Z 3122:2013

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 1

4 記号······························································································································· 2

5 試験片の作製 ··················································································································· 3

5.1 一般 ···························································································································· 3

5.2 採取位置 ······················································································································ 3

5.3 表示 ···························································································································· 3

5.4 熱処理及び時効 ············································································································· 3

5.5 採取 ···························································································································· 3

5.6 試験片の形状及び寸法 ···································································································· 4

6 試験方法························································································································· 8

6.1 一般 ···························································································································· 8

6.2 エッチング ··················································································································· 8

6.3 試験 ···························································································································· 8

6.4 押しジグ及び内側ローラの直径 ······················································································· 11

6.5 ローラの間隔 ··············································································································· 11

6.6 曲げ角度及び試験の終了 ································································································ 12

6.7 曲げ伸び ····················································································································· 12

7 試験結果························································································································ 12

8 試験報告························································································································ 12

附属書JA(参考)JISと対応国際規格との対比表 ······································································ 13

Z 3122:2013

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般社団法人日本

溶接協会(JWES)から,工業標準原案を具して日本工業規格を改正すべきとの申出があり,日本工業標準

調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS Z 3122:1990は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

Z 3122:2013

突合せ溶接継手の曲げ試験方法

Methods of bend test for butt welded joint

序文

この規格は,2009年に第3版として発行されたISO 5173及びAmendment 1(2011)を基に,技術的内

容を一部変更して作成した日本工業規格である。また,対応国際規格には規定されている規定項目の一部

を,日本工業規格として削除している。

なお,この規格で点線の下線を施してある箇所は,対応国際規格を変更している事項である。変更の一

覧表にその説明を付けて,附属書JAに示す。

1

適用範囲

この規格は,金属材料の突合せ溶接継手及びクラッドの突合せ溶接継手の曲げ試験方法について規定す

る。

この規格は,あらゆる溶接[摩擦圧接,摩擦かくはん(撹拌)接合,拡散接合などを含む。]で作られた

突合せ溶接継手をもつ全ての金属製品に適用できる。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 5173:2009,Destructive tests on welds in metallic materials−Bend tests及びAmendment 1:2011

(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 0405 普通公差−第1部:個々に公差の指示がない長さ寸法及び角度寸法に対する公差

JIS G 0202 鉄鋼用語(試験)

JIS G 0601 クラッド鋼の試験方法

JIS Z 2248 金属材料曲げ試験方法

JIS Z 3001(規格群) 溶接用語

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS G 0202,JIS G 0601及びJIS Z 3001規格群によるほか,次

による。

2

Z 3122:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.1

試験面

曲げ後,外側になる面で,曲げによって引張変形する部分。

3.2

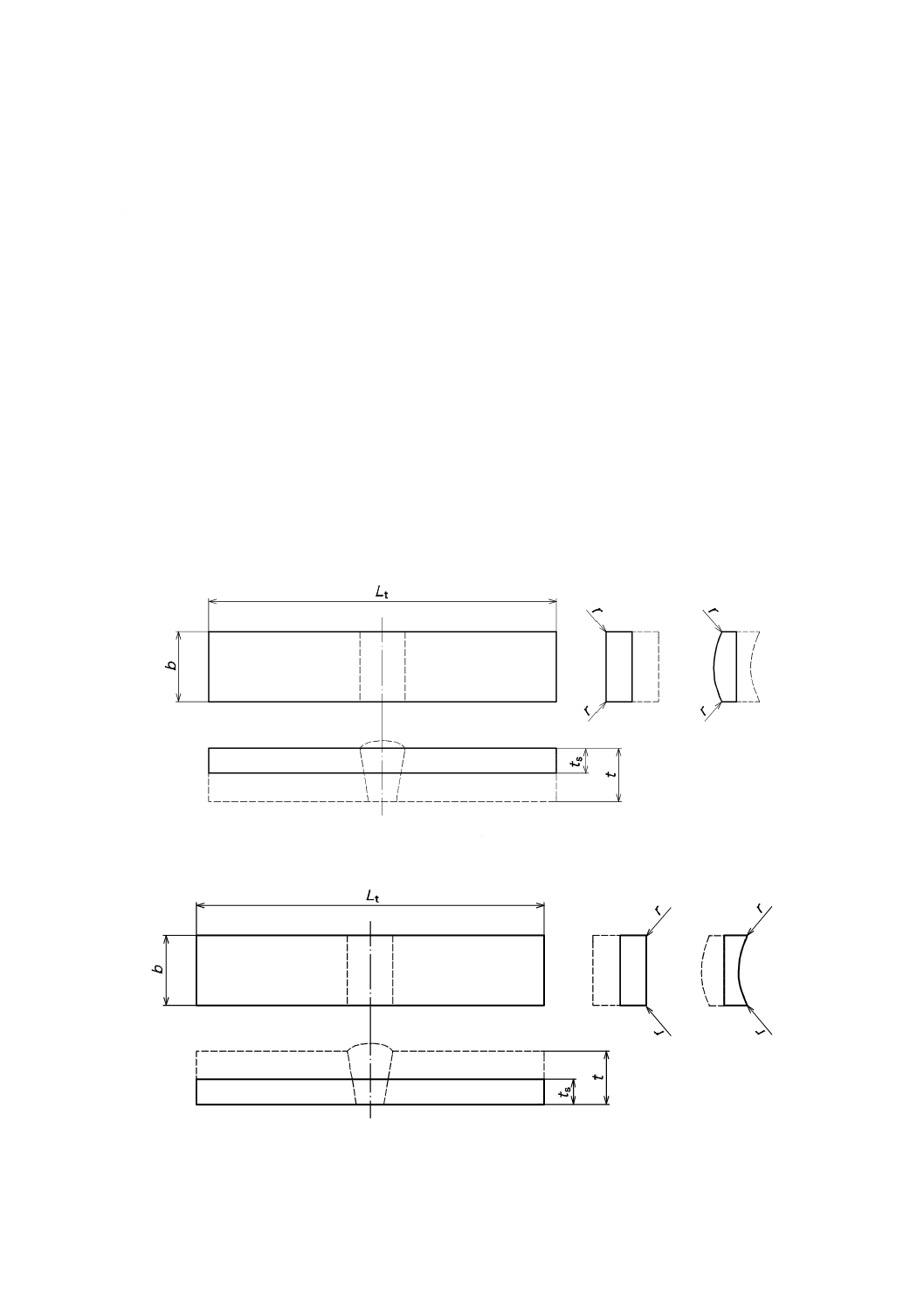

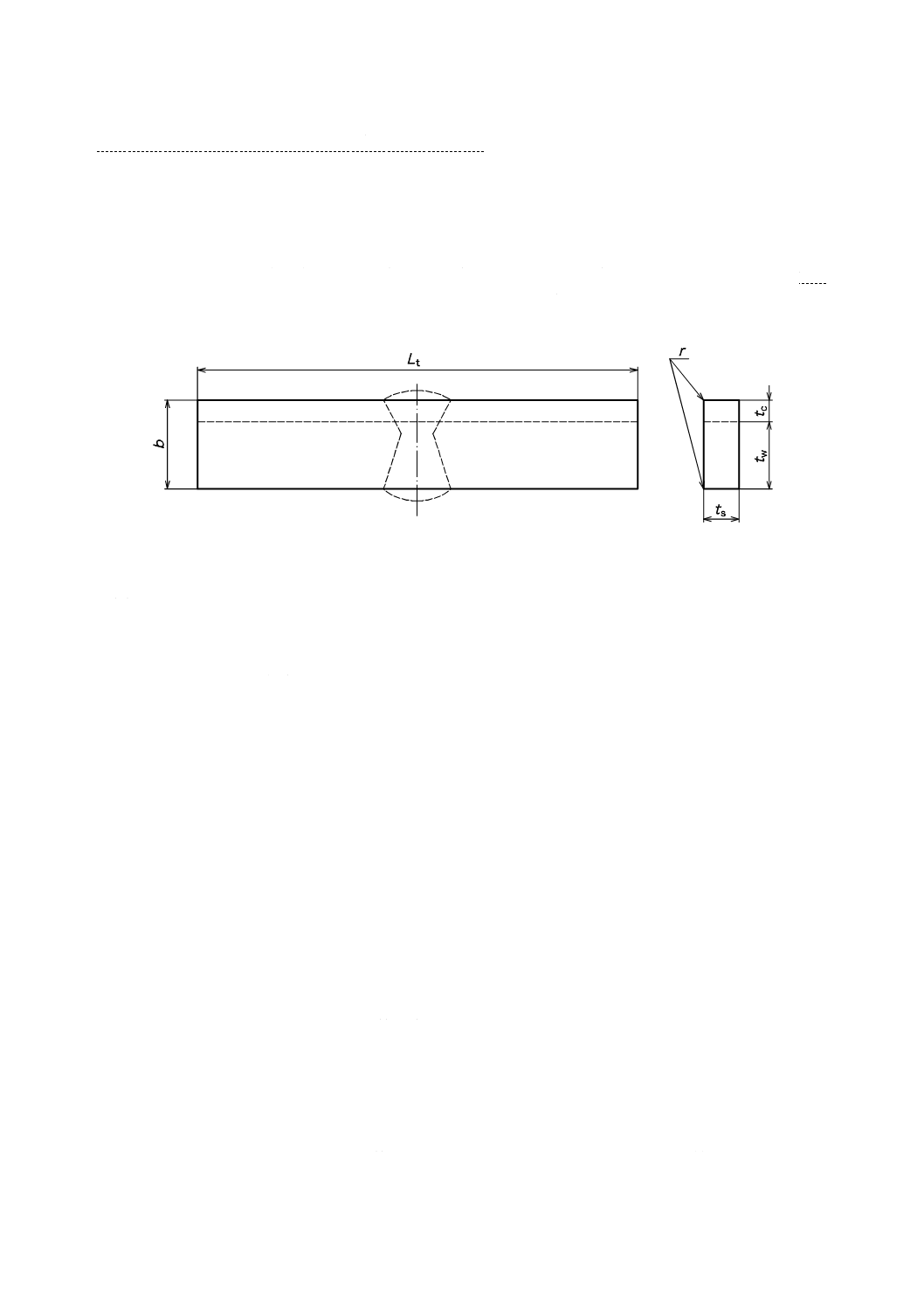

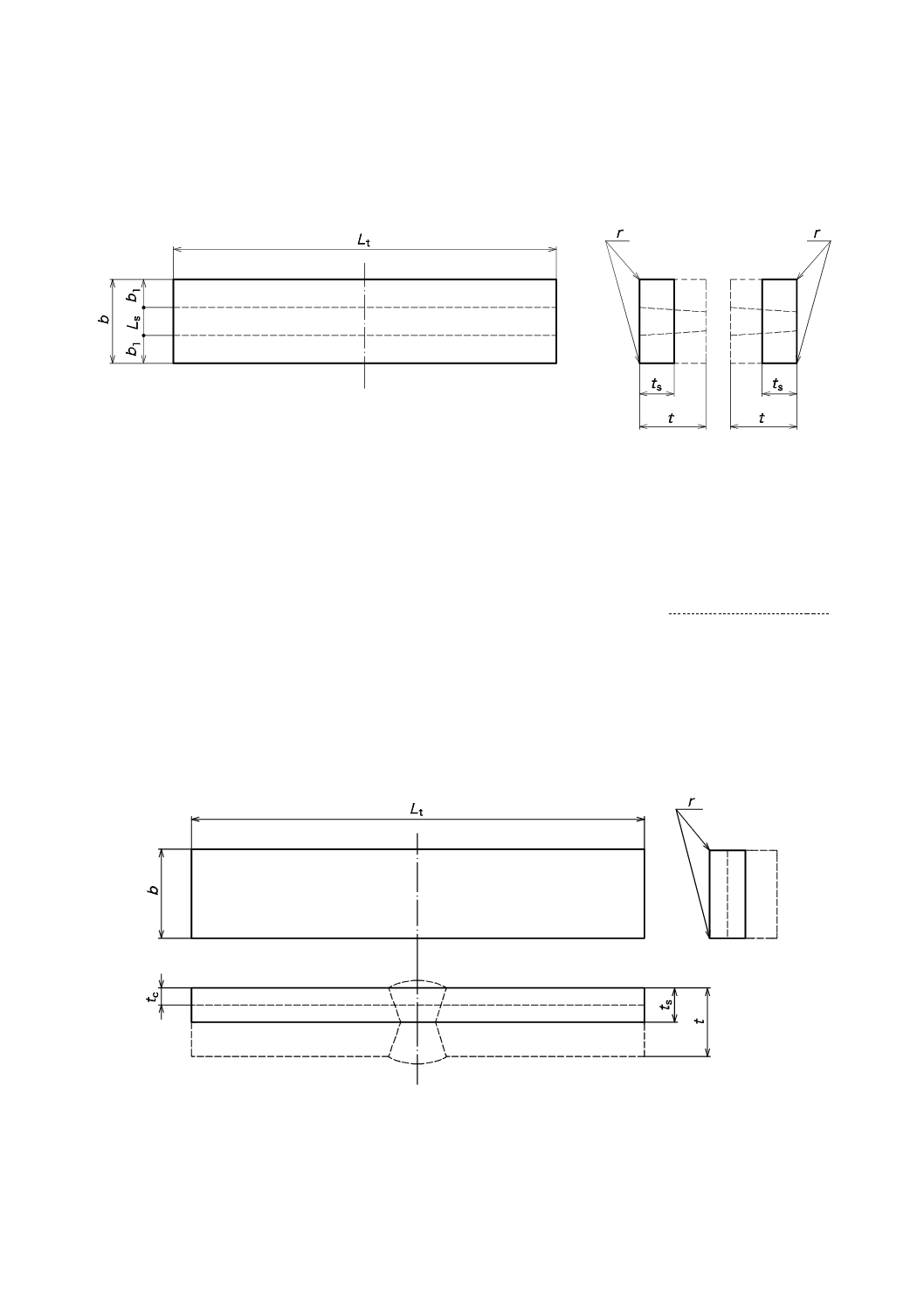

突合せ溶接の表曲げ試験片(TFBB)

溶接の幅が広い側又は溶接が最初に適用された側が試験面になる,突合せ溶接の横方向(溶接軸に直角

方向)曲げに適用する試験片(図1参照)。

なお,表裏の判定が困難な場合は,受渡当事者が定義する。

3.3

突合せ溶接の裏曲げ試験片(TRBB)

表曲げ試験片の反対側が試験面になる,突合せ溶接(クラッドの突合せ溶接を含む。)の横方向曲げに適

用する試験片(図2参照)。

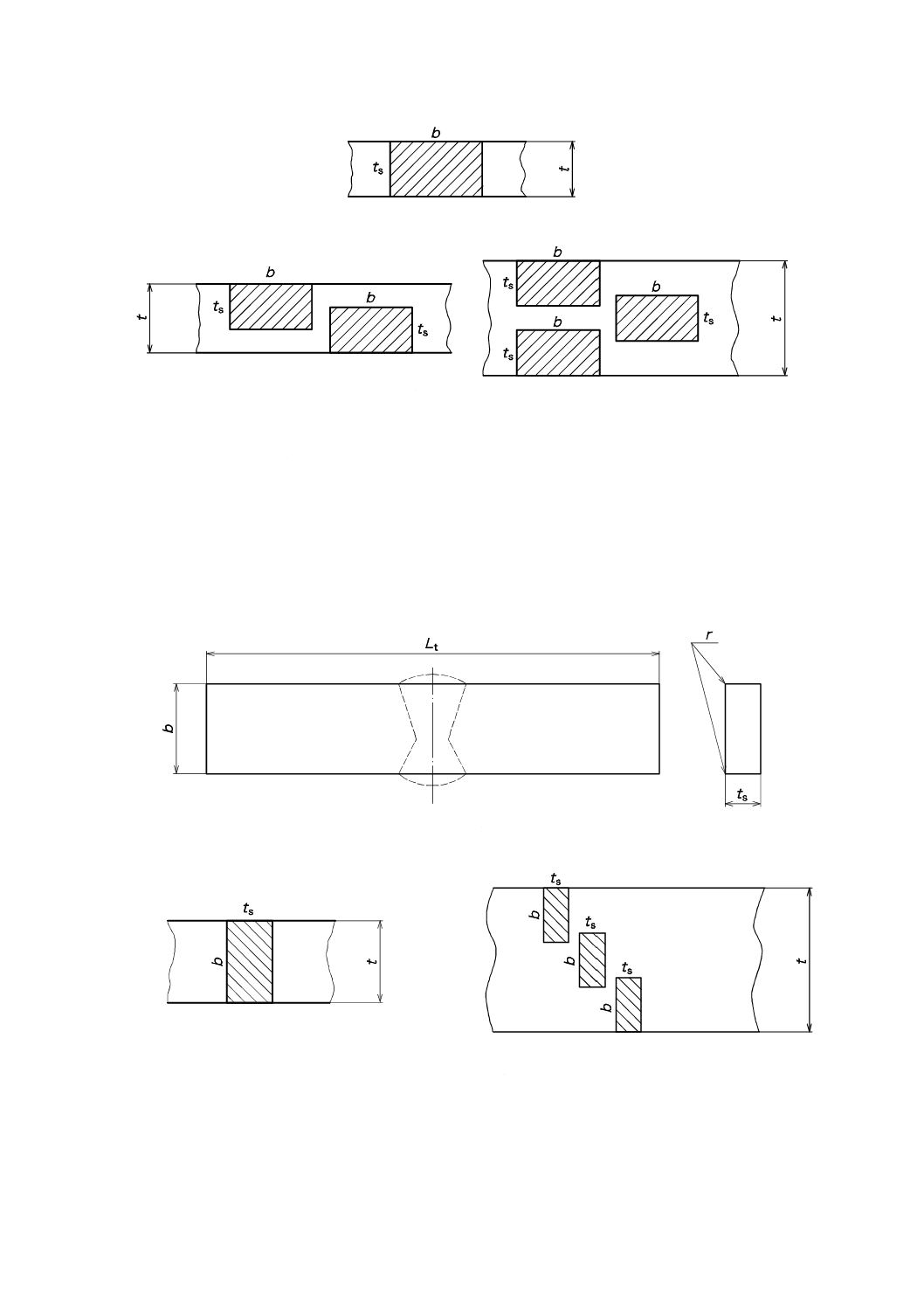

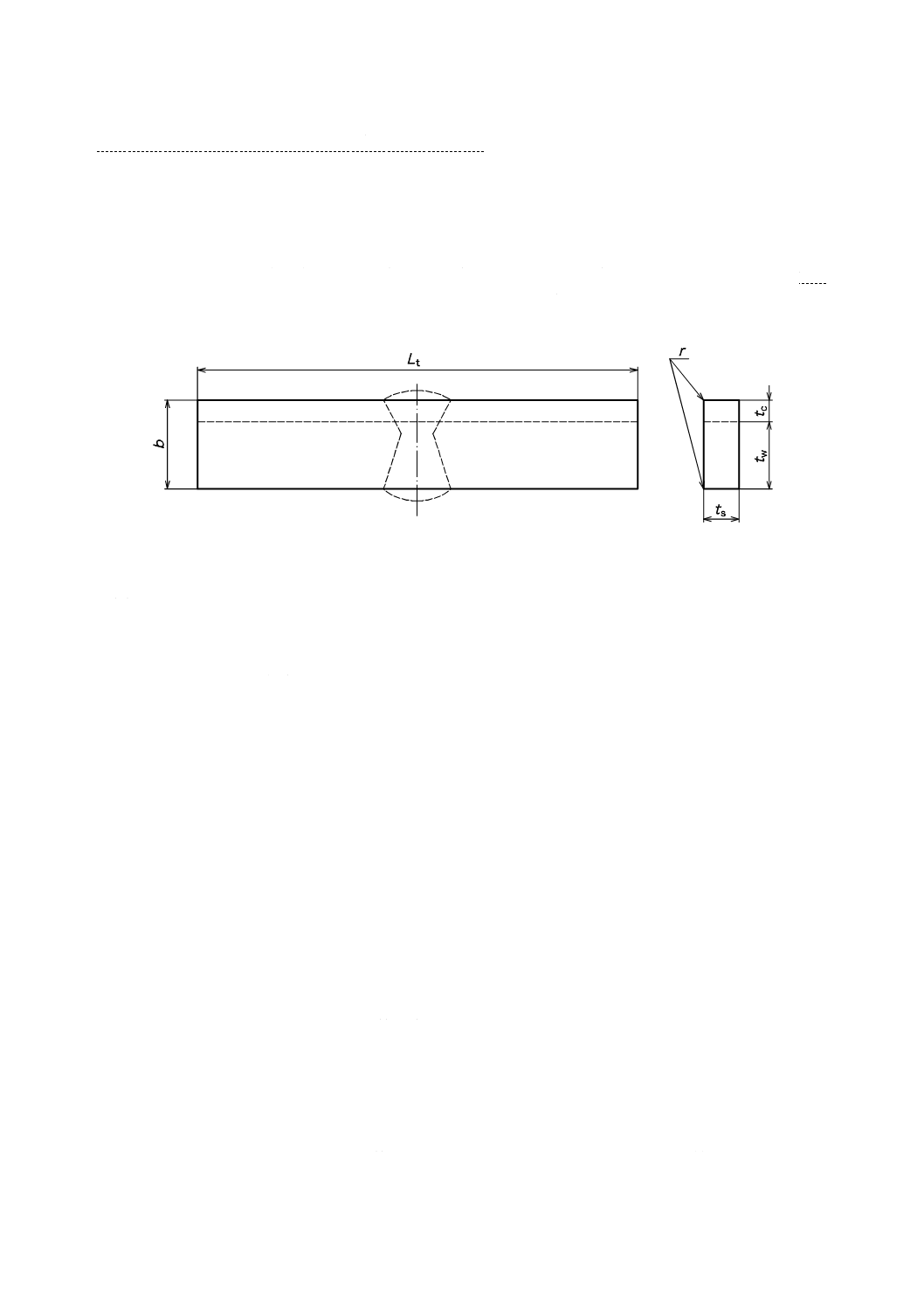

3.4

突合せ溶接の側曲げ試験片(SBB)

溶接継手の横断面が試験面になる試験片(図4参照)。

3.5

突合せ溶接の縦表曲げ試験片(LFBB)及び縦裏曲げ試験片(LRBB)

縦表曲げ試験及び縦裏曲げ試験に適用する突合せ溶接方向に平行の試験片(図6参照)。

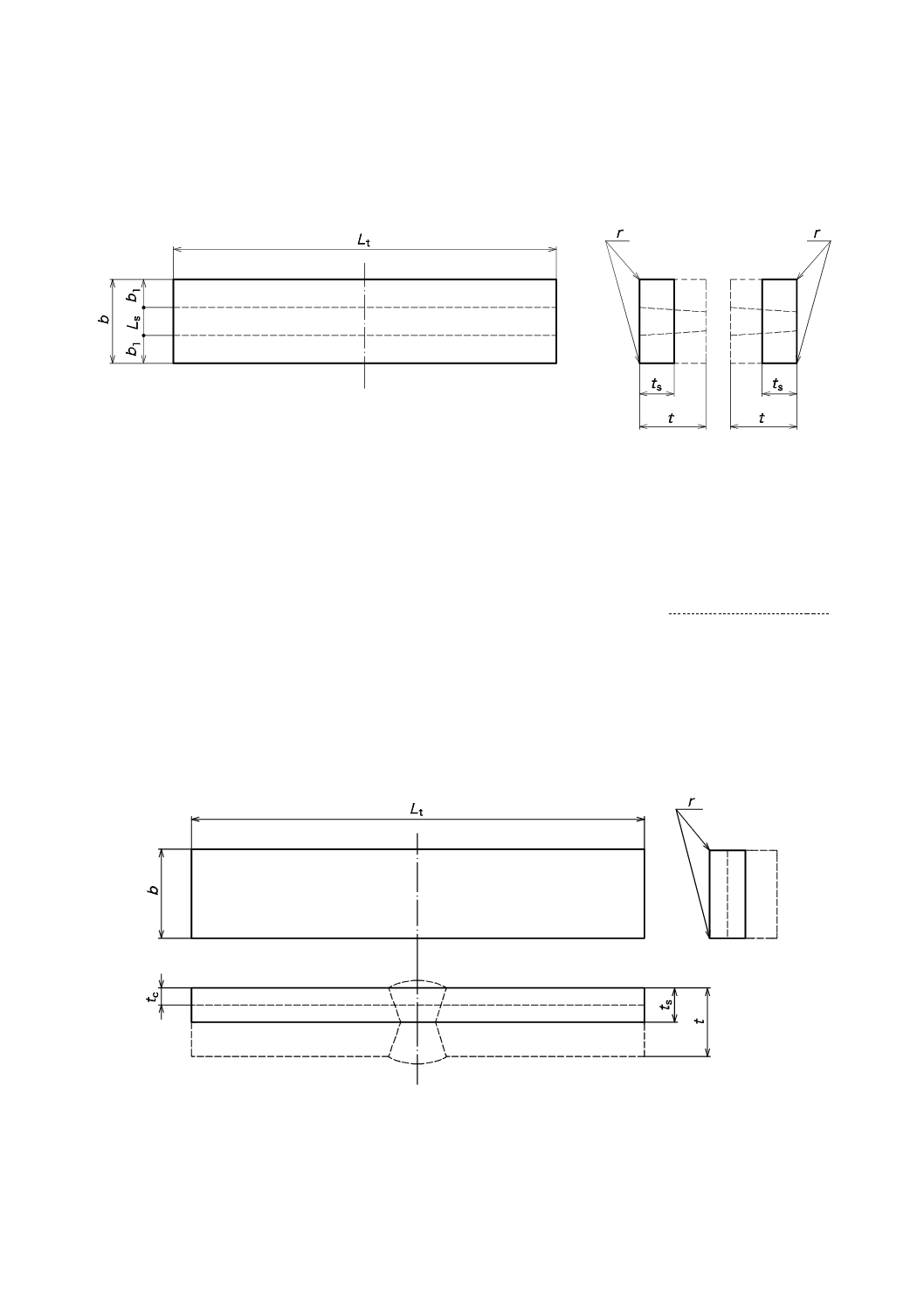

3.6

クラッドの突合せ溶接の表曲げ試験片(FBCB)

クラッドの突合せ溶接で,合せ材が試験面となる試験片(図7参照)。

3.7

クラッドの突合せ溶接の側曲げ試験片(SBCB)

クラッドの突合せ溶接で,溶接継手の横断面が試験面となる試験片(図8参照)。

4

記号

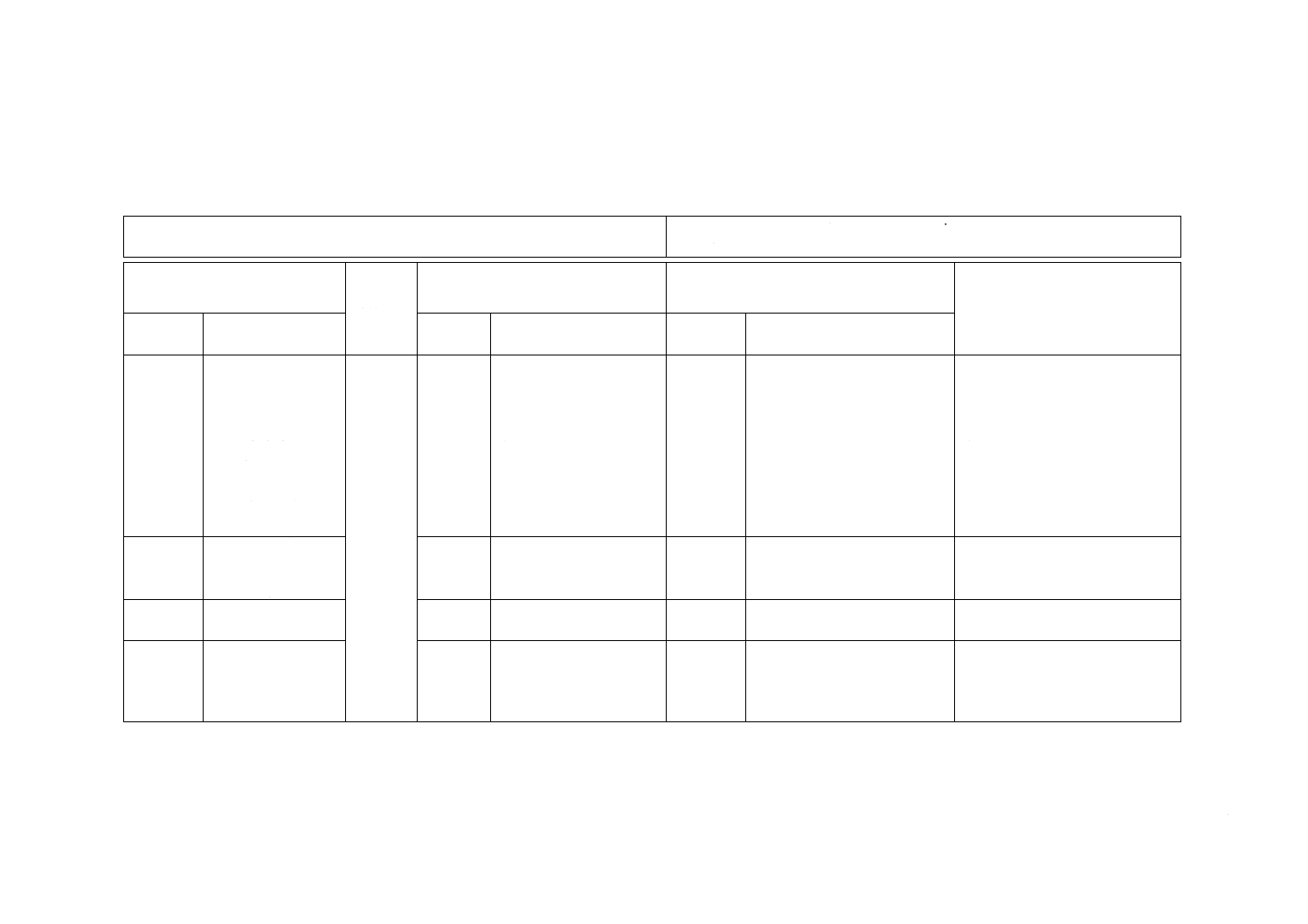

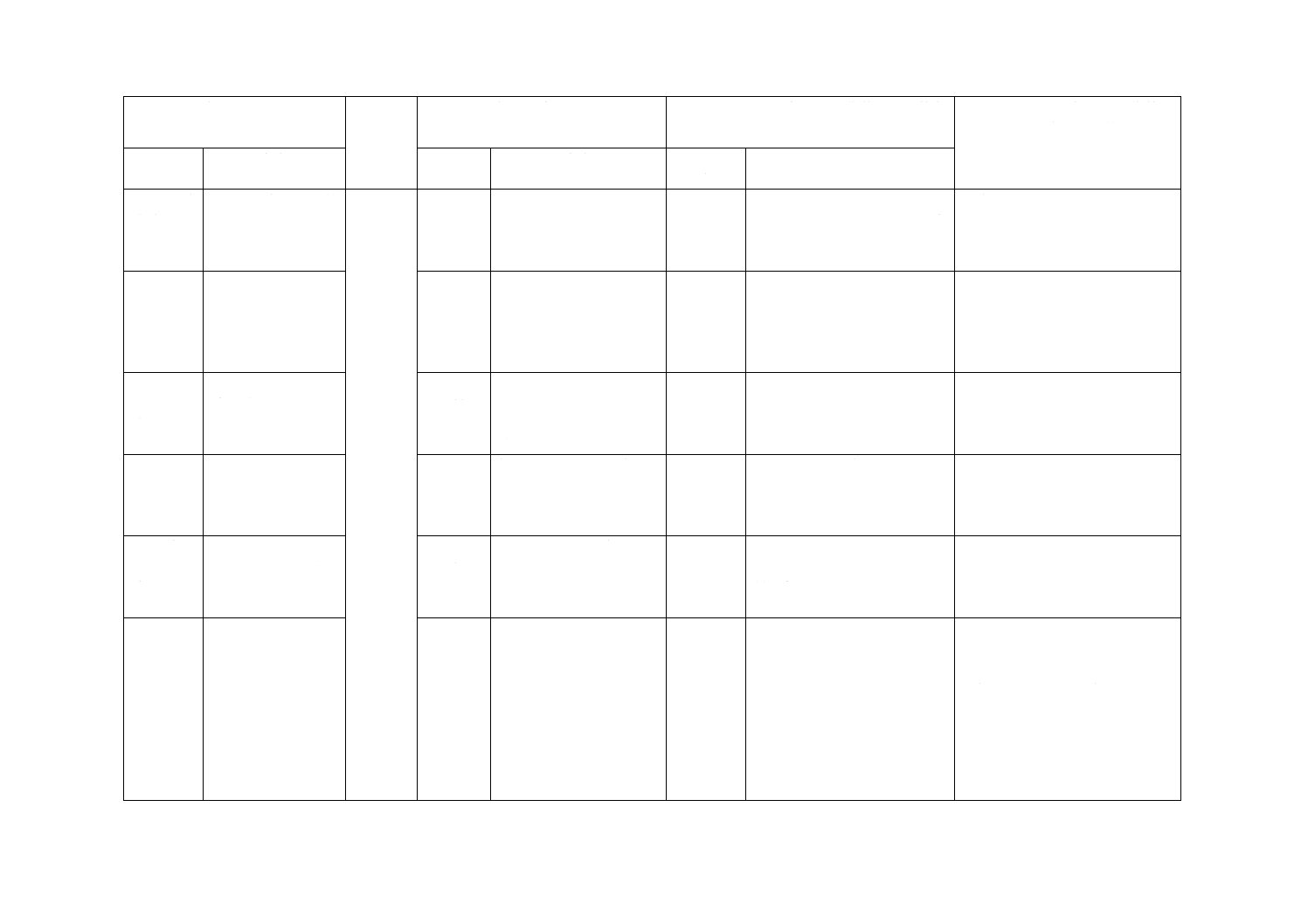

この規格で用いる記号は,表1による。

3

Z 3122:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

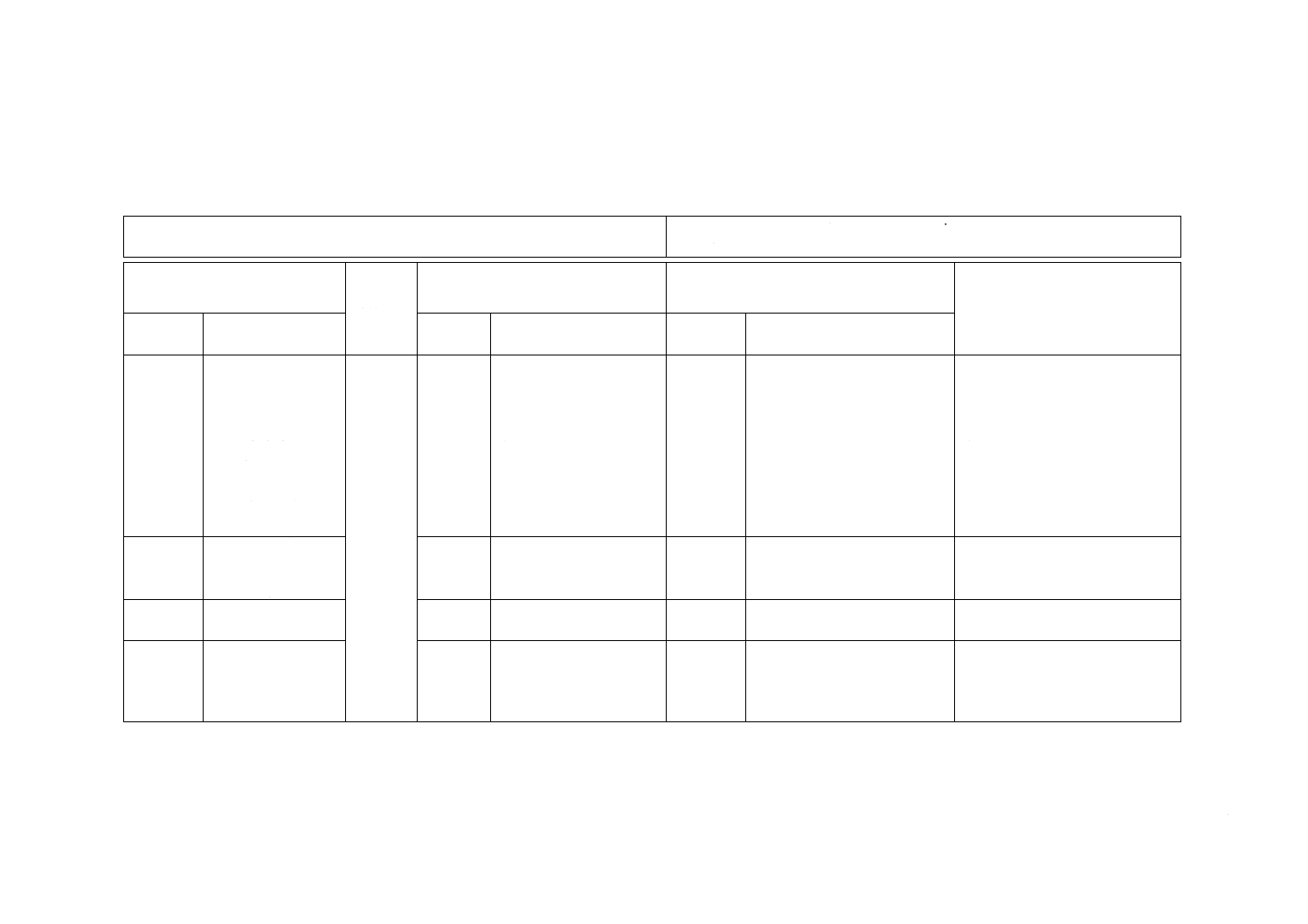

表1−記号及びその内容

記号

内容

単位

A

材料規格による母材の最小破断伸び

%

b

試験片の幅

mm

b1

縦曲げ試験片の溶融線の外側の幅

mm

d

押しジグ先端又は巻付け曲げ試験の内側ローラの直径

mm

D

管の外径

mm

l

受けローラの間隔(うちのり)

mm

Lf

巻付け曲げ試験で曲げ開始時の内側ローラと溶接中心の間隔

mm

Lo

原標点距離

mm

Ls

機械加工後の溶接金属の最大幅

mm

Lt

試験片の全長

mm

r

試験片のりょうの丸み(半径)

mm

R

受けローラ及び巻付け曲げ試験の外側ローラの半径

mm

t

試験材の厚さ

mm

tc

クラッドの合せ材の厚さ

mm

ts

試験片の厚さ

mm

tw

クラッドの母材の厚さ

mm

α

曲げ角度

°

5

試験片の作製

5.1

一般

試験片は,母材又は溶接金属のいずれにも影響を及ぼさないように,作製する。

5.2

採取位置

突合せ溶接の横方向曲げ試験においては,試験片は,製品又は試験材の溶接継手から溶接軸と直角方向

に,かつ加工後に溶接軸が試験片の中央又は試験に適した位置になるように採取する。

突合せ溶接の縦方向曲げ試験においては,試験片は,製品又は試験材の溶接継手から縦方向に採取する。

5.3

表示

試験材は,それが採取された製品又は継手における正確な位置を特定するための表示をする。

関連適用規格で要求された場合は,加工(例えば,圧延又は押出し)方向も表示する。

試験片は,それが採取された試験材における正確な位置を特定するための表示をする。

5.4

熱処理及び時効

試験する溶接継手を扱う関連適用規格で,熱処理の実施が規定されているか又は許容されている場合を

除いて,溶接継手又は試験片に熱処理をしてはならない。全ての熱処理の詳細は,試験報告に記録する。

アルミニウム合金など,自然時効を考慮しなければならないものは,溶接と試験の間の時間を記録する。

5.5

採取

5.5.1

一般

試験片採取に用いる機械的又は熱的手法は,試験片の性質に何ら変化を与えてはならない。この規格が

要求する試験片の最終寸法においては,熱切断で影響された部分は,機械的に除去されていなければなら

ない。

5.5.2

鋼

板厚が8 mmを超える場合は,シャーリングを用いてはならない。熱切断又は切断面に影響を及ぼす他

の切断方法を,試験材から試験片を採取する方法として用いる場合,その切断は,試験片から3 mm以上

4

Z 3122:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

離れて実施する。ただし,試験結果に影響を及ぼす冶金的影響が十分小さい場合は,その限りではない。

5.5.3

他の金属材料

シャーリング及び熱切断は用いてはならない。機械加工だけ[のこぎり(鋸)切断,ミーリングなど]

を用いる。

5.6

試験片の形状及び寸法

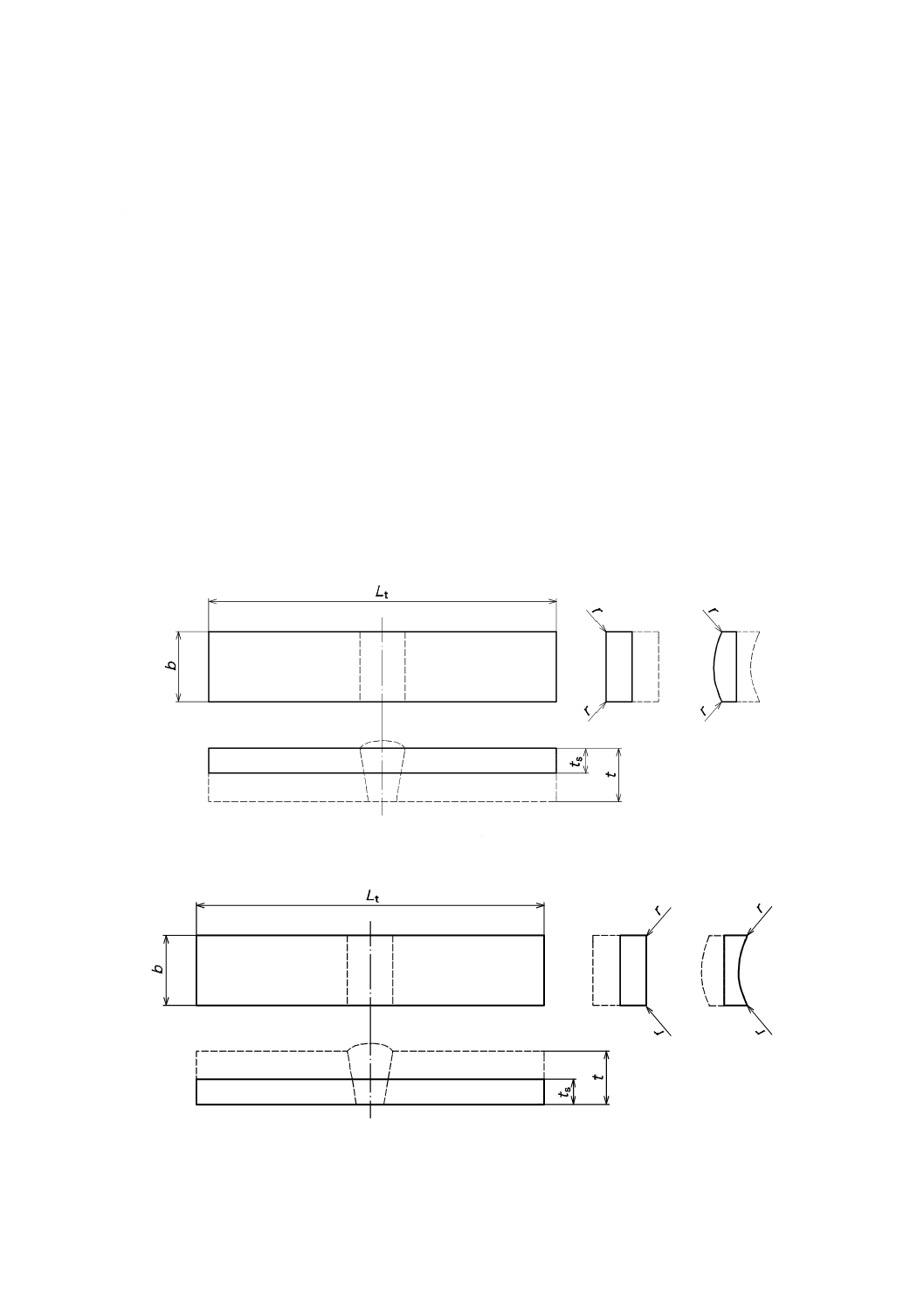

5.6.1

突合せ溶接の表曲げ試験片及び裏曲げ試験片(TFBB及びTRBB)

突合せ溶接の表曲げ試験片及び裏曲げ試験片の形状を,それぞれ図1及び図2に示す。

表曲げ試験では溶接部の表側が,裏曲げ試験では溶接部の裏側が,試験面になるようにする。表曲げ及

び裏曲げ試験において,試験片厚さtsは,最大厚さ30 mmまでは溶接継手に隣接する母材の厚さに等しく

するが,試験材厚さtが10 mmより大きい場合,試験片厚さtsは,図1及び図2に破線で示すように,厚

さが10±0.5 mmまで試験面の反対側から機械加工又は同等の手法で加工してもよい。ただし,d≧1.3Ls−

tsの制限が満足されなくてはならない。試験材厚さtが10 mm未満の場合,試験片厚さは試験材厚さとし,

管は余盛を削除するだけで,内面又は外面の平たん(坦)化加工は行わなくてもよい。

関連適用規格が10 mmを超える全厚試験を要求しているときは,図3に示すように,継手の全厚の試験

を行うために複数の試験片を用いてよい。このとき,分割した試験片は全て同じ側に曲げるものとし,溶

接継手の厚さ方向における試験片の位置は,識別されなければならない。

図1−表曲げ試験片

図2−裏曲げ試験片

5

Z 3122:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 全厚試験

b) 板厚分割試験

図3−継手における表曲げ試験片又は裏曲げ試験片の位置

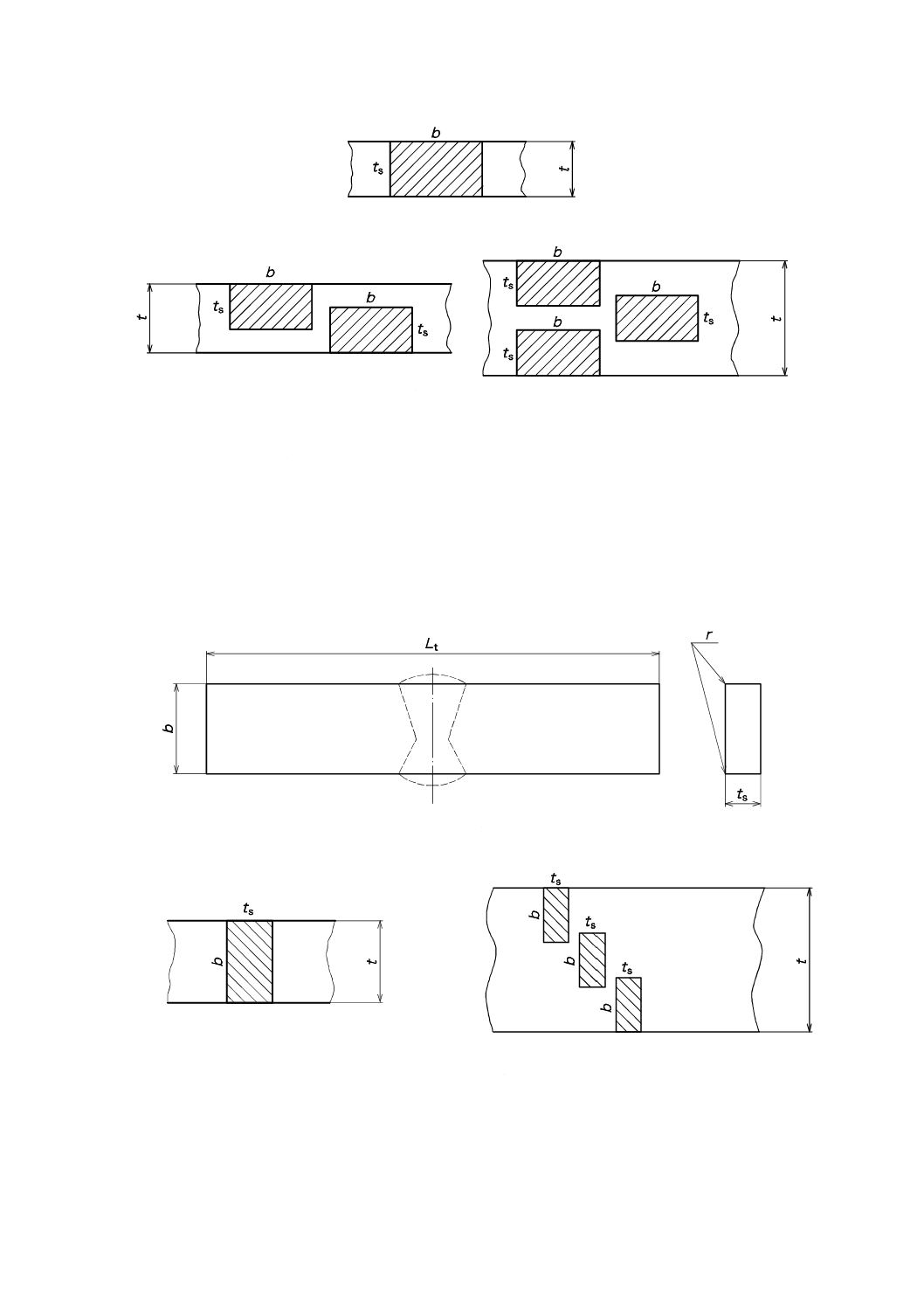

5.6.2

突合せ溶接の側曲げ試験片(SBB)

突合せ溶接の側曲げ試験片の形状を図4に示す。側曲げ試験において,試験片幅bは,溶接継手の母材

の厚さに等しくする。試験片の厚さは,関連適用規格で規定されている場合はそれによって,規定されて

いない場合は,最小で10±0.5 mmとする。ただし,d≧1.3Ls−tsの制限が満足されなくてはならない。

継手の厚さが40 mmを超えるとき,図5に示すように,試験片を分割することが許される。このとき,

溶接継手の厚さにおける試験片の位置は,識別されなければならない。

図4−側曲げ試験片

a) 全厚試験

b) 板厚分割試験

図5−継手における側曲げ試験片の位置

5.6.3

突合せ溶接の縦曲げ試験片(LFBB及びLRBB)

突合せ溶接の縦曲げ試験片の形状を図6に示す。縦曲げ試験において,試験片厚さtsは,溶接継手近傍

6

Z 3122:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

の母材の厚さに等しくするが,試験材厚さtが10 mmより大きい場合,試験片厚さtsは,図6に示すよう

に,厚さが10±0.5 mmまで一方の側から機械加工又は同等の手法で加工してもよい。表曲げ試験では溶

接部の表側が,裏曲げ試験では溶接部の裏側が,試験面になるようにする。

図6−縦表曲げ試験片及び縦裏曲げ試験片

5.6.4

クラッドの突合せ溶接の表曲げ試験片(FBCB)

クラッドの突合せ溶接の表曲げ試験片の形状を図7に示す。クラッドの突合せ溶接の表曲げ試験におい

て,試験片厚さtsは,母材の厚さ及び合せ材の厚さの合計に等しくし,最大厚さ30 mmまでは溶接継手に

隣接する部材の厚さに等しくする。試験材厚さtが10 mmより厚く,合せ材の厚さtcが試験片厚さtsより

小さい場合,母材側から削って試験片厚さtsを10±0.5 mmまで減厚してもよい。ただし,d≧1.3Ls−tsの

制限が満足されなくてはならない。

この場合,溶接の位置は試験片の中央又は試験に適した位置にする。

継手及びクラッドの全体を包括して全厚の曲げ試験を実施する必要がある場合であって,継手の厚さが

tsより大きいとき,5.6.1及び図3に示すように幾つかの試験片に分割してもよい。

試験の目的が合せ材側だけの試験であり,母材と合せ材の合計の厚さがtsより大きいとき,母材におけ

る更なる試験は必要ない。

図7−クラッドの突合せ溶接の表曲げ試験片

7

Z 3122:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.6.5

クラッドの突合せ溶接の側曲げ試験片(SBCB)

クラッドの突合せ溶接の側曲げ試験片の形状を図8に示す。クラッドの突合せ溶接の側曲げ試験におい

て,試験片幅bは,母材の厚さ及び合せ材の厚さの和に等しくする。試験片厚さtsは,関連適用規格で規

定されている場合はそれによって,規定されていない場合は,最小で10±0.5 mmの厚さとする。ただし,

d≧1.3Ls−tsの制限が満足されなくてはならない。

継手及びクラッドの全体を包括して曲げ試験を実施する必要がある場合であって,継手の厚さが40 mm

を超えるとき,5.6.2及び図5に示すように,幾つかの試験片に分割してもよい。

図8−クラッドの突合せ溶接の側曲げ試験片

5.6.6

寸法

5.6.6.1

長さ

試験片の全長Ltは,関連適用規格に規定されている場合はそれによって,規定されていない場合は,試

験片厚さの15倍以上を推奨する。

5.6.6.2

厚さ

試験片厚さtsは5.6.1〜5.6.5による。

5.6.6.3

幅

幅は次による。

a) 表曲げ試験又は裏曲げ試験

1) 板 試験片の幅bは,関連適用規格に規定されている場合はそれによって,規定されていない場合

は,b≧4tsとする。

2) 管 管の試験片の幅bは,関連適用規格に規定されている場合はそれによって,規定されていない

場合は,次のとおりとする。

管の外径D≦50 mmの場合,b≧t+0.1D(bは8 mmを最小とする。)

管の外径D>50 mmの場合,b≧t+0.05D(bは8 mmを最小とし,40 mmを超えないほうがよい。)

管の外径>25×管厚(mm)の場合,試験片は平板の要求に従ってもよい。

b) 側曲げ試験 試験片の幅bは,一般的に溶接継手近傍の母材の厚さに等しくする。

c) 縦曲げ試験 試験片の幅bは,b=Ls+2b1とする。

b1は,関連適用規格又は受渡当事者間の協定で規定されている場合はそれにより,規定されていな

い場合は,15 mm以上とする。

5.6.6.4

試験片のりょうの丸み

引張側表面の試験片のりょうは,機械的手法で半径rに丸める。rは0.2 tsを超えず,最大3 mmとする。

8

Z 3122:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

なお,りょうの加工は,厳密な円弧である必要はなく,適切な多角形で近似させてもよい。

5.6.7

表面仕上げ

仕上げの最終段階は機械加工(研削を含む。)とし,表面の加工硬化又は過度の材料の加熱を防ぐために

適切な予防を行う。試験片の試験面には,横方向に引っかききず及び切欠きがあってはならない。ただし,

アンダカットは,関連適用規格で要求がない限り取り除いてはならない。

他の関連適用規格又は受渡当事者間の協定で規定されない限り,全ての余盛溶接金属は削除する。ただ

し,押しジグの反対側の小口径管の内側の裏波ビードはそのまま残してもよい。

6

試験方法

6.1

一般

ここで規定する項目以外の試験方法は,JIS Z 2248に従う。したがって,試験温度は,ほかに規定がな

い場合,10〜35 ℃の範囲とし,特に,温度管理が必要な場合は23±5 ℃とする。

6.2

エッチング

溶融領域の形及び位置,又は溶融線を確認するために,曲げ試験開始前に,試験片表面を軽くエッチン

グしてもよい。

6.3

試験

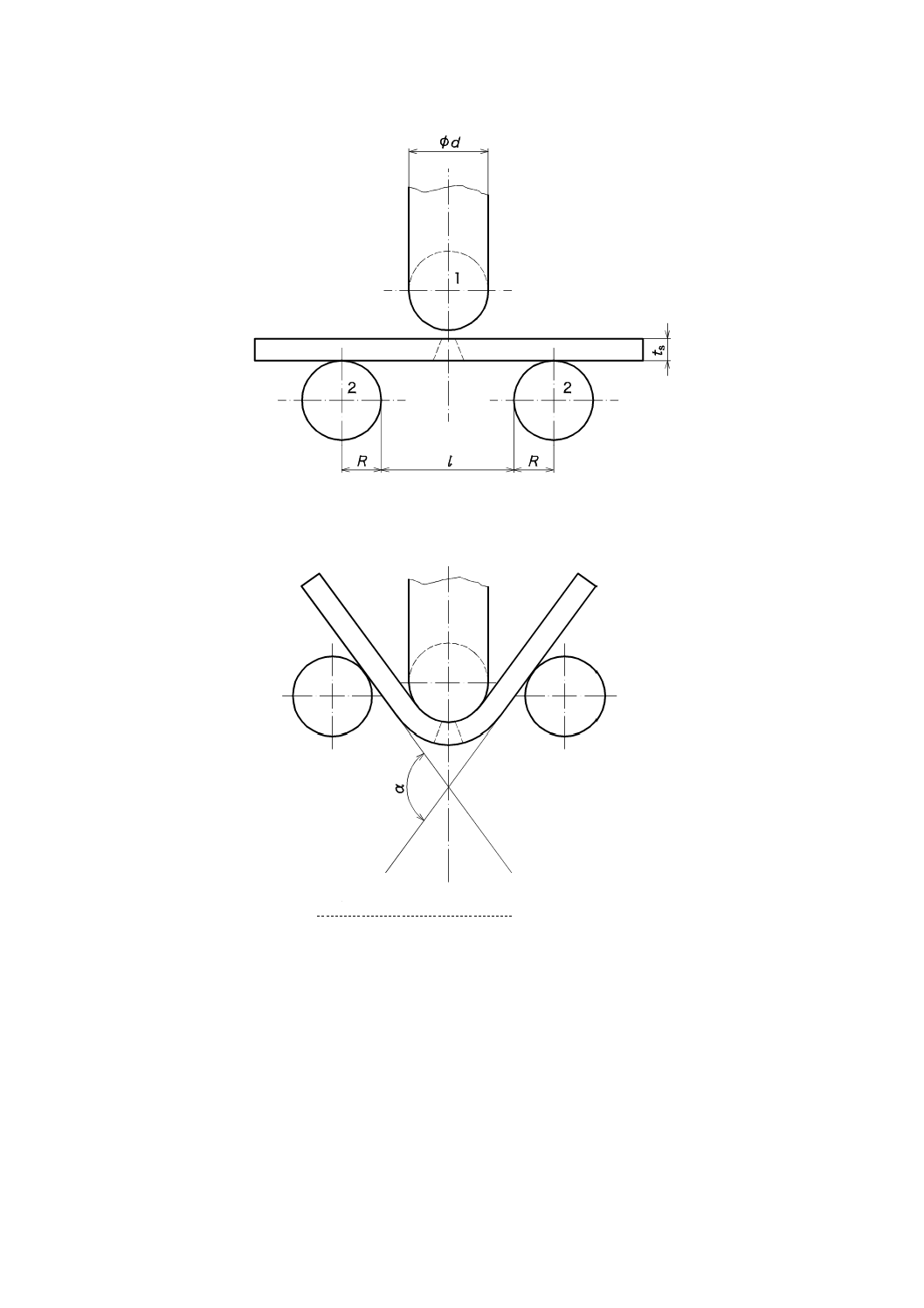

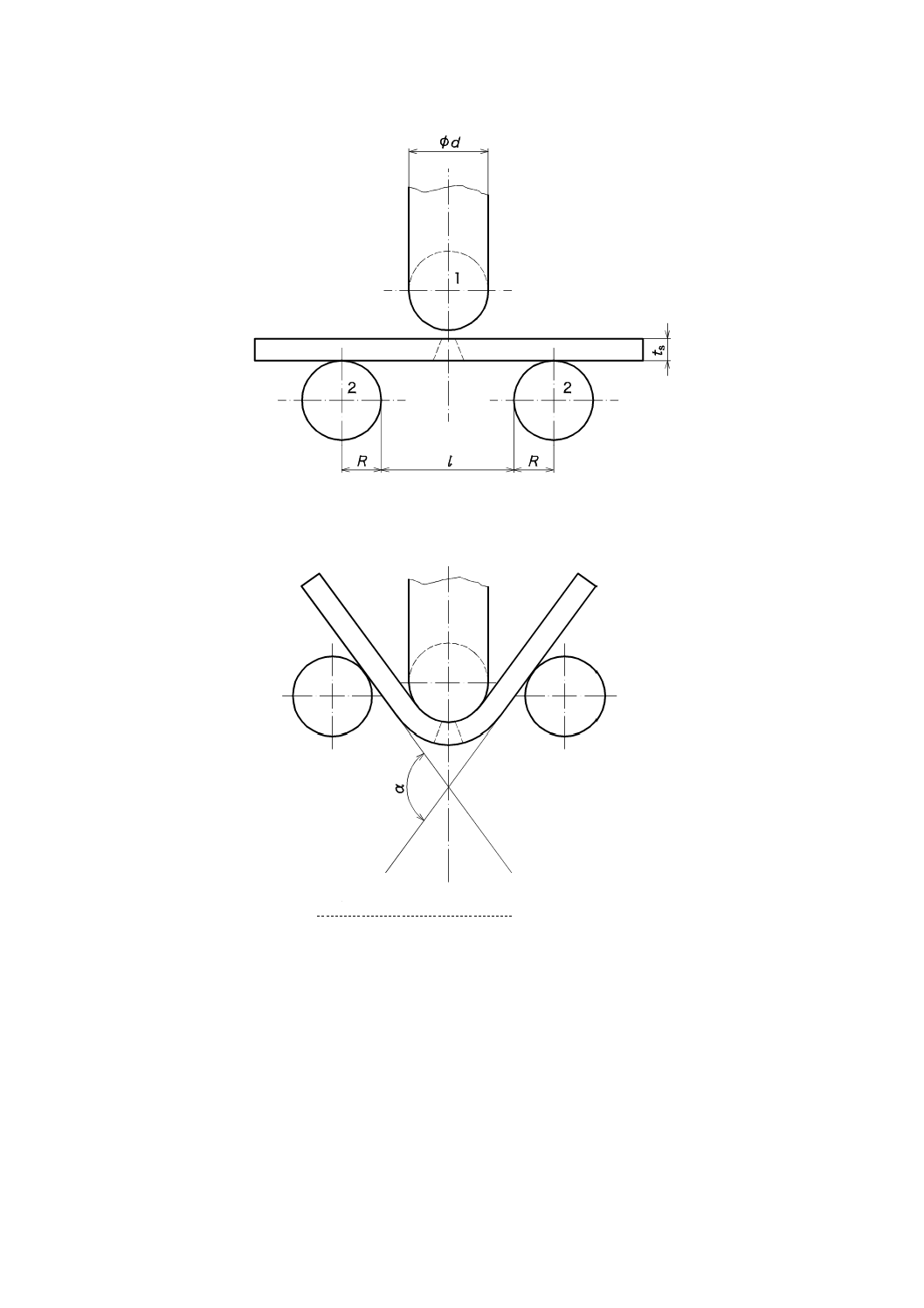

6.3.1

ローラ曲げ試験

図9に示すように,平行のローラをもつ支持台の上に試験片を置き,先端が直径dの円弧をもつ押しジ

グで曲げ試験を行う。縦曲げ試験を除き,溶接部はローラの中央に置く。試験片は,ローラ間の中央で,

試験片表面に垂直な押しジグによって,徐々に,連続的に曲げる。

9

Z 3122:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

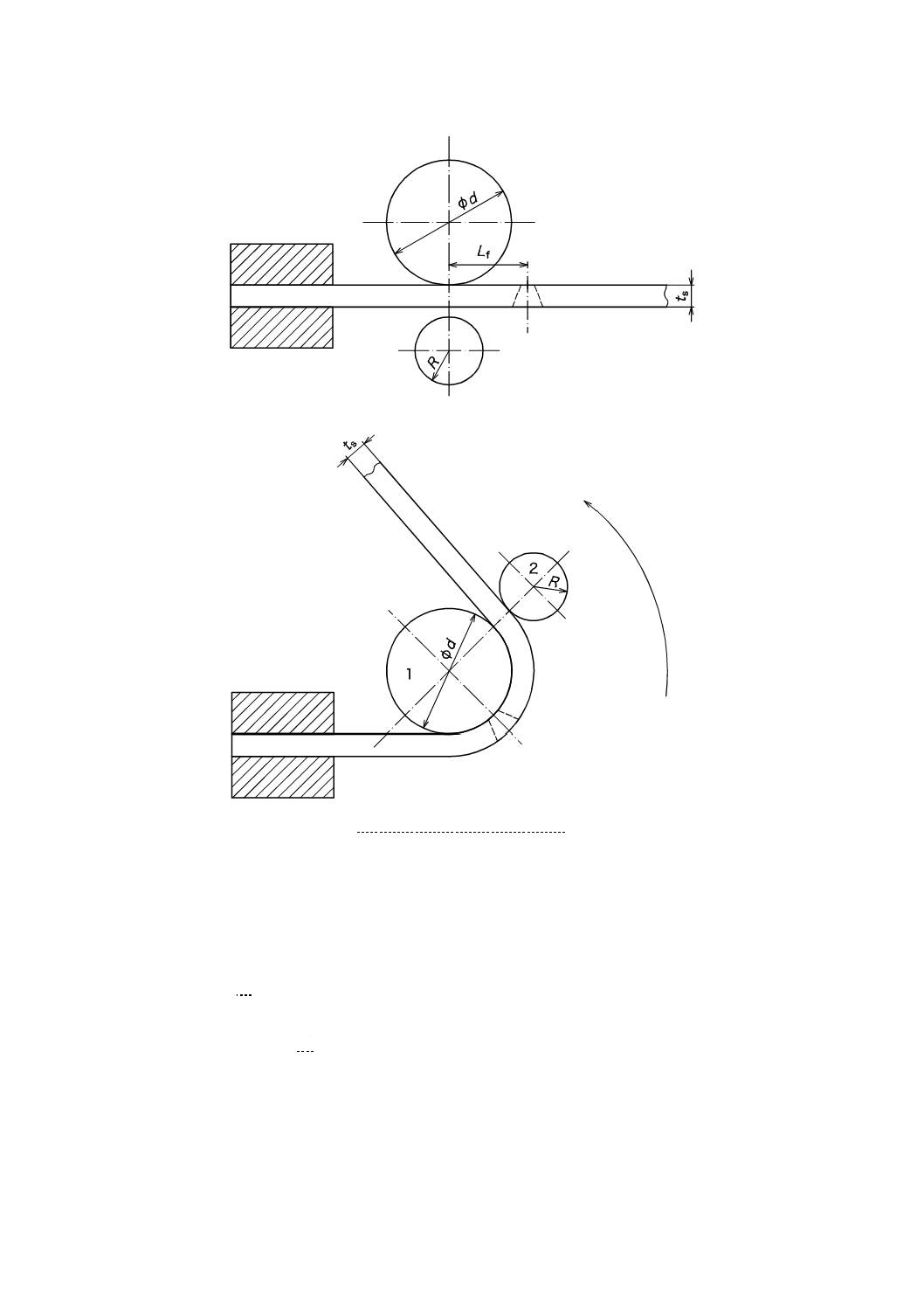

1:押しジグ 2:受けローラ

α:曲げ角度

d+2ts+3≦l≦d+3ts

d≧1.3Ls−ts(縦曲げ試験を除く。)

図9−ローラ曲げ試験方法

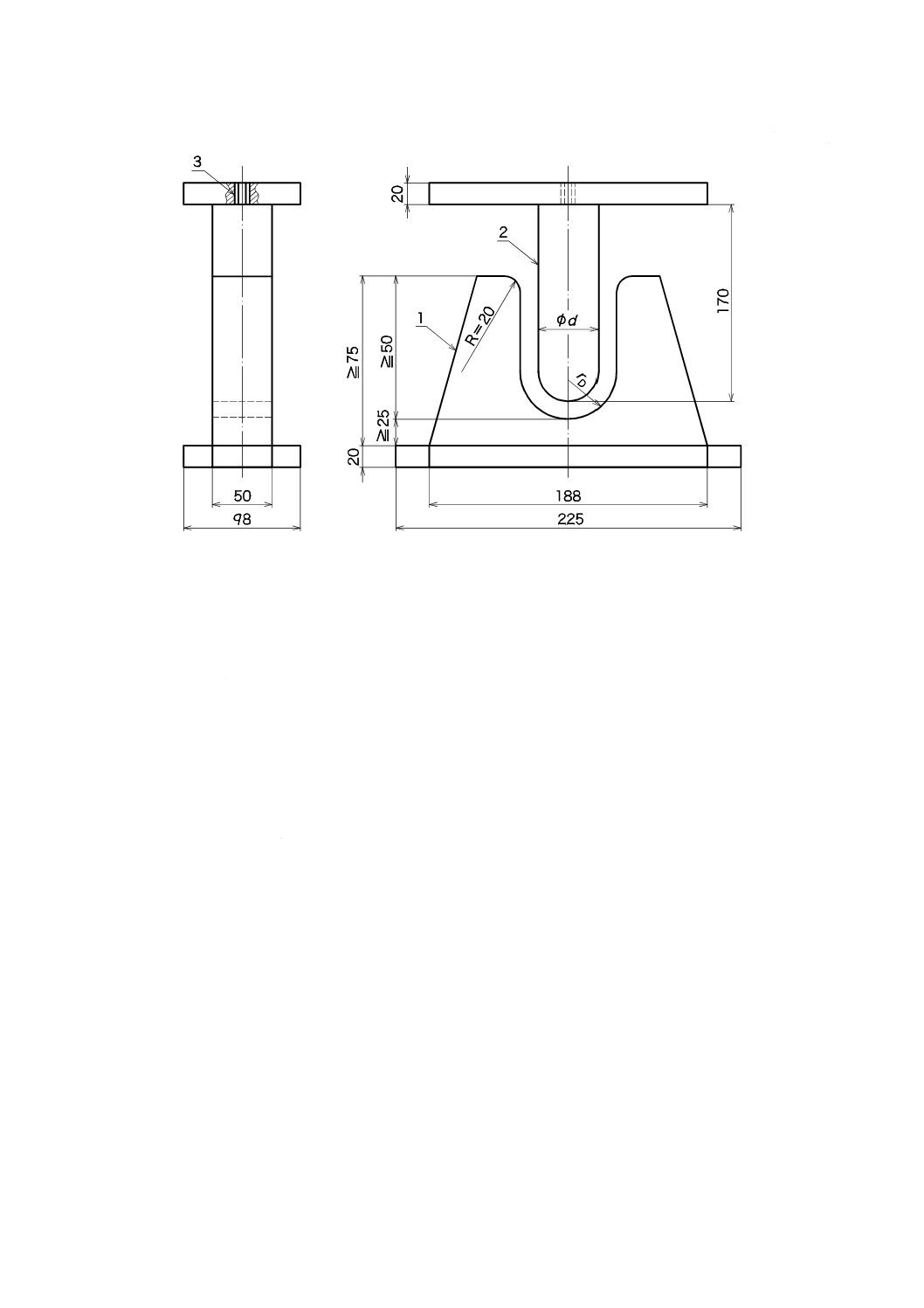

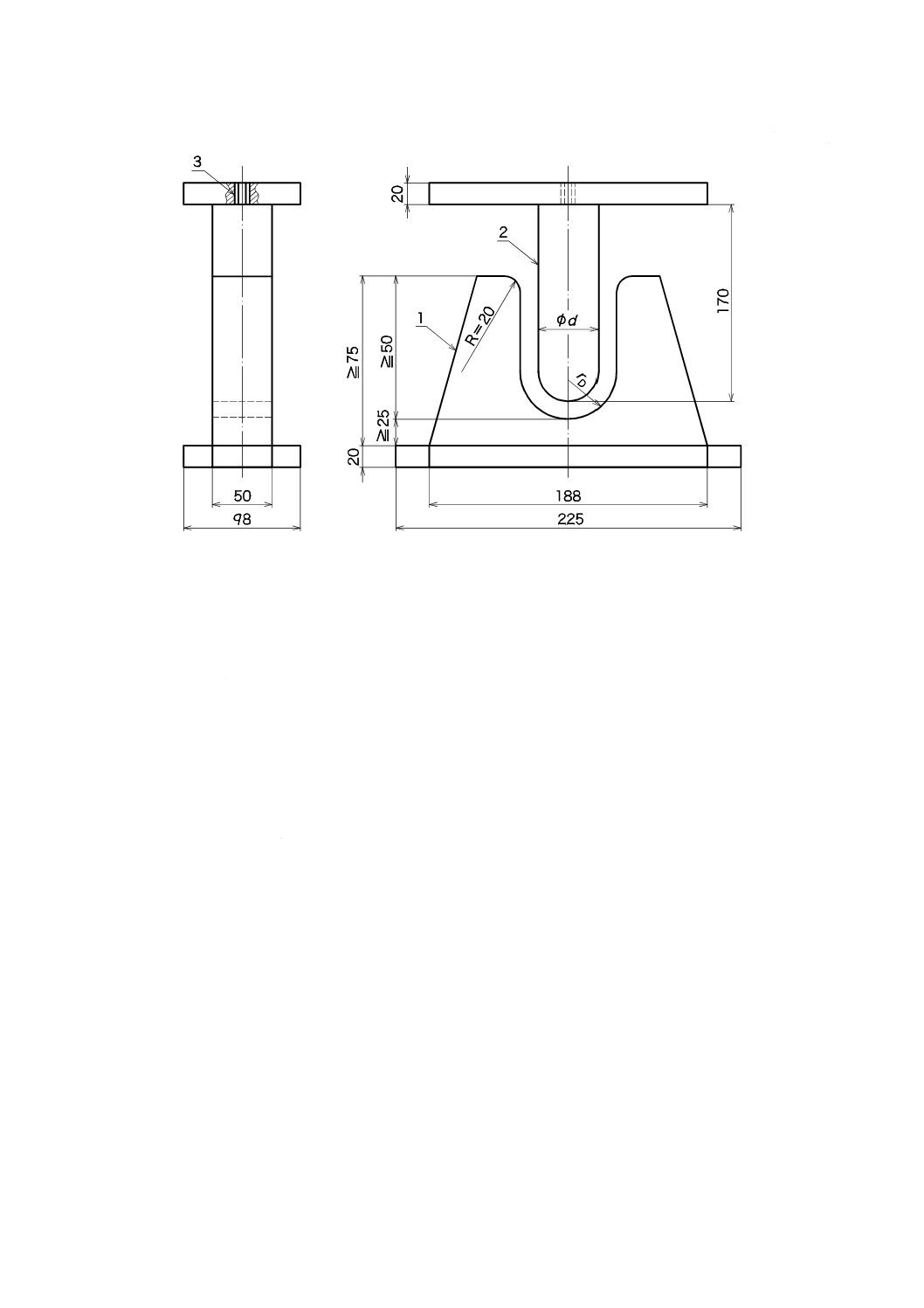

6.3.2

型曲げ試験

図10に示すように,U型ジグの上に試験片を置く以外は,6.3.1のローラ曲げ試験方法と同じである。

10

Z 3122:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

1:U型ジグ

2:押しジグ

3:押しジグを試験機に取り付ける孔

d:押しジグ先端直径

rD:U型ジグの底の半径(rD=d/2+ts+2)

注記 上図中の寸法は参考である。

図10−型曲げ試験方法

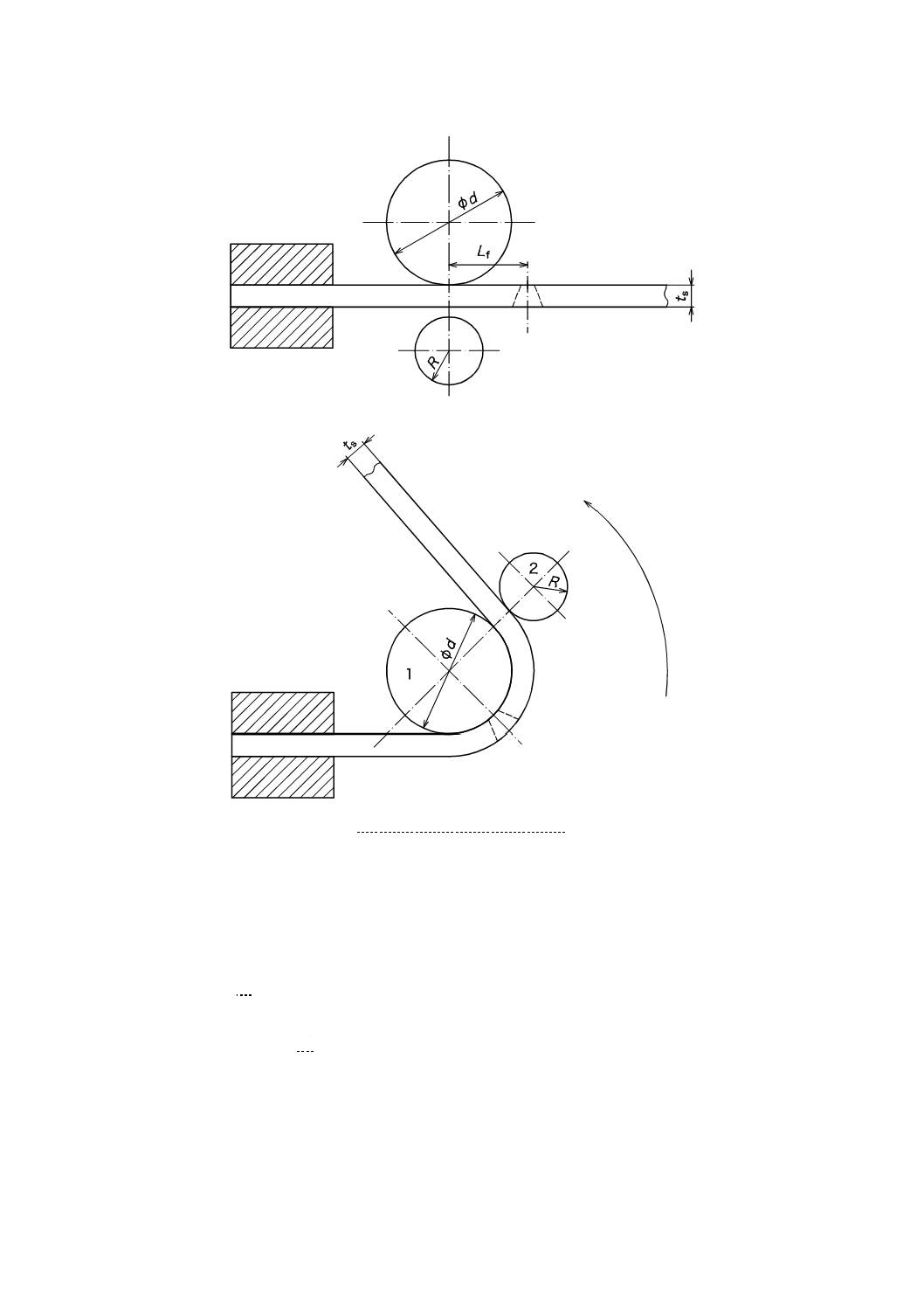

6.3.3

巻付け曲げ試験

図11に示す巻付け曲げ試験は,アルミニウム合金及びその他の合金で,溶接金属又は継手を形成する一

方の材料が,他の材料に比べて,降伏点又は強さが低いなどの理由で適切に曲げ試験ができない場合に,

用いてよい代替の試験方法である。

試験は,試験片の一端を,内側ローラ及びそれに平行な外側ローラをもつ試験装置に,堅固に固定する

ことによって実施する。試験片は,内側ローラの軸を中心とする円弧に沿った外側ローラの回転による負

荷で徐々に,連続的に曲げる。

11

Z 3122:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1:内側ローラ 2:外側ローラ

0.7d<Lf<0.9d

図11−巻付け曲げ試験方法

6.4

押しジグ及び内側ローラの直径

伸びA≧20 %の母材においては,押しジグ又は内側ローラの径dは,4tsに等しいかそれより小さくし,

その加工精度はJIS B 0405の精級とする。伸びA<20 %の母材においては,関連適用規格で規定されない

限り,dは次のとおりとする。

d ≦100×ts / A−ts

受けローラ及び外側ローラの半径Rは20 mm以上とする。

6.5

ローラの間隔

ローラの間隔lは,図9に示すようにd+2ts+3≦l≦d+3tsとする。

12

Z 3122:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.6

曲げ角度及び試験の終了

試験は,関連適用規格に与えられた試験終了の条件に到達したら終了する。

なお,関連適用規格に試験終了の条件がない場合には,次の条件を適用してもよい。

− 図9において,試験は,試験片がジグの底から排出された時点で終了する。

− 図10において,試験は,試験片とジグの底の間に3 mmのワイヤが入らなくなった時点で終了する。

− 図11において,試験は,外側のローラが曲げ開始位置から180°動いた時点で終了する。

6.7

曲げ伸び

曲げ伸びの計測が要求される場合,裏又は表曲げ試験片の原標点距離Loは次のとおりとする。

溶融溶接において,Lo=Ls,Lo=2Ls 又は Lo=Ls−ts

圧接,電子ビーム溶接及びレーザ溶接において,Lo=ts 又は Lo=2ts

7

試験結果

曲げ試験後,試験片の外表面及び側面を検査する。曲げ試験の評価は関連適用規格によって実施し,報

告する。

8

試験報告

試験報告は,少なくとも次の項目とする。

a) この規格(JIS Z 3122)に基づく試験報告であることの記述。

b) 試験片の識別[表示,母材の種類(材料記号など),熱処理,その他]

c) 試験片の形及び寸法

d) 曲げ試験の種類及び記号[表及び裏(3.2〜3.6参照,必要に応じて表側の定義),横方向又は縦方向,

横方向側曲げ試験]

e) 試験条件(箇条6参照)

− 試験方法(ローラ曲げ,型曲げ又は巻付け曲げ)

− 押しジグ又は内側ローラの径

− ローラの間隔

f)

試験温度が10〜35 ℃以外の場合は試験温度。23±5 ℃に管理した場合はその内容。

g) 観察された不完全部の種類及び寸法

h) 曲げ角度又は試験終了の定義

13

Z 3122:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

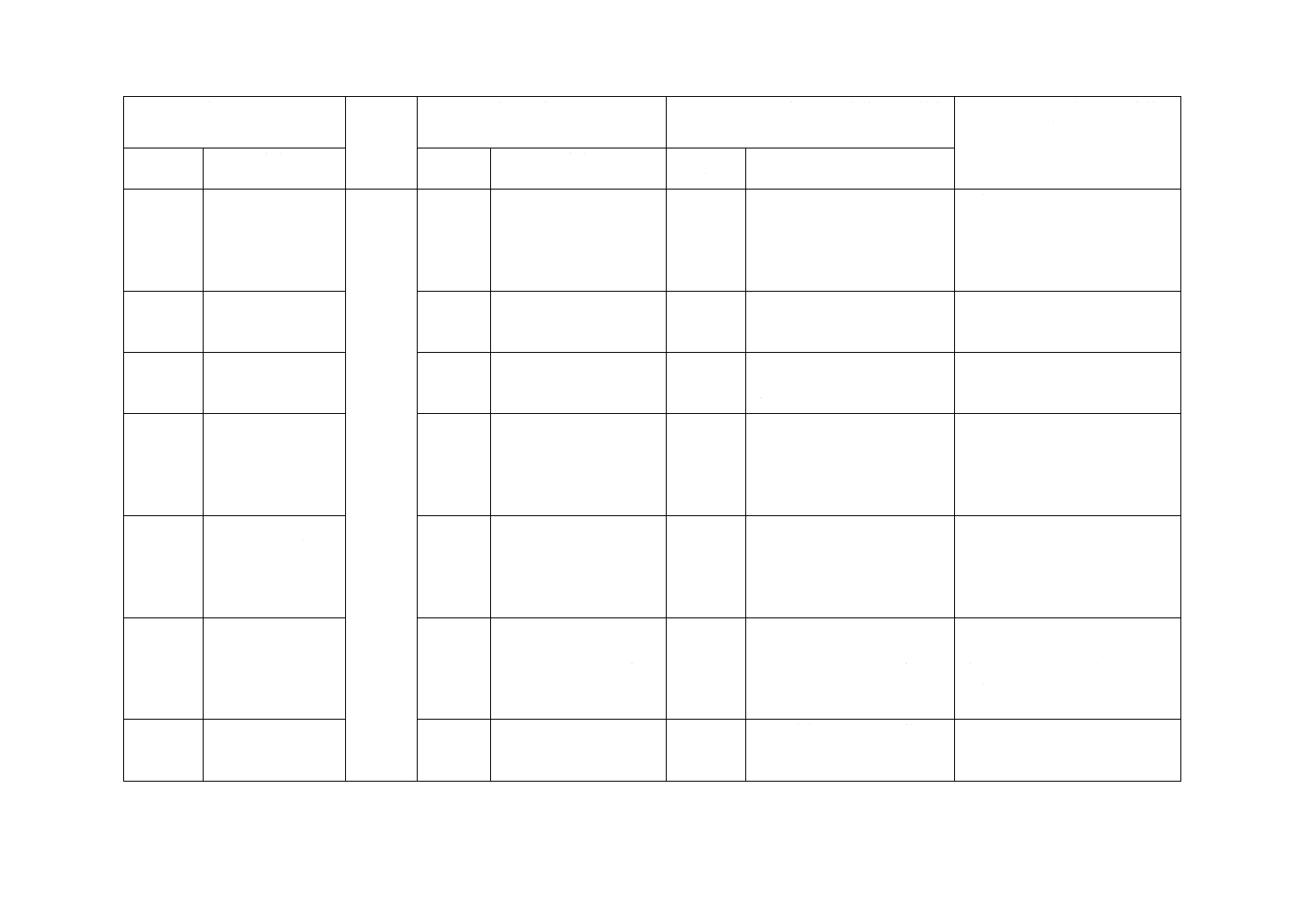

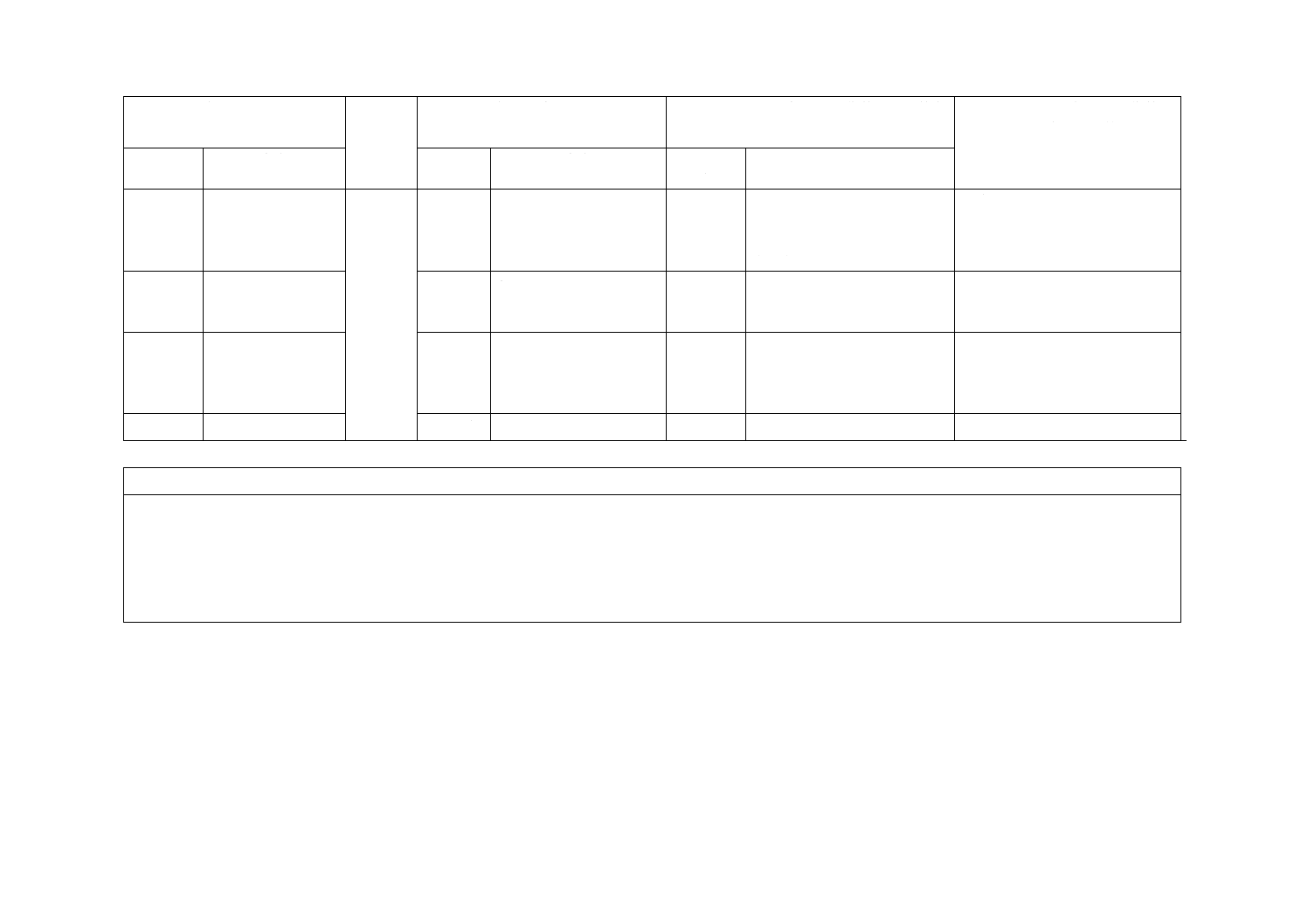

附属書JA

(参考)

JISと対応国際規格との対比表

JIS Z 3122:2013 突合せ溶接継手の曲げ試験方法

ISO 5173:2009 Destructive tests on welds in metallic materials−Bend tests及び

Amendment 1:2011

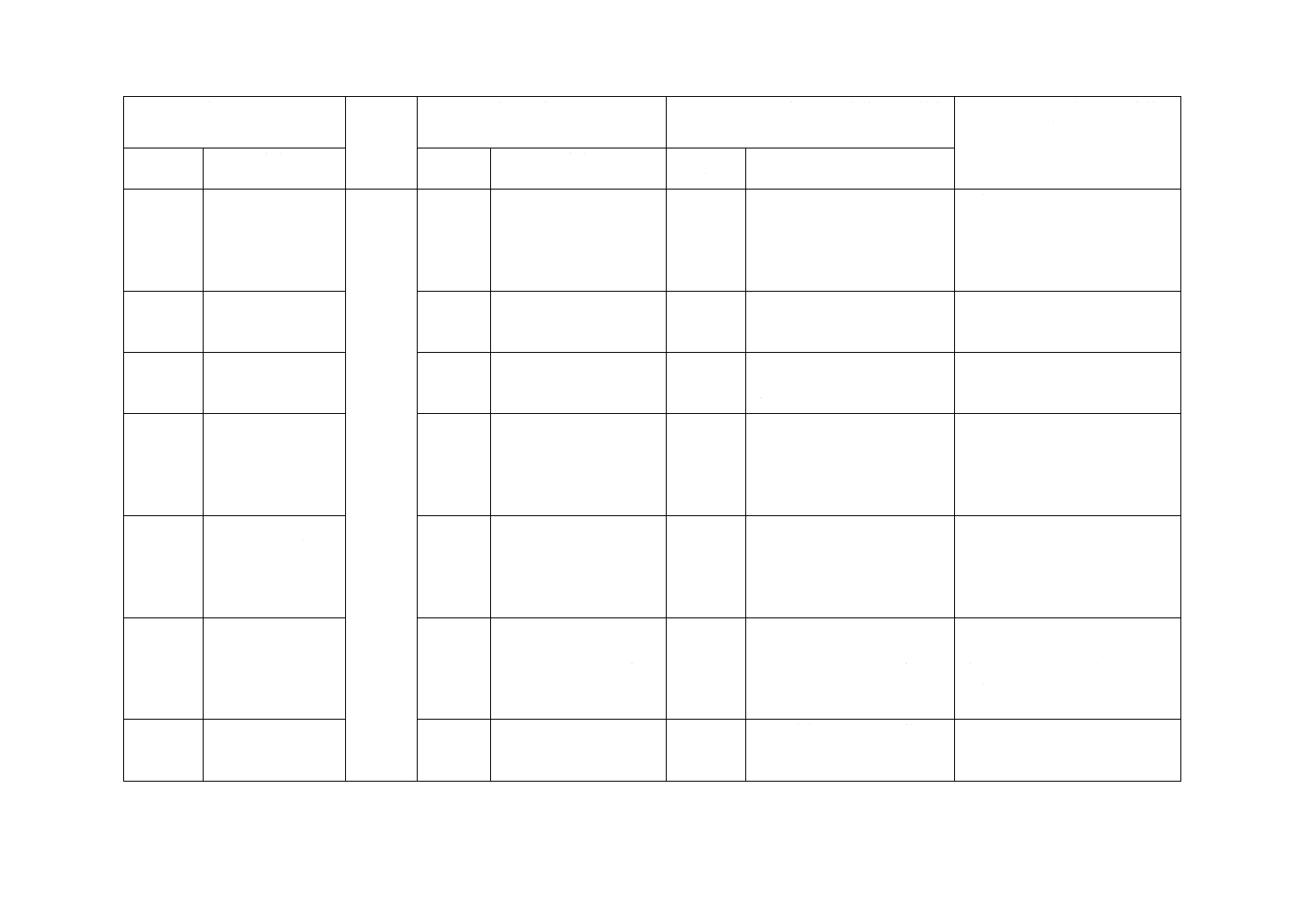

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

1 適用範

囲

金属材料の突合せ

溶接継手及びクラ

ッドの突合せ溶接

継手の曲げ試験方

法と試験片につい

て規定。

あらゆる溶接の継

手に適用可能とし

ている。

1

突合せ継手のないクラッ

ドの試験が含まれる。

JISに加えて,試験の目

的,適用条件などが記載

されている。

溶接は溶融溶接と記載さ

れている。ただし,本文

では圧接も含めている。

削除

追加

突合せ継手のないクラッドの

曲げ試験はJISでは対象外で

ある。

JISでは摩擦圧接,摩擦かくは

ん(撹拌)接合,拡散接合など

を含むあらゆる溶接による継

手を対象としていて,技術的差

異がある。

突合せ継手のないクラッドの曲

げ試験はJIS G 0601で規定され

ていて,二重規格となるためJIS

では削除する。ISO規格修正の対

応は取らない。

溶接の種類の追加に関しては,

ISO規格見直しの際に提案する。

3 用語及

び定義

JIS G 0601及びJIS

Z 3001規格群の用

語を引用。

2

他規格を引用していな

い。

追加

JISの一般的記載方法を採用し

たもので,技術的差異ではな

い。

対応不要

3.1 試験

面

試験面の定義

−

−

追加

説明を明確にするため,試験面

という用語を追加した。

対応不要

3.2 突合

せ溶接の

表曲げ試

験片

突合せ継手の表曲

げ試験片の定義と,

表と裏の判定方法

の追記。

2.1

突合せ継手の表曲げ試験

片の定義だけ

追加

表と裏の判定が困難な場合は,

受渡当事者が定義することを

追記。技術的差異はない。

対応不要

2

Z

3

1

2

2

:

2

0

1

3

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

14

Z 3122:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

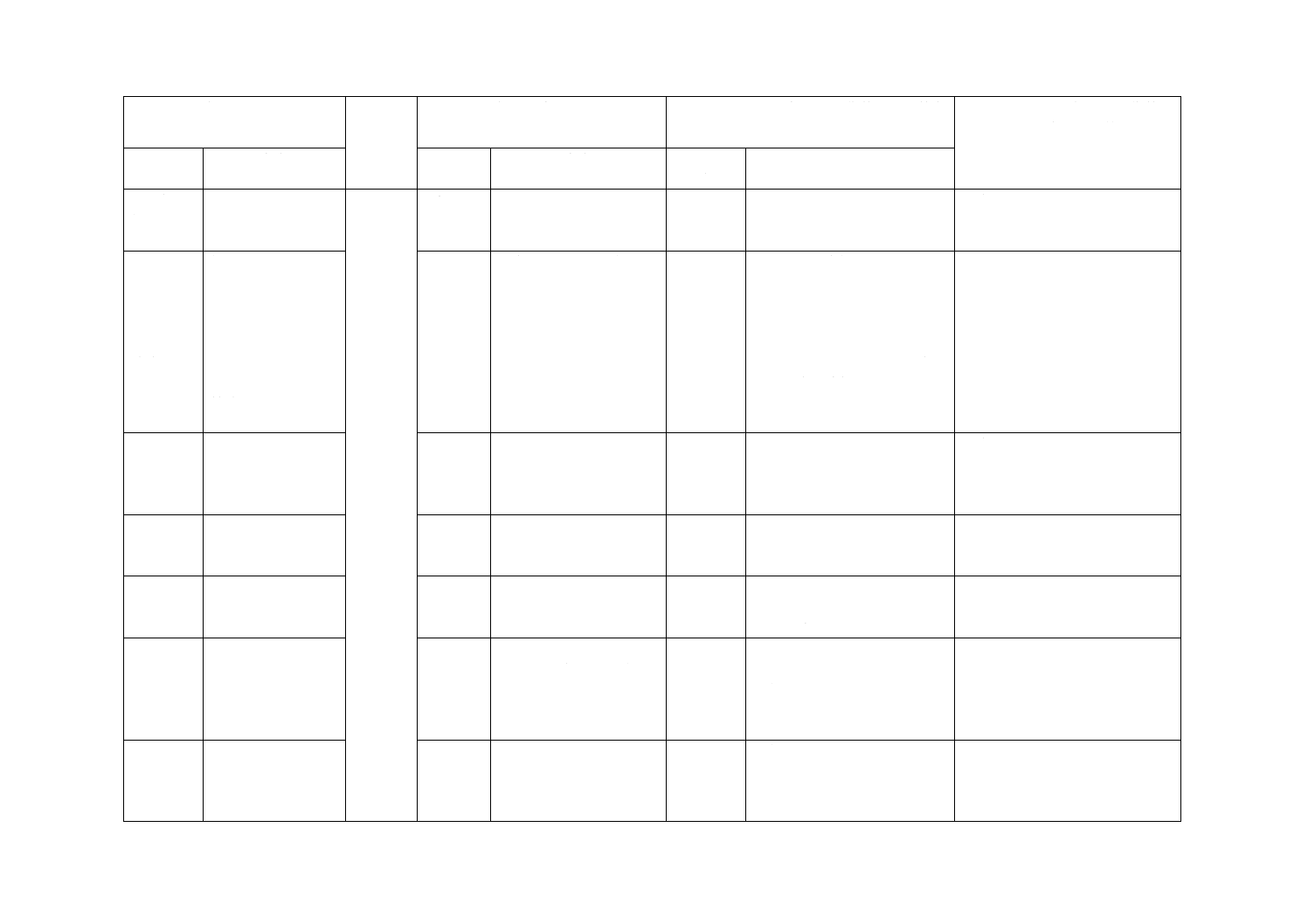

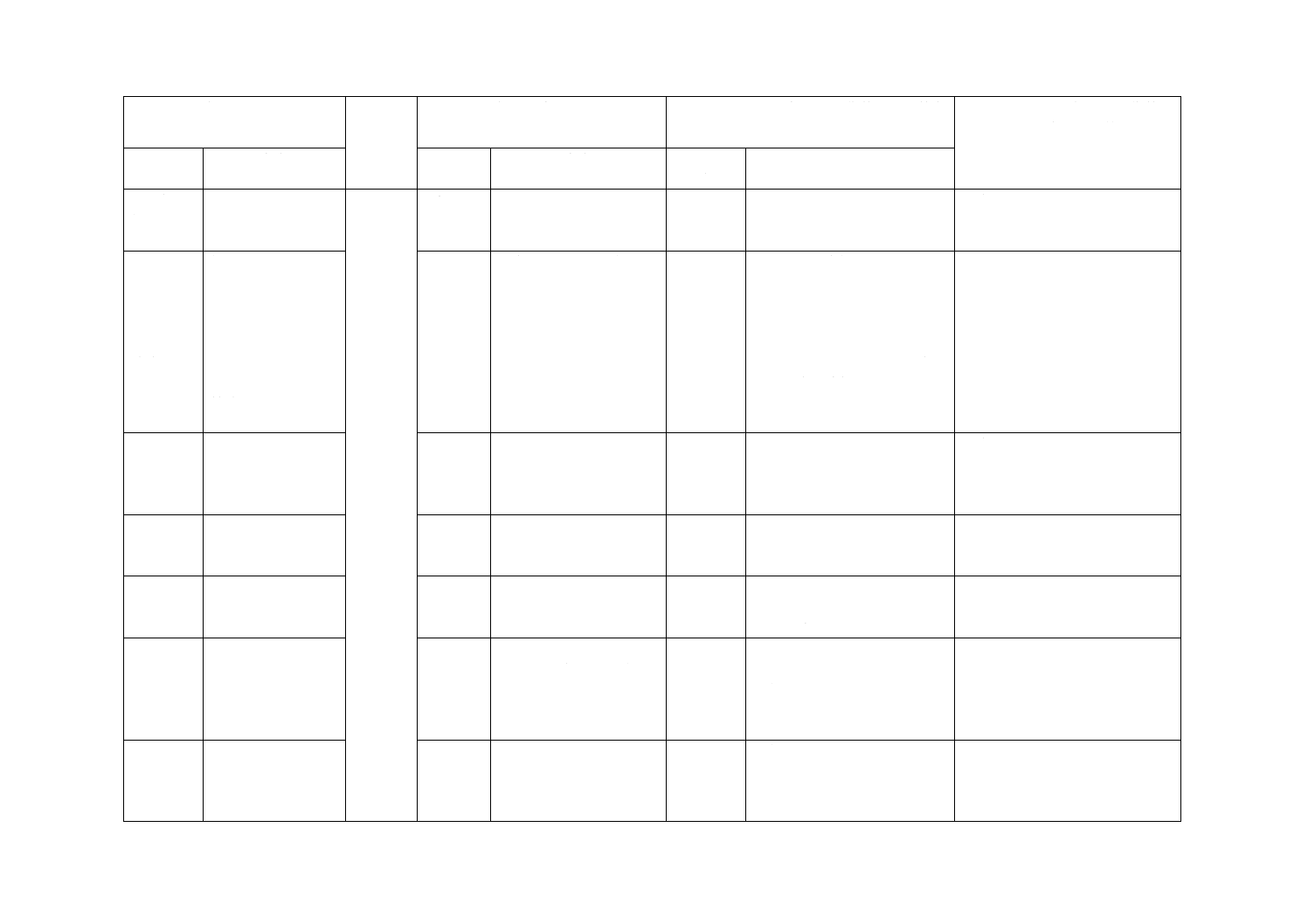

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

3.3 突合

せ溶接の

裏曲げ試

験片

突合せ継手の裏曲

げ試験片の定義。ク

ラッドの突合せ継

手を含むことを追

記。

2.2

クラッドの突合せ継手を

含むただし書きがない。

追加

技術的差異はない。

対応不要

−

2.5

突合せ溶接のないクラッ

ドの表曲げ試験片

削除

突合せ溶接のないクラッドの

曲げ試験はJIS G 0601で規定

されている。

対応不要

−

2.6

突合せ溶接のないクラッ

ドの側曲げ試験片

削除

突合せ溶接のないクラッドの

曲げ試験はJIS G 0601で規定

されている。

対応不要

3.6 クラ

ッドの突

合せ溶接

の表曲げ

試験片

クラッドの突合せ

継手の表曲げ試験

片の定義

2.7

JISにほぼ同じ

変更

ISO規格の2.7を二つに分け

た。技術的差異はない。

3.7 クラ

ッドの突

合せ溶接

の側曲げ

試験片

クラッドの突合せ

継手の側曲げ試験

片の定義

2.7

JISにほぼ同じ

変更

ISO規格の2.7を二つに分け

た。技術的差異はない。

−

3

試験の原理

試験温度は,ほかに規定

がない場合,23±5 ℃と

規定

削除

変更

原理は内容的に不要である。試

験温度は6.1に記載,JIS Z

2248に従って10〜35 ℃とし

た。技術的差異がある。

23±5 ℃では空調を必要とする

場合が多く現実的でない。試験方

法はJIS Z 2248に従うので,その

温度範囲を採用。ISO規格見直し

の際に修正を提案する。

4 記号

この規格で使う記

号の説明を記載

4

4.1

4.2

4.1に記号及びTable 1,4.2

に略号が記載されてい

る。

削除

4.2は箇条3の内容と重複する

のでJISでは削除した。技術的

差異はない。

対応不要

2

Z

3

1

2

2

:

2

0

1

3

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

15

Z 3122:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

5.2 採取

位置

突合せ継手の曲げ

試験片の採取位置

5.2

JISに加えて,突合せ継手

のないクラッドの曲げ試

験の採取位置

削除

突合せ継手のないクラッドの

曲げ試験はこのJISでは削除

している。

対応不要

5.6.1 突合

せ溶接の

表曲げ試

験片及び

裏曲げ試

験片

管で厚さが10 mm

未満の場合,試験片

の内面又は外面を

平たん化加工しな

いことを選択でき

る条文を追加した。

また,曲げ径及び溶

接金属幅の制限を

文章でも記載した。

5.6.1

現在の規定では,管の表

及び裏曲げ試験片は,全

て内面又は外面を平たん

化加工するように読め

る。

曲げ径及び溶接金属幅の

制限が図中に記載されて

いるだけである。

変更

追加

小口径の薄肉管では,平たん化

加工をすると,試験片が薄くな

りすぎて現実的でない場合が

あり,実際に平たん化加工しな

いで試験されている場合があ

る。JISでは,この状況を容認

する規定を追加する。

対応不要

5.6.2 突合

せ溶接の

側曲げ試

験片

曲げ径及び溶接金

属幅の制限を文章

でも記載した。

5.6.2

曲げ径及び溶接金属幅の

制限が図中に記載されて

いるだけである。

追加

技術的差異はない。

対応不要

−

5.6.4

突合せ溶接なしクラッド

の表曲げ試験

削除

突合せ継手のないクラッドの

曲げ試験はこのJISでは削除

している。

対応不要

−

5.6.5

突合せ溶接なしクラッド

の側曲げ試験

削除

突合せ継手のないクラッドの

曲げ試験はこのJISでは削除

している。

対応不要

5.6.5 クラ

ッドの突

合せ溶接

の側曲げ

試験片

突合せ溶接ありク

ラッドの側曲げ試

験片の図と説明

−

Figure 8に試験片の図は

あるが,説明する項目が

ない。

追加

ISO規格は欠落したものと思

われるので,JISでは追記する。

技術的差異はない。

ISO規格見直しの際に,追記を提

案する。

5.6.6.1 長

さ

ISO規格に加え,特

に規定がない場合

は,試験片厚さの15

倍以上を推奨。

5.6.7.1

適切な適用規格の要求に

従うことだけ規定。

追加

技術的差異はない。

2

Z

3

1

2

2

:

2

0

1

3

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

16

Z 3122:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

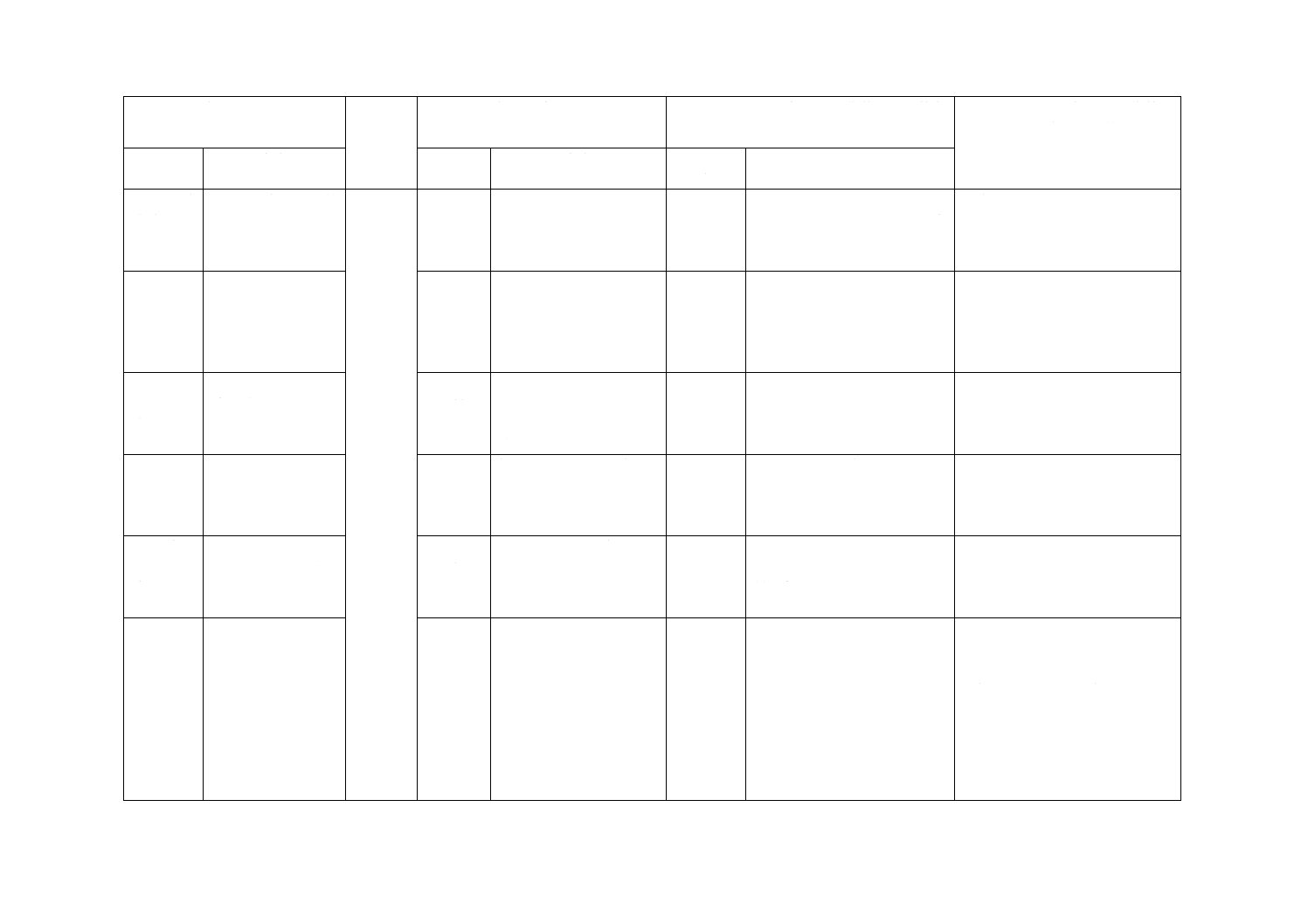

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

5.6.6.4 試

験片のり

ょうの丸

み

りょうの加工は,厳

密な円弧でなくて

よいことを追記。

5.6.7.4

りょうの加工は円弧の規

定だけ

変更

厳密な円弧の加工は難しく,ま

たその必要もないことから,実

情に沿った変更をした。技術的

差異はない。

対応不要

6.1 (試験

方法)一般

JIS Z 2248に従って

試験すると規定。試

験温度がISO規格

と異なることを記

載。

−

試験方法にISO 7438の引

用がない。

追加

JIS Z 2248はISO 7438に対応

しているが,記載がない。試験

温度に関しては,技術的差異が

ある。

JISの記載方法に従って,箇条を

起こした。ISO 7438を引用すべき

と思われるので,ISO規格見直し

の際に,修正提案する。

6.3.1 ロー

ラ曲げ試

験

図9 ローラ曲げ試

験の説明

6.2.1

Fig. 11

Fig. 12

Fig. 13

押しジグによる曲げ試験

で,同じ試験方法が試験

片別に3図記載されてい

る。

削除

この形式の曲げを日本ではロ

ーラ曲げという。図は1図で代

表できるので,JISでは1図と

した。技術的差異はない。

対応不要

6.3.2 型曲

げ試験

図10 ISO規格の

Figure 14の図及び

記号に誤りがある

ので修正した。

6.2.1

Fig. 14

押しジグによる曲げ試験

の一部として記載

変更

この形式の曲げを日本では型

曲げ試験という。名称が異なる

ので項目を分割する。技術的差

異はない。

ISO規格のFigure 14の誤りにつ

いては,見直し時に指摘する。

6.3.3 巻付

け曲げ試

験

図11 ISO規格の

Figure 15の記号に

誤りがあるので修

正した。

6.2.2

Fig. 15

ローラによる曲げ試験

変更

この形式の曲げを日本では巻

付け曲げ試験という。技術的差

異はない。

ISO規格のFigure 15の誤りにつ

いては,見直し時に指摘する。

6.4 押し

ジグ及び

内側ロー

ラの直径

押しジグ及び内側

ローラの寸法と加

工精度を規定。外側

ローラの半径寸法

を規定。

6.3

寸法だけ規定

追加

ISO規格では,Dは母材の伸び

から決定される値に等しいと

規定しているが,JISではそれ

より小さいものも容認する。ま

た加工精度の規定がなかった

が,JISでは追記した。

なお,受けローラ及び外側ロー

ラの半径寸法についても追記

した。

Dが小さい方が厳しい試験となる

ので容認する。容認しないと板厚

や母材の伸びに合わせて多種類

の押しジグ又は曲げローラを必

要とすることになる。また加工精

度がないと運用でトラブルとな

っているので追記した。対応不要

2

Z

3

1

2

2

:

2

0

1

3

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

17

Z 3122:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

6.6 曲げ

角度及び

試験の終

了

6.5

曲げ角度

追加

ISO規格ではタイトルが曲げ

角度だけであるが,JISでは実

際に合わせて試験の終了を追

記した。

対応不要

8 試験報

告

f) 試験温度が10〜

35 ℃以外であれば

試験温度

8

c. 試験温度が室温23±

5 ℃以外であれば試験温

度

変更

温度範囲を変更したことは技

術的差異であるが,記載するこ

とは差異ではない。

温度範囲の変更に関しては,ISO

規格見直しの際に修正を提案す

る。

−

型曲げジグの寸法

で,JISでは図10の

中に記載。表の形に

していない。

6.2.1

Table 2

型曲げジグの寸法表

変更

技術的差異はない。

対応不要

−

Annex A

試験報告書のひな形

削除

技術的差異はない。

対応不要

JISと国際規格との対応の程度の全体評価:(ISO 5173:2009, Amd 1:2011,MOD)

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 削除……………… 国際規格の規定項目又は規定内容を削除している。

− 追加……………… 国際規格にない規定項目又は規定内容を追加している。

− 変更……………… 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD…………… 国際規格を修正している。

2

Z

3

1

2

2

:

2

0

1

3

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。