Z 3121:2013

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 1

4 記号······························································································································· 1

5 試験片の作製 ··················································································································· 2

5.1 採取位置 ······················································································································ 2

5.2 表示 ···························································································································· 2

5.3 熱処理及び時効 ············································································································· 2

5.4 採取 ···························································································································· 2

5.5 機械加工 ······················································································································ 3

6 試験方法························································································································· 8

7 試験結果························································································································· 8

7.1 一般 ···························································································································· 8

7.2 破断位置 ······················································································································ 8

7.3 破面の検査 ··················································································································· 8

8 試験報告························································································································· 8

附属書JA(参考)JISと対応国際規格との対比表 ······································································· 9

Z 3121:2013

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般社団法人日本

溶接協会(JWES)から,工業標準原案を具して日本工業規格を改正すべきとの申出があり,日本工業標準

調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS Z 3121:1993は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

Z 3121:2013

突合せ溶接継手の引張試験方法

Methods of tensile test for butt welded joints

序文

この規格は,2012年に第3版として発行されたISO 4136を基に,技術的内容を一部変更して作成した

日本工業規格である。また,対応国際規格には規定されていない規定項目を日本工業規格として追加して

いる。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JAに示す。

1

適用範囲

この規格は,金属材料の突合せ溶接継手の引張試験方法について規定する。

この規格は,あらゆる溶接[摩擦圧接,摩擦かくはん(撹拌)接合,拡散接合などを含む。]で作られた

突合せ溶接継手をもつ全ての金属製品に適用できる。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 4136:2012,Destructive tests on welds in metallic materials−Transverse tensile test(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 0405 普通公差−第1部:個々に公差の指示がない長さ寸法及び角度寸法に対する公差

JIS Z 2241 金属材料引張試験方法

注記 対応国際規格:ISO 6892-1,Metallic materials−Tensile testing−Part 1: Method of test at room

temperature(MOD)

JIS Z 3001(規格群) 溶接用語

ISO 4063,Welding and allied processes−Nomenclature of processes and reference numbers

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS Z 3001規格群による。

4

記号

この規格で用いる記号は,表1による。

2

Z 3121:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

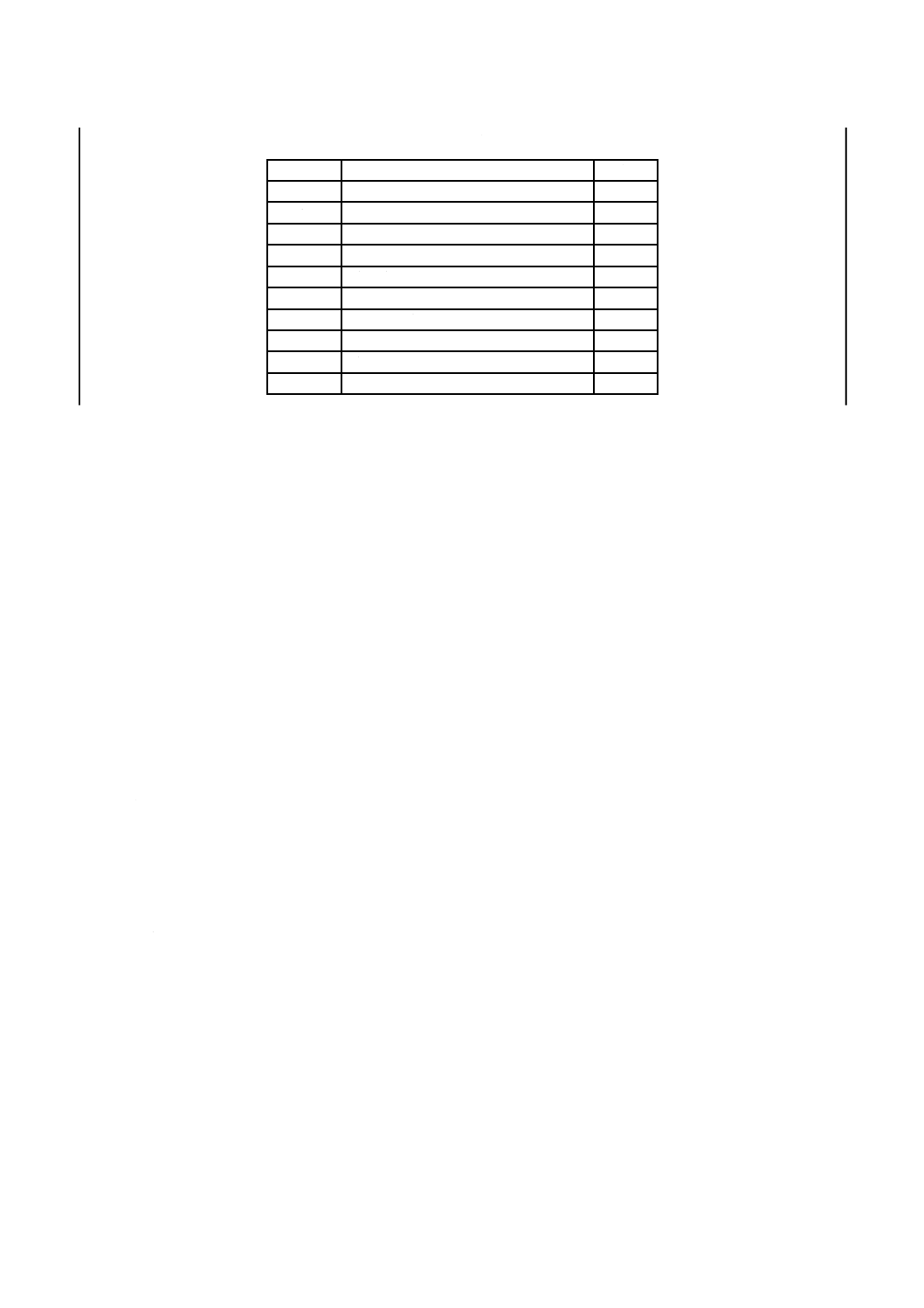

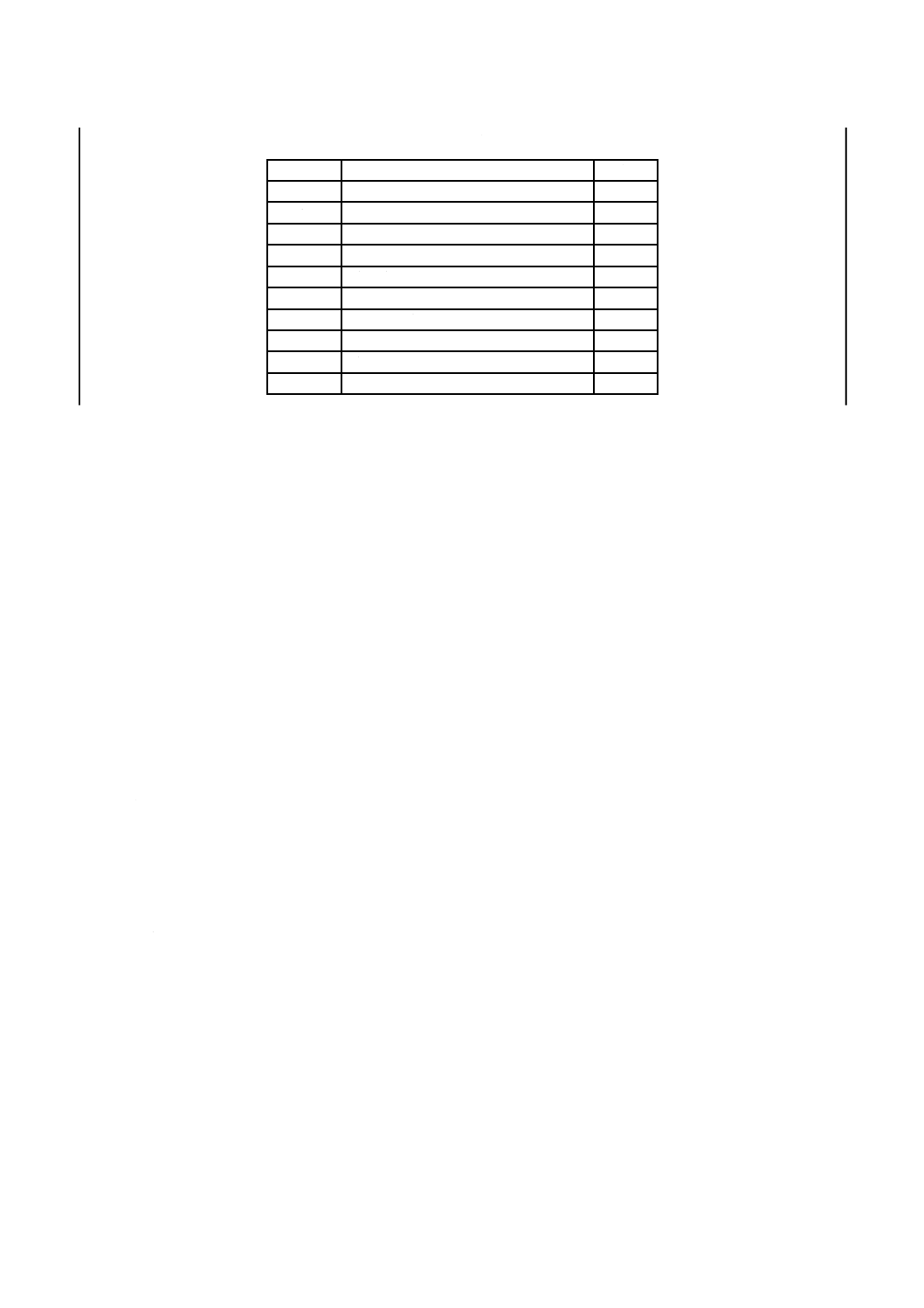

表1−記号及びその内容

記号

内容

単位

b

試験片平行部の幅

mm

b1

試験片つかみ部の幅

mm

d

心金の径

mm

D

管の外径

mm

Lc

試験片平行部の長さ

mm

Ls

機械加工後の溶接金属の最大幅

mm

Lt

試験片の全長

mm

r

試験片肩部の半径

mm

t

溶接継手の厚さ

mm

ts

試験片の厚さ

mm

5

試験片の作製

5.1

採取位置

試験片は溶接軸が試験片の平行部長さの中央になるように,溶接軸と直角方向に採取する。小径管は,

管状で試験できる(図4参照)。適用規格又は受渡当事者間の協定で規定されていない場合は,小径は管

の外径50 mm未満とする。

5.2

表示

試験材は,それが採取された製品又は継手における正確な位置を特定するための表示をする。

特に要求された場合は,加工方向(例えば,圧延又は押出し)を表示する。

試験片は,それが採取された製品又は試験材における正確な位置を特定するための表示をする。

試験片は,試験材から採取する前に表示する。

5.3

熱処理及び時効

試験する溶接継手を扱う関連適用規格で規定されているか許されている場合を除いて,溶接継手又は試

験片に熱処理をしてはならない。全ての熱処理の詳細は,試験報告に記録する。アルミニウム合金など,

自然時効を考慮しなければならないものは,溶接と試験の間の時間を記録する。

注記 鉄系溶接金属中の水素は,試験結果に影響を与える可能性があるので,適切な水素除去処理を

行ってもよい。

5.4

採取

5.4.1

一般

試験片採取に用いる機械的又は熱的手法は,試験片の性質に何ら変化を与えてはならない。

5.4.2

鋼

板厚が8 mmを超える場合は,シャーリングを用いてはならない。熱切断又は切断面に影響を及ぼす他

の切断方法を,試験材から試験片を採取する方法として用いる場合,その切断は,試験片の最終的な平行

部の面から8 mm以上離さなければならない。熱切断は,試験材を板厚方向に分割する加工に用いてはな

らない。

5.4.3

他の金属材料

シャーリング及び熱切断は用いてはならない。機械加工だけ[のこぎり(鋸)切断,ミーリングなど]

を用いる。

3

Z 3121:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.5

機械加工

5.5.1

一般

試験片平行部の幅及び径の許容差は,JIS Z 2241の附属書B[厚さ0.1 mm〜3 mm(未満)の薄板材料に

使用される試験片の種類]又は附属書D(厚さ3 mm以上の板及び径又は対辺距離が4 mm以上の線及び

棒の試験片の種類)による。平行部以外の試験片寸法で許容範囲の記載がない場合は,JIS B 0405の粗級

とする。

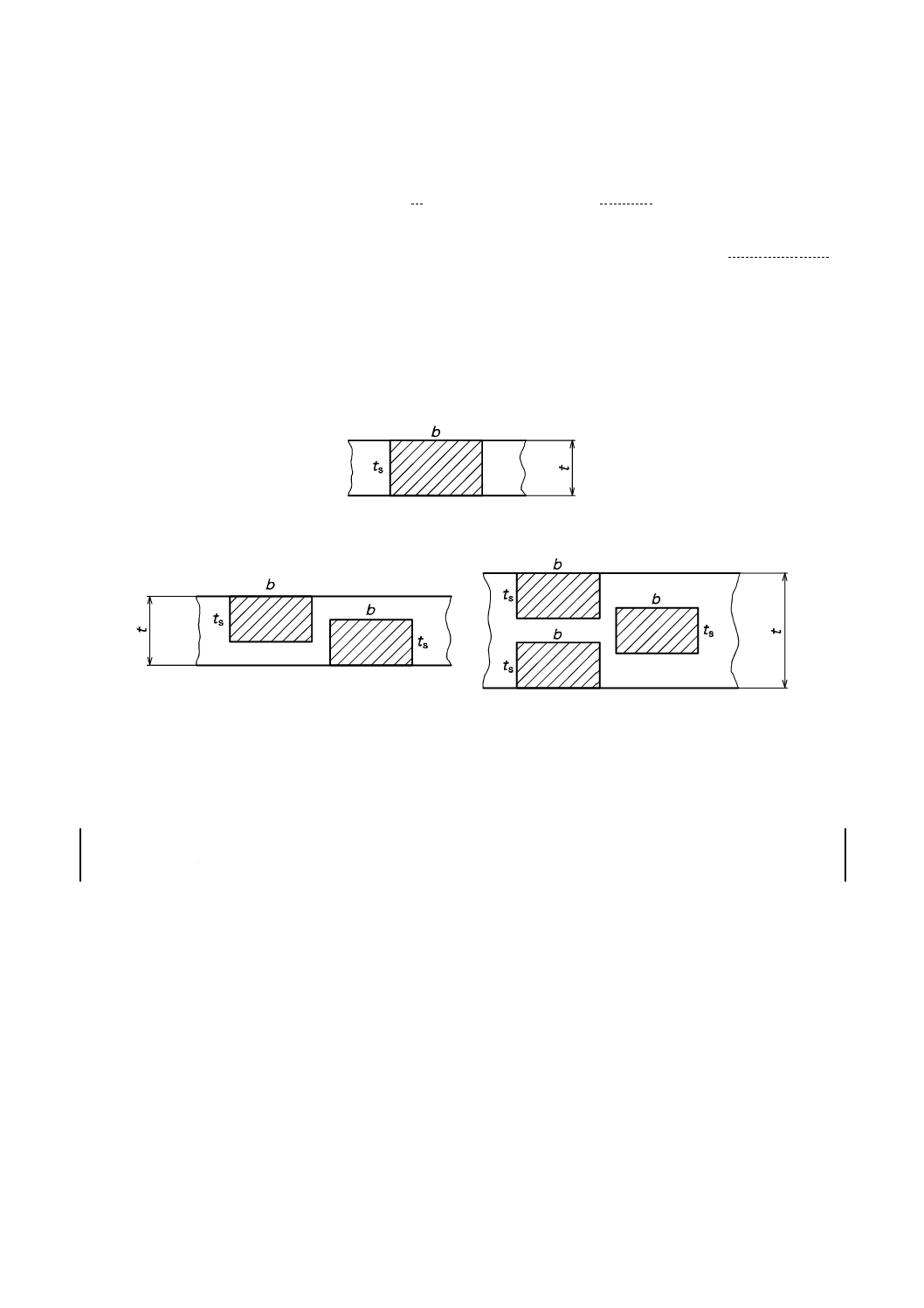

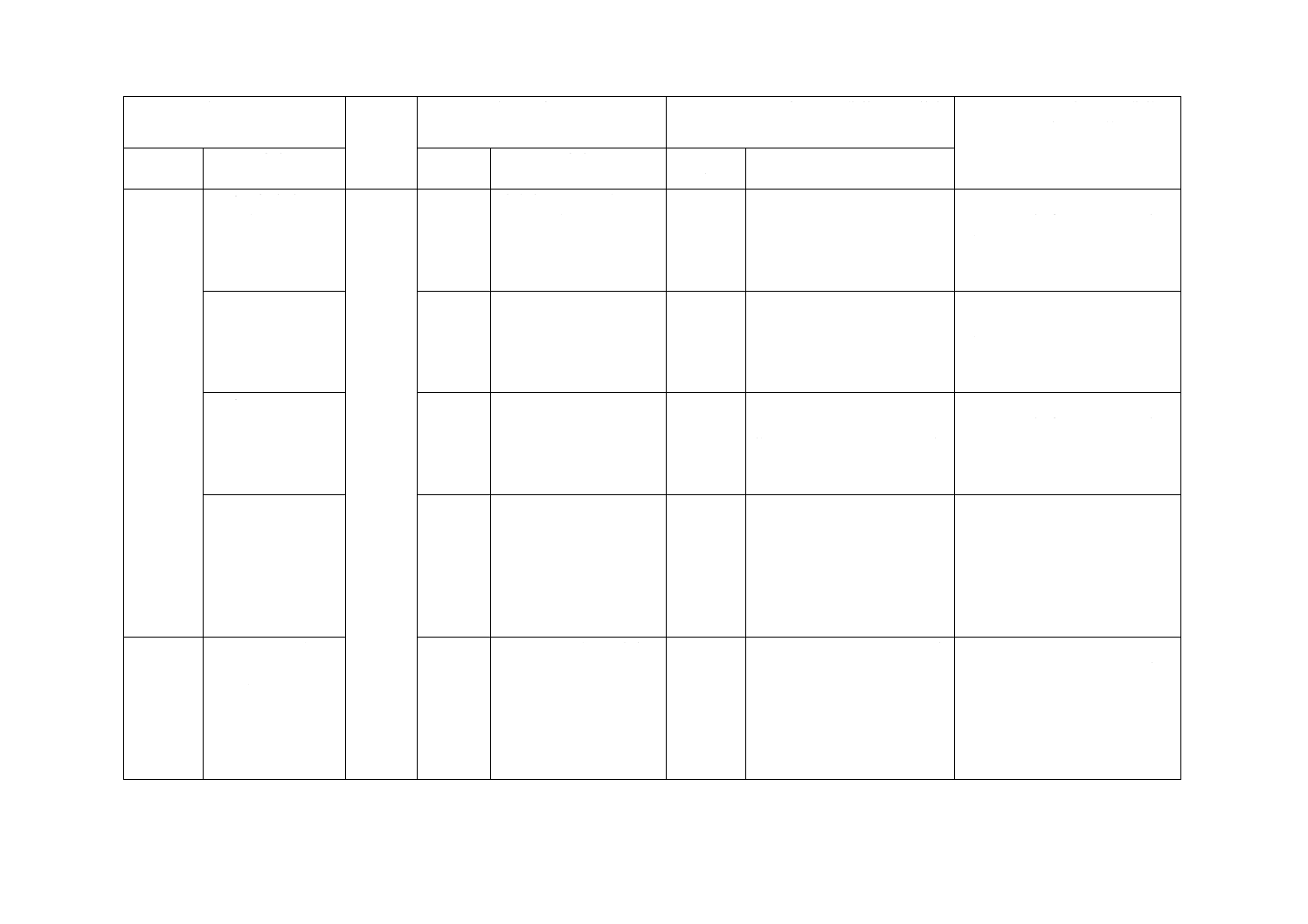

5.5.2

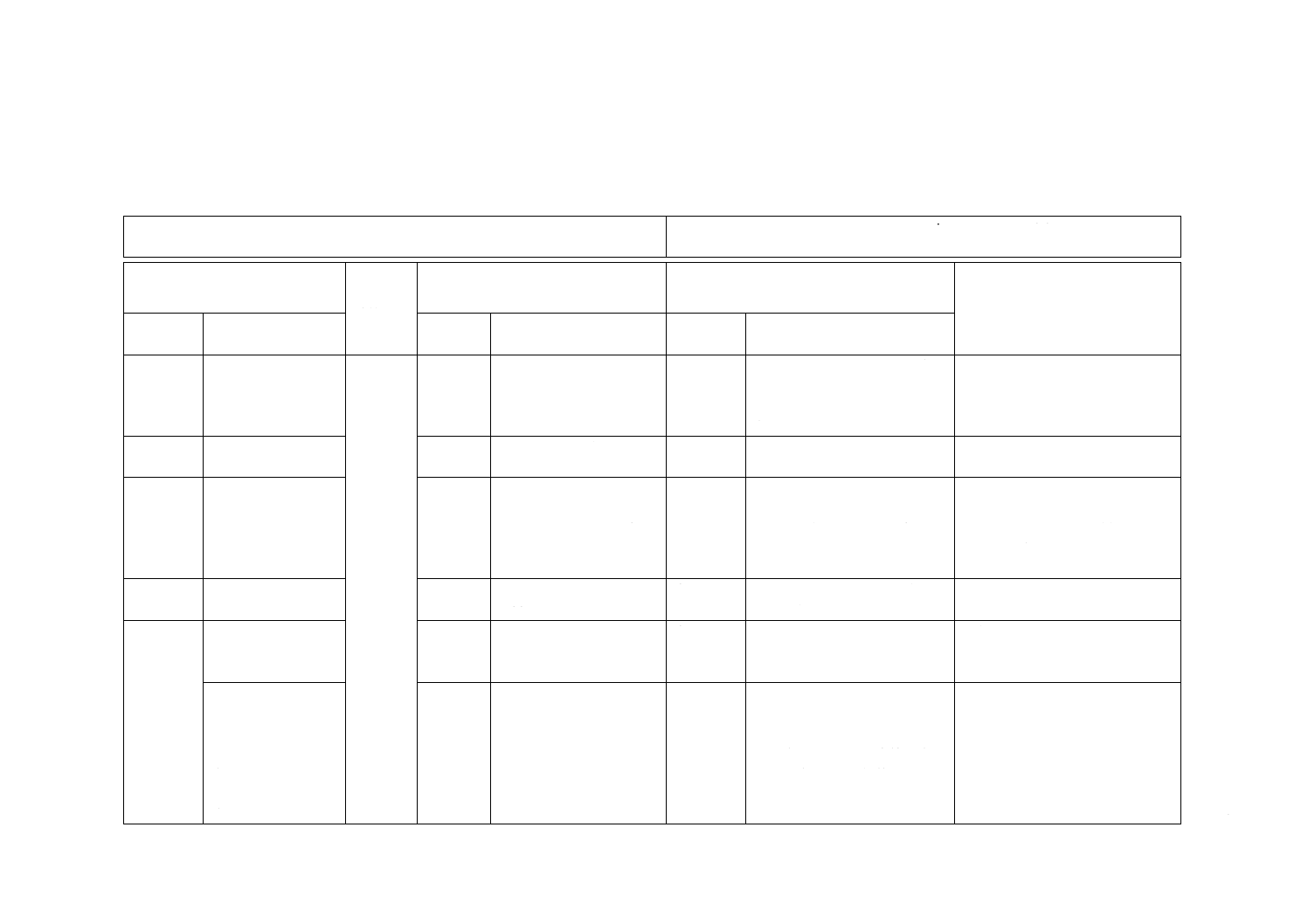

採取位置

通常,試験片の厚さは,溶接継手に近い母材の厚さと等しくする。適用規格が30 mmを超える全厚試験

を要求しているときは,継手の全厚の試験を行うために板厚を分割して複数の試験片を用いてもよい[図

1 b) 参照]。このような場合,溶接継手における試験片の位置を特定しなくてはならない。

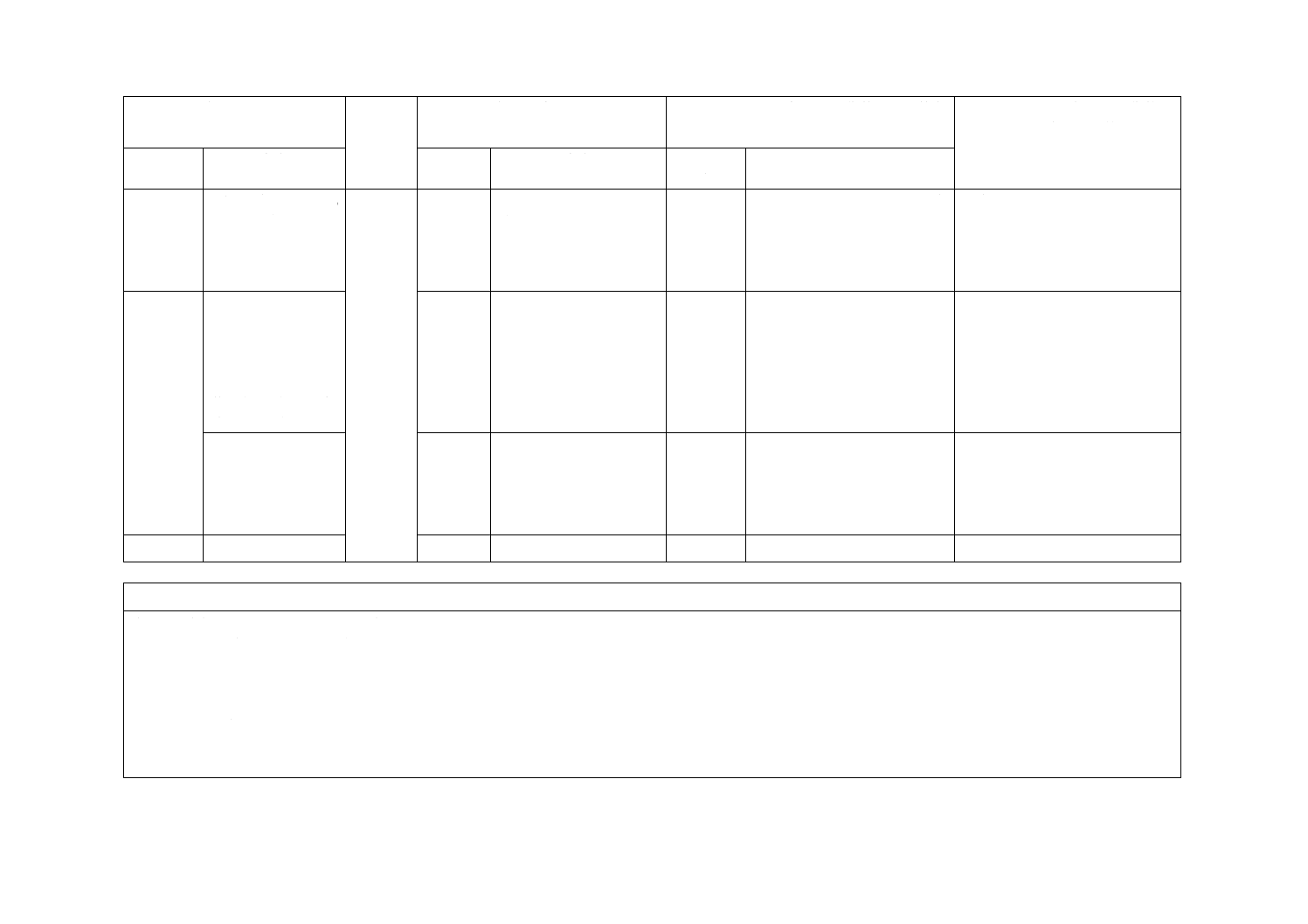

a) 全厚試験

b) 板厚分割試験

図1−継手における試験片の位置

5.5.3

試験片の種類,形状及び寸法

形状及び寸法は,次による。

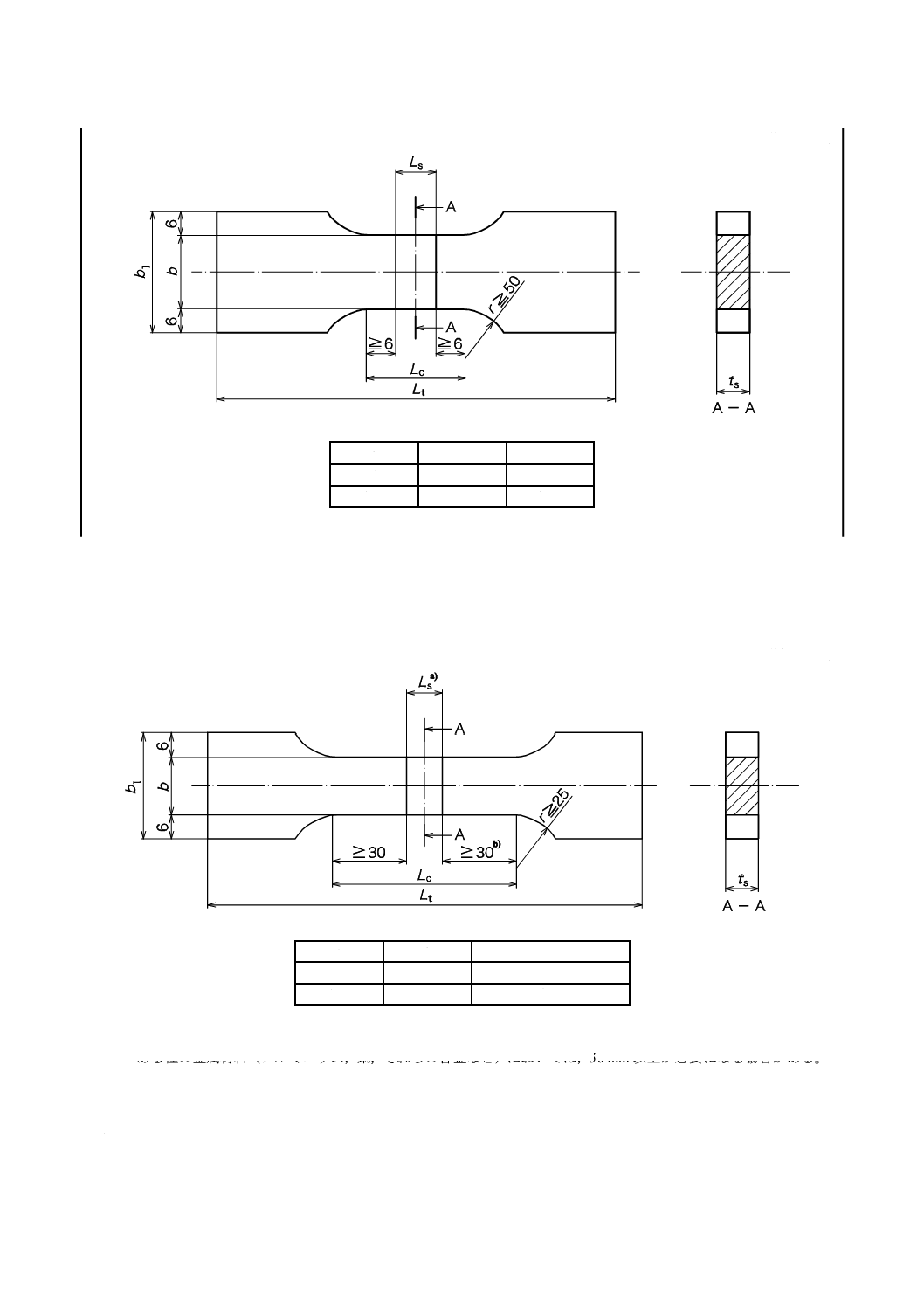

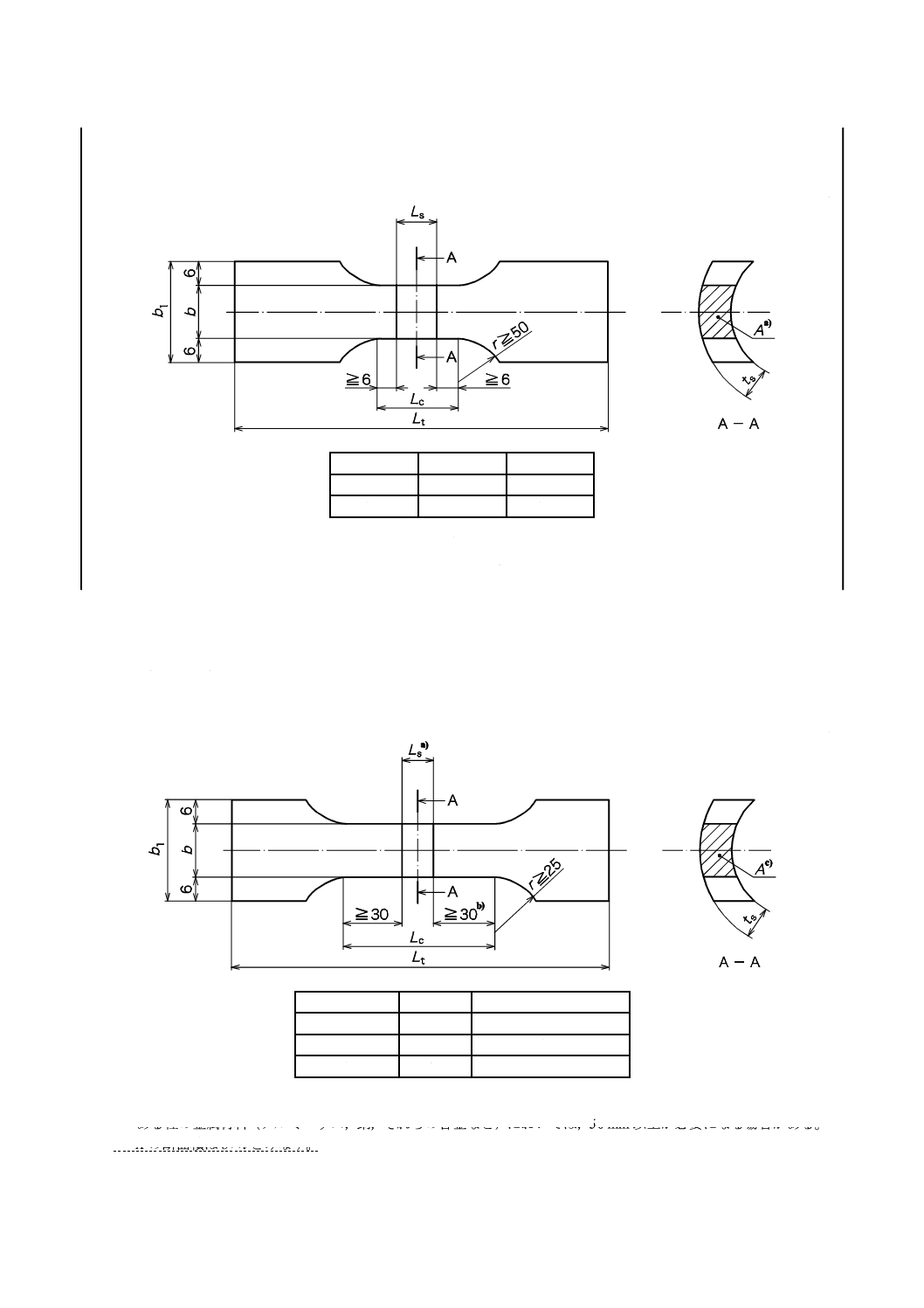

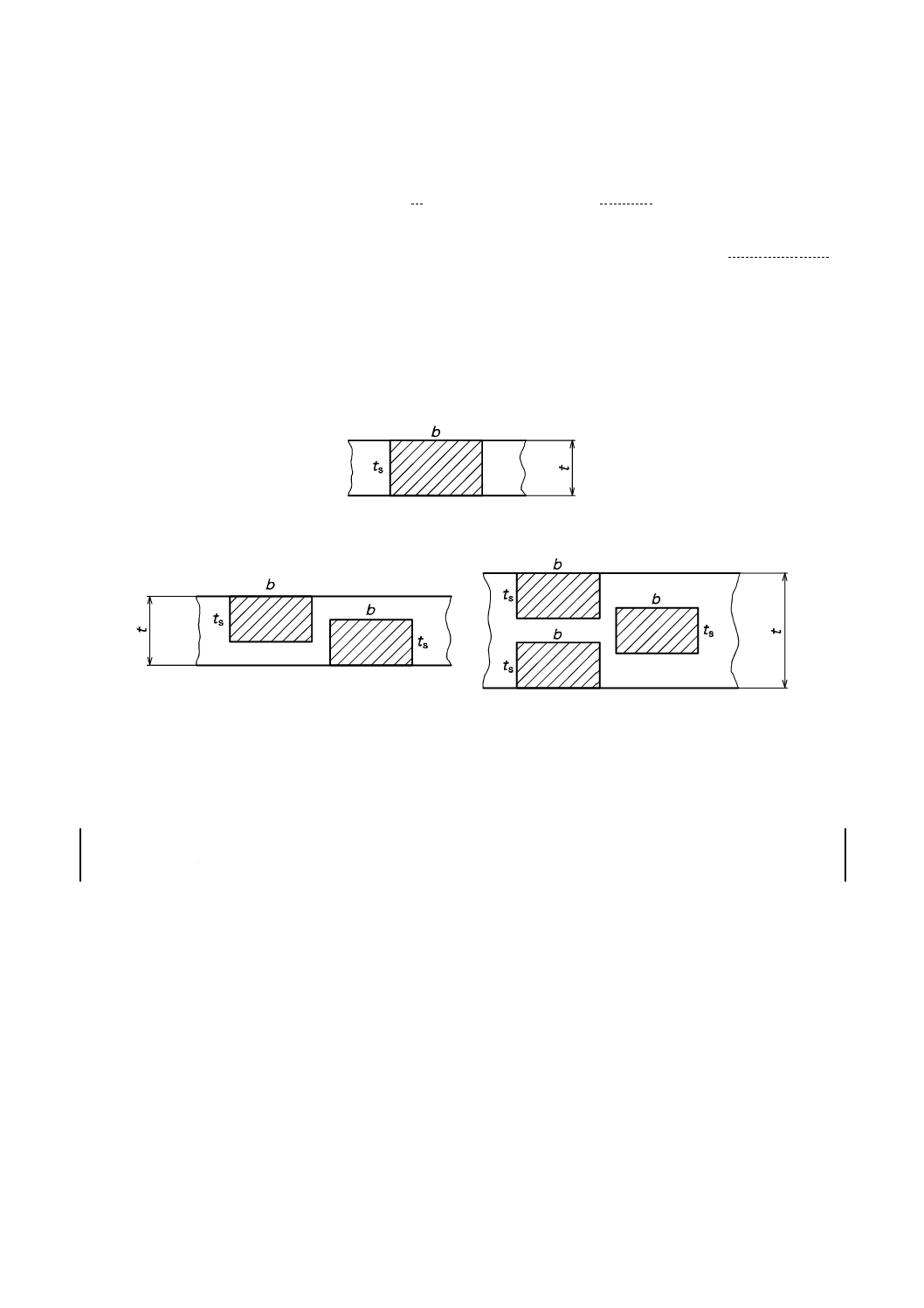

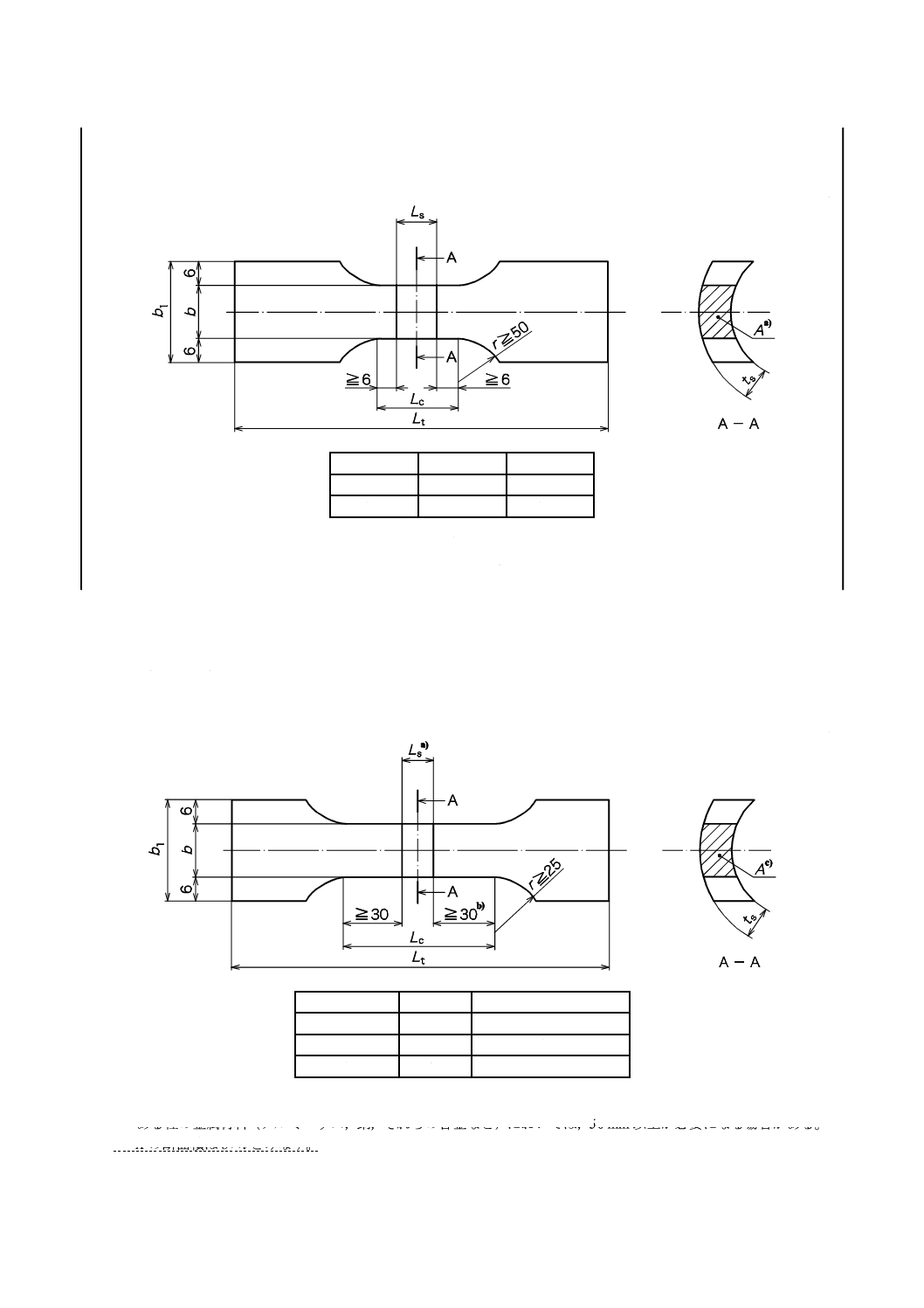

a) 1号試験片 板に適用する1号試験片の形状及び寸法を,図2に示す。試験片の厚さは,平行部長さ

において均一でなくてはならない。

4

Z 3121:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

ts

b

Lt

ts<20

40

Lt≧250

ts≧20

25

Lt≧250

図2−1号試験片

b) 1A号試験片 板に適用する1A号試験片の形状及び寸法を,図3に示す。試験片の厚さは,平行部長

さにおいて均一でなくてはならない。

単位 mm

ts

b

Lt

ts<20

12

試験機に適した長さ

ts≧20

25

試験機に適した長さ

注a) 圧接及びビーム溶接(ISO 4063のプロセスグループ2,4,51及び52)の場合,Ls=0とする。

b) ある種の金属材料(アルミニウム,銅,それらの合金など)においては,50 mm以上が必要になる場合がある。

図3−1A号試験片

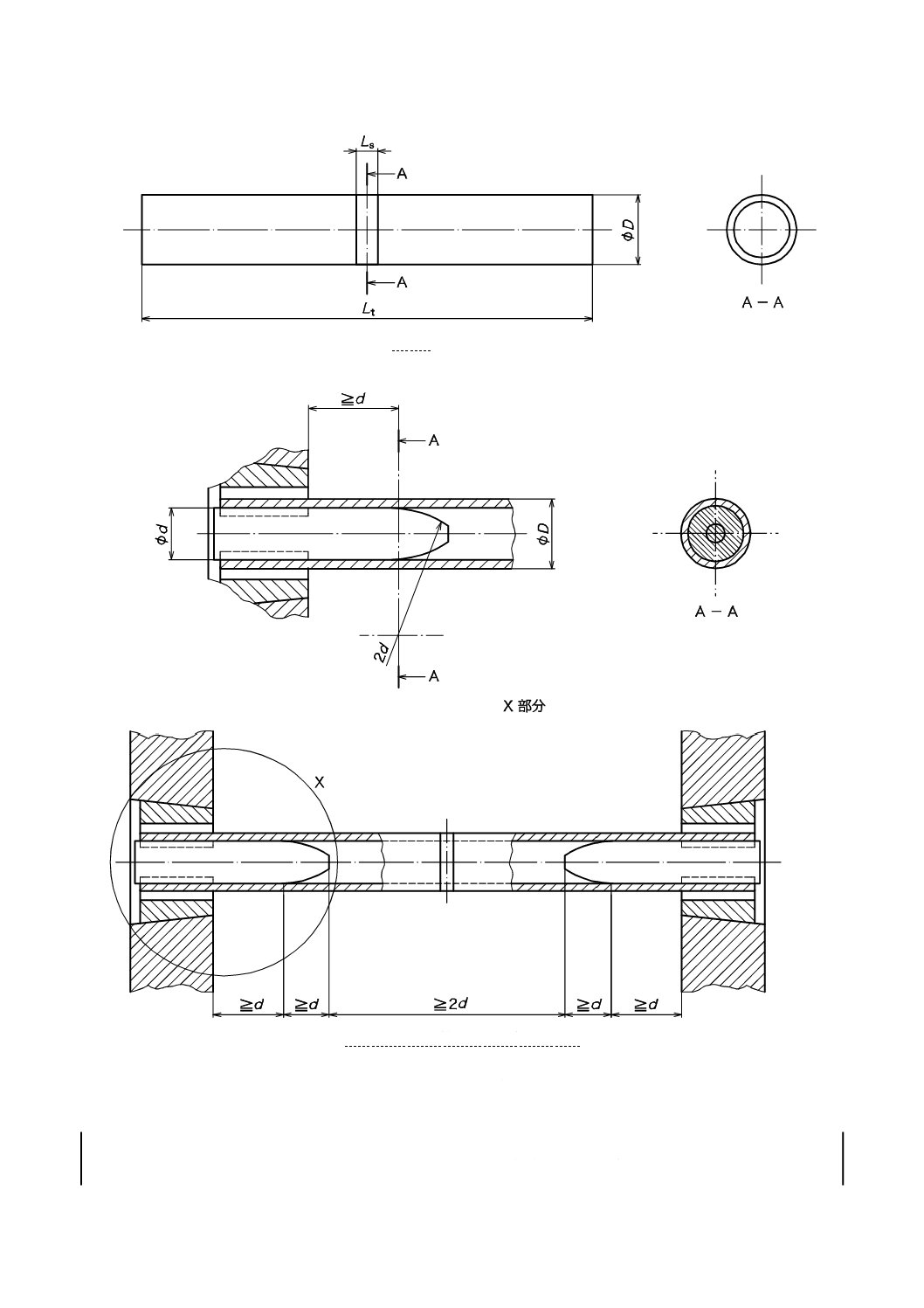

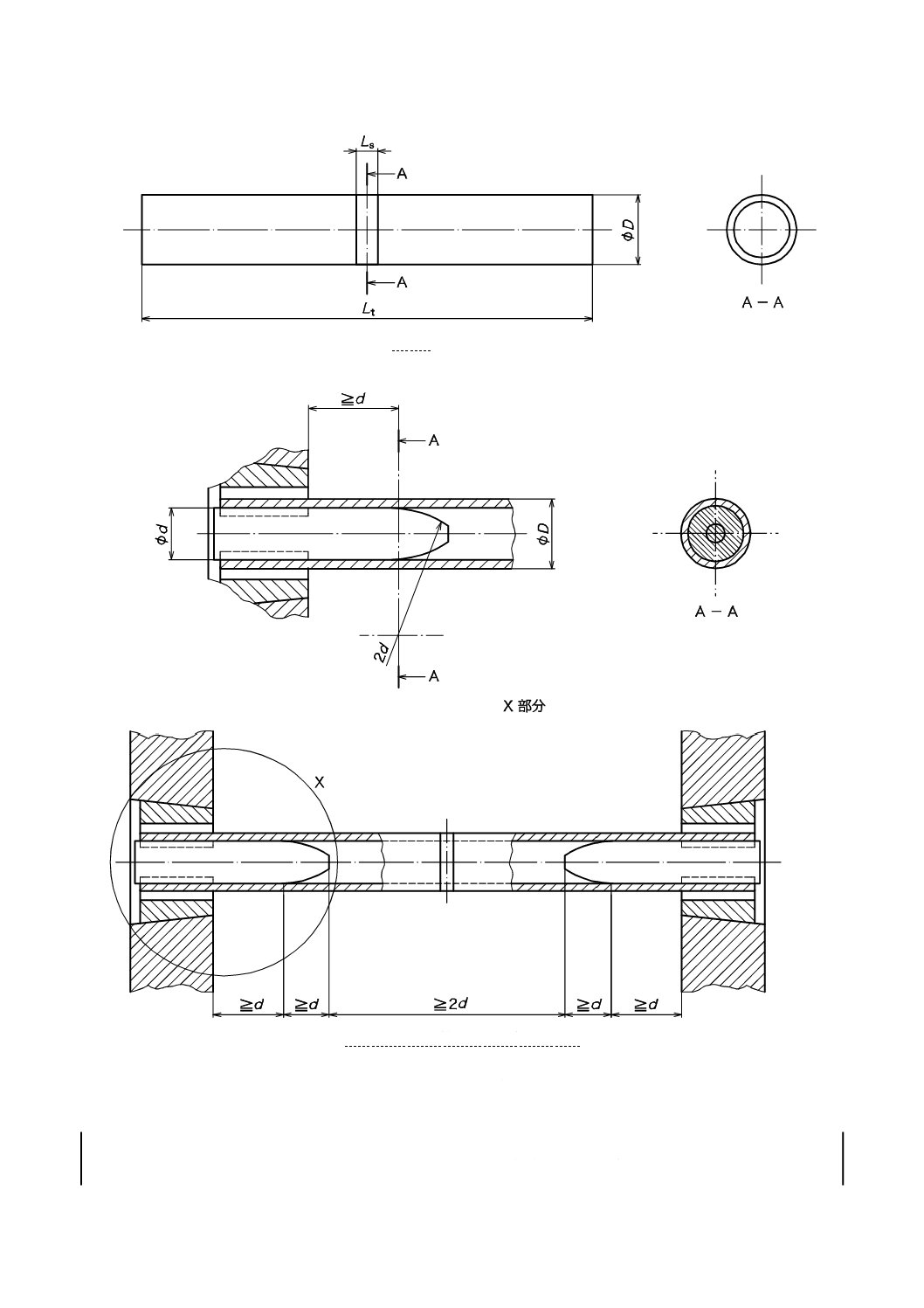

c) 2号試験片 小径管に適用する2号試験片の形状及び寸法を,図4に示す。

5

Z 3121:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

dは心金の径で管の内径に合わせる。

試験片の装着方法

図4−2号試験片及び試験状況

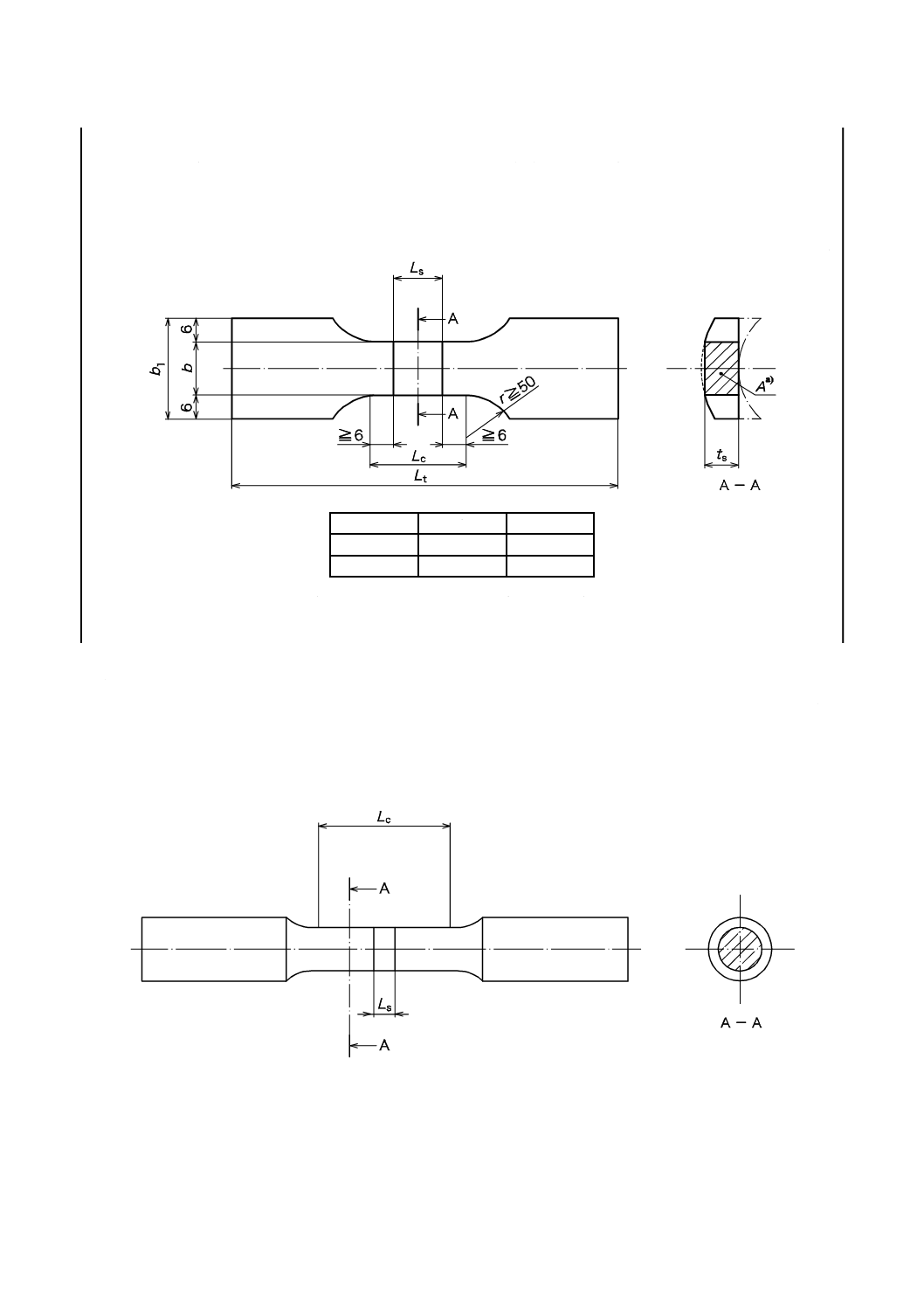

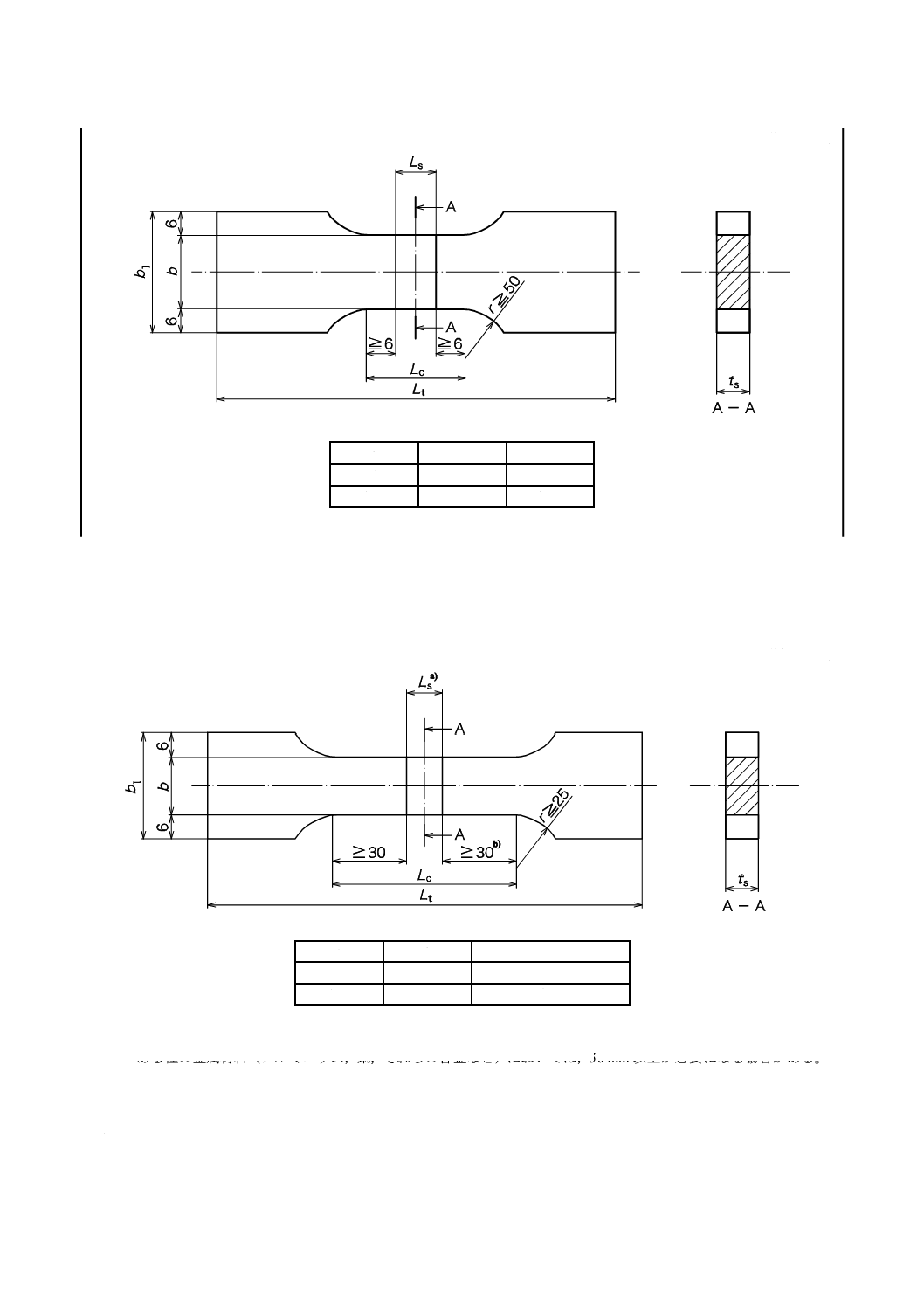

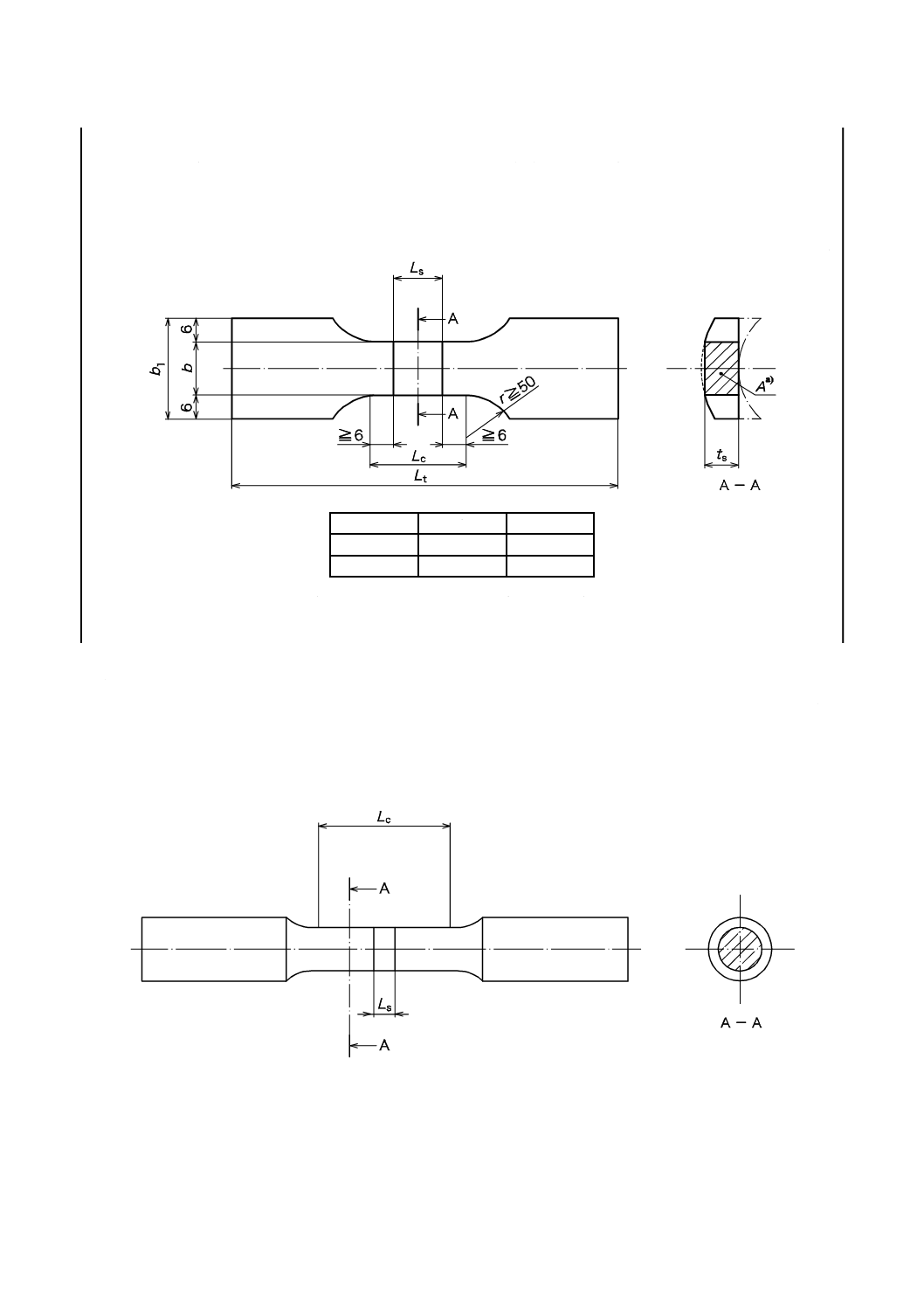

d) 3号試験片 管に適用する3号試験片の形状及び寸法を,図5に示す。試験片の厚さは,平行部長さ

において均一でなくてはならない。つかみ部を平たん(坦)化する場合,それによって生じる板厚の

D<50 mm,Lt≧10×D

2号試験片

6

Z 3121:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

変化及び加工硬化は,平行部に影響を与えてはならない。

単位 mm

D

b

Lt

D<50

6

Lt≧250

D≧50

20

Lt≧250

注a) Aの断面積はb×tとみなす。

図5−3号試験片

e) 3A号試験片 管に適用する3A号試験片の形状及び寸法を,図6に示す。試験片の厚さは,平行部長

さにおいて均一でなくてはならない。つかみ部を平たん(坦)化する場合,それによって生じる板厚

の変化及び加工硬化は,平行部に影響を与えてはならない。

単位 mm

D

b

Lt

D≦50

6

試験機に適した長さ

50<D≦168.3

12

試験機に適した長さ

D≧168.3

25

試験機に適した長さ

注a) 圧接及びビーム溶接(ISO 4063のプロセスグループ2,4,51及び52)の場合,Ls=0とする。

b) ある種の金属材料(アルミニウム,銅,それらの合金など)においては,50 mm以上が必要になる場合がある。

c) Aの断面積はb×tとみなす。

図6−3A号試験片

7

Z 3121:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

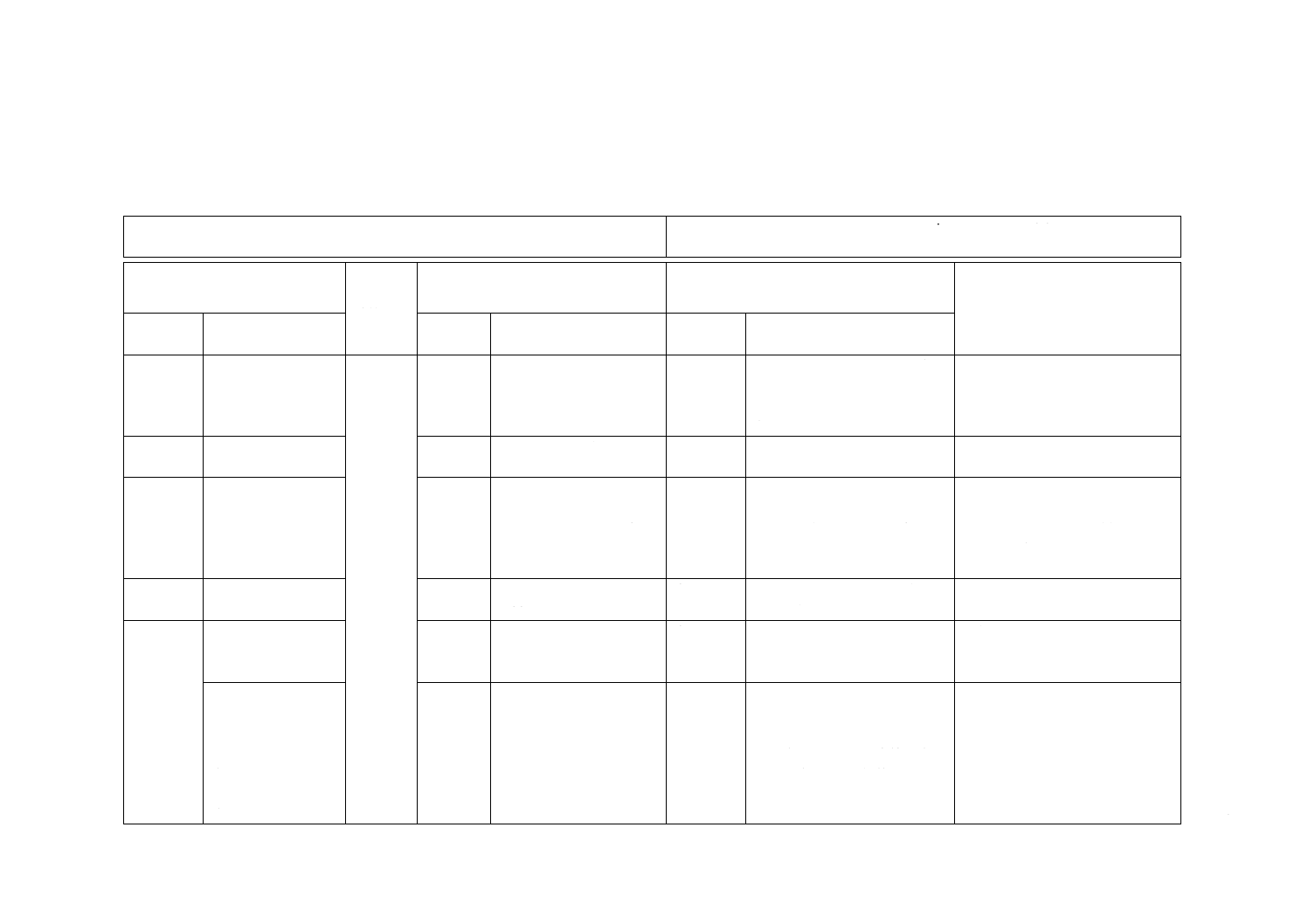

f)

4号試験片 管に適用する4号試験片の形状及び寸法を,図7に示す。試験片の厚さは,平行部長さ

において均一でなくてはならない。つかみ部を平たん(坦)化する場合,それによって生じる板厚の

変化及び加工硬化は,平行部に影響を与えてはならない。

単位 mm

D

b

Lt

D<50

6

Lt≧250

D≧50

20

Lt≧250

注a) Aの断面の平行部は,長方形に仕上げる。

図7−4号試験片

g) 5号試験片 中実断面の5号試験片の形状及び寸法を,図8に示す。中実断面試験片の寸法は受渡当

事者間で取り決める。機械加工された丸棒試験片を用いる場合は,寸法はJIS Z 2241によるが,平行

部長さは,図6に示すように,溶接金属幅+60 mmを最小とする。

アルミニウム,銅及びそれらの合金については,図6の注b)を参照。

Lc≧Ls+60(mm)

図8−5号試験片

8

Z 3121:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.5.4

表面仕上げ

仕上げの最終段階は機械加工又は研削とし,表面の加工硬化又は過度の材料の加熱を防ぐために適切な

予防をする。表面は試験片の平行部の横方向に引っかききず及び切欠きがあってはならない。ただし,ア

ンダカットは,適用規格で要求がない限り取り除いてはならない。

表面は他の適用規格で規定されない限り,全ての余盛溶接金属を削除する。ただし,ほかに規定されて

いない限り,2号試験片(全断面管)内側の裏波ビードはそのまま残す。

6

試験方法

ここで規定する項目以外の試験方法は,JIS Z 2241に従う。したがって,試験温度は,ほかに規定がな

い場合は,10〜35 ℃の範囲とし,特に温度管理が必要な場合は23±5 ℃とする。引張荷重は,試験片に

破断が生じるまで,徐々に連続的に増加する。

7

試験結果

7.1

一般

JIS Z 2241に従って,必要な試験結果を決定する。ただし,引張強さと箇条8の各項目を含むものとす

る。

7.2

破断位置

破断位置は,記録し,報告する。

必要ならば,溶接の位置を確認するために試験片をマクロエッチングしてもよい。

7.3

破面の検査

試験片の破断後,破面を検査し,試験に悪影響を及ぼす何らかのきずがある場合には,その種類,寸法

及び数量を記録する。銀点がある場合には,それらを記録し,それらの中心領域だけを不完全部として考

慮する。

8

試験報告

試験報告は,JIS Z 2241に規定するものに加えて,次の項目を報告する。

a) この規格(JIS Z 3121)に基づく試験報告であることの記述。

b) 試験片の識別[表示,母材の種類(材料記号など),熱処理,その他]

c) 試験片の種類,寸法及び採取位置。必要ならばスケッチ。

d) 試験温度が10〜35 ℃以外の場合は,試験温度。23±5 ℃に管理した場合はその内容。

e) 破断位置(溶接金属,ボンド部,熱影響部又は母材)。

f)

観察された不完全部の種類,寸法及び数。

9

Z 3121:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

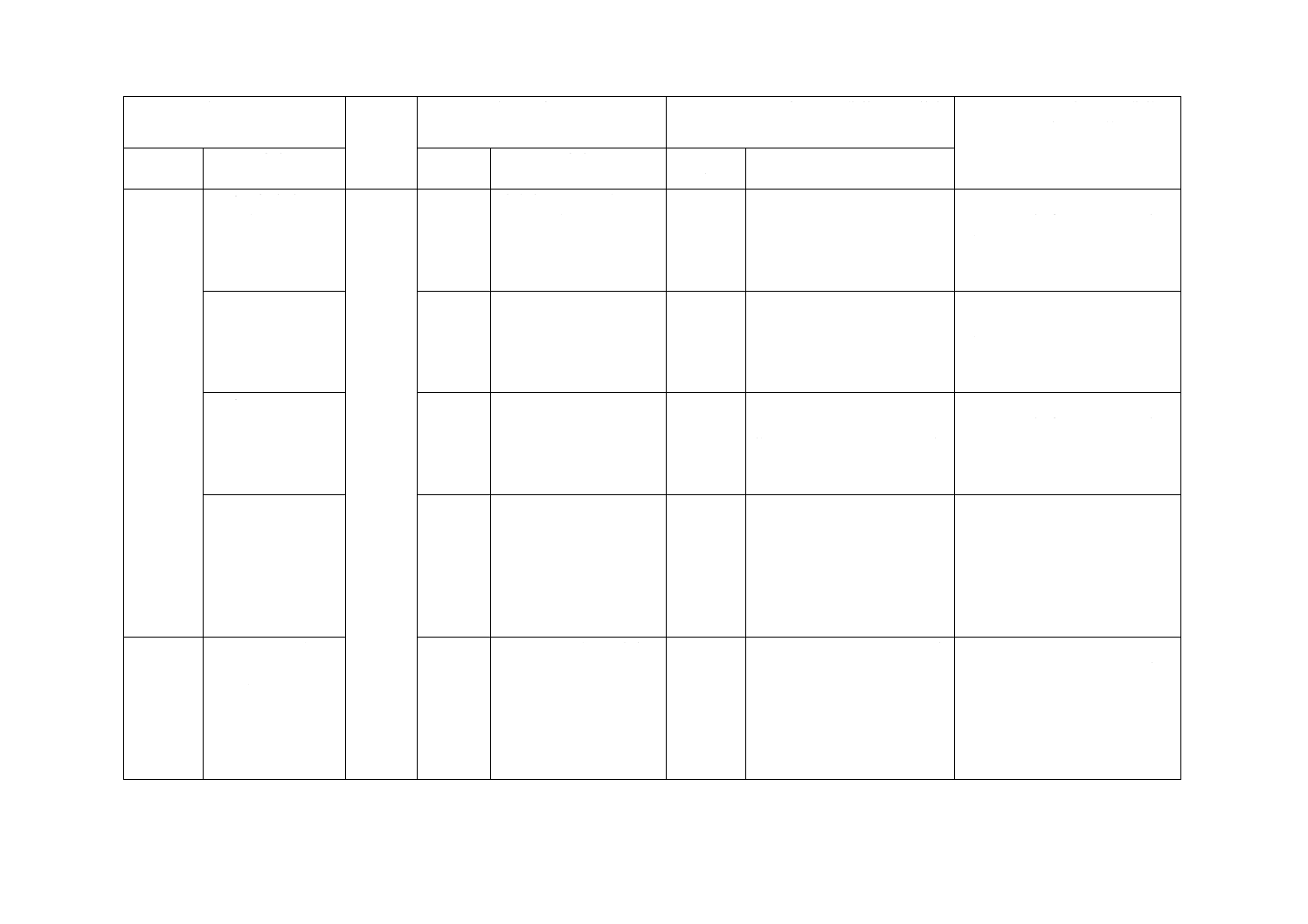

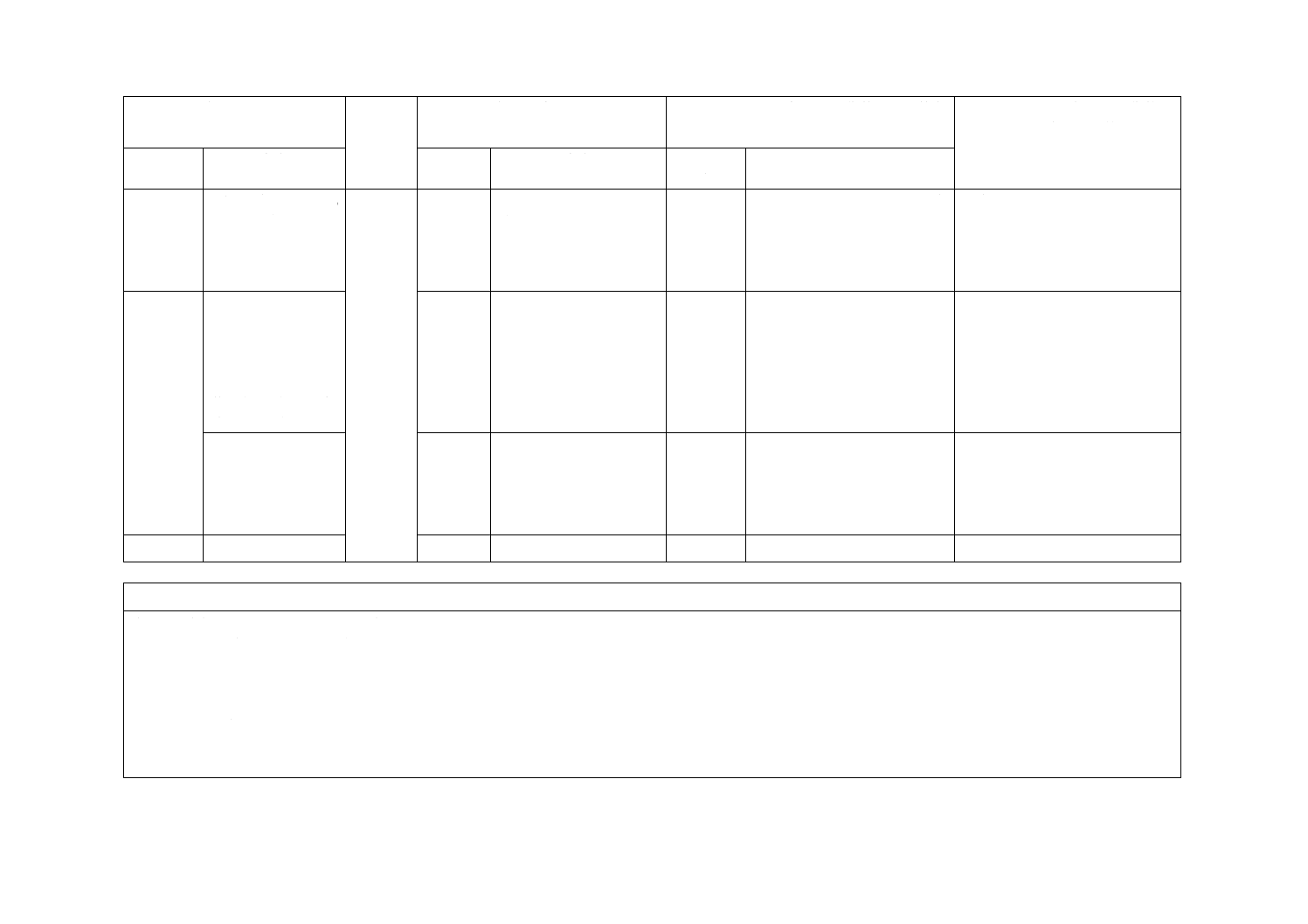

附属書JA

(参考)

JISと対応国際規格との対比表

JIS Z 3121:2013 突合せ溶接継手の引張試験方法

ISO 4136:2012 Destructive tests on welds in metallic materials−Transverse tensile

test

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

1 適用範

囲

金属材料の突合せ

溶接継手の引張試

験方法及び試験片

について規定する。

1

ISO規格では金属材料の

融接による突合せ継手に

限定している。

追加

JISでは融接に限定せず,摩擦

圧接,摩擦かくはん(撹拌)接

合などより広い継手に適用で

きるとした。

溶接施工法が進歩しているので,

内容も見直すべきであり,今後

ISOに修正を提案する。

3 用語及

び定義

JIS Z 3001規格群に

よる。

−

4に記号及び略号がある

が内容が異なる。

追加

技術的差異はない。

−

3

試験の原理

試験温度は,他に規定が

ないならば,23±5 ℃と

規定,ISO 6892と異なる。

変更

原理は内容的に不要である。試

験温度は箇条6に記載,JIS Z

2241に従って10〜35 ℃とし

た。ISO規格の23±5 ℃と異

なり,技術的差異がある。

23±5 ℃では空調を必要とする

場合が多く,現実的でない。試験

方法はJIS Z 2241に従うので,そ

ちらの温度範囲を採用。ISO規格

見直し時に修正を提案する。

4 記号

用いる記号及びそ

の内容を表1に記載

4

記号及びその内容を

Table 1に記載

変更

表中のLo及び注記を削除した

が,技術的差異なし。

対応不要

5 試験片

の作製

5.1 採取位置 小径

の定義はD<50 mm

5.1

小径の定義はD<18 mm

変更

ISO規格はD<18 mmに対し,

JISは,従来どおりD<50 mm

とする。技術的差異がある。

団体規格などで広く使用されて

いるため,変更できない。見直し

時に修正を提案する。

5.5.1 一般 平行部

の工作誤差にJIS Z

2241を適用,平行部

以外で許容差の規

定がない寸法には

JIS B 0405の粗級を

適用。

5.5.1

平行部の工作誤差にISO

6892を適用。他の寸法に

工作誤差の規定なし。

一致

追加

JIS Z 2241はISO 6892に対応

している。しかし,つかみ部の

幅の余長については工作誤差

の規定がないので,実情に合わ

せて規定した。技術的差異があ

る。

特に対応は必要ない。

2

Z

3

1

2

1

:

2

0

1

3

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

10

Z 3121:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

5 試験片

の作製(続

き)

5.5.3 試験片の種

類,形状及び寸法

5.5.3

試験片の種類,形状及び

寸法が記されている。

変更

ISOではタイトルがDimension

になっているが,JISでは実情

に合わせて,試験片の種類と形

状を追記した。

団体規格などで広く使用されて

いるため,削除できない。対応不

要。

5.5.3 a) 1号試験片

板用のJIS独自規定

の試験片

−

−

選択

AWS,旧JISタイプ試験片。

溶接幅の外側の長さがISO規

格の30 mmに対し6 mmと短

い。

団体規格などで広く使用されて

いるため,削除できない。対応不

要。

5.5.3 d) 3号試験片

管用のJIS独自規定

の試験片

−

−

選択

AWS,旧JISタイプ試験片。

溶接幅の外側の長さがISO規

格の30 mmに対し6 mmと短

い。

団体規格などで広く使用されて

いるため,削除できない。対応不

要。

5.5.3 f) 4号試験片

管用のJIS独自規定

の試験片(旧JISタ

イプ)

−

−

追加

3号の内外面を平たん(坦)に

削り,平行部の断面を長方形に

した試験片。このタイプはISO

4136の2001年改正で削除され

た。

旧規格にあり,団体規格などで広

く使用されているため,削除でき

ない。また,厚肉の場合,試験片

を確実につかむためにこのタイ

プが必要である。見直し時に修正

を提案する。

6 試験方

法

JIS Z 2241に従って

試験。試験温度を10

〜35 ℃とし,特に

温度管理が必要な

場合は23±5 ℃と

した。

6

ISO 6892に従って試験

一致

変更

JIS Z 2241はISO 6892に対応

しており,その部分は技術的差

異なし。しかし,試験温度に関

しては,ISO 4136はISO 6892

と異なっており,技術的差異が

ある。

試験温度に関してはISO 4136は

ISO 6892と異なっており,見直し

時に修正を提案する。

2

Z

3

1

2

1

:

2

0

1

3

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

11

Z 3121:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

7 試験結

果

7.1 一般 JIS Z

2241に従って必要

な試験結果を決め

るが,具体的な項目

を追記した。

7

ISO 6892に従って決定す

る。

一致

追加

JIS Z 2241はISO 6892に対応

しており,その部分は一致。し

かし,JIS Z 2241が複雑なの

で,具体的項目を追記した。技

術的差異はない。

対応不要

8 試験報

告

8 b) ISO規格の箇

条8に記載がない

が,附属書Aで記載

を要求している事

項を8 b)として記

載。(附属書Aを削

除するため)

8

試験片の識別の内容は

ISO 4136の箇条8に記載

がなく,附属書Aで記載

を要求している。

変更

技術的差異はない。

対応不要

8 d) 試験温度が10

〜35 ℃以外であれ

ば試験温度。温度管

理をした場合はそ

のこと。

8

c. 試験温度が室温23±

5 ℃以外であれば試験温

度

変更

温度範囲を変更したことは技

術的差異であるが,記載を規定

することは差異ではない。

温度範囲の変更に関しては,ISO

規格見直しの際に修正を提案す

る。

−

Annex A

試験報告書のひな形

削除

技術的差異はない。

対応不要

JISと国際規格との対応の程度の全体評価:ISO 4136:2012,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 一致……………… 技術的差異がない。

− 削除……………… 国際規格の規定項目又は規定内容を削除している。

− 追加……………… 国際規格にない規定項目又は規定内容を追加している。

− 変更……………… 国際規格の規定内容を変更している。

− 選択……………… 国際規格の規定内容とは異なる規定内容を追加し,それらのいずれかを選択するとしている。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD…………… 国際規格を修正している。

2

Z

3

1

2

1

:

2

0

1

3

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。