2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

Z 3103-1987

アーク溶接継手の片振り引張疲れ試験方法

Method of Repeated Tension Fatigue Testing for Fusion Welded Joints

1. 適用範囲 この規格は,繰返し数105回以上の疲れ寿命を対象として,構造用鋼板の各種アーク溶接

方法による突合せ溶接継手及びすみ肉溶接継手試験片の室温,大気中における一般的な片振り引張疲れ試

験(以下,試験という。)の方法について規定する。ただし,板厚は4mm以上とする。

引用規格:

JIS Z 2273 金属材料の疲れ試験方法通則

JIS Z 8401 数値の丸め方

備考 この規格の中で{ }を付けて示してある単位及び数値は,国際単位系 (SI) によるものであ

って,参考として併記したものである。

なお,この中で従来単位及び数値と,その後に{ }を付けてSIによる単位及びそれに基づ

く換算値が示してある部分は,昭和66年1月1日以降{ }を付けて示してある単位及び数値

又は附属書に規定する単位及び数値に切り換える。

2. 用語の意味 次に示すものを除き,この規格で用いる疲れに関する主な用語の意味は,JIS Z 2273(金

属材料の疲れ試験方法通則)の2.による。

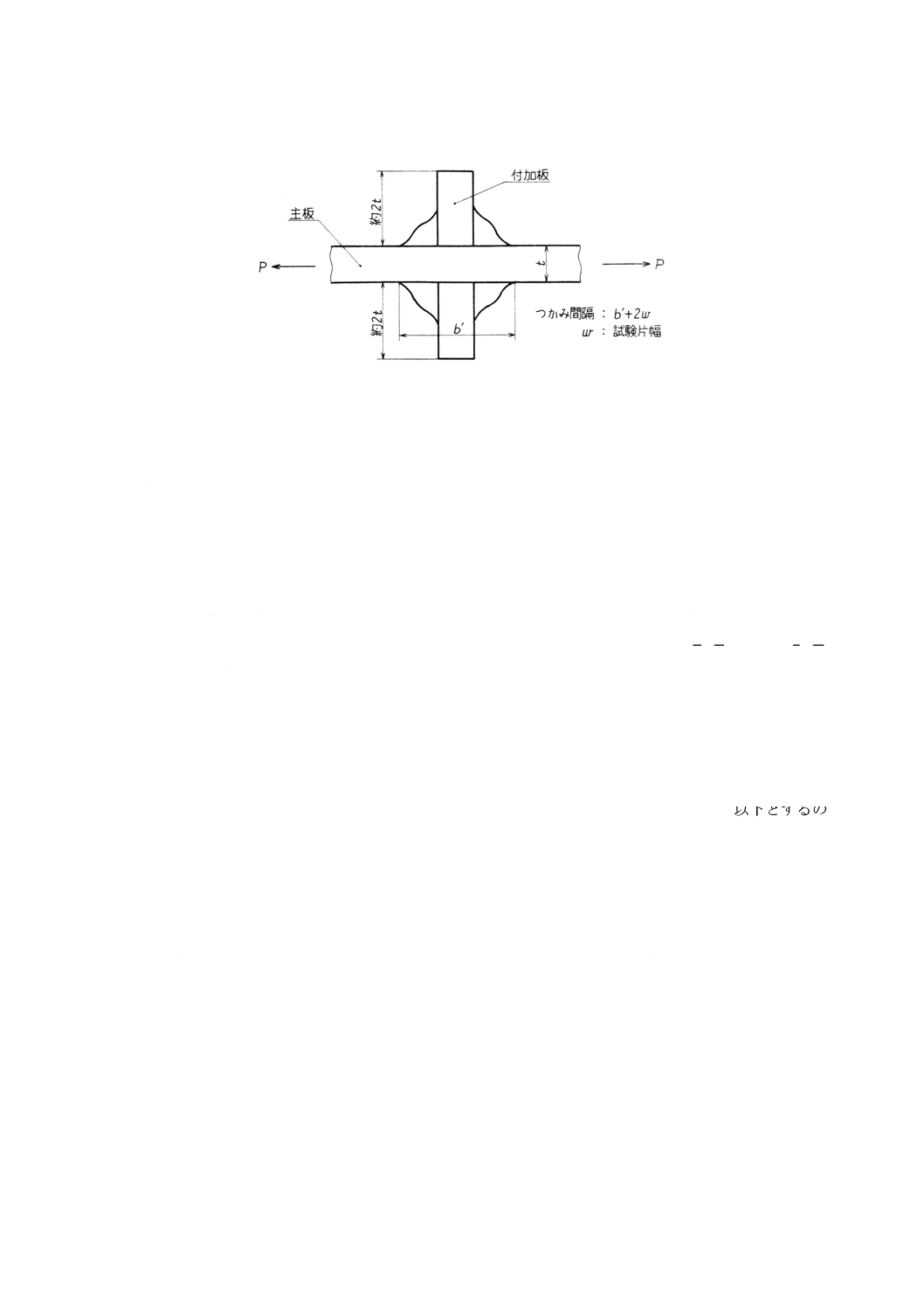

(1) 荷重伝達十字すみ肉溶接継手 貫通板に対し,ほぼ直角に接合された2枚の主板に荷重が負荷される

継手形式(図3参照)。

(2) 荷重非伝達十字すみ肉溶接継手(リプ十字すみ肉溶接継手) 荷重が負荷される1枚の主板に,ほぼ

直角に付加板が2枚十字形に接合されている継手形式(図4参照)。

(3) 主 板 十字すみ肉溶接継手において,試験機のつかみ装置を介して荷重が負荷される板(図3,図4

参照)。

(4) 貫 通 板 荷重伝達十字すみ肉溶接継手において,2枚の主板の間にほぼ直角に接合されている板(図

3参照)。

(5) 付 加 板 荷重非伝達十字すみ肉溶接継手において,1枚の主板の両面に,ほぼ直角に接合されてい

る板(図4参照)。

3. 試 験 片

3.1

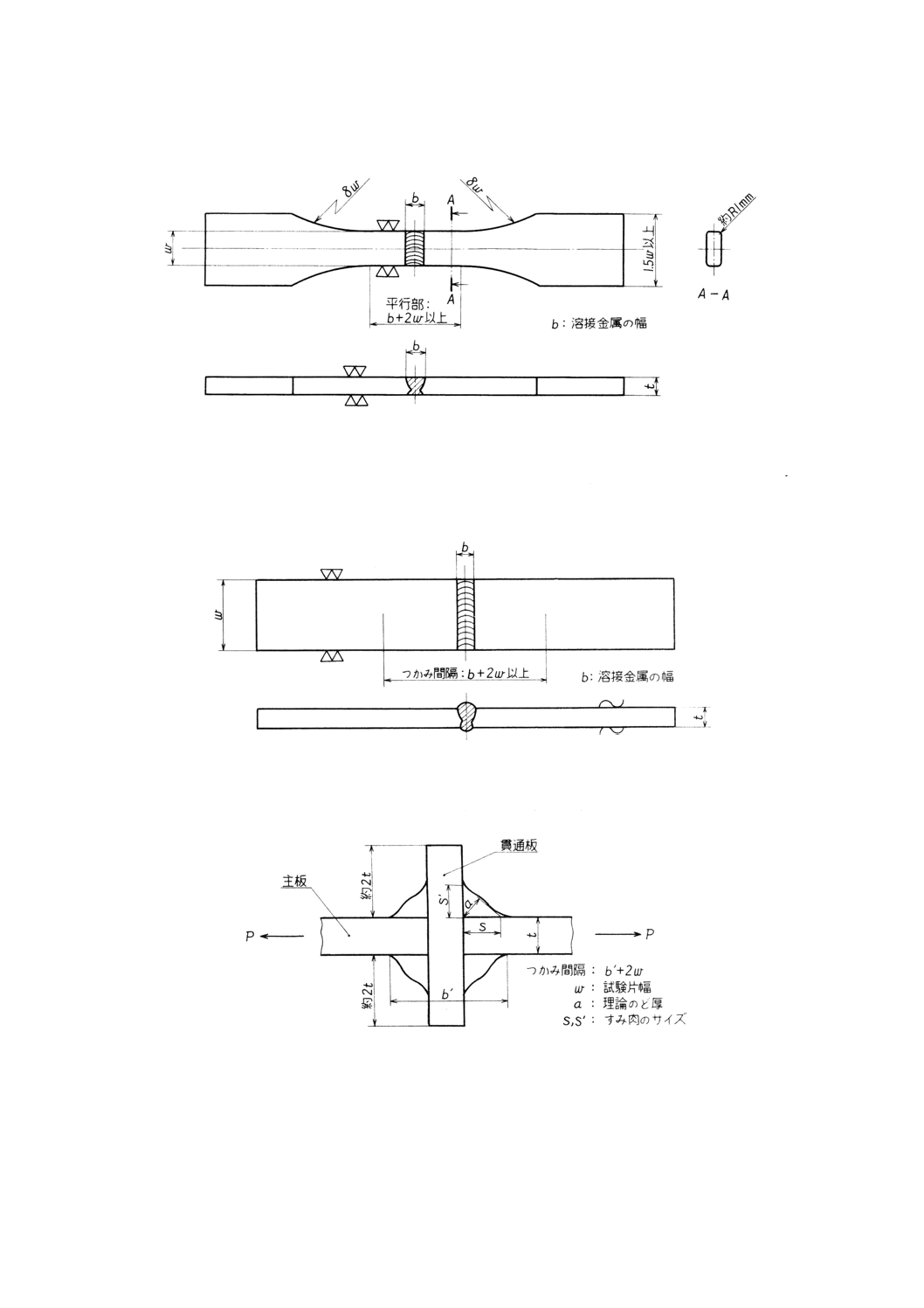

仕上げ突合せ溶接継手の試験片は,原則として図1による。またtwは2以上とする。

なお,必要な場合には,当事者間で協議し,その寸法を定めてもよい。試験片の仕上げは,条こんが荷

重方向と平行になるように行うのがよい。

2

Z 3103-1987

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図1 仕上げ突合せ溶接継手試験片

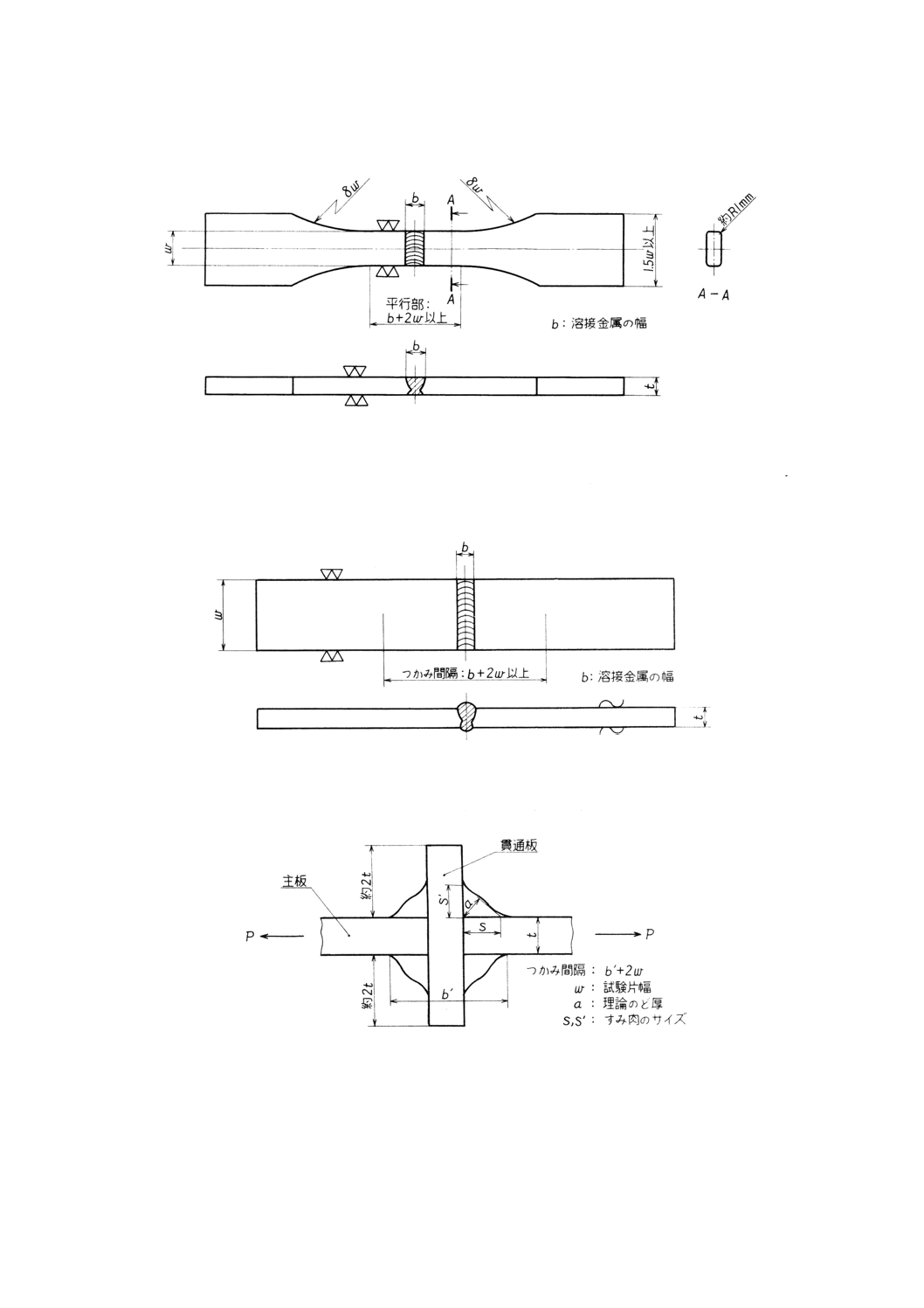

3.2

非仕上げ突合せ溶接継手の試験片は,原則として図2による。ただし,つかみ部で破断するおそれ

がある場合,試験片の形状は,3.1の仕上げ突合せ溶接継手試験片に準拠する。また,原則としてtwは2

以上とし,wは25mm以上とする。なお,必要な場合には,当事者間で協議し,その寸法を定めてもよい。

図2 非仕上げ突合せ溶接継手試験片

3.3

荷重伝達十字すみ肉溶接継手の試験片形状は,3.2の非仕上げ突合せ溶接継手試験片に準拠する。そ

の継手各部の呼び方及び主要寸法のとり方は,図3による。

図3 荷重伝達十字すみ肉溶接継手各部の呼び方及び主要寸法のとり方

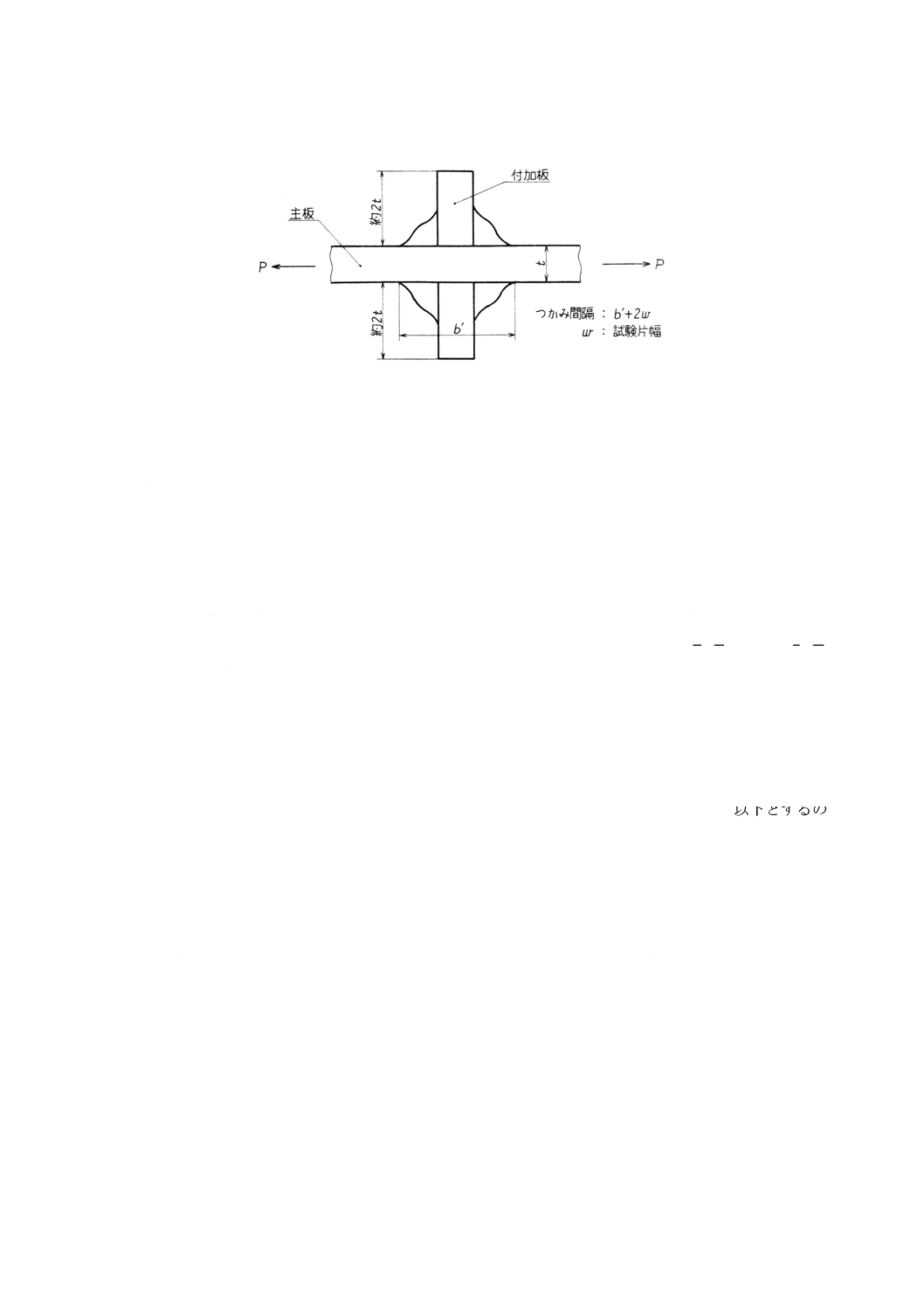

3.4

荷重非伝達十字すみ肉溶接継手(リブ十字すみ肉溶接継手)の試験片形状は,3.2の非仕上げ突合せ

溶接継手試験片に準拠する。その継手各部の呼び方及び主要寸法のとり方は,図4による。

3

Z 3103-1987

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図4 荷重非伝達十字すみ肉(リプ十字すみ肉)溶接継手各部の呼び方及び主要寸法のとり方

3.5

試験片は作製後,さび,きずなどを生じさせないように注意する。

3.6

試験片の原断面積は,次の方法により求める。この際,断面寸法は少なくとも0.5%よりよい精度で

測定しなければならない。

(1) 仕上げ突合せ溶接継手試験片では,平行部の幅wと厚さtとを平行部において,原則として中央断面

を含む3か所でそれぞれ測定し,平均値w及びtを求め,その積

t

w×を原断面積Aとする。

(2) 非仕上げ突合せ溶接継手試験片については,溶接止端から両側へ約10mmの断面で幅wと厚さtとを

それぞれ測定し,平均値w及びtを求め,その積

t

w×を母材原断面積Aとする。

(3) 荷重伝達十字すみ肉溶接継手及び荷重非伝達十字すみ肉溶接継手(リブ十字すみ肉溶接継手)試験片

では,母材原断面積Aは,前項の(2)と同様に求める。

(4) 荷重伝達十字すみ肉溶接継手試験片については,試験片の両側面における各すみ肉の理論のど厚a又

はすみ肉のサイズsを測定し,その平均値a又はs及びwの平均値wを求め,

w

a×

×

2

又は

w

s×

×

4.1

をのど原断面積ATとする。

なお,実際のど厚及び脚長も測定し,試験結果の報告に付記するのがよい。

3.7

試験に用いる非仕上げ溶接継手試験片について,必要に応じて,その溶接金属形状を試験前に適当

な方法により計測し,その結果の代表値又は計測値を試験結果の報告に付記するのがよい。

3.8

試験に用いる溶接継手.武験片について,その角変形量を試験前に適当な方法により計測し,その

結果を試験結果の報告に付記するのがよい。また,この際,用いる試験片の角変形量は1000

5以下とするの

がよい。

なお,試験片の角変形を矯正する場合は,溶接部及びその近傍で矯正してはならない。

4. 試験材の溶接及び試験片の採取

4.1

試験材の溶接におげる角変形及び目違いをできるだけ小さくする。

4.2

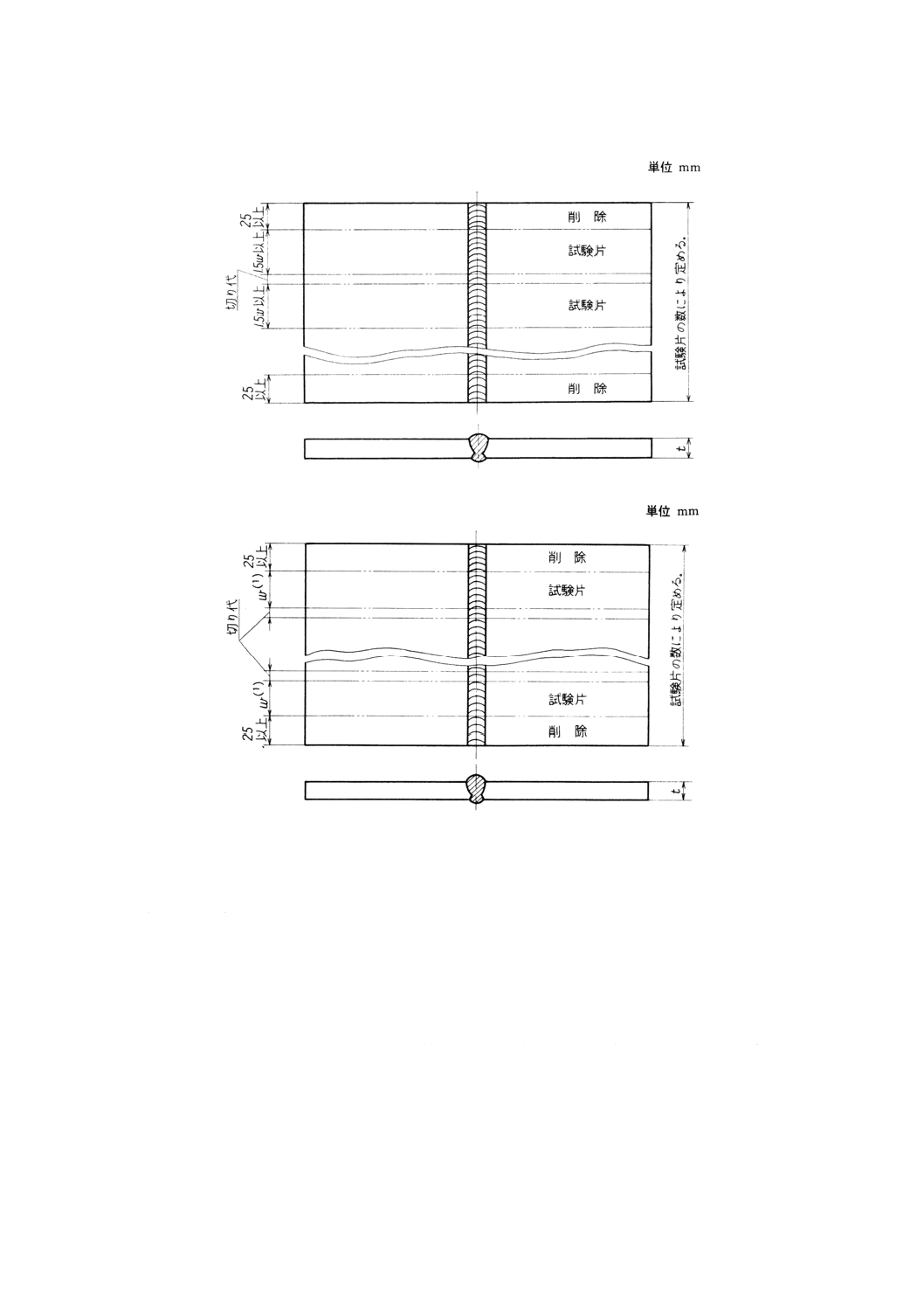

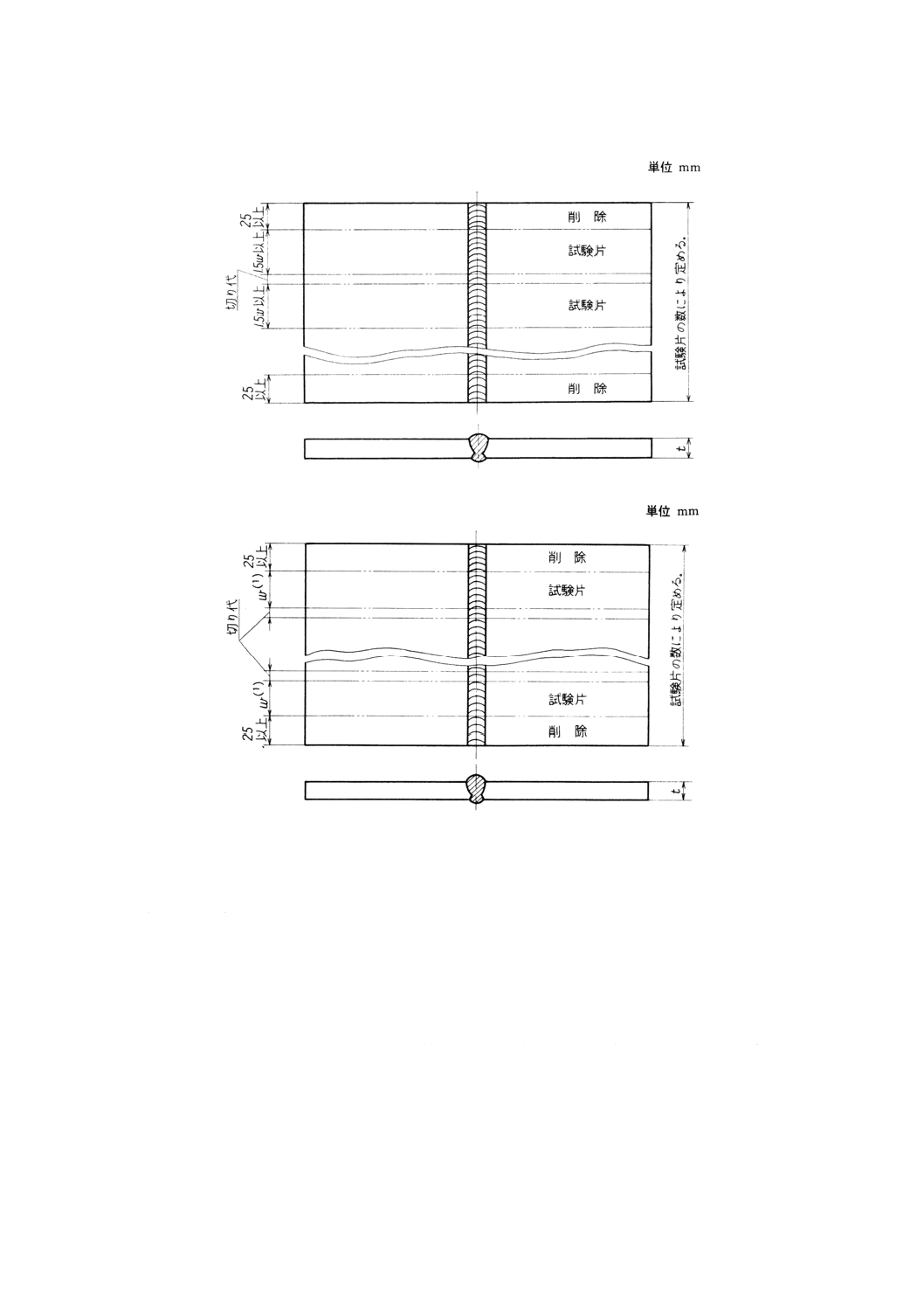

仕上げ突合せ溶接継手試験片用試験材からの試験片の採取は図5,非仕上げ突合せ溶接継手試験片用

試験材からの試験片の採取は図6による。また,荷重伝達十字すみ肉溶接継手及び荷重非伝達十字すみ肉

溶接継手(リブ十字すみ応溶接継手)用試験材からの試験片の採取は,図6に準拠する。

4

Z 3103-1987

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図5 仕上げ突合せ溶接継手試験片用試験材

図6 非仕上げ突合せ溶接継手試験片用試験材

注(1) 熱切断により試験片を採取する場合は,熱影響部を除くため,試験片の仕上げ代を両側に5mm以上

とする。

5. 試 験 機

5.1

試験機は,片振り引張繰返し荷重を与えることができるものを用いる。

5.2

試験片つかみ装置は,試験中すべりを生じないように試験片を強固に保持できる構造であり,さら

に,つかみ装置の中心間の偏心が十分に小さいものを用いる。

5.3

試験機は,使用する最大荷重に十分耐え,かつ5.5に規定する精度を長期間安定して維持できるもの

を用いる。

5.4

試験機は,荷重振幅及び平均荷重,又は最大荷重及び最小荷重の組合せのいずれかを設定でき,試

験片が破断するまでの繰返し数が求められるような装置を備えなければならない。

5.5

試験機の指示する荷重の誤差は指示値の3%又はひょう量の0.5%のどちらか大きい方を超えないも

のとする。ただし,必要な場合には,指示値に対して,試験機の運動部分の慣性力の補正を行うものとす

る。

5

Z 3103-1987

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6. 試験方法

6.1

試験片を試験機に取り付ける際には,試験機の荷重軸と試験片の中心軸とをできるだけ一致させる

とともに,試験中緩むことのないよう強固に取り付ける。また,取付けに際し,試験片に大きな応力を与

えてはならない。

6.2

試験は試験片に対し,片振り引張繰返し荷重を加えて行う。この場合,最小応力は零kgf/mm2{零

N/mm2}とする。ただし,やむを得ない場合は,2kgf/mm2 {20N/mm2} 以下とする。

6.3

S−N曲線を求めるため,多くの応力範囲の段階において試験を行う場合は,相隣る二つの応力範囲

の比が,S−N曲線の傾斜部分では1.5以下,また疲れ限度付近では1.2以下となるような応力範囲の段階

をそれぞれ選ぶ。

また,S−N曲線によらず時間強さを求める場合は,時間強さ付近の幾つかの応力範囲の段階で試験を行

い,相隣る二つの応力範囲の比が1.2以下となるような応力範囲の段階を選ぶ。ただし,仕上げ突合せ溶

接継手については,JIS Z 2273の5.4による。

6.4

試駐機の運転

(1) 試験機の運転を開始するときは,衝撃なく,かつ速やかに所定の荷重になるように調整する。

(2) 試験中,荷重はできるだけ一定になるように調整するものとする。最大荷重及び荷重の範囲は,それ

ぞれひょう量の±2%以上の変動があってはならない。

(3) 非仕上げ溶接継手の試験は原則として150Hz以下の任意の繰返し速度で行う。仕上げ突合せ溶接継手

の試験は,一連の試験をなるべく同一繰返し速度で実施するとよい。ただし,試験は発熱しない条件

内で行わなければならない。

(4) 繰返し数は,原則として試験片への負荷が所定の試験荷重に達したときから数え始める。

(5) 試験は,原則として同一試験片について,開始から終了まで休止することなく行うものとする。

6.5

指定された繰返し数に達しても破壊しなかった場合,試験を終了することができる。ただし,指定

の繰返し数は下記のいずれかとする。

2×106,5×106,107,2×107

6.6

指定された繰返し数を超えても破壊しなかった試験片を再使用してはならない。

7. 試験結果の取扱い

7.1

呼び応力は,試験片に加えられた荷重を3.6に従って求めた原断面積で割って求める。

7.2

応力の単位はkgf/mm2 {N/mm2} とし,応力値はJIS Z 8401(数値の丸め方)によって,有効数字3

けたに丸める。

7.3

破壊までの繰返し数には,破断又は目視できるき裂が発生するまでの繰返し数をとる。後者の場合

は,一連の試験において,き裂長さがほぼ同じになる繰返し数をとり,そのときのき裂長さを試験結果の

報告に付記するのがよい。

7.4

繰返し数は10nの倍数で表し,例えば2.34×106のように有効数字3けたに丸める。

7.5

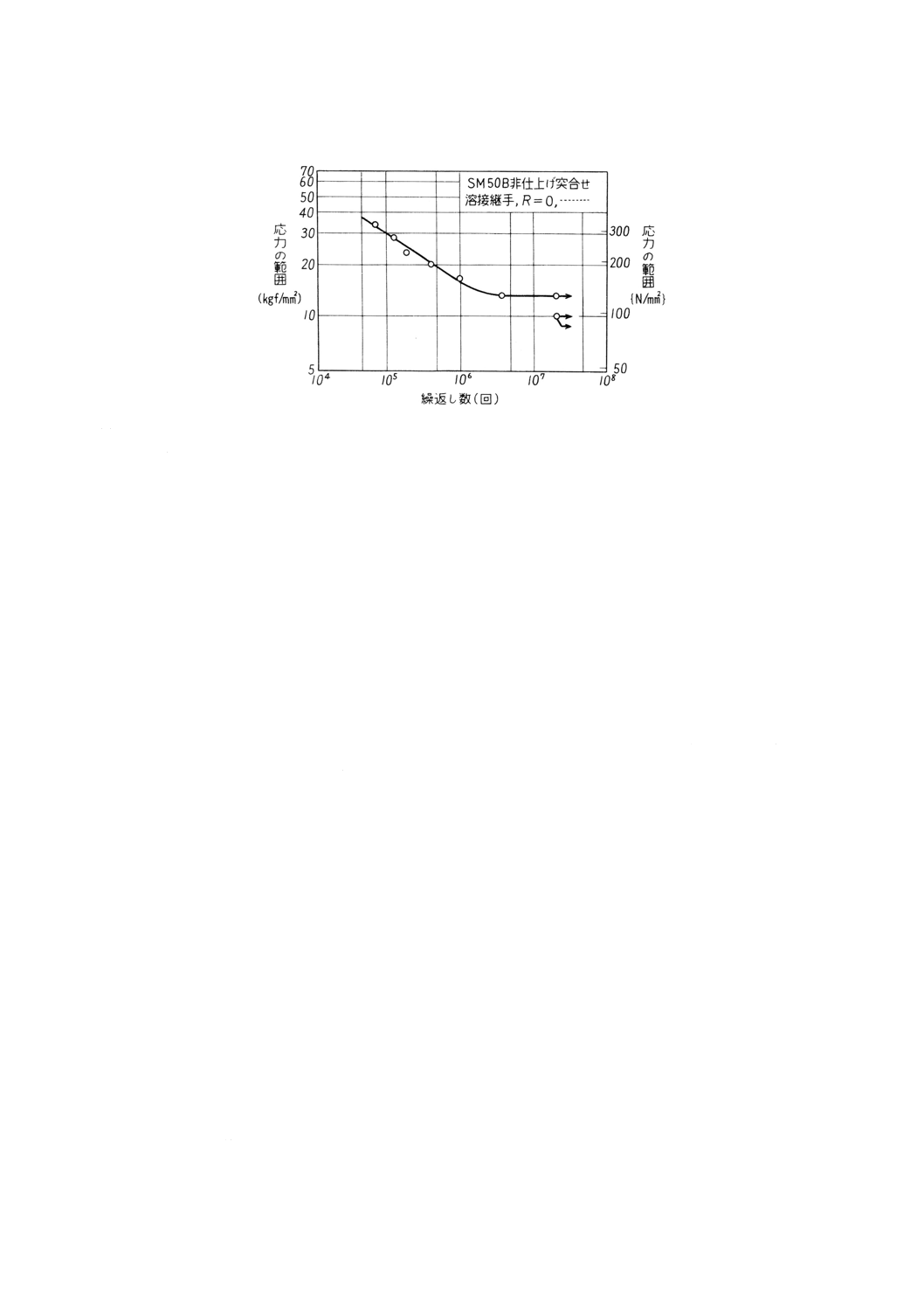

S−N線図を求める場合は次のようにする。

(1) 縦軸に応力の範囲を,横軸に繰返し数をとって描く。横軸の目盛は対数目盛とし,縦軸の目盛は対数

目盛又は等間隔目盛とする。

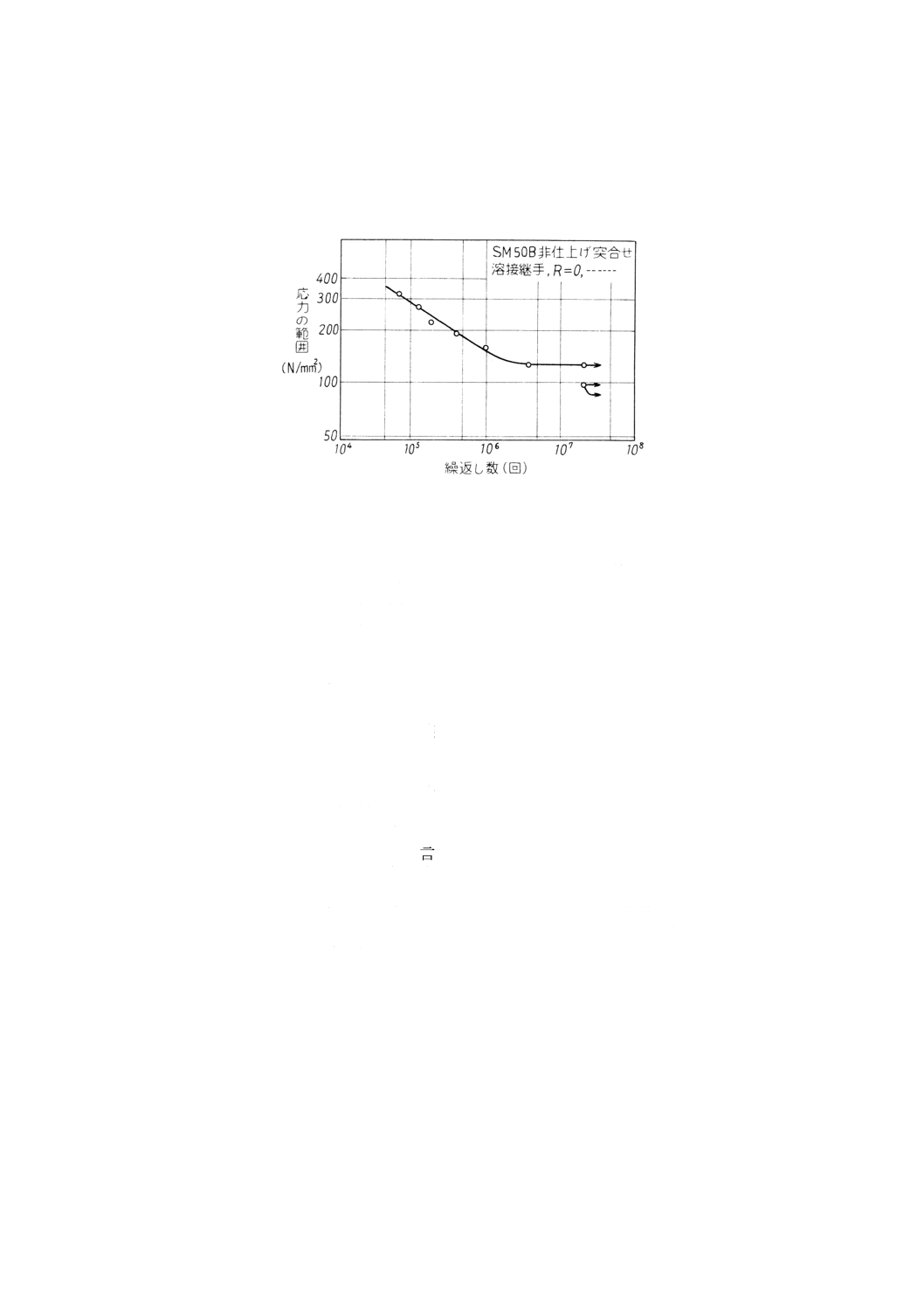

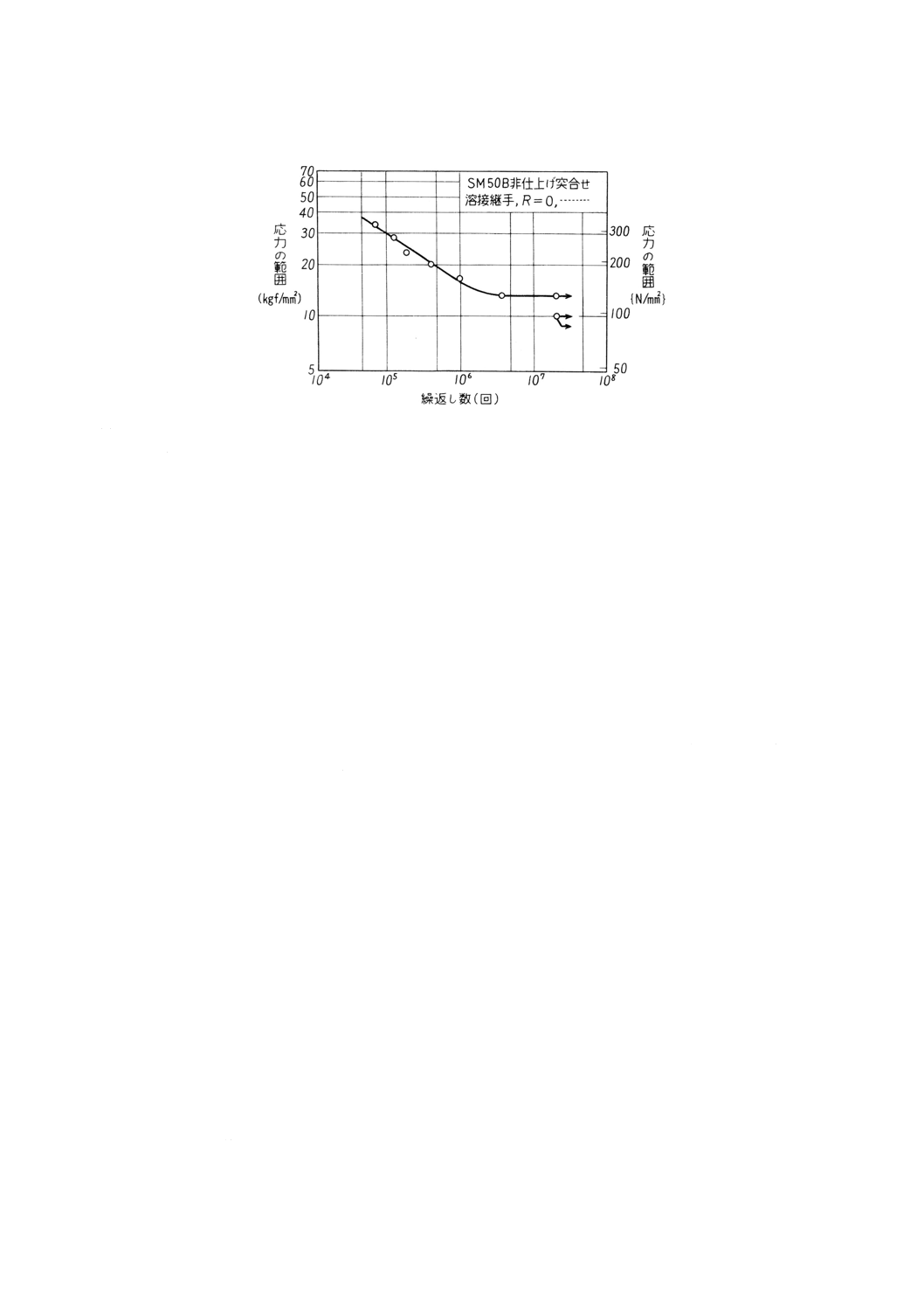

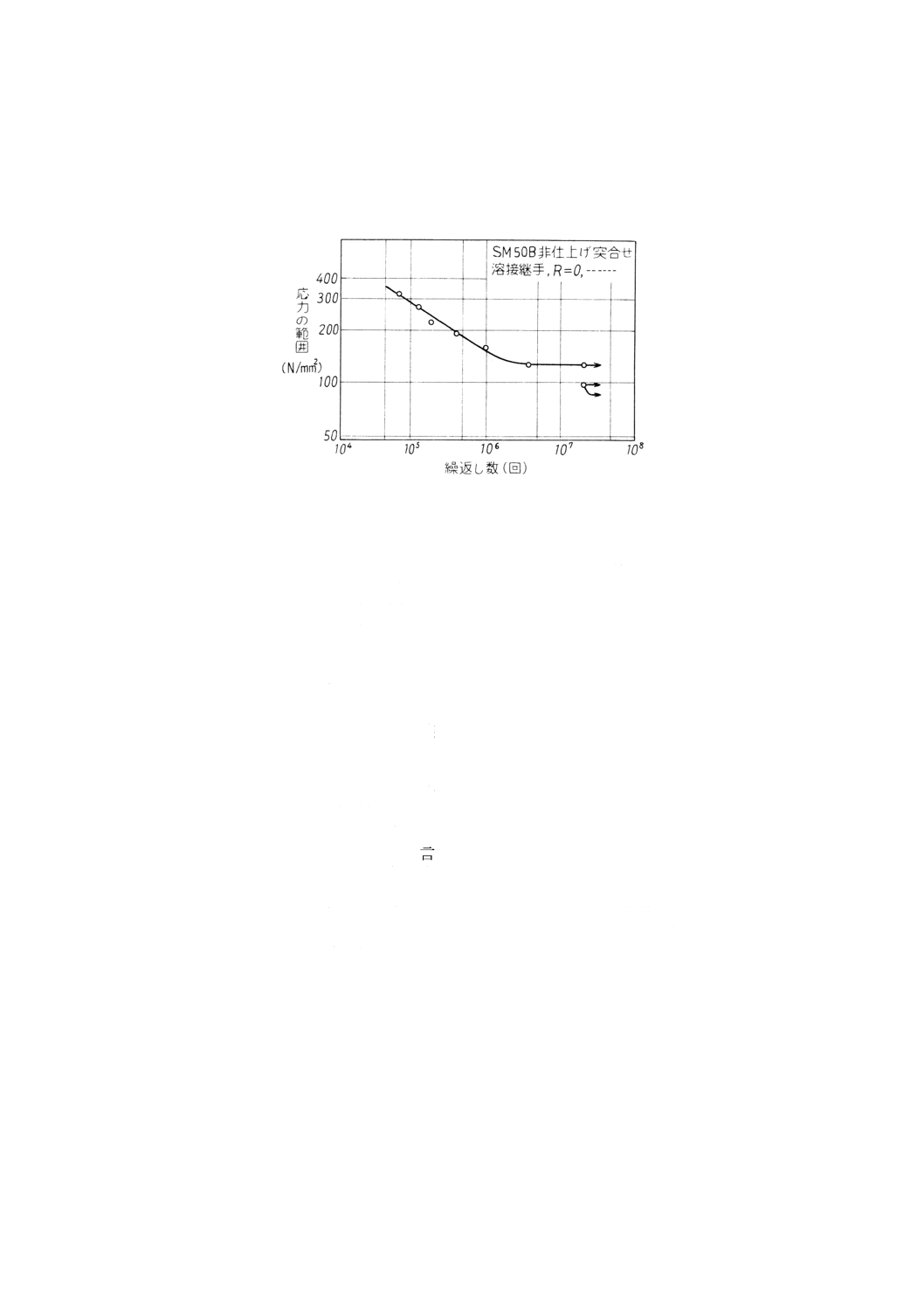

(2) 縦軸の応力の単位はkgf/mm2 {N/mm2} とする(図7参照)。

(3) 破壊しなかった試験片に対する試験結果を表す点には右向きの矢印を付ける(図7参照)。

(4) S−N線図中に,材種,試験条件等を付記するのがよい(図7参照)。

6

Z 3103-1987

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図7 S−N線図の一例(昭和65年12月31日まで適用)

(5) S−N曲線は,試験結果の全体の傾向を表すように,実験点のほぼ中央に滑らかに引く。ただし,S−

N曲線は,外挿によって引いてはならない。また,疲れ限度(7.8参照)が求められる場合は,疲れ限

度以上の応力の範囲について,S-N曲線を滑らかに引く(図7参照)。

7.6

時間強さを求める場合の繰返し数は,.原則として次のいずれかに指定する。

105,2×105,5×105,106,2×106,5×106,107,2×107

7.7

時間強さの決定は,次の二つの方法のいずれかによる。

(1) S−N曲線により時間強さを決定する方法 指定された繰返し数に対応する応力範囲をS−N曲線上に

求め,時間強さとする。また,使用したS−N線図は,試験結果の報告に明示しなければならない。

(2) S−N曲線によらず時間強さを決定する方法 破壊までの繰返し数が指定の繰返し数付近となるよう

な幾つかの応力範囲の段階(6.3参照)で,各応力範囲の段階ごとに2個以上の試験片を試験した結果

から,次のいずれかによる応力範囲を時間強さとする。・

(a) 応力範囲の段階ごとの試験片の半数以上が指定された繰返し数で破壊しなかった応力範囲の段階の

うち,最大の応力範囲とする。ただし,それより低い応力範囲の段階で指定の繰返し数で破壊しな

い試験片が過半数でなければならない。

(b) (a)で時間強さとして求められる応力範囲の段階での試験片が指定の繰返し数で,すべて破壊しなか

った場合は,その応力範囲の段階と,その一段階上の応力範囲の段階との平均の応力範囲とする。

ただし,それより低い応力範囲の段階では,指定の繰返し数までに破壊した試験片があってはなら

ない。

なお,必要な場合には,当事者間の協議により,応力範囲の段階ごとの試験片の個数を定め,統

計的処理によって時間強さを求めるものとする。また,この方法により時間強さを求めた場合には,

その方法及び試験した応力範囲の段階の間隔を,試験結果の報告に付記しなければならない。

7.8

S−N曲線が,ある応力範囲で水平となる場合には,その水平線の表す応力範囲を疲れ限度とする。

ただし,水平線の表す応力範囲は,6.3に示す応力範囲の段階ごとに2個以上の試験片を試験した結果から,

次のいずれかによって求めた応力範囲とする。

(a) 応力範囲の段階ごとの試験片の半数以上が未破壊であった応力範囲の段階のうち,最大の応力範囲

とする。

ただし,それより低い応力範囲の段階で,未破壊の試験片が過半数でなければならない。

(b) (a)で,水平線を表す応力として求められる応力範囲の段階での試験片がすべて未破壊であった場合

は,その応力範囲の段階と,その1段階上の応力範囲の段階との平均の応力範囲とする。ただし,

7

Z 3103-1987

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

それより低い応力範囲の段階では,破壊した試験片があってはならない。

なお,必要な場合には,当事者間の協議により,応力範囲の段階ごとの試験片の個数を決め,統

計的処理によって疲れ限度を求めるものとする。

7.9

疲れ強さが指定された値以上であることを保証すればよい場合には,その指定された応力範囲で3

個の試験片を試験し,いずれの試験片も所定の繰返し数で未破壊であることを示せばよい。

8. 試験結果の報告 試験結果は次に示す必要な事項について,詳細に報告する。

(1) 試験年月,試験場所

(2) 母材の性質 種類,名称及び呼び板厚,化学成分,熱処理,機械的性質等

(3) 溶接施工条件 溶接方法,溶接材料とその処理,溶接条件,開先形状・寸法,溶接後熱処理等

(4) 試量条件 試験片の形状・寸法,試験機の名称,形式及びひょう量,試験温度,試験環境,試験休止

の有無等

(5) 試験結果 試験機番号,試験順序,試験片番号,最小応力,応力の範囲,繰返し速度,破壊までの繰

返し数,破断位置等

なお,必要な場合には,以下の事項についても報告するのがよい。

(6) S−N線図,疲れ限度又は時間強さ

(7) 試験片の溶接金属形状,角変形量等

(8) 準拠規格

(9) そ の 他

8

Z 3103-1987

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書

附属書図 S−N線図の一例(昭和66年1月1日から適用)

JIS Z 3103アーク溶接継手の片振り引張疲れ試験方法

JIS改正原案作成委員会構成員名簿

氏名

所属

(委員会長)

稲 垣 道 夫

科学技術庁金属材料技術研究所

飯 田 国 広

東京大学工学部

太 田 省三郎

武蔵工業大学機械工学科

三 木 千 寿

東京大学工学部

二 瓶 正 俊

科学技術庁金属材料技術研究所疲れ試験部

桜 井 俊 彦

工業技術院標準部

中 村 吉 宗

工業技術院機械技術研究所

井 上 肇

運輸省船舶技術研究所船体構造部

藤 本 二 男

日本国有鉄道鉄道技術研究所溶接研究室

川 上 久 堅

株式会社島津製作所第二化学計測事業部

桑 島 武

株式会社東京衡機製作所

石 黒 隆 義

新日本製鐵株式会社製品技術研究所

内 野 和 雄

石川島播磨重工業株式会社技術研究所

川 原 正 言

日本鋼管株式会社技術研究所

小 林 邦 彦

川崎製鐵株式会社技術研究所

出 納 真 平

株式会社神戸製鋼所携造研究所

冨 田 真 己

三菱重工業株式会社技術管理部

平 川 賢 繭

住友金属工業株式会社中央技術研究所

多 田 美 朝

武蔵工業大学機械工学科

白 石 隆 義

株式会社ダイクレ技術開発室

(関係者)

永 井 欣 一

広島大学工学部

恒 成 利 康

川崎重工業株式会社技術研究所