2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

Z 3082-1995

アルミニウムのT形溶接部の

超音波探傷試験方法

Methods of ultrasonic examination

for T type welds of aluminium plates

1. 適用範囲 この規格は,厚さ5mm以上のアルミニウム及びアルミニウム合金板(以下,アルミニウ

ムという。)の完全溶込みT形溶接部に対して,パルス反射法による基本表示の探傷器を用いて行う超音

波探傷試験方法について規定する。

なお,試験結果の分類方法を附属書に規定する。

備考 この規格の引用規格を,次に示す。

JIS G 0801 圧力容器用鋼板の超音波探傷検査方法

JIS Z 2300 非破壊試験用語

JIS Z 2345 超音波探傷試験用標準試験片

JIS Z 2350 超音波探触子の性能測定方法

JIS Z 2352 超音波探傷装置の性能測定方法

JIS Z 3080 アルミニウムの突合せ溶接部の超音波斜角探傷試験方法

JIS Z 3871 アルミニウム溶接部の超音波探傷試験の技術検定における試験方法及び判定基準

2. 用語の定義 この規格で用いる主な用語の定義は,JIS Z 2300によるほか,次による。

(1) 振動子の等価寸法 試験体中へ屈折通過した超音波の進行方向から見たときの見掛けの振動子寸法。

[ ]を用いて,実寸法と区別する。

(2) きずの指示長さ 探触子の移動距離によって測定したきずの見掛けの長さ。

3. 試験技術者 超音波探傷試験を行う技術者は,JIS Z 3871に基づくF種試験に合格した者又はこれと

同等以上の技量をもつ者とする。

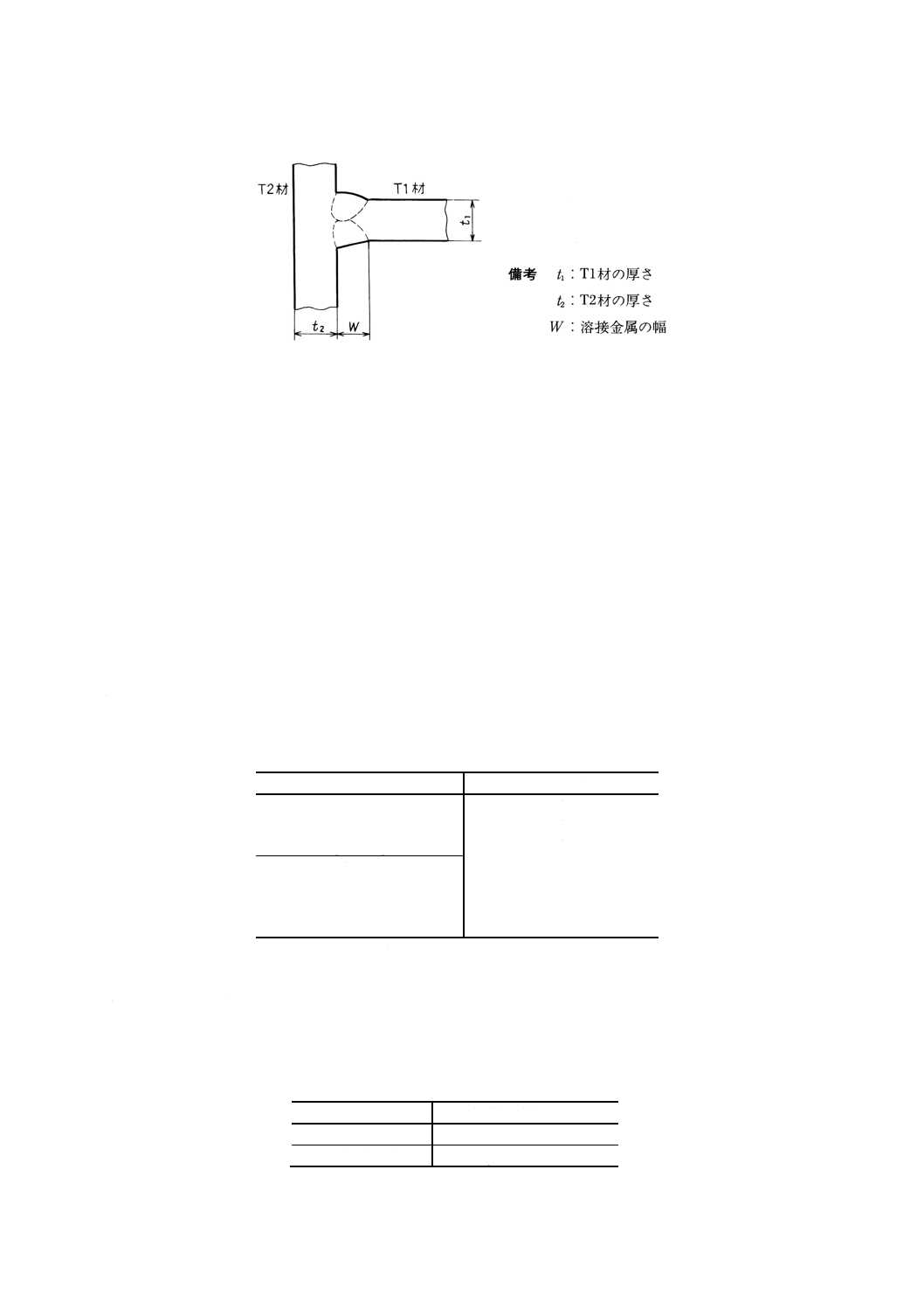

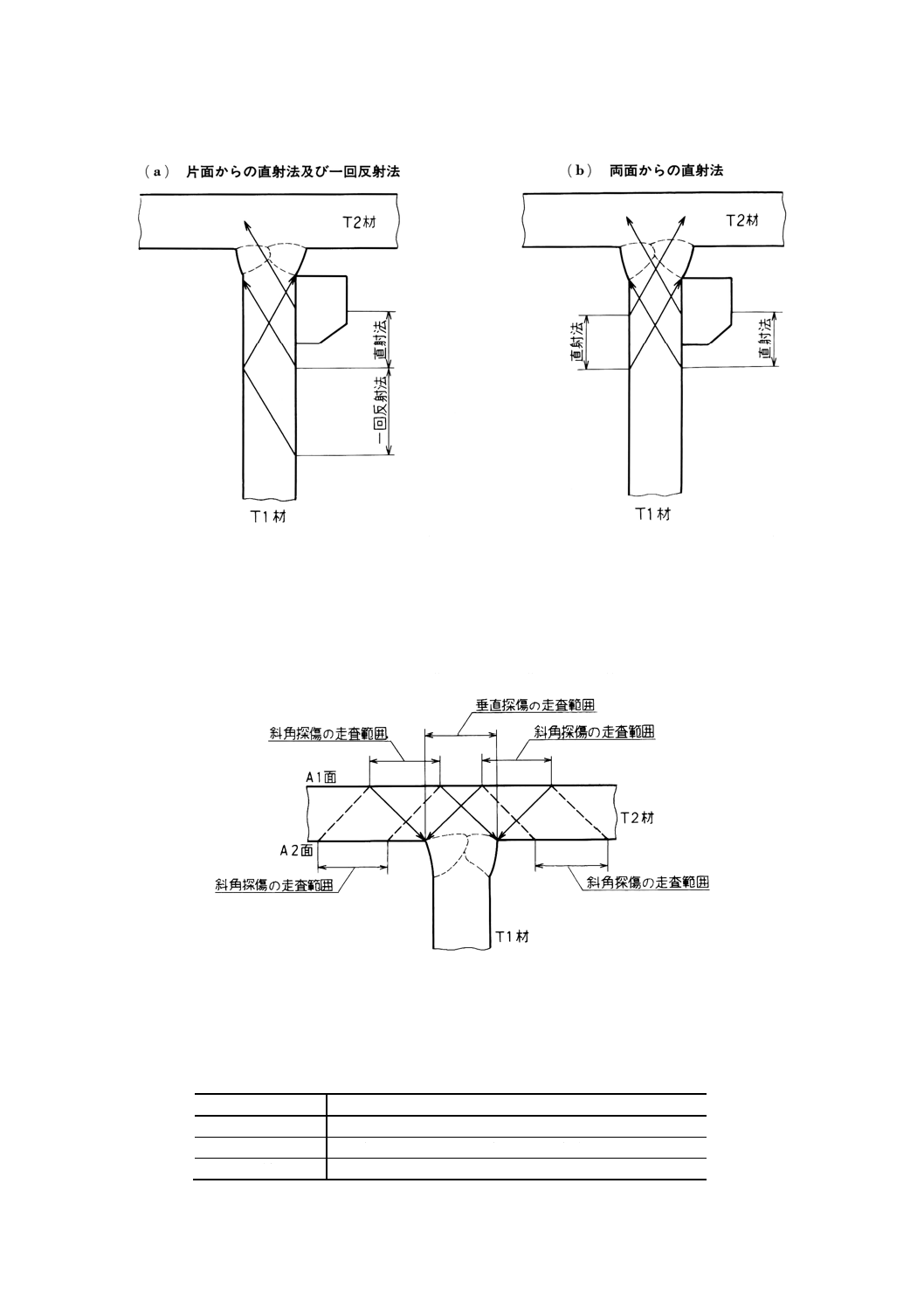

4. 試験方法の種類 溶接部の試験方法は,原則として図1に示す開先を取ったT1材からの斜角探傷と,

開先を取らないT2材からの垂直探傷とを併用する。

なお,必要に応じて,T2材からの斜角探傷を実施することができる。

2

Z 3082-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図1 試験対象となる溶接部

5. 探傷装置の使用条件

5.1

探傷器の使用条件

5.1.1

増幅直線性 増幅直線性は,JIS Z 2352の4.1(増幅直線性)によって測定し,±3%とする。

5.1.2

時間軸の直線性 時間軸の直線性は,JIS Z 2352の4.2(時間軸直線性)によって測定し,±1%と

する。

5.1.3

感度余裕値 感度余裕値は,JIS Z 2352の4.3(垂直探傷の感度余裕値)によって測定し,40dB以

上とする。

5.1.4

使用条件の確認 5.1.1〜5.1.3の使用条件については,JIS Z 2352によって,装置の使用開始時及

び12か月ごとに確認する。

5.2

斜角探触子の使用条件

5.2.1

周波数 公称周波数は5MHz,試験周波数は4.5〜5.5MHzとする。

5.2.2

振動子及び屈折角 振動子の寸法及びアルミニウム中での公称屈折角は,表1に示すものを使用す

る。

なお,公称屈折角と探傷屈折角の差は,±2°とする。

表1 斜角探触子の振動子の寸法と公称屈折角

振動子の寸法 mm

公称屈折角

等価寸法

[5×5]

[10×10]

40°

45°

50°

55°

60°

65°

70°

実寸法

5×5

10×10

5.2.3

ビーム中心軸の偏り ビーム中心軸の偏りは,JIS Z 2350の13.1(ビーム中心軸の偏りと偏り角)

によって測定し,読取り単位1°で測定して,この角度が2°を超えないものとする。

5.3

一振動子及び二振動子垂直探触子の使用条件

5.3.1

周波数 公称周波数は5MHz,試験周波数は4.5〜5.5MHzとする。

5.3.2

形式及び振動子寸法 表2に示す種類の形式と振動子寸法を使用する。

表2 垂直探触子の形式と振動子寸法

形式

振動子寸法 mm

一振動子形

φ10又はφ20

二振動子形

φ5又は5×5

3

Z 3082-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.3.3

二振動子垂直探触子の使用条件 JIS G 0801の附属書2(二振動子垂直探触子用感度設定試験片)

によって測定し,交軸点の深さl0の値が8mm以上12mm以下とする。

5.4

標準試験片 (STB) 及び対比試験片 (RB)

5.4.1

標準試験片 標準試験片は,JIS Z 2345に規定するSTB-A1,STB-A3又はSTB-A31を使用する。

5.4.2

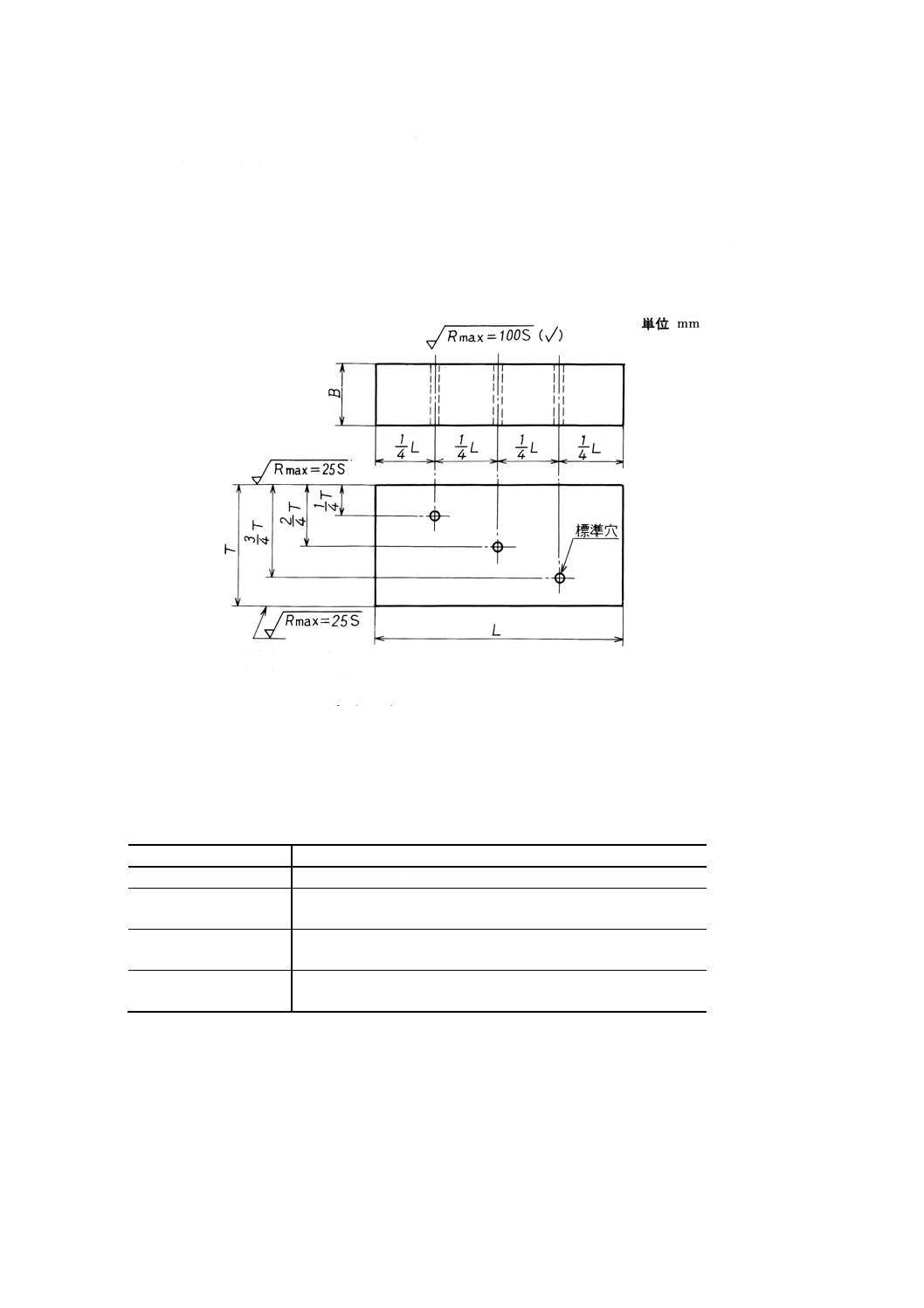

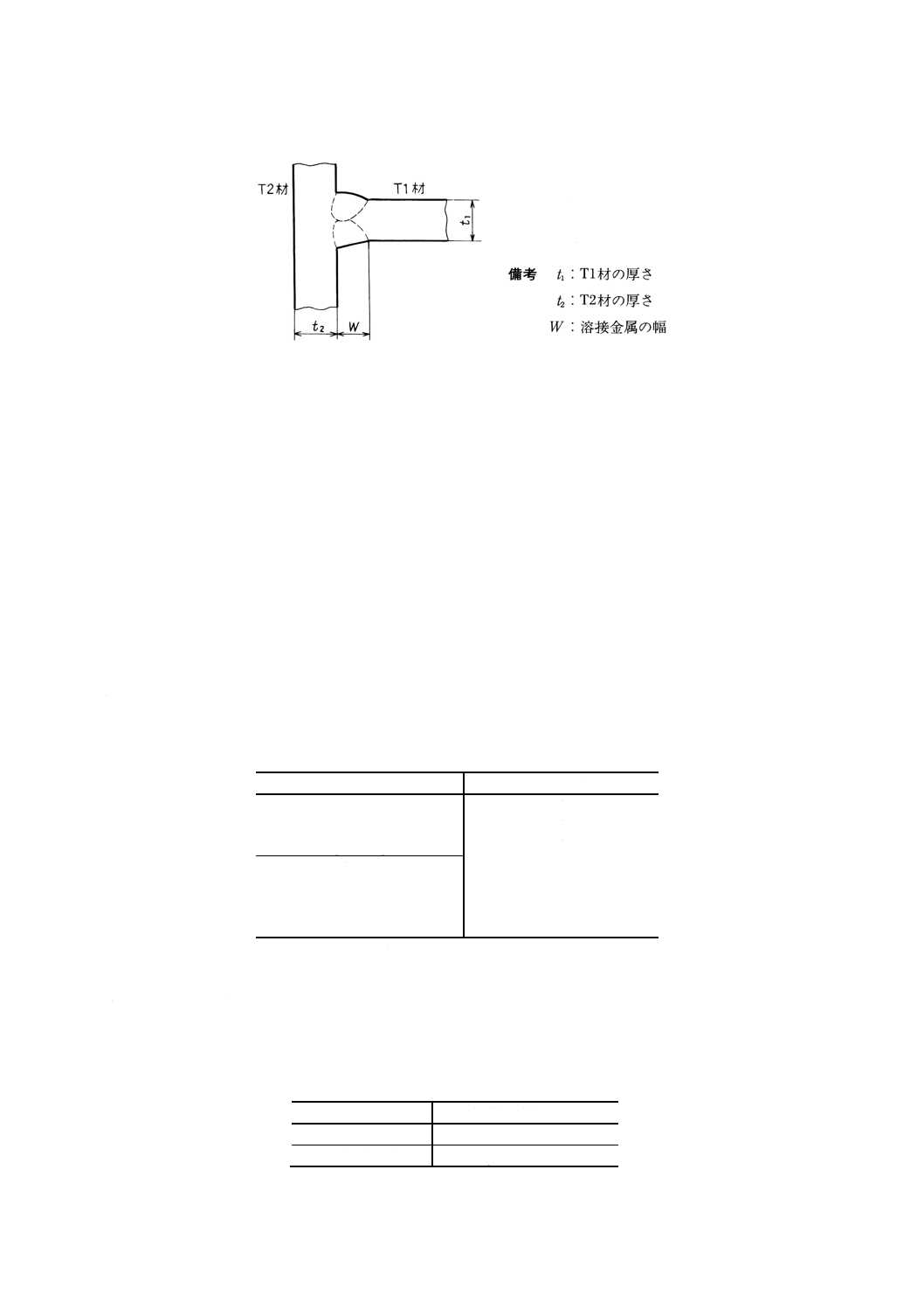

対比試験片 対比試験片は,JIS Z 3080に規定するRB-A4AL又は図2の対比試験片 (RB-N4AL) を

使用する。

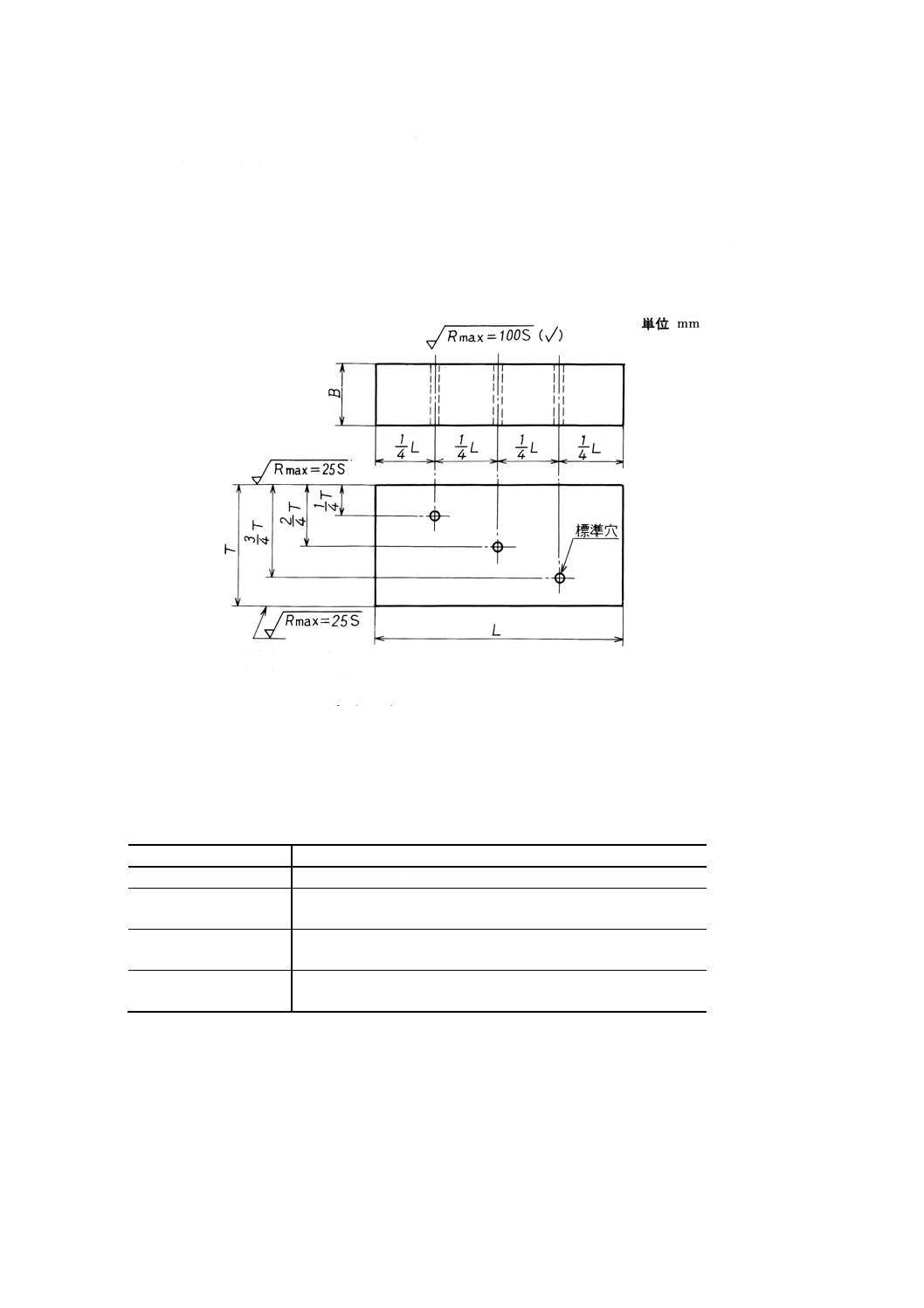

図2 対比試験片 (RB-N4AL) の形状

備考 B:対比試験片の幅 (B≧0.3T)

L:対比試験片の長さ (L≧1.2T)

T:対比試験片の厚さ,34 (t2+W)≦T≦4t2

RB-N4ALの標準穴の直径は,原則として5.0mmとする。対比試験片は,試験体又は試験体と超音波特

定の近似したアルミニウムで作製する。

なお,図2に規定する以外の位置に標準穴を追加してもよい。

5.4.3 標準試験片及び対比試験片の種類と用途 標準試験片及び対比試験片の種類と用途は,表3による。

表3 標準試験片及び対比試験片の種類と用途

種類

用途

STB-A1

斜角探触子の入射点の測定,斜角探傷における測定範囲の調整

STB-A3

又はSTB-A31

斜角探触子の入射点の測定,斜角探傷における測定範囲250mm

以下の場合の調整

RB-A4AL

斜角探触子の屈折角の測定,斜角探傷における距離振幅特性曲線

の作成及び探傷感度の調整,垂直探傷における測定範囲の調整

RB-N4AL

垂直探傷における測定範囲の調整,距離振幅特性曲線の作成及び

探傷感度の調整

5.5

接触媒質 接触媒質には,グリセリン水溶液,グリセリンペースト又はこれと同等の性質をもつも

のを使用する。

6. 探傷試験の準備

4

Z 3082-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.1

試験部の形状・寸法の測定 試験部(熱影響部を含む。)においては,母材の厚さ及び溶接部の形状

(脚長,溶接角変形など)を測定し,記録する。特に,T2材の探傷面上でT1材の取付け位置が分かるよ

うにしておく。

6.2

探触子の選定

6.2.1

斜角探傷に使用する探触子 T1材からの斜角探傷に使用する探触子は,表4による。基本となる

探傷は,公称屈折角70°とし,特に開先面の融合不良などの検出を目的とするときは,開先形状を考慮し

て決定する。

また,振動子寸法は,使用するビーム路程によって表5による。

表4 斜角探傷に使用する探触子

対象とするきず

公称屈折角(θN)

全般

70°

開先面の融合不良

90−α(1)°に最も近い表1の公称屈折角

表裏面に開口したきず

45°(母材の厚さが40mm以下の場合は

70°でもよい。)

注(1) α(°):ベベル角

表5 探触子の振動子の寸法

単位 mm

ビーム路程

振動子の寸法

50以下

[5×5] 又は5×5

50を超え100以下

[5×5],[10×10],5×5又は10×10

100を超えるもの

[10×10] 又は10×10

なお,必要に応じてT2材からの斜角探傷を行う場合に使用する探触子は,公称屈折角40°又は45°と

し,振動子寸法は,使用するビーム路程によって表5による。

6.2.2

垂直探傷に使用する探触子 T2材からの垂直探傷に使用する探触子は,表6による。

表6 垂直探傷に使用する探触子

T2材の厚さt2 mm

使用探触子

15以下

二振動子

15を超え25以下

垂直探触子

一振動子

25を超え60以下

垂直探触子

60を超え80以下

φ10

80を超えるもの

一振動子

垂直探触子

φ20

6.3

超音波特性の違いによる感度補正量の測定 試験体と対比試験片の超音波特性の違いによる感度補

正量∆HLAは,探傷に使用する探触子及びそれと同じ形式の斜角探触子を用いて,次のように求める。

∆HLA=∆LT+2・∆α・lmax(dB)

ここに,

∆LT: 試験体と対比試験片の伝達損失量の差

∆α: 試験体と対比試験片の減衰係数の差

lmax: 探傷に使用する最大のビーム路程

6.4

装置の調整 装置の調整は,次による。

(1) 斜角探傷における装置の調整は,JIS Z 3080の5.4(装置の調整)による。

(2) 垂直探傷における測定範囲の調整は,RB-A4AL又はRB-N4ALを用いて行う。

6.5

距離振幅特性曲線の作成

5

Z 3082-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.5.1

斜角探傷の場合 距離振幅特性曲線の作成は,JIS Z 3080の5.5(距離振幅特性曲線の作成)によ

る。

6.5.2

垂直探傷の場合 距離振幅特性曲線の作成は,次による。

(1) 距離振幅特性曲線の作成には,RB-N4AL及び探傷に使用する探触子を用いる。

(2) 使用するビーム路程の範囲内で,距離振幅特性曲線の高さが90%以下で,かつ,10%以上になるよう

に作成する。

7. 探傷方法

7.1

基準レベル及び評価レベル

7.1.1

基準レベル 基準レベルは,JIS Z 3080に規定するRB-A4AL及びRB-N4ALの直径5.0mmの標準

穴からのエコー高さのレベルに6.3に示した感度補正量を加えて基準レベルとし,HRLで表す。ただし,直

径2.0mmの標準穴を使用する場合は,横穴の径の違いによる感度補正量を−4dBとする。

7.1.2

評価レベル エコー高さによってきずを評価するため,6.5に規定した距離振幅特性曲線を基準レ

ベルとして,表7に示すA,B及びCの3種類の評価レベルを設ける。

表7 評価レベルとエコー高さのレベル

評価レベルの種類

エコー高さのレベル

A評価レベル

HRL−12dB

B評価レベル

HRL−18dB

C評価レベル

HRL−24dB

7.2

評価レベルの指定 試験の目的に応じて,A評価レベル,B評価レベル又はC評価レベルのいずれ

かを指定する。

7.3

探傷面及び走査範囲

7.3.1

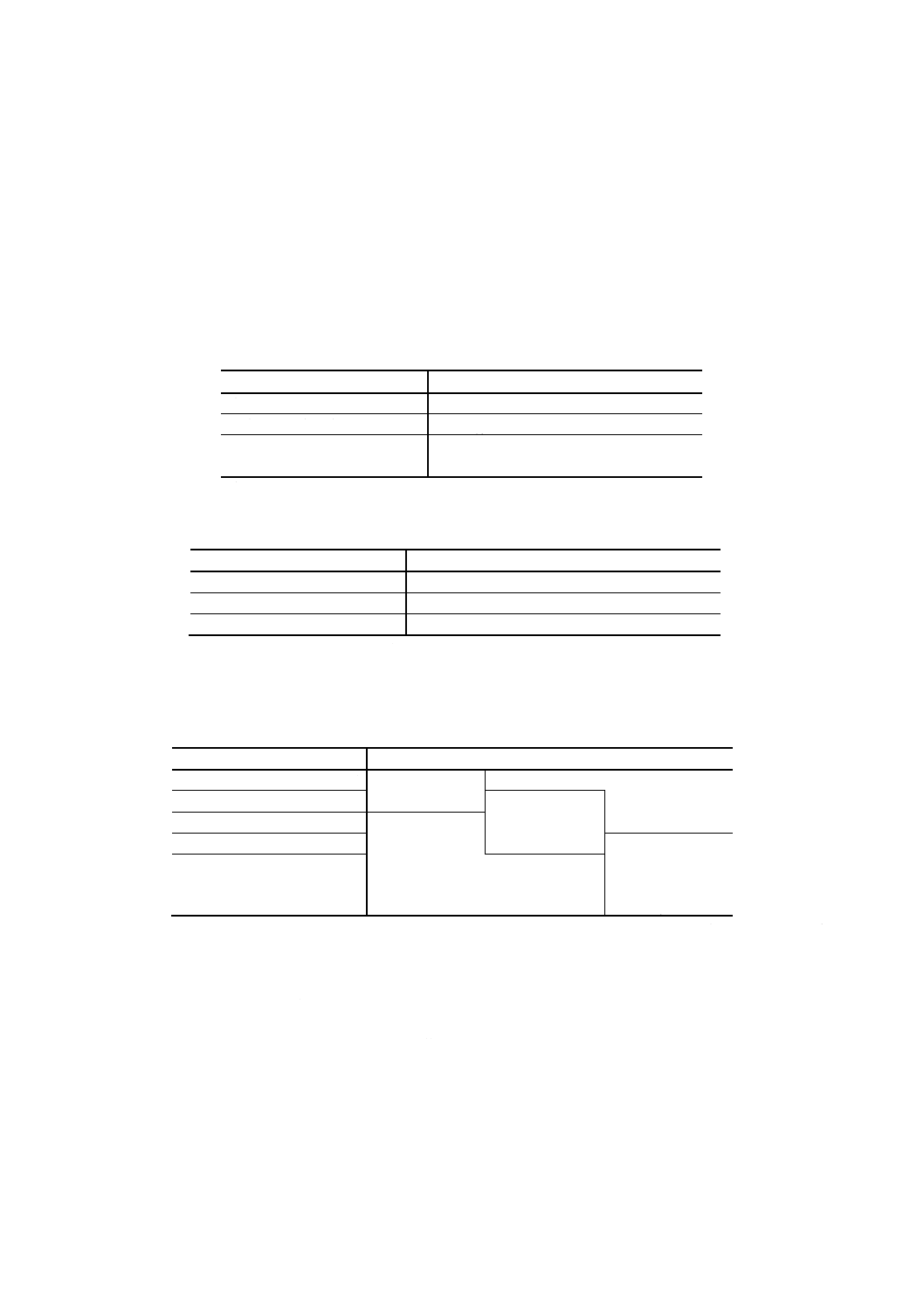

T1材からの斜角探傷 探傷面及び走査範囲は,試験体の母材の厚さによって(1)〜(3)のように定め

る。ただし,対象とするきずが,開先面の融合不良の場合は,開先面を垂直に近い方向からねらうことの

できる探傷面及び探触子位置を選定すればよいものとする。

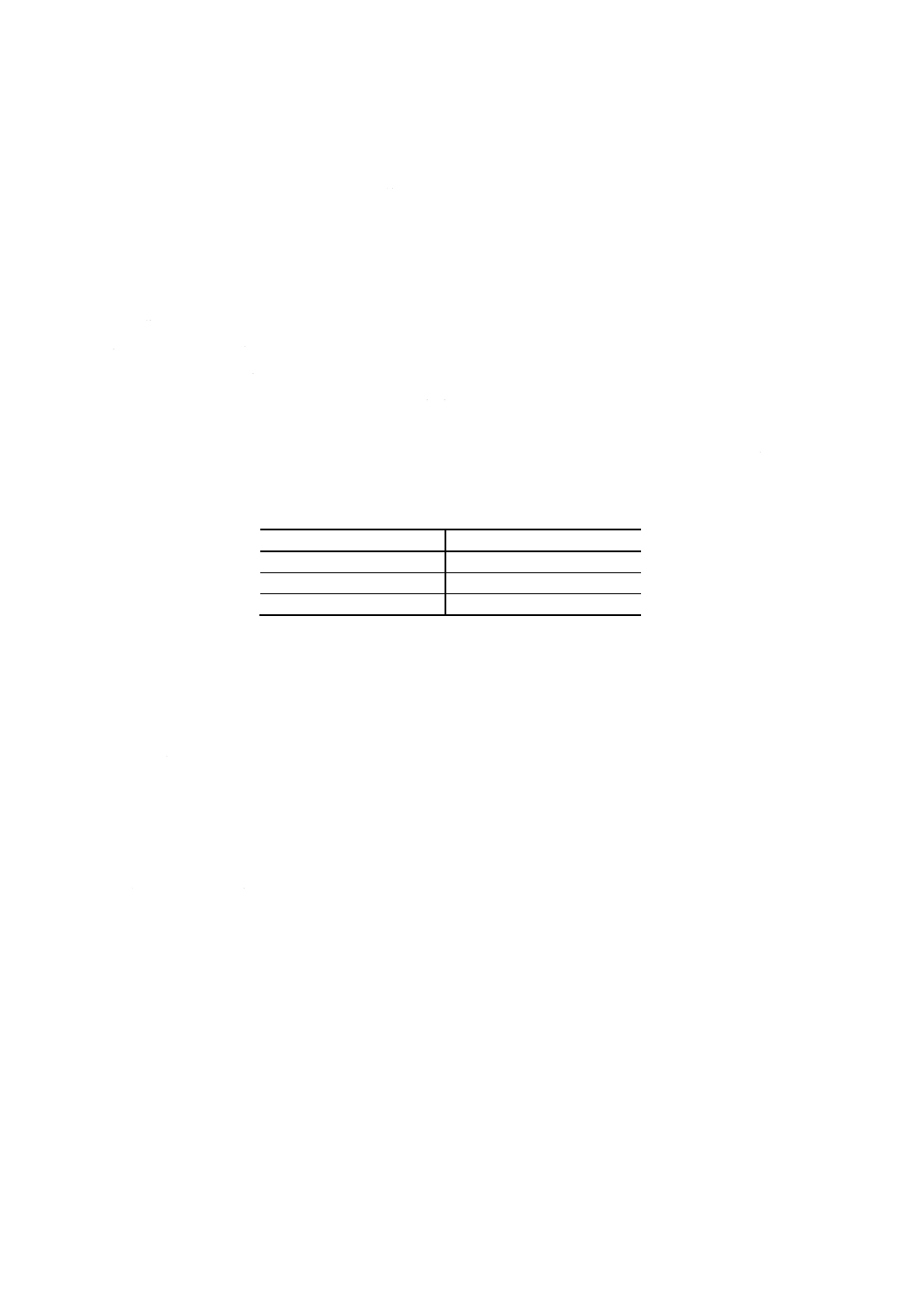

(1) 母材の厚さが40mm以下の場合,片面から直射法及び一回反射法によって探傷する[図3(a)参照]。

(2) 母材の厚さが40mmを超え80mm以下の場合,両面から直射法によって探傷する[図3(b)参照]。た

だし,溶接部の形状などによって,特に,一回反射法による探傷が必要な場合は,対象とするきずの

存在が予想される位置に,超音波が十分に伝搬することを確認した上で,片面から直射法及び一回反

射法によって探傷してもよい。

(3) 母材の厚さが80mmを超える場合,両面から直射法によって探傷する[図3(b)参照]。

6

Z 3082-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図3 T1材からの斜角探傷における探傷面と走査範囲

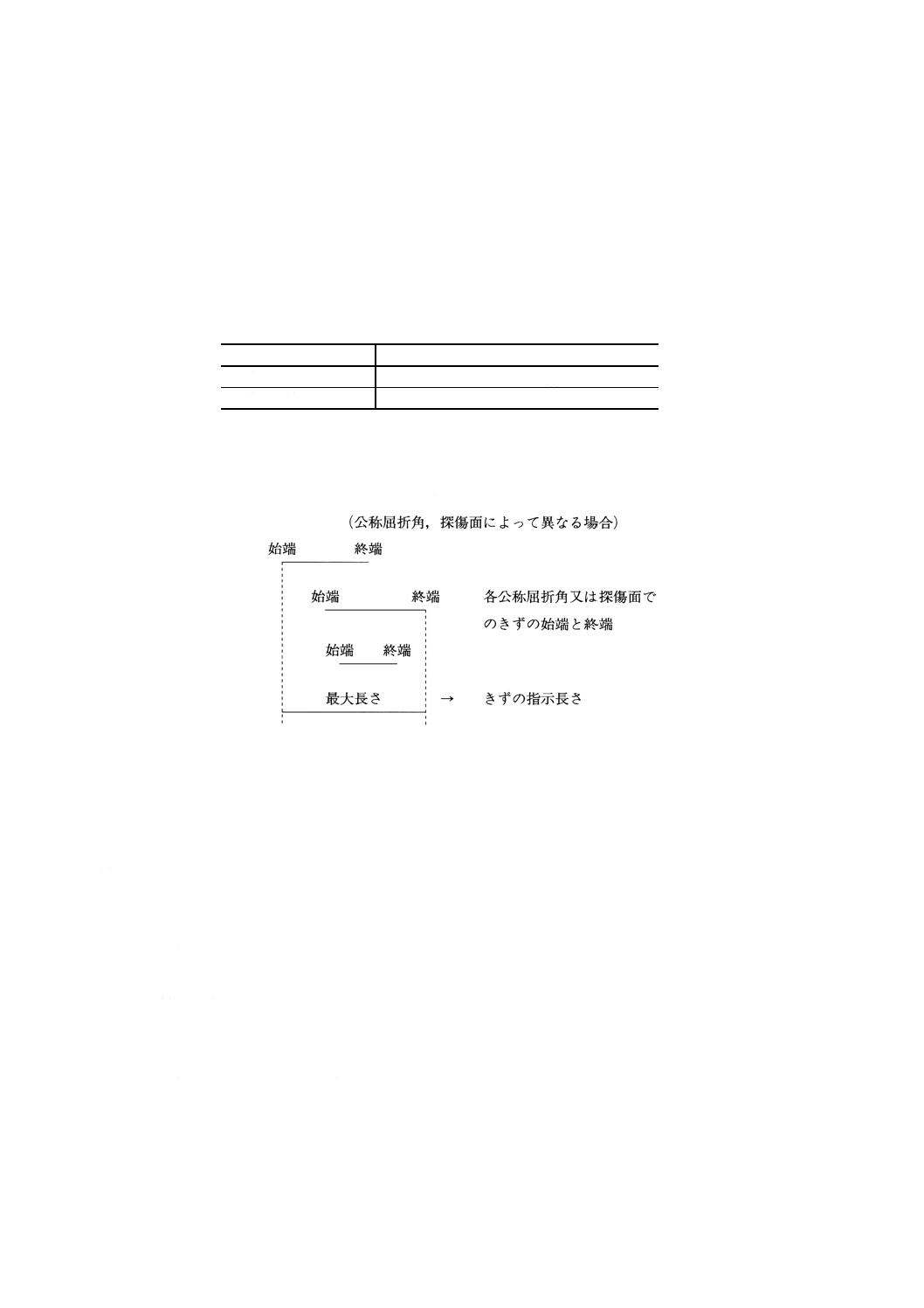

7.3.2

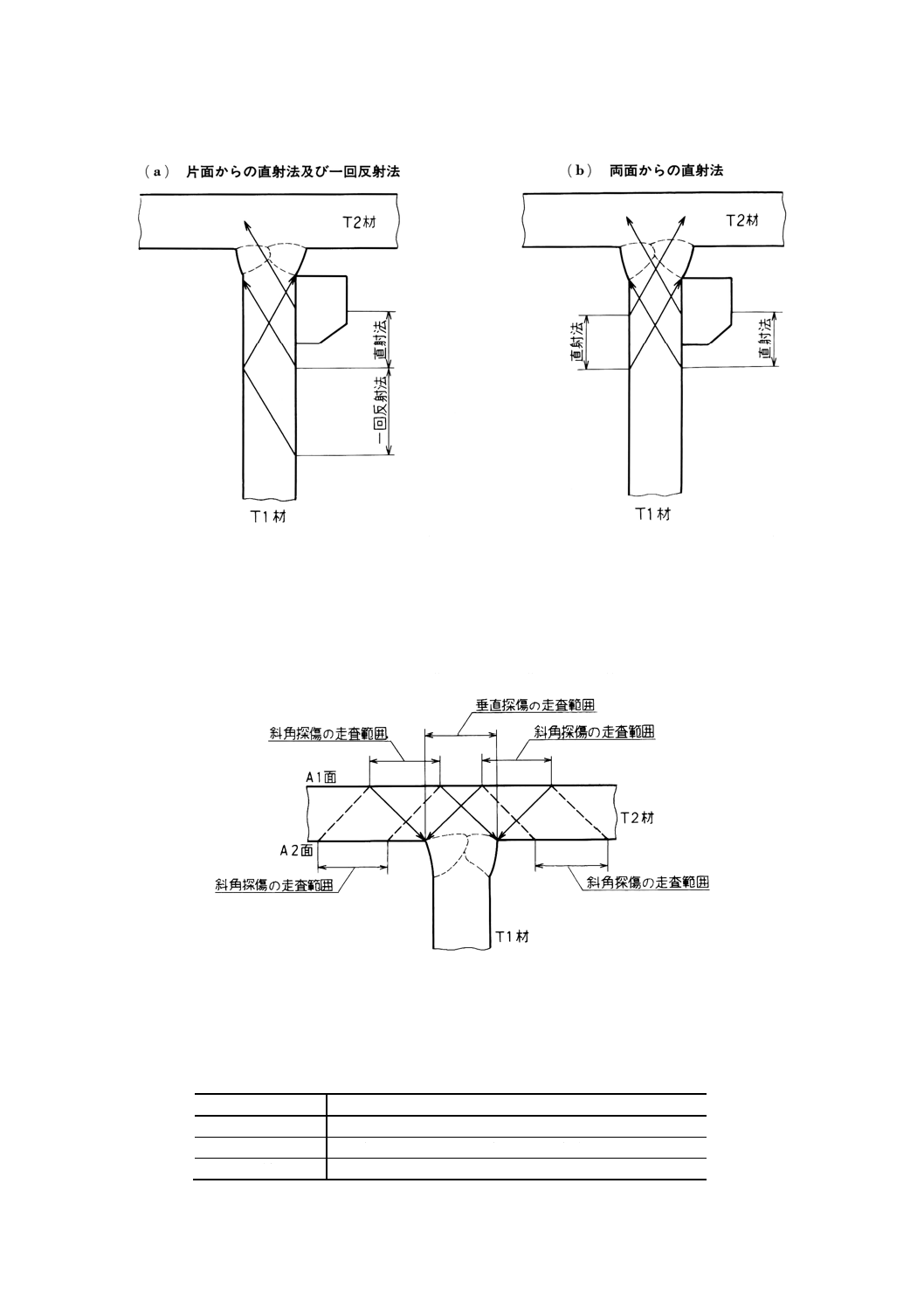

T2材からの垂直探傷及び斜角探傷 探傷面及び走査範囲は,図4に示すように,垂直探傷又は斜

角探傷によって,試験部となる溶接部全域に超音波が伝搬するように定める。

なお,斜角探傷は,図4のA1面からの直射法又はA2面からの一回反射法によって実施する。

また,二振動子垂直探触子を用いるときは,音響隔離面を溶接線に平行にした場合と垂直にした場合の

両方について実施する。

図4 T2材からの探傷における探傷面と走査範囲

7.4

評価の対象とするきずとその区分 最大エコー高さを示す位置及び方向に探触子を置き,その最大

エコー高さが7.2で指定した評価レベルを超える場合は,探触子の位置,ビーム路程,溶接継手の状況な

どから,きずかどうかを判定する。きずと判定されたものを評価の対象とし,表8によってA種,B種又

はC種のいずれかに区分する。

表8 きずの区分とエコー高さ

きずの区分

エコー高さ

A種

A評価レベルを超えるもの

B種

A評価レベル以下でB評価レベルを超えるもの

C種

B評価レベル以下でC評価レベルを超えるもの

7

Z 3082-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.5

きずの位置の表示 きずの位置は,最大エコー高さを示す位置で表示する。

7.6

きずの指示長さの測定 最大エコー高さを示す位置に探触子を置き,左右走査を行う。このとき若

干の前後走査を行うが首振り走査は行わない。きずからのエコー高さが表9に示すレベルと一致する探触

子位置におけるビーム中心軸上の反射源の位置をきずの端とする。探傷面上でのきずの始端と終端の間隔

を1mmの単位で測定してきずの指示長さとする。

なお,二振動子垂直探触子を用いた場合は,音響隔離面を溶接線に平行にした場合と垂直にした場合の

両方について測定し,両者のうち長い方をきずの指示長さとする。

表9 きずの端を決めるためのレベル

きずの区分

きずの端を決めるためのレベル

A種

HFmax−10dB(2)

B種,C種

7.2で指定したレベル

注(2) HFmax:最大エコー高さ

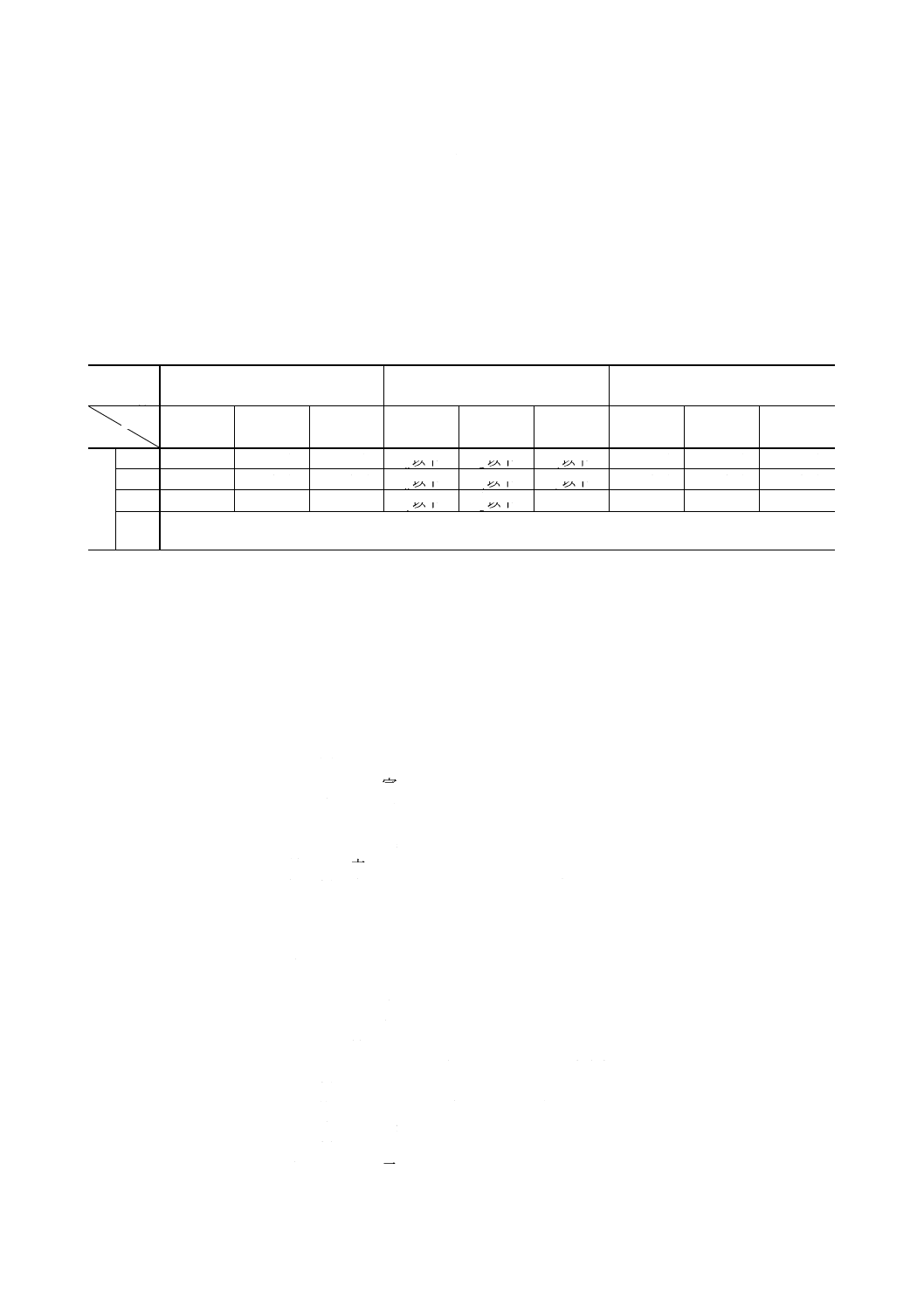

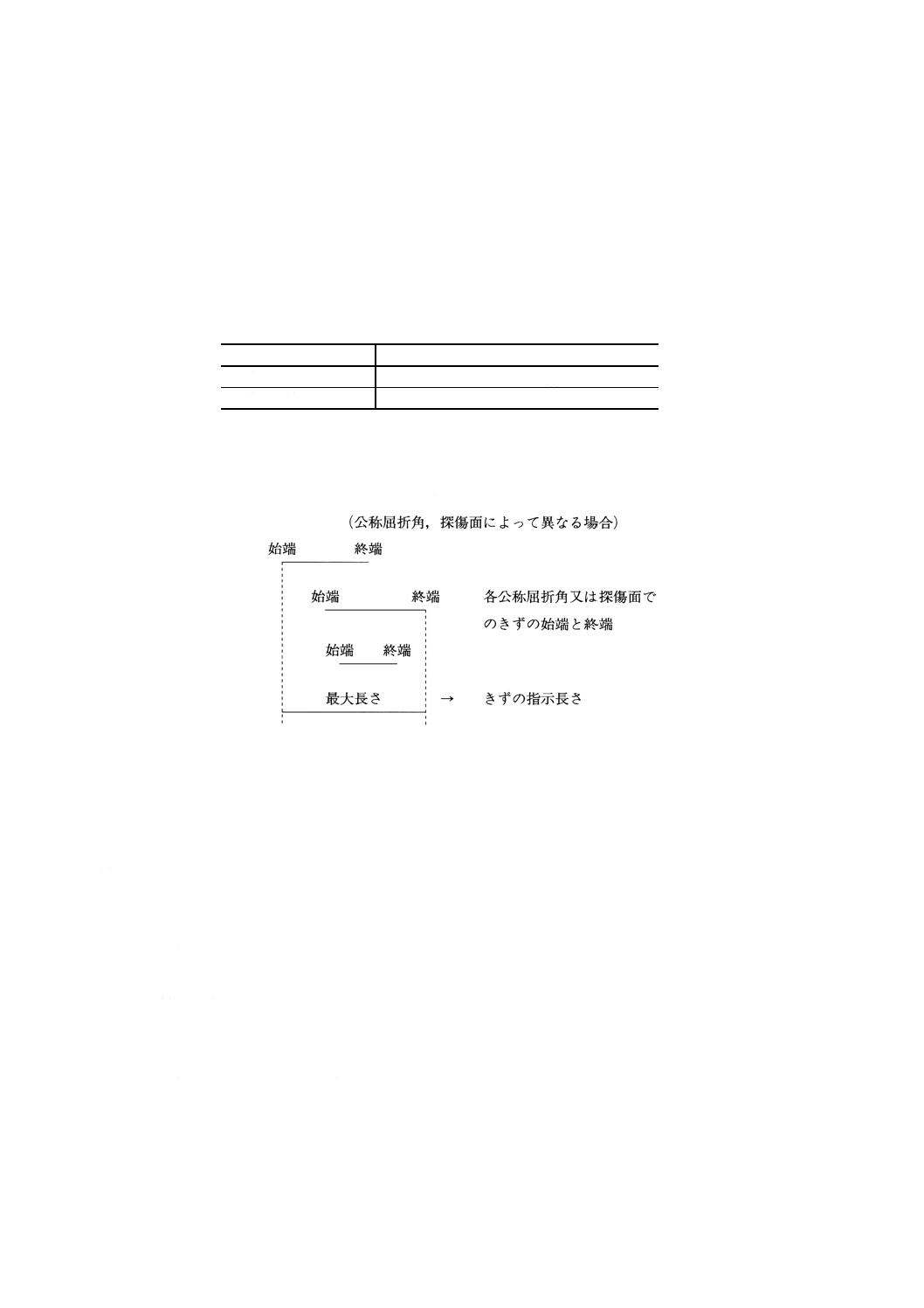

異なる屈折角又は異なる探傷面で一つのきずを検出した場合,図5に示すように,それぞれ始端と終端

を求め,それらの間隔の最大長さをきずの指示長さとする。

図5 きずの指示長さの測定

8. 試験結果の分類方法 試験結果の分類方法は,附属書による。

9. 記録 試験を行った後,その試験成績書には,次の事項を記載し,その記録と試験体とをいつでも照

合できるようにしておかなければならない。

(1) 試験体に関する事項

(1.1) 施工業者名又は製造業者名

(1.2) 工事名又は製品名

(1.3) 試験体の外形・寸法及び試験部位の記号又は番号

(1.4) 材質

(1.5) 母材の厚さ

(1.6) 溶接部の継手形状,開先形状及び溶接方法

(2) 試験年月日

(3) 試験技術者の所属,氏名及び資格

(4) 試験条件

(4.1) 使用装置,試験片及び材料

(a) 探傷器(名称,製造所,製造番号,点検年月日,点検者,性能及び使用条件の確認結果)

8

Z 3082-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(b) 探触子(名称,製造所,製造番号,点検年月日,点検者,性能及び使用条件の確認結果)

(c) 標準試験片及び対比試験片

(d) 接触媒質

(4.2) 探傷寸法

(4.3) 探傷面及び走査範囲(探傷面の記号,反射回数など)

(4.4) 基準レベル及び評価レベル

(a) 距離振幅特性曲線

(b) 指定した評価レベル

(5) 試験結果

(5.1) 試験部の形状・寸法

(5.2) きず指示の有無

(5.3) きずの位置

(5.4) きずの区分

(5.5) きずの指示長さ

(5.6) きずの分類

(6) その他必要事項

(7) 備考

9

Z 3082-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書 試験結果の分類方法

1. 適用範囲 この附属書は,試験結果の分類を行う場合に適用する。

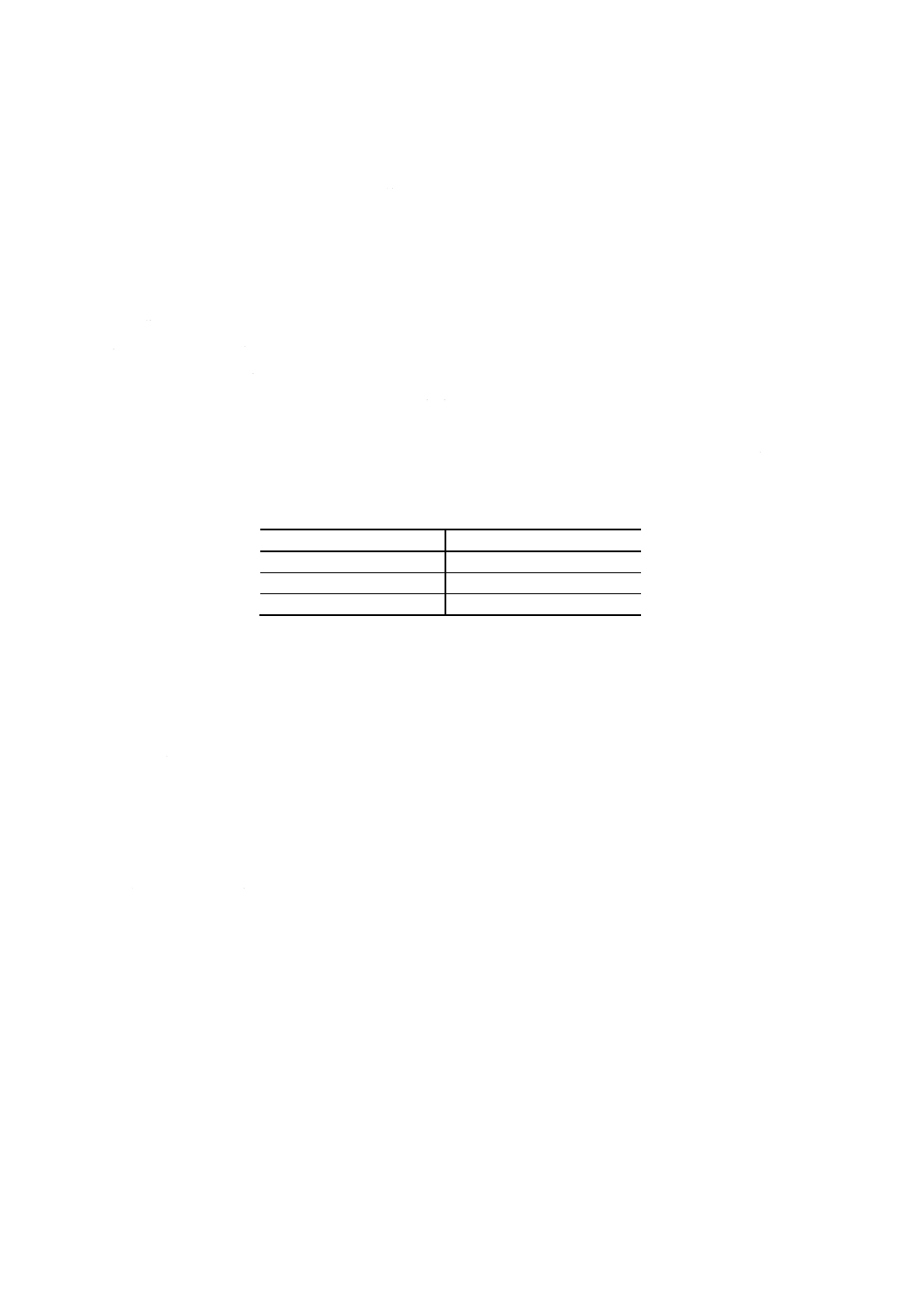

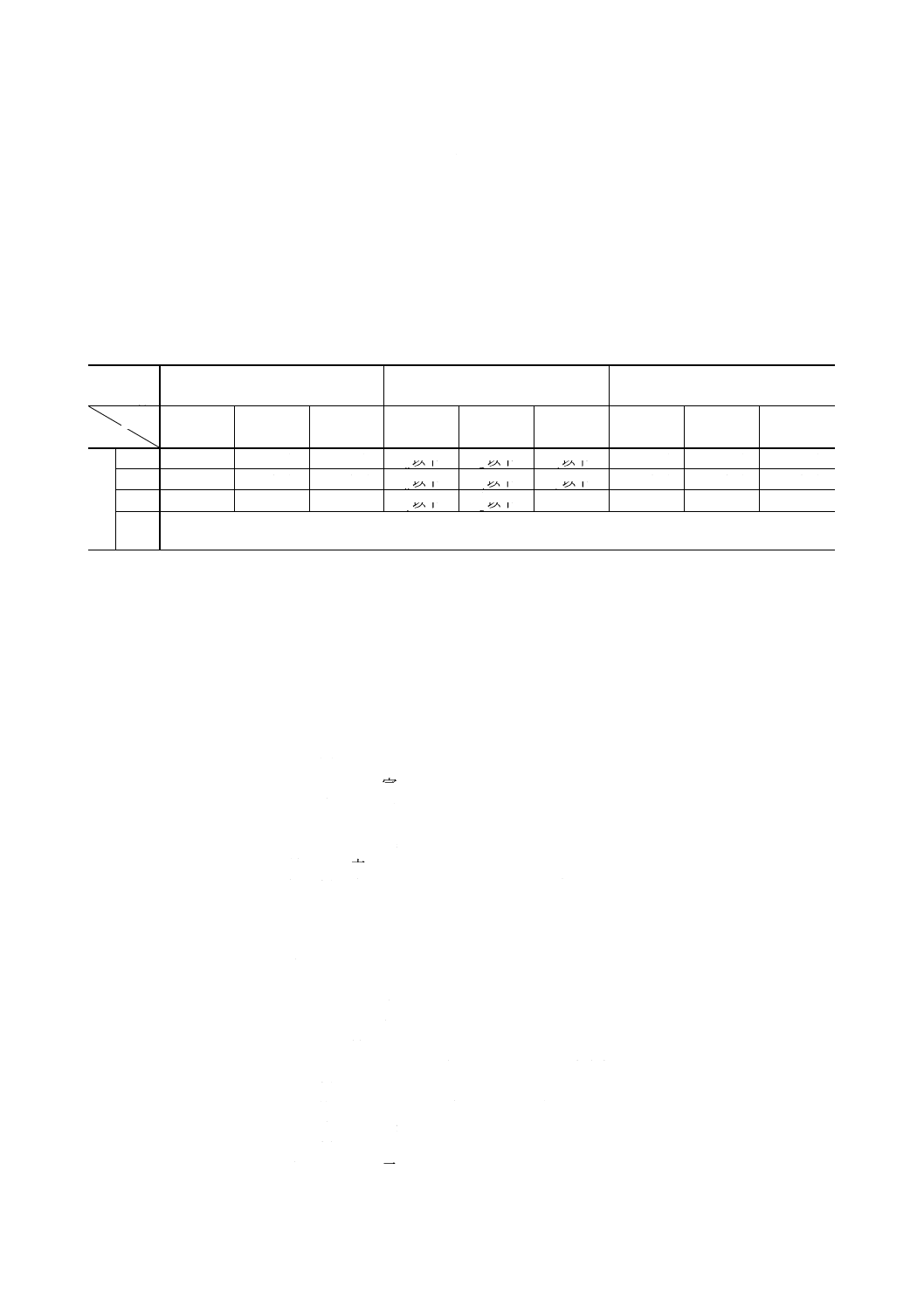

2. 試験結果の分類 試験結果の分類は,きずの区分及びきずの指示長さに応じて附属書表1によって行

う。

附属書表1 きずの指示長さによるきずの分類

単位 mm

母材の

厚さt(1)

5以上20以下

20を超え80以下

80を超えるもの

区分

分類

A種

B種

C種

A種

B種

C種

A種

B種

C種

き

ず

の

分

類

1類

−

5以下

6以下

8

t以下

4

t以下

3

t以下

10以下

20以下

26以下

2類

−

6以下

10以下

6

t以下

3

t以下

2

t以下

13以下

26以下

40以下

3類

5以下

10以下

20以下

4

t以下

2

t以下

t以下

20以下

40以下

80以下

4類

3種を超えるもの

注(1) t:開先を取った側の母材の厚さ (mm)

附属書表1の適用に当たり,同一とみなされる深さにおいて,きずときずの間隔が大きい方のきずの指

示長さと等しいかそれより短い場合は,同一のきずとみなし,それらを間隔も含めて連続としたきずとし

て取り扱う。きずときずの間隔が,両者のきずの指示長さのうち大きい方のきずの指示長さより長い場合

は,それぞれ独立したきずとみなす。

改正原案作成委員会 構成表

氏名

所属

(委員長)

大 岡 紀 一

日本原子力研究所大洗研究所

古 賀 英 宣

通商産業省基礎産業局

高 木 譲 一

工業技術院標準部

福 原 煕 明

金属材料技術研究所

座 古 勝

大阪大学工学部

竹 花 立 美

高圧ガス保安協会

冨 田 真 己

社団法人日本溶接協会

名 取 孝 夫

社団法人日本非破壊検査協会(株式会社ジャスト研究所)

米 山 弘 志

石川島播磨重工業株式会社

松 村 裕 之

川崎重工業株式会社

青 山 芳 夫

日本酸素株式会社

倉 持 貢

清水建設株式会社

高 橋 伸 幸

住友軽金属工業株式会社

松 本 二 郎

株式会社日軽技研

井 川 敏 之

株式会社アイ・エム・シー

丸 本 尚

神鋼検査サービス株式会社

清 田 文 範

新日本非破壊検査株式会社

横 野 泰 和

非破壊検査株式会社

八 木 健

株式会社トキメック

高 橋 弘 幸

日本クラウトクレーマー株式会社

和 高 修 三

三菱電機株式会社

10

Z 3082-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

氏名

所属

(事務局)

初 谷 正 治

社団法人軽金属溶接構造協会