Z 3001-6:2013

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 分類······························································································································· 1

4 用語及び定義 ··················································································································· 2

4.1 溶接の基本 ··················································································································· 2

4.2 抵抗溶接方法 ················································································································ 2

4.2.1 溶接方法の種類 ··········································································································· 2

4.2.2 スポット溶接 ·············································································································· 5

4.2.3 プロジェクション溶接 ·································································································· 7

4.2.4 シーム溶接 ················································································································· 7

4.3 溶接装置及び構成部品 ···································································································· 8

4.3.1 一般 ·························································································································· 8

4.3.2 重ね抵抗溶接 ············································································································· 10

4.3.3 突合せ抵抗溶接 ·········································································································· 11

4.4 溶接工程及び溶接条件 ··································································································· 13

4.4.1 一般 ························································································································· 13

4.4.2 重ね抵抗溶接 ············································································································· 17

4.4.3 アプセット及びフラッシュ溶接 ····················································································· 18

4.5 溶接施工 ····················································································································· 22

4.5.1 重ね抵抗溶接 ············································································································· 22

4.5.2 突合せ抵抗溶接 ·········································································································· 24

4.6 溶接現象及び計測 ········································································································· 24

4.6.1 一般 ························································································································· 24

4.6.2 重ね抵抗溶接 ············································································································· 24

4.6.3 突合せ抵抗溶接 ·········································································································· 28

4.7 溶接部の特徴的形態 ······································································································ 28

4.8 溶接部の試験・検査 ······································································································ 29

附属書JA(参考)JISと対応国際規格との対比表 ······································································ 31

Z 3001-6:2013

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,一般社団法人日本溶接協会(JWES)から,

工業標準原案を具して日本工業規格を制定すべきとの申出があり,日本工業標準調査会の審議を経て,経

済産業大臣が制定した日本工業規格である。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

JIS Z 3001の規格群には,次に示す部編成がある。

JIS Z 3001-1 第1部:一般

JIS Z 3001-2 第2部:溶接方法

JIS Z 3001-3 第3部:ろう接

JIS Z 3001-4 第4部:溶接不完全部

JIS Z 3001-5 第5部:レーザ溶接

JIS Z 3001-6 第6部:抵抗溶接

JIS Z 3001-6:2013は,JIS Z 3001の規格群の第6部として,ISO 17677-1:2009に対応する抵抗溶接に関

わる用語を規定した。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

Z 3001-6:2013

溶接用語−第6部:抵抗溶接

Welding and allied processes-Vocabulary-Part 6: Resistance welding

序文

この規格は,2009年に発行されたISO 17677-1を基に,2012年現在審議中のISO/PWI 17677-2も考慮し,

さらに,関連国際規格に規定されている抵抗溶接に関する用語(この規格の右欄にISO番号を記したもの)

並びに,対応国際規格及び関連国際規格には規定されていない抵抗溶接に関する用語(この規格の右欄の

ISO番号のないもの)を日本工業規格として追加するとともに,技術的内容を変更して作成した日本工業

規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JAに示す。

1

適用範囲

この規格は,抵抗溶接機器,抵抗溶接方法並びに抵抗溶接に関係する品質管理及び試験方法の関係で術

語として用いる用語及びその定義について規定する。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 17677-1:2009,Resistance welding−Vocabulary−Part 1: Spot, projection and seam welding

(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。この引用

規格は,その最新版(追補を含む。)を適用する。

JIS Z 3001-1 溶接用語−第1部:一般

3

分類

用語の分類は,次による。

a) 溶接の基本

b) 抵抗溶接方法

c) 溶接装置及び構成部品

d) 溶接工程及び溶接条件

e) 溶接施工

f)

溶接現象及び計測

2

Z 3001-6:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

g) 溶接部の特徴的形態

h) 溶接部の試験・検査

4

用語及び定義

4.1

溶接の基本

溶接の基本に関する用語は,JIS Z 3001-1による。

4.2

抵抗溶接方法

4.2.1

溶接方法の種類

番号

用語

定義

対応英語(参考)

太字はISO用語

ISO番号

(参考)

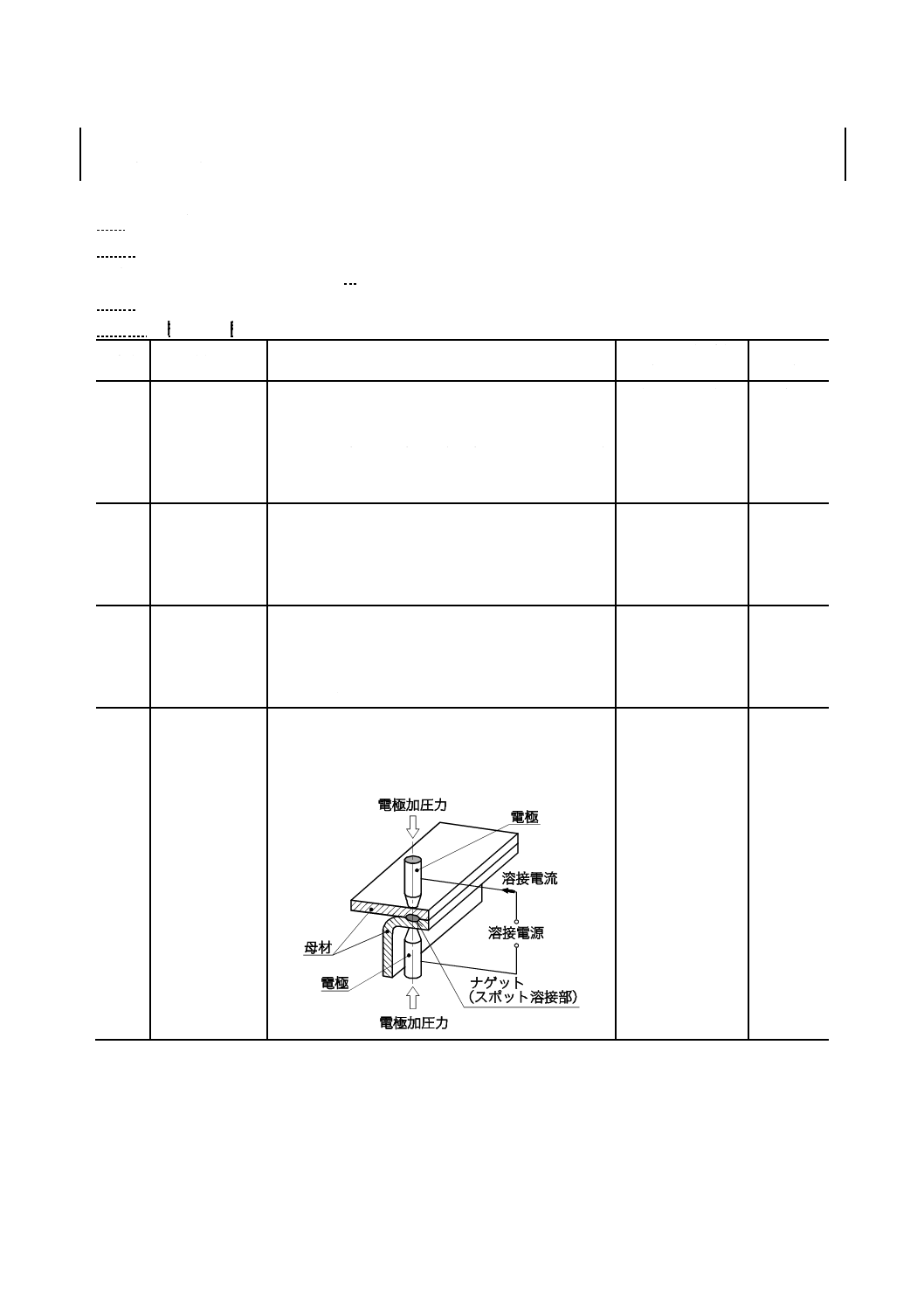

62101

抵抗溶接

溶接継手部に大電流を流し,ここに発生する抵抗熱に

よって加熱し,圧力を加えて行う溶接。

注記 スポット溶接(62104)のように接合部を溶か

して溶接する溶融接合の方法と,アプセット溶

接のように溶かさない固相接合の方法に分か

れる。

resistance welding

857-1の

4.1.7.1

62102

重ね抵抗溶接

スポット溶接,プロジェクション溶接(62105),シー

ム溶接(62106)などのように,重ね合わせた継手の

両側から加圧して行う抵抗溶接。

注記 通常,溶接部には溶融した痕跡であるナゲット

が形成されている。

lap resistance

welding

62103

突合せ抵抗溶接

アプセット溶接(62107),突合せプロジェクション溶

接,フラッシュ溶接(62108)などのように,溶接継

手の端面を突合せ,加圧して行う溶接。

注記 通常,溶接部は固相接合状態で接合が完了して

いる。

resistance butt

welding

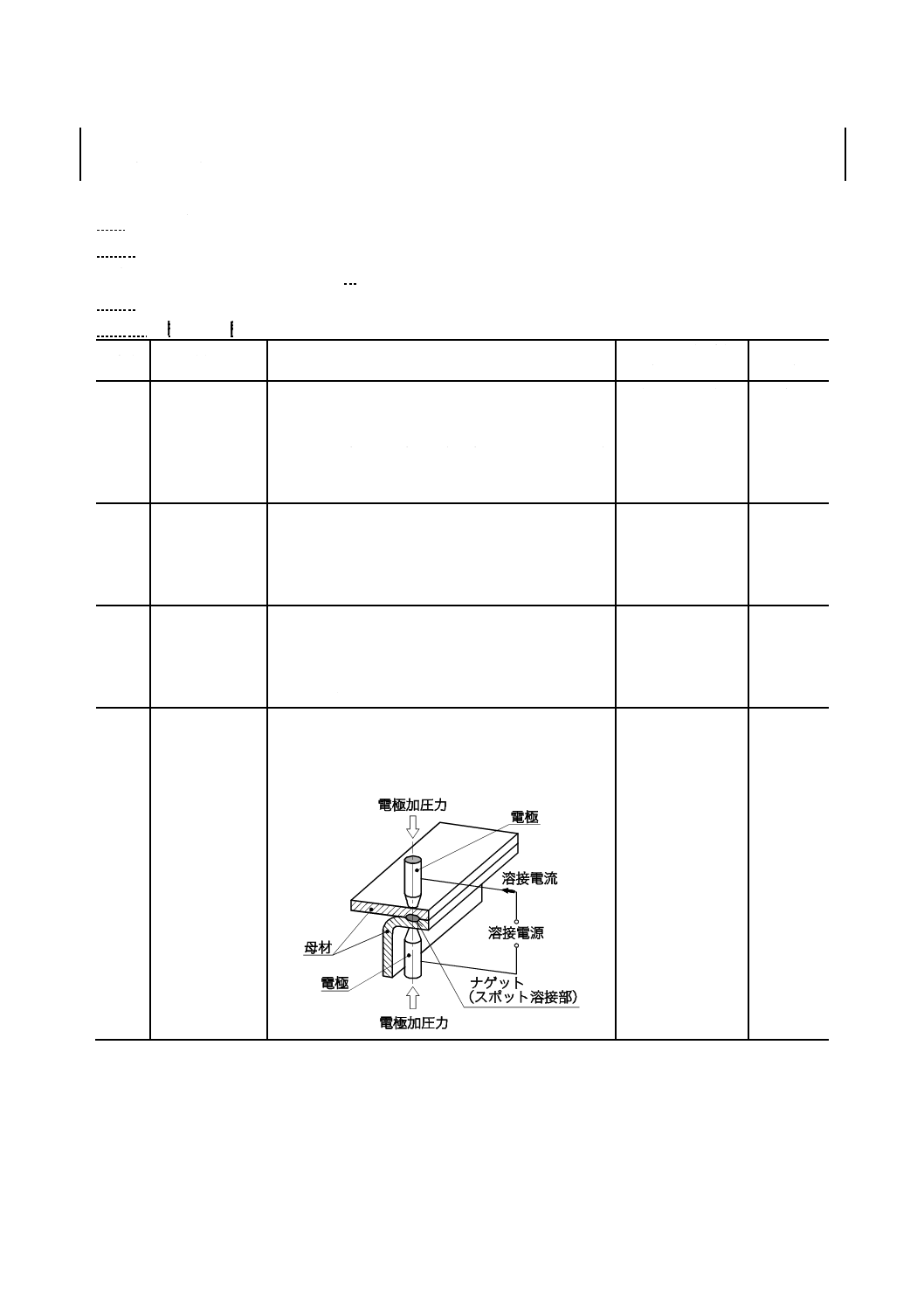

62104

スポット溶接

重ね合わせた母材を,先端を適正に整形した電極の先

端で挟み,比較的小さい部分に電流及び加圧力を集中

して局部的に加熱し,同時に電極で加圧して行う抵抗

溶接。

spot welding,

resistance spot

welding

857-1の

4.1.7.2

17677-1の

1.12

3

Z 3001-6:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番号

用語

定義

対応英語(参考)

太字はISO用語

ISO番号

(参考)

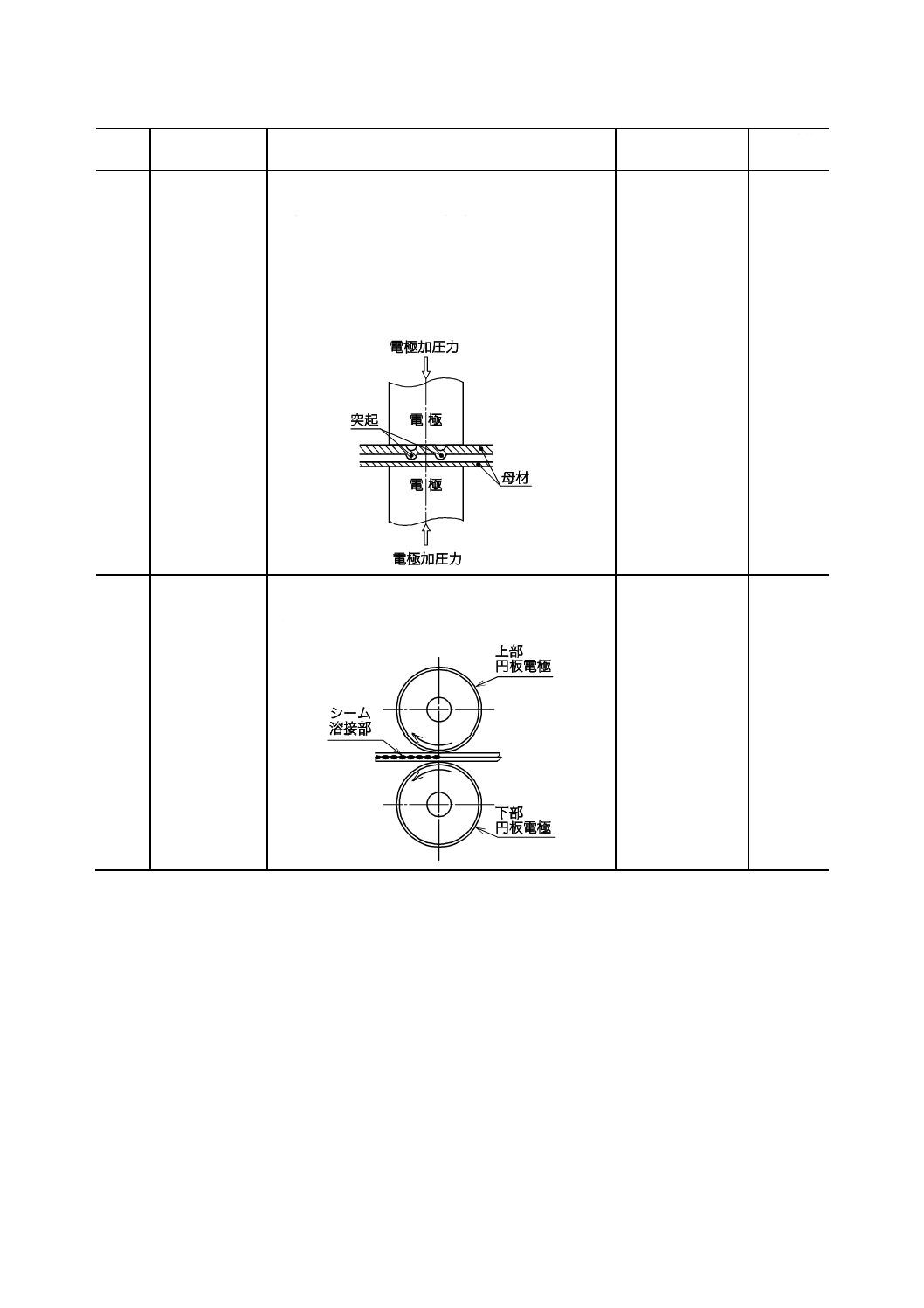

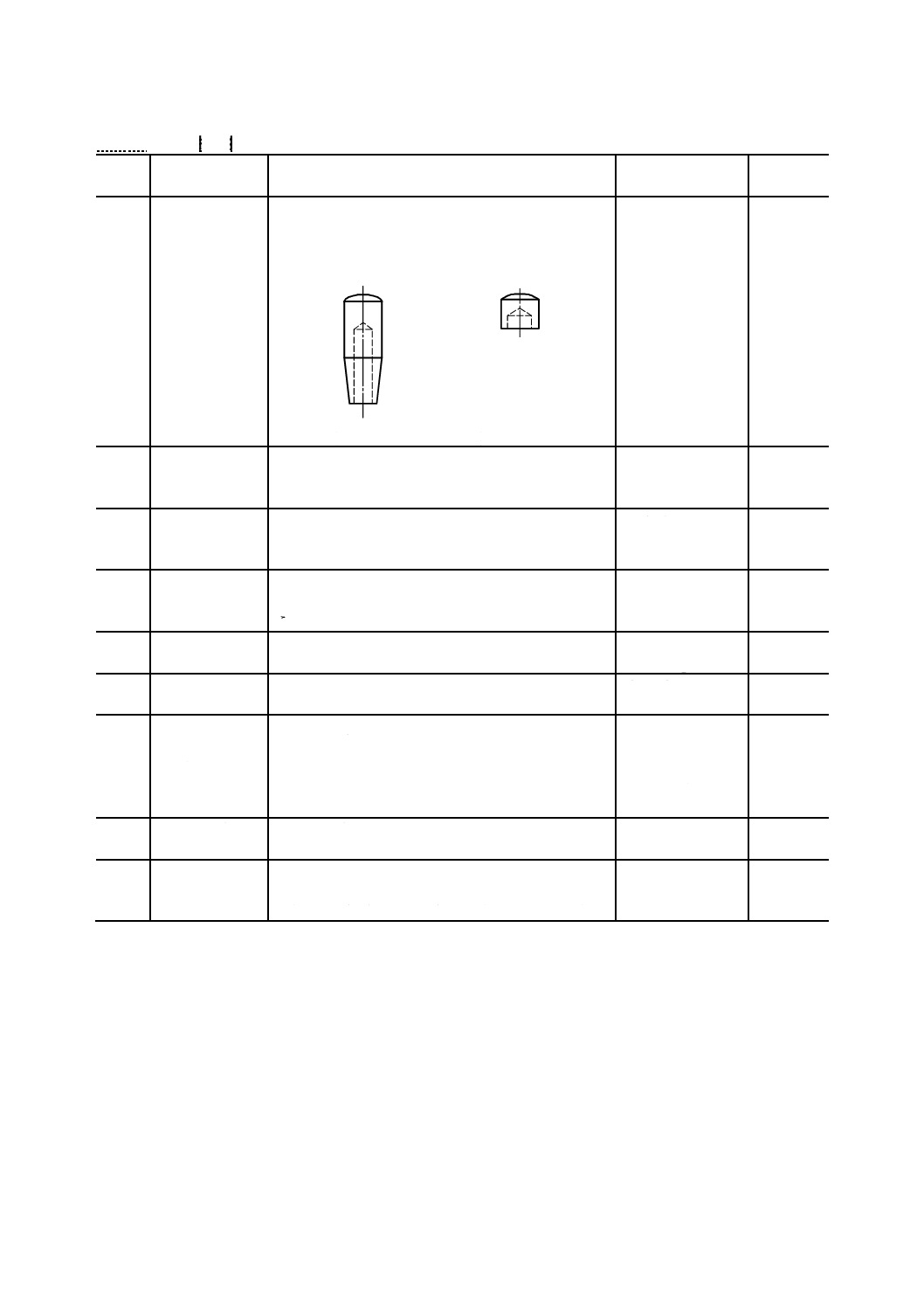

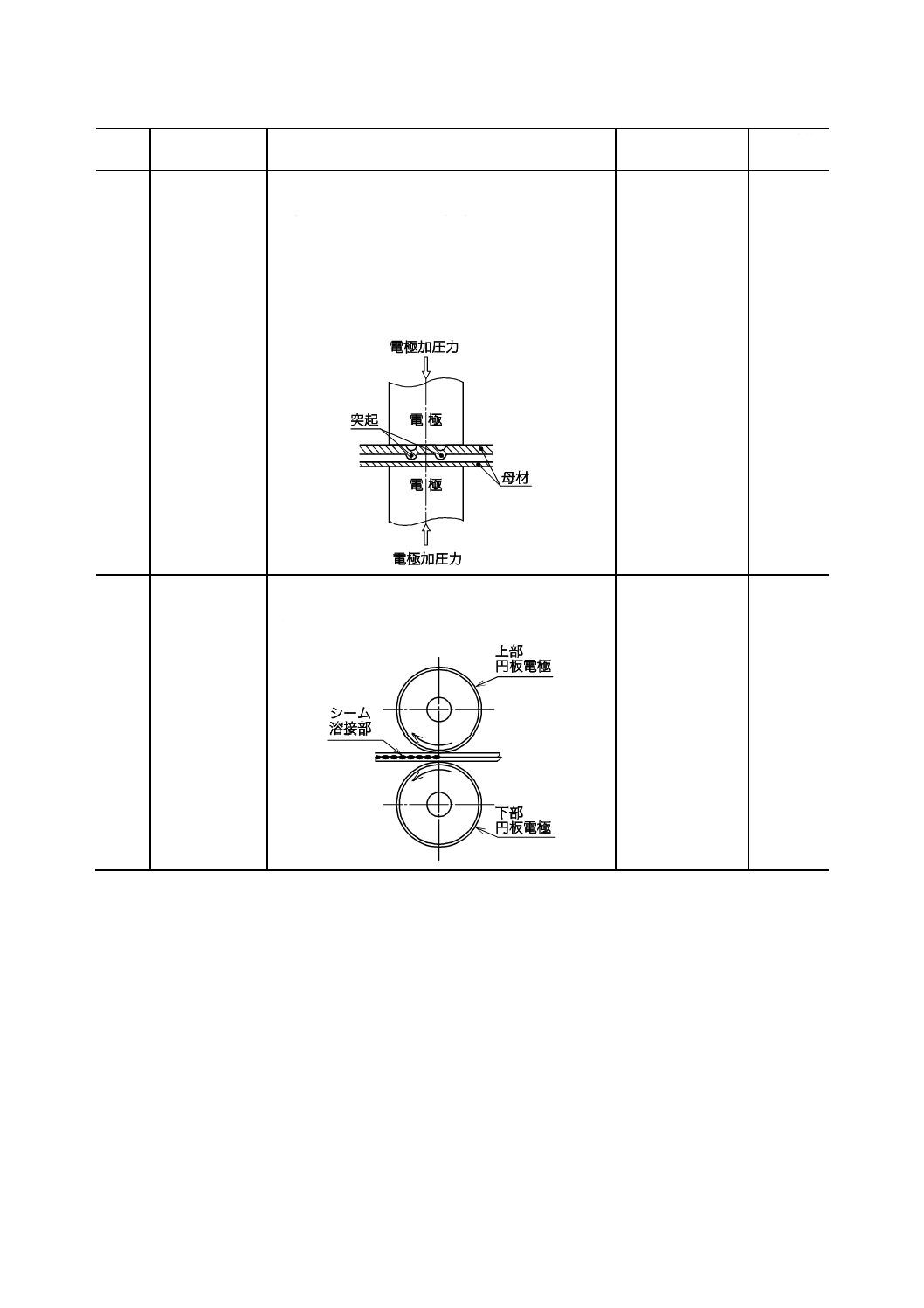

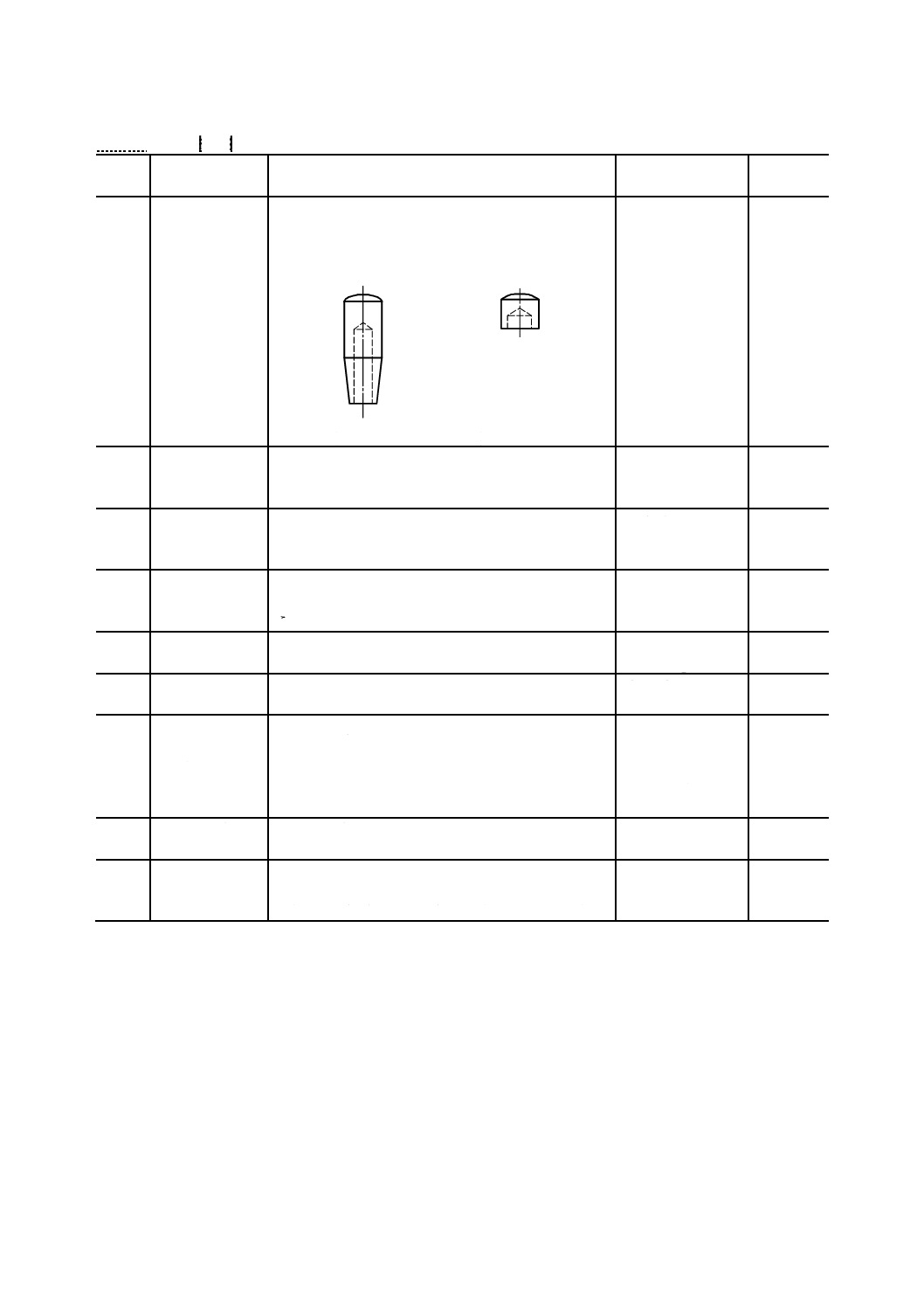

62105

プロジェクショ

ン溶接

母材の溶接箇所に形作られた突起部を接触させて電

流を通し,抵抗熱の発生を比較的小さい特定の部分に

限定するようにして行う抵抗溶接。

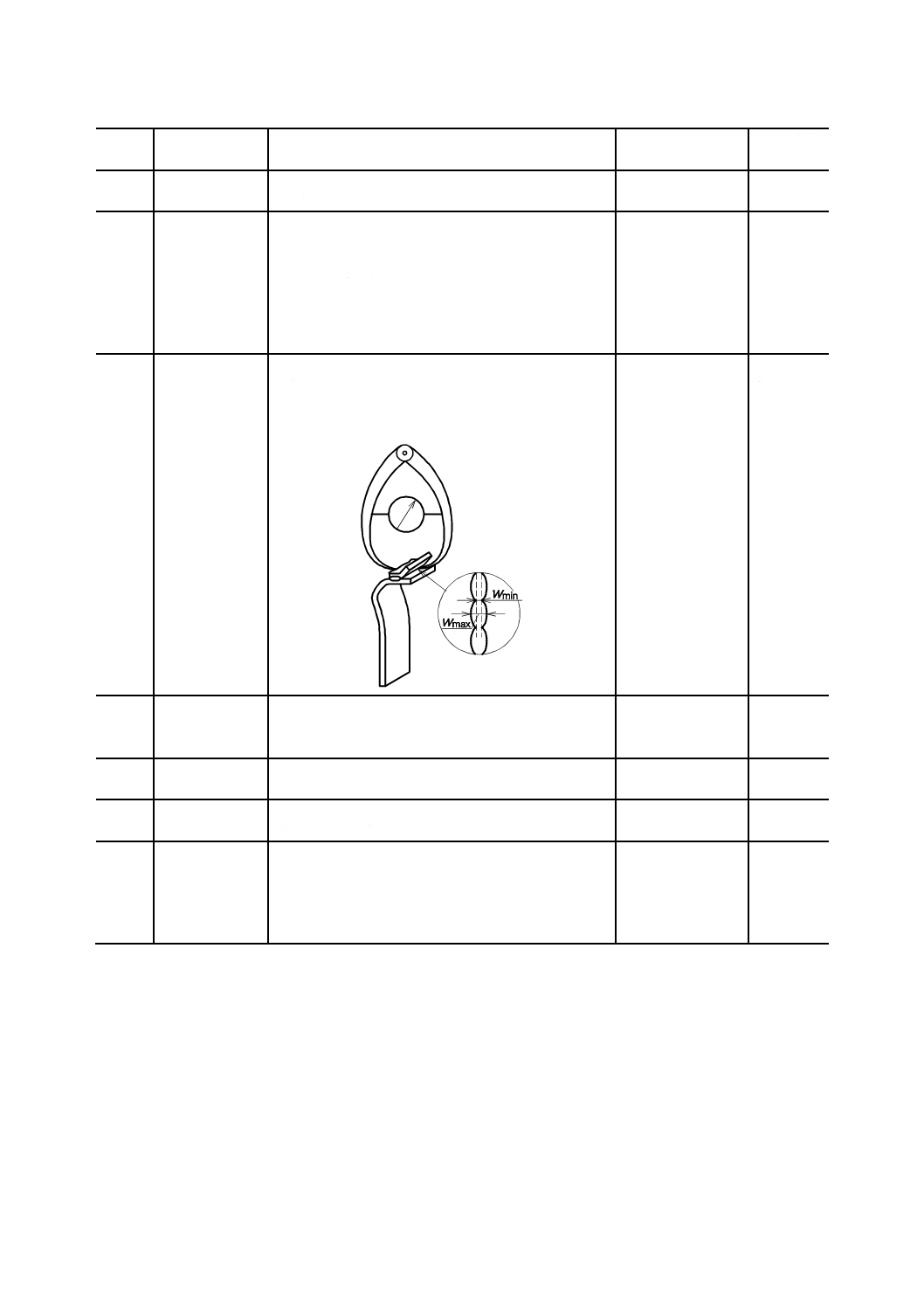

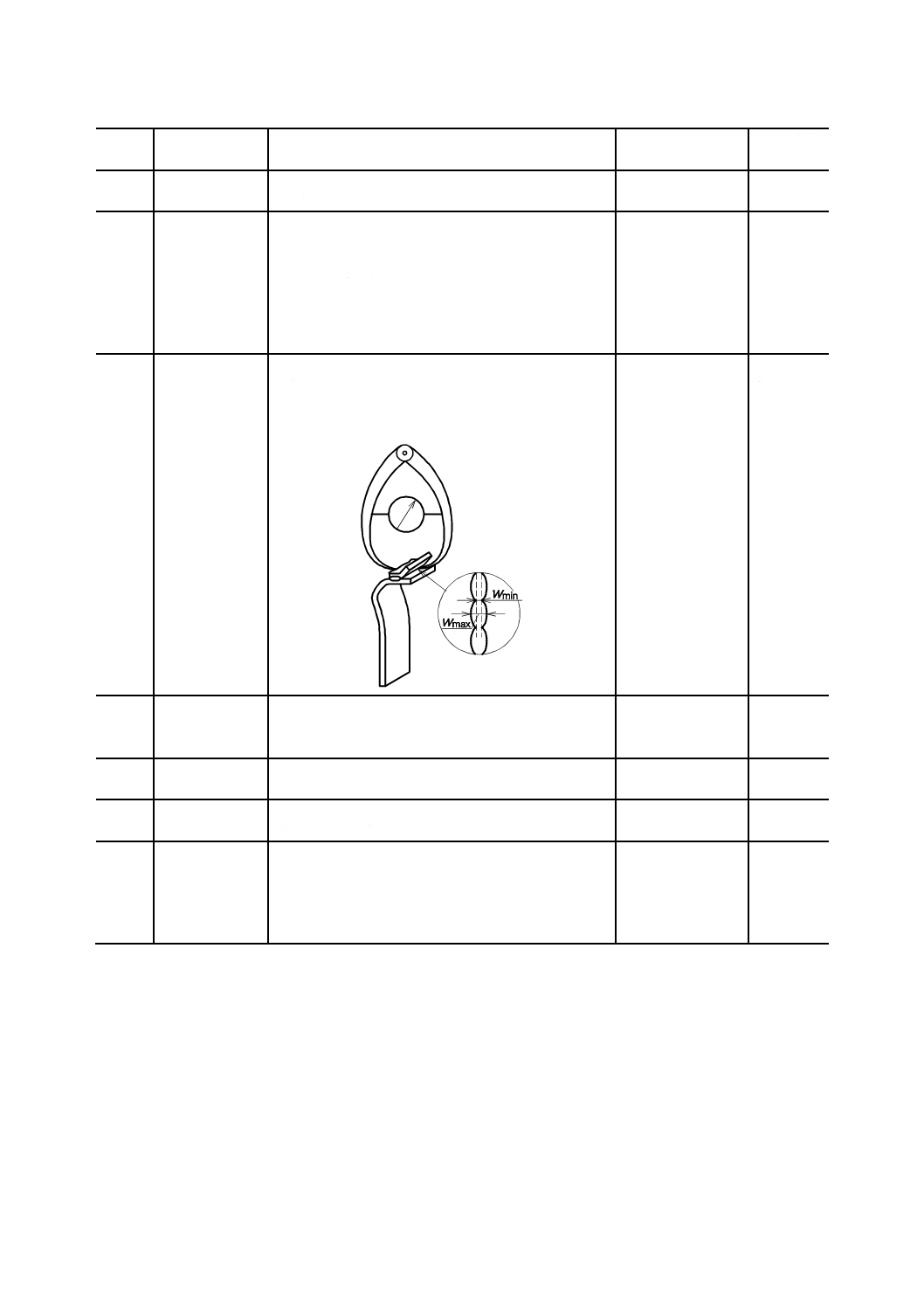

注記 図に示す打出し突起部を利用するエンボスプ

ロジェクション溶接(62301)以外に,打ち出

さない突起部及び板の角又は丸棒の交差など

初めからある突起を利用するソリッドプロジ

ェクション溶接(62302)がある。

projection welding

857-1の

4.1.7.7

62106

シーム溶接

円板電極を用いて母材への加圧及び通電を行い,電極

を回転しながら継手に沿って連続的に行う抵抗溶接。

注記 円板電極はローラ電極又は電極輪ともいう。

seam welding

17677-1の

1.14

4

Z 3001-6:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番号

用語

定義

対応英語(参考)

太字はISO用語

ISO番号

(参考)

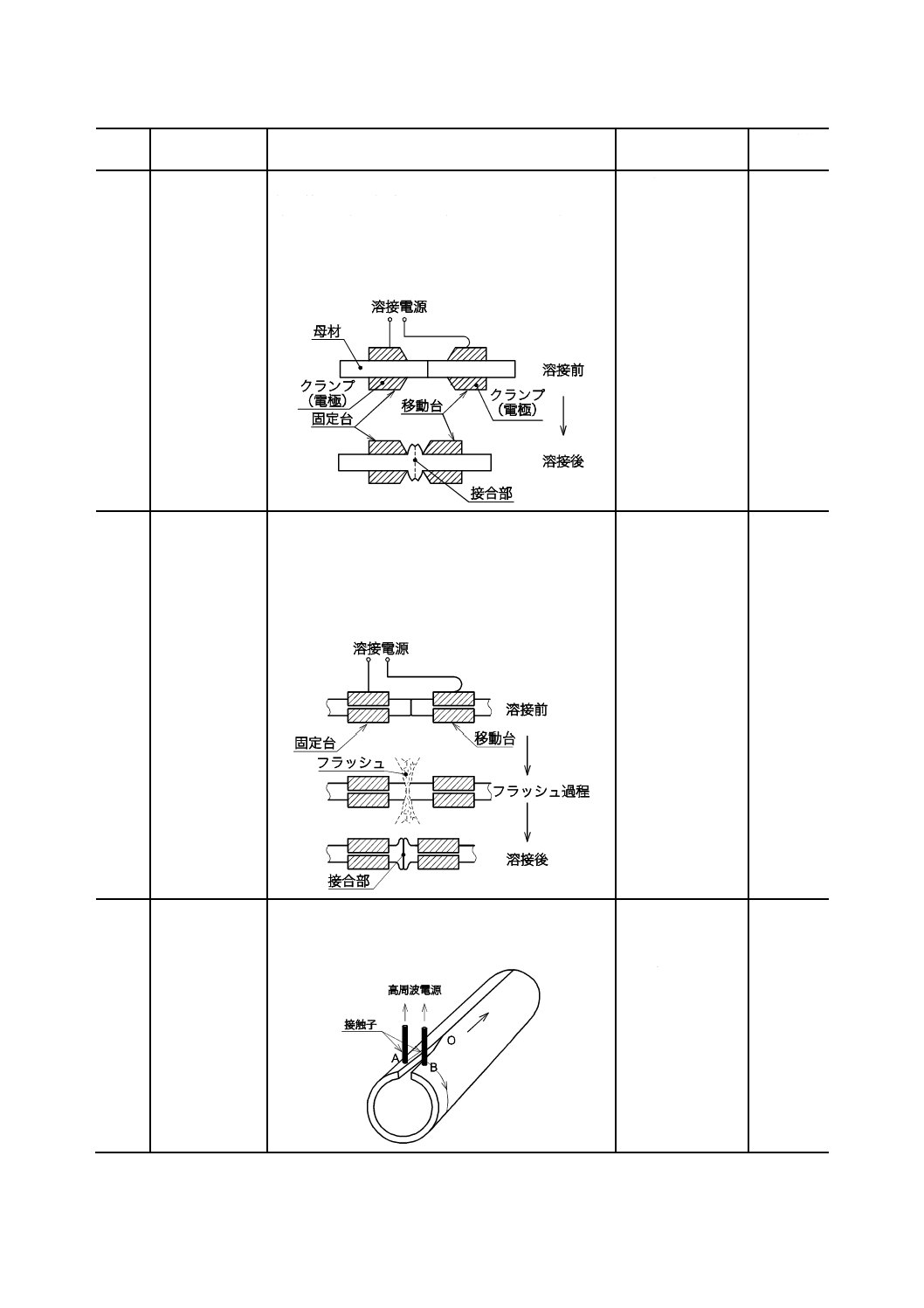

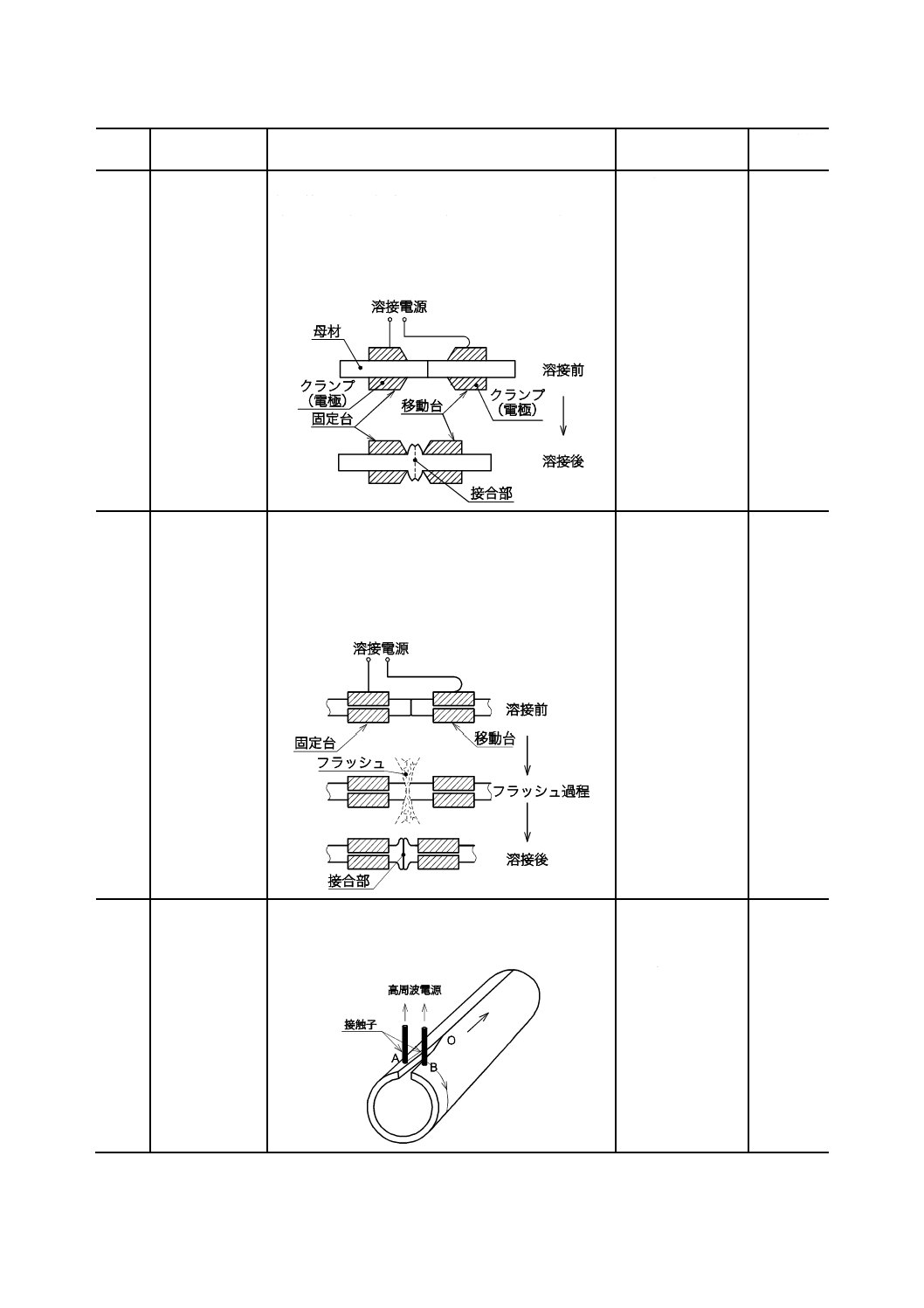

62107

アプセット溶接

溶接継手の端面を突き合わせ,加圧・通電しながら抵

抗発熱で行う抵抗溶接。

注記1 直流電源を用いる方法はDCバット溶接と呼

ばれている。

注記2 この定義内容をISO 857-1でresistance butt

welding としている。

upset welding,

DC butt welding,

resistance butt

welding

PWI

17677-2

857-1の

4.1.7.8

62108

フラッシュ溶接

通電の初期には母材への強い加圧は行わず,単に接触

させるだけで溶接電流を通じ,接触部が火花(フラッ

シュ)となって溶融飛散し,溶接面全体が十分に加熱

されたときに強く加圧して行う突合せ抵抗溶接。

注記 標準フラッシュ溶接,パルスフラッシュ溶接,

予熱フラッシュ溶接などがある。

flash welding

857-1の

4.1.7.9

62109

高周波抵抗溶接

溶接継手を加圧しながら10 kHz以上の高周波電流を

母材の接合端縁に直接又は誘導によって供給し,その

抵抗発熱によって行う溶接。

HF resistance

welding (high

frequency

resistance

welding)

857-1の

4.1.7.10

5

Z 3001-6:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番号

用語

定義

対応英語(参考)

太字はISO用語

ISO番号

(参考)

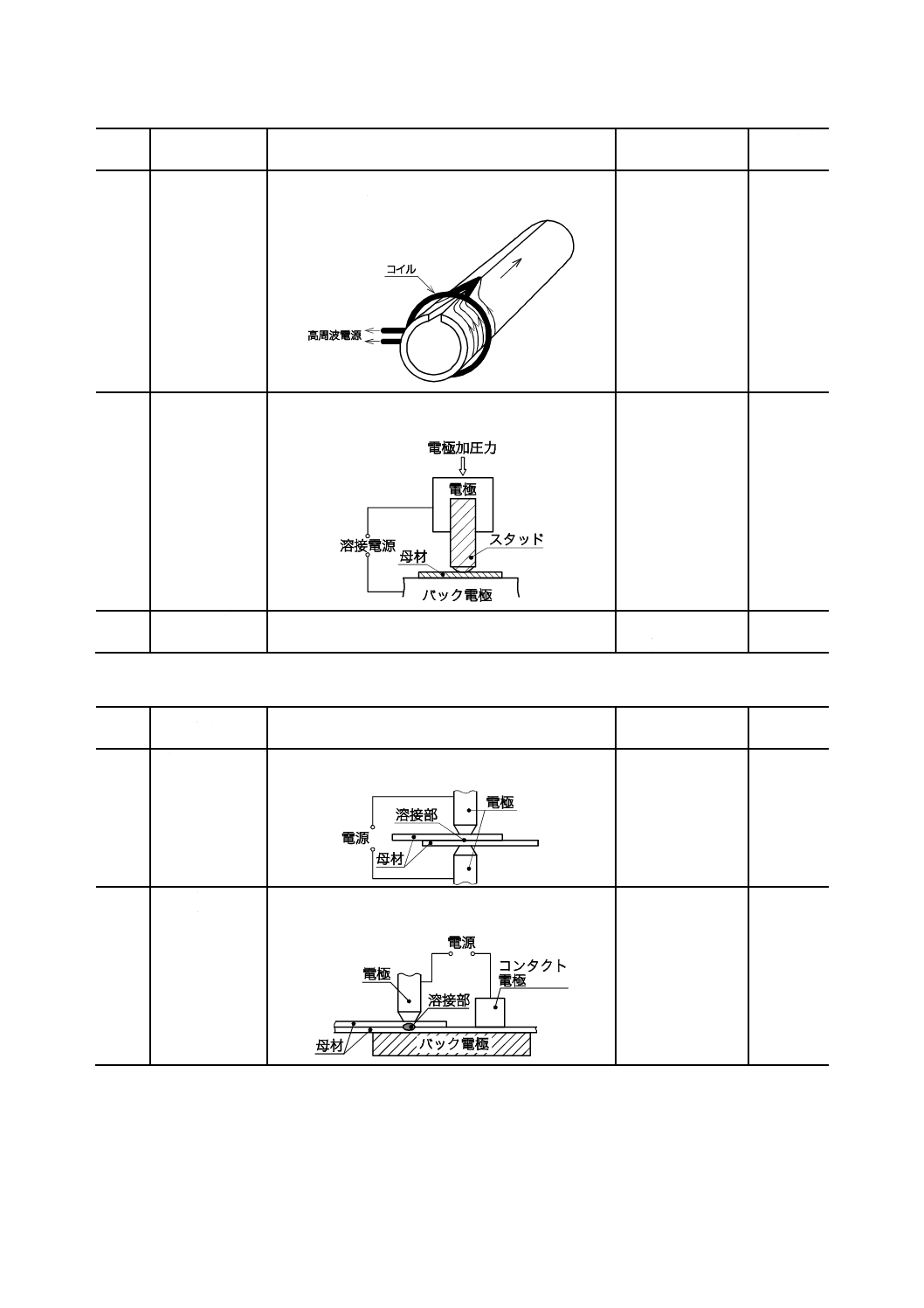

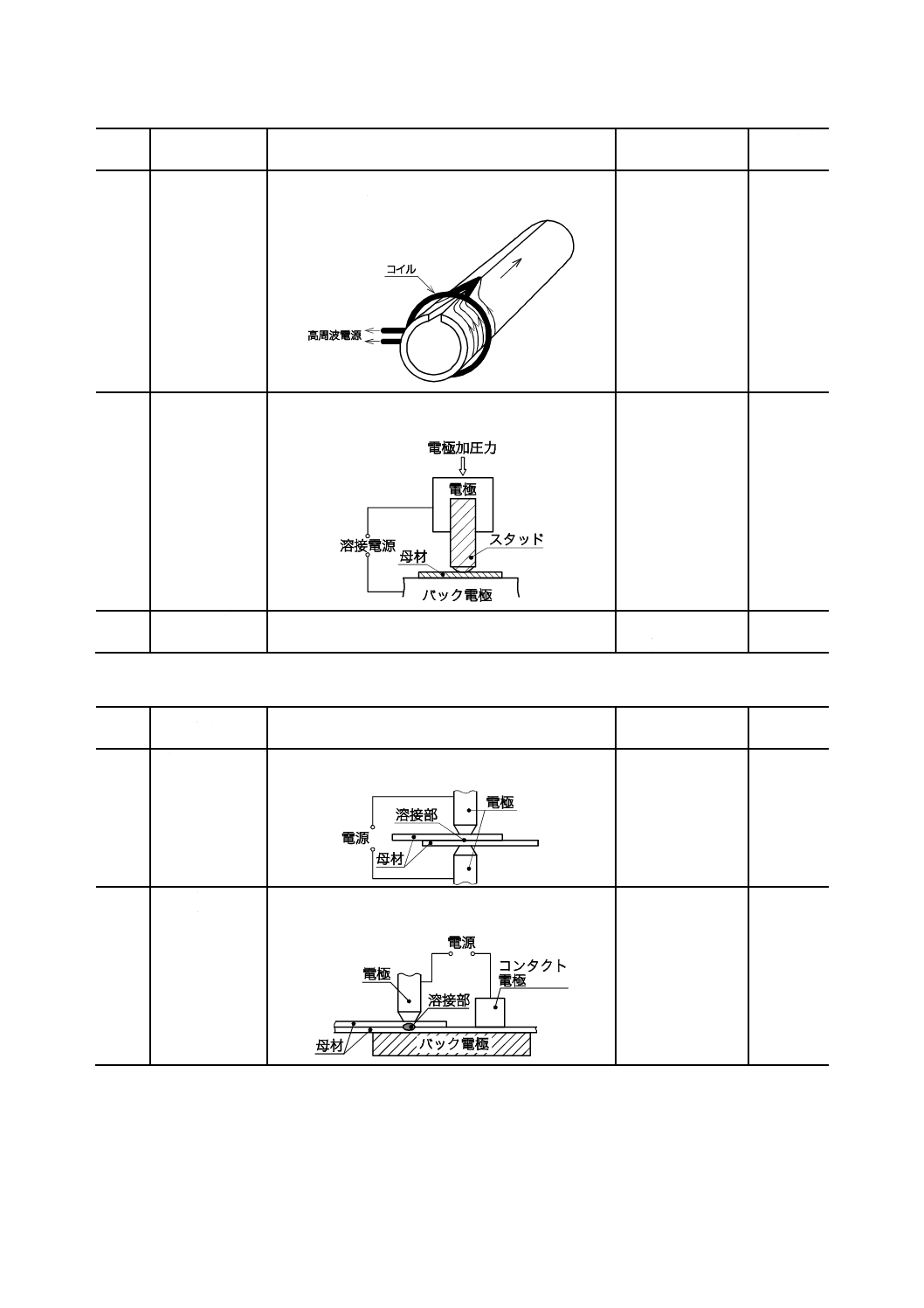

62110

高周波誘導圧接

突合せ溶接継手部を加圧しながら,高周波誘導加熱を

利用して行う溶接。

induction welding

857-1の

4.1.7.11

62111

抵抗スタッド溶

接

ボルト,丸棒などの先端と母材との間に発生する抵抗

発熱を利用して行う接合。

resistance stud

welding

857-1の

4.1.7.12

62112

ウェルドボンド

接着剤をあらかじめ接合界面に塗布しておいてスポ

ット溶接する方法。

weld bonding (spot

−)

4.2.2

スポット溶接

番号

用語

定義

対応英語(参考)

太字はISO用語

ISO番号

(参考)

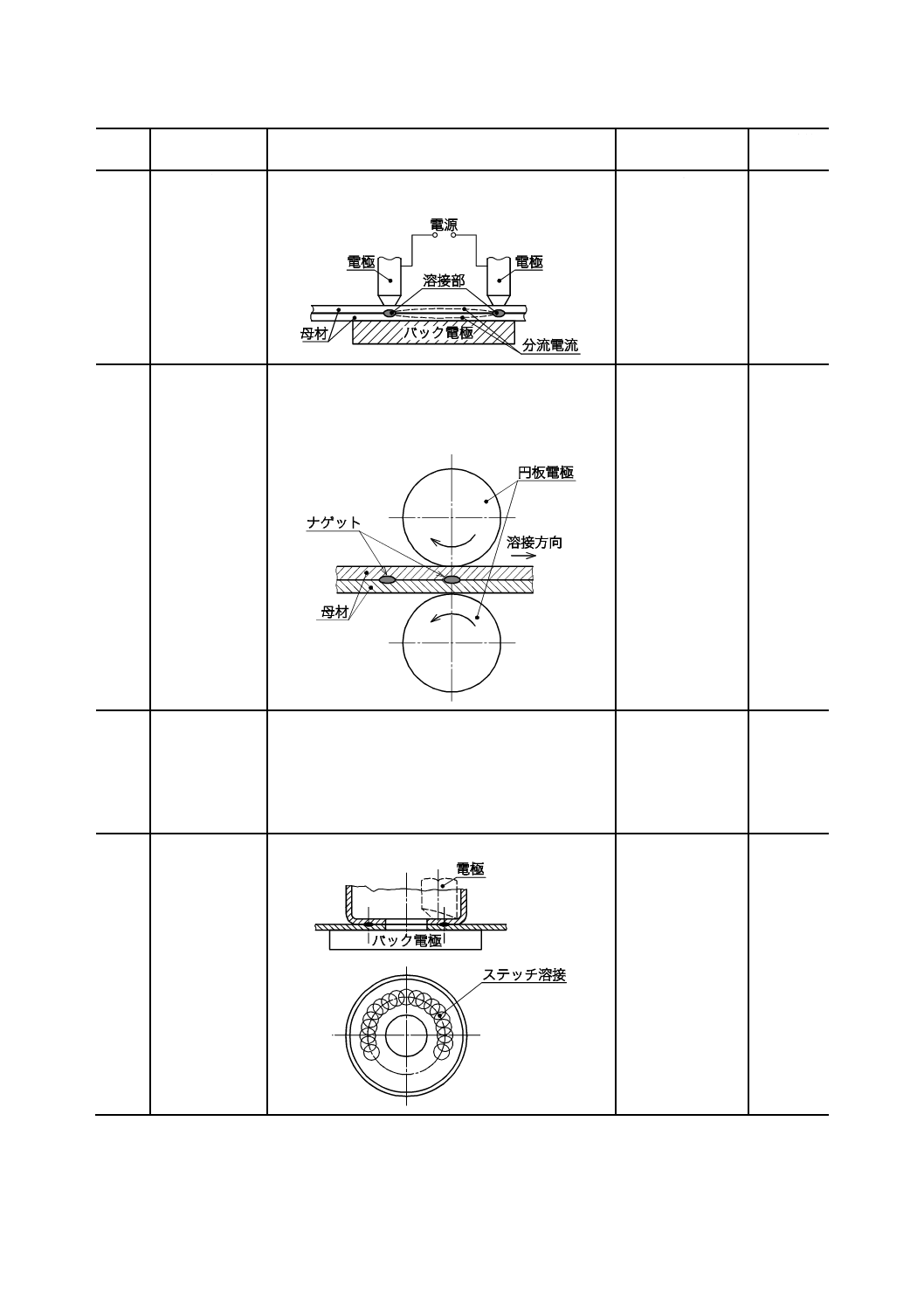

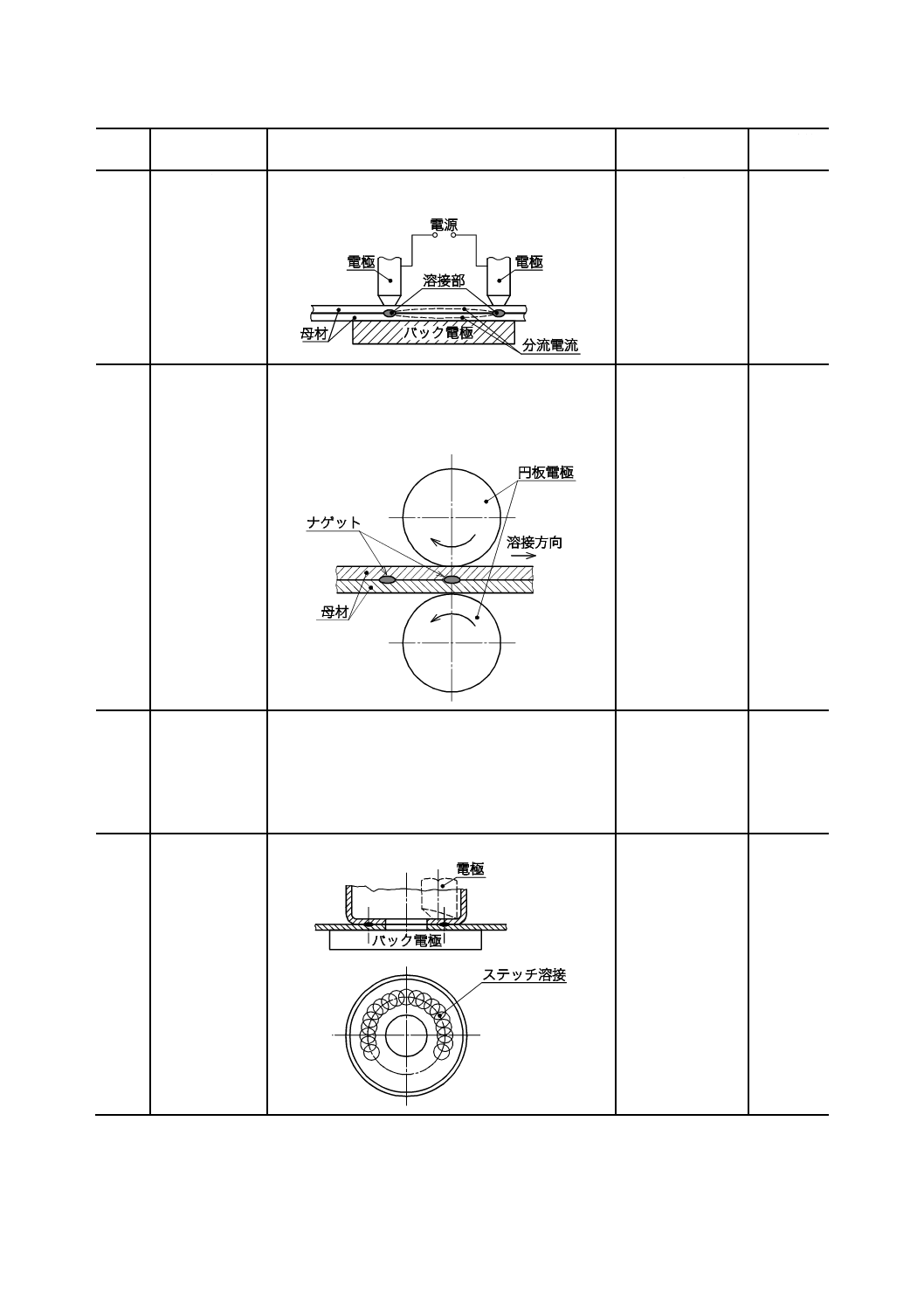

62201

ダイレクトスポ

ット溶接

溶接継手を直接,電極で加圧し,板厚方向へ溶接電流

を流して行うスポット溶接。

direct spot welding

17677-1の

1.4

62202

インダイレクト

スポット溶接

シリーズ通電のような電流の流し方で,電極直下の母

材部にナゲットを1か所だけつくるスポット溶接。

indirect spot

welding

17677-1の

1.5

6

Z 3001-6:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番号

用語

定義

対応英語(参考)

太字はISO用語

ISO番号

(参考)

62203

シリーズスポッ

ト溶接

二つ以上の溶接継手に直列に電流を通し,これらを同

時に溶接する抵抗溶接。

series spot welding

17677-1の

1.15

62204

ロールスポット

溶接

円板電極を用いて,一定の間隔で通電を繰り返して行

うスポット溶接。

注記 シーム溶接機を用いているが,シーム溶接に比

べて溶接点の間隔が広く,離れている。

roll (resistance)

spot welding

17677-1の

3.5

62205

マルチプルイン

パルス溶接

1回の溶接加圧中に2回以上の通電を繰り返す溶接。

マルチインパルス溶接ともいう。

注記1 以前はパルセーション溶接と呼ばれていた。

注記2 スポット溶接及びプロジェクション溶接で

採用される。シーム溶接では繰返し通電して

いてもこの名称では呼ばれない。

multiple impulse

welding,

multi impulse

welding

17677-1の

1.6

62206

ステッチ溶接

溶接部が連続的に重なるスポット溶接。

stitch welding

17677-1の

1.18

7

Z 3001-6:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.2.3

プロジェクション溶接

番号

用語

定義

対応英語(参考)

太字はISO用語

ISO番号

(参考)

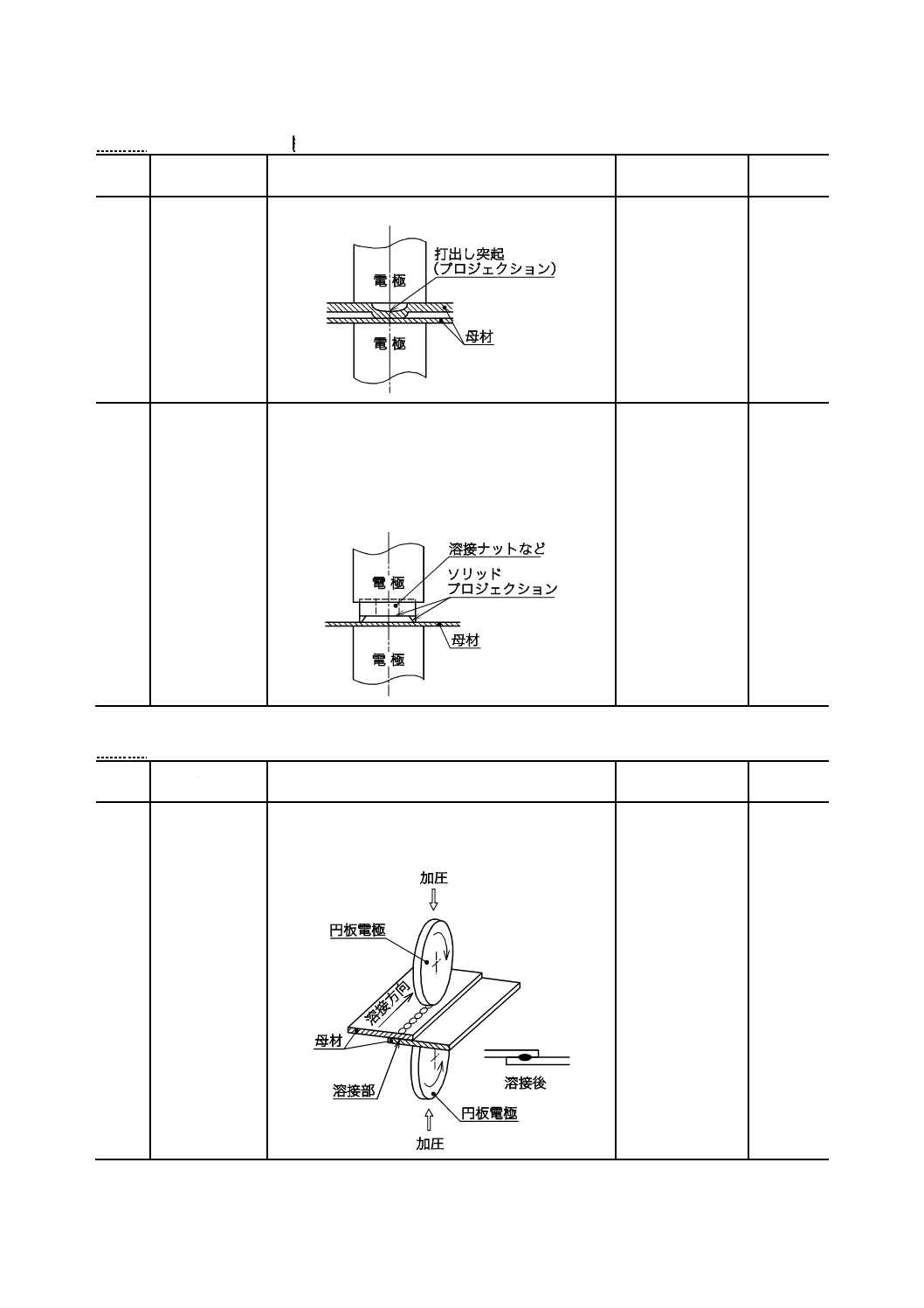

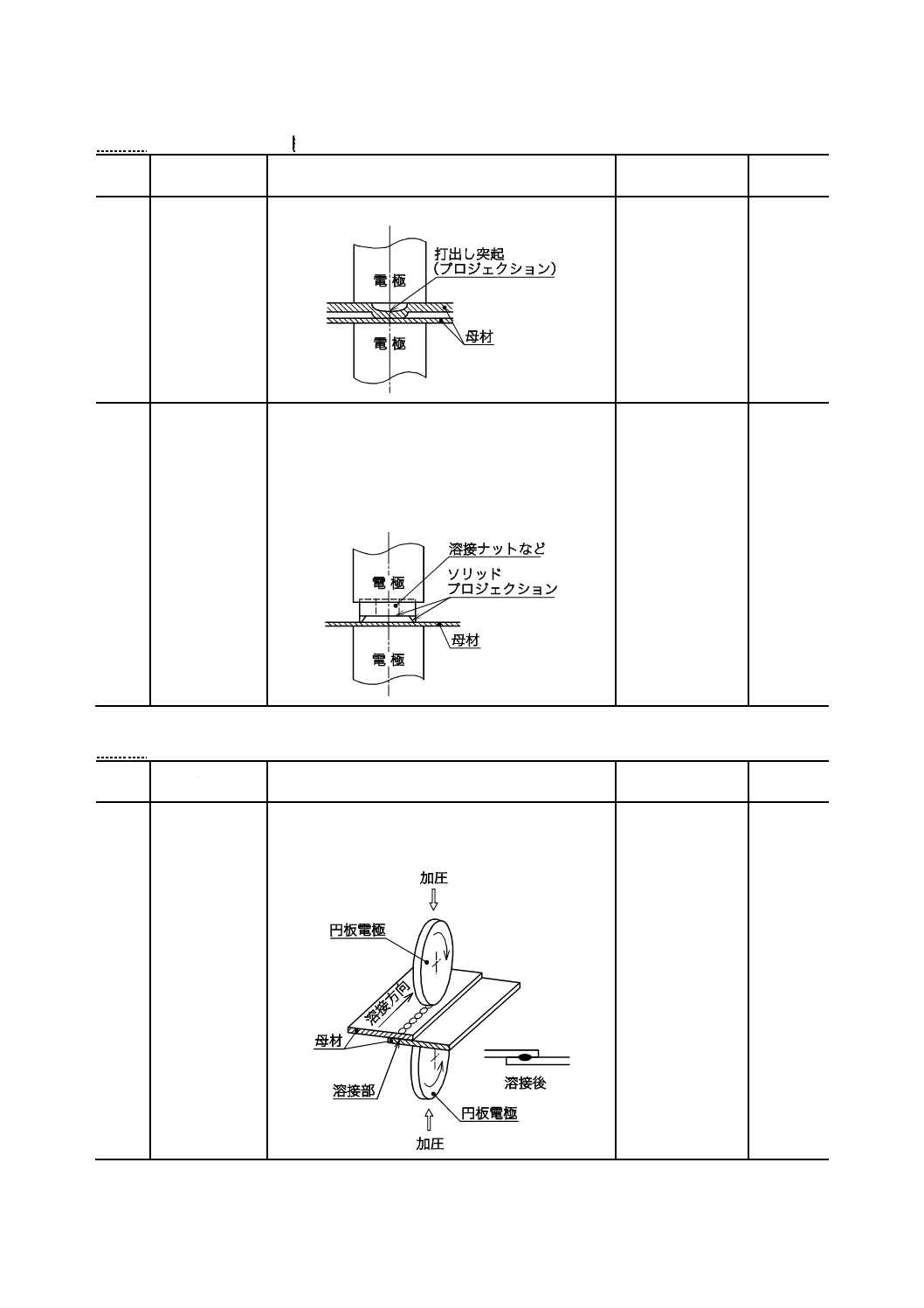

62301

エンボスプロジ

ェクション溶

接

打出し突起部を利用するプロジェクション溶接。

embossed

projection

welding

16432

62302

ソリッドプロジ

ェクション溶

接

母材の一方又は両方に打ち出さない突起部及び板の

角又は丸棒の交差など初めからある突起を利用する

ソリッドプロジェクション溶接。

注記 抵抗スタッド溶接,エッジクラッシュ溶接,ク

ロスワイヤ溶接,溶接ボルト,溶接ナットの溶

接などを含む。

solid projection

welding

4.2.4

シーム溶接

番号

用語

定義

対応英語(参考)

太字はISO用語

ISO番号

(参考)

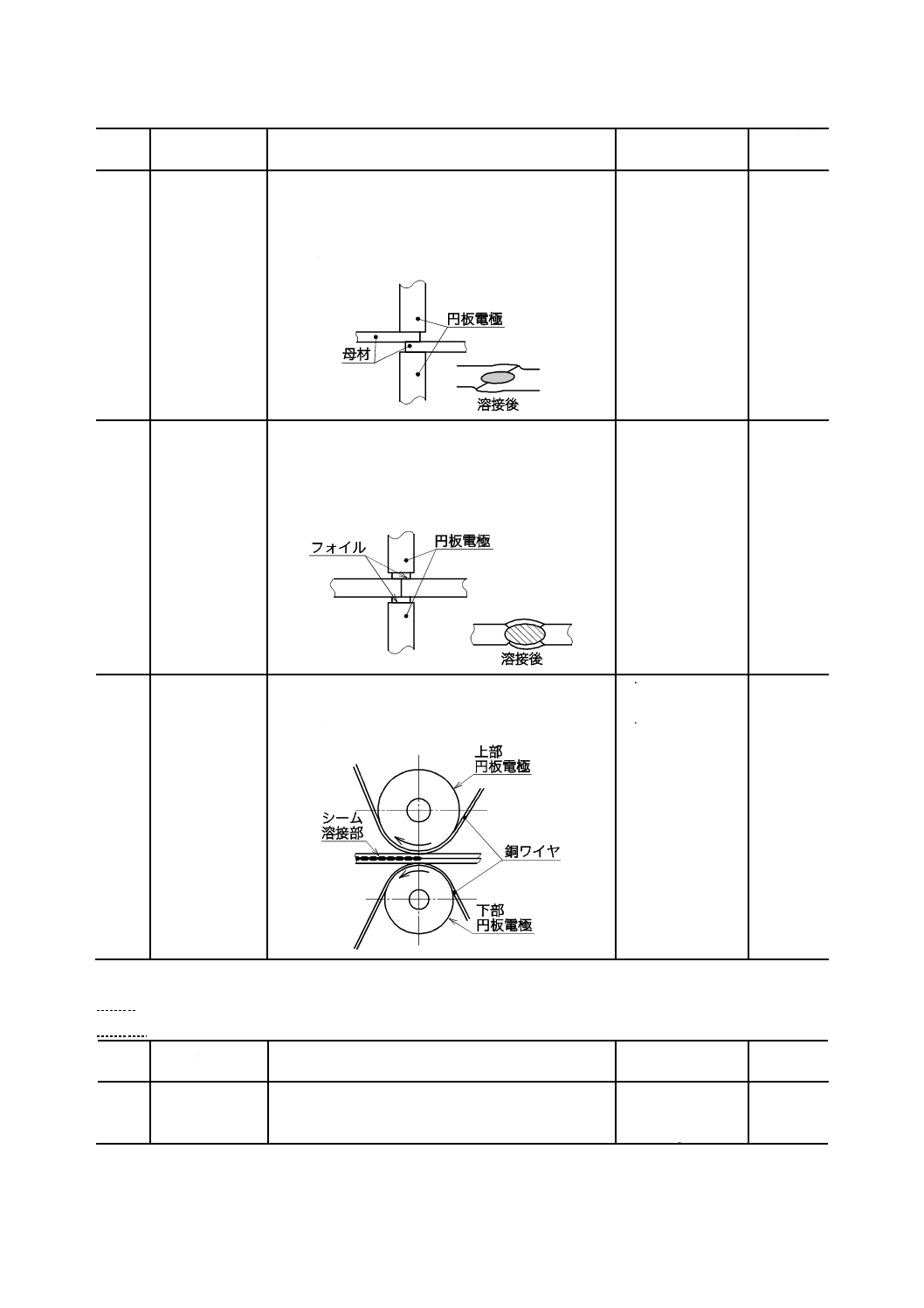

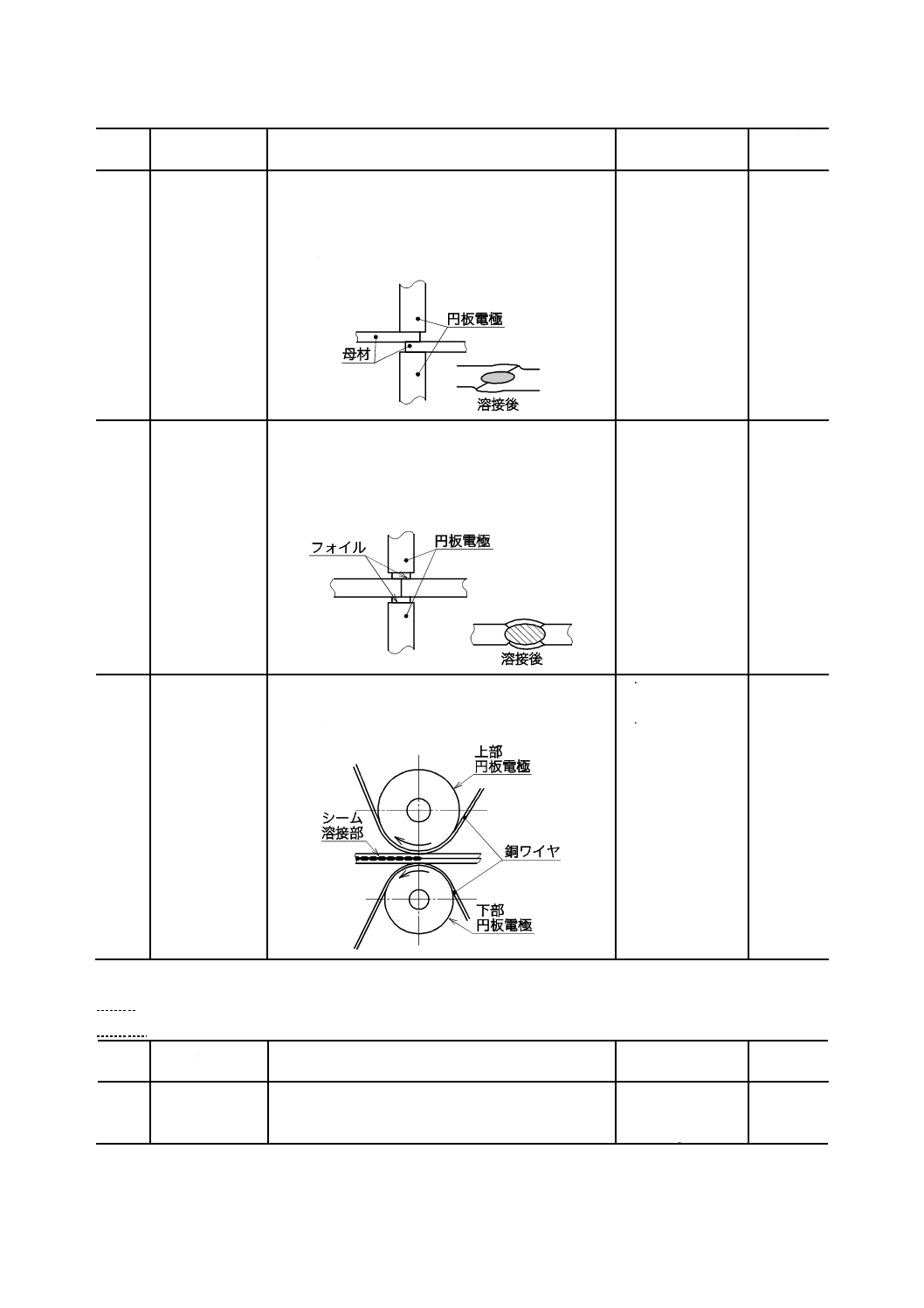

62401

ラップシーム溶

接

重ね合わせた継手に適用されるシーム溶接。特に区別

する必要がある場合のほかは,単にシーム溶接という

場合が多い。

lap seam welding

857-1の

4.1.7.3

8

Z 3001-6:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番号

用語

定義

対応英語(参考)

太字はISO用語

ISO番号

(参考)

62402

マッシュシーム

溶接

板端を僅かに重ねておき,ラップシーム溶接と同じよ

うに円板電極を用いて加圧・通電し,溶接継手を押し

潰しながら連続的に溶接する方法。

注記 母材の板厚に近い突合せ継手に似た継手が得

られる。

mash seam welding 857-1の

4.1.7.4

62403

フォイルシーム

溶接

板端を突き合わせておき,突合せ部の上・下両面にフ

ォイル[はく(箔)]と呼ぶ幅の狭い薄いテープを置

き,板が溶接中に動かないようにしっかりとクランプ

しておいて,上・下の円板電極によってシーム溶接し

ていく方法。フォイルバットシーム溶接ともいう。

foil butt-seam

welding

857-1の

4.1.7.6

62404

ワイヤシーム溶

接

円板電極の円周に細い銅線をベルト掛けし,この銅線

を電極として行うシーム溶接。ワイヤ電極シーム溶接

ともいう。

wire electrode seam

welding,

wire seam welding

4.3

溶接装置及び構成部品

4.3.1

一般

番号

用語

定義

対応英語(参考)

太字はISO用語

ISO番号

(参考)

63101 単相交流式抵抗

溶接機

商用周波数の単相交流電力を利用するようにした交

流抵抗溶接機。

single phase AC

resistance

welding machine

9

Z 3001-6:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番号

用語

定義

対応英語(参考)

太字はISO用語

ISO番号

(参考)

63102 低周波式抵抗溶

接機

商用周波数の三相交流電力を,単相の低周波電力に変

換して,この電力を利用する溶接機。

low frequency

resistance welding

machine

63103 整流式抵抗溶接

機

商用周波数の単相又は三相の交流電力を,溶接変圧器

の二次回路に挿入した整流器によって直流化した直

流抵抗溶接機。

rectifier type

resistance

welding machine

63104 コンデンサ式抵

抗溶接機

コンデンサに電気的エネルギーを蓄えておき,加圧し

ながら変圧器を介して瞬間的にそのエネルギーを放

出して抵抗溶接を行う溶接機。

condenser spot

welding machine

63105 インバータ式抵

抗溶接機

インバータ(商用の交流電源を周波数の異なった交流

電源に変換する装置)を用いて制御する抵抗溶接機。

inverter-controlled

resistance

welding machine

63106 使用率(抵抗溶

接機の−)

測定期間中の通電時間総和の百分率(%)表示。

注記1 分母には対応部品の熱時間定数を使用する

と,電源及び附属品が過熱せずに使用できる

かどうかの目安が得られる(JIS C 9305参

照)。

注記2 1回の通電作業での負荷時間(通電時間)

と無負荷時間(休止時間)との和(マルチプ

ルインパルス通電の場合は各総和の値を使

用)をサイクルタイムと呼ぶ。

duty cycle,

duty factor

17677-1の

4.4

669の

3.3.7

63107 ヒートコントロ

ール

抵抗溶接における溶接電流の調整方法の一種で,交流

電流波形の位相制御によって無段階的に電流を調整

する方法(JIS C 9313参照)。

(electronic) heat

control

63108 定電流制御

抵抗溶接において,主通電の各半サイクル又は各サイ

クルごとに主回路の電流の変動を検出し,この変動を

自動的に補正する機能をもつ主通電回路の通電制御

方式(JIS C 9313参照)。

constant current

control

63109 定格入力電圧

溶接機を作動させるために必要な供給入力電圧の定

格値(JIS C 9305参照)。

rated supply

voltage

669の

3.3.8

63110

二次無負荷電圧

二次回路を開路状態にして,定格入力電圧が供給され

たときの,二次回路の出力電圧(JIS C 9305参照)。

ac no-load voltage

669の

3.3.9.1

63111

定格容量(抵抗

溶接機の−)

定格周波数の定格入力電圧で,溶接機の負荷を調整

し,50 %の使用率で通電した場合に規定の温度上昇に

適合するような負荷時の入力。kVAで表す。

input power at

50 % duty cycle

5826の

13.2

63112

定格加圧力

溶接機の基準となる電極配置において,溶接部に掛か

る最大加圧力の保証値。

注記 重ね抵抗溶接においては電極加圧力(鍛圧を含

む。)に相当。突合せ溶接ではアプセット力に

相当する。

rated electrode

force,

rated upset force

10

Z 3001-6:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.3.2

重ね抵抗溶接

番号

用語

定義

対応英語(参考)

太字はISO用語

ISO番号

(参考)

63201

電極(スポット

溶接用−)

スポット溶接において,母材に直接接触して溶接電流

を通じるとともに加圧力を伝える作用をする棒状電

極。

注記 一体形電極とキャップ形電極とがある。

a) 一体形

b) キャップ形

electrode (spot

welding−),

solid electrode,

electrode cap

63202

ベンド電極

スポット溶接用又はステッチ溶接用に使用する,電極

の接触面が取付け軸に垂直でない電極。角度付き電極

又は曲げ電極ともいう。

angled electrode,

bent electrode

17677-1の

2.1.1

63203

コンタクト電極

電極直下にナゲットは形成させないで,被溶接物に流

れる溶接電流の受口を作るためにだけ使用される抵

抗溶接用電極(62202の図参照)。

contact electrode

17677-1の

2.1.2

63204

オフセット電極

電極の接触面が電極アダプタの軸と同芯でないスポ

ット溶接用又はステッチ溶接用電極。偏芯電極ともい

う。

offset electrode,

eccentric electrode

17677-1の

2.1.3

63205

電極アダプタ

おすテーパ又はめすテーパによってキャップ電極を

保持する装置。

electrode adaptor,

shank (deprecated)

17677-1の

2.2

63206

電極ホルダ

電極チップの保持具。電極チップホルダ又は単にホル

ダともいう。

electrode tip holder,

electrode holder

17677-1の

2.4

63207

円板電極(シー

ム溶接機用

−)

シーム溶接,ロールスポット溶接などに用いる円板状

の電極。ローラ電極又は電極輪ともいう(62106の図

参照)。

rotating circular

electrode,

electrode wheel,

seam welding

wheel

17677-1の

2.5

63208

溶接ヘッド

電極ホルダ,プラテン,円板電極の加圧機構及びガイ

ド機構からなる装置。

welding head

17677-1の

2.7

63209

プラテン(プロ

ジェクション

溶接機の−)

ほぼ平らな面をもち,電極ダイ,位置決め装置などを

取り付けることができ,電極加圧力及びアプセット力

を伝える抵抗溶接機の構成要素(63210の図参照)。

platen

11

Z 3001-6:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番号

用語

定義

対応英語(参考)

太字はISO用語

ISO番号

(参考)

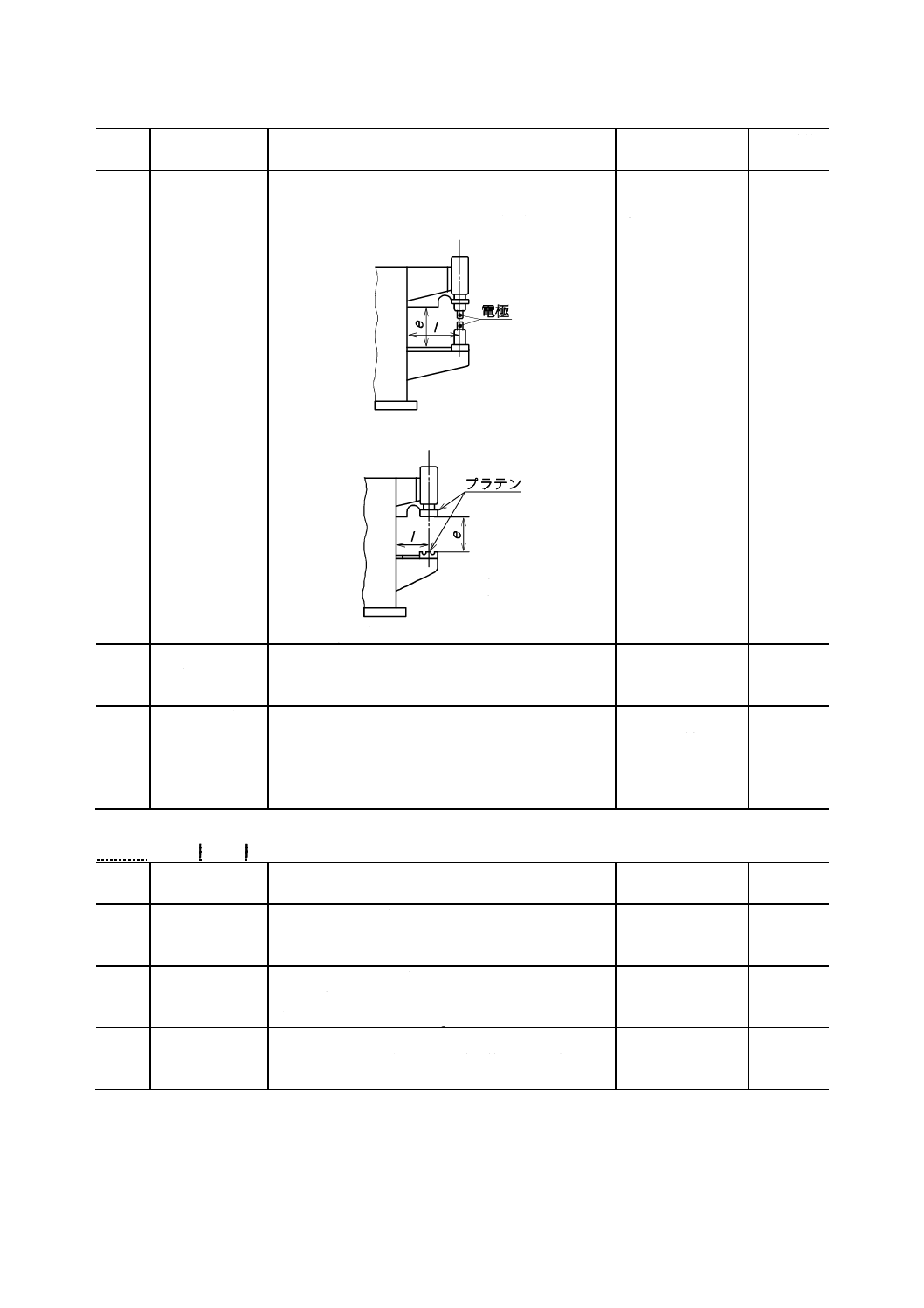

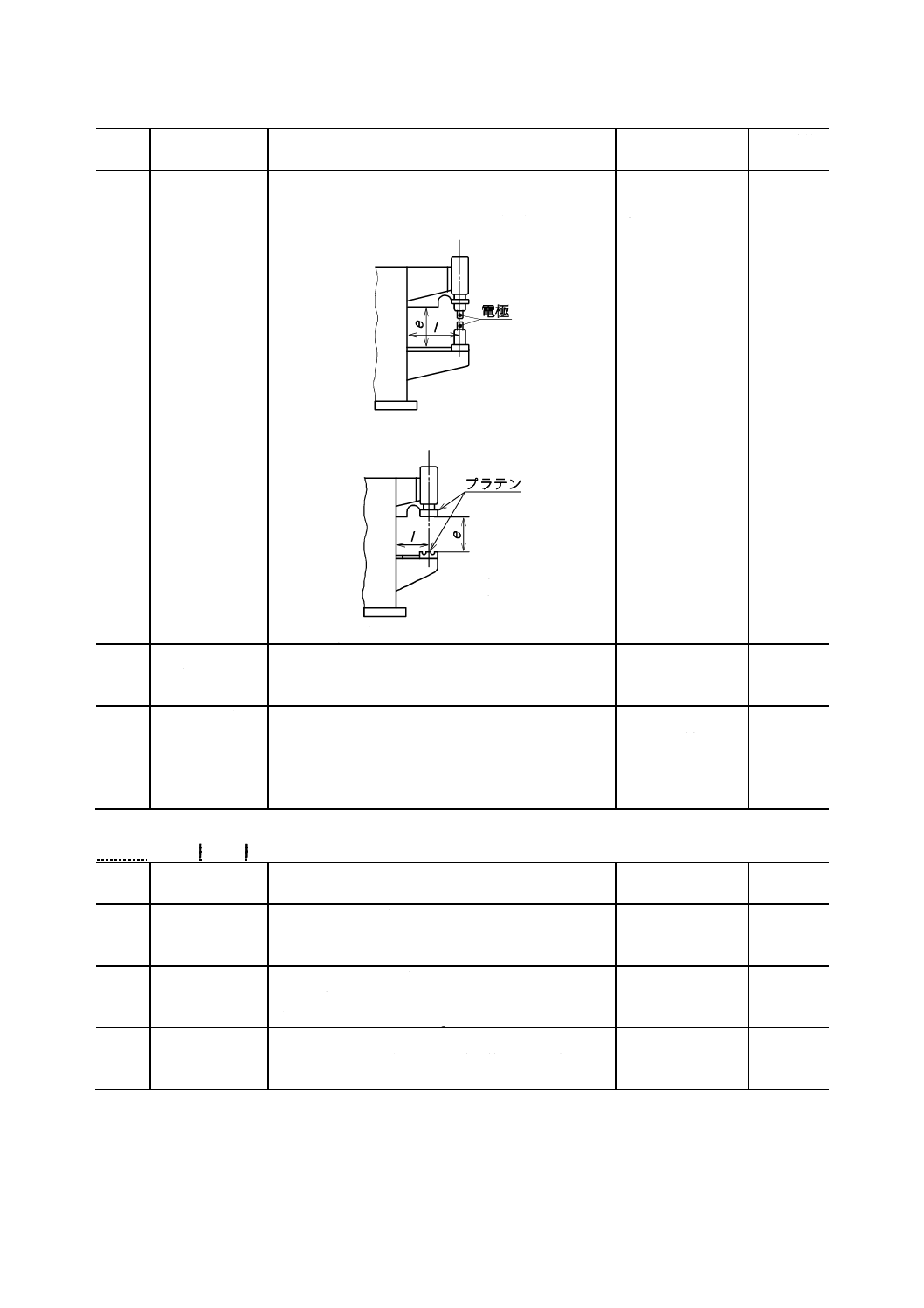

63210

ふところ(重ね

抵抗溶接機の

−)

二次導体内の被溶接物を入れることのできる空間。

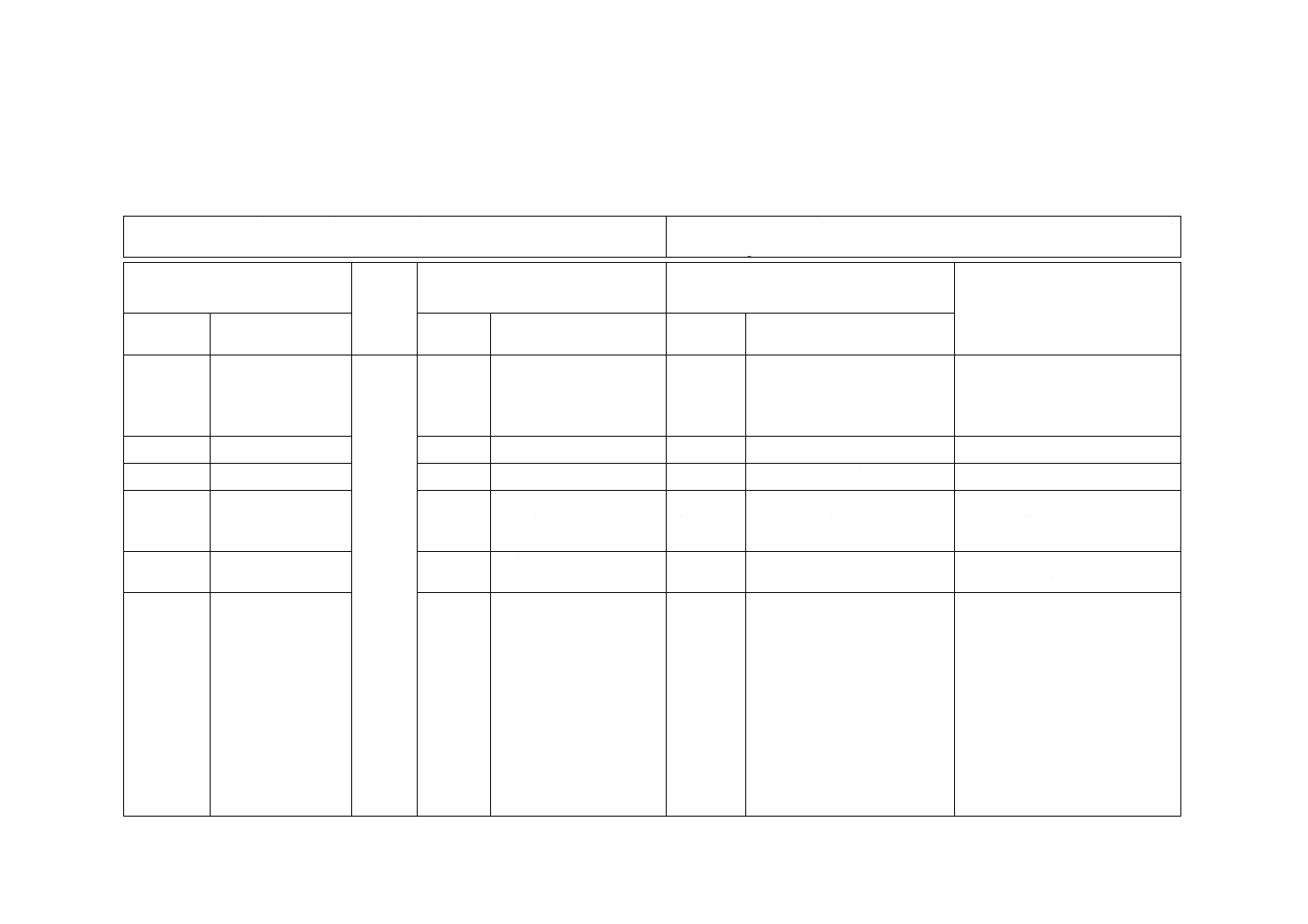

注記 この空間は,ふところ間隔eとふところ深さl

とで規定される(JIS C 9305参照)。

a) スポット溶接機の場合

b) プロジェクション溶接機の場合

throat,

throat depth,

throat gap

17677-1の

4.16

63211

単線往復式ケー

ブル

ポータブルスポット溶接機の二次ケーブルにおいて,

往復導線が別々のホースに収納されているケーブル。

single conductor

type secondary

cables

63212

ローリアクタン

スケーブル

ポータブルスポット溶接機の二次ケーブルにおいて,

通電時の頻繁な反発力(キック)によって,ケーブル

の素線が断線するのを防ぐために,往復導線を絶縁し

て,同一の可とうホース内に収納したケーブル。キッ

クレスケーブルともいう。

low reactance cable,

kickless cable

4.3.3

突合せ抵抗溶接

番号

用語

定義

対応英語(参考)

太字はISO用語

ISO番号

(参考)

63301

クランプ装置

母材とクランプダイ間に電流を流すに必要な接触力

を発生させ,母材をクランプする力を発生する装置

(図1参照)。

clamping device

PWI

17677-2

63302

バックアップ

(突合せ抵抗

溶接機の−)

クランプ力が弱い場合に,アプセット工程で母材が滑

るのを防止するために,母材の後ろで支える装置。

注記 ISO 669ではbackstopは使わない。

back up

PWI

17677-2

63303

ストッパ(突合

せ抵抗溶接機

の−)

アプセット工程で最終電極間隔を決められた値に確

保するために移動台の動きを強制的に止める装置,又

はジグ。

stopper

e :ふところ間隔

l :ふところ深さ

e :ふところ間隔

l :ふところ深さ

12

Z 3001-6:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番号

用語

定義

対応英語(参考)

太字はISO用語

ISO番号

(参考)

63304

プラテン(突合

せ抵抗溶接機

の−)

ほぼ平らな面をもち,クランプダイ,位置決め装置な

どを取り付けることができ,クランプ力及びアプセッ

ト力を伝える抵抗溶接機の構成要素。

注記 受け側の固定プラテン及び加圧側の加圧プラ

テンから構成される(図1参照)。

platen,

fixed platen,

fixed jaw,

moving platen,

moving jaw

669の

3.1.7

63305

クランプジグ

加圧力と溶接電流とを伝えるジグ。プラテンの別名。 clamping jig

PWI

17677-2

63306

クランプダイ

母材に溶接電流と加圧力を伝える部品。母材の形状に

合わせてそれぞれ専用の表面形状(くぼみ形状)を決

めて使用する。クランプ電極,電極ダイ,ダイともい

う(図1参照)。

注記 クランプダイの寸法は,ダイ長さ,ダイ厚さ,

ダイ幅で規定され,クランプダイの投影面積を

クランプ面積という。

clamp die,

clamping electrode,

die length,

die thickness,

die width,

clamp area,

clamping area

PWI

17677-2

669の

3.2.5

63307

インサート材

(突合せ抵抗

溶接機への

−)

母材の外観形状に合わせるために,クランプダイ表面

に取り付けて使用する交換可能部品。一般には,使用

しない場合が多い。

insert

PWI

17677-2

63308

通電クランプダ

イ

特に電流を母材に供給できる機能をもったクランプ

ダイ。クランプ電極ともいう。

current-carrying

clamp die,

clamping electrode

PWI

17677-2

669の

Figure 2

63309

固定ヘッド

溶接機に固定された加圧ヘッド(図1参照)。

fixed head

PWI

17677-2

63310

移動ヘッド

台車が取り付けられた移動式の加圧ヘッド(図1参

照)。

movable head

PWI

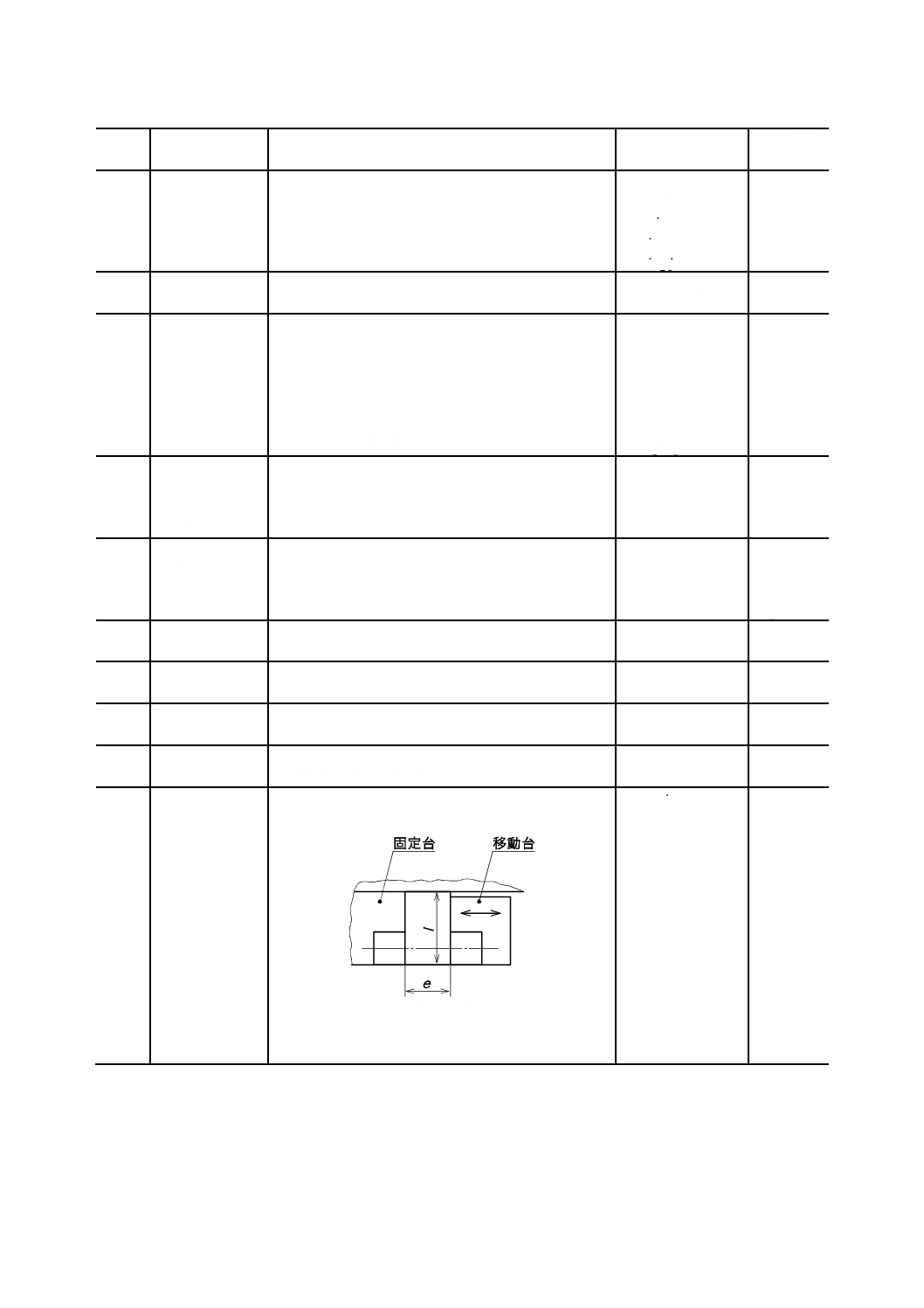

17677-2

63311

固定台

固定ヘッド,クランプダイなどを固定する部分(図1

参照)。

fixed platen

PWI

17677-2

63312

移動台

移動ヘッド,クランプダイなどを搭載して動かすため

の台車部分(図1参照)。

movable platen

PWI

17677-2

63313

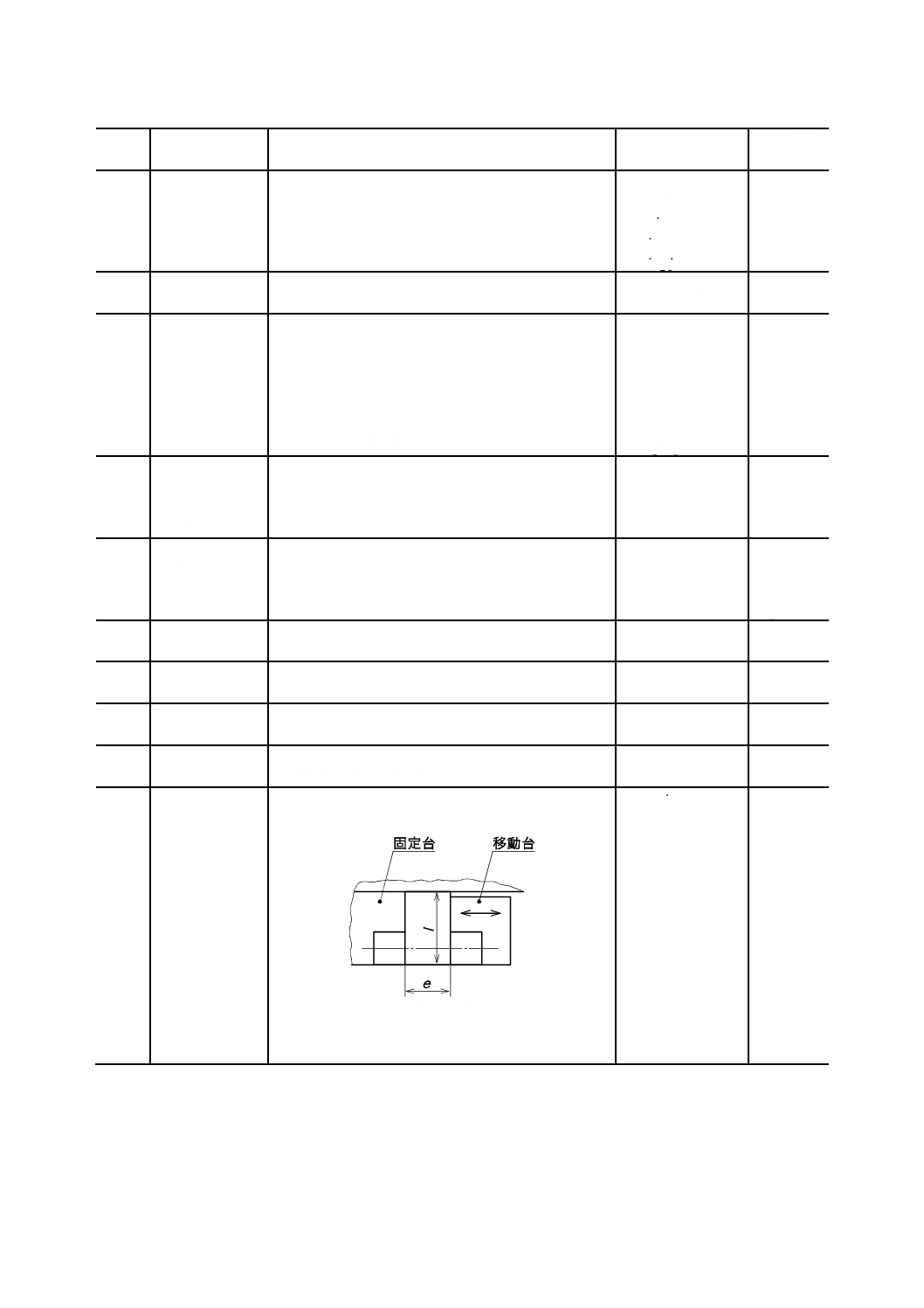

ふところ寸法

(突合せ溶接

機の−)

アプセット溶接機又はフラッシュ溶接機のふところ

間隔e及びふところ深さlのこと(JIS C 9305参照)。

(平面図)

e :ふところ間隔

l :ふところ深さ

throat size,

throat gap,

throat depth

669の

3.1.15

13

Z 3001-6:2013

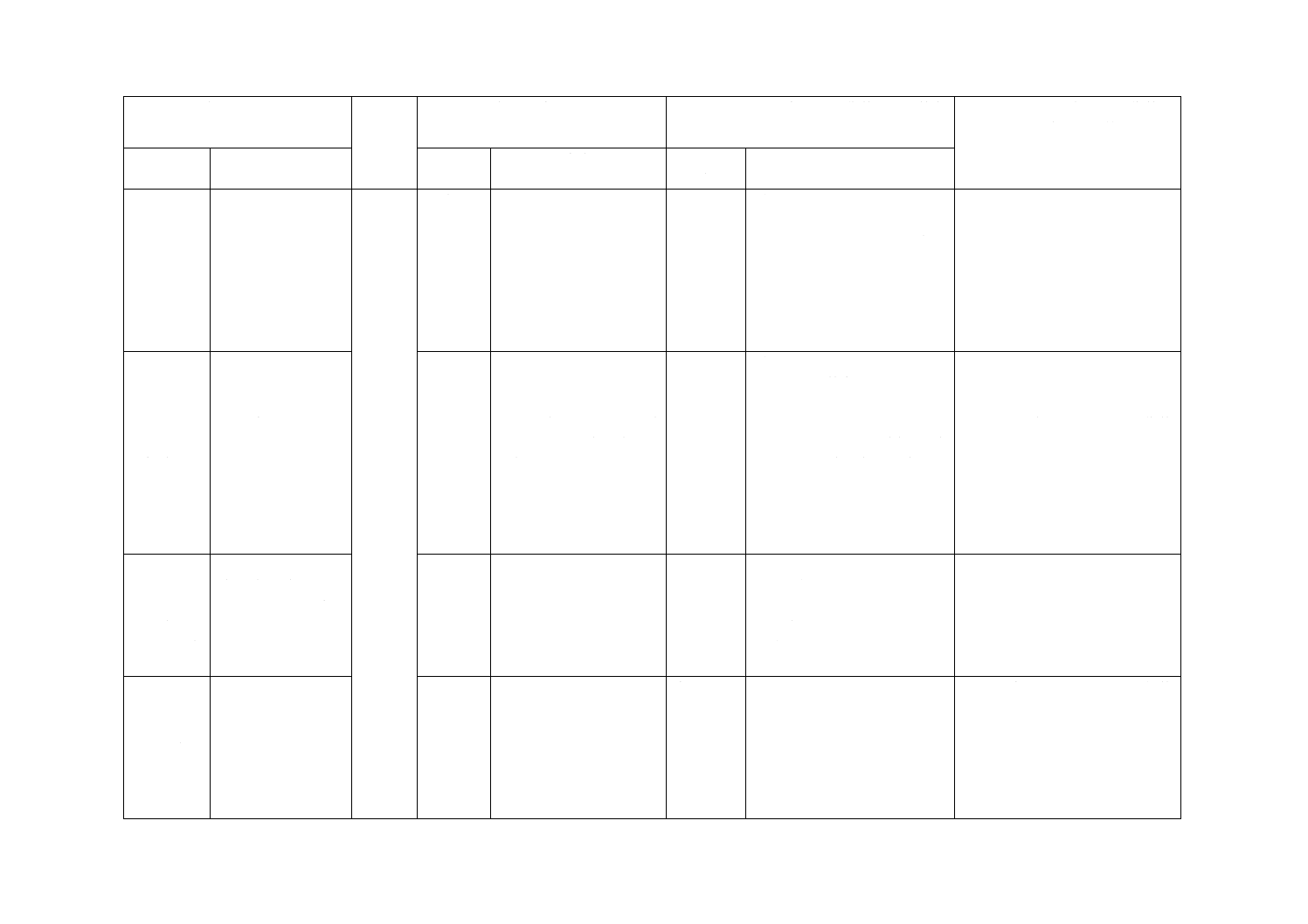

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

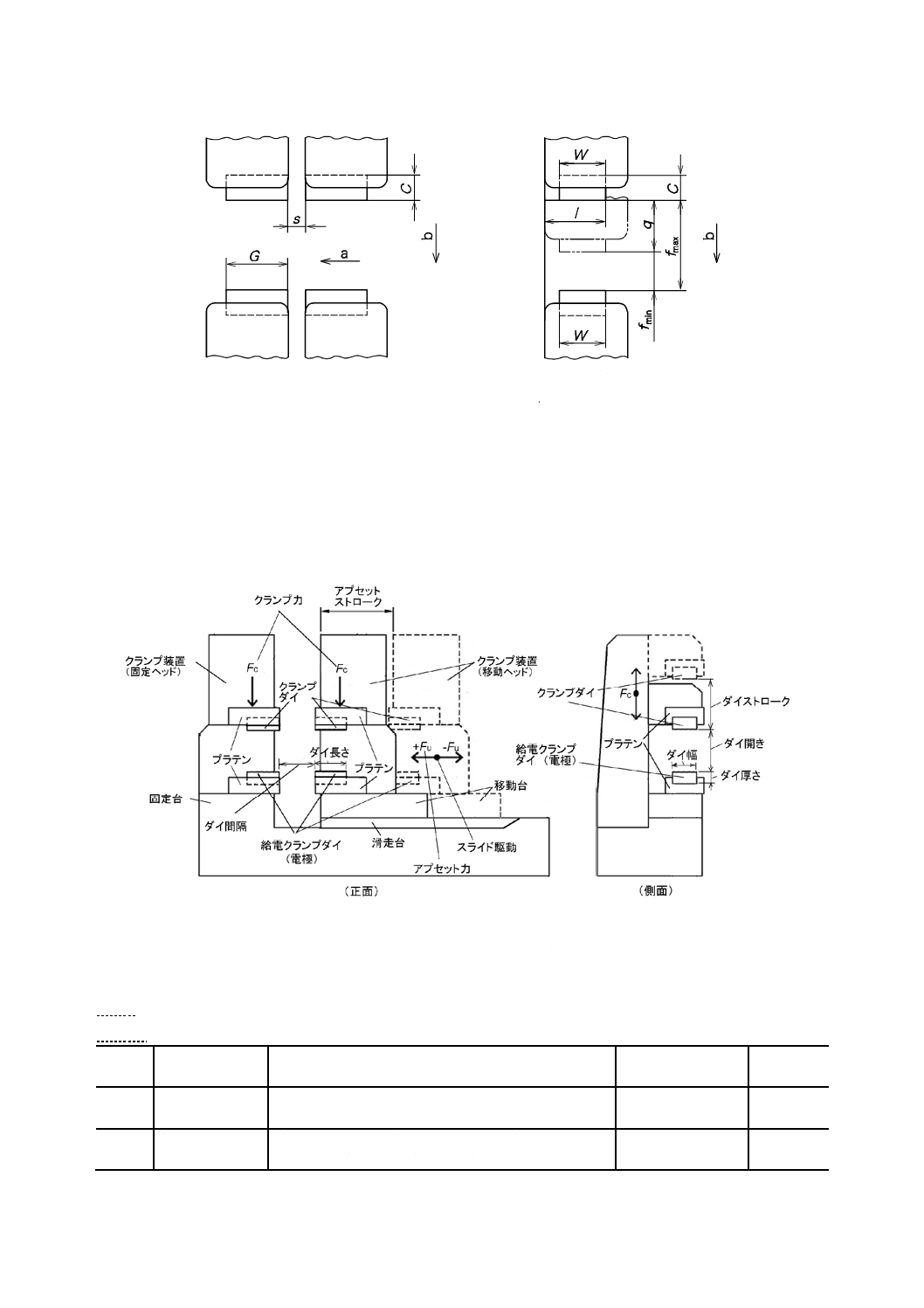

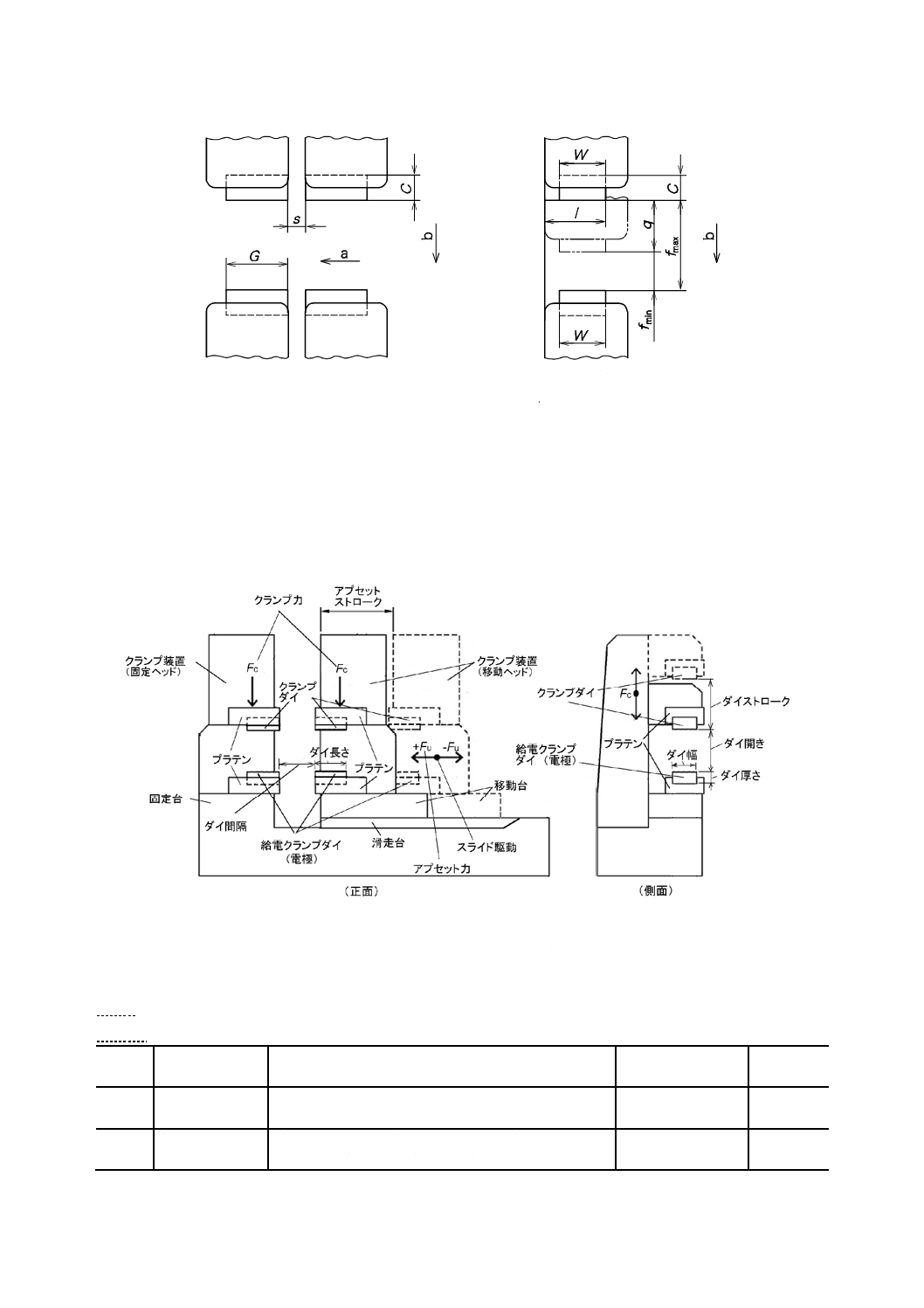

(正面図)

(側面図)

a :アプセット方向

f

:ダイ開き

b :クランプ方向

fmax :最大ダイ開き

s :ダイ間隔

fmin :最小ダイ開き

C :ダイ厚さ

q :ダイストローク

G :ダイ長さ

l

:ふところ深さ

W :ダイ幅

a) クランプダイ部の詳細

b) 全体構成

図1−突合せ抵抗溶接機の構成及び各部名称

4.4

溶接工程及び溶接条件

4.4.1

一般

番号

用語

定義

対応英語(参考)

太字はISO用語

ISO番号

(参考)

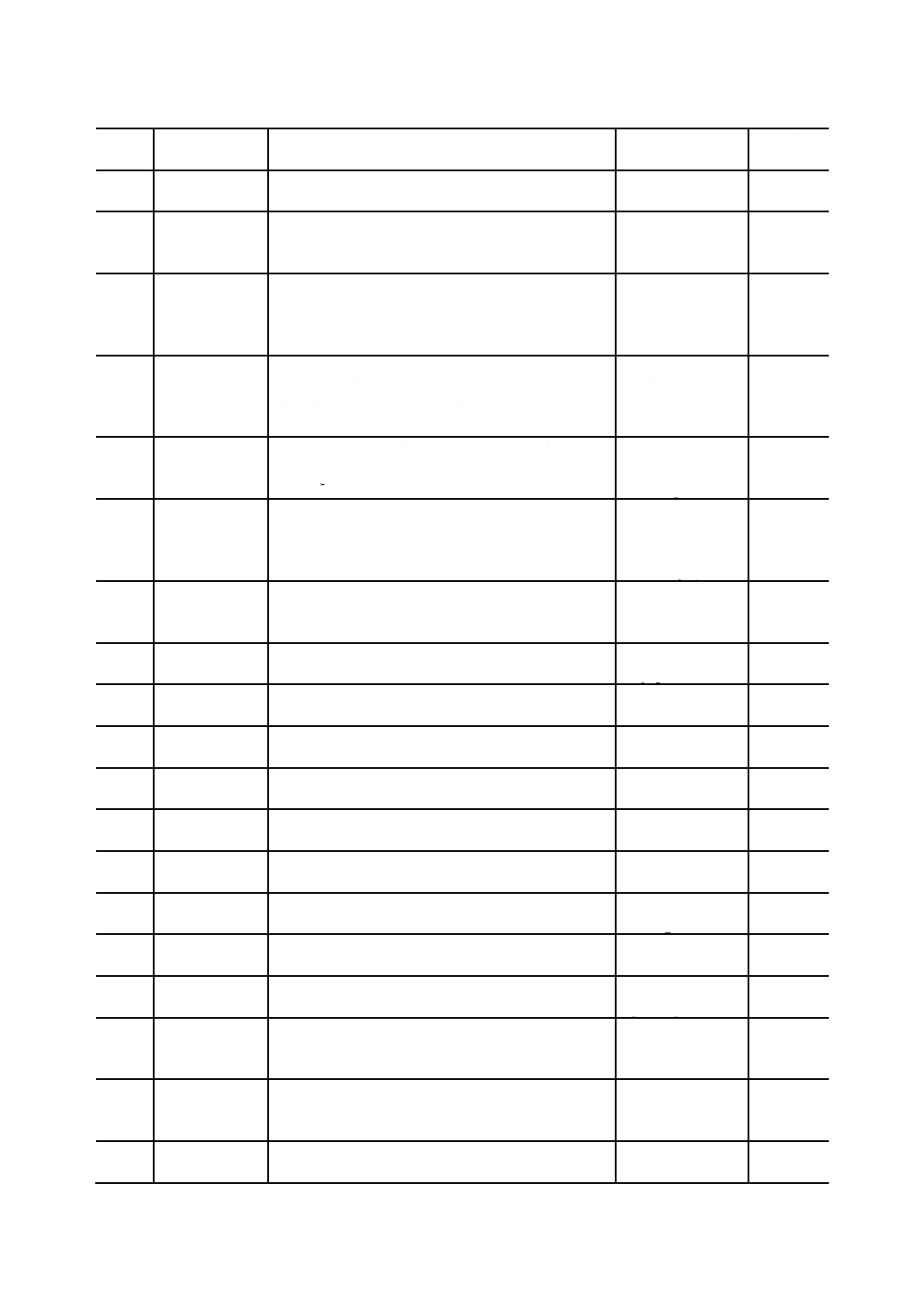

64101

溶接加圧

溶接期間中に加える電極加圧力。溶接加圧力ともいう

(図2参照)。

weld force

64102

鍛圧

溶接加圧に比べて増加した加圧力を溶接加圧に続い

て加える電極加圧力(図2参照)。

forge force

14

Z 3001-6:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番号

用語

定義

対応英語(参考)

太字はISO用語

ISO番号

(参考)

64103

溶接電流

溶接部形成のために流す(本)電流(図2参照)。

welding current

64104

予熱電流

溶接の前に溶接部を予熱するために流す電流(図2参

照)。

preheat current

64105

後熱電流

溶接によって硬化する鋼材のスポット溶接,プロジェ

クション溶接,アプセット溶接などの抵抗溶接におい

て,溶接を行った後,硬化した溶接部に対して焼戻し

又は焼なましを行う目的で流す電流。テンパ電流とも

いう(図2参照)。

post heat current,

temper current

64106

電極加圧力時間 溶接加圧力が加わっている時間又は溶接加圧力が加

わり始めた時点から鍛圧の開始時点までの時間(図2

参照)。

electrode force

time

17677-1の

3.9

64107

加圧力負荷時間 溶接サイクル中に被溶接材に電極による加圧力が掛

かっている時間(図2参照)。

force application

time

17677-1の

3.14

64108

初期加圧時間

重ね抵抗溶接において,電極加圧指令信号を出してか

ら,溶接電流を流し始めるまでの時間。スクイズ時間

ともいう(図2参照)。

squeeze time

17677-1の

3.31

64109

溶接時間

抵抗溶接において溶接電流を通じる時間。ウェルドタ

イムともいう(図2参照)。

注記 マルチプルインパルス通電では個々の溶接時

間ともいう。シングルインパルス通電では全溶

接時間という。

weld time,

welding time

17677-1の

3.37

64110

全溶接時間

冷却時間を含めた溶接工程の開始から終了までの時

間(図2参照)。

total weld time

17677-1

64111

加熱時間

マルチプルインパルス溶接又はシーム溶接で,一つの

インパルスが継続する時間。個々の溶接時間ともい

う。通電時間又は通電オン時間ともいう(図2参照)。

heat time,

current on time

17677-1の

3.23

64112

冷却時間

マルチインパルス溶接又はシーム溶接において,時間

順に設定された二つの個々の溶接時間の間に設ける

無通電時間。休止時間又は通電オフ時間ともいう(図

2参照)。

cool time,

(cooling time)

17677-1の

3.2

64113

保持時間

重ね抵抗溶接において,溶接電流を流し終わってか

ら,電極を開放し始めるまでの時間。ホールド時間と

もいう(図2参照)。

hold time

17677-1の

3.24

64114

電極開放時間

二つの連続する溶接サイクルの間の時間で,電極が被

溶接物と離れている設定時間間隔。オフ時間ともいう

(図2参照)。

off-time,

force set off-time

17677-1の

3.25

64115

電流オフ時間

一つの溶接サイクル通電停止から次の溶接サイクル

の通電開始までの時間。

current-off time

17677-1の

3.4

64116

チル時間

溶接電流の終わりから,後熱電流開始までの時間。そ

の間は通電せず,溶接部は電極によって冷却される

(図2参照)。

chill time,

quench time

17677-1の

3.1

64117

後熱時間

冷却(チル)時間に続く加熱時間。

注記 このとき,溶接部の熱処理又はミクロ組織改良

のための適正な電流を流す(図2参照)。

post-heat time,

temper time

17677-1の

3.28

64118

予熱時間

溶接電流前に供給される予熱電流が流れる時間(図2

参照)。

pre-heat time

17677-1の

3.29

64119

通電遅延時間

加圧力が設定に達してから,通電開始までの時間(図

2参照)。

current delay time

17677-1の

3.3

15

Z 3001-6:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番号

用語

定義

対応英語(参考)

太字はISO用語

ISO番号

(参考)

64120

休止時間

多段通電方式で予熱時間と溶接時間との間に通電休

止を行う場合の時間(JIS C 9313参照)。

pause time

64121

鍛圧時間

(溶接加圧プログラム)通電中又は通電後に供給され

る増圧した加圧が掛かっている時間。フォージ時間と

もいう(図2参照)。

forge time

17677-1の

3.19

64122

鍛圧遅延時間

最初の溶接電流が流れ始める時点から鍛圧信号がオ

ンになるまでの時間(図2参照)。

forge delay time

64123

加圧力立上り時

間

加圧力が増え始めてからあらかじめ設定された加圧

力が得られるまでの時間(図2参照)。

force rise time

17677-1の

3.17

64124

加圧力下降時間 加圧力が減り始めてからゼロになるまでの時間(図2

参照)。

force fall time

17677-1の

3.15

64125

加圧力維持時間 加圧力があらかじめ決められた値に維持されている

時間。加圧力の立上り時間及び降下時間は省く(図2

参照)。

force maintenance

time

17677-1の

3.16

64126

電極接近時間

電極が休止位置から移動を開始して被溶接材(母材)

に接するまでの時間(図2参照)。

electrode approach

time,

head approach

time

17677-1の

3.20

64127

電極復帰時間

電極が溶接部から離れ始めて元の休止位置に戻るま

での時間(図2参照)。

electrode return

time,

head return time

17677-1の

3.21

64128

アップスロープ

時間

溶接電流が連続的に増加し続ける時間。

upslope time

64129

ダウンスロープ

時間

溶接電流が連続的に減少し続ける時間(64128の図参

照)。

down-slope time

64130

アップスロープ

制御

設定された時間に,あらかじめ決められた値又はゼロ

から電流を連続的に増加させる制御(JIS C 9313参

照)。

upslope

17677-1の

3.34

64131

ダウンスロープ

制御

設定された時間に,あらかじめ決められた値又はゼロ

まで電流を連続的に減少させる制御(JIS C 9313参

照)。

down slope

17677-1の

3.35

64132

ステップアップ

制御(スポッ

ト溶接の−)

スポット溶接で溶接打点の増加に伴って消耗する電

極先端形状の変化に対応して,溶接電流をあらかじめ

決められた打点数ごとに増やしていく制御。

step-up (current)

control

64133

ステップダウン

制御(シーム

溶接の−)

シーム溶接で溶接長の増加に伴って消耗する電極先

端形状の変化に対応して,溶接電流をあらかじめ設定

した溶接長ごとに減らしていく制御。

step-down (current)

control

16

Z 3001-6:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番号

用語

定義

対応英語(参考)

太字はISO用語

ISO番号

(参考)

64134

溶接電流のプロ

グラム制御

各打点の溶接期間中又は溶接打点に伴って消耗する

電極先端形状の変化などに対応して,あらかじめ設定

したプログラムに従って溶接電流値を変化させる制

御。

注記 ステップアップ制御などがある。

welding current

program

17677-1の

3.38

64135

電極加圧力のプ

ログラム制御

溶接中の加圧力をあらかじめ設定したプログラムに

従って時間的に変化させる制御。

electrode force

program

17677-1の

3.42

64136

溶接サイクル

溶接して電極が原位置に戻るために,溶接機が行う一

連の連続した動き。

welding cycle

17677-1の

3.40

64137

溶接サイクルタ

イム

電極の下降開始から,溶接工程を経て電極が上昇して

元位置に復帰するまでの時間。1回の溶接サイクルを

完成させるのに必要な時間(図2参照)。

welding cycle time

17677-1の

3.39

64138

作業サイクルタ

イム

電極の下降開始から,溶接工程を経て電極が元位置に

復帰した後,次の電極下降が開始するまでの時間。溶

接作業の繰返し周期を表す時間(図2参照)。

working cycle time

17677-1の

3.44

64139

繰返し制御

一連の溶接サイクルを自動的に繰り返すことができ

る時間制御方式。

repeat control

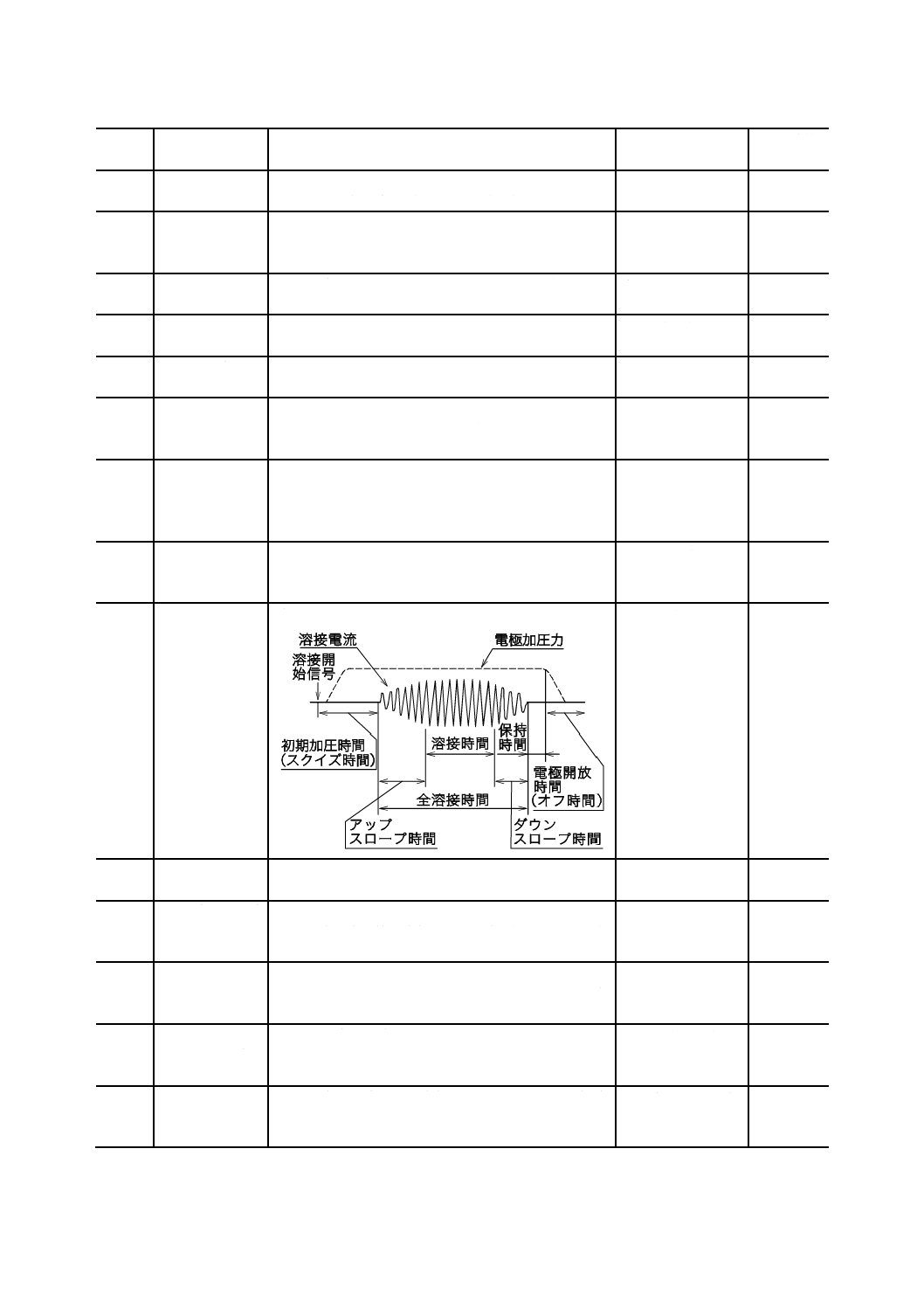

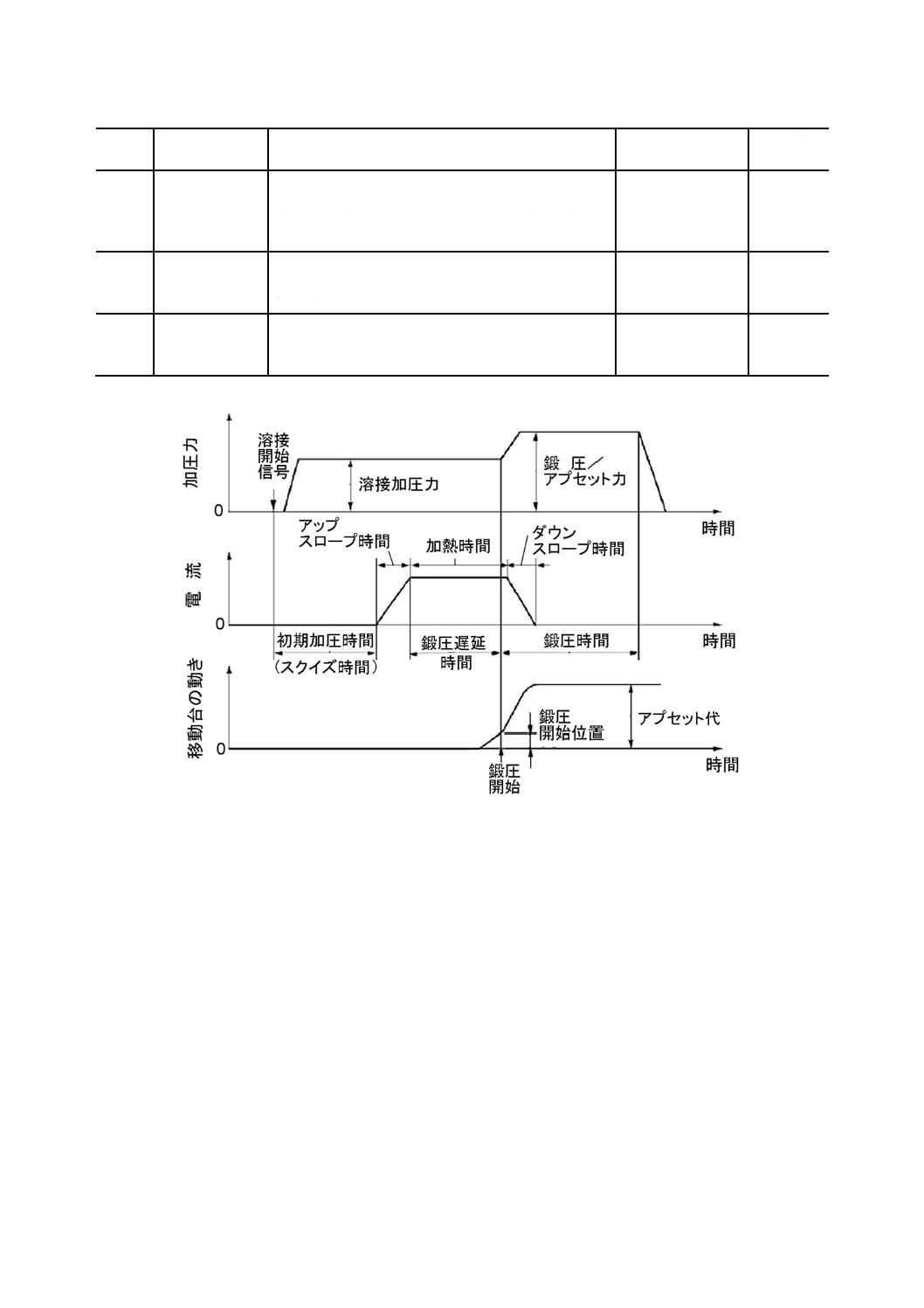

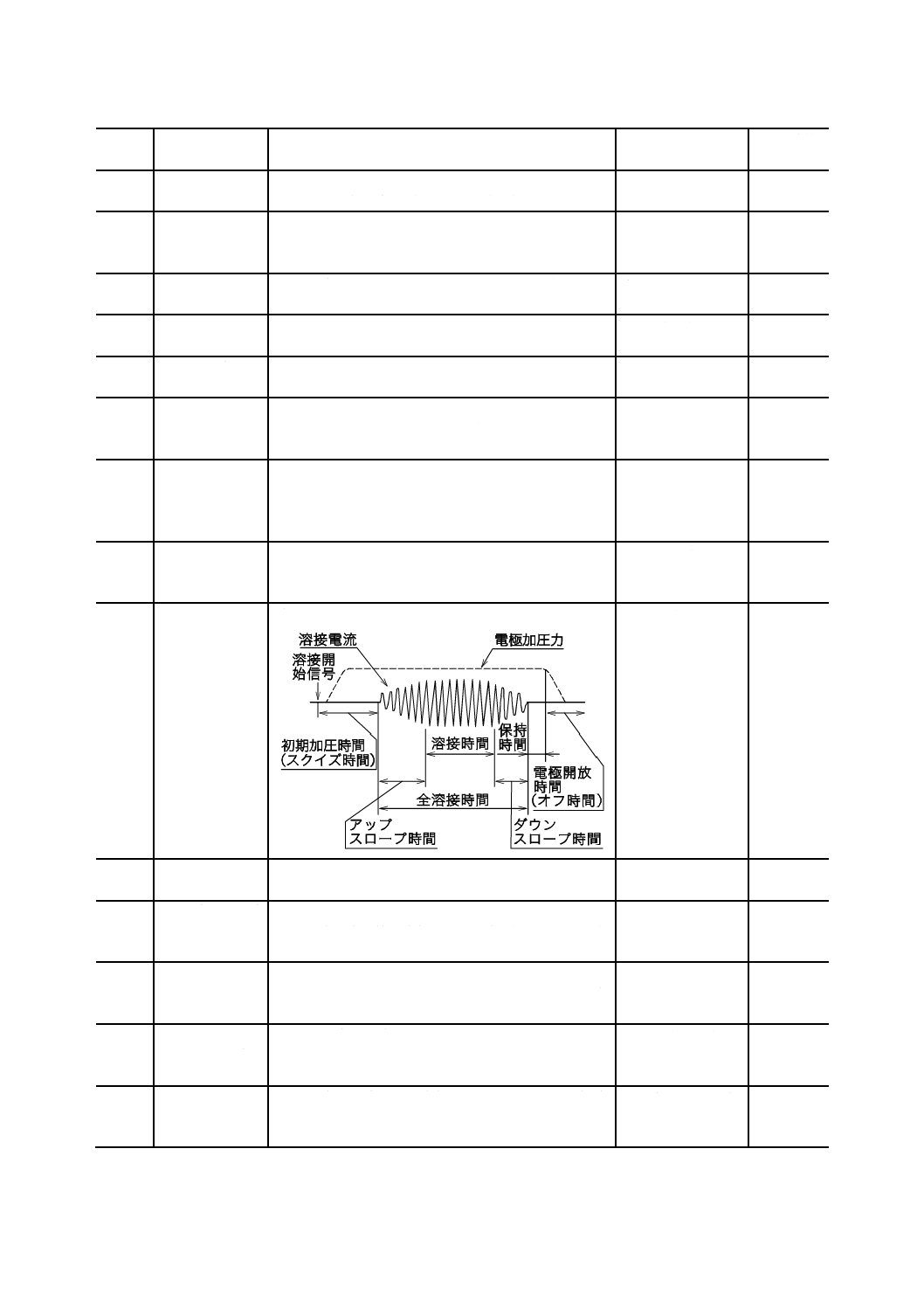

a) 一定加圧力設定の例

図2−スポット溶接シーケンスの例及び各名称

17

Z 3001-6:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

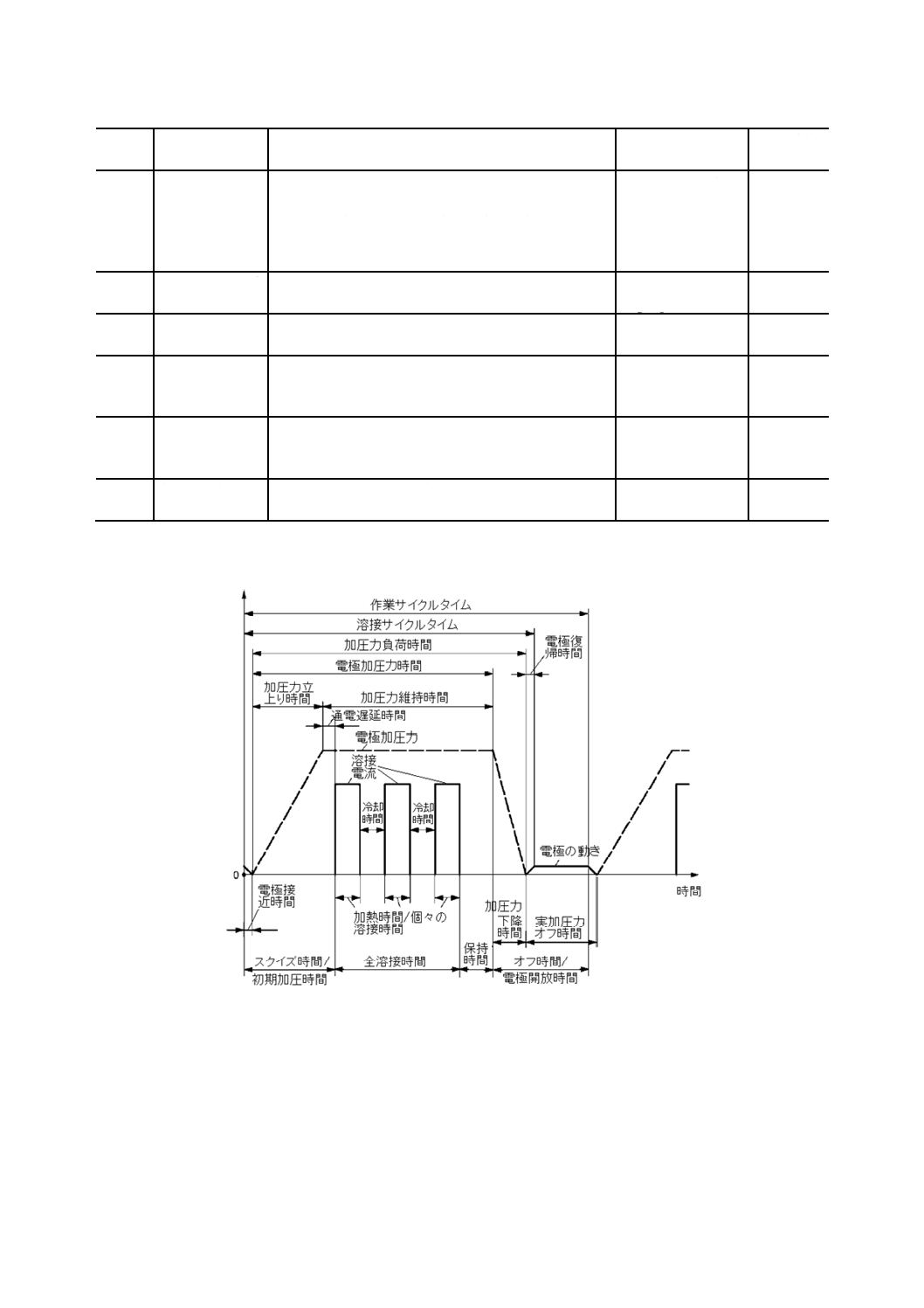

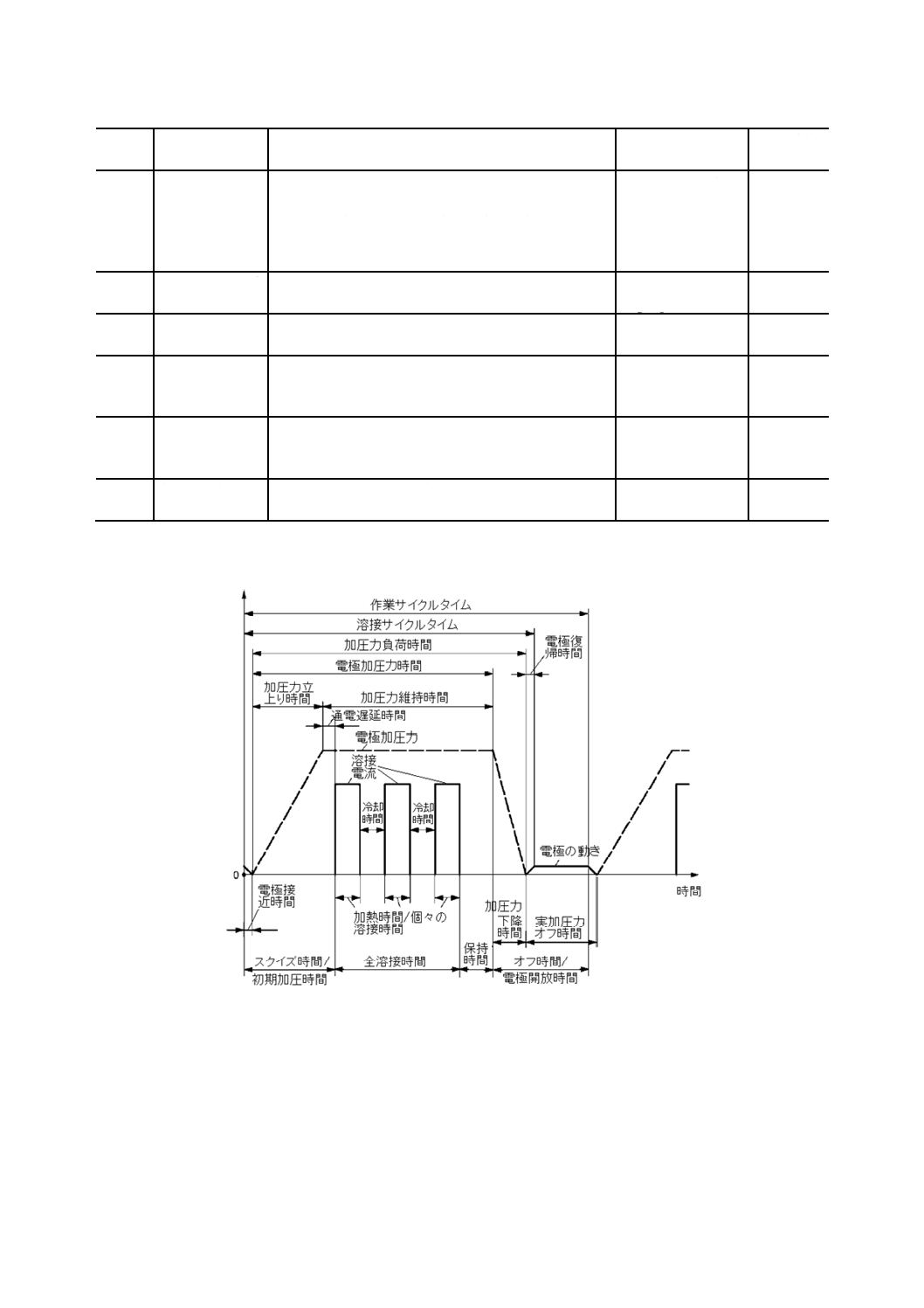

b) 鍛圧を伴う場合の例

図2−スポット溶接シーケンスの例及び各名称(続き)

4.4.2

重ね抵抗溶接

番号

用語

定義

対応英語(参考)

太字はISO用語

ISO番号

(参考)

64201

電極加圧力

重ね抵抗溶接において,電極間又は電極と母材との間

に加えられる力。

electrode force

17677-1の

3.6

64202

電極ストローク 溶接作業中の電極軸での電極の物理的な移動量。

electrode stroke

17677-1の

3.12

64203

作業ストローク 溶接サイクル中の電極の最小ストローク。

working stroke

17677-1の

3.45

64204

全ストローク

引上げストロークと作業ストロークとを合わせた値

(64203の図参照)。

high lift stroke,

retract stroke

17677-1の

3.46

64205

最大稼働ストロ

ーク

固定側電極が短くなった場合又は固定電極ユニット

を変更した場合に実現できる電極ストロークの最大

値。

maximum stroke

18

Z 3001-6:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番号

用語

定義

対応英語(参考)

太字はISO用語

ISO番号

(参考)

64206

接触不整

電極又は部材間の滑りとずれに起因する接触不良。電

極の接触不斉ともいう。

注記 スポット溶接機及びシーム溶接機では,電極の

滑り,電極の芯ずれ,プロジェクション溶接機

では上下プラテンの平行度,突合せ抵抗溶接で

は被溶接部材の配置不整及び中心の芯ずれを

いう。

contact fault

669の

3.3.1

64207

滑り(電極の−)

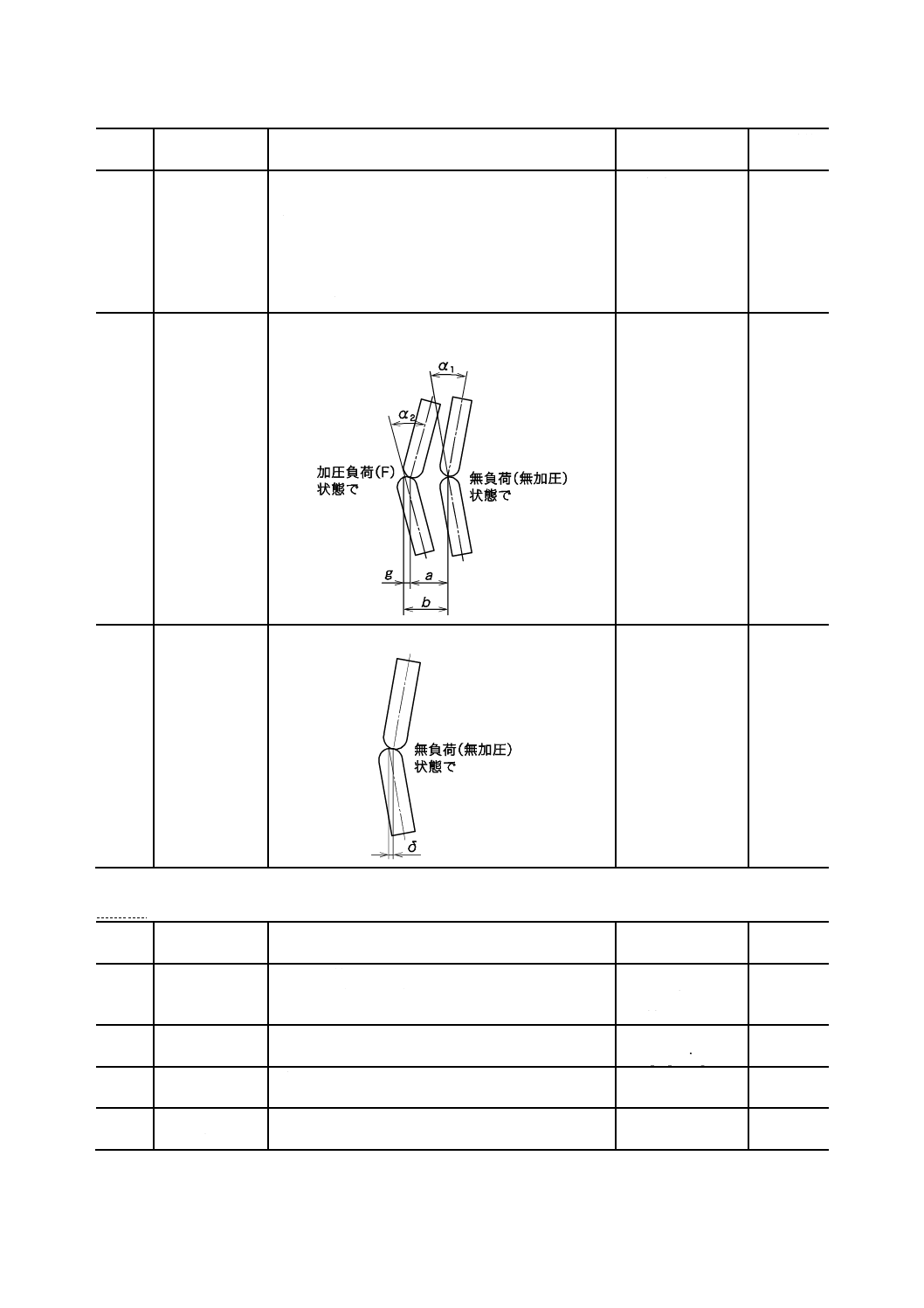

g

溶接工程中に被溶接物の表面における電極の横方向

の動き(JIS C 9305参照)。

electrode skidding

17677-1の

3.11

64208

芯ずれ(電極の

−)

上下電極先端での電極軸間のずれ。

electrode

misalignment

17677-1の

4.9

4.4.3

アプセット及びフラッシュ溶接

番号

用語

定義

対応英語(参考)

太字はISO用語

ISO番号

(参考)

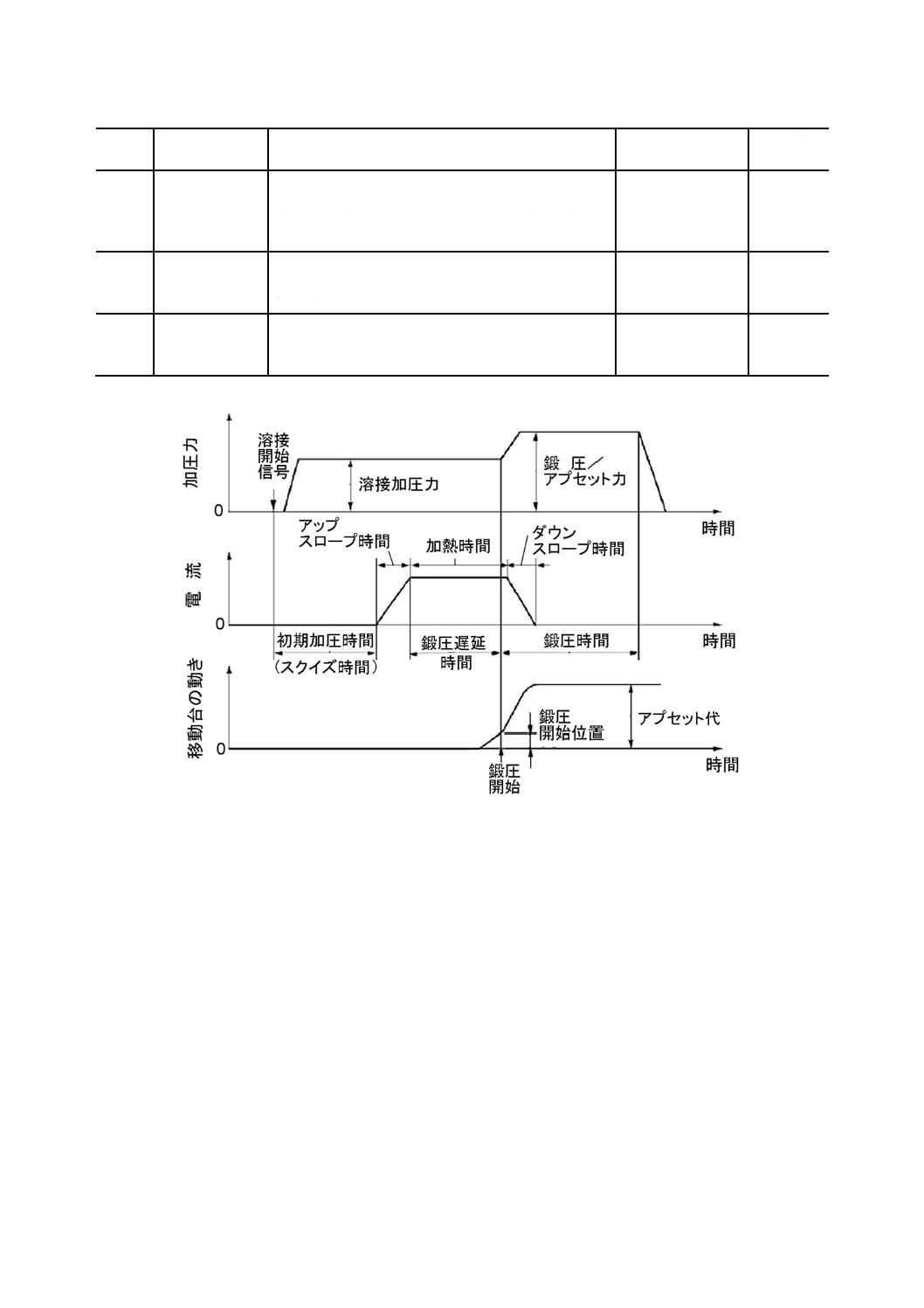

64301

アプセットスト

ローク

移動台の最大操作可能ストローク。マシンストローク

ともいう(図1参照)。

upsetting stroke,

upset stroke,

machine stroke

669の

3.2.12

64302

ダイ開き

上下クランプのクランプダイ表面間距離(図1参照)。 opening gap,

clamp opening

669の

3.2.10

64303

ダイストローク ダイ開きの最大値と最小値との差(図1参照)。

die stroke

669の

3.2.9

64304

前進力(移動台

の−)

ダイ間隔を狭める方向に移動台を動かす力。

forward force

PWI

17677-2

19

Z 3001-6:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番号

用語

定義

対応英語(参考)

太字はISO用語

ISO番号

(参考)

64305

後退力(移動台

の−)

ダイ間隔を拡げる方向に移動台を動かす力。

backward force

PWI

17677-2

64306

鍛圧開始位置(ア

プセット溶接

の−)

アプセット溶接で鍛圧を加え始める時期を決める移

動台の位置。接触開始位置からの移動量で管理する

(図3参照)。

start forge travel

PWI

17677-2

64307

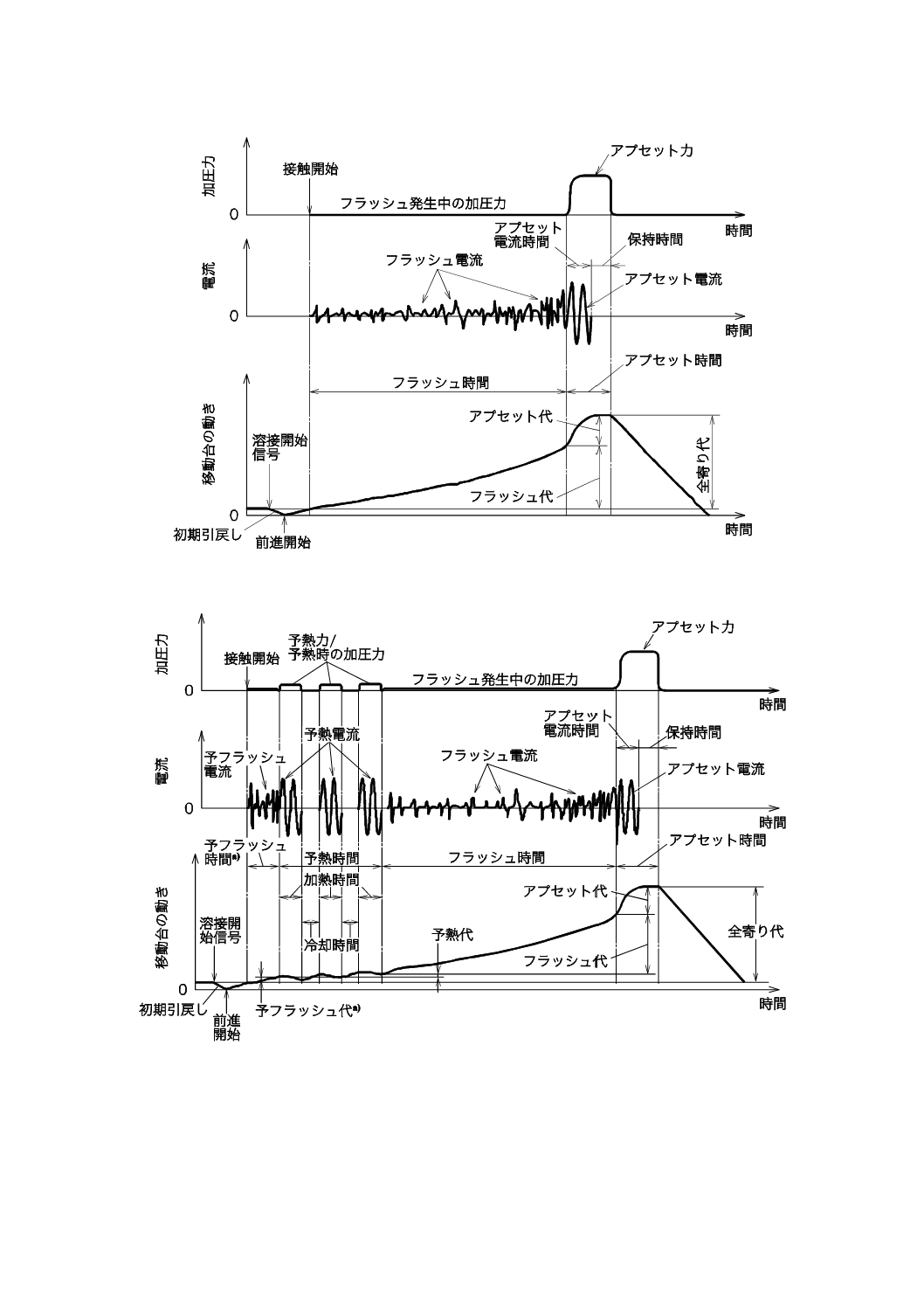

フラッシュ代

フラッシュ工程の期間に消耗した母材の長さ(図4参

照)。

注記 損失長さとしてみた場合は,フラッシュロスと

いう。

flash travel,

flashing tavel,

flashing loss,

flash loss

PWI

17677-2

64308

アプセット代

アプセット力又はアプセット推力を加えられること

によって短縮された母材の長さ(図3及び図4参照)。

注記 損失長さとしてみた場合は,アプセットロスと

いう。

upset travel,

upset loss,

forge length

PWI

17677-2

64309

全寄り代

フラッシュ代とアプセット代との和(図4参照)。

注記 損失長さの総和としてみた場合は,全ロスとい

う。

total travel,

total loss,

total length loss

PWI

17677-2

64310

接合界面温度

(抵抗溶接の

−)

ソリッドプロジェクション溶接,アプセット溶接及び

フラッシュ溶接を行うために加熱したときの接合界

面の温度。

welding temperature

at weld interface

(for resistance

welding−)

64311

アプセット力

フラッシュ溶接,アプセット溶接などにおいて,溶接

の終期のアプセット(据込み)の際に,溶接面にかけ

る加圧力。鍛圧ともいう(図3及び図4参照)。

upset force,

upsetting force,

forge force

669の

3.2.16

64312

アプセット圧力 アプセット力を,母材の接合前の接触面積で除した見

掛け上の圧力。

upsetting pressure,

forge pressure

669の

3.2.20

64313

クランプ力

クランプ部から母材に加える力(図1参照)。

clamping force

669の

3.2.14

64314

クランプ圧力

クランプ力を発生させるための油圧などの値。

clamping pressure

PWI

17677-2

64315

フラッシュ力

フラッシュ工程時に負荷する加圧力(図4参照)。

注記 ゼロではないがほぼゼロの値に設定する。

flashing force

PWI

17677-2

64316

フラッシュ電流 フラッシュ工程中の電流(図4参照)。

flashing current

PWI

17677-2

64317

アプセット電流 アプセット工程で流れる電流値(図4参照)。

upset current

PWI

17677-2

64318

フラッシュ時間 フラッシュ工程の持続時間(図4参照)。

flash time,

flashing time

PWI

17677-2

64319

アプセット電流

時間

アプセット電流を流している時間(図4参照)。

upset current time

PWI

17677-2

64320

アプセット時間 アプセット工程の時間(図4参照)。

upset time,

upsetting time

PWI

17677-2

64321

予熱時間(フラ

ッシュ溶接の

−)

フラッシュ溶接での予熱工程の全時間[図4 b)参照]。 preheat time,

preheating time

PWI

17677-2

64322

接触時間(接合

端面間の−)

フラッシュ溶接の予熱工程で両部材の端面が接触し

ている時間。

注記 個々の加熱時間に相当。

touch time

PWI

17677-2

64323

予フラッシュ時

間

予フラッシュ工程の持続時間[図4 b)参照]。

pre-flashing time

PWI

17677-2

20

Z 3001-6:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番号

用語

定義

対応英語(参考)

太字はISO用語

ISO番号

(参考)

64324

予熱工程(フラ

ッシュ溶接の

−)

溶接工程の前に母材の溶接部を加熱して必要な予熱

温度を実現する工程。最初に両部材の長時間接触(短

絡)・引き離しを繰り返して行い,効率的に接合部近

傍の予熱を行う方法。

preheating stage

64325

初期引戻し

製品の仕上り寸法精度を確保するために,両部材の端

面を接触した後,少し引き戻して溶接作業を開始する

操作(図4参照)。

initial retract motion

of platen

64326

予フラッシュ

予熱工程の前にフラッシュで端面を平たん(坦)にす

るために追加する工程[図4 b)参照]。平たん化フラ

ッシュともいう。

pre-flashing,

flash even

PWI

17677-2

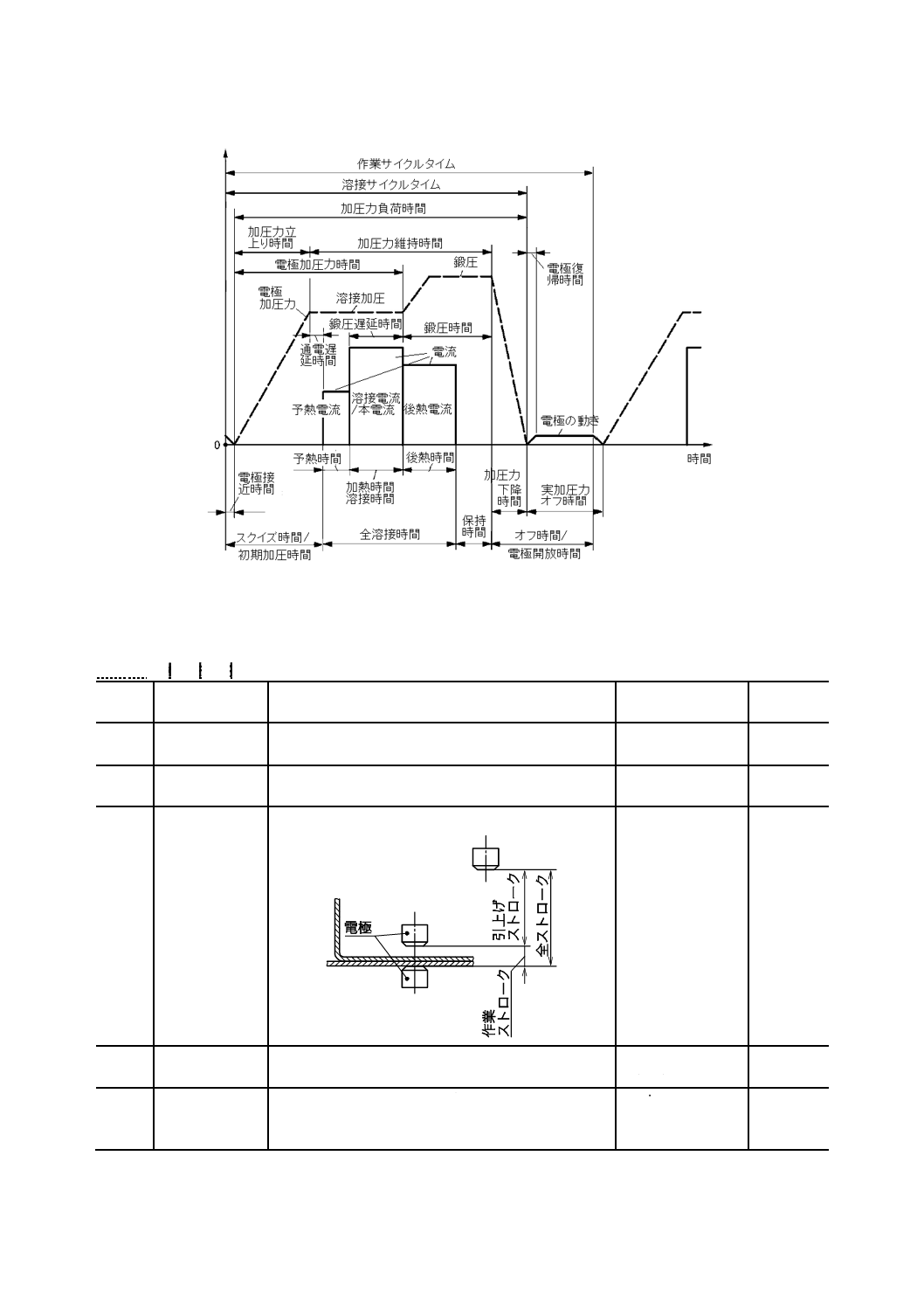

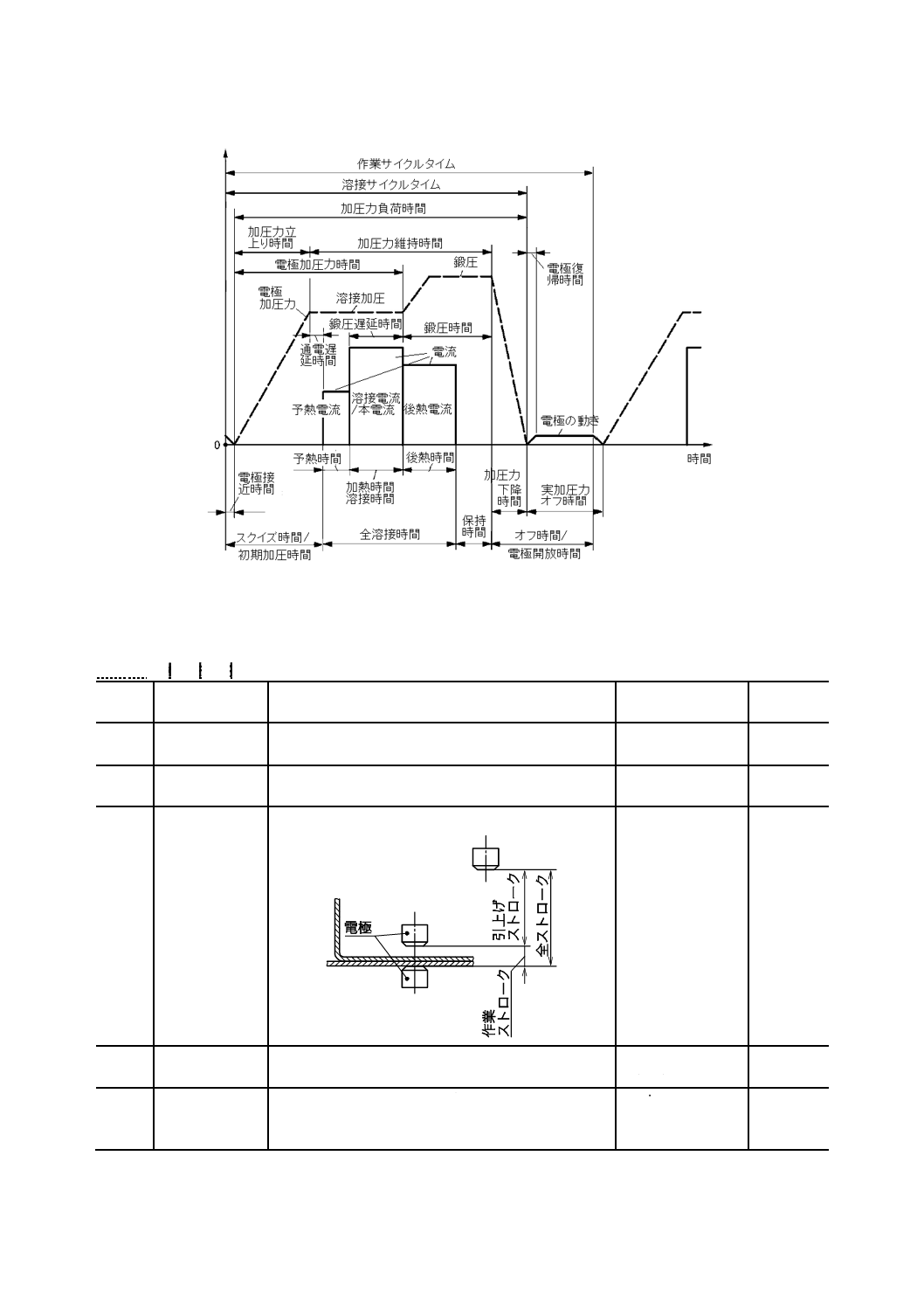

図3−アプセット溶接工程の例

21

Z 3001-6:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

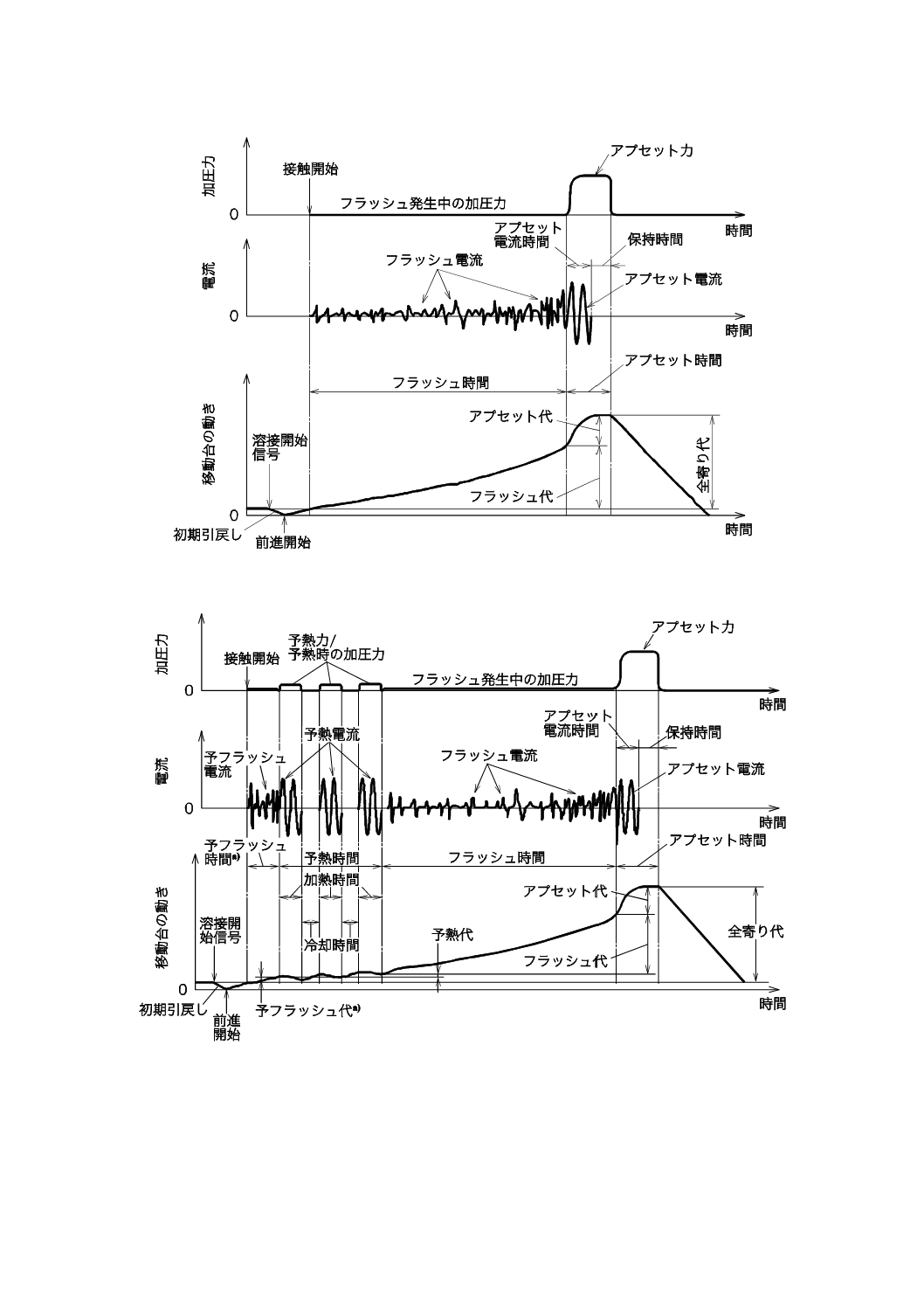

a) 予熱工程を含まない場合

注a) 予フラッシュ工程は端面の合いが特に悪い場合に端面平たん化のために利用。

b) 予熱工程を含む場合

図4−初期引戻し工程を組み込んだフラッシュ溶接工程の例及び各名称

22

Z 3001-6:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.5

溶接施工

4.5.1

重ね抵抗溶接

番号

用語

定義

対応英語(参考)

太字はISO用語

ISO番号

(参考)

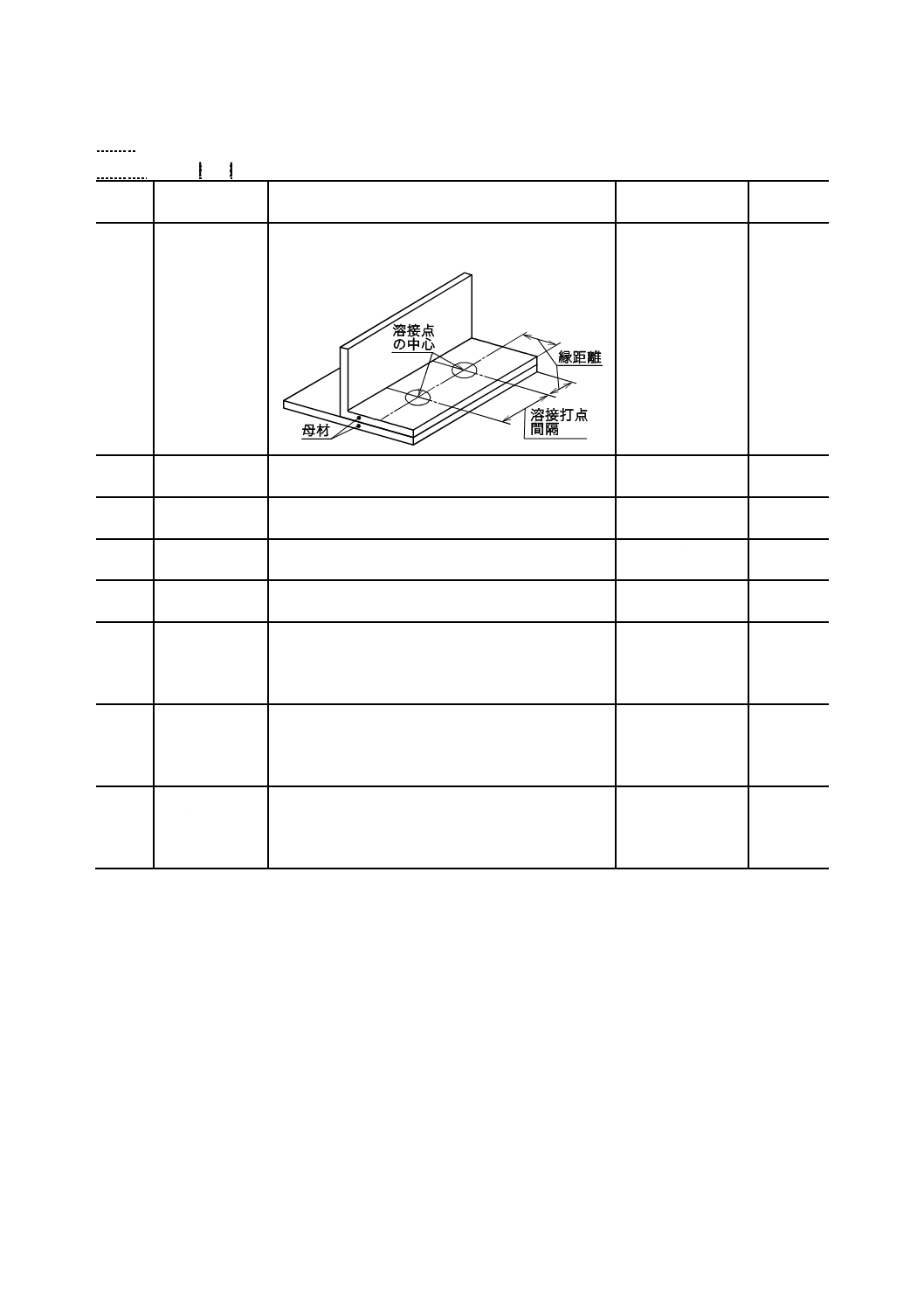

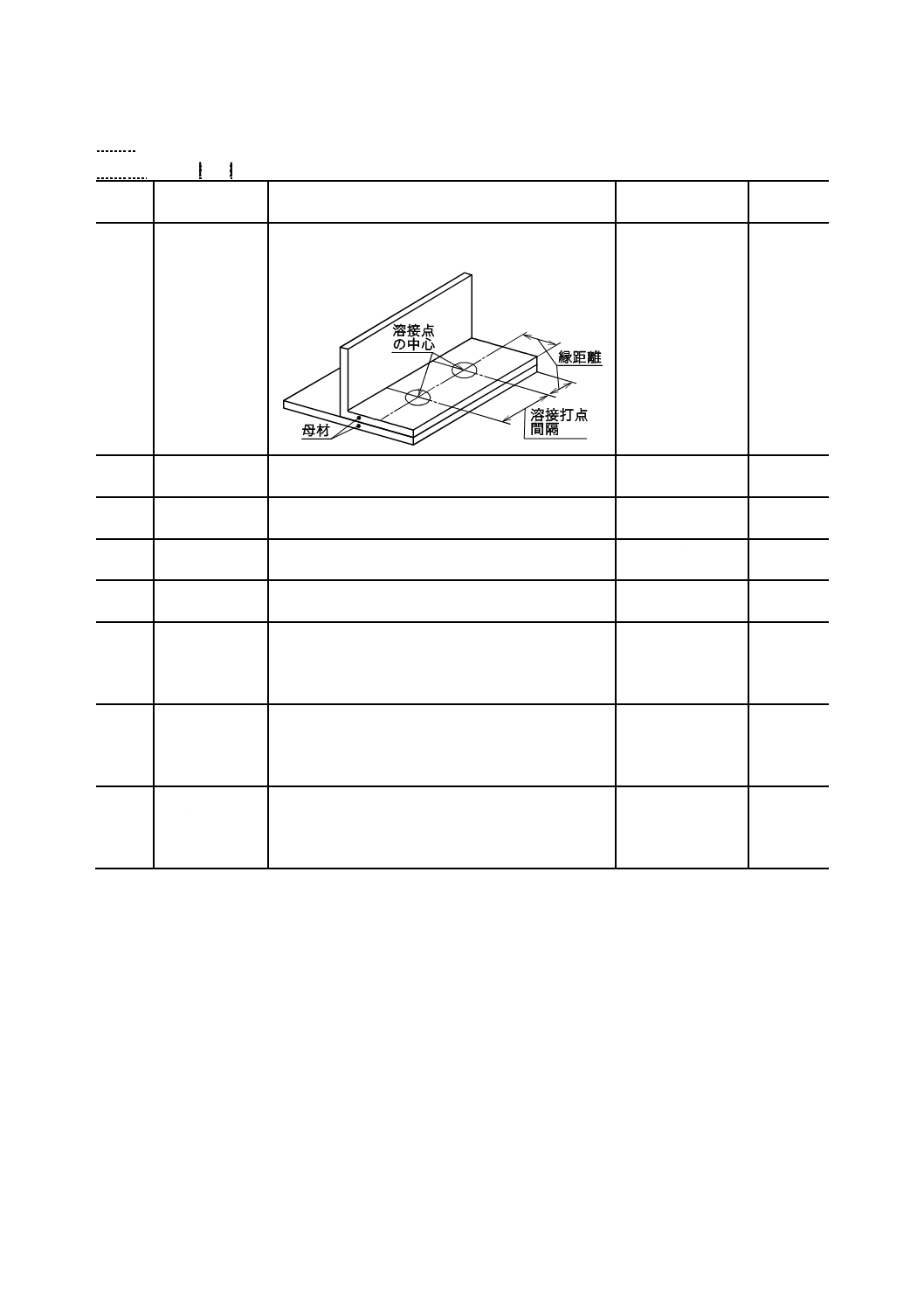

65101

溶接打点間隔

近接した溶接点間の各溶接点中心位置間の距離。

打点ピッチともいう。

weld pitch

14373の

3.5

65102

縁距離

溶接点中心位置から部材の最も近い端までの距離

(65101の図参照)。

edge distance

14373の

箇条7

65103

ナゲットの重な

り

近接した二つのナゲットの重なる共通部分。

overlap of nugget

65104

電極寿命

電極の整形又は交換が必要なまでの,同じ電極で溶接

できるスポット溶接の回数又はシーム溶接の長さ。

electrode life

17677-1の

4.8

65105

電極先端面

溶接中に母材と接するスポット溶接及びプロジェク

ション溶接電極の先端面。

electrode working

face

17677-1の

2.6

65106

通電面積(板―

電極間の−)

被溶接物と接している電極先端面で,電極から被溶接

物に電流が流れている部分。

注記 通電の開始時は電極先端の面積より狭く,溶接

中に変化する。

current pass area

17677-1の

4.3

65107

ピックアップ

重ね抵抗溶接において,電極と母材との接触部が過熱

され,その結果,電極材と母材とが相互に付着したり,

合金層を作ったりして生じる電極先端面又は母材表

面の汚損。汚れともいう。

pick-up

65108

電極ドレッシン

グ

重ね抵抗溶接において,電極の表面に生じたピックア

ップを除去したり,電極先端の変形を修正したりする

ために行う機械的な整形加工。単にドレッシングとも

いう。

electrode dressing,

dressing

23

Z 3001-6:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番号

用語

定義

対応英語(参考)

太字はISO用語

ISO番号

(参考)

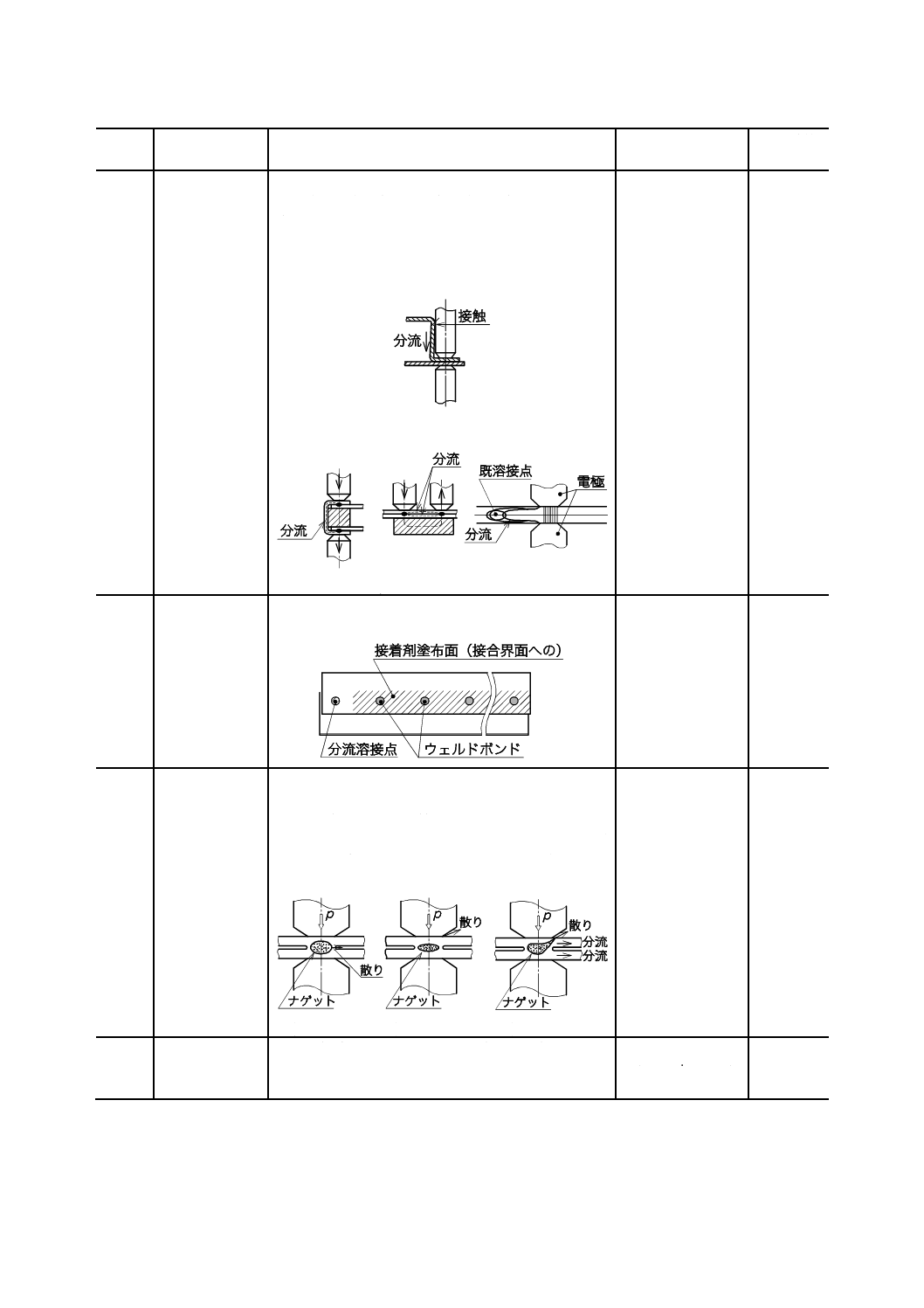

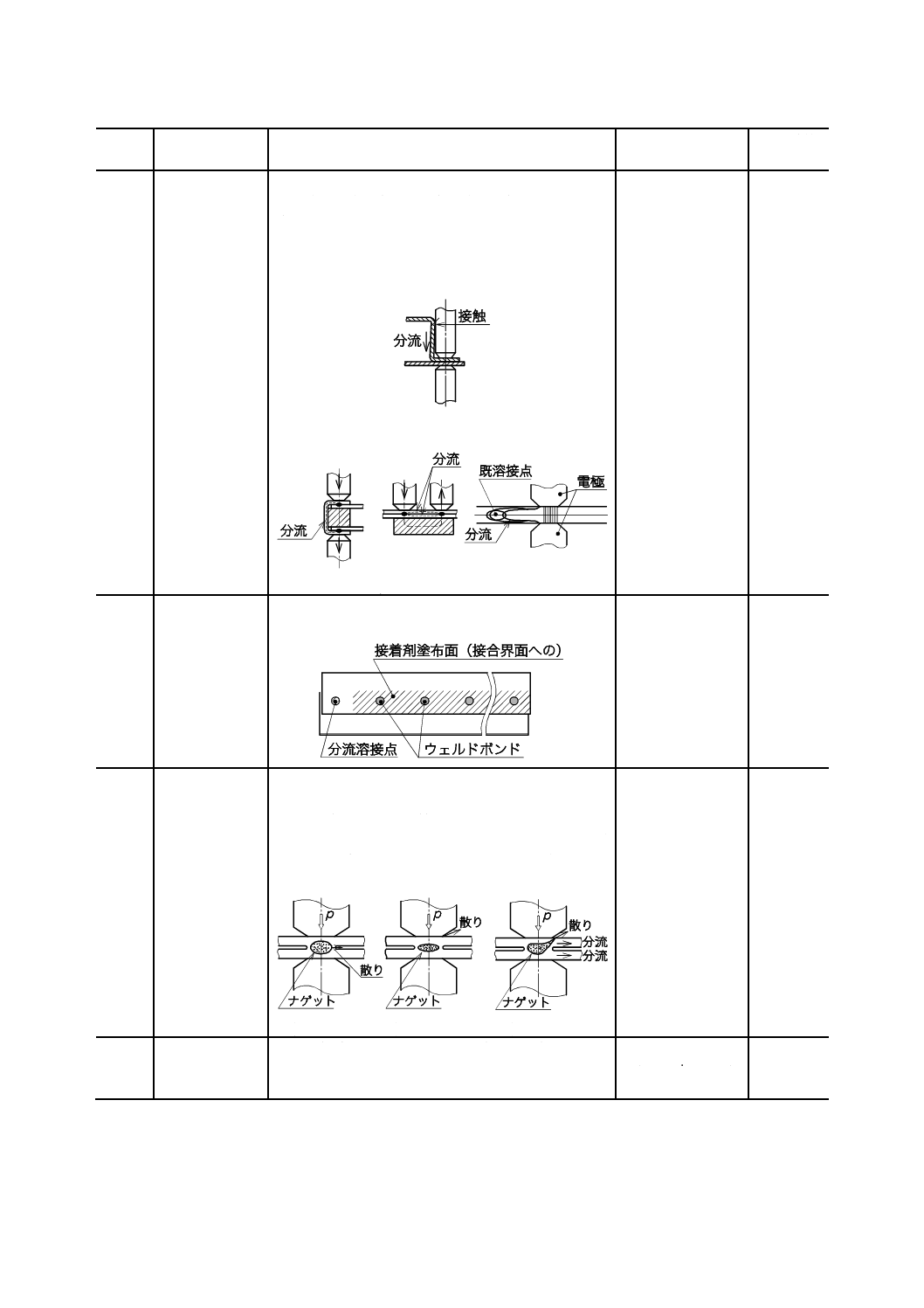

65109

分流電流

主な溶接電流のほかに,既溶接点及び被溶接物が形成

する並列回路に流れる電流。単に分流ともいう。

注記 電極の側面,電極ホルダーなどと被溶接材が接

触して発生する分流と,既溶接点の存在又は部

材の構造によって不可避的に発生する分流と

がある。前者の分流は防止する必要がある。

a) 部材との接触で発生する分流

b) 既溶接点への分流

shunt current

65110

分流溶接点

連続したスポット溶接で,バイパスの役をする最初の

溶接点(ウェルドボンドなどで採用)。

shunt weld

17677-1の

1.16

65111

散り

重ね抵抗溶接において,母材が局部的に過熱されて溶

融飛散する現象又はその金属。

注記 電極チップ及び接する母材の外表面に生じる

表面散りと,母材間に生じる中散り,及びナゲ

ット内金属が表側に飛び出す表散り(シリーズ

スポット溶接などで発生)とがある。

a) 中散り

b) 表面散り

c) 表散り

expulsion,

splash

65112

爆飛

(ばくひ)

重ね抵抗溶接において,過大な溶接電流条件によっ

て,溶接部が過熱され,爆発的に飛散し,溶接部に穴

があく現象。

heavy expulsion not

to remain nugget

metal

24

Z 3001-6:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.5.2

突合せ抵抗溶接

番号

用語

定義

対応英語(参考)

太字はISO用語

ISO番号

(参考)

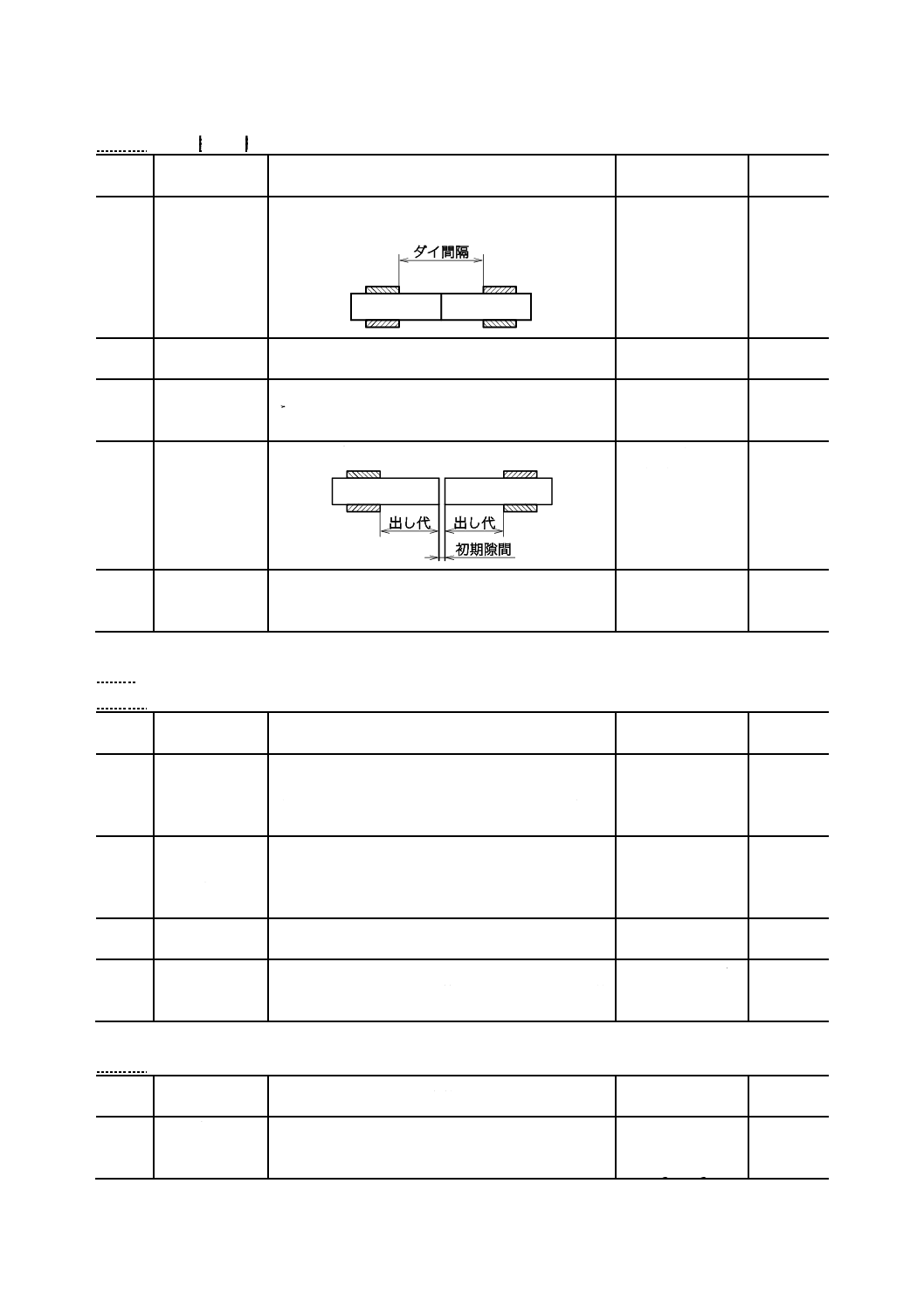

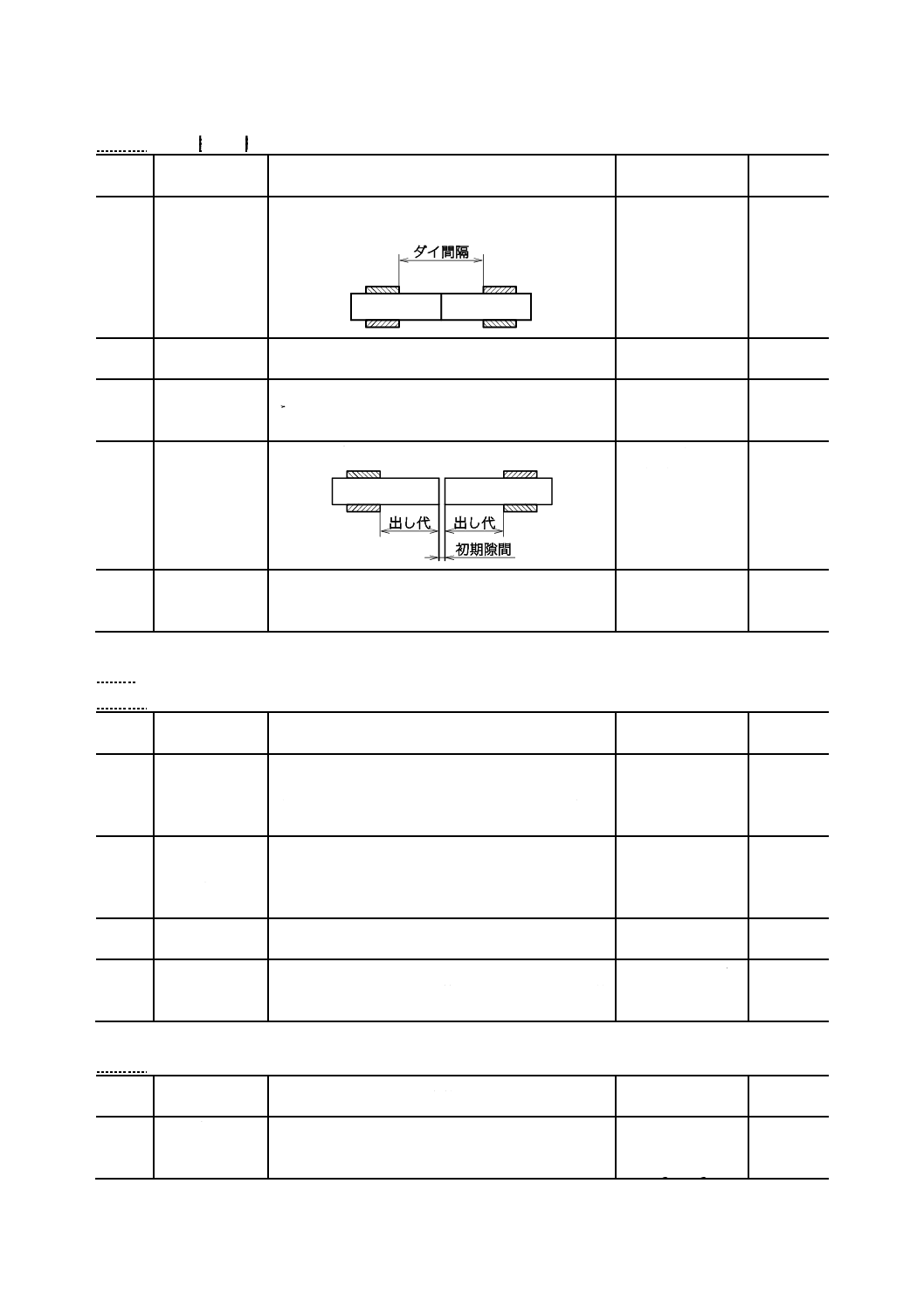

65201

ダイ間隔

アプセット方向に見た両クランプダイ端間の距離。電

極間隔ともいう。

(die) distance,

electrode distance

PWI

17677-2

669の

3.2.11

65202

初期ダイ間隔

溶接直前に測ったダイ間隔から初期隙間を減じた長

さの値。

initial (die)

distance

PWI

17677-2

65203

最終ダイ間隔

アプセット工程後のダイ間隔。最終電極間隔ともい

う。

final (die) distance,

final electrode

distance

PWI

17677-2

65204

出し代

クランプダイから突き出した各母材の長さ。

extension (per

piece),

overhang

65205

初期隙間

引戻し工程を行わないフラッシュ溶接で,溶接に入る

前に開けてある両部材端面間の隙間の長さ(65204の

図参照)。

initial gap

PWI

17677-2

4.6

溶接現象及び計測

4.6.1

一般

番号

用語

定義

対応英語(参考)

太字はISO用語

ISO番号

(参考)

66101

溶接電流計(抵

抗溶接用の

−)

抵抗溶接電流のようなごく短時間通電の電流値を計

測して,記録又は表示する装置。

注記 一般には,電流検出センサとしてトロイダルコ

イル及びホール素子が用いられている。

welding current

meter

17657-2

66102

電極加圧力計

(抵抗溶接用

の−)

抵抗溶接部に負荷される加圧力を計測する装置。

注記 通電中の電極加圧力変化を測定できるものも

あるが,大半は通電しないで測定する方式を採

用している。

electrode force

meter

66103

溶接条件モニタ 溶接中の電極間電圧,加圧力,溶接電流などを計測す

ること,又は計測する装置。

welding-parameter

monitor

66104

溶接品質モニタ 溶接中に,一つ以上の品質に関連するパラメータを検

出し,これらを自動的に計算処理して,推定又は推算

された溶接品質を表示する装置。

quality monitor of

welds

4.6.2

重ね抵抗溶接

番号

用語

定義

対応英語(参考)

太字はISO用語

ISO番号

(参考)

66201

チップ間電圧

電極間で測定した溶接部の電圧。

注記 他の溶接方法との一貫性を確保するために,溶

接電圧と呼ばれることもある。

voltage between

tips,

welding voltage

25

Z 3001-6:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番号

用語

定義

対応英語(参考)

太字はISO用語

ISO番号

(参考)

66202

チップ間抵抗

電極間で測定した溶接部の電圧降下量(溶接電流によ

って発生する誘導電圧分を取り除いた値)を溶接電流

値で除して求めた値。

注記 通電中,溶接部の状態に対応して変化する。

resistance between

tips

66203

電極移動量(溶

接中の−)

溶接中の熱膨張と収縮及びくぼみによる電極の物理

的な変位。

electrode

movement

during welding

17677-1の

3.10

66204

ナゲット

重ね抵抗溶接において,溶接部に生じる溶融凝固した

部分(図5参照)。

nugget

17677-1の

4.10

66205

ナゲット径

スポット溶接部又はプロジェクション溶接部の断面

試験によって接合界面で測定されるナゲット部の直

径(図5参照)。

nugget diameter

17677-1の

4.19

66206

ナゲット幅(シ

ーム溶接の

−)

シーム溶接線方向に対して直角な面で切断して断面

試験したときの接合界面で測定したナゲット部の幅

(図5参照)。

nugget width

66207

溶込み深さ(ナ

ゲットの−)

接合界面に対して垂直方向に計測した各板中でのナ

ゲットの最大溶込み量(図5参照)。

nugget penetration

17677-1の

4.11

66208

ナゲット厚さ

スポット,プロジェクション,シーム溶接で接合界面

に対して垂直方向に計測する,2枚又はそれ以上の板

にわたって形成されたナゲットの総厚さ。

注記 2枚重ねの場合(pn=pl+pu)(図5参照)。

nugget thickness

17677-1の

4.12

66209

コロナボンド

重ね抵抗溶接において,ナゲットの周辺に生じる固相

溶接されたリング状の部分(図7参照)。

corona bond,

corona bond area

17677-1の

4.1

66210

コロナボンド径 コロナボンド部の平均直径(図5参照)。

corona bond

diameter

17677-1の

4.2

66211

熱影響部径

断面試験によって接合界面で測定される熱影響部

(HAZ)の幅(図5参照)。

diameter of

heat-affected

zone

17677-1の

Figure 2

66212

圧痕

重ね抵抗溶接において,溶接の結果,電極チップ及び

円板電極によって生じた母材表面のくぼみ。くぼみと

もいう(図5参照)。

indentation

66213

圧痕径

電極によるくぼみ部の平均径(図5参照)。

電極圧痕径又はくぼみ径ともいう(測定方法は,JIS Z

3139参照)。

electrode

indentation

diameter

17677-1の

4.7

66214

圧痕幅(シーム

溶接での−)

シーム溶接線方向に直角に計測した電極による圧痕

の幅。

width of seam weld

electrode

indentation

17677-1の

4.17

66215

圧痕深さ

加圧力によって生じた加圧力方向で測定する電極に

よるくぼみの深さ(図5参照)(測定方法は,JIS Z

3139参照)。

electrode

indentation

depth

17677-1の

4.6

66216

板の浮上がり

重ね抵抗溶接において,溶接の結果,ナゲットの周囲

に生じる板の隙間。シートセパレーションともいう

(図5参照)。

sheet separation

66217

接合界面

接合するため,部材が接触し向かい合った面。

faying surface

17677-1の

3.13

66218

接合界面での接

触域

抵抗溶接中,材料の両表面が接合界面で接触している

領域。

注記 酸化膜で覆われている部分は通電しない場合

が多いので通電域とは異なる。

weld contact area

17677-1の

3.36

26

Z 3001-6:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番号

用語

定義

対応英語(参考)

太字はISO用語

ISO番号

(参考)

66219

プラグ径

破壊試験後に測定されるプラグ状破断部分の平均直

径(図6参照)。

plug diameter

17677-1の

4.20

66220

溶接径(抵抗溶

接の−)

界面破断又は部分プラグ破断の場合,界面部で測定し

たコロナボンド部を除くディンプル状を呈する接合

部(ナゲットと想定される部分)の直径の平均値(図

6及び図7参照)。

注記 プラグ破断では,測定端がナイフエッジ状とな

った測長器を用いて界面部で測定した接合部

径の平均値。

weld diameter

17677-1の

4.18

66221

最小シーム溶接

幅

シーム溶接部の破断試験後に計測した接合した部分

の幅。

注記 最小溶接幅と最大溶接幅があり,通常は,最小

シーム溶接幅を溶接幅として採用する。

minimum seam

weld width

14270の

3.5

66222

破断形態(重ね

抵抗溶接部の

−)

引張せん断試験,ピール試験,十字引張試験などで試

験した後の破断部の形態。

failure mode

14329の

2.1

66223

界面破断

接合界面に沿ってナゲット内を横切って破断する形

態(図7参照)。

interface failure

14329の

2.1.1

66224

部分プラグ破断 一部界面破断を残し,ナゲット径よりも小さなプラグ

破断部が残る破断形態(図6参照)。

pertial plug failure

14329の

2.1.2

66225

プラグ破断

ナゲット内,熱影響部又は母材部でボタン状に破断す

る形態(図6参照)。

注記 母材部で破断する場合を母材プラグ破断,熱影

響部で破断する場合を熱影響部プラグ破断と

して区別することもある。

plug failure

14329の

2.1.4

27

Z 3001-6:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

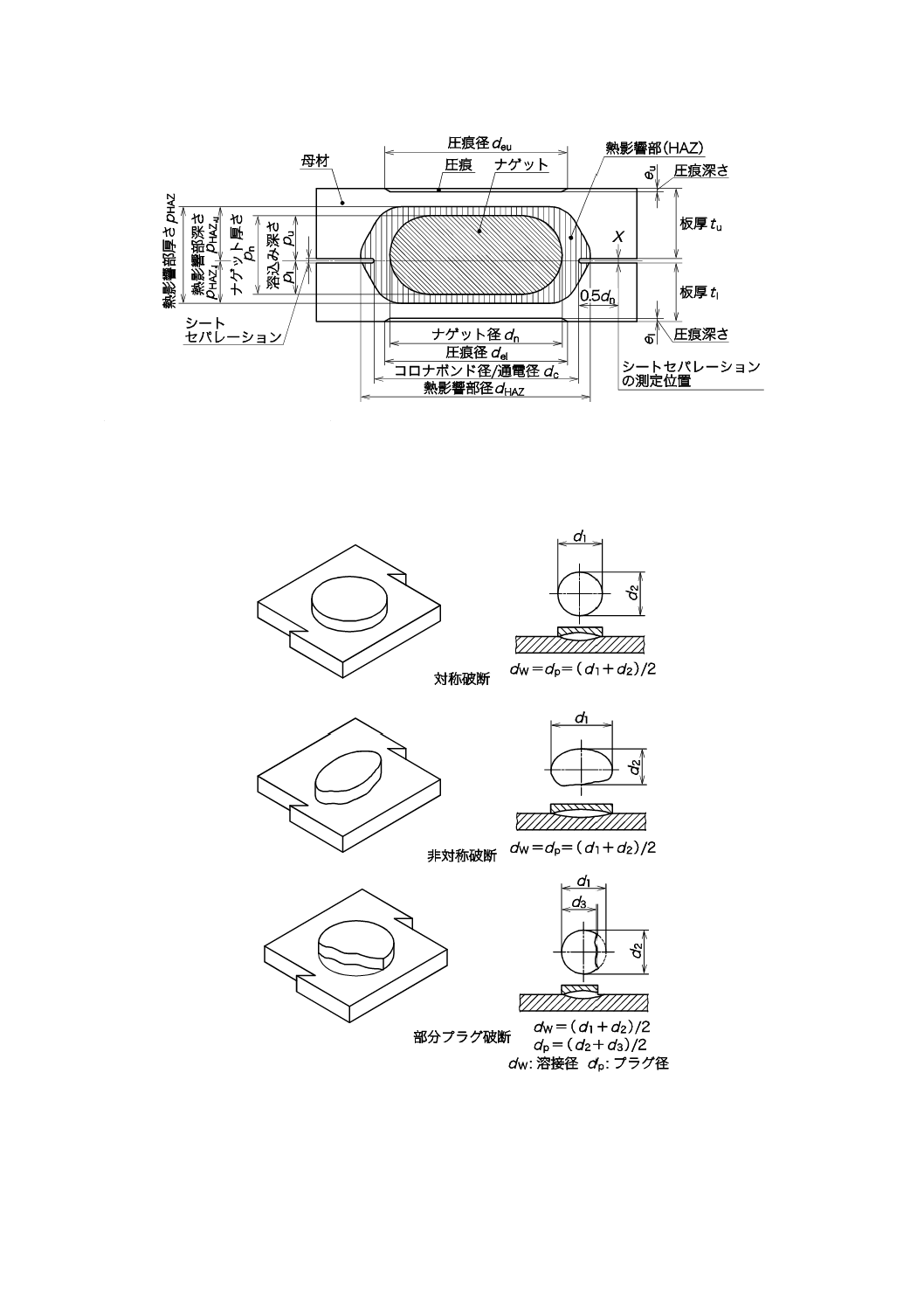

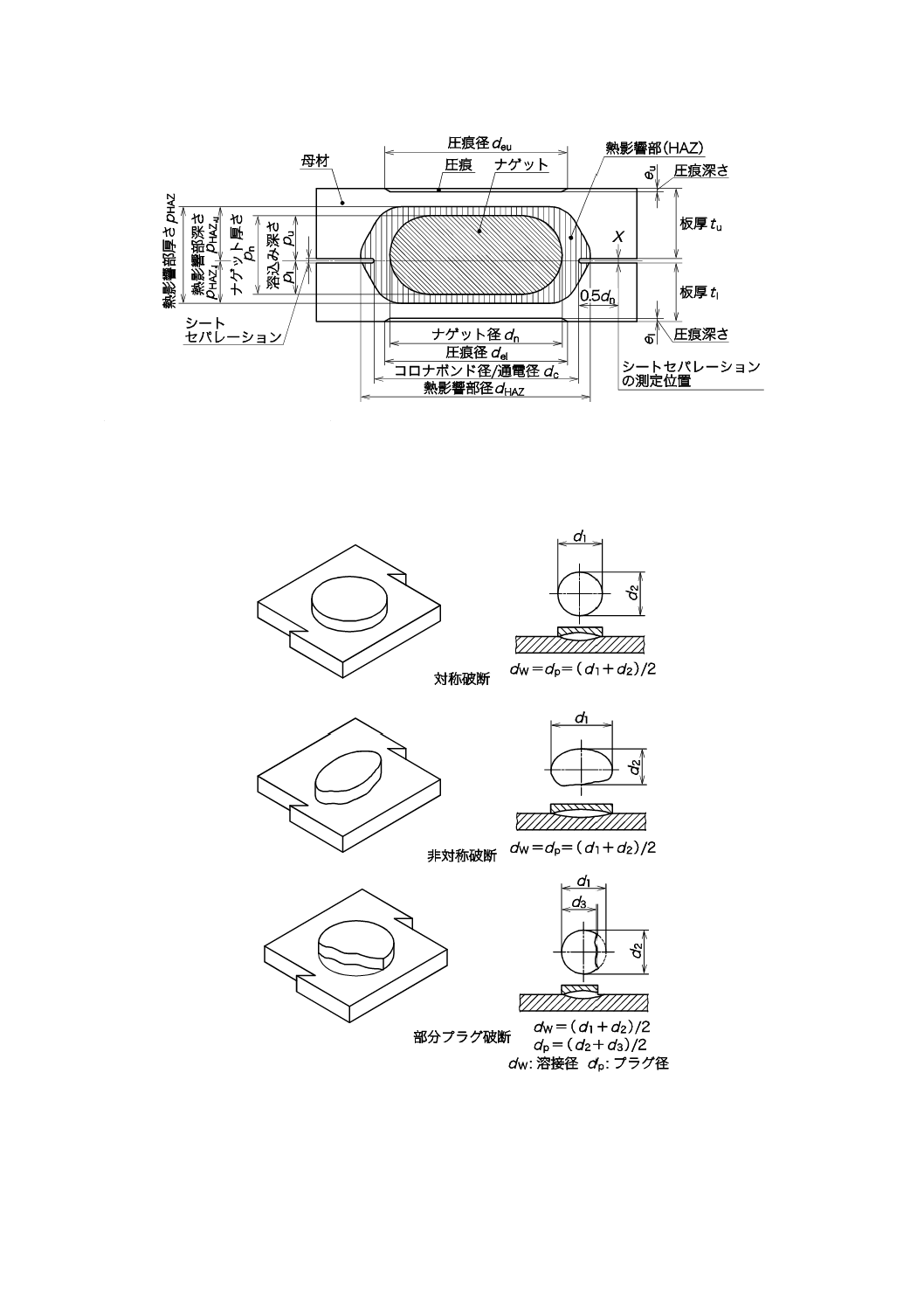

注記 “圧痕”は“電極圧痕”,“くぼみ”とも呼ばれる(JIS Z 3139)。

JIS Z 3139では圧痕径の2倍の位置間で作った面からの深さで圧痕深さを定義している。

図5−重ね抵抗溶接部の各部名称(図はスポット溶接の例で示す。)

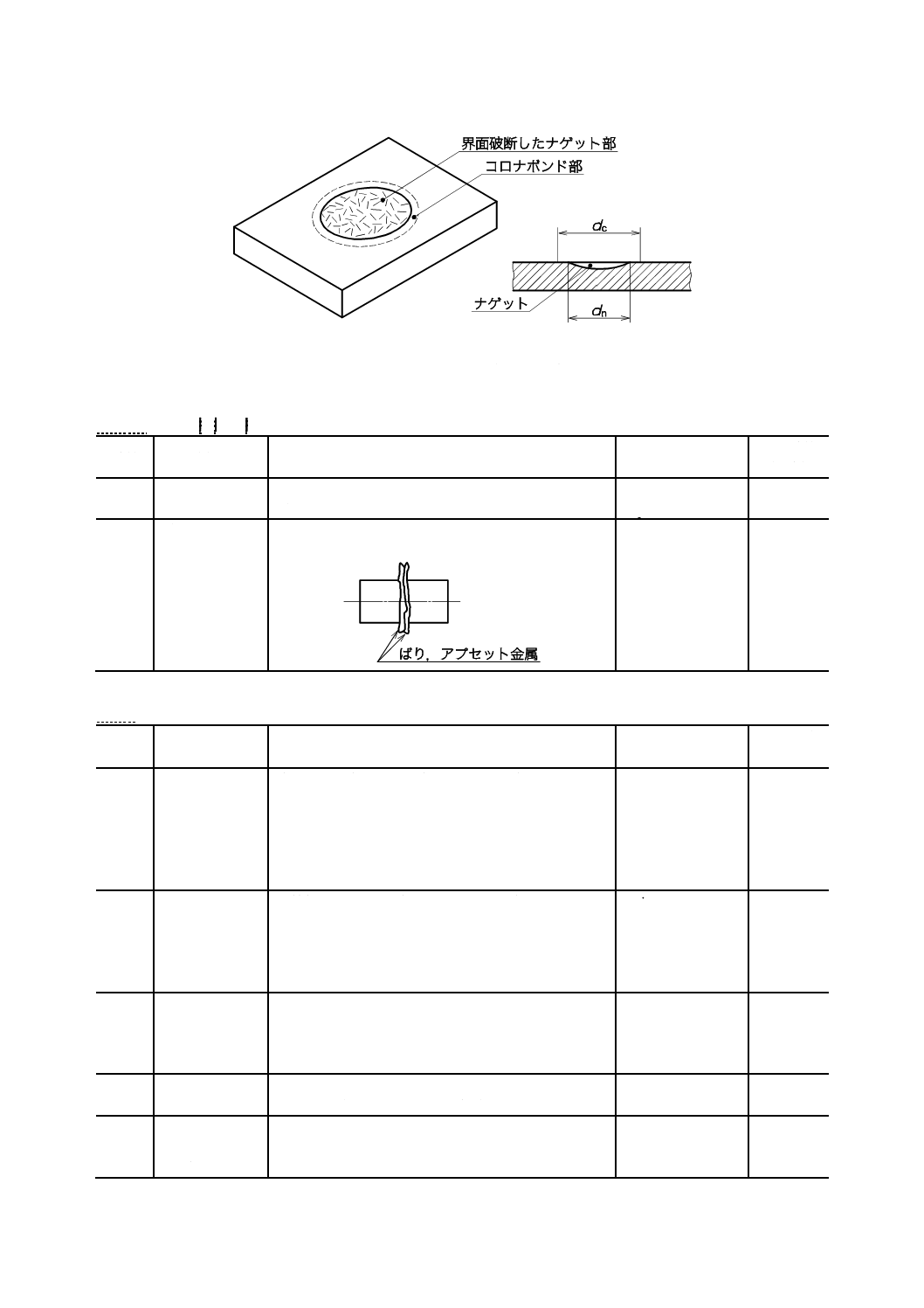

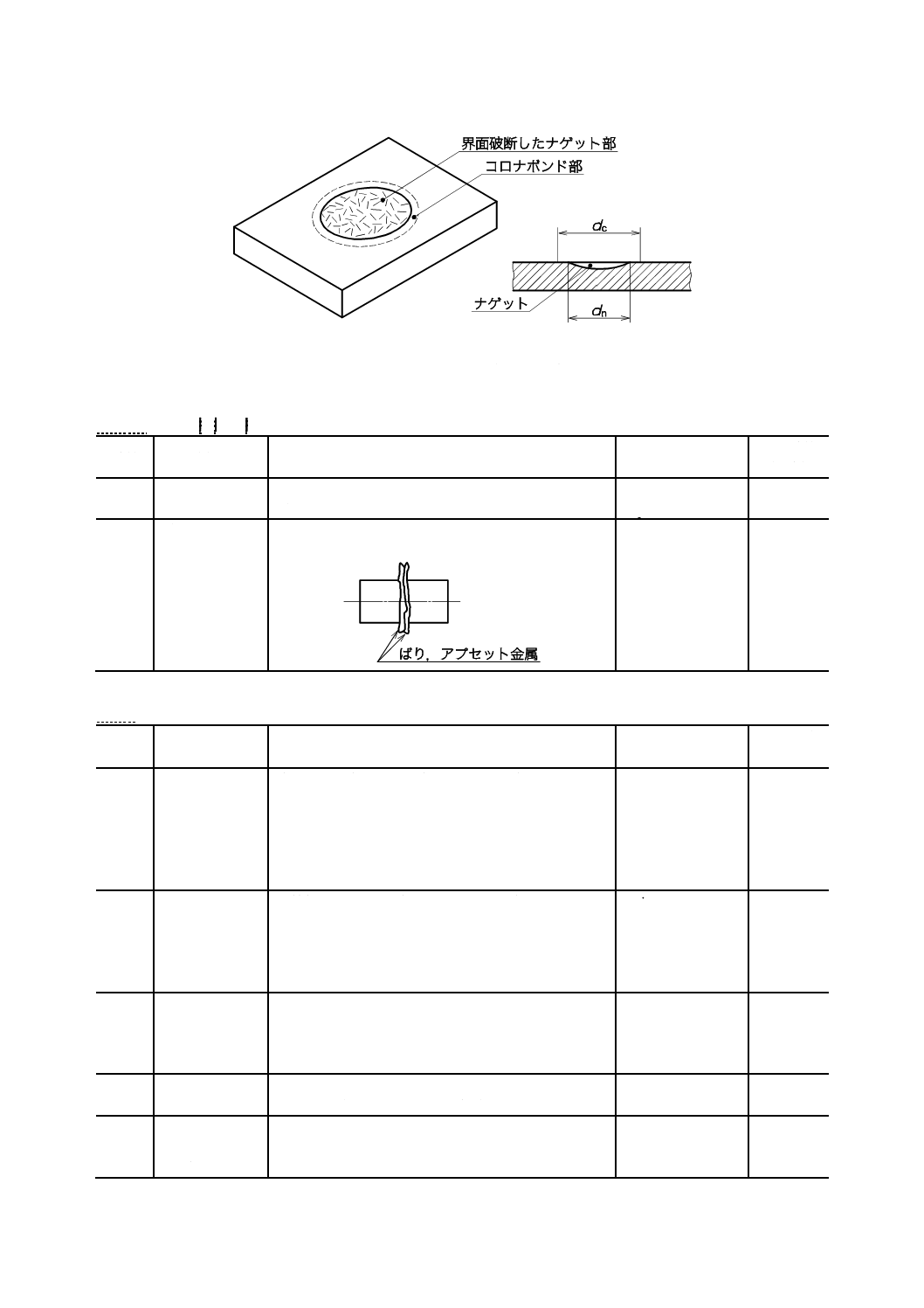

図6−プラグ破断部でのプラグ径及び溶接径の定義

28

Z 3001-6:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

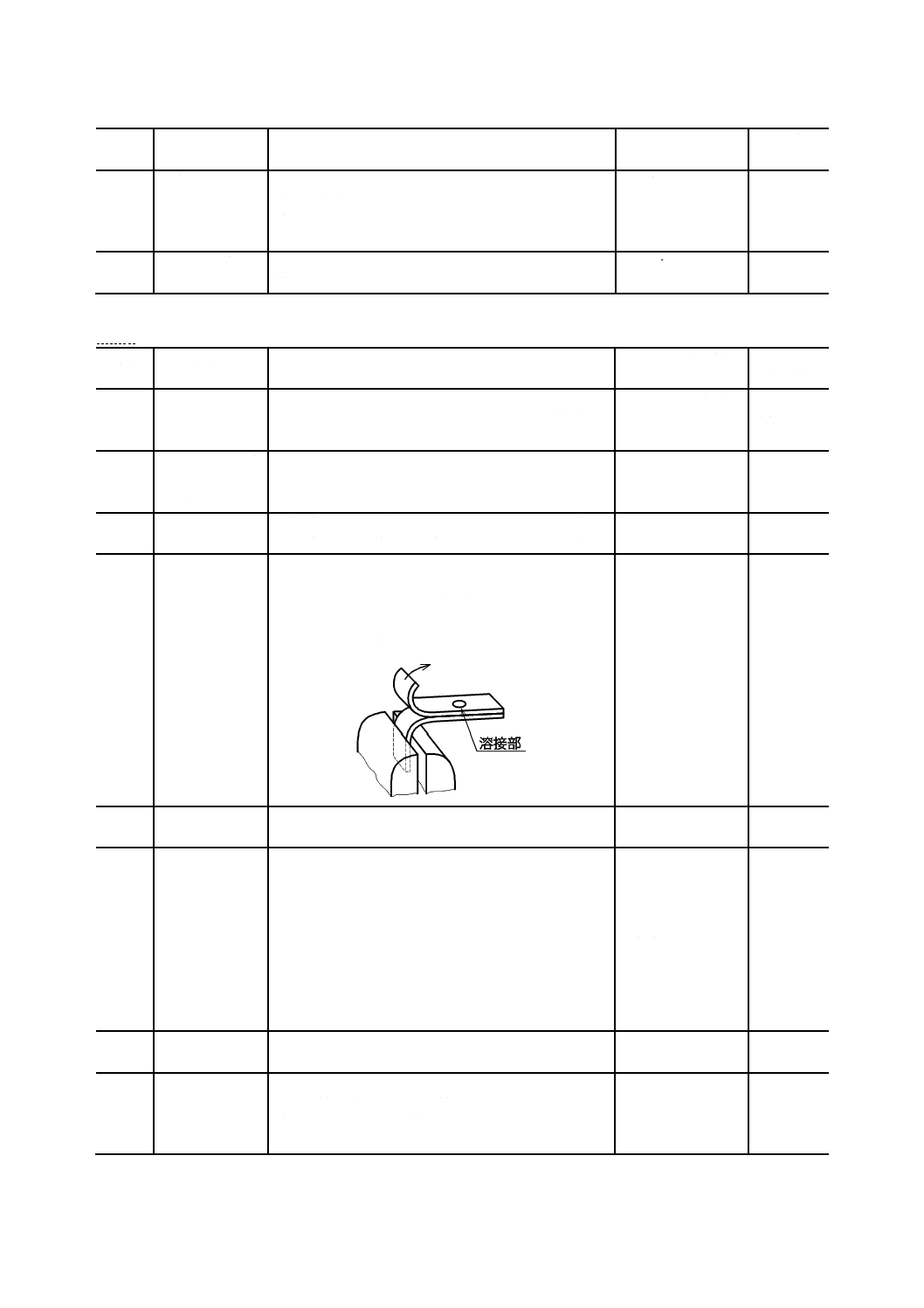

dc:コロナボンド径 dn:ナゲット径

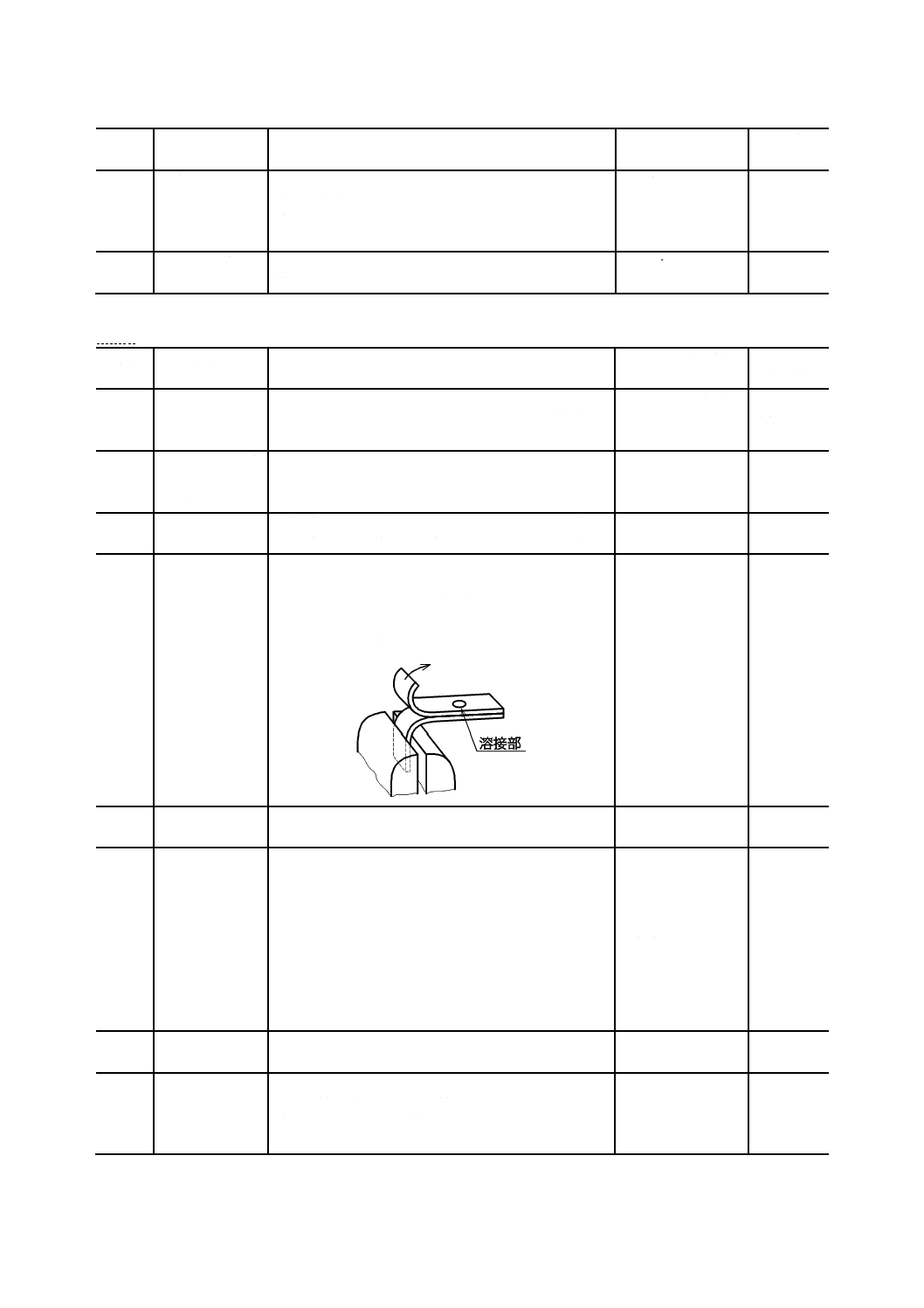

図7−界面破断部での溶接径及びコロナボンド径の定義

4.6.3

突合せ抵抗溶接

番号

用語

定義

対応英語(参考)

太字はISO用語

ISO番号

(参考)

66301

フラッシュ電圧 フラッシュ工程中に測定される両クランプダイ間電

圧。

voltage of flashing

process

66302

ばり(突合せ抵

抗溶接部の

−)

溶接部から押し出された金属の部分。アプセット金属

ともいう。

burr,

upset metal

4.7

溶接部の特徴的形態

番号

用語

定義

対応英語(参考)

太字はISO用語

ISO番号

(参考)

67001

特徴的形態

溶接の不完全部及び欠陥ではないが,溶接部に認めら

れる形態及び状態。

注記 スポット溶接のコアリング又はフラッシュ溶

接のサードリップのように,溶接部の欠陥及び

不完全部とは分類されないが,注目すべき溶接

部の形態及び状態の総称。

specific state

67002

コアリング

耐熱鋼,ステンレス鋼,アルミニウム合金板などのス

ポット溶接部をエッチングした場合に熱影響部付近

に現れる割れと見間違う線状の部分。

注記 エッチングした後でないと認められない形態

で,割れではない。

coring

67003

白色層

接合界面部に認められる周りよりも白く見える線状

の部分。

注記 鋼板の突合せ溶接の場合は脱炭相(層)になっ

ている。

white band

67004

サードリップ

両側に分かれたアプセット金属の中心部付近から舌

のような形で飛び出している部分。

third lip

PWI

17677-2

67005

デンドライト(突

合抵抗溶接の

−)

接合部界面に溶融層が残留し,デンドライト組織にな

った部分。

dendrite

29

Z 3001-6:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番号

用語

定義

対応英語(参考)

太字はISO用語

ISO番号

(参考)

67006

メタルフロー

アプセット工程において熱影響部金属に生じた塑性

変形の痕跡。

注記 断面観察で特別な腐食液を用いた場合に観察

できる。

metal flow

67007

過大なアプセッ

ト金属

決められた以上にアプセット金属が押し出された状

態。

excessive upset

metal

4.8

溶接部の試験・検査

番号

用語

定義

対応英語(参考)

太字はISO用語

ISO番号

(参考)

68001

十字引張試験

(抵抗溶接の

−)

スポット溶接継手の接合面と直角の方向に荷重を加

えて行う引張試験(試験方法は,JIS Z 3137参照)。

cross tension test

17677-1の

1.2

68002

引張せん断試験

(抵抗溶接の

−)

スポット溶接継手の接合面と平行の方向に荷重を加

えて行うせん断引張試験(試験方法は,JIS Z 3136参

照)。

tensile shear test

17677-1の

1.17

68003

疲れ試験(抵抗

溶接の−)

抵抗溶接継手部に繰返し荷重を加えて行う試験(スポ

ット溶接継手の疲れ試験方法は,JIS Z 3138参照)。

fatigue test

14324

68004

ピール試験(抵

抗溶接の−)

溶接部の板厚方向に主に発生する引張力によって溶

接部を破断し,溶接径及び破断形態を観測する試験

(試験方法は,JIS Z 3144参照)。

注記 スポット溶接だけでなく,プラグ溶接,ろう接

などにも適用される。

peel test

17677-1の

1.9

68005

機械式ピール試

験

L字形試験片を用いて引張試験機で行うピール試験。 mechanized peel

test

14270

68006

たがね試験

溶接部近傍の板間にたがねをハンマで打ち込む又は

圧入することによって溶接部の板厚方向に引張力を

働かせて溶接部の強さを判断又は溶接径を測定する

試験(試験方法は,JIS Z 3144参照)。

注記 溶接部を破断させないで溶接部の変形能が要

求を満足しているかどうかを判断する方法を

非破断形たがね試験,溶接径を測定するために

溶接部を破断する方法を破断形たがね試験と

いう。

chisel test,

non-destructive

chisel test,

destructive chisel

test

17677-1の

1.1

68007

ねじり試験

スポット溶接部及びプロジェクション溶接部をねじ

って破断し,溶接径及び破断形態を観測する試験。

torsion test

17653

68008

ピロー試験

板を重ねてその周囲をシーム溶接し,板の一部に穴を

あけて管を溶接して,その管から空気を入れてシーム

溶接部からの漏れの有無を調べる試験(試験方法は,

JIS Z 3141参照)。

pillow test

17677-1の

1.10

30

Z 3001-6:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番号

用語

定義

対応英語(参考)

太字はISO用語

ISO番号

(参考)

68009

断面試験(抵抗

溶接部の−)

溶接部を切断して断面の腐食前に割れなどの不完全

部を観察し,その後,断面を腐食してナゲットの形状

及びナゲット径,HAZ径,溶接部の金属組織などを

調べる試験(試験方法は,JIS Z 3139参照)。

section test,

cross section test

参考文献 JIS C 9305 抵抗溶接装置

JIS C 9313 重ね抵抗溶接機用制御装置

JIS Z 3136 抵抗スポット及びプロジェクション溶接継手のせん断試験に対する試験片寸法及

び試験方法

JIS Z 3137 抵抗スポット及びプロジェクション溶接継手の十字引張試験に対する試験片寸法

及び試験方法

JIS Z 3138 スポット溶接継手の疲れ試験方法

JIS Z 3139 スポット,プロジェクション及びシーム溶接部の断面試験方法

JIS Z 3141 シーム溶接継手の試験方法

JIS Z 3144 スポット及びプロジェクション溶接部の現場試験方法

ISO 669,Resistance welding−Resistance welding equipment−Mechanical and electrical requirements

ISO 857-1,Welding and allied processes−Vocabulary−Part 1: Metal welding processes

ISO 5826,Resistance welding equipment−Transformers−General specifications applicable to all

transformers

ISO 14270,Specimen dimensions and procedure for mechanized peel testing resistance spot, seam and

embossed projection welds

ISO 14272,Specimen dimensions and procedure for cross tension testing resistance spot and embossed

projection welds

ISO 14324,Resistance spot welding−Destructive tests of welds−Method for the fatigue testing of spot

welded joints

ISO 14329,Resistance welding−Destructive tests of welds−Failure types and geometric

measurements for resistance spot, seam and projection welds

ISO 14373,Resistance welding−Procedure for spot welding of uncoated and coated low carbon steels

ISO 16338,Welding for aerospace applications−Resistance spot and seam welding

ISO 16432,Resistance welding−Procedure for projection welding of uncoated and coated low carbon

steels using embossed projection (s)

ISO 17653,Resistance welding−Destructive tests on welds in metallic materials−Torsion test of

resistance spot welds

ISO 17657-2,Resistance welding−Welding current measurement for resistance welding−Part 2:

Welding current meter with current sensing coil

ISO/PWI 17677-2,Resistance welding−Vocabulary−Part 2: Upset (resistance butt) and flash welding

ISO/TR 25901,Welding and related processes−Vocabulary

31

Z 3001-6:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

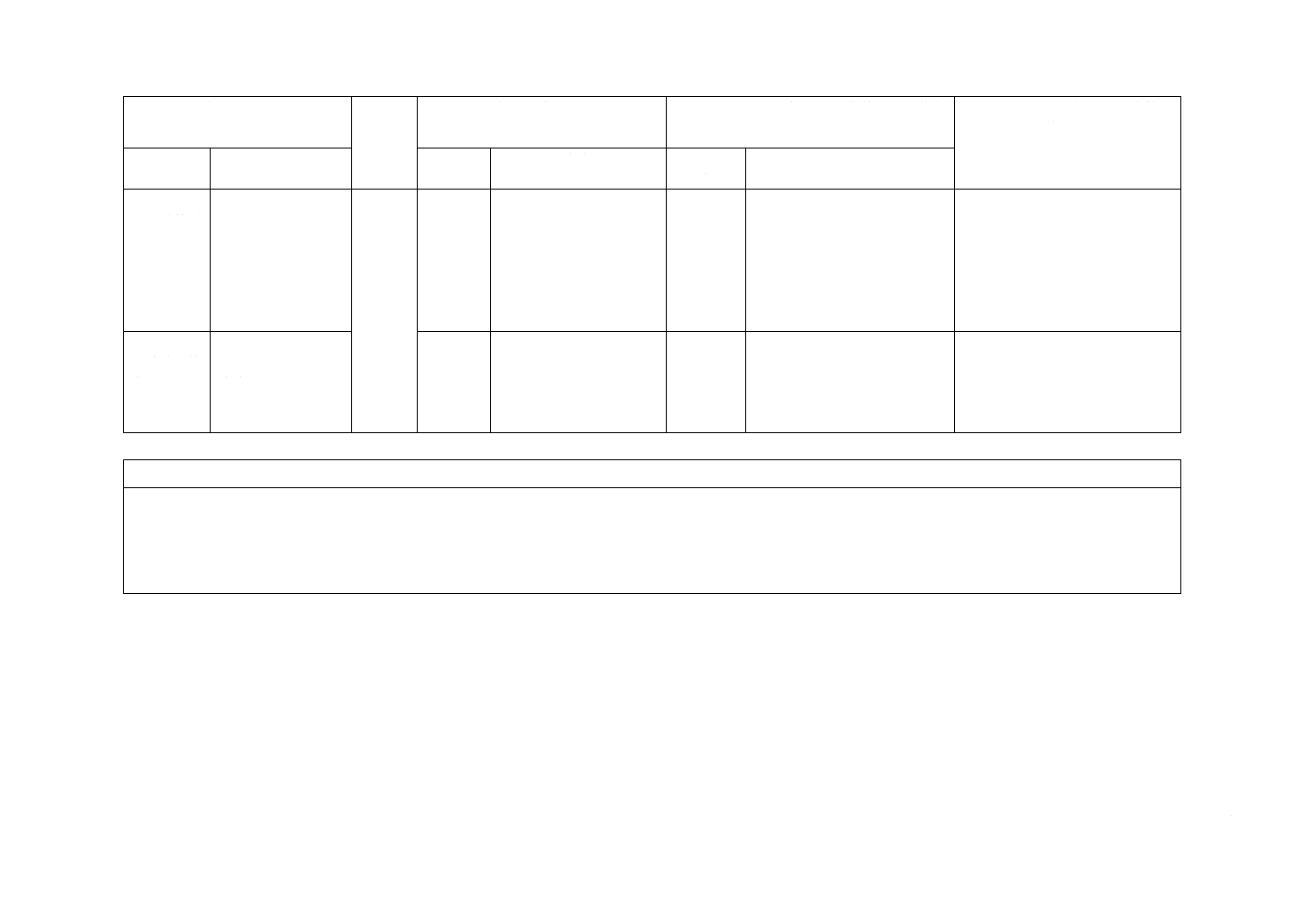

附属書JA

(参考)

JISと対応国際規格との対比表

JIS Z 3001-6:2013 溶接用語−第6部:抵抗溶接

ISO 17677-1:2009 Resistance welding−Vocabulary−Part 1: Spot, projection and

seam welding

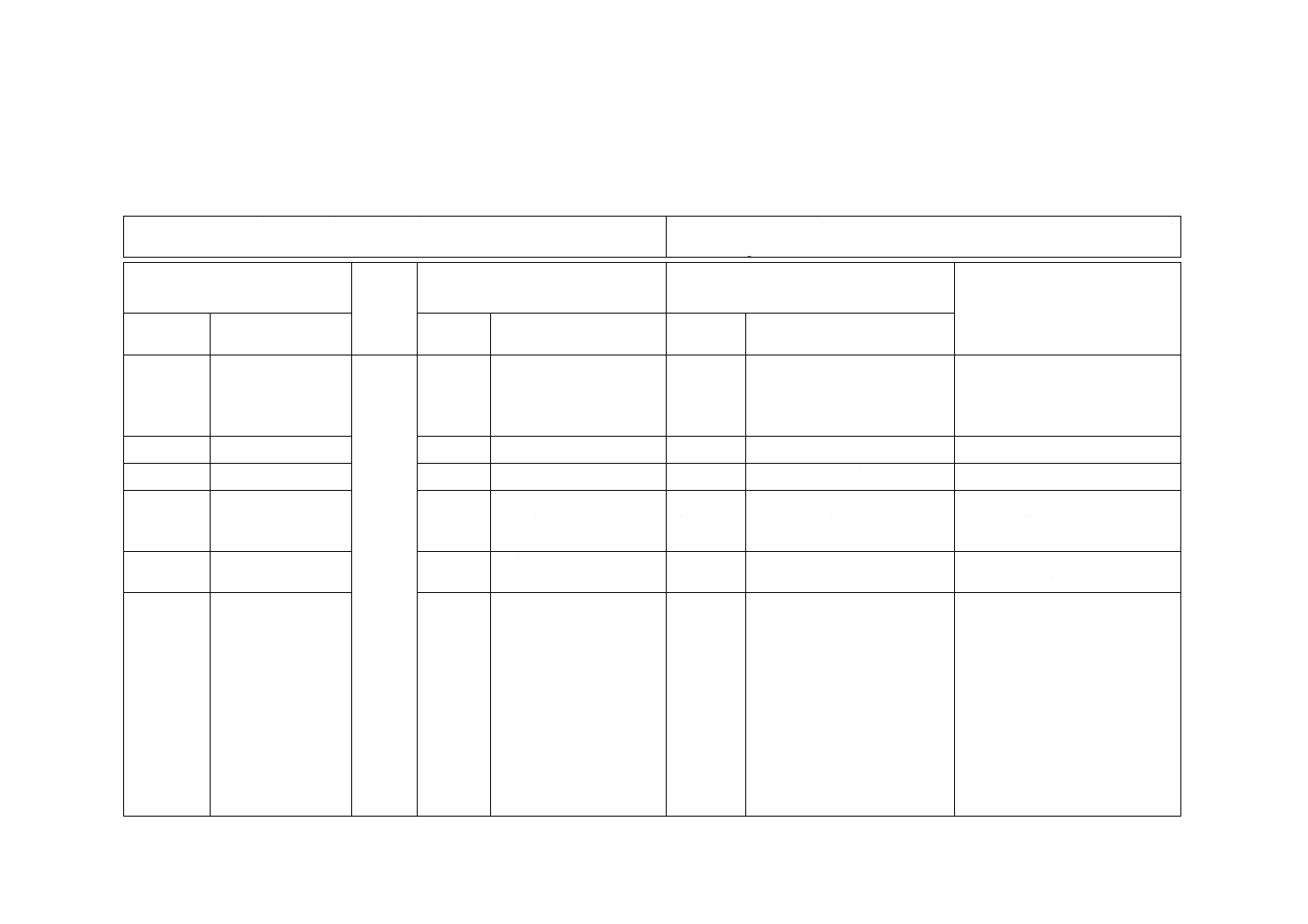

(I)JISの規定

(II)

国際規

格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号及

び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

1 適用範囲 抵抗溶接全般にわ

たって関係する主

たる用語及びその

定義について規定。

適用範囲 重ね抵抗溶接に関係する

用語及び定義だけを規

定。

追加

JISにおいては,重ね抵抗溶接

以外に突合せ抵抗溶接に関し

た用語なども含めて規定。

溶接用語全体を部編成で系統的

に規定するJISと個別要素ごとに

規定するISO規格との体系の相

違による。

2 引用規格

3 分類

8項目を規定。

規定していない。

追加

JIS Z 8301の様式による。

技術的な差異はない。

4 用語及び

定義

様式

表形式で規定。

細分箇条で規定。

変更

規格様式の変更。JISの用語規

格様式による。

表現上の変更だけで,技術的な差

異はない。

4.1 溶接の

基本

JIS Z 3001-1の引用

による。

規定していない。

追加

JISの用語規格様式による。

部編成の各部に共通な用語とし

て第1部に規定し,引用している。

4.2 抵抗溶

接方法

4.2.1 溶接

方法の種類

4.2.2 スポ

ット溶接

4.2.3 プロ

ジェクショ

ン溶接

4.2.4 シー

ム溶接

24語

溶接方法に関する

用語だけを規定。

1 手順

18語

溶接方法及び試験方法に

関する用語をまとめて規

定。

変更

従来のJIS Z 3001-1及びJIS Z

3001-2との整合を図りながら

規定した。

試験方法に関する用語を4.8へ移

動させた以外は配置を変更した

だけで技術的な差異はない。

3

Z

3

0

0

1

-6

:

2

0

1

3

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

32

Z 3001-6:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際規

格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号及

び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

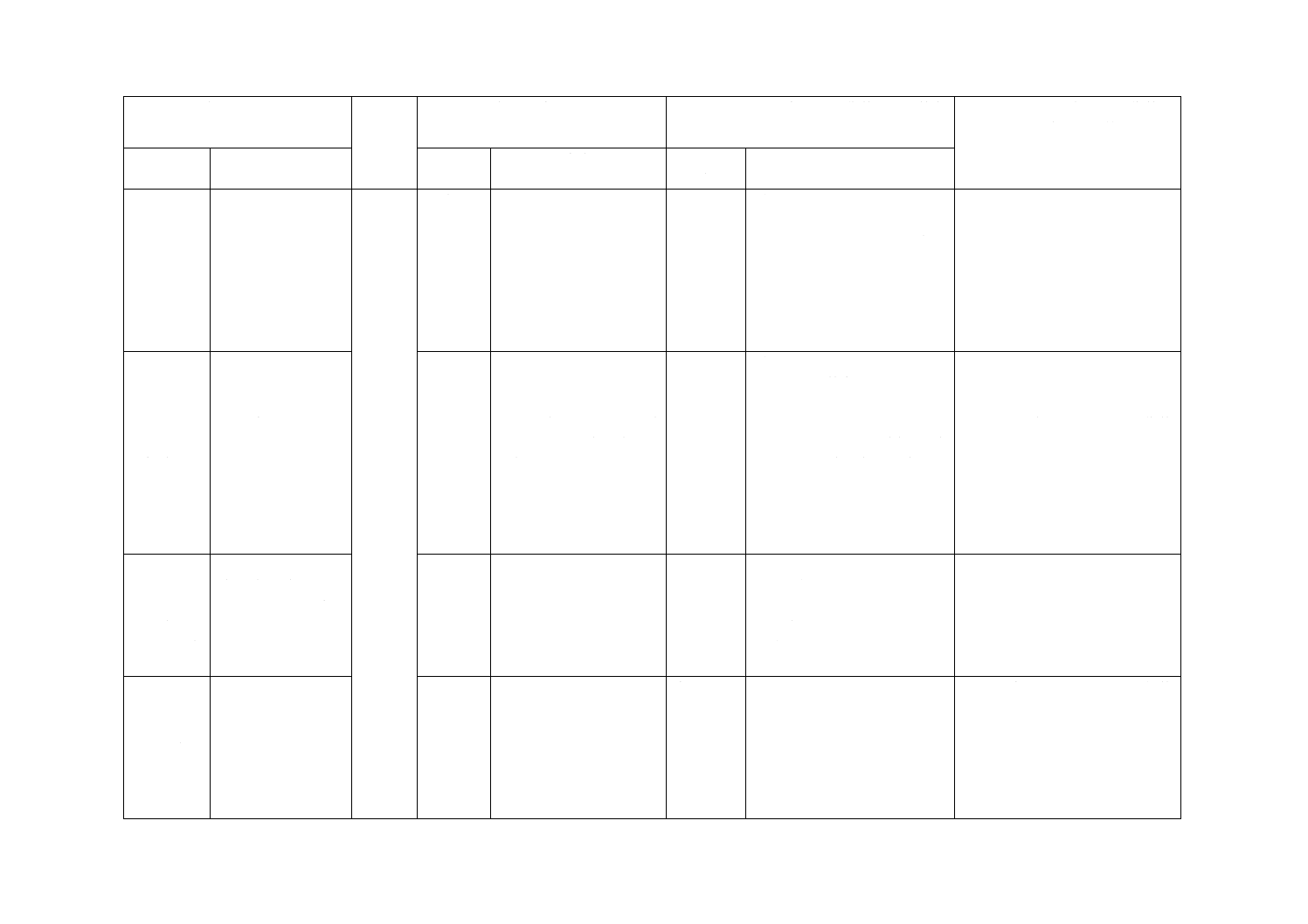

4.3 溶接装

置及び構成

部品

4.3.1 一般

4.3.2 重ね

抵抗溶接

4.3.3 突合

せ抵抗溶接

37語

抵抗溶接機器に関

する用語を規定。

2 機器及

び工具

10語

重ね抵抗溶接機器に関す

る用語だけを規定。

追加

従来のJIS Z 3001-1,ISO 669

及びISO 5826との整合を図り

ながら,ISO/PWI 17677-2とし

て審議されている突合せ抵抗

溶接に関する用語を中心に追

加して規定。

技術的な差異はない。

4.4 溶接工

程及び溶接

条件

4.4.1 一般

4.4.2 重ね

抵抗溶接

4.4.3 アプ

セット及び

フラッシュ

溶接

73語

溶接施工条件並び

に溶接パラメータ

及び溶接工程に関

する用語だけを規

定。

3 溶接工

程及びパ

ラメータ

49語

溶接工程に関係する用語

及び溶接条件設定パラメ

ータ,溶接モニタリング

パラメータ,溶接結果の

評価パラメータに関する

用語を併せて規定。

変更

従来のJIS Z 3001-1及びJIS Z

3001-2との整合を図りながら,

ISO/PWI 17677-2として審議

されている突合せ抵抗溶接に

関する用語を中心に追加し,溶

接工程及び溶接条件設定パラ

メータに関する用語だけを規

定。

溶接モニタリングパラメータと

溶接結果の評価パラメータに関

する用語を4.6へ移動させた以外

は,配置を変更しただけで技術的

な差異はない。

4.5 溶接施

工

4.5.1 重ね

抵抗溶接

4.5.2 突合

せ抵抗溶接

17語

溶接施工時に必要

となる用語を規定。

−

−

追加

従来のJIS Z 3001-1及びISO

14373並びにISO/PWI 17677-2

として審議されている突合せ

抵抗溶接に関する用語を中心

に整理して規定。

用語の追加は行われたが技術的

な差異はない。

4.6 溶接現

象及び計測

4.6.1 一般

4.6.2 重ね

抵抗溶接

4.6.3 突合

せ抵抗溶接

31語

溶接モニタリング

パラメータ及び溶

接結果の評価パラ

メータに関する用

語を規定。

4 計測及

びその値

20語

溶接結果の評価パラメー

タを中心に溶接モニタリ

ングパラメータに関する

用語を含めて規定。

変更

従来のJIS Z 3001-1及びISO

14270,ISO 14329及びISO

17657-2で規定している用語,

及びISO/PWI 17677-2として

審議されている突合せ抵抗溶

接に関する用語を追加して規

定。

用語の追加は行われたが技術的

な差異はない。

3

Z

3

0

0

1

-6

:

2

0

1

3

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

33

Z 3001-6:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際規

格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号及

び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

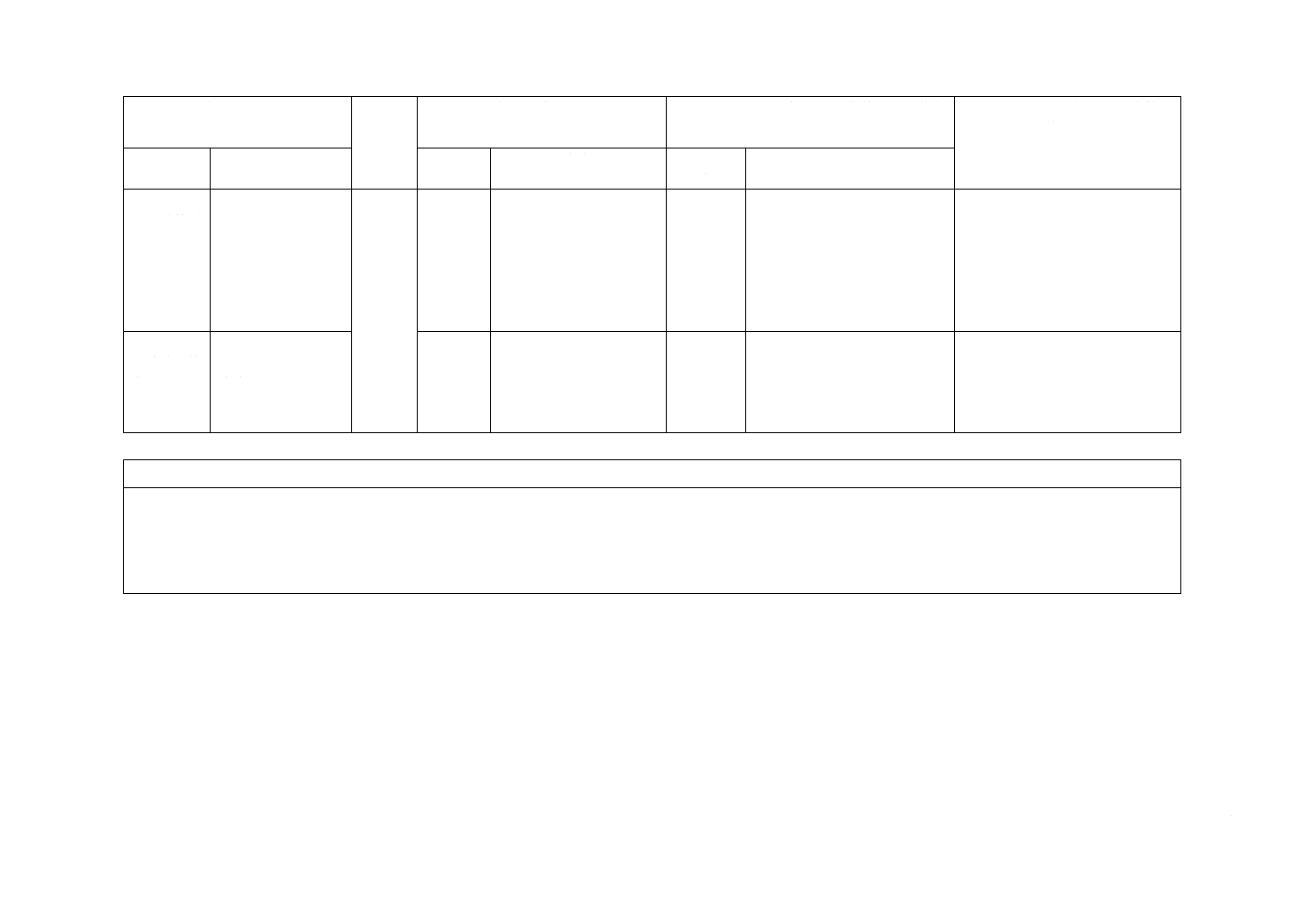

4.7 溶接部

の特徴的形

態

7語

溶接の不完全部及

び欠陥ではないが

抵抗溶接部に特徴

的に認められる形

態及び状態に関す

る用語を規定。

−

−

追加

ISO/PWI 17677-2として審議

されている突合せ抵抗溶接に

関する用語も含めて,主な述語

を規定した。

用語の追加は行われたが技術的

な差異はない。

4.8 溶接部

の試験・検

査

9語

抵抗溶接部の試験,

検査に関する用語

を規定。

1 手順

変更

1手順の項で5語規定されてい

るISO用語に,ISO 14324,ISO

14270及びISO 17653で規定さ

れている試験方法に関する用

語などを追加して規定。

用語の追加は行われたが技術的

な差異はない。

JISと国際規格との対応の程度の全体評価:ISO 17677-1:2009,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 追加……………… 国際規格にない規定項目又は規定内容を追加している。

− 変更……………… 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD…………… 国際規格を修正している。

3

Z

3

0

0

1

-6

:

2

0

1

3

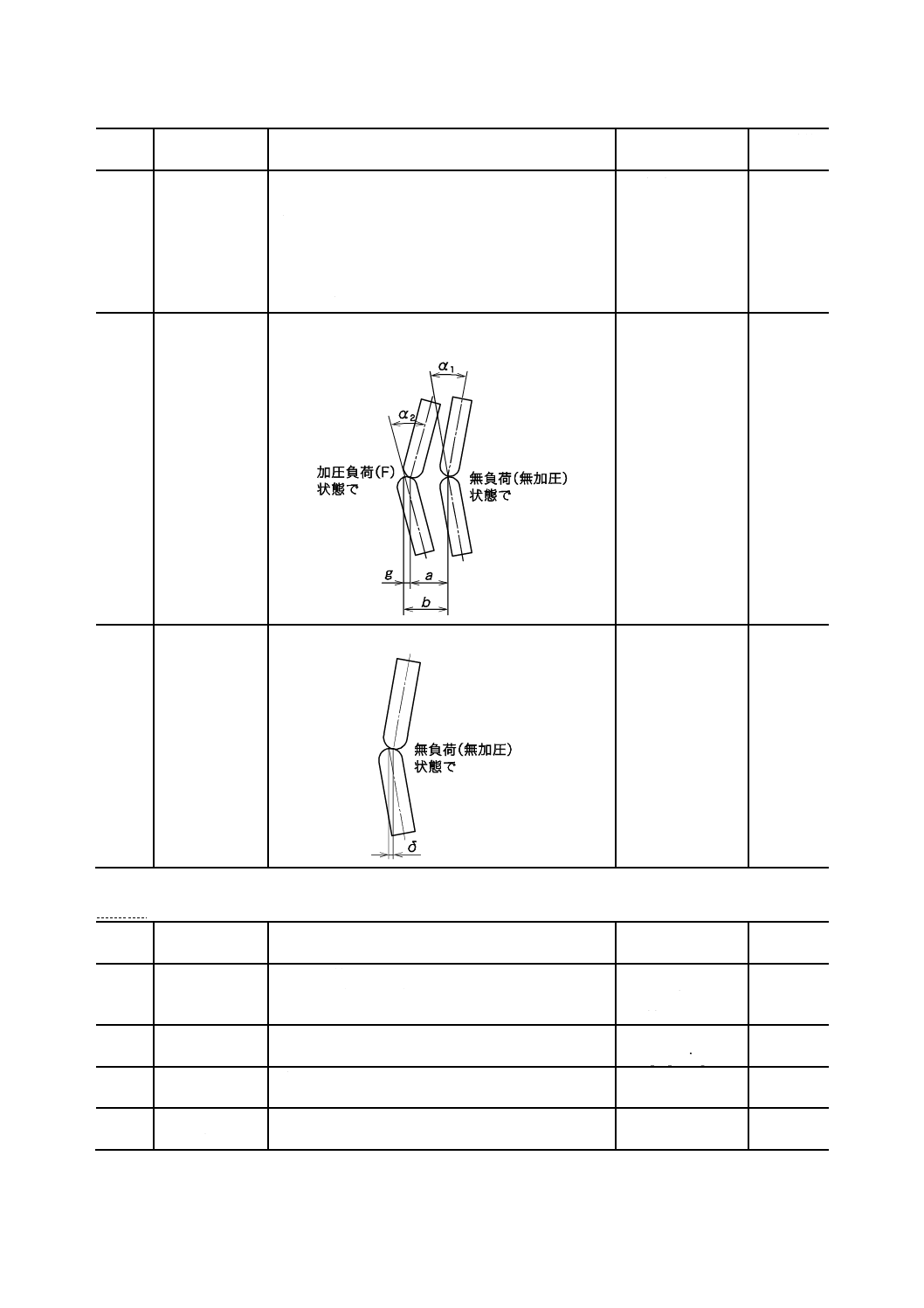

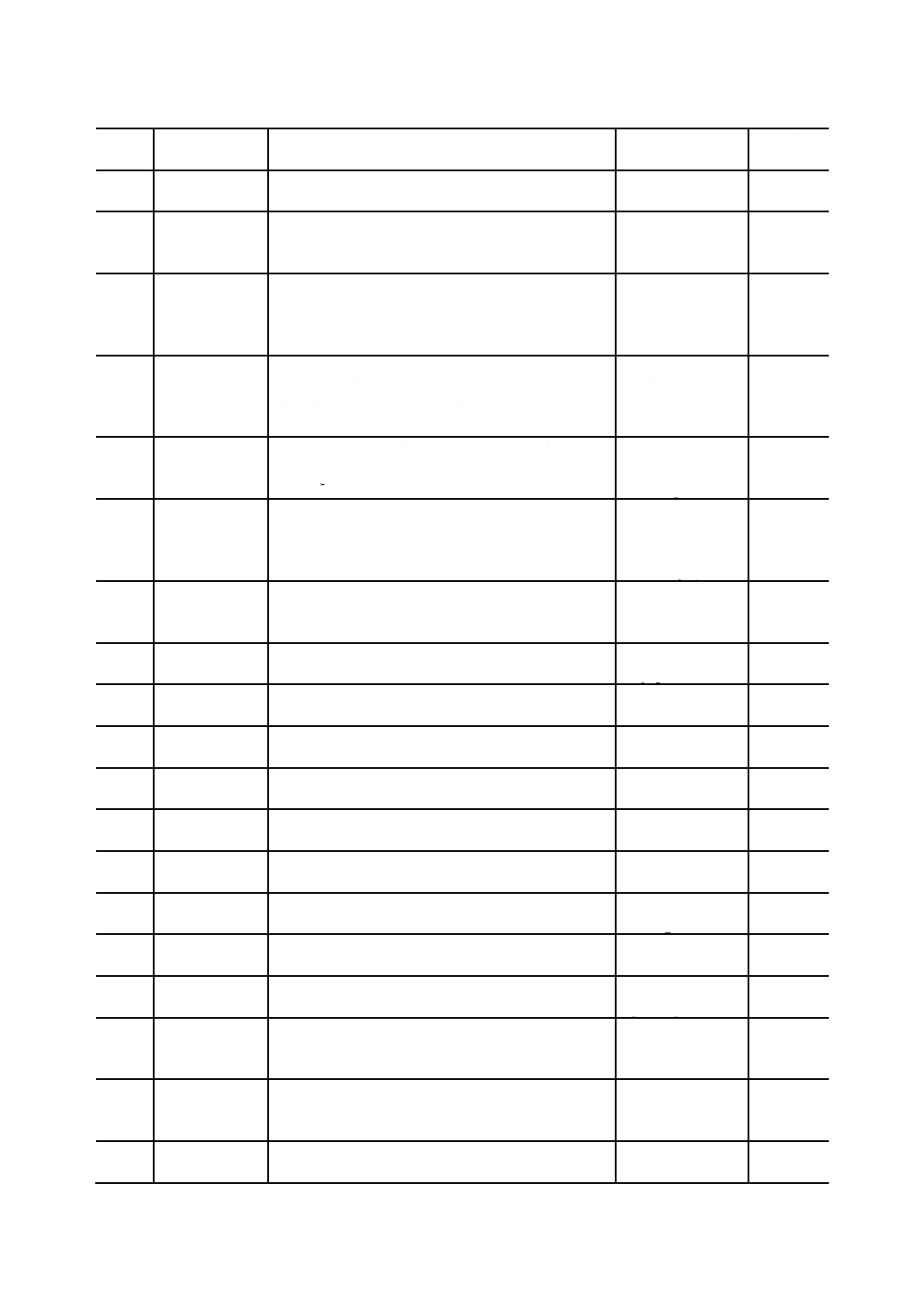

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。