Z 3001-1:2018

(1)

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 分類······························································································································· 1

4 用語及び定義 ··················································································································· 2

4.1 共通 ···························································································································· 2

4.2 試験 ··························································································································· 19

4.3 安全・衛生 ·················································································································· 23

4.4 アーク溶接 ·················································································································· 25

4.5 抵抗溶接 ····················································································································· 25

4.6 その他の溶接 ··············································································································· 25

4.7 ガス溶接及び熱切断 ······································································································ 28

附属書A(参考)新旧用語番号の対比表 ·················································································· 33

Z 3001-1:2018

(2)

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般社団法人日本

溶接協会(JWES)から,工業標準原案を具して日本工業規格を改正すべきとの申出があり,日本工業標準

調査会の審議を経て,経済産業大臣が改正した日本工業規格である。これによって,JIS Z 3001-1:2013は

改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

JIS Z 3001の規格群には,次に示す部編成がある。

JIS Z 3001-1 第1部:一般

JIS Z 3001-2 第2部:溶接方法

JIS Z 3001-3 第3部:ろう接

JIS Z 3001-4 第4部:溶接不完全部

JIS Z 3001-5 第5部:レーザ溶接

JIS Z 3001-6 第6部:抵抗溶接

JIS Z 3001-7 第7部:アーク溶接

日本工業規格 JIS

Z 3001-1:2018

溶接用語−第1部:一般

Welding and allied processes-Vocabulary-Part 1: General

序文

JIS Z 3001は,1958年に制定され,その後,2008年に部編成のJIS Z 3001-1〜JIS Z 3001-4として制定

された。

この規格は,2013年に改正され,規格群再編成に対応するため改正した日本工業規格である。

なお,対応国際規格は,制定されていないが,2016年に発行されたISO/TR 25901-1を参考にしている。

1

適用範囲

この規格は,溶接関係で術語として用いる主な用語について,溶接の各分野に共通・基礎となる用語並

びに第2部以下の各部に規定されていない用語及び定義について規定する。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS Z 2300 非破壊試験用語

JIS Z 3001-2 溶接用語−第2部:溶接方法

JIS Z 3001-4 溶接用語−第4部:溶接不完全部

JIS Z 3001-6 溶接用語−第6部:抵抗溶接

JIS Z 3001-7 溶接用語−第7部:アーク溶接

3

分類

用語の分類は,次による。

a) 共通

b) 試験

c) 安全・衛生

d) アーク溶接

e) 抵抗溶接

f)

その他の溶接

g) ガス溶接及び熱切断

2

Z 3001-1:2018

4

用語及び定義

注記1 用語の読み方が紛らわしいものは,用語の後ろに括弧“( )”で振り仮名を記載した。

注記2 用語欄の括弧付き用語は,括弧内の用字を含めた用語と括弧内の用字を省略した用語との二

通りの用語を用いてよいことを示しているが,括弧内の用字を省略した用語を優先した。

注記3 表の右端の見出し欄に参考としたISO/TR番号を設け,表内の各用語に対応する番号を記載

した。見出し欄のISO/TR番号と異なるISO/TR又はISO規格を参考にしている場合は,各

用語に対応する番号に括弧付きでその規格番号を併記した。ただし,ISO/TR 25901-3は,Part

3と記載した。

注記4 用語の旧番号と新番号の対比表は,附属書Aに記載した。

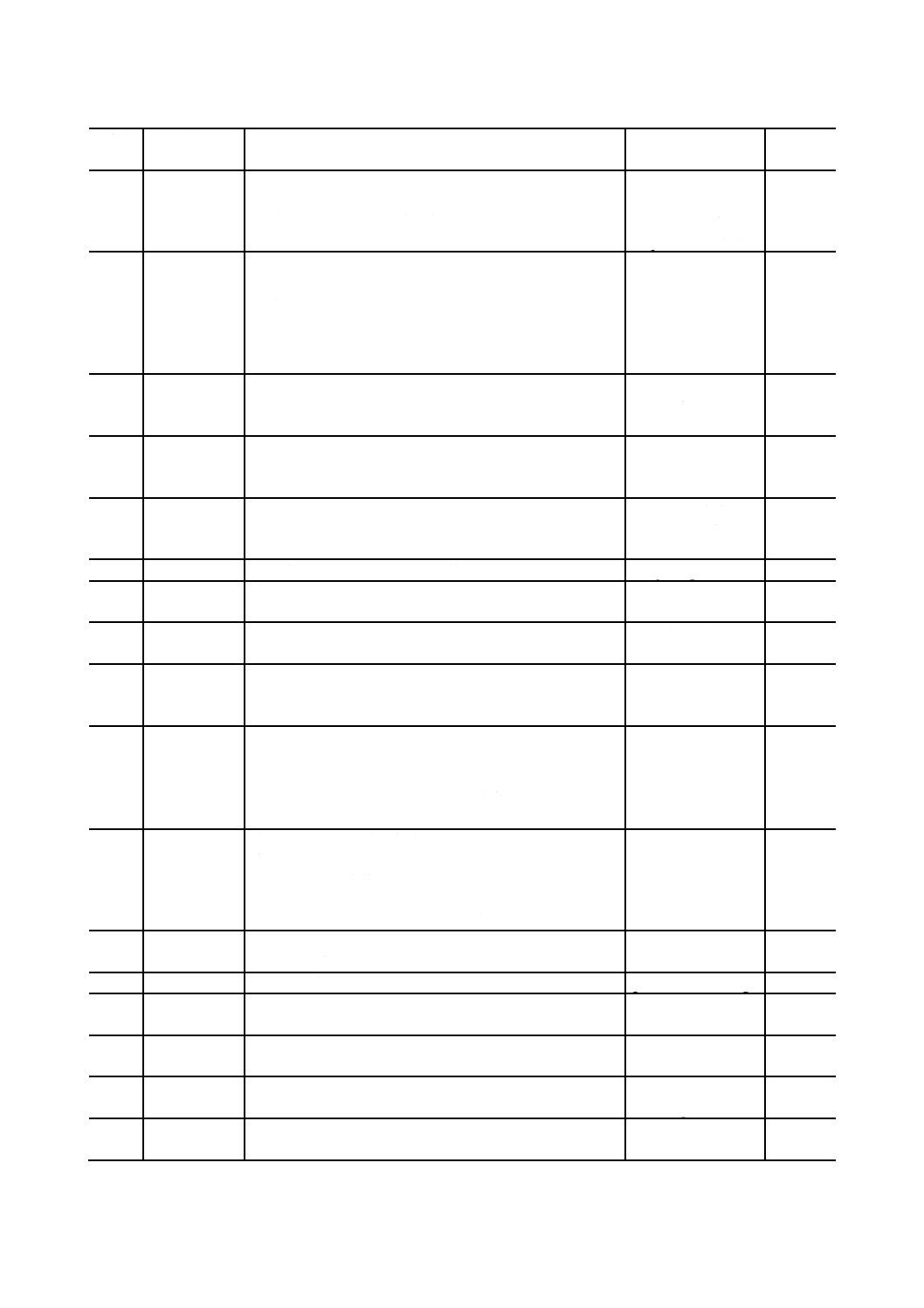

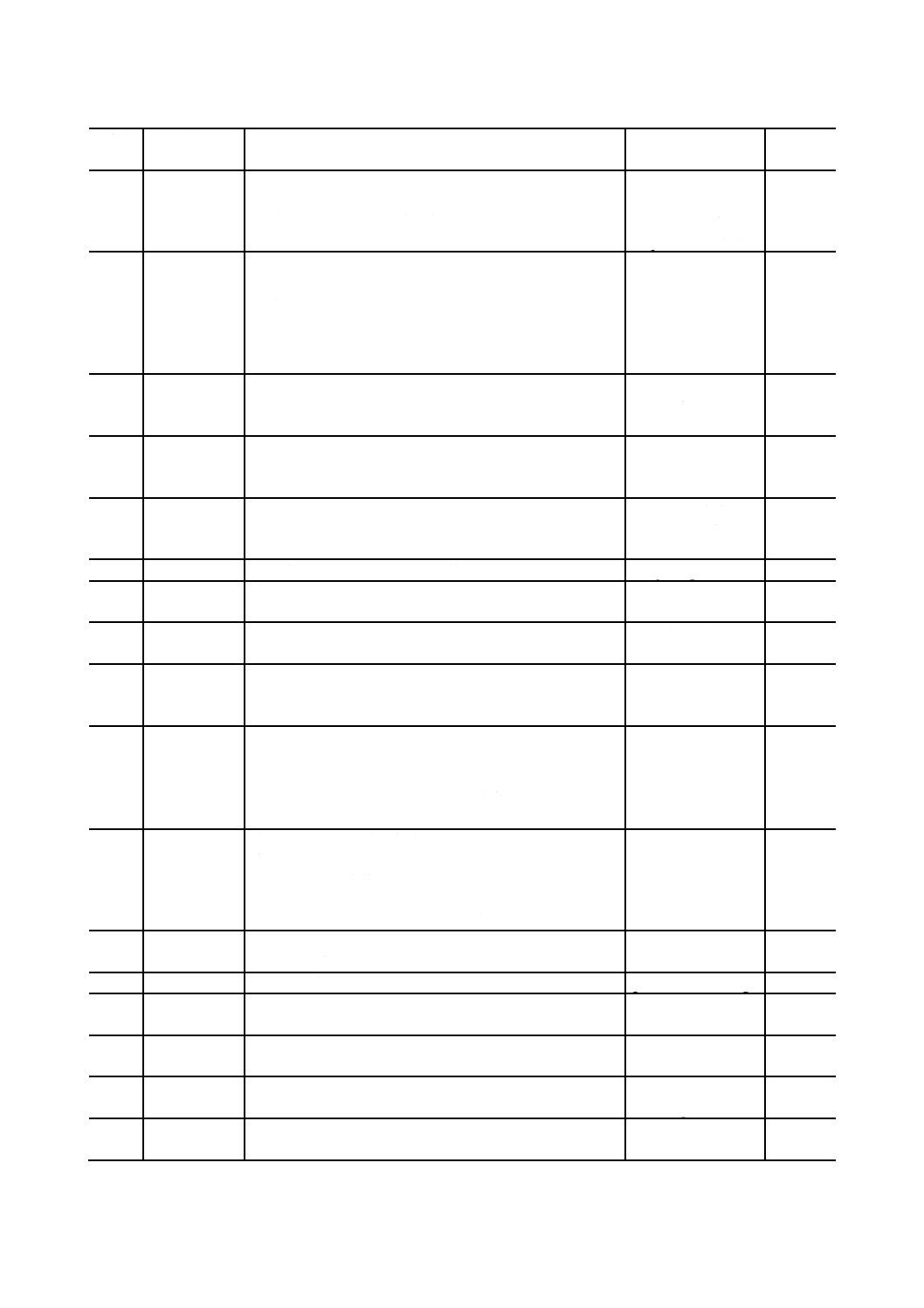

4.1

共通

4.1.1

基本

番号

用語

定義

対応英語(参考)

太字:ISO用語

ISO/TR

25901-1

11101

溶接

2個以上の母材(11110)を,接合される母材間に連続性が

あるように,熱,圧力又はその両方によって一体にする操

作。

注記1 溶加材を用いても,用いなくてもよい。

注記2 溶接には,サーフェシング(11801)を含む。

welding

2.1.1.1

11102

金属溶接

2個以上の金属を,接合される母材間に連続性があるよう

に,熱,圧力又はその両方によって一体にする操作。

metal welding

2.1.1-

(Part 3)

11103

プラスチック

溶接

2個以上のプラスチックを,接合されるプラスチック間に

連続性があるように,熱,圧力又はその両方によって一体

にする操作。

plastics welding

11104

溶接方法

加圧の有無,溶加材の有無,母材を溶融するか,しないか

などの溶接の方法。

welding process

2.1.8.1

11105

エネルギー伝

達媒体

溶接に必要なエネルギーを伝達又は転換して部材に供給す

る物理現象。エネルギー輸送媒体ともいう。

注記 エネルギー伝達媒体には,固体,液体,気体,放電,

放射,物体運動,電流,その他がある。

energy carrier

2.1.4-

(Part 3)

11106

圧接

接合面に大きな塑性変形を与える十分な力を外部から加え

る溶接。通常,溶加材は使用しない。

注記 接合を促進するために,加熱する場合がある。

welding with

pressure

2.1.2-

(Part 3)

11107

融接

接合面が溶融状態で外力を加えずに行う溶接。溶融溶接と

もいう。

注記 通常,アーク溶接では,溶加材が使用される。

fusion welding

2.1.1.2

2.1.3-

(Part 3)

11108

ろう接

はんだ又はろうを用いて継手とのぬれ現象及び隙間の毛管

現象を利用し,母材をできるだけ溶融しないで接合する方

法。はんだ付及びろう付の総称(JIS Z 3001-3参照)。

soldering/brazing

ISO

857-2

11109

ジョイニング 二つ以上の母材を永久接合する方法。

注記 サーフェシングとの対比で定義されている。

joining

Annex B

11110

母材

溶接,ブレーズ溶接及びろう接で,接合又は肉盛りされる

材料。金属材料の場合は,母材金属ともいう。

注記 棒,板,形,管又は組立材の形状がある。

parent material,

base material,

parent metal,

base metal,

work piece

2.1.1.5

2.1.1.7

11111

母材の厚さ

溶接される材料の公称板厚。

parent material

thickness,

material thickness

2.1.1.6

3

Z 3001-1:2018

番号

用語

定義

対応英語(参考)

太字:ISO用語

ISO/TR

25901-1

11112

溶接材料

溶接に用いる被覆アーク溶接棒,溶接ワイヤ,フラックス,

シールドガス及びその他の溶接用消耗材料の総称(JIS B

0190参照)。

welding consumable

2.1.10.1

11113

溶加材

溶接中に付加される材料。フィラーメタルともいう。

filler material,

filler metal

2.1.10.4

11114

フラックス

溶接のとき,母材及び溶加材の酸化物などの有害物を除去

し,母材表面を保護し,又は溶接金属の精錬を行う目的で

用いる材料。

flux,

welding flux

2.1.10.8

11115

トーチ

ガス炎,ガスシールドアーク,プラズマアークなどを利用

して金属その他の材料の加熱,溶接及び切断を行うときに

用いる器具。抵抗溶接ではガンともいい,ガス炎を用いる

場合には,吹管又はブローパイプともいう。

torch,

blowpipe,

gun

2.3.9

11116

手溶接

溶接棒ホルダ(75212),溶接ガン(75211)又はトーチを手

で操作して行う溶接。

注記 抵抗溶接は除く。

manual welding

2.1.1.8

11117

半自動溶接

ワイヤ送給が機械化された溶接で,トーチは手動で操作し

て行う溶接。

partly mechanized

welding,

semiautomatic

welding

2.1.1.9

11118

自動溶接

必要な溶接パラメータが機械的又は電気的に制御されて行

う溶接。

注記 溶接中の溶接パラメータの人為的調節は,可能であ

る。

mechanized welding,

fully mechanized

welding

2.1.1.10

11119

全自動溶接

作業が溶接オペレータによって干渉されずに行う溶接。

注記 溶接中の溶接パラメータの人為的調節は,不可能で

ある。

automatic welding

2.1.1.11

11120

ロボット溶接 ロボット装置で制御し操作する溶接。

robotic welding

2.1.1.12

11121

現場溶接

据付け場所などの工場建屋外で施工する溶接。

field weld,

site weld,

field welding,

site welding

2.1.8.40

3.22-

(ISO

2553)

11122

工場溶接

現場溶接と区別する場合,一般の工場施設内で行う溶接。 shop welding

11123

溶接物

一つ以上の溶接継手を含む組立部品。

weldment

2.1.1.4

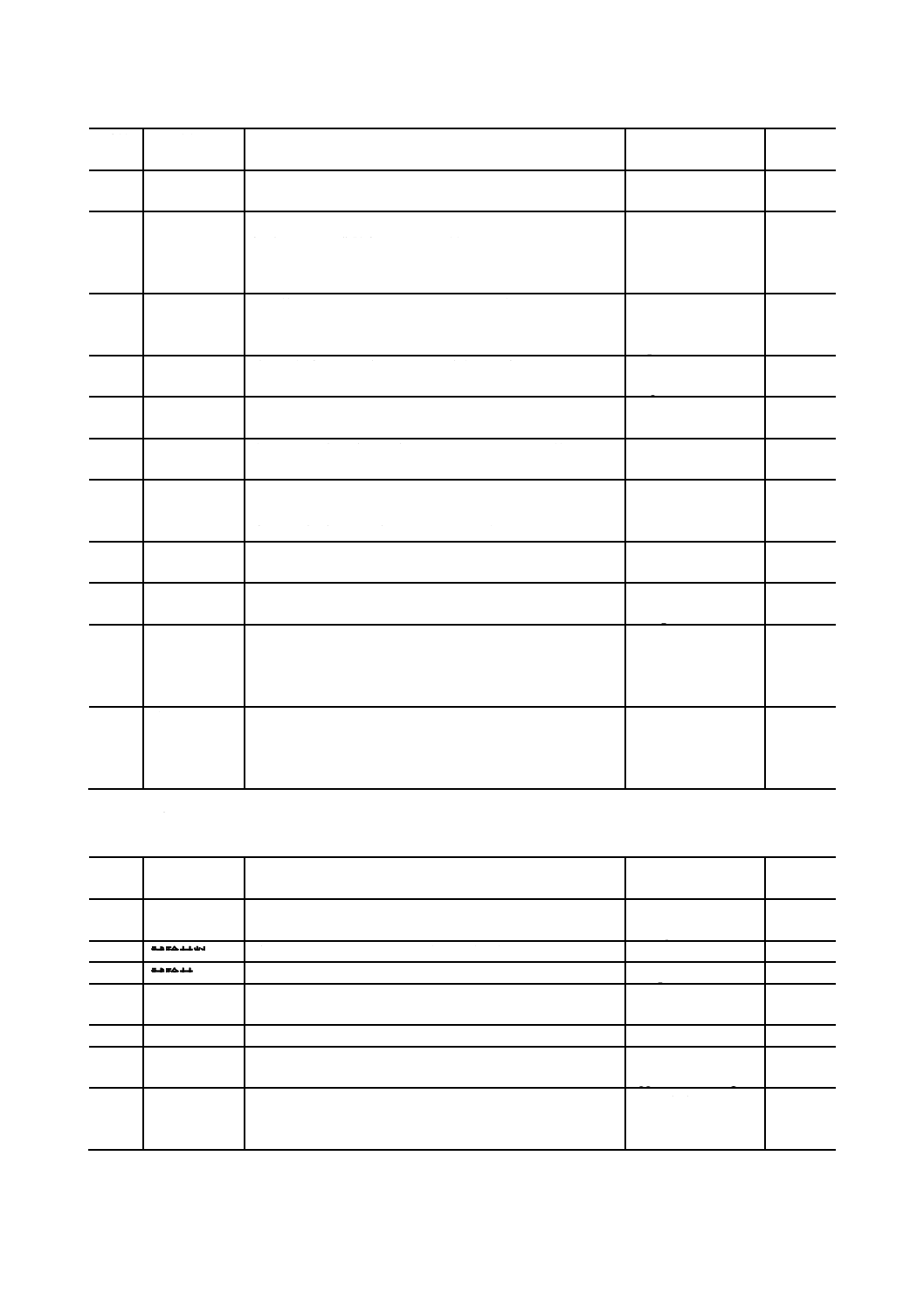

4.1.2

溶接部の性質

番号

用語

定義

対応英語(参考)

太字:ISO用語

ISO/TR

25901-1

11201

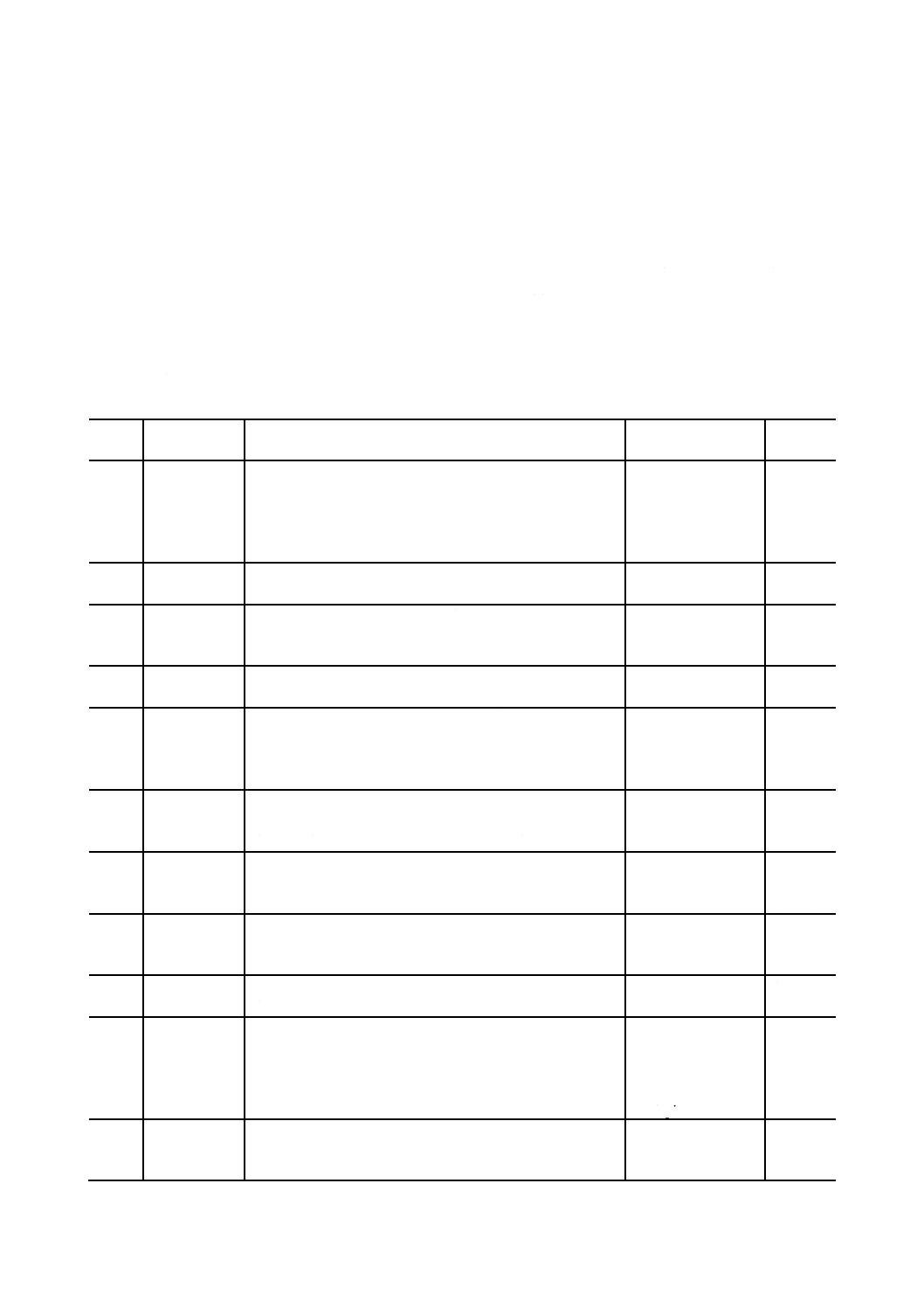

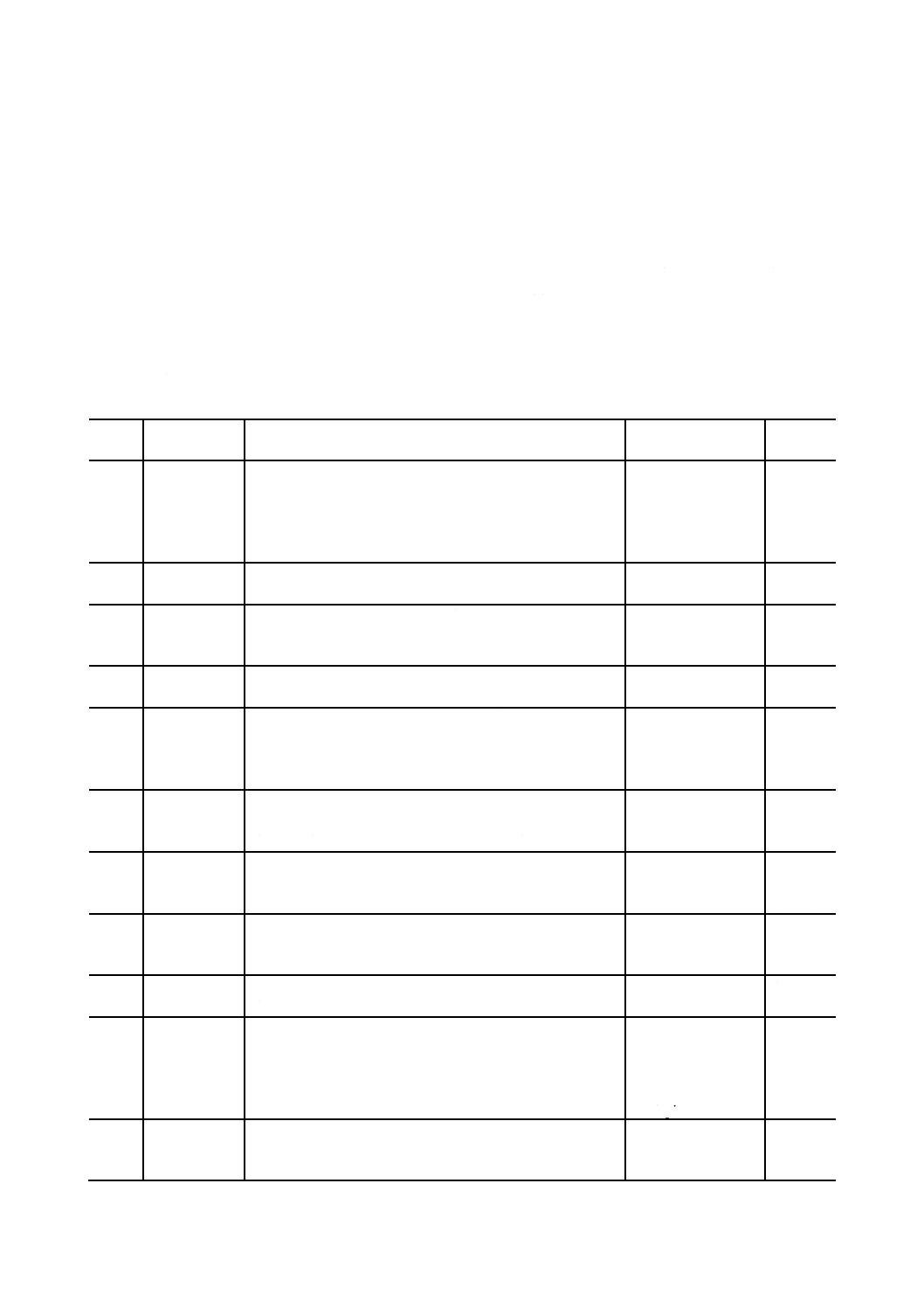

溶接部

溶接金属及び熱影響部を含んだ部分の総称。

weld

2.1.1.3

11202

熱影響部

溶接,切断などの熱で組織,冶金的性質,機械的性質など

が変化を生じた,溶融していない母材の部分。略記号は

HAZ。

heat-affected zone,

HAZ

2.1.2.2

4

Z 3001-1:2018

番号

用語

定義

対応英語(参考)

太字:ISO用語

ISO/TR

25901-1

11203

溶接金属

溶接部の一部で,溶接中に溶融凝固した金属。抵抗溶接の

場合は,ナゲット(JIS Z 3001-6参照)という。

weld metal

2.1.2.1

11204

溶着金属

溶加材から溶接部に移行した金属。

deposited metal

2.1.2.4

11205

溶融部

溶接部の中で母材が溶融した部分。

fusion zone

2.1.2.6

11206

ボンド部

溶融部(溶接金属)と未溶融母材との境界の部分。溶融境

界部ともいう。

注記 固相溶接及びろう接のように溶接金属がない場合に

は,母材間の境界又は溶加材と母材との境界をいう。

fusion line,

weld interface,

weld junction

2.1.2.5

Annex B

11207

(母材の−)

溶接性

母材に最適と思われる溶接棒又は溶接ワイヤ,及び溶接方

法によって,良好な溶接を行うことができる母材の性質。

weldability

11208

(熱影響部の

−)最高硬

さ

溶接熱影響部における硬さの最高値。

maximum hardness

11209

残留応力

外力又は温度勾配がない状態で,構造物又は部材に残って

いる応力(JIS B 0190参照)。

注記 残留応力は,冷間加工又は溶接時若しくは熱処理時

の不均等な加熱・冷却によって生じる。

residual welding

stress

2.1.2.14

11210

溶接ひずみ

溶接によって部材に生じる変形。

welding distortion

11211

逆ひずみ

溶接による角変形その他の変形量を予測して,あらかじめ

逆方向に与えておく変形。

preset distortion

11212

溶接後熱処理 溶接,はんだ付,ろう付,溶射又は切断後に組み立てた溶

接構造物を加熱する処理。

注記 代表的な溶接後熱処理として,応力除去熱処理があ

る。

post-weld heat

treatment

2.4.16

11213

ピーニング

特殊なハンマーなどで溶接部を連続的に打撃して,表面層

に塑性変形を与える操作。例えば,表面層の引張残留応力

緩和の目的でも使用される。

peening

11214

溶接のまま

溶接したままの状態をいい,溶接後に溶接金属,熱影響部

などに熱処理,ピーニングなどによって材質的な変化を与

えていない状態。

as welded

2.1.2.9

11215

全溶着金属

希釈なしに溶着金属だけで構成される金属。

注記 全溶着金属試験のための溶着金属。

all-weld metal

2.1.2.7

11216

フェライトナ

ンバー

標準のオーステナイト系又は二相系(オーステナイト及び

フェライト)のステンレス鋼溶接金属のフェライト量を磁

気特性に基づく数値を規定した番号。略記号はFN。

ferrite number,

FN

2.1.2.10

11217

冶金的偏差

溶接の場合,溶接金属又は熱影響部の機械的特性及び/又

は金属組織を母材の特性と比較したときのずれ。

metallurgical

deviation

2.1.2.11

11218

希釈

母材溶融部と溶着金属とが混合している状態。全溶融量に

対する母材溶融量の割合で表す。

dilution

2.1.2.12

11219

希釈率

パーセントで表現した希釈の程度。

dilution rate

2.1.2.13

11220

耐荷重溶接部 負荷応力に耐えられるように設計された溶接部。

strength weld

2.1.2.15

5

Z 3001-1:2018

番号

用語

定義

対応英語(参考)

太字:ISO用語

ISO/TR

25901-1

11221

継手効率

母材の強さに対する継手の強さの比率。パーセントで表さ

れる。

注記 JIS B 8265など圧力容器関係においては,別の定義

がある。

joint efficiency

2.1.2.16

4.1.3

継手種類

番号

用語

定義

対応英語(参考)

太字:ISO用語

ISO/TR

25901-1

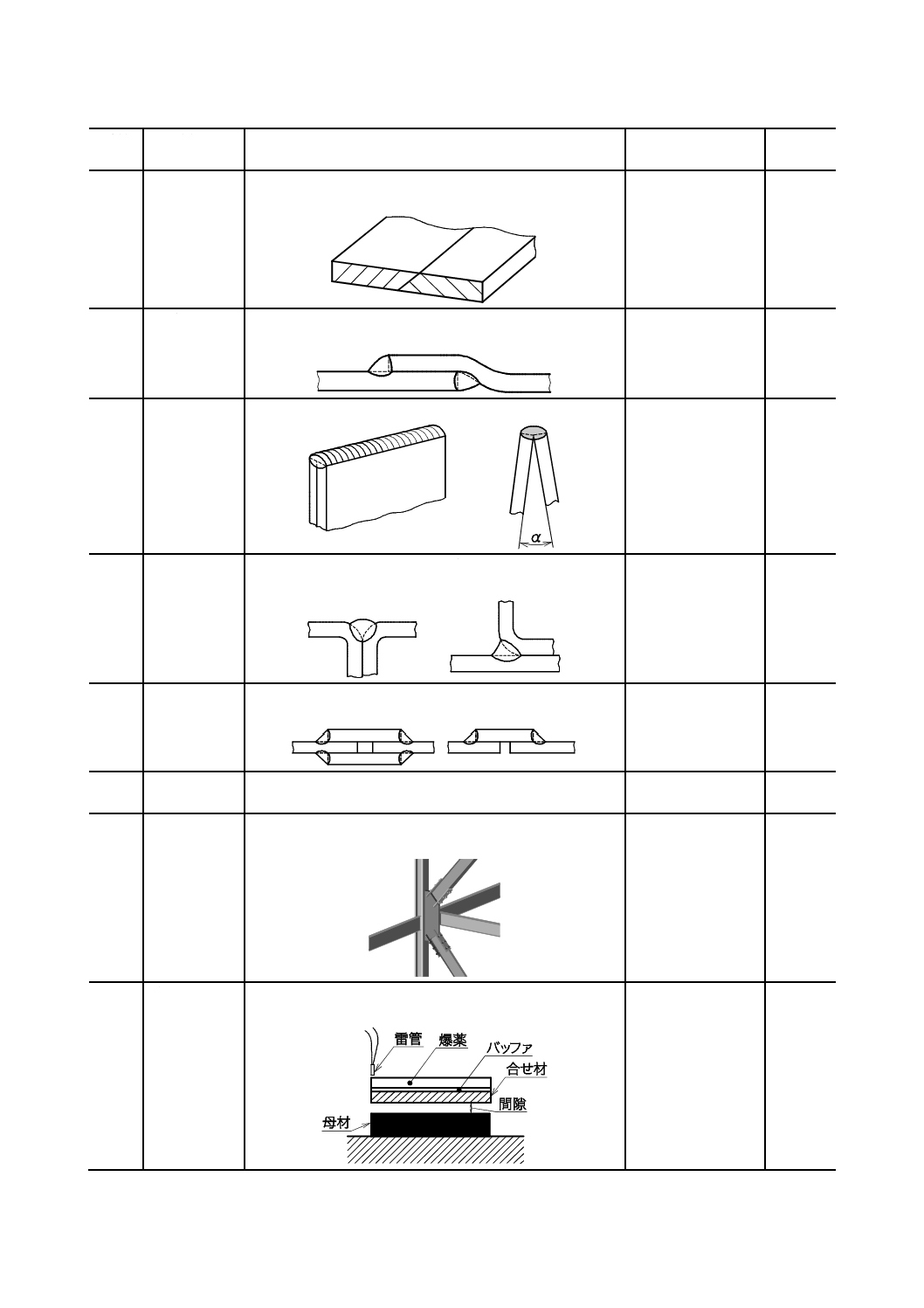

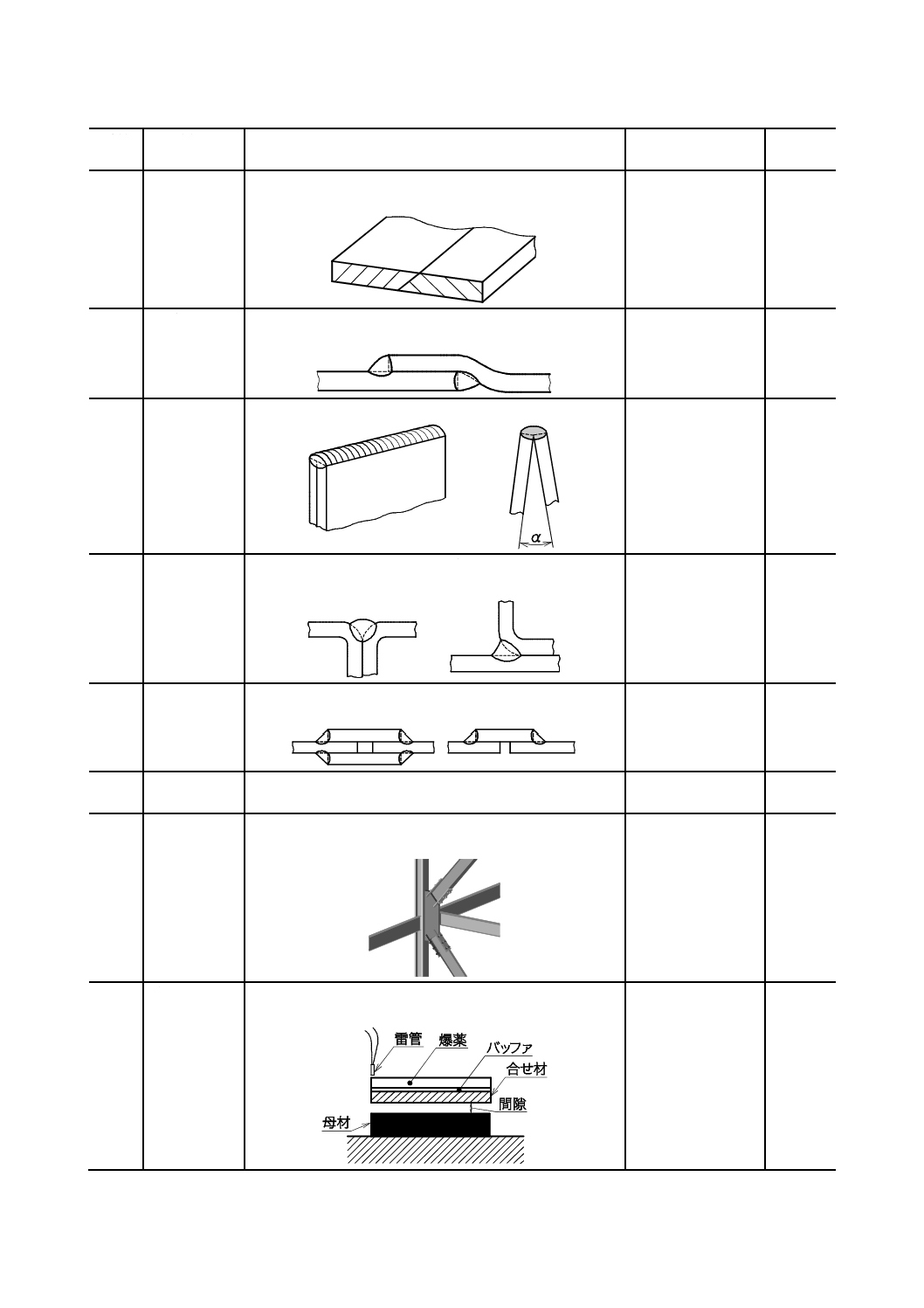

11301

継手

部材間又は接合される部材の端間を結合したもの,又はそ

の結合部。

joint

2.1.4.1

11302

溶接継手

部材を溶接で一つにした結合部。

welded joint

2.1.4.2

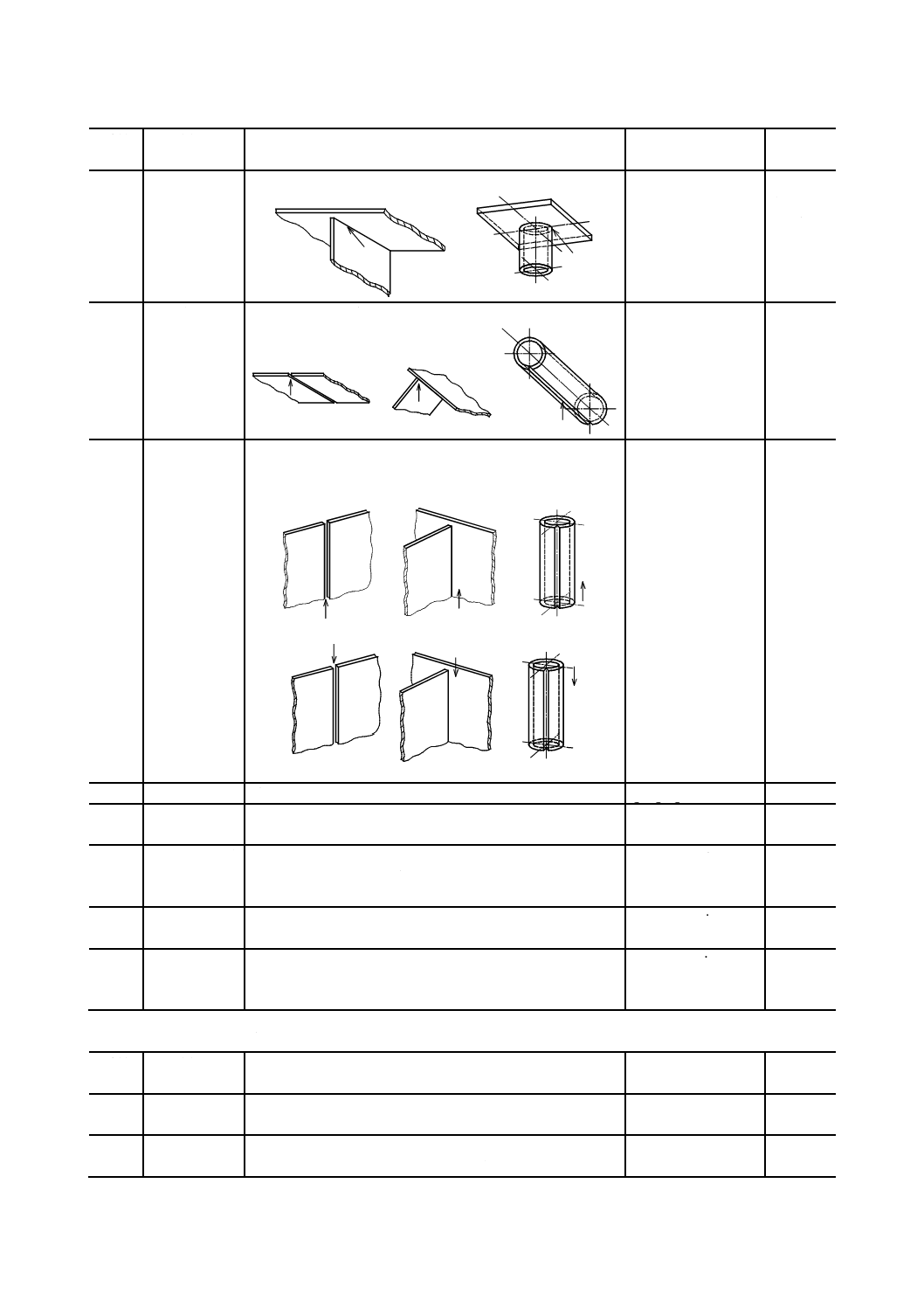

11303

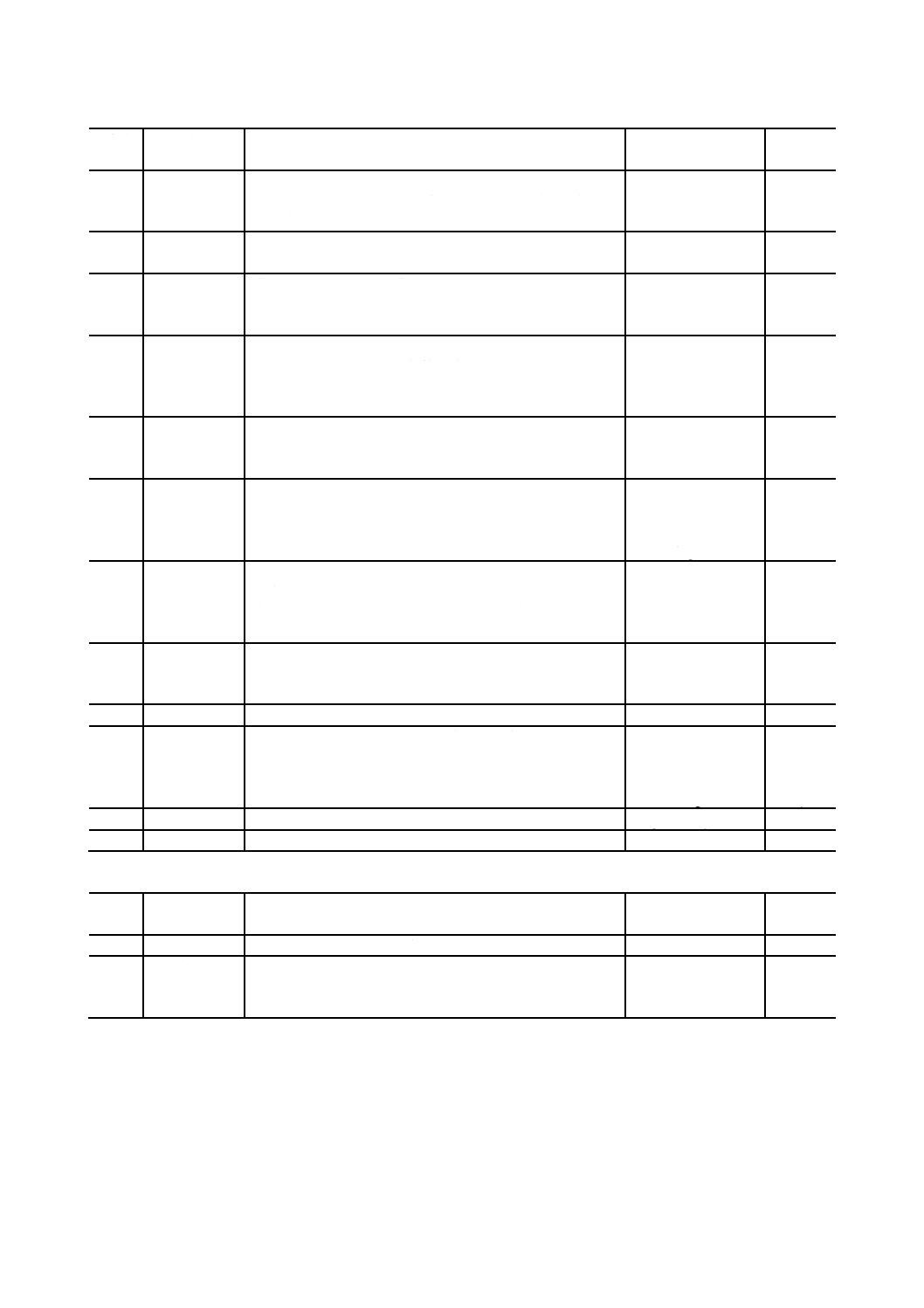

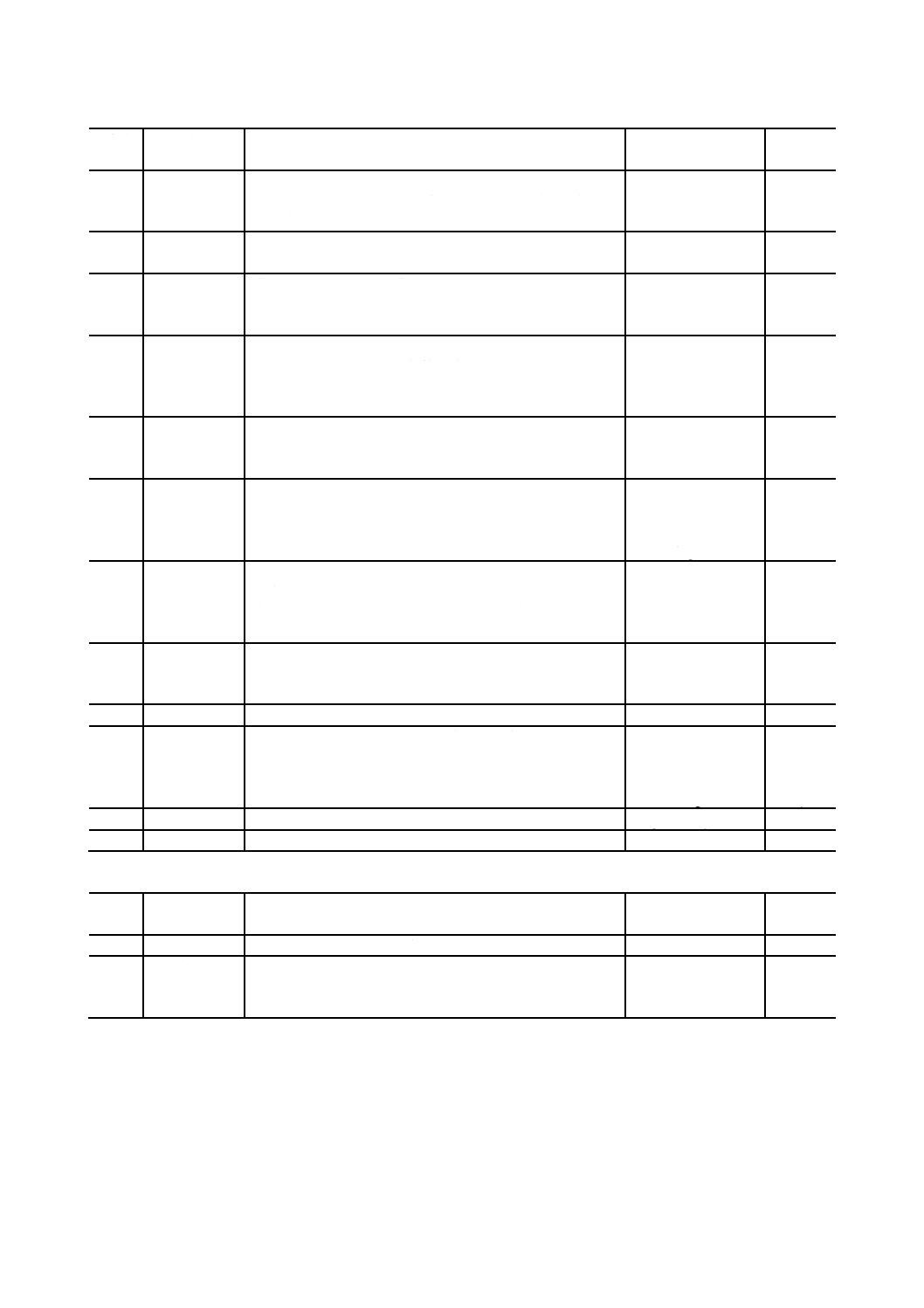

突合せ継手

同一平面上に置かれた部品がお互いに135°≦α≦180°で

向き合っている継手。

butt joint

2.1.4.5

11304

重ね継手

部品がお互いに0°≦α≦5°の角度で平行に置かれ,かつ,

お互いに重なっている継手。

注記 これには,重ねすみ肉,スポット,シーム,ろう接

などの溶接が用いられる。

lap joint

2.1.4.7

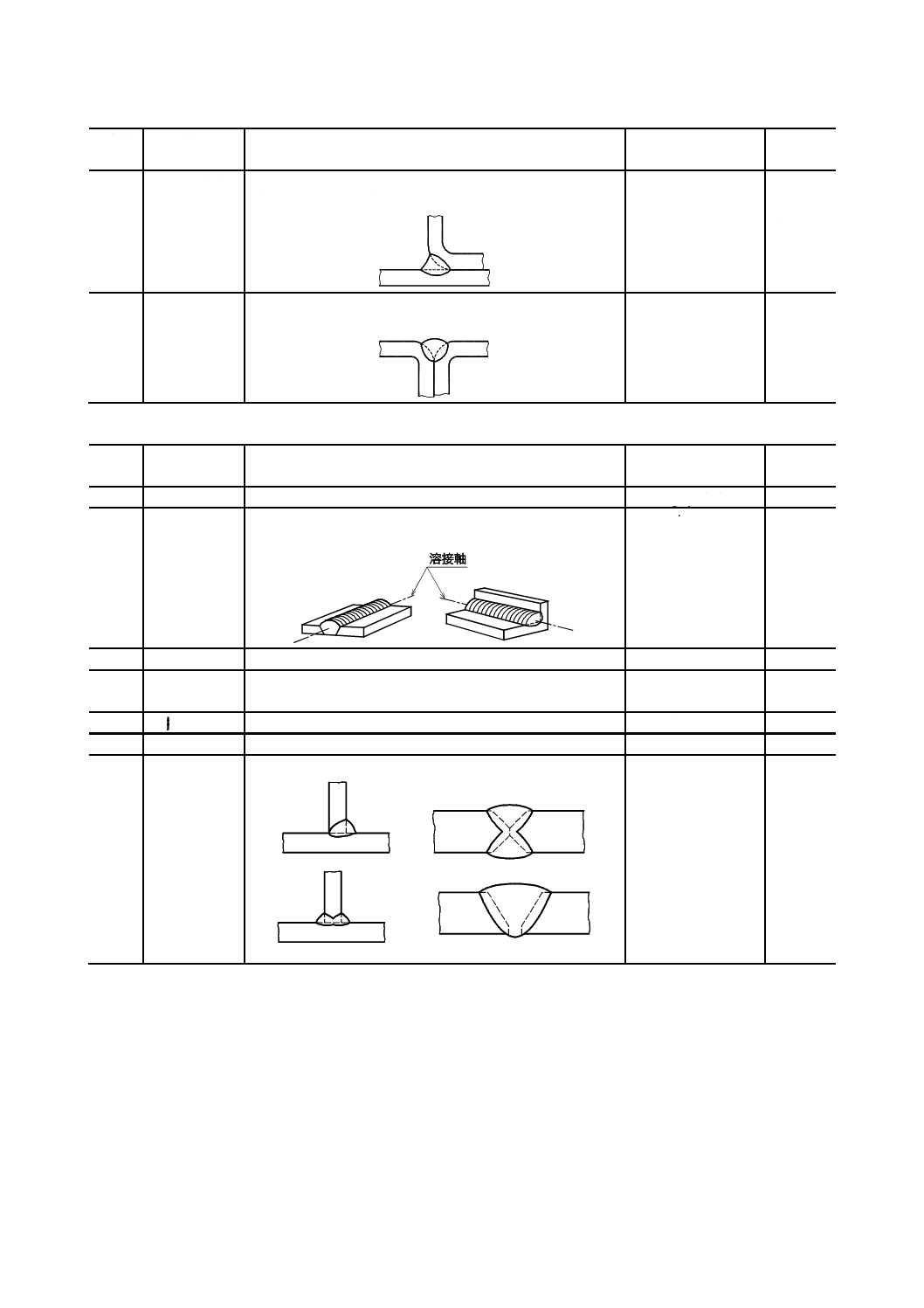

11305

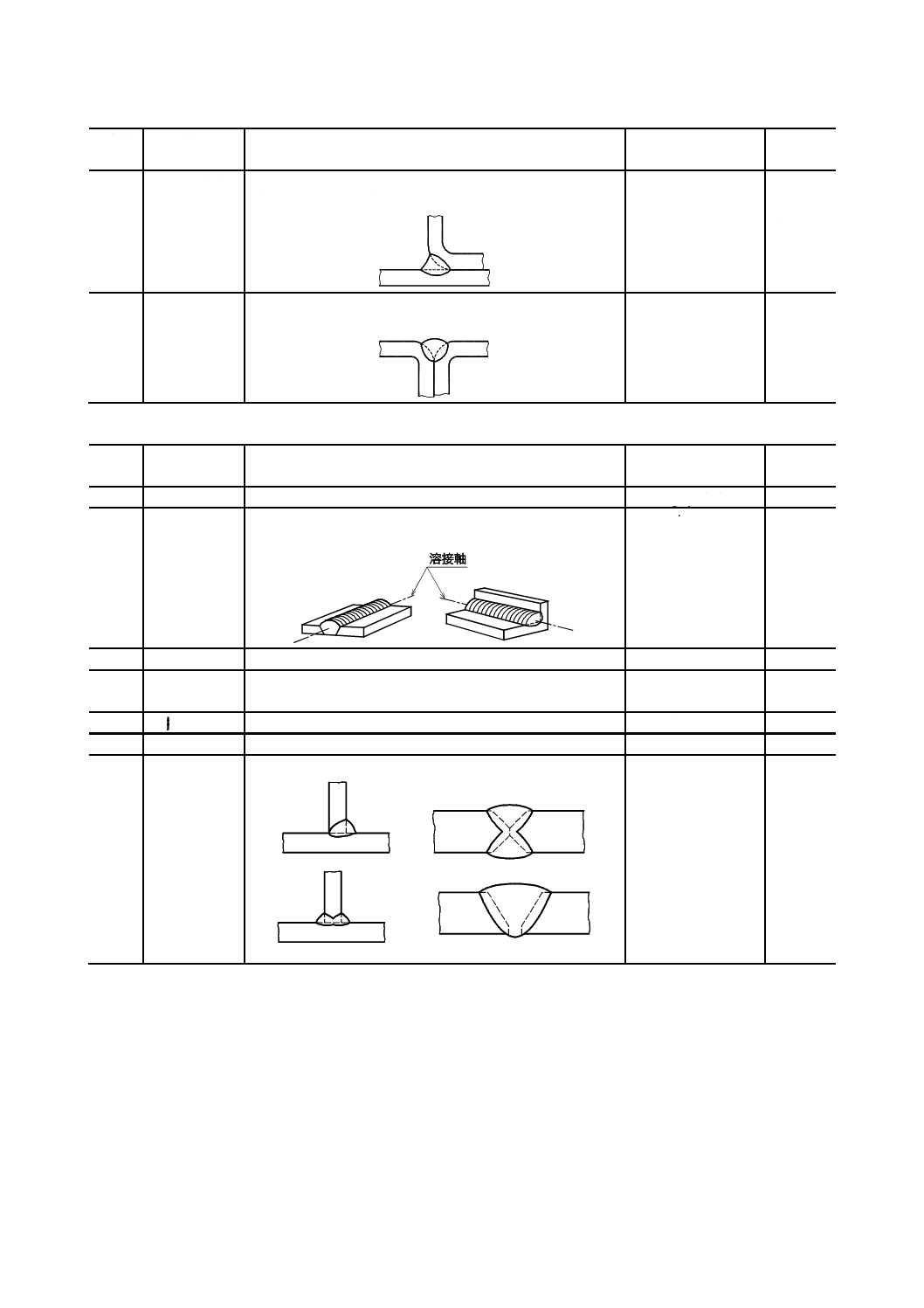

T継手

一つの板の端面を他の板の表面に載せて,T形のほぼ直角

となる継手。

T-joint

2.1.4.6

11306

十字継手

二つの部品が同一平面に向かい合って置かれ,第3の部品

がその間に直角に配置された継手。

cruciform joint

2.1.4.12

11307

角継手

二つの部品の端面を互いに30°<α<135°の角度で合わ

せた継手。

corner joint

2.1.4.9

6

Z 3001-1:2018

番号

用語

定義

対応英語(参考)

太字:ISO用語

ISO/TR

25901-1

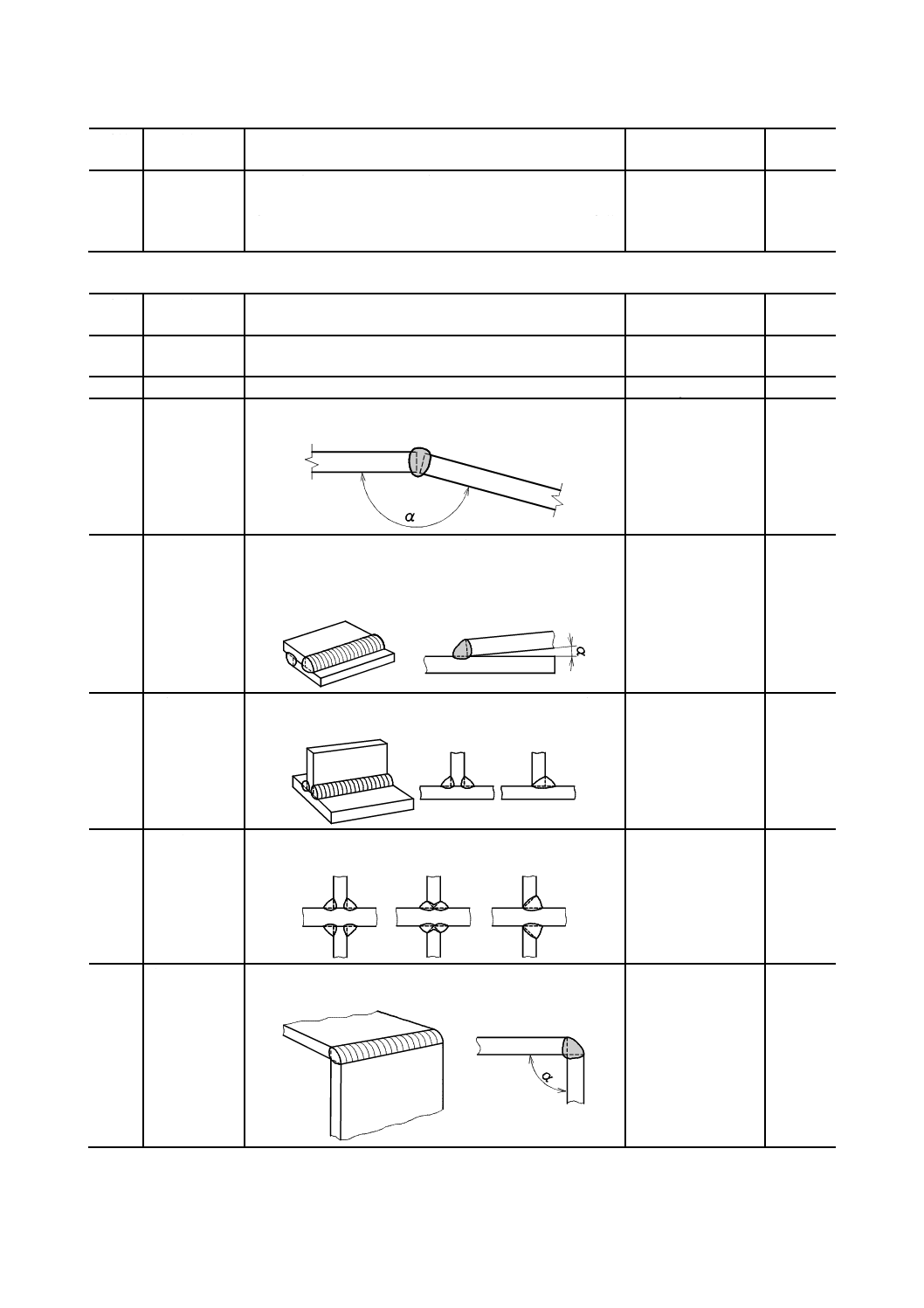

11308

スカーフ継手 I形開先の母材を互いに斜めにそいで溶接面を広くする継

手。主に,ろう付及び鍛接に用いる。

scarf joint

11309

せぎり継手

重ね継手の一方の部材及び/又は部品に段を付け,母材面

がほぼ同一平面になるようにした継手の形式。

joggled lap joint

11310

へり継手

二つの部品の端面を0°≦α≦30°の角度で合わせた継手。

edge joint

2.1.4.10

11311

フレア継手

円弧と円弧とで,又は円弧と直線とでできた開先形状部分

をもつ継手。

flare weld

11312

当て板継手

母材表面と当て板との端面のすみ肉溶接した継手。

注記 片側当て板継手と両側当て板継手とがある。

spliced joint

11313

すみ肉継手

ほぼ直交する二つの面を溶接する三角形状の断面をもつ継

手。

fillet weld joint

11314

多材継手

三つ以上の部品がお互いに必要な角度で合わせた継手。複

数材継手ともいう。

multiple joint

2.1.4.3

11315

並列継手

各部品を互いに平行に置いた継手。

注記 爆発クラッドで使用。

parallel joint

2.1.4.4

7

Z 3001-1:2018

番号

用語

定義

対応英語(参考)

太字:ISO用語

ISO/TR

25901-1

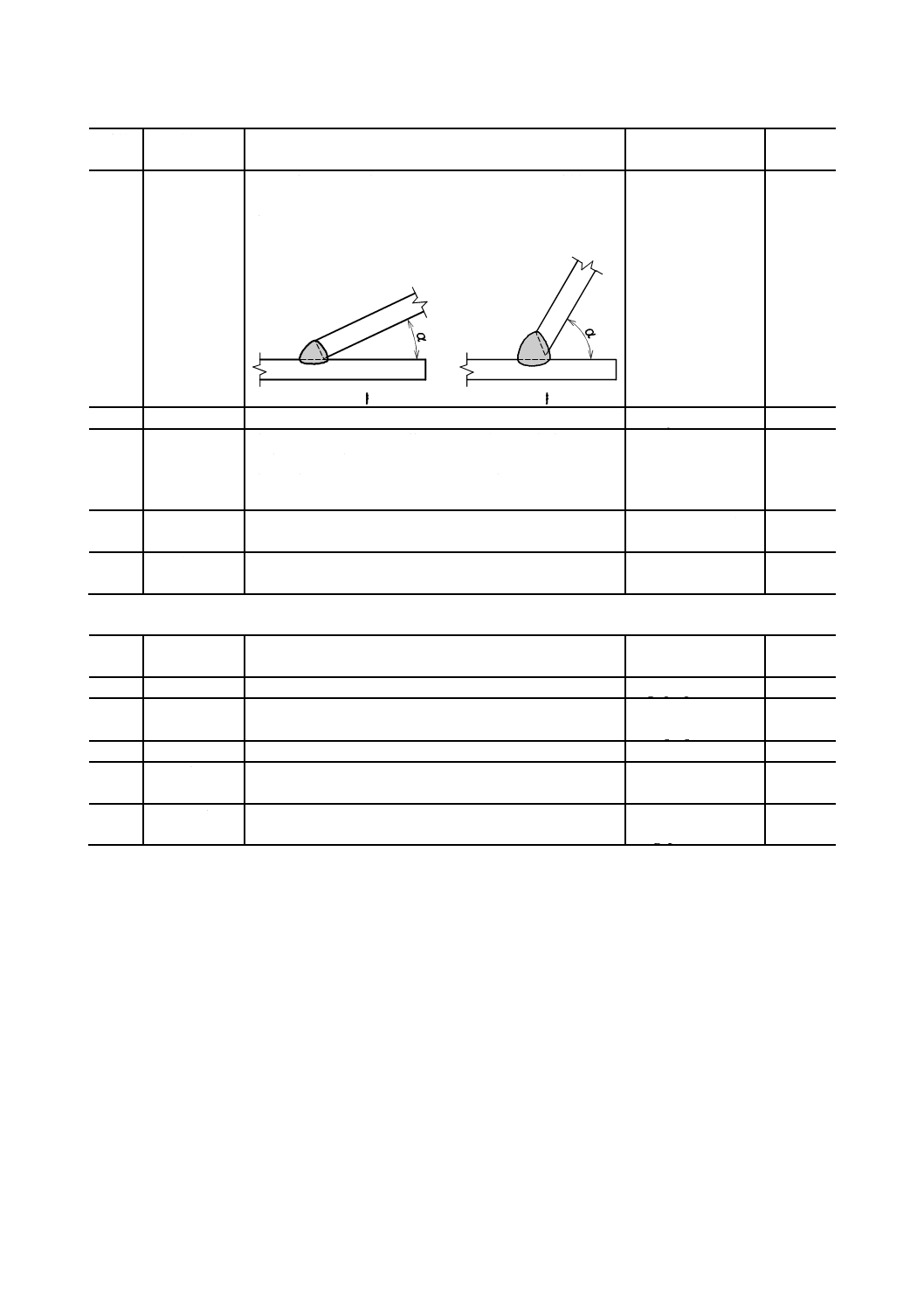

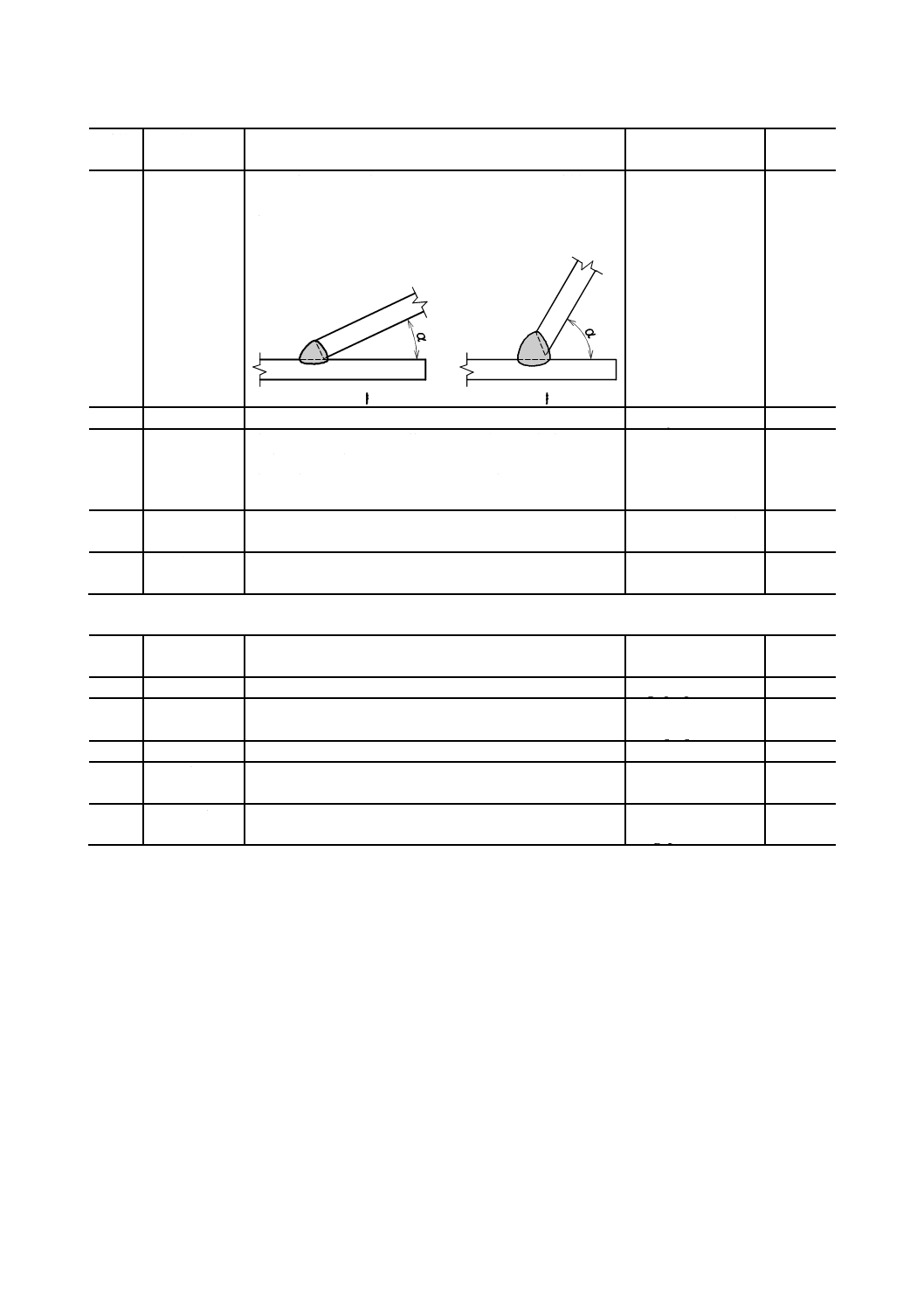

11316

斜交継手

一つの部品が他の部品と5°以上で90°以下の鋭角な継

手。角度継手又はアングル継手ともいう。

注記1 すみ肉溶接では,角度は5°<α<45°である。

注記2 開先溶接では,角度は45°≦α<90°である。

すみ肉溶接

開先溶接

angle joint

2.1.4.8

11317

交差継手

二つの部品がお互いに交差する継手。

cross joint

2.1.4.11

11318

同質継手

溶接金属及び母材の機械的性質及び/又は化学成分に著し

い違いがない溶接継手。

注記 溶加材を使用しない同一母材の溶接継手は,同質で

あると考える。

homogeneous joint

2.1.4.13

11319

異質継手

溶接金属及び母材の機械的性質及び/又は化学成分が著し

く異なる溶接継手。

heterogeneous joint

2.1.4.14

11320

異材継手

母材同士の機械的性質及び/又は化学成分が著しく異なる

溶接継手。

dissimilar material

joint

2.1.4.15

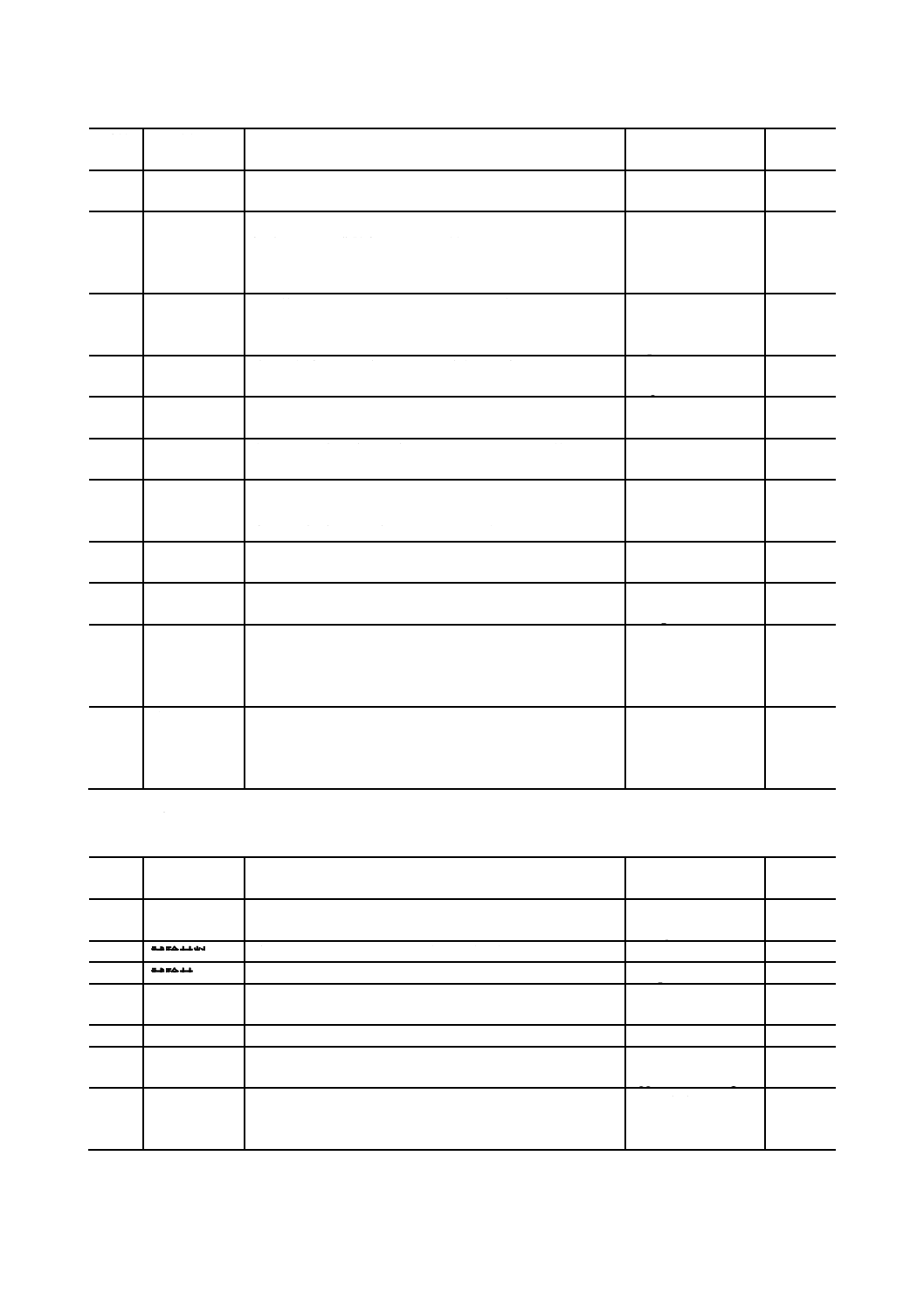

4.1.4

開先加工

番号

用語

定義

対応英語(参考)

太字:ISO用語

ISO/TR

25901-1

11401

開先準備

溶接される部品端面上での(開先)面を準備する作業。

edge preparation

2.1.5.1

11402

継手準備

個々の部品が適正に準備し,組み合わせて部材を配置する

作業。溶接準備ともいう。

joint preparation,

weld preparation

2.1.5.2

11403

溶融面

溶接中に溶かされる母材の(元の)表面。

fusion face

2.1.5.3

11404

フェザーエッ

ジ

ルート面が完全に欠如している状態(の開先)。薄刃べり状

開先ともいう。

feather edge

2.1.5.4

11405

ギャップ

断面としてみた接合予定の端面,へり又は表面間の間隔。

エアギャップ又は隙間ともいう。

gap,

air gap

2.1.5.5

8

Z 3001-1:2018

番号

用語

定義

対応英語(参考)

太字:ISO用語

ISO/TR

25901-1

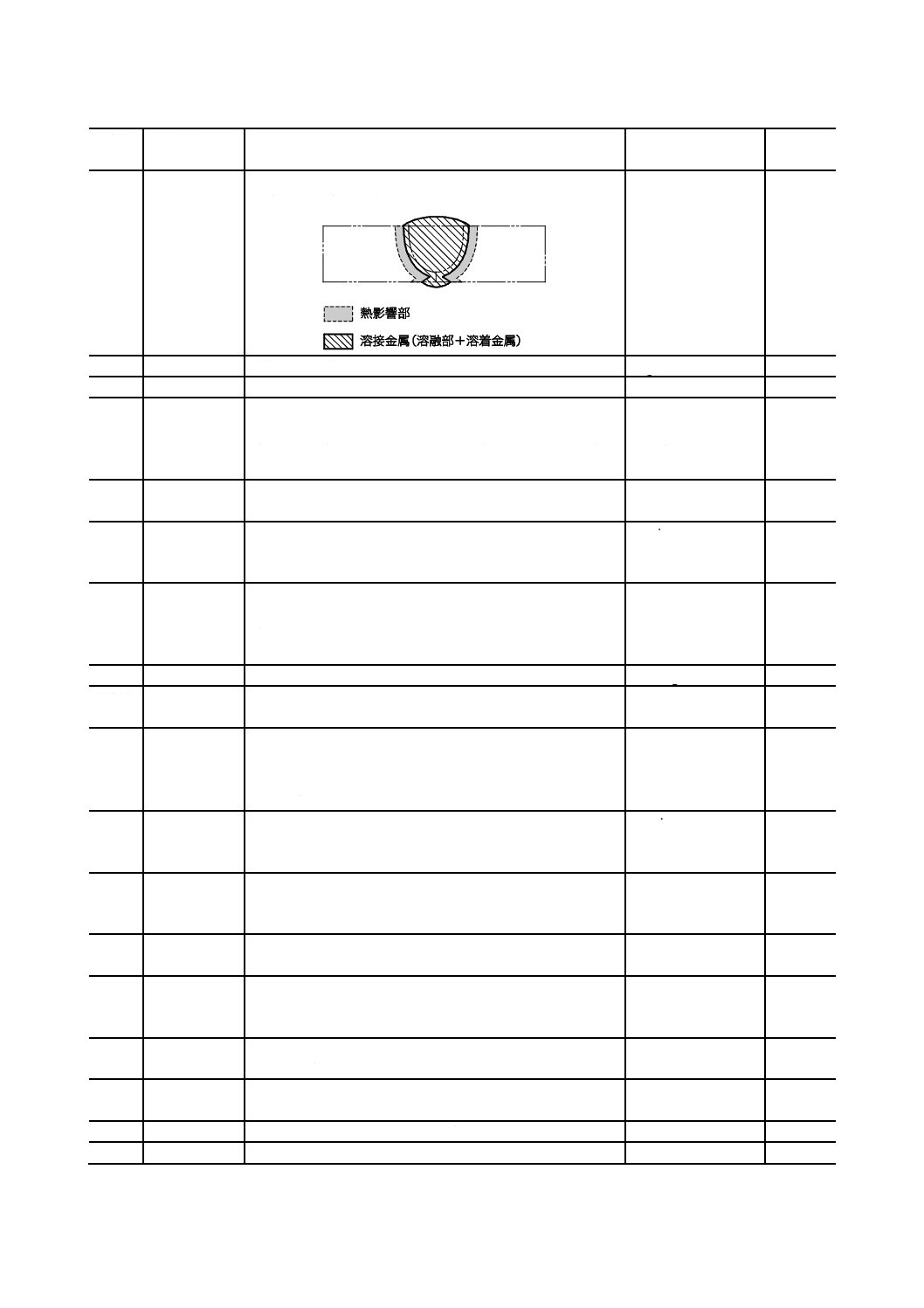

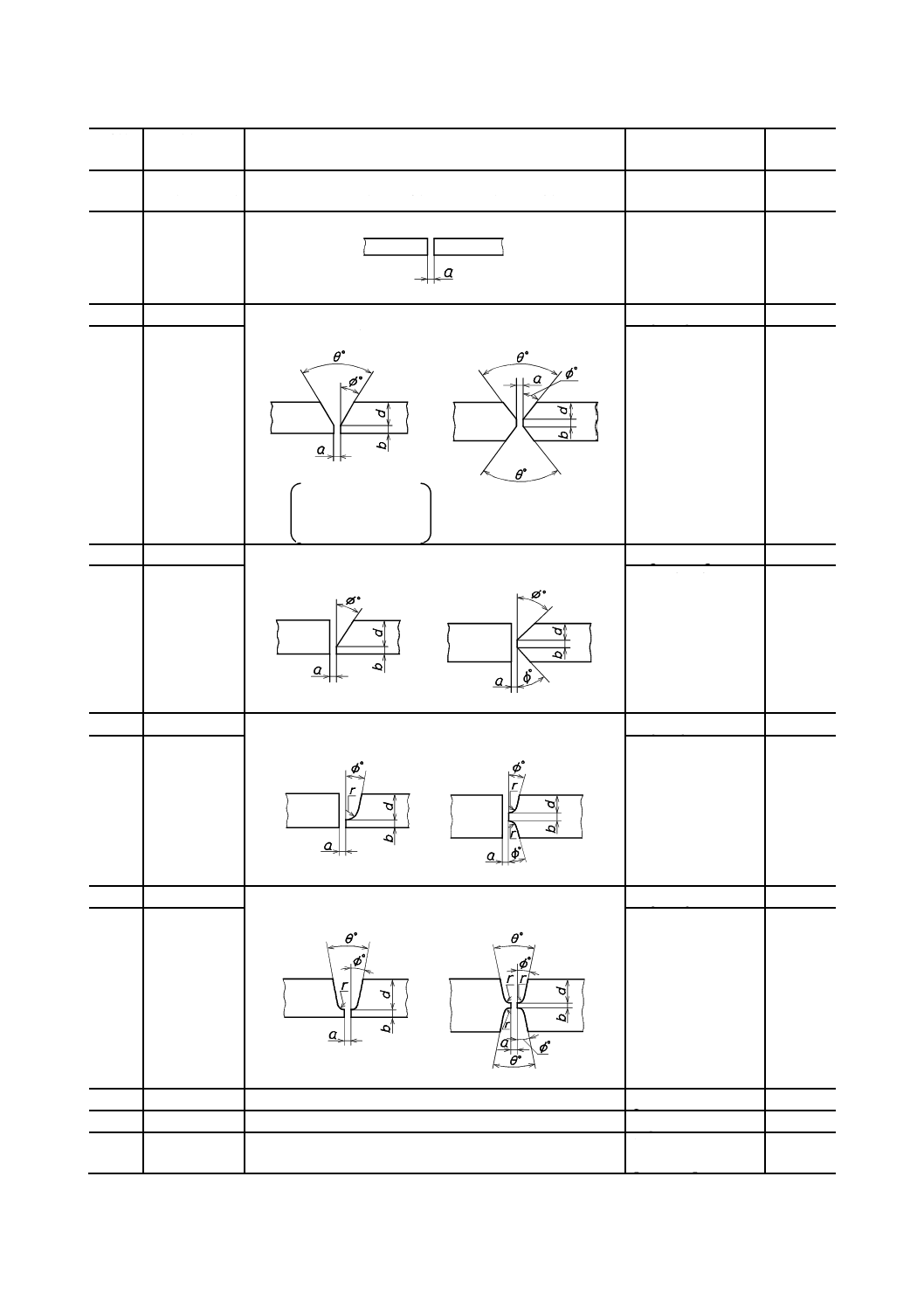

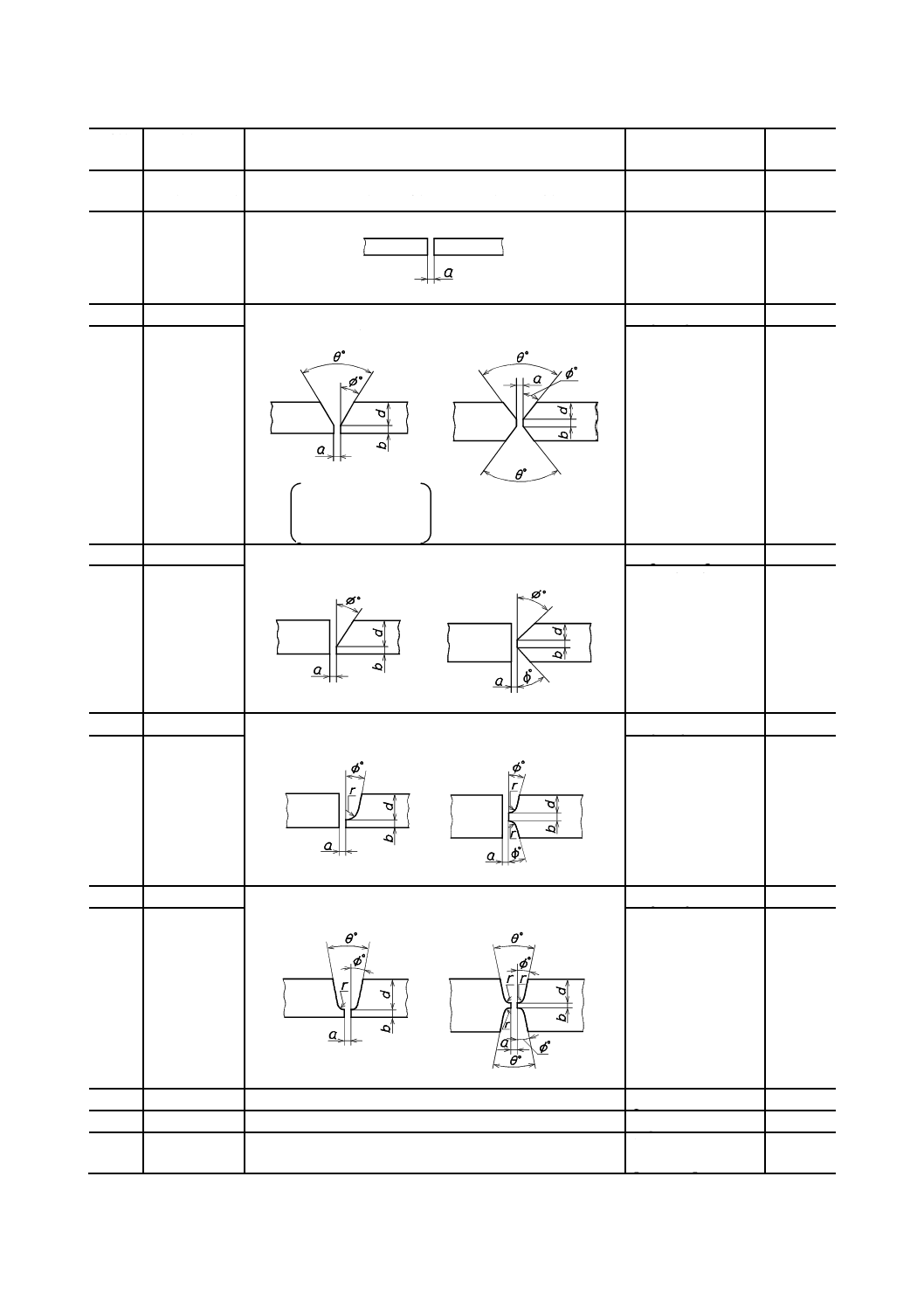

11406

開先

(かいさき)

溶接する母材間に設ける溝。グルーブともいう。開先の標

準形状は,11407(I形開先)〜11415(H形開先)とする。

groove

11407

I形開先

形状がI形の開先。

I形

square groove

11408

V形開先

形状がV形の開先。

形状がX形の開先。

single V groove

11409

X形開先

double V groove

V形

ルート面(b)の比較的

大きな場合にはY形開

先と呼ぶことがある。

X形

11410

レ形開先

形状がレ形の開先。

形状がK形の開先。

レ形

K形

single bevel groove

11411

K形開先

double bevel groove

11412

J形開先

形状がJ形の開先。

形状が両面J形の開先。

J形

両面J形

single J groove

11413

両面J形開先

double J groove

11414

U形開先

形状がU形の開先。

形状がH形の開先。

U形

H形

single U groove

11415

H形開先

double U groove

11416

開先面

開先部分の表面。

groove face

11417

開先間隔

開先端部の最小間隔。

edge distance

2.1.5.6

11418

開先角度

11408,11409,11414及び11415の図中のθ°。

included angle,

groove angle

2.1.5.13

9

Z 3001-1:2018

番号

用語

定義

対応英語(参考)

太字:ISO用語

ISO/TR

25901-1

11419

ベベル角度

11408〜11415の図中のφ°。

bevel angle

2.1.5.12

11420

開先深さ

11408〜11415の図中のd 。

groove depth

11421

ルート

溶接が行われる底の部分。

注記 開先溶接ではルート面の開先側の先端,すみ肉溶接

では板の表面同士の交点をいう。重ねすみ肉の場合

は,上板部材端面と下板表面との交点をいう。

root

2.1.5.7

11422

ルート面

11408〜11415の図中のb 。

root face

2.1.5.10

11423

ルート間隔

11407〜11415の図中のa 。

root gap,

root spacing

2.1.5.8

11424

ルート半径

11412〜11415の図中のr 。

root radius

2.1.5.9

11425

ランド

溶接プールを保持する溶融面。

注記 例えば,ルート面及びJ又はU開先の曲面部分の水

平な領域。

land

2.1.5.11

4.1.5

溶接の種類

番号

用語

定義

対応英語(参考)

太字:ISO用語

ISO/TR

25901-1

11501

スロット溶接 重ね合わせた母材の一方に開けた細長い溝に行う溶接。溝

溶接ともいう。

slot weld

2.1.6.14

11502

プラグ溶接

重ね合わせた母材の一方に開けた穴に行う溶接。栓溶接と

もいう。

plug weld

2.1.6.12

11503

回し溶接

すみ肉溶接において,母材の終端部を回して行う溶接。

boxing

11504

シール溶接

流体の漏れを防ぐことだけを目的とする溶接。漏れ止め溶

接ともいう。

seal weld

2.1.6.13

11505

補修溶接

寸法,形状の不整,欠陥部などを修正する溶接。

repair welding

11506

すみ肉溶接

重ね継手,T継手,角継手などにおいて,開先を設けるこ

となく部材間に三角形状の断面をもつ溶接。

fillet weld

2.1.6.11

11507

突合せ溶接

すみ肉溶接を除く溝開先又はI形開先の溶接。

butt weld

2.1.6.3

10

Z 3001-1:2018

番号

用語

定義

対応英語(参考)

太字:ISO用語

ISO/TR

25901-1

11508

フレアベベル

溶接

曲面と曲面とで又は曲面と平面とでできた開先形状部分の

溶接。レ形フレア溶接ともいう。

flare-bevel weld,

flare groove weld

2.1.6.18

3.20-

(ISO

2553)

11509

フレアV溶接 曲面と曲面とで又は曲面と平面とでできた開先形状部分の

溶接。V形フレア溶接ともいう。

flare-V weld

2.1.6.19

3.21-

(ISO

2553)

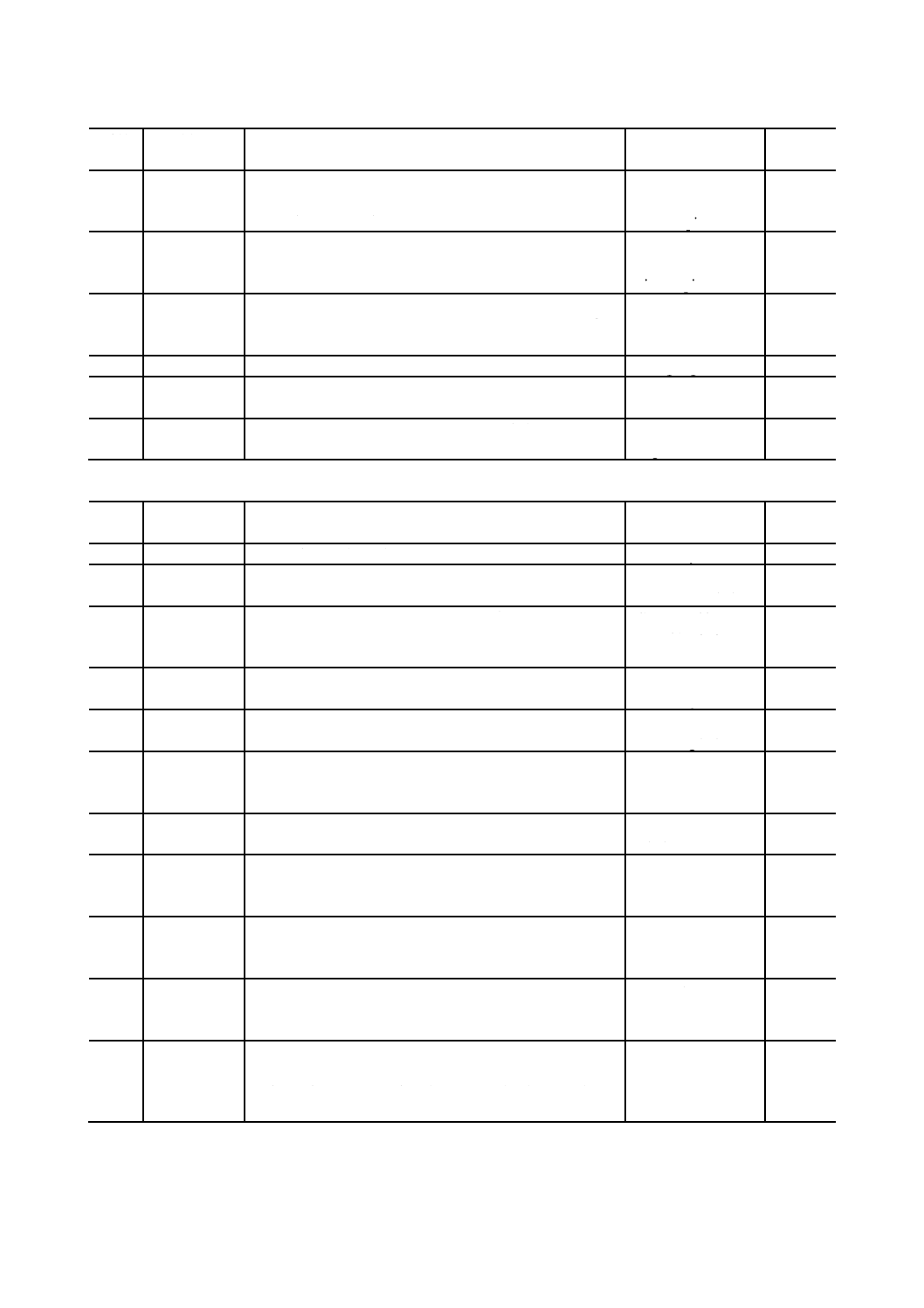

4.1.6

溶接設計

番号

用語

定義

対応英語(参考)

太字:ISO用語

ISO/TR

25901-1

11601

溶接記号

溶接施工方法を図によって指示するための記号。

welding symbol

11602

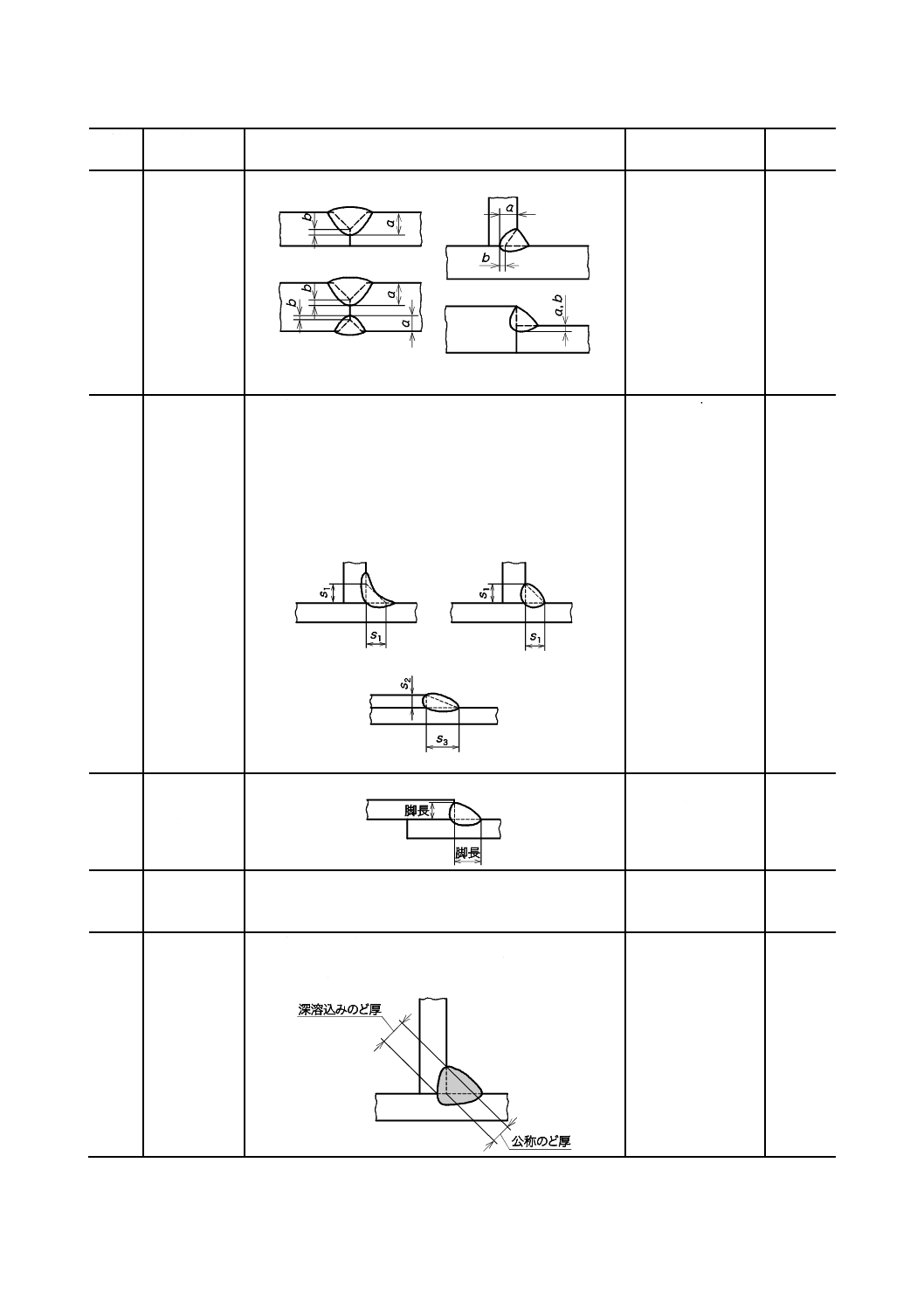

溶接軸

溶接線に直角な溶接部の断面の図心を通し,その断面に垂

直な線。

weld axis

11603

溶接線

ビード又は溶接部を一つの線として表すときの仮想線。

weld line

11604

溶接の有効長

さ

計画寸法どおりの断面が存在する溶接部の全長。

effective length of

weld

11605

溶接幅

溶接部表面の止端間の最短距離。

weld width

2.1.7.1

11606

公称厚さ

公差を含まない材料標準の指示された厚さ。

nominal thickness

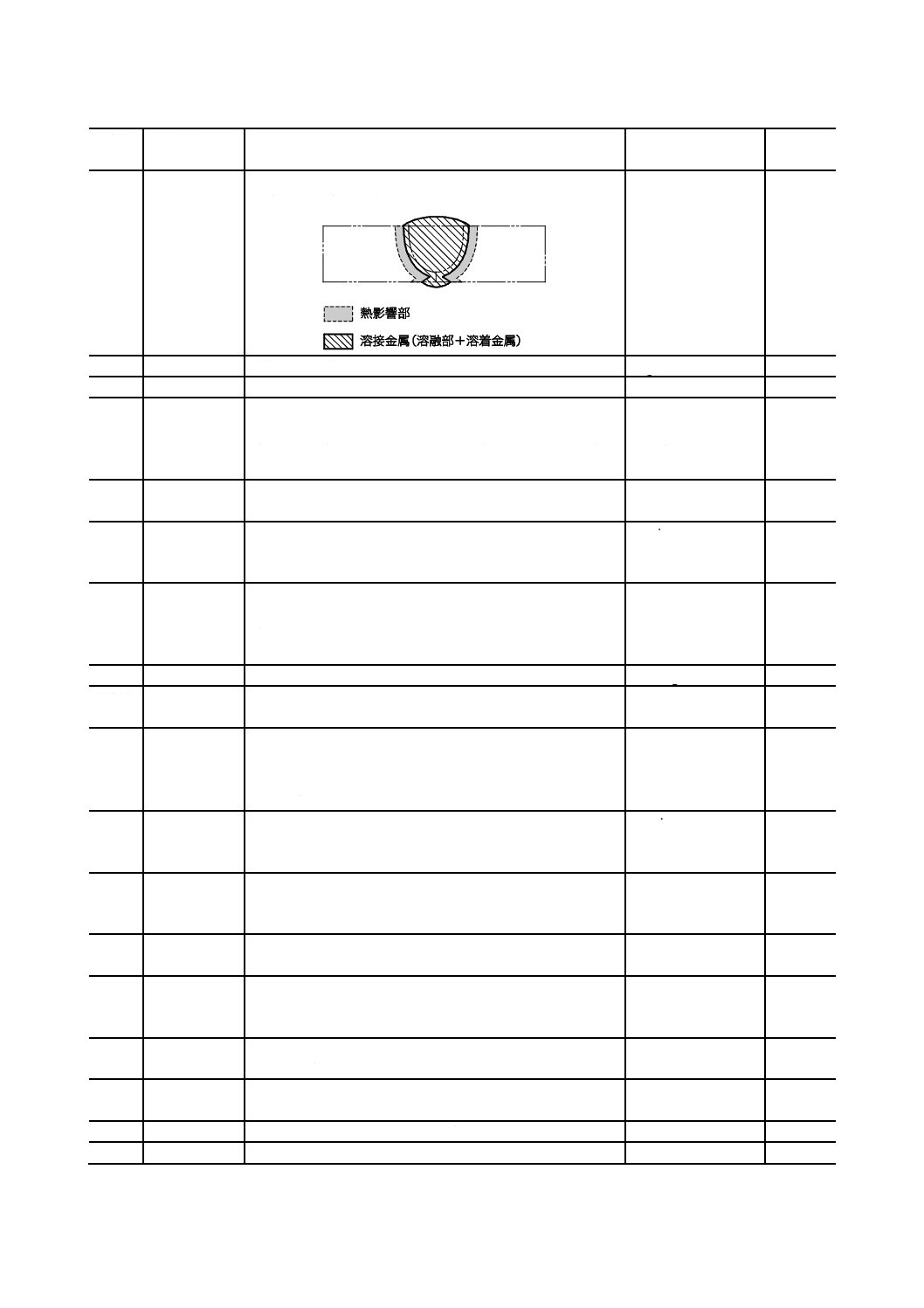

2.1.7.7

11607

完全溶込み溶

接

継手の板厚の全域にわたって完全に溶け込んだ溶接(部)。

T継手

突合せ継手

full penetration weld 2.1.6.1

11

Z 3001-1:2018

番号

用語

定義

対応英語(参考)

太字:ISO用語

ISO/TR

25901-1

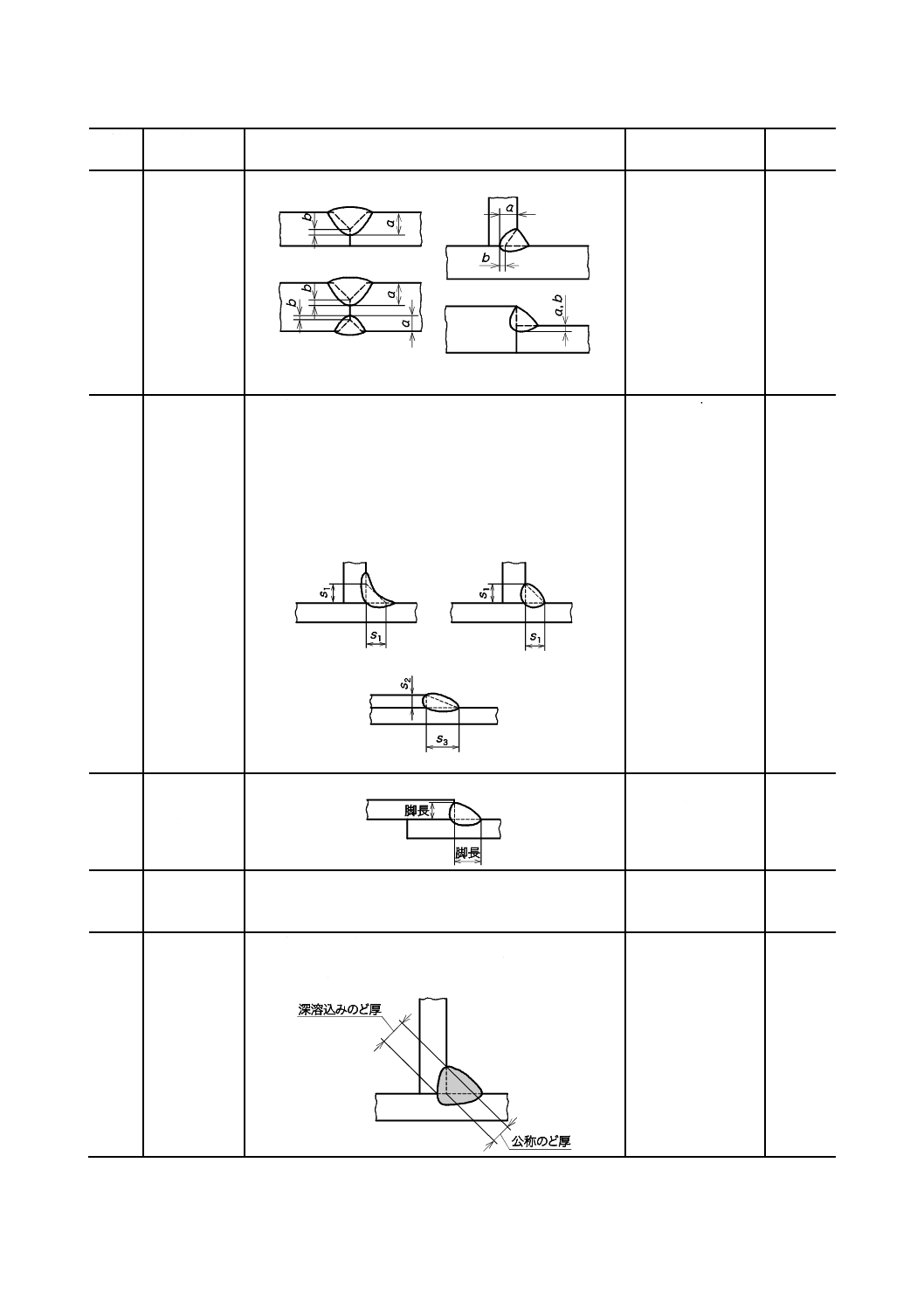

11608

部分溶込み溶

接

溶込みが,意図的に完全溶込み状態より浅くした溶接(部)。

a:継手の部分溶込み

b:ルートの部分溶込み

partial penetration

weld

2.1.6.2

11609

すみ肉のサイ

ズ

すみ肉の溶接金属の大きさを示すために用いる寸法。

注記1 図中,S1,S2及びS3のように等脚及び不等脚の場

合がある。

注記2 等脚の場合には,すみ肉溶接金属の横断面内に描

くことのできる最大直角二等辺三角形の等辺の長

さ(S1)であり,不等脚の場合には,すみ肉溶接

金属の横断面内に描くことのできる最大直角三角

形の直角を挟む二辺の長さ(S2,S3)である。

等脚凹すみ肉溶接

凸すみ肉溶接

不等脚すみ肉溶接

fillet weld size

11610

(すみ肉の

−)脚長

(きゃくち

ょう)

継手のルートからすみ肉溶接の止端までの距離。

leg length,

leg (−of a fillet

weld)

2.1.7.5

11611

(すみ肉の

−)のど厚

(あつ)

すみ肉溶接部の厚さを表す値。

throat thickness,

throat (−of a fillet

weld)

2.1.7.6

11612

(すみ肉の

−)公称の

ど厚

すみ肉溶接に内包される最大の二等辺三角形から求めたの

ど厚。この値は,設計に用いる。(すみ肉の)設計のど厚,

又は(すみ肉の)理論のど厚(11613の図参照)ともいう。

nominal throat

thickness,

design throat

thickness (−of a

fillet weld),

theoretical throat

2.1.7.8

2.1.7.12

12

Z 3001-1:2018

番号

用語

定義

対応英語(参考)

太字:ISO用語

ISO/TR

25901-1

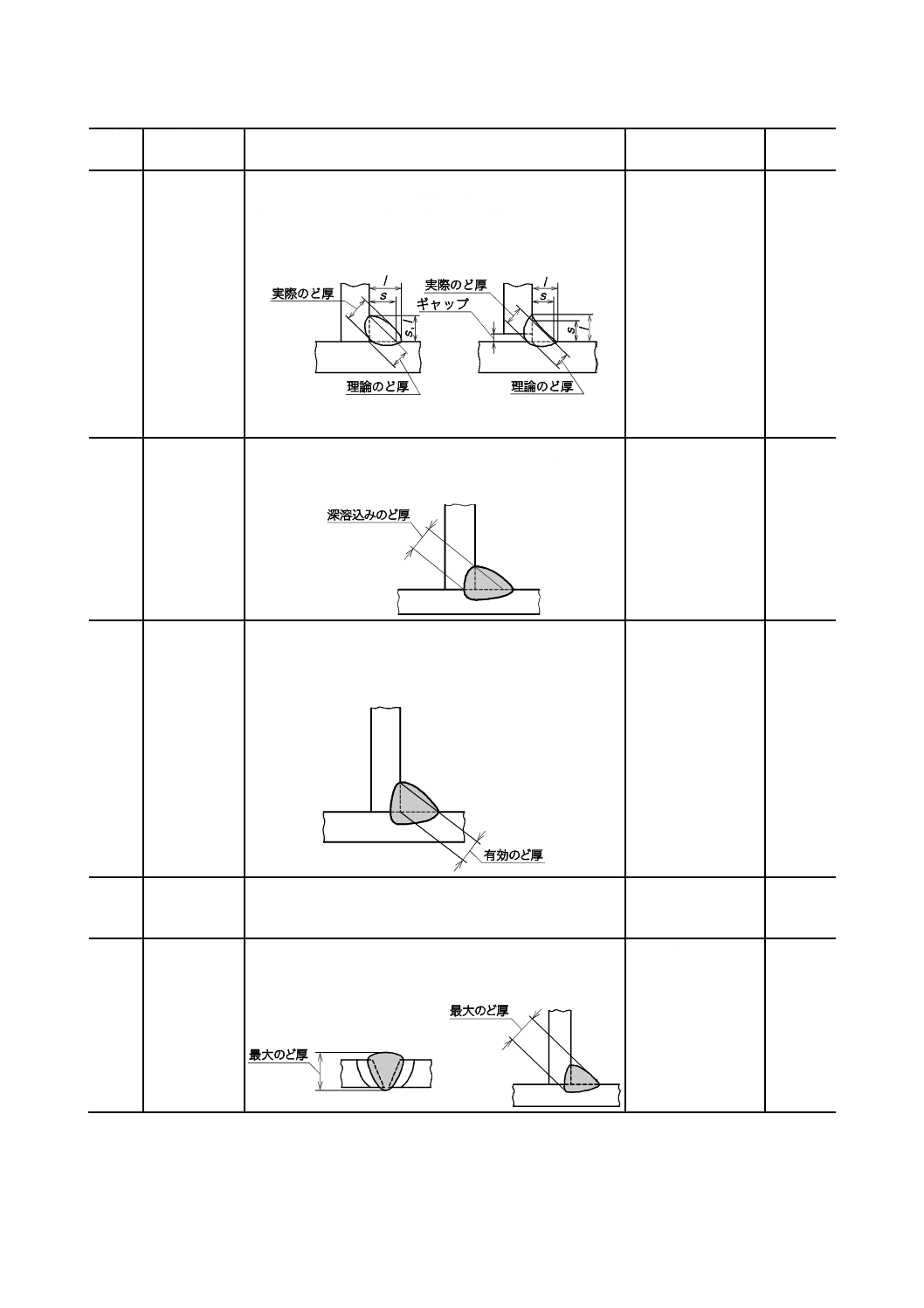

11613

(すみ肉の

−)実際の

ど厚

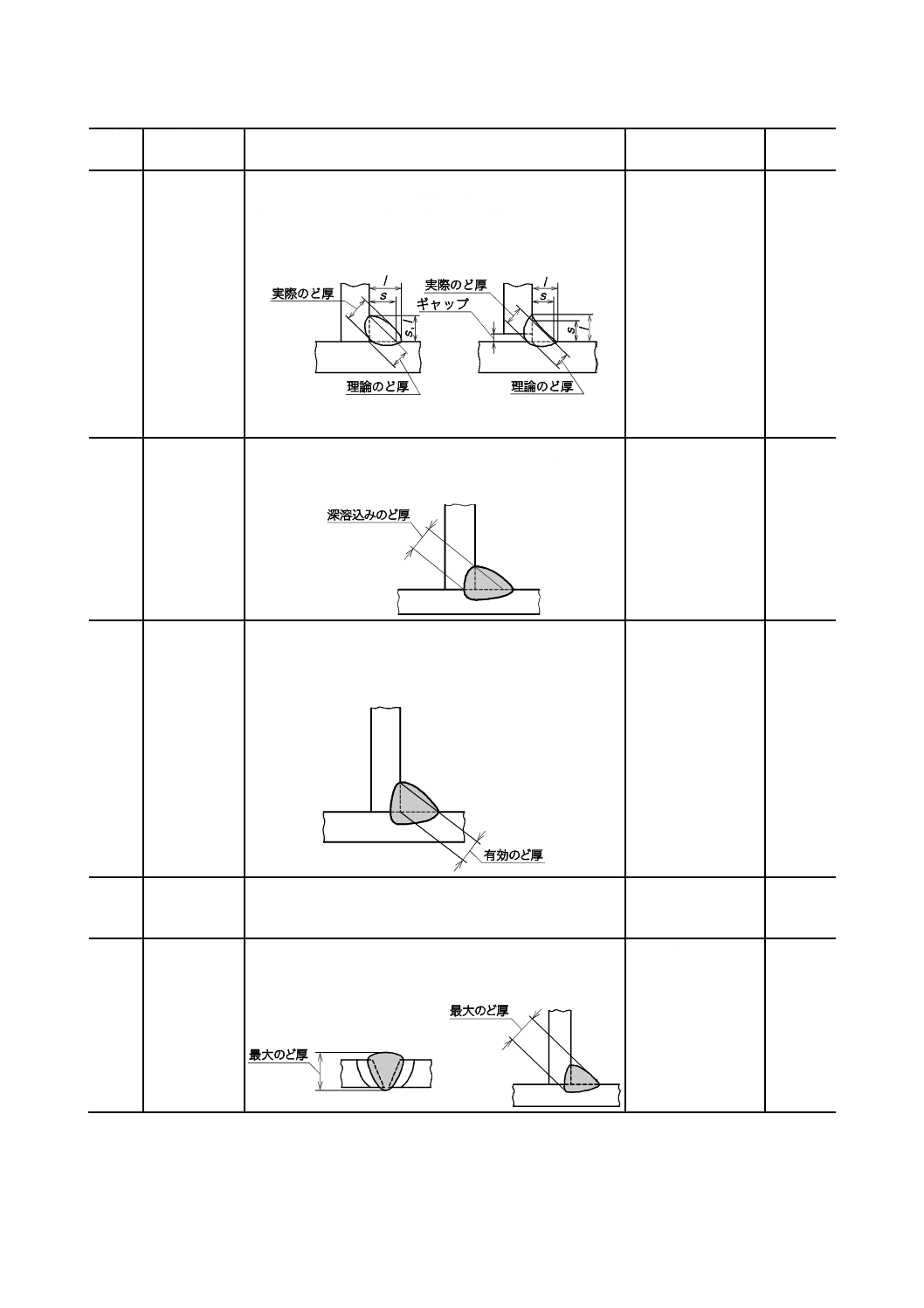

実際に溶接された部分ののど厚。すみ肉溶接の場合は,断

面のルートから表面までの最短距離とする。ルート部まで

溶込みが届かない場合は,溶融金属の最下部から表面まで

の最短距離とする。

注記 実際ののど厚は,設計のど厚の指示に依存する。

l:脚長

s:サイズ

actual throat

thickness

2.1.7.11

11614

(すみ肉の

−)深溶込

みのど厚

(すみ肉溶接の)溶接深さ又は継手溶込み深さの位置を原

点として,公称のど厚又は有効のど厚の表面側線の位置ま

で測った厚さ。

deep penetration

throat thickness

2.1.7.9

11615

(すみ肉の

−)有効の

ど厚

設計上用いるすみ肉溶接に内包される最大の三角形の高

さ。

注記 鋼構造設計基準では,通常,等脚すみ肉を前提とし,

すみ肉サイズの1/√2の値とする。

effective throat

thickness

2.1.7.10

11616

(すみ肉の

−)設計の

ど厚

設計者の指示によるのど厚。

design throat

thickness

2.1.7.12

11617

最大のど厚

すみ肉溶接部で溶込みの一番深い場所又は突合せ溶接の溶

込み先端から余盛を含む溶接金属の一番高い位置までの距

離。通常は,断面から測定する。溶接厚さともいう。

weld thickness,

maximum throat

thickness

2.1.7.2

Annex B

3.17-

(ISO

17659)

13

Z 3001-1:2018

番号

用語

定義

対応英語(参考)

太字:ISO用語

ISO/TR

25901-1

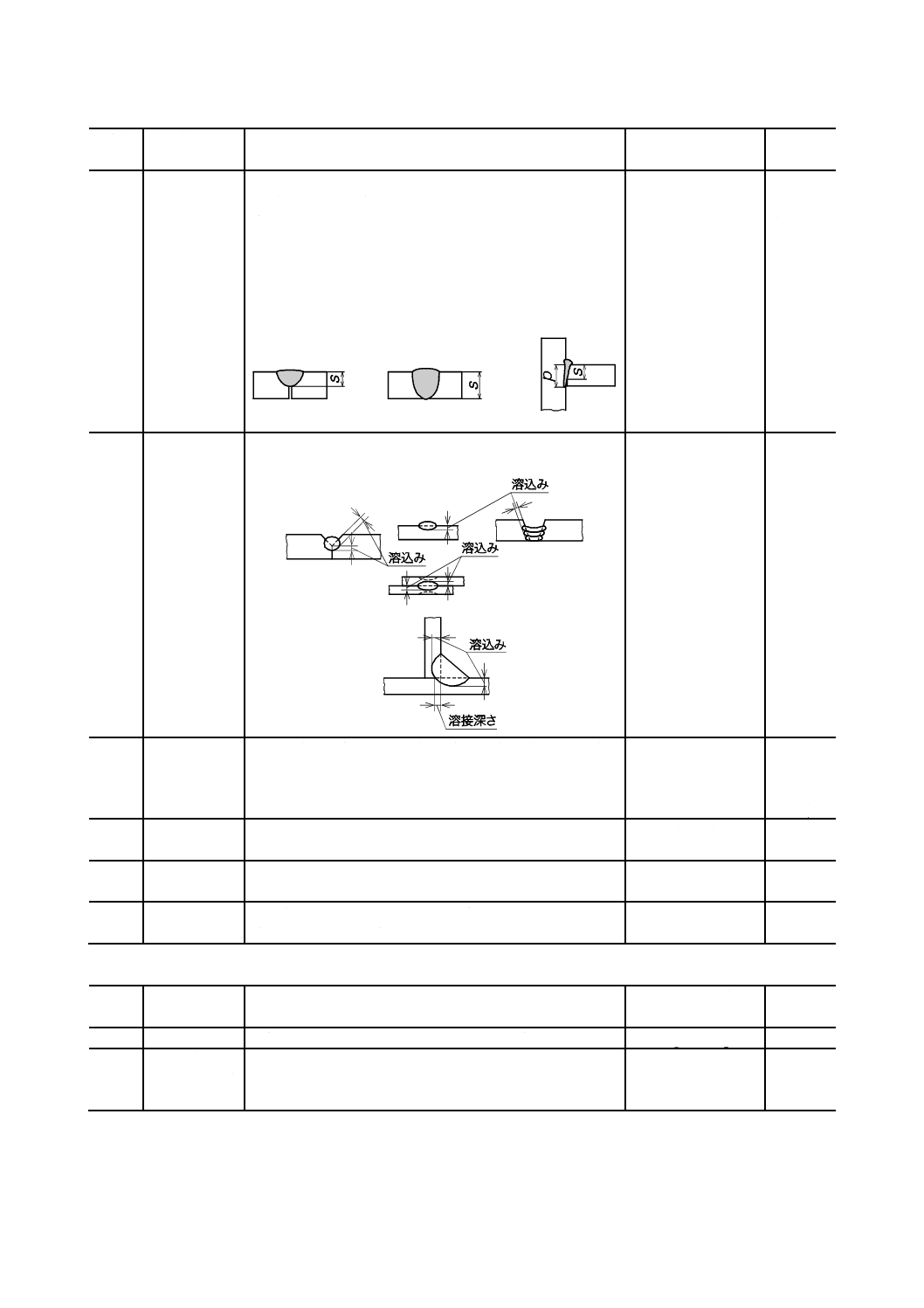

11618

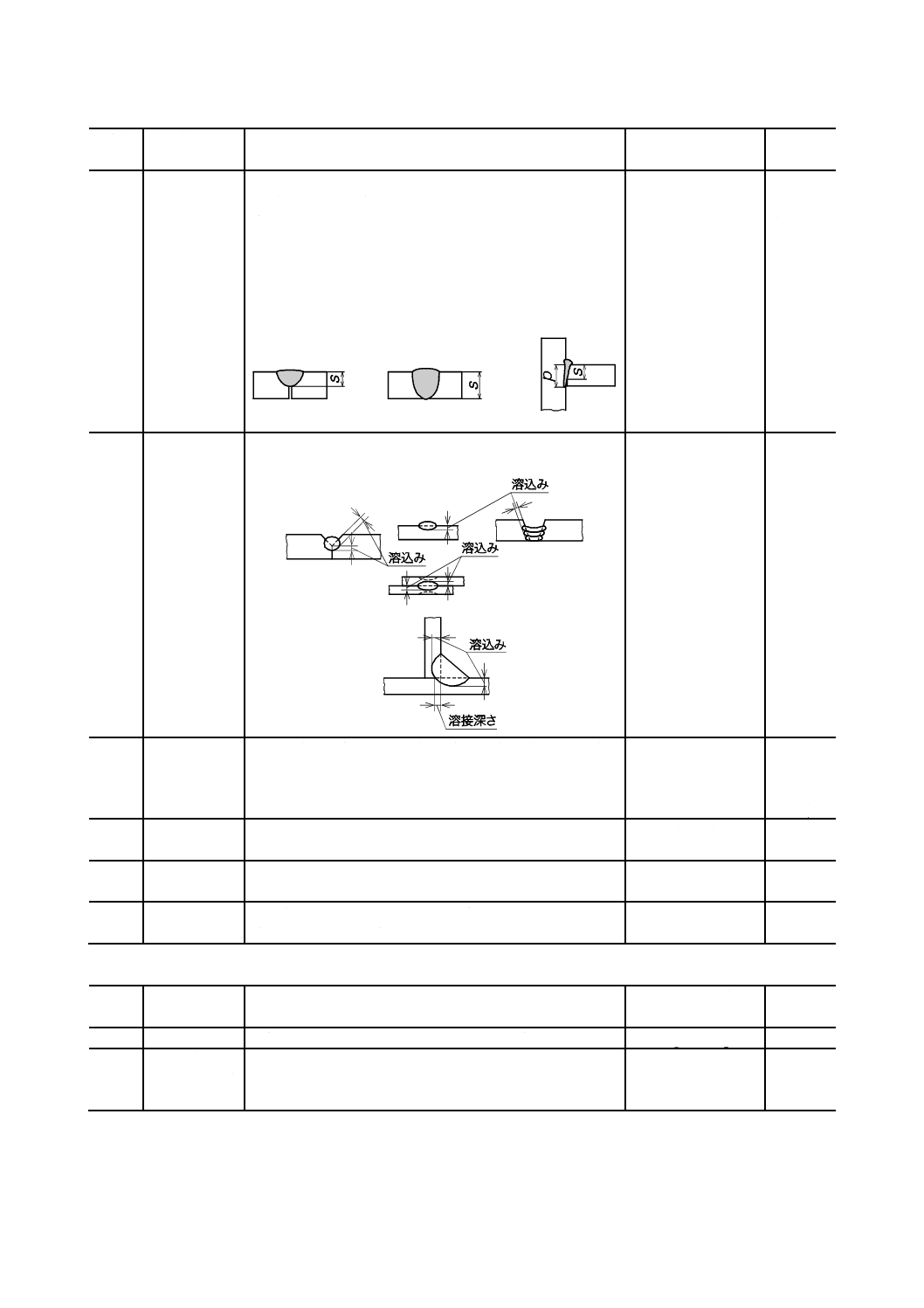

溶接深さ(S) 突合せ溶接の余盛を除く実際に溶接された継手の部分の深

さ(長さ)。継手溶込み深さともいう。

注記 継手強度に寄与する溶接の深さ(s)であって,開先

溶接において開先面が溶融している部分の余盛を除

いた溶接表面から測った最長距離。完全溶込み溶接

では板厚に等しい。ビーム溶接などでは,設計の溶

込み深さ(p)と溶接深さ/実際の継手の溶込み深さ

(s)とが一致しないことがある(下図参照)。

a) 部分溶込み溶接

b) 完全溶込み溶接

c) ビーム溶接

penetration depth,

joint penetration

2.1.7.4

3.18-

(ISO

2553)

11619

溶込み

母材の溶けた部分の最頂点と,溶接中に母材又は前の溶接

層で溶けた範囲の先端位置との距離。

fusion penetration,

penetration depth of

fusion

2.1.7.3

11620

溶込み深さ

余盛を除いた溶接金属の(板厚方向に溶けた)厚さ。溶接

金属の厚さともいう。

penetration depth,

deposit thickness,

weld metal thickness

2.1.7.4

3.30-

(ISO

15607)

11621

三次元熱伝導 溶接中の板表面方向及び板厚方向へ生じる熱伝導。

three-dimensional

heat flow

Annex B

11622

二次元熱伝導 溶接中の板の平面方向だけに生じる熱伝導。

two-dimensional

heat flow

Annex B

11623

遷移板厚(dt) 熱伝導が二次元から三次元に移り変わる板厚。

注記 dtは入熱に依存する。

transition thickness

Annex B

4.1.7

溶接施工

番号

用語

定義

対応英語(参考)

太字:ISO用語

ISO/TR

25901-1

11701

溶接技術

電極,トーチ又は類似な装置を操作する技術。

welding technique

2.1.8.2

11702

(重ね継手の

−)オーバ

ラップ

重ね継手で板が重なった部分の両板端間の最短距離。

overlap (−of lap

joint)

2.1.8.15

14

Z 3001-1:2018

番号

用語

定義

対応英語(参考)

太字:ISO用語

ISO/TR

25901-1

11703

(マルチパス

溶接の−)

オーバラッ

プ

マルチパス溶接で,隣接する溶接パス(73101)によって再

溶融した溶接パスの部分。

overlap (−of

multirun welding)

2.1.8.16

11704

タック溶接

本溶接の前に,定められた位置に母材を保持するための断

続的な位置決めのための溶接。

注記 一時的溶接を含めて仮付溶接又は組立溶接ともい

う。

tack weld,

tack welding

2.1.8.31

2.1.8.32

11705

タック溶接位

置

部材上のタック溶接の位置。

tack weld location

Annex B

11706

タックラン

本溶接する前に適正なアライメントで溶接される部品を固

定するために行う溶接パス。タックパスともいう。

tacking run,

tacking pass

2.1.8.33

11707

メルトラン

溶加材は使用しないで,母材表面にフレーム,アーク,電

子ビーム,レーザなどの溶接熱源を走査し,形成したビー

ド。なめ付け溶接ともいう。

melt run

2.1.8.8

11708

ビードオンプ

レート

母材表面に溶加材を用いて行う1パス溶接。BOP溶接とも

いう。

bead on plate

2.1.8.7

11709

化粧盛

外観をいっそうよくするために溶接部の表面を再溶融させ

るパス。

cosmetic pass,

cosmetic run,

wash pass

2.1.8.12

11710

溶接サイクル 溶接を完成するための一連の作業。

welding cycle

2.1.8.34

11711

溶接姿勢

溶接するときの溶接部に対する姿勢(JIS Z 3011参照)。

注記 溶接技能者自身が溶接のためにとる作業姿勢のこと

ではなく,溶接技能者と溶接線との位置関係によっ

て下向,横向,立向及び上向に区分する。

welding position

2.1-

(ISO

6947)

15

Z 3001-1:2018

番号

用語

定義

対応英語(参考)

太字:ISO用語

ISO/TR

25901-1

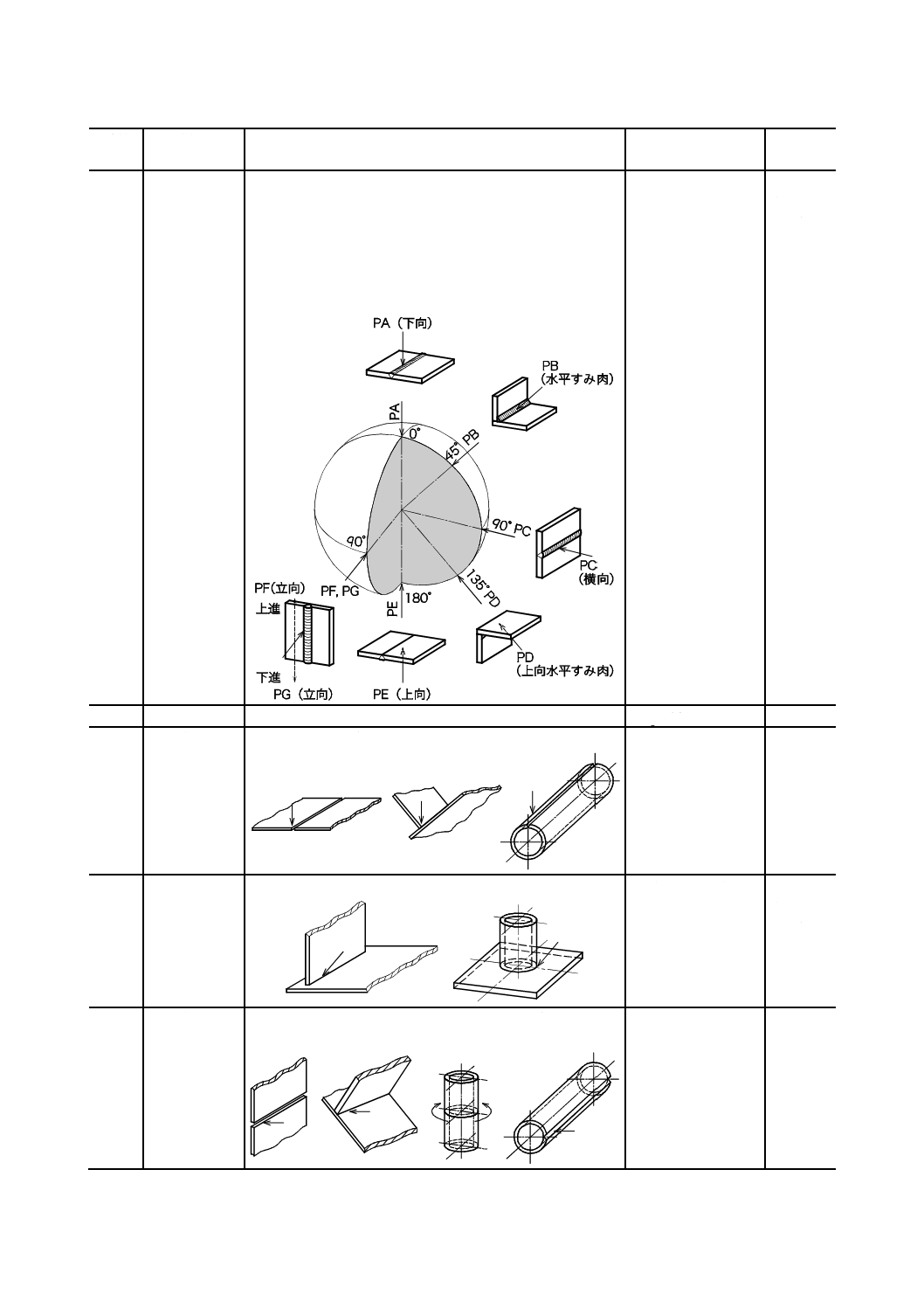

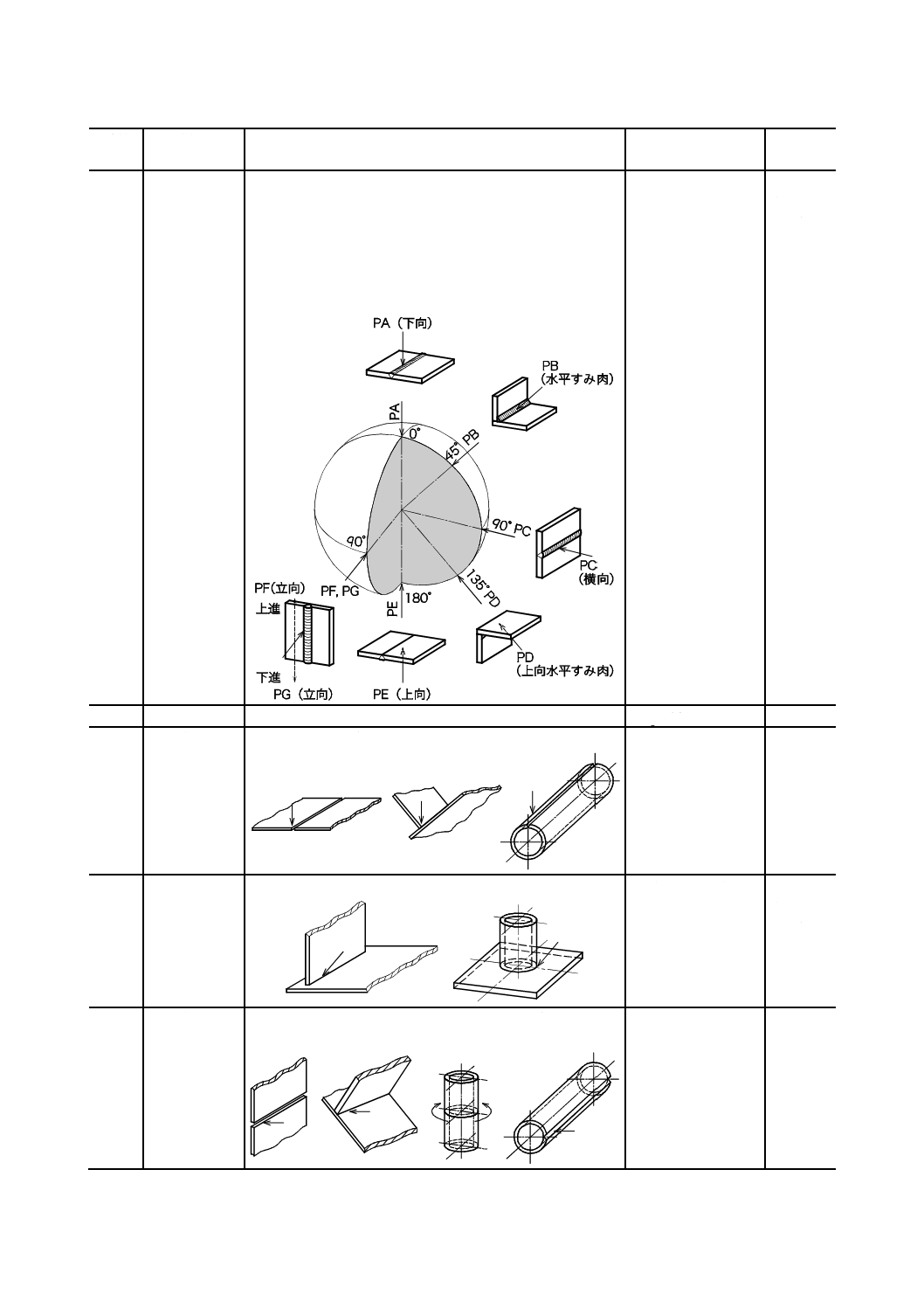

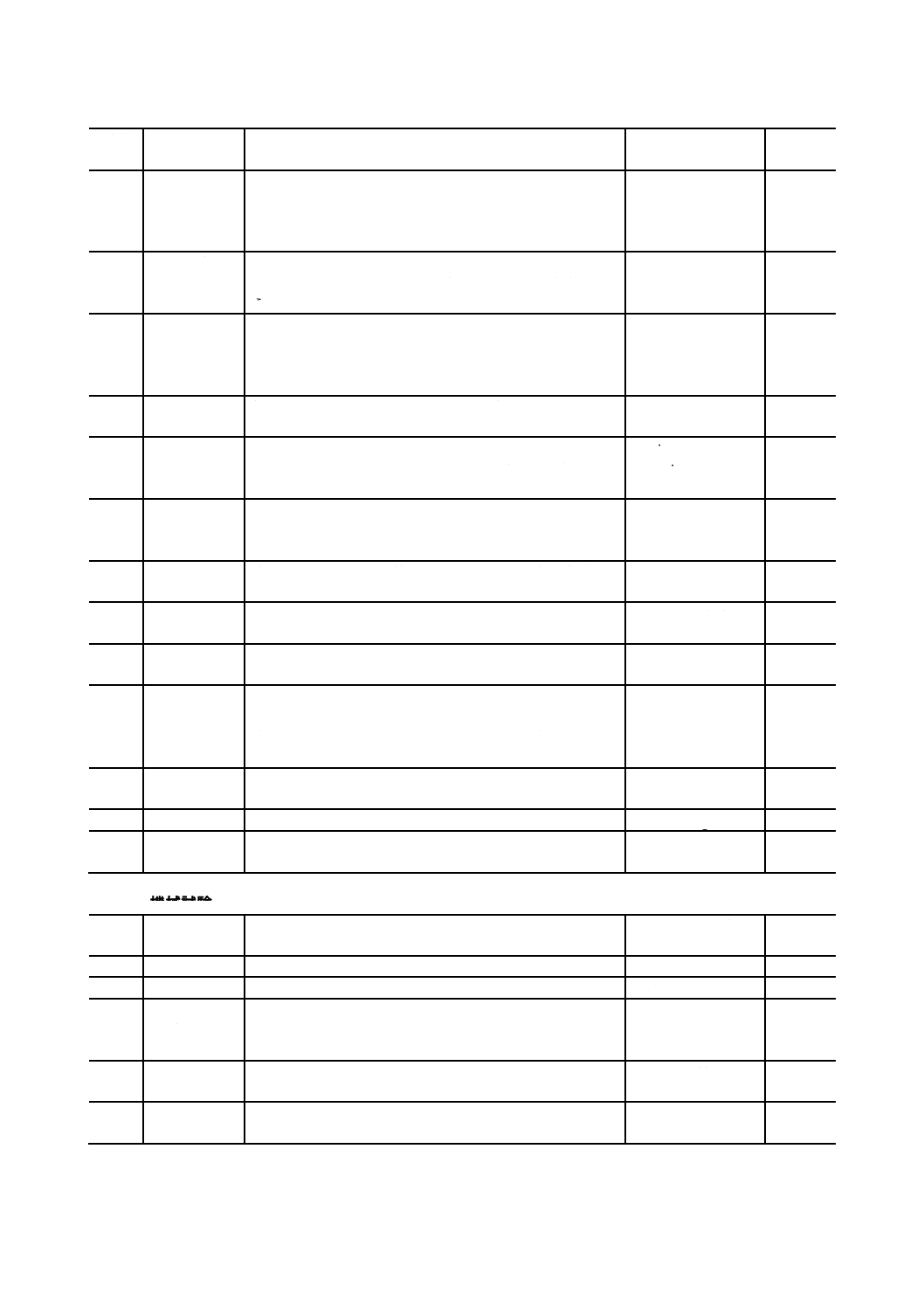

11712

基準溶接姿勢 各溶接姿勢の基準の位置となる姿勢。下図に規定する記号

PA(下向),PB(水平すみ肉),PC(横向),PD(上向水平

すみ肉),PE(上向),PF(立向上進)又はPG(立向下進)

がある。

溶接技能者の試験などに採用される固定管の溶接ではPH

(上進溶接),PJ(下進溶接)及びPK(環状溶接)も基準

溶接姿勢とみなす(JIS Z 3011参照)。

main welding

position

2.2-

(ISO

6947)

11713

全姿勢

下向,横向,立向及び上向の全ての姿勢の総称。

all position

11714

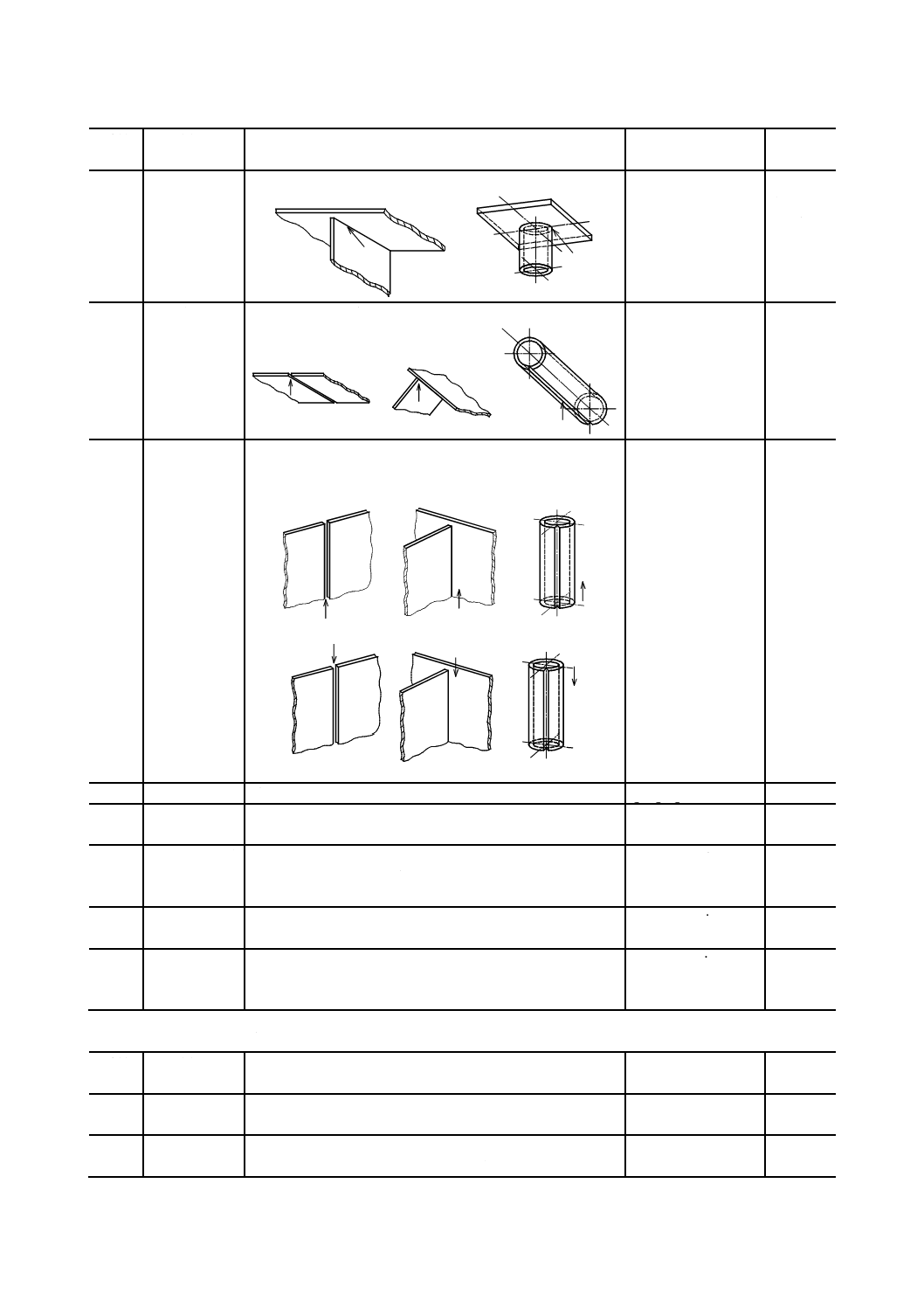

下向姿勢

下方にある溶接線を上方から溶接する溶接姿勢。

flat position

3-

(ISO

6947)

11715

水平すみ肉姿

勢

下方にあるすみ肉継手を斜め上方から行う溶接姿勢。

horizontal vertical

position

3-

(ISO

6947)

11716

横向姿勢

溶接面がほぼ鉛直で溶接軸がほぼ水平な溶接線を横方向か

ら溶接する溶接姿勢。

horizontal position

3-

(ISO

6947)

16

Z 3001-1:2018

番号

用語

定義

対応英語(参考)

太字:ISO用語

ISO/TR

25901-1

11717

上向水平すみ

肉姿勢

上方にあるすみ肉継手を斜め下方から行う溶接姿勢。

horizontal overhead

position

3-

(ISO

6947)

11718

上向姿勢

上方にある溶接線を下方から溶接する溶接姿勢。

overhead position

3-

(ISO

6947)

11719

立向姿勢

溶接面及び溶接軸がほぼ鉛直である溶接線を側面から溶接

する溶接姿勢。溶接する方向によって立向上進と立向下進

とに区分する。

vertical position

3-

(ISO

6947)

立向上進

vertical up position

立向下進

vertical down

position

11720

ガウジング

溶融又は燃焼で溝を形成する熱切断法。

gouging

2.1.1.13

11721

アークガウジ

ング

アーク切断法を応用したガウジング。

arc gouging

2.1.1.14

11722

エアアークガ

ウジング

炭素電極及び圧縮空気を用いて,アーク熱で溶かした金属

を圧縮空気で連続的に吹き飛ばして金属表面に溝を掘る方

法。

air-arc gouging

2.1.1.15

11723

ガスガウジン

グ

ガス炎で溶融した金属を,高圧酸素で酸化させるとともに

吹き飛ばして,金属表面に溝を掘る方法。

oxygen gouging

11724

プラズマガウ

ジング

プラズマアーク(移行式アーク又は非移行式アーク)の熱

で溶かした金属をプラズマジェットで連続的に吹き飛ばし

て金属表面に溝を掘る方法。

plasma gouging

4.1.8

サーフェシング

番号

用語

定義

対応英語(参考)

太字:ISO用語

ISO/TR

25901-1

11801

サーフェシン

グ

所要の性質,寸法などを得るために母材表面に金属などの

層を加える作業。

surfacing

2.1.9.1

11802

下盛

(したもり)

肉盛溶接を行うときに,割れ及び剝離を防ぐために,あら

かじめ割れにくい金属を母材面に溶着させる溶接。

underlaying

17

Z 3001-1:2018

番号

用語

定義

対応英語(参考)

太字:ISO用語

ISO/TR

25901-1

11803

肉盛溶接

母材表面に硬化,耐食,補修,再生などの目的に応じた所

要の組織及び寸法の金属などの層を加える溶接。

overlay welding

2.1.9.2

11804

耐食肉盛

母材表面にステンレス鋼,ニッケル,ニッケル合金などの

耐食・耐熱合金を溶着させる肉盛溶接。

corrosion resistant

overlay welding

2.1.9.4

11805

耐熱肉盛溶接 耐熱性を向上するためのクラッド化を利用する肉盛溶接。 heat resistant

overlay welding

2.1.9.3

11806

硬化肉盛

摩耗に耐え得るように,母材表面への硬い金属層を溶着さ

せる溶接。

hardfacing

2.1.9.8

11807

バタリング

母材成分その他の影響を防ぐため,溶接前に開先面へ,バ

ターを塗るようにあらかじめ溶接金属の層を形成する肉盛

溶接。

buttering

2.1.9.5

11808

バッファリン

グ

化学成分が大きく異なる材料を溶接する前に行うバタリン

グ。

buffering

2.1.9.6

11809

帯状電極肉盛

溶接

帯状電極を用いた肉盛溶接。溶接方法として,サブマージ

アーク溶接法とエレクトロスラグ溶接方法とがある。バン

ド溶接ともいう。

strip surfacing,

strip cladding,

surfacing with stlip

electrode

2.1.9.9

11810

クラッド加工

処理

クラッド加工でサーフェシングする処理。

注記1 クラッド加工は,複数の異なる金属材料を貼り合

わせる加工をいう。

注記2 クラッド溶接には,肉盛溶接,ホットロール,爆

発圧接などがある。

cladding process

2.1.9.11

11811

クラッド材料 クラッド材を作るために母材の上に溶着させる別の材料。 cladding

2.1.9.10

11812

クラッド鋼

2種類以上の異なる材料を組み合わせた材料が,クラッド

加工処理によって剝がせないように接合された鋼材。

clad steel

2.1.10.11

4.1.9

溶接管理

番号

用語

定義

対応英語(参考)

太字:ISO用語

ISO/TR

25901-1

11901

溶接管理

全ての溶接及び溶接関連業務に関する生産活動の管理。

welding coordination 2.5.1

11902

溶接検査

計測又は試験を適切に用いた観察及び判定による溶接関連

事項の適合性評価。

注記 溶接検査は,溶接管理の一部である。

welding inspection

2.5.2

11903

溶接施工法

溶接作業を行う上で,遵守するように定められた一連の行

為。母材,溶接材料,加工,予熱(必要に応じ),溶接方法

及び溶接後熱処理方法(適用する場合),並びに必要な使用

設備に関する事項を含む。

welding procedure

2.5.3

11904

承認前の溶接

施工要領書

溶接施工法試験によって承認すべき確認項目を記載した文

書。略記号はpWPS。

preliminary welding

procedure

specification,

pWPS

2.5.6

11905

溶接施工要領

書

製品溶接での再現性を保証するために,溶接施工に要求す

る確認事項を記載し,承認された文書。略記号はWPS。

welding procedure

specification,

WPS

2.5.4

11906

標準溶接施工

要領書

検査員又は検査機関によって承認された溶接施工要領書。

略記号はSWPS。

注記 いずれの製造事業者もこの施工法を使用してもよ

い。

standard welding

procedure

specification,

SWPS

2.5.5

18

Z 3001-1:2018

番号

用語

定義

対応英語(参考)

太字:ISO用語

ISO/TR

25901-1

11907

溶接施工法試

験

溶接施工要領書を承認するために,承認前の溶接施工要領

書(pWPS)に従って,標準化した試験材を作製して行う試

験(JIS Z 3420参照)。溶接施工法確認試験ともいう。

welding procedure

test,

welding procedure

qualification test

2.5.7

11908

溶接施工法承

認記録

承認前の溶接施工要領書(pWPS)を承認するために必要と

する全てのデータを含む記録。略記号はWPQR,PQR又は

WPAR。

welding procedure

qualification

record,

WPQR,

PQR,

WPAR

2.5.12

11909

過去の溶接実

績

製造事業者が確立した製造の溶接施工要領で,許容される

品質の溶接を一定期間継続して行ってきたことを証明する

試験データ。

previous welding

experience

2.5.13

11910

製造前溶接試

験

溶接施工法試験と同じ機能をもつ溶接試験。製造の条件を

代表するが,標準化した試験材を使わずに行う試験である

(JIS Z 3420参照)。

pre-production

welding test

2.5.8

11911

プロダクショ

ンテスト

通常の製造が行われる前又は途中で,実際の製造物又は簡

易化した試験片を用いて生産現場と同じ環境で行われる溶

接試験。

production test,

production weld test

2.5.11

11912

承認範囲

必須確認項目についての承認の範囲。

range of qualification 2.5.18

11913

溶接確認項目 溶接に関連する確認項目。必須確認項目及び付加的確認項

目がある。

welding variable

2.4.2

11914

必須確認項目 溶接施工法又は溶接技能者の技量の承認のために必要な溶

接確認項目。

essential variable

2.4.4

11915

付加的確認項

目

溶接施工法の承認は必要ないが,溶接施工要領書に記載さ

れる溶接確認項目。

non-essential

variable,

additional variable

2.4.5

11916

溶接パラメー

タ

指定された溶接施工に関連した溶接作業の遂行に必要な情

報。

注記 溶接パラメータの例としては,溶接材料,溶接電流,

アーク電圧,溶接電圧,溶接速度,予熱・後熱の温

度及び時間,パス間温度,溶接順序などがある。

welding parameters

2.4.1

11917

溶接関連条件 溶接が行われる関連諸条件。

注記 溶接関連条件には環境要素(例えば,天候),応力及

び人間工学的要素[例えば,ノイズ,熱,狭あい(隘)

な作業環境]及び部材関連要素(例えば,母材,開

先準備及び溶接施工)などが含まれる。

welding conditions

2.5.14

11918

作業指示

作業場において,直接使用に適するよう溶接施工要領を簡

明に記した指示。

work instruction

2.5.16

11919

製品溶接

最終ユーザに手渡すまでの製造工程で行われる溶接。

production welding

2.5.15

11920

目的適合性

仕様条件に基づいて定義された目的にかなう製品,加工又

はサービスの能力。供用適合性ともいう。

fitness-for-purpose

2.5.19

11921

機能試験

溶接施工要領書(WPS)に従った溶接ユニットのセットア

ップ試験。

function test

2.5.9

11922

抜取検査

連続的な生産ロットから抜き取った溶接サンプルの検査。 production sample

testing

2.5.10

11923

溶接バッチ

同じ溶接施工法を用いて,同一の溶接技能者又は溶接オペ

レータで作られた幾つかの溶接物。溶接ロットともいう。

weld batch

2.5.21

19

Z 3001-1:2018

番号

用語

定義

対応英語(参考)

太字:ISO用語

ISO/TR

25901-1

11924

品質レベル

溶接部において,選定した不完全部の種類,寸法及び大き

さ(量)に関して要求される品質の水準。

quality level

2.5.17

11925

適格性が確認

された要員

力量及び知識が,教育,訓練及び/又は関連する実際的な

経験によって獲得されている要員。

注記 力量及び知識のレベルを証明するために,適格性確

認試験を要求してもよい。

qualified person

2.5.22

11926

溶接管理技術

者

溶接管理の実施に責任及び力量をもつ技術者。

welding coordinator,

welding coordination

personnel

2.5.23

Annex B

11927

溶接技術検定 溶接技能者として適切な技量の有無の検定。

welding performance

qualification

11928

溶接技能者

溶接ホルダ,溶接ガン,トーチ又は吹管を手に持って溶接

する要員(JIS Z 3420参照)。

welder

2.5.24

11929

溶接オペレー

タ

自動又は全自動溶接の溶接パラメータを制御・調節する人。 welding operator

2.5.25

11930

溶接セッタ

自動溶接又は全自動溶接の溶接装置を設定及び/又は調整

する人。

注記 抵抗溶接の場合は,JIS Z 3420参照。

weld setter

2.5.26

11931

溶接インスペ

クタ

溶接検査に責任をもって対応できる認証された人。

welding inspector

2.5.28

11932

製造事業者

溶接を用いた製造に対して責任のある人又は組織(JIS Z

3420参照)。

manufacturing

organization

2.5.27

11933

検査員

適用規格に合致しているかどうかを検証するために任命さ

れている人(JIS Z 3420参照)。

注記 場合によっては,外部の独立検査員(の採用)を要

求することができる。

examiner

2.5.29

11934

検査機関

適用規格に合致しているかどうかを検証するために委託さ

れている組織(JIS Z 3420参照)。

注記 場合によっては,外部の独立検査機関(の採用)を

要求することができる。

examining body

2.5.30

4.2

試験

4.2.1

試験一般

番号

用語

定義

対応英語(参考)

太字:ISO用語

ISO/TR

25901-1

12101

試験

評価の対象である特性を手順に従って明確にする作業。

test,

testing

12102

試験材料

試験材として使用する母材(11110参照)。

test material

12103

試験材

試験で使われる溶接(11101参照)された材料。

test piece

2.2.1.5

12104

試験片

破壊試験を行うために,試験材から規定の形状・寸法に加

工された材料。

test specimen

2.2.1.6

12105

試験部

試験対象となる溶接金属及び熱影響部を含んだ部分。

test area

12106

外観試験

目視及び寸法検査によって外観の良否を検査する試験。

appearance test,

appearance testing

12107

目視試験

試験体の表面性状(形状,色,粗さ,欠陥の有無など)を,

直接又は拡大鏡を用いて肉眼で調べる試験。略記号はVT。

visual test,

visual testing,

VT

20

Z 3001-1:2018

番号

用語

定義

対応英語(参考)

太字:ISO用語

ISO/TR

25901-1

12108

マクロ試験

溶接部の断面又は表面を研磨又は腐食液で処理し,肉眼又

は低倍率の拡大鏡で観察して,溶込み,熱影響部,欠陥な

どの状態を調べる試験。

macroscopic

examination,

macroscopic test

2.2.1.1

12109

ミクロ試験

溶接部の断面を研磨後に腐食液で組織を現出させ,顕微鏡

によって金属組織などを調べる試験。

microscopic

examination,

microscopic test

2.2.1.2

12110

(溶接材料の

−)溶接作

業性試験

溶接材料の使用性能を調べるため,溶接を行ってアーク,

溶融池,スラグ,スパッタ,ヒュームなどの状態を観察す

る試験。

welding performance

test

12111

試験団体

破壊試験又は非破壊試験を遂行する内部又は外部の組織。 testing organization

2.2.1.7

12112

全溶着金属試

験

全溶着金属の特性を把握する試験。

all-weld metal test

2.2.1.3

12113

全溶着金属試

験片

試験する必要のある部分から採取した全溶着金属からでき

ている試験片。

all-weld metal test

specimen

2.2.1.4

4.2.2

溶接性試験

番号

用語

定義

対応英語(参考)

太字:ISO用語

ISO/TR

25901-1

12201

溶接性試験

母材の溶接性(11207)を調べる試験。

weldability test

12202

溶接割れ試験 溶接金属又は母材の割れ感受性を決める試験。

cracking test,

weld cracking test

2.2.2.1

12203

スリット形溶

接割れ試験

スリット形の開先のある試験板に試験溶接を行うことによ

って,溶接金属が凝固するときの収縮と,周囲の試験板の

拘束とで割れを起こしやすくするように工夫された試験。

slit type weld

cracking test

12204

U形溶接割れ

試験

試験板の開先形状をU形としたスリット形溶接割れ試験

(JIS Z 3157参照)。

U-groove weld

cracking test

12205

y形溶接割れ

試験

試験板の開先形状を斜めのy形としたスリット形溶接割れ

試験(JIS Z 3158参照)。

y-groove weld

cracking test

12206

丸棒形溶接割

れ試験

2本の丸棒形試験材を密着し拘束した後,その境界部に溶

接を行うことによって溶着金属の割れ感受性を調べる試

験。

round bar weld

cracking test

12207

T継手溶接割

れ試験

T形に組み合わせた2枚の鋼板を,すみ肉溶接して行う割

れ試験。

T-joint weld cracking

test

12208

指形(ゆびが

た)溶接割

れ試験

数個の短冊状の試験板を横に並べて互いに強く締め付けた

うえでビード溶接を行い,溶接ビード内の高温割れを調べ

る試験。

finger (type weld

cracking) test

12209

十字継手溶接

割れ試験

3枚の鋼板を十字形に組み合わせ,その4か所のすみ肉に

順次にビード溶接を行い,それらの溶接部の割れ発生状態

を調べる試験。

cruciform joint weld

cracking test

12210

窓形拘束溶接

割れ試験

厚板で作った窓のある大きい枠に試験板を拘束溶接したも

のに試験溶接を行い,主に高張力鋼溶接継手の横割れ感受

性を調べる試験。

window type restraint

weld cracking test

12211

重ね継手溶接

割れ試験

2枚の試験板を重ねて両側を固定溶接した後に,左右両側

にすみ肉の試験溶接を行い,2本の試験ビードの横断面を

研磨して割れを調べる試験(JIS Z 3154参照)。CTS試験と

もいう。

controlled thermal

severity test,

CTS test

21

Z 3001-1:2018

番号

用語

定義

対応英語(参考)

太字:ISO用語

ISO/TR

25901-1

12212

インプラント

形溶接割れ

試験

鋼板に挿入した円周切欠き付丸棒試験片上を,その切欠き

部がちょうど熱影響部になるようにアーク溶接し,溶接後,

丸棒に定荷重引張りを与え,熱影響部に割れが発生しない

限界引張応力値を求める試験。インプラント試験ともいう。

implant cracking test,

implant test

12213

C形ジグ拘束

突合せ溶接

割れ試験

特殊なC形ジグに突合せ試験片をボルトで締め付けて拘束

して行う割れ試験(JIS Z 3155参照)。フィスコ試験ともい

う。

FISCO test

12214

展開式すみ肉

溶接割れ試

験

2枚の試験板の表面,縁相互又は縁と表面とを溶接しなが

ら一方又は両方の試験板を回転し,溶接金属に収縮又は伸

長方向の曲げによるひずみを与えることによって,溶接棒

の高温割れ感受性を調べる試験。

angle expanding type

weld cracking test

for fillet weld

12215

ビード下割れ

試験

鋼板にビードを置き,その縦断面を研磨してビードの下側

に生じるミクロ割れを調べる試験。

underbead cracking

test

12216

溶接熱影響部

最高硬さ試

験

溶接熱影響部の硬さのうちでボンド部に近接した部分に生

じる最も高い硬さの値を調べる試験(JIS Z 3101参照)。

maximum hardness

test in weld

heat-affected zone

12217

テーパ硬さ試

験

鋼板の溶接熱影響部の硬化性を調べるため,テーパ試験片

を用いて冷却時間と最高硬さとの関係を求める試験(JIS Z

3115参照)。

tapered plate hardness

test

12218

溶着金属試験 溶加材の性能試験の目的で,試験する部分が全て溶着金属

からなる試験片で行う試験。

deposited metal test

12219

溶接継手試験 母材と溶接金属とが一体となった状態で溶接継手の性能を

調べる試験。

welded joint test

12220

再現熱影響部

試験

母材に溶接熱影響部と同じ熱サイクルを与えて,その部分

の諸性質を調べる試験。

synthetic heat-affected

zone test

12221

水素量試験

溶着金属又は溶接金属中の含有拡散性の水素の定量を行う

試験。

注記 ガスクロマトグラフ法とグリセリン置換法とがある

(JIS Z 3118参照)。

hydrogen

determination test

12222

低温割れ試験 母材,溶接金属及び溶接継手の低温割れ感受性を決める割

れ試験。

cold cracking test

2.2.2.2

12223

高温割れ試験 高温割れ感受性を決める割れ試験。

hot cracking test

2.2.2.3

12224

検査済溶接材

料

溶接材料に関する規格に従って検査された溶接材料とその

組合せ。検査済み溶接消耗品ともいう。

tested welding

consumable

2.2.2.4

4.2.3

機械試験

番号

用語

定義

対応英語(参考)

太字:ISO用語

ISO/TR

25901-1

12301

表曲げ試験

溶接を行った表側が引張り側になるように曲げる試験。

face bend test

2.2.3.2

12302

裏曲げ試験

溶接を行った裏側が引張り側になるように曲げる試験。

root bend test

2.2.3.4

12303

側(がわ)曲

げ試験

溶接線に対して直角方向の断面が引張り側になるように曲

げる試験。

side bend test,

transverse side bend

test

2.2.3.6

12304

縦曲げ試験

溶接線が曲げ試験の引張応力方向になるようにして行う試

験。

longitudinal bend test

12305

自由曲げ試験 始めに予備的な曲げを与えた後,型などを用いないで,試

験片の両端に力を加えて自由に曲げる試験。

free bend test

22

Z 3001-1:2018

番号

用語

定義

対応英語(参考)

太字:ISO用語

ISO/TR

25901-1

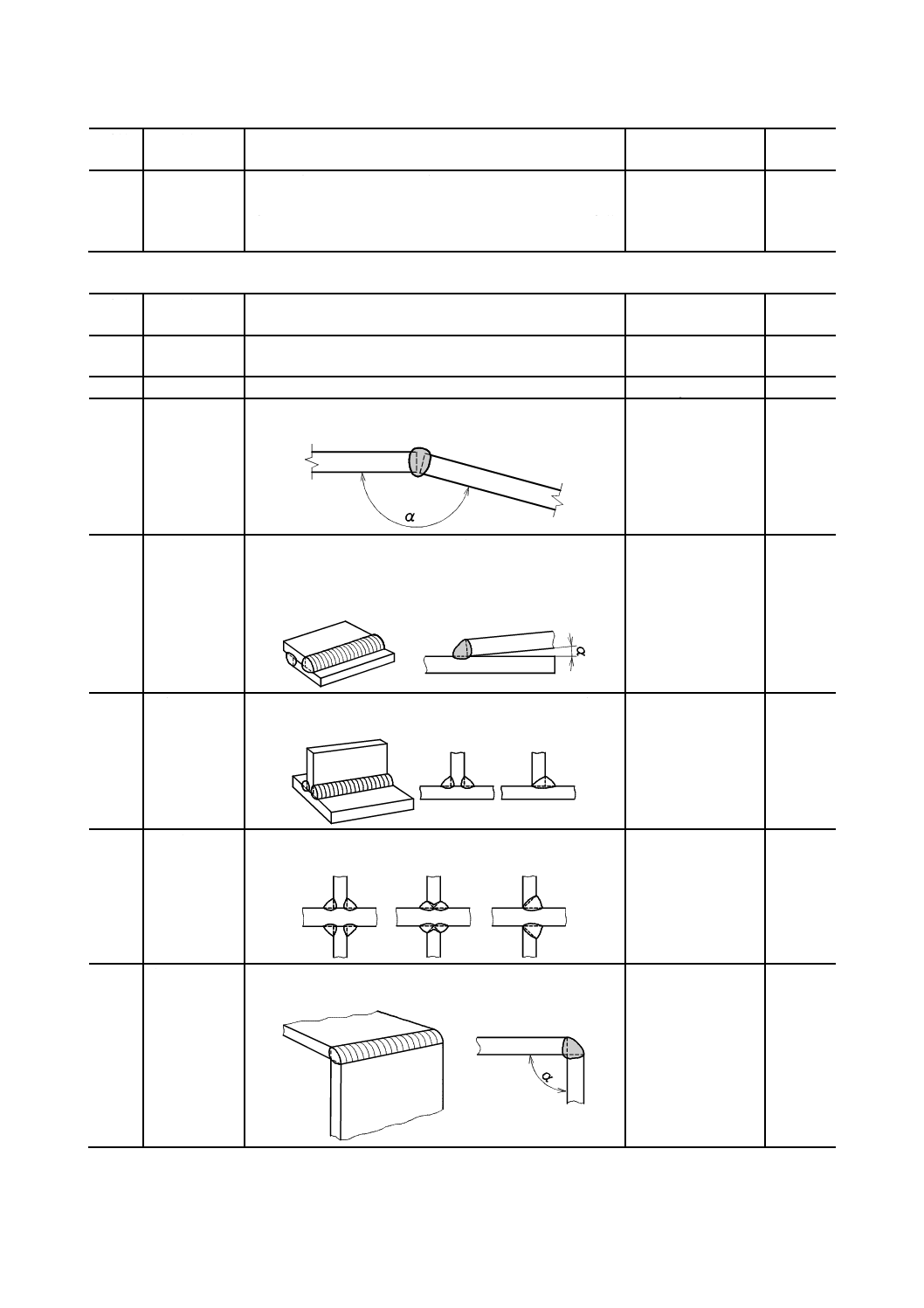

12306

ガイド曲げ試

験

型などを用い,徐々に力を加えて試験片を規定の形に曲げ

る試験。

注記 おす型・めす型ジグを用いてその型に沿うように曲

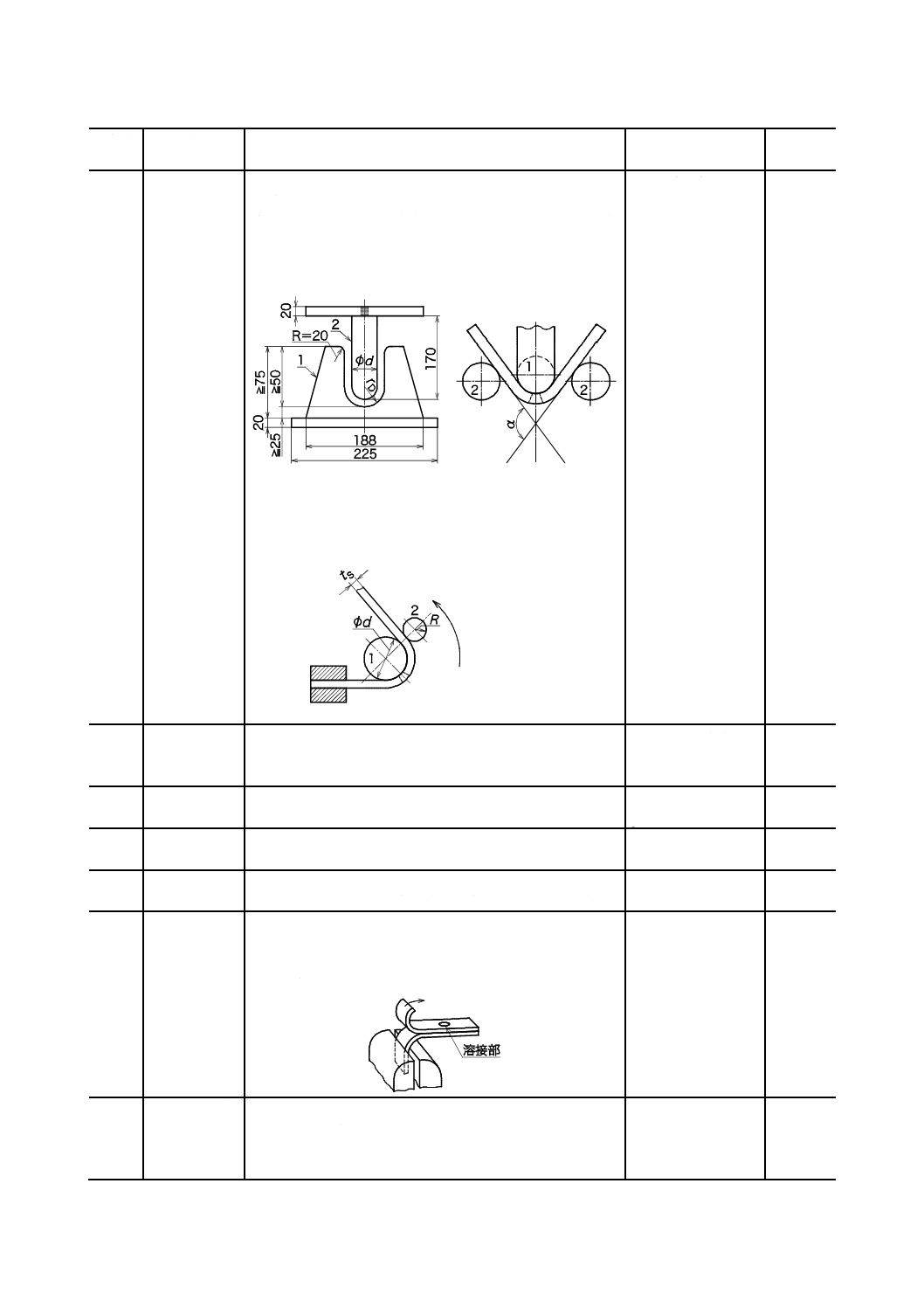

げる型曲げ試験,試験片の片面をローラで支えて反

対側から押し曲げるローラ曲げ試験及び巻付け曲げ

試験(下図)がある(JIS Z 3122参照)。

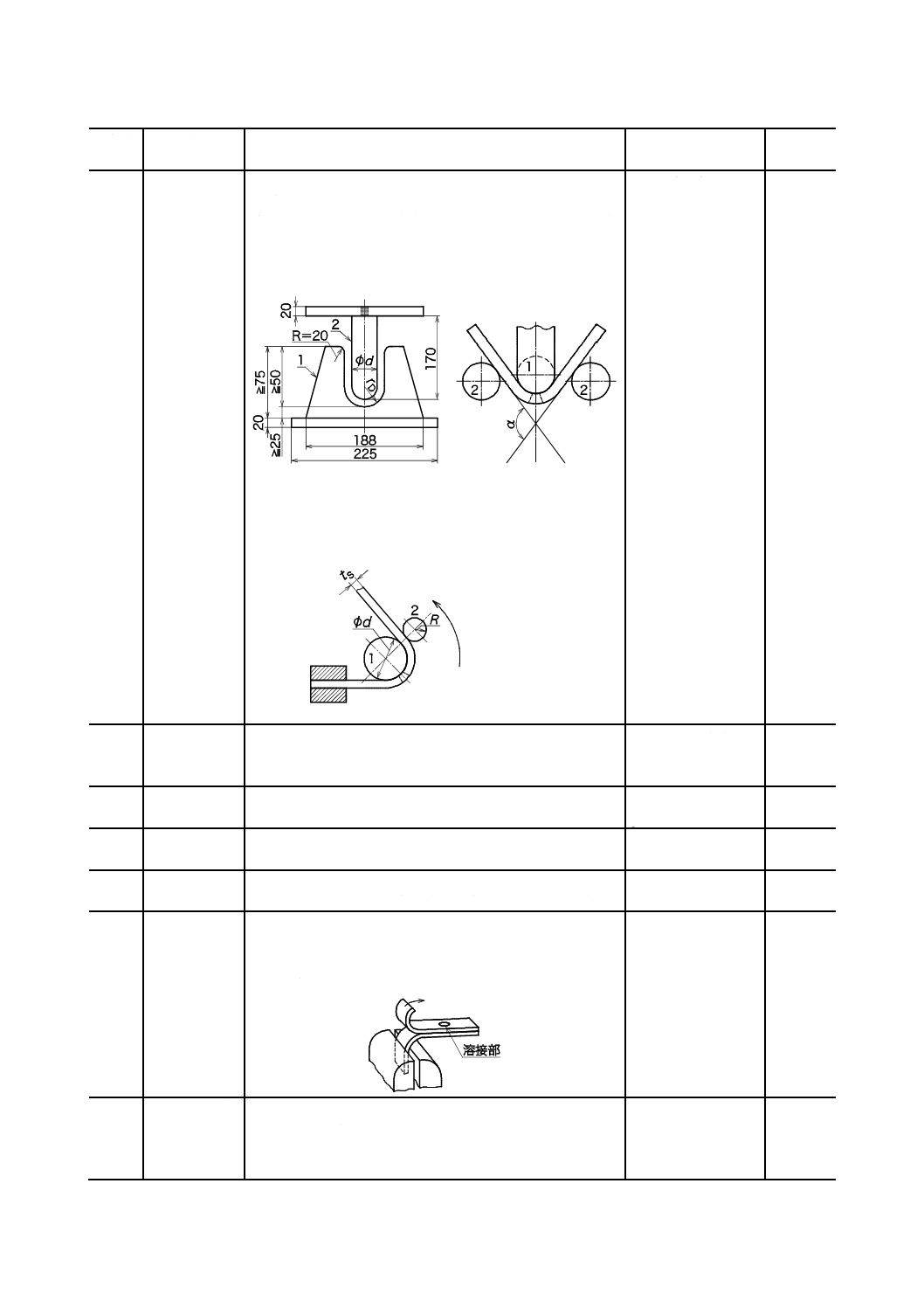

1:U型ジグ

1:押しジグ

2:押しジグ

2:受けローラ

d:押しジグ先端直径

α:曲げ角度

rD:U型ジグの底の半径

ローラ曲げ試験

型曲げ試験(単位 mm)

巻付け曲げ試験

guided bend test

12307

反復曲げ試験 二つの曲げブロックの間に試験片の一端を固定し,自由端

をつかみ金具によって曲げブロックに沿って左右に90°

ずつ反復して曲げる試験。

reverse bend test

12308

継手引張試験 溶接部を中央に置き,溶接線と直角の方向に引張力を与え

る引張試験(JIS Z 3121参照)。

transverse tensile test,

joint tensile test

12310

破面試験

溶接部を外力によって破断し,破面を観察して内部欠陥を

調べる試験。

fracture test

12311

断面試験

溶接部を切断し,断面について内部欠陥,金属組織,ナゲ

ット形状などを調べる試験(例えば,JIS Z 3139参照)。

section test

12315

剝離試験

溶接部を引き剝がし,その破断状態を調べる試験。ピール

試験ともいう。

注記 スポット溶接,プラグ溶接,ろう接などに適用され

る。

peel test

12316

(スカーフ継

手の−)引

張せん断試

験

スカーフ継手(11308)の強さを,引張試験方法によって調

べる試験(JIS Z 3192参照)。

tension shear test (−

for scarf brazed

joint)

1:内側ローラ

2:外側ローラ

23

Z 3001-1:2018

番号

用語

定義

対応英語(参考)

太字:ISO用語

ISO/TR

25901-1

12317

破壊試験

内部若しくは外部の不完全部を検出する試験,又は機械的

手法を用いて,機械的特性若しくは冶金的特性を評価する

試験。通常は,材料の破壊を伴う。

destructive testing

2.2.3.1

4.2.4

非破壊試験用語

JIS Z 2300による。

4.2.5

溶接不完全部

JIS Z 3001-4による。

4.3

安全・衛生

4.3.1

溶接ヒューム

番号

用語

定義

対応英語(参考)

太字:ISO用語

ISO番号

(参考)

13101

溶接ヒューム 溶接又は切断時の熱によって蒸発した物質が冷却されて固

体となった微粒子。

welding fumes

13102

溶接ヒューム

濃度

単位体積の空気中に含まれる溶接ヒュームの質量。

welding fume

concentration

13103

ヒューム発生

量

単位時間当たりに発生する溶接ヒュームの質量。

fume generation rate,

fume emission rate

13104

(ヒュームの

−)許容濃

度

作業者が有害物に連日暴露される場合に,当該有害物の空

気中濃度がこの値以下であれば,ほとんどの人に悪影響が

みられない濃度。略記号はTLV。

threshold limit value,

TLV

13105

(ヒュームの

−)相対濃

度計

溶接ヒュームの質量濃度と相対的な関係にある物理量を測

定する計器。

注記 光散乱式濃度計,光吸収式濃度計などがある。

relative dust

concentration

detector

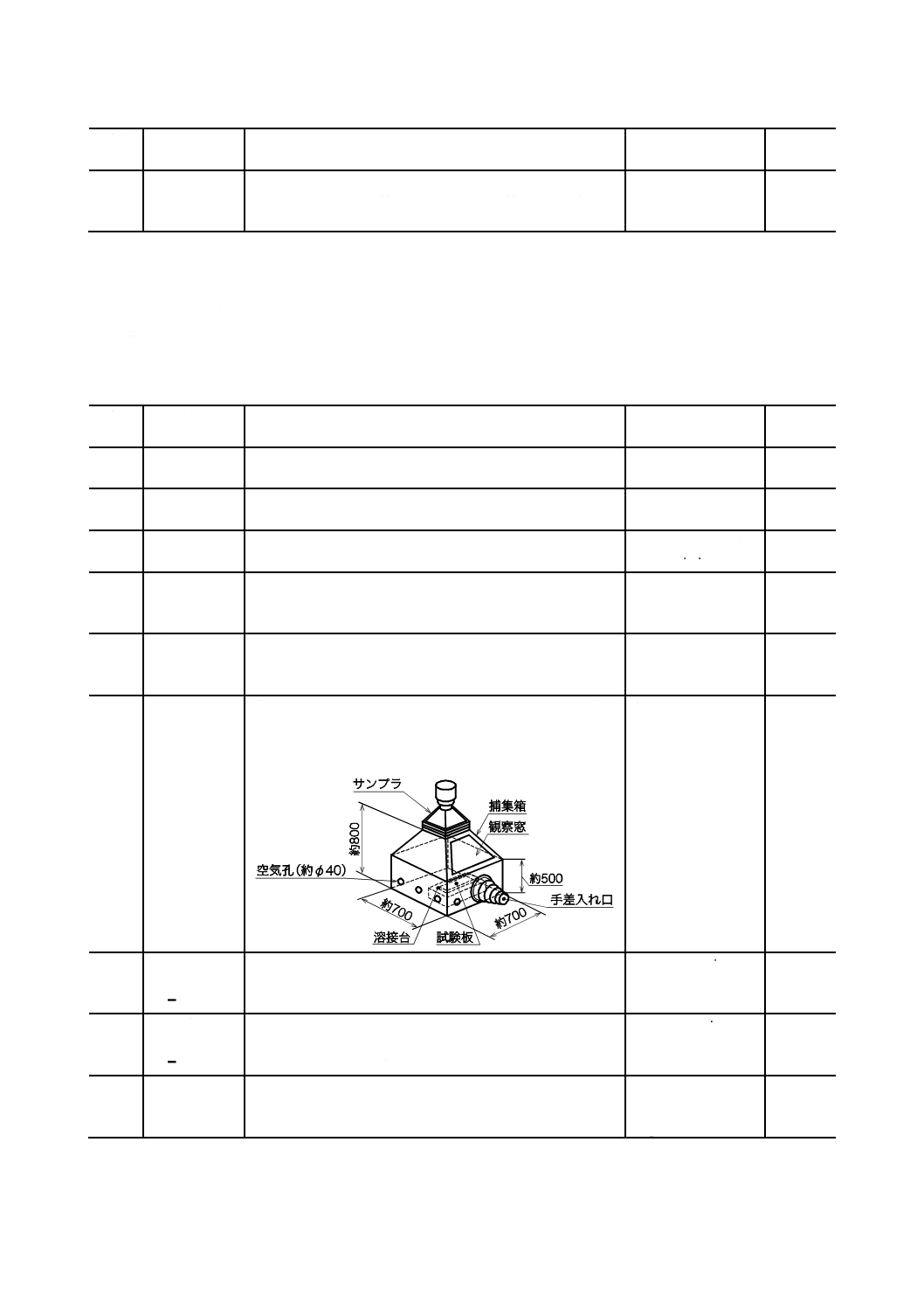

13106

溶接ヒューム

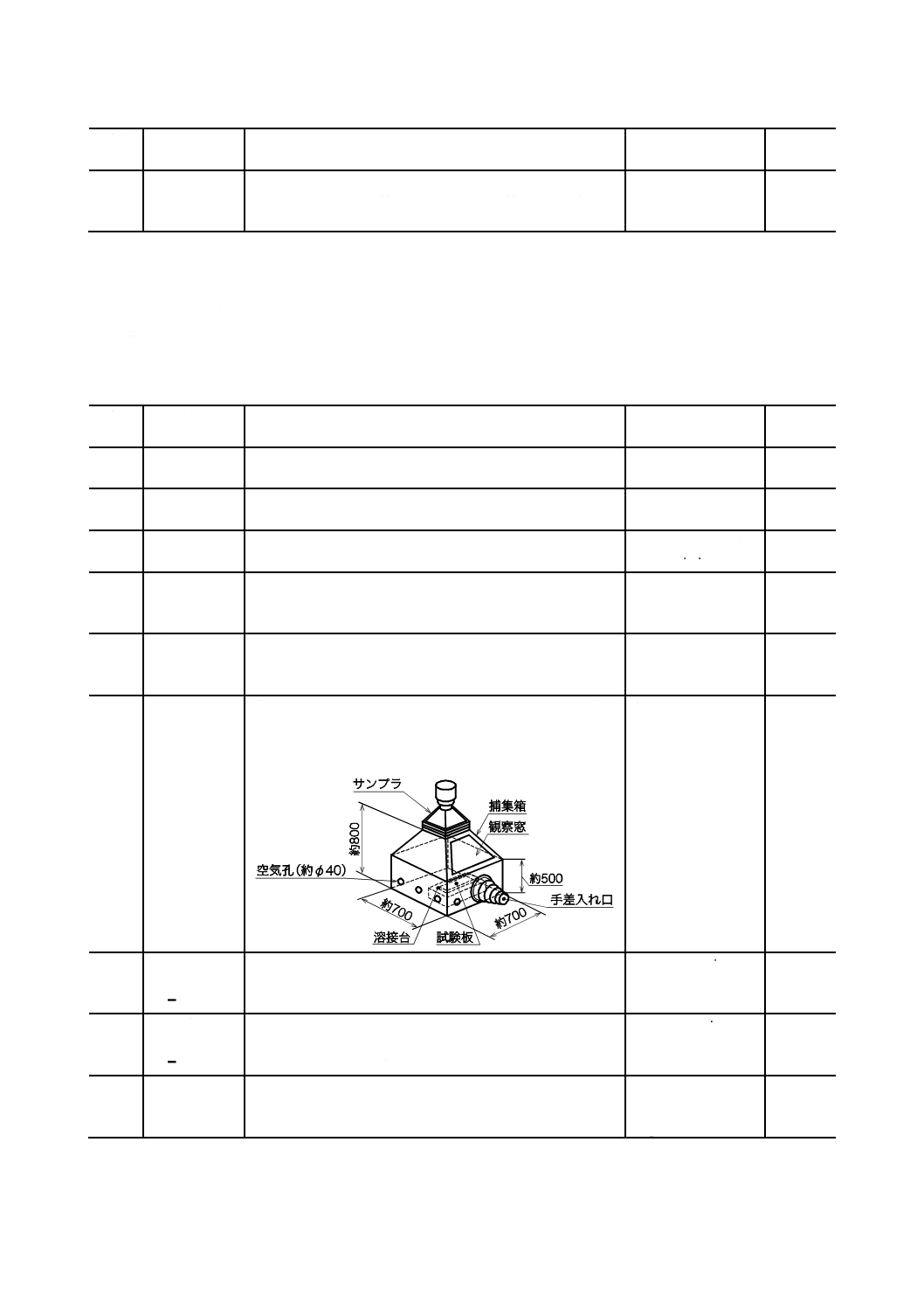

捕集箱

溶接時の全ヒューム量を測定するとき,その全量を捕集で

きるように発生源の周囲を覆うための箱(JIS Z 3930参

照)。

単位 mm

fume collection

chamber

13107

ハイボリウム

エアサンプ

ラ

全ヒューム量を測定するときに用いる装置。発生する溶接

ヒュームを1 500〜2 000 L/minの流量で,この装置のろ紙

上に捕集する。

high volume air

sampler

13108

ロウボリウム

エアサンプ

ラ

溶接作業環境のヒューム濃度測定のときに用いる装置。空

気中に浮遊する溶接ヒュームを20〜30 L/minの流量で,こ

の装置のろ紙上に捕集する。

low volume air

sampler

13109

呼吸用保護具 人体に有害な影響を及ぼすおそれがある環境空気中で,呼

吸保護の目的で着用する個人用保護具の総称。

respiratory protective

device (equipment),

respirator

24

Z 3001-1:2018

番号

用語

定義

対応英語(参考)

太字:ISO用語

ISO番号

(参考)

13110

防じんマスク 肺力によって吸引した空気中の粉じん,ヒュームなどの粒

子状物質をろ過材によって除去する呼吸保護具。面体吸気

弁,排気弁,しめひも(紐)などで構成する(JIS T 8151

参照)。

dust respirator

13111

送気マスク

給気源からの清浄な空気を,ホース又は中圧ホース,面体

などを通して着用者に供給する方式の呼吸用保護具(JIS T

8153参照)。

supplied-air respirator

13112

エアラインマ

スク

圧縮空気管,空気圧縮機又は高圧空気容器からの圧縮空気

を減圧弁などによって減圧し,中圧ホースを通して着用者

に送気する呼吸用保護具。送気マスク(JIS T 8153参照)

の一種である。

air-line respirator,

compressed air-line

breathing apparatus

13113

電動ファン付

呼吸用保護

具

電動ファン,ろ過材,面体などからなり,粉じん,ヒュー

ムなどの粒子状物質を除去した空気を着用者へ供給する呼

吸用保護具(JIS T 8157参照)。略記号はPAPR。

powered air-purifying

respirator,

PAPR

13114

粉じん捕集効

率

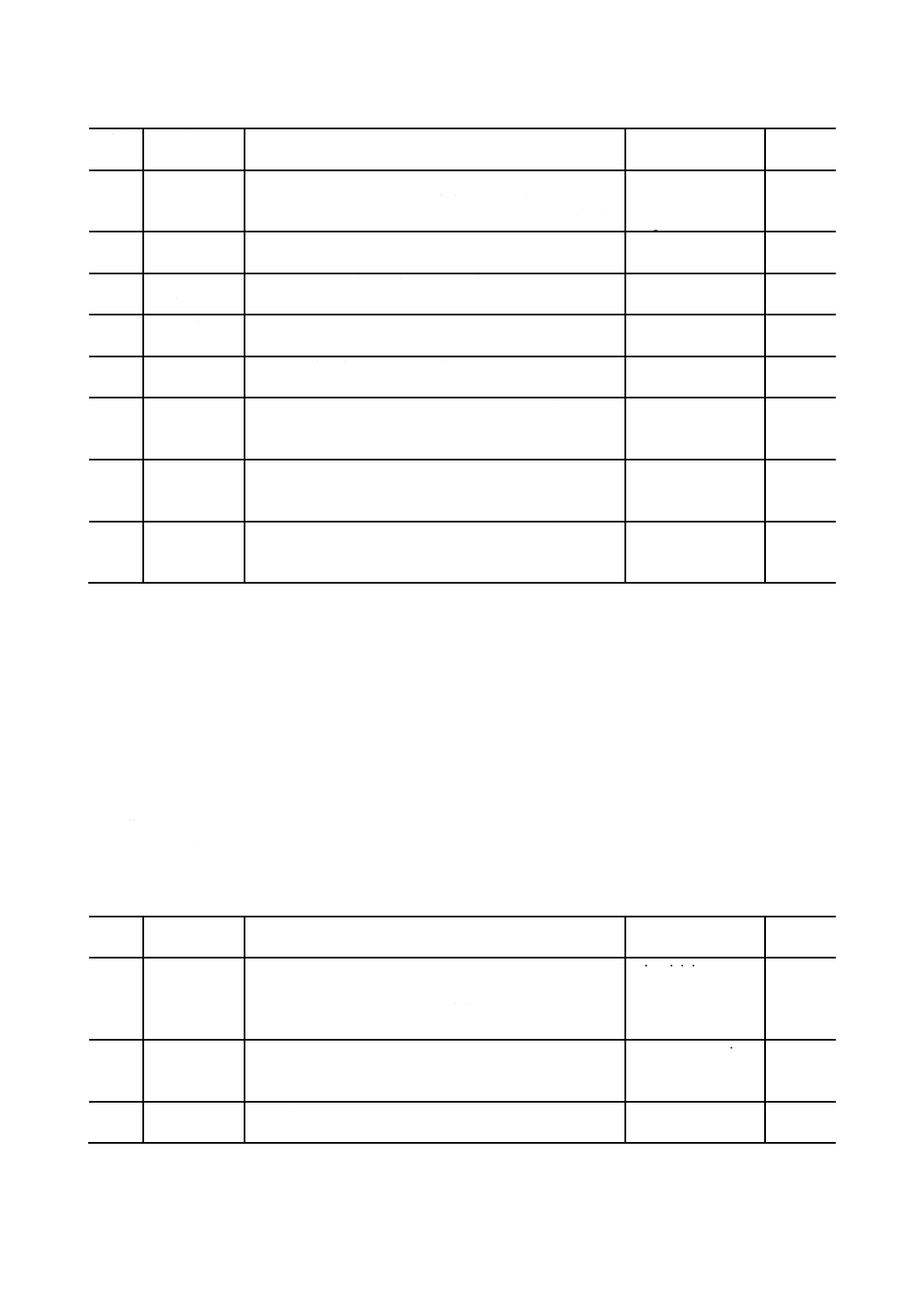

次の式によって算出する防じんマスク又はろ過材に粉じん

含有空気を通過させたときの粉じん捕集率(JIS Z 8122参

照)。

100

)

(

1

2

1

×

−

=

C

C

C

F

ここに, F :粉じん捕集効率(%)

C1 :通過前の粉じん濃度

C2 :通過後の粉じん濃度

filtering efficiency

13115

(保護具の−)

呼吸抵抗

呼吸用保護具を着けて呼吸した場合の呼吸用保護具の通気

抵抗で,吸気抵抗及び呼気抵抗の総称。

breathing resistance

pressure drop

13116

ろ過材

吸気中の粒子状物質を捕集する材料。フィルタともいう。 filter,

filter cartridge

13117

(保護具の−)

フィットネ

ス

呼吸用保護具の面体と,着用者の顔面との密着の度合。

fitness

4.3.2

遮光保護具

番号

用語

定義

対応英語(参考)

太字:ISO用語

ISO番号

(参考)

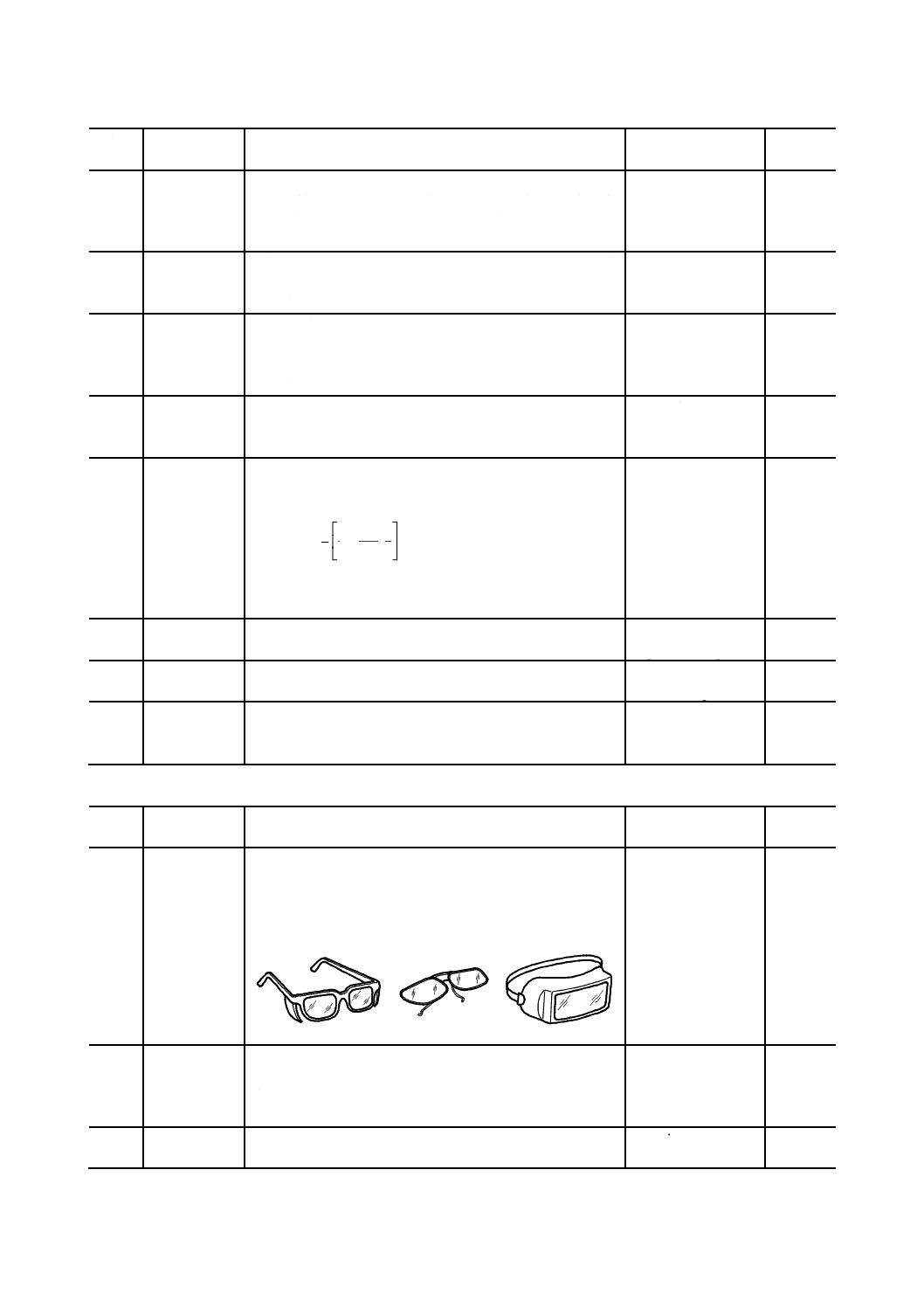

13201

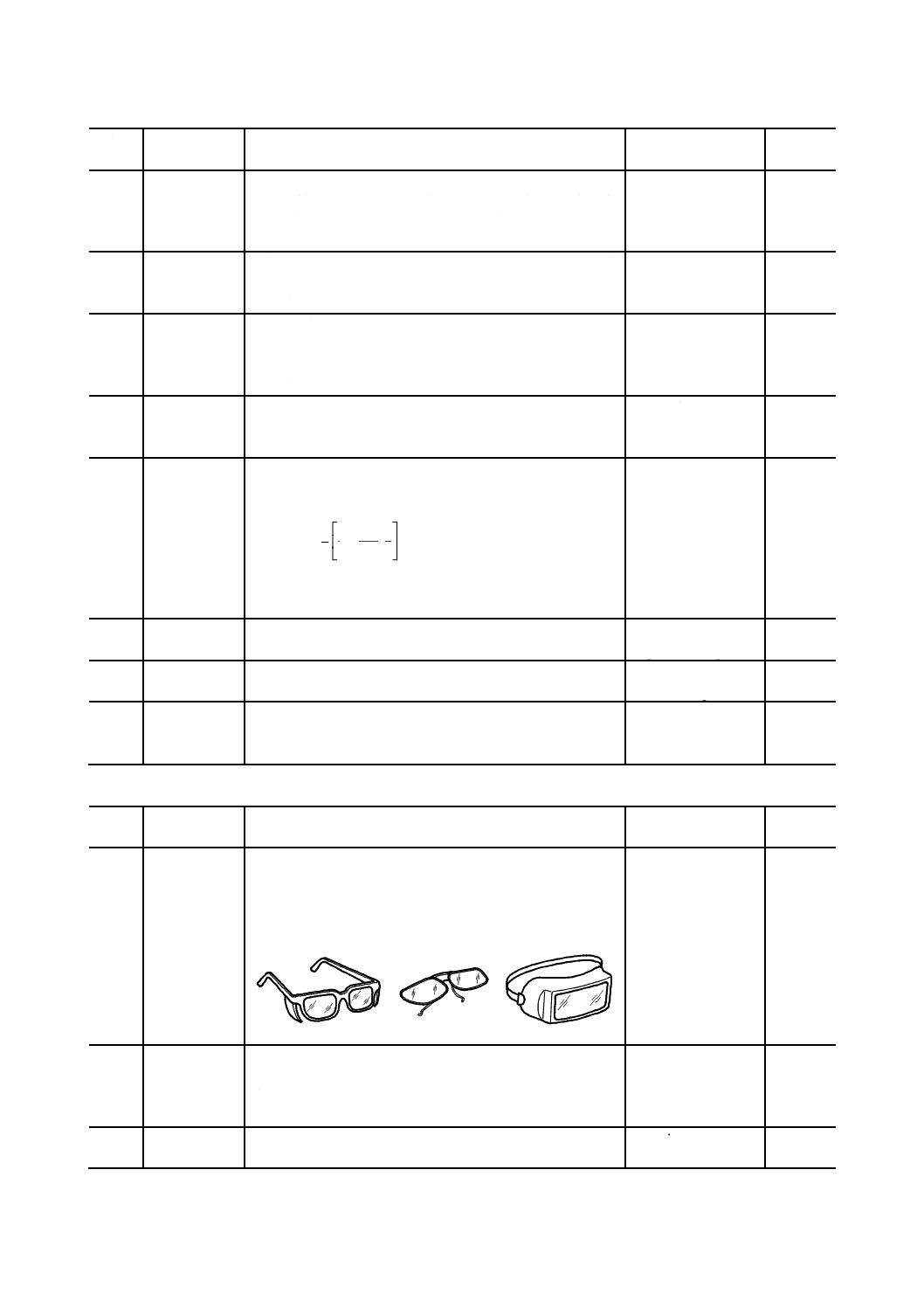

遮光めがね

溶接,熱切断などによって放射される有害光線(紫外放射,

可視線,赤外放射など)による目の障害防止の目的で使用

するめがね形の個人用遮光保護具。

注記 形式は,スペクタクル形,フロント形及びゴグル形

の3種類がある(JIS T 8141参照)。

スペクタクル形

フロント形

ゴグル形

personal eye

protectors

13202

溶接用遮光保

護面

有害光線,スパッタ及びスラグから目を保護し,顔部及び

けい部の前面を保護するための個人用遮光保護具。

注記 ヘルメット形及びハンドシールド形の2種類がある

(JIS T 8142参照)。

personal face

protectors

13203

(遮光保護具

の−)面体

スパッタ及びスラグから眼,顔部及びけい部の前面を保護

するための溶接用遮光保護面の構成部分。単に面ともいう。

face piece

25

Z 3001-1:2018

番号

用語

定義

対応英語(参考)

太字:ISO用語

ISO番号

(参考)

13204

個人用遮光保

護具

眼に対して有害な紫外放射及び赤外放射並びに強烈な可視

光を生じる場所において,作業者の眼を保護するために,

各人が着用する眼の遮光保護具の総称(JIS T 8141参照)。

personal eye

protectors for

optical radiations

13205

ヘルメットシ

ールド

頭部に装着する溶接用遮光保護面。溶接用保護面ともいう。 helmet shield

13206

ハンドシール

ド

手で持つ形式の溶接用遮光保護面。溶接用保護面ともいう。 hand shield

13207

フィルタレン

ズ

有害な光線を遮蔽するための遮光めがねに使用するほぼ円

形状のフィルタ。

filter lens

13208

フィルタプレ

ート

有害な光線を遮蔽するための遮光保護面に使用する長方形

のフィルタ。

filter plate

13209

カバーレンズ スパッタ,ヒュームなどがフィルタレンズに付着するのを

防ぐための遮光めがねに使用するほぼ円形の無色のガラス

板又はプラスチック板。

cover lens

13210

カバープレー

ト

スパッタ,ヒュームなどがフィルタプレートに付着するの

を防ぐための遮光保護面に使用する長方形の無色のガラス

板又はプラスチック板。

cover plate

13211

遮光度番号

フィルタレンズ又はフィルタプレートの有害光線(紫外放

射,可視光及び赤外放射)透過率によって規定された遮光

能力を表す記号(JIS T 8141参照)。

scale number

4.4

アーク溶接

JIS Z 3001-7による。

4.5

抵抗溶接

JIS Z 3001-6による。

4.6

その他の溶接

4.6.1

摩擦圧接

JIS Z 3001-2の4.2.5(常温圧接)による。

4.6.2

拡散接合

JIS Z 3001-2の4.2.7(固相接合)による。

4.6.3

電子ビーム溶接

JIS Z 3001-2の4.3.5(電子ビーム溶接)による。

4.6.4

マイクロ接合

番号

用語

定義

対応英語(参考)

太字:ISO用語

ISO番号

(参考)

16401

マイクロ接合 接合対象が微小・微細であるため,溶解量,拡散厚さ,変

形量,表面張力などの因子が,接合性,接合品質に及ぼす

影響が大きく,特に寸法効果を考慮する必要のある部位に

適用される接合方法の総称。

micro joining

16402

熱圧着

複数の母材を融点以下の適切な温度で圧力を加え密着させ

て,塑性変形を起こさせ,双方の清浄面の接触によって接

合する方法。

thermo compression

bonding

16403

超音波ボンデ

ィング

極細線,リード線,チップなどに超音波振動を加えながら

圧着する方法。

ultrasonic bonding

26

Z 3001-1:2018

番号

用語

定義

対応英語(参考)

太字:ISO用語

ISO番号

(参考)

16404

サーモソニッ

クボンディ

ング

超音波振動を加えながら熱圧着させる方法。

thermosonic bonding

16405

マイクロソル

ダリング

はんだ付(JIS Z 3001-3)によるマイクロ接合。

micro-soldering

16406

マイクロブレ

ージング

ろう付(JIS Z 3001-3)によるマイクロ接合。

micro-brazing

16407

マイクロ抵抗

接合

抵抗溶接(JIS Z 3001-6)によるマイクロ接合。

micro-resistance

joining

16408

ワイヤボンデ

ィング

半導体チップの電極部(ボンディングパッド)と,リード

フレーム及び基板上の導体などとの間を金,アルミニウム

などの細いワイヤで接続する方法。

wire bonding

16409

ワイヤレスボ

ンディング

チップ電極部からの引出しにワイヤを使用せずに行う方法

で,ワイヤの代わりに,チップにビーム状のリード又は突

起電極(バンプ)などを設けて,直接基板の導体層に接続

する方法。

wireless bonding

4.6.5

ロボット溶接

番号

用語

定義

対応英語(参考)

太字:ISO用語

ISO番号

(参考)

16501

溶接ロボット 溶接に用いられる産業用ロボット。

welding robot

16502

ロボット溶接

インストラ

クタ

溶接技術者の指揮のもとに,溶接ロボット及び搭載溶接装

置の教示,操作並びにこれらの機器類の日常保全を担当し,

ロボット溶接オペレータを指導,監督する技術員。

robotic welding

instructor

16503

ロボット溶接

オペレータ

溶接技術者又はロボット溶接インストラクタの監督のもと

に,定められたプログラムに従って,ワークの着脱,起動

ボタン操作,簡単な品質確認など,指示された作業だけに

従事する作業者。

robotic welding

operator

16504

無負荷移動

アークを出さないで,溶接トーチがその位置を移動する動

作。エアカットともいう。

no-load shift,

air cut

16505

溶接線検出

溶接すべき箇所(溶接線)を自動的に検出する動作。

weld line detection

16506

溶接線自動な

らい

溶接線を自動的に倣う動作。

weld line auto

tracking

16507

溶接線始端終

端検出

溶接線の始端部と終端部とを自動的に検出する動作。

detection for start and

end points of weld

line

16508

アークセンサ 溶接アークの特性を利用して溶接線を検出するセンサ。

arc sensor

16509

ワイヤタッチ

センサ

溶接ワイヤを被溶接物に接触させることによって,その位

置を検出するセンサ。

wire touch sensor

16510

トーチショッ

クセンサ

ロボットに教示中にトーチがジグ又はワークに接触した場

合に,自動的にトーチを逃がす機能が作動して,トーチの

変形を防ぐセンサ。

torch shock sensor

16511

溶接メニュー 溶接条件(電流,電圧,速度など),トーチ諸元(ねらい位

置,角度など),ウィービング条件などをセットして,あら

かじめ準備された施工条件一覧表。

welding menu

16512

プログラムウ

ィービング

アーク溶接作業において,カムその他の機械的手段によら

ないで,制御装置にプログラムされたソフトウェアによっ

て行うウィービング。

program weaving

27

Z 3001-1:2018

番号

用語

定義

対応英語(参考)

太字:ISO用語

ISO番号

(参考)

16513

溶接条件自動

設定機能

ロボットに継手形状,開先の種別,板厚,脚長などを教示

するだけで,溶接条件を自動設定する機能。

welding condition

autosetting function

16514

ウィービング

制御機能

任意の1サイクルのウィービング波形をロボットに教示す

るだけで,自動的にその形を繰り返す機能。

weaving control

function

16515

トーチオフセ

ット機能

ロボットの軸系に対して,トーチ先端位置をずらしてセッ

トしても,所定の動作を正しく行う機能。

torch offsetting

function

16516

ファインスタ

ート制御機

能

アークスタートのミスを解消する機能。

fine arc starting

control function

16517

ファインスト

ップ制御機

能

溶接終了時にワイヤを溶着せずストップさせる機能。

fine arc stopping

control function

16518

自由曲線補間

機能

任意の曲線の線上の数点をロボットに教示することで補間

する機能。

free curve adjusting

function

16519

平行シフト機

能

同じ動作を平行面上の異なった位置で繰り返す場合に,ロ

ボットに一つの動作を教示し,繰返しに相当する動作は位

置のシフト量を設定するだけでデータを作る機能。

parallel shifting

function

16520

立体シフト機

能

代表的3点を教示するだけで,教示データが立体的にシフ

トできる機能。

three dimensional

shifting function

16521

三次元スケー

リング機能

教示された軌跡を拡大及び縮小する機能。

three dimensional

scaling function

16522

三次元ミラー

イメージ機

能

代表的3点を教示するだけで,教示データ及び鏡像に相当

するワークの軌跡を再生する立体的なシフト機能。

three dimensional

mirror image

function

4.6.6

プラスチック溶接

番号

用語

定義

対応英語(参考)

太字:ISO用語

ISO番号

(参考)

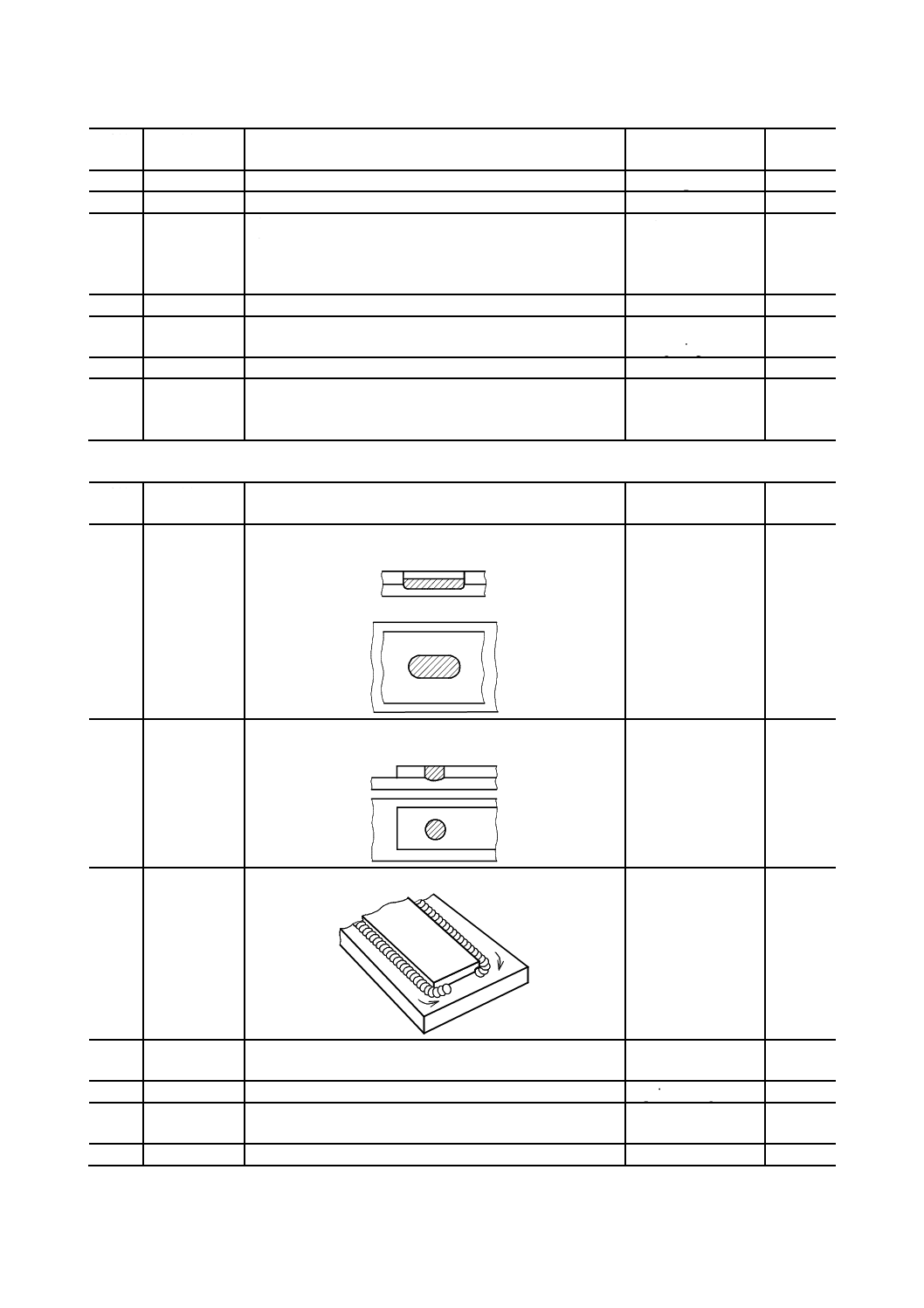

16601

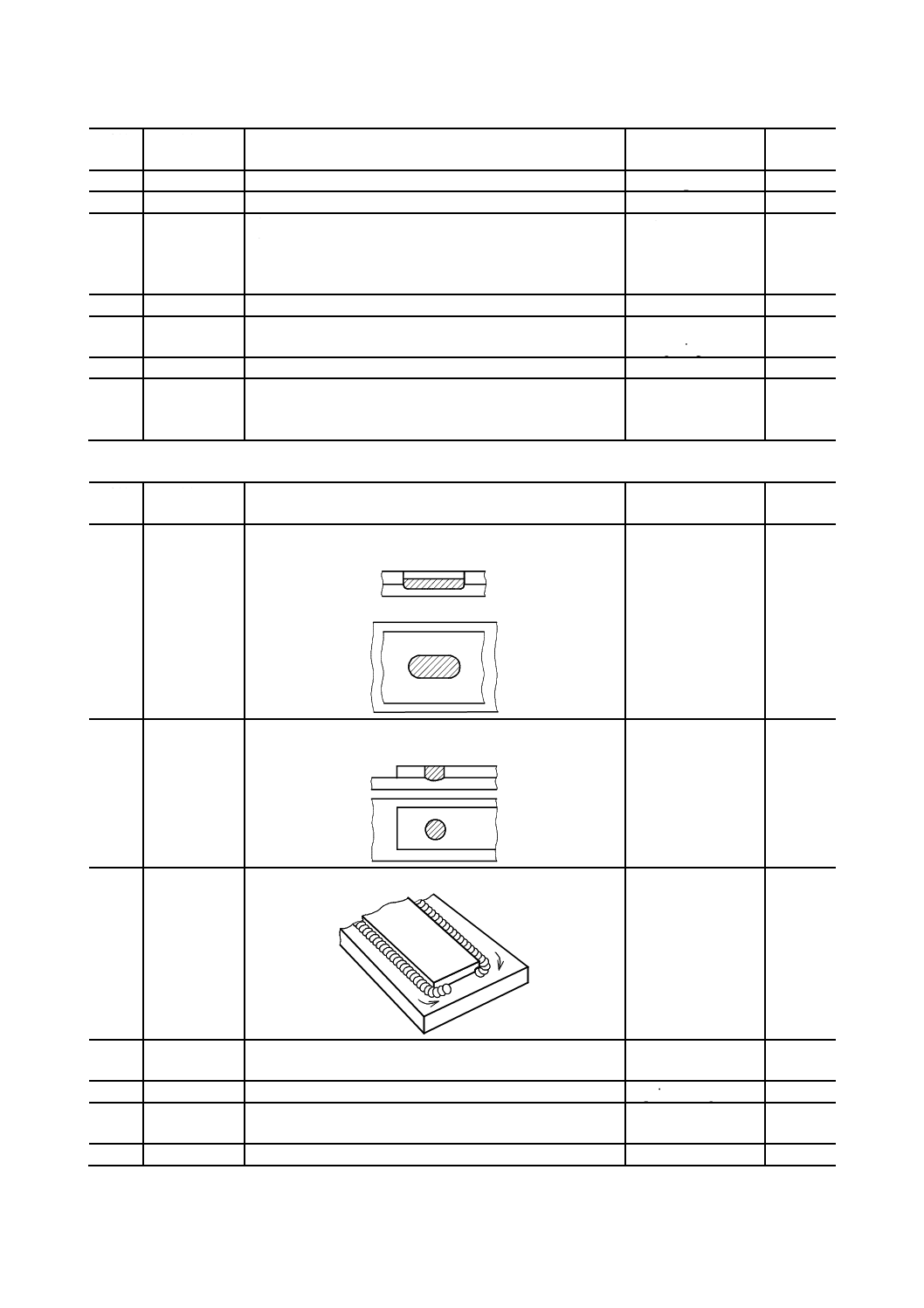

熱板溶接

溶接温度より高い温度に一定に保たれた熱板を直接又は間

接的に接合部に押し付けて,熱伝導によってプラスチック

を溶接する方法。

heat plate welding

16602

(プラスチッ

クの−)フ

ロー溶接

あらかじめ加熱された開先部へ,ガンノズルから溶融した

溶加材を充塡して,プラスチックを溶接する方法。

flow welding of

plastics

16603

ホットジェッ

ト溶接

熱風を吹き付けて,溶加材の先端及び開先を加熱しながら,

溶加材を開先に押し付けて,プラスチックを溶接する方法。

hot jet welding

16604

熱風溶接

溶接面に高温の空気又は不活性ガスを噴射しながら,母材

及び母材と同質の溶加棒を用いて,プラスチックを溶接す

る方法。

hot gas welding

16605

(プラスチッ

クの−)高

周波溶接

高周波電場に置くときに発生する熱を利用して,プラスチ

ックを溶接する方法。

high frequency

welding of plastics

16606

ステッチ溶接 高周波溶接の一種で,裁縫ミシンのように電極が機械的に

作動する高周波ミシンによって,プラスチックを溶接する

方法。

stitch welding

16607

(プラスチッ

クの−)摩

擦溶接

高速回転によって発生する摩擦熱を利用して,プラスチッ

クを溶接する方法。

friction welding of

plastics

28

Z 3001-1:2018

番号

用語

定義

対応英語(参考)

太字:ISO用語

ISO番号

(参考)

16608

スピン溶接

溶接部分の接合線に溶加棒を回転させながら押し付けて,

プラスチックを溶接する方法。

spin welding

16609

レーザ溶着

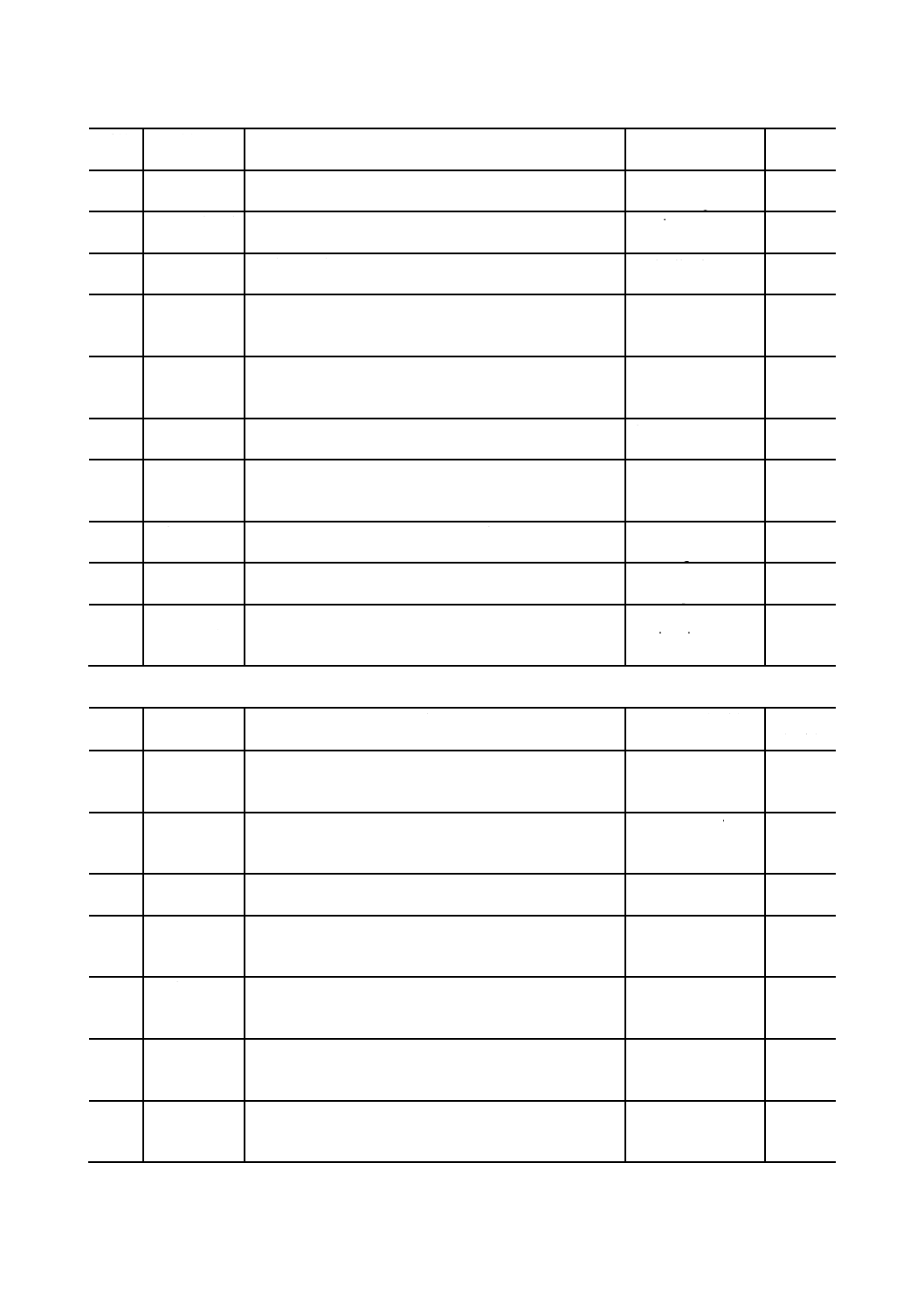

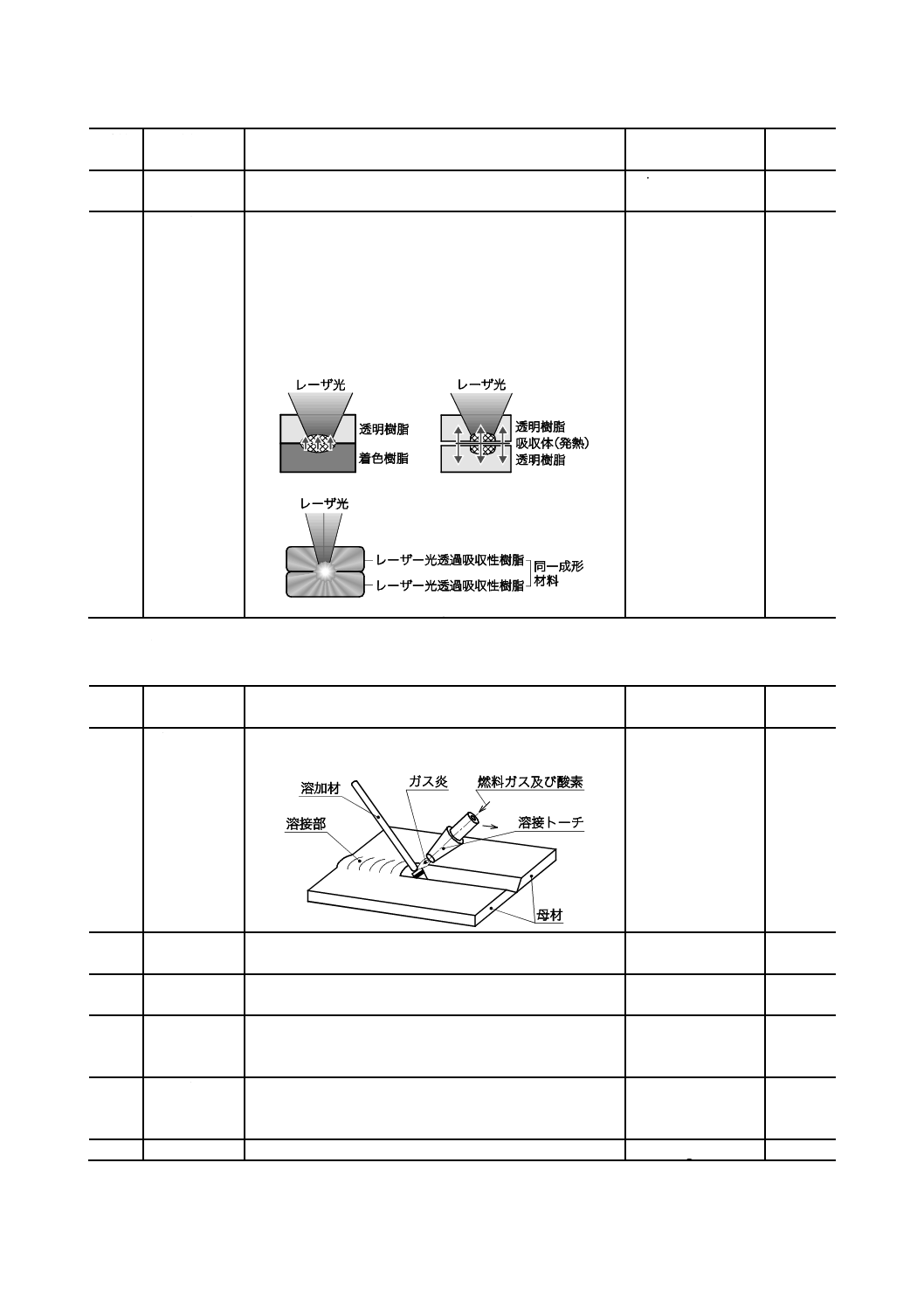

レーザ光を透過するプラスチック及びレーザ光を吸収し発

熱するプラスチックを合わせた界面にレーザ光を照射して

溶着する方法[図a)参照]。

注記1 透過プラスチック同士では,レーザ光の吸収体を

挟んでレーザ光を照射する[図b)参照]。

注記2 透過プラスチック同士では,レーザ光の透過と吸

収との割合を制御した樹脂にレーザ光を照射する

方法もある[図c)参照]。

図a)

図b)

図c)

laser bonding,

laser deposition

4.7

ガス溶接及び熱切断

4.7.1

溶接・切断方法

番号

用語

定義

対応英語(参考)

太字:ISO用語

ISO/TR

25901-3

17101

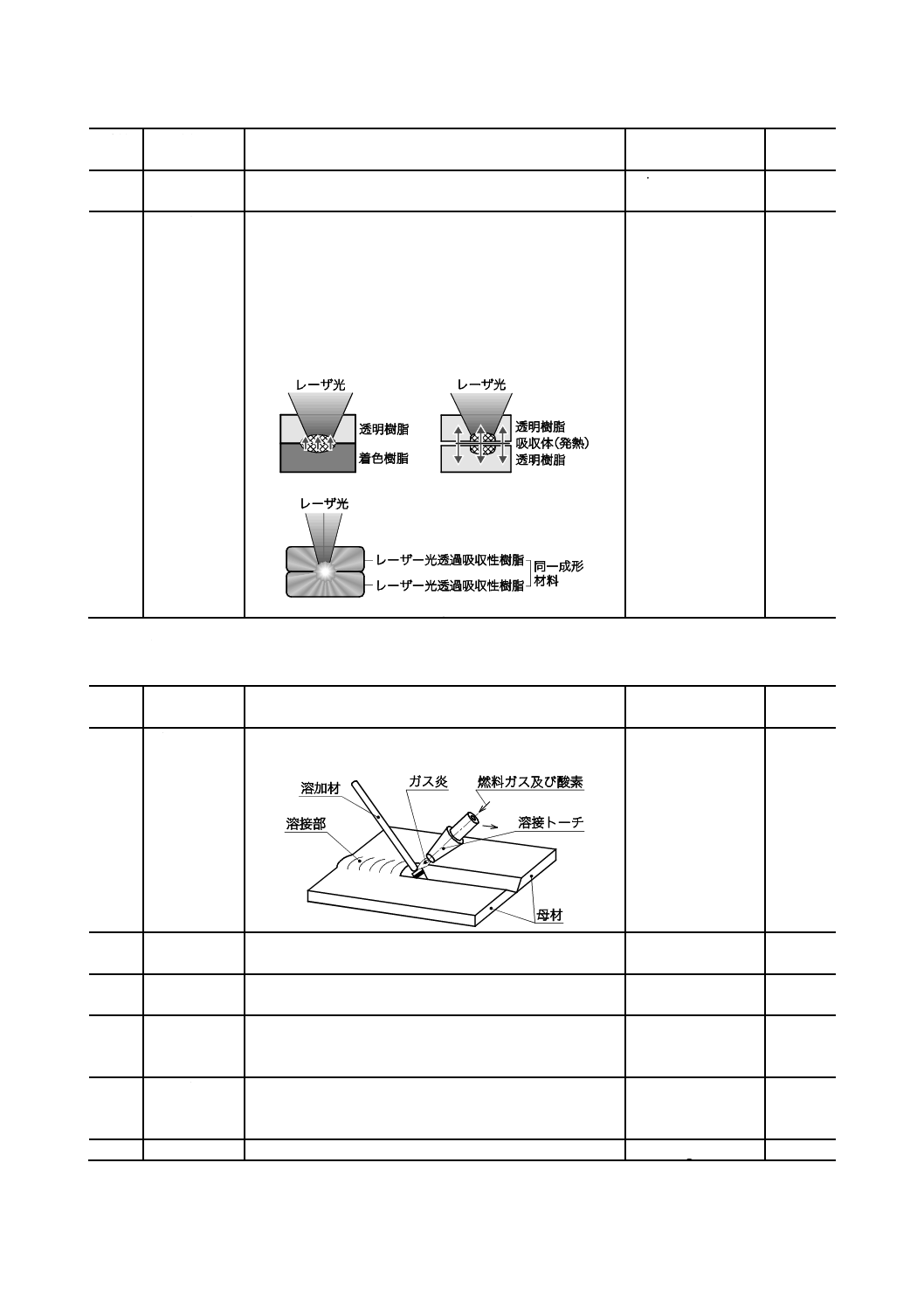

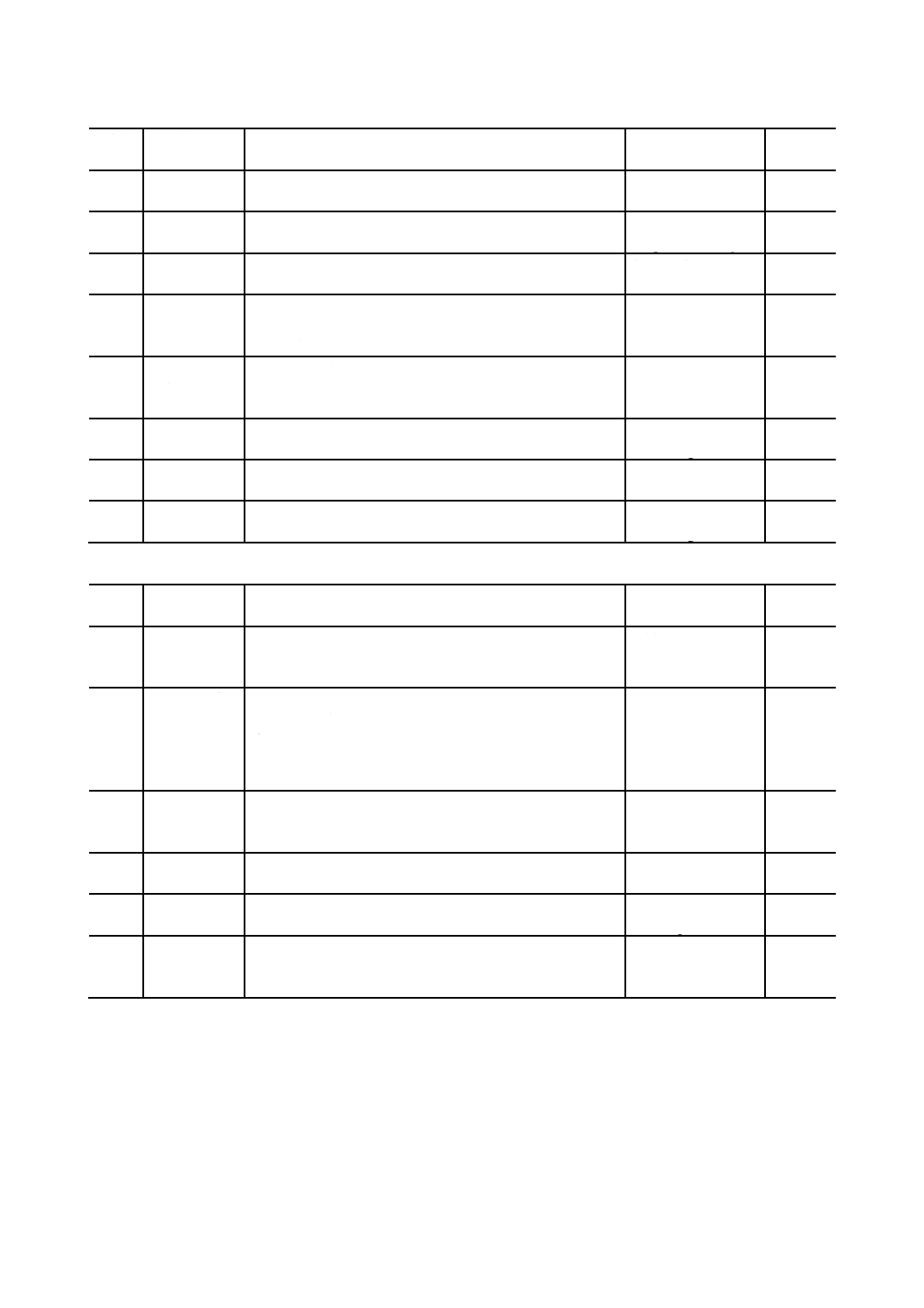

ガス溶接

溶接熱が燃料ガス又は燃料ガスの混合ガスと酸素の燃焼火

炎とで得られる融接。

gas welding

2.2.2.3.1

17102

熱切断

熱を用い,材料を局部的に溶融又は燃焼して切断する方法

の総称。

thermal cutting

17103

酸素切断

金属の酸化反応熱を利用するガス切断,パウダ切断,酸素

アーク切断,酸素やり切断などの総称。

oxygen cutting

17104

ガス切断

ガス炎で加熱し,金属と酸素との急激な化学反応を利用し

て行う切断。酸素・アセチレン切断,酸素・水素切断,酸

素・プロパン切断,酸素・天然ガス切断などの総称。

gas cutting

17105

パウダ切断

鉄粉末,又は鉄粉末とフラックスとを自動的,連続的に切

断部に供給して,その酸化熱及びフラックス作用を利用し

たガス切断方法。

(metal) powder

cutting

17106

アーク切断

アークの熱を利用して行う切断。

arc cutting

29

Z 3001-1:2018

番号

用語

定義

対応英語(参考)

太字:ISO用語

ISO/TR

25901-3

17107

酸素アーク切

断

母材と電極との間に発生するアークの熱で母材を加熱し,

これに酸素を吹き付けて行う切断。

oxygen arc cutting

17108

プラズマ切断 プラズマアークの熱及び気流を利用して行う切断。

plasma arc cutting,

arc plasma cutting

17109

レーザ切断

レーザビームの熱を利用して行う切断。非金属の切断にも

用いる。

laser cutting

17110

酸素やり切断 長い金属管を通して酸素を供給しながらその先端を燃焼さ

せ,その熱と酸素噴流とによって材料に穴を開けながら切

断する方法。

oxygen lance cutting,

oxygen lancing

17111

溶解アセチレ

ン

容器の中の多孔性物質に吸収させてあるアセトン,DMF

(ジメチルフォルムアミド)などの溶媒に溶解したアセチ

レン。

dissolved acetylene

17112

酸素−アセチ

レン溶接

燃料ガスとしてアセチレンを使用するガス溶接。

oxyacetylene

welding

2.2.2.3.2

17113

酸素−プロパ

ン溶接

燃料ガスとしてプロパンを使用するガス溶接。

oxypropane welding

2.2.2.3.3

17114

酸素−水素溶

接

燃料ガスとして水素を使用するガス溶接。

oxyhydrogen

welding

2.2.2.3.4

4.7.2

溶接・切断機器

番号

用語

定義

対応英語(参考)

太字:ISO用語

ISO番号

(参考)

17201

(プラズマ切

断の−)作

動ガス

プラズマアーク溶接及びプラズマ切断において,トーチに

供給されてプラズマアークとなるガス。

orifice gas

17202

アシストガス レーザ切断及びプラズマ切断において,主に溶融又は昇華

した材料を除去するために用いるガス。

注記 プラズマ切断においては,プラズマアークの周囲に

補助的に流すガスをいう。二次(三次)気流と呼ぶ

こともある。

assist gas

17203

(レーザ切断

の−)シー

ルドガス

切断中にアシストガスを円周状に覆い,ガス流量及び/又

はガス組成の制御によってアシストガスの濃度分布を調整

するために用いるガス。

shielding gas

17204

ガス集合装置 多数の容器を導管で連結し,通常1か所の出口にガスを供

給する装置。

cylinder manifold

17205

水封式安全器 燃焼ガス導入部を水封式とし,トーチからの逆火,酸素の

逆流及び燃料ガスの異常圧力上昇を防ぐ器具。

hydraulic

back-pressure valve

17206

乾式安全器

主にトーチからの逆火を防ぐ器具。逆火防止器ともいう。

注記 乾式安全器には,焼結合金式及びう回路式の二つの

形式がある。

flashback arrester

30

Z 3001-1:2018

番号

用語

定義

対応英語(参考)

太字:ISO用語

ISO番号

(参考)

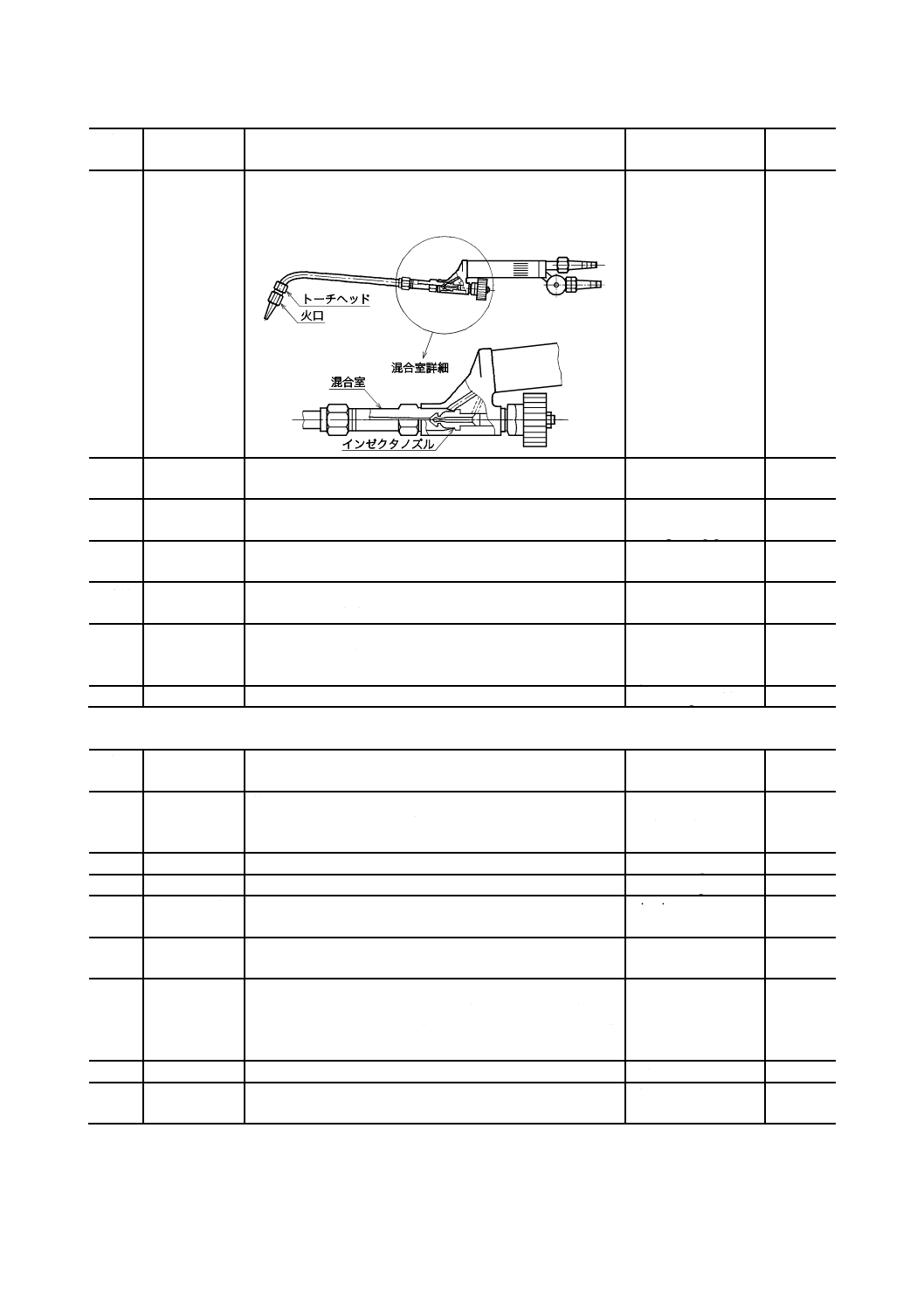

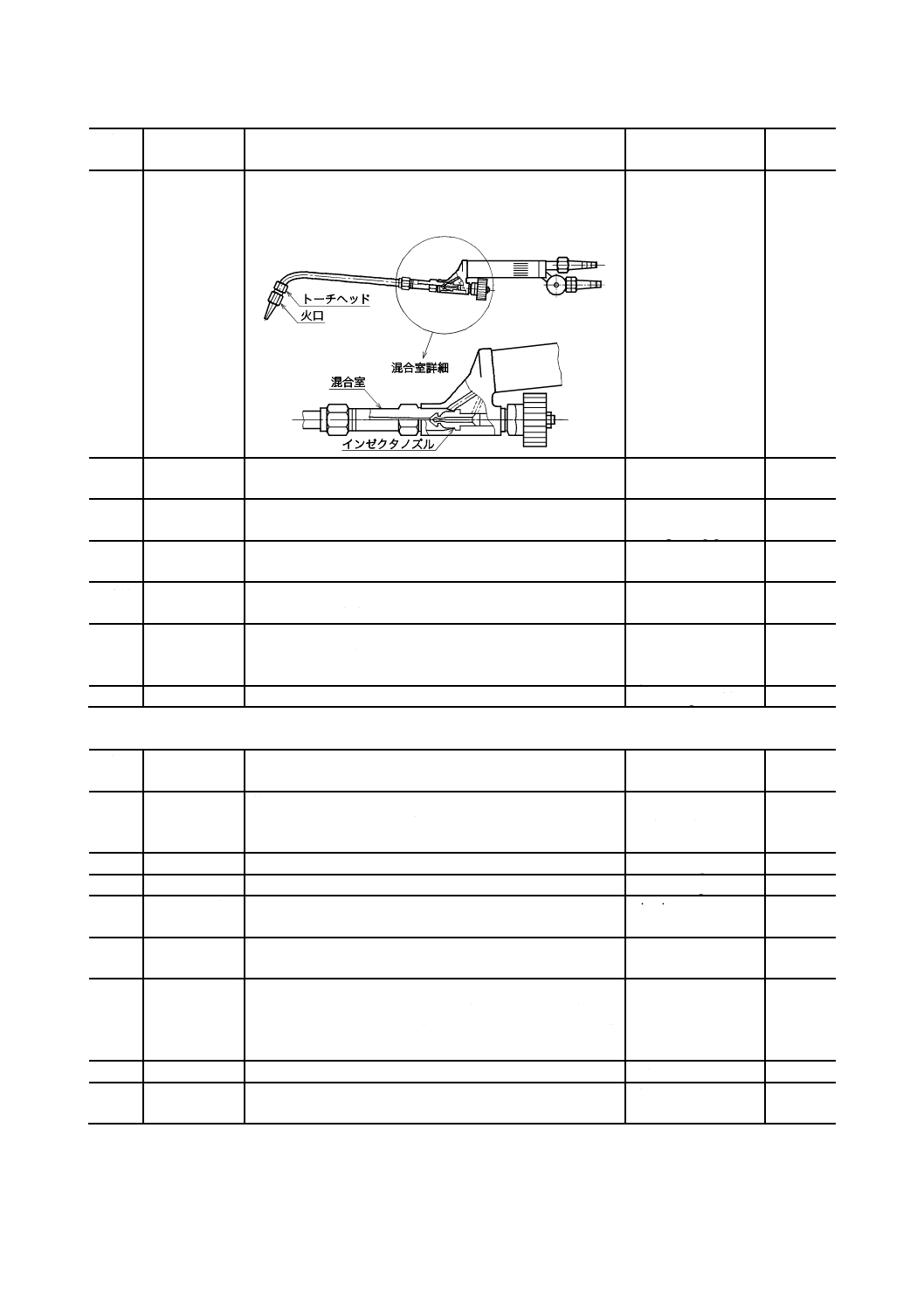

17207

ガス溶接トー

チ

ガス溶接に用いるトーチ(11115参照)。ガス溶接器又は溶

接吹管(すいかん)ともいう。トーチヘッド,火口,混合

室などから構成される。

gas welding torch

17208

圧力調整器

高圧のガスを所要の圧力に減圧調整するのに用いる器具。

減圧弁ともいう。

pressure regulator

17209

切断トーチ

熱切断に用いるトーチ。ガス切断に用いるトーチは,ガス

切断器ともいう(11115参照)。

cutting torch,

cutting blowpipe

17210

火口

(ひぐち)

ガス溶接及び切断トーチの先端にあって炎を作る部分。

tip,

nozzle

17211

自動切断機

切断トーチを装着して,自動的に走行して切断を行うため

に用いられる機械。

mechanized cutting

machine

17212

ホトトレーサ 図形,型などを光学的に倣い,形切断に用いる装置。アイ

トレーサともいう。

photo-electric tracing

device,

eye tracer

17213

NC切断機

NC(数値制御)によって作動する熱切断機。

NC cutting machine

4.7.3

切断施工

番号

用語

定義

対応英語(参考)

太字:ISO用語

ISO番号

(参考)

17301

形切断

(かたせつ

だん)

熱切断において,材料を図形,型などに倣うか,又はNC

(数値制御)によって曲線を含む形状にする自動切断。

shape cutting,

contour cut

17302

ベベル切断

板の端が斜めの角度をもつようにする切断。

bevel cutting

17303

重ね切断

材料を複数枚重ねて同時に行う切断。

stack cutting

17304

ピアシング

切断に先立って,材料に切断(溝)の開始点となる貫通孔

をあける作業。

piercing

17305

スクラップ切

断

材料から必要とする部材を切断した後の不要な端材を処理

しやすいように細断する切断。

scrap cutting

17306

ネスティング 大きな板から多数の部材を切り出す際に,材料の歩留まり

をよくしたり,効率のよい切断経路を与えるために個々の

部材の図形を移動したり回転したりして図形の配置を編集

する作業。

nesting

17307

切断面

切断された面。

cut surface

17308

(熱切断の−)

スラグ

酸素切断によって,除去された金属及びその酸化物。

slag

31

Z 3001-1:2018

番号

用語

定義

対応英語(参考)

太字:ISO用語

ISO番号

(参考)

17309

ドロス

熱切断によって生成し,切断部下部に付着して凝固した溶

融金属又は金属酸化物。

dross,

burr

3.10-

(ISO

9013)

17310

(熱切断の−)

ノズル高さ

酸素切断用の火口又はその他熱切断用のノズルと切断され

る母材との距離。火口高さともいう。

standoff distance,

tip-to-work distance

17311

ダブルアーク

状態

プラズマ切断及びプラズマ溶接において,主アークとシリ

ーズアークとが共存する状態。

double arcing

17312

シリーズアー

ク

プラズマ切断又はプラズマ溶接において,アーク電流の一

部が金属製ノズルを介して電極と母材との間に発生するア

ーク。

series arc

17313

予熱炎

ガス切断において,切断部を予熱し,切断を安定して継続

するために用いるガス炎。

preheating flame

17314

酸素−アセチ

レン炎

アセチレンに酸素を予混合した混合ガスによって作られる

ガス炎。

oxy-acetylene flame

17315

標準火炎

標準使用条件の適正混合比の燃焼火炎がおおむね最高火炎

温度となるガス炎。

normal frame

17316

中性炎

酸素−アセチレン炎(17314)のうち,溶融金属に対して酸

化性も還元性もないガス炎。

neutral flame

17317

酸化炎

酸素−アセチレン炎(17314)のうち,中性炎よりも酸素の

割合が多く,酸化性をもっているガス炎。

oxidizing flame

17318

還元炎

酸素−アセチレン炎(17314)のうち,中性炎よりもアセチ

レンの割合が多く,還元性をもっているガス炎。炭化炎と

もいう。

reducing flame,

carburizing flame

17319

白心

ガス炎の中の火口の口元にできる白色の円すい形の部分。 white cone

17320

逆火

炎が突発的に火口の中に逆行する現象。

backfire

17321

フラッシュバ

ック

逆火した炎が混合室又はそれより奥まで逆行する現象。

flashback

17322

セルフバーニ

ング

入熱過多による材料温度の上昇で,抑制されない燃焼が断

続的に起こり,切断カーフ(17406)が熱源の径よりもはる

かに大きくなり切断面が荒れる現象。

注記 レーザ切断でも同様の現象が起きる。

self burning

4.7.4

切断品質

番号

用語

定義

対応英語(参考)

太字:ISO用語

ISO 9013

17401

真直度

切断縁の両端を結ぶ基準線に対する切断線の最大の狂いの

大きさ(JIS B 0417参照)。

profile accuracy,

form and location

tolerances

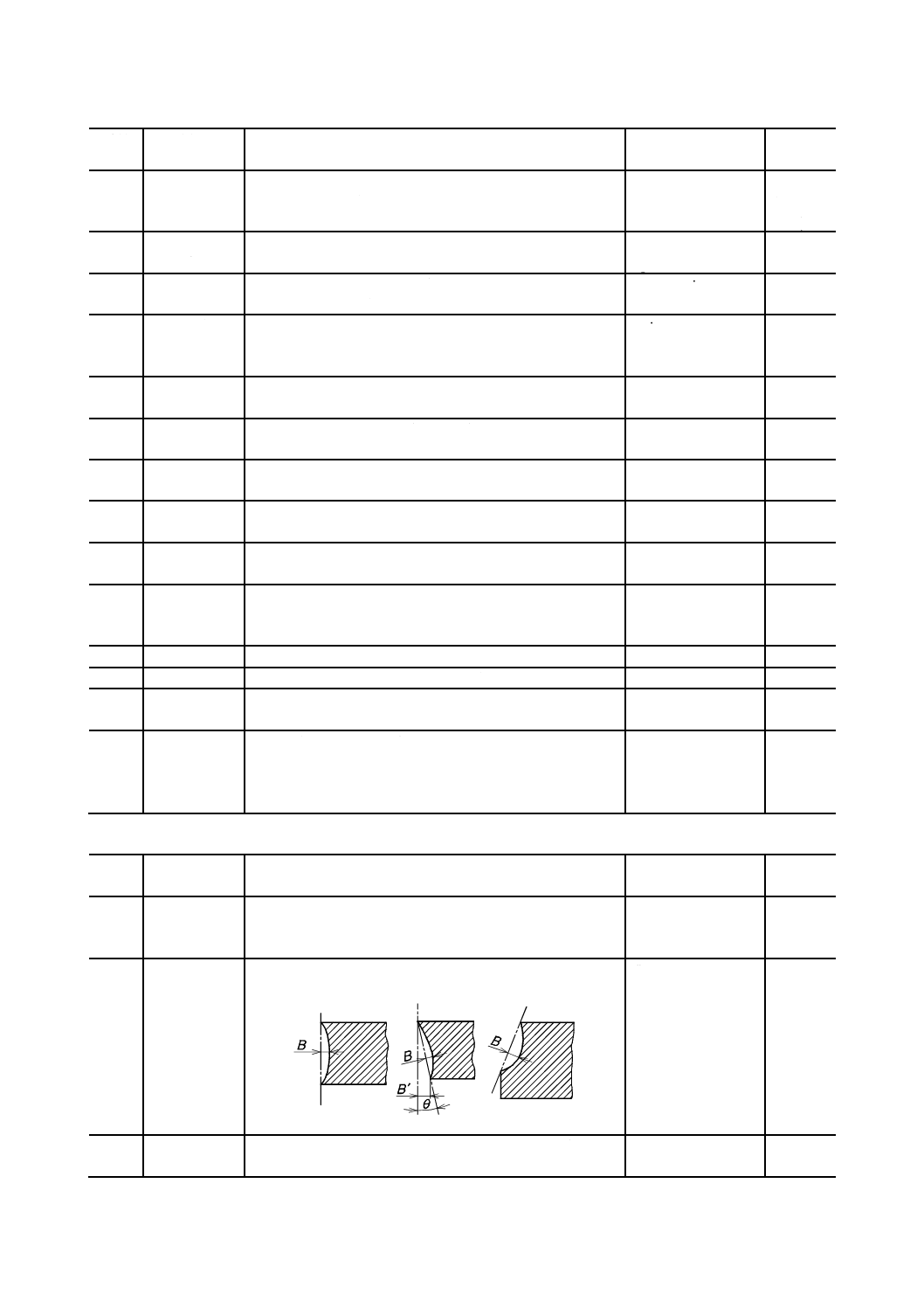

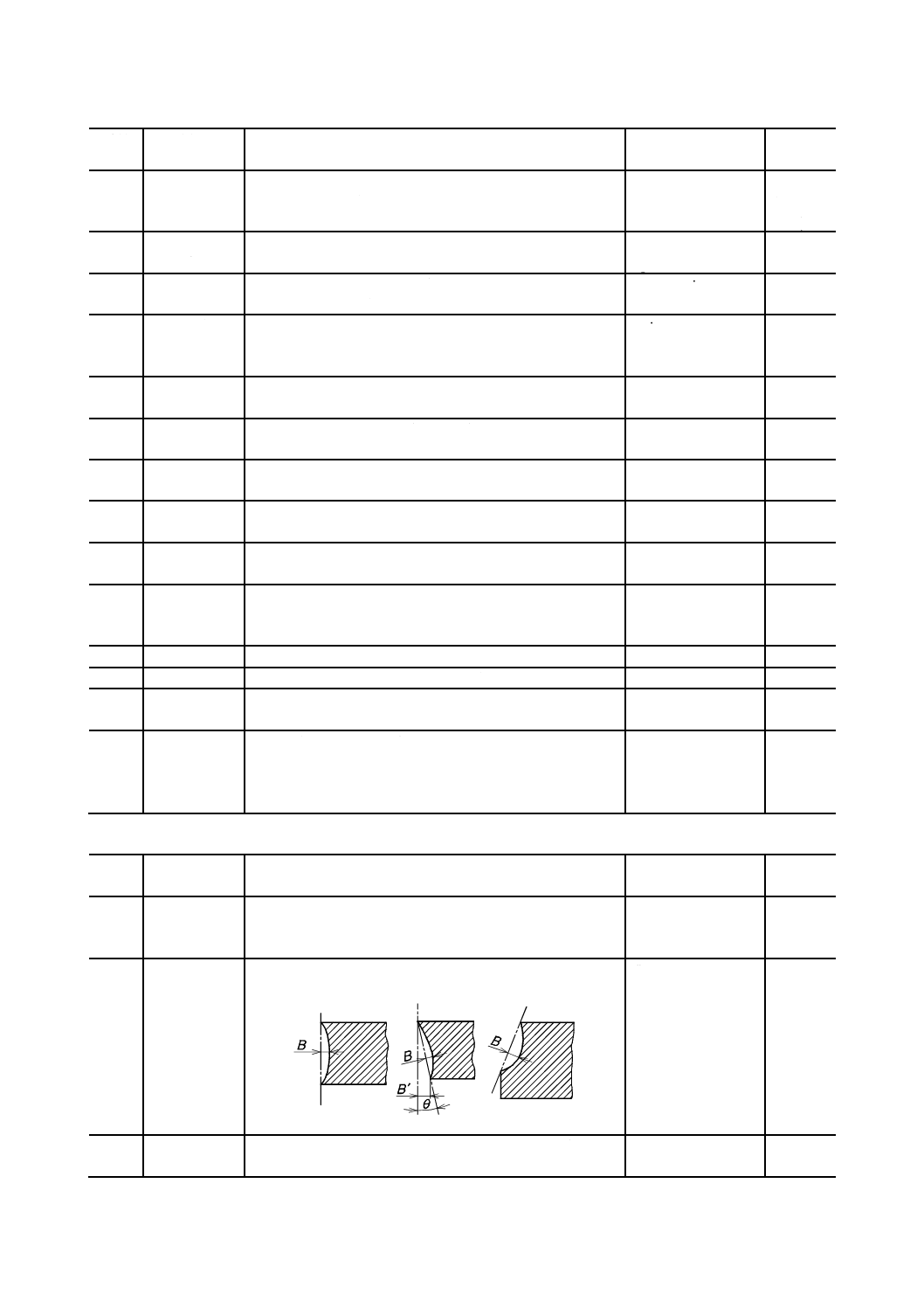

17402

平面度

切断面の上縁と下縁とを結ぶ直線に対する断面形状の凹凸

の大きさ(B)。

a)

b)

c)

flatness

17403

べベル角

加工鋼板の表面に垂直な直線と切断面に接する直線とでで

きる角(θ)(17402の図参照)(JIS B 0417参照)。

bevel angle

32

Z 3001-1:2018

番号

用語

定義

対応英語(参考)

太字:ISO用語

ISO 9013

17404

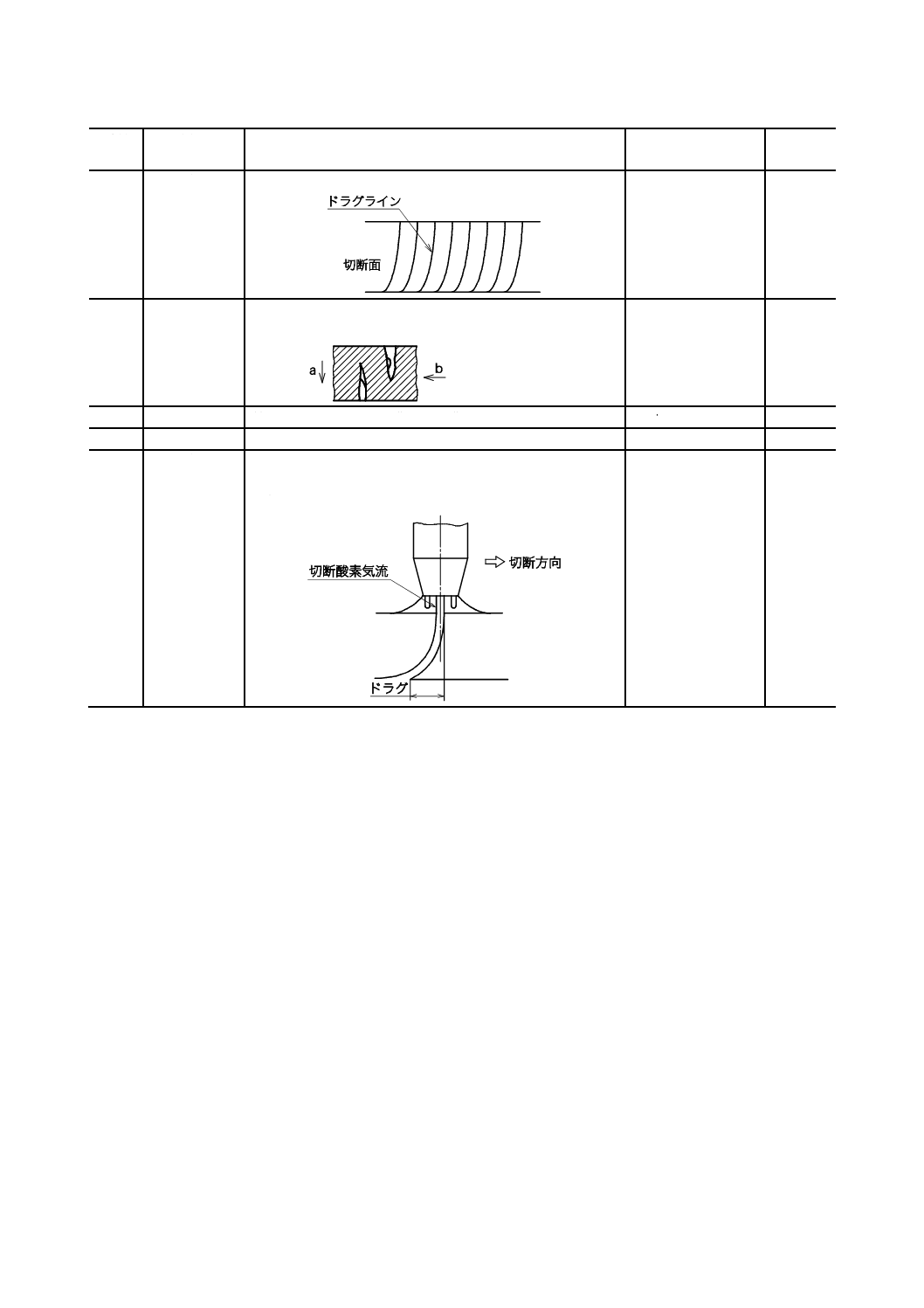

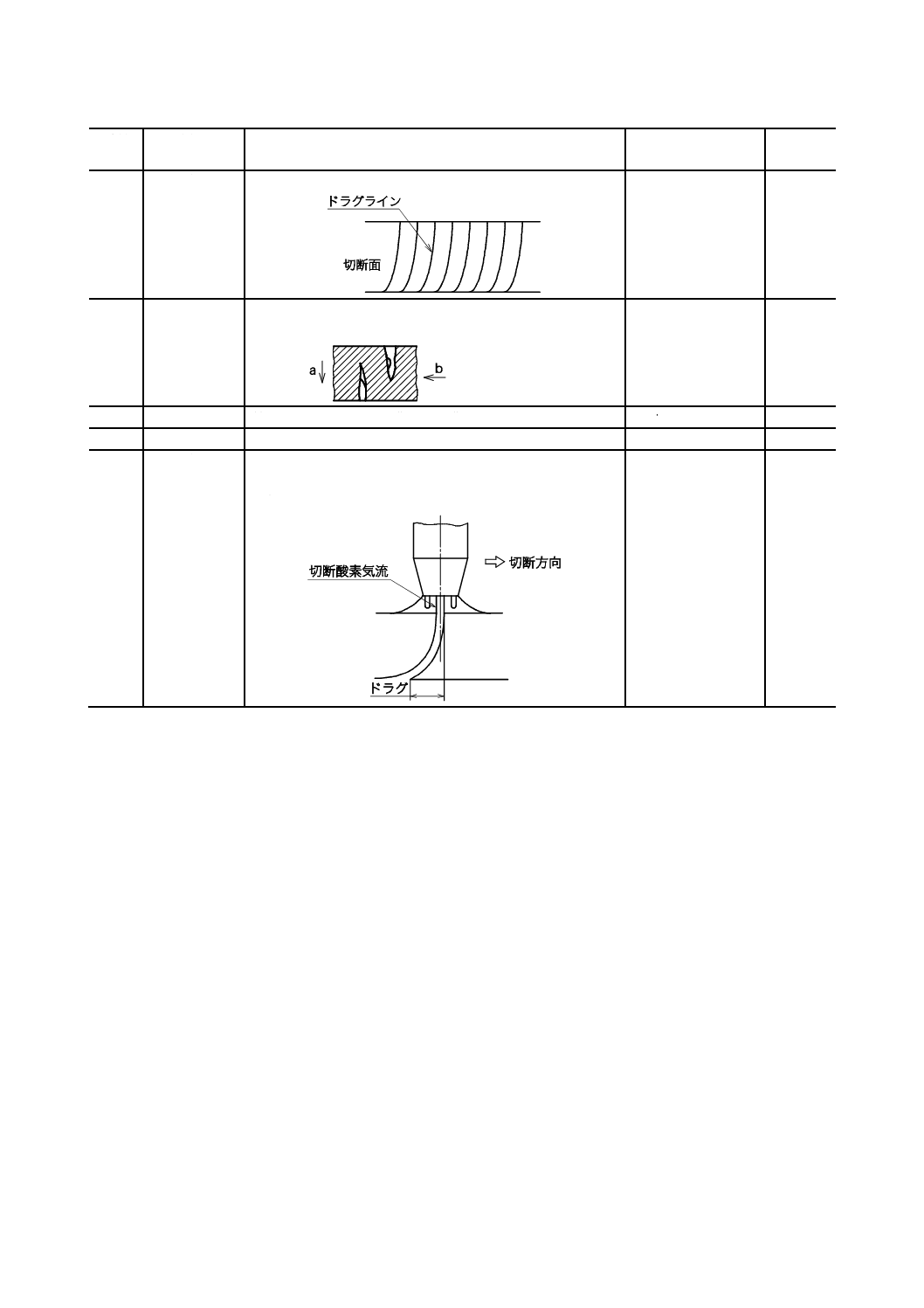

ドラグライン 切断面の厚さ方向に形成された条痕。

drag line

17405

(切断の−)

ノッチ

切断面に発生する幅,深さ及び形状が不規則なきず。ガウ

ジともいう。

notch,

gouge

3.11

17406

切断カーフ

熱切断によってできた溝。切断溝ともいう。

kerf

17407

切断溝幅

熱切断によってできた溝の幅。切断幅ともいう。

kerf width

3.4

17408

ドラグ

熱切断において,切断された母材の裏面で測定した切断酸

素気流又は切断ビームの実際の出口と,延長線出口点との

距離。

drag

3.5

a:切断方向

b:進行方向

33

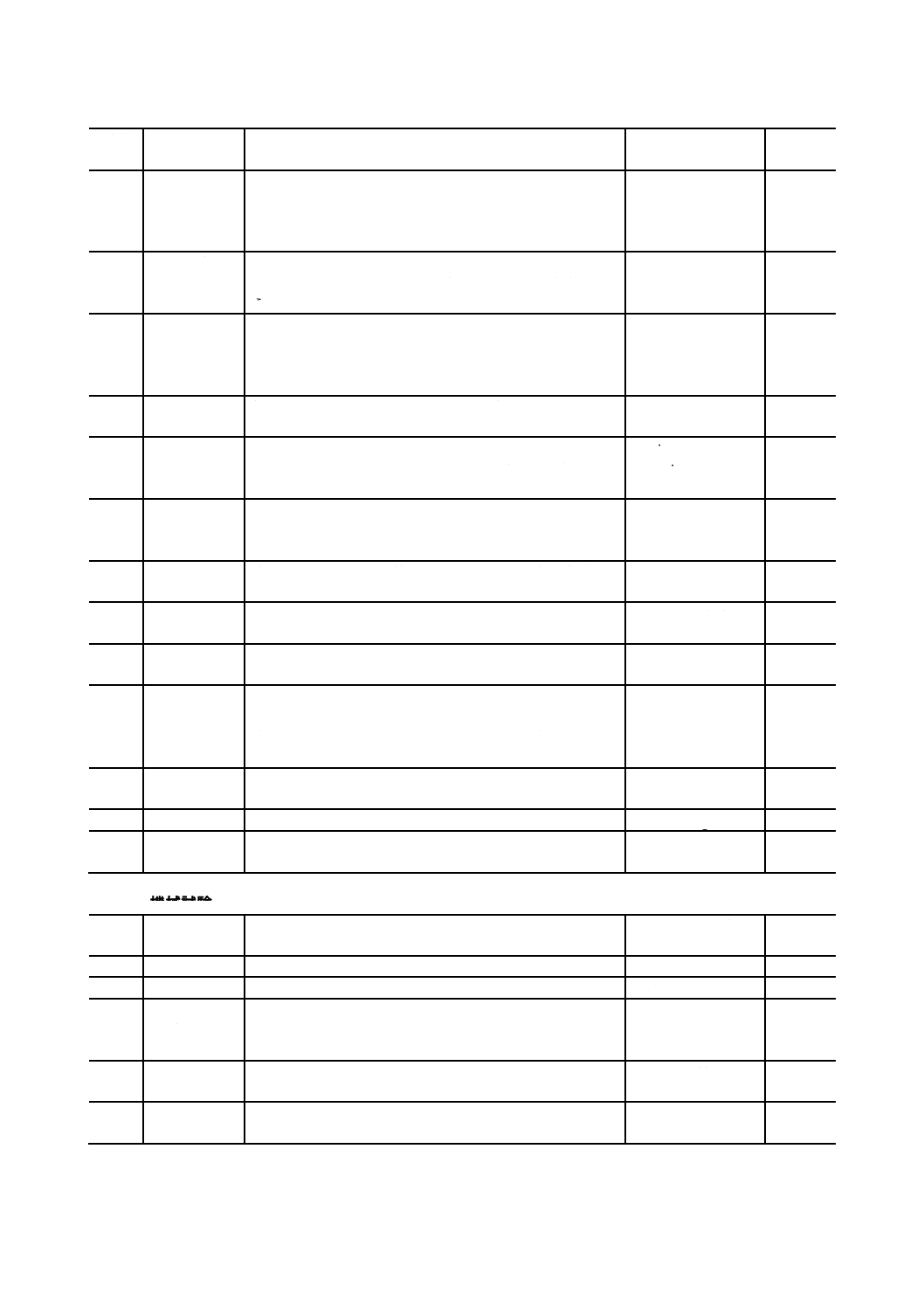

Z 3001-1:2018

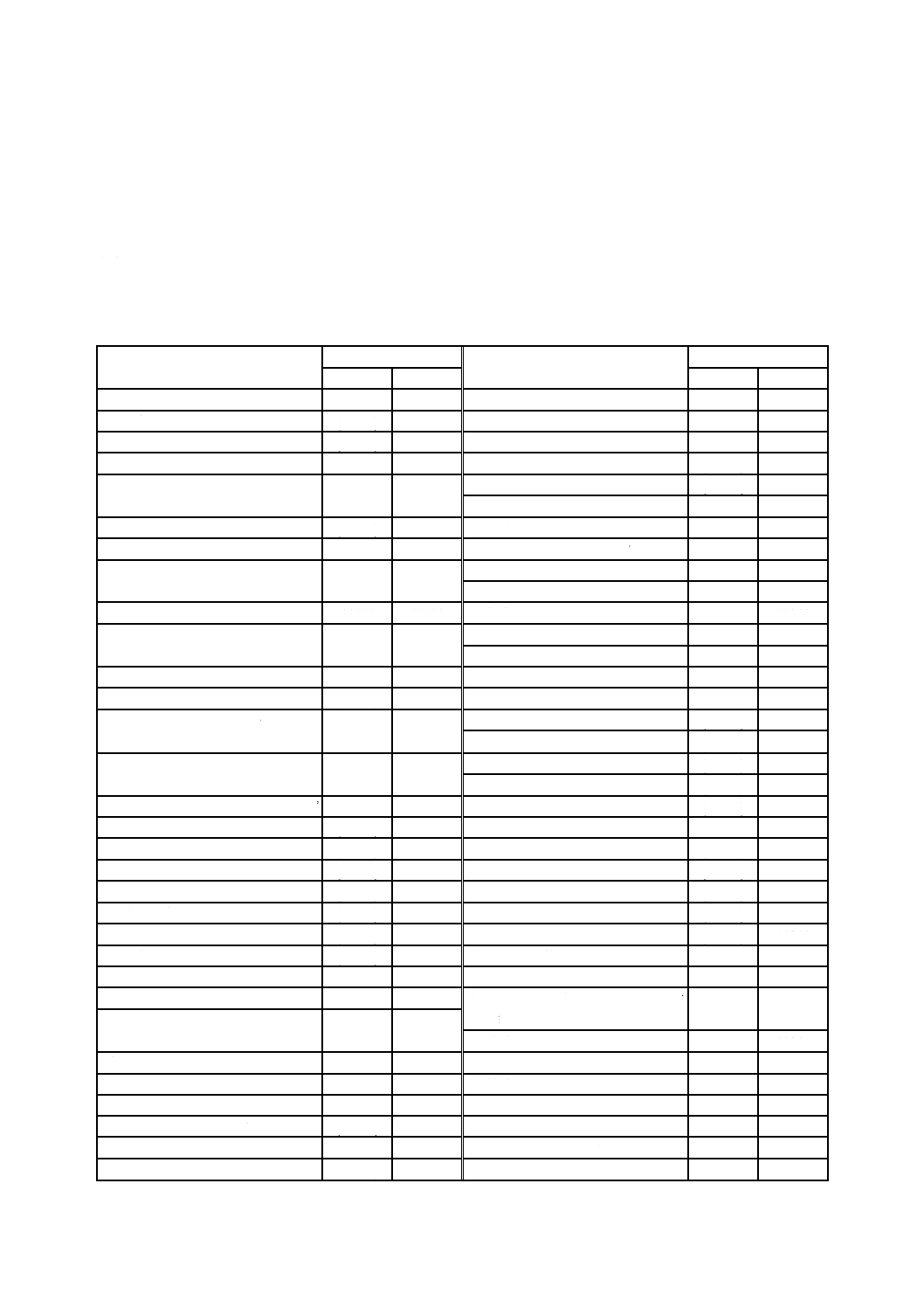

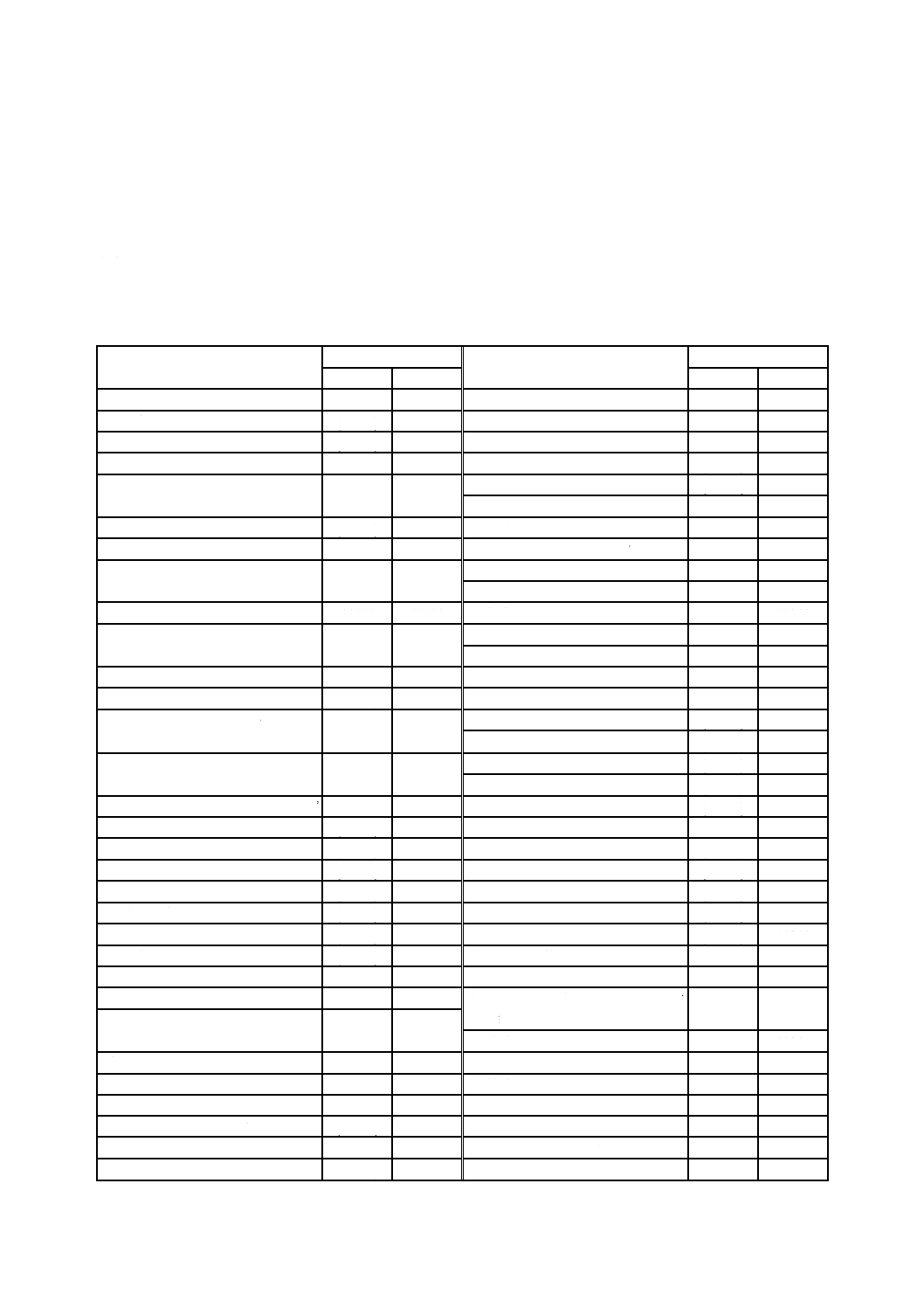

附属書A

(参考)

新旧用語番号の対比表

A.1 一般

この用語の旧番号と新番号の対比表は,表A.1に記載する。

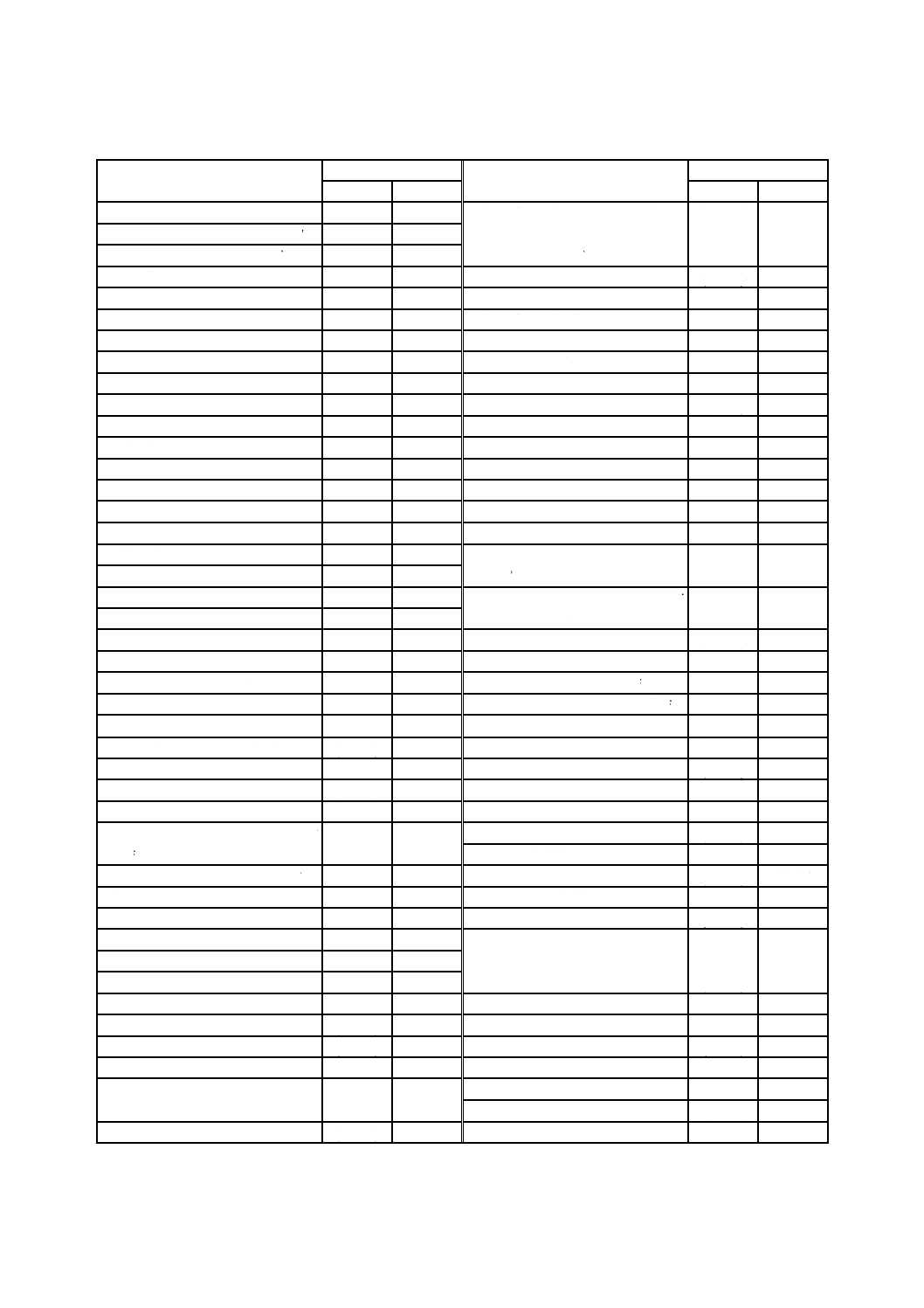

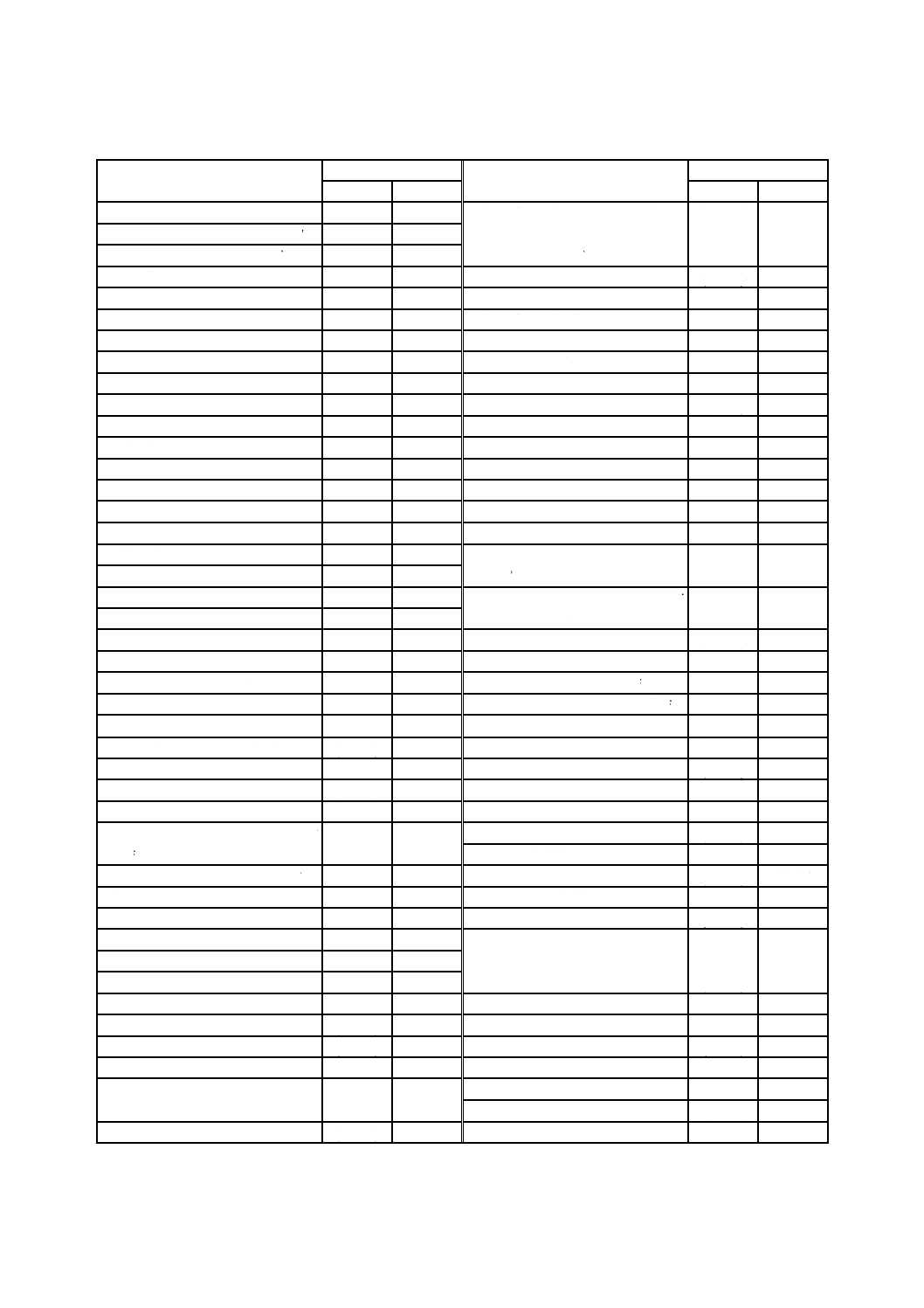

表A.1−新旧用語番号の対比表

用語

番号

用語

番号

2013年

2018年

2013年

2018年

溶接

11101

11101

残留応力

(11209)

11209

金属溶接

(11102)

11102

溶接ひずみ

11210

11210

プラスチック溶接

(11103)

11103

逆ひずみ

11211

11211

溶接方法

11104

11104

溶接後熱処理

(11212)

11212

エネルギー伝達媒体,エネルギー

(11105)

11105

ピーニング

(11213)

11213

輸送媒体

溶接のまま

11214

11214

圧接

(11106)

11106

全溶着金属

−

11215

融接,溶融溶接

(11107)

11107

フェライトナンバー,FN

−

11216

ろう接

11108

11108

冶金的偏差

−

11217

32001

希釈

−

11218

ジョイニング

11110

11109

希釈率

−

11219

母材,母材金属

(11112)

11110

耐荷重溶接部

−

11220

34013

継手効率

−

11221

母材の厚さ

−

11111

継手

−

11301

溶接材料

(11113)

11112

溶接継手

(14301)

11302

溶加材,フィラーメタル

(11114)

11113

突合せ継手

(14302)

11303

34001

重ね継手

(14303)

11304

フラックス

11116

11114

T継手

(14304)

11305

34009

十字継手

(14305)

11306

トーチ,ガン,吹管,ブローパイプ

11119

11115

角継手

(14306)

11307

手溶接

(11120)

11116

スカーフ継手

14307

11308

半自動溶接

(11121)

11117

せぎり継手

(14308)

11309

自動溶接

(11122)

11118

へり継手

(14309)

11310

全自動溶接

(11123)

11119

フレア継手

(14310)

11311

ロボット溶接

(11124)

11120

当て板継手

(14311)

11312

現場溶接

(11125)

11121

すみ肉継手

(14312)

11313

工場溶接

(11126)

11122

多材継手,複数材継手

−

11314

溶接物

−

11123

並列継手

−

11315

溶接部

11201

11201

斜交継手,角度継手,アングル継

−

11316

熱影響部,HAZ

(11202)

11202

手

37003

交差継手

−

11317

溶接金属

11203

11203

同質継手

−

11318

溶着金属

11204

11204

異質継手

−

11319

溶融部

11205

11205

異材継手

−

11320

ボンド部,溶融境界部

(11206)

11206

開先準備

−

11401

(母材の−)溶接性

11207

11207

継手準備,溶接準備

−

11402

(熱影響部の−)最高硬さ

(11208)

11208

溶融面

−

11403

34

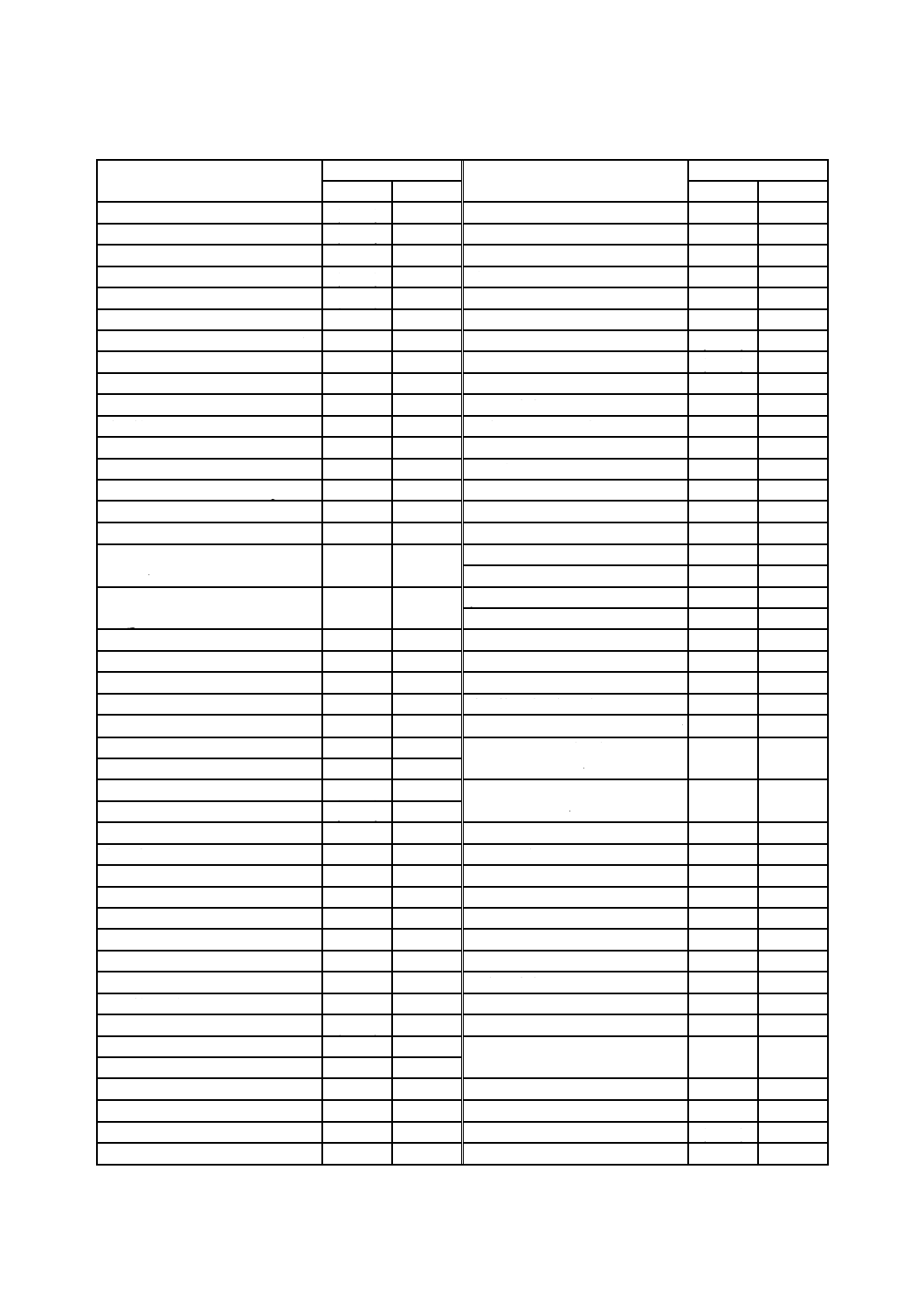

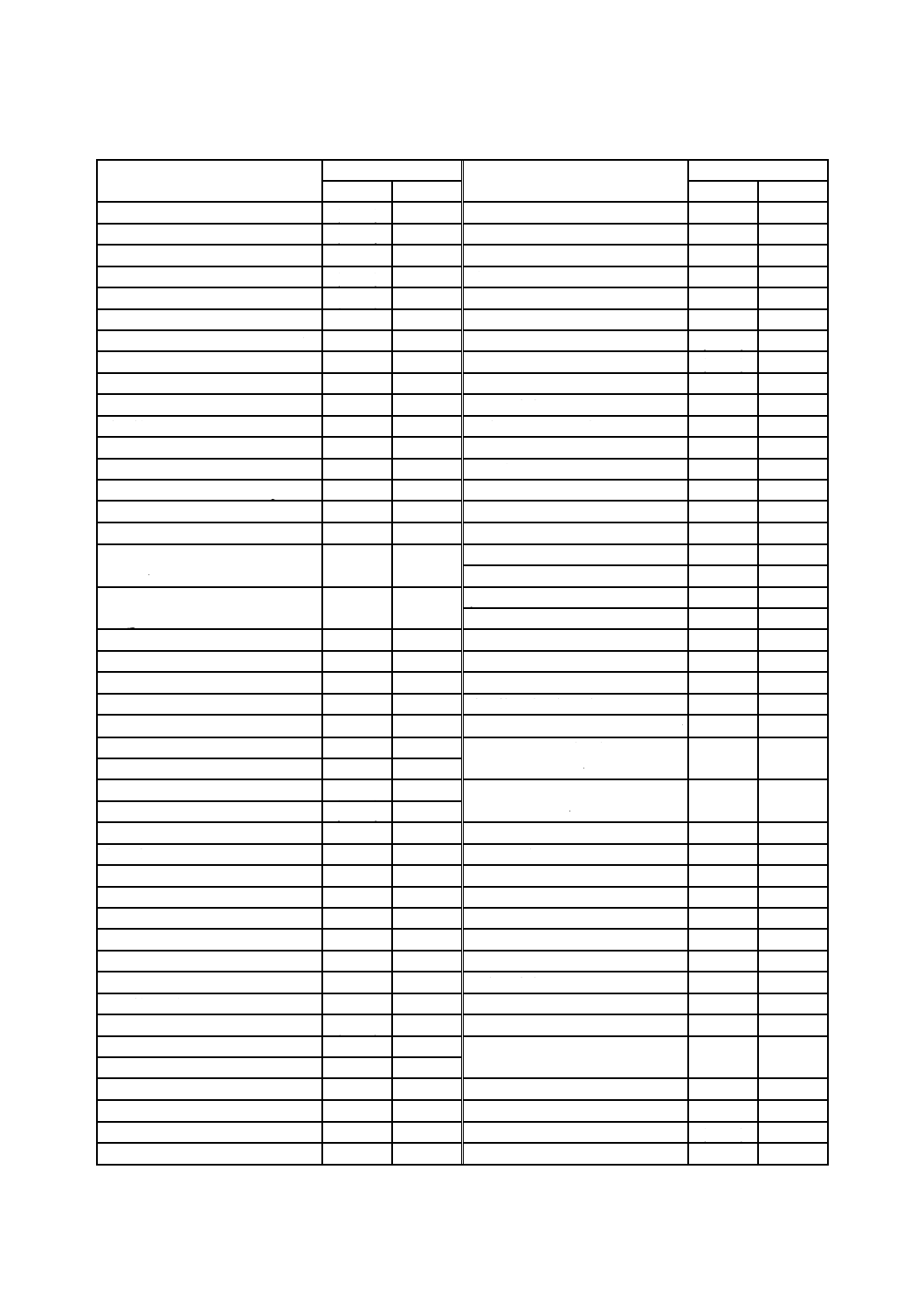

Z 3001-1:2018

表A.1−新旧用語番号の対比表(続き)

用語

番号

用語

番号

2013年

2018年

2013年

2018年

フェザーエッジ,薄刃べり状開先

−

11404

(すみ肉の−)公称のど厚,(すみ

(14368)

11612

ギャップ,エアギャップ,隙間

−

11405

肉の−)設計のど厚,(すみ肉の

開先(かいさき),グルーブ

14341

11406

−)理論のど厚

I形開先

14342

11407

(すみ肉の−)実際のど厚

(14369)

11613

V形開先

14343

11408

(すみ肉の−)深溶込みのど厚

−

11614

X形開先

14344

11409

(すみ肉の−)有効のど厚

−

11615

レ形開先

14345

11410

(すみ肉の−)設計のど厚

−

11616

K形開先

14346

11411

最大のど厚,溶接厚さ

−

11617

J形開先

14347

11412

溶接深さ(S),継手溶込み深さ

−

11618

両面J形開先

14348

11413

溶込み

(24119)

11619

U形開先

14349

11414

溶込み深さ,溶接金属の厚さ

−

11620

H形開先

14350

11415

三次元熱伝導

24230

11621

開先面

14357

11416

二次元熱伝導

24231

11622

開先間隔

−

11417

遷移板厚(dt)

24232

11623

開先角度

14351

11418

溶接技術

−

11701

ベベル角度

14352

11419

(重ね継手の−)オーバラップ

−

11702

開先深さ

14353

11420

(マルチパス溶接の−)オーバラ

−

11703

ルート

−

11421

ップ

ルート面

14354

11422

タック溶接,一時的溶接,仮付溶

24237

11704

ルート間隔

14355

11423

接,組立溶接

ルート半径

14356

11424

タック溶接位置

(24238)

11705

ランド

−

11425

タックラン,タックパス

−

11706

スロット溶接,溝溶接

14322

11501

メルトラン,なめ付け溶接

11109A

11707

プラグ溶接,栓溶接

14323

11502

ビードオンプレート,BOP溶接

11109B

11708

回し溶接

14328

11503

化粧盛

(11109C)

11709

シール溶接,漏れ止め溶接

(14329)

11504

溶接サイクル

−

11710

補修溶接

14330

11505

溶接姿勢

(14401)

11711

すみ肉溶接

(24122)

11506

基準溶接姿勢

−

11712

突合せ溶接

−

11507

全姿勢

14402

11713

フレアベベル溶接,レ形フレア溶

−

11508

下向姿勢

(14403)

11714

接

水平すみ肉姿勢

−

11715

フレアV溶接,V形フレア溶接

−

11509

横向姿勢

(14404)

11716

溶接記号

14361

11601

上向水平すみ肉姿勢

−

11717

溶接軸

14362

11602

上向姿勢

(14408)

11718

溶接線

14363

11603

立向姿勢

(14405)

11719

溶接の有効長さ

14364

11604

(14406)

溶接幅

−

11605

(14407)

公称厚さ

−

11606

ガウジング

−

11720

完全溶込み溶接

(24120)

11607

アークガウジング

−

11721

部分溶込み溶接

(24121)

11608

エアアークガウジング

(17111)

11722

すみ肉のサイズ

14365

11609

ガスガウジング

17110

11723

(すみ肉の−)脚長(きゃくちょ

14366

11610

プラズマガウジング

−

11724

う)

サーフェシング

(11109)

11801

(すみ肉の−)のど厚(あつ)

(14367)

11611

下盛(したもり)

14324

11802

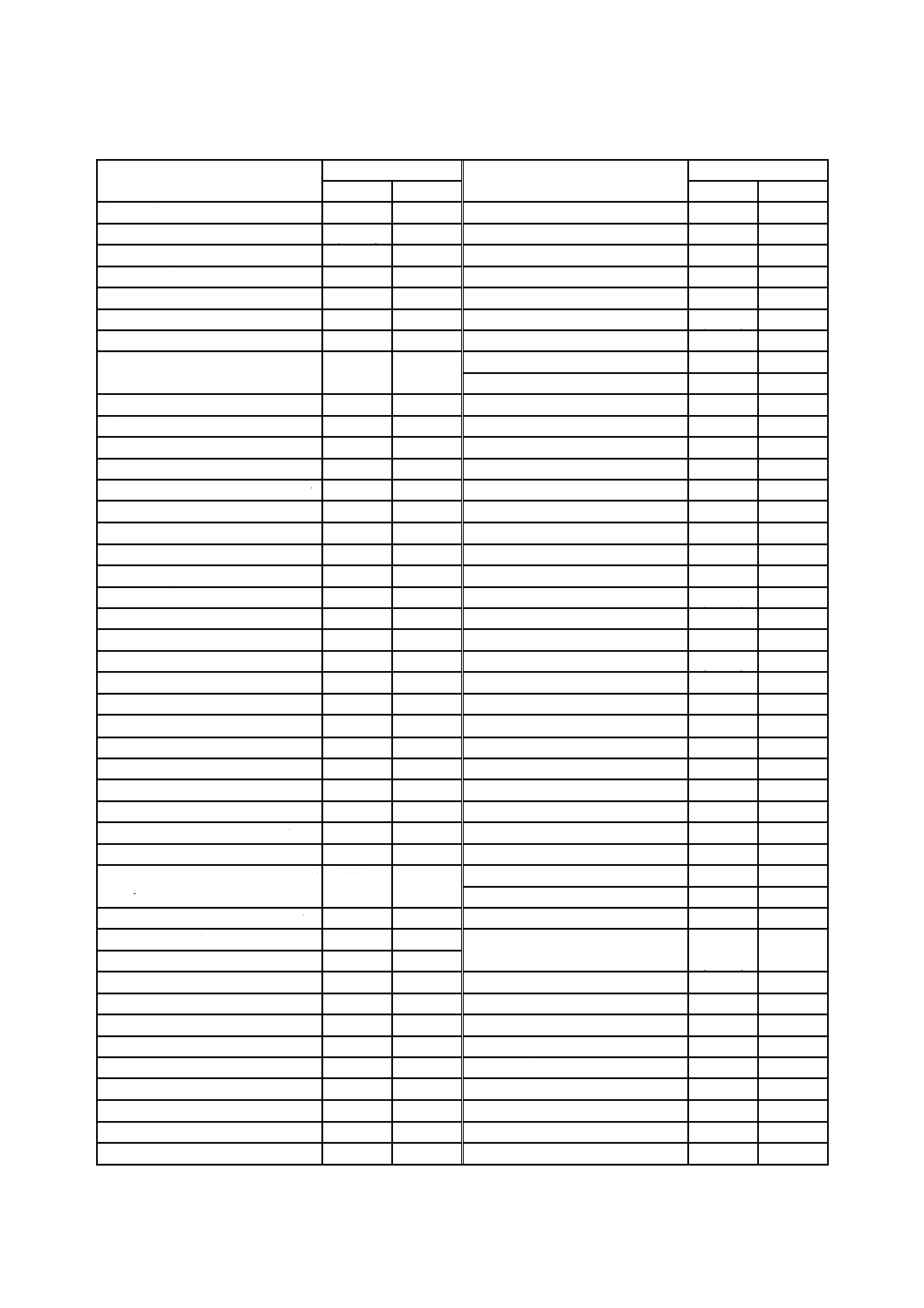

35

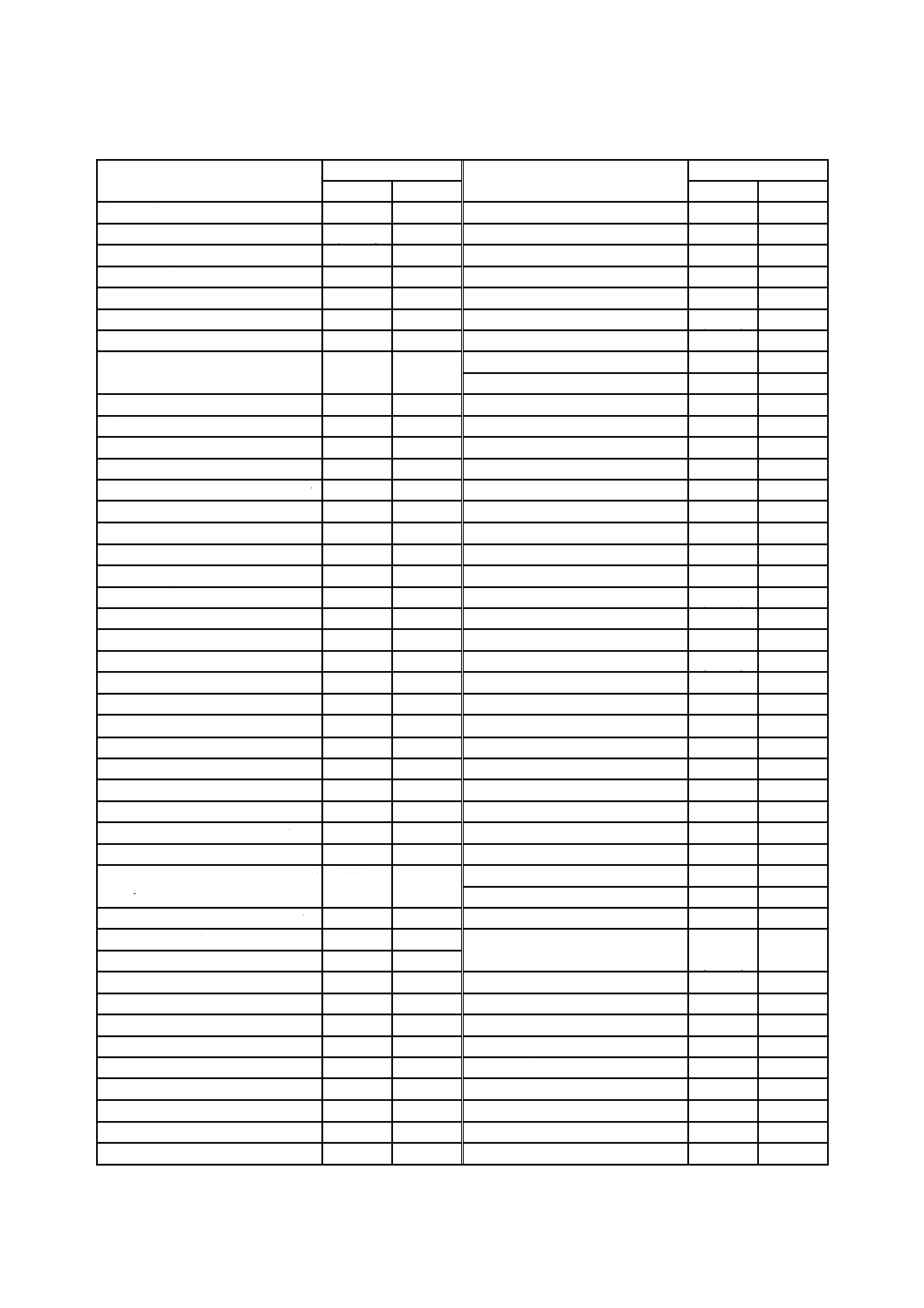

Z 3001-1:2018

表A.1−新旧用語番号の対比表(続き)

用語

番号

用語

番号

2013年

2018年

2013年

2018年

肉盛溶接

(14325)

11803

検査機関

−

11934

耐食肉盛

(14326)

11804

試験

12101

12101

耐熱肉盛溶接

−

11805

試験材料

12102

12102

硬化肉盛

(14327)

11806

試験材

12103

12103

バタリング

(24115)

11807

試験片

12104

12104

バッファリング

−

11808

試験部

12105

12105

帯状電極肉盛溶接,バンド溶接

−

11809

外観試験

(12106)

12106

クラッド加工処理

−

11810

目視試験,VT

(12107)

12107

クラッド材料

−

11811

マクロ試験

12108

12108

クラッド鋼

−

11812

ミクロ試験

12109

12109

溶接管理

−

11901

(溶接材料の−)溶接作業性試験

12112

12110

溶接検査

−

11902

試験団体

−

12111

溶接施工法

−

11903

全溶着金属試験

−

12112

承認前の溶接施工要領書,pWPS

−

11904

全溶着金属試験片

−

12113

溶接施工要領書

−

11905

溶接性試験

12201

12201

標準溶接施工要領書,SWPS

−

11906

溶接割れ試験

12202

12202

溶接施工法試験,溶接施工法確認

(12110)

11907

スリット形溶接割れ試験

12203

12203

試験

U形溶接割れ試験

12204

12204

溶接施工法承認記録,WPQR,

−

11908

y形溶接割れ試験

12205

12205

PQR,WPAR

丸棒形溶接割れ試験

12206

12206

過去の溶接実績

−

11909

T継手溶接割れ試験

12207

12207

製造前溶接試験

−

11910

指形(ゆびがた)溶接割れ試験

12208

12208

プロダクションテスト

−

11911

十字継手溶接割れ試験

12209

12209

承認範囲

−

11912

窓形拘束溶接割れ試験

12210

12210

溶接確認項目

−

11913

重ね継手溶接割れ試験,CTS試験

12211

12211

必須確認項目

−

11914

インプラント形溶接割れ試験,イ

12212

12212

付加的確認項目

−

11915

ンプラント試験

溶接パラメータ

(24203)

11916

C形ジグ拘束突合せ溶接割れ試験,12213

12213

溶接関連条件

(24202)

11917

フィスコ試験

作業指示

−

11918

展開式すみ肉溶接割れ試験

12214

12214

製品溶接

−

11919

ビード下割れ試験

12215

12215

目的適合性,供用適合性

−

11920

溶接熱影響部最高硬さ試験

12216

12216

機能試験

−

11921

テーパ硬さ試験

12217

12217

抜取検査

−

11922

溶着金属試験

12218

12218

溶接バッチ,溶接ロット

−

11923

溶接継手試験

12219

12219

品質レベル

−

11924

再現熱影響部試験

12220

12220

適格性が確認された要員

−

11925

水素量試験

12221

12221

溶接管理技術者

−

11926

低温割れ試験

−

12222

溶接技術検定

(12111)

11927

高温割れ試験

−

12223

溶接技能者

−

11928

検査済溶接材料,検査済み溶接消

−

12224

溶接オペレータ

−

11929

耗品

溶接セッタ

−

11930

表曲げ試験

12301

12301

溶接インスペクタ

−

11931

裏曲げ試験

12302

12302

製造事業者

−

11932

側(がわ)曲げ試験

(12303)

12303

検査員

−

11933

縦曲げ試験

12304

12304

36

Z 3001-1:2018

表A.1−新旧用語番号の対比表(続き)

用語

番号

用語

番号

2013年

2018年

2013年

2018年

自由曲げ試験

12305

12305

マイクロ抵抗接合

16407

16407

ガイド曲げ試験

(12306)

12306

ワイヤボンディング

16408

16408

反復曲げ試験

12307

12307

ワイヤレスボンディング

16409

16409

継手引張試験

12308

12308

溶接ロボット

16501

16501

破面試験

12310

12310

ロボット溶接インストラクタ

16502

16502

断面試験

12311

12311

ロボット溶接オペレータ

(16503)

16503

剝離試験,ピール試験

12315

12315

無負荷移動,エアカット

16504

16504

(スカーフ継手の−)引張せん断

12316

12316

溶接線検出

16505

16505

試験

溶接線自動ならい

16506

16506

破壊試験

−

12317

溶接線始端終端検出

16507

16507

溶接ヒューム

13101

13101

アークセンサ

16508

16508

溶接ヒューム濃度

13102

13102

ワイヤタッチセンサ

16509

16509

ヒューム発生量

13103

13103

トーチショックセンサ

16510

16510

(ヒュームの−)許容濃度,TLV

13104

13104

溶接メニュー

16511

16511

(ヒュームの−)相対濃度計

13105

13105

プログラムウィービング

16512

16512

溶接ヒューム捕集箱

13106

13106

溶接条件自動設定機能

16513

16513

ハイボリウムエアサンプラ

13107

13107

ウィービング制御機能

16514

16514

ロウボリウムエアサンプラ

13108

13108

トーチオフセット機能

16515

16515

呼吸用保護具

13109

13109

ファインスタート制御機能

(16516)

16516

防じんマスク

13110

13110

ファインストップ制御機能

16517

16517

送気マスク

13111

13111

自由曲線補間機能

16518

16518

エアラインマスク

13112

13112

平行シフト機能

(16519)

16519

電動ファン付呼吸用保護具,PAPR

13113

13113

立体シフト機能

16520

16520

粉じん捕集効率

13114

13114

三次元スケーリング機能

16521

16521

(保護具の−)呼吸抵抗

13115

13115

三次元ミラーイメージ機能

16522

16522

ろ過材,フィルタ

13116

13116

熱板溶接

16601

16601

(保護具の−)フィットネス

13117

13117

(プラスチックの−)フロー溶接

16602

16602

遮光めがね

13201

13201

ホットジェット溶接

16603

16603

溶接用遮光保護面

13202

13202

熱風溶接

16604

16604

(遮光保護具の−)面体,面

13203

13203

(プラスチックの−)高周波溶接

16605

16605

個人用遮光保護具

13204

13204

ステッチ溶接

16606

16606

ヘルメットシールド,溶接用保護

13205

13205

(プラスチックの−)摩擦溶接

−

16607

面

スピン溶接

16608

16608

ハンドシールド,溶接用保護面

13206

13206

レーザ溶着

16609

16609

フィルタレンズ

13207

13207

ガス溶接

(17101)

17101

フィルタプレート

13208

13208

(23201)

カバーレンズ

13209

13209

熱切断

17102

17102

カバープレート

13210

13210

酸素切断

17103

17103

遮光度番号

13211

13211

ガス切断

17104

17104

マイクロ接合

16401

16401

パウダ切断

17105

17105

熱圧着

16402

16402

アーク切断

17106

17106

超音波ボンディング

16403

16403

酸素アーク切断

17107

17107

サーモソニックボンディング

16404

16404

プラズマ切断

17108

17108

マイクロソルダリング

16405

16405

レーザ切断

17109

17109

マイクロブレージング

16406

16406

酸素やり切断

17112

17110

37

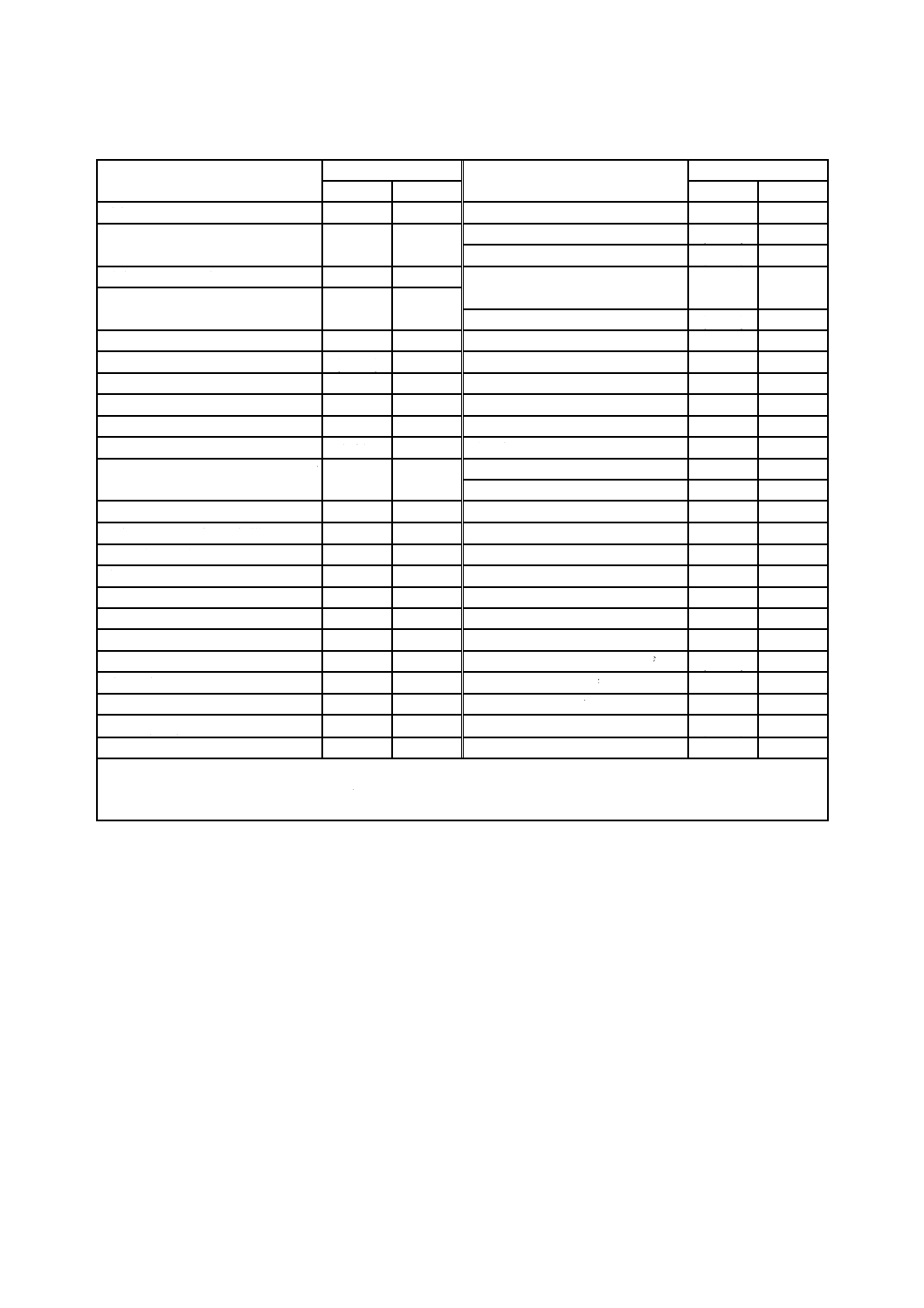

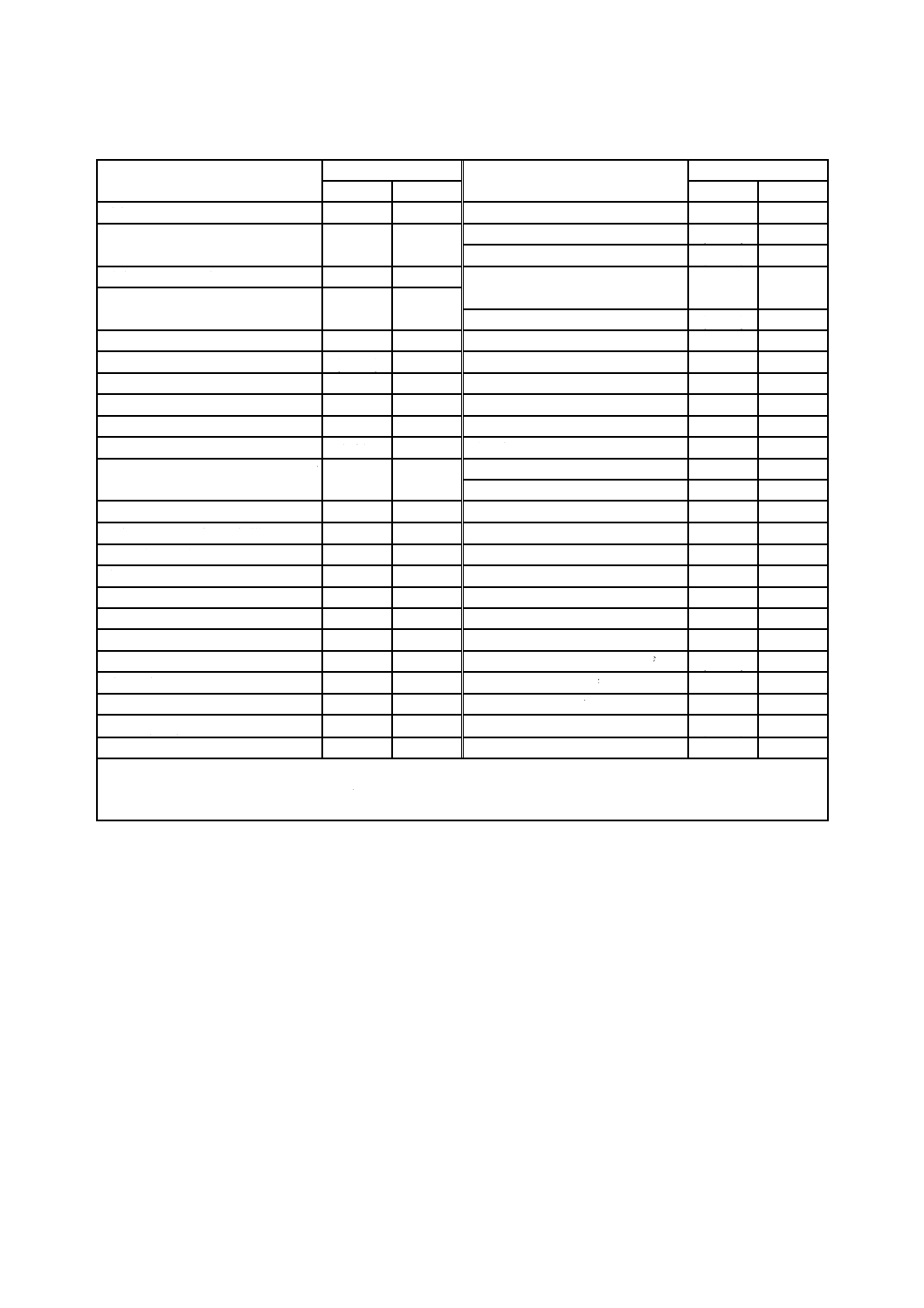

Z 3001-1:2018

表A.1−新旧用語番号の対比表(続き)

用語

番号

用語

番号

2013年

2018年

2013年

2018年

溶解アセチレン

17113

17111

切断面

17304

17307

酸素−アセチレン溶接

(17114)

17112

(熱切断の−)スラグ

(17307)

17308

23202

ドロス

(17307)

17309

酸素−プロパン溶接

23203

17113

(熱切断の−)ノズル高さ,火口

17308

17310

酸素−水素溶接

(17115)

17114

高さ

23204

ダブルアーク状態

(17309)

17311

(プラズマ切断の−)作動ガス

17201

17201

シリーズアーク

−

17312

アシストガス

(17202)

17202

予熱炎

17310

17313

(レーザ切断の−)シールドガス

17202A

17203

酸素−アセチレン炎

17311

17314

ガス集合装置

17203

17204

標準火炎

−

17315

水封式安全器

17204

17205

中性炎

17312

17316

乾式安全器,逆火防止器

17205

17206

酸化炎

17313

17317

ガス溶接トーチ,ガス溶接器,溶

17206

17207

還元炎,炭化炎

17314

17318

接吹管(すいかん)

白心

17315

17319

圧力調整器,減圧弁

17207

17208

逆火

17316

17320

切断トーチ,ガス切断器

17208

17209

フラッシュバック

17317

17321

火口(ひぐち)

17209

17210

セルフバーニング

17318

17322

自動切断機

17210

17211

真直度

17401

17401

ホトトレーサ,アイトレーサ

17212

17212

平面度

17402

17402

NC切断機

17213

17213

ベベル角

17403

17403

形切断(かたせつだん)

17301

17301

ドラグライン

17404

17404

ベベル切断

17302

17302

(切断の−)ノッチ,ガウジ

(17405)

17405

重ね切断

17303

17303

切断カーフ,切断溝

17305

17406

ピアシング

17303A

17304

切断溝幅,切断幅

−

17407

スクラップ切断

17303B

17305

ドラグ

(17306)

17408

ネスティング

17303C

17306

注記1 定義した見出し語以外に“ともいう”とした語(慣用語)の記載は,イタリック体で記載した。

例 溶加材,フィラーメタル

注記2 括弧付きの用語番号は,新番号では定義が修正されている。

38

Z 3001-1:2018

参考文献 JIS B 0190 圧力容器の構造に関する共通用語

JIS B 0417 ガス切断加工鋼板普通許容差

JIS B 8265 圧力容器の構造−一般事項

JIS T 8141 遮光保護具

JIS T 8142 溶接用保護面

JIS T 8151 防じんマスク

JIS T 8153 送気マスク

JIS T 8157 電動ファン付き呼吸用保護具

JIS Z 3001-3 溶接用語−第3部:ろう接

JIS Z 3011 溶接姿勢−傾斜角及び回転角による定義

JIS Z 3101 溶接熱影響部の最高硬さ試験方法

JIS Z 3115 溶接熱影響部のテーパかたさ試験方法

JIS Z 3118 鋼溶接部の水素量測定方法

JIS Z 3121 突合せ溶接継手の引張試験方法

JIS Z 3122 突合せ溶接継手の曲げ試験方法

JIS Z 3139 スポット,プロジェクション及びシーム溶接部の断面試験方法

JIS Z 3154 重ね継手溶接割れ試験方法

JIS Z 3155 C形ジグ拘束突合せ溶接割れ試験方法

JIS Z 3157 U形溶接割れ試験方法

JIS Z 3158 y形溶接割れ試験方法

JIS Z 3192 ろう付継手の引張及びせん断試験方法

JIS Z 3420 金属材料の溶接施工要領及びその承認−一般原則

JIS Z 3930 アーク溶接のヒューム発生量測定方法及び分析用ヒューム採取方法

JIS Z 8122 コンタミネーションコントロール用語

ISO 857-2,Welding and allied processes−Vocabulary−Part 2: Soldering and brazing processes and

related terms

ISO 2553,Welding and allied processes−Symbolic representation on drawings−Welded joints

ISO 6947,Welding and allied processes−Welding positions

ISO 9013,Thermal cutting−Classification of thermal cuts−Geometrical product specification and

quality tolerances

ISO 15607,Specification and qualification of welding procedures for metallic materials−General rules

ISO 17659,Welding−Multilingual terms for welded joints with illustrations

ISO/TR 25901-1,Welding and allied processes−Vocabulary−Part 1: General terms

ISO/TR 25901-3,Welding and allied processes−Vocabulary−Part 3: Welding processes