Z 2616:2015

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 一般事項························································································································· 2

5 分析方法························································································································· 2

6 試料の調製 ······················································································································ 3

6.1 試料の分類 ··················································································································· 3

6.2 機械,工具及び器具 ······································································································· 3

6.3 材料の形状別による分析用試料の調製方法 ·········································································· 3

6.4 分析用試料の取扱い ······································································································· 4

7 装置の種類 ······················································································································ 5

7.1 装置の構成 ··················································································································· 5

7.2 装置の選定 ··················································································································· 7

7.3 装置の設置 ··················································································································· 7

7.4 装置の予備操作 ············································································································· 7

8 器具及び材料 ··················································································································· 7

9 操作······························································································································· 9

9.1 水酸化ナトリウム滴定法 ································································································· 9

9.2 よう素酸カリウム滴定法 ································································································ 13

9.3 電気伝導率法 ··············································································································· 15

9.4 電量法 ························································································································ 17

9.5 赤外線吸収法 ··············································································································· 21

10 結果の整理 ··················································································································· 24

11 その他の共通事項 ·········································································································· 24

11.1 分析誤差の要因 ··········································································································· 24

11.2 安全衛生 ···················································································································· 24

11.3 個別規格で規定すべき事項 ···························································································· 25

11.4 個別規格での推奨事項 ·································································································· 25

Z 2616:2015

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,公益社団法人日本

分析化学会(JSAC)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を

改正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格で

ある。

これによって,JIS Z 2616:2009は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

Z 2616:2015

金属材料の硫黄定量方法通則

General rules for determination of sulfur in metallic materials

1

適用範囲

この規格は,金属材料の硫黄定量方法における,共通的な一般事項について規定する。ただし,湿式分

解法については,箇条4の一般事項,箇条5の分析方法及び箇条6の試料の調製以外は,各個別規格で規

定する。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS K 0050 化学分析方法通則

JIS K 0113 電位差・電流・電量・カールフィッシャー滴定方法通則

JIS K 0130 電気伝導率測定方法通則

JIS K 0211 分析化学用語(基礎部門)

JIS K 0212 分析化学用語(光学部門)

JIS K 0213 分析化学用語(電気化学部門)

JIS K 0215 分析化学用語(分析機器部門)

JIS K 0557 用水・排水の試験に用いる水

JIS K 1101 酸素

JIS K 8001 試薬試験方法通則

JIS R 1306 化学分析用磁器燃焼ボート

JIS R 1307 化学分析用磁器燃焼管

JIS Z 2615 金属材料の炭素定量方法通則

JIS Z 8402-1 測定方法及び測定結果の精確さ(真度及び精度)−第1部:一般的な原理及び定義

JIS Z 8402-2 測定方法及び測定結果の精確さ(真度及び精度)−第2部:標準測定方法の併行精度及

び再現精度を求めるための基本的方法

JIS Z 8402-3 測定方法及び測定結果の精確さ(真度及び精度)−第3部:標準測定方法の中間精度

JIS Z 8402-4 測定方法及び測定結果の精確さ(真度及び精度)−第4部:標準測定方法の真度を求め

るための基本的方法

JIS Z 8402-5 測定方法及び測定結果の精確さ(真度及び精度)−第5部:標準測定方法の精度を求め

るための代替法

JIS Z 8402-6 測定方法及び測定結果の精確さ(真度及び精度)−第6部:精確さに関する値の実用的

な使い方

2

Z 2616:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS Z 8801-1 試験用ふるい−第1部:金属製網ふるい

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS K 0211,JIS K 0212,JIS K 0213及びJIS K 0215によるほ

か,次による。

3.1

ランス

試料の燃焼を促進するために,酸素を試料の直上へ効率よく供給する搬送管。

4

一般事項

一般事項は,次による。

a) 化学分析に共通する一般事項は,JIS K 0050による。

b) 電気伝導率測定法に共通する一般事項は,JIS K 0130による。

c) 電量法に共通する事項は,JIS K 0113による。

d) 分析に用いる水は,JIS K 0557の4.(種別及び質)に規定する種別A3以上のもの。

e) 試薬は,JISに規定するもの又はこれと同等以上の品質のものを用い,JISに規定がない場合は,分析

に支障のないものを用いる。

f)

装置及び器具は,指定する機能を満足するものを用いる。

5

分析方法

試料の分解方法には,湿式分解法及び乾式分解法がある。各分解方法ごとの分析方法は,次による。

a) 湿式分解法 試料を酸又は融剤で分解して硫黄を硫酸とした後,次の測定方法によって定量する。こ

れらの分析方法は,個別規格による。

1) 重量法 妨害元素があれば除去又は妨害しないようにし,塩酸酸性溶液に塩化バリウムを加えてバ

リウム塩として沈殿させ,これをこし分けて洗浄した後,乾燥,灰化及び強熱し,恒量として,そ

の質量を求める。この方法は,通常,硫黄の含有率0.005 %(質量分率)以上の試料に適用する。

2) 硫化水素気化分離メチレンブルー吸光光度法 還元剤を加え,蒸留して硫化水素として分離し,N,N-

ジメチル-p-フェニレンジアンモニウム及び鉄(III)を加えてメチレンブルーを生成させ,その吸光

度を求める。この方法は,通常,硫黄の含有率0.001 %(質量分率)以上0.03 %(質量分率)未満

の試料に適用する。

b) 乾式分解法 試料を単独又は助燃剤とともに酸素気流中で燃焼させ,硫黄を二酸化硫黄などに酸化し

て,これを共存する他のガスから分離して定量する。その分析方法は,測定方式によって,次のよう

に分類する。

1) 水酸化ナトリウム滴定法 燃焼ガス中の二酸化硫黄などを過酸化水素に吸収させて硫酸とし,これ

を水酸化ナトリウム溶液で滴定して滴定量を求める。この方法は,通常,硫黄の含有率0.005 %(質

量分率)以上の試料に適用する。

2) よう素酸カリウム滴定法 燃焼ガス中の二酸化硫黄を塩酸に吸収させてよう素酸カリウム溶液で滴

定して,滴定量を求める。この方法は,通常,硫黄の含有率0.005 %(質量分率)以上の試料に適

用する。

3) 電気伝導率法 燃焼ガス中の二酸化硫黄などを過酸化水素に吸収させて硫酸とし,この溶液の電気

3

Z 2616:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

伝導率の変化を求める。この方法は,通常,硫黄の含有率0.001 %(質量分率)以上の試料に適用

する。

4) 電量法 燃焼ガス中の二酸化硫黄などを弱酸性溶液に吸収させ,この溶液を電気分解して元のpH

に戻るまでに要する電気量を求める。この方法は,通常,硫黄の含有率0.001 %(質量分率)以上

の試料に適用する。

5) 赤外線吸収法 燃焼ガス中の二酸化硫黄を赤外線吸収検出器に送り,二酸化硫黄による赤外線吸収

量を連続測定して積分することによって求める。この方法は,通常,硫黄の含有率0.001 %(質量

分率)以上の試料に適用する。

6

試料の調製

6.1

試料の分類

この規格で取り扱う試料は,調製前の状態によって,次のように分類する。

なお,試料を調製する場合には,ロットの平均組成を代表させるために,特に,硫黄の偏析及び汚染又

は変質がないように注意して取り扱う。

a) 溶融金属から採取した試料

b) 塊状,棒状,線状,板状及びはく状の試料

c) スポンジ状の試料

d) 粉末の試料

6.2

機械,工具及び器具

試料の調製に用いる機械,工具及び器具は,次による。

a) 機械 旋盤,形削り盤,ボール盤,打抜き機,クラッシャー,フレットミル,スタンプミル,圧縮機

など。

b) 工具 ドリル,バイト,ペンチ,ニッパ,カッタ,はさみ,乳鉢,ハンマーなど。

c) 器具 スコップ,スプーン,二分器,ふるい,ステンレス鋼製の容器,ダイス,ポンチ,磁石など。

なお,機械,工具及び器具は,よく清掃して使用する。特に,試料と接触する部分は,洗浄して清浄に

保ち,試料が汚染しないようにする。洗浄には,エタノール,アセトン,ジエチルエーテルなどを,排気

に留意して用いる。

6.3

材料の形状別による分析用試料の調製方法

6.3.1

溶融金属から採取した試料からの調製

溶融金属から鋳込み法などで採取した試料からの調製は,次のいずれかによる。

a) 切削法

1) 採取した試料の表面に付着している異物,酸化物などをボール盤などの適切な機械で除き,引き続

ききりもみして厚さ1 mm未満の削り片を作り,よくかき混ぜた後,必要であれば,縮分して分析

用試料とする。きりもみには,削り片の表面が酸化しない程度の圧力及び回転数を用いる。

なお,金属材料によっては,試料を軟らかくして切り出しやすいように熱処理を加えてもよいが,

熱による硫黄などの成分の損失に十分注意し,熱処理表面は除く。油脂などの減摩剤を用いてはな

らない。また,試料を冷却するために注水してはならない。さらに,削り片にドリルなどの摩耗粉

が混入しないように注意する。

2) 削り片がひも状になった場合は,乳鉢,はさみなどの適切な工具を用いて細片とし,よくかき混ぜ

た後,必要であれば縮分して,分析用試料とする。

4

Z 2616:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 切出し法 採取した試料の表面に付着している異物,酸化物などをボール盤などの適切な機械で除き,

板状試料片を切り出す。この試料片から適切な機械・工具を用いて,分析に適した質量の小片を切り

出し又は打ち抜く。

なお,金属材料によっては,試料を軟らかくして切り出しやすいように熱処理を加えてもよいが,

熱による硫黄などの成分の損失に十分注意し,熱処理表面は除く。

6.3.2

塊状,棒状,線状,板状及びはく状の試料からの調製

塊状,棒状,線状,板状及びはく状の試料からの調製は,次のいずれかによる。

a) 切削又は切断が適切な場合

1) 塊状,棒状,線状及び板状の場合は,6.3.1 a) によって調製し,また,線状,板状及びはく状の場

合には,6.3.1 b) によって調製してもよい。

2) 細線状及びはく状の試料の場合は,新しい表面をエタノール,ジエチルエーテルなどで洗浄した後,

はさみなどを用いて細片とし,よくかき混ぜた後,必要があれば縮分して分析用試料とする。

b) 粉砕が適切な場合

1) 塊状の試料の場合は,クラッシャー,スタンプミル,乳鉢などを用いてその全量を最適な粗粒まで

粉砕した後,インクリメント縮分方法,二分器などによって縮分する。

なお,粉砕又は縮分中に破片の損失及び異物の混入がないように注意する。

2) 元の試料の平均組成を保つように注意して,粉砕,混合及び縮分を繰り返して分析用試料とする。

c) その他の場合 切削,切断又は粉砕が容易でない試料の調製は,次による。

1) 試料の塊を打砕して幾つかの破面からその一部を割り採って集め,元の試料の平均組成を保つよう

に注意して,打砕,混合及び縮分を繰り返して分析用試料とする。

2) 偏析が無視できる試料塊の場合は,その一部を割り採り,粉砕して分析用試料とする。

6.3.3

スポンジ状の試料からの調製

スポンジ状の試料からの調製手順は,次による。

a) 試料の粒度が偏らないように注意してその一部を採り,ダイスに入れて上からポンチを差し込み,圧

縮機で適切な圧力を加えて成形する。

b) 圧縮塊を取り出し,旋盤,ボール盤などで,削り片の表面が酸化しない圧力及び回転数で削り片を作

る。

なお,アルゴン気流中で酸化を避けて切削できるようにした機械などでは,削り速度を高めるとよ

い。

c) 削り片は,ステンレス鋼製の容器などに集め,ステンレス鋼製の棒又はスプーンで押し潰し,JIS Z

8801-1に規定する,公称目開き主寸法4 mmのふるい網を通過させ,よく混合して分析用試料とする。

6.3.4

粉末の試料からの調製

粉末の試料からの調製は,次による。

a) よくかき混ぜた後,その一部を採取して分析用試料とする。

b) 粉砕を必要とする粉末の試料の場合は,元の試料の平均組成を保つように注意して粉砕,混合及び縮

分を繰り返して分析用試料とする。

6.4

分析用試料の取扱い

分析用試料の取扱いは,次による。

a) 調製中に試料の表面が油などで汚染するおそれがある場合は,エタノール,ジエチルエーテルなどで

洗浄した後,保存する。

5

Z 2616:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

なお,非磁性試料の調製中に鉄粉などが混入したおそれがある場合で,磁石などで分離できるとき

は,磁石を用いて取り除くとよい。

b) 分析用試料は,通常,清浄なガラス瓶に入れ,密栓をして保存する。酸化を受けやすい材料の分析用

試料を長期に保存する必要があるときは,アルゴンなどの不活性ガスで空気を置換しておく。

c) 分析用試料から分析試料をはかりとるときは,平均組成を保つように試料を混合した後,清浄なステ

ンレス鋼製のスプーンなどを用い,試料が汚染しないように注意する。

7

装置の種類

7.1

装置の構成

7.1.1

装置の概要

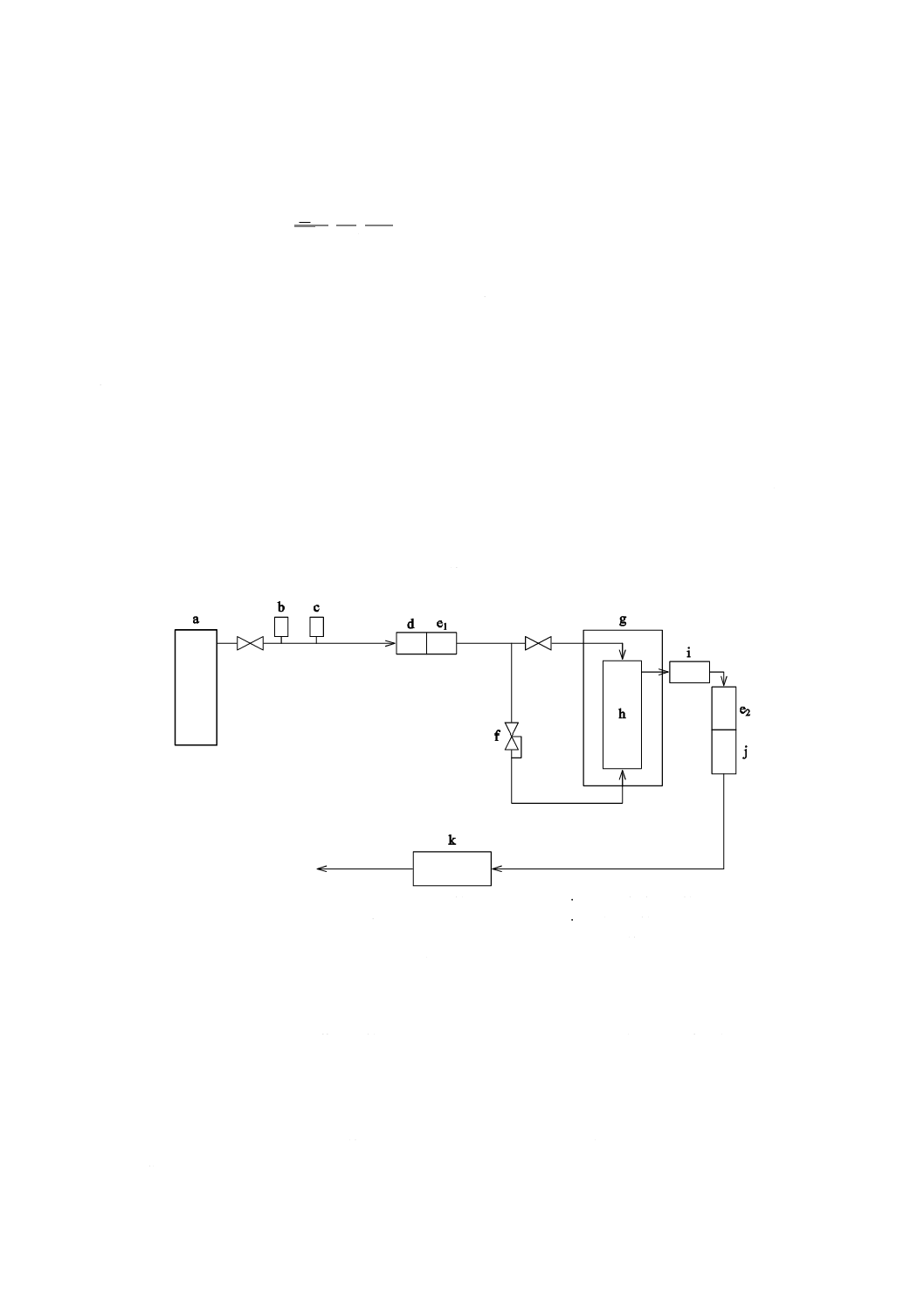

試料中の硫黄を硫黄酸化物に酸化させる装置は,硫黄抽出部及び硫黄酸化物測定部に大別できる。硫黄

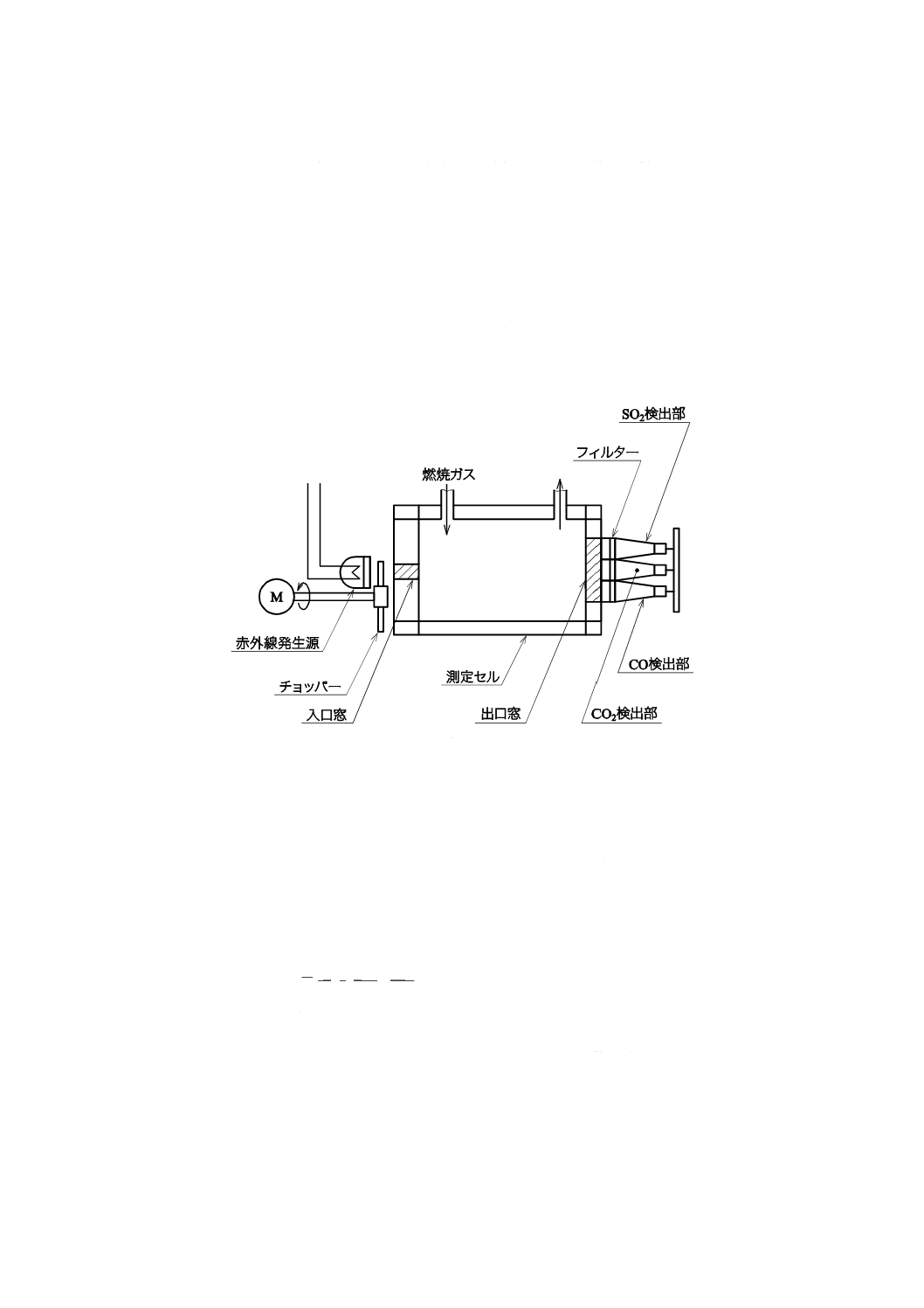

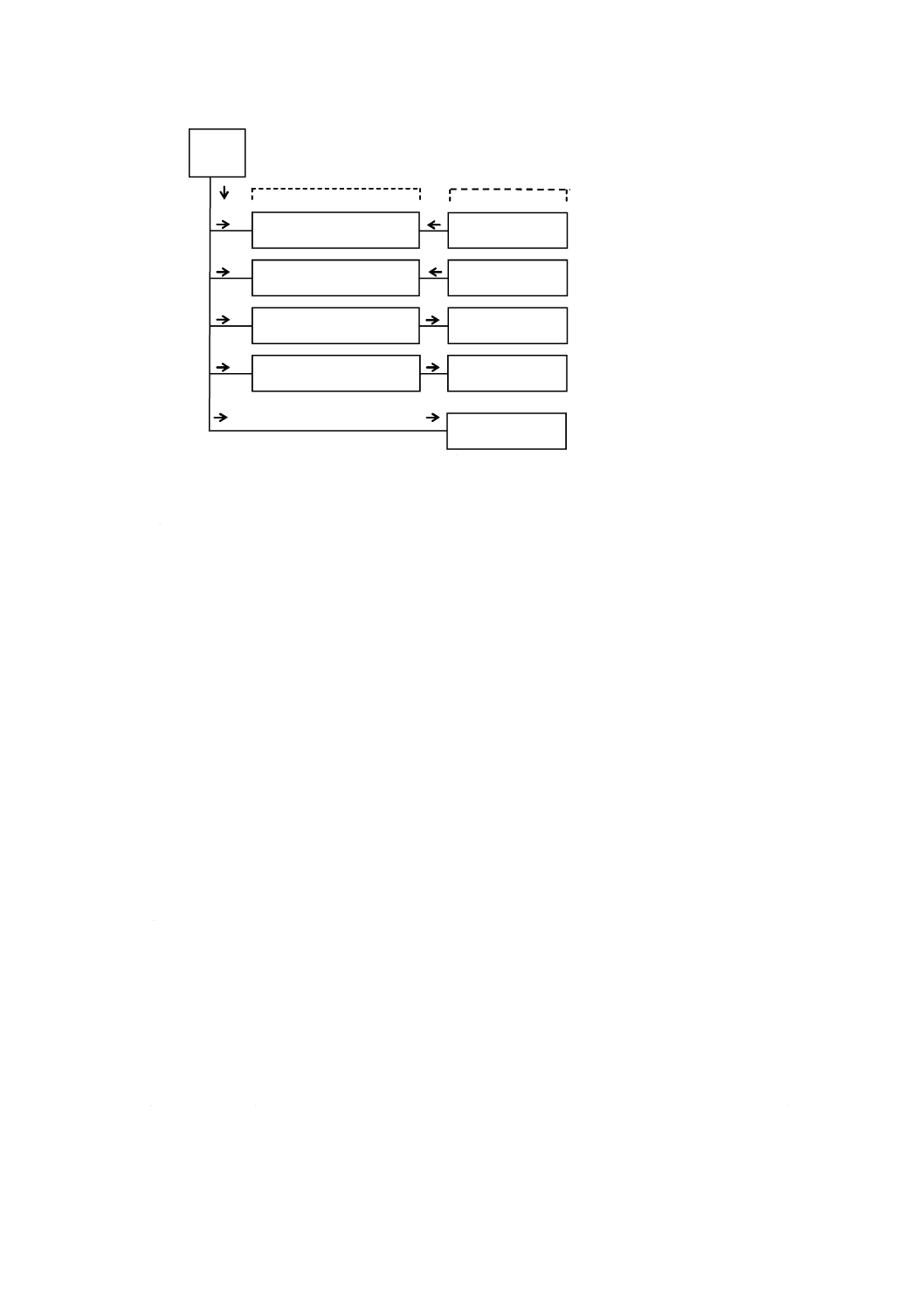

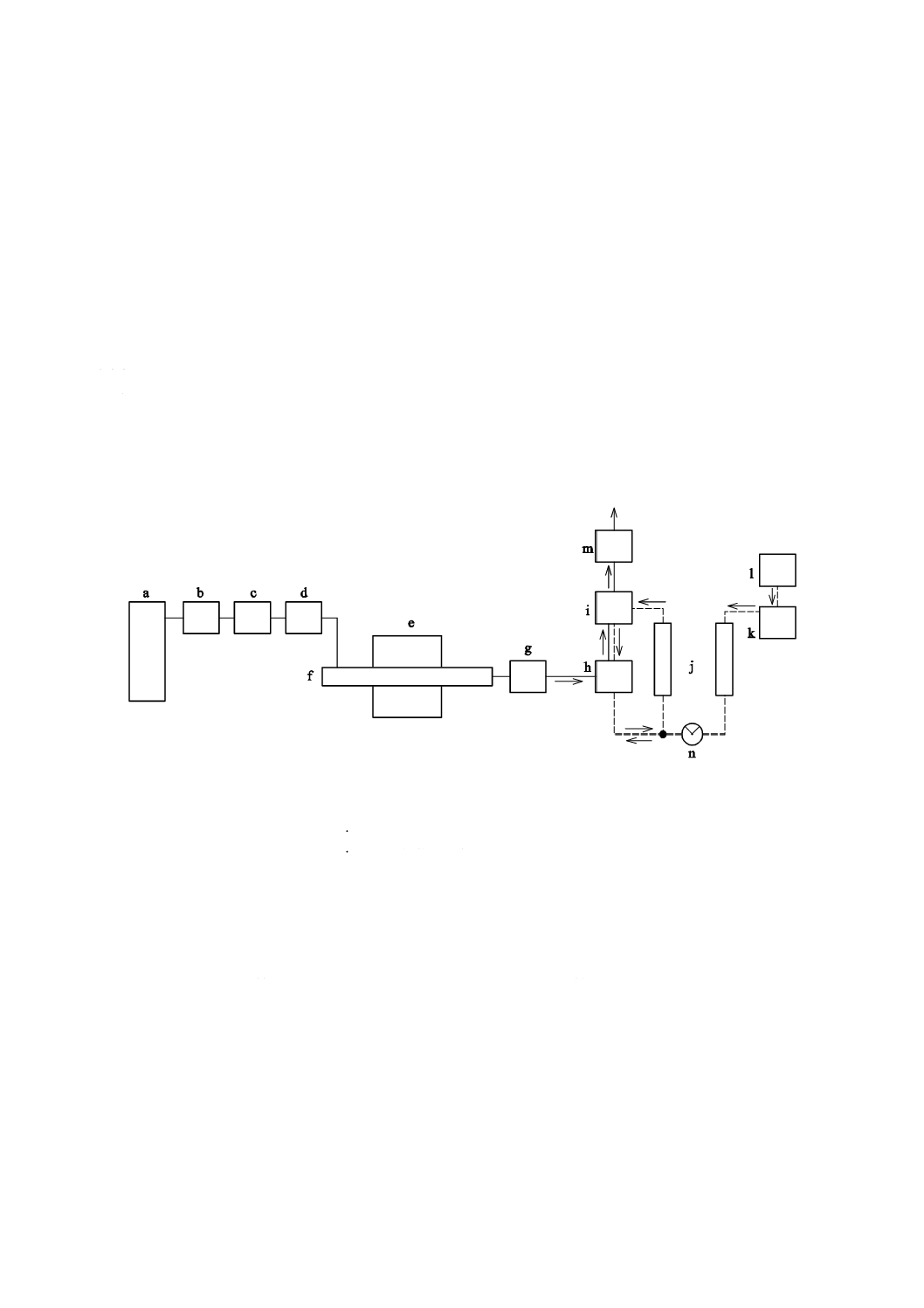

定量法の装置構成の例を,図1に示す。硫黄抽出部は,酸素精製部,試料燃焼部及び燃焼ガス精製部から

構成し,硫黄酸化物測定部は,精製燃焼ガスの硫黄酸化物吸収部及び測定部によって構成する。ただし,

硫黄酸化物測定部の構成は,箇条5に規定する測定方式によって異なる。

a) 硫黄抽出部

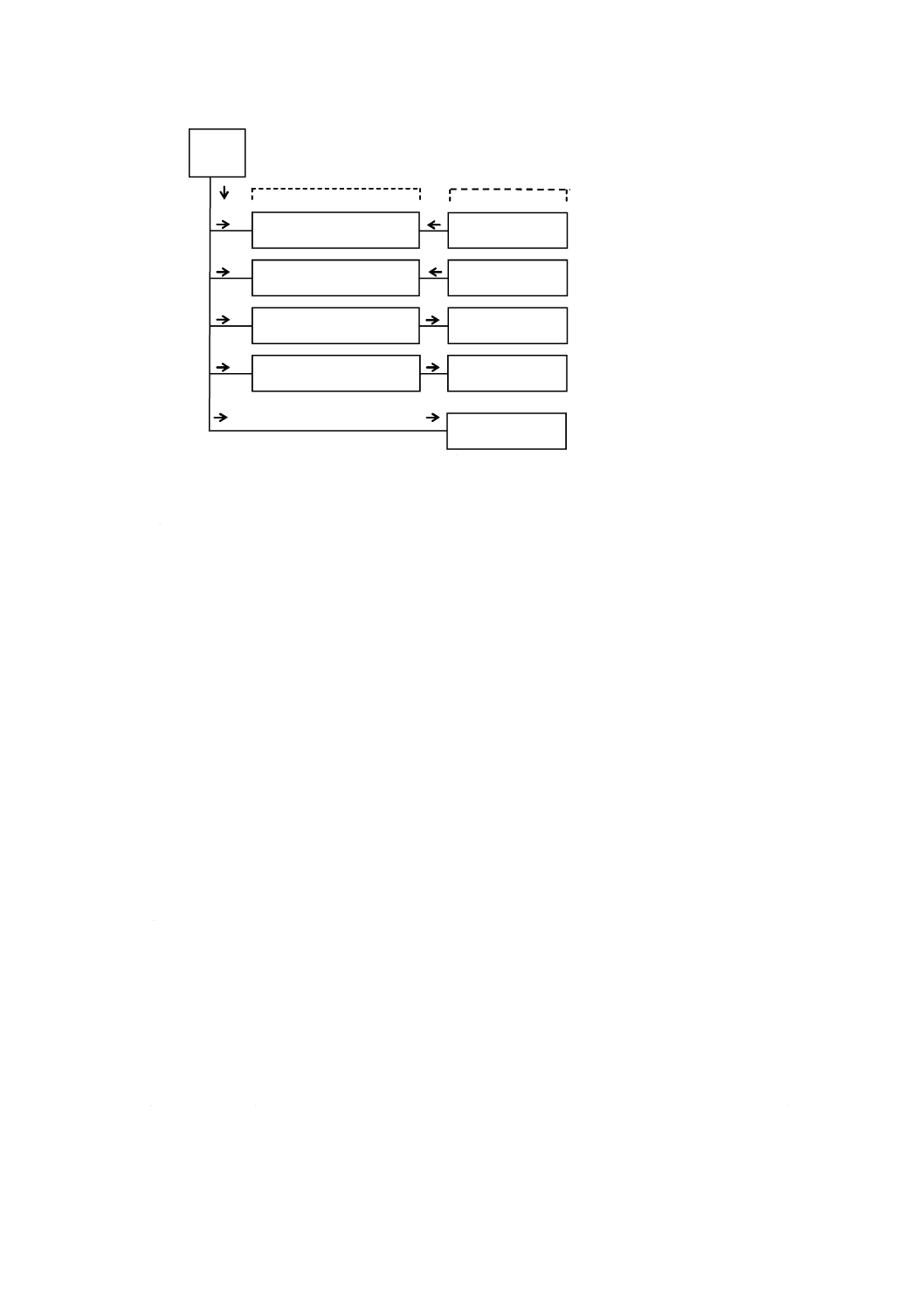

図1−硫黄定量法の装置構成の例

酸素

圧力及び

流量調整器

酸化管

硫黄酸化物

吸収管

脱水管

酸素精製部

燃焼管

加熱炉

試料+

助燃剤

脱水管

精製燃

焼ガス

燃焼ガス精製部

試料燃焼部

集じん管

及び

6

Z 2616:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 硫黄酸化物測定部

図1−硫黄定量法の装置構成の例(続き)

7.1.2

酸素精製部

酸素ボンベから供給される酸素の圧力及び流量を調節し,酸素中に含まれる硫黄酸化物,有機硫黄化合

物,水などの,硫黄定量の妨害となる成分を除去する部分で,酸素ボンベ,圧力及び流量調整器,酸化管,

硫黄酸化物吸収管又は塔,脱水管又は塔などから構成し,この順に接続して使用する。

なお,乾式の酸化管の場合には,酸化管を加熱するための電気抵抗加熱炉を使用する。

7.1.3

試料燃焼部

試料を酸素気流中で加熱燃焼させるための部分で,試料挿入部,燃焼管及び加熱炉から構成する。燃焼

管には,磁器製及び石英ガラス製がある。加熱炉には,電気抵抗加熱方式及び高周波誘導加熱方式がある。

試料燃焼部の入口は,酸素精製部に,出口は,燃焼ガス精製部に接続して使用する。

7.1.4

燃焼ガス精製部

燃焼ガス中の硫黄酸化物を定量する場合,妨害となる成分を除去するための部分で,集じん管,脱水管

などから構成する。ただし,測定方式によっては,これらの一部を省略してもよい。燃焼ガス精製部の入

口は,試料燃焼部に,出口は,硫黄酸化物測定部に接続して使用する。

7.1.5

硫黄酸化物測定部

精製した燃焼ガス中の硫黄酸化物を定量する部分で,その構成は,定量方法によって異なり,次による。

a) 水酸化ナトリウム滴定法 精製した燃焼ガス中の硫黄酸化物を吸収するために,中和した過酸化水素

を入れた吸収瓶及びこれに硫黄酸化物を吸収させて生じた硫酸を水酸化ナトリウム溶液で滴定するた

めのビュレットから構成する。

b) よう素酸カリウム滴定法 精製した燃焼ガス中の硫黄酸化物を吸収するために,塩酸,よう化カリウ

ム及びでんぷん溶液を入れた吸収瓶並びにこれに二酸化硫黄を吸収させながらよう素酸カリウム溶液

で滴定するためのビュレットなどから構成する。

c) 電気伝導率法 精製した燃焼ガス中の硫黄酸化物を吸収させ,かつ,吸収前後の電気伝導率の変化を

測定するための電極付きの試料セル及び参照セル,両セルを恒温に保つための恒温槽,電気伝導率測

定回路及び指示計,又は記録計から構成する。

d) 電量法 精製した燃焼ガス中の硫黄酸化物を吸収させ,かつ,吸収によって低下したpHを元に戻す

精製燃

焼ガス

硫黄酸化物吸収部

硫黄酸化物吸収・電解セル

電量滴定装置

(赤外線吸収法)

赤外線吸収測定

電気伝導率測定

ビュレット

ビュレット

(電量法)

(電気伝導率法)

(水酸化ナトリウム滴定法)

(よう素酸カリウム滴定法)

測定部

硫黄酸化物吸収管

二酸化硫黄吸収管

硫黄酸化物吸収・測定セル

7

Z 2616:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ための電解を行う吸収・電解セル,電解に要した電気量を測定する電量測定回路及び指示計から構成

する。

e) 赤外線吸収法 精製した燃焼ガス中の二酸化硫黄を赤外線吸収検出器へ連続的に導き,赤外線吸収量

の変化を測定する回路及び指示計から構成する。

7.2

装置の選定

装置は,分析作業の種類,試料の硫黄の含有率などの作業条件によって,7.1.5に規定するいずれかの定

量方法を選定する。

なお,選定に当たっては,次の事項を考慮する。

a) 試料の種類(多様な試料を取り扱うのか,又は同種金属に限定するのか)

b) 硫黄の含有率(ごく微量か,又は広い測定範囲か)

c) 分析作業の種類(工場における日常作業分析用として多数の試料を分析するのか,研究分析用として

多品種の試料を比較的数少なく処理するのか,研究目的で限定された期間だけ使用するのかなど)

d) 感度,精確さなど

7.3

装置の設置

装置の設置は,それぞれの装置に応じた設置条件を満たすこととする。通常,次の条件を備えることが

望ましい。

a) 腐食性ガス,特に酸性ガスがなく,ほこりが少ない。

b) 湿度があまり高くなく,温度変化が少ない。

c) 供給電源の電圧及び周波数の変動が少ない。

d) 加熱炉は,十分に接地する。

e) 振動が少ない環境である。

7.4

装置の予備操作

定量操作に先立ち,分析試料又は分析試料と類似した試料を用いて,あらかじめ予備操作を行い,試料

燃焼時の加熱時間,助燃剤の種類,使用量,酸素の送入流量・送入時間など,使用する装置の適切な条件

を定める。さらに,この条件に設定して,定量操作を行うこととする。

8

器具及び材料

8.1

酸素ボンベ及び減圧弁 試料の燃焼のための酸素を供給するボンベには,酸素圧力及び流量を調節

する減圧弁を付ける。減圧弁は,二段式のものが望ましい。

8.2

流量計 流量計は,供給する酸素の流量を監視するためのもので,通常,0〜4 000 mL/min程度のロ

ータメータを用いる。

8.3

酸化管 酸化管には,乾式及び湿式のものがある。

a) 乾式酸化管 酸素中の有機物などを酸化させるものとして,粒状の酸化銅(II)又は白金触媒を詰め

た管で,粒状の酸化銅(II)は650〜700 ℃に,白金触媒は700〜750 ℃に加熱して使用する。

b) 湿式酸化管又は瓶 クロム酸硫酸溶液(飽和)若しくは過マンガン酸硫酸溶液を入れた管又は瓶を用

いる。クロム酸硫酸溶液(飽和)は,硫酸(密度1.84 g/cm3)に酸化クロム(VI)(CrO3)を飽和する

まで溶解して調製する。過マンガン酸硫酸溶液は,過マンガン酸カリウム溶液(50 g/L)10 mLにつ

き硫酸(1+1)1 mLの割合で混合して調製する。

8.4

硫黄酸化物吸収管又は塔 酸化管を通過した酸素中の硫黄を吸収させるためのもので,シリカゲル,

雲母などの無機質の支持体に水酸化ナトリウムを含浸させたもの,粒状の水酸化ナトリウム,ソーダ石灰

8

Z 2616:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

などを詰めた管又は塔を用いる。粒状の水酸化ナトリウムを用いるときは,硫黄酸化物の吸収をよくする

ために,破砕して新しい表面を出す。

8.5

脱水管又は塔 酸素中若しくは燃焼ガス中の水分を除去するため又は外気からの水分の浸入を防ぐ

ため,過塩素酸マグネシウム,活性アルミナ,硫酸(密度1.84 g/cm3)などを入れた管又は塔を用いる。

8.6

燃焼管及び加熱炉 燃焼管及び加熱炉は,次の管状電気抵抗加熱炉又は高周波誘導加熱炉のいずれ

かによる。

a) 管状電気抵抗加熱炉

1) 管状電気抵抗加熱炉は,内径約30 mm,長さ約300 mmで,電気抵抗加熱体を用いて加熱し,電流

を調節して温度を加減し,炉の中央部において長さ約150 mmの部分を,1 450 ℃までの一定温度

に保つことができるようにする。

2) 燃焼管の出口部が炉壁から指定の長さが突き出る長さの燃焼管を挿入し,炉の中央部の燃焼管の真

上の温度を熱電温度計で測定する。熱電温度計の指示値は,一般に燃焼管内の温度と異なるので,

あらかじめその差を求めておき,指示値から燃焼管内温度を求める。

3) 燃焼管及び酸素精製部並びに燃焼管及び燃焼ガス精製部の接続には,すり合わせ,耐熱性のシリコ

ーンゴム栓などを用いる。

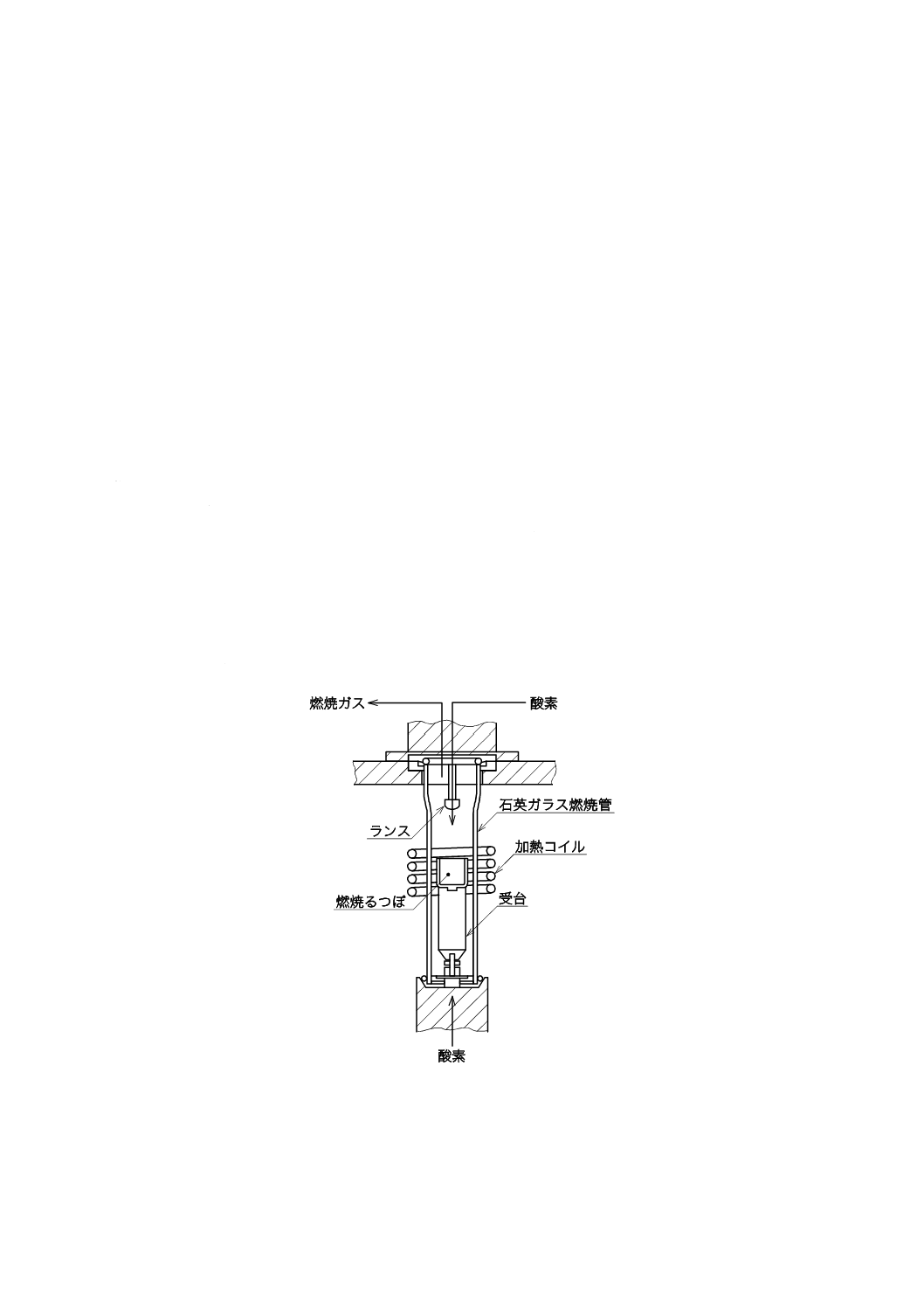

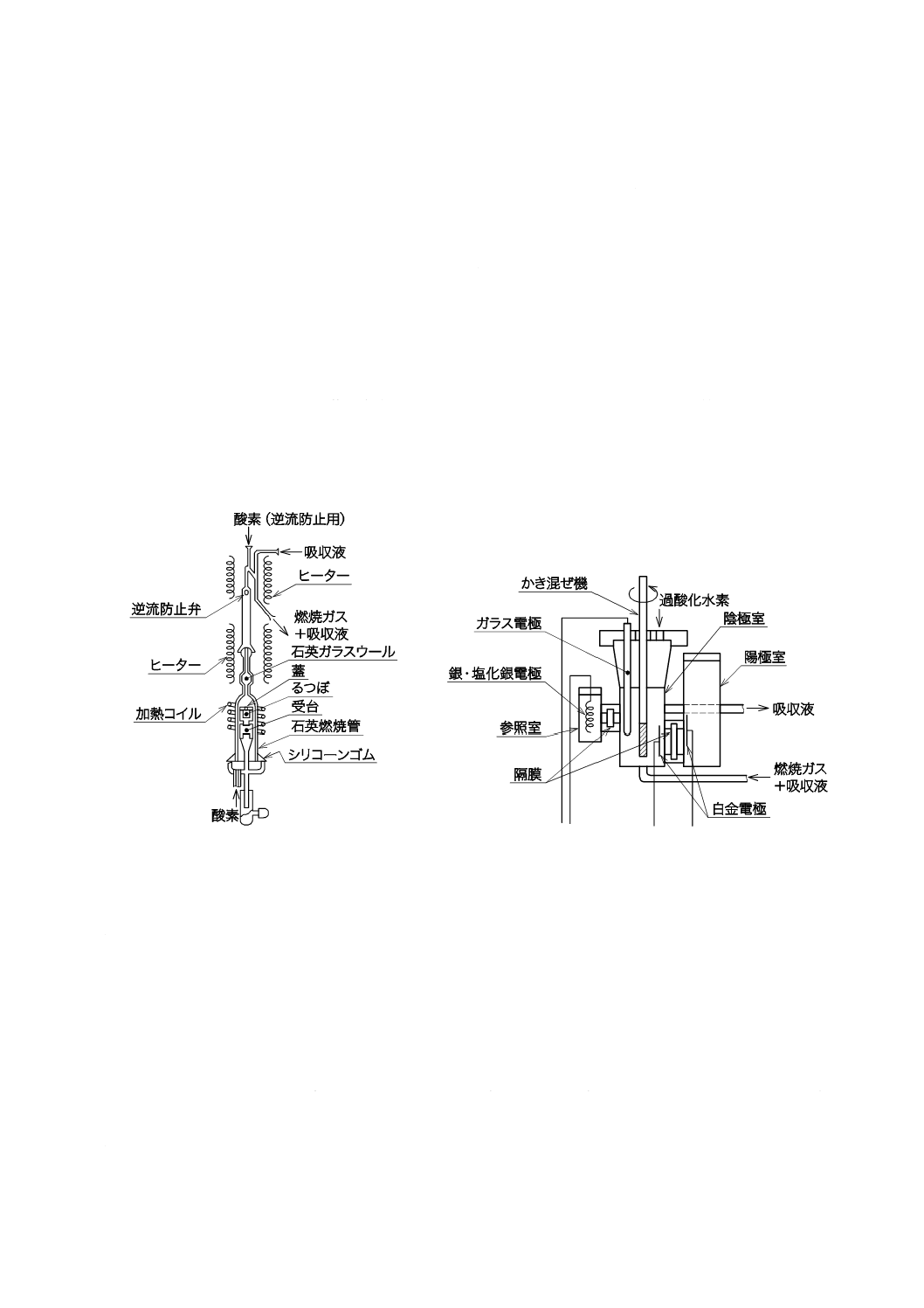

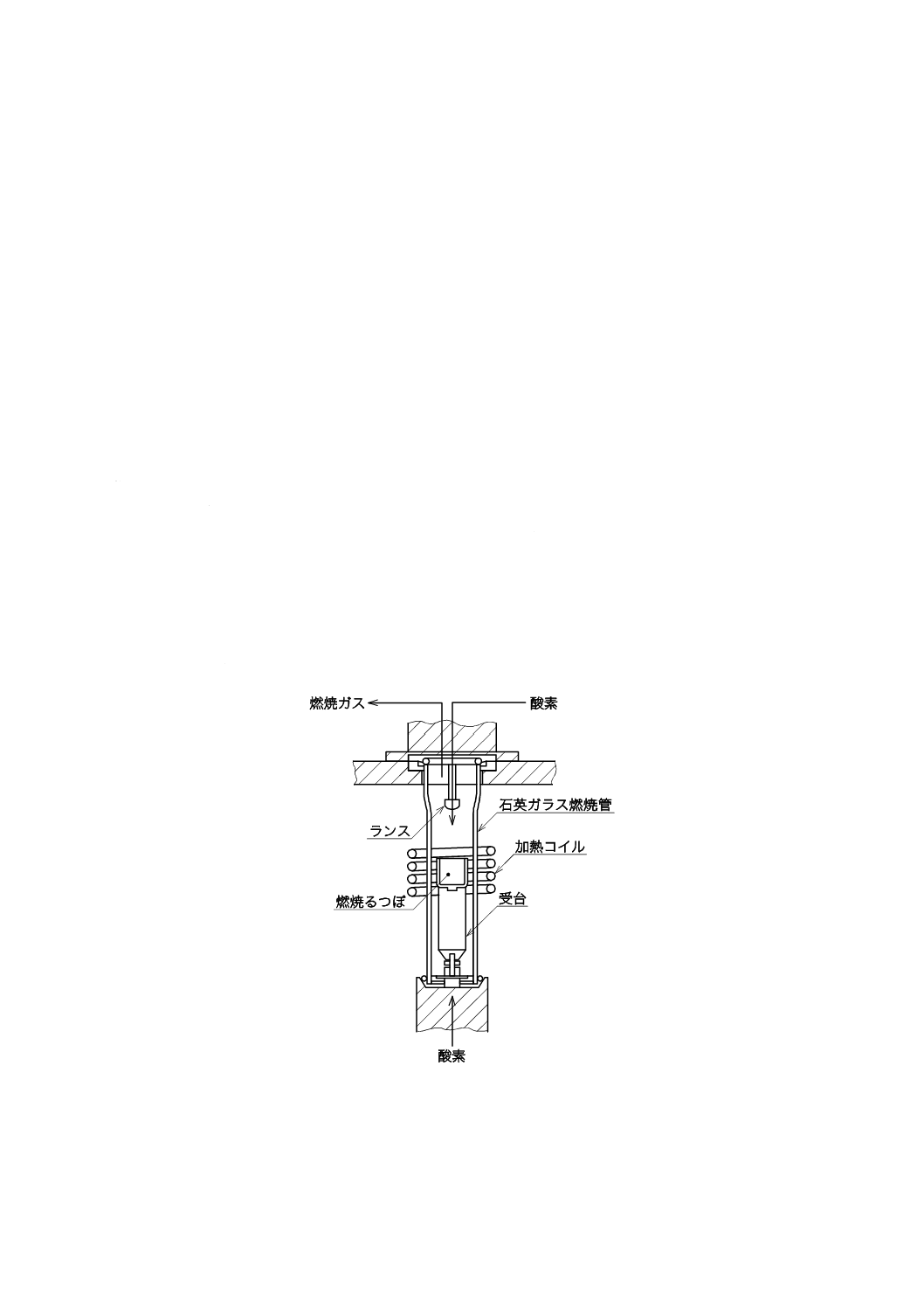

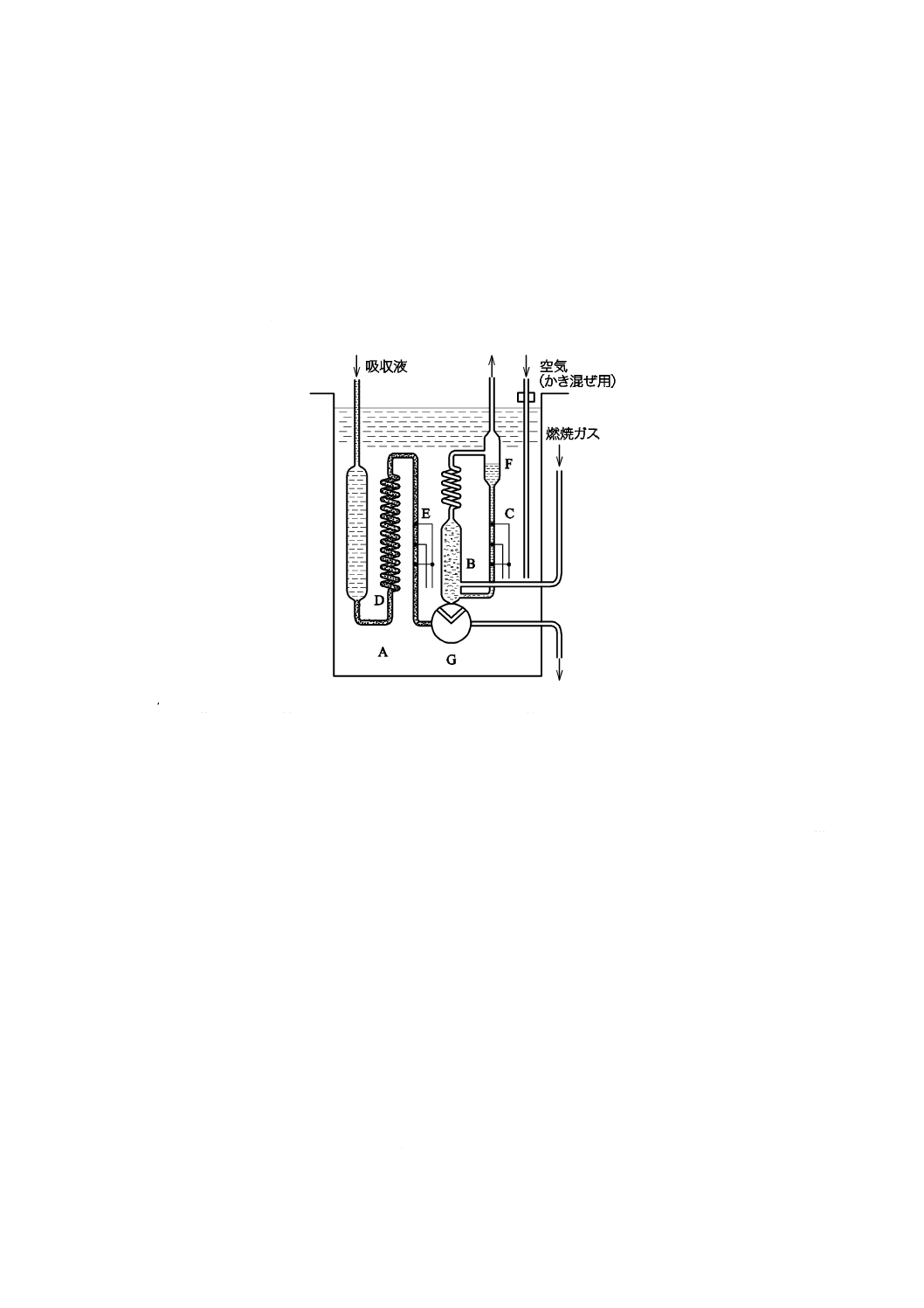

b) 高周波誘導加熱炉 高周波誘導加熱炉は,石英ガラス燃焼管(例えば,外径30〜44 mm,内径26〜37

mm,長さ200〜220 mm),その外側に巻いた加熱コイル(例えば,高さ35〜55 mm)及び高周波電流

を供給する高周波発振器から構成され,高周波燃焼るつぼに分析試料を入れ,この燃焼るつぼを加熱

コイルのほぼ中央に保持して高周波電流を通じ,試料が燃焼して硫黄が十分に酸化される温度とする。

燃焼を促進させるために,試料に酸素を吹き付けるランスを取り付けているものがある。高周波誘導

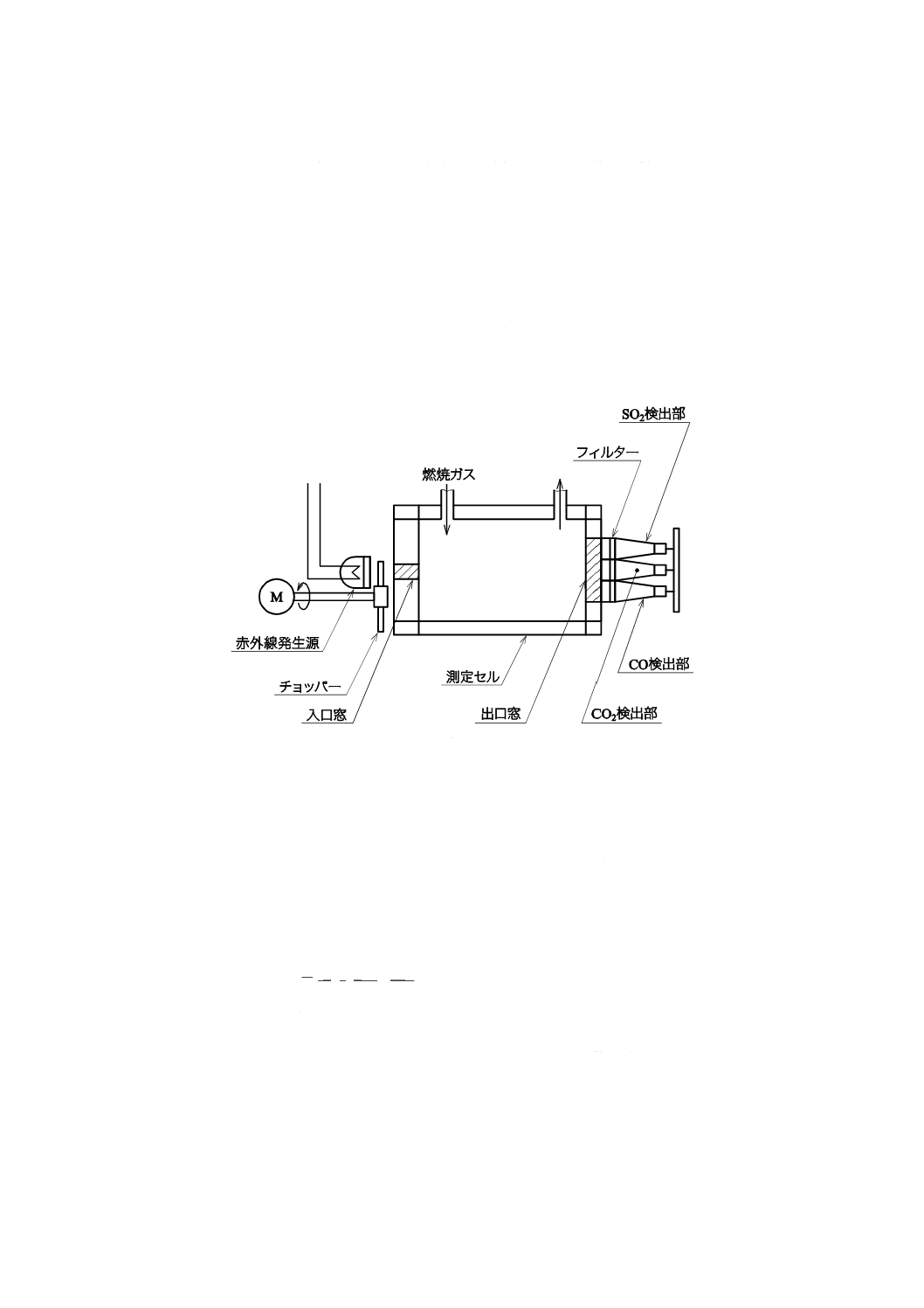

加熱炉の燃焼管の例を,図2に示す。

図2−高周波誘導加熱炉の燃焼管の例

8.7

集じん管 燃焼ガス中の酸化物ダストなどを除去するためのもので,石英ガラスウールを詰めた管

を用いる。燃焼管の後部に石英ガラスウールを詰める場合は,この管を省略してもよい。

9

Z 2616:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.8

磁器燃焼管又は石英ガラス燃焼管 管状電気抵抗加熱炉に使用する磁器燃焼管は,JIS R 1307に規

定するCT0又はCT1とし,内径24 mmの燃焼管が望ましい。JIS R 1307に規定する使用温度以上のもの

を用いてもよい。新しい燃焼管を使用する場合は,指定温度で酸素を送入しながら指定時間空焼きを行う。

石英ガラス燃焼管を用いるときは,炉の寸法及び性能に適した石英ガラス管とする。これらの燃焼管は,

使用する装置の指定する形状及び寸法のものを用いてもよい。燃焼管の内壁が酸化物などで汚染した場合

は,使用前に洗う。汚染が著しく,その除去が十分できないときは,更新する。

8.9

磁器燃焼ボート及び磁器燃焼ボートカバー 管状電気抵抗加熱炉に使用する磁器燃焼ボートは,JIS

R 1306に規定するCB1とする。また,燃焼ボートには必要に応じて磁器燃焼ボートカバーを使用する。

燃焼ボートカバーはJIS R 1306に規定するCBC1とする。燃焼ボート及び燃焼ボートカバーは,使用する

装置の指定する形状及び寸法のもの,又はJIS R 1306に規定する使用温度以上のものを用いてもよい。燃

焼ボート及び燃焼ボートカバーは,あらかじめ空気中又は酸素中で空焼きする。一度に多数空焼きした場

合は,放冷した後,グリースなどを塗らないデシケーター中に保存する。ピンセットなどで扱い,直接手

を触れてはならない。長時間保存したものは,空試験値が高くなっているおそれがあるので使用を避け,

再度,空焼きを行う。

8.10 高周波磁器燃焼るつぼ 高周波誘導加熱炉に使用する高周波磁器燃焼るつぼ及び受台は,使用する

装置の指定する形状及び寸法のもの,又は分析に適したものを用いる。燃焼るつぼには,必要に応じて蓋

をする。燃焼るつぼ,蓋及び受台は,8.9の磁器燃焼ボート及び磁器燃焼ボートカバーと同様に空焼き処理

などを実施することで空試験値を低減できる。

8.11 酸素 酸素は,JIS K 1101に規定するもの。

8.12 助燃剤 酸素気流中で試料を加熱燃焼する場合,酸化反応を円滑に進めるため,助燃剤をあらかじ

め試料と混和するか,試料の上に載せるかなどして使用する。助燃剤を用いる場合には,指定の種類を指

定の手順で加える。次のような材料を単独又は2,3種類を組み合わせて用いるとよい。いずれも硫黄の含

有率ができるだけ低いものが望ましい。高温に加熱することによって硫黄の含有率(空試験値)を下げる

ことができる材料は,あらかじめ空焼きを行った後,用いる。

a) 鉄 粒状で150 μm以上のもの。

b) すず 粒状で250 μm以上のもの。

c) タングステン 粒状で250 μm以上のもの。

d) 酸化ジルコニウム 粉状のもの。

9

操作

9.1

水酸化ナトリウム滴定法

9.1.1

概要

試料を酸素気流中で燃焼させ,硫黄を酸化して硫黄酸化物とし,過酸化水素に吸収させて硫酸とし,こ

れを水酸化ナトリウム標準液で滴定する。

なお,この方法は,二酸化硫黄だけでなく,キャップに付着した三酸化硫黄なども洗い落として吸収液

に加えているので,回収率が高く,全硫黄に近い値が得られるのが特徴の一つである。しかし,希薄な標

準液による滴定を行っているので,終点判定に熟練を要する。硫黄の含有率が低い場合には,セミミクロ

ビュレットを用いるとよい。昇華しやすい金属酸化物,例えば,モリブデンを含む試料では,吸収液中に

酸化モリブデンが入りモリブデン酸となるので,滴定するときに正誤差を与える原因となる。

10

Z 2616:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9.1.2

試薬

試薬は,次による。

9.1.2.1

吸収液 過酸化水素3.5 mLをはかりとり,これに水を加えて1 000 mLにうすめて原液とする。

この溶液は微量の酸を含むことがあるので,原液の一定量をとり,メチルレッド−メチレンブルー混合溶

液を指示薬として0.01 mol/L水酸化ナトリウム標準液で滴定し,その結果によって原液に0.01 mol/L水酸

化ナトリウム標準液を加えて中和したものを吸収液とし,褐色瓶に保存する。この溶液は,使用の都度,

正確に中和した後,使用する。

9.1.2.2

0.01 mol/L水酸化ナトリウム標準液 JIS K 8001のJA.6.4 r) 4)(0.1 mol/L水酸化ナトリウム溶液)

によって,0.1 mol/L水酸化ナトリウム標準液を調製,標定及び保存し,原液とする。この原液を,使用の

都度,必要量だけ水で正確に10倍にうすめて0.01 mol/L水酸化ナトリウム標準液とする。

9.1.2.3

メチルレッド−メチレンブルー混合指示薬 JIS K 8001の表JA.6[指示薬(中和滴定用)の調製]

による。

9.1.3

装置の組立て

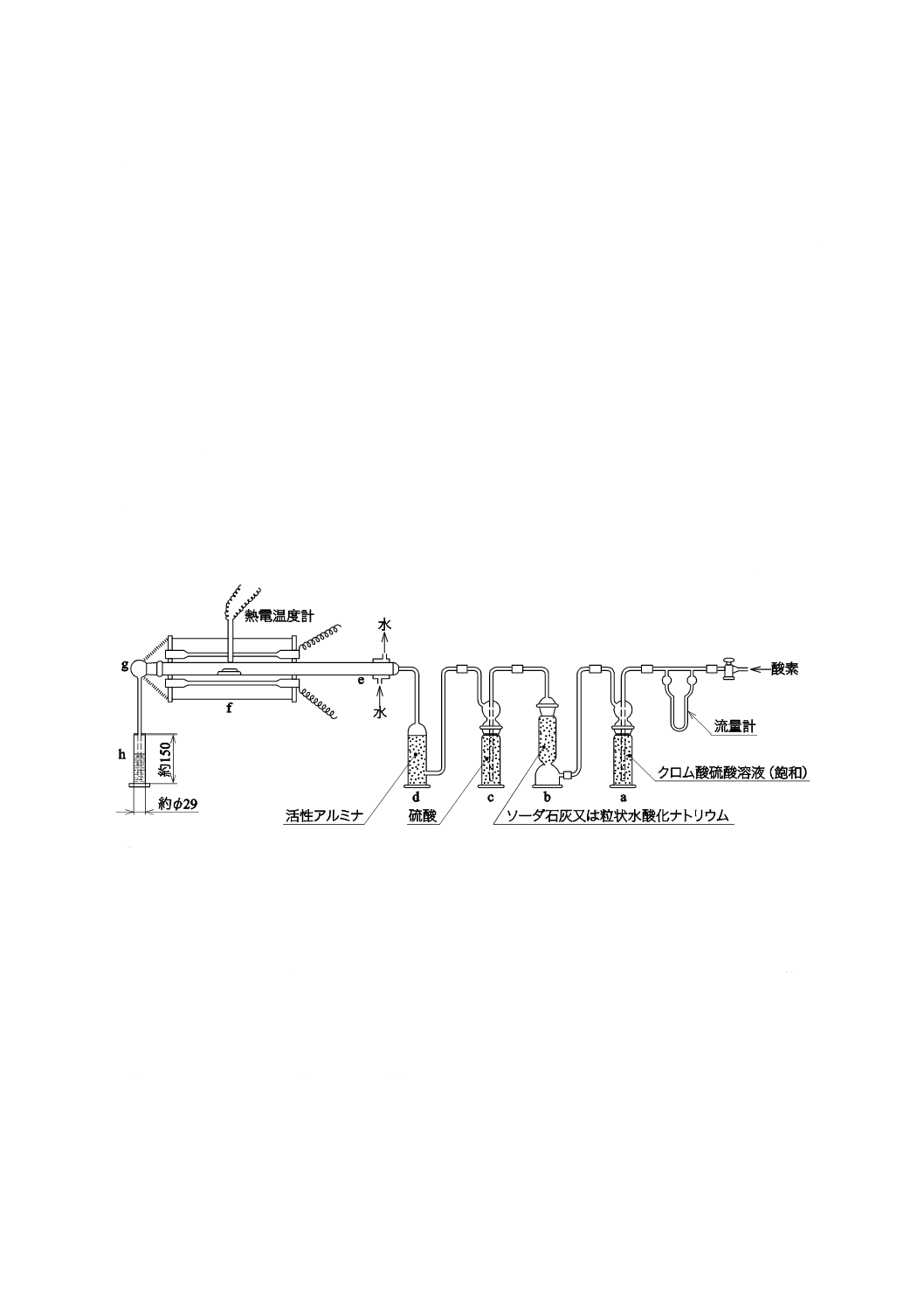

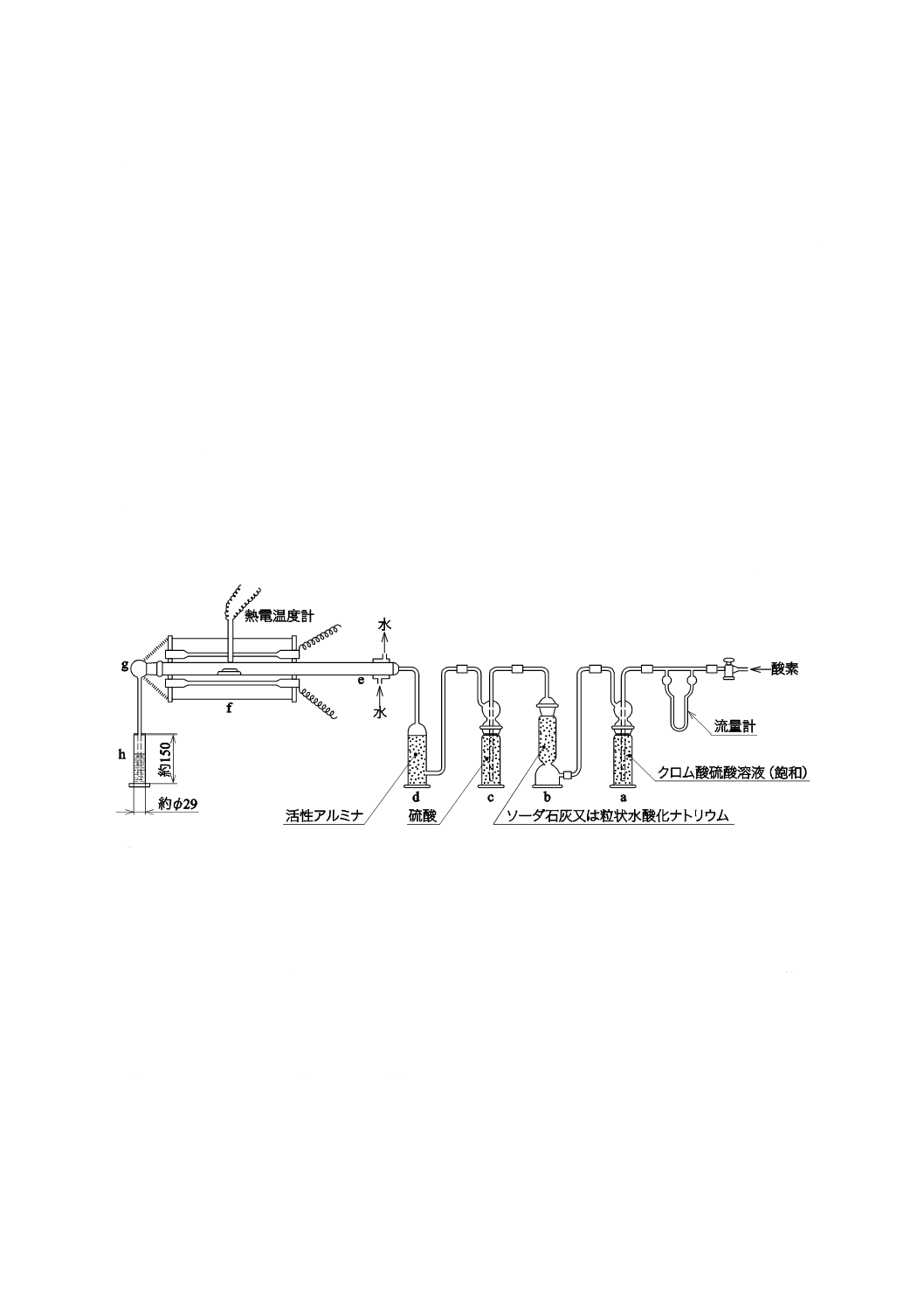

装置の組立ては,7.1に基づき,次による。管状電気抵抗加熱炉を用いた水酸化ナトリウム滴定法の装置

構成の例を,図3に示す。

なお,よう素酸カリウム滴定法でも同じ装置を用いる。

単位 mm

a

酸化管

b

硫黄酸化物吸収管

c

脱水管

d

活性アルミナを詰めた塔

e

磁器燃焼管

f

管状電気抵抗加熱炉

g

ほうけい酸ガラス製キャップ

h

吸収瓶

図3−水酸化ナトリウム滴定法及びよう素酸カリウム滴定法の装置構成の例

9.1.3.1

酸素精製部 酸化管(a)にはクロム酸硫酸溶液(飽和)[8.3 b)]を入れたガス洗浄瓶,硫黄酸化

物吸収管(b)にはソーダ石灰又は粒状水酸化ナトリウムを詰めた塔,脱水管(c)には硫酸を入れたガス

洗浄瓶及び活性アルミナを詰めた塔(d)を用いる。ただし,必要としない場合は省略してもよい。

9.1.3.2

試料燃焼部 管状電気抵抗加熱炉(f)を用いる。磁器燃焼管(e)の出口部にはテーパを付け,

すり合わせほうけい酸ガラス製キャップ(g)をはめる。

なお,試料燃焼部として高周波誘導加熱炉を用いてもよい。

9.1.3.3

硫黄酸化物吸収部 一定量の吸収液(9.1.2.1)を入れた吸収瓶(h)を用いる。吸収瓶(h)はガ

ラス製キャップ(g)に接続する。

11

Z 2616:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9.1.4

予備操作

予備操作は,次の手順によって行う。

a) 装置を気密になるように接続した後,電源を入れ,各部を安定させた後,管状電気抵抗加熱炉を用い

る場合は,管状電気抵抗加熱炉の温度を燃焼管内温度が1 450 ℃1)になるように保ち,また,高周波

誘導加熱炉を用いる場合は,高周波誘導加熱に関する条件2)を設定する。

注1) 熱電温度計の指示温度と燃焼管内温度との差に注意して補正する[8.6 a) 2)参照]。

2) 例えば,高周波発振器の陽極電流,格子電流など,使用する装置の仕様に応じて決めた条件

のことである。

b) 分析試料又は分析試料と同種の試料を用いて,9.1.5 a) 又は9.1.5 b) の手順に従って操作し,あらかじ

め試料燃焼時の加熱時間,助燃剤の種類・使用量,酸素の送入流量・送入時間など,使用する装置に

適切な条件(以下,予備試験条件という。)を決めておく。

c) 試料と類似の金属の標準物質を用いて,予備試験条件で9.1.5 a) 又は9.1.5 b) の手順に従って操作し,

次のいずれかの計算式によって,0.01 mol/L水酸化ナトリウム標準液(9.1.2.2)1 mLに相当する硫黄

の質量を求める。

なお,硫黄の含有率の高い試料を分析する場合は,特に硫黄の含有率が試料中の硫黄含有率と近似

した標準物質を用いる。

1) 9.1.6で標準物質を用いないで操作した場合

(

)100

2

01

0

0

1

×

=

V

V

S

W

f

−

ここに,

f1: 0.01 mol/L水酸化ナトリウム標準液1 mLに相当する硫黄の質

量を示す換算係数(g/mL)

W0: c)で用いた標準物質はかりとり量(g)

S0: c)で用いた標準物質中の硫黄の含有率[%(質量分率)]

V01: c)で用いた標準物質で得た0.01 mol/L水酸化ナトリウム標準

液の使用量(mL)

V2: 9.1.6 a)又は9.1.6 b)で得た水酸化ナトリウム標準液の使用量

(mL)(空試験値)

2) 9.1.6 b)で標準物質を用いて操作した場合

100

)

(

00

01

00

00

0

0

1

×

−

=

V

V

S

W

S

W

f

−

ここに,

f1: 0.01 mol/L水酸化ナトリウム標準液1 mLに相当する硫黄の質

量を示す換算係数(g/mL)

W0: c)で用いた標準物質はかりとり量(g)

S0: c)で用いた標準物質中の硫黄の含有率[%(質量分率)]

W00: 9.1.6 b) で用いた標準物質はかりとり量(g)

S00: 9.1.6 b) で用いた標準物質中の硫黄の含有率[%(質量分率)]

V01: c)で用いた標準物質で得た0.01 mol/L水酸化ナトリウム標準

液の使用量(mL)

V00: 9.1.6 a) 又は9.1.6 b) で得た水酸化ナトリウム標準液の使用量

(mL)(空試験値)

9.1.5

定量操作

定量操作は,予備操作を行った後,次のいずれかの手順によって行う。

a) 管状電気抵抗加熱炉を用いる場合

1) 洗浄,乾燥したガラス製キャップ(g)を磁器燃焼管(e)の出口部にはめ,一定量の吸収液(9.1.2.1)

12

Z 2616:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

を入れた吸収瓶(h)を接続する。

2) はかりとった試料(必要に応じて助燃剤を添加する。)を燃焼ボートの中央部に入れ,燃焼ボートカ

バーをかぶせ,磁器燃焼管(e)の加熱部の中央に挿入し,密封する。

3) 9.1.4の予備試験と同一の条件で一定時間加熱し,この間に吸収液が上昇し始めた場合には,吸収液

が常に元の位置になるように,僅かに酸素を送入する。予備試験条件に従って酸素を送入しながら

一定時間加熱して試料を燃焼させる。引き続き酸素を予備試験条件で決めた時間送入し続けた後,

送入を止める。

4) 挿入棒で燃焼ボートを管外に引き出し,直ちに燃焼ボートカバーを外し,試料の燃焼状態が完全で

あるかどうかを調べる。

5) 吸収瓶(h)とガラス製キャップ(g)とを取り外し,キャップを少し放冷した後,吸収瓶中の吸収

液の一部をキャップに入れてキャップ内を洗い,水で三角フラスコ(300 mL)に洗い移し,吸収瓶

中の吸収液をこの三角フラスコに水で洗い移して合わせる。

6) メチルレッド−メチレンブルー混合指示薬(9.1.2.3)3滴を加え,0.01 mol/L水酸化ナトリウム標準

液(9.1.2.2)で滴定し,溶液の色が,赤紫から暗青を経て緑になる点を終点とし,0.01 mol/L水酸化

ナトリウム標準液の使用量(V1)を求める。

b) 高周波誘導加熱炉を用いる場合

1) 8.6 b) の高周波誘導加熱炉の燃焼ガスの出口に吸収瓶を接続し,試料及び助燃剤を入れた燃焼るつ

ぼを燃焼管内に挿入して密封した後,酸素を予備試験条件に従って通気する。

2) 高周波電源を入れ,予備試験条件に従って試料を燃焼させ,発生した硫黄酸化物を吸収液に吸収す

る。予備試験条件に従って高周波加熱を止める。

3) a) 5) 及びa) 6) の手順に従って操作する。

9.1.6

空試験

空試験は,予備操作を行った後,次のいずれかによって行う。

a) 管状電気抵抗加熱炉を用いる場合 試料を入れない燃焼ボートを用いて,9.1.5 a) の手順に従って試

料と同じ操作を,試料と併行して行う。助燃剤を使用する場合には,試料に添加するのと同じ助燃剤

を同量はかりとった燃焼ボートを用いて行う。

b) 高周波誘導加熱炉を用いる場合 助燃剤を使用しない場合,空の燃焼るつぼだけでは高周波が誘導さ

れないので,試料の代わりに,硫黄の含有率が低く,かつ,その含有率が既知の標準物質を試料と同

量はかりとった燃焼るつぼを用いて,9.1.5 b) の手順に従って,試料と同じ操作を試料と併行して行

って得た0.01 mol/L水酸化ナトリウム標準液の使用量から,標準物質の既知の硫黄の含有率から次の

式によって換算した0.01 mol/L水酸化ナトリウム標準液の量を差し引いて空試験値とする。

助燃剤を使用する場合には,試料に添加するのと同じ助燃剤を同量はかりとった燃焼るつぼを用い

て,9.1.5 b) の手順に従って試料と同じ操作を,試料と併行して行う。

100

1

00

00

2

×

×

f

S

W

V=

ここに,

V2: 標準物質の硫黄の含有率から換算した0.01 mol/L水酸化ナト

リウム標準液の使用量(mL)

W00: 空試験で用いた標準物質はかりとり量(g)

S00: 空試験で用いた標準物質中の硫黄の含有率[%(質量分率)]

f1: 9.1.4で求めた0.01 mol/L水酸化ナトリウム標準液1 mLに相当

する硫黄の質量を示す換算係数(g/mL)

13

Z 2616:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9.1.7

計算

試料中の硫黄の含有率を,次の式によって算出する。

(

)

100

1

1

2

1

1

×

×

W

f

V

V

S

−

=

ここに,

S1: 試料中の硫黄の含有率[%(質量分率)]

V1: 9.1.5 a) 6) 又は9.1.5 b) 3) で得た0.01 mol/L水酸化ナトリウム

標準液の使用量(mL)

V2: 9.1.6 a) 又は9.1.6 b) で得た0.01 mol/L水酸化ナトリウム標準

液の使用量(mL)

f1: 9.1.4で求めた0.01 mol/L水酸化ナトリウム標準液1 mLに相当

する硫黄の質量を示す換算係数(g/mL)

W1: 試料はかりとり量(g)

9.2

よう素酸カリウム滴定法

9.2.1

概要

試料を酸素気流中で燃焼させ,硫黄を酸化して硫黄酸化物とし,これを吸収液に吸収させ,でんぷんを

指示薬として,よう素酸カリウム標準液で滴定する。

なお,この方法は,吸収液に吸収された二酸化硫黄をよう素酸カリウム標準液で酸化滴定する方法で,

試料を燃焼させながら滴定を続け,よう素でんぷんの青が退色しなくなった点を終点とする。ただし,三

酸化硫黄が発生すると定量されないため,同種の硫黄の含有率既知の標準物質を用いて,よう素酸カリウ

ム標準液のファクターを決める方法をとっている。

9.2.2

試薬

試薬は,次による。

9.2.2.1

吸収液 塩酸(3+197)60 mLにでんぷん溶液2 mL及びよう素酸カリウム標準液2,3滴を加え

て微青色を呈しておく。吸収液は2本調製し,1本は吸収用,1本は滴定終点の色調対照液とする。この吸

収液は,使用の都度,調製する。でんぷん溶液は,次によって調製する。

でんぷん(溶性)1 gをはかりとってビーカーに移し入れ,水約5 mLを加えてかき混ぜながら熱水約50

mL中に入れて溶かす。これを約1分間沸騰した後に冷却する。この溶液に,よう化カリウム1.5 gを水10

mLに溶解した溶液を加え,水で100 mLにうすめる。

9.2.2.2

よう素酸カリウム標準液 よう素酸カリウム0.222 5 g,よう化カリウム1.0 g及び水酸化カリウ

ム0.1 gをはかりとり,水で溶解した後,溶液を1 000 mLの全量フラスコに水を用いて移し入れ,水で標

線までうすめる。この溶液1 mLは,理論上,硫黄0.000 1 gに相当する。

9.2.3

装置の組立て

装置の組立ては,7.1に基づき,次による。よう素酸カリウム滴定法の装置構成の例を,9.1.3の図3に

示す。

9.2.3.1

酸素精製部 9.1.3.1による。

9.2.3.2

試料燃焼部 管状電気抵抗加熱炉(f)を用いる。磁器燃焼管(e)の出口部にはテーパを付け,

すり合わせ硬質ガラス製キャップ(g)をはめる。

9.2.3.3

硫黄酸化物吸収部 一定量の吸収液(9.2.2.1)を入れた吸収瓶(h)を用いる。吸収瓶(h)はガ

ラス製キャップ(g)に接続する。

9.2.4

予備操作

予備操作は,次の手順によって行う。

14

Z 2616:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 装置を気密に保持するように接続した後,電源を入れて各部を安定させ,管状電気抵抗加熱炉を燃焼

管内温度が1 450 ℃1)になるように保つ。

b) 分析試料又は分析試料と同種の試料を用いて,9.2.5のa)〜d) の手順に従って操作し,あらかじめ試

料燃焼時の加熱時間,助燃剤の種類・使用量,酸素の送入流量など,使用する装置に適切な条件(以

下,予備試験条件という。)を決めておく。

c) 試料と同種の金属の標準物質を用いて,予備試験条件で9.2.5のa)〜d) の手順に従って操作し,よう

素酸カリウム標準液(9.2.2.2)の使用量から,次の計算式によって標準液1 mLに相当する硫黄の質量

を求める。

なお,硫黄の含有率の高い試料を分析する場合には,特に硫黄の含有率が試料中の硫黄含有率と近

似した標準物質を用いる。

100

0

4

03

0

2

S

V

V

W

f

×

−

=

ここに,

f2: よう素酸カリウム標準液1 mLに相当する硫黄の質量を示す換

算係数(g/mL)

W0: 標準物質はかりとり量(g)

S0: 標準物質中の硫黄の含有率[%(質量分率)]

V03: 標準物質を用いて得たよう素酸カリウム標準液の使用量(mL)

V4: 9.2.6で得たよう素酸カリウム標準液の使用量(mL)

9.2.5

定量操作

定量操作は,予備操作を行った後,次の手順によって行う。

a) 洗浄,乾燥したガラス製キャップ(g)を磁器燃焼管(e)の出口部にはめ,約80 mmの高さまで吸収

液(9.2.2.1)を入れた吸収瓶(h)を接続する。

b) はかりとった試料(必要に応じて助燃剤を添加する。)を燃焼ボートの中央部に入れ,燃焼ボートカバ

ーをかぶせ,燃焼管(e)の加熱部の中央に挿入し,栓をして密封する。

c) 9.2.4の予備試験と同一の条件で一定時間加熱し,この間に吸収液が上昇し始めた場合には,吸収液が

常に元の位置にくるように,僅かに酸素を通気する。次に,直ちに予備試験条件で酸素を通気し,燃

焼によって生じたガスを吸収液中に導く。

d) 色調対照液と比較しながら,試料の燃焼中に絶えずよう素酸カリウム標準液(9.2.2.2)を滴加して,

最初の色調を保持させ,退色しなくなった点を終点とし,よう素酸カリウム標準液の使用量を求める。

9.2.6

空試験

試料を入れない燃焼ボートを用いて,9.2.5のa)〜d) の手順に従って試料と同じ操作を,試料と併行し

て行う。助燃剤を使用する場合には,試料に添加するのと同じ助燃剤を同量はかりとった燃焼ボートを用

いて行う。

9.2.7

計算

試料中の硫黄の含有率を,次の式によって算出する。

(

)

2

2

4

3

2

W

f

V

V

S

×

−

=

ここに,

S2: 試料中の硫黄の含有率[%(質量分率)]

V3: 9.2.5 d) で得たよう素酸カリウム標準液の使用量(mL)

V4: 9.2.6で得たよう素酸カリウム標準液の使用量(mL)

f2: 9.2.4で求めたよう素酸カリウム標準液1 mLに相当する硫黄

の質量を示す換算係数(g/mL)

15

Z 2616:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

W2: 試料はかりとり量(g)

9.3

電気伝導率法

9.3.1

概要

試料を酸素気流中で燃焼させ,硫黄を酸化して硫黄酸化物とし,これを一定量の硫酸酸性の過酸化水素

に吸収させて硫酸とし,吸収前後の酸性溶液の電気伝導率の変化を測定する。

なお,電気伝導率の測定では温度の影響が大きいので,吸収液は必要な範囲で十分に恒温を保つ必要が

あり,また,昇華しやすい金属酸化物,例えば,モリブデンを含む試料では,吸収液中に酸化モリブデン

が混入し,モリブデン酸となり電気伝導率測定に影響し,誤差を生じる原因となるので注意する必要があ

る。

9.3.2

試薬

試薬は,次による。

9.3.2.1

吸収液 0.05 mol/L硫酸100 mLに,過酸化水素 2.5 mLを加え,水で500 mLにうすめる。

9.3.3

装置の組立て

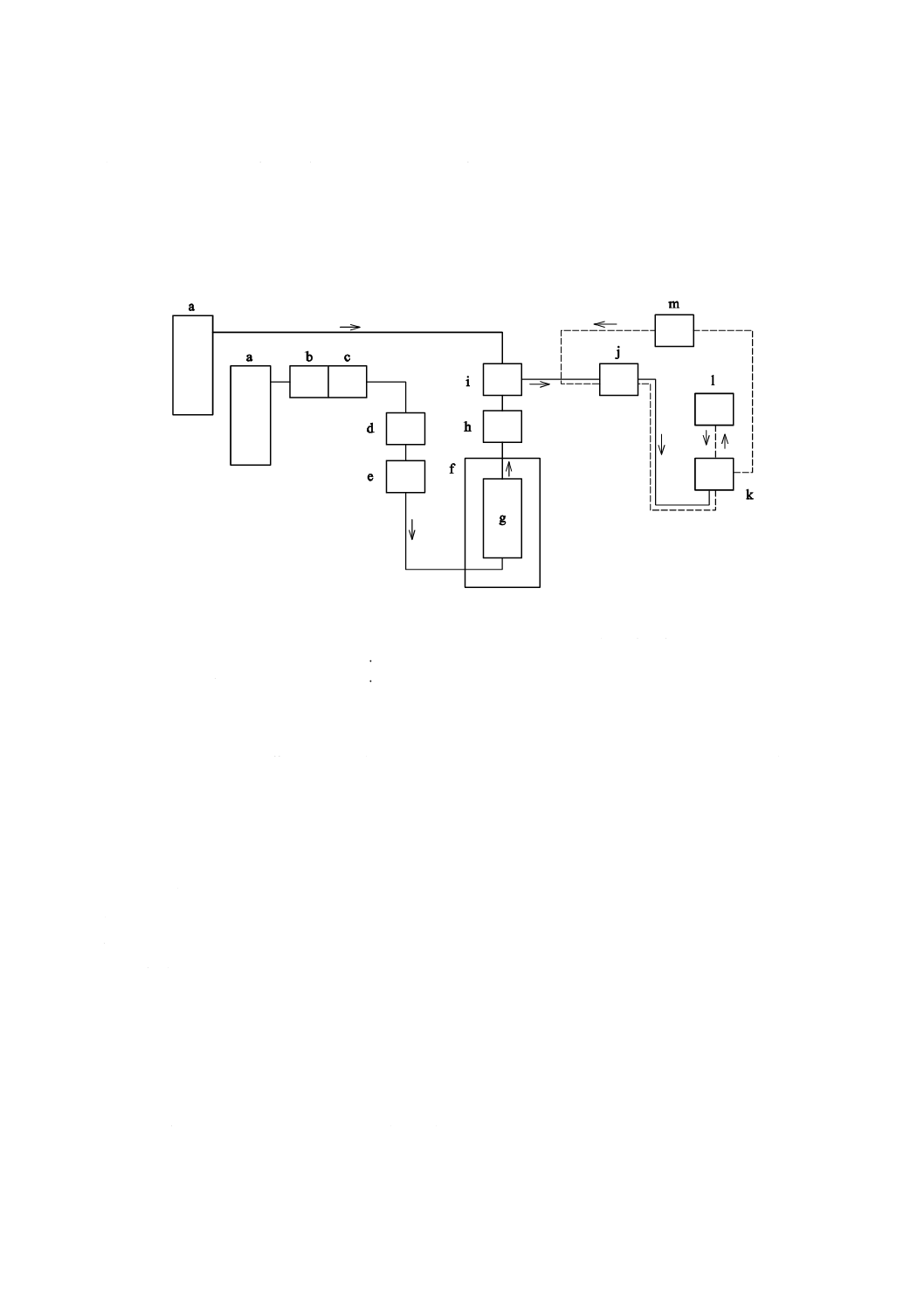

装置の組立ては,7.1に基づき,次による。電気伝導率法の装置構成の例を,図4に示す。

a

酸素ボンベ

b

流量計

c

酸化管

d

硫黄酸化物吸収管

e

管状電気抵抗加熱炉

f

磁器燃焼管

g

集じん管

h

吸収管

i

脱気管

j

電気伝導率測定セル

k

自動ビュレット

l

貯液槽

m 定量ポンプ

n

コック

図4−電気伝導率法の装置構成の例

9.3.3.1

酸素精製部 酸素中の硫黄酸化物を除去する吸収管を設ける。硫黄酸化物吸収管(d)にはソー

ダ石灰を詰める。

9.3.3.2

試料燃焼部 管状電気抵抗加熱炉(e)を用いる。磁器燃焼管(f)の入口は,ここから過剰の酸

素を放出し,空気が管内に侵入するのを防ぐようにすれば開放してもよい。この場合には,一定の割合で

燃焼ガスを吸収管(h)内に送り込むための定量ポンプ(m)を用いる必要がある。

9.3.3.3

燃焼ガス精製部 集じん管(g)には石英ガラスウールを詰める。

9.3.3.4

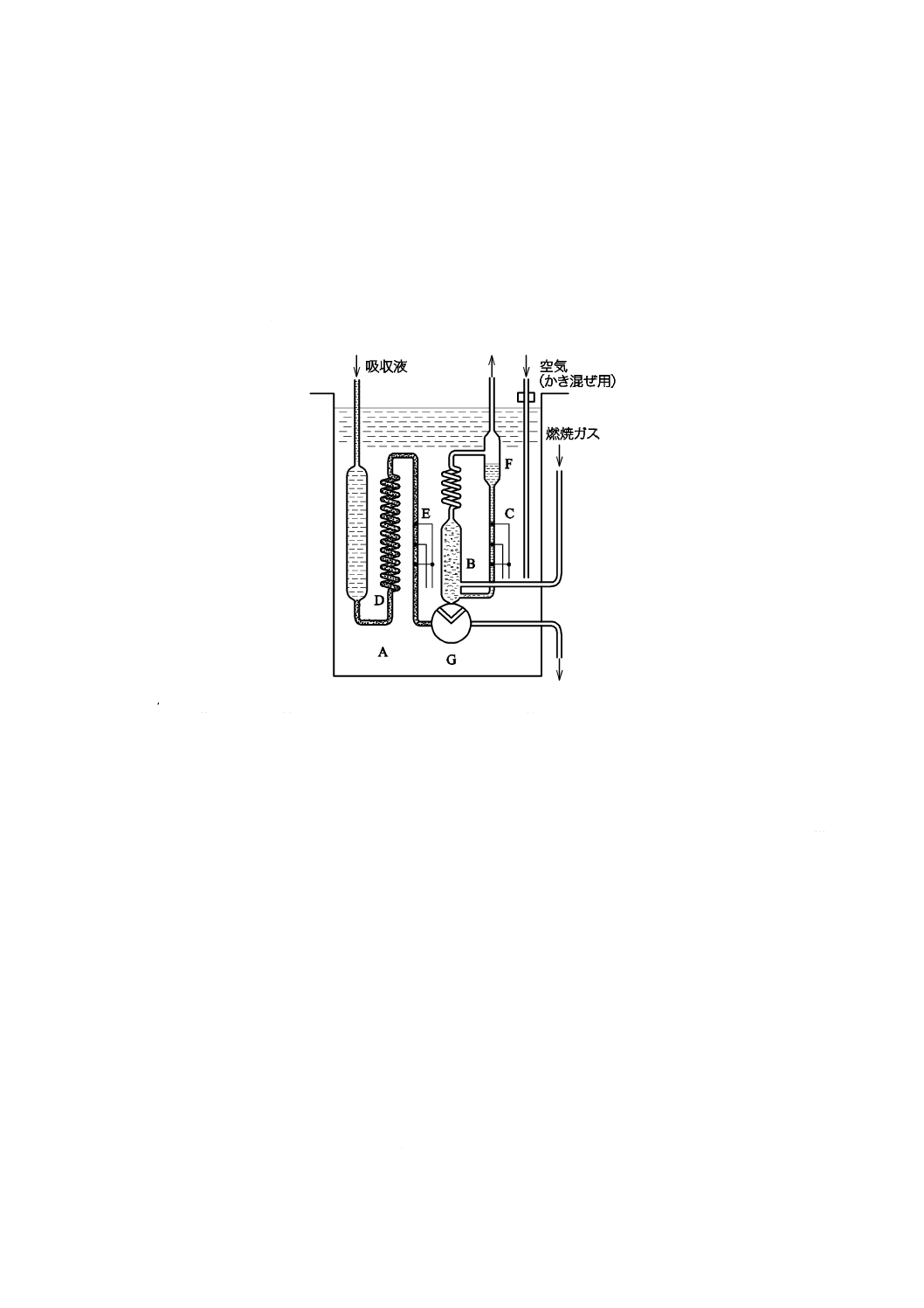

硫黄酸化物測定部 図5に電気伝導率法の測定セルの例を示す。この測定セルは,電気伝導率測

定用の電極を封入した参照用の測定セル(以下,参照セルという。)(E),試料用の測定セル(以下,試料

セルという。)(C),硫黄酸化物吸収管(B)及び脱気管(F)から構成し,それぞれ恒温槽(A)に浸す。

一定量の吸収液(9.3.2.1)を参照セルを経て,吸収管,試料セル及び脱気管に入れる。吸収液の補給・排

16

Z 2616:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

出は,コック(又は電磁弁)(G)によって行う。燃焼ガスは,吸収管,脱気管を経て定量ポンプへ送られ,

この間吸収液は吸収管,脱気管及び試料セルを循環する。測定回路は,ホイートストンブリッジ回路,直

線化回路などから成り,硫黄酸化物の吸収によって生じた電気伝導率の変化を,硫黄の量に対応した値と

して指示計又は記録計に,指示又は記録する。指示計又は記録計は,試料量を指定した場合には,硫黄の

含有率を直示するものが望ましい。図4の集じん管(g)の後に分流器を置くことがある。分流器は,硫

黄の含有率が高い場合,分析を迅速に行う場合,炭素及び硫黄を同時定量する場合などに用いる。分流比

が正確に1/10,1/25,1/50などになる分流器を選択することが望ましい。分流比は定量部出口のガス流量

を計測して,流量の比を算出して求める。

A 恒温槽

B 硫黄酸化物吸収管

C 試料の電気伝導率測定セル(試料セル)

D 吸収液の恒温用蛇管

E

参照用の電気伝導率測定セル(参照セル)

F

脱気管

G コック

図5−電気伝導率法の測定セルの例

注記 市販の製品には,燃焼ガスを分流し,一方を硫黄の定量部へ,他方をJIS Z 2615の9.4.3.3の燃

焼ガス精製部及び9.4.3.4の炭素酸化物測定部に送り,定量操作(9.3.5)以下に従って操作する

と,炭素及び硫黄の同時定量ができるものがある。この場合には,炭素及び硫黄の含有率は燃

焼ガスの分流比によって補正できる。

9.3.4

予備操作

予備操作は,次の手順によって行う。

a) 電源を入れ,各部が十分に安定した後,酸素を通気して装置の気密性を確認する。磁器燃焼管及び恒

温槽を指定の温度に保つ。

b) 酸素を指定された流量(例えば,2 L/min)で送りながら試料セル及び参照セルに一定量の吸収液

(9.3.2.1)を入れ,コックを閉じる。約10分間酸素を送った後,電気伝導率を測定し,3分間後にそ

の変化がないことを確かめる。変化があれば,酸素を更に約10分間送った後,電気伝導率を測定し,

それでも一定にならなければ,吸収液を新しいものと取り替える。

c) 次に,指示計又は記録計のゼロ点を調節する。

17

Z 2616:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

d) 試料の代わりに,試料と同程度の硫黄含有率の標準物質を用いて,9.3.5のa)〜d) の手順に従って操

作し,次の式によって換算係数を求める3)。

100

0

1

0

0

1

S

B

A

R

W

K

×

×

−

=

ここに,

K1: 指示値を硫黄の量(g)に換算するための係数

W0: 標準物質はかりとり量(g)

R: 分流比

S0: 標準物質中の硫黄の含有率[%(質量分率)]

A0: 標準物質を用いて得た指示値

B1: 9.3.6で得た指示値

注3) 市販の装置には,試料はかりとり量及び空試験値を補正し,硫黄の含有率を直読できるもの

がある。この場合には,指示値が既知の硫黄の含有率と一致するように調節できる。

9.3.5

定量操作

定量操作は,予備操作を行った後,次の手順によって行う。

a) 試料(必要に応じて助燃剤を添加する。)を入れた燃焼ボートを磁器燃焼管の中央部に挿入する。

b) 直ちに気密になるように栓を施し,指定された流量で酸素を通気し,試料を燃焼させる。

c) 発生した燃焼ガスを吸収管に送り,硫黄酸化物を吸収させる。

d) 記録計又は指示計が一定値を示したときの値を読み取る。

9.3.6

空試験

試料を入れない燃焼ボートを用いて,9.3.5のa)〜d) の手順に従って試料と同じ操作を,試料と併行し

て行う。

9.3.7

計算

試料中の硫黄の含有率を,次の式によって算出する。

(

)

3

1

1

1

3

W

K

B

A

S

×

−

=

ここに,

S3: 試料中の硫黄の含有率[%(質量分率)]

A1: 9.3.5 d) で得た指示値

B1: 9.3.6で得た指示値

K1: 9.3.4で求めた換算係数

W3: 試料はかりとり量(g)

9.4

電量法

9.4.1

概要

試料を酸素気流中で燃焼させ,硫黄を酸化して硫黄酸化物とし,一定のpHにした吸収液に吸収させる。

吸収によって減少したpHを,電気分解によって元のpHに戻すために要する電気量として測定する。

なお,この方法は,電気分解によって中和を行うので滴定液を必要とせず,自動的に中和が行われ,電

気量は硫黄の量として数字で表示される装置が多く,簡便に精度よく定量できる特徴がある。ただし,中

和滴定法の妨害物質が吸収液に混入すると誤差を生じることに注意する必要がある。

9.4.2

試薬

試薬は,次による。

9.4.2.1

過酸化水素

9.4.2.2

陰極液(吸収液) 使用する装置で指定されているものを調製する。通常,硫酸ナトリウム20 g

を水に溶解して100 mLとしたものを用いる。

18

Z 2616:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9.4.2.3

陽極液 使用する装置で指定されているものを調製する。通常,陽極室に水100 mLを入れ,硫

酸ナトリウム約30 gを加えて素早くかき混ぜ,飽和溶液として用いる。

9.4.2.4

参照液 使用する装置で指定されているものを調製する。通常,9.4.2.2の陰極液(吸収液)100 mL

に塩化ナトリウム2〜4 gを加え,十分にかき混ぜて溶解したものを用いる。

9.4.3

装置の組立て

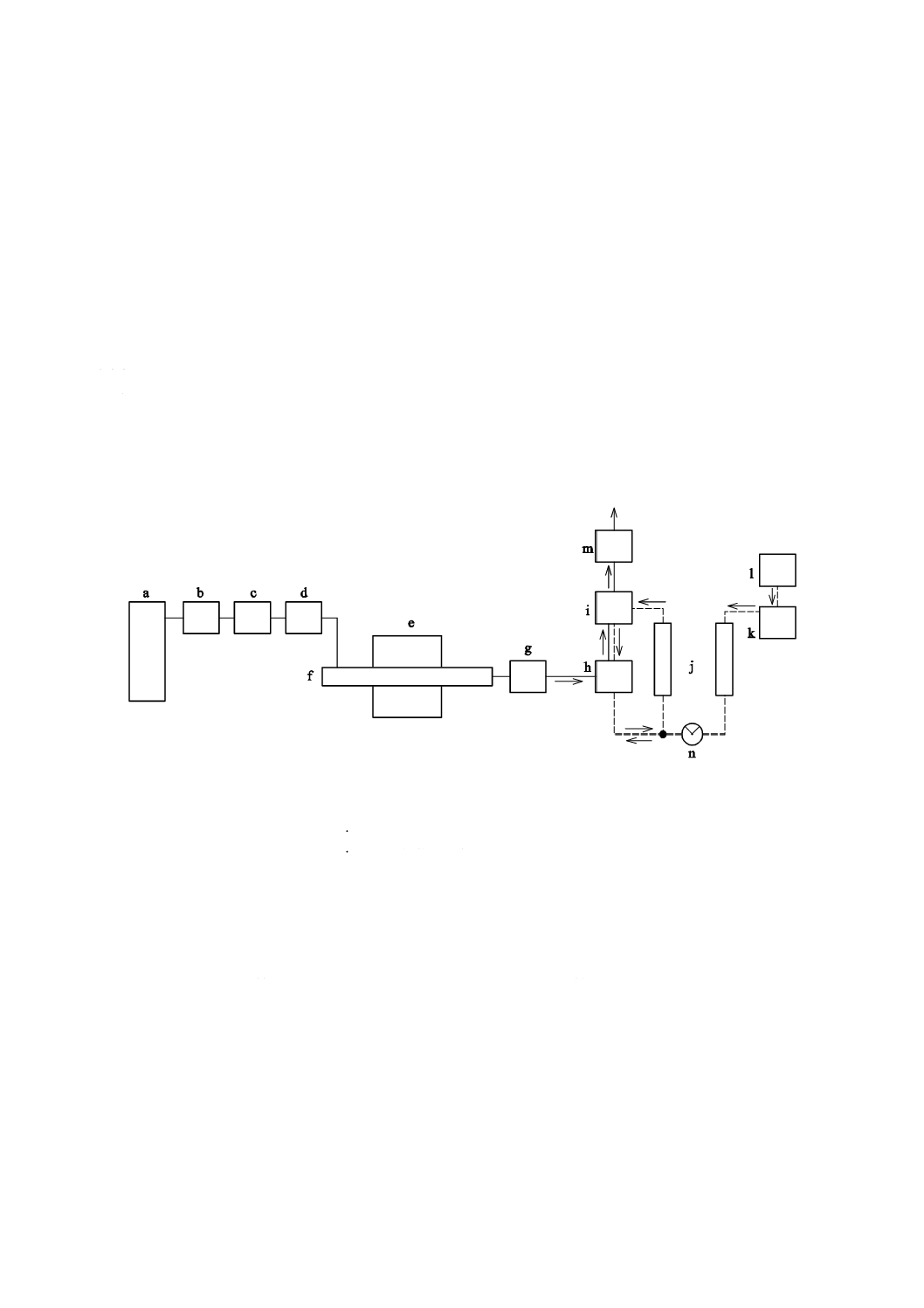

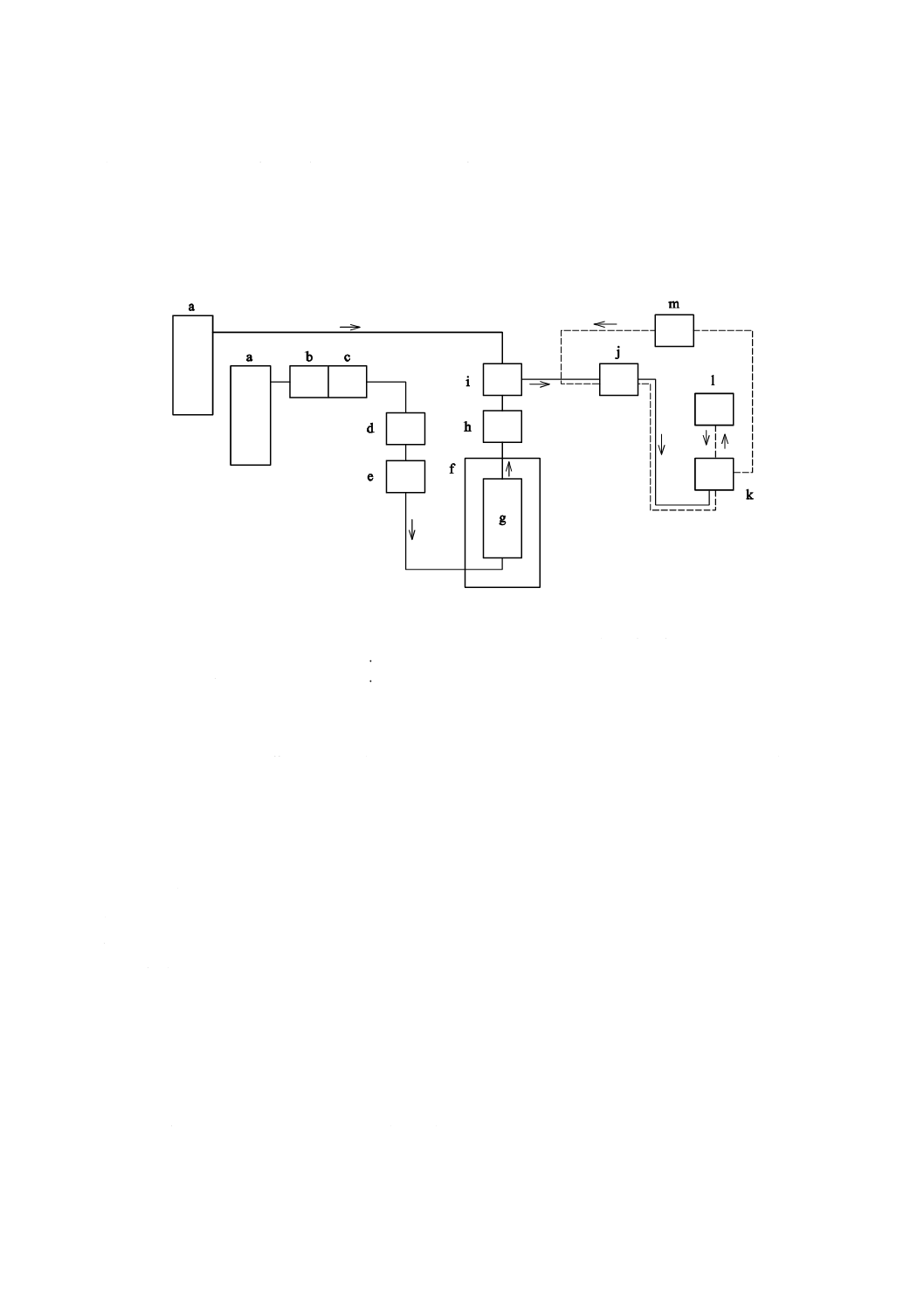

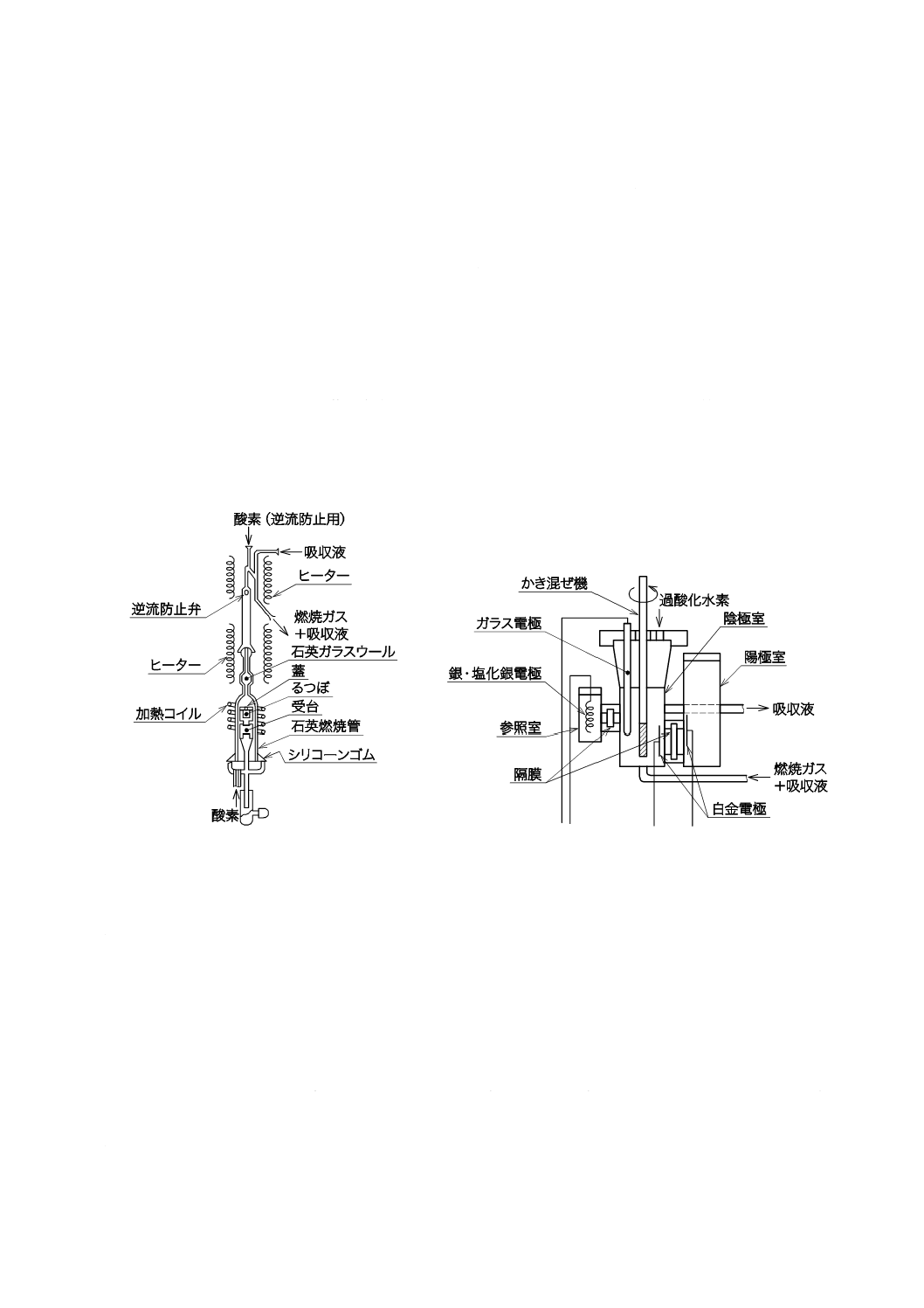

装置の組立ては,7.1に基づき,次による。電量法の装置構成の例を,図6に示す。

a

酸素ボンベ

b

硫黄酸化物吸収管

c

脱水管

d

圧力調整器

e

流量計

f

高周波誘導加熱炉

g

燃焼管

h

集じん管

i

逆流防止弁

j

冷却管

k

電解セル

l

過酸化水素槽

m 循環ポンプ

図6−電量法の装置構成の例

9.4.3.1

酸素精製部 硫黄酸化物吸収管(b)にはソーダ石灰又は粒状水酸化ナトリウムを,脱水管(c)

には過塩素酸マグネシウムを詰める。逆流防止用の酸素は,精製しなくてもよい。

9.4.3.2

試料燃焼部 高周波誘導加熱炉に用いる燃焼管の例を,図7に示す。

9.4.3.3

燃焼ガス精製部 集じん管(h)には石英ガラスウールを詰める。

9.4.3.4

硫黄酸化物測定部 硫黄酸化物測定部は,次による。

a) 集じん管(h)の上部に逆流防止弁(i),逆流防止用酸素入口及び燃焼ガス出口を取り付ける。

b) 燃焼ガス出口と電解セル(k)との間には冷却管(j)を取り付ける。

c) 燃焼ガス出口には吸収液還流管を取り付け,陰極室の吸収液を循環させる。通常,吸収液の循環速度

が毎分80〜100 mLとなる循環ポンプ(m)を用いる。

d) 電解セルの例を,図8に示す。電解セルは,陰極室,陽極室及び参照室から構成され,各室は多孔板

隔膜で接続する。陰極室には電解用白金電極4),pH測定用ガラス電極及びかき混ぜ機を,陽極室には

電解用白金電極4)を,参照室には参照電極を,それぞれ取り付ける。参照電極には,一般に銀・塩化

銀電極を用いる。陰極室には陰極液(吸収液)(9.4.2.2)5)を入れる。陽極室には陽極液(9.4.2.3)を

入れる。陽極液は,白金電極の10 mm上まで加え,硫酸ナトリウムの結晶が底部に十分に残っていな

ければならない。参照室には参照液(9.4.2.4)を入れる。

注4) 白金電極の大きさは,少なくとも2 cm2以上とすることが望ましい。

19

Z 2616:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注5) 陰極液(吸収液)(9.4.2.2)は,汚染した場合は更新する。

e) 電解セルの上部に過酸化水素の槽を設け,陰極室に一定の割合で過酸化水素を滴加できるように,タ

イマーを付ける。通常,約3秒間に過酸化水素2滴が滴下するように調節する。

f)

測定回路は,電解電流パルス発生回路,pH測定回路,パルス数制御回路などから構成する。電解電流

を一定の大きさの電気量6)のパルスとして供給する。陰極室の吸収液のpHが設定値からずれるとパル

スの発生を開始し,ずれが大きい間はパルス数を多くし,ずれが少なくなるとパルス数を少なくし,

設定値と一致するとパルスの発生を停止する。

注6) 市販の装置では,一般に,1パルス当たりの電気量が3 mC(Cはクーロンを示す。),すなわ

ち硫黄0.5 μgに対応するように設計されている。

g) この間に発生したパルスの全数を,硫黄の量に対応した値として指示計に指示させる。指示計は,試

料の量を指定する場合に,硫黄の含有率を直示するものが望ましい。図6の集じん管(h)の後に分流

器を置くことがある。分流器は,硫黄の含有率が高い場合,分析を迅速に行う場合,炭素及び硫黄を

同時定量する場合などに用いる。分流比が正確に1/10,1/25,1/50になる分流器を選択することが望

ましい。分流比は定量部出口のガス流量を計測して,流量の比を算出して求める。

図7−電量法用高周波誘導加熱炉燃焼管の例

図8−電解セルの例

9.4.4

予備操作

予備操作は,次の手順によって行う。

a) 電源を入れ,各部が十分に安定した後,酸素を通気して装置の気密性を確認する。

b) 電解セルの各室に指定どおりの高さまで,それぞれの溶液が入っていることを確かめた後,燃焼用酸

素を毎分1 500 mL,逆流防止用酸素は毎分300〜400 mLの指定した割合で供給し,陰極室内の陰極液

(吸収液)のかき混ぜ及び吸収液の循環を行い,冷却水を毎分80 mLで流す。過酸化水素20滴を加

え,タイマーを作動させて過酸化水素を自動的に補給する。

c) 陰極液(吸収液)を電解し,そのpHを4〜5の一定値に設定し7),指示計の指示値をゼロに調節する。

注7) パルスを用いて電解する装置の中には,設定pHが直接読み取れないものがある。この場合

には,所定の操作に従ってpHを設定できる。

d) 試料と同種の金属の標準物質を用い,9.4.5のa)〜c)の手順に従って操作し,次のいずれかの式によっ

20

Z 2616:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

て換算係数を求める3)[注3)は,9.3.4の注3)を参照]。ただし,初めから2,3番目までの指示値は採

用しない。

1) 9.4.6で標準物質を用いて操作した場合

100

)

(

)

(

2

0

00

00

0

0

2

×

×

B

A

R

S

W

S

W

K

−

−

=

ここに,

K2: 指示値を硫黄の量(g)に換算するための係数

W0: d) で用いた標準物質はかりとり量(g)

S0: d) で用いた標準物質中の硫黄の含有率[%(質量分率)]

W00: 9.4.6で用いた標準物質はかりとり量(g)

S00: 9.4.6で用いた標準物質中の硫黄の含有率[%(質量分率)]

R: 分流比

A0: d) で用いた標準物質で得た指示値

B2: 9.4.6で用いた標準物質で得た指示値

2) 9.4.6で助燃剤を用いて操作した場合

100

)

(

2

0

0

0

2

×

−B

A

R

S

W

K=

ここに,

K2: 指示値を硫黄の量(g)に換算するための係数

W0: d) で用いた標準物質はかりとり量(g)

S0: d) で用いた標準物質中の硫黄の含有率[%(質量分率)]

R: 分流比

A0: d) で用いた標準物質で得た指示値

B2: 9.4.6で得た指示値(空試験値)

9.4.5

定量操作

定量操作は,予備操作を行った後,次の手順によって行う。

a) 試料(必要に応じて助燃剤を添加する。)を入れた燃焼るつぼに蓋をし,受台に置き,燃焼管に挿入し

て気密になるように保持する。

b) 高周波誘導加熱炉を作動させ,試料を燃焼させる。発生した燃焼ガスを陰極室に送り,陰極液(吸収

液)中に硫黄酸化物と同時に吸収された燃焼ガス中の二酸化炭素を追い出すのに必要な時間(通常,5,

6分間)後に電解を始める。

c) 指示値が一定となったとき高周波誘導加熱を止め8),指示値を読み取る。

注8) 市販の装置では,燃焼タイマーの設定によって,加熱開始,加熱停止などの操作を自動的に

行うものがある。

9.4.6

空試験

助燃剤を使用しない場合,空の燃焼るつぼだけでは高周波が誘導されないので,試料の代わりに,硫黄

の含有率が低く,かつ,その含有率が既知の標準物質を試料と同量はかりとった燃焼るつぼを用いて,9.4.5

のa)〜c) の手順に従って試料と同じ操作を,試料と併行して行って得た指示値から,標準物質の既知の硫

黄の含有率から次の式によって換算した指示値を差し引いて空試験値とする。

助燃剤を使用する場合には,試料に添加するのと同じ助燃剤を同量はかりとった燃焼るつぼを用いて,

9.4.5のa)〜c) の手順に従って試料と同じ操作を,試料と併行して行う。

100

2

00

00

00

×

×

K

S

W

B=

ここに, B00: 標準物質の硫黄の含有率から換算した指示値

W00: 空試験で用いた標準物質はかりとり量(g)

S00: 空試験で用いた標準物質中の硫黄の含有率[%(質量分率)]

21

Z 2616:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

K2: 9.4.4で求めた換算係数

9.4.7

計算

試料中の硫黄の含有率を,次の式によって算出する。

100

)

(

4

2

2

2

4

×

×

×

R

W

K

B

A

S

−

=

ここに,

S4: 試料中の硫黄の含有率[%(質量分率)]

A2: 試料を用いて9.4.5で得た指示値

B2: 9.4.6で得た指示値

K2: 9.4.4で求めた換算係数

W4: 試料はかりとり量(g)

R: 分流比

9.5

赤外線吸収法

9.5.1

概要

試料を酸素気流中で燃焼させ,硫黄を酸化して二酸化硫黄とし,これを酸素とともに赤外線吸収検出器

に送り,二酸化硫黄による赤外線吸収量を連続測定して積分することによって硫黄量を測定する。

なお,この方法は,高濃度から微量域の硫黄定量に幅広く適用できる利点がある。市販の装置の多くは,

JIS Z 2615の9.7(赤外線吸収法)の機能を併置したもので炭素及び硫黄を同時に定量できる。

9.5.2

装置の組立て

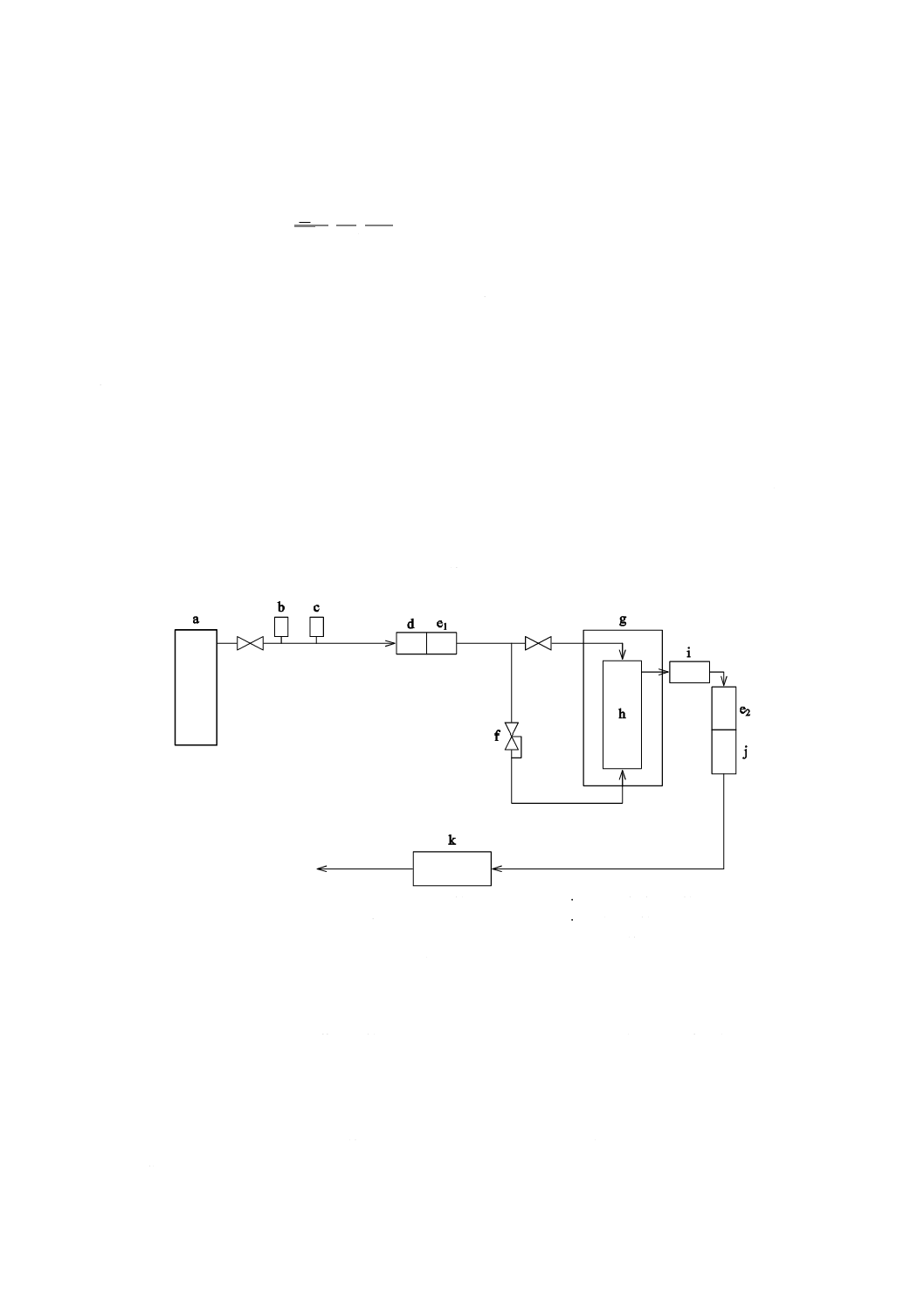

装置の組立ては,7.1に基づき,次による。赤外線吸収法の装置構成の例を,図9に示す。

a

酸素ボンベ

b

流量計

c

圧力計

d

二酸化硫黄吸収管

e1,e2 脱水管

f

圧力調整器及びバルブ

g

高周波誘導加熱炉

h

燃焼管

i

金属製集じん管

j

集じん管

k

赤外線吸収検出器

図9−赤外線吸収法(高周波誘導加熱炉)の装置構成の例

9.5.2.1

酸素精製部 二酸化硫黄吸収管(d)にはシリカゲル,雲母などの無機質の支持体に水酸化ナト

リウムを含浸させたもの,粒状の水酸化ナトリウム,ソーダ石灰などを詰め,脱水管(e1)には過塩素酸

マグネシウムを詰める。圧力調整器及びバルブ(f)によって一定の圧力に保ち,燃焼管(h)を通り,赤

外線吸収検出器(k)の試料セル9)に送る。燃焼管の酸素は,流路切換器によって加熱前には流路外にパー

ジし,測定開始(加熱)時には赤外線吸収検出器(k)側に流路を切り換える。

注9) 市販の装置には,赤外線吸収検出器の対照セルを用いるものがある。

22

Z 2616:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9.5.2.2

試料燃焼部 8.6の燃焼管及び加熱炉を用いる。

9.5.2.3

燃焼ガス精製部 脱水管(e2)には過塩素酸マグネシウムを,集じん管(j)には石英ガラスウー

ルを詰める。

9.5.2.4

硫黄酸化物測定部 赤外線吸収検出器は,測定光路,赤外線発生源(IRソース),試料セル,検

出部などから構成され,二酸化硫黄の赤外線吸収量を測定できるものを用いる。その測定回路は,直線化

回路,演算回路などから構成する。赤外線吸収検出器から取り出した電気信号を,二酸化硫黄の量と直線

関係に変換し,硫黄の量に比例した電圧を指示計に供給する。指示計は,試料はかりとり量を指定する場

合には,硫黄の含有率を直読できることが望ましい。赤外線吸収検出器(k)の例を,図10に示す。

注記 市販の装置には,炭素酸化物の検出器及び炭素用の指示計をもち,炭素との同時定量ができる

ものがある。

図10−赤外線吸収検出器の例

9.5.3

予備操作

予備操作は,次の手順によって行う。

a) 電源を入れ,各部が十分に安定した後,酸素を通気して装置の気密性を確認する。

b) 装置指定の圧力及び流量で酸素を送入し,指示計のゼロ点などの調節を行う。

c) 試料と同程度の硫黄の含有率の標準物質を用い,9.5.4の手順に従って操作し,次のいずれかの式によ

って換算係数を求める3)[注3)は,9.3.4の注3)を参照]。

1) 9.5.5で標準物質を用いて操作した場合

(

)

100

)

(

3

0

00

00

0

0

3

×

B

A

S

W

S

W

K

−

−

=

ここに,

K3: 指示値を硫黄の量(g)に換算するための係数

W0: c) で用いた標準物質はかりとり量(g)

S0: c) で用いた標準物質中の硫黄の含有率[%(質量分率)]

W00: 9.5.5で用いた標準物質はかりとり量(g)

S00: 9.5.5で用いた標準物質中の硫黄の含有率[%(質量分率)]

A0: c) で用いた標準物質を用いて得た指示値

B3: 9.5.5で用いた標準物質で得た指示値

2) 9.5.5で助燃剤を用いて操作した場合

23

Z 2616:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

100

)

(

3

0

0

0

3

×

B

A

S

W

K

−

=

ここに,

K3: 指示値を硫黄の量(g)に換算するための係数

W0: c) で用いた標準物質はかりとり量(g)

S0: c) で用いた標準物質中の硫黄の含有率[%(質量分率)]

A0: c) で用いた標準物質を用いて得た指示値

B3: 9.5.5で得た指示値(空試験値)

9.5.4

定量操作

定量操作は,予備操作を行った後,次のいずれかの手順によって行う。

a) 高周波誘導加熱炉の場合

1) はかりとった試料(必要に応じて助燃剤を添加する。)を入れた燃焼るつぼを受台に置き,燃焼管内

に挿入し,気密になるように燃焼管を閉じる。

2) 高周波誘導加熱炉(g)を作動させ,試料を燃焼させる。

3) 発生した燃焼ガスは,燃焼ガス精製部を経て赤外線吸収検出器(k)の試料セルに送る。

4) 指示値が徐々に増加し,指示計が一定値を示したとき測定を終了し,指示値を読み取る。

b) 管状電気抵抗加熱炉の場合

1) はかりとった試料(必要に応じて助燃剤を添加する。)を入れた燃焼ボートを,燃焼管の中央部に挿

入し,気密になるように燃焼管を閉じる。

2) 管状電気抵抗加熱炉での加熱によって試料を燃焼させる。

3) 発生した燃焼ガスは,燃焼ガス精製部を経て赤外線吸収検出器(k)の試料セルに送る。

4) 指示値が徐々に増加し,指示計が一定値を示したとき測定を終了し,指示値を読み取る。

9.5.5

空試験

助燃剤を使用する場合には,試料に添加するのと同じ助燃剤を同量はかりとった燃焼るつぼ又は燃焼ボ

ートを用いて,9.5.4 a) の1)〜4)又は9.5.4 b) の1)〜4) の手順に従って試料と同じ操作を,試料と併行し

て行う。

助燃剤を使用しない場合,空の燃焼るつぼだけでは高周波が誘導されないので,試料の代わりに,硫黄

の含有率が低く,かつ,その含有率が既知の標準物質を試料と同量はかりとった燃焼るつぼを用いて,9.5.4

a) の1)〜4) の手順に従って試料と同じ操作を,試料と併行して行って得た指示値から,標準物質の既知

の硫黄の含有率から次の式によって換算した指示値を差し引いて空試験値とする。

管状電気抵抗加熱炉の場合も同様であり,この場合は燃焼ボートを使用する。

100

3

00

00

00

×

×

K

S

W

B=

ここに, B00: 標準物質の硫黄の含有率から換算した指示値

W00: 空試験で用いた標準物質はかりとり量(g)

S00: 空試験で用いた標準物質中の硫黄の含有率[%(質量分率)]

K3: 9.5.3で求めた換算係数

9.5.6

計算

試料中の硫黄の含有率を,次の式によって算出する。

(

)

100

5

3

3

3

5

×

×

W

K

B

A

S

−

=

ここに,

S5: 試料中の硫黄の含有率[%(質量分率)]

A3: 9.5.4 a) 4) 又は9.5.4 b) 4) で得た指示値

24

Z 2616:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

B3: 9.5.5で得た指示値

K3: 9.5.3で求めた換算係数

W5: 試料はかりとり量(g)

10 結果の整理

定量結果には,次に挙げる情報を記載することを奨励する。

a) 試料名

b) 試料の状態(塊状,線状,粉末又は削り片など)

c) 試料はかりとり量

d) 助燃剤の種類,状態,添加方法,添加量など

e) 測定方式の種類,燃焼管内温度,酸素流量など

f)

定量後の試料の融解状態など,その結果に影響を与える特記事項

g) 空試験値

h) 分析日

i)

装置の製造会社名及び形式名

j)

責任者氏名,職能及び署名又は同等の識別

k) その他の必要事項

11 その他の共通事項

11.1 分析誤差の要因

分析誤差は,一般に次の要因によって生じることが多いので,分析に当たっては,これらの要因を取り

除くことが望ましい。

a) 分析試料の不均一(試料採取又は試料調製の場合に生じる偏り,分析試料をはかりとるときに生じる

偏析など)

b) 試料調製時及び試料取扱い時の汚染

c) 装置の気密漏れ

d) 電源状態及び環境の不良(電圧,周波数,温度,振動,空気汚染など)

e) 分析条件の不良(燃焼管内温度,酸素流量,助燃剤の種類及び添加量,硫黄酸化物の吸収又は捕集の

不完全,酸素中の硫黄酸化物を定量する場合に妨害する成分の除去が不完全など)

f)

指示値の読取り及び計算の誤り

11.2 安全衛生

装置の組立て及び分析操作を行うには,常に安全及び衛生に注意しなければならない。特に注意する事

項を,次に示す。

a) 電気配線は全て規格にかなうもので,絶縁及び接地は十分に行い,また,全回路を切断できる1個の

主スイッチを備える。修理及び点検のときは,この主スイッチを切っておかなければならない。

b) 高圧ガスを取り扱う場合は,運搬,設置,操作などに十分注意し,火気に十分気を付ける。

c) 洗浄溶媒,試薬類などを取り扱う場合には,安全データシート(SDS)に記載の化学物質の性状,有

害性,引火性,爆発性及び取扱いに関する情報を熟知し,十分に対策を施す。

d) 燃焼操作においては,高温に加熱された燃焼ボート又は燃焼るつぼの取扱いは,必ず燃焼るつぼはさ

みなどを使用して火傷に注意し,十分に冷却したことを確かめてから廃棄しなければならない。また,

25

Z 2616:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

過剰の酸素排気に留意して,火災発生の防止に努めなければならない。

e) ウランなどの放射性をもつ試料又はベリリウムなどの有毒物質を含む試料を分析する場合は,あらか

じめその性質を熟知して取り扱い,分析後の処分方法についても障害がないように十分に注意する。

11.3 個別規格で規定すべき事項

金属材料中の硫黄定量方法を規定する個別規格では,通常,次に示す項目を定める。

a) 測定方式の種類

b) 試料採取方法及び分析試料調製方法

c) 試料はかりとり量,助燃剤の種類及び添加量

d) 燃焼管内温度範囲(管状電気抵抗加熱炉の場合)

e) 結果の整理

11.4 個別規格での推奨事項

個別規格には,JIS Z 8402-1,JIS Z 8402-2,JIS Z 8402-3,JIS Z 8402-4,JIS Z 8402-5及びJIS Z 8402-6

を参照して,精確さを規定することが望ましい。