Z 2613:2020

(1)

目 次

ページ

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義··················································································································· 1

4 一般事項························································································································· 2

5 定量方法の種類················································································································ 3

6 装置······························································································································· 3

6.1 装置の構成 ··················································································································· 3

6.2 ガス抽出系 ··················································································································· 3

6.3 ガス分析系 ··················································································································· 6

7 試料の採取及び調製········································································································· 10

7.1 一般 ··························································································································· 10

7.2 機械工具及び試薬 ········································································································· 10

7.3 供試体の採取 ··············································································································· 11

7.4 分析用試料の調製 ········································································································· 12

8 金属浴の調製·················································································································· 13

8.1 一般 ··························································································································· 13

8.2 材料及び試薬 ··············································································································· 13

8.3 浴金属類の調製 ············································································································ 14

8.4 金属浴の調製 ··············································································································· 15

9 操作······························································································································ 16

9.1 不活性ガス融解−赤外線吸収法 ······················································································· 16

9.2 不活性ガス融解−電量法 ································································································ 17

10 結果の記録 ··················································································································· 19

11 その他の事項 ················································································································ 19

11.1 装置の選定 ················································································································· 19

11.2 装置の設置場所 ··········································································································· 20

11.3 分析誤差及びその管理 ·································································································· 20

11.4 安全衛生 ···················································································································· 22

11.5 個別規格で規定すべき事項 ···························································································· 22

附属書A(参考)技術上重要な改正に関する新旧対比表 ····························································· 23

Z 2613:2020

(2)

まえがき

この規格は,産業標準化法第16条において準用する同法第12条第1項の規定に基づき,公益社団法人

日本分析化学会(JSAC)及び一般財団法人日本規格協会(JSA)から,産業標準原案を添えて日本産業

規格を改正すべきとの申出があり,日本産業標準調査会の審議を経て,経済産業大臣が改正した日本産業

規格である。これによって,JIS Z 2613:2006は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本産業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

日本産業規格 JIS

Z 2613:2020

金属材料の酸素定量方法通則

General rules for determination of oxygen in metallic materials

1

適用範囲

この規格は,金属材料の酸素定量方法における,共通的な一般事項について規定する。

なお,この規格での旧規格からの技術上重要な改正内容をその理由を付けて,附属書Aに示す。

2

引用規格

次に掲げる引用規格は,この規格に引用されることによって,その一部又は全部がこの規格の要求事項

を構成している。これらの引用規格は,その最新版(追補を含む。)を適用する。

JIS K 0050 化学分析方法通則

JIS K 0113 電位差・電流・電量・カールフィッシャー滴定方法通則

JIS K 0117 赤外分光分析通則

JIS K 0211 分析化学用語(基礎部門)

JIS K 0212 分析化学用語(光学部門)

JIS K 0213 分析化学用語(電気化学部門)

JIS K 0215 分析化学用語(分析機器部門)

JIS R 6010 研磨布紙用研磨材の粒度

JIS Z 8402-1 測定方法及び測定結果の精確さ(真度及び精度)−第1部:一般的な原理及び定義

JIS Z 8402-2 測定方法及び測定結果の精確さ(真度及び精度)−第2部:標準測定方法の併行精度及

び再現精度を求めるための基本的方法

JIS Z 8402-3 測定方法及び測定結果の精確さ(真度及び精度)−第3部:標準測定方法の中間精度

JIS Z 8402-4 測定方法及び測定結果の精確さ(真度及び精度)−第4部:標準測定方法の真度を求め

るための基本的方法

JIS Z 8402-5 測定方法及び測定結果の精確さ(真度及び精度)−第5部:標準測定方法の精度を求め

るための代替法

JIS Z 8402-6 測定方法及び測定結果の精確さ(真度及び精度)−第6部:精確さに関する値の実用的

な使い方

3

用語及び定義

この規格で用いる主な用語及び定義は,次によるほか,JIS K 0050,JIS K 0211,JIS K 0212,JIS K 0213

2

Z 2613:2020

及びJIS K 0215による。

3.1

ガス抽出

金属試料に含まれる酸化物形成酸素及び/又は固溶酸素を,黒鉛るつぼの炭素と反応させて一酸化炭素

を生成させて,融解した金属試料から放出させる操作

注釈1 試料によっては黒鉛るつぼ内で二酸化炭素が生成する場合もあるが,金属試料では,生成され

る二酸化炭素量は,無視できるほど小さい。

注釈2 放出されたガスは,抽出ガスという。

3.2

ガス抽出温度

ガス抽出を行う条件として設定した温度

3.3

脱ガス

ガス抽出温度以上に設定した温度で黒鉛るつぼを空焼きして,るつぼ及び/又はるつぼに入れた浴金属

類中のガス成分を追い出す操作

3.4

インパルス加熱

黒鉛るつぼに直接通電し,るつぼを数秒間で2 000 ℃以上に昇温する加熱方式

3.5

インパルス炉

固定された上部水冷銅電極及び上下に移動ができる下部水冷銅電極で構成し,両電極の間に挟んだ黒鉛

るつぼのインパルス加熱が可能な炉

注釈1 電極炉ともいう。

3.6

供試体

溶融金属から採取した凝固試料,実験室に搬入された加工試料の塊,板,はく,管,線などの加工した

試料

4

一般事項

定量方法に共通な事項は,次による。

a) 化学分析に共通する一般事項は,JIS K 0050による。

b) 赤外線吸収法に共通する一般事項は,JIS K 0117による。

c) 電量法に共通する一般事項は,JIS K 0113による。

d) 分析に用いる水は,JIS K 0050のE.1(溶存酸素を除いた水の場合)によって溶存酸素を除いた水を,

使用の都度,調製する。

e) 試薬は,日本産業規格(JIS)に規定するもの又はこれと同等以上のものを用い,該当するJISがない

場合は,分析に支障のないものを用いる。

f)

装置及び器具は,指定する機能を満足するものを用いる。

3

Z 2613:2020

g) 特に記載がない場合,金属中の成分含有率は,質量分率とする。

5

定量方法の種類

不活性ガス気流中で黒鉛るつぼに金属試料を投入して加熱融解し,試料中の酸素を一酸化炭素として抽

出して定量する。この方法においては,金属酸化物は,次の式のように炭素と反応して一酸化炭素を生成

する。

MxO+C=xM+CO

この場合,抽出ガス中には,窒素,水素,メタンなどが存在することが多いので,一酸化炭素をこれら

のガスから分離定量し,酸素量を算出する。

酸素定量方法は,次の二通りとし,いずれかの方法によって定量する。

a) 赤外線吸収法 抽出ガスを赤外線吸収検出器に送り,一酸化炭素の赤外線吸収量の変化を測定し,酸

素量を算出する1),又は一酸化炭素を二酸化炭素に酸化した後に赤外線吸収検出器に送り,二酸化炭

素の赤外線吸収量の変化を測定し,酸素量を算出する方法。

なお,一酸化炭素を二酸化炭素に酸化して測定する機構をもつ装置では,水素含有率の高い試料(例

えば,0.1 %以上)を測定した場合,発生したメタンガスが酸化管[加熱した酸化銅(II)を詰めた管]

で二酸化炭素と水に変換されて酸素値に正の誤差を生じる。そのような試料を測定する場合は,メタ

ンガスを除去するか,酸化管を通さずに一酸化炭素のまま測定する。

注1) 二酸化炭素の測定・補正機能をもつ装置もある。

b) 電量法 抽出ガスを酸化剤によって酸化し,これを弱アルカリ性の過塩素酸バリウム溶液中に導入し,

二酸化炭素の吸収による水素イオン濃度の増加分を電気分解によって中和し,その電気量から酸素量

を算出する方法。

6

装置

6.1

装置の構成

用いられる分析装置は,ガス抽出系(不活性ガス融解法)及びガス分析系(赤外線吸収法又は電量法)

から成り,試験方法に従って各単位装置を接続して構成する。

6.2

ガス抽出系

ガス抽出系は,次による。

a) 材料及び試薬 主な材料及び試薬は,次による。

1) 不活性ガス ヘリウム(体積分率99.995 %以上が望ましい。)又はアルゴン[例えば,JIS K 1105(ア

ルゴン)の1級など,体積分率99.999 %以上が望ましい。]

2) 脱酸素剤 銅など

3) 有機ガス分解剤 酸化銅(II)など

4) 二酸化炭素吸収剤 シリカゲルに水酸化ナトリウムを含浸させたものなど

5) 脱水剤 過塩素酸マグネシウムなど

6) 黒鉛るつぼ 使用する炉に適合するもので,酸素の空試験値の低いもの。黒鉛るつぼの取扱いは,

金属製の黒鉛るつぼはさみを用いて行う。

4

Z 2613:2020

注記1

黒鉛るつぼの種類には,一重るつぼ,二重るつぼ,高温るつぼなどがある。

7) 黒鉛漏斗 必要な場合に用いる。使用する装置に適合するもので,酸素の空試験値の低いもの。

8) 黒鉛粉末 74 μm〜147 μmの粒度で,酸素の空試験値の低いもの

9) 浴金属類 ニッケル,すず,白金,銅,鉄などの金属で,酸素の空試験値の低いもの

注記2 ニッケル,すず,白金,銅,鉄などの金属は,カプセル,ペレット,バスケット,粒状,

はくなどの形状のものが市販されている。

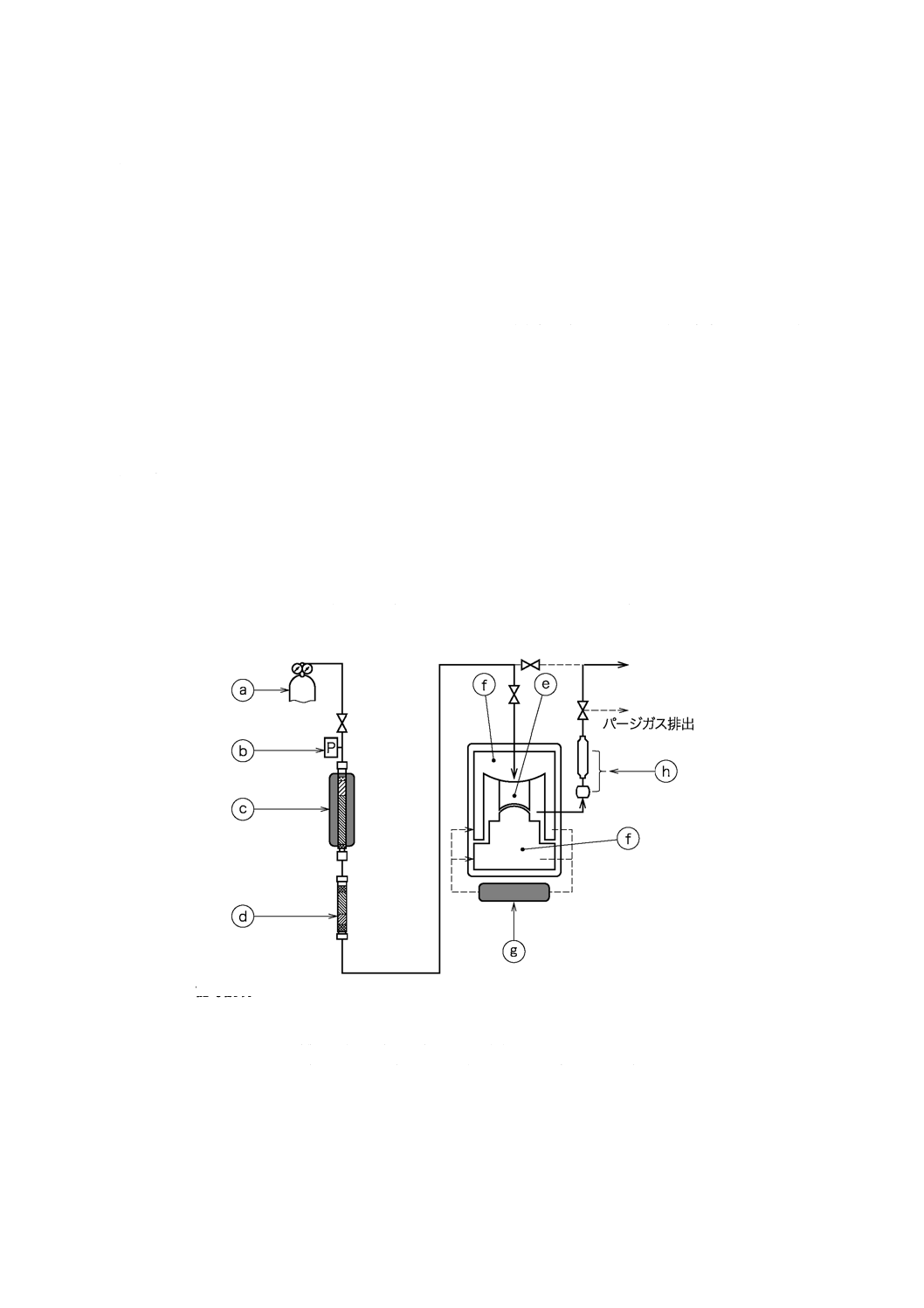

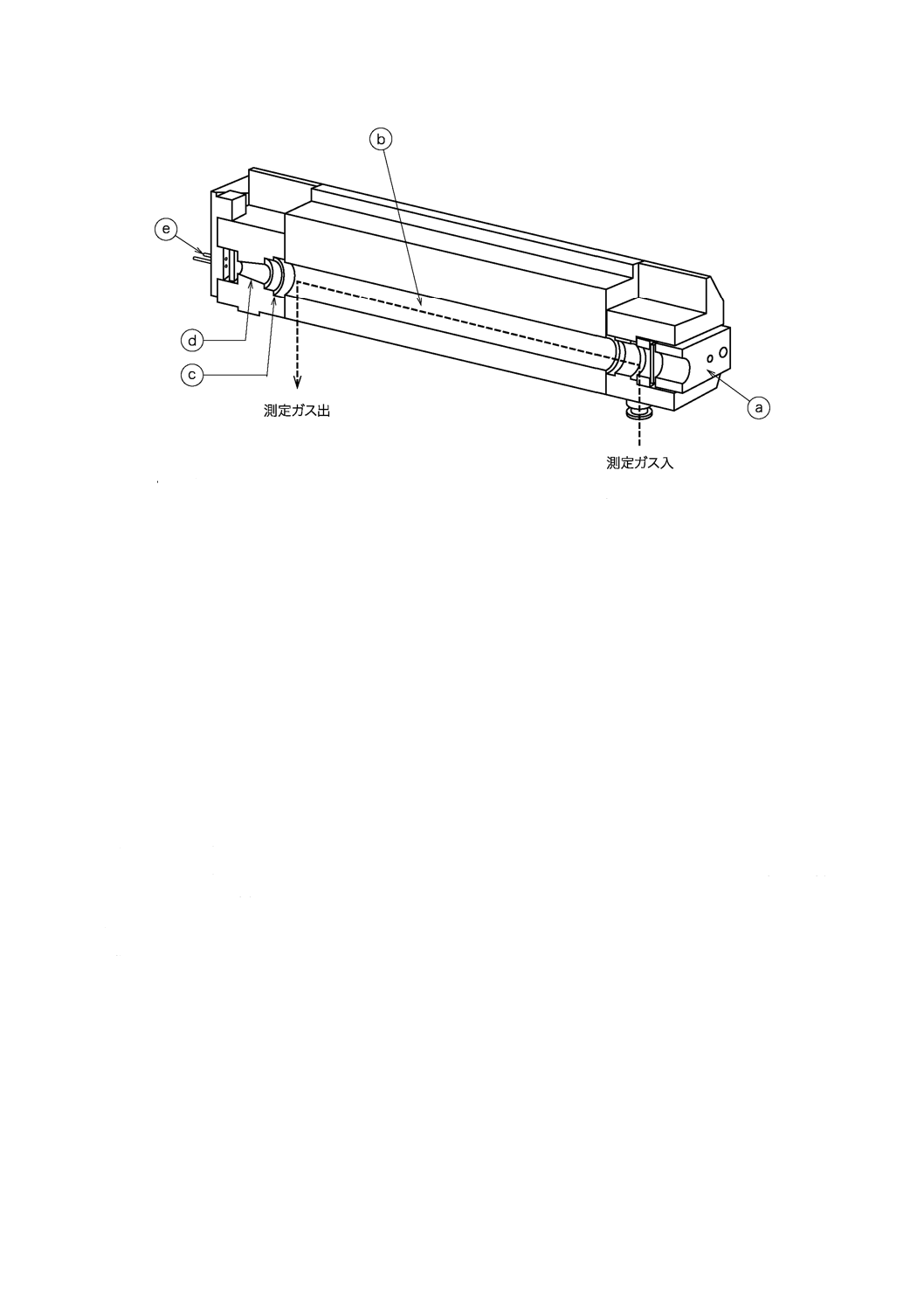

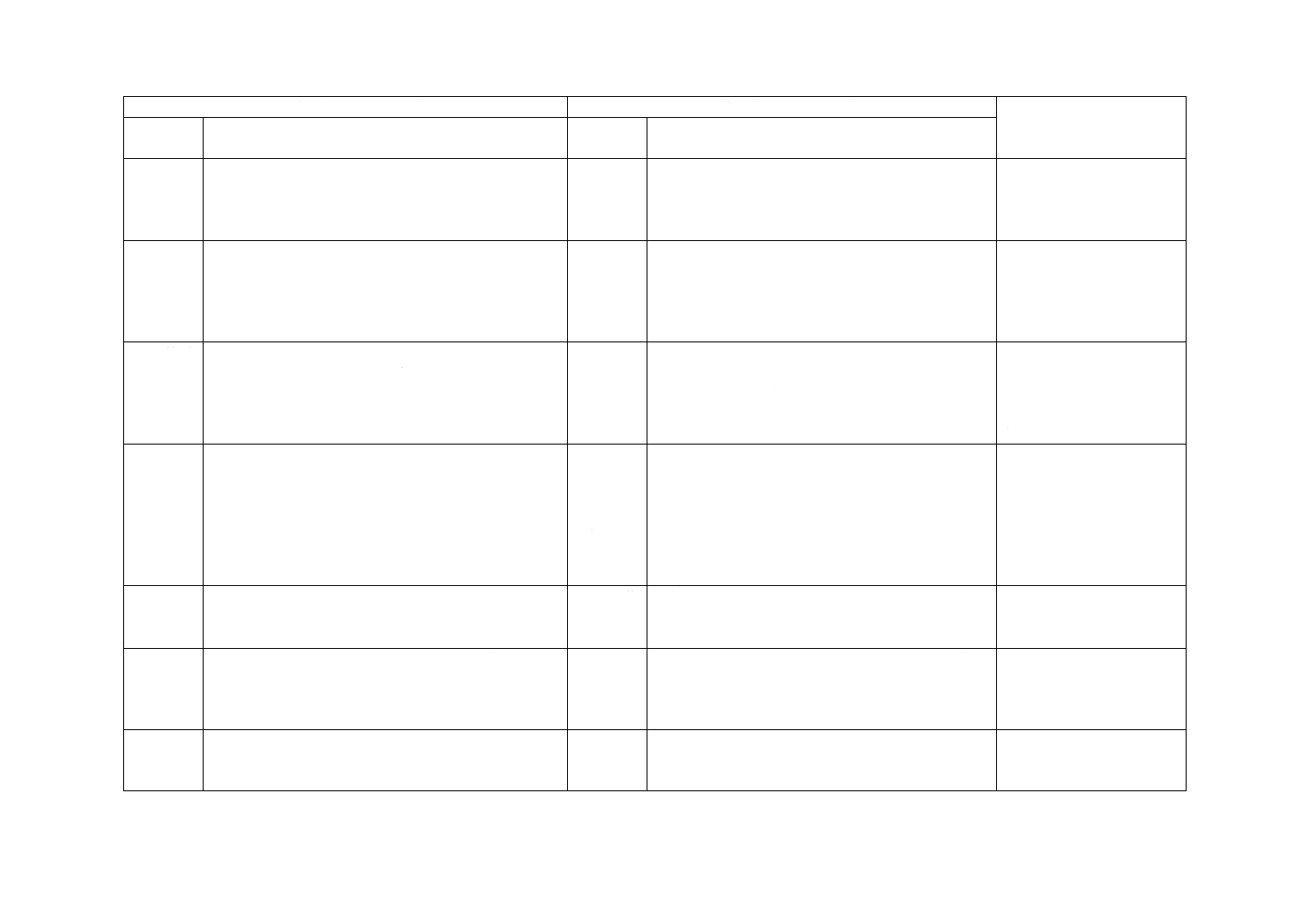

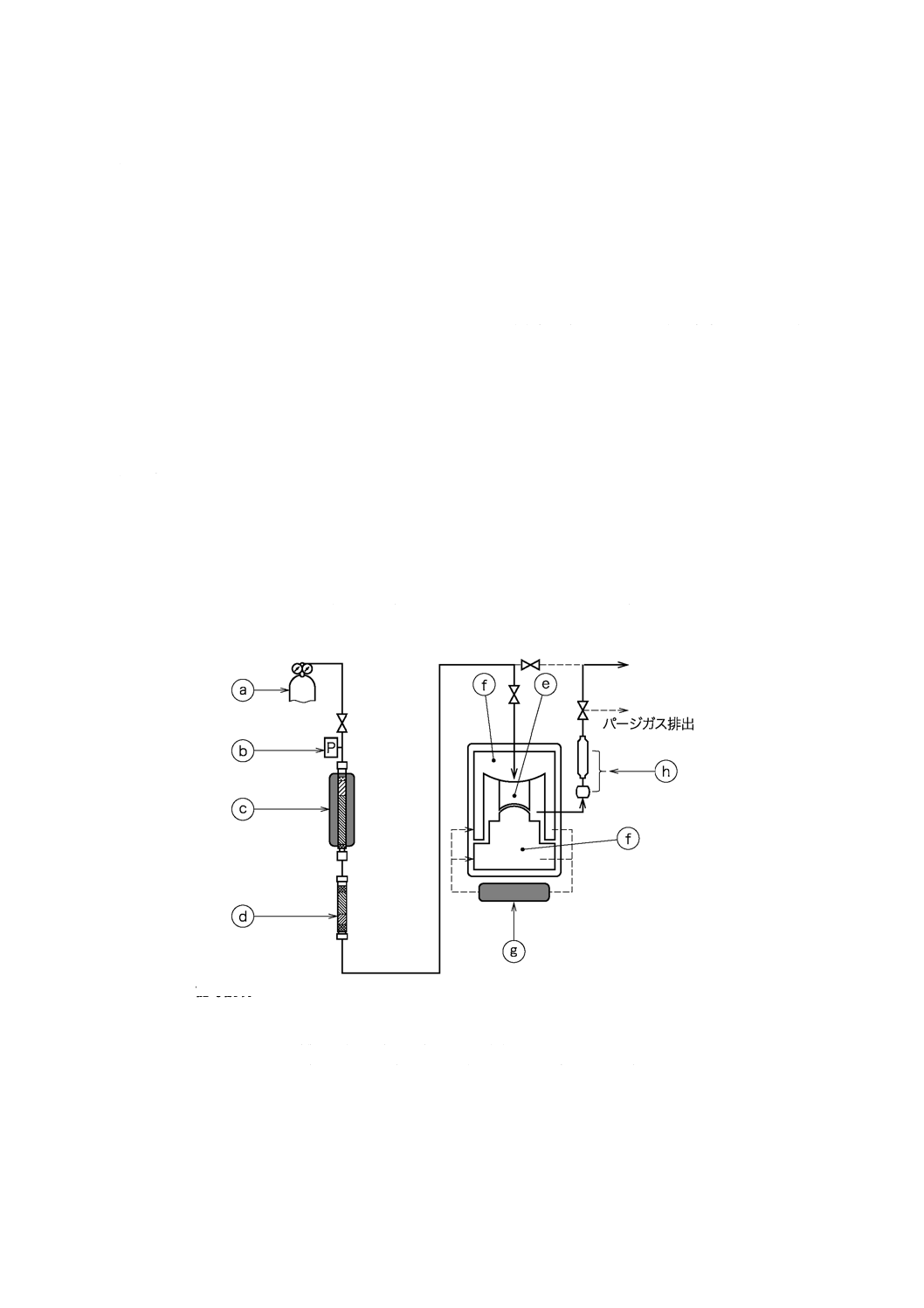

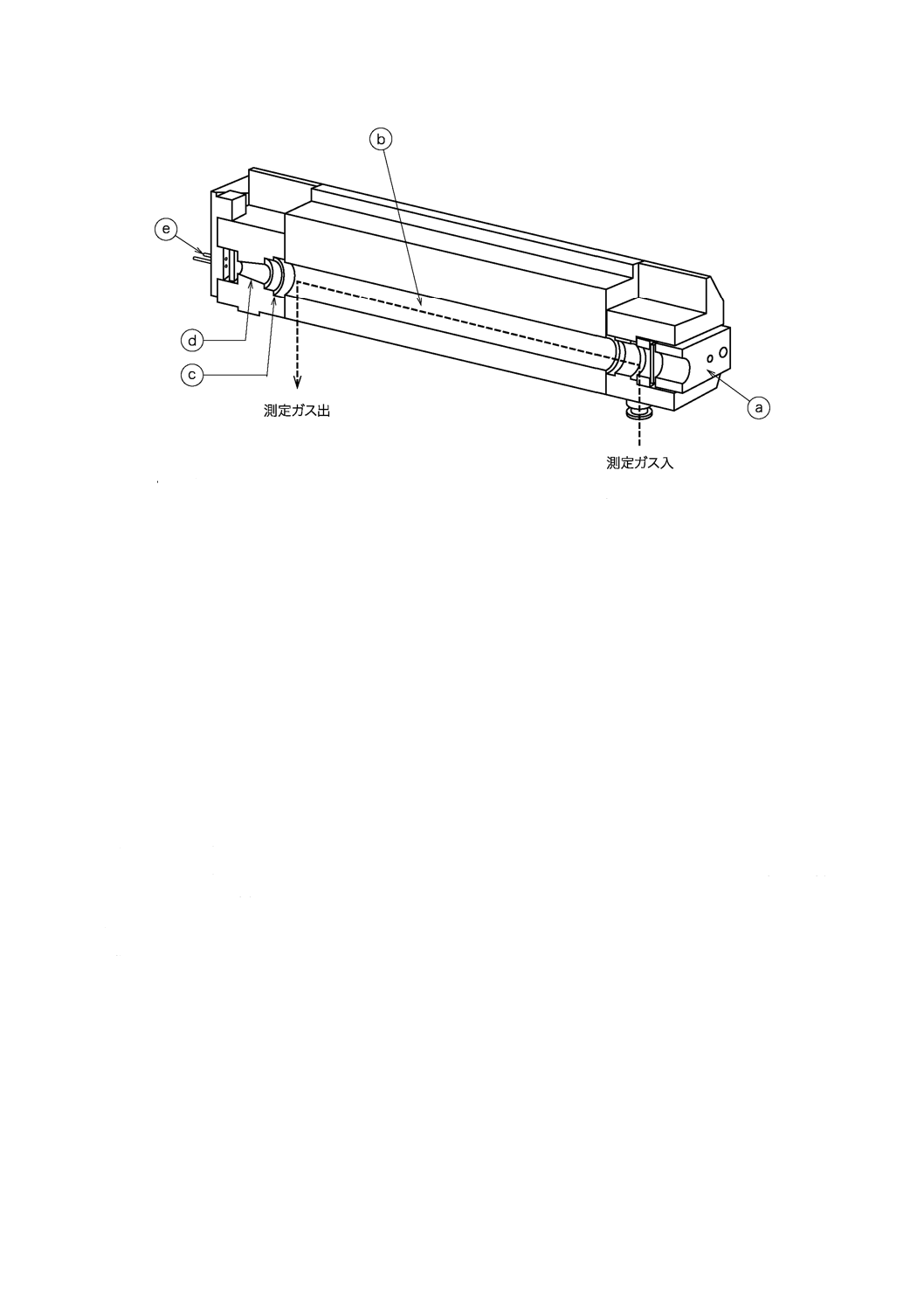

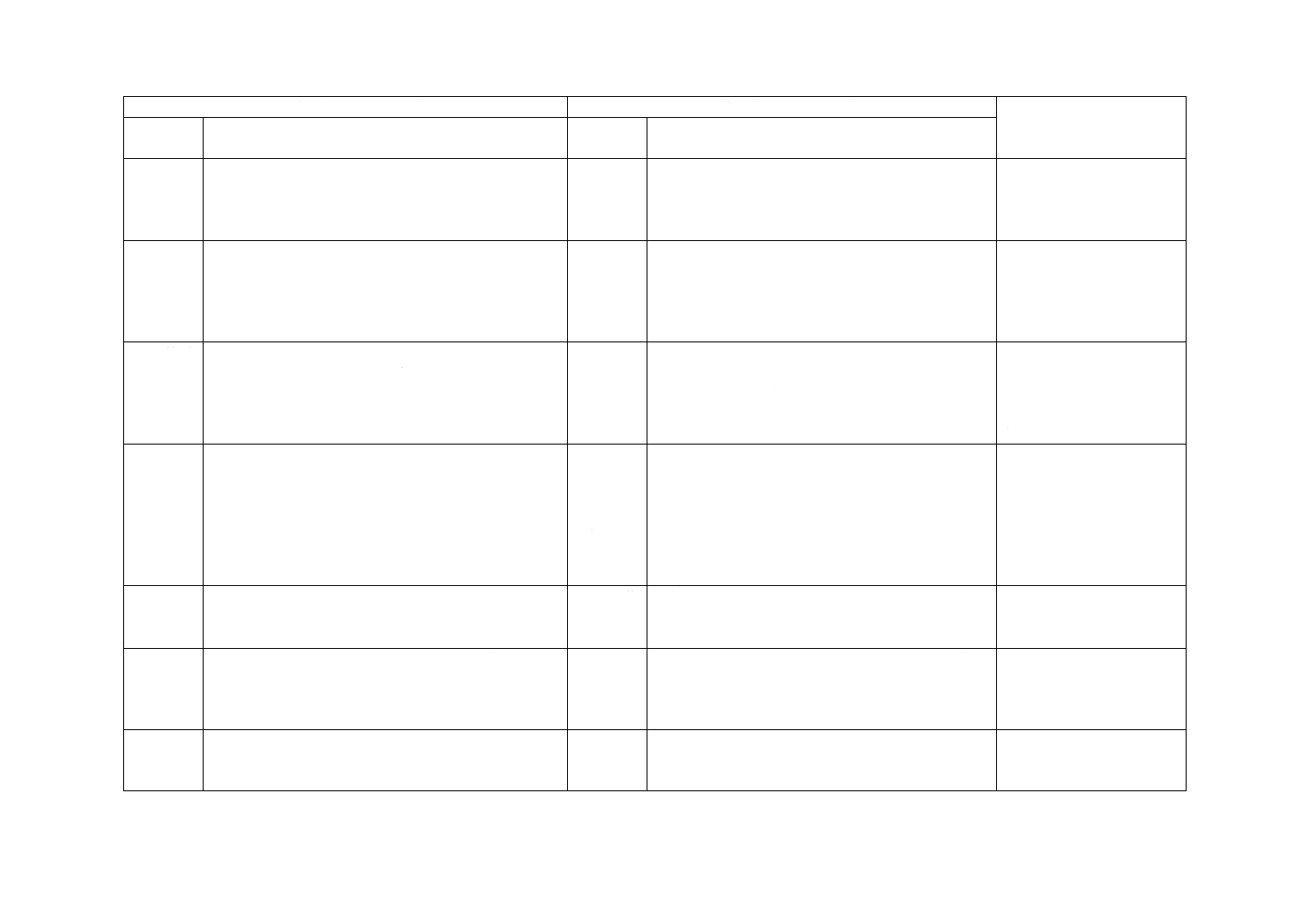

b) 装置 不活性ガス精製部,ガス抽出部などから構成される(図1参照)。

1) 不活性ガス精製部 使用する不活性ガス中の不純物(酸素,有機ガス,二酸化炭素,水分など)を

除去することを目的としたもので,通常,電気抵抗加熱炉で400 ℃〜700 ℃に加熱された脱酸素剤

及び有機ガス分解剤を詰めた管,二酸化炭素吸収剤及び脱水剤を詰めた管などで構成される。装置

の製造業者が推奨(指定)する他のものを使用してもよい。

なお,体積分率99.999 %以上の高純度不活性ガスを使用する場合,低濃度の酸素を定量しない場

合などでは,不活性ガス精製部を省いてもよい。

2) ガス抽出部 試料中の酸素を一酸化炭素として不活性ガス気流中に抽出できるもので,空気の混入

防止,黒鉛るつぼの脱ガスなど,定量における空試験値を低減できる機能をもつ。加熱方式には,

次に示すインパルス加熱,高周波誘導加熱などがある。

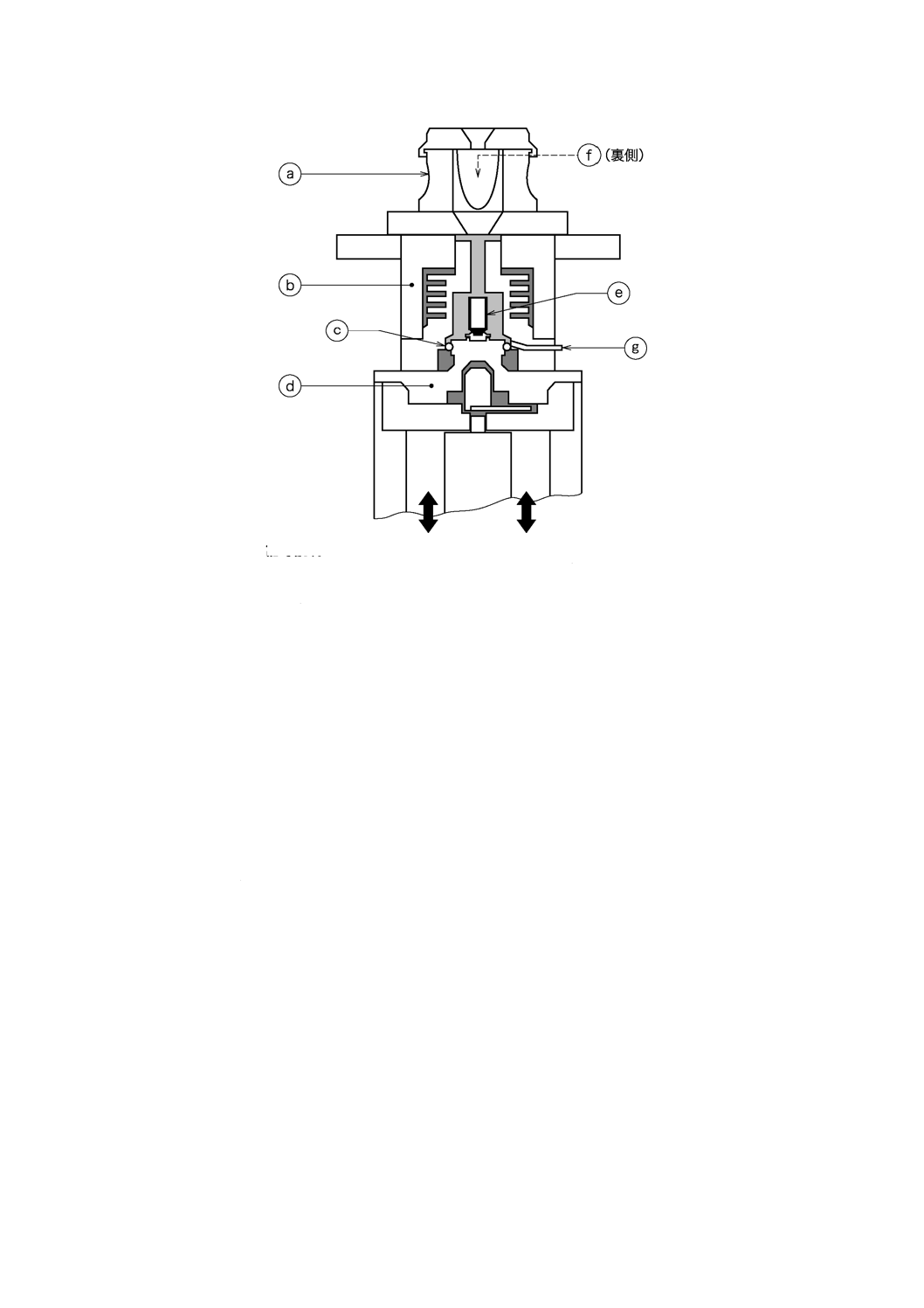

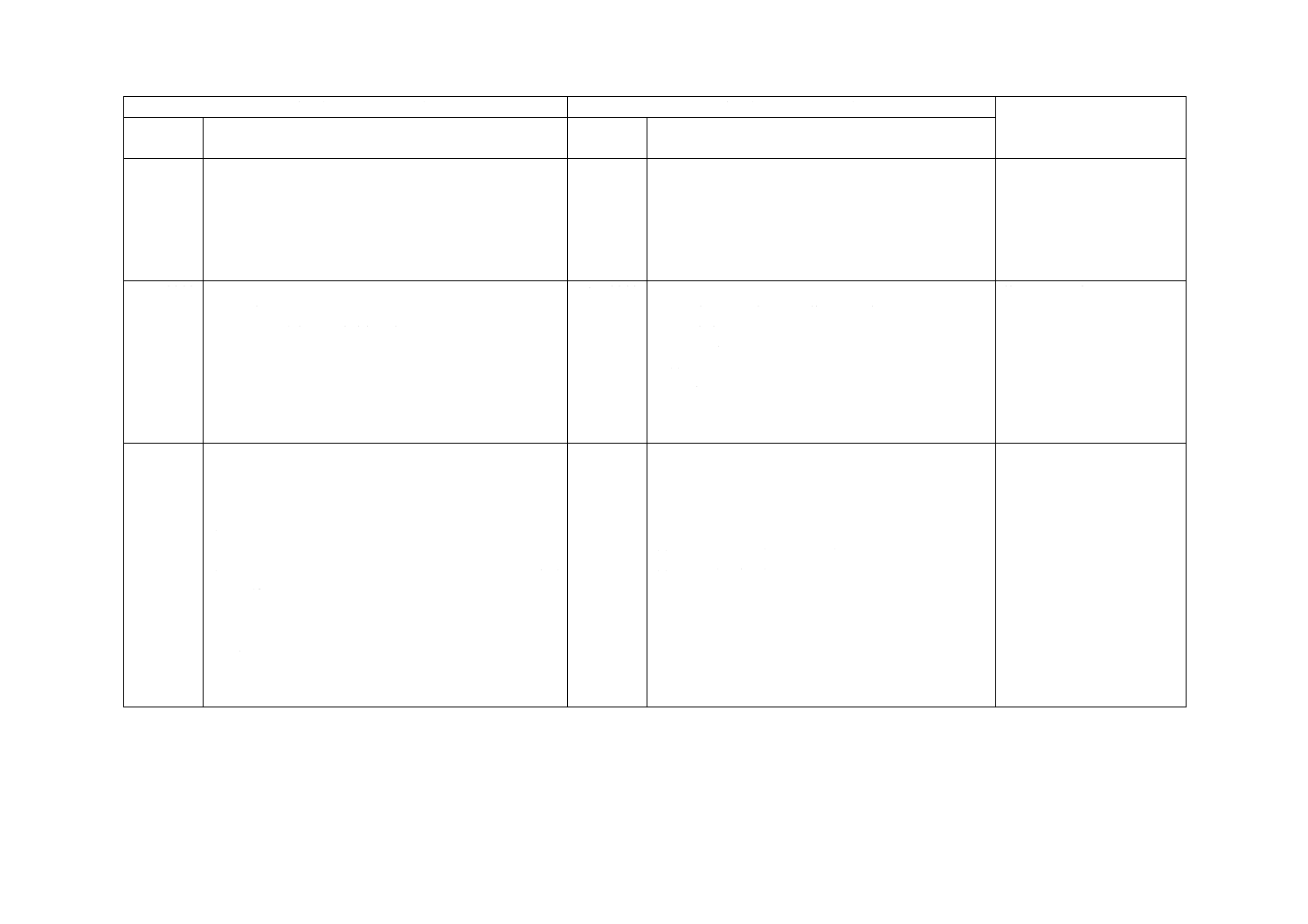

2.1) インパルス加熱方式の場合

2.1.1) 加熱装置 加熱装置は,インパルス炉を用いる。

2.1.2) 抽出炉 不活性ガス雰囲気中で,試料をインパルス炉に投入できる試料投入器などを備えたもの。

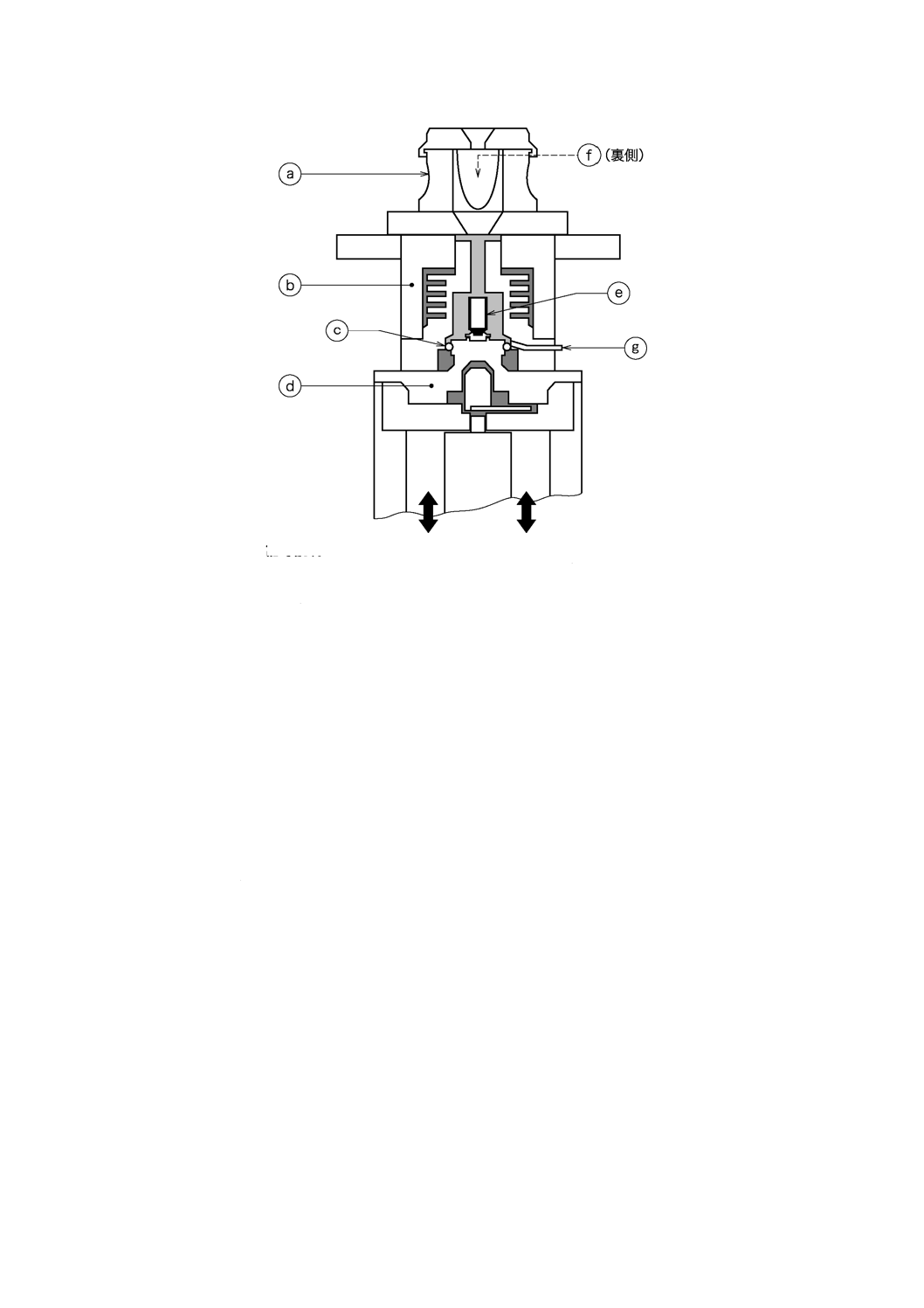

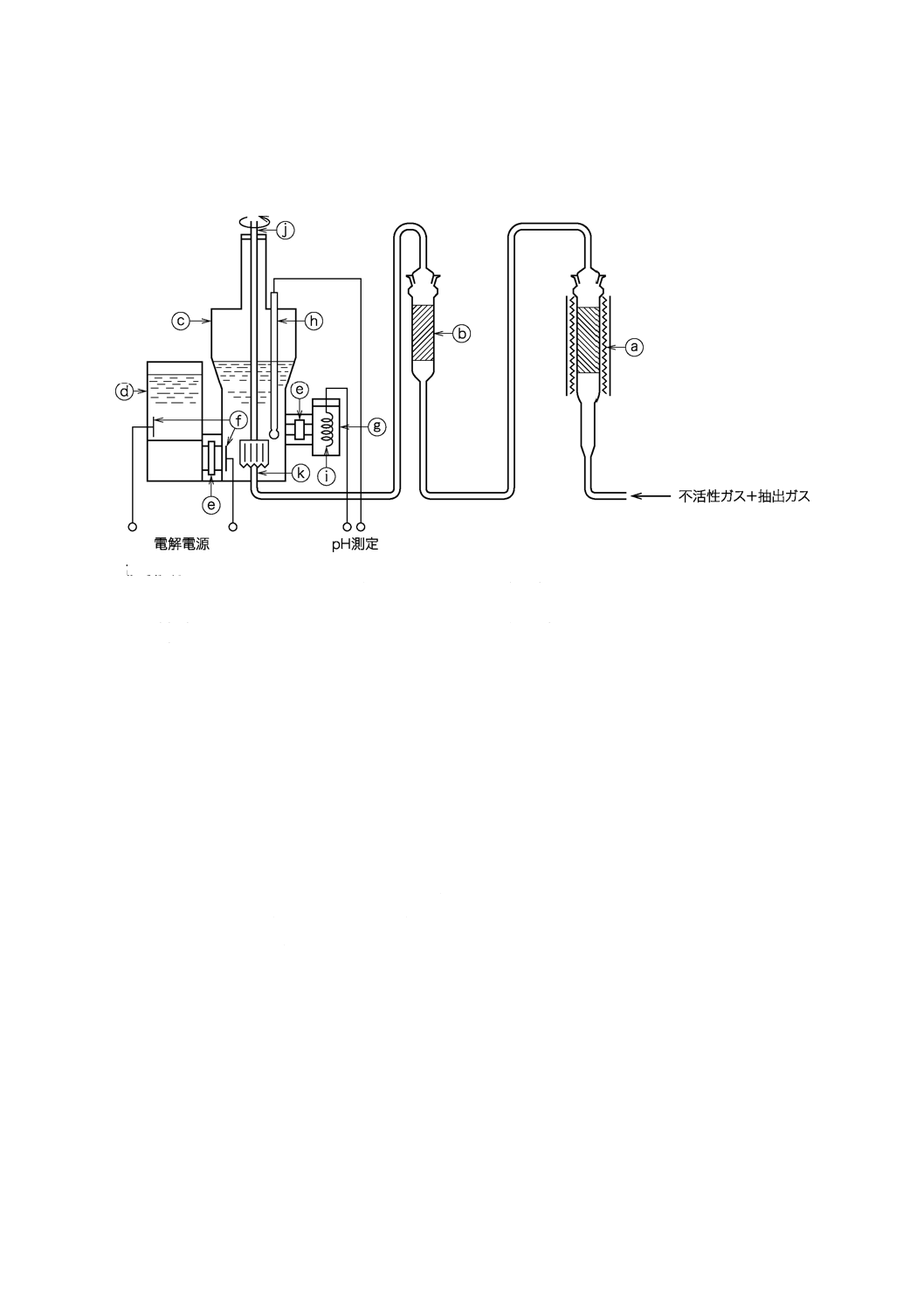

インパルス加熱抽出炉の例を,図2に示す。

記号説明

ⓐ 不活性ガス

ⓑ 圧力計

ⓒ 不活性ガス精製部(酸素除去,有機ガス分解)

ⓓ 不活性ガス精製部(二酸化炭素・水分除去)

ⓔ 黒鉛るつぼ

ⓕ ガス抽出部(インパルス炉)

ⓖ 冷却水循環システム

ⓗ 抽出ガス精製部

図1−不活性ガス融解抽出装置構成の例

5

Z 2613:2020

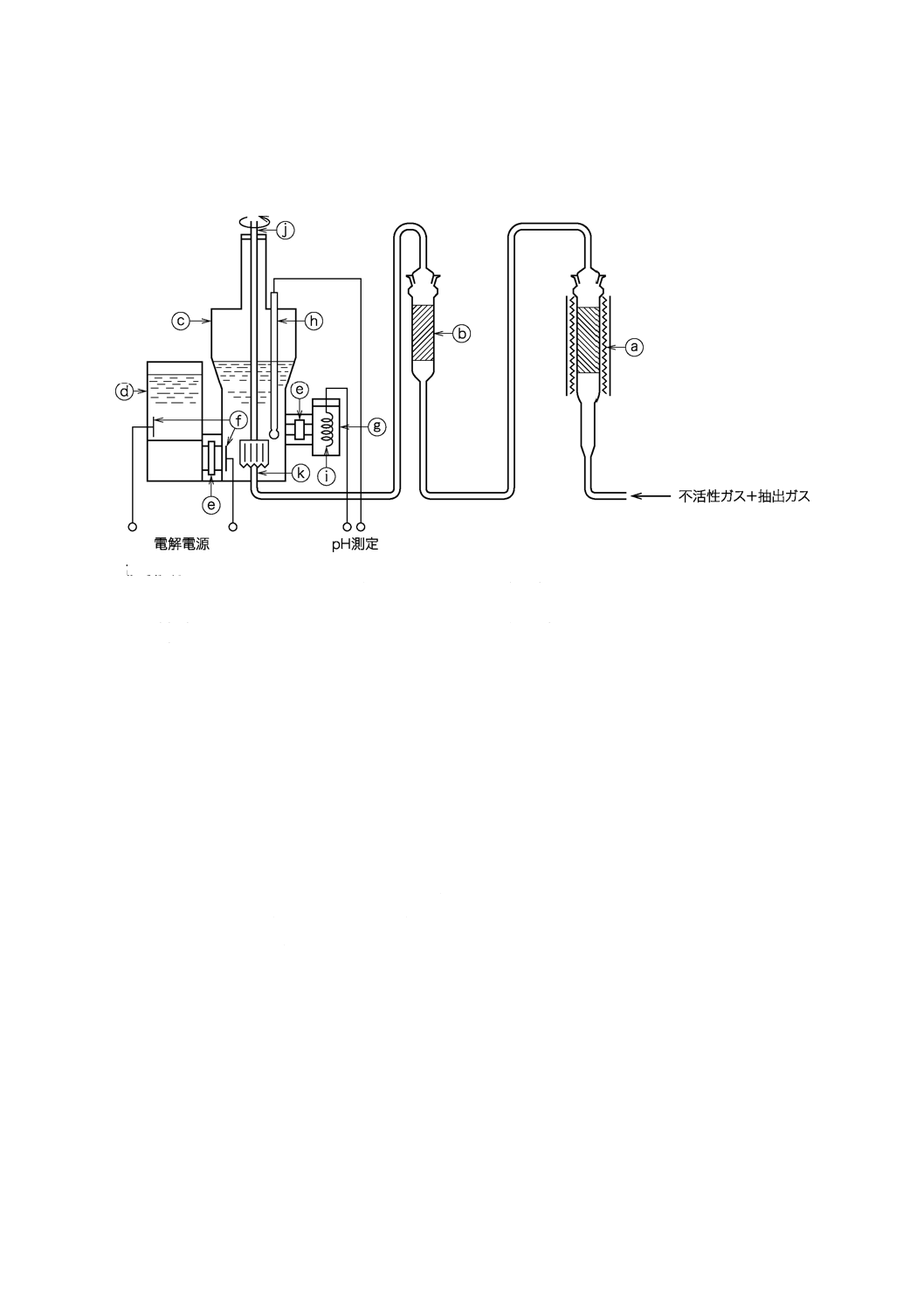

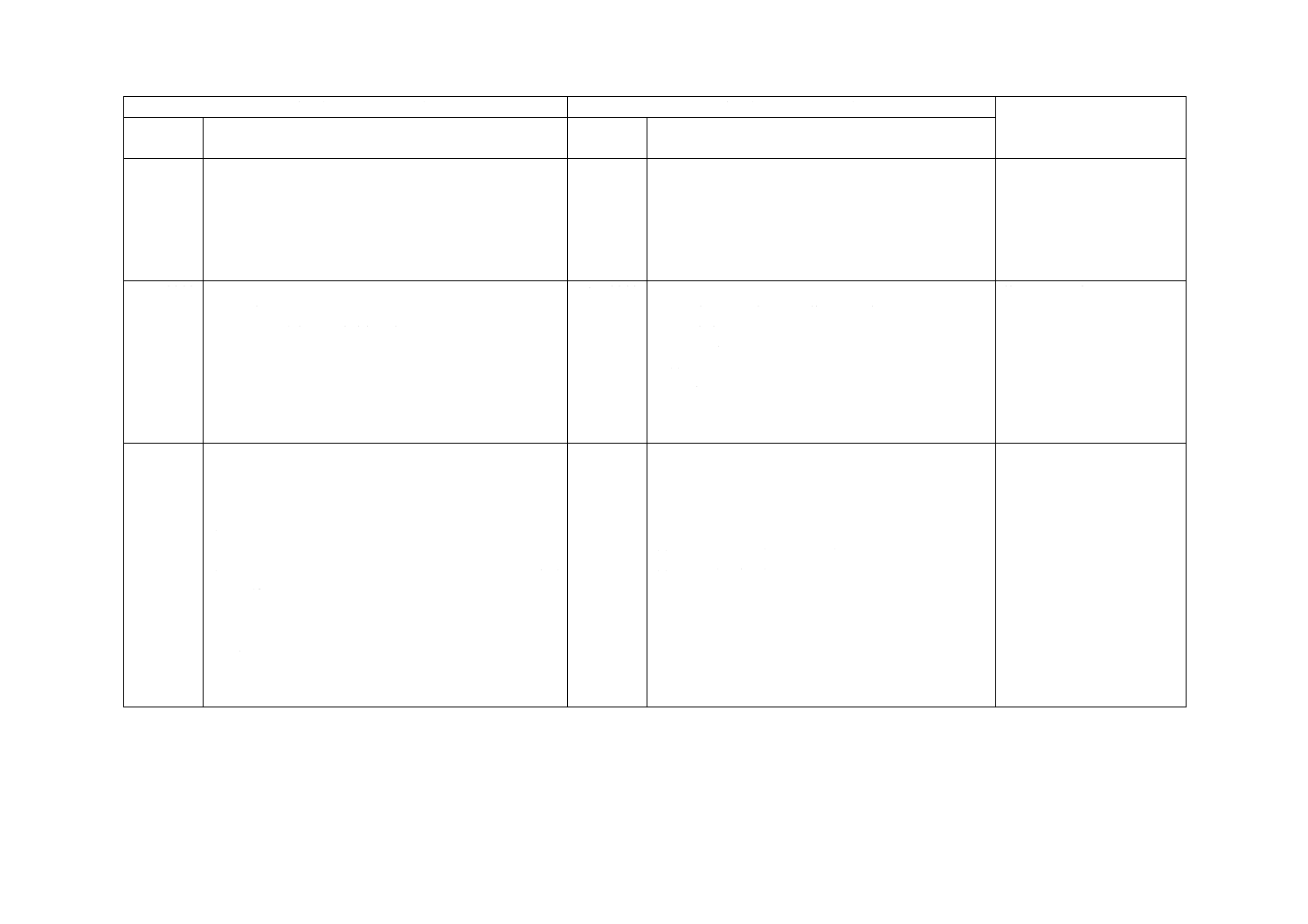

記号説明

ⓐ 試料投入器

ⓑ 水冷式上部電極(固定型)

ⓒ 絶縁用Oリング

ⓓ 水冷式下部電極(可動型)

ⓔ 黒鉛るつぼ

ⓕ 不活性ガス入口

ⓖ 抽出ガス出口

図2−インパルス加熱抽出炉の例

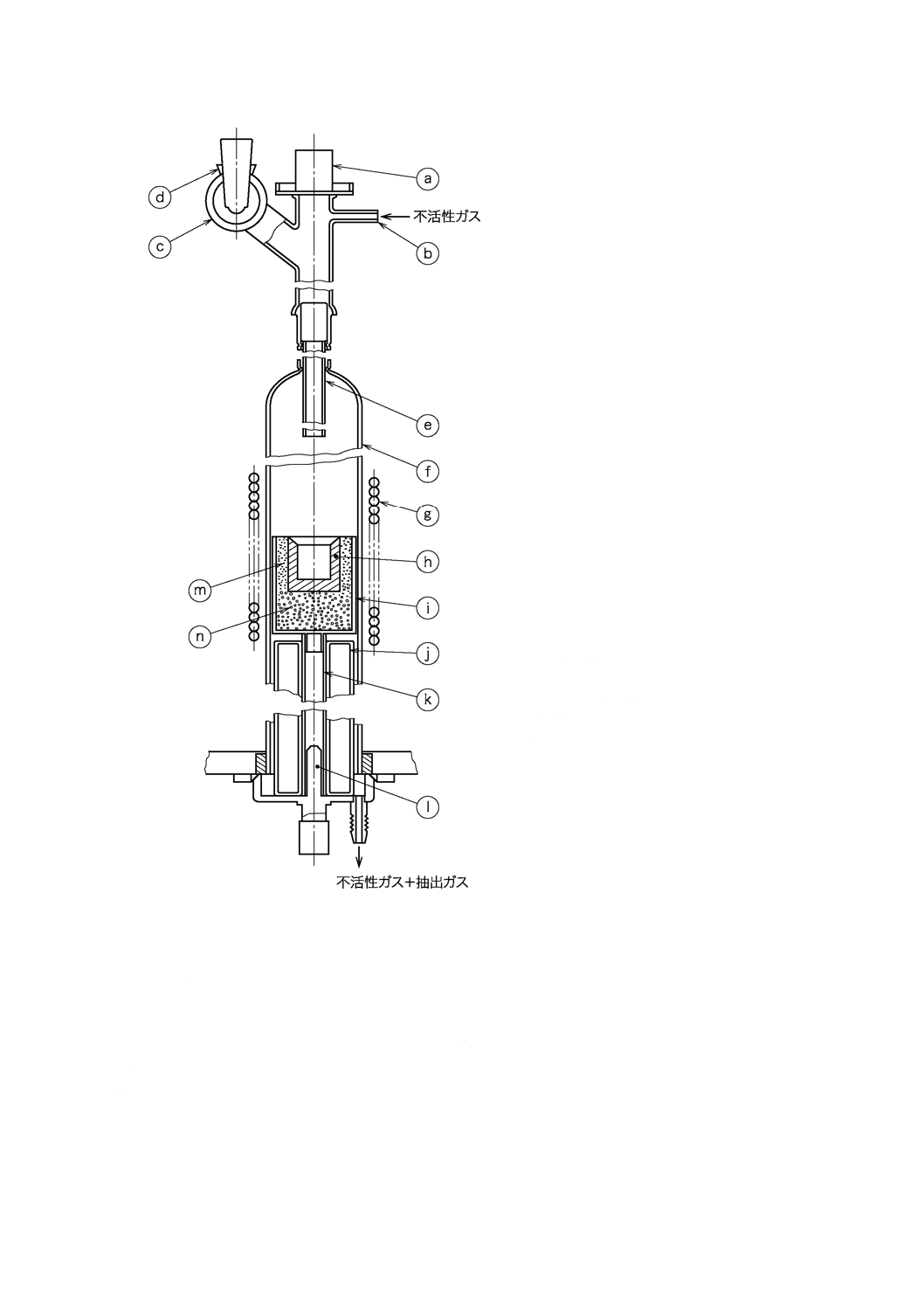

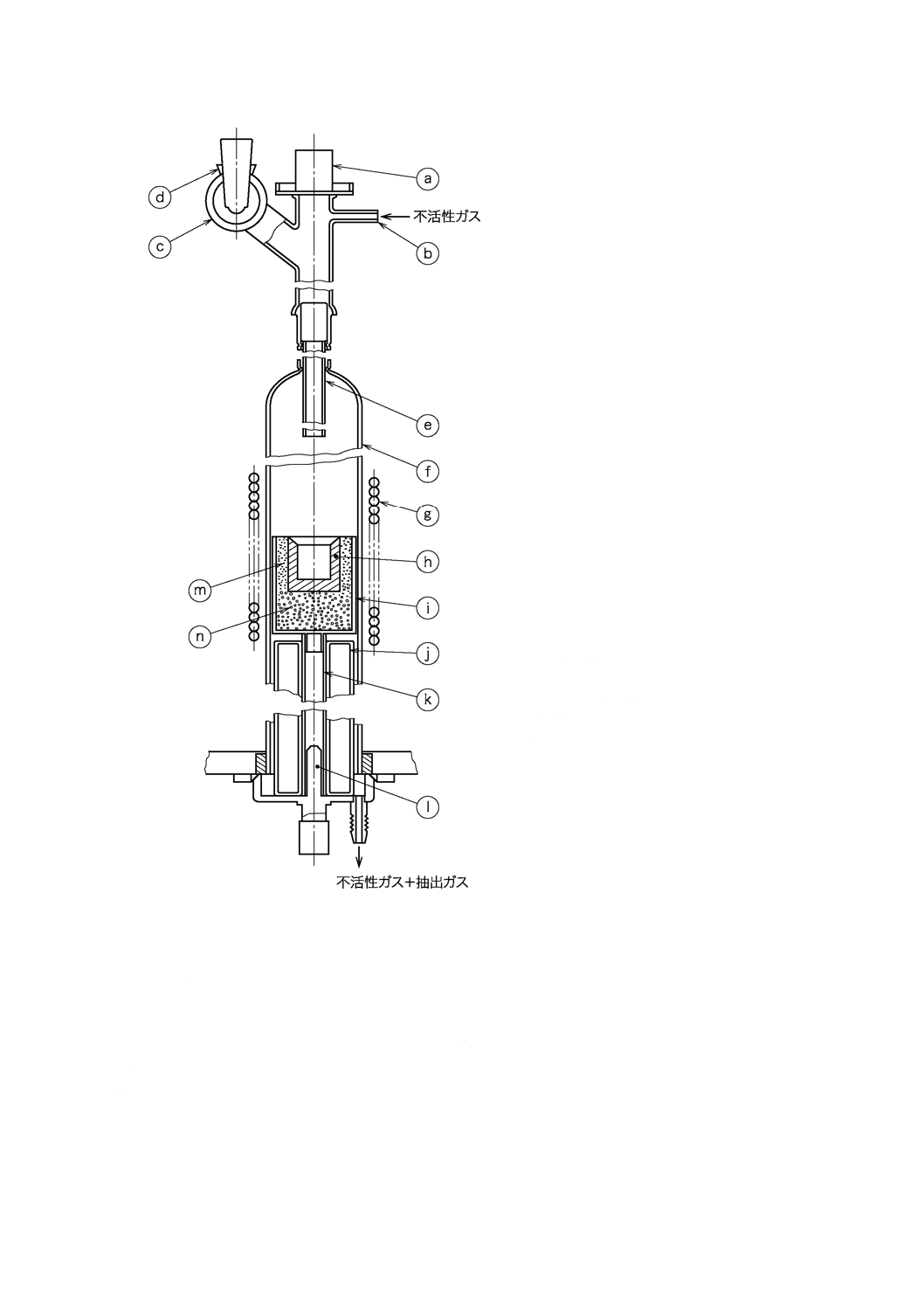

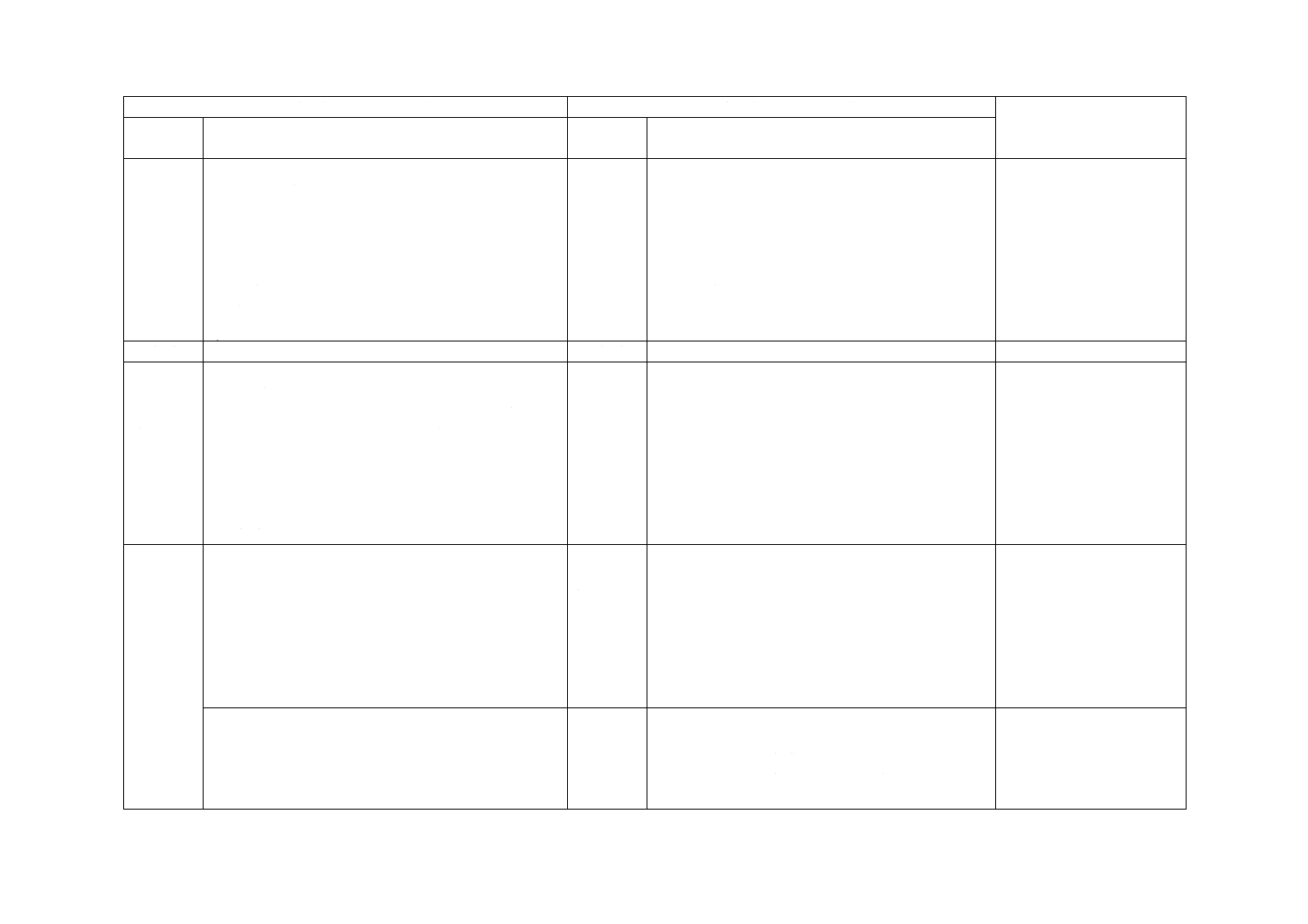

2.2) 高周波誘導加熱方式の場合

2.2.1) 加熱装置 加熱装置は,石英ガラス製外筒中に設置された黒鉛るつぼを脱ガス温度以上に保ち得

るもので,高周波電源及び加熱コイルから成る。

2.2.2) 抽出炉 高周波誘導加熱抽出炉の例を,図3に示す。炉管は,下部炉管(ⓕ)及び上部キャップ

(ⓐ〜ⓔ)から構成される。下部炉管は,石英ガラス製で,その中の石英ガラス製外筒に黒鉛る

つぼを入れ,周囲に黒鉛粉末を詰める。上部キャップは,硬質ガラス製で,光高温計による温度

測定用プリズム又は反射鏡,測温窓,試料投入口などを備える。

2.2.3) 黒鉛るつぼ類の組立て

2.2.3.1) 石英ガラス製外筒に黒鉛粉末を底から20 mm〜30 mmの高さまで詰め,この上の中心に黒鉛る

つぼを置く。

2.2.3.2) 黒鉛るつぼ中に黒鉛粉末が入らないように注意しながら,黒鉛るつぼと石英ガラス製外筒との

間に黒鉛るつぼのほぼ上端まで黒鉛粉末を軽く詰める。

2.2.3.3) 黒鉛漏斗を使用する場合は,黒鉛漏斗を黒鉛るつぼの上に取り付け,黒鉛粉末を更に3 mm〜5

mmの高さまで追加する。

2.2.3.4) 黒鉛るつぼを入れた石英ガラス製外筒を支柱に載せ,炉管の下から挿入し,保持する。

6

Z 2613:2020

記号説明

ⓐ 温度測定用石英ガラス製直角プリズム

ⓑ ガス移送管

ⓒ 試料投入コック

ⓓ 試料挿入部

ⓔ 試料誘導管

ⓕ 石英ガラス製抽出管

ⓖ 高周波誘導加熱コイル

ⓗ 黒鉛るつぼ

ⓘ 石英ガラス製外筒

ⓙ 挿入管

ⓚ 支柱

ⓛ 支柱保持金具

ⓜ 黒鉛粉末(約74 μm)

ⓝ 黒鉛粉末(約147 μm)

図3−高周波誘導加熱抽出炉の例

6.3

ガス分析系

6.3.1

赤外線吸収法

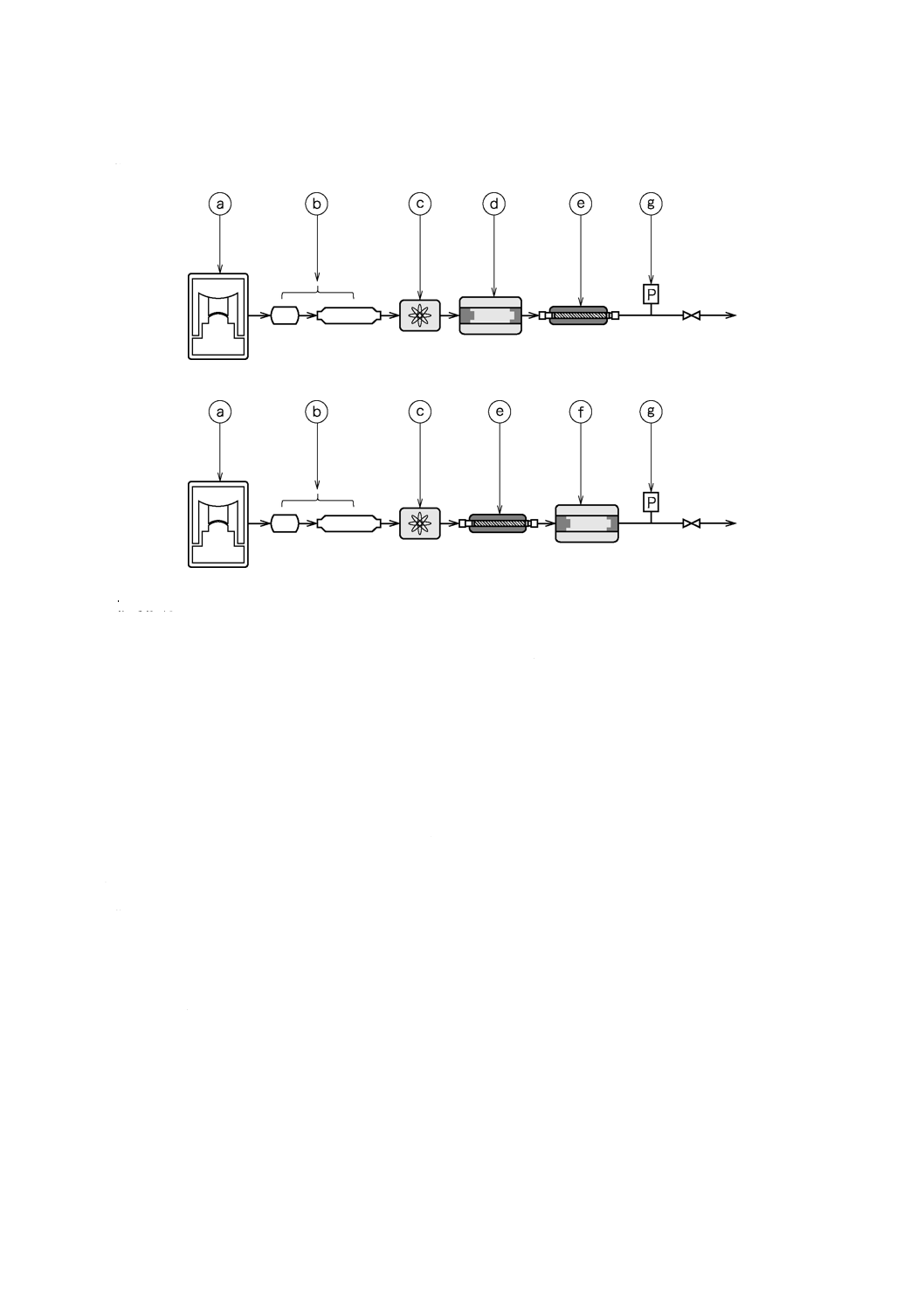

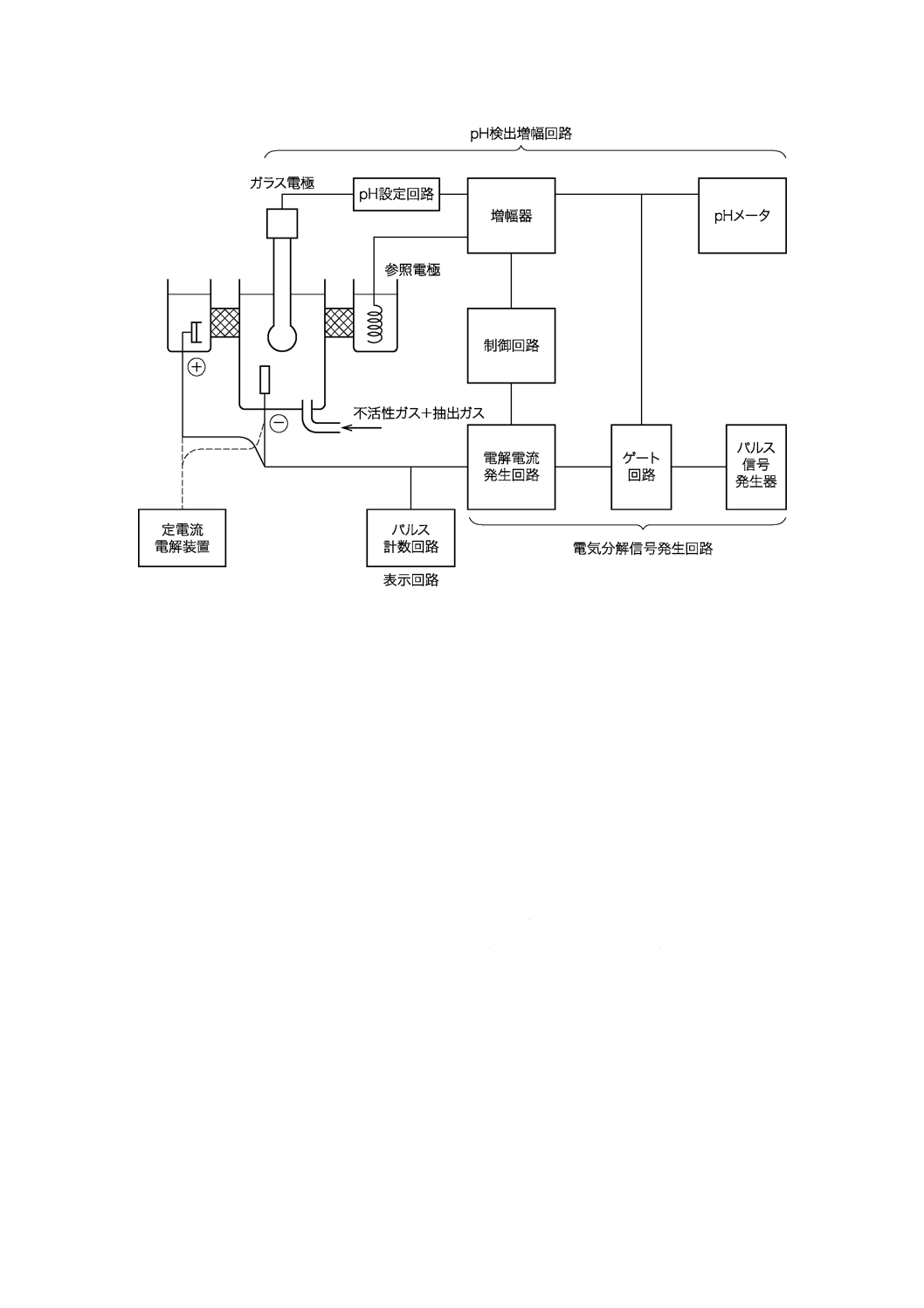

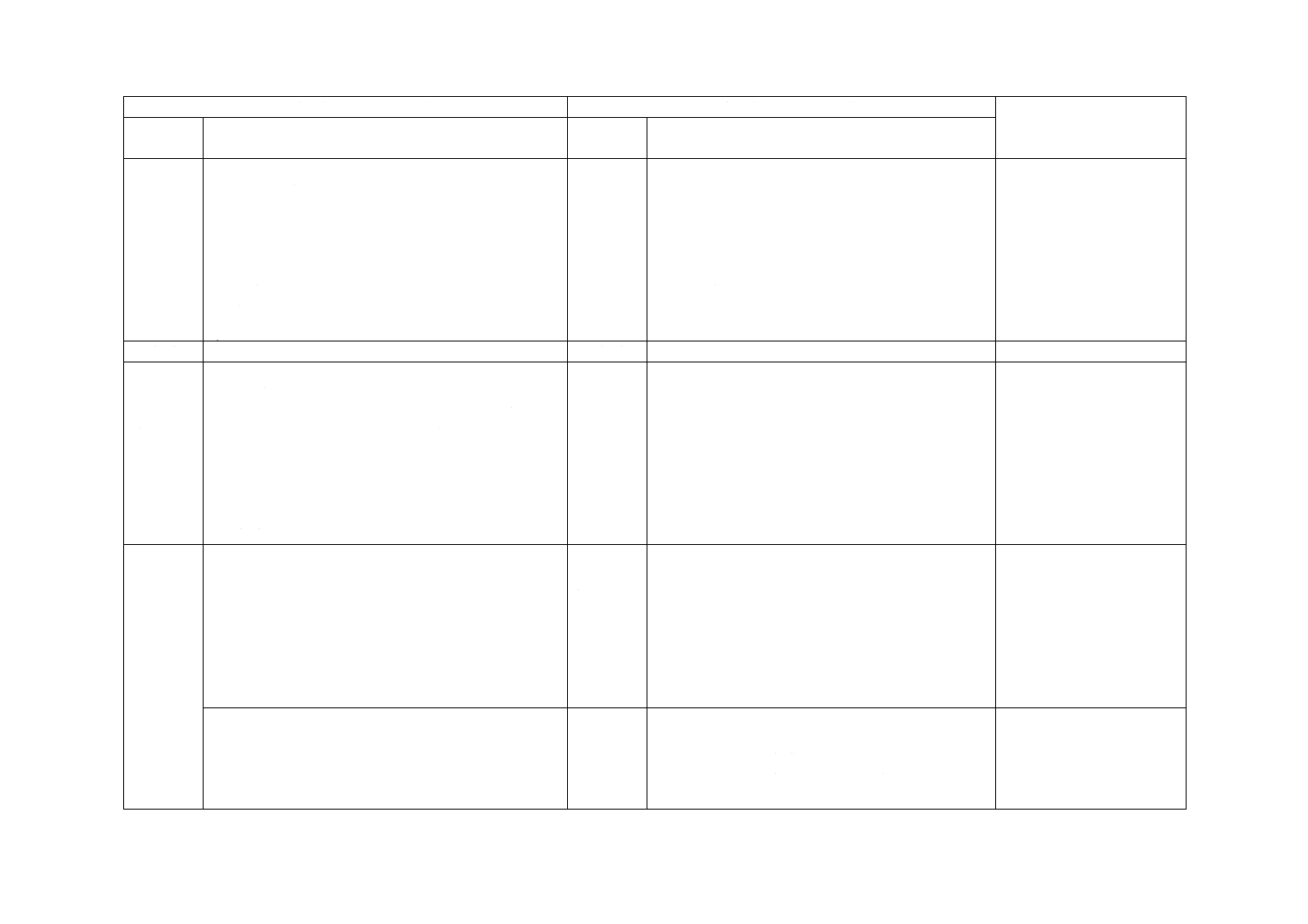

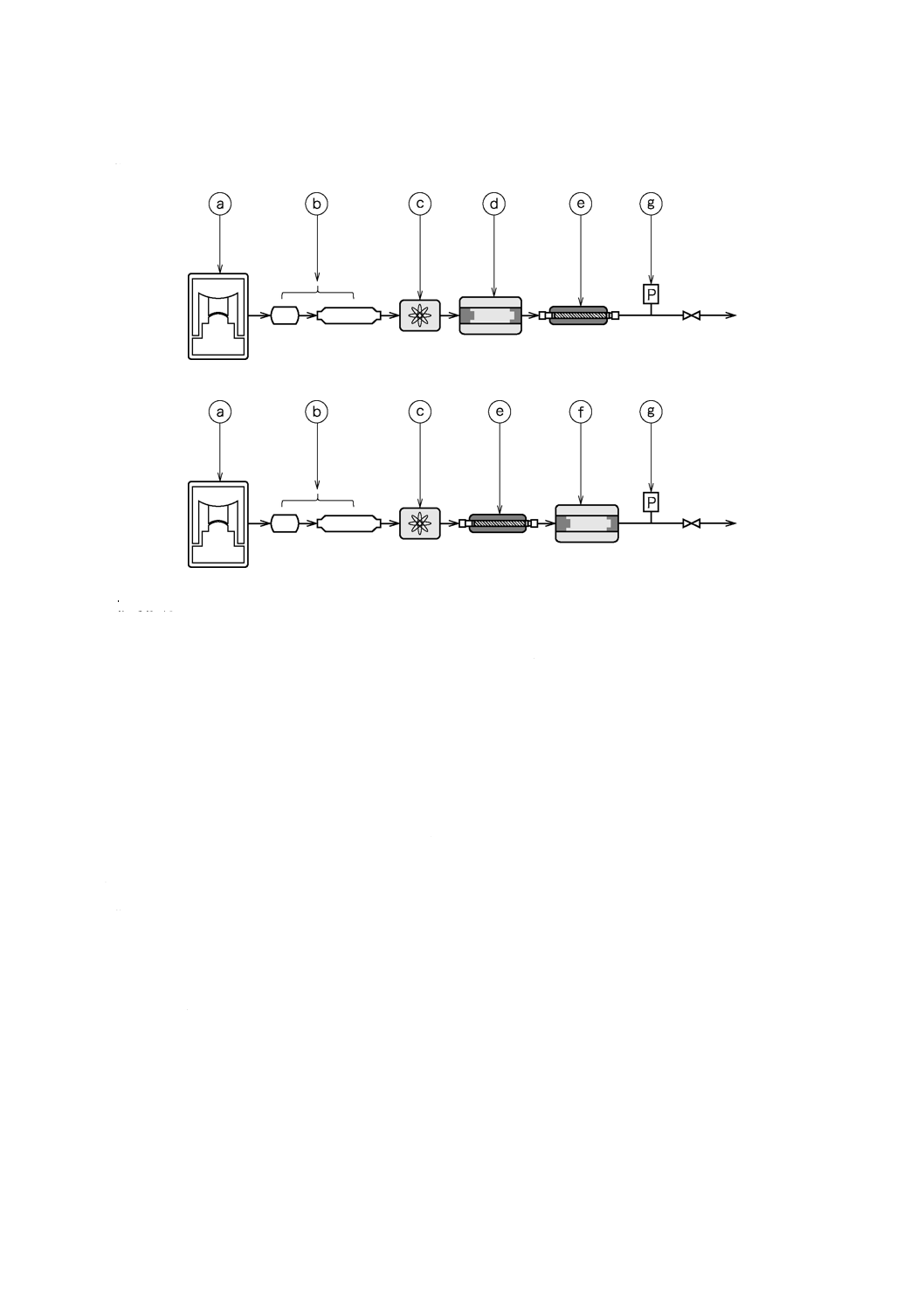

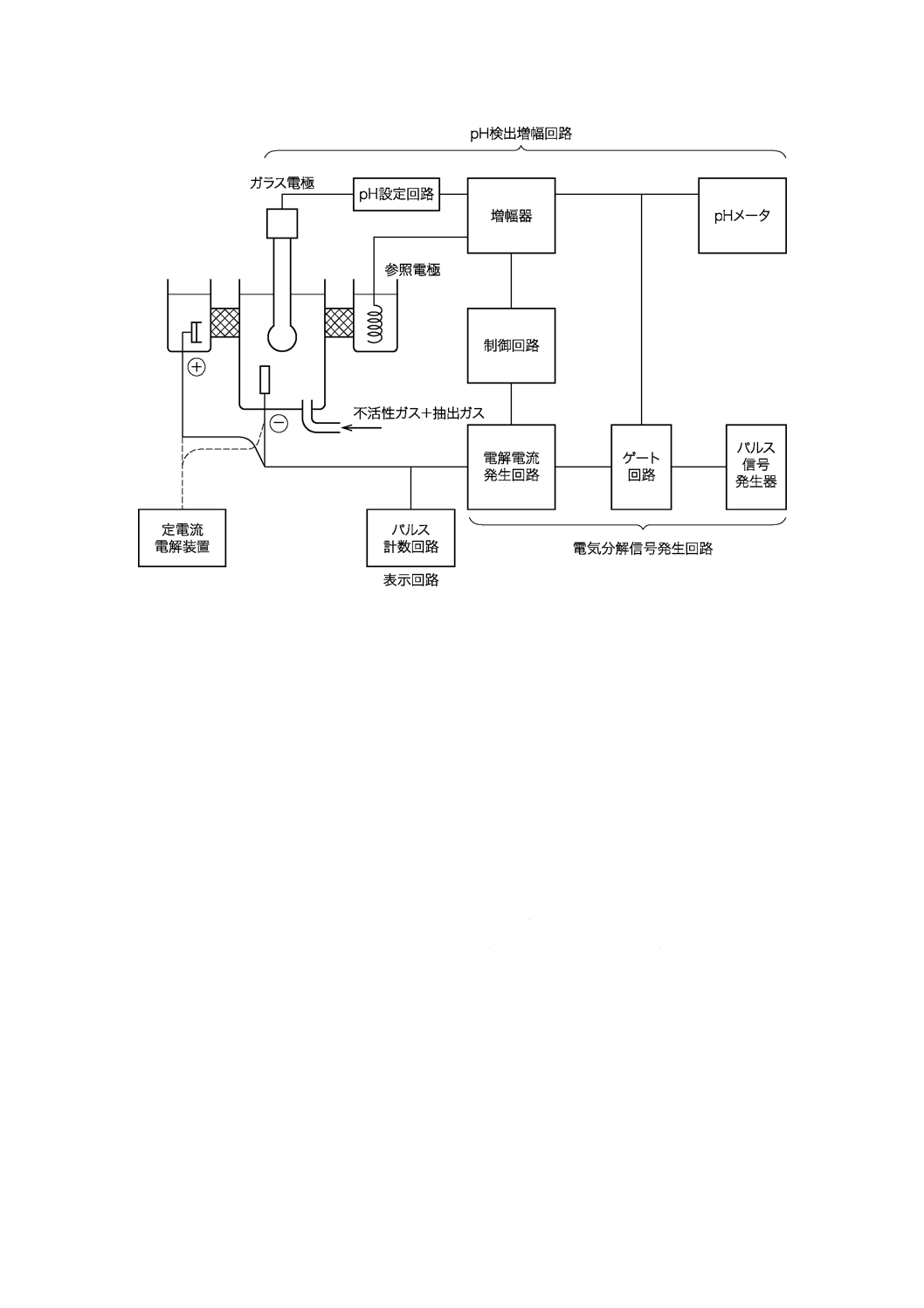

赤外線吸収法には,抽出した一酸化炭素をそのままの状態で赤外線吸収検出器で検出する方法,及び抽

出した一酸化炭素を酸化して二酸化炭素とし,赤外線吸収検出器で検出する方法があり,次による(図4

参照)。

注記 両方法を備えた装置も市販されている。

a) 材料及び試薬 主な材料及び試薬は,次による。

1) 石英ガラスウール

7

Z 2613:2020

2) ディスクフィルター

3) 酸化剤 酸化銅(II)など

a) A法a)

b) B法b)

記号説明

ⓐ インパルス炉

ⓑ 抽出ガス精製部

ⓒ 流量制御部

ⓓ 抽出ガス測定部(一酸化炭素赤外線吸収検出器)

ⓔ 抽出ガス酸化部(一酸化炭素を二酸化炭素に酸化)

ⓕ 抽出ガス測定部(二酸化炭素赤外線吸収検出器)

ⓖ 圧力計

注a) Aの方法には,酸化物を測定した場合などに発生する微量の二酸化炭素を検出するため,抽出ガス酸化部

の手前に二酸化炭素の赤外線検出器を追加した装置,二酸化炭素を一酸化炭素に還元するための触媒(白

金炭素など)を追加した装置なども市販されている。

なお,有害な一酸化炭素を装置外に排出しないために,抽出ガス酸化部を用いるとよい。

注b) Bの方法は,二酸化炭素の方が一酸化炭素よりもモル吸光係数が大きいため,微量域の酸素(例えば,10

ppm以下)を測定する場合に有用である。

図4−赤外線吸収測定部構成の例

b) 装置 抽出ガス精製部,抽出ガス酸化部,抽出ガス測定部などから構成される。

1) 抽出ガス精製部 試料融解時に発生した黒鉛微粉末,浴金属由来の微粉末などを除去する機能をも

つもので,石英ガラスウールを詰めた集じん管,ディスクフィルターなどから構成される。

2) 抽出ガス酸化部 電気抵抗加熱炉で加熱された酸化銅(II)を詰めた管などで,試料などから発生し

た一酸化炭素を酸化し,二酸化炭素に変換する機能をもつもの

3) 抽出ガス測定部 一酸化炭素又は二酸化炭素による赤外線吸収量を測定し,吸収量の積算値を出力

できるもの。赤外線吸収検出器の例を,図5に示す。

8

Z 2613:2020

記号説明

ⓐ 光源

ⓑ ガスチャンバー

ⓒ 波長フィルター

ⓓ エネルギーコンデンサー

ⓔ 検出器

図5−赤外線吸収検出器の例

6.3.2

電量法

電量法は,次による。

a) 試薬 主な試薬は,次による。

1) 五酸化よう素(粒状)

2) チオ硫酸ナトリウム

3) 炭酸バリウム(粉末)

4) 陰極液(吸収液) 水1 Lに過塩素酸バリウム約50 g及び2-プロパノール20 mL〜30 mLを加えて

溶解し,よくかき混ぜる。

5) 陽極液 水1 Lに過塩素酸バリウム150 g〜200 gを加えて溶解し,よくかき混ぜる。

6) 参照液 水1 Lに過塩素酸バリウム約50 g,塩化ナトリウム約30 g及び2-プロパノール20 mL〜30

mLを加えて溶解し,よくかき混ぜる。

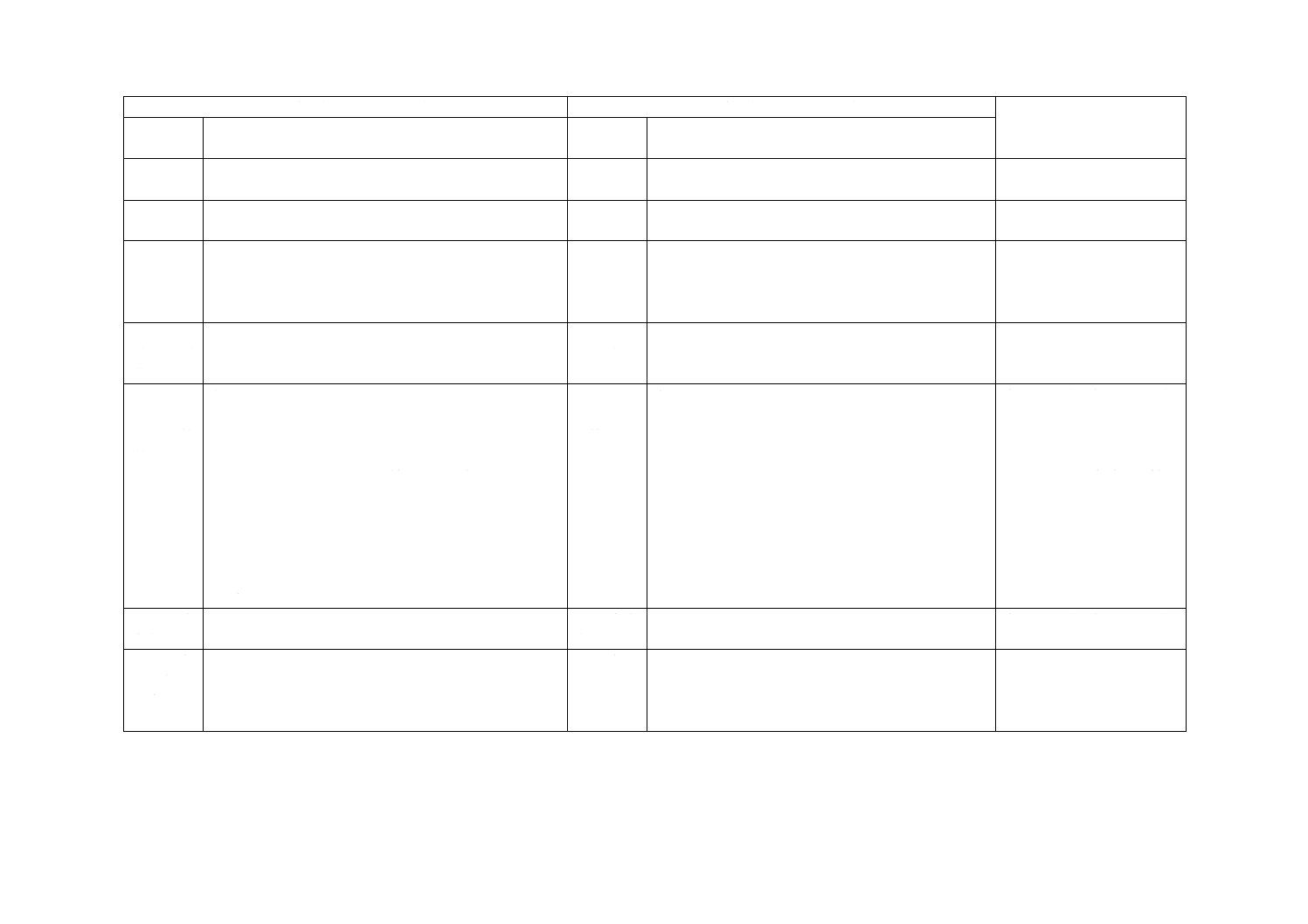

b) 装置 抽出ガス酸化部,吸収槽(電解槽),電量測定部などから構成される。

1) 抽出ガス酸化部 抽出した一酸化炭素を酸化して二酸化炭素とするためのもので,電気抵抗加熱炉

で160 ℃〜180 ℃に加熱された五酸化よう素を詰めた管,及び酸化反応の際に遊離するよう素を吸

収させるためのチオ硫酸ナトリウムを詰めた管を連結したものから成る。電量法の装置構成の例を,

図6に示す。

2) 吸収槽(電解槽) 生成した二酸化炭素を吸収させるための陰極液(吸収液)を入れた陰極室と,陽

極液及び炭酸バリウムを入れた陽極室とを隔膜(多孔板)を隔てて結合し,両室には電気分解のた

めの白金電極を挿入したものとする。白金電極の大きさは,少なくとも200 mm2以上あるのが望ま

しい。さらに,陰極液(吸収液)のpHを測定するため,隔膜(多孔板)を隔てて参照液を入れた参

照室を結合し,陰極室にはガラス電極を,参照室には参照電極2) を挿入する。吸収槽の底部から導

入された二酸化炭素ガスが十分に吸収されるように,かき混ぜ機を付ける(図6参照)。

9

Z 2613:2020

一時に多量の二酸化炭素が吸収槽に流入するとガスの吸収が不完全となるので,それを防止する

ために,一時的にガスの導入を停止するための装置を備える。

注2) 通常,銀−塩化銀電極が用いられる。

記号説明

ⓐ 五酸化よう素管(160 ℃〜180 ℃)

ⓑ チオ硫酸ナトリウム管

ⓒ 陰極室

ⓓ 陽極室

ⓔ 隔膜(多孔板)

ⓕ 電解用白金電極

ⓖ 参照室

ⓗ pH測定用ガラス電極

ⓘ 参照電極

ⓙ かき混ぜ機

ⓚ ガス導入口

図6−電量法の装置構成の例

3) 電量測定部 pH検出増幅回路,電気分解信号発生回路,制御回路,表示回路,定電流電解装置など

を備えたもの。電量測定部回路構成の例を,図7に示す。

3.1) pH検出増幅回路 ガラス電極及び参照電極から成る検出部並びに増幅部から成る。

3.2) 電気分解信号発生回路 一定の大きさの電気分解用電流をパルスとして発生させる回路。

3.3) 制御回路 電気分解の制御を行う回路で,陰極液(吸収液)のpHが設定値から酸性側に移動すれ

ば,その移動量に比例して電気分解量は多くなり,pHが設定値に近づくと電気分解量は少なくな

り,設定値と一致するとき,電気分解が停止するよう動作する。

3.4) 表示回路 電気分解に要した電気量を数値として表示する回路で,電磁カウンタなどを使用し,

デジタルに少なくとも4桁の表示を行うものが望ましい。

3.5) 定電流電解装置 電量測定の際の電解パルスの電気量を正確に検出するための装置で,例えば,

正確に直流20 mAを供給でき,かつ,電源電圧の変動に対し影響されない。

酸素量が多い場合,迅速に分析を行うために,抽出ガスから一定量を分流できる分流装置を付

けてもよい。この場合,分流比は,分流装置に導き入れられた抽出ガス量に対する分取採取ガス量

の比で表され,分流比は,試料の酸素含有率に応じ,試料はかりとり量,分析時間,精度などの点

で,最も適した値を選ぶことが必要である。分流比は,1/10を限度として正確に1/2,1/5,1/10な

どの比にできるのが望ましい。

10

Z 2613:2020

図7−電量測定部回路構成の例

7

試料の採取及び調製

7.1

一般

分析用試料の採取に際しては,試料全体の平均組成を代表するように行う。特に試料の偏析に注意し,

調製に際しては表面の酸化物を十分に除去し,清浄にした後,酸化,汚染などがないように取り扱う。表

面酸素の影響を低減するため,試料は,表面積の小さい形状が望ましい。

7.2

機械工具及び試薬

主な機械工具及び試薬は,次による。

a) 工作用機械 旋盤,型削り盤,ボール盤など

b) 工具 バイト,ペンチ,ニッパ,ドリル,やすり,のこぎりなど

c) 研磨紙(布) 炭化けい素系[JIS R 6010の3.(粒度の種類)に規定する粒度の種類P320以上P1000

以下のもの]

d) 電解研磨用試薬 酸化クロム(VI),硫酸,硫酸(1+1),過塩素酸(質量分率60 %),りん酸,りん

酸(1+1),酢酸,エタノール,エチレングリコールなど

e) 化学研磨用試薬 塩酸(1+1),硝酸,硝酸(1+2),ふっ化水素酸,酢酸など

f)

洗浄溶媒 エタノール,ジエチルエーテル,アセトンなどを,排気及び火気に注意して用いる。

11

Z 2613:2020

7.3

供試体の採取

7.3.1

溶融金属試料の場合

溶融金属から供試体を採取する方法は,採取容器を炉内の溶融金属に直接浸せきして採取する方法,及

び溶融金属から長い柄のスプーン(ひしゃく)などによって炉外にくみ出してから採取する方法とする。

a) 採取の方法 採取方法は,次による。

1) 真空採取法 内部を真空にし,必要に応じて酸素を固定するためのアルミニウムなどを入れた石英

ガラス製試料吸引管を精錬過程中の溶融金属に直接浸せきして,溶融金属を管内に吸引する。直ち

に炉外に取り出し,吸引管をできるだけ早く冷却し,管内の溶融金属を凝固させる。

2) スプーンくみ出し鋳型内鎮静法 溶融金属をスプーンでくみ出し,必要に応じて酸素を固定するた

めのアルミニウムなどを入れてある鋳型に注入する。

3) ボンブ法 必要に応じて酸素を固定するためのアルミニウムなどを入れてある鋳鉄製容器を溶融金

属中に浸せきして,溶融金属を採取する。

4) スプーン内鎮静スポイト吸上法 溶融金属をスプーンでくみ出し,必要に応じて酸素を固定するた

めのアルミニウムなどを添加した後,直ちにスポイトで溶融金属を石英ガラス管中に吸い上げて急

冷する。

5) スプーン内鎮静鋳込法 溶融金属をスプーンでくみ出し,必要に応じて酸素を固定するためのアル

ミニウムなどを添加した後,鋳型に鋳込み急冷する。

6) 1)〜5)の方法によって採取できない場合 受渡当事者間の協定による。

b) 供試体採取の注意事項 供試体採取に当たっては,次の点に注意することが望ましい。

− スプーン,試料採取器などを溶融金属中へ浸せきする際,その付近の溶融金属の状態を変えないよ

うにする。

− 採取過程で試料が酸化しないようにする。

− 採取過程で試料中の酸素(主として一酸化炭素)が逸出しないようにする。

− 金属スラグを巻き込まないようにする。

7.3.2

固体金属試料の場合

固体金属から供試体を採取する方法は,次による。

a) 試料が塊,板,はく,管及び線の場合 適切な工作用機械及び工具を用いて供試体を切り出す。

工具類は,あらかじめエタノール,ジエチルエーテルなどで清浄にし,油脂類,その他減摩材など

を用いないで,切削速度を落として酸化及び窒化させないようにする。ただし,発火しやすい金属の

場合には,減摩油などを用いて静かに切り出してもよい。

切出しが困難な形状又は材質の試料の場合は,適切な工具を用いて削片とし,また,削片が取りに

くい試料の場合は,粉砕して細粒とする。

b) 試料が海綿状の場合 アーク融解炉に入れ,アルゴン雰囲気中で融解して鋳塊を作り,a)に従って供

試体を切り出す。

c) 試料が粉末状の場合 適切な方法でよく混ぜ合わせた後,供試体として分析用試料の約10倍量を清

浄な器具を用いて採取する。

d) a)〜c)の方法によって採取できない場合 受渡当事者間の協定による。

12

Z 2613:2020

7.4

分析用試料の調製

分析用試料の調製は,次による。

a) 塊状試料 7.3によって採取した供試体から分析用試料を切り出し,試料表面をやすり研磨,電解研

磨,化学研磨などして調製する。例えば,その調製は,次の方法による。

1) やすり研磨 やすり研磨は,次の手順によって行う。

1.1) 試料の表面は,あらかじめ試料と同種金属でこすった荒目,中目又は細目のやすりで新しい表面

が出るまで研磨する。必要に応じ,更に研磨紙(布)で研磨する。

1.2) 研磨した試料は,洗浄溶媒をしみ込ませたガーゼで表面を強く拭いた後,洗浄溶媒中で洗浄する。

この代わりに,洗浄溶媒中で超音波洗浄してもよい。

1.3) 洗浄した試料は,送風又は温風乾燥して溶媒を除去した後,デシケーター中,又は容器に入れたア

セトンなどの中に保存する。

1.4) 酸化されやすい試料は,洗浄後,直ちに質量をはかり,酸素定量装置内に入れ,不活性ガス雰囲気

に保つ。

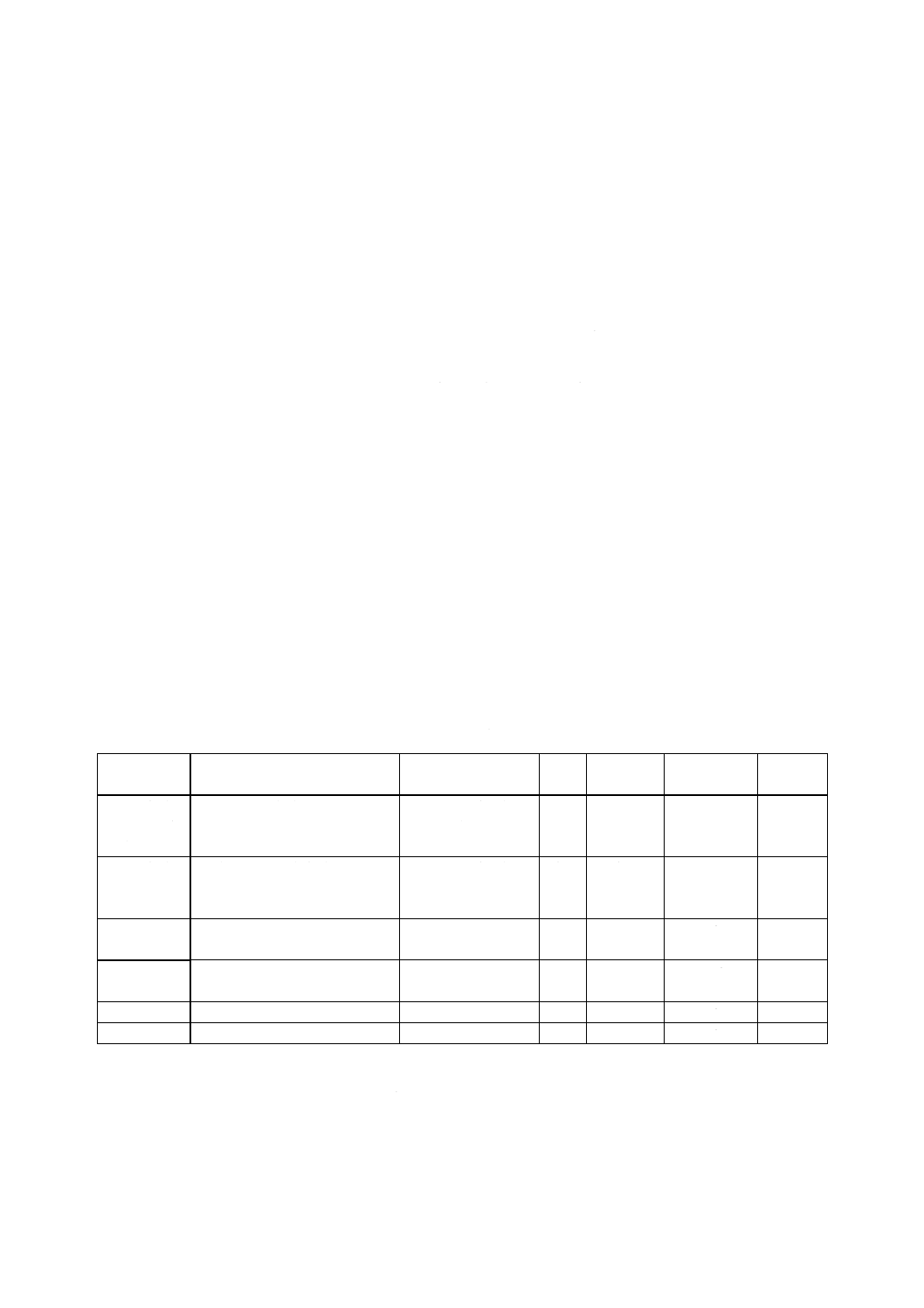

2) 電解研磨 電解研磨は,次の手順によって行う。

2.1) 黒変部など,初期の試料表面に酸化生成物が明瞭に認められる場合は,やすりなどで研磨した後,

電解液中で試料を陽極として保持し,表1の条件で電解研磨する。

なお,試料によっては,やすり研磨を省略してもよい。

2.2) 電解研磨した試料は,水洗した後,エタノールなどで洗って水を除き,最後にジエチルエーテルで

洗い,送風又は自然乾燥し,デシケーター中,又は容器に入れたアセトンなどの中に保存する。た

だし,電解研磨した試料の表面は,活性を帯び酸化されやすいので,空気中に1時間以上放置し

てはならない。

2.3) 酸化されやすい試料は,a) 1.4)による。

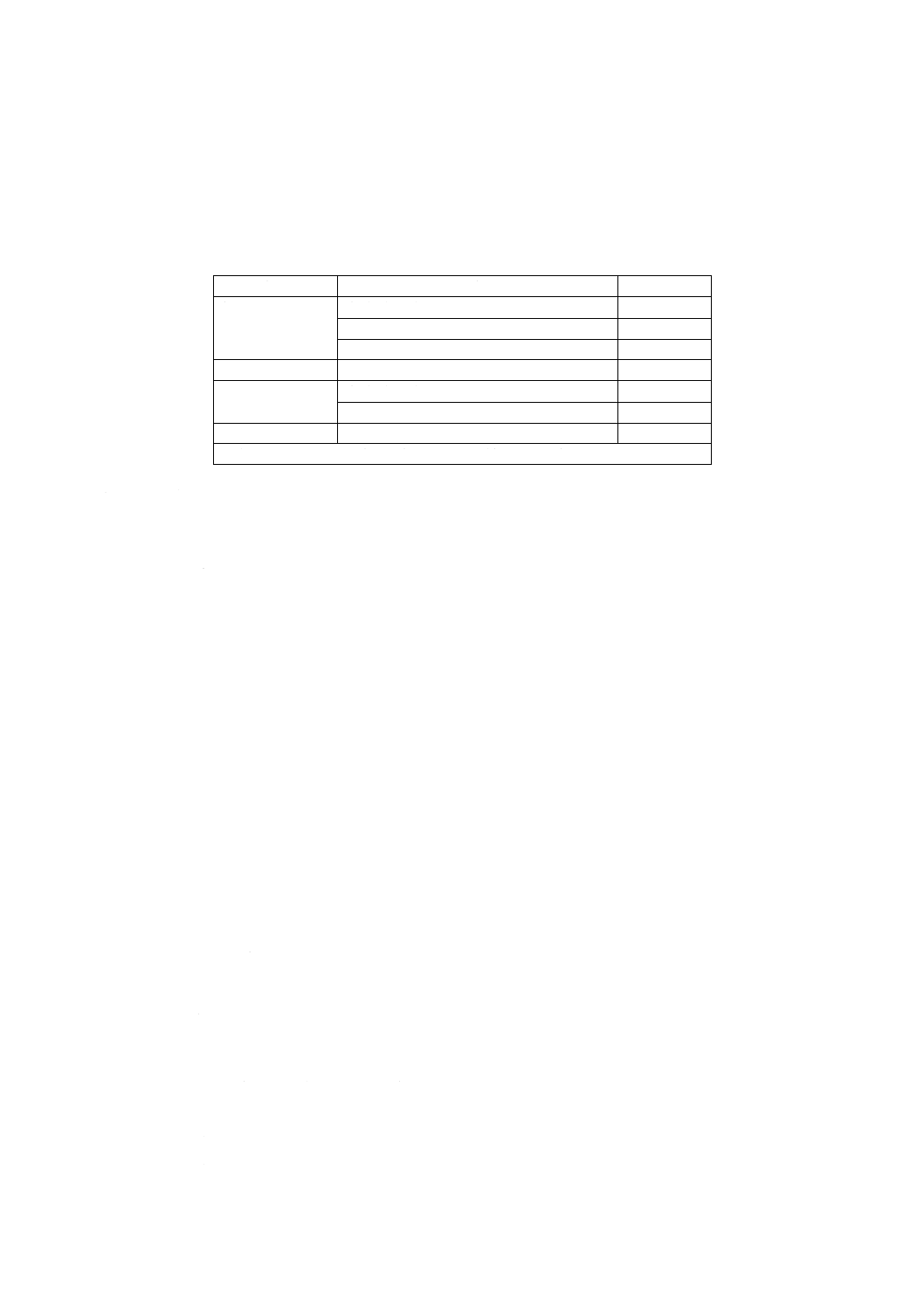

表1−電解研磨条件の例

対象試料

電解液

陰極

陽極

電解電圧

電解電流又

は電流密度

電解

時間

鉄及び鋼(ス

テンレス鋼

を除く)

酸化クロム(VI)170 g+りん酸

500 mL

ステンレス鋼(SUS

304など)又は白金

試料

直流10 V

1.0 A/cm2

5分

鉄及び鋼(ス

テンレス鋼

を含む)

酢酸10容+過塩素酸1容

ステンレス鋼(SUS

304など)又は白金

試料

直流20 V

0.4 A/cm2

5分

鉄系

硫酸4容+りん酸6容

ステンレス鋼(SUS

304など)又は白金

試料

直流 5 V

5 A

1分〜2分

銅,ウラン

りん酸1容+エタノール1容+

エチレングリコール1容

銅,鉛

試料

直流10 V

0.5 A

15秒

銅系

りん酸(1+1)

銅,鉛

試料

直流 5 V

5 A

1分〜2分

ニッケル系

硫酸(1+1)

白金

試料

直流 5 V

5 A

1分〜2分

3) 化学研磨 化学研磨は,試料表面を酸でエッチングする前処理法で,試料形状が小さい又は複雑な

場合,銅,アルミニウムなど比較的軟らかい金属でやすり研磨が難しい場合などに用いられる。例

えば,銅,チタンなどでは,次の手順によって行う。

3.1) 試料表面に変色があり,除去が必要な場合は,やすりなどで研磨した後,ピンセットで挟んで研磨

液に入れ,表2の条件で化学研磨する。

13

Z 2613:2020

なお,試料によっては,やすり研磨を省略してもよい。

3.2) その後,水を用いて洗浄し,エタノール及びアセトンで1分間ずつ順次洗浄し,送風又は自然乾

燥する。

3.3) 乾燥後は,直ちに分析を行う。保管が必要な場合は,デシケーター中に保存する。

表2−化学研磨条件の例

対象試料

研磨液

浸せき時間

銅系

塩酸(1+1)a)

5分〜20分

硝酸(1+2)

1分〜10分

硝酸6容+ふっ化水素酸1容+水12容

1分〜10分

チタン系

硝酸6容+ふっ化水素酸1容+水12容

1分〜10分

ニッケル系

塩酸(1+1)a)

1分〜10分

酢酸75容+硝酸25容+塩酸2容a)

30秒〜1分

ジルコニウム系

硝酸10容+ふっ化水素酸1容+水10容

1分〜10分

注a) 浸せき中に超音波照射又は加熱を併用する場合がある。

b) 粉末・細粒試料 7.3によって採取した供試体から一部を分取し,必要な場合は洗浄溶媒で洗浄した

後,送風又は自然乾燥し,例えば,次のようにして分析用試料を調製する。

1) 金属はくで包む場合 試料質量をはかった後,すず,白金などの金属はくに包む。

2) 金属カプセルを使用する場合 ニッケル,すず,銅などのカプセルに,試料を直接投入して質量を

はかり,必要に応じてペンチ,カプセルプレス機などで封入する。

3) 加圧成形する場合 大気又は真空(1.0 kPa以下)中で加圧成形して,例えば,直径約10 mm,厚さ

約1 mmの大きさにする。これを清浄なニッパなどで切断する。

8

金属浴の調製

8.1

一般

金属中の酸素定量では,次のような目的で金属浴(フラックス)を使用する場合がある。

− 酸素の抽出率を向上させる。

− 試料の融点を下げる,又は上げる。

− 黒鉛るつぼへの試料のしみ込みを抑制する。

試料中の酸素抽出率の向上を目的として,主にチタンなどの高融点金属の分析には白金が以前から用い

られてきたが,近年では白金の代替としてニッケルが広く用いられている。また,鉄鋼中などの微量酸素

定量では,黒鉛るつぼへの試料のしみ込みを抑制する目的などですず浴が用いられている。ニッケル,す

ずなど,複数の金属を組み合わせて使用する場合もある。

8.2

材料及び試薬

主な材料及び試薬は,次による。

a) 工具 ペンチ,金切りはさみ,小刀,やすりなど

b) 洗浄溶媒 7.2 f)による。

c) 黒鉛るつぼ

d) 磁器るつぼ

14

Z 2613:2020

e) 蒸発皿

f)

アルゴン

g) 浴金属類 6.2 a) 9)による。

8.3

浴金属類の調製

浴金属類は,入手のまま使用するか,次の調製方法などによる。

浴金属類には,目的に合った形状のものを使用する。カプセルなどの入手が難しい場合は,はくを黒鉛

るつぼに投入しやすい形状に切り取って丸め,線で周りを巻いて作製する。酸素含有率が高い浴金属類の

場合は,酸洗などを行うことで酸素含有率を下げてから使用する。カプセル及びバスケットは,中に試料

をはかりとり,試料投入器にセットして,試料とともに黒鉛るつぼに投入して使用する。ペレット及び粒

状のものは,あらかじめ黒鉛るつぼに投入し,脱ガスを行って使用する場合が多い。

a) ニッケル ニッケルの調製は,次のいずれかによる。

1) 酸素含有率の少ないニッケルを,黒鉛るつぼに投入しやすい大きさに脱脂した工具で切断し,洗浄

溶媒で洗浄してデシケーター中に保存する。ニッケルカプセルなど事前脱ガスを実施しない場合は,

使用前に塩酸(1+5)中で洗浄後,水及びアセトンで洗浄し,自然乾燥する。

2) ニッケルを約80 ℃に加熱した混酸(酢酸75容+硝酸25容+塩酸2容),水,エタノール及びアセ

トンで約30秒間ずつ順次洗浄した後,送風して乾燥する。

b) すず すずの調製は,次のいずれかによる。

1) 酸素含有率の少ないすずを磁器るつぼ又は黒鉛るつぼに入れ,アルゴン気流中で加熱溶融する。石

英ガラス棒又はガラス棒を用いてかき混ぜ,浮き上がってくる酸化物などの被膜を取り除き,清浄

な金枠に流して板状とする。これを清浄な圧延機にかけて厚さ0.2 mm〜0.3 mmの薄板にし,デシ

ケーター中に保存する。このすず板を,清浄なガラス板上に載せ,洗浄溶媒をしみ込ませた脱脂綿

又はガーゼで両面を拭いて脱脂を行う。次に,洗浄溶媒をしみ込ませてない脱脂綿又はガーゼで両

面を4回〜5回ずつ強く拭いて表面の酸化物を取り除く。その1 g〜1.5 gを清浄な金切りはさみ及

びピンセットを用いて,ほぼ正方形に切り取る。

2) すずを蒸発皿又は黒鉛るつぼに入れ,アルゴン気流中で加熱溶融する。石英ガラス棒又はガラス棒

を用いてかき混ぜ,浮き上がってくる酸化物などの被膜を取り除き,アルゴンを流しながらそのま

ま冷却する。すずを蒸発皿又は黒鉛るつぼから取り出し,適切な大きさ(約2 g)に切断し,デシケ

ーター中に保存する。表面を清浄な小刀で削り,新しい面を出して用いる。

c) 白金 酸素含有率0.005 %以下で,径約3 mm以下の線,厚さ約1 mmの板又は厚さ0.01 mm〜0.03 mm

のはくを使用する。白金を黒鉛るつぼに投入しやすい大きさにペンチ又は金切りはさみで切断し,表

面を洗浄溶媒で洗浄し,乾燥してデシケーター中に保存する。

なお,回収白金を使用する場合には,酸素含有率を定量し,0.005 %以下であることを確認しておく。

d) 銅 酸素含有率の少ない銅を,黒鉛るつぼに投入しやすい大きさに脱脂した工具で切断し,表面を洗

浄溶媒で洗浄し,乾燥してデシケーター中に保存する。

e) 鉄 普通鋼を用いる。この普通鋼は,酸素0.005 %以下,マンガン0.25 %以下,けい素0.05 %以下及

びアルミニウム0.01 %以下であることが望ましい3)。脱脂した工具で適切な大きさに切断した後,細

目やすりで新しい表面が出るまで研磨する。次に,洗浄溶媒をしみ込ませたガーゼで表面を強く拭き,

洗浄溶媒中で洗浄した後,送風又は自然乾燥してデシケーター中に保存する。

注3) 市販の溶接棒心線には,この化学組成に相当するものがある。

15

Z 2613:2020

8.4

金属浴の調製

金属浴は,分析に先立って調製する場合,及び追加して調製する場合があり,その調製方法は,次によ

る。ただし,カプセル状,バスケット状などの浴金属に試料を入れて使用する場合は,浴金属の脱ガス操

作は行わず,試料と同時に投入する。

なお,使用する装置に浴金属と試料とを別々にるつぼに投入する機構がない場合は,浴金属をあらかじ

め黒鉛るつぼに投入しておき,黒鉛るつぼ及び浴金属の脱ガスを同時に行ってもよい。

a) ニッケル浴 ニッケル浴の調製は,次のいずれかによる。

1) 黒鉛るつぼの温度をガス抽出温度よりもやや高めに保ち,脱ガスを行う。次に,温度をガス抽出温

度よりもやや低めに下げて浴金属用ニッケルを投入し,再びガス抽出温度よりもやや高めに上げて

脱ガスを行う。

2) 試料の分析時に,質量をはかった試料をニッケルのカプセル,バスケットなどに入れ,必要に応じ

てペンチ,カプセルプレス機などで封入して黒鉛るつぼに投入する。

b) ニッケル−すず浴 ニッケル−すず浴の調製は,次のいずれかによる。

1) 黒鉛るつぼの温度をガス抽出温度よりもやや高めに保ち,脱ガスを行う。次に,温度をガス抽出温

度よりもやや低めに下げて浴金属用ニッケル及びすずを投入し,再びガス抽出温度に上げて脱ガス

を行う。ガス抽出温度で浴金属を投入すると,急激な蒸発などのために内容物が噴出する場合があ

るので注意する必要がある。

2) 試料の分析時に,質量をはかった試料及び浴金属用すずをニッケルのカプセル,バスケットなどに

入れ,必要に応じてペンチ,カプセルプレス機などで封入して黒鉛るつぼに投入する。

c) すず浴 黒鉛るつぼの温度をガス抽出温度よりもやや高めに保ち,脱ガスを行う。次に,温度を下げ

て浴金属用すずを投入し,すずが突沸しない程度の温度で脱ガスを行う。ガス抽出温度ですずを投入

すると,急激な蒸発などのために内容物が噴出する場合があるので注意する必要がある。

d) 白金浴又は鉄浴 黒鉛るつぼの温度をガス抽出温度よりもやや高めに保ち,浴金属用白金又は鉄を黒

鉛るつぼに投入して脱ガスを行う。脱ガスが不十分なときは,空試験値が変動する場合があるので注

意する必要がある。

e) 鉄−すず浴 黒鉛るつぼの温度をガス抽出温度よりもやや高めに保ち,浴金属用鉄を投入して脱ガス

を行う。次に,温度をガス抽出温度よりもやや低めに下げて浴金属用すずを投入し,再びガス抽出温

度よりも高めに上げて脱ガスを行う。

f)

白金−すず浴 黒鉛るつぼの温度をガス抽出温度よりもやや高めに保ち,浴金属用白金を1個ずつ黒

鉛るつぼに投入し,その都度脱ガスを行う。次に,温度をガス抽出温度よりもやや低めに下げて浴金

属用すずを投入し,再びガス抽出温度よりも高めに上げて脱ガスを行う。以後,浴金属用すずは,試

料投入前に毎回投入する。

g) 銅浴 黒鉛るつぼの温度をガス抽出温度よりもやや高めに保ち,脱ガスを行う。次に,温度をガス抽

出温度よりもやや低めに下げて浴金属用銅を投入し,再びガス抽出温度よりもやや高めに上げて脱ガ

スを行う。

h) 同種金属浴 黒鉛るつぼの温度をガス抽出温度よりもやや高めに保ち,脱ガスした後,同種金属を捨

試料として投入し,脱ガスを行う。

16

Z 2613:2020

9

操作

9.1

不活性ガス融解−赤外線吸収法

9.1.1

一般

操作の細かい手順は,装置によって異なるので,その装置の指定する手順に従う。

9.1.2

概要

不活性ガス気流中で,試料を単独又は金属浴を用いて黒鉛るつぼ中でインパルス加熱融解し,試料中の

酸素を一酸化炭素として抽出する。この抽出ガスを赤外線吸収検出器に導き,一酸化炭素による赤外線吸

収量の変化を測定し,酸素量に変換する,又は一酸化炭素を二酸化炭素に酸化した後に赤外線吸収検出器

に送り,二酸化炭素による赤外線吸収量の変化を測定し,酸素量に変換する。

9.1.3

準備操作

準備操作は,次の手順によって行う。

a) 装置各部を事前の検討によって決定した条件に設定し,装置の各部を安定させる。

b) るつぼ脱ガス温度に事前の検討によって決定した時間,加熱・保持して黒鉛るつぼを脱ガスする。

c) 脱ガスした黒鉛るつぼをガス抽出温度に移行・保持し,ベースラインを安定状態にした後,事前の検

討によって決定した時間分の測定強度を積算した値を読み取る。安定した積算値が得られるまでこの

操作を繰り返す。

9.1.4

定量操作

定量操作は,9.1.3,9.1.5及び9.1.6に引き続き,次の手順によって行う。定量操作は,分析対象に対し

て2回以上行うことが望ましい。

分析試料は,清浄な薬さじ,ピンセットなどを用いて取り扱い,素手で触らない。試料によっては,浴

金属を使用する場合がある。試料が粉末の場合は,カプセルなどを使用する。浴金属を単独で投入する場

合もあるが,装置の仕様に従う。

a) 新しい黒鉛るつぼを装置指定の位置に設置する。

b) 試料を装置に備えられている試料投入器に入れ,黒鉛るつぼをるつぼ脱ガス温度で指定時間の間,加

熱・保持して脱ガスする。

c) 脱ガスした黒鉛るつぼをガス抽出温度に保持し,ベースラインの安定性を確認した後,試料投入器中

の試料を黒鉛るつぼに投入し,試料中の酸素によって発生した一酸化炭素又は一酸化炭素を酸化した

二酸化炭素を,赤外線吸収検出器によって計測し,積算値を読み取る。

9.1.5

空試験

空試験は,9.1.3に引き続き,次の手順によって行う。

a) 新しい黒鉛るつぼを装置指定の位置に設置し,9.1.4 b)と同じ条件で黒鉛るつぼを脱ガスする。ただし,

試料は,試料投入器に入れない。

b) 9.1.4 c)と同じ条件で,試料を投入しないで分析し,積算値を読み取る。浴金属を使用する場合は,浴

金属を投入して分析し,積算値を読み取る。

c) a)及びb)の操作を2回以上繰り返し,積算値の平均値を求め,空試験積算値とする。

17

Z 2613:2020

9.1.6

検量線の作成

9.1.3及び9.1.5に引き続き,酸素濃度が既知の標準物質を9.1.4と同様の手順によって分析し,検量線の

作成を行う。標準物質のはかりとり量と特性値との積で得られる酸素質量と積算値との関係線を作成して

検量線とする。積算値は,次の式(1)によって酸素質量に変換する。

検量線の作成に使用する標準物質は,認証標準物質を用いるのが望ましい。高純度の試薬(例えば,二

クロム酸カリウムなど)又はそれから調製した標準液を用いて検量線を作成する場合は,理論値から酸素

量を求める。

m=k×I ··················································································· (1)

ここで,

m: 酸素質量(g)

k: 検量線係数(検量線から求めた積算値の酸素質量への変換

係数)

I: 積算値

9.1.7

計算

9.1.4及び9.1.5で得た積算値を,9.1.6の式(1)によって酸素質量に変換し,試料中の酸素含有率を次の式

(2)によって算出する。

1

0100

mm

O

W

−

=

×

········································································ (2)

ここで,

O: 試料中の酸素含有率[質量分率(%)]

m1: 試料の酸素質量(g)

m0: 空試験における酸素質量(g)

W: 試料はかりとり量(g)

9.2

不活性ガス融解−電量法

9.2.1

概要

不活性ガス気流中で,試料を単独又は金属浴を用いて黒鉛るつぼ中で加熱融解し,試料中の酸素を一酸

化炭素として抽出する。この抽出ガスを加熱された五酸化よう素に通して,一酸化炭素を二酸化炭素に酸

化する。これらのガスを弱アルカリ性の過塩素酸バリウム溶液中に導入し,二酸化炭素の吸収による溶液

の水素イオン濃度の増加分を,電気分解によって元のpHに戻す。この電気分解に要した電気量を酸素量

に変換する。

9.2.2

準備操作

準備操作は,次の手順によって行う。

a) 吸収槽(電解槽)の準備

1) 陰極液(吸収液)を陰極室の所定の深さまで注入する。陰極液(吸収液)は,汚染した場合又は長

時間使用した場合には低値を示すことがあるので,2日以内に1回交換する。

2) 陽極液を陽極室に注入し,更に炭酸バリウム粉末を隔膜(多孔板)が隠れるまで加える。このとき,

陽極液の液面が白金陽極の10 mm上までくるように陽極液を追加する。また,長時間使用して炭酸

バリウムを消費した場合には,炭酸バリウム粉末を追加する。

3) 参照液を参照室の所定の深さまで注入する。このとき,参照電極を取り外すが,これを外気に長時

間放置して乾燥させたり,表面を異物に接触させないように注意する。

b) 計測部の調整

18

Z 2613:2020

1) 6.2 b) 2.2.3)に従って黒鉛るつぼを組み立て,抽出炉内に設置し,不活性ガスを300 mL/minで流す。

2) 五酸化よう素を詰めた管を160 ℃〜180 ℃に加熱する。

3) 吸収槽の各室に溶液が所定量入っていることを確認した後,陰極液(吸収液)のかき混ぜを開始す

る。このとき,二酸化炭素の吸収を完全にするために,気泡が細かく分散して溶液が完全に白濁す

る程度以上に,できるだけ高速でかき混ぜる。

4) 装置の各部が十分に安定した後,電解スイッチを入れて陰極液(吸収液)を電気分解し,そのpHを

9.0〜10.5の一定値に設定する。30分間以上この状態で放置する。このpH設定は,3時間に1回繰

り返すことが望ましい。

5) 電解パルスの電気量が理論値と一致することを確認するために,吸収槽の陰極室に定電流電解装置

の㊉端子,陽極室に㊀端子を接続し,定電流電解装置から一定の電気量を流して電気分解(逆電解)

して,pHを酸性側に移行させる。

6) 計測装置を作動させてパルスによる電気分解を行い,陰極液(吸収液)を元のpHに復帰させるの

に要した電解パルスの数,すなわち,カウント数が理論値と一致するように電気量を調整する。1カ

ウントが正確に酸素量0.5×10−6 gに対応するように調整する場合は,逆電解電気量1 C(Cはクー

ロンを示す。)(例えば,20 mAで50秒間)4) で理論値は167カウントになる。

注4) 逆電解の電気量は,1 C前後が適切であり,2 C以上になると陰極液(吸収液)のpH低下

による影響が現れ,電気量とpH変化との関係が直線性を示さなくなる。

c) 黒鉛るつぼの脱ガス及び試料の装塡 a)及びb)の操作を行っている間に加熱装置の準備を完了してお

き,次の操作に移る。

1) 試料投入器の試料入口のゴム栓を外し,コックを回して,抽出炉を外気に通じる。

なお,るつぼ加熱の初期に多量の一酸化炭素を発生して五酸化よう素を消耗するので,大半の一

酸化炭素を大気中に放出すると同時に,吸収槽への気流を中断する。

2) 不活性ガスを約500 mL/minで流し,加熱装置のスイッチを入れ(黒鉛るつぼが加熱される。),黒鉛

るつぼの温度を約10分間かけて脱ガス温度まで上昇させ,約1時間その温度に保持する。

3) 分析を行うのに十分な脱ガス状態が得られたならば,ガス抽出温度まで黒鉛るつぼの温度を下げる。

黒鉛るつぼなどからの空試験値は,酸素量5 μg/min以下が望ましい。

4) 試料及び浴金属を試料投入器に装塡し,ゴム栓で密閉し,試料投入コックを閉じて不活性ガスの流

量を250 mL/minに調節する。

9.2.3

定量操作

定量操作は,9.2.2に引き続き,次の手順によって行う。定量操作は,分析対象に対して2回以上行うこ

とが望ましい。

a) 金属浴の調製 8.4に従い,金属浴を調製する。

b) pH設定の再確認 9.2.2 b)に従い,吸収液のpH設定を再確認する。

c) 空試験 試料を投入する前に,1分間当たりのカウント数を読み取り,空試験値とする。

d) 試料の測定

1) 指定された流量で不活性ガスを流し,試料を分析する前に,標準物質を用いて装置が正常に作動す

ることを確認した後,試料投入器に装塡された試料及び浴金属を黒鉛るつぼに投入する。

2) 試料を融解させ,抽出ガス中の一酸化炭素を二酸化炭素に酸化した後,全量又は分流した一部を陰

極液(吸収液)に吸収させる。

3) 試料投入と同時に計測部の指示値をゼロ点に戻し,これからの経過時間を測定し始める。

19

Z 2613:2020

4) 抽出ガスが吸収槽に達して分析カウンタが計数を始め,電気分解が進行するにつれて計数が速くな

ったことを確認して,電解スイッチを入れる。

5) 分析カウンタの指示が変化しなくなったときのカウント数を読み取り,また,これまでの所要時間

(分)を測定する。

なお,酸素含有率の低い試料の分析又は高精度な分析の場合には,分析終了点付近で,毎分のカ

ウント数が空試験値のカウント数に等しくなるまで計数を続ける。

6) 浴金属を試料とともに投入する場合には,浴金属だけで1)〜5)の操作を行い,浴金属の空試験値を

求める。

9.2.4

計算

試料中の酸素含有率を,次の式(3)によって算出する。

0

f

(

)100

xTtBB

O

WR

−

−

=

×

×

······························································ (3)

ここで,

O: 試料中の酸素含有率[質量分率(%)]

x0: 1カウント当たりの酸素量(g)

T: 試料及び浴金属を投入したときの全カウント数(カウント)

t: 試料を投入してから分析終了までに要した時間(分)

B: 1分間当たりの空試験値(カウント)

Bf: 浴金属の空試験値(カウント)

W: 試料はかりとり量(g)

R: 分流比[6.3.2 b) 3.5)参照]

10 結果の記録

分析結果は,次の事項のうち,必要な情報を記録する。

a) 試料名

b) 試料の状態(塊状,線状,板状,粉末,削片など)

c) 試料採取方法

d) 試料調製方法

e) 定量方法

f)

ガス抽出温度

g) ガス捕集時間

h) 空試験値

i)

金属浴の調製方法

j)

その他の必要事項

11 その他の事項

11.1 装置の選定

装置は,分析試料の種類及び分析に要求される性能によって選定するが,選定に当たっては,次の事項

を考慮する。

20

Z 2613:2020

− 試料の種類及び形状

− 試料はかりとり量

− ガス抽出温度

− 共存元素の影響

− 金属浴使用の有無

− 測定範囲

− 感度

− 精度

− 真度

− 作業性

11.2 装置の設置場所

装置の設置場所に関しては,それぞれの装置に応じた設置条件を満たす必要があるが,次の条件を備え

ていることが望ましい。

− 腐食性ガス及びほこりがない場所

− 湿度が高くなく(相対湿度60 %以下),温度変化が小さい場所

− 振動がない場所

− 供給電源の電圧及び周波数の変動が小さい場所

− 高周波誘導加熱の場合は,十分に接地できる場所

11.3 分析誤差及びその管理

11.3.1 分析誤差の要因

分析誤差は,次の要因によって生じることが多いので,これらの要因をできるだけ取り除くことが望ま

しい。

− 分析試料の不均一(試料採取及び偏析)

− 試料調製時の汚染

− 電源状態及び設置状況の不良(電圧,周波数,温度,振動,ほこりなど)

− 装置の気密漏れ

− ガス分析部の調節不良及びドリフト

− 金属浴調製方法の不適正

− ガス抽出の温度及び時間の不適正

− 検量線作成の誤り

− 計算の誤り

11.3.2 分析誤差の管理

個別規格には,JIS Z 8402-1〜JIS Z 8402-6に従って,精確さを規定することが望ましい。また,次の管

理手法によってもよい。

a) 分析誤差の指標 精確な分析値を得るために,使用する装置,分析条件,操作方法などを適正に選定

21

Z 2613:2020

することは当然であるが,更に分析誤差をできるだけ小さくするために,分析値の精確さを示す各種

の特性値を常に管理して,一定の水準に保つことが望ましい。これらの特性値の例は,次による。

1) 繰返し精度ˆM1

σ 繰返し精度とは,信頼できる同一試料を,特定の同一分析者が,短期間に,同一検

量線で連続して多数回分析した結果から求めた標準偏差であって,使用する装置,分析条件及び操

作方法が適正なものであれば小さい値をとる。

繰返し精度は,次の式(4)によって求められる。

2

2

2

M1

(

)

(

)/

ˆ

1

1

i

i

i

x

x

x

x

n

n

n

σ

Σ

−

Σ

−Σ

=

=

−

−

·············································· (4)

ここで,

M1

ˆσ: 繰返し精度

xi: 個々の分析値

x: n個の分析値の算術平均

n: 分析値の個数(nは,6以上が望ましい。)

2) 再現精度ˆM2

σ 長期にわたって,装置の劣化,操作の不良などが起きていないかを監視するため,分

析値の再現精度を管理指標とすることが望ましい。再現精度とは,例えば,管理に適した組成をも

ち,組織的及び形状的に,少なくとも1か月の連続使用に耐え得る特定試料を用いて,連続して1

か月間,日に1回分析した結果から求めた標準偏差である。

再現精度

M2

ˆσは,繰返し精度

M1

ˆσと同じ式(4)で求められ,通常は,M1

ˆσよりも大きな値を示す。

3) 偏差の管理 酸素定量値に偏差があるか否かの判断は,分析試料の酸素含有率に近い標準物質,又

はそれに準じるものを分析し,認証値又は参照値との差を統計的に検定することによって行う。検

定方法の一例を,次に示す。

0

dˆ/

x

t

n

μ

σ

−

=

·············································································· (5)

ここで,

t0: t分布の値

x: n個の分析値の算術平均

μ: 標準物質などの認証値又は参照値

n: 分析値の個数(nは,10以上が望ましい。)

dˆσ: 標準物質などの分析値の不偏分散から推定された標準偏差

[この値は,式(6)に従って定義される。]

2

d

(

)

ˆ

1

ix

x

n

σ

Σ

−

=

−

········································································ (6)

ここで,

xi: 個々の分析値

t0の絶対値|t0|と,自由度n−1のt分布の100 a点t (n−1, a)とを比較して,|t0|≧t (n−1, a) のとき

偏差があることを認め,|t0|<t (n−1, a) のとき偏差なしと判定する。

ここで,

a: 両側確率

この場合,信頼水準100(1−a) %の信頼限界は,

dˆ

(

)

(

1,)

x

tn

a

n

μ

σ

−

±

−

で与えられる。通常,95 %

(両側確率a=0.05)の信頼水準が用いられる。この検定においては,dˆσが大きいにもかかわらず(x

−μ)が小さい値をとると,“偏差なし”と判定されてしまうことから,偏差は,(x−μ)のほかに

dˆσ

を考慮して管理する。

b) 分析誤差要因の推定 a)で示した特性値が管理限界を超えたならば,次の諸点を検討し,更にその他

にも誤差の原因を突き止めて除くよう努力しなければならない。

1) 繰返し精度ˆM1

σの不良 装置の点検,分析条件の検討及び操作技能の検討を行う。

2) 再現精度ˆM2

σの不良

M1

ˆσが良好であるにもかかわらず

M2

ˆσが不良の場合には,分析者間の力量差,

装置の長期安定性,使用材料の品質変動及び特定試料の選択について検討する。

22

Z 2613:2020

3) 偏差の不良

M1

ˆσ及び

M2

ˆσが良好であるにもかかわらず偏差がある場合には,検量線,測定感度及び

標準物質の選択について検討する。

11.4 安全衛生

分析操作を行う際には,常に安全及び衛生に注意しなければならないが,特に次の事項に注意する。

− 電気配線は,全て関連する法令・規格に従ったものであり,絶縁及び接地は十分に行い,また,全回

路を切断できる1個の主スイッチを備える。修理及び点検は,主スイッチを切って行う。

− 高圧ガスを取り扱う場合は,運搬,設置及び操作に十分に注意する。

− 排出ガス,洗浄溶媒などの取扱いには,有毒性,引火性,爆発性などに十分に注意を払う。

− 脱ガス時及びガス抽出時には,一酸化炭素が発生するので,室内の換気に注意する。

− 高温な黒鉛るつぼからの光を,できるだけ直接眼に受けないようにする。

− ウランなど放射性のある試料,又はベリリウムなど有毒な試料を分析するときは,その取扱い及び分

析後の処理に十分に注意する。

11.5 個別規格で規定すべき事項

金属材料の酸素定量方法の個別規格では,次に示す項目を規定するのが望ましい。

a) 定量方法

b) 試料採取方法

c) 試料のはかりとり量及び調製方法

d) 金属浴使用の有無(金属浴の調製方法)

e) 脱ガス温度

f)

ガス抽出温度

g) 結果の記録

23

Z 2613:2020

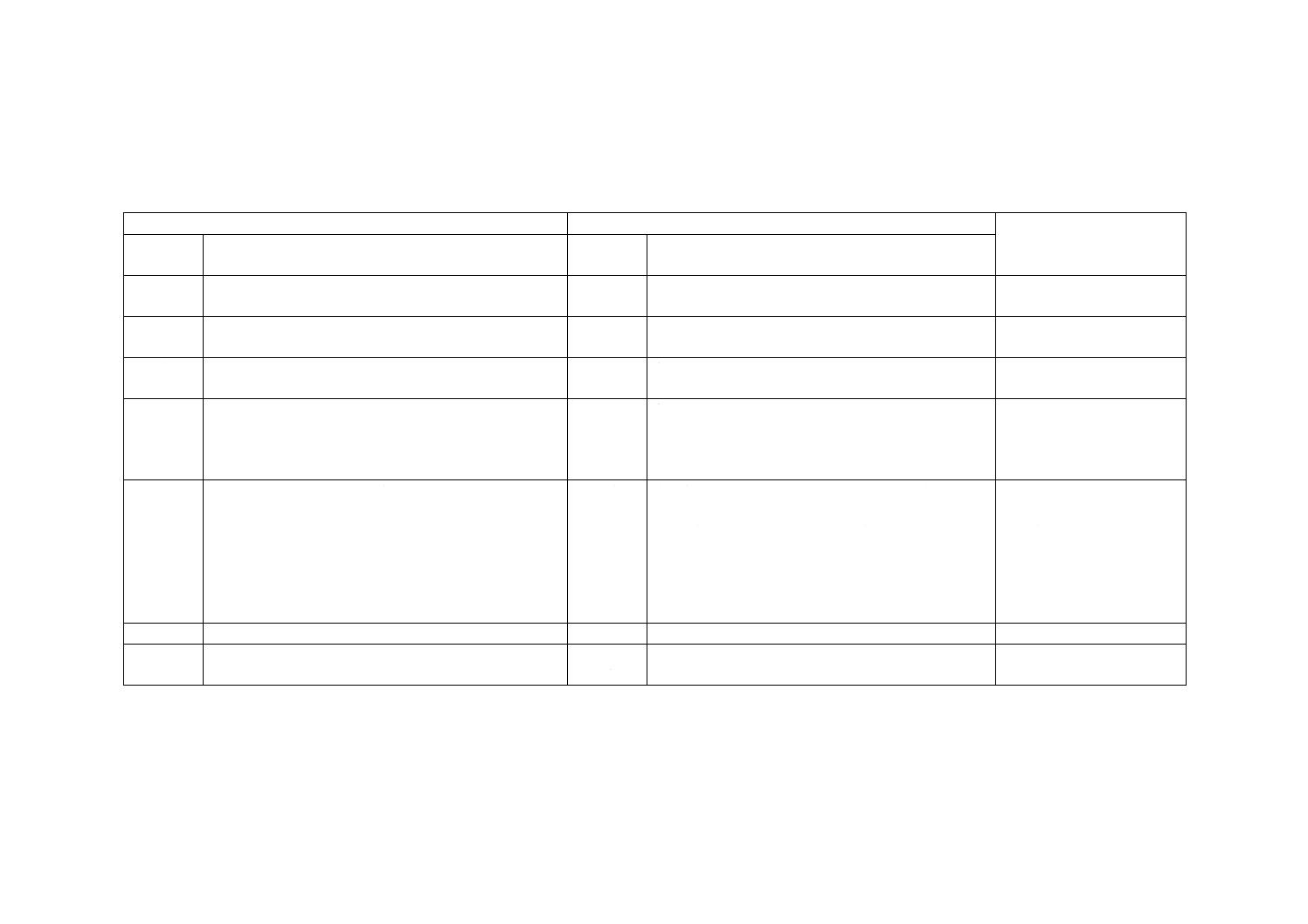

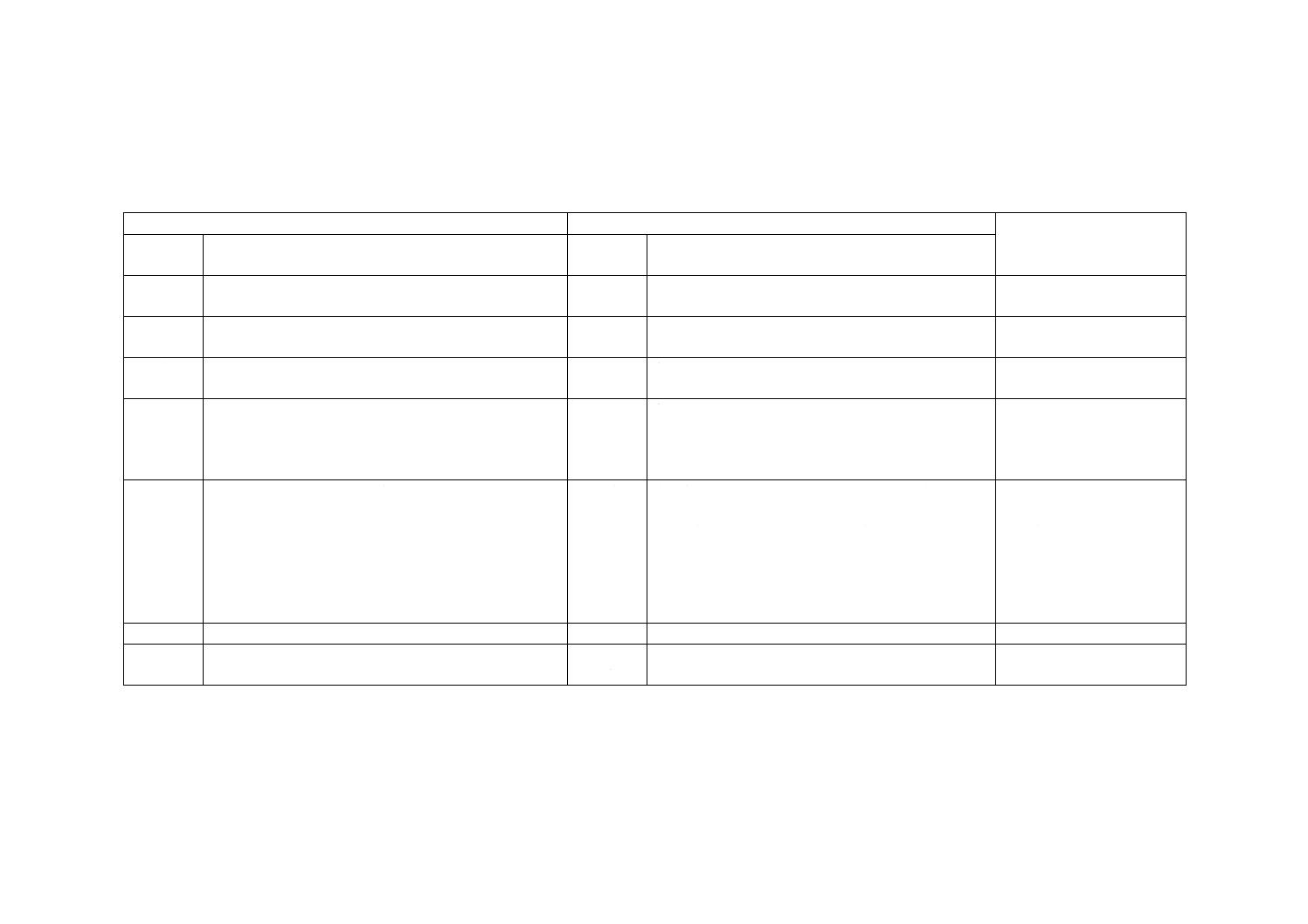

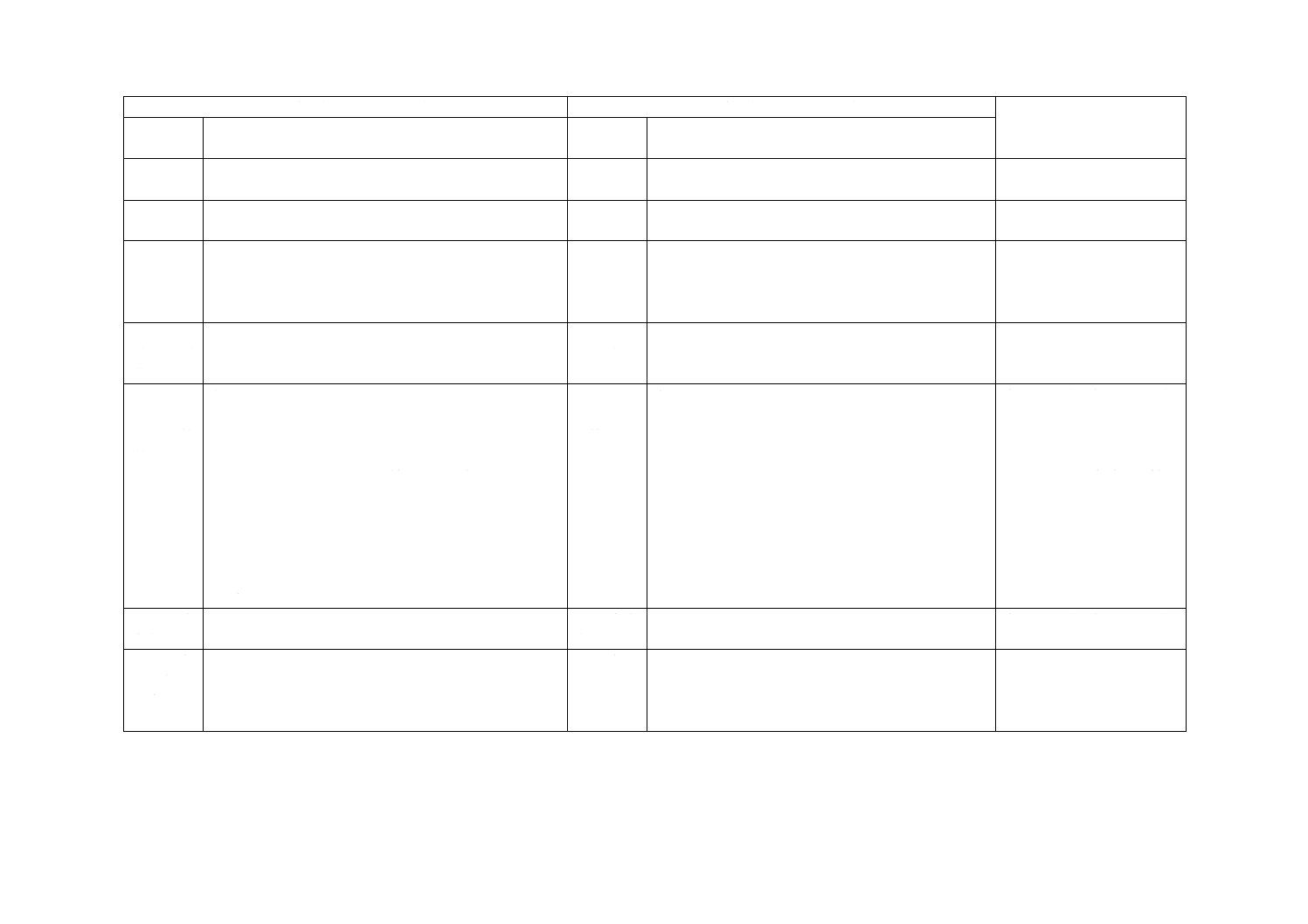

附属書A

(参考)

技術上重要な改正に関する新旧対比表

この規格(JIS Z 2613:2020)

旧規格(JIS Z 2613:2006)

改正理由

箇条番号

及び題名

内容

箇条番号

及び題名

内容

1 適用

範囲

この規格は,金属材料の酸素定量方法における,共通的

な一般事項について規定する。

1. 適用

範囲

この規格は,金属材料の酸素定量方法の一般事項に

ついて規定する。

変更なし。

2 引用

規格

あり(本文参照)

適用範囲の備考として記載。

JIS Z 8301:2019の改正に従

って追加された項目

3 用語

及び定義

あり(本文参照)

なし

JIS Z 8301:2019の改正に従

って追加された項目

4 一般

事項

この規格の試験全般に係る共通事項を記載。

なし

この試験方法に係る基本的

な事項のうち,共通なもの

をここにまとめて記載し

た。

5 定量

方法の種

類

不活性ガス気流中で加熱融解し,試料中の酸素を一酸化

炭素として抽出・定量(赤外線吸収法又は電量法)

2. 定量

方法の種

類

a) 真空中又は不活性ガス気流中で加熱融解して,試

料中の酸素を一酸化炭素として抽出・定量(真空

融解−3方法,不活性ガス融解−3方法)

b) 水素気流中で加熱又は加熱融解して,酸素を水と

して抽出・定量(水素還元−1方法)

多くの抽出系及び分析系が

あったが,現状の分析の実

態に合わせて整理し(不活

性ガス融解−電量法),ま

た,新規の組合せを追加し

た(不活性ガス融解−赤外

線吸収法)。

6 装置

3. 装置

6.1 装置

の構成

ガス抽出系(不活性ガス融解法)及びガス分析系(赤外

線吸収法又は電量法)から構成されている。

3.1 装置

の構成

ガス抽出系,ガス分析系,その他から構成されてい

る。

ほぼ同等である。

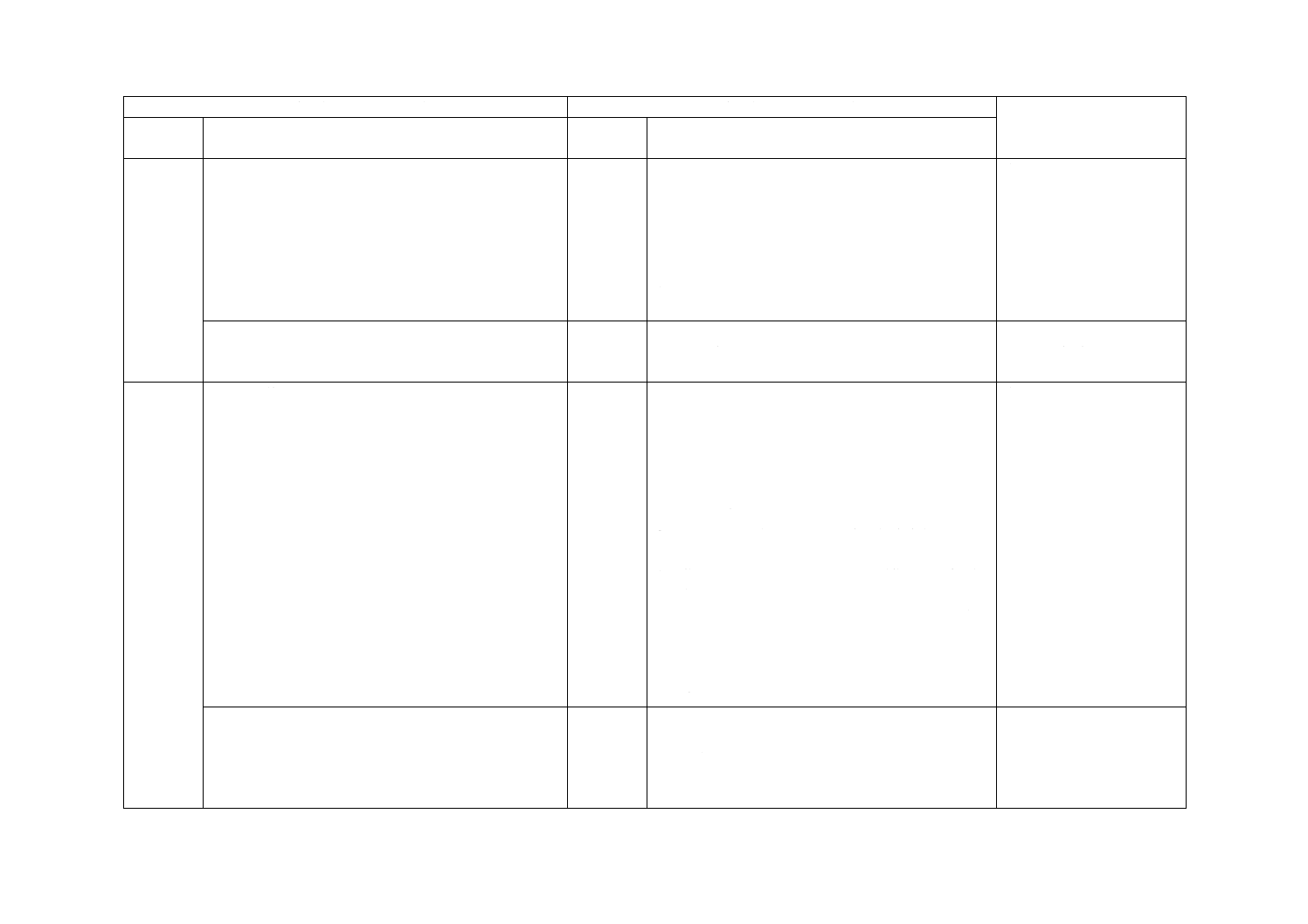

4

Z

2

6

1

3

:

2

0

2

0

24

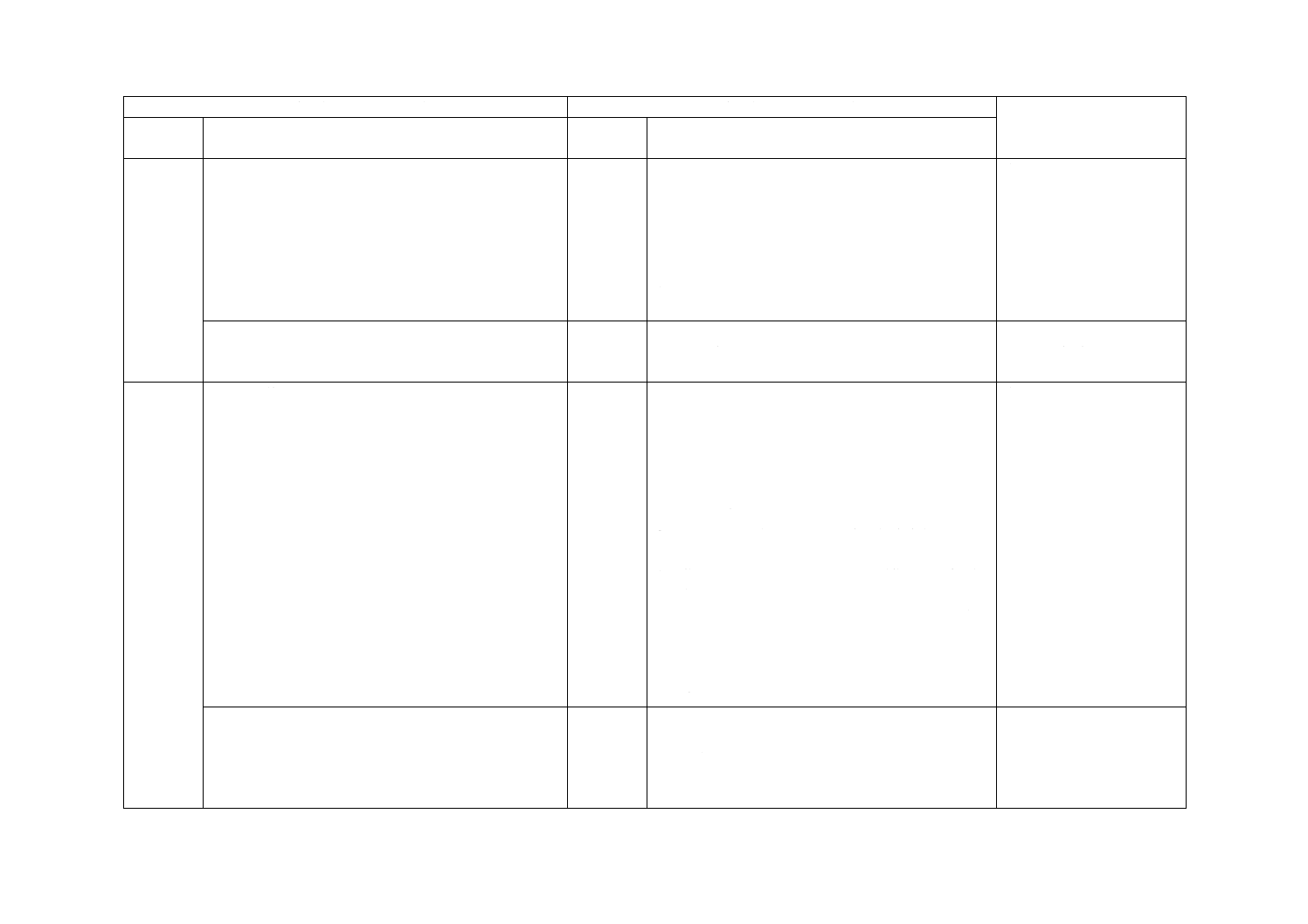

Z 2613:2020

この規格(JIS Z 2613:2020)

旧規格(JIS Z 2613:2006)

改正理由

箇条番号

及び題名

内容

箇条番号

及び題名

内容

6.2 ガス

抽出系

不活性ガス融解法は,不活性ガス精製部,ガス抽出部(加

熱方式には,インパルス加熱,高周波誘導加熱などがあ

る。)などから構成される(図1〜図3参照)。

3.2 ガス

抽出系

a) 真空融解法は,加熱装置(高周波誘導加熱方式及

び黒鉛抵抗加熱方式),抽出炉,抽出のためのポ

ンプ類,排気装置などから成る。

b) 不活性ガス融解法は,加熱装置(高周波誘導加熱

方式及び黒鉛抵抗加熱方式),抽出炉,不活性ガ

ス清浄装置などから成る。

c) 水素還元法は,水素発生装置,水素清浄装置,還

元装置,ガス置換装置などから成る。

多くのガス抽出系に対応す

る装置があったが,現状の

分析の実態に合わせて整理

した(不活性ガス融解法)。

−

削除され

た箇条番

号

3.2.1 真空融解法

3.2.3 水素還元法

現状,使用されていない方

法のため削除した。

6.3 ガス

分析系

a) 赤外線吸収法は,抽出ガス精製部,抽出ガス酸化部,

抽出ガス測定部などから構成される(図4及び図5

参照)。

b) 電量法は,抽出ガス酸化部,吸収槽(電解槽),電量

測定部などから構成される(図6及び図7参照)。

3.3 ガス

分析系

a) 定容測圧法は,ガス捕集装置,捕集ガスの酸化装

置,脱水管,冷却トラップ,微圧測定装置などか

ら成る。

b) ガス容量法は,ガス捕集装置,ガス分析装置など

から成る。

c) 赤外線吸収法は,ガス捕集装置,ガス分析装置な

どから成る。

d) 電量法は,酸化装置,吸収槽(電解槽),電量測

定装置などから成る。

e) 導電率法は,酸化装置,吸収槽(導電率測定槽),

導電率測定装置などから成る。

f) ガスクロマトグラフ法は,酸化装置,ガス吸着捕

集管,分離管,熱伝導度検出器,計測装置などか

ら成る。

g) 重量法は,水分吸収装置,化学はかりなどから成

る。

多くのガス分析系を規定し

ていたが,現状の分析の実

態に合わせて整理した(2定

量方法)。

−

削除され

た箇条番

号

3.3.1 定容測圧法

3.3.2 ガス容量法

3.3.5 導電率法

3.3.6 ガスクロマトグラフ法

3.3.7 重量法

現状,使用されていない方

法のため削除した。

4

Z

2

6

1

3

:

2

0

2

0

25

Z 2613:2020

この規格(JIS Z 2613:2020)

旧規格(JIS Z 2613:2006)

改正理由

箇条番号

及び題名

内容

箇条番号

及び題名

内容

7 試料

の採取及

び調製

−

4. 試料

の採取及

び調製

分析試料の採取に際しては,試料全体の平均組成を

代表するようにし,特に試料の偏析に注意し,調製に

際しては表面の酸化物を十分に除去し,清浄にした

後,酸化,汚染などがないように取り扱う。

ぶら下がり段落の回避のた

め,一般の項目を設定し,内

容を移した。

7.1 一般

分析用試料の採取に際しては,試料全体の平均組成を代

表するように行う。特に試料の偏析に注意し,調製に際

しては表面の酸化物を十分に除去し,清浄にした後,酸

化,汚染などがないように取り扱う。表面酸素の影響を

低減するため,試料は,表面積の小さい形状が望ましい。

なし

表面酸素の低減を目的とし

て,望ましい試料の形状を

記載した。

7.2 機械

工具及び

試薬

主な機械工具及び試薬を記載。

f) 洗浄溶媒 エタノール,ジエチルエーテル,アセト

ンなどを,排気及び火気に注意して用いる。

4.1 機械

工具及び

試薬

機械工具及び試薬を記載。

(6) 洗浄溶媒 石油ベンジン,四塩化炭素,エチルア

ルコール,エチルエーテル,アセトン,トリクレ

ン,ベンゼンなど

洗浄溶媒に関しては,ヒト

に有害な有機溶媒を比較的

安全な有機溶媒に変更し,

取扱い上の注意を記載し

た。

7.3 供試

体の採取

7.3.1 溶

融金属試

料の場合

溶融金属試料の採取は,採取容器を炉内の溶融金属に直

接浸せきして採取する方法,及び溶融金属から長い柄の

スプーン(ひしゃく)などによって炉外にくみ出してか

ら採取する方法がある。

5方法を規定

4.2 溶融

金属試料

の採取

同左

変更はない。

7.3.2 固

体金属試

料の場合

試料の形状によって3方法(塊,板,はく,管及び線の

場合,海綿状の場合並びに粉末状の場合)を規定

4.3 固体

金属試料

の採取

同左

変更はない。

7.4 分析

用試料の

調製

塊状試料の場合は,3方法(やすり研磨,電解研磨及び

化学研磨),粉末・細粒試料の場合は,3方法(金属はく

使用,金属カプセル使用及び加圧成形)を規定(表1及

び表2参照)

4.4 分析

試料の調

製

塊状試料の場合は,2方法(やすり研磨及び電解研

磨),粉末・細粒試料の場合は,2方法(金属はく使

用及び加圧成形),削片試料の場合は,2方法(銅試

料及びチタン試料)を規定

化学研磨及び金属カプセル

の使用を追加した。

8 金属

浴の調製

−

5. 金属

浴の調製

試料中の酸素を定量的,かつ,効率良く一酸化炭素と

して抽出するためには,金属浴を調製することが必

要な場合がある。

ぶら下がり段落の回避のた

め,一般の項目を設定し,内

容を移した。

4

Z

2

6

1

3

:

2

0

2

0

26

Z 2613:2020

この規格(JIS Z 2613:2020)

旧規格(JIS Z 2613:2006)

改正理由

箇条番号

及び題名

内容

箇条番号

及び題名

内容

8.1 一般

金属中の酸素定量では,次のような目的で金属浴(フラ

ックス)を使用する場合がある。

− 酸素の抽出率を向上させる。

− 試料の融点を下げる,又は上げる。

− 黒鉛るつぼへの試料のしみ込みを抑制する。

酸素抽出率向上のための浴金属に関する情報の追加。

なし

調製のためのより詳細な情

報を記載した。

8.2 材料

及び試薬

主な材料及び試薬を記載。

g) 浴金属類 ニッケル,すず,白金,銅,鉄などの金

属で,酸素の空試験値の低いもの

注記 ニッケル,すず,白金,銅,鉄などの金属

は,カプセル,ペレット,バスケット,粒

状,はくなどの形状のものが市販されてい

る。

5.1 材料

及び試薬

材料及び試薬を記載。

(6) 浴金属類 金属浴に使用する素材

(a) 白金

(b) すず

(c) 鉄

(d) 銅

(e) 黒鉛 1 190〜840 µm(14〜20メッシュ相当)

の黒鉛チップ

使用する浴金属類に関して

は,ニッケルを明示的に追

加し,品位項目内容として

酸素含有率の低いものとし

た。

8.3 浴金

属類の調

製

浴金属類は,入手のまま使用するか,又は調製して使用

する(使用する金属及びその調製方法を記載)。また,

市販品の浴金属があること及びその取扱いの注意事項

も併せて記載。

a) ニッケル 酸素含有率の少ないニッケル

b) すず 酸素含有率の少ないすず

c) 白金 酸素含有率0.005 %以下で,径約3 mm以下

の線,厚さ約1 mmの板又は厚さ0.01 mm〜0.03 mm

のはく

d) 銅 酸素含有率の少ない銅

e) 鉄 普通鋼(酸素0.005 %以下,マンガン0.25 %以

下,けい素0.05 %以下及びアルミニウム0.01 %以下

であることが望ましい。)

5.2 浴金

属類の調

製

(1)〜(4)の浴金属類の調製方法として,使用する金属

及びその調製方法を記載。

(1) 白金 酸素含有率0.005 %以下の径約3 mm以下

の線又は厚さ約1 mmの板及び0.01〜0.03 mmの

はく

(2) すず すず(JIS K 8580)

(3) 鉄 普通鋼(酸素0.005 %以下,マンガン0.25 %

以下,けい素0.05 %以下,アルミニウム0.01 %

以下であることが望ましい。)

(4) 銅 銅(JIS H 2123に規定するタフピッチ形銅)

浴金属は,酸素含有率の低

いものとして,現状に整合

性をとり,また,市販品の使

用も可能にし,試験の迅速

化を図った。

4

Z

2

6

1

3

:

2

0

2

0

27

Z 2613:2020

この規格(JIS Z 2613:2020)

旧規格(JIS Z 2613:2006)

改正理由

箇条番号

及び題名

内容

箇条番号

及び題名

内容

8.4 金属

浴の調製

金属浴(8種類)の調製方法を記載。

a) ニッケル浴

b) ニッケル−すず浴

c) すず浴

d) 白金浴又は鉄浴

e) 鉄−すず浴

f) 白金−すず浴

g) 銅浴

h) 同種金属浴

5.3 金属

浴の調製

金属浴(6種類)の一般的な調製方法を記載。

(1) 白金浴又は鉄浴

(2) 鉄−すず浴

(3) すず浴

(4) 白金−すず浴

(5) 銅浴

(6) 同種金属浴

よく使用されているニッケ

ル浴及びニッケル−すず浴

の調製方法を追加した。

9 操作

6. 操作

9.1 不活

性ガス融

解−赤外

線吸収法

不活性ガス気流中で,試料を単独又は金属浴を用いて黒

鉛るつぼ中でインパルス加熱融解し,試料中の酸素を一

酸化炭素として抽出する。この抽出ガスを赤外線吸収検

出器に導き,一酸化炭素による赤外線吸収量の変化を測

定し,酸素量に変換する,又は一酸化炭素を二酸化炭素

に酸化した後に赤外線吸収検出器に送り,二酸化炭素に

よる赤外線吸収量の変化を測定し,酸素量に変換する。

操作の細かい手順は,装置によって異なるので,その装

置の指定する手順に従う。

なし

分析機器の進歩によって,

新規の組合せの定量方法と

して追加した。

9.2 不活

性ガス融

解−電量

法

不活性ガス気流中で,試料を単独又は金属浴を用いて黒

鉛るつぼ中で加熱融解し,試料中の酸素を一酸化炭素と

して抽出する。この抽出ガスを加熱された五酸化よう素

に通して,一酸化炭素を二酸化炭素に酸化する。これら

のガスを弱アルカリ性の過塩素酸バリウム溶液中に導

入し,二酸化炭素の吸収による溶液の水素イオン濃度の

増加分を,電気分解によって元のpHに戻す。この電気

分解に要した電気量を酸素量に変換する。

6.3 不活

性ガス融

解電量法

同左

変更なし(一致している。)。

削除され

た箇条番

号

6.1 真空融解定容測圧法

6.2 真空融解赤外線吸収法

6.4 不活性ガス融解導電率法

6.5 不活性ガス融解ガスクロマトグラフ法

6.6 水素還元重量法

現状,使用されていない方

法のため削除した。

4

Z

2

6

1

3

:

2

0

2

0

28

Z 2613:2020

この規格(JIS Z 2613:2020)

旧規格(JIS Z 2613:2006)

改正理由

箇条番号

及び題名

内容

箇条番号

及び題名

内容

10 結果

の記録

分析結果は,次の事項のうち,必要な情報を記録する。 7. 結果

の整理

同左

変更なし(一致している。)。

11 その

他の事項

8. その

他の事項

11.1 装

置の選定

装置は,分析試料の種類及び分析に要求される性能によ

って選定するが,選定に当たっては,次の10事項を考

慮する。ただし,旧規格の“精密さ”は“精度”と,“正

確さ”は“真度”と表記を変更。

8.1 装置

の選定

装置は,分析試料の種類及び分析に要求される性能

によって選ばれるが,選定に当たっては,次の11事

項を考慮する。

技術的な変更はない。

11.2 装

置の設置

場所

装置の設置場所に関しては,それぞれの装置に応じた設

置条件を満たす必要があるが,次の五つの条件を備えて

いることが望ましい。

8.2 装置

の設置

同左

変更なし(一致している。)。

11.3 分

析誤差及

びその管

理

a) 分析誤差は,次の九つの要因によって生じることが

多いので,これらの要因をできるだけ取り除くこと

が望ましい。

8.3 分析

誤差とそ

の管理

a) 同左

変更なし(一致している。)。

b) 分析誤差の管理は,個別規格には,JIS Z 8402-1〜

JIS Z 8402-6に従って,精確さを規定することが望

ましい。また,精確な分析値を得るために,使用す

る装置,分析条件,操作方法などを適正に選定する

ことは当然であるが,更に分析誤差をできるだけ小

さくするために,分析値の精確さを示す各種の特性

値を常に管理して,一定の水準に保つことが望まし

い。

b) 分析誤差の管理は,正確な分析値を得るために,

使用する装置,分析条件,操作方法などを適正に

選定することは当然であるが,さらに,分析誤差

をできるだけ小さくするために,分析値の正確さ

を示す各種の特性値を常に管理して,一定の水準

に保つことが望ましい。

JIS Z 8402-1〜JIS Z 8402-6

を用いて,測定結果の精確

さ(真度及び精度)を評価す

ることを追加。

分析誤差の要因及び管理に

ついては,考慮する事項に

変更はない。

11.4 安

全衛生

分析操作を行う際には,常に安全及び衛生に注意しなけ

ればならない。特に,六つの事項に関して注意する。

8.4 安全

衛生

同左

変更なし(一致している。)。

11.5 個

別規格で

規定すべ

き事項

金属材料の酸素定量方法の個別規格では,7項目を規定

するのが望ましい。

8.5 各規

格で記載

すべき項

目

同左

変更なし(一致している。)。

4

Z

2

6

1

3

:

2

0

2

0