2

Z 2601-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

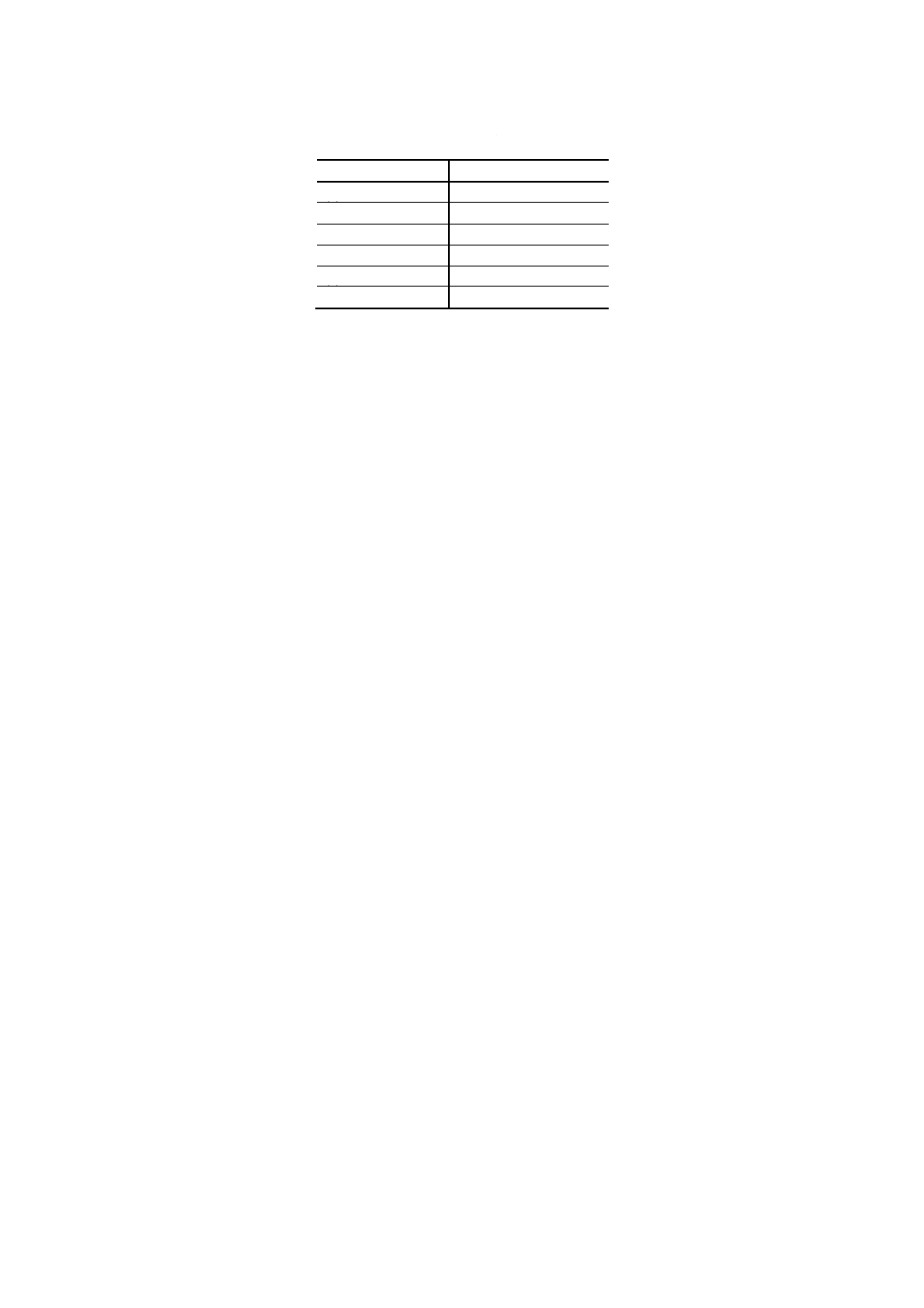

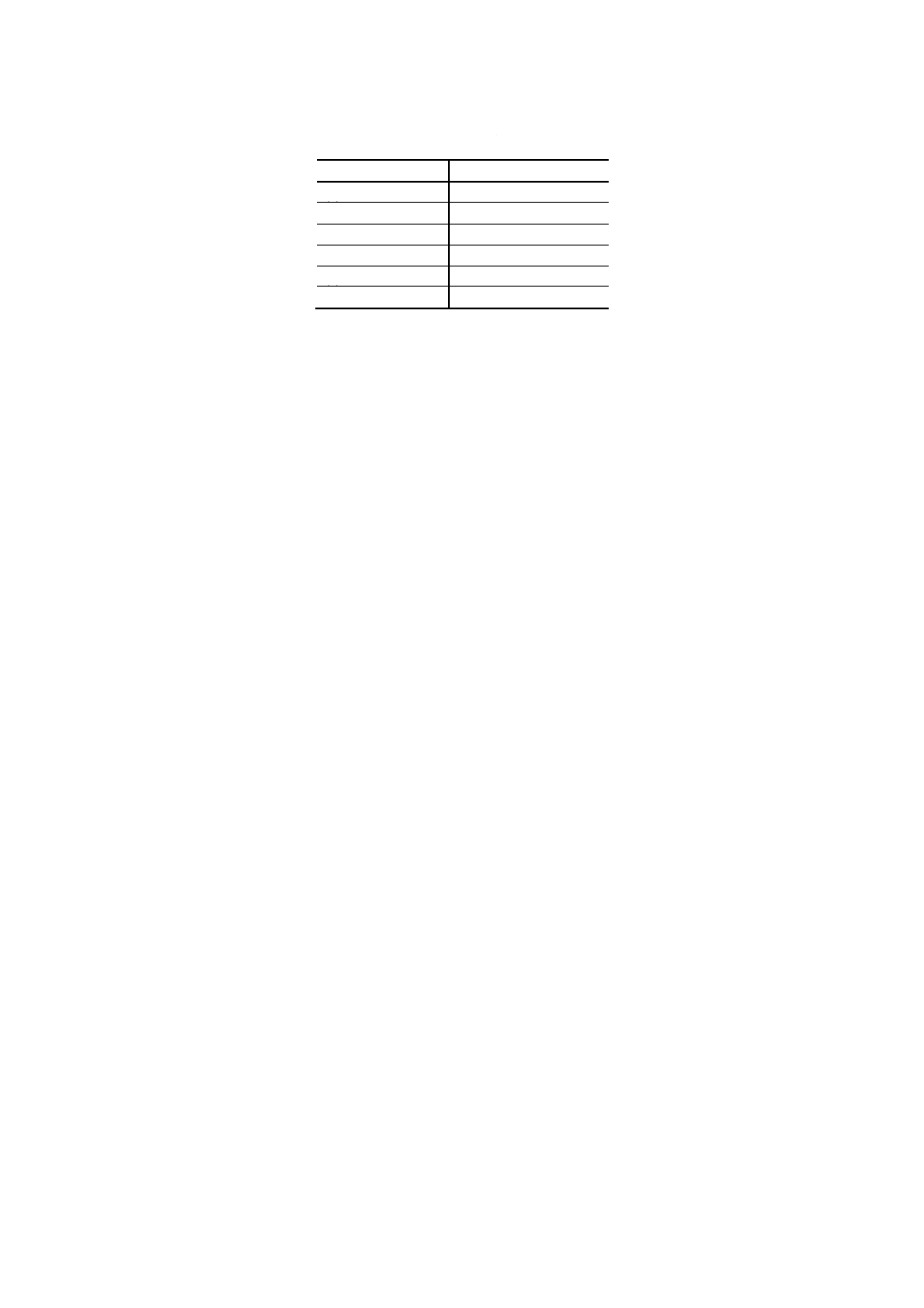

表1 試験項目及び試験方法

試験項目

試験方法

(1) 粘土分

附属書1による。

(2) 粒度

附属書2による。

(3) 通気度

附属書3による。

(4) 圧縮強さ

附属書4による。

(5) 水分

附属書5による。

(6) 強熱減量

附属書6による。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

Z 2601-1993

鋳物砂の試験方法

Methods for determining foundry molding sand properties

1. 適用範囲 この規格は,粘結材として,主に,粘土物質を含有する鋳物砂の性質を測定する試験方法

について規定する。

備考 この規格の引用規格を,次に示す。

JIS B 0601 表面粗さの定義と表示

JIS Z 8801 標準ふるい

2. 用語の定義 この規格で用いる主な用語の定義は,次による。

(1) 鋳物砂 粘土と水の混合物を主な粘結材とする鋳物用の砂。

(2) 全粘土分(以下,粘土分という。) 鉱物としての粘土だけでなく,一定の方法で分離される直径20μm

よりも小さい粒子及び水に可溶な物質の集合体。

(3) 粒度 粘土分を分離した乾燥試料全量を,ふるい目の大きさの順に重ね合わせたふるいの最上部のも

のに移してふるい分けたとき,あるふるい面上の砂の残留量を,粘土分分離前の乾燥試料全量で除し

た値の百分率 (%)。

(4) 粒度係数 ある大きさの砂粒子1g当たりの総表面積をCGS単位で求めた,その値を丸めた数値。

(5) 粒度指数 粒度係数に従って,全粒度にわたって平均の表面積を求めたもの。

(6) 通気度 一定の条件で作成した試験片に一定の圧力の空気を通して,その空気が流れる速度で通気の

度合いを表現した値。

(7) 圧縮強さ 一定の条件で作成した湿態試験片が,一定の荷重速度で圧縮破壊したときの荷重を試験片

の断面積で除した値。

(8) 遊離水分(以下,水分という。) 一定質量の試料を乾燥器に入れ,105〜110℃で乾燥した場合の減量

を,最初の試料質量で除した値の百分率 (%)。

(9) 強熱減量 水分を除いた一定質量の試料を約1 000℃に加熱し,そのときの減量を元の質量で除した値

の百分率 (%)。強熱減量の内容は,吸着水分,層間水分及び結晶水分並びに熱分解する物質及び燃焼

する物質の質量変化を含むものである。

3. 試験項目及び試験方法 試験項目及び試験方法は,表1による。

2

Z 2601-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表1 試験項目及び試験方法

試験項目

試験方法

(1) 粘土分

附属書1による。

(2) 粒度

附属書2による。

(3) 通気度

附属書3による。

(4) 圧縮強さ

附属書4による。

(5) 水分

附属書5による。

(6) 強熱減量

附属書6による。

3

Z 2601-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書1 鋳物砂の粘土分試験方法

1. 適用範囲 この附属書は,鋳物砂の粘土分の試験方法について規定する。

2. 試験装置及び器具

2.1

はかり はかりは,感量0.01gのものを用いる。

2.2

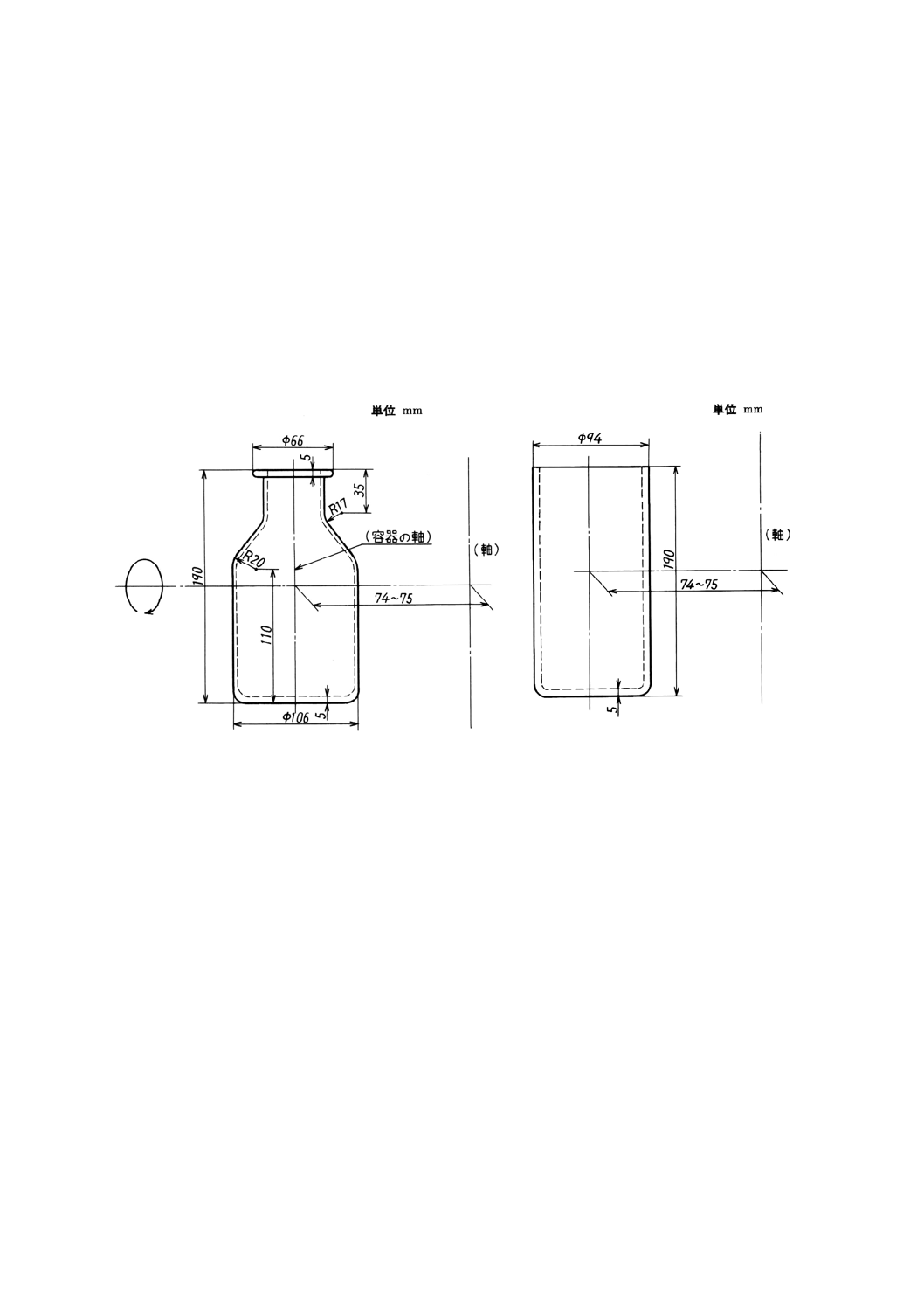

回転式水洗機 回転式水洗機は,附属書1図1又は附属書1図2の容器をもち,その回転数は容器

の軸方向に1分間62〜72で,回転半径は74〜75mmの装置を用いる。

附属書1図1 回転水洗機の容器(1)

附属書1図2 回転水洗機の容器(2)

2.3

粘土分の分離装置 粘土分の分離装置は,次のいずれかを用いる。

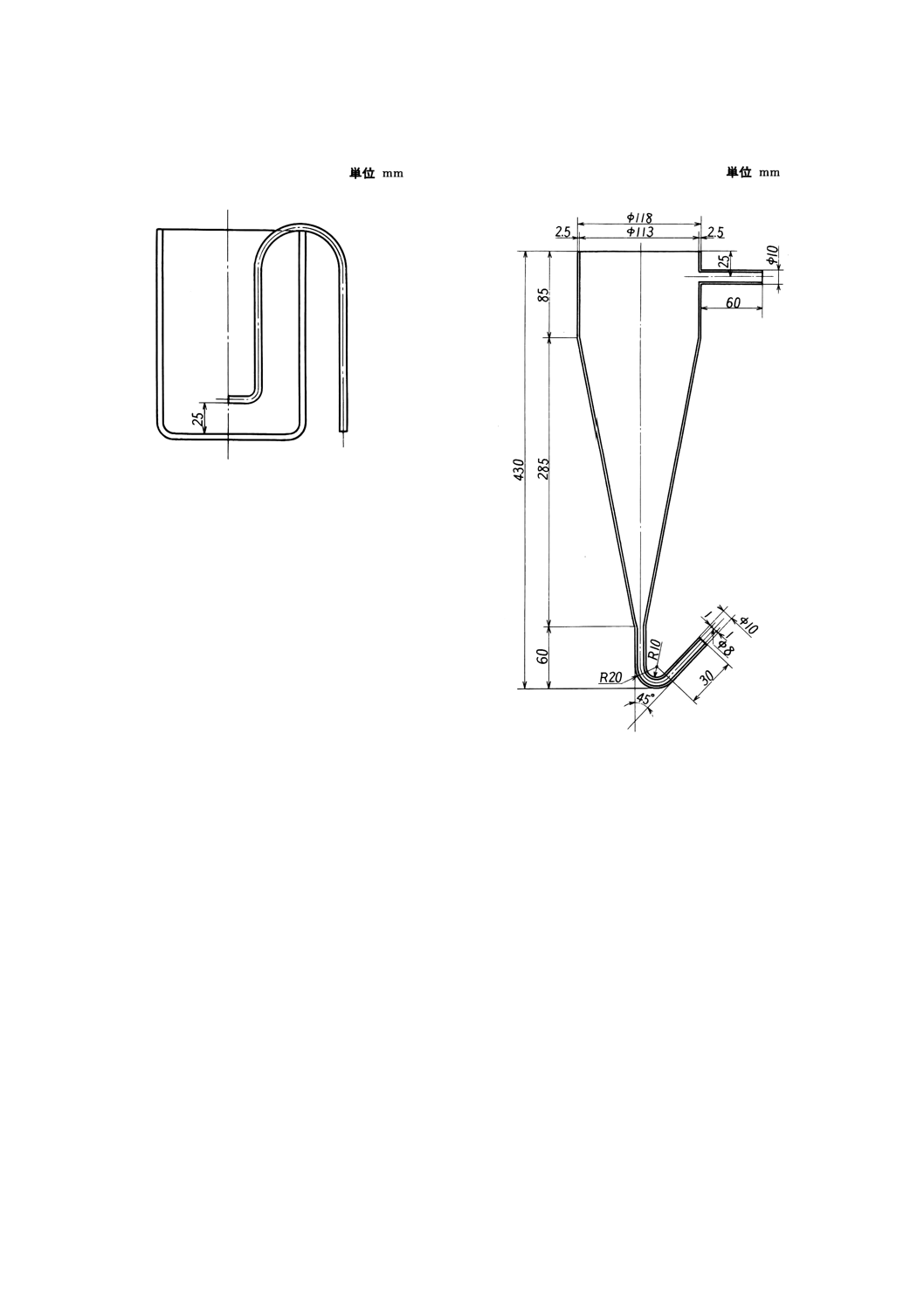

(1) 附属書1図1,附属書1図2の容器又は2 000mlビーカーのいずれかとサイホンとを附属書1図3の

ように組み合わせたものとする。サイホンの内径は,5〜6mmとする。

(2) 水流とうたびんは,附属書1図4の形状・寸法とする。

4

Z 2601-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書1図3 粘土分の分離装置

附属書1図4 水流とうたびん

3. 試料 鋳物砂を105±5℃で恒量になるまで乾燥した後,デシケータ中に入れ,放冷したものを試料と

する。

備考 1回の試験に要する鋳物砂は約100gで,恒量になるまでの乾燥時間は,一般に1〜2時間であ

る。

4. 試験方法

4.1

分散法 分散法としては,次のいずれかによる。

(1) 回転式水洗機を用いる方法 試料50gをはかり取り,これを回転式水洗機の容器に入れ,水475ml及

び3%水酸化ナトリウム溶液25mlを加えた後,この容器を2.2の装置に取り付け,1時間回転振とう

(盪)させる。

次にこれに水を注ぎ,壁に付着した砂分を容器内に洗い込むと同時に,その全水量を約15cmの深

さとする。

(2) 煮沸による方法 試料50gをはかり取り,これを容量約40mlの蒸発皿に移し取り,これに水300ml

及び3%水酸化ナトリウム溶液2.5ml又は1.5%ピロリン酸ナトリウム溶液20mlを加えて30分間煮沸

する。この間,蒸発によって150ml以下に減少しないように注意し,必要があれば水を加える。

次に,煮沸した試料及び水酸化ナトリウム又はピロリン酸ナトリウム溶液の全量をビーカーに移し,

5

Z 2601-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

その全水量を約15cmの深さとする。

(3) 超音波分散器を用いる方法 試料50gをはかり取り,水300ml及び3%水酸化ナトリウム溶液2.5ml

又は1.5%ピロリン酸ナトリウム溶液20mlを加えて超音波分散器に10〜15分間かける。

次に,分散させた試料及び水酸化ナトリウム又はピロリン酸ナトリウム溶液の全量をビーカーに移

し,その全水量を約15cmの深さとする。

4.2

分離法

(1) サイホンによる方法 4.1の操作終了のものをよくかき混ぜた後10分間静置して,サイホンによって

底面から25mmになるまで上層の水を流出させる。再び水を深さ約15cmまで加え,よくかき混ぜて

10分間静置し,底面から25mmの所まで,サイホンをもって上層の水を放出する。さらに水を加えて

深さ約15cmとし,第3回目以後は5分間静置後上層の水を放出する。この操作を放出水が澄むまで

繰り返す。

次に,残留した砂粒子を105±5℃で恒量になるまで乾燥し,デシケータ中で常温になるまで放冷後,

その質量をはかる。

(2) 水流とうたびんによる方法 4.1の操作終了のものを水流とうたびんに完全に移した後,1分間に約

260mlの流速をもって粘土分を流出させ,放出水が澄むまでこの操作を継続する。次に,残留した砂

粒子をビーカーに移し,105±5℃で恒量になるまで乾燥し,デシケータ中で常温になるまで放冷後,

その質量をはかる。

4.3

計算 試料50gを分散させた後,その粘土分を分離し,残りの砂の質量をはかり,式(1)によって粘

土分を算出する。

100

×

−

=

b

c

b

n

··········································································· (1)

ここに, n: 粘土分 (%)

b: 試料の質量 (g)

c: 残りの砂の質量 (g)

5. 記録 試験結果は,小数点以下第1位まで算出する。ただし,この数値は,同一試料について2回以

上の試験を行い,各試験結果の偏差±5%のものの平均値とする。

6

Z 2601-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書2 鋳物砂の粒度試験方法

1. 適用範囲 この附属書は,鋳物砂の粒度の試験方法について規定する。

2. 試験装置及び器具

2.1

はかり はかりは,感量0.01gのものを用いる。

2.2

ふるい ふるいは,JIS Z 8801の網目ふるいのうち,枠の直径200mmで,呼び寸法3.35mm,2.36mm,

1.7mm,1.18mm,850μm,600μm,425μm,300μm,212μm,150μm,106μm,75μm及び53μmの網目の

ものを用いる。

2.3

ふるい分け機械 ふるい分け機械は,原則としてロータップ形ふるい機を用いる。

備考 他の機械による場合には,これと同等のふるい分け効果のあるものを用いる。その場合は,使

用機械を明記する。

3. 試験方法 試料は,附属書1によって粘土分を分離した乾燥物の全量を用いる。ふるい分けは,ふる

い目の大きさの順に重ね合わせたふるいの最上部のものに試料を移し,ふたをし,2.3のふるい分け機械に

15分間かける。各粒度の質量百分率は,各ふるい面上の砂の質量をはかり,式(1)によって算出する。

100

×

=be

r

················································································ (1)

ここに, r: 粒度 (%)

e: ふるい面上の砂の質量 (g)

b: 試料の質量 (g)

備考 試料の質量とは,粘土分と砂粒とを合計した量をいう。

4. 記録

(1) 試験結果は,小数点以下第1位まで算出する。ただし,この数値は,同一試料について2回以上の試

験を行い,主な粒度の試験結果の偏差±5%のものを採用し,その際の各粒度の平均値とする。

(2) 鋳物砂の粒度分布は,粘土分を含む各粒度の質量百分率をもって表す。

備考 粘土分は,附属書1によって求める。

(3) 砂粒子の粒度指数を必要とするときは,附属書2表1の粒度係数Snを用い,式(2)によって求める。

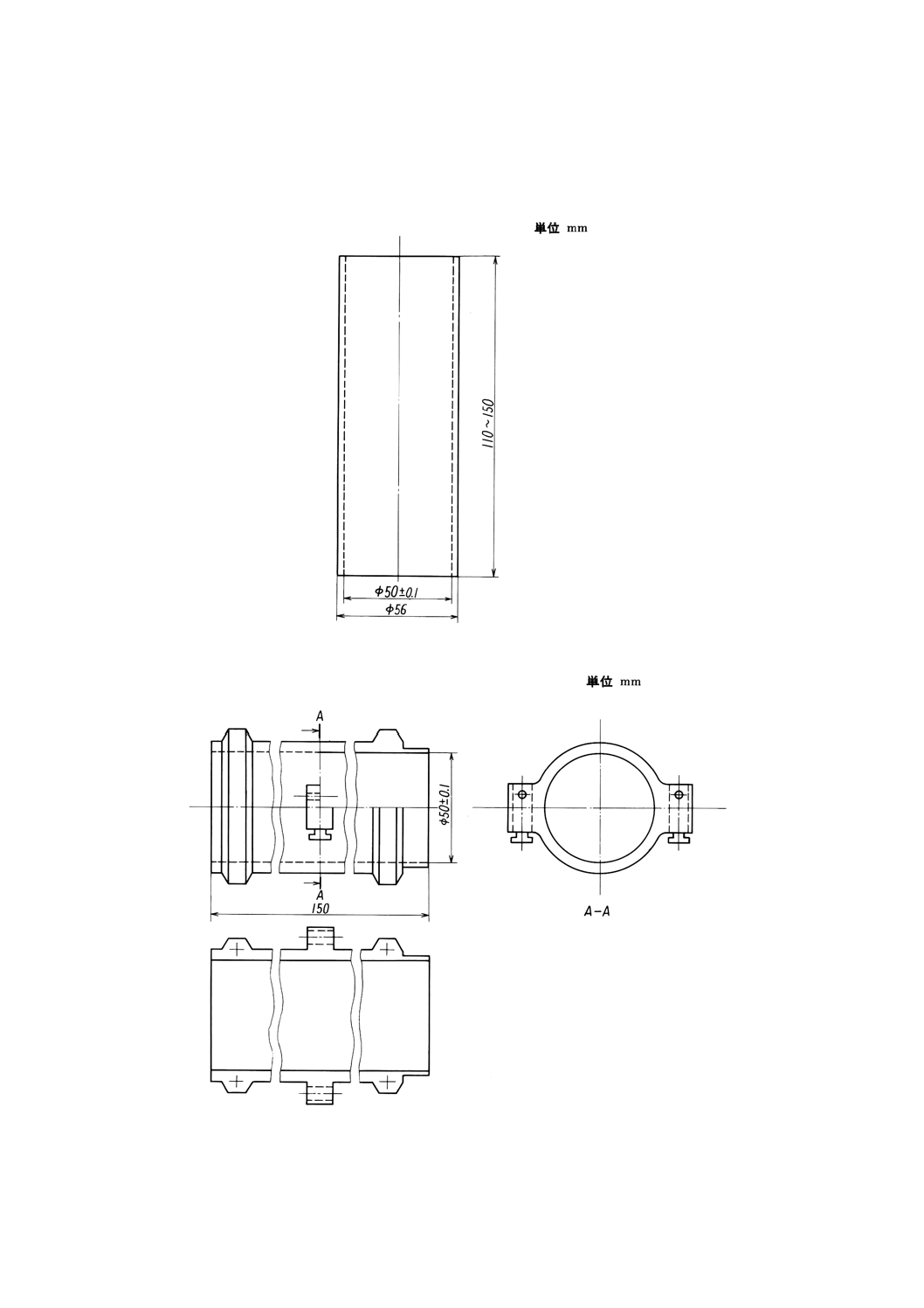

附属書2表1 粒度係数

呼び寸法

3.35

mm

2.36

mm

1.7

mm

1.18

mm

850

μm

600

μm

425

μm

300

μm

212

μm

150

μm

106

μm

75

μm

53

μm

Pan(1)

Sn

5

8

11

16

22

31

44

63

89

125

178

249

355

631

注(1) Panとは,呼び寸法53μmのふるい下の微細粒子をいう。

(

)

n

n

n

W

S

W

N

F

∑

×

∑

=

······································································ (2)

ここに, F・N: 粒度指数

Wn: 各ふるい面上の質量 (g)

Sn: 附属書2表1によって与えられる粒度係数

7

Z 2601-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書3 鋳物砂の通気度試験方法

1. 適用範囲 この附属書は,鋳物砂の通気度の試験方法について規定する。

2. 試験装置及び器具

2.1

通気度試験器 通気度試験器は,附属書3図1に示すものとする。1 000mlの空気量のときにゲージ

圧が静止状態で水柱9.807±0.049mbarを保ち,その圧力の下で2 000mlの空気を300ml/s以上の速度で送

り得るもので,気密は24時間のドラム沈下量で25mm以下のものを用いる。

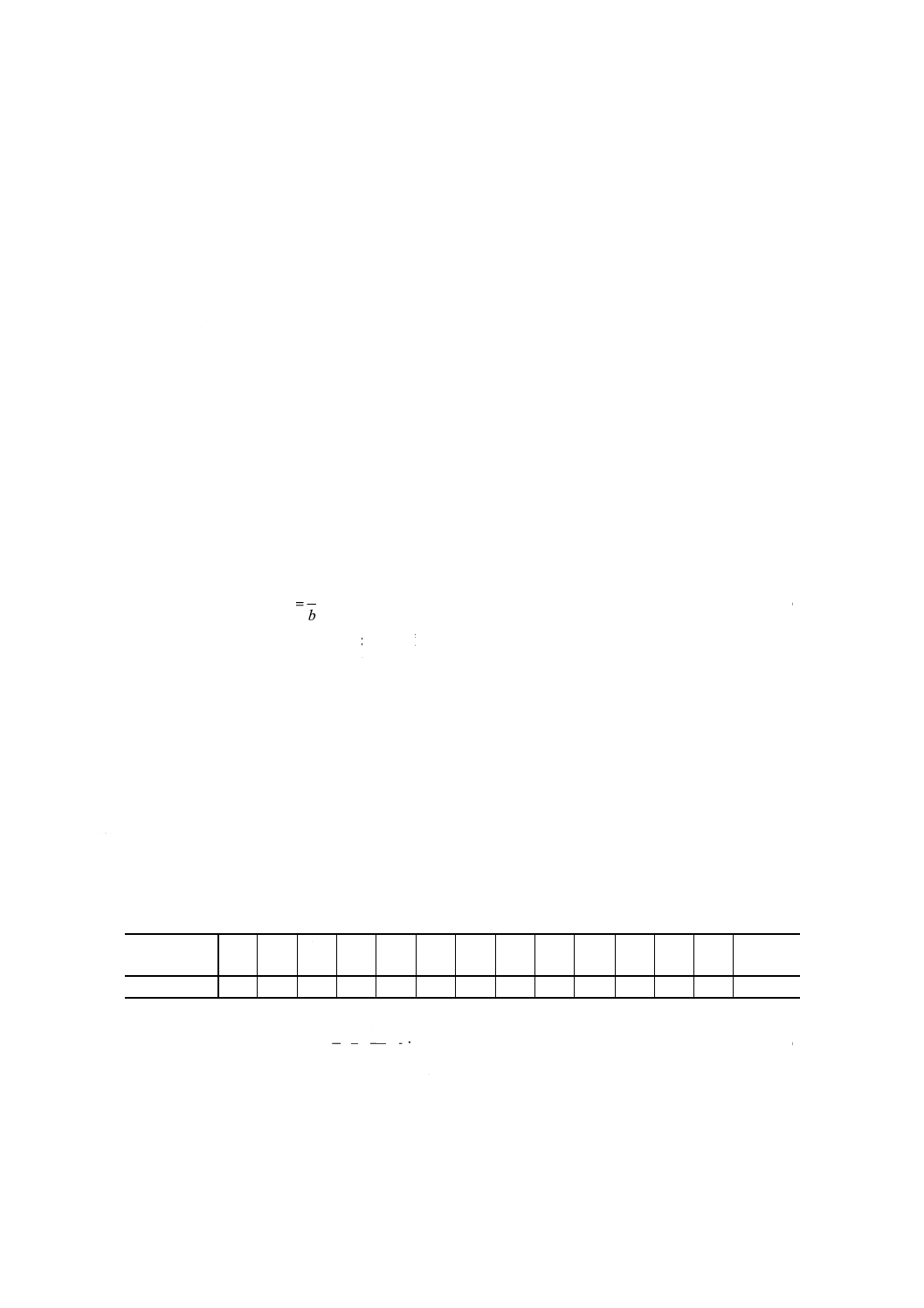

附属書3図1 通気度試験器

2.2

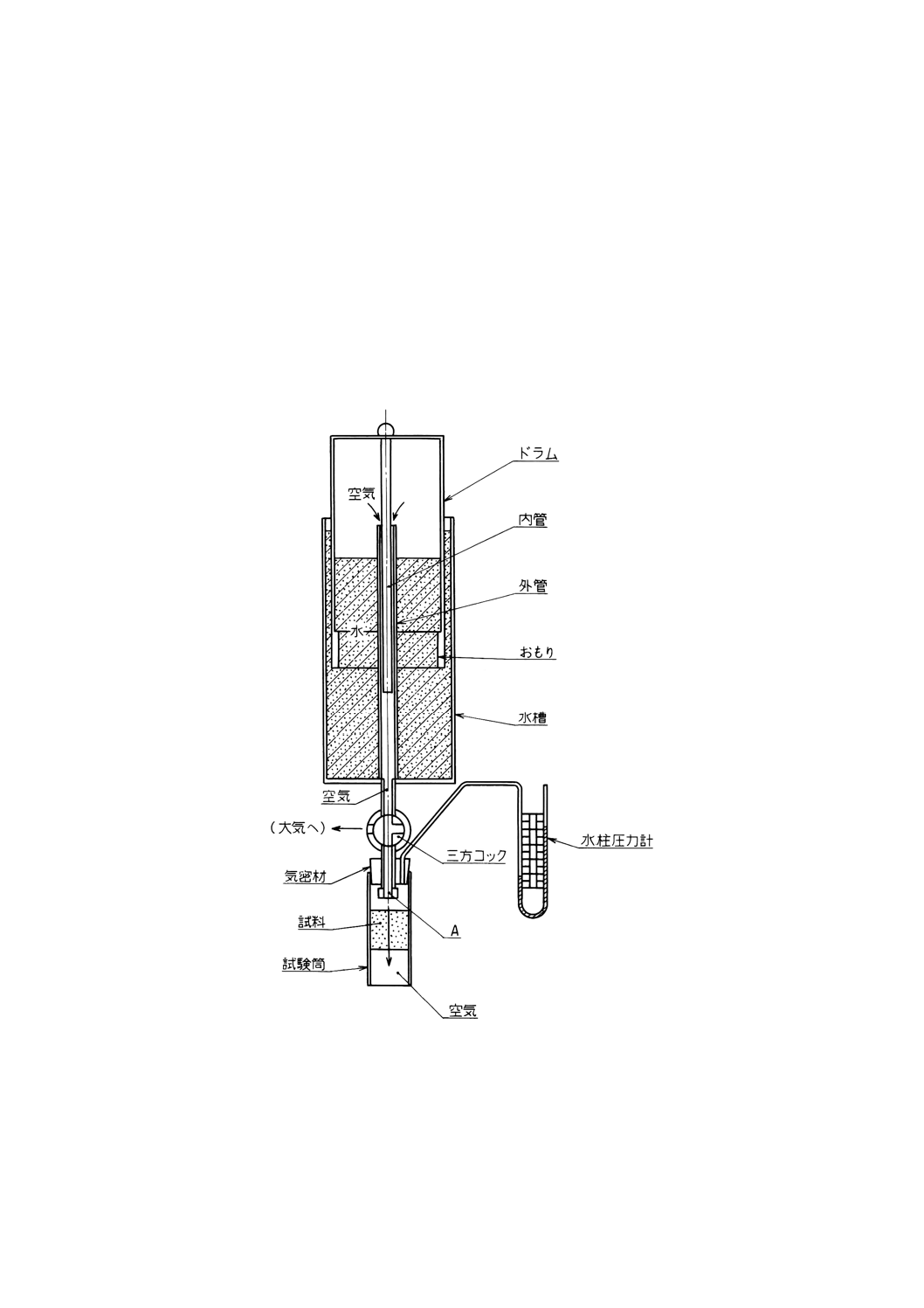

試験片つき固め機 試験片つき固め機は,附属書3図2に示すように2部から成るものを用いる。

その1部は,砂に圧力を加えるためのおもりであり,他の1部は砂の上面を水平にするための鉄製のきね

で構成する。この二つの部分の砂に対する静荷重は,83.4±1.18Nとする。砂のつき固め作業は,63.7±0.98N

のおもりが50±0.5mmの高さから自由に落下するときの力によって行われるもので,つき固めしろは5mm

以上とする。

8

Z 2601-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書3図2 試験片つき固め機

備考 試験片つき固め機は,原則としてコンクリート床の上において使用する。ただし,木床の

場合には,附属書3図3の金属製のつき固め機の台を使用すればよい。

附属書3図3 試験片つき固め機の台

9

Z 2601-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2.3

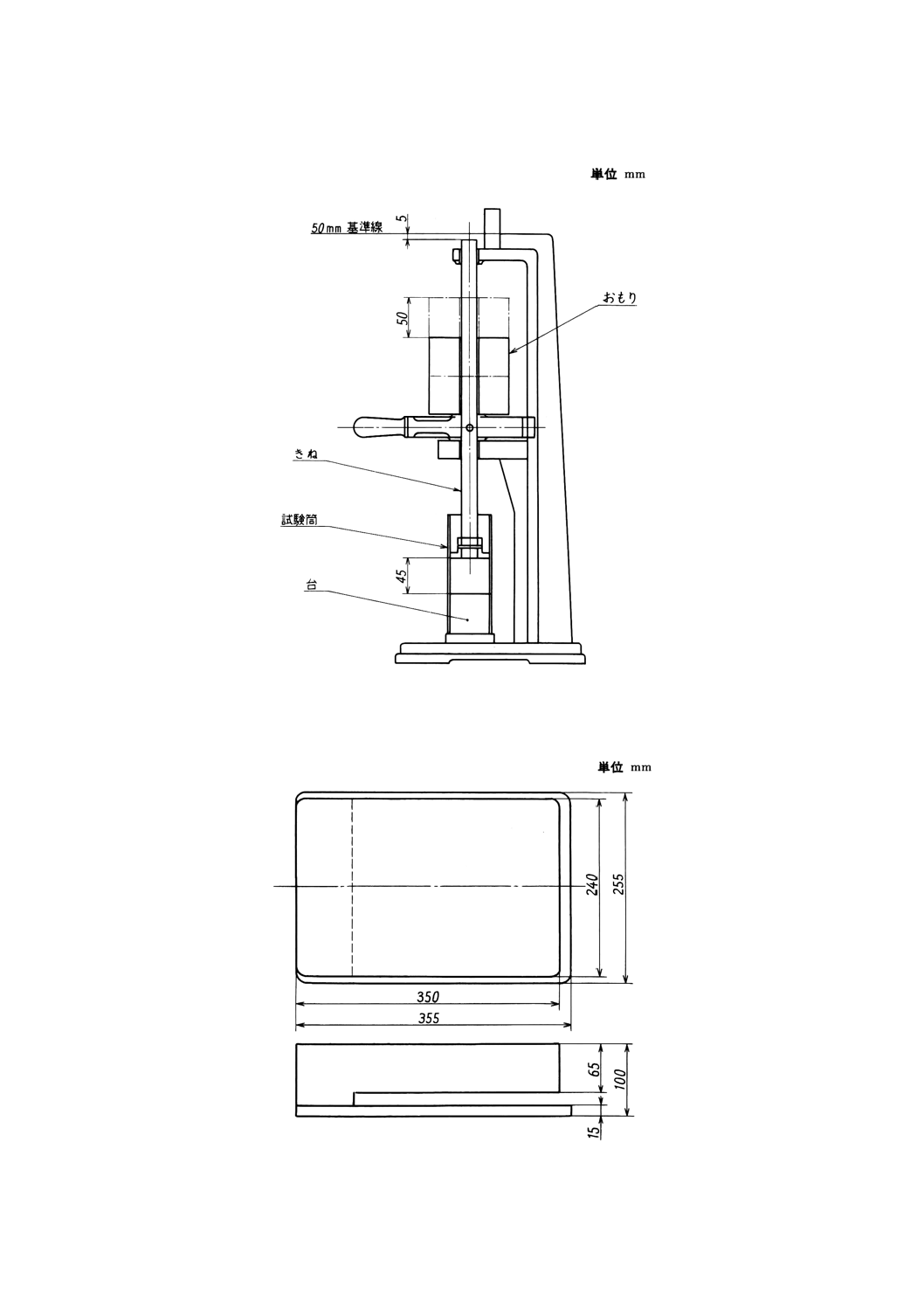

試験筒 試験筒は焼入れを行い,内面の粗さをJIS B 0601に規定された1.6a (6.3s) 以下の滑らかな

鋼製の円筒で,附属書3図4に示すもの又は円筒の同等な品質で附属書3図5に示す割り型のものとする。

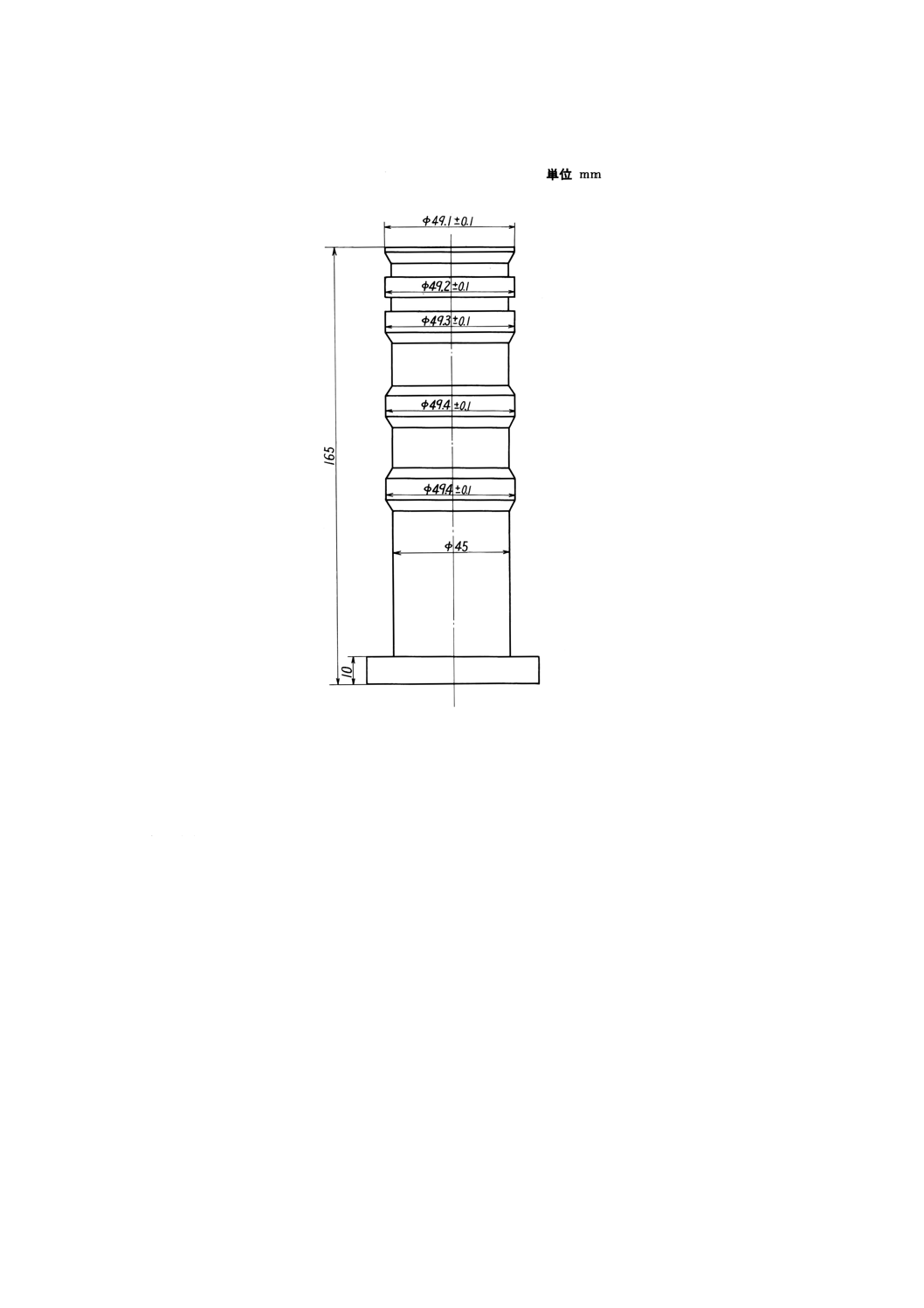

附属書3図4 鋼製の円筒

附属書3図5 割り型の試験筒

2.4

台は,直径49.5±0.1mmで,つき固めしろが5mm以上になるような高さをもつ鋼製のものを用いる。

2.5

試験片の押し抜き台 試験片の押し抜き台は鉄製で,附属書3図6に示す寸法のものを用いる。

10

Z 2601-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書3図6 押し抜き台

備考 試験片の押し抜き台は,軽くするため,台の中心部に軽減孔をあけることができる。

2.6

乾態用試験筒 乾態用試験筒は,薄肉ゴム管で試験筒と試験片の間の空気の漏れを防止できるもの

とする。

2.7

精度検査 この方法に使用する装置及び器具の精度を保持するため,使用の度数に応じ,適宜,所

定の精度の有無を検査する。

3. 試験方法

3.1

試験片の作製

3.1.1

湿態の場合 試験片の作製は,試験筒に台を取り付け,その中に砂を入れ,試験片つき固め機によ

って3回つき固めを行い,高さを50±1mm(1)とする。高さが50±1mmの範囲を外れた場合は,新たに別

の砂をもって,上記の範囲の高さになるように作製する。

1度試験した砂は,再び使用することはできない。

注(1) 試験片つき固め機によって3回つき固めた後,その高さが50mmとなるような砂の量は130〜175g

である。

3.1.2

乾態の場合 乾態の場合には,3.1.1の方法によって作製して,押し抜き台によって試験筒から押

し抜いた試験片又は附属書3図5に示した割り型の試験筒で作製した試験片を金属板上にのせ,そのまま

乾燥炉で所定の温度で乾燥する。乾燥後デシケータ中で室温まで放冷させる。

11

Z 2601-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.2

操作

3.2.1

湿態の場合 試験片を挿入した附属書3図4の試験筒を通気度試験器の気密材部に取り付け,コッ

クを開き,送入空気が2 000ml排出されるまでの時間を正確に測定する。その際,1 000mlの空気が排出さ

れたときの空気圧を圧力計によって測定する。

3.2.2

乾態の場合 3.1.2によって作製した試験片を乾態用試験筒に挿入し,3.2.1と同様の方法によって

時間及び圧力を測定する。

3.3

計算 常温のもとで,附属書3図1の試験器によって,空気2 000mlが所定の試験片を通過排出さ

れるとき,その試験片上に送入される空気と,試験片を通過排出される空気との間に起こる空気の差圧が

一定したときの値及び空気の排出所要時間とを測定し,式(1)によって通気度を算出する。

t

A

p

h

V

P

×

×

×

=

············································································· (1)

ここに, P: 通気度

V: 通過する空気の量 (ml)

h: 試験片の高さ (cm)

p: 空気圧 (cmH2O)

A: 試験片の断面積 (cm2)

t: Vが通過するのに要する時間 (min)

4. 記録 試験結果は,有効数字3けたまで算出し,無名数とする。ただし,この数値は,3回以上の試

験を行い,偏差±5%のものの平均値とする。乾態の場合は,処理条件を付記する。

参考 鋳物砂の通気度試験方法(迅速法)

次に記載する事柄は,参考のために示すものであって,規定の一部ではない。

通気度試験方法には,次に示す迅速法もある。

迅速法は,常温の下で,オリフィスによって一定流速の空気が所定の試験片を通過排出される間に起こ

る空気の圧力が一定したときの値を測定して,通気度を求める方法である。

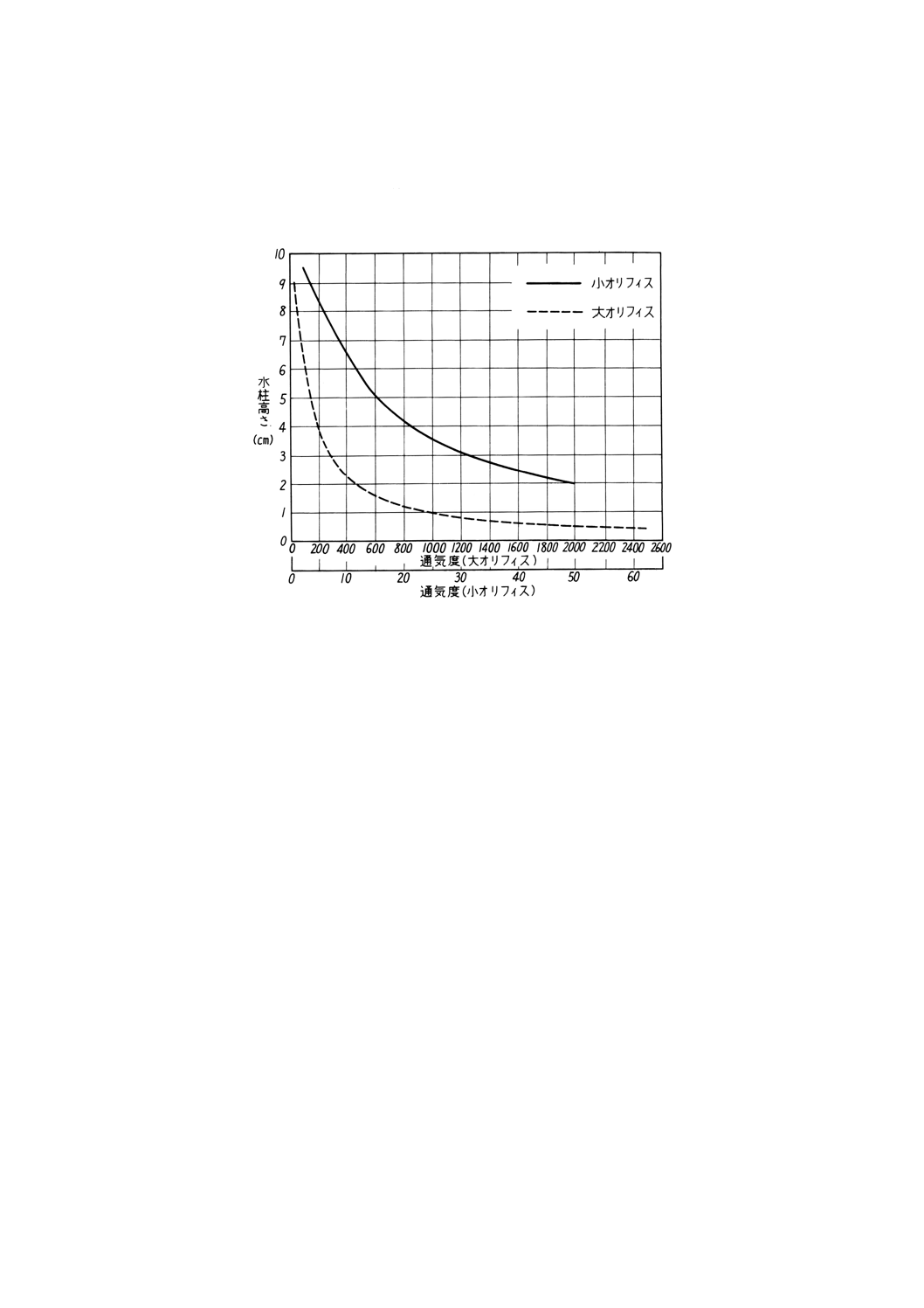

1. オリフィス オリフィスには,大オリフィスと小オリフィスがある。大オリフィスは,通気度試験器

のA部に取り付けたとき,2000mlの空気を0.5±0.01minで排出できるもので,その径は約1.5mmである。

小オリフィスは,大オリフィスと同様な操作によって,4.5±0.09minで空気を排出できるもので,その

径は約0.5mmである。

2. 試験方法

2.1

湿態の場合 通気度試験器のA部に大小いずれかのオリフィスを取り付ける。次に試験片の挿入さ

れた試験筒を通気度試験器の気密材部に取り付け,コックを開き,空気圧(1)を測定し,あらかじめ作製し

た通気度と迅速法の空気圧力関連図[参考図1(2)に例を示す。]によって通気度を求める。

この際通気度が約40以下のときは小オリフィス,約40以上のときは大オリフィスを使用する。

参考注(1) 空気圧の測定は,静止状態で空気圧10cmH2Oになる位置において行う。

(2) よく乾燥したけい砂100(質量)に対して,デキストリン1,液状フェノールレジン3〜4,

水3〜4をよく混合し,附属書3の3.1の方法によって試料を作製した後,乾燥器に入れて

12

Z 2601-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

200℃で40分間加熱する。乾燥後デシケータ中で室温まで放冷させる。

この試験片を用い,附属書3の3.の方法に従って通気度を測定し,この通気度と迅速法

における空気圧との関係曲線を求める。

参考図1 通気度と迅速法の空気圧力関連図(例)

13

Z 2601-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書4 鋳物砂の圧縮強さ試験方法

1. 適用範囲 この附属書は,鋳物砂の湿態圧縮強さの試験方法について規定する。

2. 試験装置及び器具

2.1

圧縮試験機 圧縮試験機は,1秒間に約0.3N/cm2の荷重速度で試験片を圧縮して破壊することがで

きるものを用いる。

2.2

試験片つき固め機 附属書3に規定の試験片つき固め機を用いる。

2.3

試験片作製用わく 附属書3に規定の試験筒を用いる。

2.4

試験片作製用台 附属書3に規定の台を用いる。

2.5

押し抜き台 附属書3に規定の押し抜き台を用いる。

2.6

精度検査 この方法に使用する装置及び器具の精度を保持するため,使用の度数に応じ,適宜所定

の精度の有無を検査する。

3. 試験方法

3.1

試験片の作製 試験片の作製は,まず,枠に台を取り付け,その中に砂を入れ,試験片つき固め機

によって3回つき固めを行い,高さが50±1mm(1)となるようにする。次に,この試験片を試験筒から取り

出す(2)。その高さが50±1mmの範囲を外れたときには,新たに別の砂をもって,上記の範囲の高さにな

るように作製する。1度試験した砂は,再び使用することはできない。

注(1) 試験片つき固め機によって3回つき固めた後,その高さが50mmとなるような砂の量は130〜175g

である。

(2) 附属書3図4の試験筒を使用する場合は,押し抜き台によって,枠から試験片を押し抜く。

附属書3図5の試験筒を使用する場合は,割り型を開いて試験片を取り出す。

3.2

操作 試験片を圧縮試験機に取り付け,1秒間に約0.3N/cm2の荷重速度で圧縮し,破壊したときの

数値を測定する。

4. 表示 圧縮強さはN/cm2で表示する。ただし,試験機の数値が荷重をもって表されたときは,式(1)に

よって圧縮強さを求める。

A

W

c=

σ

··················································································· (1)

ここに,

σc: 圧縮強さ (N/cm2)

W: 試験片が破壊したときの荷重 (N)

A: 試験片の断面積 (cm2)

5. 記録 試験結果は,有効数字2けたまで算出する。ただし,同一試料で3回以上の試験を行い,偏差

±5%のものの平均値とする。

参考 鋳物砂の乾態圧縮強さ試験方法

次に記載する事柄は,参考のために示すものであって,規定の一部ではない。

14

Z 2601-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

圧縮強さ試験方法には,湿態以外に従来使用された乾態圧縮強さ試験方法もあり,その内容は,次によ

る。

1. 圧縮試験機 1秒間に約1.5N/cm2の荷重速度で試験片を圧縮して破壊することができるものを用いる。

2. 試験方法 附属書3の3.1.2の試験片の作製手順に従って試験片を作製し,それを金属板にのせ,乾燥

炉で所定の温度,例えば,105〜110℃で2時間又は乾燥するまで保存する。乾燥後,デシケータ中で室温

まで放冷させ,圧縮試験機に取り付け,1秒間に約1.5N/cm2の速度で圧縮し,破壊したときの荷重を測定

する。

15

Z 2601-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書5 鋳物砂の水分試験方法

1. 適用範囲 この附属書は,鋳物砂の水分の試験方法について規定する。

2. 試験装置及び器具

2.1

はかり はかりは,感量0.01gのものを用いる。

2.2

水分乾燥器 水分乾燥器は,温度105〜110℃に保つことができる自動温度調節器付き電気恒温器を

用いる。

3. 試験方法 試料50gをはかり取り,これを乾燥器に入れ,105〜110℃で乾燥し,デシケータ中で室温

まで放冷した後,質量をはかる。この操作を繰り返して恒量になったときの減量から,式(1)によって遊離

水分を算出する。

100

×

=bf

w

·············································································· (1)

ここに, w: 水分 (%)

f: 減量 (g)

b: 試料の質量 (g)

4. 記録 試験結果は,有効数字2けたまで算出する。ただし,この数値は,同一試料について2回以上

の試験を行い,各試験結果の偏差±5%のものの平均値とする。

16

Z 2601-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書6 鋳物砂の強熱減量試験方法

1. 適用範囲 この附属書は,鋳物砂の強熱減量の試験方法について規定する。

2. 試験装置及び器具

2.1

はかり はかりは,化学天びんを用いる。

2.2

加熱装置 加熱装置は,温度約1 000℃に保つことができる電気炉を用いる。

3. 試験方法 附属書5によって水分を除去した試料から約10gをはかり取り,これをめのう乳鉢によっ

て微粉化する。次にこれから1gを磁製るつぼにはかり取り,約1 000℃で約30分間強熱し,デシケータ中

で室温まで放冷した後,質量をはかる。この操作を繰り返して恒量になったときの減量から,式(1)によっ

て強熱減量を算出する。

100

×

=bf

k

··············································································· (1)

ここに, k: 強熱減量 (%)

f: 減量 (g)

b: 試料の質量 (g)

4. 記録 試験結果は,小数点以下第2位まで算出する。ただし,この数値は同一試料について2回以上

の試験を行い,各試験結果の偏差値5%のものの平均値とする。

参考 鋳物砂の強熱減量試験方法(簡便法)

次に記載する事柄は,参考のために示すもので,規定の一部ではない。

附属書5によって水分を除去した試料から,感量0.01gのはかりで10〜25gをはかり取り,約950℃で約

60分間強熱し,デシケータ中で室温まで放冷した後,質量をはかる。以下,附属書6の手順による。ただ

し,簡便法で測定した場合は,簡便法と明記する。

17

Z 2601-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS Z 2601 原案作成委員会 構成表

氏名

所属

(委員会長)

岡 倉 常 之

社団法人日本鋳物協会(生型の品質評価に関する研究部会長)

服 部 幹 雄

工業技術院標準部

片 島 三 朗

広島大学名誉教授呉工業高等専門学校

阪 口 康 司

名古屋工業技術試験所

三 浦 孝

鈴鹿工業高等専門学校

加 藤 俊 之

旭テック株式会社

神 谷 幹 夫

アイシン高丘株式会社

川 畑 太二也

三菱自動車工業株式会社

宮 崎 純 一

スズキ株式会社

西 岡 弘 雄

いすず自動車株式会社

鈴 木 喜 好

新東工業株式会社

乗 富 一 好

株式会社三栄シリカ

若 尾 芳 之

豊洋ペントナイト鉱業株式会社

(事務局)

田 代 達 朗

社団法人日本鋳物協会