4

Z 2550:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

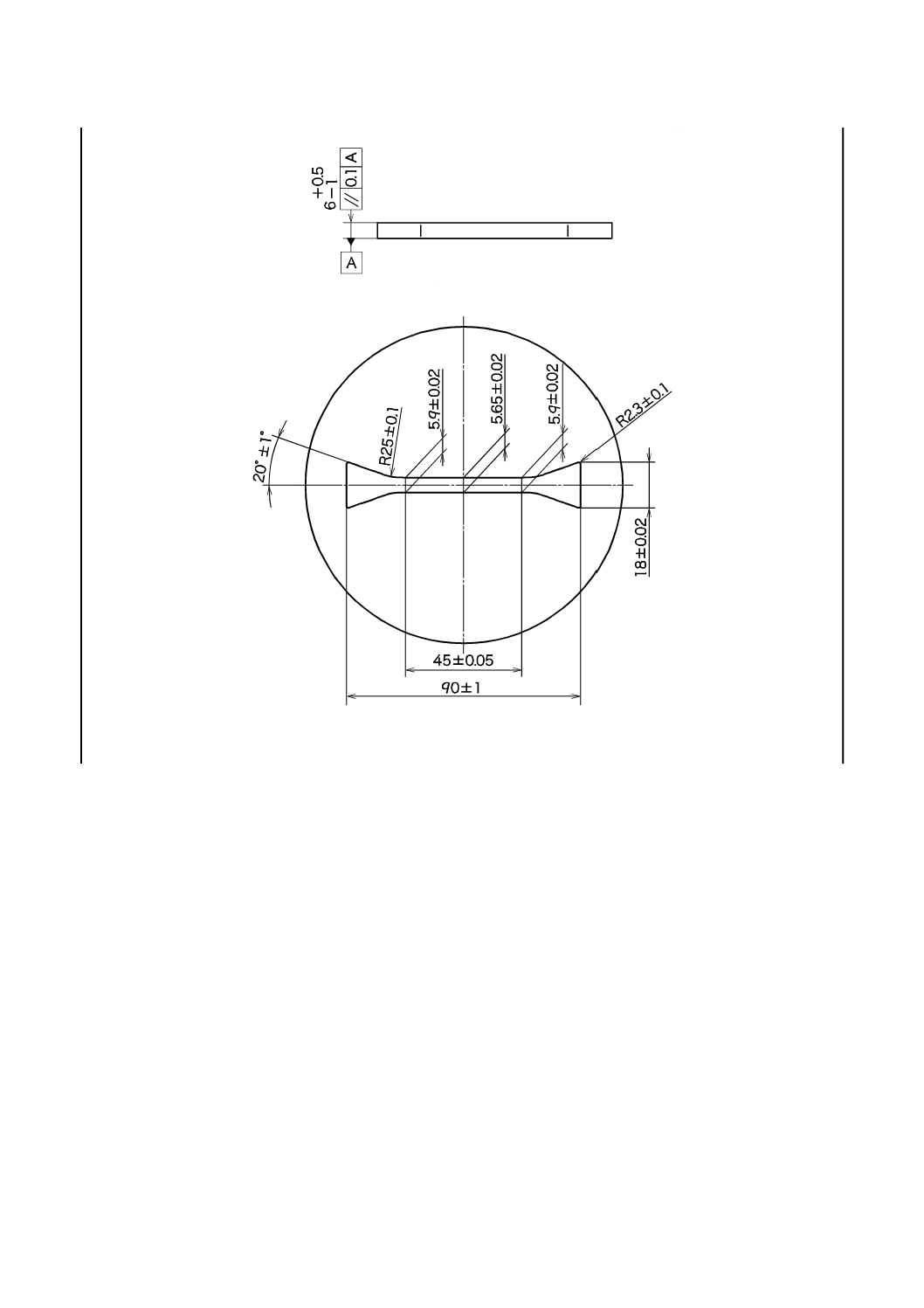

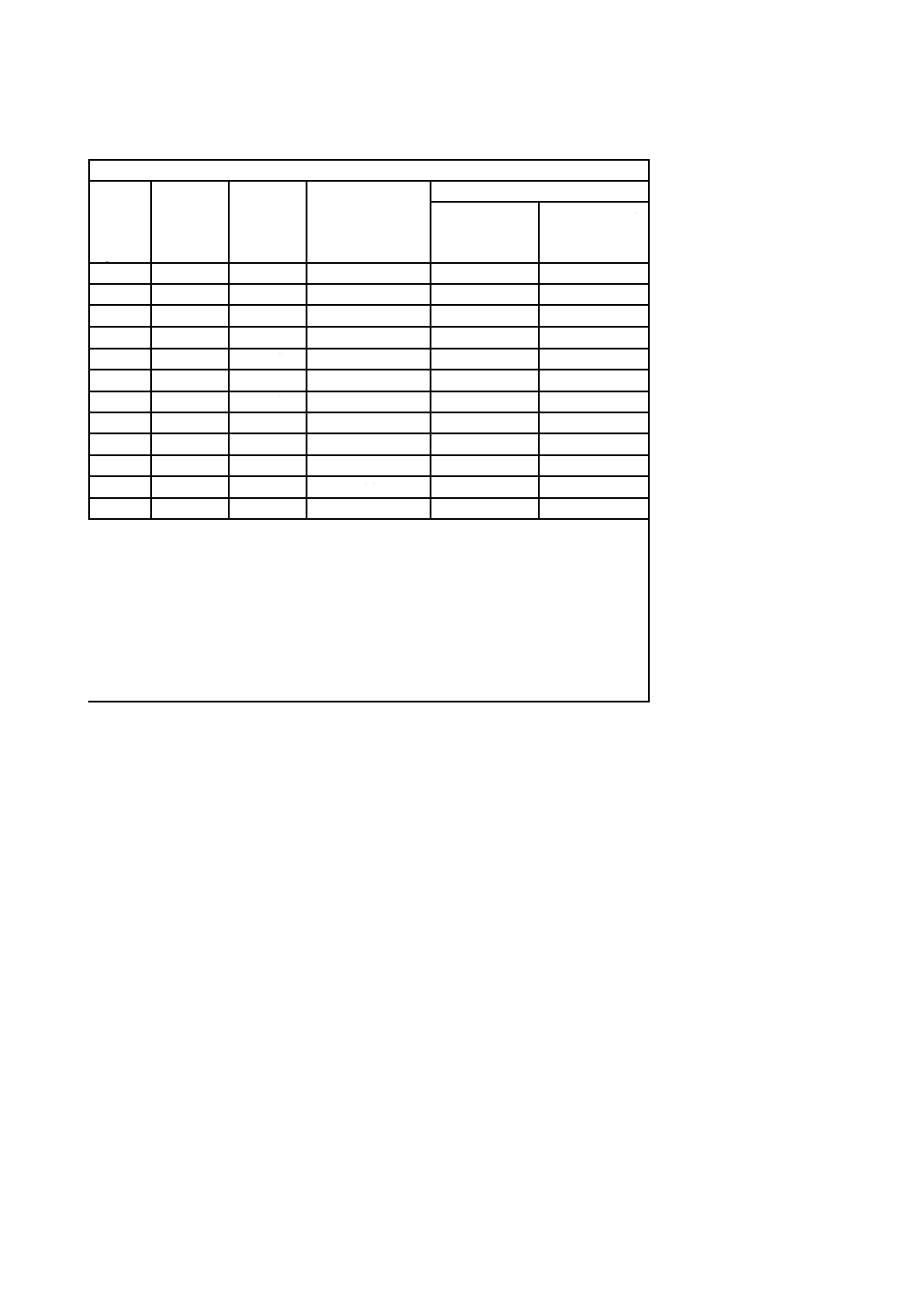

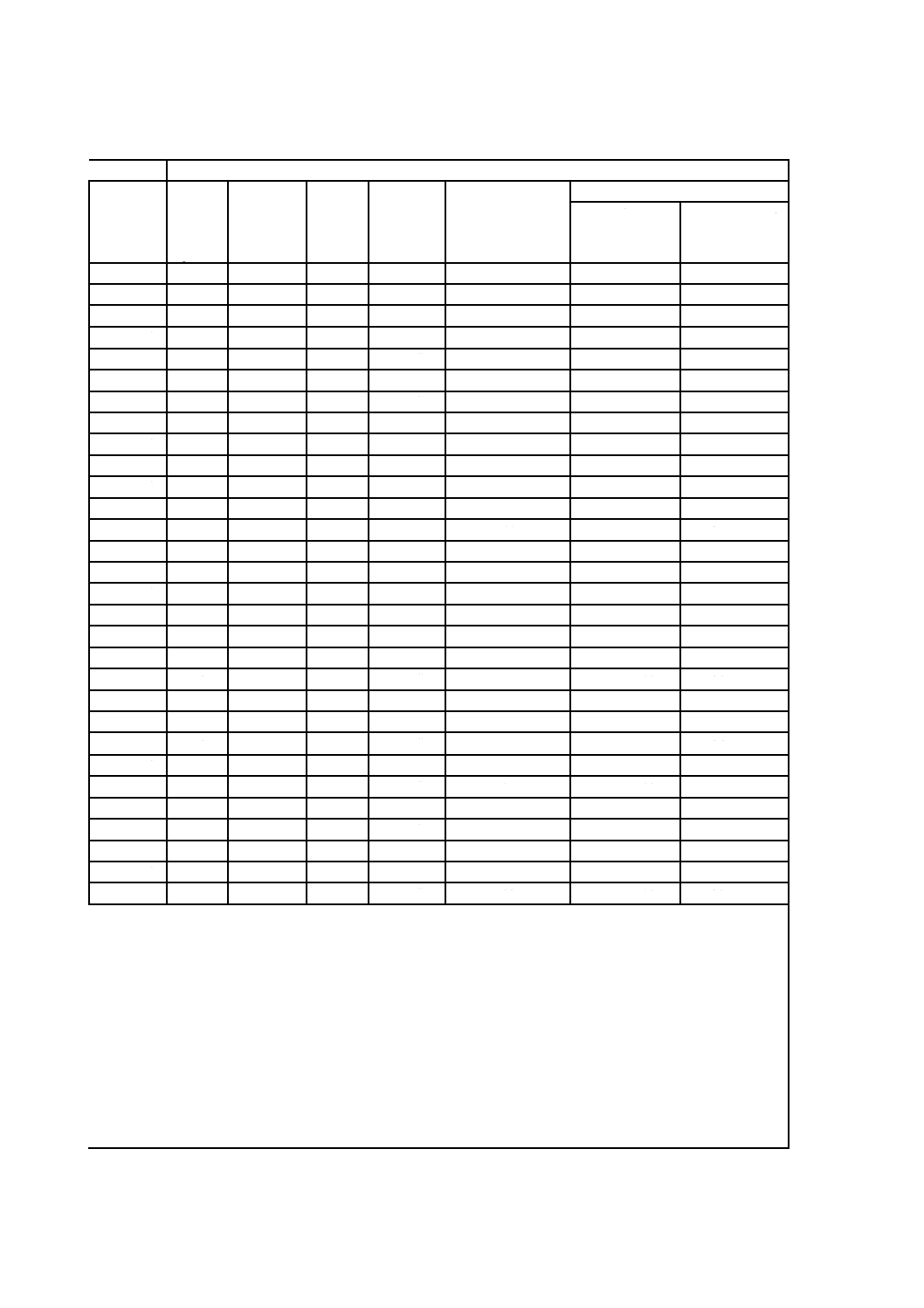

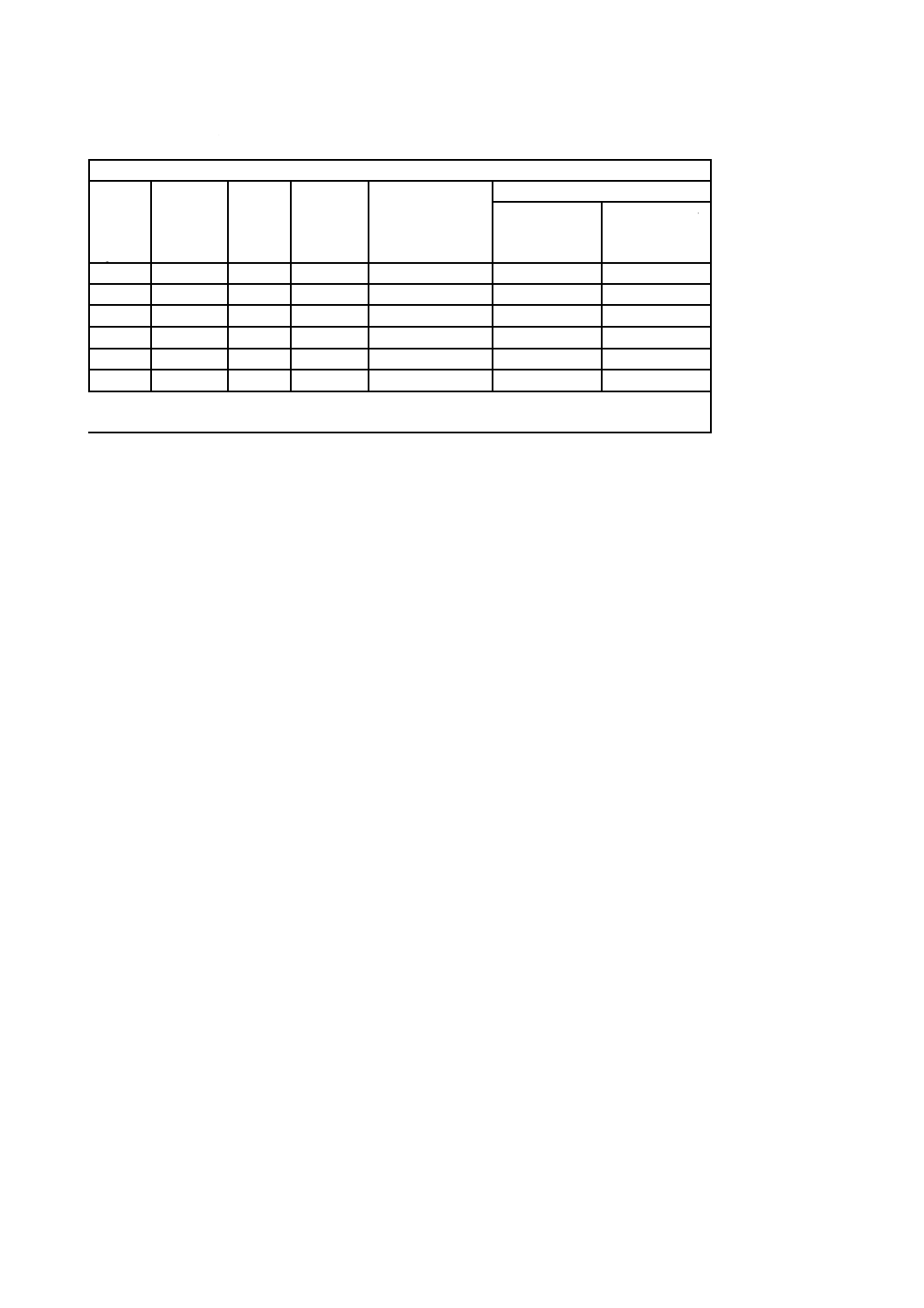

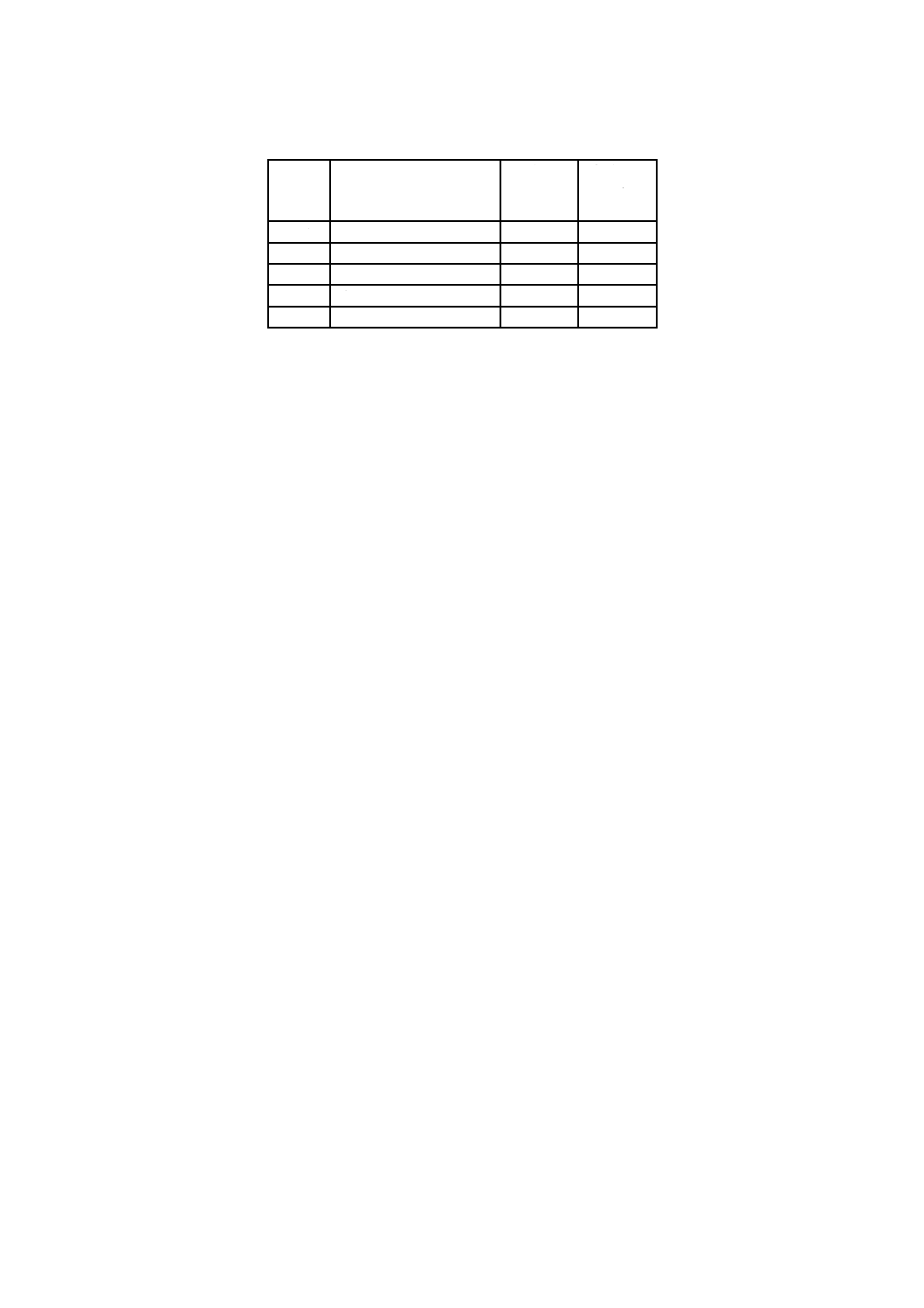

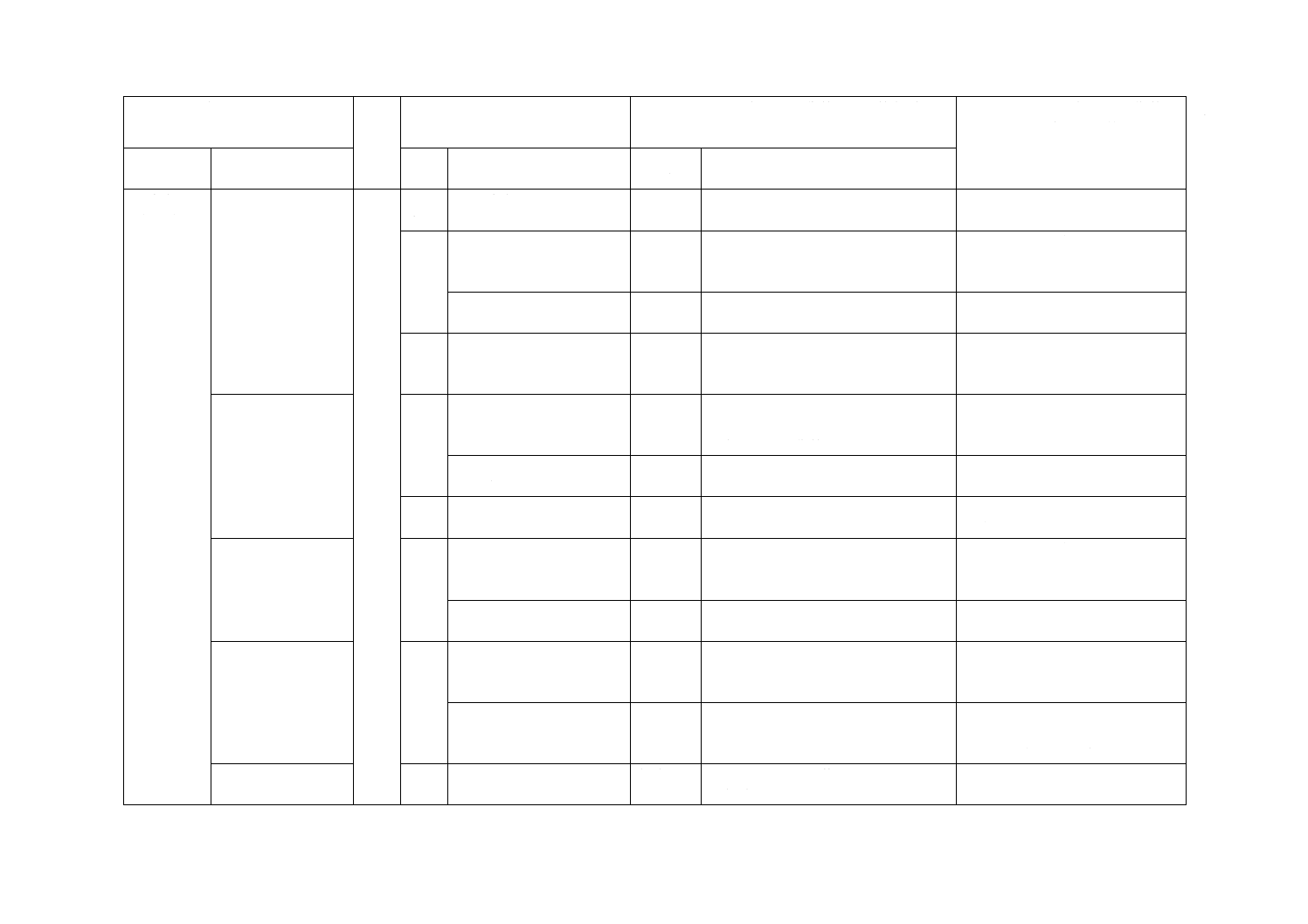

単位 mm

a) 試験片

b) ダイ内部形状及び寸法

図1−試験片並びに試験片製作用ダイの内部形状及び寸法[平たん(坦)なつかみ部]

Z 2550:2016

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

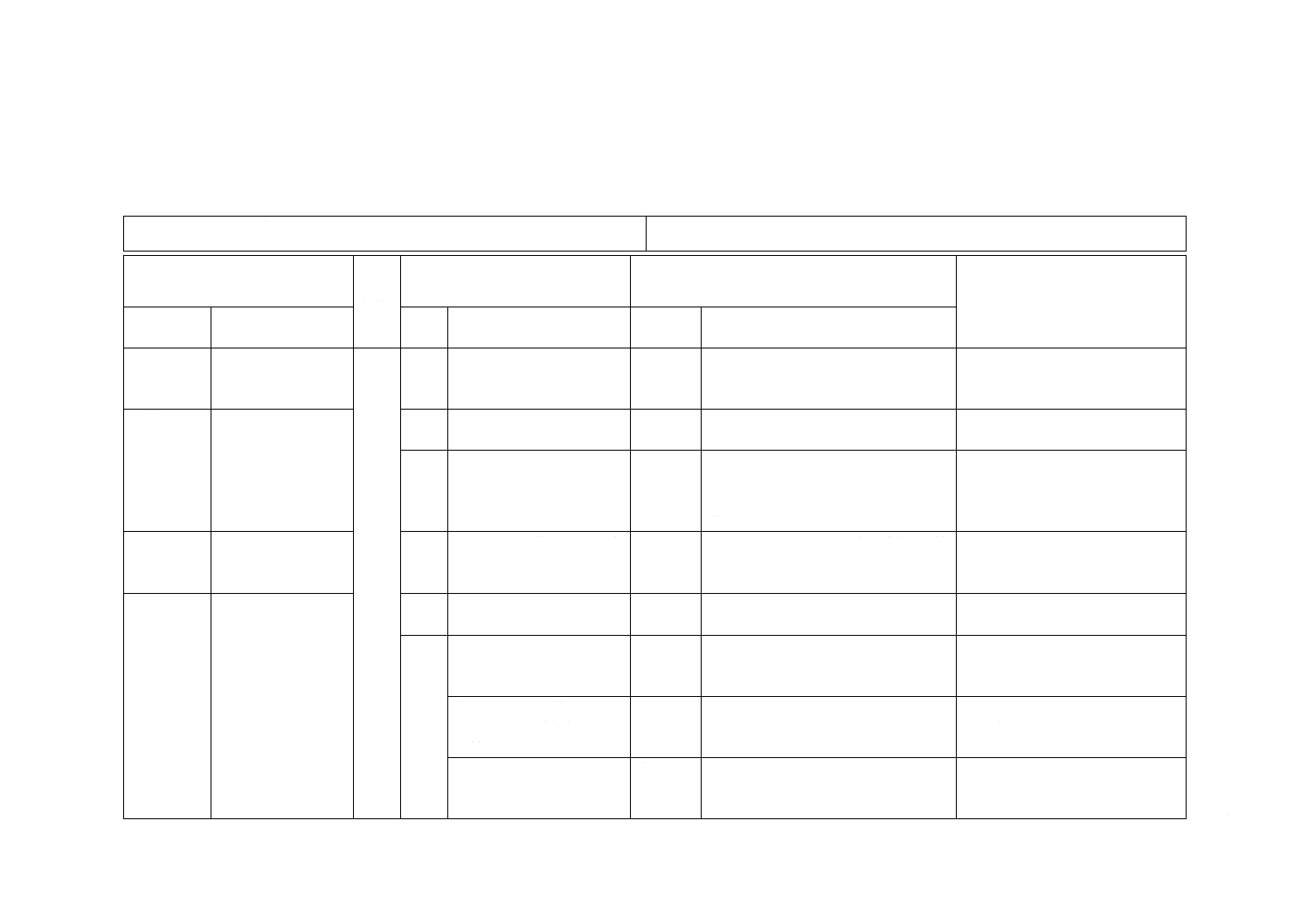

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 分類及び記号 ··················································································································· 2

5 品質······························································································································· 2

5.1 化学成分 ······················································································································ 2

5.2 機械的特性 ··················································································································· 2

5.3 物理的特性 ··················································································································· 2

6 試料採取方法及び試験片の作製方法 ····················································································· 2

6.1 試料採取方法 ················································································································ 2

6.2 試験片の作製方法 ·········································································································· 2

7 試験······························································································································· 3

7.1 分析試験 ······················································································································ 3

7.2 開放気孔率及び含油率試験 ······························································································ 3

7.3 圧環強さ試験 ················································································································ 3

7.4 引張試験 ······················································································································ 3

7.5 密度試験 ······················································································································ 6

7.6 衝撃試験 ······················································································································ 6

7.7 硬さ試験 ······················································································································ 6

附属書A(規定)記号体系 ···································································································· 28

附属書JA(参考)機械構造部品用焼結材料 ·············································································· 31

附属書JB(規定)炭素含有量測定のための化学分析用試料の調製方法 ·········································· 32

附属書JC(規定)見掛硬さ試験方法 ······················································································· 33

附属書JD(参考)JISと対応国際規格との対比表 ······································································ 35

Z 2550:2016

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,日本粉末冶金工業

会(JPMA)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正すべ

きとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS Z 2550:2000は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

Z 2550:2016

焼結金属材料−仕様

Sintered metal materials-Specifications

序文

この規格は,2012年に第3版として発行されたISO 5755を基とし,技術的内容を変更して作成した日

本工業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JDに示す。

1

適用範囲

この規格は,軸受及び機械部品に使用される焼結金属材料(以下,材料という。)の化学成分,機械的特

性及び物理的特性について規定する。

注記1 材料を選択するに当たっては,材料特性は化学成分及び密度だけではなく,製造工程に依存

することを考慮することが望ましい。特定の用途に適切な特性を提供する材料の特性は,代

替として使用される鍛造材又は鋳造材の特性と必ずしも同じではない。したがって,材料の

選定は,受渡当事者間の協定によって決定することが望ましい。

注記2 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 5755:2012,Sintered metal materials−Specifications(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS G 1211-3 鉄及び鋼−炭素定量方法−第3部:燃焼−赤外線吸収法

JIS Z 2241 金属材料引張試験方法

JIS Z 2242 金属材料のシャルピー衝撃試験方法

JIS Z 2244 ビッカース硬さ試験−試験方法

JIS Z 2245 ロックウェル硬さ試験−試験方法

JIS Z 2500 粉末や(冶)金用語

JIS Z 2501 焼結金属材料−密度,含油率及び開放気孔率試験方法

JIS Z 2503 粉末や(冶)金用金属粉−試料採取方法

JIS Z 2507 焼結軸受−圧環強さ試験方法

2

Z 2550:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS Z 2500による。

4

分類及び記号

材料は,用途,製造方法,化学成分,機械的特性及び物理的特性によって分類し,表1〜表18による。

材料の記号は,附属書Aに基づき,表1〜表18による。

5

品質

5.1

化学成分

材料の化学成分は,油含浸,樹脂含浸又は水蒸気処理を行う前の材料の化学成分(質量分率)とし,7.1

によって試験を行い,表1〜表18の規定に適合しなければならない。表1〜表18の“その他”は,特定

の目的のために加えられた微量元素の合計値とする。

なお,JIS Z 2550:2000の附属書に規定していた機械構造部品用焼結材料の化学成分を,参考として附属

書JAに示す。

5.2

機械的特性

機械的特性は,7.3及び7.4によって試験を行い,表1〜表18の規定に適合しなければならない。この機

械的特性は,硬さから換算したり,実製品から切り出した試験片で試験を行って,求めてはならない。た

だし,実製品試験で機械的特性を必要とする場合は,受渡当事者間の協定によって,材料を記載した製品

図上又は使用者の技術文書(例えば,材料仕様書)に実製品で試験することを指定する。

規定値としない機械的特性の参考値を,表3〜表18に示す。参考値の試験方法を,7.4,7.6及び7.7に

示す。

なお,JIS Z 2550:2000の附属書に規定していた機械構造部品用焼結材料の機械的特性を,参考として附

属書JAに示す。

5.3

物理的特性

開放気孔率及び含油率は,7.2によって試験を行い,表1及び表2の規定に適合しなければならない。

密度の参考値を,表3〜表18に示す。密度の試験方法を,7.5に示す。

なお,JIS Z 2550:2000の附属書に規定していた機械構造部品用焼結材料の密度を,参考として附属書JA

に示す。

6

試料採取方法及び試験片の作製方法

6.1

試料採取方法

試験片を作製するための試料採取方法は,JIS Z 2503による。

6.2

試験片の作製方法

試験片は,焼結体又は熱処理体とし,その作製方法は,次による。

a) 焼結体は,金属粉を成形し圧粉体としたものを焼結することによって作製する。

b) 熱処理体は,焼結体を熱処理(焼入れ及び焼戻し)することによって作製する。熱処理体によっては,

焼結炉内の冷却速度を調整することによって焼結工程で熱処理する“シンターハードニング”を適用

してもよいが,この工程を経て得られた熱処理体は,適切な特性を付与するために焼戻し処理を施す。

表4,表6,表9,表11,表13,表15,表16及び表17に示す熱処理以外の方法を適用する場合の熱

処理条件は,受渡当事者間の協定による。

3

Z 2550:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7

試験

7.1

分析試験

分析試験の方法は,受渡当事者間の協定による。

なお,炭素量を分析する試料は,附属書JBに従って調製する。炭素量の分析は,JIS G 1211-3による。

注記 炭素量には,材料に含まれている結合炭素及び意図的に配合する炭素(黒鉛)が含まれている。

7.2

開放気孔率及び含油率試験

開放気孔率及び含油率試験は,JIS Z 2501による。試験片の形状は,受渡当事者間の協定による。

7.3

圧環強さ試験

圧環強さ試験は,JIS Z 2507による。試験片の形状は,JIS Z 2507による。試験片の形状がJIS Z 2507

と異なる場合には,圧環強さの値が異なるため,その試験方法は,必要に応じて受渡当事者間の協定によ

る。

7.4

引張試験

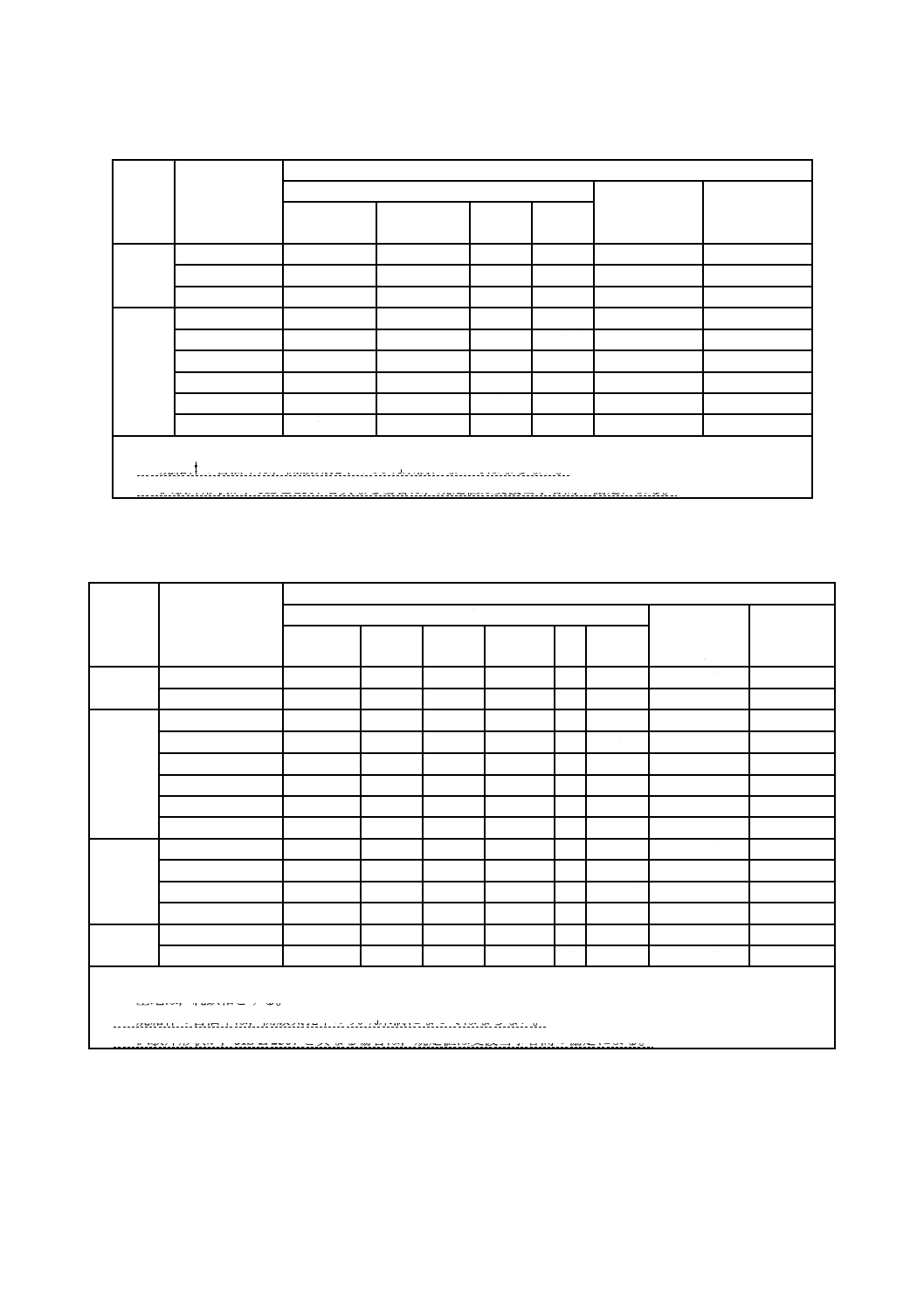

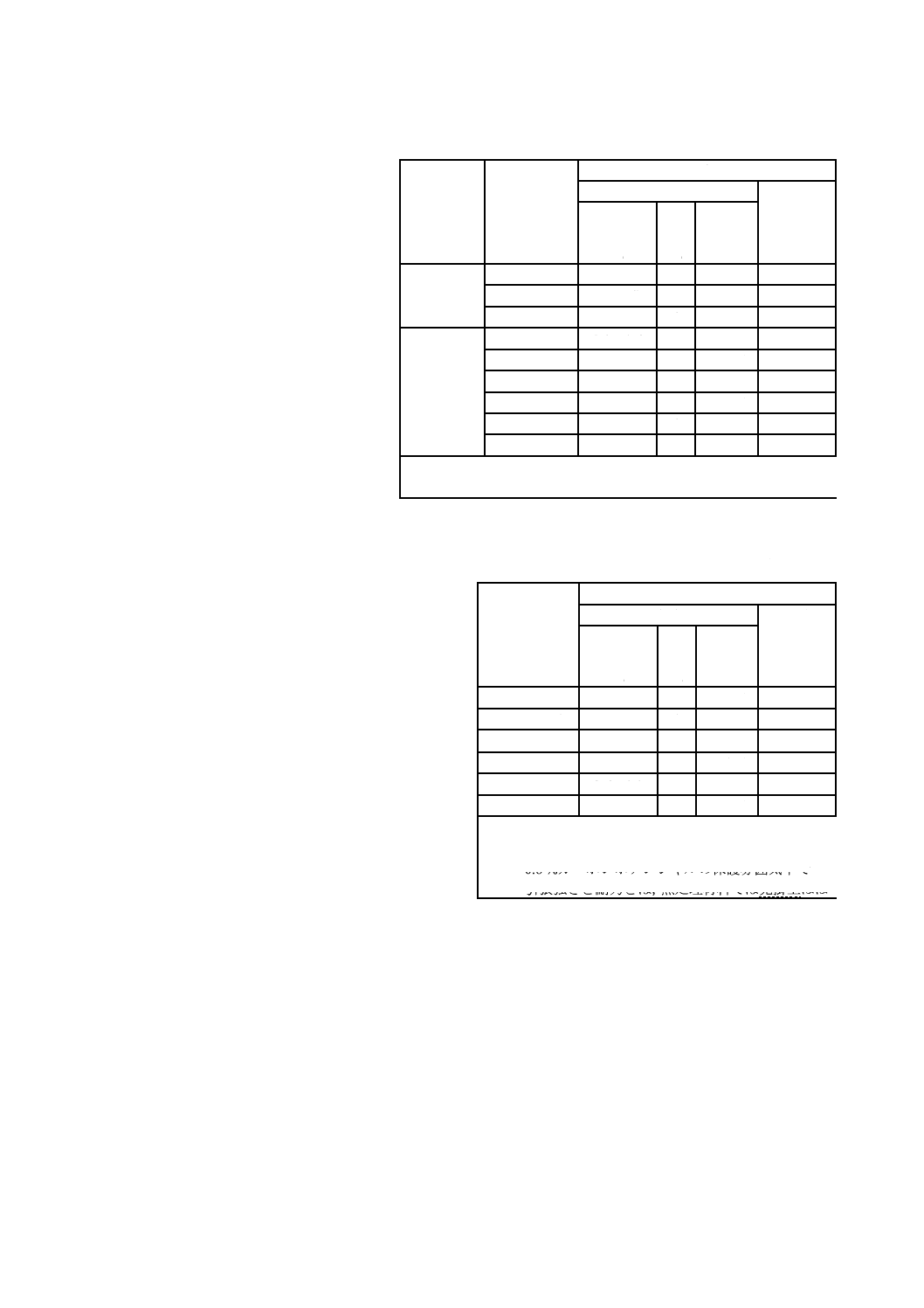

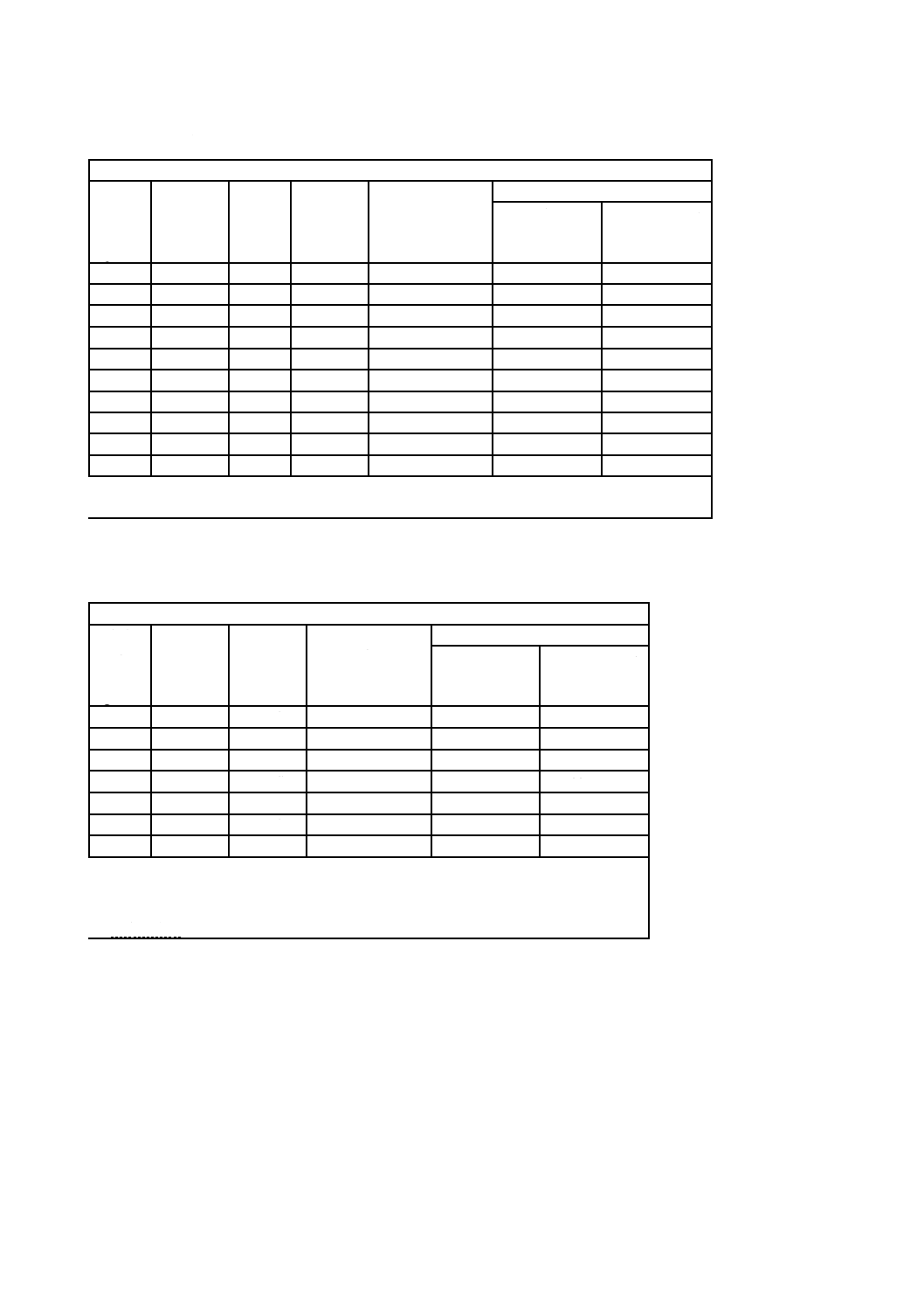

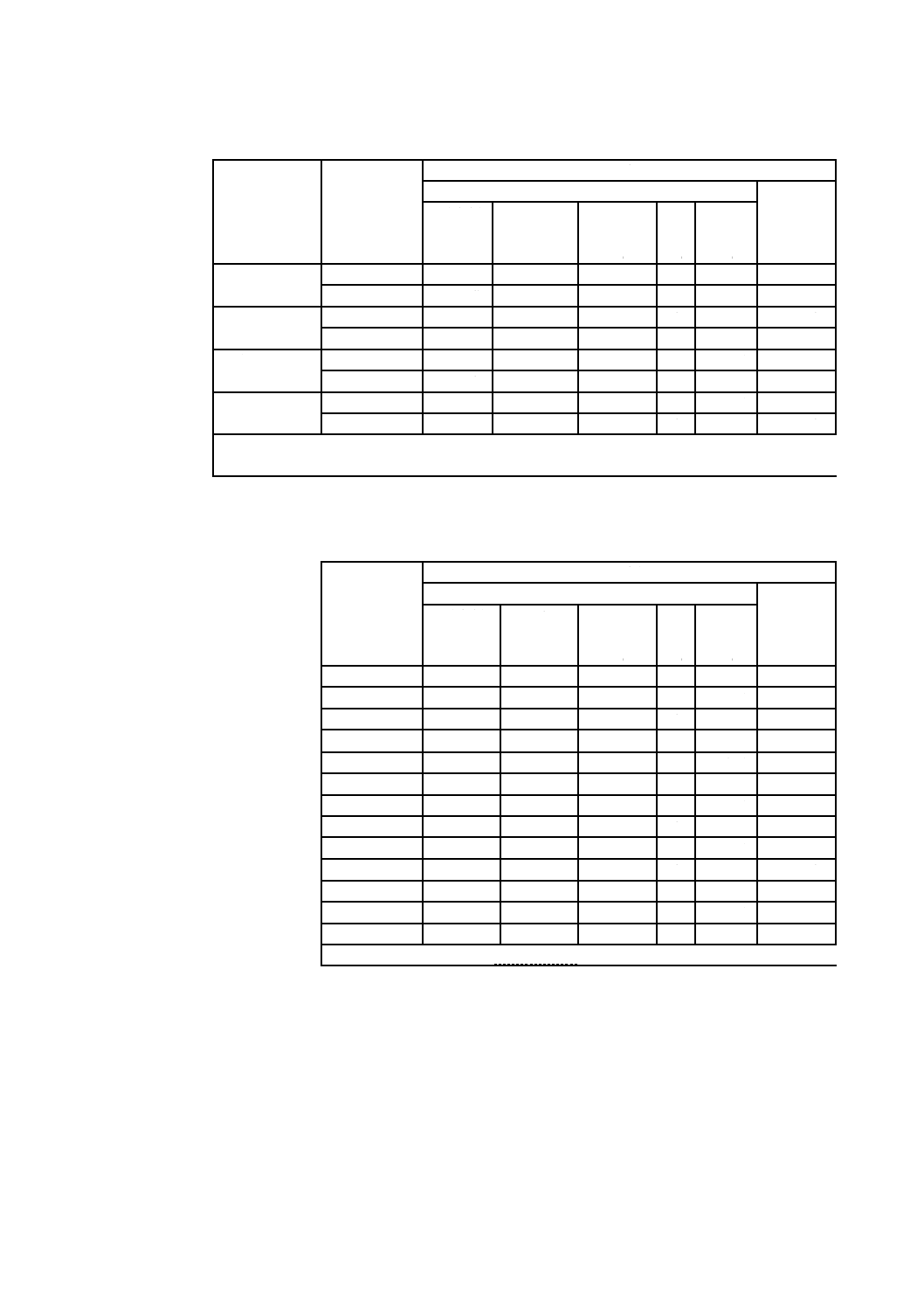

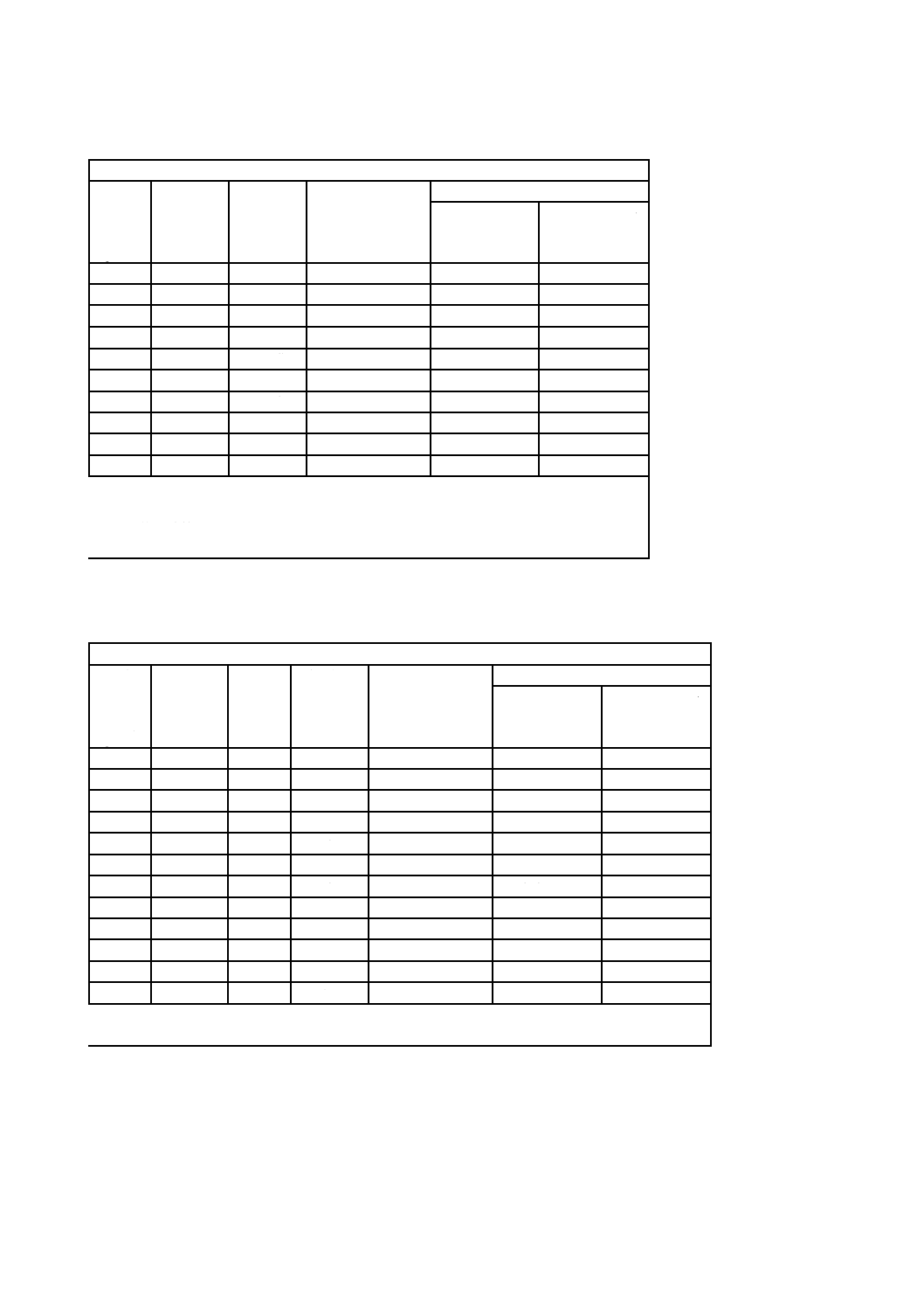

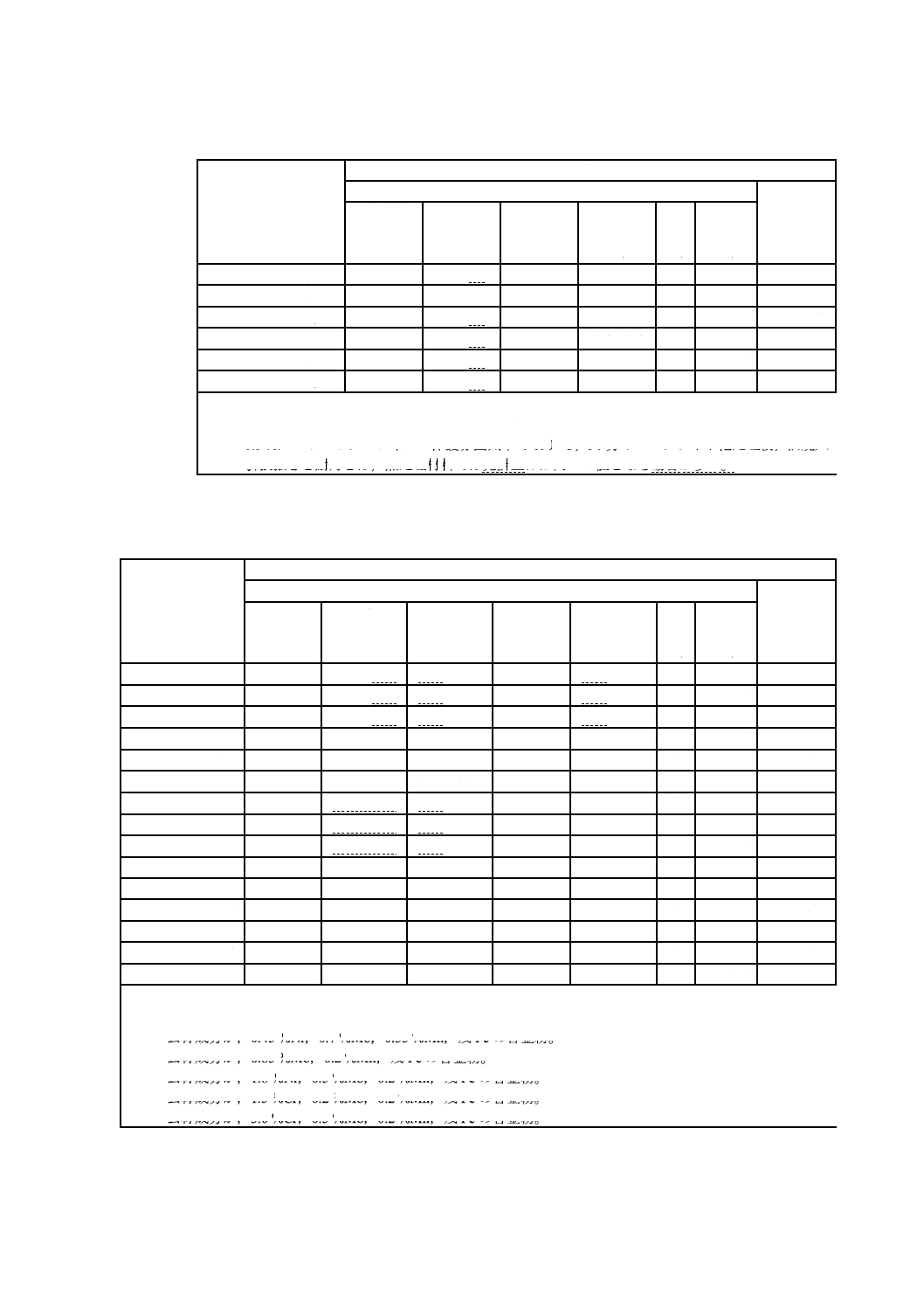

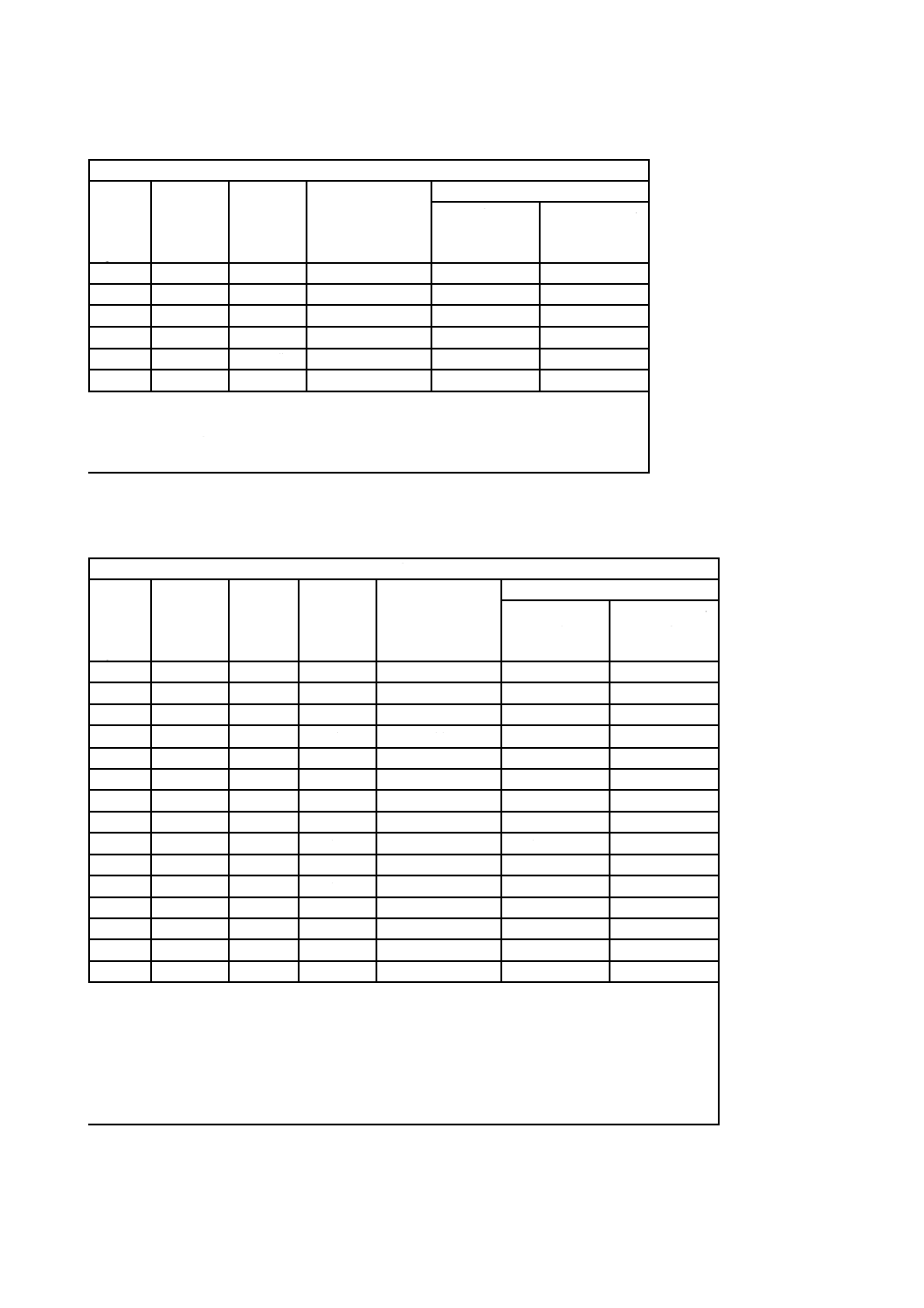

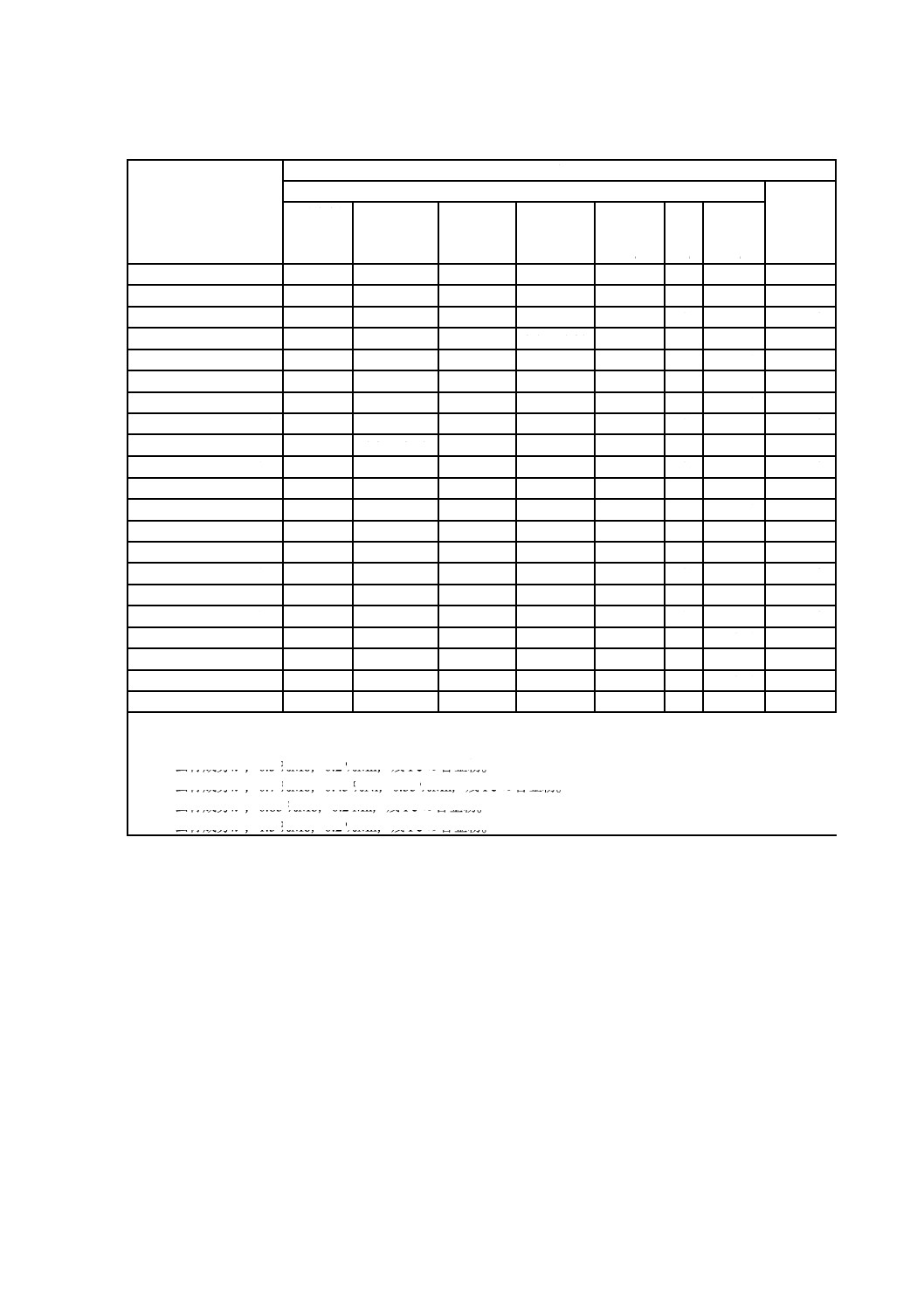

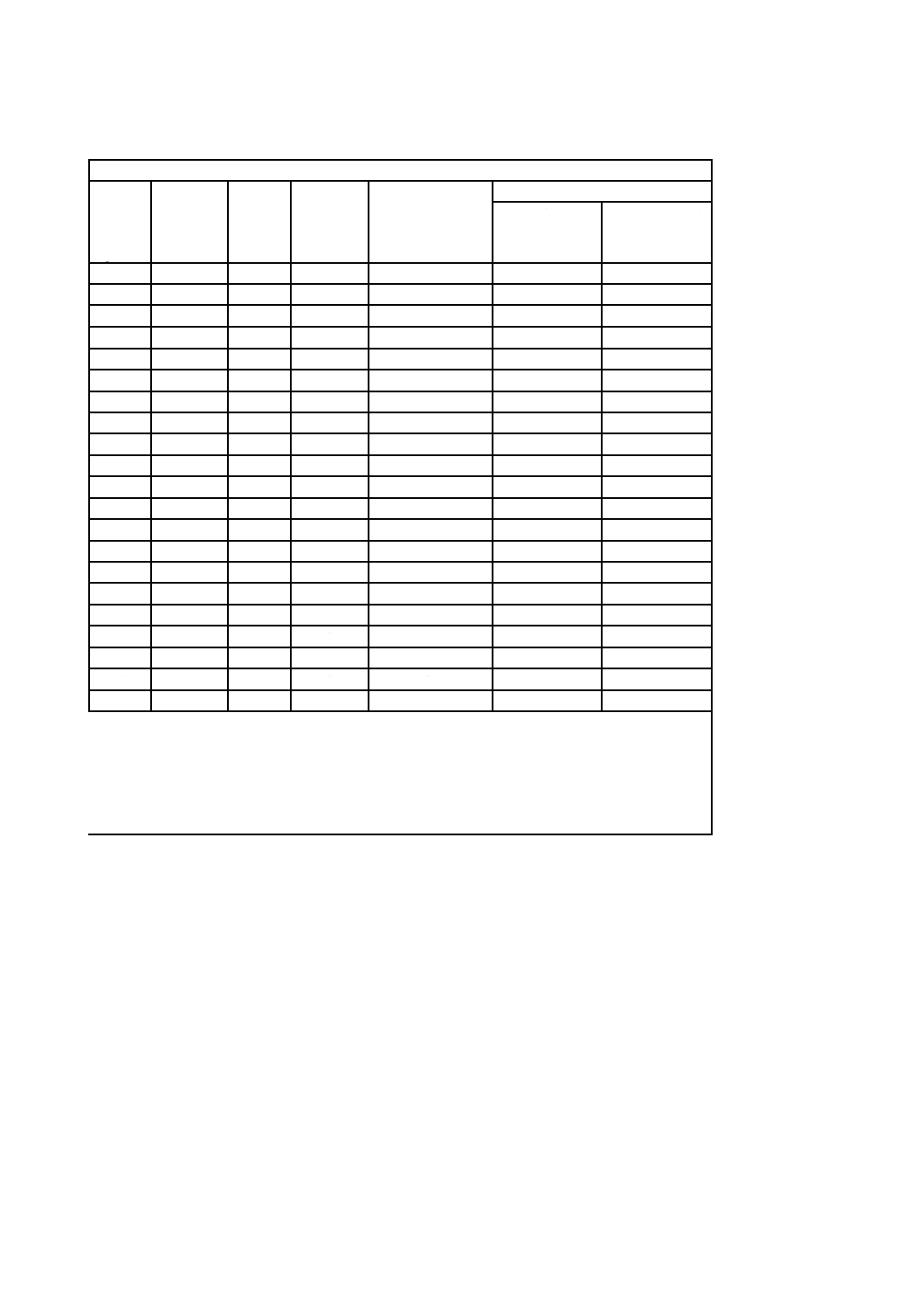

引張試験は,焼結体では図1又は図2に示す機械加工を行わない試験片を用いて,熱処理体では図3に

示す機械加工された試験片を用いて,JIS Z 2241による。熱処理体においては,引張強さと耐力とがほぼ

同値であるため,引張強さを規定値とする。

4

Z 2550:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

a) 試験片

b) ダイ内部形状及び寸法

図1−試験片並びに試験片製作用ダイの内部形状及び寸法[平たん(坦)なつかみ部]

5

Z 2550:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

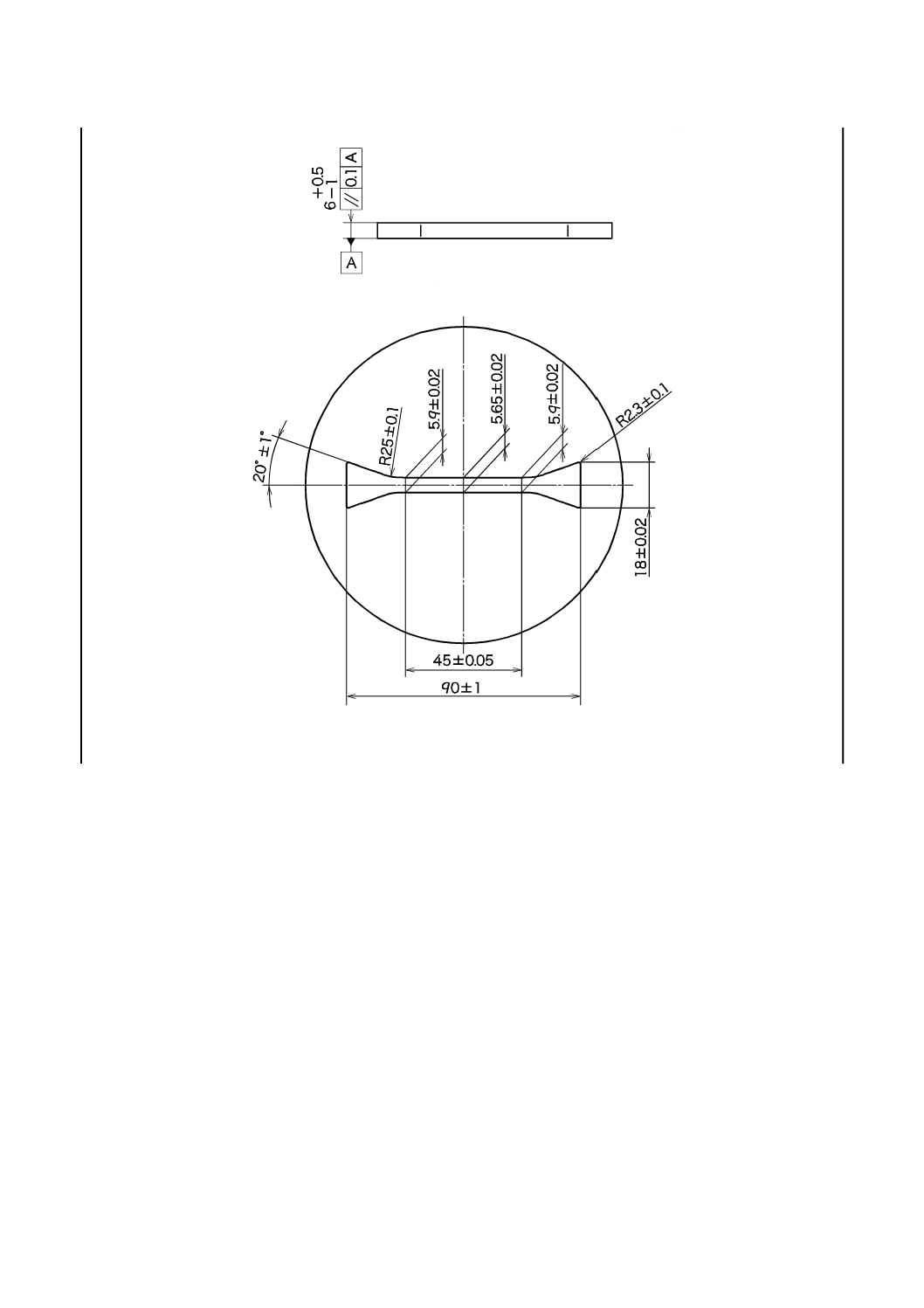

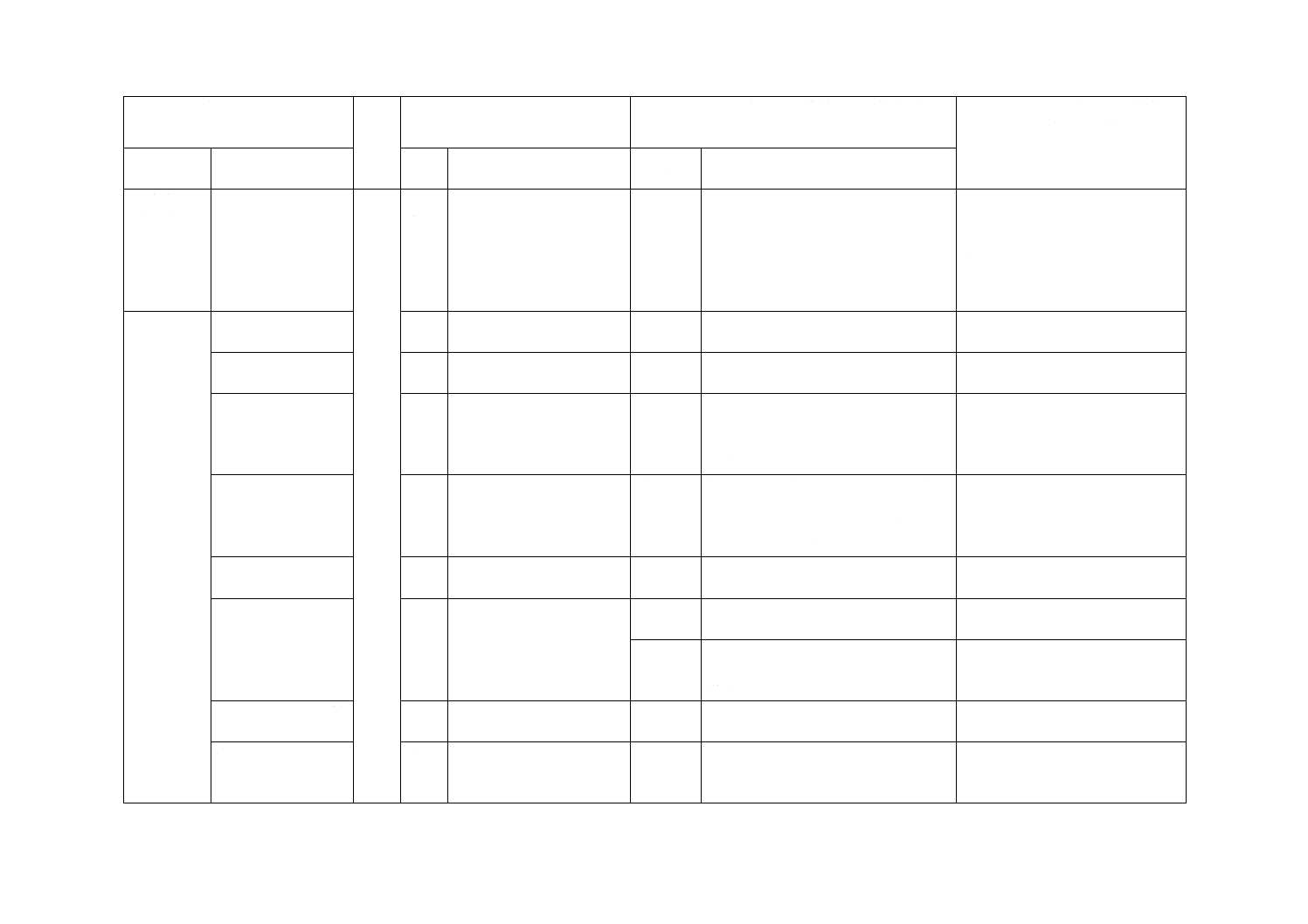

単位 mm

a) 試験片

b) ダイ内部形状及び寸法

図2−試験片並びに試験片製作用ダイの内部形状及び寸法(凹凸のあるつかみ部)

6

Z 2550:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

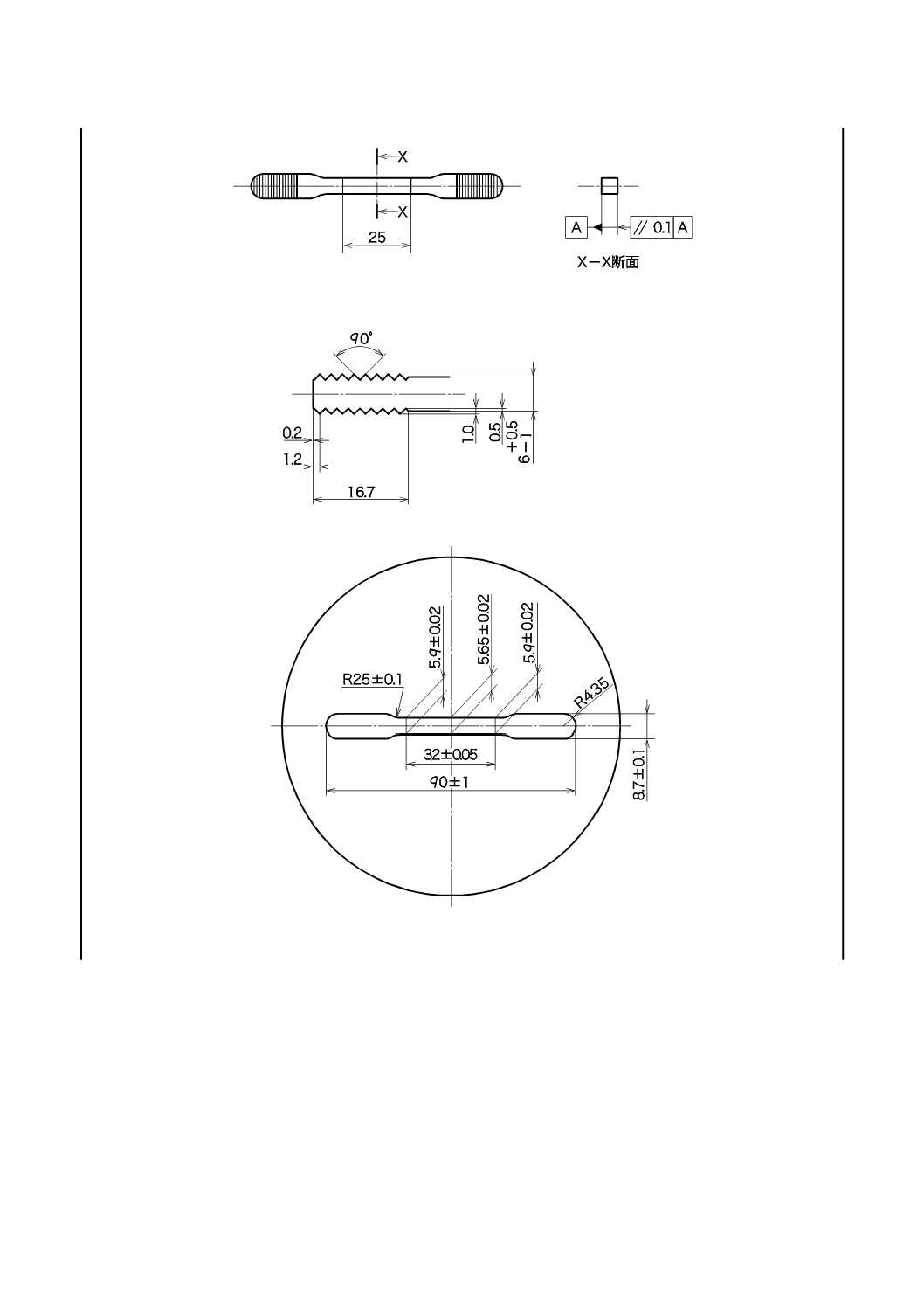

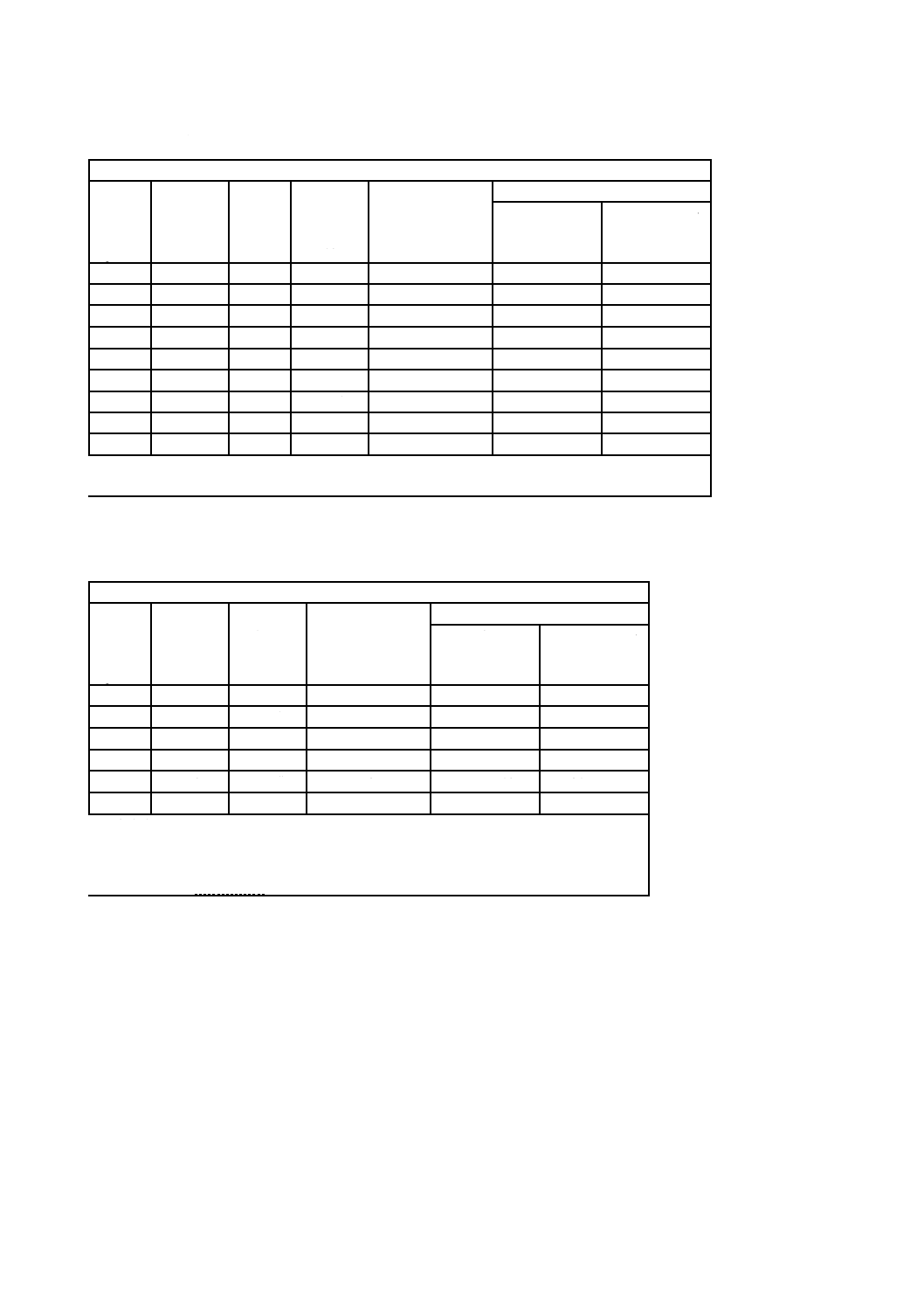

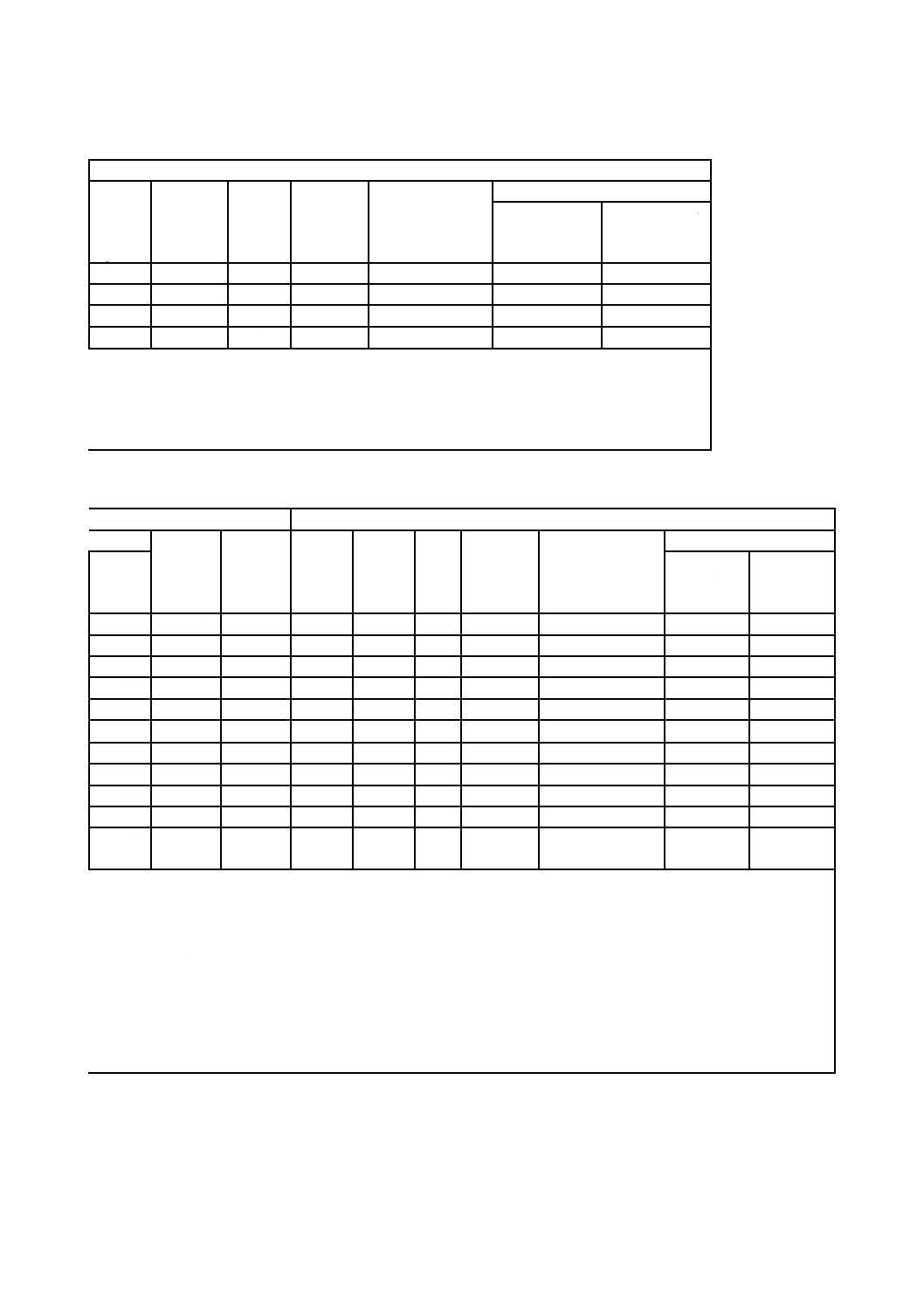

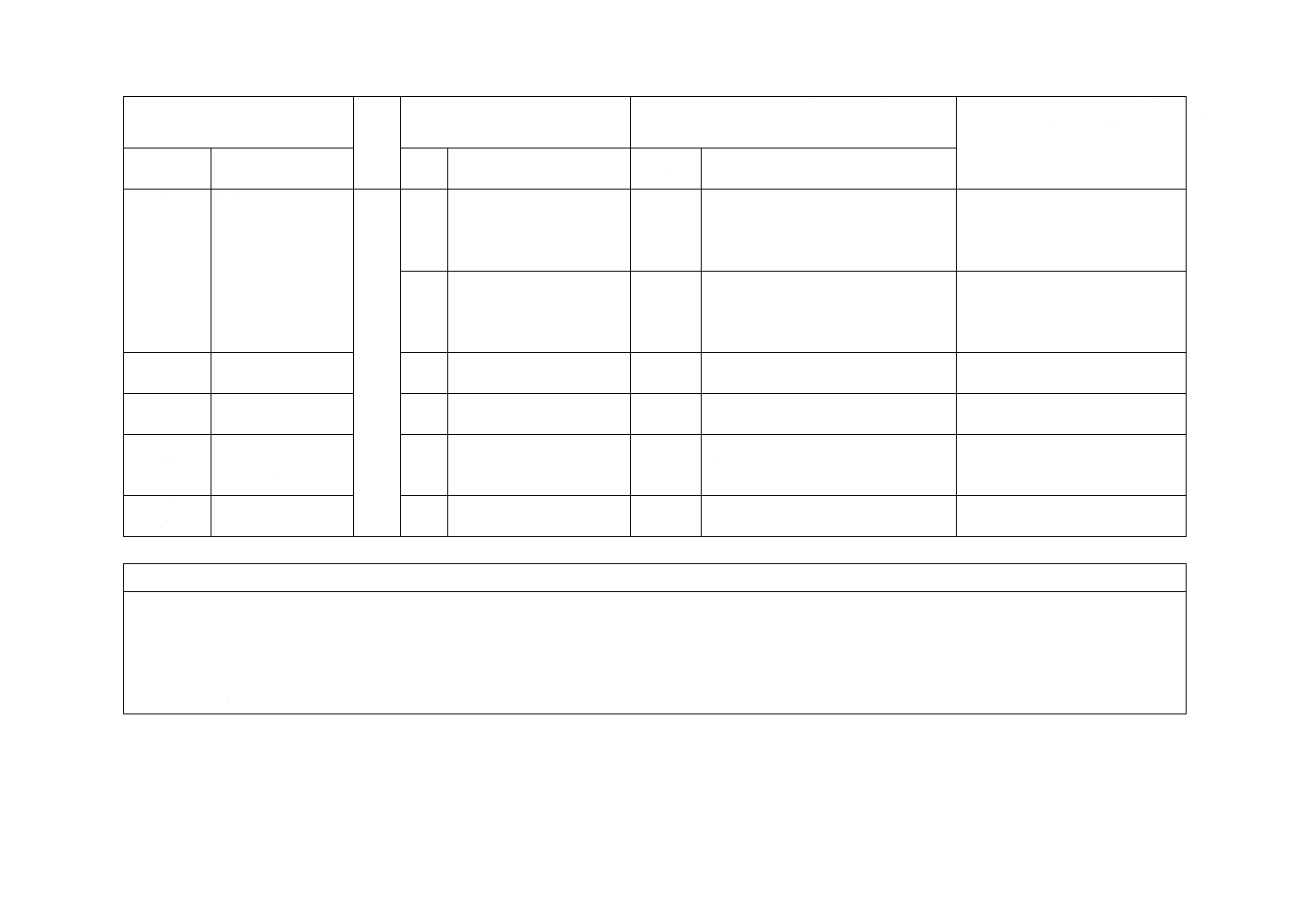

単位 mm

注a) センター穴を設けてもよい。

b) 丸形状でもよい。

図3−試験片(機械加工用)

7.5

密度試験

密度試験を行う場合は,JIS Z 2501による。表3〜表18に示す密度は,乾燥密度を示す。試験片の形状

は,受渡当事者間の協定による。

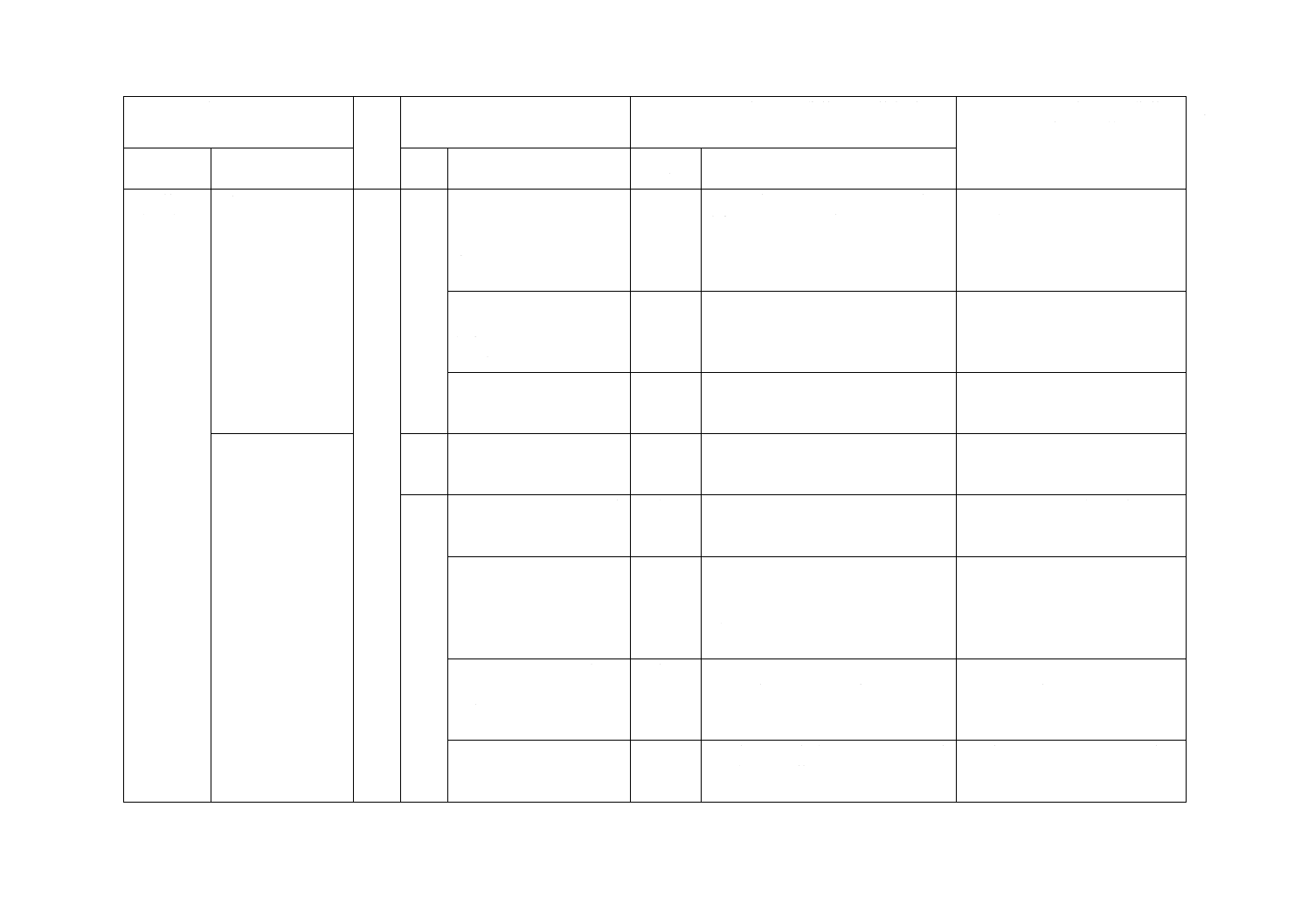

7.6

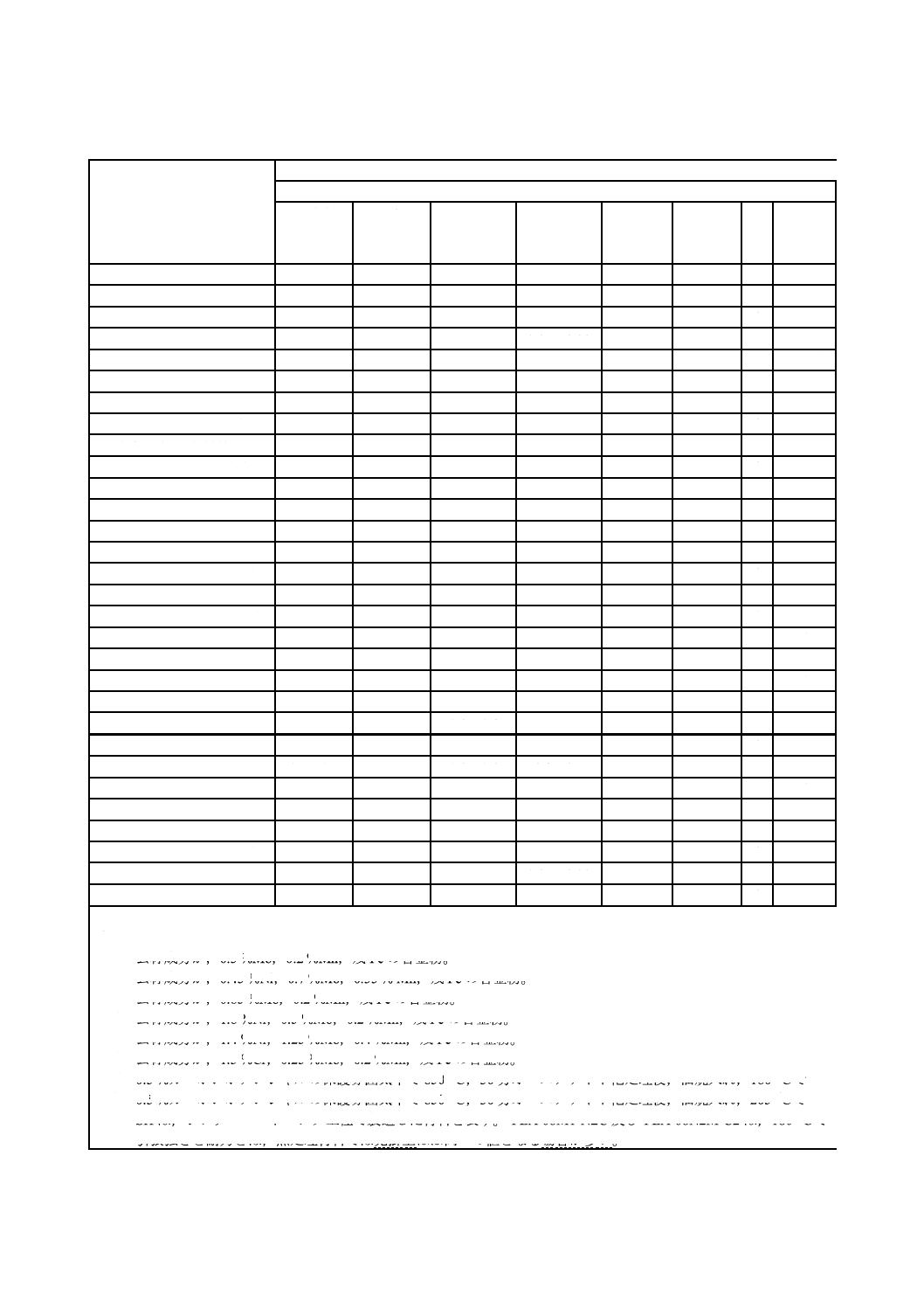

衝撃試験

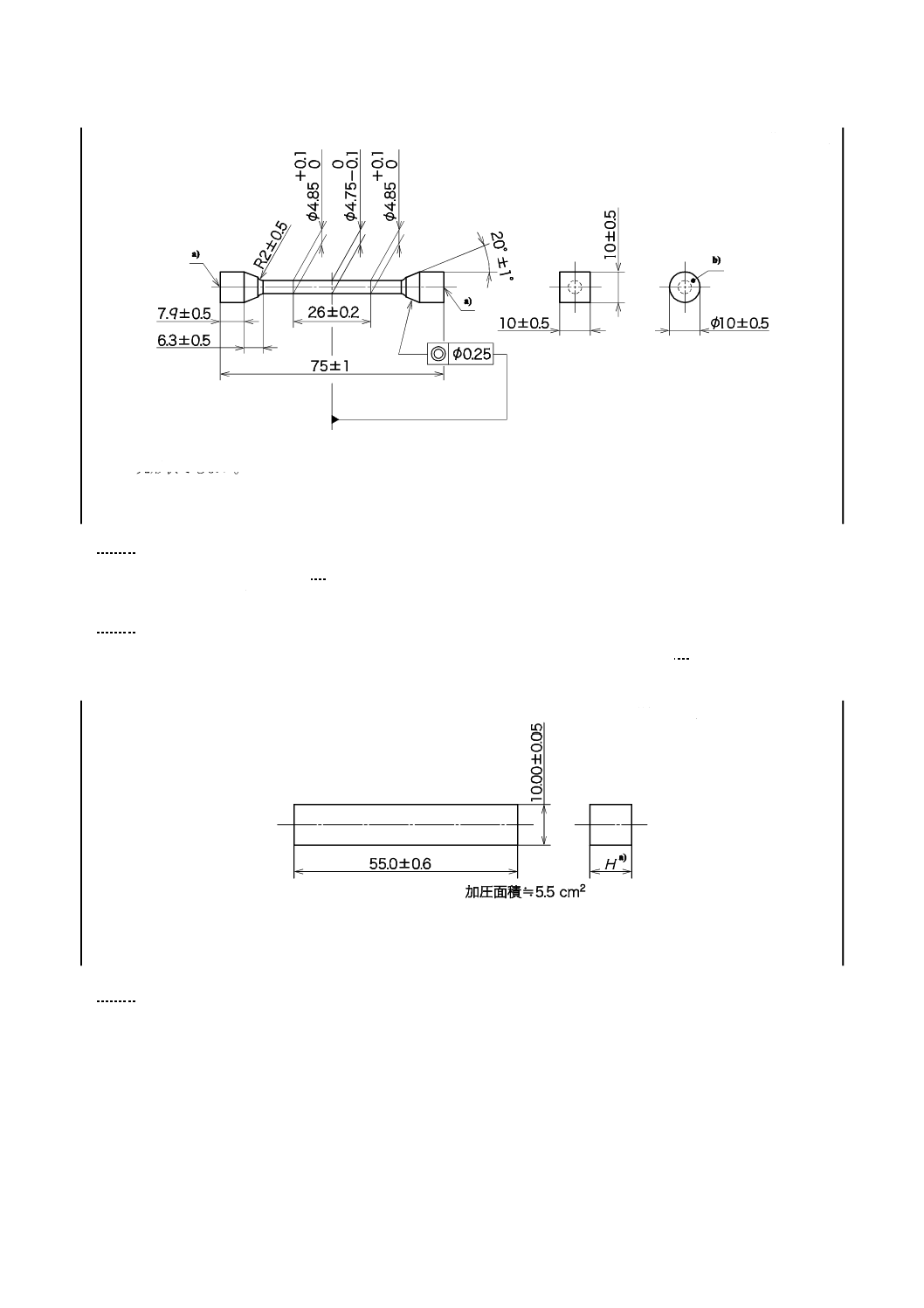

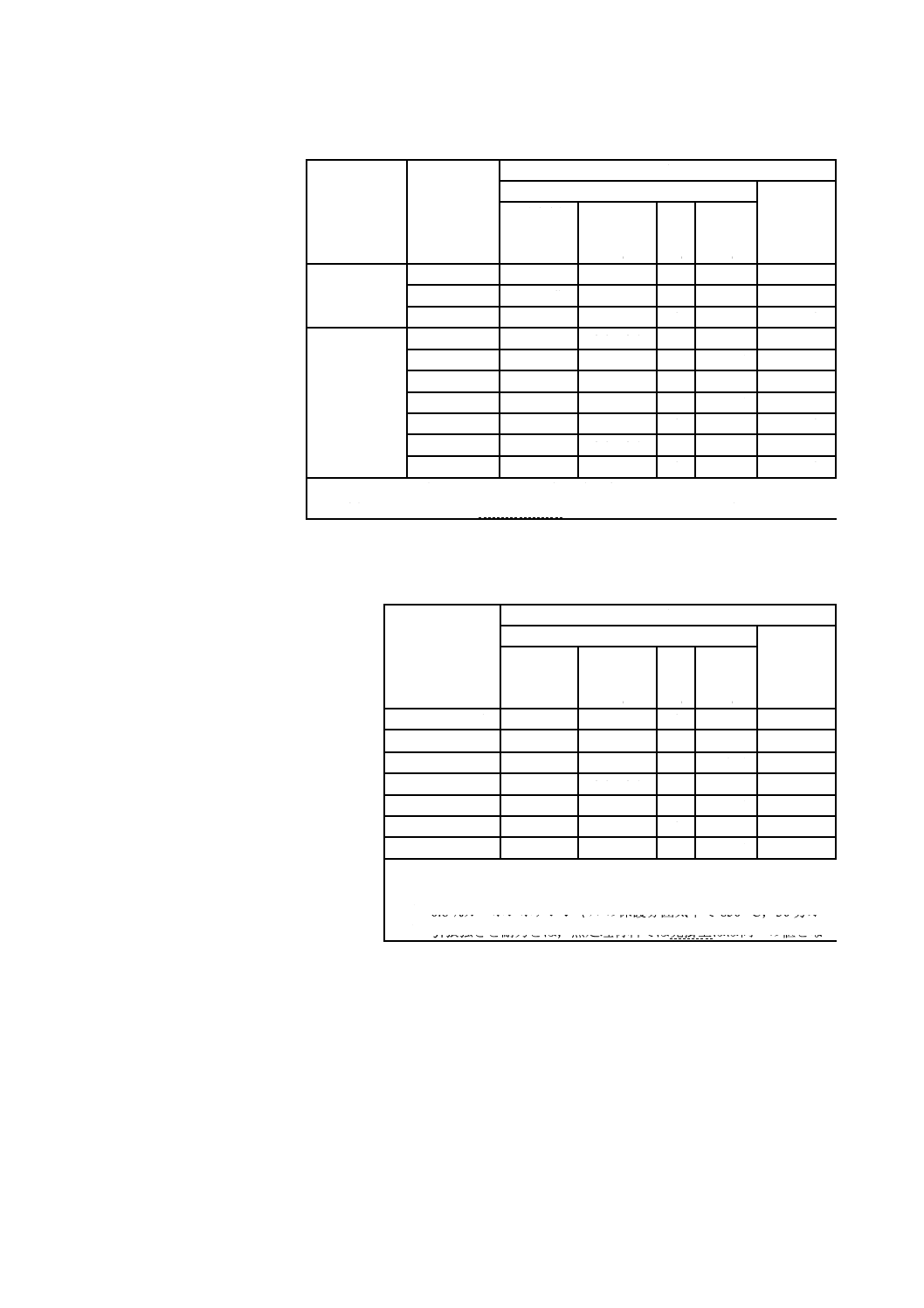

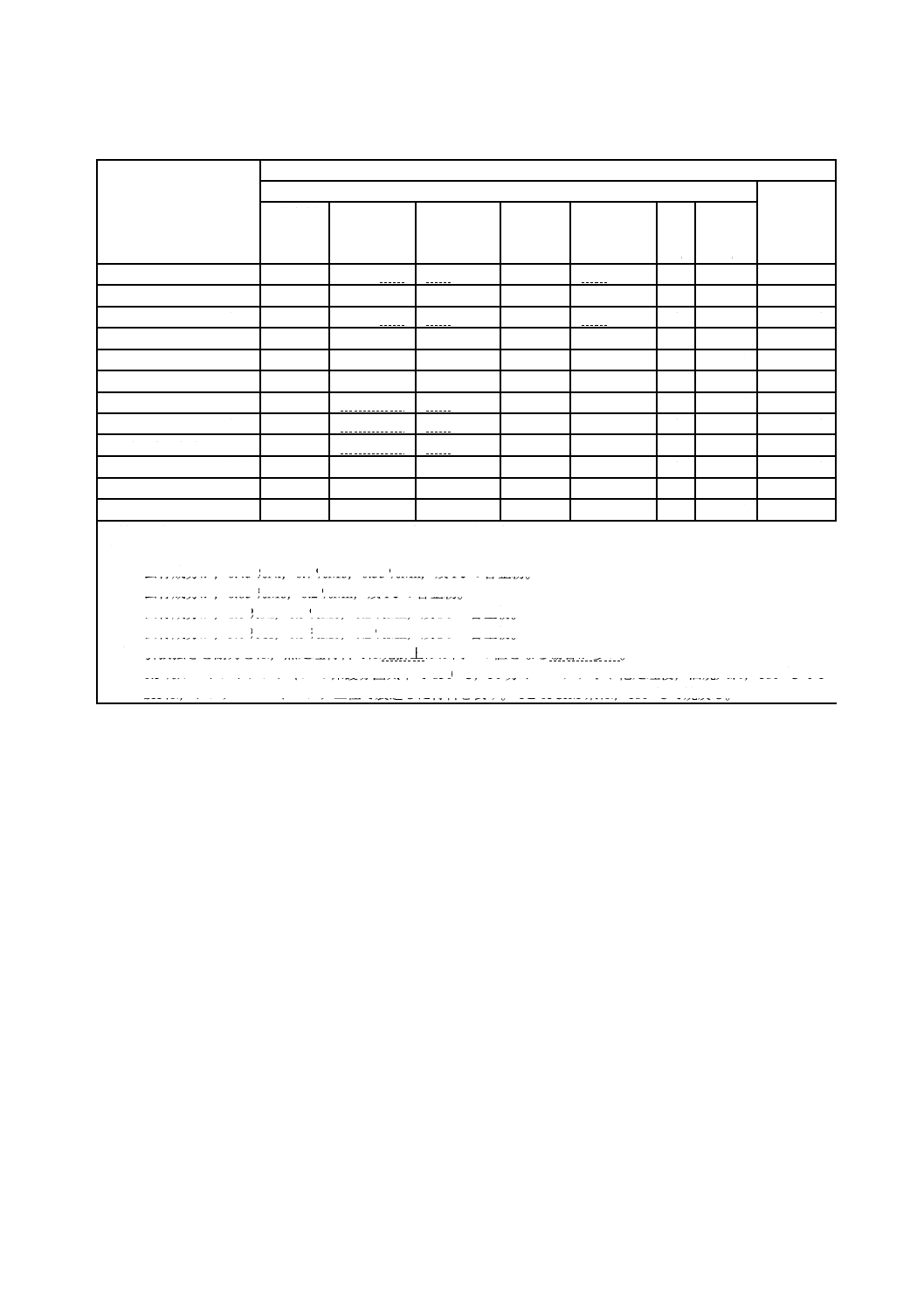

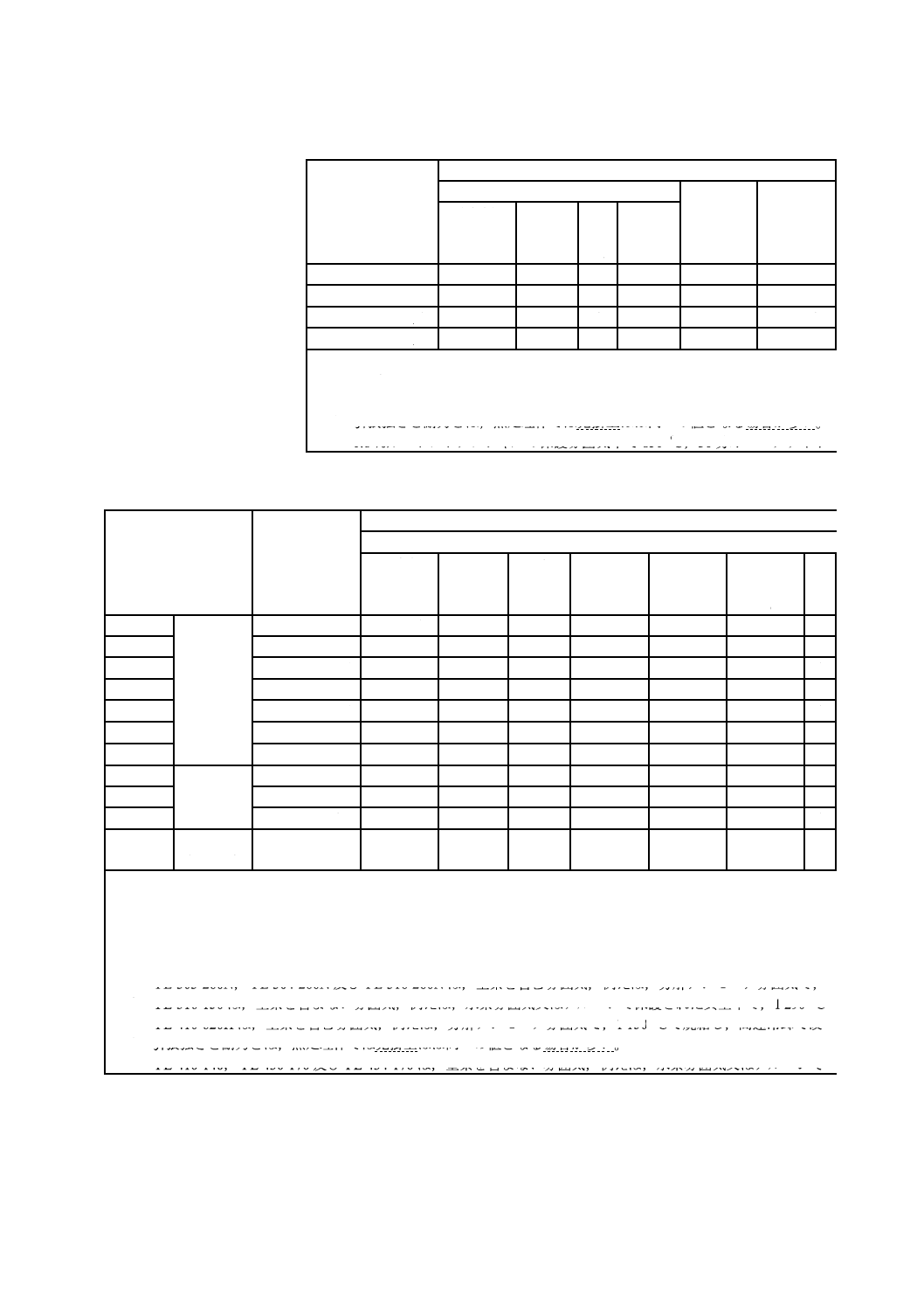

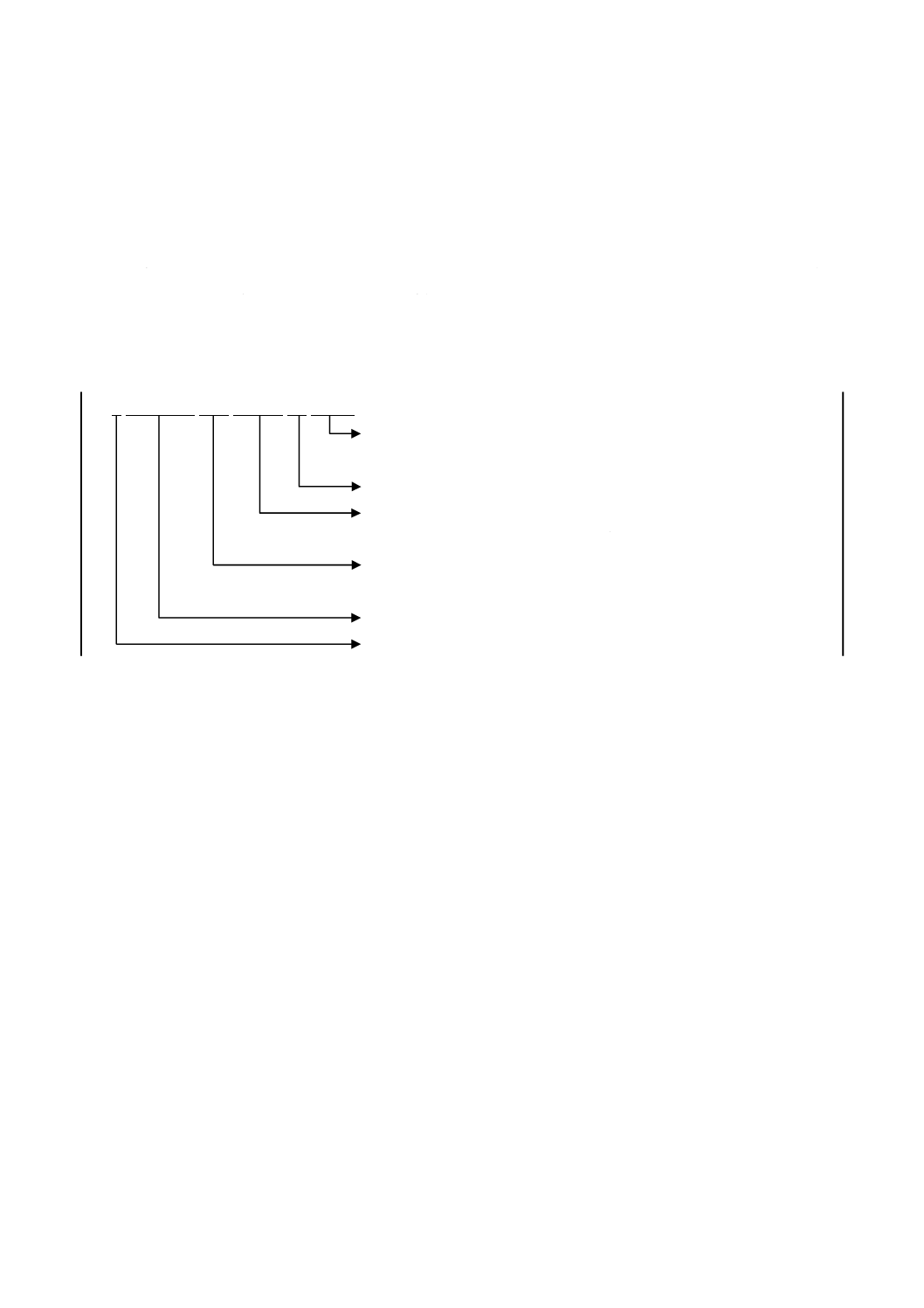

衝撃試験を行う場合は,図4に示す試験片用ダイによって試験片を作製し,JIS Z 2242による。表3〜

表18に示すシャルピー吸収エネルギーは,ノッチなしのシャルピー衝撃試験片を用いたものである。

単位 mm

注a) 圧粉体高さ(H)は,9.8〜10.2 mmとする。

図4−衝撃試験片製作用ダイ内部の形状及び寸法

7.7

硬さ試験

見掛硬さ試験を行う場合は,附属書JCによる。

7

Z 2550:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表1−軸受用銅系材料a)[青銅及び黒鉛を含む青銅系(焼結体)]

分類

材料の記号

規定値

化学成分

開放気孔率b)

p

%

圧環強さc)

K

MPa

C

%

Sn

%

Cu

%

その他

%

青銅

-C-T10-K110

−

8.5〜11.0

残

2以下

27以上

110以上

-C-T10-K140

−

8.5〜11.0

残

2以下

22以上

140以上

-C-T10-K180

−

8.5〜11.0

残

2以下

15以上

180以上

青銅系

-C-T10G-K90

0.5〜2.0

8.5〜11.0

残

2以下

27以上

90以上

-C-T10G-K110

0.5〜2.0

8.5〜11.0

残

2以下

25以上

110以上

-C-T10G-K120

0.5〜2.0

8.5〜11.0

残

2以下

22以上

120以上

-C-T10G-K170

0.5〜2.0

8.5〜11.0

残

2以下

19以上

170以上

-C-T10G-K160

0.5〜2.0

8.5〜11.0

残

2以下

17以上

160以上

-C-T10G-K115

3〜5

8.5〜11.0

残

2以下

11以上

115以上

注a) 全ての焼結体は,油含浸ができる。

b) 焼結体の含油率は,開放気孔率の90 %未満になってはならない。

c) 試験片形状が,JIS Z 2507と異なる場合は,規定値は受渡当事者間の協定による。

表2−軸受用鉄系材料a)[純鉄系,鉄-銅系,鉄-青銅系及び鉄-炭素-黒鉛系(焼結体)]

分類

材料の記号

規定値

化学成分

開放気孔率c)

p

%

圧環強さd)

K

MPa

C(結合)b)

%

Cu

%

Sn

%

C(黒鉛)

%

Fe

%

その他

%

純鉄系

-F-00-K170

0.3未満

−

−

−

残

2以下

22以上

170超え

-F-00-K220

0.3未満

−

−

−

残

2以下

17以上

220超え

鉄-銅系

-F-00C2-K200

0.3未満

1〜4

−

−

残

2以下

22以上

200超え

-F-00C2-K250

0.3未満

1〜4

−

−

残

2以下

17以上

250超え

-F-03C22-K150

0.5未満

18〜25

−

−

残

2以下

18以上

150超え

-F-03C22G-K150

0.5未満

18〜25

−

0.3〜1.0

残

2以下

18以上

150超え

-F-03C22G-K200

0.5未満

18〜25

−

1〜3

残

2以下

18以上

200超え

-F-03C25T-K120

0.5未満

20〜30

1〜3

−

残

2以下

17以上

120〜250

鉄-青銅

系

-F-03C36T-K90

0.5未満

34〜38 3.5〜4.5 0.3〜1.0

残

2以下

24以上

90〜265

-F-03C36T-K120

0.5未満

34〜38 3.5〜4.5 0.3〜1.0

残

2以下

19以上

120〜345

-F-03C45T-K70

0.5未満

43〜47 4.5〜5.5 1.0未満

残

2以下

24以上

70〜245

-F-03C45T-K100

0.5未満

43〜47 4.5〜5.5 1.0未満

残

2以下

19以上

100〜310

鉄-炭素-

黒鉛系c)

-F-03G3-K70

0.5未満

−

−

2.0〜3.5

残

2以下

20以上

70〜175

-F-03G3-K80

0.5未満

−

−

2.0〜3.5

残

2以下

13以上

80〜210

注a) 全ての焼結体は,油含浸ができる。

b) 基地は,純鉄相とする。

c) 焼結体の含油率は,開放気孔率の90 %未満になってはならない。

d) 試験片形状が,JIS Z 2507と異なる場合は,規定値は受渡当事者間の協定による。

8

Z 2550:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

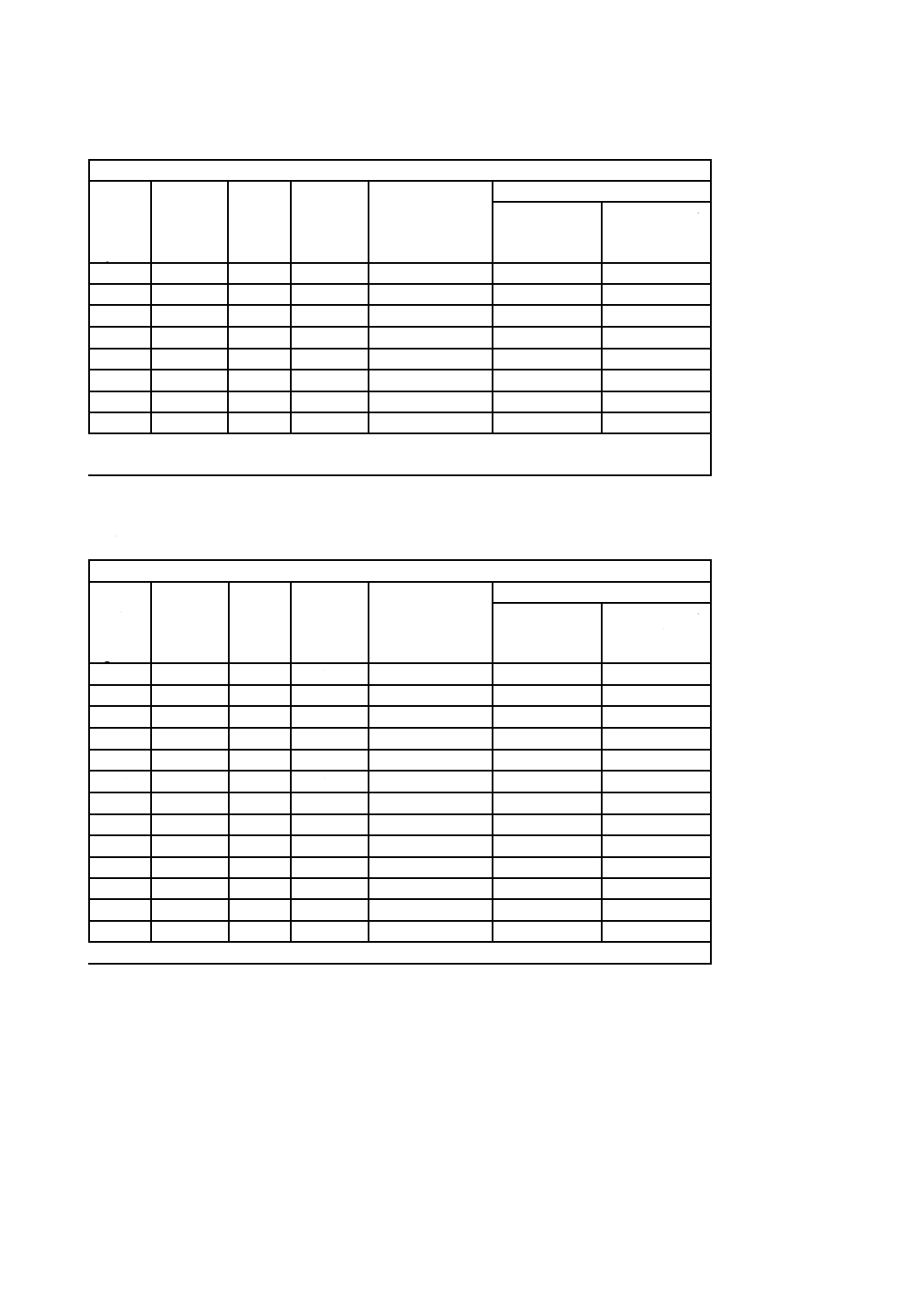

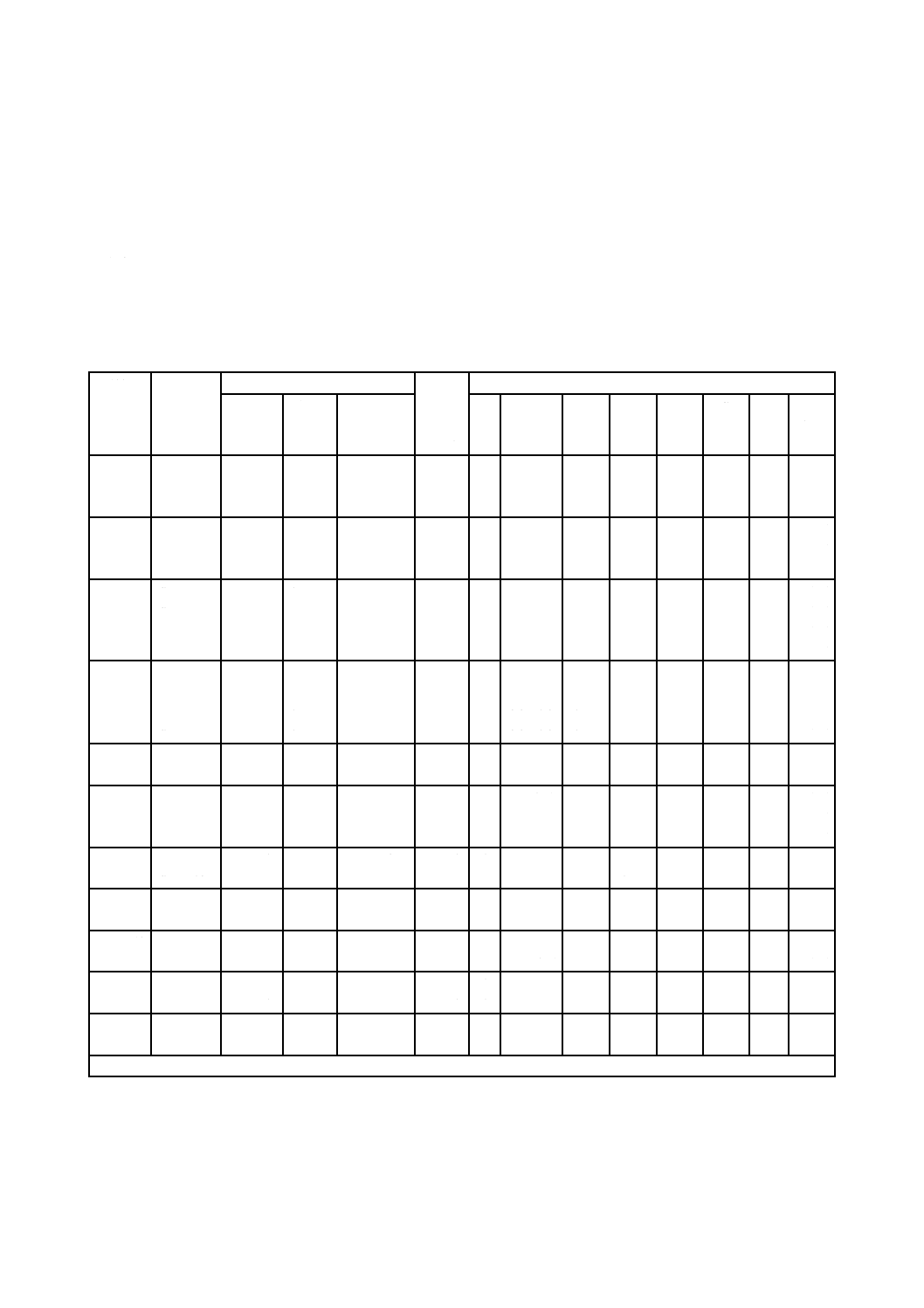

表3−構造部品用鉄系材料

分類

材料の記号

規定値

化学成分

耐力

Rp0.2

MPa

C(結合)

%

Fe

%

その他

%

純鉄系

-F-00-100

0.3未満

残

2以下

100以上

-F-00-120

0.3未満

残

2以下

120以上

-F-00-140

0.3未満

残

2以下

140以上

鉄-炭素系

-F-05-100

0.3〜0.6

残

2以下

100以上

-F-05-140

0.3〜0.6

残

2以下

140以上

-F-05-170

0.3〜0.6

残

2以下

170以上

-F-08-170

0.6〜0.9

残

2以下

170以上

-F-08-210

0.6〜0.9

残

2以下

210以上

-F-08-240

0.6〜0.9

残

2以下

240以上

この材料は,切削性向上のために,添加元素を加えることがある。

焼結体の引張特性値は,図1又は図2のいずれかに基づき,機械

表4−構造部品用鉄系材料

材料の記号

規定値

化学成分

引張強さ

Rm

MPa

C(結合)

%

Fe

%

その他

%

-F-05-340H a)

0.3〜0.6

残

2以下

340以上

-F-05-410H a)

0.3〜0.6

残

2以下

410以上

-F-05-480H a)

0.3〜0.6

残

2以下

480以上

-F-08-450H b)

0.6〜0.9

残

2以下

450以上

-F-08-500H b)

0.6〜0.9

残

2以下

500以上

-F-08-550H b)

0.6〜0.9

残

2以下

550以上

熱処理体の引張特性値は,図3に基づき,機械加工し

注a) 0.5 %カーボンポテンシャルの保護雰囲気中で

b) 0.8 %カーボンポテンシャルの保護雰囲気中で

c) 引張強さと耐力とは,熱処理材料では見掛上ほぼ

9

Z 2550:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

[純鉄系及び鉄-炭素系(焼結体)]

参考値

密度

ρ

g/cm3

引張強さ

Rm

MPa

耐力

Rp0.2

MPa

破断伸び

A25 mm

%

シャルピー

吸収エネルギー

(ノッチなし)

J

見掛硬さ

ビッカース

硬さ

ロックウェル

硬さ

6.7

170

120

3

8

60 HV5

60 HRF

7.0

210

150

4

24

75 HV5

70 HRF

7.3

260

170

7

47

85 HV5

80 HRF

6.1

170

120

1未満

4

70 HV5

25 HRB

6.6

220

160

1

5

90 HV5

40 HRB

7.0

275

200

2

8

120 HV5

60 HRB

6.2

240

210

1未満

4

110 HV5

50 HRB

6.6

290

240

1

5

120 HV5

60 HRB

7.0

390

260

1

7

140 HV5

70 HRB

加工を行わない試験片による。

[鉄-炭素系(熱処理体)]

参考値

密度

ρ

g/cm3

引張強さc)

Rm

MPa

破断伸び

A25 mm

%

シャルピー

吸収エネルギー

(ノッチなし)

J

見掛硬さ

ビッカース

硬さ

ロックウェル

硬さ

6.6

410

1未満

4

280 HV10

20 HRC

6.8

480

1未満

5

290 HV10

22 HRC

7.0

550

1未満

5

300 HV10

25 HRC

6.6

520

1未満

5

320 HV10

28 HRC

6.8

570

1未満

6

345 HV10

31 HRC

7.0

620

1未満

7

360 HV10

33 HRC

た試験片による。

850 ℃,30分オーステナイト化処理後,油焼入れ,180 ℃で1時間焼戻し。

850 ℃,30分オーステナイト化処理後,油焼入れ,180 ℃で1時間焼戻し。

同一の値となる場合が多い。

10

Z 2550:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

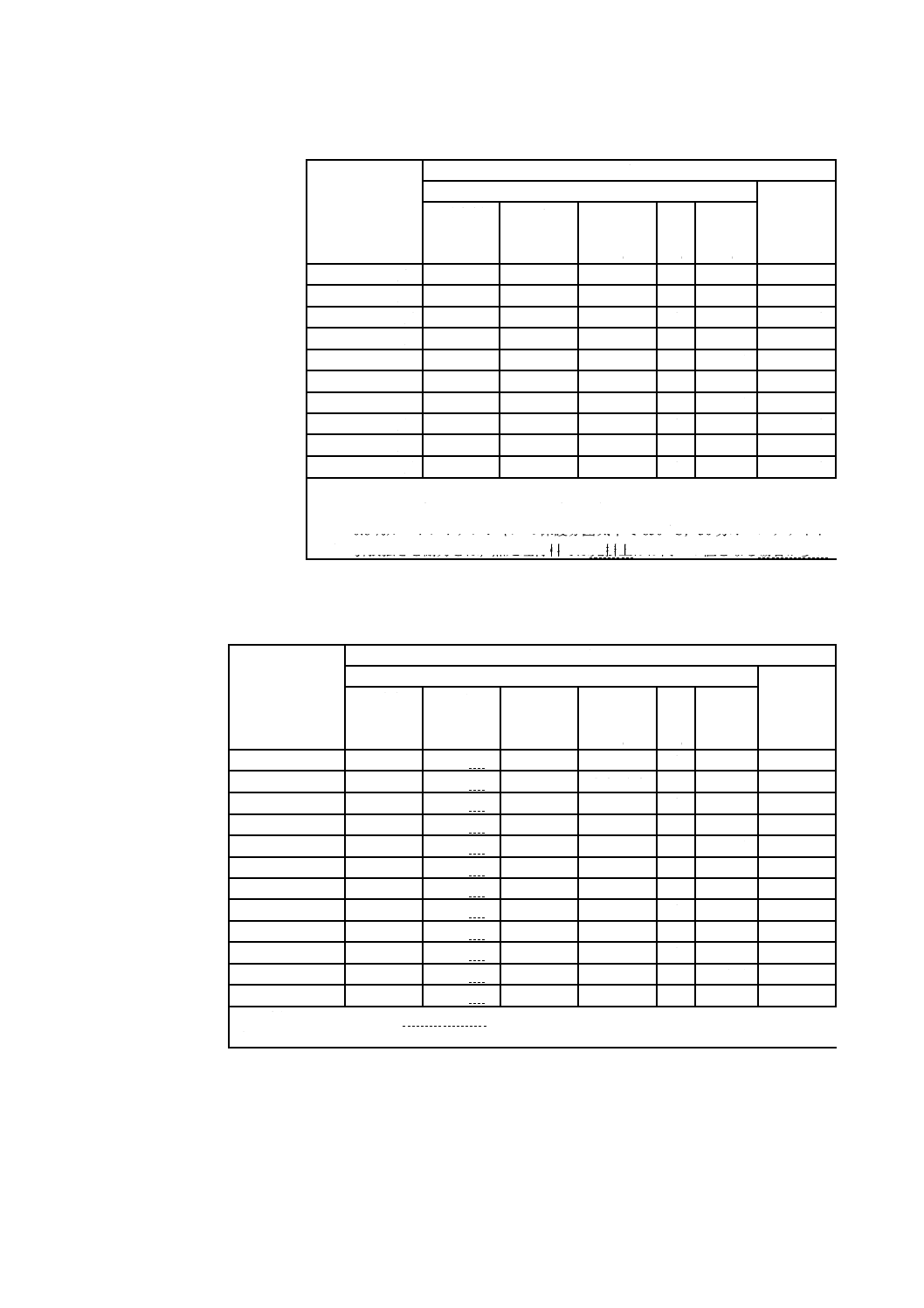

表5−構造部品用鉄系材料

分類

材料の記号

規定値

化学成分

耐力

Rp0.2

MPa

C(結合)

%

Cu

%

Fe

%

その他

%

鉄-銅系

-F-00C2-110

0.3未満

1.3〜3.0

残

2以下

110以上

-F-00C2-140

0.3未満

1.3〜3.0

残

2以下

140以上

-F-00C2-175

0.3未満

1.3〜3.0

残

2以下

175以上

鉄-銅-炭素系

-F-05C2-230

0.3〜0.6

1.3〜3.0

残

2以下

230以上

-F-05C2-270

0.3〜0.6

1.3〜3.0

残

2以下

270以上

-F-05C2-300

0.3〜0.6

1.3〜3.0

残

2以下

300以上

-F-08C2-270

0.6〜0.9

1.3〜3.0

残

2以下

270以上

-F-08C2-350

0.6〜0.9

1.3〜3.0

残

2以下

350以上

-F-08C2-390

0.6〜0.9

1.3〜3.0

残

2以下

390以上

-F-08C2-410

0.6〜0.9

1.3〜3.0

残

2以下

410以上

この材料は,切削性向上のため,添加元素を加えることがある。

焼結体の引張特性値は,図1又は図2のいずれかに基づき,機械加工を行わない

表6−構造部品用鉄系材料

材料の記号

規定値

化学成分

引張強さ

Rm

MPa

C(結合)

%

Cu

%

Fe

%

その他

%

-F-05C2-410H a)

0.3〜0.6

1.3〜3.0

残

2以下

410以上

-F-05C2-500H a)

0.3〜0.6

1.3〜3.0

残

2以下

500以上

-F-05C2-620H a)

0.3〜0.6

1.3〜3.0

残

2以下

620以上

-F-08C2-360H b)

0.6〜0.9

1.3〜3.0

残

2以下

360以上

-F-08C2-500H b)

0.6〜0.9

1.3〜3.0

残

2以下

500以上

-F-08C2-620H b)

0.6〜0.9

1.3〜3.0

残

2以下

620以上

-F-08C2-670H b)

0.6〜0.9

1.3〜3.0

残

2以下

670以上

熱処理体の引張特性値は,図3に基づき,機械加工した試験片によ

注a) 0.5 %カーボンポテンシャルの保護雰囲気中で850 ℃,30分オ

b) 0.8 %カーボンポテンシャルの保護雰囲気中で850 ℃,30分オ

c) 引張強さと耐力とは,熱処理材料では見掛上ほぼ同一の値とな

11

Z 2550:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

[鉄-銅系及び鉄-銅-炭素系(焼結体)]

参考値

密度

ρ

g/cm3

引張強さ

Rm

MPa

耐力

Rp0.2

MPa

破断伸び

A25 mm

%

シャルピー

吸収エネルギー

(ノッチなし)

J

見掛硬さ

ビッカース

硬さ

ロックウェル

硬さ

6.2

180

150

1.5

6

60 HV5

16 HRB

6.6

210

180

2

7

70 HV5

26 HRB

7.0

235

205

3

8

90 HV5

39 HRB

6.2

270

270

1未満

3

110 HV5

44 HRB

6.6

325

300

1未満

7

115 HV5

57 HRB

7.0

390

330

1未満

10

150 HV5

68 HRB

6.2

320

300

1未満

3

115 HV5

58 HRB

6.6

390

360

1未満

7

140 HV5

70 HRB

7.0

480

420

1未満

8

165 HV5

78 HRB

7.2

520

450

1未満

9

185 HV5

84 HRB

試験片による。

[鉄-銅-炭素系(熱処理体)]

参考値

密度

ρ

g/cm3

引張強さc)

Rm

MPa

破断伸び

A25 mm

%

シャルピー

吸収エネルギー

(ノッチなし)

J

見掛硬さ

ビッカース

硬さ

ロックウェル

硬さ

6.2

480

1未満

3

270 HV10

19 HRC

6.6

580

1未満

5

310 HV10

27 HRC

7.0

690

1未満

7

390 HV10

36 HRC

6.2

470

1未満

4

290 HV10

22 HRC

6.6

570

1未満

6

360 HV10

33 HRC

7.0

690

1未満

6

430 HV10

40 HRC

7.2

750

1未満

7

470 HV10

44 HRC

る。

ーステナイト化処理後,油焼入れ,180 ℃で1時間焼戻し。

ーステナイト化処理後,油焼入れ,180 ℃で1時間焼戻し。

る場合が多い。

12

Z 2550:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表7−構造部品用鉄系材料[鉄-りん系,

分類

材料の記号

規定値

化学成分

耐力

Rp0.2

MPa

C(結合)

%

P

%

Cu

%

Fe

%

その他

%

鉄-りん系a)

-F-00P05-180

0.1未満

0.40〜0.50

−

残

2以下

180以上

-F-00P05-210

0.1未満

0.40〜0.50

−

残

2以下

210以上

鉄-りん-炭素系 -F-05P05-270

0.3〜0.6

0.40〜0.50

−

残

2以下

270以上

-F-05P05-320

0.3〜0.6

0.40〜0.50

−

残

2以下

320以上

鉄-銅-りん系

-F-00C2P-260

0.3未満

0.40〜0.50

1.5〜2.5

残

2以下

260以上

-F-00C2P-300

0.3未満

0.40〜0.50

1.5〜2.5

残

2以下

300以上

鉄-銅-りん-炭

素系

-F-05C2P-320

0.3〜0.6

0.40〜0.50

1.5〜2.5

残

2以下

320以上

-F-05C2P-380

0.3〜0.6

0.40〜0.50

1.5〜2.5

残

2以下

380以上

焼結体の引張特性値は,図1又は図2のいずれかに基づき,機械加工を行わない試験片による。

注a) この材料を磁性材料として使用する場合は,供給者の助言を受けることを推奨する。

表8−構造部品用鉄系材料

材料の記号

規定値

化学成分

耐力

Rp0.2

MPa

C(結合)

%

Ni

%

Cu

%

Fe

%

その他

%

-F-05N2-140

0.3〜0.6

1.5〜2.5

0.0〜2.5

残

2以下

140以上

-F-05N2-180

0.3〜0.6

1.5〜2.5

0.0〜2.5

残

2以下

180以上

-F-05N2-210

0.3〜0.6

1.5〜2.5

0.0〜2.5

残

2以下

210以上

-F-05N2-240

0.3〜0.6

1.5〜2.5

0.0〜2.5

残

2以下

240以上

-F-08N2-220

0.6〜0.9

1.5〜2.5

0.0〜2.5

残

2以下

220以上

-F-08N2-260

0.6〜0.9

1.5〜2.5

0.0〜2.5

残

2以下

260以上

-F-08N2-300

0.6〜0.9

1.5〜2.5

0.0〜2.5

残

2以下

300以上

-F-05N4-180

0.3〜0.6

3.5〜4.5

0.0〜2.0

残

2以下

180以上

-F-05N4-240

0.3〜0.6

3.5〜4.5

0.0〜2.0

残

2以下

240以上

-F-05N4-310

0.3〜0.6

3.5〜4.5

0.0〜2.0

残

2以下

310以上

-F-08N4-300

0.6〜0.9

3.5〜4.5

0.0〜2.0

残

2以下

300以上

-F-08N4-330

0.6〜0.9

3.5〜4.5

0.0〜2.0

残

2以下

330以上

-F-08N4-380

0.6〜0.9

3.5〜4.5

0.0〜2.0

残

2以下

380以上

焼結体の引張特性値は,図1又は図2のいずれかに基づき,機械加工を行わな

13

Z 2550:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

鉄-りん-炭素系,鉄-銅-りん系及び鉄-銅-りん-炭素系(焼結体)]

参考値

密度

ρ

g/cm3

引張強さ

Rm

MPa

耐力

Rp0.2

MPa

破断伸び

A25 mm

%

シャルピー

吸収エネルギー

(ノッチなし)

J

見掛硬さ

ビッカース

硬さ

ロックウェル

硬さ

6.6

300

210

4

18

70 HV5

40 HRB

7.0

400

240

9

30

120 HV5

60 HRB

6.6

400

305

3

9

130 HV5

65 HRB

7.0

480

365

5

15

150 HV5

72 HRB

6.6

400

300

3

−

120 HV5

60 HRB

7.0

500

340

6

−

140 HV5

69 HRB

6.6

450

360

2

−

140 HV5

69 HRB

7.0

550

400

3

−

160 HV5

74 HRB

[鉄-ニッケル系(焼結体)]

参考値

密度

ρ

g/cm3

引張強さ

Rm

MPa

耐力

Rp0.2

MPa

破断伸び

A25 mm

%

シャルピー

吸収エネルギー

(ノッチなし)

J

見掛硬さ

ビッカース

硬さ

ロックウェル

硬さ

6.6

280

170

1.5

8

80 HV5

44 HRB

7.0

360

220

2.5

20

130 HV5

62 HRB

7.2

410

240

4.0

28

145 HV5

69 HRB

7.4

480

280

5.5

46

170 HV5

78 HRB

6.8

350

260

1.5

9

145 HV5

68 HRB

7.0

430

300

1.5

13

160 HV5

74 HRB

7.2

515

325

2.2

18

175 HV5

80 HRB

6.6

285

220

1.0

8

105 HV5

53 HRB

7.0

410

280

3.0

20

145 HV5

71 HRB

7.4

620

340

4.5

45

185 HV5

84 HRB

6.8

420

320

1.0

9

160 HV5

75 HRB

7.0

480

360

1.0

11

175 HV5

80 HRB

7.2

550

410

1.0

15

205 HV5

87 HRB

い試験片による。

14

Z 2550:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表9−構造部品用鉄系材料

材料の記号

規定値

化学成分

引張強さ

Rm

MPa

C(結合)

%

Ni

%

Cu

%

Fe

%

その他

%

-F-05N2-550H a)

0.3〜0.6

1.5〜2.5

0.0〜2.5

残

2以下

550以上

-F-05N2-800H a)

0.3〜0.6

1.5〜2.5

0.0〜2.5

残

2以下

800以上

-F-05N2-1070H a)

0.3〜0.6

1.5〜2.5

0.0〜2.5

残

2以下

1070以上

-F-05N2-1240H a)

0.3〜0.6

1.5〜2.5

0.0〜2.5

残

2以下

1240以上

-F-08N2-600H b)

0.6〜0.9

1.5〜2.5

0.0〜2.5

残

2以下

600以上

-F-08N2-900H b)

0.6〜0.9

1.5〜2.5

0.0〜2.5

残

2以下

900以上

-F-08N2-1070H b)

0.6〜0.9

1.5〜2.5

0.0〜2.5

残

2以下

1070以上

-F-05N4-600H a)

0.3〜0.6

3.5〜4.5

0.0〜2.0

残

2以下

600以上

-F-05N4-900H a)

0.3〜0.6

3.5〜4.5

0.0〜2.0

残

2以下

900以上

-F-05N4-1240H a)

0.3〜0.6

3.5〜4.5

0.0〜2.0

残

2以下

1240以上

熱処理体の引張特性値は,図3に基づき,機械加工した試験片による。

注a) 0.5 %カーボンポテンシャルの保護雰囲気中で850 ℃,30分オーステナイト

b) 0.8 %カーボンポテンシャルの保護雰囲気中で850 ℃,30分オーステナイト

c) 引張強さと耐力とは,熱処理材料では見掛上ほぼ同一の値となる場合が多い

表10−構造部品用鉄系材料

材料の記号a)

規定値

化学成分

耐力

Rp0.2

MPa

C(結合)

%

Ni

%

Cu

%

Mo

%

Fe

%

その他

%

-FD-05N2C-360

0.3〜0.6

1.5〜2.4

1.3〜1.7

0.4〜0.6

残

2以下

360以上

-FD-05N2C-400

0.3〜0.6

1.5〜2.4

1.3〜1.7

0.4〜0.6

残

2以下

400以上

-FD-05N2C-440

0.3〜0.6

1.5〜2.4

1.3〜1.7

0.4〜0.6

残

2以下

440以上

-FD-08N2C-350

0.6〜0.9

1.5〜2.4

1.3〜1.7

0.4〜0.6

残

2以下

350以上

-FD-08N2C-390

0.6〜0.9

1.5〜2.4

1.3〜1.7

0.4〜0.6

残

2以下

390以上

-FD-08N2C-430

0.6〜0.9

1.5〜2.4

1.3〜1.7

0.4〜0.6

残

2以下

430以上

-FD-05N4C-400

0.3〜0.6

3.6〜4.8

1.3〜1.7

0.4〜0.6

残

2以下

400以上

-FD-05N4C-420

0.3〜0.6

3.6〜4.8

1.3〜1.7

0.4〜0.6

残

2以下

420以上

-FD-05N4C-450

0.3〜0.6

3.6〜4.8

1.3〜1.7

0.4〜0.6

残

2以下

450以上

-FD-08N4C-360

0.6〜0.9

3.6〜4.8

1.3〜1.7

0.4〜0.6

残

2以下

360以上

-FD-08N4C-390

0.6〜0.9

3.6〜4.8

1.3〜1.7

0.4〜0.6

残

2以下

390以上

-FD-08N4C-410

0.6〜0.9

3.6〜4.8

1.3〜1.7

0.4〜0.6

残

2以下

410以上

焼結体の引張特性値は,図1又は図2のいずれかに基づき,機械加工を行わない試験片によ

注a) これらの材料は,黒鉛を添加した拡散合金粉から製造する。

15

Z 2550:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

[鉄-ニッケル系(熱処理体)]

参考値

密度

ρ

g/cm3

引張強さc)

Rm

MPa

破断伸び

A25 mm

%

シャルピー

吸収エネルギー

(ノッチなし)

J

見掛硬さ

ビッカース

硬さ

ロックウェル

硬さ

6.6

620

1未満

5

290 HV10

23 HRC

7.0

900

1未満

7

350 HV10

31 HRC

7.2

1100

1未満

9

390 HV10

36 HRC

7.4

1280

1未満

13

430 HV10

40 HRC

6.7

620

1未満

5

310 HV10

26 HRC

7.0

1000

1未満

7

380 HV10

35 HRC

7.2

1170

1未満

9

420 HV10

39 HRC

6.6

640

1未満

6

270 HV10

21 HRC

7.0

930

1未満

9

350 HV10

31 HRC

7.4

1280

1未満

18

430 HV10

40 HRC

化処理後,油焼入れ,260 ℃で1時間焼戻し。

化処理後,油焼入れ,260 ℃で1時間焼戻し。

。

[鉄-ニッケル-銅-モリブデン系拡散合金(焼結体)]

参考値

密度

ρ

g/cm3

引張強さ

Rm

MPa

耐力

Rp0.2

MPa

破断伸び

A25 mm

%

シャルピー

吸収エネルギー

(ノッチなし)

J

見掛硬さ

ビッカース

硬さ

ロックウェル

硬さ

6.9

540

390

2

14

155 HV5

74 HRB

7.1

590

420

3

22

180 HV5

81 HRB

7.4

680

460

4

38

210 HV5

86 HRB

6.8

500

410

1未満

10

175 HV5

80 HRB

7.0

580

450

1

14

190 HV5

84 HRB

7.2

680

490

1

20

215 HV5

87 HRB

6.9

650

445

1

21

170 HV5

79 HRB

7.1

750

465

2

28

200 HV5

85 HRB

7.4

875

485

3

39

230 HV5

89 HRB

6.8

540

410

1

14

205 HV5

86 HRB

7.0

650

440

1

19

220 HV5

88 HRB

7.2

760

460

1.5

24

235 HV5

90 HRB

る。

16

Z 2550:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表11−構造部品用鉄系材料

材料の記号a)

規定値

化学成分

引張強さ

Rm

MPa

C(結合)

%

Ni

%

Cu

%

Mo

%

Fe

%

その他

%

-FD-05N2C-700H b)

0.3〜0.6

1.5〜2.4

1.3〜1.7

0.4〜0.6

残

2以下

700以上

-FD-05N2C-950H b)

0.3〜0.6

1.5〜2.4

1.3〜1.7

0.4〜0.6

残

2以下

950以上

-FD-05N2C-1100H b)

0.3〜0.6

1.5〜2.4

1.3〜1.7

0.4〜0.6

残

2以下

1100以上

-FD-05N4C-725H b)

0.3〜0.6

3.6〜4.8

1.3〜1.7

0.4〜0.6

残

2以下

725以上

-FD-05N4C-930H b)

0.3〜0.6

3.6〜4.8

1.3〜1.7

0.4〜0.6

残

2以下

930以上

-FD-05N4C-1100H b)

0.3〜0.6

3.6〜4.8

1.3〜1.7

0.4〜0.6

残

2以下

1100以上

熱処理体の引張特性値は,図3に基づき,機械加工した試験片による。

注a) これらの材料は,黒鉛を添加した拡散合金粉から製造する。

b) 0.5 %カーボンポテンシャルの保護雰囲気中で850 ℃,30分オーステナイト化処理後,油焼入

c) 引張強さと耐力とは,熱処理材料では見掛上ほぼ同一の値となる場合が多い。

表12−構造部品用鉄系材料

材料の記号a)

規定値

化学成分

耐力

Rp0.2

MPa

C(結合)

%

Ni

%

Mo

%

Cr

%

Mn

%

Fe

%

その他

%

-FL-05M1N-240 b)

0.4〜0.7

0.35〜0.60

0.45〜0.85

−

0.00〜0.40

残

2以下

240以上

-FL-05M1N-290 b)

0.4〜0.7

0.35〜0.60

0.45〜0.85

−

0.00〜0.40

残

2以下

290以上

-FL-05M1N-325 b)

0.4〜0.7

0.35〜0.60

0.45〜0.85

−

0.00〜0.40

残

2以下

325以上

-FL-05M1-260 c)

0.4〜0.7

−

0.75〜0.95

−

0.05〜0.30

残

2以下

260以上

-FL-05M1-295 c)

0.4〜0.7

−

0.75〜0.95

−

0.05〜0.30

残

2以下

295以上

-FL-05M1-325 c)

0.4〜0.7

−

0.75〜0.95

−

0.05〜0.30

残

2以下

325以上

-FL-05N2M-250 d)

0.4〜0.7

1.70〜2.20

0.40〜0.60

−

0.05〜0.30

残

2以下

250以上

-FL-05N2M-285 d)

0.4〜0.7

1.70〜2.20

0.40〜0.60

−

0.05〜0.30

残

2以下

285以上

-FL-05N2M-320 d)

0.4〜0.7

1.70〜2.20

0.40〜0.60

−

0.05〜0.30

残

2以下

320以上

-FL-07Cr2M-485 e)

0.6〜0.8

−

0.15〜0.30

1.3〜1.7

0.05〜0.30

残

2以下

485以上

-FL-07Cr2M-535 e)

0.6〜0.8

−

0.15〜0.30

1.3〜1.7

0.05〜0.30

残

2以下

535以上

-FL-07Cr2M-570 e)

0.6〜0.8

−

0.15〜0.30

1.3〜1.7

0.05〜0.30

残

2以下

570以上

-FL-05Cr3M-570 f)

0.4〜0.6

−

0.40〜0.60

2.7〜3.3

0.05〜0.30

残

2以下

570以上

-FL-05Cr3M-670 f)

0.4〜0.6

−

0.40〜0.60

2.7〜3.3

0.05〜0.30

残

2以下

670以上

-FL-05Cr3M-775 f)

0.4〜0.6

−

0.40〜0.60

2.7〜3.3

0.05〜0.30

残

2以下

775以上

焼結体の引張特性値は,図1又は図2のいずれかに基づき,機械加工を行わない試験片による。

注a) これらの材料は,黒鉛を添加した合金鋼粉から製造する。

b) 公称成分が,0.45 %Ni,0.7 %Mo,0.35 %Mn,残Feの合金粉。

c) 公称成分が,0.85 %Mo,0.2 %Mn,残Feの合金粉。

d) 公称成分が,1.8 %Ni,0.5 %Mo,0.2 %Mn,残Feの合金粉。

e) 公称成分が,1.5 %Cr,0.2 %Mo,0.2 %Mn,残Feの合金粉。

f) 公称成分が,3.0 %Cr,0.5 %Mo,0.2 %Mn,残Feの合金粉。

17

Z 2550:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

[鉄-ニッケル-銅-モリブデン系拡散合金(熱処理体)]

参考値

密度

ρ

g/cm3

引張強さc)

Rm

MPa

破断伸び

A25 mm

%

シャルピー

吸収エネルギー

(ノッチなし)

J

見掛硬さ

ビッカース

硬さ

ロックウェル

硬さ

6.8

770

1未満

8

340 HV10

30 HRC

7.1

1020

1未満

11

400 HV10

37 HRC

7.4

1170

1未満

15

480 HV10

45 HRC

6.8

780

1未満

8

320 HV10

31 HRC

7.1

1000

1未満

10

390 HV10

36 HRC

7.4

1170

1未満

15

460 HV10

43 HRC

れ,180 ℃で1時間焼戻し。

[プレアロイ合金(焼結体)]

参考値

密度

ρ

g/cm3

引張強さ

Rm

MPa

耐力

Rp0.2

MPa

破断伸び

A25 mm

%

シャルピー

吸収エネルギー

(ノッチなし)

J

見掛硬さ

ビッカース

硬さ

ロックウェル

硬さ

6.8

360

290

1

8

120 HV5

60 HRB

7.0

420

330

1

13

140 HV5

67 HRB

7.2

480

380

1.5

19

155 HV5

72 HRB

6.8

380

305

1

11

130 HV5

63 HRB

7.0

430

340

1

18

150 HV5

70 HRB

7.2

480

380

1.5

26

160 HV5

76 HRB

6.8

370

295

1

10

125 HV5

61 HRB

7.0

410

330

1

17

140 HV5

66 HRB

7.2

470

370

1.5

24

155 HV5

72 HRB

6.8

690

515

1

14

195 HV5

84 HRB

7.0

795

575

1.5

18

220 HV5

88 HRB

7.2

880

630

2.5

22

240 HV5

90 HRB

6.8

810

640

1未満

12

235 HV5

90 HRB

7.0

915

740

1未満

14

260 HV5

92 HRB

7.2

1040

845

1未満

16

320 HV5

28 HRC

18

Z 2550:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表13−構造部品用鉄系材料

材料の記号a)

規定値

化学成分

引張強さ

Rm

MPa

C(結合)

%

Ni

%

Mo

%

Cr

%

Mn

%

Fe

%

その他

%

-FL-05M1N-690H b), g)

0.4〜0.7

0.35〜0.60

0.45〜0.85

−

0.00〜0.40

残

2以下

690以上

-FL-05M1N-830H b), g)

0.4〜0.7

0.35〜0.60

0.45〜0.85

−

0.00〜0.40

残

2以下

830以上

-FL-05M1N-970H b), g)

0.4〜0.7

0.35〜0.60

0.45〜0.85

−

0.00〜0.40

残

2以下

970以上

-FL-05M1-770H c), g)

0.4〜0.7

−

0.75〜0.95

−

0.05〜0.30

残

2以下

770以上

-FL-05M1-940H c), g)

0.4〜0.7

−

0.75〜0.95

−

0.05〜0.30

残

2以下

940以上

-FL-05M1-1120H c), g)

0.4〜0.7

−

0.75〜0.95

−

0.05〜0.30

残

2以下

1120以上

-FL-05N2M-720H d), g)

0.4〜0.7

1.70〜2.20

0.40〜0.60

−

0.05〜0.30

残

2以下

720以上

-FL-05N2M-860H d), g)

0.4〜0.7

1.70〜2.20

0.40〜0.60

−

0.05〜0.30

残

2以下

860以上

-FL-05N2M-970H d), g)

0.4〜0.7

1.70〜2.20

0.40〜0.60

−

0.05〜0.30

残

2以下

970以上

-FL-05Cr3M-830SH e), h)

0.4〜0.6

−

0.40〜0.60

2.7〜3.3

0.05〜0.30

残

2以下

830以上

-FL-05Cr3M-930SH e), h)

0.4〜0.6

−

0.40〜0.60

2.7〜3.3

0.05〜0.30

残

2以下

930以上

-FL-05Cr3M-1030SH e), h)

0.4〜0.6

−

0.40〜0.60

2.7〜3.3

0.05〜0.30

残

2以下

1030以上

熱処理体の引張特性値は,図3に基づき,機械加工した試験片による。

注a) これらの材料は,黒鉛を添加した合金鋼粉から製造する。

b) 公称成分が,0.45 %Ni,0.7 %Mo,0.35 %Mn,残Feの合金粉。

c) 公称成分が,0.85 %Mo,0.2 %Mn,残Feの合金粉。

d) 公称成分が,1.8 %Ni,0.5 %Mo,0.2 %Mn,残Feの合金粉。

e) 公称成分が,3.0 %Cr,0.5 %Mo,0.2 %Mn,残Feの合金粉。

f) 引張強さと耐力とは,熱処理材料では見掛上ほぼ同一の値となる場合が多い。

g) 0.5 %カーボンポテンシャルの保護雰囲気中で850 ℃,30分オーステナイト化処理後,油焼入れ,180 ℃で1

h) SHは,シンターハードニング工程で製造した材料を表す。-FL-05CrM系は,180 ℃で焼戻し。

19

Z 2550:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

[プレアロイ合金(熱処理体)]

参考値

密度

ρ

g/cm3

引張強さf)

Rm

MPa

破断伸び

A25 mm

%

シャルピー

吸収エネルギー

(ノッチなし)

J

見掛硬さ

ビッカース

硬さ

ロックウェル

硬さ

6.8

760

1未満

9

340 HV10

32 HRC

7.0

900

1未満

11

380 HV10

36 HRC

7.2

1030

1未満

16

420 HV10

39 HRC

6.8

840

1未満

8

305 HV10

26 HRC

7.0

1020

1未満

10

350 HV10

32 HRC

7.2

1190

1未満

15

380 HV10

36 HRC

6.8

800

1未満

9

340 HV10

30 HRC

7.0

930

1未満

12

380 HV10

35 HRC

7.2

1070

1未満

16

420 HV10

39 HRC

6.8

900

1未満

12

340 HV10

30 HRC

7.0

1000

1未満

14

380 HV10

35 HRC

7.2

1100

1未満

16

430 HV10

40 HRC

時間焼戻し。

20

Z 2550:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表14−構造部品用鉄系材料

材料の記号a)

規定値

化学成分

耐力

Rp0.2

MPa

C(結合)

%

Ni

%

Mo

%

Mn

%

Cu

%

Fe

%

その他

%

-FLA-05M1-N2C-430 b)

0.4〜0.7

1.55〜1.95

0.4〜0.6

0.05〜0.30 1.3〜1.7

残

2以下

430以上

-FLA-05M1-N2C-465 b)

0.4〜0.7

1.55〜1.95

0.4〜0.6

0.05〜0.30 1.3〜1.7

残

2以下

465以上

-FLA-05M1-N2C-495 b)

0.4〜0.7

1.55〜1.95

0.4〜0.6

0.05〜0.30 1.3〜1.7

残

2以下

495以上

-FLA-05M1-N4C-500 b)

0.4〜0.7

3.6〜4.4

0.4〜0.6

0.05〜0.30 1.3〜1.7

残

2以下

500以上

-FLA-05M1-N4C-535 b)

0.4〜0.7

3.6〜4.4

0.4〜0.6

0.05〜0.30 1.3〜1.7

残

2以下

535以上

-FLA-05M1-N4C-570 b)

0.4〜0.7

3.6〜4.4

0.4〜0.6

0.05〜0.30 1.3〜1.7

残

2以下

570以上

-FLA-05M1N-N1-310 c)

0.4〜0.7

1.35〜2.50

0.50〜0.85 0.20〜0.40

−

残

2以下

310以上

-FLA-05M1N-N1-335 c)

0.4〜0.7

1.35〜2.50

0.50〜0.85 0.20〜0.40

−

残

2以下

335以上

-FLA-05M1N-N1-360 c)

0.4〜0.7

1.35〜2.50

0.50〜0.85 0.20〜0.40

−

残

2以下

360以上

-FLA-05M1-N2-340 d)

0.4〜0.7

1.0〜3.0

0.65〜0.95 0.05〜0.30

−

残

2以下

340以上

-FLA-05M1-N2-370 d)

0.4〜0.7

1.0〜3.0

0.65〜0.95 0.05〜0.30

−

残

2以下

370以上

-FLA-05M1-N2-400 d)

0.4〜0.7

1.0〜3.0

0.65〜0.95 0.05〜0.30

−

残

2以下

400以上

-FLA-05M1-N4-480 d)

0.4〜0.7

3.0〜5.0

0.65〜0.95 0.05〜0.30

−

残

2以下

480以上

-FLA-05M1-N4-570 d)

0.4〜0.7

3.0〜5.0

0.65〜0.95 0.05〜0.30

−

残

2以下

570以上

-FLA-05M1-N4-660 d)

0.4〜0.7

3.0〜5.0

0.65〜0.95 0.05〜0.30

−

残

2以下

660以上

-FLD-08M2-N2-500 e)

0.6〜0.9

1.8〜2.2

1.30〜1.70 0.05〜0.30

−

残

2以下

500以上

-FLD-08M2-N2-570 e)

0.6〜0.9

1.8〜2.2

1.30〜1.70 0.05〜0.30

−

残

2以下

570以上

-FLD-08M2-N2-640 e)

0.6〜0.9

1.8〜2.2

1.30〜1.70 0.05〜0.30

−

残

2以下

640以上

-FLD-05M2-N4C-360 e)

0.3〜0.6

3.6〜4.4

1.30〜1.70 0.05〜0.30 1.6〜2.4

残

2以下

360以上

-FLD-05M2-N4C-430 e)

0.3〜0.6

3.6〜4.4

1.30〜1.70 0.05〜0.30 1.6〜2.4

残

2以下

430以上

-FLD-05M2-N4C-500 e)

0.3〜0.6

3.6〜4.4

1.30〜1.70 0.05〜0.30 1.6〜2.4

残

2以下

500以上

焼結体の引張特性値は,図1又は図2のいずれかに基づき,機械加工を行わない試験片による。

注a) これらの材料は,合金粉に拡散合金金属粉と黒鉛を添加したものから製造する。

b) 公称成分が,0.5 %Mo,0.2 %Mn,残Feの合金粉。

c) 公称成分が,0.7 %Mo,0.45 %Ni,0.35 %Mn,残Feの合金粉。

d) 公称成分が,0.85 %Mo,0.2 Mn,残Feの合金粉。

e) 公称成分が,1.5 %Mo,0.2 %Mn,残Feの合金粉。

21

Z 2550:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

[ハイブリッド合金(焼結体)]

参考値

密度

ρ

g/cm3

引張強さ

Rm

MPa

耐力

Rp0.2

MPa

破断伸び

A25 mm

%

シャルピー

吸収エネルギー

(ノッチなし)

J

見掛硬さ

ビッカース

硬さ

ロックウェル

硬さ

6.8

550

465

1

12

185 HV5

82 HRB

7.0

670

500

2

18

200 HV5

86 HRB

7.2

780

535

3

28

220 HV5

90 HRB

6.8

640

555

1未満

17

200 HV5

86 HRB

7.0

740

580

1未満

26

225 HV5

91 HRB

7.2

840

600

1

43

250 HV5

96 HRB

6.8

460

360

1

11

150 HV5

83 HRB

7.0

490

390

1.5

17

160 HV5

88 HRB

7.2

560

420

2

25

175 HV5

95 HRB

6.8

450

400

1

9

175 HV5

80 HRB

7.0

530

430

1.5

15

190 HV5

84 HRB

7.2

620

460

2

24

210 HV5

87 HRB

6.8

570

530

1未満

11

185 HV5

83 HRB

7.0

680

630

1未満

15

210 HV5

86 HRB

7.2

790

730

1未満

27

245 HV5

90 HRB

6.8

590

560

1未満

10

260 HV5

92 HRB

7.0

700

630

1未満

14

280 HV5

95 HRB

7.2

830

710

1

21

340 HV5

99 HRB

6.8

620

415

1

14

210 HV5

86 HRB

7.0

755

480

1

17

250 HV5

91 HRB

7.2

890

545

1.5

30

320 HV5

97 HRB

22

Z 2550:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表15−構造部品用鉄系材料

材料の記号a)

規定値

化学成分

C(結合)

%

Ni

%

Mo

%

Mn

%

Cu

%

Cr

%

Fe

%

その他

%

-FLA-05M1-N2C-830H b), i)

0.4〜0.7

1.55〜1.95

0.4〜0.6

0.05〜0.30

1.3〜1.7

−

残

2以下

-FLA-05M1-N2C-1060H b), i)

0.4〜0.7

1.55〜1.95

0.4〜0.6

0.05〜0.30

1.3〜1.7

−

残

2以下

-FLA-05M1-N2C-1280H b), i)

0.4〜0.7

1.55〜1.95

0.4〜0.6

0.05〜0.30

1.3〜1.7

−

残

2以下

-FLA-05M1-N4C-860H b), i)

0.4〜0.7

3.6〜4.4

0.4〜0.6

0.05〜0.30

1.3〜1.7

−

残

2以下

-FLA-05M1-N4C-1050H b), i)

0.4〜0.7

3.6〜4.4

0.4〜0.6

0.05〜0.30

1.3〜1.7

−

残

2以下

-FLA-05M1-N4C-1260H b), i)

0.4〜0.7

3.6〜4.4

0.4〜0.6

0.05〜0.30

1.3〜1.7

−

残

2以下

-FLA-05M1N-N1-720H c), h)

0.4〜0.7

1.35〜2.50

0.50〜0.85

0.20〜0.40

−

−

残

2以下

-FLA-05M1N-N1-920H c), h)

0.4〜0.7

1.35〜2.50

0.50〜0.85

0.20〜0.40

−

−

残

2以下

-FLA-05M1N-N1-1110H c), h)

0.4〜0.7

1.35〜2.50

0.50〜0.85

0.20〜0.40

−

−

残

2以下

-FLA-05M1-N2-830H d), h)

0.4〜0.7

1.0〜3.0

0.65〜0.95

0.05〜0.30

−

−

残

2以下

-FLA-05M1-N2-1040H d), h)

0.4〜0.7

1.0〜3.0

0.65〜0.95

0.05〜0.30

−

−

残

2以下

-FLA-05M1-N2-1230H d), h)

0.4〜0.7

1.0〜3.0

0.65〜0.95

0.05〜0.30

−

−

残

2以下

-FLA-05M1-N4-830H d), h)

0.4〜0.7

3.0〜5.0

0.65〜0.95

0.05〜0.30

−

−

残

2以下

-FLA-05M1-N4-1070H d), h)

0.4〜0.7

3.0〜5.0

0.65〜0.95

0.05〜0.30

−

−

残

2以下

-FLA-05M1-N4-1260H d), h)

0.4〜0.7

3.0〜5.0

0.65〜0.95

0.05〜0.30

−

−

残

2以下

-FLA-08M1-N2C-590SH d), j)

0.6〜0.9

1.0〜3.0

0.65〜0.95

0.05〜0.30

1.0〜3.0

−

残

2以下

-FLA-08M1-N2C-720SH d), j)

0.6〜0.9

1.0〜3.0

0.65〜0.95

0.05〜0.30

1.0〜3.0

−

残

2以下

-FLA-08M1-N2C-900SH d), j)

0.6〜0.9

1.0〜3.0

0.65〜0.95

0.05〜0.30

1.0〜3.0

−

残

2以下

-FLA-08N2M-C2-480SH e), j)

0.6〜0.9

1.6〜2.0

0.45〜0.60

0.05〜0.30

1.0〜3.0

−

残

2以下

-FLA-08N2M-C2-620SH e), j)

0.6〜0.9

1.6〜2.0

0.45〜0.60

0.05〜0.30

1.0〜3.0

−

残

2以下

-FLA-08N2M-C2-760SH e), j)

0.6〜0.9

1.6〜2.0

0.45〜0.60

0.05〜0.30

1.0〜3.0

−

残

2以下

-FLA-06N1M-C1-690SH f), j)

0.5〜0.7

1.2〜1.6

1.1〜1.4

0.3〜0.5

0.75〜1.35

−

残

2以下

-FLA-06N1M-C1-970SH f), j)

0.5〜0.7

1.2〜1.6

1.1〜1.4

0.3〜0.5

0.75〜1.35

−

残

2以下

-FLA-06N1M-C1-1210SH f), j)

0.5〜0.7

1.2〜1.6

1.1〜1.4

0.3〜0.5

0.75〜1.35

−

残

2以下

-FLA-08N1M-C2-590SH f), j)

0.6〜0.9

1.2〜1.6

1.1〜1.4

0.3〜0.5

1.0〜3.0

−

残

2以下

-FLA-08N1M-C2-760SH f), j)

0.6〜0.9

1.2〜1.6

1.1〜1.4

0.3〜0.5

1.0〜3.0

−

残

2以下

-FLA-08N1M-C2-1000SH f), j)

0.6〜0.9

1.2〜1.6

1.1〜1.4

0.3〜0.5

1.0〜3.0

−

残

2以下

-FLA-07Cr2M-C2-660SH g), j)

0.6〜0.8

−

0.15〜0.30

0.05〜0.30

1.6〜2.4

1.3〜1.7

残

2以下

-FLA-07Cr2M-C2-760SH g), j)

0.6〜0.8

−

0.15〜0.30

0.05〜0.30

1.6〜2.4

1.3〜1.7

残

2以下

-FLA-07Cr2M-C2-830SH g), j)

0.6〜0.8

−

0.15〜0.30

0.05〜0.30

1.6〜2.4

1.3〜1.7

残

2以下

熱処理体の引張特性値は,図3に基づき機械加工した試験片による。

注a) これらの材料は,黒鉛を添加した合金鋼粉から製造する。

b) 公称成分が,0.5 %Mo,0.2 %Mn,残Feの合金粉。

c) 公称成分が,0.45 %Ni,0.7 %Mo,0.35 % Mn,残Feの合金粉。

d) 公称成分が,0.85 %Mo,0.2 %Mn,残Feの合金粉。

e) 公称成分が,1.8 %Ni,0.5 %Mo,0.2 %Mn,残Feの合金粉。

f) 公称成分が,1.4 %Ni,1.25 %Mo,0.4 %Mn,残Feの合金粉。

g) 公称成分が,1.5 %Cr,0.25 %Mo,0.2 %Mn,残Feの合金粉。

h) 0.5 %カーボンポテンシャルの保護雰囲気中で850 ℃,30分オーステナイト化処理後,油焼入れ,180 ℃で

i) 0.5 %カーボンポテンシャルの保護雰囲気中で850 ℃,30分オーステナイト化処理後,油焼入れ,205 ℃で

j) SHは,シンターハードニング工程で製造した材料を表す。-FLA-08M1-N2C及び-FLA-08N2M-C2は,180 ℃で

k) 引張強さと耐力とは,熱処理材料では見掛上ほぼ同一の値となる場合が多い。

23

Z 2550:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

[ハイブリッド合金(熱処理体)]

規定値

参考値

引張強さ

Rm

MPa

密度

ρ

g/cm3

引張強さk)

Rm

MPa

耐力

Rp0.2

MPa

破断伸び

A25 mm

%

シャルピー

吸収エネルギー

(ノッチなし)

J

見掛硬さ

ビッカース

硬さ

ロックウェル

硬さ

830以上

6.8

900

−

1未満

9

315 HV10

27 HRC

1060以上

7.0

1140

−

1未満

15

350 HV10

32 HRC

1280以上

7.2

1410

−

1未満

21

390 HV10

36 HRC

860以上

6.8

930

800

1未満

13

290 HV10

23 HRC

1050以上

7.0

1130

950

1未満

18

315 HV10

27 HRC

1260以上

7.2

1360

1080

1未満

28

350 HV10

32 HRC

720以上

6.8

790

−

1未満

9

340 HV10

30 HRC

920以上

7.0

980

−

1未満

11

380 HV10

35 HRC

1110以上

7.2

1180

−

1

16

430 HV10

40 HRC

830以上

6.8

900

−

1未満

8

350 HV10

32 HRC

1040以上

7.0

1120

−

1未満

13

400 HV10

37 HRC

1230以上

7.2

1340

−

1未満

16

450 HV10

42 HRC

830以上

6.8

900

−

1未満

11

300 HV10

25 HRC

1070以上

7.0

1140

−

1未満

15

340 HV10

30 HRC

1260以上

7.2

1370

−

1未満

21

390 HV10

36 HRC

590以上

6.8

660

−

1未満

9

280 HV10

21 HRC

720以上

7.0

790

−

1未満

16

300 HV10

25 HRC

900以上

7.2

970

−

1

22

340 HV10

30 HRC

480以上

6.8

550

−

1未満

9

305 HV10

26 HRC

620以上

7.0

690

−

1未満

12

345 HV10

31 HRC

760以上

7.2

830

−

1未満

19

400 HV10

37 HRC

690以上

6.8

760

−

1未満

9

330 HV10

29 HRC

970以上

7.0

1030

−

1未満

14

370 HV10

34 HRC

1210以上

7.2

1280

−

1未満

20

410 HV10

39 HRC

590以上

6.8

620

−

1未満

15

340 HV10

30 HRC

760以上

7.0

830

−

1未満

19

380 HV10

35 HRC

1000以上

7.2

1070

−

1未満

23

430 HV10

40 HRC

660以上

6.8

720

620

1未満

12

310 HV10

27 HRC

760以上

7.0

830

690

1未満

15

340 HV10

30 HRC

830以上

7.2

900

760

1未満

18

360 HV10

33 HRC

1時間焼戻し。

1時間焼戻し。

焼戻し。-FLA-06N1M-C1,-FLA-08N1M-C2及び-FLA-07Cr2M-C2は,205 ℃で焼戻し。

24

Z 2550:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表16−構造部品用鉄系材料

材料の記号

規定値

化学成分

耐力

Rp0.2

MPa

引張強さ

Rm

MPa

C(結合)a)

%

Cu

%

Fe

%

その他

%

-FX-08C10-340

0.6〜0.9

8〜15

残

2以下

340以上

−

-FX-08C20-410

0.6〜0.9

15〜25

残

2以下

410以上

−

-FX-08C10-760H c)

0.6〜0.9

8〜15

残

2以下

−

760以上

-FX-08C20-620H c)

0.6〜0.9

15〜25

残

2以下

−

620以上

焼結体及び熱処理体の引張特性値は,図3に基づき機械加工した試験片による。

全てのデータは,1回溶浸によるものである。

注a) 基本的に鉄相だけである。

b) 引張強さと耐力とは,熱処理体では見掛上ほぼ同一の値となる場合が多い。

c) 0.8 %カーボンポテンシャルの保護雰囲気中で850 ℃,30分オーステナイト

表17−構造部品用鉄系材料

分類

材料の記号

規定値

化学成分

C(結合)

%

Cr

%

Ni

%

Mo

%

S

%

N

%

Fe

%

303

オーステ

ナイト系

-FL-303-170N a)

0.15未満

17〜19

8〜13

−

0.15〜0.30

0.2〜0.6

残

303

-FL-303-260N b)

0.15未満

17〜19

8〜13

−

0.15〜0.30

0.2〜0.6

残

304

-FL-304-210N a)

0.08未満

18〜20

8〜12

−

−

0.2〜0.6

残

304

-FL-304-260N b)

0.08未満

18〜20

8〜12

−

−

0.2〜0.6

残

316

-FL-316-170N a)

0.08未満

16〜18

10〜14

2〜3

−

0.2〜0.6

残

316

-FL-316-260N b)

0.08未満

16〜18

10〜14

2〜3

−

0.2〜0.6

残

316L

-FL-316-150 c)

0.03未満

16〜18

10〜14

2〜3

−

0.03未満

残

410L

フェライ

ト系

-FL-410-140 f)

0.03未満 11.5〜13.5

−

−

0.03未満

0.03未満

残

430L

-FL-430-170 f)

0.03未満

16〜18

−

−

0.03未満

0.03未満

残

434L

-FL-434-170 f)

0.03未満

16〜18

−

0.75〜1.25

0.03未満

0.03未満

残

410

マルテン

サイト系

-FL-410-620H d)

0.1〜0.25 11.5〜13.5

−

−

0.03未満

0.2〜0.6

残

焼結ステンレス鋼の耐食性は,鍛造ステンレス鋼の耐食性と必ずしも同等ではない。一般的にオーステナイト系

ト系より全て良好である。434Lは,他のグループに比較して最良の耐食性を示す。焼結条件は耐食性に影響を与え

用する前に,実際使用と同環境下での耐食性試験を実施することを推奨する。

焼結体及び熱処理体の引張特性値は,図3に基づき機械加工した試験片による。

注a) -FL-303-170N,-FL-304-210N及び-FL-316-170Nは,窒素を含む雰囲気,例えば,分解アンモニア雰囲気で,

b) -FL-303-260N,-FL-304-260N及び-FL-316-260Nは,窒素を含む雰囲気,例えば,分解アンモニア雰囲気で,

c) -FL-316-150は,窒素を含まない雰囲気,例えば,水素雰囲気又はアルゴンで保護された真空中で,1 290 ℃

d) -FL-410-620Hは,窒素を含む雰囲気,例えば,分解アンモニア雰囲気で,1 150 ℃で焼結し,高速冷却で硬

e) 引張強さと耐力とは,熱処理体では見掛上ほぼ同一の値となる場合が多い。

f) -FL-410-140,-FL-430-170及び-FL-434-170は,窒素を含まない雰囲気,例えば,水素雰囲気又はアルゴンで

25

Z 2550:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

[銅溶浸材(焼結体及び熱処理体)]

参考値

密度

ρ

g/cm3

引張強さ

Rm

MPa

耐力

Rp0.2

MPa

破断伸び

A25 mm

%

シャルピー

吸収エネルギー

(ノッチなし)

J

見掛硬さ

ビッカース

硬さ

ロックウェル

硬さ

7.3

600

410

3

14

210 HV5

89 HRB

7.3

550

480

1

9

210 HV5

90 HRB

7.3

830

b)

1未満

9

460 HV10

43 HRC

7.3

690

b)

1未満

7

390 HV10

36 HRC

化処理後,油焼入れ,180 ℃で1時間焼戻し。

[ステンレス材(焼結体及び熱処理体)]

規定値

参考値

耐力

Rp0.2

MPa

引張

強さ

Rm

MPa

密度

ρ

g/cm3

引張

強さ

Rm

MPa

耐力

Rp0.2

MPa

破断伸び

A25 mm

%

シャルピー

吸収エネルギー

(ノッチなし)

J

見掛硬さ

その他

%

ビッカース

硬さ

ロック

ウェル

硬さ

2以下

170以上

−

6.4

270

220

1未満

5

120 HV5

62 HRB

2以下

260以上

−

6.9

470

310

10

47

180 HV5

70 HRB

2以下

210以上

−

6.4

300

260

1未満

5

125 HV5

61 HRB

2以下

260以上

−

6.9

480

310

8

34

140 HV5

68 HRB

2以下

170以上

−

6.4

280

230

1未満

7

115 HV5

59 HRB

2以下

260以上

−

6.9

480

310

13

65

125 HV5

65 HRB

2以下

150以上

−

6.9

390

210

21

88

75 HV5

45 HRB

2以下

140以上

−

6.9

330

180

16

68

80 HV5

45 HRB

2以下

170以上

−

7.1

340

210

20

108

80 HV5

45 HRB

2以下

170以上

−

7.0

340

210

15

88

95 HV5

50 HRB

2以下

−

620以上

6.5

720

e)

1未満

3

300 HV10

23 HRC

では,316Lが最良,304がそれに続き,次が303である。これらの材料の耐食性は,マルテンサイト系及びフェライ

るため,-FL-316-150は窒素を含む雰囲気で焼結したものより,高い耐食性を示すことがある。焼結ステンレス鋼を使

1 150 ℃で焼結。

1 290 ℃で焼結。

で焼結。

化され180 ℃1時間焼戻し。

保護された真空中で,1 290 ℃で焼結。

26

Z 2550:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表18−構造部品用非鉄系材料

分類

材料の記号

規定値

化学成分

耐力

Rp0.2

MPa

Sn

%

Zn

%

Ni

%

Cu

%

その他

%

黄銅系

-CL-Z20-75

−

残

−

77〜80

2以下

75以上

-CL-Z20-80

−

残

−

77〜80

2以下

80以上

-CL-Z30-100

−

残

−

68〜72

2以下

100以上

-CL-Z30-110

−

残

−

68〜72

2以下

110以上

青銅系

-C-T10-90R a)

8.5〜11.0

−

−

残

2以下

90以上

洋白系

-CL-N18Z-120

−

残

16〜20

62〜66

2以下

120以上

焼結体の引張特性値は,図1又は図2のいずれかに基づき,機械加工を行わない試験片

注a) “R”表示は,その材料が再加圧されたことを表す。

27

Z 2550:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

[黄銅,青銅及び洋白(焼結体)]

参考値

密度

ρ

g/cm3

引張強さ

Rm

MPa

耐力

Rp0.2

MPa

破断伸び

A25 mm

%

シャルピー

吸収エネルギー

(ノッチなし)

J

見掛硬さ

ビッカース

硬さ

ロックウェル

硬さ

7.6

160

90

9

37

50 HV5

73 HRH

8.0

240

120

18

61

68 HV5

82 HRH

7.6

190

110

14

31

72 HV5

84 HRH

8.0

230

130

17

52

84 HV5

92 HRH

7.2

150

110

4

5

68 HV5

82 HRH

7.9

230

140

11

33

82 HV5

90 HRH

による。

28

Z 2550:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(規定)

記号体系

A.1 材料の記号

記号体系は,焼結金属であること,規格の番号,原料粉の製造方法,化学成分,材料の強さ及び熱処理

の有無又は焼結条件を示すことを目的とする。

A.2 記号ブロック

記号ブロックは,焼結金属であることを示す文字“P”とする。

A.3 識別ブロック

識別ブロックは,この規格の番号JIS Z 2550とし,その後に個別項目ブロックが続く。

A.4 個別項目ブロック

A.4.1 第1グループ

個別項目ブロックの第1グループは,主成分金属及び添加合金元素を表す,次の1〜3文字とする。

− F:合金添加物を混合した純鉄粉又は鉄粉

− FD:添加物を拡散合金化した鉄粉

− FL:プレアロイ鋼粉

− FLA:プレアロイ鋼粉に合金添加物を混合したハイブリッド合金鋼粉

− FLD:プレアロイ鋼粉に添加物を拡散合金化したハイブリッド合金鋼粉

− FX:銅溶浸材

− C:合金添加物を混合した銅粉

− CL:予合金銅系粉

A.4.2 第2グループ

個別項目ブロックの第2グループは,2桁の数字を含む2〜6個の英数字で表す。最初は,固溶(結合)

炭素量の小数点を含まない2桁の数字[例えば,03=0.3 %(銅系材料及びステンレス鋼は除く。)]とする。

ただし,銅系材料については,これを記載しない[A.6 a)の例1参照]。次に,固溶(結合)炭素以外の合

金元素があれば,最大含有率の合金元素を指定した記号(A.5参照)で記載し,続いて呼称含有率を整数

(例えば,1=0.5〜1.49 %,2=1.5〜2.4 %,10=10 %)で記載する。さらに,2番目に多い合金元素があれ

ば,含有率を表示しないで,合金元素を表す記号(A.5参照)だけを記載する。

A.4.3 第3グループ

個別項目ブロックの第3グループは,メガパスカル(MPa)で表示される耐力の最小値(熱処理体の場

合は,引張強さの最小値)を記載する。熱処理体については,続いて,焼入れ及び焼き戻し材は,“H”,

シンターハードニング材は“SH”を記載する。

なお,圧環強さを記載する場合(表1及び表2参照)は,“K”を記載し,続いて,圧環強さの最小値(“超

え”の場合は,超える値)を記載する[A.6 a)の例1参照]。

29

Z 2550:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A.4.4 ハイブリッド合金の特例

ハイブリッド合金(表14及び表15参照)は,プレアロイ鋼粉に,添加混合法(FLA)又は拡散合金法

(FLD)によって添加している合金元素の記号(A.5参照)及び含有率を,第2グループの後にハイフン

を付けて表示する。最初の記号は,最大含有元素とし,続いて含有率を整数で記載する。そのほかに添加

合金元素があれば,含有率を表示しないで,合金元素を表す記号(A.5参照)だけを記載する。この場合,

A.4.3の第3グループは第4グループとする[A.6 a)の例7及び例8参照]。

A.4.5 ステンレス材の特例

ステンレス材(表17参照)は,第2グループに,ステンレスの分類を表す3桁の数字を記載する。第3

グループには,耐力の最小値(熱処理体の場合は,引張強さの最小値)を記載し,続いて,窒素を含む雰

囲気で焼結された焼結体には“N”を記載し,窒素を含まない雰囲気で焼結された焼結体には記号を付け

ない[A.6 a)の例6参照]。

なお,窒素を含む雰囲気で焼結された熱処理体(高速冷却で硬化し,焼き戻し)については“H”を記

載する。

A.5 合金元素を表す記号

合金元素を表す記号は,次とする。

− C:銅

− Cr:クロム

− G:黒鉛

− M:モリブデン

− N:ニッケル

− P:りん

− T:すず

− Z:亜鉛

A.6 表示方法

材料の記号として,記号ブロック−識別ブロック−個別項目ブロックの順に記載し,通常は,個別項目

ブロック(A.4)だけを記載すればよい(表1〜表18参照)。ただし,購買文書,材料仕様書などでは,記

号ブロック(A.2),識別ブロック(A.3)及び個別項目ブロック(A.4)の全てを記載することが望ましい。

個別項目ブロックの表示方法をa)に,記号体系全体の表示方法をb)に示す。

a) 個別項目ブロックの表示は,ハイフンで始まり,グループ間はハイフンで区切る(例1〜例8参照)。

例1 -C-T10-K110は,10 %すずを添加した銅系材料。焼結体の圧環強さが110 MPa以上(表1参

照)。

例2 -F-08C2-620Hは,0.8 %炭素,2 %銅を添加した鉄系材料。熱処理体の引張強さが620 MPa以

上(表6参照)。

例3 -FD-05N4C-420は,0.5 %炭素,4 %ニッケル及び銅を拡散合金化した鉄系材料。焼結体の耐

力が420 MPa以上(表10参照)。

例4 -FL-05N2M-860Hは,0.5 %炭素,2 %ニッケル及びモリブデンのプレアロイ合金化した鉄系

材料。熱処理体の引張強さが860 MPa以上(表13参照)。

例5 -FX-08C20-410は,0.8 %炭素,20 %銅を添加した銅溶浸材料。焼結体の耐力が410 MPa以上

30

Z 2550:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(表16参照)。

例6 -FL-304-260Nは,窒素を含む雰囲気で焼結されたオーステナイト系ステンレス材(焼結体)

で,耐力が260 MPa以上(表17参照)。

例7 -FLA-05M1N-N1-360は,0.5 %炭素,1 %モリブデン及びニッケルのプレアロイ合金に1 %ニ

ッケルを添加した鉄系材料。焼結体の耐力が360 MPa以上(表14参照)。

例8 -FLD-05M2-N4C-500は,0.5 %炭素,1.5 %モリブデンのプレアロイ合金に4 %ニッケルと銅

を拡散合金化した鉄系材料。焼結体の耐力が500 MPa以上(表14参照)。

b) 記号ブロック,識別ブロック及び個別項目ブロックは,ハイフンを結んで表示する。表示例[表15 ハ

イブリッド合金(熱処理体)]を,次に示す。

P-JIS Z 2550-FLA-08N2M-C2-480SH

個別項目ブロック第3グループ:引張強さ480 MPa,シンターハ

ードニング

個別項目ブロック追加グループ:2.0 %Cuを添加

個別項目ブロック第2グループ:0.8 %C(結合),2 %Ni,Moを

含有

個別項目ブロック第1グループ:プレアロイ鋼粉に合金添加物を

混合したハイブリッド合金鋼粉

識別ブロック:この規格の番号

記号ブロック:焼結金属を示す“P”

31

Z 2550:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JA

(参考)

機械構造部品用焼結材料

JA.1 機械構造部品用焼結材料

JIS Z 2550:2000の附属書として規定されていた機械構造部品用焼結材料の化学成分,機械的性質及び密

度を,表JA.1に示す。

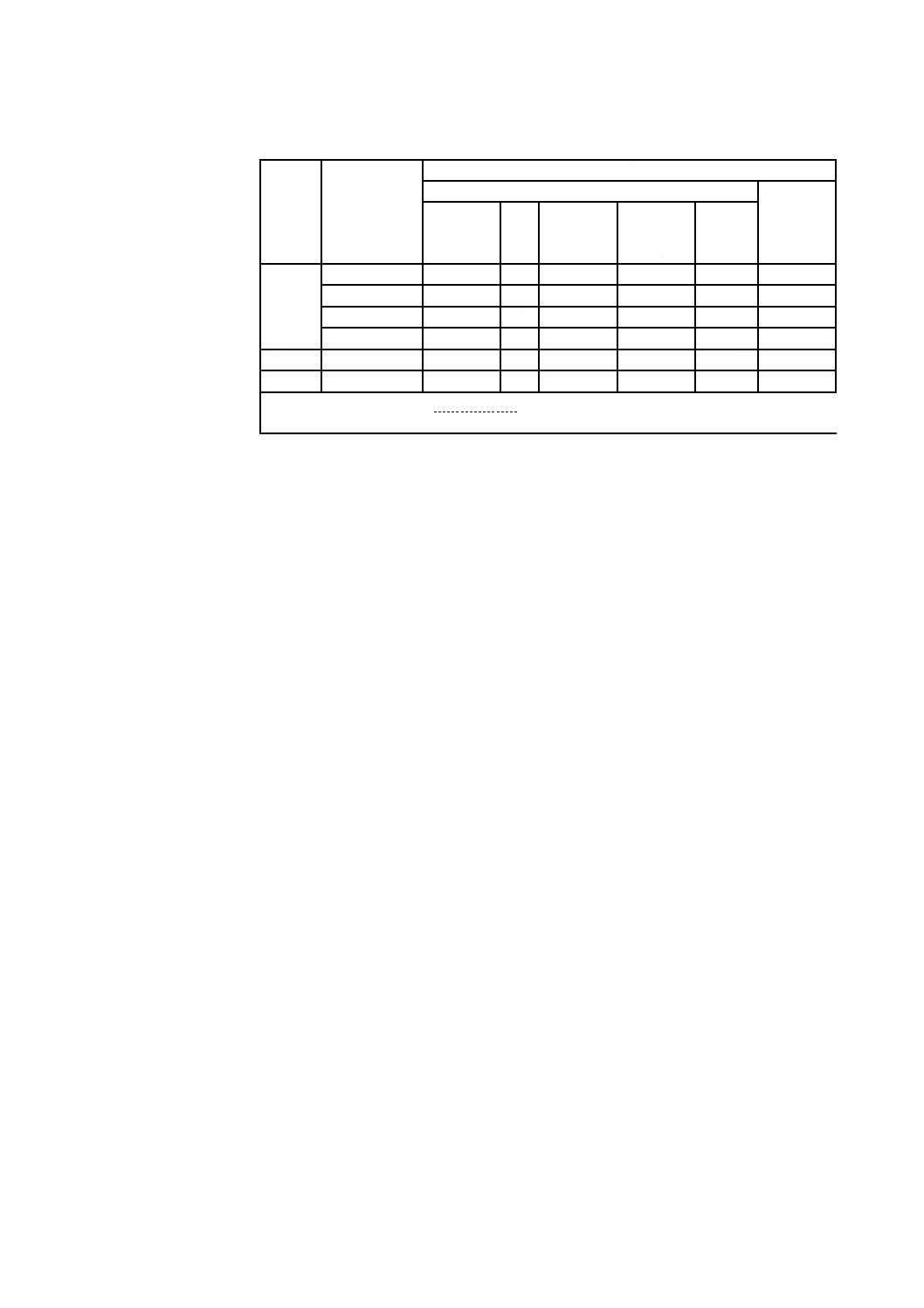

表JA.1−機械構造用焼結材料の化学成分,機械的性質及び密度

種類

材料の記号

機械的性質

密度

g/cm3

化学成分 %

引張

強さ

N/mm2 a)

伸び

%

シャルピー

衝撃

J/cm2

Fe

C

Cu

Ni

Sn

Cr

Mo その他

合計

SMF 1種 SMF 1010

SMF 1015

SMF 1020

100以上

150以上

200以上

3 以上

5 以上

5 以上

5以上

10以上

15以上

6.2以上

6.8以上

7.0以上

残

残

残

−

−

−

−

−

−

−

−

−

−

−

−

−

−

−

−

−

−

1以下

1以下

1以下

SMF 2種 SMF 2015

SMF 2025

SMF 2030

150以上

250以上

300以上

1 以上

1 以上

2 以上

5以上

5以上

8以上

6.2以上

6.6以上

6.8以上

残

残

残

−

−

−

0.5〜3

0.5〜3

0.5〜3

−

−

−

−

−

−

−

−

−

−

−

−

1以下

1以下

1以下

SMF 3種 SMF 3010

SMF 3020

SMF 3030

SMF 3035

100以上

200以上

300以上

350以上

1 以上

1 以上

1 以上

1 以上

5以上

5以上

5以上

5以上

6.2以上

6.4以上

6.6以上

6.8以上

残

残

残

残

0.2〜0.6

0.4〜0.8

0.4〜0.8

0.4〜0.8

−

−

−

−

−

−

−

−

−

−

−

−

−

−

−

−

−

−

−

−

1以下

1以下

1以下

1以下

SMF 4種 SMF 4020

SMF 4030

SMF 4040

SMF 4050

200以上

300以上

400以上

500以上

1 以上

1 以上

1 以上

1 以上

5以上

5以上

5以上

5以上

6.2以上

6.4以上

6.6以上

6.8以上

残

残

残

残

0.2〜1.0

0.2〜1.0

0.2〜1.0

0.2〜1.0

1〜5

1〜5

1〜5

1〜5

−

−

−

−

−

−

−

−

−

−

−

−

−

−

−

−

1以下

1以下

1以下

1以下

SMF 5種 SMF 5030

SMF 5040

300以上

400以上

1 以上

1 以上

10以上

10以上

6.6以上

6.8以上

残

残

0.8以下

0.8以下

0.5〜3

0.5〜3

1〜5

2〜8

−

−

−

−

−

−

1以下

1以下

SMF 6種 SMF 6040

SMF 6055

SMF 6065

400以上

550以上

650以上

1 以上

0.5 以上

0.5 以上

10以上

5以上

10以上

7.2以上

7.2以上

7.4以上

残

残

残

0.3以下

0.3〜0.7

0.3〜0.7

15〜25

15〜25

15〜25

−

−

−

−

−

−

−

−

−

−

−

−

4以下

4以下

4以下

SMF 7種 SMF 7020

SMF 7025

200以上

250以上

3 以上

5 以上

15以上

20以上

6.6以上

6.8以上

残

残

−

−

−

−

1〜5

1〜5

−

−

−

−

−

−

1以下

1以下

SMF 8種 SMF 8035

SMF 8040

350以上

400以上

1 以上

2 以上

10以上

15以上

6.6以上

6.8以上

残

残

0.4〜0.8

0.4〜0.8

−

−

1〜5

1〜5

−

−

−

−

−

−

1以下

1以下

SMS 1種 SMS 1025

SMS 1035

250以上

350以上

1 以上

2 以上

−

−

6.4以上

6.8以上

残

残

0.08以下

0.08以下

−

−

8〜14

8〜14

−

−

16〜20

16〜20

2〜3

2〜3

3以下

3以下

SMS 2種 SMS 2025

SMS 2035

250以上

350以上

0.5 以上

1 以上

−

−

6.4以上

6.8以上

残

残

0.2以下

0.2以下

−

−

−

−

−

−

12〜14

12〜14

−

−

3以下

3以下

SMK 1種 SMK 1010

SMK 1015

100以上

150以上

2 以上

3 以上

5以上

10以上

6.8以上

7.2以上

−

−

1.5以下

1.5以下

残

残

−

−

9〜11

9〜11

−

−

−

−

2以下

2以下

注a) 1 N/mm2=1 MPa

32

Z 2550:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JB

(規定)

炭素含有量測定のための化学分析用試料の調製方法

JB.1 試料

試料は,試料中の炭素が均一に分散し,結合炭素及び遊離炭素形態とみなせる場合に適用する。

炭素が均一に分散していない場合は,受渡当事者間の協定による。

JB.2 調製準備

炭素量測定を阻害する,試料の気孔内又は表面に存在する炭素質材料(例えば,液体,反流動体物質,

ワックス,ワックス状物質及び封孔材)は,次の方法で除去する。

a) 後加工で付着する潤滑油,切削油,グリースなど気孔に浸入又は表面付着している炭素含有材は,JIS

Z 2501に規定された方法で除去する。

b) 焼結体及び熱処理体によって表面に付着した炭素は,機械的に除去する。

JB.3 調製方法

試料の調製は,次の方法による。

a) 試料成分に影響しない材料で製造されたすり鉢で潰す。

b) ドリル,ミーリング及び旋削する場合は,乾式で超硬製刃具又はセラミック製刃具を用いる。

c) 調製方法に関する留意事項は,受渡当事者間の協定によって取り決めておくことが望ましい。

33

Z 2550:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JC

(規定)

見掛硬さ試験方法

JC.1 試験片

試験片は,焼結体又は熱処理体(6.2参照)とし,試験片の形状は,受渡当事者間の協定による。

JC.2 試験片の採取及び調製

見掛硬さ試験用試験片の採取及び調製は,次による。

a) 見掛硬さは,密度の影響を受け,試験箇所によっても変化するため,試験箇所は,受渡当事者間の協

定による。

b) 試験片の表面は,明瞭なくぼみを得るため,清浄,平滑かつ平たんでなければならない。場合によっ

ては,表面仕上げを施してもよい。表面仕上げの方法は,受渡当事者間の協定によって取り決めるこ

とが望ましい。

JC.3 試験方法

試料の試験は,次による。

a) 試験方法は,JIS Z 2244又はJIS Z 2245による。

b) 試験片に応じた見掛硬さの等級は,試験力49.03 N(HV5)でのビッカース硬さによって求め,表JC.1

による。試験条件は,見掛硬さの等級に従って表JC.1から選択する。ロックウェル硬さの試験条件は,

表JC.2による。ただし,見掛硬さの等級が400超えの試験条件は,受渡当事者間の協定によって取り

決める。

c) 全ての詳細事項については,受渡当事者間の協定によって取り決める。

d) 見掛硬さは,試験片の3か所以上で測定して求める。

JC.4 結果の報告

全ての見掛硬さ測定値(3か所以上)の算術平均値を試験片の見掛硬さとし,四捨五入して整数第1位

に丸めて報告する。

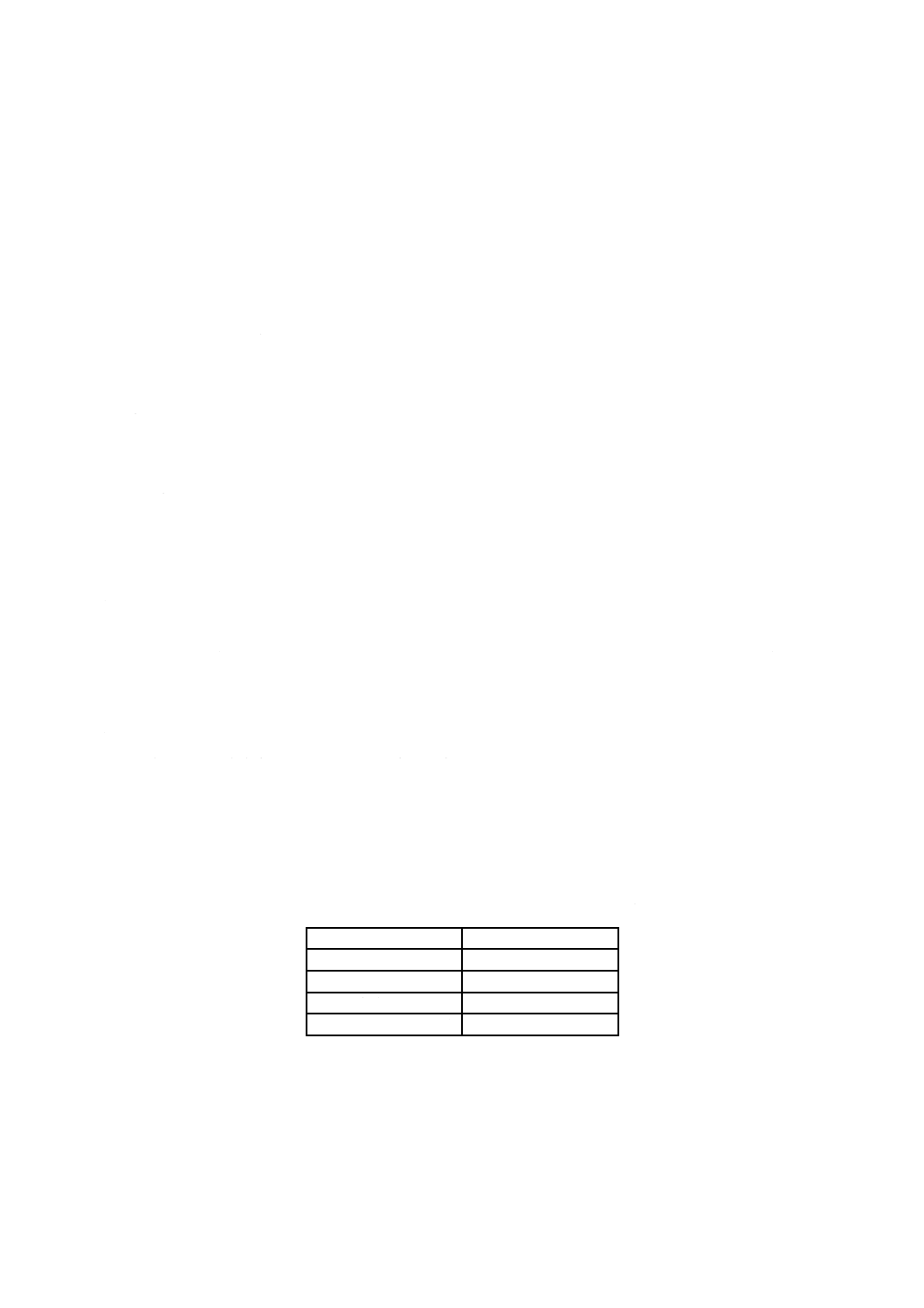

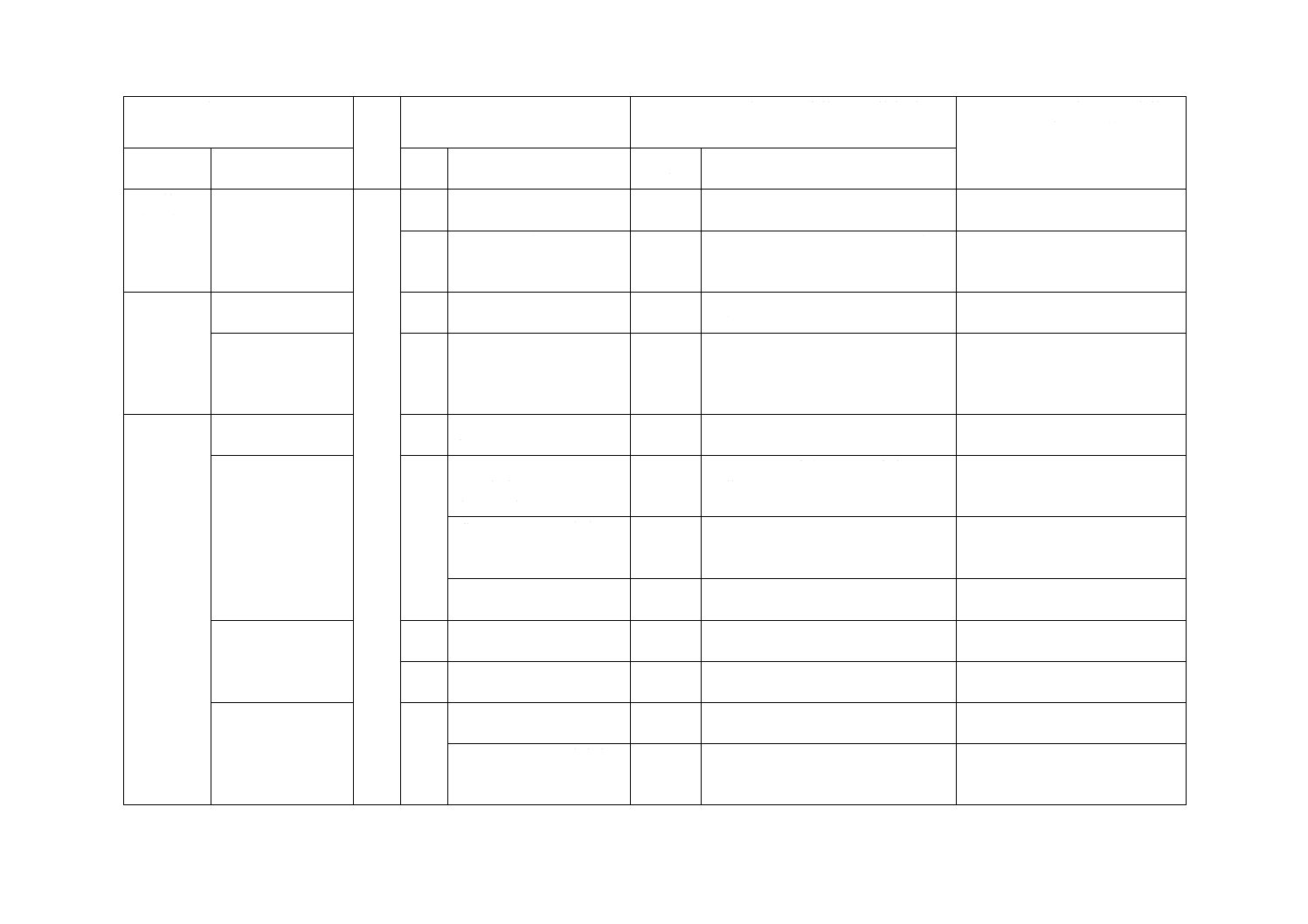

表JC.1−49.03 N(HV5)の試験荷重の見掛硬さの等級及び試験条件

見掛硬さの等級(HV5)

試験条件

15以上

60以下

HV5,HRH

60を超え 100以下

HV5,HRH,HRF

100を超え 200以下

HV5,HRF,HRB

200を超え 400以下

HV10,HRA,HRC

34

Z 2550:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表JC.2−ロックウェル硬さ試験の条件

硬さ

記号

圧子

初試験力

F0

N

全試験力

F

N

HRA

円すい形ダイヤモンド

98.07

588.4

HRB

球1.587 5 mm

98.07

980.7

HRC

円すい形ダイヤモンド

98.07

1471.0

HRF

球1.587 5 mm

98.07

588.4

HRH

球3.175 mm

98.07

588.4

35

Z 2550:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JD

(参考)

JISと対応国際規格との対比表

JIS Z 2550:2016 焼結金属材料−仕様

ISO 5755:2012,Sintered metal materials−Specifications

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごとの

評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

1 適用範囲

1

適用範囲の規定

変更

ISO規格で本文に記載されている材

料の選定を,JISでは,注記として記

載した。技術的差異はない。

−

3 用語及び

定義

3

引張強さなど13用語を規

定

削除

JISは,引張強さなど13用語を削除し

た。

ISOへ引張強さなど一般用語の削

除提案を検討する。

−

−

追加

JIS Z 2500を引用した。

JISに必要な圧環強さなど4用語は,

JIS Z 2500に規定されているので技術

的差異はない。

−

4 分類及び

記号

8

材料記号の体系を附属書

Aに規定

追加

変更

材料の分類に関する規定を追加し,箇

条の題名を変更した。技術的差異はな

い。

ISOへ規格構成の変更提案を検討

する。

5 品質

5.1 化学成分

5.2

化学成分の品質及び試験

方法について記載

変更

ISO規格の5.2(化学成分)の品質に

関する記載内容を抜粋して記載した。

ISOへ規格構成の追加提案を検討

する。

7

表1及び表2に軸受用材料

を規定

追加

試験片形状がJIS Z 2507と異なる場

合,規定値は受渡当事者間の協定によ

る旨を追加した。

JISの規定は,国内での実態を反

映させた。

表10及び表11の

-FD-05N2C系材種のNi上

限値を,2.0 %と規定

変更

Ni上限値を2.4 %に変更した。

JISの規定値は,国内での実態を

反映させた。

表10及び表11の

-FD-05N4C系材種のNi上

限値を,4.4 %と規定

変更

Ni上限値を4.8 %に変更した。

JISの規定値は,国内での実態を

反映させた。

2

Z

2

5

5

0

:

2

0

1

6

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

36

Z 2550:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごとの

評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

5 品質

(続き)

5.1 化学成分

表12及び表13の

-FL-05M1N系材種のNi上

限値を0.55 %,Mo下限値

を0.50 %及びMn下限値を

0.2 %と規定

変更

Ni上限値を0.60 %に,Mo下限値を

0.45 %に,Mn下限値を0.00 %にそれ

ぞれ変更した。

JISの規定値は,国内での実態を

反映させた。

表12及び表13の

-FL-05N2M系材種のNi範

囲を1.75〜2.00 %,Moの

下限値を0.45 %と規定

変更

Ni成分範囲を1.70〜2.20 %に,Moの

下限値を0.40 %にそれぞれ変更した。

JISの規定値は,国内での実態を

反映させた。

−

追加

旧規格の附属書(機械構造部品用焼結

材料)の化学成分を,附属書JAとし

て追加した。

旧規格では移行期間として規定さ

れていたため,JISでは参考とし

て記載し,次回改正時に削除する。

5.2 機械的特性

5.4.1

5.4.2

機械的特性の一般事項及

び引張特性の品質につい

て記載

変更

ISO規格の5.4.1(一般)及び5.4.2(引

張特性)の品質に関する記載内容を抜

粋して記載した。

ISOへ規格構成の追加提案を検討

する。

7

表2の注に,圧環強さは結

合炭素と遊離炭素とのバ

ランスが必要と記載

削除

化学成分範囲が規定されていない場

合の一般的な留意事項であり,不要の

ため削除した。

ISOへ表の注の削除の提案を検討

する。

表4,表6,表9,表11,

表13,表15,表16及び表

17の注で,“熱処理体では

引張強さと耐力とは,ほぼ

同一の値になる。”と記載

変更

適切な表現ではないため,“引張強さ

と耐力とは,熱処理材料では見掛上ほ

ぼ同一の値となる場合が多い。”に変

更した。

ISOへ記載内容の変更の提案を検

討する。

表1〜表18にヤング率,

ポアソン比など7特性を

参考値として記載

削除

JISとして不要な7特性の列及びこれ

らに関連する注記を削除した。

参考値として国内の使用頻度が低

い特性を削除した。次回のISO規

格見直しの際に,参考特性の必要

性について意見提示を行う。

−

追加

旧規格の附属書(機械構造部品用焼結

材料)の機械的性質を,附属書JAと

して追加した。

旧規格では移行期間として規定さ

れていたため,JISでは参考とし

て記載し,次回改正時に削除する。

2

Z

2

5

5

0

:

2

0

1

6

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

37

Z 2550:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごとの

評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

5 品質

(続き)

5.3 物理的特性

−

追加

表1〜表18に記載している開放気孔

率に関する品質事項を追加した。

ISOへ規格構成の追加提案を検討

する。

“焼結体の含油率は,開放

気孔率の90 %未満になっ

てはならない。”と規定

変更

表1及び表2の注に移動した。技術的

差異はない。

−

6 試料採取

方法及び試

験片の作製

方法

6.1 試料採取方法

4

ISO 3954による試料採取

方法を規定

変更

ISO 3954をJIS Z 2503に変更した。

技術的差異はない。

−

6.2 試験片の作製方

法

−

−

追加

材料の特性を試験するための試験片

の作製方法を追加した。

ISO規格に明確に規定されていな

いため,追加した。

ISOへ規格構成の追加提案を検討

する。

7 試験

−

5.1

試験方法の一般事項を記

載

削除

箇条5に記載したため,削除した。技

術的差異はない。

−

7.1 分析試験

5.2

分析試験及び焼結金属材

料化学成分に関する一般

事項を記載

変更

JISは,分析試験に関する内容だけを

記載した。

−

ISO 7625による試料の調

製方法を規定

変更

ISO 7625を附属書JBに変更した。

ISO 7625と技術的差異がなく規

定されたJISがないため,翻訳し

て附属書JBとして規定した。

ISO 437による総炭素量の

測定を規定

変更

ISO 437をJIS G 1211-3に変更した。 JISの規定は,国内での実態を反

映させた。

7.2 開放気孔率及び

含油率試験

5.3

ISO 2738による開放気孔

率の測定を規定

変更

ISO 2738をJIS Z 2501に変更した。

技術的差異はない。

−

−

−

追加

試験片の形状について追加した。

JISの規定は,国内での実態を反

映させた。

7.3 圧環強さ試験

5.4.3

ISO 2739による圧環強さ

測定を規定

変更

ISO 2739をJIS Z 2507に変更した。

技術的差異はない。

−

ISO 2795による試験片の

肉厚を規定

変更

ISO 2795をJIS Z 2507に変更し,試

験片形状をフランジ付与なしに制限

した。

JISの規定は,国内での実態を反

映させた。

2

Z

2

5

5

0

:

2

0

1

6

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

38

Z 2550:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごとの

評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

7 試験

(続き)

7.4 引張試験

5.4.2

6.5

引張試験,引張特性及び一

般的な機械的特性を記載

変更

JISは,引張試験に関する内容だけを

記載した。

ISOへ規格構成の変更提案を検討

する。

6.3

6.4

6.5

ISO 2740による引張試験

片を規定

変更

ISO 2740に規定されている引張試験

片を図1〜図3に記載した。

ISO 2740と技術的差異がなく規

定されたJISがないため,試験片

を本文に規定した。

ISO 6892-1による引張特

性試験を規定

変更

ISO 6892-1をJIS Z 2241に変更した。 JISの規定は,国内での実態を反

映させた。

5.4.2

ISO 2740による引張試験

片を規定

変更

表3〜表18の規定を基に,焼結体及

び熱処理体ごとに用いる試験片を規

定した。技術的差異はない。

−

7.5 密度試験

6.2

密度試験及び密度の種類

の説明を記載

変更

JISは,密度試験に関する内容及び表

3〜表18に示す密度の種類について

記載した。技術的差異はない。

−

ISO 2738による密度試験

を規定

変更

ISO 2738をJIS Z 2501に変更した。

技術的差異はない。

−

−

−

追加

試験片の形状について追加した。

JISの規定は,国内での実態を反

映させた。

7.6 衝撃試験

6.8

ISO 5754による衝撃試験

片を規定

変更

ISO 5754に規定されている衝撃試験

片を図4に記載した。

ISO 5754と技術的差異がなく規

定されたJISがないため,試験片

を本文に規定した。

衝撃試験は,ISO 5754で規

定した方法で実施と規定

変更

JIS Z 2242に変更した。

JISの規定は,国内での実態を反

映させた。

7.7 硬さ試験

6.12

硬さ試験,見掛硬さの原理

及び焼結部品の表面状態

について記載

変更

JISは,硬さ試験に関する内容だけを

記載した。

見掛硬さ原理及び焼結部品の表面

状態については附属書JBに記載

されている。

ISO 4498による見掛硬さ

測定を規定

変更

ISO 4498に規定されている見掛硬さ

測定を附属書JCに記載した。

ISO 4498と技術的差異がなく規

定されたJISがないため,測定方

法を附属書JCに記載した。

−

6.1

参考値について説明

削除

JISとして特に記載する必要がないた

め削除した。

2

Z

2

5

5

0

:

2

0

1

6

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

39

Z 2550:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごとの

評価及びその内容