Z 2384:2019

(1)

目 次

ページ

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義··················································································································· 1

4 構成······························································································································· 2

5 測定の原理······················································································································ 2

6 ACMセンサの製造 ··········································································································· 2

7 性能······························································································································· 3

7.1 出力電流 ······················································································································ 3

7.2 絶縁抵抗 ······················································································································ 3

7.3 表面抵抗 ······················································································································ 3

8 寸法······························································································································· 3

9 外観······························································································································· 4

10 材料 ····························································································································· 5

10.1 基板 ··························································································································· 5

10.2 絶縁ペースト ··············································································································· 5

10.3 導電ペースト ··············································································································· 5

10.4 電流測定用端子接続部 ··································································································· 5

11 試薬及び試験溶液 ··········································································································· 5

12 測定器具 ······················································································································· 5

13 試験方法 ······················································································································· 6

13.1 一般 ··························································································································· 6

13.2 寸法 ··························································································································· 6

13.3 外観 ··························································································································· 6

13.4 出力電流 ····················································································································· 7

13.5 絶縁抵抗 ····················································································································· 7

13.6 表面抵抗 ····················································································································· 7

14 検査 ····························································································································· 7

15 包装 ····························································································································· 8

Z 2384:2019

(2)

まえがき

この規格は,産業標準化法第12条第1項の規定に基づき,公益社団法人腐食防食学会(JSCE)及び一

般財団法人日本規格協会(JSA)から,産業標準原案を添えて日本産業規格を制定すべきとの申出があり,

日本産業標準調査会の審議を経て,経済産業大臣が制定した日本産業規格である。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本産業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

注記 工業標準化法に基づき行われた申出,日本工業標準調査会の審議等の手続は,不正競争防止法

等の一部を改正する法律附則第9条により,産業標準化法第12条第1項の申出,日本産業標準

調査会の審議等の手続を経たものとみなされる。

日本産業規格 JIS

Z 2384:2019

大気腐食モニタリングセンサ

Atmospheric corrosion monitoring sensor

1

適用範囲

この規格は,金属材料に対する大気環境の腐食性を評価するモニタリングセンサのうち,積層型ガルバ

ニック対を利用したACM(Atmospheric Corrosion Monitor)型腐食モニタリングセンサ(以下,ACMセン

サという。)について規定する。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 7254 顕微鏡−倍率

JIS B 7502 マイクロメータ

JIS B 7503 ダイヤルゲージ

JIS B 7507 ノギス

JIS C 1202 回路計

JIS G 3141 冷間圧延鋼板及び鋼帯

JIS G 3302 溶融亜鉛めっき鋼板及び鋼帯

JIS H 3100 銅及び銅合金の板及び条

JIS K 8150 塩化ナトリウム(試薬)

JIS Z 0103 防せい防食用語

JIS Z 8401 数値の丸め方

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS Z 0103によるほか,次による。

3.1

積層型ガルバニック対

異種金属接触腐食を構成する2種類の金属材料(ガルバニック対)の間に絶縁層を介して,積層構造と

したもの。

3.2

無抵抗電流計

±入力端子間の電位差がゼロ,すなわち,両端子間の抵抗がゼロとみなせる電流計で,異種金属接触腐

食解析の際に,異種金属間に流れる微小電流(ガルバニック電流)を測定するために用いられる電気化学

測定装置。

2

Z 2384:2019

4

構成

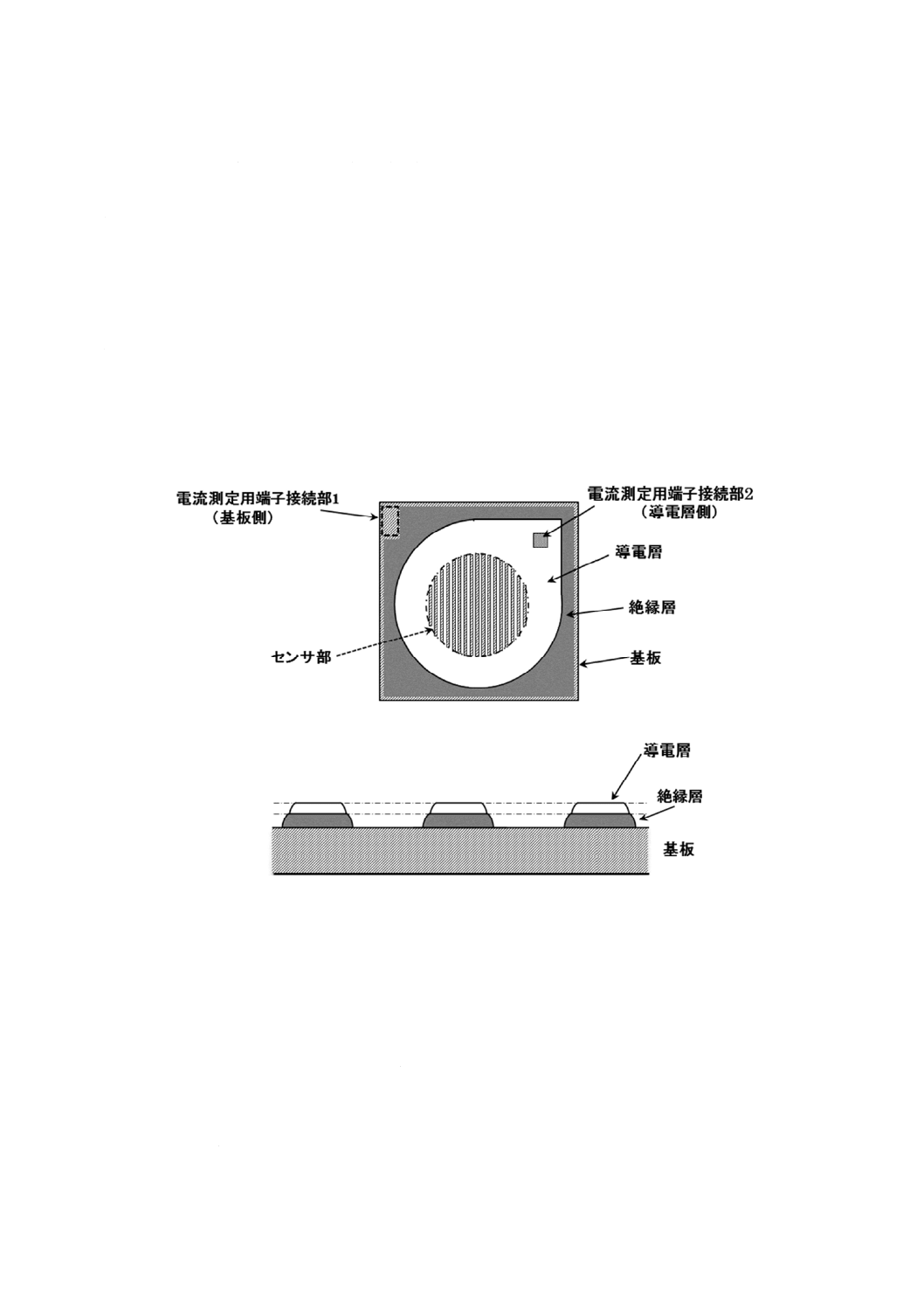

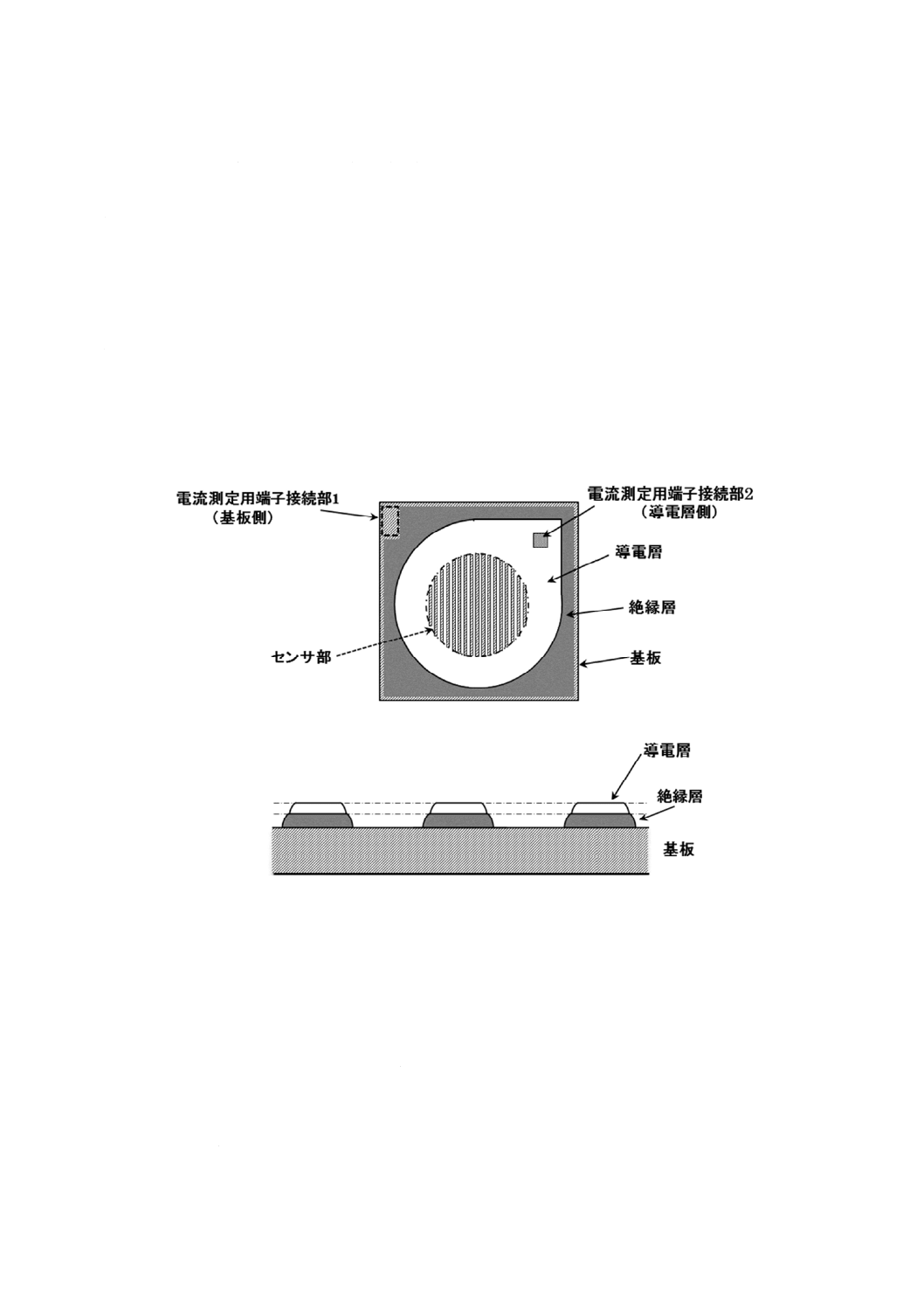

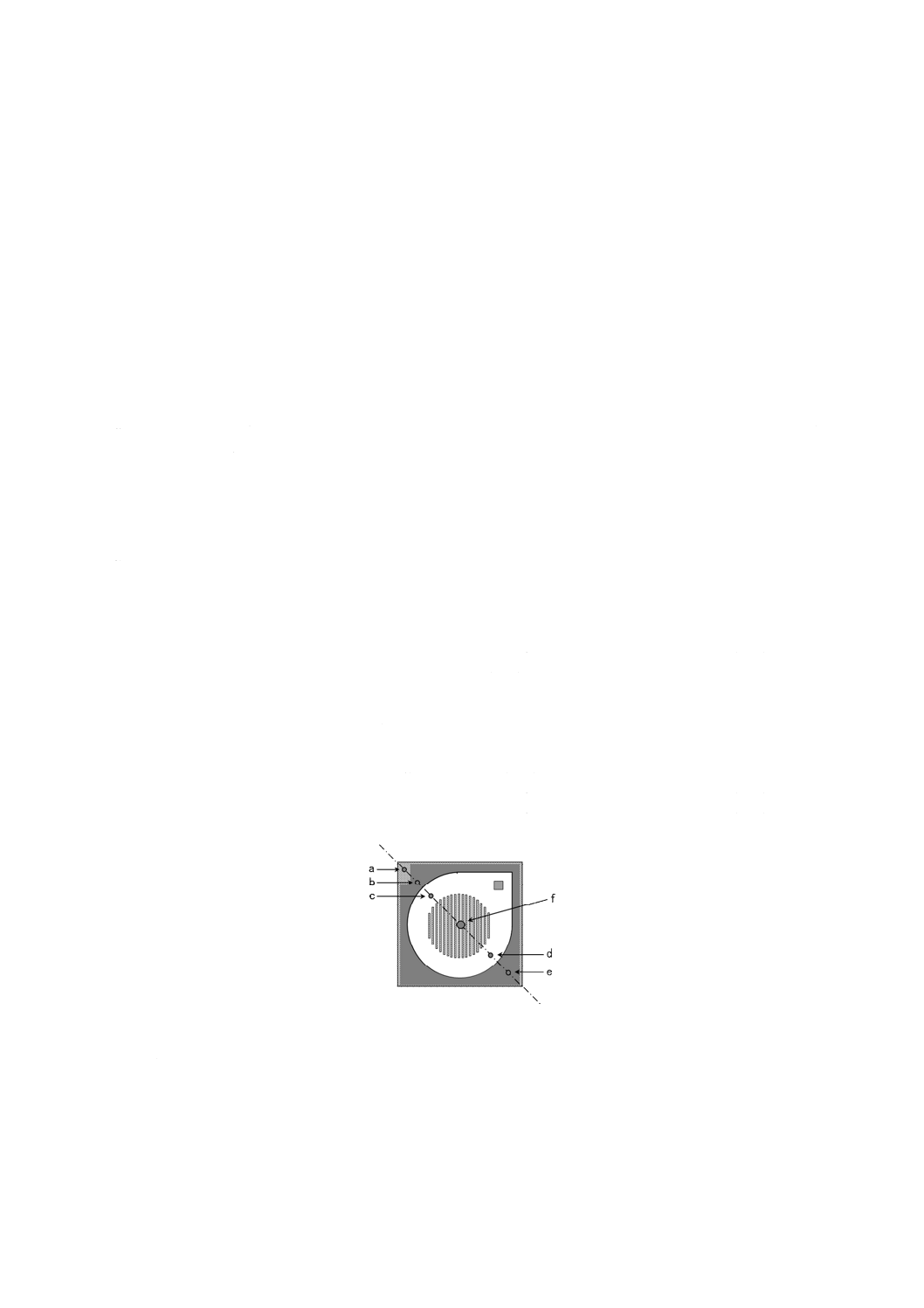

ACMセンサの構成は,次による(図1参照)。

a) 基板

b) 絶縁層

c) 導電層

d) 電流測定用端子接続部

接続部1:基板側

接続部2:導電層側

e) センサ部

図1の中央部円形の部分(以下,センサ部という。)がセンサとして機能する構造とする。センサ部は,

基板,絶縁層及び導電層からなる三層構造の部分(図1の中央白部)と,基板単層の部分(図1の中央斜

線部)とが交互にかつ平行に配列する構造とする。また,センサ部の基板単層部分の面積は,センサ部全

体の面積の50.0 %±5.0 %とする。

a) センサの平面図

b) センサ部の断面図

図1−ACMセンサの構成要素

5

測定の原理

箇条4に規定するセンサを大気中に暴露すると,降雨及び結露によって生成される薄い水膜がセンサ部

の基板と導電層との間に形成される。このとき,異種金属接触腐食によって,基板を構成する金属と導電

層との間に微小なガルバニック電流が流れる。この電流は,基板金属の腐食速度と良い相関関係があるた

め,この電流の値を測定すると大気環境の腐食性をモニタリングすることが可能となる。

6

ACMセンサの製造

ACMセンサの製造は,次の工程による。

3

Z 2384:2019

a) 基板の表面を十分に脱脂する。

b) 基板(第一層)上に絶縁ペースト(第二層)を印刷し,焼成炉で硬化させる。

c) 絶縁ペーストのパターンの上に,導電ペースト(第三層)を印刷し,ペースト表面に電流測定用端子

接続部2を貼付後,焼成炉で硬化させる。

手順c) において,1回の焼成硬化工程で製造するACMセンサの一群を,“1ロット”とする。

7

性能

7.1

出力電流

ACMセンサの基板と導電層との間の出力電流の値は,13.4に規定する試験を行い,表1を満たさなけ

ればならない。

表1−ACMセンサの出力電流

単位 μA

センサ識別記号

基板a)

出力電流

A

冷間圧延鋼板

≧80

B

亜鉛めっき鋼板

≧600

注a) 10.1による。

7.2

絶縁抵抗

ACMセンサの基板と導電層との間の絶縁抵抗は,13.5に規定する試験を行い,10.0 MΩ以上でなければ

ならない。

7.3

表面抵抗

ACMセンサの導電層の表面抵抗は,13.6に規定する試験を行い,10.0 Ω以下でなければならない。

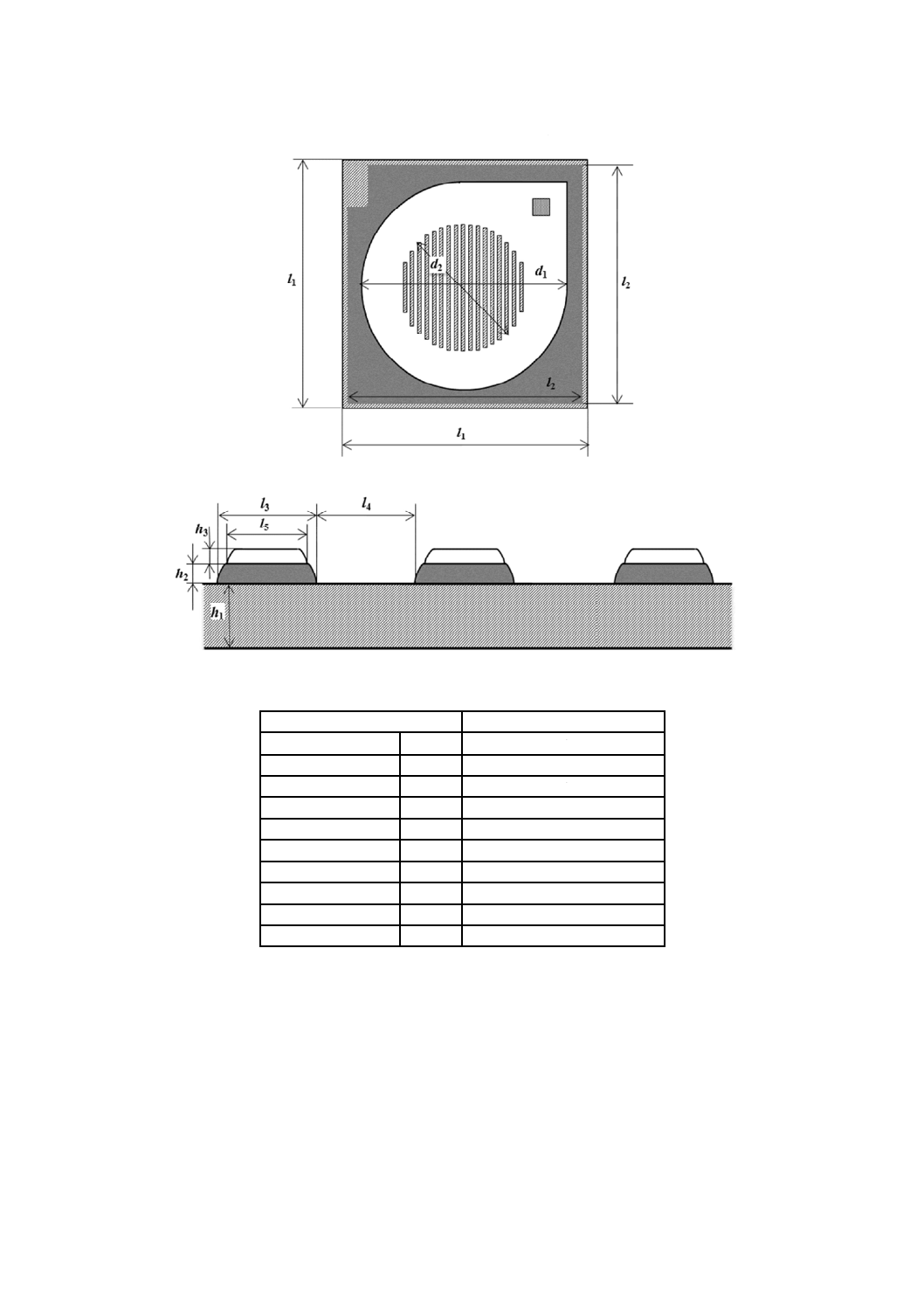

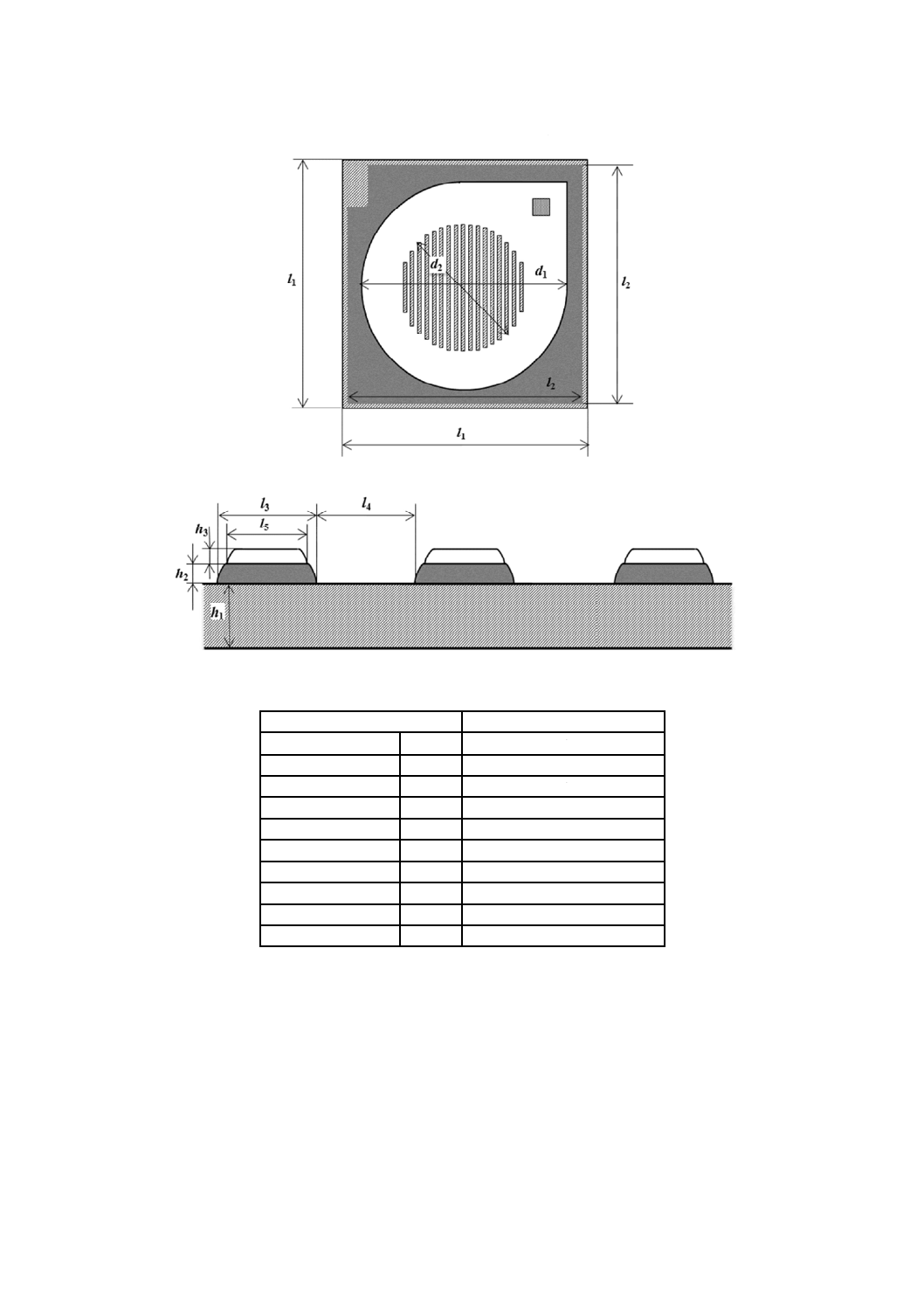

8

寸法

箇条6によって作製したACMセンサの寸法は,13.2に規定する測定を行い,表2を満たさなればなら

ない。

4

Z 2384:2019

表2−ACMセンサの形状及び寸法

a) センサの平面図

b) センサ部の断面図

単位 mm

呼称

寸法

基板の長さ

l1

64.0±0.5

基板の厚さ

h1

0.80±0.06又は0.80±0.07

絶縁部の長さ

l2

62.0±0.5

導電層の直径

d1

54.0±0.5

センサ部の直径

d2

35.0±0.5

絶縁層の幅

l3

1.00±0.05

絶縁層の厚さ

h2

0.020±0.010

絶縁層の間幅

l4

1.00±0.05

導電層の幅

l5

0.80±0.05

導電層の厚さ

h3

0.020±0.010

9

外観

ACMセンサの外観は,13.3に規定する試験を行い,センサ部及び電流測定用端子接続部に,さび,じ

んあい(塵埃)の付着などがあってはならない。また,センサ部にペーストのかすれ,欠如などの形状パ

ターンの異常があってはならない。

5

Z 2384:2019

10 材料

10.1 基板

基板に用いる材料は,次のいずれかによる。

a) 冷間圧延鋼板 基板に用いる冷間圧延鋼板は,JIS G 3141で規定する種類のSPCCとし,厚さ0.80 mm

±0.06 mmとする。

b) 亜鉛めっき鋼板 基板に用いる亜鉛めっき鋼板は,JIS G 3302で規定する種類の溶融亜鉛めっき鋼板

SGCCの厚さ0.80 mm±0.07 mm又はSGCHの厚さ0.80 mm±0.07 mmで,化成処理を施していない(化

成処理の種類の記号M),めっきの付着量表示記号がZ22以上の鋼板とする。

10.2 絶縁ペースト

絶縁層に用いるペーストは,次による。

a) 絶縁ペースト硬化後のCl−濃度は,100 ppm未満でなければならない。

b) 絶縁ペースト硬化後の熱伝導率は,5 W/m・K未満でなければならない。

c) 窒化ほう素(BN),シリカ(SiO2)又はアルミナ(Al2O3)のいずれかを用いた,絶縁物粒子分散型ペ

ーストとする。絶縁物粒子の粒子径は10 μm以下とする。

10.3 導電ペースト

導電層に用いるペーストは,次による。

a) 導電ペースト硬化後のCl−濃度は,100 ppm未満でなければならない。

b) 銀(Ag)粒子径が10 μm以下の,粒子分散型ペーストとする。

10.4 電流測定用端子接続部

図1の電流測定用端子接続部1は,基板とする。

図1の電流測定用端子接続部2は,銅板とし,JIS H 3100で規定する種類の無酸素銅(C 1020)又はタ

フピッチ銅(C 1100)を用いる。

11 試薬及び試験溶液

11.1 塩化ナトリウム JIS K 8150に規定する試薬を用いる。

11.2 試験溶液 試験溶液は,11.1の塩化ナトリウムを用いた,質量分率0.10 %の水溶液とする。

12 測定器具

測定器具は,次による。

12.1 光学顕微鏡及びレーザー顕微鏡 JIS B 7254に規定する総合倍率10倍以上の精度をもつもの又はこ

れと同等以上の精度をもつもの。

12.2 ノギス JIS B 7507に規定する最小読取値0.05 mm又はこれと同等以上の精度をもつもの。

12.3 マイクロメータ JIS B 7502に規定する最小表示量0.001 mmの外側マイクロメータ又はこれと同等

以上の精度をもつもの。

12.4 ダイヤルゲージ JIS B 7503に規定する目量0.001 mmのダイヤルゲージ又はこれと同等以上の精度

をもつもの。

12.5 回路計 JIS C 1202に規定するAA級の回路計又はこれと同等以上の精度をもつもの。

6

Z 2384:2019

13 試験方法

13.1 一般

全ての試験は,25 ℃±5 ℃に保持された屋内で行う。

13.2 寸法

1ロットのACMセンサから任意の2個のサンプルを抜き取り,次の寸法を測定する。

a) 基板の長さ,絶縁部の長さ,導電層の直径及びセンサ部の直径 12.2のノギスによって,基板の長さ

(l1),絶縁部の長さ(l2),導電層の直径(d1)及びセンサ部の直径(d2)を測定する。

b) 絶縁層の幅,絶縁層間の幅及び導電層の幅 12.1の光学顕微鏡又はレーザー顕微鏡によって,図2の

f部の,絶縁層の幅(l3),絶縁層間の幅(l4)及び導電層の幅(l5)を測定する。

c) 基板の厚さ,絶縁層の厚さ及び導電層の厚さ 基板の厚さ(h1),絶縁層の厚さ(h2)及び導電層の厚

さ(h3)の測定は,次による。

1) 測定の桁数及び数値の丸め方 基板の厚さ(h1),絶縁層の厚さ(h2)及び導電層の厚さ(h3)の算

出に必要なデータは,小数点以下3桁まで測定する。式(1)及び式(2)で使用する平均値(Dbe及びDcd)

は,JIS Z 8401に規定する規則Bに従って,幅0.001に丸めた数値を使用する。

2) 基板の厚さ 12.3のマイクロメータ又は12.4のダイヤルゲージによって,図2のa部の厚さを測定

する。

3) 絶縁層の厚さ 12.3のマイクロメータ又は12.4のダイヤルゲージによって,図2のb部及びe部の

厚さを測定し,次の式(1)によって算出する。

h2=Dbe−h1 ··············································································· (1)

ここに,

h2: 絶縁層の厚さ(mm)

Dbe: b部及びe部で測定した2か所の厚さの平均値(mm)

h1: 基板の厚さ(mm)

4) 導電層の厚さ 12.3のマイクロメータ又は12.4のダイヤルゲージによって,図2のc部及びd部の

厚さを測定し,次の式(2)によって算出する。

h3=Dcd−Dbe ············································································· (2)

ここに,

h3: 導電層の厚さ(mm)

Dcd: c部及びd部で測定した2か所の厚さの平均値(mm)

Dbe: b部及びe部で測定した2か所の厚さの平均値(mm)

図2−センサ各部の幅及び厚さの測定箇所

13.3 外観

ACMセンサの全ロットの全数(以下,ACMセンサの製品全数という。)を対象に,図1のACMセンサ

の表面を肉眼で形状パターンの異常,さび及びじんあい(塵埃)の付着の有無を確認する。12.1の光学顕

微鏡又はレーザー顕微鏡によって確認してもよい。

7

Z 2384:2019

13.4 出力電流

基板と導電層との間の出力電流は,次の手順によって測定する。

a) 1ロットのACMセンサから任意の2個のサンプルを抜き出す。

b) 水平に設置したACMセンサのセンサ部に,11.2で調製した試験溶液を2.0 mL滴下し,センサ部全体

に広がるようにする(図3参照)。

c) 500 mLのガラス製ビーカーをかぶせ,試験溶液を滴下して2時間後の出力電流を無抵抗電流計又は

12.5の回路計で測定する。

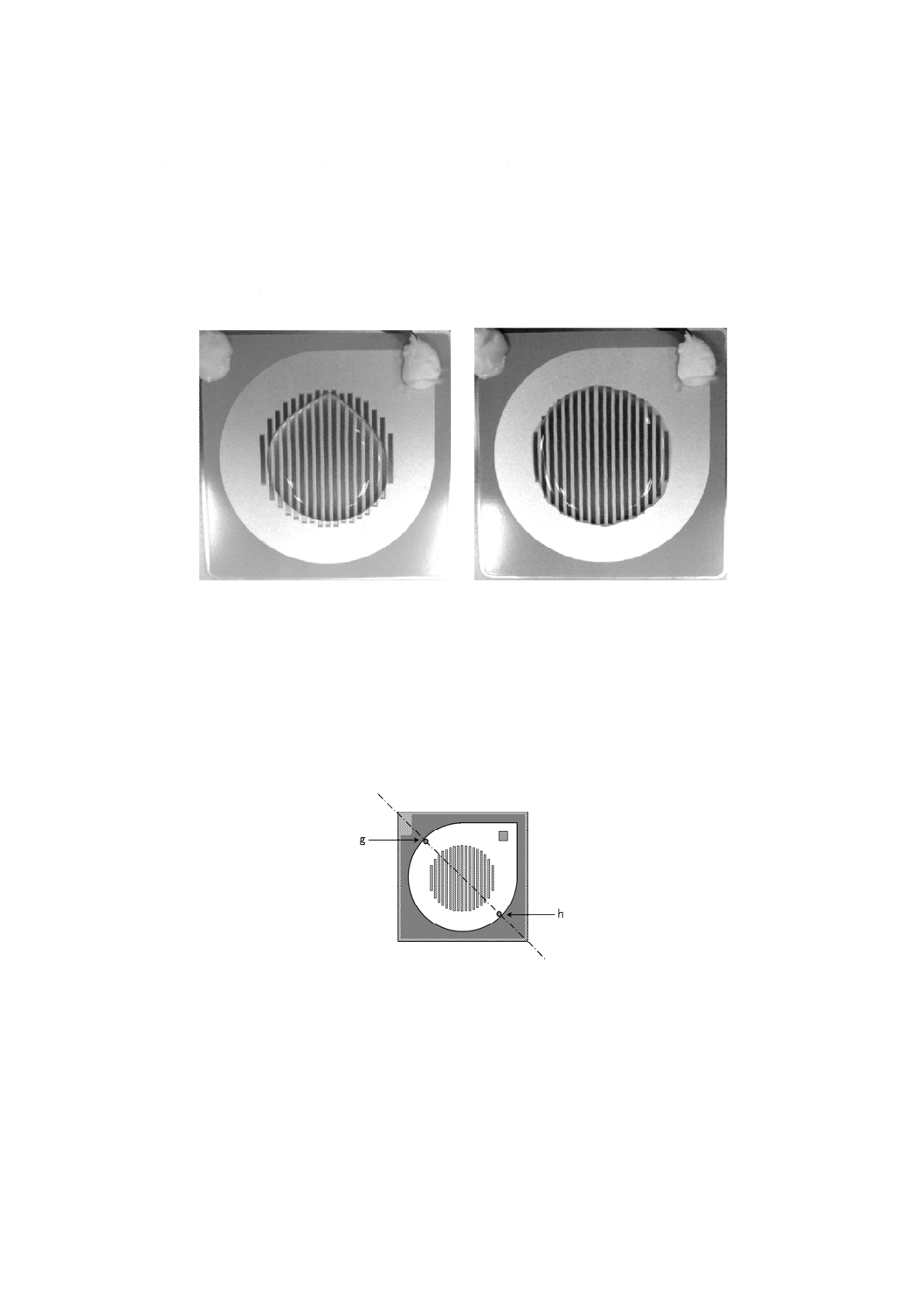

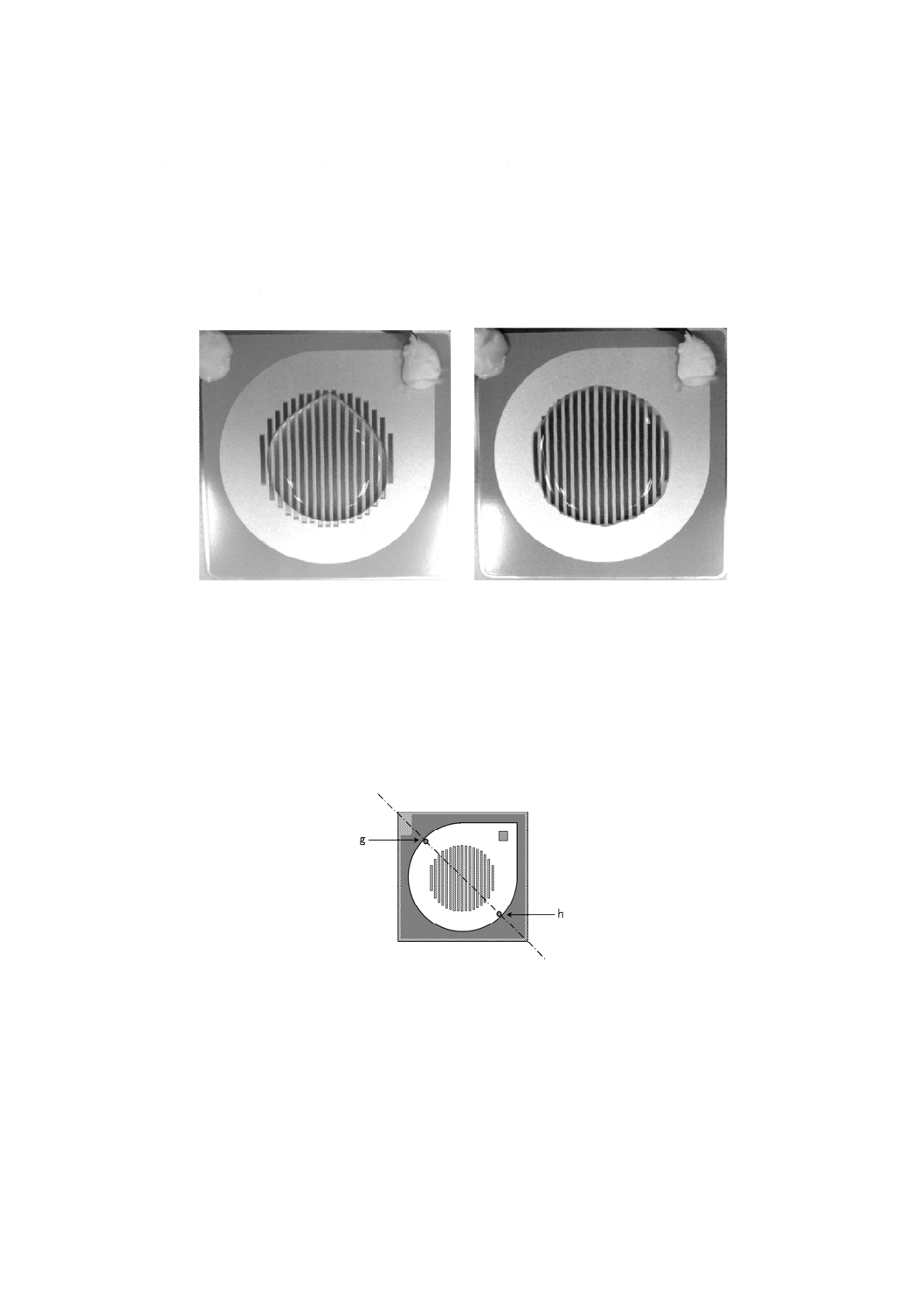

a) 試験溶液2.0 mL滴下直後

b) センサ部全体に広げた場合

図3−試験溶液滴下後のACMセンサ表面

13.5 絶縁抵抗

基板と導電層との間の絶縁抵抗は,12.5の回路計によって,ACMセンサの製品全数を対象に測定する。

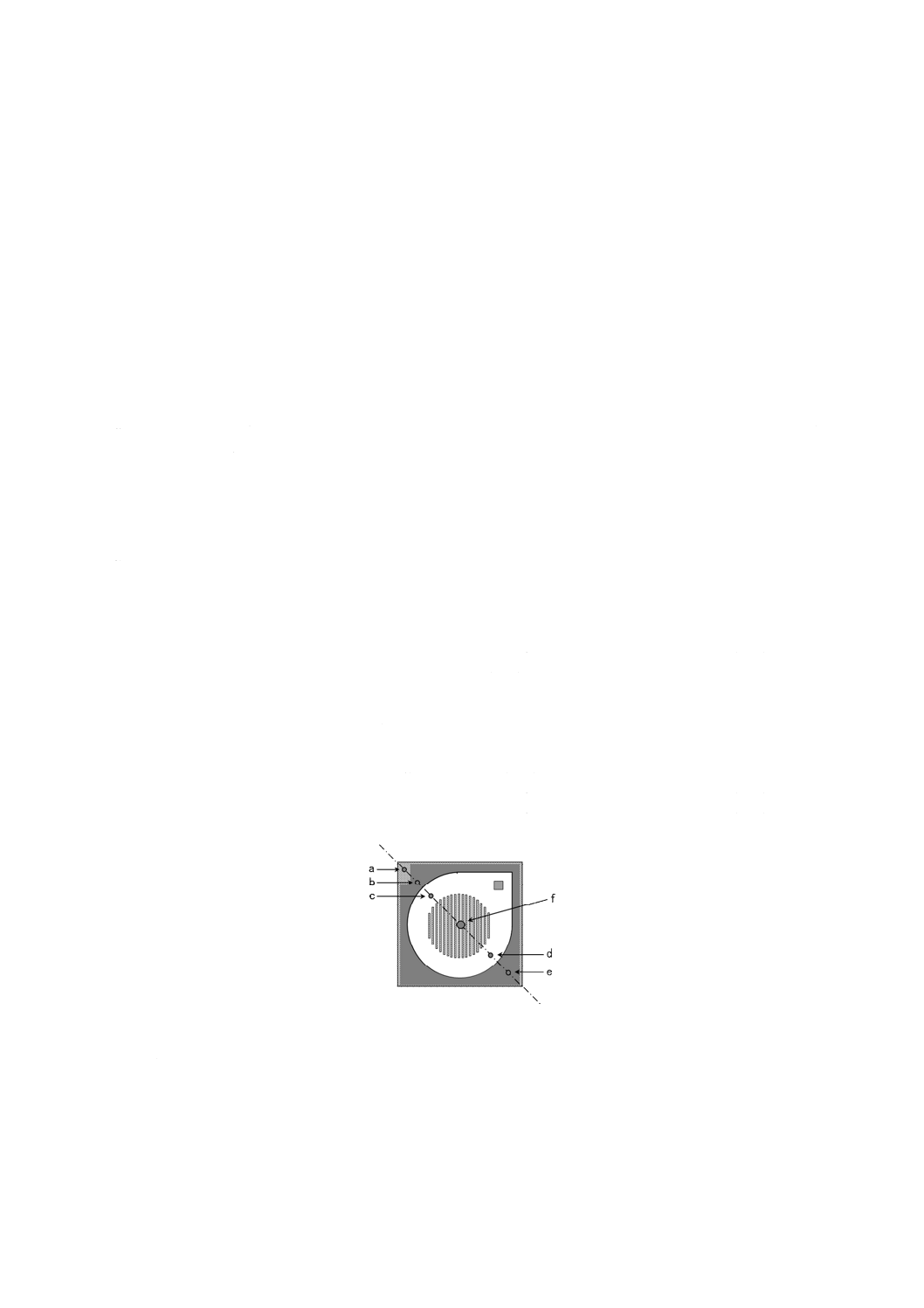

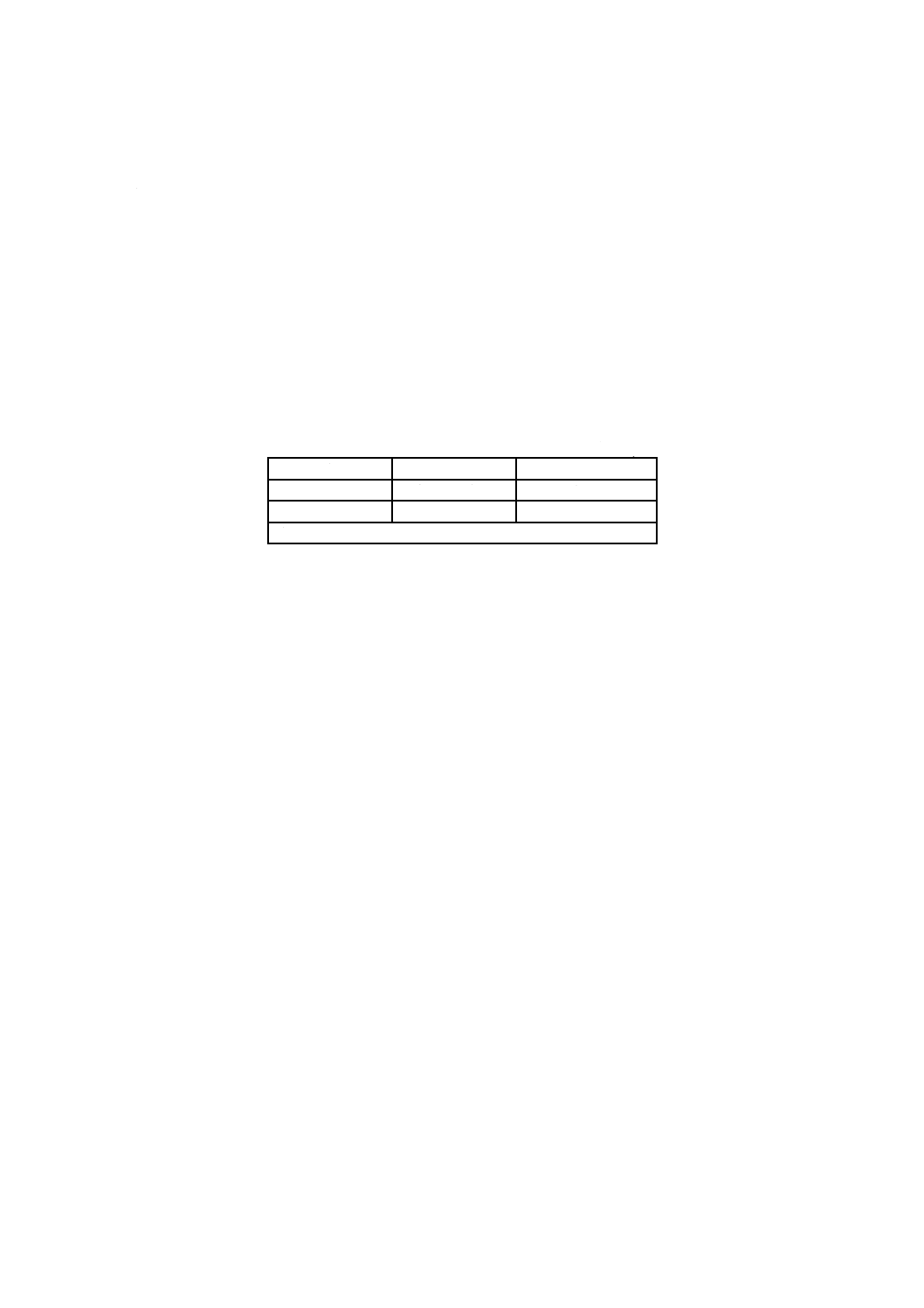

13.6 表面抵抗

導電層の表面抵抗は,12.5の回路計によって,ACMセンサの製品全数を対象に,図4の対角線上の2

点(例えば,g部とh部)の間の値を測定する。

図4−表面抵抗の測定箇所

14 検査

ACMセンサの検査は,次による。

a) 出力電流は,7.1に適合しなければならない。

b) 絶縁抵抗は,7.2に適合しなければならない。

c) 表面抵抗は,7.3に適合しなければならない。

d) 寸法は,箇条8に適合しなければならない。

8

Z 2384:2019

e) 外観は,箇条9に適合しなければならない。

15 包装

じんあい(塵埃)の付着を防ぎ,損傷を防止するため,パルプくずが出ない不織布などに包み,密閉性

の高い袋に封入した個別包装とする。

移送中又は保管中のさびの発生を防止するため,乾燥剤の使用,窒素ガス封入,真空封入などの方法を

用いる。ただし,気化性防せい(錆)剤は用いない。