2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

Z 2383 : 1998

大気環境の腐食性を評価するための

標準金属試験片及びその腐食度の測定方法

Standard specimens of metals and alloys, Determination of corrosion rate of

standard specimens for the evaluation of corrosivity of atmospheres

序文 この規格は,1992年第1版として発行されたISO 9226 (Corrosion of metals and alloys−Corrosivity of

atmospheres−Determination of corrosion rate of standard specimens for evaluation of corrosivity) を翻訳し,原国

際規格の様式によって作成した日本工業規格である。ISO 9226では,“腐食性に関する大気腐食試験場所

及び使用地域の特性化は,それぞれの地域において大気に1年間暴露した標準金属試験片の腐食度の測定

(直接的な腐食性評価)によって成し遂げられる。標準試験片は,6種類の標準構造材料:アルミニウム,

銅,亜鉛,鋼,耐候性鋼及びステンレス鋼の平板及びヘリックス試験片である。これらの方法は,すべて

の局地的な環境の影響を考慮に入れ,腐食性評価に関して経済的な方法を表している。”と述べている。

規格の名称を“大気環境の腐食性を評価するための標準金属試験片及びその腐食度の測定方法”とし,規

定内容の一部を我が国の実状に即して変更した。

なお,この規格で下線(点線)を施してある箇所は,原国際規格の規定内容を変更した事項又は原国際規

格にない事項である。

この日本工業規格の附属書Aは,参考である。

1. 適用範囲 この規格は,大気環境の腐食性を評価するための標準金属試験片及びその腐食度を測定す

る方法について規定する。

備考 測定で得られた値(暴露による最初の1年間の腐食度)は,ISO 9223による大気の腐食性の評

価のための分類基準として利用される。

警告 この日本工業規格に包含される方法の幾つかは,有害な可能性のある化学薬品の使用を伴う。

あらゆる適切な安全性の対策がとられることが強調される。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の一部を構成する。こ

れらの引用規格は,その最新版を適用する。

JIS G 3101 一般構造用圧延鋼材

JIS G 3114 溶接構造用耐候性熱間圧延鋼材

JIS G 3532 鉄線

JIS G 4305 冷間圧延ステンレス鋼板及び鋼帯

JIS G 4309 ステンレス鋼線

JIS H 3100 銅及び銅合金の板及び条

2

Z 2383 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS H 3260 銅及び銅合金線

JIS H 4000 アルミニウム及びアルミニウム合金の板及び条

JIS H 4040 アルミニウム及びアルミニウム合金の棒及び線

JIS Z 0103 防せい防食用語

JIS Z 2381 屋外暴露試験方法通則

ISO 8407 : 1991 Corrosion of metals and alloys−Removal of corrosion products from corrosion test

specimens(金属及び合金の腐食−腐食試験片から腐食生成物の除去)

ISO 9223 : 1992 Corrosion of metals and alloys−Corrosivity of atmospheres−Classification(金属及び合金

の腐食−大気の腐食性−分類)

3. 用語の定義 この規格で用いる主な用語の定義は,JIS Z 0103による。

4. 原理 地域の腐食性は,1年暴露の標準金属試験片の腐食度から,その大気環境の腐食性を特性化す

ることができる。

5. 標準金属試験片 二つのタイプの標準金属試験片を用いなければならない。

オープンヘリックス試験片は,平板試験片で得られる結果とは異なった有意義な結果をもたらすことが

しばしばある。したがって,同じタイプの試験片について結果を比較すべきである。

5.1

標準金属試験片の種類 標準金属試験片を準備するのに用いる材料は,一般に知られている組成の

ものであり,常に安定した材質のものが供給され,一般市場性のある次の平板試験片6種類 [a)〜f)] 及び

オープンヘリックス試験片4種類 [g)〜j)] とする。

なお,オープンヘリックス試験片用材料で規定のない耐候性鋼及び亜鉛の組成は,b)及びc)の規定に準

拠する。

a) 鉄鋼:炭素鋼 (Cu 0.03〜0.10%, P<0.07%) 又はJIS G 3101に規定するSS400。

b) 耐候性鋼:JIS G 3114に規定するSMA490BW

c) 亜鉛:純度98.5%以上のもの。

d) 銅:純度99.5%以上のものでJIS H 3100に規定するC1100P

e) アルミニウム:純度99.5%以上のものでJIS H 4000に規定するA1050P

f)

ステンレス鋼:JIS G 4305に規定するSUS304(表面仕上げNo.2B)

g) 鉄鋼線:JIS G 3532に規定するSWM-B

h) 銅線:JIS H 3260に規定するC1100W

i)

アルミニウム線:JIS H 4040に規定するA1050W

j)

ステンレス鋼線:JIS G 4309に規定するSUS304-W1

5.2

試験片の形状及び寸法

5.2.1

平板試験片 試験片は長方形の板で,寸法は100mm×150mmが望ましく,最低50mm×100mmは

必要であり,厚さは約1〜6mmであるもの。

5.2.2

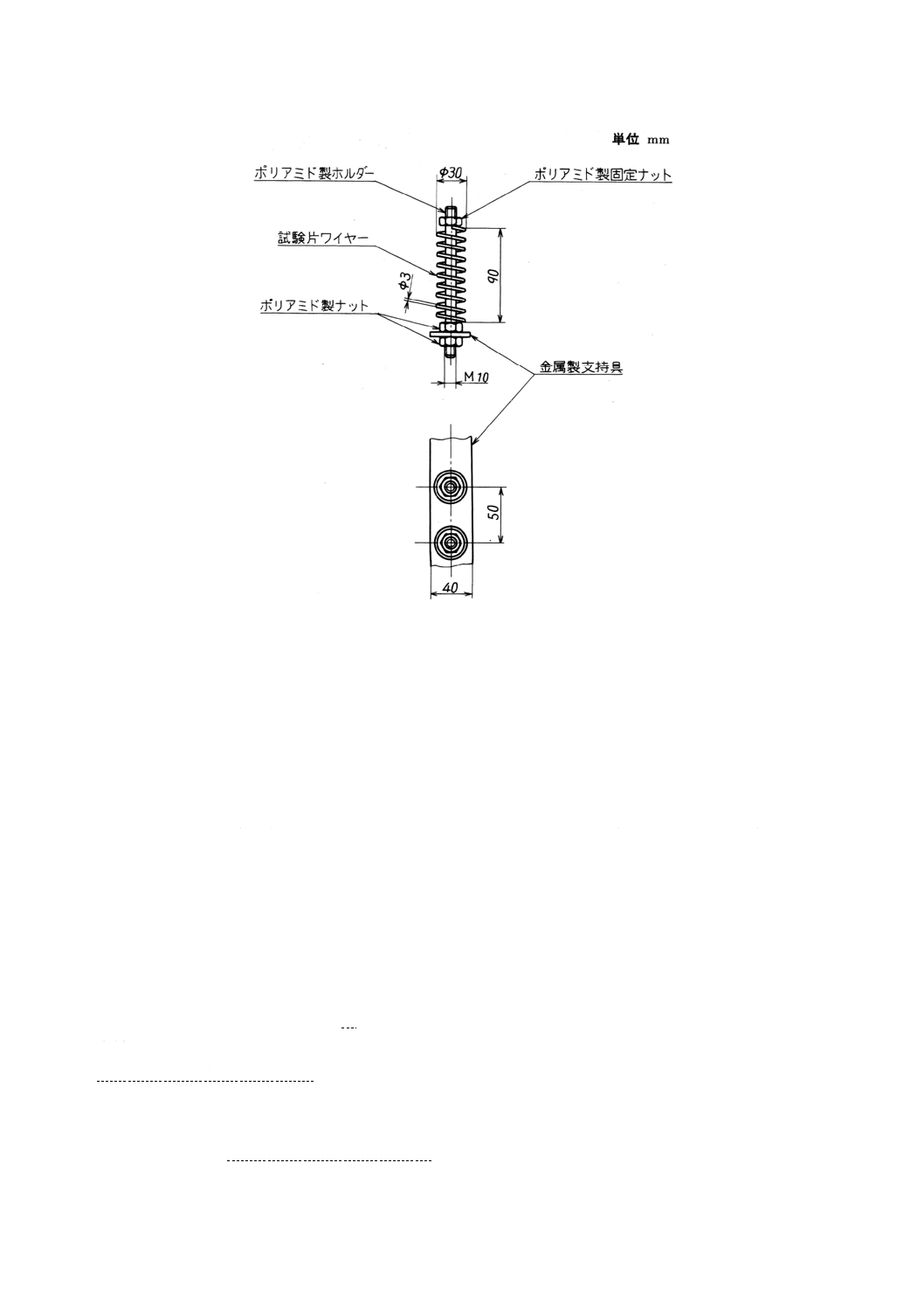

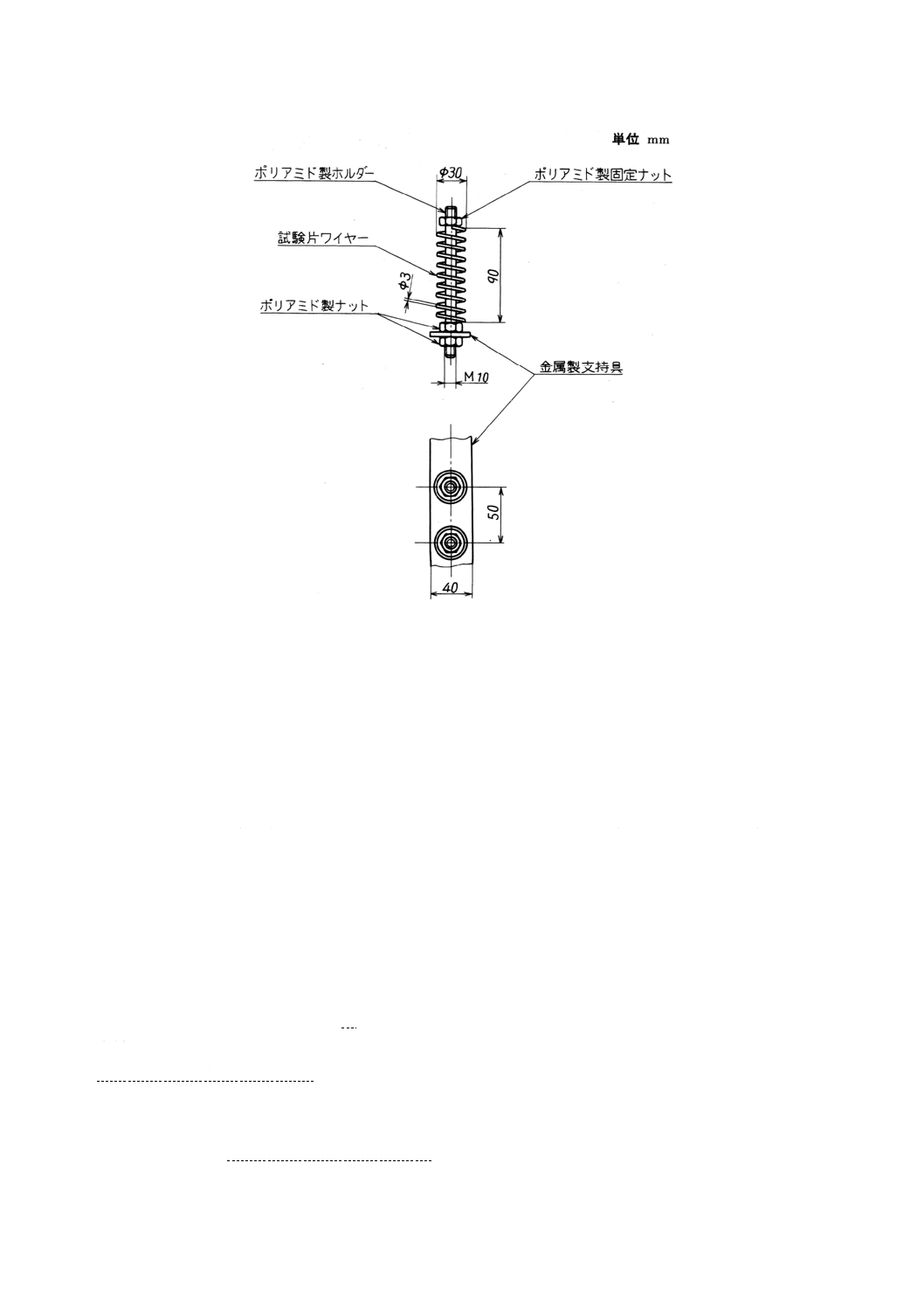

オープンヘリックス試験片 直径2〜3mmの線を約1 000mmに切断し,直径24mmの棒を用いて

ヘリックス(ら線)状に巻いて作製する。(図1参照)。

3

Z 2383 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図1 オープンヘリックス試験片の組立て図

6. 標準金属試験片の暴露方法

6.1

暴露試験片の数 暴露期間1水準につき各標準金属試験片の数を3枚とする。

6.2

試験片の標識 試験片を識別するため,暴露試験結果に支障がない位置に標識を付ける。ただし,

試験片に直接表示することができない場合は,試験片を取り付けた試験片保持具などに表示する。

6.3

試験片の前処理 暴露前に,すべての試験片は溶剤脱脂を行う。表面に見えるさびによるしみ,汚

れ又は腐食生成物のある鉄鋼及び耐候性鋼試験片は,脱脂前に600番の研磨紙で研磨して腐食生成物を除

去する。ステンレス鋼,銅,亜鉛及びアルミニウム試験片は,目に見える腐食生成物がある場合は使用し

てはならない。

6.4

試験片の取扱い 脱脂後の試験片は,メタノール又はエタノールで十分に洗浄し,次に熱風乾燥機

などを用いて速やかに乾燥して,デシケーター中に保存する。この場合,試験片の取扱いは素手で行って

はならない。

6.5

暴露前の質量の測定 暴露試験を行う前に試験片の質量 (W1) を,0.1mgの単位で測定する。

6.6

試験片の暴露

6.6.1

暴露装置 暴露装置はJIS Z 2381の6.1.1(暴露装置)及び6.2.1(直接暴露試験)による。

6.6.2

暴露期間 暴露期間は1年,2年,3年及び5年とする。ただし,1年暴露は暴露開始時期を6か

月ずらして4回繰り返し行う。

6.6.3

暴露の方位及び角度 方位は通常正南面とし,角度は平板試験片については水平面から45。,オー

プンヘリックス試験片は垂直(図1参照)とする。

6.6.4

暴露開始 3〜4月又は9〜10月とする。

4

Z 2383 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7. 腐食度の測定及び表示 暴露試験終了後,試験片に生成した腐食生成物をISO 8407の規格に基づいて

除去し,0.1mgの単位で質量 (W2) を測定し,質量損失 (∆m=W1−W2) を求める。

なお,腐食生成物の化学的除去方法を附属書Aに示す。

各標準金属の腐食度rcorrは,次の式(1)で計算し,g/ (m2・a) で表す。

rcorr=∆m/ (A・t) ········································································ (1)

ここに:

⊿m: 質量損失 (g)

A: 表面積 (m2)

t: 暴露期間(年)

腐食度rcorrは,次の式(2)で計算し,μm/aで表してもよい。

rcorr=∆m/ (A・p・t) ······································································ (2)

ここに,

p: 金属の密度

pFe=7.86g/cm3

pZn=7.14g/cm3

pCu=8.96g/cm3

pA1=2.70g/cm3

pSUS=7.93g/cm3

∆m,A及びtは式(1)と同じ

オープンヘリックス試験片の腐食度rcorrは,次の式(3)で計算し,μm/aで表す。

rcorr=0.25× (∆m・d) / (m・t) ························································· (3)

ここに,

∆m: 質量損失 (mg)

d: ワイヤーの直径 (mm)

m: 試験前の質量 (g)

t: 暴露期間(年)

試験報告書にはすべての値とその平均値を表示する。

5

Z 2383 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A(参考) 腐食生成物を除去する化学的方法

金属

液組成

時間min

温度℃

備考

鉄鋼及び

耐候性鋼

塩酸(HCl : ρ=1.19g / ml) 500ml / l

ヘキサメチレンテトラミン 3.5g / l

10

20〜25

クェン酸二アンモニウム

[(NH4) 2HC6H5O7]

200g / l

20

75〜90

亜鉛

三酸化クロム (CrO3) 200g / l

1

80

塩環境で生成した腐食生成物か

らのクロム酸の塩化物汚染は亜

鉛素地を浸食するおそれがある

ので避ける。

銅

硫酸 (H2SO4 : ρ=1.84g / ml)

54ml / l

30〜60

40〜50

窒素で脱気

3〜4sブラッシングした後,腐食

生成物を除去するため再浸せき

することを推奨する。

アルミニウム

りん酸 (H3PO4 : ρ=1.69g / ml)

50ml / l

三酸化クロム (CrO3) 20g / l

5〜10

90〜95

もし,腐食生成物皮膜が残存す

る場合,次の硝酸処理を行う。

硝酸 (60%HNO3 : ρ=1.42g / ml)

1〜5

20〜25

素材の過度の除去を生じる反応

を避けるため異質の堆積物及び

かさばった腐食生成物を除去す

る。

ステンレス鋼

硝酸 (HNO3 : ρ=1.42g / ml)

100ml / l

20

60

クエン酸二アンモニウム

[(NH4) 2HC6H5O7] 150g / l

10〜60

70

6

Z 2383 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS Z 2383(大気環境の腐食性を評価するための標準

金属試験片及びその腐食度の測定方法)原案作成委員会 構成表

氏名

所属

(委員長)

外 川 靖 人

日本テストパネル工業株式会社

(委員)

斎 藤 充

工業技術院標準部材料規格課

武 田 尚 志

工業技術院標準部繊維化学規格課

梅 原 博 行

工業技術院物質工学工業技術研究所

黒 沢 勝登志

科学技術庁金属材料技術研究所

篠 原 正

東京大学大学院金属工学専攻

屋 良 秀 夫

琉球大学工学部機械工学科

石 原 金 盛

沖縄県工業試験場

田 尻 勝 紀

社団法人日本紡錆技術協会

川 本 和 生

日本鉛亜鉛需要研究会

当 麻 建

三菱アルミニウム株式会社技術開発センター

相 馬 南海雄

日本伸銅協会

大 屋 武 夫

ステンレス協会

紀 平 寛

新日本製鐵株式会社鉄鋼研究所

幸 英 昭

住友金属工業株式会社鉄鋼技術研究所

平 井 陽 一

石川島播磨重工業株式会社技術研究所

清 水 義 明

日本鋼管株式会社総合材料技術研究所

伊 藤 哲 司

財団法人日本ウエザリングテストセンター

(関係者)

増 田 正 純

工業技術院標準部材料規格課

(事務局)

小野岡 竜 三

財団法人日本ウエザリングテストセンター