Z 2355-1:2016

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 1

4 測定方式························································································································· 2

5 一般的要求事項 ················································································································ 4

5.1 測定装置 ······················································································································ 4

5.2 接触媒質 ······················································································································ 4

5.3 対比試験片 ··················································································································· 4

5.4 試験体 ························································································································· 4

5.5 試験技術者 ··················································································································· 5

6 超音波厚さ測定の適用 ······································································································· 5

6.1 表面状態及び測定面の処理 ······························································································ 5

6.2 厚さ測定 ······················································································································ 5

6.3 探触子の選定 ················································································································ 7

6.4 厚さ測定器の選定 ·········································································································· 8

6.5 対比試験片とは異なる材料 ······························································································ 8

6.6 特別な測定条件 ············································································································· 8

7 厚さ測定器の調整 ············································································································· 9

7.1 一般 ···························································································································· 9

7.2 方法 ···························································································································· 9

7.3 調整値の確認 ··············································································································· 10

7.4 測定装置の保守及び点検 ································································································ 10

8 測定精度への影響 ············································································································ 11

8.1 作業上の条件 ··············································································································· 11

8.2 測定装置 ····················································································································· 12

8.3 測定精度に影響するパラメータ ······················································································· 12

9 材料の影響 ····················································································································· 12

9.1 一般 ··························································································································· 12

9.2 不均一性 ····················································································································· 12

9.3 音響異方性 ·················································································································· 13

9.4 超音波の減衰 ··············································································································· 13

9.5 表面状態 ····················································································································· 13

10 報告書 ························································································································· 14

10.1 一般 ·························································································································· 14

Z 2355-1:2016 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

10.2 一般情報 ···················································································································· 14

10.3 測定データ ················································································································· 14

附属書A(参考)測定条件の選定 ··························································································· 16

附属書B(参考)鋼の腐食 ···································································································· 20

附属書C(参考)装置の調整 ································································································· 22

附属書D(参考)精度に影響のあるパラメータ ········································································· 23

附属書JA(参考)管材の厚さ測定方法 ···················································································· 25

附属書JB(参考)高温試験体の厚さ測定方法 ··········································································· 27

附属書JC(参考)コーティング上からの厚さ測定方法 ······························································· 28

附属書JD(参考)点検記録例 ································································································ 31

附属書JE(参考)JISと対応国際規格との対比表 ······································································ 35

Z 2355-1:2016

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,一般社団法人日本非破壊検査協会(JSNDI)

及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を制定すべきとの申出

があり,日本工業標準調査会の審議を経て,経済産業大臣が制定した日本工業規格である。

これによって,JIS Z 2355:2005は廃止され,その一部を分割して制定したこの規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

JIS Z 2355の規格群には,次に示す部編成がある。

JIS Z 2355-1 第1部:測定方法

JIS Z 2355-2 第2部:厚さ計の性能測定方法

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

Z 2355-1:2016

非破壊試験−超音波厚さ測定−

第1部:測定方法

Non-destructive testing-Ultrasonic thickness measurement-

Part 1: Measurement method

序文

この規格は,2012年に第1版として発行されたISO 16809を基とし,国内における超音波厚さ計の運用

実態を踏まえ,その円滑な運用を可能とするため,技術的内容を変更して作成した日本工業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JEに示す。

1

適用範囲

この規格は,超音波パルスによる超音波厚さ測定装置(以下,測定装置という。)を用いて,金属材料及

び非金属材料に対して保守検査又は製品検査を行う場合の厚さ測定方法について規定する。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 16809:2012,Non-destructive testing−Ultrasonic thickness measurement(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 0601 製品の幾何特性仕様(GPS)−表面性状:輪郭曲線方式−用語,定義及び表面性状パラメ

ータ

JIS G 0431 鉄鋼製品の雇用主による非破壊試験技術者の資格付与

JIS Z 2300 非破壊試験用語

JIS Z 2305 非破壊試験技術者の資格及び認証

JIS Z 2353 超音波パルス法による固体の音速の測定方法(対比試験片を用いる方法)

JIS Z 2355-2 非破壊試験−超音波厚さ測定−第2部:厚さ計の性能測定方法

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS Z 2300によるほか,次による。

3.1

残存厚さ

2

Z 2355-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

元厚(製造時の厚さ)から減厚値(腐食,壊食又は磨耗による減少厚さ)を差し引いた値。

3.2

グリセリンペースト

グリセリンに少量の界面活性剤と粘性剤とを添加した接触媒質。

3.3

表示値

厚さ測定器の表示部に厚さとして表示される数値。

3.4

測定値

最終測定結果として採用した値。

4

測定方式

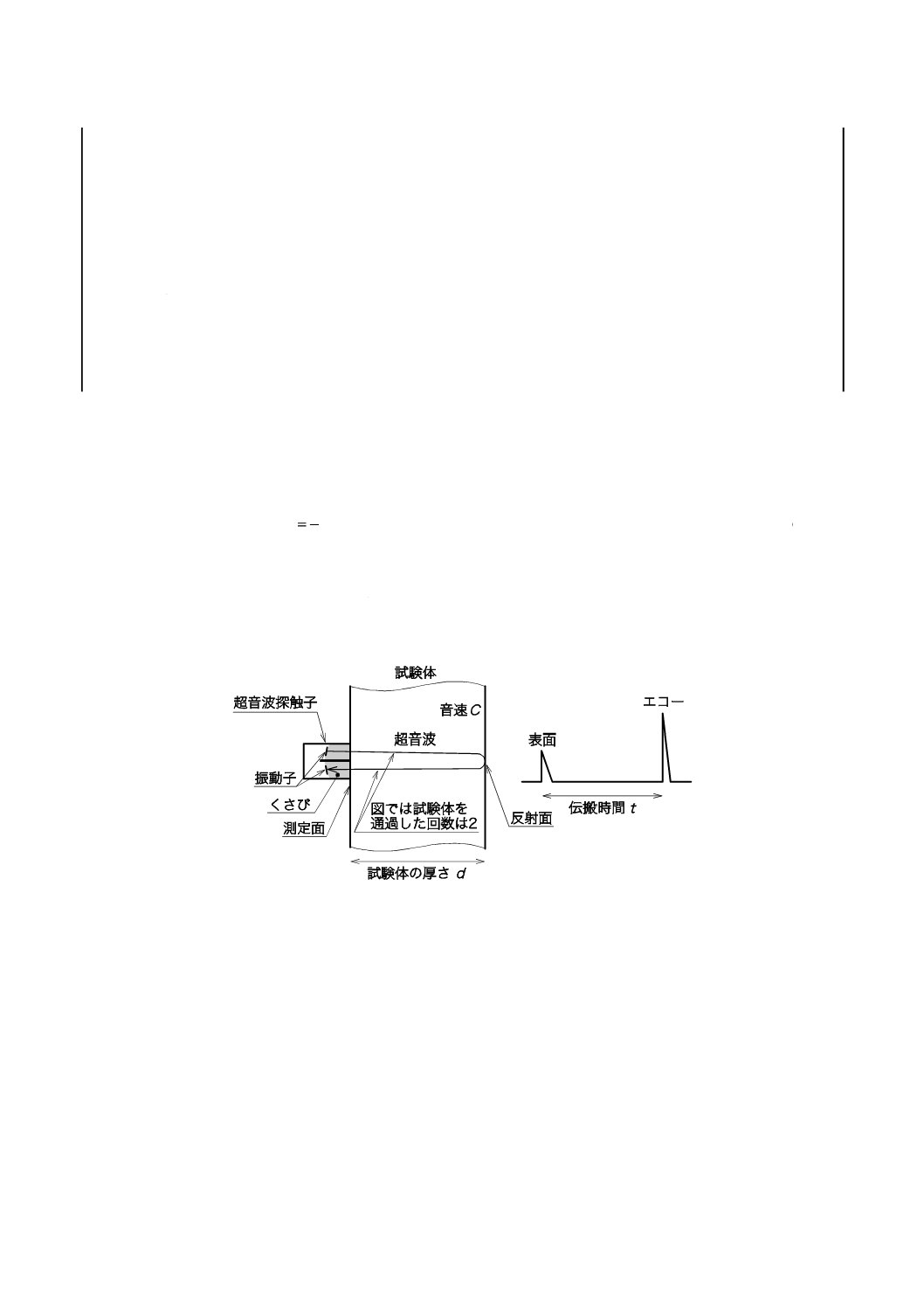

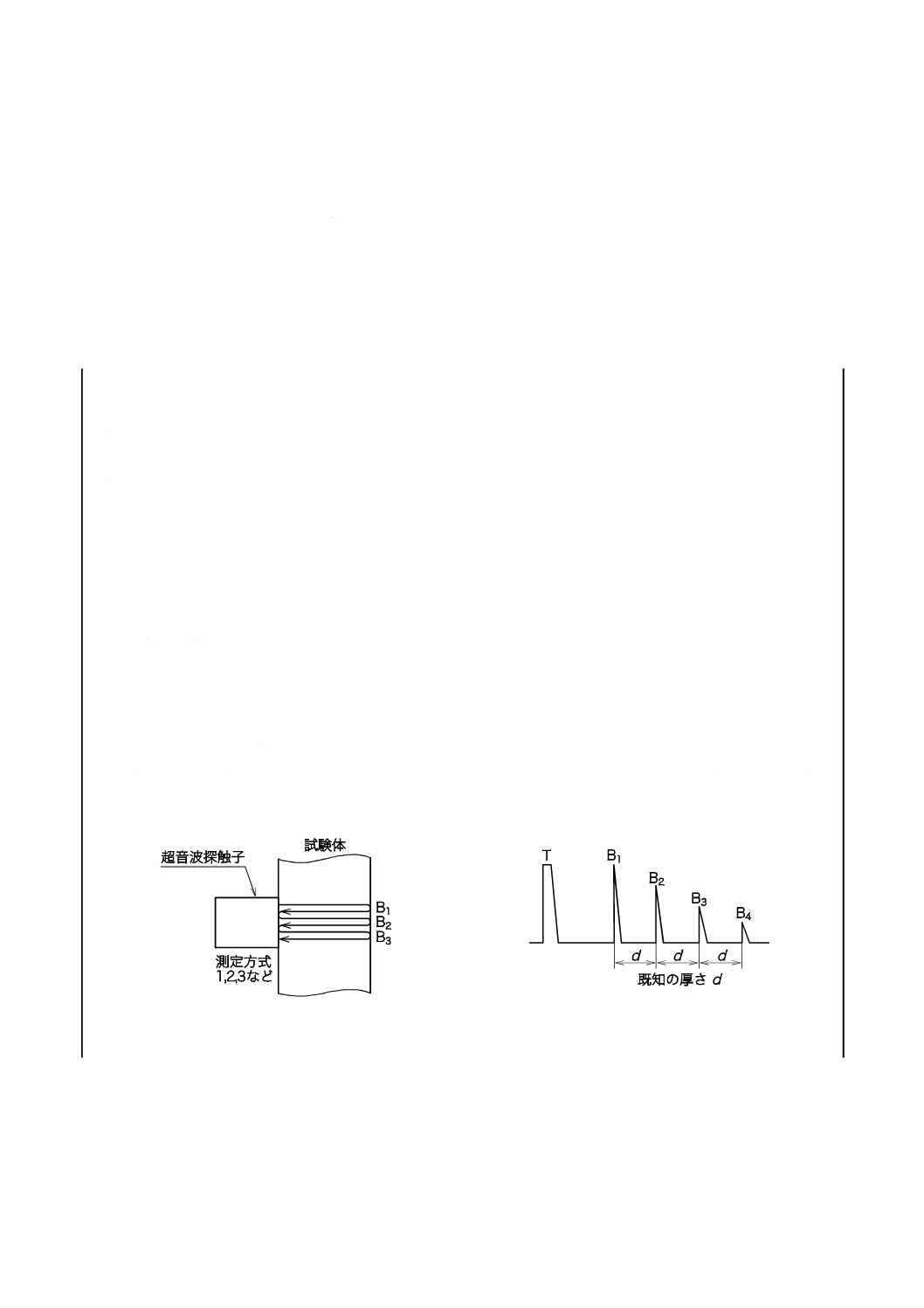

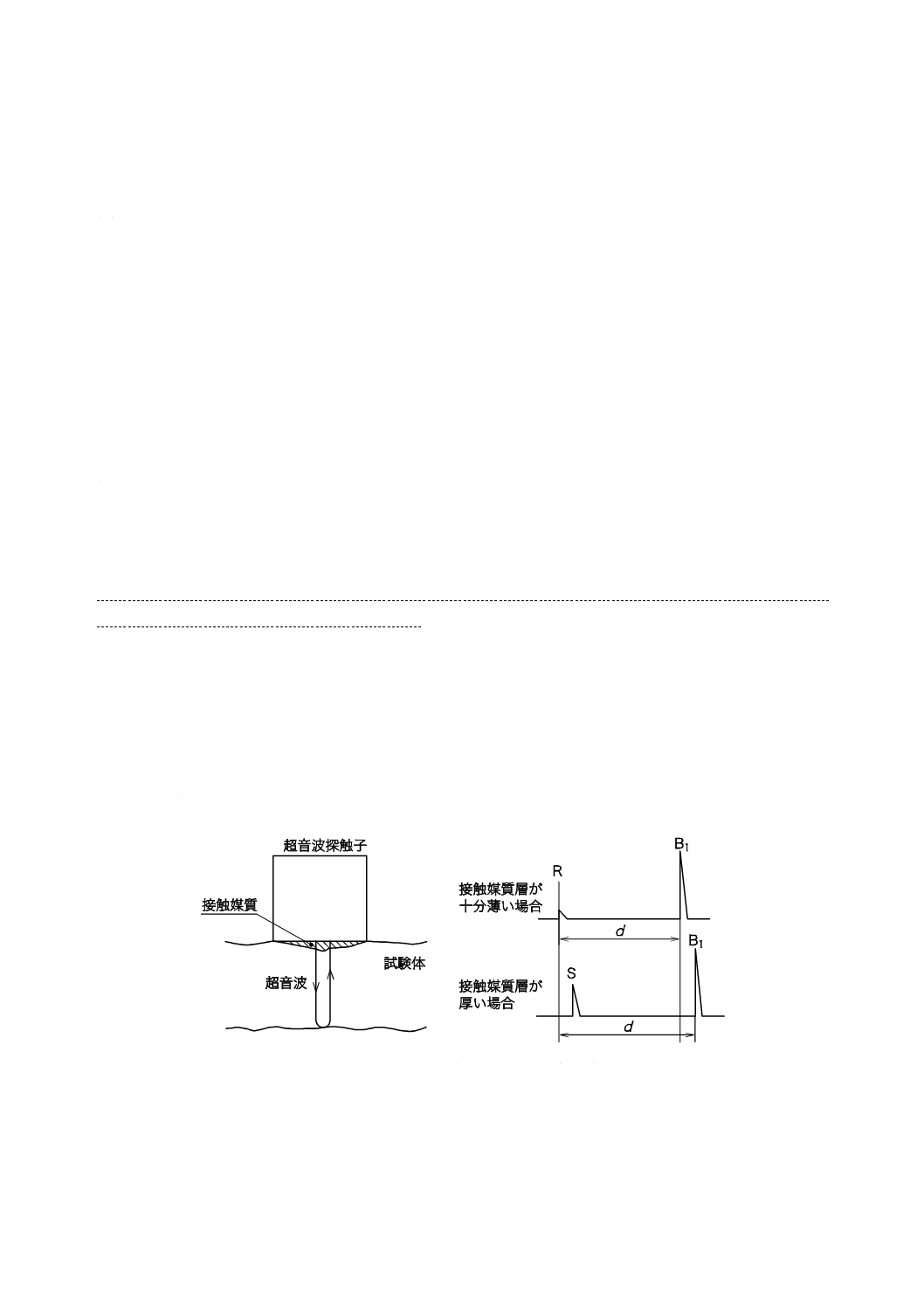

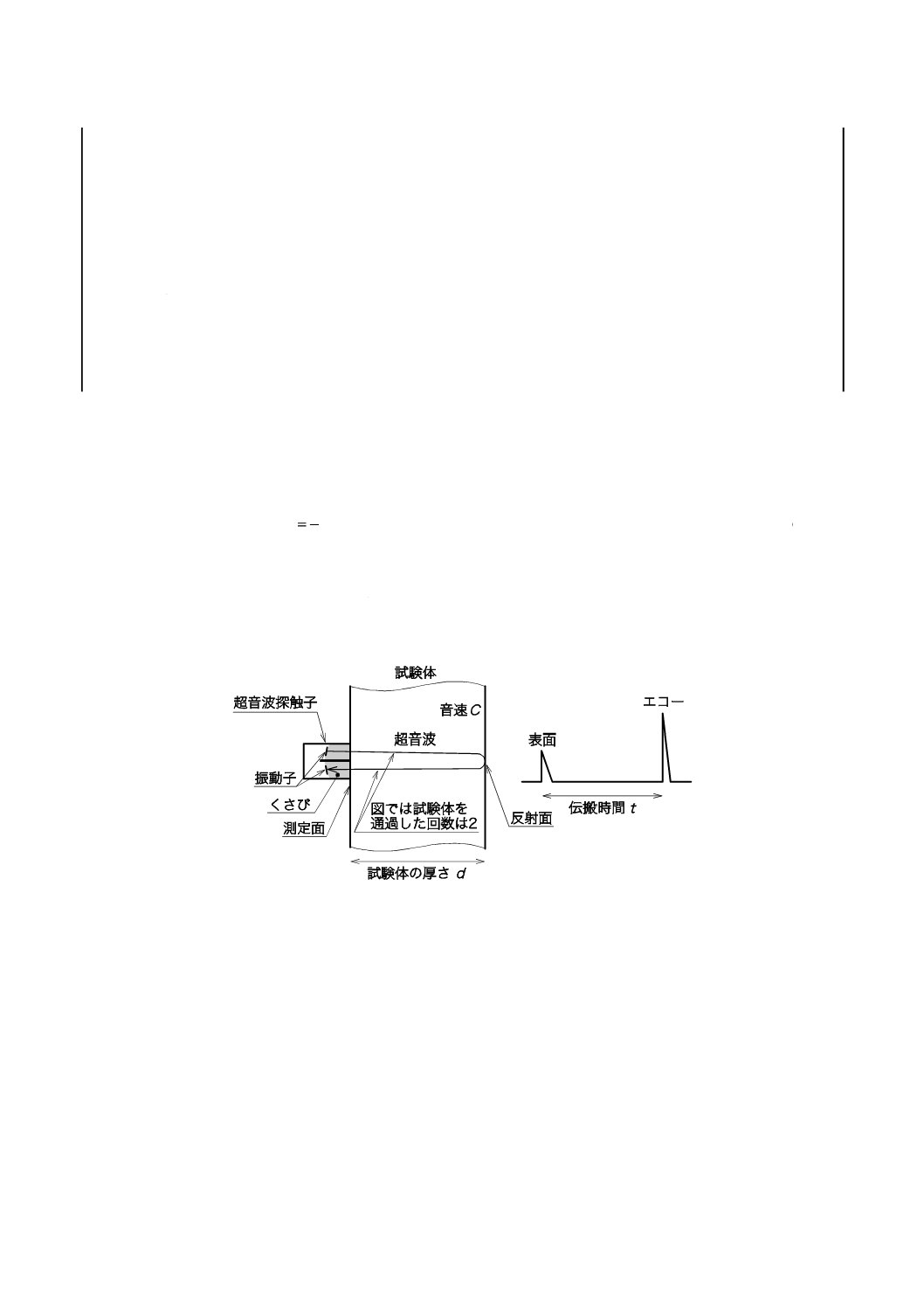

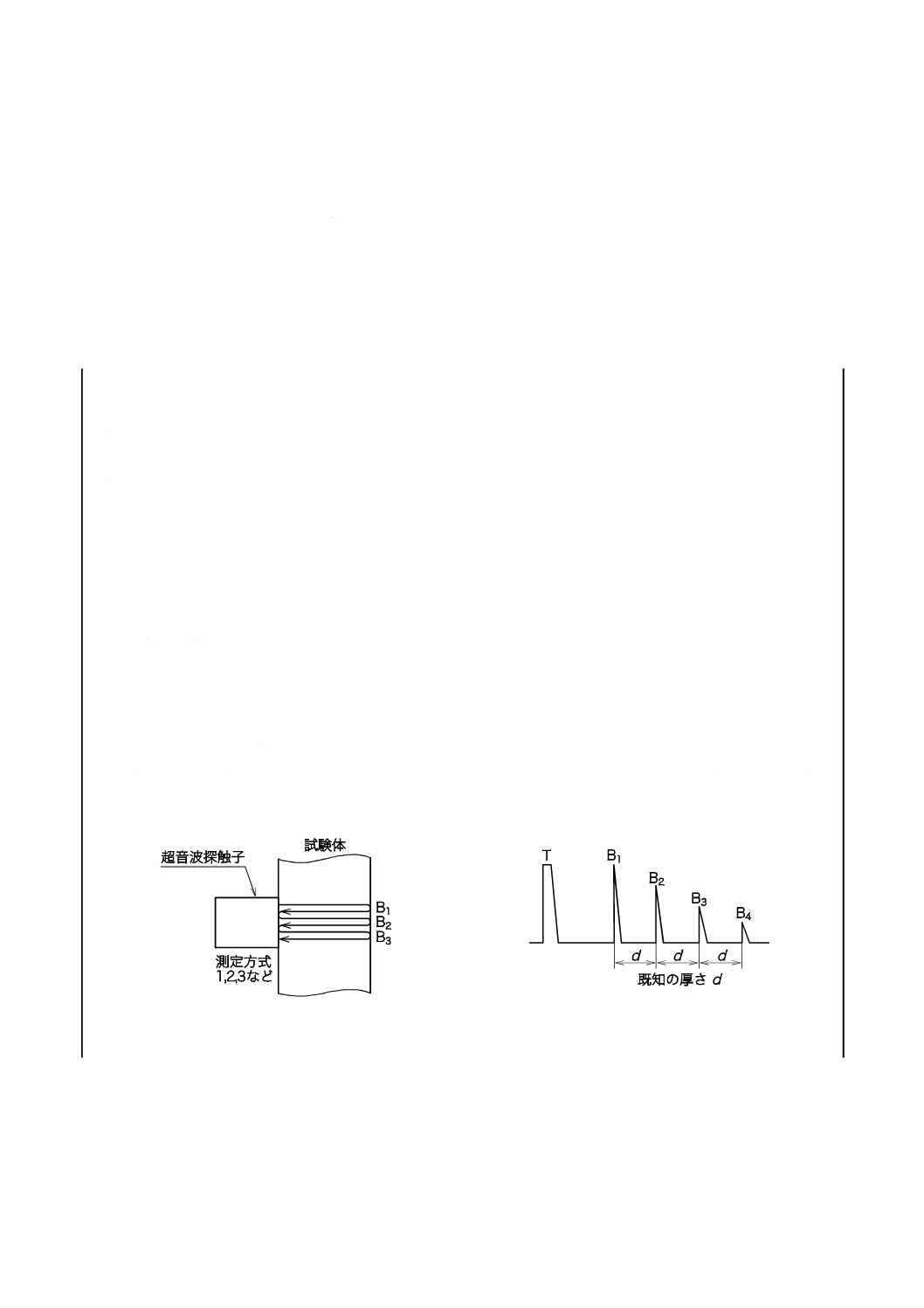

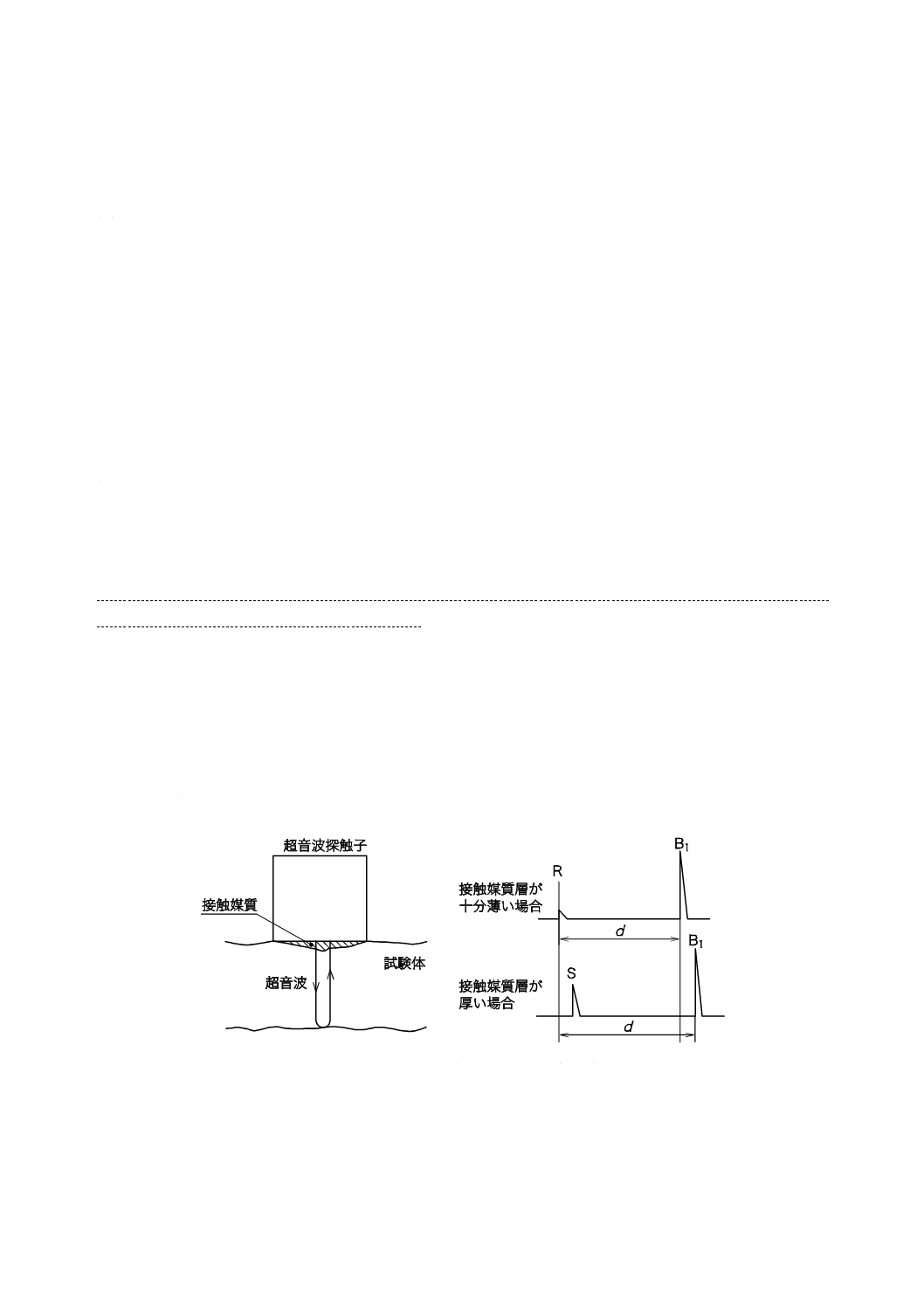

図1に示すように試験体を通過する超音波の伝搬時間を計測し,その値及び既知の音速(JIS Z 2353参

照)から,式(1)によって厚さを求める。

t

C

n

d

×

=1

················································································ (1)

ここに,

d: 試験体の厚さ(m)

C: 試験体の音速(m/s)

t: 超音波が試験体中を伝搬する時間(s)

n: 試験体を通過した回数

図1−超音波厚さ測定の原理

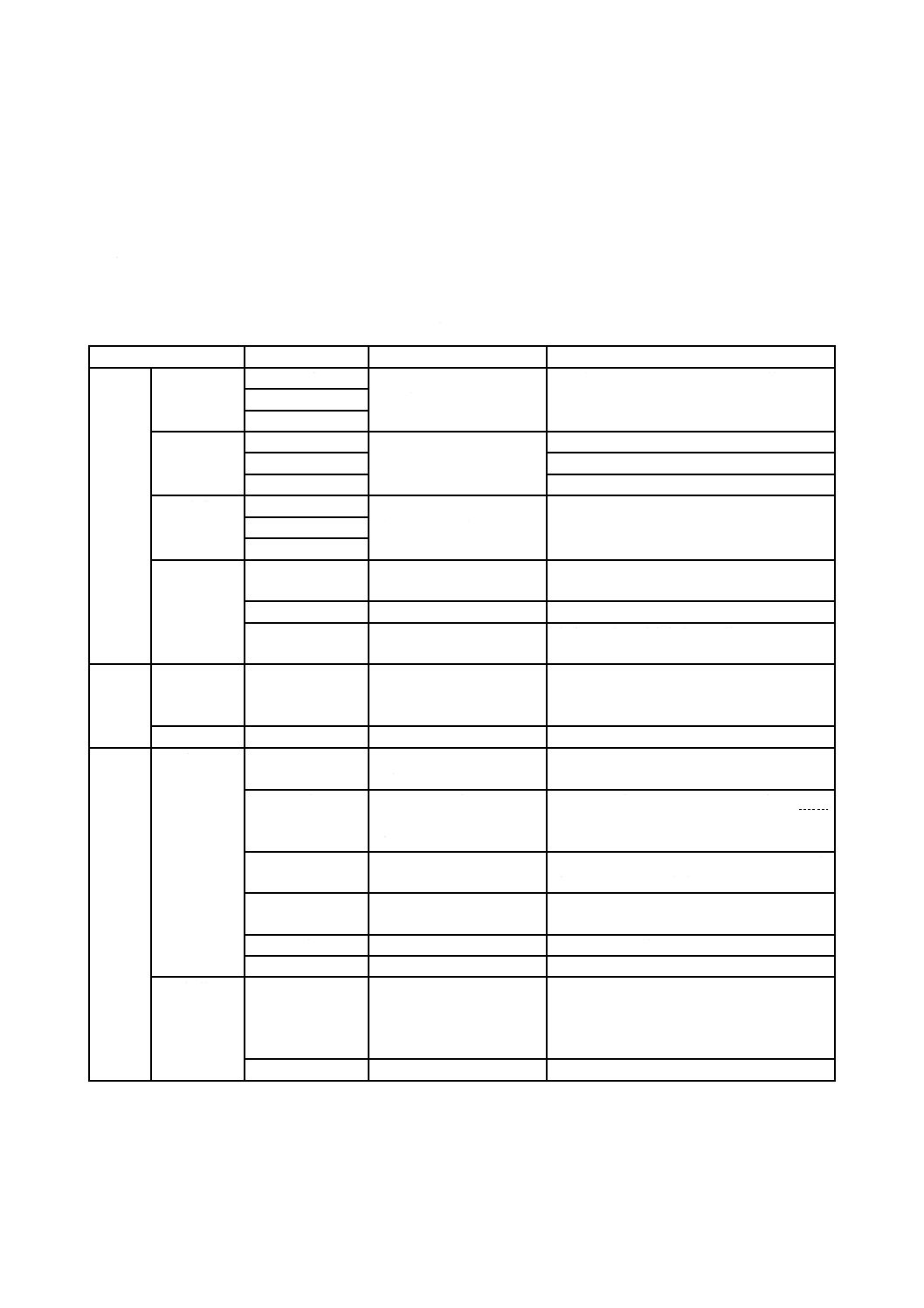

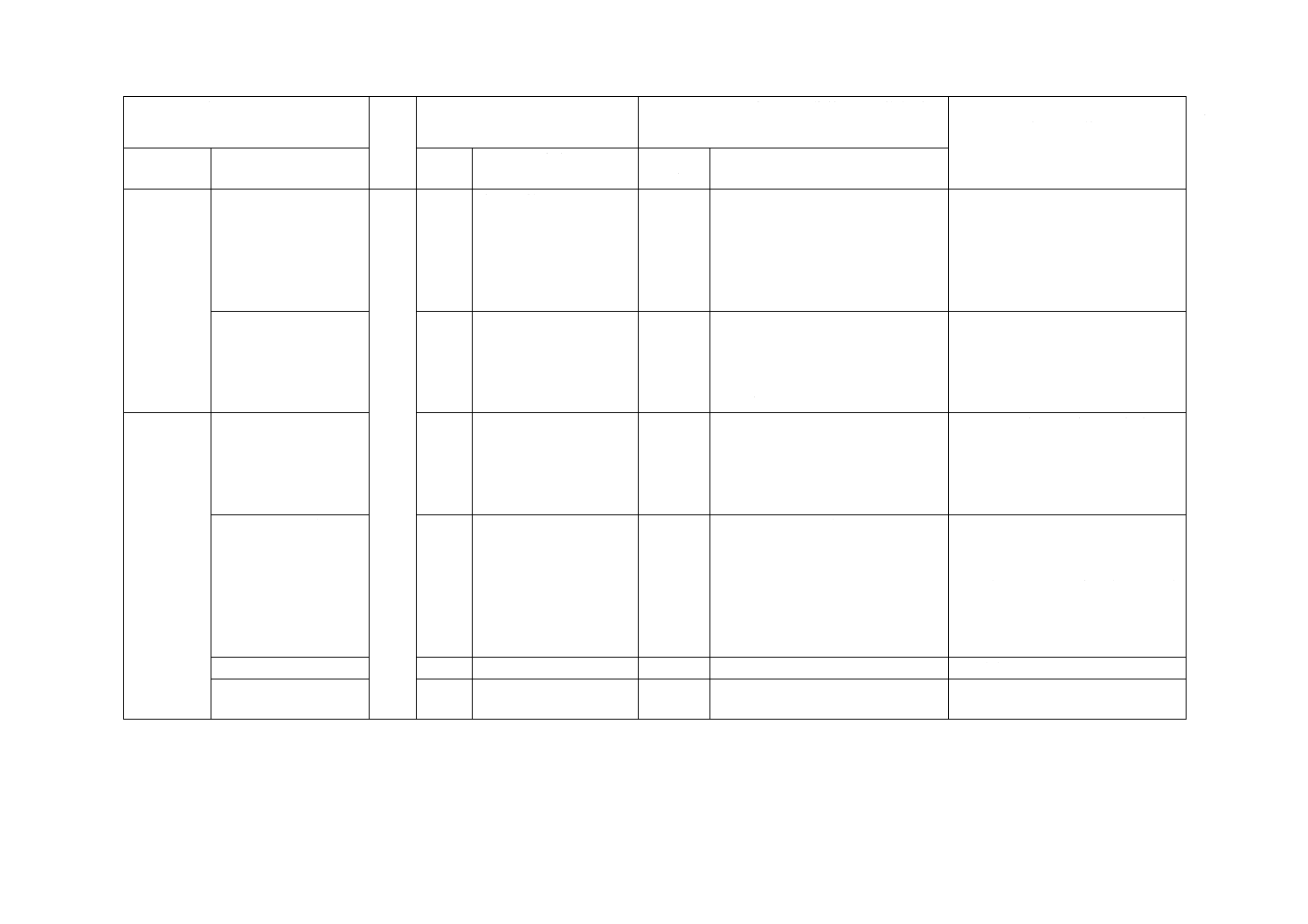

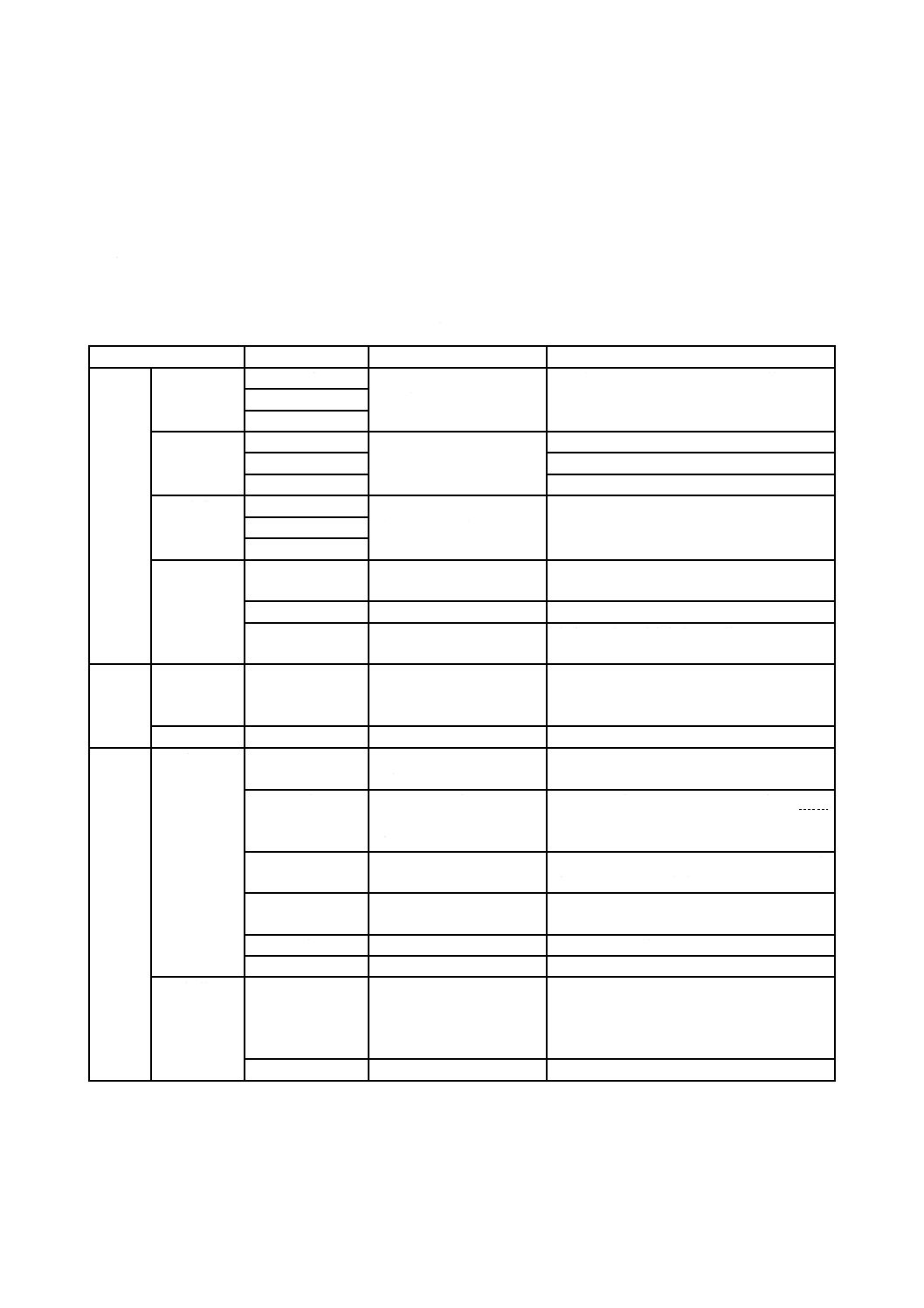

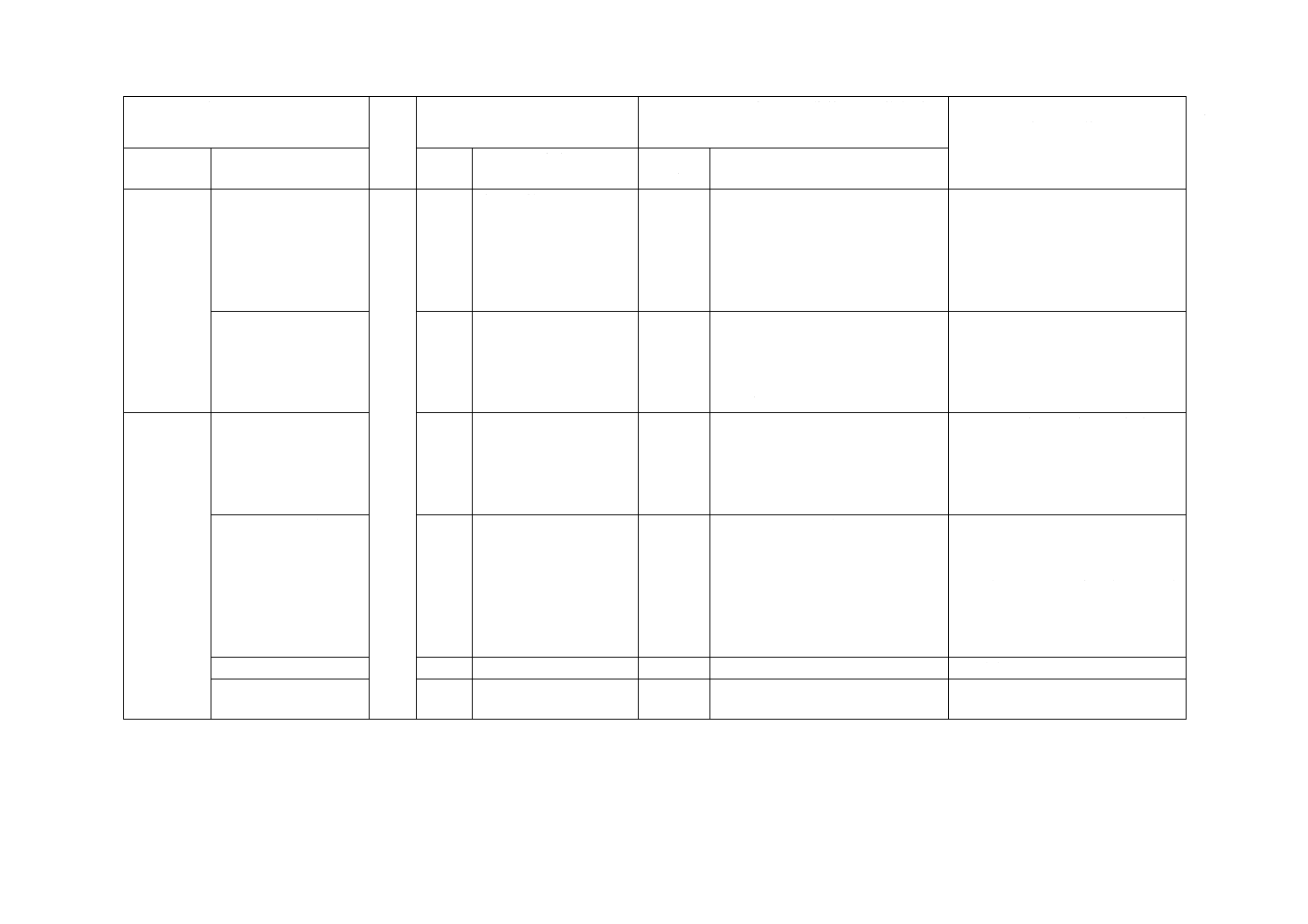

測定方式は,表1のとおり区分する。

3

Z 2355-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

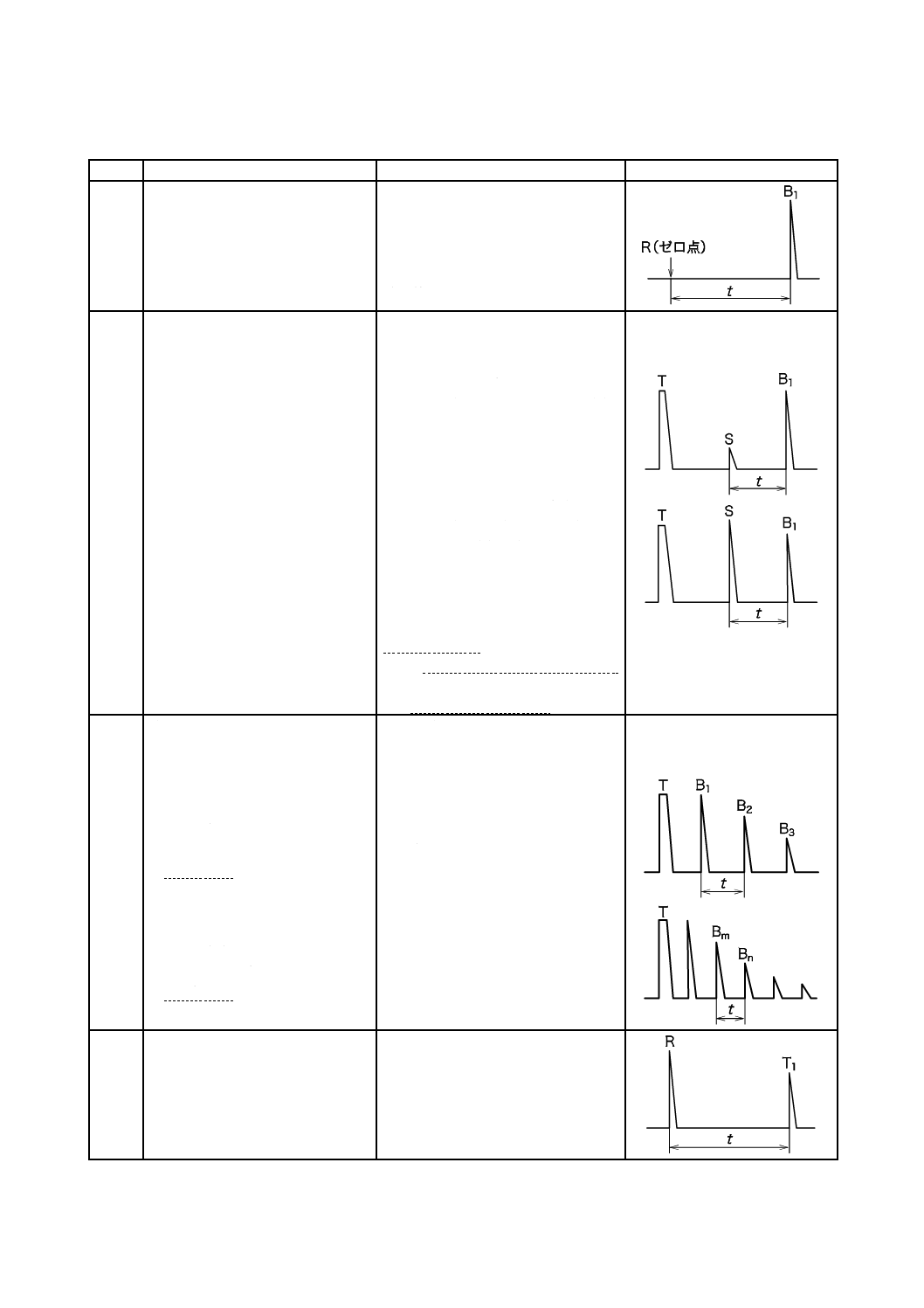

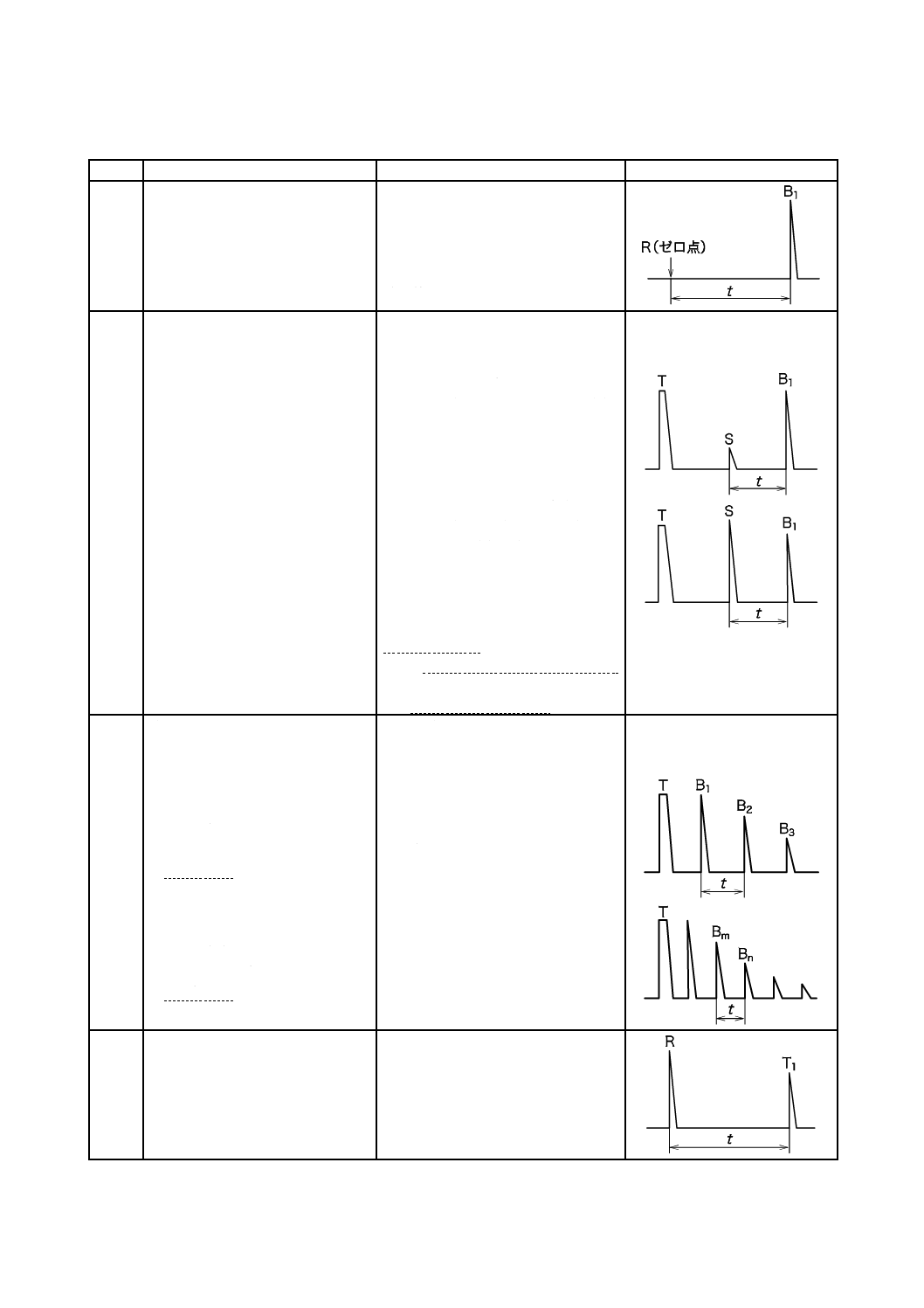

表1−測定方式の区分

測定方式及び使用探触子例

エコーの種類

Aスコープ表示

方式1 ゼロ点・第1回底面エコー方式

(R−B1)方式

使用する探触子例

二振動子垂直探触子

指定された試験片,及び使用する探触

子を用いて,ゼロ点を設定する。その

ゼロ点と,第1回底面エコー(B1)と

の間隔から厚さを求める。

ゼロ点とは試験体の表面に相当する

時間的な位置である。

方式2 表面エコー・第1回底面エコー方式

(S−B1)方式

使用する探触子例

二振動子垂直探触子

遅延材付一振動子垂直探触子

水浸探触子

測定箇所の表面エコー(S)と第1回

底面エコー(B1)との間隔から厚さを

求める。

① 二振動子垂直探触子

試験体表面からのエコー(S)

と第1回底面エコー(B1)との間

隔から厚さを求める。

② 遅延材付一振動子垂直探触子

試験体表面(遅延材底面)から

のエコー(S)と第1回底面エコ

ー(B1)との間隔から厚さを求め

る。

③ 水浸探触子

試験体表面からのエコー(S)

と第1回底面エコー(B1)との間

隔から厚さを求める。

方式3 多重エコー方式

底面の多重エコーの間隔から厚さを

求める。状況に応じて使用する底面エ

コーを変える必要がある。

①(B1−B2)方式

使用する探触子例

一振動子垂直探触子

水浸探触子

二振動子垂直探触子

① (B1−B2)方式

B1エコーが明瞭に確認でき,B2

エコーとの識別が十分可能な場

合に用いる。

②(Bm−Bn)方式

使用する探触子例

一振動子垂直探触子

水浸探触子

② (Bm−Bn)方式

B1エコーが確認できない場合

に用いる。nはm+1である。

方式4 透過方式

使用する探触子例

一振動子垂直探触子

試験体を透過したパルスを用いて厚

さを求める。エコーが得られにくい高

減衰材の測定に用いることができる。

4

Z 2355-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5

一般的要求事項

5.1

測定装置

測定装置の性能は,使用目的を達成し得る次の厚さ測定器と探触子との組合せとする。

5.1.1

厚さ測定器

厚さ測定器は,次による。

a) 超音波厚さ計

1) 数値表示超音波厚さ計 表1の測定方式によって厚さを測定し,測定結果をデジタル値で表示する,

小形で一般に用いられる超音波厚さ計。

2) Aスコープ表示器付き超音波厚さ計 数値表示超音波厚さ計に,超音波探傷器同様のAスコープ表

示機能が付加された超音波厚さ計。腐食部の厚さ測定でエコーの状況を確認したり,複合材料,コ

ーティングなどの上からの厚さ測定で適切なエコーを選択するためには,Aスコープ表示器付き超

音波厚さ計を用いることが望ましい。

b) 超音波探傷器 材料中に放射された超音波パルスの,反射源からの応答挙動を観察するための装置で,

Aスコープ図形からきずなどの位置寸法を判定できるもの。

5.1.2

探触子

探触子は,次の形式の探触子を用いる。

a) 二振動子垂直探触子

b) 一振動子垂直探触子

探触子ケーブルは,測定装置の製造業者によって指定されたケーブルを用いる。

探触子の選定は6.3を参照できる。

5.2

接触媒質

水浸法以外で特に指定のない場合は,測定面の粗さに応じて,表2によって選定する。表面粗さμmRz

は,JIS B 0601による。

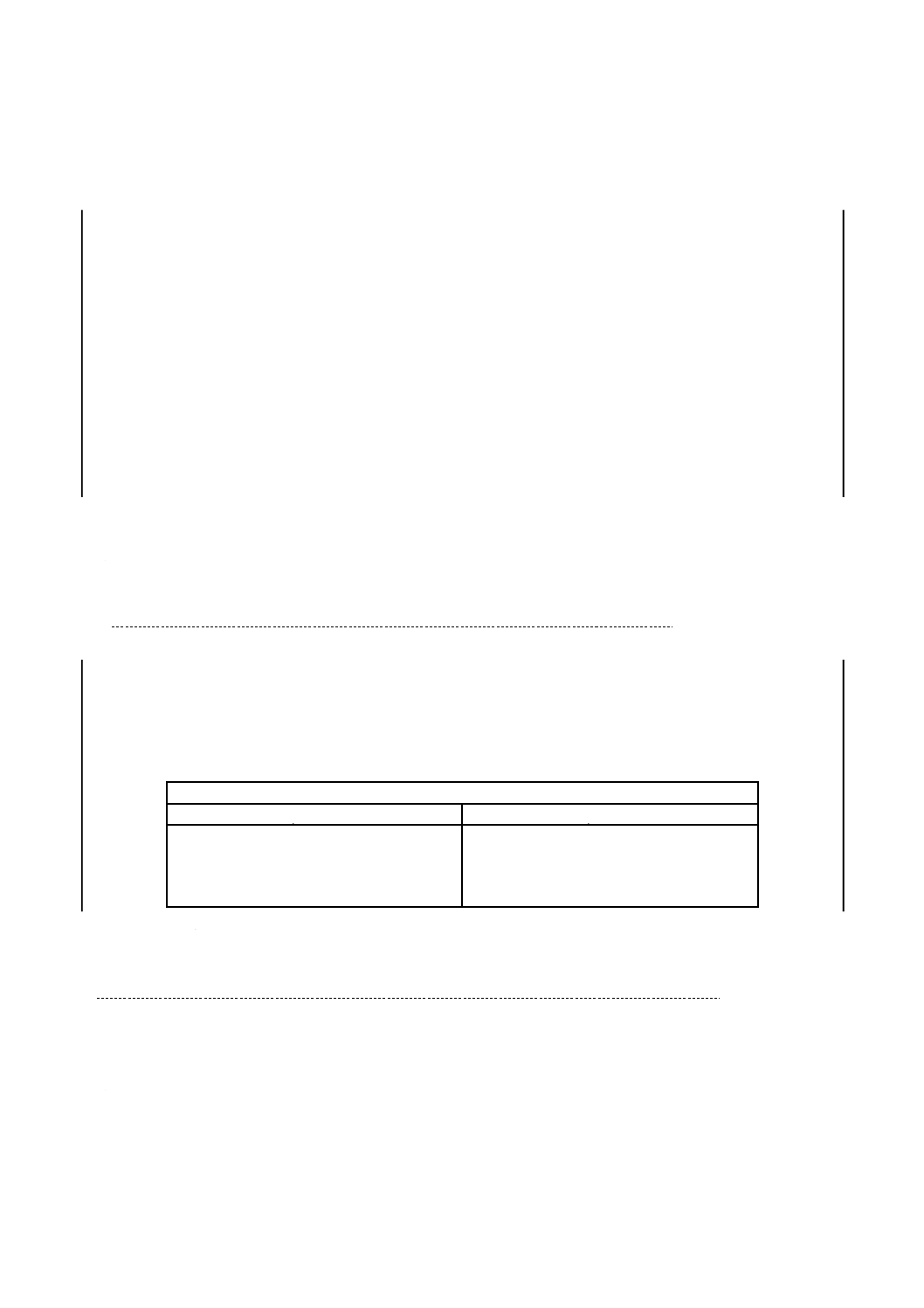

表2−接触媒質の選定

測定面の粗さ

25 μmRz未満

25 μmRz以上

規定しない。ただし,試験技術者,試験体及

び測定装置に有害でないもの。

濃度75 %以上のグリセリン水溶液,グリセリ

ンペースト又はこれらと同等の音響結合が得

られることが確認されたもの。かつ,試験技

術者,試験体及び測定装置に有害でないもの。

5.3

対比試験片

測定装置は,測定対象を代表する1点の厚さ又は複数の厚さの対比試験片で調整する。対比試験片は,

音速及び厚さが試験体にほぼ等しいもので,測定面と反射面とが平行なものが望ましい。使用する対比試

験片は測定対象の厚さの範囲を網羅していることが望ましい。

5.4

試験体

試験体は,次による。

a) 試験体は,超音波が伝搬する材料であり,探触子と音響結合が可能な表面をもっていなければならな

い。

b) 測定面に超音波の伝搬を阻害するような汚れ,グリース,綿くず,スケール,溶接のフラックス及び

スパッタ,油その他の異物がある場合は,それを除去する。

5

Z 2355-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) 測定面にコーティング層がある場合は,そのコーティング層は材料に対して音響的に結合していなけ

ればならない。そうでない場合はコーティングを除去する。

5.5

試験技術者

試験技術者は,測定装置を調整して測定作業を実施するとともに,測定結果を記録・分類・報告するた

めに必要な資格,経験,知識及び技能をもつものとする。

なお,試験技術者の資格及び認証は,JIS G 0431又はJIS Z 2305に規定する超音波探傷試験の資格者又

はこれと同等の有資格者とする。

6

超音波厚さ測定の適用

6.1

表面状態及び測定面の処理

測定面に測定の妨げになるものがある場合には,前処理を行う。前処理に当たっては,その方法などを

受渡当事者間で協議し,測定面をきずつけたり,うねらせたりしないように注意を払って除去し,厚さ測

定が可能な状態にする。

6.2

厚さ測定

6.2.1

一般

a) 測定点又は測定線の選定 測定点又は測定線は,特に指定がない場合,測定目的,試験体,測定する

範囲,使用状況,経年変化,腐食状況などに応じて,次のいずれかの方法を参考にして,受渡当事者

間で選定する。

1) 試験体を適宜に区分した各範囲を代表する1点

2) 試験体の形状変化部などを適宜に区分した各範囲内の数点

3) 測定する範囲に適切な間隔で設けた格子線の交点

4) 試験体の減厚状況によって選定された必要な点又は線

b) 測定方式の選定 表1によって測定方式を選定する。

c) 測定方法の選定 表3によって測定方法を選定する。測定方法は,測定結果を求める手順によって,

次に示す5種類に区分する。

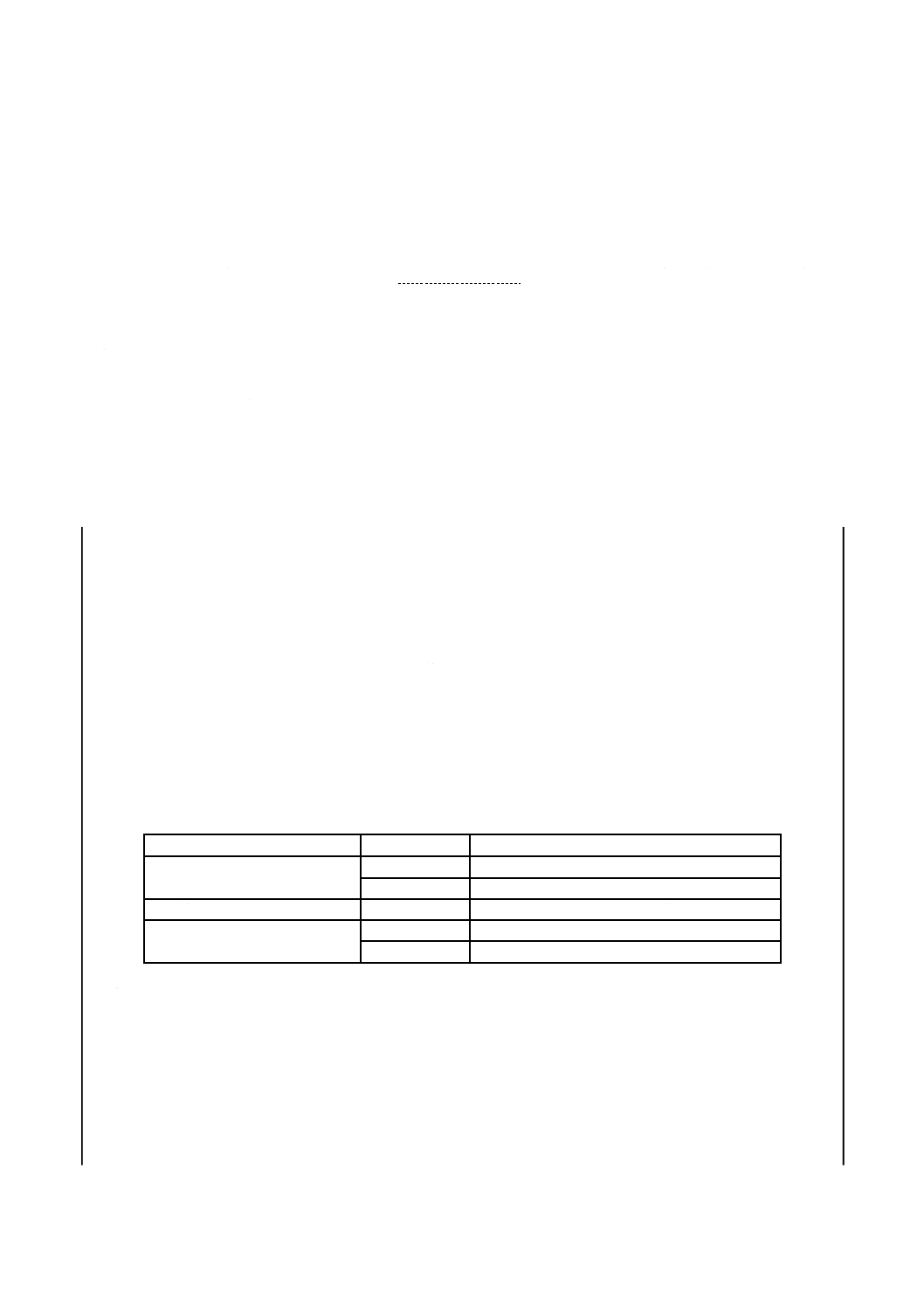

表3−測定方法の種類

測定方法

二振動子垂直探触子の場合の音響隔離面の方向

個別測定点による測定方法

1回測定法

規定しない

2回測定法

90度異なる方向

測定線上の移動による測定方法

連続測定法

隔離面の方向は測定線と直角

測定範囲の拡大による測定方法

多点測定法

規定しない

精密測定法

規定しない

1) 1回測定法 指定された測定点を1回測定する方法。この測定方法では音響隔離面の方向について

は規定しない。

2) 2回測定法 二振動子垂直探触子によって直角2方向について各々測定する方法。同一の測定点に

おいて,音響隔離面の向きを90度異なる2方向で各々測定し,得られた小さい方の表示値を測定値

とする。

3) 連続測定法 測定線上を1回測定法を用いて,二振動子垂直探触子の直接接触法の場合は指定され

た測定間隔で,又は直接接触法でない場合は連続的に,探触子を移動させながら厚さを測定する方

6

Z 2355-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

法。測定線に沿う厚さ変化を断面表示することが可能である。

なお,測定間隔の指定がない場合は5 mm以下とするとともに,二振動子垂直探触子で測定する

場合,音響隔離面の向きは測定線と直角に保つものとする。

4) 多点測定法 一測定点を中心に,測定範囲を拡大し,その範囲内の多数の点を測定して,表示値の

最も小さい値を測定値とする。測定範囲の拡大は,通常,腐食又は減厚の状況によって判断され,

受渡当事者間で選定する。指定のない場合は,拡大の大きさは直径30 mm円内を多点測定の範囲と

してもよい。本測定方法では二振動子垂直探触子の音響隔離面の方向については規定しない。

5) 精密測定法 指定された範囲について測定点を増加させ,厚さの変化状態を推定する。測定の結果

は,等高線などによって平面表示してもよい。測定範囲の指定がない場合,適用する探触子及び測

定間隔を受渡当事者間で適宜選定する。

6.2.2

製品検査における厚さの測定

測定装置は,5.1から選定する。探触子の選定には測定を行う試験体の厚さ,形状,要求精度などを考慮

し,探触子の種類(二振動子又は一振動子),周波数,振動子寸法,接触面の寸法,遅延材の要否などを決

定する。図A.1及び図A.2が選定の参考となる。

なお,二振動子垂直探触子を用いる場合は測定する厚さに対して交軸範囲,交軸距離が適切なものを選

定する。集束型探触子を用いる場合は,同様に集束範囲が適切なものを選定する。

特に超音波の減衰が大きく,反射波を利用できない場合には透過方式(方式4)とするのがよい。多く

の場合,周波数は1 MHz以下とすることが望ましい。

6.2.3

保守検査における残存厚さの測定

6.2.3.1

一般

測定装置は,5.1から選定する。

なお,探触子の選定には,測定を行う試験体の予想される厚さ,形状などを考慮し,探触子の種類(二

振動子又は一振動子),周波数,振動子寸法,接触面の寸法,遅延材の要否などを決定する。図A.3及び図

A.4が選定の参考となる。

二振動子垂直探触子を用いる場合は測定する厚さに対して交軸範囲,交軸距離が適切なものを選定する。

集束型探触子を用いる場合は,同様に集束範囲が適切なものを選定する。

二振動子垂直探触子を直接接触法で用い,2回測定法,連続測定法などにおいて,探触子の向きを変え

たり,移動をする場合は,その都度測定面から探触子を離す。

6.2.3.2

一般的な平面試験体の厚さ測定

a) 数値表示超音波厚さ計を用い,異常がない場合,表示値を測定値とする。

なお,異常とは次の場合をいう。

1) 表示値が,推定した厚さの2倍程度の場合

2) 表示値が,推定した厚さの1/2程度の場合

3) 表示値がばらつく場合(受渡当事者間で決めた許容値以上の誤差又は表示値が安定しないとき)

4) 表示値が得られない場合

b) 異常がある場合,次のいずれかの方法によって,その原因に関する所見及び表示値を記録することが

望ましい。

1) 多点測定法のほか,連続測定法又は精密測定法を追加し,測定点近傍の全般的な状況から原因を判

断する。

2) 超音波探傷器又は表示器付き超音波厚さ計を用い,そのAスコープから,きずエコーの有無,底面

7

Z 2355-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

エコーの現れ方などを観察して,ビーム路程によって厚さを求める。

6.2.3.3

腐食部の厚さ測定における留意点

容器,配管などにおける腐食は,異なるメカニズムによって発生し得る。各種腐食の原因及びメカニズ

ムについて附属書Bに参考として示す。

測定面又は裏面に腐食が予測される試験体の場合は,次の点に留意する。

a) 測定面が腐食している場合 測定面に腐食による凹凸がある場合には,超音波の透過性を低下させる

ため,表示値が得られない場合又は接触媒質の層によって表示値が誤って表示される場合がある。

b) 裏面が腐食している場合 比較的なだらかな形状をした腐食は,表示値が比較的安定した測定が可能

である。しかし,針状の孔食は,その孔食の先端からのエコーは得られにくく,周辺のなだらかな腐

食部分の厚さを表示する場合又は表示値が得られない場合がある。

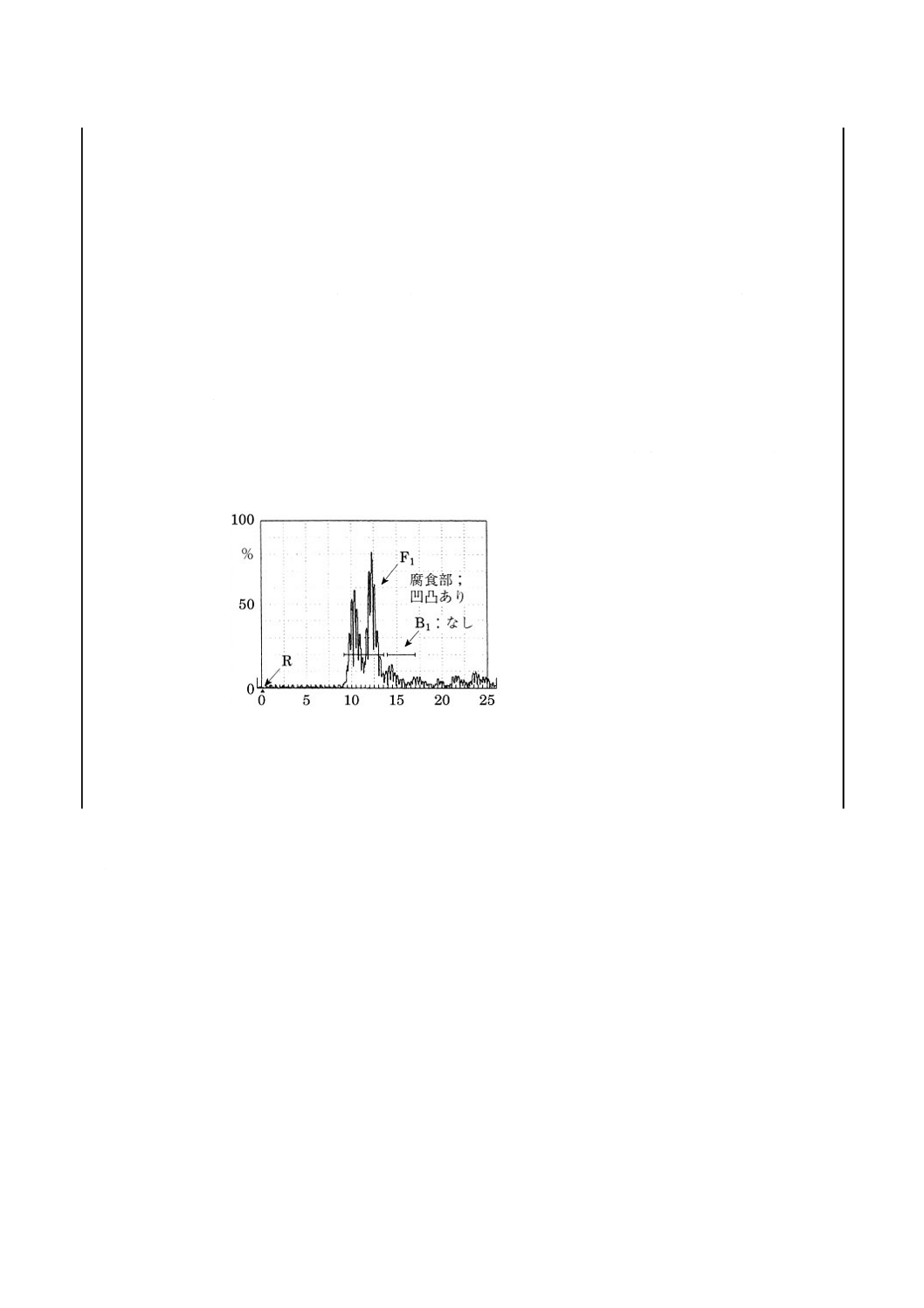

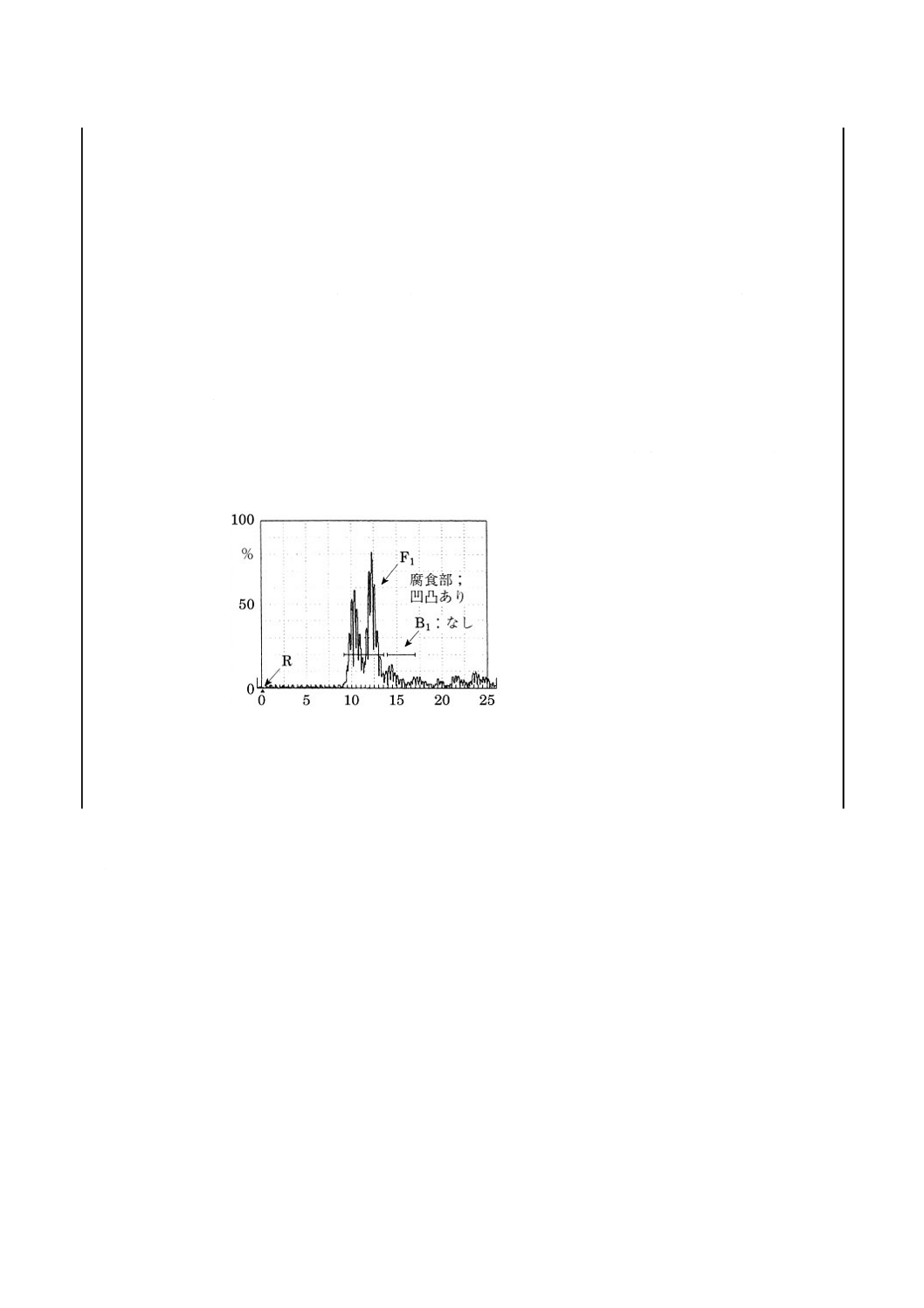

c) 処置方法 腐食又は孔食によって表示値が安定しない,又は表示値が得られない場合は,Aスコープ

表示器付き超音波厚さ計又は超音波探傷器を用い,Aスコープからエコーを観察し,腐食の状況・程

度・残存厚さを測定する。腐食部からのエコーは図2に示されるように多峰性となる場合が多く,残

存厚さを読み取る場合は,ピーク位置ではなくエコーの立ち上がりを用いる。

R:ゼロ点

F1:腐食部からのエコー

B1:底面エコー

図2−腐食部からのエコーの例[1]

6.2.3.4

管材の厚さ測定

附属書JAに管材の厚さ測定における留意点を参考として示す。

6.3

探触子の選定

探触子の選定は,次による。

a) 6.2に従って適切な測定手順を選び,探触子の種類(二振動子又は一振動子)を選定する。その後,探

触子が測定条件に適合するように,他の条件を考慮して選定する。

b) 薄いシート又はコーティング層を測定する場合は,狭帯域探触子に比べてパルスが短く,分解能のよ

い広帯域探触子を用いる。

c) 超音波が減衰しやすい材料の試験体を測定する場合は,安定したエコーが得られるよう,より低い周

波数の探触子又は広帯域探触子を用いる。

d) 振動子寸法及び周波数は,エコーの発生領域が判別しやすい狭い音響ビームで測定範囲がカバーされ

るように選定する。

e) 試験体が特に薄い場合は,遅延材付き一振動子垂直探触子を使用する。測定方式は,表1における方

式2又は方式3とする。遅延材の材料が試験体と同じ場合は,境界面エコーが発生しない可能性があ

るため,遅延材の材料は適切なものを選定する。金属上のプラスチック遅延材のように遅延材の材料

の音響インピーダンスが試験体よりも小さいと,境界面エコーの位相が変化する。そのため,正確な

8

Z 2355-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

結果を得るには補正が必要となるが,超音波厚さ計によってはこの補正を自動で行う機能をもつもの

もある。

f)

高温の測定面では,探触子に適した温度範囲とそれらの温度での使用時間を明示した探触子製造業者

のデータシートを参考にして遅延材付き探触子を用いる。この場合,温度が遅延材の音響的な性質へ

与える影響(減衰及び音速の変化)は既知でなければならない。

6.4

厚さ測定器の選定

厚さ測定器は,5.1.1から選定する。

6.5

対比試験片とは異なる材料

附属書Cを参照。音速による表示値の補正を行えば,他の試験片を用いてもよい。

6.6

特別な測定条件

6.6.1

一般

特別な測定条件における一般事項は,次による。

a) 厚さ測定を行う環境又は試験体について,化学的及び電気的な安全に関連する法規を遵守する。

b) 高精度の厚さ測定が要求される場合,使用する調整試験片又は対比試験片の温度は試験体の温度と同

じでなければならない。

6.6.2

低温での厚さ測定

測定面が0 ℃未満の場合は,次による。

a) 接触媒質は,その音響的な性質が保たれ,その凝固点は測定面の温度以下でなければならない。

b) 一般的な探触子の仕様は,0 ℃〜50 ℃の温度範囲が多く,0 ℃未満の温度では,測定温度で動作が保

証された専用の探触子を用いる。

c) 接触時間は,製造業者が推奨する範囲内とする。

6.6.3

高温での厚さ測定

測定面が50 ℃を超える場合は,次による。

a) 探触子は,高温用探触子を用いる。

b) 接触媒質は,測定面の温度で十分性能を発揮するものを使用する。

c) 超音波探傷器を用いる場合は,探傷波形記憶機能付き探傷器が望ましい。

d) 探触子の接触時間は,製造業者が推奨する測定に必要な最小時間とする。

附属書JBに高温試験体の厚さ測定における留意点を参考として示す。

6.6.4

有害な雰囲気

有害な雰囲気内で厚さ測定を行う場合は,次による。

a) 厚さ測定を行う環境及び試験体について,安全規則又は規準は関連する法規を遵守する。

b) 爆発の危険のある雰囲気内では探触子,ケーブル及び厚さ測定器の組合せが本質的に安全であり,関

連のある安全性の証明を使用前に確認する。

c) 腐食性の雰囲気内では,接触媒質は環境に悪影響を与えることなく音響的な性質を保つ必要がある。

6.6.5

コーティング上からの厚さ測定

コーティング上からの厚さ測定は,B1−B2(Bm−Bn)方式を適用する。

なお,コーティング層と試験体との境界面が得られる場合には,境界エコーを表面エコーとみなしたS

−B1方式(I−B1方式ともいう。)を適用できる。

附属書JCにコーティング上からの厚さ測定における留意点を参考として示す。

9

Z 2355-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7

厚さ測定器の調整

7.1

一般

厚さ測定器の調整は,厚さ測定に使用するものと同じ測定装置で行う。また,その手順は,製造業者の

使用説明書,手順書,又はJIS Z 2355-2の9.15(調整)に従って行う。

7.2

方法

7.2.1

一般

厚さ測定器の調整方法は,測定方式及び使用する測定装置に適した方法で実施する。また,調整は試験

体の厚さ測定時と同じ環境条件で行う。

附属書Cに厚さ測定器の調整方法を選ぶ手引を示す。

7.2.2

超音波厚さ計

超音波厚さ計の調整は,次による。

a) R−B1方式を用いる場合は,ゼロ点を調整し,調整用試験片を用いて表示値がその厚さを示すように

音速を調整する(超音波厚さ計の設定音速が試験体の音速と一致するように調整してもよい。)。

b) B1−B2(Bm−Bn)方式又はS−B1方式を用いる場合は,調整用試験片を用いて表示値がその厚さを示

すように音速を調整する(超音波厚さ計の設定音速が試験体の音速と一致するように調整してもよ

い。)。

7.2.3

超音波探傷器

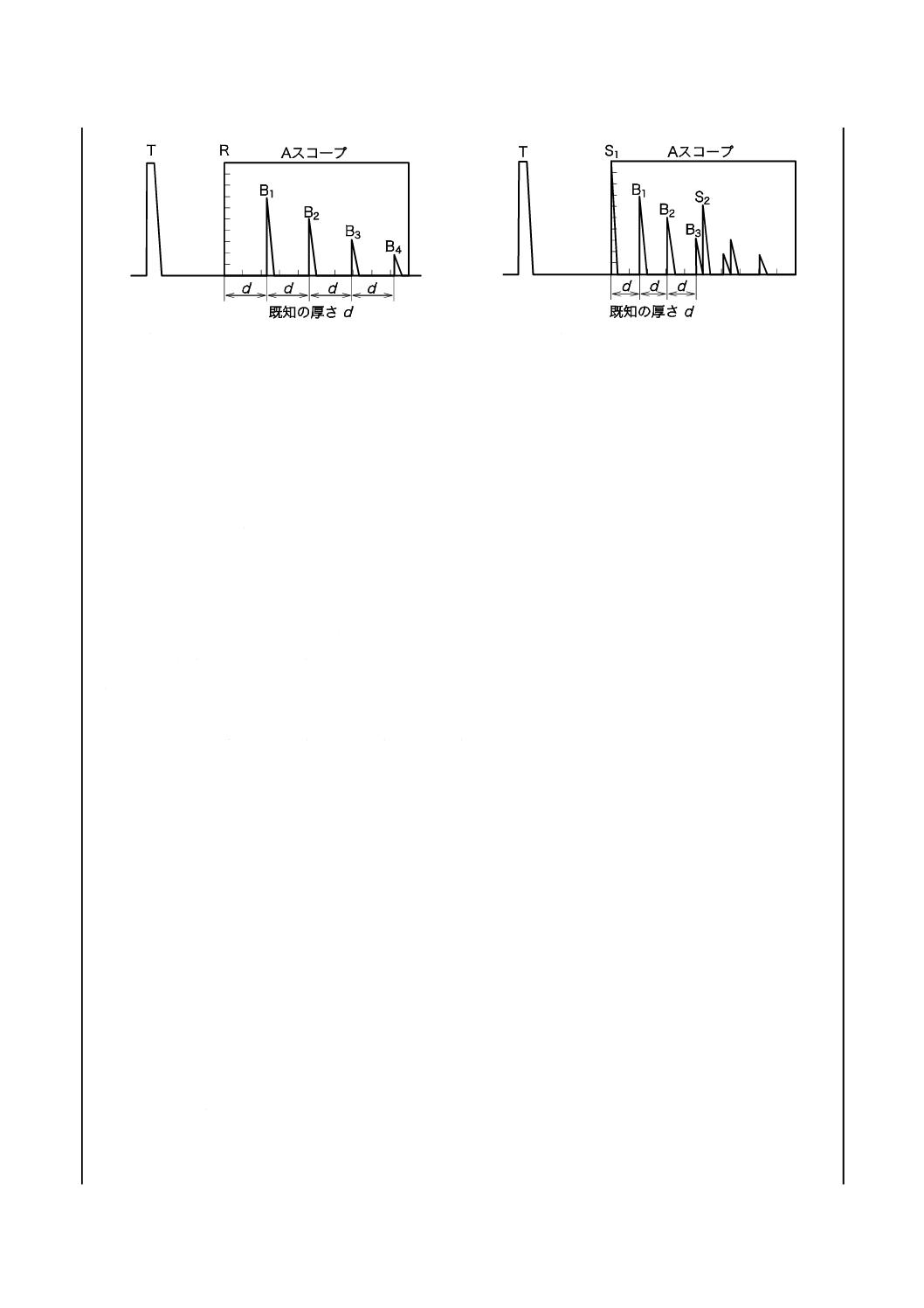

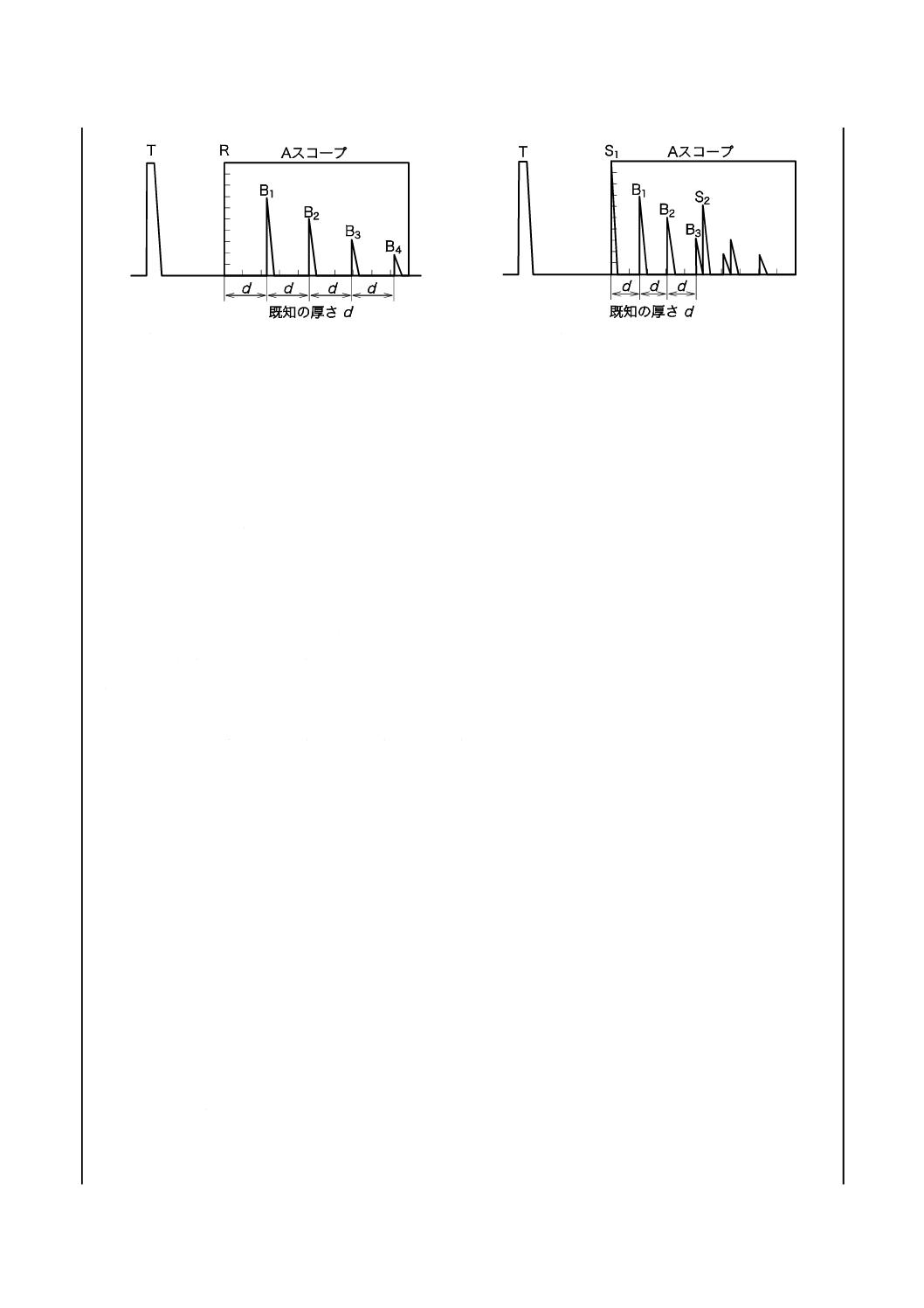

超音波探傷器を用いてAスコープ表示から厚さを読み取る場合の時間軸の調整は,次による。

a) 音速の調整 対比試験片の多重エコーの間隔のビーム路程が,対比試験片の厚さに対応するように時

間軸を調整する[図3 a)及び図3 b)]。

b) 時間軸の位置の調整 R−B1方式又はS−B1方式の場合は,送信パルスは表示させず,境界面エコー

は目盛のほぼゼロに合わせる。次に最初の底面エコーを対比試験片の既知の厚さに対応するビーム路

程の目盛位置に合わせる[図3 c)]。

Bm−Bn方式の場合は,最初の底面エコーを対比試験片の既知の厚さに対応するビーム路程の位置に

合わせ,次に第n回底面エコーを対比試験片の既知の厚さのn倍に対応するビーム路程の位置に合わ

せる[図3 d)]。

a) 超音波伝搬経路

b) 音速の調整

図3−Aスコープの時間軸の調整

10

Z 2355-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) R−B1方式又はB1−B2(Bm−Bn)方式の

時間軸の位置の調整

d) S−B1方式の時間軸の調整

T

:送信パルス

R

:ゼロ点

S1,S2 :表面エコー

B1〜Bn :底面エコー

図3−Aスコープの時間軸の調整(続き)

7.3

調整値の確認

特に指定がない場合,測定開始時,測定終了後及び必要に応じて測定中任意の時間内に,調整値の確認

を行い,調整値が前回の調整値に比べ受渡当事者間の取決めによる許容値を超えている場合,前回の調整

値を確認してから測定した箇所について再測定を実施する。また,次の場合には必ず調整を行う。

a) 超音波上の問題ではなく,測定装置の動作不良などの異常があると判断した場合

b) 測定装置の全部又は一部を交換した場合

c) 試験技術者が交替した場合

d) 電源を再投入した場合

e) 試験体の材料が異なる場合

f)

試験体又は測定装置の温度が著しく変化した場合

7.4

測定装置の保守及び点検

7.4.1

一般

測定装置の保守は,次による。

a) 探触子の接触面にきず,凹凸,片減りなどがある場合,エコー高さの低下及び測定値のばらつきの原

因になるため,接触面を平滑にした後,探触子の性能測定を行い,必要とする性能(交軸距離,交軸

範囲)を満足しない場合は探触子を交換する。

b) 接触媒質が長時間にわたって付着している場合,内部に浸透して機器損傷の原因になるため,探触子,

探触子ケーブルの接栓,又は超音波厚さ計の本体に付着している接触媒質は,測定後,確実に拭き取

る。また,探触子の接触面の接触媒質は測定終了後(又は自動カットOFF機能が作動した場合も),

確実に拭き取る。

7.4.2

日常点検

JIS Z 2355-2の箇条11[試験区分3(日常点検)]による。

なお,附属書JDには日常点検記録表の例を示す。

7.4.3

定期点検

JIS Z 2355-2の箇条10(試験区分2)によって,1年以内ごとに行い,その結果を記録する。

7.4.4

特別点検

11

Z 2355-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

測定装置が落下した場合,運搬中に衝撃を与えた場合,温度など環境条件が供給者の仕様範囲を超えた

場合などは,定期点検と同様の点検を実施する。

8

測定精度への影響

8.1

作業上の条件

測定体の状態は,次のように測定値に影響することを考慮する。

8.1.1

測定面の状態

a) 清浄度 測定面の清浄度は測定値に影響し,測定面の前処理が不適切な場合は,測定値が不正確にな

ることがある。このため,付着した汚れ又はスケールは,測定前にブラシ掛けなどによって除去する。

b) 表面粗さ 表面粗さは,探触子と測定面との接触面積を減少させ超音波の透過性を低下させるほか,

著しく粗いところでは,超音波のビーム路程が増加するため厚さが誤って表示される原因となる。

なお,厚さ測定の不確かさは,厚さが減少するほど増加する。また,入射面の反対側の表面(底面)

が粗い場合,エコーが変化し,測定誤差の原因になり得る。

c) 表面形状 平滑でない測定面上を直接接触型の探触子で測定するときには,部分的に接触媒質層が厚

くなる場合があり(図4参照),R−B1方式及び透過方式では接触媒質層の伝搬時間が表示値に含まれ,

誤差が大きくなる。接触媒質と材料との音速比が1:4のときには,この誤差は接触媒質の実際の厚さ

の4倍になる。また,表面エコーを検出した場合には実際の厚さよりも薄い値が表示される場合もあ

る。

8.1.2

表面温度

温度変化は,探触子の遅延材内及び試験体の音速と超音波との減衰量に影響を与えるため,より正確に

測定する必要がある場合には,温度変化及び次の項目に対する影響を考慮する。

a) 参照基準:標準,ゲージ,試験片

b) 厚さ測定器,探触子など

c) 手順及び方法:接触媒質,試験体

音速は,多くの金属及びプラスチックでは温度が上がると減少するが,ガラス及びセラミックスでは増

加する場合がある。温度変化が金属の音速へ与える影響は,通常は無視できるほど小さい。鋼の場合,縦

波の音速はおよそ0.8 m/s/℃の割合で減少する。

くさびとして一般的に使われるアクリル樹脂の音速は,2.5 m/s/℃の割合で減少する。そのため,温度変

化がくさびの音速に与える影響は大きく,補正が必要な場合もある。

8.1.3

コーティング

コーティングは,測定値の誤差要因となるため,コーティング上からの測定方法は,附属書JCによる

ことが望ましい。

8.1.4

形状

形状に対する要求は,次による。

a) 平行度 試験体(部品)の両面は平行であることが望ましい。傾斜がある場合,底面エコーがひず(歪)

んだり減衰したりするため,測定が困難又は不正確になる場合がある。

b) 曲面 測定面が曲率をもつ場合,探触子と試験体との接触面積が減少し,超音波の透過性及び測定の

再現性が低下する。そのため,探触子は,超音波が試験体の曲率中心に向かうように配置する。表示

値がばらつく場合,超音波の透過性を向上させるために,探触子の接触面を曲面に合わせて成形する

とよい。

12

Z 2355-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) 凹面及び凸面 探触子の接触面は,常に十分な音響結合が得られるようにする。試験体の半径が小さ

い場合は,直径の小さい探触子を選定する。

d) 厚さの範囲 正確な測定は,厚さ方向に沿った材料の均一性に依存する。組成の局部的又は全面的な

変化は,対比試験片の材料と比べた音速のずれによる測定誤差が発生する。

8.2

測定装置

8.2.1

分解能

測定装置の真の分解能は,そのシステムによって確認できる測定値の変化の最小値である。例えば,0.001

mmの見掛けの分解能で表示する超音波厚さ計は,0.01 mmの分解能で測定できるだけかもしれない。超

音波探傷器の分解能は,サンプリングレート,画面の分解能(ピクセル数),時間軸の調整などの要因に依

存している。

測定装置の分解能は,探触子の種類及び周波数の影響を受ける。探触子の周波数が高くなると,周波数

が低いときよりも厚さの分解能は上がる。これは基本的に周波数の高いパルスでは波形が鋭くなることに

よる。

8.2.2

測定範囲

超音波厚さ計の表示の桁数は単に表示できる数字の範囲だけを意味しており,実際の測定範囲は測定条

件によって影響される。測定可能な厚さの最小値及び最大値は,一般に探触子の周波数及び/又は用途(材

料の条件など)によって左右される。

探触子は,厚さ測定器とは独立に測定範囲に影響し,測定可能な厚さの最小値は主に探触子の周波数と

試験体との音速で定まる。一般的に,1波長以下の厚さを測定することは困難である。

f

C

λ=

ここに,

λ: 波長(m)

C: 試験体の音速(m/s)

f: 探触子の周波数(Hz)

試験体の材料によって音速と減衰とは異なるため,探触子の周波数は,試験体の材料及び厚さに応じて

選定する。高い周波数は低い周波数より材料を透過しにくいため,周波数は測定できる最大厚さにも影響

する。

厚さ測定器は,測定する試験体の厚さがその測定範囲内に含まれているものを選定する。超音波探傷器

でAスコープを用いて厚さ測定する場合には,厚さの測定に必要な分解能を満たすように時間軸を設定す

る。時間軸の範囲は,測定する厚さの範囲の両端が表示されるように調整することを推奨する。

8.3

測定精度に影響するパラメータ

測定精度の評価は,幾つかの測定要素,計算方法などに影響される。

注記 測定精度に影響する重要なパラメータ及びその対応方法を附属書Dに示す。

9

材料の影響

9.1

一般

鍛造又は圧延された金属は,通常,超音波の減衰が小さく,音速はほぼ一定であるため,これらの材料

は箇条4の標準的な手順によって容易に厚さ測定できる。

9.2

不均一性

合金元素及び不純物を含む材料組成と材料の加工プロセスとは,結晶粒組織の構造と方向性とに影響し,

13

Z 2355-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

そのことによって金属組織の均一性に影響する。

このことは局部的に試験体内部の音速又は超音波の減衰の変動の要因となり,誤差の発生又は測定値が

得られない原因になり得る。

9.3

音響異方性

音響異方性のある材料では,組織の向きに対する超音波の入射方向によって音速が異なる場合があるの

で留意する。圧延又は押出し成型によって加工された材料,特にオーステナイト鋼,銅及び銅合金,鉛及

び全ての繊維強化樹脂などの例がある。音速の違いによる誤差を最小にするためには,測定面の組織に対

する方向は,対比試験片及び試験体のどちらも合わせる必要がある。

9.4

超音波の減衰

超音波の減衰は,エコー高さの低下又は波形の変化の原因となる。減衰は吸収(例えば,ゴム)による

エネルギーの損失又は散乱(例えば,粗い結晶粒)によって起きる。

一般的に鋳物の測定では,散乱による減衰があり,表示値の消失又は誤差の原因となる。プラスチック

の測定では,吸収だけで超音波が大きく減衰する。

9.5

表面状態

9.5.1

一般 表面状態の確認不足がある場合,測定値が得られない又は測定誤差の原因となる場合があ

る。

9.5.2

接触面 測定面がコーティングされている場合,コーティング材が母材に対して音響的に結合して

いればコーティングを通して厚さ測定が可能である(6.6.5参照)。コーティング材と母材との間に隙間が

生じている場合は塗膜を剝離する必要がある。

磨耗及び/又は腐食による測定面の表面粗さは,音響結合の状態と測定精度への影響が大きい。測定面

の表面粗さが大きいと,S−B1方式及びB1−B2(Bm−Bn)方式は不適切であり,R−B1方式だけが有効とな

る。表面粗さの影響で超音波が試験体へ透過しない場合は,測定面を研磨することで厚さ測定ができるよ

うになる可能性があるが,残厚の少ない部分を更に削ることになるので実施には注意を要する。

得られた測定値は,表面状態が許容する以上の精度になることは考えられない。図4は,この例として

凹部を測定している場合を図示している。この位置において方式1を用いた場合の測定値には,接触媒質

層の厚さ換算値を含んでいる。

図4−接触媒質層が厚い場合の伝搬経路

9.5.3

反射面

供用中に発生した腐食又は侵食部分の測定を行う場合,それらは異常な反射面となるため,予想される

腐食の種類についての知識をもち,磨耗,腐食又は侵食の具体的な種類に応じた測定方法を適用する。

14

Z 2355-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9.5.4

腐食

石油,ガス,発電などのエネルギーの配送,製品の貯蔵,輸送などの産業では,圧延鋼板,継目無鋼管

及び溶接接合物などの金属材料で作られた容器及びパイプが使用されており,これらは腐食の発生に結び

付いている。

鋼の容器及び配管類の腐食に適用する超音波技術を選定する場合,次の様式の腐食タイプを考慮する。

a) 均一腐食

b) 孔食

c) 析出腐食

d) 隙間腐食

e) 電解腐食

f)

流れ誘起腐食(流れ加速腐食)

g) 溶接部腐食

h) 上記の腐食の種類の二つ以上の組合せ

表B.1は,考慮することが必要な腐食タイプ及び反射面の形と分布とを示している。

10 報告書

10.1 一般

受渡当事者間で取り決めた特定の要求も考慮して,10.2及び10.3に示した項目の内容を記録する。

10.2 一般情報

一般情報は,次による。

a) 準拠した図書 手順書,規格,仕様書

b) 測定年月日

c) 測定者名(試験技術者名)及び保有資格

d) 測定器材 測定器材は,次による。

1) 厚さ測定器の形式,製造番号など

2) 探触子の形式,製造番号など

3) 点検年月日

4) 測定時に使用した調整用試験片の名称及び管理番号

5) 接触媒質の種類又は名称

e) 測定条件 測定条件は,次による。

1) 試験体の名称

2) 試験体の材料及び厚さ

3) 測定物表面の状態(表面仕上げ,腐食の程度,塗膜の有無及び種類,塗膜の厚さなど)

4) 測定箇所(必要なときは,詳細図の表示)

5) 測定方式及び測定方法の種類

10.3 測定データ

測定データは,次による。

a) 測定結果 測定結果は,次による。

1) 測定値 一つの測定点ごとの測定値を記録するか,又は受渡当事者間で取り決めた値以下の測定値

及びその位置を記録する。また,必要に応じ,測定線に沿う厚さ変化を断面表示するか,測定範囲

15

Z 2355-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

内の同一の厚さの点を線で結んだ等高線などによって平面表示して記録する。また,各測定部位で

の設定音速値及び測定部位の表面温度は記載する。ただし,測定値へ温度の影響がないことが確認

されている範囲では記録は不要である。

2) 特記事項

b) その他の事項 指定事項,立会者,所見など

16

Z 2355-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(参考)

測定条件の選定

A.1 測定条件の選定

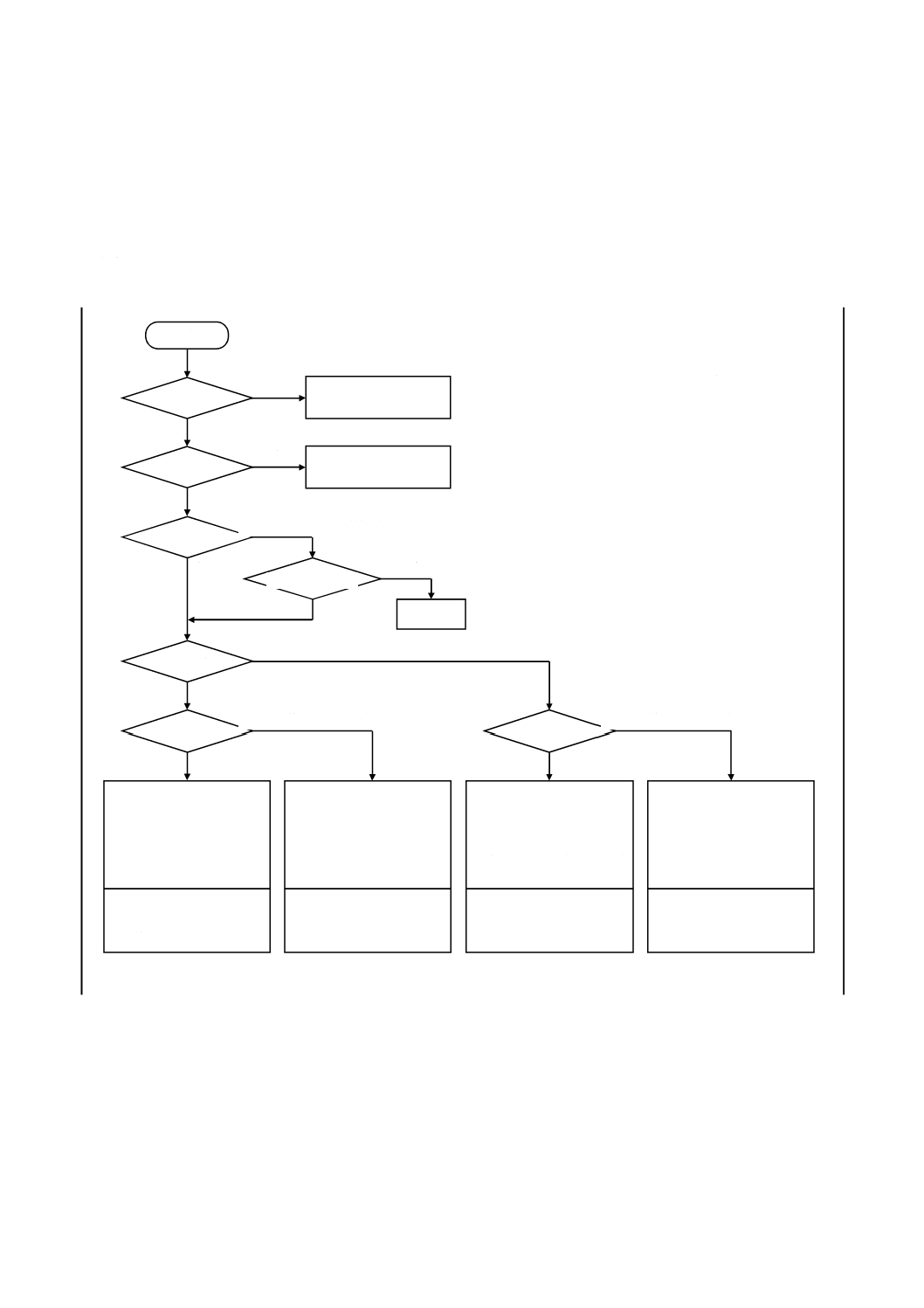

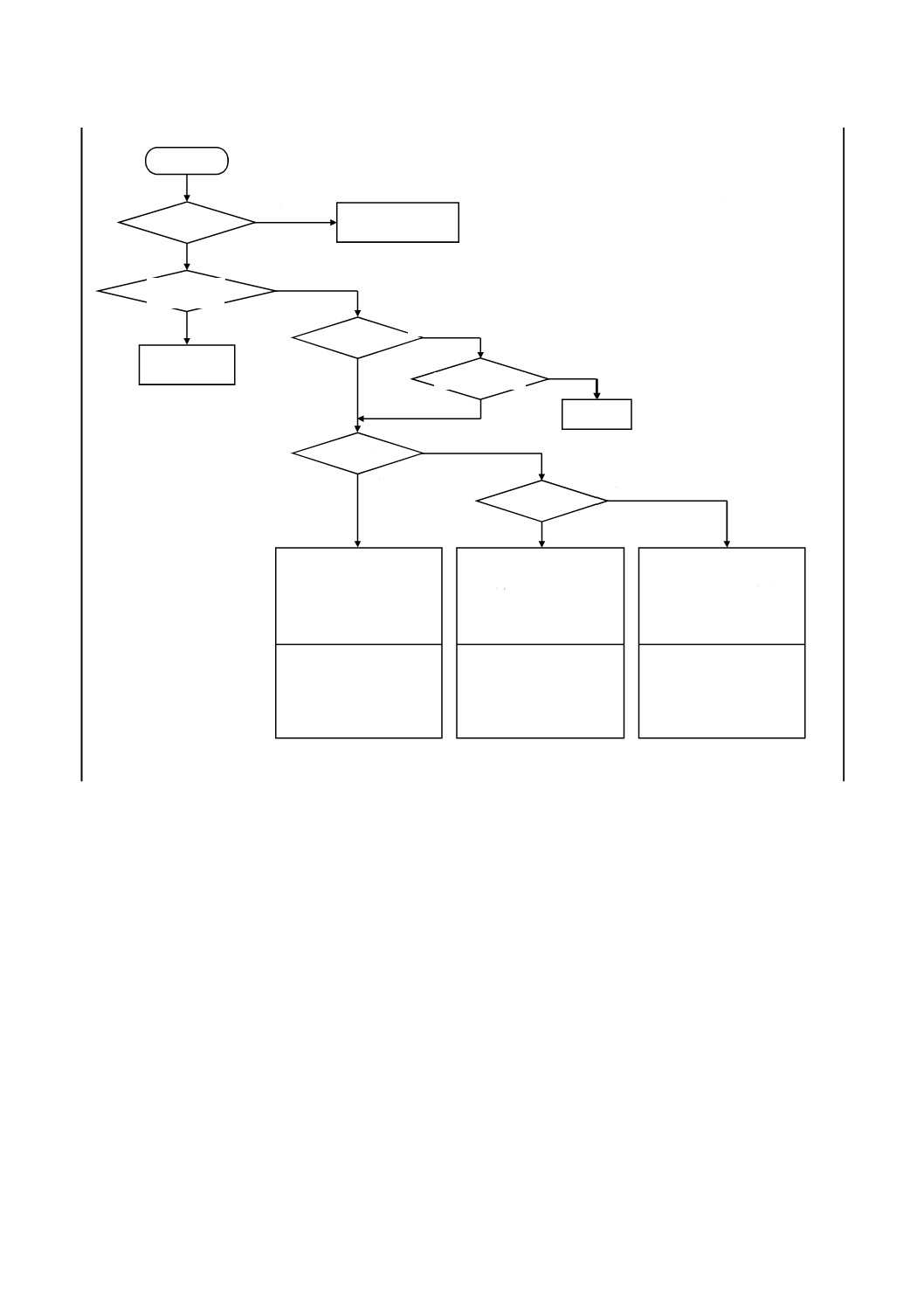

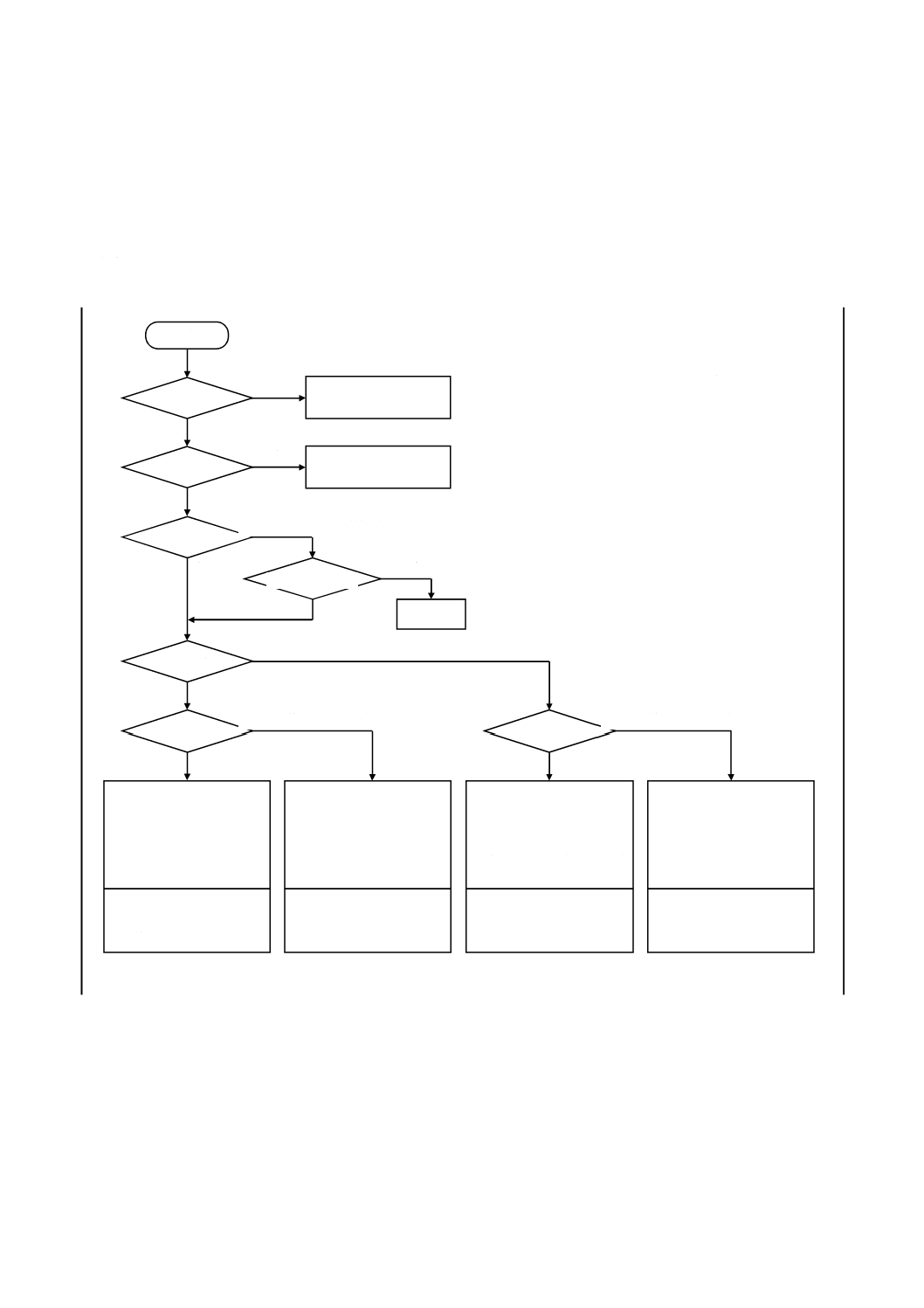

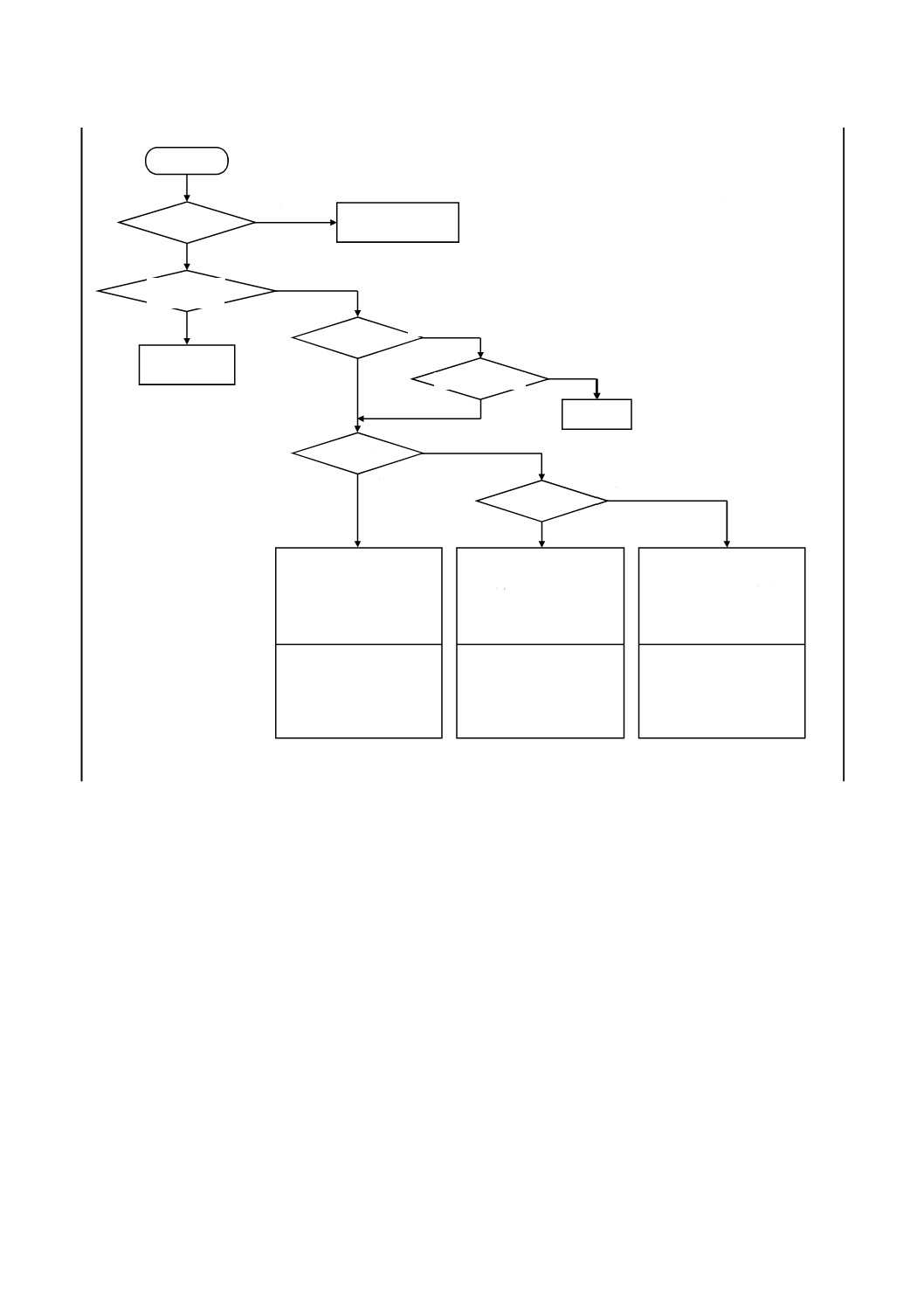

測定条件の選定は,次の図A.1〜図A.4のフローチャートによる。

図A.1−製品検査のフローチャート

d :試験体の厚さ

f :探触子の公称周波数

いいえ

いいえ

はい

はい

はい

いいえ[同心円状(管状)]

いいえ

はい

いいえ(粗粒又は樹脂)

d>1.5 mm

d≦1.5 mm

いいえ(粗粒又は樹脂)

はい

はい

開始

製造工程内

高精度を要求

平行面

厚さd

細粒

図A.3及び図A.4を参照

図A.2を参照

振動子径≪管径

測定困難

細粒

厚さ測定器:5.1.1 a)又はb)

探触子:一振動子垂直探触子

f >10 MHz

f ≧20 MHz(d≦0.5 mm)

必要とする精度に対し,これ

を満足する分解能をもつ装

置を使用する。

厚さ測定器:5.1.1 a)又はb)

探触子:一振動子垂直探触子

f ≦10 MHz

厚さ測定器:5.1.1 a)又はb)

探触子:一振動子垂直探触子

又は二振動子垂直探触子

f ≦10 MHz

f ≧4〜5 MHz(d≦50 mm)

f =2 MHz(d≦200 mm)

二振動子垂直探触子を使う

ときは,厚さ測定器はV-パ

ス補正が可能な装置がよい。

厚さ測定器:5.1.1 a)又はb)

探触子:一振動子垂直探触子

又は二振動子垂直探触子

f ≦2 MHz

17

Z 2355-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

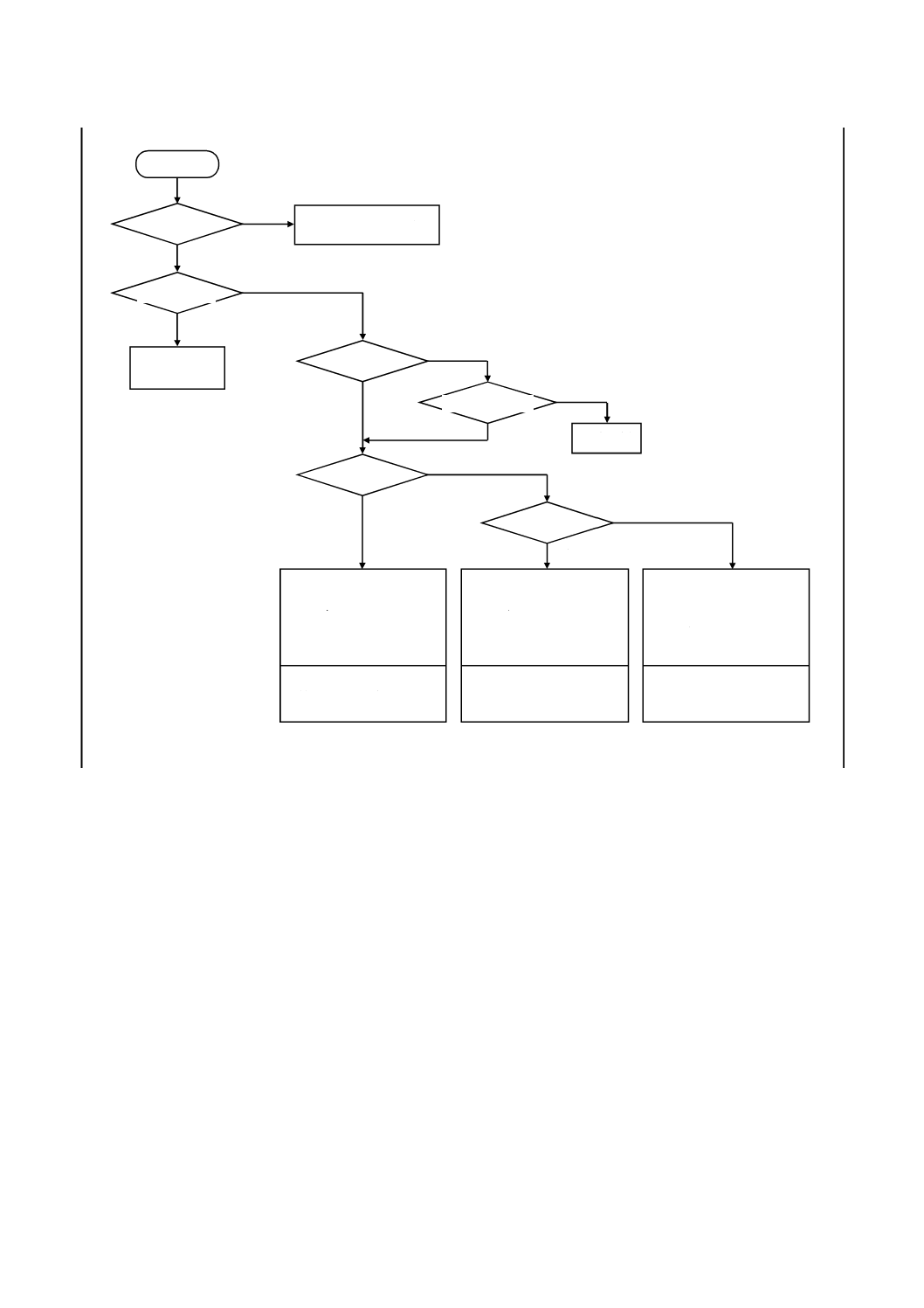

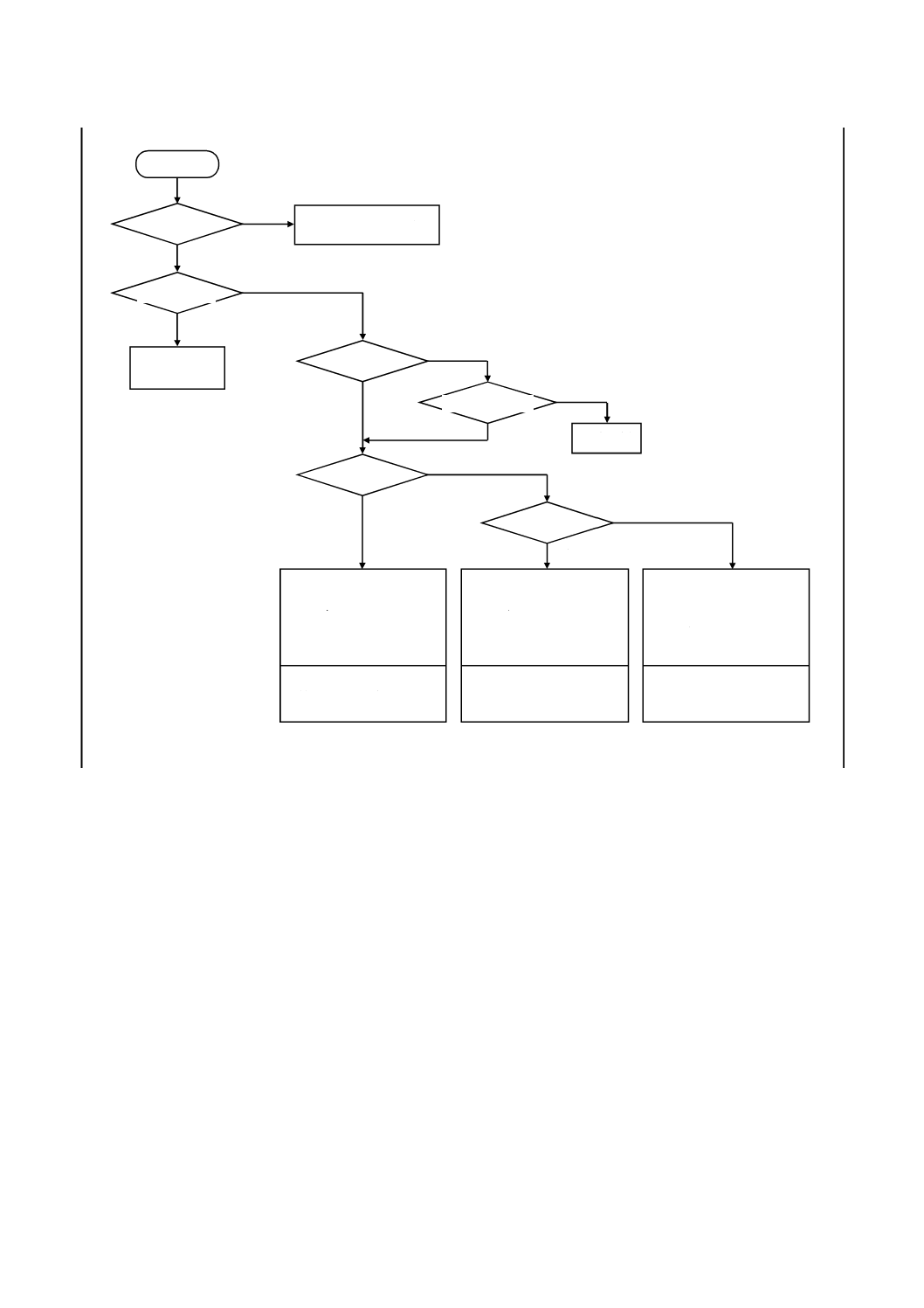

図A.2−製品検査のフローチャート

d :試験体の厚さ

f :探触子の公称周波数

D :探触子の振動子径

いいえ

いいえ

はい

はい

はい

いいえ[同心円状(管状)]

いいえ

はい

d>1.5 mm

d≦1.5 mm

はい

開始

製造工程内

平行面

厚さd

図A.3及び図A.4を参照

図A.1を参照

振動子径≪管径

測定困難

厚さ測定器:5.1.1 a)又はb)

探触子:二振動子垂直探触子

D ≦6 mm

f ≧10 MHz

製造業者が推奨する測定可

能最小厚さに注意する。

厚さ測定器:5.1.1 a)又はb)

探触子:二振動子垂直探触子

D ≦6 mm

f ≦10 MHz

粗粒又は高減衰材料では低

い周波数が必要になること

もある。

厚さ測定器:5.1.1 a)又はb)

探触子:一振動子垂直探触子

又は二振動子垂直探触子

D ≧8 mm

f ≦5 MHz

製造業者による測定限界に

注意する。

d>5 mm

d≦5 mm

厚さd

高精度を要求

18

Z 2355-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

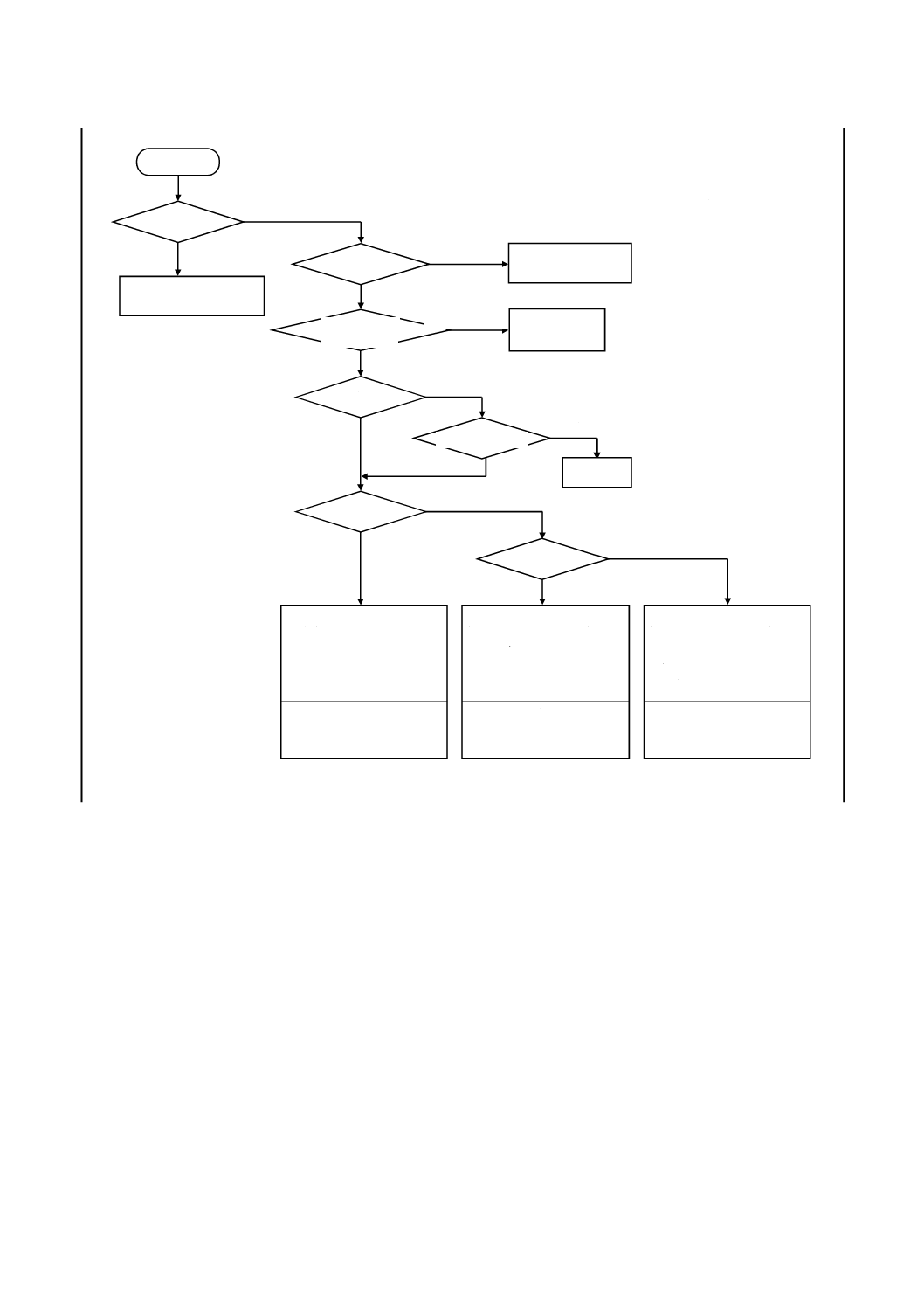

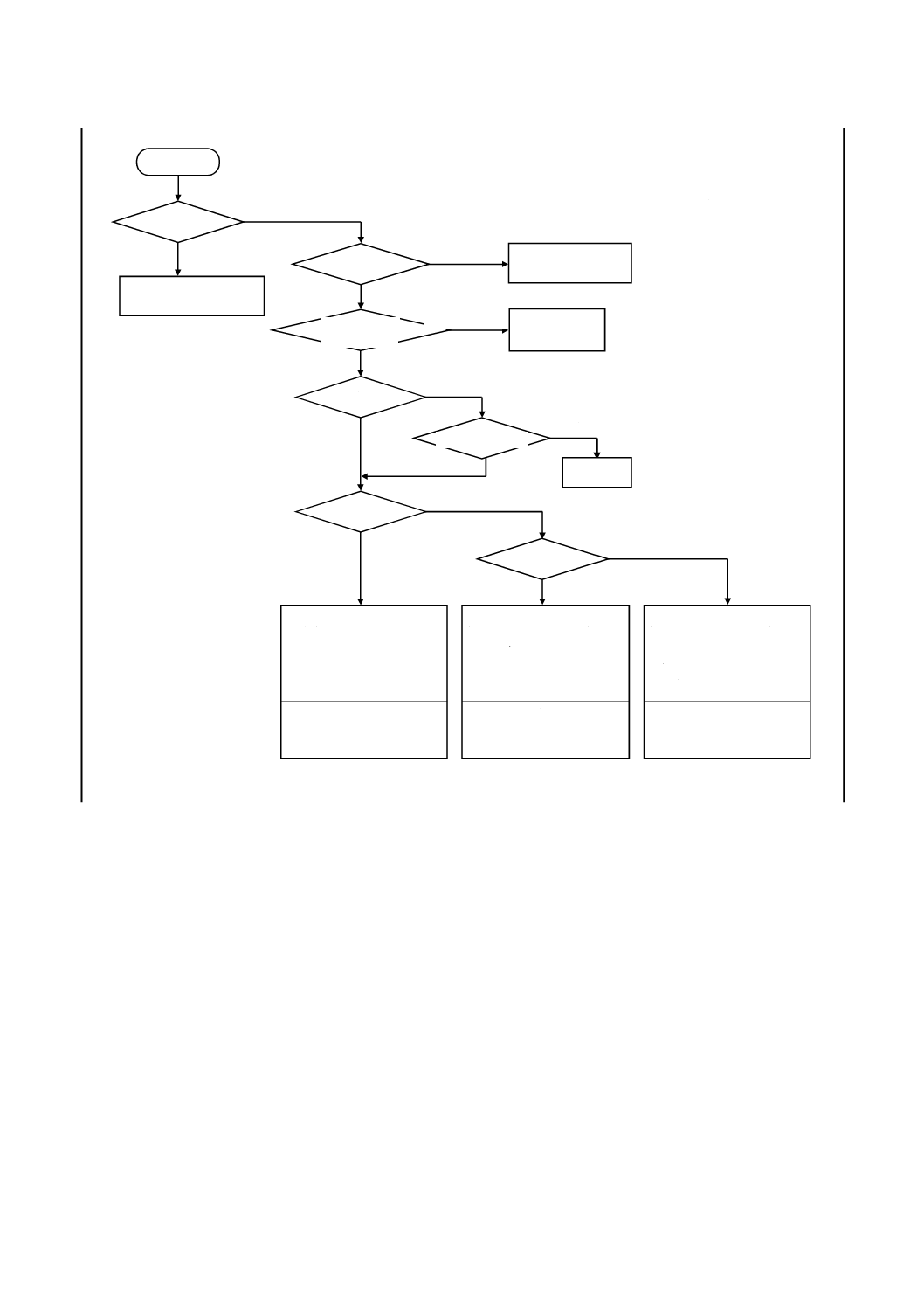

図A.3−保守検査のフローチャート

d :試験体の厚さ

f :探触子の公称周波数

D :探触子の振動子径

いいえ(保守検査)

はい

はい

いいえ[同心円状(管状)]

いいえ

はい

d>1.5 mm

d>5 mm

d≦5 mm

はい

はい

d≦1.5 mm

いいえ(孔食)

いいえ

開始

製造工程内

図A.1及び図A.2を参照

平行面

厚さd

温度≦50 ℃

均一腐食又は

エロージョン

図A.4を参照

振動子径≪管径

測定困難

厚さd

6.3,6.6.3及び8.1.2

を参照

超音波厚さ測定では定性的

な推定しかできず,代わりの

方法を考えるべき。

製造業者が推奨する測定可

能最小厚さに注意する。

厚さ測定器:5.1.1 a)又はb)

探触子:二振動子垂直探触子

D ≦6 mm

f ≦10 MHz

粗粒又は高減衰材料での厚

さ測定は推奨されない。

厚さ測定器:5.1.1 a)又はb)

探触子:一振動子垂直探触子

又は二振動子垂直探触子

D ≧8 mm

f ≦5 MHz

製造業者による測定限界に

注意する。

19

Z 2355-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図A.4−保守検査のフローチャート

d :試験体の厚さ

f :探触子の公称周波数

D :探触子の振動子径

いいえ

はい

はい

いいえ[同心円状(管状)]

はい

d>1.5 mm

d>5 mm

d≦5 mm

d≦1.5 mm

いいえ(孔食)

いいえ

超音波厚さ測定では定性的

な推定しかできず,代わりの

方法を考えるべき。

製造業者が推奨する測定可

能最小厚さに注意する。

孔食のあるブロックで確認

するとよい。

厚さ測定器:5.1.1 a)又はb)

探触子:二振動子垂直探触子

D ≦6 mm

f ≦10 MHz

粗粒又は高減衰材料では低

い周波数が必要になること

もある。

孔食のあるブロックで確認

するとよい。

厚さ測定器:5.1.1 a)又はb)

探触子:一振動子垂直探触子

又は二振動子垂直探触子

D ≧8 mm

f ≦5 MHz

製造業者による測定限界に

注意する。

孔食のあるブロックで確認

するとよい。

はい

開始

図A.3を参照

温度≦50 ℃

均一腐食又は

エロージョン

平行面

厚さd

振動子径≪管径

測定困難

厚さd

6.3,6.6.3及び8.1.2

を参照

20

Z 2355-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(参考)

鋼の腐食

B.1

鋼の腐食の分類

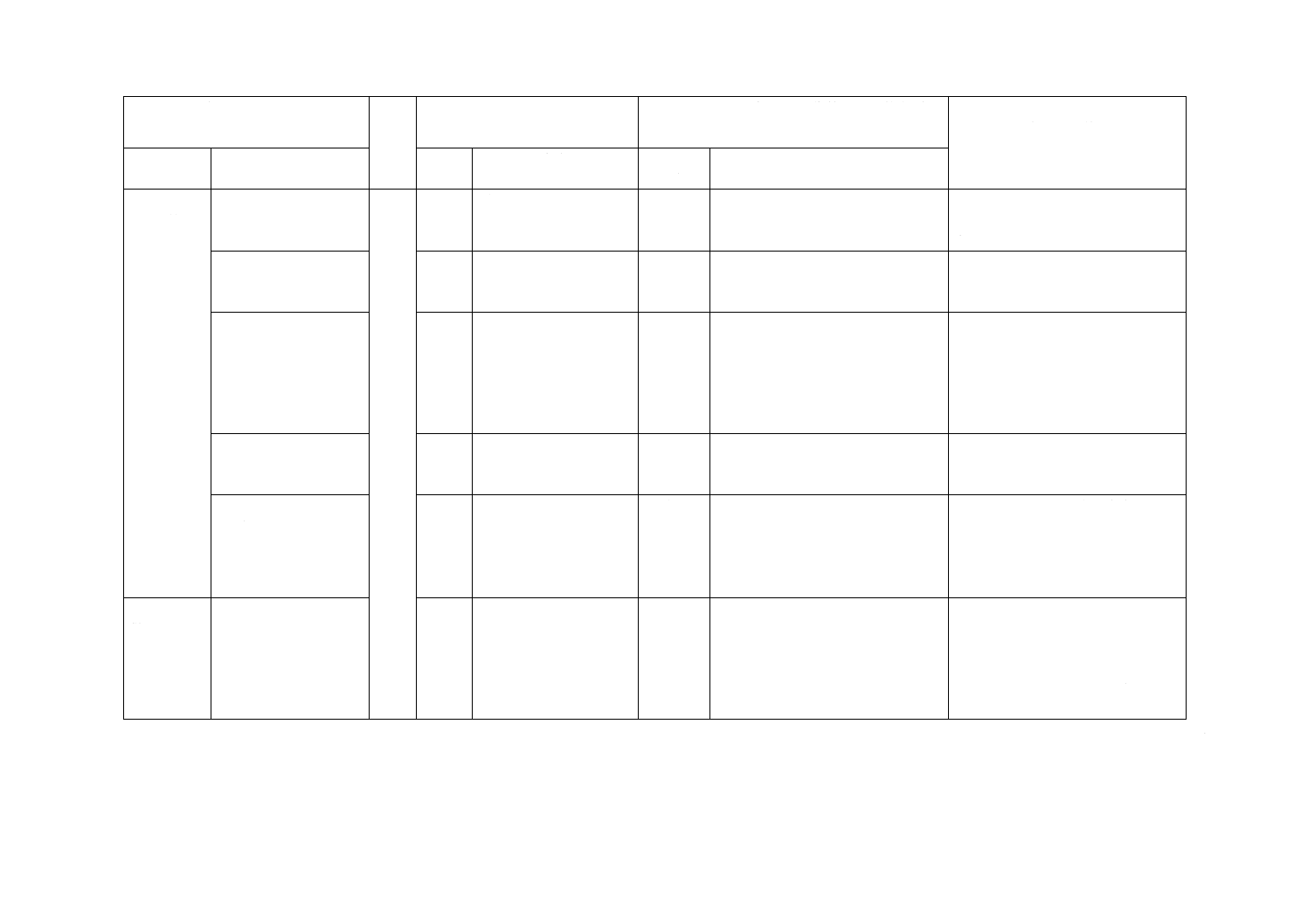

鋼の腐食の分類は,表B.1による。

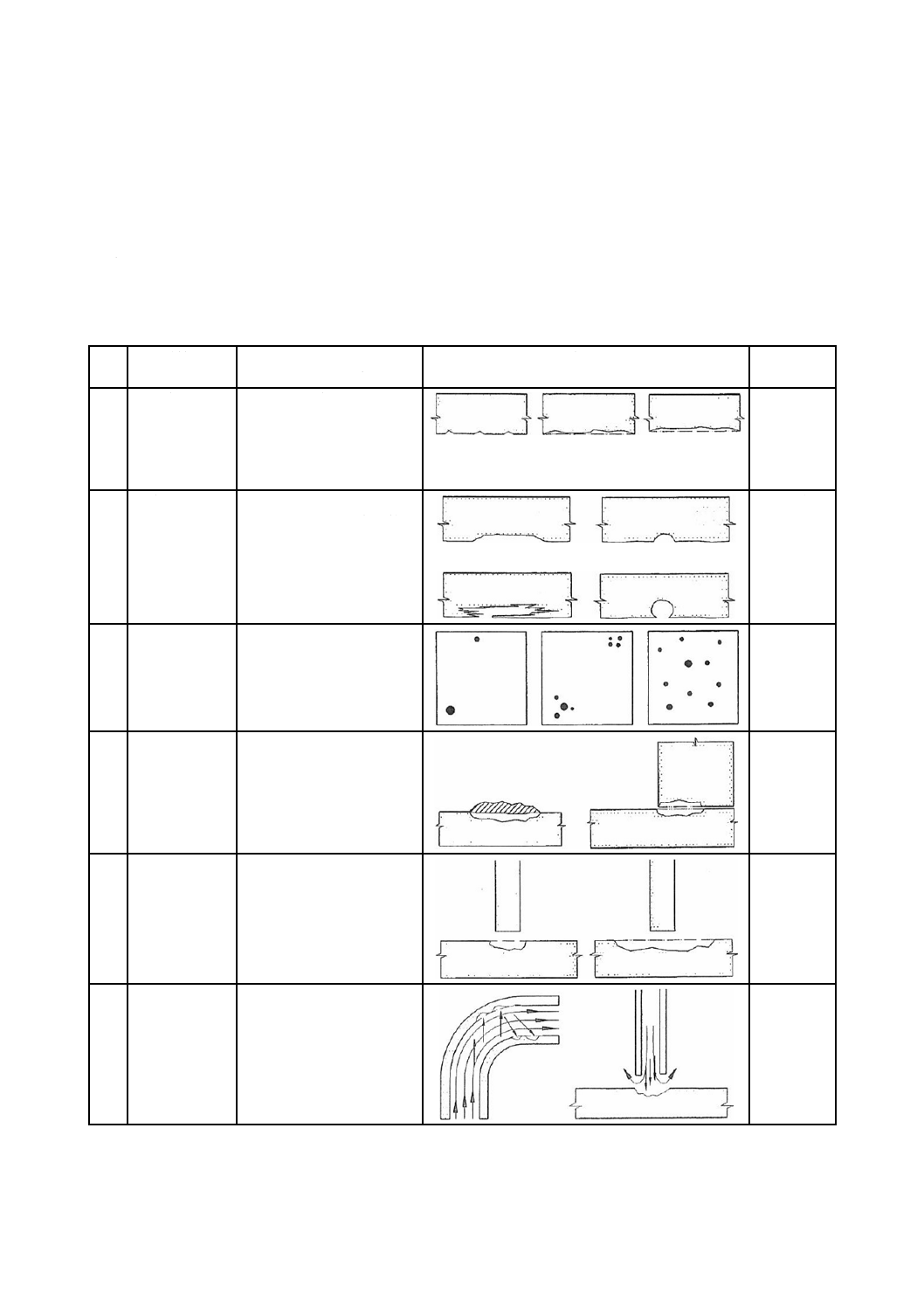

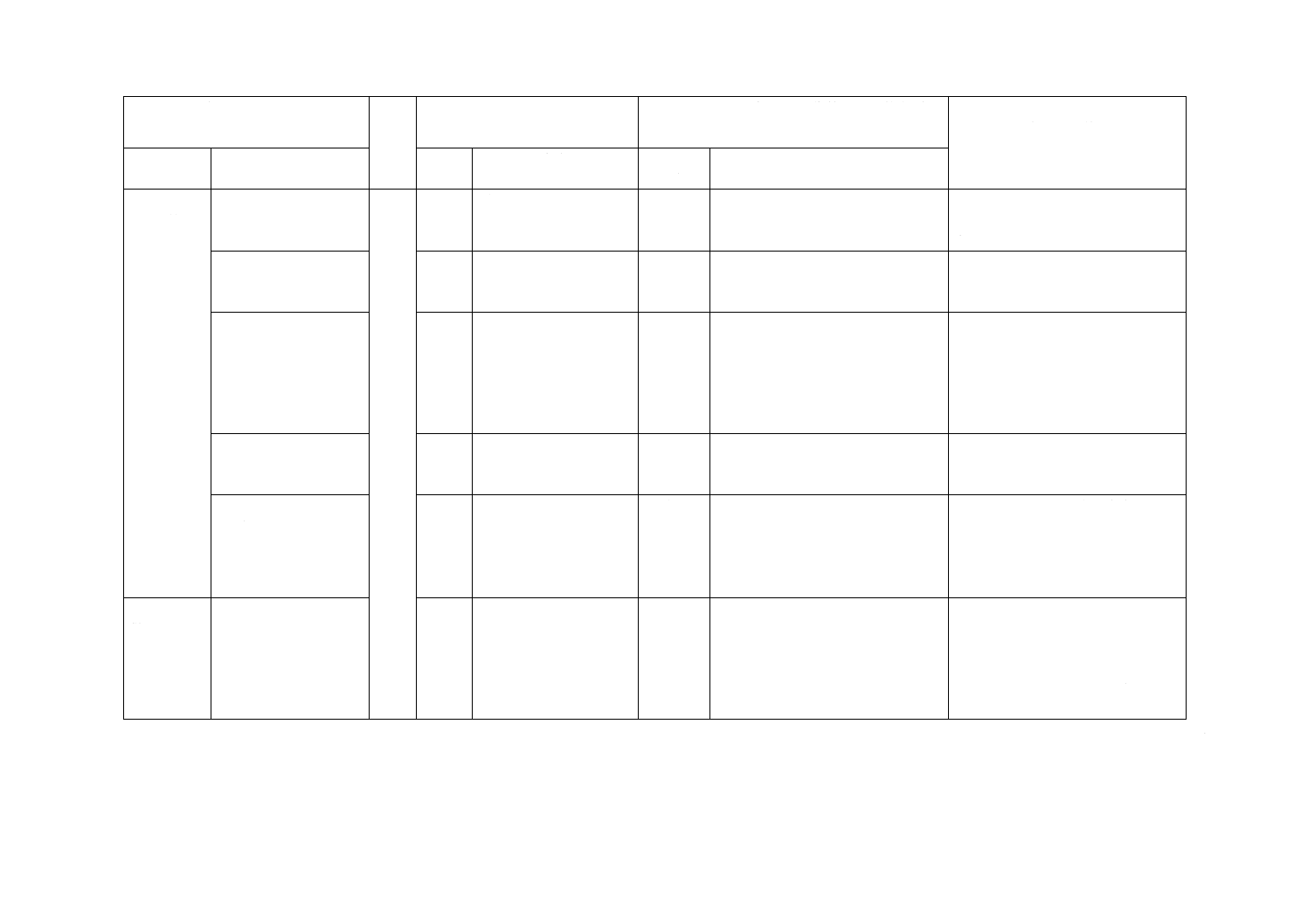

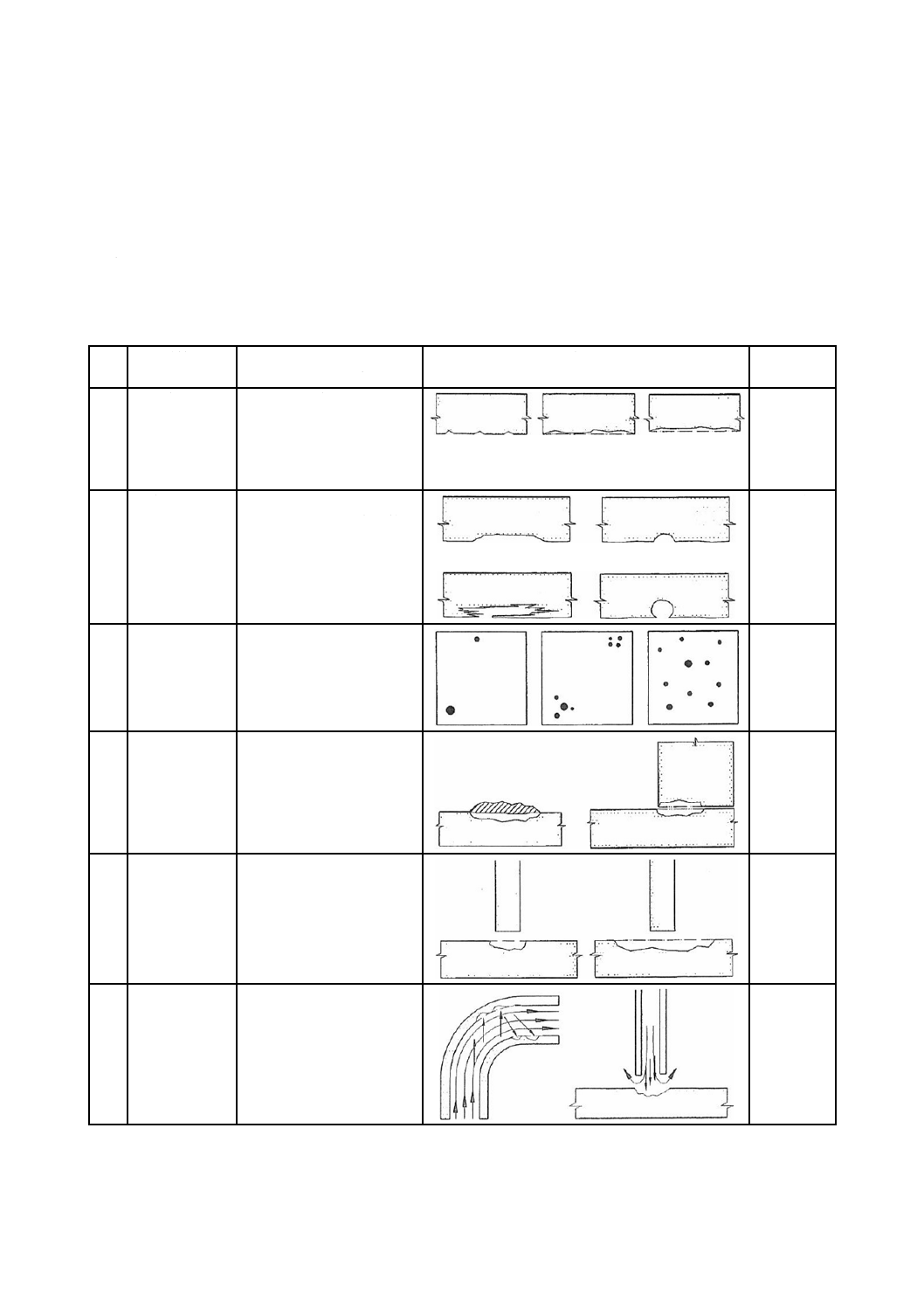

表B.1−鋼の腐食分類

No.

種類

典型的な腐食原因及び

そのメカニズム

説明図

推奨する

超音波技術

1

均一腐食a)又は

エロージョンa)

次のような腐食環境で起き

る。

− 酸素で飽和した水

− 酸性溶液

− 湿潤気体からの凝縮水

6.2.3.3参照

2

孔食a)

腐食領域には明確な境界が

あり,その周囲は典型的に

は未腐食である。

孔食は材料の結晶構造と集

合組織,表面状態によって

形態が異なる。

6.2.3.3参照

2a

孔食a)

分布パターン

注a) 参照

3

析出腐食a)

隙間腐食a)

堆積物の下又は水で満たさ

れた狭い隙間で起きる。

注a) 参照

4

電解腐食a)

異種金属

注a) 参照

5

流れ誘起

腐食a)

注a) 参照

21

Z 2355-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

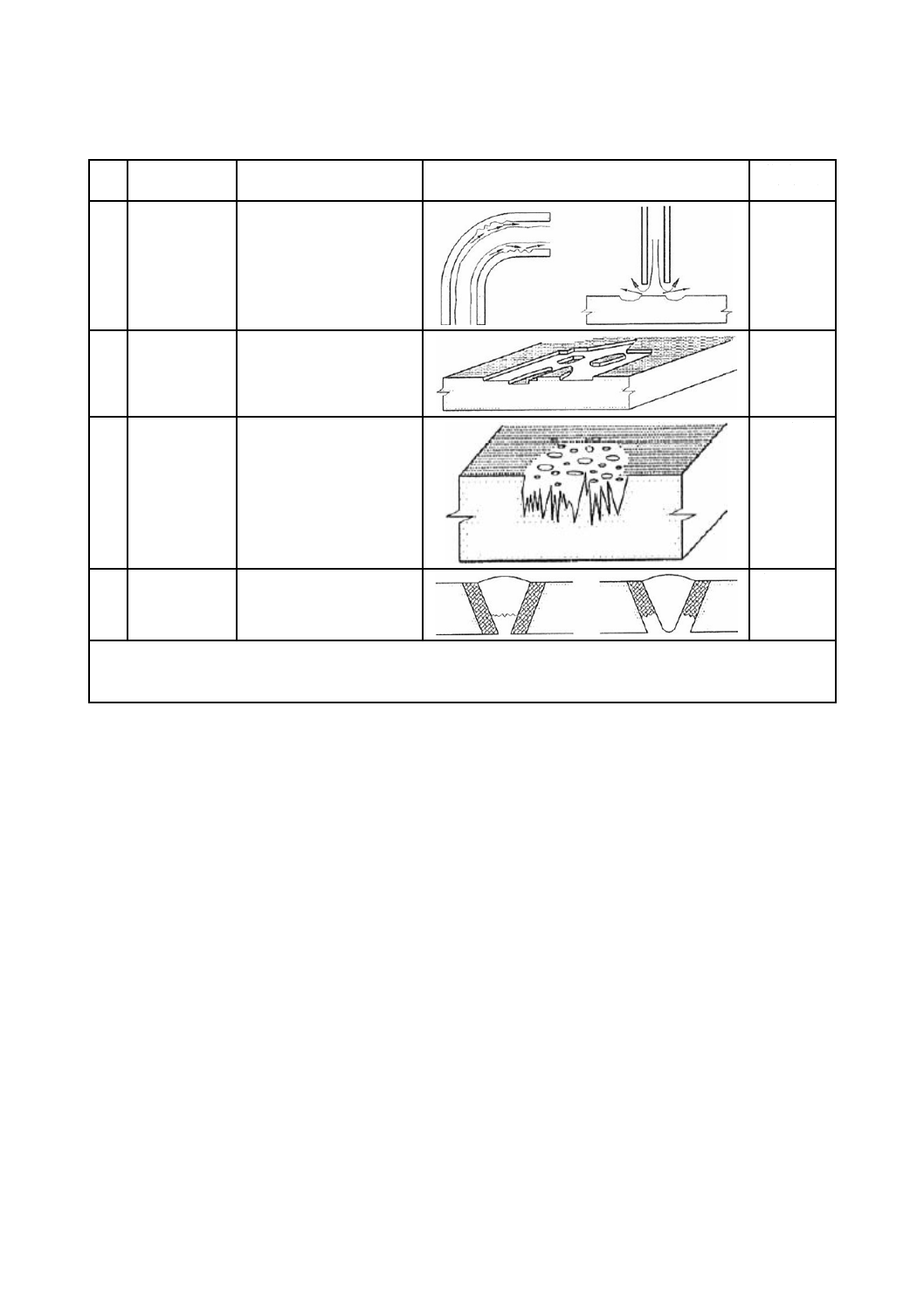

表B.1−鋼の腐食分類(続き)

No.

種類

典型的な腐食原因及び

そのメカニズム

説明図

推奨する

超音波技術

6

乱流腐食a)

注a) 参照

7

メサ型腐食a)

注a) 参照

8

キャビテーシ

ョン腐食a)

注a) 参照

9

溶接部腐食a)

注a) 参照

注a) これらの腐食形式は腐食の検出と定量化を達成するときに出会う可能性と困難性とを図解するために示してい

る。図解は情報として示すことだけを目的にしている。個々の場合に適用する技術は対象への接近条件,材料

の厚さその他のパラメータによるため,それについて具体的に推奨することはできない。

22

Z 2355-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書C

(参考)

装置の調整

C.1 装置の調整

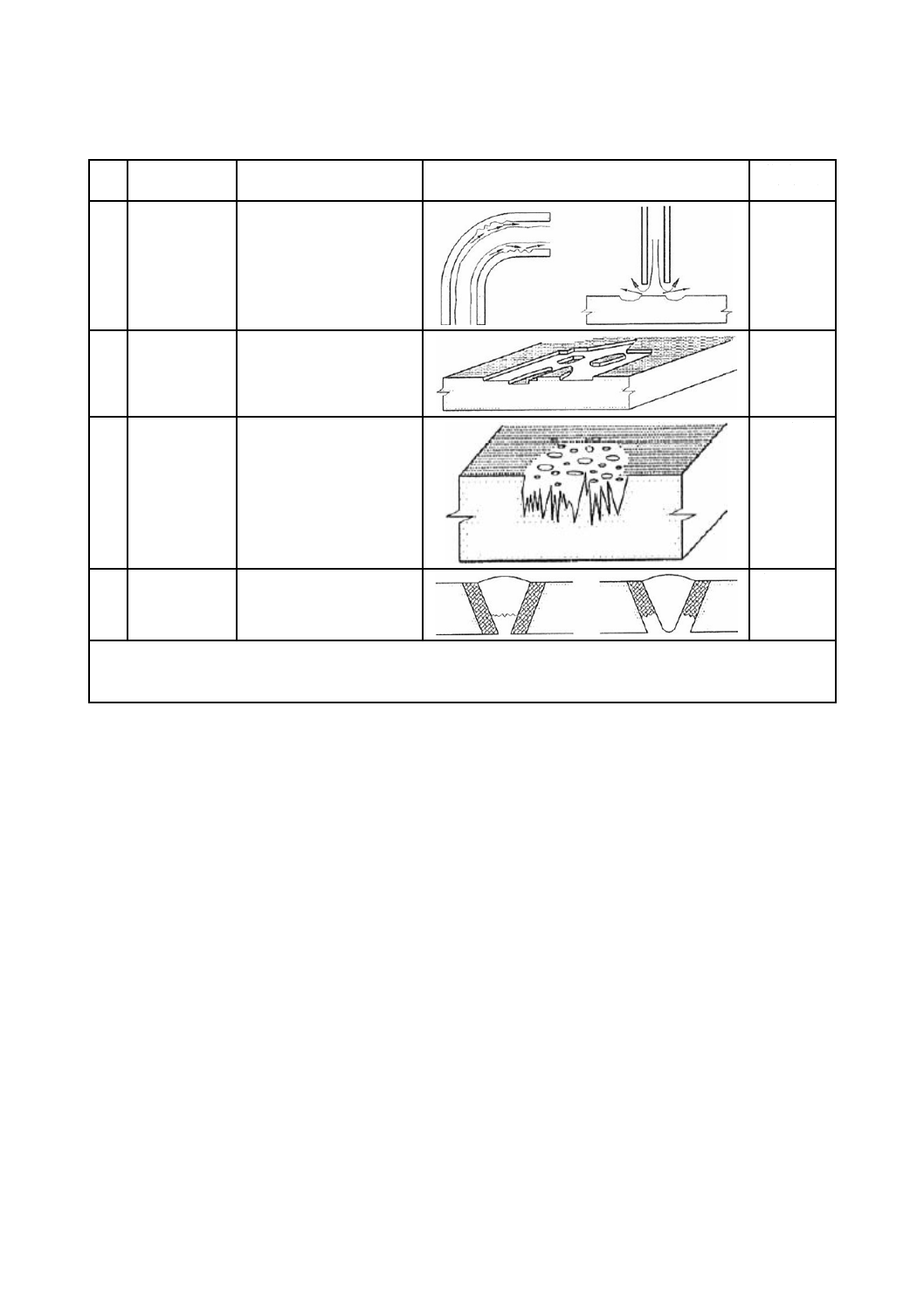

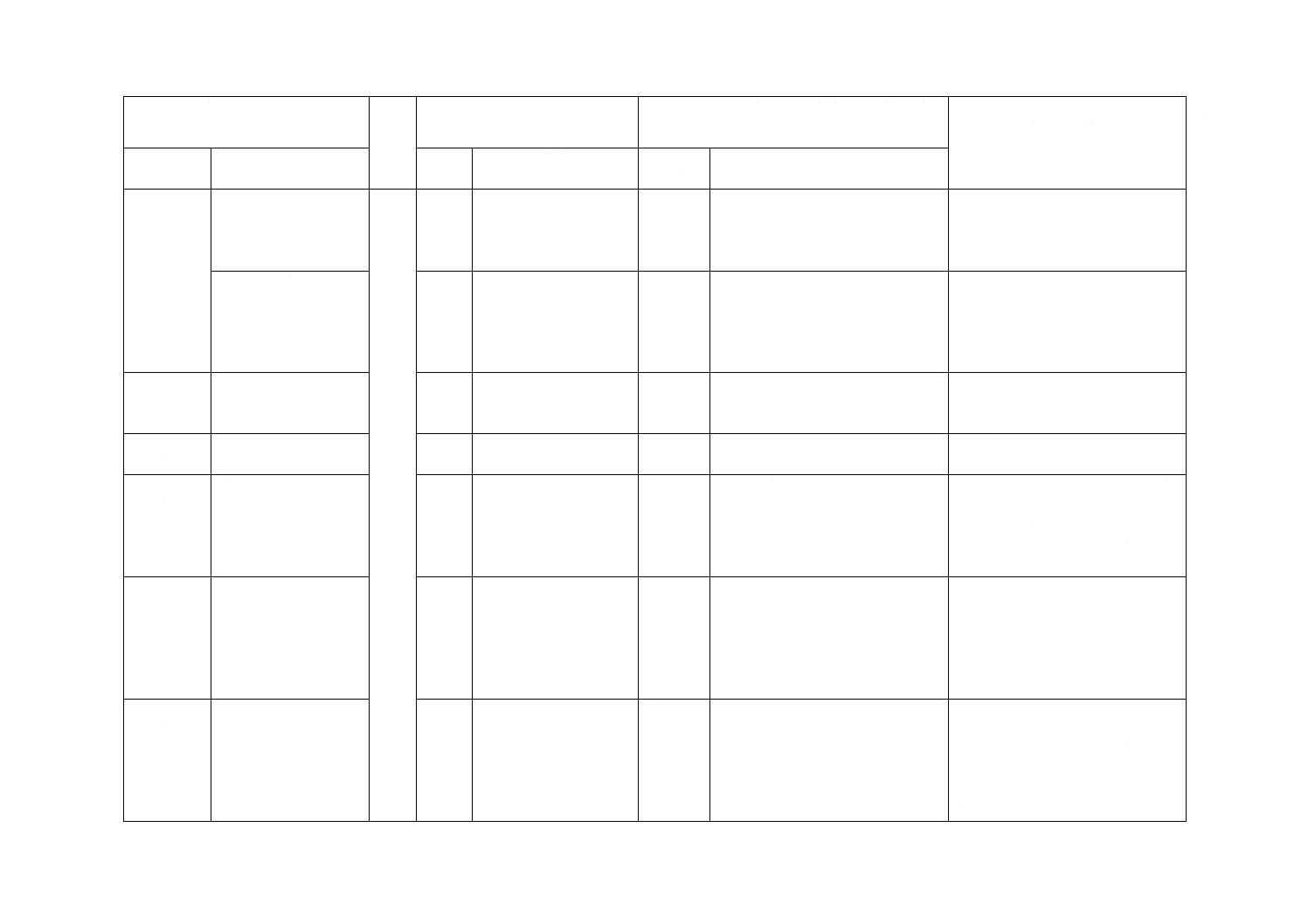

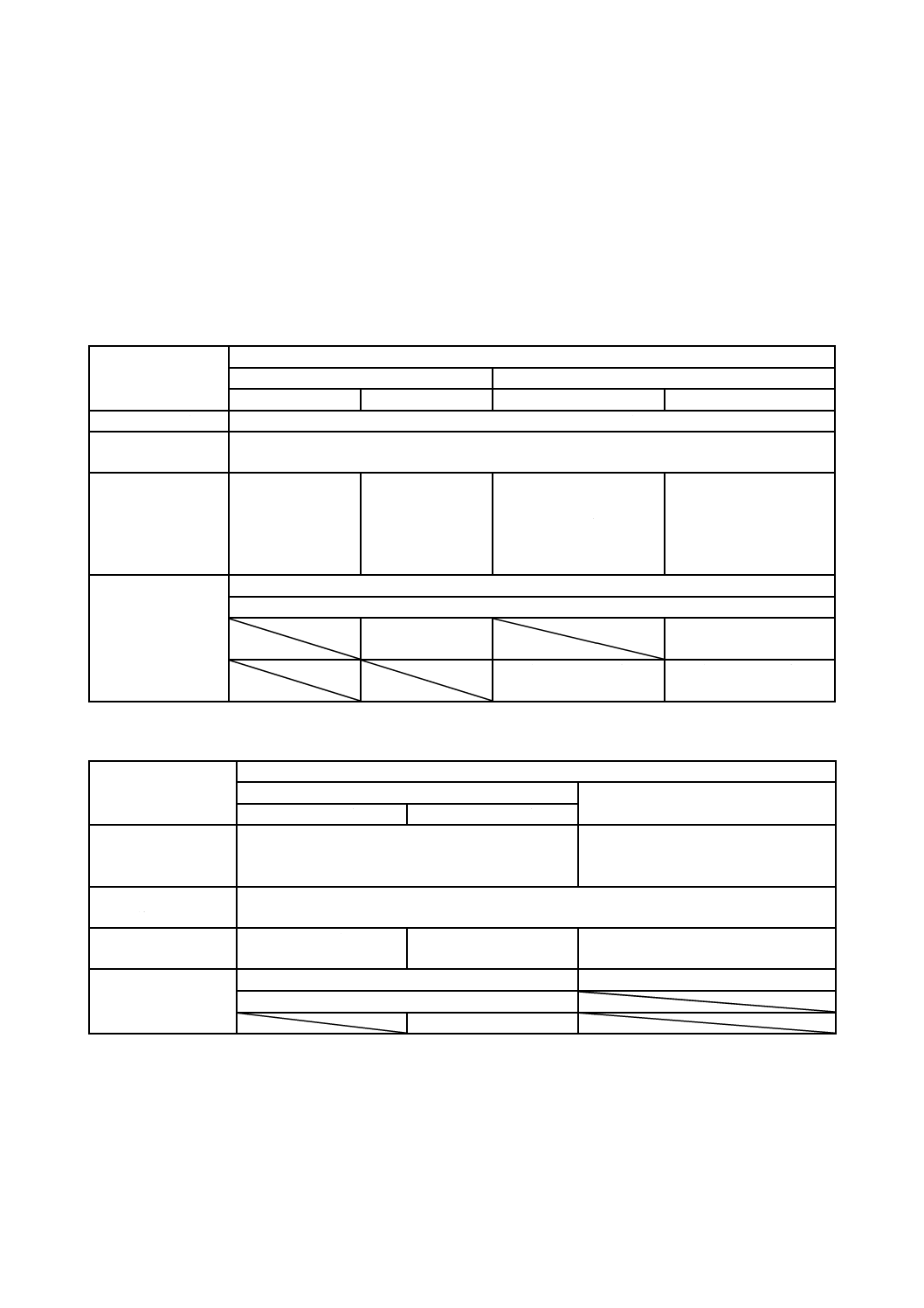

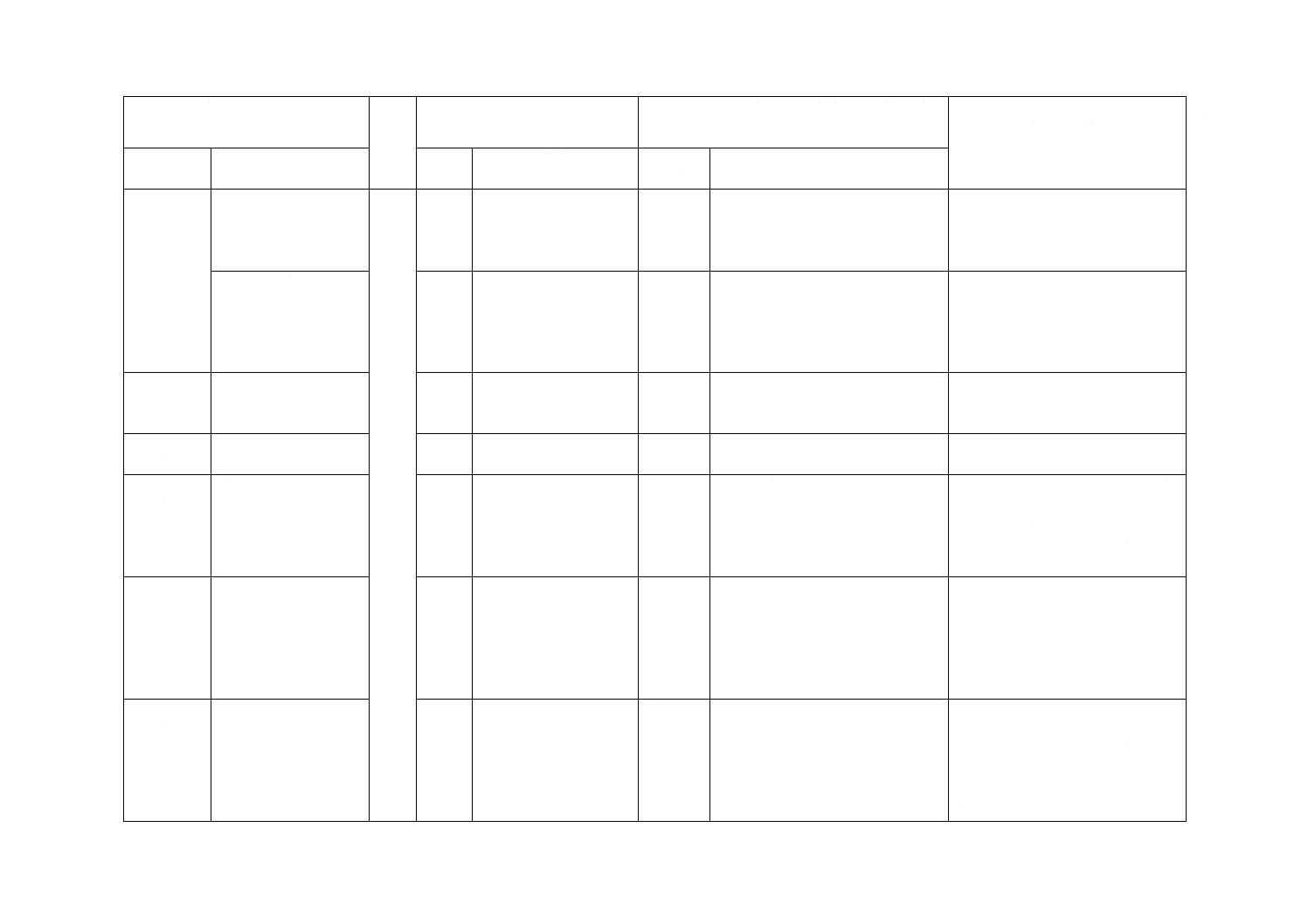

装置の調整は,表C.1及び表C.2による。

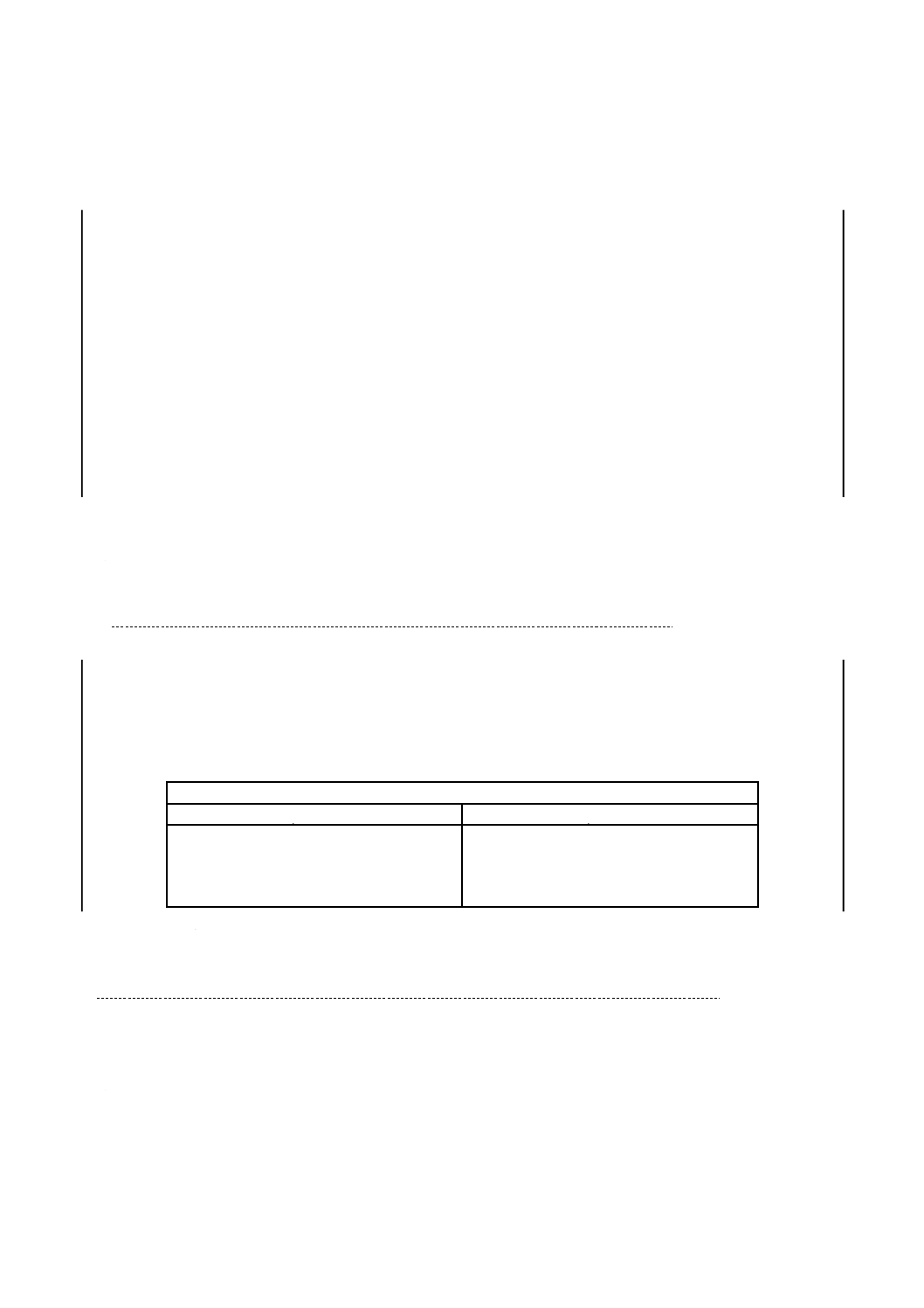

表C.1−複数段対比試験片による装置の調整

操作

対比試験片によって選定する

同じ材料

異なる材料

同じ表面状態

異なる表面状態

同じ表面状態

異なる表面状態

装置の調整

測定厚さ範囲の上下の厚さで調整

中間のステップで

の直線性の確認

2段を超えるステップが利用できるとき

設定の修正

不必要

試験体上でゼロ点

調整の確認と修正

可能な場合は,試験体上

での再調整又は表示値を

既知の音速で補正

可能な場合は,試験体上

での再調整又は試験体上

でゼロ点調整の確認と修

正,及び既知の音速値の

使用

装置の調整に

影響する要因

対比試験片の厚さの精度

2ステップだけを使うときの直線性

試験体の表面状態

試験体の表面状態又は既

知の音速値の妥当性

試験体の厚さの精度又は

既知の音速値の妥当性

試験体の厚さの精度

表C.2−単一厚さ対比試験片又は対比試験片無しによる装置の調整

操作

対比試験片によって選定する

同じ材料

同じ材料の対比試験片を

使えない

同じ表面状態

異なる表面状態

装置の調整

音速とゼロ点を既知の値と厚さに一致するように設

定

音速を試験体の既知の値に設定

ゼロ点を既知の値又は方式3又は探触

子を自動認識することによって設定

中間のステップでの

直線性の確認

不可能

設定の修正

不必要

試験体上でゼロ点調整の

確認及び修正

不可能

装置の調整に

影響する要因

対比試験片の厚さの精度

既知の数値の妥当性

直線性

試験体の表面状態

23

Z 2355-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書D

(参考)

精度に影響のあるパラメータ

D.1 精度に影響のあるパラメータ

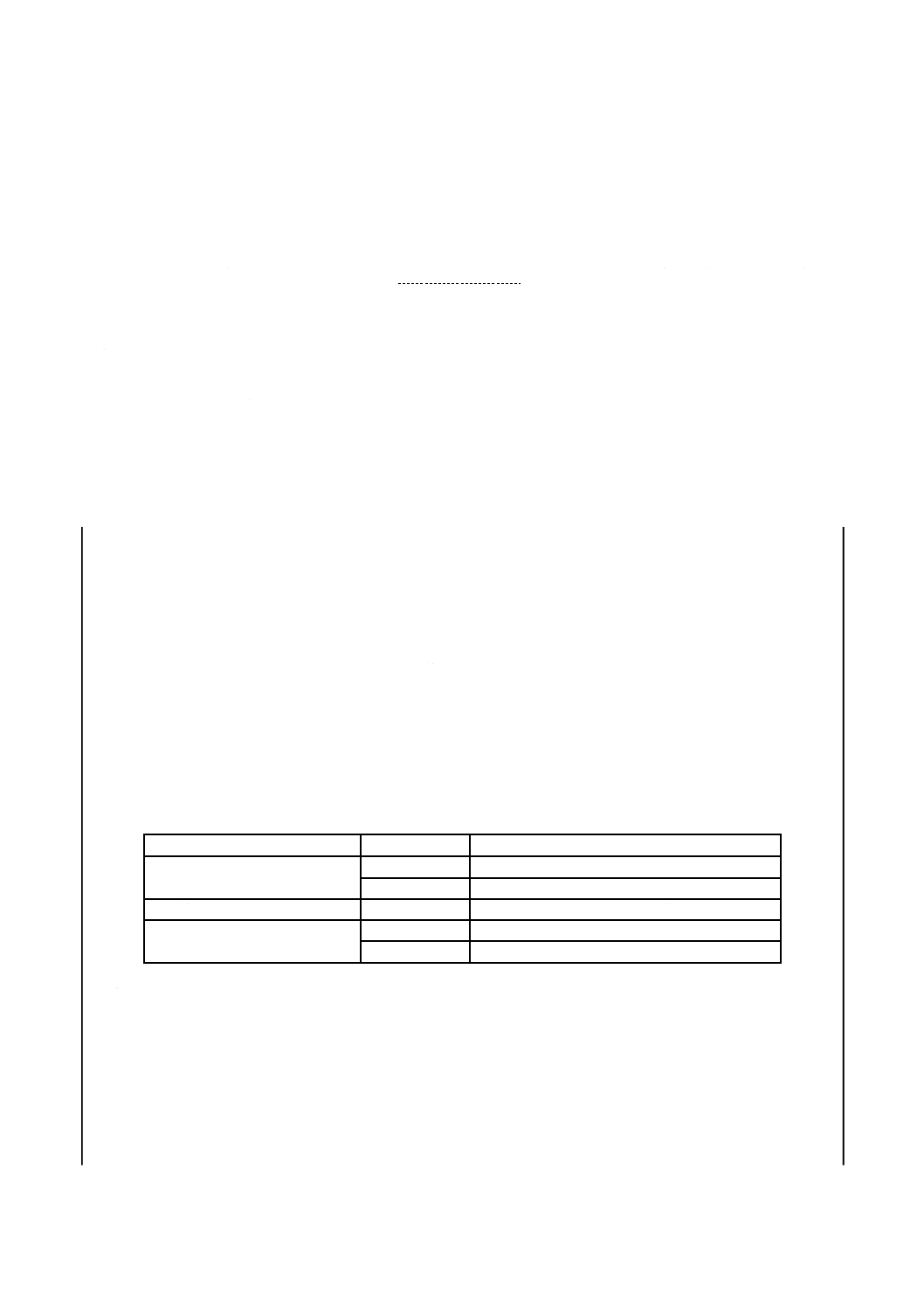

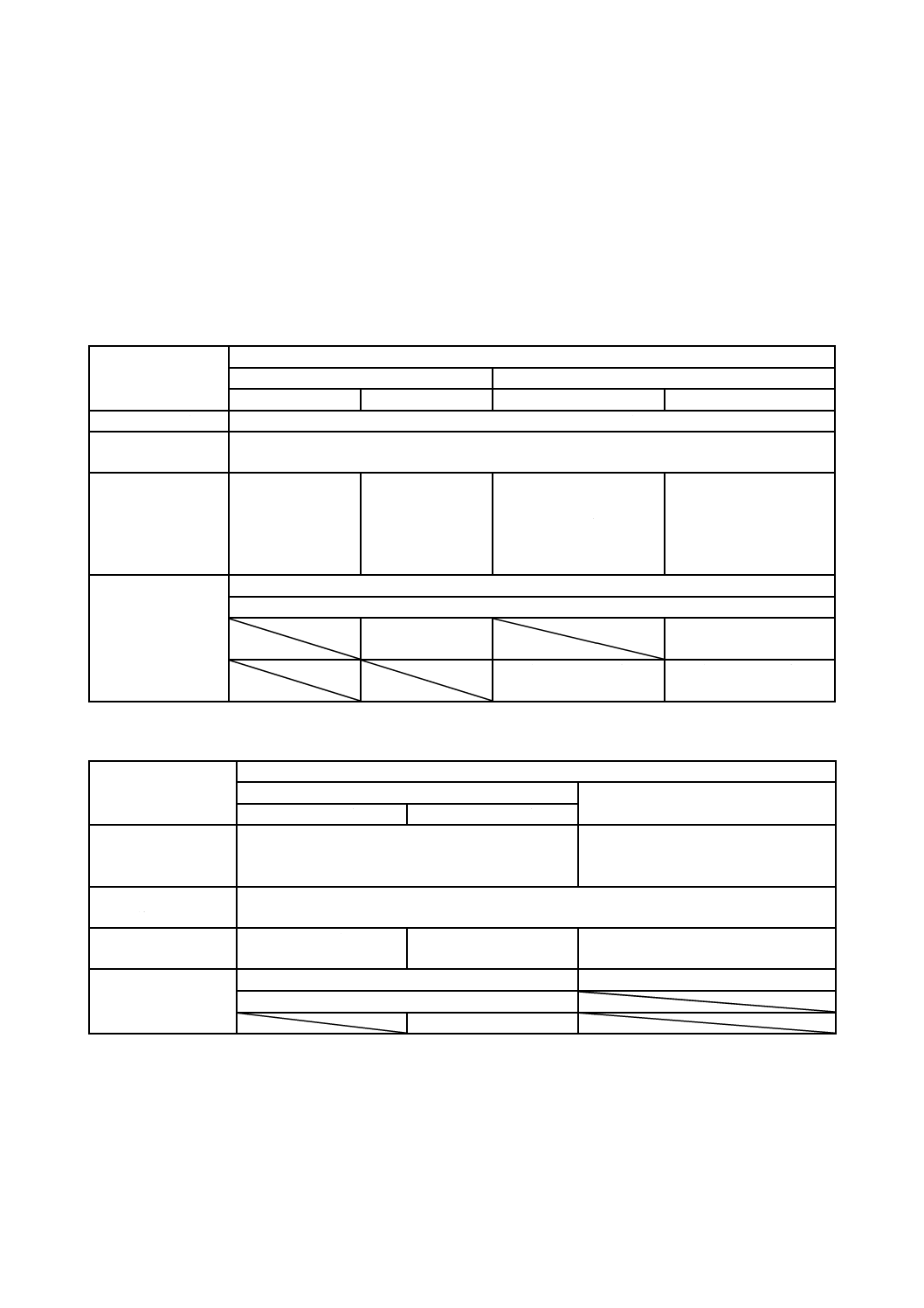

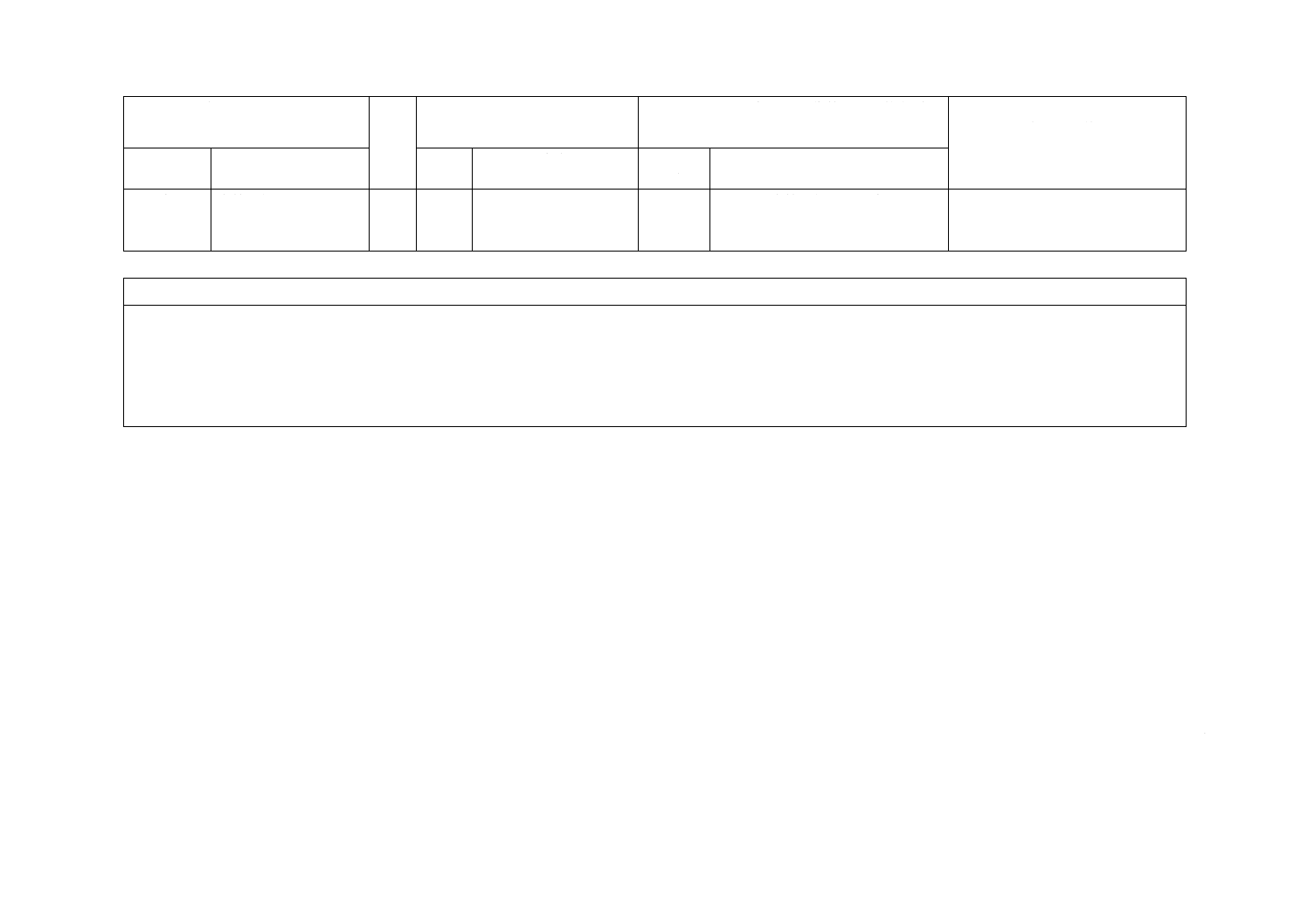

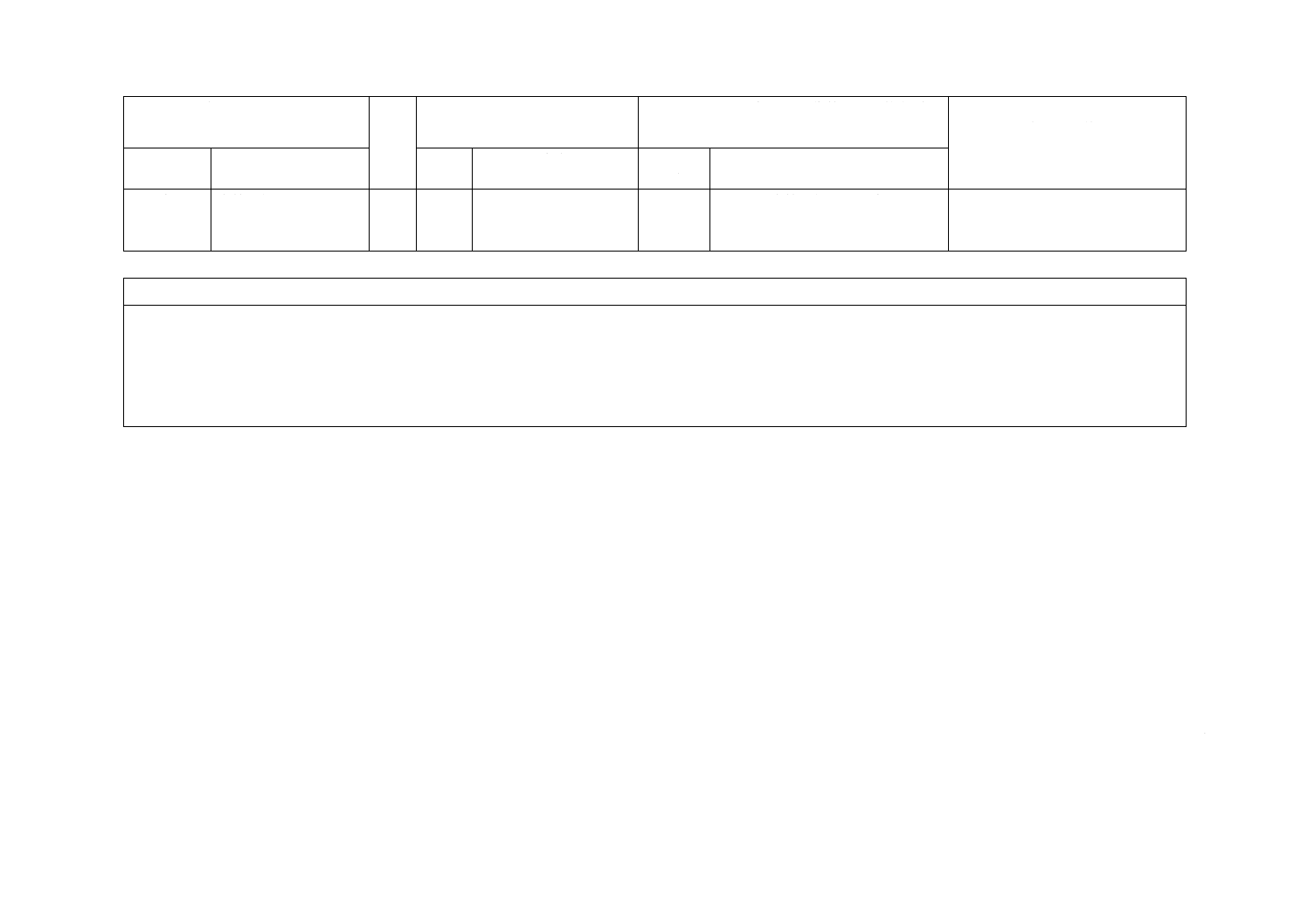

精度に影響のあるパラメータを,表D.1に示す。

表D.1−精度に影響のあるパラメータの表

項目

パラメータ

結果

可能性のある改良

試験体

材料

組成

減衰,吸収,散乱,音速の

局所変動

試験体と同じ材料による装置の調整

構造

異方性

表面状態

清浄さ

表面状態の局所変動によ

る接触媒質厚さの変動

清浄にする

粗さ

要求に従った測定面の研磨

表面形状

径の小さい探触子を使う

塗膜

コーティング

母材音速と塗膜音速との

差による不正確性

コーティングの除去又は方式3の利用(附

属書JC参照。)

塗料

表面処理

形状

非平行性

底面エコーの消失又はひ

ず(歪)み

平行度は探触子の指向角以内

(±1.22 arcsin λ/d)

曲率

音響結合効率の低下

径のより小さい探触子を使う

範囲

減衰による底面エコーの

ひず(歪)み

方式1で低周波数探触子を使う

方式4を使う

参照

方法

調整法

不正確な表示値

試験部を代表する対比試験片を使う,厚さ

の予想値より薄いステップと厚いステッ

プ,調整法の選定(附属書B参照)

対比試験片

厚さ及び音速

測定精度は試験片の精度

試験片厚さと音速の正確な測定

測定

装置

分解能

精度はシステムの分解能

を超えない

高精度の装置,高周波数の探触子及び広帯

域探触子を使う

ケーブル長

余分なケーブル長は信号

にひず(歪)みを生じさせ

る

短いケーブルを使い,同じケーブルで調整

する

装置のドリフト

不正確な表示値

装置をウォーミングアップして表示値の安

定を待つか,又は安定した機器を使う

伝搬時間

精度は伝搬時間の測定精

度を超えない

より高精度の装置を使う

直線性

不正確な表示値

システムの直線性を確実にする

トリガー点

不正確な表示値

最良なトリガー点の選定

操作

V-パス

超音波の経路(路程)が厚

さ(表面−裏面最短距離)

と異なることによる不正

確な表示値

V-パス補正のある厚さ計を使うか,又は(二

振動子の)ルーフ角と間隔を考慮する

一振動子探触子を使う

位相のシフト

誤った表示値

位相のシフトを考慮する

24

Z 2355-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表D.1−精度に影響のあるパラメータの表(続き)

項目

パラメータ

結果

可能性のある改良

再現性

方法

方法

不適切な操作

正しい手順又は取扱説明の提供

再現性試験の実施

音響結合

音響結合の不良による表

示値のばらつき

表面状態に合った接触媒質の選定

可能ならば方式3を使う

ユーザ訓練

表示値の誤差

作業者訓練

その他

温度

音速の変動

表示値の誤差

試験体と同じ温度で調整,又は音速の変化

に対して調整値を補正

25

Z 2355-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JA

(参考)

管材の厚さ測定方法

JA.1 一般

この附属書は,超音波パルス反射法によって,管材の厚さ測定をするときの留意点などについて記載す

るもので,規定の一部ではない。

JA.2 管材の測定方法

管材の厚さ測定は管材の内外面を測定面とする2方法があり,その測定面の状況に応じて適切な測定条

件を設定する必要がある。超音波厚さ計は5.1.1,探触子は5.1.2から選定する。

探触子の選定には測定を行う管材の外径,内径,厚さなどを考慮し,探触子の種類,周波数,振動子寸

法,接触面の寸法,遅延材の要否などを決定する。

決定に際しては模擬試験片を作成し,装置と探触子との組合せによって確認試験を行うことを推奨する。

JA.2.1 数値表示超音波厚さ計を用いる場合

数値表示超音波厚さ計と二振動子垂直探触子とを組み合わせて用いる場合,1回測定では音響隔離面の

向きを管軸に対し直角(図JA.1参照)に配置して測定するが,2回測定法では音響隔離面の向きを管軸に

対し直角と平行に配置して測定する。

なお,接触媒質は線接触の音響結合が可能な限り良好に得られる方法で塗布する必要がある。

管軸

平行

直角

探触子

音響隔離面

図JA.1−音響隔離面と管材管軸方向との関係(一般管材直管部)

a) 管材の厚さ測定を行う場合,薄い厚さの管材が多いことから始業前点検にて測定下限の確認を行い記

録しておくことを推奨する。

b) 管材の外径が小さくなると安定した厚さ測定が困難になる場合がある。このような状況の場合は,探

触子の種類などを適切に決定する必要がある。

c) 管材の厚さが薄い場合,R−B1方式の測定方法では厚さ測定が困難になる場合がある。この場合は多

重エコー方式[B1−B2(Bm−Bn)方式]にて厚さ測定を行うことを推奨する。この場合,JA.2.2の表示

器付き超音波厚さ計又は超音波探傷器の使用を推奨する。

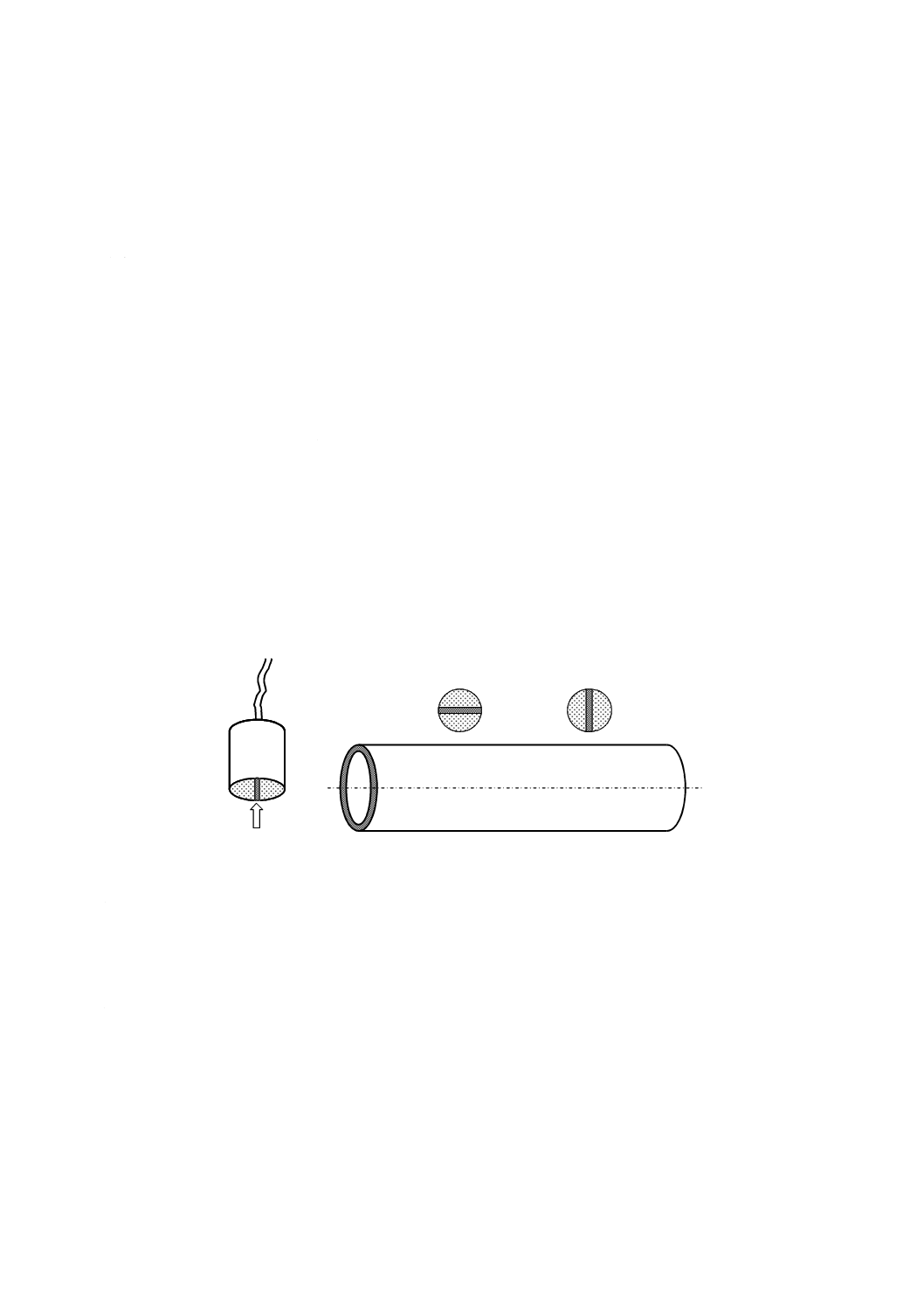

JA.2.2 表示器付き超音波厚さ計又は超音波探傷器を用いる場合

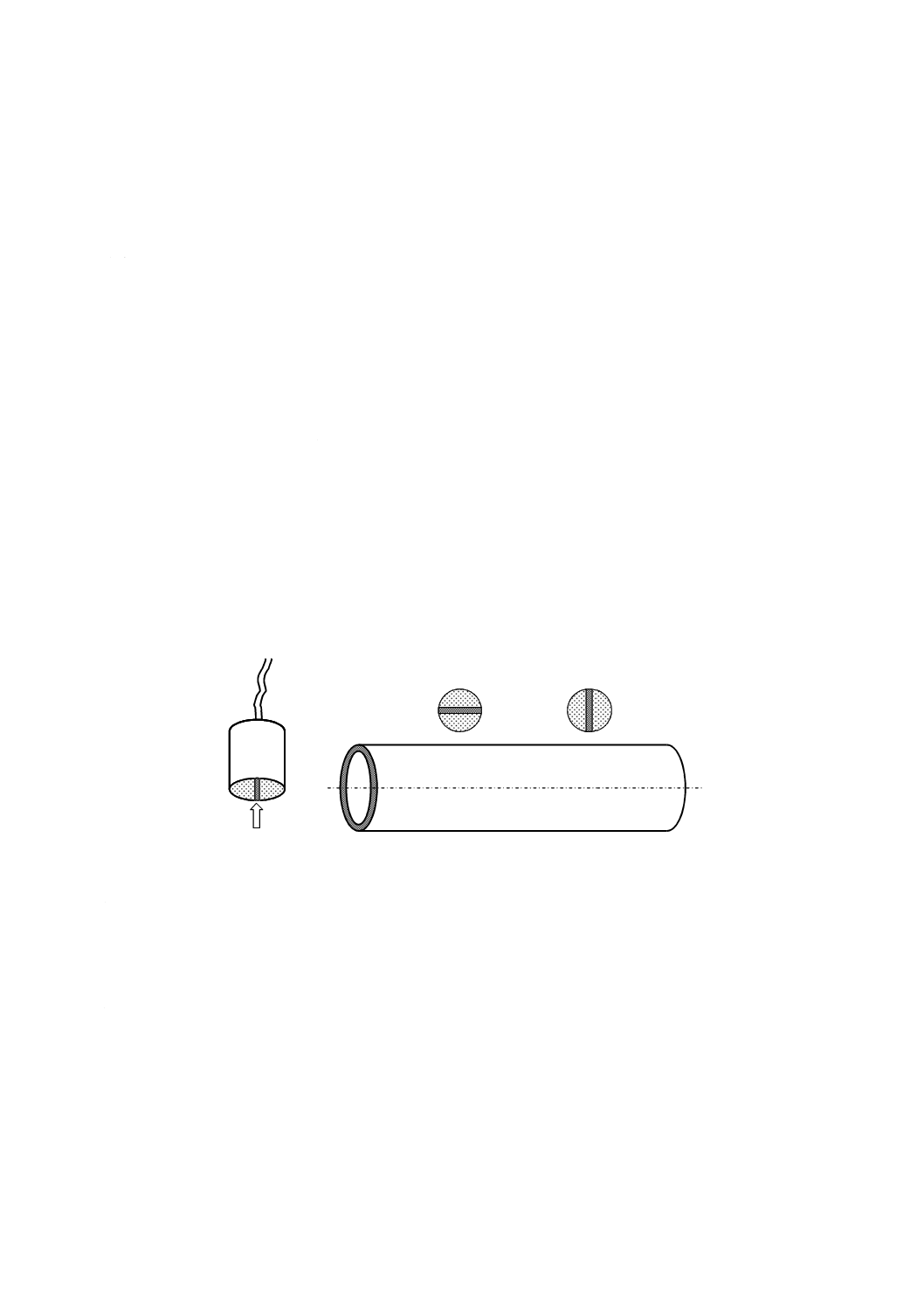

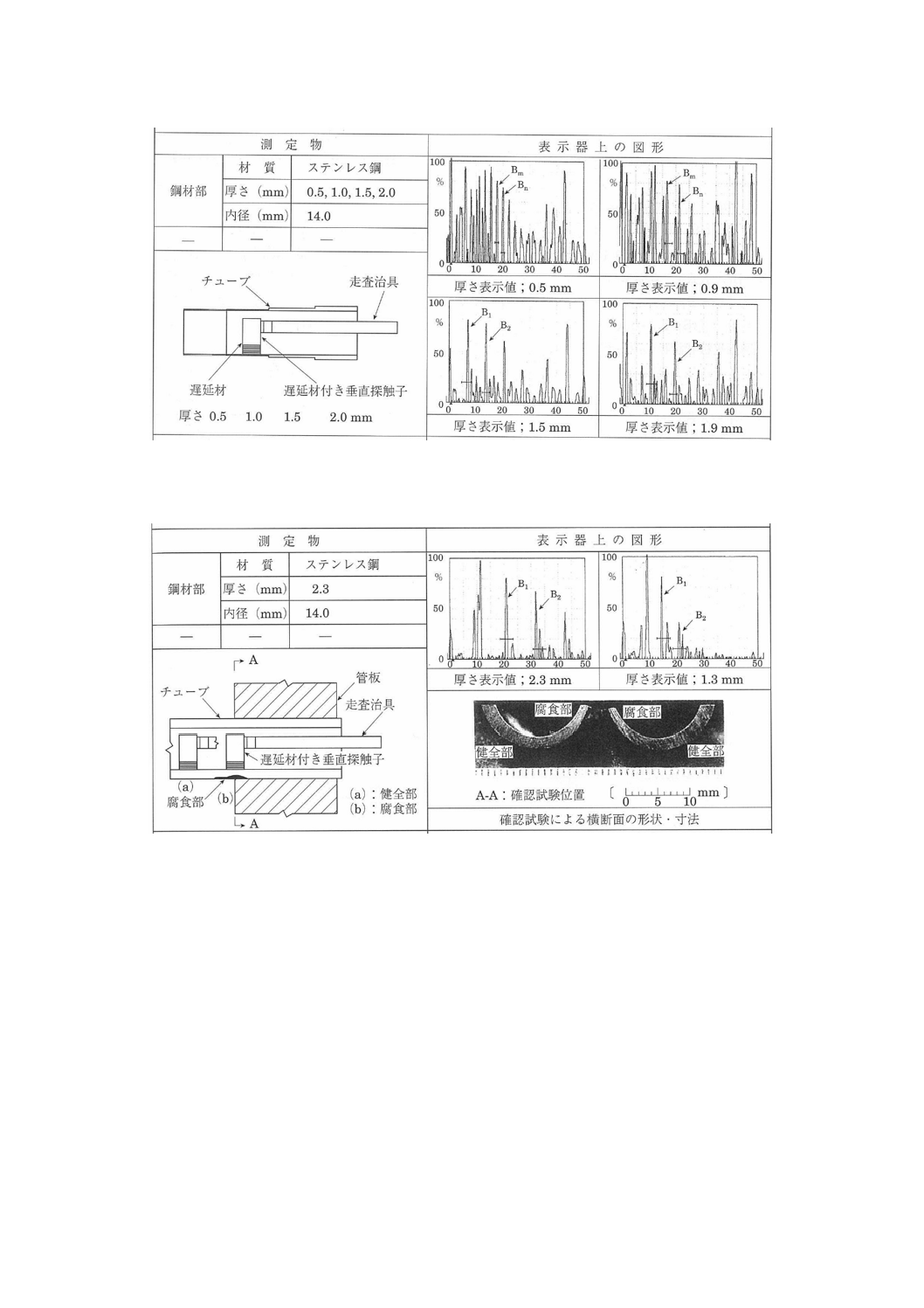

図JA.2に管材内面からの厚さ測定例を示し,図JA.3に管材内面からの腐食部の厚さ測定例を示す。

なお,近年では遅延材付き垂直探触子で遅延材の接触面又は振動子寸法のごく小さいもの,又は周波数

が20 MHz以上の広帯域垂直探触子などが多く使用されている。

26

Z 2355-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図JA.2−管材内面からの厚さ測定(遅延材付き広帯域垂直探触子の場合)の例[2]

図JA.3−管材内面からの腐食部の厚さ測定(遅延材付き広帯域垂直探触子の場合)の例[2]

27

Z 2355-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JB

(参考)

高温試験体の厚さ測定方法

JB.1 一般

この附属書は,超音波パルス反射法によって高温試験体の厚さを測定するときの留意点について記載す

るもので,規定の一部ではない。

なお,ここでいう高温試験体とは,測定面の温度が50 ℃を超えるものをいう。

JB.2 高温試験体の厚さ測定における注意点

高温試験体の厚さ測定を行う場合,高温に耐えられる遅延材などを介して超音波を伝搬するのが一般的

な方法である。この遅延材などの種類によっては試験体の表面温度が300 ℃〜500 ℃まで厚さ測定が可能

なものもある。

a) 接触媒質は,高温専用のものを使用する必要がある。

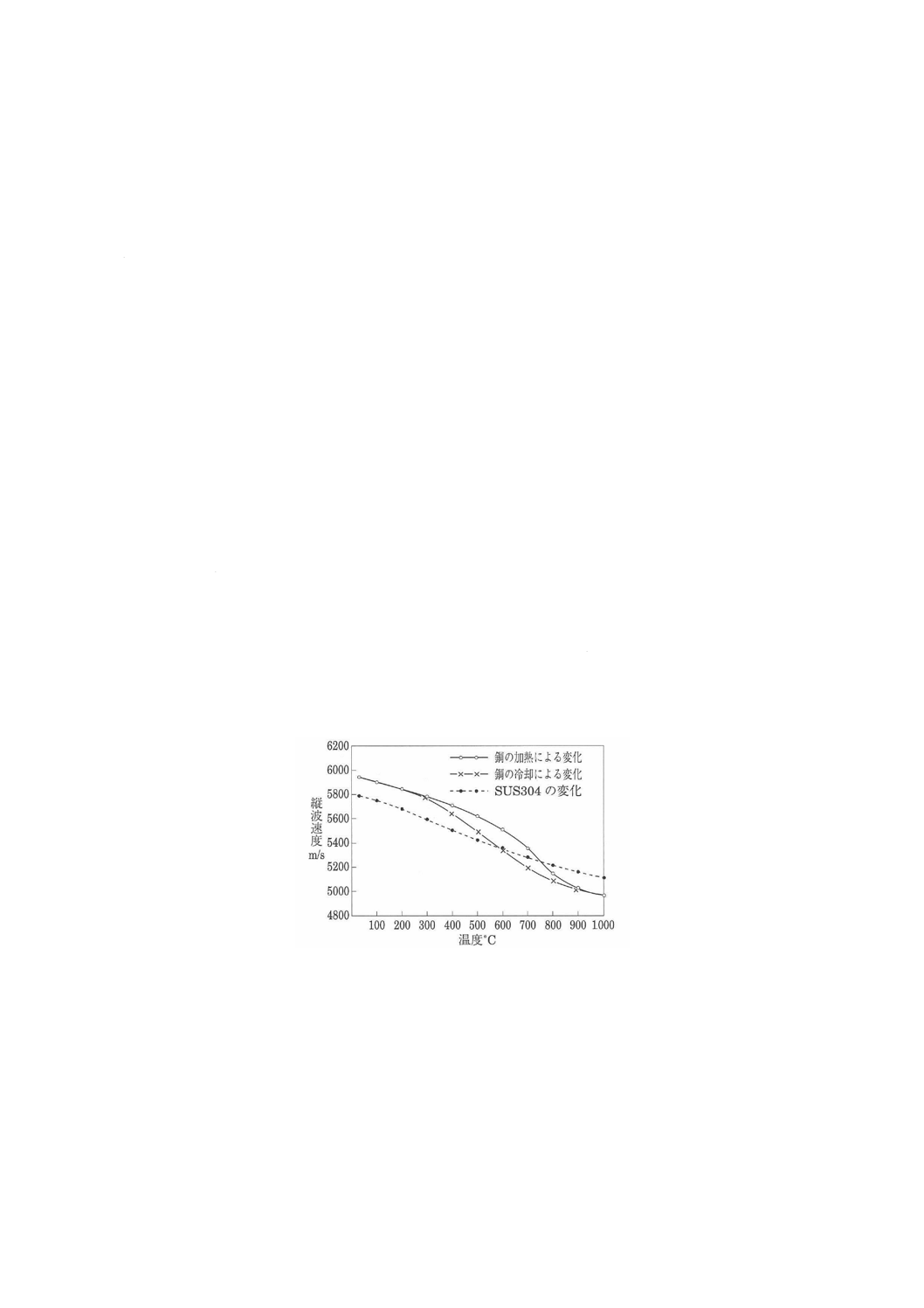

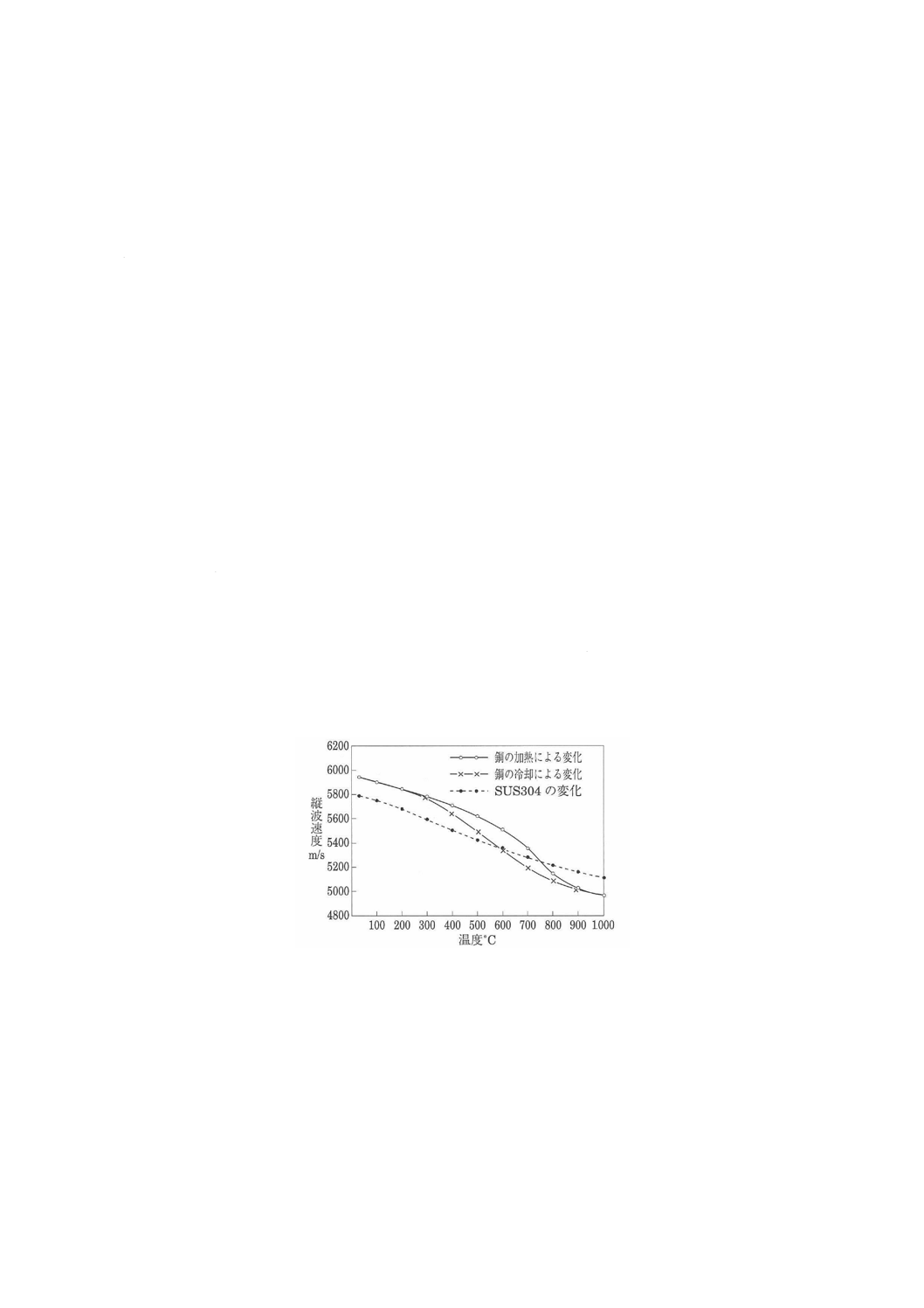

b) 試験体の温度が高温になっているときは,音速も常温のときと比べて変化している。図JB.1に鋼材の

温度による音速変化の一例を示す。音速は温度が高くなると遅くなるため,厚さ測定での表示値に対

して音速の補正が必要であることから,各測定点での厚さ測定時には測定面の温度の測定を併せて行

っておくことを推奨する。また,表面の温度と内部の温度とが異なる場合もあるため,温度分布につ

いての考慮も必要である。

c) 高温の厚さ測定を行う場合,使用する垂直探触子によって適用温度範囲,高温試験体への接触時間,

探触子の冷却方法,冷却時間などが製造業者から指定されている場合があることから探触子の取扱い

には十分に注意が必要である。

図JB.1−鋼材の温度による縦波音速の変化の測定例[3]

28

Z 2355-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JC

(参考)

コーティング上からの厚さ測定方法

JC.1 一般

この附属書は,超音波パルス反射法によって,測定面にコーティングが施された試験体の厚さを測定す

る場合の留意点などについて記載するもので,規定の一部ではない。コーティングには,樹脂系,金属系,

ゴム系,ガラス系など様々な材料が用いられている。

JC.2 コーティング上からの厚さ測定

超音波厚さ計は,5.1.1,探触子は5.1.2から選定する。

なお,探触子の選定には測定を行う試験体の予想される厚さ,腐食の程度,使用されている塗膜材料な

どを考慮し,探触子の種類,周波数,振動子寸法,接触面の寸法,遅延材の要否などを決定する。

また,決定に際しては模擬試験片を作成し,装置と探触子との組合せによって確認試験を行うことを推

奨する。

JC.2.1 数値表示超音波厚さ計を用いる場合

コーティング上からの厚さ測定には,多重エコー方式(B1−B2方式又はBm−Bn方式)が適用できる。

また,コーティング材と試験体との境界面エコーを明瞭に分離できる場合は,I−B1方式も適用できる。

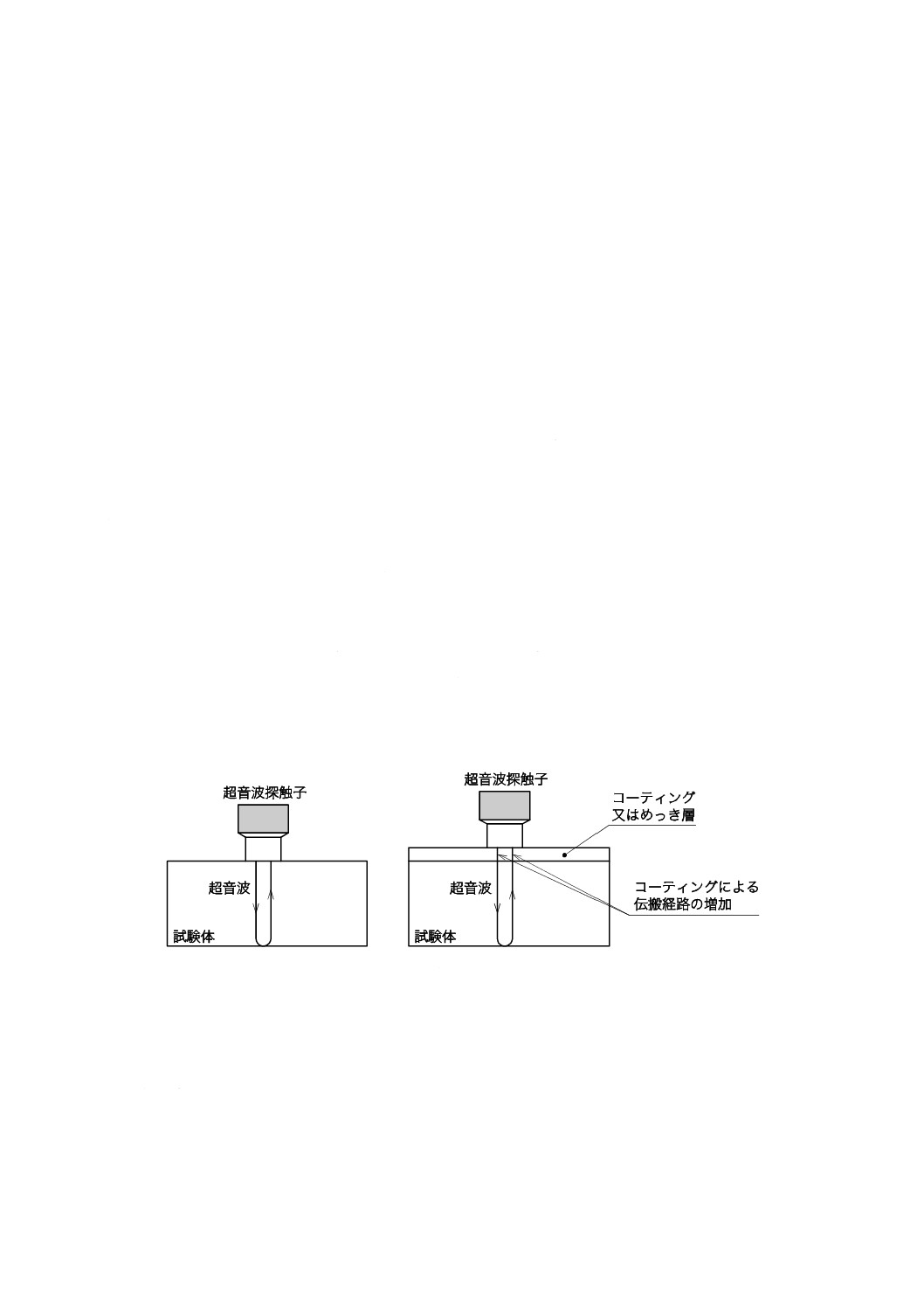

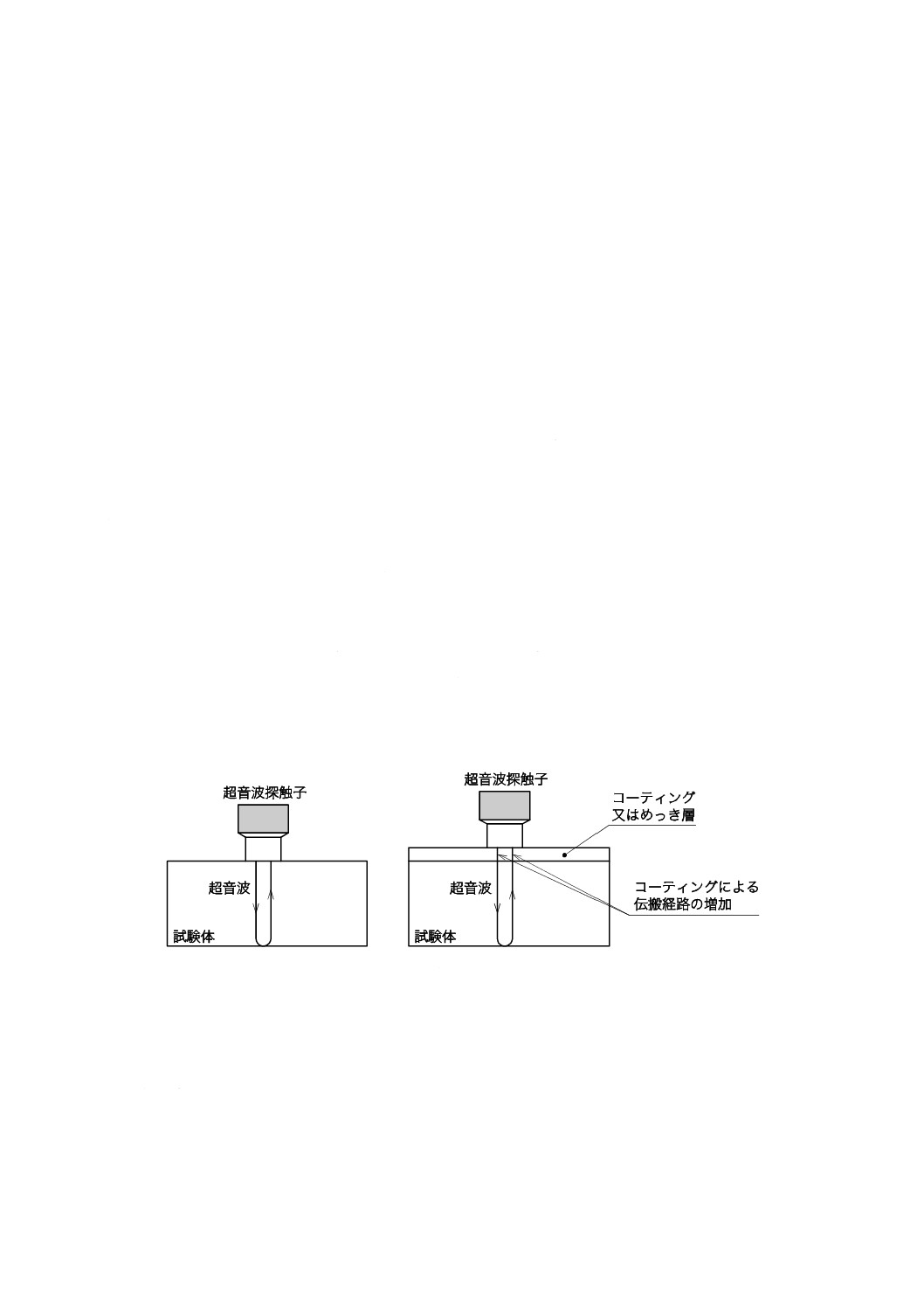

R−B1方式及びコーティング面からの表面エコーを用いたS−B1方式の場合は,図JC.1に示されるよう

に表示値にコーティングの影響が含まれる。コーティングの音速Cc及び厚さTcが分かれば,次の式(JC.1)

によってコーティング厚さを減じて試験体の厚さを算出することができる。

T=Dm−(Tc×C/Cc) ································································ (JC.1)

ここでDmは表示値,Tcはコーティングの厚さ,Ccはコーティングの音速,Cは測定材の音速である。

図JC.1−コーティングの通過による音響経路の増加

R−B1方式,S−B1方式におけるコーティングの影響は次のとおりである。

a) 金属コーティング クラッドされている材料は,クラッド材(構造,組成,厚さ,クラッド加工法,

層の数など)を考慮しないと,材料厚さの見掛けの増加(又は熱処理材の場合には見掛けの減少さえ

も)が起こり得る。

めっきを考慮するかどうかは要求される測定精度による。

例えば,鋼用に調整した装置では,

29

Z 2355-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− 鋼

1 mm,v=5 920 m/s

− 亜鉛

20 μm,v=4 100 m/s

− 実際の厚さ 1 mm+20 μm=1.02 mm

(

)(

)

s

7

6

3

738

.1

100

4

10

20

920

5

10

1

−

−

−

=

×

+

×

················································· (JC.2)

1.738−7×5 920=1.029 mm ······················································· (JC.3)

− 測定厚さ

1.029 mm

− 偏差

0.009 mm

クラッド厚さは測定することができる。測定精度は母材の測定と同じパラメータに依存する。

b) 非金属コーティング

コーティング上から厚さを測定する場合の測定誤差は,コーティング材と試験体の音速の差による

(図JC.1参照)。

− 鋼

1 mm,v=5 920 m/s

− 塗料

100 μm,v=2 100 m/s(これは一般的な数値で代表値ではない。)

− 実際の厚さ 1 mm+100 μm=1.1 mm

(

)(

)

s

7

6

3

165

.2

100

2

10

100

920

5

10

1

−

−

−

=

×

+

×

················································ (JC.4)

2.165−7×5 920=1.282 mm ······················································· (JC.5)

− 測定厚さ

1.282 mm

− 偏差

0.182 mm

もし,コーティング材料が次の場合は,期待どおりの測定が難しいこともある。

− 試験体と同じような音響的な性質の材料

− 厚さが試験体に比べて十分に薄くない場合

JC.2.2 コーティング上からの厚さ測定における留意点

コーティング上からの厚さ測定を行う場合,次の状況が考えられることからc)の処置を推奨する。

a) 超音波減衰及び腐食の有無 コーティング上からの厚さ測定で判断することが望ましい重要な点は,

そのコーティング内の超音波減衰と厚さ及び腐食の有無である。これらに起因し,試験体の厚さを表

示しない,又は測定値が安定しない場合がある。

b) 腐食がある場合 裏面側に腐食がある場合,エコーB1,Bnともエコー高さが低下し,装置のしきい値

をエコー高さが超えないために,厚さ測定が困難になる。

c) 処置方法 a),b)などの状況となった場合は,JC.2.3の表示器付き超音波厚さ計又は超音波探傷器を

用い,Aスコープからのエコーを観察し,適切なエコー高さ,測定条件に装置を調整し,厚さを測定

する。

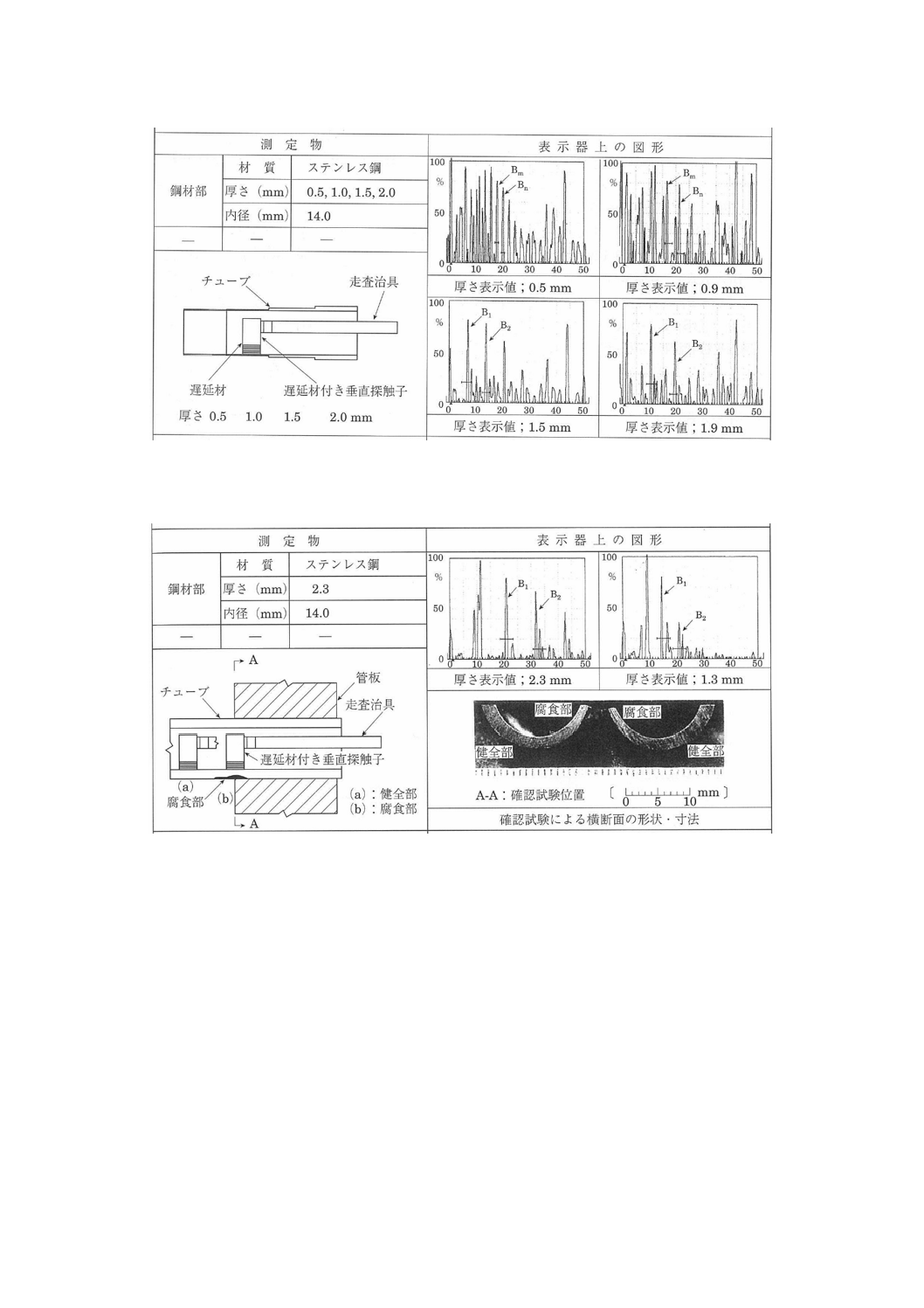

JC.2.3 表示器付き超音波厚さ計又は超音波探傷器を用いる場合

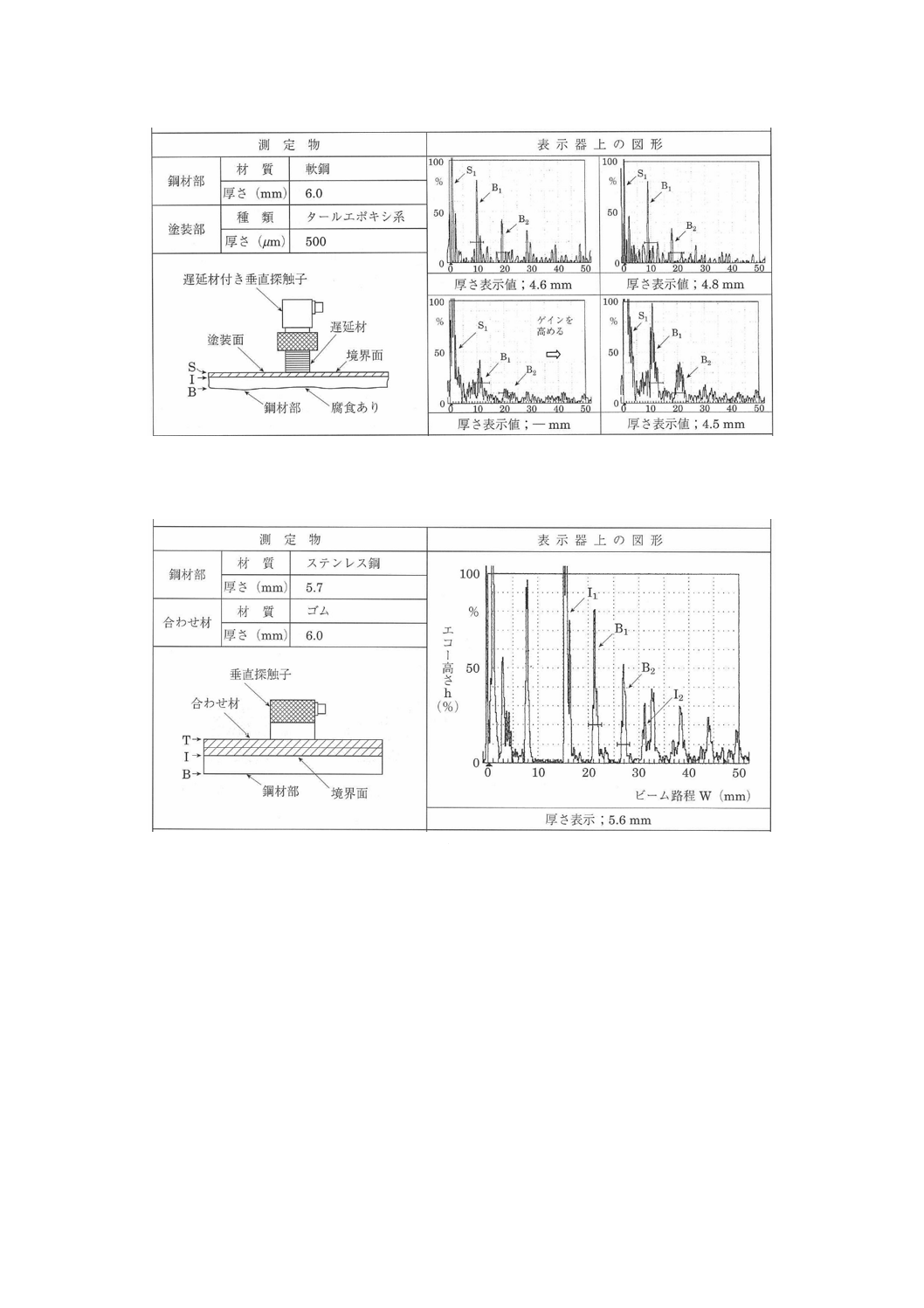

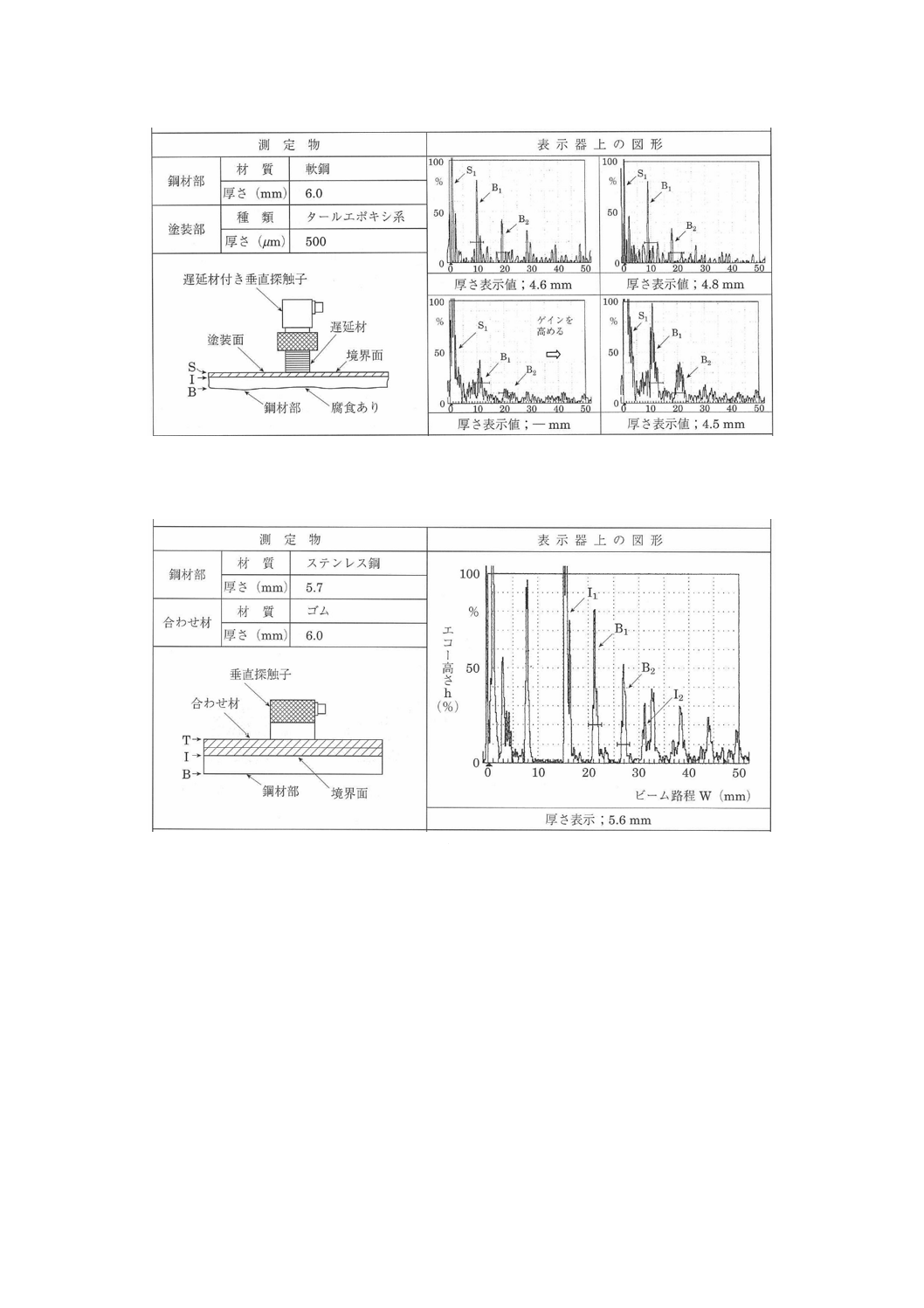

図JC.2にコーティング上からの腐食をもつ鋼板の厚さ測定例を示し,図JC.3にゴムコーティングされ

た鋼板の厚さ測定例を示す。

30

Z 2355-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図JC.2−塗装鋼板の塗膜上からの鋼材部の厚さ測定の例[4]

図JC.3−ゴムライニング材の鋼材部の厚さ測定の例[4]

31

Z 2355-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JD

(参考)

点検記録例

JD.1 一般

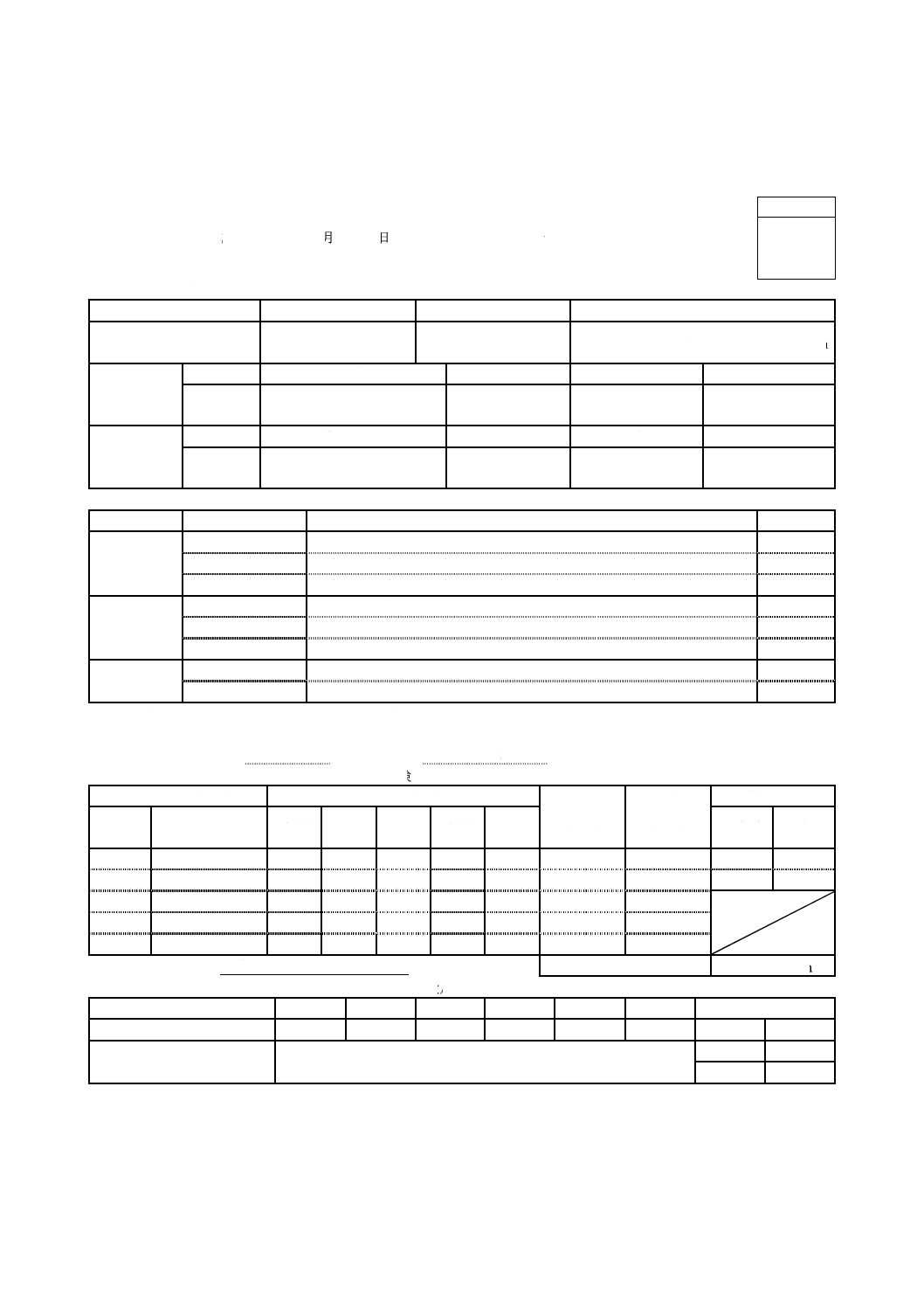

表JD.1は“始業前点検記録表”様式例,表JD.2は“始業前点検及び日常点検記録表”様式例である。

32

Z 2355-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

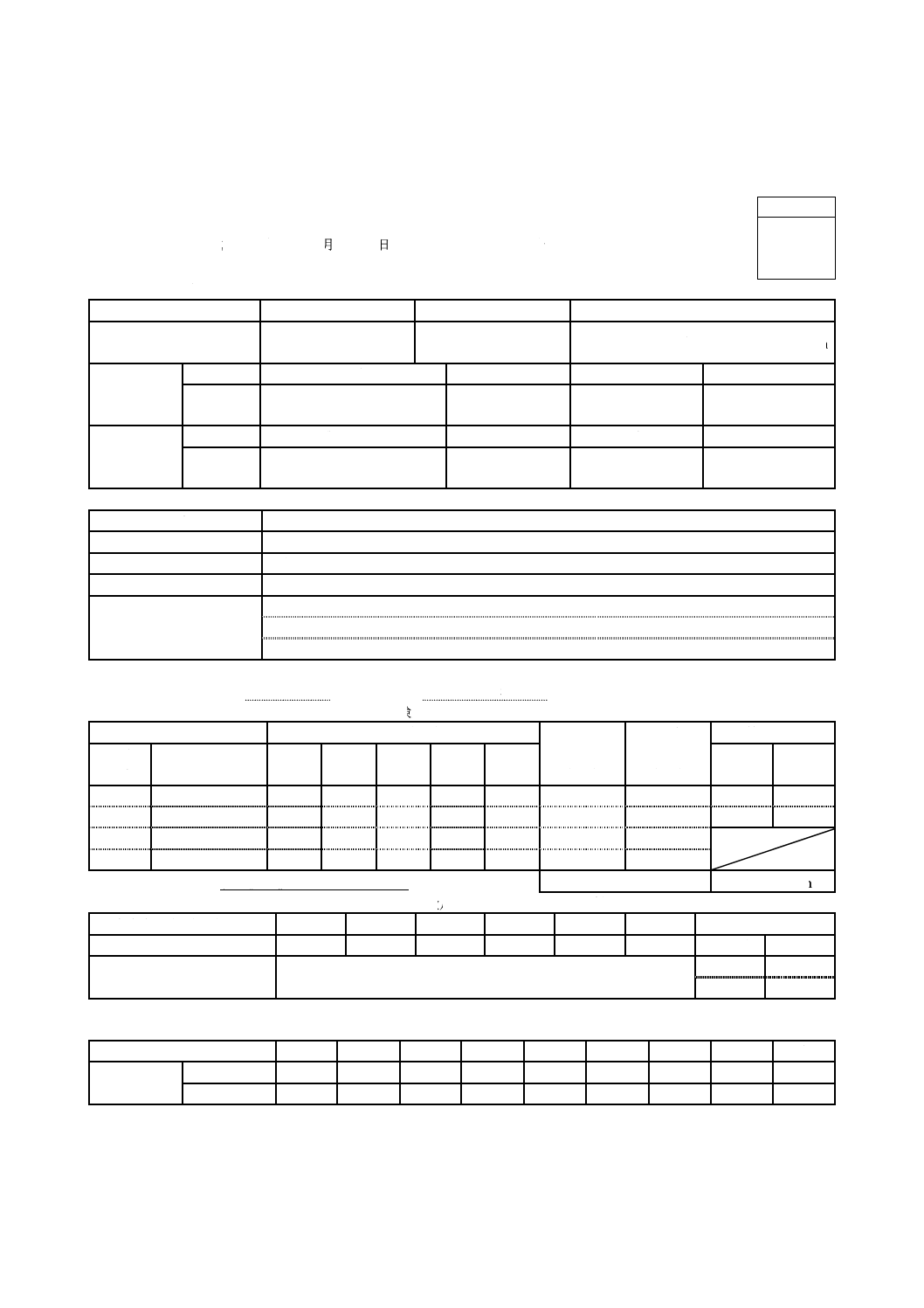

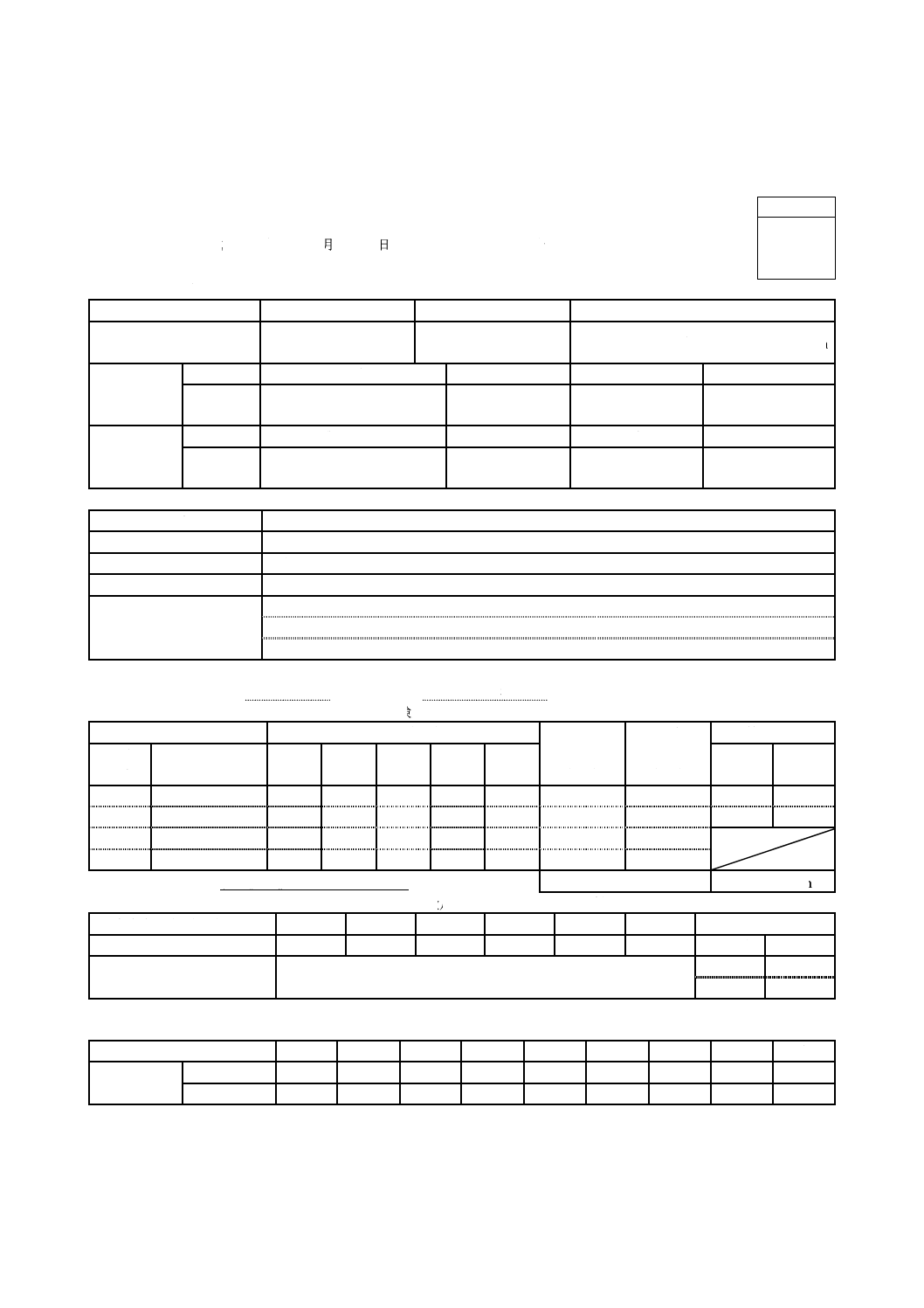

表JD.1−日常点検記録表の様式例

超音波厚さ測定装置 始業前点検記録表

承 認

【使用装置及び点検者】

点検者名

資格種別

資格番号

測定対象物の材料,設計板厚など

材料: ,板厚: mm

超音波厚さ

測定装置

管理番号

形式

製造番号

製造業者名

定期点検有効期限

垂直探触子

形式

製造番号

種別

周波数

振動子寸法

一振動子

二振動子

MHz

mm

【目視点検結果】

区分

点検項目

点検基準及び試験基準

合否判定

厚さ測定

装置

外観

接触媒質などの付着及び損傷のないこと。

合・否

ねじ締付部

ねじ類の脱落及び締付部にがたのないこと。

合・否

コネクター部

接触媒質などの付着及び緩みのないこと。

合・否

探触子

外観

変形及び損傷がないこと。

合・否

接触面

接触面が平滑で損傷のないこと。

合・否

コネクター部

接触媒質などの付着及び緩みのないこと。

合・否

ケーブル

外観

被覆などに損傷がなく使用時に異常が予想されないこと。

合・否

コネクター部

接触媒質などの付着及び緩みのないこと。

合・否

始業前点検の結果,異常が認められた場合は修理依頼する。

【性能測定結果】

接触媒質: ,温度: ℃

1.誤差の測定(測定方法:JIS Z 2355-2) 試験片形式: 管理番号:

試験片厚さ(mm)

表示値(mm)

測定値

M

(mm)

誤差

|T−M|

(mm)

調整値の確認

公称

厚さ

機械的寸法

T

1回目 2回目 3回目 4回目 5回目

測定前

測定後

音速設定値: m/s

誤差の最大値

mm

2.測定下限の測定(測定方法:JIS Z 2355-2) 試験片形式: 管理番号:

試験片厚さ(mm)

調整値の確認

測定値 (mm)

測定前

測定後

測定下限値(mm)

mm

測定下限の測定は必要に応じて実施する。

【点検日時】 平成 年 月 日 , 時 分

33

Z 2355-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

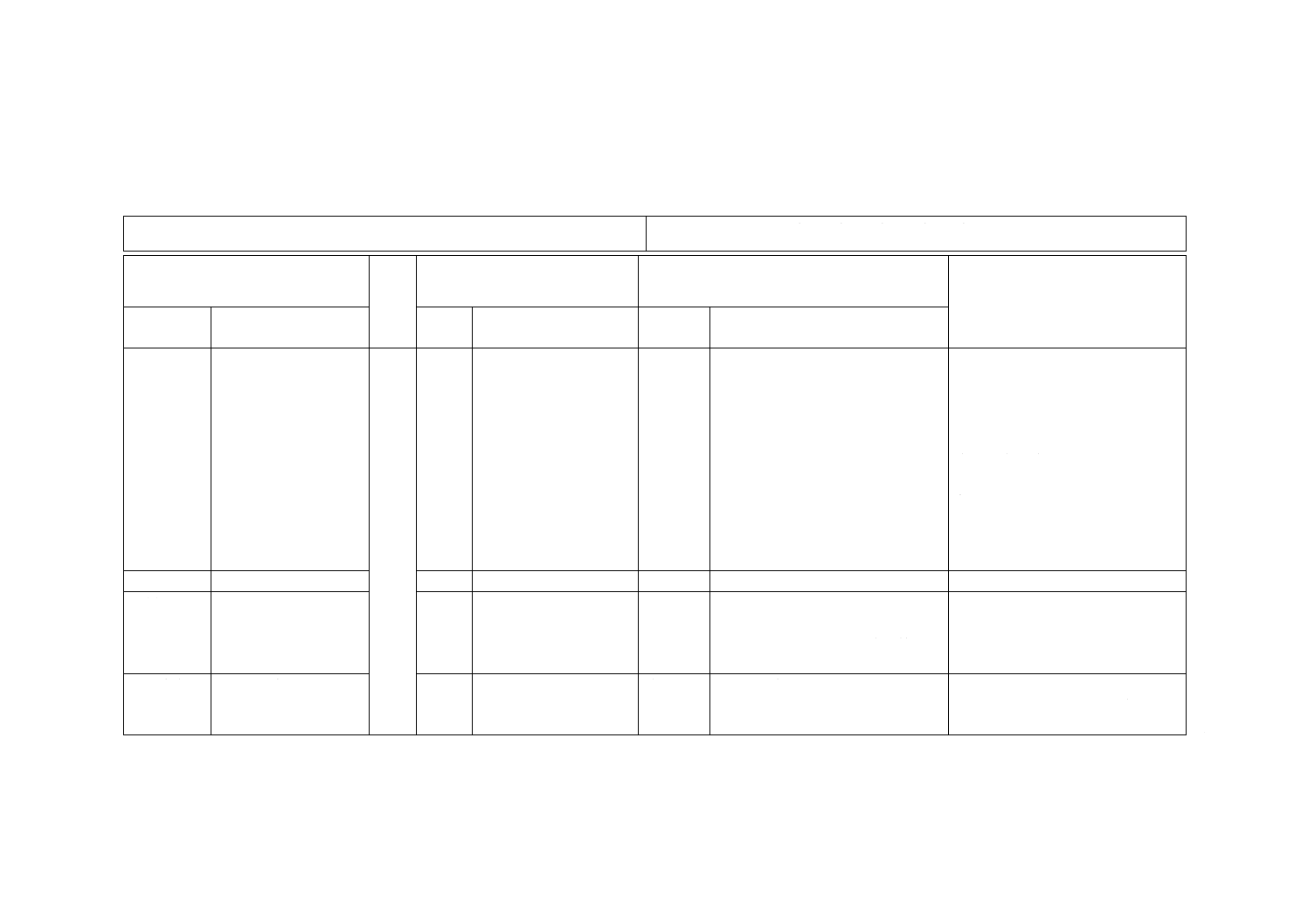

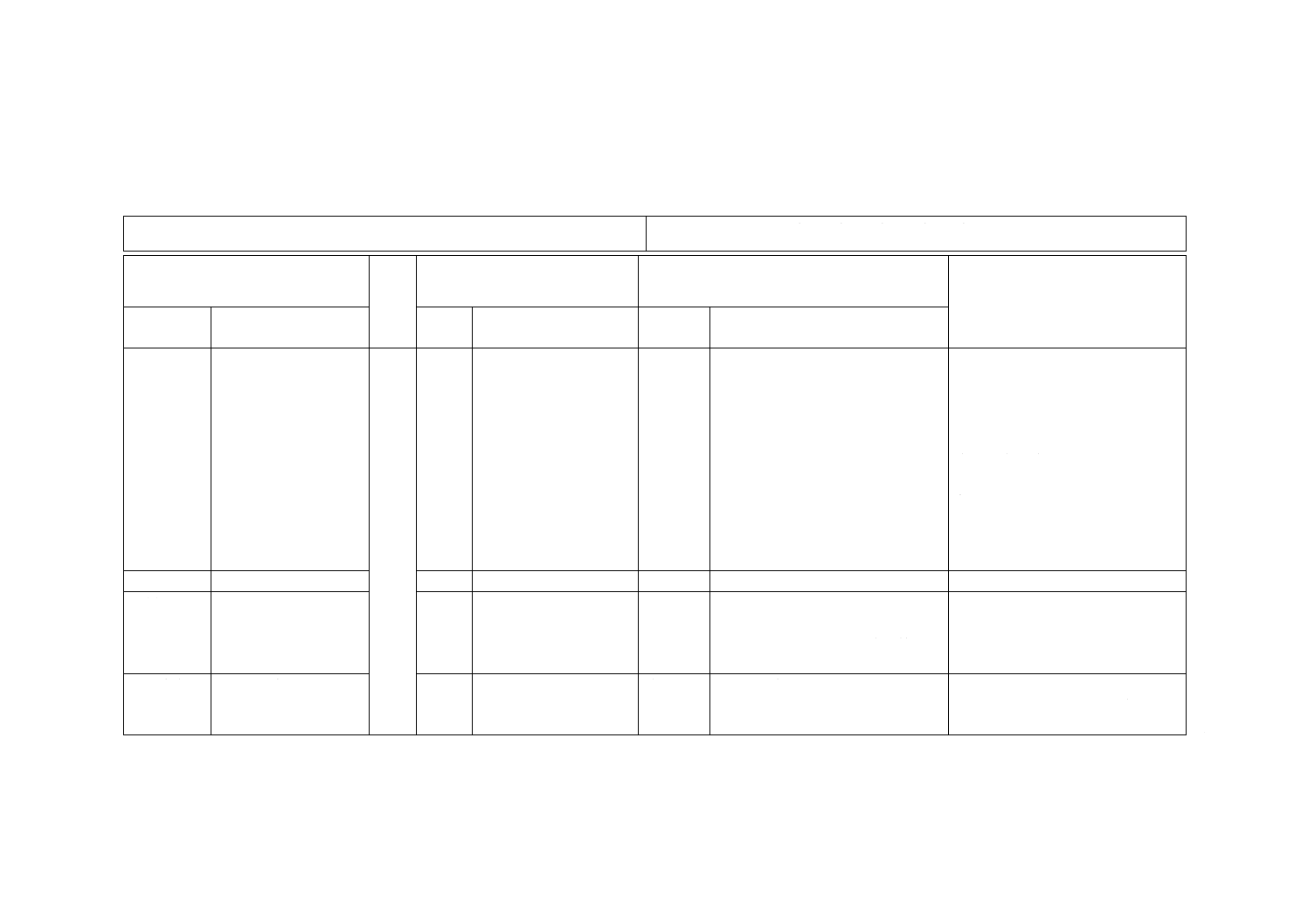

表JD.2−日常点検記録表の様式例

超音波厚さ測定装置 始業前点検及び日常点検記録表

承 認

【使用装置及び点検者】

点検者名

資格種別

資格番号

測定対象物の材料,設計板厚など

材料: ,板厚: mm

超音波厚さ

測定装置

管理番号

形式

製造番号

製造業者名

定期点検有効期限

垂直探触子

形式

製造番号

種別

周波数

振動子寸法

一振動子

二振動子

MHz

mm

【目視点検結果】

区分

点検項目

厚さ測定装置

外観,ねじ締付部,接栓部

垂直探触子

外観,接触面,接栓部

ケーブル

外観,接栓部

点検結果

※異常が認められた場合,下記に列記する。

【性能測定結果】

接触媒質: ,温度: ℃

1.誤差の測定(測定方法:JIS Z 2355-2) 試験片形式: 管理番号:

試験片厚さ(mm)

表示値(mm)

測定値

M

(mm)

誤差

|T−M|

(mm)

調整値の確認

公称

厚さ

機械的寸法

T

1回目 2回目 3回目 4回目 5回目

測定前

測定後

音速設定値: m/s

誤差の最大値

mm

2.測定下限の測定(測定方法:JIS Z 2355-2) 試験片形式: 管理番号:

試験片厚さ(mm)

調整値の確認

測定値 (mm)

測定前

測定後

測定下限値(mm)

mm

測定下限の測定は必要に応じて実施する。

【日常点検:調整値の確認】

時間

測定前

:

:

:

:

:

:

:

測定後

試験片厚さ

(mm)

【点検日時】 平成 年 月 日 , 時 分

34

Z 2355-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考文献 [1] 日本非破壊検査協会編 超音波厚さ測定I(2009年版)p.56

[2] 日本非破壊検査協会編 超音波厚さ測定I(2001年版)p.74

[3] 日本非破壊検査協会編 超音波厚さ測定I(2009年版)p.76

[4] 日本非破壊検査協会編 超音波厚さ測定I(2001年版)p.75

35

Z 2355-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

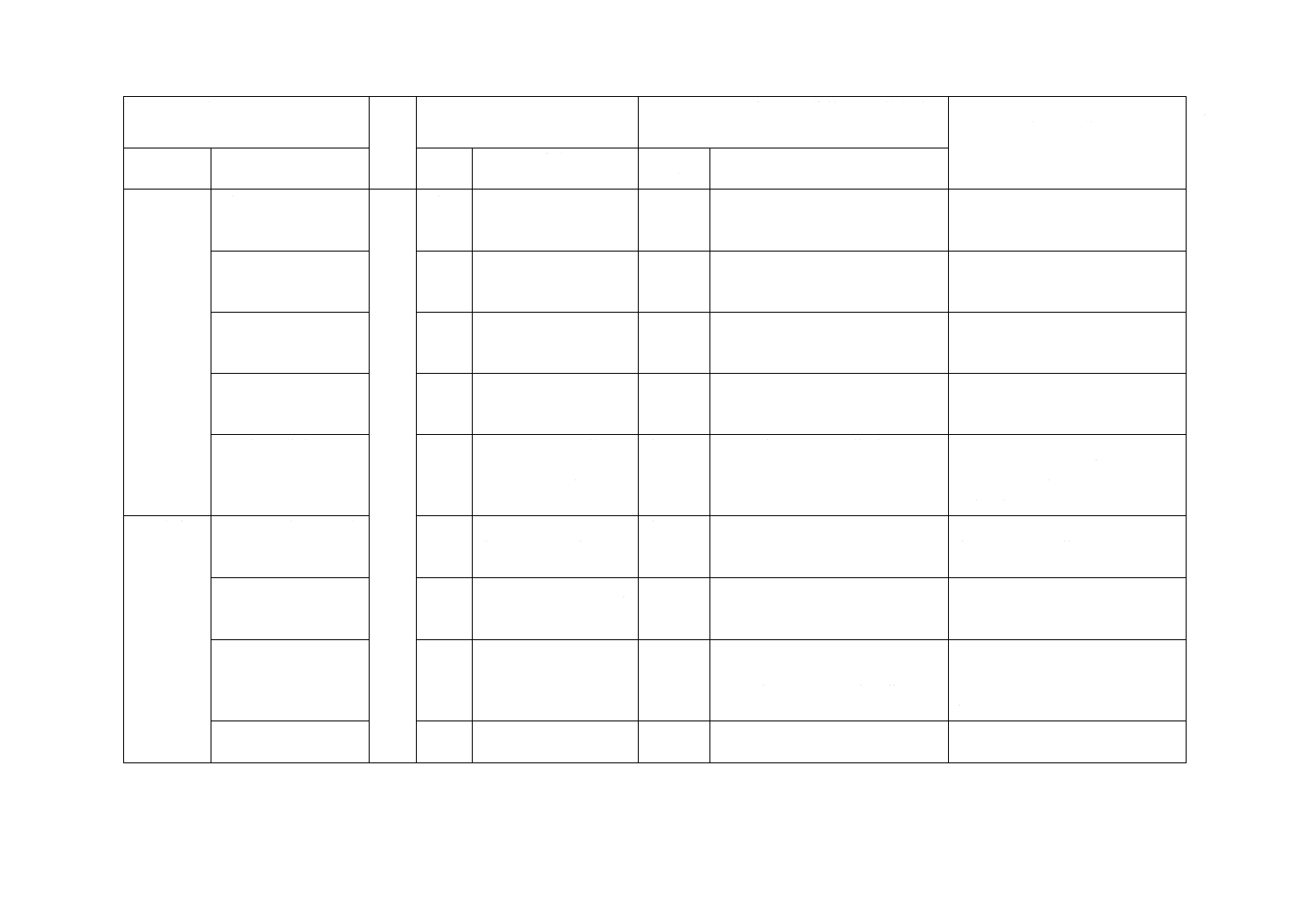

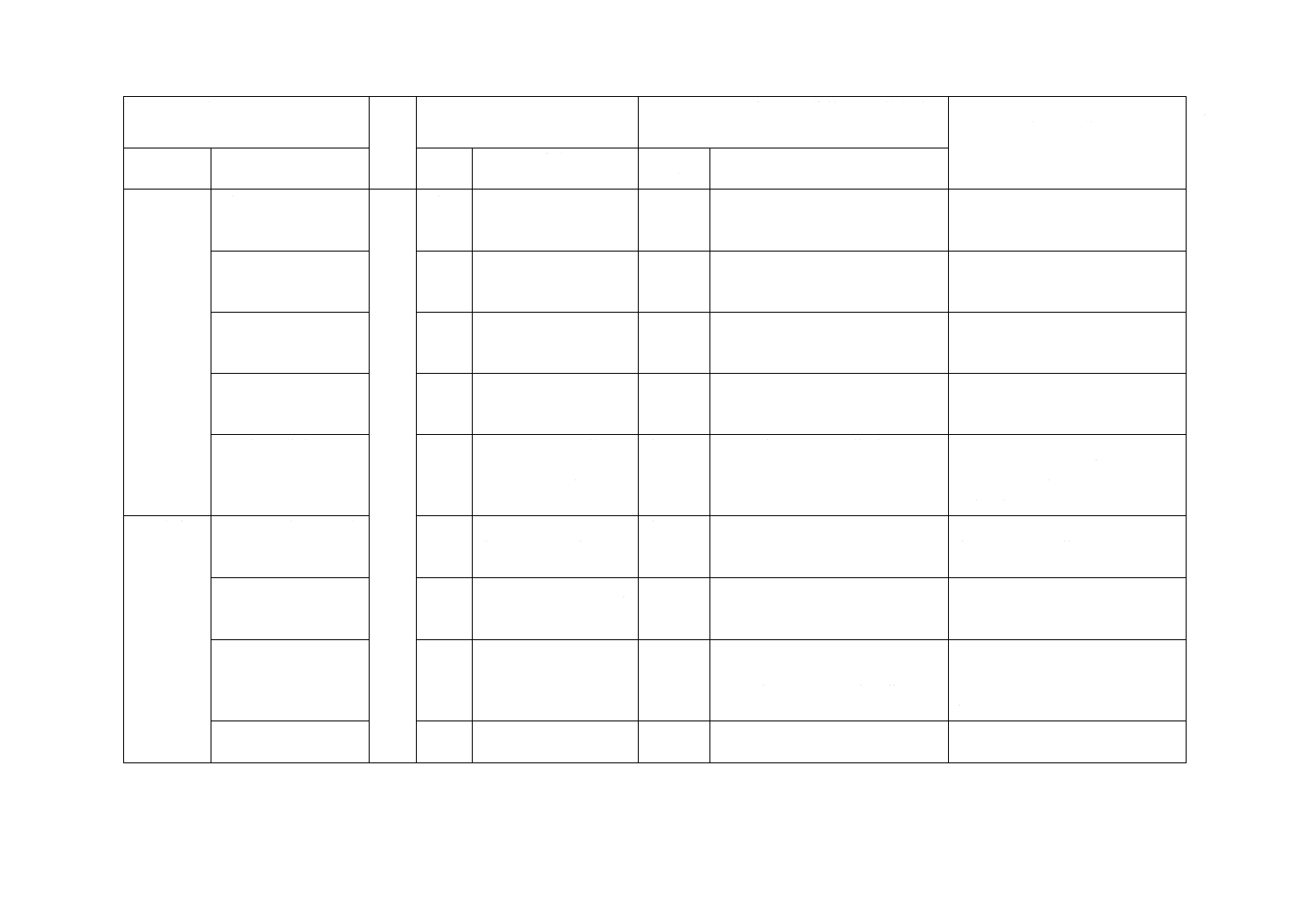

附属書JE

(参考)

JISと対応国際規格との対比表

JIS Z 2355-1:2016 非破壊試験−超音波厚さ測定−第1部:測定方法

ISO 16809:2012,Non-destructive testing−Ultrasonic thickness measurement

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差異

の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

1 適用範囲 金属材料及び非金属材

料に対して,保守検査

又は製品検査を行う場

合の厚さ測定方法。

1

金属及び非金属材料を

超音波パルスの伝搬時

間だけに基づいて,直接

接触法によって超音波

厚さ測定する原則。

変更

JISでは,検査の適用目的を記述す

るとともに,直接接触法の規定は外

した。

旧JISでは主として金属構造物の

保守検査を対象としていたが,今回

の制定ではISO規格にある製品検

査を明確に含めたため,適用範囲に

適用目的を記述した。また,製品検

査では水浸法も用いられているた

め,直接接触法の限定はしなかっ

た。

5年目の見直し時に,市場の普及に

よって,ISO規格の規定に合わせる

かどうかを判断する。

2 引用規格

3 用語及び

定義

JIS Z 2300によるほ

か,残存厚さ,グリセ

リンペースト,表示値,

測定値を記述。

3

ISO 5507

及び

EN

1330-4に記載された用

語及び定義。

変更

JISの用語に合わせるほか,旧JIS

の用語を見直して残した。また,旧

JISから用いられている表示値及び

測定値について定義を明確にした。

4 測定方式 使用する探触子例に水

浸探触子を記述。

4

水浸探触子は含んでい

ない。

変更

JISでは適用範囲を直接接触法に限

定していないため,使用する探触子

例に水浸探触子を明記した。

5年目の見直し時に,市場の普及に

よって,ISO規格の規定に合わせる

かどうかを判断する。

1

3

Z

2

3

5

5

-1

:

2

0

1

6

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

36

Z 2355-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

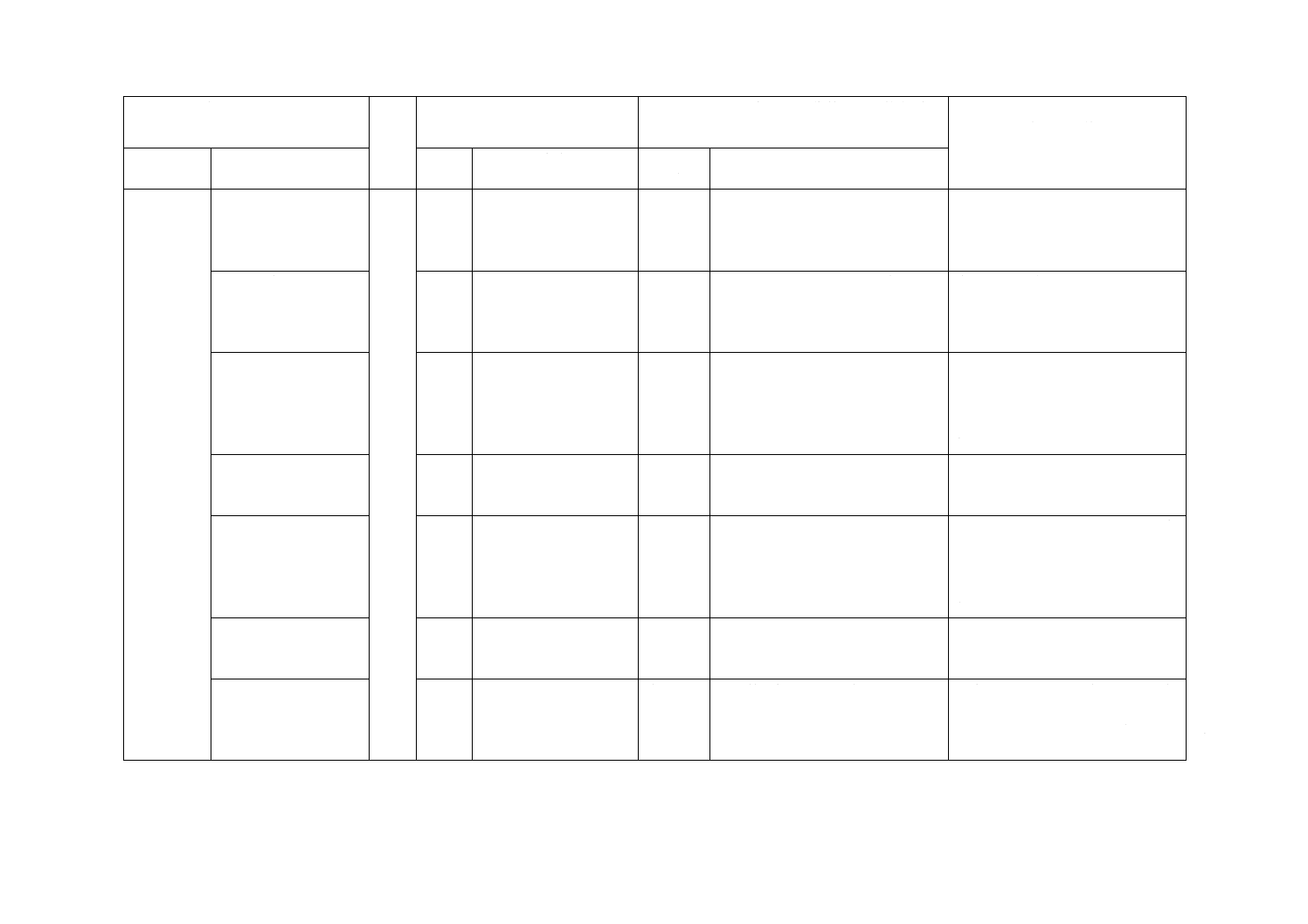

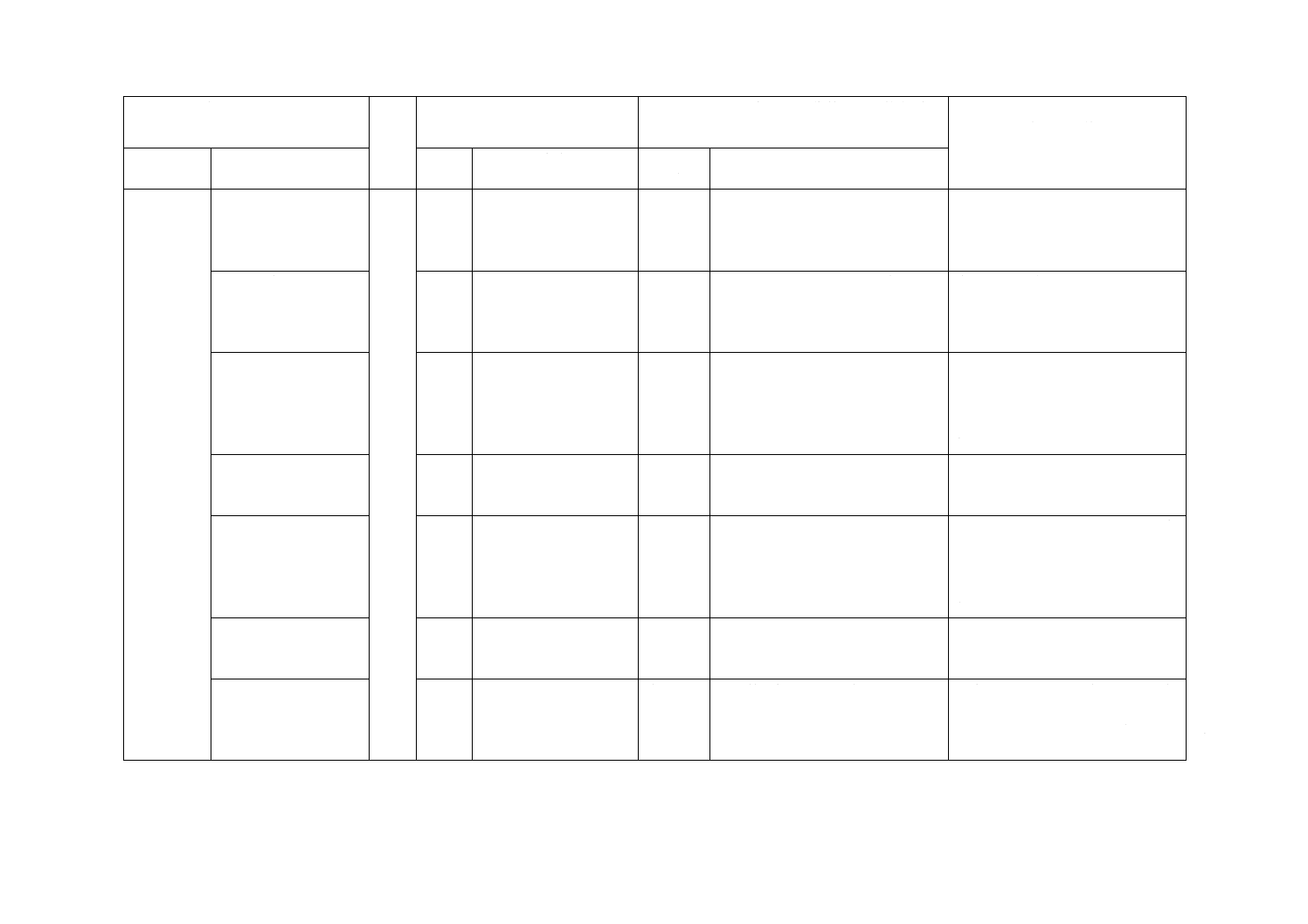

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差異

の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

5 一般的要

求事項

5.1 測定装置

5.1

測定装置には探触子は

含んでいない。

変更

JISでは測定装置は厚さ測定器(厚

さ計及び超音波探傷器)と探触子と

の組合せとしている。

厚さ測定の性能は,厚さ計だけでな

く探触子にも依存するため,組合せ

として規定した。

5.1.2 探触子

5.2

探触子ケーブルの規定

はない。

追加

JISでは測定装置の製造業者によっ

て指定されたケーブルを用いると

している。

厚さ測定においてケーブルも測定

下限などの性能に影響するため規

定した。

5.2 接触媒質

5.3

表面粗さによる規定は

ない。

変更

JISでは表面粗さ25 μmRz以上でグ

リセリンペーストを規定。

5年目の見直し時に,市場の普及に

よって,ISO規格の規定に合わせる

かどうかを判断する。

5.3 対比試験片

5.4

試験片形状について,同

じような寸法,材料及び

構造と規定。

変更

JISでは,音速及び厚さが試験体に

ほぼ等しいもので,測定面と反射面

とが平行なものが望ましいと規定。

JISでは試験片がもつべき仕様をよ

り具体的に明確化した。

5.5 試験技術者

5.6

ISO 9712又は同等の標

準に従って認証されて

いることを推奨。

変更

ISO規格では認証を推奨としてい

るが,JISでは有資格者と規定。

国内では厚さ測定UM1の認証制度

が長くあること,及び製造現場では

雇用主認証が適用されているため,

有資格者と規定した。

6 超音波厚

さ測定の適

用

6.1 表面状態及び測定

面の処理

6.1

腐食した表面で行う場

合,接触面を研磨しなけ

ればならないと規定。

変更

JISでは表面の研磨は規定していな

い。

腐食が進んでいる試験体の場合,研

磨によってより薄くしてしまう場

合があり,現場の実態を考慮した。

6.2.1 一般

6.2.1

測定方法の規定はない。 変更

JISでは2回測定法などの測定方法

を規定。

5年目の見直し時に,市場の普及に

よって,ISO規格の規定に合わせる

かどうかを判断する。

6.2.2 製品検査におけ

る厚さの測定

6.2.2

集束範囲に関する規定

はない。

追加

JISでは適切な交軸範囲・集束範囲

を選定するとしている。

ISO規格では6.3に一部記載あり。

試験体に対して集束範囲が不適切

であると感度が低下して測定でき

ない場合があるため,この規定を追

加した。

6.2.3 保守検査におけ

る残存厚さの測定

6.2.3

同上

追加

同上

同上

1

3

Z

2

3

5

5

-1

:

2

0

1

6

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

37

Z 2355-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差異

の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

6 超音波厚

さ測定の適

用(続き)

6.2.3 保守検査におけ

る残存厚さの測定

6.2.3

これらの規定はない。

変更

JISでは二振動子垂直探触子を用い

る場合,移動の際に持ち上げる規

定,表示値の扱い方の規定を入れて

いる。

5年目の見直し時に,市場の普及に

よって,ISO規格の規定に合わせる

かどうかを判断する。

6.2.3.3 腐食部の厚さ

測定における留意点

6.2.3

これらの記載はない。

追加

JISでは測定面及び裏面の腐食時の

現象を述べ,処置方法を規定。ISO

規格では附属書A(参考)に同様の

内容が記載。

腐食部位が多い保守検査において

は表示値が安定しない場合があり,

処置方法は規定とした。

6.2.3.4 管材の厚さ測

定

6.2.3

これらの記載はない。

追加

JISでは附属書JAを引用し,管材

の測定における留意点を記載。ISO

規格では8.1.5.3に部分的に記載。

保守検査においては配管の測定が

多いため,旧JISの附属書4(規定)

管材の厚さ測定方法の内容を見直

して,留意点として附属書JAを追

加した。

6.3 探触子の選定

6.3

低周波数の探触子につ

いての規定はない。

追加

JISでは減衰材料の測定においてよ

り低い周波数の探触子が望ましい

とした。

減衰材料においては低周波数の探

触子を用いると測定しやすくなる

ため,この規定を追加した。

6.4 厚さ測定器の選定

6.4

装置と測定方式との対

応を記述している。

変更

装置と測定方式との対応は明示し

ていない。

ISO規格の対応付けは不適切と考

えられるため,その部分は削除し

た。

ISO規格の見直し時に提案するか

判断する。

6.5 対比試験片とは異

なる材料

6.5

表示値の補正について

は記述されていない。

追加

音速による表示値の補正を行えば,

他の試験片を用いてもよいことを

追加。

4の(V)に同じ。

6.6.2 低温での厚さ測

定

6.6.2

一般的な探触子の温度

範囲を−20 ℃〜60 ℃

と規定。

変更

一般的な探触子の温度範囲を0 ℃

〜50 ℃と規定。

国内で流通している探触子の実態

に合わせて変更した。

ISO規格の見直し時に提案するか

判断する。

1

3

Z

2

3

5

5

-1

:

2

0

1

6

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

38

Z 2355-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差異

の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

6 超音波厚

さ測定の適

用(続き)

6.6.3 高温での厚さ測

定

6.6.3

高温の範囲を60 ℃を

超える温度と規定。

高温試験体に関する留

意点の附属書はない。

変更

高温の範囲を50 ℃を超える温度と

規定。

附属書JBに高温物の厚さ測定にお

ける留意点を示した。

国内で流通している探触子の実態

に合わせて変更した。

また,旧JISの附属書5(規定)高

温測定物の厚さ測定方法の内容を

見直し,留意点として附属書JBを

追加した。

6.6.5 コーティング上

からの厚さ測定

−

追加

B1−B2で測定できること,附属書

JCにコーティング上からの厚さ測

定の留意点を示した。

ISO規格では箇条8(精度への影響)

に記述されている。

コーティング上からの厚さ測定は

特殊な測定条件であり,分かりやす

さのため追加した。

ISO規格の見直し時に提案するか

判断する。

7 厚さ測定

器の調整

7.2.2 超音波厚さ計

7.2.2

数値で表示するデジタ

ル厚さ計の調整方法を

規定。

変更

JISでは厚さ計について記述。

ISO規格ではJISの数値表示厚さ計

について記述。

Aスコープ表示器付き厚さ計の調

整方法は数値表示厚さ計と同じで

あるためこちらに含めた。

ISO規格の見直し時に提案するか

判断する。

7.2.3 超音波探傷器

7.2.3

Aスコープ装置の調整

方法を規定。

変更

JISでは超音波探傷器を用いてAス

コープから読み取る場合とし,各種

測定方式での調整方法の説明図を

挿入した。

Aスコープ表示器付き厚さ計は

7.2.2に含めることとしたので,

7.2.3は超音波探傷器を用いる場合

と明確化し,分かりやすさのため説

明図を追加した。

ISO規格の見直し時に提案するか

判断する。

7.3 調整値の確認

7.3

再測定の規定はない。

変更

JISでは再測定を規定。

4の(V)に同じ。

7.4 測定装置の保守及

び点検

−

追加

日常点検,定期点検及び特別点検を

規定。

4の(V)に同じ。

1

3

Z

2

3

5

5

-1

:

2

0

1

6

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

39

Z 2355-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差異

の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

8 測定精度

への影響

8.1 作業上の条件

8.1

説明文はない。

追加

JISでは,測定体の状態が測定値に

影響し考慮すべきことを記載。

ISOでは説明文のない箇条があり,

JISでは説明が必要なため追加し

た。

8.1.1 c) 表面形状

8.1.1.3 表面エコーを検出して

しまう場合についての

説明はない。

追加

表面エコーを検出した場合には実

際の厚さよりも薄い値が表示され

る場合もあることを記述。

表面形状の影響によっては薄い値

が出る場合もあるため,JISではそ

の説明も追加した。

8.1.3 コーティング

8.1.3

コーティングの影響に

ついて数値例を記載。

変更

コーティング測定における留意点

を附属書JCを呼んで記載。

コーティング上からの測定を行う

場合は多いため,旧JISの附属書3

(規定)塗膜をもつ測定物の厚さ測

定方法の内容を見直し,ISO規格の

8.1.3の内容も含めて留意点として

附属書JCを追加した。

8.1.4 a) 平行度

8.1.5.1 ±10°以内で平行であ

るべきと記述。

変更

平行度の具体的な数値は削除。

測定条件によって値は変わるため,

値の記述については削除した。

6.4の(V)に同じ。

8.3 測定精度に影響す

るパラメータ

8.3.3

不確かさの計算方法を

記載。

削除

不確かさの計算方法は削除。

不確かさの表記の普及度合いを鑑

み削除した。

5年目の見直し時に,市場の普及に

よって,ISO規格の規定に合わせる

かどうかを判断する。

9 材料の影

響

9.5.2 接触面

9.5.2

コーティング厚さの減

算について記述。

変更

コーティング厚さの減算の記述は

削除。

コーティング厚さの減算は現場的

には実施が困難な場合が多いため

規定からは外し,附属書JCにて記

述した。

ISO規格の見直し時に提案するか

判断する。

1

3

Z

2

3

5

5

-1

:

2

0

1

6

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

40

Z 2355-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差異

の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

10 報告書

10.2 一般情報

10.2

作業者の署名を規定。

変更

作業者の署名は規定されていない。 国内では署名は普及していないた

め削除した。

5年目の見直し時に,ISO規格の規

定に合わせるかどうかを判断する。

10.3 測定データ

10.3

−

追加

各測定部位での設定音速値と測定

部位の表面温度の記載を規定。

設定音速値と測定部位の表面温度

は測定精度への影響が大きいため,

この規定を追加した。

ISO規格の見直し時に提案するか

判断する。

附属書A

(参考)

測定条件の選定

附属

書D

変更

探触子の径及び周波数については,

我が国にて一般に適用されている

範囲に変更。

ISO規格の見直し時に提案するか

判断する。

附属書D

(参考)

精度に影響のあるパラ

メータ

附属

書C

C.2に不確かさの計算方

法を記載。

変更

JISでは不確かさの計算方法C.2は

削除。

8.3の(V)に同じ。

附属書JA

(参考)

管材の厚さ測定方法

−

追加

JISでは管材の厚さ測定における留

意点を記述。

旧JISにおける附属書4(規定)管

材の厚さ測定方法の内容を見直し,

留意点を参考として残した。

ISO規格の見直し時に提案するか

判断する。

附属書JB

(参考)

高温試験体の厚さ測定

方法

−

追加

JISでは高温試験体の厚さ測定にお

ける留意点を記述。

旧JISにおける附属書5(規定)高

温測定物の厚さ測定方法の内容を

見直し,留意点を参考として残し

た。

ISO規格の見直し時に提案するか

判断する。

附属書JC

(参考)

コーティング上からの

厚さ測定方法

−

追加

JISではコーティング上からの厚さ

測定における留意点を記述。

旧JISにおける附属書3(規定)塗

膜をもつ測定物の厚さ測定方法の

内容を見直し,留意点を参考として

残した。

ISO規格の見直し時に提案するか

判断する。

1

3

Z

2

3

5

5

-1

:

2

0

1

6

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

41

Z 2355-1:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差異

の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

附属書JD

(参考)

点検記録例

−

追加

JISでは点検記録例を記述。

本体の7.4の測定装置の保守及び点

検に対応し,始業前点検記録表など

の様式例を示した。

JISと国際規格との対応の程度の全体評価:ISO 16809:2012,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 削除 ················ 国際規格の規定項目又は規定内容を削除している。

− 追加 ················ 国際規格にない規定項目又は規定内容を追加している。

− 変更 ················ 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD ··············· 国際規格を修正している。

1

3

Z

2

3

5

5

-1

:

2

0

1

6

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。