Z 2352:2010

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義··················································································································· 2

4 性能測定項目··················································································································· 2

5 測定に関する注意事項······································································································· 2

5.1 測定項目及び測定範囲 ···································································································· 2

5.2 デジタル探傷器における読取り ························································································ 2

5.3 測定者 ························································································································· 2

5.4 測定頻度 ······················································································································ 3

5.5 表示器における読取り精度 ······························································································ 3

5.6 試験条件 ······················································································································ 3

5.7 距離振幅補正 ················································································································ 3

5.8 エコーの時間軸の読取り位置 ··························································································· 3

6 性能測定方法··················································································································· 3

6.1 時間軸にかかわる性能測定 ······························································································ 3

6.2 垂直軸にかかわる性能測定 ······························································································ 4

6.3 垂直探傷における分解能 ································································································· 9

6.4 斜角探傷における分解能 ································································································ 12

6.5 垂直探傷の感度余裕値 ··································································································· 13

6.6 斜角探傷のA1感度及びA2感度 ······················································································ 14

6.7 垂直探傷の追込み範囲 ··································································································· 15

7 定期点検························································································································ 15

8 記録······························································································································ 16

附属書JA(参考)JISと対応国際規格との対比表 ······································································ 18

Z 2352:2010

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,社団法人日本非破

壊検査協会(JSNDI)及び財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正

すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS Z 2352:1992は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権及び出願公開後の実用新案登録出願にかかわる確認について,責

任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

Z 2352:2010

超音波探傷装置の性能測定方法

Method for evaluating performance characteristics of ultrasonic pulse-echo

testing systems

序文

この規格は,2004年に第1版として発行されたISO 18175を基に作成した日本工業規格であるが,国内

における規格の運用実態を踏まえ,その円滑な運用を可能とするため,技術的内容を変更して作成した日

本工業規格である。

なお,この規格で点線の下線を施してある箇所は,対応国際規格を変更している事項である。変更の一

覧表にその説明を付けて,附属書JAに示す。

1

適用範囲

この規格は,手動操作で使用する超音波パルス反射法による基本表示器をもつ超音波探傷器と探触子と

を組み合わせた状態の超音波探傷装置の性能測定方法及び定期点検方法について規定する。

注記1 超音波探傷器の電気的性能測定方法は,JIS Z 2351を参照する。

注記2 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 18175:2004,Non-destructive testing−Evaluating performance characteristics of ultrasonic

pulse-echo testing systems without the use of electronic measurement instruments(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 0405 普通公差−第1部:個々に公差の指示がない長さ寸法及び角度寸法に対する公差

JIS B 0601 製品の幾何特性仕様(GPS)−表面性状:輪郭曲線方式−用語,定義及び表面性状パラメ

ータ

JIS G 0801 圧力容器用鋼板の超音波探傷検査方法

JIS Z 2300 非破壊試験用語

JIS Z 2305 非破壊試験−技術者の資格及び認証

JIS Z 2344 金属材料のパルス反射法による超音波探傷試験方法通則

JIS Z 2345 超音波探傷試験用標準試験片

JIS Z 2350 超音波探触子の性能測定方法

2

Z 2352:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS Z 2300によるほか,次による。

3.1

デジタル探傷器

エコー情報をデジタル処理し表示する超音波探傷器。探傷器の調度及び機能の選択もデジタル処理して

いる。

3.2

擬似信号

探傷器の性能を測定するために,入力信号として電子回路で生成する信号。

3.3

垂直軸

探傷器の表示器の縦軸。

3.4

時間軸の読取り位置

表示器上のエコーの読取り位置。立上り位置,ピーク位置など。

3.5

%fs

表示器の時間軸又は垂直軸のフルスケールを100 %としたときの相対値。

4

性能測定項目

超音波探傷装置の性能測定項目は,次による。

a) 時間軸にかかわる性能測定

b) 垂直軸にかかわる性能測定

c) 垂直探傷における分解能

d) 斜角探傷における分解能

e) 垂直探傷の感度余裕値

f)

斜角探傷のA1感度及びA2感度

g) 垂直探傷の追込み範囲

5

測定に関する注意事項

5.1

測定項目及び測定範囲

性能測定項目及び評価方法の取捨選択及び測定範囲の設定は,この規格の適用の前提となる探傷試験の

条件からこの規格の使用者が自らの責任で決定する。この規格は,すべての性能測定項目,評価方法及び

表示方法の実施を強制するものではない。

5.2

デジタル探傷器における読取り

実際の探傷試験においてデジタル探傷器を使用し,エコー高さとビーム路程の数値表示機能とを使用し

ている場合は,同数値を使用する。ただし,分解能の測定及びエコーの消失の判定は,表示器で行う。

5.3

測定者

この規格は,超音波探傷装置及び超音波探傷法に関する十分な知識経験をもち,JIS Z 2305のレベル2

相当以上の技術者,又はそのような技術者の監督の下で実施する。

3

Z 2352:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.4

測定頻度

この規格の使用者の決定事項であり,用途,環境及び装置の安定性を考慮して定める。

5.5

表示器における読取り精度

表示器の時間軸及び垂直軸の読取りは,誤差がフルスケールの1 %fs以下となる精度で行う。

指定がある場合には,指定を満たす精度で読取りを行う。

5.6

試験条件

この規格の適用目的によって,測定項目,測定範囲,必要な探触子及び対比試験片を決定する。指定が

なければ,つまみの調整位置は,実際の使用条件に近い代表的な位置とする。特別の事情がなければ,リ

ジェクションはオフとする。

5.7

距離振幅補正

使用者が必要ならば,距離振幅補正を用いた場合と用いない場合の二組の試験データを採取する。必要

でなければ,距離振幅補正を用いない場合の試験データを採取する。

5.8

エコーの時間軸の読取り位置

エコーの時間軸における読取り位置は,実際の探傷条件と同一とする。

通常,エコーの立上り位置,エコー信号がエコー高さの1/2を超える位置,エコーのピーク位置,ゼロ

クロス位置又はあらかじめ設定したしきい値を超えた位置で行う。

6

性能測定方法

6.1

時間軸にかかわる性能測定

6.1.1

時間軸直線性

6.1.1.1

試験片及び信号源

試験片及び信号源は,次による。

a) 測定範囲の約1/5の厚さ若しくは約1/10の厚さをもつ平板試験片,又は測定範囲の約1/5の間隔若し

くは約1/10の間隔で擬似エコーを発生できる信号発生器を用いる。

b) 試験片方式の場合,音響結合は,直接接触法又は水浸法のいずれでも利用可能である。

6.1.1.2

測定手順

測定手順は,次による。

a) 試験片又は信号源を用いて,6個(表1の調整方法1)又は11個(表1の調整方法2)のエコーを表

示させる。

b) 掃引調整(範囲,ディレイ)を調整して,表1に従ってエコーの位置を合わせる。

c) その他のエコーの表示器上の位置を%fsで読み取る。又は,読取り位置を%fsに変換する。

d) エコー高さがエコー位置の読取りに影響する場合(例えば,立上りで読み取る場合)には,エコー高

さを50 %fsに設定してエコー位置を読み取る。

6.1.1.3

データの記録

データの記録は,次による。

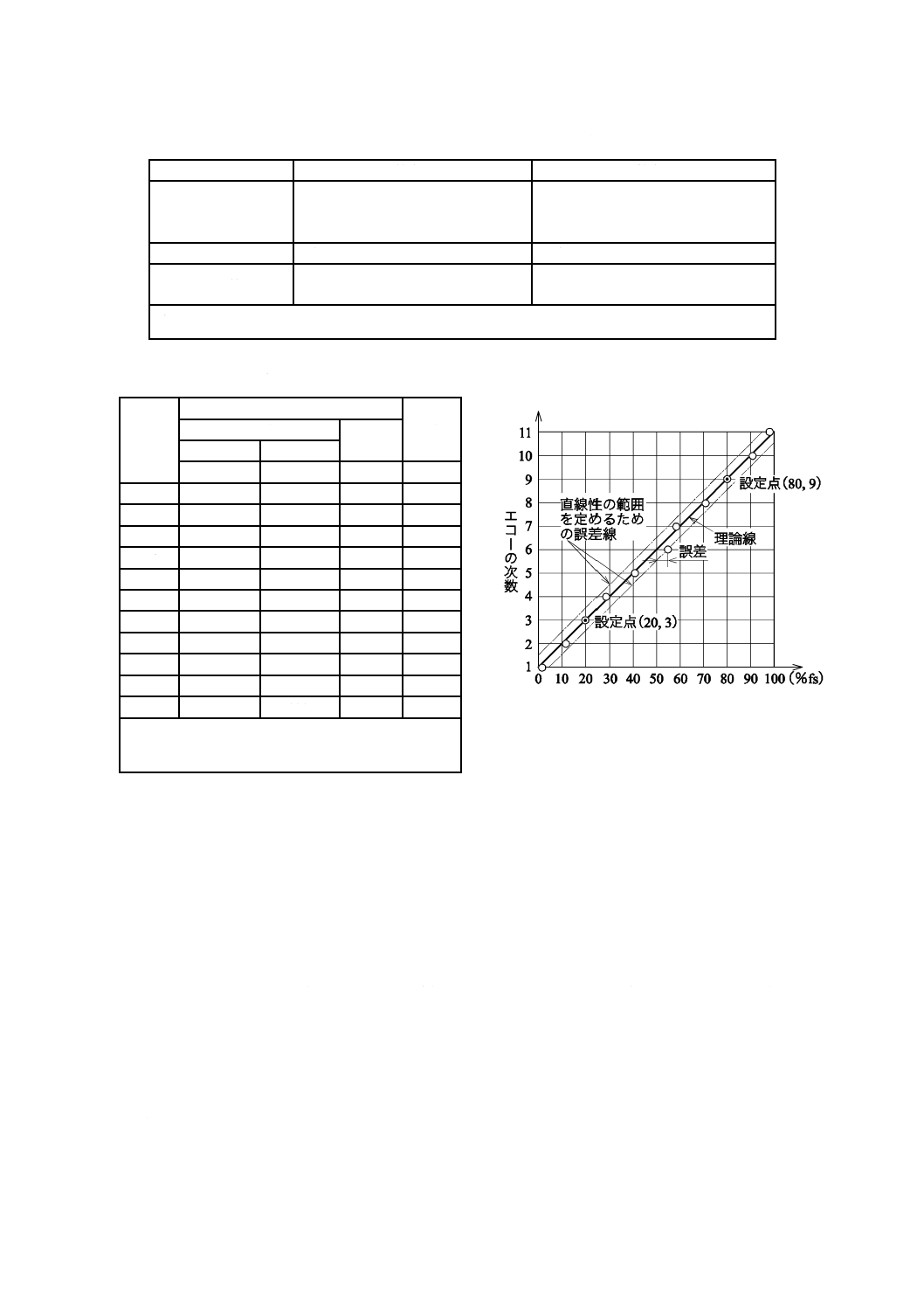

a) エコーの次数と読取り値との関係を表(表2参照)又はグラフ(図1参照)で表し,時間軸直線性を

示すデータとする。表には,測定値から理論値を差し引いて求めた誤差も記録する。

b) 直線性の範囲は,あらかじめ定めた誤差以内に収まる連続したエコー位置の範囲で与える。

c) 正の最大の誤差+ΔxMAX,負の最大の誤差−ΔxMAXを求め,時間軸直線性誤差とする。

4

Z 2352:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

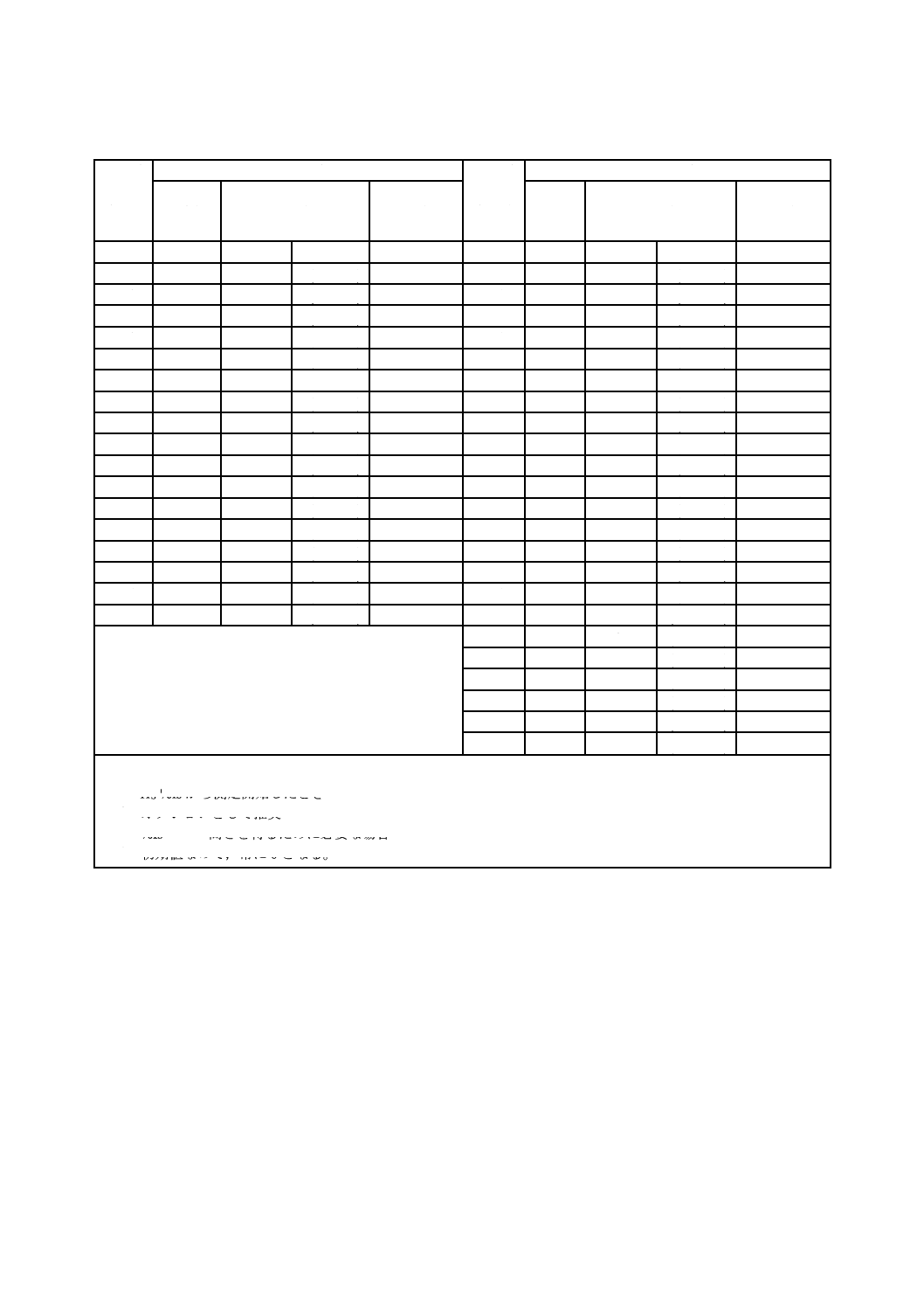

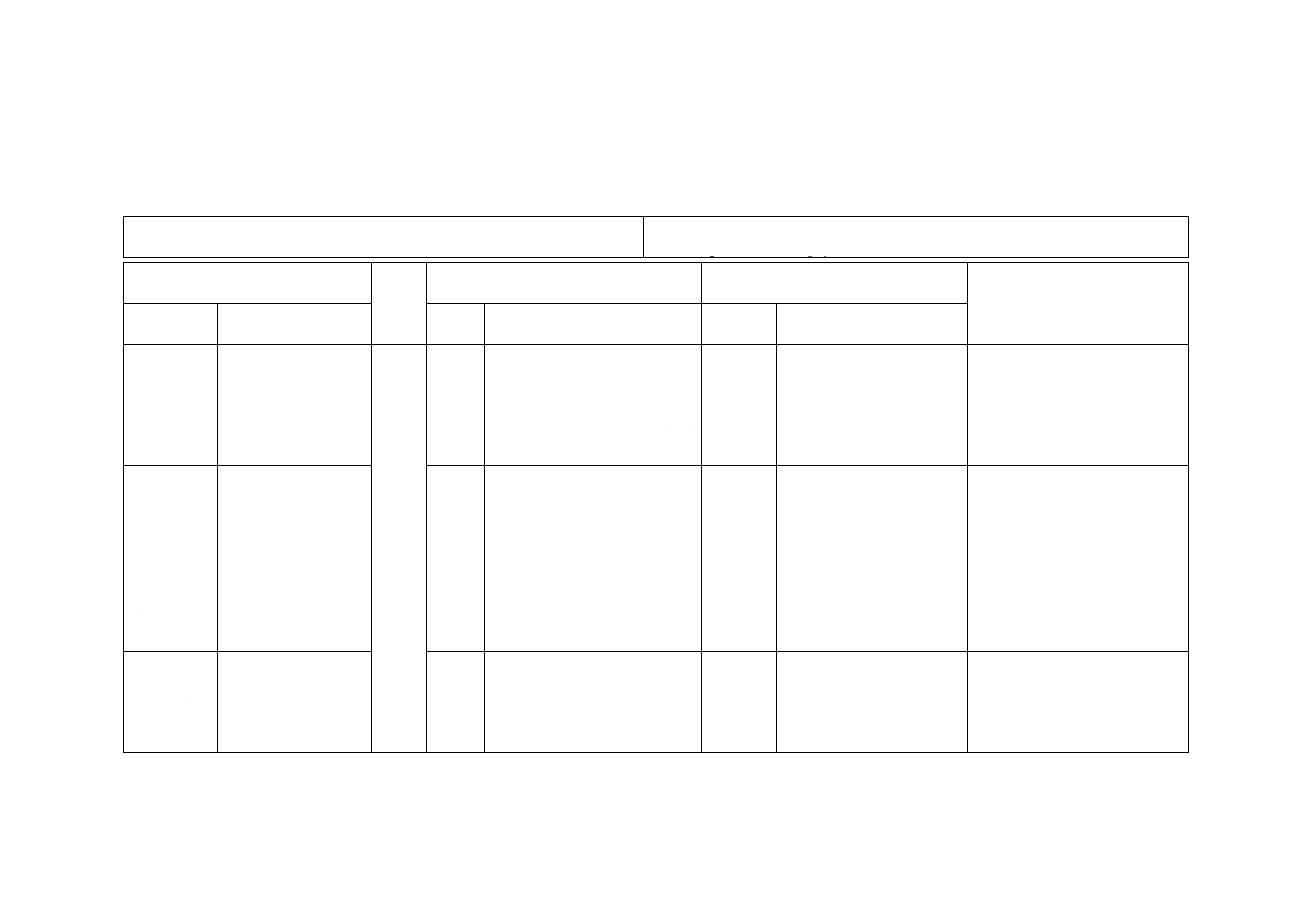

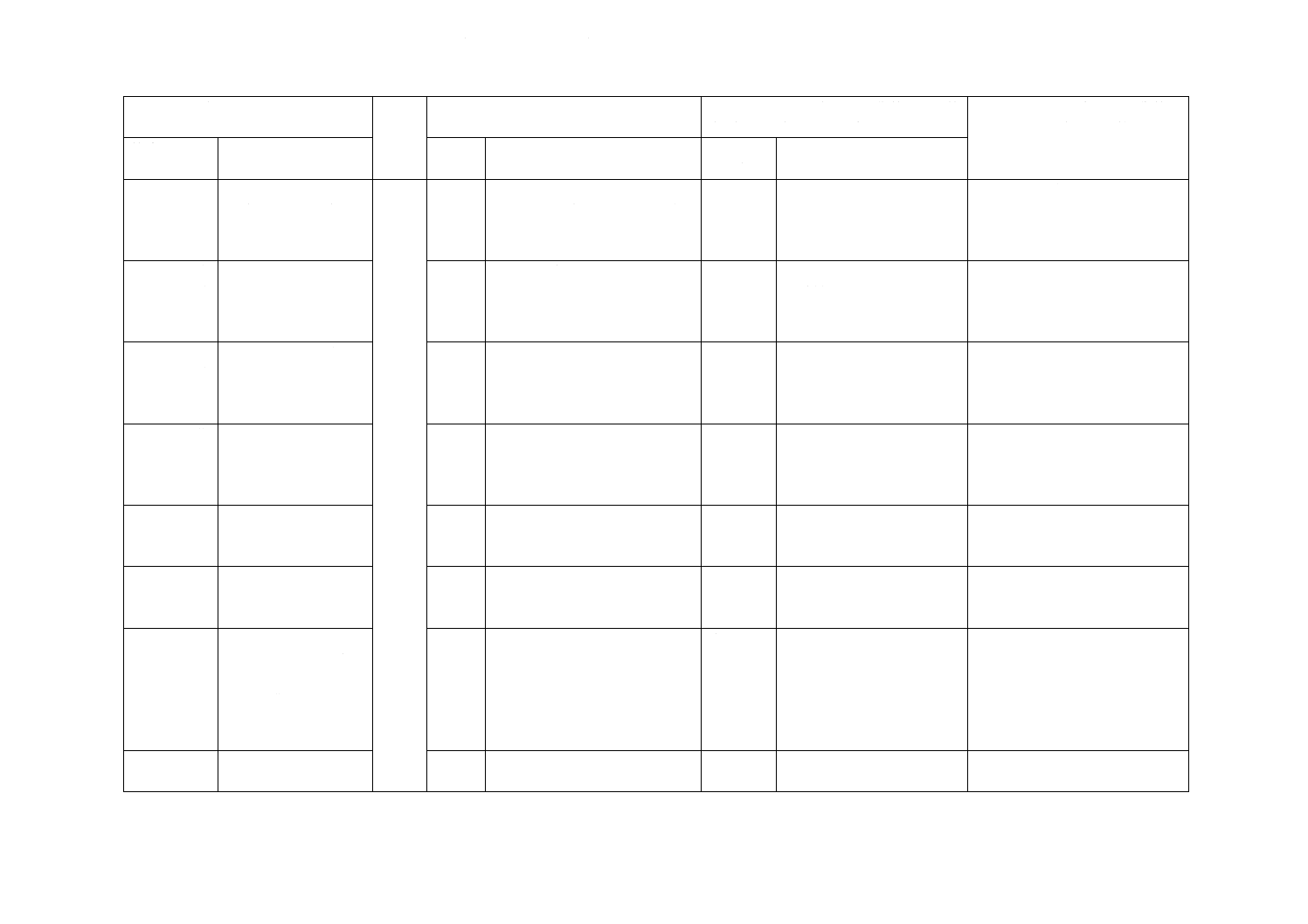

表1−時間軸直線性の測定に用いるエコー及び調整方法

調整方法1

調整方法2

エコーの発生方法

測定範囲の約1/5の厚さの平板

又は

測定範囲の約1/5の間隔の擬似信号

測定範囲の約1/10の厚さの平板

又は

測定範囲の約1/10の間隔の擬似信号

利用するエコーの数

6個

11個

エコーの調整位置a)

B1を0 %fs

B6を100 %fs

B3を20 %fs

B9を80 %fs

注a) Bの下付きの数字は,底面エコーの次数を表す。

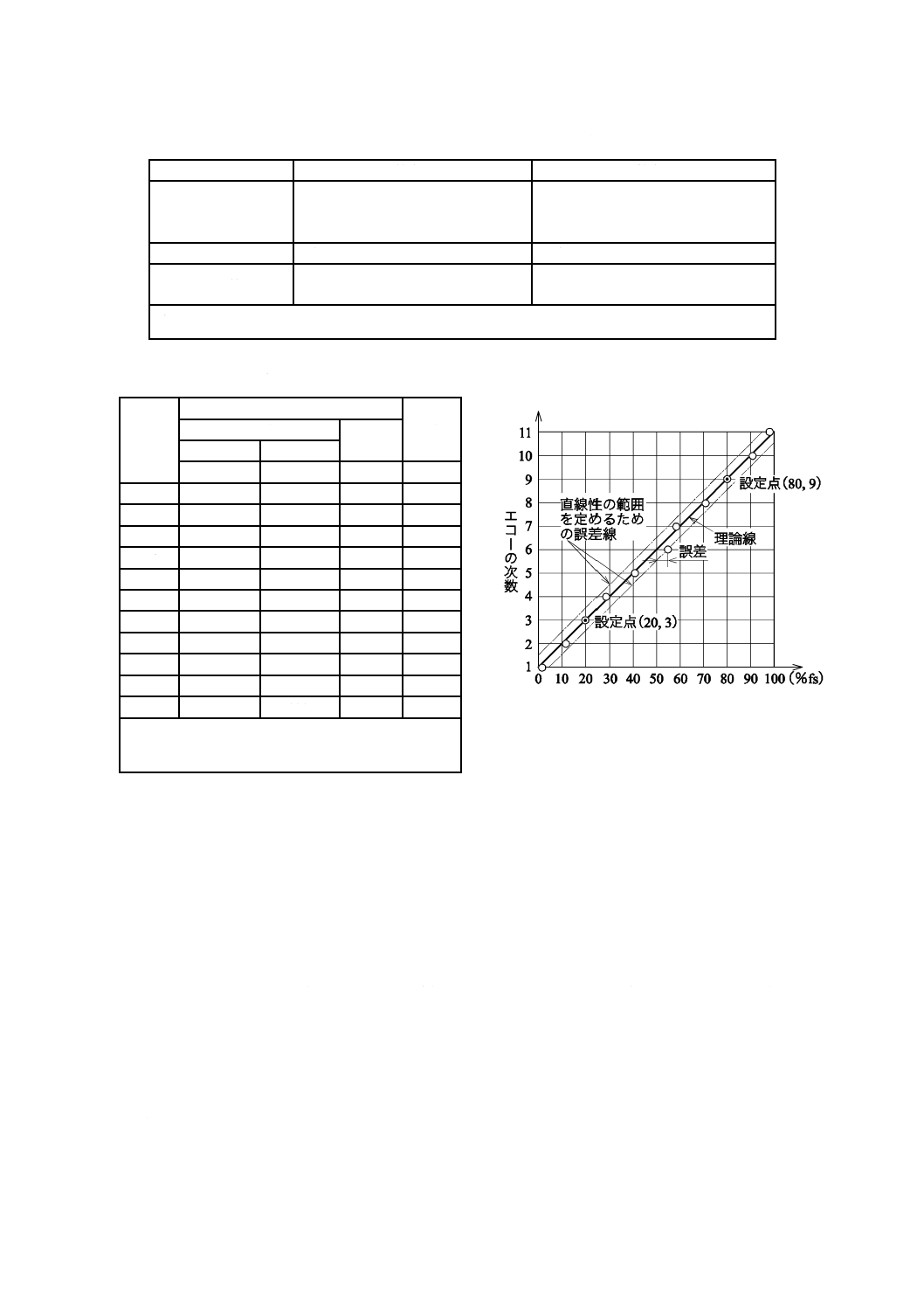

表2−時間軸直線性の表による表示方法

表示器上の信号位置

エコー

理論値

測定値

誤差a)

の次数 調整方法1 調整方法2

%fs

%fs

%fs

%fs

1

0

0

2

20

10

3

40

20

4

60

30

5

80

40

6

100

50

7

60

8

70

9

80

10

90

11

100

注a) あらかじめ定めた誤差範囲に収まる最大連続

領域を直線性の範囲とする。

図1−時間軸直線性のグラフ表示の例

(調整方法2の場合)

6.2

垂直軸にかかわる性能測定

6.2.1

測定方法の種類

増幅直線性の測定方法の種類は,エコーの消失の評価を含むゲイン調整器を利用した測定方法(測定方

法A),二つの反射源からのエコーを利用した測定方法(測定方法B),及び外部減衰器を用いた測定方法

(測定方法C)とする。指定がない場合には,測定方法Aを用いる。

6.2.2

増幅直線性(測定方法A)

6.2.2.1

試験片及び機器

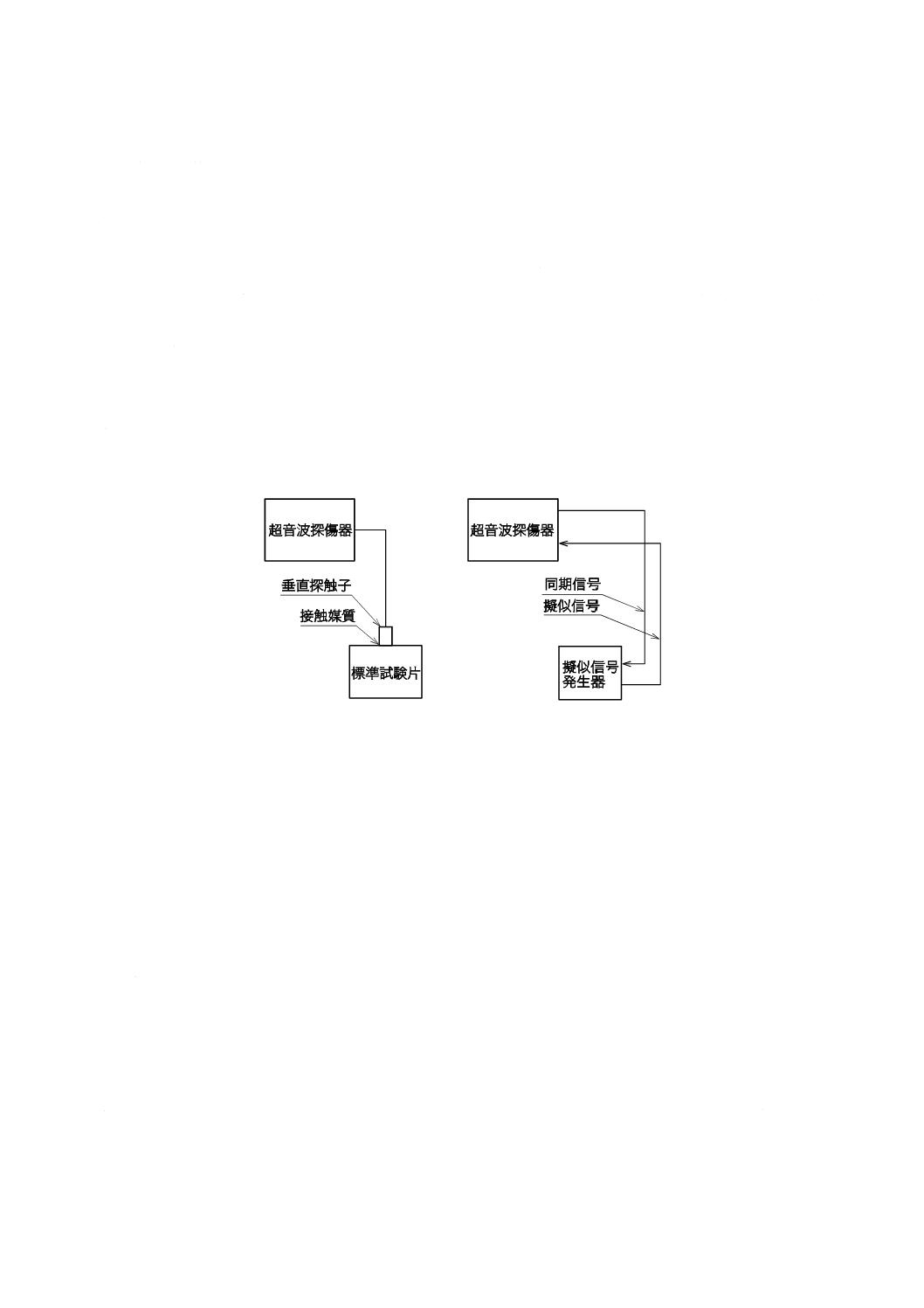

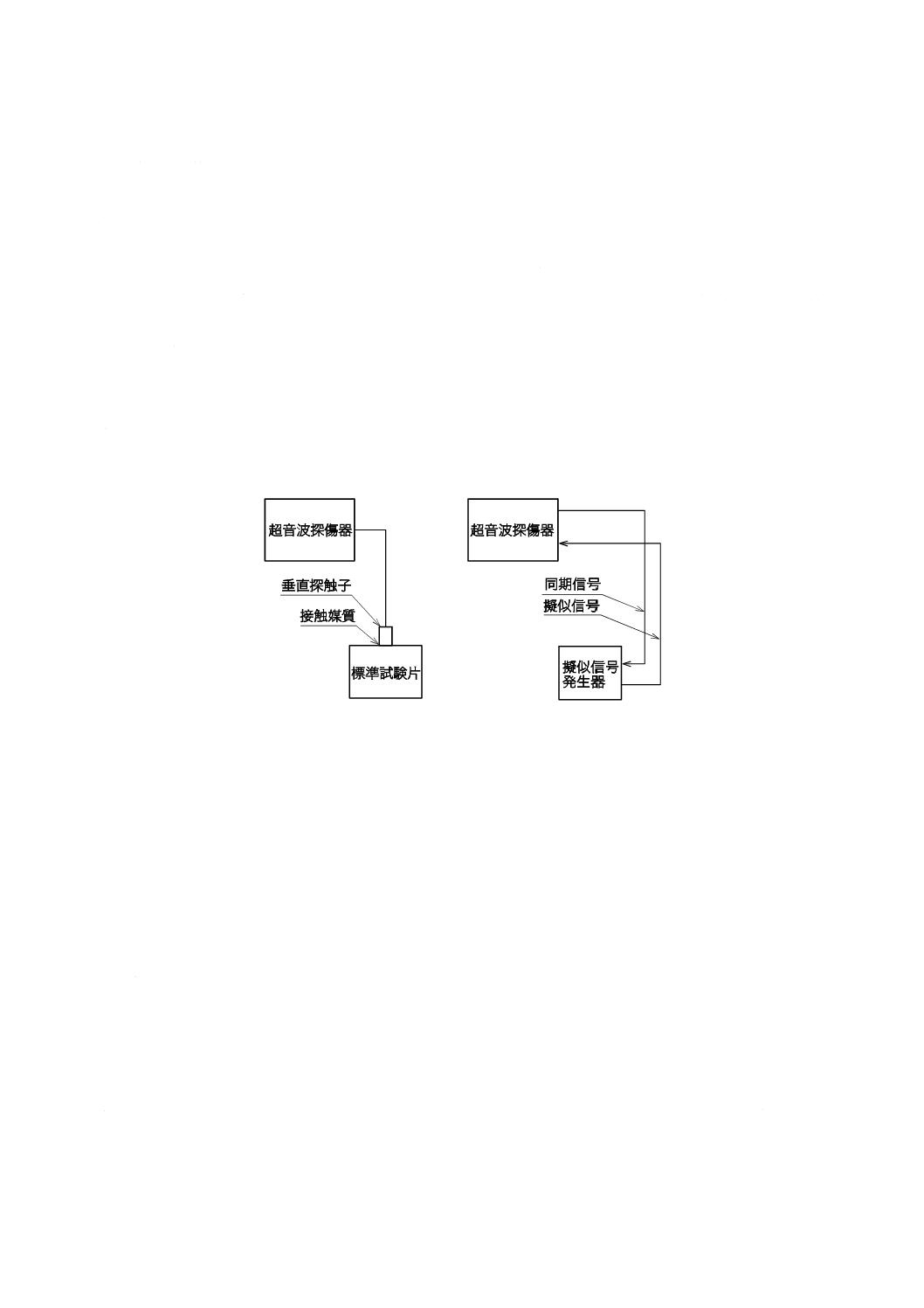

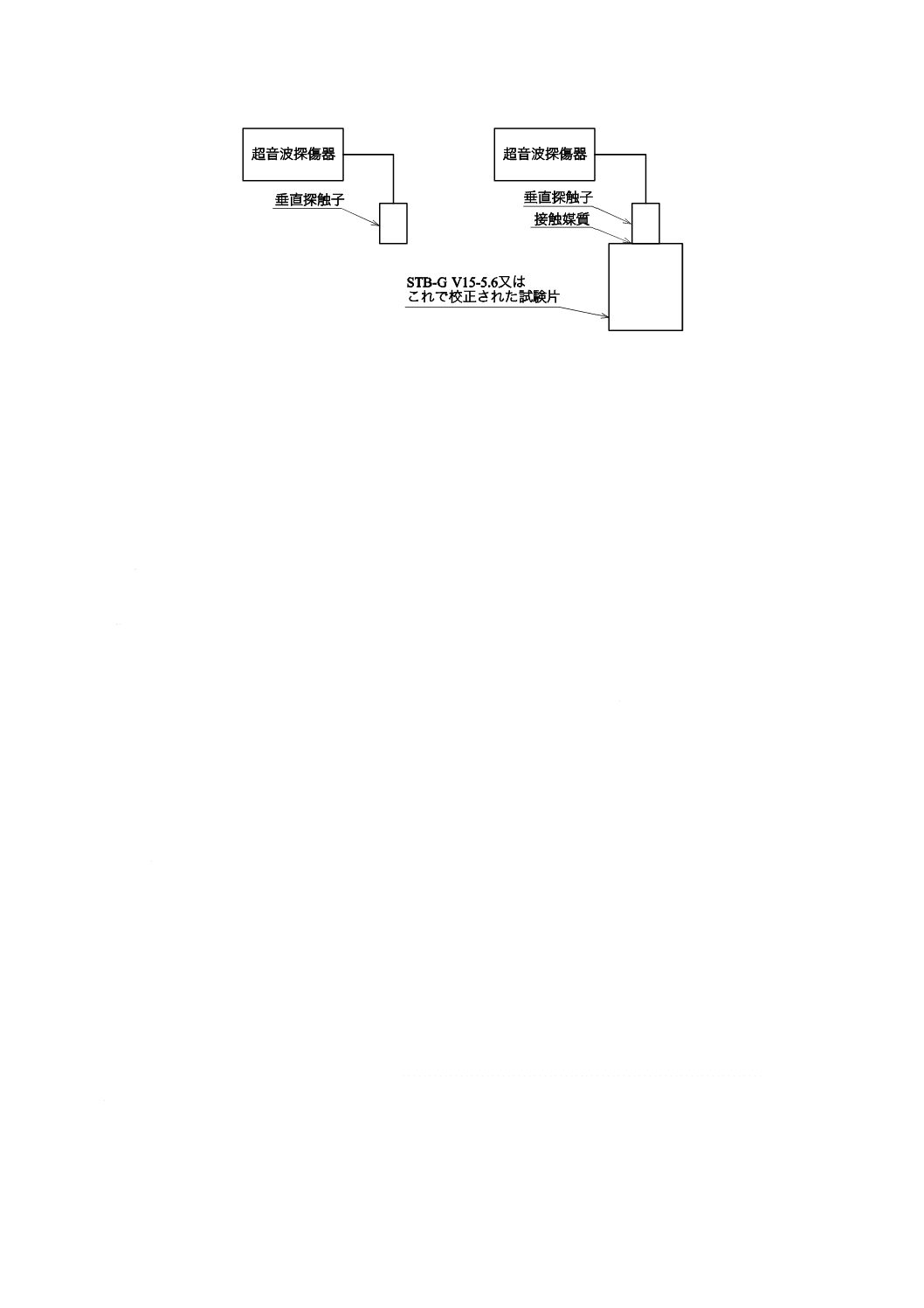

標準試験片STB-G V15-5.6(JIS Z 2345に規定),同試験片で校正された反射源又は擬似エコー信号を発

生する信号発生器(超音波探傷器の送信パルスに同期したもの)を用いる。

6.2.2.2

測定

測定は,次による。

a) 試験片に接触媒質を介して接触させた探触子又は信号発生器を探傷器に接続し(図2参照),エコー又

は信号発生器からの擬似エコーを表示器上に表示させる。

b) 探傷器の他のつまみなどは,使用状態と同一に設定する。

5

Z 2352:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) エコー又は擬似エコーの高さを表示器上で100 %fsとなるように,ゲイン調整器を調整する。

d) ゲイン調整器で2 dBずつゲインを低下させ,そのときのエコー高さを%fsで読み取る。これをゲイン

低下量が26 dBになるまで繰り返す。

e) 理論値と測定値との差を誤差とし,“正”の最大誤差(+hMAX)と“負”の最大誤差(−hMAX)とを

求める。

f)

ゲイン低下量を30 dBまで増加させ,エコーが明りょう(瞭)に観測できるか否かを判定する。

g) なお,上記の測定におけるエコー高さ100 %fsの設定が困難な場合には,100 %fs以下で100 %fsに最

も近い値に設定し,そのエコー高さを読み取る。

6.2.2.3

データの記録

データの記録は,次による。

a) “正”の最大誤差(+hMAX)と“負”の最大誤差(−hMAX)とを求め,増幅直線性誤差とする。

b) ゲイン低下量30 dBでエコーが明りょう(瞭)に観測された場合,“エコー消失せず”と記録する。30

dB以下でエコーが消失した場合,エコーの消失が生じたゲイン低下量を記録する。

図2−増幅直線性測定(測定方法A)のための機材の接続

6.2.3

増幅直線性(測定方法B)

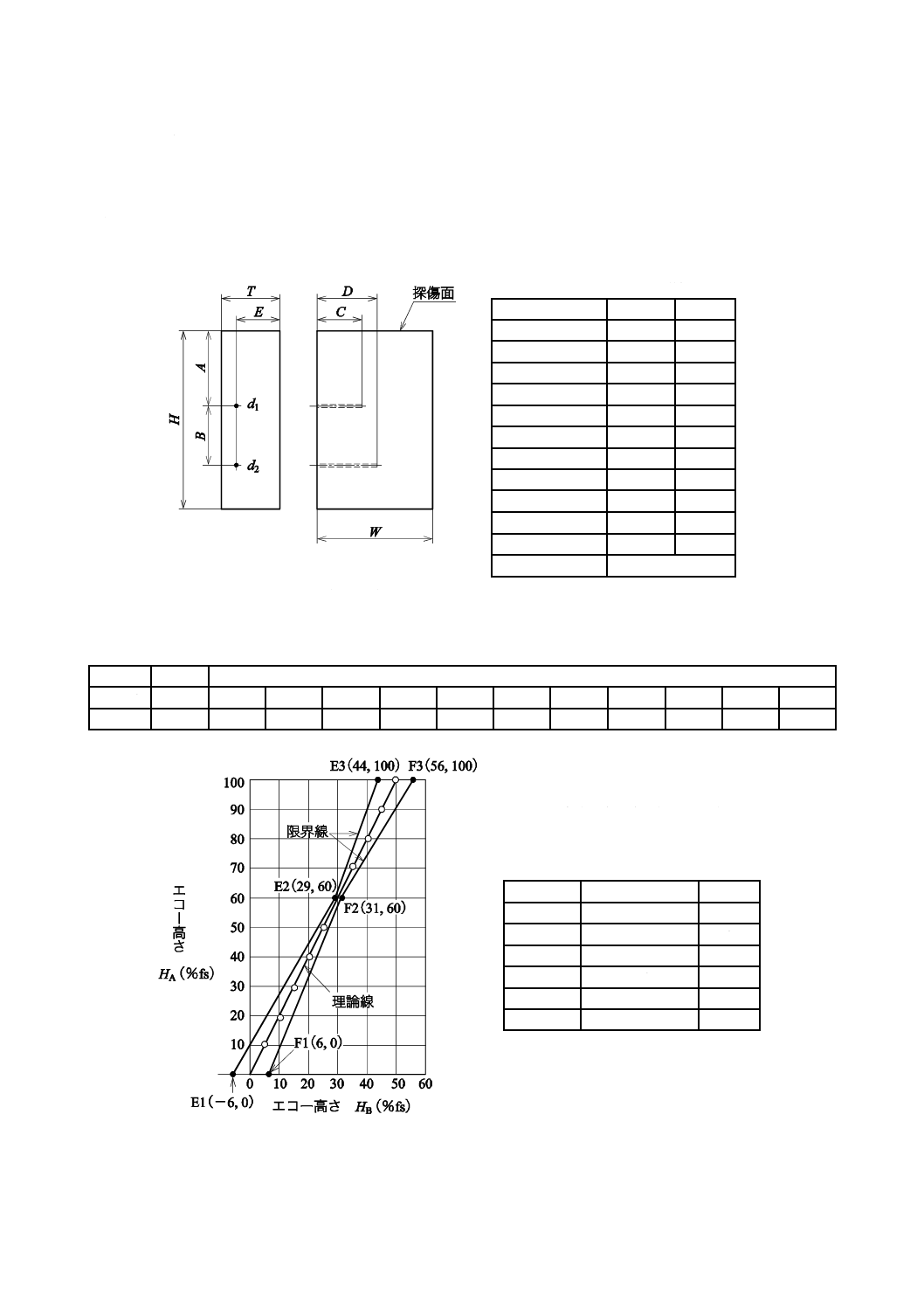

6.2.3.1

試験片及び機器

試験片及び機器は,次による。

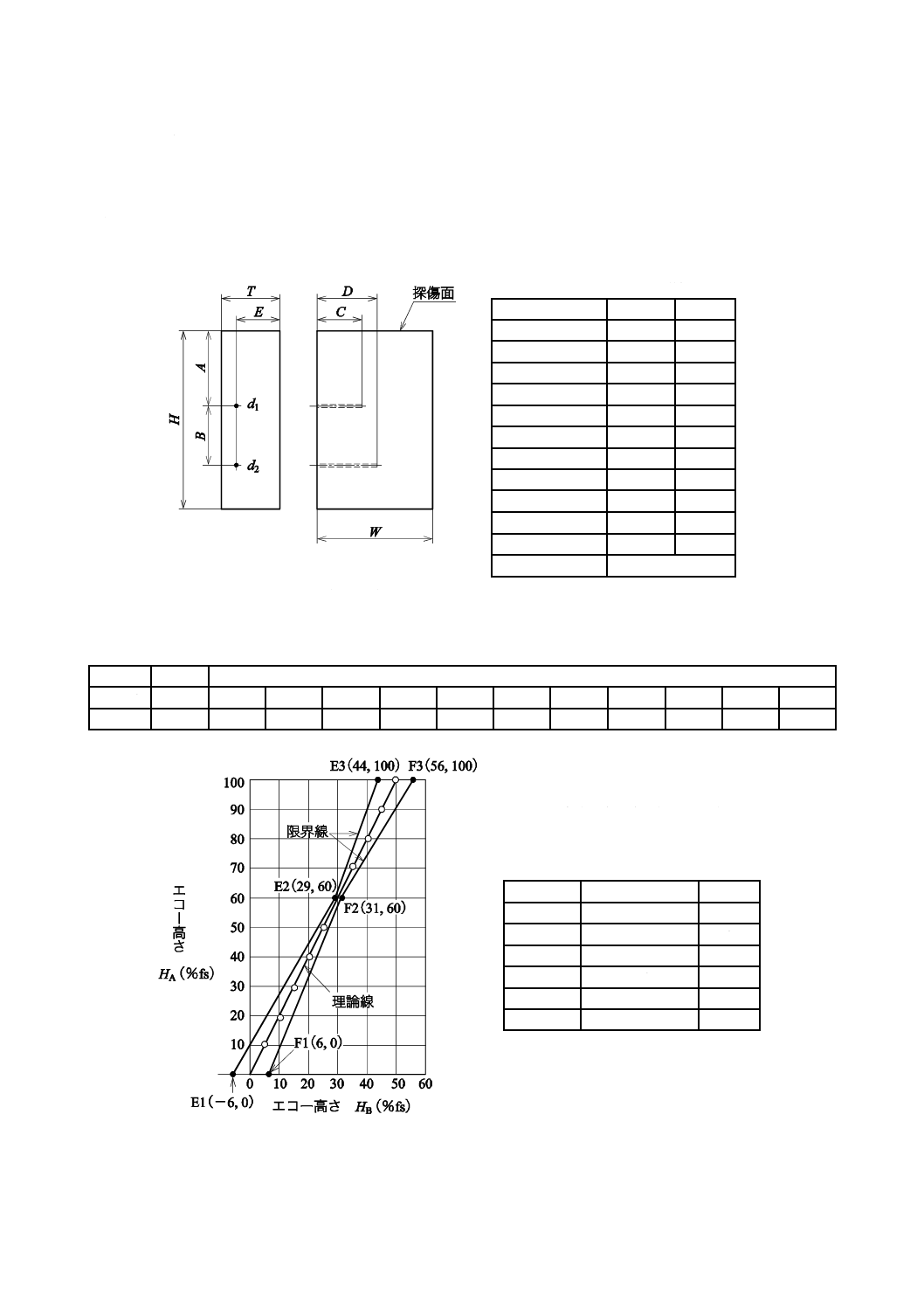

a) エコー高さの比が2対1で異なるビーム路程に安定した二つの信号を生じる任意の試験片を用いる。

試験片の例を図3に示す。二つのエコー高さは,HA及びHB(HA>HB)とする。

b) 音響結合は,直接接触法又は水浸法とする。

c) 試験片の表面粗さは,JIS B 0601による(以下,表面粗さについては同様とする)。

6.2.3.2

測定

測定は,次による。

a) 二つのエコーが約2対1のエコー高さをもつようなところに探触子を置き,大きい方のエコー高さ

(HA)が10 %fs以下から100 %fsにゲイン調整器で変化できるようにする。

b) ゲイン調整器を調整し,HAとHBとをそれぞれ60 %fs及び30 %fsに合わせる。正確な調整が困難な

場合には,表3のいずれかのエコー高さの初期値(HAS,HBS)に合わせる。

c) エコーが安定する状態を保ち,ゲイン調整器を操作してHAを10 %ずつ変化させ,10 %fsから100 %fs

まで変化させた時のHA及びHBの値を読み取る。HAが10 %fsに設定できない場合には,10 %fs以下

から測定してもよい。

6

Z 2352:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.2.3.3

データの記録

データの記録は,次による。

a) 読み取ったデータは,表形式にまとめ,増幅直線性とする。

b) 増幅直線性の範囲は,あらかじめ定めた誤差範囲に収まる連続したエコー高さ範囲で与える。図4に

作図して求める場合の例を示す。この場合,直線性の範囲の上限はHAの値,下限はHBの値で示す。

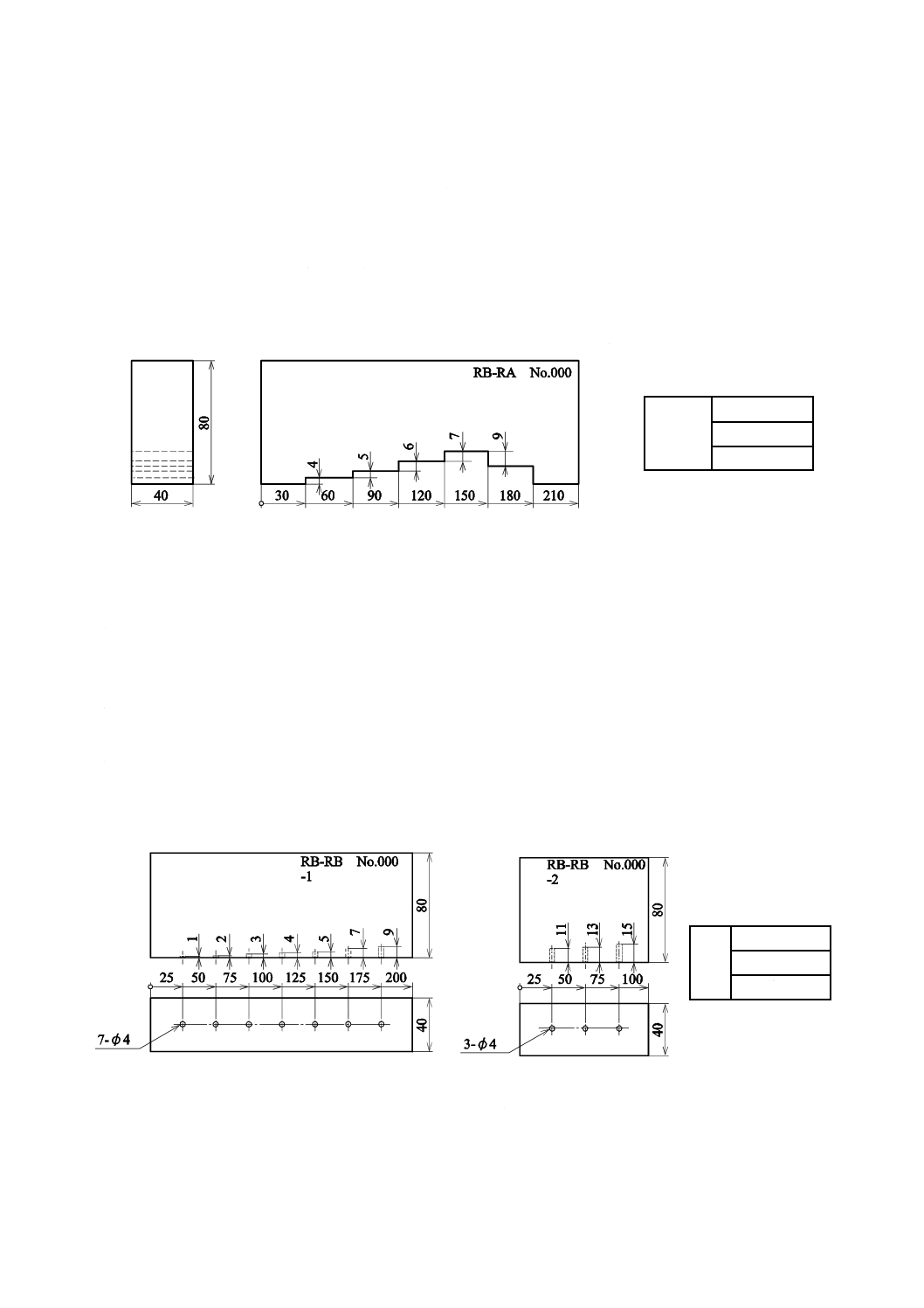

単位 mm

部位

寸法

許容差

A

32

±1

B

25

±1

C

19

±1

D

25

±1

E

19

±1

H

75

±1

T

25

±0.2

W

50

±1

d1,d2

φ1.2

±0.1

平滑度

±0.02

平行度

±0.02

表面粗さ(μm)

Rz 6.3

図3−増幅直線性(測定方法B)の測定用試験片の例

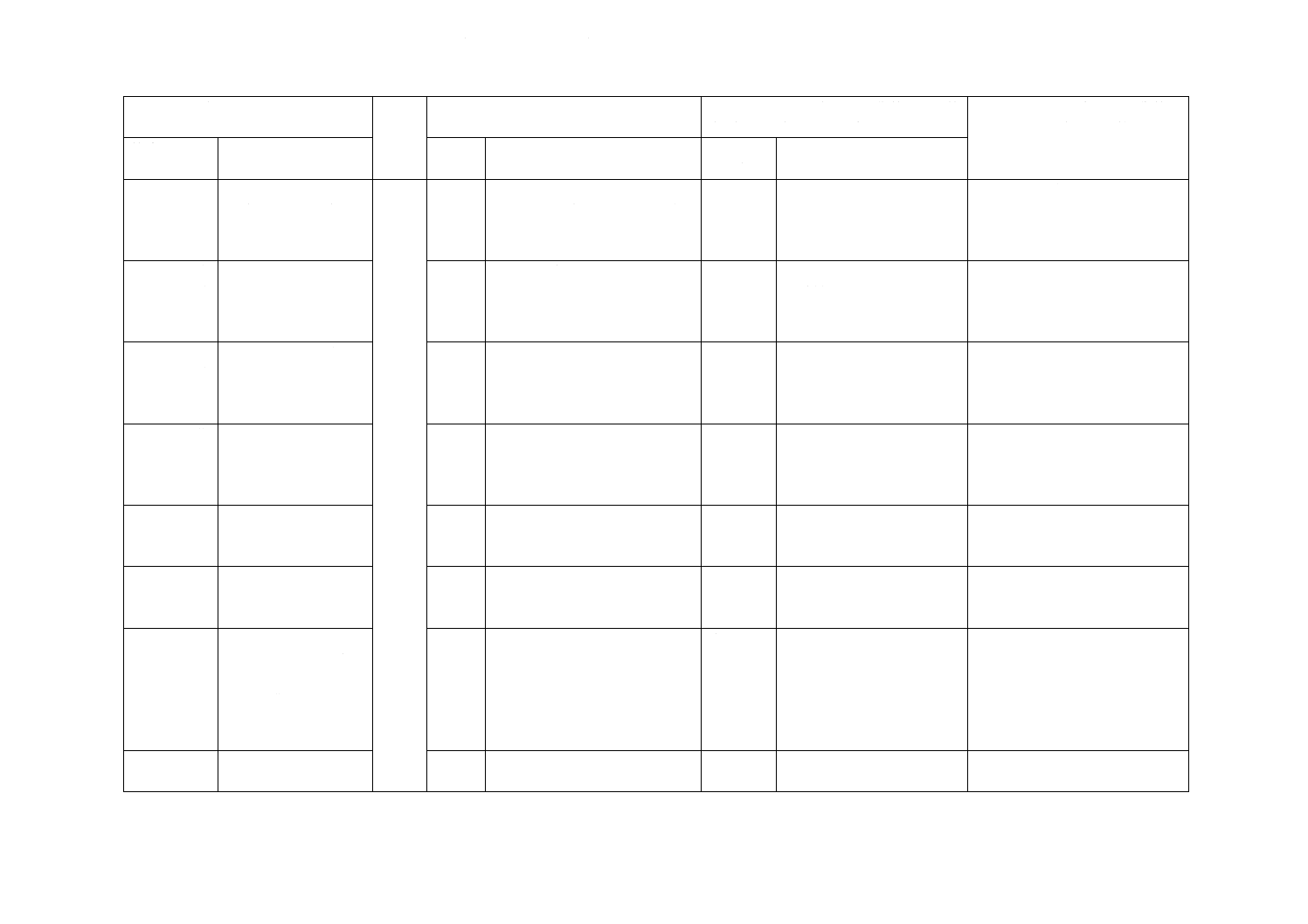

表3−エコー高さの初期値HAS,HBS(測定方法B)

標準値

許容される数値

HAS %fs

60

65

64

63

62

61

60

59

58

57

56

55

HBS %fs

30

30〜36 29〜36 29〜35 28〜34 27〜34 27〜33 27〜33 26〜32 26〜32 25〜31 25〜31

エコー高さの初期値(HAS,HBS)が

60 %fs,30 %fsでないときの限界線の設定例

単位 %fs

座標記号

HB軸

HA軸

E1

−6

0

F1

6

0

E2

HBS−1

HAS

F2

HBS+1

HAS

E3

100 HBS / HAS−6

100

F3

100 HBS / HAS+6

100

図4−増幅軸直線性グラフ表示の例(測定方法B)

7

Z 2352:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.2.4

増幅直線性(測定方法C)

6.2.4.1

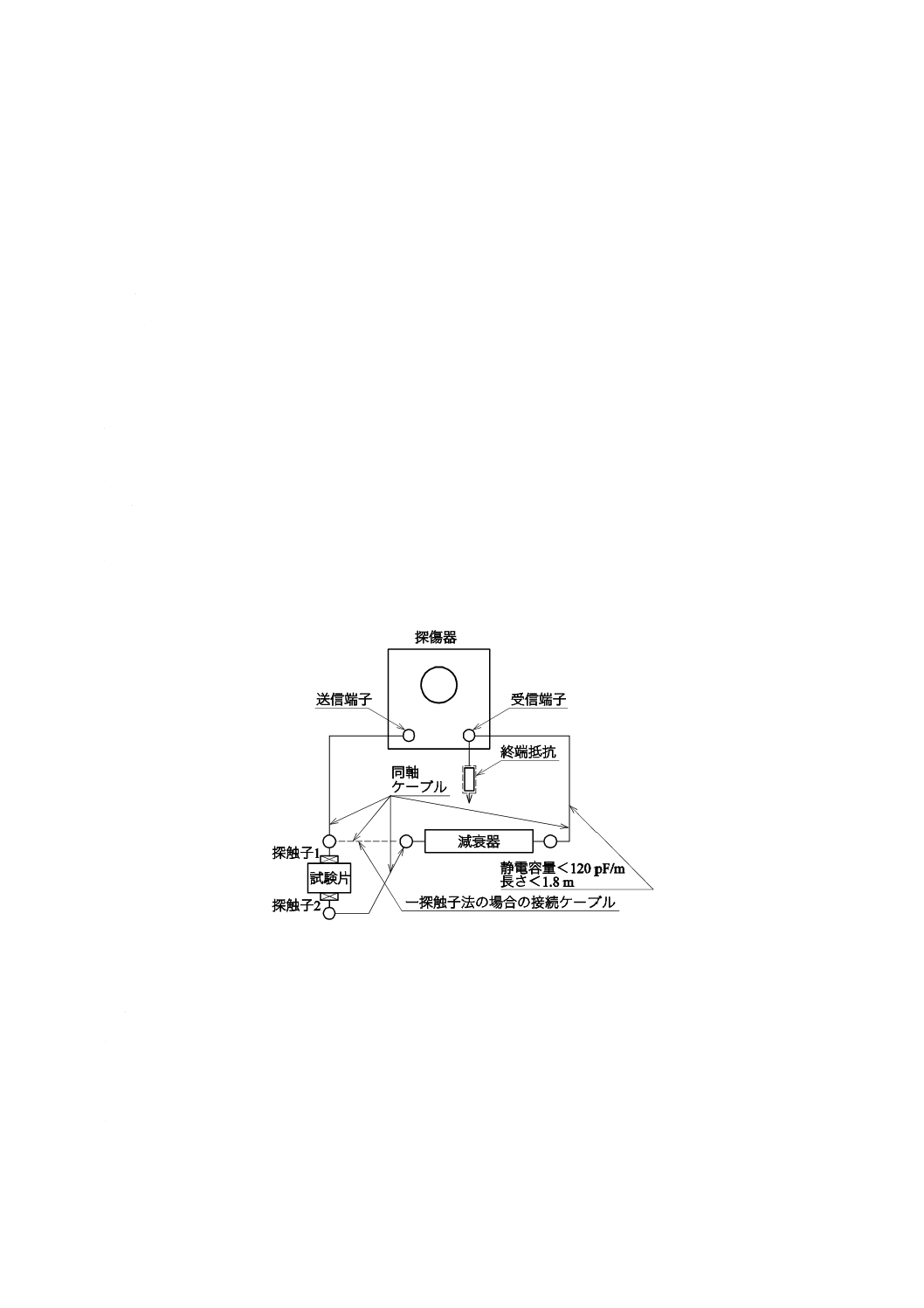

試験片及び機器

図5の回路を構成する任意の試験片及び校正された減衰器(周波数範囲:DC〜100 MHz,インピーダ

ンス:50 Ω又は75 Ω,減衰量:0 dB〜80 dB,1 dBステップ,精度:全体にわたって±0.2 dB),並びに必

要に応じて探傷器に接続する終端抵抗を用いる。

6.2.4.2

測定

測定は,次による。

a) 探傷器,探触子,接続ケーブル及び試験片を図5に示すように接続し,エコーを表示させる。二探触

子法の場合には最初の透過パルスを用い,一探触子法の場合には第1回底面エコーを用いる。

b) 減衰器を約30 dBに設定した状態で掃引及びゲインの調整を行い,エコーを画面中央に表示させエコ

ー高さを50 %fsとする。

c) 外部減衰器量を1 dBずつ減少させてエコー高さをフルスケールまで変化させる。このとき,各ステッ

プにおけるエコー高さを%fsで記録する。

d) 減衰器を30 dBに戻し,エコー高さが50 %fsになった状態から,減衰量を2 dBステップで5段階増

加させ,その後4 dBステップで減衰量を増加させて,エコーが実際上消失するまで続ける。そして,

ステップごとのエコー高さを記録する。

e) なお,上記の測定において50 %fsへのエコー高さの設定が困難な場合には,50 %fsに最も近い状態に

設定し,そのエコー高さ(HS)を読み取っておく。

図5−増幅直線性測定(測定方法C)のための機材の接続

6.2.4.3

データの記録

データの記録は,次による。

a) 表4に示すとおり各ステップにおける測定値HRから理論値HTを差し引き,誤差を求める。

b) 直線性の範囲は,誤差があらかじめ設定された限界値に収まる連続した最大範囲とする。

c) グラフを利用してデータを表示した例を図6に示す。

d) 上下の限界線に収まる範囲を垂直軸直線性の範囲とする。他の限界線を使用する場合には,図6に従

って図を作成する。

8

Z 2352:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

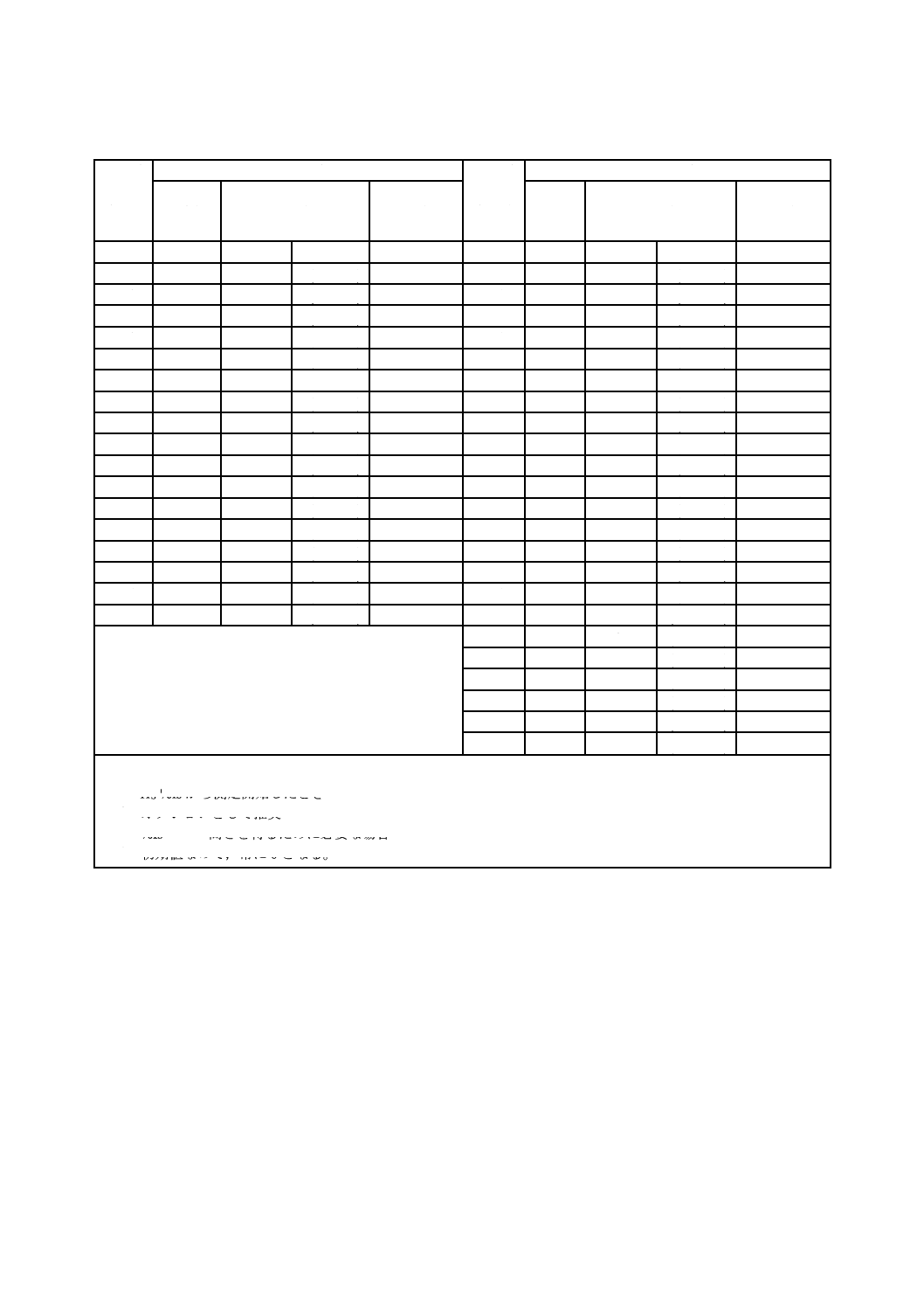

表4−増幅直線性測定結果の表示(測定方法C)

外部減

衰器の

減衰低

下量

エコー高さ

外部減

衰器の

減衰増

加量

エコー高さ

測定値

理論値

誤差

測定値

理論値

誤差

−dB

HR %fs

HT %fsa)

HT %fsb)

HR−HT %fs

+dB

HR %fs

HT %fsa)

HT %fsb)

HR−HT %fs

0

50

(1.00 HS)

0e)

0

50

(1.00 HS)

0e)

0.5c)

53

(1.06 HS)

1 c)

45

(0.89 HS)

1.0

56

(1.12 HS)

2

40

(0.79 HS)

1.5c)

59

(1.19 HS)

3 c)

35

(0.71 HS)

2.0

63

(1.26 HS)

4

32

(0.63 HS)

2.5c)

67

(1.33 HS)

5 c)

28

(0.56 HS)

3.0

71

(1.41 HS)

6

25

(0.50 HS)

3.5c)

75

(1.50 HS)

7 c)

22

(0.45 HS)

4.0

79

(1.58 HS)

8

20

(0.40 HS)

4.5c)

84

(1.68 HS)

9 c)

18

(0.35 HS)

5.0

89

(1.78 HS)

10

16

(0.32 HS)

5.5c)

94

(1.88 HS)

12 c)

13

(0.25 HS)

6.0

100

(2.00 HS)

14

10

(0.20 HS)

6.5d)

106

(2.11 HS)

16 c)

8

(0.16 HS)

7.0d)

112

(2.24 HS)

18

6

(0.13 HS)

7.5d)

119

(2.37 HS)

20 c)

5

(0.10 HS)

8.0d)

126

(2.51 HS)

22

4

(0.079 HS)

24 c)

3

(0.063 HS)

26

2.5

(0.050 HS)

28 c)

2.0

(0.040 HS)

30

1.5

(0.032 HS)

32 c)

1.2

(0.025 HS)

34

1.0

(0.020 HS)

注a) 50 %fsから測定開始したとき

b) HS %fsから測定開始したとき

c) オプションとして推奨

d) %fsエコー高さを得るために必要な場合

e) 初期値なので,常に0となる。

9

Z 2352:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

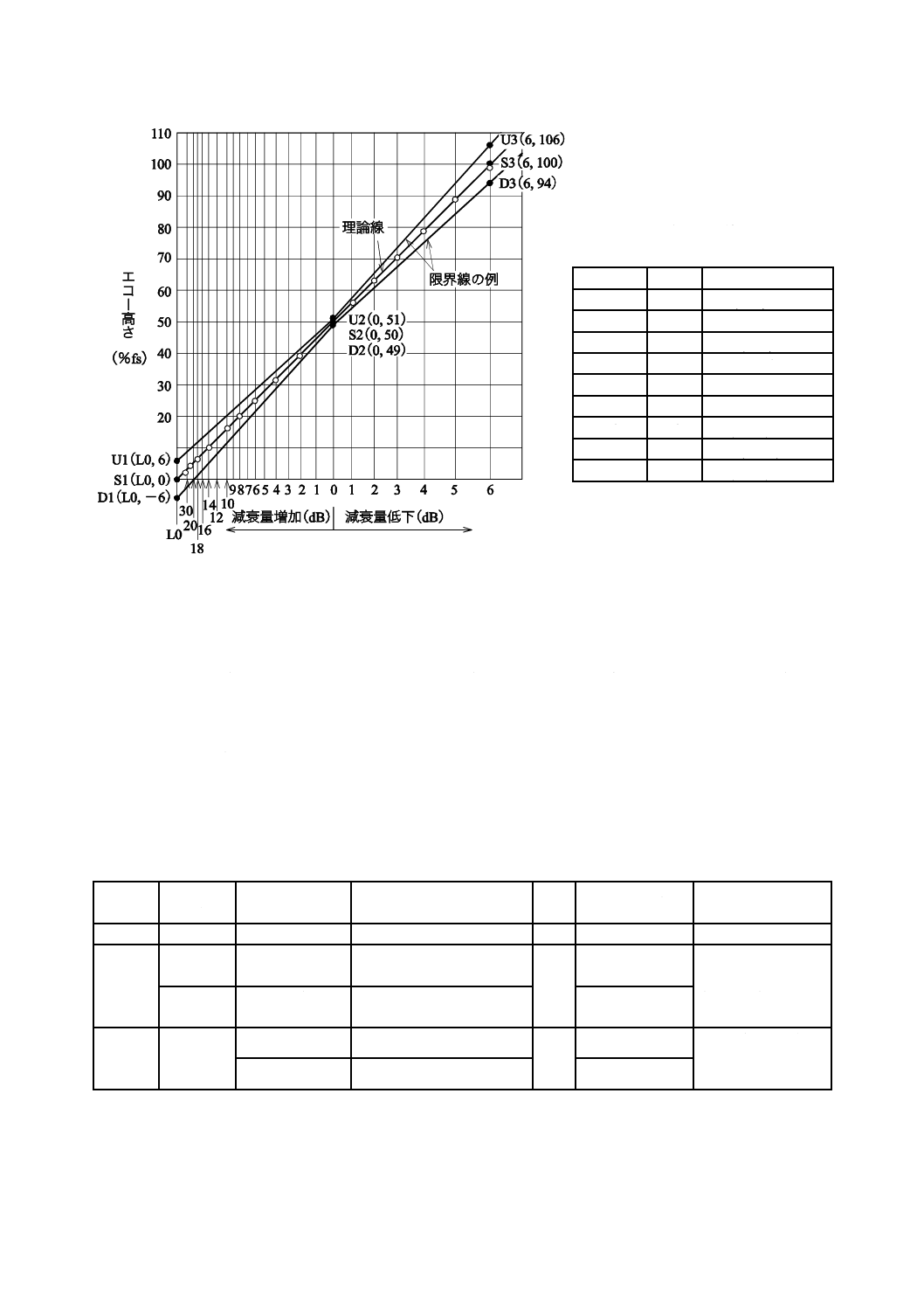

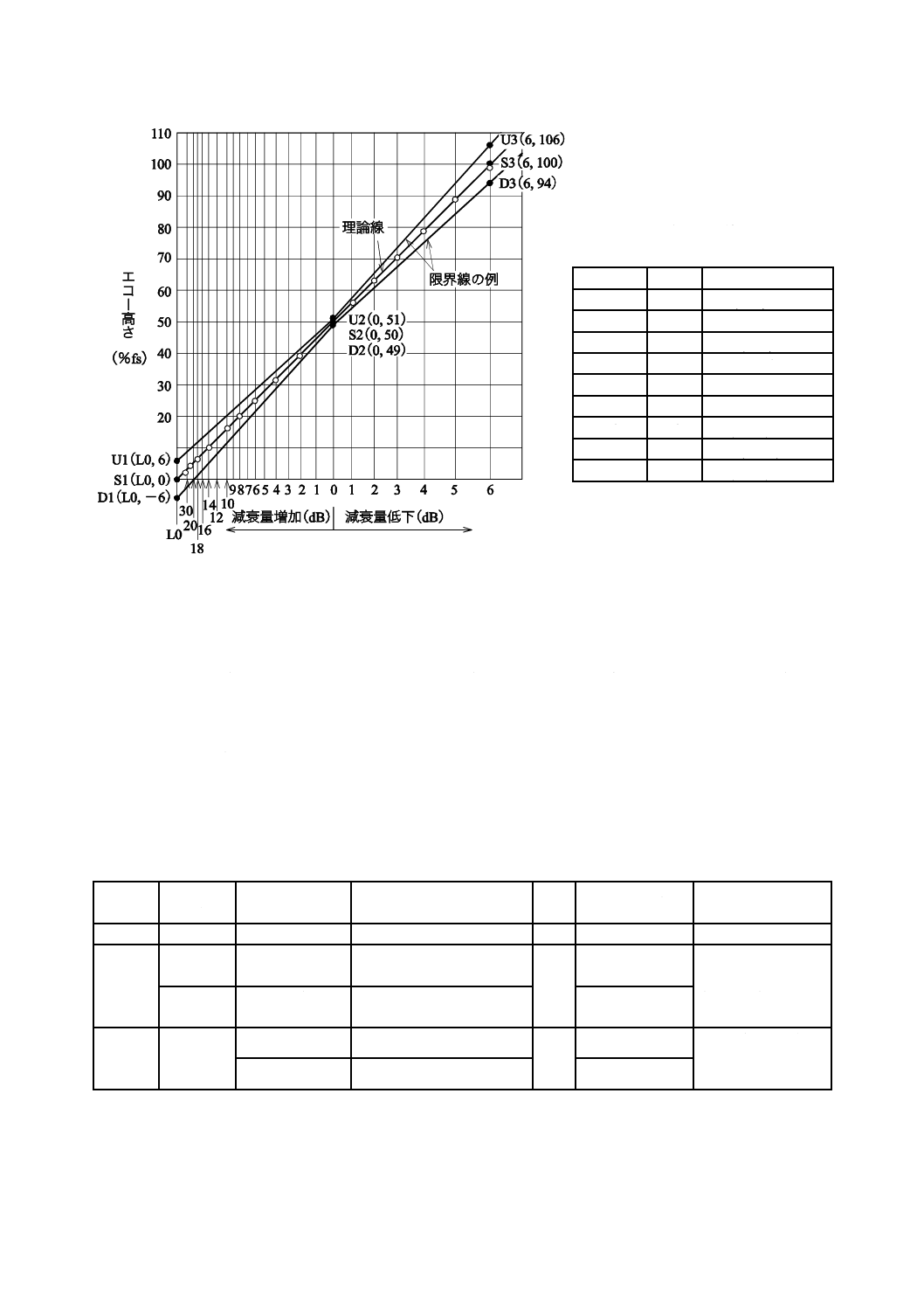

エコー高さの初期値(HS)が任意の

%fsの場合の限界線の設定例

座標記号

dB軸

エコー高さ(%fs)

U1

L0

(1/10)HS+1

S1

L0

0

D1

L0

−(1/10)HS−1

U2

0

HS+1

S2

0

HS

D2

0

HS−1

U3

6

(21/10)HS+1

S3

6

(20/10)HS

D3

6

(19/10)HS−1

図6−増幅直線性測定結果のグラフ表示の例(測定方法C)

6.3

垂直探傷における分解能

6.3.1

測定方法の種類

深さの異なる不連続部を分離検出する能力を表す分解能について,垂直探触子における近距離分解能及

び遠距離分解能の測定方法の種類は,表5による。指定がない場合には,分解能測定方法A又は分解能測

定方法Bで測定する。

6.3.2

試験片及び機器

対象となる試験材と同等な超音波特性をもつ材料で作製し,試験に適合した分解能範囲及び伝搬距離を

もつ対比試験片(表5参照)を用いる。探触子は,実際の探傷作業用を用いる。

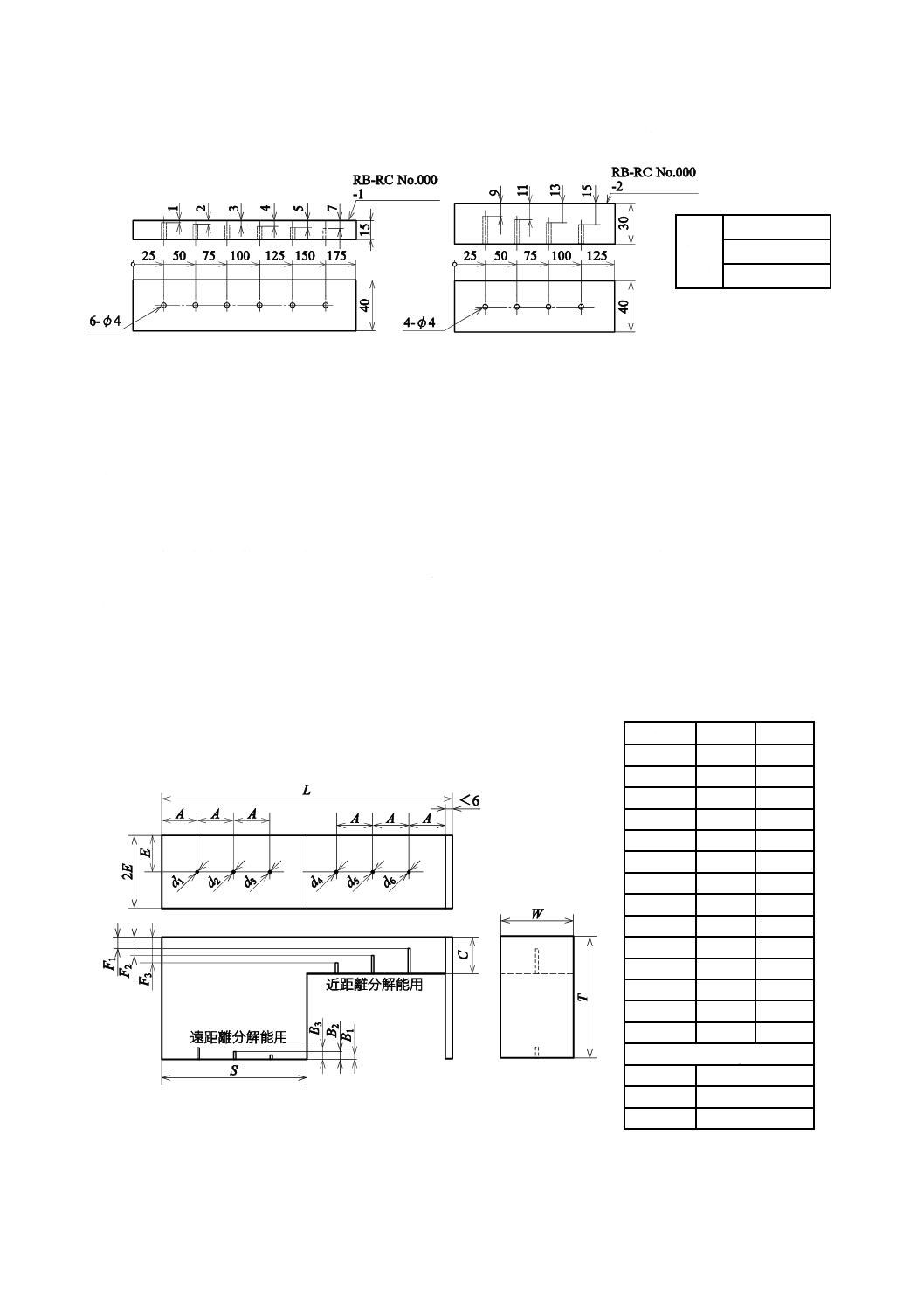

表5−分解能測定に使用する対比試験片

分解能測

定方法

対比試験片

の記号

目的

利用できる路程の間隔

mm

形状

利用する反射源

注記

A

RB-RA

遠距離分解能用 4,5,6,7,9,

図7 段差部の平面

B

RB-RB

遠距離分解能用 1,2,3,4,5,7,9,11,

13,15

図8

平底穴と底面

広帯域探触子への

RB-RC

近距離分解能用 1,2,3,4,5,7,9,11,

13,15

平底穴と探傷面 適用も想定

C

ISO-RA

遠距離分解能用 2.5,5,7.5

図9

平底穴と底面

必要に応じて,路程,

路程差を変更した試

験片を作製する。

近距離分解能用 7.5,12.5,17.5

平底穴と探傷面

10

Z 2352:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.3.3

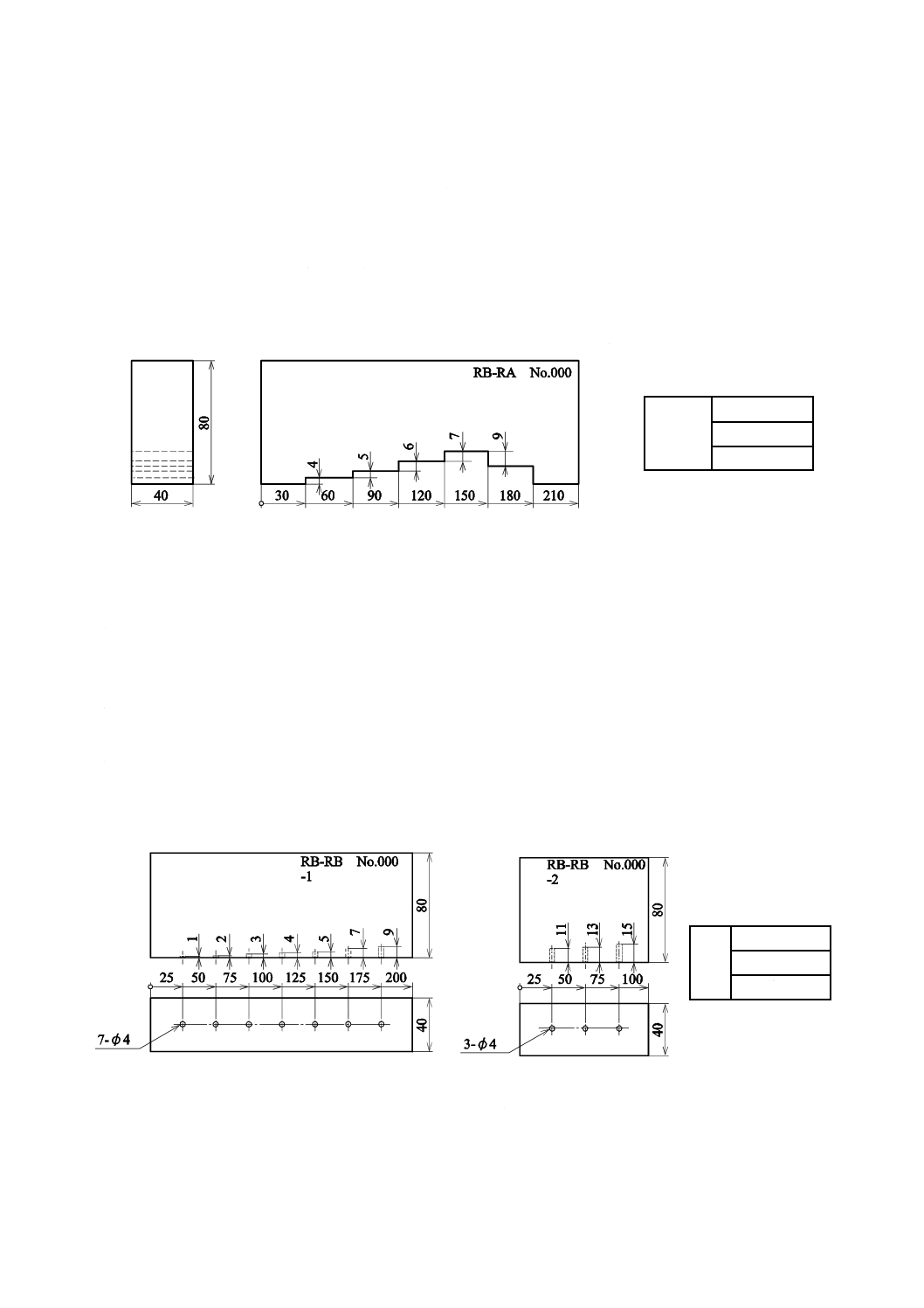

分解能測定方法A(RB-RA形対比試験片)

分解能測定方法Aは,次による。

a) 試験片(図7参照)の段差部における二つの反射面からのエコー高さを等しく100 %fsになるように,

探触子の位置と超音波探傷器のゲインとを調整する。

b) 二つの面反射エコーが3 %fsで分離できるかどうか調べる。

c) 分離できる最小の段差を遠距離分解能とする。

d) 試験片の寸法許容差は,JIS B 0405の中級とする。

単位 mm

表面粗さ

(μm)

探傷面 Rz 6.3

底面 Rz 6.3

その他 Rz 25

図7−分解能測定用RB-RA形対比試験片

6.3.4

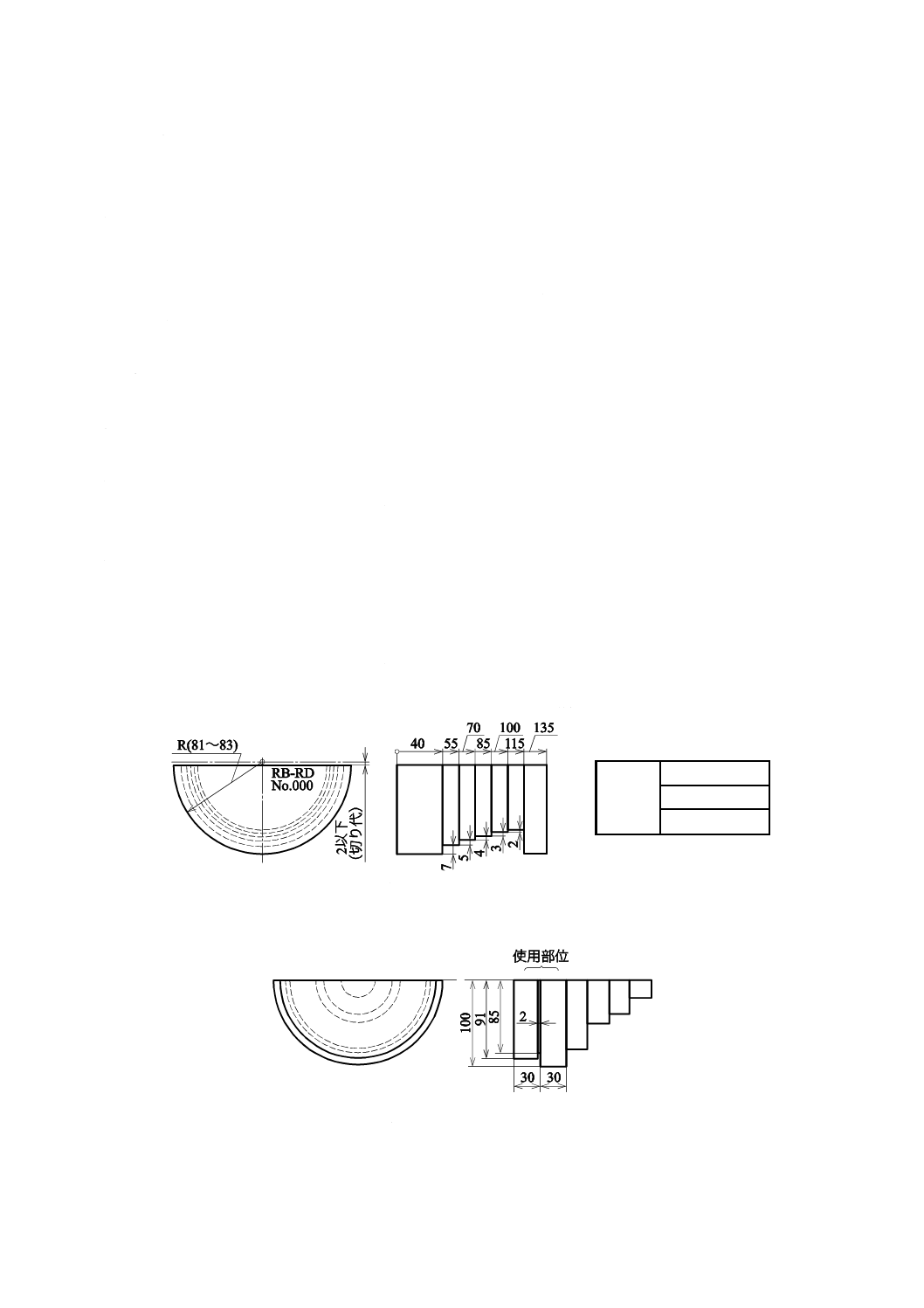

分解能測定方法B(RB-RB及びRB-RC形対比試験片)

分解能測定方法Bは,次による。

a) 試験片(図8参照)の平底穴からのエコー高さが最大となり,かつ,エコー高さが100 %fsになるよ

うに,探触子の位置と超音波探傷器のゲインとを調整する。

b) RB-RB形対比試験片の場合,底面エコーから平底穴エコーが3 %fsで分離できるかどうか調べる。

c) RB-RC形対比試験片の場合,表面エコーから平底穴エコーが3 %fsで分離できるかどうか調べる。

d) RB-RB形対比試験片で得た平底穴と底面の間隔の最小値を,遠距離分解能とする。

e) RB-RC形対比試験片で得た平底穴と探傷面の間隔の最小値を,近距離分解能とする。

f)

試験片の寸法許容差は,JIS B 0405の中級とする。

単位 mm

表面

粗さ

(μm)

探傷面 Rz 6.3

底面 Rz 6.3

その他 Rz 25

a) 分解能測定用RB-RB形対比試験片

図8−分解能測定用RB-RB形及びRB-RC形対比試験片

11

Z 2352:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

b) 分解能測定用RB-RC形対比試験片

図8−分解能測定用RB-RB形及びRB-RC形対比試験片(続き)

6.3.5

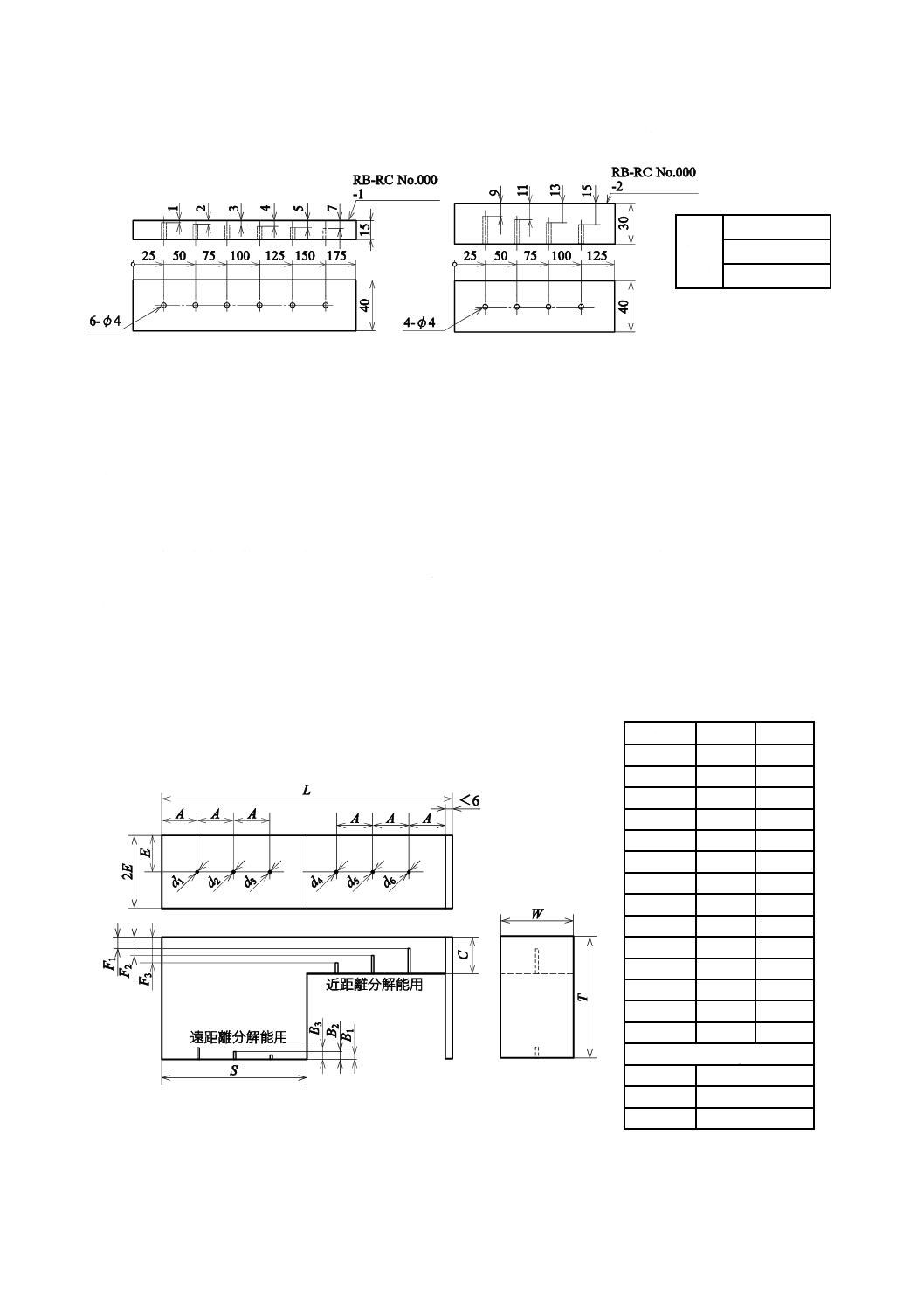

分解能測定方法C(ISO-RA形対比試験片)

分解能測定方法Cは,次による。

a) ISO-RA形対比試験片(図9参照)の平底穴からのエコー高さが最大となる位置に探触子を位置させ,

探傷器を調整してエコー高さを80 %fsに合わせる。

b) 遠距離分解能測定部の場合,底面エコーから平底穴エコーが20 %fs以下で分離できるかどうか調べる。

c) 近距離分解能測定部の場合,表面エコーから平底穴エコーが20 %fs以下で分離できるかどうか調べる。

d) 分離できる平底穴と底面との最小の間隔を遠距離分解能とする。

e) 分離できる平底穴と探傷面との最小の間隔を近距離分解能とする。

f)

以上の試験片の測定範囲を超える測定が必要な場合には,ビーム路程差を変更したISO-RA形対比試

験片を準備して測定する。

単位 mm

対象箇所

寸法

許容差

L

200

0.5

T

82.5

0.5

W

50

0.5

C

25

0.5

S

100

0.5

A

25

0.5

E

25

0.5

d1〜d6

1.2

0.01

B1

2.5

0.1

B2

5

0.1

B3

7.5

0.1

F1

7.5

0.1

F2

12.5

0.1

F3

17.5

0.1

表面粗さ(μm)

探傷面

Rz 6.3

底面

Rz 6.3

その他

Rz 25

図9−分解能測定用ISO-RA形対比試験片

表面

粗さ

(μm)

探傷面 Rz 6.3

底面 Rz 6.3

その他 Rz 25

12

Z 2352:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.3.6

データの記録

データの記録は,次による。

a) 分解能は,分離できる最小の距離間隔及び用いた試験片で与える。

b) 報告は対比試験片,試験穴,探触子及び使用した試験パラメータをすべて記録する。

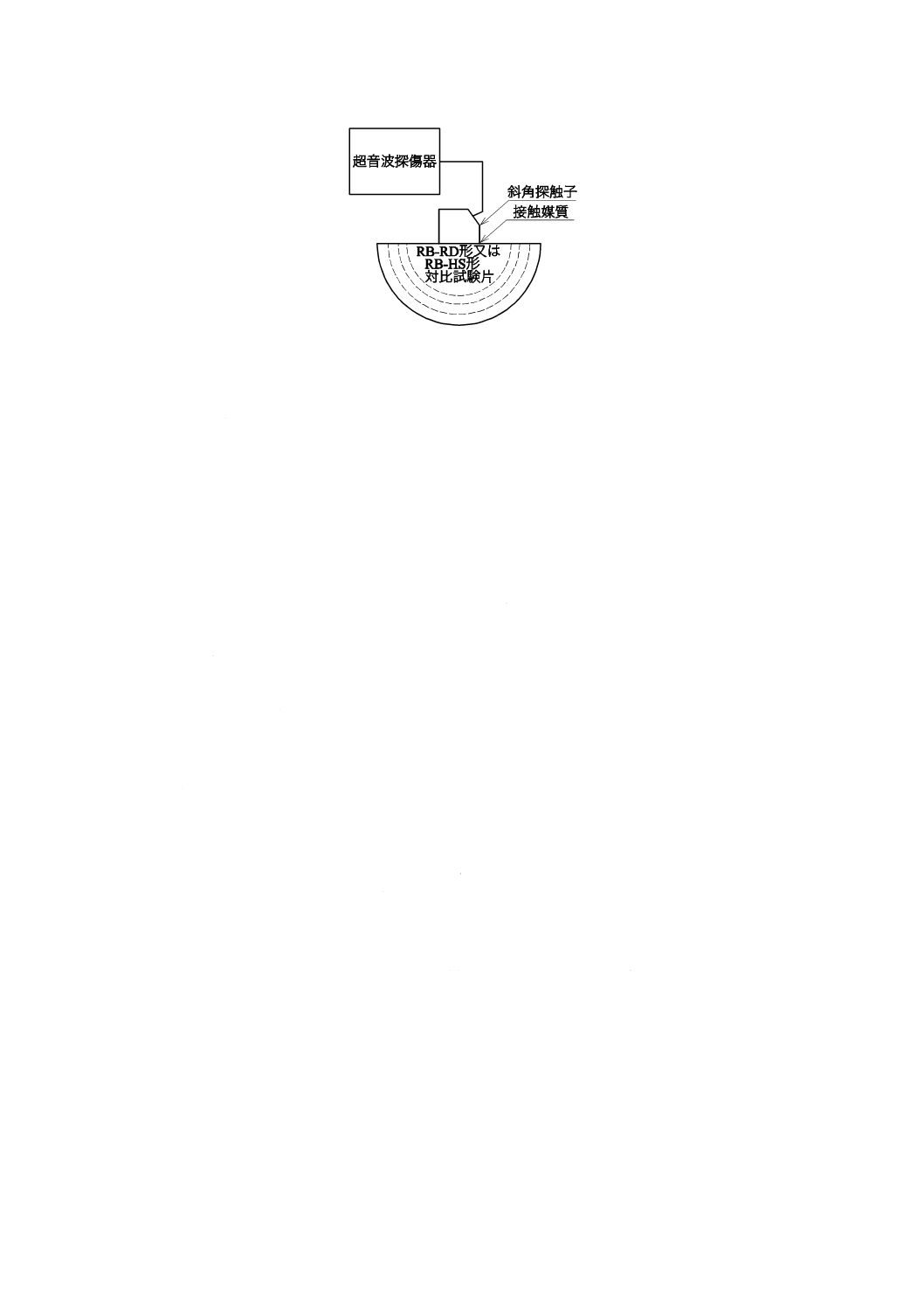

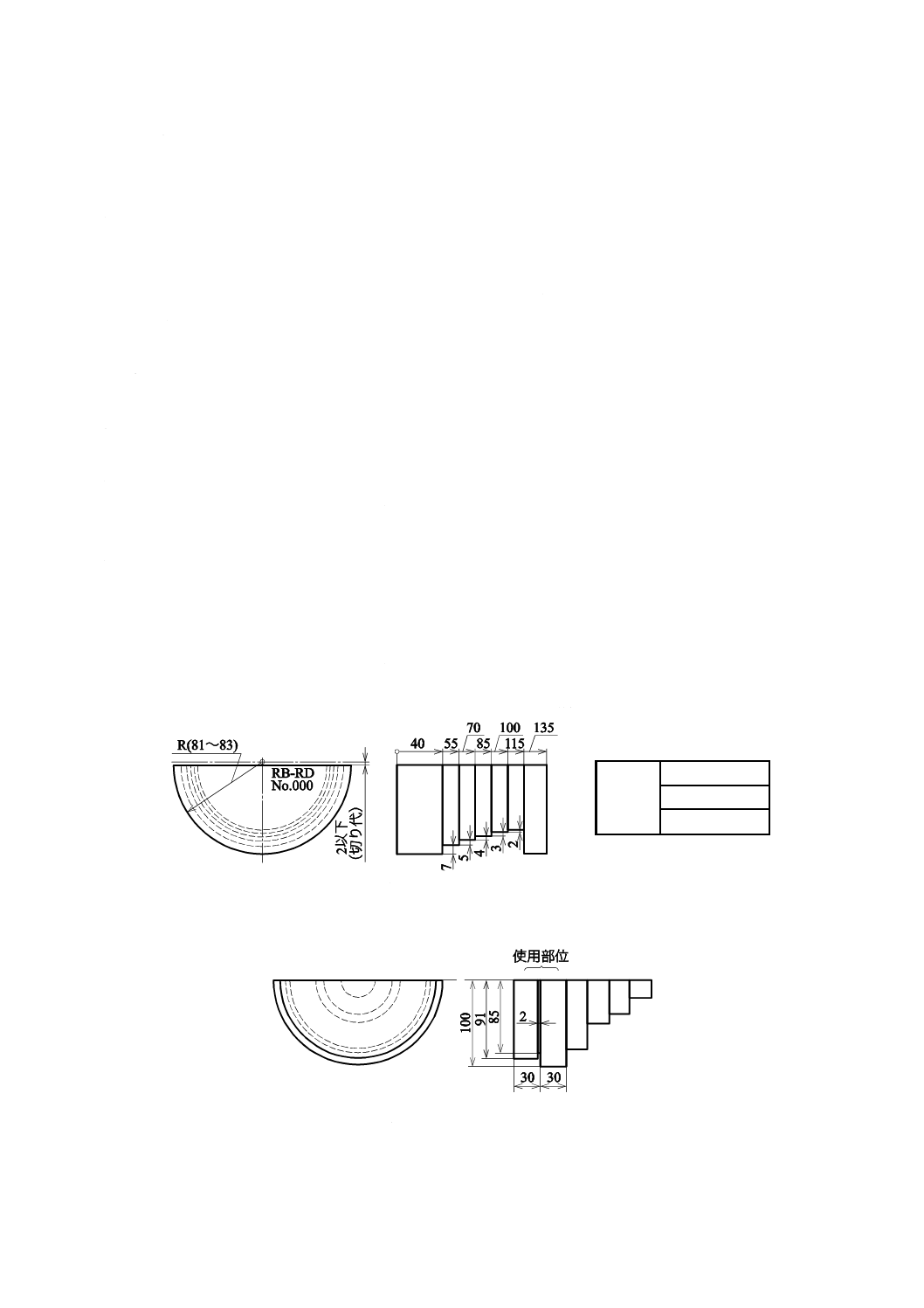

6.4

斜角探傷における分解能

6.4.1

試験片及び機器

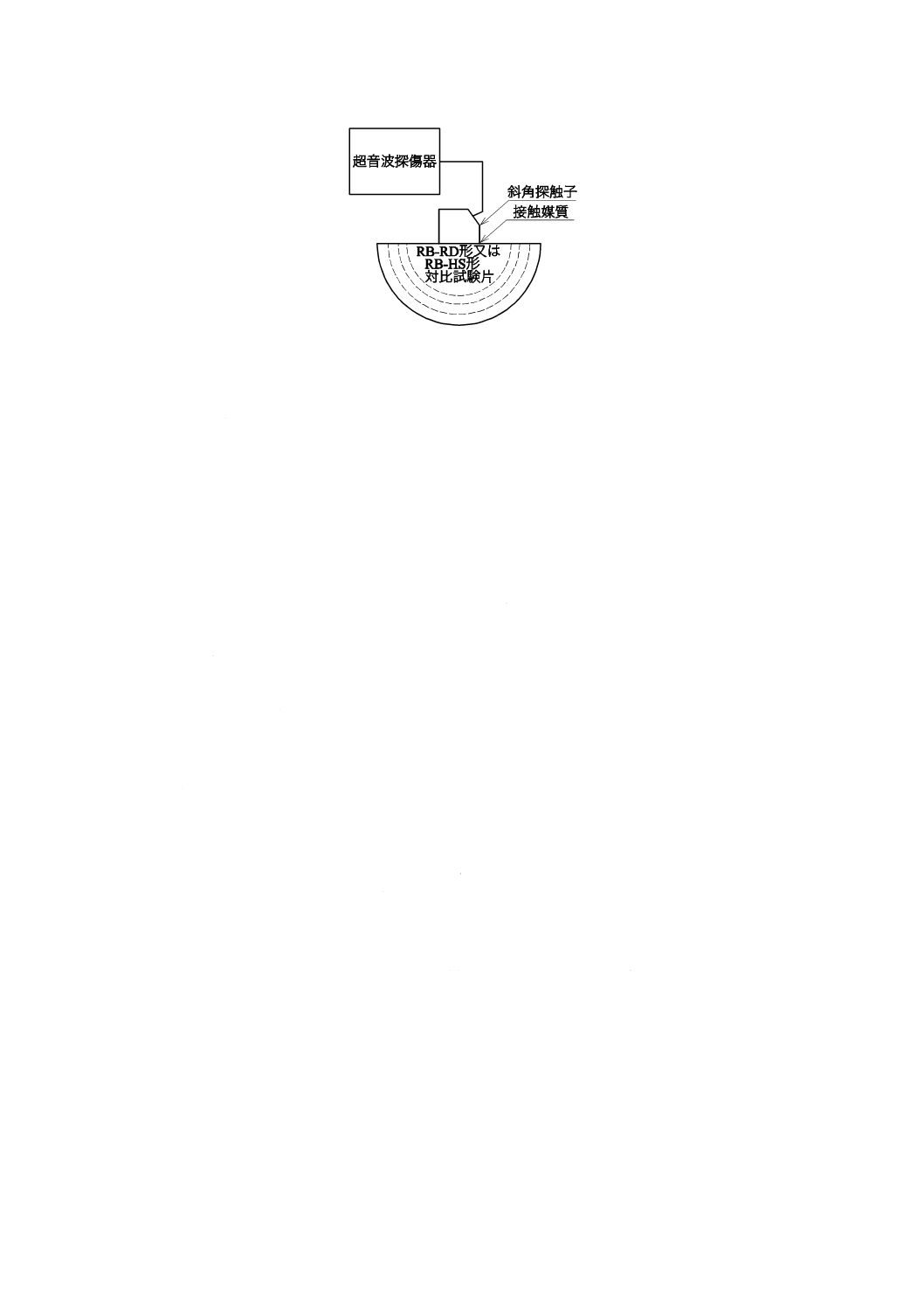

RB-RD形対比試験片及び必要に応じてRB-HS形対比試験片(JIS Z 2350に規定,図10参照),並びに

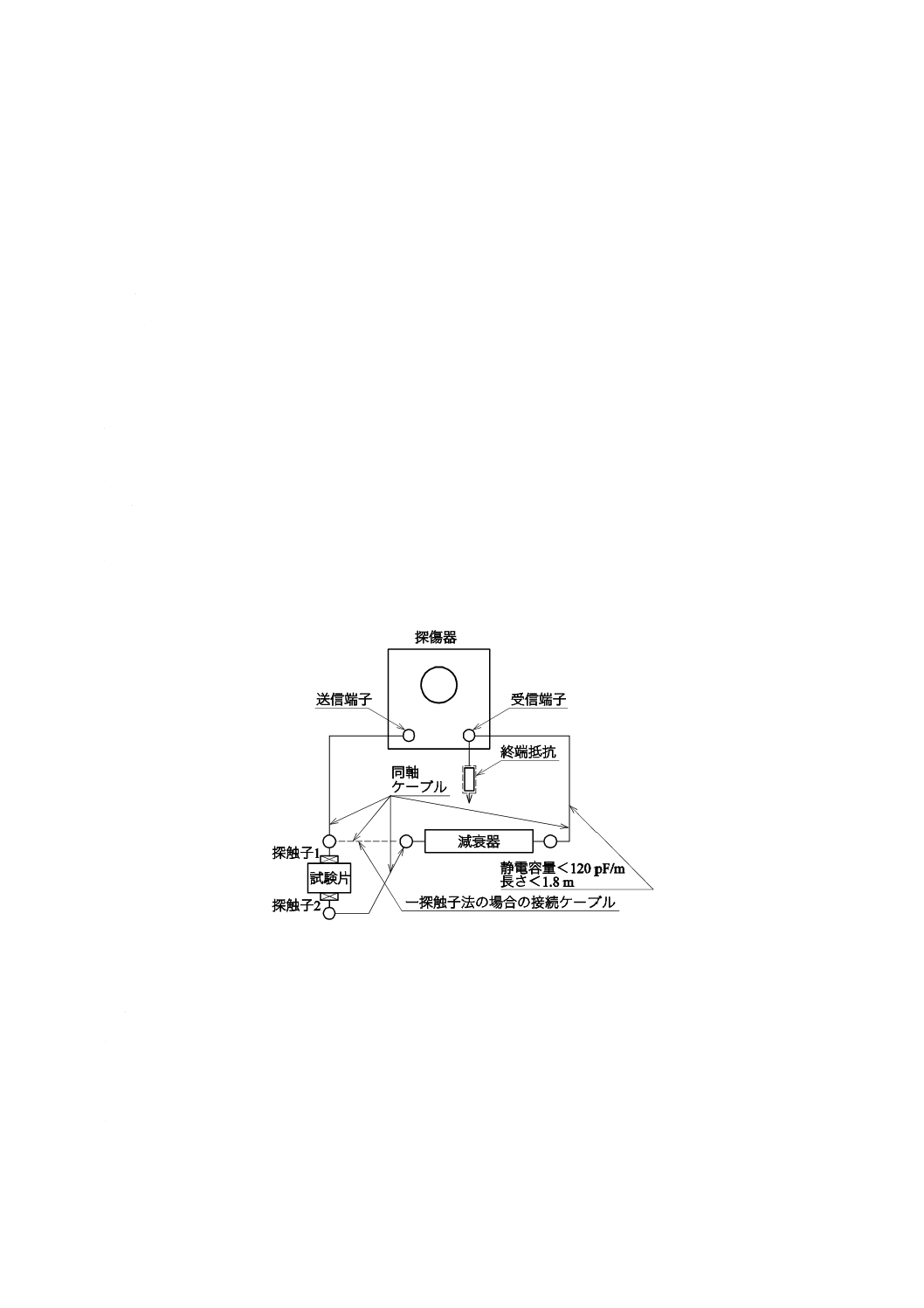

実際の探傷作業で使用する探触子及び接触媒質を用いる。

6.4.2

測定

測定は,次による。

a) 機材の接続は,図11による。

b) RB-RD形対比試験片に接触媒質を介して探触子を接触させ,二つの段差からのエコー高さが最も大き

く,かつ,等しくなる位置に探触子を設定する。

c) ゲイン調整によって二つのエコー高さを100 %fsに設定する。

d) 二つのエコーの谷のレベルが3 %fs(−30 dB)以下となる最小の段差を求め,これを斜角探傷の分解

能とする。

e) RB-RD形対比試験片の最大段差を超えた分解能測定が必要なときは,RB-HS形対比試験片の9 mmの

段差部を用いる。

f)

試験片の寸法許容差は,JIS B 0405の中級とする。

6.4.3

データの記録

試験片と探触子の形名,製造番号,探傷器の調度及び求めた最小の段差を記録する。

単位 mm

表面粗さ

(μm)

探傷面 Rz 6.3

底面 Rz 6.3

その他 Rz 25

a) RB-RD形対比試験片

単位 mm

b) RB-HS形対比試験片

図10−斜角探傷の分解能測定用対比試験片

13

Z 2352:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図11−斜角探傷の分解能測定のための機材の接続

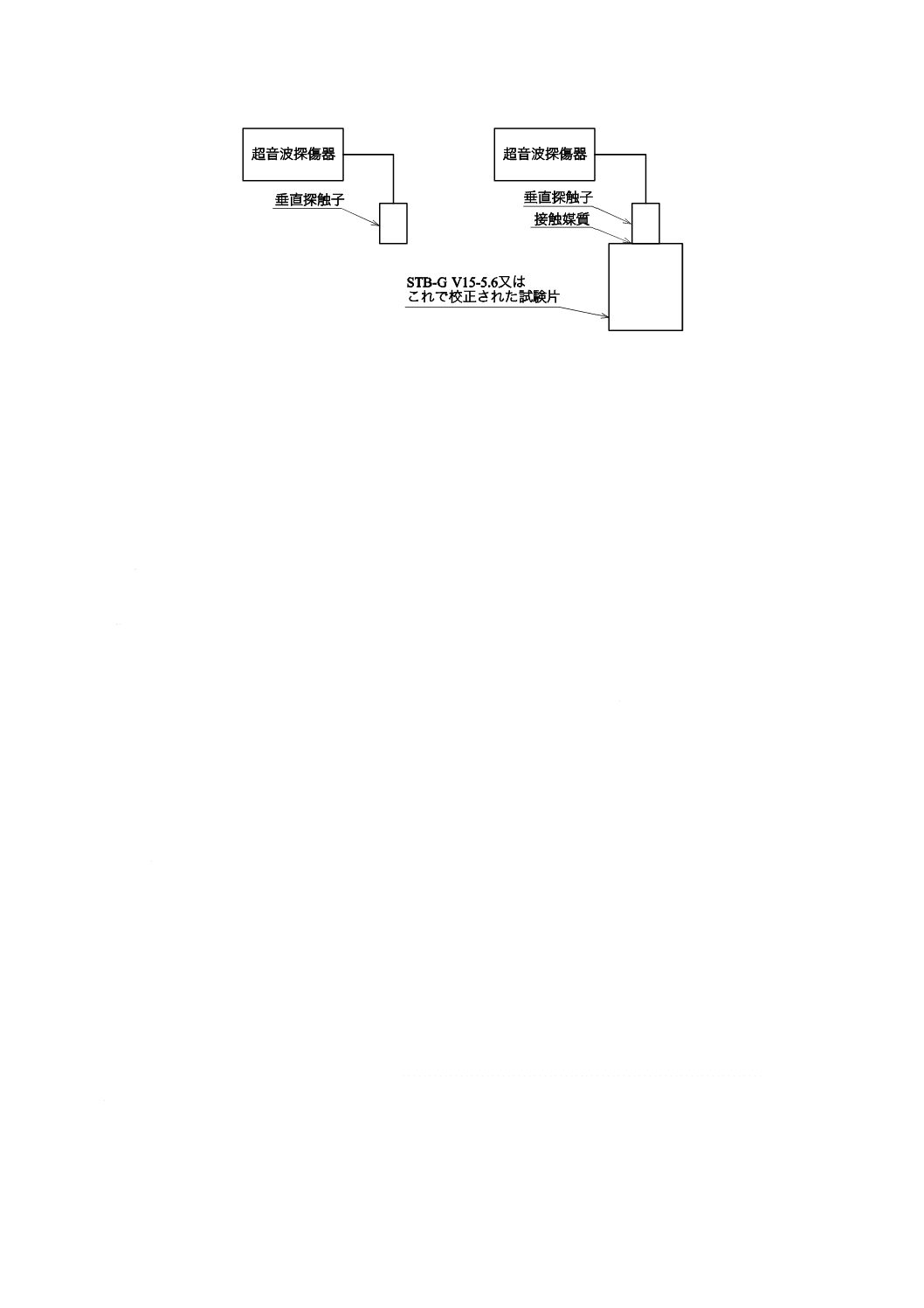

6.5

垂直探傷の感度余裕値

6.5.1

試験片及び機器

試験片及び機器は,次による。

a) 標準試験片STB-G V15-5.6(JIS Z 2345に規定)の標準穴又はこの標準穴で校正された試験片を用い

る。

b) 非集束の垂直探触子及び接触媒質を用いる。

6.5.2

測定

測定は,次による。

a) 探触子を試験片に接触させない状態で,表示器上の雑音レベル(せん頭値)を10 %fs以下に保つこと

ができる最大のゲインに調整する。このときのゲイン調整器の調度をS0とする[図12 a)参照]。

b) 接触媒質を介して探触子を試験片に接触させ,標準穴又は人工きずからのエコー高さが最大となる位

置に探触子を設定する。このエコー高さが50 %fsとなるようにゲインを調整し,ゲイン調節器の調度

S1を求める[図12 b)参照]。

6.5.3

データの記録

データの記録は,次による。

a) 垂直探傷の感度余裕値は,式(1)で求め,記録する。

S=S0−S1 (dB) ··········································································· (1)

b) 標準試験片以外の試験片を用いた場合には,式(2)で求め,記録する。

S=S0−S1±A (dB) ······································································ (2)

ここに,

A: STB-G V15-5.6の標準穴からのエコー高さと,

使用した試験片の人工きずからのエコー高さ

との比(dB値)。ただし,+は,人工きずから

のエコー高さがSTB-G V15-5.6のエコー高さ

より低いとき,−は,人工きずからのエコー

高さがSTB-G V15-5.6のエコー高さより高い

ときを示す。

14

Z 2352:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 表示器上の雑音レベルの測定

b) 表示器上の標準穴のエコー測定

図12−垂直探傷の感度余裕値測定のための機材の接続

6.6

斜角探傷のA1感度及びA2感度

6.6.1

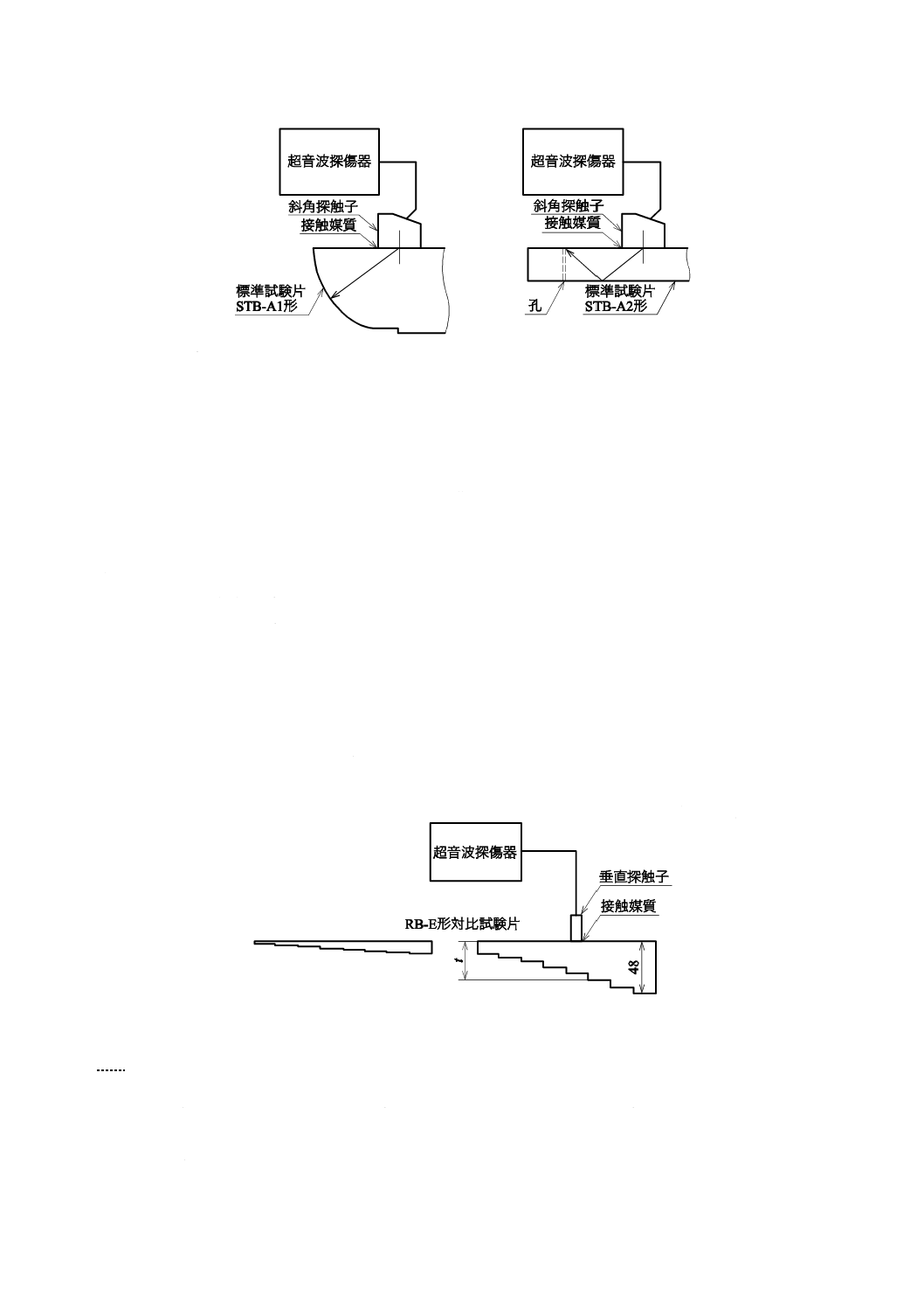

試験片及び使用機器

標準試験片STB-A1,STB-A2(JIS Z 2345に規定),実際の探傷試験に使用する直接接触斜角探触子及び

接触媒質を用いる。

6.6.2

測定

測定は,次による。

a) A1感度

1) 探触子を探傷器に接続し,探触子を試験片に接触させないままで,表示器上の雑音レベルを10 %fs

以下の範囲で,できるだけ高い感度となるようにゲインを調整する。この時のゲイン調整器の調度

をA0とする。

2) 次に図13 a)の使用機材の接続において,斜角探触子を,接触媒質を介してSTB-A1試験片に接触さ

せる。探触子をR100面へ向け,超音波ビームの方向がこの試験片の側面と平行を保つようにして,

探触子の入射点を,この試験片のR100を示すマークと一致させる。この時のR100面からのエコー

高さが50 %fsになるようにゲイン調整を行い,この時のゲイン調整器の調度をA1とする。

b) A2感度

1) A1感度と同様にしてゲインA0を求める。

2) 次に,図13 b)の使用機器の接続において,接触媒質を介して斜角探触子をSTB-A2試験片に接触さ

せ,直径1.5 mmの孔を1スキップでねらう。このとき,エコー高さが最大となるように探触子の

位置を調整し,エコー高さが50 %fsになるようにゲインを調整する。この時のゲインをA2とする。

6.6.3

データの記録

データの記録は,次による。

a) A1感度は,式(3)で求めた値を記録する。

S1=A0−A1 (dB) ······································································· (3)

b) A2感度は,式(4)で求めた値を記録する。

S2=A0−A2 (dB) ······································································· (4)

c) 試験片と探触子の形名,製造番号,及び探傷器の調度を記録する。

15

Z 2352:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) A1感度測定のための使用機器の接続

b) A2感度測定のための使用機器の接続

図13−斜角探傷のA1感度及びA2感度測定のための機材の接続

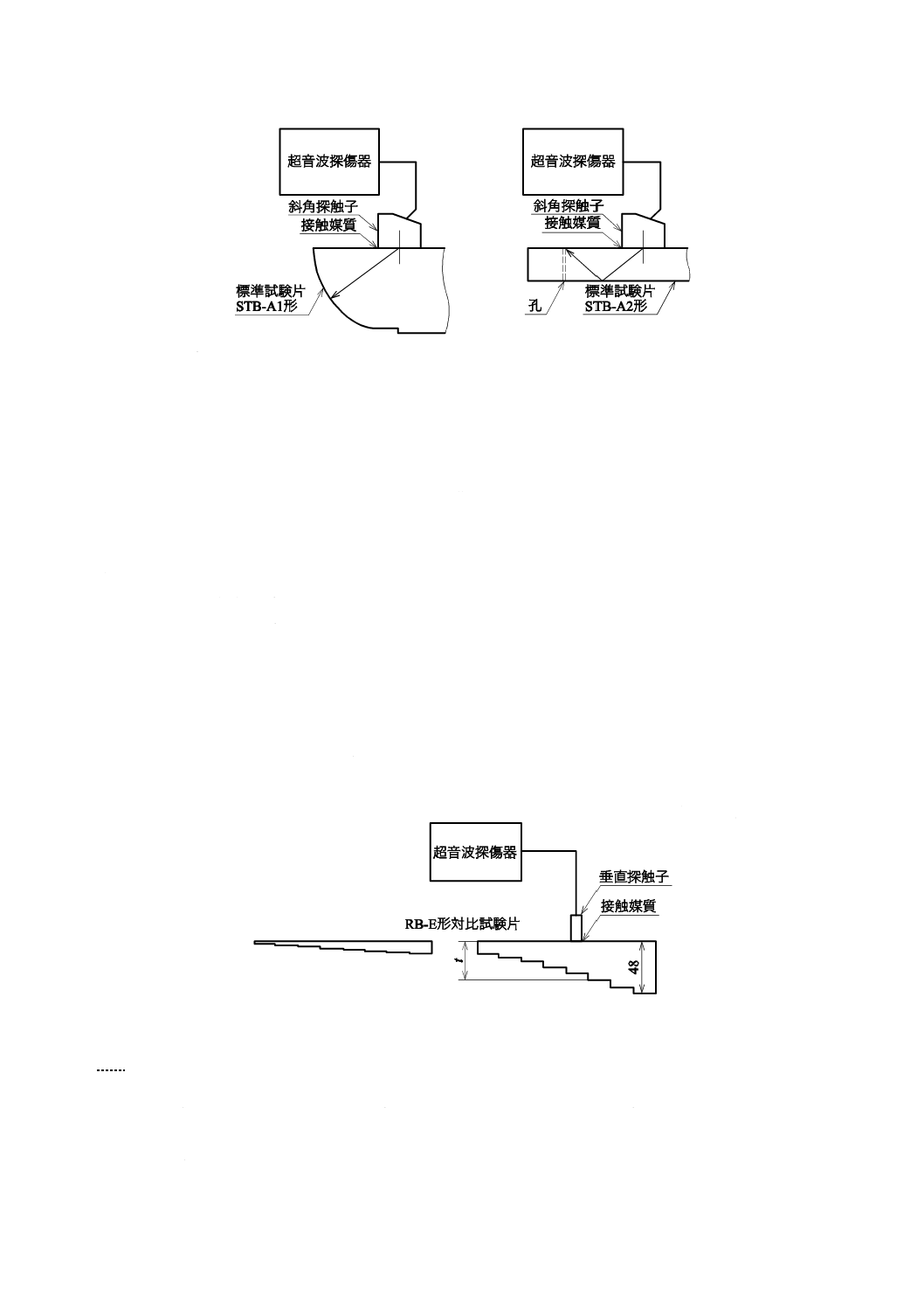

6.7

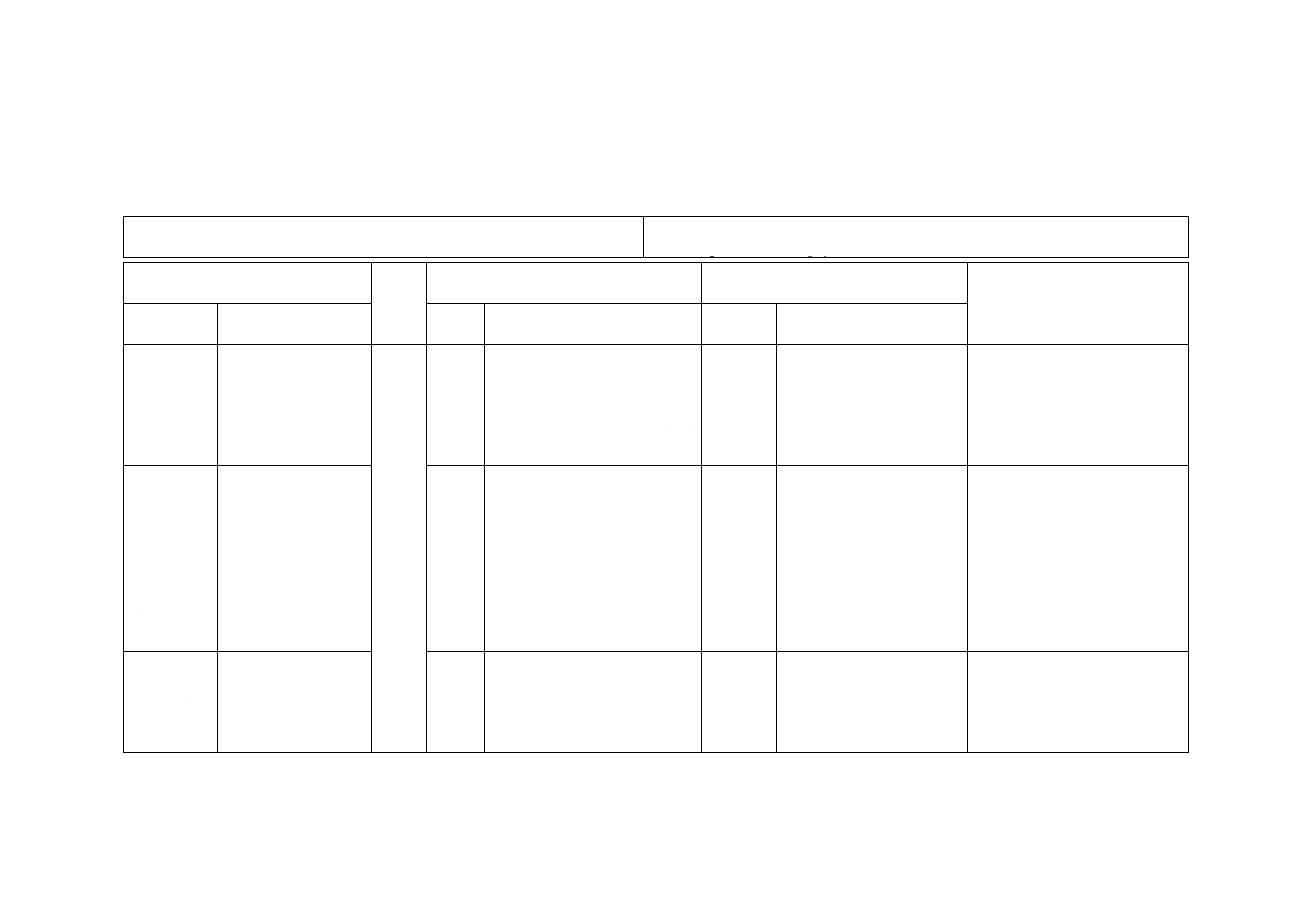

垂直探傷の追込み範囲

6.7.1

試験片及び機器

RB-E形対比試験片(JIS G 0801に規定),実際の探傷作業で使用する垂直探触子及び接触媒質を用いる。

6.7.2

測定

測定は,次による。

a) 図14の設定において,接触媒質を介して探触子を試験片の48 mm厚さの所に接触させ,この部分の

底面エコー(B1)の高さが100 %fsになるようにゲインを調整する。

b) 探触子を接触媒質を介しつつ試験片の厚い部分から薄い部分へ移していき,B1のエコー高さが80 %fs

以下となる直前の板の厚さ(t)を求める。

6.7.3

データの記録

データの記録は,次による。

a) 求めた厚さ(t)を垂直探傷の追込み範囲とする。

b) 探触子の形名,製造番号及び探傷器の調度を記録する。

単位 mm

図14−追込み範囲測定のための機材の接続

7

定期点検

定期点検は,超音波探傷器の所定の性能が維持されていることを確認するために行う,1年に1回以上

定期的に実施する点検であって,点検頻度及び点検項目は,この規格の使用者が定める。定期点検項目に

は,次の項目を含める。

a) 増幅直線性

16

Z 2352:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 時間軸直線性

c) 感度余裕値

d) その他 必要な項目があれば追加する。

なお,増幅直線性の測定は,6 dB以下のゲイン調整器ステップで行う。

8

記録

性能測定の記録は,測定方法,装置,探傷器の調度など,後で再現測定ができるための十分,かつ,必

要な情報をすべて含む。また,定期点検においては,様式を定め,複数回の点検結果が容易に比較できる

ことが必要である。

次の事項を参考に,必要な項目を記録する。

a) 測定日時

b) 測定者氏名

c) 機材

1) 測定に使用した試験片又は擬似信号発生器

2) 被測定機材

2.1) 超音波探傷器の形式及び製造番号

2.2) 探触子の形名,製造番号

2.3) 探触子ケーブルの種類及び長さ

d) 測定条件

1) JIS Z 2344で測定した試験周波数(時間軸の直線性の表示の場合を除く。)

2) 超音波探傷器の各つまみの調度

3) エコー位置及びエコー高さの読取り方法

4) その他 参考となる事項

e) 測定結果

1) 時間軸の直線性 時間軸の直線性は,誤差の正及び負の最大値を%fsで記録する。

測定結果の表又はグラフを作成した場合には,表又はグラフと直線性の範囲とを記録する。

2) 垂直軸の増幅直線性 増幅直線性は,誤差の正及び負の最大値を%fsで記録する。

測定結果の表又はグラフを作成した場合には,表又はグラフと直線性の範囲とを記録する。

3) 垂直探傷の分解能 垂直探傷の分解能は,測定方法の種類を明記し,次による。

3.1) 分解能測定方法Aの場合 RB-RA形対比試験片によって求めた遠距離分解能をミリメートル単位

で記録する。

最小の段差部を分離した場合には,“4 mm未満”,最大の段差が分離できない場合には,“9 mm

超”と記録する。

3.2) 分解能測定方法Bの場合 RB-RB形対比試験片及びRB-RC形対比試験片によって求めた遠距離

分解能及び近距離分解能をミリメートル単位で記録する。

最小の路程差を分離した場合には,

“1 mm未満”,最大の路程差が分離できない場合には,“15 mm

超”と記録する。

3.3) 分解能測定方法Cの場合 ISO-RA形対比試験片によって求めた遠距離分解能及び近距離分解能

をミリメートル単位で記録する。

4) 斜角探傷の分解能 求めた斜角探傷の分解能をミリメートル単位で記録する。

17

Z 2352:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

RB-RD形対比試験片において,最小の路程差を分離した場合には,“2 mm未満”,最大の路程差

が分離できない場合には,“7 mm超”と記録する。RB-HS形対比試験片における9 mm段差を分離

できない場合には,“9 mm超”と記録する。

5) 垂直探傷の感度余裕値 垂直探傷の感度余裕値は,dBで表す。

6) 斜角探傷のA1感度及びA2感度 斜角探傷のA1感度及びA2感度は,dBで表す。

7) 垂直探傷の追込み範囲 垂直探傷の追込み範囲は,B1のエコー高さが80 %fs以下となる直前のRB-E

形対比試験片の厚さ(t)を,ミリメートルで表す。

参考文献 JIS Z 2351 超音波探傷器の電気的性能測定方法

附属書JA

(参考)

JISと対応国際規格との対比表

JIS Z 2352:2010 超音波探傷装置の性能測定方法

ISO 18175:2004 Non-destructive testing−Evaluating performance characteristics of

ultrasonic pulse-echo testing systems without the use of electronic measurement instruments

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇

条ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号及

び題名

内容

箇条番

号

内容

箇条ごと

の評価

技術的差異の内容

1適用範囲

装置の性能測定方法

及び定期点検方法に

ついて規定

1

JISとほぼ同じ。ただし,JISは

性能測定項目を独立して規定。

なお,ISOでは6.6としてゲイン

調整器の精度測定方法が規定さ

れているが,このJISでは削除

し,JIS Z 2351に取り入れる。

変更,

削除

構成の変更

構成の変更については実質的な

差異はない。ただし,定期点検方

法については ISOに提案

3用語及び

定義

JIS Z 2300によるほか

必要な用語を規定

3

ISO 5577,ASTM E 1316,

IEEE Std 100による。

追加

JISはデジタル探傷器,擬似

信号及び時間軸の読取り位

置を定義

デジタル探傷器,擬似信号及び時

間軸の読取り位置を使用可能と

した。ISOに提案

4性能測定

項目

性能測定項目を規定

1

適用範囲で性能測定項目を規定

している。

変更

5測定に関

する注意事

項

測定者の資格要件,測

定項目の選択,データ

の読取り方法,精度な

どを規定

4.5,

6.1

JISとほぼ同じ。

変更

JISは,デジタル探傷器に対

応させた。また,測定者の

資格要件を明記

ISOに提案

6性能測定

方法

6.1時間軸に

かかわる性

能測定

測定項目として,時間

軸の直線性,直線性の

範囲の測定方法を規

定

6.2

JISとほぼ同じ。

変更

JISは,時間軸表示限界を省

略

不具合は直線性でチェック可能

であるが,ISOに提案

2

Z

2

3

5

2

:

2

0

1

0

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇

条ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号及

び題名

内容

箇条番

号

内容

箇条ごと

の評価

技術的差異の内容

6.2垂直軸に

かかわる性

能測定

測定項目として,増幅

直線性,増幅直線性の

範囲,エコーの消失を

規定

6.3.1,

6.3.2,

6.3.3.4

測定項目として,垂直軸表示限

界,増幅直線性及び増幅直線性

の範囲を規定

変更

JISは,図1の垂直軸表示の

範囲を削除

不具合は直線性でチェック可能

であるが,ISOに提案

6.3垂直探傷

における分

解能

測定方法として,3種

類の方法を規定

6.1.5,

6.4,

6.4.2〜

6.4.6

JISとほぼ同じ。

変更

規格の構成を変更。技術的

な差異はない。

規格使用者の利便性を考慮した。

6.4斜角探傷

における分

解能

RB-RD,RB-HS形対比

試験片(半円柱段差を

利用)を用いた測定方

法を規定

6.8

JISと同じ。

一致

−

6.5垂直探傷

の感度余裕

値

標準試験片STB-Gを

用いた感度余裕値の

測定方法を規定

6.5.2,

6.5.3,

6.5.4,

6.5.6

JISとほぼ同じ。

変更

ASTM E 127形試験片の規

定を削除。ISOの代替方法を

採用

ASTM E 127試験片のばらつき

など検証の後,JIS化を判断する。

6.6斜角探傷

のA1感度及

びA2感度

A1及びA2試験片を用

いた感度余裕値の測

定方法を規定

6.8

JISと同じ。

一致

−

6.7垂直探傷

の追込み範

囲

垂直探傷における追

込み範囲の測定方法

を規定

6.7

JISと同じ。

一致

−

7定期点検

点検頻度及び点検項

目は,規格の使用者が

定める旨を規定。想定

する探傷試験がない

場合のデフォルト(1

年以内)を規定

5

JISとほぼ同じ。

変更

デフォルトの規定を明確に

規定

デフォルトの期間を決めること

は必要であるため,ISOに提案

8記録

記録すべき内容を規

定

7

JISと同じ。

一致

−

2

Z

2

3

5

2

:

2

0

1

0

JISと国際規格との対応の程度の全体評価:ISO 18175:2004,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 一致……………… 技術的差異がない。

− 削除……………… 国際規格の規定項目又は規定内容を削除している。

− 追加……………… 国際規格にない規定項目又は規定内容を追加している。

− 変更……………… 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD…………… 国際規格を修正している。

2

Z

2

3

5

2

:

2

0

1

0

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。