Z 2345-4:2018

(1)

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 1

4 標準試験片の名称,記号及び主な使用目的 ············································································ 2

5 製造······························································································································· 2

5.1 材料 ···························································································································· 2

5.2 材料検査 ······················································································································ 2

5.3 形状及び寸法 ················································································································ 3

6 超音波測定 ····················································································································· 12

6.1 測定に用いる装置 ········································································································· 12

6.2 測定方法及び測定条件 ··································································································· 12

7 合否の判定 ····················································································································· 13

8 表示······························································································································ 14

9 適合の証明 ····················································································································· 14

10 既存の試験片 ················································································································ 14

附属書A(規定)試験片の音速測定方法 ·················································································· 15

Z 2345-4:2018

(2)

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,一般社団法人日本非破壊検査協会(JSNDI)

及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を制定すべきとの申出

があり,日本工業標準調査会の審議を経て,経済産業大臣が制定した日本工業規格である。

これによって,JIS Z 2345:2000は廃止され,その一部を分割して制定したこの規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

JIS Z 2345の規格群には,次に示す部編成がある。

JIS Z 2345-1 第1部:A1形標準試験片

JIS Z 2345-2 第2部:A7963形標準試験片

JIS Z 2345-3 第3部:垂直探傷試験用標準試験片

JIS Z 2345-4 第4部:斜角探傷試験用標準試験片

日本工業規格 JIS

Z 2345-4:2018

超音波探傷試験用標準試験片−

第4部:斜角探傷試験用標準試験片

Standard test blocks for ultrasonic testing-

Part 4: Standard test blocks for angle beam ultrasonic testing

序文

この規格は,1973年に標準試験片を一括して制定し,その後2000年に改正したJIS Z 2345について,

対応国際規格ISO 2400:2012及び対応国際規格ISO 7963:2006との整合化を考慮して,第1部:A1形標準

試験片,第2部:A7963形標準試験片,第3部:垂直探傷試験用標準試験片及び第4部:斜角探傷試験用

標準試験片として分割して制定したうちの,第4部:斜角探傷試験用標準試験片について規定したもので

ある。

なお,対応国際規格は現時点で制定されていない。

1

適用範囲

この規格は,主に斜角探傷試験の手動探傷試験に用いる超音波試験装置を校正するための標準試験片に

ついての必要事項を規定する。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS G 3106 溶接構造用圧延鋼材

JIS G 4051 機械構造用炭素鋼鋼材

JIS K 2238 マシン油

JIS Z 2300 非破壊試験用語

JIS Z 2345-3 超音波探傷試験用標準試験片−第3部:垂直探傷試験用標準試験片

ASTM A105,Standard Specification for Carbon Steel Forgings for Piping Applications

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS Z 2300によるほか,次による。

3.1

A2形系標準試験片

探傷感度の調整及び超音波探傷器(以下,探傷器という。)の総合性能の測定に用いるSTB-A2,STB-A21

及びSTB-A22の3種類の標準試験片の総称(以下,A2形系STBという。)。

2

Z 2345-4:2018

3.2

A3形系標準試験片

斜角探触子の入射点及び屈折角の測定,探傷感度の調整及び測定範囲の調整に用いるSTB-A3,STB-A31,

及びSTB-A32の3種類の標準試験片の総称(以下,A3形系STBという。)。

4

標準試験片の名称,記号及び主な使用目的

標準試験片の名称,記号及び主な使用目的は,表1による。

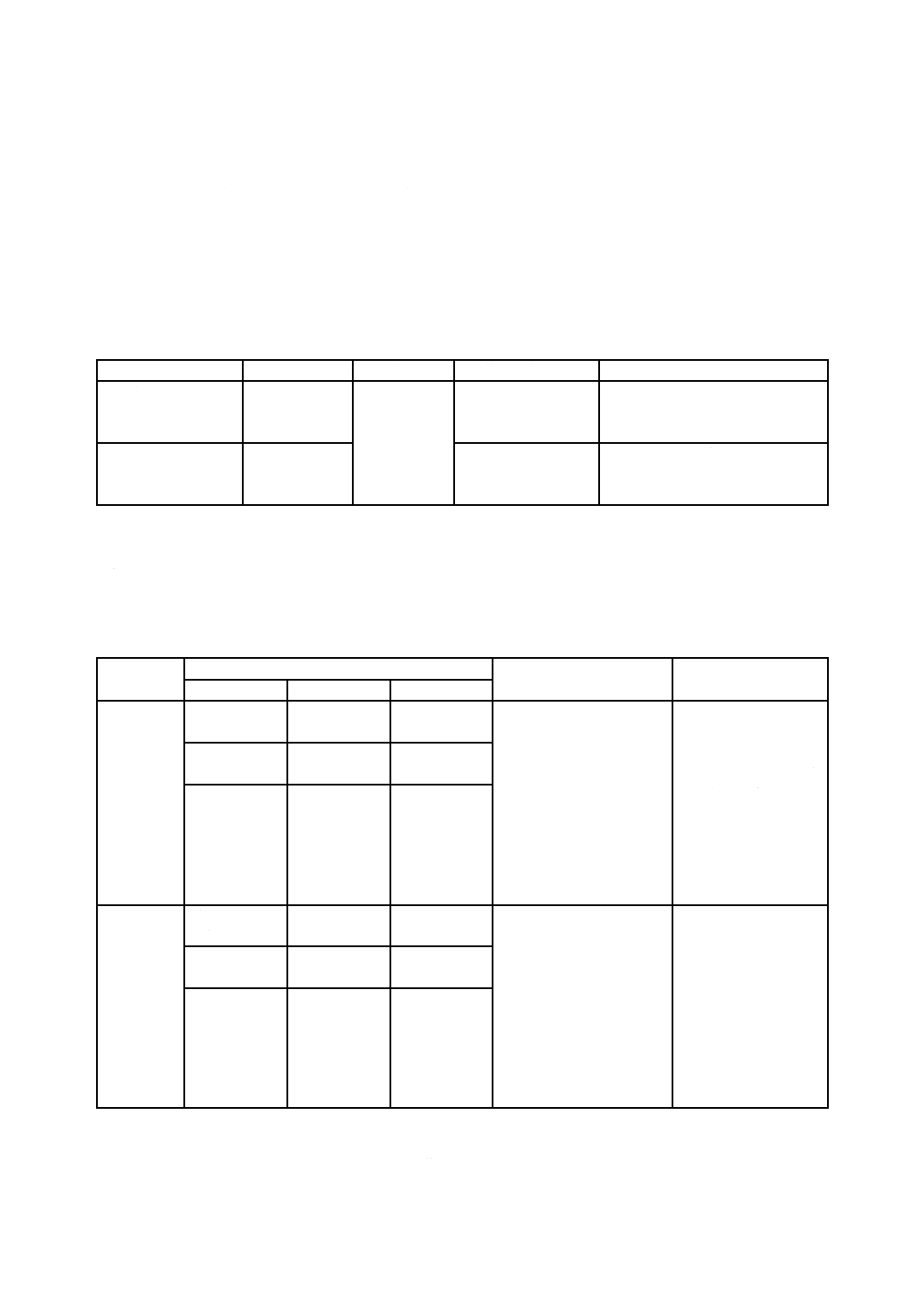

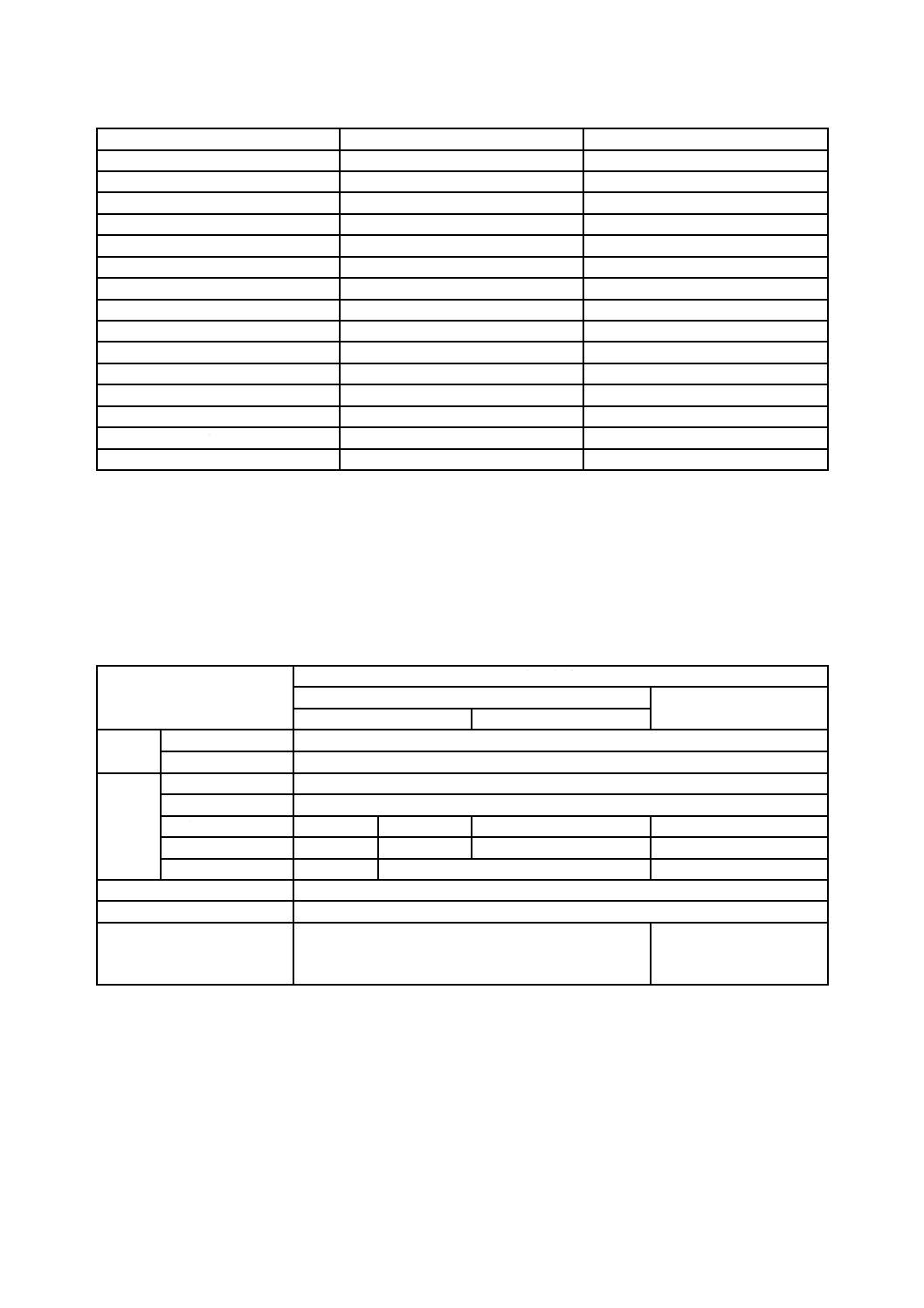

表1−標準試験片の名称,記号及び主な使用目的

標準試験片の名称

記号

探傷方法

探傷の対象物の例

主な使用目的

A2形系STB

STB-A2

STB-A21

STB-A22

斜角

溶接部及び管

探傷感度の調整,探傷器の総合性

能の測定

A3形系STB

STB-A3

STB-A31

STB-A32

溶接部

斜角探触子の入射点及び屈折角の

測定,探傷感度の調整及び測定範

囲の調整

5

製造

5.1

材料

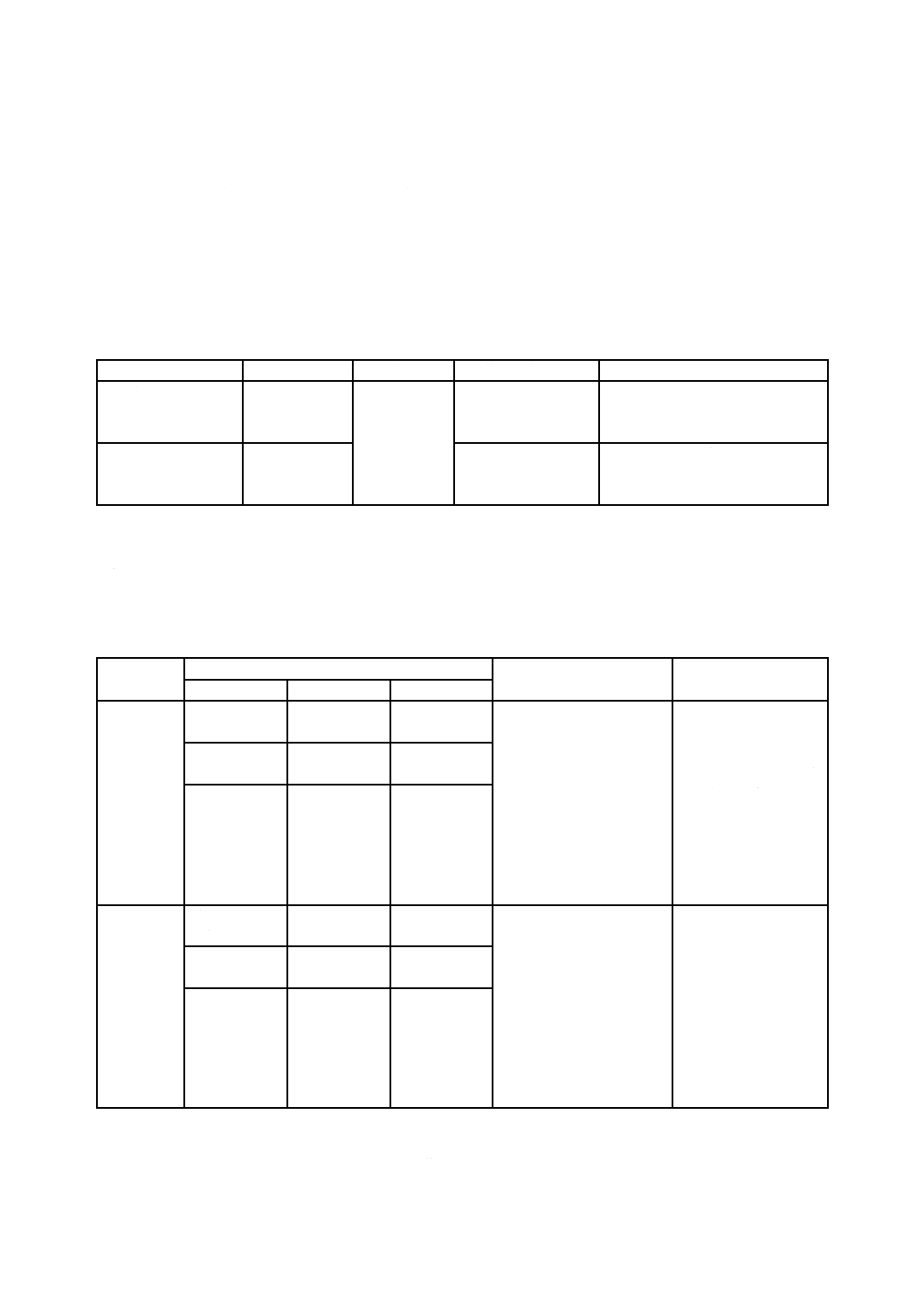

材料は,標準試験片の種類に応じ,それぞれ表2による。

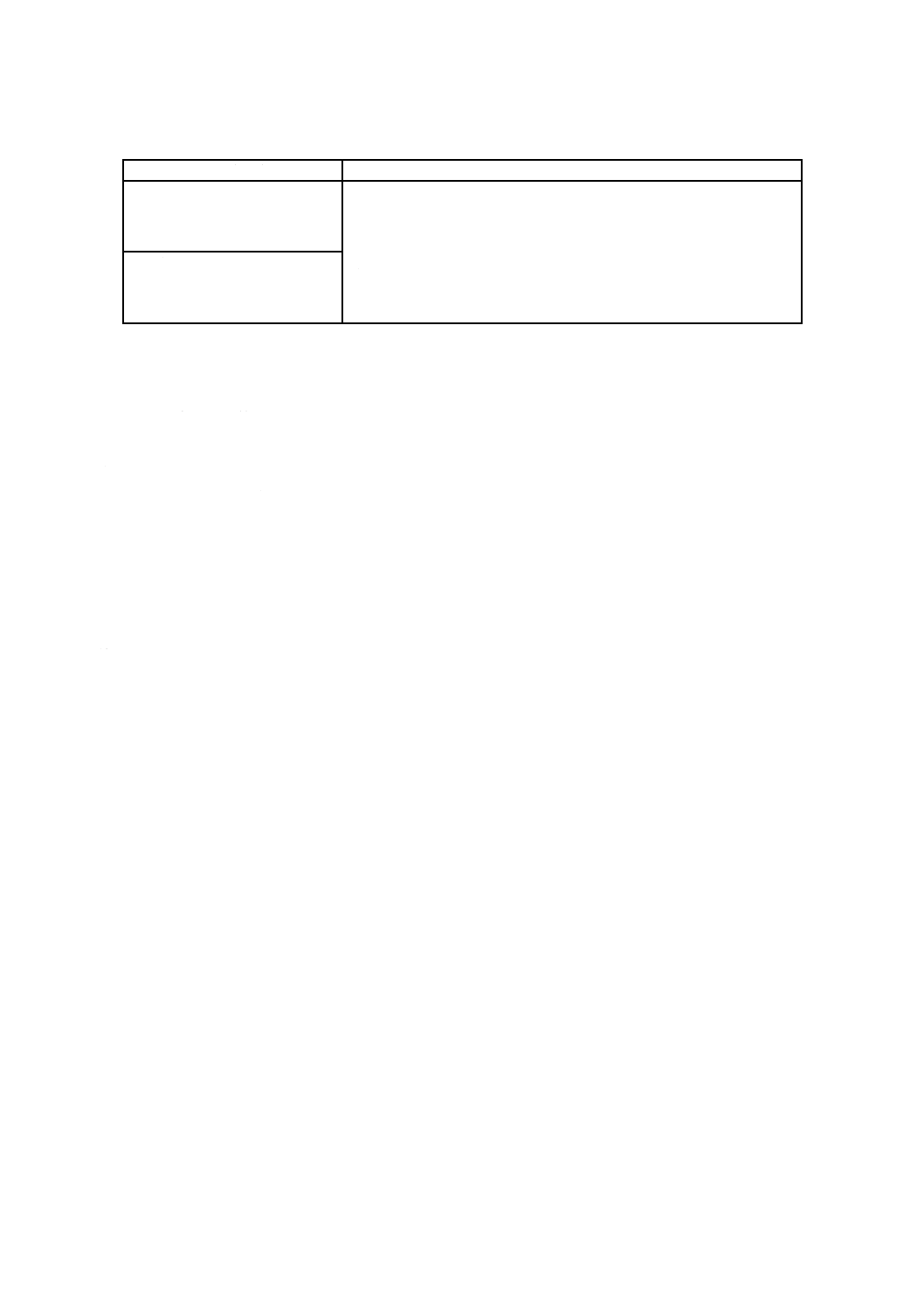

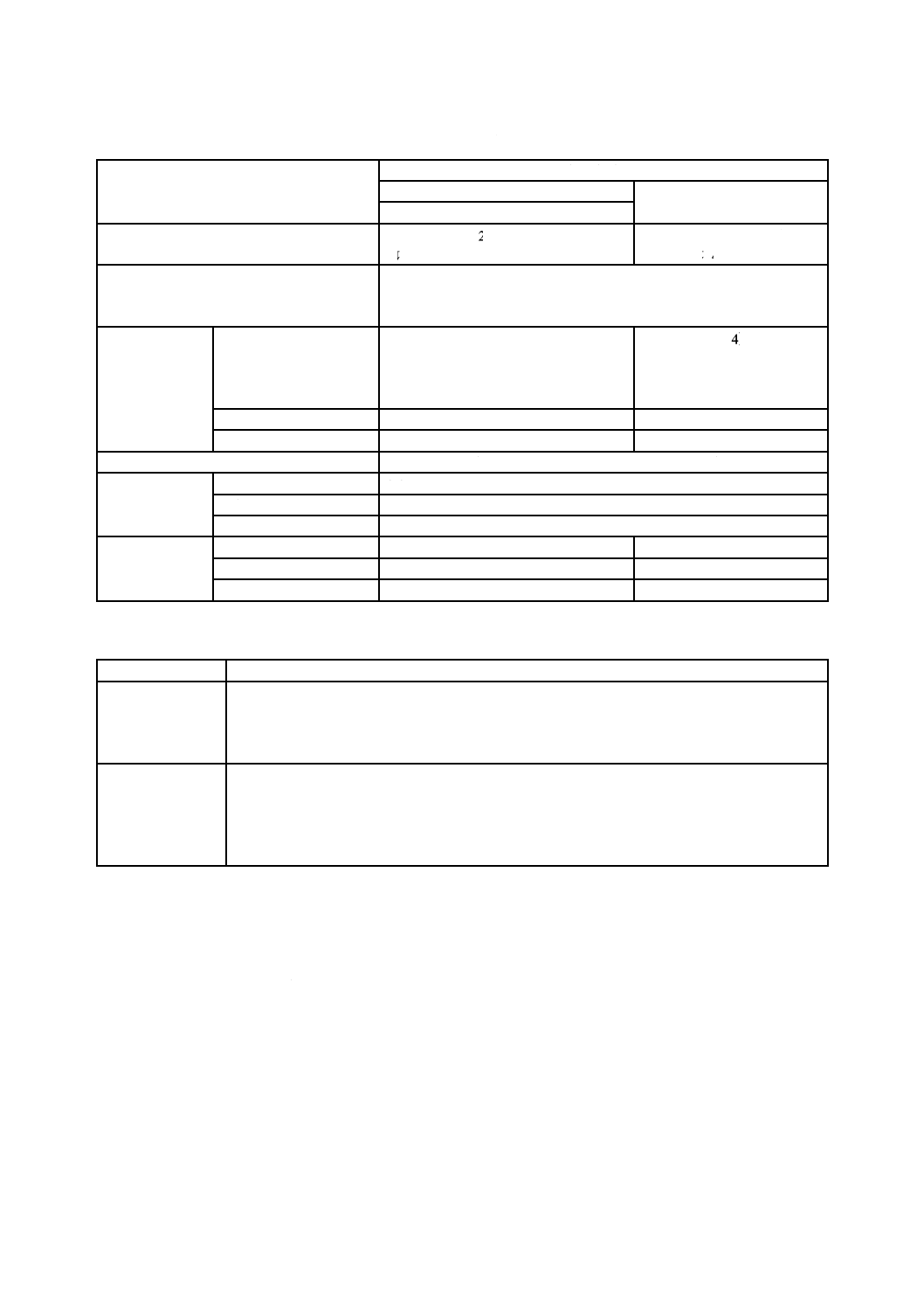

表2−材料

標準試験片

の名称

材料

熱処理

その他

種類

規格番号

種類記号

A2形系

STB

溶接構造用圧

延鋼材

JIS G 3106

SM490 C

焼ならし及び/又は焼入

焼戻しを標準

超音波の伝搬特性に異

常を生じるような音響

異方性がないもの,す

なわち,材料の厚さ方

向に伝わる横波の偏波

(振動)方向を主圧延

方向にした場合の音速

と直角方向にした場合

の音速との差は,1 %

以下

機械構造用炭

素鋼鋼材

JIS G 4051

特定なし

圧力容器用炭

素鋼鍛鋼品又

は配管用炭素

鋼鍛鋼品

ASTM A105

−

A3形系

STB

溶接構造用圧

延鋼材

JIS G 3106

SM490C

焼ならし及び/又は焼入

焼戻しを標準

超音波の伝搬特性に異

常を生じるような音響

異方性がないもの,す

なわち,材料の厚さ方

向に伝わる横波の偏波

(振動)方向を主圧延

方向にした場合の音速

と直角方向にした場合

の音速との差は,1 %

以下

機械構造用炭

素鋼鋼材

JIS G 4051

特定なし

圧力容器用炭

素鋼鍛鋼品又

は配管用炭素

鋼鍛鋼品

ASTM A105

−

5.2

材料検査

材料検査は,それぞれ表3によって超音波探傷試験を行う。

3

Z 2345-4:2018

表3−材料検査

標準試験片

材料検査

A2形系STB

a) 熱処理前に,局部水浸法によって,周波数10 MHz,公称直径10 mm

の探触子を用いて片面の全面から垂直探傷し,JIS Z 2345-3に規定

するSTB-G V2のエコー高さの1/16(−24 dB)を超えるきずエコ

ーがあってはならない。

b) 縦波及び横波の音速を,附属書Aに規定する方法によって製造ロッ

トごとに1回以上測定し,縦波速度は5 920 m/s±30 m/s,横波速度

は3 245 m/s±15 m/sとする。

A3形系STB

5.3

形状及び寸法

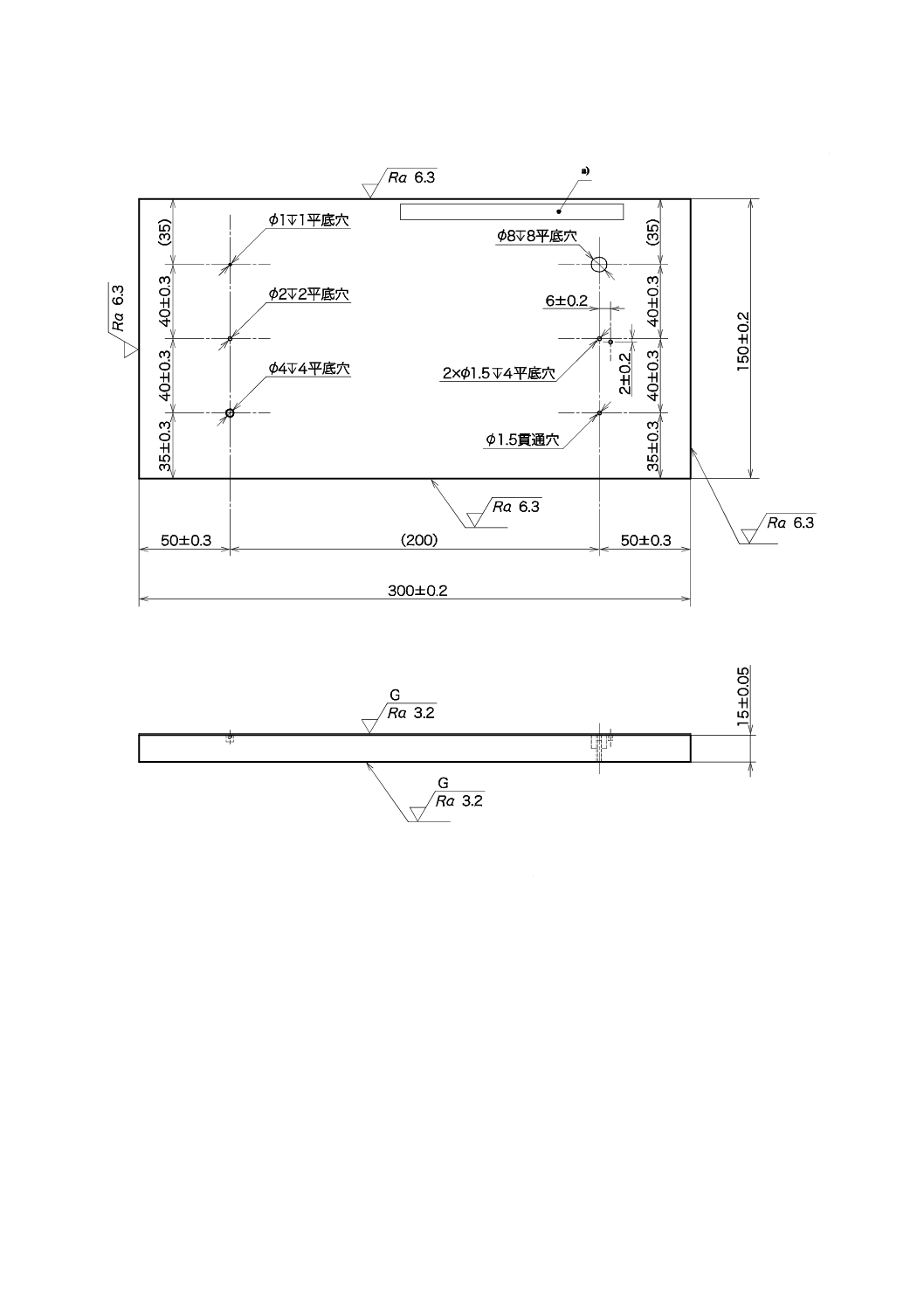

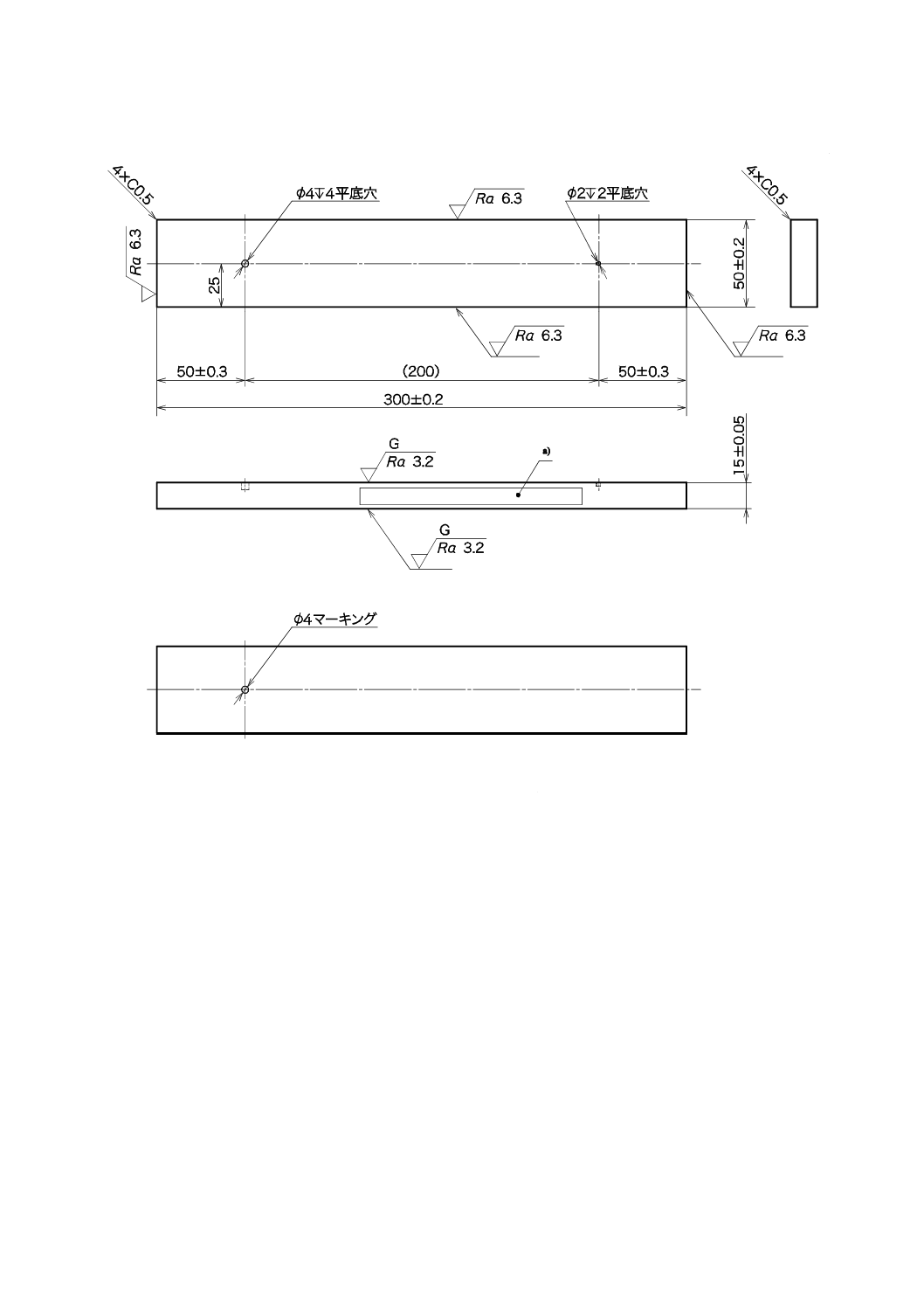

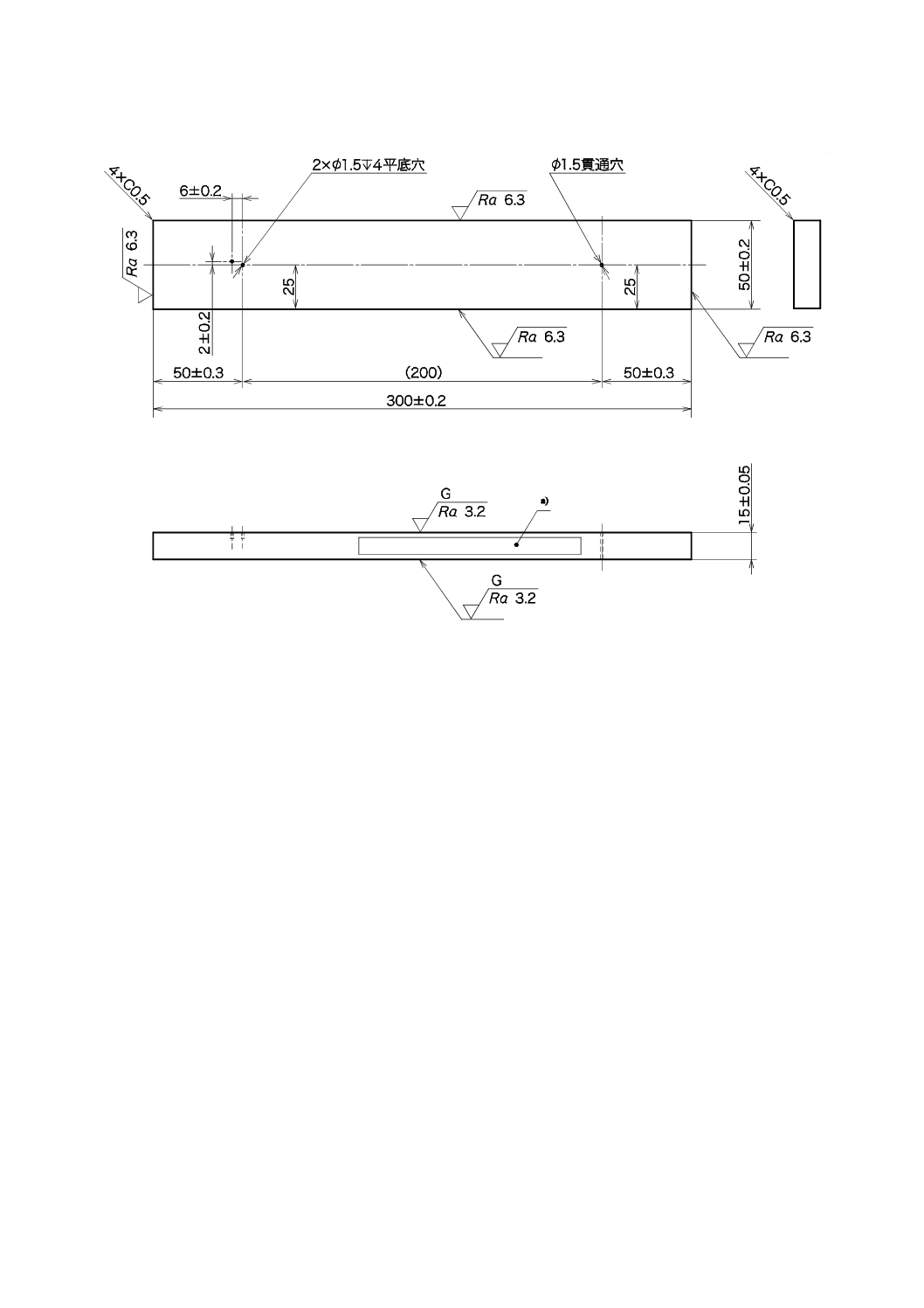

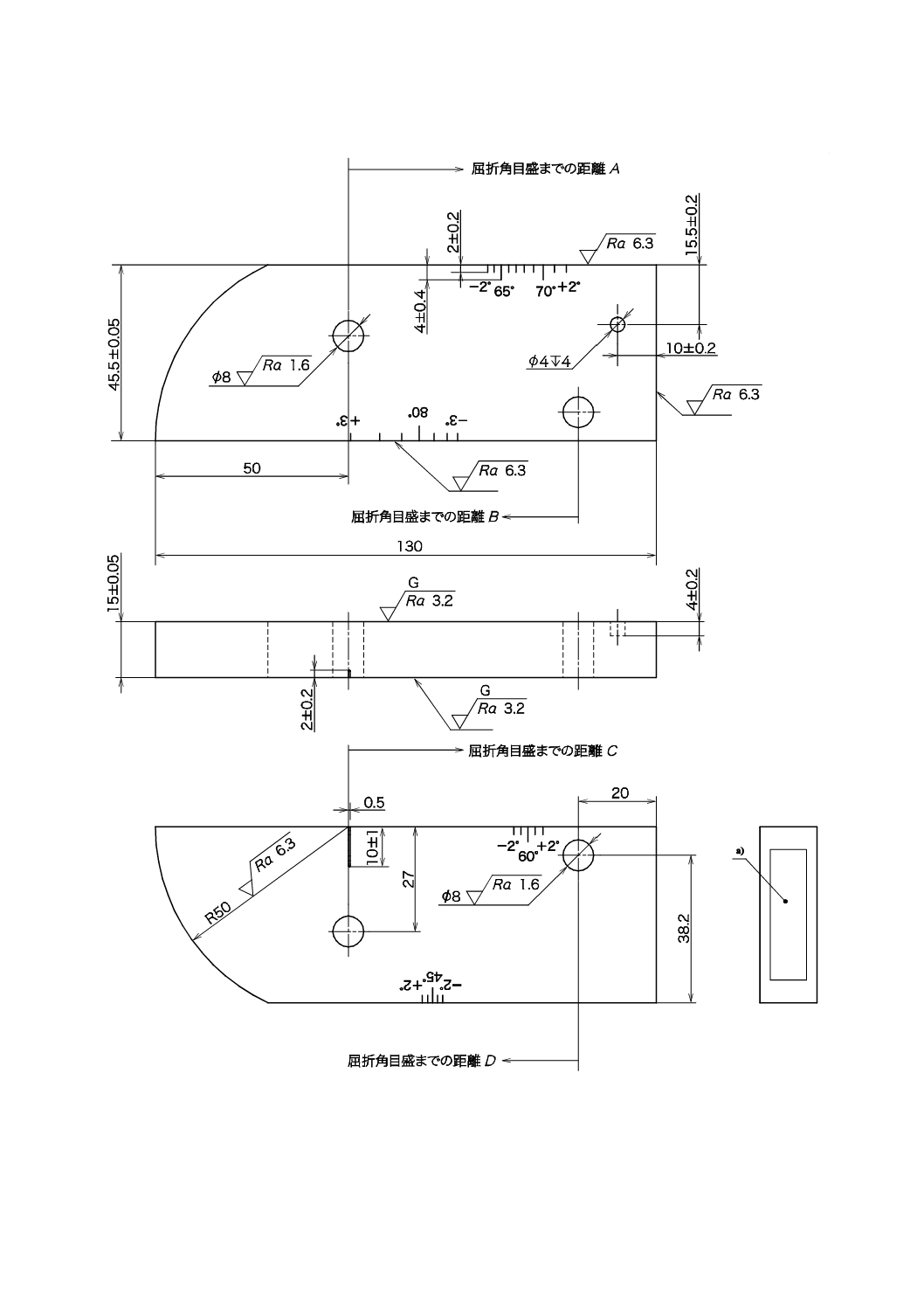

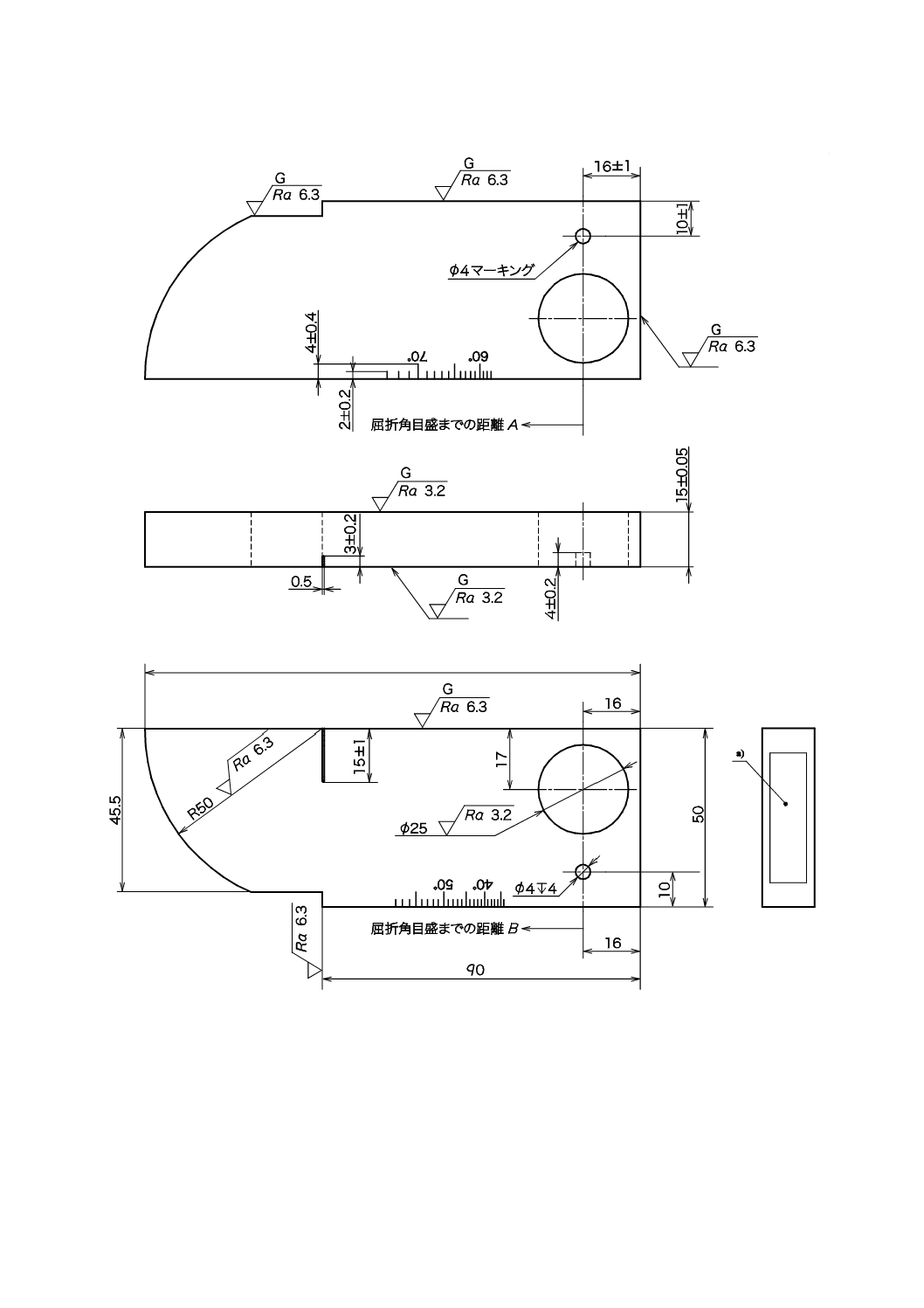

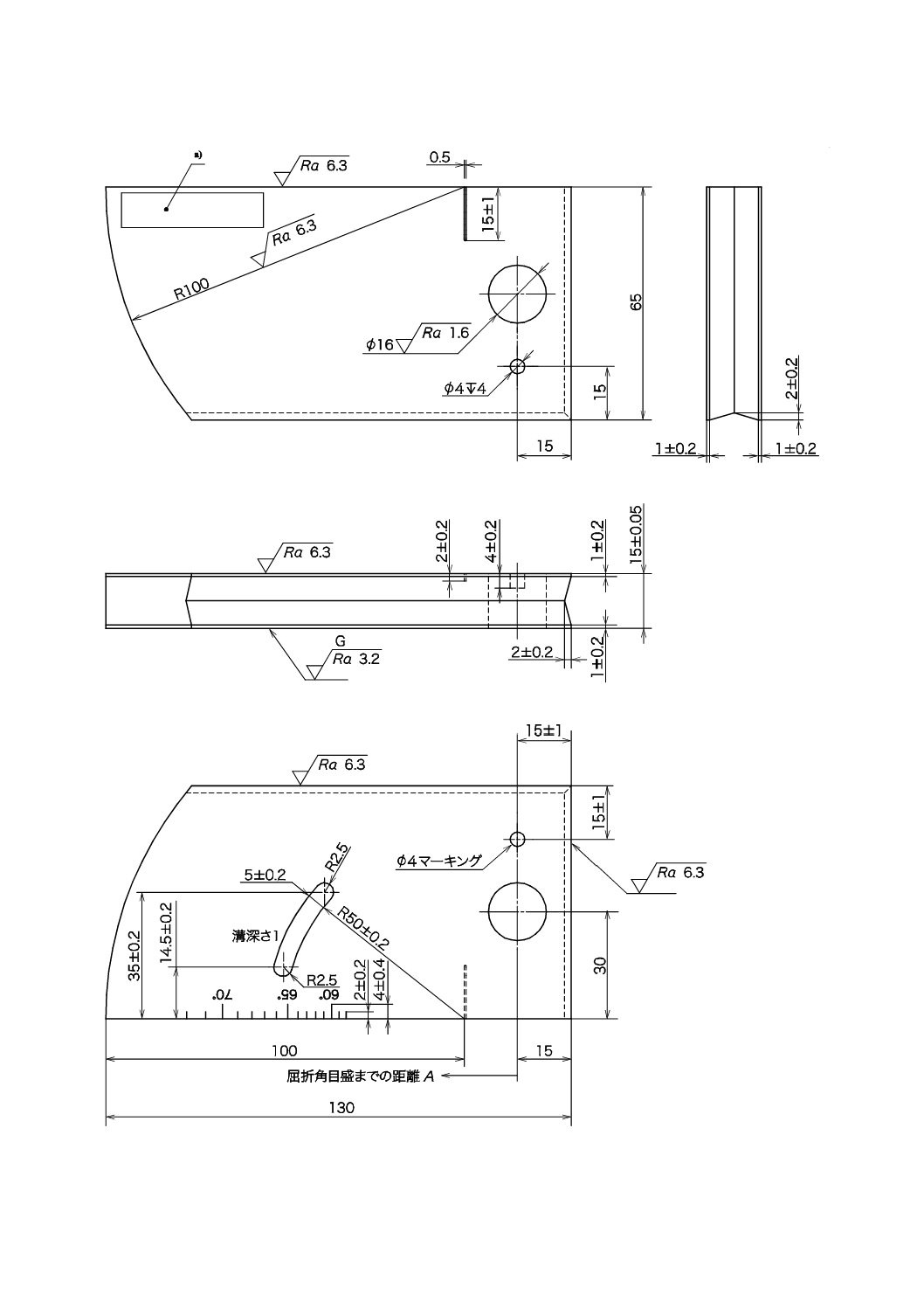

各標準試験片の形状及び寸法を,図1〜図6に示す。寸法許容差は次による。

なお,規定がない箇所の寸法許容差は,±0.1 mmとする。

a) STB-A2,STB-A21及びSTB-A22:穴の深さの寸法許容差は,±0.2 mmとする。

b) STB-A3:直径8 mmの穴の寸法許容差は±0.1 mm,直径4 mm,深さ4 mmの穴の寸法許容差は直径

では±0.1 mm,深さでは± 0.2 mmとする。

c) STB-A31:直径4 mm,深さ4 mmの穴の寸法許容差は直径では±0.1 mm,深さでは±0.2 mmとする。

d) STB-A32:直径16 mmの穴の寸法許容差は±0.1 mm,直径4 mm,深さ4 mmの穴の寸法許容差は直

径では±0.1 mm,深さでは,±0.2 mmとする。

なお,表面粗さのパラメータ(算術平均粗さ)は,ロットごとの代表試験片について粗さ測定器を用い

て測定する。また,目盛線の位置の精度は,±0.15 mm以内,目盛線の長さの精度は,長さ4 mmの目盛

線については±0.4 mm,長さ2 mmの目盛線については±0.2 mmとする。

4

Z 2345-4:2018

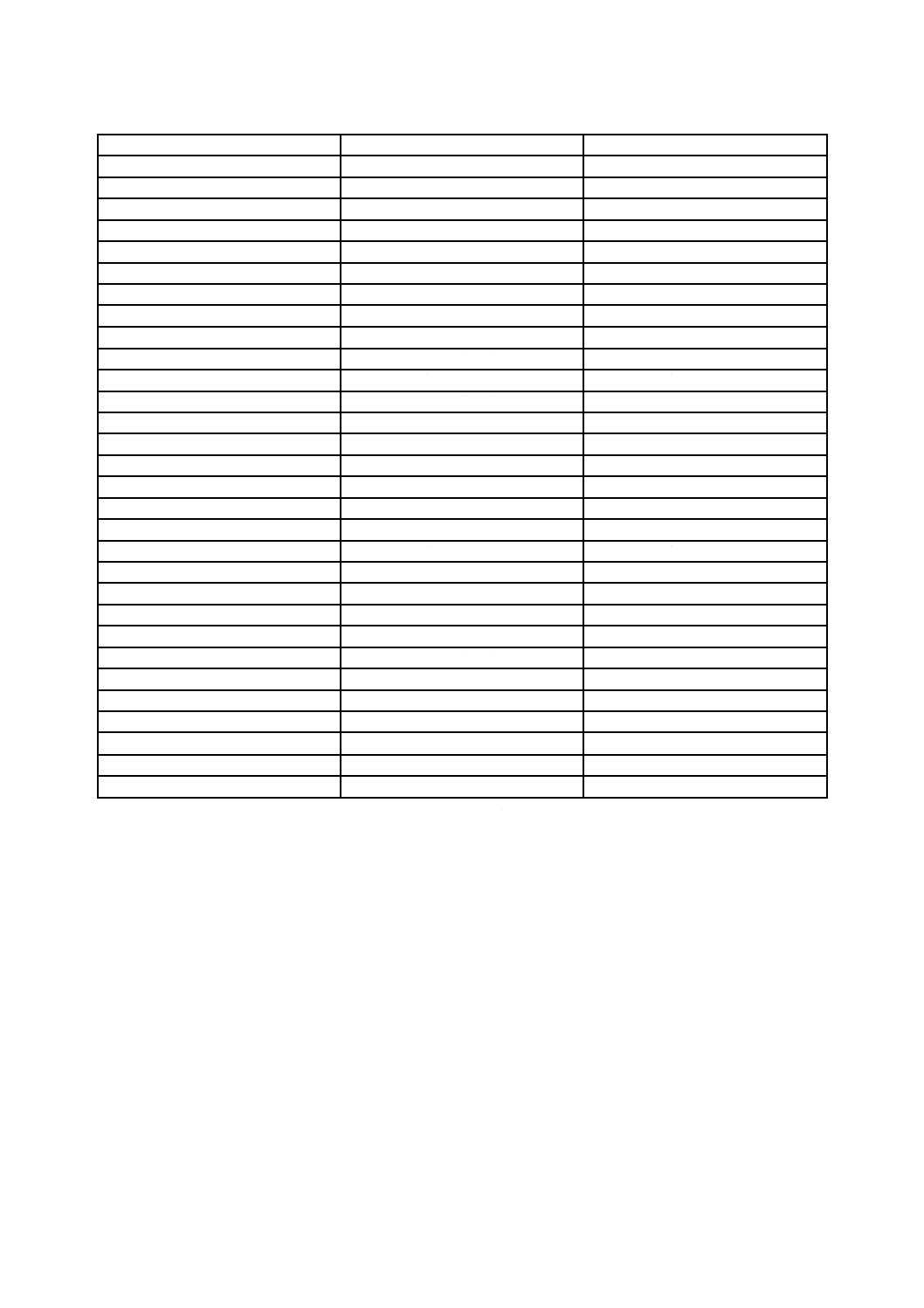

単位 mm

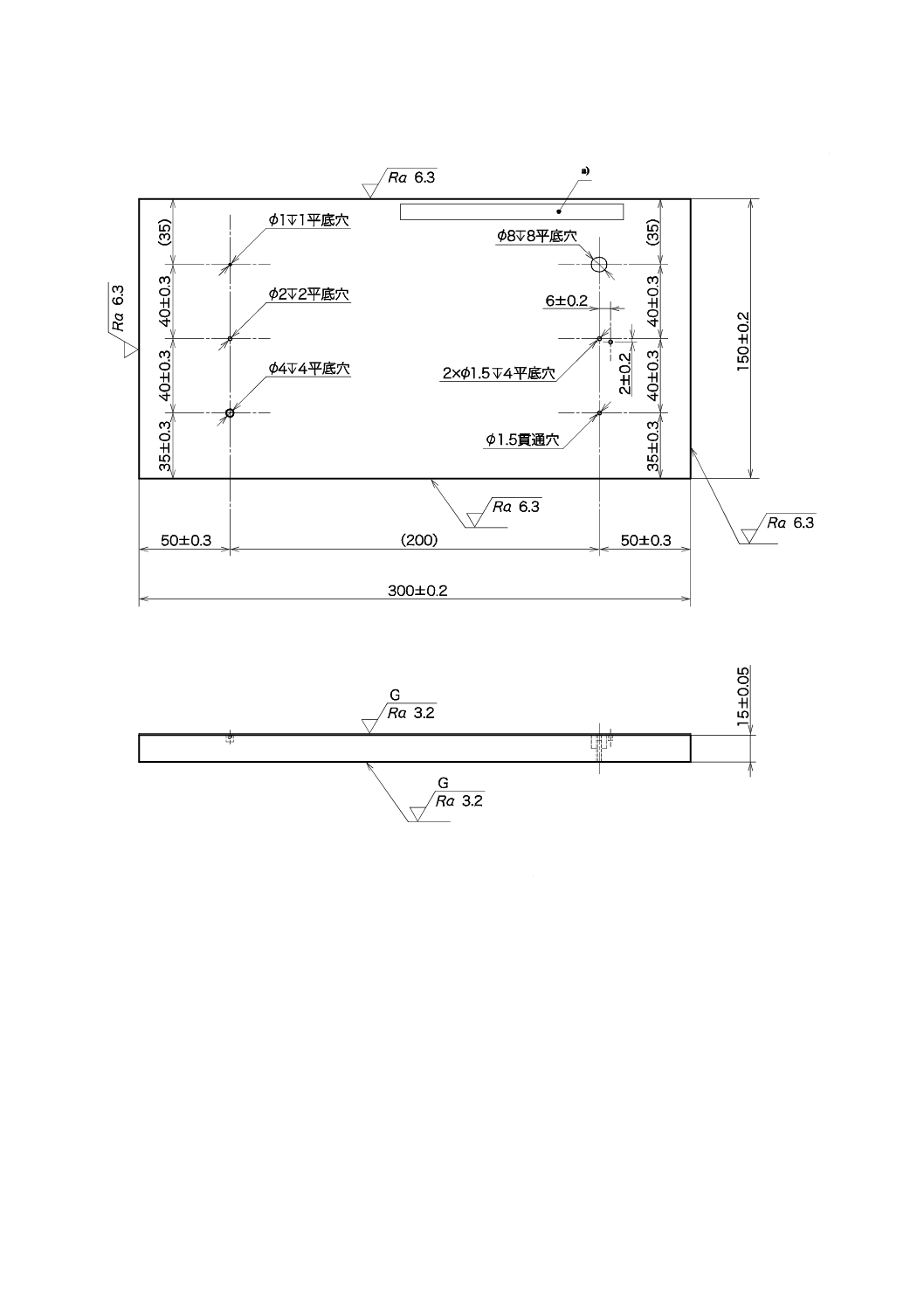

注a) 箇条8に規定する表示事項を刻印又は彫刻する。

図1−STB-A2の形状及び寸法

5

Z 2345-4:2018

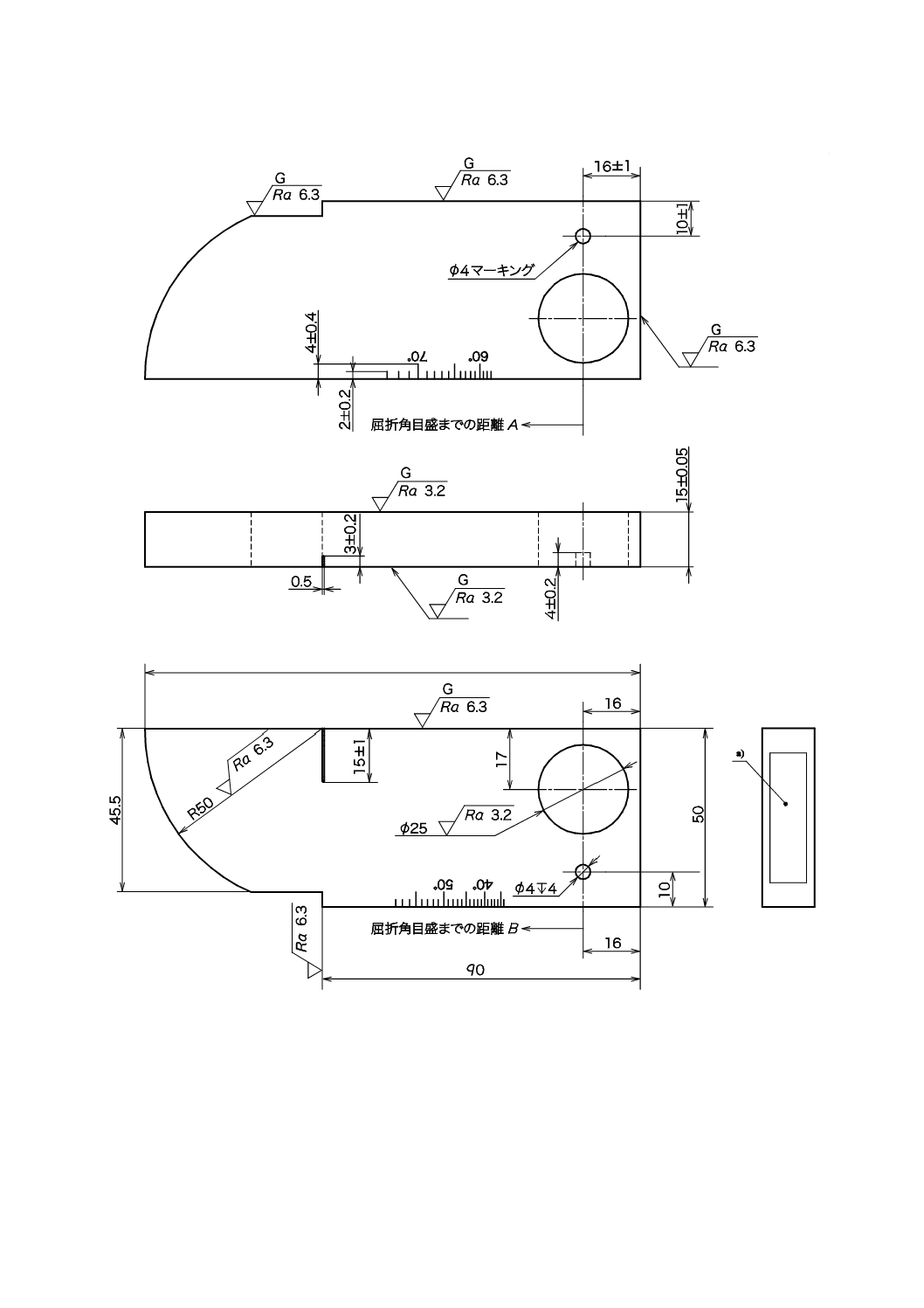

単位 mm

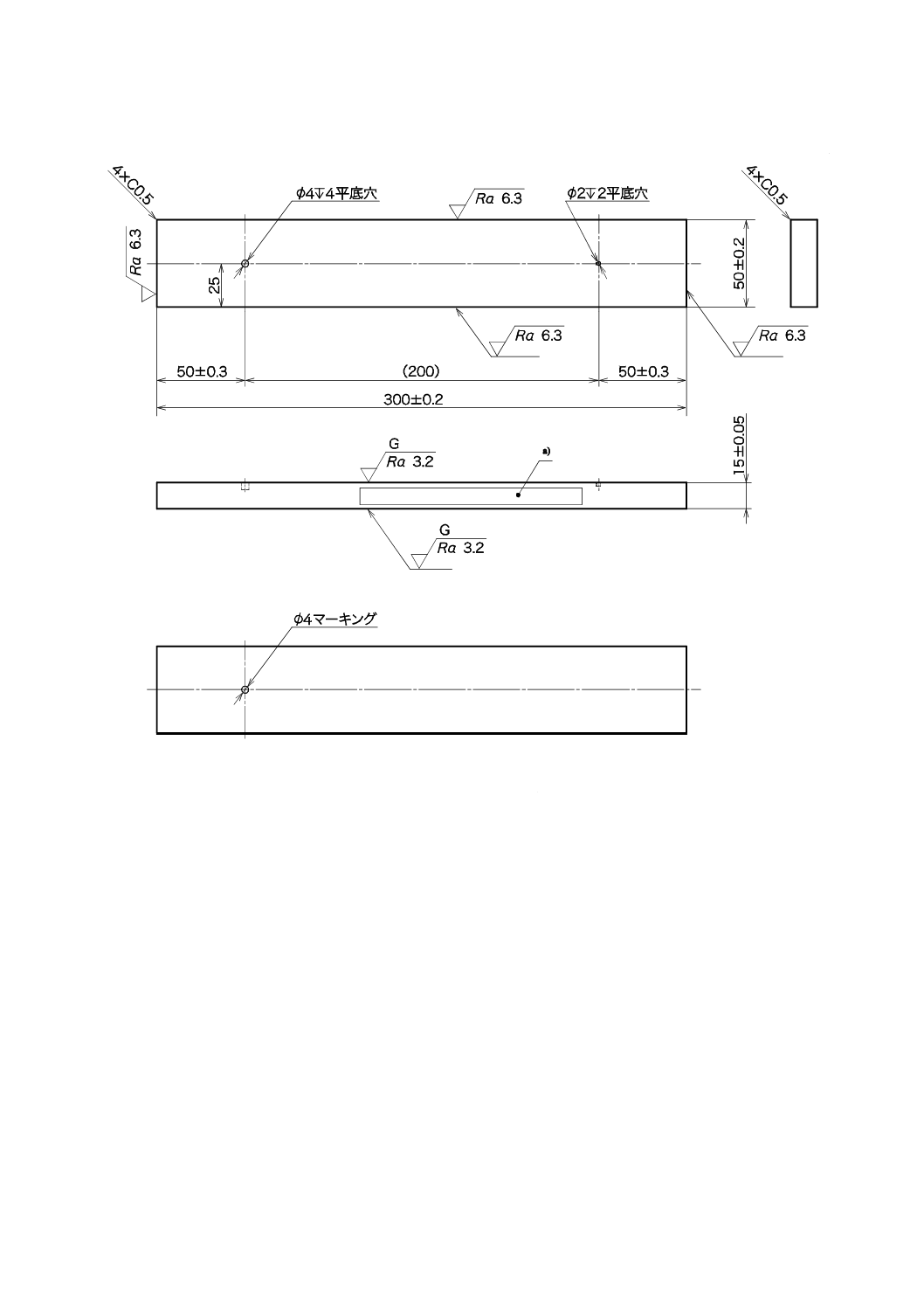

注a) 箇条8に規定する表示事項を刻印又は彫刻する。

図2−STB-A21の形状及び寸法

6

Z 2345-4:2018

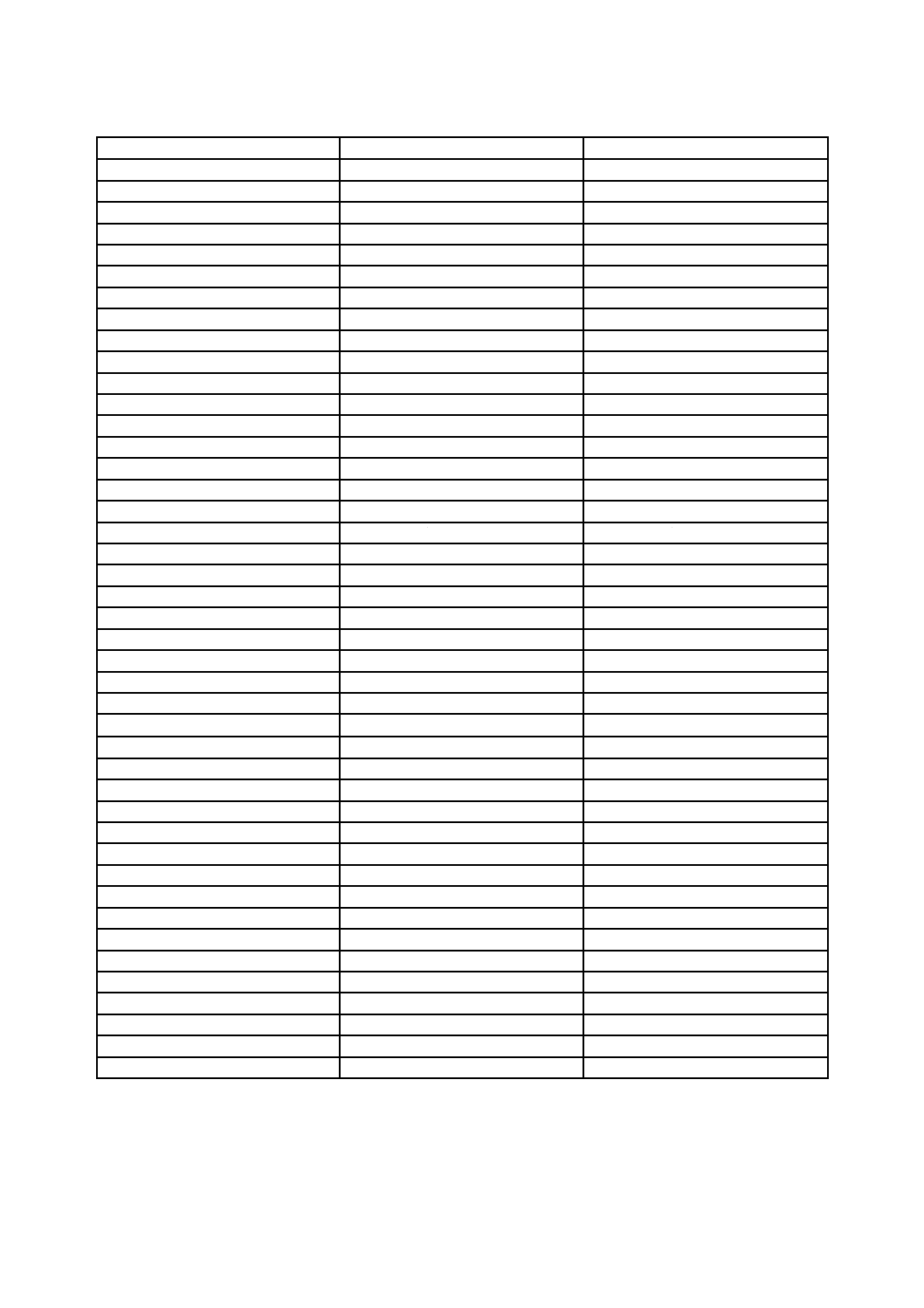

単位 mm

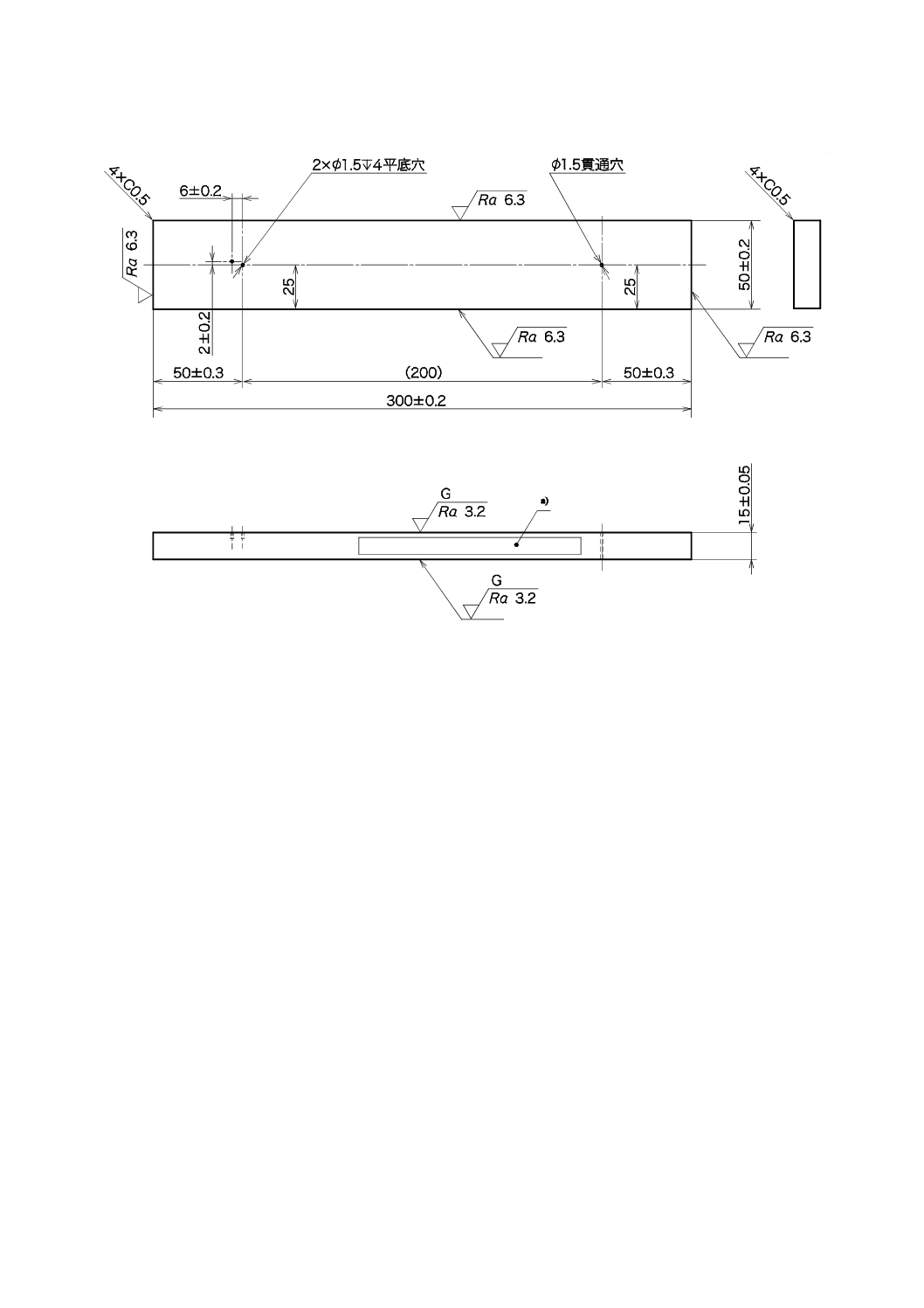

注a) 箇条8に規定する表示事項を刻印又は彫刻する。

図3−STB-A22の形状及び寸法

7

Z 2345-4:2018

単位 mm

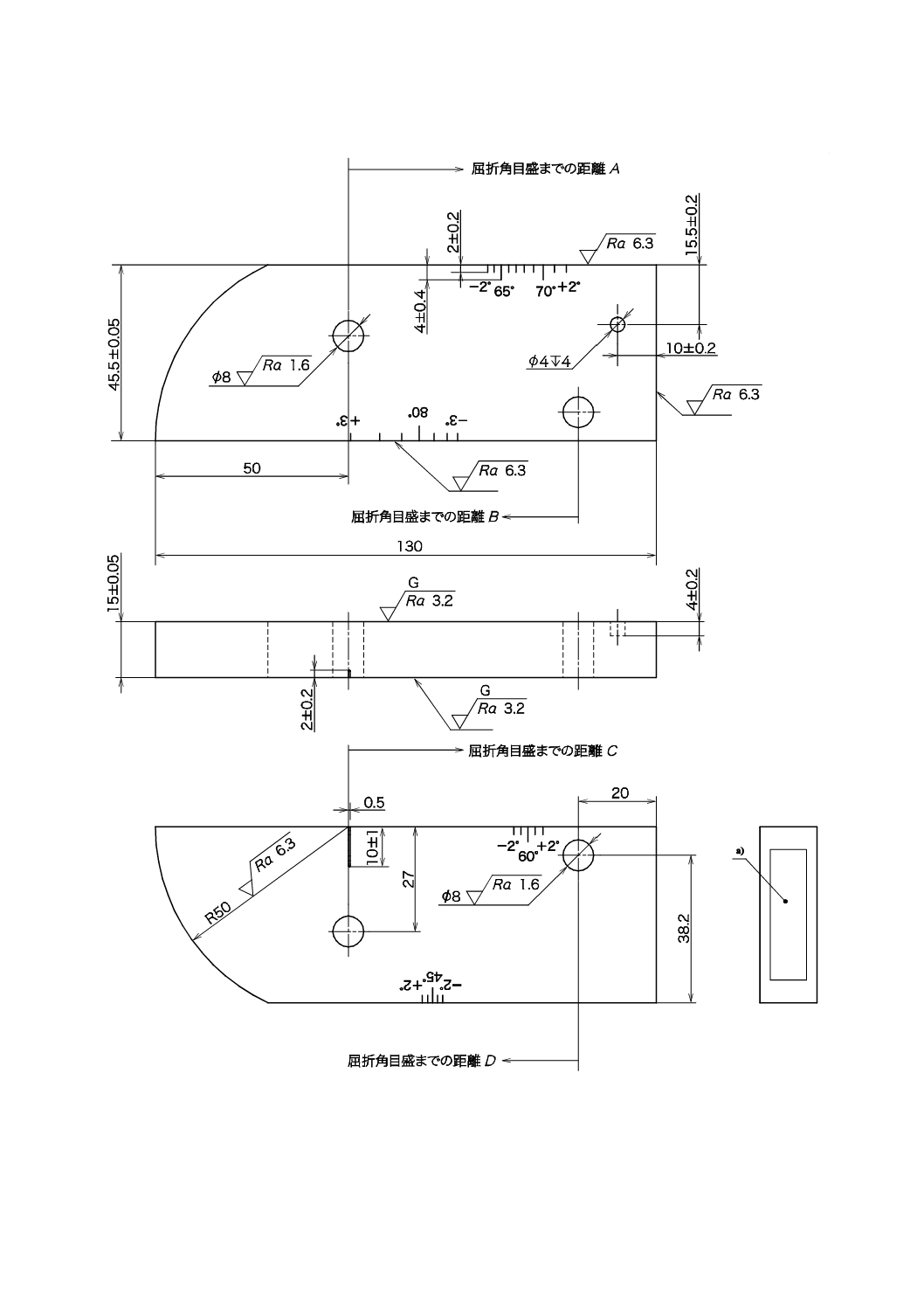

注a) 箇条8に規定する表示事項を刻印又は彫刻する。

図4−STB-A3の形状及び寸法

8

Z 2345-4:2018

距離A mm

角度数値付き目盛

角度数値なし目盛

36.3

−2°(63°)

−

37.9

−

64°

39.7

65°

−

41.6

−

66°

43.6

−

67°

45.8

−

68°

48.2

−

69°

50.8

70°

−

53.7

−

71°

56.9

+2°(72°)

−

距離B mm

角度数値付き目盛

角度数値なし目盛

31.6

−3°(77°)

−

34.3

−

78°

37.6

−

79°

41.4

80°

−

46.1

−

81°

51.9

−

82°

59.5

+3°(83°)

−

距離C mm

角度数値付き目盛

角度数値なし目盛

43.2

−2°(58°)

−

44.9

−

59°

46.8

60°

−

48.7

−

61°

50.8

+2°(62°)

−

距離D mm

角度数値付き目盛

角度数値なし目盛

35.6

−2°(43°)

−

36.9

−

44°

38.2

45°

−

39.6

−

46°

41.0

+2°(47°)

−

図4−STB-A3の形状及び寸法(続き)

9

Z 2345-4:2018

単位 mm

注a) 箇条8に規定する表示事項を刻印又は彫刻する。

図5−STB-A31の形状及び寸法

10

Z 2345-4:2018

距離A mm

角度数値付き目盛

角度数値なし目盛

26.2

−

57°

27.2

−

58°

28.3

−

59°

29.4

60°

−

30.7

−

61°

32.0

−

62°

33.4

−

63°

34.9

−

64°

36.5

−

65°

38.2

−

66°

40.0

−

67°

42.1

−

68°

44.3

−

69°

46.7

70°

−

49.4

−

71°

52.3

−

72°

55.6

−

73°

距離B mm

角度数値付き目盛

角度数値なし目盛

22.3

−

34°

23.1

−

35°

24.0

−

36°

24.9

−

37°

25.8

−

38°

26.7

−

39°

27.7

40°

−

28.7

−

41°

29.7

−

42°

30.8

−

43°

31.9

−

44°

33.0

−

45°

34.2

−

46°

35.4

−

47°

36.7

−

48°

38.0

−

49°

39.3

50°

−

40.8

−

51°

42.2

−

52°

43.8

−

53°

45.4

−

54°

47.1

−

55°

48.9

−

56°

50.8

−

57°

52.8

−

58°

図5−STB-A31の形状及び寸法(続き)

11

Z 2345-4:2018

単位 mm

注a) 箇条8に規定する表示事項を刻印又は彫刻する。

図6−STB-A32の形状及び寸法

12

Z 2345-4:2018

距離A mm

角度数値付き目盛

角度数値なし目盛

48.0

−

58°

49.9

−

59°

52.0

60°

−

54.1

−

61°

56.4

−

62°

58.9

−

63°

61.5

−

64°

64.3

65°

−

67.4

−

66°

70.7

−

67°

74.3

−

68°

78.2

−

69°

82.4

70°

−

87.1

−

71°

92.3

−

72°

図6−STB-A32の形状及び寸法(続き)

6

超音波測定

6.1

測定に用いる装置

測定に用いる装置は,標準試験片に応じ,それぞれ表4による。

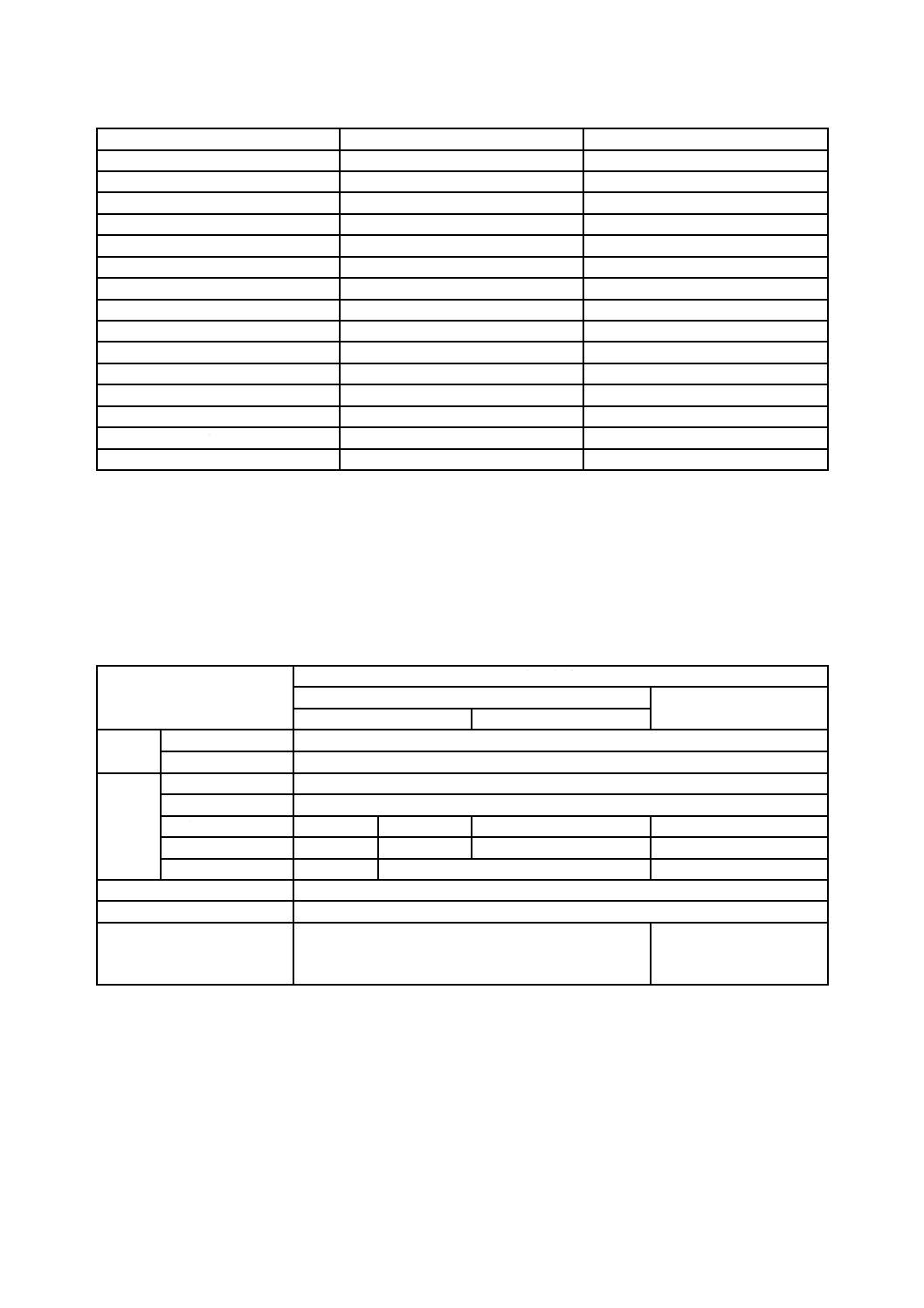

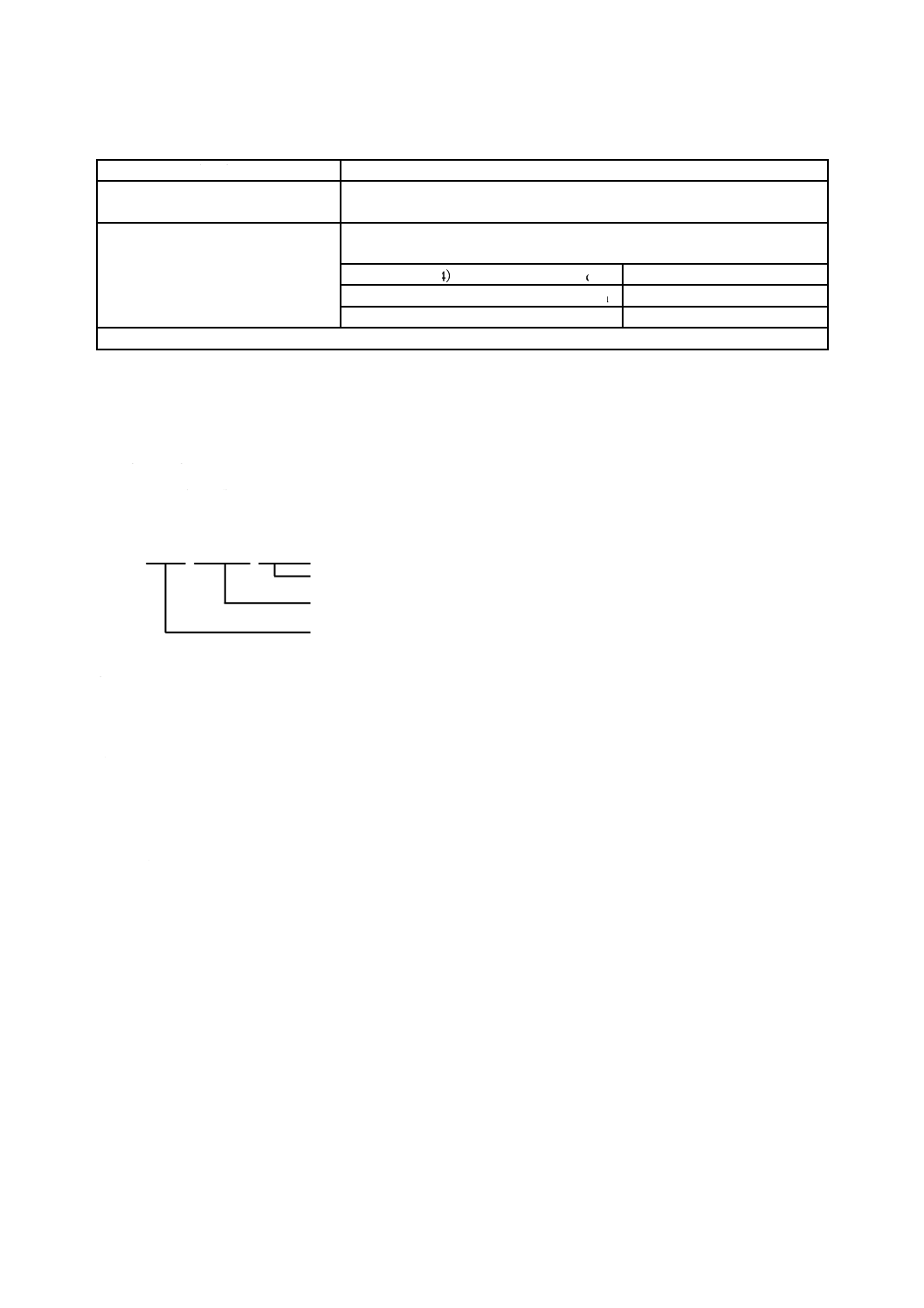

表4−測定装置

測定装置に関わる項目

標準試験片ごとの仕様

A2形系STB

A3形系STB

STB-A2

STB-A21,STB-A22

超音波

探傷器

周波数

必要とする周波数範囲を含む周波数切替え機能をもつ探傷器

リジェクション

使用不可

超音波

探触子

種類

斜角探触子

振動子材料

セラミックス

周波数 MHz

2

5

5

5

振動子寸法 mm

10×10

10×10

10×10

10×10

屈折角 °

45

45及び70

70

接触媒質

JIS K 2238に規定するマシン油ISO VG10

探触子安定用おもり

測定精度を保つための適切な押付圧を与えるおもり

測定用基準片

性能が証明されているSTB-A2

性能が証明されている

STB-A3,STB-A31及び

STB-A32

6.2

測定方法及び測定条件

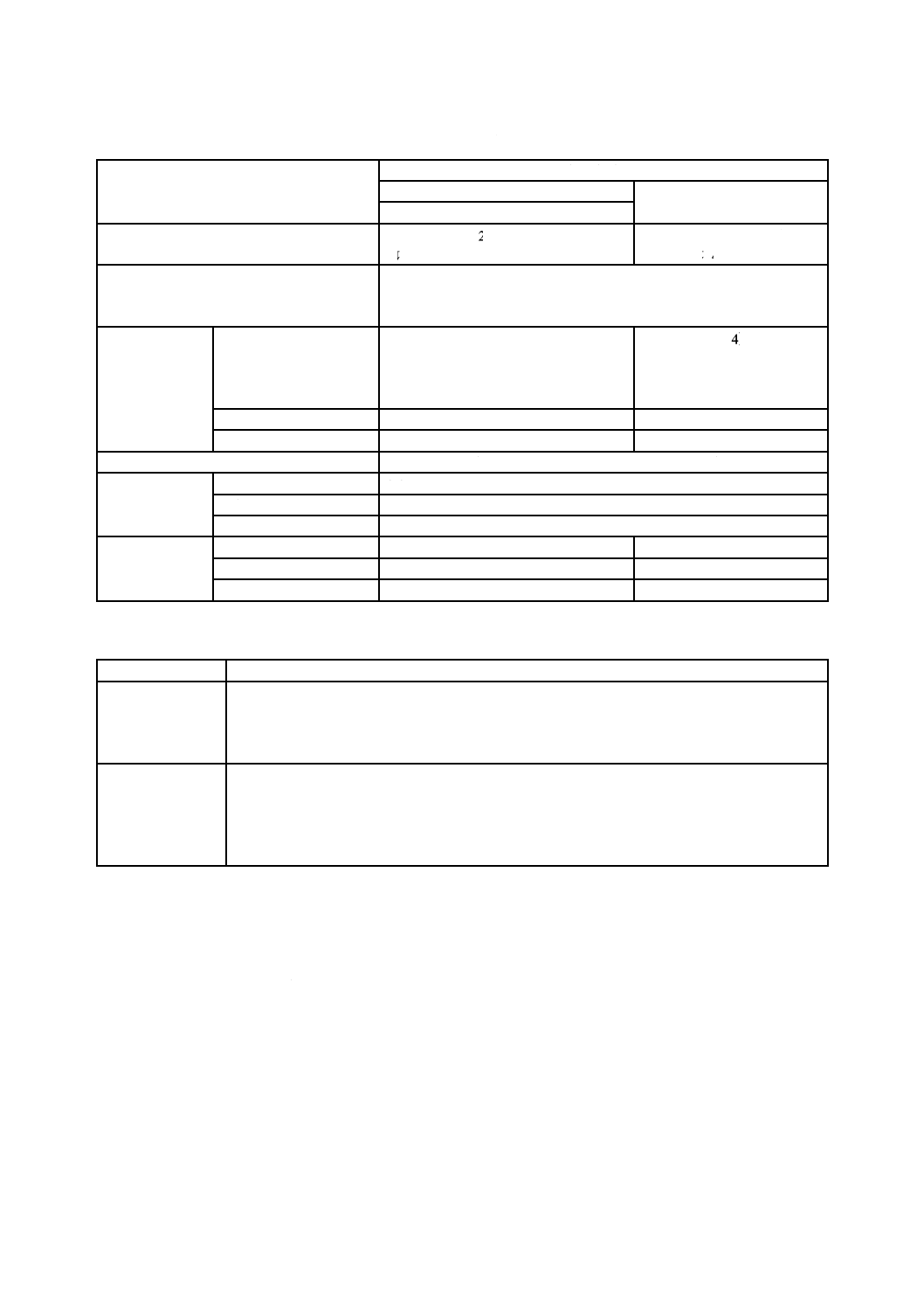

各標準試験片の測定方法及び測定条件は,標準試験片に応じて,表5及び表6による(以下,測定され

る試験片を単に“試験片”という。)。2回の測定値間に表5の“再測定を必要とする2回の測定値の差”

の欄に規定した値を超える差がある場合には,再測定を行い,上記の規定値を超えない二つの測定値を採

用する。

13

Z 2345-4:2018

表5−測定方法及び測定条件

測定方法及び測定条件に関わる項目

標準試験片ごとの仕様

A2形系STB

A3形系STB

STB-A2,STB-A21,STB-A22

反射源

φ2×2(φ2

2)平底穴,φ4×4(φ

4

4)平底穴及びφ1.5貫通穴

R50面又はR100面及びφ4

×4(φ4

4)平底穴

感度設定

測定用基準片の人工きず又は反射面からのエコー高さを60 %〜80 %

として,反射源が人工きずの場合には,そのときの感度を基準感度に

設定

測定項目及び

測定方法

エコー高さ dB

屈折角45°の場合は2スキップで,屈

折角70°の場合は1スキップで最大エ

コー高さの得られる位置とし,試験片

の人工きずエコー高さ測定

φ4×4(φ4

4)の穴につい

て,屈折角70°,0.5スキッ

プで最大エコーの得られる

位置とし,エコー高さ測定

入射点測定位置 mm

−

表6参照

屈折角目盛 °

−

表6参照

測定回数

試験片及び測定用基準片について,それぞれ2回測定

読取りの単位

エコー高さ dB

0.1

入射点測定位置 mm

0.2

屈折角目盛 °

0.2

再測定を必要と

する2回の測定

値の差

エコー高さ dB

0.5を超える場合

0.5を超える場合

入射点測定位置 mm

−

0.4を超える場合

屈折角目盛 °

−

0.4を超える場合

表6−A3形系STBの測定方法

測定項目

内容

入射点位置

あらかじめ測定用基準片を用いて探触子入射点位置設定。R50面又はR100面のエコー高さが

最大となるように探触子を前後走査し,最大エコーの位置に探触子を止めたときの,探触子の

入射点と面の中心との偏差測定。偏差符号は,R面の中心からR面寄りをプラス,逆方向をマ

イナス。

屈折角目盛

屈折角70°の目盛に対して,屈折角70°の探触子を用いて測定。測定する目盛の位置で探触

子を前後走査し,φ8,φ25又はφ16の穴のエコー高さが最大となる位置に探触子を止め,そ

の位置におけるそれぞれの試験片における探触子の入射点と試験片の目盛から屈折角を求め,

あらかじめ求めた測定用基準片の屈折角との偏差を測定。偏差符号は,測定用基準片の屈折角

との差が大きい方をプラス,小さい方をマイナス。

7

合否の判定

a)〜c)に示す条件を満足した試験片は,合格とする。

a) 標準試験片に応じ,それぞれ表7に示す数値を満足したもの。

b) 試験片のR面による入射点測定位置の測定値が,測定用基準片を基にして定めた基準値に対して表7

に示す数値を満足したもの。

c) 試験片の寸法及び表面粗さが,標準試験片に応じ,図1〜図6に示す規定値を満足したもの。

14

Z 2345-4:2018

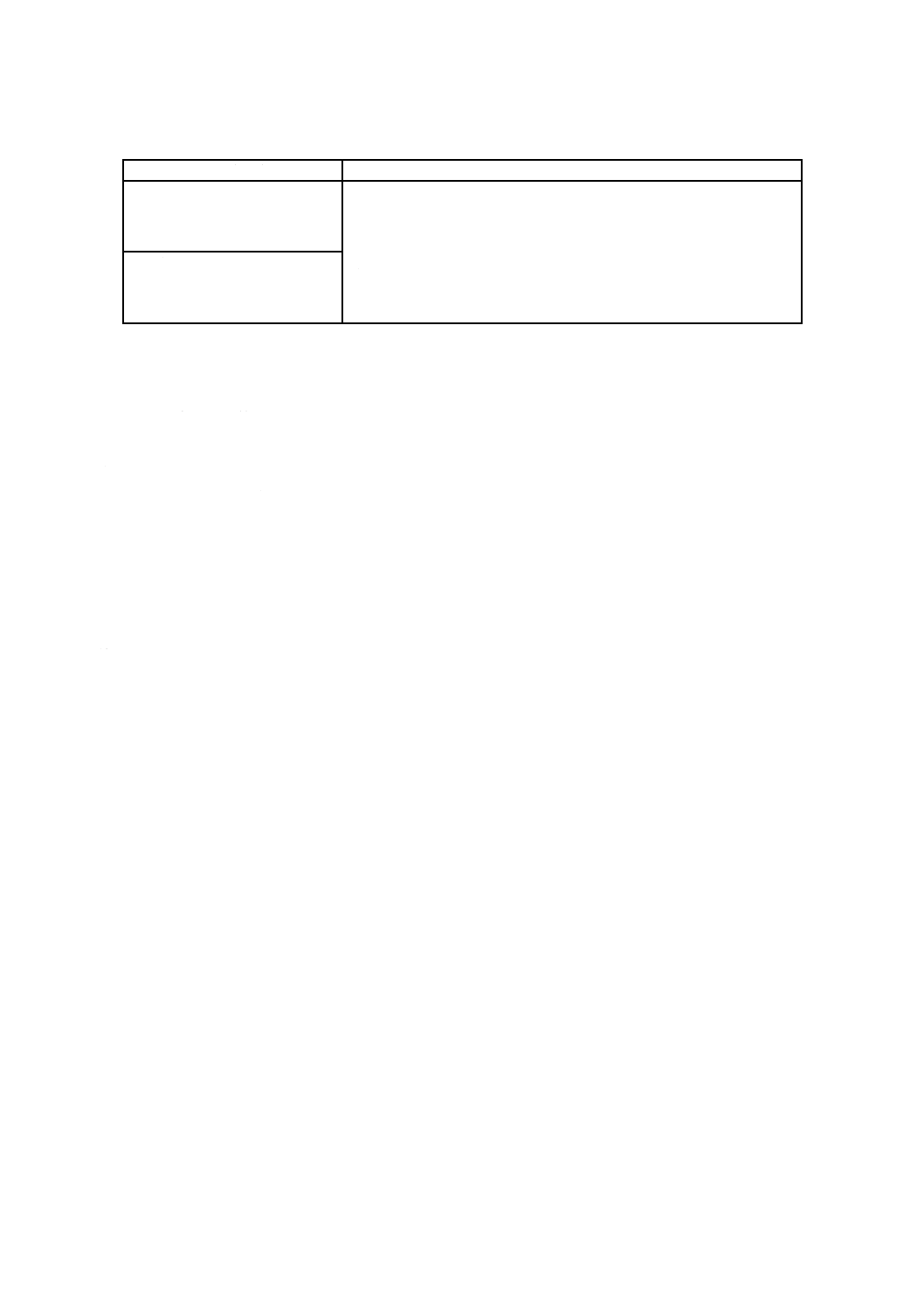

表7−合否判定

標準試験片の種類

判定基準

A2形系STB

試験片の反射源a)エコー高さの2回測定の平均値が,測定用基準片を基にし

て定めた基準値に対して±1.5 dB

A3形系STB

試験片についての測定値が,測定用基準片を基にして定めた基準値に対して

次の数値を満足。

φ4×4(φ4

4)穴のエコー高さ dB ±1.5

入射点測定位置 mm

±1

屈折角目盛 °

±0.6

注a) 反射源は,表5による。

8

表示

合否判定に合格したものには,標準試験片に応じ,図1〜図6に示す位置に刻印又は彫刻によって次の

内容を表示する。

a) 製造業者の略称及び標準試験片記号

b) 試験片ごとの製造番号

例

XXXX-STB-A22 No.0000

試験片ごとの製造番号

標準試験片記号

製造業者の略称

9

適合の証明

製造業者は,それぞれの試験片に製造番号を付した上で,試験片ごとに文書によって次の証明をしなけ

ればならない。

a) それぞれの標準試験片がこの規格に適合していることの証明

b) 測定された縦波速度の値(表3参照)

c) 測定された横波速度の値(表3参照)

10 既存の試験片

既に製造されたSTB-A3は,63°〜67°の屈折角測定用目盛及び77°〜83°の屈折角測定用目盛がなく

とも,それらが音速(箇条6参照)及び上記の屈折角測定用目盛を除く形状寸法(5.3参照)についての

要求事項を満足するならば,この規格の要求事項を満たしているとする。

15

Z 2345-4:2018

附属書A

(規定)

試験片の音速測定方法

A.1 一般

この附属書は,試験片の縦波及び横波の音速を測定する方法について規定する。

A.2 音速測定の一般事項

試験片の音速測定は,次による。

a) 最初に,音速測定部の試験片の寸法を0.01 mmの精度で機械的に測定する。

b) 測定を行う部位には,探触子面の範囲に厚さ0.01 mm以上の変動がないことを確認する。

c) 垂直探触子と計測機器とを用いて,伝搬時間を測定する(伝搬時間の測定誤差は,±0.2 %)。

d) 測定した伝搬時間と厚さとを用いて音速を計算する(音速=伝搬距離/時間)。

e) 測定時の室温は,20 ℃〜26 ℃の温度範囲とする。

A.3 縦波音速の測定

使用する垂直探触子は,公称周波数が5 MHz以上,広帯域パルスで,振動子直径が6 mm〜15 mmとす

る。第1回底面エコーと第2回底面エコーとの時間差を測定する。

A.4 横波音速の測定

使用する垂直横波探触子は,公称周波数4 MHz〜5 MHz,広帯域パルスで,振動子直径が6 mm〜15 mm

とする。第1回底面エコーと第2回底面エコーとの時間差を測定する。

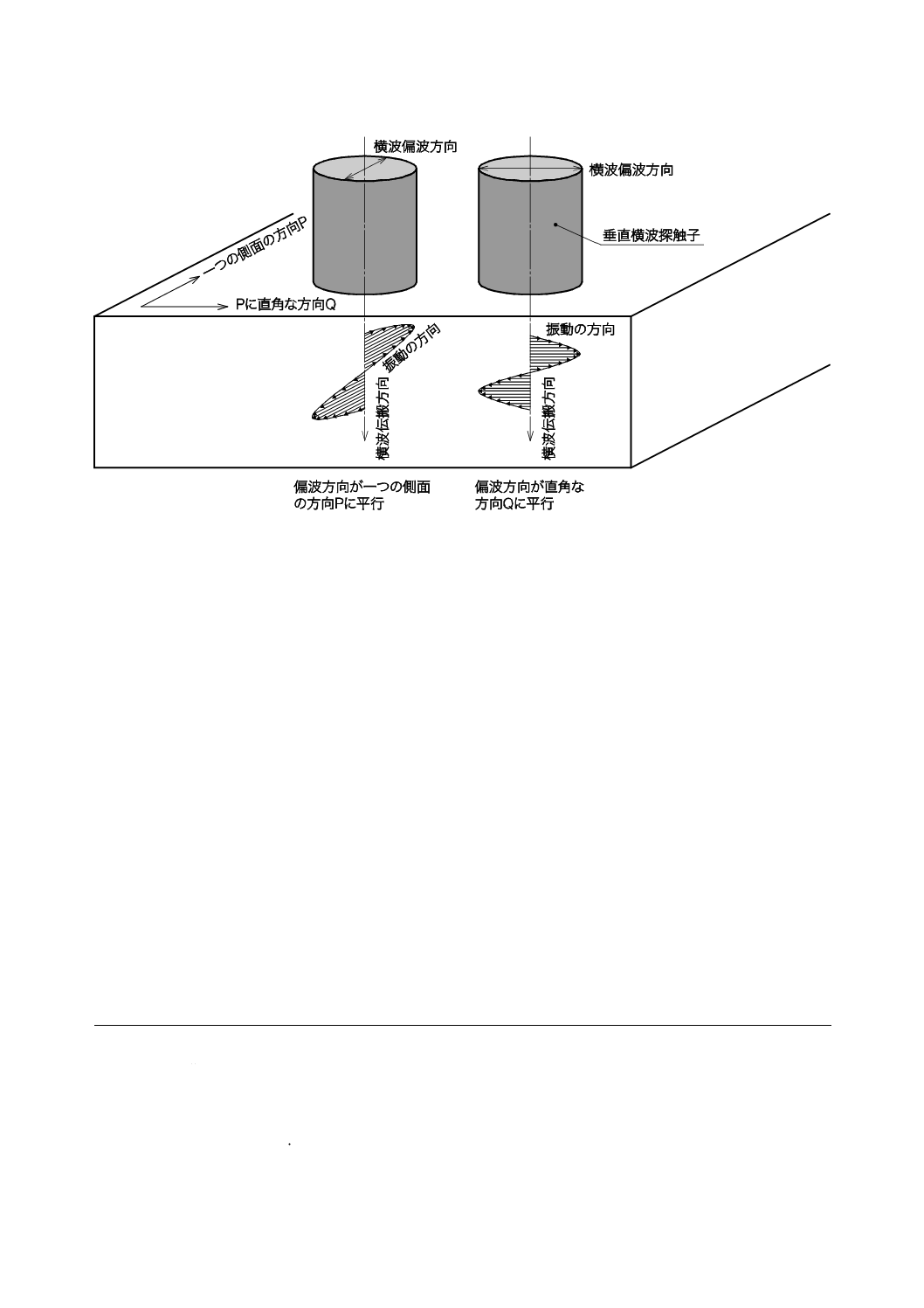

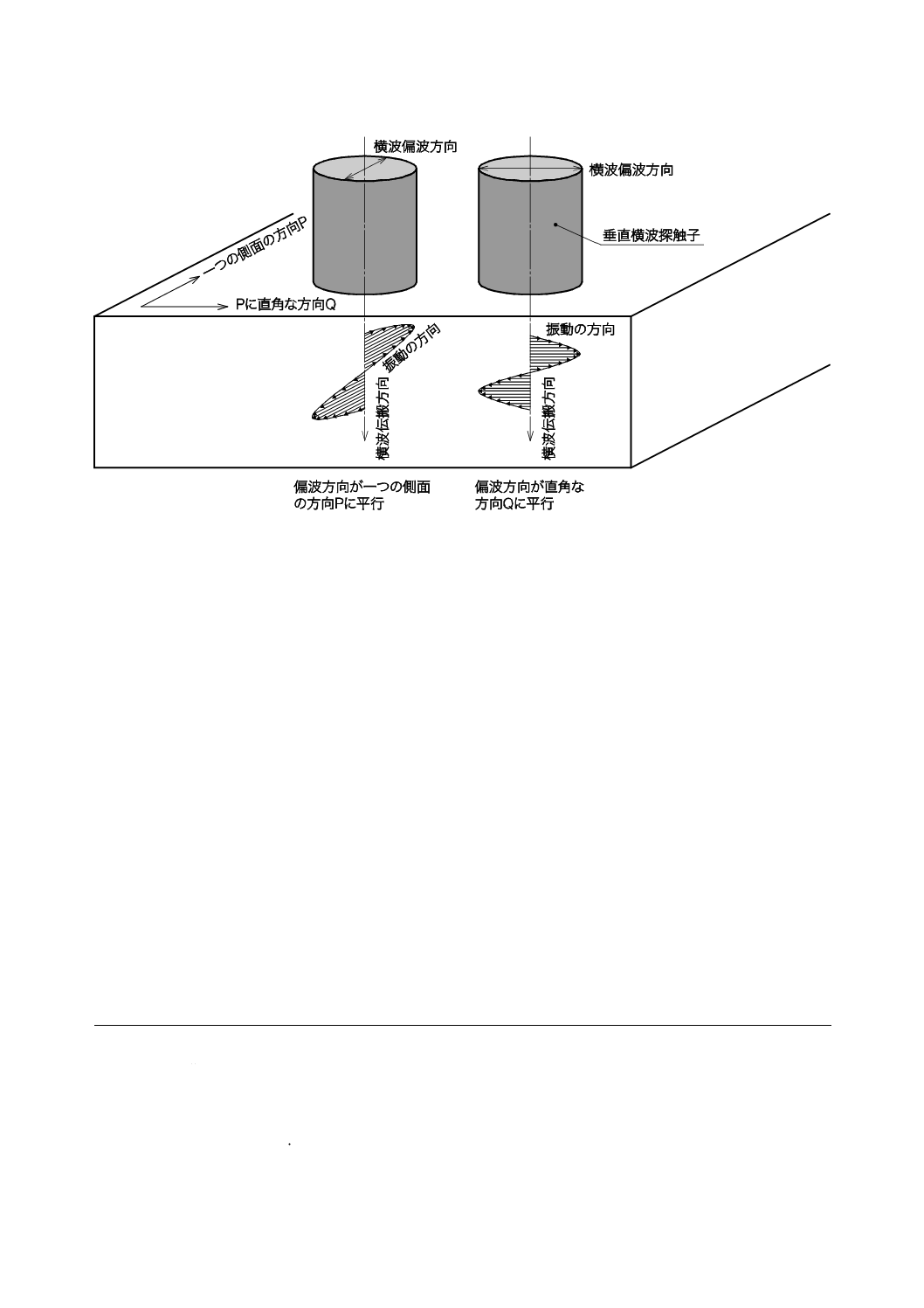

横波は偏波しているので,二つの測定を行う(図A.1参照)。1回目の測定における偏波方向は試験片の

一つの側面の方向Pに平行になるようにし,2回目の測定における偏波方向は,Pに直角な方向Qに平行

になるようにする。したがって,試験片ごとに少なくとも2個の横波速度測定値が得られる。

16

Z 2345-4:2018

図A.1−横波音速測定時の横波の偏波方向説明図

参考文献 JIS Z 2344 金属材料のパルス反射法による超音波探傷試験方法通則

JIS Z 2350 超音波探触子の性能測定方法

JIS Z 2352 超音波探傷装置の性能測定方法

ASTM E 428,Standard Practice for Fabrication and Control of Metal, Other than Aluminum, Reference

Blocks Used in Ultrasonic Testing