Z 2330:2012

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 1

4 漏れ試験方法の種類 ·········································································································· 1

4.1 液体を用いた漏れ試験 ···································································································· 1

4.2 空気などの気体を使用する漏れ試験··················································································· 2

4.3 サーチガスを用いた漏れ試験 ··························································································· 2

5 漏れ試験方法の選択 ·········································································································· 4

5.1 安全,環境 ··················································································································· 4

5.2 液体,空気などの気体及びサーチガス················································································ 4

5.3 最小可検リーク量 ·········································································································· 4

5.4 漏れ量及び漏れ位置の特定 ······························································································ 5

5.5 試験条件 ······················································································································ 5

5.6 具体的な選択方法 ·········································································································· 6

6 漏れ試験の実施上の注意事項 ····························································································· 14

6.1 試験体の前処理 ············································································································ 14

6.2 検出時間 ····················································································································· 14

6.3 試験方法の組合せ ········································································································· 14

6.4 補助排気装置の使用 ······································································································ 14

6.5 サーチガス適用上の取扱い ····························································································· 14

Z 2330:2012

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,社団法人日本非破

壊検査協会(JSNDI)及び財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正

すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS Z 2330:1992は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

Z 2330:2012

非破壊試験−漏れ試験方法の種類及びその選択

Non-destructive testing-Selection of leak testing method

1

適用範囲

この規格は,一般的に使用されている漏れ試験方法の種類及びそれらを採用する場合の選択方法の指針

を規定する。ただし,具体的選択方法を強制するものではない。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS Z 2300 非破壊試験用語

JIS Z 2329 発泡漏れ試験方法

JIS Z 2331 ヘリウム漏れ試験方法

JIS Z 2332 放置法による漏れ試験方法

JIS Z 2333 アンモニア漏れ試験方法

JIS Z 2343-1 非破壊試験−浸透探傷試験−第1部:一般通則:浸透探傷試験方法及び浸透指示模様の

分類

3

用語及び定義

この規格で用いられる主な用語及び定義は,JIS Z 2300による。

4

漏れ試験方法の種類

漏れ試験方法は,液体を用いる方法,空気などの気体を用いる方法,及び特定なサーチガスを用いる方

法に大きく分けられる。さらに,漏れ物質,漏れを検出する原理・手段(発色,発泡,圧力計,質量分析

計,半導体センサなど)によって,具体的な試験方法の種類に分類される。一方,漏れを生じさせる加圧,

減圧の方法,検出ガスを採取する方法などによって,多くの適用方法がある。

4.1

液体を用いた漏れ試験

液体を用いて漏れを検出する方法には,次の方法がある。ただし,水圧試験で漏れた液体をそのまま目

視などで観察する方法は,この規格の漏れ試験方法から除外する。

4.1.1

蛍光染料を添加した漏れ試験

試験体内に蛍光染料を添加した液体を入れ,漏れを暗所にて紫外線照射しながら検出する方法。

4.1.2

現像剤を使用した漏れ試験

液体の入った試験体の表面に現像剤を塗布し,漏れ部から毛管現象で液体を吸い出すことによって,識

別性のよい拡大した指示模様を形成して,漏れを検出する方法。現像剤は,JIS Z 2343-1に規定するもの,

2

Z 2330:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

及び液と接触することで発色するか又は蛍光色になるものがある。いずれの場合も,対象とする液体に適

した現像剤を用いる必要がある。

4.1.3

浸透液を使用した漏れ試験

JIS Z 2343-1に規定された浸透液及び現像剤を用いて漏れを検出する方法。試験体の片側の面に浸透液

を塗布し,反対側の面に塗布した現像剤で漏れ部から浸透液を吸い出し,白地に赤色又は暗所で蛍光の浸

透指示模様を形成させることによって,漏れを検出する方法。

4.2

空気などの気体を使用する漏れ試験

試験体の漏れを発泡現象,試験体内の圧力変化,漏れ部から発する超音波などを利用して検出する方法

で,次の方法がある。

4.2.1

液没試験

内部を気体で加圧した試験体を水などの液体の中に浸せきし,試験体内部から出てくる泡で漏れを検出

する方法。一般的には液体に水を用いる場合が多く,その場合を水没試験という。水が試験体に対し悪影

響を及ぼす場合は,フロンなどの有機溶剤を使用する場合もある。

4.2.2

発泡漏れ試験

試験体表面に界面活性剤などを含む溶液(発泡液)を塗布し,気体の漏れを発泡現象で検出する方法。

加圧法では試験体内部を空気などで加圧し,外側に発泡液を塗布し,内部から出てくる気体を泡として検

出する。真空法では試験体内部はそのままで,外部を真空箱などを用いて減圧し,その部分に発泡液を塗

布して外部に引き出される気体を泡として観察する。試験方法は,JIS Z 2329による。

4.2.3

圧力変化による漏れ試験

試験体内部を加圧又は減圧し,漏れによる圧力変化を測定することによって漏れを検出する方法。圧力

変化を直接圧力計で測定する方法と,基準とする容器と試験体との間の差圧変化を差圧計で測定すること

によって,微少な漏れを短時間に検出する方法とがある。試験方法は,JIS Z 2332による。

4.2.4

流量測定による漏れ試験

試験体の内部を加圧容器と繋ぎ,漏れによる損失量を補うために流入する気体の量を流量計で測定する

ことによって漏れを測定する方法。

4.2.5

超音波漏れ試験

漏れ箇所を気体が漏れ出るときに発生する超音波,又は試験体内部に置いた超音波発信器から漏れてく

る超音波を超音波検知器によって検出する方法。超音波は漏れを電気信号にして,dB表示又はスピーカ音

として表示する。

4.3

サーチガスを用いた漏れ試験

特定のガスをサーチガスとして用い,そのガスの漏れを高感度で検出できる分析装置(リークディテク

タ)又は薬剤を用いて漏れを検出する方法。試験の種類,サーチガス,検出器・検査剤及び適用方法は,

次による。

4.3.1

主な試験の種類

a) ヘリウム漏れ試験 ヘリウムガスをサーチガスとし,ヘリウムディテクタを用いて漏れを検出する方

法。試験方法は,JIS Z 2331による。

b) 水素漏れ試験 水素ガスをサーチガスとし,水素ディテクタを用いて漏れを検出する方法。

c) ハロゲン漏れ試験 ハロゲンガスをサーチガスとし,ハロゲンディテクタを用いて漏れを検出する方

法。

d) アンモニア漏れ試験 アンモニアガスをサーチガスとして用い,アンモニアガスに触れるとその箇所

3

Z 2330:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

が化学反応で黄色から青色に変化する検査剤を試験体表面に塗布することによって,漏れを青色指示

模様として検出する方法。試験方法は,JIS Z 2333による。

4.3.2

サーチガス

漏れ試験に使用されるサーチガスには,ヘリウムガス,水素ガス,ハロゲンガス,アンモニアガスなど

がある。サーチガスの概要は,次のとおりである。

a) ヘリウムガス 大気中のヘリウムガス濃度は,体積分率5×10−6,不活性なガスであり,また,分子

径も小さいため,微少な漏れの検出に優れている。

b) 水素ガス 大気中の水素ガス濃度は体積分率約5×10−7。爆発の危険性があるため,漏れ試験では安

全性の点から窒素ガスなどに混合して非可燃性の濃度で使用する。

c) ハロゲンガス 塩素,ふっ素などのハロゲン元素を含むガスで,大気に放出するとオゾン層破壊の原

因になるものが多い。毒性及び地球の温暖化に影響を与えることを含め,取扱いには十分注意する必

要がある。主には,冷媒などの目的でハロゲンガスが封入された試験体の封入ガスの漏れ試験として

利用される。

d) アンモニアガス 高濃度では爆発の危険性があるため,漏れ試験では一般的に体積分率1×10−1〜1×

10−2のアンモニア濃度で窒素混合ガスとして使用する。非常に強い刺激臭をもち,毒性も高いため,

取扱いには十分注意をする。

4.3.3

検出器及び検査剤

質量分析計,半導体センサなど漏れ試験に使用する検出器は,サーチガスに適したものを選定し,適正

に校正されたものを使用する。また,検査剤はサーチガスに対して,検出感度が十分に確認されたものを

使用する。

4.3.4

適用方法

サーチガスを用いた漏れ試験は,ガスの種類による試験方法とは別に,目的によって多くの適用方法が

あり,どの適用方法を採用するかが重要な要素となってくる。サーチガスを用いた漏れ試験に使用される

主な適用方法は,次のとおりである。

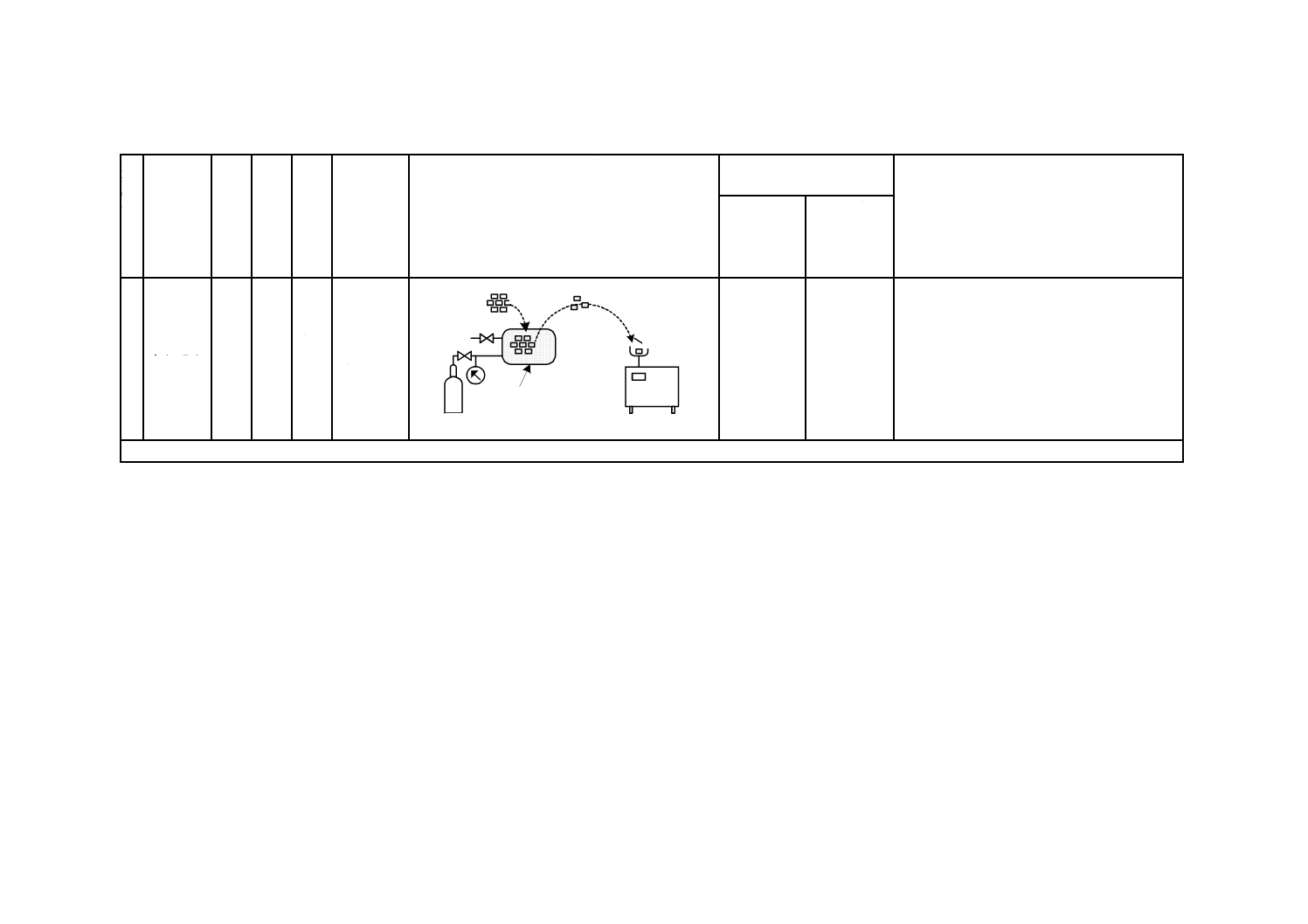

a) 真空法(試験体へのガス流入法) 試験体内部を真空にし,外側をサーチガスで覆い,流入するガス

を検出する方法であり,主なものは,次のとおりである。

1) 真空外覆法(真空フード法) 試験体内を真空に排気し,試験体の一部又は全体をサーチガスで覆

い,試験体内へ流入するサーチガスを検出する方法。

2) 真空吹付け法(スプレー法) 試験体内を真空に排気し,サーチガスを試験体の外側にスプレープ

ローブで吹き付け,試験体内へ流入するサーチガスを検出する方法。

b) 加圧法(試験体からのガス流出法) 試験体内にサーチガスを封入し,外部に流出するサーチガスを

検出する方法。主なものは,次のとおりである。

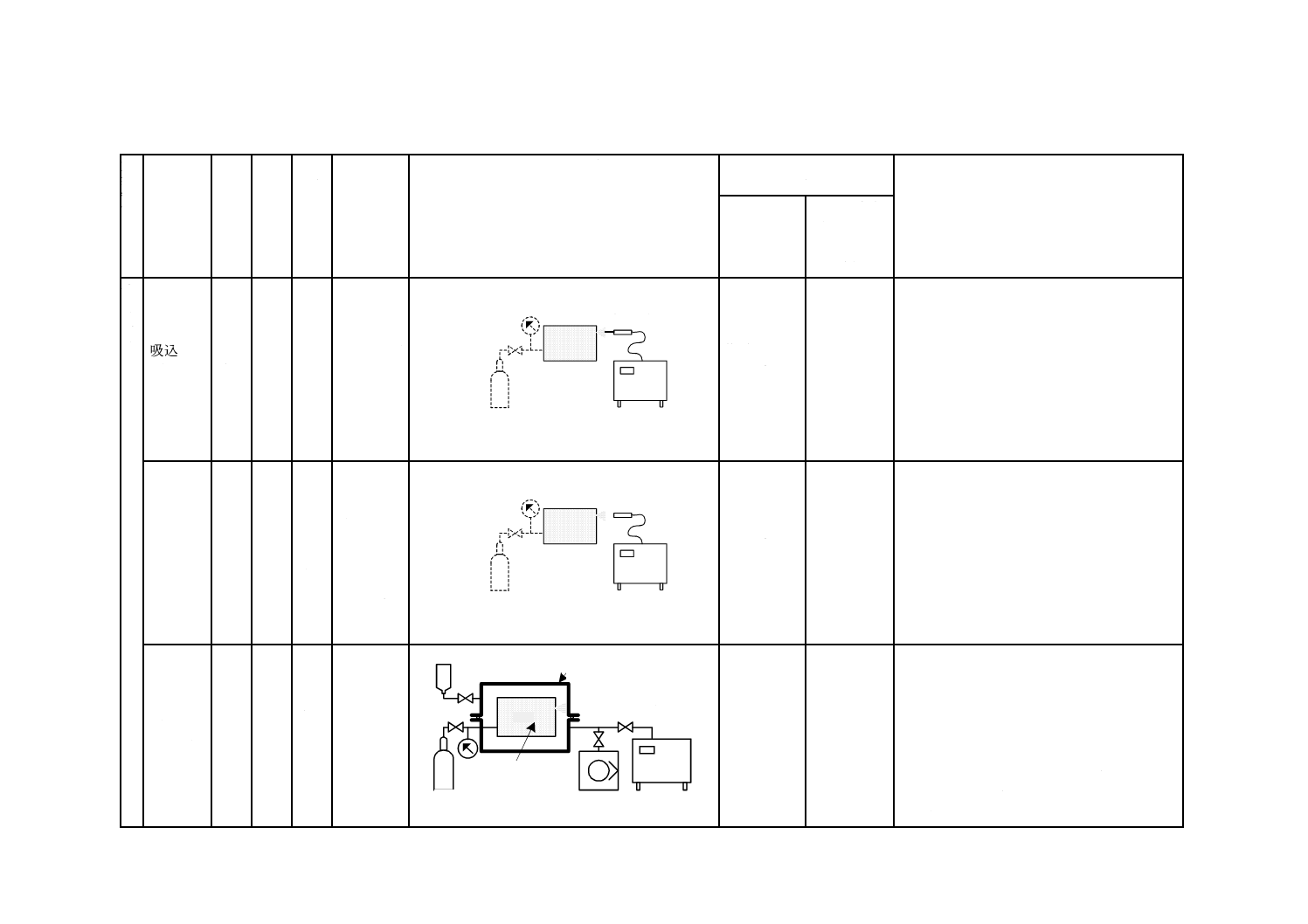

1) 吸込み法(スニッファ法) 試験体内にサーチガスを入れ,試験体の外側に流出するサーチガスを

スニッファプローブで吸い込み,漏れを検出する方法。

2) 吸盤法(サクションカップ法) 試験体内にサーチガスを入れ,試験体の外側に流出するサーチガ

スを,押し当てたサクションカップで吸い込み,漏れを検出する方法。

3) 真空容器法(ベルジャー法/チャンバ法) 試験体を真空容器内に置き,試験体の内部にサーチガ

スを入れ,試験体から真空容器へ流出したサーチガスを検出する方法。

4) 加圧積分法 試験体内にサーチガスを入れ,試験体の一部又は全部をフードで覆い,試験体の外側

に流出するサーチガスを一定時間フードの中にため込み,スニッファプローブを用いて検出する方

4

Z 2330:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

法。

c) ボンビング法(試験体へのガス流入流出法) サーチガスで加圧されたチャンバ内で,試験体にサー

チガスを浸み込ませた後,試験体の外側を排気し,試験体の外側に流出するガスを検出する方法。

5

漏れ試験方法の選択

各試験方法,具体的な適用方法などは,次の項目を十分考慮して選択する。

5.1

安全,環境

サーチガス,検査剤などの使用,廃棄に当たっては,火災,爆発,有毒ガスの吸入,酸欠事故,環境汚

染などが起こらないよう十分注意し,関連する法令及び規則を遵守する。また,加圧及び減圧に当たって

は,差圧による人身及び破壊事故が起こらないよう注意する。試験方法,条件の選択については,安全及

び環境に十分配慮した選択が必要である。

5.2

液体,空気などの気体及びサーチガス

液体を用いた漏れ試験は,主に耐圧試験を兼ねた水圧試験時又は既に液体の入った容器の漏れ検査に使

用する。空気などの気体を用いた漏れ試験は,比較的量の多い漏れの検出に,微少な漏れは,サーチガス

などを用いた漏れ試験を適用する。

5.3

最小可検リーク量

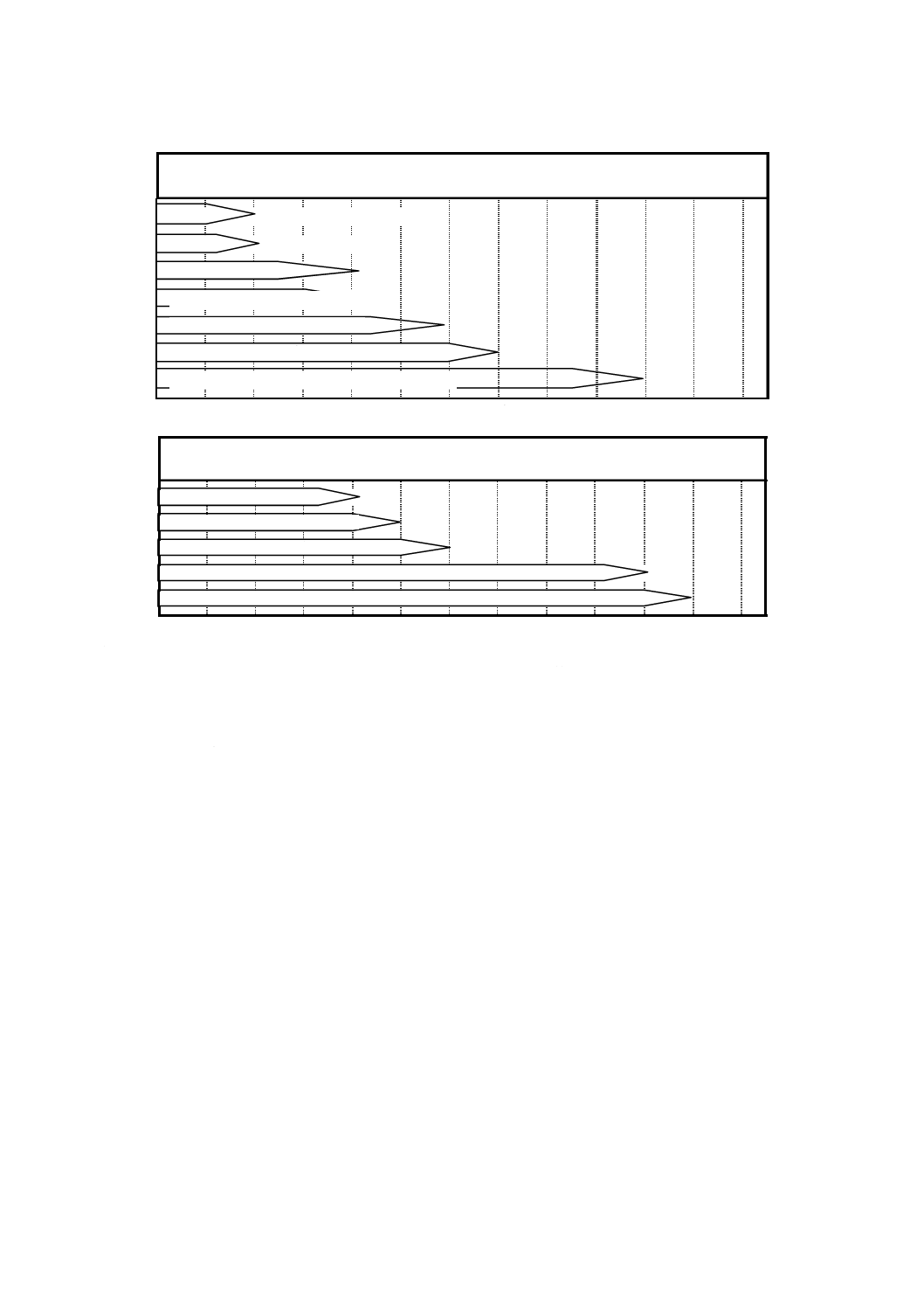

漏れの最小検出可能リーク量(以下,可検リーク量という。)は,試験条件,試験方法,試験時間,検査

剤の性能及び検出装置の性能によって大きく異なるので,試験方法を選択する場合は,それらを考慮して

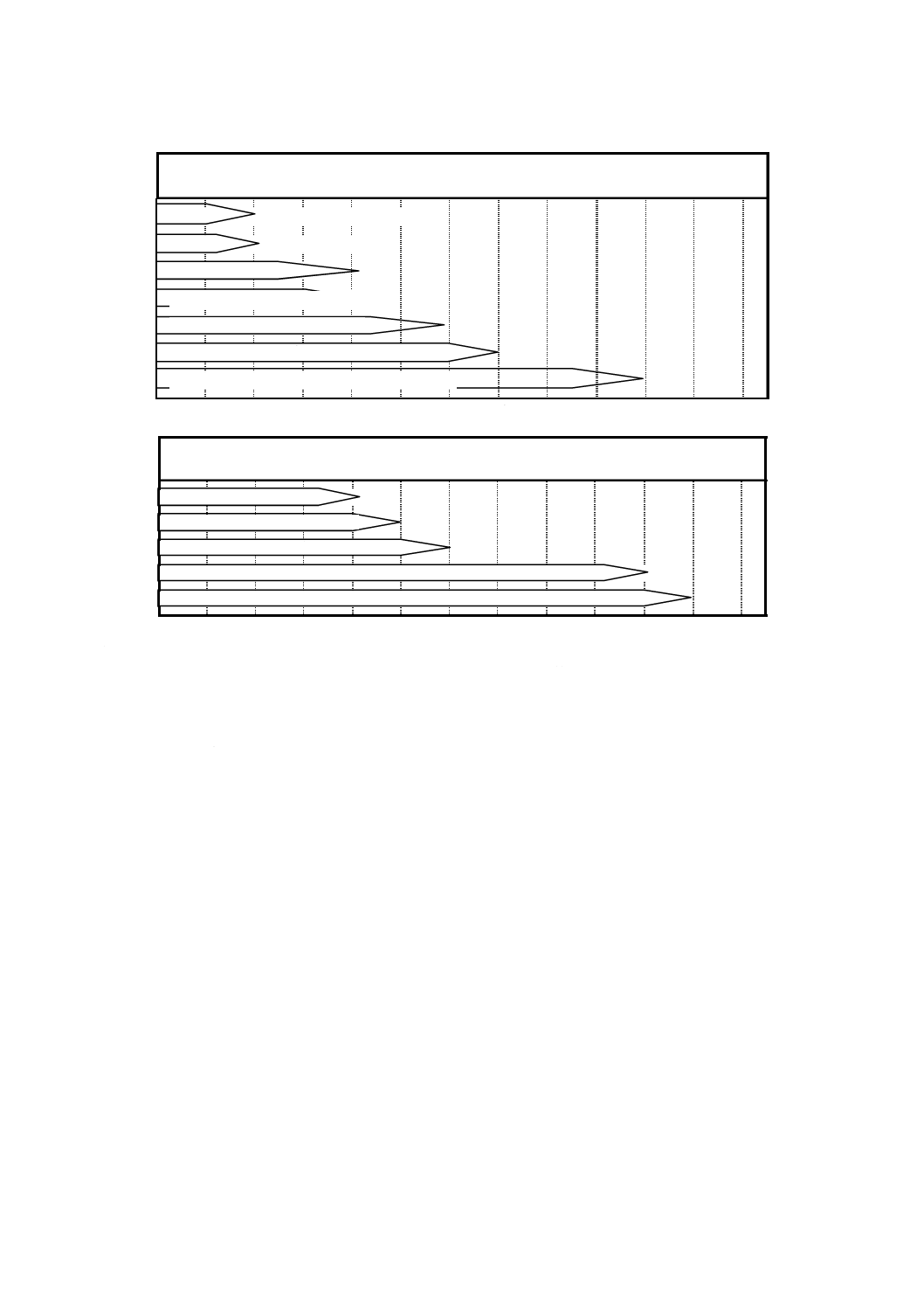

検出したい漏れ量に合致した試験方法を選択する。図1に試験方法ごとの可検リーク量の目安を記載する。

5

Z 2330:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 Pa・m3/s

液体を用いた漏れ試験

超音波漏れ試験

発泡漏れ試験

圧力変化による漏れ試験

アンモニア・水素漏れ試験

ヘリウム漏れ試験(吸込み法)

ヘリウム漏れ試験(真空容器・吸盤法)

10-2

10-3

10-4

10-5

10-6

10-7

10-12

10-13

10-8

10-9

10-10

10-11

a) 加圧した場合の可検リーク量

発泡漏れ試験

圧力変化による漏れ試験

アンモニア・ハロゲン漏れ試験

ヘリウム漏れ試験(真空吹付け法)

ヘリウム漏れ試験(真空外覆法)

10-2

10-3

10-4

10-5

10-6

10-7

10-12

10-13

10-8

10-9

10-10

10-11

b) 減圧した場合の可検リーク量

注記 図1の値はあくまでも目安であり,実際の感度は検査剤又は漏れ検出装置の製造業者に確認する必要がある。

a)の液体を用いた漏れ試験の可検リーク量は,比較のため空気に換算した値及び単位で表示している。

図1−試験方法ごとの可検リーク量の目安

5.4

漏れ量及び漏れ位置の特定

漏れ試験方法には,漏れ量が測定できる方法,漏れ位置は特定できるが漏れ量は測定できない方法,並

びに漏れ位置及び漏れ量の双方が特定できる方法がある。目的に応じて,適切な試験方法を選択する。さ

らに,漏れ位置の特定については,詳細な位置を特定する必要がある場合,大まかな位置の判別で十分な

場合,その試験体の全体としての漏れの有無だけで十分な場合などによって試験方法を選択する。

5.5

試験条件

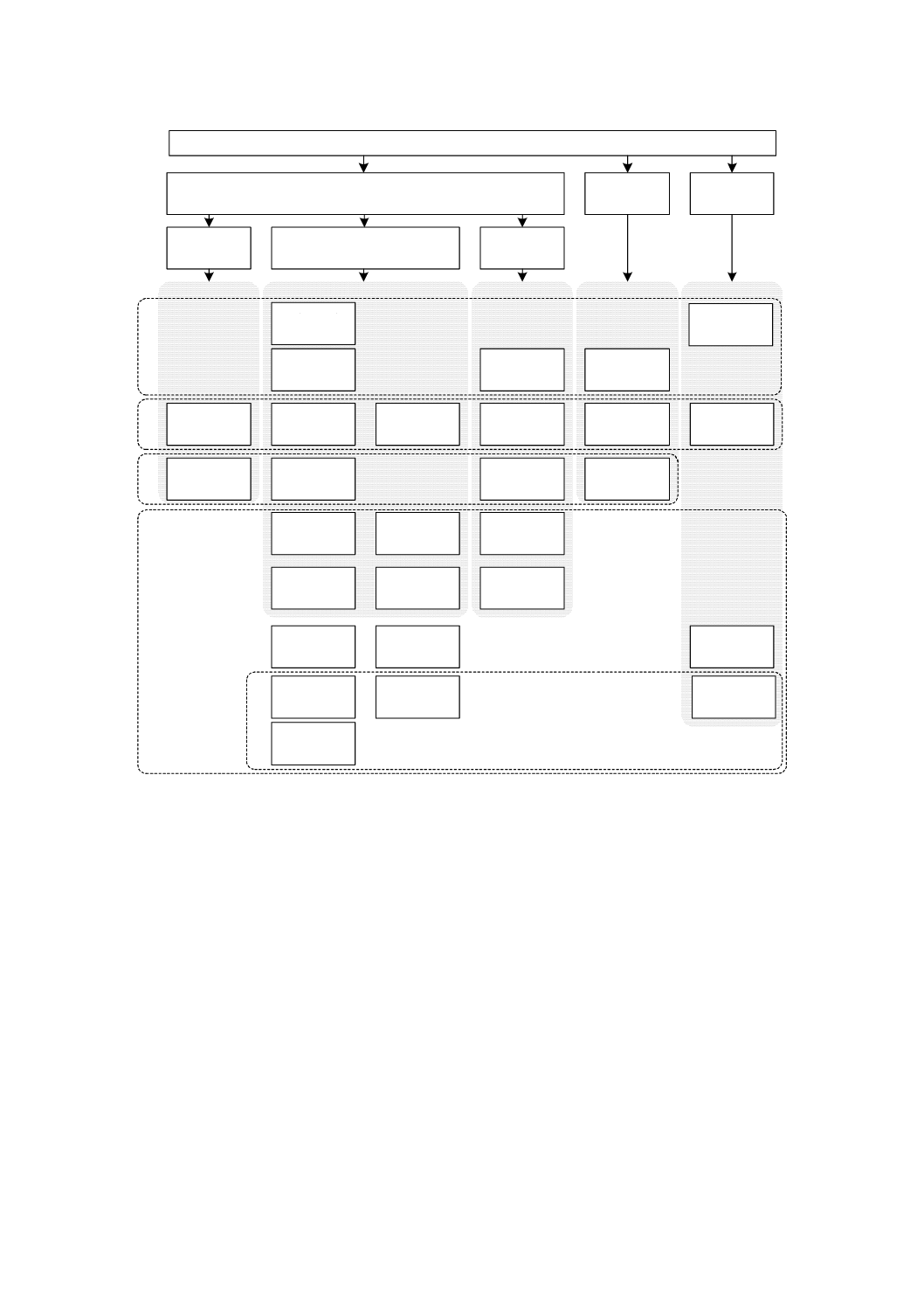

漏れ試験は,試験体の形状などから適用可能な試験方法を選び,圧力,温度などの試験条件は,実際の

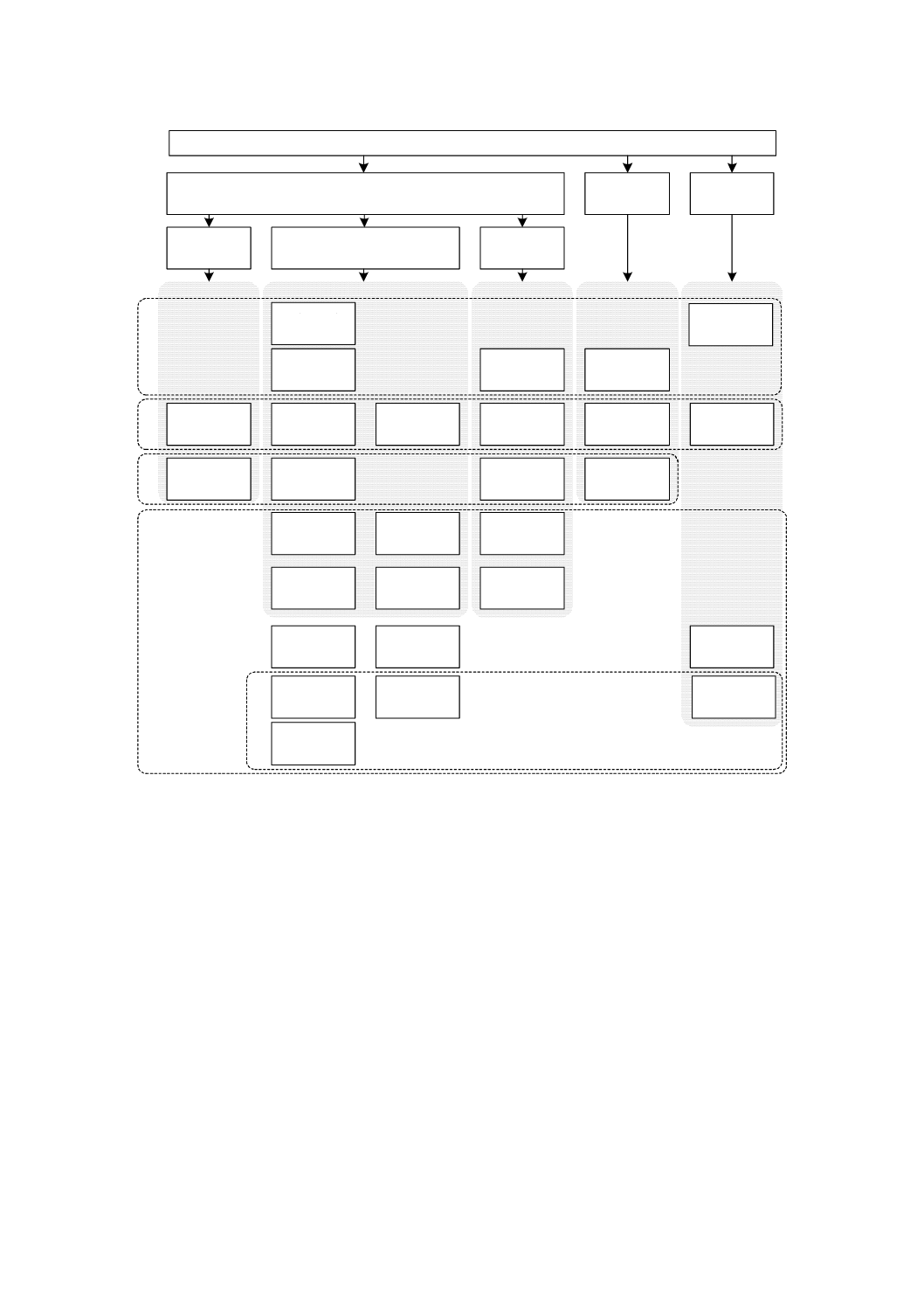

使用条件で行うことが望ましい。図2に条件を基にした選択手順の例を記載する。

6

Z 2330:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図2−試験条件による選択手順

5.6

具体的な選択方法

漏れ試験方法及び適用方法の具体的な選択については,表1を活用するとよい。

試験体

密閉容器

排気/加圧口になる部分が有る容器

試験体内

減圧

ヘリウム漏れ試験

スプレー法

ヘリウム漏れ試験

スニッファ法

ヘリウム漏れ試験

真空チャンバ法

圧力変化漏れ試験

減圧法

圧力変化漏れ試験

加圧法

平面素材

ヘリウム漏れ試験

サクションカップ法

蛍光染料添加法

水/油

ハロゲン漏れ試験

スニッファ法

試験体内

加圧

チャンバ利用

ヘリウム漏れ試験

ボンビング法

浸透液法

現像剤法

超音波漏れ試験

発生探査法

超音波漏れ試験

発信器法

圧力変化漏れ試験

密封品チャンバ法

発泡漏れ試験

加圧法

発泡漏れ試験

真空発泡法

液没試験

加圧法

液没試験

真空法

液没試験

加温/真空法

ヘリウム漏れ試験

サクションカップ法

圧力変化漏れ試験

チャンバ法

アンモニア

漏れ試験

加圧検知法

アンモニア

漏れ試験

真空法

水素漏れ試験

スニッファ法

水素漏れ試験

サクションカップ法

水素漏れ試験

チャンバ法

超音波漏れ試験

発信器法

浸透液法

発

泡

ヘ

リ

ウ

ム

圧

力

変

化

そ

の

他

の

試

験

法

液

体

利

用

試

験

法

排気/加圧口になる部分がある容器

7

Z 2330:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

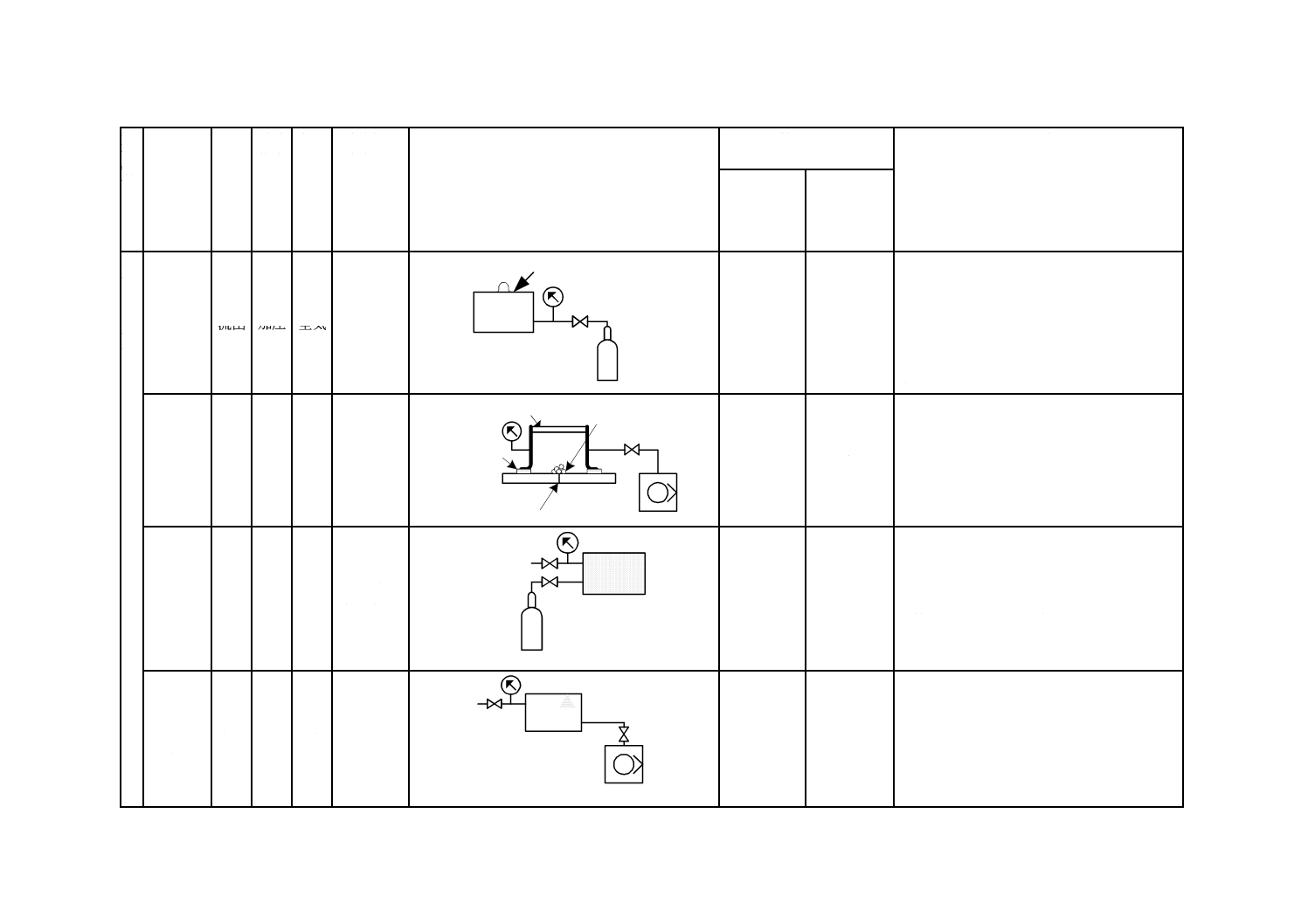

表1−漏れ試験方法の種類,適用方法及び特徴

対

象

物

質

試験方法

又は

適用方法

方向

流入

/

流出

試験

体内

減圧

/

加圧

主な

対象

流体

試験装置

試験材料

試験方法の参考例

可検リーク量

(参考値)

特徴

一般的な試

験

特殊な試験

(誤差要因

を小さくし

た場合)

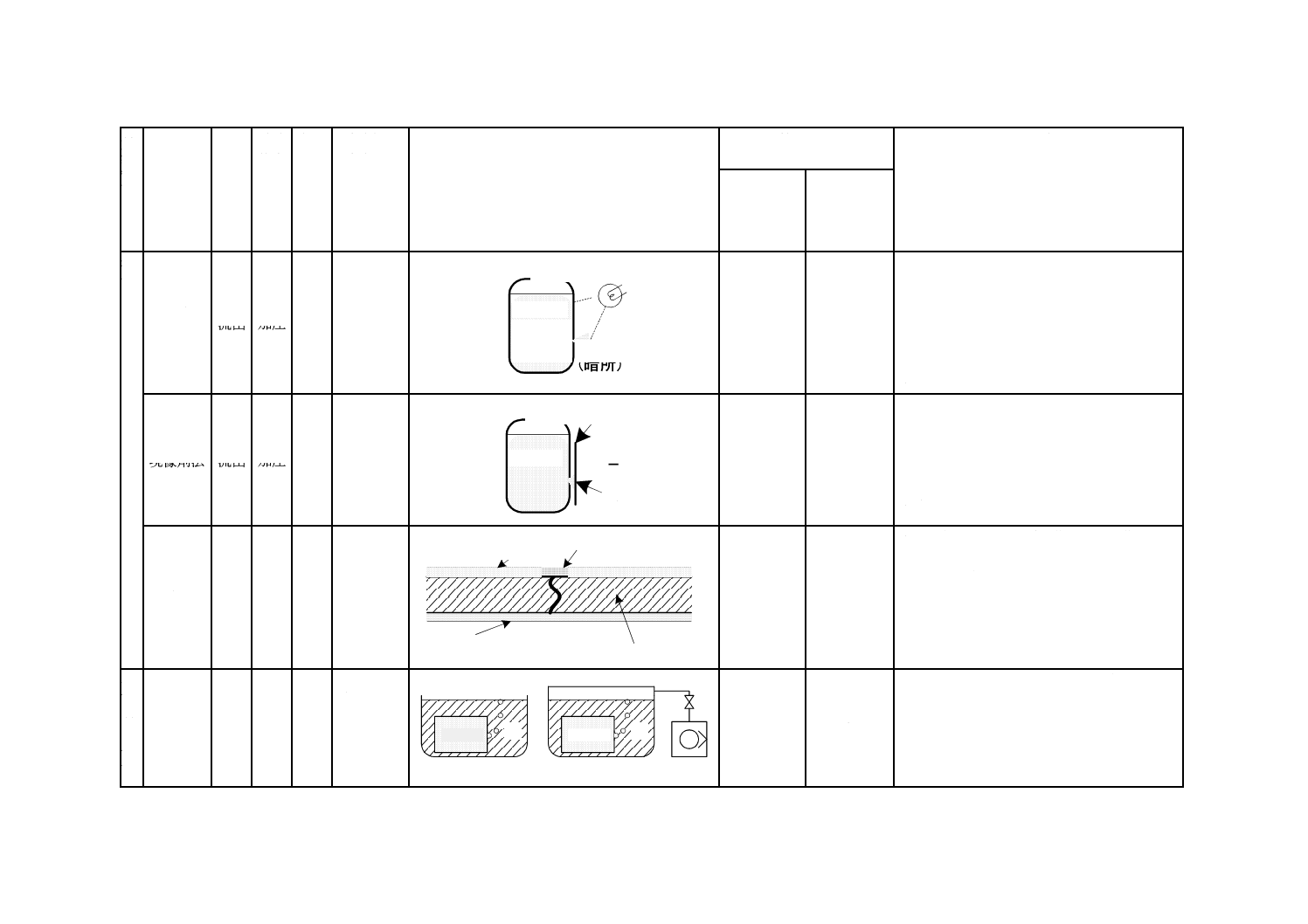

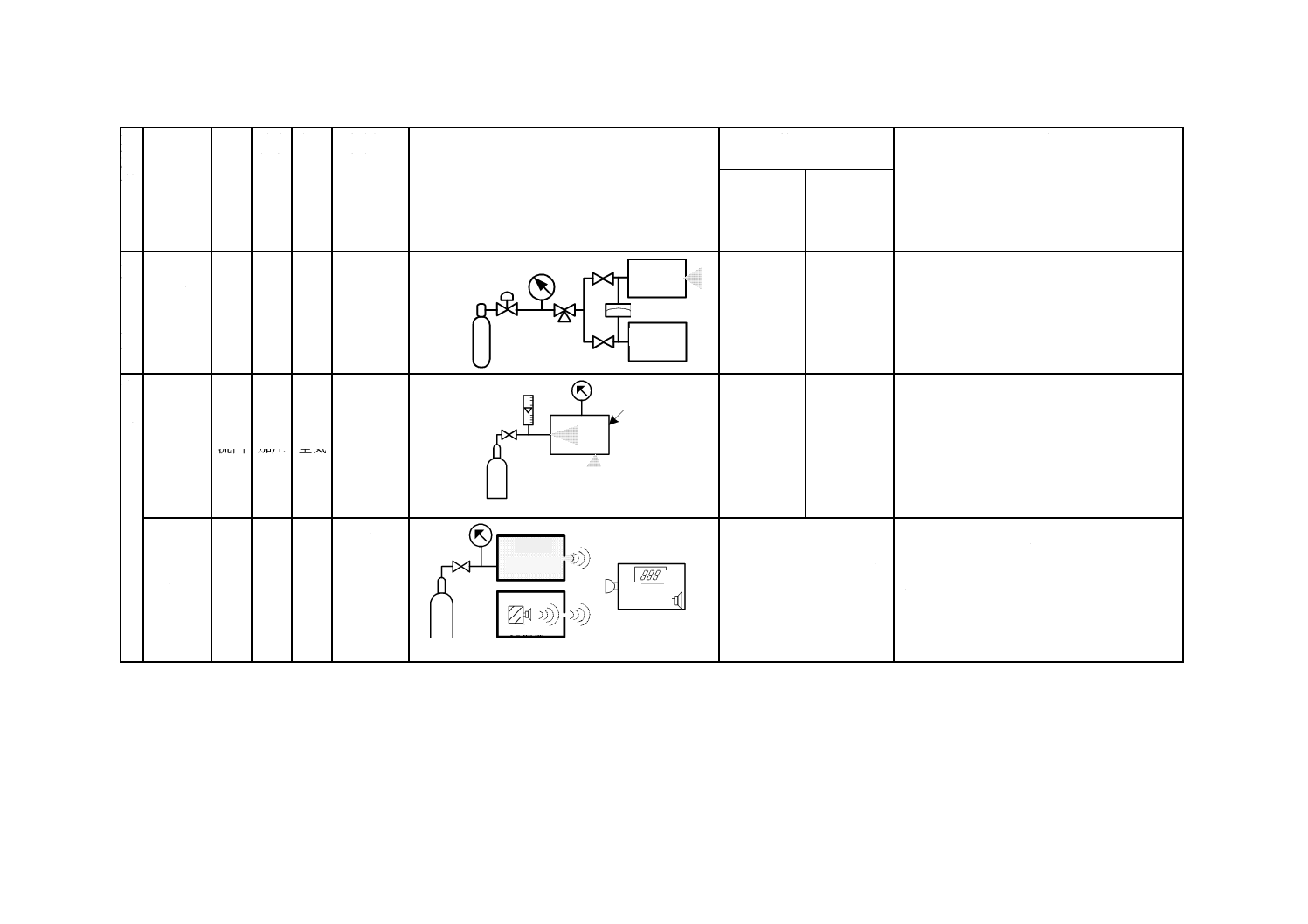

液

体

蛍光染料

添加法

流出 加圧 水・

油

蛍光染料,

紫外線照

射灯

ブラックライト

試験体

(蛍光染

料添加)(暗所)

10−4 ml/s

10−6 ml/s

・ 蛍光染料を検査液に添加し,漏れを暗所で

紫外線照射灯下で観察。

・ 水圧試験,油圧試験時の微少漏れに利用可

能

・ 漏れ液と結露水との区別可能

・ 試験体内部の染料汚染に注意

・ 箇所検知は可能,数値計測はやや困難。

現像剤法 流出 加圧 水・

油

現像剤

(白色,発

色現像剤)

試験体

現像剤塗膜

指

示

模

様

10−5 ml/s

10−6 ml/s

・ 漏れてくる液に触れると,識別性の高い色

に変化又は紫外線照射灯下で蛍光を発する

薬剤を試験体表面に塗布。

・ 薬剤には水用,油用などがある。

・ 現像剤には白色,発色,蛍光などがある。

・ 箇所検知は可能,数値計測はやや困難。

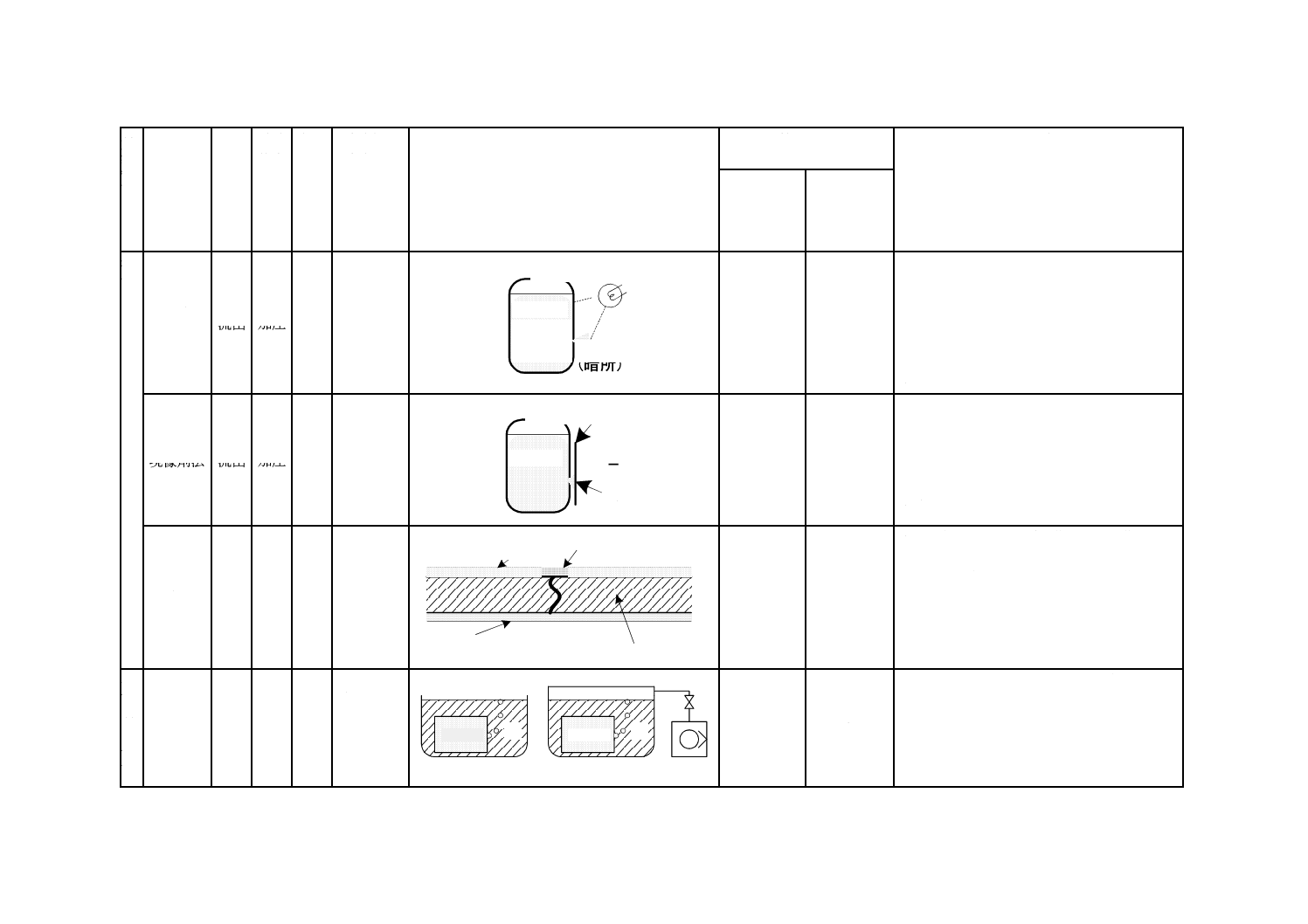

浸透液法

−

−

浸透

液

浸透液,

現像剤

塗布した浸透液

吸い出された浸透液

白い現像剤の塗膜

試験体

10−6 ml/s

10−8 ml/s

・ 試験体の片側に浸透探傷試験の探傷剤を塗

布し,反対側に塗布した現像剤で吸い出し,

白地に赤色の指示模様,又は蛍光指示模様

を形成させて漏れを検出。

・ 加圧又は減圧をしないでも貫通傷を検出す

ることが可能

・ 箇所検知は可能,数値計測は困難。

空

気

な

ど

の

気

体

液没法

流出 加圧 空気

加圧装置

又は

排気装置,

浴槽

試験体

泡

排気装置

試験体

泡

10−2 ml/s

10−4 ml/s

・ 内部を空気などで加圧した試験体を水など

に沈め,漏れ出る泡を目視観察する方法。

・ 比較的大きな漏れが対象

・ 微少漏れ試験の前段で用いることが多い。

・ 箇所検知は可能,数値計測はやや困難。

紫外線照射灯

5

Z

2

3

3

0

:

2

0

1

2

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8

Z 2330:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

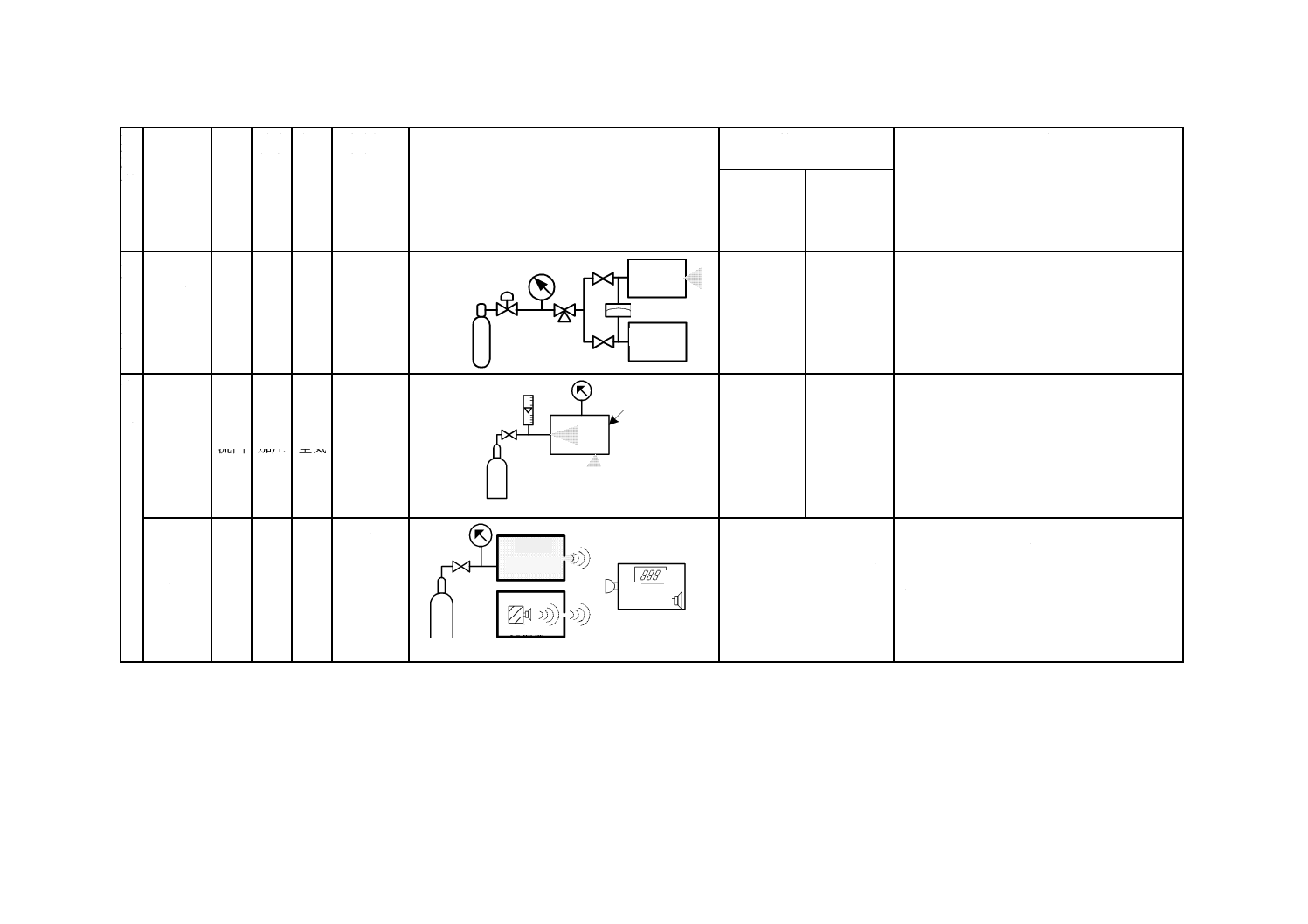

表1−漏れ試験方法の種類,適用方法及び特徴(続き)

対

象

物

質

試験方法

又は

適用方法

方向

流入

/

流出

試験

体内

減圧

/

加圧

主な

対象

流体

試験装置

試験材料

試験方法の参考例

可検リーク量

(参考値)

特徴

一般的な試

験

特殊な試験

(誤差要因

を小さくし

た場合)

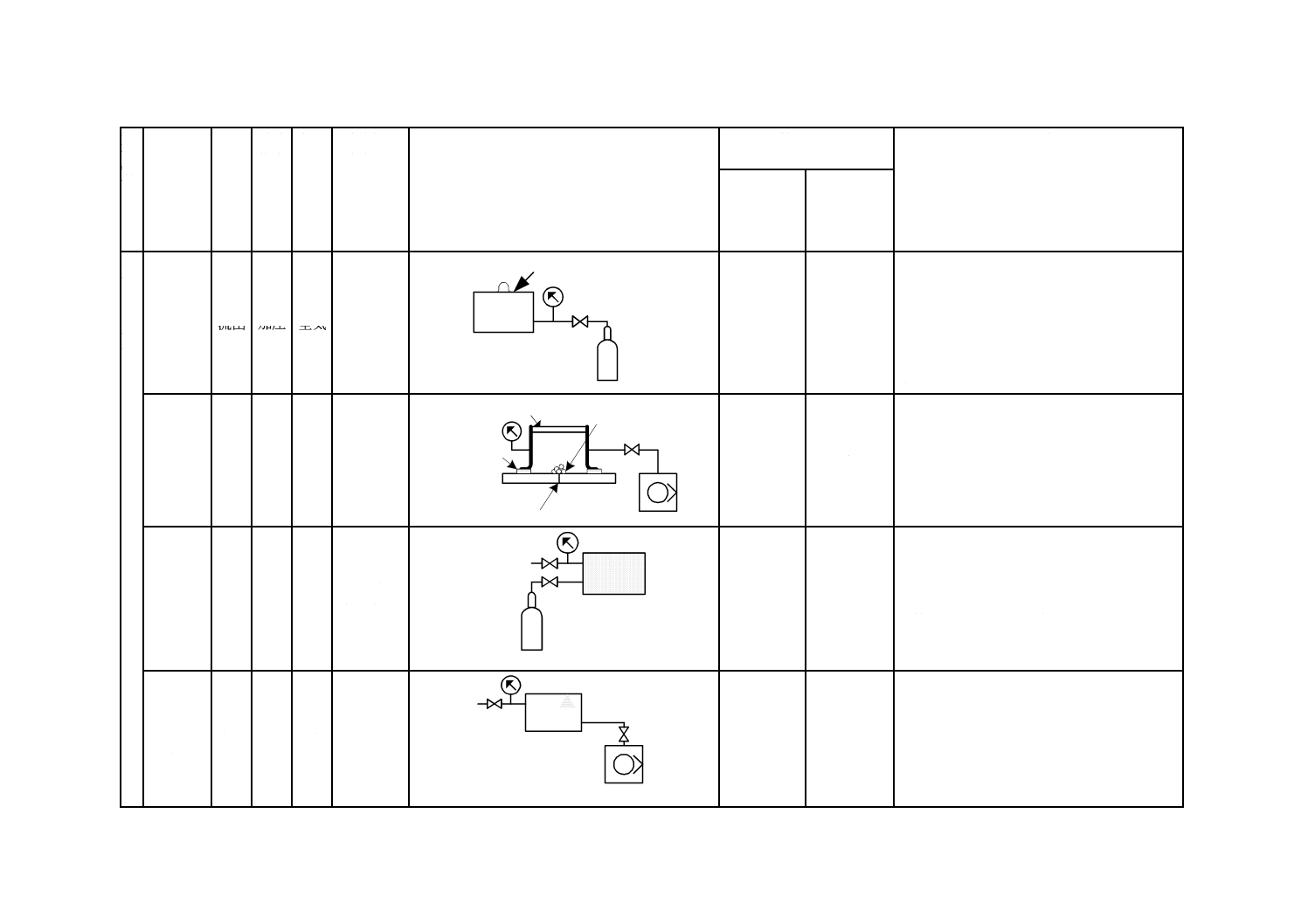

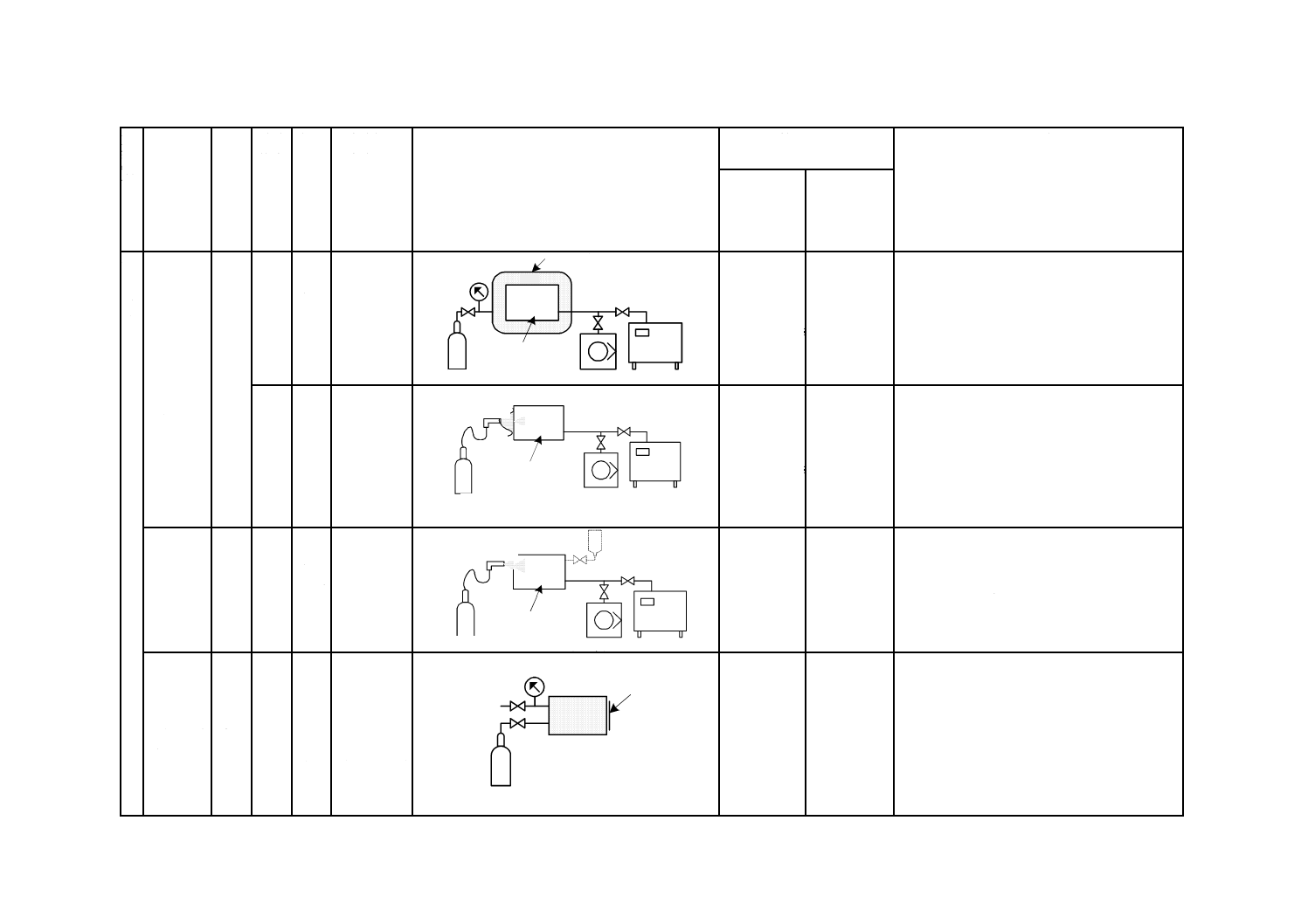

空

気

な

ど

の

気

体

発泡法

流出 加圧 空気 発泡液,

加圧装置

試験体

加圧装置

泡

発泡液

10−4 ml/s

10−6 ml/s

・ 試験体内部を加圧し,試験体表面に塗布し

た試験液の発泡を観察することによって,

漏れを検出する方法。

・ 検査には専用の発泡液を使用

・ 大きな漏れは液が飛ばされるので注意が必

要

・ 箇所検知は可能,数値計測は困難。

発泡法

流出

−

空気

発泡液,

真空箱,

排気装置

試験体

シ-ム部

ゴム

真空箱透明窓

発泡液

排気装置

10−3 ml/s

10−4 ml/s

・ 試験体に発泡液を塗布した後,真空箱内を

減圧し,ガラス越しに発泡を観察する方法。

・ 真空箱を通した観察に注意

・ 箇所検知は可能,数値計測は困難。

圧力変化

法

(加圧)

流出 加圧 空気

圧力計,

加圧装置

試験体

加圧装置

10−3 Pa・m3/s 10−5 Pa・m3/s

・ 試験体の内部を加圧後,一定時間経過後の

圧力変化を測定し,漏れを検出する方法。

・ 温度などの影響に注意

・ 微少漏れ試験の前段で用いることが多い。

・ 箇所検知は困難,全体検知は可能,数値計

測は可能。

圧力変化

法

(減圧)

流入 減圧 空気

圧力計,

排気装置

排気装置

試験体

10−4 Pa・m3/s 10−5 Pa・m3/s

・ 試験体の内部を減圧後,一定時間経過後の

圧力変化を測定し,漏れを検出する方法。

・ 温度などの影響に注意

・ 微少漏れ試験の前段で用いることが多い。

・ 箇所検知は困難,全体検知は可能,数値計

測は可能。

5

Z

2

3

3

0

:

2

0

1

2

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9

Z 2330:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表1−漏れ試験方法の種類,適用方法及び特徴(続き)

対

象

物

質

試験方法

又は

適用方法

方向

流入

/

流出

試験

体内

減圧

/

加圧

主な

対象

流体

試験装置

試験材料

試験方法の参考例

可検リーク量

(参考値)

特徴

一般的な試

験

特殊な試験

(誤差要因

を小さくし

た場合)

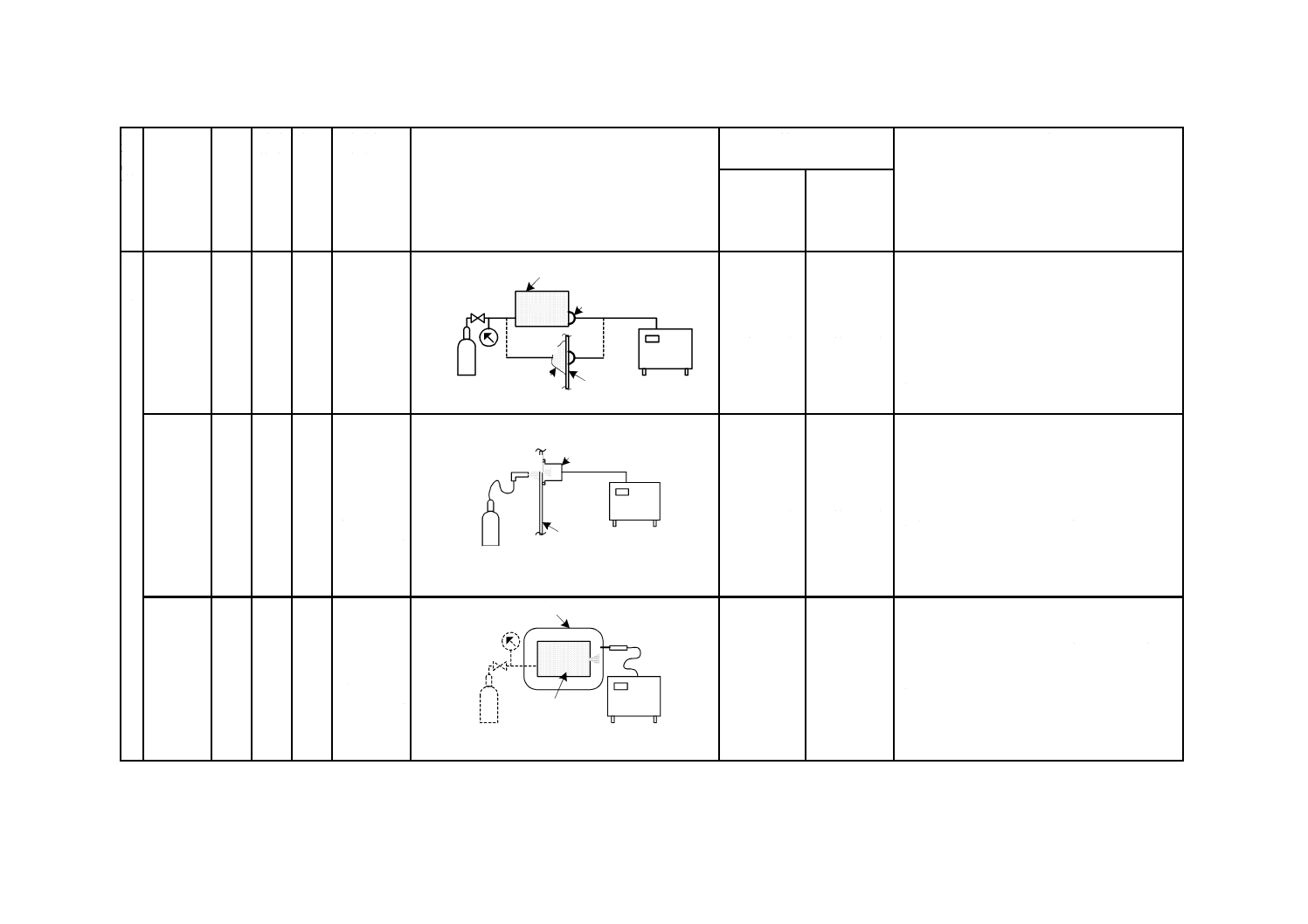

空

気

な

ど

の

気

体

圧力変化

法

(差圧)

流出 加圧 空気

差圧計,

加圧装置,

基準容器

試験体

基準容器

加圧装置

圧力計

差圧計

10−5 Pa・m3/s 10−6 Pa・m3/s

・ 同形状で漏れのない基準容器と試験体との

圧力差を差圧計で測定し,漏れを検出する

方法。

・ 検出時間は短時間で感度良好

・ 量産部品などの自動検査に適している。

・ 全体検知は可能,数値計測は可能。

サ

ー

チ

ガ

ス

流量測定

法

流出 加圧 空気 流量計,

加圧装置

試験体

加圧装置

p1

p2

Δp=一定

p

流量計

10−3 Pa・m3/s 10−4 Pa・m3/s

・ 漏れ量を流量計を用いて測定する方法。

・ 使用する流量計の感度に左右されるが,微

少な漏れの計測には不向きである。

・ 全体検知は可能,数値計測は可能。

超音波法 流出 加圧 空気

超音波

検知器,

加圧装置

又は

超音波

発信器

加圧

試験体

加圧装置

dB

Speaker

MIC

発信器

超音波検知器

かなり大きな漏れが対象

(状況によって大きく変

化)

・ 気体が漏れるときに発する超音波を超音波

検知器で検出する方法。

・ 離れた位置からでも検出可能

・ 検査部分に焦点を当てる必要がある。

・ 比較的大きな空間からの気体の漏れ箇所の

確認などに適している。

・ 箇所検知は可能,数値計測は困難。

5

Z

2

3

3

0

:

2

0

1

2

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

10

Z 2330:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

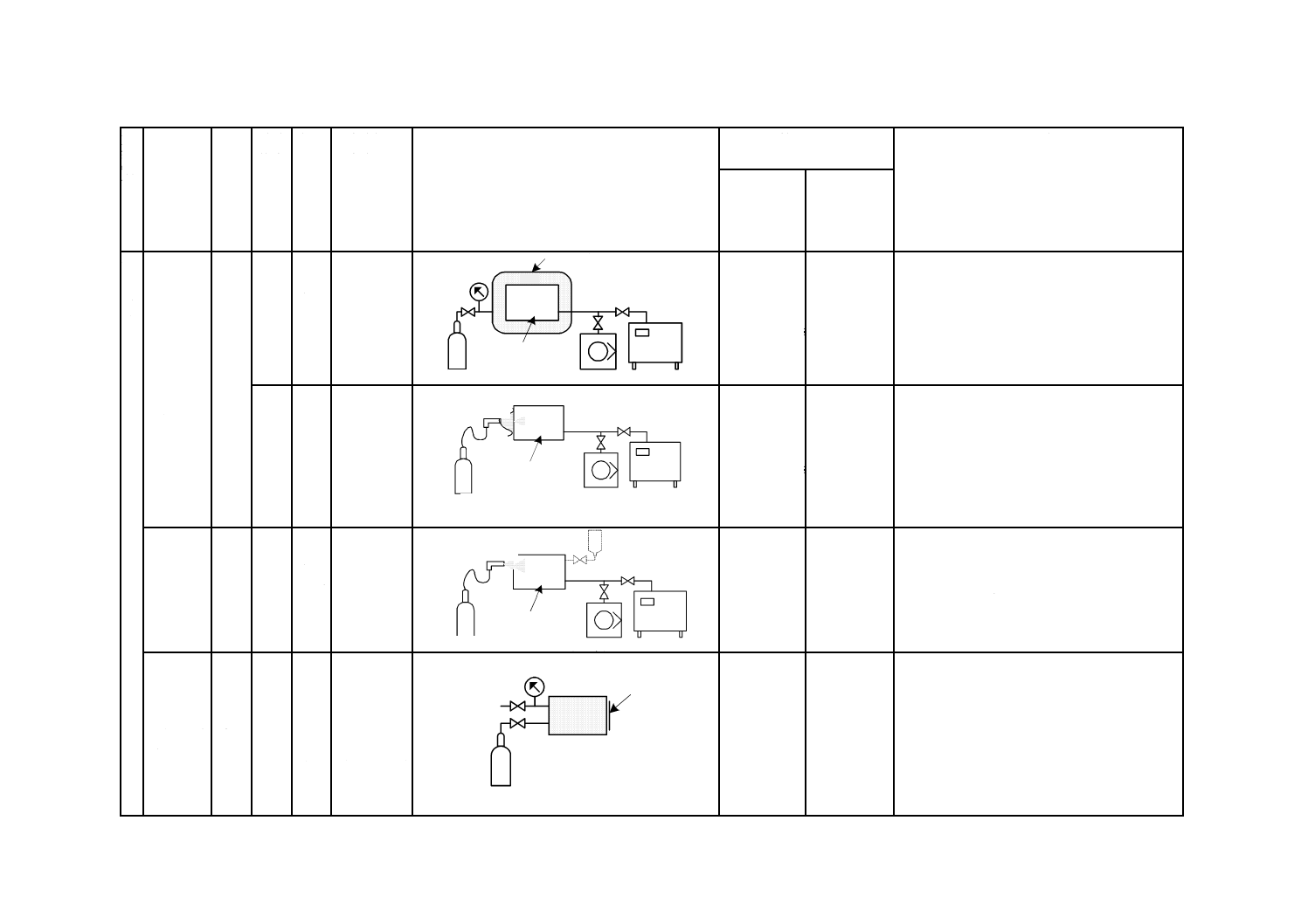

表1−漏れ試験方法の種類,適用方法及び特徴(続き)

対

象

物

質

試験方法

又は

適用方法

方向

流入

/

流出

試験

体内

減圧

/

加圧

主な

対象

流体

試験装置

試験材料

試験方法の参考例

可検リーク量

(参考値)

特徴

一般的な試

験

特殊な試験

(誤差要因

を小さくし

た場合)

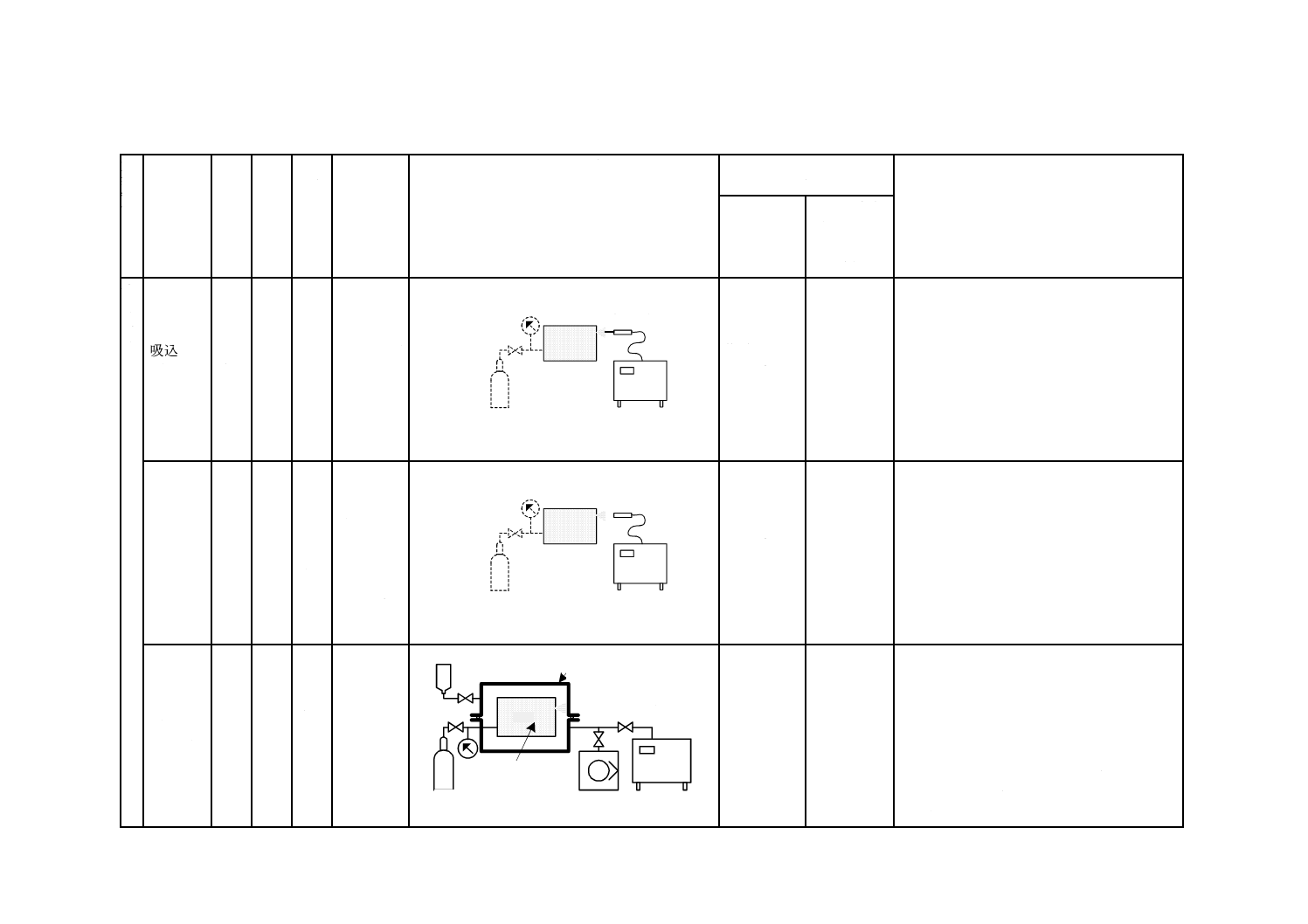

サ

ー

チ

ガ

ス

真空外覆

法(真空

フード

法)

流入

減圧

サー

チガ

ス

サーチガ

ス,

フード,

リークディ

テクタ,

排気装置

排気装置

試験体

リークディテクタ

Heボンベ

フード

He

He:

10−10 Pa・m3/s

He:

10−12 Pa・m3/s

・ 試験体をサーチガスのフードで覆い,試験

体内を減圧して漏れ部から試験体内に流入

するガスを検出する方法。

・ 極めて感度が高い方法

・ 箇所検知は困難,全体検知は可能,数値計

測は可能。

減圧

サー

チガ

ス

サーチガ

ス,

リークディ

テクタ,

フード付ス

プレーガン,

排気装置

排気装置

試験体

リークディテクタ

Heボンベ

スプレー

ガン

ビニル袋

He:

10−10 Pa・m3/s

He:

10−11 Pa・m3/s

・ 減圧した試験体の検査したい表面部分を局

部フードで覆い,サーチガスを充満させ,

漏れ部から試験体に流入するサーチガスを

検出する方法。

・ サーチガスの周辺への飛散に注意

・ 数値計測は可能。

真空吹付

け法

(局所ス

プレー

法)

流入 減圧

サー

チガ

ス

スプレーガ

ン,

リークディ

テクタ,

排気装置

排気装置

試験体

リークディテクタ

Heボンベ

スプレーガン

校正リーク

He:

10−9 Pa・m3/s

He:

10−11 Pa・m3/s

・ 減圧にした試験体の検査したい表面部分に

直接スプレーガンでサーチガスを吹き付

け,漏れ部から試験体に流入するサーチガ

スをリークディテクタで測定する方法。

・ サーチガスの周辺への飛散に注意

・ 箇所検知は可能,数値計測は可能。

アンモニ

ア漏れ試

験

流出

加圧

−

アン

モニ

アガ

ス

アンモニア

検査剤,

アンモニア

ガス,

アンモニア

回収装置

試験体

アンモニアガスボンベ

アンモニア検査剤

10−5 Pa・m3/s 10−7 Pa・m3/s

・ 試験体内をアンモニアガスで満たし,塗布

した検査剤で,漏れ箇所を黄色に青色の指

示模様として検出する方法。

・ アンモニア臭に注意

・ アルカリ物質の付着,水分の付着に注意

・ アンモニアが悪影響を与える銅合金などは

注意

・ 箇所検知は可能,数値計測は困難。

5

Z

2

3

3

0

:

2

0

1

2

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

11

Z 2330:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

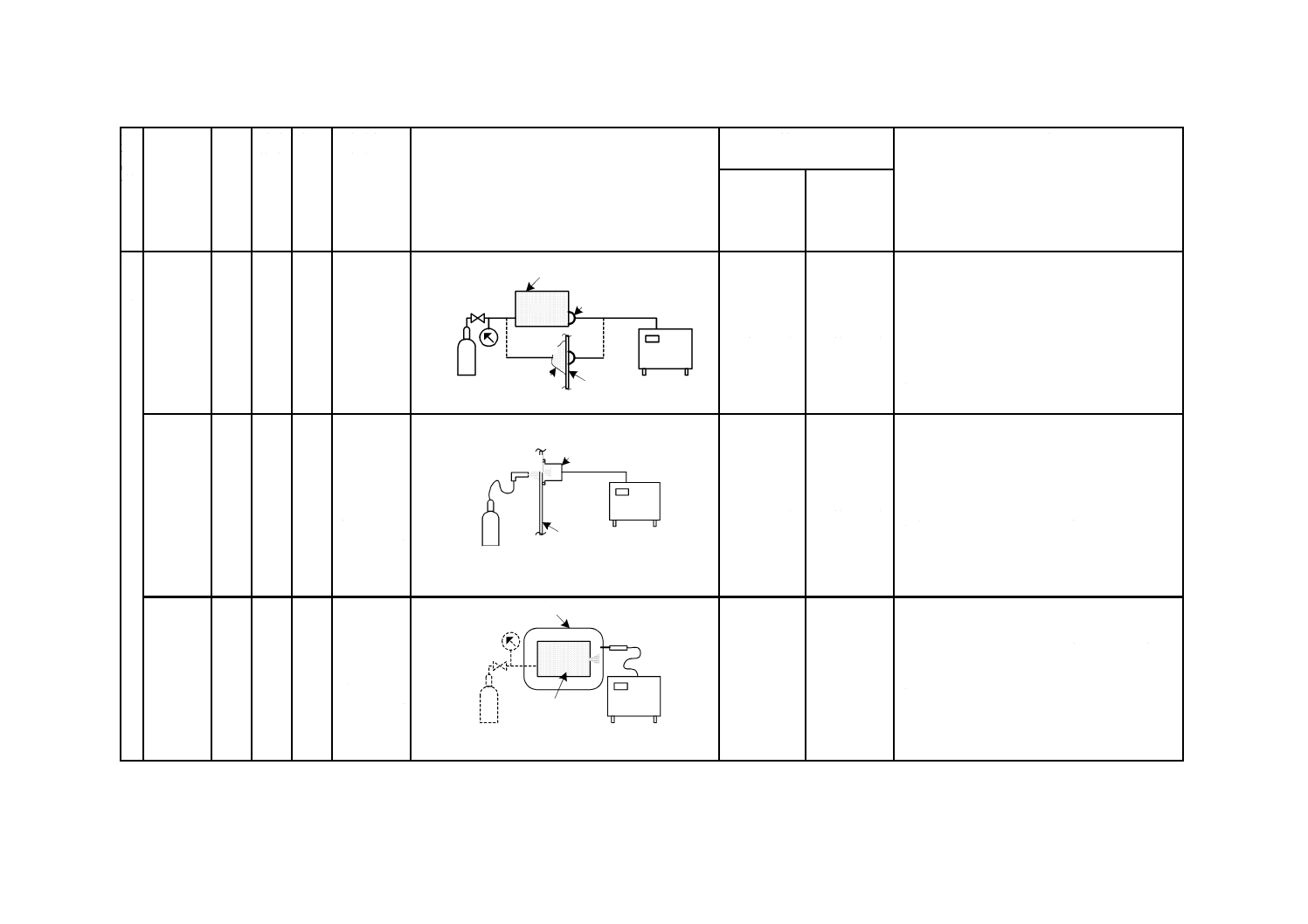

表1−漏れ試験方法の種類,適用方法及び特徴(続き)

対

象

物

質

試験方法

又は

適用方法

方向

流入

/

流出

試験

体内

減圧

/

加圧

主な

対象

流体

試験装置

試験材料

試験方法の参考例

可検リーク量

(参考値)

特徴

一般的な試

験

特殊な試験

(誤差要因

を小さくし

た場合)

サ

ー

チ

ガ

ス

吸盤法

(サクシ

ョンカッ

プ法)

流出 加圧

サー

チガ

ス

サーチガ

ス,

フード,

サクショ

ンカップ,

リークデ

ィテクタ,

圧力計

試験体

リークディテクタ

He

Heボンベ

He

試験体

フード

サクションカップ

He:

10−9 Pa・m3/s

He:

10−10 Pa・m3/s

・ 加圧されたサーチガスの入った試験体の表

面に吸引用サクションカップを密着させ,

その中に流入するサーチガスを検出するこ

とで,漏れを検出する方法。

・ サクションカップと試験体との密着度を高

める必要がある。

・ 箇所検知は可能,数値計測は可能。

吹付け吸

盤法

(サクシ

ョンカッ

プ法)

流出

−

サー

チガ

ス

サーチガ

ス,

スプレー

ガン,

真空箱,

リークデ

ィテクタ

Heボンベ

スプレーガン

リークディテクタ

試験体

真空箱

He:

10−7 Pa・m3/s

He:

10−10 Pa・m3/s

・ 試験する板の片面にサーチガスを吹き付

け,反対側に真空箱を密着させて減圧させ,

漏れ部から真空箱に流入するサーチガスを

検出装置で測定することで,漏れを検出す

る方法。

・ 真空箱と試験体との密着度を高める必要が

ある。

・ サーチガスの周辺への飛散に注意

・ 箇所検知は可能,数値計測は可能。

加圧積分

法

流出 加圧

サー

チガ

ス

サーチガ

ス,

スニッフ

ァプロー

ブ,

リークデ

ィテクタ,

フード

試験体

リークディテクタ

5%H2/N2,He

ボンベ

フード

スニッファ

プローブ

He::

10−7 Pa・m3/s

体積分率

5 % H2/N2:

10−5 Pa・m3/s

He:

10−9 Pa・m3/s

体積分率

5 % H2/N2:

10−6 Pa・m3/s

・ フードの中に,加圧されたサーチガスの入

った試験体を一定時間入れた後,フード内

に漏れ出たサーチガス濃度をリークディテ

クタで測定し,漏れ量を検出する方法。

・ 経過時間内で累積したガスを分析測定

・ 箇所検知は困難,全体検知は可能,数値計

測は可能。

5

Z

2

3

3

0

:

2

0

1

2

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

12

Z 2330:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表1−漏れ試験方法の種類,適用方法及び特徴(続き)

対

象

物

質

試験方法

又は

適用方法

方向

流入

/

流出

試験

体内

減圧

/

加圧

主な

対象

流体

試験装置

試験材料

試験方法の参考例

可検リーク量

(参考値)

特徴

一般的な試

験

特殊な試験

(誤差要因

を小さくし

た場合)

サ

ー

チ

ガ

ス

吸込み法

(スニッ

ファ法)

流出 加圧

サー

チガ

ス

サーチガ

ス,

スニッフ

ァプロー

ブ,

リークデ

ィテクタ

試験体

スニッファ

プローブ

リークディテクタ

5%H2/N2,He

ボンベ

He:

10−6 Pa・m3/s

体積分率

5 %H2/N2

:

10−5 Pa・m3/s

He:

10−8 Pa・m3/s

体積分率

5 %H2/N2

:

10−6 Pa・m3/s

・ 試験体内に加圧したサーチガスを入れ,漏

れ出るガスをスニッファプローブで吸入し

てリークディテクタで測定する方法。

・ 漏れ箇所が特定できる。

・ スニッファプローブと試験体表面との距離

をできるだけ小さくすること。

・ スニッファプローブの走査速度は感度に大

きく影響する。

・ 箇所検知は可能,数値計測は可能。

拡散法

流出 加圧

サー

チガ

ス

サーチガ

ス,

センサプ

ローブ,

リークデ

ィテクタ

試験体

センサ

プローブ

リークディテクタ

体積分率

5 %H2/N2

:

10−6 Pa・m3/s

体積分率

5 %H2/N2

:

10−7 Pa・m3/s

・ 試験体内に加圧したサーチガスを入れ,漏

れ出るガスをセンサプローブを用いてリー

クディテクタで測定する方法。

・ 漏れ箇所が特定できる。

・ センサプローブと試験体表面との距離をで

きるだけ小さくすること。

・ センサプローブの走査速度は感度に大きく

影響する。

・ 箇所検知は可能,数値計測は可能。

真空容器

法

(チャン

バ法/ベ

ルジャー

法)

流出 加圧

サー

チガ

ス

サーチガ

ス,

リークデ

ィテクタ

排気装置

試験体

リークディテクタ

He

Heボンベ

校正リーク

ベルジャー(チャンバ)

He:

10−9 Pa・m3/s

He:

10−11 Pa・m3/s

・ チャンバの中に,加圧されたサーチガスの

入った試験体を入れた後,チャンバ内を排

気し,漏れ出たサーチガスをリークディテ

クタで測定する方法。

・ 時間とともにサーチガスが蓄積され,感度

が高くなる。

・ あらかじめガスが封入された密閉容器の漏

れの検出にも有効

・ 全体検知は可能,数値計測は可能。

5

Z

2

3

3

0

:

2

0

1

2

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

13

Z 2330:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表1−漏れ試験方法の種類,適用方法及び特徴(続き)

対

象

物

質

試験方法

又は

適用方法

方向

流入

/

流出

試験

体内

減圧

/

加圧

主な

対象

流体

試験装置

試験材料

試験方法の参考例

可検リーク量

(参考値)

特徴

一般的な試

験

特殊な試験

(誤差要因

を小さくし

た場合)

サ

ー

チ

ガ

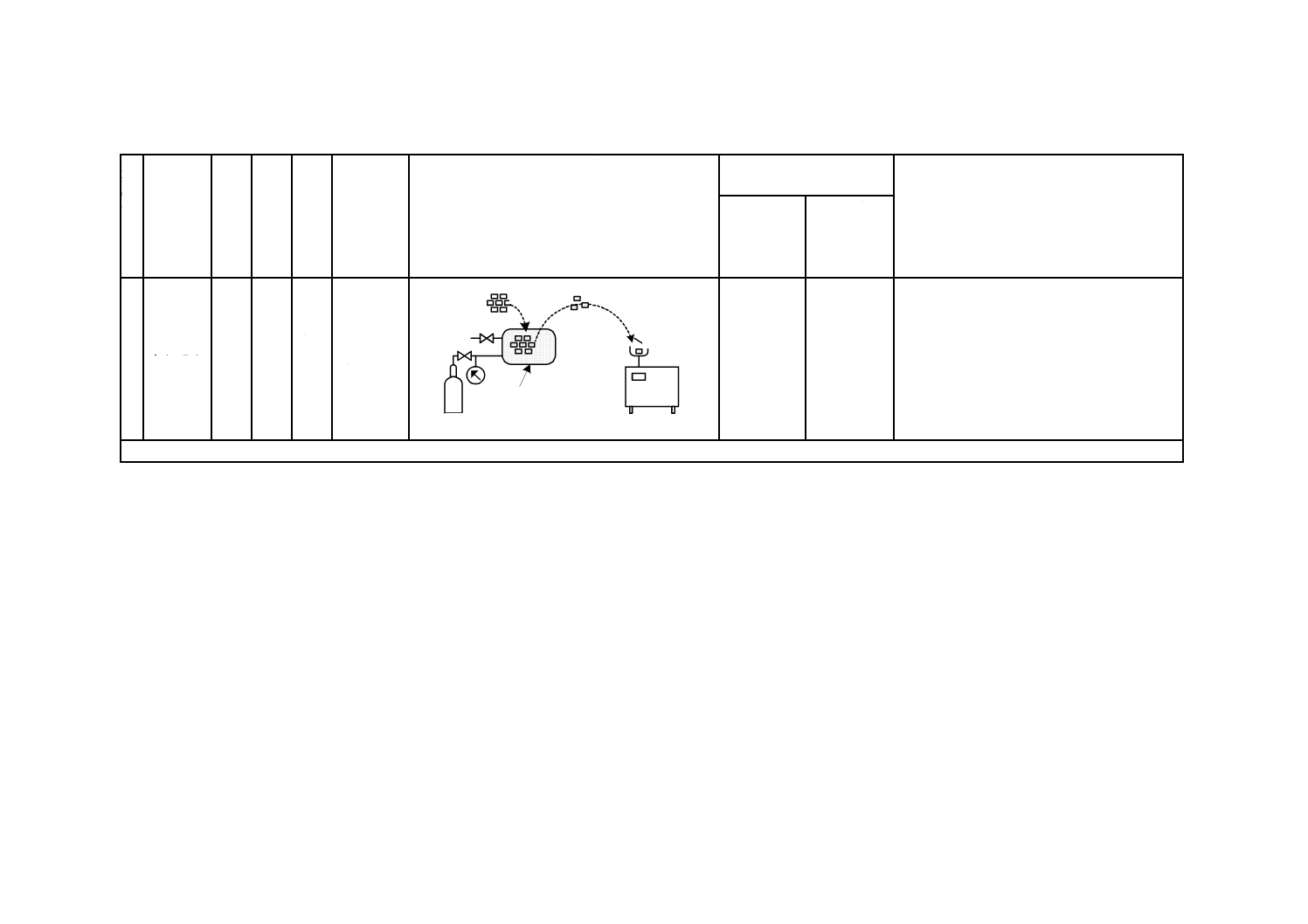

ス ボンビン

グ法

流出

加圧

/

減圧

サー

チガ

ス

サーチガ

ス,

ボンビン

グチャン

バ,

真空容器,

リークデ

ィテクタ

リークディテクタ

Heボンビング

チャンバ

Heボンベ

試験体

真空容器

He:

10−8 Pa・m3/s

He:

10−11 Pa・m3/s

・ チャンバ内でサーチガスを試験体に加圧浸

せき後,素早く真空容器に移し,開放され

るサーチガスを測定し,漏れの有無を検査

する方法。

・ 小物をまとめて検査できる。

・ 全体検知は可能,数値計測は可能。

注記 可検リーク量の単位は,非圧縮性流体(液体)ではml/sを,圧縮性流体(気体)ではPa・m3/sを使用。

5

Z

2

3

3

0

:

2

0

1

2

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

14

Z 2330:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6

漏れ試験の実施上の注意事項

6.1

試験体の前処理

試験体表面に漏れ試験に悪影響を与える油などが付着している場合は,揮発性の有機溶剤などで十分除

去しておく。また,水没法以外の場合は,表面は十分乾燥させておく。

6.2

検出時間

漏れ経路が複雑で長い場合,漏れ経路の途中に大きな空洞がある場合などでは,実際の漏れが現れるま

で長い時間がかかるので,検出時間の設定に注意する。

6.3

試験方法の組合せ

微少な漏れを検出する場合,最初に水没試験又は圧力変化漏れ試験で大きな漏れを探して,その後で感

度の高い試験法を実施するなど,2段階の試験方法を組み合わせると効果的である。

6.4

補助排気装置の使用

サーチガスを使用した真空法の漏れ試験において,ガス放出の多い試験体又は容積の大きい試験体では,

十分な排気速度の真空ポンプを漏れ検出器と並行に接続する。

6.5

サーチガス適用上の取扱い

サーチガスを用いた漏れ試験では,周囲に漏れたガスの影響で微少な漏れが検出不能になる場合が多い

ので,漏れ試験を実施している周囲にサーチガスをできるだけ放出しないように対策を講じる。

参考文献 NDIS 3420 超音波リーク試験方法

NDIS 3423 蛍光染料及び現像剤を使用した液体漏れ試験方法

DGZfP Guideline DP1,Guideline on the Selection of a suitable Tracer Gas for Leak Testing according

to DIN EN 13185