Z 2324-1:2018

(1)

目 次

ページ

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 1

4 種類及びその記号 ············································································································· 2

5 外観,形状及び寸法 ·········································································································· 2

5.1 外観 ···························································································································· 2

5.2 形状及び寸法 ················································································································ 3

5.3 表面粗さ ······················································································································ 3

5.4 アルマイト処理の膜厚及び色 ··························································································· 3

6 作製方法························································································································· 9

6.1 材料及び作製数 ············································································································· 9

6.2 アルマイト処理 ············································································································· 9

6.3 クロスハッチング仕上げ ································································································· 9

7 検査······························································································································· 9

7.1 検査用試験片 ················································································································ 9

7.2 外観検査 ······················································································································ 9

7.3 寸法,表面粗さ及びアルマイト膜厚の検査 ·········································································· 9

7.4 代用特性値 ·················································································································· 11

7.5 標準試験片の合否 ········································································································· 11

8 保管······························································································································ 11

9 表示······························································································································ 11

10 報告 ···························································································································· 11

Z 2324-1:2018

(2)

まえがき

この規格は,工業標準化法に基づき,日本工業標準調査会の審議を経て,経済産業大臣が制定した日本

工業規格である。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

日本工業規格 JIS

Z 2324-1:2018

非破壊試験−加工穴内径面自動検査装置−

第1部:標準試験片

Non-destructive testing-Automatic inspection system for inner diameter

surface of machining holes-Part 1: Standard test blocks

1

適用範囲

この規格は,主に自動車及び産業機械部品に用いる加工穴内径面のきずを自動検査する装置の検査及び

校正に使用する標準試験片(以下,標準試験片という。)について規定する。

注記 標準試験片は,マスターワーク,マスターピース又はマスターともいう。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 0021 製品の幾何特性仕様(GPS)−幾何公差表示方式−形状,姿勢,位置及び振れの公差表示

方式

JIS B 0401-1 製品の幾何特性仕様(GPS)−長さに関わるサイズ公差のISOコード方式−第1部:サ

イズ公差,サイズ差及びはめあいの基礎

JIS B 0651 製品の幾何特性仕様(GPS)−表面性状:輪郭曲線方式−触針式表面粗さ測定機の特性

JIS G 5501 ねずみ鋳鉄品

JIS G 5502 球状黒鉛鋳鉄品

JIS H 4100 アルミニウム及びアルミニウム合金の押出形材

JIS Z 2300 非破壊試験用語

JIS Z 8102 物体色の色名

ISO/IEC Guide 98-3,Uncertainty of measurement−Part 3: Guide to the expression of uncertainty in

measurement (GUM:1995)

3

用語及び定義

この規格で用いる主な用語及び定義は,次によるほか,JIS Z 2300による。

3.1

加工穴内径面自動検査装置

自動で加工穴内径面のきずを検出し,合否を判定する装置。この検査装置には,レーザ式,カメラ式,

渦電流式などがある。

3.2

巣

2

Z 2324-1:2018

鋳造製品の内部及び加工表面に存在する空洞の総称。鋳巣又は巣穴ともいう。

3.3

人工巣

機械加工又はその他の手法で試験片に加工された円筒形状の不連続部。人工巣は,意図した寸法及び形

状に付加される。擬似巣などともいう。

3.4

人工きず

機械加工又はその他の手法で試験片に加工された穴,溝などの不連続部。ただし,円筒形状の不連続部

は,除く。人工きずは,意図した寸法及び形状に付加される。

3.5

アルマイト処理

アルミニウム及びアルミニウム合金に陽極酸化皮膜を施す処理。

3.6

クロスハッチング仕上げ

ホーニングによって網目状の条痕などを付加する研磨加工。

4

種類及びその記号

種類は,形状,内径及び内径面の表面処理(アルマイト処理又はクロスハッチング仕上げ)の有無によ

って6種類に区分し,表1に示す種類の記号で表す。

表1−種類及びその記号

形状

内径

内径面の表面処理の有無

種類の記号

主な用途

(参考)

アルマイト処理

クロスハッチング

仕上げ

A型a)

10-20 b)

なし

なし

A型 10-20

自動車部品など

(バルブボディ,スリーブなど)

あり(AL)

なし

A型 10-20 AL

F型c)

50

なし

なし

F型 50

自動車部品など(デフケースなど)

なし

あり(HO)

F型 50 HO

自動車部品など(シリンダボアなど)

100

なし

なし

F型 100

自動車部品など(デフケースなど)

なし

あり(HO)

F型 100 HO

自動車部品など(シリンダボアなど)

注a) JIS H 4100に規定するA6005CS若しくはA6063S又はこれらと同等のアルミニウム合金。

b) 内径が10 mm及び20 mmの段付き形状を示す。

c) JIS G 5501若しくはJIS G 5502に適合する鋳鉄又はこれらと同等の鋳鉄。

5

外観,形状及び寸法

5.1

外観

標準試験片の外観は,7.2によって検査を行い,次による。

a) 内径面には,さび,指紋,意図した以外のきず,洗浄痕,放電加工による焼け跡などがあってはなら

ない。

b) 内径面には,材料以外の不純物が現れてはならない。

c) アルマイト処理を施した内径面及び両端面には,アルマイト処理装置の電極部及びガイド部の接触に

よる焼け跡があってはならない。

3

Z 2324-1:2018

5.2

形状及び寸法

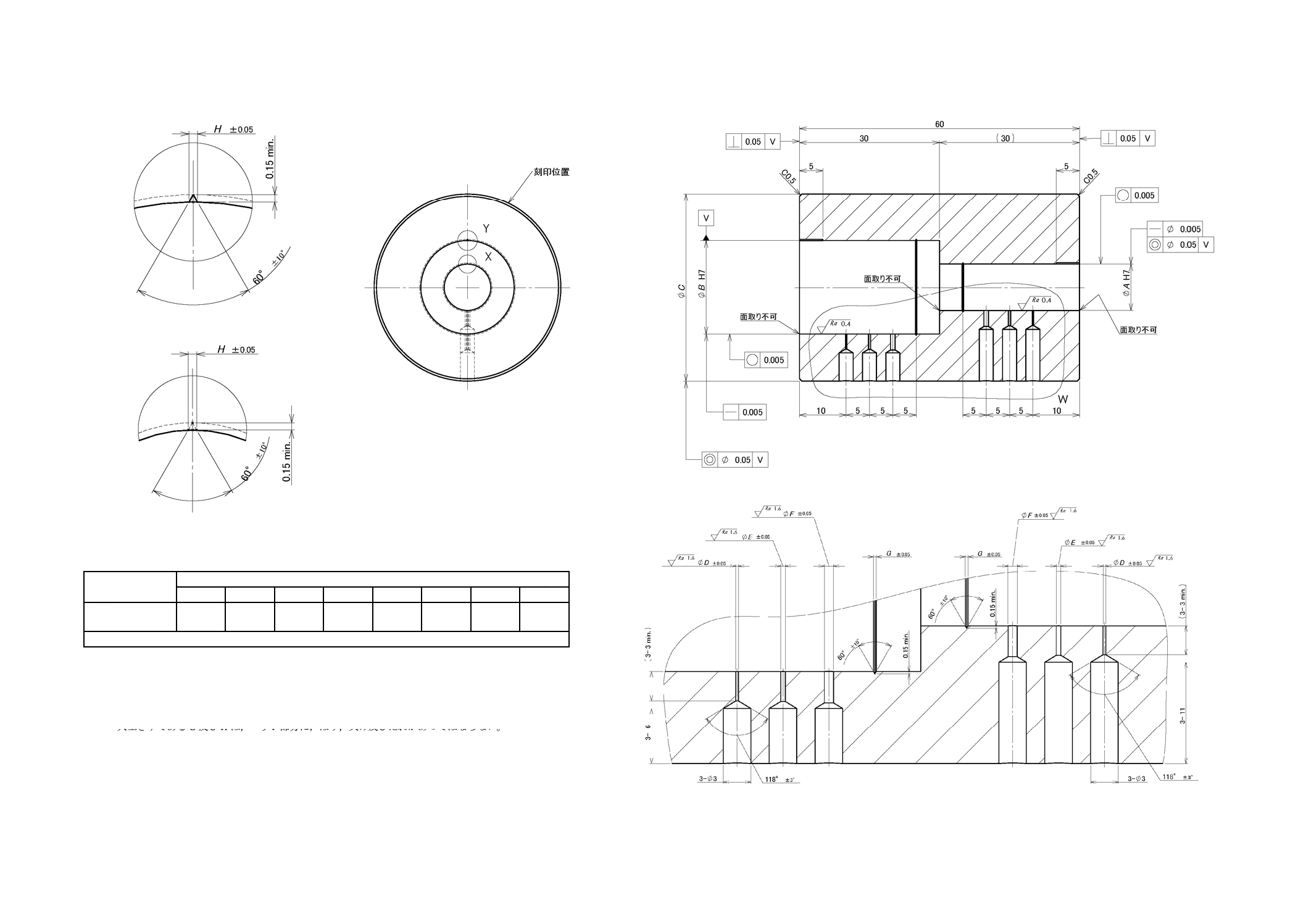

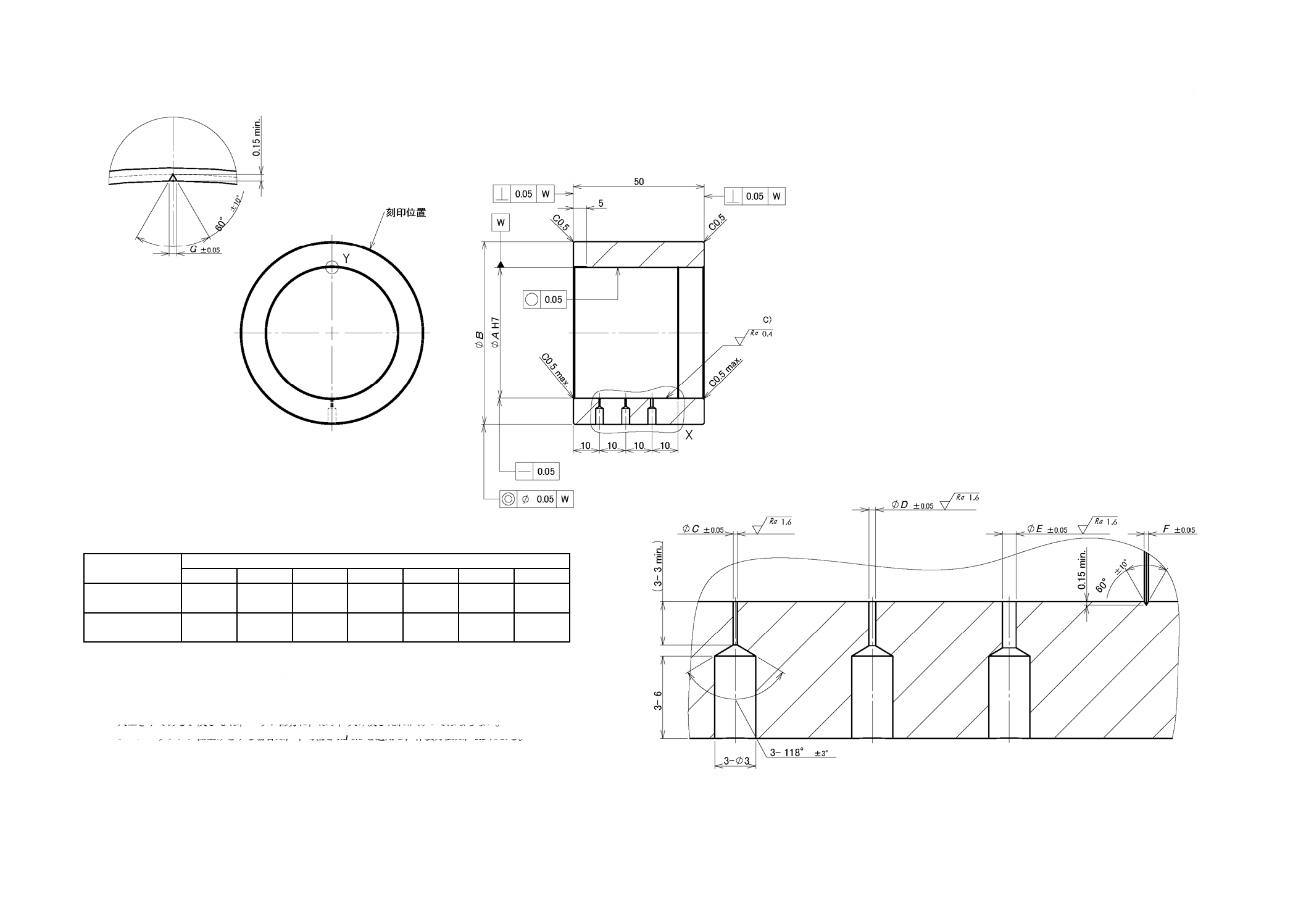

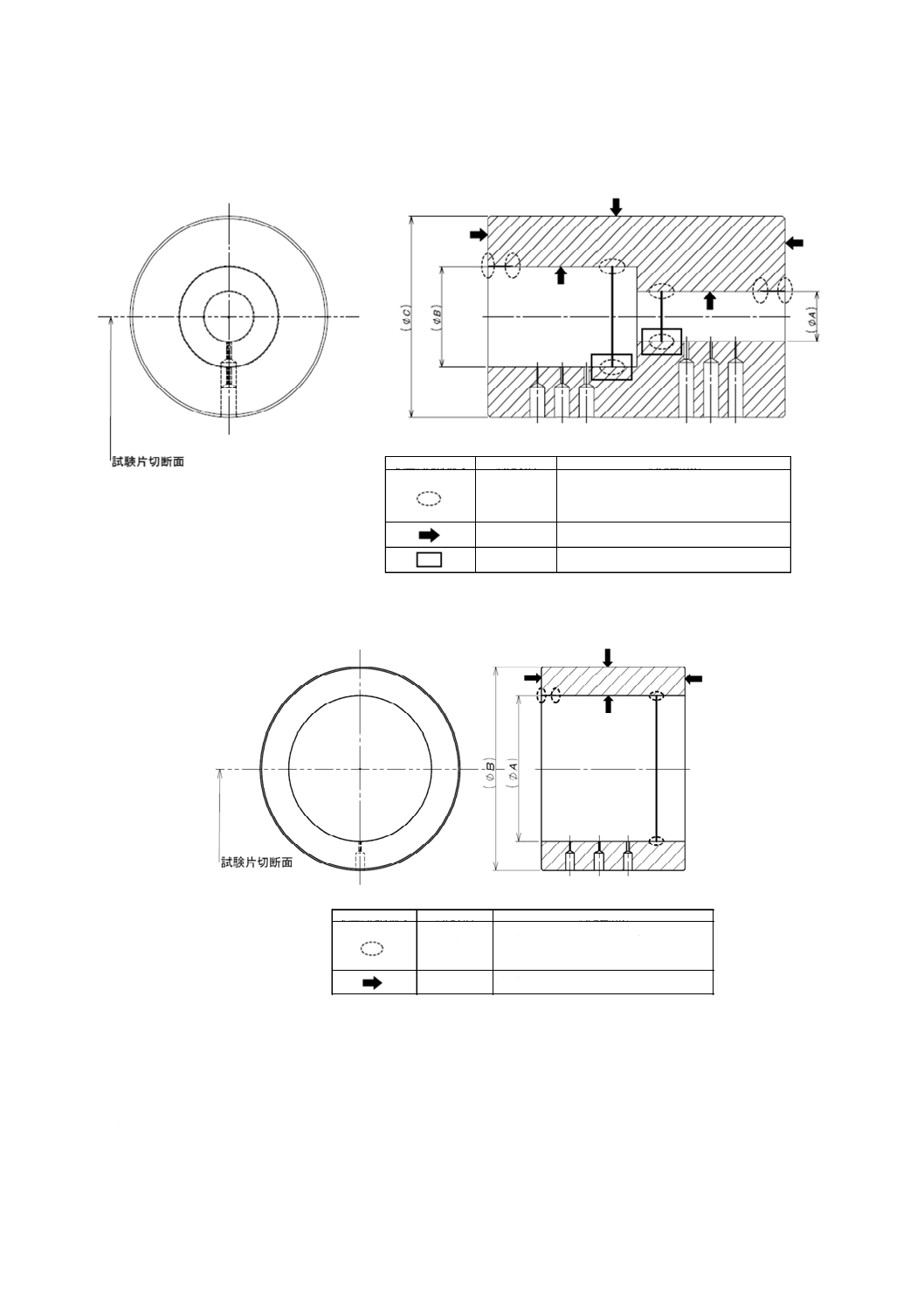

標準試験片の形状及び寸法は,7.3によって検査を行い,図1及び図2によるほか,次による。

a) はめあい公差は,JIS B 0401-1による。

b) 幾何公差表示方式は,JIS B 0021による。

c) 人工巣の軸方向及び円周方向の長さ並びに人工きずの幅の測定において,6.1によって作製した2個の

目視用かつ実測用標準試験片(以下,目視・実測用試験片という。)の測定値の差は,許容公差幅の

1/2以下とする。

5.3

表面粗さ

標準試験片の表面粗さは,7.3によって検査を行い,図1又は図2による。

5.4

アルマイト処理の膜厚及び色

A型標準試験片のアルマイト処理の膜厚及び色は,7.2及び7.3によって検査を行い,次による。

a) 膜厚は,1 µm以上とする。

b) 膜の欠陥は,φ0.1 mmを超えるものがあってはならない。

c) 色は,JIS Z 8102の付表1(慣用色名)に規定するパールグレイ,シルバーグレイ又はアッシュグレ

イと同等の色とし,色むらはあってはならない。

5

Z 2324-1:2018

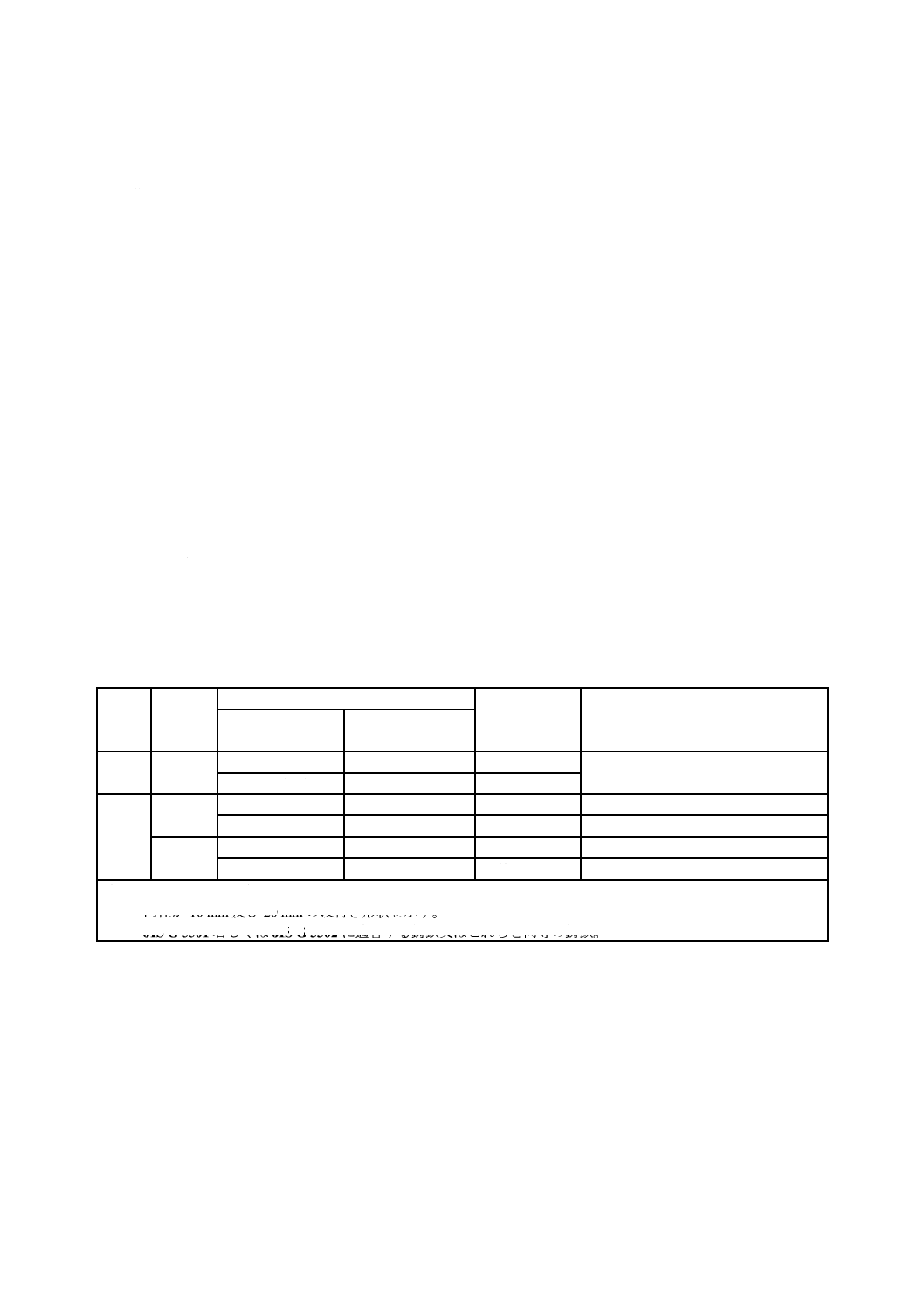

単位 mm

種類の記号

記号

A

B

C

D a)

E a)

F a)

G b)

H b)

A型 10-20

A型 10-20 AL

10

20

40

0.3

0.5

1

0.3

0.3

アルマイト処理を施した場合においても,内径面の寸法は,この表による。

− 図中で許容差の指定がない寸法は,±0.1 mmの許容差を適用する。

− 図中で表面粗さの指定がない場合は,算術平均粗さRa 1.6を適用する。

注a) 人工巣であるφD,φE及びφFは,放電加工などによって円筒形状に加工する。ただし,そのエッジ

部分については,ばり,欠け及びだれ(垂れ)があってはならない。

b) 人工きずであるG及びHは,エッジ部分に,ばり,欠け及びだれがあってはならない。

図1−A型標準試験片の形状及び寸法

Y

X

W

7

Z 2324-1:2018

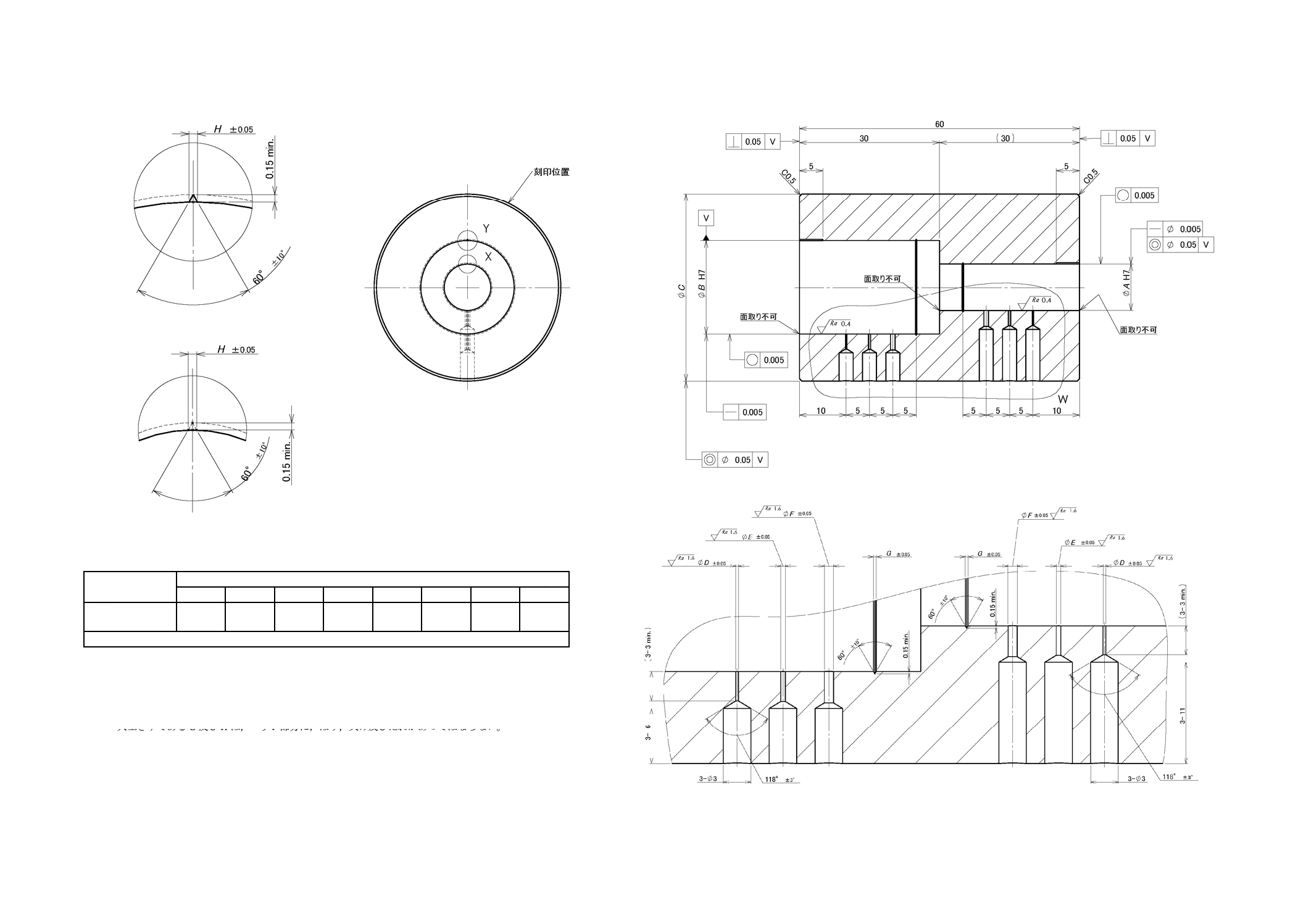

単位 mm

種類の記号

記号

A

B

C a)

D a)

E a)

F b)

G b)

F型 50

F型 50 HO

50

70

0.3

0.5

1

0.3

0.3

F型 100

F型 100 HO

100

120

0.3

0.5

1

0.3

0.3

− 図中で許容差の指定がない寸法は,±0.1 mmの許容差を適用する。

− 図中で表面粗さの指定がない場合は,算術平均粗さRa 1.6を適用する。

注a) 人工巣であるφC,φD及びφEは,放電加工などによって円筒形状に加工する。ただし,そのエッジ

部分については,ばり,欠け及びだれがあってはならない。

b) 人工きずであるF及びGは,エッジ部分に,ばり,欠け及びだれがあってはならない。

c) クロスハッチング仕上げをする場合は,平均粗さRa 0.8を適用し,作製方法は,6.3による。

図2−F型標準試験片の形状及び寸法

Y

X

9

Z 2324-1:2018

6

作製方法

6.1

材料及び作製数

試験片は,同じロットの材料かつ同じ条件で3個作製し,うち1個を標準試験片とし,残り2個を目視・

実測用試験片とする。

6.2

アルマイト処理

A型標準試験片にアルマイト処理を施す場合の処理方法は,次による。その他の必要な事項は,受渡当

事者間の協定による。

a) アルマイト処理は,人工巣及び人工きずを付加した後に行う。

b) アルマイト処理条件は,硫酸法とする。

注記 アルマイト処理の前処理,処理設備,電解浴,電解処理条件,皮膜への着色などの作業管理

については,JIS H 8601の附属書2(陽極酸化処理の作業管理指針)に示す。

6.3

クロスハッチング仕上げ

図2に示すφA内径面のクロスハッチング仕上げは,人工巣及び人工きずを付加する前に行い,クロス

ハッチ角度は,30±5°とする。

7

検査

7.1

検査用試験片

標準試験片及び2個の目視・実測用試験片は,7.3.2 a) によって外形形状を測定する。測定後,2個の目

視・実測用試験片は,二つに分割し,7.3.2 b) の検査手順によって内径面を検査する。

7.2

外観検査

外観及び色は,目視によって検査する。

7.3

寸法,表面粗さ及びアルマイト膜厚の検査

7.3.1

検査に用いる装置

検査に用いる装置は,次による。

a) 検査に用いる装置は,検査項目に応じた分解能をもつ計測器とする。

b) 表面粗さの検査は,JIS B 0651に規定する触針式表面粗さ測定機によって行う。

c) 人工巣の長さ,人工きずの寸法及びクロスハッチの角度の検査は,画像計測装置によって行う。

d) 人工きずの溝幅及び形状並びにアルマイト膜厚の検査は,断面観察装置によって行う。

7.3.2

検査手順

標準試験片及び2個の目視・実測用試験片の検査手順は,次による。測定回数は,それぞれ1回とする。

a) 目視・実測用試験片分割前の寸法検査 標準試験片及び2個の目視・実測用試験片については,外形

形状の測定項目として,外径,内径,全長,穴深さ及び穴位置を測定し,幾何公差の測定項目として,

真円度,真直度,同軸度及び直角度を測定する。

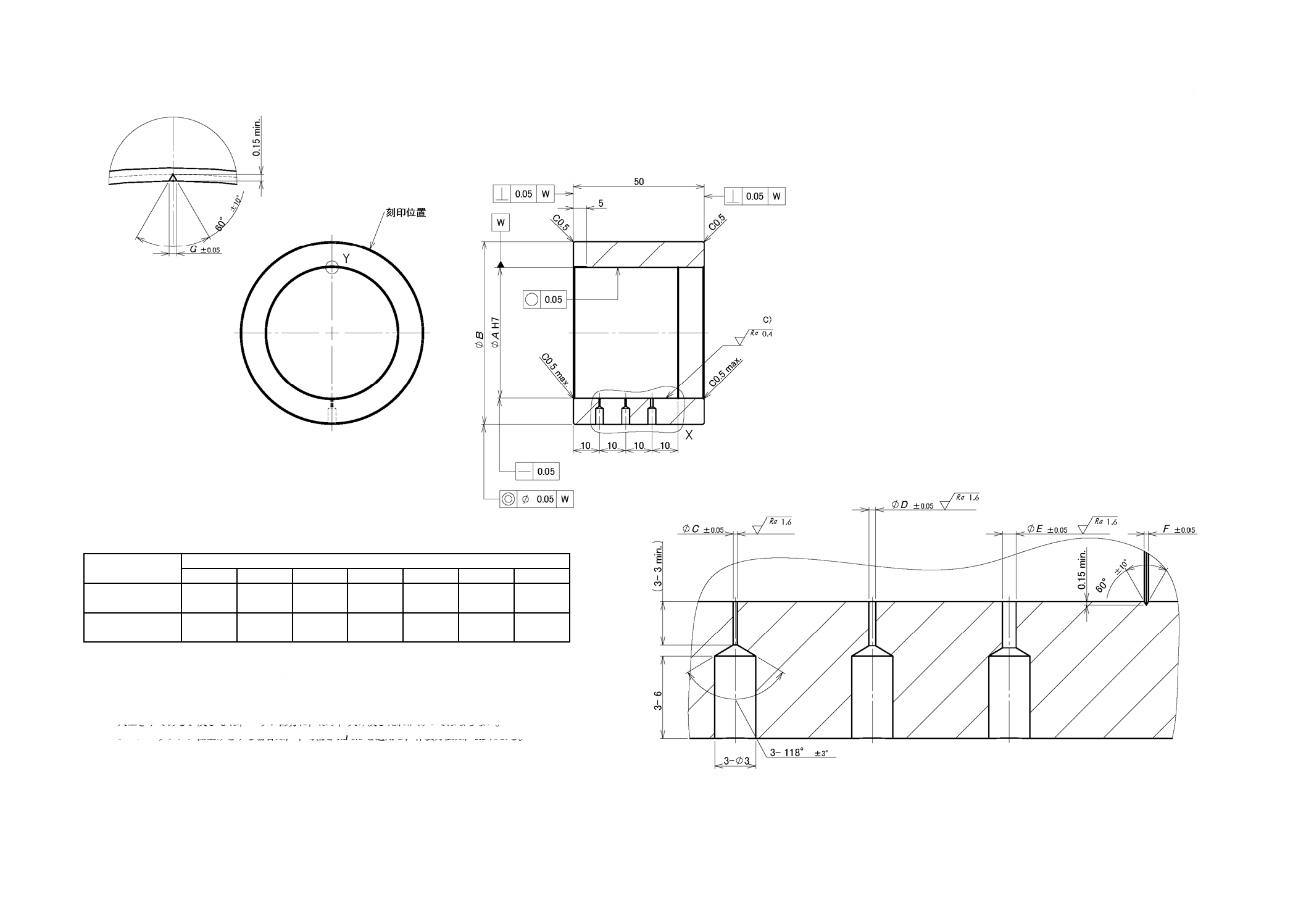

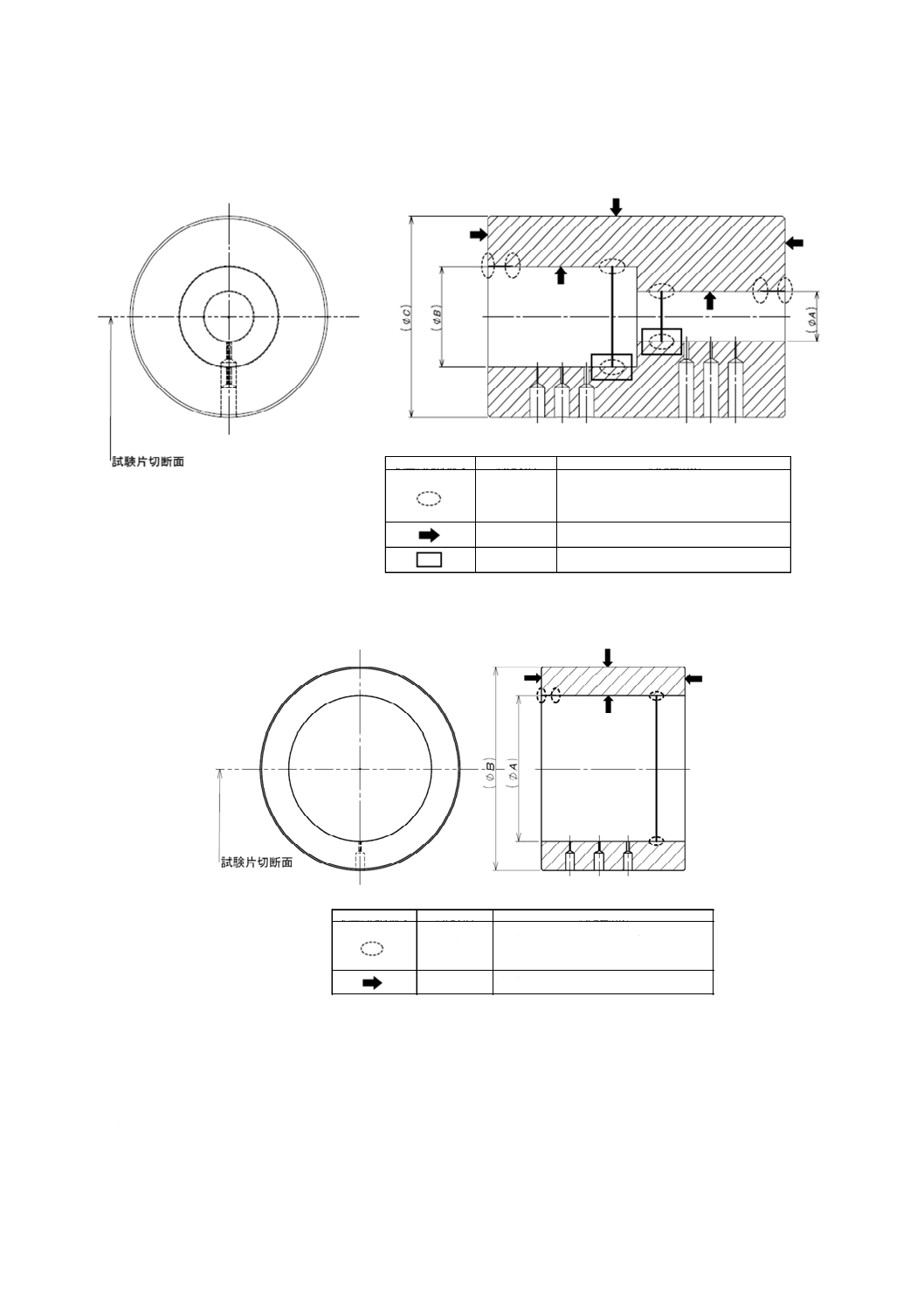

b) 目視・実測用試験片分割後の寸法検査 2個の目視・実測用試験片の分割後の検査手順は,次による。

1) 人工巣は,図3又は図4に示す試験片切断面方向で分割し,内径面の表面における軸方向及び円周

方向の長さを測定する。

2) 人工きずは,図3又は図4に示す軸方向及び円周方向について,幅,深さ及び角度を測定する。軸

方向の人工きずは,端面の入口側及び奥側の断面を測定し,奥側の人工きずは,断面観察できるよ

うに端面から5 mmの部分で切断後に測定する。円周方向の人工きずは,180°位相の断面を測定す

る。

10

Z 2324-1:2018

3) 表面粗さは,図3又は図4に示す粗さ測定部において,両端面,外径面及び内径面を測定する。

検査測定部記号

測定項目

測定箇所数

人工きず

軸方向 :端面の入口側 2か所、奥側 2か所

円周方向 :4か所

表面粗さ

5か所

アルマイト膜厚

2か所

図3−A型目視・実測用試験片の検査測定部

検査測定部記号

測定項目

測定箇所数

人工きず

軸方向 :端面の入口側 1か所、奥側 1か所

円周方向 :2か所

表面粗さ

4か所

図4−F型目視・実測用試験片の検査測定部

4) アルマイトの膜厚は,A型 10-20 ALの目視・実測用試験片において,図3に示す人工巣がない段

付き各内径面を測定する。

5) クロスハッチ角度は,F型 50 HO及びF型 100 HOの目視・実測用試験片において,分割した内径

面の表面を測定する。

11

Z 2324-1:2018

7.4

代用特性値

箇条6及び5.2 c) に適合した場合,2個の目視・実測用試験片における各測定値の平均値を,標準試験

片の代用特性値とする。

なお,代用特性値について,測定の不確かさをISO/IEC Guide 98-3によって評価し,検査報告書に記載

することが望ましい。

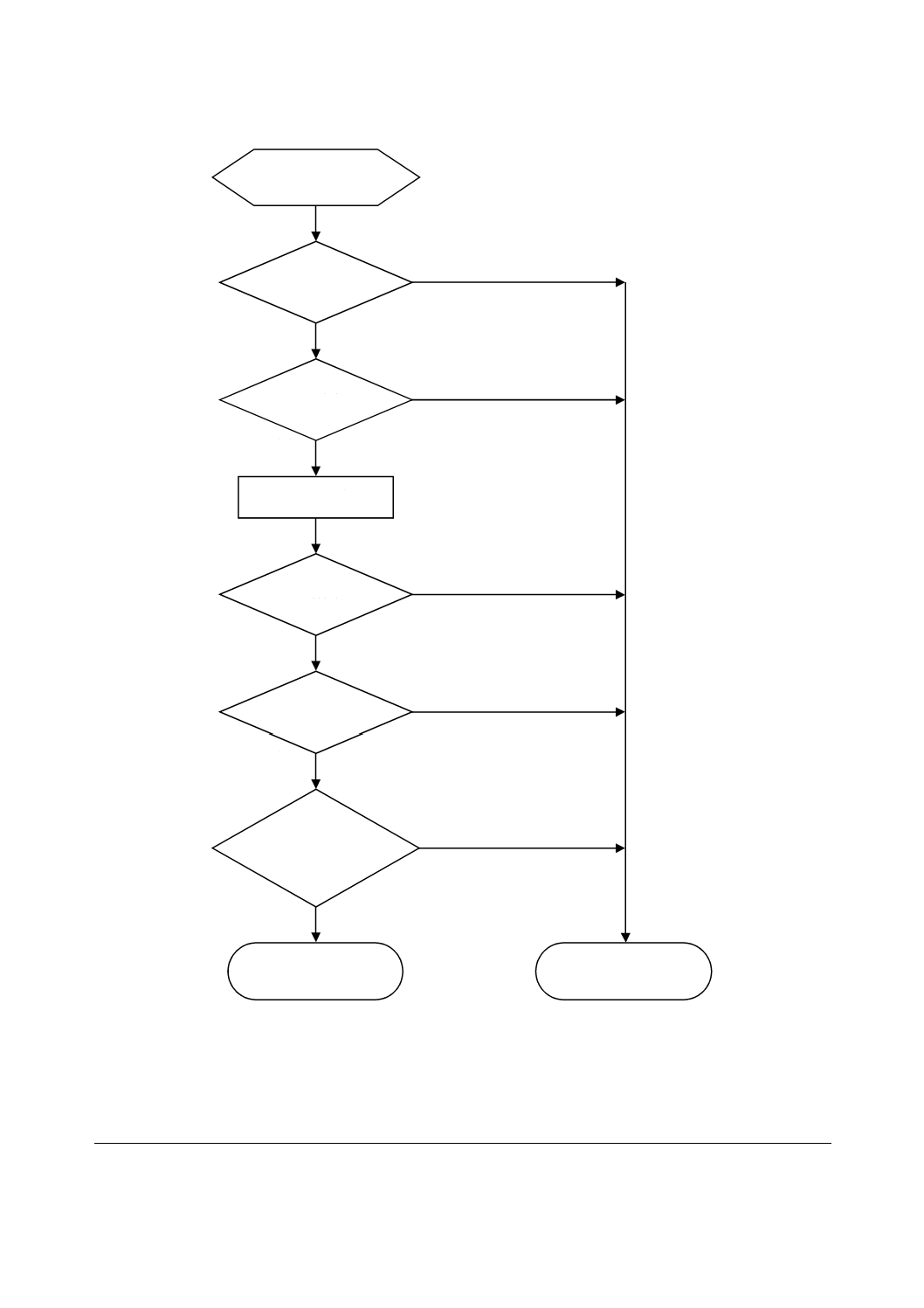

7.5

標準試験片の合否

目視・実測用試験片を7.2及び7.3によって検査し,2個いずれもが箇条5及び箇条6の規定に適合した

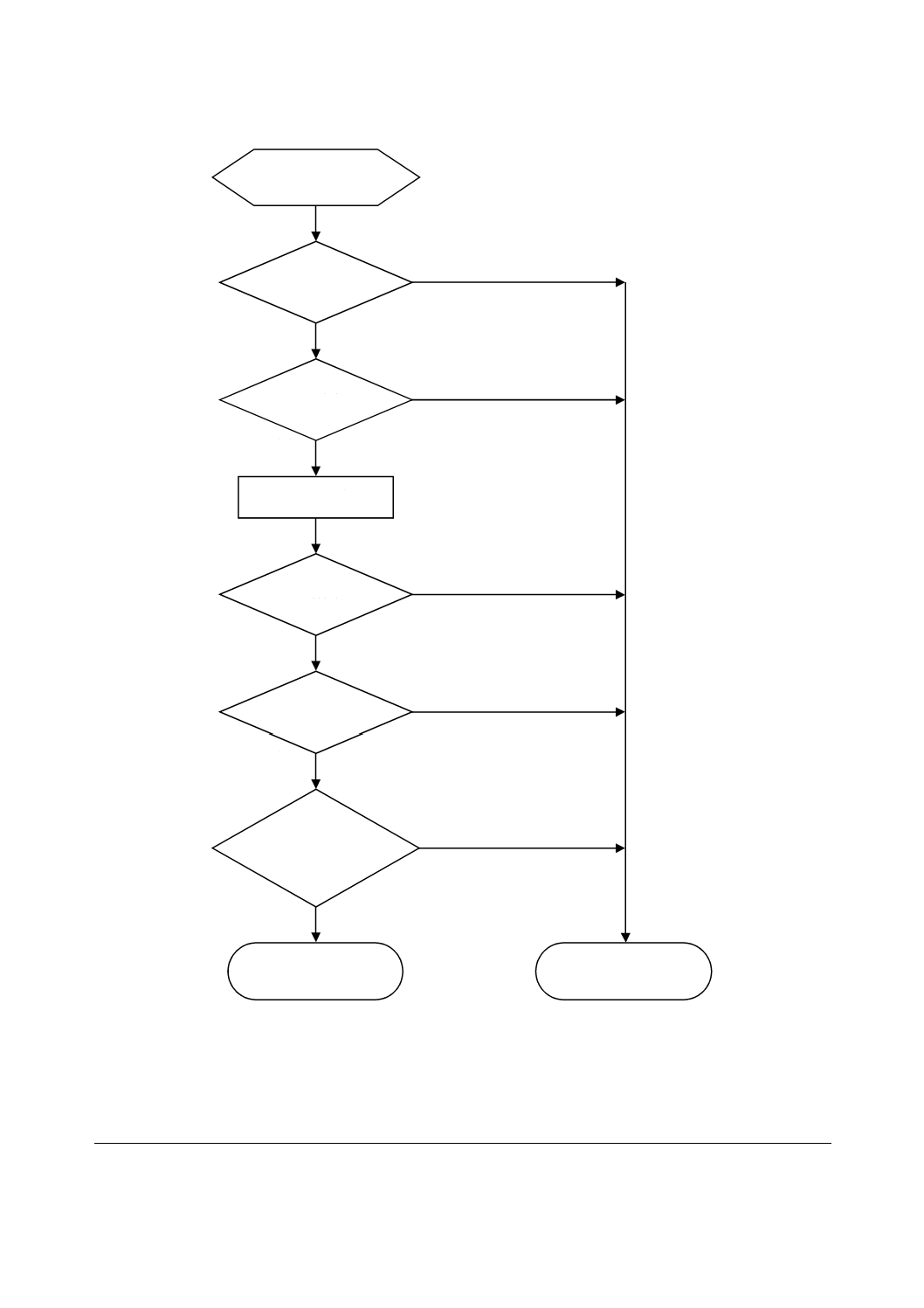

場合,標準試験片を合格とする。合否判定までの手順は,図5のフロー図を参照。

8

保管

標準試験片は,さび(錆)が発生しない状態で保管する。

9

表示

この規格の全ての要求事項に適合した標準試験片には,刻印機などによって図1又は図2に示す刻印位

置に次の事項を表示する。

a) 規格番号

b) 種類の記号

c) 製造業者が決定する製品番号

10

報告

標準試験片の製造業者は,箇条9に規定する事項及び代用特性値(該当する場合,測定の不確かさを含

む。)を記載した検査報告書を注文者に提出しなければならない。

12

Z 2324-1:2018

図5−合否判定のフロー図

参考文献 JIS H 8601 アルミニウム及びアルミニウム合金の陽極酸化皮膜

不合格

合格

不合格

合格

不合格

合格

不合格

合格

合格

不合格

目視・実測用試験片

(2個)

外観検査

寸法検査

試験片 分割

人工巣・人工

きず検査

表面粗さ

検査

アルマイト膜厚

又はクロスハッ

チ角度検査

標準試験片

合格

標準試験片

不合格