Z 2320-1:2017

(1)

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 試験技術者の資格及び認証 ································································································· 2

5 安全上の予防措置 ············································································································· 2

6 試験手順書 ······················································································································ 3

7 前処理···························································································································· 3

8 磁化······························································································································· 3

8.1 一般 ···························································································································· 3

8.2 磁化の確認 ··················································································································· 5

8.3 磁化方法 ······················································································································ 5

9 検出媒体························································································································· 7

9.1 検出媒体の特性及び選択 ································································································· 7

9.2 検出媒体の性能試験 ······································································································· 8

9.3 検出媒体の適用 ············································································································· 8

10 磁粉模様の観察 ·············································································································· 8

11 総合性能試験 ················································································································· 8

12 磁粉模様の分類,記録及びきずに関する情報 ······································································· 9

12.1 磁粉模様の分類 ············································································································ 9

12.2 疑似模様の確認 ············································································································ 9

12.3 きずによる磁粉模様の分類 ····························································································· 9

12.4 磁粉模様の記録 ··········································································································· 10

13 脱磁 ···························································································································· 10

14 清掃及び防食 ················································································································ 10

15 試験報告書 ··················································································································· 10

附属書A(参考)各種磁化方法に対して指定された試験体表面に平行な磁界の強さを達成するために必要

な電流の決定の例 ················································································································ 18

附属書JA(規定)標準試験片及び対比試験片 ··········································································· 21

附属書JB(参考)JISと対応国際規格との対比表 ······································································ 25

Z 2320-1:2017

(2)

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般社団法人日本

非破壊検査協会(JSNDI)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規

格を改正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規

格である。これによって,JIS Z 2320-1:2007は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

JIS Z 2320の規格群には,次に示す部編成がある。

JIS Z 2320-1 第1部:一般通則

JIS Z 2320-2 第2部:検出媒体

JIS Z 2320-3 第3部:装置

日本工業規格 JIS

Z 2320-1:2017

非破壊試験−磁粉探傷試験−第1部:一般通則

Non-destructive testing-Magnetic particle testing-

Part 1: General principles

序文

この規格は,2015年に第2版として発行されたISO 9934-1を基とし,国内の事情に合わせるため,技

術的内容を変更して作成した日本工業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JBに示す。

1

適用範囲

この規格は,強磁性体の磁粉探傷試験のための一般的な通則について規定する。磁粉探傷試験は表面き

ず,特に割れの検出に適用できる。表面直下のきずも検出できるが,その検出感度はきずの位置が表面か

ら深くなると急激に低下する。また,この規格は,試験体表面の処理,磁化方法,検出媒体への要求事項

及び適用方法,並びに結果の記録及びその解釈を含むが,判定基準については規定しない。個別製品につ

いての特別な追加要求は,製品規格(関連する規格を参照)によって規定される。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 9934-1:2015,Non-destructive testing−Magnetic particle testing−Part 1: General principles

(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS C 2504 電磁軟鉄

JIS G 0431 鉄鋼製品の雇用主による非破壊試験技術者の資格付与

JIS Z 2300 非破壊試験用語

JIS Z 2305 非破壊試験技術者の資格及び認証

注記 対応国際規格:ISO 9712,Non-destructive testing−Qualification and certification of NDT personnel

(MOD)

JIS Z 2320-2 非破壊試験−磁粉探傷試験−第2部:検出媒体

注記 対応国際規格:ISO 9934-2,Non-destructive testing−Magnetic particle testing−Part 2: Detection

media(MOD)

2

Z 2320-1:2017

JIS Z 2320-3 非破壊試験−磁粉探傷試験−第3部:装置

注記 対応国際規格:ISO 9934-3,Non-destructive testing−Magnetic particle testing−Part 3: Equipment

(MOD)

JIS Z 2323 非破壊試験−浸透探傷試験及び磁粉探傷試験−観察条件

注記 対応国際規格:ISO 3059,Non-destructive testing−Penetrant testing and magnetic particle testing

−Viewing conditions(IDT)

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS Z 2300によるほか,次による。

3.1

探傷有効範囲(effective testing region)

1回の探傷操作(検出媒体の適用)で試験できる範囲。

3.2

衝撃流(impulse current)

ごく短い時間に衝撃的に流れる電流。

3.3

軸通電法(longitudinal direct contact technique)

電極の間に試験体を挟んで軸方向に電流を流して磁化する方法。

3.4

プロッド法(prods technique)

試験体の表面に2個の電極(プロッド)を押し当て,電流を流して磁化する方法。

3.5

直角通電法(cross current flow technique)

試験体の軸に対して直角な方向に直接電流を流して磁化する方法。

4

試験技術者の資格及び認証

試験は,十分な能力及び資格をもつ技術者によって遂行されなければならない。資格が適切であること

を証明するためには,JIS Z 2305,JIS G 0431又はそれと同等な公的に認知された規格によって認証され

た資格者であることが望ましい。

5

安全上の予防措置

試験の実施に当たっては,健康,安全及び環境については,国内法令に準拠しなければならない。

磁粉探傷試験は,試験体及び磁化装置の周囲に強い磁界を作る。これらの磁界に影響されやすい器具類

は,この領域の外に置く必要がある。

磁粉探傷試験は,有害,可燃性又は揮発性の材料を使用する場合があるため,安全に注意し,一般的に

は次のような予防措置を講じなければならない。

a) 皮膚又は粘膜が,有機溶剤分散検査液,有機分散媒及びコントラストペイントに広範に,かつ,繰り

返し触れることは避ける。

b) 試験区域は,労働安全衛生法及び消防法の法的規制に従って適正に換気し,熱源,火花及び火炎から

離れた場所に設置する。

3

Z 2320-1:2017

c) 検出媒体及び探傷装置は,製造業者が提供する使用説明書に従って使用する。

d) 紫外線照射装置を用いる場合は,紫外線が試験技術者の目に直接入らないように注意する。また,A

領域紫外線の放射照度(紫外線強度)が強い場合又は長時間の作業の場合は,作業時に長袖,手袋な

どを着用し,皮膚を紫外線から保護する必要がある。紫外線フィルタは,常に良好な状態に維持する。

6

試験手順書

全ての試験は承認された手順書に従って実施するか又は関連する規格を参照して実施しなければならな

い。

検査仕様書などによって要求があった場合には,磁粉探傷試験は文書化された手順書に従って実施しな

ければならない。

手順書は,この規格及びほかの適切な規格を参照した簡潔な技術シートの形式のものでもよい。また,

試験が反復可能なように,試験条件を詳細に指定する。

7

前処理

前処理は,次による。

a) 前処理の範囲は,試験範囲より広くとる。

b) 試験体表面には,検出感度に影響する汚れ,スケール,剝離性のさび,溶接スパッタ,グリース,油

及びほかの異物が付着していてはならない。

c) 表面の状態に対する要求の程度は,検出すべききずの大きさ及び方向に依存する。疑似模様と磁粉模

様とを区別できるように,試験体表面を処理する。

d) 試験体は,組立部品で,分解が可能であるものは通常,単一部品に分解して探傷する。

e) 探傷に影響するような強い残留磁気が残っている場合など,必要に応じて脱磁する。

f)

試験体の焼損を防ぎ,電流が流れやすくなるようにするために,プロッド法など直接試験体に通電す

る方法では接触部分をきれいに磨き,また,必要に応じて電極に接触パッドを取り付ける。

g) 油孔,その他の孔などで試験後に内部の磁粉を除去するのが困難な箇所には,試験前に,磁粉が入ら

ないように処置をしておく。

h) 密着しているペンキ層のように,およそ厚さ50 µmまでの非磁性のコーティングは,通常,検出感度

に影響しないが,より厚いコーティングは,感度を低下させるおそれがあるため,感度の確認を行う。

i)

磁粉模様と試験面との間には,十分な視覚的なコントラストがなければならない。非蛍光磁粉を用い

る場合は,コントラストペイントを用いてもよい(均一な薄い層に塗る。)。

j)

乾式用磁粉を用いる場合は,表面をよく乾燥しておく。

8

磁化

8.1

一般

磁化するときは,装置の特性,試験体の磁気特性,形状,寸法,表面状態及び予測されるきずの性質な

どによって,磁化の時期,必要な磁界の方向・強さ及び探傷有効範囲を決定し,磁化方法,磁化電流の種

類(直流,脈流,交流,衝撃流)及び電流値を選定する。

探傷有効範囲においては,磁界の方向は試験面になるべく平行にする。また,反磁界を少なくするよう

磁化方法を考慮する。

連続法は試験体を磁化しながら検出媒体を適用する方法であり,残留法は磁化終了後に検出媒体を適用

4

Z 2320-1:2017

する方法である。

残留法では,試験体が磁気飽和する以上の磁界を与える。

連続法では,試験面の最小磁束密度は1T程度が望ましい。低合金鋼及び低炭素鋼において,これを達

成するための磁界の強さは材料の比透磁率によって決まる。この比透磁率は,材料,温度及び適用される

磁界の強さによって変わる。したがって,適用する磁界の強さを一意に規定することはできない。しかし,

一般的には試験面に平行な磁界の強さとして2 000 A/mが必要と考えられる。

磁界を発生するために時間的に変動する電流を使用する場合(磁界も時間的に変動する)は,再現を可

能とするために,波高率(波形)及び電流の測定方法を管理することが重要である。測定値は波高値及び

実効値の両方が一般的に使われており,計測器の特性に影響される。そのため,測定は波形に忠実に応答

する計測器だけを使用しなければならない(例えば,正確な実効値の測定には適切な波高率対応範囲をも

った真の実効値計測器)。真の実効値以外の値から計算によって導かれた波高値又は実効値を表示する計測

器は用いてはならない。これは磁界の測定に使用される計測器にも適用される。

ひずみのない波形は波高率が低く,波高値と真の実効値との差も少なく,磁粉探傷試験に適していると

考えられる。波高率(波高値を実効値で除した割合)が3以上の波形は,その技法の有効性の文書化され

た証明がない限り,使用しない。

多軸磁化を用いる場合は,磁化電流は単純な正弦波であるか又は位相が制御され位相カットする範囲が

90°以下でなければならない。その技法が全ての方向に対して有効であることを実証しなければならない

(例えば,既知のきずをもつ試験体,標準試験片又はシムタイプ試験片を用いる。)。

試験体の透磁率が標準的な範囲で,確立された測定手法に基づき測定された電流値を用いて計算によっ

て求めた磁界の強さが2 000 A/mであれば有効な探傷が可能である。波高率が分かっているならば,波高

値又は真の実効値の両方を使ってもよい。磁化電流の波形全体を知ることは最善であるが,波高率が3以

下の場合は,既知の正弦波及び整流波の波高率を実用的には近似値として計算に用いることができる。ひ

ずみのない正弦波の波高値,平均値,実効値の関係を,表A.1に示す。計算に基づく手法は適用前に承認

されなければならない。

注記1 比透磁率の低い鉄鋼材料には,より高い磁界の強さが必要となる。磁化が強すぎる場合は,

バックグラウンドによる模様が現れ,きずによる磁粉模様を覆い隠すことがある。

割れ又は他の線状きずが特定の方向に並ぶ場合は,磁束がきずの方向にできるだけ直交するようにしな

ければならない。

注記2 この磁束の方向が最適な方向から60°以内であれば有効と考えてよい。したがって,直交2

方向からの試験面の磁化によって,あらゆる方向を向いたきずを検出できる。

磁粉探傷試験は表面きずの検出に有効な非破壊試験方法である。表面近傍のきずの検出も可能であるが,

時間的に変化する電流波形では,磁化の深さ(表皮深さ)は電流波形の周波数に依存し,表面近傍のきず

による漏えい磁束は,その表面からの距離によって急激に減衰する。そのため,磁粉探傷試験は表面きず

以外の検出には推奨できないが,平滑な直流又は脈流を使用する場合は,表面直下のきずの検出も可能で

ある。

磁化電流は,特に次のa)〜e) を考慮して,最も適した種類の磁化電流を使用する。

a) 交流の場合,表面下の磁化は,表皮効果の影響によって直流に比べて弱くなるため,表面下のきずを

検出する場合は,直流又は脈流を使用する。

b) 交流を用いて磁化する場合は,通常,連続法に限る。

c) 直流及び脈流を用いて磁化する場合は,連続法及び残留法に使用できる。

5

Z 2320-1:2017

d) 脈流は,それに含まれる交流成分が大きいほど,内部のきずの検出性能が劣る。

e) 衝撃流を用いて磁化する場合は,残留法に限る。

8.2

磁化の確認

次の一つ又は二つ以上の方法によって,試験体表面が磁粉探傷試験に必要な磁界の強さとなっているこ

とを確認する。ただし,残留法においては,a),c) 又はd) のいずれかの方法で確認する。

a) 最も適切な位置に検出すべき自然きず又は人工きずをもつ試験体を試験する。

b) 表面にできるだけ接近して,試験体表面に平行な磁界の強さを測定する。

試験体表面に平行な磁界の強さの測定方法は,JIS Z 2320-3による。

c) 通電法の場合は,試験体表面に平行な磁界の強さを計算する。

多くの場合,単純な計算によってこれは可能である。附属書Aの中で指定する電流値は,これによ

って求めたものである。

d) 確立された原理に基づいたほかの方法を使用する。

確立された原理の一例として,連続法の場合には附属書JAに規定するA型又はC型標準試験片を

用いることができる。

8.3

磁化方法

8.3.1

一般

ここでは,磁化方法の分類を示す。

多軸磁化は,任意の方角を向いたきずを見付けるために使用することができる。

単純形状の試験体について,試験体表面に平行な磁界の強さを与えるために必要な電流の近似値を求め

る計算式を,附属書Aに示す。

磁化装置は,JIS Z 2320-3に規定する装置に対する要求事項を満たすとともに,その規格に従って使用

されなければならない。

全試験表面において,全ての方向のきずを見付けるために,一つ又はそれ以上の磁化方法が必要になる

ことがあり,その場合に以前の磁化による残留磁気の影響が無視できないときは,脱磁が必要となること

がある。

試験を実施するときの注意事項は,次による。

a) 磁化,磁粉の適用,観察と続く1回の連続した試験操作によって,試験面全体を試験できない場合は,

試験面を幾つかの探傷有効範囲に分割した後,必要な回数,試験操作を繰り返す。この場合,隣接す

る探傷有効範囲は,その端部を必ず必要な幅だけ重複させなければならない。

b) 残留法を用いる場合には,磁化操作終了後から磁粉模様の観察終了までの間に,試験面にほかの試験

体又はその他の強磁性体を接触させてはならない。

c) 通電時間は,次による。

1) 連続法では,適用した磁粉の動きが停止するまでとする。

2) 残留法では,通常,1/4〜1秒とする。ただし,衝撃流の場合には1/120秒以上とし,通常,3回以

上繰り返す必要があるが,十分な起磁力を与えることができる場合は,この限りでない。

磁化方法の種類を次に示す。8.1の要求事項を満たして適切な磁化を行うことが可能なときには,次に示

す方法以外の方法を用いて磁化してもよい。

8.3.2

通電法

8.3.2.1

軸通電法

軸通電法では,図1に示すように,電極の間に試験体を挟んで通電して磁化する。電流を試験体に流す

6

Z 2320-1:2017

ときは,接触パッドによって良好な電気的接触を保たなければならない。

電流が試験体表面上に均一に分布すると仮定して,電流値を円筒試験体の円周の寸法に基づいて決定す

る。

軸通電法は,試験体円周面に存在し得るきずのうち,電流の方向(軸方向)と平行なきずを検出する場

合に感度が高い。

試験体表面に平行な磁界の強さの規定値を達成するのに必要な電流値を与える近似式の例を,A.2に示

す。

電気的な接点で試験体が損傷しないように注意しなければならない。

起こり得る損傷としては,過度の熱による焼損及びスパーク損傷がある。接触パッドの接触部は清潔で,

作業実施上問題ない広さがあり,かつ,試験体に影響を与えない材料を用いる。

8.3.2.1A 直角通電法

直角通電法では,図1Aに示すように,試験体の軸に対して直角な方向に電極を挟み,直接電流を流し

て磁化する。電流を試験体に流すときは,軸通電法と同様に電気的な接点で試験体が損傷しないように注

意し,接触パッドによって良好な電気的接触を保たなければならない。

8.3.2.2

プロッド法

プロッド法では,図2に示すように,試験体の表面に2個のプロッド(電極)を押し当てて通電して磁

化する。携帯型又はクランプ方式のプロッドを用いて試験体に電流を流す。両プロッドは試験全領域をカ

バーするために,規定されたパターンに従ってプロッドを移動させなければならない。探傷有効範囲の一

例を図2に,さらにそのオーバラップの一例を図3に示す。

プロッド法は,試験体表面において流れる電流の方向と平行なきずを検出する場合に感度が高い。プロ

ッド法では大きな試験体表面の部分探傷を実施することができる。

試験体表面に平行な磁界の強さの規定値を達成するのに必要な電流値を与える近似式の例を,A.3に示

す。

プロッドによる試験体の焼損又は電極材料の試験体中への溶け込みによる表面の損傷を回避するために,

8.3.2.1の場合と同様に,特別な注意が必要である。スパークによる損傷又は過度の加熱は,合否判定を必

要とするきずとして扱われなければならない。そのような損傷を受けた領域上で,更に試験が要求される

場合は,異なる試験方法を使用しなければならない。

8.3.2.3

磁束貫通法

磁束貫通法では,図4に示すように,リング状の試験体を変圧器の2次側として働かせ,試験体の中に

誘導される電流で,試験体を磁化する。磁束貫通法には,交流を用いなければならない。

試験体表面に平行な磁界の強さの規定値を達成するのに必要な電流値を与える近似式の例を,A.4に示

す。

8.3.3

磁束投入法

8.3.3.1

電流貫通法

電流貫通法では,図5に示すように,孔のある試験体の孔の部分に導体(絶縁された電流貫通棒など)

を通して電流を流し,電流の周りに形成される円形磁界によって試験体を磁化する。

電流貫通法は,試験体の円周面における軸方向のきず及び端面における半径方向のきずに対して最も高

い感度を示す。

A.2に示す近似式の例は,試験体の孔の中心軸上に配置した電流貫通棒の場合にも適用可能である。電

流貫通棒が中心軸にない場合の試験体表面に平行な磁界の強さは,測定して確認する。

7

Z 2320-1:2017

8.3.3.2

隣接電流法

隣接電流法では,図6及び図7に示すように,1本又はそれ以上の電流ケーブル又は棒状導体を試験体

の表面と平行に,試験する範囲に隣接して設置し,電流を流す。電流の周りに形成される磁界によって試

験体を磁化する。

試験体は一方向へ流れる電流のすぐ近くに配置する。ケーブル又は導体の中心から試験体表面までの距

離をdとすると,1回の試験範囲の幅は,2 dであり,電流の復路用ケーブルは,可能な限り試験範囲から

離れた位置に配置する。全ての場合に,この距離は10 dより大きくなければならない。

試験範囲が重複することを保証するために,ケーブルは2 d未満の間隔で試験体表面上を移動する。

試験体表面に平行な磁界の規定値を達成するのに必要な電流値を与える近似式の例を,A.6に示す。

注記 隣接電流法は,直線状導体に電流が流れるとき(図6参照),その周りに形成される磁界によっ

て平板状試験体を磁化するものである。電流貫通法と類似点をもつ磁化方法であるが,試験体

に生じる磁束の流れが閉磁路となる電流貫通法と異なり開磁路となるため,反磁界による有効

磁界の大幅な減少に留意する必要がある。

8.3.3.3

極間法(定置型)

極間法(定置型)では,図8に示すように,試験体又は試験体の一部を電磁石の磁極に接して設置し,

試験体の中に磁束を投入して試験体を磁化する。

8.3.3.4

極間法(可搬型)

交流極間式磁化器(ヨーク)の磁極は,図9に示すように,試験体表面に設置する。探傷有効範囲は,

両磁極間の内接円で囲まれる範囲を超えてはならない,かつ,両磁極近傍の不感帯部を除くものとする。

適切な探傷有効範囲の一例を,図9に示す。

8.1で規定する磁化の要求事項は,交流電磁石に対してだけ適用する。直流電磁石及び永久磁石は,検査

仕様書などで合意した場合だけ用いてもよい。

8.3.3.5

コイル法(固定)

コイル法(固定)では,図10に示すように,コイルの中に入れた試験体をコイルが作る磁界によって磁

化する。試験体はコイルの軸と平行な方向へ磁化するように,電流の流れているコイル内に置く。

ら旋形の固定コイルを使用する場合は,ら旋のピッチはコイル直径の25 %未満でなければならない。

直径に対する長さの比が5未満である短い試験体の場合は,継鉄棒を用いることが望ましい。継鉄棒を

使用すると,必要な磁化をするのに要する電流は減少する。

コイル法(固定)は,コイル軸に垂直方向のきずを検出する場合に最も高い感度を示す。

試験体表面に平行な磁界の規定値を達成するのに必要な電流値を与える近似式の例を,A.7に示す。

8.3.3.6

コイル法(ケーブル)

コイル法(ケーブル)では,図11に示すように,電流の流れているケーブルをたるみがないように試験

体に巻き付けることによってコイルを形成し,コイルが作る磁界によって試験体を磁化する。試験範囲は,

図11に示すように,コイルの長さ以内でなければならない。

試験体表面に平行な磁界の規定値を達成するのに必要な電流値を与える近似式の例を,A.8に示す。

9

検出媒体

9.1

検出媒体の特性及び選択

検出媒体の特性は,JIS Z 2320-2による。磁粉探傷試験には様々なタイプの検出媒体を使用することが

できる。検出媒体は,分散媒の中に非蛍光性(黒色を含む。)又は蛍光性の磁粉を懸濁させたものとする。

8

Z 2320-1:2017

水を分散媒とする場合には,検出媒体の中には界面活性剤及び防せい(錆)剤も含むものとする。各種の

乾式磁粉も利用可能とする。一般に,乾式磁粉は,微細な表面きずを指示する能力が湿式法に比べて劣る。

磁粉は,試験体の材質,表面状況及びきずの性質に応じて,適切な磁性,粒度,分散性,懸濁性及び色調

をもつものを使用する。蛍光磁粉の場合には,磁粉の粒度のほかに,磁粉の適用時間及び適用方法を考慮

して磁粉分散濃度を定め,過剰な濃度は避けなければならない。検出媒体の濃度は,通常,非蛍光湿式法

では2 g/L〜10 g/L,蛍光湿式法では0.2 g/L〜2 g/Lの範囲とする。

前処理が適切であり,磁粉模様のコントラストが最大になるように排液を行い,観察条件(箇条10参照)

が適切な場合に,蛍光性の検出媒体は,最高感度を示す。もし,試験体表面とのコントラストが十分であ

れば,非蛍光性の検出媒体も,高い感度を示す。黒色及びほかの色の磁粉を用いることができる。

きずと試験面との色調のコントラストをよくするために,箇条7及び箇条10に従ってコントラストペイ

ントを薄く塗布し,この層の上から検出媒体を適用してもよい。

9.2

検出媒体の性能試験

磁粉探傷試験の前又は途中に定期的に行う性能試験は,JIS Z 2320-2による。この試験が必ず要求され

る場合と,推奨される場合とがあり,検出性能の確認は,適切な対比試験片,標準試験片又は自然きずを

もつ試験体を用いて,JIS Z 2320-2に従って,試験の前又はその途中に定期的に実施しなければならない。

検出媒体を再使用する場合,又は再循環して使用する場合は,その性能を維持するために特別の注意を

払う必要がある。

9.3

検出媒体の適用

検出媒体の適用において,連続法の場合は,磁化の直前及び磁化中に実施し,磁化が終了する前に検出

媒体の適用を完了する。試験体を動かしたり調べたりする前に,十分な時間をかけて磁粉模様を形成させ

る。残留法では,磁化操作終了後に検出媒体を適用する。

乾式磁粉を使用する場合は,磁粉及び試験面が十分に乾燥していることを確認した後,適量の磁粉を静

かに散布する。この場合,できるだけ磁粉模様の形成を妨げないように適用する。

湿式法において検出媒体の適用は,試験面全面が検出媒体に対してぬれ性の良い状態になっていること

を確認した後,試験体に検出媒体をかけるか,又は磁粉がよく分散されている検出媒体中に試験体を浸し

てから徐々に取り出すことによって行う。いずれの場合においても,試験面上における検査液の流速があ

まり速くならないように注意しなければならない。検出媒体は適用後,磁粉模様のコントラストを向上さ

せるために,排液できるようになっていなければならない。

10

磁粉模様の観察

観察条件は,JIS Z 2323の規定による。

磁粉模様の観察は,通常,磁粉模様が形成された後に行う。試験手順の次の段階に移る前に,試験対象

とした試験面全域を観察する。観察に支障がある場合には,試験体又は設備を移動して,試験対象とした

試験面全域を適切に観察できるようにする。磁化が終了した後,試験体の観察及び磁粉模様の記録が完了

するまでは,磁粉模様が乱れないように十分注意する。

11

総合性能試験

試験を始める前に,総合性能試験を実施しなければならない。総合的な性能試験は,試験手順,磁化方

法又は検出媒体のいずれかの問題点を明らかにできるものでなければならない。

最も確実な性能試験は,種類,位置,寸法及び分布が既知の自然きず又は人工きずを含んでいる試験体

9

Z 2320-1:2017

の代表的な部分を試験することである。試験体は脱磁し,以前の試験に起因する磁粉模様があってはなら

ない。

既知のきずをもつ実機試験体がない場合は,標準試験片又はB型対比試験片のような,人工きずをもつ

試験片を用いてもよい。

12

磁粉模様の分類,記録及びきずに関する情報

12.1

磁粉模様の分類

磁粉模様の分類は,次の手順によって行う。

a) 磁粉模様が現れた場合は,12.2によって,きずによる磁粉模様か,又はきずによらない疑似模様かを

確かめる。

b) きずによる磁粉模様は,12.3によって分類する。

12.2

疑似模様の確認

疑似模様の確認は,次による。

a) 疑似模様には,次のようなものがある。

1) すりきず指示

2) 磁気ペン跡

3) 断面急変指示

4) 電流指示

5) 電極指示

6) 磁極指示

7) 表面粗さ指示

8) 材質境界指示

b) 確認された磁粉模様がきずによるものであると判定しにくいときは,次の操作によって,磁粉模様が

疑似模様であるかどうかを確認することができる。

1) 磁気ペン跡は,脱磁後再試験すると疑似模様が現れない。

2) 電流指示は,電流を小さくするか,又は残留法で再試験すると疑似模様が現れない。

3) 表面粗さ指示は,電流を小さくするか,又は試験面を滑らかにして再試験を行うと疑似模様が現れ

ない。

4) 材質境界指示は,マクロ試験,顕微鏡試験などの磁粉探傷試験以外の試験で確かめる。

12.3

きずによる磁粉模様の分類

磁粉探傷試験で得られたきずによる磁粉模様を,形状及び集中性によって次のように分類する。

a) 独立磁粉模様 独立して存在する個々の磁粉模様は,次の3種類に分類する。

1) 割れによる磁粉模様 試験体表面の割れの多くは,磁粉模様を取り除いて表面を拡大鏡(ルーペな

ど)で拡大して観察することによって,割れと識別できる。

注記 割れは試験体の強度に与える影響度が大きいため,割れと判断できる場合は,線状磁粉模様

と区別して,割れによる磁粉模様と分類する。

2) 線状磁粉模様 磁粉模様においてその長さが幅の3倍を超えるもの。

3) 円形状磁粉模様 円形又はだ円形の磁粉模様であって,長さが幅の3倍以下のもの。

b) 連続磁粉模様 複数個の磁粉模様がほぼ同一直線上に連なって存在し,その相互の間隔が2 mm以下

の磁粉模様。磁粉模様の長さは,特に指定がない場合,磁粉模様の個々の長さと相互の間隔とを加え

10

Z 2320-1:2017

合わせた値とする。

c) 分散磁粉模様 一定の面積内に複数個の磁粉模様が分散して存在する磁粉模様。

12.4

磁粉模様の記録

全ての磁粉模様は,明らかに疑似模様と判断できない場合は,規格の要求によって記録しなければなら

ない。

磁粉模様は,必要に応じて,写真撮影,スケッチ又は転写(粘着性テープ,磁気テープなど)によって

記録し,また,適切な材料(透明ワニス,透明ラッカーなど)で試験面に固定する。

注記1 磁粉模様から試験体表面におけるきずの長さを得ることができるが,きずの深さを推定する

ことは,一般的に困難である。

注記2 合否の判定及び記録すべききずが,きずの実寸法で規定される場合には,磁粉模様を除去し,

5〜10倍のルーペを用いて実際のきずの長さを測定する。

13

脱磁

検査仕様書などによって脱磁を要求された場合には,試験後に適切な方法によって試験体を脱磁し,残

留磁気を許容される値以下とする。もし,脱磁後に磁粉模様を観察する場合には,磁粉模様を何らかの方

法によって保護しておかなければならない。

試験体の残留磁気が,金属の切削くずを付着したり,磁化の方向と反対であったり,又は疑似模様の原

因となるような場合には,検査の有効性が制限されることがある。このような場合には,試験を実施する

前に脱磁を行う。

磁化後の残留磁気は,ホール素子を用いたテスラメータ又は適切な物理的方法(例えば,コンパスを用

いる方法)によって確認することができる。これは,一般に磁気の影響を受ける全ての部品に要求され,

最大値を観察する。ホール素子を用いた磁気測定器を用いる場合は,磁気感受面の方向に注意して使用す

る。

注記 脱磁は,磁化に用いられた磁界の強さ又はそれ以上の値から始めて,次第に減少させる交番磁

界を用いる。

一般に完全な脱磁を達成することは非常に困難である。特に,直流を用いて試験体を磁化した場合には

難しい。直流を用いて磁化した試験体については,低周波の交流又は正負が繰り返し逆転する直流によっ

て脱磁を行う。

14

清掃及び防食

要求された場合には,試験及び合否判定の後に,検出媒体を除去するために全ての試験体を清掃しなけ

ればならない。さらに,腐食から試験体を保護することが必要になることがある。

15

試験報告書

試験報告書が要求される場合は,試験報告書には,次の項目が含まれていなければならない。

a) 試験体 品名,寸法,材質,熱処理状態,表面状態,試験時期(熱処理の前後,又は最終機械加工の

前後など)及び試験の実施のための前処理(表面の手入れなど)について記載する。

b) 引用規格 使用した規格,試験手順書及び技術シートを明示する。

c) 試験条件 試験条件は,次による。

1) 磁化条件 磁化条件は,次による。

11

Z 2320-1:2017

1.1) 磁化方法 8.3の分類によって記載する。

1.2) 連続法又は残留法の別 連続法又は残留法かの別を記載する。

1.3) 磁化電流値,磁化電流の種類及び磁化の確認 適用した電流値及びその種類(直流,脈流,交流

又は衝撃流)を記載する。また,試験体表面に平行な磁界の強さ又は磁化の確認方法を記載する。

なお,脈流の場合は,その整流方式を付記する。

例 1 000 A(波高値),脈流・単相半波整流,テスラメータ

1.4) 磁化器の形状・配置 極間法の場合は磁極間隔,形状,配置,コイル法の場合はコイルの寸法,

巻数,プロッド法の場合は電極間隔,配置などに関する情報を付記する。

2) 試験装置 装置名称,型式名及び製造業者名を記載する。

3) 検出媒体,磁粉の分散媒及び磁粉分散濃度 磁粉(製造業者名,型番,粒度,蛍光又は非蛍光の別,

色及び湿式法又は乾式法の別),分散媒の種類及び磁粉分散濃度を記載する。

例 ○○○(株)製MT111,5 μm〜30 μm,黒色磁粉,湿式法,水,10 g/L

4) コントラストペイント(使用した場合) 製造業者名及び型番を記載する。

5) 対比試験片 使用した対比試験片のタイプ又は標準試験片の名称を記載する。B型対比試験片を使

用した場合は,材質及び主要寸法を記載する。

6) 観察条件 非蛍光性の検出媒体の場合は,試験面の明るさ,蛍光性の検出媒体の場合は,試験面に

おけるA領域紫外線の放射照度及び周囲の明るさを記載する。

7) 試験後の残留磁界の最大値など 試験終了後(脱磁を行った場合は脱磁後)の試験体の残留磁界に

ついての情報が必要な場合は,その最大値などを記載する。

d) 試験結果 磁粉模様の有無及びその位置,磁粉模様及びその分類など,磁粉模様の詳細な記録を記載

する。磁粉模様の分類は,箇条12によって記載する。また,磁粉模様を受渡当事者間で定めた合否判

定基準に照らして,合否の判定結果を記載する。

e) その他

1) 試験技術者 試験を担当した技術者の氏名,資格及び署名を記載する。

2) 試験年月日

3) 試験場所

12

Z 2320-1:2017

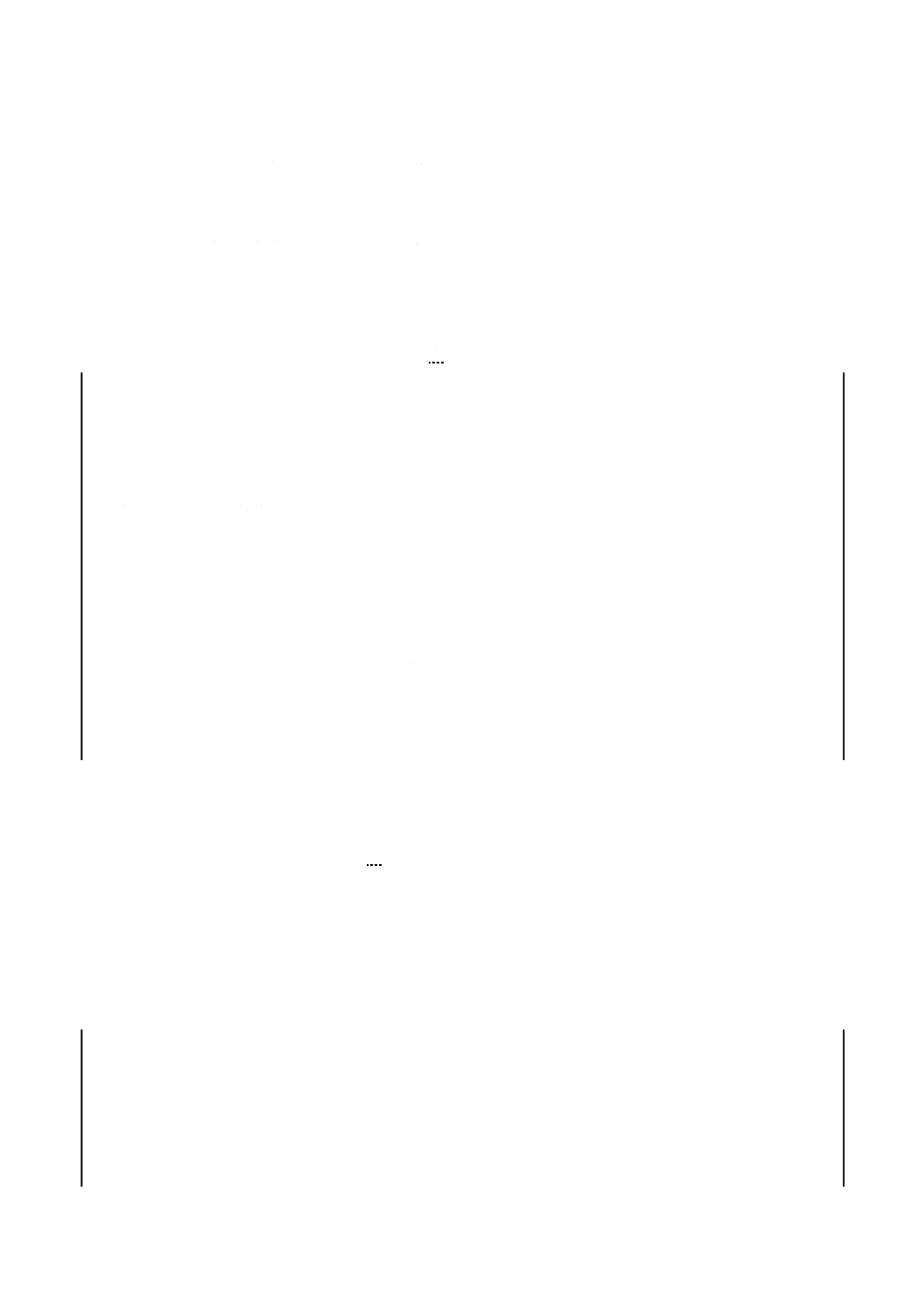

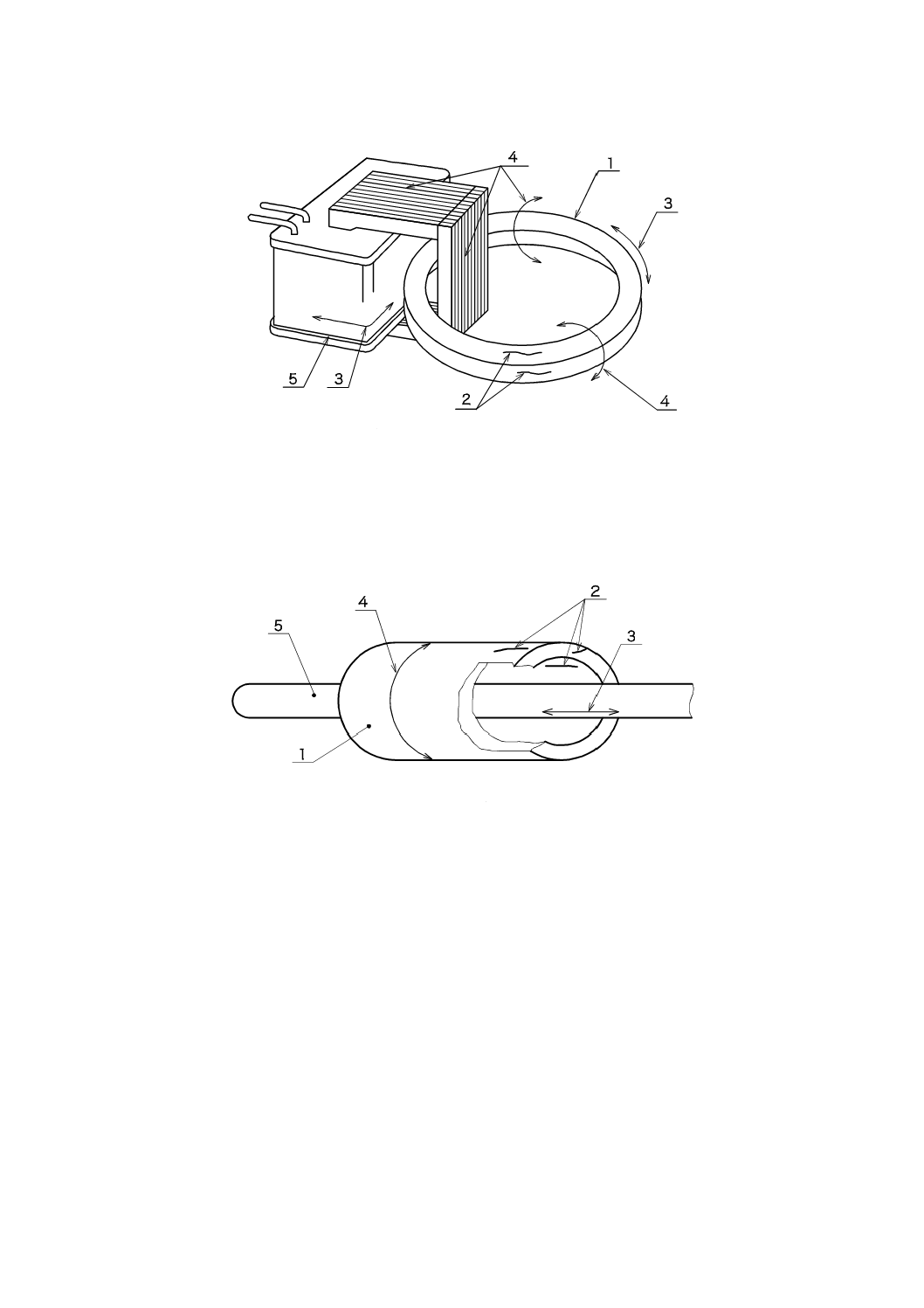

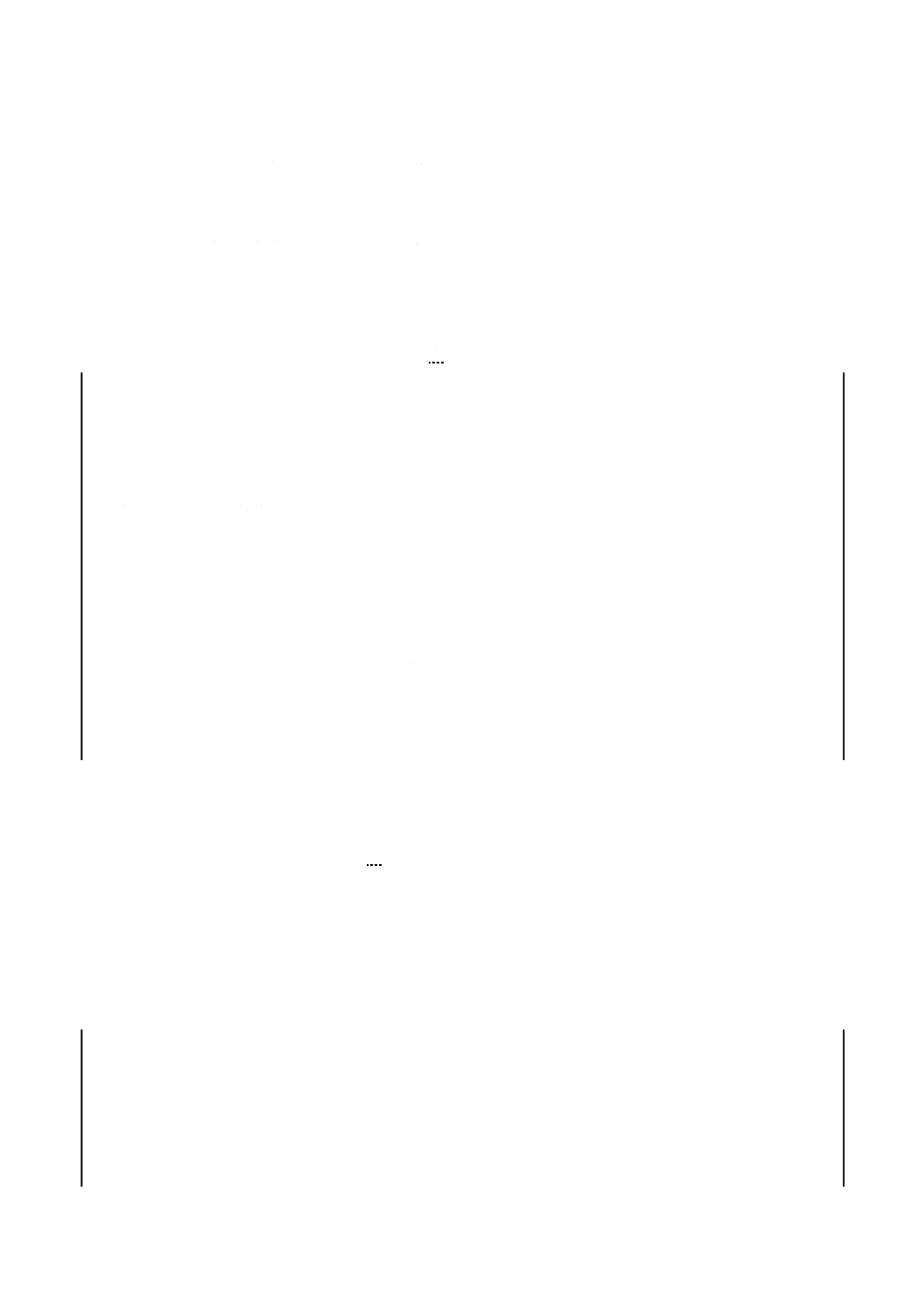

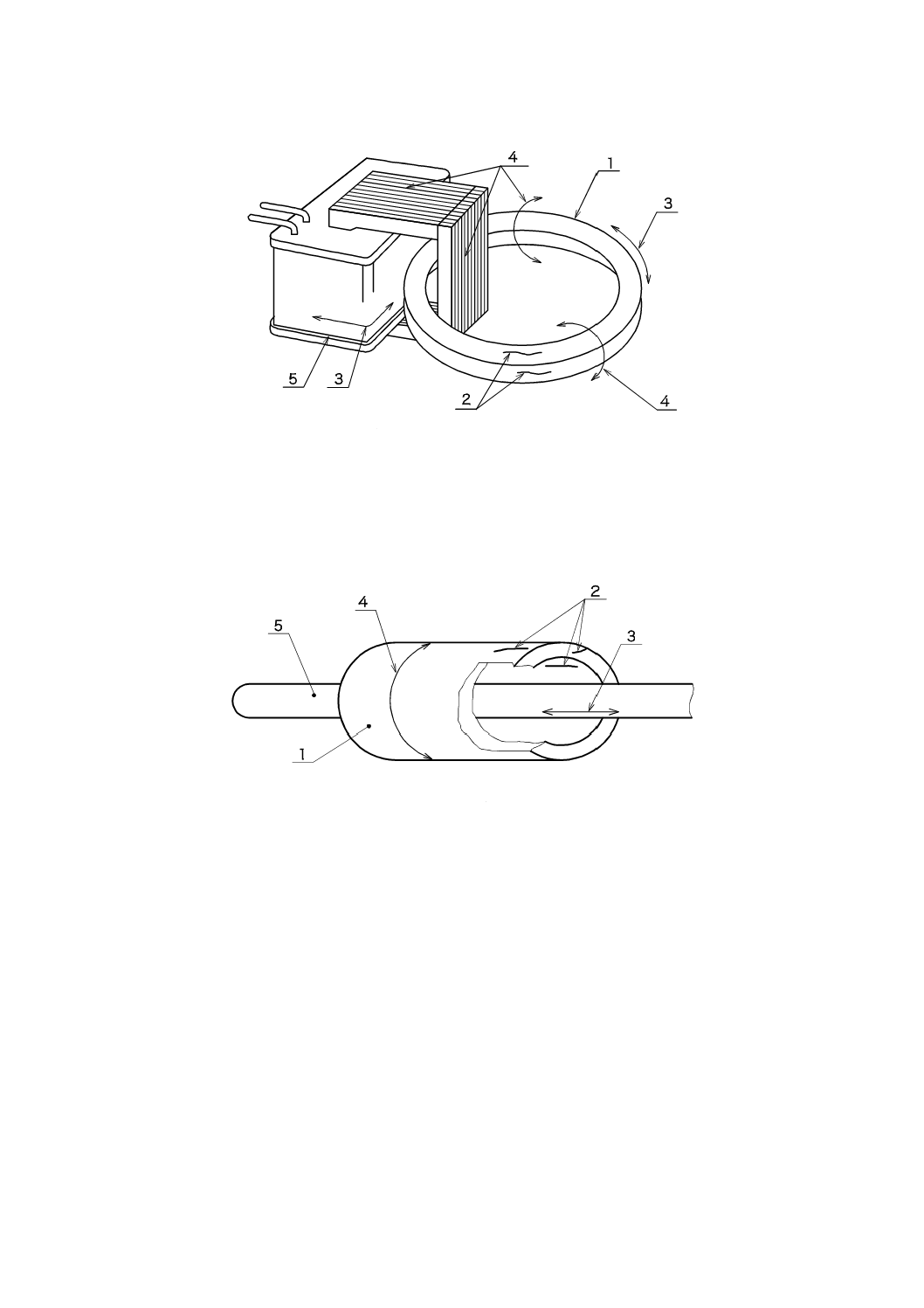

1 試験体

4 磁束

2 きず

5 接触器ヘッド

3 電流

6 接触パッド

図1−軸通電法

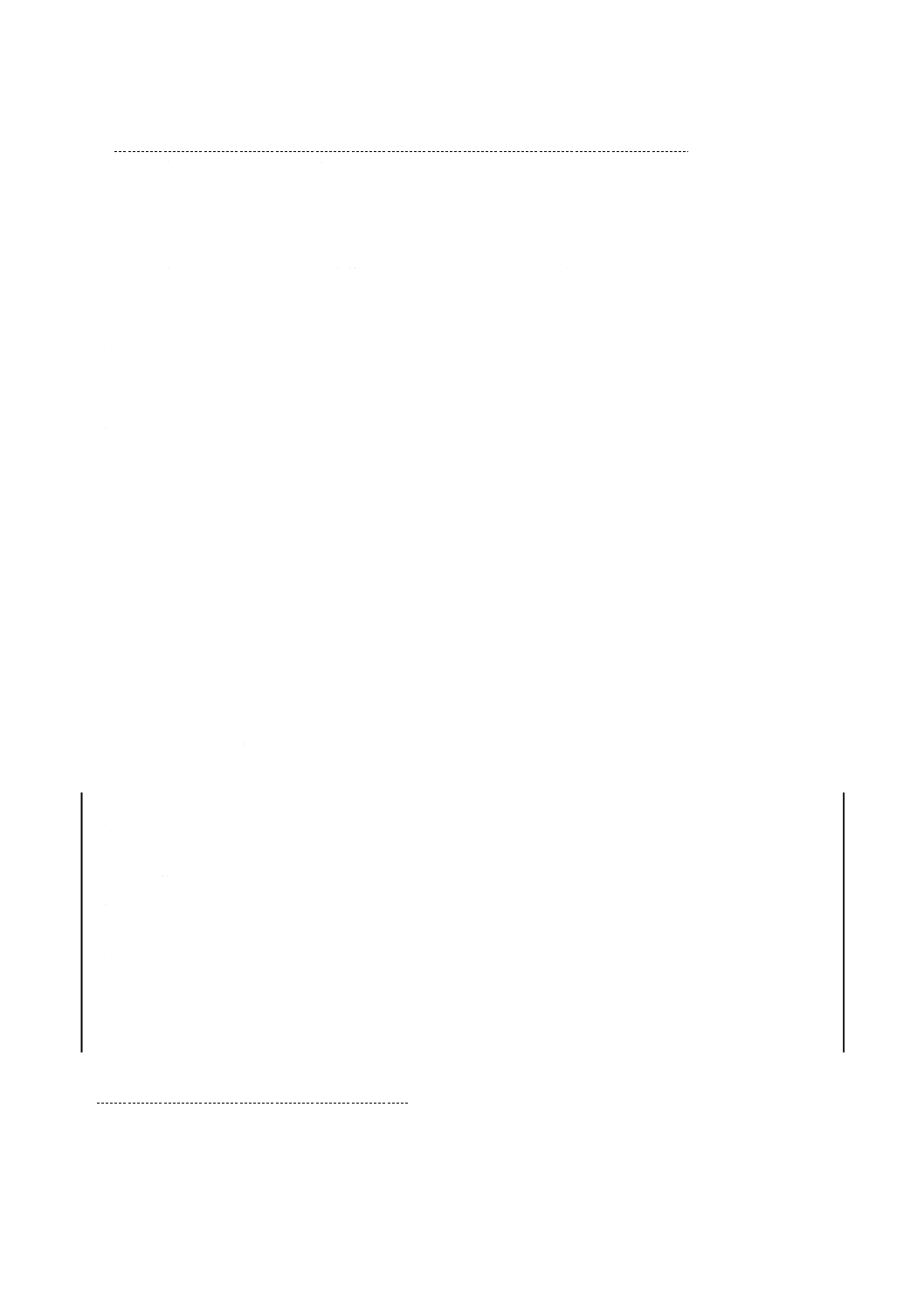

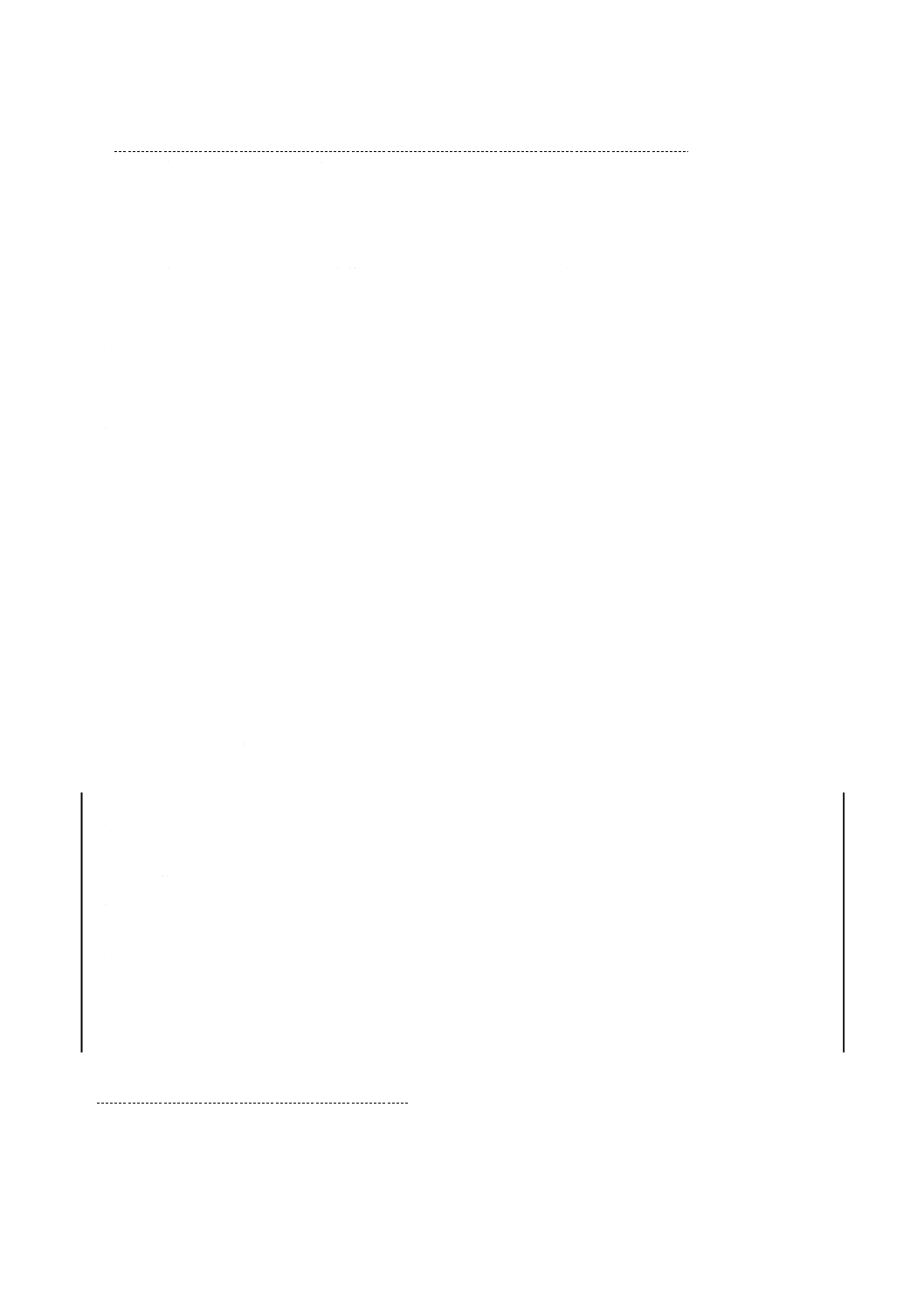

1 磁束

4 電極

2 試験体

5 電流

3 きず

図1A−直角通電法

13

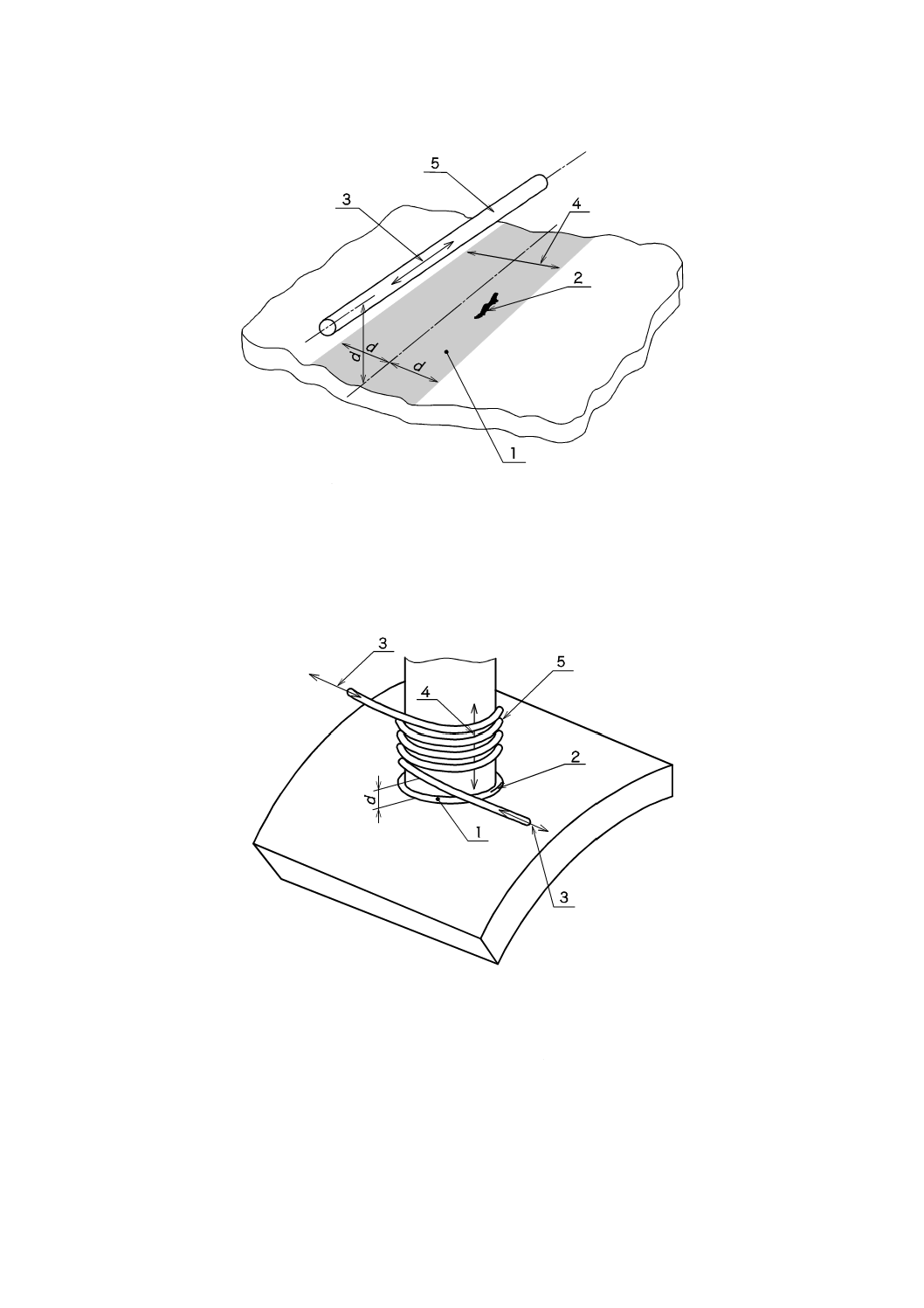

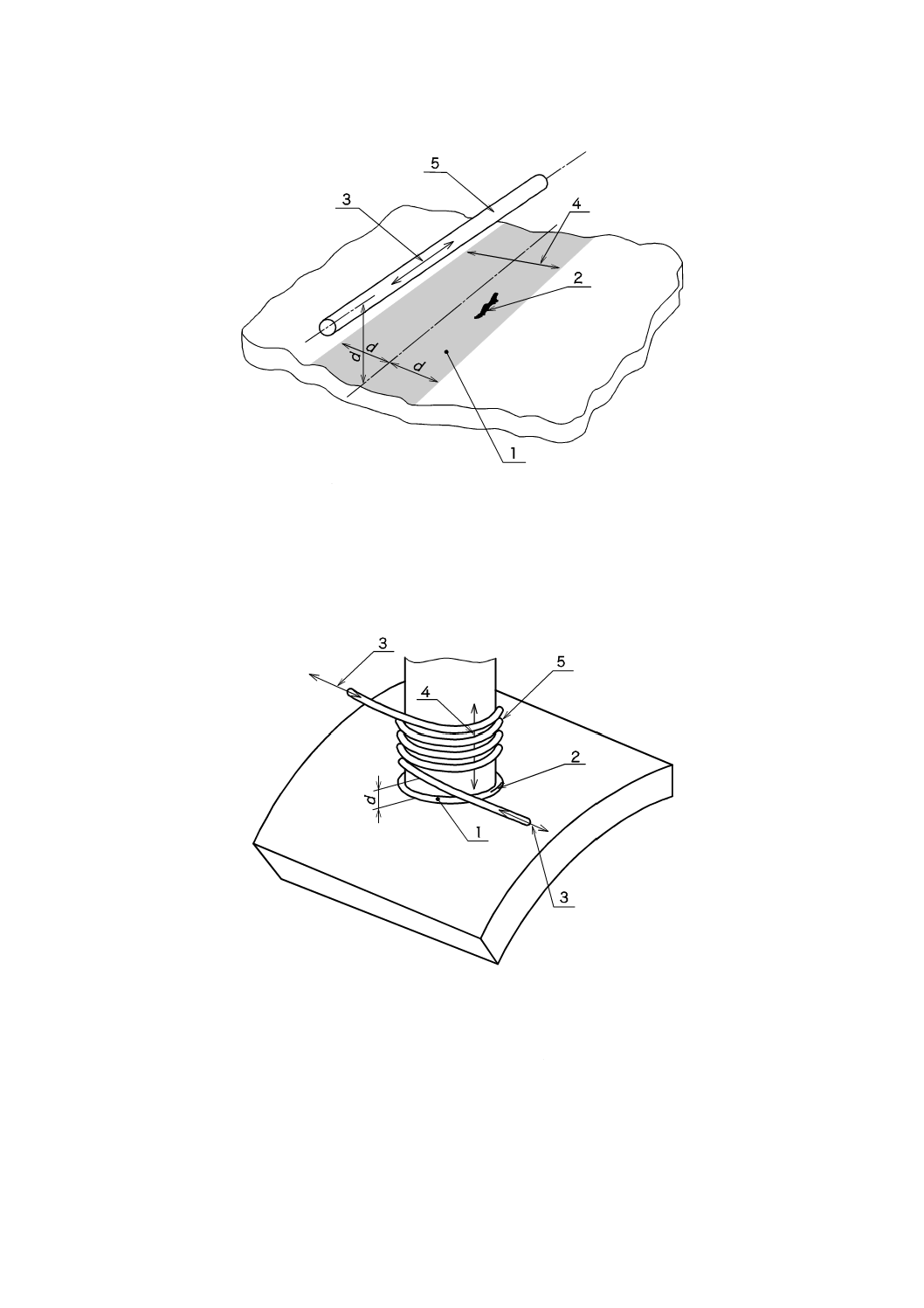

Z 2320-1:2017

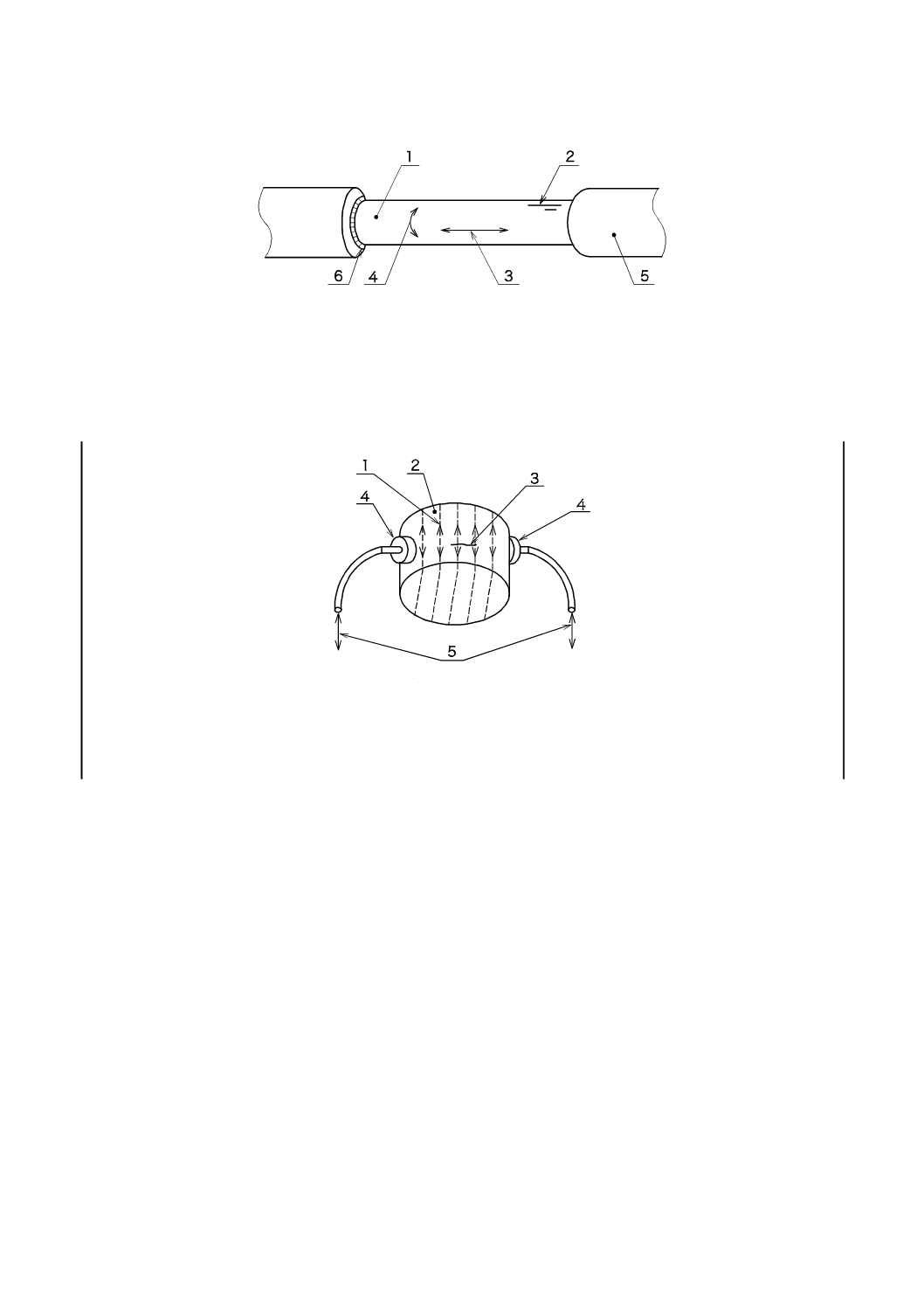

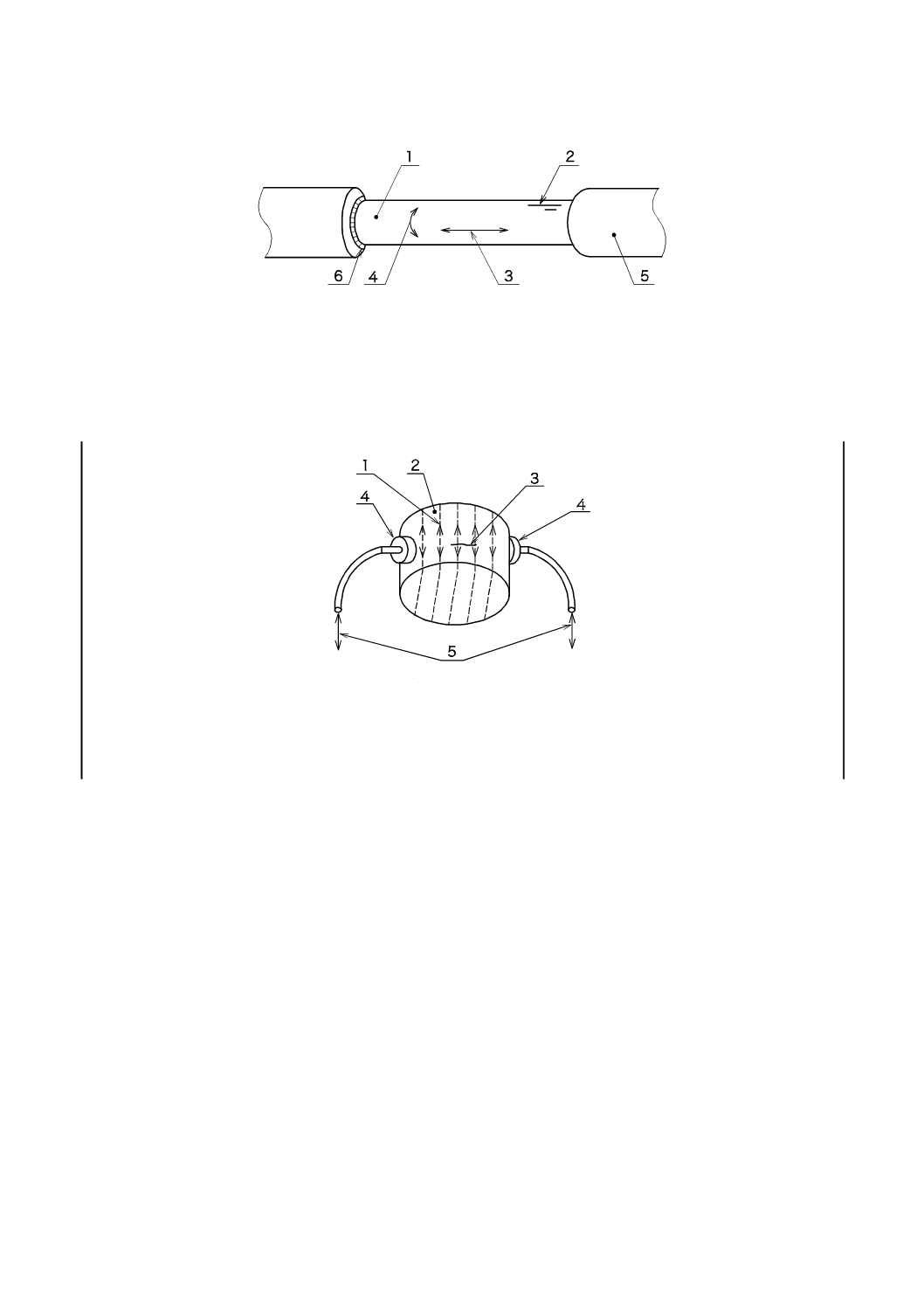

単位 mm

1 探傷有効範囲

4 磁束

2 きず

5 プロッド

3 電流

図2−プロッド法(1)

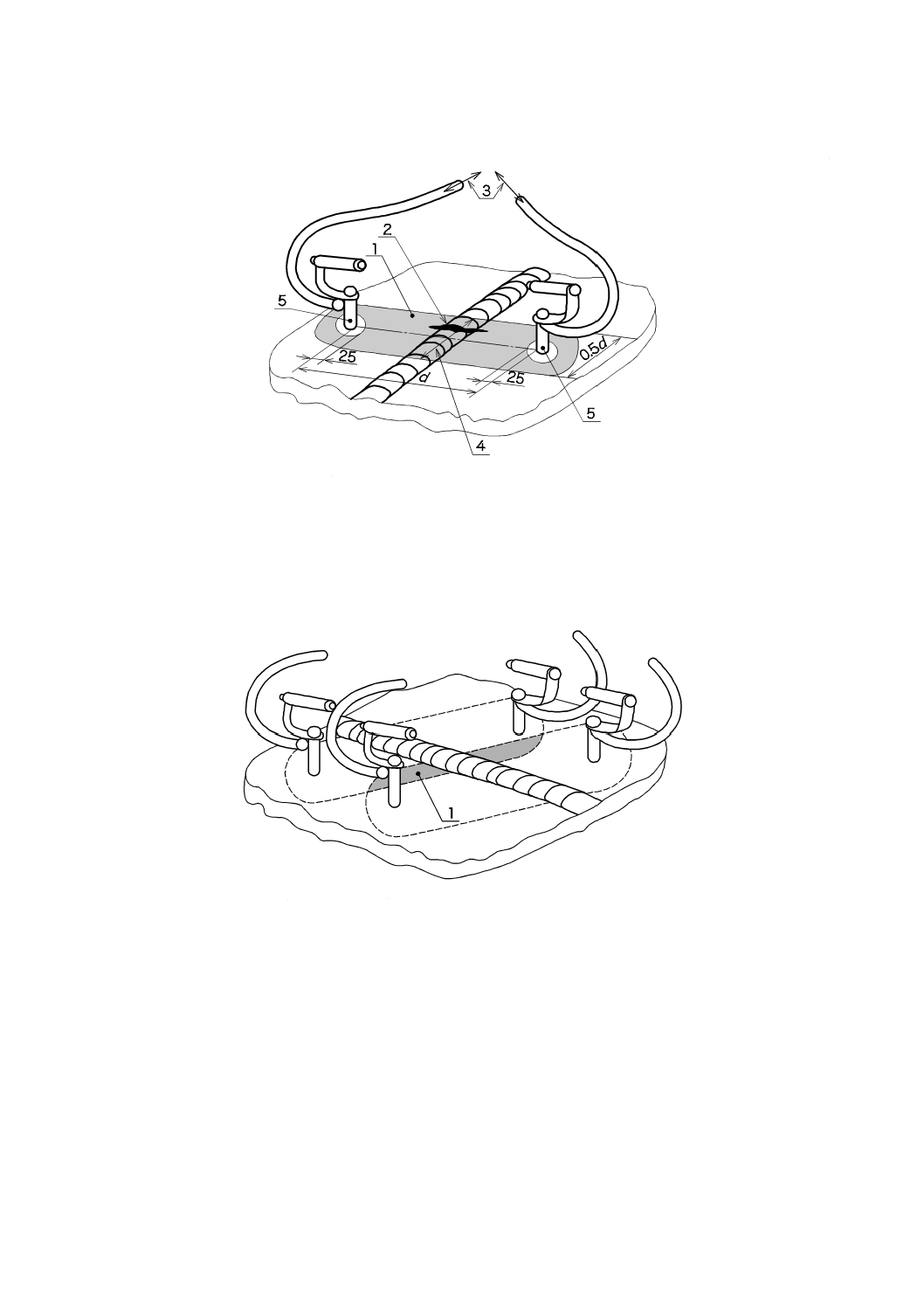

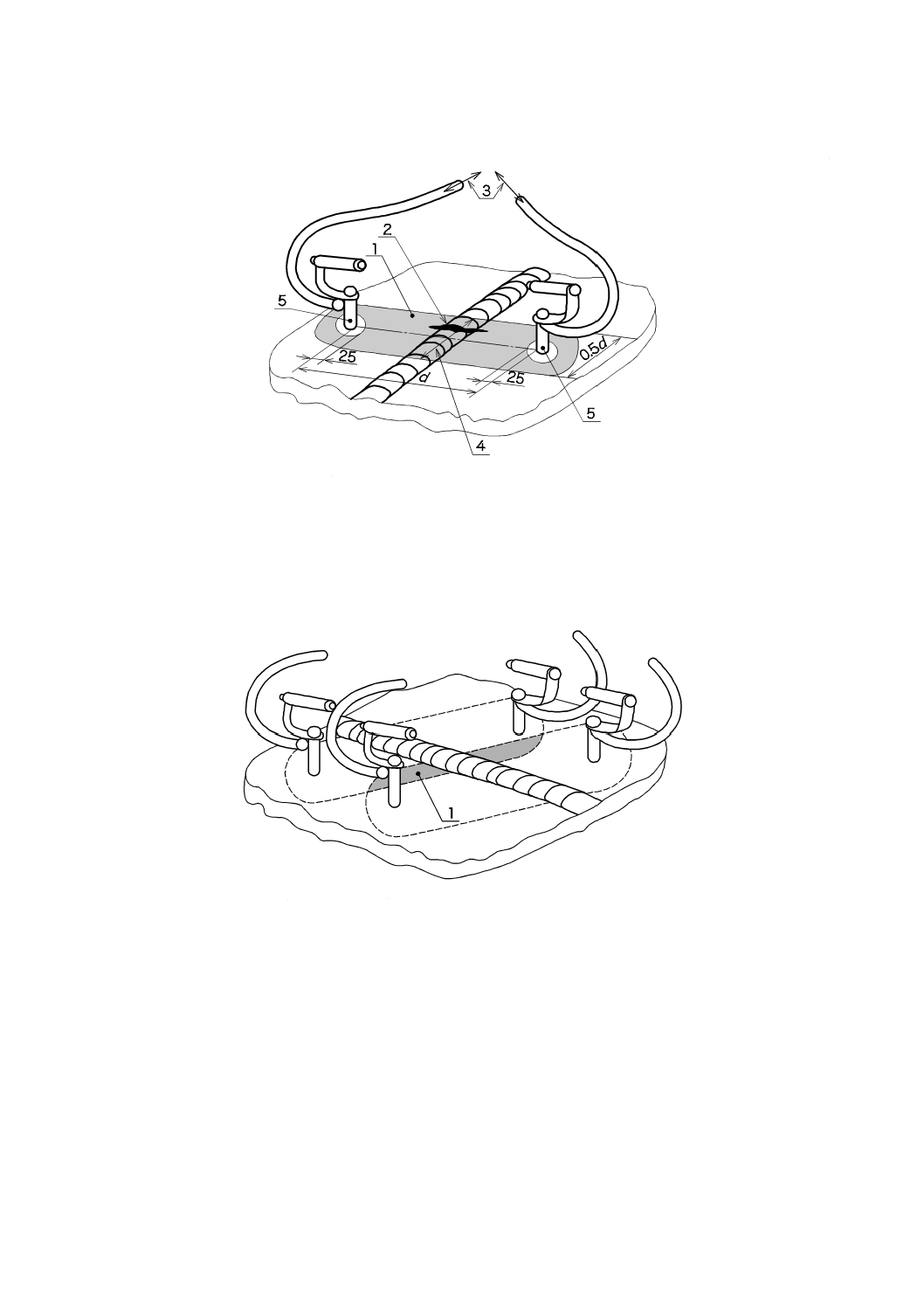

1 オーバラップ

図3−プロッド法(2)

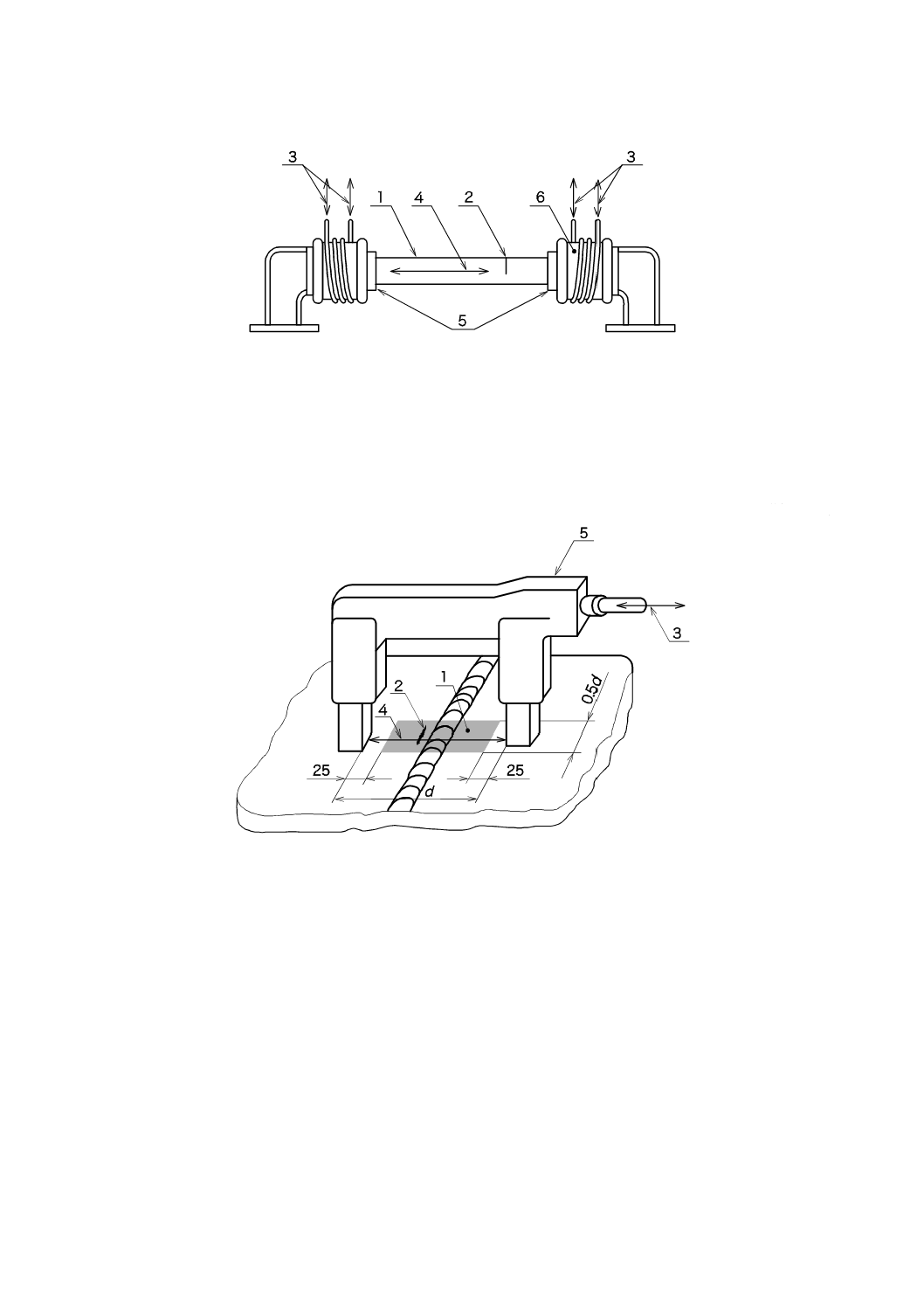

14

Z 2320-1:2017

1 試験体

4 磁束

2 きず

5 変圧器一次コイル

3 電流

図4−磁束貫通法

1 試験体

4 磁束

2 きず

5 絶縁された電流貫通棒

3 電流

図5−電流貫通法

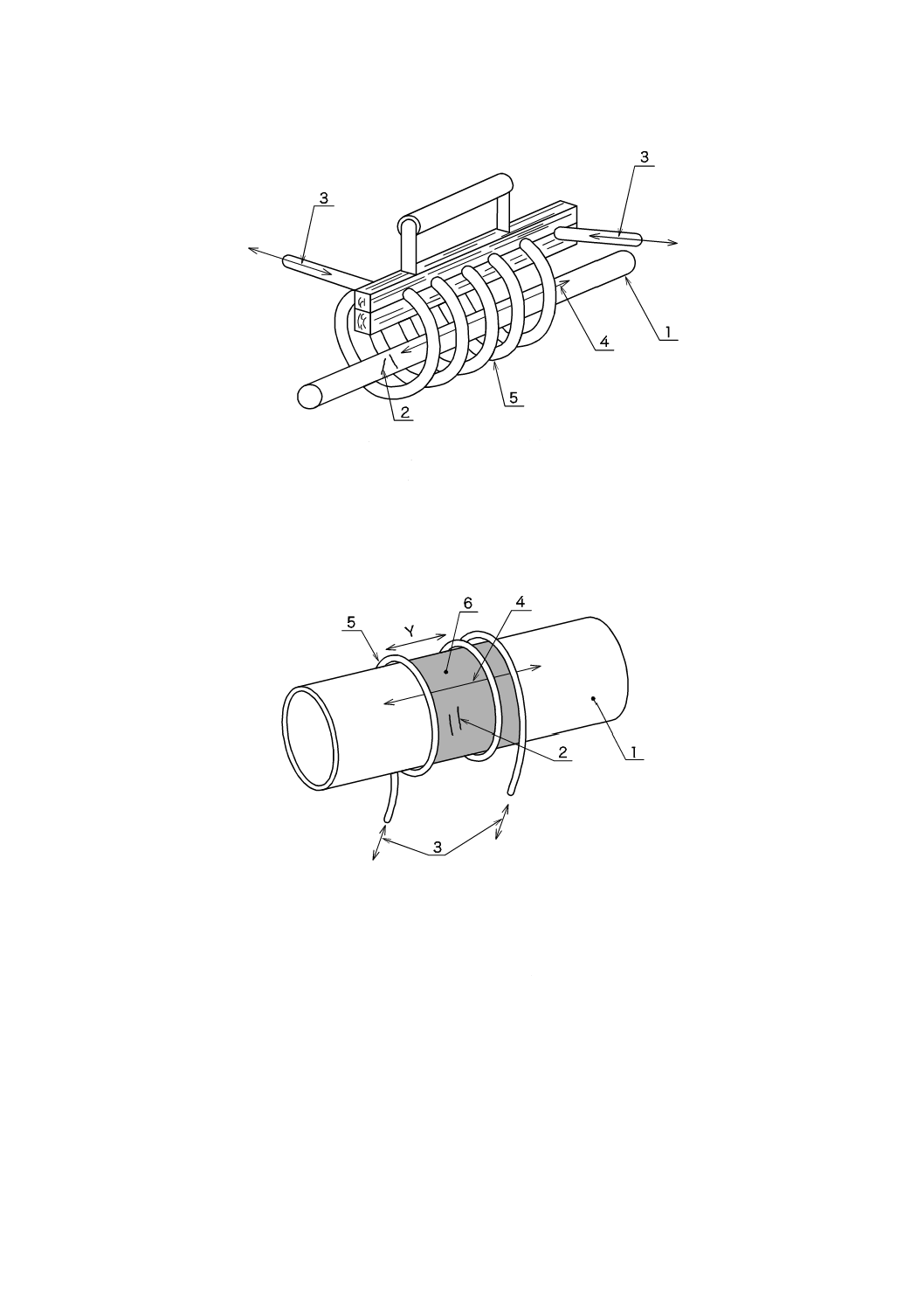

15

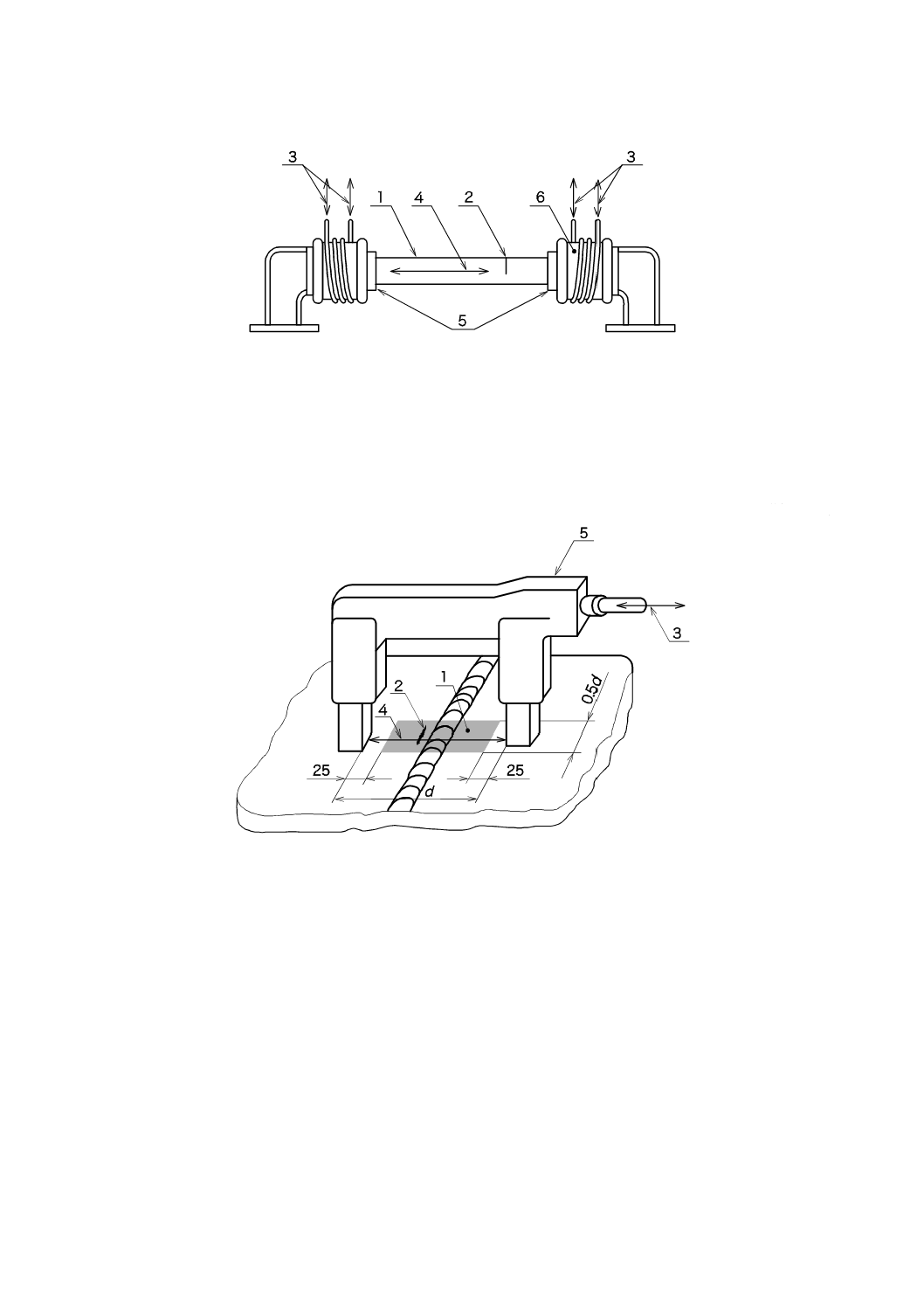

Z 2320-1:2017

1 試験範囲

4 磁束

2 きず

5 導体

3 電流

図6−隣接電流法

1 溶接部

4 磁束

2 きず

5 コイル状ケーブル

3 電流

図7−隣接電流法(コイル状ケーブルによる)

16

Z 2320-1:2017

1 試験体

4 磁束

2 きず

5 磁極部分

3 電流

6 コイル

図8−極間法(定置型)

単位 mm

1 探傷有効範囲

4 磁束

2 きず

5 磁化器(ヨーク)

3 電流

図9−極間法(可搬型)

17

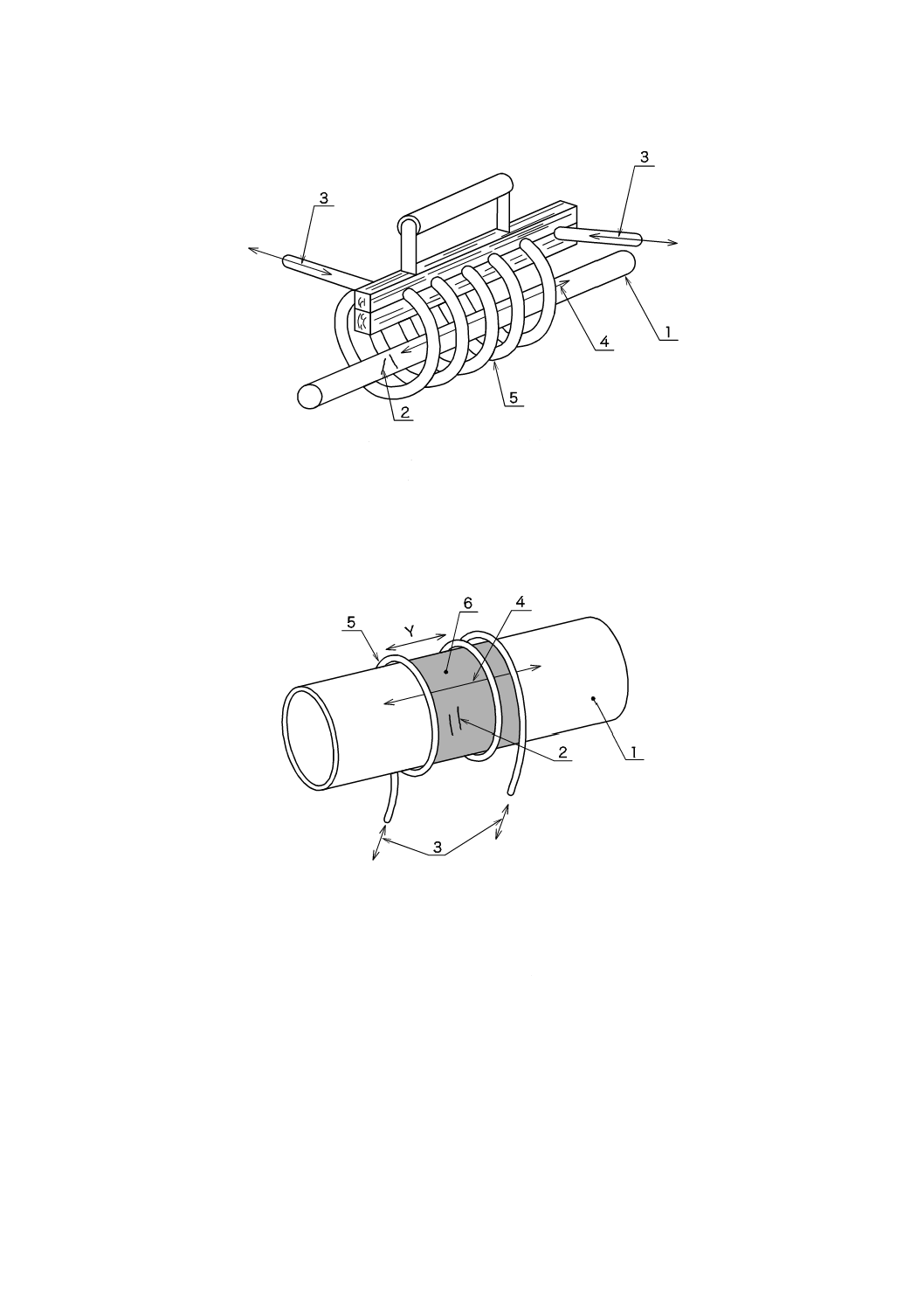

Z 2320-1:2017

1 試験体

4 磁束

2 きず

5 コイル

3 電流

図10−コイル法(固定)

1 試験体

5 コイル(ケーブル)

2 きず

6 試験範囲

3 電流

Y A.8参照

4 磁束

図11−コイル法(ケーブル)

18

Z 2320-1:2017

附属書A

(参考)

各種磁化方法に対して指定された試験体表面に平行な

磁界の強さを達成するために必要な電流の決定の例

A.1 一般

全ての計算式は,単純な形の試験体又はより大きな試験体の一部分を適切に磁化するのに必要な電流の

近似値を得るために,使用することができる。時間とともに変化する電流によって磁化させる場合,実効

値が必要とされる値である。8.3.2で要求されるように,電流は,試験範囲の周辺における試験体表面に平

行な磁界(H )を用いて表される。様々な磁化方法に対して指定された,試験体表面に平行な磁界の強さ

を得るために必要な電流の決定の例を,次に示す。

A.2 軸通電法(8.3.2.1及び図1)

必要な電流は,式(A.1)による。

Hp

I=

················································································· (A.1)

ここに,

I: 電流(A)

p: 試験体の周囲長さ(円筒の場合,円周)(m)

H: 試験体表面に平行な磁界(A/m)

断面が場所によって変化する試験体において,最大及び最小の断面を磁化するのに必要な電流値の比率

が1.5:1未満であるときだけ,単一の電流値を用いてもよい。単一の電流値を使用する場合,最大の断面

に対する電流値を与える。

A.3 プロッド法(8.3.2.2,図2及び図3)

図2及び図3に示すような長方形の試験範囲を検査する場合,電流値は,式(A.2)による。

Hd

I

5.2

=

············································································· (A.2)

ここに,

I: 電流値(A)

d: プロッド間隔(m)

H: 試験体表面に平行な磁界(A/m)

この計算式は,dが200 mm以下の場合に適用する。

別の見方としては,試験範囲をプロッド間に記した円としてもよい。この場合,各プロッドの周辺から

25 mm以内の範囲を除く。

この場合,電流値は,式(A.3)による。

Hd

I 3

=

··············································································· (A.3)

上記のいずれの場合においても,これらの式は試験体表面の曲率半径がプロッド間隔の半分を超える場

合に対して,信頼できる。

A.4 磁束貫通法(8.3.2.3及び図4)

必要な誘導電流は,式(A.4)による。

19

Z 2320-1:2017

Hp

I

=

ind

·············································································· (A.4)

ここに,

Iind: 誘導電流(A)

p: 試験体の断面周長さ(m)

H: 試験体表面に平行な磁界(A/m)

断面が場所によって変化する試験体において,最大及び最小の断面を磁化するのに必要な電流値の比率

が1.5:1未満であるときだけ,単一の電流値を用いてもよい。単一の電流値を使用する場合,最大の断面

に対する電流値を与える。

注記 誘導電流を一次電流から計算することは,容易ではない。

A.5 電流貫通法(8.3.3.1及び図5)

中央の電流貫通棒に流す電流は,式(A.1)によって与えられる。試験部品が中空のパイプ又はそれに類似

した試験体である場合には,外表面を試験するときは外表面の直径に基づいて,また,内表面を試験する

ときは内表面の直径に基づいて,電流値を計算する。

A.6 隣接電流法(8.3.3.2,図6及び図7)

必要な磁化を達成するために,ケーブルの中心線を,試験体表面から垂直の距離(d )にあるように設

置しなければならない。ケーブルの中心線の両側に設定する有効な試験範囲の幅がdであるとき,ケーブ

ルの中で流れる電流の実効値は,式(A.5)による。

dH

I

π

4

=

············································································· (A.5)

ここに,

I: 電流の実効値(A)

d: 試験体表面からケーブルまでの距離(m)

H: 試験体表面に平行な磁界(A/m)

試験が円筒状の試験体又は枝管継手(例 スタブ−ヘッダ溶接部)上のコーナで行われる場合には,ケ

ーブルを試験体又は枝管の表面を包むように設置してもよく,また,何巻かは,図7に示すように密に巻

き付けたコイルの形にして束ねてよい。この場合,試験体表面は,ケーブル又はコイル巻線から距離(d )

以内とする。ここに,d=NI /(4 πH ),Nは巻数とする。

A.7 コイル法(固定)(8.3.3.5及び図10)

試験体がコイル断面積の10 %未満で,それをコイル底で軸方向に置く場合は,式(A.6)が適用できる。試

験体がコイルの長さより長い場合には,コイルの長さの間隔で繰り返す。

D

L

HK

NI

/

4.0

=

·········································································· (A.6)

ここに,

N: コイルの有効な巻数

I: 電流(A)

H: 試験体表面に平行な磁界(A/m)

L/D: 試験体の長さL(m)と直径D(m)との比率“円形断面を

もつ試験体の場合[断面が円形でない試験体の場合は,D

(m)の代わりに試験体の周長R(m)を円周率πで除し

た値R/πを用いる。]”

試験体のL/Dが20を超える場合には,L/Dは20とする。

20

Z 2320-1:2017

K: 係数

K=22[交流(実効値)及び全波整流(平均値)の場合]

K=11[半波整流(平均値)の場合]

短い試験体(L/Dが5未満)の場合には,式(A.6)からは,大きめの電流値が与えられる。

電流を小さくするには,試験体の有効な長さを増加させるために継鉄棒を使用する。

A.8 コイル法(ケーブル)(8.3.3.6及び図11)

直流又は整流を用いて必要な磁化を行う場合は,ケーブルに流れる電流の実効値の最小値は,式(A.7)に

よる。

)

4/

(

3

2

T

Y

T

H

I

+

=

································································· (A.7)

ここに,

I: 電流の実効値(A)

H: 試験体表面に平行な磁界(A/m)

T: 試験体の板厚又は半径(試験体が円形断面をもつ棒の形を

している場合)(m)

Y: コイル中の隣接した巻線の間隔(m)

交流を用いて必要な磁化を行う場合は,ケーブルに流れる電流の実効値の最小値は,式(A.8)による。

(

)

2

25

01

.0

3

Y

H

I

+

=

·································································· (A.8)

A.9 波形

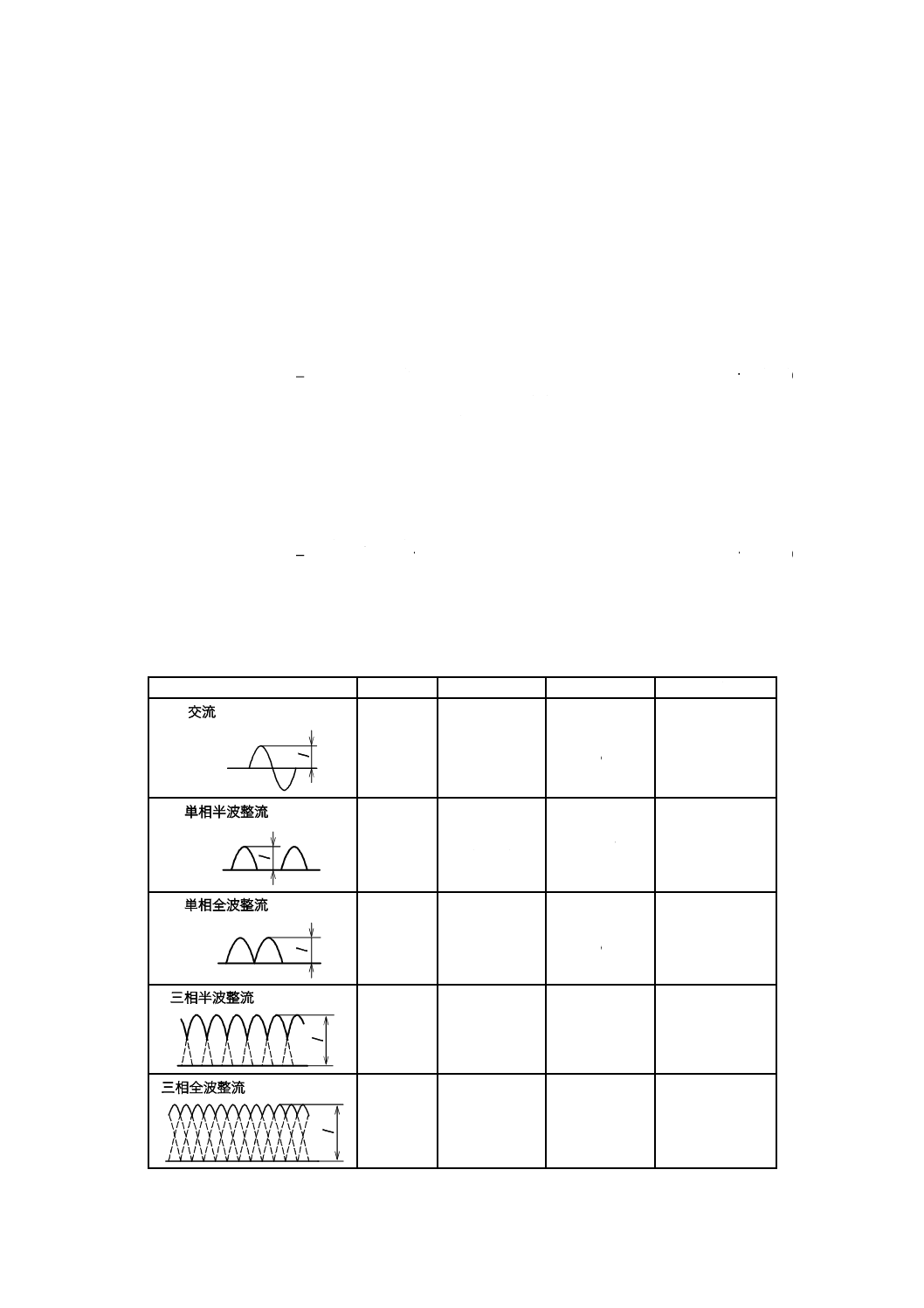

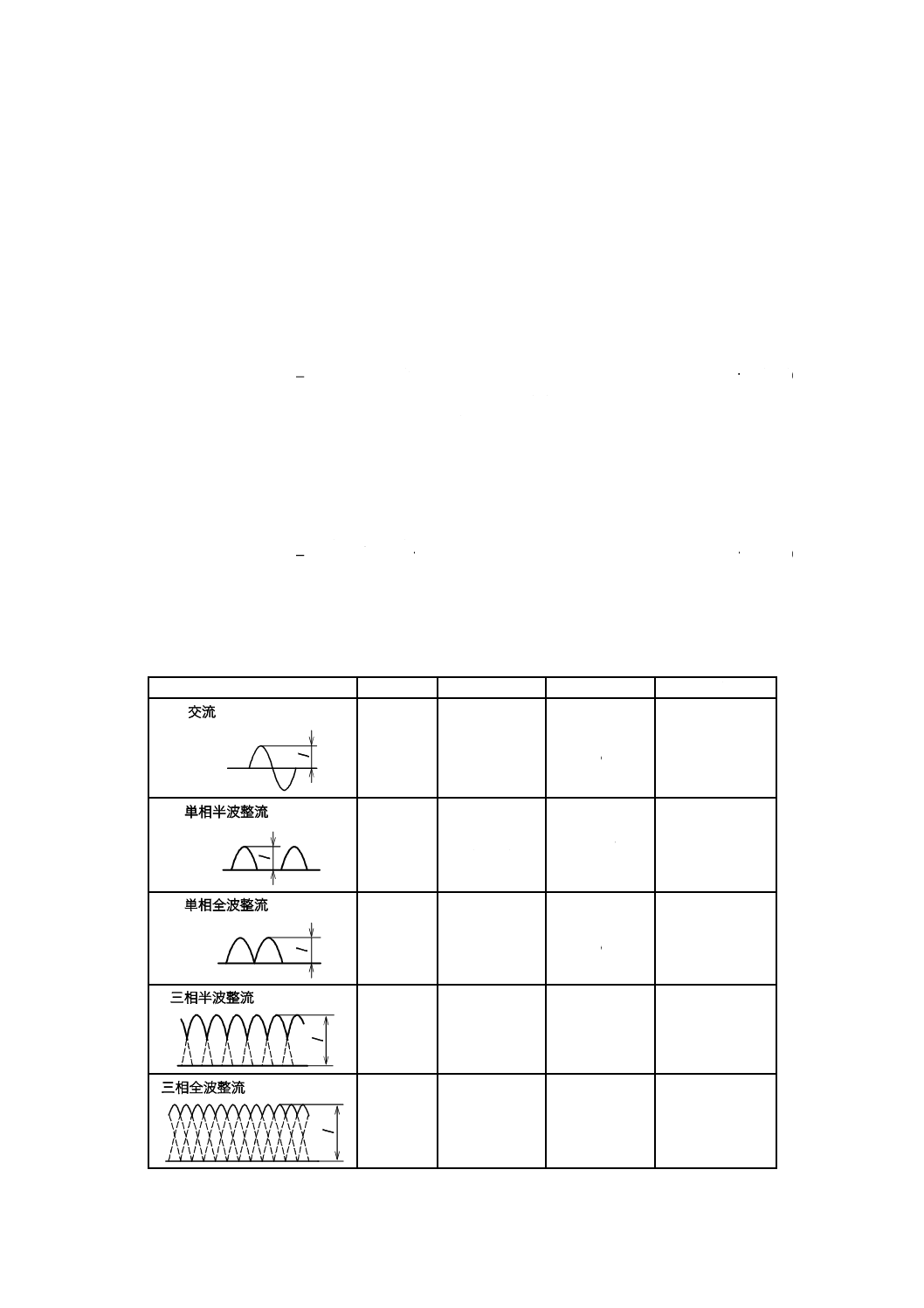

表A.1−様々な正弦波及び整流波(脈流)に対する波高値,平均値,及び実効値の間の関係

電流波形

波高値

平均値

実効値

実効値/平均値

I

0

0.707 I

(=I /2)

−

I

0.318 I

(=I /π)

0.5 I

1.57

I

0.637 I

(=2 I /π)

0.707 I

(=I /2)

1.11

I

0.827 I

0.841 I

1.02

I

0.955 I

(=3 I /π)

−

−

21

Z 2320-1:2017

附属書JA

(規定)

標準試験片及び対比試験片

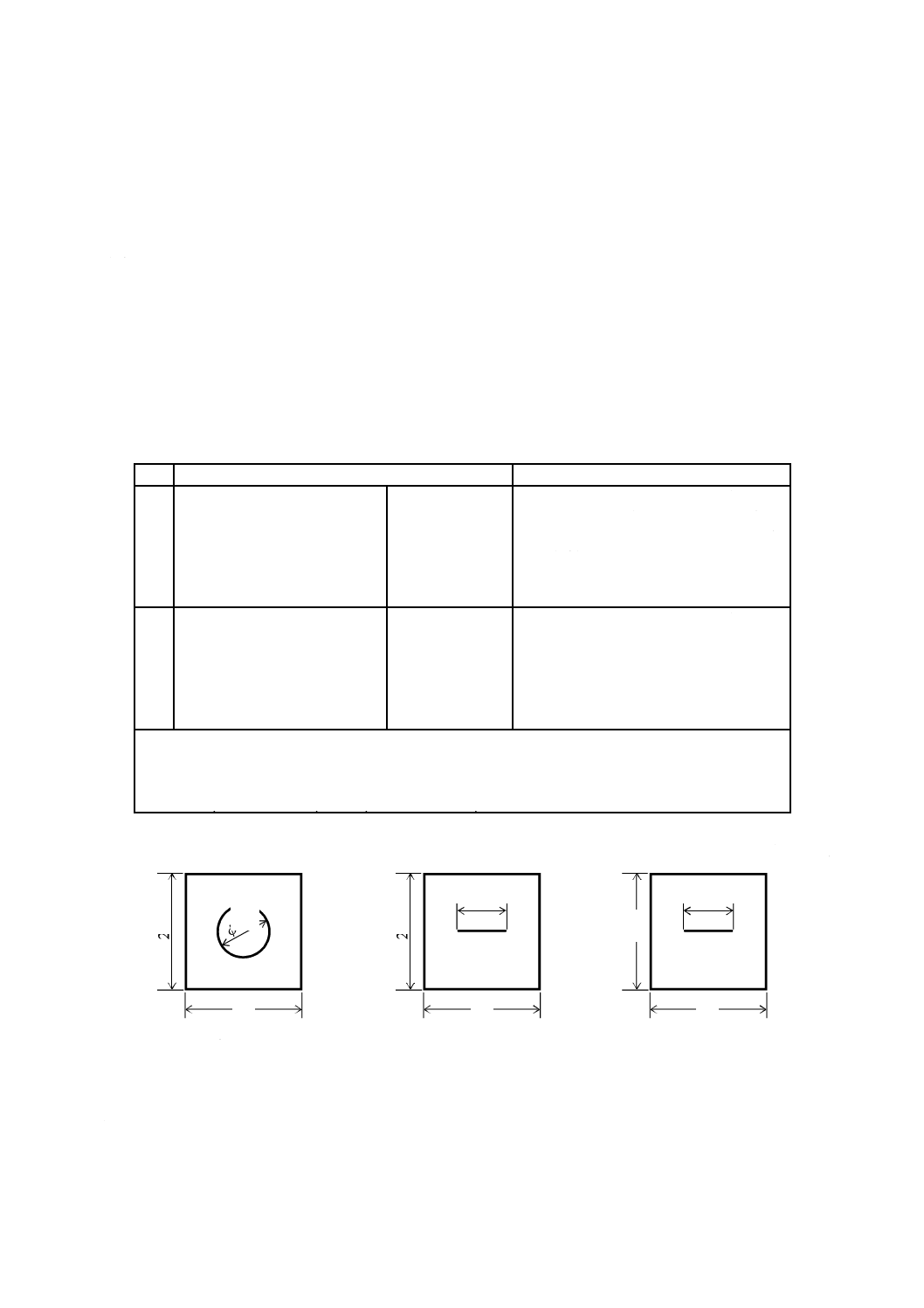

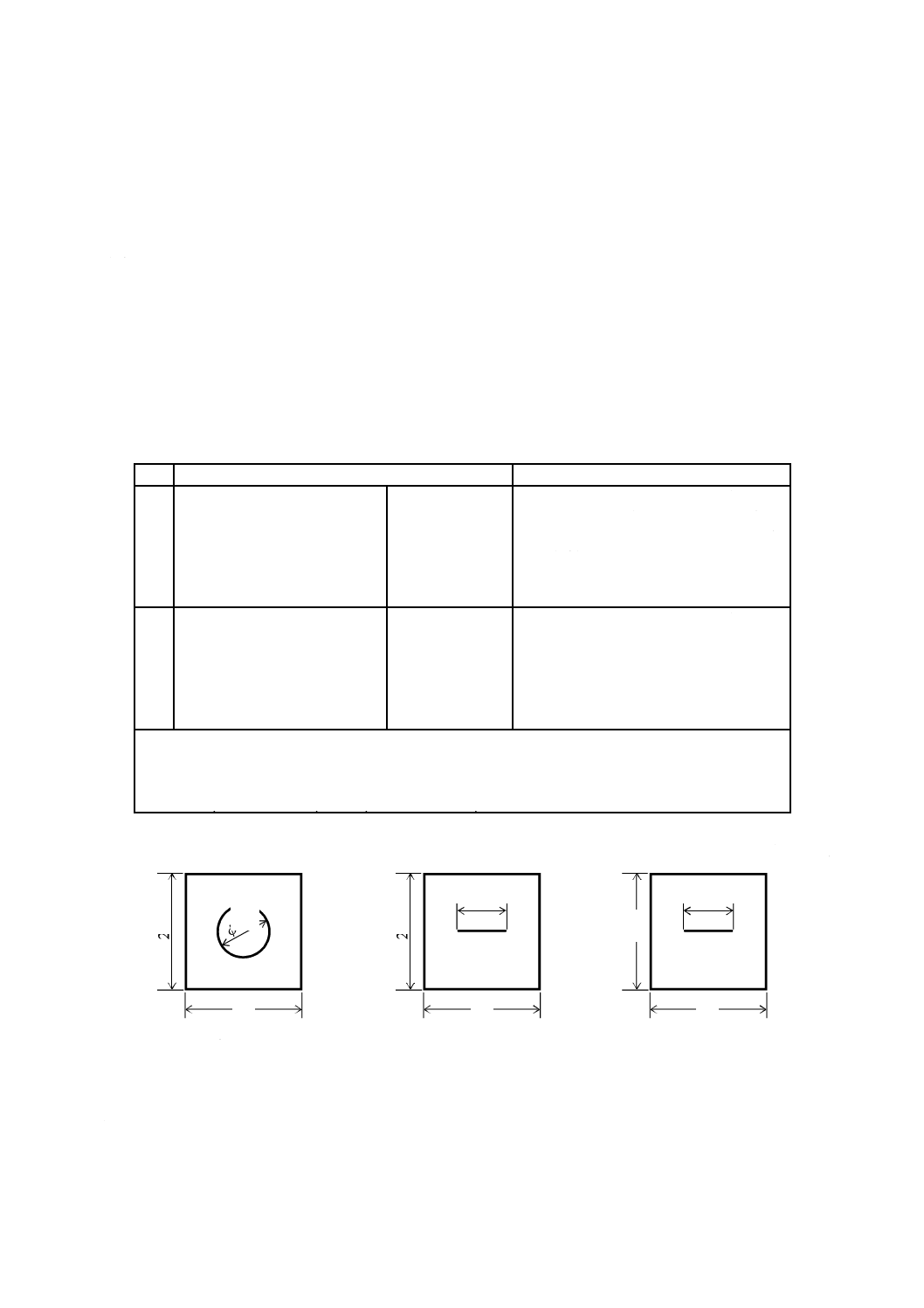

JA.1 A型標準試験片

A型標準試験片は,次による。

a) A型標準試験片は,装置,磁粉,検査液の性能,連統法における試験体表面の有効磁界の強さ,方向,

探傷有効範囲及び試験操作の適否を調べるもので,人工きずの寸法が許容差を十分に満足することが

客観的データに基づき証明されたものでなければならない。

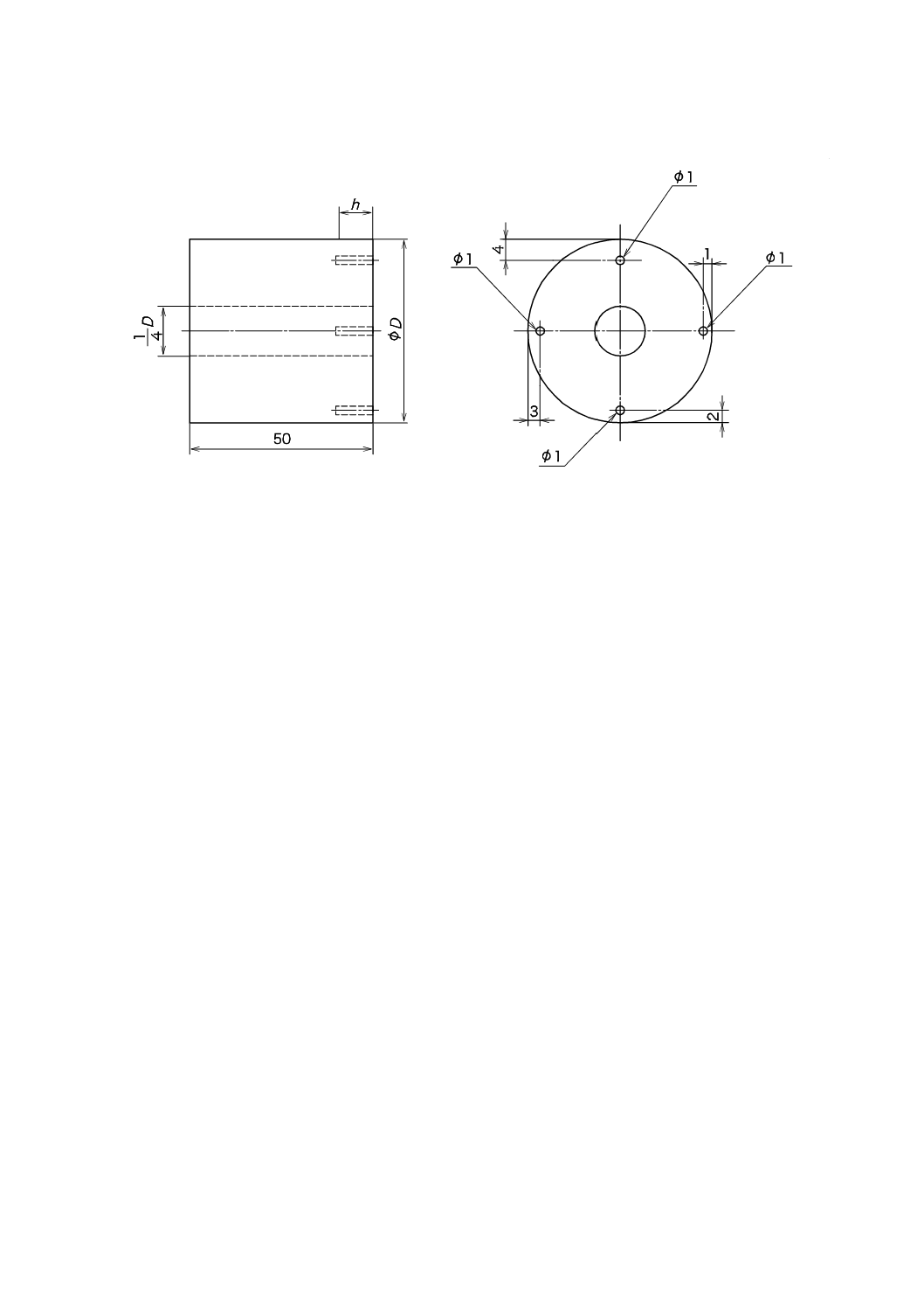

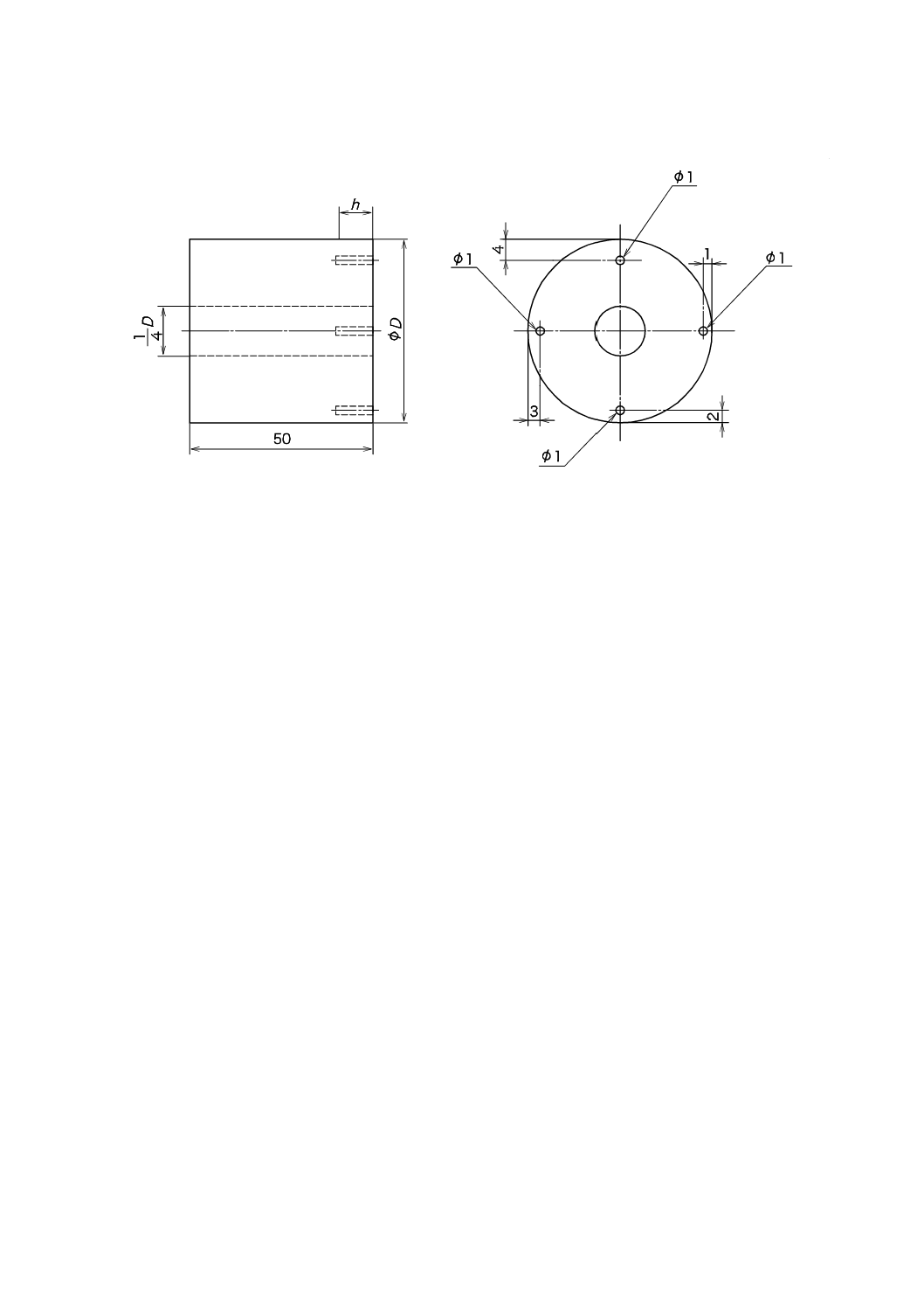

b) A型標準試験片の名称及び材質は,表JA.1による。また,形状及び寸法は,図JA.1による。

表JA.1−A型標準試験片の名称及び材質

名称

材質

1類 A1-7/50

A1-15/50

A1-30/50

A1-15/100

A1-30/100

A1-60/100

直線形

円形

電磁軟鉄(JIS C 2504のSUY-1種)又は純

鉄を焼なまし(不活性ガス雰囲気中

600 ℃,1時間保持,100 ℃まで同雰囲気

中で徐冷)したもの。

2類 A2-7/50

A2-15/50

A2-30/50

A2-15/100

A2-30/100

A2-60/100

直線形

電磁軟鉄(JIS C 2504のSUY-1種)又は純

鉄の冷間圧延のままのもの。

注記1 試験片の名称のうち,斜線の左は人工きずの深さを,斜線の右は板の厚さを示し,寸法の単位

はμmとする。

注記2 人工きずの深さの許容差は,人工きずの深さが7 μmの場合は±2 μm,15 μmの場合は±4 μm,

30 μmの場合は±8 μm,60 μmの場合は±15 μmとする。

単位 mm

20

φ10

20

7/50

A1

20

20

7/50

A1

6

20

20

7/50

A2

6

a) 円形

b) 直線形

図JA.1−A型標準試験片の形状及び寸法

c) A型標準試験片のA2(2類)は,A1(1類)よりも高い有効磁界の強さで磁粉模様が現れ,また,そ

の名称の分数値の小さいものほど,順次高い有効磁界の強さで磁粉模様が現れる。

22

Z 2320-1:2017

d) A型標準試験片の適用に当たっては,明確な試験条件の下に最も検出性能がよくない位置において,

きずが検出できる条件が確認できる標準試験片を選定する。又は,試験体表面の有効磁界の強さが分

かっているときは,それが確認できる標準試験片を選定する。

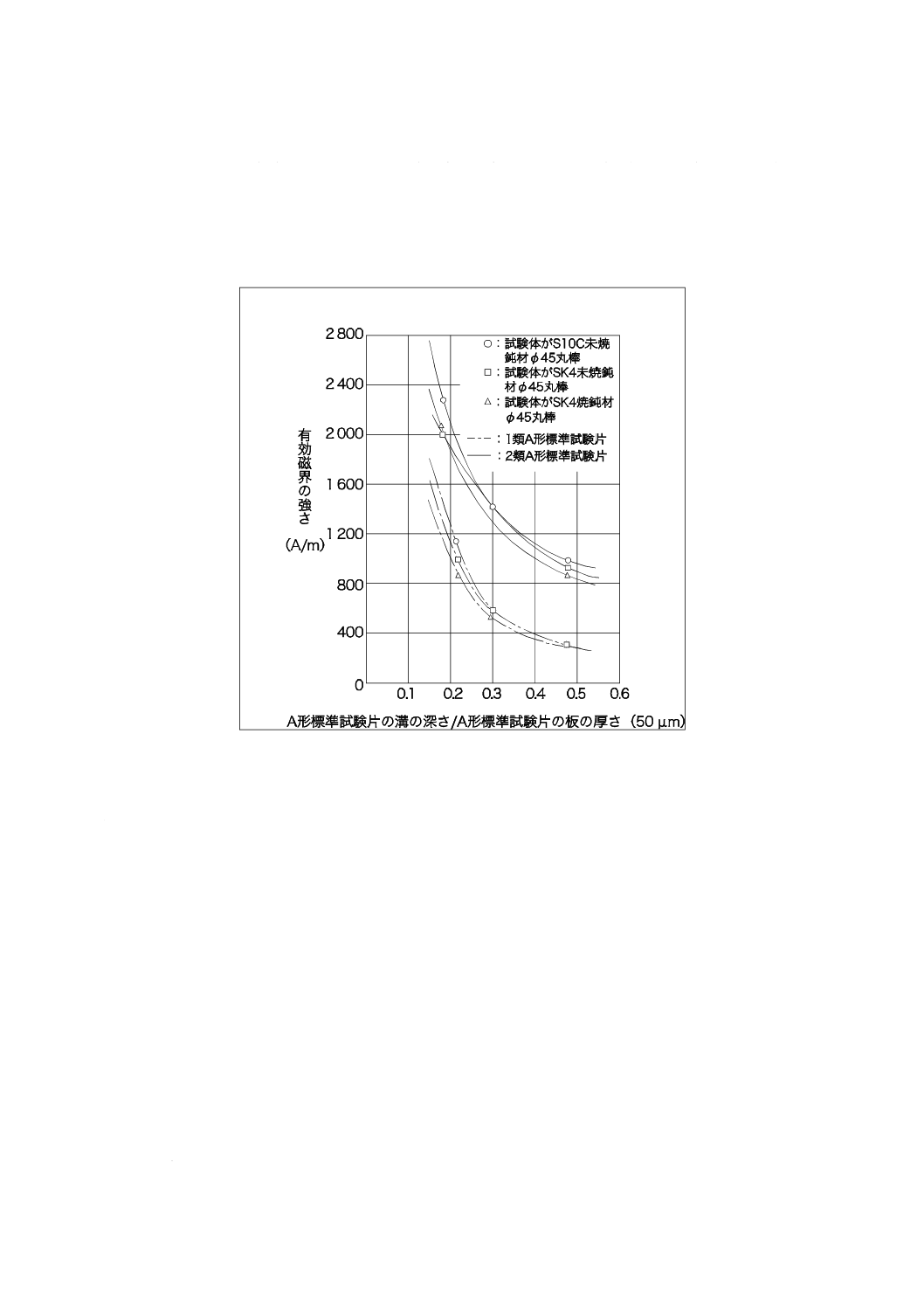

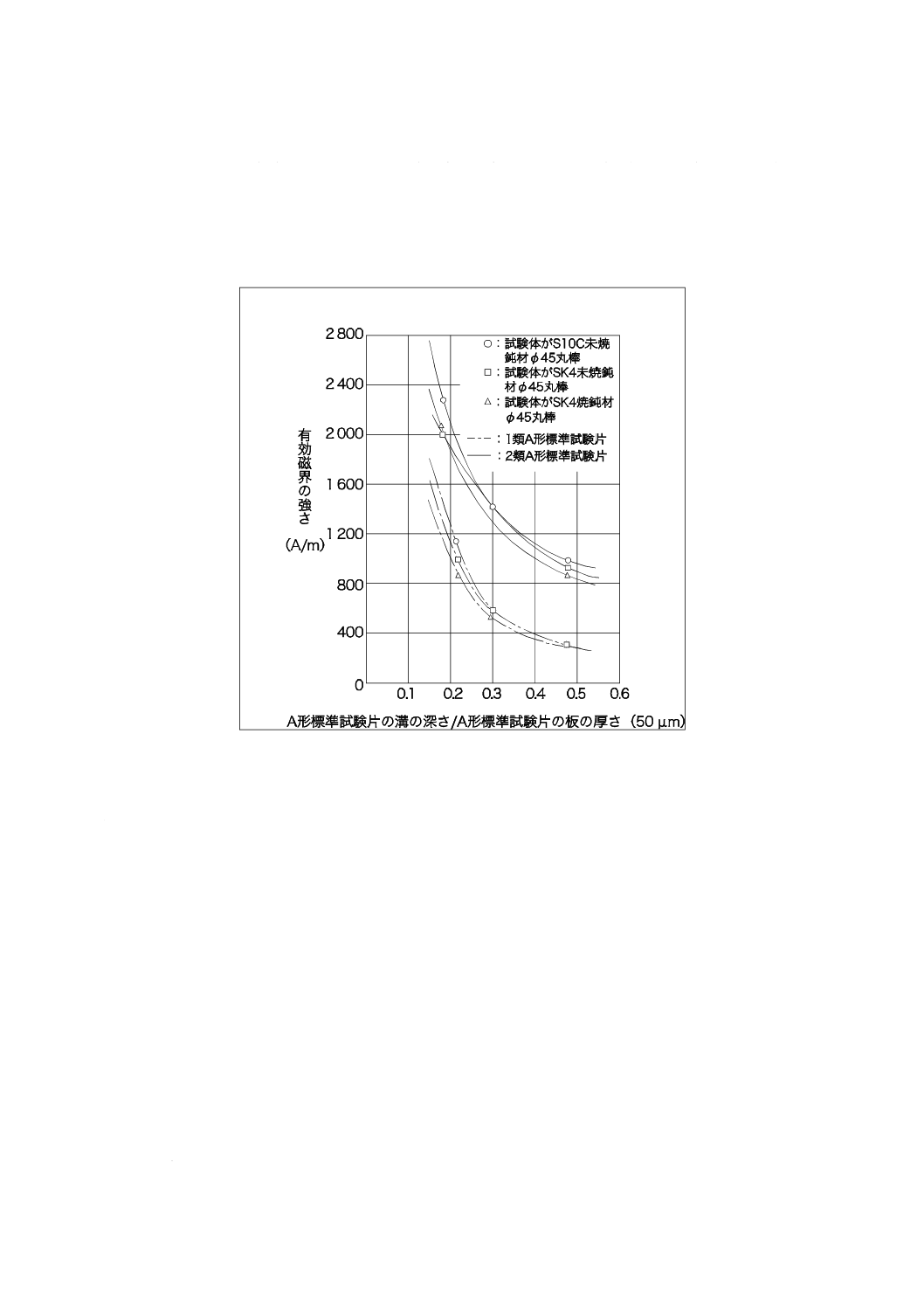

注記 標準試験片に明瞭な磁粉模様が現れるときの磁界の強さについて,黒色磁粉を適用した場合

の例を,図JA.2に示す。

(出典:JIS G 0565:1992解説)

図JA.2−A型標準試験片の磁粉模様とφ45丸棒試験体の磁界の強さとの関係

e) 図JA.2に示すA型標準試験片の磁界の強さを超えて,より強い有効磁界を必要とする場合には,次

の例に示すように標準試験片の名称の倍数で表す。

例 (A2-7/50)×2:A2-7/50で磁粉模様が得られた磁化電流値の2倍の磁化電流値で試験すること

を示す。

f)

A型標準試験片は,人工きずのある面が試験面によく密着するように,適切な粘着性テープを用いて

試験面に貼り付ける。この場合,粘着性テープが標準試験片の人工きずの部分を覆ってはならない。

g) A型標準試験片への磁粉の適用は,連続法で行う。

h) A型標準試験片は,初期の形状・寸法・磁気特性に変化を生じた場合は,用いてはならない。

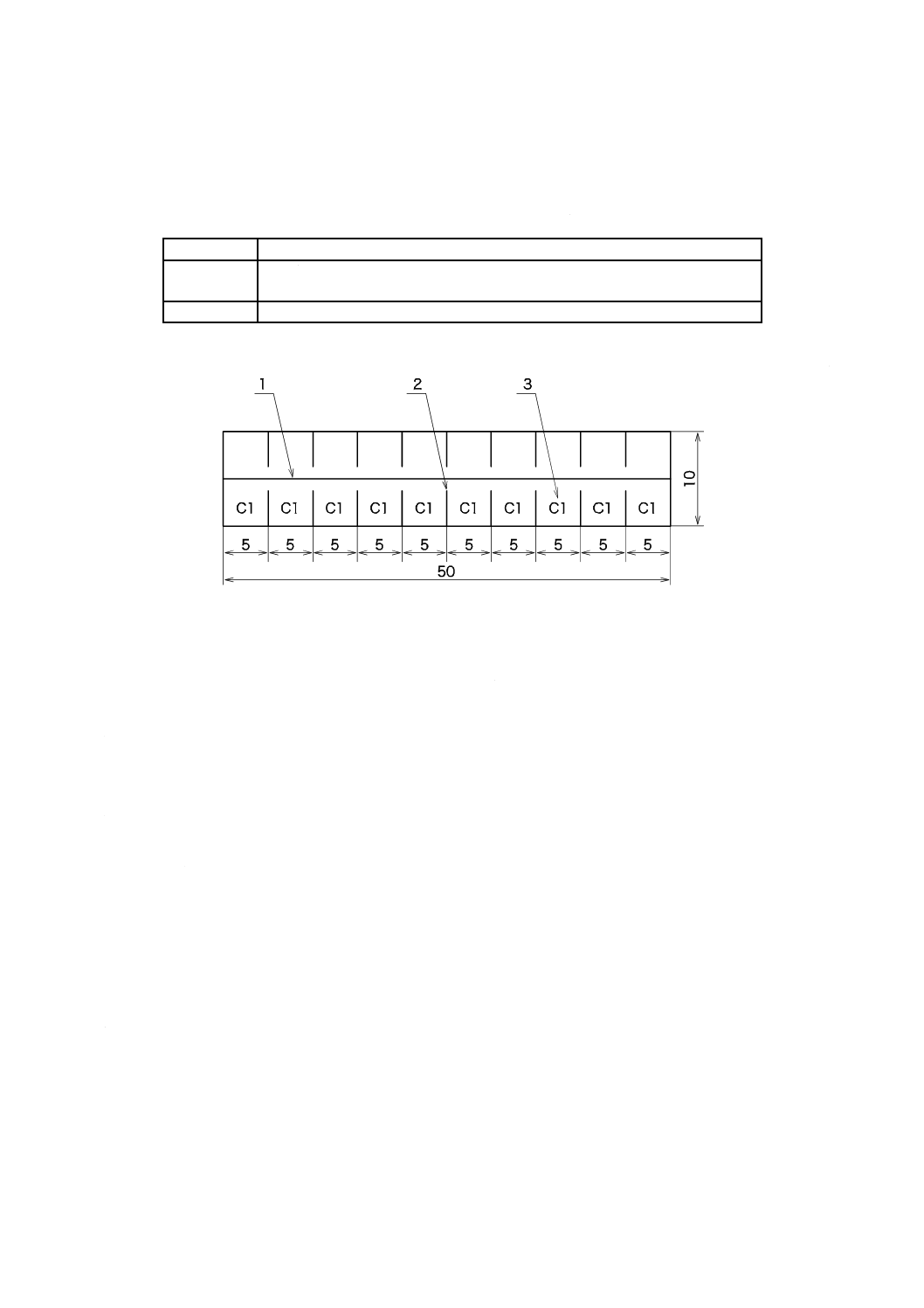

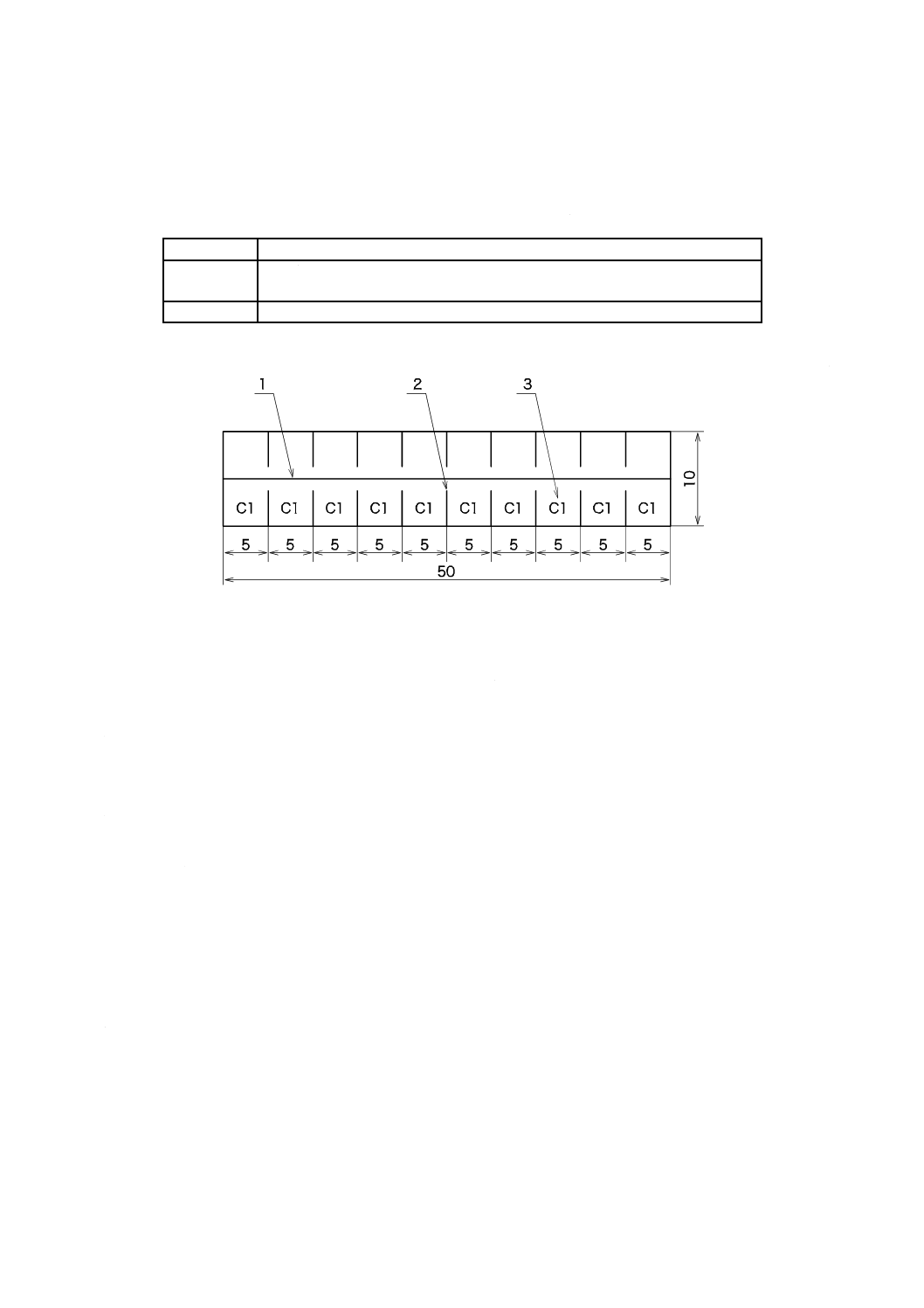

JA.2 C型標準試験片

C型標準試験片は,次による。

a) C型標準試験片は,溶接部の開先面などの狭い部分で,寸法的にA型標準試験片の適用が困雑な場合

に,A型標準試験片の代わりに用いるもので,人工きずの寸法が許容公差を十分に満足することが客

観的データに基づき証明されたものとする。

23

Z 2320-1:2017

b) C型標準試験片の名称及び材質は,表JA.2による。また,形状及び寸法は,図JA.3による。板の厚

さは,50 μmとする。

表JA.2−C型標準試験片の名称及び材質

名称

材質

C1

電磁軟鉄(JIS C 2504のSUY-1種)又は純鉄を焼なまし(不活性ガス雰囲気中

600 ℃,1時間保持,100 ℃まで同雰囲気中で徐冷)したもの。

C2

電磁軟鉄(JIS C 2504のSUY-1種)又は純鉄の冷間圧延のままのもの。

単位 mm

1 人工きず

2 分割線

3 表示の刻印

図JA.3−C型標準試験片の形状及び寸法(表示はC1の場合)

c) C型標準試験片の人工きずの寸法は,深さ8 μm±1 μm,幅50 μm±8 μmとする。

d) C型標準試験片のC1はA1-7/50,C2はA2-7/50にそれぞれ近い値の有効磁界で磁粉模様が現れるもの

とする。

e) C型標準試験片は,分割線に従って5 mm×10 mmの小片に切り離し,人工きずのある面が試験面に

よく密着するように適切な両面粘着テープ又は接着剤によって試験面に貼り付けて用いる。この場合,

両面粘着テープなどの厚さは,100 μm以下とする。

f)

C型標準試験片への磁粉の適用は,連続法で行う。

g) C型標準試験片は,初期の形状,寸法及び磁気特性に変化を生じた場合には,用いてはならない。

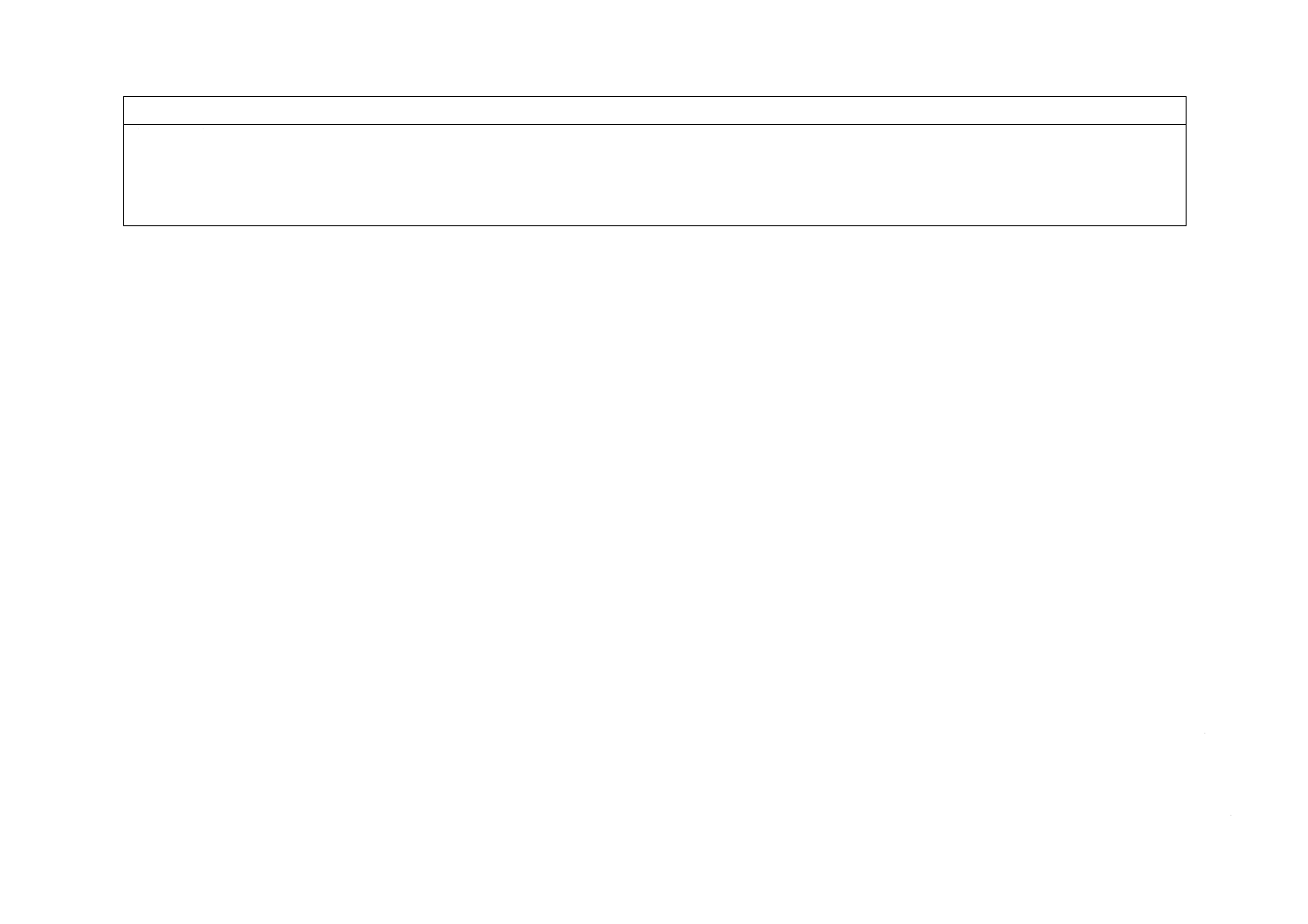

JA.3 B型対比試験片

B型対比試験片は,次による。

a) B型対比試験片は,装置,磁粉及び検査液の性能を調べるのに用いる。

b) B型対比試験片の形状及び寸法は,図JA.4によるものとし,通常,JIS C 2504に規定する材料を用い

る。ただし,用途によっては試験体と同じ材質及び径のものを用いてもよい。

c) B型対比試験片は,被覆した導体を貫通孔の中心に通し,連続法で円筒面に磁粉を適用して用いる。

24

Z 2320-1:2017

単位 mm

h 10以上

D 50,100,200

図JA.4−B型対比試験片の形状及び寸法

25

Z 2320-1:2017

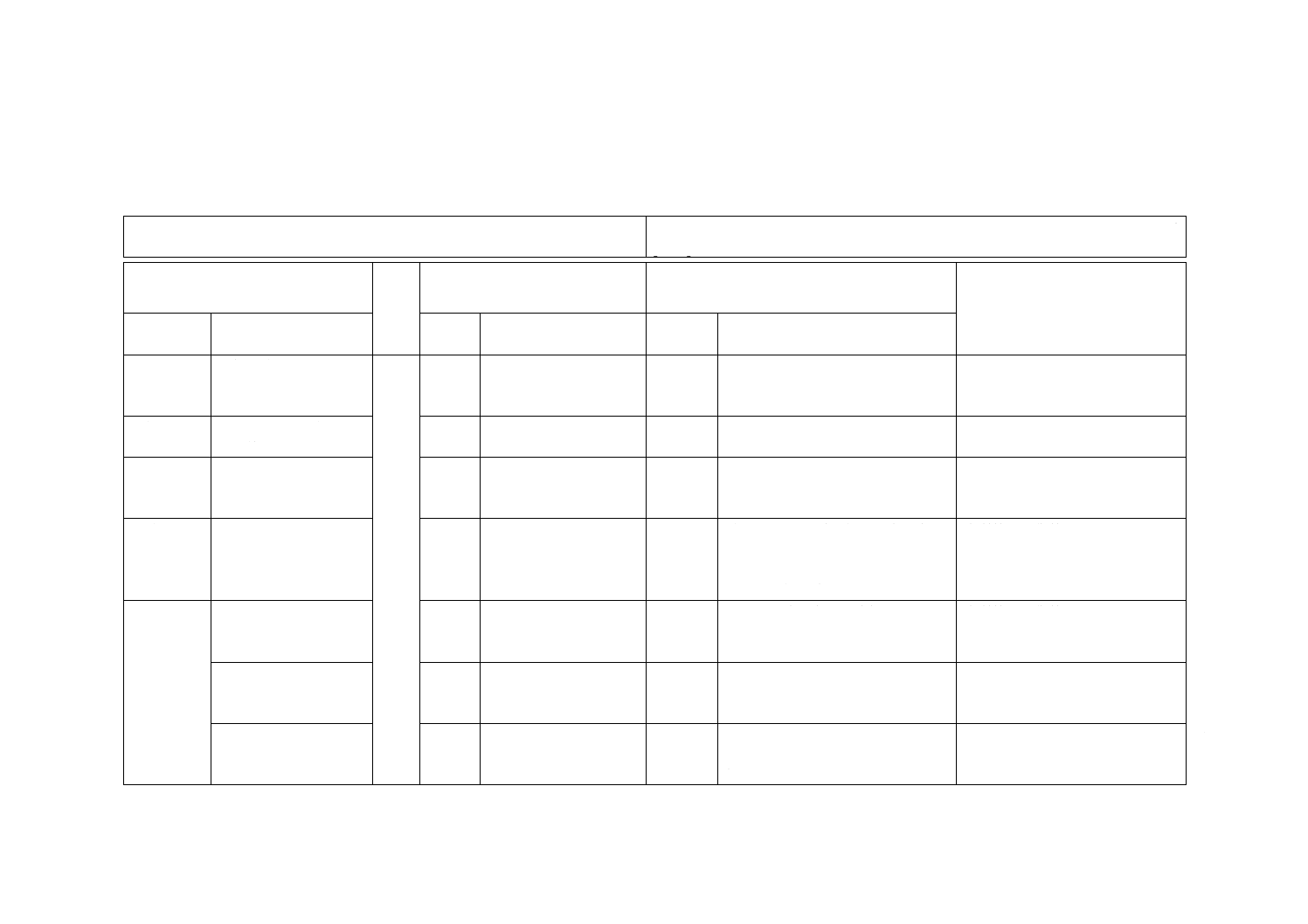

附属書JB

(参考)

JISと対応国際規格との対比表

JIS Z 2320-1:2017 非破壊試験−磁粉探傷試験−第1部:一般通則

ISO 9934-1:2015,Non-destructive testing−Magnetic particle testing−Part 1: General

principles

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

1 適用範囲 磁粉探傷試験の一般通

則

1

JISにほぼ同じ

変更

ISO規格では残留法は適用しない

としているが,JISでは残留法につ

いても適用している。

今後,ISOへ提案を検討する。

3 用語及び

定義

JIS Z 2300を引用。

その他の用語

3

EN 1330-1,-2,-7及び

ISO 12707を引用

変更

用語を規定したJISを引用し,その

他の用語を規定。

実質的な技術的差異はない。

5 安全上の

予防措置

有害,可燃性又は揮発

性の材料を使用する場

合の予防措置

5

JISにほぼ同じ

追加

安全性及び環境上の要求について,

具体的に詳細な内容を追加。

実質的な技術的差異はない。

7 前処理

前処理方法

7

JISにほぼ同じ

追加

前処理範囲,分解脱磁,電極接触面

の処理,油孔などの処置及び乾式用

磁粉の適用の場合の試験体表面の

乾燥の詳細を追加した。

実質的な技術的差異はない。

8 磁化

8.1 一般

8.1

JISにほぼ同じ

追加

残留法の適用方法を追加。

磁化方法及び電流値の選定につい

て具体的な方法を追加。

実質的な技術的差異はない。

今後,ISOへ提案を検討する。

8.2 磁化の確認

8.2 d)

JISにほぼ同じ

追加

旧JISにおいて蓄積されていたノ

ウハウとして,磁化の確認にA型

又はC型標準試験片の使用を追加。

今後,ISOへ提案を検討する。

8.3.1 一般

8.3.1

JISにほぼ同じ

追加

試験を実施するときの注意事項に

ついて,具体的に詳細な内容を追

加。

実質的な技術的差異はない。

3

Z

2

3

2

0

-1

:

2

0

1

7

26

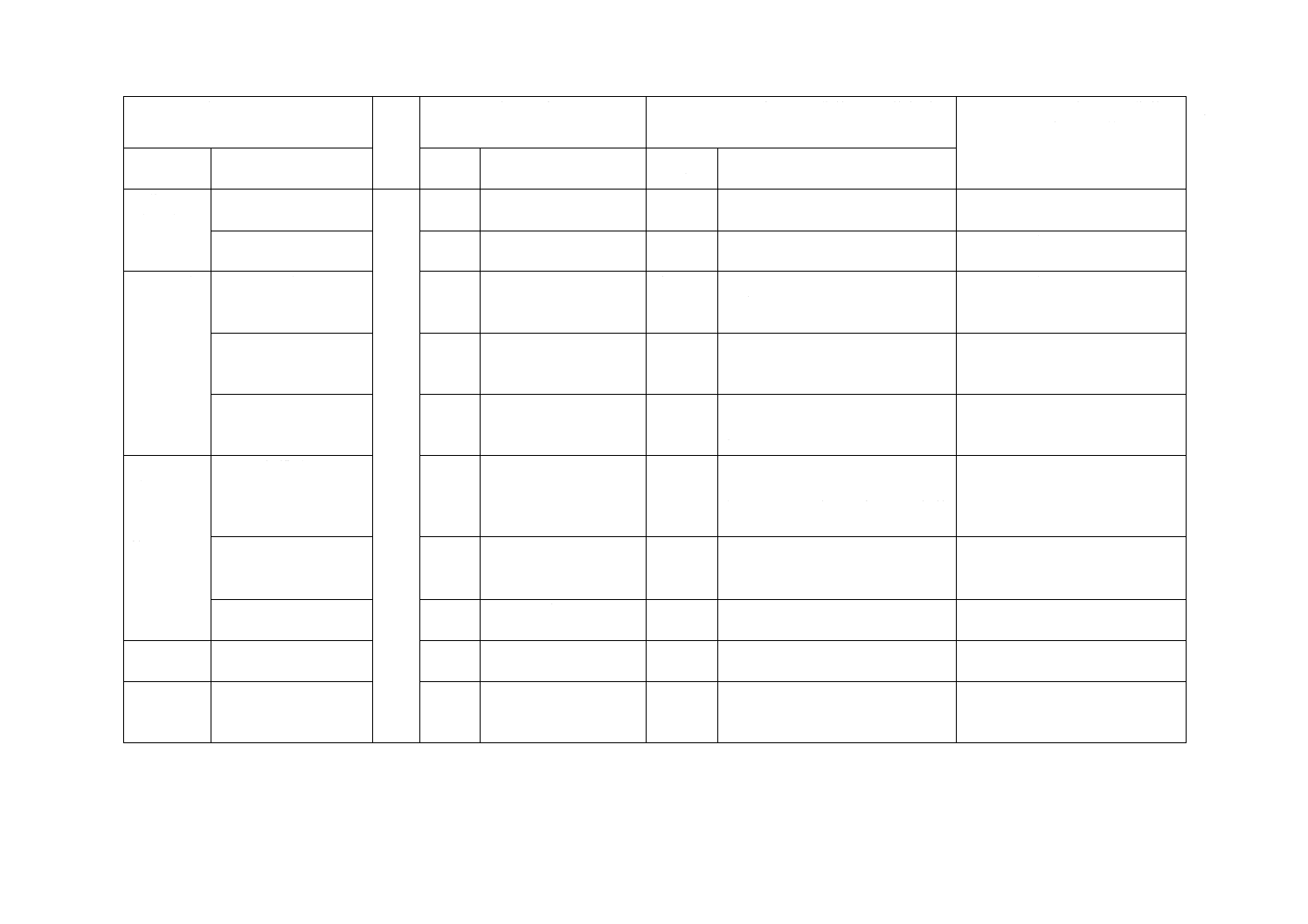

Z 2320-1:2017

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

8 磁化

(続き)

8.3.2.1A 直角通電法

−

−

追加

通電法の技法を細分化し,旧JISで

適用されていた直角通電法を追加。

実質的な技術的差異はない。

図1A

−

−

追加

旧JISで適用されていた直角通電

法の図1Aを追加。

実質的な技術的差異はない。

9 検出媒体 9.1 検出媒体の特性及

び選択

9.1

JISにほぼ同じ

追加

適切な磁粉の使用及び検出媒体の

濃度範囲について具体的な内容を

追加。

実質的な技術的差異はない。

9.2 検出媒体の性能試

験

9.2

JISにほぼ同じ

追加

性能試験に使用する試験体に,標準

試験片及び自然きずをもつ試験体

を追加。

実質的な技術的差異はない。

9.3 検出媒体の適用

9.3

JISにほぼ同じ

追加

旧JISにおいて蓄積されていた,残

留法の適用及び湿式法の適用を追

加。

今後,ISOへ提案を検討する。

12 磁粉模

様の分類,

記録及びき

ずに関する

情報

12.2 疑似模様の確認

12

JISにほぼ同じ

追加

旧JISにおいて蓄積されていた,磁

粉模様がきずによるものか,又は疑

似模様かを判定する方法を具体的

に追加。

実質的な技術的差異はない。

12.3 きずによる磁粉模

様の分類

12

JISにほぼ同じ

追加

旧JISにおいて蓄積されていた,磁

粉模様の分類に連続した磁粉模様

及び分散した磁粉模様を追加。

実質的な技術的差異はない。

12.4 磁粉模様の記録

12

JISにほぼ同じ

追加

旧JISにおいて蓄積されていた,磁

粉模様の記録方法を追加。

実質的な技術的差異はない。

15 試験報

告書

試験報告書

15

JISにほぼ同じ

追加

分かりやすく,具体的に規定するた

め,記載項目の詳細を追加。

実質的な技術的差異はない。

附属書JA

(規定)

標準試験片及び対比試

験片

−

−

追加

旧JISにおいて蓄積されていた,A

型又はC型標準試験片及びB型対

比試験片を追加。

今後,ISOへ提案を検討する。

3

Z

2

3

2

0

-1

:

2

0

1

7

27

Z 2320-1:2017

JISと国際規格との対応の程度の全体評価:ISO 9934-1:2015,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 追加 ················ 国際規格にない規定項目又は規定内容を追加している。

− 変更 ················ 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD ··············· 国際規格を修正している。

3

Z

2

3

2

0

-1

:

2

0

1

7