Z 2290:2004

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づいて,日本工業標準調査会の審議を経て,経済産業大臣が制定した日

本工業規格である。

この規格の一部が,技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の

実用新案登録出願に抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会

は,このような技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の実用新

案登録出願にかかわる確認について,責任はもたない。

Z 2290:2004

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 1

3. 定義 ······························································································································ 1

4. 高温腐食試験方法の選択指針及び腐食環境条件の選定指針 ······················································ 2

4.1 高温腐食試験方法の選択指針 ··························································································· 2

4.2 腐食環境条件の選定指針 ································································································· 3

4.3 試薬 ···························································································································· 3

4.4 ガス雰囲気条件の選定指針 ······························································································ 3

5. 試験温度調節及び試験片温度の許容範囲 ·············································································· 3

5.1 温度制御器 ··················································································································· 3

5.2 温度計 ························································································································· 4

5.3 試験片温度の許容範囲 ···································································································· 4

6. 試験片 ··························································································································· 4

7. 腐食の定量的評価方法 ······································································································ 4

7.1 腐食減量に基づく方法 ···································································································· 4

7.2 金属組織観察に基づく方法 ······························································································ 5

8. 腐食生成物,排ガスなどの処理 ·························································································· 5

9. 記録及び報告 ·················································································································· 5

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

Z 2290:2004

金属材料の高温腐食試験方法通則

General rules for high-temperature corrosion test of metallic materials

1. 適用範囲 この規格は,金属材料の高温での腐食を定量的に評価するための高温腐食試験方法に共通

な事項について規定する。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の一部を構成する。こ

れらの引用規格は,その最新版(追補を含む。)を適用する。

JIS B 0127 火力発電用語−蒸気タービン及び附属装置並びに地熱発電設備

JIS B 0130 火力発電用語(一般)

JIS B 7502 マイクロメータ

JIS B 7507 ノギス

JIS C 1602 熱電対

JIS G 0202 鉄鋼用語(試験)

JIS R 6251 研磨布

JIS R 6252 研磨紙

JIS R 6253 耐水研磨紙

JIS Z 0103 防せい防食用語

JIS Z 2291 金属材料の高温ガス腐食試験方法

JIS Z 2292 金属材料の塩塗布高温腐食試験方法

JIS Z 2293 金属材料の塩浸せき及び塩埋没高温腐食試験方法

JIS Z 2294 金属材料の電気化学的高温腐食試験方法

JIS Z 8401 数値の丸め方

3. 定義 この規格で用いる主な用語の定義は,JIS B 0127, JIS B 0130, JIS G 0202及びJIS Z 0103に

よるほか,次による。

a) 試験方法に関する用語

1) 高温ガス腐食試験 高温の腐食性ガス雰囲気中での材料の腐食の程度を調べる試験。

2) 塩塗布高温腐食試験 材料表面に腐食性の塩を塗布した高温腐食環境中での腐食の程度を調べる試

験。

3) 塩浸せき高温腐食試験 腐食性の溶融塩中へ試験片を浸せきして材料の腐食の程度を調べる試験。

試験片全体を溶融塩中に浸せきする場合を完全浸せき試験,一部分を浸せきする場合を部分浸せき

試験及び浸せきを間欠的に繰り返す場合を交互浸せき試験という。

4) 塩埋没高温腐食試験 固相と液相とが共存する腐食性の混合塩中に試験片を埋設して腐食の程度を

2

Z 2290:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

調べる試験。

5) 電気化学的高温腐食試験 溶融塩中に浸せきした試験片を電極として,その分極曲線,交流インピ

ーダンスなどを測定することによって耐食性の程度などを調べる試験。

b) 腐食の評価法に関する用語

1) スケール 腐食によって試験片表面に生成する酸化物膜をはじめとする層状たい(堆)積物の総称。

2) 変質層 腐食によって試験片の表面部近傍で組成的な,又は組織的な変化が生じた領域。

3) 脱スケール方法 腐食試験後,表面に付着した酸化物などの腐食生成物(スケール)を除去する方

法。

4) 腐食増量 腐食試験によって試験片表面に付着した腐食生成物を含めた質量増,又は単位表面積当

たりの質量増。

5) 侵食深さ 腐食を受けた材料の試験前表面から腐食部の先端までの深さ。全面腐食による侵食深さ

の平均値を平均侵食深さ又は表面損失といい,全面腐食又は局部腐食による侵食深さの最大値を最

大侵食深さという。

6) 電気化学的評価 電気化学的手法を用いて材料の腐食の程度,腐食反応速度などを推定する方法。

腐食反応速度は電流値(腐食電流)で表すのが一般的であり,腐食電流はファラデーの法則によっ

て腐食減量に換算することができる。

4. 高温腐食試験方法の選択指針及び腐食環境条件の選定指針

4.1

高温腐食試験方法の選択指針 高温腐食試験方法の選択については,表1に示した種々の腐食環境

の特徴を的確に再現できる試験方法を選択することが重要であり,金属材料の高温腐食試験方法に関する

JIS Z 2291,JIS Z 2292,JIS Z 2293及びJIS Z 2294のうち最適なものを選択することが望ましい。

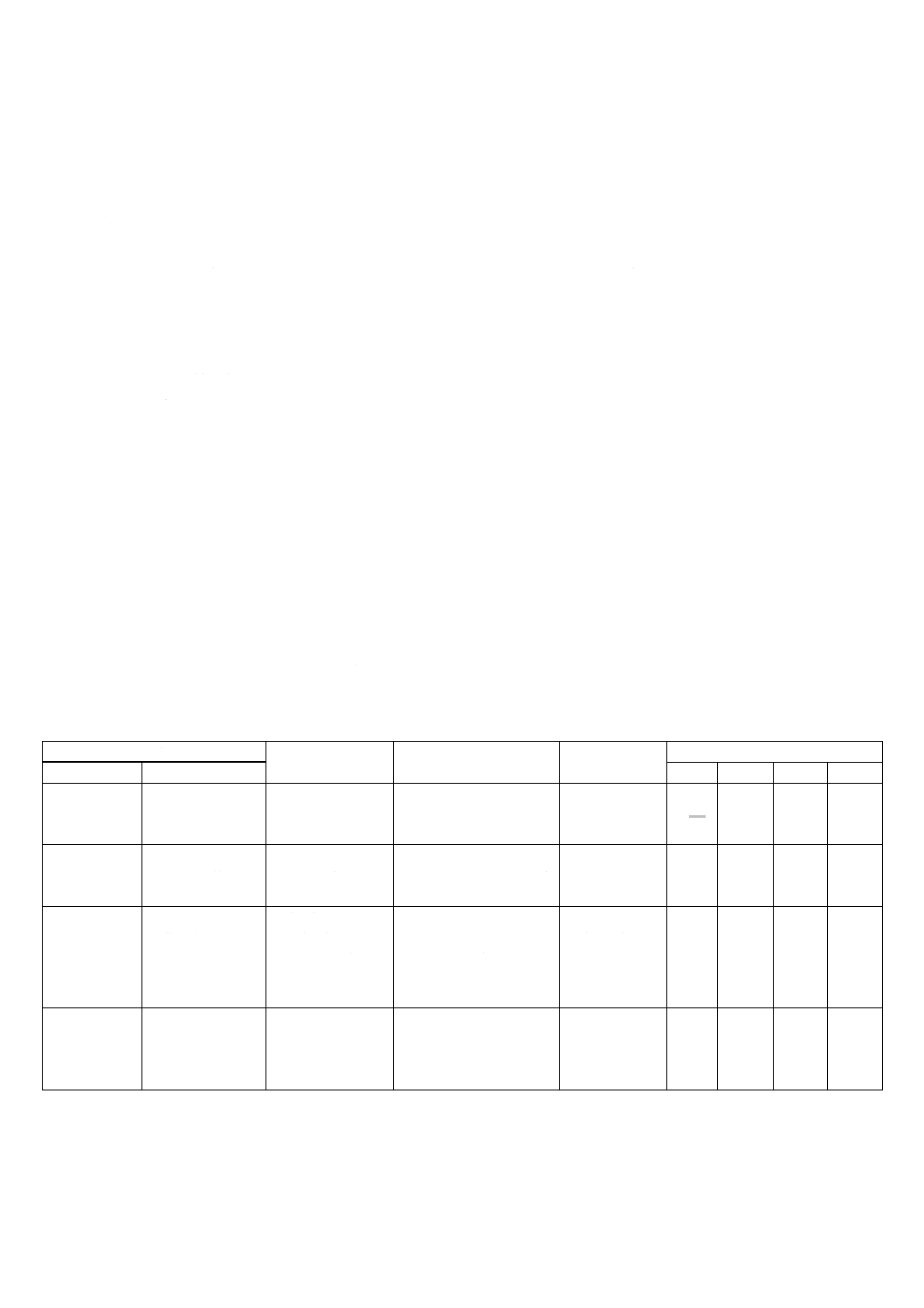

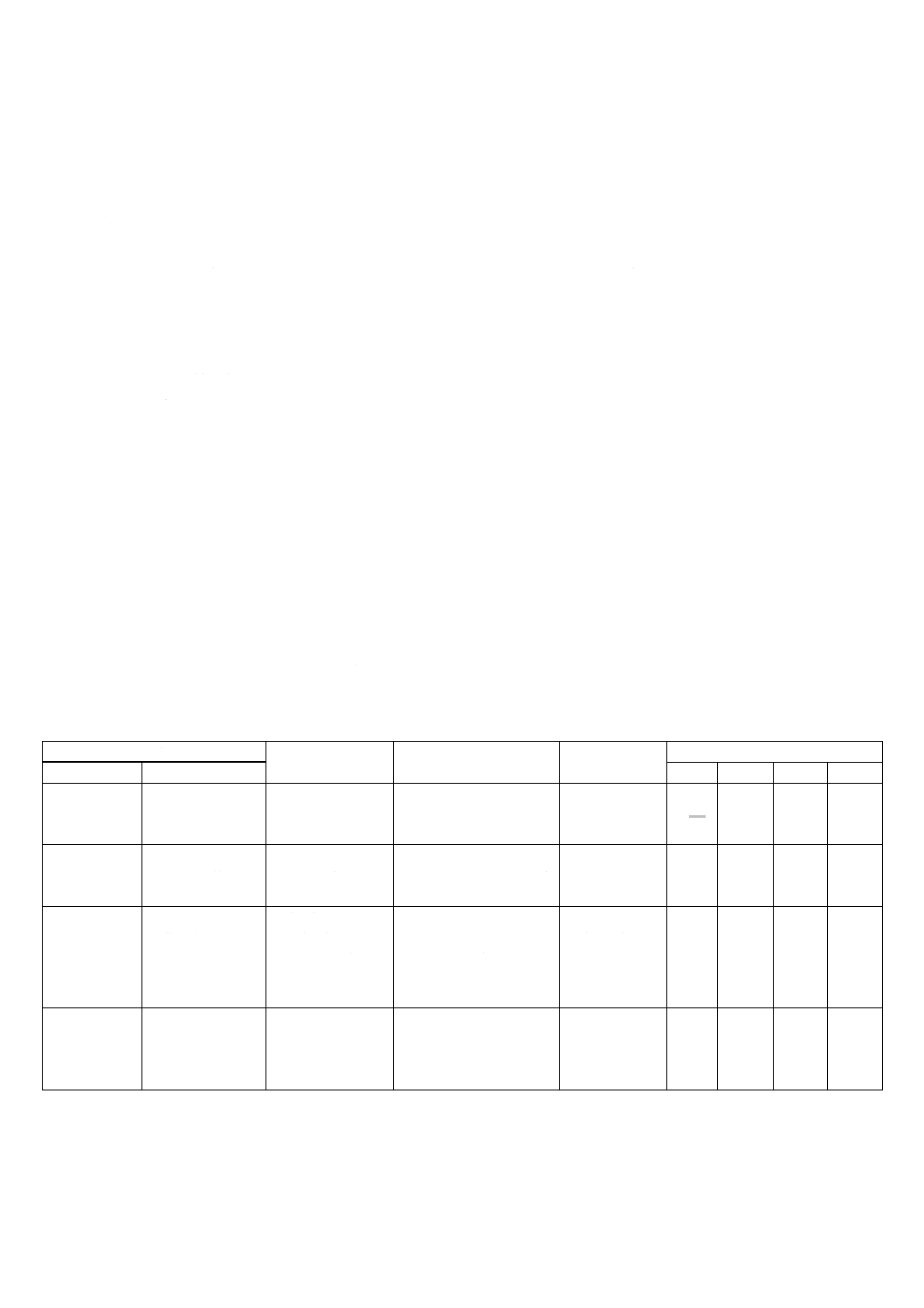

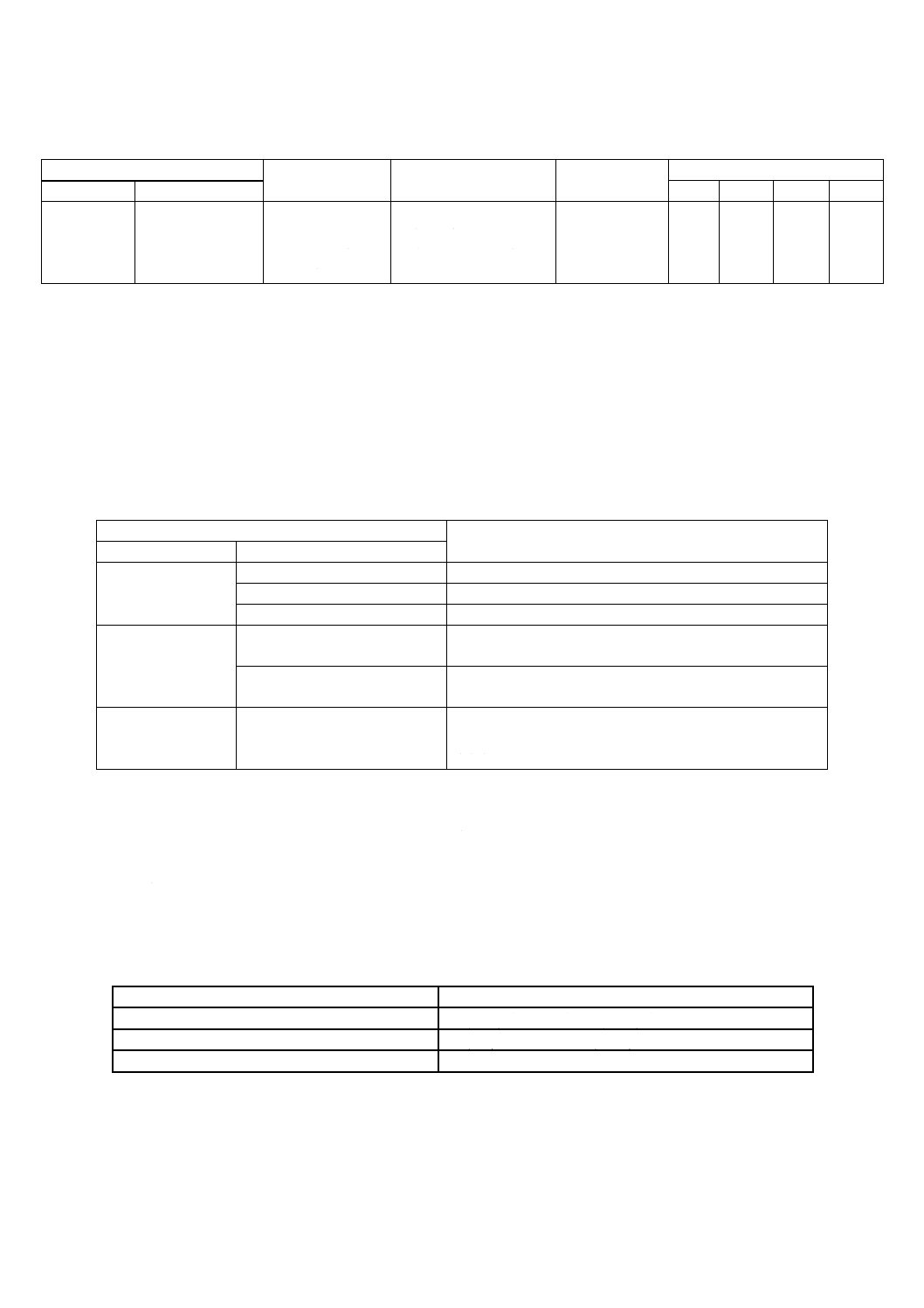

表 1 高温腐食環境・腐食損傷の概要と各種高温腐食試験方法の適用性

用途

使用材料

環境の特徴

腐食損傷

腐食試験方法の適用性

プラント機器

部品名

Z2291

Z2292

Z2293

Z2294

ボイラ

−過熱器

−再熱器

−蒸発管

−炭素鋼

−低合金鋼

−ステンレス鋼

−化石燃焼ガス

−Na,K,S,Vなどの溶融

塩

−高温酸化

−高温硫化

―

○

○

○

ガスタービン

−タービン動・静翼

−燃焼器内筒

−Ni基超合金(1)

−Co基超合金(1)

−Fe基合金

−化石燃焼ガス

−Na,S,V,Clなどの溶

融塩

−高温酸化

−ホット・コロ

ージョン

―

○

○

○

廃棄物焼却

プラント

−過熱器

−蒸発管

−火格子

−炭素鋼

−低合金鋼

−ステンレス鋼

−Ni基合金

−耐熱鋳鋼

−燃焼排ガス

−Na,K,Fe,Zn,Pbなど

の塩化物系溶融塩

−HClガス,Cl2ガス,硫酸

塩

−酸・塩化腐食

−溶融塩腐食

―

○

○

○

石油精製・化

学

−接触分解

−水添・脱硫装置

−エチレン分解炉

−低合金鋼

−高合金鋼

−ステンレス鋼

−耐熱鋳鋼

−高温高圧分解ガス

−H2,H2S,CO,Cなどの

還元性ガス

−水素侵食

−高温硫化

−浸炭・脱炭

○

―

○

―

3

Z 2290:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

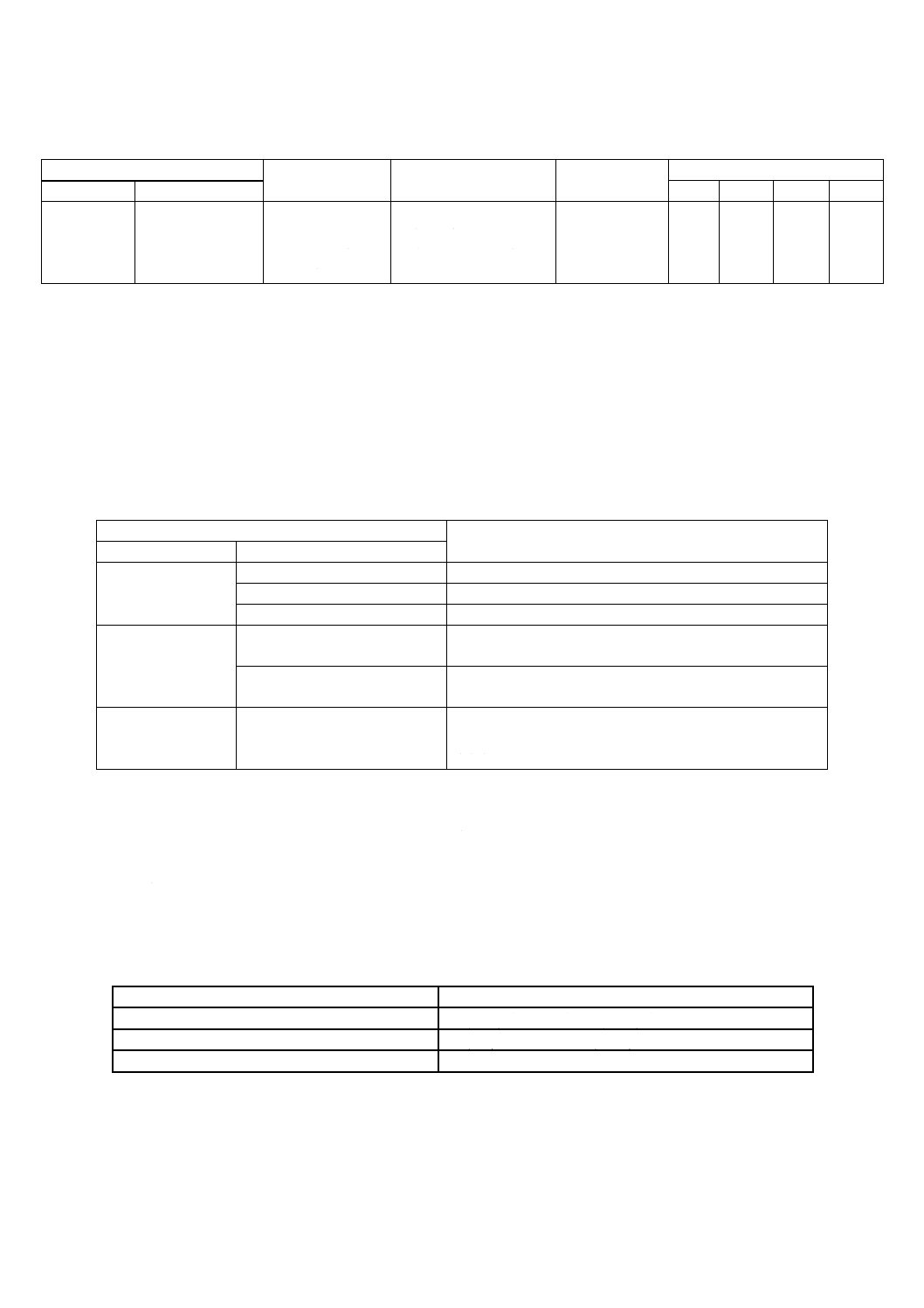

表 1 高温腐食環境・腐食損傷の概要と各種高温腐食試験方法の適用性(続き)

用途

使用材料

環境の特徴

腐食損傷

腐食試験方法の適用性

プラント機器

部品名

Z2291

Z2292

Z2293

Z2294

化学プラント

−有機ハライド装置

−熱交換器

−低合金鋼

−高合金鋼

−ステンレス鋼

−Ni基合金

−Cl,F,I,Brなどの無機・

有機化合物

−酸化・還元性雰囲気

−ハロゲン化物

腐食

○

―

―

―

注(1) 析出強化機構を付与した高強度合金を超合金と呼ぶ。

備考 適用性欄の○は適用性あり,―は適用外又は未確立を示す。

4.2

腐食環境条件の選定指針 JIS Z 2292,JIS Z 2293及びJIS Z 2294の高温腐食試験で塩を用いる場合,

表2に示した種々の腐食環境を的確に再現できる塩を用い,試薬の塩を混合して用いる場合には組成を適

切に選定することが望ましい。

表 2 主要プラント機器における塩の構成例

用途

塩(灰)の組成例

プラント機器

燃料の種類など

ガスタービン

高品位燃料(LNGなど)

Na2SO4,Na2SO4-NaCl

低質油(重油など)

Na2SO4-V2O5

石炭ガス燃焼

K2SO4-Na2SO4-Fe2O3

ボイラ

低質油(重油など)

V2O5-Na2SO4,NaVO3-Na2SO4,V2O5-Na2SO4-NaCl

実缶採取灰

石炭燃焼

K2SO4-Na2SO4-Fe2O3,CaSO4

(上記塩にAl2O3,SiO2などを添加)

廃棄物焼却炉

ボイラ

一般廃棄物

KCl-NaCl-K2SO4-Na2SO4-CaSO4-Al2O3

(上記塩にPbCl2,PbO,ZnCl2,ZnO,SiO2などを添加)

実缶採取灰

4.3

試薬 腐食環境を設定するための塗布塩,試験塩浴などの調整に用いる試薬は,JISに規定されたも

の又はそれと同等品を用いる。試薬に等級がある場合には,特級品を用いることが望ましい。

なお,実際のプラントから採取した灰を用いる場合には,その組成や融点などを明記する。

4.4

ガス雰囲気条件の選定指針 表2に示した各種プラント機器のガス雰囲気条件を適正に設定するこ

とが望ましい。主要機器のガス雰囲気組成の例を,表3に示す。

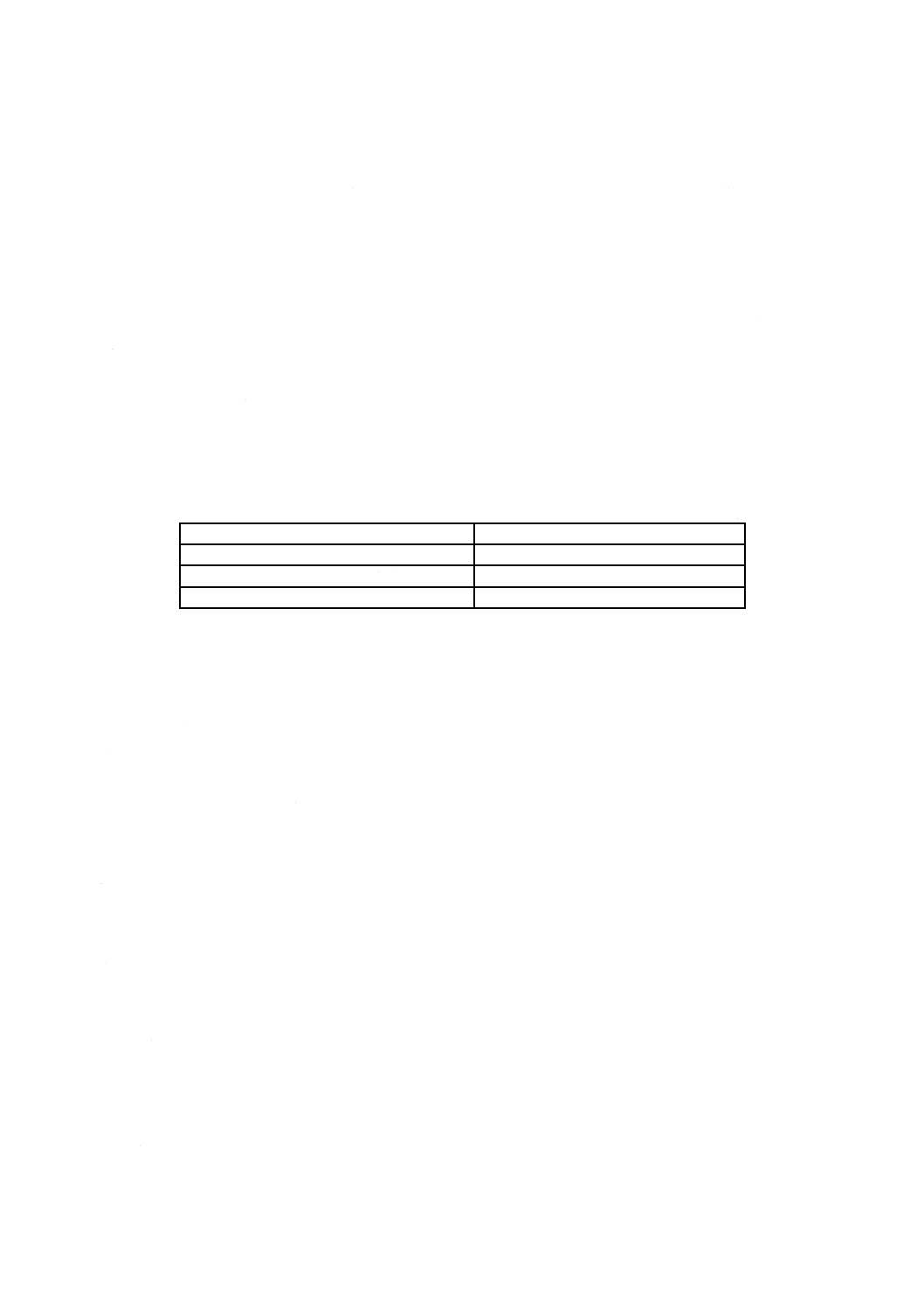

表 3 主要プラント機器におけるガス雰囲気組成の例

プラント機器

雰囲気ガス組成例(%は,体積百分率を表す)

ガスタービン

N2-(5~18)%O2-10 %CO2-(0.1~1)%SOx

ボイラ

N2-(1~5)%O2-10 %CO2-(0.1~1)%SOx

廃棄物焼却炉ボイラ

N2-10%O2-0.10 % HCl-10 %CO2-20 %H2O

5. 試験温度調節及び試験片温度の許容範囲

5.1

温度制御器 温度制御器は,測定温度の全範囲にわたって,試験片温度が表4の許容範囲内にある

ことを保証するのに十分なものを用いる。

4

Z 2290:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.2

温度計 試験温度の測定には,熱電対又は,熱電対と同等以上の精度の温度計を用いる。熱電対は,

JIS C 1602によるほか,次による。

a) 熱電対の材料は,試験の温度と腐食環境とに十分耐えられるものを用いる。また,素線の径は,使用

中に熱起電力が変化しない範囲で,なるべく小さくすることが望ましい。

b) 温度測定は,JIS C 1602によって校正した熱電対を用いて行う。熱電対の校正は,測定に使用する熱

電対の素線と同一ロットの素線で作られた熱電対の中から代表熱電対を取り出して行ってもよい。

c) 熱電対の測温接点は,試験片の表面と熱的によく接触させるか,又は試験部の代表温度が測定できる

ように配置し,炉壁からの放射熱を防ぐための適切な遮へいを施し,熱電対の炉内部分は絶縁する。

5.3

試験片温度の許容範囲 試験片温度の許容範囲は,試験片温度ごとに表4による。ただし,538 K以

下の場合及び1 273 Kを超える場合は,受渡当事者間の協定による。

なお,試験片の温度は,試験中は常に,試験片全域にわたり,その許容範囲内で,一様,かつ,一定に

保持しなければならない。

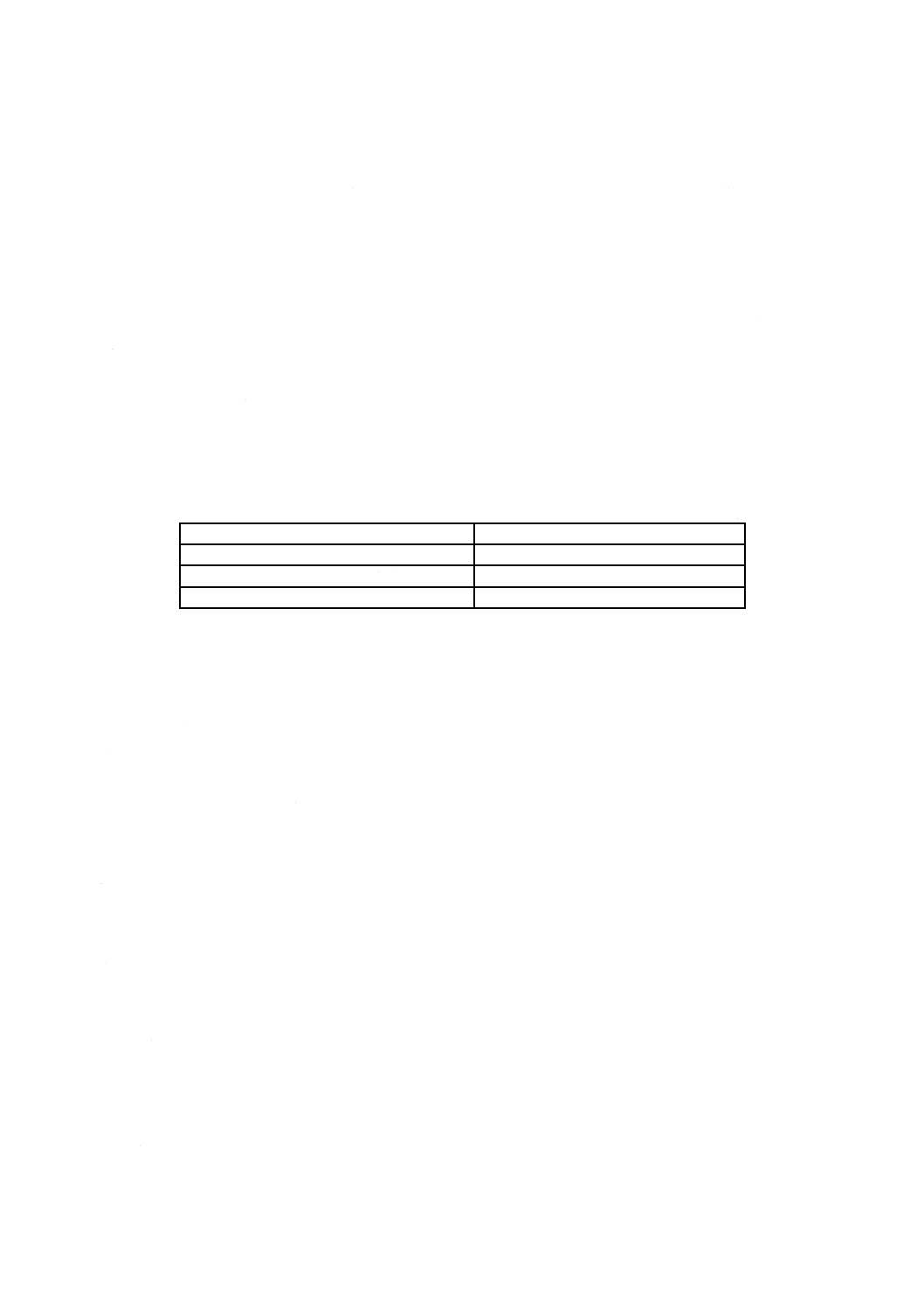

表 4 試験片温度の許容範囲

単位 K

試験片温度

許容範囲

538を超え 873以下

±3

873を超え 1 073以下

±4

1 073を超え 1 273以下

±5

6. 試験片 試験片は,次による。

a) 試験片は,通常,方形断面形状とし,その寸法は長さ10〜30 mm,幅10〜30 mm,厚さ1〜4 mmとす

る。ただし,試験上の制約からこのような寸法及び形状の試験片が使用できない場合には,受渡当事

者間の協定によって形状又は寸法を変更してもよいが,その場合にはその旨を報告書に明記する。

b) 同一条件の試験に用いる試験片の個数は,通常3個以上とする。

c) 試験片は,切断などによる加工層が残らないように機械加工する。

d) 試験片表面の最終仕上げは,JIS R 6251,JIS R 6252又はJIS R 6253に規定する研磨材粒度がP320番

以上の研磨材などで行う。

e) d)によらない場合は,その表面仕上げの状態を記述する。

f)

試験片の識別が必要な場合は,厚いスケールがついても消失しないように,打刻,切込み,せん孔,

その他適切な方法によって最小限の記号又は番号を付ける。

g) 試験片は適切な溶剤又は洗剤(非塩化物)で脱脂した後,乾燥する。

h) 試験片の寸法は,JIS B 7502又はJIS B 7507に規定する測定器によって測り,JIS Z 8401の規則Aの

規定によって0.1 mmのけたに丸める。

i)

試験片の質量は,感度0.1 mg以上の測定器(例えば,天びん)を用いて測り,JIS Z 8401の規則Aの

規定によって1 mgのけたに丸める。

7. 腐食の定量的評価方法

7.1

腐食減量に基づく方法 腐食減量による方法は,次による。

a) 脱スケール 腐食試験後の試験片に対して,表面に付着した酸化物などの腐食生成物(スケール)を

5

Z 2290:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

除去するために脱スケールを行うが,次のいずれかの方法によって行う(%は,質量百分率を表す。)。

いずれの場合も,脱スケール後は十分洗浄して乾燥する。

1) 水酸化ナトリウム40 %・炭酸ナトリウム60 %の溶融塩中での電解。

2) 水酸化ナトリウム18 %・過マンガン酸カリウム3 %水溶液中で煮沸した後,くえん酸水素二アン

モニウム水溶液(10 %)中での煮沸(耐熱鋼及び超合金が対象)。

3) インヒビタを添加した333 Kの塩酸(5 %)中での浸せき(炭素鋼及び低合金鋼が対象)。

b) 腐食減量の決定 腐食減量は,次の式によって小数点第2位まで求める。

0

d

0

A

m

m

a

−

=

ここに,

a: 腐食減量 (kg/m2) (2)

m0: 腐食試験前の試験片質量(kg)

md: 脱スケール後の試験片質量(kg)

A0: 腐食試験前の試験片表面積(m2)

なお,1 kg・m−2 = 102 mg・cm−2 である。

注(2) 複数の試験片を用いて腐食試験を行った場合には,各試験片ごとに腐食減量を求めた後,

その平均値をもってその材料の腐食減量とする。

7.2

金属組織観察に基づく方法 粒界腐食などの局部腐食や内部腐食が問題となる場合,倍率100倍以

上の顕微鏡によって試験片の断面を全表面にわたって観察し,侵食深さなどの金属組織学的評価方法を併

用する。

8. 腐食生成物,排ガスなどの処理 試験後の腐食生成物(脱スケール用薬品類を含む。),排ガスなどは

適正に処理し,環境保全に努めなければならない。

9. 記録及び報告 記録及び報告は,JIS Z 2291の8.(記録及び報告),JIS Z 2292の9.(記録及び報告),

JIS Z 2293の8.(記録及び報告)又はJIS Z 2294の10.(記録及び報告)による。