Z 2256:2010

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 1

4 記号及び内容 ··················································································································· 2

5 原理······························································································································· 2

6 装置······························································································································· 3

6.1 一般 ···························································································································· 3

6.2 試験機 ························································································································· 4

6.3 試験工具 ······················································································································ 4

7 試験片···························································································································· 4

8 試験······························································································································· 5

9 試験値の算出 ··················································································································· 6

10 試験報告書 ···················································································································· 6

附属書JA(参考)JISと対応国際規格との対比表 ······································································· 7

Z 2256:2010

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,社団法人日本鉄鋼連盟(JISF)から,工業標

準原案を具して日本工業規格を制定すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業

大臣が制定した日本工業規格である。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権及び出願公開後の実用新案登録出願にかかわる確認について,責

任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格

JIS

Z 2256:2010

金属材料の穴広げ試験方法

Metallic materials-Hole expanding test

序文

この規格は,2009年に第1版として発行されたISO 16630を基とし,技術的内容を変更して作成した日

本工業規格である。

なお,この規格で点線の下線を施してある箇所は,対応国際規格を変更している事項である。変更の一

覧表にその説明を付けて,附属書JAに示す。

1

適用範囲

この規格は,厚さが主に1.2 mmから6.0 mmまで,及び幅が90 mm以上の板状金属材料の穴広げ試験方

法について規定する。

注記1 この試験は,通常,薄板材料に適用し,伸びフランジ成形のための材料の適性を評価するた

めに使用される。

注記2 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 16630:2009,Metallic materials−Sheet and strip−Hole expanding test(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

警告 この規格に基づいて試験を行う者は,通常の試験室での作業に精通していることを前提とする。

この規格は,その使用に関連して起こるすべての安全上の問題を取り扱おうとするものではな

い。この規格の利用者は,各自の責任において安全及び健康に対する措置をとらなければなら

ない。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。この引用

規格は,その最新版(追補を含む。)を適用する。

JIS Z 8401 数値の丸め方

注記 対応国際規格:ISO 31-0,Quantities and units−Part 0: General principles(MOD)

3

用語及び定義

この規格で用いる主な用語及び定義は,次による。

3.1

穴広げ率(limiting hole expansion ratio)

試験片に開けた円形の打抜き穴を円すい(錐)状のパンチで押し広げ,穴の縁に発生する割れが少なく

2

Z 2256:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

とも1か所で厚さ方向に貫通したときの穴の径の拡大量を,初期の穴の径に対する貫通したときの穴の径

の比で表したもの。

3.2

クリアランス(clearance)

試験片に打抜き穴を開けたときの,ダイスとパンチとの間げき(隙)。

注記 クリアランスは,ダイスとパンチの間げき(隙)と試験片の厚さとの比で表す。

4

記号及び内容

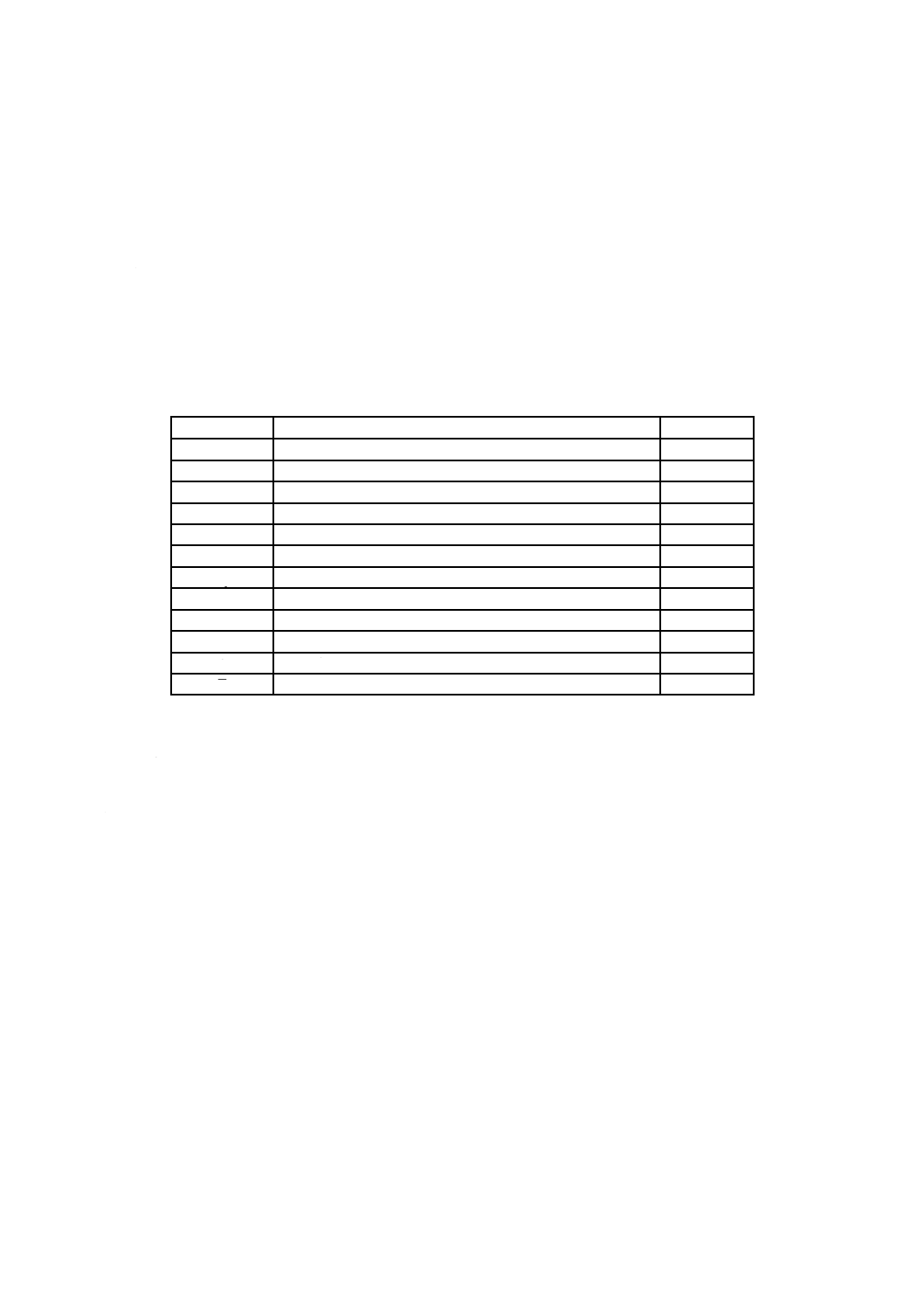

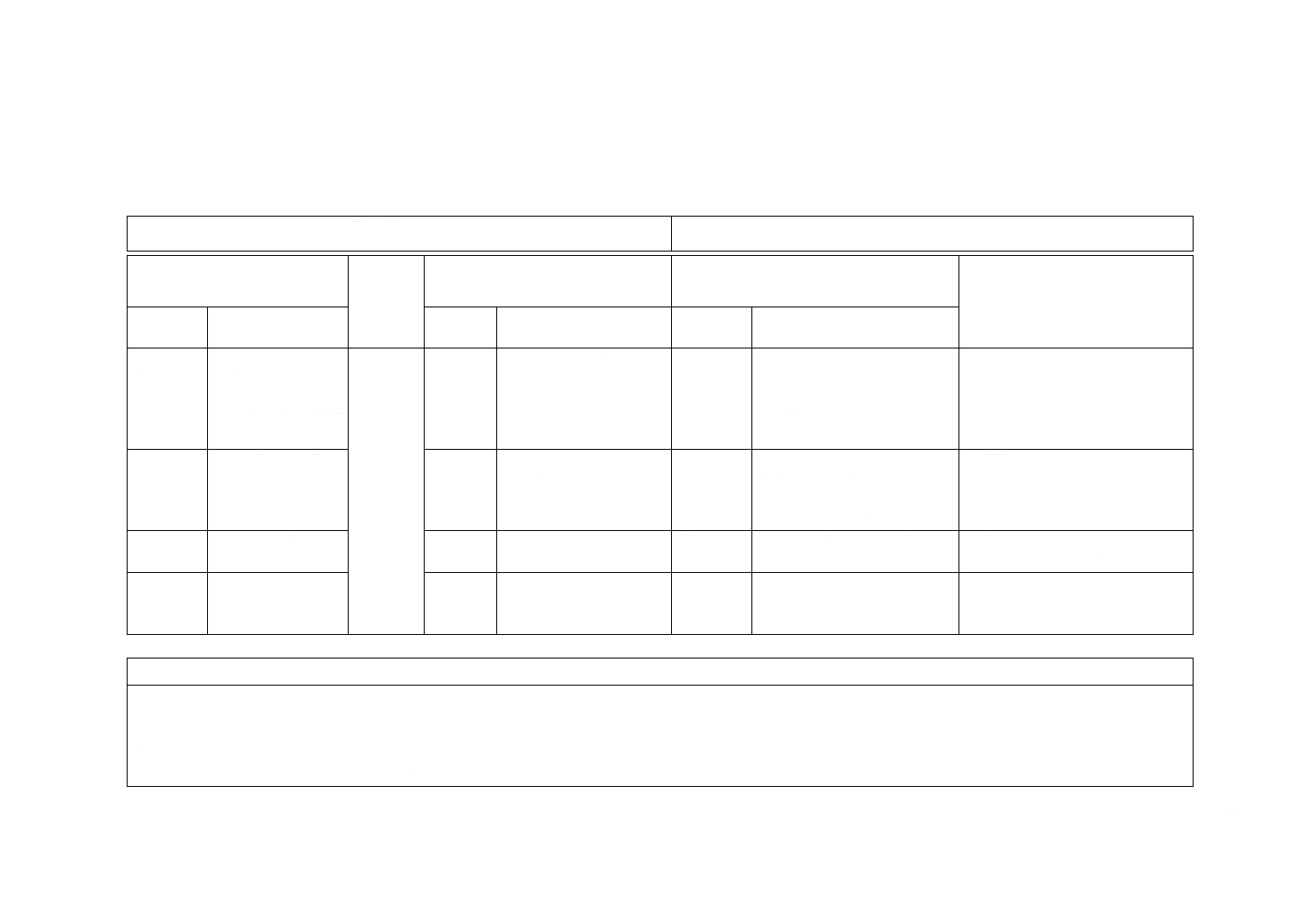

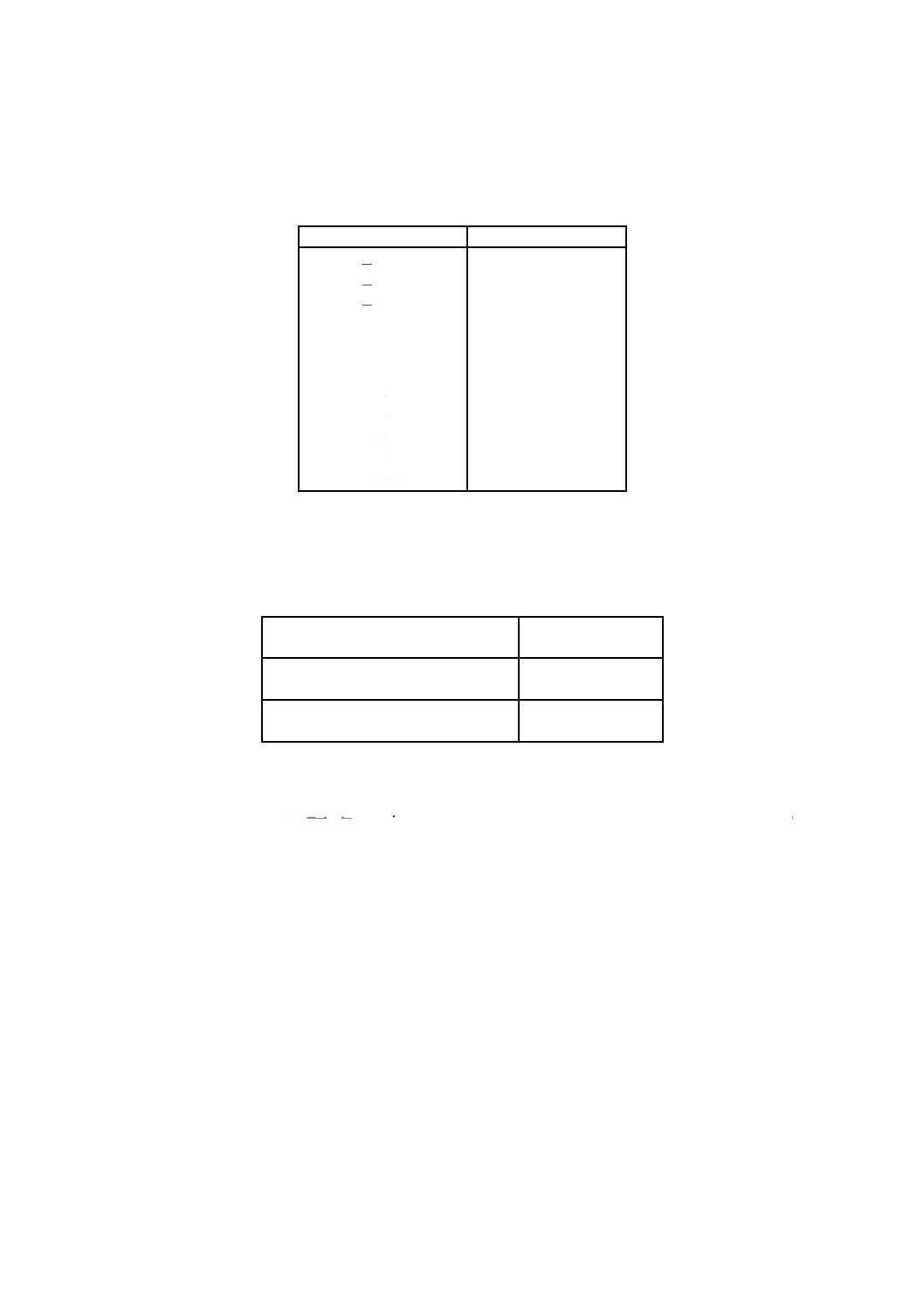

この規格で用いる記号及びその内容を,表1に示す。

表1−記号及び内容

記号

内容

単位

c

クリアランス

%

dd

試験片の穴の打抜きに用いられるダイスの内径

mm

dp

試験片の穴の打抜きに用いられるパンチの径

mm

Dd

穴広げ用のダイスの内径

mm

Dh

穴広げ試験後の試験片の穴の平均径

mm

Do

穴広げ試験前の試験片の穴の径

mm

Dp

穴広げ用のパンチの径

mm

F

クランプ力

N

R

穴広げ用のダイスの角部の丸みの半径

mm

t

試験片の厚さ

mm

λ

穴広げ率

%

λ

平均穴広げ率

%

5

原理

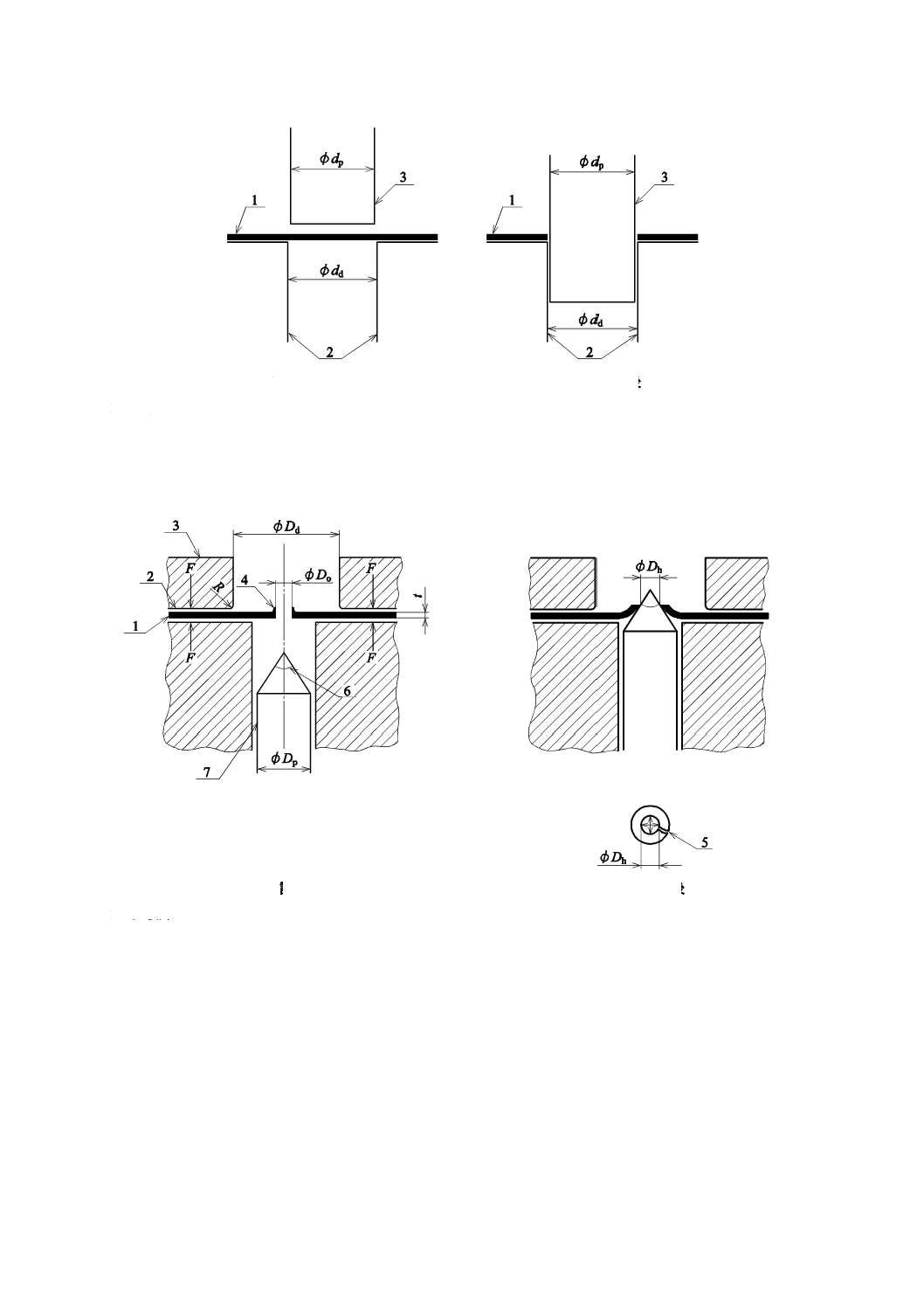

穴広げ試験は,次の二つのステップで行う。

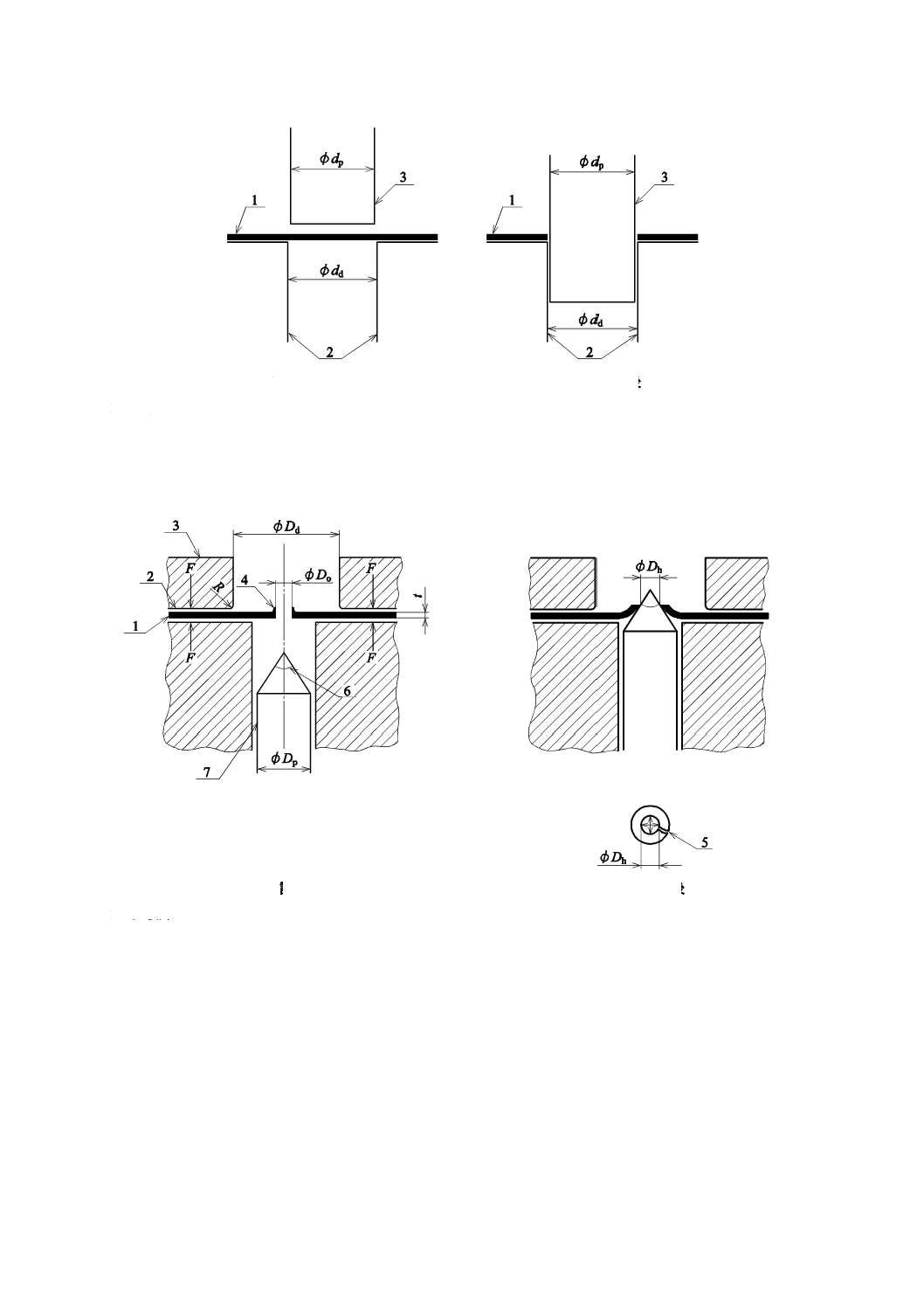

a) 図1に示すように試験片に穴を打ち抜く。

b) 試験片にa)で打ち抜かれた穴に穴広げ用の円すい(錐)状のパンチを,試験片の穴の縁に発生する割

れが少なくとも1か所で厚さ方向に貫通するまで押し込む。

3

Z 2256:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 打抜き前 b) 打抜き後

1 試験片

2 打抜き用ダイス

3 打抜き用パンチ

図1−打抜きの概念図

a) 試験前 b) 試験後

1 試験片

2 ダイスの肩部

3 ダイス

4 ばり

5 貫通割れ

6 パンチの先端の角度

7 パンチ

図2−穴広げ試験の概念図

6

装置

6.1

一般

試験装置は,試験機及び試験工具によって構成する。

4

Z 2256:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.2

試験機

試験機は,穴広げ試験中に試験片を保持し,穴の縁に割れが発生したときに,直ちに穴広げ用の試験工

具の動きを停止することができるものでなければならない。

さらに,試験機は,穴広げ用の試験工具の変位速度を制御できるものでなければならない。

試験機は,穴広げ専用試験機だけでなく,深絞り試験機,又はその他のプレス試験機も使用可能である。

6.3

試験工具

6.3.1 穴広げ試験に用いるダイス及びパンチの寸法及び形状を,6.3.2〜6.3.5に示す(図2参照)。

6.3.2 パンチは,先端の角度が60°±1°の円すい(錐)状の押し広げ用の工具とする。工具の円柱状の

部分の径Dpは,試験片の穴の縁に割れが発生する程度に穴を広げるのに十分な大きさをもたなければなら

ない。

6.3.3 試験片をクランプするダイスの内径Ddは,測定する穴広げ率を考慮して決める。

内径Ddは,40 mm以上が望ましい。

6.3.4 クランプするダイスの角部の丸みの半径Rは,2 mmから20 mmまでの間でなければならない。

推奨半径は,5 mmである。

6.3.5 円すい(錐)状の押し広げ用の工具の硬さは,55 HRC以上でなければならない。

7

試験片

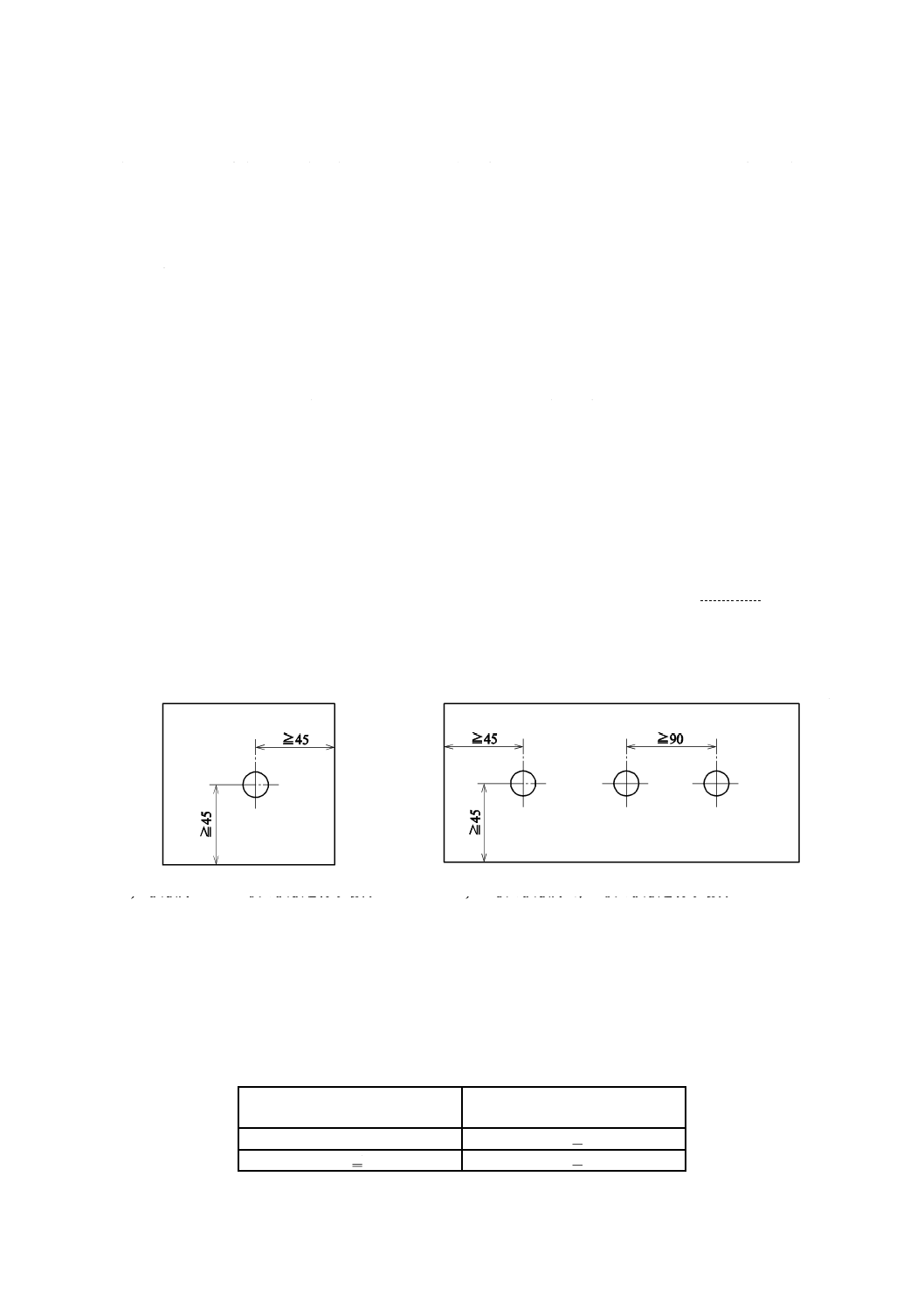

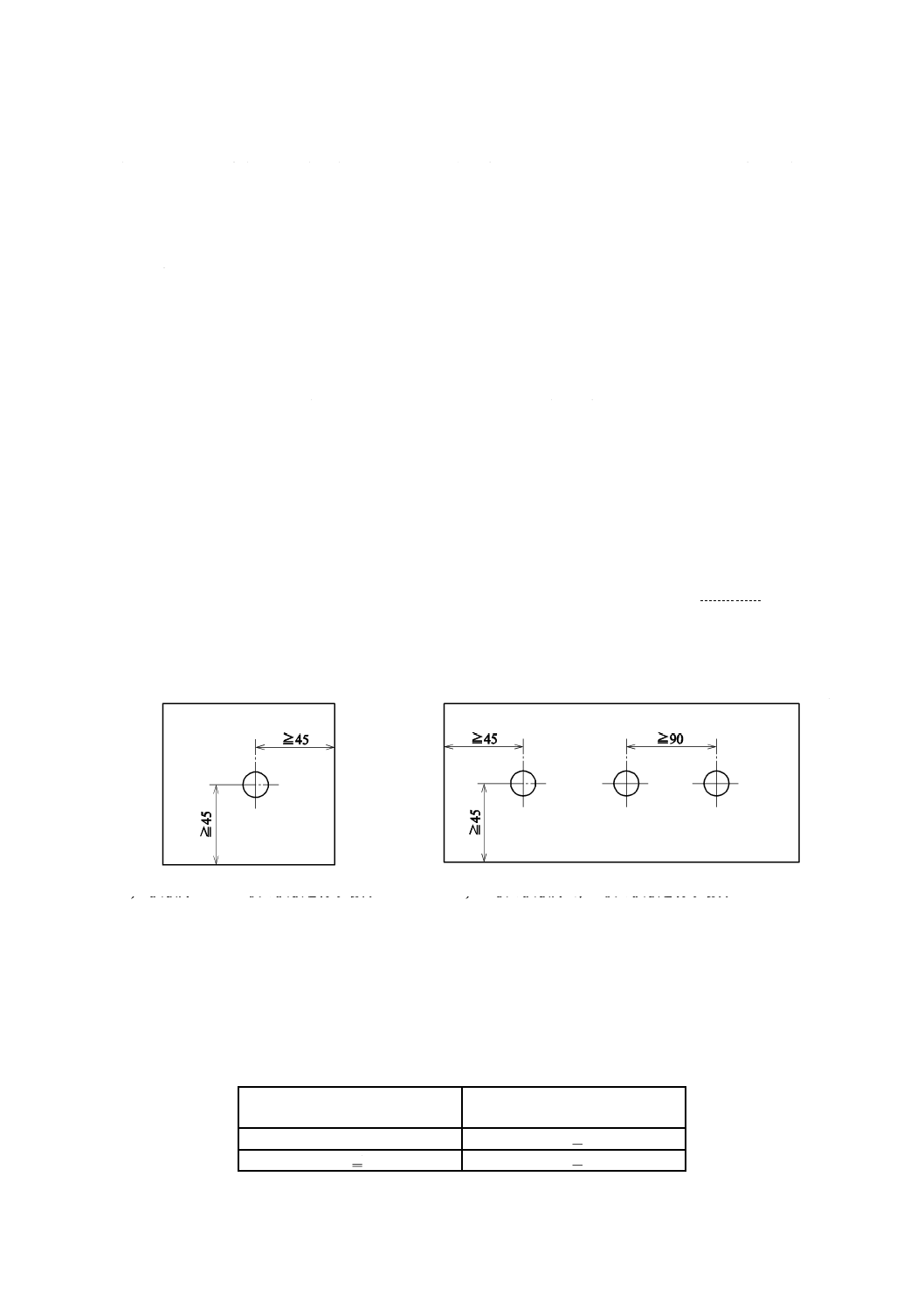

7.1 供試材から少なくとも3個の試験を行うように試験片を採取しなければならない(図3及び8.2参照)。

7.2 試験片は,平らで穴の中心が,試験片の縁から45 mm以上であり,穴と穴との間隔は,90 mm以上

でなければならない。

単位 mm

a) 試験片ごとに1個の試験を行う場合 b) 1枚の試験片で,3個の試験を行う場合

図3−試験片の寸法

7.3 試験片の中心に10 mmの径のパンチを用いて穴を打ち抜く(図1参照)。

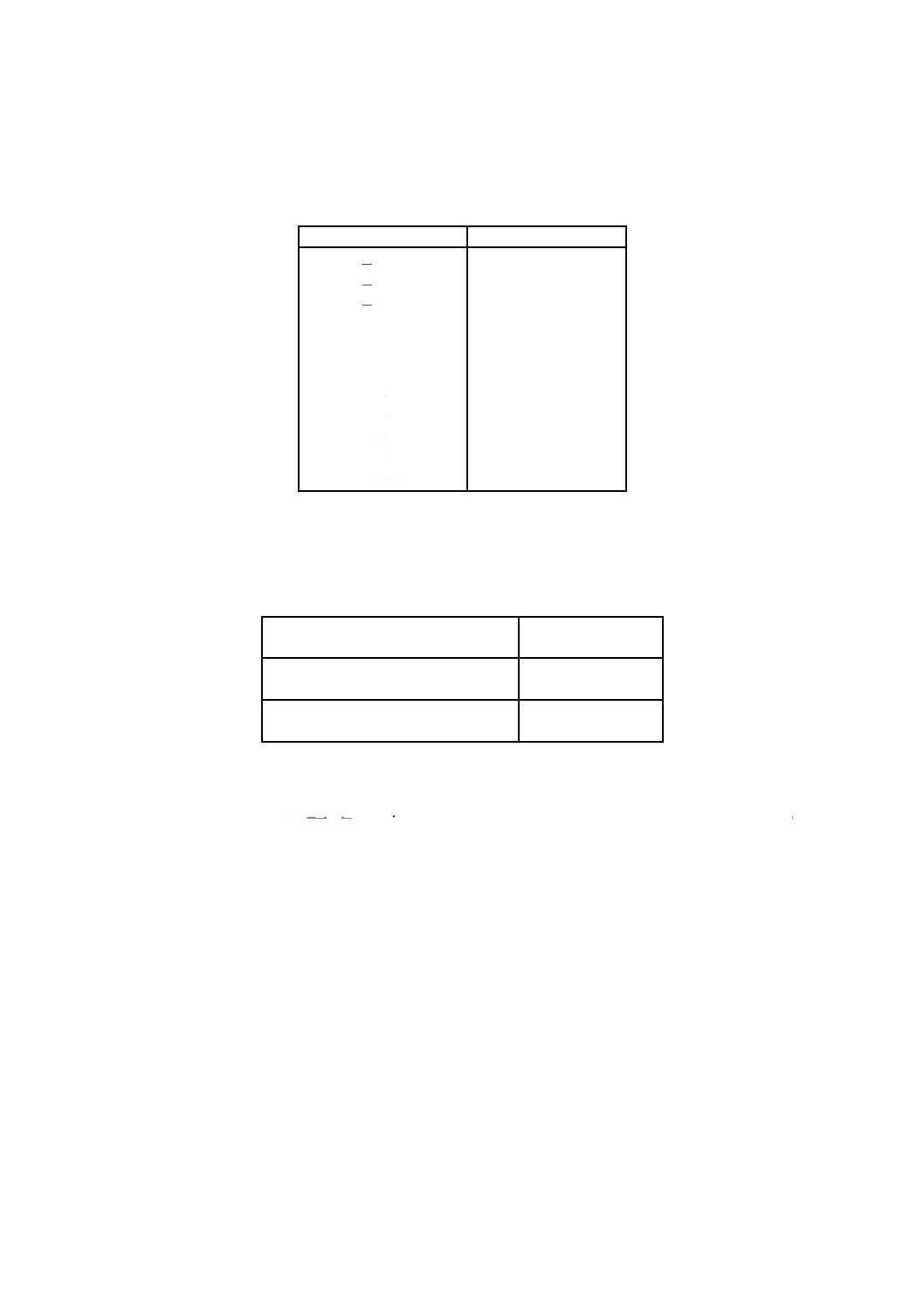

7.4 試験片に穴を打ち抜くときのダイスは,表2のクリアランスを満足するように選ぶ。このためには,

ダイスの内径の選択は,0.1 mmごとに行えるようにする必要がある。

表2−ダイス及びパンチ間のクリアランスの許容値

試験片の厚さ(t)

mm

クリアランス(c)

%

2.0 > t

12 ± 2

2.0 ≦ t

12 ± 1

5

Z 2256:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記 表3に,上記の要求に従う打抜き用のダイスの径の例を示す。

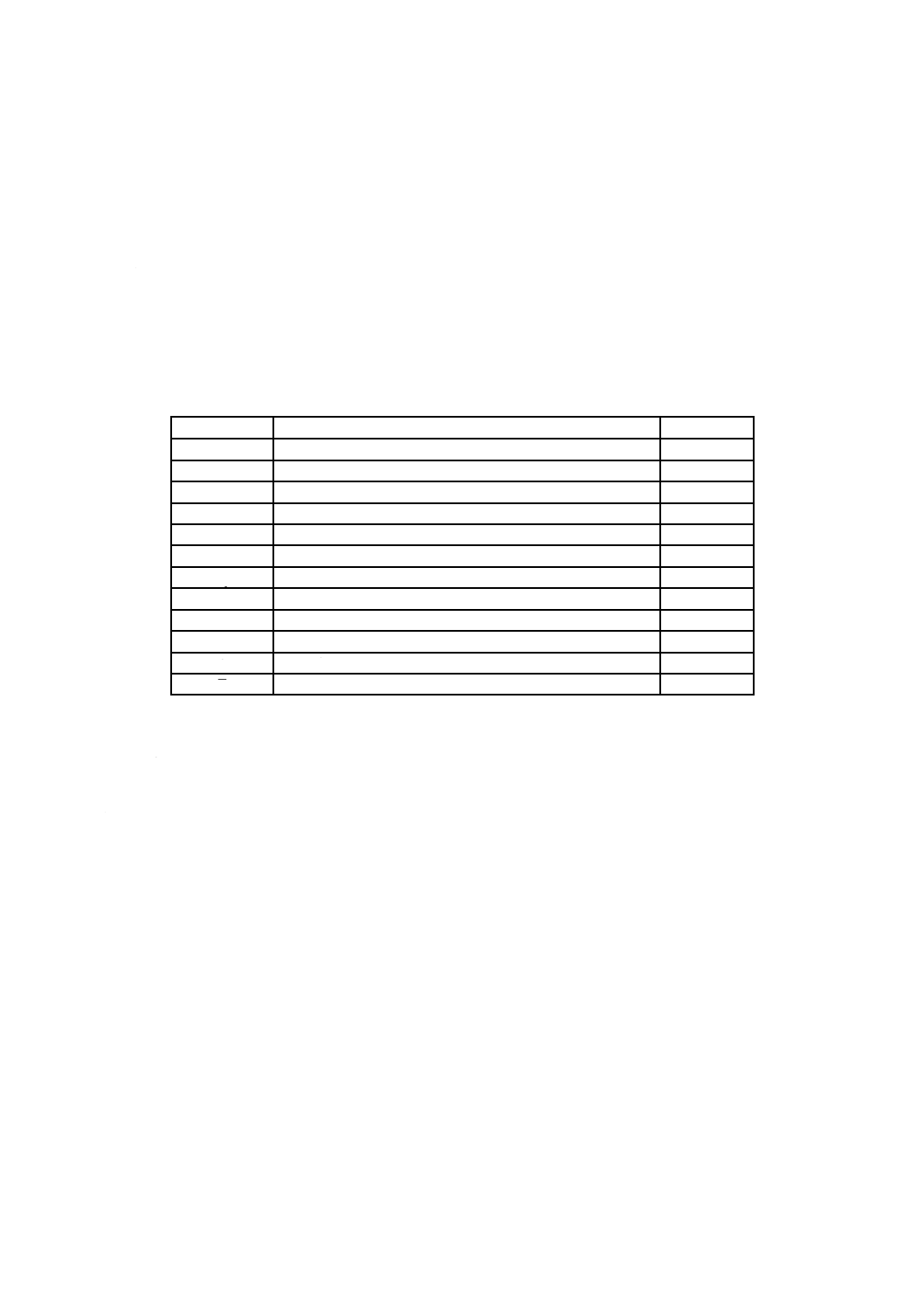

表3−打抜き用ダイスの内径の例

単位 mm

試験片の厚さ(t)

ダイスの内径(dd)

1.2 ≦ t < 1.5

1.5 ≦ t < 1.9

1.9 ≦ t < 2.3

2.3 ≦ t < 2.7

2.7 ≦ t < 3.1

3.1 ≦ t < 3.6

3.6 ≦ t < 4.0

4.0 ≦ t < 4.4

4.4 ≦ t < 4.8

4.8 ≦ t < 5.2

5.2 ≦ t < 5.7

5.7 ≦ t < 6.0

10.30

10.40

10.50

10.60

10.70

10.80

10.90

11.00

11.10

11.20

11.30

11.40

7.5 試験片の調製で用いられる打抜き用の工具の所定の寸法に対する許容差を,表4に示す。打抜き用の

工具は,磨耗を考慮して定期的に検査することが望ましい。

表4−打抜き用工具の所定の寸法に対する許容差

寸法

許容差

mm

打抜き用パンチの径 dp(10 mm)

+0.02

−0.03

打抜き用ダイスの内径 dd(表3参照)

+0.03

−0.02

クリアランスは,次の式で求める。

100

2

p

d

×

−

=

t

d

d

c

········································································· (1)

ここに,

c: クリアランス(%)

dd: 試験片の穴を打ち抜くのに用いるダイスの内径(mm)

dp: 試験片の穴を打ち抜くのに用いるパンチの径(dp=10 mm)

t: 試験片の厚さ(mm)

8

試験

8.1 通常,試験温度は,10 ℃から35 ℃までの範囲内とする。管理条件下で試験を行う場合には,23±5 ℃

で行う。

8.2 3個の試験を行う。受渡当事者間の協定によって,試験数を増やしてもよい。

8.3 試験片の打抜き穴の中心と円すい(錐)状の穴広げ工具の軸とが一致するように,また,試験片の平

面が,円すい(錐)状のパンチの動作方向に垂直になるように試験片を設置する(図2参照)。さらに,

試験片の打抜き穴の出側面(ばりのある側)は,ダイスの側にする。これは,穴の打抜き及び穴広げが同

じ方向で行うことを意味している。

6

Z 2256:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.4 試験中にクランプ部分から材料の流入がないように十分高い押し付け力をかける。

例 150 mm×150 mmの試験片では,50 kN以上の押し付け力が適切である。

材料の流入がある場合には,試験は無効とし再試験をしなければならない。

8.5 円すい(錐)状の穴広げ工具を,試験片に最初の割れが発生したときに,試験者が,試験を停止でき

る程度の速度で,試験片の打抜き穴に押し込む(図2参照)。円すい(錐)状のパンチの速度は,1 mm/s

を超えないことが望ましい。

8.6 試験中,試験片の穴の縁を,常に観察し最初に割れが発生したときに,円すい(錐)状の穴広げ工具

の押し込む速度を下げ,以降の穴の拡大を最小限にするのがよい。

8.7 割れが,試験片の厚さ方向に貫通した瞬間にパンチの動きを止め,ノギス又はその他の適切な装置(例

えば,校正された投影機)を用いて,0.05 mmの単位で試験後の試験片の穴の径を測定する。測定は,割

れの部分をはずして,直交する2方向で行う。

8.8 ある種の鋼材では,試験片の穴の縁の割れが発生しないまま,穴広げ工具の円柱部が通り貫けること

がある。このような場合には,試験片を廃棄し,円柱部分が十分に大きい径の穴広げ工具を使用して再試

験を行わなければならない。

大きな径の工具の適用ができない場合には,受渡当事者間の協定によって打抜き穴の径を小さくしても

よい。

9

試験値の算出

9.1 穴広げ率λは,9.2,9.3及び9.4に従って計算しなければならない。

9.2 8.7によって測定した値から穴の平均径を求める。

9.3 小数点1けたで示された穴の平均径を用いて,3個1) の試験それぞれの穴広げ率を,次の式で定義さ

れるように試験前の穴の径に対する試験後の穴の径の増大率として求める。

注1) 8.2によって,3個を超える試験片を試験した場合は,その個数を適用する。

100

o

o

h

×

−

=

D

D

D

λ

······································································· (2)

ここに,

λ: 穴広げ率(%)

Do: 試験前の穴の径(Do=10 mm)

Dh: 試験後(破断後)の穴の平均径(mm)

9.4 9.3で求めた3個1) の試験の値から,平均穴広げ率(λ)を求める。JIS Z 8401の規則Aに従って,

整数値に丸める。

10 試験報告書

試験報告書が必要な場合には,報告する事項は,次のうちから,受渡当事者間の協定によって選択する。

a) この規格によって試験した旨の表示

b) 試験片の識別

c) 試験片の厚さ

d) 平均穴広げ率及び3個以上の試験を行った場合は,その数

e) 穴広げ率の範囲(要求がある場合に報告する。)

f)

この規格に従っていない事項(受渡当事者間の協定によるもの)

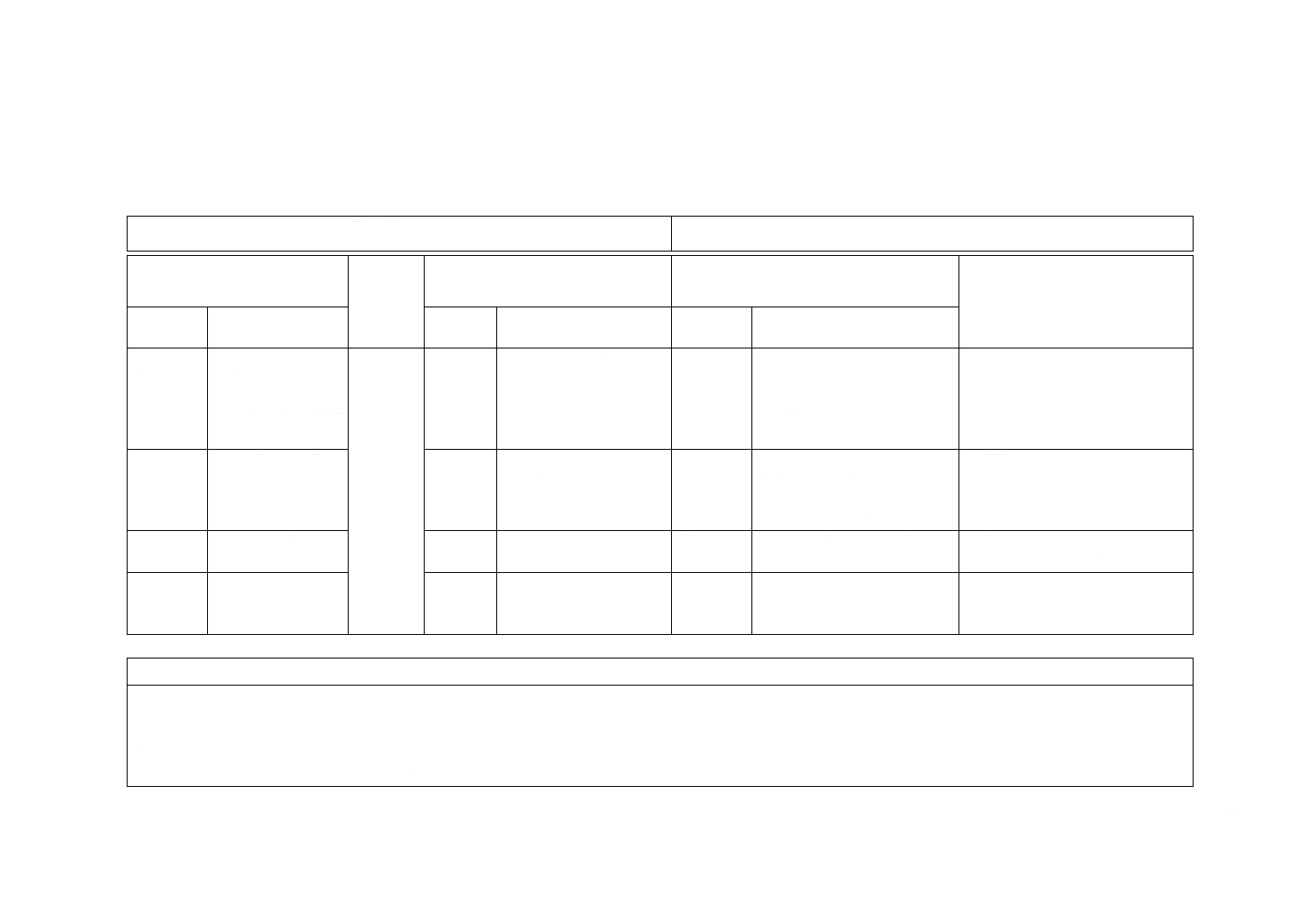

附属書JA

(参考)

JISと対応国際規格との対比表

JIS Z 2256:2010 金属材料の穴広げ試験方法

ISO 16630:2009,Metallic materials−Sheet and strip−Hole expanding test

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差異

の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

1 適用範

囲

厚さが主に1.2 mm

から6.0 mmまで,

及び幅が90 mm以

上の板状金属材料

に適用

1

厚さ1.2 mmから6.0 mm

まで,及び幅は90 mm以

上の薄板金属材料に適用

追加

国内では,1.2 mmより薄い材

料への適用もあるため,厚さは

“主に”とし,他の厚さにも適

用可能とした。

技術的差異は,軽微であるが,次回

ISO規格改正時に提案する。

8.6

穴広げ工具の押し

込む速度の低減を

推奨

8.6

穴広げ工具の押込み速度

の低減は,必す(須)

変更

JISでは,穴広げ工具の押込み

速度が遅い場合には,特に割れ

発生後に低減をしない場合も

許容した表現に修正した。

技術的差異は,軽微である。

9.4

平均穴広げ率の値

の丸め

9.4

平均穴広げ率の数値の丸

め

追加

平均穴広げ率(%)の整数値に

丸めることを明記した。

技術的差異は,軽微であるが,次回

ISO規格改正時に提案する。

10 試験報

告書

受渡当事者間の協

定で項目を選択

10

必す(須)報告事項の項

目を規定

変更

JISでは,報告項目は,受渡当

事者間の協定で,選択可能とし

ている。

技術的差異は,軽微である。

JISと国際規格との対応の程度の全体評価:ISO 16630:2009,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 追加……………… 国際規格にない規定項目又は規定内容を追加している。

− 変更……………… 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD…………… 国際規格を修正している。

2

Z

2

2

5

6

:

2

0

1

0

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。