Z 2255:2003

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,財団法人大阪科学技術センター付属ニューマ

テリアルセンター(OSTEC)/財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を制定

すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が制定した日本工業規格である。

この規格の一部が,技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の

実用新案登録出願に抵触する可能性があることに注意を喚起する。主務大臣及び日本工業標準調査会は,

このような技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の実用新案登

録出願にかかわる確認について,責任はもたない。

この規格には,危険性のある材料,方法,装置を含んでいる可能性がある。この規格は,安全問題のす

べてを包含しているわけではない。適切な安全性と健康管理の確保,及び適用限界の適否の決定は,この

規格の利用者の責任である。

Z 2255:2003

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 1

3. 定義 ······························································································································ 1

4. 試験の原理 ····················································································································· 2

5. 試験装置 ························································································································ 2

5.1 試験機 ························································································································· 2

5.2 圧子 ···························································································································· 3

5.3 深さ測定装置 ················································································································ 3

6. 試料 ······························································································································ 3

7. 試験 ······························································································································ 4

8. 試験結果の表示 ··············································································································· 4

9. 報告 ······························································································································ 5

Z 2255:2003

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

Z 2255:2003

超微小負荷硬さ試験方法

Method for ultra-low loaded hardness test

序文 この規格は,固体材料の微小領域の硬さを測定するための試験方法について制定した日本工業規格

である。押込深さ検出技術の発達によって,材料の硬さを負荷状態の圧子への抵抗値として得ることがで

きる硬さ測定装置が用いられるようになった。この方法によれば,くぼみの大きさの測定という観測者に

よる誤差要因を排除できるだけでなく,より微小領域の硬さを測定できる。

一方,この硬さはこれまでの除荷後のくぼみ測定による硬さと物理的意味を異にする。また,その測定

値に影響する因子も少なくない。この方法の適切な利用のためにこの規格を制定した。

1. 適用範囲 この規格は,押込深さが1μm以上の超微小負荷硬さ試験方法について規定する。

備考 測定対象は,10μm以上の厚さが必要である。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。この引用規格は,その最新版(追補を含む。)を適用する。

JIS B 7735 ビッカース硬さ試験−基準片の校正

3. 定義 この規格で用いる主な用語の定義は,次による。

a) 超微小負荷硬さ(HTL) りょう(稜)間角が全て115°のダイヤモンド製三角すい圧子を用い,試

験面にくぼみを付けたときの試験力と,負荷状態でのくぼみの表面積とから求めた硬さ。負荷状態で

のくぼみの表面積は,試験力をかけた状態で検出した表面位置からの押込深さから求める。

その硬さ値は,次の式によって算出する。

h

F

S

F

S

F

HTL

2

102

.0

k

α

=

=

=

ここに, HTL: 超微小負荷硬さ

k: 定数,k=1/9.806 65≒0.102

F: 試験力(mN)

S: 負荷状態でのくぼみの表面積(μm2)

α: 三角すい圧子のりょう間角による定数で次の式によって

算出する。

(

)

(

)

3

2

10

2/

tan

9

2/

tan

3

102

.0

×

×

θ

θ

−

α=

りょう間角115°の場合α=3.86となる。

h: 押込深さ(μm)

Z 2255:2003

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

θ: 圧子のりょう間角(°)

b) 押込深さ 負荷時の圧子先端の試料表面からの深さ。

c) 呼び試験力 硬さを測定するために用いる試験力の目標値。硬さ記号の一部として,結果の表示に用

いる。

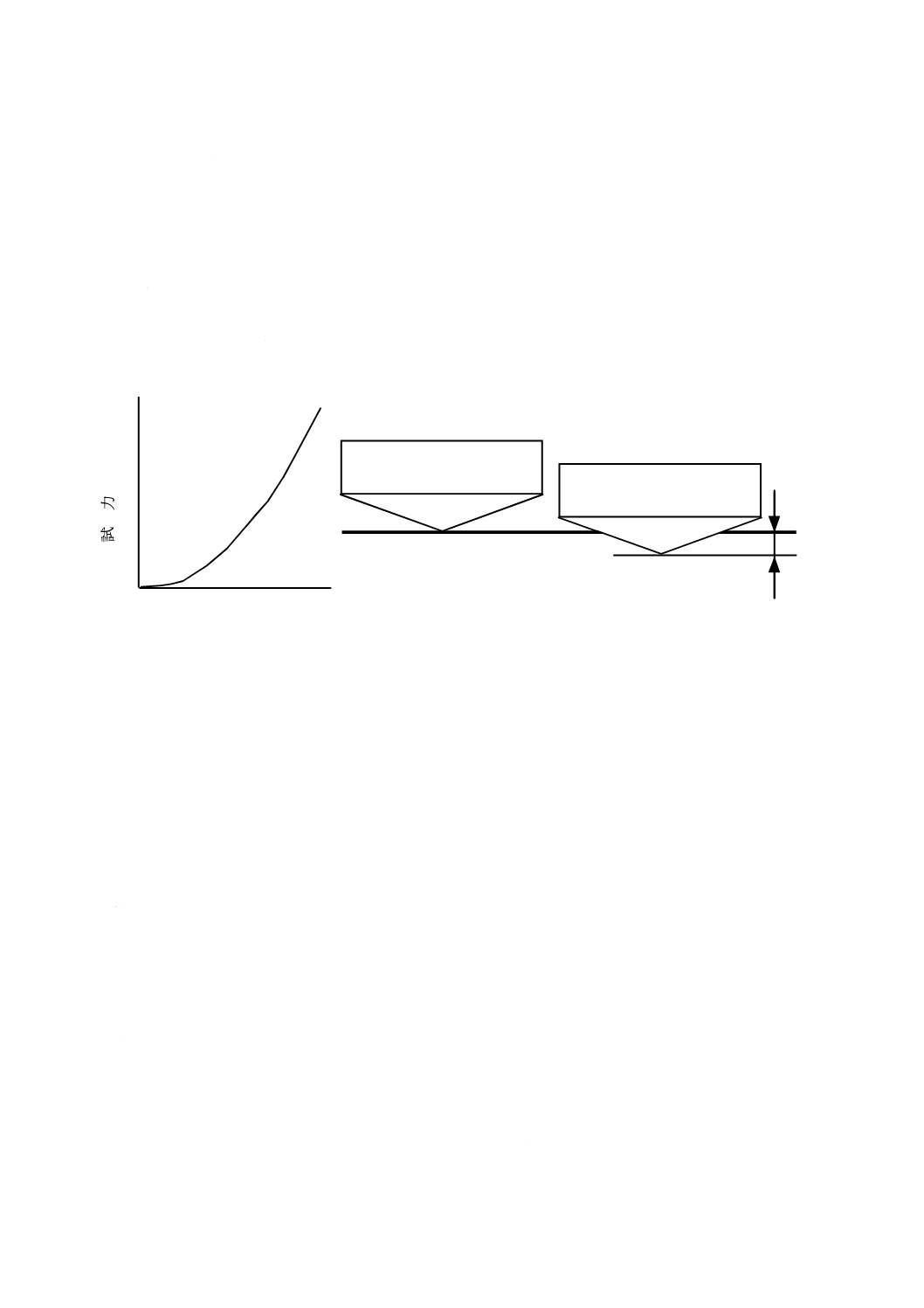

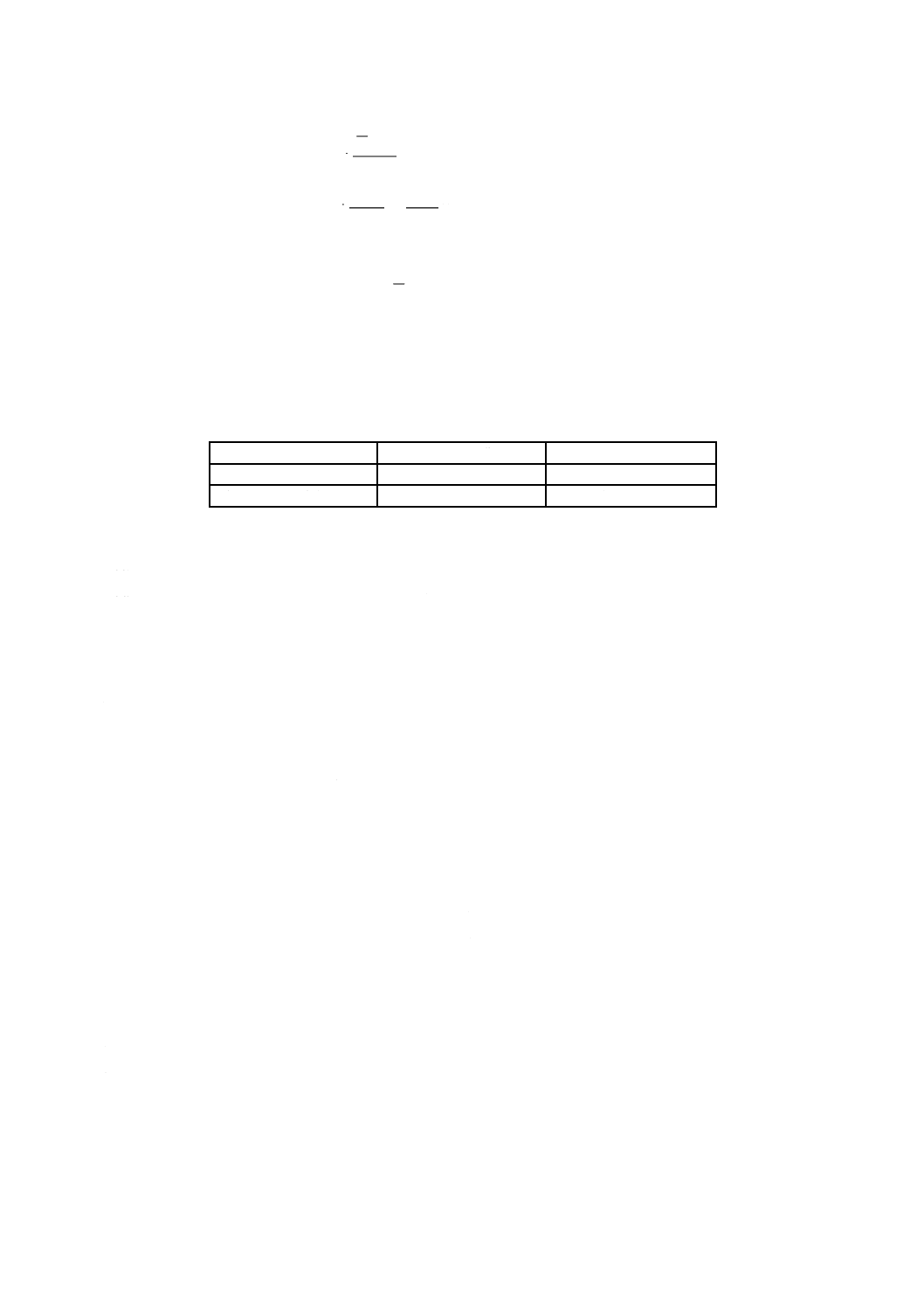

4. 試験の原理 三角すいのダイヤモンド圧子を試料の表面に押し込み,その試験力を負荷した状態で,

圧子の押込深さを測定する(図1参照)。

超微小負荷硬さは,試験力を底面が正三角形で,りょう間角が圧子の角度と同じ三角すい形と仮定した

ときの負荷状態でのくぼみの表面積で除した値に比例する。

図 1 試験の原理

5. 試験装置

5.1

試験機 試験機は,次による。

a) 試験機は機枠,試料支持装置,負荷装置,試料表面検出機構及び試験力−押込深さ関係の表示又は記

録装置で構成し,圧子を備えていなければならない。

b) 試験機は,次の条件を満足しなければならない。

1) 十分に安定性のある防振された台に置かれ,風防を備えている。

2) 試料固定部の表面が水平である。

3) 圧子の三角すいの軸と試料固定部の表面との成す角度が90°±0.5°以内である。

4) 試料底面と試料固定部とを密着させ,固定できる。

5) 2 mN以上の試験力を,精度±1 %で測定できる。

6) 試料表面を十分な精度で検出できる。

備考 表面の検出許容値は,10 nm又は押込深さの1 %以内のいずれか大きい方とする。

7) 負荷装置によって衝撃,振動などを伴うことなく,所定の試験力を所定の荷重速度で負荷し,保持

することができる。

8) 試験力を充分な精度で負荷できる。

備考 試験力の平均値と呼び試験力とのずれの許容値及びばらつきの許容値は,表1による。ただし,

2 mN以上のずれ及びばらつきは,次の式によって算出する。

押込深さ(μm)

F=0

F=F test

h

試

験

力

(m

N

)

Z 2255:2003

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

100

×

F

F

F

D

−

=

(%)

100

MIN

MAX

×

F

F

F

S

−

=

(%)

ここに,

D: 試験力の平均値と呼び試験力とのずれ

F: 試験力の平均値

F: 呼び試験力

S: 試験力のばらつき

FMAX: 試験力の最大値

FMIN: 試験力の最小値

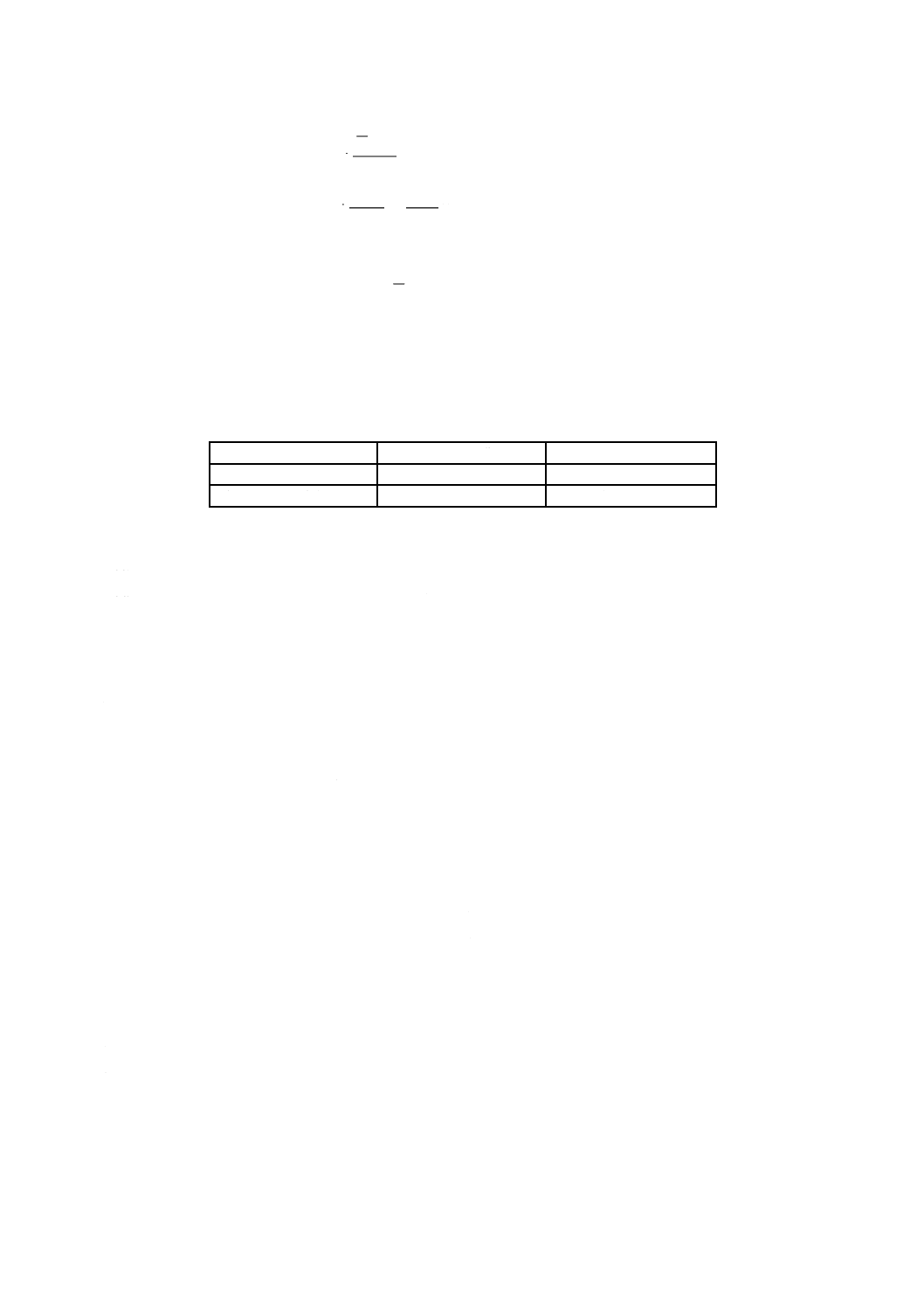

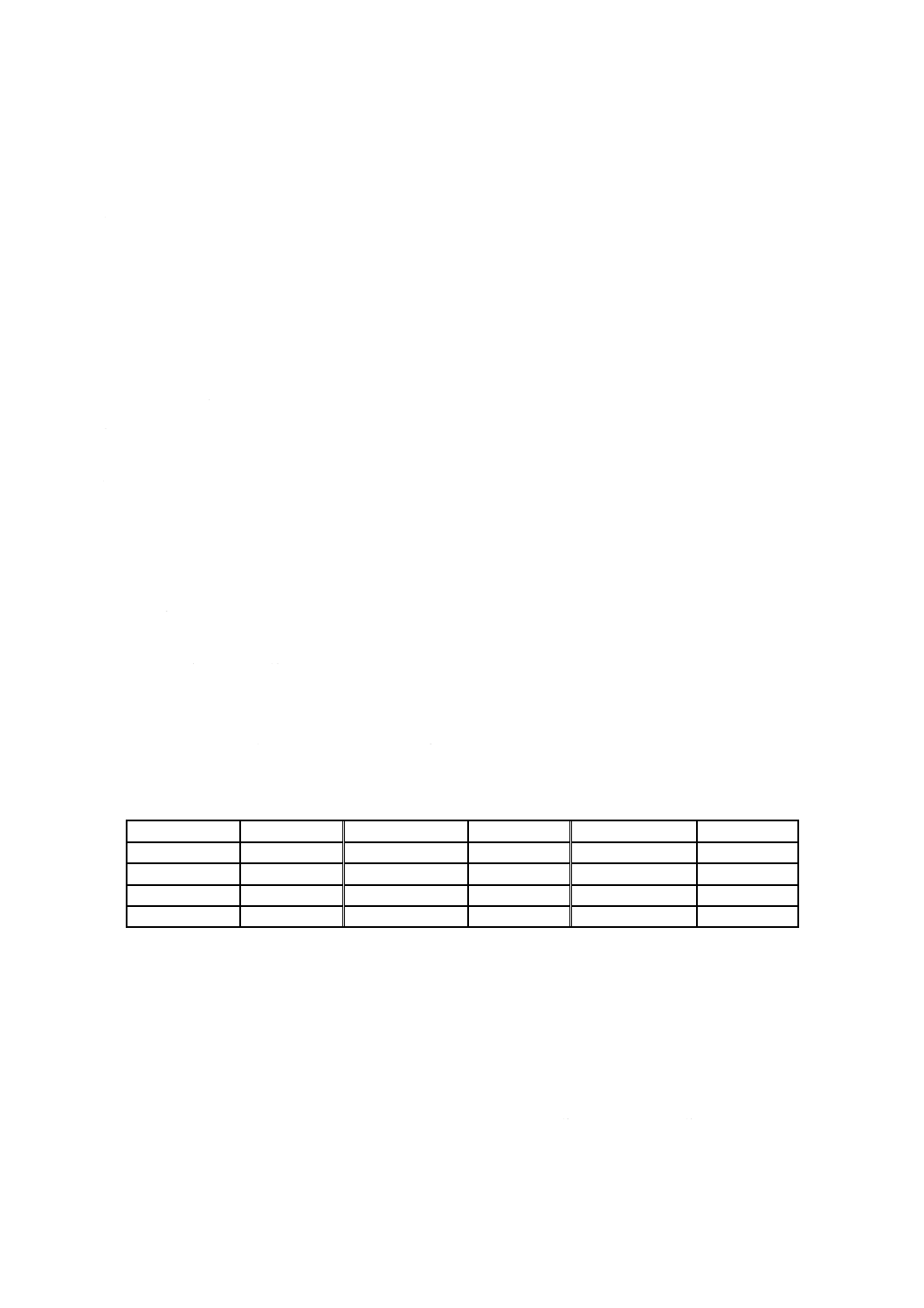

表 1 試験力の平均値と呼び試験力とのずれの許容値及びばらつきの許容値

試験力

2 mN未満

2 mN以上

ずれの許容値

±0.02 mN

±1.0 %

ばらつきの許容値

±0.02 mN

±1.0 %

9) 試料表面を検出でき,押込深さを十分な精度で知ることができる。

10) 測定途中の試験力−押込深さ線図を,モニタできるか記録することができる。

11) 得られた押込深さから超微小負荷硬さを算出することができる。

5.2

圧子 超微小負荷硬さ試験に用いる圧子は,次による。

a) 圧子の試料と接する部分はダイヤモンド製で,りょう間角が114.8〜115.1°の三角すいとする。

b) 圧子の中心軸に対する3面の傾きの相互差は,0.5°以下とする。

c) 圧子のダイヤモンド部分は,よく研磨された面であって,割れ又は表面のきずが認められないものと

し,りょう線及び頂点は,十分鋭利でなければならない。

d) 押込深さが小さいとき(≦3μm),硬さ値に大きな影響を与える圧子先端の仕上げ形状は,次の手順

によって検査を行い,検査に合格した圧子を用いなければならない。

1) JIS B 7735 に適合する400 HVの基準片を用いて,1μm以上の押込深さの得られる,2水準の試験

力を選定する。

なお最小試験力水準は,押込深さ1.5μmを超えてはならない,また,2水準の試験力での押込深

さの差は,1μm以上とする。

2) 1)で選定した二つの試験力で,各々3回超微小負荷硬さ試験を行う。

3) 2)で得られた各々の試験力での硬さの平均値を算出する。

4) 小さい押込深さを示す試験力水準での硬さの平均値に対する,大きい押込深さのそれが120 %未満

であることを確認する。

5.3

深さ測定装置 深さ測定装置は,次による。

a) 深さ測定装置の最小測定単位は,0.01μm以下とする。

b) 深さ測定装置の精度は,直線性が測定装置のフルスケールの±2 %以下とする。

6. 試料 試料は,次による。

a) 試験面には,異物があってはならない。

Z 2255:2003

(4)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 試験面の仕上げは,押込深さと比較して十分に平滑でなければならない。

c) 試験面は,硬さ値に影響しないよう仕上げに注意し,試料採取や断面の硬さ試験のために切断,加工

などを行った場合は,加工層の除去に留意する。

d) 試料は,試験による押込深さの10倍以上の厚さをもたなければならない。

e) 試料は,試験機の試料固定部と密着した状態で固定・保持できる形状である。

7. 試験 試験は,次による。

a) 試験温度は,一般的に10〜35 ℃の範囲とし,1回の試験の間での温度変化は0.5 ℃以内でなければ

ならない。必要があれば試験温度を記録する。

b) 試料の試験面は,圧子軸に垂直になるように固定する。

c) 試験力は,押込深さが少なくとも1μm以上になるような値で,できるだけ大きく選ぶのがよい。

d) 試験力は,負荷機構の慣性による誤差が無視できる程度の速度によって増加し,規定の大きさにする。

試験力を加え始めてから最大試験力をかけるまでの所要時間は,10〜30秒とする。

e) 試験力を規定の大きさに保つ時間は,5〜15秒とする。ただし,特に指定された場合はこの限りでは

ない。

試験力を規定の大きさに保つ時間の精度は,±1秒とする。

f)

硬さを測定するくぼみの中心間の距離は,鋼,銅及び銅合金の場合には,既にあるくぼみの押込深さ

の20倍以上,それ以外は40倍以上とし,更に,くぼみの中心から試料の縁までの距離はくぼみの押

込深さの20倍以上とする。

g) 試験の開始から試験力の増加と深さとの関係をモニタするか,記録する。

h) 試験力−押込み深さ線図に異常が生じたとき,その測定値は採用しない。

8. 試験結果の表示

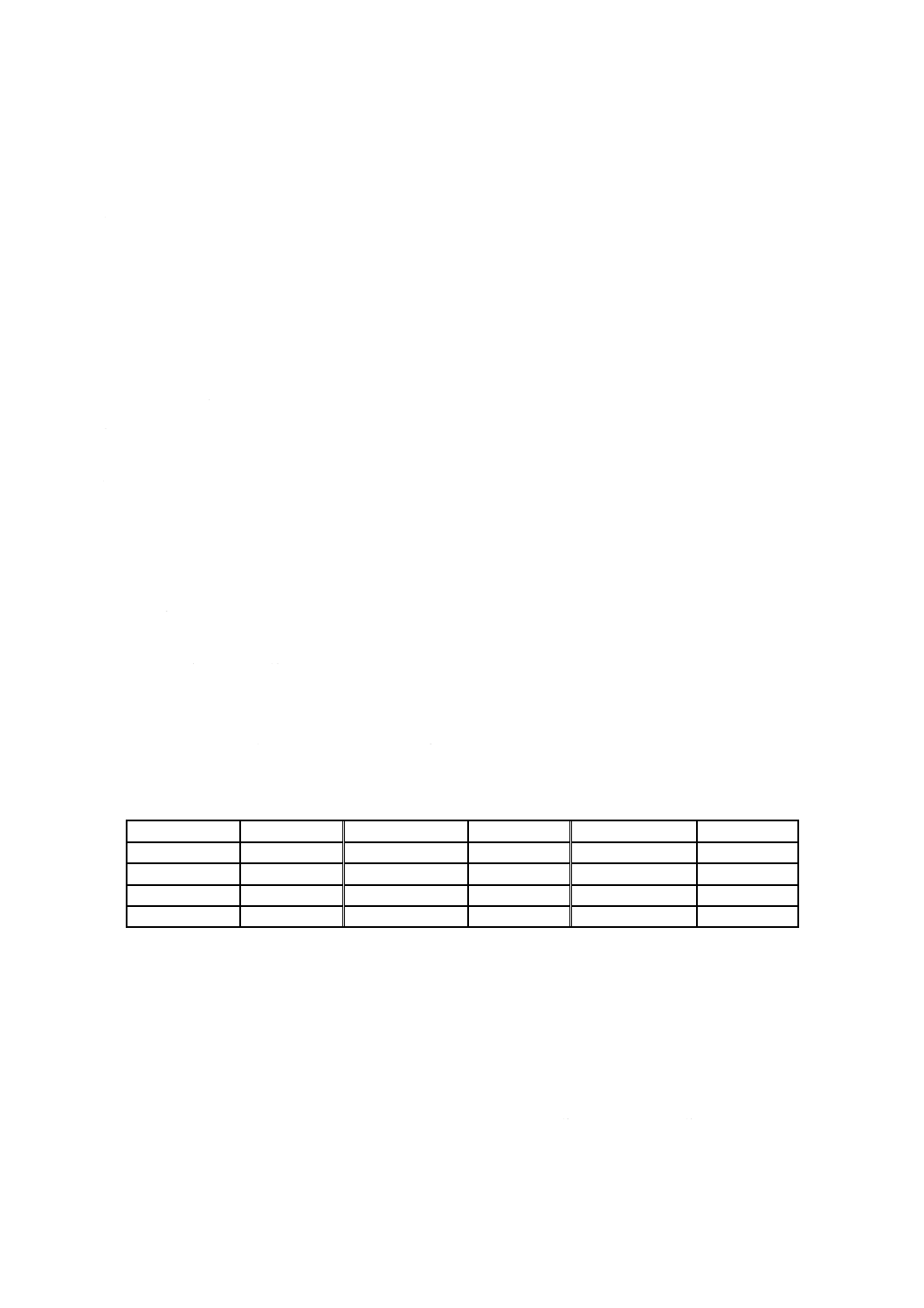

a) 硬さ記号 超微小負荷硬さを表す3英大文字HTLに続けて,試験力に比例する数値を付加した記号。

なお,硬さ記号と試験力の対応は,表2に例示するように,mN単位での試験力に対応する。

表 2 硬さ記号と試験力との対応例

硬さ記号

試験力(mN)

硬さ記号

試験力(mN)

硬さ記号

試験力(mN)

HTL 0.1

0.1

HTL 2

2

HTL 50

50

HTL 0.2

0.2

HTL 5

5

HTL 100

100

HTL 0.5

0.5

HTL 10

10

HTL 200

200

HTL 1

1

HTL 20

20

HTL 500

500

b) 超微小負荷硬さの表示 超微小負荷硬さは硬さ値,硬さ記号の順に表示する。

更に,必要に応じて負荷時間,保持時間,押込深さを書き添える。

例1. 120HTL50

超微小負荷硬さ 120

試験力 50 mN

例2. 806HTL300/負荷時間30 s/保持時間5 s(押込深さ1.2μm)

超微小負荷硬さ 806

試験力 300 mN

負荷時間 30秒 保持時間 5秒

押込深さ 1.2μm

Z 2255:2003

(5)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9. 報告 試験報告書には,次の事項を記載する。

a) この規格に適合している。

b) 試料の識別に必要な情報。

c) 得られた試験結果。

d) この規格に規定されていない,すなわち,任意とみなされる試験手順。

e) 試験の温度。

f)

結果に影響を及ぼしたかも知れない事項があれば,その詳細。

たとえば試料の表面状態(表面粗さや加工層の有無),測定中の床振動・空気振動・温度変化は結果

の精度に影響する。

g) その他