Z 2254:2008

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 1

4 記号······························································································································· 3

5 試験方法の種類及び選択 ···································································································· 3

6 試験の原理 ······················································································································ 3

7 試験装置························································································································· 4

8 試験片···························································································································· 4

9 試験······························································································································· 4

10 試験値の算出 ················································································································· 6

11 報告 ····························································································································· 8

附属書JA(規定)固有振動法 ································································································· 9

附属書JB(参考)JISと対応する国際規格との対比表 ································································ 12

Z 2254:2008

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,社団法人日本鉄鋼

連盟(JISF)から,工業標準原案を具して日本工業規格を改正すべきとの申出があり,日本工業標準調査会の

審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS Z 2254:1996は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に係る確認について,責任は

もたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

Z 2254:2008

薄板金属材料の塑性ひずみ比試験方法

Metallic materials-Sheet and strip-Determination of plastic strain ratio

序文

この規格は,2006年に第2版として発行されたISO 10113を翻訳し,対応する部分の技術的内容の一部

を変更して作成した日本工業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JBに示す。

1

適用範囲

この規格は,薄板金属材料の塑性ひずみ比試験方法について規定する。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 10113:2006,Metallic materials−Sheet and strip−Determination of plastic strain ratio (MOD)

なお,対応の程度を表す記号(MOD)は,ISO/IEC Guide 21に基づき,修正していることを示

す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 7741 一軸試験に使用する伸び計の検証方法

JIS G 0202 鉄鋼用語(試験)

JIS Z 2201 金属材料引張試験片

JIS Z 2241 金属材料引張試験方法

注記 対応国際規格:ISO 6892:1984,Metallic materials−Tensile testing (MOD)

JIS Z 8401 数値の丸め方

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS G 0202によるほか,次による。

3.1

塑性ひずみ比(r)

板状引張試験片に単軸引張応力を加えることによって生じた,試験片の幅方向真ひずみと厚さ方向真ひ

ずみとの比。r値又はランクフォード値ともいい,式(1)によって定義する。

a

b

ε

ε

=

r

····················································································· (1)

ここに,

ε a: 厚さ方向の真ひずみ

2

Z 2254:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ε b: 幅方向の真ひずみ

所定の塑性ひずみによる測定(single data point method)で使用する式(1)は,試験片に均一な塑性ひずみが

生じている範囲においてだけ有効である。

試験片の厚さ方向の測定よりも,長さ方向の測定のほうが,容易でより精確であるため,塑性ひずみ比

の算出に体積一定の法則から導いた式(2)を最大試験力時の塑性ひずみ(Ag)まで使用する。

=

o

o

o

ln

ln

b

L

Lb

b

b

r

············································································ (2)

ここに,

bo: 引張変形前の試験片の幅

Lo: 標点距離(試験片の標点距離)

b: 所定の塑性ひずみを付加したときの試験片の幅

L: 所定の塑性ひずみを付加したときの標点間の距離

塑性ひずみ比は,測定時の塑性ひずみだけでなく圧延方向にも依存するため,圧延方向に対する試験片

の方向と測定時の塑性ひずみの大きさを,rの記号に添字で付けてもよい。

例 r45/20(表1参照)

注記 塑性変形の間に相変化を示す材料の場合には,測定部の体積は常に一定であるとはいえない。

このような場合には,測定の手順を受渡当事者間で協議することが望ましい。

3.2

平均塑性ひずみ比(r)

試験片を板面の圧延方向に対して平行,45゜及び90゜の各方向から採取し測定した塑性ひずみ比を用い

て,式(3)によって求めた加重平均値。

4

2

90

45

0

r

r

r

r

+

+

=

········································································ (3)

ここに,

r0: 試験片を板面の圧延方向に対し平行に採取し測定した塑性

ひずみ比

r45: 試験片を板面の圧延方向に対し45°方向に採取し測定した

塑性ひずみ比

r90: 試験片を板面の圧延方向に対し90°方向に採取し測定した

塑性ひずみ比

注記1 平均塑性ひずみ比を求める場合は,すべての測定は同じ塑性ひずみ又は塑性ひずみ範囲で行

うことが望ましい。

注記2 特定の材料では,ここで規定する以外の試験片方向を採用する場合がある。この場合には,

3.2及び3.3で与えられた以外の式を使用する。

3.3

面内異方性(∆r)

式(4)で求めた値。

2

2

Δ

90

45

0

r

r

r

r

+

−

=

······································································ (4)

注記 面内異方性を求める場合は,すべての測定は同じ塑性ひずみ又は塑性ひずみ範囲で行うことが

望ましい。

3

Z 2254:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4

記号

この規格で使用する記号及び定義は,表1による。

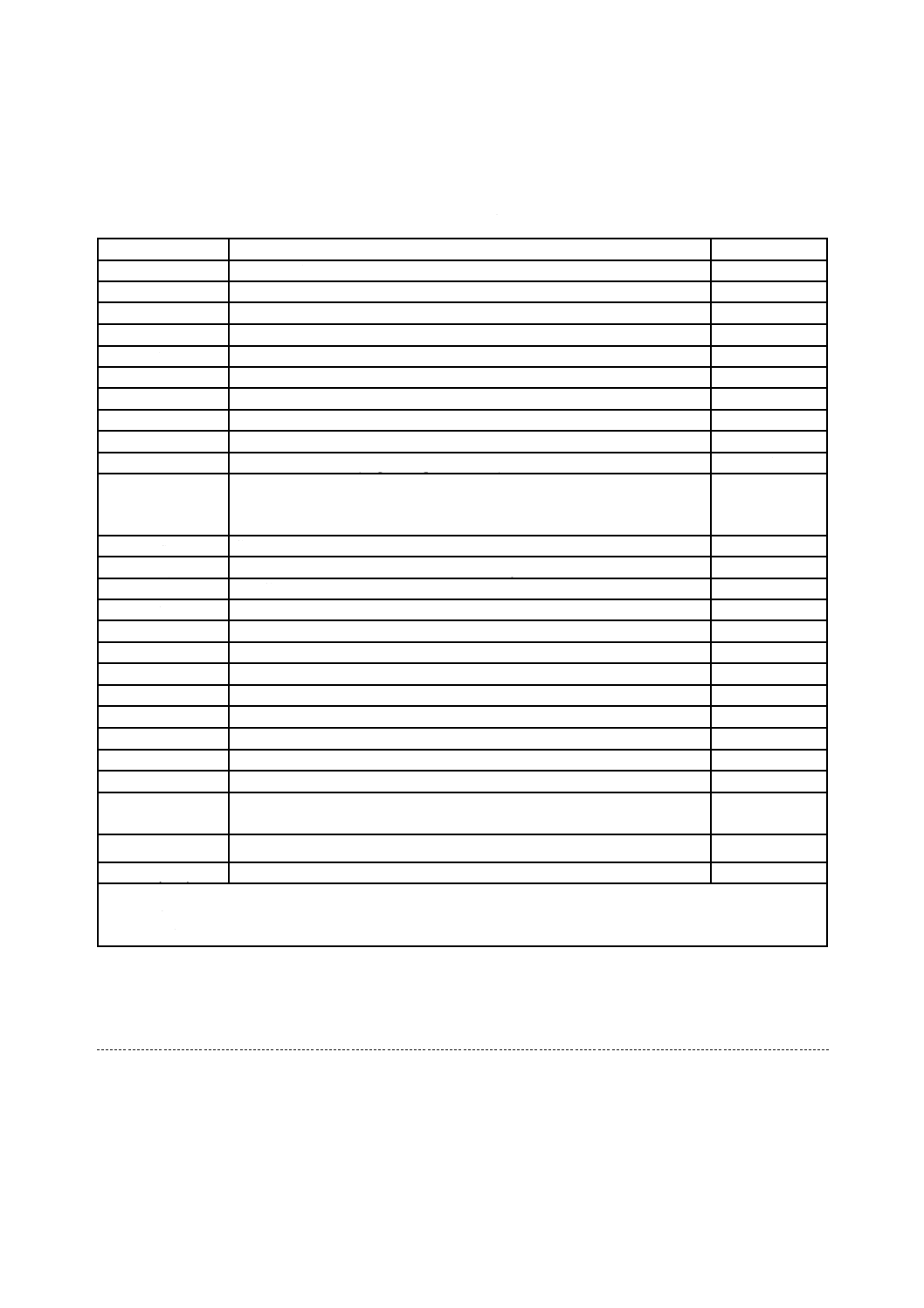

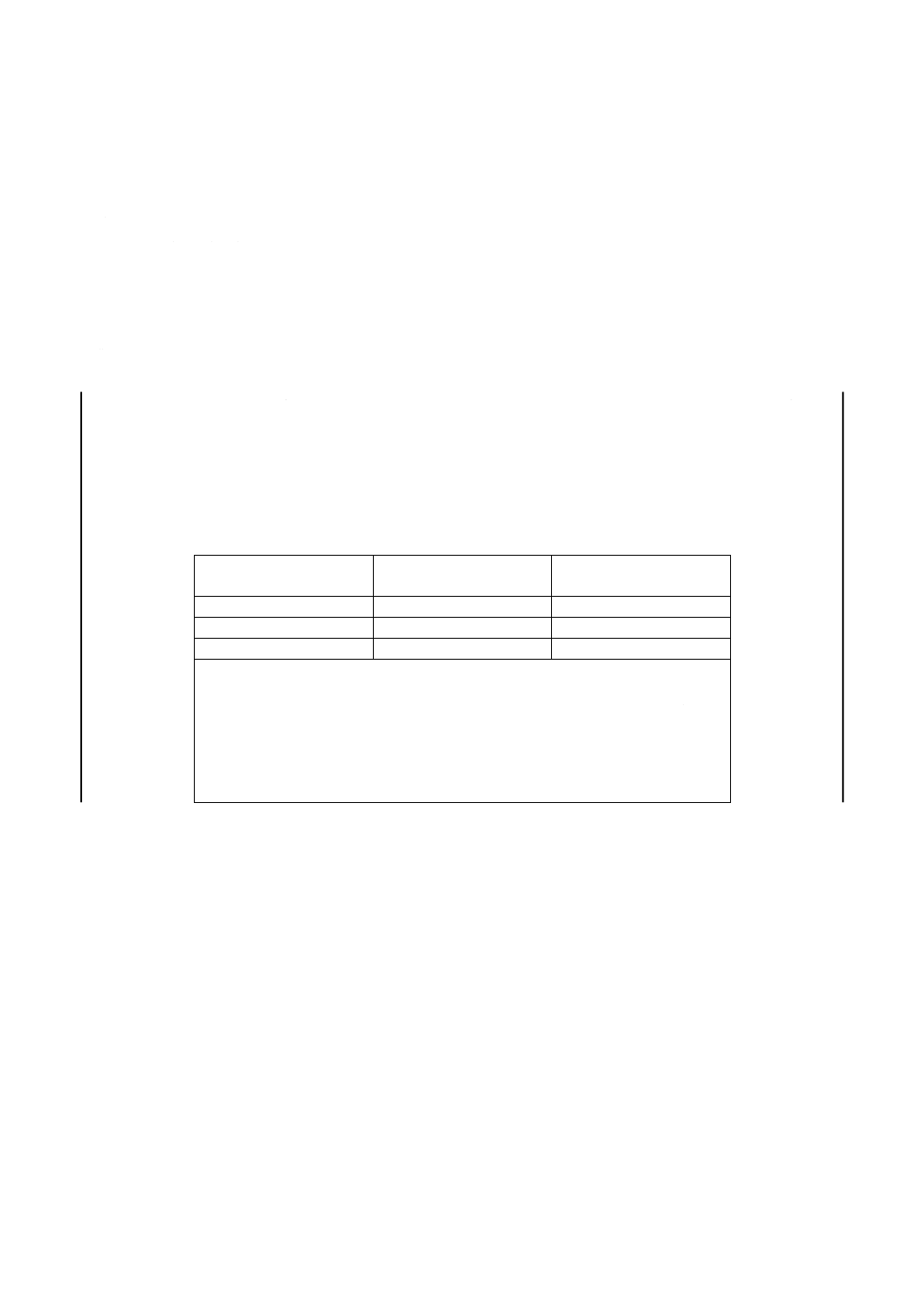

表1−記号及び定義

記号

定義

単位

ao

引張変形前の試験片の厚さ

mm

bo

引張変形前の試験片の幅

mm

Lo

標点距離(試験片の標点距離)

mm

Le

伸び計の標点距離

mm

∆L

測定した伸び

mm

∆b

試験片の幅の変化

mm

L

所定の塑性ひずみを付加したときの標点間の距離

mm

a

所定の塑性ひずみを付加したときの試験片の厚さ

mm

b

所定の塑性ひずみを付加したときの試験片の幅

mm

e

所定の塑性ひずみ (single data point method)

%

eα−β

塑性ひずみ比を測定する所定のひずみ範囲

α は,塑性ひずみ範囲の下限パーセントを,β は塑性ひずみ範囲の上限パ

ーセントを示す。

%

r

塑性ひずみ比

−

rx / y

塑性ひずみ比(圧延方向に対しx°の方向/y %の塑性ひずみ範囲又は量)

−

ra)

平均塑性ひずみ比

−

∆r

面内異方性

−

ε a

試験片厚さ方向の真ひずみ

−

ε b

試験片幅方向の真ひずみ

−

ε L

試験片長さ方向の真ひずみ

−

F

試験力

N

So

試験片平行部の原断面積

mm2

S

試験片平行部の真断面積

mm2

v

ポアソン比

−

mE

応力−ひずみ線図の弾性域の傾き

MPa

mr

試験片の長さ方向の真ひずみに対する幅方向の真ひずみの関係を示す直線

の傾き

−

Ag

最大試験力時の塑性ひずみ

%

α, β, x, y

用いられる変量の添字記号

注記1 他の文書では,この表以外の記号が用いられている場合がある。

注記2 1 MPa=1 N/mm2

注a) rの代わりにrmと表示してもよい。

5

試験方法の種類及び選択

試験方法は,通常,引張試験によるものとする。ただし,日本工業規格の材料規格に試験方法の種類の

指定がなく,対象材料がステンレス鋼を除く薄鋼板及び鋼帯の場合には,平均塑性ひずみ比は,附属書JA

に規定する固有振動法によってもよい。

6

試験の原理

引張試験によって,試験片に所定の水準まで均一な塑性ひずみを与えたときの,引張変形前後の試験片

の幅及び厚さの値から塑性ひずみ比を計算する。実用上は,塑性変形の前後での容積を一定とし,変形前

4

Z 2254:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

後の試験片の幅及び標点間の長さを測定することによって塑性ひずみ比を計算する。圧延方向に対する試

験片の方向及びr値を測定する所定の塑性ひずみは,材料規格又は表2による。通常,塑性ひずみの値は,

最大試験力時の塑性ひずみより小さくする。

7

試験装置

使用する引張試験機は,JIS Z 2241の6.(試験機)による。

標点距離及び試験片幅を測定するための計測器の精度は,±0.01 mm以下まで測定できるものとする。

注記1 ISO 10113では,試験片幅を測定するための計測器の精度は,±0.005 mm以下まで測定でき

るものとしている。

標点距離及びその変位量測定に伸び計を用いる場合は,その使用範囲においてJIS B 7741の等級1級又

はそれ以上の性能をもつものとする。

注記2 長い標点距離及び大きな伸びに適用する場合には,伸び計の等級1級の最大相対誤差は,±

0.01 mmを超えることがある。

試験片のつかみ方法は,JIS Z 2241による。

8

試験片

試験片は,JIS Z 2201の規定によるほか,次による。

a) 試験片の採り方は,それぞれの材料規格の規定による。特に規定のない場合は,受渡当事者間の協定

による。

b) 試験片形状は,それぞれの材料規格による。特に規定のない場合は,通常,JIS Z 2201の5号,13A

号又は13B号試験片のいずれかとする。

c) 試験片平行部の幅の寸法変化(最大値と最小値との差)は,標点間において,平均幅の0.1 %以内と

する。

d) 試験片の厚さは,特に規定のない場合は,材料の元の厚さのままとする。

e) 試験片の表面は,試験結果に影響を及ぼすようなきずがあってはならない。

9

試験

試験は,次による。

a) 試験温度は,10〜35 ℃の範囲内とし,特に温度管理が必要な場合は,23±5 ℃とする。ただし,材料

規格に規定がある場合は,それによる。

b) 試験片に試験力を付加する前に,試験片の幅を,両標点及び標点間中央を含む少なくとも3か所以上

を等間隔で測定し,その平均値を試験片の幅とする。

c) ただし,自動測定機で標点距離及び幅を測定する場合は,箇条7に規定する装置で,少なくとも1点

以上測定し,標点距離及び試験片の幅としてよい。

d) 塑性変形範囲では,試験片平行部のひずみ速度は,0.008 s−1以下とする。ただし,材料規格に試験速

度の規定がある場合は,それによる。

e) 試験機のつかみ装置に試験片を装着し,d)で規定するひずみ速度の範囲に保持し,所定の変形を行う。

1) 材料規格に規定する塑性ひずみに達するまで変形させる。

2) 材料規格に規定する塑性ひずみの値での試験片の幅を測定をする。

f)

通常,試験力を除荷した後,試験前の測定に適用したと同じ精度で,標点距離及び試験片の幅を測定

5

Z 2254:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

する。

g) 自動測定機を使用する場合の長さと幅の測定は,所定の塑性ひずみが付加された状態で箇条7に規定

する精度の計測器を用いて,試験力を加えた状態のまま行ってもよい。

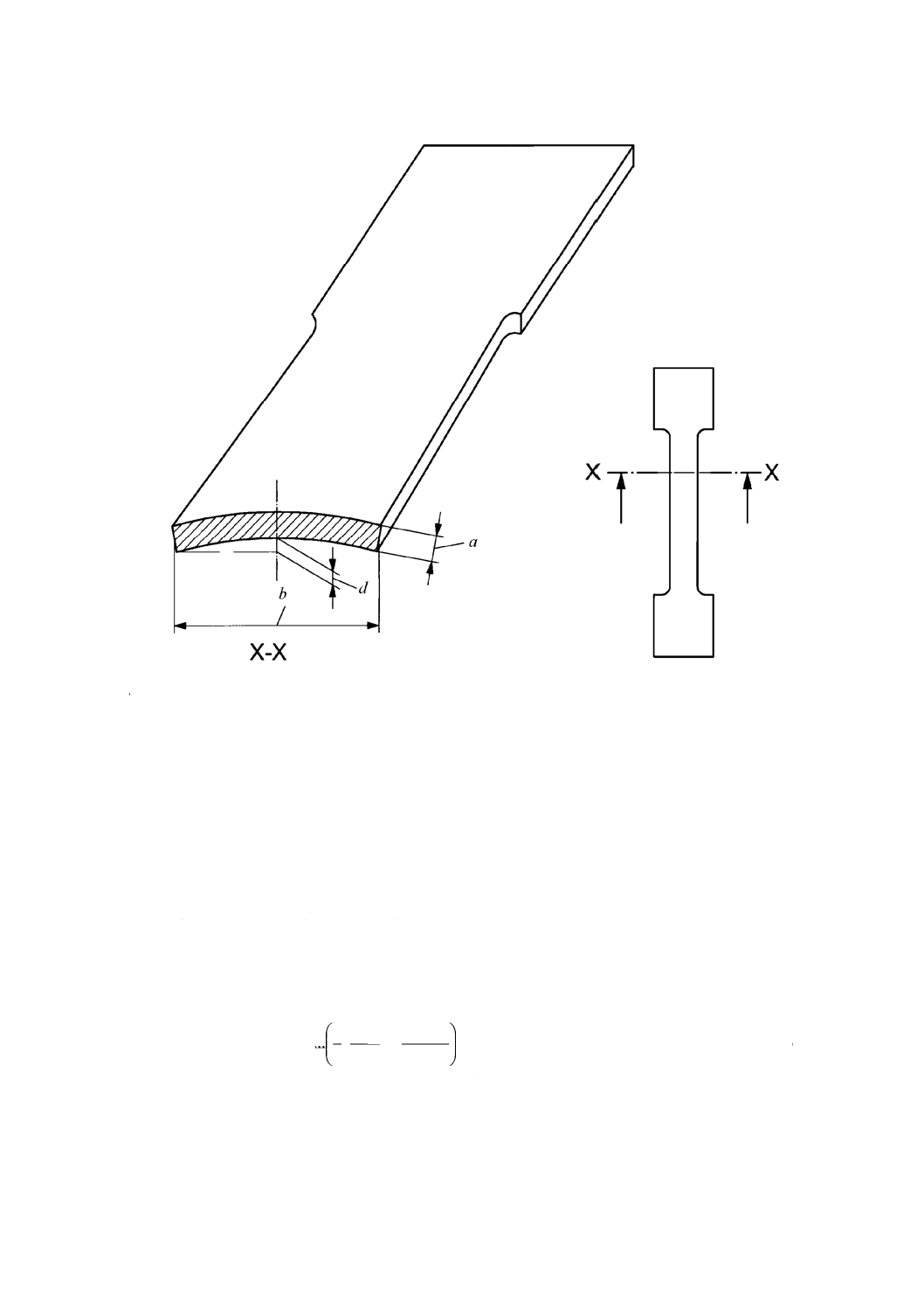

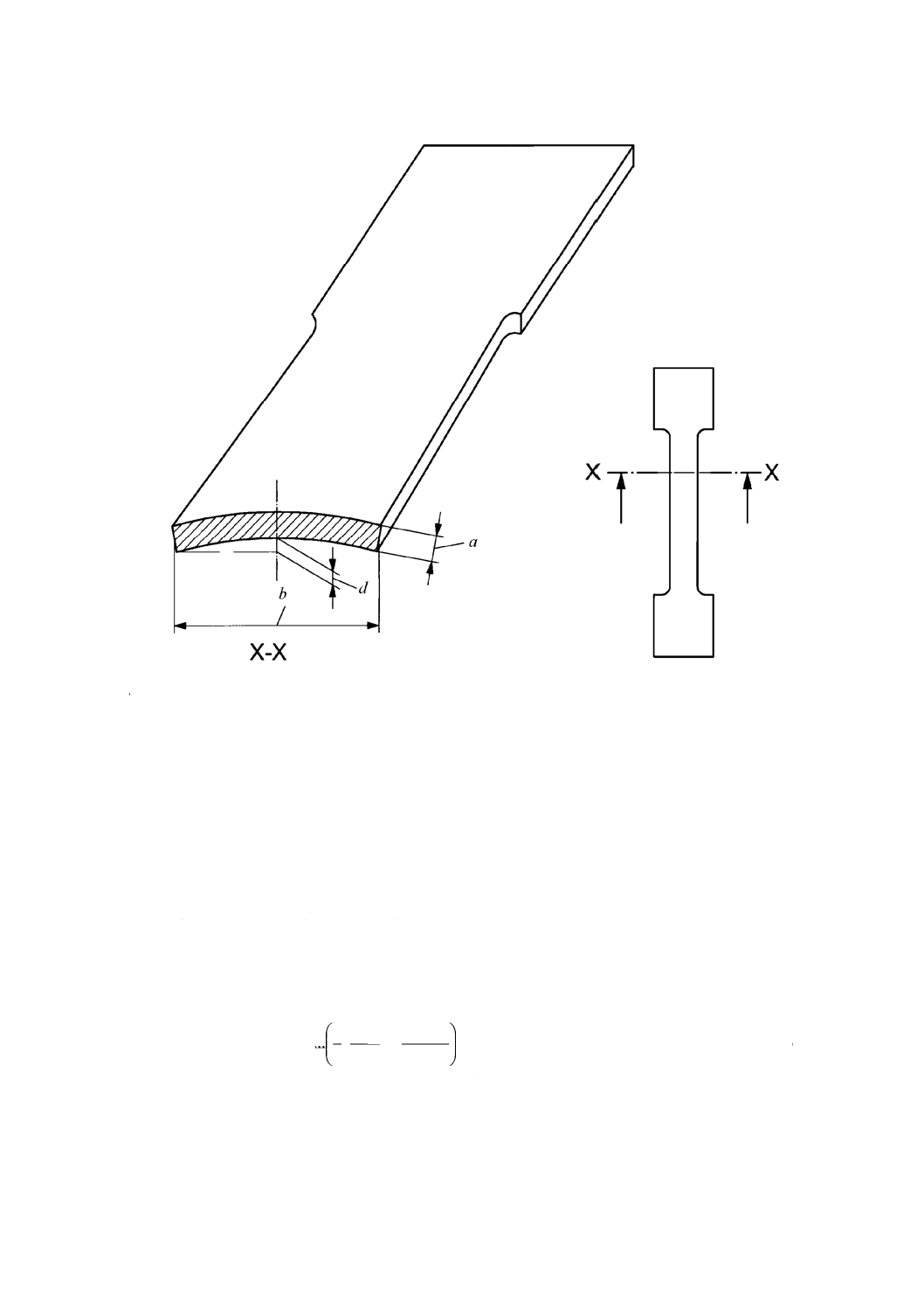

h) 塑性ひずみを付加した後の試験片に反りなどが生じ,正確な幅の測定ができない場合は試験を無効と

する(図1参照)。

i)

不均一な変形をする材料の場合には,手動でr値を測定することはできない。しかし,伸びに対する

試験片の幅の連続的な変化を測定したデータを箇条10のb)で規定する方法を用いて処理することに

よって,再現性のあるr値の測定が可能となる。

j)

表面に被覆(例えば,亜鉛めっき,有機被覆など)を行った材料の場合には,得られるr値は,被覆

のない状態の原板の値と異なることがある。

k) 標点距離及び付加する塑性ひずみ量は,それぞれの材料規格による。ただし,受渡当事者間に協定が

ある場合は,それによる。特に規定がない場合は,表2による。

なお,いかなる材料においても,付加する塑性ひずみ量は,それぞれの材料の最大試験力時の塑性

ひずみAg以下とする。

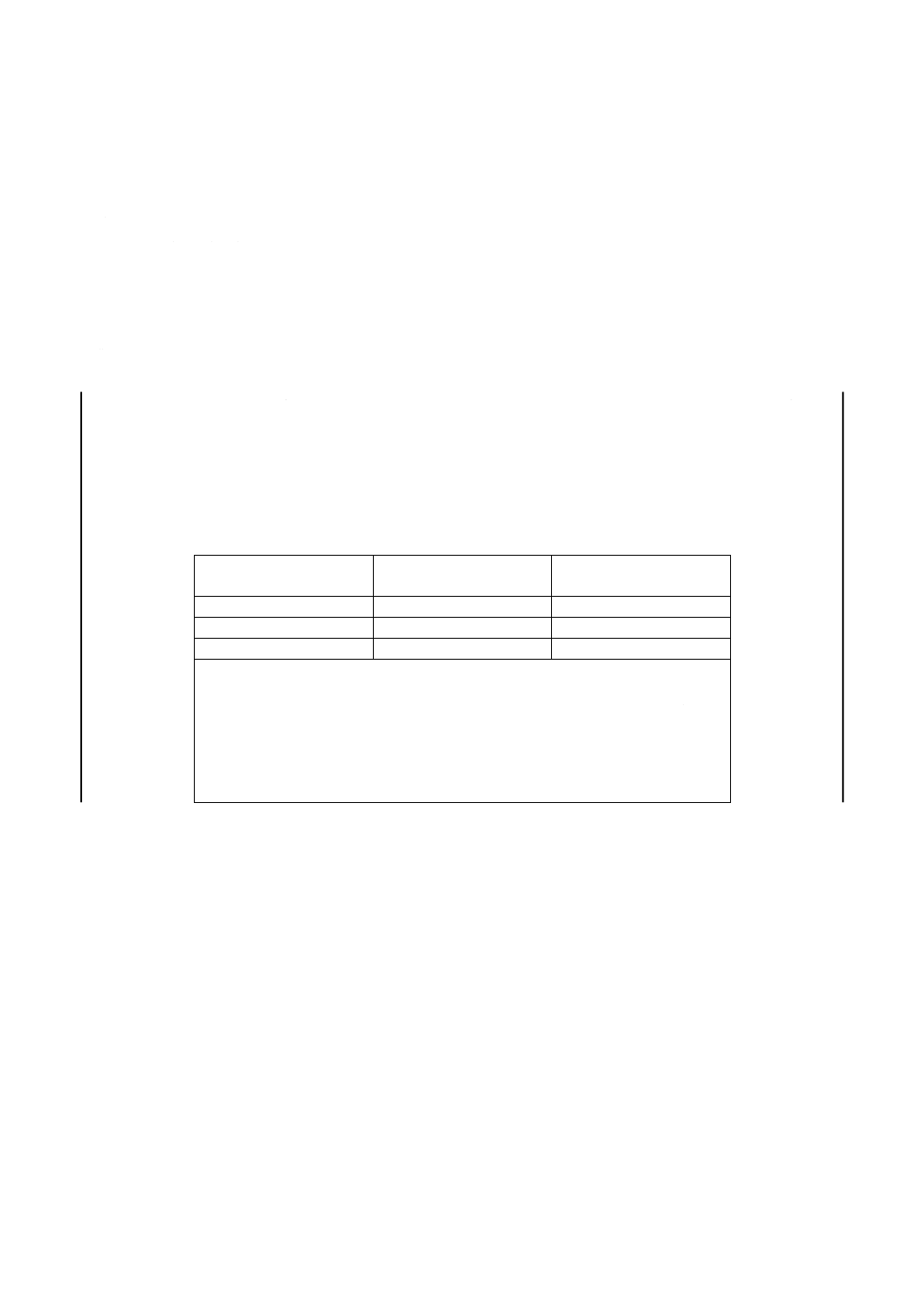

表2−標点距離及びひずみ量

試験片形状

標点距離

mm

ひずみ量

%

5号

20,25,50

10〜20

13A号

50,80

10〜20

13B号

20,25,50

10〜20

試験片形状5号又は13B号の標点距離は20 mm又は25 mmとすることが望まし

い。ただし,試験片形状5号又は13B号において,標点距離50 mmを使用する場合,

試験片幅測定は均一なひずみ分布範囲内で行うこととし,このとき得られる塑性ひ

ずみ比と標点距離20 mm又は25 mmとしたときに得られる塑性ひずみ比との差が

0.1を超えないものとする。

この表に示す塑性ひずみ量範囲下限においても,最大試験力時の塑性ひずみAgを

超える材料については,別途受渡当事者間の協定によって塑性ひずみ量を定める。

6

Z 2254:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a 所定の塑性ひずみを加えた後の試験片の厚さ

b 所定の塑性ひずみを加えた後の試験片幅

d 幅方向の反り

図1−試験片断面の横方向反りの概略図

10 試験値の算出

試験値の算出は,次による。

a) 塑性ひずみ比,平均塑性ひずみ比及び面内異方性は,式(2),式(3)及び式(4)を用いて求める。式(3)及

び式(4)以外の式を使用する場合には,試験報告書に記載しなければならない。

b) 均一に変形する材料の場合は,所定の塑性ひずみ量で測定する方法(single point data method)を用いて

よい。より良好な再現性を得るためには,塑性ひずみ範囲で測定することが好ましい。

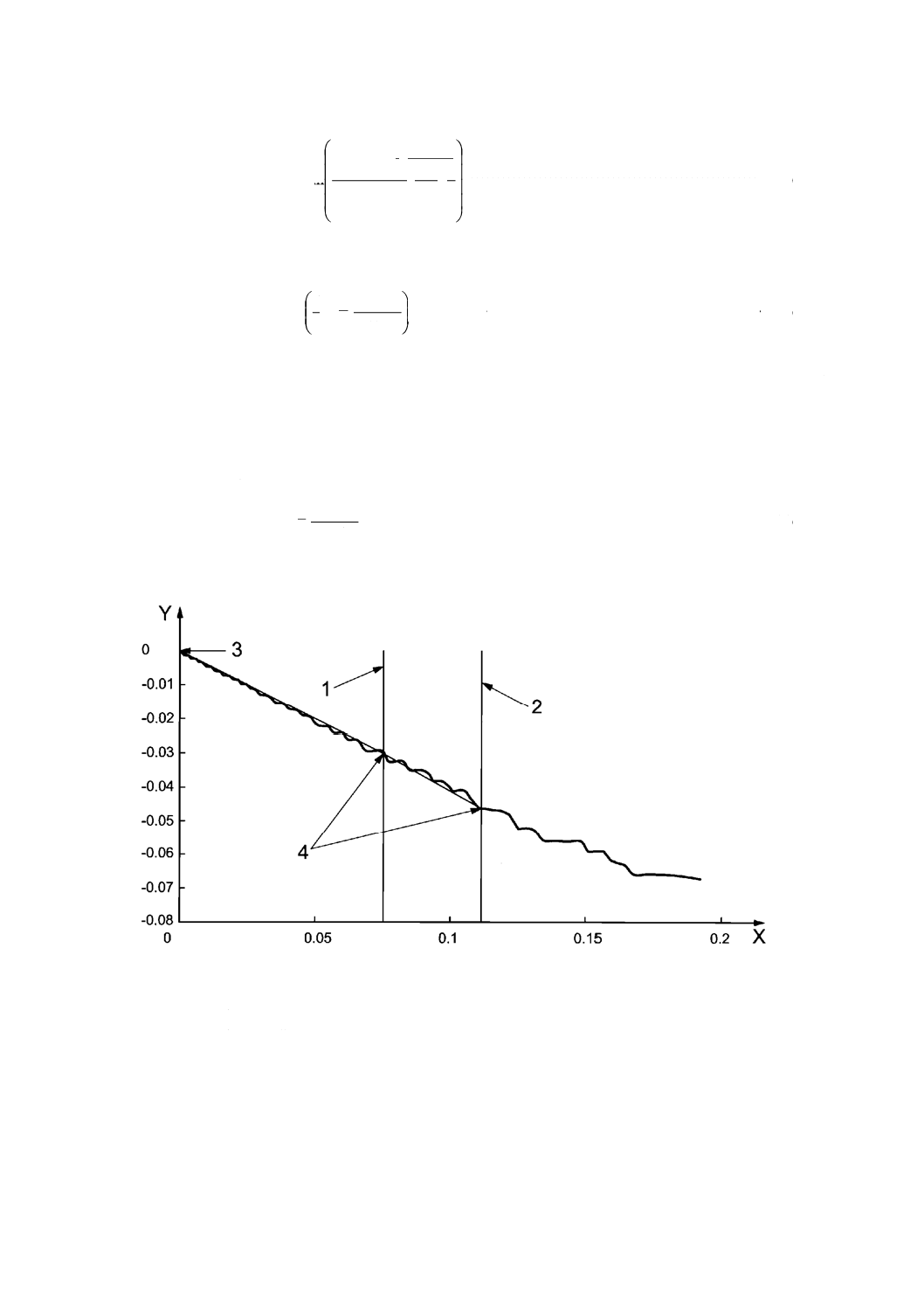

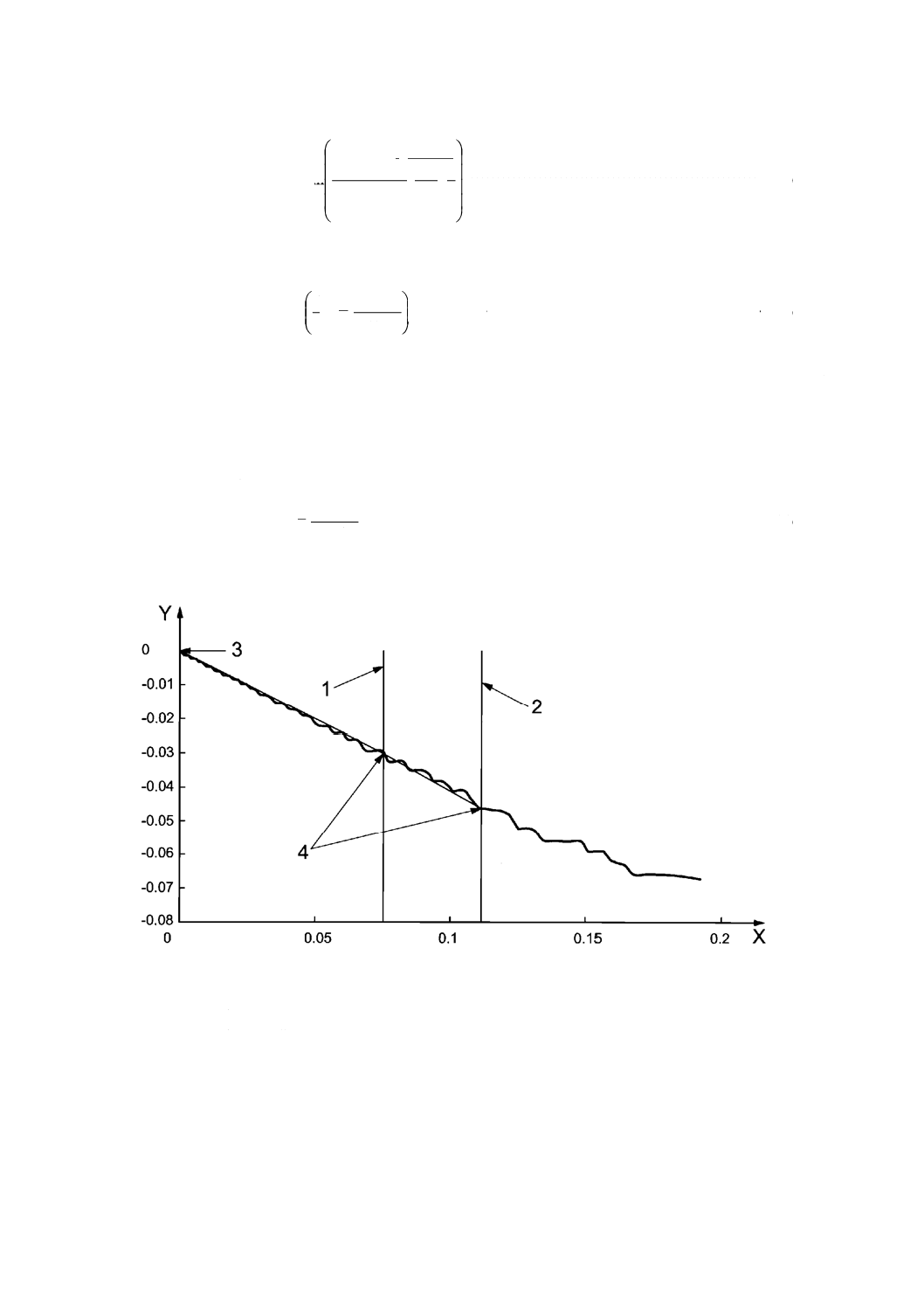

不均一な変形をする材料の場合には,よい再現性を得るために,次の方法を用いる(図2参照)。

試験片の長さ方向の真ひずみは,式(5)を用いて計算する。

×

E

o

o

o

Lln

m

S

F

L

L

L

−

+

=

∆

ε

··························································· (5)

試験片の幅方向の真ひずみは,式(6)を用いて計算する。

7

Z 2254:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

×

×

×

o

E

o

o

o

bln

b

m

S

F

v

b

b

b

+

−

=

∆

ε

·························································· (6)

注記 v:ポアソン比(例えば,鋼:0.30,アルミニウム:0.33)

試験中の塑性ひずみは,式(7)を用いて計算する。

100

Δ

E

o

o

×

×m

S

F

L

L

e

−

=

(%) ························································· (7)

自動測定機を使用する場合には,式(5)及び式(7)のLoは,Leに置き換えるとよい。

注記 厳密な物理的観点からは,試験片の長さ方向の真ひずみ(ε L),試験片の幅方向の真ひずみ(ε b)

及び塑性ひずみ(e)の計算には,式(5),式(6)及び式(7)の試験片の原断面積(So)の代わりに式(8)

によって求められる試験片の真断面積(S)を用いるべきである。しかし,実用上は,So及びS

によって得られる値に差はない。それゆえ式(5),式(6)及び式(7)には,原断面積Soを用いる

ことが好ましい。

L

L

L

S

S

Δ

o

o

o

+

=

×

·············································································· (8)

X 試験片長さ方向の真ひずみ,ε L

Y 試験片幅方向の真ひずみ,ε b

1

下限:例えば,8 %塑性ひずみ

2

上限:例えば,12 %塑性ひずみ

3

試験開始点

4

試験開始点を通る,下限及び上限間の直線回帰

ε b=mr×ε L

mr=−0.398 33

r8−12=0.662

図2−試験片の幅方向と長さ方向との真ひずみの関係の例

8

Z 2254:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

長さ方向の真ひずみに対する幅方向の真ひずみの回帰直線は,原点を通り,所定の塑性ひずみ範囲

内で,測定値に合致するものでなければならない。回帰直線の傾きmrは,[−r/(1+r)]に等しい。r値

は,式(9)を用いて計算する。

r

r

1m

m

r

+

=−

·············································································· (9)

c) 塑性ひずみ比は,JIS Z 8401の規則Aによって小数点以下第1位に丸める。

注記 ISO 10113では,0.05単位に丸めて報告することとしている。

d) 同一試験片で,自動測定機で行った試験と手動で行った試験の結果に差異がある場合は,この差異の

原因を評価しなければならない。

注記 自動及び手動で測定したr値の差異は,不均一な変形によることが原因の場合がある。

11 報告

試験報告書が必要な場合には,報告する事項は,次のうちから受渡当時者間の協定によって選択する。

a) この規格に従って試験したことの記述

b) 試験片の識別

c) 試験方法(手動又は自動)

d) 使用した試験片の形状及び標点距離

e) 試験片の圧延方向に対する角度

f)

測定した塑性ひずみ又は塑性ひずみ範囲

例 r45/8−12:圧延方向に対する試験片の角度45°/ 塑性ひずみ範囲8〜12 %間の直線回帰

r45/10:圧延方向に対する試験片の角度45°/ 10 %の塑性ひずみ量(single data point method)

g) 試験結果

h) r,r及び∆rの計算に用いた式[式(3)及び(4)と異なる場合]

9

Z 2254:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JA

(規定)

固有振動法

JA.1 適用範囲

この附属書は,ステンレス鋼を除く薄鋼板又は鋼帯の固有振動法による塑性ひずみ比試験方法について

規定する。

JA.2 用語及び定義

この附属書で用いる主な用語及び定義は,JIS G 0202によるほか,次による。

JA.2.1

平均ヤング率(E)

試験片を板面の圧延方向に対し平行,45゜及び90°の各方向から採取して測定したヤング率を用いて,

式 (JA.1) によって求めた加重平均値。

4

2

90

45

0

E

E

E

E

+

+

=

································································ (JA.1)

ここに,

E0: 試験片を板面の圧延方向に対し平行に採取し測定したヤン

グ率 (MPa)

E45: 試験片を板面の圧延方向に対し45゜方向に採取し測定した

ヤング率 (MPa)

E90: 試験片を板面の圧延方向に対し90゜方向に採取し測定した

ヤング率 (MPa)

注記 1 MPa=1 N/mm2

JA.3 試験の原理

磁わい(歪)振動方式の共振法などによって平均ヤング率を求め,これと引張試験によって求める平均

塑性ひずみ比との相関が強いことを利用して,統計的解析によって得られている回帰式から間接的に平均

塑性ひずみ比を求める。

注記 磁わい振動方式の共振法による場合は,試験の対象は,強磁性体の材料とする。

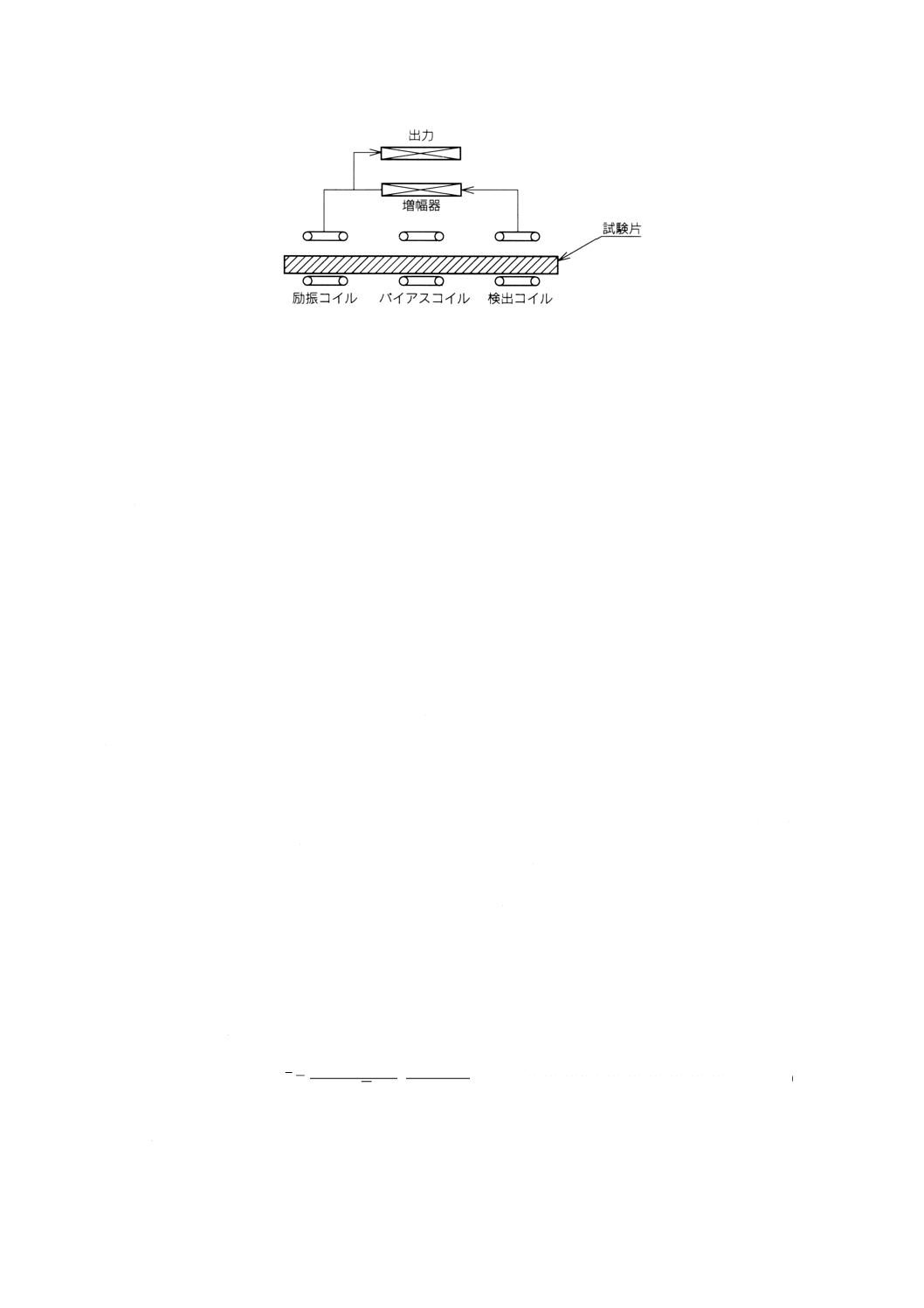

JA.4 試験装置

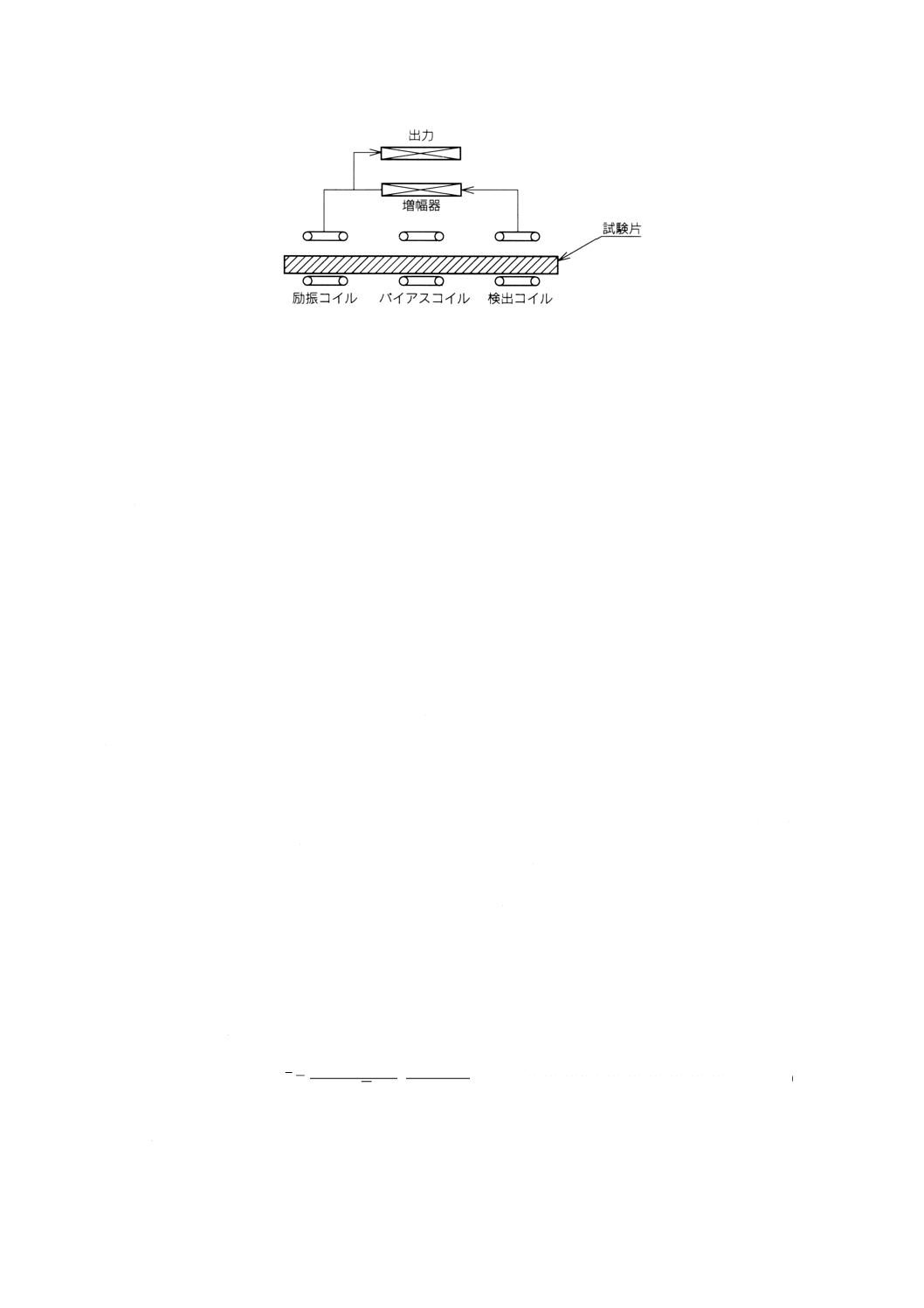

試験装置は,通常,図JA.1のように構成され,励振コイルで試験片に高周波振動を加えて,検出コイル

で共振周波数を検出できるものとする。

10

Z 2254:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図JA.1−固有振動法による共振周波数測定装置の構成例

JA.5 試験片

試験片は,次による。

a) 試験片の採り方は,それぞれの材料規格の規定による。特に規定のない場合は,受渡当事者間の協定

による。

b) 試験片は,それぞれの測定器で定められた試験片を用いる。ただし,寸法の許容差は,±0.025 mmと

する。

JA.6 試験

試験は,次による。

a) 試験温度 試験温度は,10〜35 ℃の範囲内とし,特に温度管理が必要な場合は,23±5 ℃とする。

b) 試験片長さの測定 試験片長さを0.025 mmの精度で測定する。ただし,試験片の加工精度が寸法の

許容差±0.025 mm内に十分管理されている場合は,呼び長さを用いてもよい。

c) 試験片の共振周波数の測定 板面の圧延方向に対して平行,45゜及び90゜各方向から採取した試験片

の共振周波数をJA.4の試験装置を用いて整数位まで測定する。

d) 平均塑性ひずみ比の算出 平均塑性ひずみ比の計算手順は,次による。

1) 板面の圧延方向に対して平行,45゜及び90゜各々の方向から採取した試験片のヤング率を,式

(JA.2) によって求める。

E=4ρl2f 2·············································································· (JA.2)

ここに,

E: ヤング率 (MPa)

ρ: かさ密度 (7.87 g/cm3)

l: 試験片の長さ (mm)

f: 共振周波数 (Hz)

注記 1 MPa=1 N/mm2

2) 平均ヤング率は,式(JA.1)を用いて計算し,有効数字4けたに丸める。数値の丸め方は,JIS Z 8401

の規則Aによる。

3) 平均塑性ひずみ比は,平均ヤング率を用いて式(JA.3)によって計算し,小数点以下第1位に丸める。

数値の丸め方は,JIS Z 8401の規則Aによる。

0.564

)

83

.

38

10

0.

145

(

44

.

101

2

6

−

−

=

−

×

×E

r

··········································· (JA.3)

4) 固有振動法によって得られた試験値に疑義が生じた場合は,引張試験による試験方法を標準試験方

法とする。

11

Z 2254:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JA.7 塑性ひずみ比による平均塑性ひずみ比の校正及び補正

引張試験による平均塑性ひずみ比を用いて校正曲線を作成し,固有振動法による平均塑性ひずみ比を補

正する。ただし,両者の差が0.1以内の場合は,補正しなくてもよい。

附属書JB

(参考)

JISと対応する国際規格との対比表

JIS Z 2254:2008 薄板金属材料の塑性ひずみ比試験方法

ISO 10113:2006,Metallic materials−Sheet and strip−Determination of plastic

strain ratio

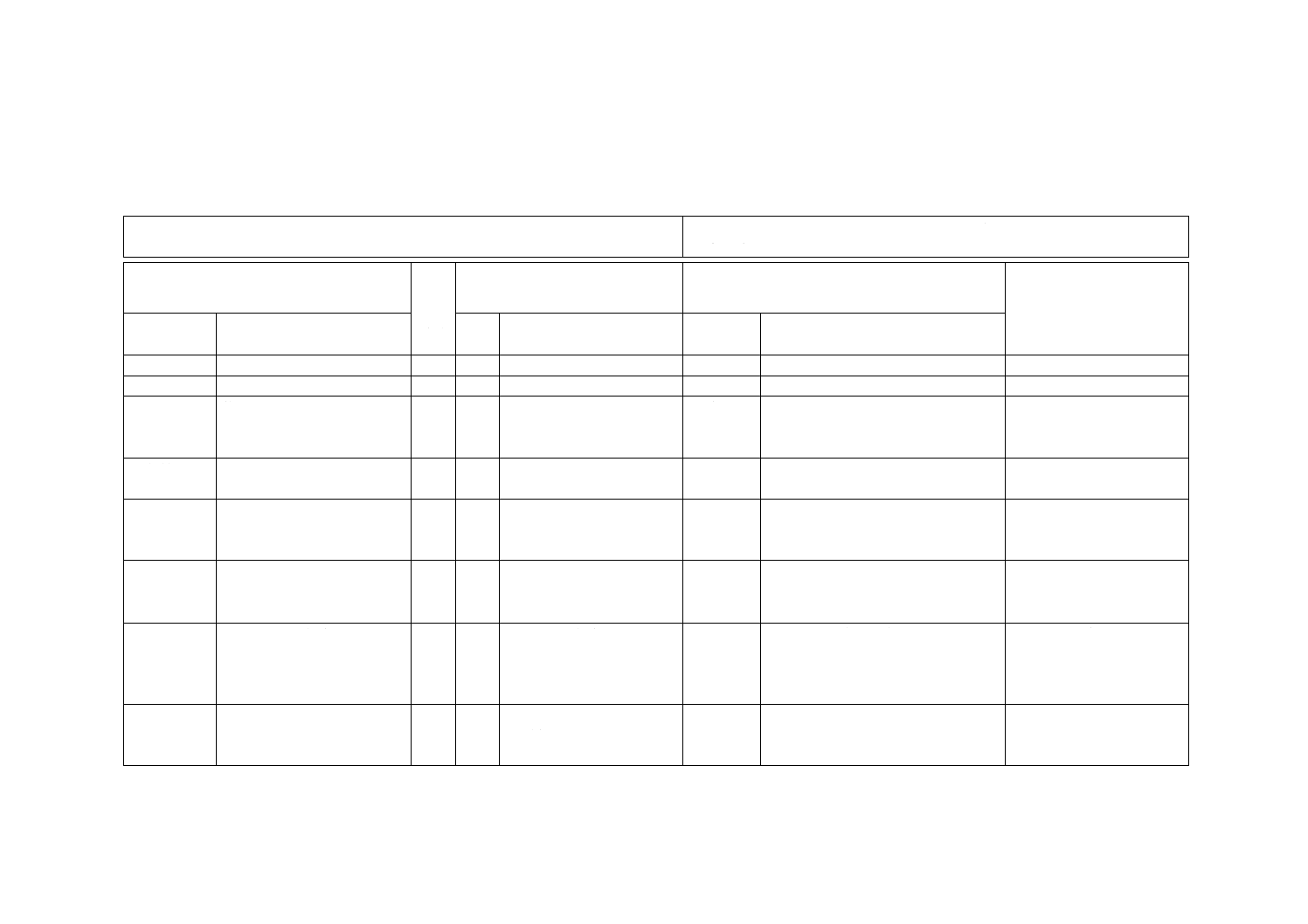

(Ⅰ)JISの規定

(Ⅱ)

国際

規格

番号

(Ⅲ)国際規格の規定

(Ⅳ)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(Ⅴ)JISと国際規格との技

術的差異の理由及び今後

の対策

箇条番号

及び名称

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

1 適用範囲

1

一致

2 引用規格

2

3 用語及び

定義

塑性ひずみ比

平均塑性ひずみ比

面内異方性

3

一致

4 記号

規格内で使用する記号とそ

の定義を規定

4

一致

5 試験方法

の種類及び

選択

平均塑性ひずみ比の測定方

法として固有振動法の適用

を可としている。

−

−

追加

ISO規格には,固有振動法の規定は

ない。

ISOへの提案を検討する。

6 試験の原

理

引張試験による試験片の幅

と厚さの変化から塑性ひず

み比を計算する。

5

材料規格による。

追加

特に規定がない場合に使用する表を

追加した。

ISOへの提案を検討する。

7 試験装置

JIS Z 2241及びJIS B 7741

の規定に従うものを用いる。

試験片幅の測定器の精度は

±0.01 mm以下

6

ISO 6892及びISO 9513の

規定に従うものを用いる。

試験片幅の測定器の精度

は±0.005 mm以下

変更

JISでは,多くの自動測定器では±

0.01 mmの測定精度のものが利用さ

れている実態を反映している。

ISOへの提案を継続する。

8 試験片

JIS Z 2201の規定に従うこ

と及び具体的な試験片の形

状を規定

7

ISO 6892の試験片の規定

に従う。

追加

JISでは,具体的に使用する試験片

の形状を規定している。技術的な差

異は,軽微である。

2

Z

2

2

5

4

:

2

0

0

8

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

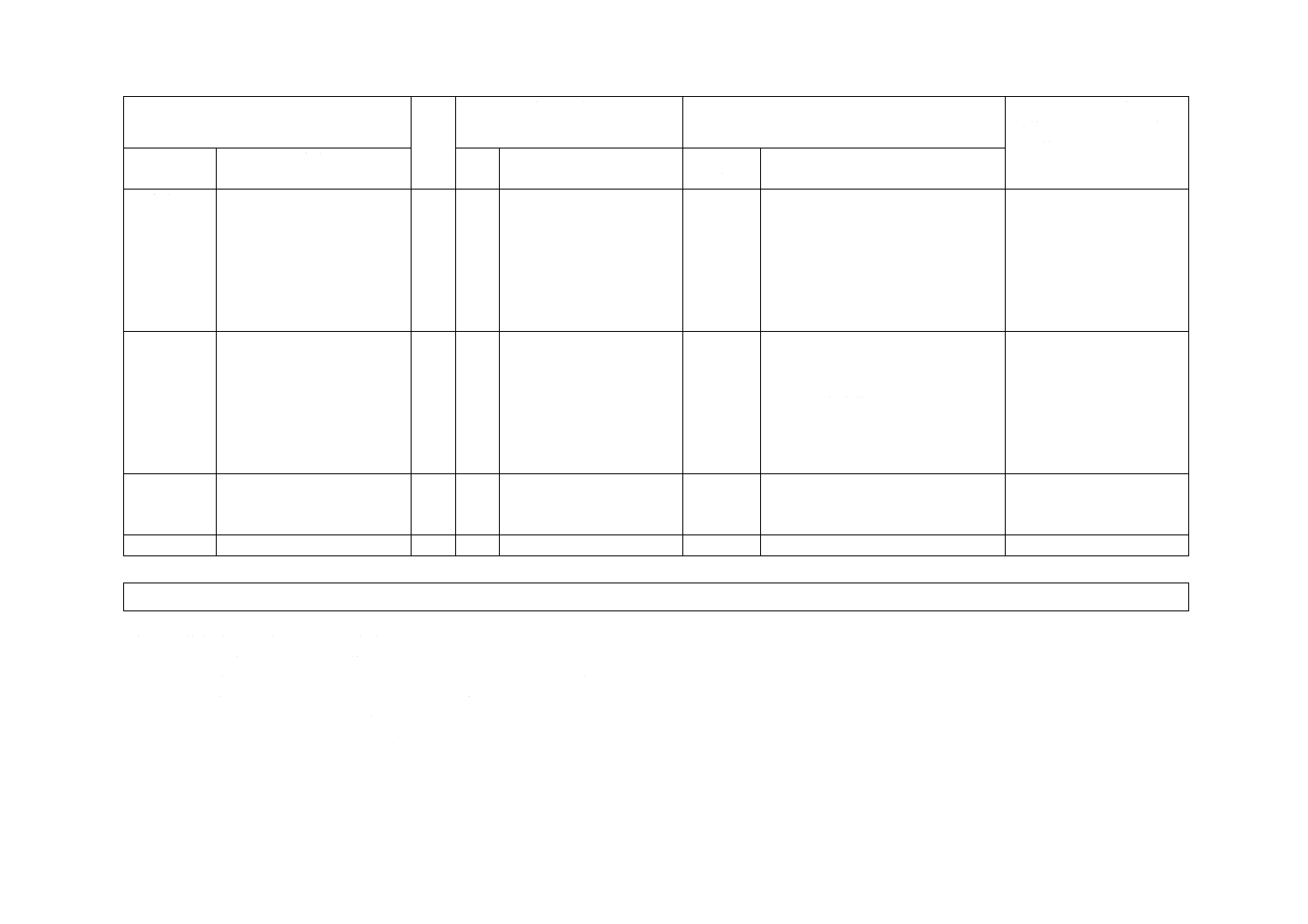

(Ⅰ)JISの規定

(Ⅱ)

国際

規格

番号

(Ⅲ)国際規格の規定

(Ⅳ)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(Ⅴ)JISと国際規格との技

術的差異の理由及び今後

の対策

箇条番号

及び名称

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

9 試験

試験の手順を規定

8

試験の手順を規定

追加

ひずみ速度について,材料規格で規

定があれば,材料規格の規定を優先

することを規定。

また,試験片の箇条で追加した具体

的な試験片形状に対する標点距離及

びひずみ量の規定を追加。技術的な

差異は,軽微である。

10 試験値

の算出

試験結果から塑性ひずみ比,

平均塑性ひずみ比及び面内

異方性の求め方を規定。不均

一な変形をする材料の場合

の計算法も合わせた規定。

報告の単位を小数点第1位

に丸める。

9

試験結果から塑性ひずみ

比,平均塑性ひずみ比及び

面内異方性の求め方を規

定。不均一な変形をする材

料の場合の計算法も合わ

せた規定。報告の単位を

0.05単位に丸める。

変更

報告の単位については,材料規格で

の規定が,小数点第1位で示されて

いることから,JISでは混乱を避け

るため小数点第1位に丸めるものと

した(ISOに意見提案したが,受け

入れられなかったもの)。

ISOへの提案を継続する。

11 報告

報告項目の中から受渡当事

者間で選択して報告する。

10

報告項目を規定

変更

JISでは,より合理的に報告できる

ように報告項目は,受渡当事者間で

選択可能としている。

ISOへの提案を継続する。

附属書JA

追加

JIS固有の測定方法を追加している。 ISOへの提案を検討する。

JISと国際規格との対応の程度の全体評価:ISO 10113:2006,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 一致 ··············· 技術的差異がない。

− 追加 ··············· 国際規格にない規定項目又は規定内容を追加している。

− 変更 ··············· 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD··············· 国際規格を修正している。

2

Z

2

2

5

4

:

2

0

0

8

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。