Z 2242:2018

(1)

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 1

4 記号,単位及び名称 ·········································································································· 3

5 原理······························································································································· 4

6 試験片···························································································································· 5

6.1 一般 ···························································································································· 5

6.2 ノッチ形状 ··················································································································· 5

6.3 試験片の寸法許容差 ······································································································· 5

6.4 試験片の製作 ················································································································ 7

6.5 試験片の印字 ················································································································ 7

7 試験装置························································································································· 7

7.1 一般 ···························································································································· 7

7.2 据付け及び検証 ············································································································· 7

7.3 衝撃刃 ························································································································· 7

8 試験手順························································································································· 7

8.1 一般 ···························································································································· 7

8.2 摩擦測定 ······················································································································ 7

8.3 試験温度 ······················································································································ 8

8.4 試験片の移動 ················································································································ 9

8.5 試験機の能力超過 ·········································································································· 9

8.6 不完全破断 ··················································································································· 9

8.7 試験片の詰まり ············································································································· 9

8.8 破断後の検査 ··············································································································· 10

9 試験報告書 ····················································································································· 10

9.1 必須項目 ····················································································································· 10

9.2 協定による項目 ············································································································ 10

附属書A(参考)センタリングトング ····················································································· 11

附属書B(規定)横膨出の求め方 ··························································································· 12

附属書C(規定)破面率の求め方 ··························································································· 16

附属書D(規定)遷移曲線,破面遷移温度及びエネルギー遷移温度の求め方 ··································· 20

附属書E(参考)吸収エネルギー値Kの測定の不確かさ ····························································· 22

附属書JA(参考)JISと対応国際規格との対比表 ······································································ 29

Z 2242:2018

(2)

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般社団法人日本

鉄鋼連盟(JISF)から,工業標準原案を具して日本工業規格を改正すべきとの申出があり,日本工業標準

調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS Z 2242:2005は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

日本工業規格 JIS

Z 2242:2018

金属材料のシャルピー衝撃試験方法

Method for Charpy pendulum impact test of metallic materials

序文

この規格は,2016年に第3版として発行されたISO 148-1を基とし,材料規格からの引用に対応するた

め,技術的内容を変更して作成した日本工業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JAに示す。

1

適用範囲

この規格は,金属材料に衝撃を与えて,吸収されるエネルギーを測定するシャルピー(Vノッチ及びU

ノッチ)衝撃 試験1)方法について規定する。この規格には,JIS B 7755で規定する金属用シャルピー振子

式衝撃試験−計装化装置は,含まない。

ASTM E23を基にした附属書B及び附属書Cは,ASTM International,100 Barr Harbor Drive, P.O. Box C700,

West Conshohocken, PA 19428-2959, USAの許可を得て用いている。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 148-1:2016,Metallic materials−Charpy pendulum impact test−Part 1: Test method(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

注1) ISO 148-1では,“Charpy pendulum impact test”と記載しているが,この規格では,“シャルピー

衝撃試験”として記載している。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 7722 金属材料のシャルピー衝撃試験−試験機の検証

注記 対応国際規格:ISO 148-2,Metallic materials−Charpy pendulum impact test−Part 2: Verification

of testing machines(IDT)

JIS G 0202 鉄鋼用語(試験)

JIS Z 8401 数値の丸め方

3

用語及び定義

この規格で用いる主な用語及び定義は,次によるほかJIS G 0202による。

2

Z 2242:2018

3.1

エネルギーに関する用語

3.1.1

初期位置エネルギー,Kp(initial potential energy)

衝撃試験を行うための振子式ハンマーの振り下ろし前の位置エネルギーで直接検証によって求められる

エネルギー。

3.1.2

吸収エネルギー,K(absorbed energy)

振子式衝撃試験機で試験片を破断するのに要するエネルギーで摩擦損失の補正後のエネルギー。

注記 ノッチ形状を表すためV又はUの文字を付記する。すなわち,KV又はKUとする。衝撃刃の

半径を表すために2又は8を添え字する。例えば,KV2で示す(表1参照)。

3.1.3

公称初期位置エネルギー(nominal initial potential energy),公称エネルギー,KN(nominal energy)

シャルピー振子式衝撃試験機の製造業者によって定められたその試験機で試験可能な位置エネルギー。

3.2

試験片に関する用語

3.2.1

幅,W(width)

ノッチ面とその反対面との間隔。

注記1 図1参照。

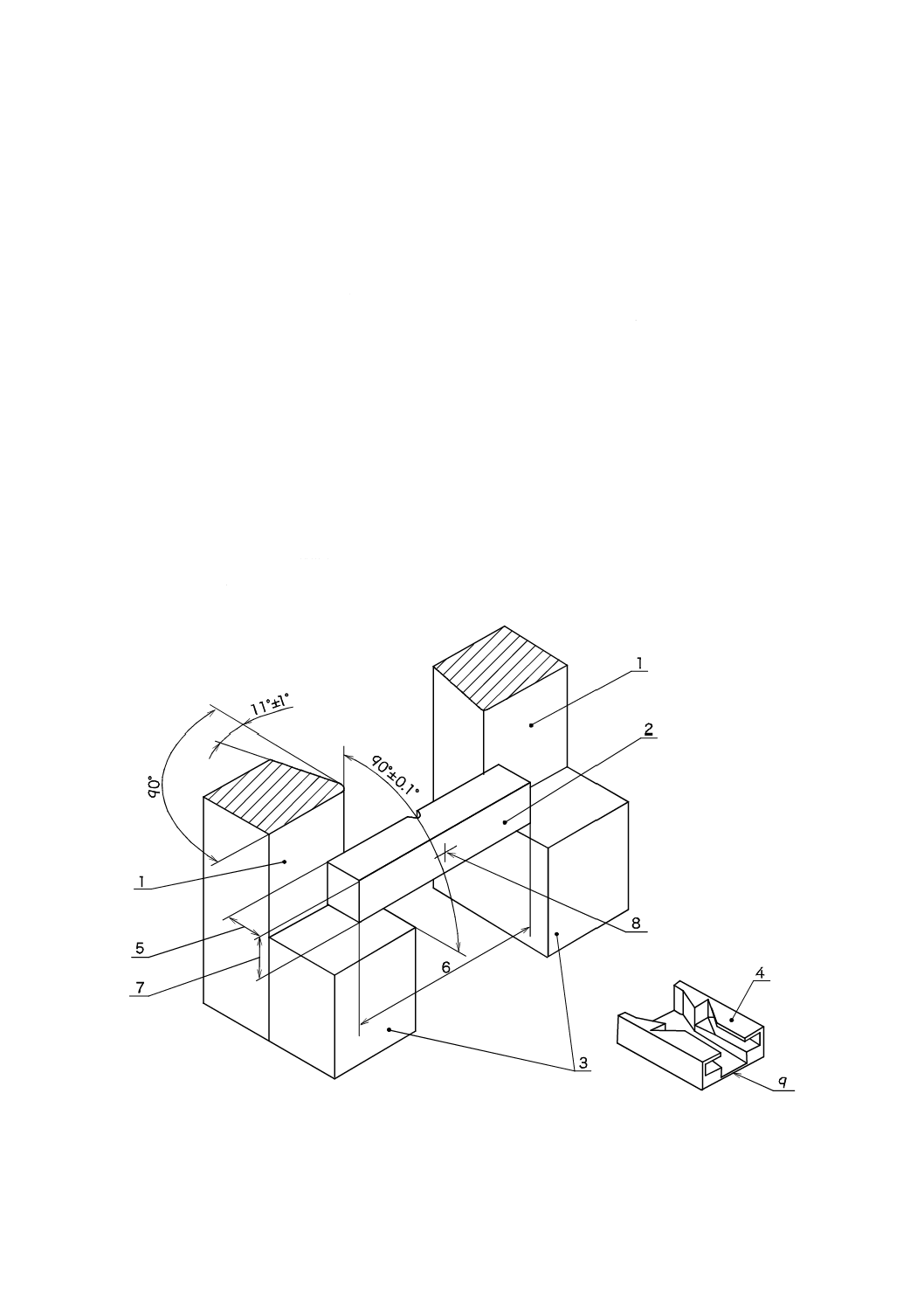

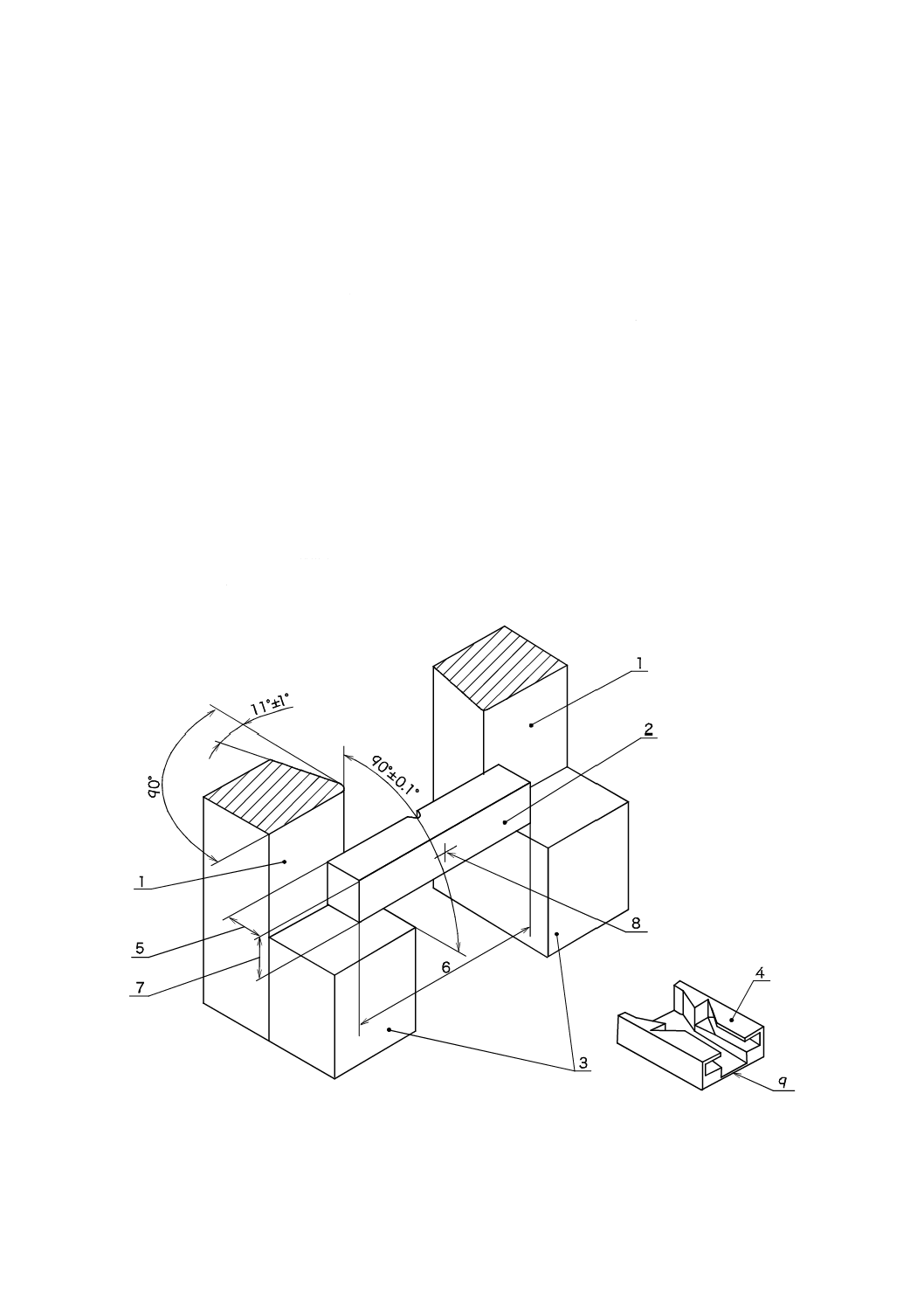

図1−振子式衝撃試験機の載せ台及び受け台の配置

3

Z 2242:2018

1 受け台

2 標準試験片

3 載せ台

4 覆い

5 試験片の幅,W

6 試験片の長さ,L

7 試験片の厚さ,B

8 打撃の中心

9 振子のスウィング方向

図1−振子式衝撃試験機の載せ台及び受け台の配置(続き)

注記2 この規格の以前の版(2005年版以前)では,ノッチ面とその反対面との間隔は,“高さ”と

規定していた。“幅”への変更は,この規格の用語を他の破壊試験のJISで用いる用語との整

合を図るためである。

3.2.2

厚さ,B(thickness)

ノッチと平行で,幅に垂直な寸法。

注記1 図1参照。

注記2 この規格の以前の版(2005年版以前)では,ノッチと平行で,幅に垂直な寸法は,“幅”と

規定していた。“厚さ”への変更は,この規格の用語を他の破壊試験のJISで用いる用語との

整合を図るためである。

3.2.3

長さ,L(length)

ノッチに直角方向の最大寸法。

注記 図1参照。

4

記号,単位及び名称

この規格で用いる記号,単位及び名称は,表1及び表2による。また,試験片の寸法の記号を,図2に

示す。

表1−記号,単位及び名称・定義

記号

単位

名称・定義

B

mm

試験片の厚さ

BFA

%

ぜい性破面率a)

α

°

振子の振り降ろし角度

β1

°

試験片のない状態で通常の方法で試験機を操作したときの振り上がり角度

β2

°

試験片のない状態で通常の方法で試験機を操作し,表示機構をリセットしな

い(置き針を伴わない)ときの振り上がり角度

β3

°

試験片のない状態で,10回目の空振り後の振り上がり角度

L

mm

試験片の長さ

LE

mm

横膨出b)

4

Z 2242:2018

表1−記号,単位及び名称・定義(続き)

記号

単位

名称・定義

K

J

吸収エネルギー(ノッチ形状及び衝撃刃端の半径によって,KV2,KV8,KU2

及びKU8で示される。)

K1

J

試験片のない状態で,通常の方法によって試験機を操作したときの吸収エネ

ルギーの読み

K2

J

試験片のない状態で,通常の方法によって試験機を操作し,表示機構をリセ

ットしない(置き針を伴わない)ときの吸収エネルギーの読み

K3

J

試験片のない状態で,11回目の空振り後の吸収エネルギーの読み

KN

J

公称初期位置エネルギー

Kp

J

初期位置エネルギー(位置エネルギー)

KT

J

全吸収エネルギー

KV2

J

半径2 mmの衝撃刃を用いたVノッチ試験片の吸収エネルギー

KV8

J

半径8 mmの衝撃刃を用いたVノッチ試験片の吸収エネルギー

KU2

J

半径2 mmの衝撃刃を用いたUノッチ試験片の吸収エネルギー

KU8

J

半径8 mmの衝撃刃を用いたUノッチ試験片の吸収エネルギー

M

N・m

積F・l2に等しいモーメント

Fは振子を水平に保ち,l2の距離で測定された力。l2は回転軸中心から力Fが

加わる点までの距離。

p

J

置き針の摩擦による吸収エネルギー損失

p'

J

軸受の摩擦及び空気抵抗による吸収エネルギー損失

pβ

J

振り上がり角βに対する吸収エネルギー損失の補正値

SFA

%

延性破面率c)

Tt

℃

遷移温度d)

W

mm

試験片の幅

Tt27

℃

吸収エネルギーが特定の値(この表示例では27 J)となるときの遷移温度

Tt50 %US

℃

上部棚吸収エネルギーの特定の百分率(この表示例では,50 %)となるとき

の遷移温度

Tt50 %SFA

℃

延性破面率が特定の百分率(この表示例では50 %)となるときの遷移温度

Tt0.9

℃

横膨出が特定の値(この表示例では0.9 mm)になるときの遷移温度

注a) ぜい性破面率は,JIS G 0202の番号1334参照。

b) 横膨出は,JIS G 0202の番号1336参照。

c) 延性破面率は,JIS G 0202の番号1335参照。

d) 遷移温度は,JIS G 0202の番号1361参照。

5

原理

この試験は,箇条6〜箇条8で規定する条件の下で,振子の一振りによって,ノッチを付けた試験片を

破断して行う。試験片のノッチ部分は,指定された形状とし,試験時に衝撃方向と反対に位置する二つの

受け台の中心に置く。試験によって吸収されるエネルギー,横膨出及び破面率を求める。

多くの金属材料の衝撃値は,試験温度によって変化するため,試験は指定された温度で行う。その温度

が室温でない場合は,試験片は,管理された状態で指定温度に加熱又は冷却しなければならない。

注記 この試験では,試験片が完全に破断する場合と不完全破断となる場合がある(8.6参照)。

研究,設計又は学術の場では,測定されたエネルギーが,より詳細に調べられるので,試験

片が破断したかどうかには,大きな意味がある。一方,産業界において日常かつ大量に合否判

定する試験では,試験片が完全破断したか,部分破断か又は単純に塑性変形し受け台を通り抜

けたかは,あまり大きな意味をもたない。

5

Z 2242:2018

また,全てのシャルピー衝撃試験の結果が,そのまま比較できるものでないことに留意する

必要がある。例えば,この試験は,異なる半径の衝撃刃をもつハンマー又は異なる試験片形状

で試験を行うことがある。異なった衝撃刃で行った試験は,異なる結果を示す可能性があり[1],

異なる試験片形状で得られる試験結果も同様である。したがって,試験結果の比較を行うため

には,この規格を単に順守するだけでなく,機器のタイプ,試験片及び試験後の試験片の詳細

を全て明確に報告することが極めて重要になる。

6

試験片

6.1

一般

標準試験片は,長さ55 mmで,一辺が10 mmの正方形断面をもつ形状とする。長さの中心に6.2.1及び

6.2.2に規定するVノッチ又はUノッチのいずれかを付ける。ただし,材料から標準試験片を採取できな

い場合は,特に規定のない限り,厚さが7.5 mm,5 mm又は2.5 mmのサブサイズ試験片を用いなければな

らない(図2及び表2参照)。

注記1 結果の直接比較は,同一形状及び同一寸法の試験片の場合だけ意味をもつ。

注記2 サブサイズ試験片が衝撃刃の中心になるように当て物(シム)を使用することは,特に低吸

収エネルギーの材料では,重要である。一方,高吸収エネルギーの材料では,当て物を使用

しても,影響は小さい。当て物は,試験片の厚さの中心(打撃の中心)が,載せ台上面位置

から5 mmの位置となるように,載せ台の上又は下に設置することができる。当て物は,テ

ープ又はその他の方法で,一時的に載せ台に固定することができる。

熱処理した材料を評価する場合,試験片は,最終的な熱処理後に機械加工しなければならない。ただし,

熱処理前に機械加工しても試験結果に差異が生じないことが明らかな場合は,熱処理前に機械加工を行っ

てもよい。

6.2

ノッチ形状

6.2.0

ノッチの加工

ノッチは,吸収エネルギーに影響する可能性のあるような切削きずがノッチの底部に付かないように,

注意して加工しなければならない。

ノッチを通る対称面は,試験片の長さ方向の軸に垂直でなければならない(図2参照)。

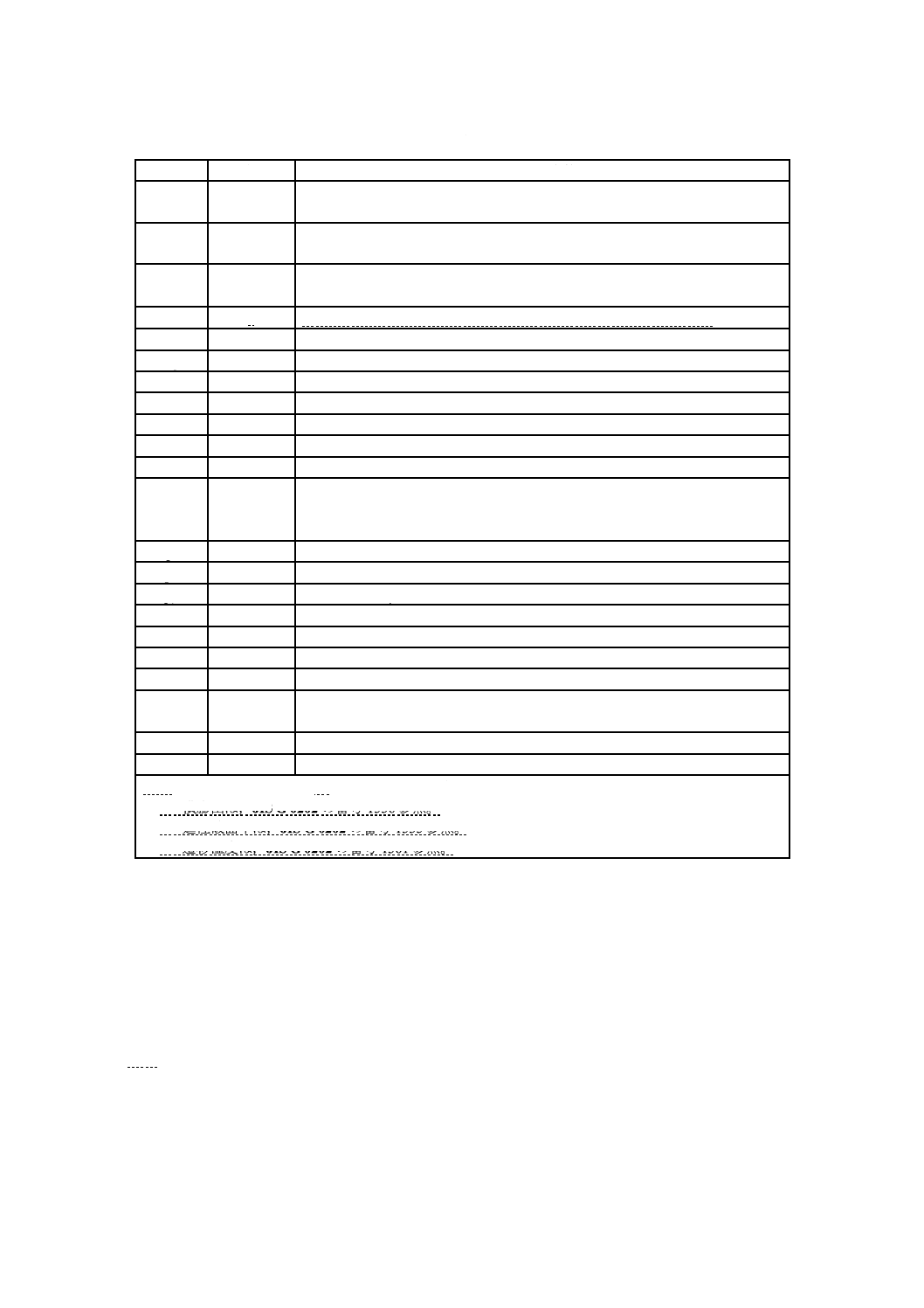

6.2.1

Vノッチ

Vノッチは,ノッチ角度45°,ノッチ深さ2 mm及びノッチ底半径0.25 mmとする[図2 a)及び表2参

照]。

6.2.2

Uノッチ

Uノッチは,ノッチ深さ5 mm(他に規定がない場合)及びノッチ底半径1 mmとする[図2 b)及び表2

参照]。ただし,受渡当事者間の協定によって,ノッチ深さ2 mm及びノッチ底半径1 mmとしてもよい。

6.3

試験片の寸法許容差

この規格で規定する試験片及びノッチ形状の許容差は,図2及び表2による。

6

Z 2242:2018

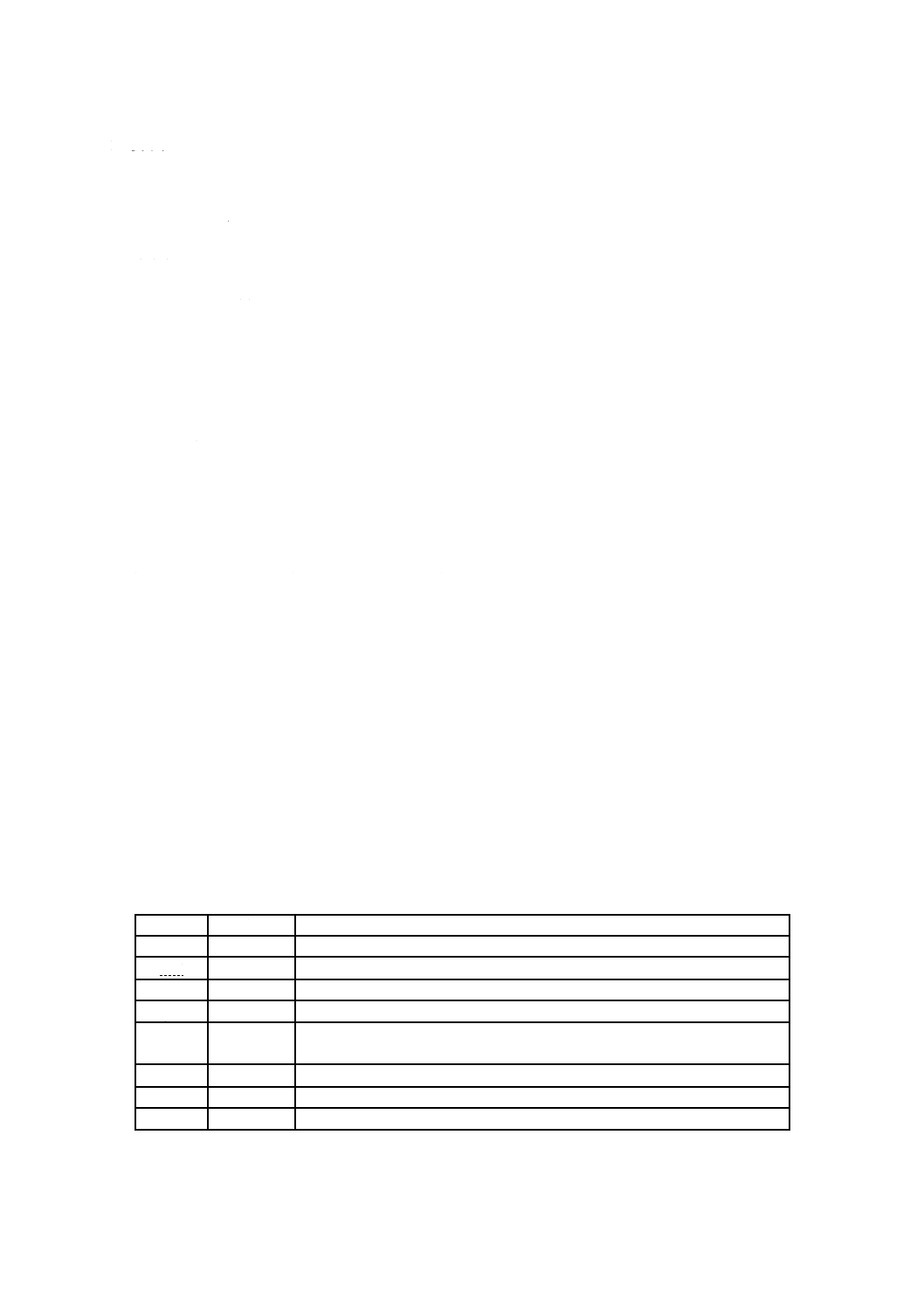

a) Vノッチ試験片の形状

b) Uノッチ試験片の形状

注記 記号L,W,B及び数字1から5は,表2を参照。

図2−シャルピー衝撃試験片

表2−試験片の寸法及び許容差

名称

記号

及び

番号d)

Vノッチ試験片

Uノッチ試験片

寸法

許容差

寸法

許容差

長さ

L

55 mm

±0.60 mm

55 mm

±0.60 mm

幅

W

10 mm

±0.075 mm

10 mm

±0.11 mm

厚さb) (標準試験片)

B

10 mm

±0.11 mm

10 mm

±0.11 mm

(サブサイズ)

7.5 mm

5 mm

2.5 mm

±0.11 mm

±0.06 mm

±0.05 mm

7.5 mm

5 mm

−

±0.11 mm

±0.06 mm

−

Vノッチ角度

1

45°

±2°

−

−

ノッチ下幅

2

8 mm

±0.075 mm

5 mm

±0.09 mm

ノッチ底半径

3

0.25 mm

±0.025 mm

1 mm

±0.07 mm

ノッチ位置(中心)

4

27.5 mm

±0.42 mm c)

27.5 mm

±0.42 mm c)

試験片長手方向とノッ

チ対称面との角度

90°

±2°

90°

±2°

端面を除く隣り合う面

間の角度

5

90°

±2°

90°

±2°

表面粗さa)

−

<5 μm

−

<5 μm

−

注a) 表面粗さは,試験片の端部を除き,Ra 5 μm未満でなければならない。

b) 他の厚さ(例えば,2 mm又は3 mm)を指定する場合,対応する許容差も規定しなければならない。

c) 自動位置調整を行う試験機の場合には,許容差は,±0.42 mmに代えて±0.165 mmが望ましい。

d) 記号及び番号は,図2を参照。

7

Z 2242:2018

6.4

試験片の製作

試験片の製作は,例えば,加工熱又は冷間加工の影響が最小になるように行わなければならない。

6.5

試験片の印字

試験片には,載せ台,受け台又は衝撃刃に接しない面に,印字による塑性変形を与えず,かつ,表面の

不連続部(discontinuity)が吸収エネルギーに影響を与えない位置に印字してもよい(8.8参照)。

7

試験装置

7.1

一般

機器及び試験片細部の測定は,国家規格又は国際規格にトレーサブルでなければならない。測定に用い

る装置は,適切な間隔で校正されなければならない。

7.2

据付け及び検証

試験機は,JIS B 7722に従って据付け及び検証を行わなければならない。

7.3

衝撃刃

衝撃刃の形式は,半径2 mmの衝撃刃又は半径8 mmの衝撃刃のいずれかでなければならない。衝撃刃

の半径は,KV2又はKV8及びKU2又はKU8のように,添え字で示すのが望ましい。

製品規格では,いずれの衝撃刃の形式を適用するかを明示しなければならない。

注記 試験結果は,衝撃刃が半径2 mmと半径8 mmとで異なる可能性がある[7]。

8

試験手順

8.1

一般

試験片は,試験片のノッチ中央部と試験片受け台間の中央との食い違いが0.5 mm以内となるように,

試験片受け台間の中央に置く。試験は,衝撃刃によって,試験片のノッチを通る対称面で,ノッチの反対

面に衝撃を与えなければならない(図1参照)。

注記 通常,試験片は,一つの試験温度当たり3本用いている。

8.2

摩擦測定

8.2.0

摩擦損失は,各試験日の最初の試験の前に,確認しなければならない。摩擦損失は,次によっても

よいし,他の方法によってもよい。

注記 摩擦によって吸収されるエネルギーは,空気抵抗,軸受による摩擦及び置き針による摩擦が含

まれるが,これだけに限らない。試験機における摩擦の増加は,吸収エネルギーの測定に影響

を及ぼす可能性がある。

8.2.1

置き針の摩擦による損失を求めるためには,試験片を置かない状態で通常の試験を行い,振り上が

り角度β1又はエネルギーの読みK1を記録する。2回目の試験は,置き針を再セットせずに(置き針を伴わ

ない状態)行い,振り上がり角度β2又はエネルギーの読みK2を記録する。結果として,振り上がり中の

置き針の摩擦による損失(p)は,次の式(1)又は式(2)に等しい。

目盛が角度で示されている場合 (

)

2

1cos

cos

β

β−

=M

p

································································· (1)

目盛がエネルギー単位で示されている場合

2

1K

K

p

−

=

·············································································· (2)

注記 置き針のない試験機では,この摩擦測定は必要ない。

8.2.2

片振り(1/2回の振り)に対する軸受の摩擦及び空気抵抗による損失は,次の手順で求める。

8

Z 2242:2018

β2又はK2を求めた後,振子を元の位置に戻す。置き針をセットせず,衝撃及び振動のないように振子を

振り下ろし,10回の片振りを行う。振子が11回目の片振りを開始した後,目盛の範囲(最大値)の約5 %

に置き針を動かし,β3又はK3として記録する。1回の片振りの軸受の摩擦及び空気抵抗による損失(p')

は,次の式(3)又は式(4)に等しい。

目盛が角度で示されている場合

(

)

2

3cos

cos

10

/1

β

β−

=

′

M

p

··························································· (3)

目盛がエネルギー単位で示されている場合

(

)

2

3

10

/1

K

K

p

−

=

′

······································································ (4)

片振りの回数は,試験機の使用者の任意で変更してもよい。p'は,適用した片振り回数によって補正す

ることが望ましい。

注記 実際の試験で得られる振り上がり角度βに,これらの損失を考慮する要求がある場合には,吸

収エネルギーの値から次の式(5)から求まる量を減じることができる。

2

1

β

α

β

α

β

β

β

+

+

′

+

=

p

p

p

·································································· (5)

β1及びβ2は,ほぼ振り降ろし角度αに等しいので,実用的には,式(5)は,次の式(6)に近似できる。

α

β

α

α

β

β

2

+

′

+

=

p

p

p

··································································· (6)

目盛がエネルギー単位で示された試験機では,βの値は,次の式(7)によって計算できる。

(

)

[

]

M

K

K

/

1

arccos

T

p−

−

=

β

·························································· (7)

測定された全摩擦損失p+p' は,定格容量エネルギーKNの0.5 %を超えてはならない。0.5 %を超える場

合で,置き針の摩擦損失を減らしても許容差内に入らない場合には,軸受を洗浄するか又は交換する。

8.3

試験温度

8.3.1

試験は,特に指定がない限り,23±5 ℃(室温)で行う。温度が指定された場合は,試験片の温度

は,指定温度の±2 ℃以内に維持しなければならない。

8.3.2

液体を使用して調節(加熱又は冷却)する場合,試験片は,液体を入れた容器の中に入れ,容器の

底から少なくとも25 mm離した格子の上に置き,液面から25 mm以上沈め,容器の側面から10 mm以上

離す。液体は,かくはんし,適切な方法で所定の温度にする。液体の温度を測定する装置は,試験片のグ

ループの中心に置くのが望ましい。液体の温度は,少なくとも5分間以上,指定温度に対して±1 ℃に維

持しなければならない。

注記 液体が沸点に近い場合,液体中から取り出して破断させるまでの間に,気化冷却によって試験

片の温度が著しく下がる場合がある。

8.3.3

気体によって調節(加熱又は冷却)する場合,試験片は,少なくとも容器の表面から50 mm以上

離し,個々の試験片は,10 mm以上離さなければならない。気体は,常に循環させ,適切な方法で所定の

温度にする。気体の温度を測定する装置は,試験片のグループの中心に設置する。気体の温度は,試験の

ために試験片を気体から取り出す前に少なくとも30分間以上,指定温度に対して±1 ℃に維持しなければ

ならない。

8.3.4

8.3の関連する他の要求事項を満たす場合には,加熱又は冷却に他の方法を用いてもよい。

9

Z 2242:2018

8.4

試験片の移動

室温以外で試験を行う場合には,試験片を加熱又は冷却媒体から取り出してから衝撃刃によって衝撃を

与えるまでの時間は,5秒以内としなければならない。ただし,室温又は機器の温度と試験片温度との差

異が25 ℃未満の場合は,例外として,10秒以内としてもよい。

移動用のジグは,試験片の温度が許容する温度範囲内となるように設計したものを使用しなければなら

ない。

媒体中から試験機に移送する間に試験片と接する部分は,試験片と同じ温度にしておかなければならな

い。

受け台上で試験片の中心合わせに用いる装置は,低い吸収エネルギーで破断した高強度の試験片が,装

置に跳ね返って振子に当たらないように留意することが望ましい。振子と試験片との干渉は,異常な高値

につながる。試験位置に置かれた試験片の端部とセンタリング装置又は試験機の固定部との隙間は,13 mm

以上としなければならない。これは,試験片の端が試験中に振子に跳ね返るおそれがあるのを防ぐためで

ある。

注記 附属書Aで示すようなVノッチ試験片用のセンタリングトングは,温度制御用媒体中から適切

な試験位置まで試験片を移動するのによく使用される。このトングを用いると,半割れした試

験片と固定したセンタリング装置との間の干渉が起きにくくなる。

8.5

試験機の能力超過

吸収エネルギーKは,初期位置エネルギーKpの80 %を超えないことが望ましい。この値を超える場合に

は,吸収エネルギーは,概数として報告し,試験機の初期位置エネルギーKpの80 %を超えていることを試

験報告書に付記しなければならない。

注記 衝撃試験は,理想的には,一定の衝撃速度で行うことが望ましい。振子式の試験の場合には,

衝撃速度は,試験片の破壊の進展とともに減少する。吸収エネルギーが振子の能力に近いよう

な試験片に対しては,正確な吸収エネルギーを得ることができないほど試験片が破壊に至る間

に振子の速度が減少する。

8.6

不完全破断

試験片が,常に試験中に二つに分離するわけではない。

材料(合否判定)試験では,不完全破断に関する情報を報告する必要はない。

材料(合否判定)試験以外の試験では,不完全破断試験片を報告しなければならない。

注記1 個々の試験片について,試験記録で識別できない場合には,破断のグループと不完全破断の

グループとに分けることでよい。

注記2 衝撃によって完全に二つに分離しない試験片は,丁番状になった半割れが,工具を用いず,

試験片を疲労させることもなく押し合わせることによって分離できる場合には,破断とみな

してもよい。

8.7

試験片の詰まり

試験機の中で試験片が詰まった場合は,試験結果は,無効とし,校正された試験機の状態に影響を及ぼ

す損傷が生じたかどうか,試験機の検査を行う。

注記 試験片の詰まりは,破断した試験片が,試験機の可動部と非可動部との間で挟まれて生じる。

結果として,大きなエネルギー吸収が生じる可能性がある。試験片の詰まりは,試験片につい

た1次衝撃刃痕と反対側の一対の痕と関連付けられるので,2次衝撃刃痕とは区別できる。

10

Z 2242:2018

8.8

破断後の検査

破断後の検査で,試験片の識別表示の部分が試験によって変形した部分に入っていることが目視で認め

られるときには,試験結果が,材料を代表していない可能性があり,この場合は,試験報告書にその旨を

記録しなければならない。

9

試験報告書

9.1

必須項目

次の事項を,試験報告書に記載しなければならない。ただし,顧客の了解を得た場合には,試験所の試

験報告書に記載されたトレーサブルコードを基に,次の事項が入手できるようにしなければならない。

a) この規格の番号

b) 試験片の識別(例 鋼の種類及び溶鋼番号)

c) 試験片が標準試験片以外の場合は,試験片の寸法

d) 試験温度又は試験片の調整された温度

e) 吸収エネルギー(ノッチ形状と衝撃刃の半径とを識別できるように記載する。)

f)

試験片又は試験片のグループの過半数が,破断したかどうか(材料評価試験には,適用されない。)

g) 試験に影響を与えると思われる異常事態

9.2

協定による項目

9.1に加えて,受渡当事者間の協定によって次の事項を試験報告書に記載してもよい。

a) 試験片の軸方向(ISO 3785参照)

b) 試験機の定格容量(単位 J)

c) 横膨出(附属書B参照)

d) 延性破面率又はぜい性破面率(附属書C参照)

e) 吸収エネルギー・温度曲線(D.1参照)

f)

横膨出−温度曲線

g) 破面率−温度曲線

h) 遷移温度及び決定した基準(D.2参照)

i)

試験で完全に分離しなかった試験片の数

j)

直近の直接検証及び間接検証の年月

k) 測定値の不確かさ(附属書E参照)

11

Z 2242:2018

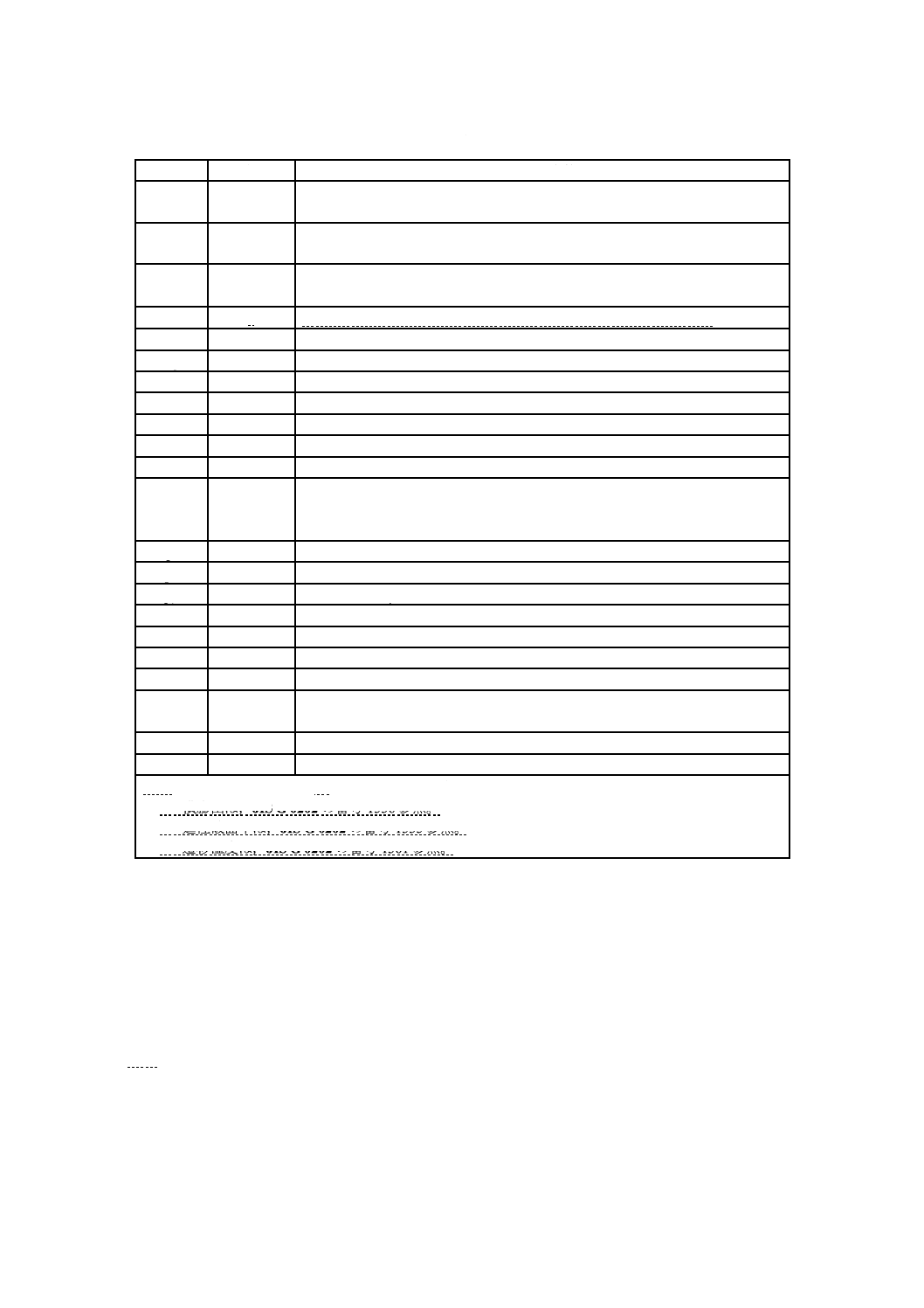

附属書A

(参考)

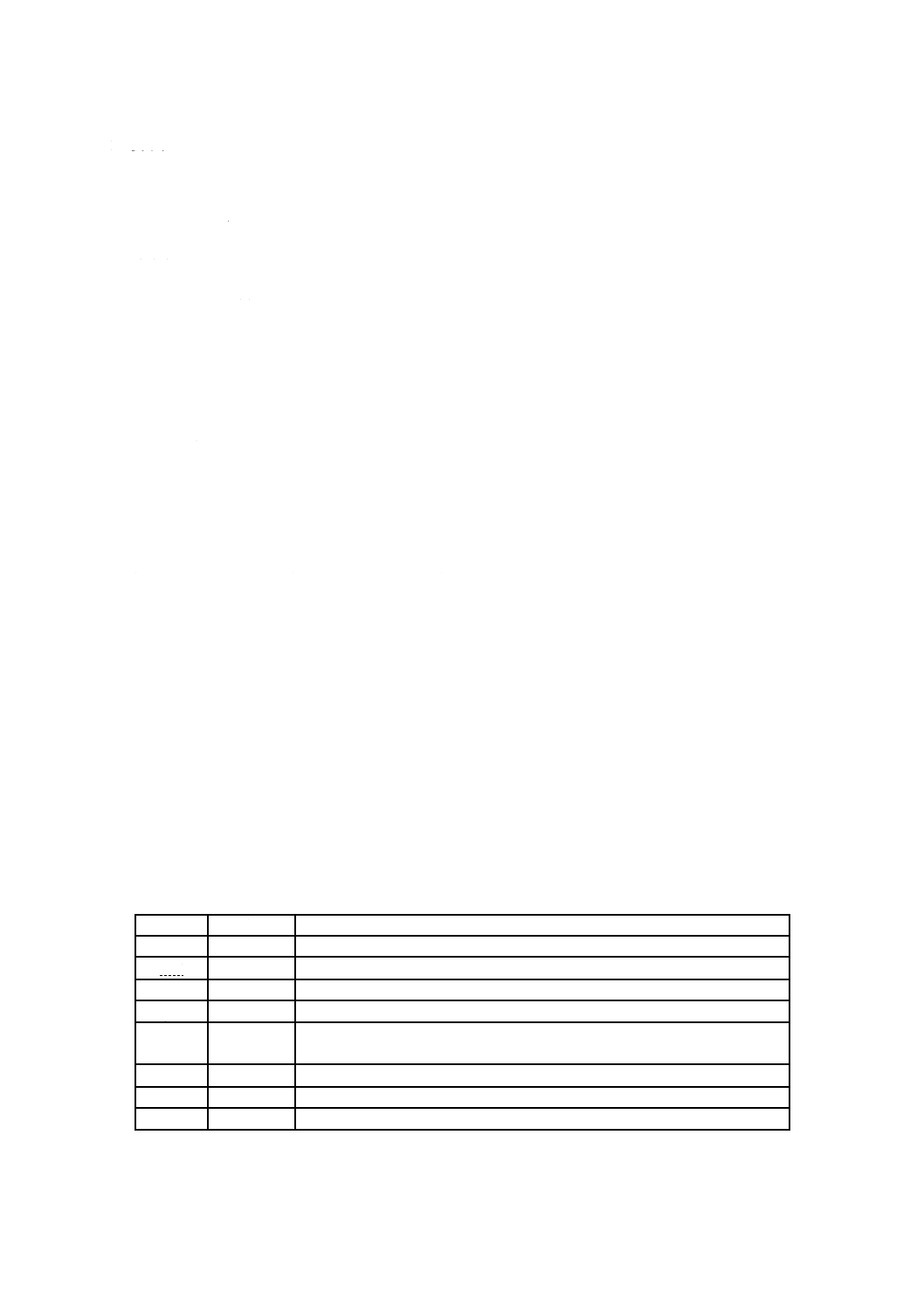

センタリングトング

図A.1に示したようなトングは,試験片をシャルピー衝撃試験機の適切な位置に移送するのにしばしば

使用する。

単位 mm

注a) 互いに平行になるように,トングに銀はんだ付けされた鋼製部。

試験片厚さ

A

B

10

1.60〜1.70

1.52〜1.65

5

0.74〜0.80

0.69〜0.81

3

0.45〜0.51

0.36〜0.48

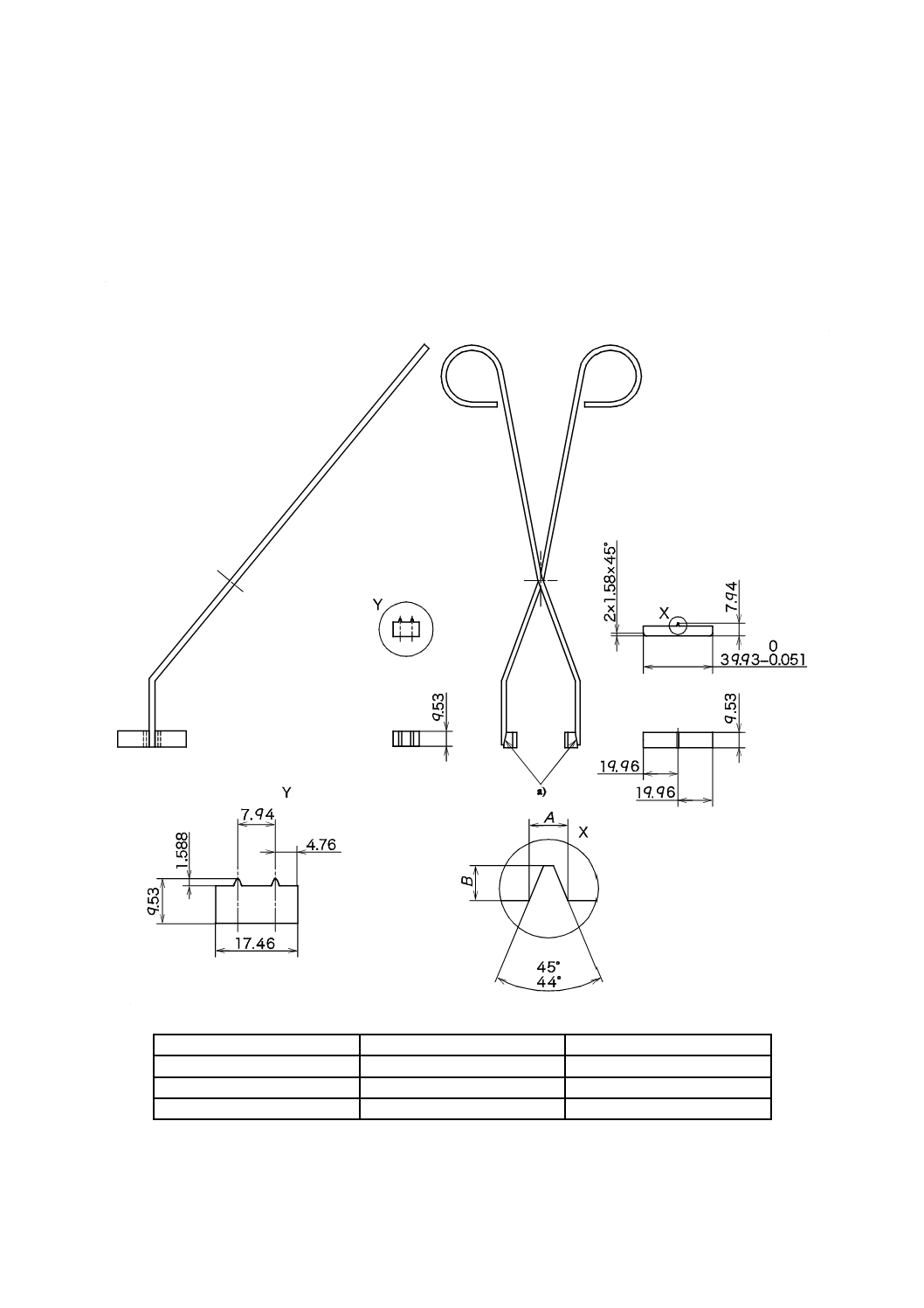

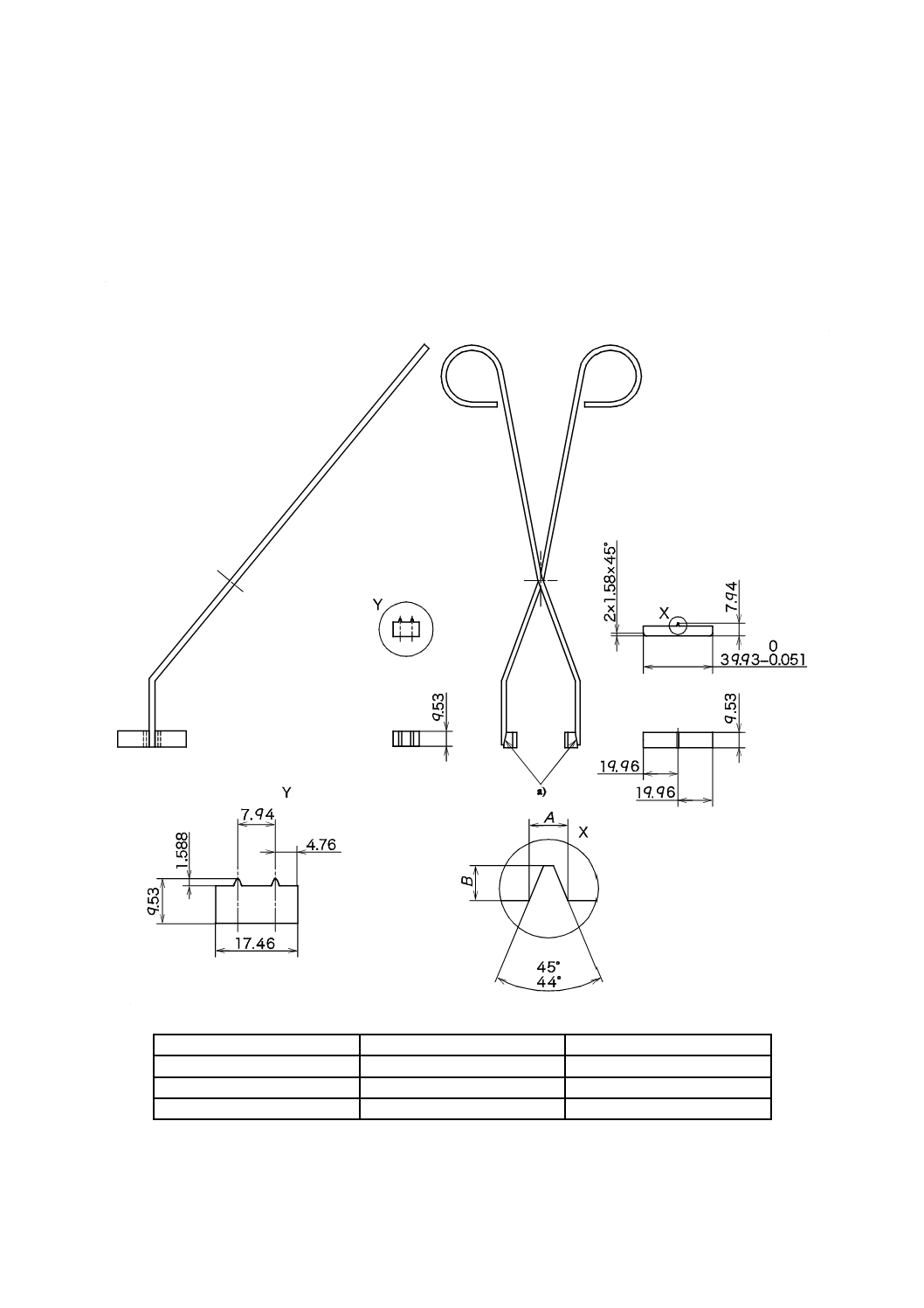

図A.1−Vノッチシャルピー衝撃試験片センタリングトング

12

Z 2242:2018

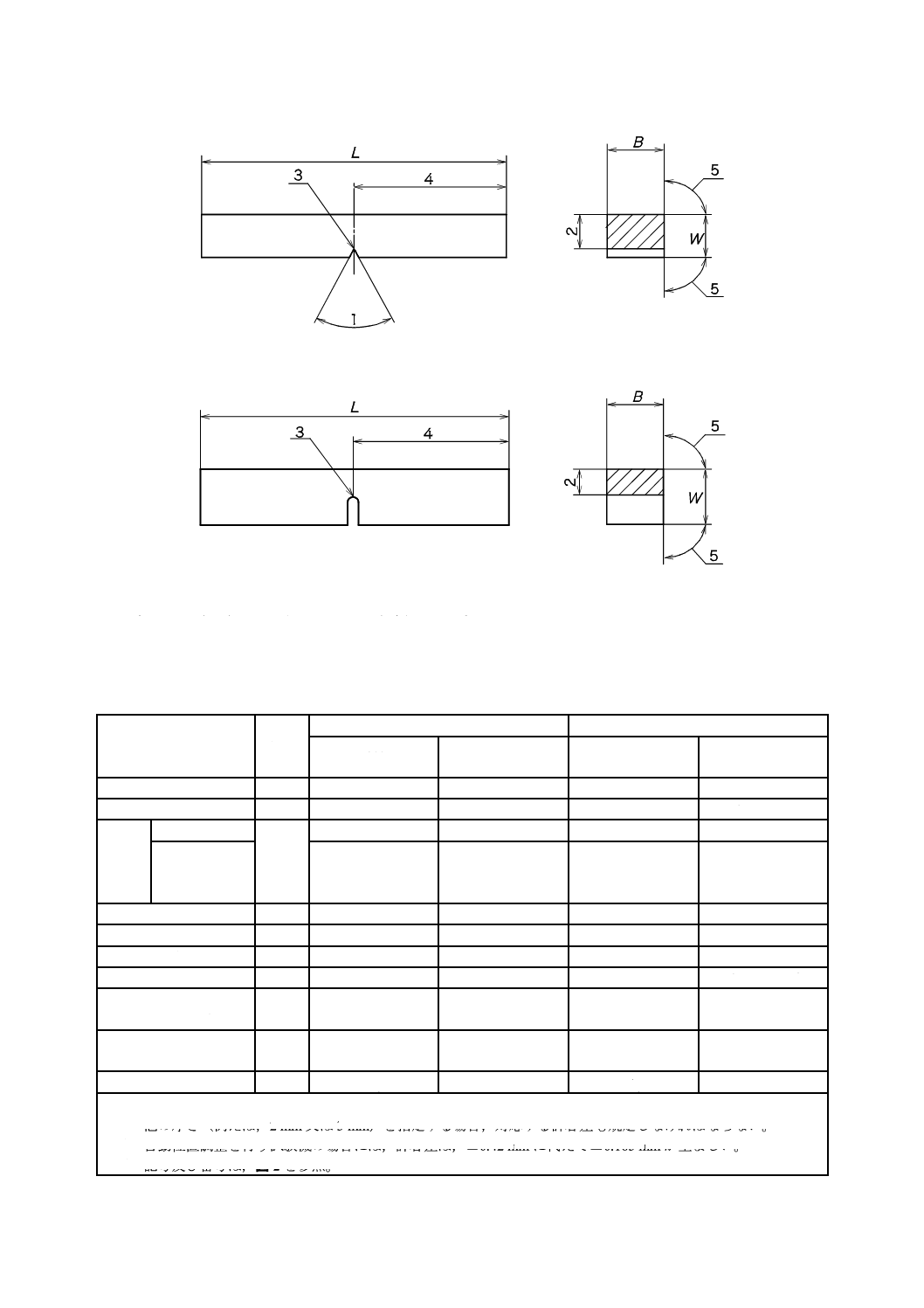

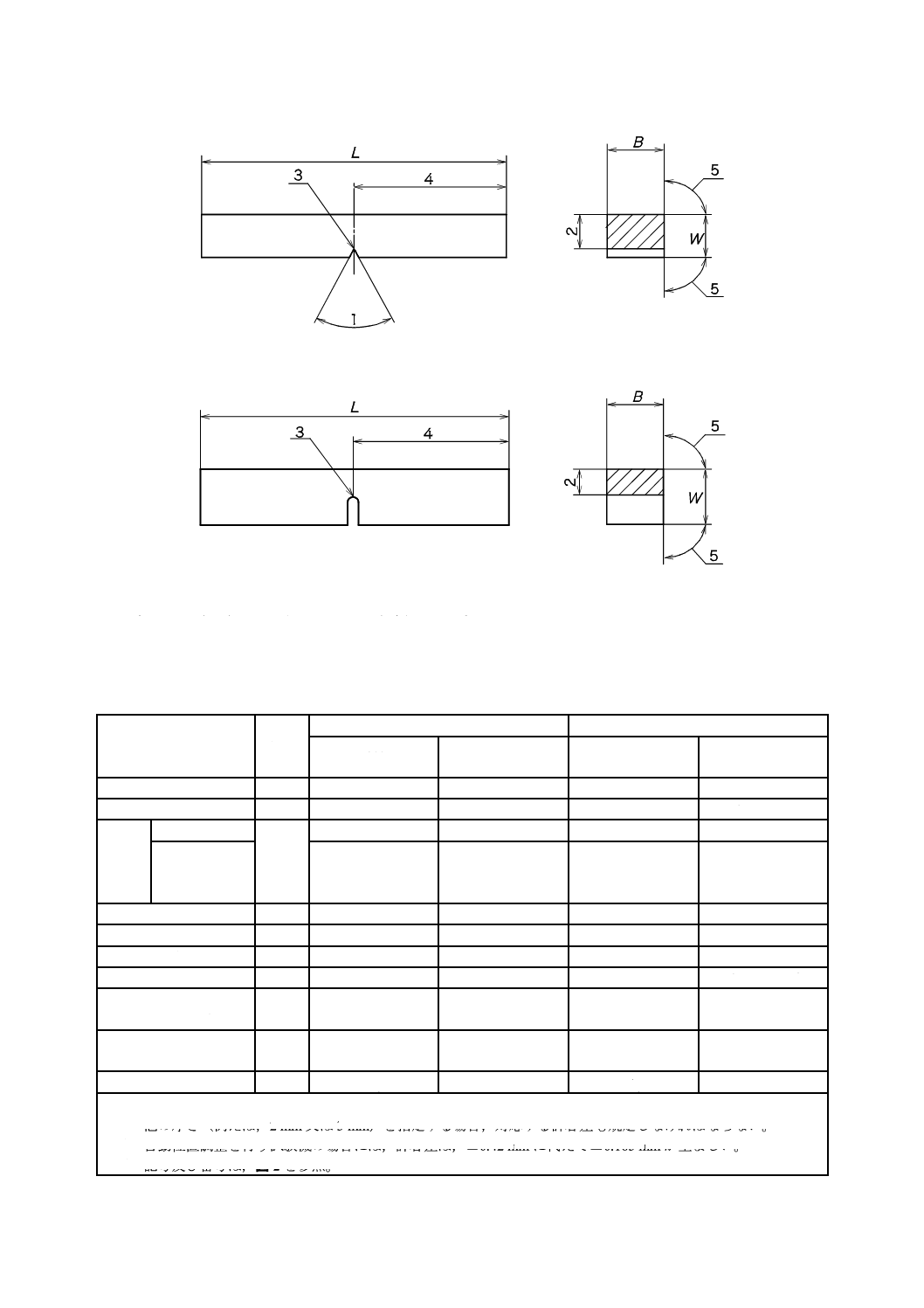

附属書B

(規定)

横膨出の求め方

B.1

一般

シャルピー試験片のノッチ底部に生じる三軸応力下での材料の破断抵抗能の測定は,この部位で生じる

変形量で行う。この場合の変形は,収縮となる。破断後であっても,この変形の測定は困難であるため,

通常,破断面の端部に生じる張出しを測定し,収縮の代替とする。

B.2

手順

横膨出の測定においては,横方向の張出しの状態は,二つの破断片で必ずしも一致しないことを考慮す

ることが望ましい。したがって,最大の張出しは,破断した試験片の片方の試験片の両側面に含まれるこ

と,片側面だけに含まれること又はいずれにも含まれないことがある。

そのため,測定は次のいずれかによる。横膨出の値は,通常,JIS Z 8401の規則Aによって小数点第2

位まで求める。

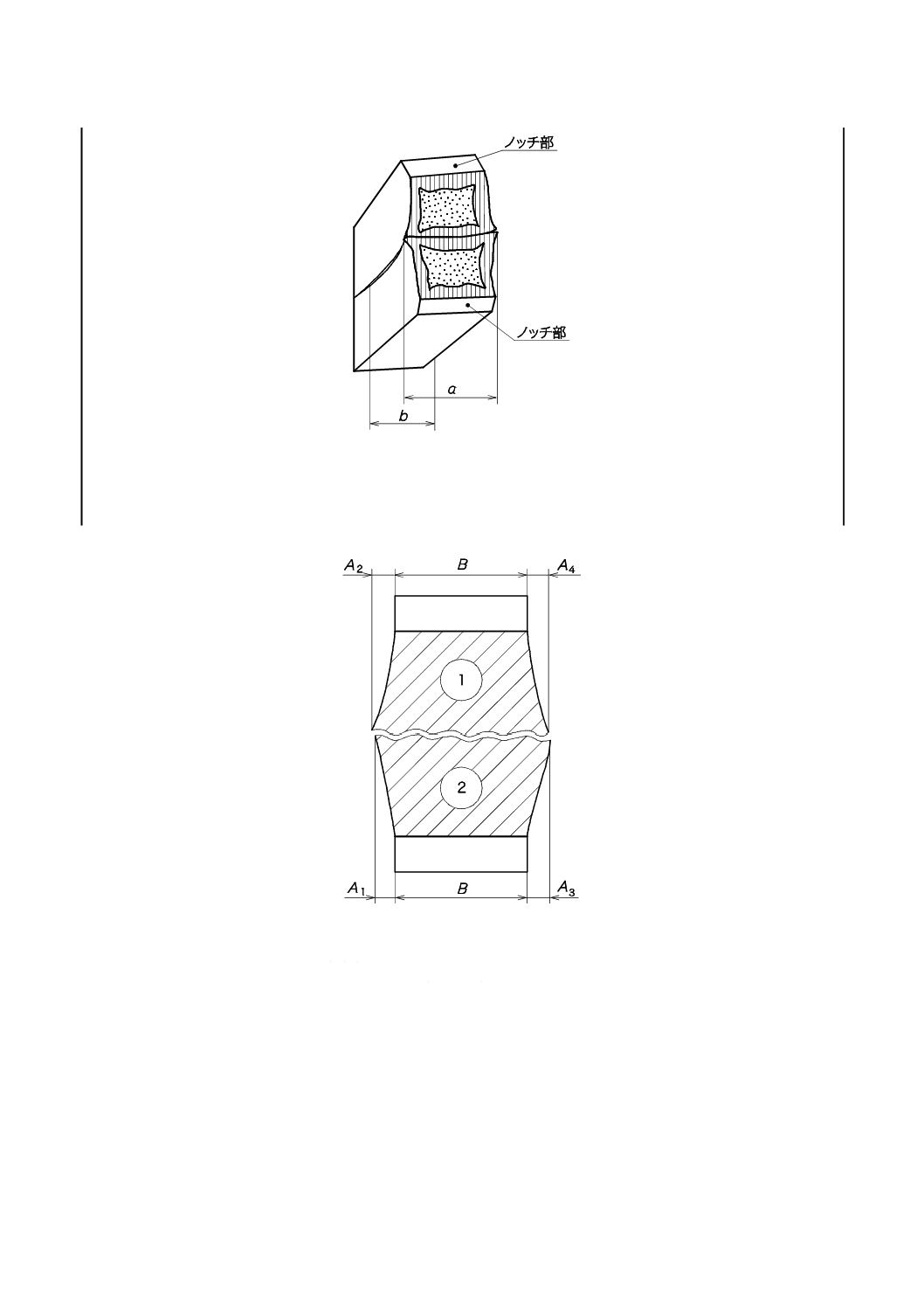

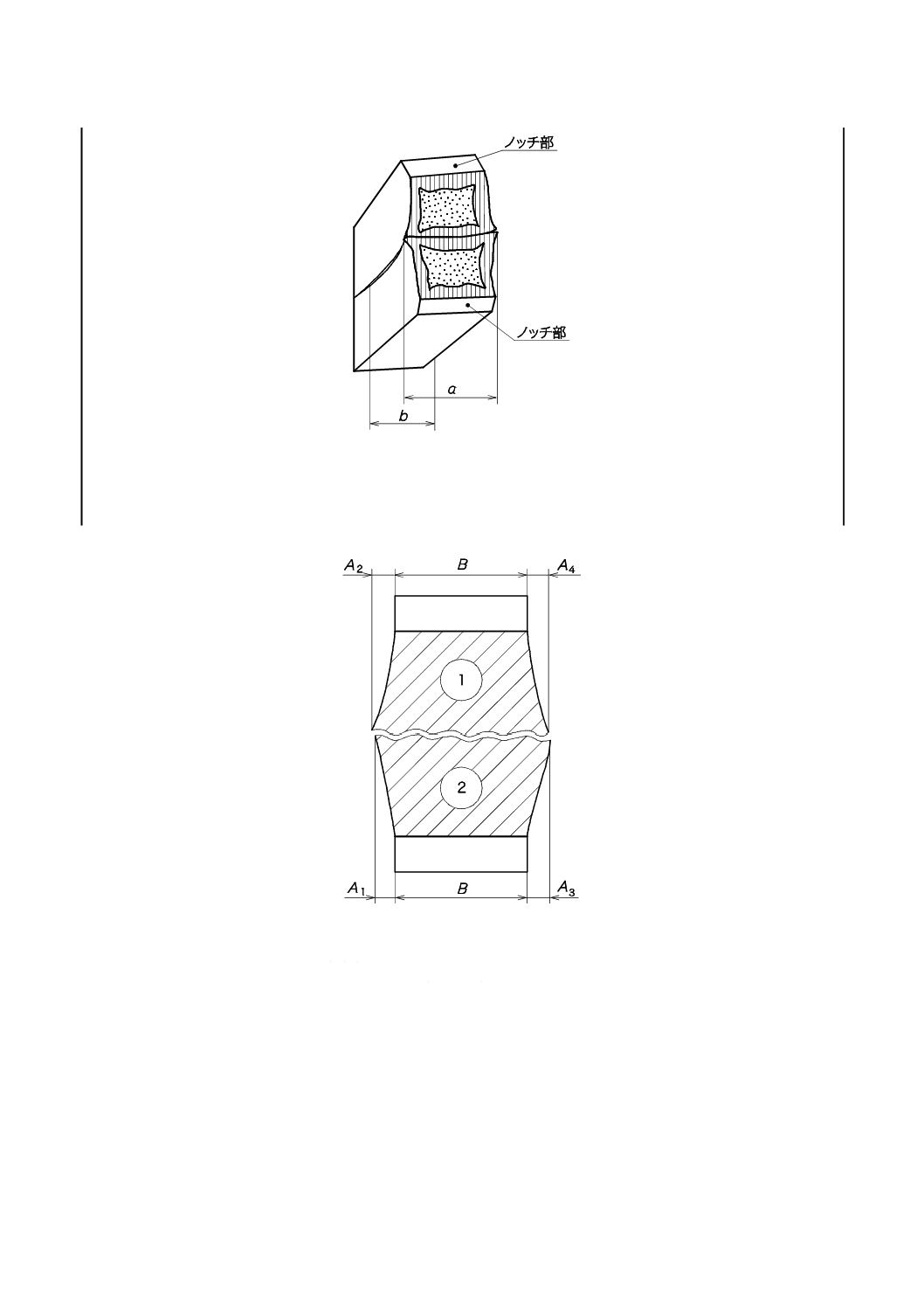

a) 二つの破断した試験片の衝撃面(ノッチのある面と反対の面)を合わせ(図B.1参照),試験片端部付

近の変形が生じていない側面(ノッチのある面に直角な面)を両破断片で一致させる。この両側面間

の幅(図B.1のb参照)を基準とし,横方向に最大に張り出している箇所の幅(図B.1のa参照)を

求め,基準とした幅との差を横膨出とする。

b) 二つの破断面の張出し量をそれぞれ測定して,破断面の片側側面で,大きい方の値を決定し,その両

側面についての和として算出する。それぞれの片側の試験片の各側面の膨出量を,試験片の側面で変

形していないとみなす面に対して測定する(図B.2のB参照)。測定には,接触法及び非接触法を用

いることができる。

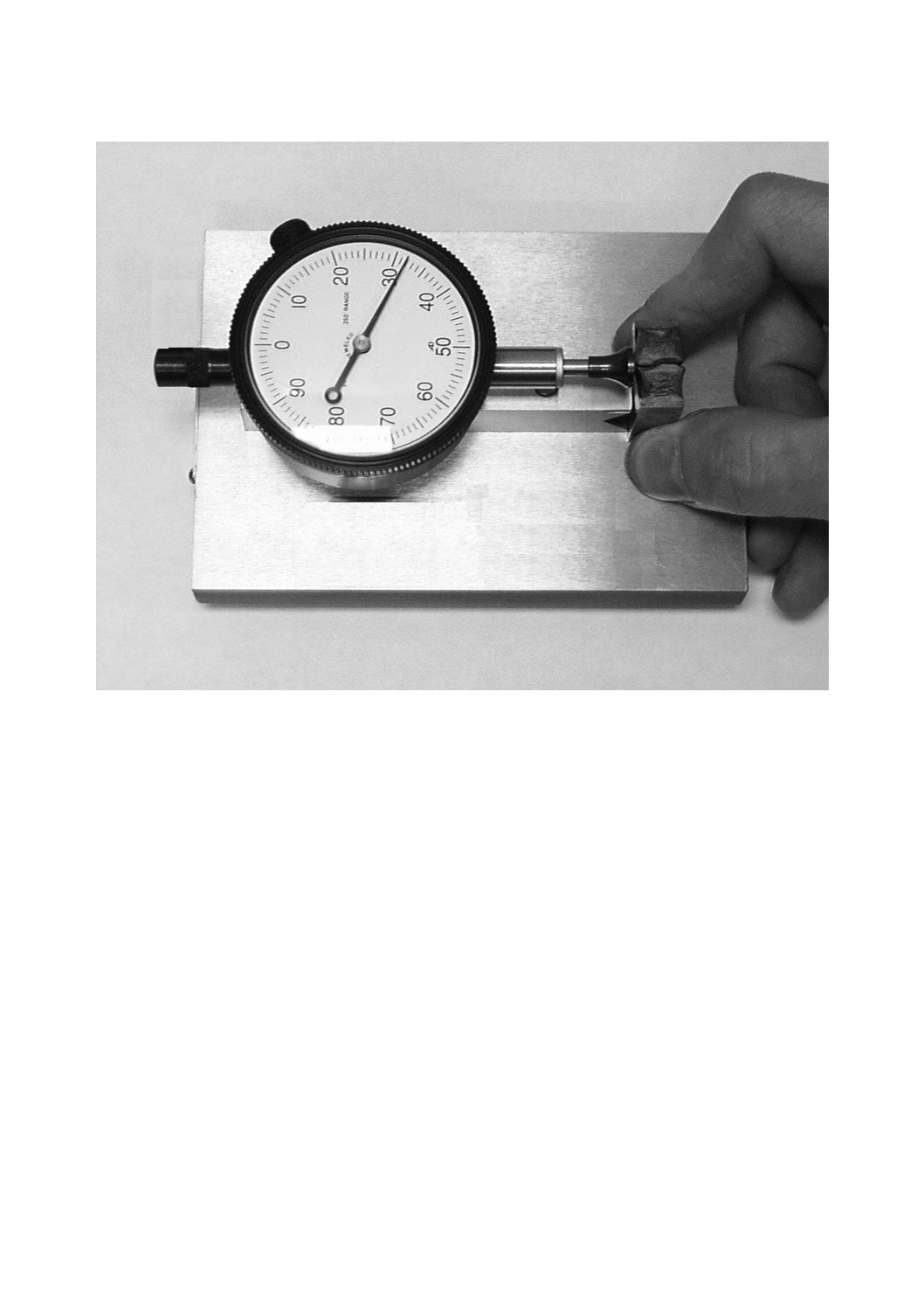

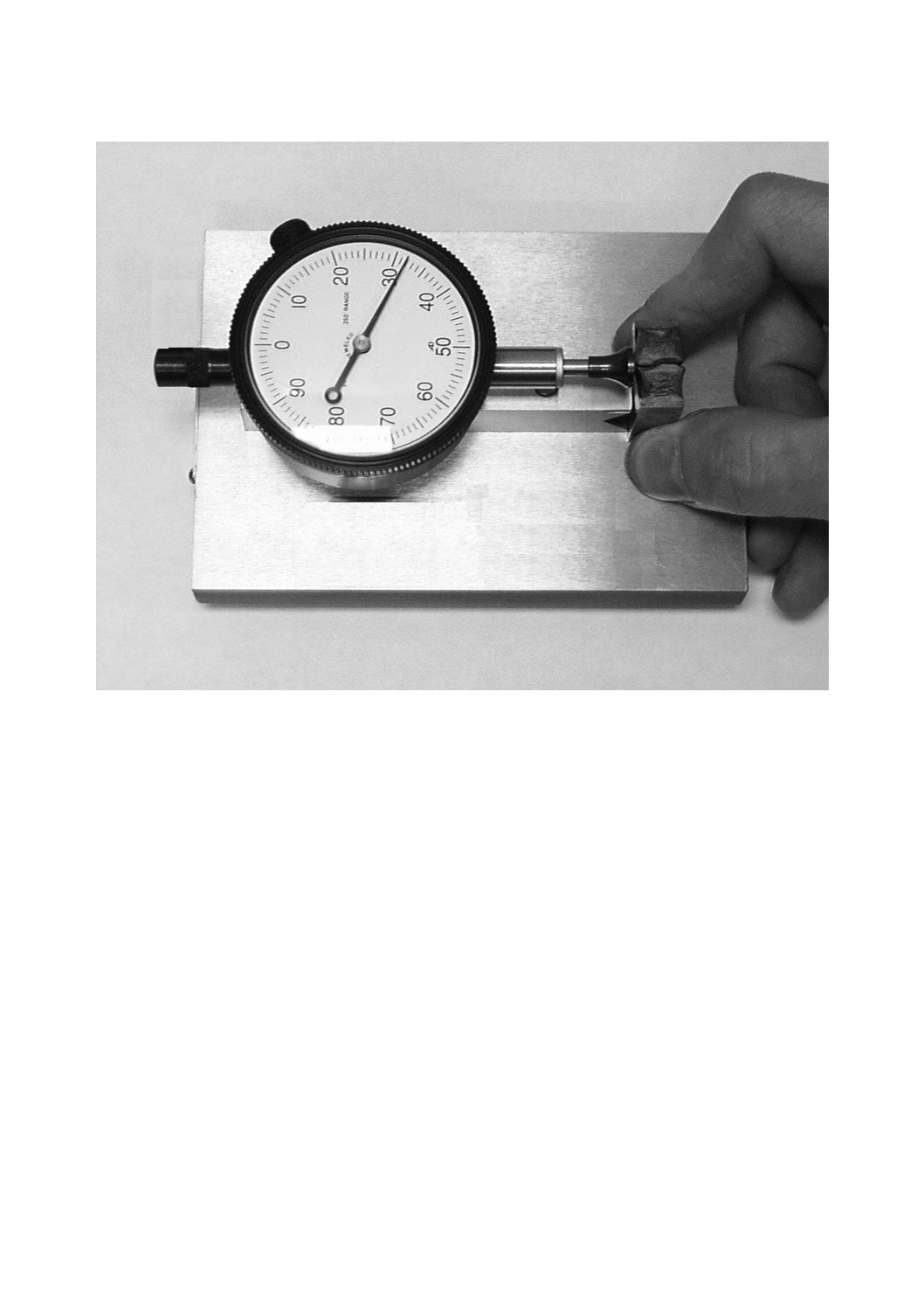

横膨出は,図B.3及び図B.4で示すようなゲージを用いて,試験片を測定してもよい。ゲージを用

いるときは,最初に,ノッチに直角な両側の面を観察し,衝撃試験中に生じたばりがないことを確認

する。ばりがある場合には,ばりの除去中に,測定すべき突出部を擦らないようにして,例えば,研

磨布で擦るなどして,ばりを除去する。次に,当初ノッチの反対であった面が,互いに向かい合うよ

うに二つの破断した試験片を置く。破断した試験片の一方を取り(図B.2参照),測定子に突出部を合

わせて,基準面(reference support)にしっかりと押し付ける。読みを記録し,もう一方の破断した試

験片についても,同じ側面を測定するように,この手順を繰り返す(図B.2参照)。それぞれの面で得

られた大きい方の値をこの側面の張出し量とする。この方法を繰り返して反対側の張出し量を測定し,

それぞれの側面から得られた大きい方の値を加える。例えば,A1>A2及びA3=A4の場合,LE=A1+(A3

又はA4)となる。A1>A2及びA3>A4の場合,LE=A1+A3となる。

測定子,機械の取付け表面などに接触することで,試験片の一つ以上の突出部を損傷した場合は,

その試験片を測定してはならず,状況を試験報告書に記載しなければならない。

13

Z 2242:2018

LE=a−b

ここに,LE:横膨出(mm)

図B.1−横膨出(両破断片を一括して測定する場合)

1 破断した試験片の片方

2 破断した試験片のもう片方

B 試験片の厚さ,mm

A1,A2,A3,A4 測定した距離,mm

図B.2−横膨出(破断片を別々に測定する場合)

14

Z 2242:2018

図B.3−シャルピー衝撃の横膨出測定用ゲージ

15

Z 2242:2018

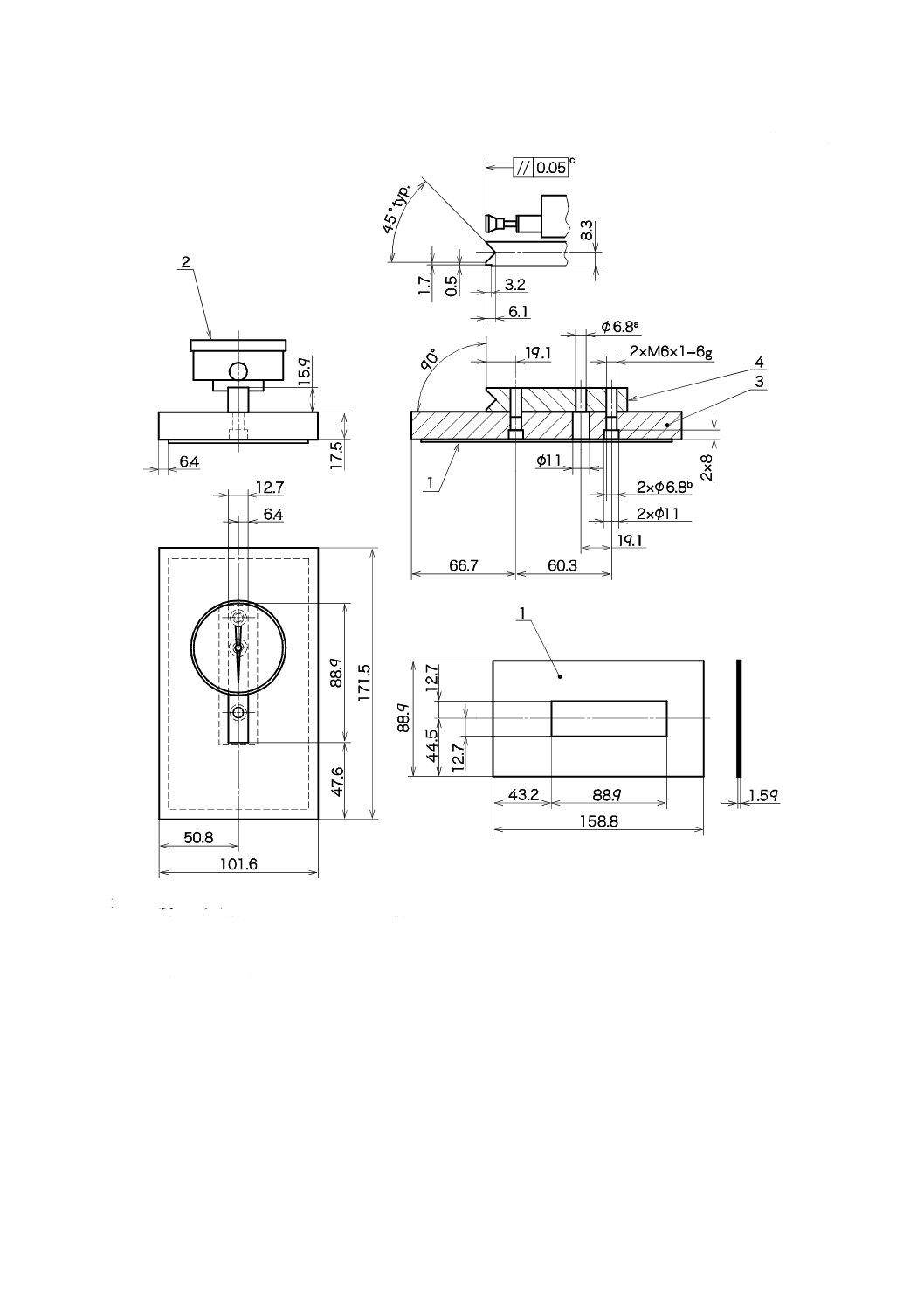

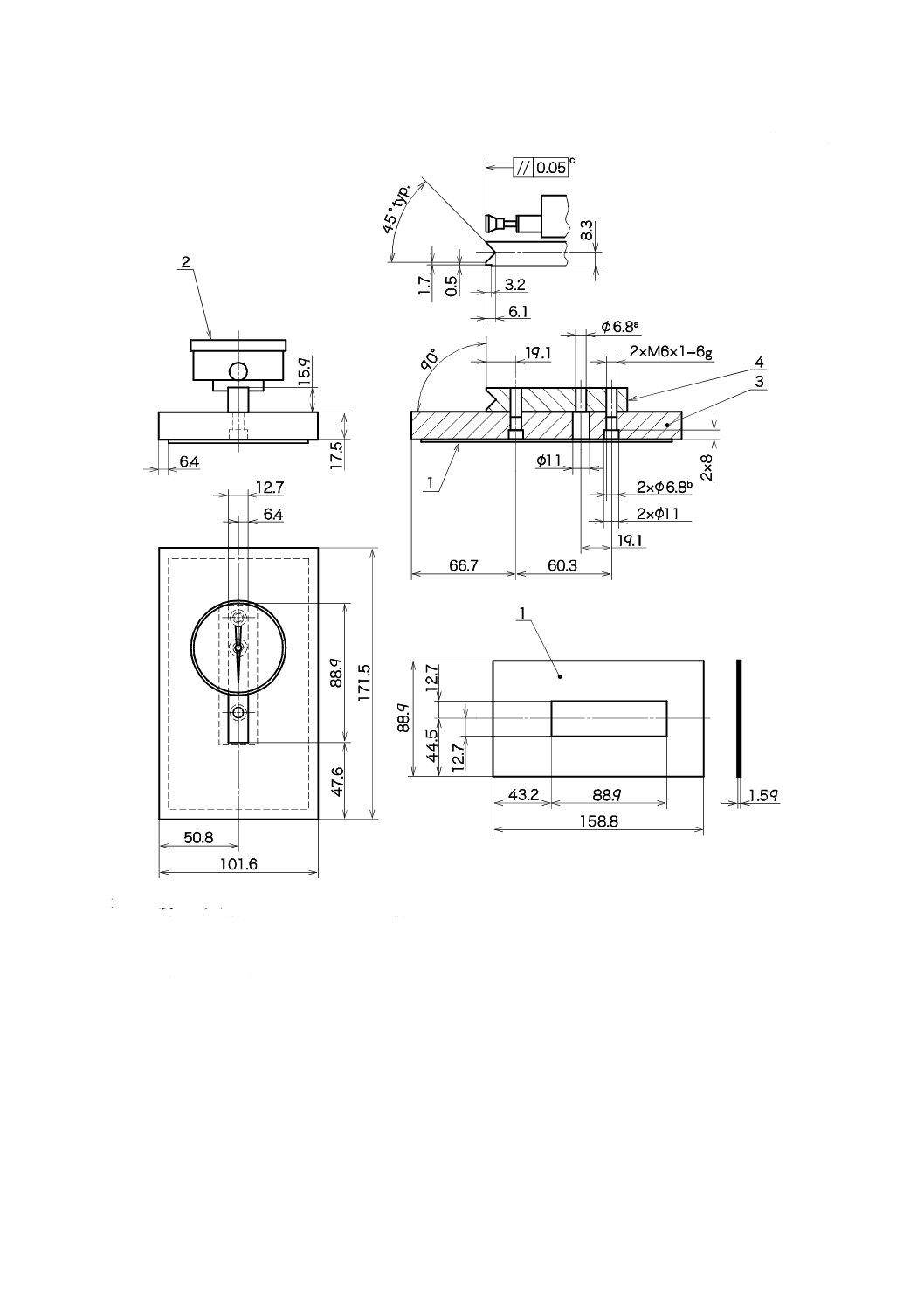

単位 mm

1 ゴム製のパッド

2 インジケータ(範囲10 mm,1/100 mm目盛)

3 ステンレス製又はクロムめっきした基盤(ベースプレート)

4 ステンレス製又はクロムめっきしたダイヤル載せ台

a インジケータを装着するための7/8インチ穴付1/4-20 UNCねじ

b 25 mm穴付M6×1ねじ

c 組立時のラップa)

注a) 測定器側面と試料接触面との最大かい離距離を意味する。

図B.4−横膨出ゲージの組立て及び詳細

16

Z 2242:2018

附属書C

(規定)

破面率の求め方

C.1 一般

シャルピー試験片の破面は,発生したせん断破壊の百分率(延性破面率)でよく評価される。延性破面

率が大きいほど,材料の切欠きじん性は高い。ほとんどのシャルピー試験片の破面には,せん断と平たん

(坦)な領域が混在している。せん断の領域は,完全に延性をもつとみなされるが,平たん領域は,延性,

ぜい性又はこれらの破壊モードが混在する可能性がある。

注記1 ISO規格には,評価は,非常に主観的なものであるため,破面率を規格の規定に用いないこ

とが望ましい,と記載されている。

注記2 繊維状破面(fibrous-fracture appearance)の用語は,延性破面の同意語として用いられる。へ

き開破面(cleavage fracture appearance)及び結晶破面(crystallinity)は,延性破面の反対語と

してよく用いられる。

C.2 手順

C.2.1 ぜい性破面率の求め方

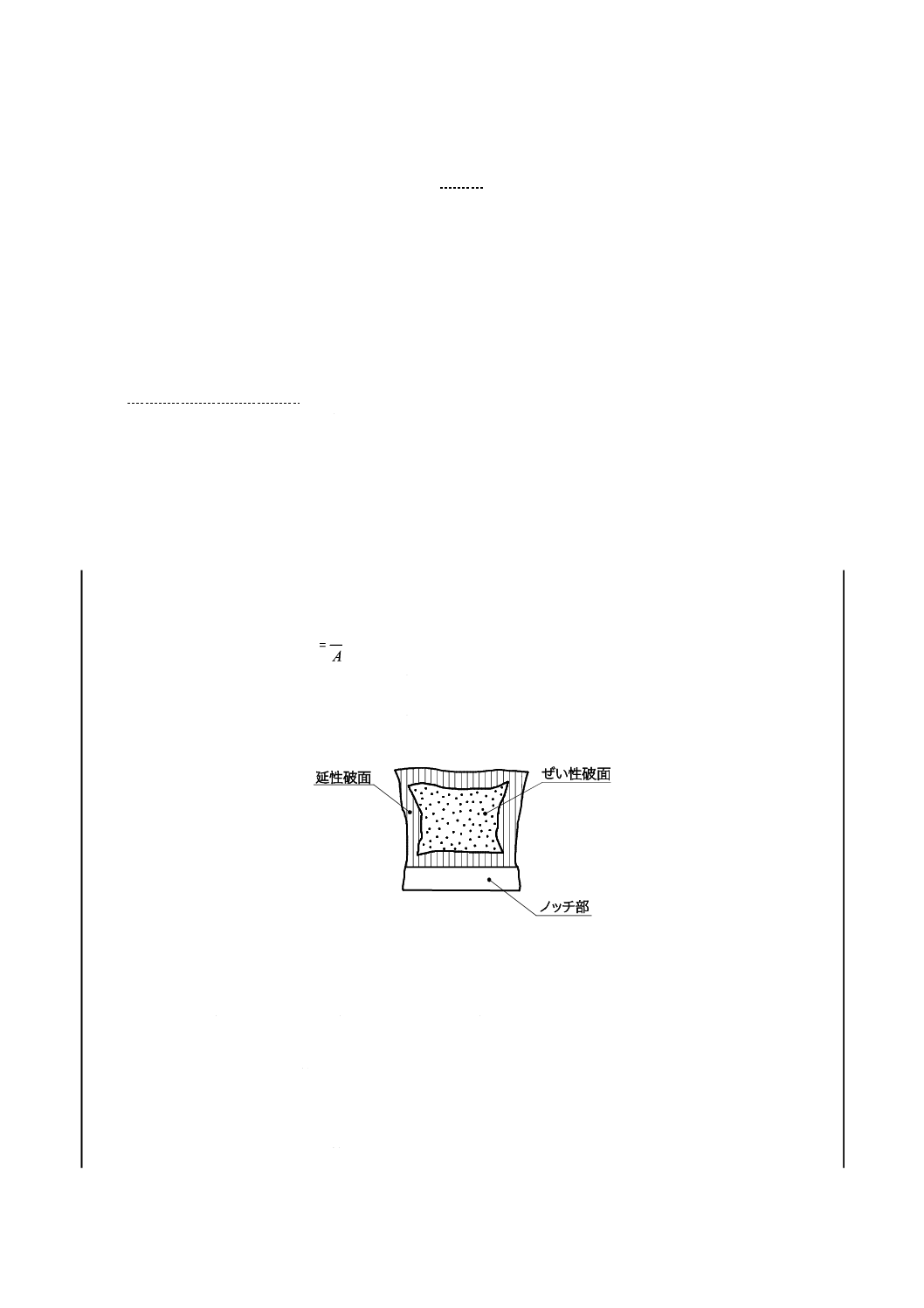

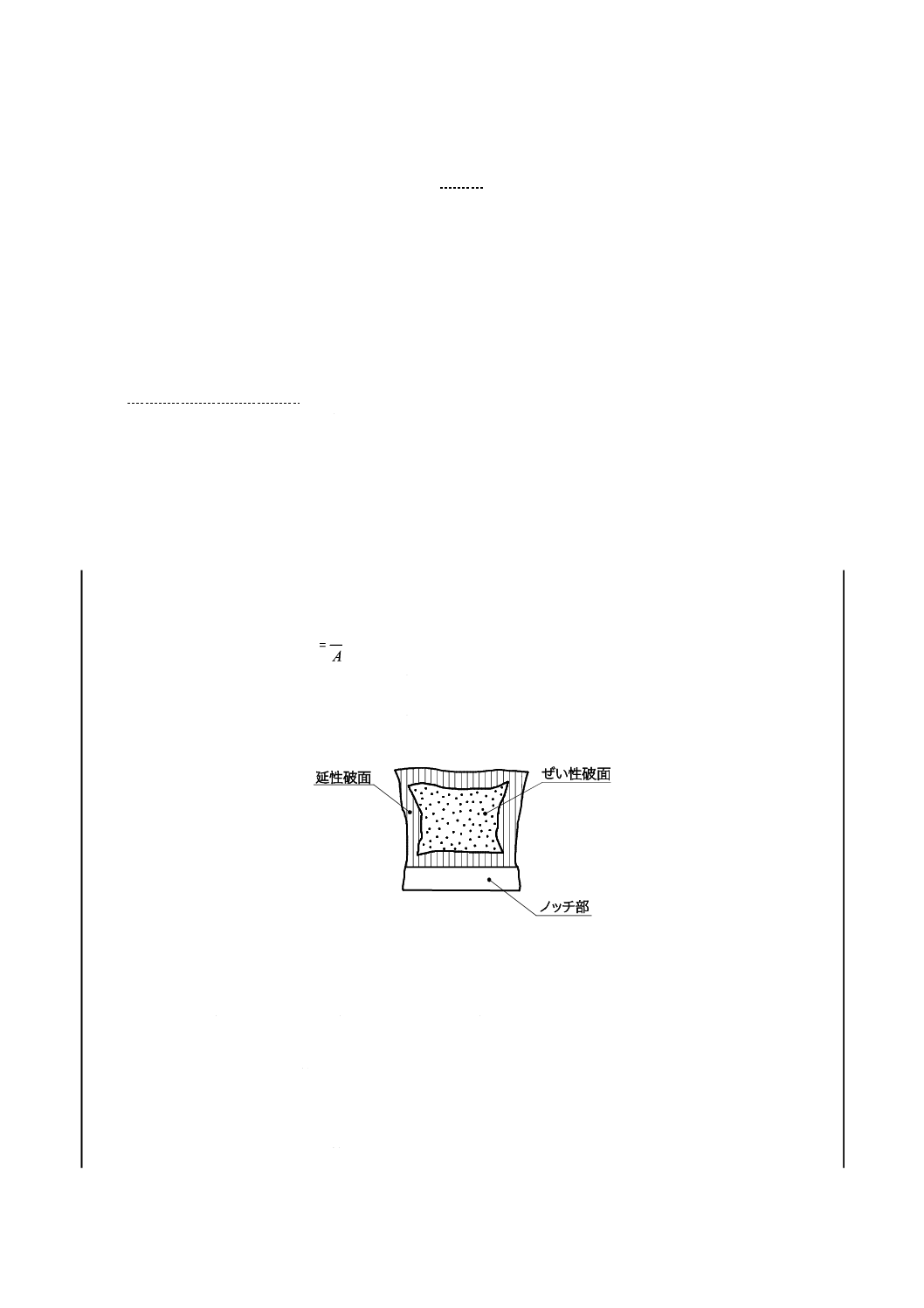

ぜい性破面率は,試験片の破面を観察(図C.1)し,次の式によって算出する。

100

×

=AC

BFA

ここに,

BFA: ぜい性破面率(%)

C: ぜい性破面の面積(mm2)

A: 破面の全面積(mm2)

図C.1−試験片の破面

ぜい性破面率(BFA)の数値は,通常,少なくとも5 %刻みで算出する。

なお,ぜい性破面率は,ぜい性破面率が既知の標準破面との比較によって求めてもよい。この場合,標

準破面は,ぜい性破面率が約10 %刻みで設定されていることが望ましい。また,試験片破断部の変形が著

しくない場合には,破面率の算出に際し,試験片のノッチ部の原断面積を,破面の全面積としてもよい。

C.2.2 延性破面率の求め方

延性破面率は,次の式によって算出する。

17

Z 2242:2018

100

×

=AD

SFA

ここに,

SFA: 延性破面率(%)

D: 延性破面の面積(mm2)

A: 破面の全面積(mm2)

延性破面率は,通常,次の方法のうちいずれか一つによって測定する。

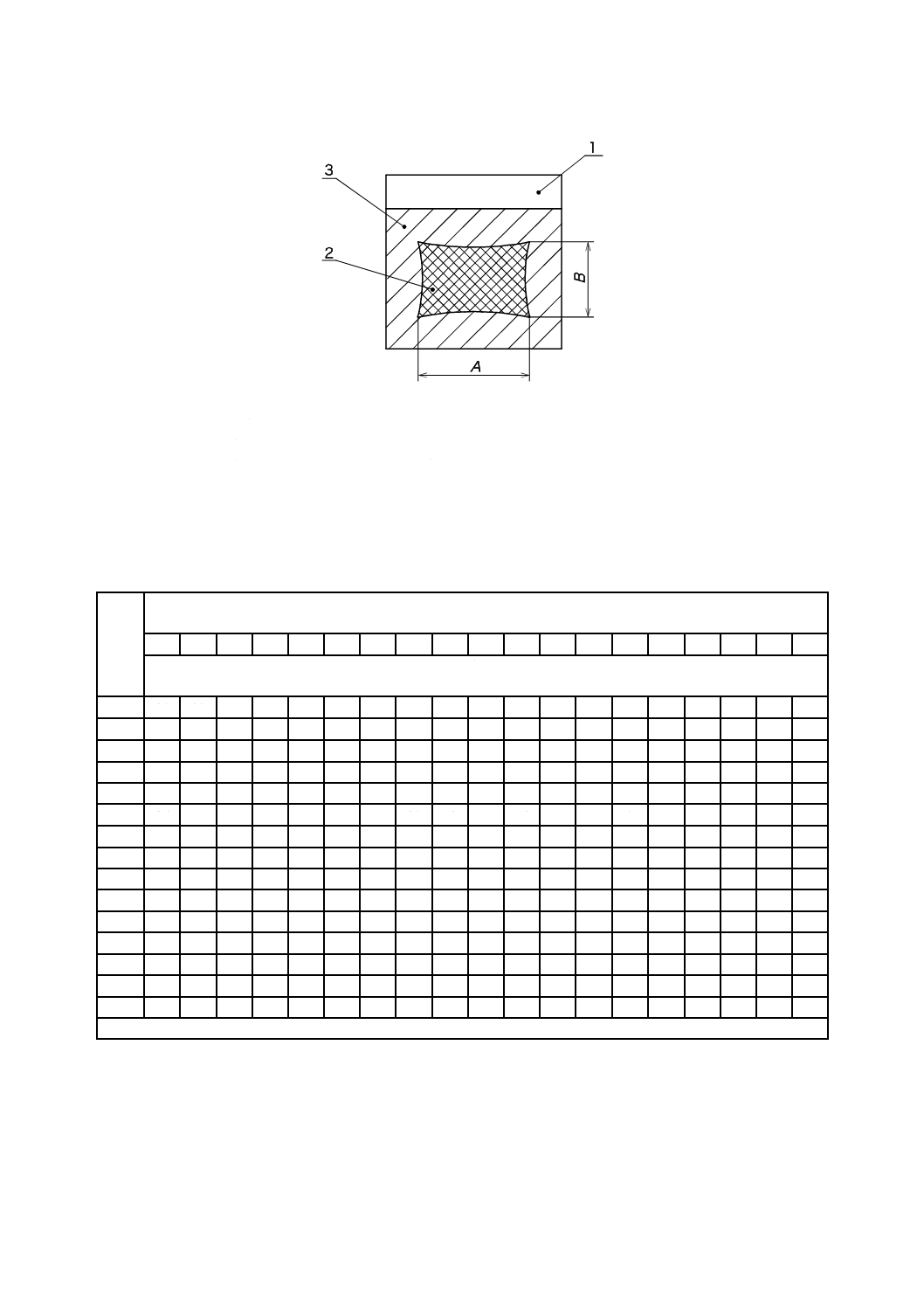

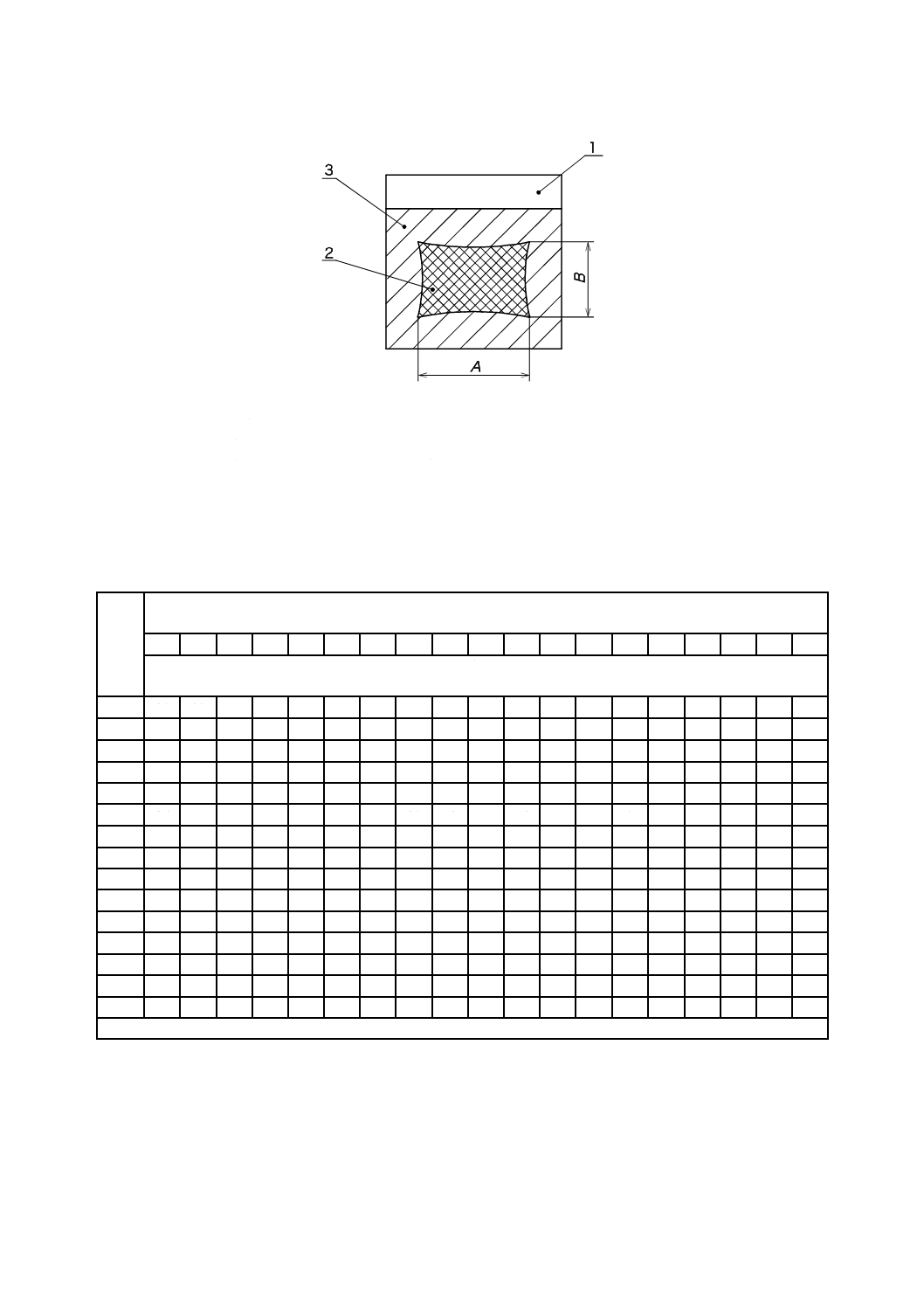

a) 図C.2で示すように,平たん領域のぜい性破面部(光沢のある部分)の長さ及び幅を0.5 mm単位で

測定し,表C.1から延性破面率を求める。

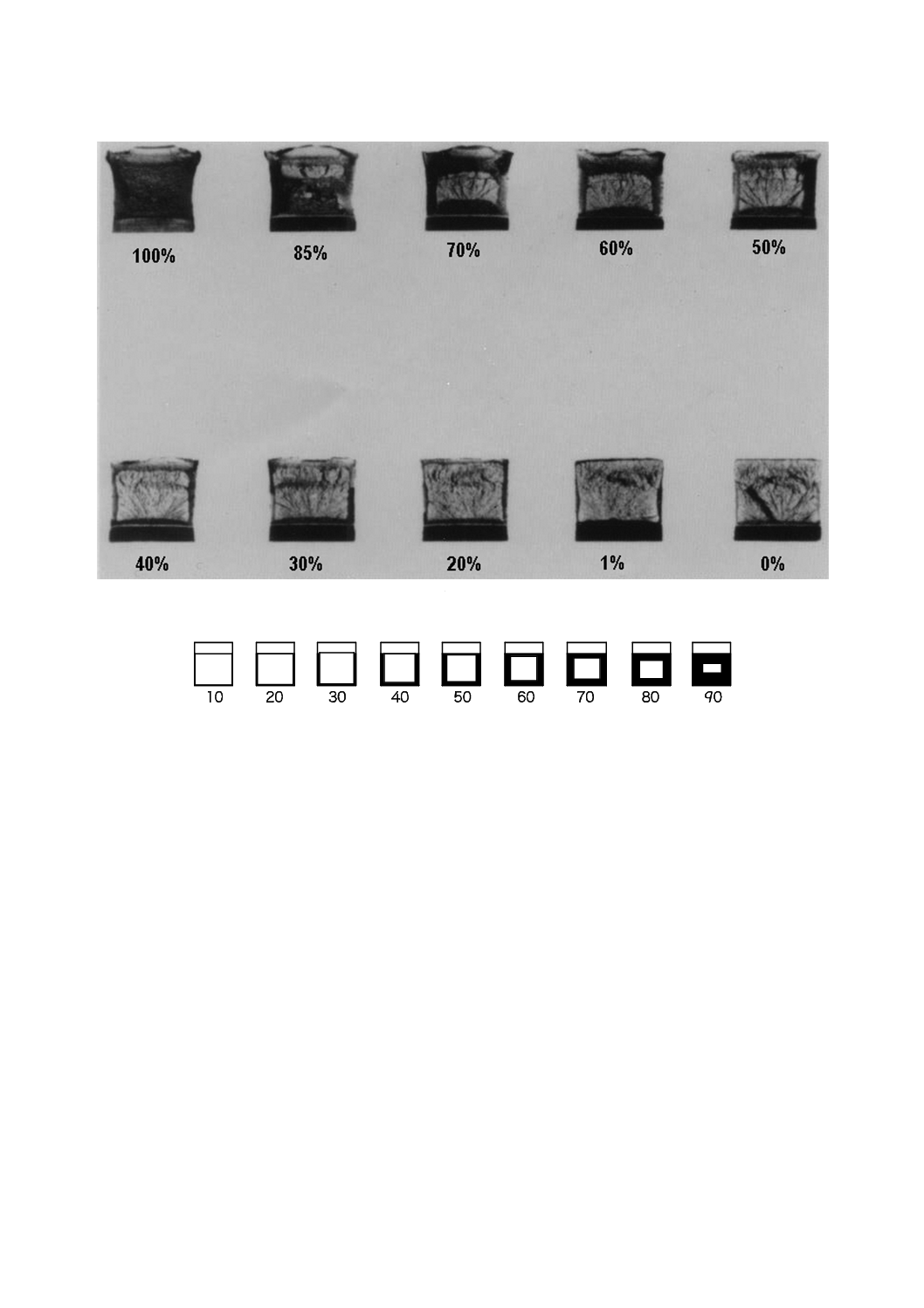

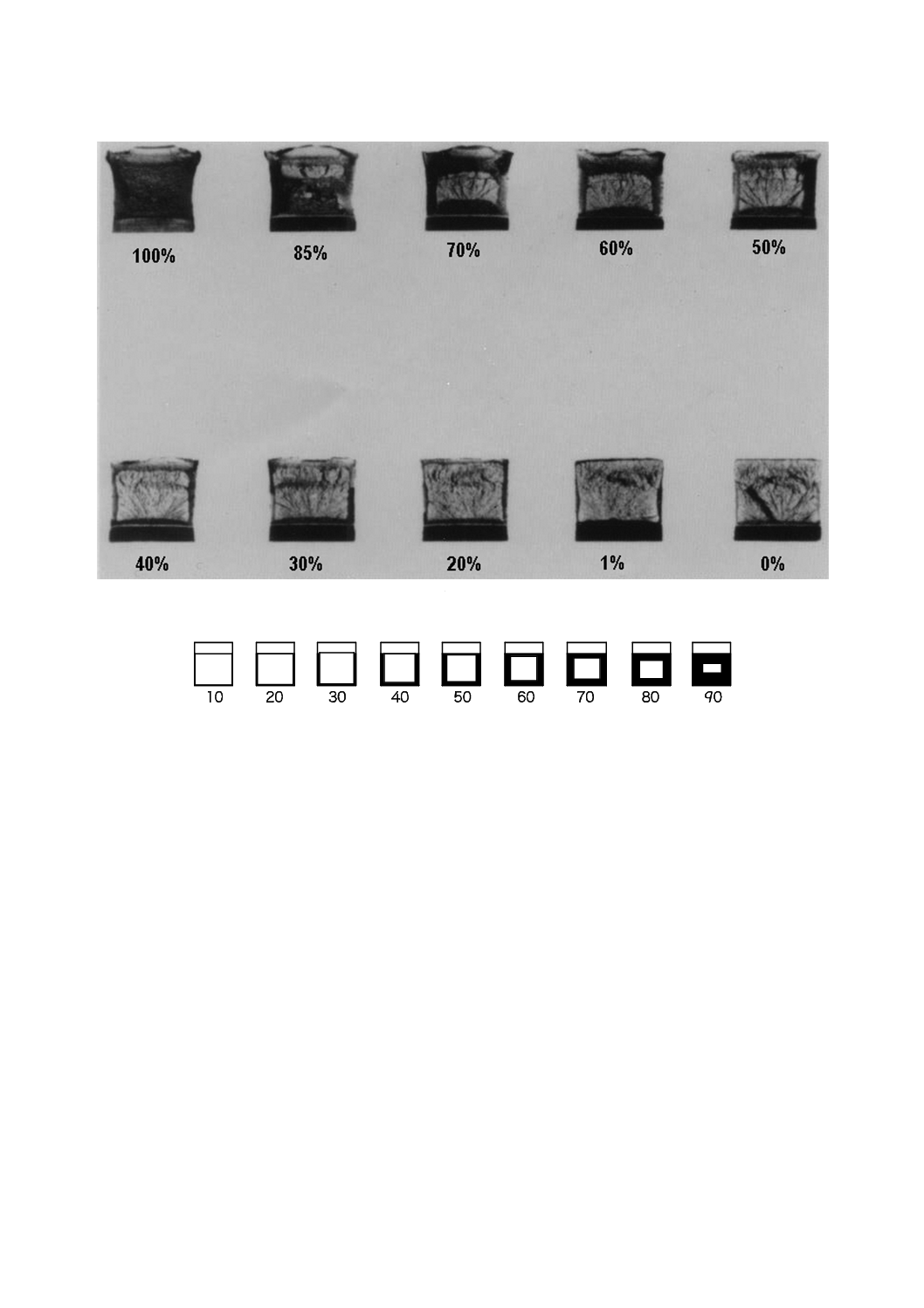

b) 試験片の破面を図C.3で示す破面の図と比較する。

c) 破面を拡大し,事前に校正したオーバーレイ図と比較するか,又はプラニメータを用いてぜい性部の

百分率を(100 %ぜい性破面として)測定し,延性破面率を計算する。

d) 適切な倍率で破面を撮影し,プラニメータでぜい性破面率を(100 %ぜい性破面として)測定し,延

性破面率を計算する。

e) 画像解析技法による延性破面率を測定する。

18

Z 2242:2018

1 ノッチ

2 ぜい性領域

3 延性領域

A ぜい性破面率を見積もるための寸法測定

B ぜい性破面率を見積もるための寸法測定

図C.2−延性破面率の求め方

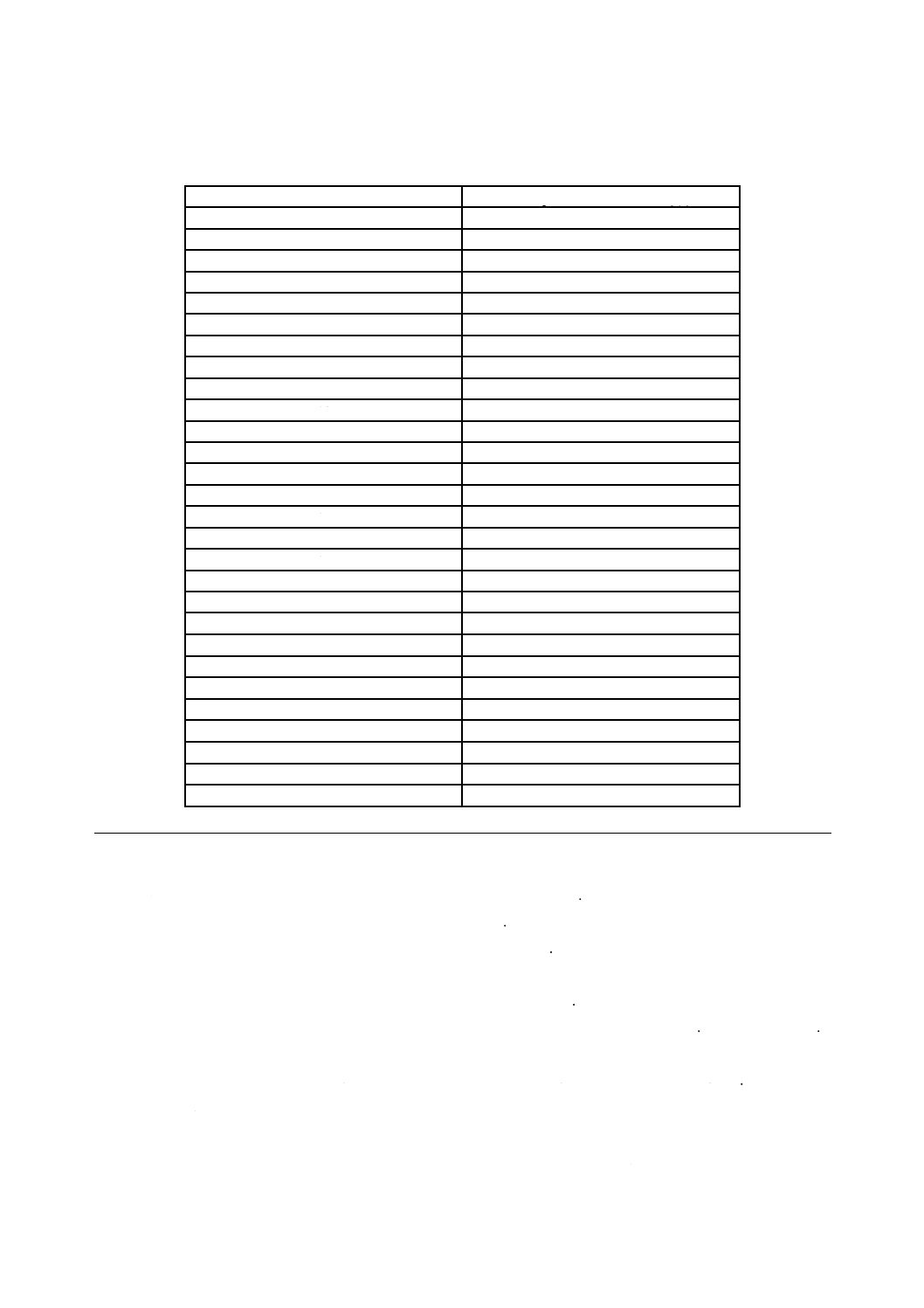

表C.1−破面率換算表

B

mm

A

mm

1.0

1.5

2.0

2.5

3.0

3.5

4.0

4.5

5.0

5.5

6.0

6.5

7.0

7.5

8.0

8.5

9.0

9.5

10

破面率

%

1.0

99

98

98

97

96

96

95

94

94

93

92

92

91

91

90

89

89

88

88

1.5

98

97

96

95

94

93

92

92

91

90

89

88

87

86

85

84

83

82

81

2.0

98

96

95

94

92

91

90

89

88

86

85

84

82

81

80

79

77

76

75

2.5

97

95

94

92

91

89

88

86

84

83

81

80

78

77

75

73

72

70

69

3.0

96

94

92

91

89

87

85

83

81

79

77

76

74

72

70

68

66

64

62

3.5

96

93

91

89

87

85

82

80

78

76

74

72

69

67

65

63

61

58

56

4.0

95

92

90

88

85

82

80

77

75

72

70

67

65

62

60

57

55

52

50

4.5

94

92

89

86

83

80

77

75

72

69

66

63

61

58

55

52

49

46

44

5.0

94

91

88

85

81

78

75

72

69

66

62

59

56

53

50

47

44

41

37

5.5

93

90

86

83

79

76

72

69

66

62

59

55

52

48

45

42

38

35

31

6.0

92

89

85

81

77

74

70

66

62

59

55

51

47

44

40

36

33

29

25

6.5

92

88

84

80

76

72

67

63

59

55

51

47

43

39

35

31

27

23

19

7.0

91

87

82

78

74

69

65

61

56

52

47

43

39

34

30

26

21

17

12

7.5

91

86

81

77

72

67

62

58

53

48

44

39

34

30

25

20

16

11

6

8.0

90

85

80

75

70

65

60

55

50

45

40

35

30

25

20

15

10

5

0

A及びBが0のとき,100 %延性破断と報告しなければならない。

19

Z 2242:2018

a) 破面図及び破面率コンパレータ

b) 破面率推定のガイド

図C.3−破面

20

Z 2242:2018

附属書D

(規定)

遷移曲線,破面遷移温度及びエネルギー遷移温度の求め方

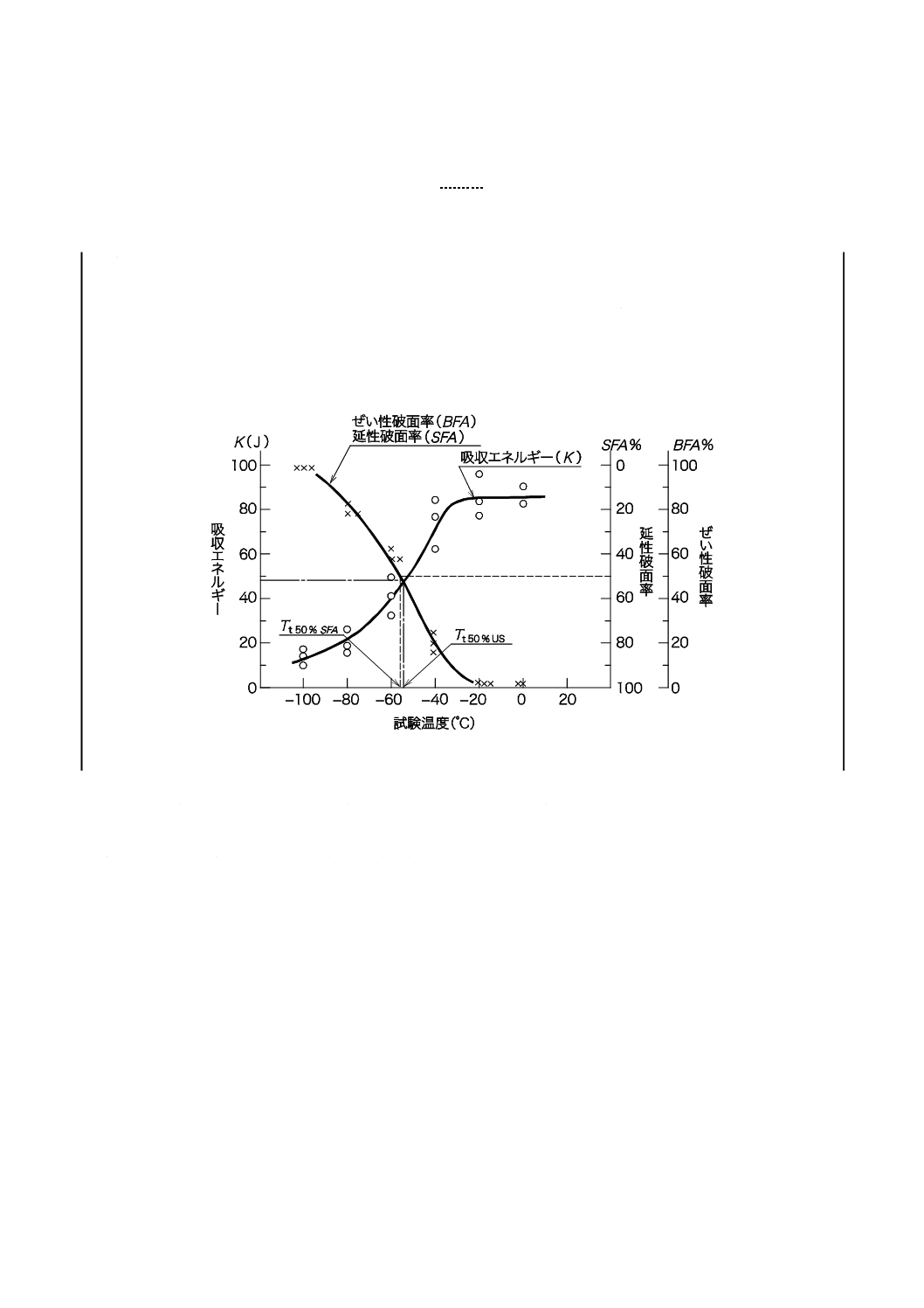

D.1 遷移曲線の求め方

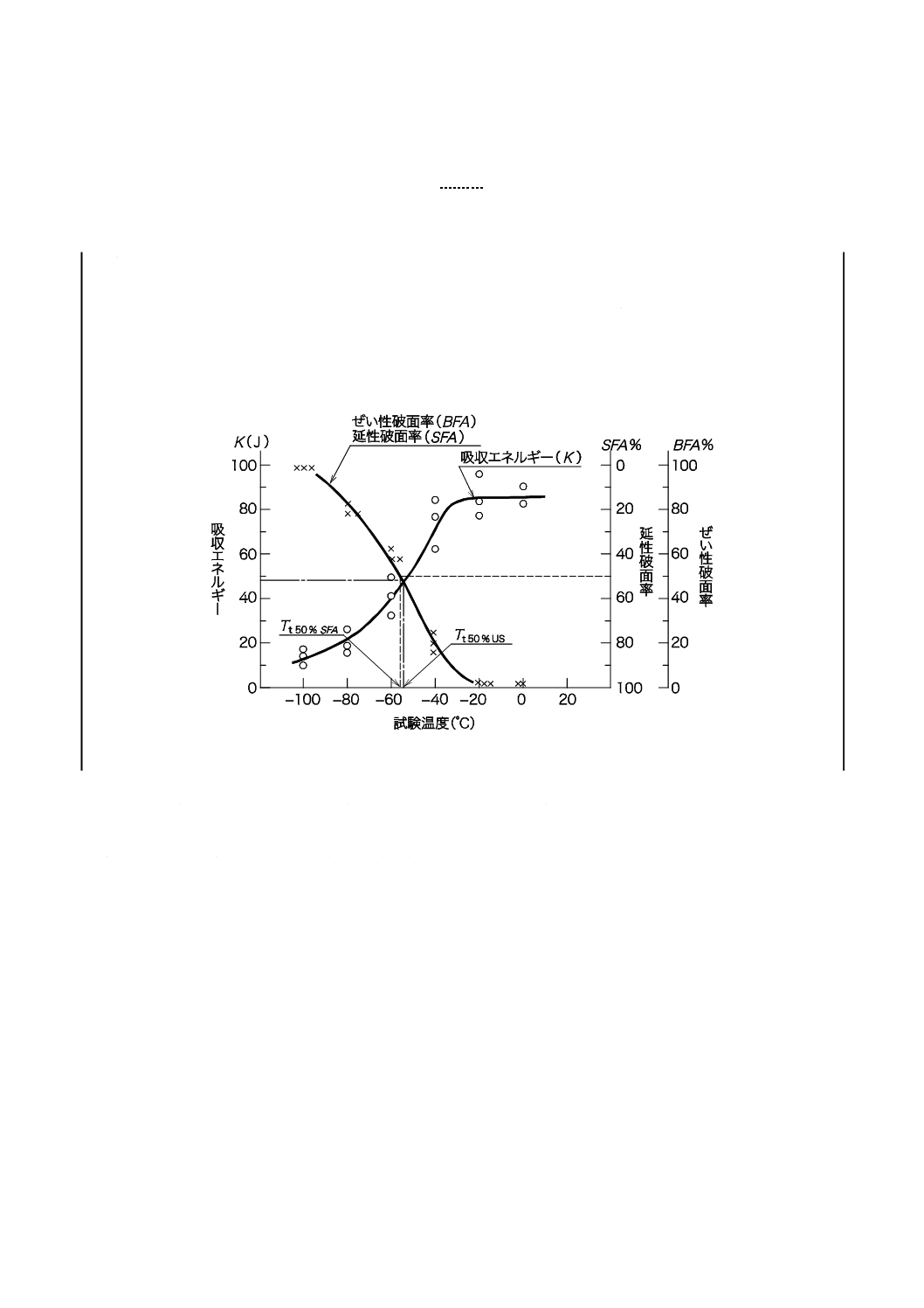

遷移曲線を求める場合は,通常,延性破面率100 %及びぜい性破面率100 %に相当する温度を含む遷移

温度領域において,適切な幾つかの試験温度を選んで試験を行う。遷移曲線は,縦軸に吸収エネルギー,

延性(又はぜい性)破面率又は横膨出をとり,横軸に試験温度をとって,試験結果を表す各点のほぼ中央

を通して描く(図D.1)。遷移曲線は外挿によって描いてはならない。

図D.1−破面遷移温度及びエネルギー遷移温度の例

通常,曲線は,個々の値の近似曲線を描くことで得られる。曲線の形状及び試験値のばらつきは,材料,

試験片形状及び衝撃速度に左右される。延性とぜい性の遷移領域をもつ曲線の場合,上部棚領域,遷移領

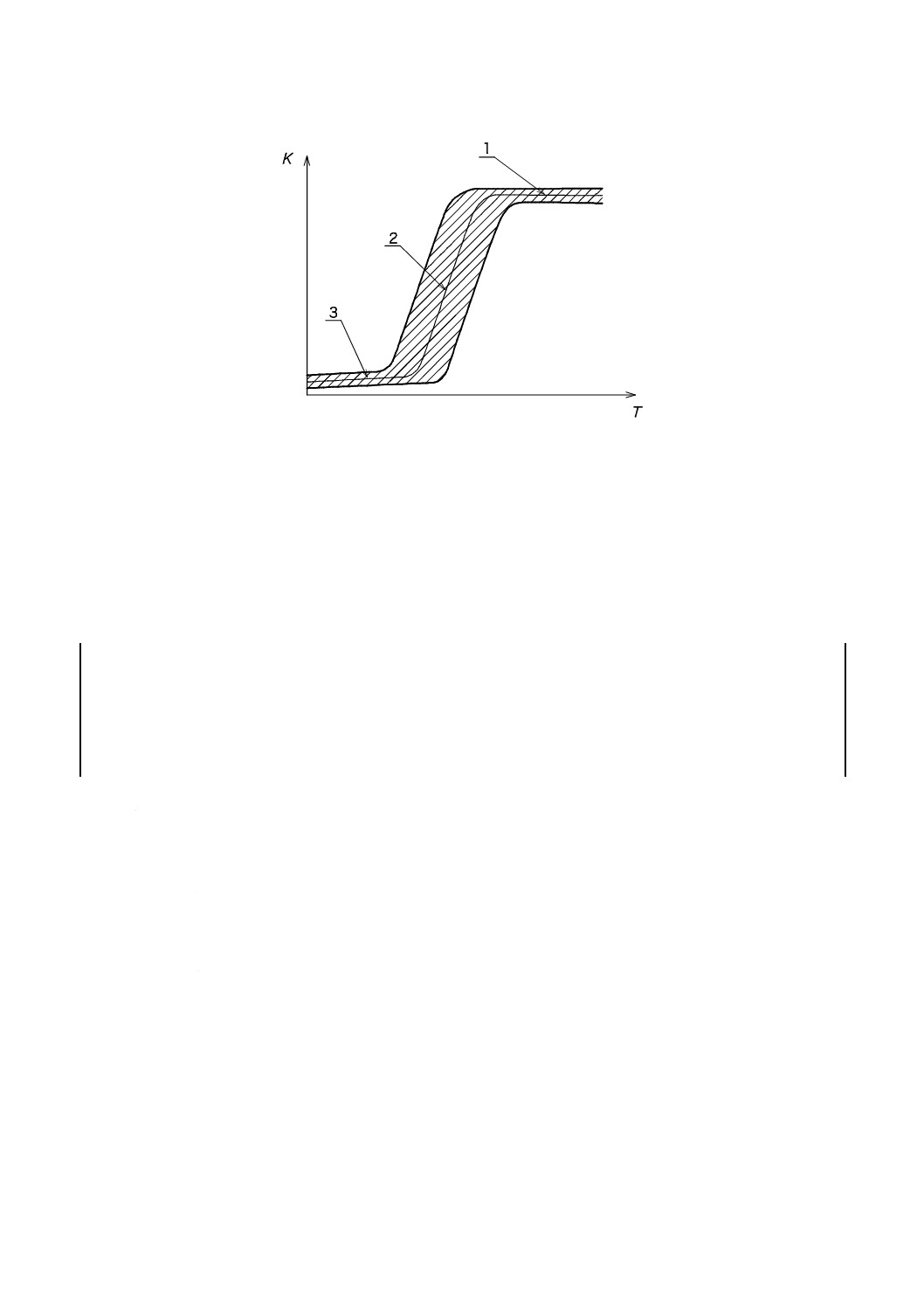

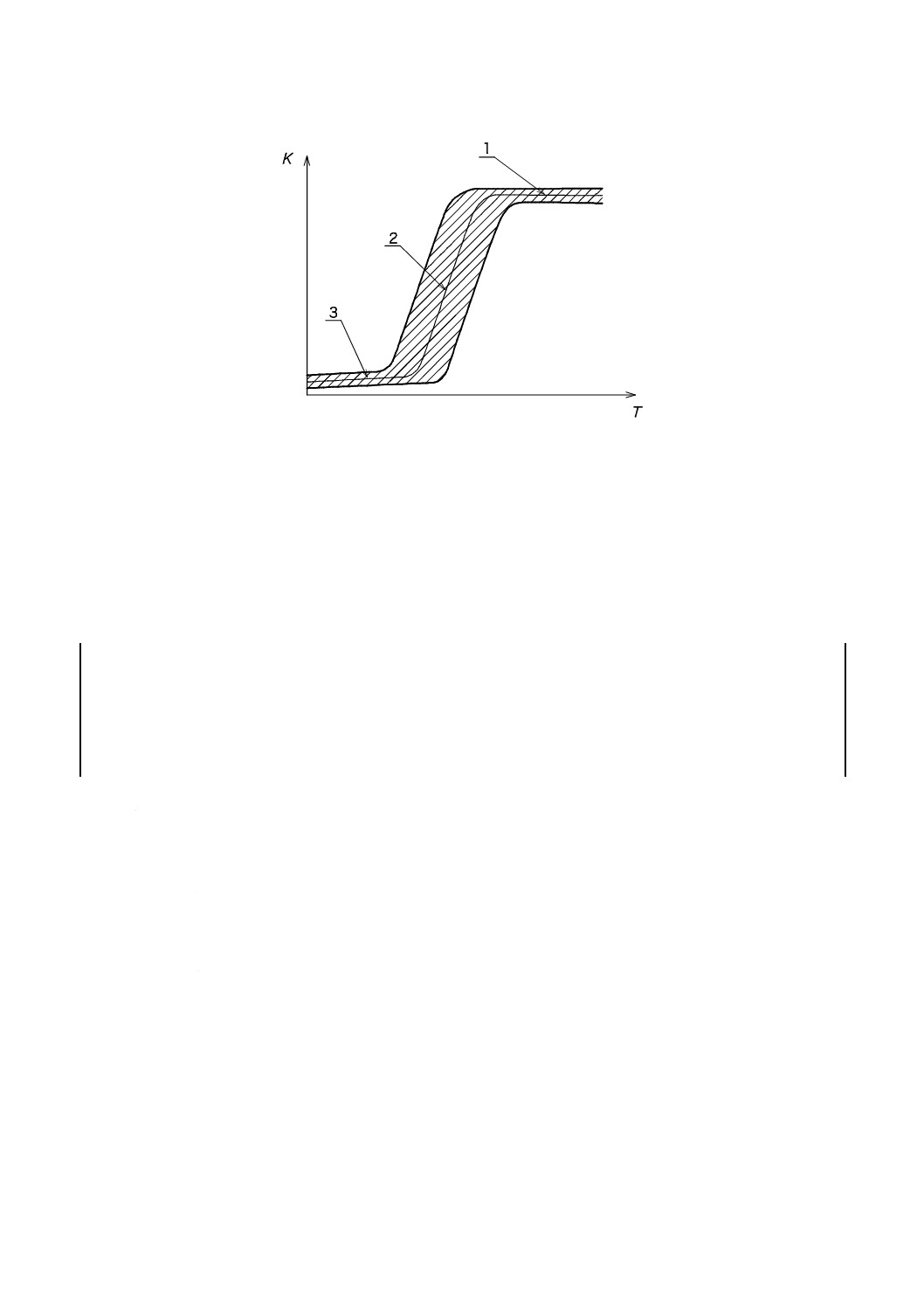

域及び下部棚領域に区別される(図D.2参照)。

21

Z 2242:2018

T 温度

K 吸収エネルギー

1 上部棚領域

2 遷移領域

3 下部棚領域

注記 せん断破面及び横膨出に対する遷移曲線は一般的である。しかし,ここでは示していない。

図D.2−概略的に示した吸収エネルギー・温度曲線

D.2 破面遷移温度及びエネルギー遷移温度の求め方

破面遷移温度及びエネルギー遷移温度は,D.1で求めた遷移曲線から求める(図D.1の例参照)。ここで,

破面遷移温度は,延性破面率50 %となる温度とする。また,エネルギー遷移温度は,受渡当事者間の協定

によって,延性破面率100 %となる温度における吸収エネルギーの1/2の値に相当する温度としてもよい。

なお,これらの遷移温度を求めるための遷移曲線の試験温度の範囲は,必要とする遷移温度が補間によ

って求められる範囲でよい。

注記1 遷移曲線の回帰モデルに用いられる最も一般的な方法は,双曲正接法である。

注記2 遷移温度Ttは,吸収エネルギー・温度曲線の急に上昇している部分である。急激な上昇部は,

通常,かなり広い範囲に広がるため,遷移温度の一般的に適用できる定義はない。種々ある

中では,次の基準が,遷移温度を求めるのに有用である。

a) Tt27,規定の吸収エネルギーに対応,例 KV8=27 J

b) Tt50 %US,上部棚の吸収エネルギー値の特定の百分率に対応,例 50 %

c) Tt50 %SFA,破面率の特性の百分率,例 50 %

d) Tt0.9,特定の横膨出,例 0.9 mm

遷移温度を定義するのに用いた方法の選択は,材料規格,仕様書又は受渡当事者間の協定

で規定することが望ましい。

22

Z 2242:2018

附属書E

(参考)

吸収エネルギー値Kの測定の不確かさ

E.1

記号及び単位

この附属書で用いる記号及び単位を表E.1に示す。ノッチ形状は,V又はUで表示するが,ここでは,

KVだけを例示した。

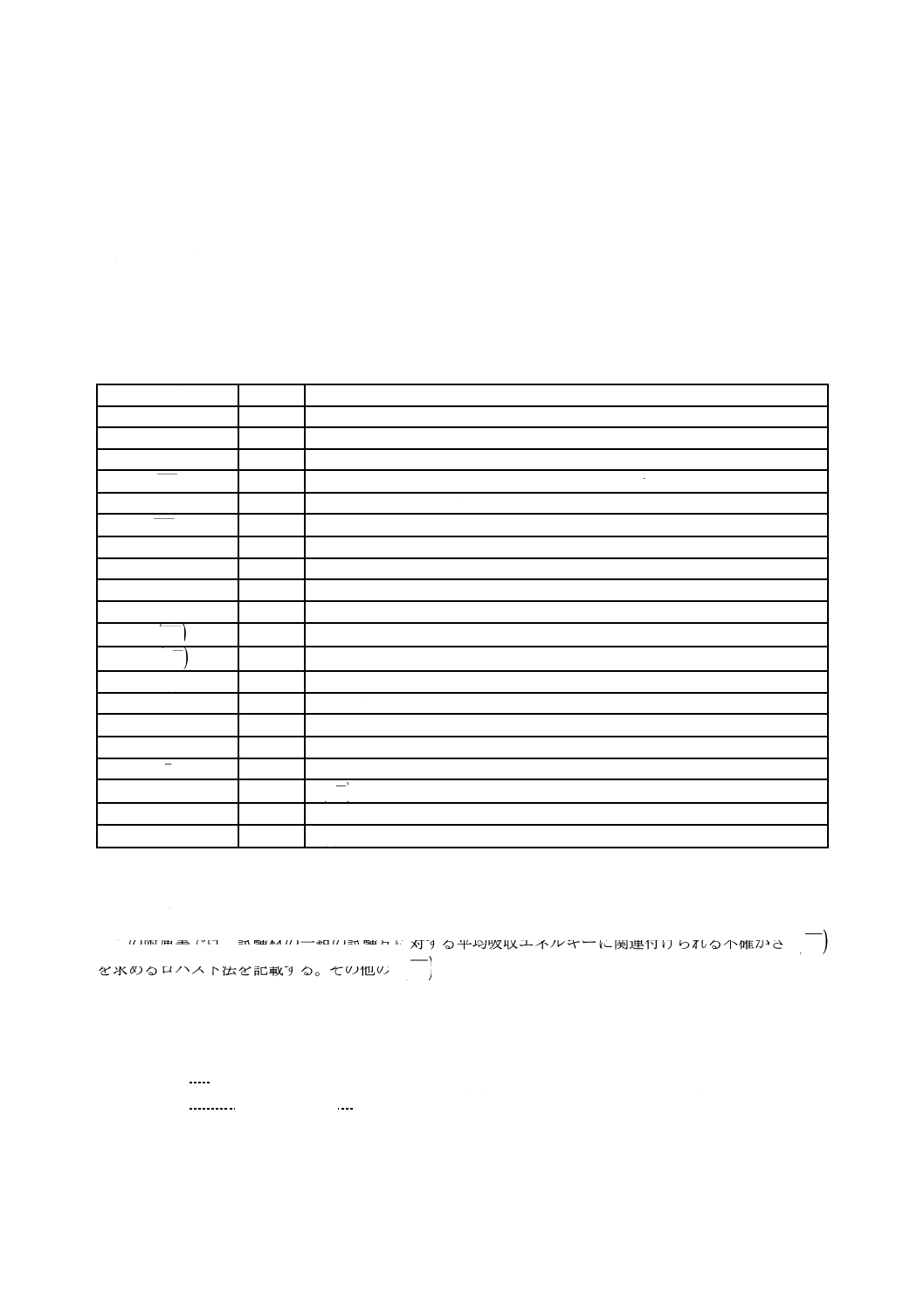

表E.1−記号及び単位

記号

単位

定義

BV

J

振子式衝撃試験機の間接検証で求められた偏り

k

包含係数

KV

J

Vノッチ試験片に対して,この規格に従って測定した吸収エネルギー

KV

J

試験材料から得た一組の試験片の報告される平均KV

KVR

J

間接検証で用いた基準片の認証KV値

V

KV

J

間接検証で試験された基準片の平均KV値

n

試験された試験片の数

r

J

計器の目盛の分解能

sx

J

n個の試験片に対して得られた値の標準偏差

Tx

J

温度の影響による測定されたKV値の誤差

()

KV

u

J

KVの標準不確かさ

()

KV

U

J

95 %信頼限界のKVの拡張不確かさ

u(r)

試験機の分解能による標準不確かさ

uT

K

試験温度の標準不確かさ

uV

J

間接検証結果の標準不確かさ

)

(x

u

J

xの標準不確かさ

x

J

偏りで補正していない試験材料から得られたn個の一組の試験片の平均KV値

KV

ν

()

KV

u

に対する自由度

V

ν

uVに対する自由度

x

ν

)

(x

u

に対する自由度

E.2

測定の不確かさの求め方

E.2.1 一般

この附属書では,試験材の一組の試験片に対する平均吸収エネルギーに関連付けられる不確かさ()

KV

u

を求めるロバスト法を記載する。その他の()

KV

u

の評価法も,GUM[4]の要求に適合すれば,開発可能であ

り,適用してもよい。

この方法では,基準片を用いて行う標準の機器の性能評価法である振子式シャルピー衝撃試験機の“間

接検証”からのインプットが要求される(JIS B 7722参照)。

注記1 ISO 148シリーズに関しては,ISO 148-1,ISO 148-2及びISO 148-3を基として,この規格,

JIS B 7722及びJIS B 7740がそれぞれ作成されている。ISO 148シリーズで,シャルピー衝

撃試験機は,直接検証及び間接検証の両方の要求事項に適合していることが要求される。直

接検証は,機器の構成に要求される全ての幾何学的及び機械的な内容のチェックを含んでい

23

Z 2242:2018

る(JIS B 7722参照)。

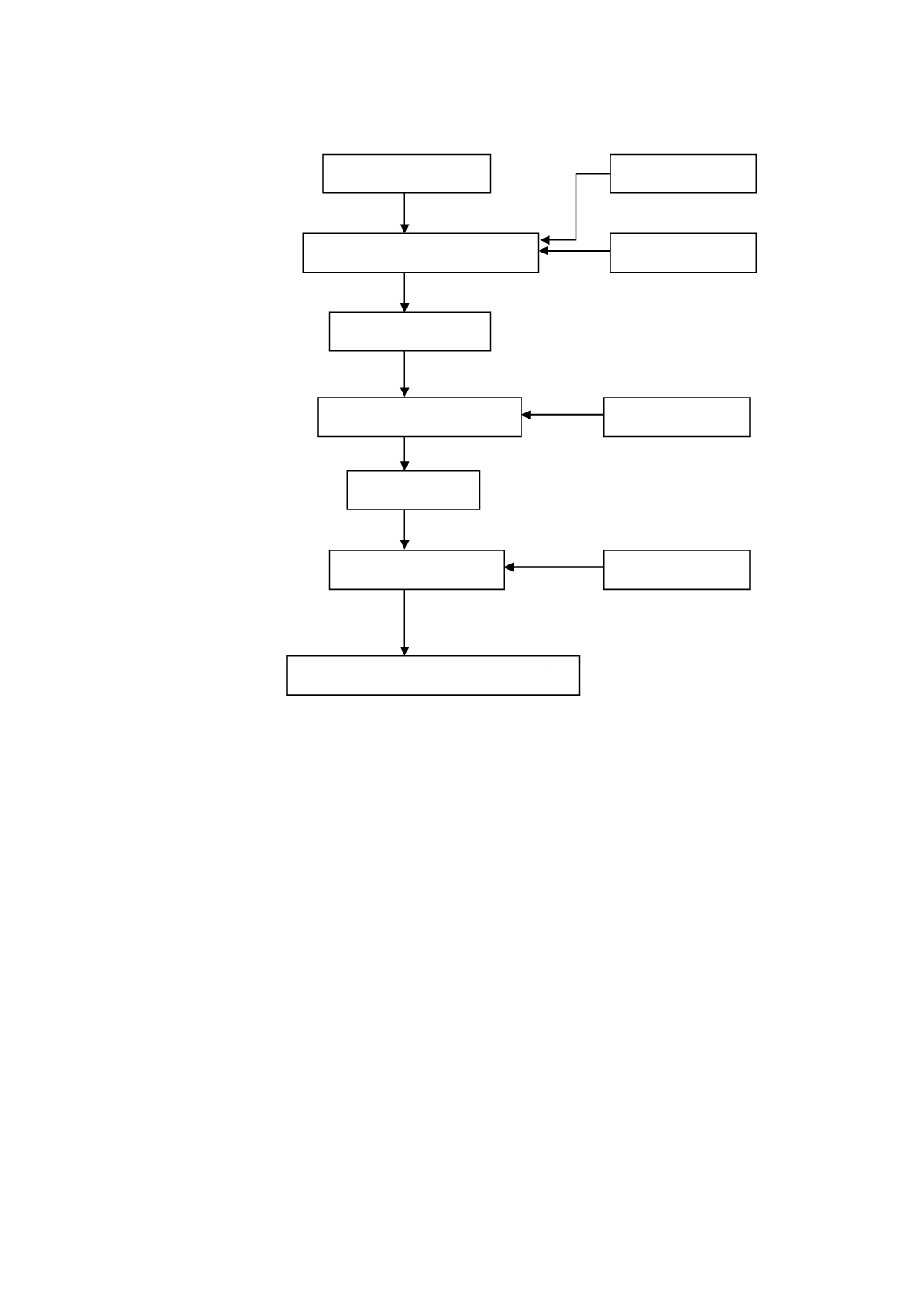

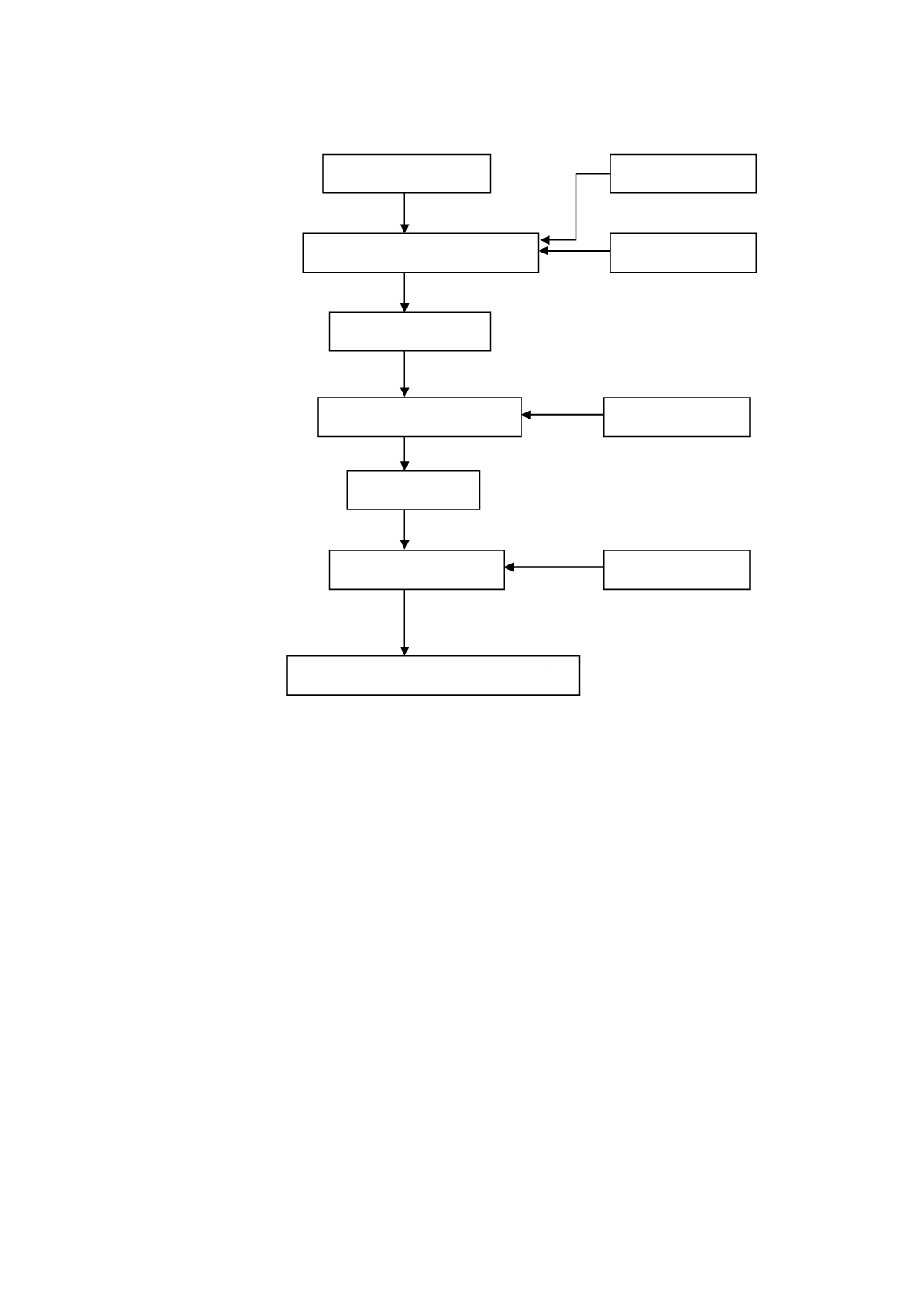

シャルピー測定の計量計測トレーサビリティ連鎖における直接検証及び間接検証の役割を,図E.1に示

す。この連鎖は,ISO 148シリーズで記載される標準的方法で,測定量の定義,KV又は吸収エネルギーと

ともに国際間レベルから始まる。国際比較の可能性は,シャルピー基準試験機及び国家又は国際機関が基

準試験機群を用いて製造した認証基準片の認証値の国際比較に依存している。

校正試験所は,基準試験機の検証のために認証基準片を用い,基準片(reference test piece)の値付け

(characterize)及び製造のために,校正試験所の振子(pendulum)を用いることができる。使用者のレベ

ルでは,シャルピーの試験所は,信頼できるKV値を得るために基準片で,彼らの振子を検証できる。

注記2 使用者は,校正試験所を通さず,国家又は国際機関から,認証基準片を入手することを選択

することができる。

注記3 認証基準片と基準片との差異に関する追加の情報は,JIS B 7740[1]の附属書A(基準試験片

の吸収エネルギー認証値の不確かさ)にある。

E.2.2 不確かさの不適用(Uncertainty disclaimer)

測定の不確かさの分析は,測定結果における不一致となる主な要因の識別に有用である。

この規格を基にした材料規格及び材料特性データベースは,測定の不確かさの寄与を含んだものである。

それゆえ,測定の不確かさで更に調整することは不適切であり,材料を不合格にする危険性がある。この

ため,この手順に従って得られた不確かさの見積りは,顧客の指定がない限り,参考情報である。

この規格で規定する試験条件及び許容限界は,顧客による特別な指示がない限り,測定の不確かさを考

慮して調整しないことが望ましい。見積もられた測定の不確かさは,顧客による特別な指示がない限り,

材料規格に適合性を評価するために測定結果に結合させないことが望ましい。むしろ,示された許容差が,

許容範囲と解釈される[5]。この考え方は,暗に,許容される最大の測定不確かさで測定されていると仮定

している。可能な場合,この最大測定不確かさは,ISO 148シリーズの最新版で規定されている。測定値

の測定の不確かさは,表示された値よりも小さくなることが望ましい。

E.3

一般手順

E.3.1 不確かさに寄与する要因

不確かさに寄与する主な因子は,次である。

a) 間接検証から推定される試験機の誤差

b) 試験材の均一性及び試験機の繰返し性

c) 試験温度

平均吸収エネルギーKVを求める計測方程式は,式(E.1)である。

x

V

T

B

x

KV

−

−

=

····································································· (E.1)

ここに,

x: n個の試験片で得られた平均吸収エネルギー

BV: 間接検証を基にした機器の偏り

Tx: 温度による偏り

E.3.2 試験機の偏り

参考文献[5]によると,測定値は,既知の偏りで補正するのが望ましい。間接検証は,偏りの値を確立す

る一つの方法である。間接検証で求めた試験機の偏りBVは,次の式(E.2)のようにJIS B 7722で規定され

ている。

24

Z 2242:2018

R

V

V

KV

KV

B

−

=

····································································· (E.2)

ここに,

V

KV: 間接検証で破断した基準片の平均値

KVR: 基準片の認証値

BVの値がどれだけ認識されているかで,間接検証に付随する不確かさを取り扱うJIS B 7722で異なる方

法が,提案されている。

a) BVがよく知られており,安定している場合。この例外的な場合では,得られた値xは,KVを得るた

めに,BVに等しい項で補正される。

b) 通常,BVの値の安定性に確実な証拠がなく,この場合,偏りは,補正されないが,間接検証の結果の

不確かさuVに寄与する。

いずれの場合も,間接検証の結果に付随する不確かさuV及び試験機の偏りは,JIS B 7722で記載される

手順に従って計算される。間接検証の不確かさの分析の結果は,値uVである。

V

KVとKVとに有意な差異がある場合は,BV及びuVの値は,

V

/KV

KV

の比を乗じることが望ましい。

E.3.3 試験機の繰返し性及び材料の不均一性

n個の試験片で得られた平均吸収エネルギーxの不確かさは,式(E.3)を用いて求める。

()

n

s

x

u

x

=

············································································· (E.3)

ここに,

sx: n個の試験片で得られた値の標準偏差

sxは,次の二つの因子に起因する。

− 試験機の繰返し性

− 試験片間の材料の不均一性

これらの因子は,混同しているので,両方をこの項に含める。測定の総合不確かさは,材料の不均一性

によるKVのばらつきに対して,sxの値を含めた保守的な方法として報告することが望ましい。

()x

u

の自由度,

x

νの値は,n−1として計算される。

E.3.4 温度の偏り

温度の偏りTxの吸収エネルギーへの影響は,材料に非常に依存する。ぜい性−延性の遷移領域で鋼を試

験する場合,温度の小さな変化が,吸収エネルギーの大きな違いになる。この規格の発行時点では,測定

された温度の不確かさに対応する吸収エネルギーの不確かさへの寄与の計算の一般的で,受け入れられて

いる方法を示すことはできなかった。代わって,吸収エネルギーの項の測定の不確かさ報告を,吸収エネ

ルギーが測定された試験温度の不確かさuTに対する別個の報告に補足することを提案する(例として,E.5

参照)。

E.3.5 試験機の分解能

試験機の分解能の影響は,ほとんどの場合,不確かさに寄与する他の因子に比べて無視できる(E.3.1〜

E.3.4参照)。例外は,試験機の分解能が粗く,測定されたエネルギーが小さい場合である。この場合,対

応する不確かさの寄与は,式(E.4)を用いて計算する。

()

3

r

r

u

=

·············································································· (E.4)

ここに,

r: 試験機の分解能。対応する自由度は,無限大(∞)。

25

Z 2242:2018

E.4

合成及び拡張不確かさ

()

KV

u

を計算するために,不確かさに寄与する因子(E.3参照)を合成することが望ましい。uTは,別に

取り扱われ,()xu ,uV及びu(r)は,お互いに独立しているので,合成標準不確かさは,式(E.5)を用いて求

める。

()

()

()

r

u

u

x

u

KV

u

2

2

V

2

+

+

=

························································ (E.5)

拡張不確かさを求めるためには,合成標準不確かさに適切な包含係数,kを乗じて算出される。kの値は,

V

ν及び

x

νの自由度を合成し,対応するuV及び()x

u

の不確かさ寄与を評価することによって,簡易

Welch-Satterwaiteの近似を用いて計算できる,()

KV

u

の有効自由度,

KV

νに依存する。

u(r)の自由度は,無限大(∞)であるので,試験機の分解能は,

KV

νに寄与しない。式(E.6)を参照。

()

()

V

4

V

4

4

ν

ν

ν

u

x

u

KV

u

x

KV

+

=

···································································· (E.6)

注記 シャルピー衝撃試験の場合,試験片の数は,しばしば5又は3に限られる。加えて,試験片の

不均一性が,()xu を大きな値にすることがある。これは,有効自由度の数値が,kの包含係数

を2として用いることで,十分な大きさにならないことがよくある理由である。

95 %の信頼限界に相当する包含係数,kは,GUMのt分布表から()

KV

tν

95

として得られる(選択するt

の値は,表E.5を参照)。KVの拡張不確かさは,式(E.7)を用いて求める。

()

()

()()

KV

u

t

KV

u

k

KV

U

KV×

=

×

=

ν

95

············································· (E.7)

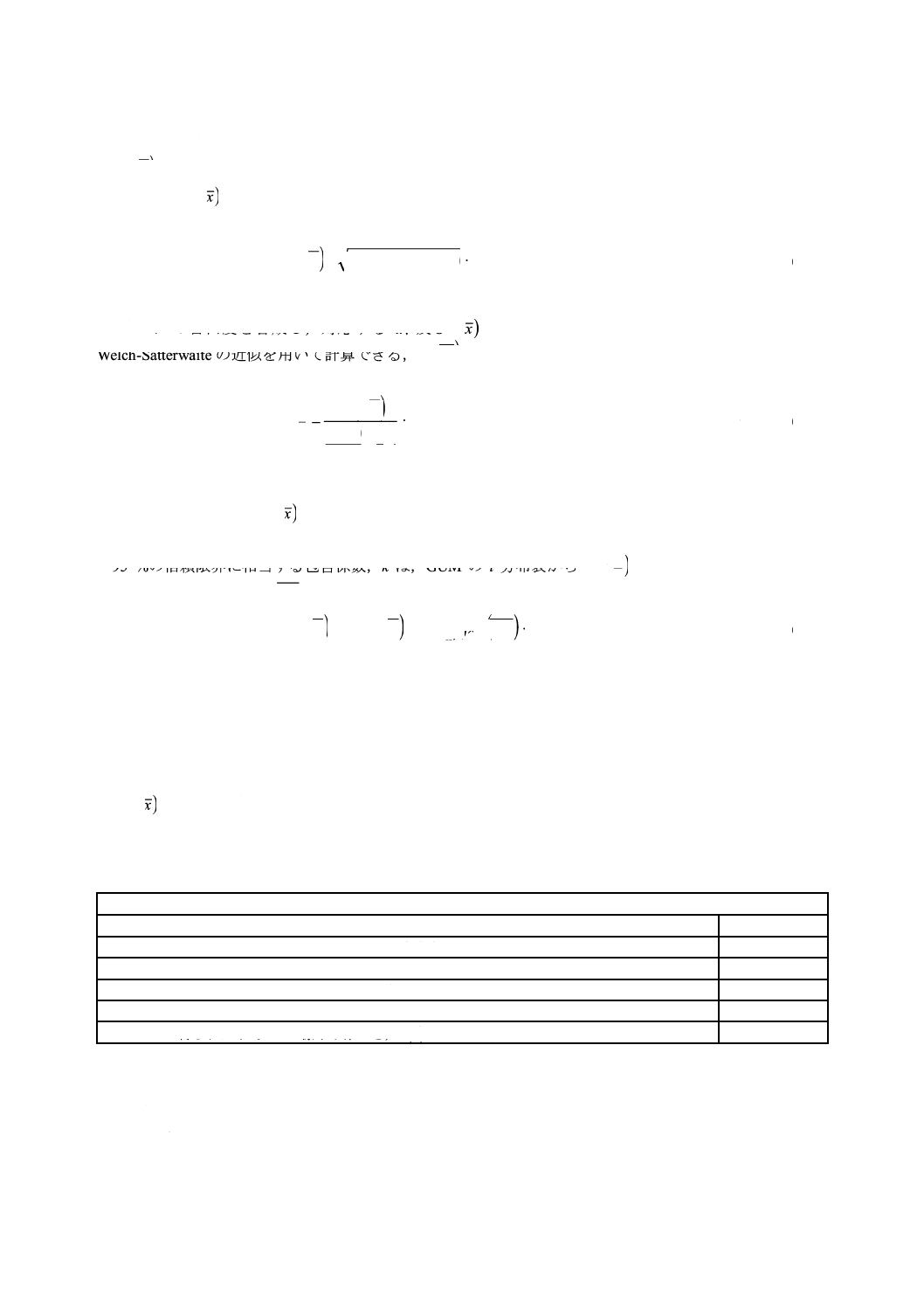

E.5

計算例

この例では,特定の試験材から一組がn=3の試験片の測定値の平均,xに対して測定の不確かさを計算

した。表E.2の結果は,直接検証及び間接検証の手順で適合していることが確認された振子に対して得ら

れたものである。第1ステップとして,得られた平均KV値,xが,式(E.3)を用いて計算される標準不確

かさ()x

u

と同様に計算される。

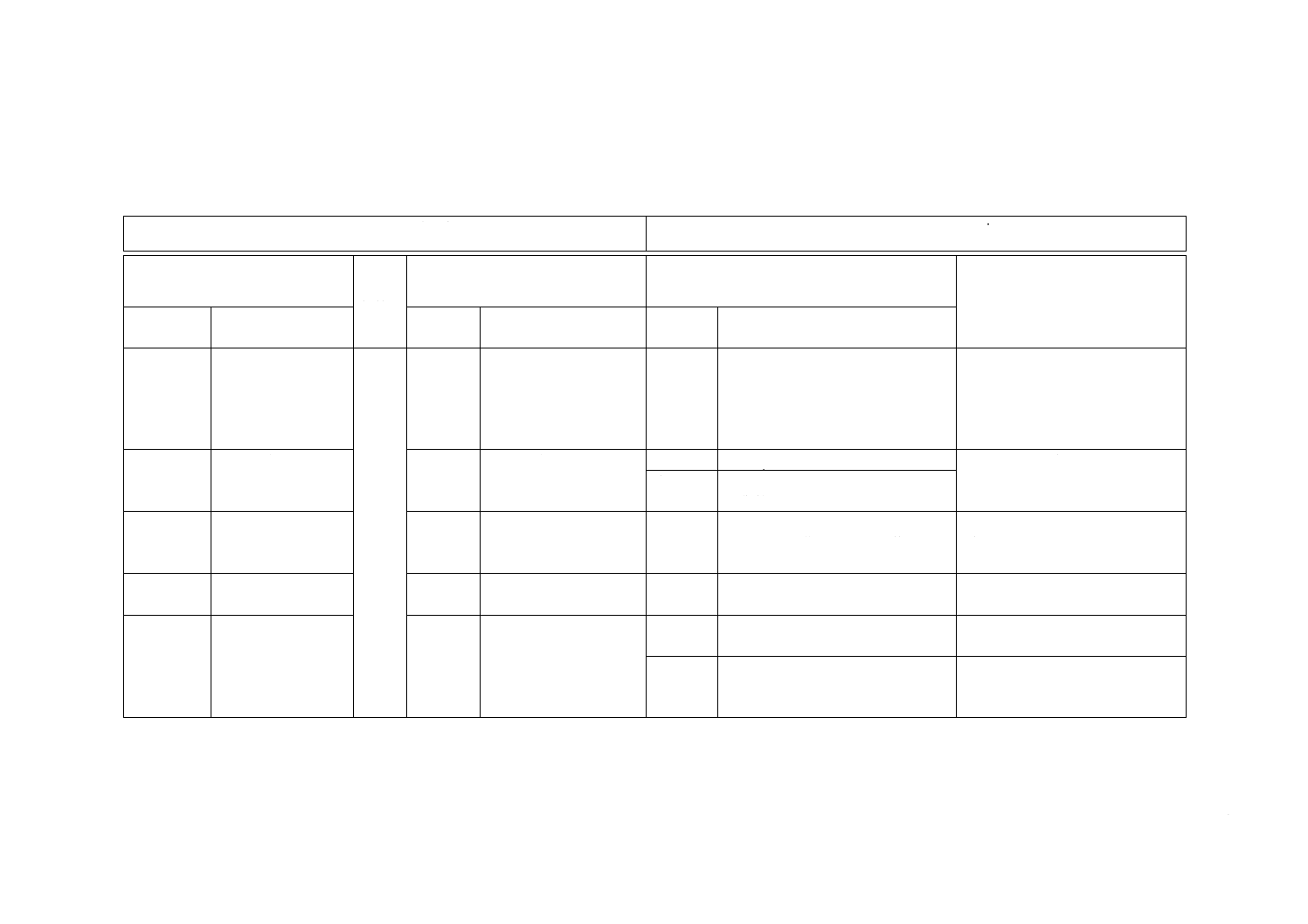

表E.2−シャルピー試験のデータ

単位 J

試験結果

KV,試験片1

105.8

KV,試験片2

109.3

KV,試験片3

112.2

平均KV,x

109.1

n=3のKV値の標準偏差,sx

3.2

得られた平均KVの標準不確かさ,() x

u

は,式(E.3)に従って計算される。

1.9

第2ステップとして,生データ(偏りで補正していない。)を,異なるエネルギーレベル(例えば,20 J,

120 J及び220 J)の基準片に対して行った直近の間接検証の結果と結合させる。試験材の吸収エネルギー

のレベルは,120 Jレベル(x=109.1 J)に近い。それゆえ,このエネルギーレベルで得られた間接検証の

結果を,不確かさの評価に用いる。偏り値BVは,JIS B 7722に従った検証の基準値に適合している。BV

26

Z 2242:2018

の安定性について確かな根拠がないので,測定された値は,偏りで補正されない。それゆえ,報告された

KV値,KVは,測定された値の平均値,xに等しい。測定値は,偏りで補正しないので,間接検証結果の

不確かさ,uVに寄与する。間接検証の標準不確かさは,120 Jでは,自由度7で,uV=5.2 Jであった(JIS

B 7722参照)。この情報は,各検証で最新化される機器の関係書類で,入手できることが望ましい。

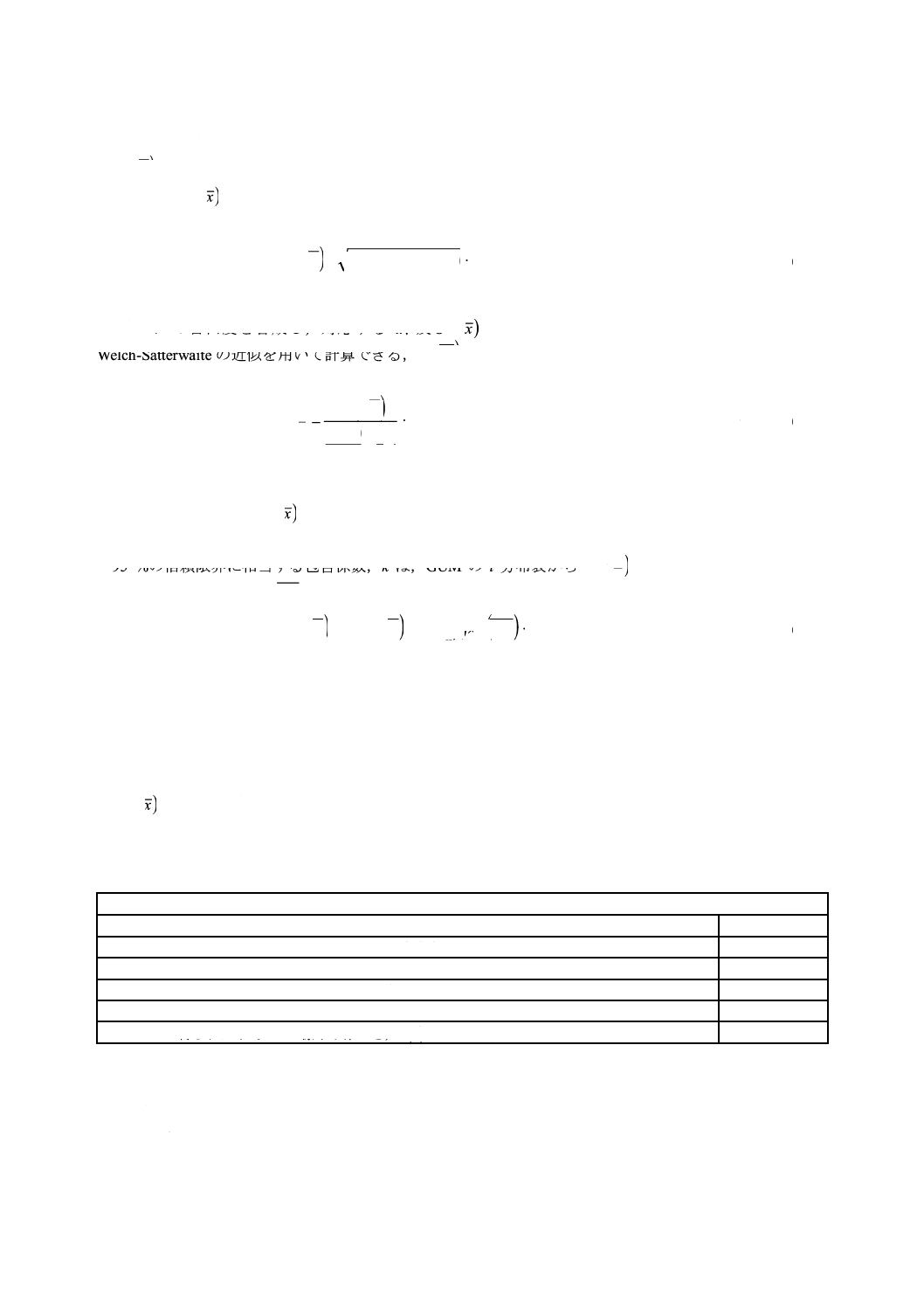

表E.3に測定の不確かさの計算手順を示す。

表E.3−拡張不確かさ()

KV

U

の計算スキーム

生データ

120 Jでの間接検証結果

()

x

u

1.9 J

uV

5.2 J

試験片数n=3の試験に対する自由度

x

ν,

n−1として計算

2

校正認証書から得た,間接検証,νvの自由度

7

式(E.5)から求めた合成標準不確かさ,()

KV

u

5.5 J

式(E.6)から求めた()

KV

u

の有効自由度,

KV

ν

8

8の

KV

ν及び95 %信頼限界レベル,(

)

KV

tν

95

に対応するt値

2.3

拡張不確かさ,()

KV

U

12.6 J

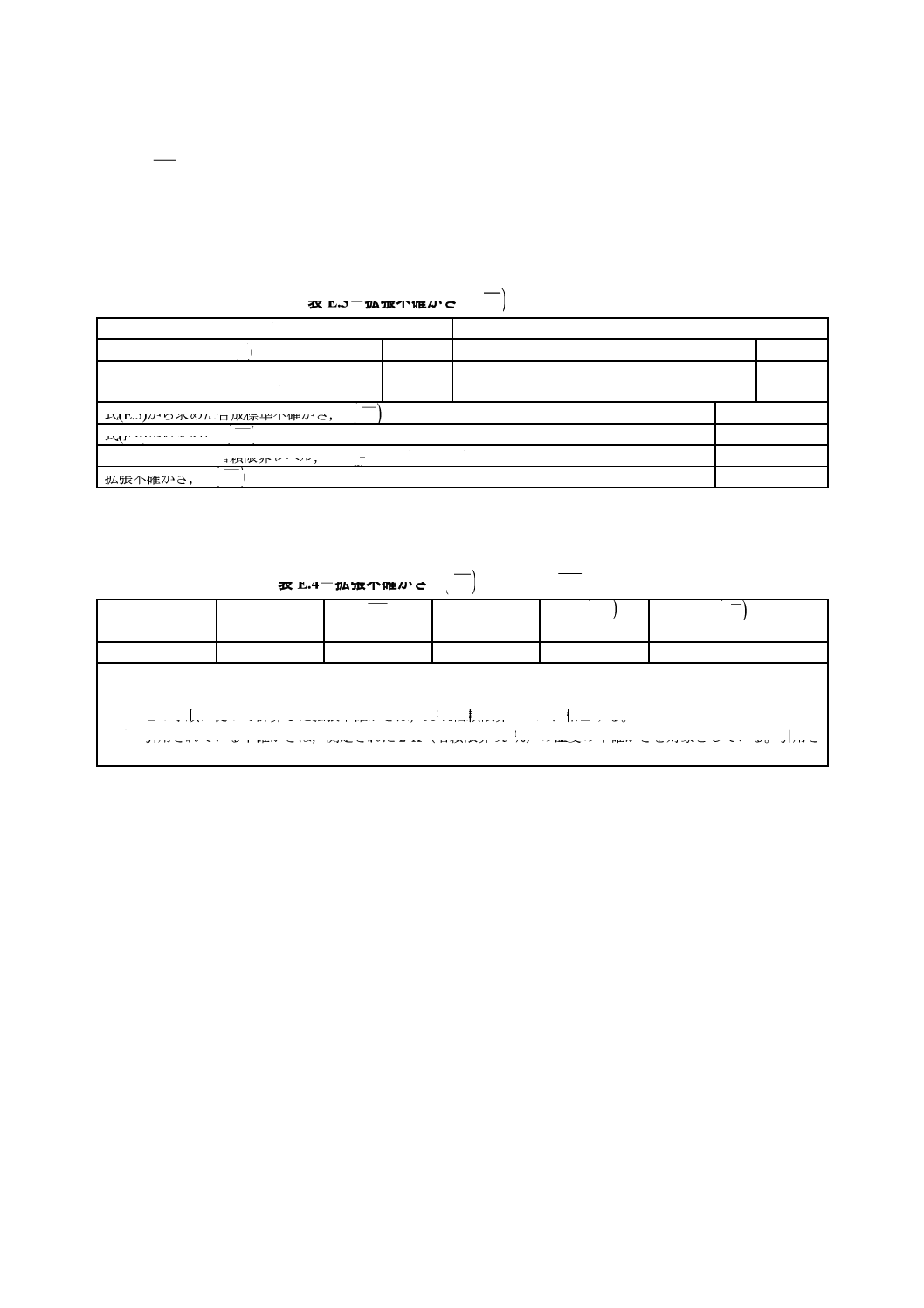

表E.4は,試験結果及び測定の不確かさの報告に用いることができる。

表E.4−拡張不確かさ()

KV

U

を含む結果KVの集計表

n

sx a)

KV

KV

ν

()

KV

tν

95

()

KV

U

b), c)

J

J

J

3

3.2

109.1

8

2.3

12.6

注a) この標準偏差は,試験材の不均一性の保守的(厳しめ)な見積り(値には,分離しては評価できない試験機

の繰返し性からの寄与も含む。)である。

b) この手順に従って計算した拡張不確かさは,95 %信頼限界レベルに相当する。

c) 引用されている不確かさは,測定された2 K(信頼限界95 %)の温度の不確かさを対象としている。引用さ

れている不確かさは,特定の特性の試験材で導き出されるものは考慮していない。

27

Z 2242:2018

国際レベル

国家レベル

校正試験所

使用者レベル

図E.1−シャルピー衝撃試験の吸収エネルギーの定義及び普及のための

計量計測トレーサビリティ連鎖の構造

認証基準片

シャルピー基準試験機

直接検証

基準片

シャルピー試験機

直接検証

信頼される吸収エネルギー,KV

一組のシャルピー基準試験機

ISO 148 国際定義

国際比較

直接検証

28

Z 2242:2018

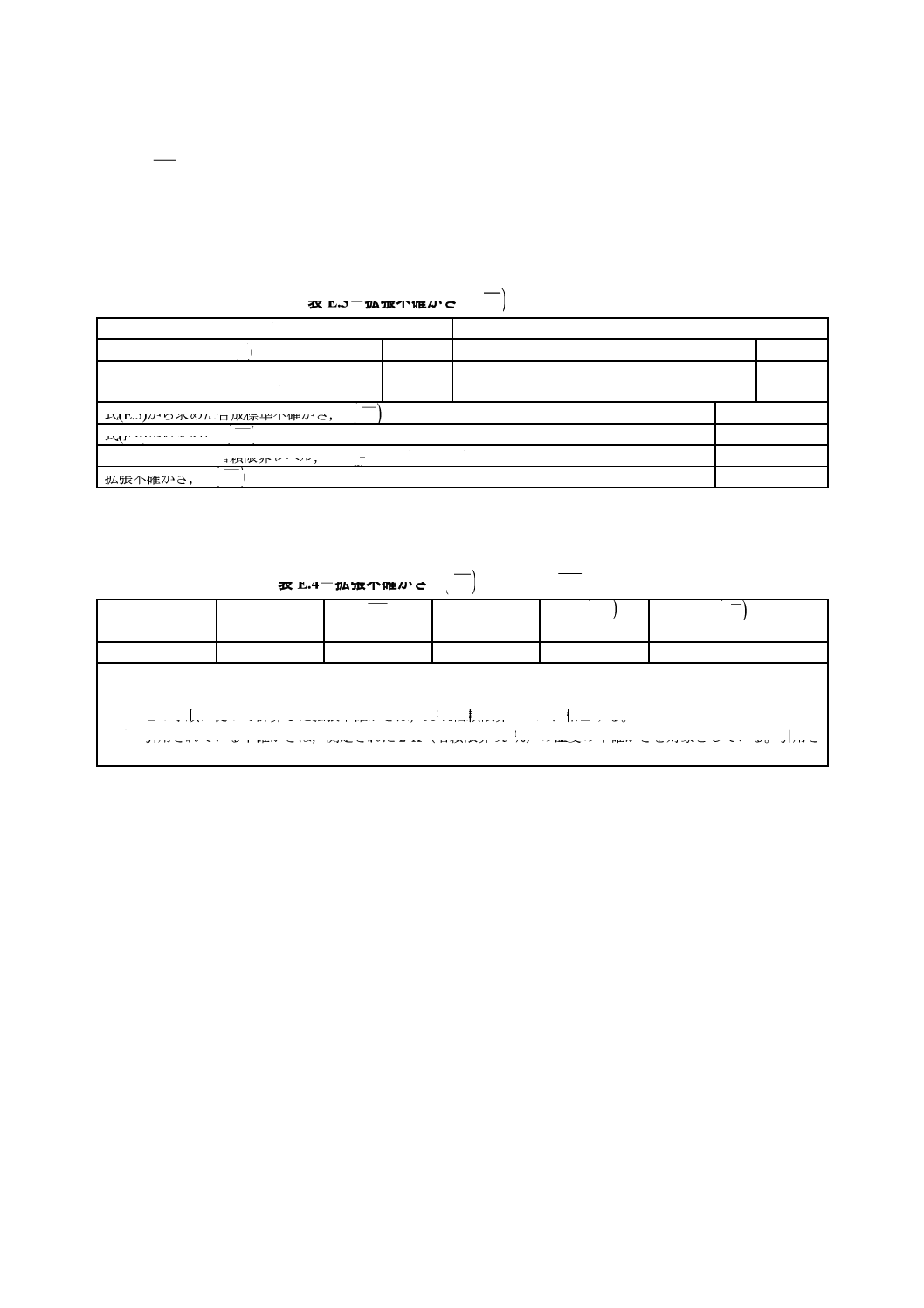

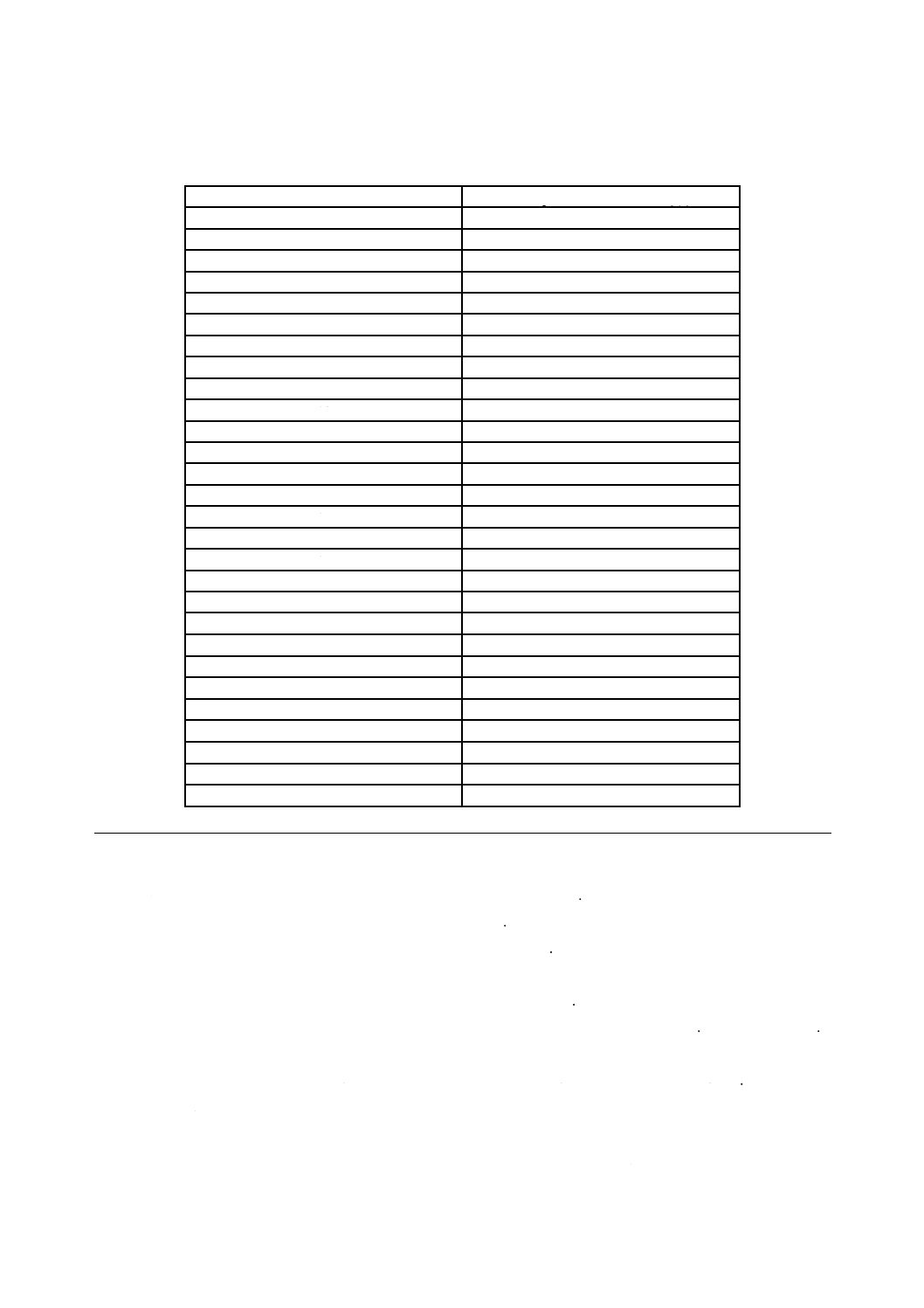

表E.5−分布の−tp(ν),+tp(ν) の範囲の割合として定義される自由度νに対する

t分布から得られるtp(ν) の値

自由度,ν

割合p=95 % に対するtp(ν)

1

12.71

2

4.30

3

3.18

4

2.78

5

2.57

6

2.45

7

2.36

8

2.31

9

2.26

10

2.23

11

2.20

12

2.18

13

2.16

14

2.14

15

2.13

16

2.12

17

2.11

18

2.10

19

2.09

20

2.09

25

2.06

30

2.04

35

2.03

40

2.02

45

2.01

50

2.01

100

1.98

∞

1.96

参考文献

[1] JIS B 7740 金属材料のシャルピー衝撃試験−試験機の検証用基準試験片

注記 ISO 148-3:2016,Metallic materials−Charpy pendulum impact test−Part 3: Preparation and

characterization of Charpy V-notch test pieces for indirect verification of pendulum impact machines

[2] ISO 3785,Metallic materials−Designation of test specimen axes in relation to product texture

[3] JIS B 7755 金属用シャルピー振り子式衝撃試験−計装化装置

注記 ISO 14556,Metallic materials−Charpy V-notch pendulum impact test−Instrumented test method

[4] ISO/IEC Guide 98-3:2008,Uncertainty of measurement−Part 3: Guide to the expression of uncertainty in

measurement (GUM:1995)

[5] JCGM 106:2012,Evaluation of measurement data−The role of measurement uncertainty in conformity

assessment

[6] ASTM E23,Standard Test Methods for Notched Bar Impact Testing of Metallic Materials

[7] LI H., ZHOU X., XU W C orrelation Between Charpy Absorbed Energy Using 2 mm and 8 mm

29

Z 2242:2018

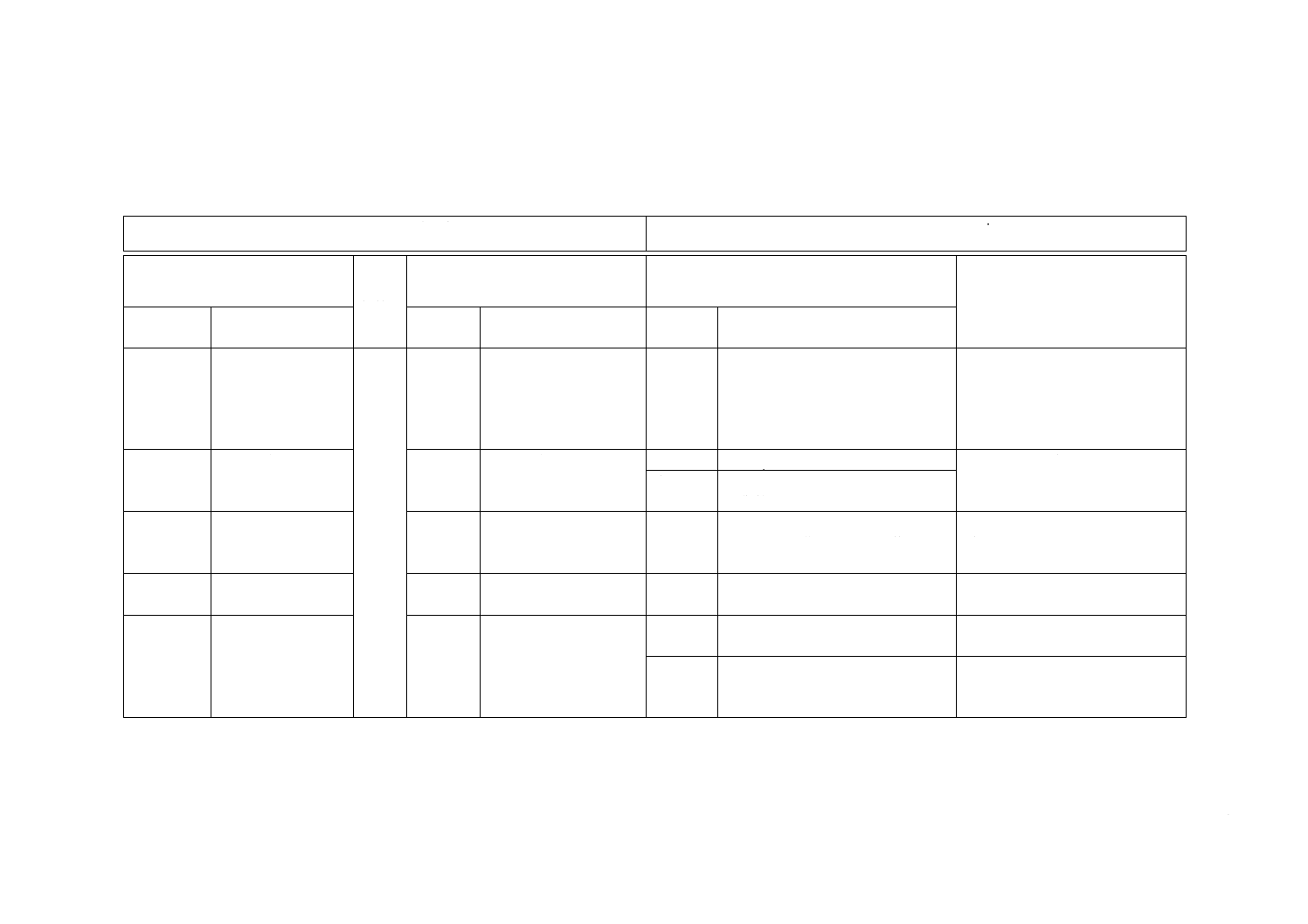

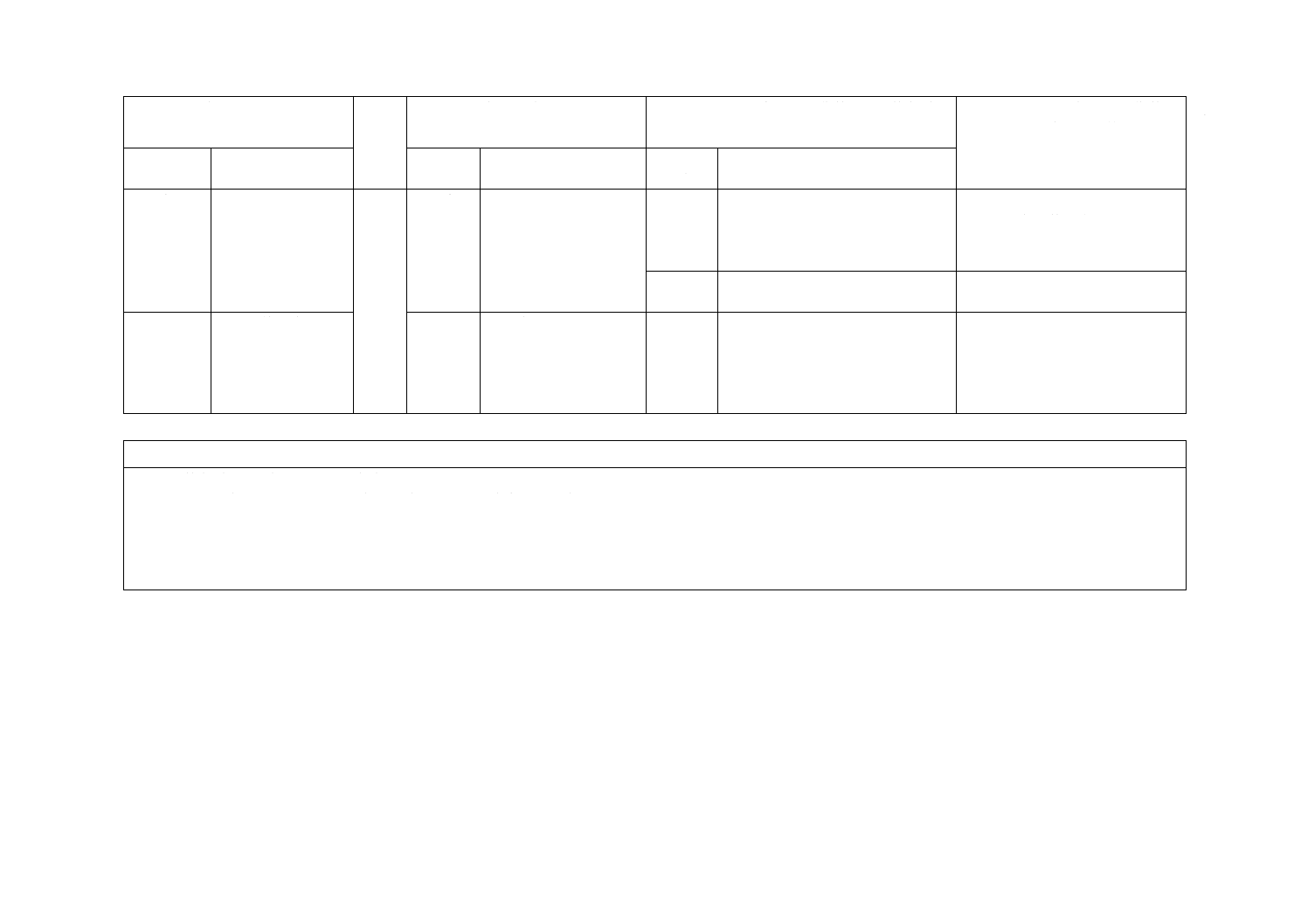

附属書JA

(参考)

JISと対応国際規格との対比表

JIS Z 2242:2018 金属材料のシャルピー衝撃試験方法

ISO 148-1:2016,Metallic materials−Charpy pendulum impact test−Part 1: Test method

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

3

用語及び定義

3

用語及び定義

追加

JIS G 0202を引用規格として追加

するとともに,公称初期位置エネル

ギーの定義に“その試験機で試験可

能な位置”を追加した。技術的差異

はない。

用語の定義を明確にするために追

加した。

4

記号,単位及び名称

4

記号,単位及び名称

追加

BFA,β3及びK3を追加した。

必要な記号を追加するとともに,

記号の定義を明確にするために変

更した。

変更

β2,K2,及びMの定義を変更した。

技術的差異はない。

5

原理

5

原理

変更

ISO規格は,“この試験は…極めて

重要になる。”を本文で記載してい

るが,JISは注記に変更した。

試験に関する情報を内容は変更せ

ずに,注記とした。

6.3

試験片の寸法許容

差

6.3

試験片の寸法許容差

削除

表2から公差等級の規定を削除し

た。

公差等級は,国内では一般に使用

されていないため,削除した。

附属書B

(規定)

横膨出の求め方

附属書B (参考)横膨出

変更

JISでは,規定に変更した。内容の

基本的技術的差異はない。

国内取引に使用されていることか

ら規定とした。

追加

JISでは,横膨出の有効数字桁数及

び二つに破断した試験片の横膨出

定義を追加した。

ISO規格で規定していないため,

追加した。

2

Z

2

2

4

2

:

2

0

1

8

30

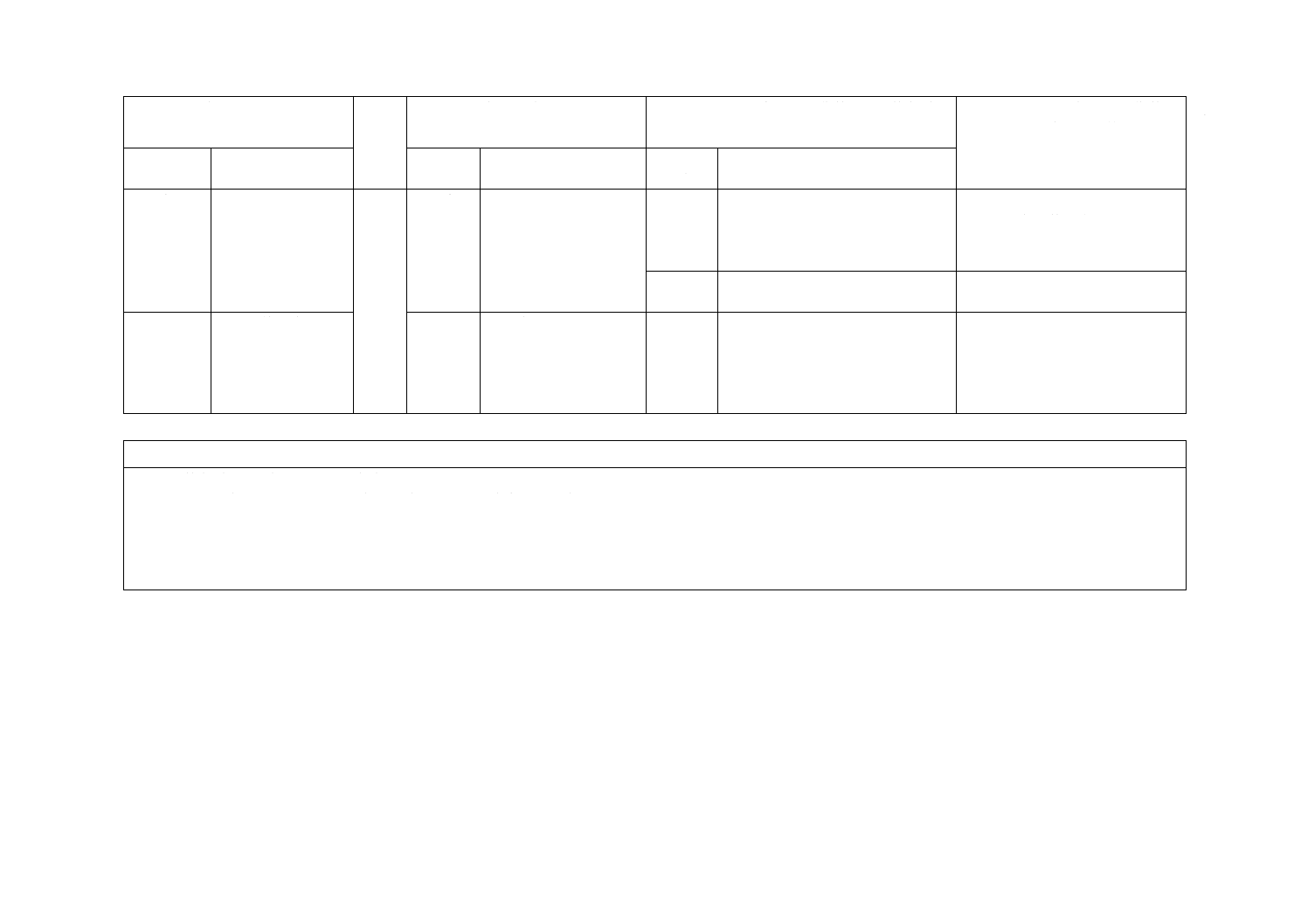

Z 2242:2018

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

附属書C

(規定)

破面率の求め方

附属書C (参考)破面

変更

JISでは,規定に変更した。

延性破面率の求め方は,ISO規格の

規定の一部を変更したが,基本的技

術的差異はない。

従来,JISでは,本体に規定して

おり,一般に使用されてきたこと

から規定とした。

追加

JISでは,ぜい性破面率の求め方を

追加した。

ISO規格で規定していないため,

追加した。

附属書D

(規定)

遷移曲線,破面遷移

温度及びエネルギ

ー遷移温度の求め

方

附属書D (参考)吸収エネルギ

ー・温度曲線及び遷移温

度

変更

JISでは,規定に変更した。

JISでは,従来から一般的に使用さ

れている上部棚エネルギーの50 %

又は破面率50 %の温度を,遷移温

度として規定した。

従来,JISでは,本体に規定して

おり,一般に使用されてきたこと

から規定とした。遷移温度は,国

内で一般に使用されている定義に

変更した。

JISと国際規格との対応の程度の全体評価:ISO 148-1:2016,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 削除 ················ 国際規格の規定項目又は規定内容を削除している。

− 追加 ················ 国際規格にない規定項目又は規定内容を追加している。

− 変更 ················ 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD ··············· 国際規格を修正している。

2

Z

2

2

4

2

:

2

0

1

8