Z 1710:2012

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 1

4 種類······························································································································· 2

5 品質······························································································································· 2

6 外観,構造,寸法,質量及び実容量 ····················································································· 2

6.1 外観 ···························································································································· 2

6.2 構造 ···························································································································· 2

6.3 寸法,質量及び実容量 ···································································································· 2

6.4 かんの口部,栓及びガスケット ························································································ 3

7 材料及び成形方法 ············································································································· 4

8 試験方法························································································································· 5

8.1 厚さ測定 ······················································································································ 5

8.2 気密試験 ······················································································································ 5

8.3 耐灯油性試験 ················································································································ 5

8.4 栓の強度試験 ················································································································ 5

8.5 つり下げ試験 ················································································································ 5

8.6 倒れ試験 ······················································································································ 6

8.7 遮光性試験 ··················································································································· 6

8.8 耐候性試験 ··················································································································· 7

9 検査······························································································································· 7

10 表示 ····························································································································· 7

Z 1710:2012

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,日本ポリエチレン

製品工業連合会(JPPIF),日本プラスチック工業連盟(JPIF)及び一般財団法人日本規格協会(JSA)から,

工業標準原案を具して日本工業規格を改正すべきとの申出があり,日本工業標準調査会の審議を経て,経

済産業大臣が改正した日本工業規格である。

これによって,JIS Z 1710:2006は改正され,この規格に置き換えられた。

なお,平成25年9月19日までの間は,工業標準化法第19条第1項等の関係条項の規定に基づくJISマ

ーク表示認証において,JIS Z 1710:2006によることができる。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

Z 1710:2012

灯油用ポリエチレンかん

Blow moulded polyethylene containers for kerosine

序文

この規格は,1977年に制定され,その後3回の改正を経て今日に至っている。前回の改正は,2006年に

行われたが,その後の市場の変化に対応するために改正した。

なお,対応国際規格は,現時点で制定されていない。

1

適用範囲

この規格は,JIS K 2203に規定する灯油の運搬及び貯蔵に用いる灯油用ポリエチレンかん(以下,かん

という。)について規定する。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 4652 手動式トルクツールの要求事項及び試験方法

JIS B 7503 ダイヤルゲージ

JIS K 2203 灯油

JIS K 6380 ゴムパッキン材料

JIS K 6900 プラスチック−用語

JIS K 7112 プラスチック−非発泡プラスチックの密度及び比重の測定方法

JIS K 7127 プラスチック−引張特性の試験方法−第3部:フィルム及びシートの試験条件

JIS K 7161 プラスチック−引張特性の試験方法 第1部:通則

JIS K 7210 プラスチック−熱可塑性プラスチックのメルトマスフローレイト(MFR)及びメルトボ

リュームフローレイト(MVR)の試験方法

JIS K 7350-4 プラスチック−実験室光源による暴露試験方法−第4部:オープンフレームカーボン

アークランプ

JIS Z 0202 包装貨物−落下試験方法

JIS Z 8722 色の測定方法−反射及び透過物体色

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS K 6900によるほか,次による。

3.1

最低肉厚

2

Z 1710:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

かん本体の最も薄い部分の厚さ。

3.2

漏れ

栓のゆるみ,栓又はかん本体の破損などによる内容物の漏えい。

4

種類

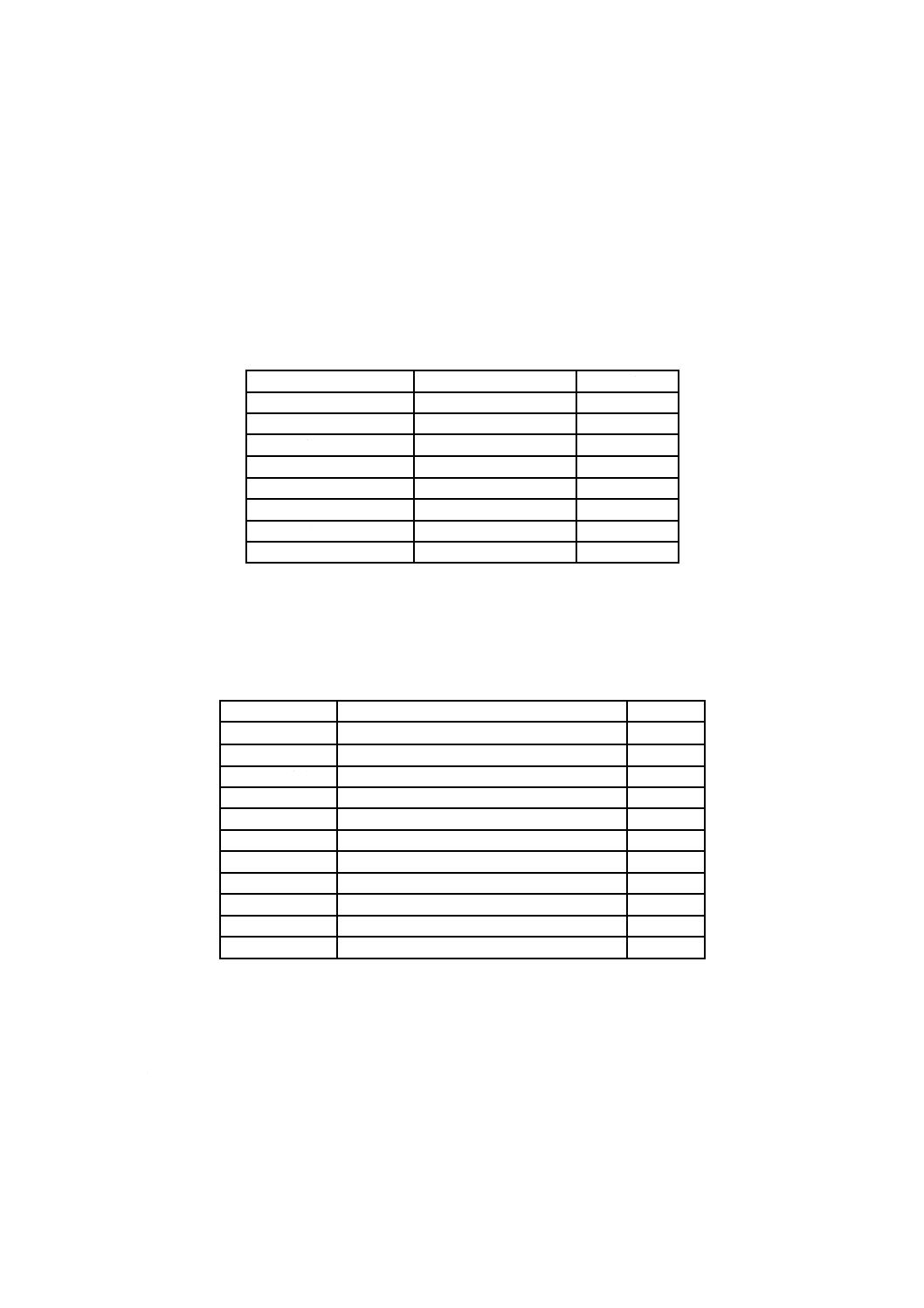

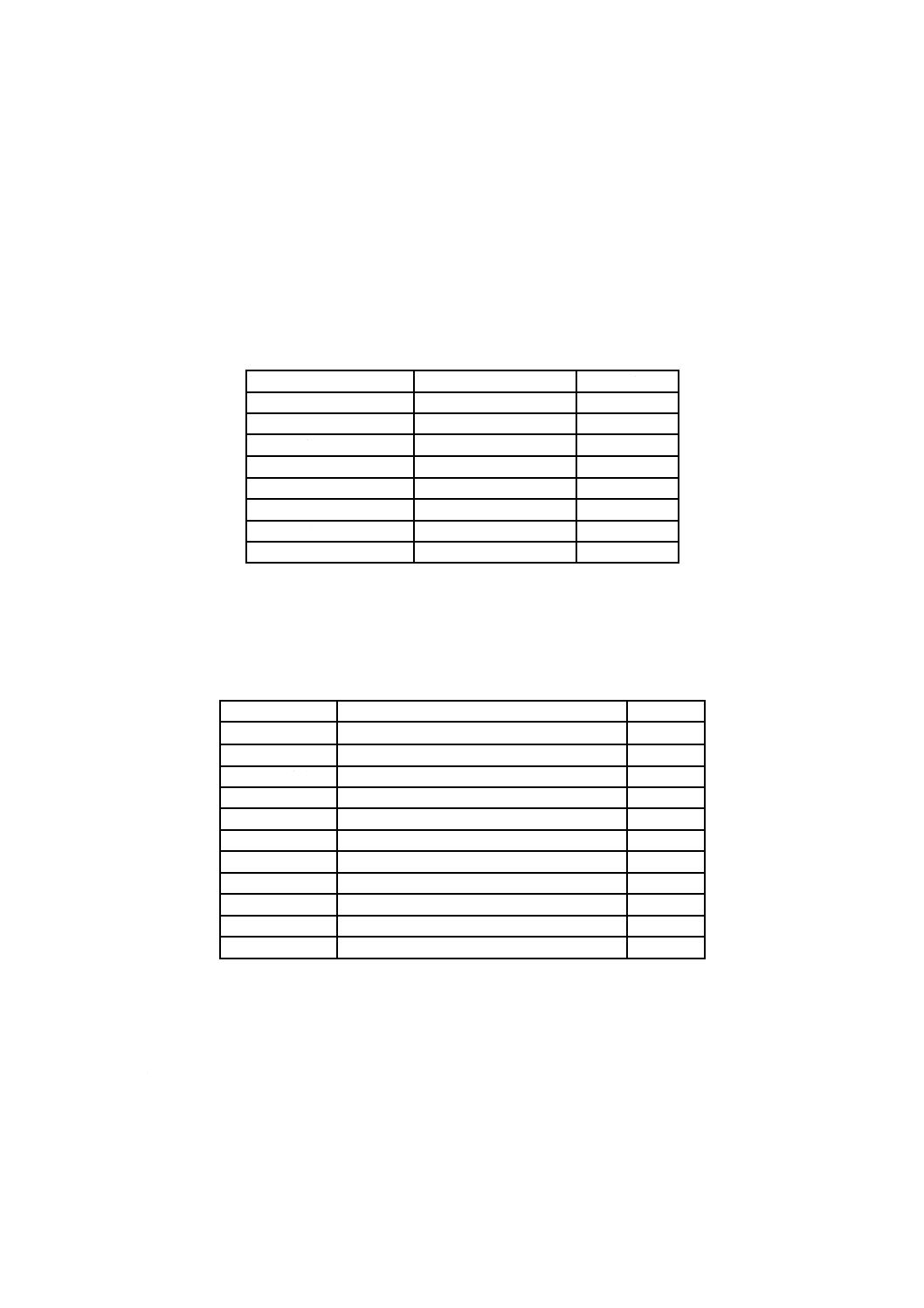

種類は,表1に示す8種類とする。

表1−かんの種類

記号

形状

呼び容量

S-10

片口形

10L

S-18

片口形

18L

へん(扁)平S-20

片口形 へん平

20L

ワイドS-20

片口形 ワイド

20L

D-10

両口形

10L

D-18

両口形

18L

へん(扁)平D-20

両口形 へん平

20L

ワイドD-20

両口形 ワイド

20L

5

品質

品質は,箇条8によって試験を行ったとき,表2による。

表2−品質

項目

品質

試験方法

最低肉厚

3かんとも1.5 mm以上

8.1

気密試験

3かんとも空気の漏れがない

8.2

耐灯油性試験

(容器の前処理)

8.3

漏れ試験

2かんとも水のにじみ及び漏れがない

8.3.1

落下試験

6かんとも不凍液のにじみ及び漏れがない

8.3.2

内圧試験

3かんとも水のにじみ及び漏れがない

8.3.3

栓の強度試験

3かんとも栓がひび割れしない

8.4

つり下げ強度

2かんとも残留変形量が4 mm以下

8.5

倒れ試験

3かんとも倒れない

8.6

遮光性試験

3片とも遮光比0.8以上

8.7

耐侯性試験

残留ひずみ率80 %以上

8.8

6

外観,構造,寸法,質量及び実容量

6.1

外観

かんには使用上不具合を生じるおそれのあるきず,泡,変形などがなく,かん本体は,顔料で着色した

ものを用いる。

6.2

構造

かんは,本体,栓及びガスケットで構成し,取扱いに便利なように取っ手を設ける。

6.3

寸法,質量及び実容量

3

Z 1710:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

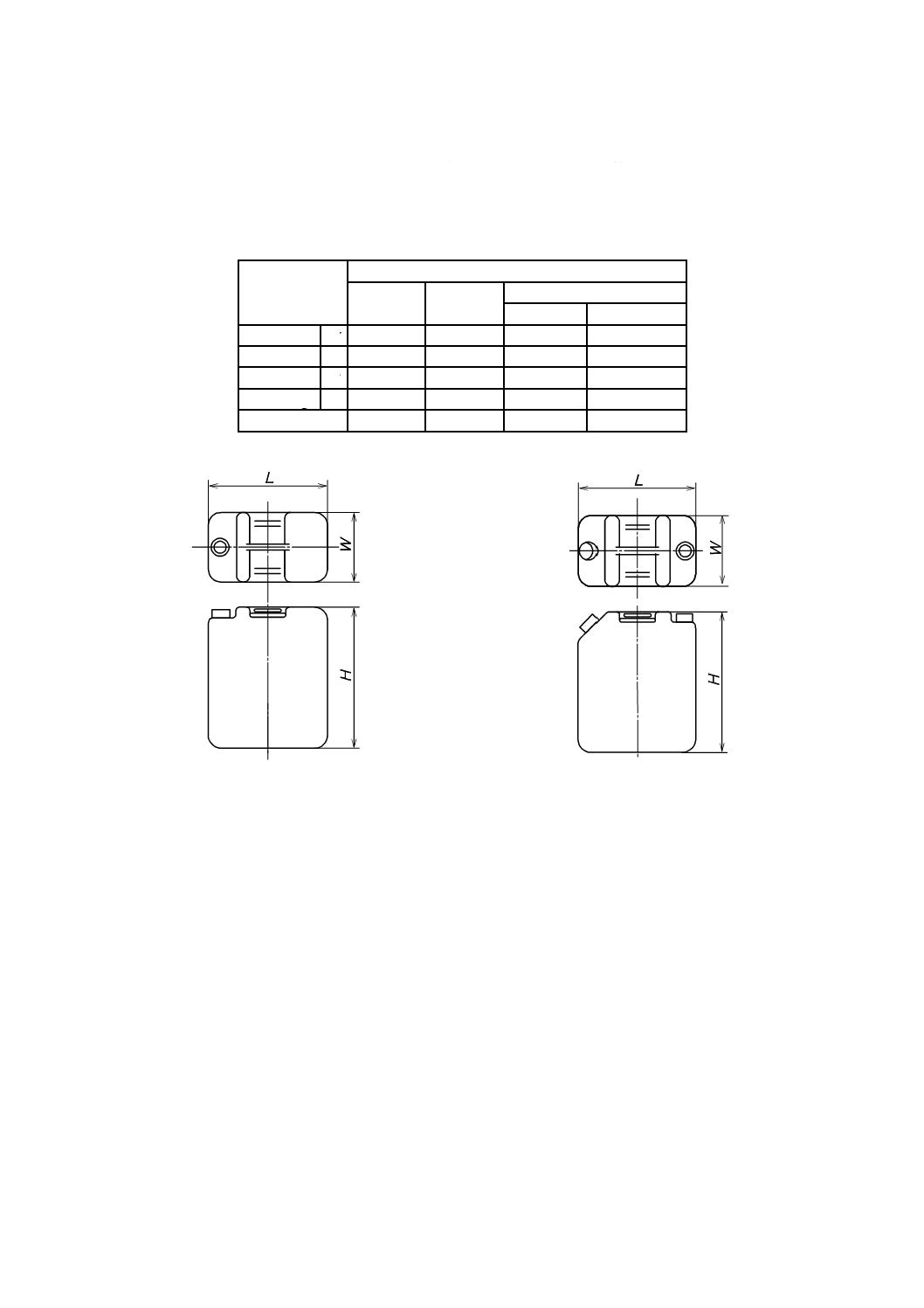

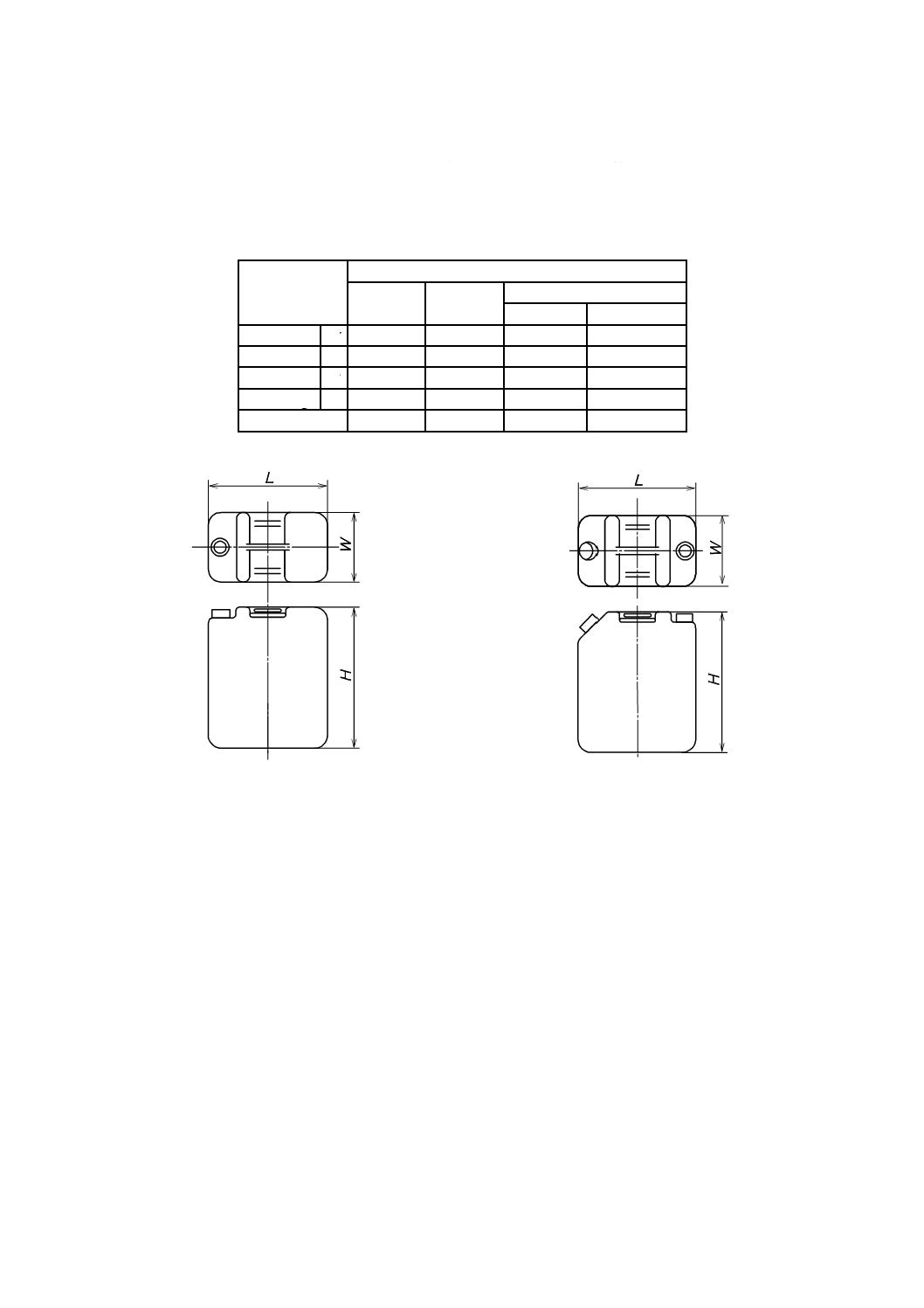

かんの寸法,質量及び実容量は,図1による。

呼び容量10Lかん及び18Lかんの幅,長さ及び高さの許容差は±5 %,質量の許容差は±10 %とし,呼

び容量20Lかんの幅,長さ及び高さの許容差は±10 %,質量の許容差は±10 %とする。実容量は,常温の

水を口部ねじつけ根まで入れて測定する。ただし,両口形の場合は,下側の口部ねじつけ根とする。

項目

呼び容量

10L

18L

20L

ワイド

へん(扁)平

幅 (mm)W

175

190

250

210

長さ(mm)L

320

335

360

350

高さ(mm)H

250

390

350

405

質量 (g)G

850

1 200

1 300

1 300

実容量(L)

10.5〜11.5 18.9〜20.0 21.0〜23.0

21.0〜23.0

a) 片口形

b) 両口形

図1−かんの寸法,質量及び実容量

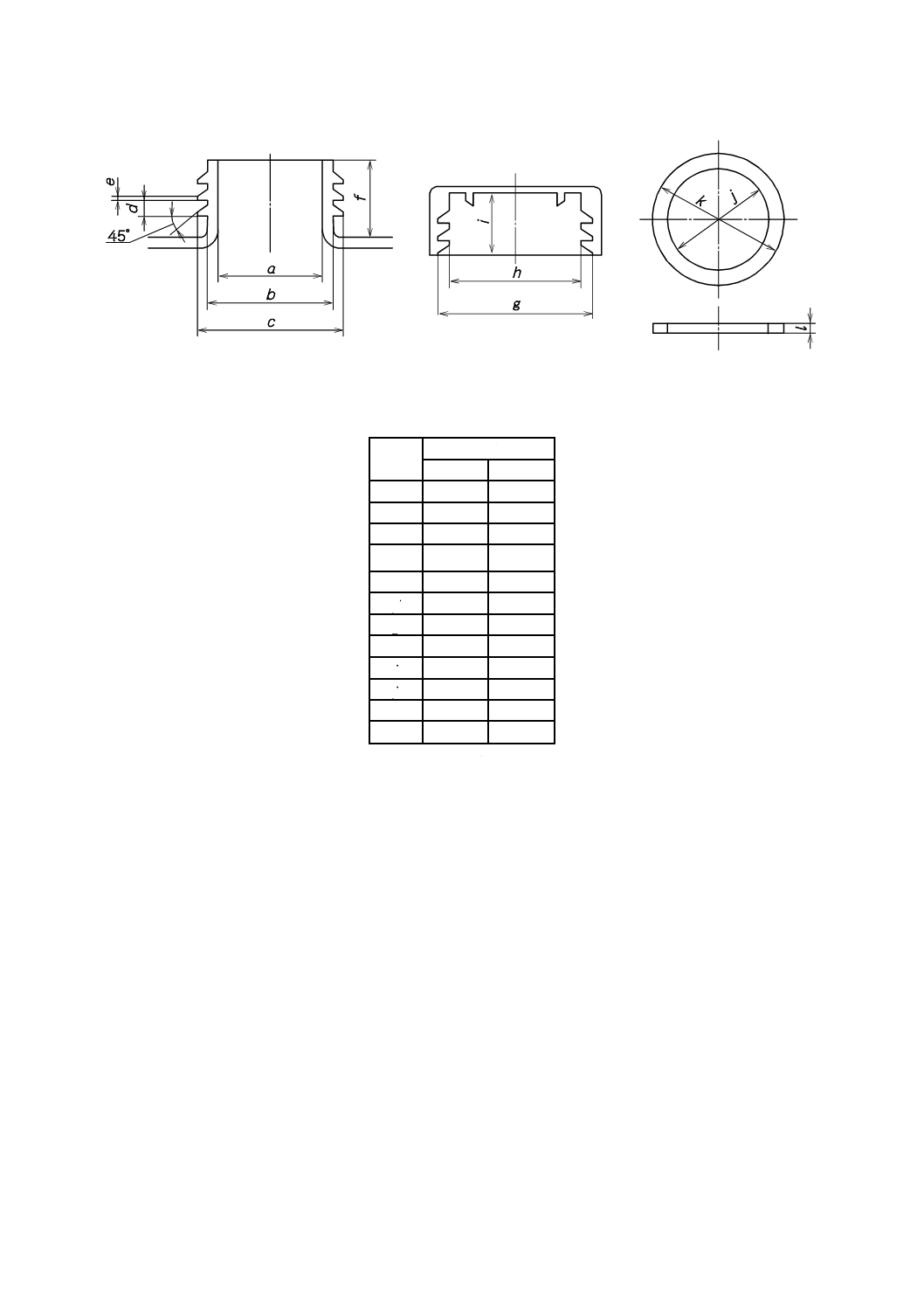

6.4

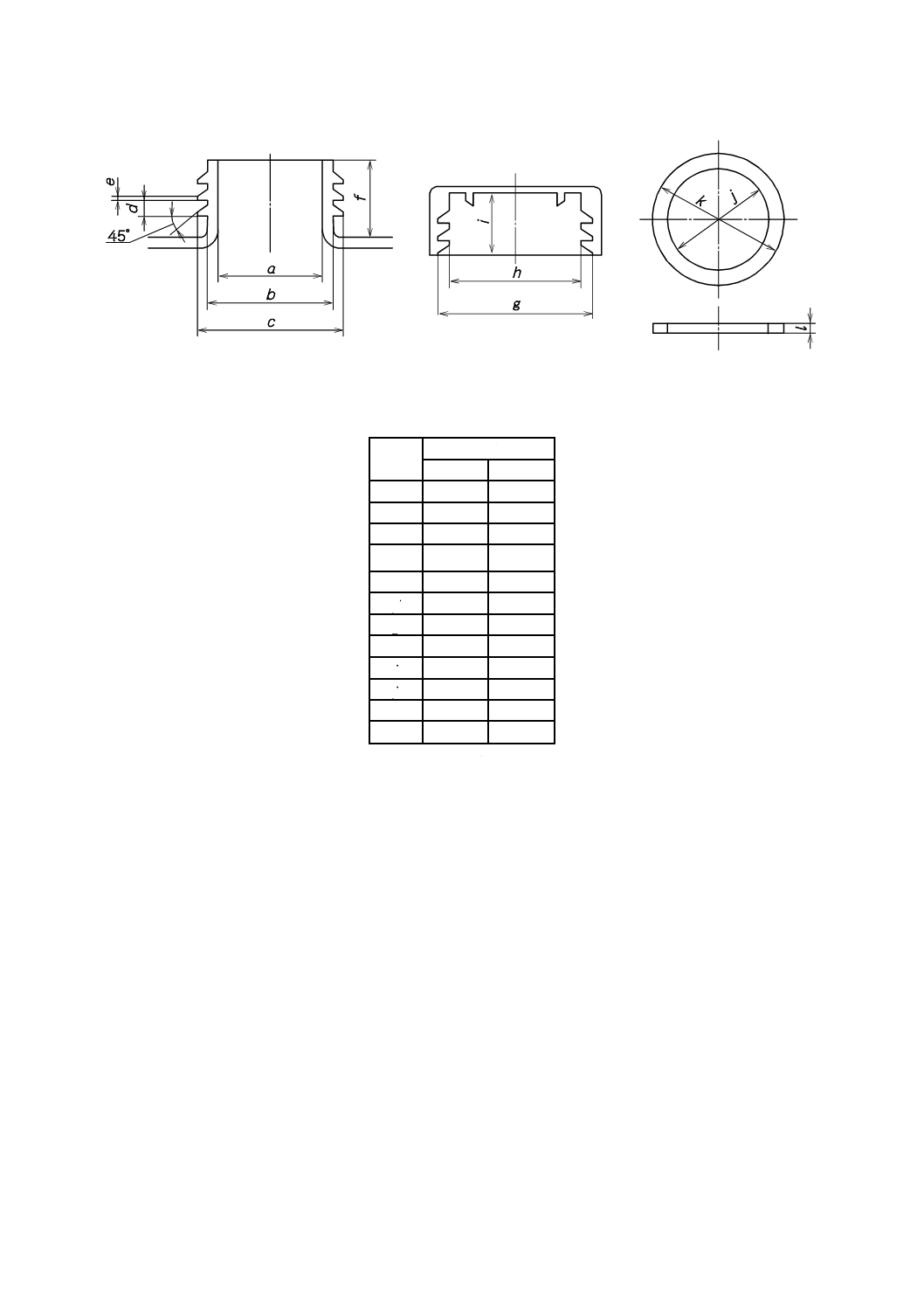

かんの口部,栓及びガスケット

かんの口部,栓及びガスケットは,寸法によってA形及びB形に区分し,図2による。

4

Z 1710:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 口部

b) 栓

c) ガスケット

単位mm

項目

形状

A形

B形

a

38±0.5

32±0.5

b

45±0.4

39±0.4

c

50±0.4

43±0.4

d

50.2

0

−

40.2

0

−

e

1±0.2

1±0.2

f

23±1

19±1

g

51±0.4

44±0.4

h

46±0.3

40±0.3

i

23±0.4

19±0.4

j

35±0.3

29±0.3

k

46±0.3

40±0.3

l

3±0.3

3±0.3

図2−かんの口部,栓及びガスケットの形状・寸法

7

材料及び成形方法

材料及び成形方法は,次による。

a) かん本体及び栓は,ポリエチレン又はエチレンを主体としたポリエチレン共重合物を用い,ごみなど

の使用上不具合を生じるおそれのあるきょう雑物を含まないよう管理されたものを用いる。再生原料

は,通常用いない。ただし,同じ工程内で発生するバリは回収して用いることができる。

b) かん本体の材料の基本物性は,表3による。メルトマスフローレイトは,JIS K 7210に規定する温度

荷重条件の190 ℃,2.16 kgとする。

5

Z 1710:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

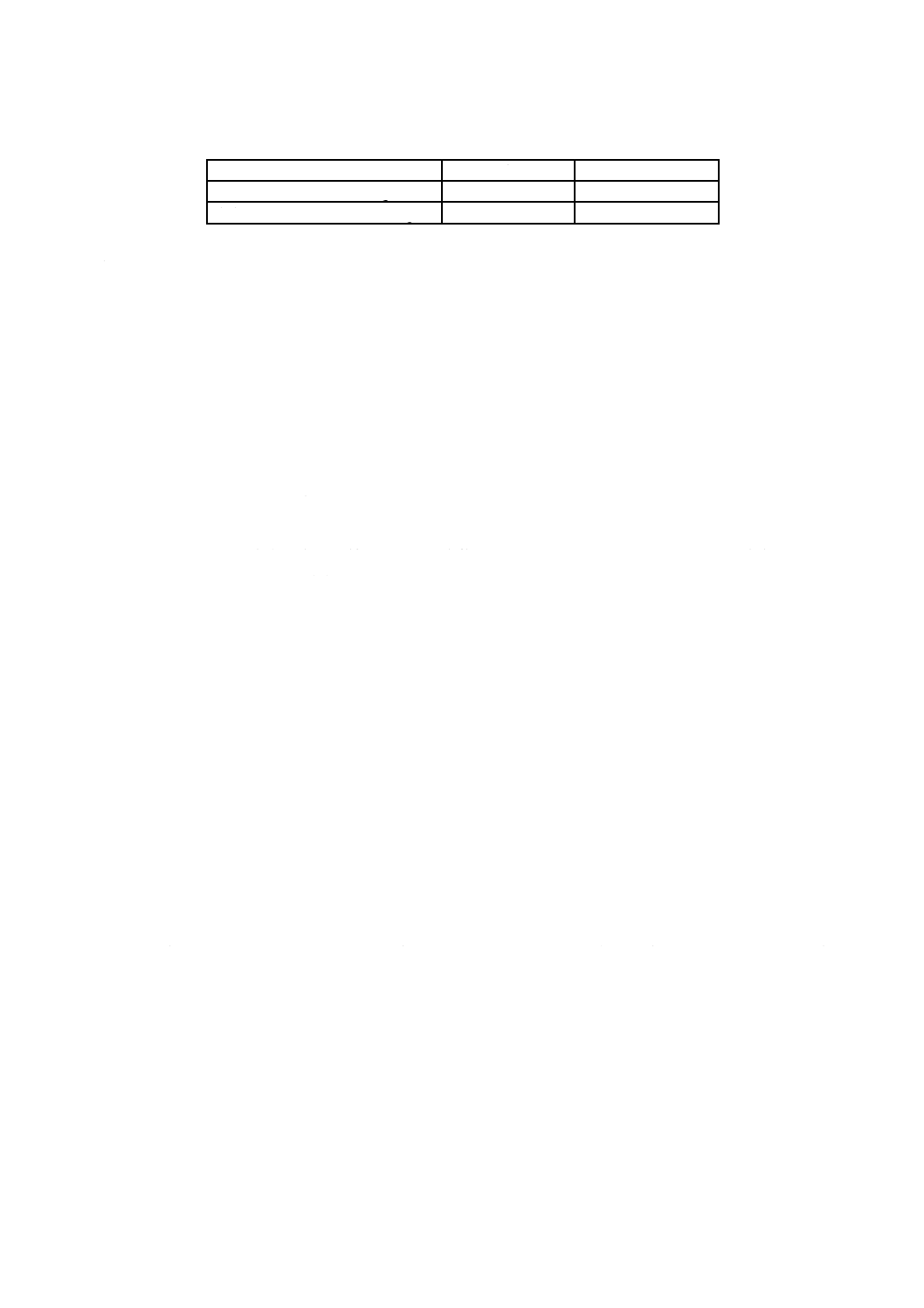

表3−かん本体の材料

項目

規定値

試験方法

メルトマスフローレイト g/10 min

0.50以下

JIS K 7210

密度

kg/m3

941以上

JIS K 7112

c) ガスケットの材料は,耐油性についてJIS K 6380に規定する方法で試験し,72時間で求めた体積変化

率が0〜20 %のゴム又はこれと同等以上の耐油性をもつプラスチックとする。このとき,浸せき液は

灯油,浸せき温度は23±2 ℃とする。

d) かん本体はブロー成形法,栓は射出成形法による。

8

試験方法

8.1

厚さ測定

かん本体を切断し,JIS B 7503に規定する目量0.01 mmのダイヤルゲージを用いて測定する。試験する

かんの数は3かんとする。

注記 一般的には,最低肉厚の可能性から製品コーナー部を中心に測定する。

8.2

気密試験

5〜35 ℃でかんに空気供給装置を接続し,かん全体を水中に浸せき又は表面に石けん水を塗布して20

kPaまで加圧し,5分間漏れの有無を確認する。試験するかんの数は3かんとする。

8.3

耐灯油性試験

かんに,JIS K 2203に規定する灯油1号を実容量まで入れて密栓し,5〜35 ℃の室内に30日間放置した

後,灯油を抜き取った11かんを用いて,8.3.1,8.3.2及び8.3.3を行う。試験するかんの数は,漏れ試験は

2かん,落下試験は6かん,内圧試験は3かんとする。

8.3.1

漏れ試験

5〜35 ℃の環境でかんに実容量の水を入れて,栓をJIS B 4652に規定するトルクツールを用いて4 N・m

のトルクで締めた後,口部を下に倒置して12時間以上放置し,漏れの有無を調べる。試験するかんの数は

2かんとする。

8.3.2

落下試験

かんに実容量の不凍液を入れて−18 ℃以下に保冷し,不凍液の液温を測定し,かんの温度が平衡状態に

達してから,速やかに80 cmの高さからコンクリート床面に落下姿勢口栓部を衝撃点とする対角落下(落

下面に対し衝撃点の垂直上方に重心がくる。)及び底部衝撃点落下を各1回行う。1回の落下に3かんを試

験し,漏れがないことを確認する。

なお,試験装置は,JIS Z 0202による。試験するかんの数は,口部対角落下試験は3かん,底部落下試

験は3かんとする。

8.3.3

内圧試験

水圧供給装置をかん本体に取り付け100 kPaの水圧を30分間保持し,水漏れの有無を確認する。試験す

るかんの数は3かんとする。

8.4

栓の強度試験

空かんの状態で,栓をJIS B 4652に規定するトルクツールを用いて4 N・mのトルクで締め付け,60±5 ℃

で72時間放置した後,栓のひび割れの有無を調べる。試験するかんの数は3かんとする。

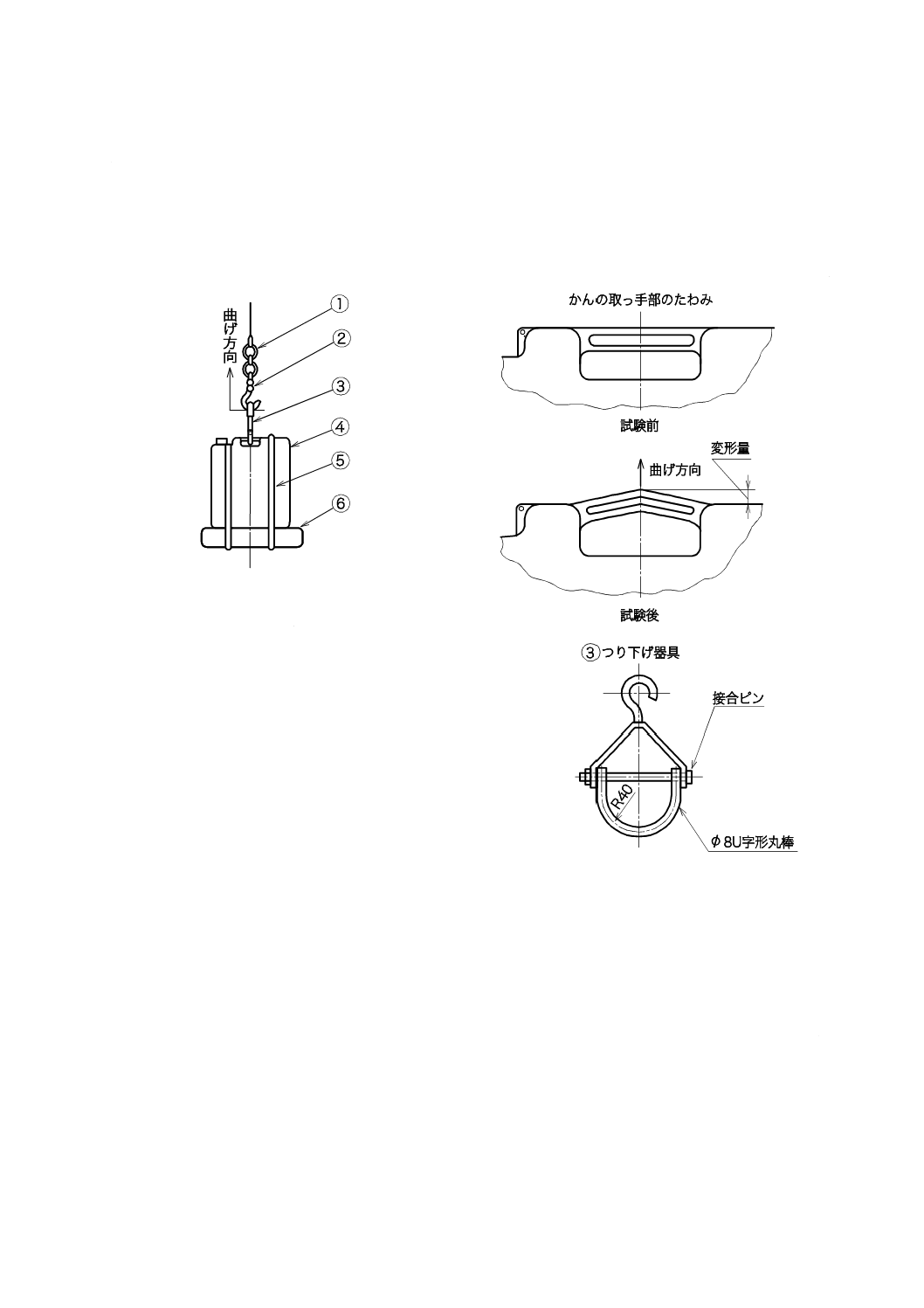

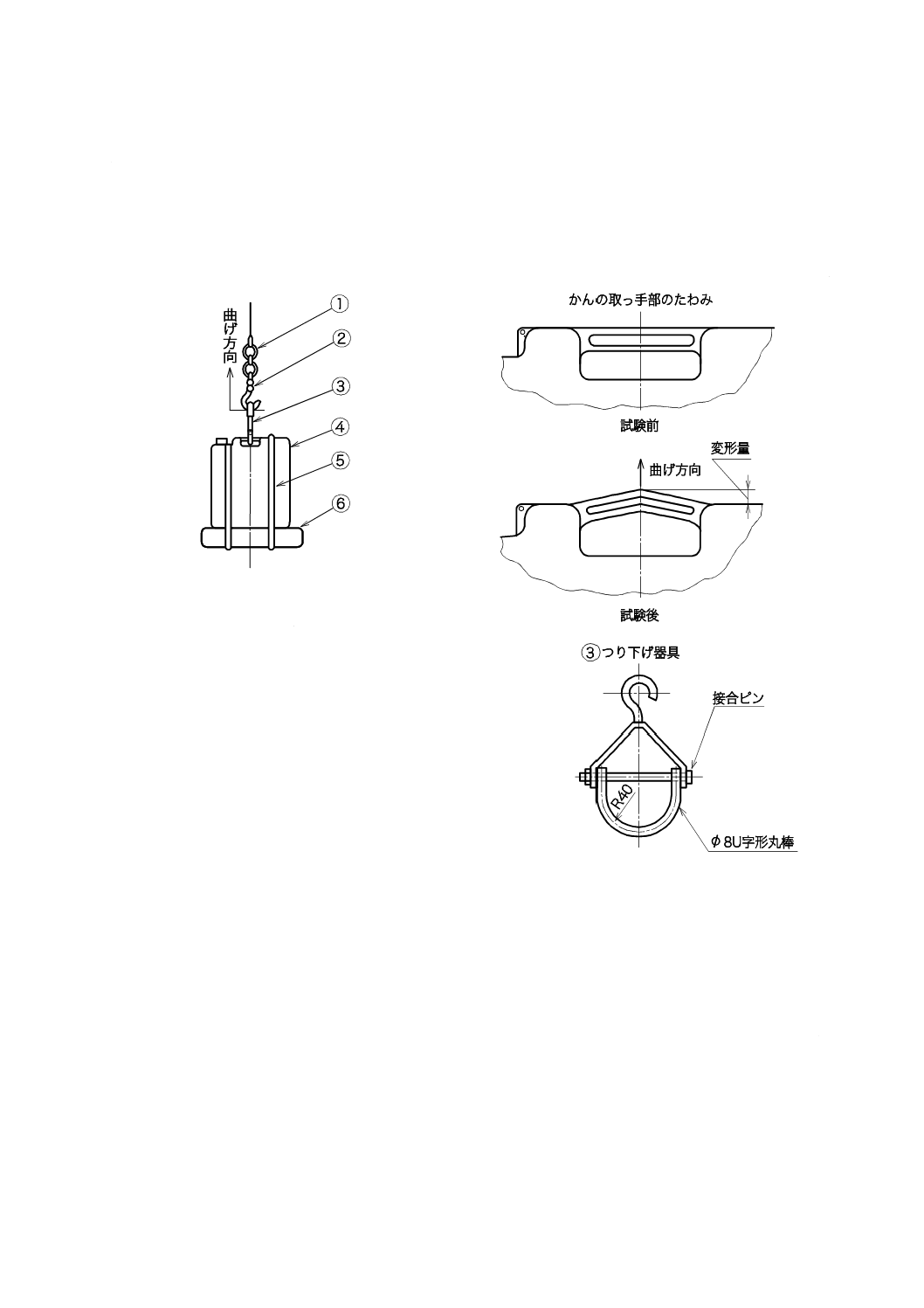

8.5

つり下げ試験

6

Z 1710:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

かんの底部に40 kgの質量のおもりを固定し,直径8 mm,曲げ率半径40 mmの金属製のつり下げ器具

(図3 ③)を用いて取っ手中央部をつり下げて,5分間負荷をかけた後,おもりを取り去って,かんをつ

り下げ器具から外し,5分間放置した後の取っ手中央部の残留変形量を調べる。試験するかんの数は,2

かんとする。

単位 mm

① チェーン

② フック

③ つり下げ器具

④ 試験試料

⑤ 固定ベルト

⑥ おもり

図3−つり下げ試験

8.6

倒れ試験

かんに実容量の水を入れて,底面を下側にし,傾斜角15°に設置した表面がすべらない材質の台上に置

き,あらゆる向きでかんの倒れの有無を調べる。試験するかんの数は3かんとする。

8.7

遮光性試験

かん本体の平たんな箇所から試験片を採取し,その試験片の裏面にJIS Z 8722に規定する常用標準白色

面を当てて,JIS Z 8722に規定する光電色彩計を用いてLab系で反射率を求めたL値をLWとし,同じ試

験片の裏面に分光反射率が0.05以下の黒色面を当てて反射率を求めたL値をLBとし,次の式によって遮

光比を求める。試験片の数は3片とする。

7

Z 1710:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

W

B

L

L

A=

ここに,

A: 遮光比

LB: 試験片の裏面に分光反射率0.05以下の黒色面を当て

て求めた反射率(%)

LW: 試験片の裏面に常用標準白色面を当てて光電色彩計

を用いてLab系で求めた反射率(%)

8.8

耐候性試験

かんの側面の平たんな箇所から上下方向に,JIS K 7127に規定する厚さ以外の寸法で試験片タイプ5形

状の試験片を,10個作製する。5個をJIS K 7350-4に規定するフィルタタイプ3を用いて,100時間の照

射(水の噴霧がない。)を行い,未照射の試験片及び照射した試験片をJIS K 7161によって引張破壊時呼

びひずみ(%)を測定し,次の式によって残留ひずみ率を算出する。

なお,試験速度は,50±5 mm/minとする。

100

1

2×

=EE

B

ここに,

B: 残留ひずみ率(%)

E1: 未照射の試験片の引張破壊時(呼び)ひずみの平均値(%)

E2: 照射後の試験片の引張破断時(呼び)ひずみの平均値(%)

9

検査

検査は,品質,外観,構造,寸法,質量,実容量,材料及び表示について行い,各箇条の規定に適合し

なければならない。

10 表示

表示は,次による。

a) かんには,見やすい所に次の事項を浮き出して表示する。

なお,文字の縦の大きさは,1) は10 mm以上,2),3) 及び5) は6 mm以上,4) 及び7) は3 mm

以上,6) は20 mm以上とする。

1) 灯油用(第四類第二石油類)

2) 危険等級III

3) かんの種類を示す記号

4) 製造年月又はその略号

5) 製造業者名又はその略号

6) 火気厳禁

7) 積み重ね厳禁

b) 次の取扱い注意事項を,浮き出し及び/又はラベルの貼付によってかんに表示する。

1) 灯油は密栓して貯蔵すること。

2) 直射日光を避け冷暗所に置くこと。

3) 灯油以外(ガソリンなど)のものを入れないこと。

4) 火気に近づけないこと。