Z 1701:2008

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 1

4 種類······························································································································· 1

5 品質······························································································································· 2

5.1 外観 ···························································································································· 2

5.2 性能 ···························································································································· 2

6 寸法及び許容差 ················································································································ 2

7 試験方法························································································································· 3

7.1 試験室の標準温度 ·········································································································· 3

7.2 試験片の作成方法 ·········································································································· 3

7.3 外観 ···························································································································· 3

7.4 寸法測定方法 ················································································································ 3

7.5 引張試験 ······················································································································ 4

7.6 永久伸び試験 ················································································································ 5

7.7 熱老化試験 ··················································································································· 6

8 検査······························································································································· 6

9 包装及び表示 ··················································································································· 6

9.1 包装 ···························································································································· 6

9.2 表示 ···························································································································· 6

Z 1701:2008

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,日本ゴム工業会

(JRMA)及び財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正すべきとの申

出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS Z 1701:1995は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に係る確認について,責任は

もたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

Z 1701:2008

ゴムバンド

Rubber band

序文

この規格は,1954年3月に制定され,その後,4回の改正を経て今日に至っている。前回の改正は,1995

年12月に行われたが,その後の国際単位系(SI)を導入し,使用状況の多様性及び品質向上に対応するた

めに改正した。

なお,対応国際規格は,現時点で制定されていない。

1

適用範囲

この規格は,包装用,その他主として結束用に使用するゴム製の輪形状バンド(以下,ゴムバンドとい

う。)について規定する。

警告 この規格の利用者は,通常の実験室での作業に精通しているものとする。この規格は,その使

用に関して起こるすべての安全上の問題を取り扱おうとするものではない。この規格の利用者

は,各自の責任において安全及び健康に対する適切な措置を取らなければならない。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 7503 ダイヤルゲージ

JIS B 7516 金属製直尺

JIS K 6200 ゴム用語

JIS K 6250 ゴム−物理試験方法通則

JIS K 6251 加硫ゴム及び熱可塑性ゴム−引張特性の求め方

JIS K 6257 加硫ゴム及び熱可塑性ゴム−熱老化特性の求め方

JIS Z 8401 数値の丸め方

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS K 6200による。

4

種類

ゴムバンドの種類は,5.2によって区分し,次の1種及び2種とする。

a) 1種は,低引張応力のもの。

b) 2種は,高引張応力のもの。

2

Z 1701:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5

品質

5.1

外観

ゴムバンドの外観は,次による。

a) 厚さ及び幅が均一であり,きず,き(亀)裂,粘着,気泡,異物混入など使用上有害な欠点があって

はならない。

b) はん(斑)点,汚れなど著しく外観を損なうような欠点があってはならない。

5.2

性能

ゴムバンドの性能は,箇条7によって試験したとき,表1の規定に適合しなければならない。

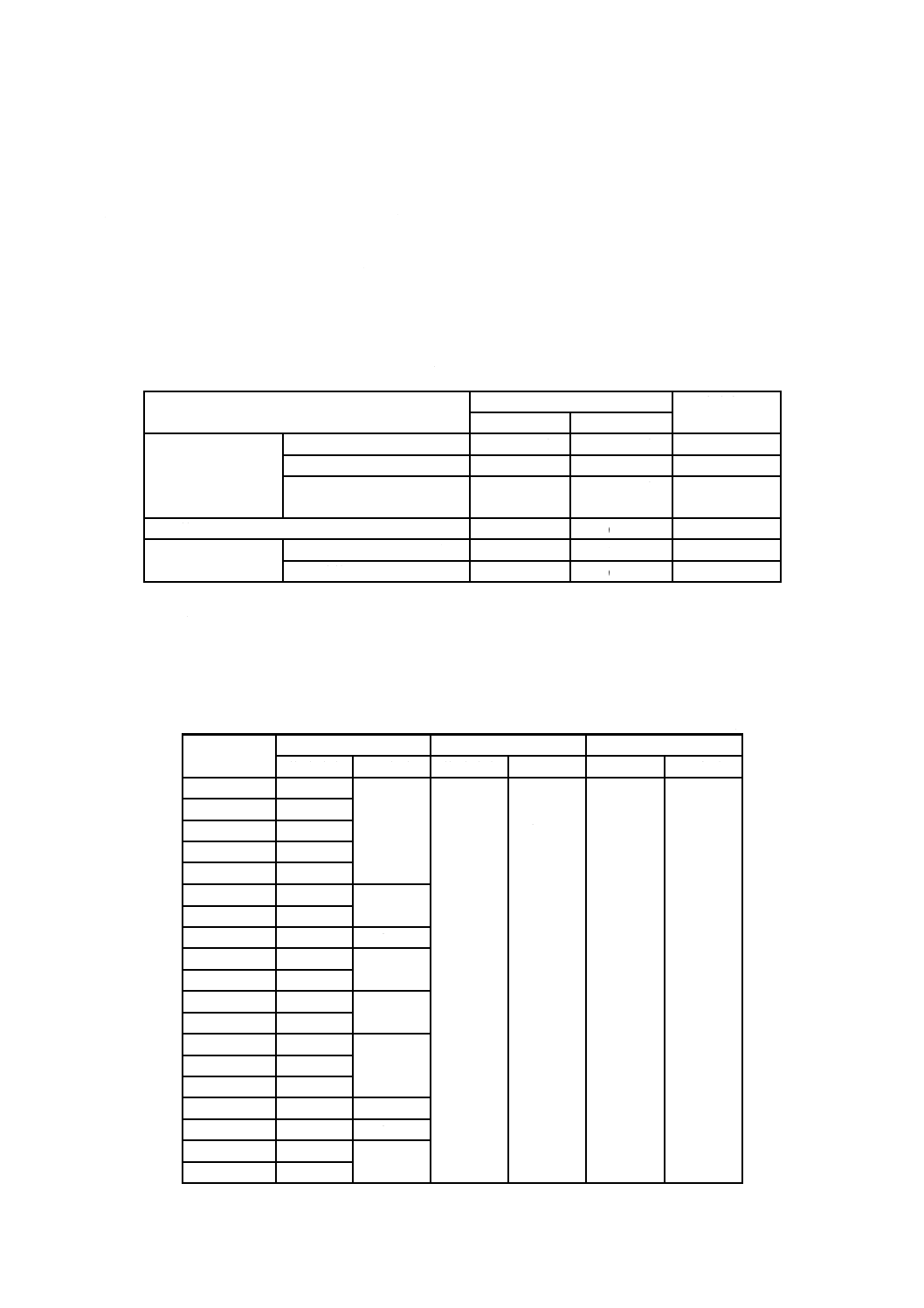

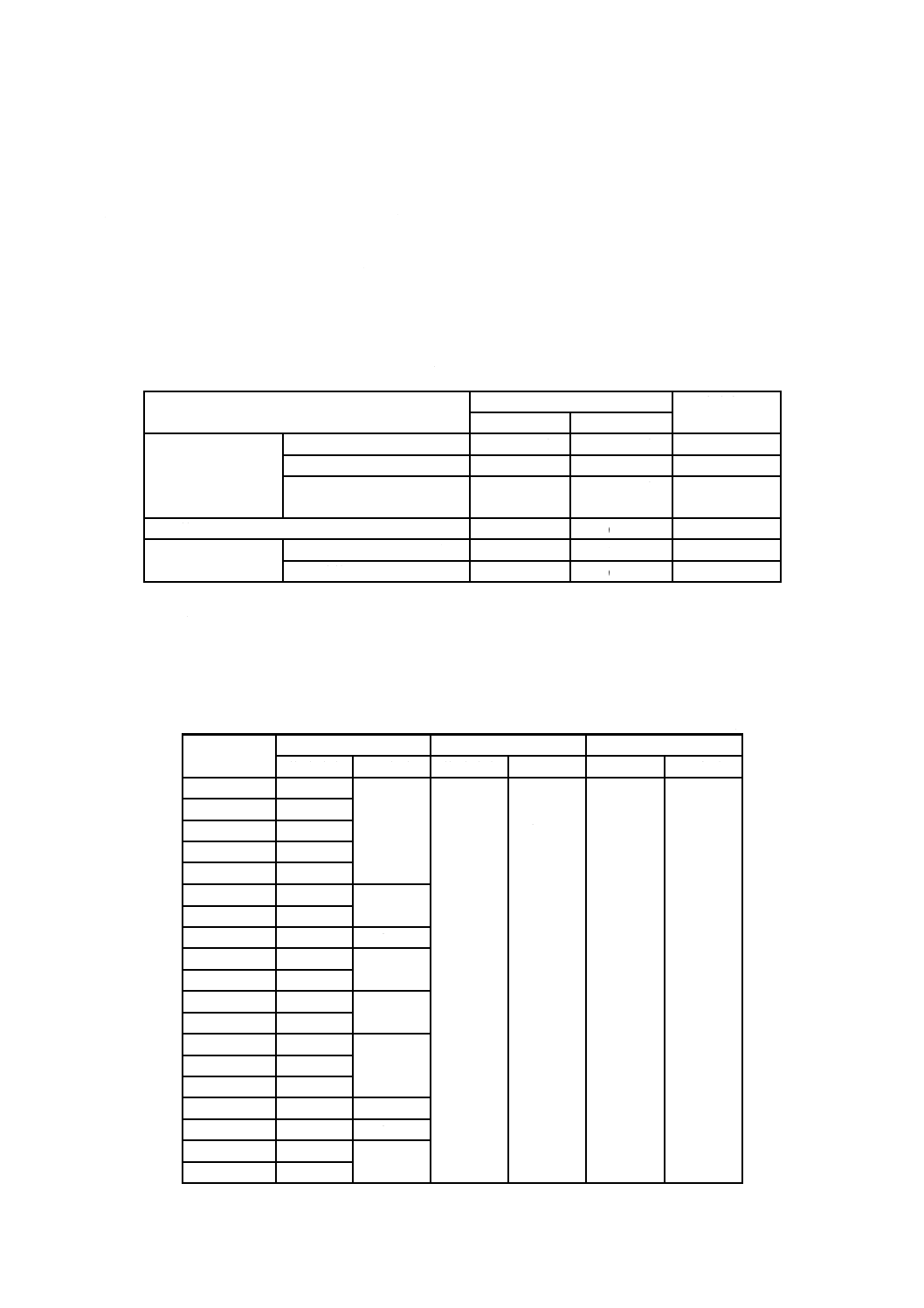

表1−ゴムバンドの性能

項目

種類

試験方法

1種

2種

引張特性

引張強さ

MPa

10.0 以上

10.0 以上

7.5.1による。

切断時伸び

%

750

以上

500

以上

7.5.1による。

所定伸び引張応力

MPa

(伸び300 %時)

1.47 未満

1.47 以上

7.5.2による。

永久伸び特性

%

7

以下

10

以下

7.6による。

熱老化特性

(70 ℃,96時間)

引張強さの残留率

%

75

以上

75

以上

7.7による。

切断時伸びの残留率 %

80

以上

80

以上

7.7による。

6

寸法及び許容差

ゴムバンドの寸法及びその許容差は,7.4によって試験したとき,表2の規定に適合しなければならない。

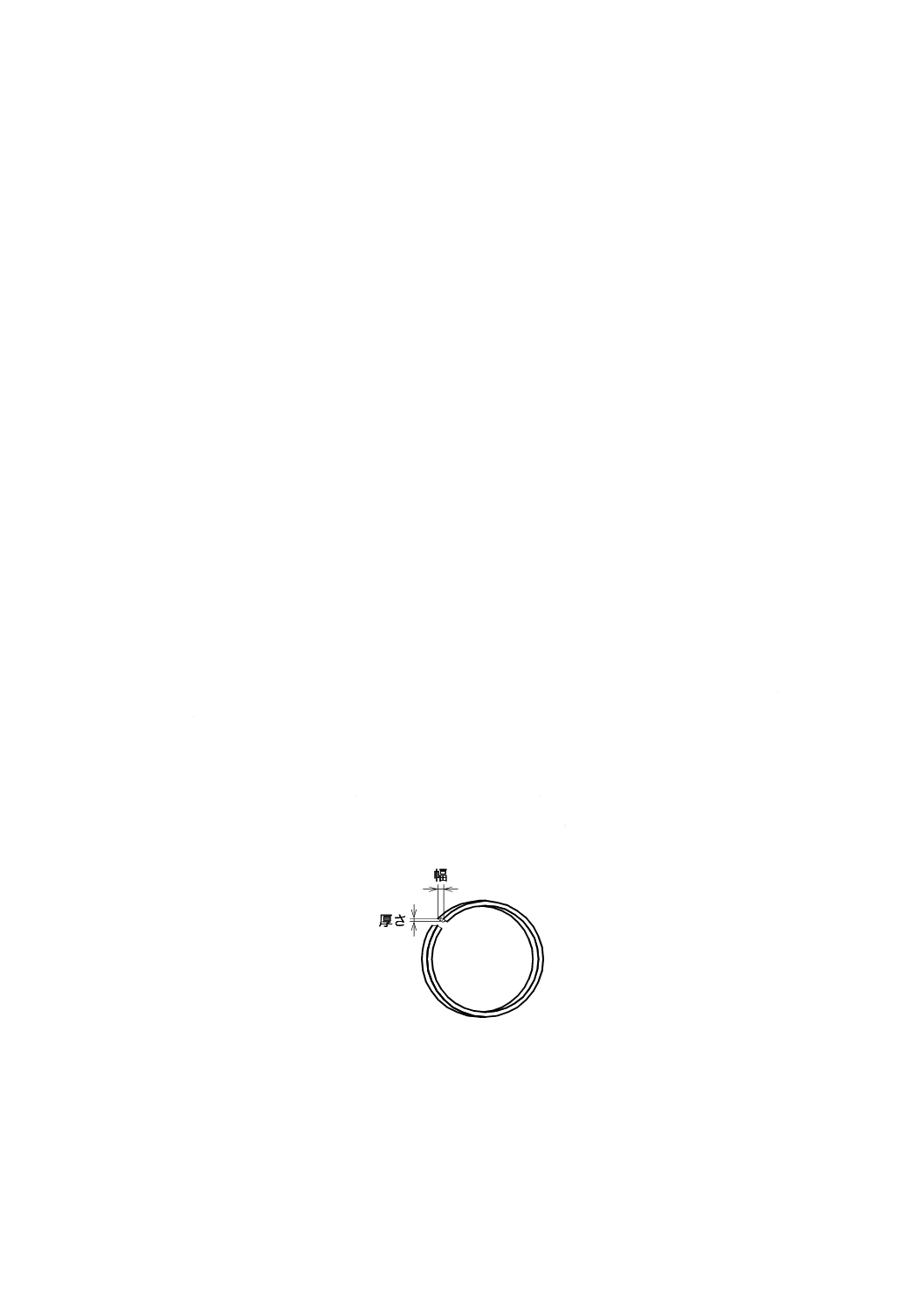

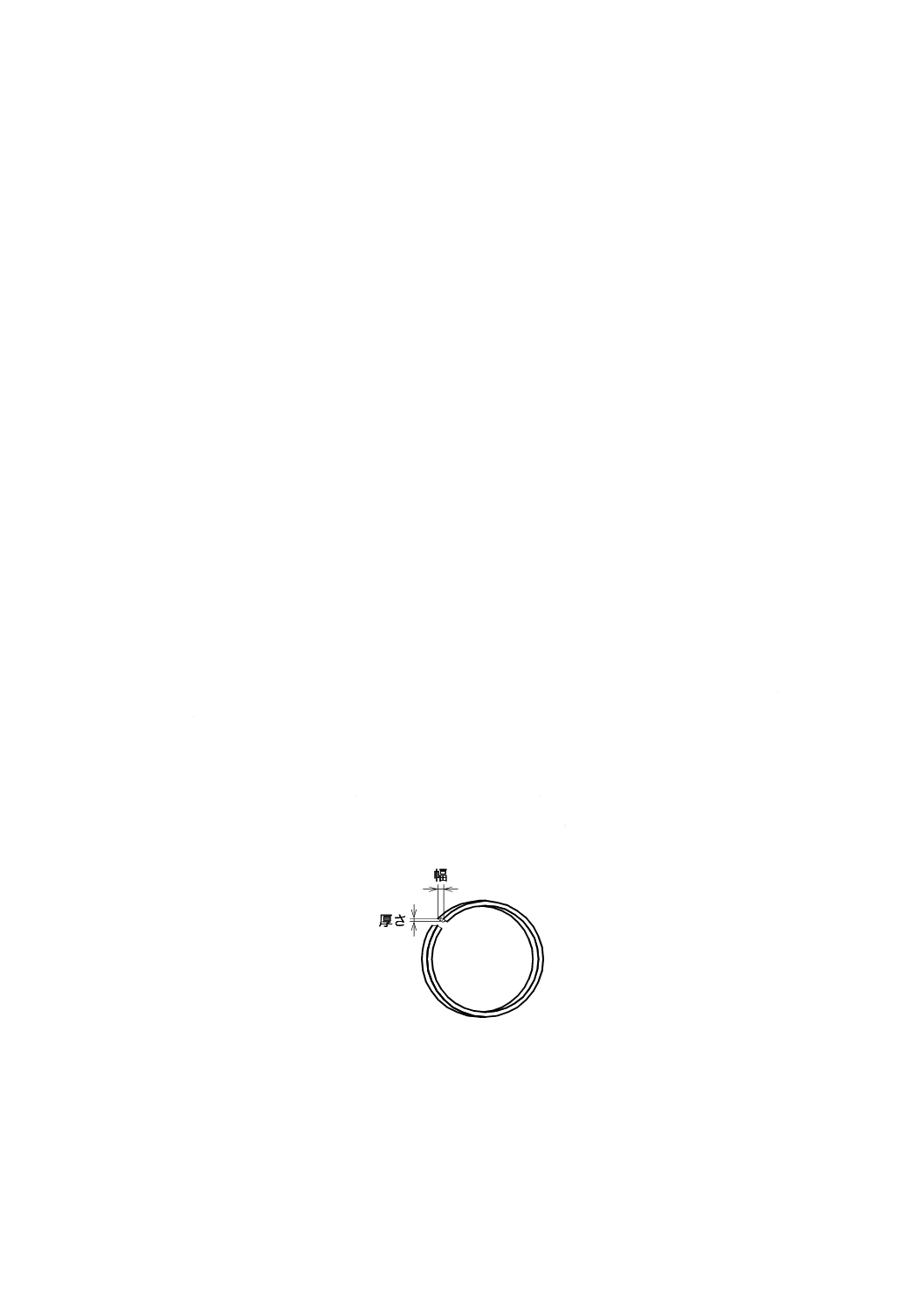

表2−ゴムバンドの寸法

単位 mm

呼び(番手)

折り径

幅

厚さ

基準寸法

許容差

基準寸法

許容差

基準寸法

許容差

7

17.5

±2.0

1.10

3.0

4.5

6.0

10.0

12.0

15.0

18.0

21.0

±0.30

±0.5

±0.6

±0.7

±1.0

±1.2

±1.5

±1.8

±2.1

1.10

±0.50

8

25.0

10

35.0

12

40.0

14

50.0

16

60.0

±3.0

18

70.0

20

80.0

±3.5

25

100.0

±4.0

30

120.0

35

140.0

±5.0

40

160.0

45

180.0

±6.0

50

200.0

55

220.0

60

240.0

±7.0

65

260.0

±8.0

70

280.0

±9.0

75

300.0

3

Z 1701:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7

試験方法

7.1

試験室の標準温度

試験室の標準温度は,JIS K 6250に規定する23 ℃±2 ℃とする。

7.2

試験片の作成方法

7.2.1

試料及び試験片

試料及び試験片は,製造してから3か月以内のものを使用する。また,製品をそのまま試料として用い,

1本のゴムバンドをリング状試験片とする。ただし,7.4,7.5及び7.6の各試験は,切断加工前の管状の加

硫ゴムを試料とし,7.5及び7.6は,JIS K 6251に規定するダンベル状試験片としてもよい。

7.2.2

試験片の状態調節

試験片の状態調節は,試験前3時間以上とし,7.1の試験室内に置かなければならない。

7.3

外観

外観試験は,目視によって行う。

7.4

寸法測定方法

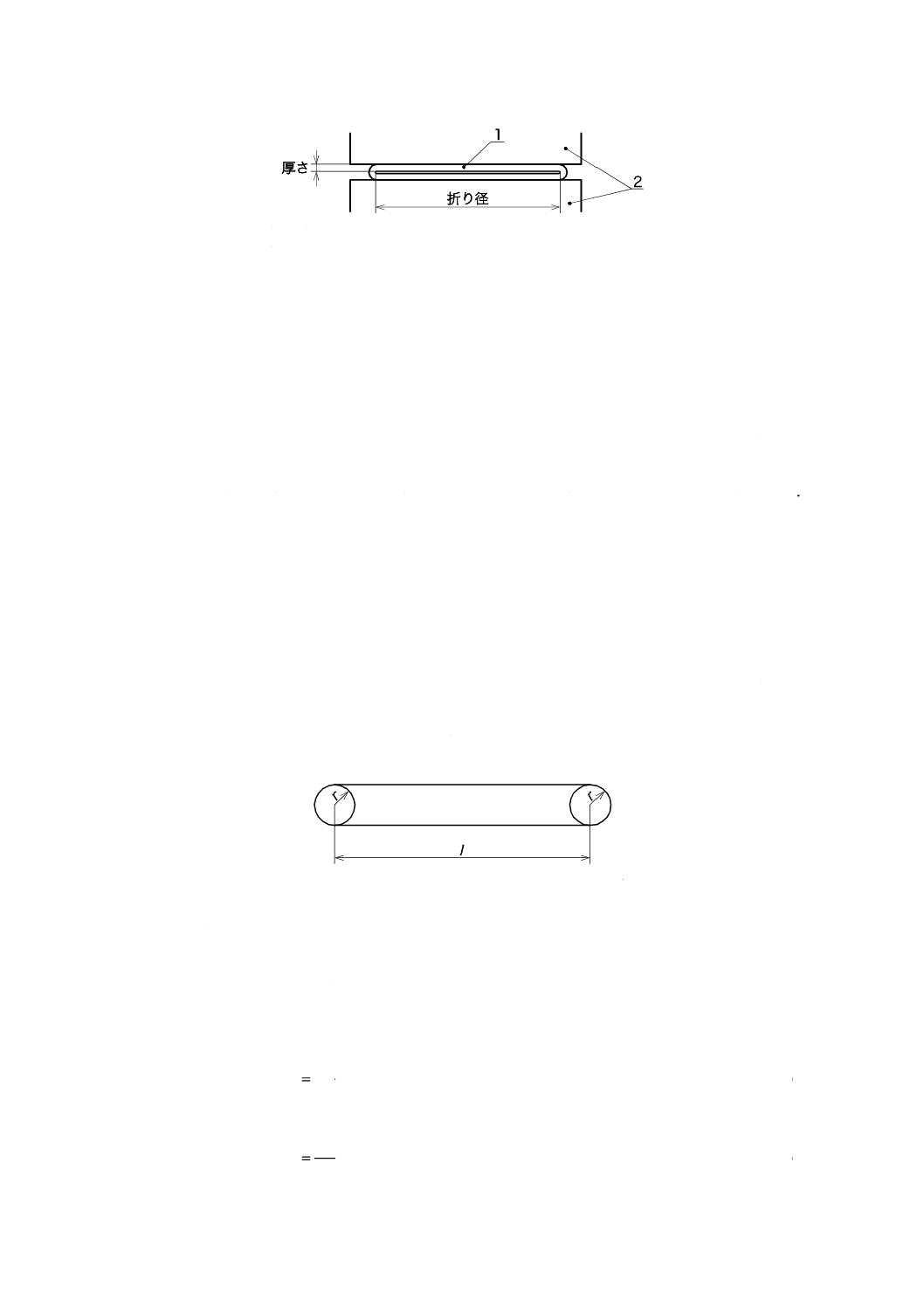

7.4.1

厚さ

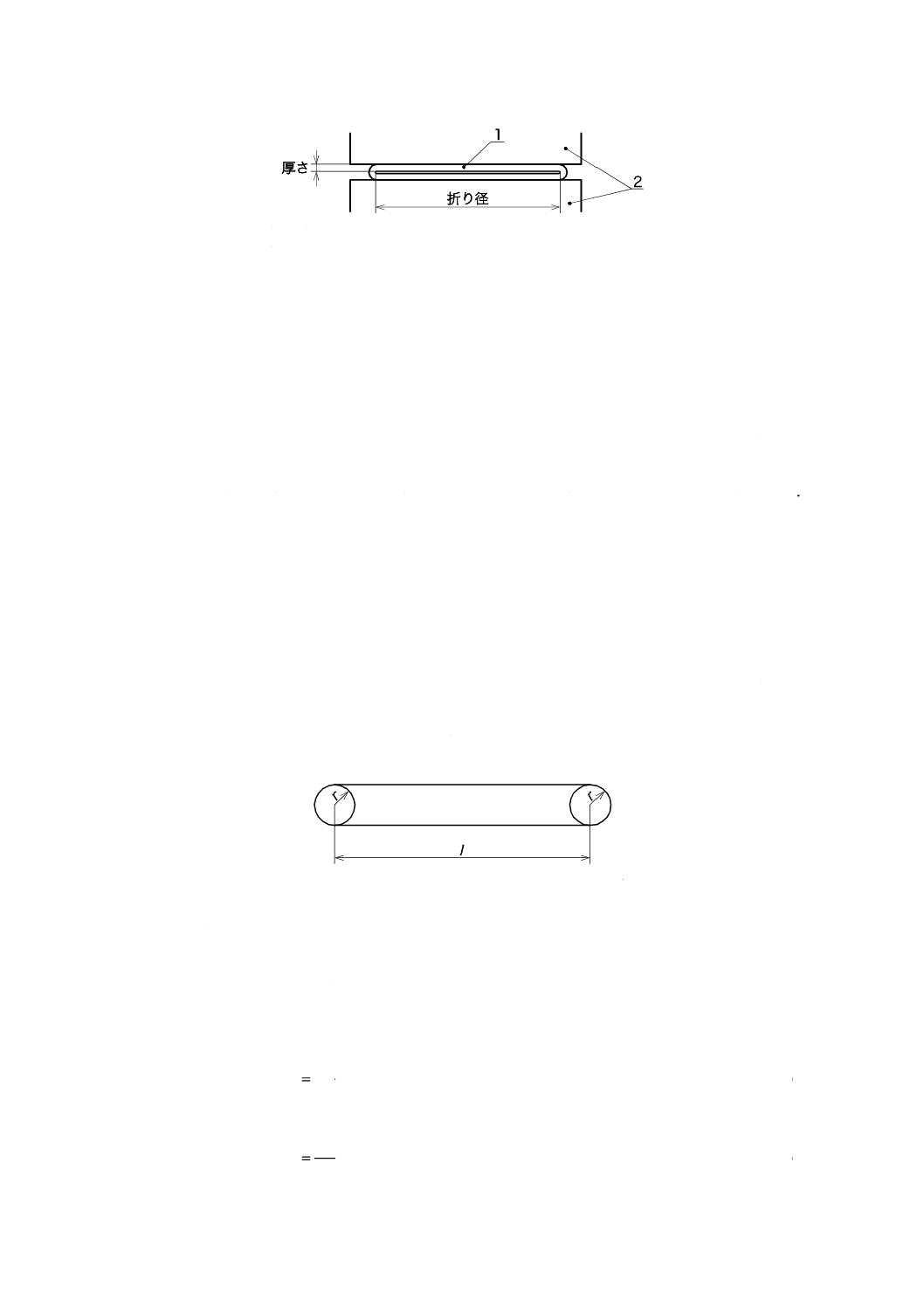

図1に示す厚さについて,1本のリング状試験片を三つに切り,それらを平面に並べ,JIS B 7503に規

定する0.01 mmダイヤルゲージで,試験片の3か所以上を測定し,試験片3本(測定数9点以上)の平均

値を,JIS Z 8401によって,丸め幅0.01で表す。また,寸法によって複数箇所の測定が困難なものについ

ては,三つに切った後の試験片の測定箇所を1か所とし,試験片本数を9本以上とする。

7.4.2

幅

図1に示す幅について,幅1.10 mmのものは,7.4.1によって測定し,三つに切った後の試験片3本(測

定数9点以上)の平均値を,JIS Z 8401によって,丸め幅0.01で表す。また,幅3.0 mm以上のものにつ

いては,JIS B 7516に規定する金属製直尺を用いて測定し,3本(測定数9点以上)の平均値を,JIS Z 8401

によって丸め幅0.1で表す。

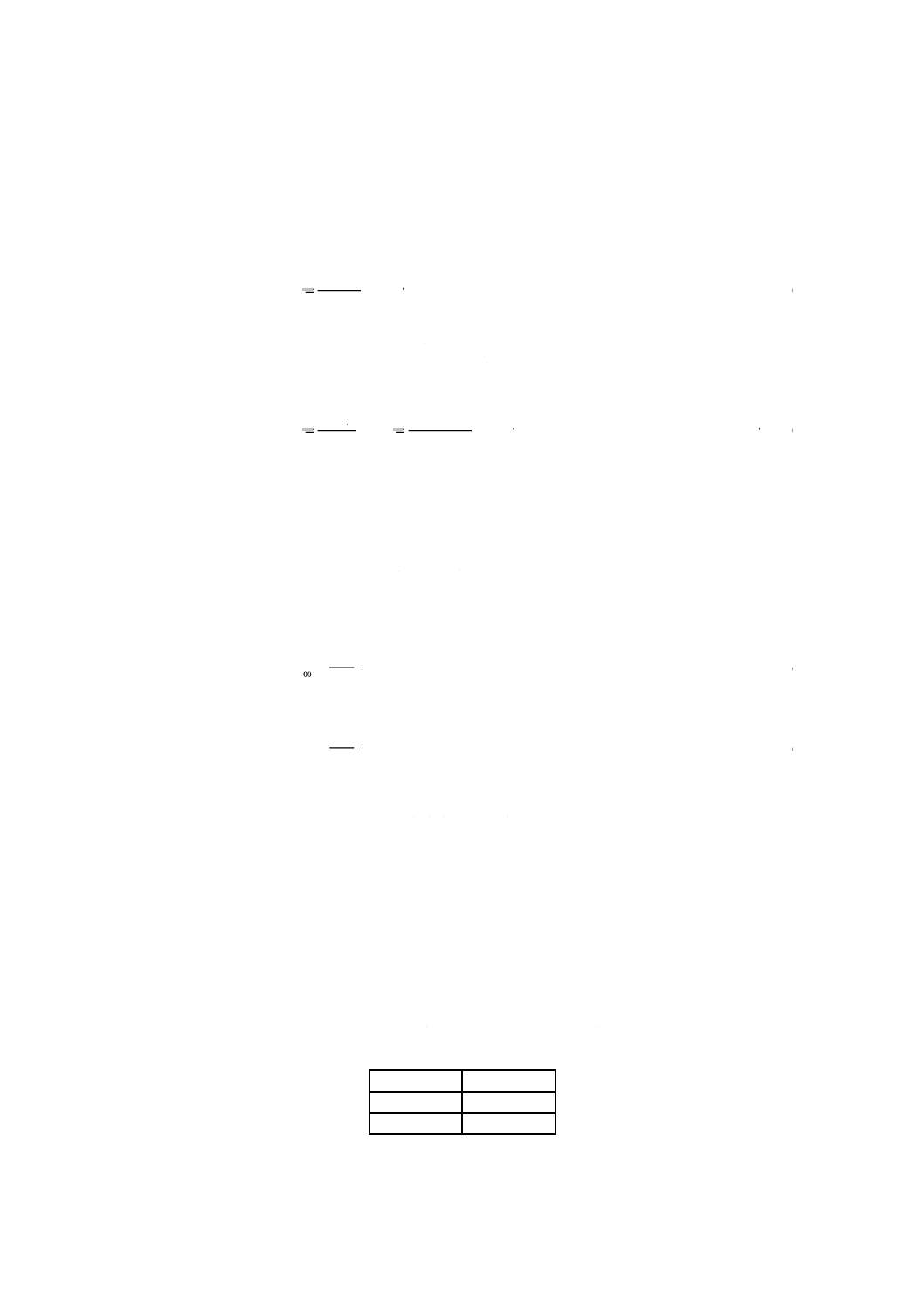

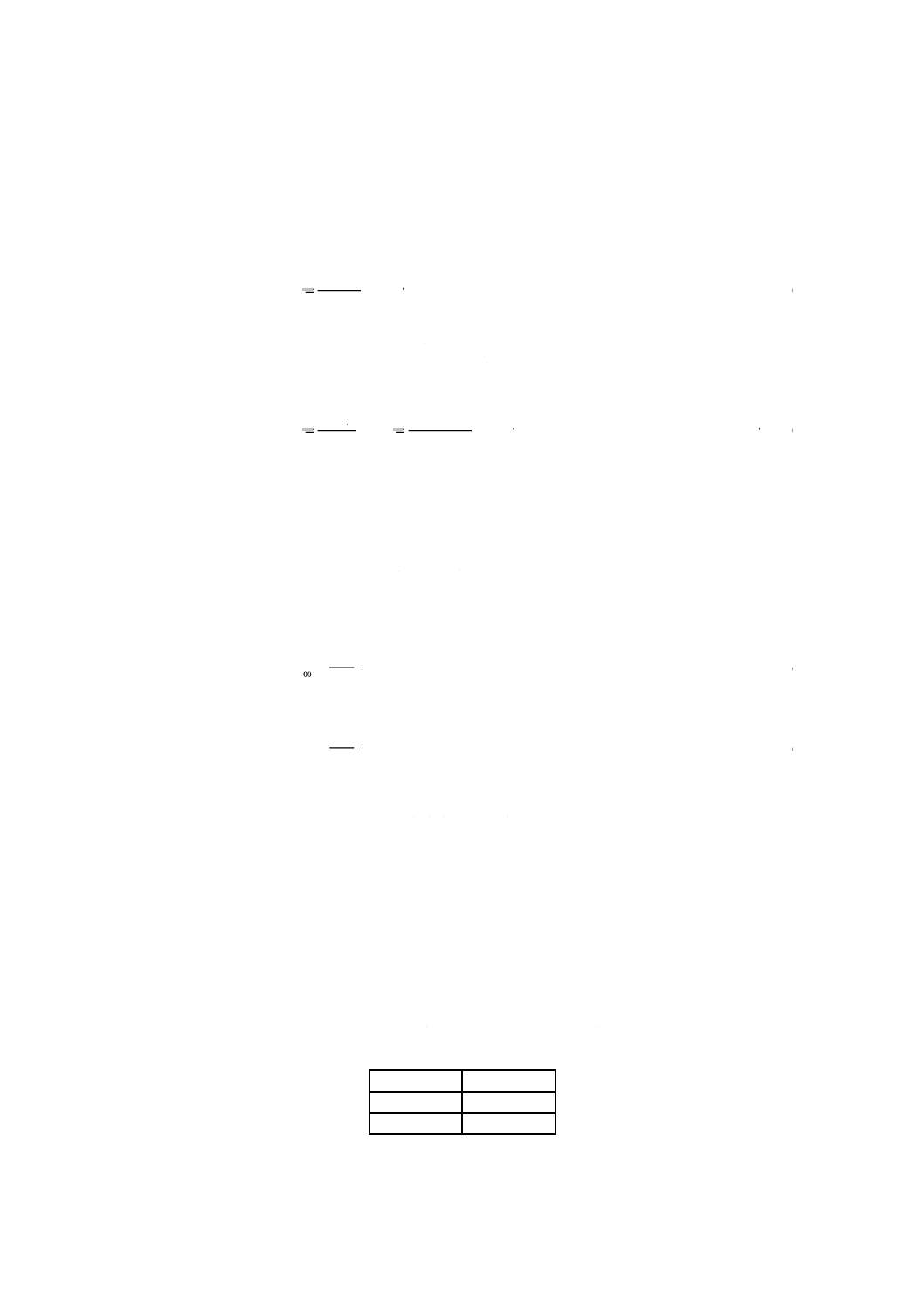

7.4.3

折り径

折り径は,リング状試験片を図2に示すように平滑な面に置き,補助具2個を用いて,両側から内面同

士が軽く全面にわたって接し,一直線状になるまで挟み,一直線状になった内面部の長さをJIS B 7516に

規定する金属製直尺を用いて測定し,試験片3本の平均値をJIS Z 8401によって丸め幅0.1で表す。

図1−ゴムバンドの構造図(立体図)

4

Z 1701:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1

ゴムバンド

2

補助具

図2−折り径の測定方法の例(平面図)

7.5

引張試験

7.5.1

引張強さ及び切断時伸び

引張強さ及び切断時伸びは,JIS K 6251の7.2.2(引張強さ,切断時引張応力及び切断時伸びを求めるた

めの測定)によって,試験片が切断するまでの最大引張力及び切断時の伸びを測定する。

ダンベル状試験片の場合には,切断時伸びを求めるために,適切な方法によって切断時の標線間の距離

を測定する。リング状試験片の場合には,切断時伸びを求めるために,切断時のプーリ中心の移動距離と

つかみ具間との距離を測定する。プーリは,試料を引っ張りながら回転させることができる,有効径4.5 mm

〜 25 mmのものとする。

7.5.2

所定伸び引張応力

所定伸び引張応力は,ダンベル状試験片の場合には,所定伸び引張応力を求めるために,適切な方法に

よって標線間距離が所定の距離に達したときの引張力を読み取る。リング状試験片の場合には,所定伸び

引張応力を求めるために,プーリの中心間距離 (I) が,式 (1) に達したときの引張力を読み取る(図3参

照)。

I=4L−πr ················································································· (1)

ここに,

I: プーリの中心間距離(mm)

L: リング状試験片の折り径

r: ローラの半径

図3−リング状試験片のプーリの中心間距離I

7.5.3

計算及び試験結果のまとめ方

計算及び試験結果のまとめ方は,次による。

a) 引張強さは,式 (2) 及び式 (3) によって算出し,試験片3本の平均値を,JIS Z 8401によって,丸め

幅0.1で表す。断面積は,幅寸法に厚さ寸法を乗じたものとする。

ダンベル状試験片

S

F

T

m

S=

··················································································· (2)

リング状試験片

S

F

T

2

m

S=

··················································································· (3)

5

Z 1701:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ここに,

TS: 引張強さ(MPa)

Fm: 最大引張力(N)

S: 試験片の断面積(mm2)

b) 切断時伸びは,式 (4) 及び式 (5) によって算出し,試験片3本の平均値を,JIS Z 8401によって丸め

幅10で表す。

ダンベル状試験片

100

0

0

1

b

×

=

L

L

L

E

−

······································································· (4)

ここに,

Eb: 切断時伸び(%)

L0: 標線間距離(mm)

L1: 切断時の標線間距離(mm)

リング状試験片

100

100

0

0

2

0

0

1

b

×

+

=

×

=

I

I

I

I

I

I

I

E

−

−

·················································· (5)

ここに,

Eb: 切断時伸び(%)

I: 切断時のプーリの中心間距離(mm)

I0: 試験片の初期の内周の1/2(mm)

I1: 切断時の試験片の内周の1/2(mm)

I2: プーリの円周の1/2(mm)

c) 所定伸び(300 %時)引張応力は,式 (6) 及び式 (7) によって算出し,試験片3本の平均値を,JIS Z

8401によって丸め幅0.01で表す。

ダンベル状試験片

S

F

M

300

300=

··············································································· (6)

リング状試験片

S

F

M

2

=

300

300

··············································································· (7)

ここに, M300: 300 %伸ばしたときにおける引張応力(MPa)

F300: 伸び時における引張力(N)

S: 試験片の断面積(mm2)

7.6

永久伸び試験

リング状試験片は,3本とし,移動できる二つのプーリをもった構造の試験機を使用して試験を行い,

表3に示す伸びを与え,そのまま10分間置いた後,急に緩め,緩めてから10分後の永久伸びを測定する。

また,試験片のもとの長さは,折り径 (L) とする。

永久伸びは,式 (8) によって算出し,試験結果は,3本の試験片によって得られた測定値の平均値を,

JIS Z 8401によって丸め幅1で表す。

表3−永久伸び試験における与える伸び

単位 %

種類

与える伸び

1種

400

2種

250

6

Z 1701:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

100

0

0

1

×

=

l

l

l

PS

−

·································································· (8)

ここに,

PS: 永久伸び(%)

l0: 試験前の折り径(mm)

l1: 試験後の折り径(mm)

7.7

熱老化試験

7.2.1の試験片3本を用い,JIS K 6257の7.(促進老化試験A-2法)の規定によって,温度70 ℃±1 ℃,

試験時間は,連続 96時間促進老化させた後,7.5.1の試験を行い,引張強さ及び切断時伸びを測定し,そ

れぞれ処理前に対する残留率を求める。残留率は,式 (9) によって算出し,JIS Z 8401によって丸め幅1

で表す。

100

×

=

0

1

R

X

X

A

············································································· (9)

ここに,

AR: 加熱前の引張強さ,切断時伸びに対する加熱後の残留率(%)

X0: 加熱前の引張強さ,切断時伸び

X1: 加熱後の引張強さ,切断時伸び

8

検査

ゴムバンドは,箇条7の試験を行い,箇条5及び箇条6に適合しなければならない。

9

包装及び表示

9.1

包装

ゴムバンドの包装は,最小単位ごとに包装する。

9.2

表示

ゴムバンドの表示は,最小包装単位ごとに見やすいところに,次の表示を行う。

a) 規格番号又は規格名称

b) 種類(ただし,2種だけ表示する。)

c) 呼び(番手)及び幅

表示方法の例:呼び(番手)16 幅1.10

d) 製造業者名又はその略号

e) 製造年月又はその略号

f)

正味質量

g) 取扱い上の注意事項 ゴムバンドは,温度,紫外線などによってその品質が低下しやすく,また,天

然ゴムを使用している製品においては,ゴムアレルギーを起こす場合があるため保存及び取扱いに当

たっては,その旨を表示する。

表示方法の例:① 直射日光及び高温場所は,避ける。

② ゴムアレルギーの方は,発しん(疹),湿しん(疹)の恐れがありますので,肌

への直接の使用を避けて下さい。