Z 1651:2017

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 種類,記号及び静電気災害防止処理に関する分類 ··································································· 6

4.1 コンテナの種類及び記号 ································································································· 6

4.2 静電気災害防止処理に関する分類······················································································ 6

4.3 コンテナの形式分類 ······································································································· 6

4.4 形式分類記号 ················································································································ 7

5 性能······························································································································· 7

5.1 コンテナの材料性能 ······································································································· 7

5.2 コンテナの製品性能 ······································································································· 9

6 構造······························································································································ 11

7 形状,寸法,最大容量,最大充塡質量及び充塡設計高さ ························································· 11

7.1 コンテナの形状及び寸法 ································································································ 11

7.2 コンテナ容積及び最大充塡質量 ······················································································· 11

7.3 充塡設計高さ ··············································································································· 11

8 外観······························································································································ 12

9 試験方法························································································································ 12

9.1 コンテナの材料試験方法 ································································································ 12

9.2 コンテナの製品性能試験方法 ·························································································· 12

9.3 寸法の測定 ·················································································································· 14

10 検査 ···························································································································· 14

11 表示 ···························································································································· 14

12 取扱説明書 ··················································································································· 15

附属書A(規定)耐候性試験 ································································································· 17

附属書B(規定)繰返し頂部つり上げ試験················································································ 19

附属書C(規定)圧縮試験及び積重ね試験 ··············································································· 26

附属書D(参考)コンテナの選定及び使用の手引 ······································································ 27

附属書E(参考)コンテナの構造 ··························································································· 32

附属書JA(規定)引張強さ試験 ····························································································· 38

附属書JB(規定)引裂強さ試験 ····························································································· 39

附属書JC(規定)つり部の引張強さ試験(つりベルト,つりロープ) ·········································· 40

附属書JD(規定)耐熱性試験 ································································································ 41

附属書JE(規定)耐寒性試験 ································································································ 42

Z 1651:2017 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

附属書JF(規定)耐もみ性試験 ····························································································· 43

附属書JG(規定)寸法の測定 ································································································ 44

附属書JH(規定)落下衝撃試験 ····························································································· 45

附属書JI(参考)JISと対応国際規格との対比表 ······································································· 46

Z 1651:2017

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,日本フレキシブル

コンテナ工業会(JFC)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格

を改正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格

である。

これによって,JIS Z 1651:2008は改正され,この規格に置き換えられた。

なお,平成30年1月19日までの間は,工業標準化法第19条第1項等の関係条項の規定に基づくJISマ

ーク表示認証において,JIS Z 1651:2008によることができる。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

Z 1651:2017

非危険物用フレキシブルコンテナ

Flexible intermediate bulk containers (FIBCs) for non-dangerous goods

序文

この規格は,2004年に第1版として発行されたISO 21898を基とし,我が国の実情に合わせるため技術

的内容を変更して作成した日本工業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JIに示す。

1

適用範囲

この規格は,非危険物の粉粒状貨物の輸送に用いるフレキシブルコンテナ(以下,コンテナという。)に

ついて規定する。

なお,この規格は,組込式又は取外し可能な装置によって,つ(吊)り上げるように設計したコンテナ

に適用する。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 21898:2004,Packaging−Flexible intermediate bulk containers (FIBCs) for non-dangerous goods

(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 7512 鋼製巻尺

JIS B 7514 直定規

JIS B 7522 繊維製巻尺

JIS B 7753 サンシャインカーボンアーク灯式の耐光性試験機及び耐候性試験機

JIS B 7754 キセノンアークランプ式耐光性及び耐候性試験機

JIS C 2170 静電気電荷蓄積を防止する固体平面材料の抵抗及び抵抗率試験方法

JIS C 61340-4-4 静電気−第4-4部:特定応用のための標準的試験方法−フレキシブルコンテナの静

電気的分類

JIS L 1096 織物及び編物の生地試験方法

JIS L 2703 ビニロンロープ

JIS L 2704 ナイロンロープ

2

Z 1651:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS L 2705 ポリエチレンロープ

JIS L 2706 ポリプロピレンロープ

JIS L 2707 ポリエステルロープ

JIS Z 0212 包装貨物及び容器−圧縮試験方法

注記 対応国際規格:ISO 12048,Packaging−Complete, filled transport packages−Compression and

stacking tests using a compression tester(MOD)

ASTM G 154-98,Standard practice for operating fluorescent light apparatus for UV exposure of nonmetallic

materials

3

用語及び定義

この規格で用いる主な用語及び定義は,次による。

3.1

一般

3.1.1

フレキシブルコンテナ,FIBC(flexible intermediate bulk container)

織布,樹脂フィルム又は紙のような柔軟な材料で作られた胴部,つり上げるためのつり部,注入・排出

ができる開口部などを備えた中型容器。

注記 直接に内容物又は内装袋(内袋)と接触するように設計し,空袋のときには折り畳めるように

なっている。

3.1.2

ランニングI形(heavy-duty reusable flexible intermediate bulk container type I)

繰り返し充塡・排出が行えるように設計し,修理する場合,その時点の母材強度と同等の引張強さを満

足させるコンテナ。

3.1.2A

ランニングJ形

繰り返し充塡・排出が行えるように設計し,耐候性及び防水性に優れた修理可能なコンテナ。修理する

場合,その時点の母材強度と同等の引張強さを満足するコンテナであるが,材料設計の違いによって,耐

候性及び防水性に優れ,修理した場合,それらの性能(5.1.2参照)を保持するように設計したコンテナ。

注記 ランニングJ形には,1種及び2種があり,本体材料の設計及び加工法の違いがある。1種は,

通常,本体材料をゴム又はプラスチック引布で製造し,接着又は高周波溶着で加工する。2種

は,ポリオレフィン系織布で製造し,熱風融着で加工する。

3.1.3

クロススタンダード形(standard-duty reusable flexible intermediate bulk container)

充塡・排出回数を数回又は1年を限度として使用するように設計したコンテナ。

なお,この分類に該当するコンテナは,破損したものを使用したり,修理したりしてはならない。ただ

し,取外し可能な内装袋(内袋)の交換,及びベルトなどの部品の交換は,修理とはみなさない。

3.1.4

クロスシングル形(single-trip flexible intermediate bulk container)

充塡を一回しか行わないことを意図して設計したコンテナ。

3.1.5

コンテナの形式(FIBC type)

3

Z 1651:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

公称断面形状が同じであり,種類(箇条4),材料及び組立方法が同一で,かつ,つり具,つり支点数な

どが同じ設計(少なくとも同じ性能が得られる。)で製造したコンテナの様式。

なお,コンテナの外周の増加が10 %までのものは,同じ幾何学形状に修復できることを条件として,同

じ形式とする。また,底に設けられる排出口が,同一設計による排出口の場合,直径は小さくても同じ形

式とする。ただし,内袋の有無は形式には関係しない。

3.1.6

安全使用荷重,SWL(safe working load)

コンテナとして安全に使用(充塡,保管,輸送など)できる最大の荷重。安全使用荷重は,ニュートン

(N)で表す。

3.1.6A

最大充塡質量

コンテナとして安全に使用(充塡,保管,輸送など)できる最大の質量。最大充塡質量は,キログラム

(kg)で表す。

3.1.6B

コンテナ容積

コンテナに充塡することができる容積。コンテナ容積は,リットル(L)で表す。

3.1.6C

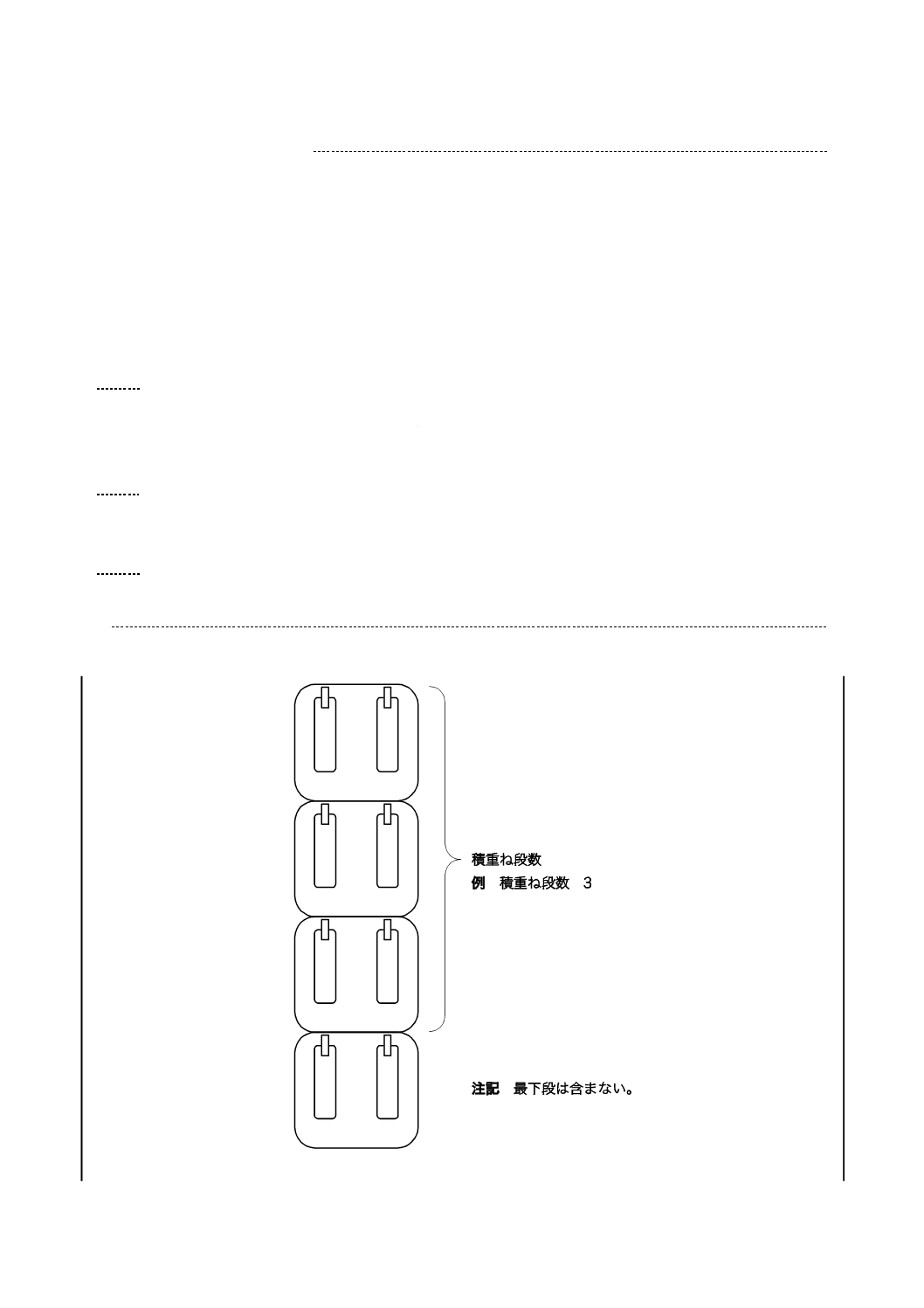

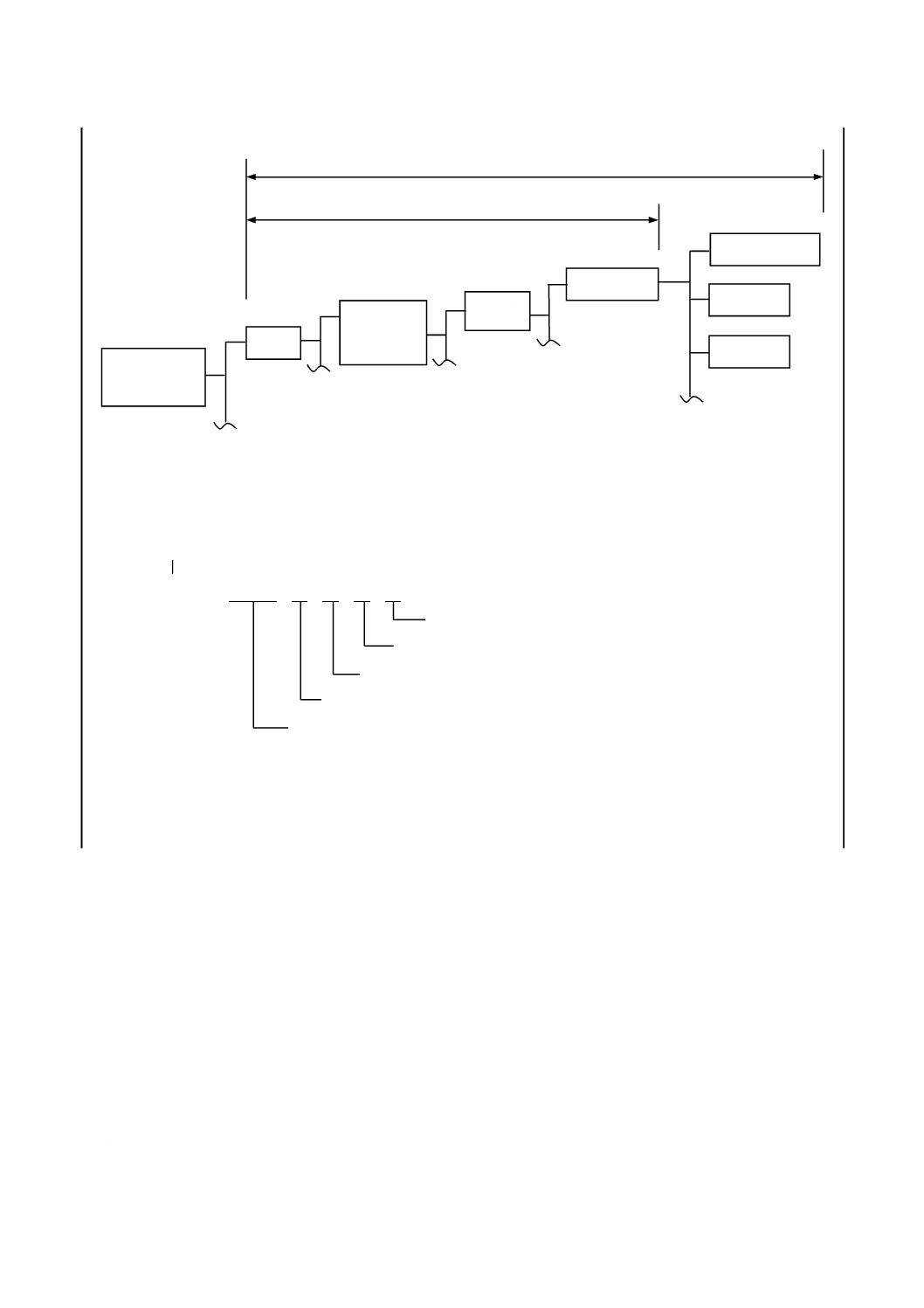

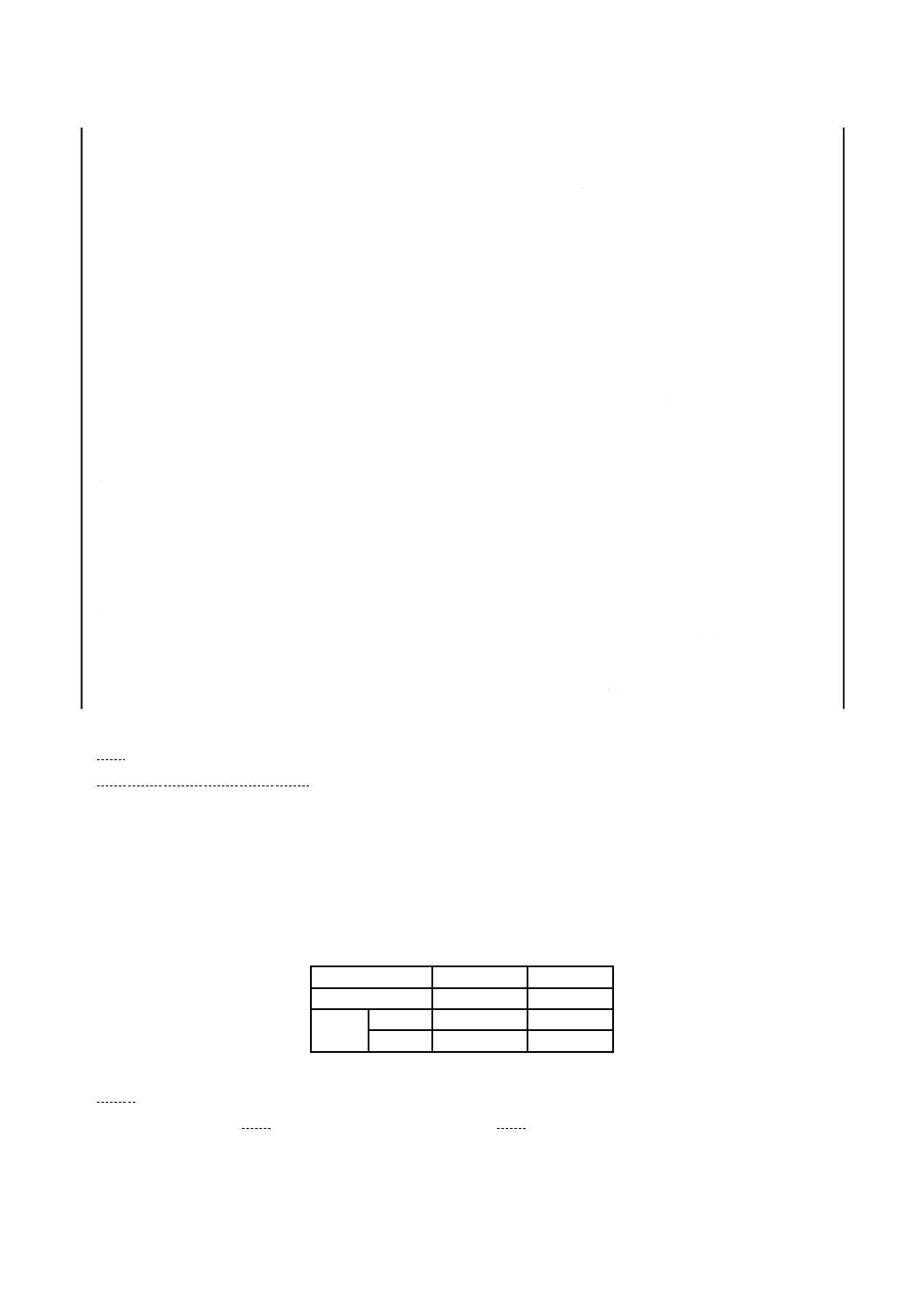

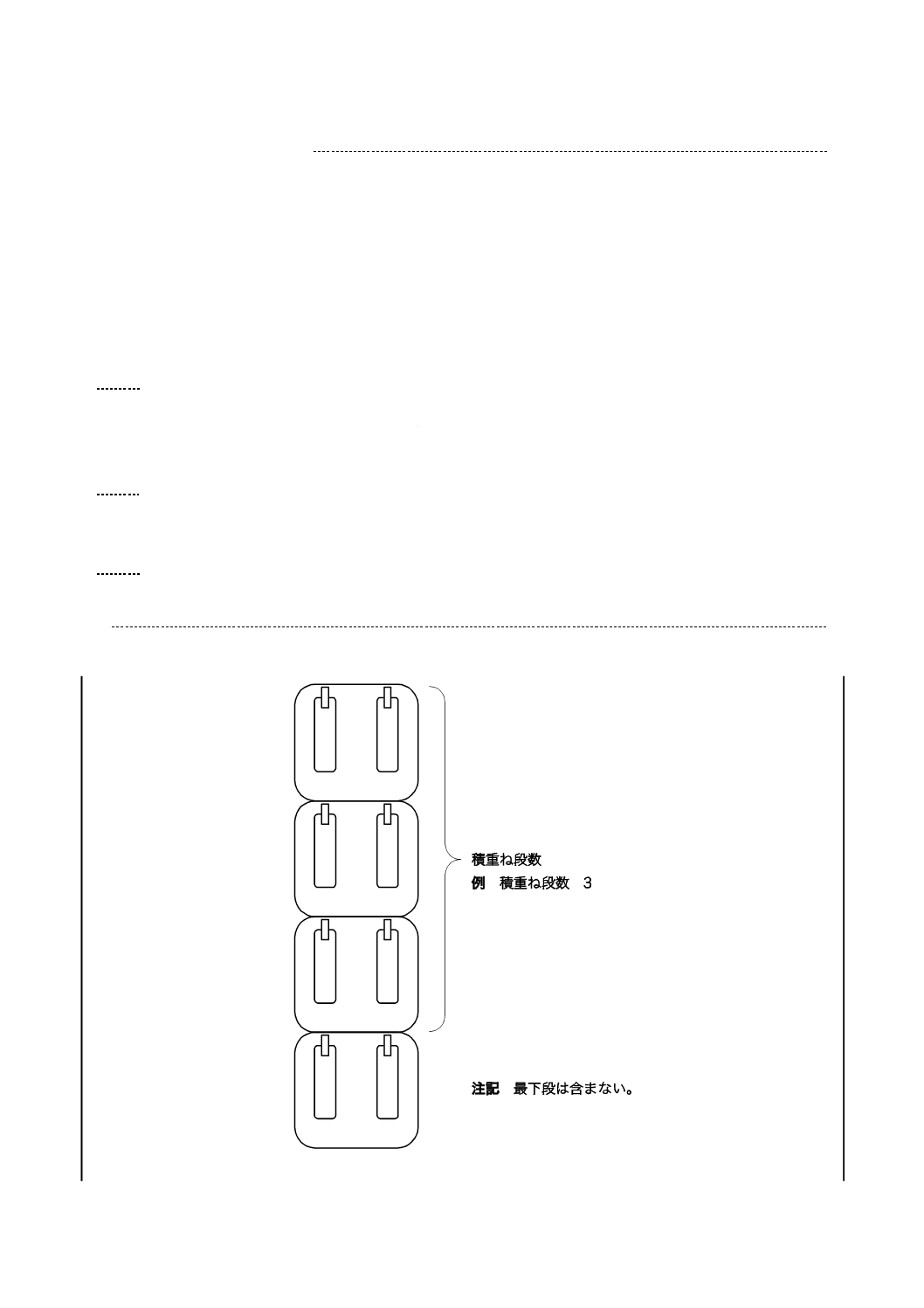

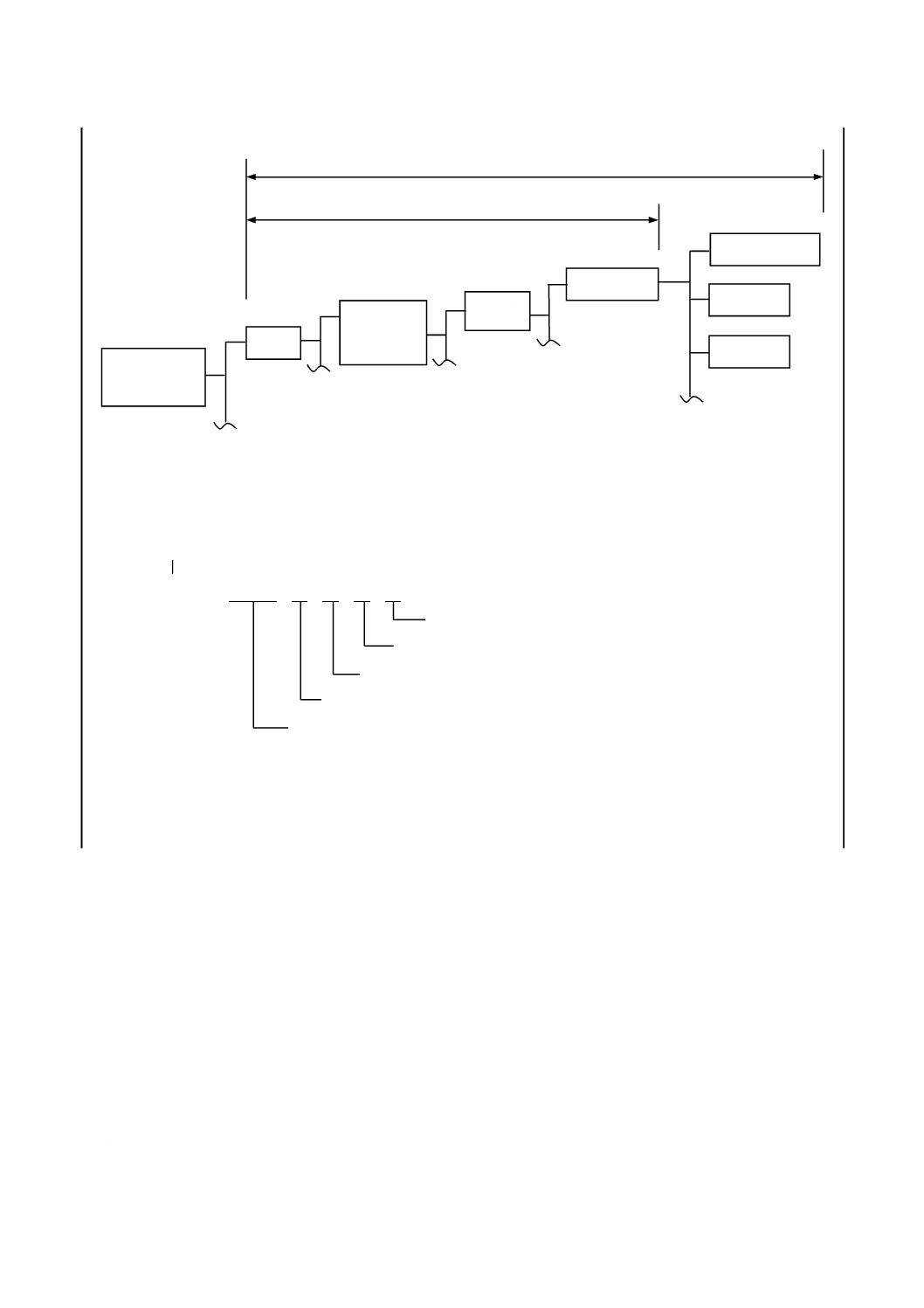

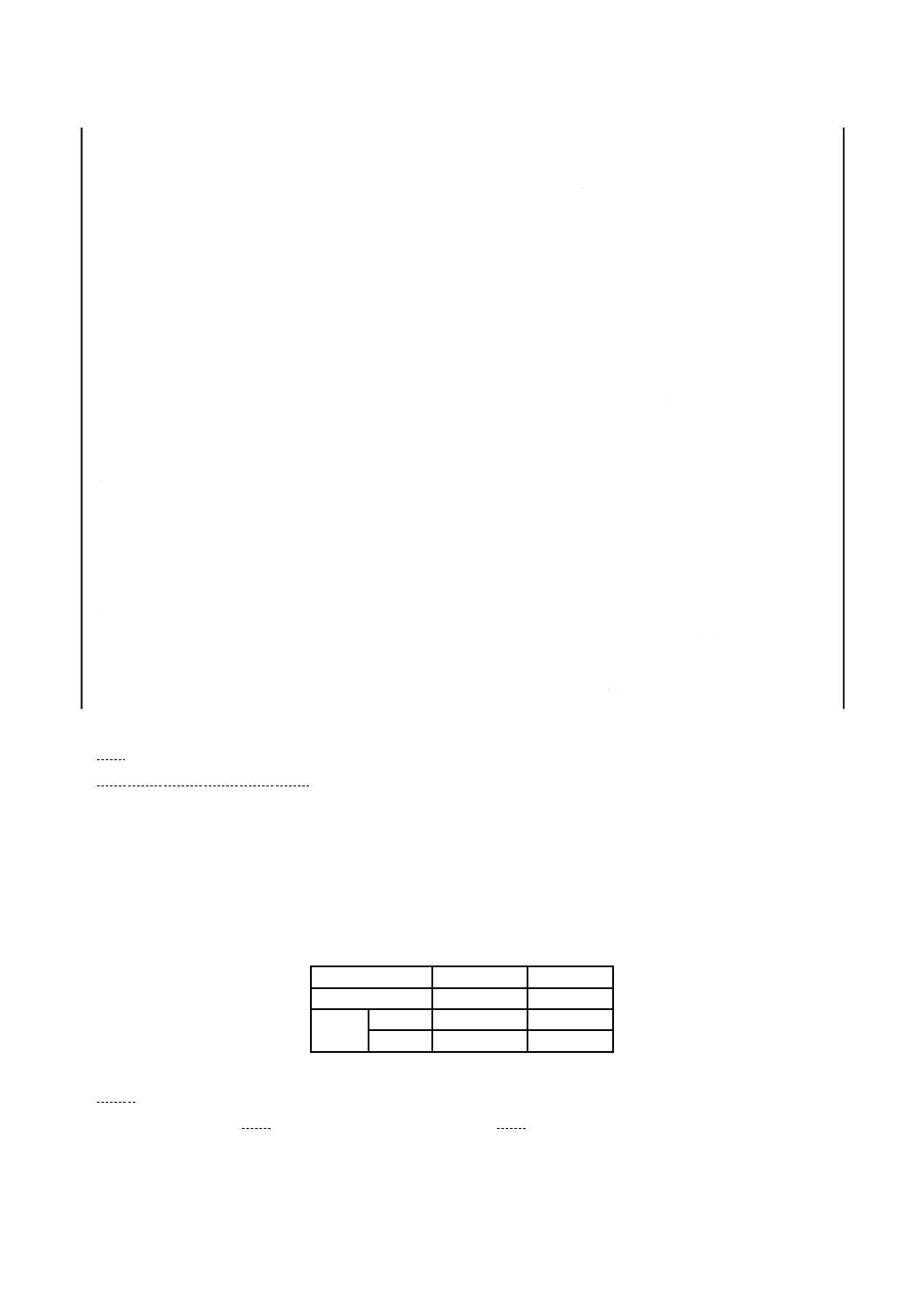

積重ね段数

満載した同じ最大充塡質量のコンテナを,そのコンテナの上に積み重ねることができる設計上の段数。

注記 最下段は含まない(図1参照)。

図1−設計上の積重ね段数

4

Z 1651:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.1.7

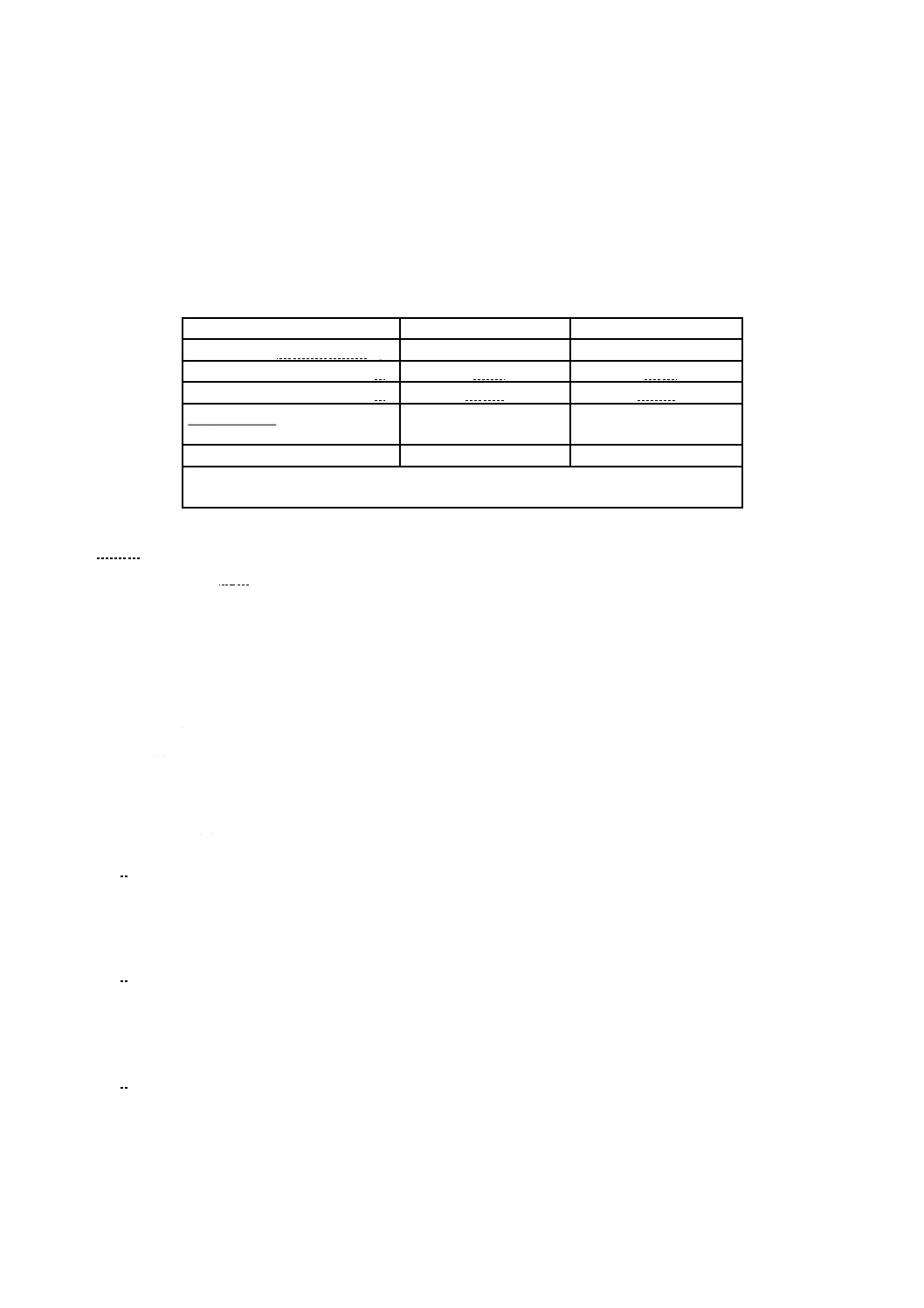

安全係数,SF(safety factor)

繰返し頂部つり上げ試験における,最終試験荷重を安全使用荷重(SWL)で除した商の小数点以下を切

り捨てた整数。

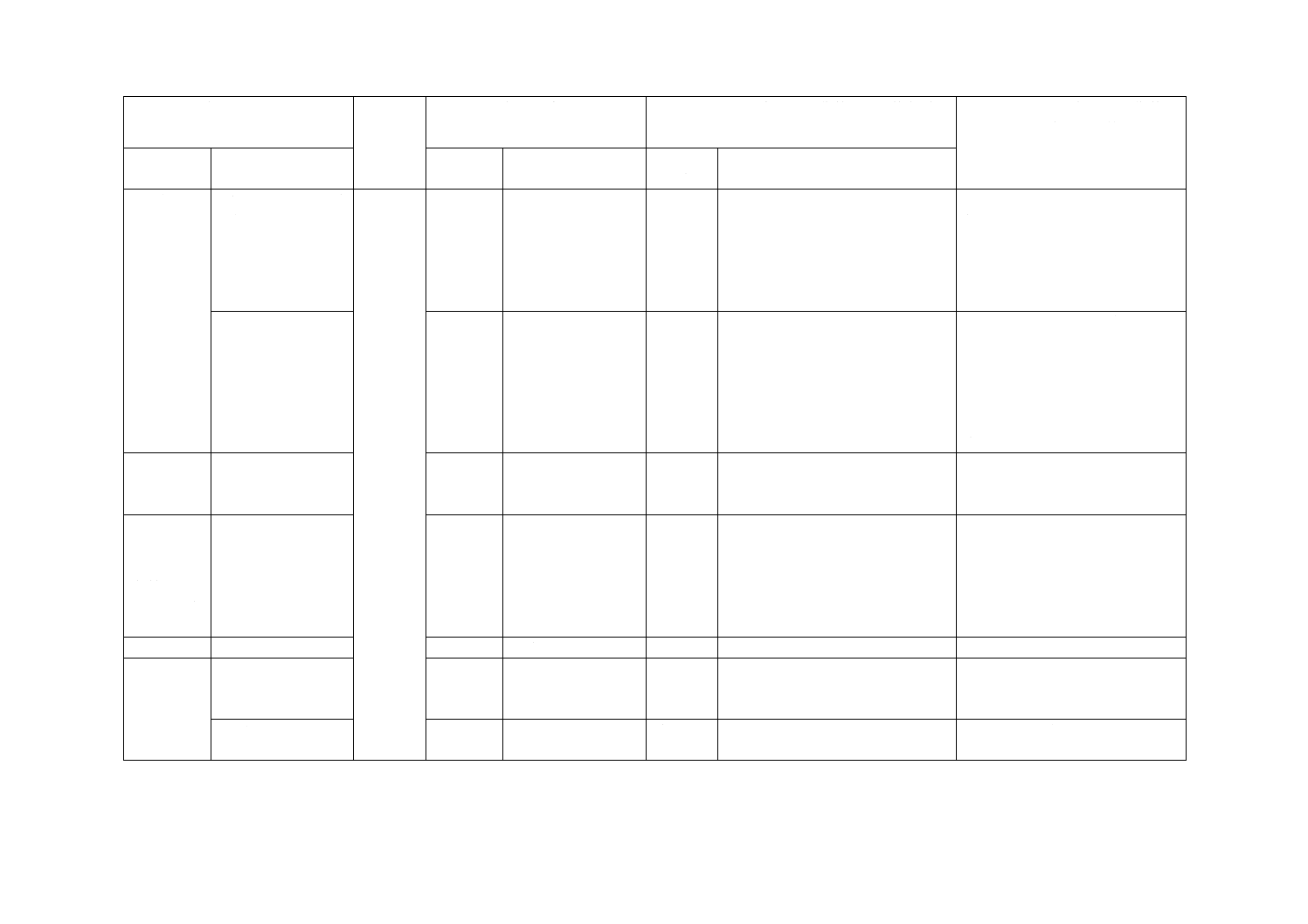

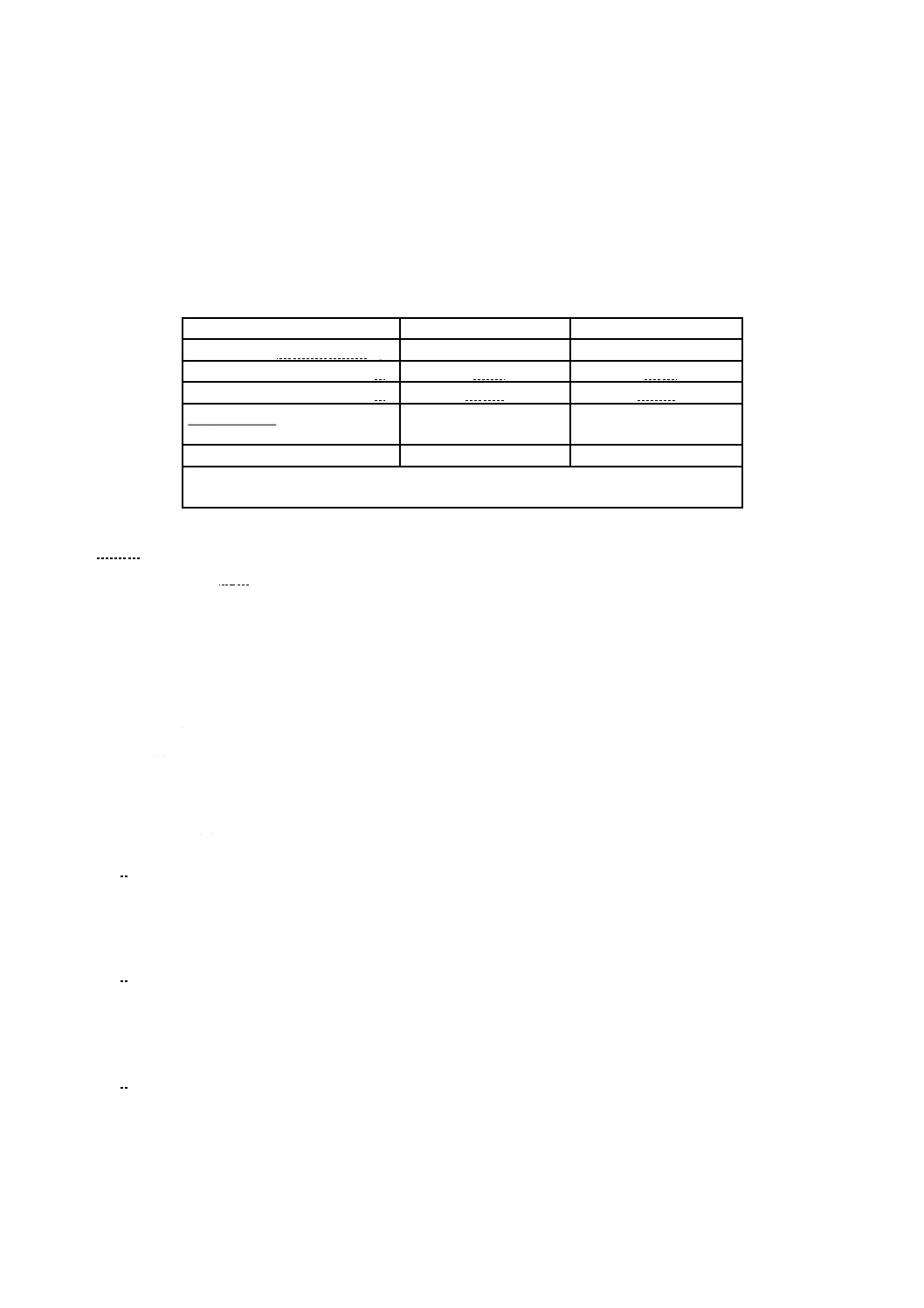

注記 安全係数の算出方法の例を,表1に示す。

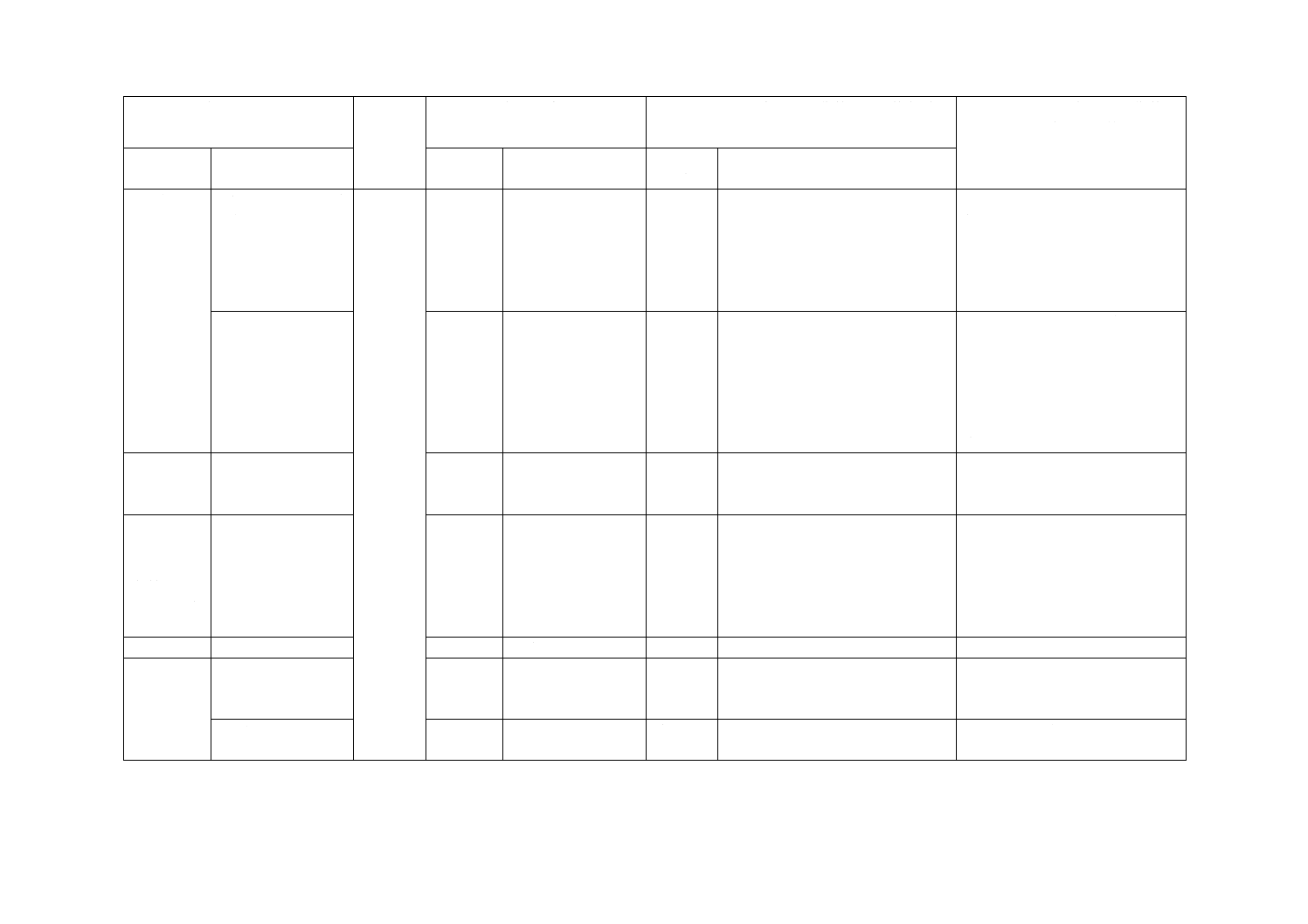

表1−安全係数の算出方法の例

事例1

事例2

最大充塡質量

kg

500

500

安全使用荷重(SWL)

N

4 900

4 900

繰返し試験の最終試験荷重 N

23 520

25 480

最終試験荷重

安全使用荷重

4.8

5.2

安全係数(SF)

4

5

注記 事例1の結果は,この規格のクロスシングル形の安全係数要件(表6参照)を満

たしていないことを示し,事例2は,安全係数要件を満たしていることを示す。

3.1.7A

材料安全係数(s, sw)

つりベルト及びつりロープの材料としての安全係数。材料安全係数には,初期強度に対する材料安全係

数(s)及び耐候性試験後の材料安全係数(sw)がある。

3.2

コンテナの部位

3.2.1

本体側面(walls)

単層又は多層の膜材からなる筒状の部位。継ぎ目のないものと,一つ又は複数の膜材をつなぎ合わせた

ものとがある。

3.2.2

本体下面(base)

本体側面と結合又は一体化しているコンテナの部位であり,コンテナの下面。底面ともいう。

3.2.3

本体上面(top)

注入口(3.3.1)を閉じて形成するコンテナの,内容物が収納される部分を除いた上側の部位であり,コ

ンテナの上面。

3.2.4

内装袋(inner liner)

コンテナの内部に密着した,一体化した又は取り外せる袋。内袋ともいう。

3.3

注入排出用部品

3.3.1

注入口(filling spout)

コンテナ上部にある注入用のスリット又は筒。

5

Z 1651:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.3.2

排出口(discharging spout)

コンテナ下部にある排出用のスリット又は筒。

3.3.3

結束部品(closing parts)

注入口及び排出口の結束に用いるロープ,ベルト,テープなど。

3.4

荷役用の部位及び方法(handling device)

3.4.1

つり具(lifting device)

コンテナ本体側面に連続して形成されたベルト,ロープ,輪,金具などで本体と一体化したもの,又は

取外しできるもの(つり上げ用部品)。コンテナを支えたり,もち上げたりするために用い,主に二つのつ

り部,ロープなどで構成されるものが多い(図E.12参照)。

3.4.1A

つり部

ロープ,ベルトなどを接続し,コンテナをつり上げる支点(つり支点)となる部品又は部位で本体側面

及び本体下面に取り付けられるもの。

3.4.2

4点づり(four-point lifting)

同時に4個のつり具を用いるコンテナのつり上げ方(図E.8参照)。

3.4.2A

3点づり

同時に3個のつり具を用いるコンテナのつり上げ方(図E.9参照)。

3.4.3

2点づり(two-point lifting)

同時に2個のつり具を用いるコンテナのつり上げ方(図E.10参照)。

3.4.4

1点づり(one-point lifting)

1個のつり具又は複数のつり具を1か所にまとめた1点でのつり上げ方(図E.11参照)。

3.5

コーティング及びラミネート材(coated and laminated materials)

コンテナに充塡した内容物の保護,又は内容物の漏えい(洩)から環境を保護するための表面加工及び

コンテナと一体化した2層以上からなる積層材料。

3.6

静電気災害防止処理(electrostatic accident prevention treatment)

危険な爆発性雰囲気においてもコンテナが使用できるように,コンテナに施す特殊処理。

6

Z 1651:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4

種類,記号及び静電気災害防止処理に関する分類

4.1

コンテナの種類及び記号

コンテナの種類及び記号は,表2による。

表2−コンテナの種類及び記号

種類

記号

ランニングI形

RI

ランニングJ形

1種

RJ1

2種

RJ2

クロススタンダード形

CST

クロスシングル形

CSI

4.2

静電気災害防止処理に関する分類

静電気災害防止処理を施したコンテナは,次の四つに分類する。

注記1 静電気災害防止処理に関する分類は,4.1のコンテナのそれぞれの種類に付加的に用いられる

分類である。

a) タイプA 静電気の蓄積に対して何も対策をしていないもの。

b) タイプB 織布,樹脂フィルム又は紙のような柔軟な材料で作り,火花放電及び沿面放電の発生を抑

制できるように設計されたもの。可燃性ガス又は蒸気は存在しないが,可燃性粉じんが存在する環境

で使用することを意図している。

c) タイプC 導電性の織布若しくは樹脂シート,又は導電性の糸若しくは繊維を織り込んだものであり,

火花放電,ブラシ放電及び沿面放電を防止できるように設計し,かつ,内容物の充塡及び排出作業時

に接地できるように設計されたもの。可燃性ガス若しくは蒸気又は着火エネルギー3 mJ以下の粉じん

が存在する環境で使用することを意図している。

d) タイプD 帯電防止織布で作り,コンテナを接地することなく火花放電,ブラシ放電及び沿面放電を

防止できるように設計されたもの。可燃性ガス若しくは蒸気又は着火エネルギー3 mJ以下の粉じんが

存在する環境で使用することを意図している。

注記2 タイプDのコンテナは,最少着火エネルギーが0.14 mJ以上の可燃性物質を対象に設計さ

れる。

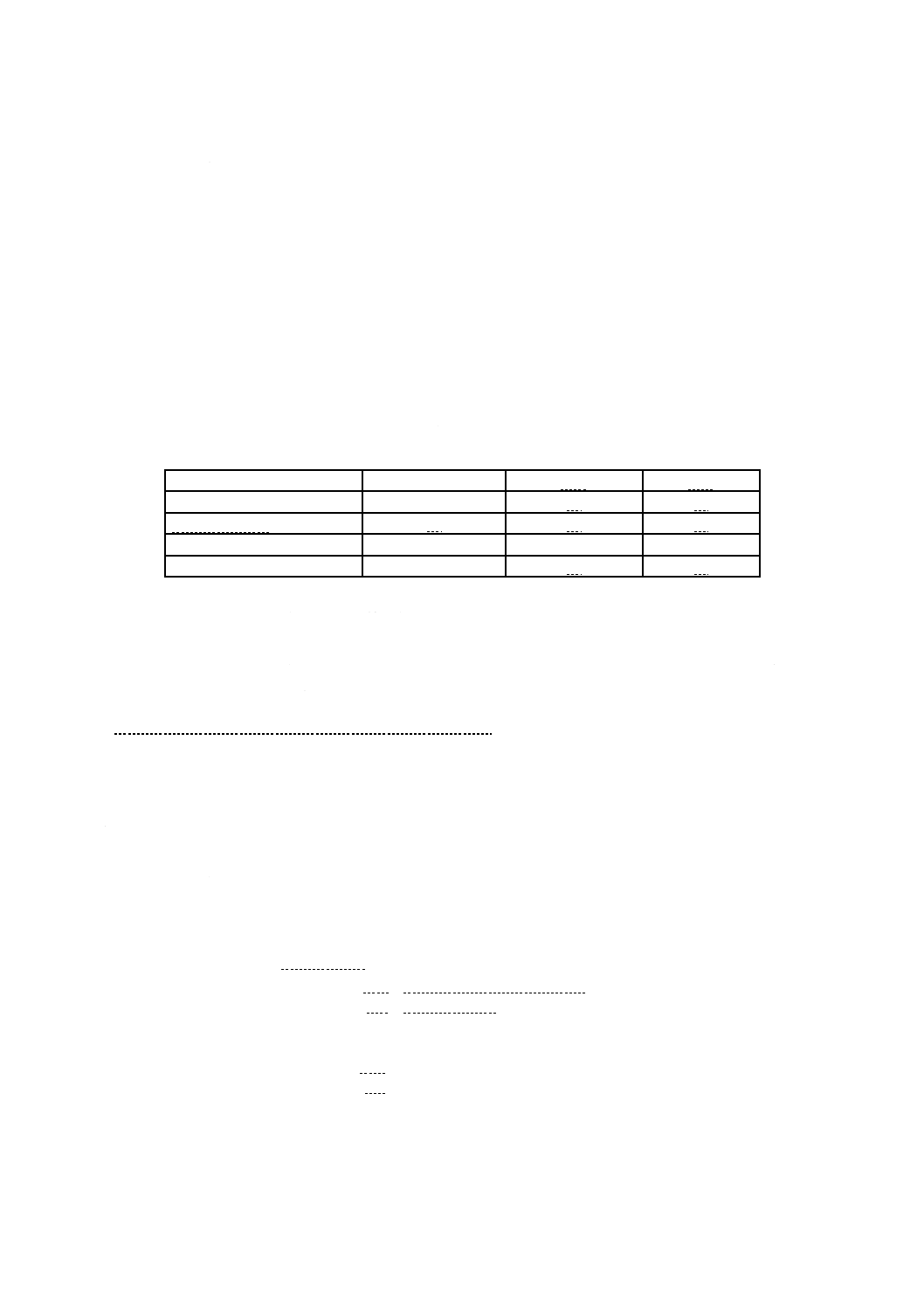

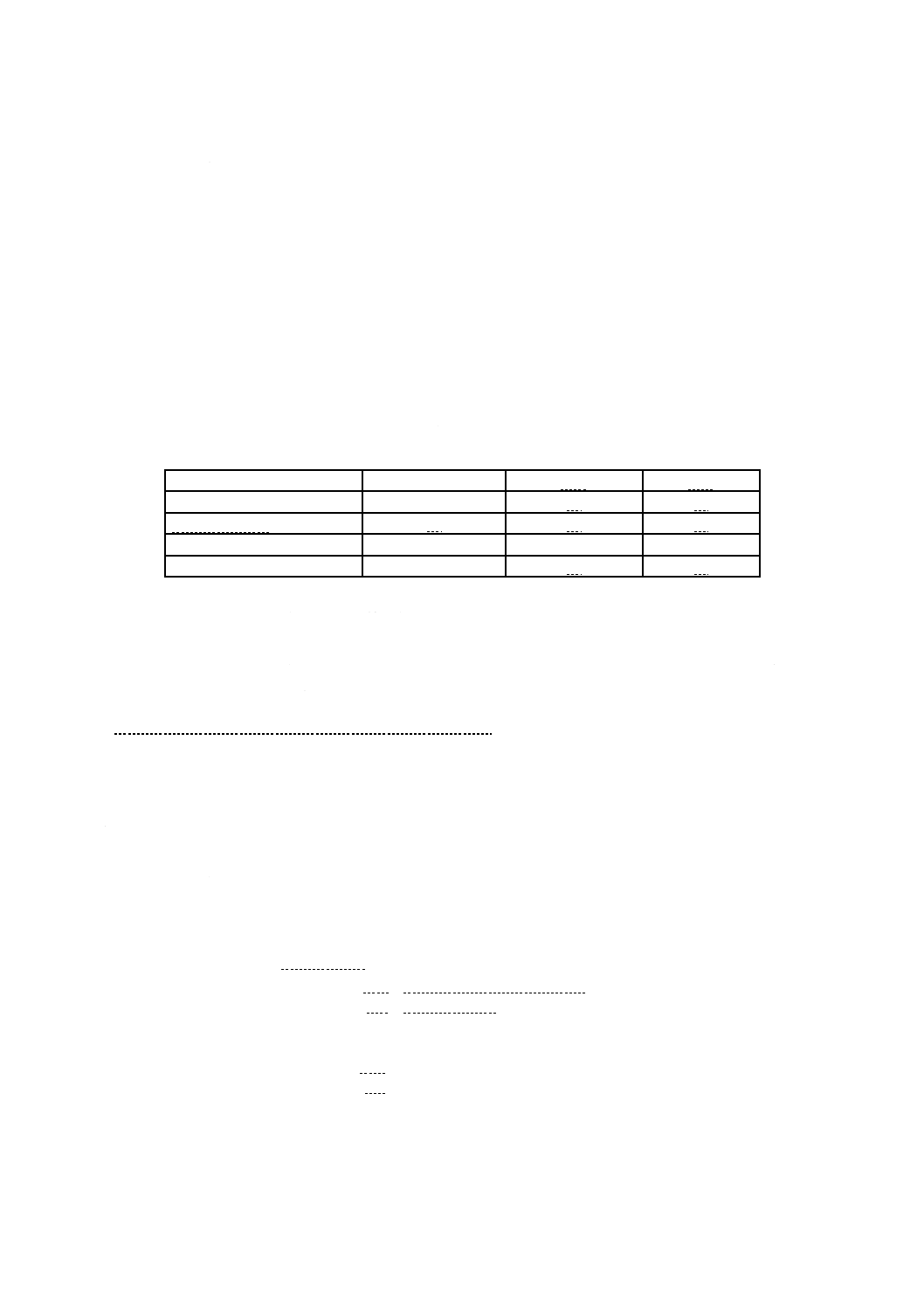

4.3

コンテナの形式分類

種類,材料及び組立方法が同一,かつ,つり具及びつり支点数が同じ設計で,同等な性能が得られる場

合,これを同じ形式分類とする。また,材料及び組立方法が異なっていても,同等の性能が得られる場合

は,同一の形式分類とすることができる。

形式と形式分類との違いを,図2に示す。

7

Z 1651:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図2−形式と形式分類との違い

4.4

形式分類記号

コンテナの形式分類記号の例を,次に示す。

例

○○○−○−○−○−○

最大充塡質量(kg)

つり支点数:4,6

つり部大きさ:S,M,L

つり方法:W(側面),B(下面),T(頂部)

種類:ランニングI形:RI

ランニングJ形1種:RJI

ランニングJ形2種:RJ2

クロススタンダード形:CST

クロスシングル形:CSI

5

性能

5.1

コンテナの材料性能

5.1.1

一般

コンテナは,仕様書に基づいて製造した柔軟な材料を用いて製作する。コンテナの製造業者は,5.1.2及

び5.1.3に規定する材料性能への適合性を保証する証明書を保持しなければならない。

材料性能は,例えば,熱若しくは太陽光による劣化耐性の改善,又は静電気に対する影響軽減のために,

添加剤によって改良してもよい。

コンテナの製造業者は,リサイクルに適した材料を使用することが望ましい。

5.1.2

本体の材料性能

コンテナ本体の材料性能は,次による。

a) 耐水性 9.1.1 a)に規定する試験方法に従って試験を実施したとき,水中に浸した後の引張強さ及び引

フレキシブル

コンテナ

断面形状

種類

つり具

材料

組立方法

つり支点数

寸法

形式分類

形式

仕様

8

Z 1651:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

裂強さは,水中に浸す前の強度の85 %以上でなければならない。

b) 耐候性 耐候性は,次による。

1) 初期強度 5.2のコンテナの製品性能の要求事項を満たしていれば,コンテナを構成する本体の材料

が独立して保有しなければならない最小限の初期強度は規定しない。

5.2のコンテナの製品性能の要求事項を満たすコンテナ本体の材料の破壊荷重を,附属書JAに従

って調べた値を初期強度の値とする。

2) 耐候性試験後の強度 コンテナ本体材料の,耐候性試験後の引張強さは,附属書Aに規定する試験

方法(A法,B法又はC法)に従って試験を実施し,試験後,附属書JAに従って引張強さ試験を

行い,初期強度に対し,種類ごとに表3に示す残存率以上を保たなければならない。試験方法は,

受渡当事者間で取決めがない場合は,いずれの方法でもよい。

表3−耐候性試験後の本体材料の強度残存率

単位 %

種類

A法

B法

C法

ランニングI形

50

80

70

ランニングJ形

70

85

75

クロススタンダード形

50

80

70

クロスシングル形

50

80

70

c) 耐熱性能 コンテナ本体材料の耐熱性能は,9.1.1 c)に規定する試験方法に従って試験を実施したと

き,材料の表面に粘着,亀裂,破損,ひび割れ,被膜の剝離などの異常があってはならない。

d) 耐寒性能 コンテナ本体材料の耐寒性能は,9.1.1 d)に規定する試験方法に従って試験を実施したと

き,材料の表面に粘着,亀裂,破損,ひび割れ,被膜の剝離などの異常があってはならない。

e) 耐もみ性能 コンテナ本体材料の耐もみ性能は,9.1.1 e)に規定する試験方法に従って試験を実施した

とき,材料の表面に粘着,亀裂,破損,ひび割れ,損傷,被膜の剝離などの異常があってはならない。

5.1.3

つりベルト及びつりロープの材料性能

つりベルト及びつりロープの材料性能は,次による。

a) 耐水性能 つりベルト及びつりロープの耐水性は,9.1.2 a)に規定する試験方法に従って試験を実施し

たとき,水中に浸す前の強度の85 %以上を残存していなければならない。

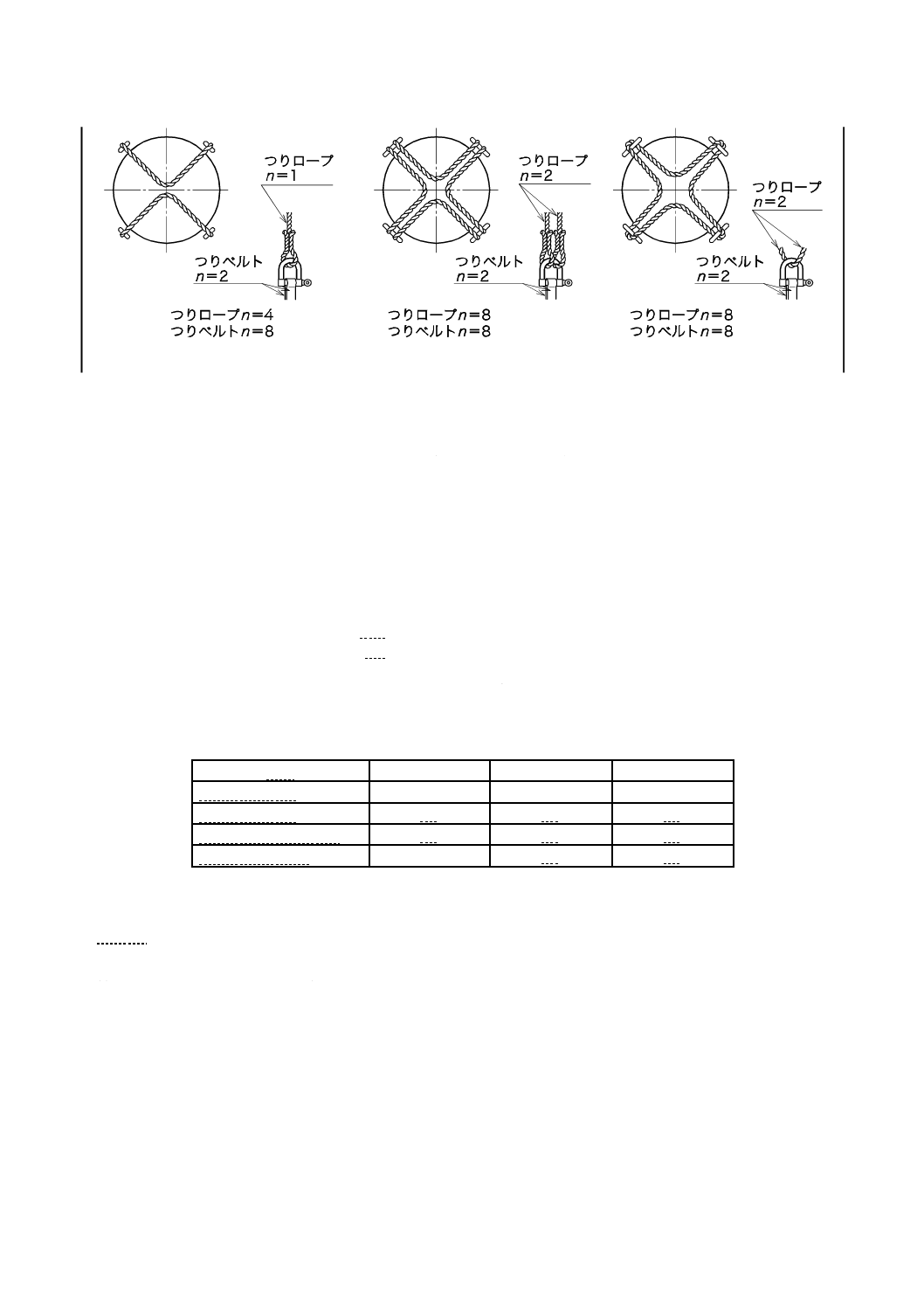

b) 耐候性 耐候性は,次による。

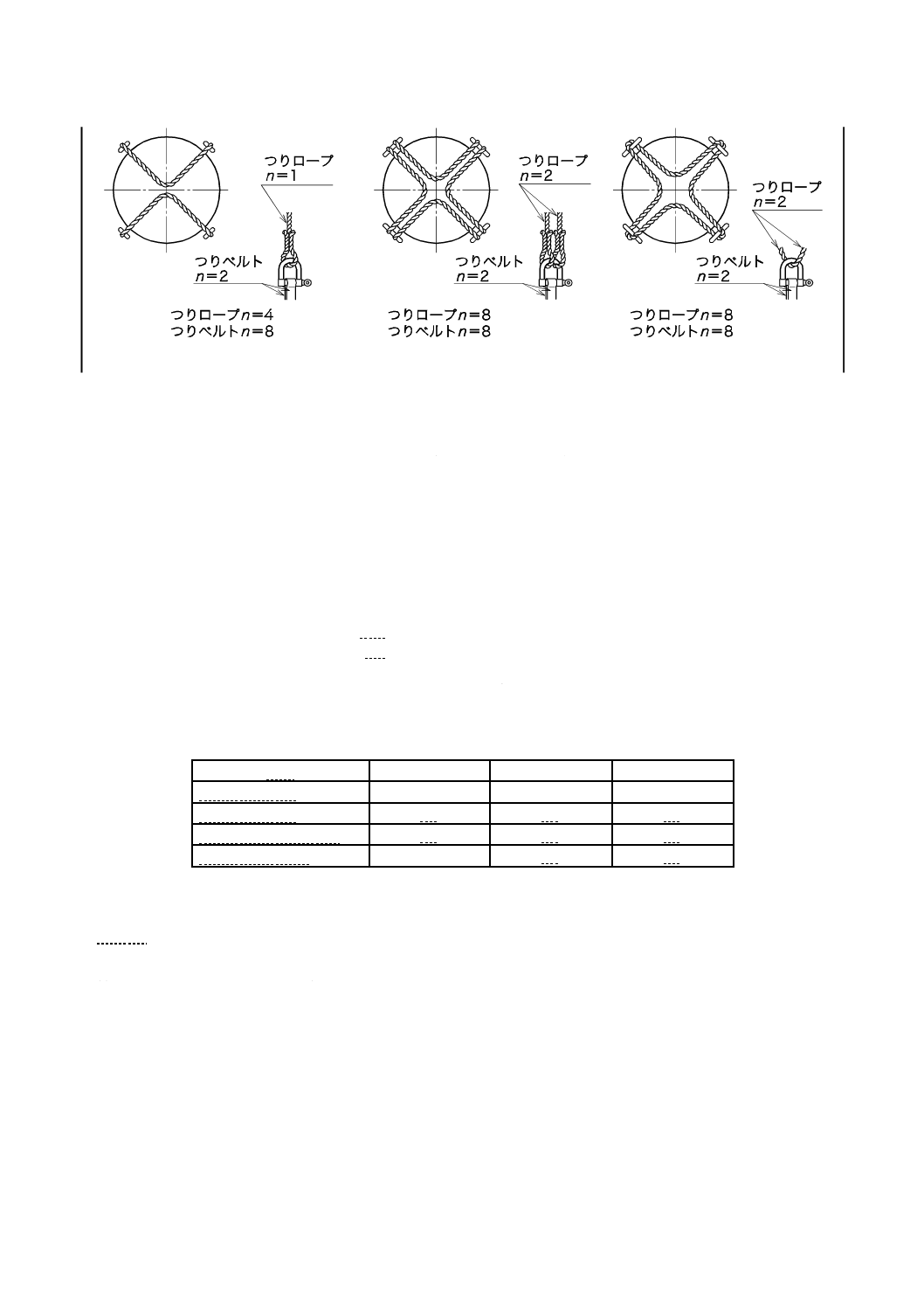

1) 初期強度 つりベルト及びつりロープの初期強度は,9.1.2 a) 1)による引張強さ試験を行ったとき,

次の式を満足しなければならない。

F≧s×W/n

ここに,

F: 引張強さ試験の結果(N)

s: 材料安全係数

ランニングI形,ランニングJ形の場合:8

クロススタンダード形,クロスシングル形の場合:6

W: コンテナに表示される最大充塡質量に相当する荷重(N)

n: つりロープ又はつりベルト本数。ただし,つり部を本体材料

で構成するコンテナは,つり部の数。また,つりロープ又は

つりベルト本数は,図3による。

9

Z 1651:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図3−つりロープ又はつりベルト本数

2) 耐候性試験後の強度 つりベルト及びつりロープの,耐候性試験後の引張強さは,残存率で規定す

る場合は,附属書Aに規定する試験方法のA法に従って試験を実施した後でも,ランニングJ形は

初期強度の70 %以上,それ以外は初期強度の50 %以上が残存していなければならない。

また,引張強さで規定する場合は,附属書Aに規定する試験方法(A法,B法又はC法)に従っ

て試験を実施し,試験後,附属書JCに従って引張強さ試験を行い,次の強度を保有していなけれ

ばならない。

Fw≧sw×W/n

ここに,

Fw: 耐候性試験後の引張強さ(N)

sw: 耐候性試験後の材料安全係数(表4による。)

W: コンテナに表示される最大充塡質量に相当する荷重(N)

n: つりロープ又はつりベルト本数。ただし,つり部を本体材料

で構成するコンテナは,つり部の数。また,つりロープ又は

つりベルト本数は,図3による。

表4−耐候性試験後の材料安全係数sw

種類

A法

B法

C法

ランニングI形

4.0

6.4

5.6

ランニングJ形

5.6

6.8

6.0

クロススタンダード形

3.0

4.8

4.2

クロスシングル形

3.0

4.8

4.2

5.2

コンテナの製品性能

5.2.1

一般

コンテナは,9.2に規定する試験方法に従って試験を実施したとき,非危険物の粉粒状貨物の輸送及び保

管ができる性能をもたなければならない。

5.2.2

繰返し頂部つり上げ性能

繰返し頂部つり上げ性能については,9.2.3に規定する試験を行い,次の事項を確認する。

a) つり具に荷重を支えることのできなくなるような破損があってはならない。

b) 内装袋を付けて試験したとき,設計上,内装袋が排出口から出た場合を除き,内装袋がコンテナの外

面へ突出してはならない。

c) 内容物の漏えいがあってはならない。

d) 輸送又は保管中において,コンテナが使用に耐えられないような損傷が本体側面及び本体下面にあっ

10

Z 1651:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

てはならない。

なお,試験時における安全を損なわないような僅かの内容物の漏えい,例えば,排出部又は縫い目から

の漏れは,コンテナをもち上げて地上から離れた後,漏れが継続しなければコンテナの欠陥とはしない。

5.2.3

圧縮及び積重ね性能

圧縮及び積重ね性能は,9.2.4に従って試験を行い,次の事項を確認する。

a) 内容物の漏えいがあってはならない。

b) 輸送又は保管中において,コンテナが使用に耐えられないような損傷が本体側面及び本体下面にあっ

てはならない。

なお,試験時における安全を損なわないような僅かの内容物の漏えい,例えば,排出部又は縫い目から

の漏れは,コンテナをもち上げて地上から離れた後,漏れが継続しなければコンテナの欠陥とはしない。

5.2.4

落下衝撃性能

落下衝撃性能は,9.2.5に従って試験を行い,次の事項を確認する。

a) 内容物の漏えいがあってはならない。

b) 輸送又は保管中において,コンテナが使用に耐えられないような損傷が本体側面及び本体下面にあっ

てはならない。

なお,試験時における安全を損なわないような僅かの内容物の漏えい,例えば,排出部又は縫い目から

の漏れは,コンテナをもち上げて地上から離れた後,漏れが連続しなければコンテナの欠陥とはしない。

5.2.5

静電気災害防止性能

コンテナに静電気災害防止処理を施した旨の表示をしたコンテナは,次の性能をもたなければならない。

a) 絶縁破壊電圧 タイプB,タイプC及びタイプDの絶縁破壊電圧は,9.2.6.1に従って試験を行ったと

き,6 kV以下で絶縁破壊しなければならない。

b) 着火 タイプDは,9.2.6.2に従って試験を実施したとき,着火してはならない。

c) 接地可能接続点までの抵抗 タイプCは,9.2.6.3に従って試験を実施したとき,接地可能接続点まで

の抵抗が1.0×107 Ω未満でなければならない。ただし,全体が導電性材料のコンテナは,内表面及び

外表面が,又は多層構造材料のコンテナは内表面若しくは外表面の少なくとも一方が,9.2.6.3に従っ

て試験したときに接地可能接続点までの抵抗が1.0×108 Ω未満でなければならない。

注記 クロススタンダード形及びクロスシングル形については,接地可能接続点までの抵抗を1.0×

107 Ω未満に,また,ランニングI形及びランニングJ形については,1.0×108 Ω未満にする規

定である。これらは,ランニングI形及びランニングJ形では1.0×108 Ω未満であれば使用中

に着火性放電が生じることはないという実験結果に基づくものである。

また,内表面が1.0×108 Ω未満でない場合は,その材料はJIS C 61340-4-4の7.2[着火エネルギーが3 mJ

を超える粉じん環境下での要求事項(タイプB,タイプC及びタイプDに適用)]に規定する要求を満足

しなければならない。

多層構造材料の各層は,コンテナの充塡及び排出操作中,堅固に密着していなければならない。メッシ

ュ又はネット状以外の隔壁を構成する材料も,9.2.6.3に従って試験したとき,これらの要求を満たさなけ

ればならない。また,JIS C 61340-4-4の8.3(着火試験)の条件で,JIS C 2170の8.[(静電気電荷蓄積を

防止するために使用される)静電気拡散性材料の抵抗測定]に従って試験したとき,表面抵抗率が1.0×109

Ω未満の部品は,9.2.6.3に従って試験したときに接地可能接続点までの抵抗が1.0×108 Ω未満でなければ

ならない。

11

Z 1651:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6

構造

コンテナの構造は,次による。附属書Eに構造の例を示す。

a) コンテナは,本体,注入口,排出口及びつり部によって構成し,粉粒体を充塡していないときには,

折り畳みができる構造でなければならない。

なお,注入口と排出口とは,兼用できるものであってもよい。

b) コンテナは,粉粒体の荷役,輸送及び保管中に異物の混入を防ぐ構造でなければならない。

c) コンテナの注入口は,粉粒体を容易に注入することができ,かつ,荷役,輸送及び保管中の内容物の

漏れを防ぐ構造でなければならない。

d) コンテナの排出口は,粉粒体を容易に排出することができ,かつ,荷役,輸送及び保管中の内容物の

漏れを防ぐ構造でなければならない。

e) コンテナは,クレーン,フォークリフトトラックなどによって安全につり上げ荷役ができるつり部を

装備していなければならない。つり部は,つりベルト,つりロープ,つり金具及び本体材料の単独又

は組合せによって構成する。

f)

コンテナには,必要に応じて内装袋を使用することができる。

g) 静電気災害防止処理を施したタイプCのコンテナで,相互に接続された導電糸又はテープを用いる場

合のストライプパターンの配置は,20 mm以下,グリッドパターンでは50 mm以下とする。

h) 静電気災害防止処理を施したコンテナで,多層構造材料を使用しているものは,充塡及び排出作業中,

各層は,堅固に密着していなければならない。

i)

静電気災害防止処理を施したタイプCには,アース接続端子がなければならない。

j)

静電気災害防止処理を施したタイプB及びタイプDは,JIS C 61340-4-4の8.3の条件で,JIS C 2170

の8.に従って試験したときに,表面抵抗率が1.0×109 Ω未満である部品を使用してはならない。

k) 静電気災害防止処理が必要な内装袋については,JIS C 61340-4-4に従う。

7

形状,寸法,最大容量,最大充塡質量及び充塡設計高さ

7.1

コンテナの形状及び寸法

コンテナの形状及び寸法は,次による。

a) コンテナの形状は,円筒形又は方形とする。

b) コンテナの寸法は,受渡当事者間の協定による。表示寸法に対する許容差は,表5による。

なお,寸法の測定方法は,9.3による。

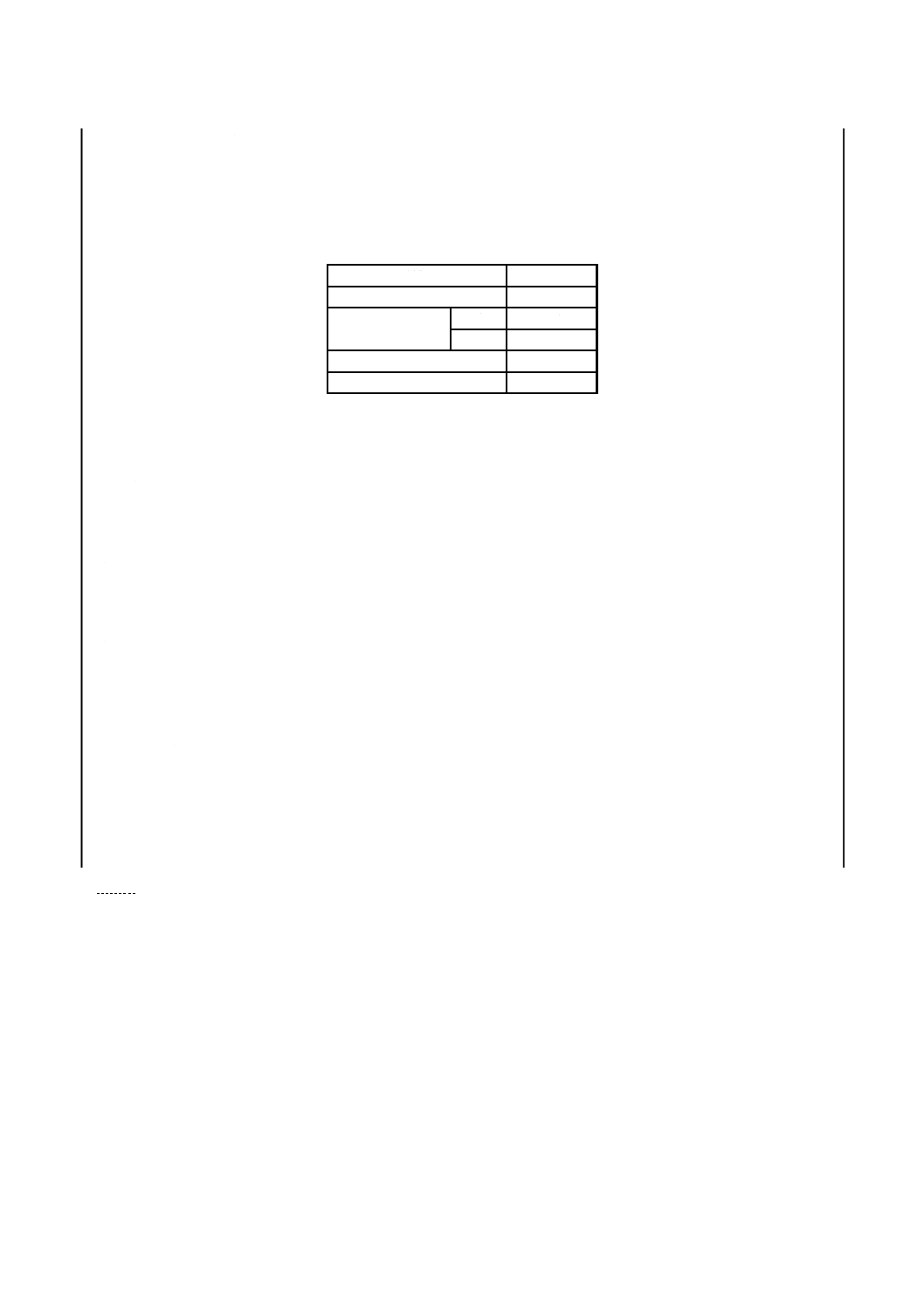

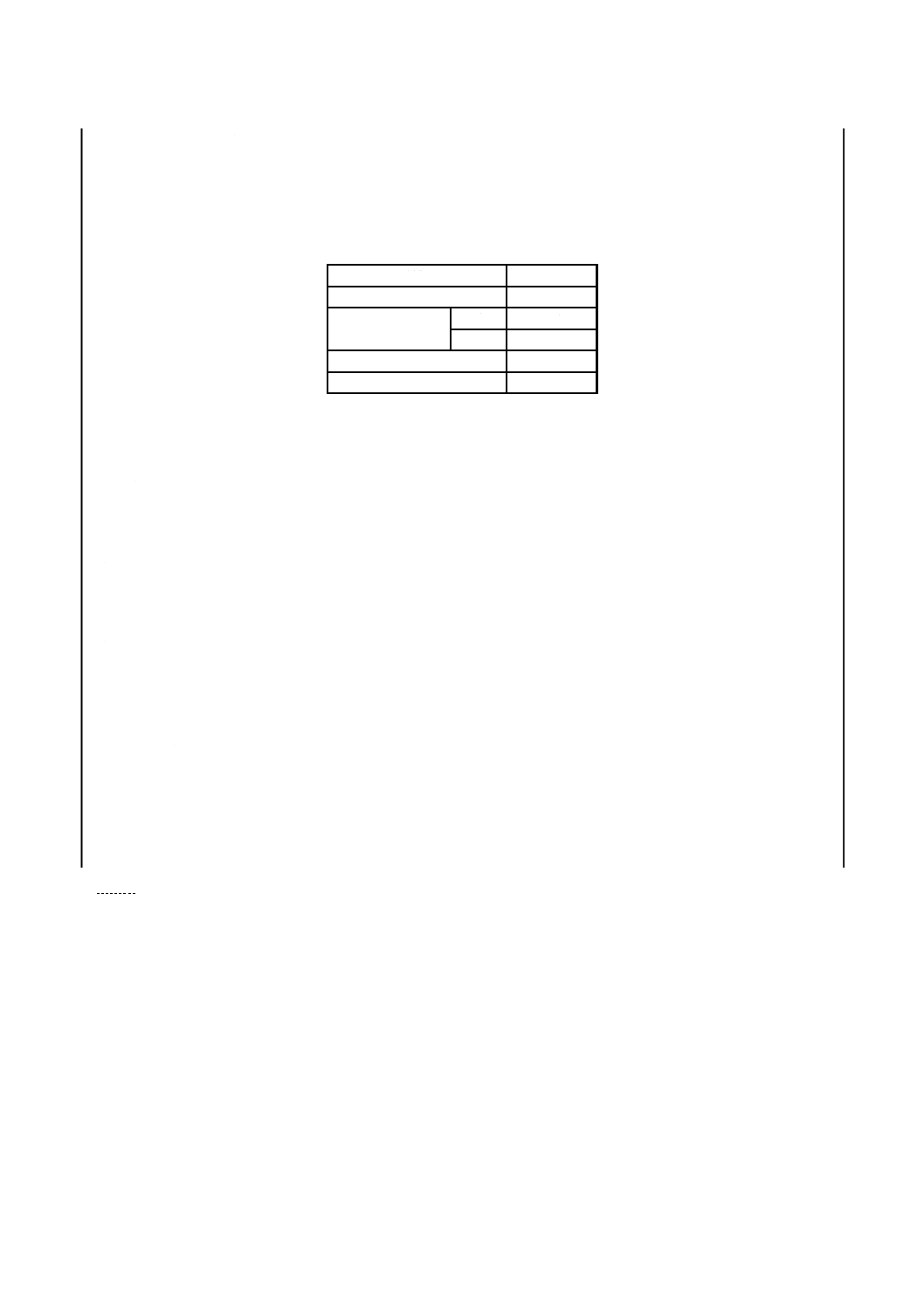

表5−寸法許容差

単位 %

規定箇所

許容差

高さ

側面高さ

±3

本体

下面

円形

直径

±2

方形

各辺

±2

7.2

コンテナ容積及び最大充塡質量

コンテナ容積は,3 000 L以下とし,最大充塡質量は3 000 kgとする。

7.3

充塡設計高さ

コンテナの充塡設計高さは,本体下面の最も短い寸法の0.5から2倍までの間でなければならない。

12

Z 1651:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記1 円形断面のコンテナについては,本体下面の最小寸法は,通常,コンテナの底の直径である。

底が方形のコンテナについては,本体下面の最小寸法は,通常,短辺側である。

注記2 コンテナの本体側面高さは,コンテナ本体下面の最小寸法の2倍を超えないことが望ましい。

注記3 充塡設計高さとは,充塡内容物の容積をコンテナの底面積で除した数値である。

8

外観

全ての縫い目及び接合部は,固定及び/又は縫い戻しをするか,若しくは最小20 mmの縫い耳を設ける

ことによって,全ての縫い目の終端は安全に保たれなければならない。溶着,接着又はヒートシールによ

って接合される場合,その表面は良好でなければならない。

9

試験方法

9.1

コンテナの材料試験方法

9.1.1

本体の材料試験方法

a) 耐水性試験 コンテナ本体材料の耐水性試験は,次による。

1) 準備した試料の半数について,附属書JA及び附属書JBに従い,引張強さ試験及び引裂強さ試験を

行い結果を記録する。

2) 残りの試料を,25±1時間,水中に完全に浸す。

3) 2)の試料を乾燥させた後に,温度23±2 ℃,相対湿度(50±5)%の状態で60±5分間調整し,附属

書JA及び附属書JBに従い,引張強さ試験及び引裂強さ試験を行い,1)の試験結果と比較する。

b) 耐候性試験 コンテナ本体材料の耐候性試験は,附属書Aによる。

c) 耐熱性試験 コンテナ本体材料の耐熱性試験は,附属書JDによる。

d) 耐寒性試験 コンテナ本体材料の耐寒性試験は,附属書JEによる。

e) 耐もみ性試験 コンテナ本体材料の耐もみ性試験は,附属書JFによる。

9.1.2

つりベルト及びつりロープの材料試験方法

a) 耐水性試験

1) 準備したつりベルト及びつりロープの試料の半数について,附属書JCに従い,引張強さ試験を行

い結果を記録する。

2) 残りの試料を25±1時間,水中に完全に浸す。

3) 2)の試料を乾燥させた後,温度23±2 ℃,相対湿度(50±5)%の状態で60±5分間調整し,附属書

JCに従い,引張強さ試験を行い,1)の試験結果と比較する。

b) 耐候性試験 つりベルト及びつりロープの材料の耐候性試験は,附属書Aによる。

9.2

コンテナの製品性能試験方法

9.2.1

一般

コンテナの製品性能試験は,種類ごとに表6の試験条件によって行う。

次の試料1,試料2及び試料3を準備し,試験を実施する。

試験後,試料1〜試料3のうち1袋を,後日の苦情又は裁定の場合の参照用に,いつでも識別できる状

態で保存しておくことが望ましい。

試料1:繰返し頂部つり上げ試験の試料は,本体側面高さの寸法が最も短いもの。

試料2:圧縮及び積重ね試験の試料は,本体側面高さの寸法が最も長いもの。

試料3:落下衝撃試験の試料は,本体側面高さの寸法が任意の長さのもの。

13

Z 1651:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

なお,製品性能試験である形式試験は,通常,形式ごとに行われるものであるが,性能上同等とみなさ

れるものは,形式分類ごとに試験を行ってもよい。

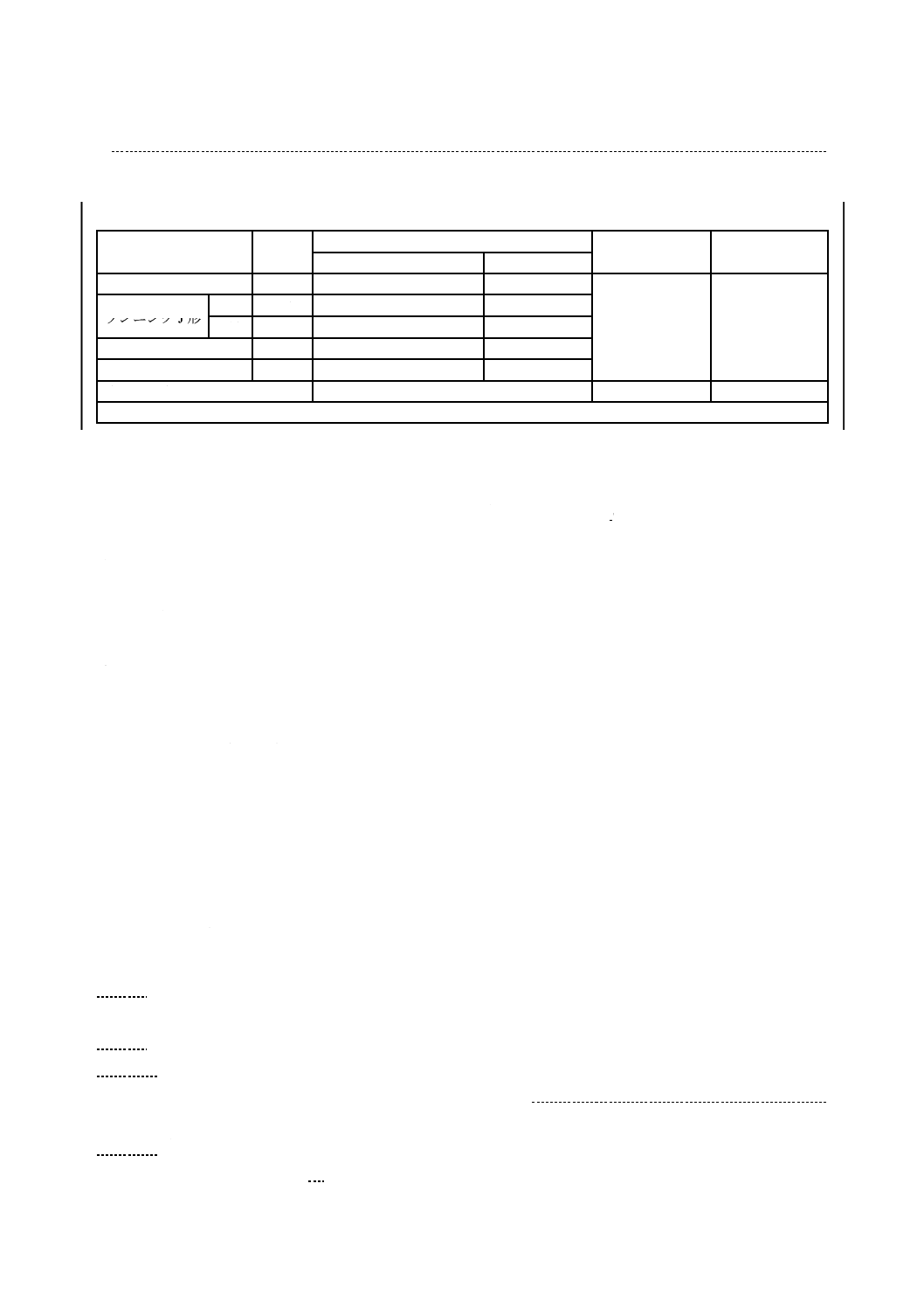

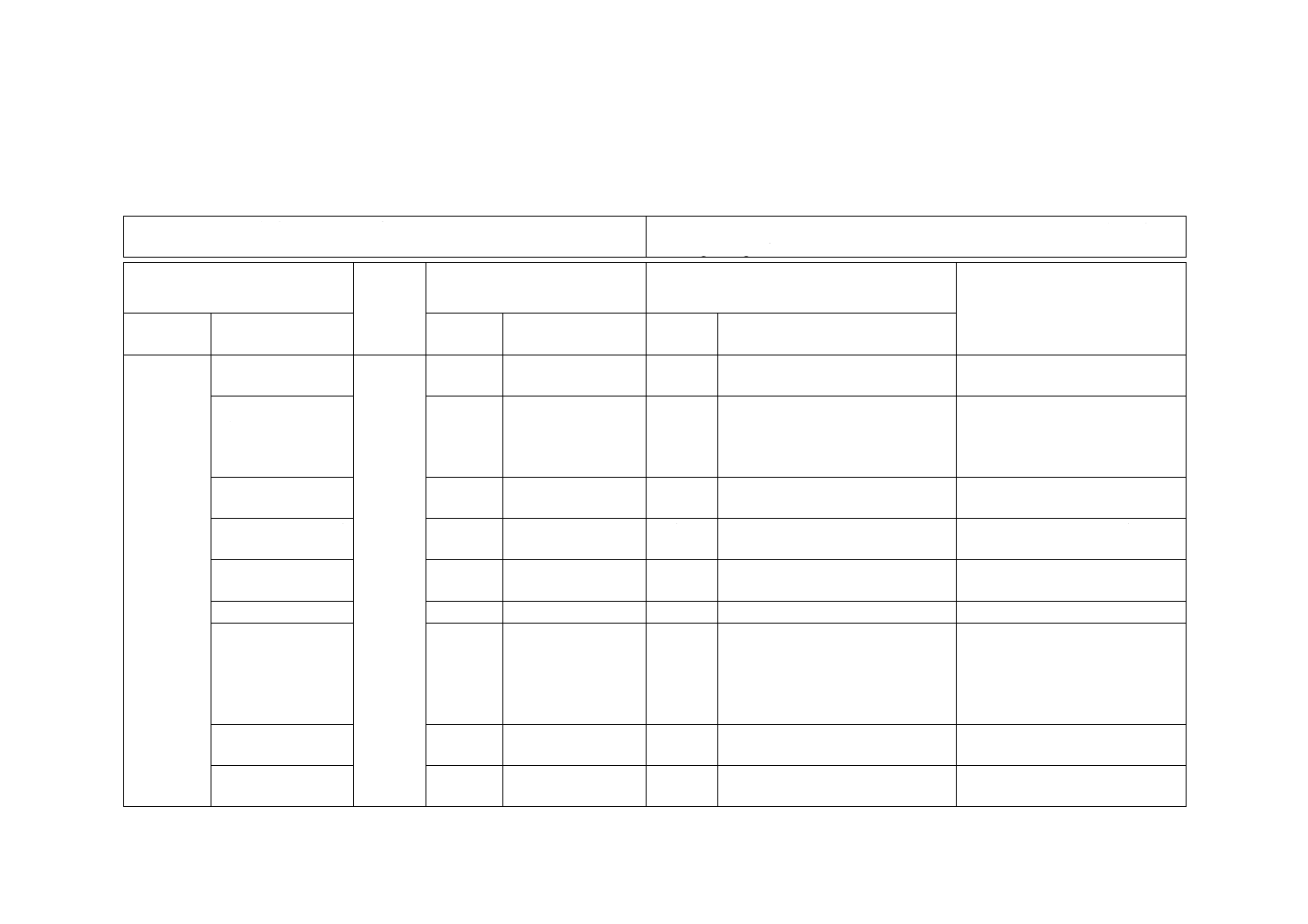

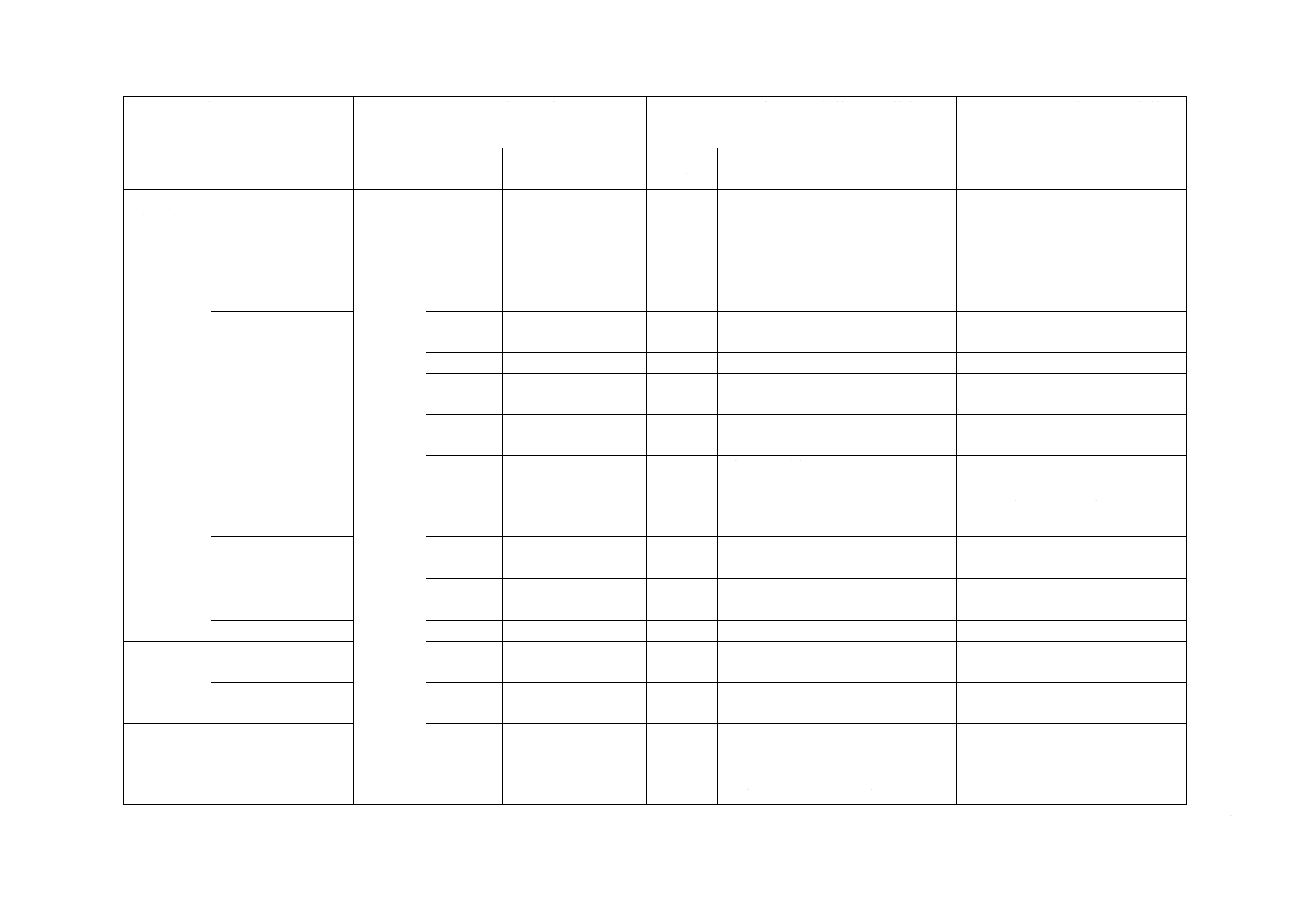

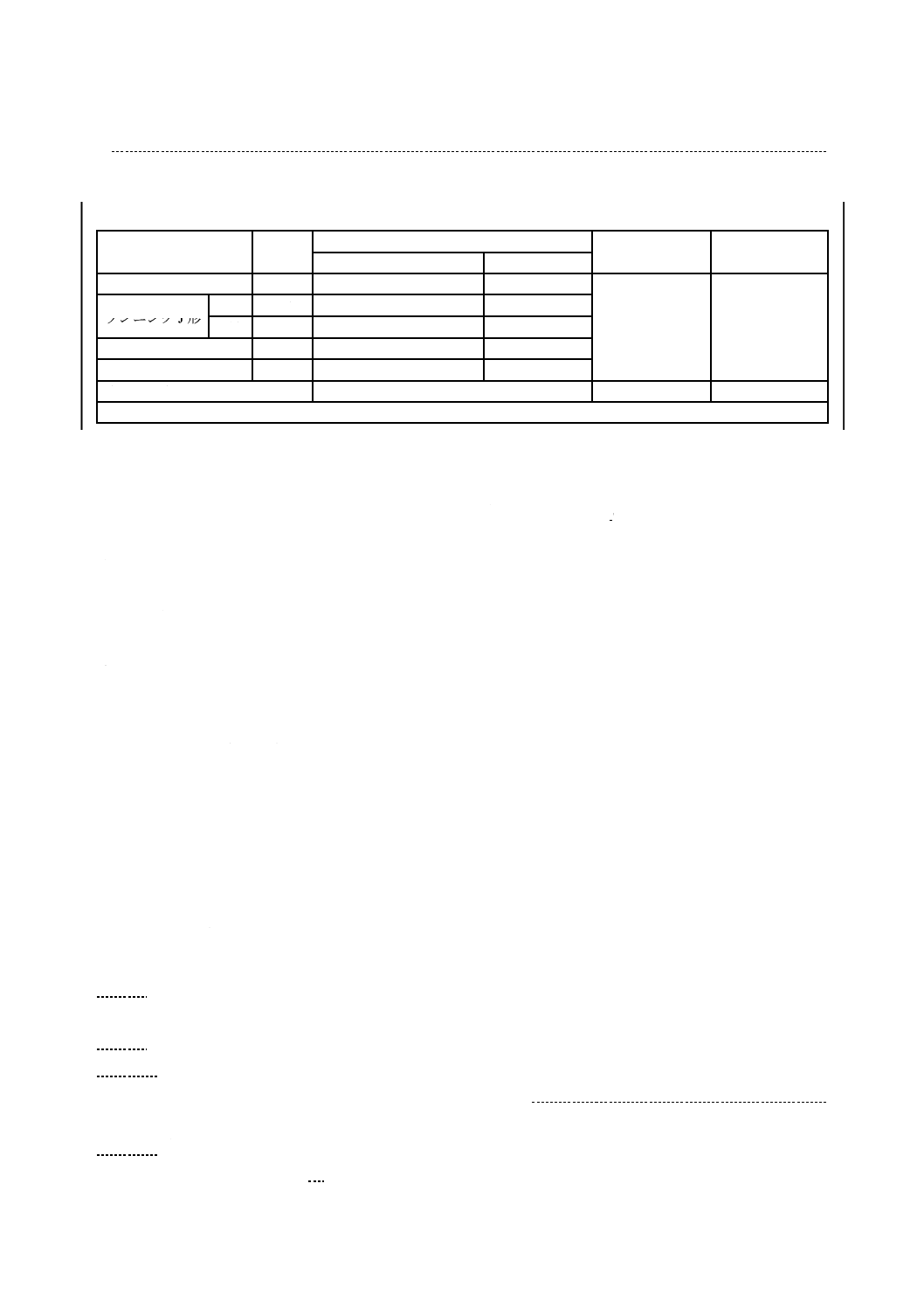

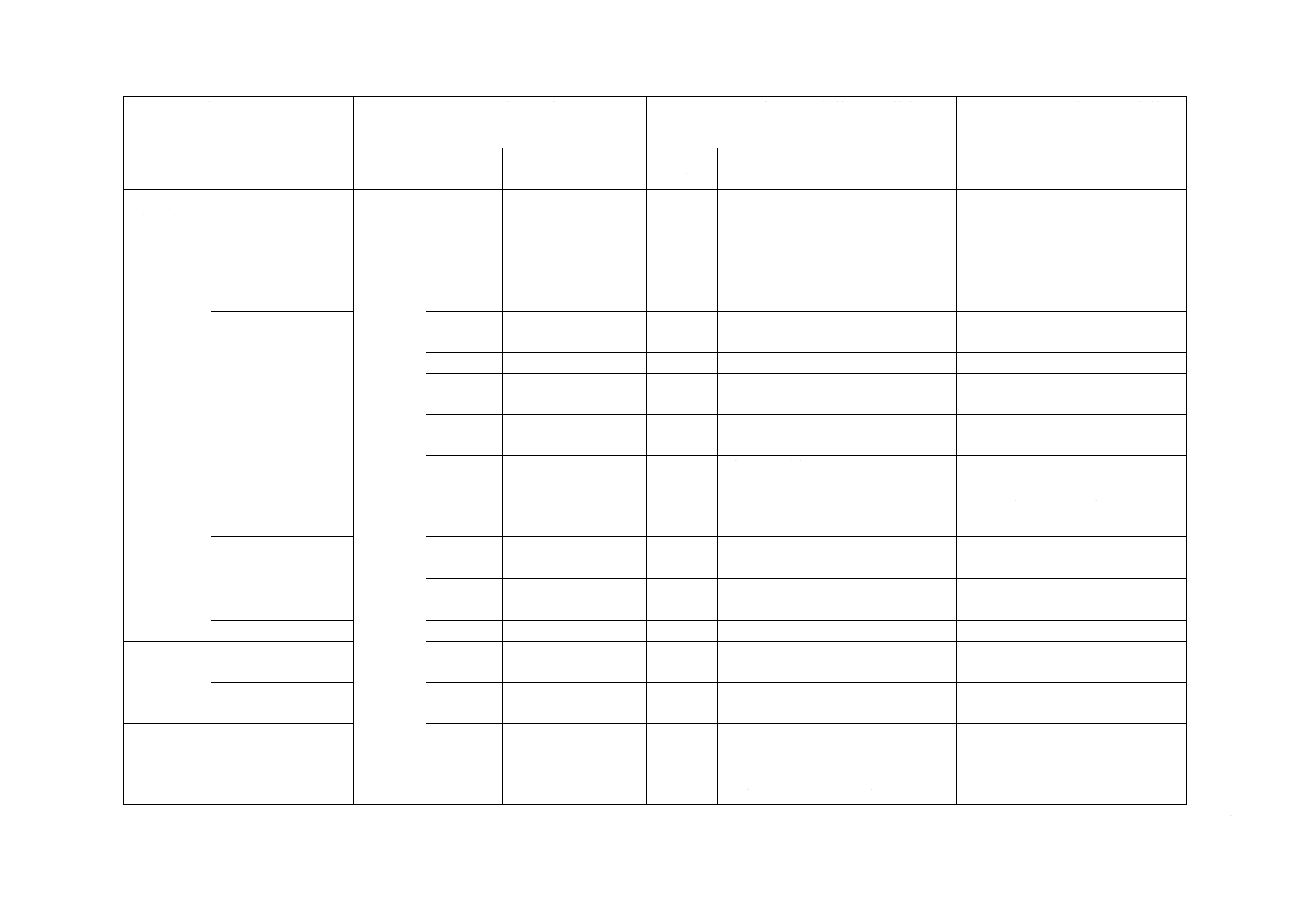

表6−コンテナの試験条件

種類

記号

繰返し頂部つり上げ試験

圧縮及び積重ね

試験

落下衝撃試験

繰返し頂部つり上げ荷重 最終試験荷重a)

ランニングI形

RI

6×SWL 70サイクル

8×SWL1回

4×SWL 6時間 SWL,高さ0.8 m

ランニングJ形 1種

RJ1

2×SWL 70サイクル

5×SWL1回

2種

RJ2

2×SWL 70サイクル

5×SWL1回

クロススタンダード形

CST

4×SWL 70サイクル

6×SWL1回

クロスシングル形

CSI

2×SWL 30サイクル

5×SWL1回

適用附属書

附属書B

附属書C

附属書JH

注a) 最終試験荷重=安全係数(5,6又は8)×安全使用荷重(SWL)

9.2.2

コンテナの準備

9.2.2.1

充塡

試験を行うコンテナへ充塡する高さは,コンテナの本体側面高さの80 %とする。落下衝撃試験の試

料には,安全使用荷重(SWL)に相当する質量を充塡する。コンテナには,次のいずれかで充塡する。

a) 模擬内容物,例えば,粒状の樹脂は,次のような特性とする。

− かさ密度,500 kg/m3〜900 kg/m3

− 粒径3 mm〜12 mm

− 安息角30°〜35°

b) 危険性がない場合は,実際の内容物を用いる。

注記1 b)を選択した場合,コンテナの形式は,その特定のコンテナに関してだけ認定する。

注記2 a)の安息角は,粉粒体を水平な面の1点に静かに落下させたとき,発生する円すい(錐)体

の母線(稜線)と水平面とのなす角度である。

9.2.2.2

調整

充塡したコンテナは,試験する前に,常温及び常湿の環境の下で調整する。

使用者から精度を求められる場合は,温度23±2 ℃,相対湿度(50±5)%の標準状態の下で調整後,

試験を行う。

9.2.3

繰返し頂部つり上げ試験

繰返し頂部つり上げ試験は,附属書Bによる。

9.2.4

圧縮及び積重ね試験

圧縮及び積重ね試験は,附属書Cによる。

9.2.5

落下衝撃試験

落下衝撃試験は,附属書JHによる。

9.2.6

静電気性能試験

9.2.6.1

絶縁破壊電圧試験

タイプB,タイプC及びタイプDの絶縁破壊電圧試験は,JIS C 61340-4-4の9.1(絶縁破壊電圧)によ

る。

9.2.6.2

着火試験

タイプDの着火試験は,JIS C 61340-4-4の9.2(着火試験)による。

05

+

14

Z 1651:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9.2.6.3

接地可能接続点までの抵抗試験

タイプCの接地可能接続点までの抵抗試験は,JIS C 61340-4-4の9.3(接地可能接続点までの抵抗)に

よる。

9.3

寸法の測定

寸法の測定は,附属書JGによる。

10 検査

コンテナの検査は,形式検査と受渡検査とに区分し,検査の項目はそれぞれ次のとおりとする。

なお,形式検査及び受渡検査の抜取検査方式は,受渡当事者間の協定による。また,形式検査は,通常,

形式ごとに行われるものであるが,性能上同等とみなされるものは,形式分類ごとに行ってもよい。

a) 形式検査項目

1) 外観検査

2) 形状・寸法検査

3) 繰返し頂部つり上げ検査

4) 圧縮及び積重ね検査

5) 落下衝撃検査

6) 静電気性能検査(静電気災害防止処理と表記されたもの)

b) 受渡検査項目

1) 外観検査

2) 形状・寸法検査

3) 接地可能接続点までの抵抗検査(タイプCの場合)

11 表示

コンテナには,次の項目を見やすく,読みやすいように,本体側面に恒久的なラベル取付け又は印刷に

よって永続性のある表示をしなければならない。

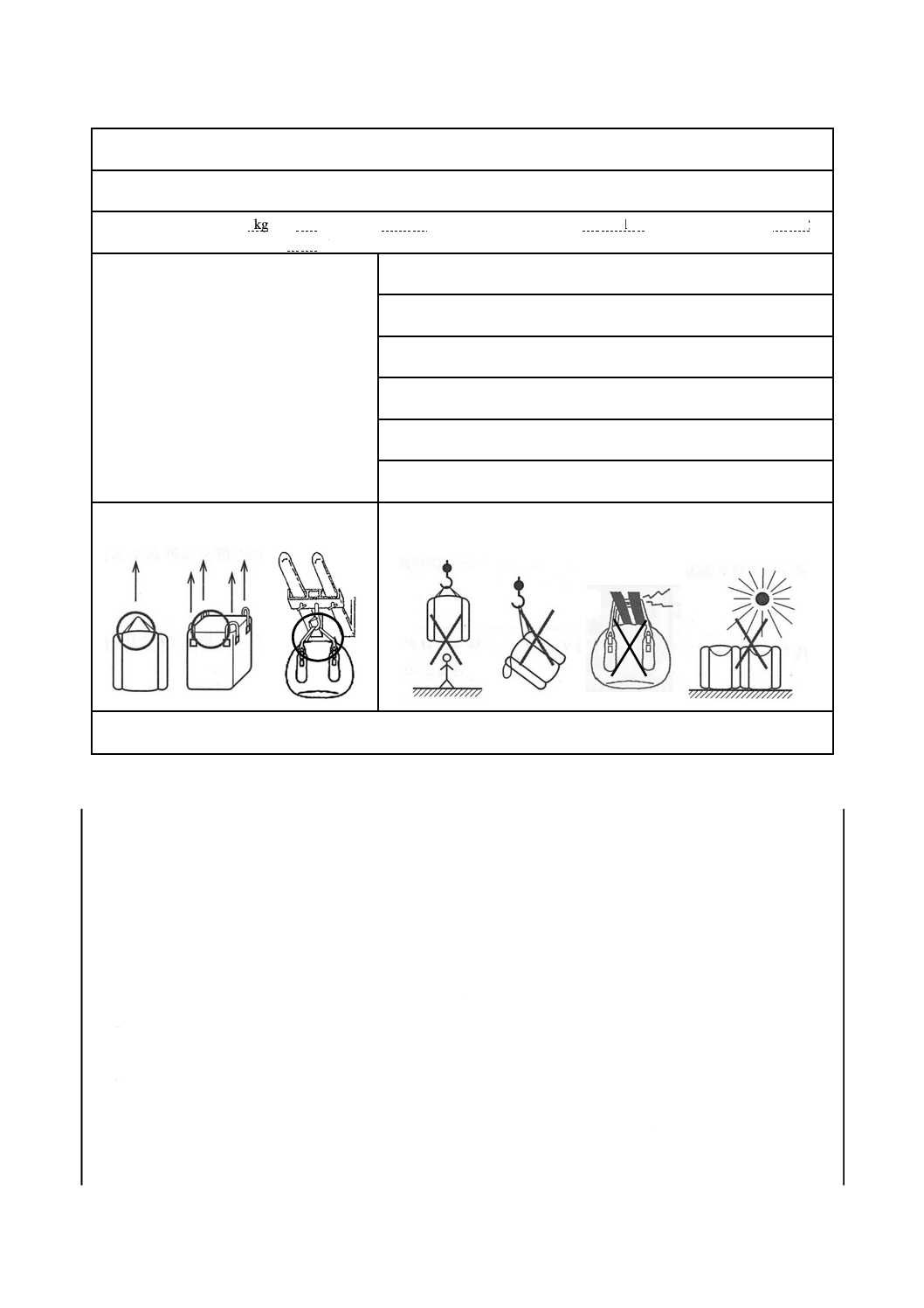

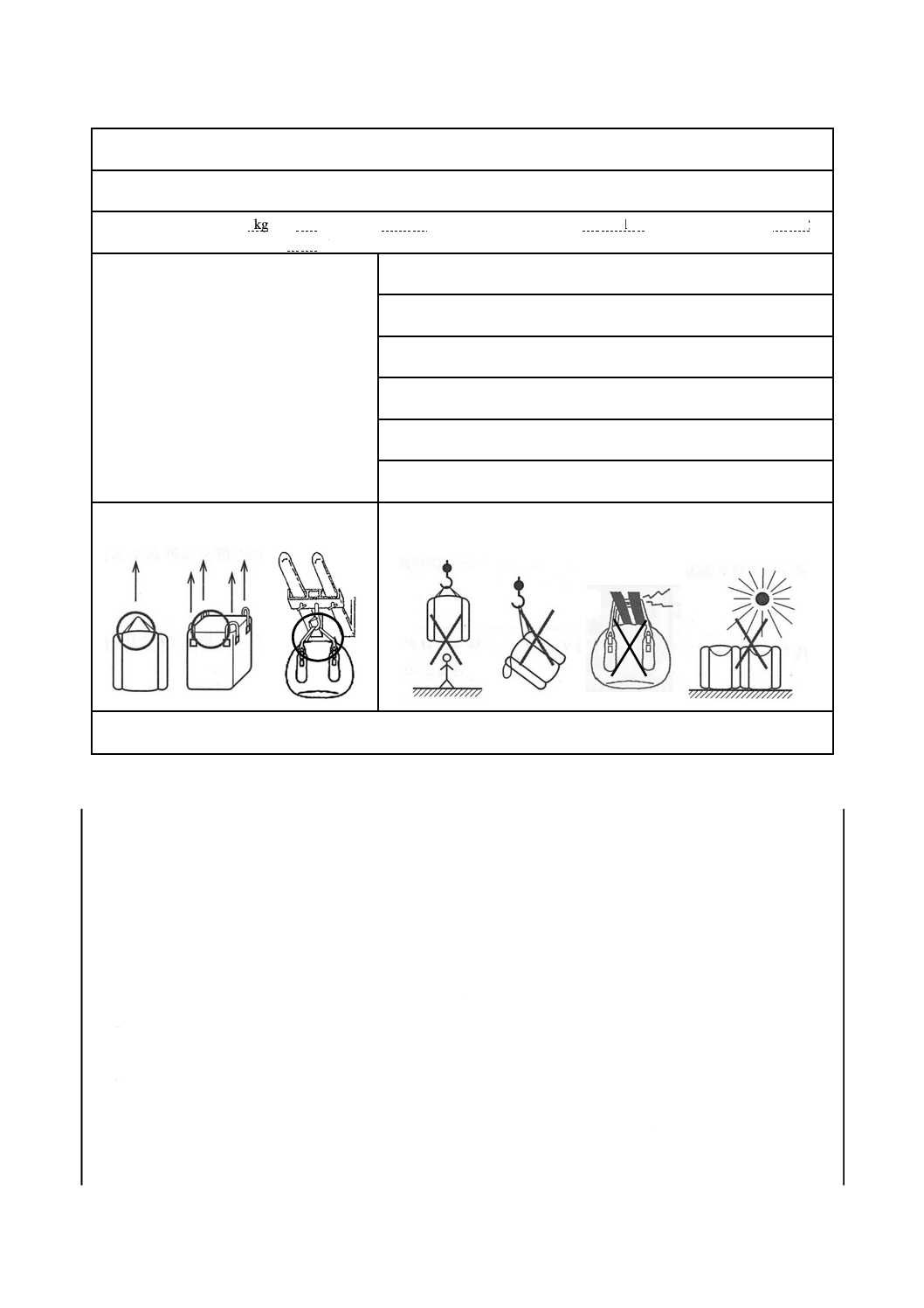

なお,表示ラベルのレイアウトの例を図4に示す。

a) 製造業者の名称及び所在地

b) 日本工業規格の番号,及びコンテナの形式記号又は形式分類記号(4.4参照)

c) 販売業者の名称及び所在地(必要な場合)

d) 最大充塡質量(kg)及び安全使用荷重(SWL)(N)

e) コンテナ容積(L)

f)

安全係数(SF)の値。すなわち,適用した値(5,6又は8)

g) 積重ね段数

h) 形式試験報告書の番号及び発行年月日

i)

コンテナの製造年月

j)

推奨する取扱い方法の図(図4参照)

k) 静電気災害防止処理が施されたコンテナの表示は,JIS C 61340-4-4の箇条6(ラベル表示)による。

ただし,タイプAは,ラベル表示を要しない。

l)

コンテナが特定の内容物で試験した場合は,その内容物(必要な場合)

15

Z 1651:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

製造業者の名称及び所在地

製造業者の形式又は形式分類

最大充塡質量: kg 容積: L 安全係数(SF): :1 積重ね段数: 段

安全使用荷重(SWL): N

形式試験報告書番号

形式試験報告書発行年月日

試験機関名

規格番号:JIS Z 1651

コンテナの製造年月

コンテナの内容物(必要な場合)

推奨する取扱い方法

危険・注意

販売業者の名称及び所在地(必要な場合):

図4−表示ラベルの例

12 取扱説明書

コンテナには,通常,取扱説明書を添付し,少なくとも次の項目について注意事項を記載する(附属書

D参照)。

a) 点検 各作業の前にコンテナの各部を点検する。特に,つりロープ,つりベルト及び接合部について

は,十分に点検を行う。クロスシングル形を使用する場合は,既に使用された実績がないことを確認

する。また,クロススタンダード形を2回以上使用する場合は,使用前にコンテナの破損による異常

の有無などの点検を行い,使用上安全であることを確認しなければならない。

b) 充塡作業 充塡作業時の注意事項に,次の点を含めて記載する。

1) 注入口に必要以上の力を負荷しない。

2) 片つりの状態で行わない。

3) 最大充塡質量を超えて充塡しない。

c) 荷役作業 荷役作業時の注意事項に,次の点を含めて記載する。

1) つり部全体に均等に力が加わり,片つりにならないように水平にもち上げる。

2) つり部を外側に引かない。

アタッチメント

要つり手保護

16

Z 1651:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3) 横転させない。

d) 排出作業 排出作業時の注意事項に,次の点を含めて記載する。

1) 排出前にコンテナの下部の異物を除く。

2) 排出時には,コンテナの下に入らない。

e) 保管 保管時の注意事項に,次の点を含めて記載する。

1) 保管は,内容物及びコンテナが光及び熱の影響を受けることを避けるため,上面にキャップ,シー

トなどを装着し,下面にパレットなどを使用する。

2) コンテナを積み重ねて保管するときは,保管期間,積重ね段数,保管条件(温度・湿度など)及び

内容物の影響を考慮して,保管中は,積重ね状態の傾き,内容物の漏れなど異常の有無に注意する。

3) 異物混入を防止するため,注入・排出後は,注入口・排出口を速やかに閉じる。

17

Z 1651:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(規定)

耐候性試験

A.1 一般

通常,材料は太陽光の下で光化学的な劣化が急速に進むことがしばしば見受けられる。太陽光によって

起こる経時劣化は,太陽光に近似した人工光源の照射によって再現できる。この人工光源には,代表的な

ものとして,蛍光形UV(紫外線:以下,UVという。)ランプ,サンシャインカーボンアーク灯及びキセ

ノンアークランプの3種類がある。よって,耐候性試験の方法として,ここでは,コンテナの荷重を負担

する材料(例えば,布,ベルト,ロープなど。ただし,取外しできる部品は除く。)から試料を切り出し,

一定の時間,一定のスペクトル分布をもつ人工光源によって照射する三つの方法を規定し,選択可能とす

る。この方法には,幾つかの不確定要素が内在しているので,コンテナを使用する実環境での暴露状態と

の比較ができることが望ましい。

なお,ある特定タイプのUV安定化処理添加物は,特にアルカリ性の環境では急速に浸出するので,そ

のような環境で使用されることが想定される場合には,その要素を考慮しなければならない。さらに,UV

安定化処理添加物の性能は,使用する顔料の色及びタイプによって影響が異なる可能性がある。このため

に,UV安定化処理添加物及び顔料の各々の組合せは,個々に試験することが望ましい。

A.2 原則

試料に対して,人工光源の照射暴露,及び水の結露又は噴霧による暴露を繰り返し交互に行う。

A.3 装置

装置は,ASTM G 154-98に従いUV-Bランプを用いる方法,JIS B 7753に規定する装置を用いる方法,

又はJIS B 7754に規定する装置を用いる方法のいずれかによる。

A.4 手順

手順は,次の3方法とし,いずれかを選択する。

a) A法(UVB法) ASTM G 154-98に例示されている,照度0.63 W/m2/nm(310 nm中心)以上のUVB-313

蛍光形UVランプを用いる。ブラックパネル温度60±3 ℃で8時間,試料をUVランプ照射に暴露す

ることから始めて,その後,UVランプを消灯した状態で,ブラックパネル温度50±3 ℃で4時間,

試料を結露状態におき,これを1周期とする。この合計12時間の周期を繰り返し,ランプ照射時間と

結露時間との合計が少なくとも200時間となるまで継続する。200時間の内訳は,ランプ照射時間合

計136時間,結露時間合計64時間となる。

照射完了後,温度23±2 ℃,相対湿度(50±5)%の標準状態の下で,附属書JA及び附属書JCに

従って,試料の破断荷重及びそのときの伸びを調べる。一方,耐候性試験前の値を調べるため,直射

日光を避け,室温において保存しておいた試料を切り出し,同様の試験を行う。得られた結果を耐候

性試験後の結果と比較する。

b) B法(サンシャインカーボンアーク灯法) JIS B 7753で規定されたサンシャインカーボンアーク灯

式耐候性試験機を用いて,少なくとも200時間の試験(120分サイクル:102分間の照射,続いて18

18

Z 1651:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

分間の照射及び噴霧)を行った後,表面の亀裂,損傷,その他の異常の有無を調べる。

ここで,放射照度は,255(±10 %)W/m2(300 nm〜700 nm)とする。

照射完了後,温度23±2 ℃,相対湿度(50±5)%の標準状態の下で,附属書JA及び附属書JCに

従って,試料の破断荷重及びそのときの伸びを調べる。一方,耐候性試験前の値を調べるため,直射

日光を避け,室温において保存しておいた試料を切り出し,同様の試験を行う。得られた結果を耐候

性試験後の結果と比較する。

c) C法(キセノンアークランプ法) JIS B 7754で規定されたキセノンアークランプ式耐候性試験機を

用いて,少なくとも200時間の試験(120分サイクル:102分間の照射,続いて18分間の照射及び噴

霧)を行った後,表面の亀裂,損傷,その他の異常の有無を調べる。

ここで,放射照度は,60 W/m2(300 nm〜400 nm)以上とする。

照射完了後,温度23±2 ℃,相対湿度(50±5)%の標準状態の下で,附属書JA及び附属書JCに

従って,試料の破断荷重及びそのときの伸びを調べる。一方,耐候性試験前の値を調べるため,直射

日光を避け,室温において保存しておいた試料を切り出し,同様の試験を行う。得られた結果を耐候

性試験後の結果と比較する。

A.5 試験報告

人工光源照射による暴露前後の破断荷重(N)とともに,暴露後の破断荷重の残存率(%)を報告する。

19

Z 1651:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(規定)

繰返し頂部つり上げ試験

B.1

一般

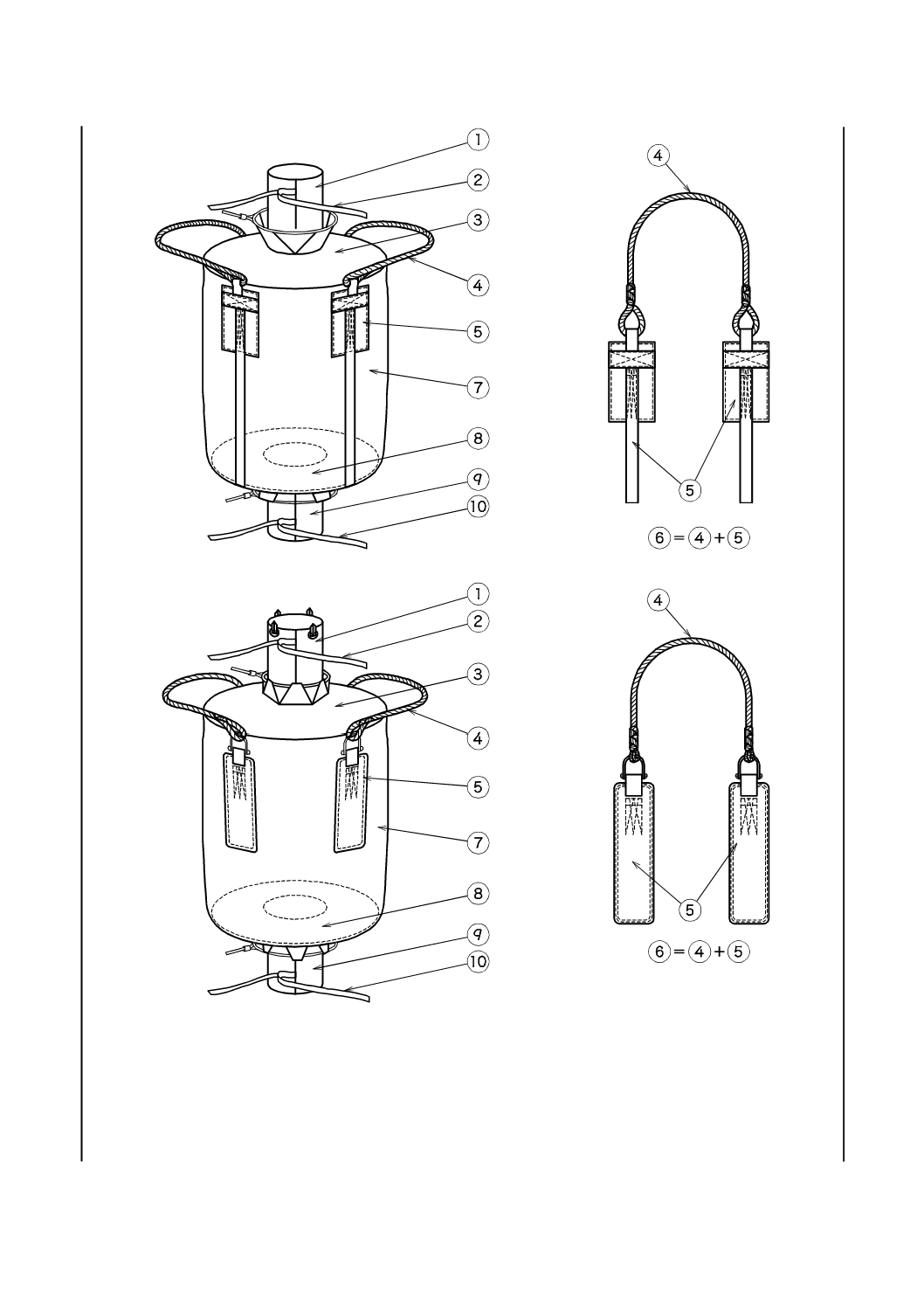

内容物を充塡したコンテナの内容物の頂部に平らな圧力盤を設置し,つり具によってコンテナをつり上

げる。次の二つの試験方法のいずれか一つを選択して実施する。

a) 懸架フレームにつるされたコンテナに,上方又は下方のいずれかから固定された圧力盤を用い,懸架

フレームに上向きの力を徐々に負荷する試験方法。

b) 固定した懸架フレームにつるされたコンテナに,上方から固定された圧力盤によって,下向きの力を

徐々に負荷する試験方法。

試験は,内容物を充塡したコンテナに対して,負荷,除荷及び休止を交互に繰り返す。荷重を記録し,

全てのつり具の損傷,その他の損傷又は内容物の漏えいについて観察する。

B.2

装置の要件

B.2.1 一般

一般的要件は,次による。

a) 圧力盤は,その下に横方向のずれを防ぐためのフランジを設ける以外は,平らでなければならない。

圧力盤は,内容物の表面積の60 %〜80 %を覆う大きさでなければならない。

b) 試験中,内容物を充塡したコンテナは,つり具によってつり上げられ,床面から離れた状態でなけれ

ばならない。懸架フレームの断面形状は,安全を考慮して選定しなければならない。参考として,4

点づり及び2点づりコンテナの試験用フレームの断面形状を図B.1に,1点及び2点づりコンテナの

試験用フレームの断面形状を図B.2に示す。

c) 荷重(上向き又は下向き)を加える装置は,次のとおりでなければならない。

1) 少なくとも必要な試験荷重を発生させることができる。

2) 負荷速度70±20 kN/minが可能なもの。

3) 負荷荷重の記録方法が適切なもの。

d) 懸架フレーム及び圧力盤は,試験中許容される変形にとどまり,負荷荷重に耐えるものでなければな

らない。

B.2.2 上向き荷重負荷装置

上向き荷重を負荷するときに用いる装置を,次に参考として記載する。

a) B.1 a)による固定した圧力盤を用いて,懸架フレームによって頂部つり上げ試験をする場合には,図

B.3〜図B.9に図示されている中から一つ,適切な形の装置を選んで使用する。図は,次による。

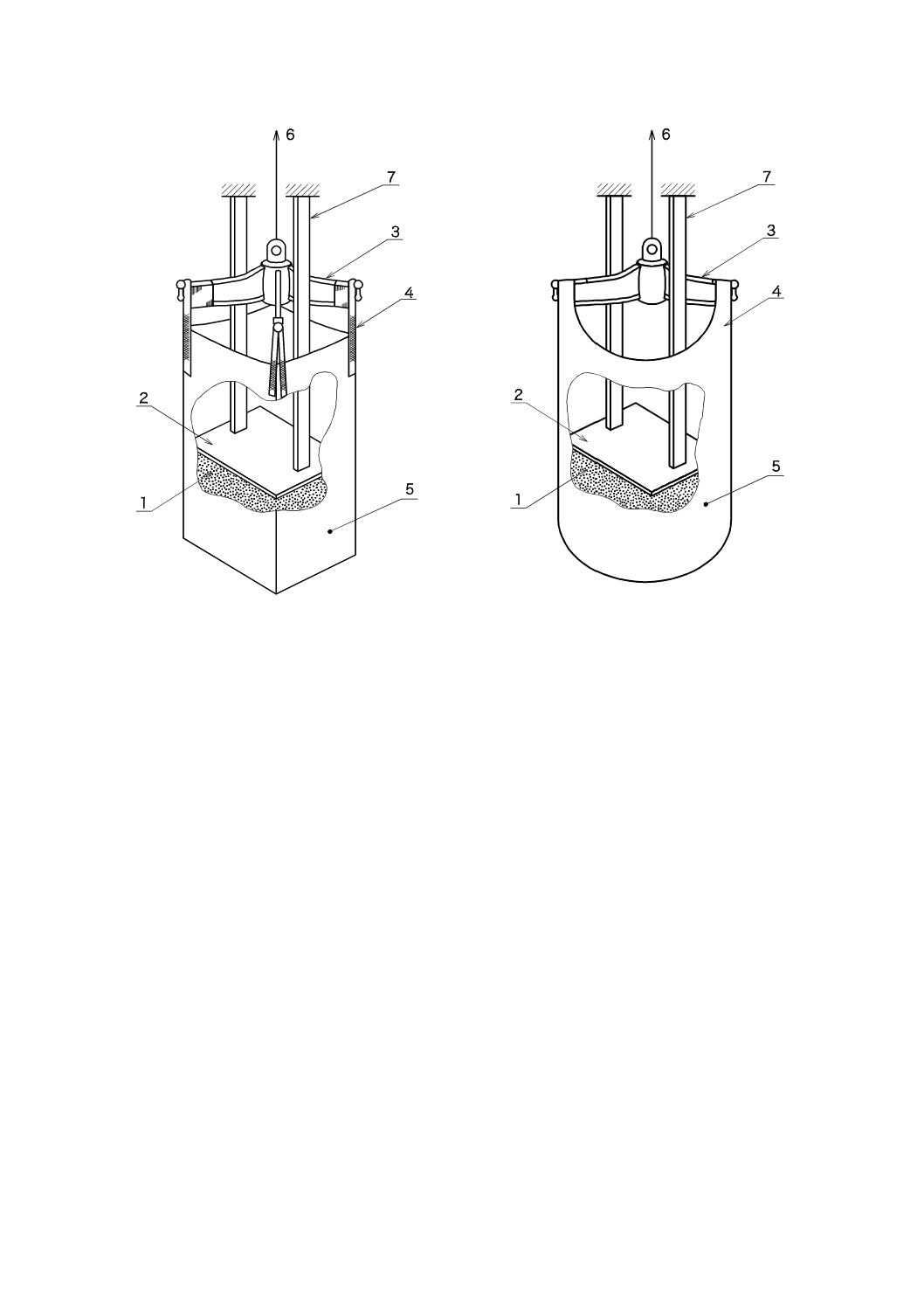

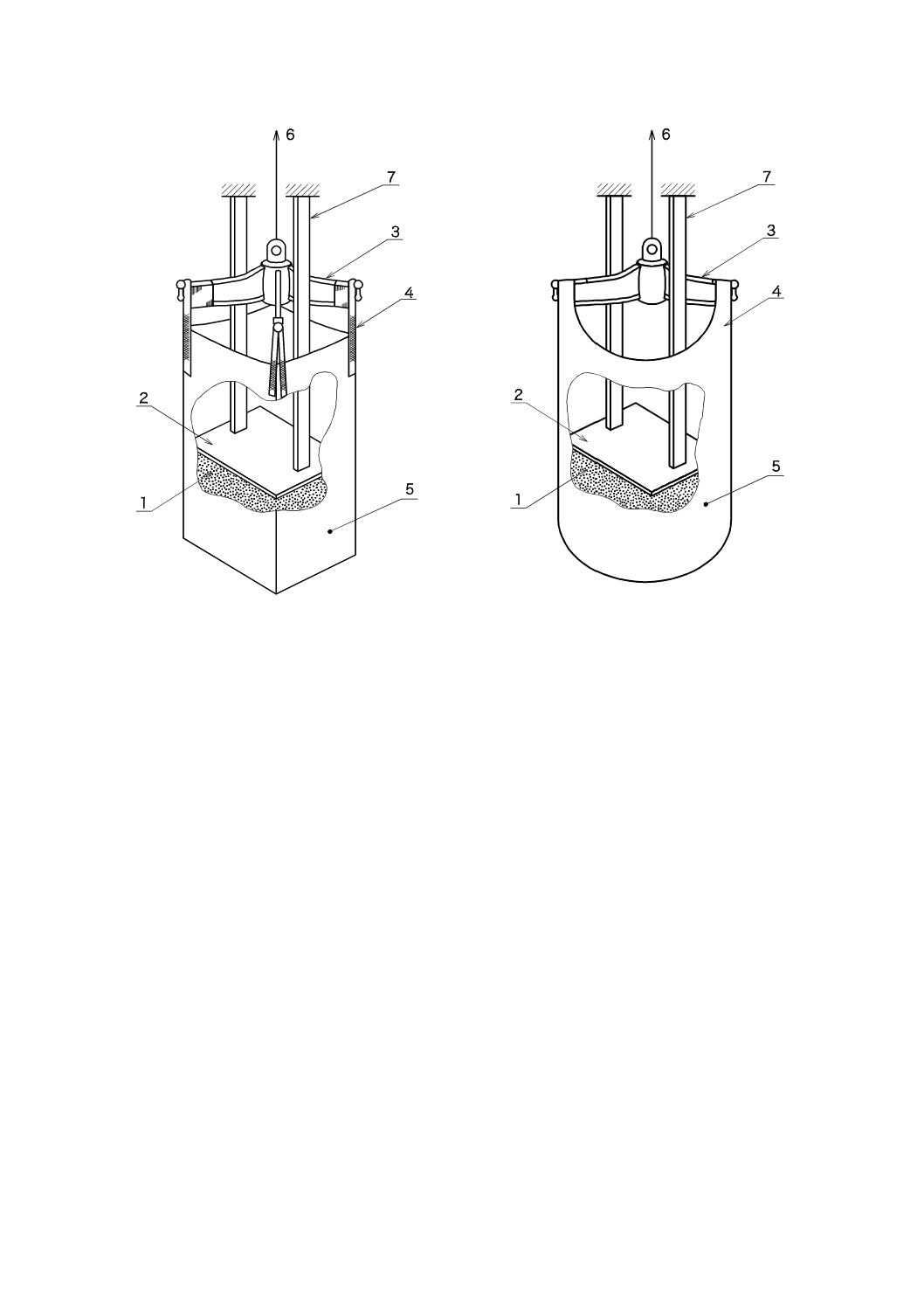

− 図B.3 4点づりコンテナの上方から固定する場合の透視図

− 図B.4 2点づりコンテナの上方から固定する場合の透視図

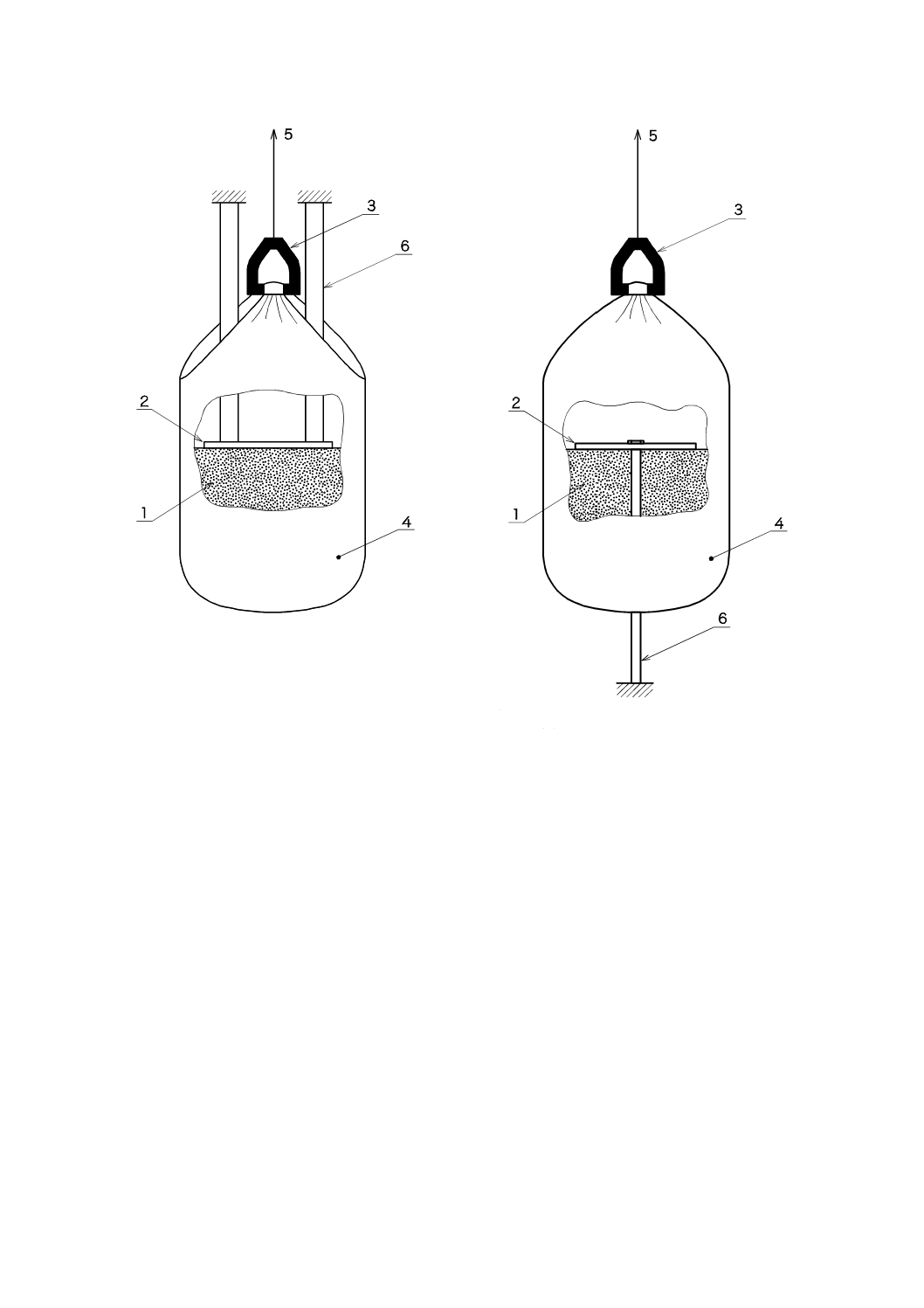

− 図B.5 本体側面を延長してつり具を形成するコンテナの上方から固定する場合の透視図

− 図B.6 圧力盤を1本の棒で固定することによって,1点づりコンテナの本体下方から固定する場合

の透視図

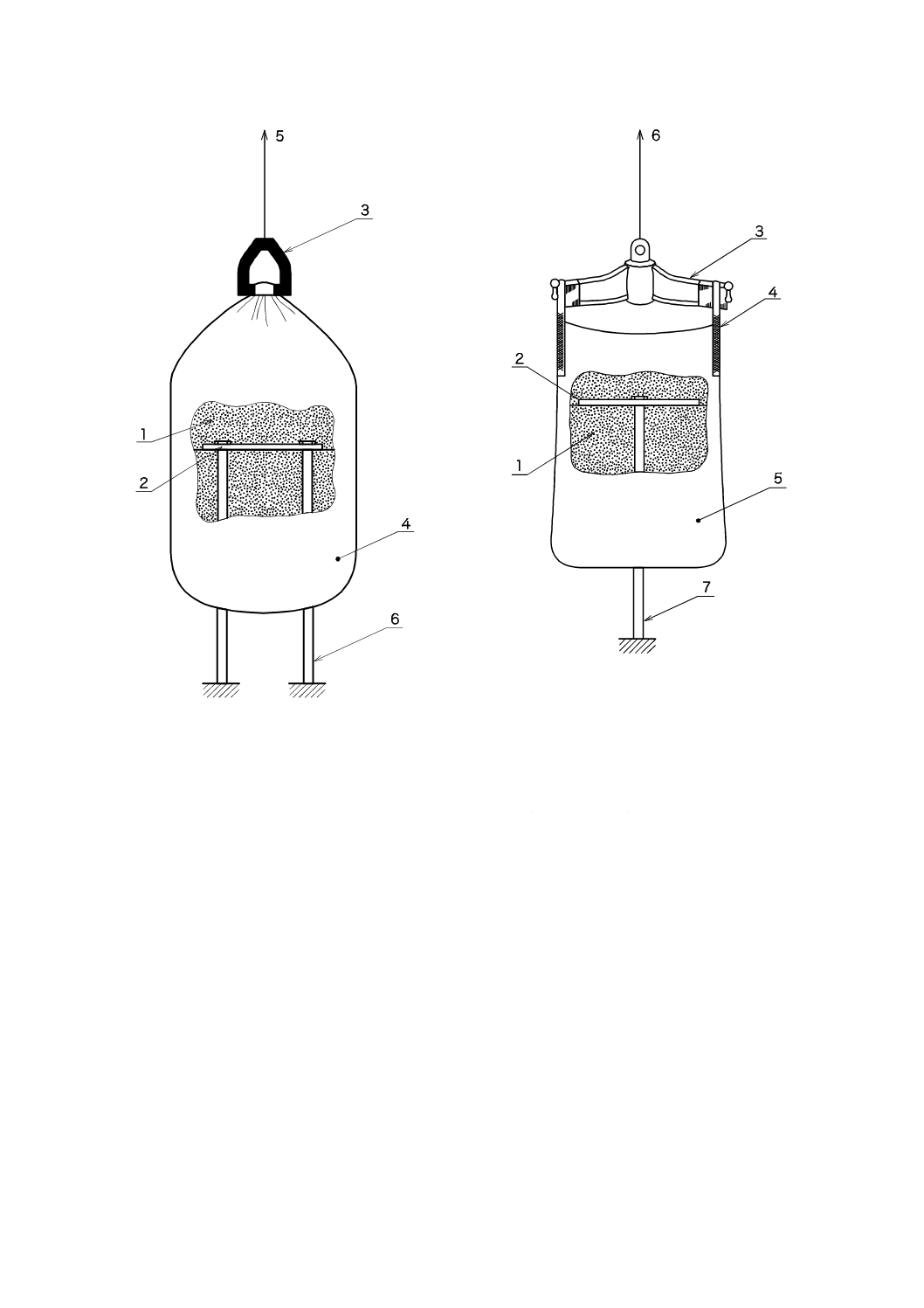

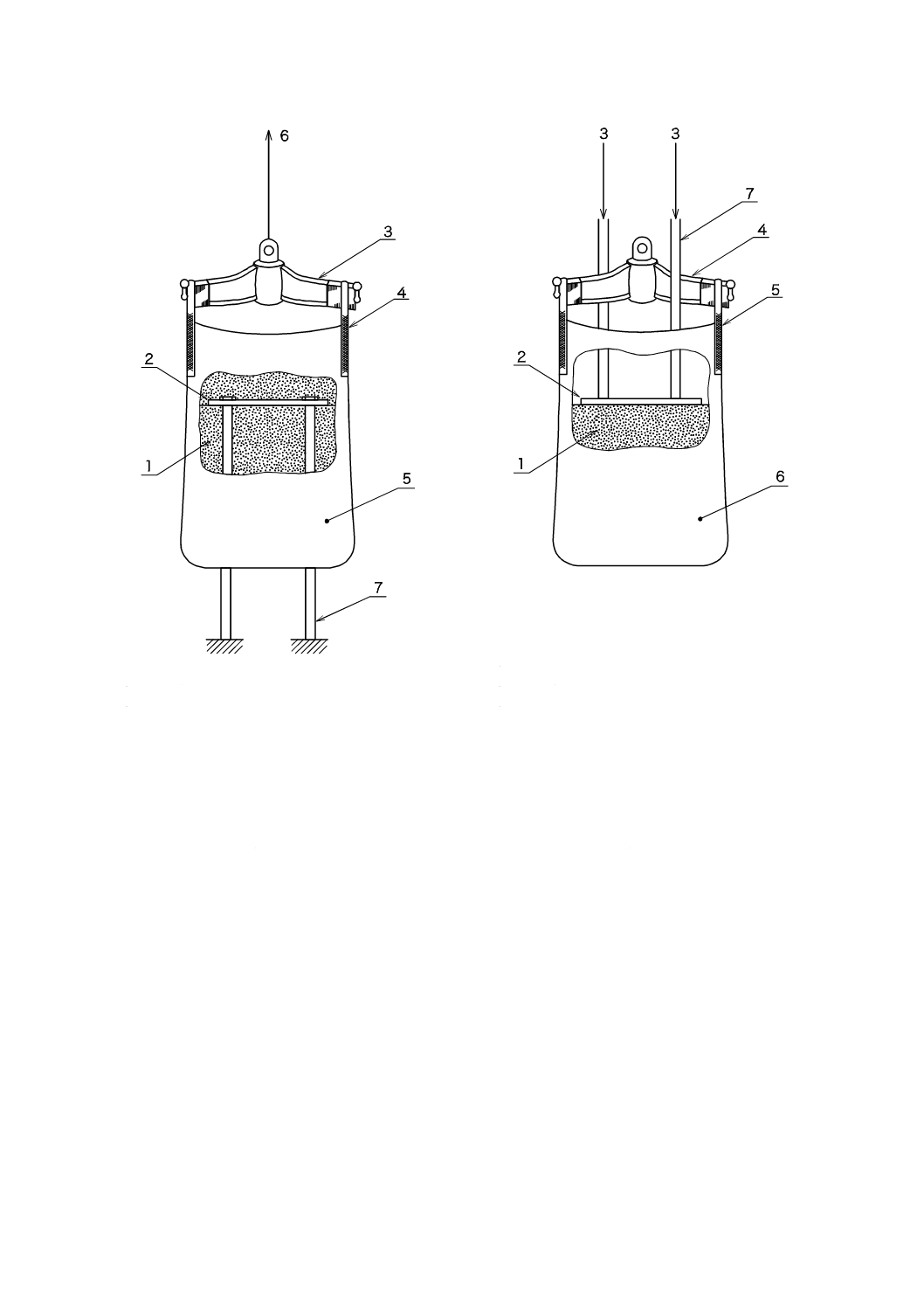

− 図B.7 図B.6と同様で,圧力盤を固定する棒が2本の場合

20

Z 1651:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− 図B.8 圧力盤を1本の棒で固定することによって,2点づりコンテナの本体下方から固定する場合

の透視図

− 図B.9 図B.8と同様で,圧力盤を固定する棒が2本の場合

b) 本体下方から固定する場合(図B.6〜図B.9),コンテナと使用中の内容物を貫通する連結部(棒)と

を含むことになる。棒は,その連結をするのに適した方法である。ただし,次のことに留意しなけれ

ばならない。

− 棒を通すためには,織布の糸を切るよりも隙間を空けるようにしなければならない。

− 本体下面を貫通する棒は,本体下面のいずれの縫い目又は接合部から20 mm以上離れていなければ

ならない。縫い目又は接合部が底部の中心を横切っているコンテナについては,1本棒の場合,縫

い目及び接合部から20 mm以内を通ることになるため,図B.7及び図B.9に示す2本棒が望ましい。

B.2.3 下向き荷重負荷装置

B.1 b)による,下向き荷重を負荷する場合には,図B.10に図示するような形式の装置を使用する。

B.3

手順

B.3.1 コンテナの準備

9.2に従って,繰返し頂部つり上げ試験を行うには,試料のコンテナを選択して充塡し,規定の温湿度で

調整する。設計上コンテナのつり強度に寄与しない上面の膜材は,試験装置を入れるために,全て取り外

してもよい。取り除かれる膜材の面積は,試験装置の効率的な操作に必要な最小限のものとする。

B.3.2 圧力盤の設置

試験中に圧力盤がコンテナの材料(本体側面など)と接触し,損傷しないよう位置決めをする。

B.3.3 試験(表6参照)

上向き又は下向きの方向の荷重を加える。荷重は,70±20 kN/minの割合で,総負荷荷重を規定する試

験荷重に等しくなるまで増加させる。その後,速やかに負荷荷重を取り除く。

負荷を再開するまでの無負荷状態は30秒間未満とする。以上を1サイクルとし,規定回数のサイクルが

完了するまで,試験サイクルを繰り返す。その後,規定した最終試験荷重で更にもう1回試験を行う。

なお,この試験終了後,更なる情報を得るために,コンテナが破損するまで負荷を増やして試験をして

もよい。これを行ったときは,損傷荷重とともに,問題となる試験の観察結果を試験報告書に記載する。

B.4

試験報告

試験結果は,内容物の漏えい,つり具の破断,緩みの有無及び内装袋の飛出しの有無も含めて報告する。

21

Z 1651:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

単位 mm

図B.1−懸架フレームの断面

4点及び2点づりコンテナ用

図B.2−懸架フレームの断面

1点及び2点づりコンテナ用

22

Z 1651:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1

充塡材料

2

圧力盤

3

懸架フレーム

4

コンテナのつり具

5

コンテナ

6

試験装置(荷重方向:上向き)

7

連結部(棒)

1

充塡材料

2

圧力盤

3

懸架フレーム

4

コンテナのつり具

5

コンテナ

6

試験装置(荷重方向:上向き)

7

連結部(棒)

図B.3−上方から固定する方法

4点づりコンテナ

図B.4−上方から固定する方法

2点づりコンテナ

23

Z 1651:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

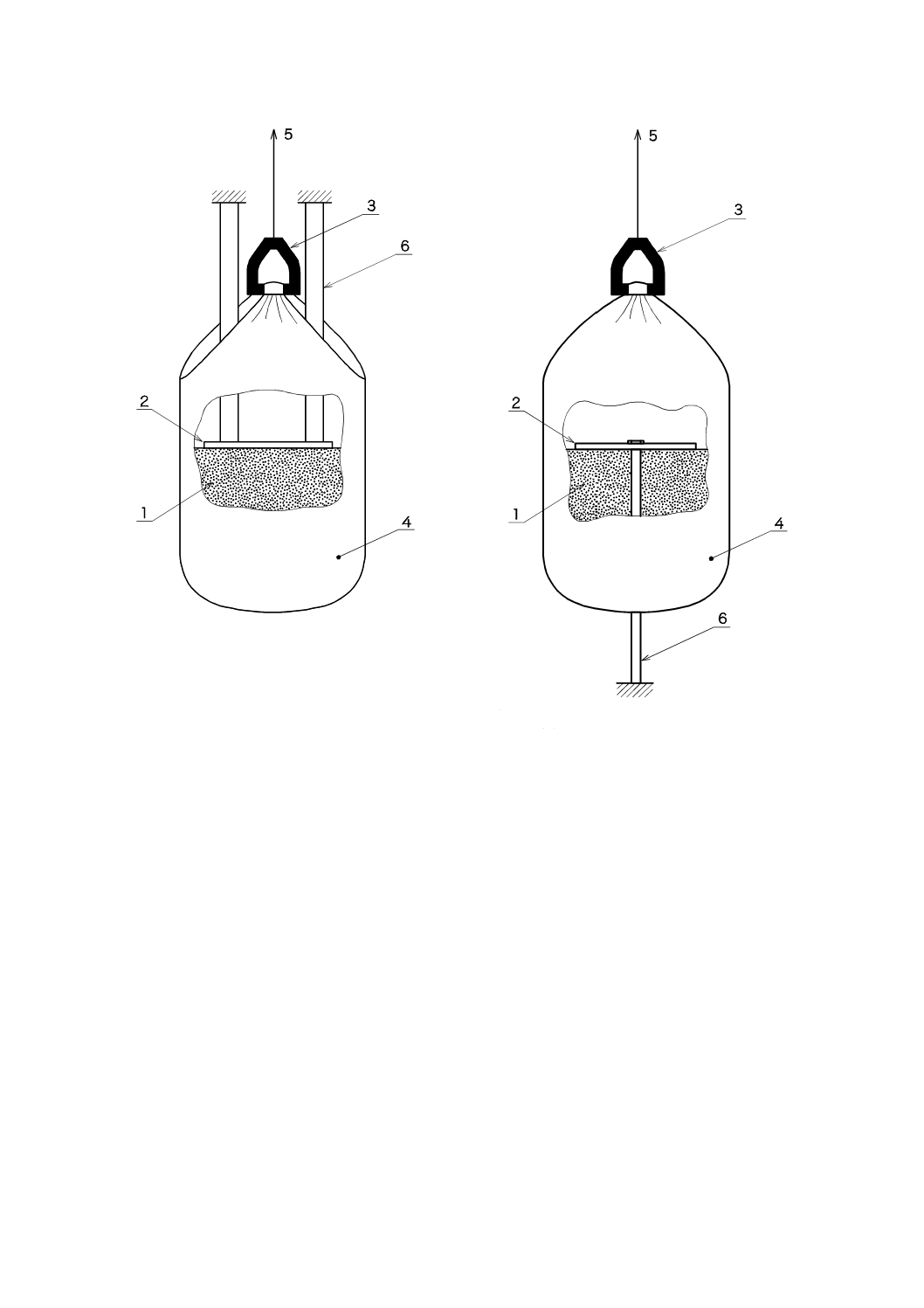

1

充塡材料

2

圧力盤

3

懸架フレーム

4

コンテナ

5

試験装置(荷重方向:上向き)

6

連結部(棒)

1

充塡材料

2

圧力盤

3

懸架フレーム

4

コンテナ

5

試験装置(荷重方向:上向き)

6

連結部(棒)

図B.5−上方から固定する方法

本体側面を延長してつり具を

形成するコンテナ

図B.6−下方から固定する方法(1本棒)

本体側面を延長して

つり具を形成するコンテナ

24

Z 1651:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1

充塡材料

2

圧力盤

3

懸架フレーム

4

コンテナ

5

試験装置(荷重方向:上向き)

6

連結部(棒)

1

充塡材料

2

圧力盤

3

懸架フレーム

4

コンテナのつり具

5

コンテナ

6

試験装置(荷重方向:上向き)

7

連結部(棒)

図B.7−下方から固定する方法(2本棒)

本体側面を延長して

つり具を形成するコンテナ

図B.8−下方から固定する方法(1本棒)

2点づりコンテナ

25

Z 1651:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

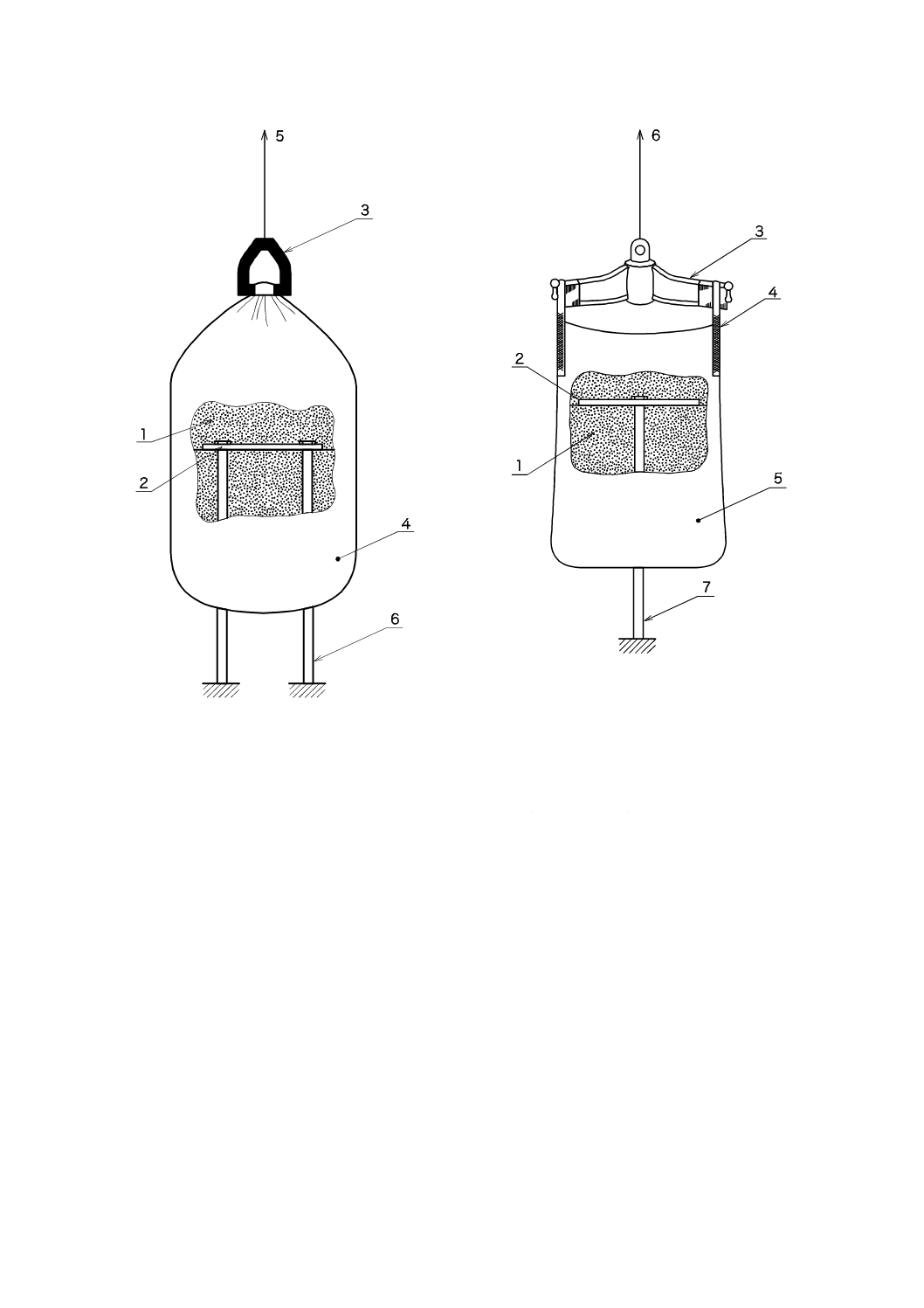

1

充塡材料

2

圧力盤

3

懸架フレーム

4

コンテナのつり具

5

コンテナ

6

試験装置(荷重方向:上向き)

7

連結部(棒)

1

充塡材料

2

圧力盤

3

試験装置(荷重方向:下向き)

4

懸架フレーム

5

コンテナのつり具

6

コンテナ

7

連結部(棒)

図B.9−下方から固定する方法(2本棒)

2点づりコンテナ

図B.10−下向き荷重を使用する方法

2点づりコンテナ

26

Z 1651:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書C

(規定)

圧縮試験及び積重ね試験

C.1 原則

圧縮試験及び積重ね試験は,内容物を充塡したコンテナに対し,規定の試験荷重を圧縮試験機又は積上

げ荷重によって負荷することによって行う。

C.2 装置

JIS Z 0212に規定する装置,又は適切な積上げ荷重を載せた平らな板を用いる。

C.3 手順

9.2.2に従ってコンテナを充塡し調整する。JIS Z 0212に規定する方法の一つを用いるか,又はコンテナ

の上部に置いた平らな板に,適切なおもり(錘)(C.4による。)を置き,荷重を負荷する。

C.4 負荷荷重の計算

コンテナの上に負荷する荷重は,安全使用荷重(SWL)の4倍とする。安全使用荷重(SWL)の4倍の

圧縮荷重を,使用時に積み上げてもよい荷重としてはならない。積重ねに影響する他の要因としては,使

用時に利用する実際の内容物,コンテナの寸法,設計,積上げ方法などがある。設計時の積重ね段数Nを

規定するための圧縮荷重の計算には,次の数式のいずれも適用することが望ましい。

圧縮荷重 > 安全使用荷重(SWL)×N×1.8(積重ね安全係数)

圧縮荷重 ≧ 安全使用荷重(SWL)×4

ここに,N:積重ね段数

すなわち,積上げ段数Nが2段の場合には,コンテナの上に負荷する荷重は安全使用荷重(SWL)の4

倍とするが,3段の場合には安全使用荷重(SWL)の5.4倍の荷重を負荷するのが望ましい。

C.5 試験時間

荷重を負荷する時間は,6時間とする。

C.6 試験報告

試験結果の報告には,内容物の漏えい,コンテナ本体側面及び本体下面の劣化の発生の有無を記載する。

27

Z 1651:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書D

(参考)

コンテナの選定及び使用の手引

D.1 一般

通常用いるコンテナには,種々異なる形式があるが,これらを次の四つに大別する。

a) ランニングI形 樹脂,ゴムなどを,片面又は両面に連続的にコーティング又はラミネートした加工

布又は織布で作るもの。

b) ランニングJ形 耐候性を加味した樹脂,ゴムなどを,片面又は両面に連続的にコーティング又はラ

ミネートした加工布又は織布で作るもの。

c) クロススタンダード形 ポリオレフィン系の織布で作り,ラミネート処理の有無,内装袋を使用する

ものしないものなど多種ある。

d) クロスシングル形 ポリオレフィン系の織布又は紙で作り,ラミネート処理の有無,内装袋を使用す

るものしないものなど多種ある。

材料の継ぎ合わせ又は接合には,通常,縫製,接着,溶着など,多様な方法が用いられる。

充塡されたコンテナが頂部のつり具でもち上げられるときは,それらに対応した設計がなされる。

表D.1は,使用するコンテナの選定の場合に行う,基本的なチェックリストである。

D.2 コンテナの選定

コンテナの使用及び選定には,次の事項を考慮する。

a) 予定されている内容物の次に示す物理的特性及び化学的特性

1) かさ密度

2) 流動性

3) 通気度

4) 粒度及び形状

5) コンテナの構成材料との適合性

6) 充塡物の温度

7) 食料品の可否,又は通常以外で特別な条件の有無

b) コンテナへの充塡,荷役,輸送,保管及び排出方法

c) 必要輸送回数,輸送一回当たりのコンテナのつり上げ回数,及び通常暴露される環境条件

d) 通常の環境として考慮する事項

D.3 空のコンテナの保管

空のコンテナの保管に係る注意事項は,次による。

a) 空になったコンテナ及び内装袋は,事故による損傷,太陽光又は過酷な気象条件への暴露,及び材料

の品質を低下させる物質との接触がない方法で保管する。

b) コンテナと一緒に内装袋を供給された場合には,コンテナに内装袋を取り付けた状態,又は別々にな

っている場合がある。いずれの場合でも,汚染には十分な注意が必要である。

c) 内装袋は,損傷しやすく,そのきずが見ても分かりにくい場合があるので,保管及び取扱いには注意

28

Z 1651:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

する。

D.4 コンテナへの充塡

コンテナへの充塡は,次による。

a) コンテナは通常,つり具を用い,コンテナの底部が地面,パレットの上又はその近くにつり下げた状

態で充塡する。ただし,製造業者又は販売業者との協定によって,ほかの方法を用いてもよい。

b) コンテナに排出口又は排出具がある場合には,充塡前に,これを縛っておくか,又は閉じておく。

c) 充塡物の温度に関しては,事前に製造業者又は販売業者と協定することが望ましい。

D.5 充塡したコンテナの安定性

コンテナへの充塡は,本体下面に対する充塡高さの比が,本体下面寸法の0.5〜2.0倍とし,次による。

a) 断面が円筒形のコンテナの場合は,その直径を本体下面の寸法とする。

b) 断面が方形のコンテナの場合は,その短辺を本体下面の寸法とする。

注記1 ほかに,充塡したコンテナの安定性に影響する主要な要素には,内容物の流動性,内部の空

間,又は空気の混入などがある。

注記2 安定性は,充塡時又は充塡後に振動させ,取り込まれた空気を逃がし,十分に詰め込むと改

善されることが多い。

D.6 充塡したコンテナのつり上げ

コンテナは,つり上げる前に次の点検及び準備を行う。

a) 危険につながるいかなる損傷も見逃さないように検査する。

b) つりロープ又はつり具は,適切な位置で使用する。

c) つり上げに使用するフック,つり棒又はフォークリフトトラックのフォークが,コンテナの荷重支持

部材の直径若しくは厚さよりも大きな半径で面取りされているかどうか,又は保護するための覆いが

なされているかどうかを確認する検査を行う。面取りの半径は,5 mm以上とする。必要事項を,図

D.1に示す。

注記 コンテナがつり上げられているとき,人は,コンテナの下に入ってはならない。

29

Z 1651:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

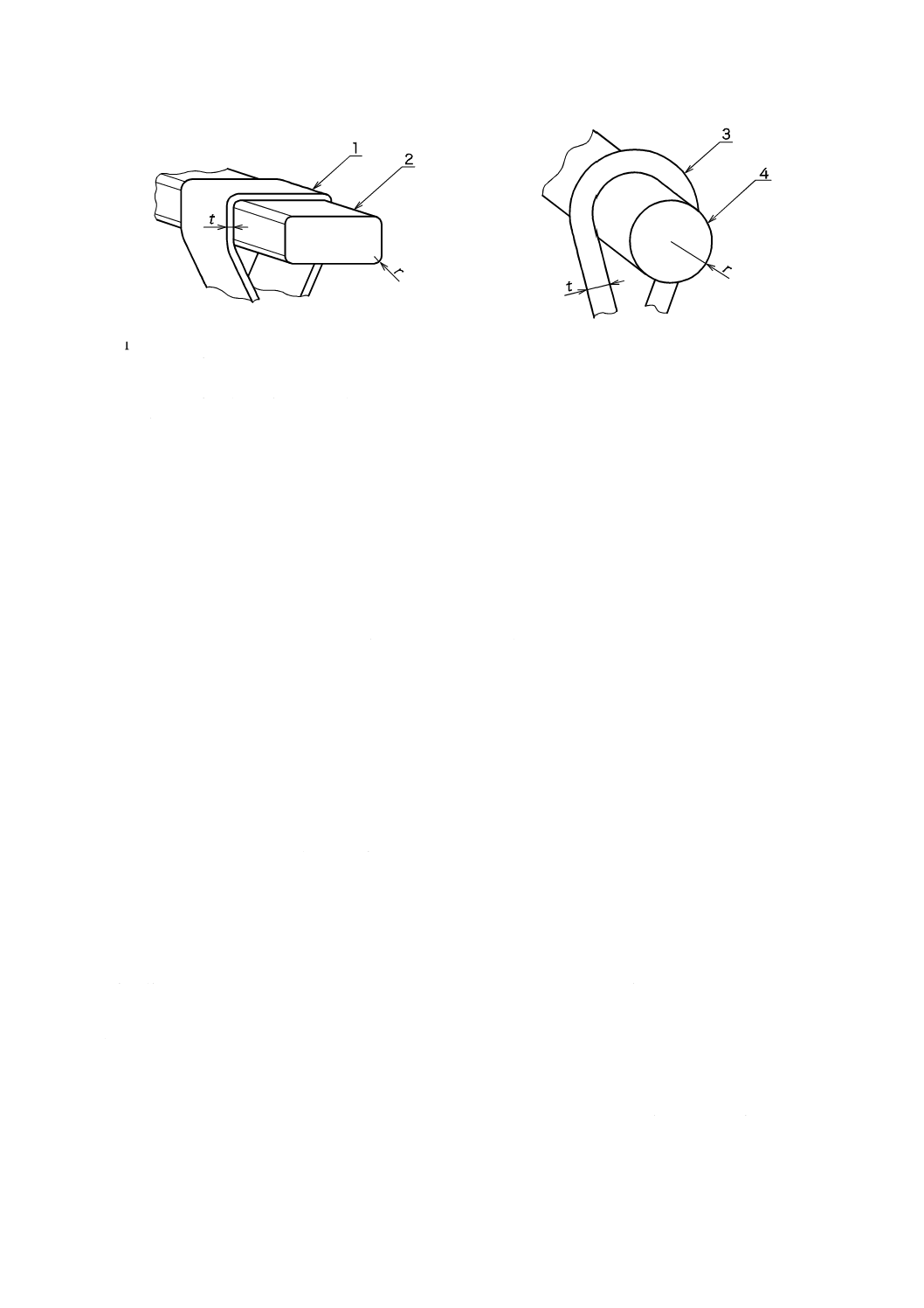

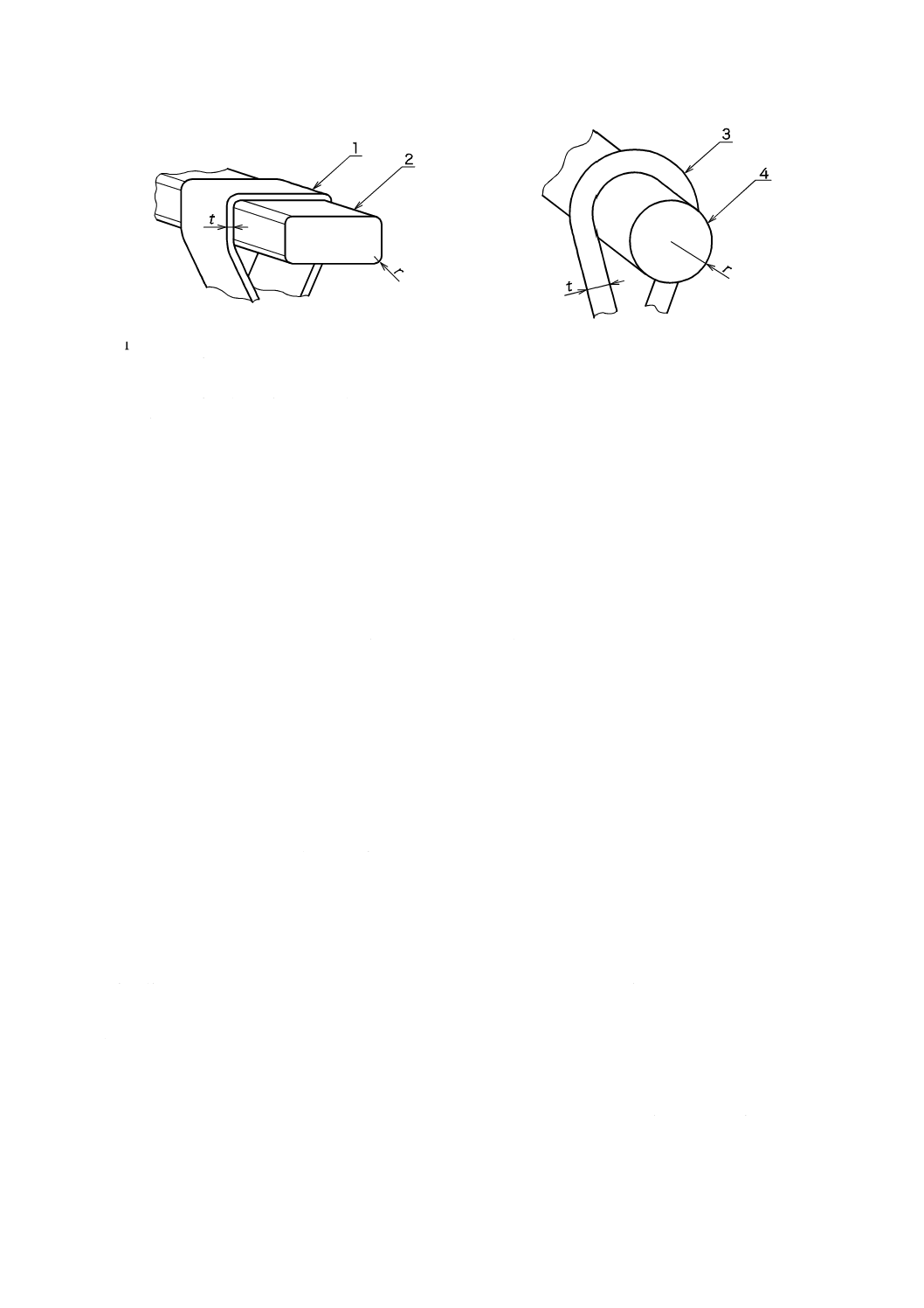

1

コンテナの荷重支持部材[例えば,帯ひも(紐)ループ]

2

つり上げ具

3

コンテナの荷重支持部材(例えば,ロープ)

4

つり上げ具(例えば,クレーン)

注記 rはtより大きく,5 mm以上。

図D.1−面取り部位

D.7 充塡したコンテナの保管

充塡したコンテナを保管する温度は,製造業者又は販売業者と協定するのが望ましい。

充塡したコンテナは,保管する前に,全ての頂部結束部を適切に結束する。

屋外保管用に特別に設計されたコンテナを除き,全てのコンテナは屋外保管時には,次の処置をするこ

とが望ましい。

a) コンテナの上部に水がたまるのを防ぐため,シートで覆う。

b) 水たまりの中には保管しない。

c) 日光から保護する。

D.8 コンテナに充塡された内容物の排出

コンテナは,吸引又は空気の吹込みによって空にすることができるが,通常,内容物は重力によって排

出される。内容物の流動性と補助装置とのコストによって,いずれかの方法を決めるのが一般的である。

重力によって排出する場合,コンテナを保持しているときを除き,人は,コンテナの下に居てはならな

い。また,腕をコンテナの本体下面と内容物を受ける容器などとの間に入れてはならない。

D.9 ランニングI形,ランニングJ形及びクロススタンダード形の検査

再使用の前に,その前に入れた物で汚染される可能性について考慮しなければならない。

再使用の前に,コンテナは,縫い目,接着,溶着部の損傷,表面の摩耗,切断,引裂きなど全ての損傷

を徹底的に点検する。特に,つりロープ,つり具及びそれらの附属品には注意を払う。検査によって,次

の兆候も見逃さないようにする。

a) 摩耗 摩耗の影響は様々であるが,ある程度の強度の低下が予想できる。ひどい場合には,織布が擦

り切れて,外側の糸が切れてしまう。つりロープ又はつり具については,鋭利な角をもつ荷役機器が

原因でできた摩耗箇所がある場合,重大な強度の損失をもたらす。

b) 切りきず及び打ちきず 切りきずが,特に,つりロープ又はつり具にある場合には,その結果として,

重大な強度の低下が生じる。

30

Z 1651:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) 紫外線劣化及び/又は化学的変質 これらは,材料の軟化(ときには変色)という形で現れる。その

結果,外側の表面が剝げ落ちたり,擦り取られたりし,ひどい場合には,外表面が粉末状になる。

d) コーティングの損傷 ある種のコンテナは,例えば,クロススタンダード形のラミネート加工布など

のような,袋の内側又は外側にポリオレフィンの布でコーティングしてある。内側コーティングが損

傷した場合,その破片が容認できないほどにまで内容物を汚損する可能性,及び内外ともにコーティ

ングが損傷した場合には,水分の浸入が増える可能性を考慮しなければならない。

コンテナの強度に影響する損傷が見つかった場合は,直ちに使用を中止しなければならない。

D.10 ランニングI形及びランニングJ形の修理

修理したコンテナは,新品のコンテナの表示ラベル又は要件[箇条11のd),e),g)及びk)参照]を満た

すように補修する。ただし,そのコンテナが,現地修理可能か,工場修理すべきか,又は修理不可かにつ

いて,次の要素を考慮して決める。

a) 構造材料

b) 損傷の種類及び範囲

c) コンテナの使用回数

d) コンテナを使用する条件

e) 損傷の位置

修理に着手する場合には,事前に,使用者は製造業者及び販売業者と常に協議することが望ましい。

31

Z 1651:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

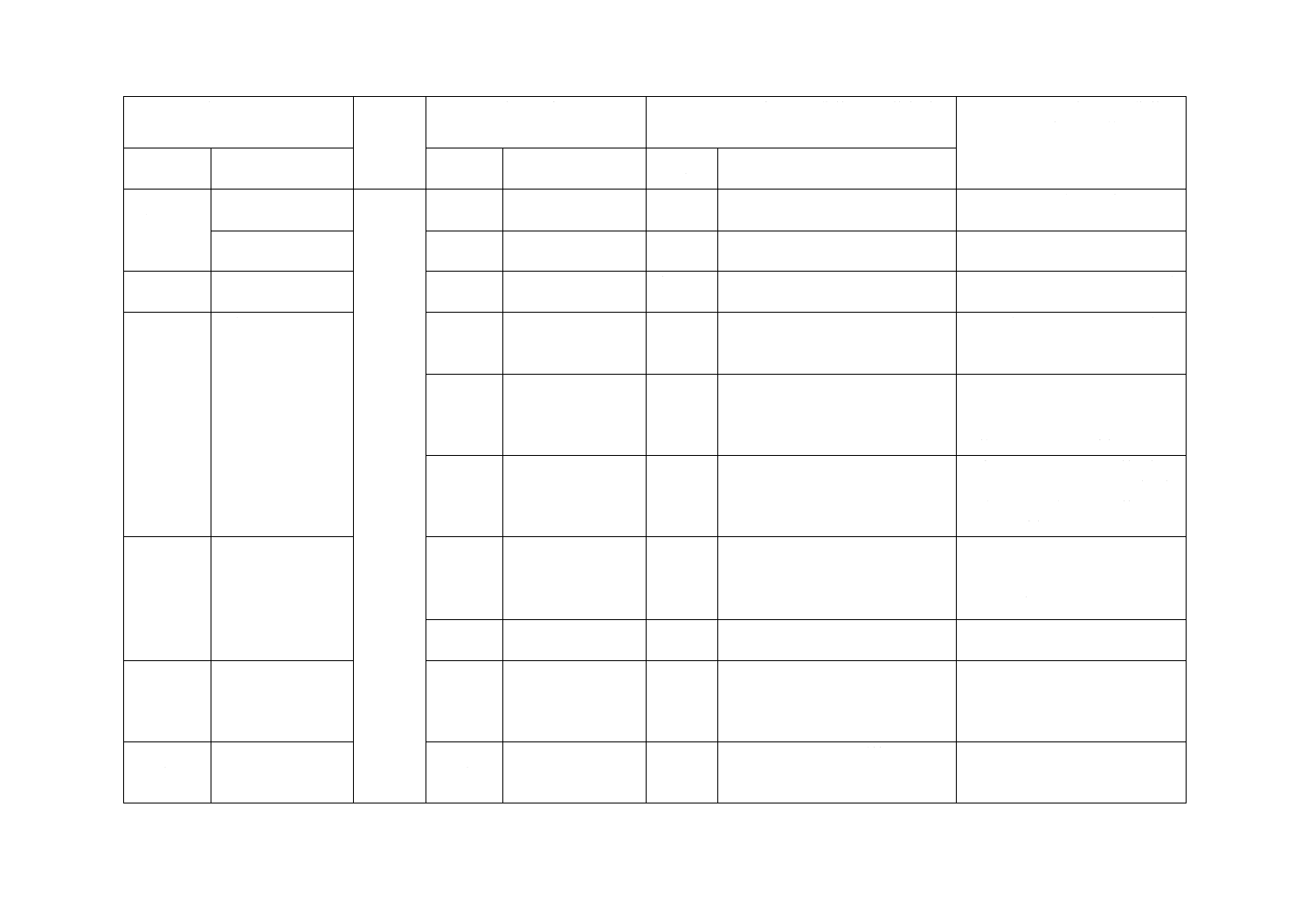

表D.1−コンテナの選定及び使用法

実施しなければならない事項

留意事項

− 製造業者又は販売業者の指導を受けて,目的にかな

うコンテナを選択する。

− 製造業者又は販売業者の指導なしに,コンテナの選

定をしない。

− コンテナの表示ラベルを確認する。

− いかなる環境でも,安全使用荷重を超えない。

− コンテナを再使用する場合は,充塡前に点検する。 − コンテナは,不均一な充塡をしない。

− 充塡前に,排出口が閉じていることを確認する。

− 輸送中は,急停車又は急発進しない。

− 充塡したコンテナの安定を確保する。

− コンテナを床から見上げる高さまで一気にもち上

げ,及び/又は急激な停止をしない。

− 上部の注入口を正しく閉じる。

− コンテナを引きずらない。

− 荷重を支える場合には,適切な能力の揚重機器を使

用する。

− つり上げられているコンテナの下に人を入れない。

− コンテナを取り扱う場合には,フォークリフトトラ

ックのフォークの間隔を適切な幅に調整する。

− 車両又はパレットの幅以上にコンテナを広げない。

− フォークリフトトラックのマストは,適切な角度で

後傾させる。

− フォークリフトトラックのマストは,前傾させない。

− つり上げに使用するフック,つり棒又はフォークリ

フトトラックのフォークが,コンテナの荷重支持部

材の直径若しくは厚さよりも大きな半径で面取り

されているかどうか,又は保護するための覆いがな

されているかどうかを,確認する検査を行う。面取

りの半径は,5 mm以上とする。

− つり上げ装置上の全ての荷重を取り除かないうち

に,フォークリフトトラックのフォークを引き抜か

ない。

− 汚さないために適切な量で取り扱う。

− 安全性が確保できない積上げをしない。

− 静電気が及ぼす危害の可能性に配慮する。

− 製造業者又は販売業者の指導を受けずに,実績のな

い条件でコンテナを使用しない。

− コンテナを雨及び/又は長時間の日光暴露から保

護する。

− クロスシングル形を再使用しない。

− 輸送中は,コンテナの適切な固定を確実に行う。

− 新品の要件を満たすことができない場合は,ランニ

ングI形及びランニングJ形の補修をしない。

32

Z 1651:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

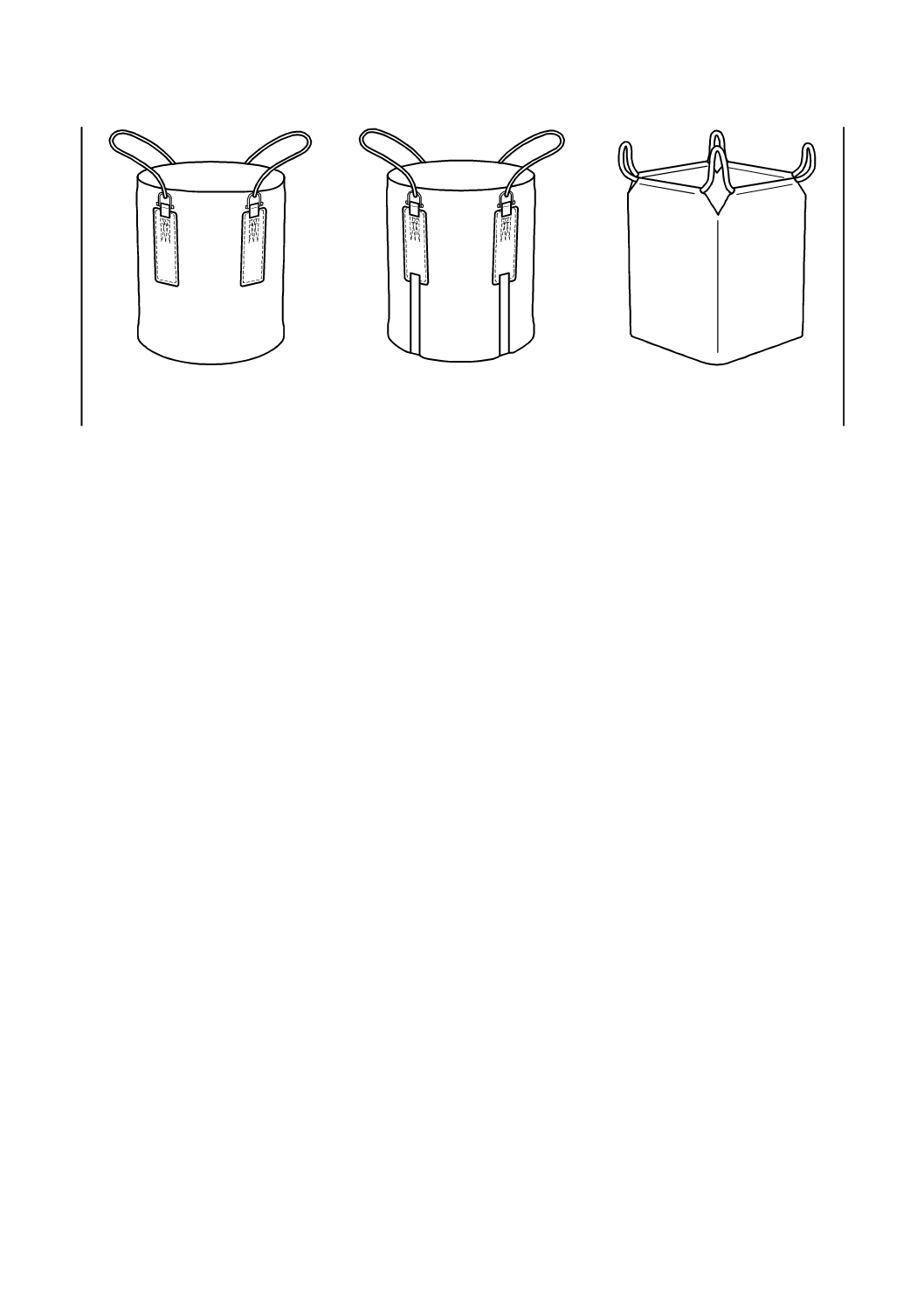

附属書E

(参考)

コンテナの構造

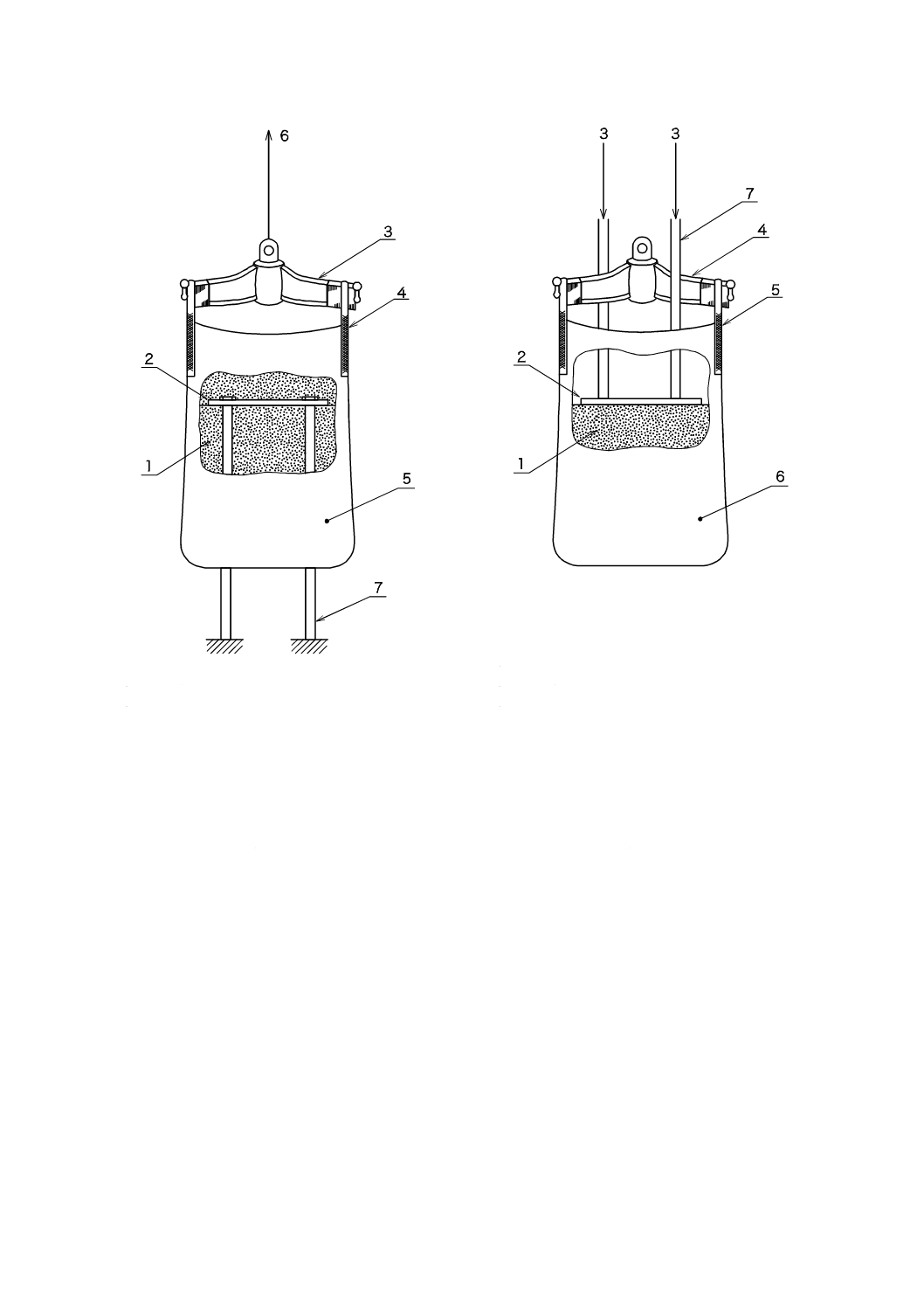

E.1

コンテナの構造例

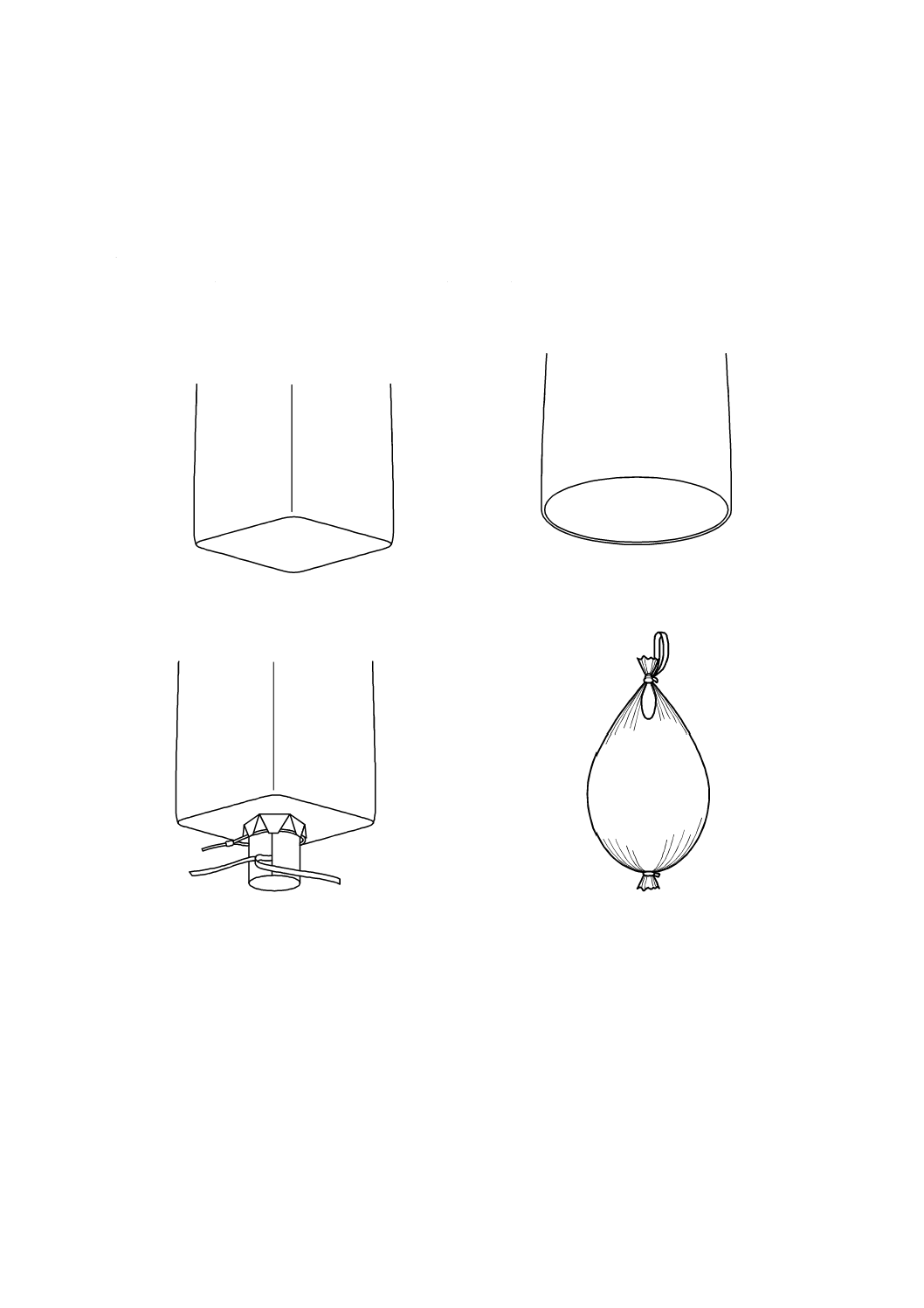

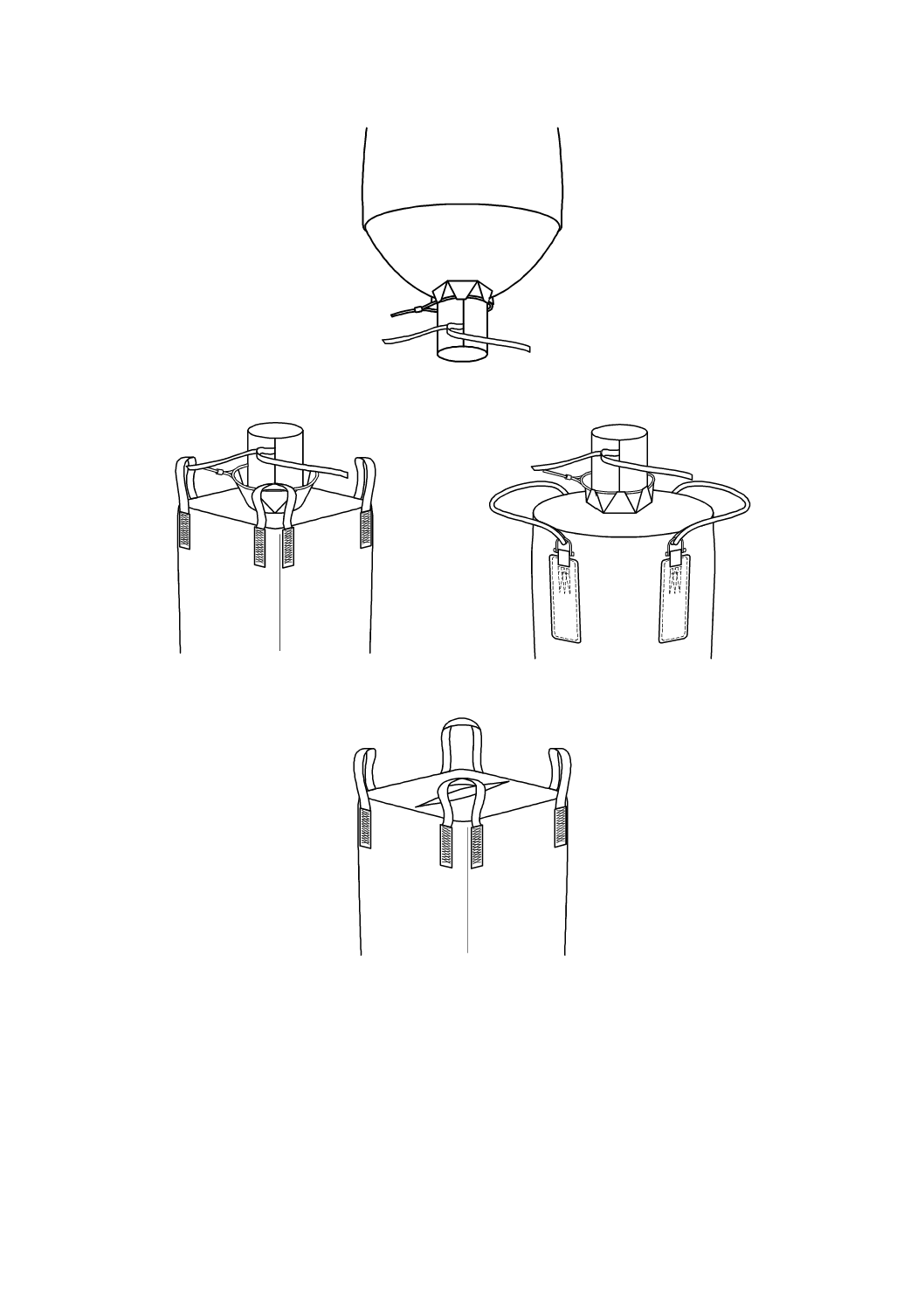

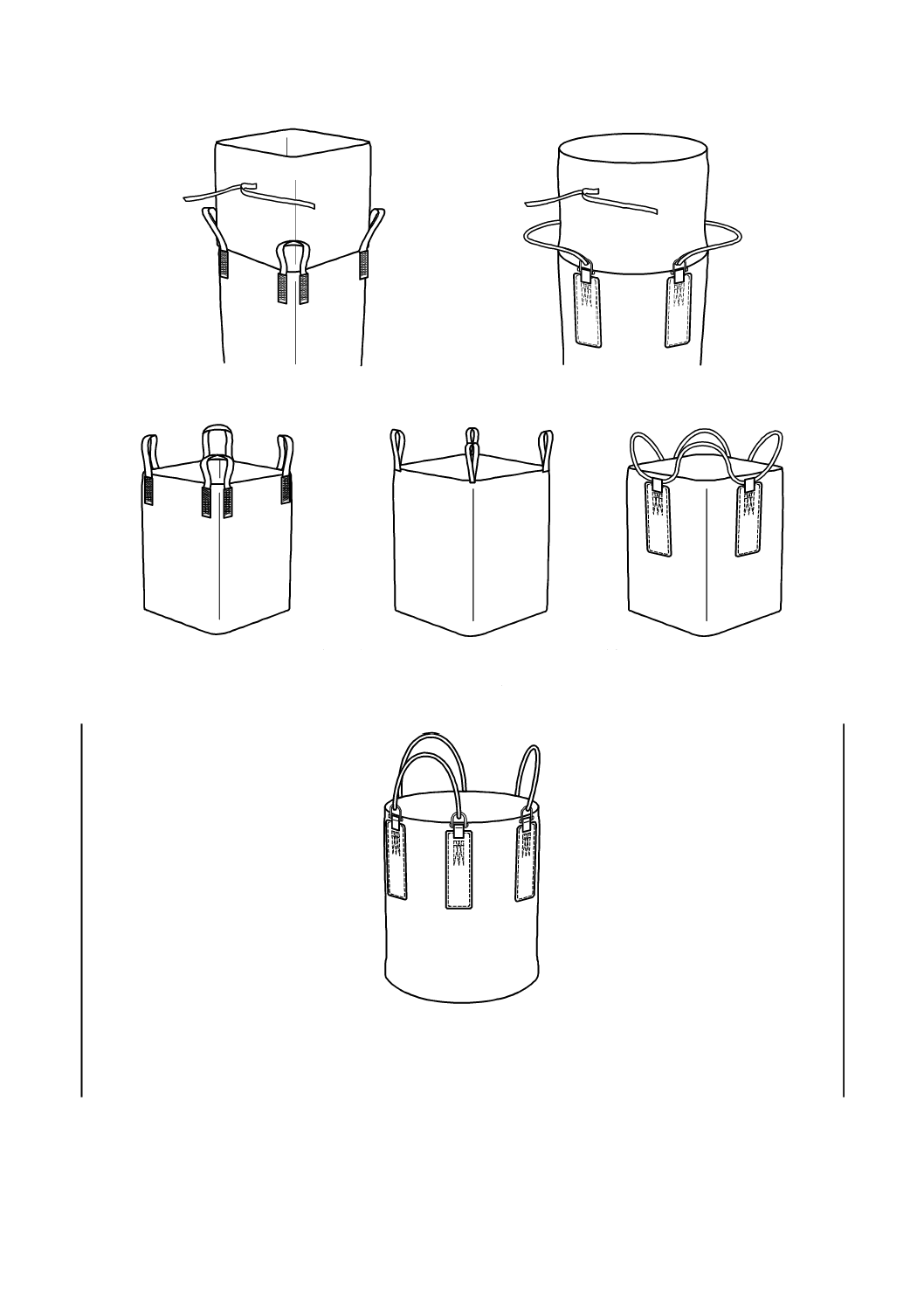

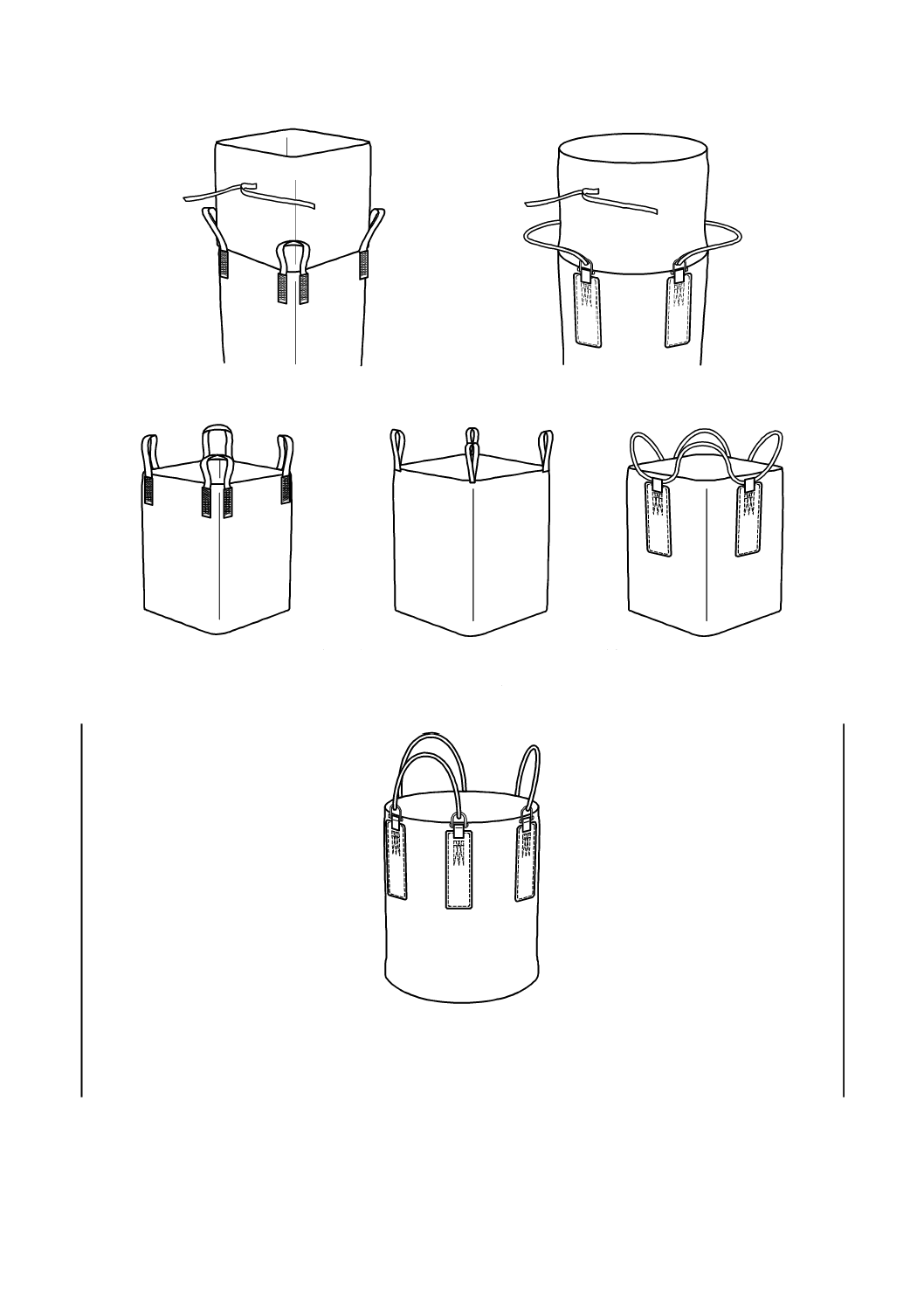

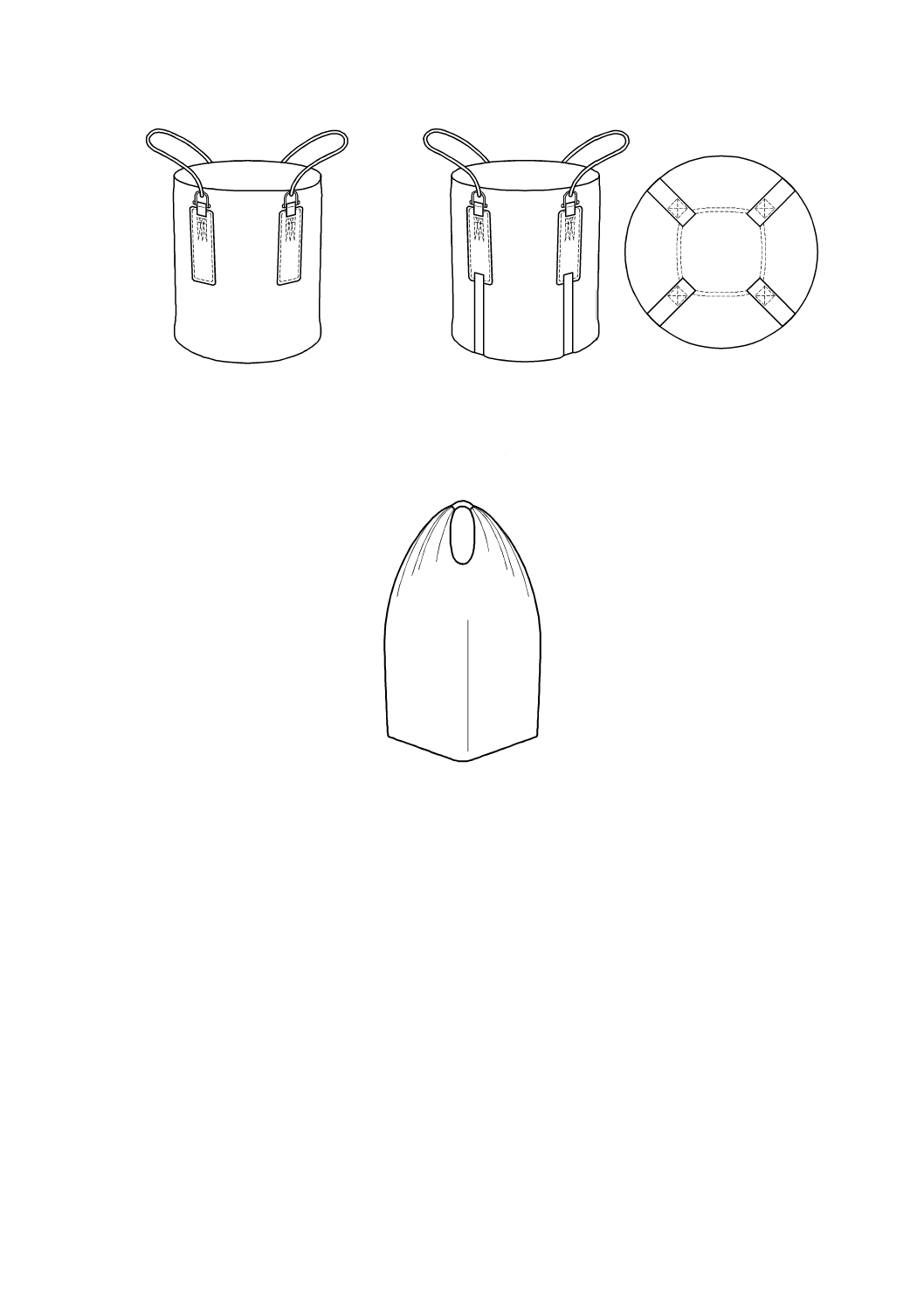

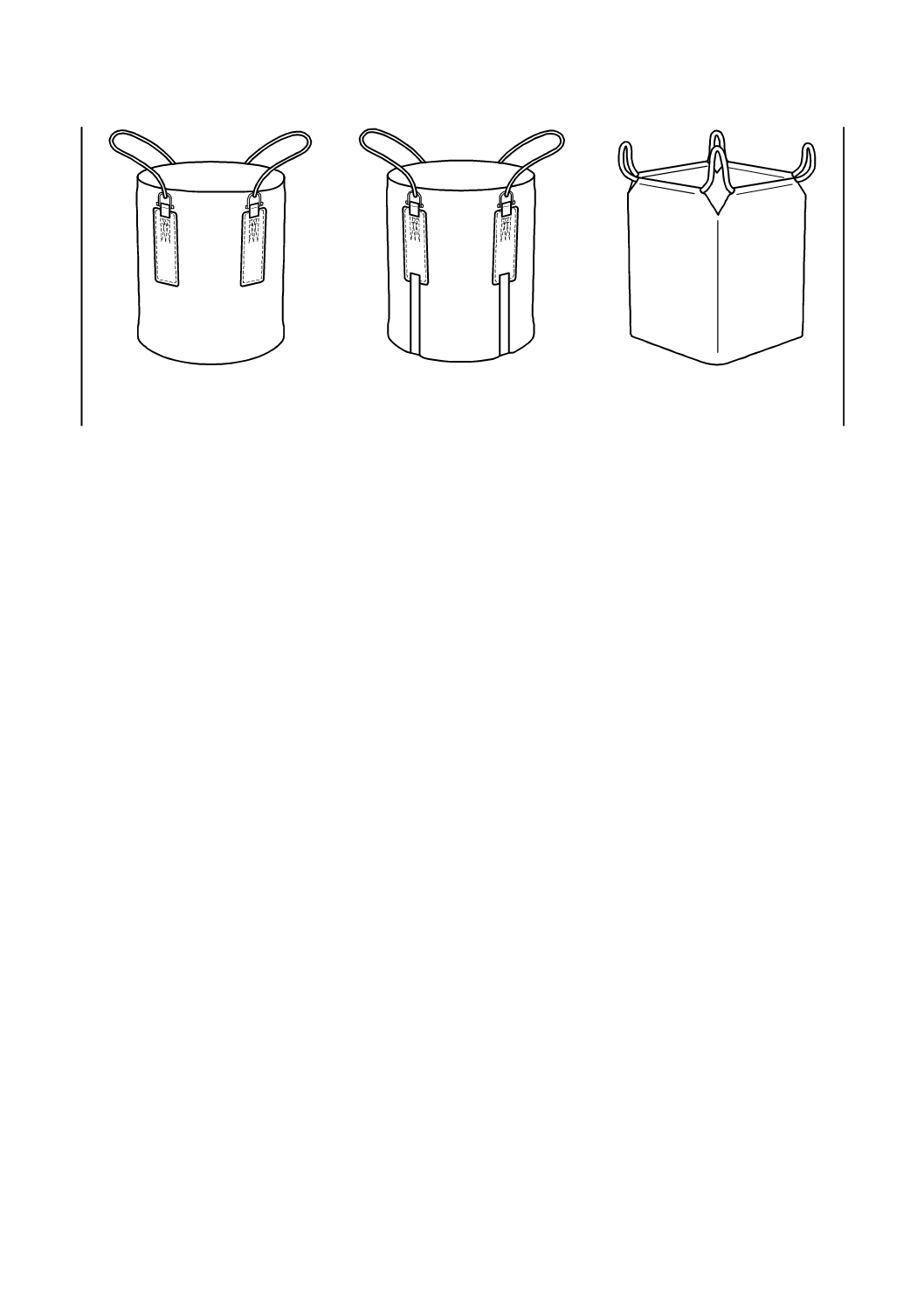

コンテナの構造例を図E.1〜図E.13に示すが,全ての構造を示すものではなく,ここに図示されていな

い構造が,劣っているということを意味するものではない。

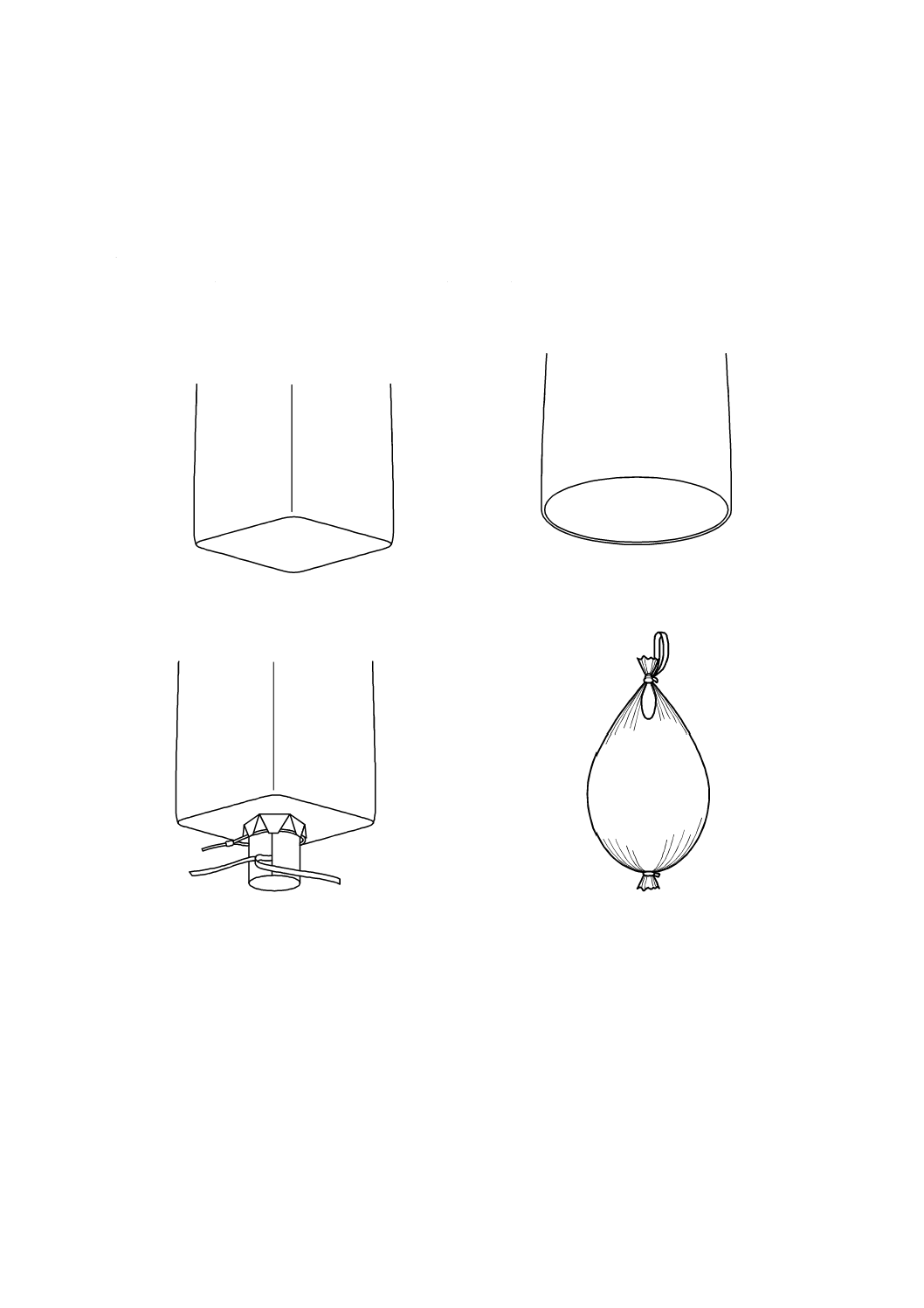

図E.1−平底コンテナの例

図E.2−排出口のある本体下面

図E.3−本体側面を絞って形成した本体下面

33

Z 1651:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図E.4−排出口のある円すい形の本体下面

図E.5−注入口のある本体上面

図E.6−充塡スリット付き本体上面

34

Z 1651:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図E.7−全開式本体上面

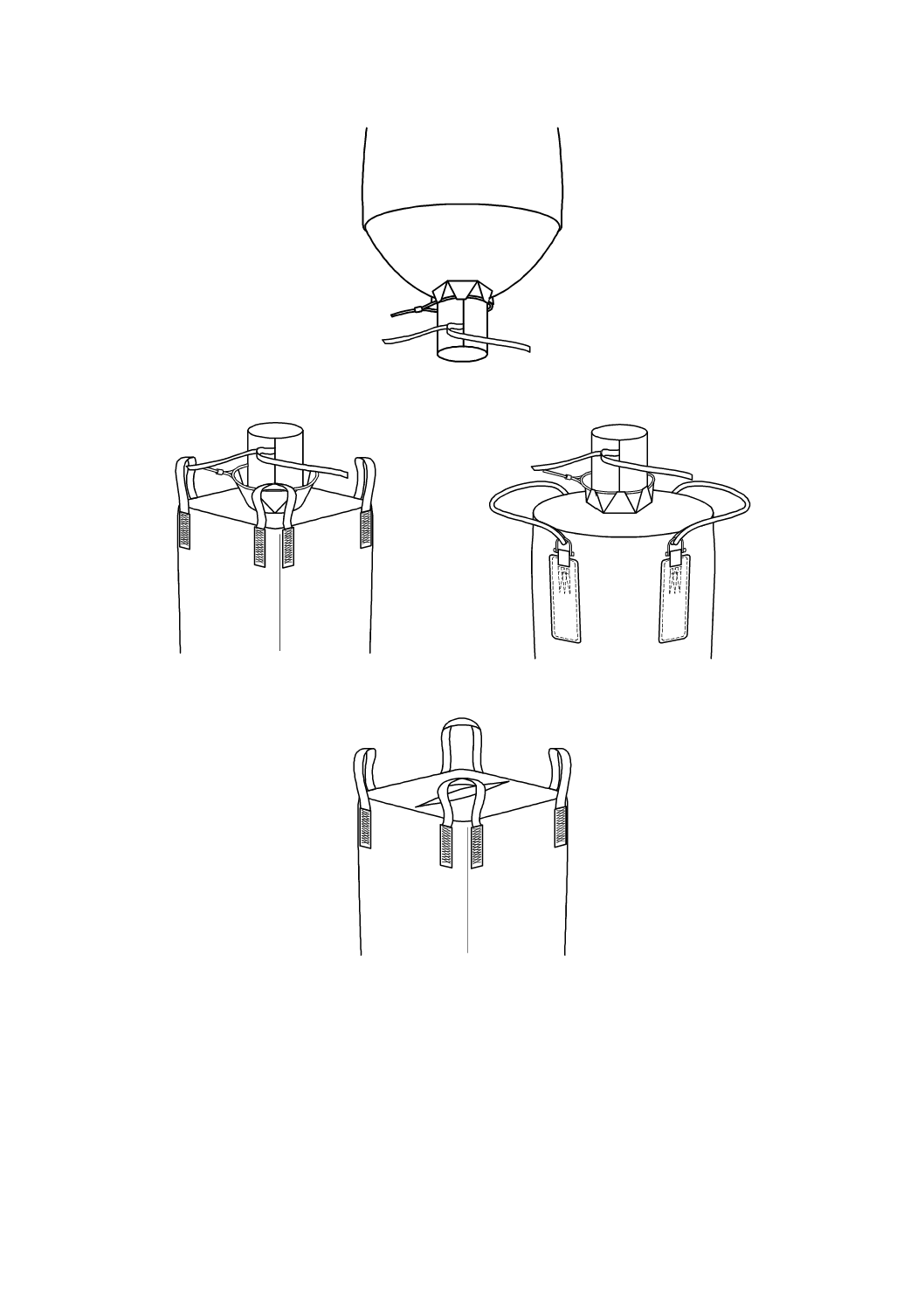

同時に4個のつり具を用いるコンテナのつり上げ方

図E.8−4点づり

同時に3個のつり具を用いるコンテナのつり上げ方(3個の

つり具,6個のつり部で構成されている。)

図E.9−3点づり

35

Z 1651:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

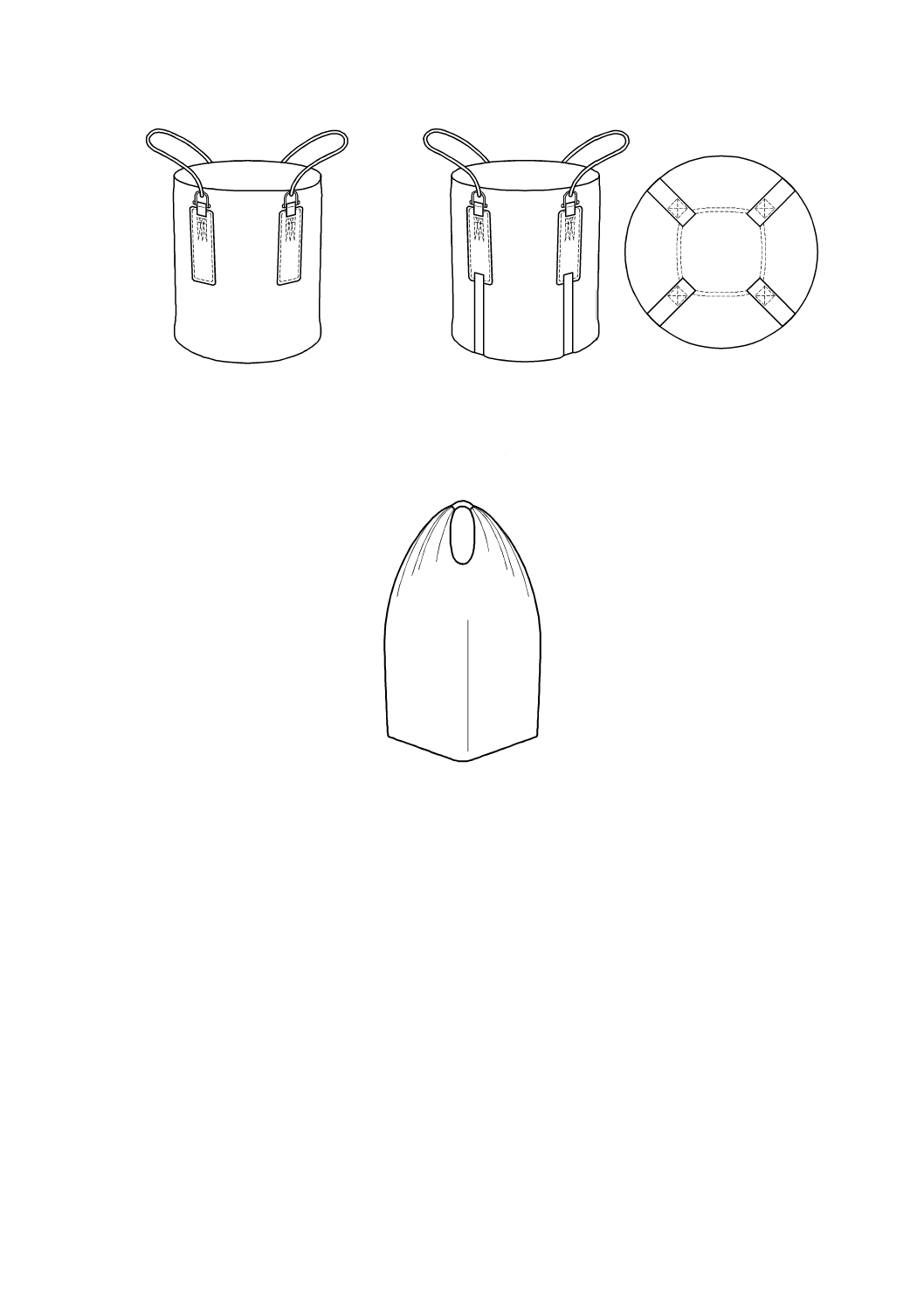

a) 本体側面に固定された2個のつり具,

4個のつり部

b) 本体下面に固定された2個のつり具,

4個のつり部

同時に2個のつり具を用いるコンテナのつり上げ方

図E.10−2点づり

1個のつり具,又は複数のつり具を1か所にまとめた1点でのつり上げ方

図E.11−1点づり

36

Z 1651:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

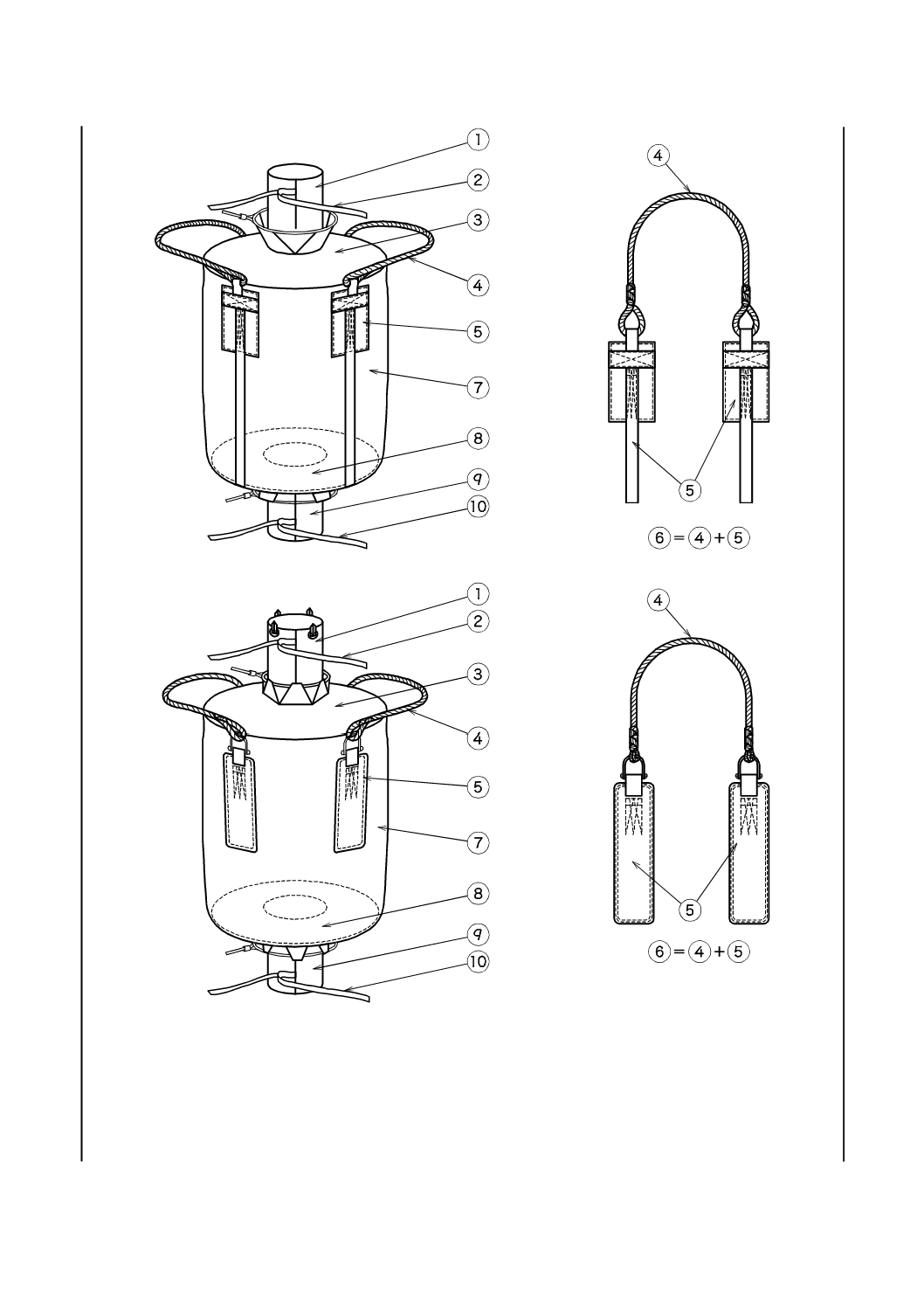

① 注入口

⑥ つり具 ④+⑤

② 結束部品

⑦ 本体側面

③ 本体上面

⑧ 本体下面

④ つり上げ用部品

⑨ 排出口

⑤ つり部(設計上つり支点ともいう。)

⑩ 結束部品

図E.12−コンテナ各部の名称

37

Z 1651:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

側面つり:W

下面つり:B

頂部つり:T

図E.13−コンテナのつり方

38

Z 1651:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JA

(規定)

引張強さ試験

JA.1 手順

本体材料の縦(縦糸に平行)及び横方向(横糸に平行)から,幅30 mm(織布は50 mm),長さ300 mm

の試験片を,それぞれ3枚ずつ採取し,引張試験機のつかみ具につかみ間隔約150 mmになるよう取り付

け,引張速さ約200 mm/minで試験片が破断するまで引っ張り,破断時の荷重を測定し,縦,横それぞれ3

枚の試験片の平均値を求める。

なお,繊維の入っていない材料については,任意の方向から幅30 mm,長さ300 mmの試験片を3枚採

取して測定し,その平均値とする。

試験は,温度23±2 ℃,相対湿度(50±5)%で行う。

JA.2 試験報告

試料の破断荷重(N)を報告する。

39

Z 1651:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JB

(規定)

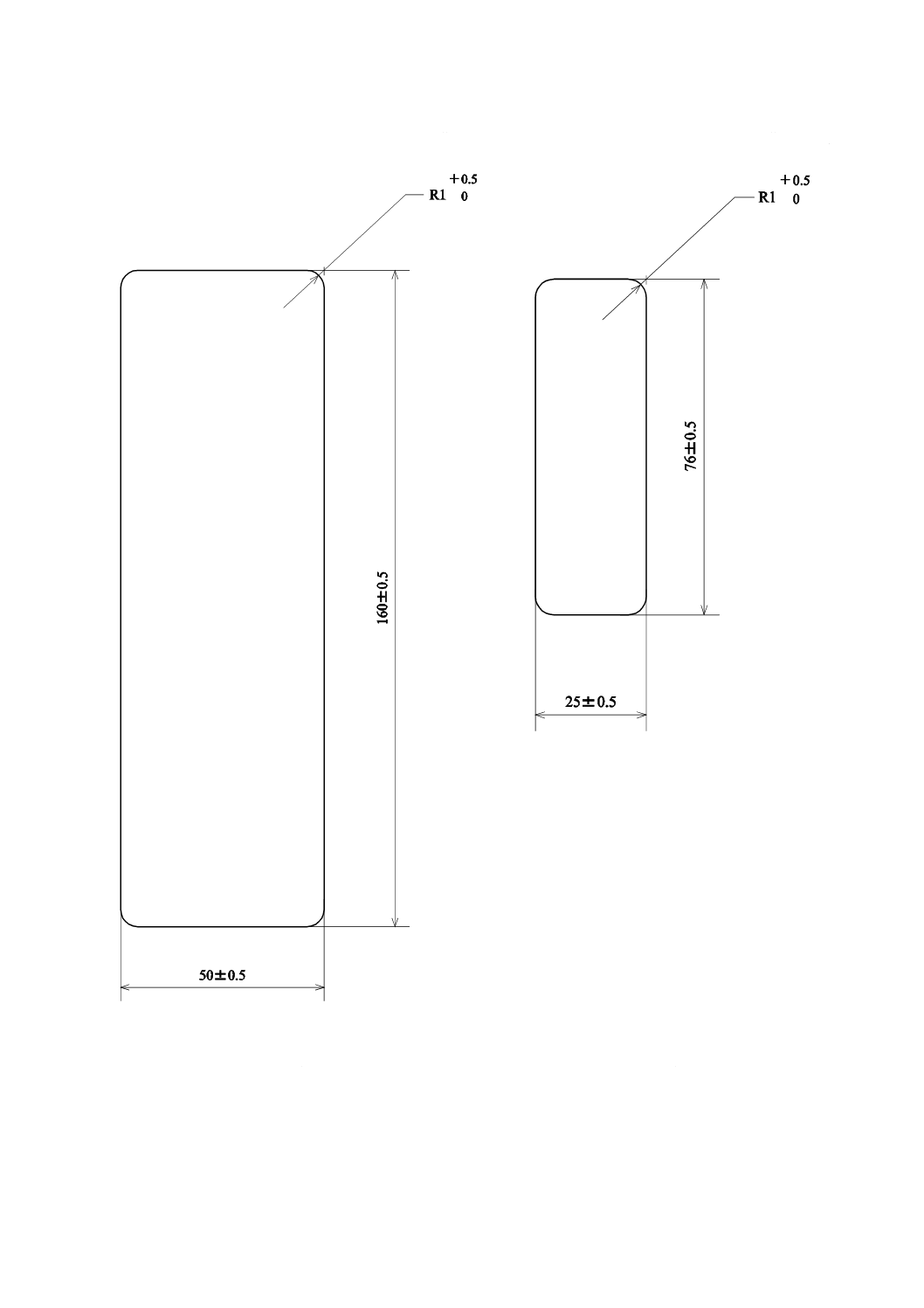

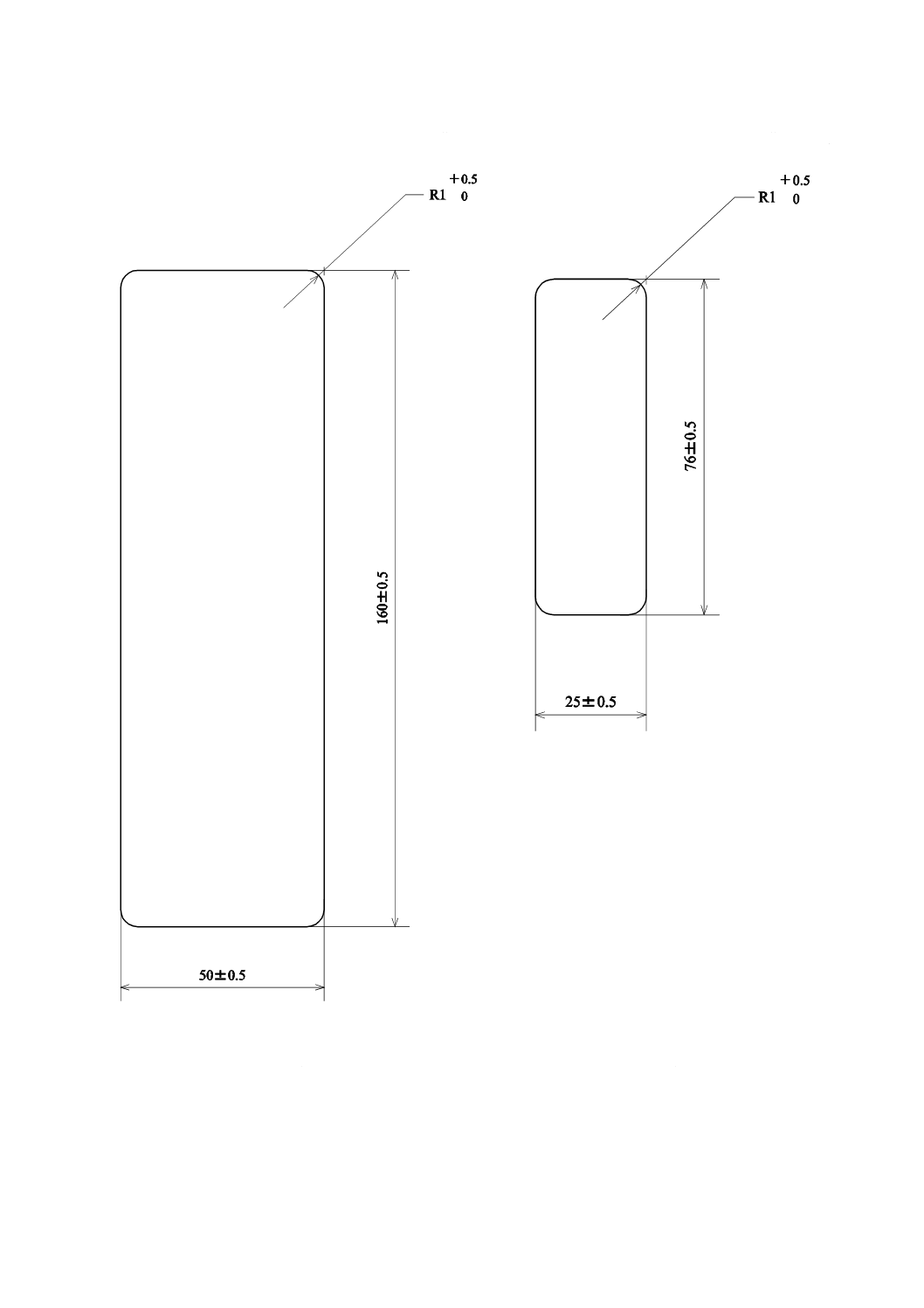

引裂強さ試験

JB.1 手順

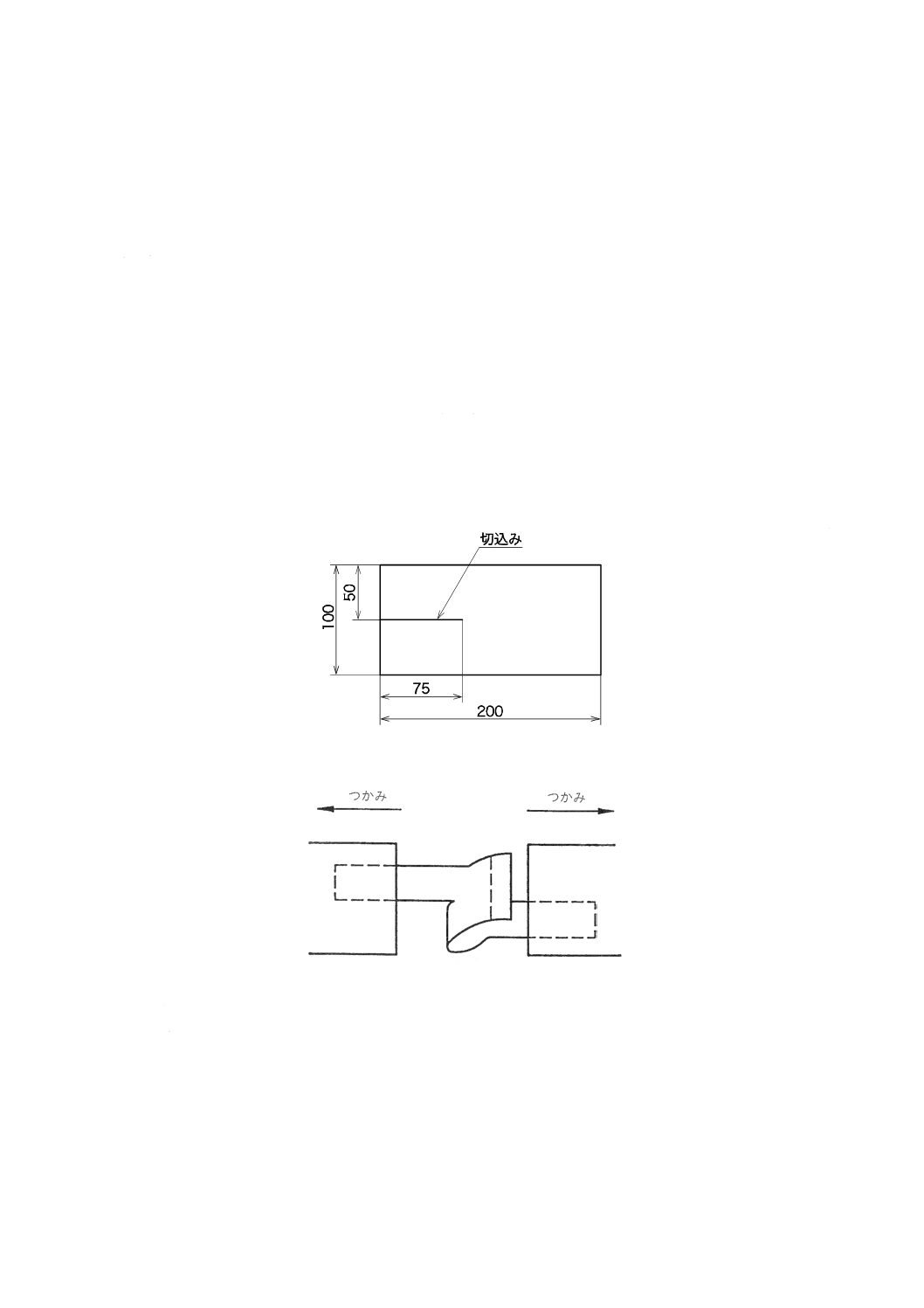

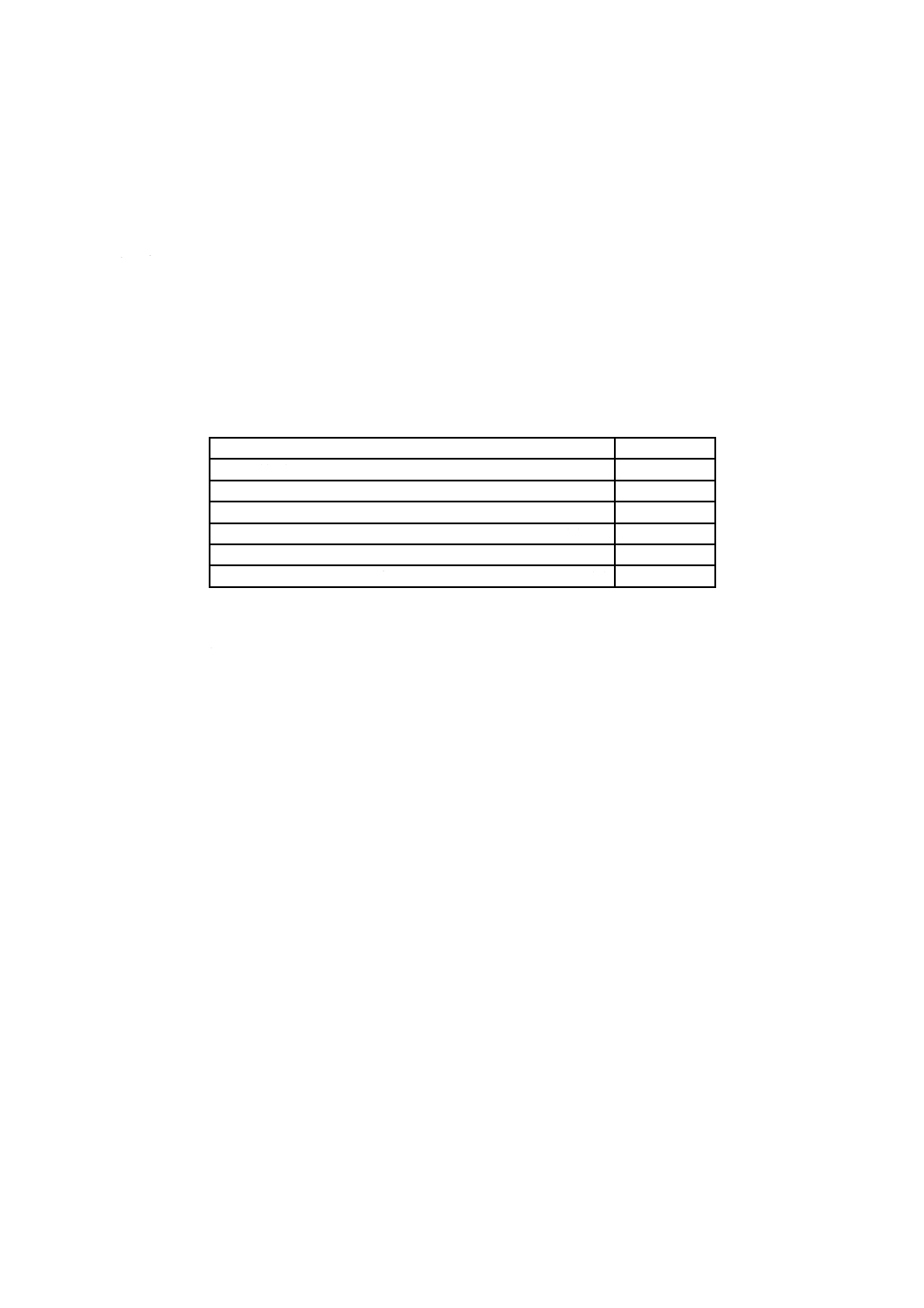

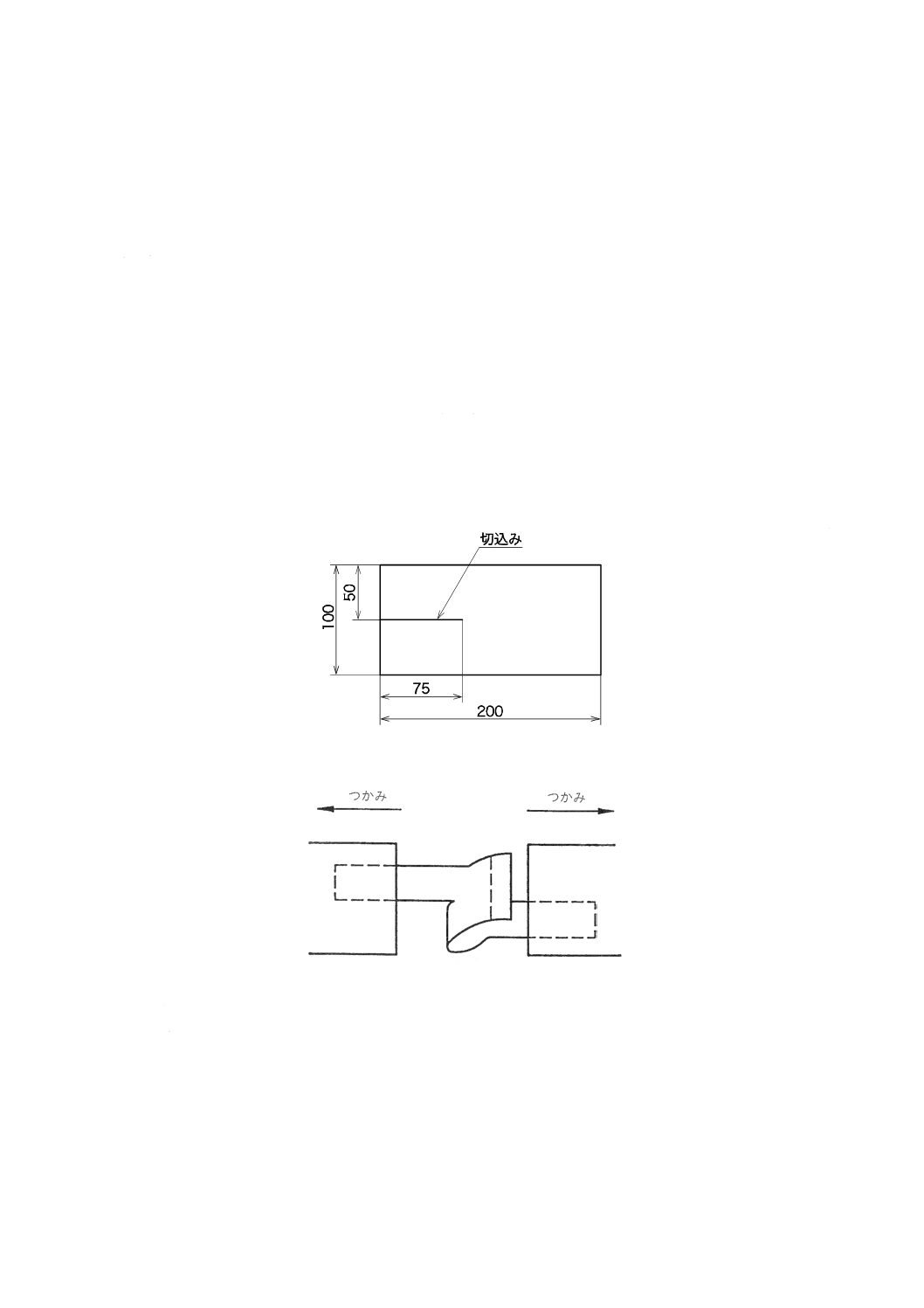

本体材料の縦及び横方向から,幅100 mm,長さ200 mmの試験片を,それぞれ3枚ずつ採取し,各試験

片の短辺の中央から内部に向けて長辺と平行な長さ75 mmの切込みを入れて(図JB.1参照),これを引張

試験機に取り付け,引張速さ約200 mm/minで引き裂き(図JB.2参照),最大荷重を測定し,縦,横それ

ぞれ3個の試験片の平均値を求める。この場合,縦糸に切込みを入れたときを縦の値とし,横糸に切込み

を入れたときを横の値とする。

なお,繊維の入っていない材料については,任意の方向から幅100 mm,長さ200 mmの試験片を3枚採

取して測定し,その平均値とする。

試験の一般条件は,温度23±2 ℃,相対湿度(50±5)%で行う。

単位 mm

図JB.1−引裂試験片

図JB.2−引裂方向

JB.2 試験報告

試料の破断荷重(N)を報告する。

40

Z 1651:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JC

(規定)

つり部の引張強さ試験

(つりベルト,つりロープ)

JC.1 手順

手順は,次による。

a) つりベルト つりベルト全幅で,つかみ間隔が約220 mmとなるように引張試験機に取り付け,引張

速さ約100 mm/minで引っ張り,破断時の荷重を測定し,3本のベルトの平均値を求める。

b) つりロープ それぞれのロープの材料に応じてJIS L 2703,JIS L 2704,JIS L 2705,JIS L 2706,若し

くはJIS L 2707,又はその他対応するJISに規定する試験方法によって試験を行う。

なお,試験片は3本とし,その平均値を求める。

JC.2 試験報告

試料の破断荷重(N)を報告する。

41

Z 1651:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JD

(規定)

耐熱性試験

JD.1 手順

本体材料から,幅20 mm,長さ30 mmの試験片を4枚採取し,2枚を1組とし表面を向かい合わせて重

ね,縦及び横がそれぞれ30 mm以上の平滑な2枚のガラス板で挟み,質量1 kgのおもりを載せ,70±3 ℃

の恒温槽の中に1時間放置した後取り出し,直ちに2枚の試験片を引き剝がし,表面の粘着,亀裂,損傷,

被膜の剝離などの異常の有無を1組ごとに調べる。

JD.2 試験報告

表面の粘着,亀裂,損傷,被膜の剝離などの異常の有無を報告する。

42

Z 1651:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JE

(規定)

耐寒性試験

JE.1 手順

本体材料の縦及び横方向から,幅20 mm,長さ100 mmの試験片をそれぞれ2枚ずつ採取し,これを

−25±5 ℃の恒温槽に入れ,1時間後恒温槽の中で試験片を長さ方向に材料が密着するように180度折り

曲げて,表面の損傷,ひび割れ,その他の異常の有無を調べる。

JE.2 試験報告

表面の損傷,ひび割れなどの異常の有無を報告する。

43

Z 1651:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JF

(規定)

耐もみ性試験

JF.1 手順

本体材料の縦及び横方向から,幅30 mm,長さ90 mmの試験片をそれぞれ2枚ずつ採取し,JIS L 1096

に規定するスコット形試験機を用いて,表JF.1の条件で耐もみ性試験を行い,表面の粘着,亀裂,破損,

ひび割れ,皮膜の剝離,その他の異常の有無を調べる。

なお,試料にタルクを塗布して行ってもよい。

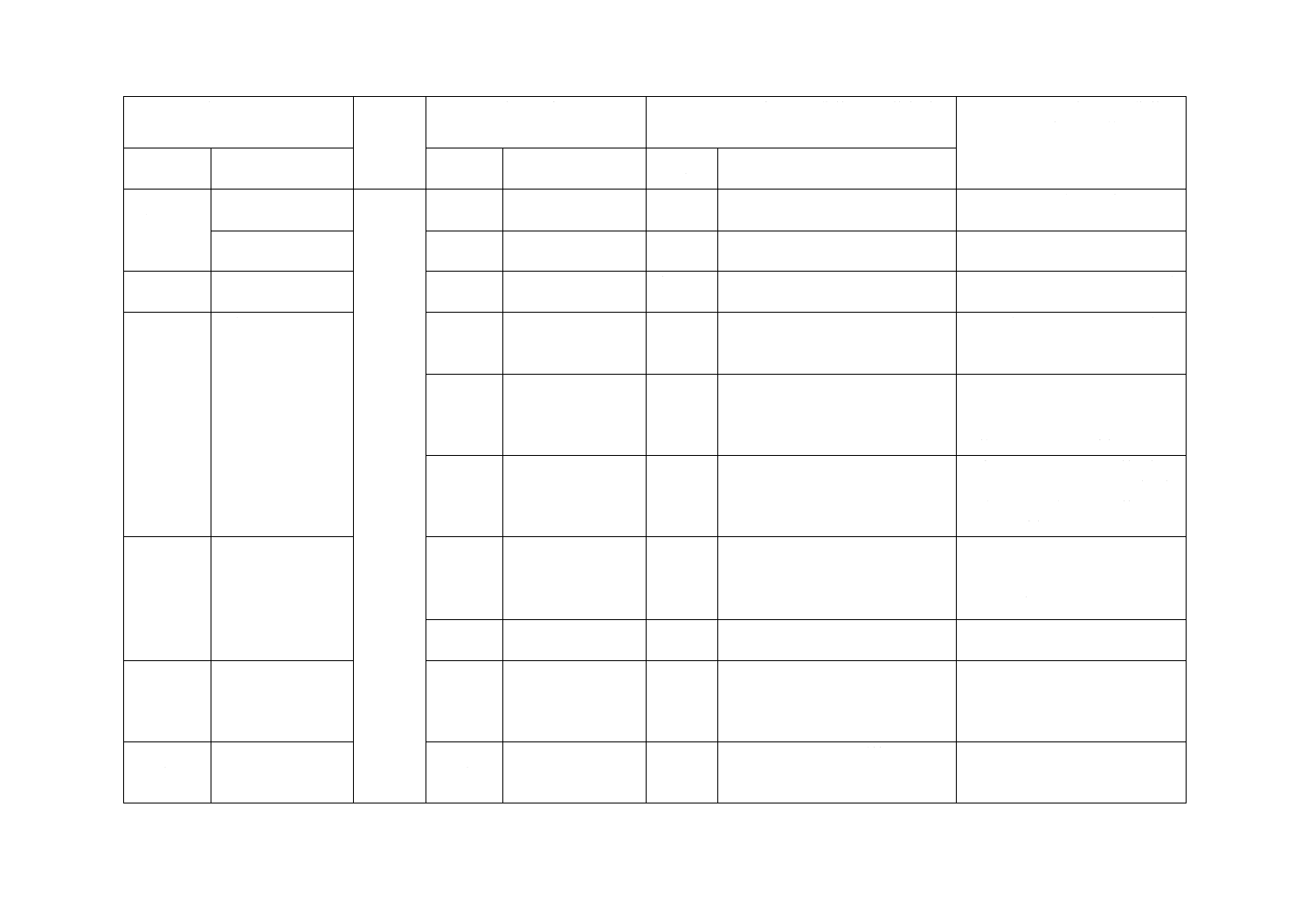

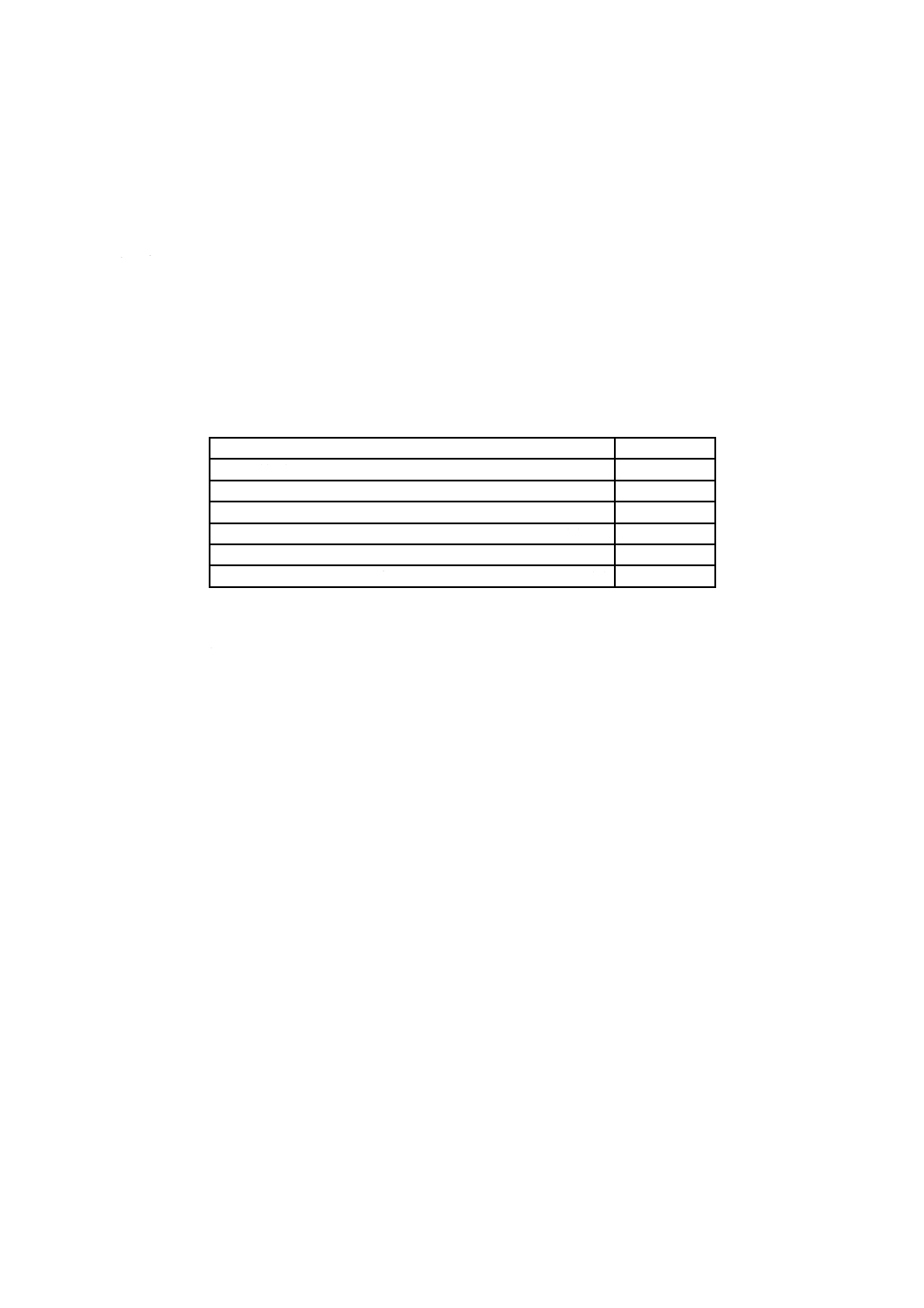

表JF.1−耐もみ性試験の条件

項目

条件

つかみ間隔

mm

25

押圧荷重

N

9.8

つかみ移動距離

mm

50

もみ速さ

回/min

120

もみ回数 ランニングI形,J形

回

1 000

もみ回数 クロススタンダード形,クロスシングル形

回

200

JF.2 試験報告

表面の粘着,亀裂,破損,ひび割れ,皮膜の剝離,その他の異常の有無を報告する。

44

Z 1651:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JG

(規定)

寸法の測定

JG.1 測定器具

測定器具は,JIS B 7512で規定した鋼製巻尺,JIS B 7514で規定した直定規又はJIS B 7522で規定した

繊維製巻尺のいずれかとする。

JG.2 測定方法

測定方法は,次による。

a) 円筒形コンテナの直径は,コンテナを平らな状態に置くか,又は布の伸びがほとんどない状態に空気

などで膨らませて,異なる2か所の直径を測定し,その平均値とする。また,コンテナ本体側面を周

長方向に折り畳み,折り畳んだ異なる2か所の寸法(折り径:半周長)を測定し,平均測定値を2倍

して,円周率で除して直径を求めてもよい。

b) 方形(角形)コンテナの辺の長さは,コンテナを平らな状態に置くか,又は布の伸びがほとんどない

状態に空気などで膨らませて,隣り合う側面のそれぞれの上辺及び下辺の長さを測定し,それぞれ上

辺と下辺の長さとの平均値とする。

c) コンテナの高さは,コンテナを平らな状態に置くか,又は布の伸びがほとんどない状態に空気などで

膨らませて,本体の上面と下面との距離を相対する2か所について測定し,その平均値とする。

45

Z 1651:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JH

(規定)

落下衝撃試験

JH.1 一般

コンテナは,安全な荷役作業条件下で使用されることが必要である。しかし,通常,コンテナに何も衝

撃を加えないで荷役を行うことは考えられないため,荷役を行う作業者に配慮し,安全な荷役作業条件下

でも,コンテナの荷降しなどで発生する可能性がある,軽度の衝撃についての耐久性を考慮した。したが

って,コンテナは落下させて使用するものであるということを意図しているわけではなく,そのような使

用は認められない。

JH.2 原則

コンテナを0.8 mの高さから硬く平らな水平面へ1回,底面落下させ,内容物の漏えい,コンテナ本体

側面及び本体下面の破損の有無を調べる。

JH.3 装置

硬く平らな水平面については,コンテナへの衝撃を緩和させないような,弾力性のない平滑な水平面で

あればよい。

JH.4 手順

9.2.2.1及び9.2.2.2に従ってコンテナを充塡し,調整する。コンテナを0.8 mの高さからJH.3に規定す

る水平面に1回,底面落下させる。

JH.5 試験報告

試験結果は,内容物の漏えい,コンテナの本体側面及び本体下面の破損の有無を報告する。

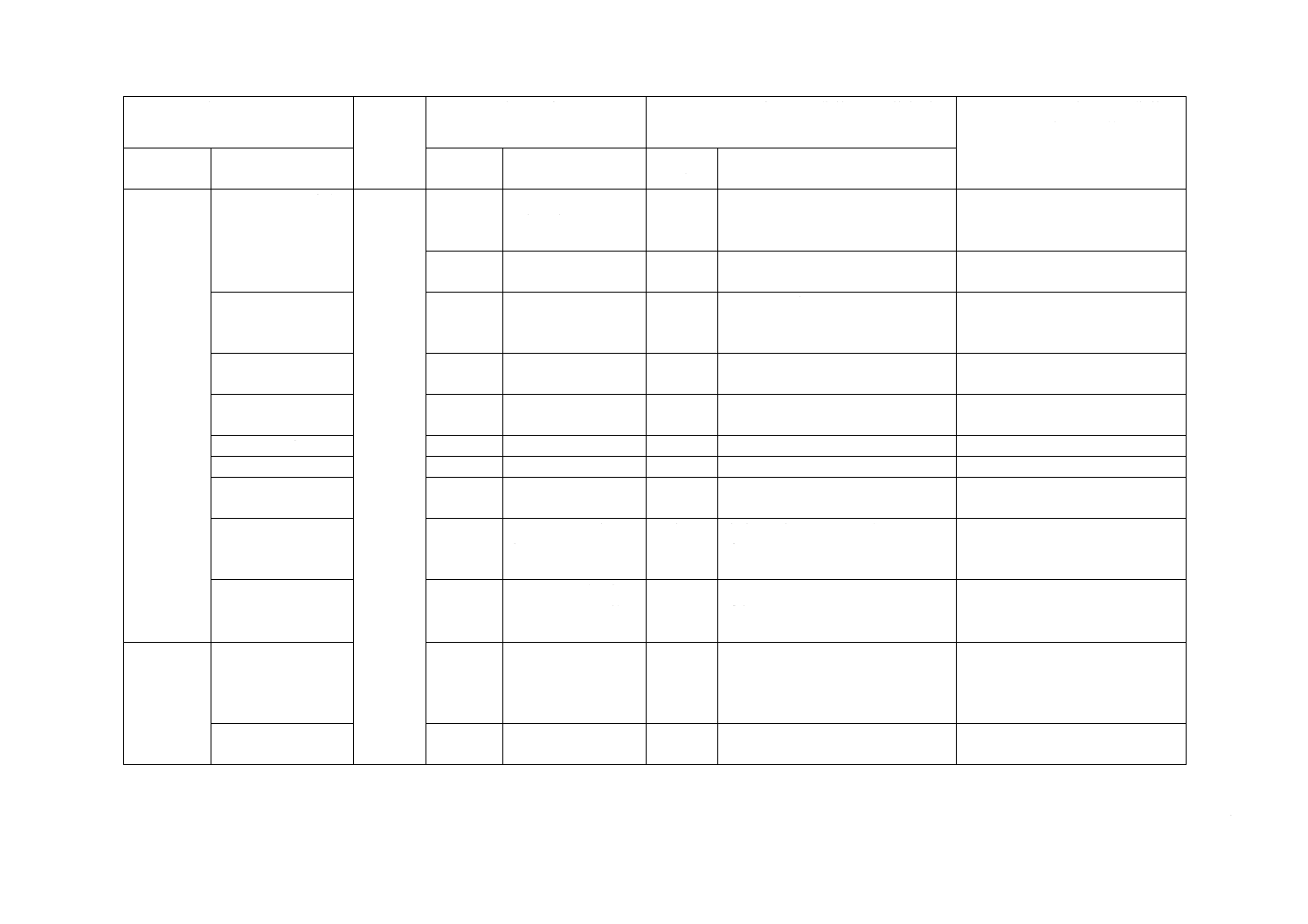

附属書JI

(参考)

JISと対応国際規格との対比表

JIS Z 1651:2017 非危険物用フレキシブルコンテナ

ISO 21898:2004,Packaging−Flexible intermediate bulk containers (FIBCs) for

non-dangerous goods

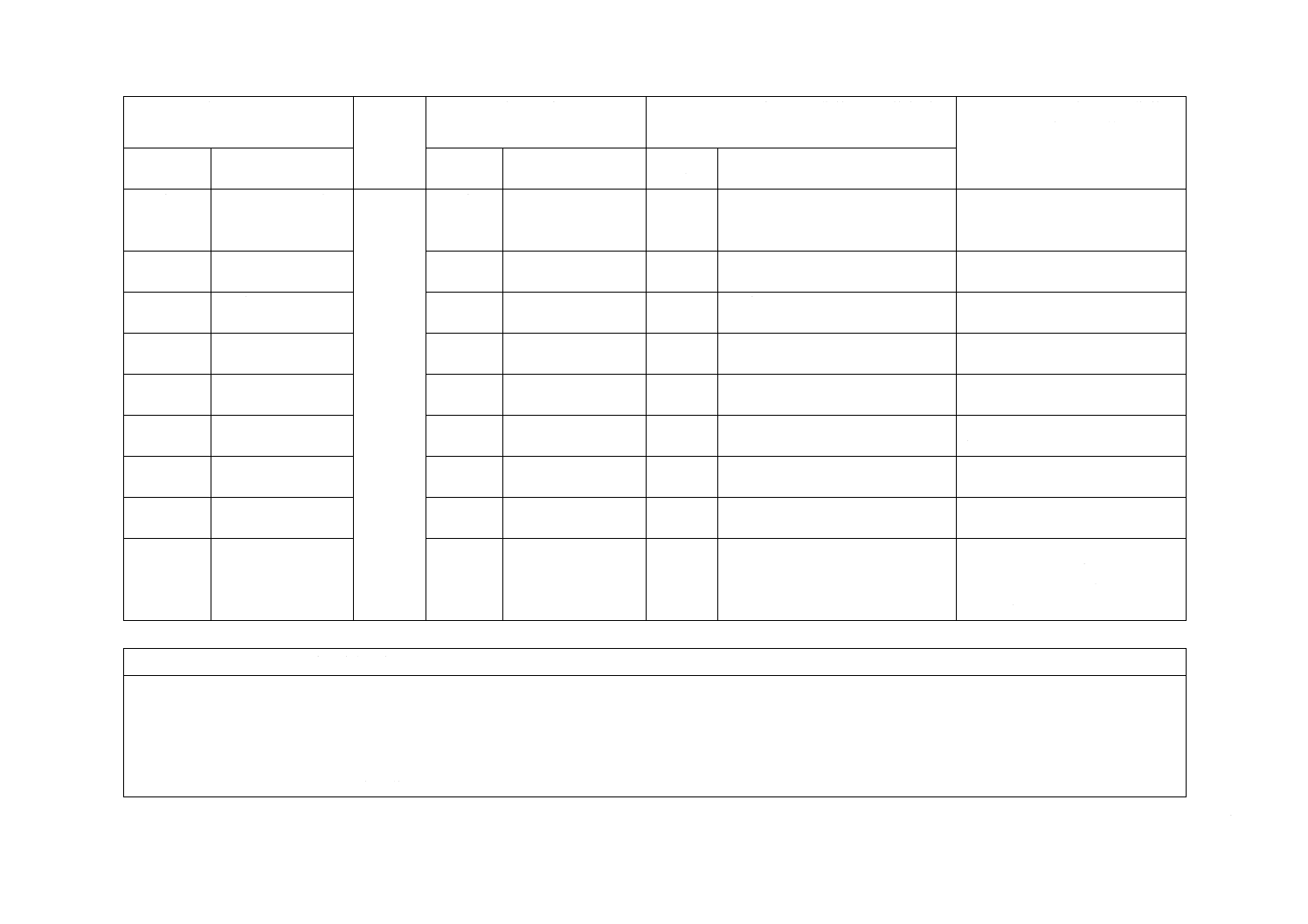

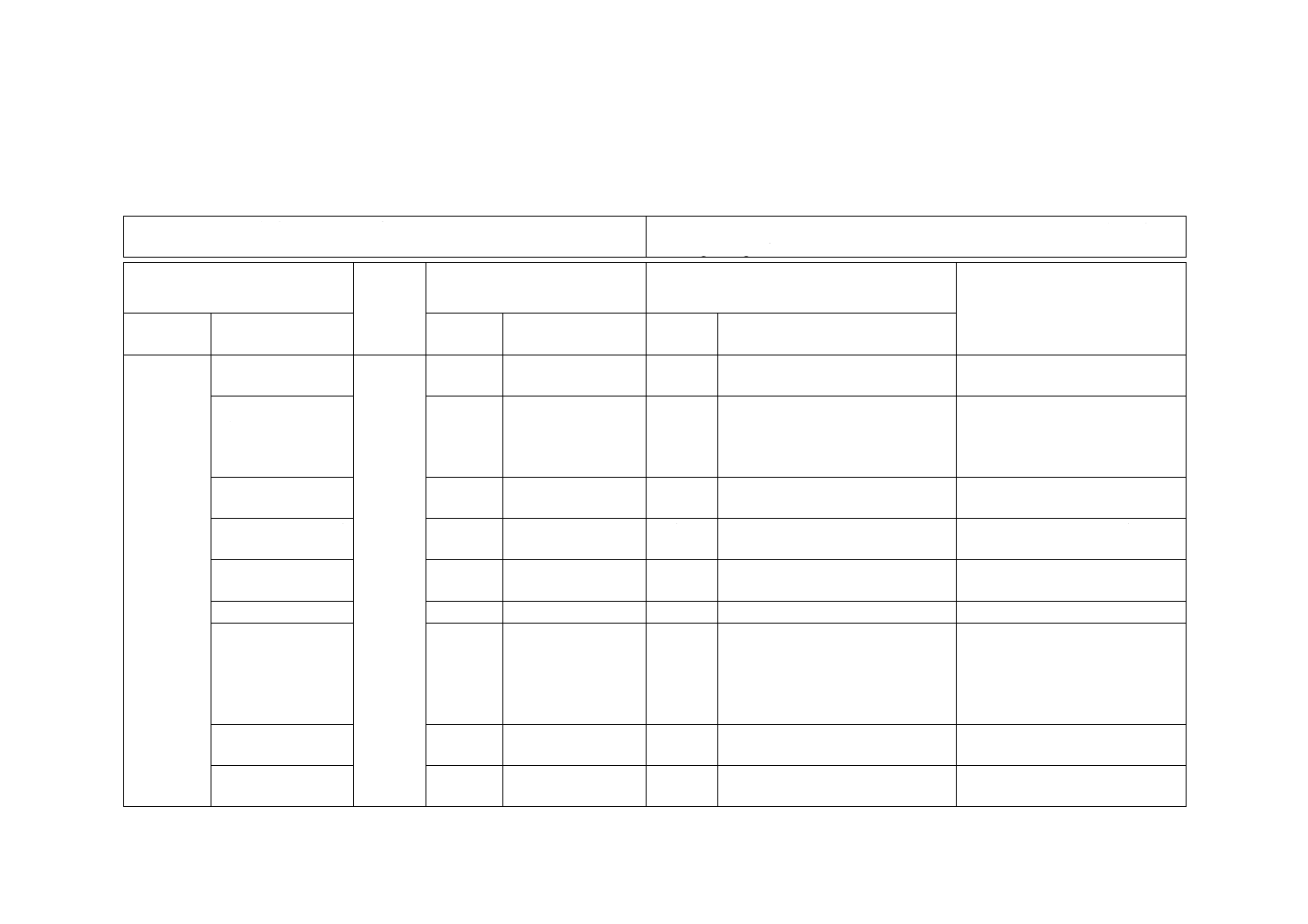

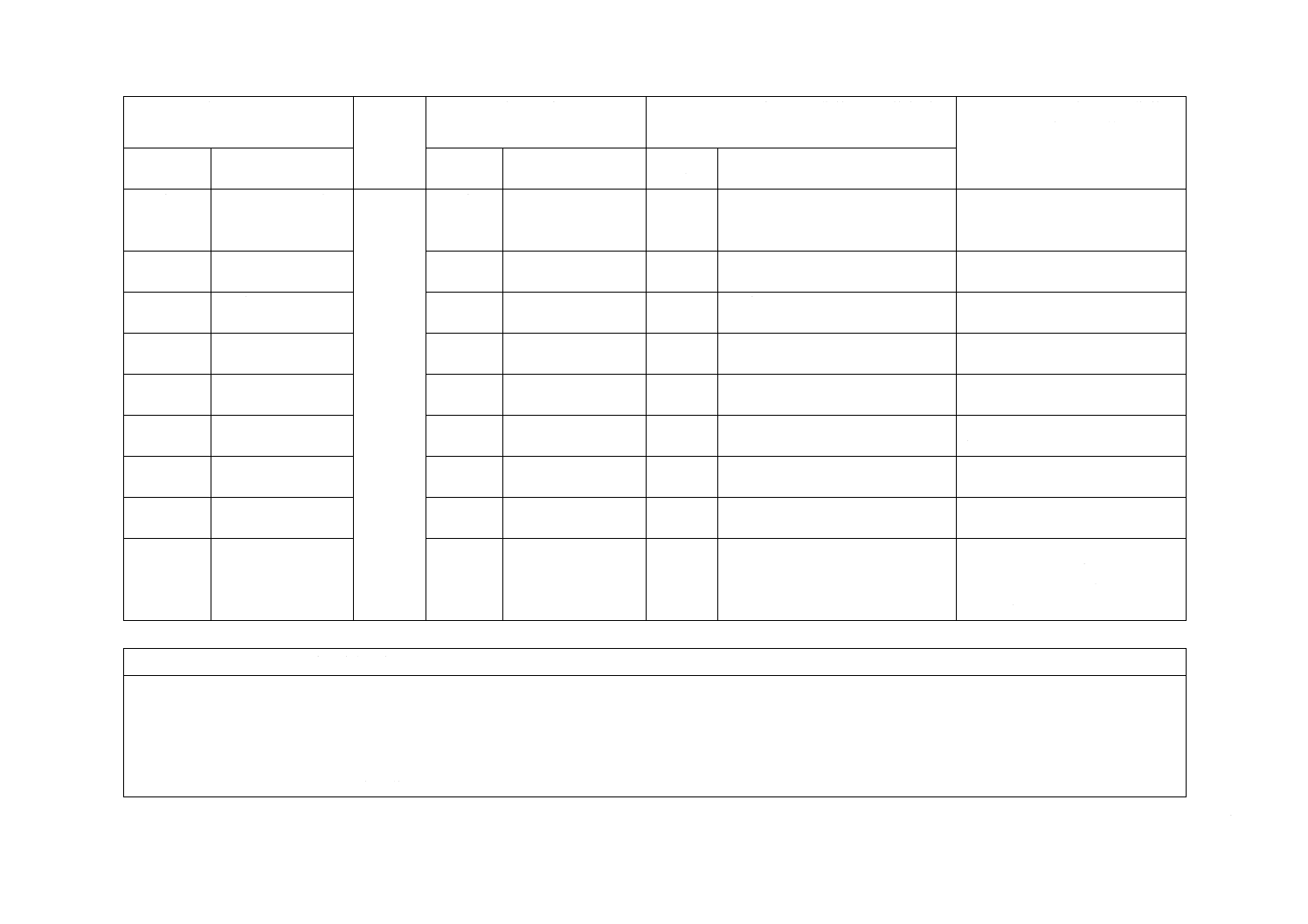

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

3 用語及び

定義

3.1.1 フレキシブル

コンテナ

3.1.1

JISとほぼ同じ

追加

“つり上げるためのつり部…を備

えた”を追加した。

国内で流通しているコンテナの考

え方を追加した。

3.1.2A ランニングJ

形

−

−

追加

ランニングJ形を追加した。

国内で流通している仕様,我が国

の気候に合った高耐候で,かつ,

気密性に優れた再使用タイプを追

加した。

3.1.3 クロススタン

ダード形

3.1.3

…回数を限定して…

−

変更

追加

内容を具体的に表現した。

利用者の理解を深めるため。

3.1.4 クロスシング

ル形

3.1.4

注記

削除

−

本文と同じ説明なので削除した。

3.1.5 コンテナの形

式

3.1.5

−

追加

内容を具体的に追加した。

利用者の理解を深めるため。

3.1.6 安全使用荷重

3.1.6

−

追加

単位を追加した。

利用者の理解を深めるため。

3.1.6A 最大充塡質

量

3.1.6B コンテナ容

積

3.1.6C 積重ね段数

−

−

追加

最大充塡質量,コンテナ容積及び積

重ね段数を追加した。

コンテナ機能をより明確化できる

ため追加。

3.1.7 安全係数

3.1.7

−

追加

表1にまとめ,最大充塡質量を項目

にした。

内容を具体的に表現した。

3.1.7A 材料安全係

数

−

−

追加

つりベルト及びつりロープの材料

としての安全係数を規定した。

ISO改正時に提案する。

5

Z

1

6

5

1

:

2

0

1

7

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

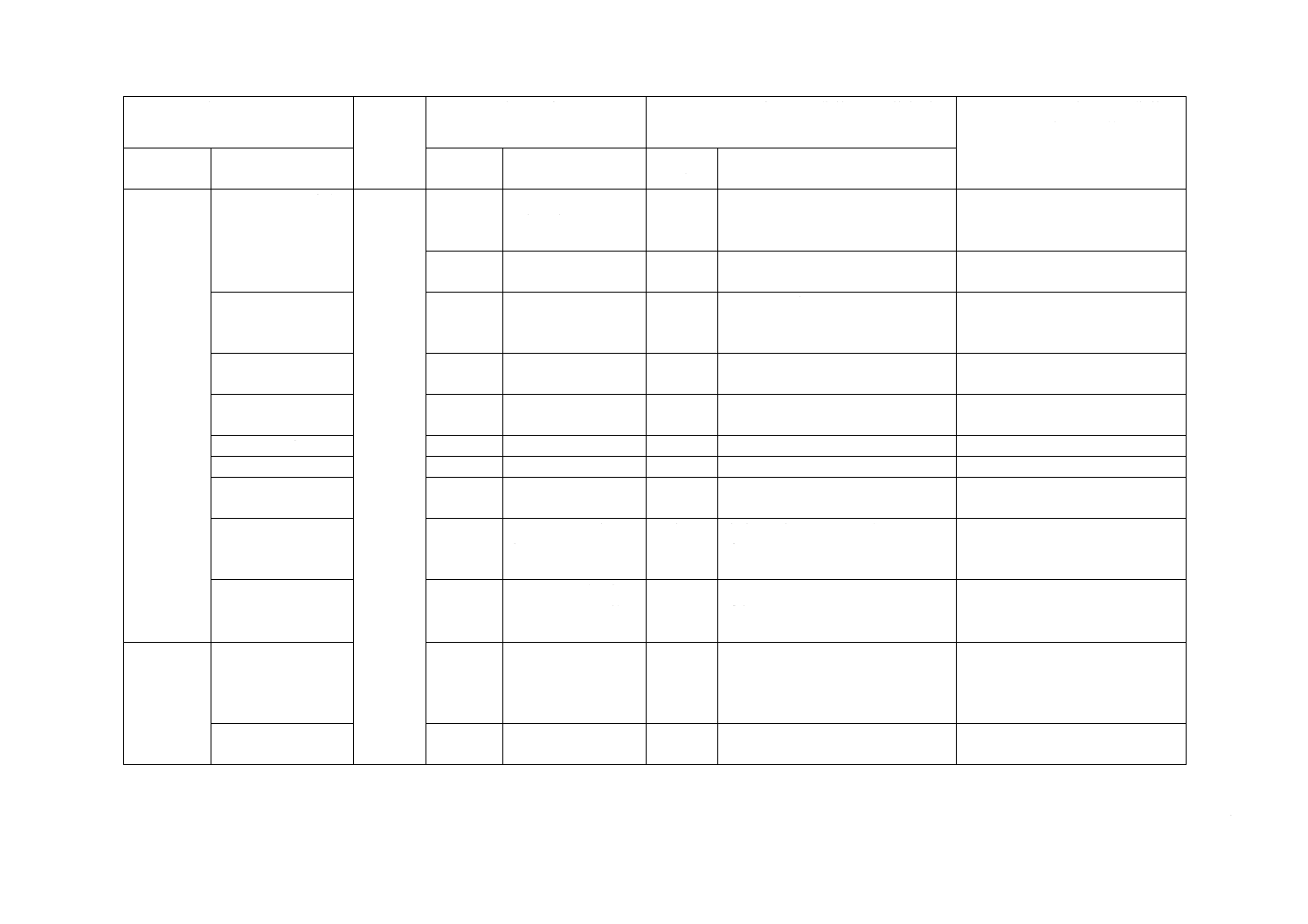

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

3 用語及び

定義(続き)

3.2 コンテナの部位

3.2.3

3.2.4

3.2.5

平底

口付き底

全面開口部

削除

平底,口付き底及び全面開口部を削

除した。

削除項目は,説明の必要がないた

め削除。

3.2.7

胴部

削除

本体胴部と本体下部とに分け解釈

した。

国内で一般的な呼び名の底面を追

加したため,胴部は削除した。

3.3.1 注入口

3.3.1

3.3.2

3.3.3

JISとほぼ同じ

変更

スリットと筒とをまとめた。

国内で一般的な認識として追加。

3.3.2 排出口

3.3.4

3.3.5

JISとほぼ同じ

変更

スリットと筒とをまとめた。

国内で一般的な認識として追加。

3.4.1 つり具

−

−

追加

つり部及びつり上げ用部品から構

成されることを定義した。

コンテナ機能をより明確化できる

ため追加。

3.4.1A つり部

−

−

追加

つり部を追加した。

国内で一般的な呼び名を追加。

3.4.2A 3点づり

−

−

追加

3点づりを追加した。

国内で一般的な仕様を追加。

−

3.5

安全及び保護具の用

語を定義

削除

定義を削除した。

説明の必要がないため削除。

−

3.7.1

3.7.3

3.7.4

特殊処理の処方を記

載

削除

安定化,防虫処理及び難燃処理を削

除した。

国内では採用されていないため。

3.6 静電気災害防止

処理

3.7.2

コンテナの静電気に

対する特性を改善す

る処理

追加

JISでは,JIS C 61340-4-4の分類を

追加した。

今後ISOに改正を提案予定。

4 種類,記

号及び静電

気災害防止

処理に関す

る分類

コンテナの種類,記

号及び静電気災害

防止処理に関する

分類を規定

−

−

追加

JISでは,種類及び記号を表に記載。

さらに,コンテナを静電気災害防止

処理に関する分類をした。

今後ISOに改正を提案予定。

4.3 コンテナの形式

分類

−

−

追加

コンテナの形式分類を追加した。

国内で流通しているバッグに合わ

せ形式分類の考え方を追加した。

5

Z

1

6

5

1

:

2

0

1

7

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

5 性能

5.1 コンテナの材料

性能

4

JISとほぼ同じ

変更

本体材料の耐候性試験後の初期強

度の残存率を追加した耐候性試験

ごとに規定した。また,ロープ及び

ベルトに関しては,耐候性試験後の

安全率で規定した。

材料の試験項目を追加した。

コンテナの安全性確保のため追

加。

今後ISOに改正を提案予定。

5.2 コンテナの製品

性能

5

JISとほぼ同じ

追加

落下衝撃性能を追加。

付加的性能(静電気災害防止処理)

を追加した。

落下衝撃試験は,海上輸送に関す

る国際規格及び法令にも規定され

ている試験であり,今後ISOに改

正を提案予定。

付加的性能(静電気災害防止処理)

についてもISO改正時に提案予

定。

6 構造

コンテナの構造に

ついて規定

−

−

追加

JISでは,コンテナの構造及び静電

気災害防止処理のコンテナについ

て規定した。

ISO改正時に提案予定。

分かりやすくまとめた。

7 形状,寸

法,最大容

量,最大充

塡質量及び

充塡設計高

さ

形状,寸法,最大容

量,最大充塡質量及

び充塡設計高さに

ついて規定

−

−

追加

JISでは,形状及び寸法,コンテナ

容積並びに最大充塡質量の規定を

追加した。

コンテナの安全性確保のため追

加。

今後ISOに改正時に提案予定。

8 外観

外観について規定

4.2

構造

変更

JISでは,箇条8にまとめた。

規定場所の変更だけ。

9 試験方法 9.1 コンテナの材料

試験方法について

規定

−

−

追加

材料の試験方法を追加した。

コンテナの安全性確保のため追

加。

9.1 a) 耐水性試験

4.1

材料

追加

附属書JA及び附属書JBによる試

験方法を追加した。

試験方法を詳細に規定。

5

Z

1

6

5

1

:

2

0

1

7

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

9 試験方法

(続き)

9.2 コンテナの製品

性能試験方法

−

−

追加

落下衝撃試験を追加した。

静電気性能試験を追加した。

落下衝撃試験は,海上輸送に関す

る国際規格及び法令にも規定され

ている試験であり,今後ISOに改

正を提案予定。

静電気性能試験についてもISO改

正時に提案予定。

9.2.1 一般

−

−

追加

コンテナの種類ごとによる試験の

条件の表を記載した。

分かりやすく表にまとめた。

−

−

追加

形式分類

形式分類の設定に伴う追加。

5

試料2

削除

試料2を削除した。

試料1の実施によって試料2の確

認は担保できるため。

5

試料3

変更

試料2に変更した。

ISO規格にある圧縮試験を試料2

とした。

−

−

追加

試料3を追加した。

落下衝撃試験は,海上輸送に関す

る国際規格及び法令にも規定され

ている試験であり,今後ISOに改

正を提案予定。

9.2.2.1 充塡

5.2.1

充塡高さ

変更

充塡高さを変更した。

我が国の実情を考慮し,充塡高さ

を規定した。

5.2.1

b)

追加

注記2,注記3を追加した。

コンテナの安全性確保のため追

加。

−

6

認証

削除

認証を削除した。

認証はJIS認証制度に準じる。

10 検査

a) 形式検査項目に

ついて規定

−

−

追加

形式検査に必要な項目を追加した。 分かりやすくまとめた。

b) 受渡検査項目に

ついて規定

−

−

追加

受渡検査に必要な項目を追加した。 分かりやすくまとめた。

11 表示

コンテナの表示に

ついて規定

7

−

追加

JISでは,コンテナ容積及び積重ね

段数について規定した。日本工業規

格番号,及びコンテナ形式記号又は

形式分類記号の例を追加した。

コンテナの性能をより的確に理解

できるため。

5

Z

1

6

5

1

:

2

0

1

7

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

11 表示(続

き)

指定試験所の名称

7

指定試験所の名称に

ついて規定

削除

ISO規格では規定されているが,

JISには規定がないため削除した。

我が国では,登録認証機関による

認証となるため。

特殊処理

7 図1

特殊処理

削除

安定化,防虫処理及び難燃処理を削

除した。

国内では採用されていないため。

12 取扱説

明書

取扱説明書につい

て規定

−

−

追加

JISでは取扱説明書を追加した。

コンテナの安全性確保のため追

加。

附属書A

(規定)

耐候性試験につい

て規定

附属書A

(規定)

JISとほぼ同じ

追加

JISは引用規格のASTMでは,ラン

プ照度,ランプ種別の例示が複数あ

るため,一つに限定した。

分かりやすくするために,詳細ま

で取り決めた。

−

−

追加

JISはB法を追加した。

国内ランニングコンテナ材質評価

では,サンシャインカーボンアー

ク灯式耐候性試験機での試験が一

般的であることから追加。

−

−

追加

JISはC法を追加した。

国内クロスコンテナ材質評価で

は,キセノンアークランプ式耐候

性試験機での試験が一般的である

ことから追加。

附属書B

(規定)

繰返し頂部つり上

げ試験について規

定

附属書B

(規定)

繰返し頂部つり上げ 削除

JISでは,懸架フレームの断面形状

を特定せず参考とする。

フレームの断面形状を規定する必

要はなく,試験時に安全を損なう

変形・破壊などが発生しなければ

よい。

−

−

追加

JISではランニングJ形に合わせた

試験方法を追加した。

ランニングJ形の追加による。

附属書C

(規定)

圧縮試験及び積重

ね段数について規

定

附属書C

(規定)

−

追加

JISでは,積重ね段数の規定を追加

した。

安全性確保のため,積重ね段数の

違いによって試験条件を変える必

要がある。今後ISOに改正時に提

案予定。

附属書D

(参考)

コンテナの選定及

び使用の手引につ

いて記載

附属書D

(参考)

JISとほぼ同じ

追加

JISでは,コンテナの種類について

の情報を追加した。

利用者の利便のため

5

Z

1

6

5

1

:

2

0

1

7

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

附属書E

(参考)

コンテナの構造の

例を記載

附属書E

(参考)

JISとほぼ同じ

追加

JISでは,3点づり,コンテナ各部

の名称,コンテナのつり方を追加し

た。

コンテナの構造をより的確に理解

できるため

附属書JA

(規定)

引張強さ試験につ

いて規定

−

−

追加

従来JIS試験方法を追加した。

技術的差異がないため,従来試験

方法もできるように残す。

附属書JB

(規定)

引裂強さ試験につ

いて規定

−

−

追加

引裂強さ試験を追加した。

コンテナの安全性確保のため追

加。

附属書JC

(規定)

つり部の引張強さ

試験について規定

−

−

追加

つり部の引張強さ試験を追加した。 コンテナの安全性確保のため追

加。

附属書JD

(規定)

耐熱性試験につい

て規定

−

−

追加

耐熱性試験を追加した。

コンテナの安全性確保のため追

加。

附属書JE

(規定)

耐寒性試験につい

て規定

−

−

追加

耐寒性試験を追加した。

コンテナの安全性確保のため追

加。

附属書JF

(規定)

耐もみ性試験につ

いて規定

−

−

追加

耐もみ性試験を追加した。

コンテナの安全性確保のため追

加。

附属書JG

(規定)

寸法の測定につい

て規定

−

−

追加

寸法の測定方法を追加した。

製品品質確保のため必要。

附属書JH

(規定)

落下衝撃試験につ

いて規定

−

−

追加

落下衝撃試験を追加した。

落下衝撃試験は,海上輸送に関す

る国際規格及び法令にも規定され

ている試験であり,今後ISOに改

正を提案予定。

JISと国際規格との対応の程度の全体評価:ISO 21898:2004,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 削除 ················ 国際規格の規定項目又は規定内容を削除している。

− 追加 ················ 国際規格にない規定項目又は規定内容を追加している。

− 変更 ················ 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD ··············· 国際規格を修正している。

5

Z

1

6

5

1

:

2

0

1

7

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。