Z 1541:2009

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲 ························································································································· 1

2 引用規格 ························································································································· 1

3 用語及び定義 ··················································································································· 1

4 種類······························································································································· 1

5 品質······························································································································· 2

5.1 性能 ···························································································································· 2

5.2 寸法 ···························································································································· 2

5.3 外観 ···························································································································· 3

6 試験方法 ························································································································· 3

6.1 試験の一般条件 ············································································································· 3

6.2 常態接着力試験 ············································································································· 3

6.3 耐熱処理後の接着力試験 ································································································· 5

6.4 促進耐候性処理後の接着力試験························································································· 5

6.5 耐湿熱性処理後の接着力試験···························································································· 5

6.6 耐熱性保持力試験 ·········································································································· 5

7 製品の呼び方 ··················································································································· 6

8 表示及び包装 ··················································································································· 6

8.1 表示 ···························································································································· 6

8.2 包装 ···························································································································· 7

9 保存及び取扱い上の注意事項 ······························································································ 7

附属書A(規定)アルミニウムはくの化学成分 ·········································································· 8

附属書B(規定)アルミニウムはくの表面処理方法 ····································································· 9

Z 1541:2009

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,日本粘着テープ工

業会(JATMA)及び財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正すべ

きとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS Z 1541:2004は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権及び出願公開後の実用新案登録出願にかかわる確認について,責

任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

Z 1541:2009

超強力両面粘着テープ

High potential pressure sensitive adhesive double coated tapes

序文

この規格は,1998年に制定され,その後2回の改正を経て今日に至っている。前回の改正は2004年に

行われたが,その後の引用規格であるJIS Z 0237の改正に対応するために改正した。

なお,この規格に対応する国際規格は現時点で制定されていない。

1

適用範囲

この規格は,高い接着力をもち,かつ,耐熱性にも優れ,接合部などにかかる荷重の一部を負担するこ

とができる超強力両面粘着テープ(以下,テープという。)について規定する。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS A 1415 高分子系建築材料の実験室光源による暴露試験方法

JIS B 7721 引張・圧縮試験機−力計測系の校正・検証方法

JIS G 4305 冷間圧延ステンレス鋼板及び鋼帯

JIS H 8688 アルミニウム及びアルミニウム合金の陽極酸化皮膜の単位面積当たりの質量測定方法

JIS Z 0109 粘着テープ・粘着シート用語

JIS Z 0237 粘着テープ・粘着シート試験方法

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS Z 0109による。

4

種類

テープは,常態接着力,耐熱処理後の接着力,促進耐候性処理後及び耐湿熱性処理後の接着力並びに耐

熱性保持力によって分類し,その種類は,表1による。

2

Z 1541:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

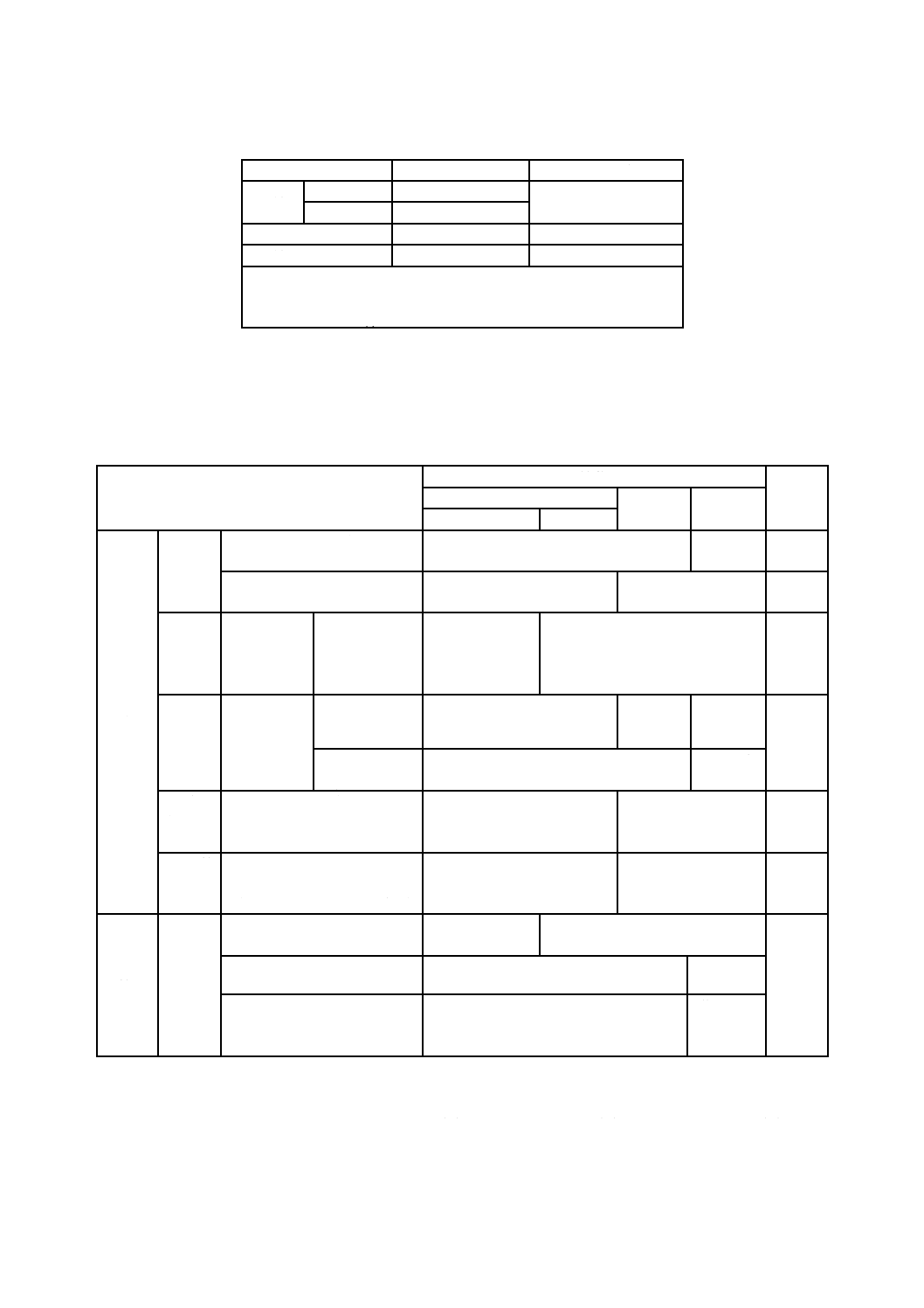

表1−種類及び記号

種類

記号

主な用途

1種

1号

S1-1

構造用接合部

2号

S1-2

2種

S2

一般用

3種

S3

室内用

注記 1種は,国土交通省大臣官房官庁営繕部監修“公共建築工事標

準仕様書”(平成19年版)の16章 建具工事3節鋼製建具の

16.3.3材料 (f) の“構造用接合テープ”に該当する。

5

品質

5.1

性能

テープの性能は,箇条6によって試験を行い,表2による。

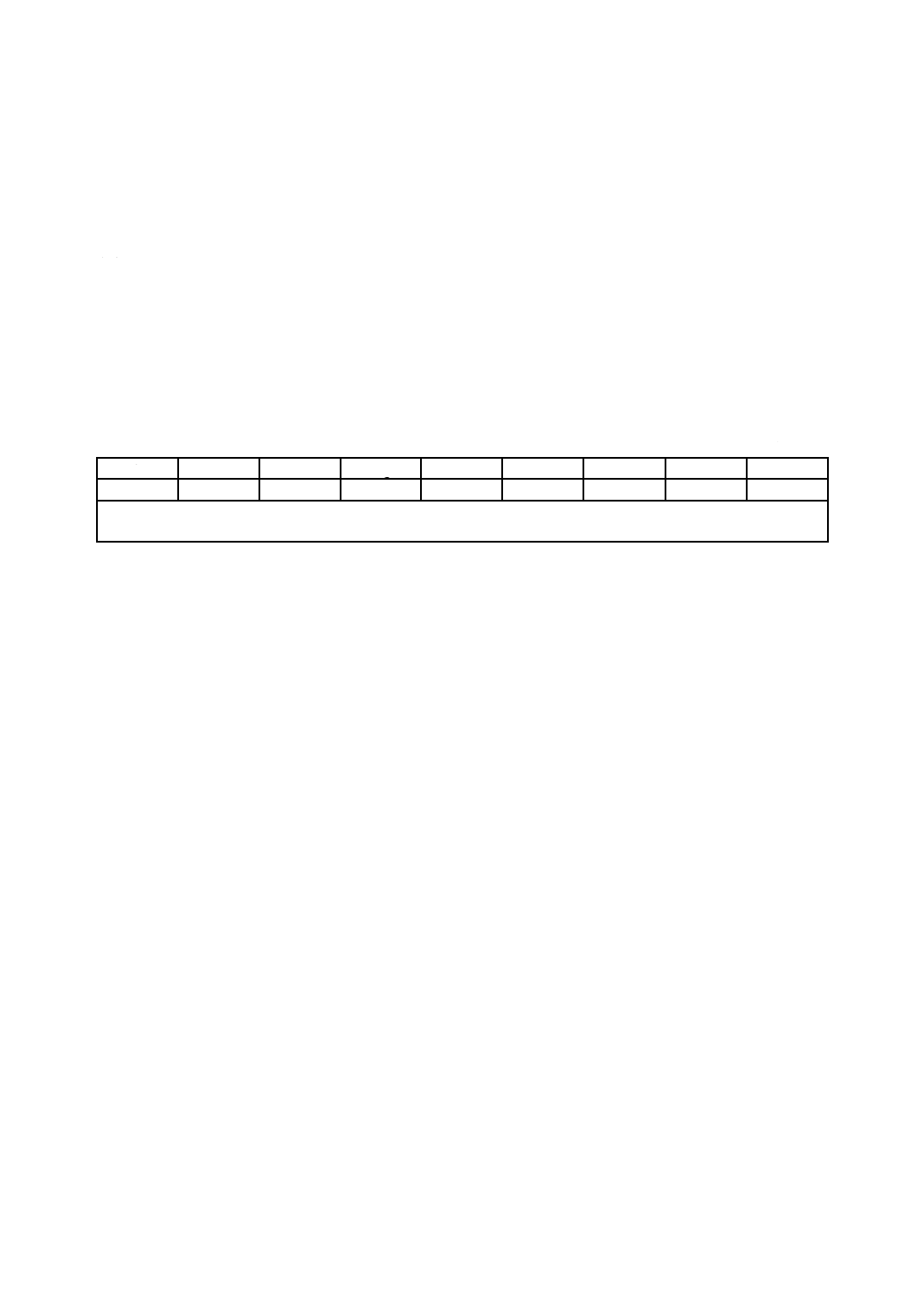

表2−性能

試験項目

性能

適用試

験箇条

1種

2種

3種

1号

2号

接着力

常態

90゜引きはがし接着力

N/10 mm

15.0以上

12.0以上

6.2.1

引張せん断接着力

N/100 mm2

53.0以上

35.0以上

6.2.2

耐熱サ

イクル

処理後

引張せん断

接着力

N/100 mm2

(180 ℃×30分

×2回)

48.0以上

−

6.3.1

耐熱処

理後

引張せん断

接着力

N/100 mm2

(80 ℃×720時

間)

48.0以上

32.0以上

−

6.3.2

(40 ℃×720時

間)

−

32.0以上

促進耐

候性処

理後

引張せん断接着力 N/100

mm2

(1 000時間)

43.0以上

−

6.4

耐湿熱

性処理

後

引張せん断接着力 N/100

mm2

(50 ℃×95 %RH×720時間)

43.0以上

−

6.5

保持力

耐熱性

180℃×30分

落下してはなら

ない。

−

6.6

80℃×7日

落下してはならない。

−

40℃×7日

−

落下して

はならな

い。

5.2

寸法

テープの寸法及びその許容差は,JIS Z 0237の箇条5(厚さの測定),箇条6(幅の測定)及び箇条7(長

さの測定)によって試験を行い,表3による。

3

Z 1541:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

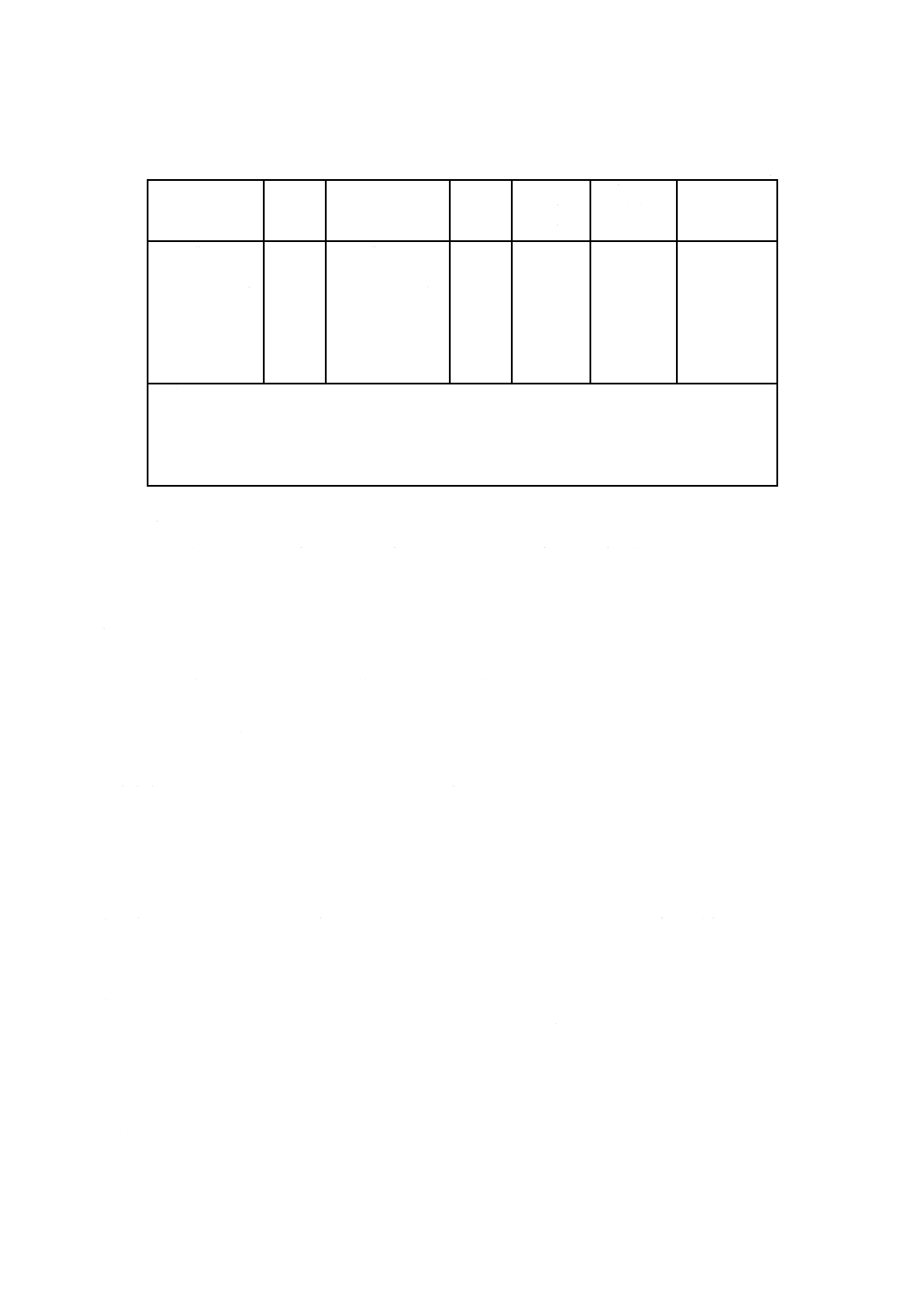

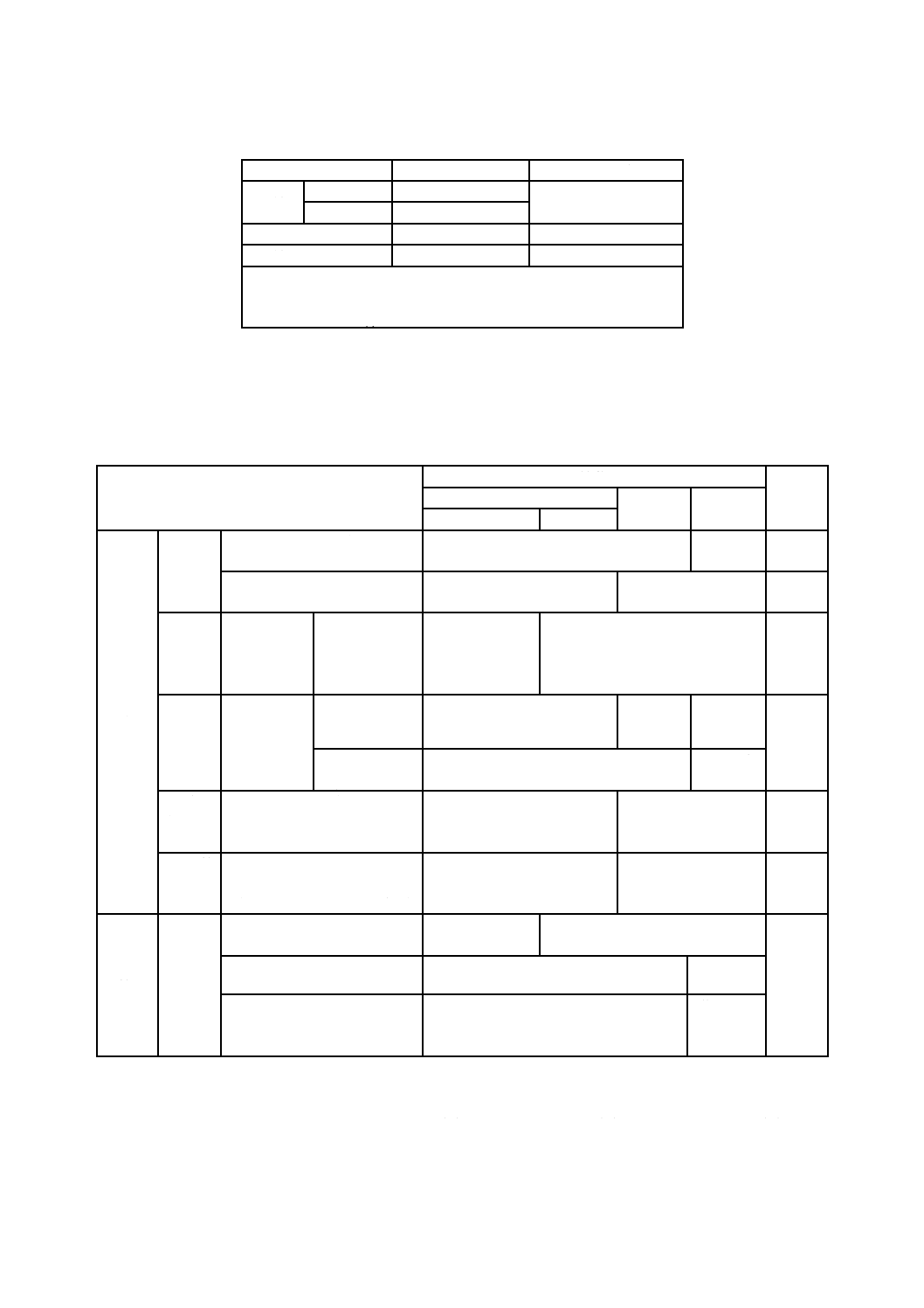

表3−寸法及びその許容差

単位 mm

厚さa)

厚さの

許容差

幅

幅の

許容差

巻心の

基準内径

(参考)

1巻の長さ

(m)

長さの許容差

1.0未満

1.0以上3.0未満

3.0以上

±0.2

±0.5

±0.8

30未満

30以上100未満

100以上

±1

±3

±5

23

30

35

76

5

10

20

25

30

50

表示長さ以上

注a) 厚さとは,はく離ライナーを除いた厚さをいう。

− やむを得ない場合には,幅,長さ及び巻心の基準内径は,受渡当事者間の協定によって,表3

以外の寸法にすることができる。この場合の許容差は,表3による。

− 継ぎ目又は切れ目の数及び表示については,受渡当事者間の協定による。

− 巻心の基準内径は,推奨寸法であって,許容差は規定しない。

5.3

外観

テープの外観は,テープが巻心に均一に巻かれていて,著しい変形及び巻き巣がなく,両側面が平らで,

のりはがれ,折れ目,きず,色むらなどの使用上支障のある欠点があってはならない。

6

試験方法

6.1

試験の一般条件

試験の一般条件は,JIS Z 0237の箇条4(試験の一般条件など)による。

6.2

常態接着力試験

6.2.1

90°引きはがし法

6.2.1.1

試験片

試験片は,幅25 cm,長さ約100 cmのものを10枚とする。

6.2.1.2

試験装置

試験装置は,JIS B 7721に規定する引張試験機又はこれと同等の引張試験機を用いる。

6.2.1.3

試験板

試験板の作製及び表面の洗浄方法は,次によって行う。

a) 試験板は,JIS G 4305に規定する厚さ1.5〜2.0 mmのSUS304で,表面仕上げBA(冷間圧延後,光輝

熱処理を施したもの)の鋼板を,幅30 mm以上,長さ100 mmに切断したものを用いる。ただし,表

面に目視で著しいきずが認められるものは使用してはならない。

b) 試験板を溶剤に浸せきして超音波洗浄を20分以上行う。溶剤は,試薬用又は残さのない工業用以上の

イソプロピルアルコールとトルエンとを1:1(質量比)で混合したものを用いる。次に試験板を取り

出し後,洗浄液が乾燥する前に清潔なガーゼ,さらし布,ティッシュペーパーなどで溶剤をふき取る。

なお,ガーゼ,さらし布,ティッシュペーパーなどは使用中に繊維が切れたり,短繊維などの脱落

しないもので上記の溶剤に可溶な添加物を含まないものを用いる。

1) 試験板表面の汚染が消えない場合には,使用してはならない。

2) 試験板表面は,直接指で触れてはならない。

4

Z 1541:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3) 試験板表面は,試験の都度清浄にしなければならない。

6.2.1.4

圧着装置

圧着装置は,JIS Z 0237の10.2.4(圧着装置)による。ただし,ローラの質量は,5±0.05 kgで幅及び直

径は規定しない。

6.2.1.5

試験方法

JIS Z 0237の10.4.6(方法6:90゜引きはがし粘着力)によって,試験板に対する接着力を求める。測定

面を試験板に,附属書Aに規定する厚さ約130 µmのアルミニウムはくで,附属書Bに規定する表面処理

方法で片面を陽極処理した,幅約30 mm,長さ150 mm以上のアルミニウムはくの陽極処理面を一方の粘

着面には(貼)り合わせて,6.2.1.4のローラを約5 mm/sの速さで1往復させて圧着する。圧着後の放置時

間は標準状態に72時間とする。

なお,試験片は10枚採り,JIS Z 0237の10.4.6の方法6に準じて第1及び第2粘着面の接着力をそれぞ

れ5枚の試験片の測定結果の平均値によって求める。これを10 mm幅当たりに比例換算する。

6.2.2

引張せん断接着力試験

6.2.2.1

試験片

試験片は,15 mm角(15 mm×15 mm)のものを5枚とする。

6.2.2.2

試験装置

試験装置は,JIS B 7721に規定する引張試験機又はこれと同等の引張試験機を用いる。

6.2.2.3

試験板

試験板は,JIS G 4305に規定する0.4〜1.5 mmのSUS304で表面仕上げBA(冷間圧延後,光輝熱処理を

施したもの)の鋼板を,幅30 mm,長さ100 mmに切断したものを用いる。表面の清浄方法は,6.2.1.3と

同様とする。

6.2.2.4

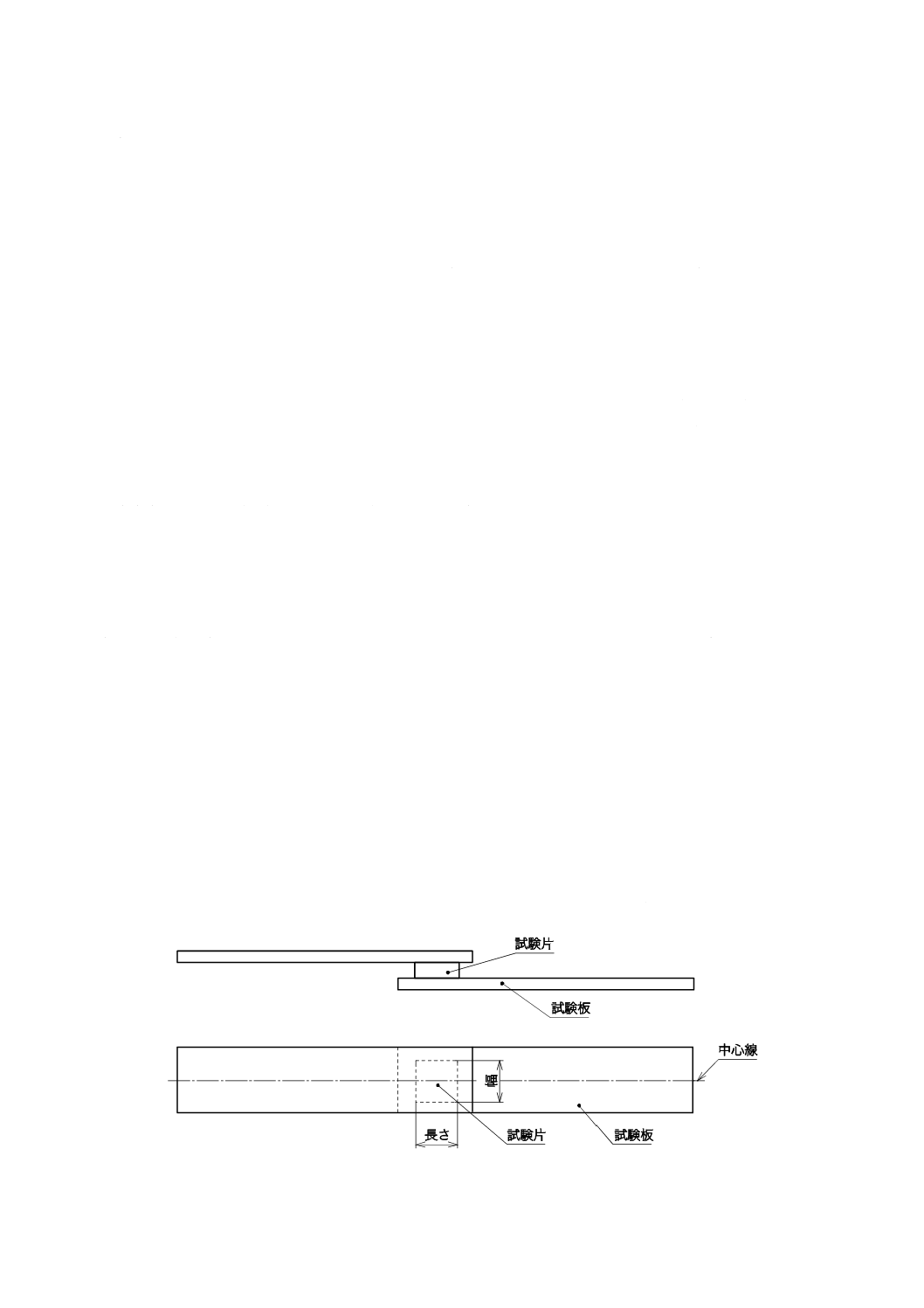

試験方法

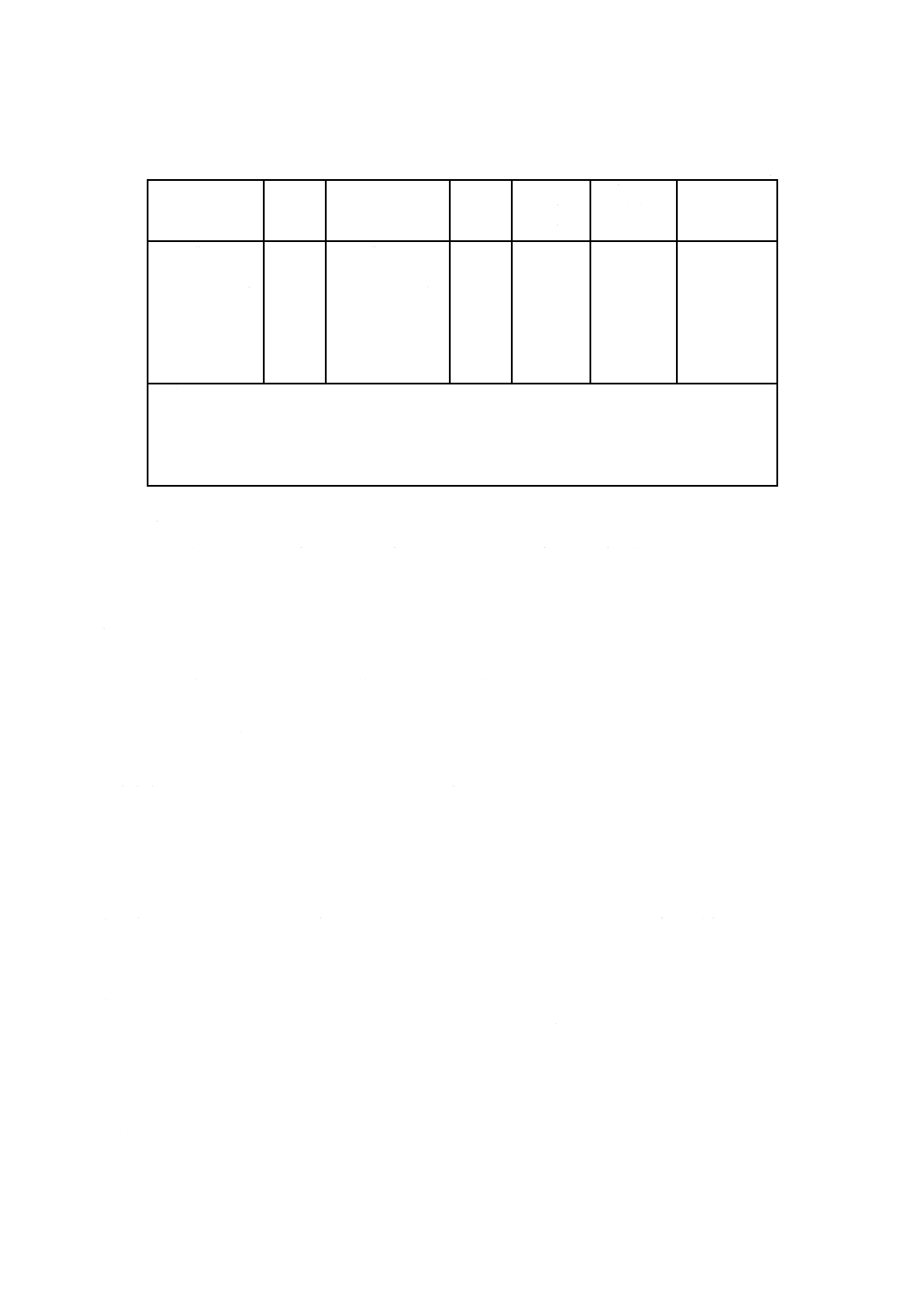

清浄にした試験板の端部に試験片の一方の粘着面を軽くはり付け,反対面のはく離ライナーをはぎ取り,

清浄にした試験板をはり合わせる。試験片は,試験板の中心線と試験片の中心線とが一致するような位置

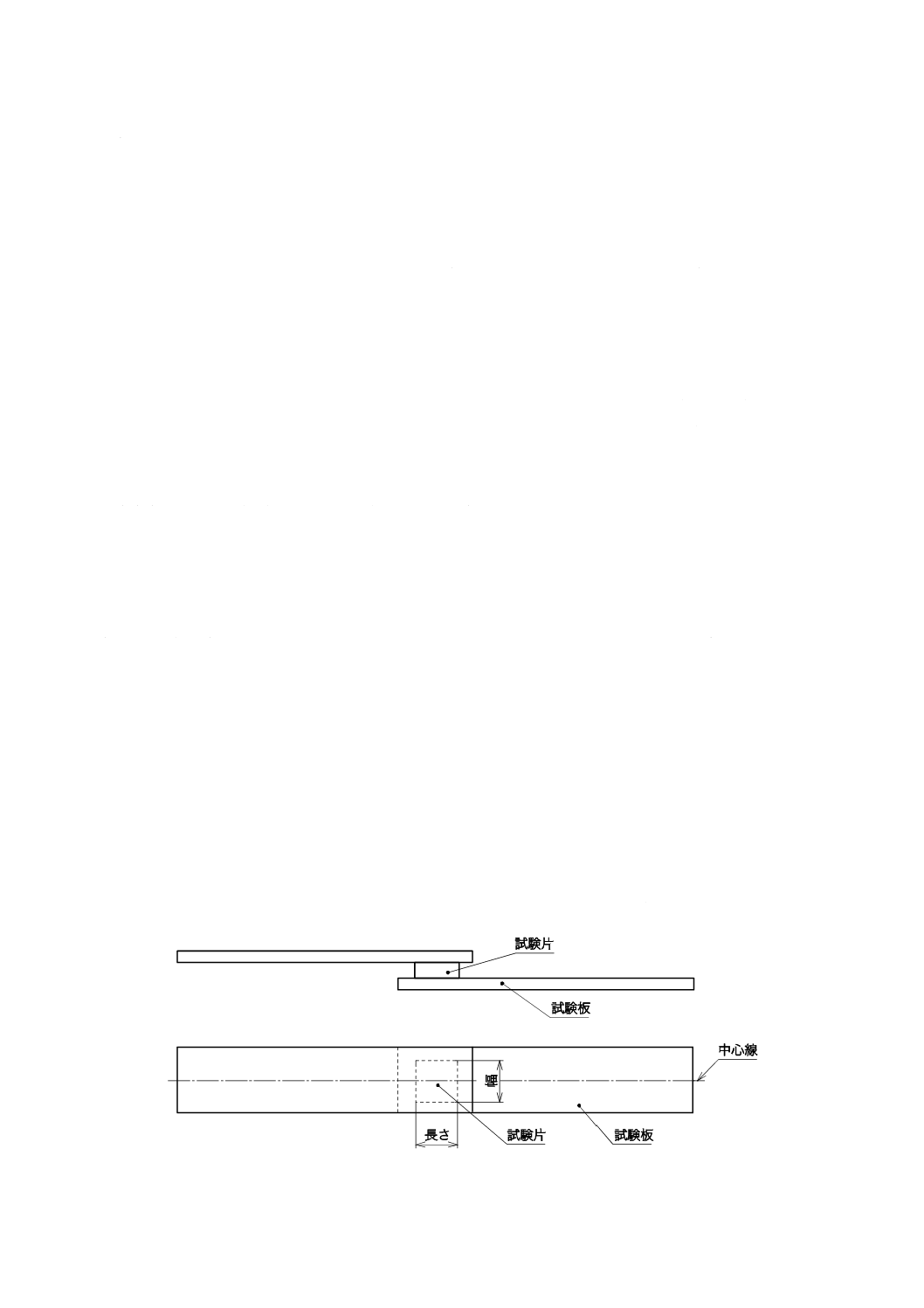

にはり付ける。その一例を図1に示す。

試験片の上から6.2.1.4のローラを約5 mm/sの速さで1往復させて圧着する。圧着後,標準状態に72時

間放置した後,引張試験機のチャック間距離を50〜100 mmに調整する。その後,試験片の中心線とつか

みの中心線とが一直線上にあり,試験片にかかる力が試験片の中心線と平行にかかるようにして試験体を

引張試験機にセットし,50±5 mm/minの速さで引っ張り,試験体が破断するまでの最大荷重を測定する。

試験回数は5回とし,その平均値を求める。これを100 mm2当たりに比例換算する。

図1−引張せん断接着力試験の試験体の形状の例

5

Z 1541:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.3

耐熱処理後の接着力試験

6.3.1

耐熱サイクル処理後の引張せん断接着力試験

6.2.2の引張せん断接着力試験と同様に,試験片を試験板に圧着後,標準状態に72時間放置する。これ

を180±2 ℃の熱風循環式恒温装置内に30分間放置後取り出し,標準状態で15分間冷却後,もう一度180

±2 ℃の熱風循環式恒温装置内に30分間放置後取り出し,標準状態で60分間以上冷却後6.2.2.4によって

試験を行う。

6.3.2

耐熱処理後の引張せん断接着力試験

6.2.2の引張せん断接着力試験と同様に,試験片を試験板に圧着後,標準状態に72時間放置する。これ

を80±2 ℃又は40±2 ℃の熱風循環式恒温装置内に720±2時間放置後取り出し,標準状態で60分間以上

冷却後6.2.2.4によって試験を行う。

6.4

促進耐候性処理後の接着力試験

6.4.1

促進耐候性処理後の引張せん断接着力試験

6.2.2の引張せん断接着力試験と同様に,試験片を試験板に圧着後,標準状態に72時間放置する。これ

をJIS Z 0237のJA.2.2 b)に規定するサンシャインカーボンアーク灯式耐光性及び耐候性試験機に,テープ

はり合わせ部分のいずれかの側面が照射を受けるように取り付ける。試験時間は1 000時間とする。取り

出し後,標準状態に72時間以上放置し,6.2.2.4によって試験を行う。また,照射の条件は,JIS A 1415の

規定による。

6.5

耐湿熱性処理後の接着力試験

6.5.1

耐湿熱処理後の引張せん断接着力試験

6.2.2の引張せん断接着力試験と同様に,試験片を試験板に圧着後,標準状態に72時間放置する。これ

を温度50±3 ℃,相対湿度95 %以上の恒温恒湿装置内に720±2時間放置する。取り出し後,標準状態に

72時間以上放置し,6.2.2.4によって試験を行う。

6.6

耐熱性保持力試験

6.6.1

試験片

試験片は,25 mm角(25×25 mm)のものを各条件ごとに5枚とする。

6.6.2

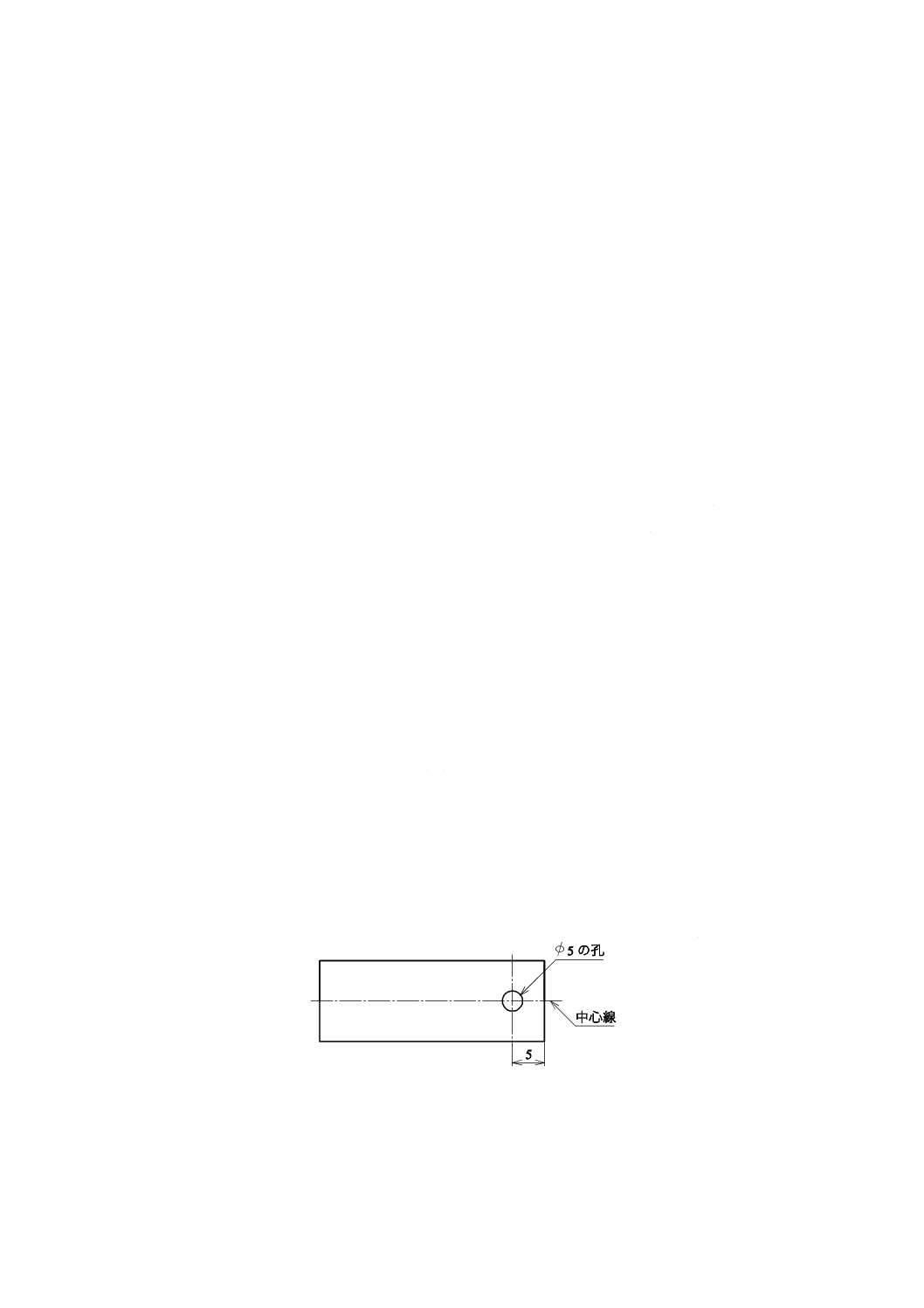

試験板

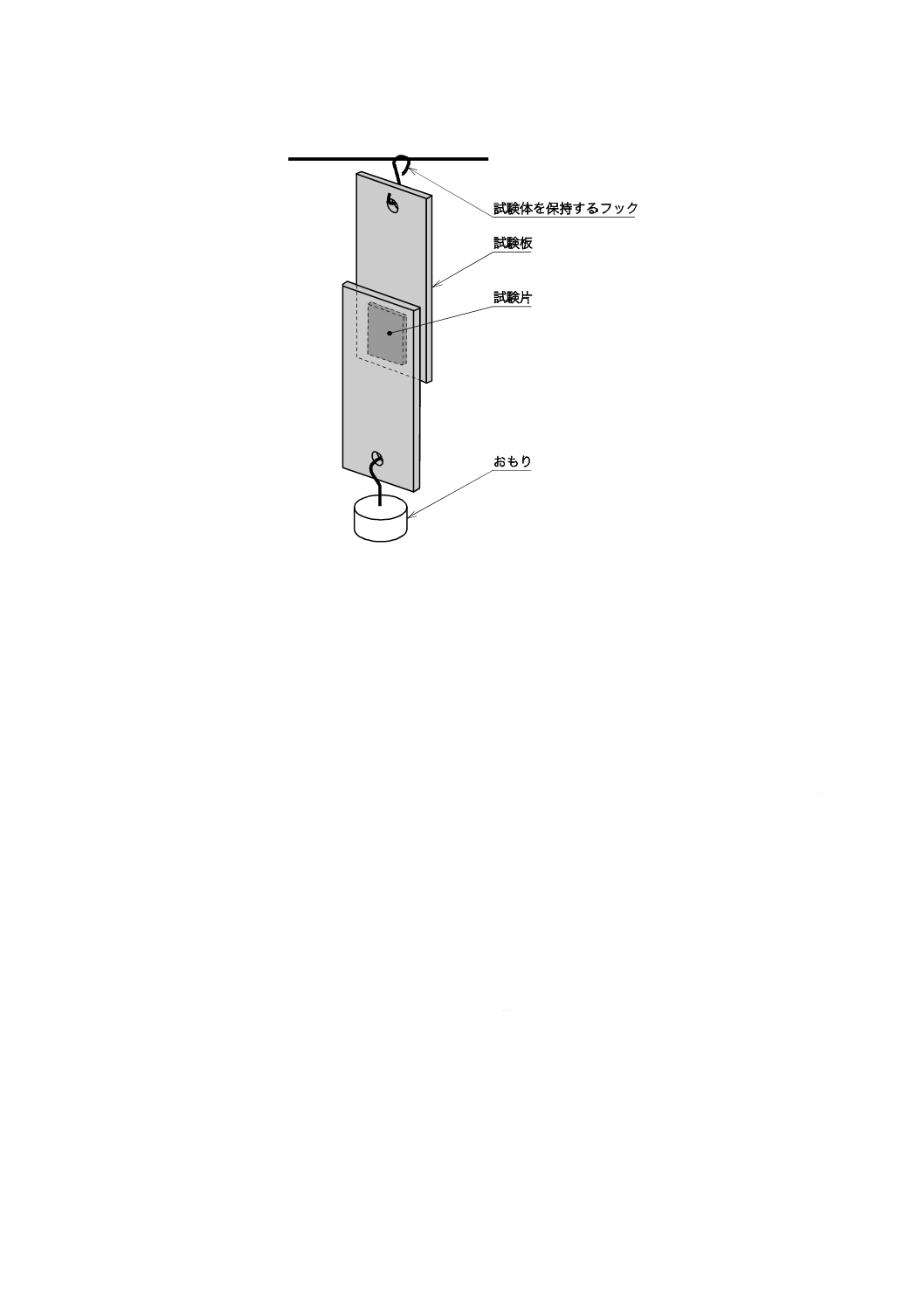

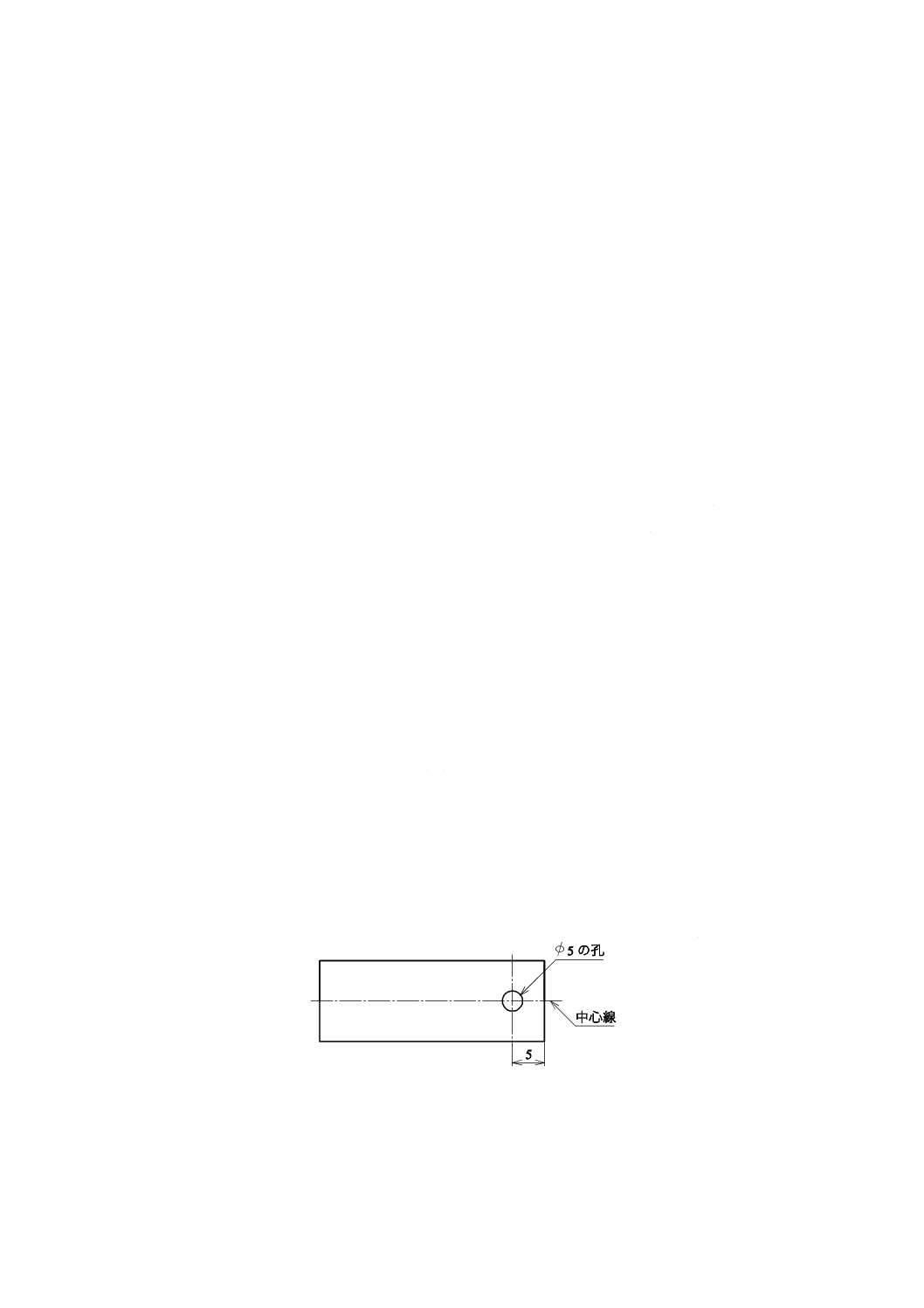

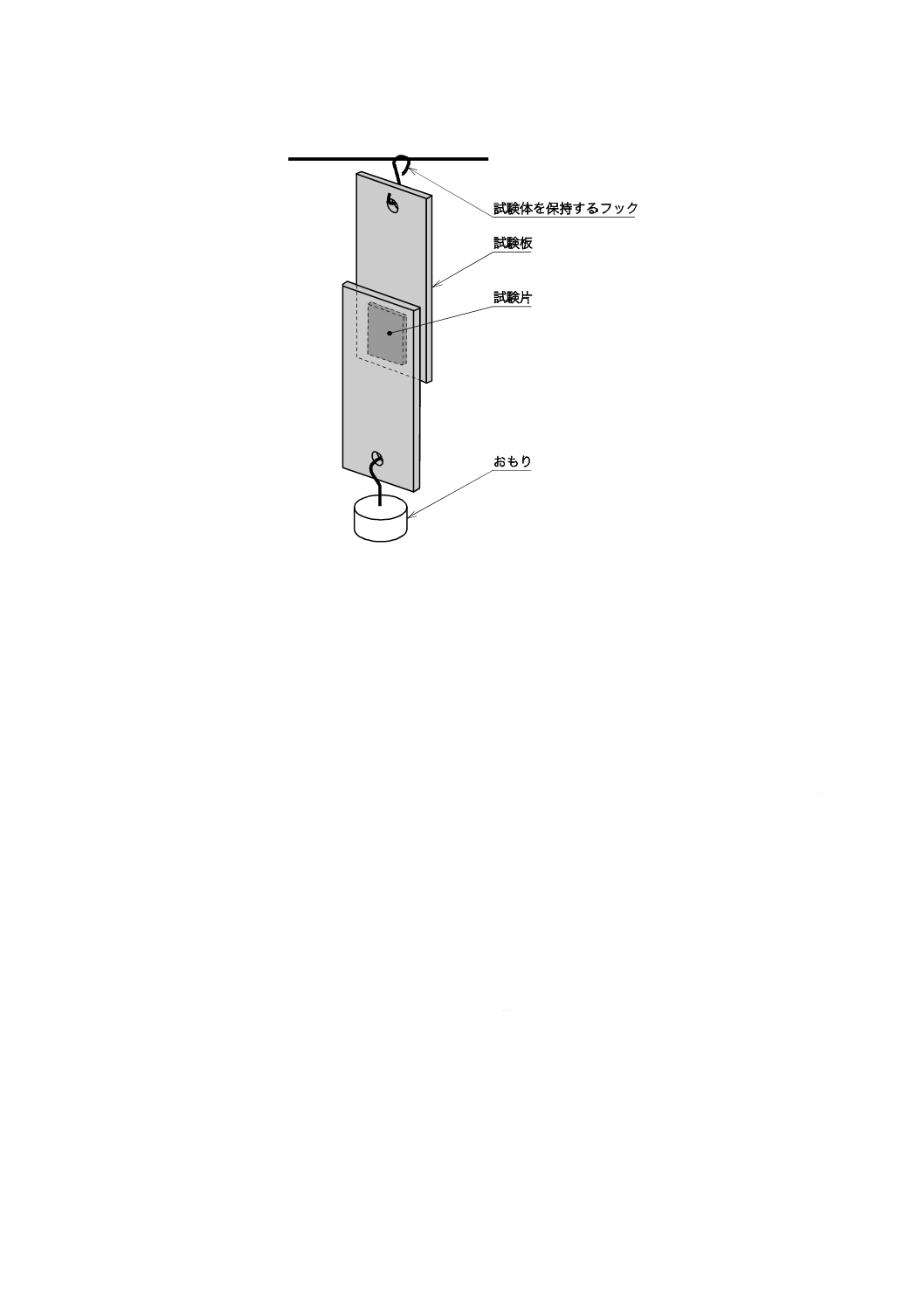

6.2.2.3の試験板の片方の端部の中央に孔をあけてあるものを用いる。その一例を図2に示す。この孔は

試験体を保持したり,おもりを掛けるのに使用する。試験方法の一例を,図3に示す。表面の洗浄方法は,

6.2.1.3と同様とする。

単位 mm

図2−耐熱性保持力試験の試験板の例

6

Z 1541:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図3−耐熱性保持力試験方法の例

6.6.3

試験方法

試験方法は,次による。

a) 180 ℃の場合 清浄にした試験板の孔をあけていない端部に,試験片の一方の粘着面を軽くはり付け,

反対面のはく離ライナーをはぎ取り,清浄にしたもう1枚の試験片の孔あけ加工をしていない方をは

り合わせる。試験片の上から,6.2.1.4のローラを約5 mm/sの速さで1往復させて圧着する。圧着後,

標準状態に72時間放置した後,180±2 ℃の熱風循環式恒温装置内に10分間放置し,同装置内で質量

1 000±5 gのおもりを掛け,30分間経過後の落下の有無を調べる。

b) 80 ℃の場合 a) と同様に,試験片を試験板に圧着後,標準状態に72時間放置した後,80±2 ℃の熱

風循環式恒温装置内に10分間放置し,同装置内で質量1 000±5 gのおもりを掛け,7日間経過後の落

下の有無を調べる。

c) 40 ℃の場合 b) と同様の試験を40±2 ℃で行う。

7

製品の呼び方

製品の呼び方は,規格名称,種類又は記号,幅及び長さによる。

例

超強力両面粘着テープ 1種1号

25 mm×30 m

超強力両面粘着テープ S1-1

25 mm×30 m

8

表示及び包装

8.1

表示

テープには,包装の見やすいところに,次の事項を表示しなければならない。

a) 規格名称又は規格番号

b) 種類又は記号

7

Z 1541:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) 寸法[幅(mm)及び長さ(m)]

d) 数量。ただし,個装の場合は除く。

e) 製造年月又はその略号

f)

製造業者名又はその略号

8.2

包装

テープは,箱,フィルムなどで個装するか,又は適切な数量にまとめ,貯蔵,輸送などに適するように

包装する。

9

保存及び取扱い上の注意事項

テープは,温度,湿度,圧力などによって,その品質が影響を受けやすいので,保存及び取扱いについ

ては,次の事項を守ることが望ましい。

a) 直射日光及び高温・高湿の場所は避ける。

b) 変形防止のため,横積みは避ける。

8

Z 1541:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(規定)

アルミニウムはくの化学成分

A.1 一般

この附属書は,90°引きはがし接着力試験に使用する,アルミニウムはくの化学成分について規定する。

A.2 アルミニウムはくの化学成分

90°引きはがし接着力試験に使用するアルミニウムはくの化学成分は,表A.1による。

表A.1−アルミニウムはくの化学成分

単位 %

Si+Fe

Cu

Mn

Mg

Zu

V

Ti

その他

Al

0.55以下

0.05以下

0.05以下

0.05以下

0.05以下

0.05以下

0.03以下

0.03以下

99.45以上

注記 表A.1のアルミニウムはくは,国際協定によって米国アルミニウム協会が管理している国際合金記号1145に

相当するものである。

9

Z 1541:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(規定)

アルミニウムはくの表面処理方法

B.1 一般

この附属書は,90°引きはがし接着力試験に使用する,アルミニウムはくの表面処理方法に適用する陽

極処理について規定する。

B.2

陽極処理

B.2.1 被陽極処理材

陽極処理を施す部品は,表面が清浄で,水切れがなく,また,きりきず,腐食及び孔食は最小限に抑え

る。

B.2.2 電解液

電解液は,公称濃度が質量分率15 %である工業級硫酸の水溶液とする。電解液の浴温は,18〜20 ℃の

間で設定し,設定温度±1 ℃で保たなければならない。

B.2.3 陽極処理手順

被陽極処理材を,適切なタンクに入れた電解液中で陽極にする。タンクが電解液に耐える金属製又は鉛

でライニングされている場合には,タンク自体を陰極に用いてもよい。直流電流を流し,108〜162 A/m2

の陽極電流密度で15〜30分陽極処理する。陽極処理後に,被陽極処理材を冷たい流水ですすぐ。

B.3

皮膜の検査

B.3.1 外観検査

陽極処理酸化皮膜は,滑らかで連続し,密着性がよく,かつ,均一のものとする。その皮膜には粉ふき

部分,はがれやすい皮膜,切れ目及びすりきずのような不連続があってはならない。

B.3.2 皮膜の単位面積当たり質量

皮膜の単位面積当たり質量は,6.5 g/m2以上でなければならない。皮膜の単位面積当たりの質量は,JIS H

8688によって測定する。

参考文献 JIS Z 1528 両面粘着テープ