Z 0620:2018

(1)

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 ラック諸元 ······················································································································ 2

4.1 ラックの構造及び各部の名称 ··························································································· 2

4.2 ラックの寸法 ················································································································ 8

4.3 仕様決めに考慮する条件 ································································································· 8

5 品質······························································································································· 8

5.1 外観 ···························································································································· 8

5.2 性能 ···························································································································· 9

6 構造材··························································································································· 10

6.1 材質 ··························································································································· 10

6.2 許容応力度 ·················································································································· 10

6.3 柱脚 ··························································································································· 13

7 移動ラックの動作システム ································································································ 13

7.1 機械安全リスクアセスメント ·························································································· 13

7.2 操作 ··························································································································· 13

7.3 各種機能 ····················································································································· 13

7.4 走行装置 ····················································································································· 13

7.5 制御 ··························································································································· 14

8 試験方法及び強度計算 ······································································································ 15

8.1 強度試験 ····················································································································· 15

8.2 強度計算 ····················································································································· 15

8.3 表面処理試験 ··············································································································· 15

9 施工及び試運転検査 ········································································································· 16

9.1 施工計画 ····················································································································· 16

9.2 施工要領書 ·················································································································· 17

9.3 試運転検査要領書 ········································································································· 17

10 安全 ···························································································································· 17

10.1 注意事項の開示 ··········································································································· 17

10.2 積層ラックの安全設備 ·································································································· 17

10.3 機械安全リスクアセスメント ························································································· 17

11 表示事項 ······················································································································ 17

11.1 仕様銘板 ···················································································································· 17

Z 0620:2018 目次

(2)

ページ

11.2 安全に関する表示 ········································································································ 18

附属書A(規定)強度試験 ···································································································· 19

附属書B(参考)危険源,危険状態及び対策に関する事項 ··························································· 23

Z 0620:2018

(3)

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般社団法人日本

産業機械工業会(JSIM)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規

格を改正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規

格である。

これによって,JIS Z 0620:1998は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

日本工業規格 JIS

Z 0620:2018

産業用ラック

Industrial racks

序文

この規格は,1977年に制定され,その後3回の改正を経て今日に至っている。前回の改正は1998年に

行われたが,その後の産業用ラックの多様化への対応,及び強度など安全性基準の見直しを含め改正した。

なお,対応国際規格は現時点で制定されていない。

1

適用範囲

この規格は,産業用に供するラックのうち,主にフォークリフトトラックを用いて,パレットに積載さ

れた物品を保管する,パレットラック,ドライブインラック,流動ラック,積層ラック,及びパレットラ

ック用電動式移動ラック(以下,これらをラックという。)について規定する。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS A 5540 建築用ターンバックル

JIS B 1180 六角ボルト

JIS B 1181 六角ナット

JIS B 1186 摩擦接合用高力六角ボルト・六角ナット・平座金のセット

JIS B 1256 平座金

JIS B 7502 マイクロメータ

JIS B 9700 機械類の安全性−設計のための一般原則−リスクアセスメント及びリスク低減

JIS B 9703 機械類の安全性−非常停止−設計原則

JIS B 9705-1 機械類の安全性−制御システムの安全関連部−第1部:設計のための一般原則

JIS B 9713-3 機械類の安全性−機械類への常設接近手段−第3部:階段,段ばしご及び防護さく(柵)

JIS B 9960-1 機械類の安全性−機械の電気装置−第1部:一般要求事項

JIS B 9960-32 機械類の安全性−機械の電気装置−第32部:巻上機械に対する要求事項

JIS B 9961 機械類の安全性−安全関連の電気・電子・プログラマブル電子制御システムの機能安全

JIS C 0508-1 電気・電子・プログラマブル電子安全関連系の機能安全−第1部:一般要求事項

JIS C 0508-2 電気・電子・プログラマブル電子安全関連系の機能安全−第2部:電気・電子・プログ

ラマブル電子安全関連系に対する要求事項

JIS C 0508-3 電気・電子・プログラマブル電子安全関連系の機能安全−第3部:ソフトウェア要求事

項

2

Z 0620:2018

JIS C 0508-4 電気・電子・プログラマブル電子安全関連系の機能安全−第4部:用語の定義及び略語

JIS C 0508-5 電気・電子・プログラマブル電子安全関連系の機能安全−第5部:安全度水準決定方法

の事例

JIS C 0508-6 電気・電子・プログラマブル電子安全関連系の機能安全−第6部:第2部及び第3部の

適用指針

JIS C 0508-7 電気・電子・プログラマブル電子安全関連系の機能安全−第7部:技術及び手法の概観

JIS C 6802 レーザ製品の安全基準

JIS G 3101 一般構造用圧延鋼材

JIS G 3113 自動車構造用熱間圧延鋼板及び鋼帯

JIS G 3131 熱間圧延軟鋼板及び鋼帯

JIS G 3138 建築構造用圧延棒鋼

JIS G 3141 冷間圧延鋼板及び鋼帯

JIS G 3201 炭素鋼鍛鋼品

JIS G 3302 溶融亜鉛めっき鋼板及び鋼帯

JIS G 3350 一般構造用軽量形鋼

JIS G 3352 デッキプレート

JIS G 3353 一般構造用溶接軽量H形鋼

JIS G 3444 一般構造用炭素鋼鋼管

JIS G 3445 機械構造用炭素鋼鋼管

JIS G 3466 一般構造用角形鋼管

JIS G 4051 機械構造用炭素鋼鋼材

JIS G 5101 炭素鋼鋳鋼品

JIS G 5201 溶接構造用遠心力鋳鋼管

JIS G 5502 球状黒鉛鋳鉄品

JIS H 8610 電気亜鉛めっき

JIS H 8617 ニッケルめっき及びニッケル−クロムめっき

JIS Z 0110 産業用ラック用語

JIS Z 1522 セロハン粘着テープ

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS Z 0110による。

4

ラック諸元

4.1

ラックの構造及び各部の名称

ラックの構造などを次に示す。

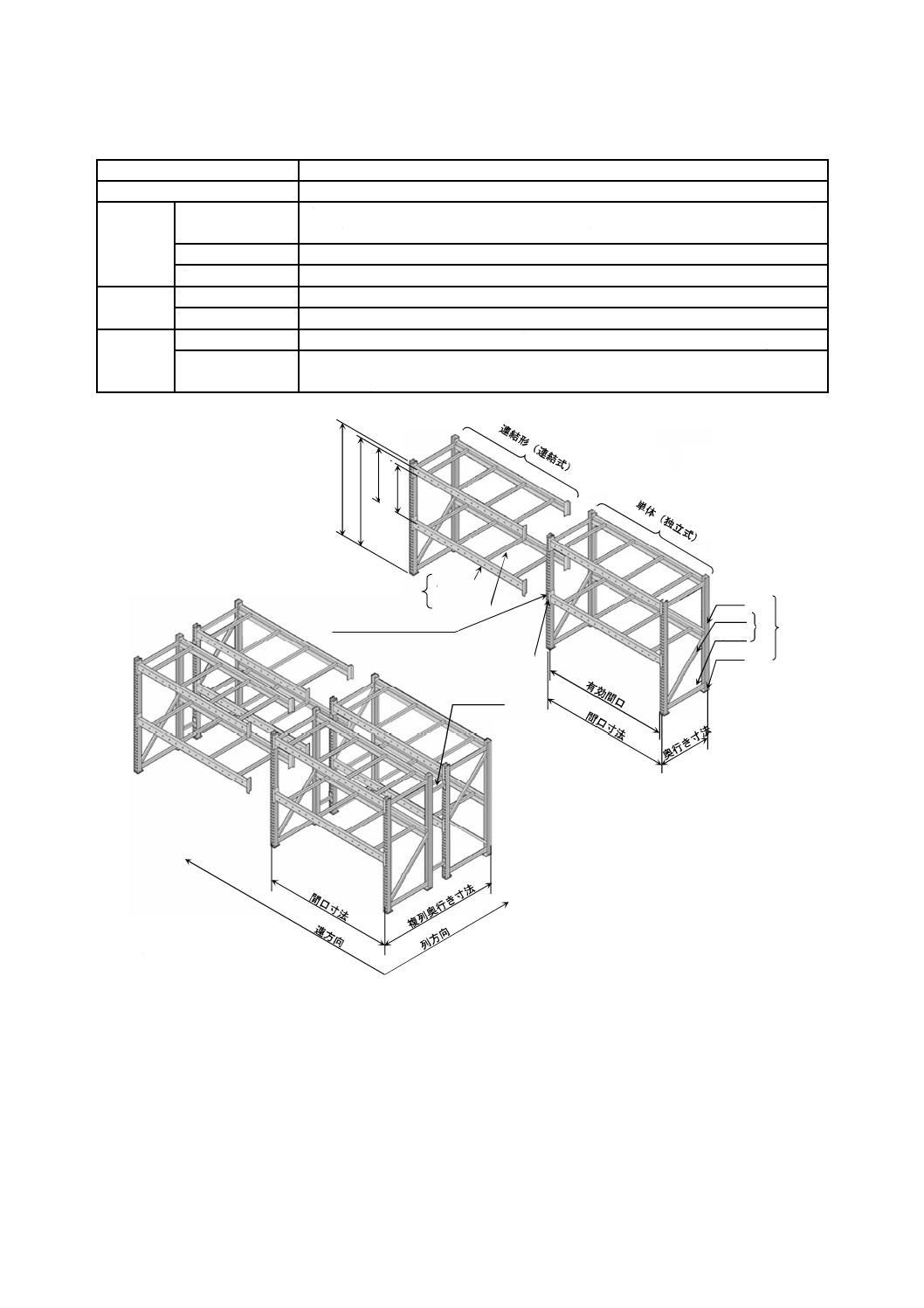

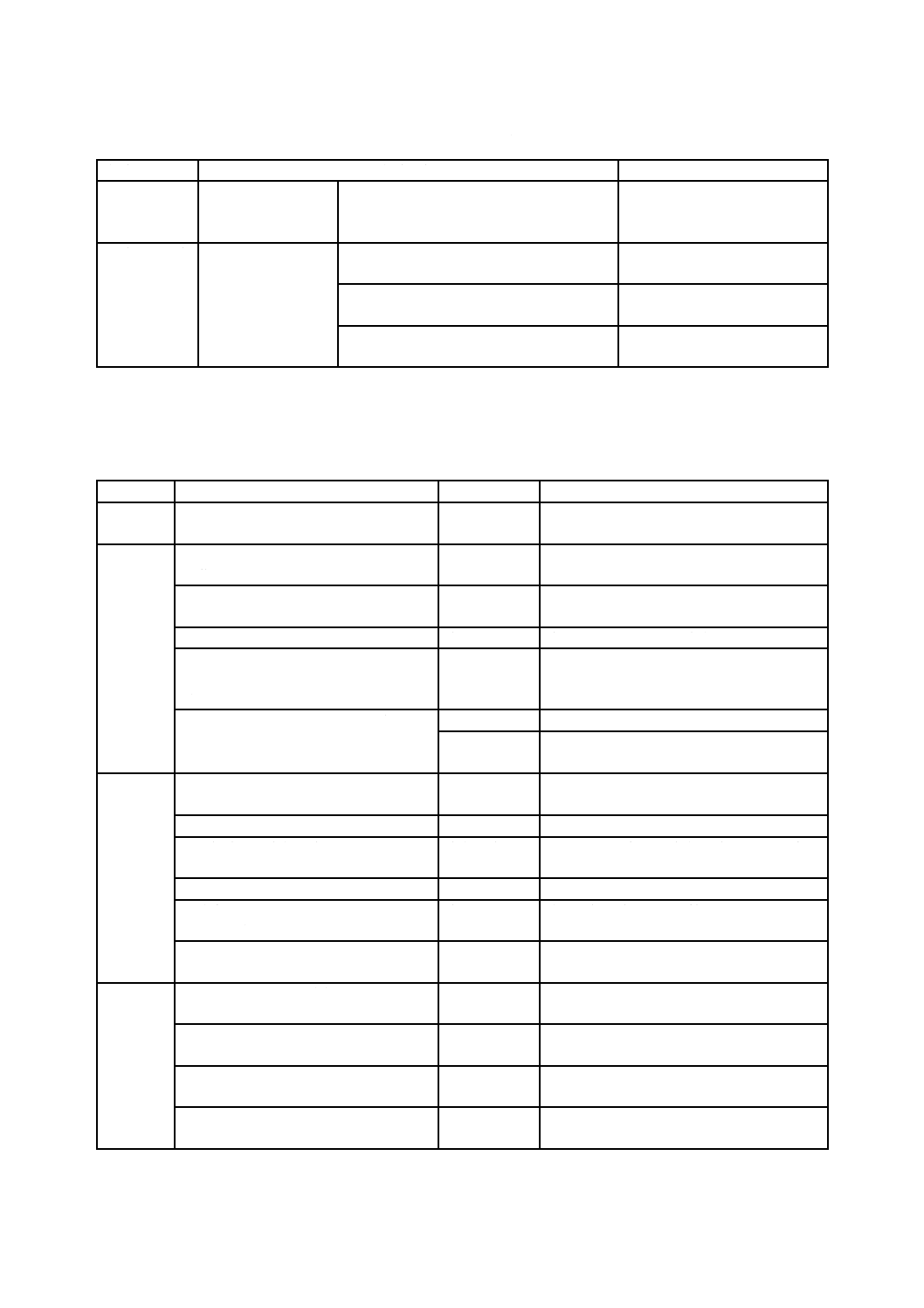

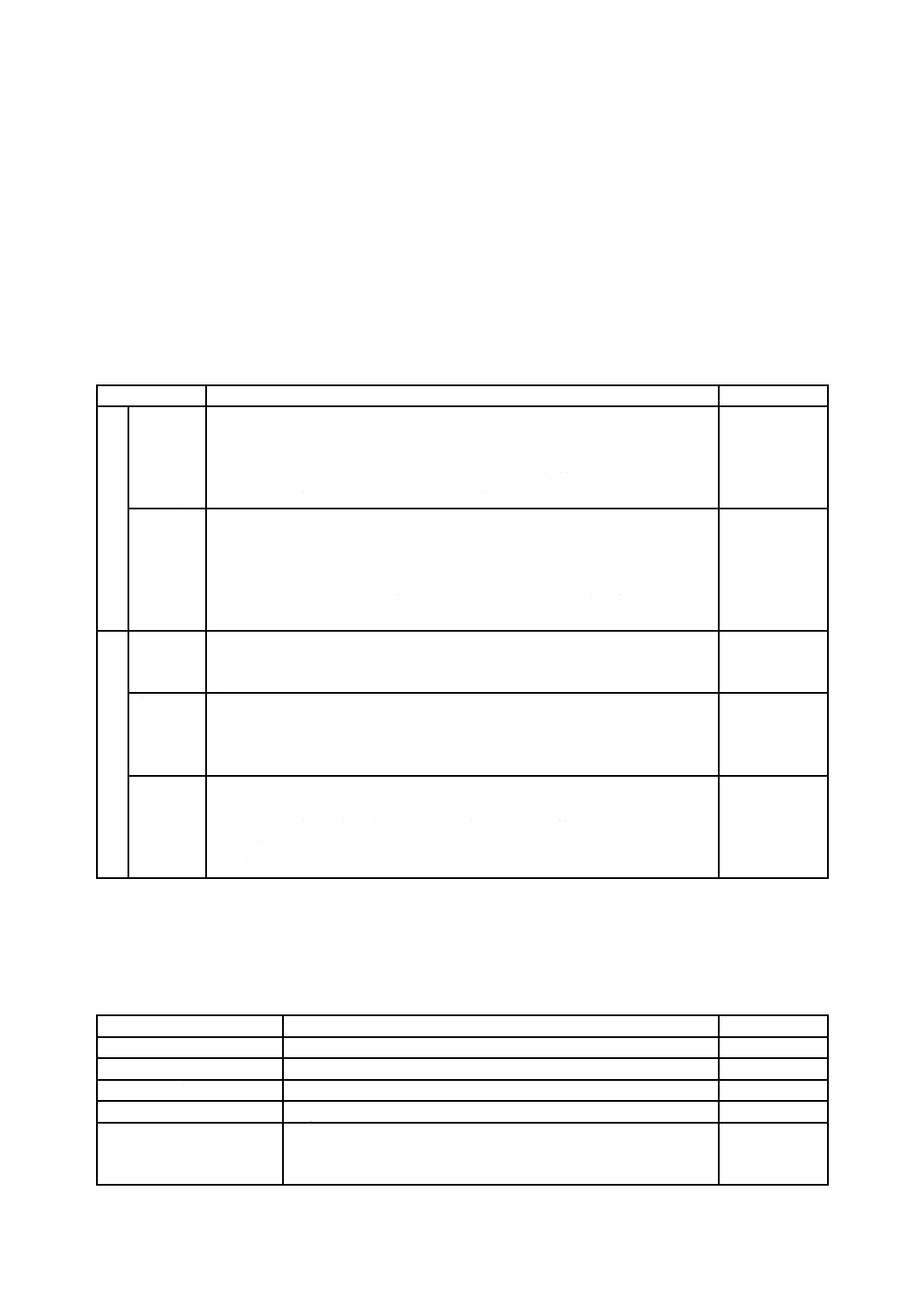

a) パレットラック パレットラックの構造及び構成を表1に,各部の名称を図1に示す。

3

Z 0620:2018

表1−パレットラックの構造及び構成

項目

説明

パレットラックの構造の概要

支柱枠及び棚(ビーム及びサブビーム)によって構成するラック。

構造

外れ止め

支柱とビームとは,容易に外れないように止めピン又はねじ止めを用いて,抜け防

止を施す。止めピン又はねじ止めを外すと分解できる。

転倒防止

支柱枠は,床面に固定する。

棚間隔

各棚の間隔は,パレット積みの高さに応じて設定する。

連結構成

単体(独立式)

1間口だけで自立しているラック。連結機能をもつものを基本形という。

連結形(連結式) 2連以上で構成されるラック。単体の支柱を共有し連結する。

配列構成

単列形(単式)

1列のラック。棚は間口方向1列に架装し,主に一方向から使用する[図1 a) 参照]。

複列形(複式)

2列のラック。支柱つなぎで結合し,棚は列方向2列に架装し,両方向から使用す

る[図1 b) 参照]。

支柱つなぎ

有

効

棚

間

隔

ビーム

棚

間

隔

最

上

段

高

さ

高

さ

支柱

筋かい

水平材

柱脚

支

柱

枠

ラ

チ

ス

外れ止め

(止めピン又はねじ止め)

サブビーム

支柱とビームとの結合部

棚

図1−パレットラックの各部の名称

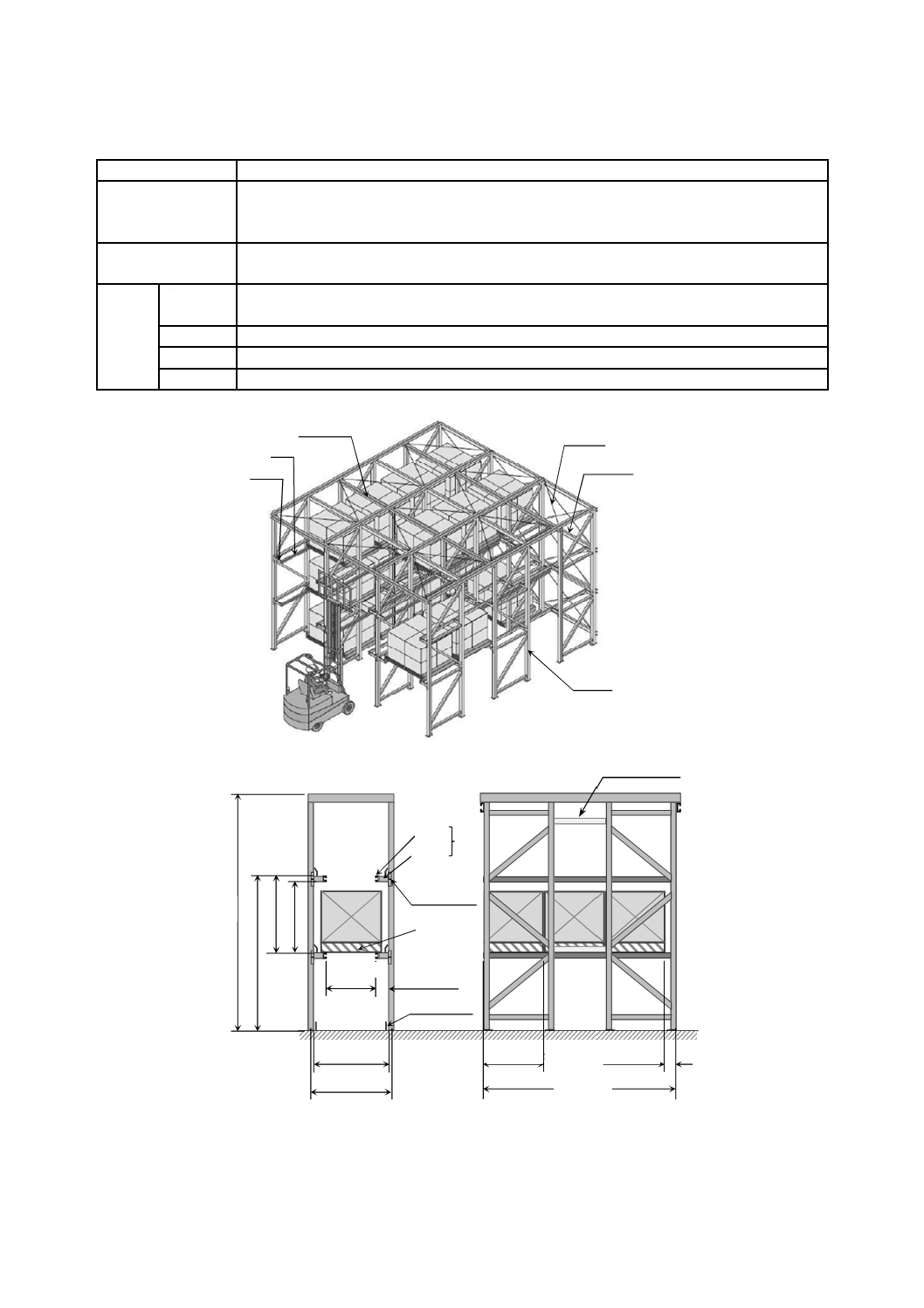

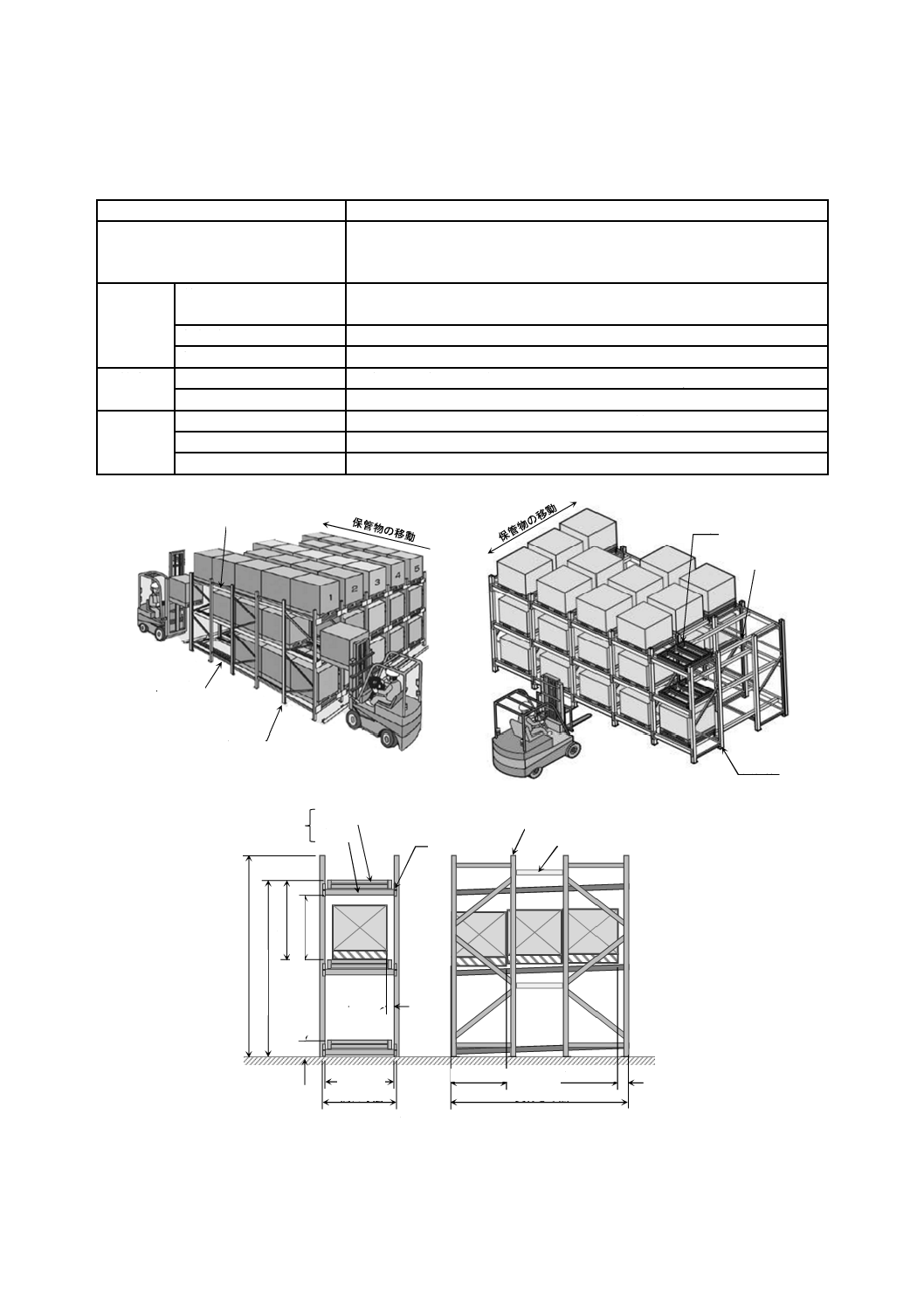

b) ドライブインラック ドライブインラックの構造を表2に,各部の名称を図2に示す。

a) 単列形パレットラック

b) 複列形パレットラック

4

Z 0620:2018

表2−ドライブインラックの構造

項目

説明

ドライブインラッ

クの構造の概要

支柱枠,棚及び各つなぎ材によって構成するラック。

一方に入出庫口をもち,フォークリフトトラックを乗り入れて使用する。

保管物は,先入れ後出しとなる。

フォークリフトト

ラックの走行性

走行及び作業に支障がない構造をもつ。

蛇行を防止するために,ガイドレールを設けてもよい。

構造

外れ止め

支柱とアームとは,容易に外れないように止めピン又はねじ止めを用いて,抜け防止を施す。

止めピン又はねじ止めを外すと分解できる。

転倒防止

支柱枠は,床面に固定する。

棚間隔

各棚の間隔は,パレット積みの高さに応じて設定する。

落下防止

パレットが間口方向に片寄った場合でも,落下しない棚構造とする。

棚桟

パレット長さ

奥行き隙間

奥行き寸法

アーム

棚

ガイドレール

パレット

外れ止め

(止めピン又は

ねじ止め)

棚内のり

間隔

棚突出し長さ

有効間口

間口寸法

有

効

棚

間

隔

棚

間

隔

最

上

段

高

さ

高

さ

背面つなぎ

ブレース

上端つなぎ

アーム

棚桟

支柱枠

入出庫口

b) ドライブインラック詳細図

図2−ドライブインラックの各部の名称

a) ドライブインラック

支柱つなぎ

5

Z 0620:2018

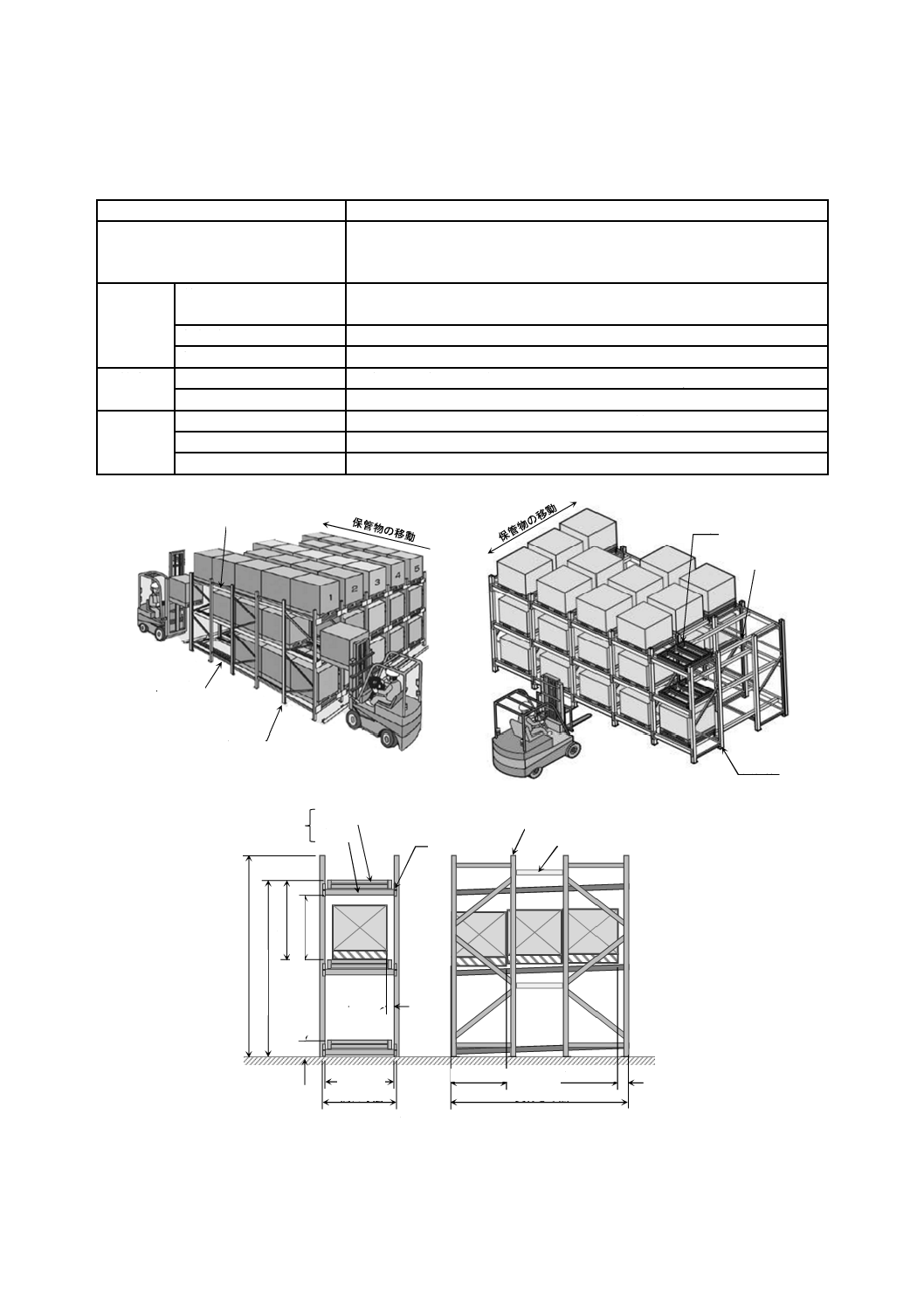

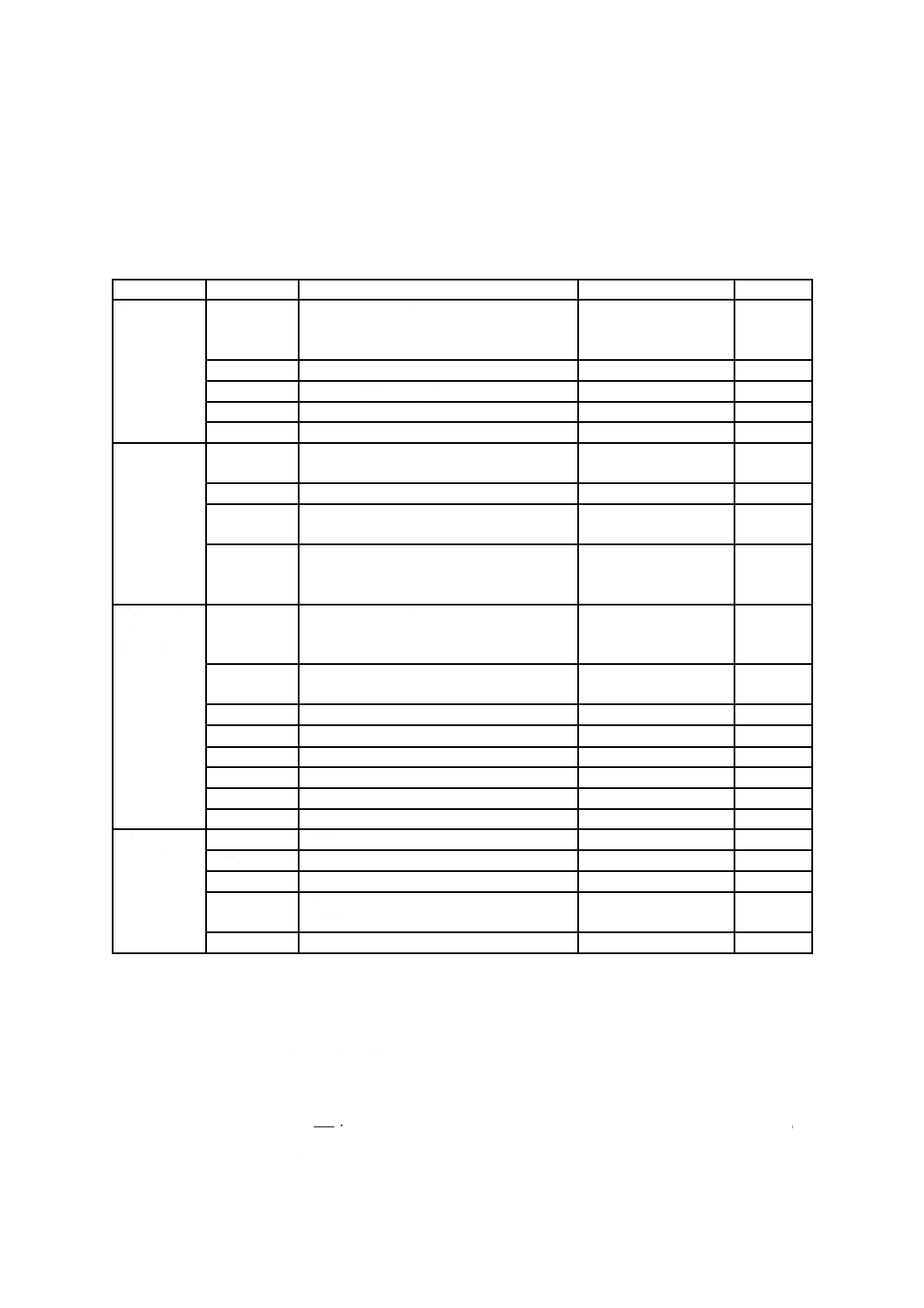

c) 流動ラック 流動ラックの構造,保管方式及び搬送方法を表3に,各部の名称を図3に示す。

表3−流動ラックの構造など

項目

説明

流動ラックの構造の概要

支柱枠,支柱つなぎ及び棚部によって構成するラック。

棚部に取り付けた搬送機構によって,保管物を出庫口に移動させる。

搬送機構は,この規格の対象外とする。

構造

外れ止め

支柱とビームとは容易に外れないように止めピン又はねじ止めを用いて,

抜け防止を施す。止めピン又はねじ止めを外すと分解できる。

転倒防止

支柱枠は,床面に固定する。

棚間隔

各棚の間隔は,パレット積みの高さに応じて設定する。

保管方式

先入れ先出し形

入庫口と出庫口とが前後に分かれているもの[図3 a)参照]。

先入れ後出し形

入庫口と出庫口とが同じ側にあるもの[図3 b)参照]。

搬送方法

水平駆動形

水平駆動方式のコンベヤ,又は台車で搬送保管するもの。

グラビティコンベヤ形

傾斜式フリーコンベヤで搬送保管するもの。

グラビティ台車形

傾斜したレール上を台車で搬送保管するもの。

支柱枠

支柱つなぎ

コンベヤ

出庫口

入庫口

レール

台車

支柱枠

入出庫口

パレット長さ

奥行き隙間

奥行き寸法

有効間口

間口寸法

外れ止め

(止めピン又は

ねじ止め)

有

効

棚

間

隔

棚

間

隔

最

上

段

高

さ

高

さ

支柱つなぎ

支柱枠

最

下

段

高

さ

ビーム

幅隙間

搬送機構

棚部

c) 流動ラック詳細図

図3−流動ラックの各部の名称

a) 先入れ先出し形流動ラック

b) 先入れ後出し形流動ラック

6

Z 0620:2018

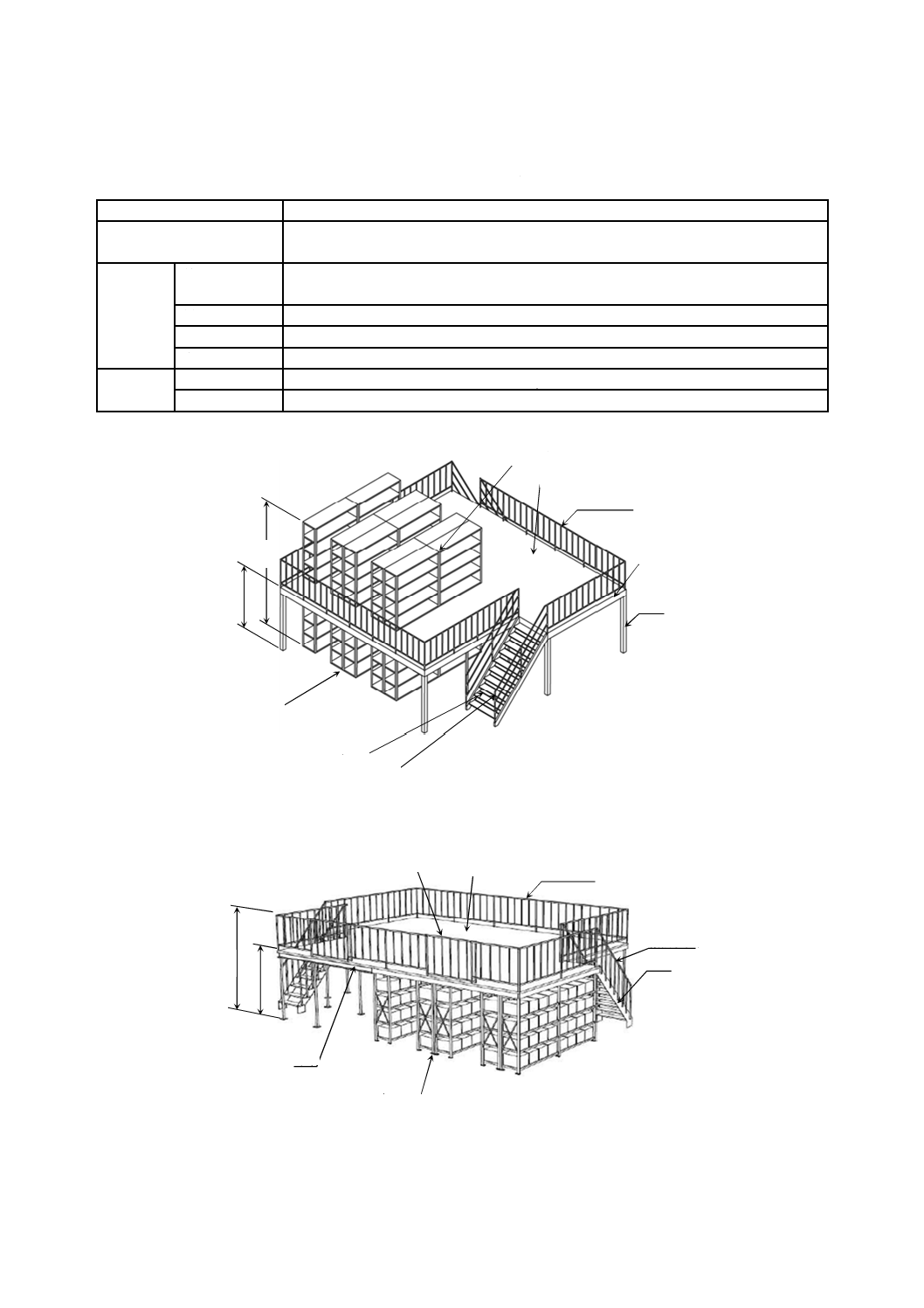

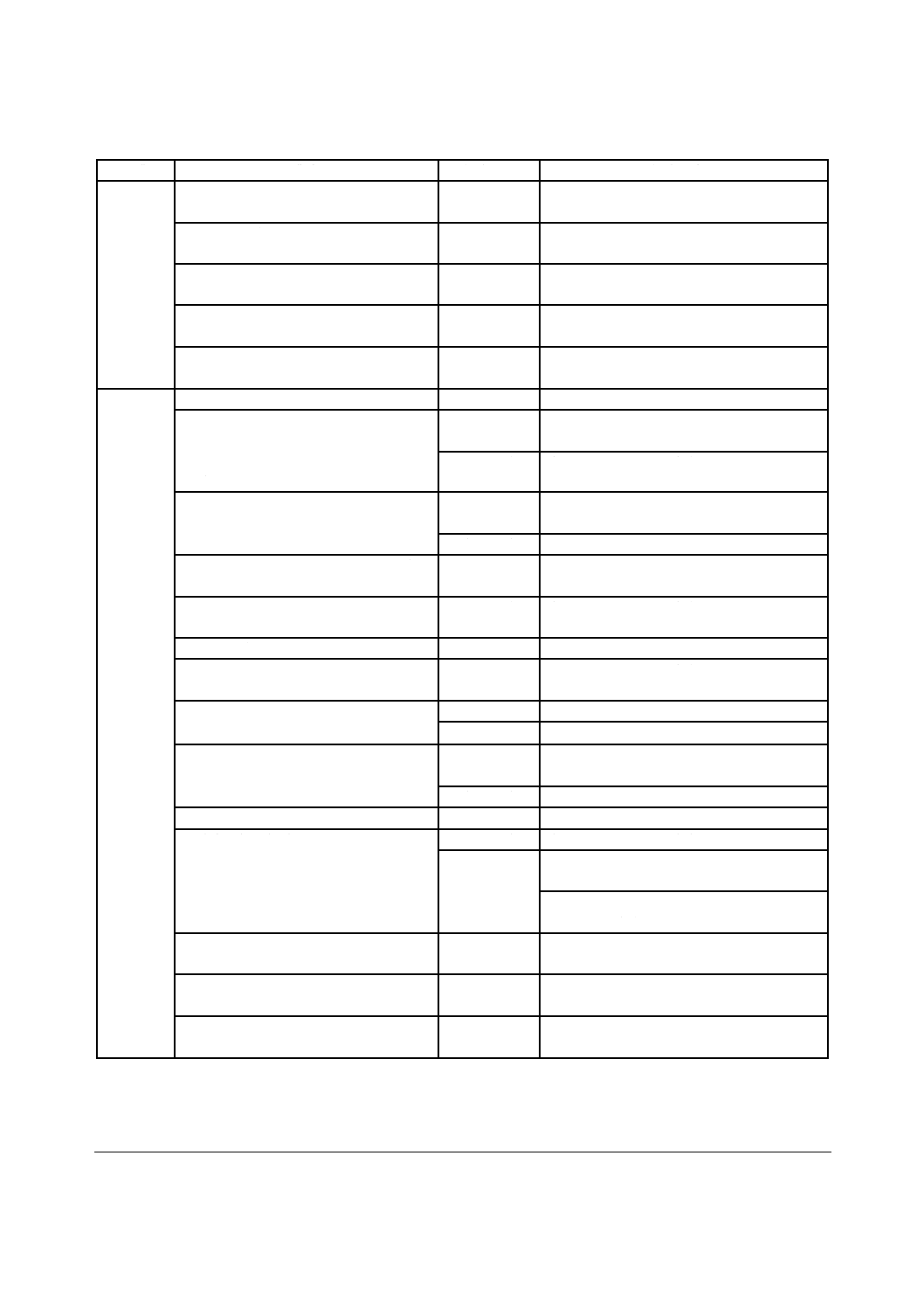

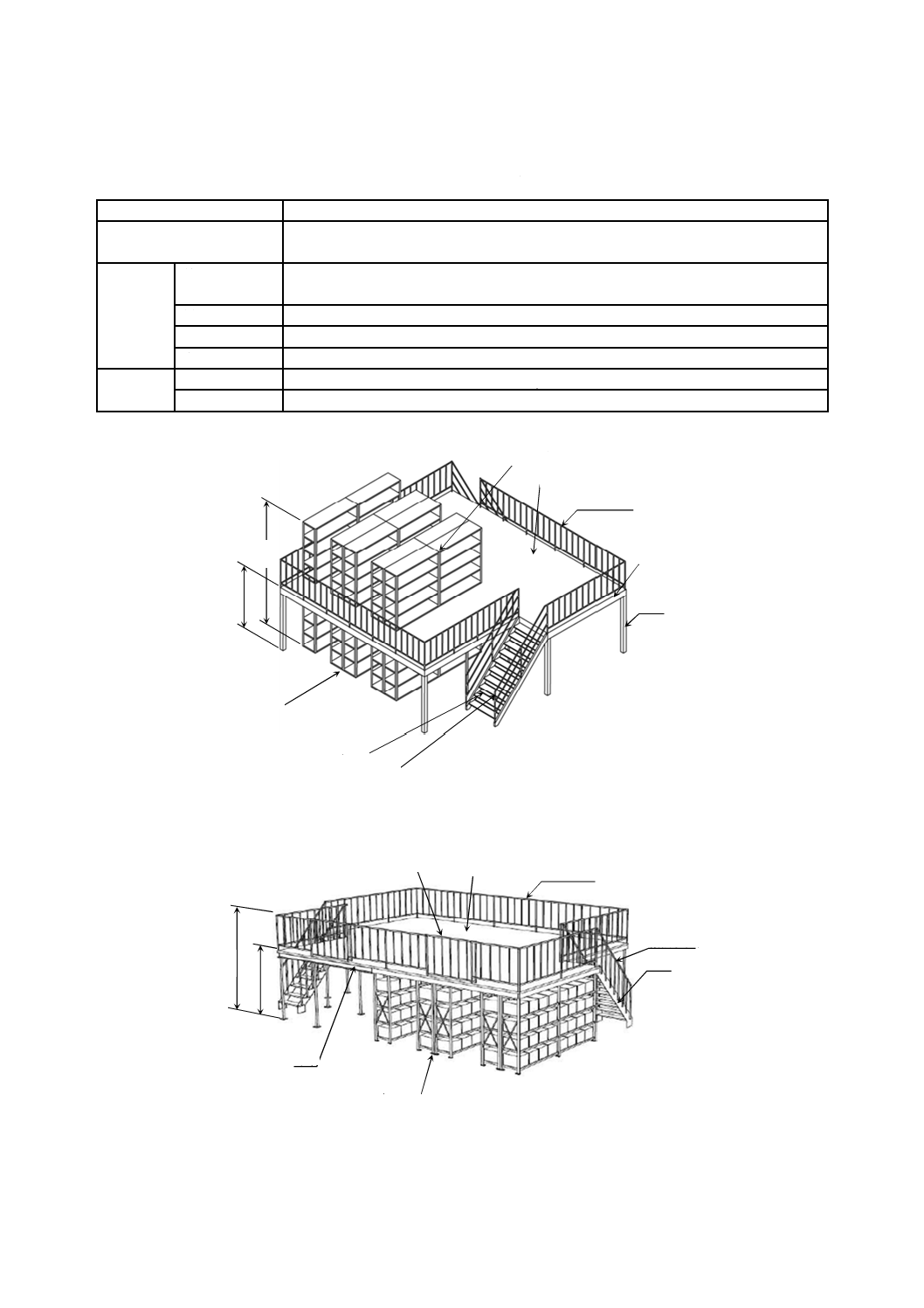

d) 積層ラック 積層ラックの構造及び層棚の形式を表4に,各部の名称を図4に示す。

表4−積層ラックの構造及び層棚の形式

項目

説明

積層ラックの構造の概要

支柱枠,支柱,ビーム及びはり材によって層棚を設けるラック。建屋内で,建屋から

独立する構造とする。

構造

外れ止め

支柱とビーム又ははり材とは,容易に外れないように止めピン又はねじ止めを用いて

結合する。止めピン又はねじ止めを外すと分解できる。

緩み止め

その他の結合部及び接合部は,ねじ止め,溶接,接着などによって結合する。

転倒防止

支柱枠又は支柱は,床面に固定する。

常設接近手段

階段及び手すりは,層棚及びはり材に取り付ける。

層棚構造

中段層棚形

ラックの中段に層棚をもつもの[図4 a)参照]。

上段層棚形

ラックの最上段に層棚をもつもの[図4 b)参照]。

固定手すり

層棚

階段手すり

階段

支柱枠

はり

スライド式手すり

層

高

さ

高

さ

層棚

階段手すり

階段

層

高

さ

高

さ

固定手すり

支柱

はり

支柱枠

外れ止め

(止めピン又はねじ止め)

b) 上段層棚形積層ラック

図4−積層ラックの各部の名称

a) 中段層棚形積層ラック

7

Z 0620:2018

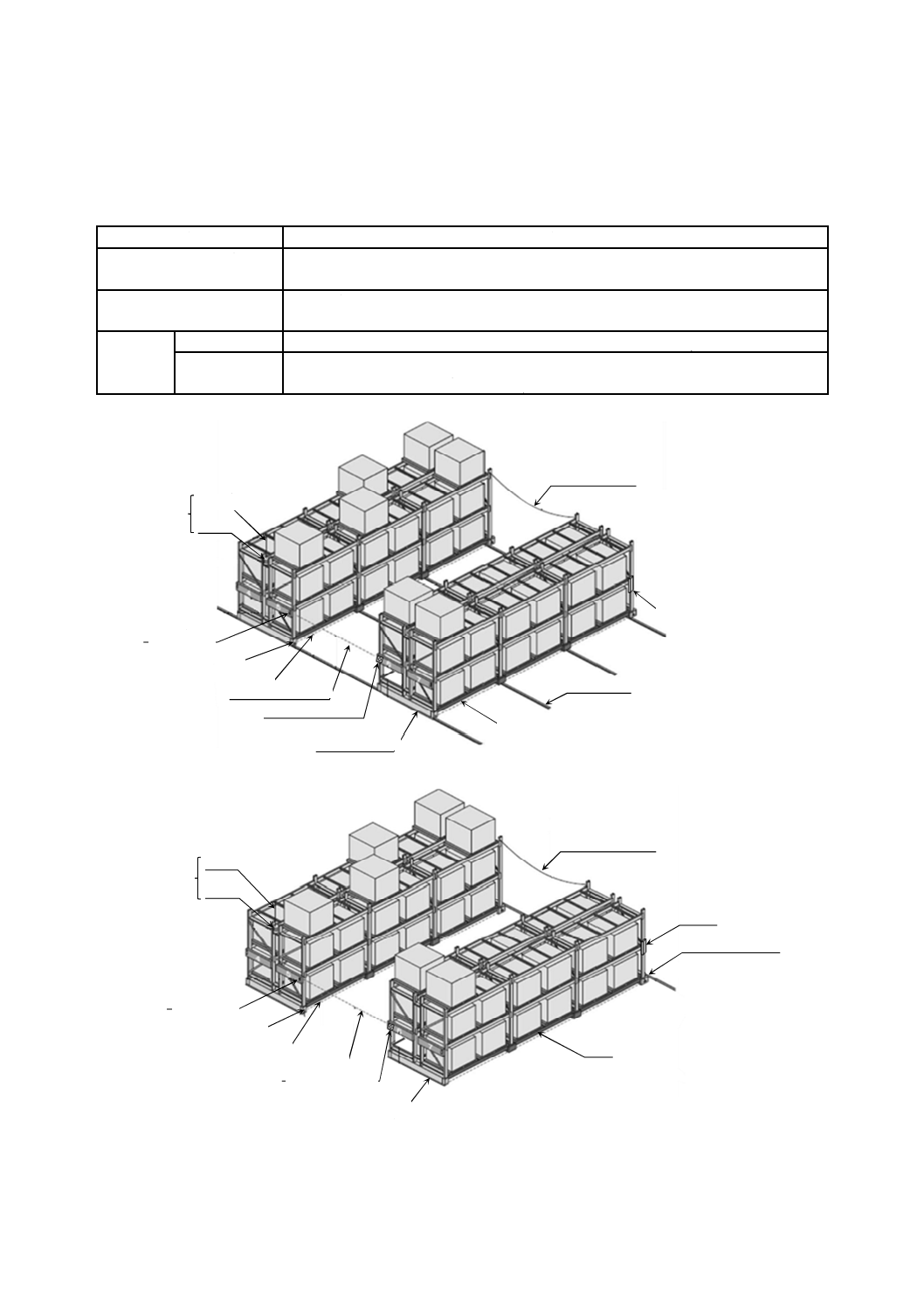

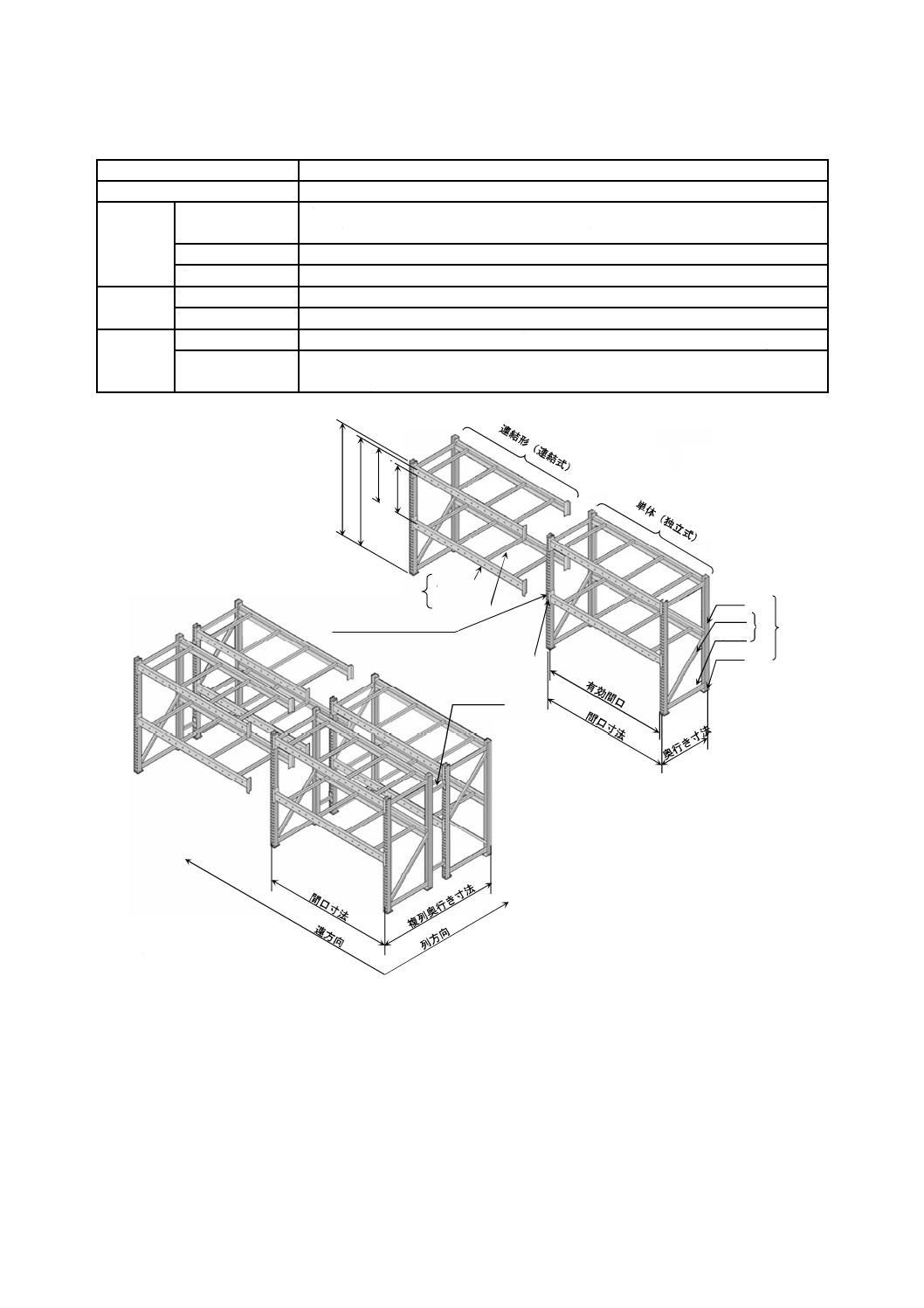

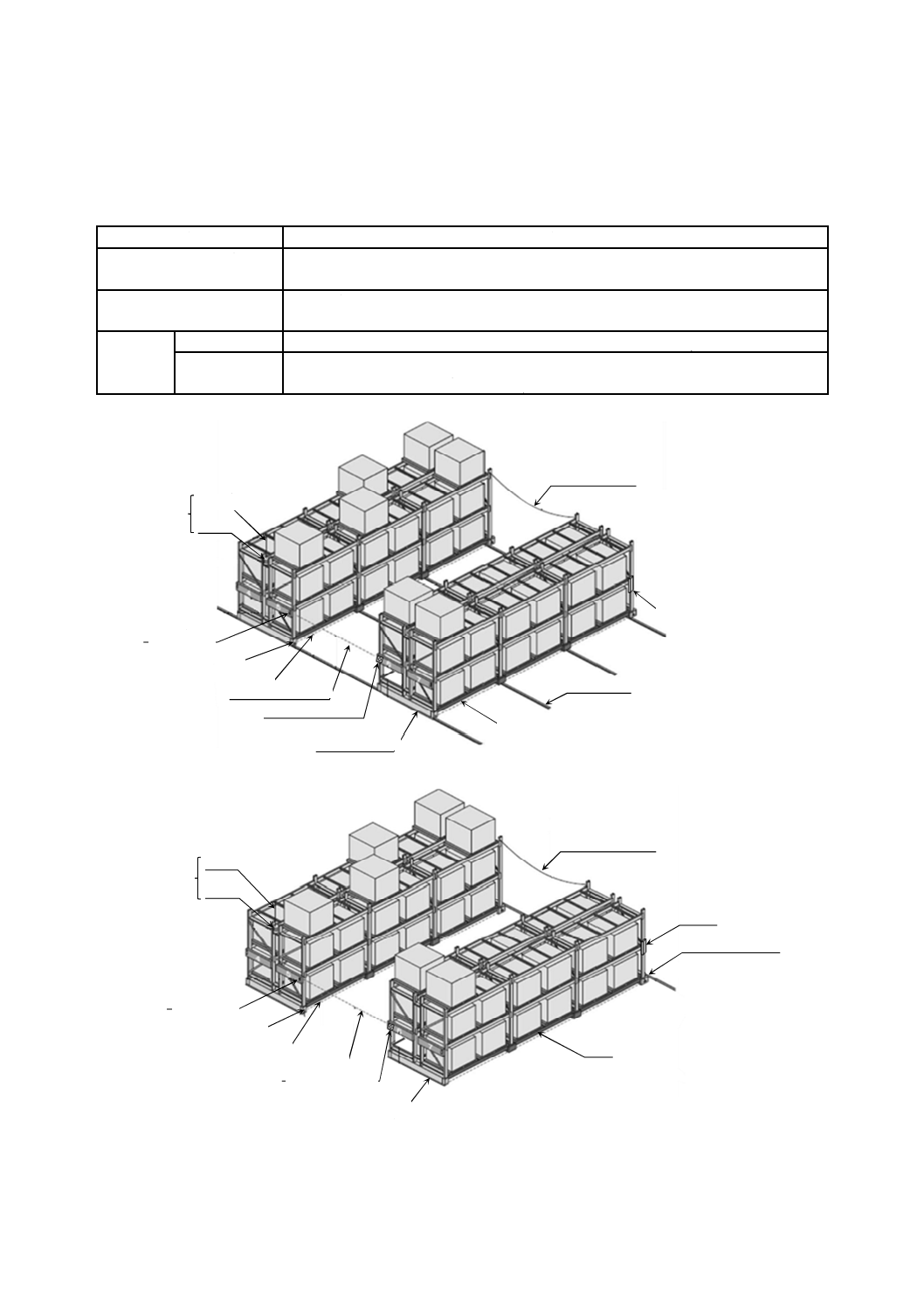

e) パレットラック用電動式移動ラック パレットラック用電動式移動ラック(以下,移動ラックという。)

の構造などを表5に,各部の名称を図5に示す。

表5−移動ラックの構造など

項目

説明

移動ラックの構造の概要

走行台車にパレットラックを搭載したラック。

走行台車は,動作システムによって移動する。

走行台車

次の動作システムをもつ。

走行するのに必要な車輪,モータなどの駆動装置。

走行形式

軌条式

敷設した走行レールを用い,走行台車を走行させるもの[図5 a)参照]。

無軌条式

走行レールを敷設せず,床面を走行台車が走行するもので,走行台車をガイドするた

めのレールをもつものを含む[図5 b)参照]。

給電ケーブル

制御盤

走行レール

台枠

走行台車

(駆動装置内臓)

ランプ

ブザー

通路ボタン

停止・減速センサ

障害物検知装置

通路進入検知装置

非常停止ボタン

警

報

装

置

給電ケーブル

制御盤

軌道外れ検知装置

台枠

走行台車

(駆動装置内臓)

通路ボタン

停止・減速センサ

障害物検知装置

通路進入検知装置

非常停止ボタン

ランプ

ブザー

警

報

装

置

b) 無軌条式移動ラック

図5−移動ラックの各部の名称

a) 軌条式移動ラック

(駆動装置内蔵)

(駆動装置内蔵)

8

Z 0620:2018

4.2

ラックの寸法

ラックの寸法は,表6による。

表6−ラックの寸法

単位 mm

ラックの種類

有効間口(n=パレット数) 奥行き寸法(n=パレット数) 最上段高さ

高さ

パレットラックa)

移動ラックa)

1 000〜4 000

パレット幅+100×(n+1)

600〜1 500

6 000以下

6 000以下

流動ラックa)

950〜1 500

パレット長さ×n+α d)

4 500以下

6 000以下

ドライブインラックb)

950〜1 500

パレット長さ×n+β e)

4 500以下

6 000以下

積層ラックc)

受渡当事者間の協定による。

−

6 000以下

注a) 各寸法の許容差はラック本体の1間口当たり,1列当たりのものとし,有効間口±5,奥行き寸法±3,高さ

±5とする。

b) 棚内のり間隔:フォークリフトトラックの通行に支障のないものとする。

棚突出し長さ:有効間口からパレット幅を減じた値の1/2に25を加えた値,又はそれ以上で,パレットが間

口方向に片寄った場合でも落下しない長さとする。

有効棚間隔 :積載物高さに150以上を加える。

寸法許容差 :ラック本体の1間口当たり,1段当たりのものとし,有効間口,棚内のり間隔及び有効棚間隔

±5,棚突出し長さ±3とする。

c) 層棚の高さは5 000以下とする。また,寸法許容差は,受渡当事者間の協定による。

d) 支柱幅以上とする。

e) 任意の奥行き隙間とする。

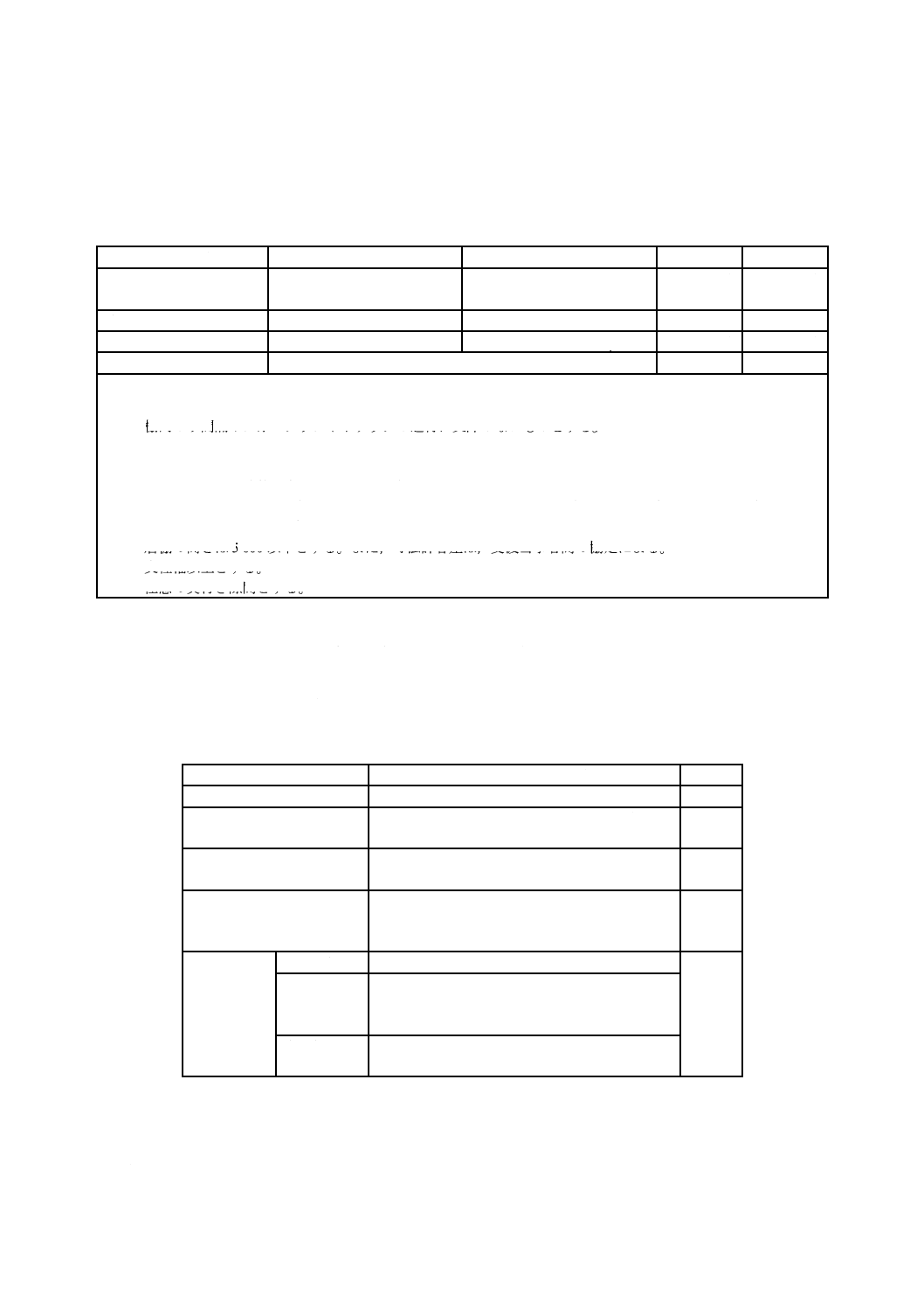

4.3

仕様決めに考慮する条件

ラックの仕様を決めるとき,温度,湿度環境など使用環境条件を明確にしなければならない。また,移

動ラックには,爆発性雰囲気も考慮する。ただし,質量,積載率及びその他の条件は,表7による。

なお,表7の条件は,強度計算を行うときにも用いることができる。

表7−仕様決めに考慮する条件

ラックの種類

積載質量及びその他の条件

積載率

パレットラック

段最大積載質量・連最大積載質量

0.8

ドライブインラック

1パレット当たり質量(パレット自重を含む。)

段最大積載質量・連最大積載質量

1.0

流動ラック

1パレット当たり質量(パレット自重を含む。)

段最大積載質量・連最大積載質量

1.0

積層ラック

層最大積載質量

1パレット当たり質量(パレット自重を含む。)

段最大積載質量・連最大積載質量

0.8

移動ラック

ラック部

段最大積載質量・連最大積載質量

0.8

走行台車部

1台車当たり最大積載質量

1パレット当たり最大積載質量

平均積載質量

床面部

1車輪当たりに負荷する質量

水平度,平面度及び耐力

5

品質

5.1

外観

外観は,次による。

9

Z 0620:2018

a) きず,くるい,さび,曲がり,ねじれ,凹凸など,著しい欠陥がない。

b) 人体及び衣類の触れる部分は,鋭い角,突起及びささくれがない。

c) 塗装面の見えがかり部分は,塗りむら,たれがなく,光沢及び色調にばらつきがない。

d) ラックの結合部は,ひずみ,隙間,緩み,溶接不良など,使用上有害な欠陥がない。

5.2

性能

5.2.1

強度

ラックの強度は,箇条8に規定する強度試験又は強度計算を行ったとき,表8に規定する性能を満足し

なければならない。

表8−強度に関する性能

項目

性能

適用試験箇条

鉛

直

荷

重

鉛直荷重

試験

a) ビーム・台枠のたわみ量 たわみ量は有効間口の1/300以下とする。

なお,移動ラックの場合,たわみ量に関係なく走行台車の走行に影響を及

ぼしてはならない。

b) 棚,支柱枠及び支柱とビームとの結合部 最大積載質量の1.5倍積載のとき,

各部に異常がなく,荷重除去後に永久変形があってはならない。

8.1 a)

強度計算

8.2 b)に基づき長期荷重 (G+Q)とする。

a) 許容応力度 対象構成材の発生応力度が,6.2の計算によって求めた許容応

力度を超えてはならない。

b) ビーム・台枠のたわみ量 有効間口の1/300以下とする。

なお,移動ラックの場合,たわみ量に関係なく走行台車の走行に影響を及

ぼしてはならない。

8.2

水

平

荷

重

水平荷重

試験

a) 支柱頂部の倒れ量(ドライブインラックを除く。) 間口方向1/50,奥行き方

向1/100以下とする。

b) 棚,支柱枠及び支柱とビームとの結合部各部に異常がないこと。

8.1 b)

支柱とビ

ームとの

結合部強

度試験

a) A.3 a)又はA.3 b)による試験 水平荷重の強度計算によって求めた支柱とビ

ームとの結合部の最大発生モーメントが,試験から得た結合部のモーメント

耐力を超えないこと。

b) A.3 c)による試験 母材が損傷したとき,結合部の損傷がないこと。

8.1 c)

8.2

強度計算

8.2 b)に基づき短期荷重 (G+Q+S)とし,8.1 c)に規定する支柱とビームとの結合

部強度試験の結果を反映する。

a) 許容応力度 対象構成材の発生応力度が,6.2の計算によって求めた許容応

力度を超えてはならない。

b) 支柱頂部の倒れ量 間口方向1/50,奥行き方向1/100以下とする。

8.2

5.2.2

金属部の表面処理

金属部の表面処理は,目視及び8.3の表面処理試験を行ったとき,表9に規定する性能を満足しなけれ

ばならない。

表9−表面処理に関する性能

項目

性能

適用試験箇条

塗面見えがかり部

塗膜の剝がれがない。

−

金属部塗膜密着性

塗膜の剝がれが10/100以下である。

8.3.3

金属部塗膜防せい(錆)性

きずの両側3 mmの外側に膨れ及びさびが認められない。

8.3.4

金属部塗膜厚さ

20 μm以上とする。

8.3.5

金属部のめっき厚さ

JIS H 8610に規定する表1(めっきの等級及びめっきの最小厚さ)

の2級以上,又はJIS H 8617に規定する表1(種類,等級及び記号)

の2級以上とする。

8.3.6

10

Z 0620:2018

6

構造材

6.1

材質

ラックの構造材に用いる材料は,表10に示すもの又は同等以上の性能をもつものとする。ただし,鋼材

の製造業者又はラックの製造業者によって材料強度が確かめられたときは,この限りではない。

表10−構造材

種別

JIS

材料名

材質

F値

鋼板

JIS G 3101

一般構造用圧延鋼材

SS400

SS490

SS540

235

275

375

JIS G 3113

自動車構造用熱間圧延鋼板及び鋼帯

SAPH440

305

JIS G 3131

熱間圧延軟鋼板及び鋼帯

SPHC

−

JIS G 3141

冷間圧延鋼板及び鋼帯

SPCC

−

JIS G 3302

溶融亜鉛めっき鋼板及び鋼帯

SGHC

−

鋼管

JIS G 3444

一般構造用炭素鋼鋼管

STK400

STK490

235

325

JIS G 3445

機械構造用炭素鋼鋼管

STKM11A

−

JIS G 3466

一般構造用角形鋼管

STKR400

STKR490

235

325

JIS G 5201

溶接構造用遠心力鋳鋼管

SCW 410-CF

SCW 480-CF

SCW 490-CF

235

275

315

棒鋼,形鋼

及び

軽量形鋼

JIS G 3101

一般構造用圧延鋼材

SS400

SS490

SS540

235

275

375

JIS G 3138

建築構造用圧延棒鋼

SNR 400A・SNR 400B

SNR 490B

235

325

JIS G 3353

一般構造用溶接軽量H形鋼

SWH400

235

JIS G 3201

炭素鋼鍛鋼品

SF 490 A

245

JIS G 5101

炭素鋼鋳鋼品

SC 480

245

JIS G 4051

機械構造用炭素鋼鋼材

S45C・S50C

−

JIS G 3350

一般構造用軽量形鋼

SSC400

235

JIS G 3352

デッキプレート

−

−

ボルト,

ナット類

他

JIS A 5540

建築用ターンバックル

−

−

JIS B 1180

六角ボルト

−

−

JIS B 1181

六角ナット

−

−

JIS B 1186

摩擦接合用高力六角ボルト・六角ナット・

平座金のセット

−

−

JIS B 1256

平座金

−

−

6.2

許容応力度

許容応力度は,長期応力の場合次のとおりとし,短期応力の場合,長期応力の1.5倍とする。

a) 構造用鋼材 構造用鋼材の長期応力に対する許容応力度は,表10のF値に基づき,次によって求め

る。ただし,一般にE(ヤング係数)は,205 kN/mm2を用いる。

1) 許容引張応力度 許容引張応力度は式(1)によって求める。

5.1

t

F

f=

··················································································· (1)

ここに,

ft: 許容引張応力度

11

Z 0620:2018

2) 許容せん断応力度 許容せん断応力度は式(2)によって求める。

3

5.1

s

F

f=

··············································································· (2)

ここに,

fs: 許容せん断応力度

3) 許容圧縮応力度 許容圧縮応力度は式(3)〜式(8)によって求める。

3.1) 全断面積の許容圧縮応力度 λ≦Λのときは式(3)によって求める。

ν

F

Λ

λ

f

−

=

2

c

4.0

1

·································································· (3)

λ>Λのときは式(4)によって求める。

2

c

277

.0

=

Λ

λ

F

f

············································································· (4)

ただし,Λは式(5),νは式(6),λは式(7)によって求める。

F

E

π

Λ

6.0

2

=

·············································································· (5)

2

3

2

2

3

+

=

Λ

λ

ν

·········································································· (6)

i

l

λ

k

=

····················································································· (7)

ここに,

fc: 許容圧縮応力度

λ: 圧縮材の細長比

Λ: 限界細長比

π: 円周率(3.14)

lk: 座屈長さ

i: 座屈軸についての断面2次半径

v: 座屈安全率

3.2) 圧延形鋼,溶接H形断面のウェブフィレット先端部の許容圧縮応力度 式(8)によって求める。

3.1

c

F

'

f=

·················································································· (8)

ここに,

fc': 許容圧縮応力度

4) 許容曲げ応力度 許容曲げ応力度は式(9)及び式(10)を計算し,4.1)〜4.3)に従って求める。

(

)

t

2

2

b

b

4.0

1

f

CΛ

i

l

f

−

=

·································································· (9)

=

f

b

b

434

.0

A

h

l

E

f

··········································································· (10)

ただし,

)6

(

w

f

f

A

A

I

i

+

=

···································································(11)

12

Z 0620:2018

2.3

3.0

05

.1

75

.1

2

1

2

1

2

≦

+

+

=

M

M

M

M

C

·········································· (12)

F

E

π

Λ

6.0

2

=

············································································ (13)

ここに,M2,M1は,それぞれの座屈区間端部における小さい方,大きい方の強軸回りの曲げモー

メント。

1

2

M

Mは複曲率のときを正,単曲率のときを負とする。

また,区間中間のモーメントが最大となるときはC=1とする。

ここに,

fb: 許容曲げ応力度

lb: 圧縮フランジの支点間距離

i: 圧縮フランジとはりせいの1/6とからなるT形断面の,ウェブ

軸回りの断面2次半径

C: 許容曲げ応力度の補正係数

Λ: 限界細長比

ft: 許容引張応力度

h: はりせい

Af: 圧縮フランジの断面積

If: 圧縮フランジの断面2次モーメント

Aw: ウェブの断面積

4.1) 荷重面内に対称軸をもつ圧延形鋼,プレートガーダー,その他の組立材で,強軸回りに曲げを受

ける(箱形断面は除く。)材の圧縮側許容曲げ応力度は,式(9)又は式(10)で得た値の大きいほうの

値とする。ただし,圧縮及び引張り側許容曲げ応力度ともftを超えない。

4.2) 鋼管,箱形断面材及び荷重面内に対称軸をもち弱軸回りに曲げを受ける材,並びに面内に曲げを

受けるガセットプレートの圧縮及び引張り側許容曲げ応力度は,ftとする。

4.3) 溝形断面材及び荷重面内に対称軸をもたない材の圧縮側許容曲げ応力度は,式(10)による。ただし,

ftを超えない。

b) ボルト ボルトの許容応力度は,表11による。ただし,高力ボルトの場合,表12に示す設計ボルト

張力を与えて使用し,せん断力は材間の摩擦力で伝えるものとする。

表11−ボルトの許容応力度

単位 N/mm2

材料

許容引張応力度

許容せん断応力度

ボルト

強度区分

4.6

4.8

160

3

160

5.6

5.8

200

3

200

6.8

280

3

280

その他の強度ボルト

5.1

F

3

5.1

F

高力ボルト

F8T

F10T

(F11T)

250

310

(330)

120

150

(160)

13

Z 0620:2018

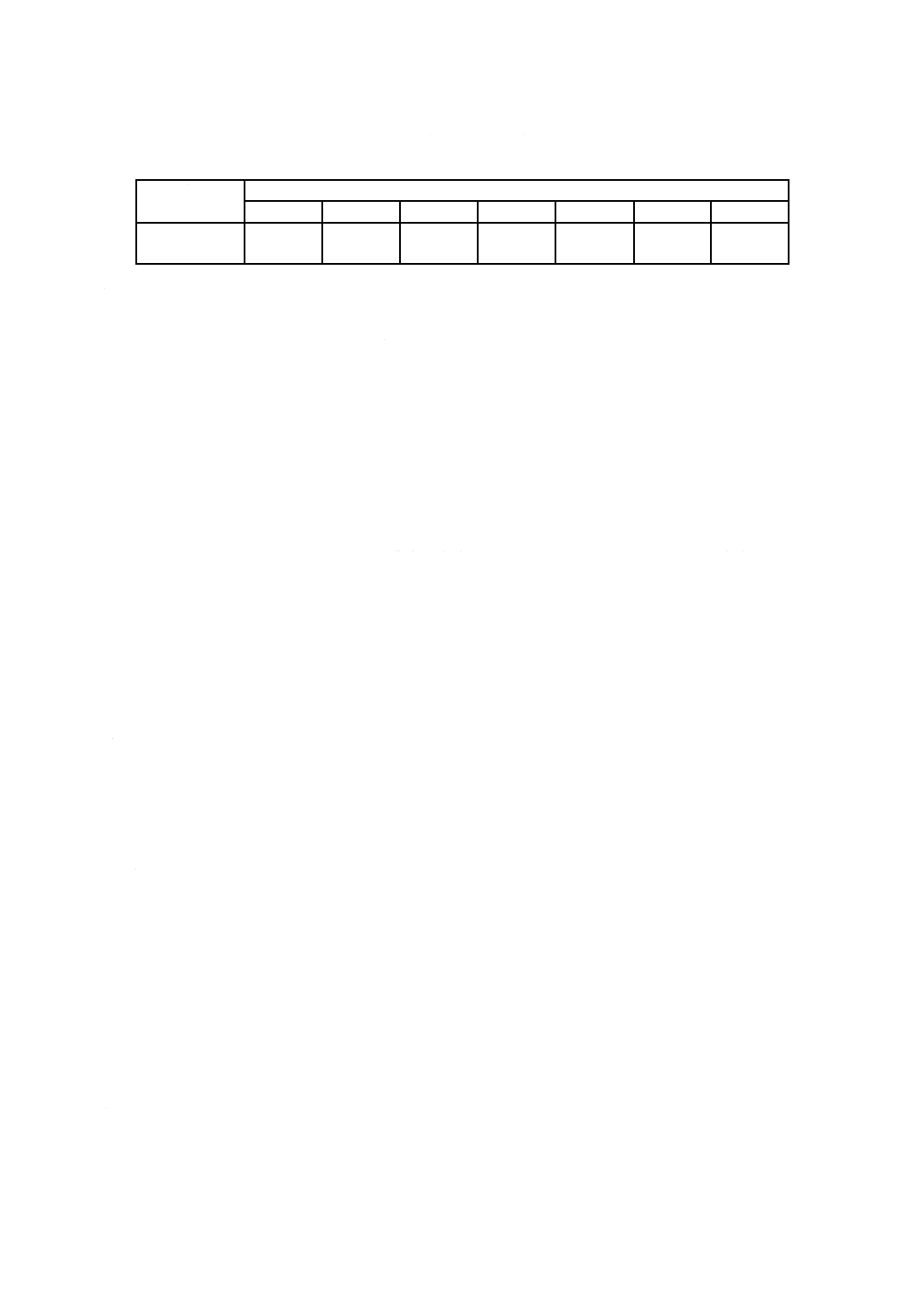

表12−高力ボルトの設計ボルト張力

単位 kN

高力ボルトの

種類

ねじの呼び

M12

M16

M20

M22

M24

M27

M30

F8T

F10T

45.8

56.9

85.2

106

133

165

165

205

192

238

250

310

305

379

c) 溶接 溶接の許容応力度は,次による。

1) すみ肉溶接 母材の許容せん断応力度とする。

2) 完全溶込み溶接 母材の許容応力度とする。

3) 異種鋼材溶接 結合される母材の許容応力度のうち,小さい方の許容応力度とする。

6.3

柱脚

アンカーボルト(あと施工アンカーほか)によって床に固定し,強度は,箇条8で規定する強度試験又

は強度計算で求める水平荷重の性能を満足するものとする。

7

移動ラックの動作システム

7.1

機械安全リスクアセスメント

移動ラックの動作システムの設計は,作業者の安全確保のためJIS B 9700に従って機械安全リスクアセ

スメント(附属書B参照)を含まなければならない。

7.2

操作

移動ラックの操作は,次による。

a) 通路開放操作 開放したい通路スイッチを押すと,走行台車が移動を開始し,通路が確保される。

b) 停止操作 走行台車の移動中に,同一ブロック内の台車操作パネルにある通路スイッチを押すと,全

ての走行台車が停止する。

7.3

各種機能

移動ラックは,次の機能を備える。

a) 障害物検知機能 通路内の移動方向の障害物を検知し,走行台車を停止させる。

b) 警報機能 走行台車の移動中であることを,ラックに設けたブザー及びランプで警報する。

c) 過負荷保護機能 モータの過負荷によって過電流が流れたとき,電源回路を遮断して走行台車を停止

させる。

d) 走行制限機能 走行台車の移動が設定の移動時間を超えたとき,走行台車を停止させる。

e) 通路進入検知機能 走行台車が移動中の閉じる通路に人,フォークリフトトラックなどの進入が検知

されたとき,走行台車の移動を停止させる。

f)

無軌条式移動ラックの軌道外れ検知機能 走行台車が軌道から外れたとき,走行台車の移動を停止さ

せる。

7.4

走行装置

移動式ラックの走行装置は,次による。

a) 走行台車 4.1 e)に規定したもの。

b) 走行速度 最大走行(移動)速度は,15 m/分(0.25 m/秒)以下とする。

c) 軌条式の走行レール 軌条式の走行レールは,次による。

1) 走行台車の脱線防止ガイド溝付きレール,又はフラットで溝がないレール。

14

Z 0620:2018

2) レール上面及び床面は,荷役作業に支障がない段差とする。

d) 車輪 車輪は,次による。

1) 軌条式移動ラック 車輪は,JIS G 5502に規定されるものと同等の強度をもつものとし,かつ,最

大積載質量を積載したとき,車輪1輪当たりにかかる荷重に耐えるものとする。

2) 無軌条式移動ラック 車輪は,最大積載質量を積載したとき,車輪1輪当たりにかかる荷重に耐え

るものとし,かつ,走行面に損傷を与えない材質のものとする。

7.5

制御

7.5.1

制御機器の一般要求事項

電気及び制御機器関係の要求事項は,JIS B 9960-1及びJIS C 0508-1〜JIS C 0508-7による。また,制御

機器の安全関係機能は,JIS B 9705-1及びJIS B 9961によって設計する。

7.5.2

停止動作

停止機能は起動機能に優先して作動しなければならない。これらは,JIS B 9960-1の9.2(制御機能)及

びJIS B 9960-32の9.2(制御機能)によって必要な機能を備えなければならない(停止カテゴリ0,1及び

2)。ただし,停止機能に対する要求事項は,JIS B 9700によって機械安全リスクアセスメントを実施した

結果による。

7.5.3

非常停止装置

非常停止機器の設計は,一般にJIS B 9703,JIS B 9960-1及びJIS B 9960-32による。

a) 非常停止の停止カテゴリは,0又は1とする。

b) 停止カテゴリの選択は,JIS B 9960-1の9.2及びJIS B 9700によって機械安全リスクアセスメントを

実施し,その結果による。

c) 非常停止機能は,全ての運転モードにおいて他の機能及び操作よりも優先されなければならない。

また,非常停止後の再起動は,非常停止条件の排除後,再起動操作されるまでは,全ての起動信号

が無効になる機能をもたなければならない。

7.5.4

レーザ光線

移動ラックに使用するレーザ光線機器はJIS C 6802に適合し,その光路は作業者の視線高さを避けて設

置する。

7.5.5

動作に関するインタロック機能

走行台車の開閉作業によって開放された通路は,自動的にロックし,その通路を形成している左右の走

行台車は,移動ができない機能をもたなければならない。

なお,インタロック機能を含む保護機能は,容易に無効化できない構造とする。

7.5.6

運転モード

運転モードは,次の二つのモードによる。

a) 自動運転モード インタロック解除後に通路スイッチを押すと走行台車が走行し,通路が確保される。

b) 手動運転モード 手動スイッチを押している間だけ,走行台車が走行する。

7.5.7

電源

移動式ラックの電源は,次による。

a) 電源 交流電源は,JIS B 9960-1の4.3(電源)又はJIS B 9960-32の4.3(電源)による。

b) 給電ケーブル JIS B 9960-1の可とうケーブルを用いる。

7.5.8

電源断路器

供給電源を遮断するため,移動ラックの受電側に電源断路器を設けなければならない。

15

Z 0620:2018

8

試験方法及び強度計算

8.1

強度試験

強度試験は,ラックの機能に即した正しい使用において想定する荷重,力及び速度を試験体に加え,材

料,設計,構造又は製造工程に関係なく,性能を確認するために行う試験であり,次の試験項目について

行う。ただし,8.1 c)は,支柱とビームとを結合する構造のラックの水平荷重について,強度計算を行うと

きに必要となるデータ及び事象を得るための試験である。

a) 鉛直荷重試験 鉛直荷重試験は,A.1に従い実施する。鉛直荷重試験では,次の部位を確認する。

1) ビーム・台枠のたわみ量

2) 棚,支柱枠及び支柱とビームとの結合部の状態

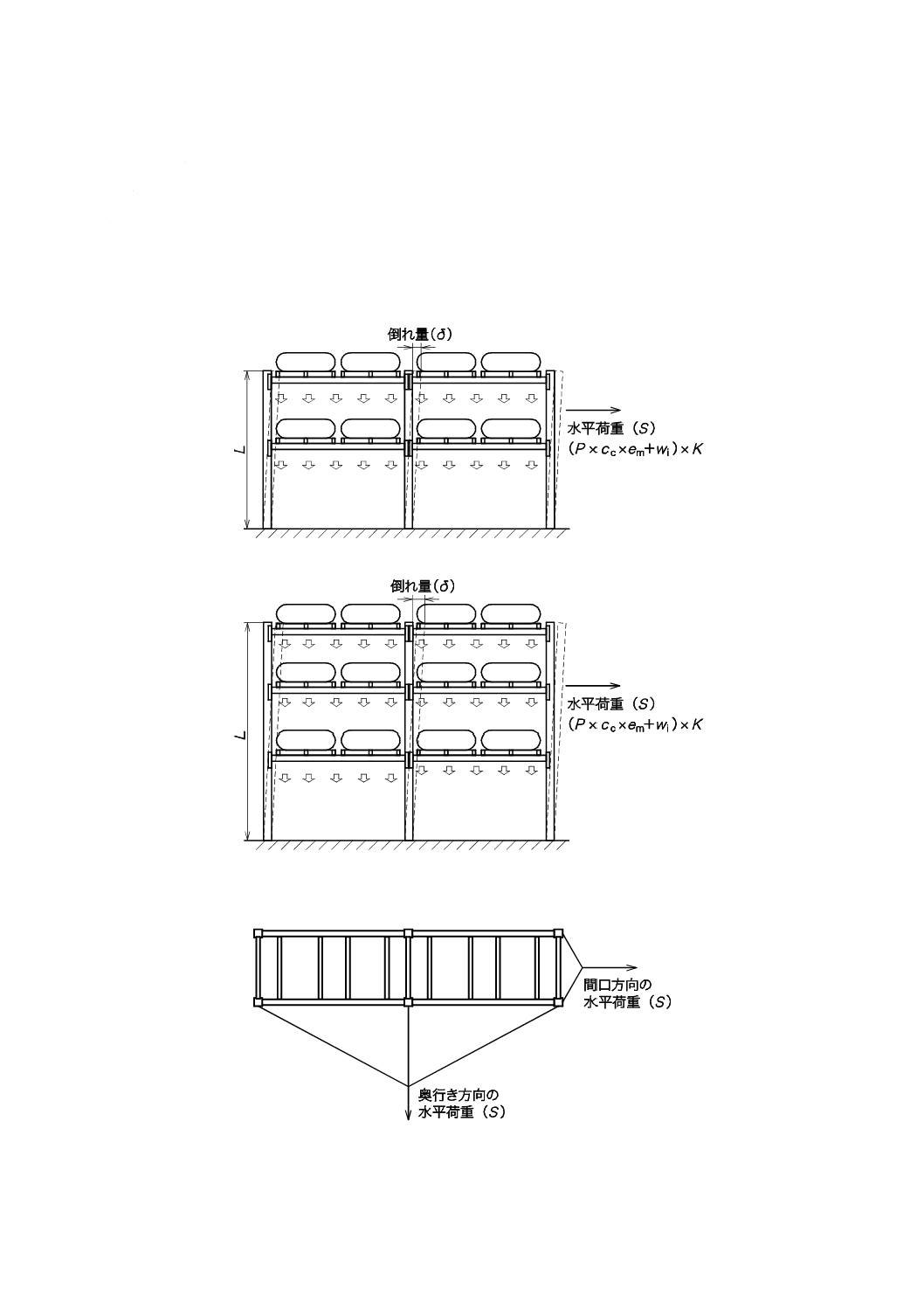

b) 水平荷重試験 水平荷重試験は,A.2に従い実施する。水平荷重試験では,次の部位を確認する。

1) 支柱頂部の倒れ量(ドライブインラックを除く。)

2) 棚,支柱枠及び支柱とビームとの結合部の状態

c) 支柱とビームとの結合部強度試験 支柱とビームとの結合部強度試験は,A.3に示す3種類の試験方

法からいずれかを選択し,実施する。この試験では,次を確認する。

1) A.3 a)又はA.3 b)の試験 結合部のモーメント耐力

2) A.3 c)の試験 母材が損傷したときの結合部の損傷の有無

8.2

強度計算

強度計算は,ラックの機能に即した正しい使用を想定し,6.2に従い,次のa)に示す対象構成材につい

てb)の荷重条件のもとで,材料,設計,構造又は製造工程に関係なく,鉛直荷重並びに水平荷重について

発生応力度が許容応力度を超えないことを確認する。ここで,計算法は,許容応力度設計法を用いる。ま

た,水平荷重の算定は,一般に震度法又は修正震度法とし,応答解析などの動的解析法を用いてもよい。

a) 対象構成材 強度計算が必要な構成材は,次のものとする。

なお,使用者が求めたときは,この限りではない。

1) 支柱枠部 支柱,筋かい,水平材及び柱脚

2) 棚部 ビーム,アーム,棚桟及びはり

3) 補強部 支柱つなぎ,上端つなぎ,背面つなぎ及びブレース

4) 移動ラック 走行台車の台枠などの構成材

b) 荷重条件 表7を用い,次に示す荷重を求める。ただし,積載率(ce)は,実情に合わないとき,使

用者と協議し取り決めてもよい。

1) 固定荷重(G) ラック及び構造物の自重(wi)によって鉛直方向に生じる力。

2) 積載荷重(Q) ラックに最大積載質量(P)を加えたときに生じる力。

3) 水平荷重(S) 地震によって,ラックの水平方向に生じる力で,式(14)によって求める。

なお,水平震度係数(K)0.2以上,有効質量係数(em)0.6以上とし,有効質量係数において滑

動が期待できないときは,実情に合わせた有効質量係数を設定する。

(

)K

w

e

c

P

S

×

×

×

=

i

m

e

+

····························································· (14)

8.3

表面処理試験

8.3.1

一般

ここでいう金属部塗膜試験とは,静電焼付け塗装及び電着塗装について定め,常温乾燥による塗装の塗

膜試験はここには含まず,受渡当事者間でこの規格に準拠して,別途定めなければならない。

16

Z 0620:2018

8.3.2

試験体

表面処理試験に用いる試験片は,試験体から長さ約150 mm,幅約50 mm,又は鋼管の場合,原形のま

まの長さ約150 mmの大きさのものを試験に必要な数だけ取る。

なお,試験片は試験体と同一生産条件で製作されたものでよい。

8.3.3

金属部塗膜密着性試験

金属部塗膜密着性試験は,試験片に鋭利な刃物の刃が試験片の金属素地に達するように1 mm間隔で相

互に直交するようにけがき線を11本ずつ引き,1 mm×1 mmの升目を100個作る。その上にJIS Z 1522

及び同等以上の性能をもつ粘着テープを貼り付けた後,すぐに剝がし,塗膜の剝がれの有無を調べる。

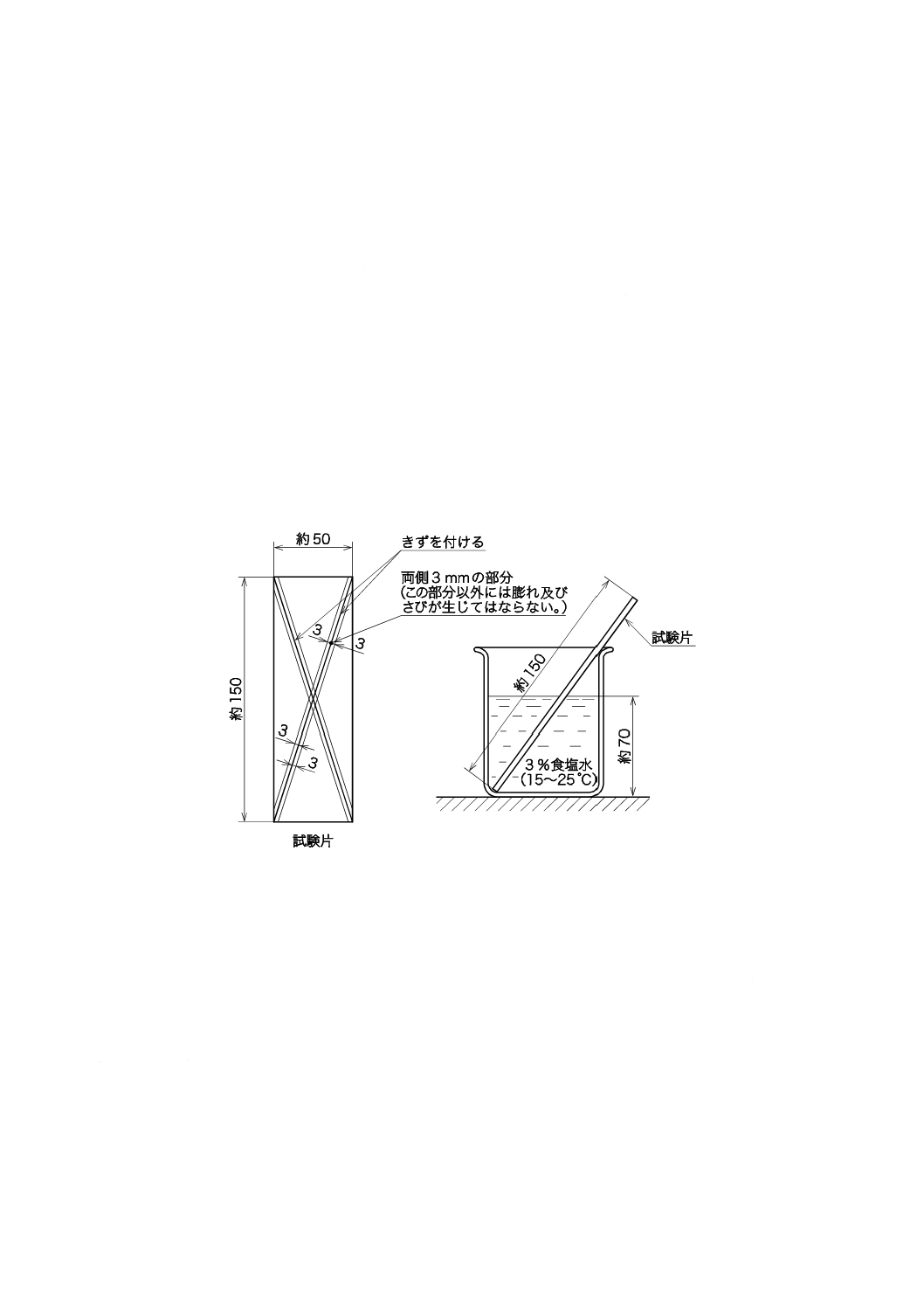

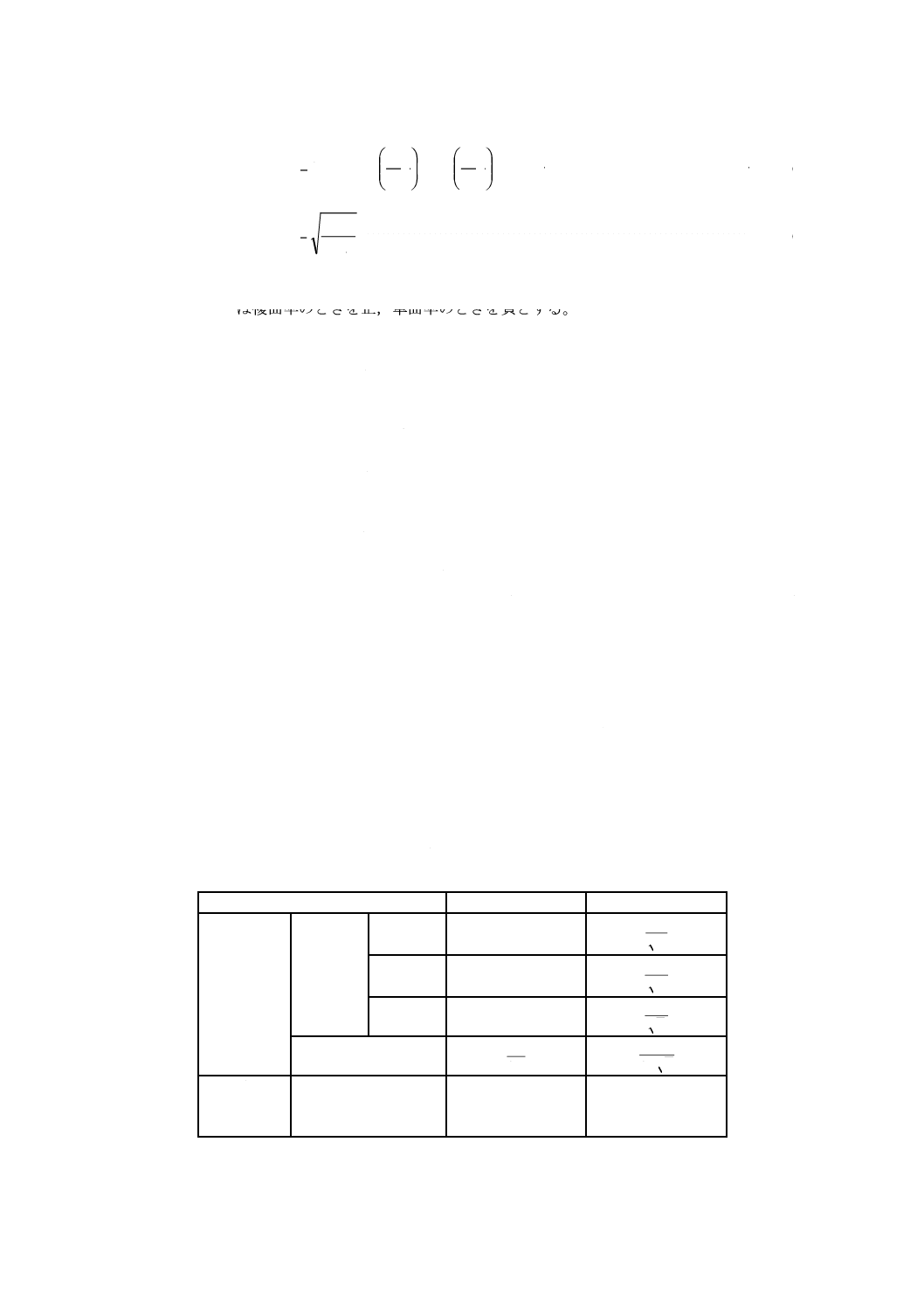

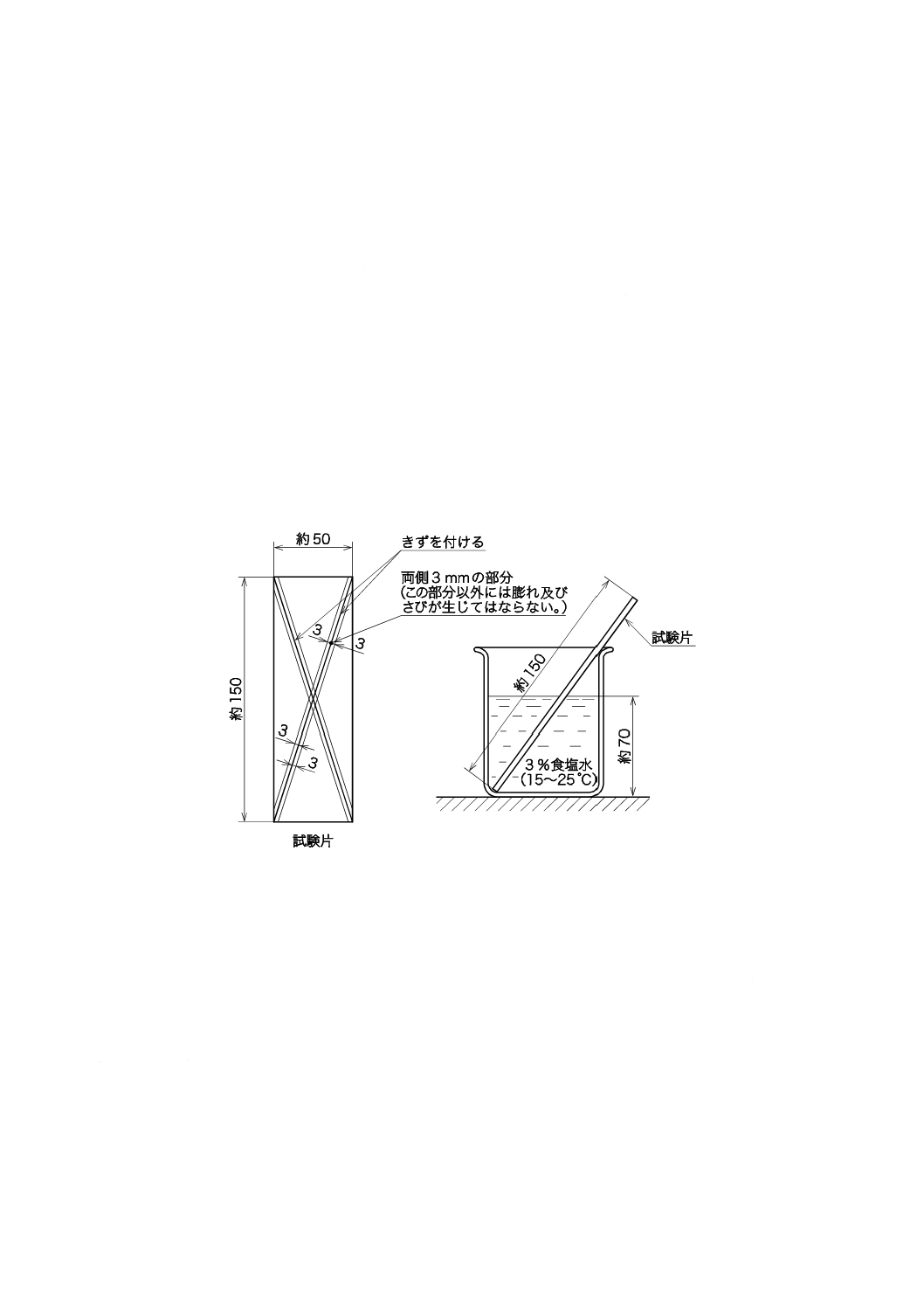

8.3.4

金属部塗膜防せい性試験

金属部塗膜防せい性試験は,試験片に鋭利な刃物で刃が金属素地に達するように各対角線にきずを付け,

図6に示すように3 %食塩水をビーカーに深さ約70 mm入れたものに,きずを付けた試験片を約半分浸し,

食塩水の温度を15〜25 ℃で保持して100時間経過後,浸せきしたままの状態で,きずの両側3 mmの外

側の膨れの有無,及び引き上げて静かに水洗した後,乾燥させ,きずの両側3 mmの外側のさびの有無を

調べる。

単位 mm

図6−金属部塗膜防せい性試験

8.3.5

金属部塗膜厚さ試験

金属部の塗膜厚さの測定は,JIS B 7502で規定されたマイクロメータ又は電磁膜厚計で行う。

8.3.6

金属部のめっき厚さ試験

金属部のめっき厚さ試験は,JIS H 8610の9.3(厚さ試験)又はJIS H 8617の9.4(厚さ試験)によって

行う。

9

施工及び試運転検査

9.1

施工計画

使用側と製造業者との両者で施工範囲を明確にし,次の事項を含めた施工計画のレイアウト設計を行う。

a) 現地組立てのための搬入経路

b) 仮置きスペース

17

Z 0620:2018

c) 作業スペース

9.2

施工要領書

施工要領書には,安全作業のため,正しい施工手順,組立品の質量及び据付け精度の判定基準を記載す

る。

9.3

試運転検査要領書

試運転検査要領書には,移動ラックにおいて,設備仕様書に適合している確認の手順,及び判定基準を

次の項目によって記載する。

a) 保護機能の動作確認

b) 設備取合い寸法及びその精度

10 安全

10.1 注意事項の開示

作業者の安全のため,表示シール,取扱説明書などに次の事項を明示する。

a) 各ラック共通

1) 取扱い上の注事事項 最大積載質量を超えての使用禁止。

2) 維持管理上の注意事項 メンテナンスの方法など。

b) 移動ラック 操作及び保守点検が安全にできるように,次の事項を取扱説明書に含める。

1) 非常停止機器の配置及び停止範囲

2) 自動運転モードの操作手順

3) 手動運転モードの操作手順

4) 異常時の復旧手順

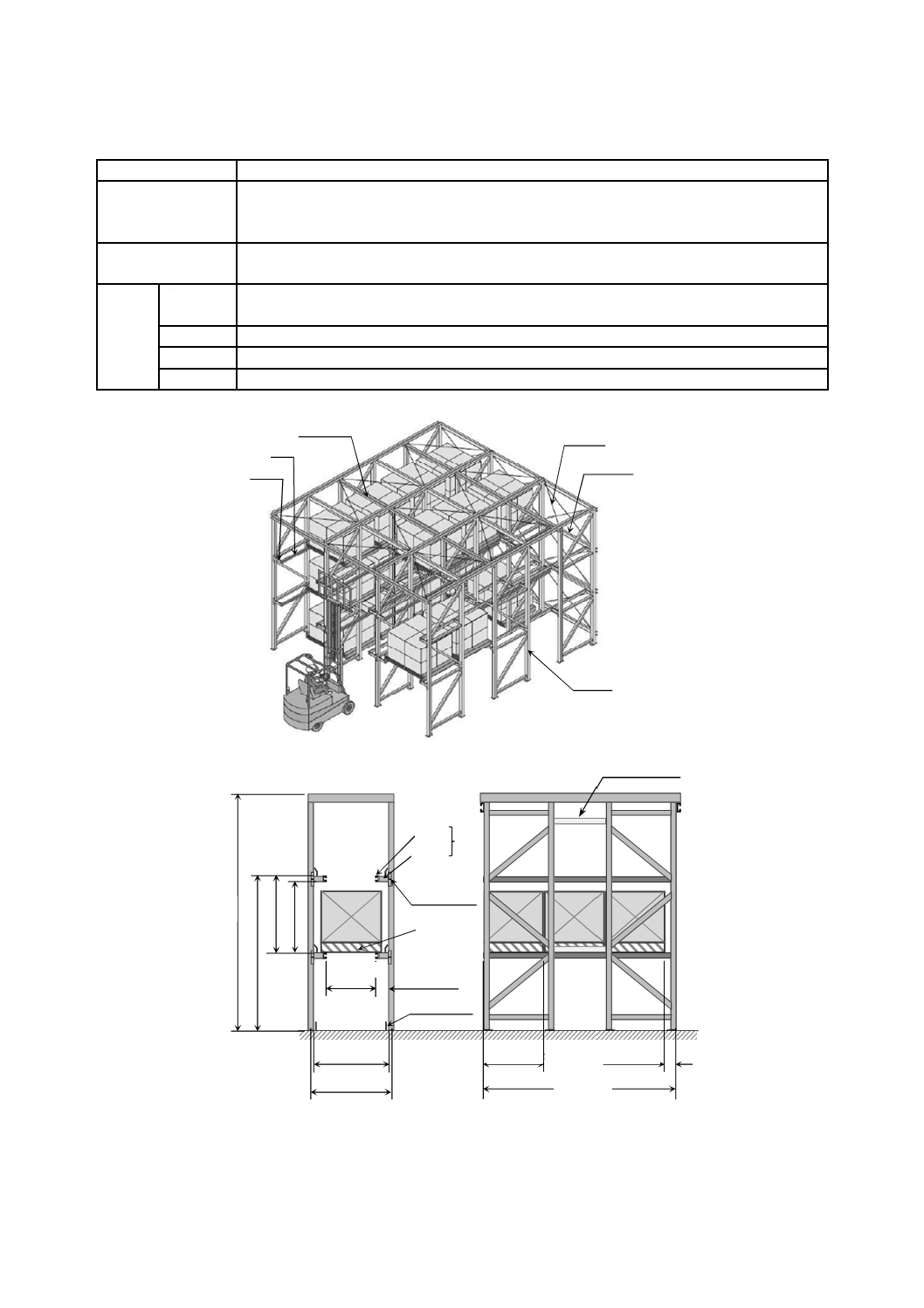

10.2 積層ラックの安全設備

積層ラックには,次の設備を設置する。

a) 常設接近手段 JIS B 9713-3に基づき,次の階段及び階段手すりを設ける。

1) 階段蹴上 220 mm以下

2) 踏み面 210 mm以上

3) 有効幅 880 mm以上

4) 手すり高さ 1 100 mm以上

b) 固定手すり 次のとおりとする。

1) 手すり高さ 1 100 mm以上

2) 手すりたて桟ピッチ 110 mm以下

3) ロック機能 スライド式手すりにはロック機能を設ける。

c) 消防設備 消防法に準拠する。また,所轄の消防署に確認し,必要な消防設備を設ける。

10.3 機械安全リスクアセスメント

移動ラックは,7.1に規定した機械安全リスクアセスメントを実施する。

11 表示事項

11.1 仕様銘板

ラックには,見やすい位置に,製造年月及び最大積載質量又は段最大積載質量(必要に応じて平均積載

質量)を表示する。

18

Z 0620:2018

なお,必要に応じて次の事項を表示する。

a) 最大荷姿寸法

b) 台車最大積載質量(移動ラックの場合だけ。)

c) 製造業者名又は販売業者名

11.2 安全に関する表示

安全に関する表示は,10.1によるほか,次による。

a) 操作に関する注意事項

b) フォークリフトトラック操作に関する注意事項及び荷物の積載についての注意事項

c) 異常が発生したときの対処についての注意事項

19

Z 0620:2018

附属書A

(規定)

強度試験

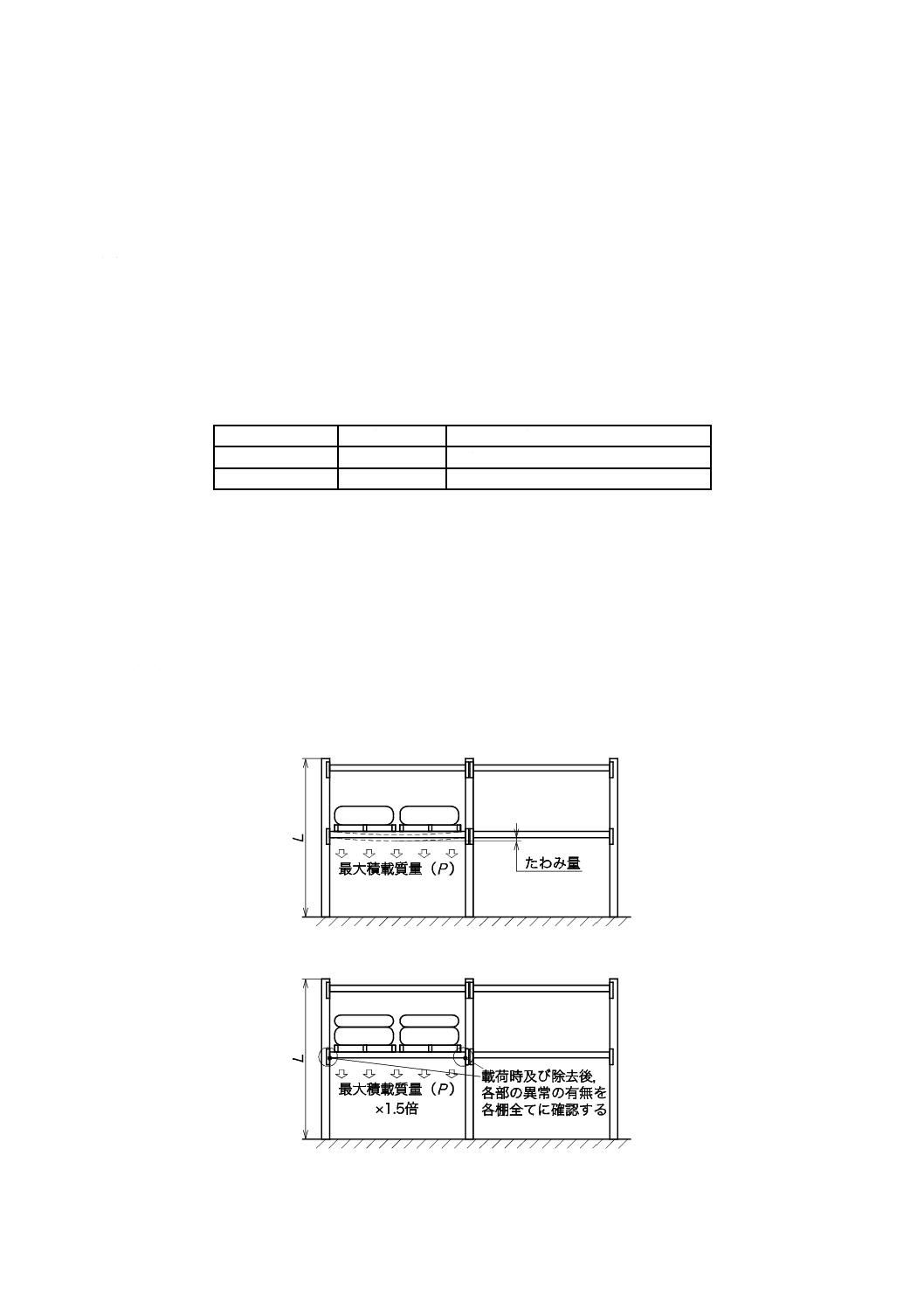

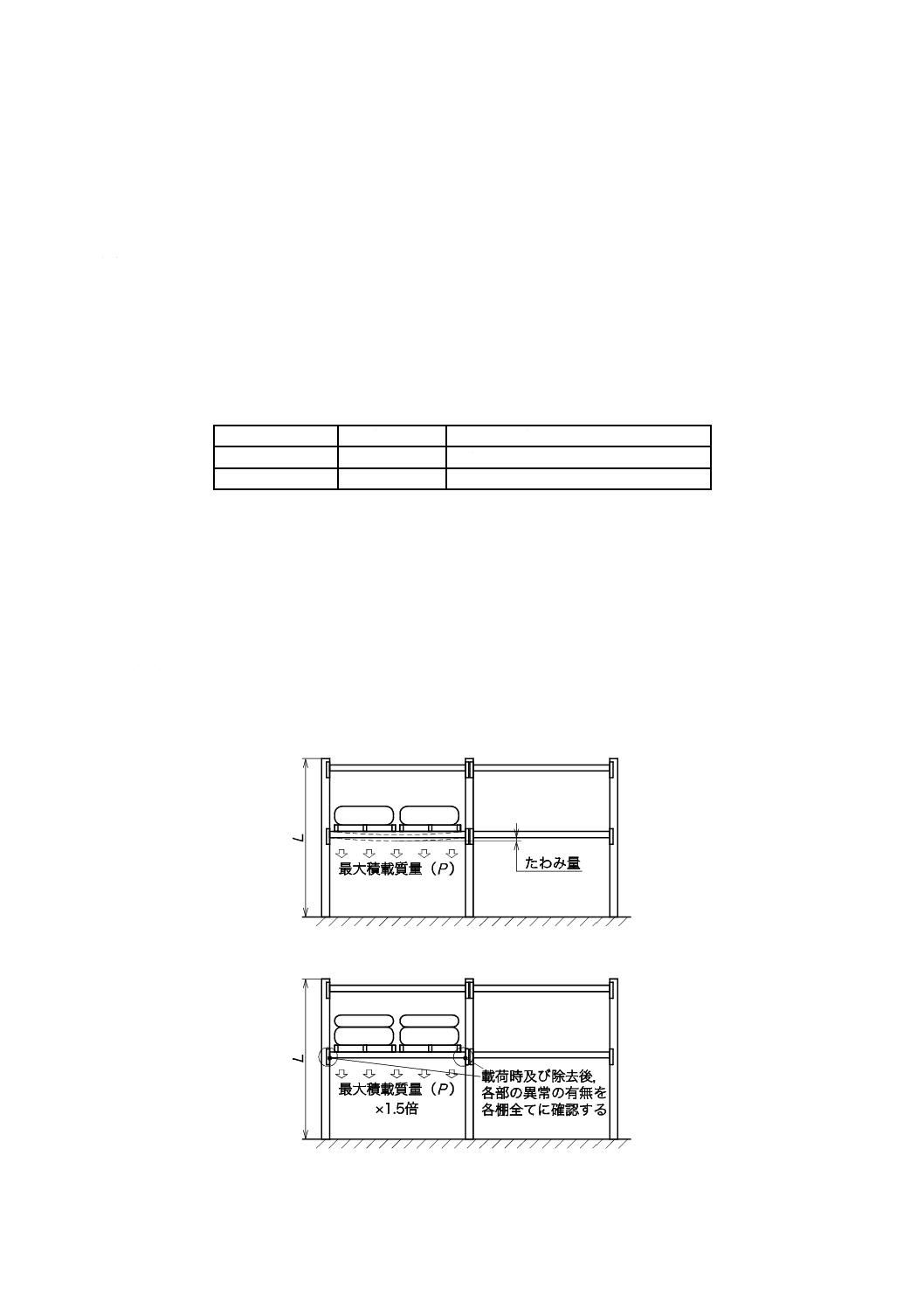

A.1 鉛直荷重試験

鉛直荷重試験は,次による。

a) 定盤など,水平かつ耐荷重をもつ平面上にラック2連を垂直に組み立て,所定の段数の棚を取り付け

る。ただし,1連のラックについては,1連のままで行う。

なお,サブビームを用いる場合,表A.1に示す間隔で取り付ける。

表A.1−サブビームの取付け間隔

積載パレット数

サブビーム数

サブビームの取付け間隔

1パレット

2本

端部から約1/4,1/2,1/4

2パレット

4本

端部から約1/8,1/4,1/4,1/4,1/8

b) ラックの奥行きとほぼ等しい長さのパレットを用い,パレット間の隙間及びパレットと支柱枠との隙

間をそれぞれ100 mmとる。

c) 任意の棚1段に8.2 b)に従い最大積載質量を積載し,前後のビームのたわみ量を測定し,平均値を求

める(図A.1参照)。

d) 任意の棚1段に8.2 b)に従い最大積載質量の1.5倍の質量を積載し,棚,支柱枠及び支柱とビームとの

結合部の異常の有無を調べる。また,荷重を除去後,同じく各部の永久変形の有無を調べる(図A.2

参照)。

e) 各棚それぞれにd)の質量を積載し,荷重を除去した後,棚,支柱枠及び支柱とビームとの結合部の永

久変形の有無を調べる。

図A.1−鉛直荷重試験(最大積載質量積載の場合)

図A.2−鉛直荷重試験(最大積載質量の1.5倍積載の場合)

20

Z 0620:2018

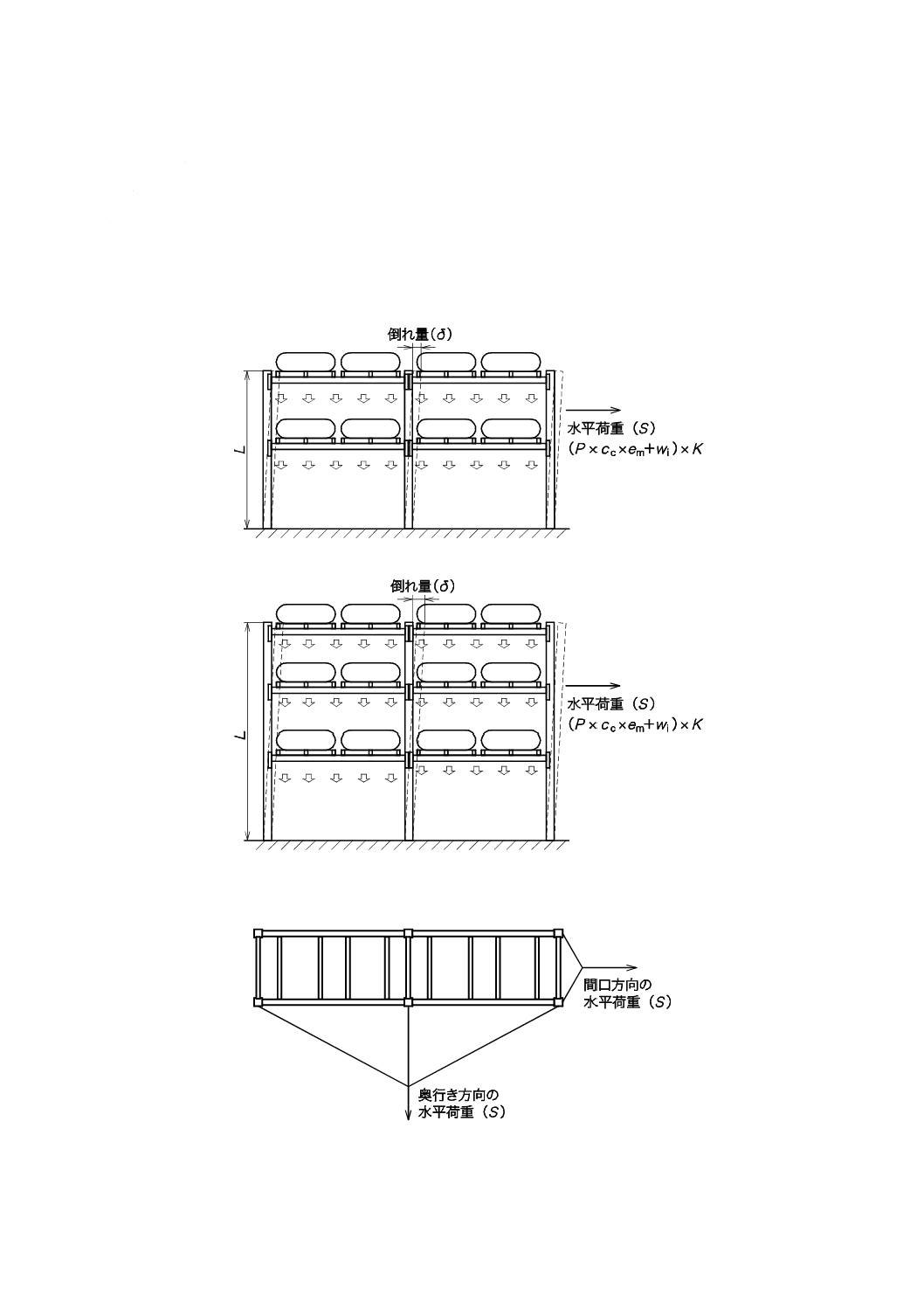

A.2 水平荷重試験

水平荷重試験は,次による。

a) A.1 a)及びA.1 b)と同様にラックを設置し,棚全般に最大積載質量を積載する。

b) a)の状態で間口方向,奥行き方向別々に8.2 b)に従い水平荷重を加える。引張り側の棚と支柱枠との結

合部近くで,全体の重心とみなされる支柱枠の位置において,ラックと直角に水平方向の荷重を加え

る。ただし,このとき衝撃を与えないようにしなければならない(図A.3及び図A.4参照)。

c) 水平荷重を加えて,ラックの間口方向及び奥行き方向の支柱頂部の倒れ量を測定する。

(2段積みの水平荷重を加える位置)

(3段積みの水平荷重を加える位置)

図A.3−鉛直荷重試験及び水平荷重試験 側面図

図A.4−水平荷重試験 平面図

21

Z 0620:2018

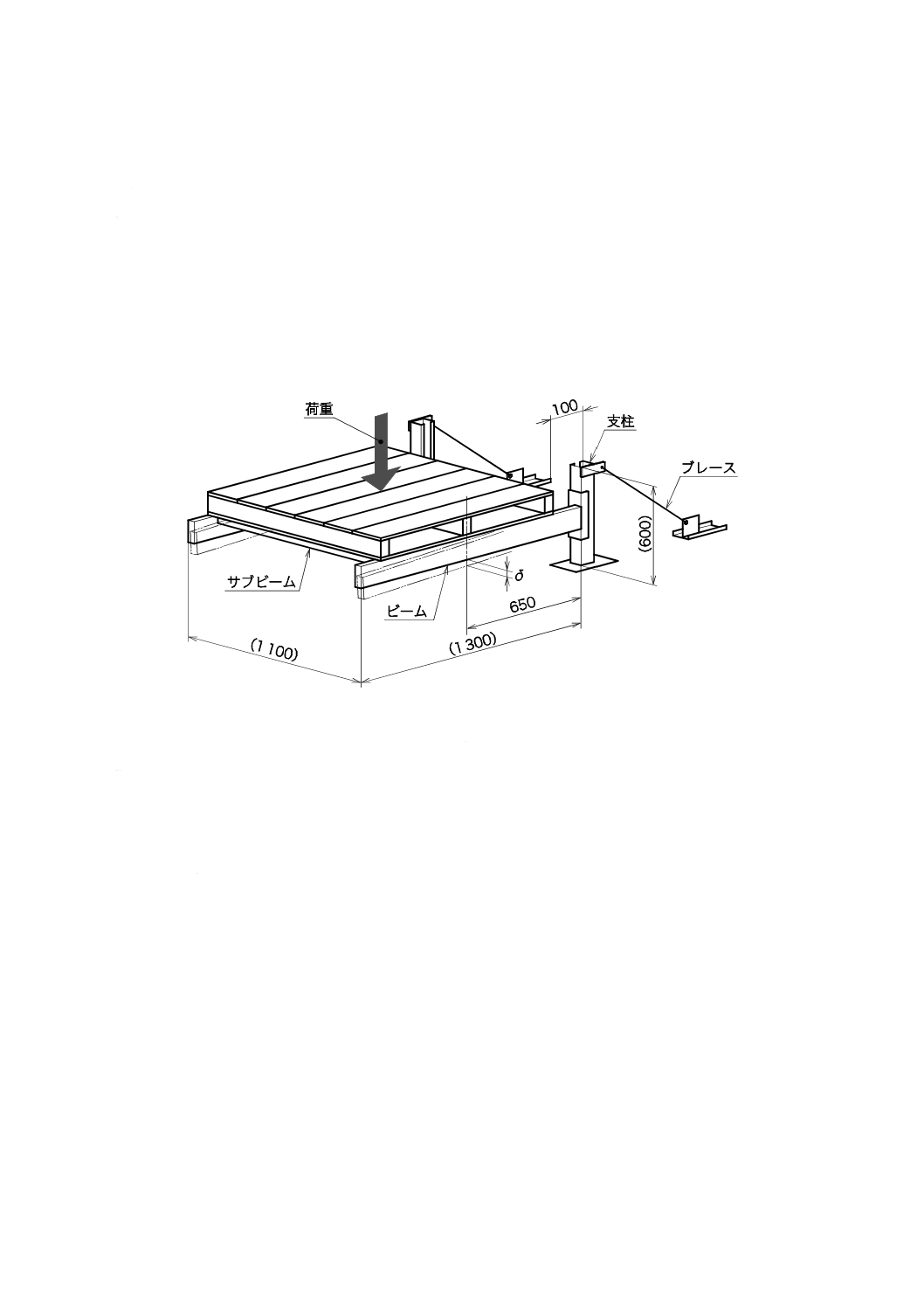

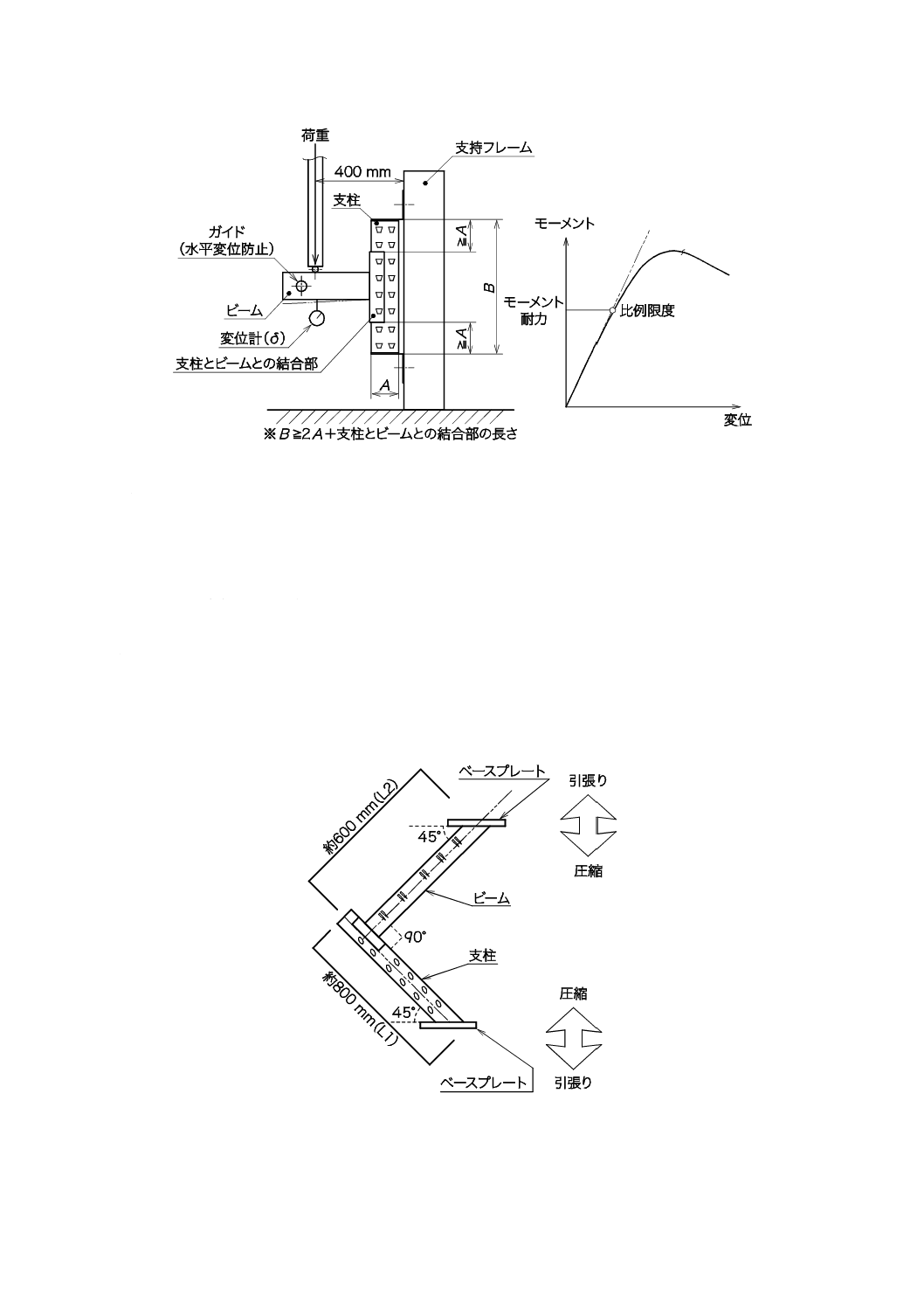

A.3 支柱とビームとの結合部強度試験

支柱とビームとの結合部強度試験は,次による。

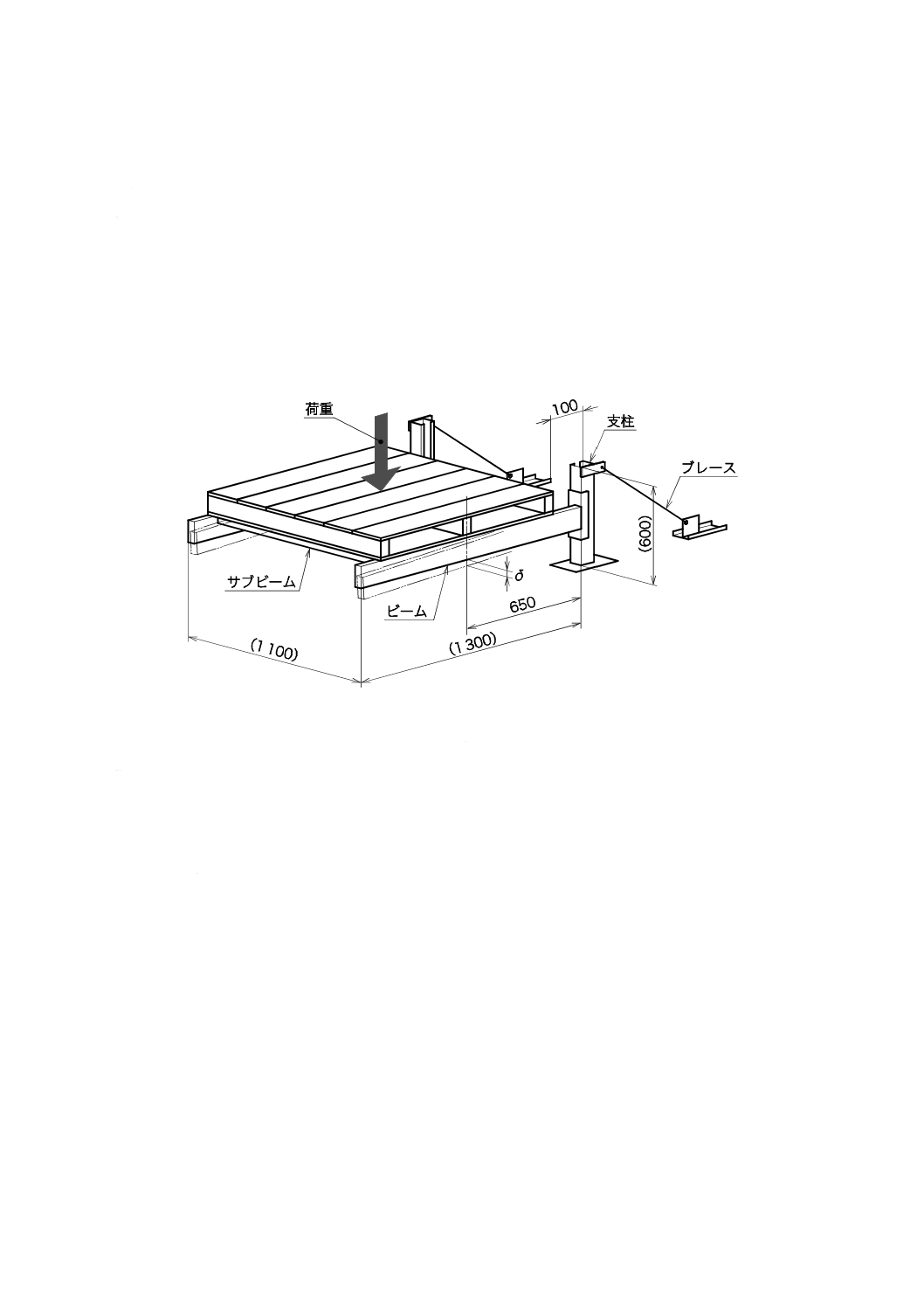

a) 結合部強度試験その1(図A.5参照) 結合部強度試験その1は,次による。

1) 支柱及びブレース固定用座板を床にアンカー固定し,左右2本の支柱は並列かつ垂直に設置する。

2) ブレース,ビーム及びサブビームを取り付け,パレットを所定の位置に載せる。

3) パレットにおもりを等分布になるように徐々に載せていく。この過程において,一定間隔で,ビー

ムの傾きを測定し,変位量(δ)(2本のビームの変位量の平均値)を求める。また,結合部の変形

の有無を観察する。

4) 試験結果から,荷重及び変位量のグラフを作成し,結合部のモーメント耐力を求める。

単位 mm

図A.5−結合部強度試験その1

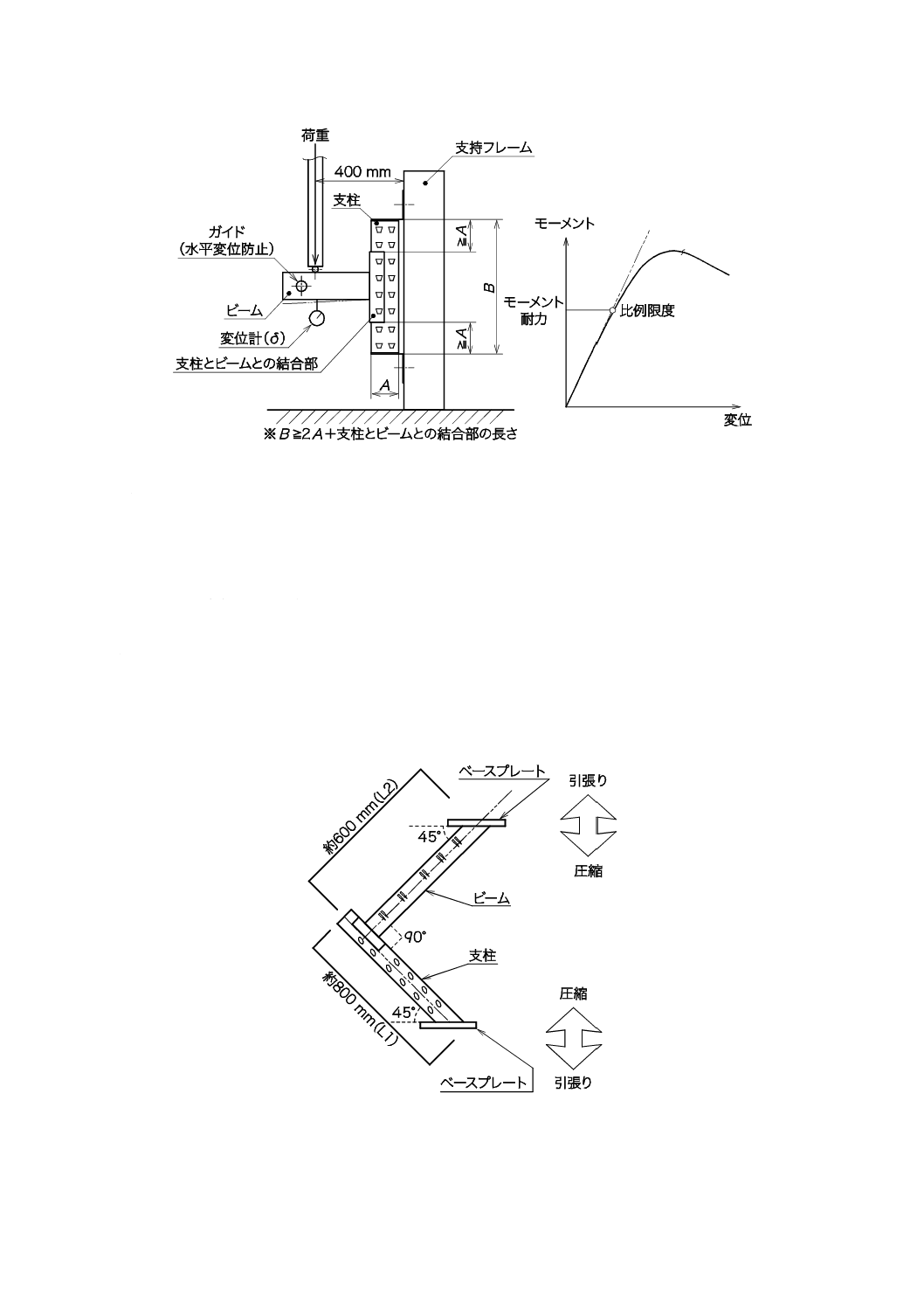

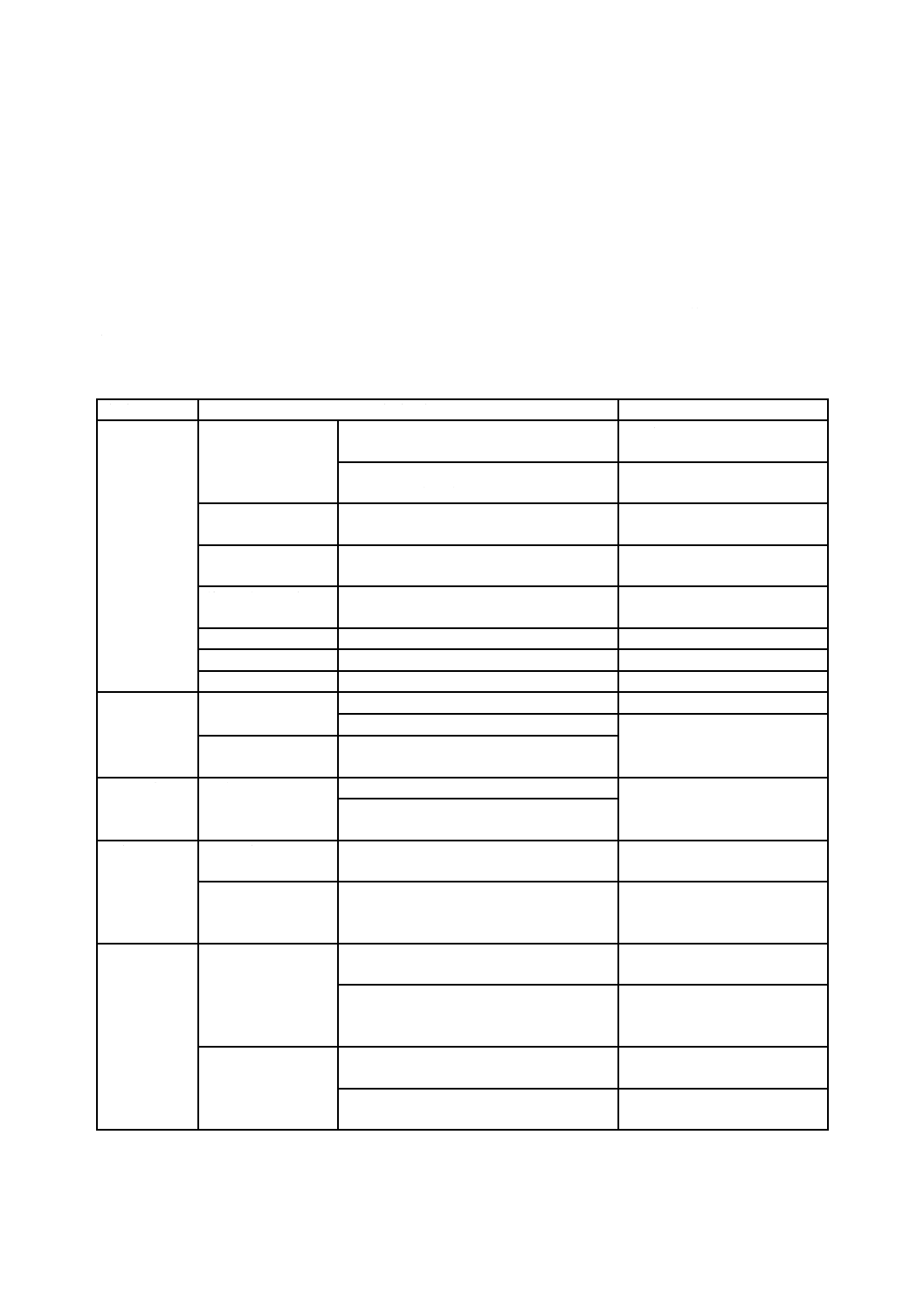

b) 結合部強度試験その2(図A.6参照) 結合部強度試験その2は,次による。

1) 規定長さの支柱にビームを結合した試験体を,図A.6のように支持フレームへ,隙間をあけて取り

付ける。支柱と支持フレームとの隙間は,変形後も両者が接触しない隙間を必要とする。また,支

柱とビームとの結合部は,止めピンを取り付ける。

2) 圧縮試験機によって破壊するまで荷重を加え,ビームの上下変位量δを測定する。

3) 試験は支柱,ビームの種類及び組合せごとに実施する。

4) 試験結果によって,モーメント及び変位グラフを作成し,グラフの比例限度から結合部のモーメン

ト耐力を求める。

22

Z 0620:2018

図A.6−結合部強度試験その2

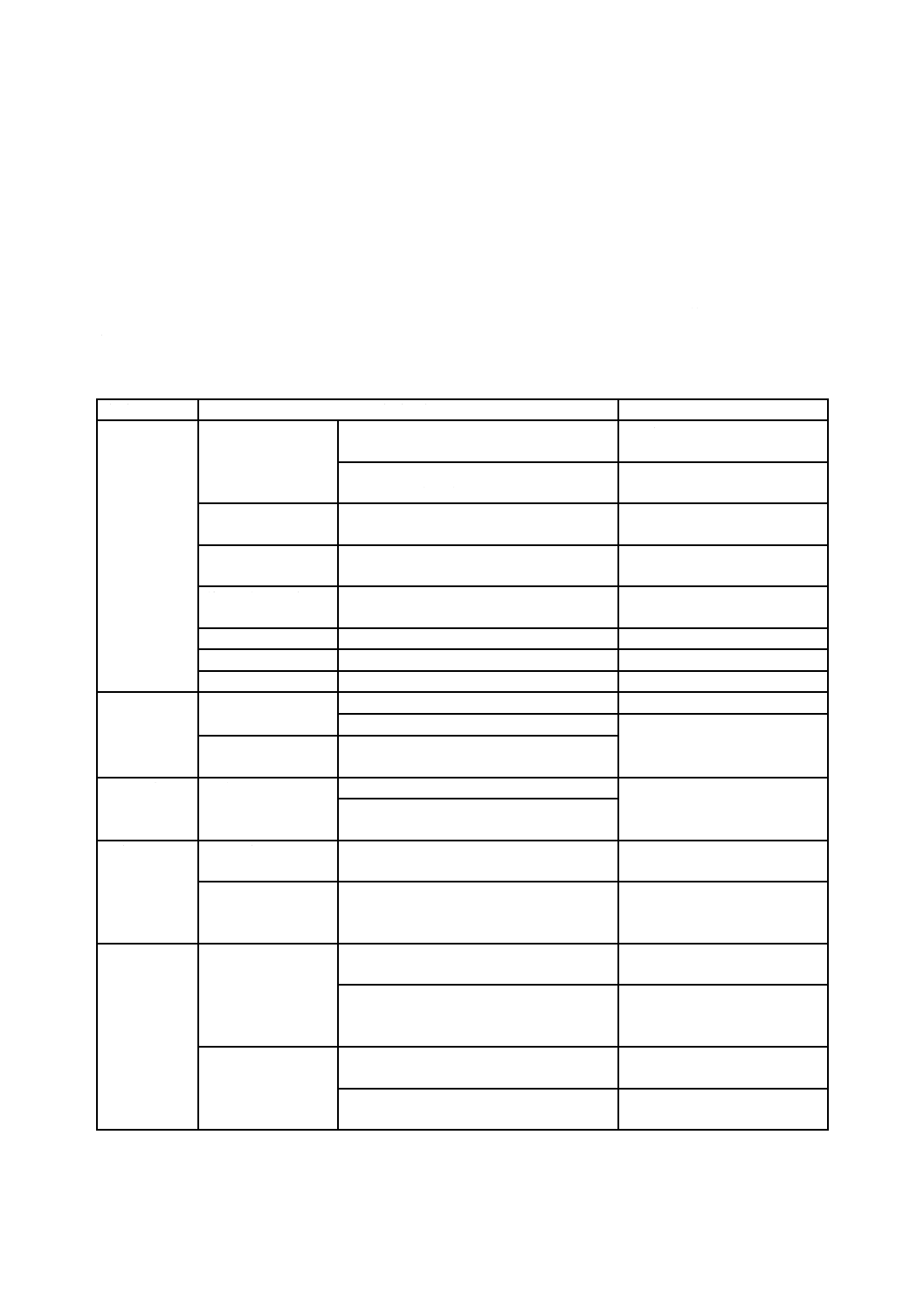

c) 結合部強度試験その3(図A.7参照) 結合部強度試験その3は,次による。

1) 任意の長さの支柱(L1)端部を45°にカットし,ガセット付きベースプレートを取り付ける。

2) 結合するビーム(L2)の力を加える端部も45°にカットし,ガセット付きベースプレートを取り付

ける。

3) 1),2)を結合し,試験体を造る。

4) 試験体のベースプレート部に油圧万能試験機で圧縮力を加える。

5) 試験体のガセットを利用し,油圧万能試験機で引張り力を加える。

なお,4),5)とも力を加える速度は,10 mm/分とし,破壊試験とする。

6) 母材が損傷したとき,結合部の損傷有無を目視にて確認する。

7) 試験結果は,力(F)及び変位量(δ)のグラフとして表す。

図A.7−結合部強度試験その3

23

Z 0620:2018

附属書B

(参考)

危険源,危険状態及び対策に関する事項

設置,試運転,調整,運転,保守点検の作業区分において,代表的な危険状態及び対策に関連する事項

を表B.1に整理して示す。危険源の分類はJIS B 9700:2013の附属書Bによる。実際には設備の規模によっ

て危険源が異なるため,機械安全リスクアセスメントを実施して危険源を同定し,対策することが必要で

ある。

表B.1−移動ラックの危険源,危険状態及び対策に関連する事項

危険源の分類

危険状態

対策に関連する事項

機械的危険源 人と動作中の機械

との接触

通路内で,人が移動ラックに挟まれる。

7.3 a)

7.5.5

走行台車が走行中に人,フォークリフトト

ラックが通路に進入する。

7.3 e)

機械同士の接触

走行台車が減速せず,隣の移動ラック又は

固定ラックに接触する。

7.5

機械と荷物との接

触

荷物が通路に落下し,移動ラックと荷物と

が接触する。

7.3 a)

停止機能の欠陥

指定位置停止できず,予期せぬ接触など危

険状態になる。

7.3 d)

機械の転倒

移動ラックが安定を失って転倒する。

5.2.1

墜落,つまずきなど 走行レールにつまずき転倒する。

7.4 c)

強度不足

ラックが破損,倒壊し人が下敷きになる。 5.2.1

電気的危険源 給電部に人が接触

し生じる危険

駆動装置の給電部に触れて感電する。

JIS B 8943の11.1(給電装置)

制御盤内給電部に触れて感電する。

JIS B 9960-1

JIS B 9960-32

JIS B 8943の11.4(電源断路器)

器機能不良

電源断路器機能不良によって安全部位に

通電され感電する。

熱的危険源

過負荷によって駆

動機能部の過熱

過熱した部位に触れてやけどする。

7.3 c)

過熱源からの爆発,火災,放熱によってや

けどする。

放射による危

険源

電磁放射

信号障害によって移動ラックの予期せぬ

作動で人が挟まれる。

7.2 b)

レーザ光線放射

人が直接光線を見て眼に障害を受ける。

7.5.4

JIS B 8943の12.1(制御機器一

般)

人間工学原則

の無視による

危険源

ヒューマンエラー,

人間挙動など

作動している移動ラック内に手を入れ,駆

動装置に挟まれる。

11.2

通路確認を怠り移動ラックを作動,通路内

の人,フォークリフトトラックが挟まれ

る。

7.5.6

手動制御器の不適

切な設計,配慮又は

同定

手動操作器,その操作モードの不適切な設

計で人の危険性が高まる。

7.5.6

不適切な動作速度によって人が危険にさ

らされる。

7.4 b)

24

Z 0620:2018

表B.1−移動ラックの危険源,危険状態及び対策に関連する事項(続き)

危険源の分類

危険状態

対策に関連する事項

機械が使用さ

れる環境に関

連する危険源

不適切な設置場所

床レベルが悪く移動ラックが自走し,人が

挟まれる。

4.3

危険源の組合

せ

不適切な設備の運

用

据付け・試運転時の不適切な手段,又は情

報によって人の危険性が高まる。

9.2

システム知識の未熟者の操作によって人

への危険性が高まる。

7.3 b)

機能不良状態での運用によって人への危

険性が高まる。

11.2

表B.2は表B.1の一部であり,幾つかの典型的な危険源の例を示す。それぞれの発生原因は,想定され

る重要な結果に関連する。結果の順番は,優先順位を示すものではない。

表B.2−典型的な危険源の例

作業

作業内容

危険部位

危険の内容

運搬

フォークリフトトラックでトラックに

積み込む。

トラック周囲 荷積み中に機器が落下して押し潰される。

組立て

及び設置

フォークリフトトラックでトラックか

ら荷下ろしをする。

トラック周囲 荷積み中に機器が落下して押し潰される。

アンカーボルト設置後,走行レールを設

置する。

走行レール

走行レールにつまずき転倒する。

二次コンクリートを打つ。

走行レール

走行レールにつまずき転倒する。

走行台車の設置後,ビーム,ターンバッ

クル,シャフトなどで走行台車を組み付

ける。

走行台車

走行台車につまずき転倒する。

走行台車上にラックを建てる。支柱枠,

ビームでつなぐ。

走行台車

走行台車につまずき転倒する。

ラック

部材に挟まれる。

高所から人が落下する。

設定

検出器が正常に動作することを確認す

る。

走行台車

走行台車につまずき転倒する。

モータの電流値計測

走行台車

モータによって感電する。

手動操作にて走行動作を確認する。

走行台車

予期しない方向に走行台車が動き衝突す

る。

点検箇所以外の駆動部に巻き込まれる。 走行装置

誤って手を入れ,巻き込まれる。

通路内に人がいることを気付かず,移動

ラックを自動起動させる。

走行台車

自動運転の走行台車に挟まれる。

部外者が台車間通路内に進入する。

走行台車

台車間通路

台車間通路内で接触する,又は衝突する。

運転

機械周辺の障害物の有無を確認する。

台車間通路

走行レール,番地板などにつまずき,転倒

する。

外観目視(干渉・定位置・油漏れ有無な

ど)確認する。

台車間通路

走行レール,番地板などにつまずき,転倒

する。

ラック内の荷物の出し入れを行う。

ラック

棚から積み荷が崩れて人に当たる,下敷き

になる。

通路内に個体があるのに気付かず走行

台車を作動させる。

走行台車

人,物が移動ラックに挟まれる。

25

Z 0620:2018

表B.2−典型的な危険源の例(続き)

作業

作業内容

危険部位

危険の内容

運転

走行台車の作動中に人,フォークリフト

トラックが通路に進入する。

走行台車

移動ラックと衝突し,フォークリフトトラ

ックから人が落下,挟まれる。

規格外の荷姿,重量のものを棚に積載す

る。

ラック

ラックから積み荷が崩れて人に当たる,下

敷きになる。

背面通り抜け仕様でないのに,フォーク

リフトトラックで通り抜ける。

ケーブル

ケーブルを引っ掛け切断し感電する。

走行台車が減速せず,隣の移動ラック又

は固定ラックにぶつかる。

台車間通路

移動ラックの衝突によって荷物が落下し人

に当たる,下敷きになる。

収納物のある棚に格納しようとして,荷

物をラック背面に落とす。

台車間通路

ラック背面から落下した荷物が人に当た

る,下敷きになる。

清掃

保全

機械周辺の障害物の有無を確認する。

台車間通路

走行台車につまずき転倒する。

(走行モータ,減速機)

きずの有無,異音発生の確認,ブレーキ

作動確認,ブレーキギャップオイル漏れ

を確認する。

走行台車

過熱したモータに触りやけどする。

鋭利な個所(角)で手を切る。

台車間通路

走行台車につまずき転倒する。

(車輪,シャフト,ベアリング)

きずの有無,変形の有無,異音発生を確

認する。

走行台車

予期しない動作で,車輪,シャフトに手が

巻き込まれる。

台車間通路

走行台車につまずき転倒する。

(走行レール)きずの有無,変形・摩耗

の有無を確認する。

走行レール

点検時,鋭利な角で手を切る。

(光通信確認)受光器・投光器が正常に

作用していることを確認する。

台車間通路

走行台車につまずき転倒する。

レーザ光線機器の異常有無を確認する。 台車間通路

レーザ光を直接見て,眼をいためる。

(検出器確認)検出器が正常に作動する

ことを確認する。

台車間通路

走行台車につまずき転倒する。

盤内の電気部品を確認する。

制御盤

盤内充電部に触れて感電する。

走行台車

モータ端子に触れて感電する。

作動の正常性をリモコン操作で確認す

る。

走行台車

予期しない動作で移動ラックと接触し,転

倒又は挟まれる。

台車間通路

走行台車につまずき転倒する。

モータの電流値を計測する。

台車間通路

給電部に触れ感電する。

通路内を掃き掃除する。

台車間通路

走行台車につまずき転倒する。

走行台車

制御装置の誤作動によって暴走した移動ラ

ックに接触し転倒する,又は挟まれる。

通路内の人に気付かず起動された移動ラッ

クに接触し転倒する,又は挟まれる。

端子台の緩みを確認する。

分電盤

作業本人以外の人が電源を入れ,作業本人

が感電する。

走行台車上に乗り走行動作を確認する。 走行台車

他の移動ラックと衝突し,人が落下又は挟

まれる。

給電装置を点検する,又は交換する。

走行台車

作業本人以外の人が電源を入れ,作業本人

が感電する。

参考文献 JIS B 8943 立体自動倉庫システム−スタッカクレーン設計通則