2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

Z 0305 : 1998

鉄鋼の化学的清浄方法

Chemical cleaning of steel products

1. 適用範囲 この規格は,鉄鋼の防せい(錆)前処理のうち,化学的清浄方法及びその清浄度の確認方

法について規定する。

備考 この規格の引用規格を,次に示す。

JIS K 1201 ソーダ灰

JIS K 1202 固形かせいソーダ

JIS K 1310 塩酸(合成)

JIS K 1321 硫酸

JIS K 1408 けい酸ナトリウム(けい酸ソーダ)

JIS K 1437 りん酸ナトリウム(正りん酸ナトリウム)

JIS K 1449 りん酸

JIS K 1501 メタノール

JIS K 1508 トリクロロエチレン(トリクロルエチレン)

JIS K 1521 パークロロエチレン(テトラクロルエチレン)

JIS K 1522 イソプロピルアルコール(イソプロパノール)

JIS K 1524 メチルエチルケトン

JIS K 2201 工業ガソリン

JIS K 2203 灯油

JIS K 2204 軽油

JIS K 8116 塩化アンモニウム(試薬)

JIS K 8863 ほう酸(試薬)

JIS K 8951 硫酸(試薬)

JIS K 8983 硫酸銅(II)五水和物(試薬)

JIS K 8989 硫酸ニッケル(II)六水和物(試薬)

JIS Z 0103 防せい防食用語

JIS Z 0303 さび止め包装方法通則

2. 用語の定義 この規格で用いる主な用語の定義は,JIS Z 0103によるほか次のとおりとする。

(1) 清浄 防せい前処理として必要な程度まで金属表面の汚れを除去した状態にすること。

(2) 汚れ 金属表面に付着した油脂,鉱油,じんあい,腐食生成物など。

3. 種類

2

Z 0305 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.1

清浄方法の種類 清浄方法の種類は,次のとおりとする

(1) ふき取り清浄

(2) 浸せき清浄

(3) スプレー清浄

(4) 蒸気脱脂

(5) 電解脱脂

3.2

清浄度試験方法の種類 清浄度試験方法の種類は,次のとおりとする。

(1) 目視法

(2) ふき取り法

(3) 水切り法

(4) スプレーパターン法

(5) アトマイザー法

(6) 接触角法

(7) 硫酸銅法

(8) 電気めっき法

(9) 残留油分質量法

4. 清浄方法 各清浄方法は,次のとおりとし,これらの方法を単独で又は組み合わせて用いる。

4.1

ふき取り清浄 この方法は,主として塗装,さび止め油塗布,包装などの前処理として行い,清浄

剤を含ませたふき取り用具を用いて汚れを除去する方法である。

4.1.1

清浄剤 清浄剤は,原則として次のものを用いる。

(1) 溶剤 次の溶剤を単独で又は組み合わせて使用する。

(a) 工業ガソリン JIS K 2201に規定するもの。

(b) 灯油 JIS K 2203に規定するもの。

(c) 軽油 JIS K 2204に規定するもの。

(d) トリクロロエチレン JIS K 1508に規定するもの。

(e) パークロロエチレン JIS K 1521に規定するもの。

(f) メチレンクロライド(塩化メチレン)

(g) メチルエチルケトン JIS K 1524に規定するもの。

(h) メタノール JIS K 1501に規定するもの。

(i) イソプロピルアルコール(イソプロパノール) JIS K 1522に規定するもの。

(2) 酸 次の酸の水溶液を単独又は組み合わせて使用する。

また,必要に応じて界面活性剤,酸洗い抑制剤などを添加して使用する。

(a) 塩酸 JIS K 1310に規定するもの又はこれと同等以上の品質を有するもの。

(b) りん酸 JIS K 1449に規定するもの。

4.1.2

器具 器具は,次のとおりとする

(1) 清浄剤容器 清浄剤に侵されない材質のもの。

(2) ふき取り用具 布,ブラシ,はけ,スポンジなど。

4.1.3

操作 操作は,次のとおりとする。

(1) 清浄剤を含ませたふき取り用具で被清浄面をこすって,汚れを除去した後,乾燥する。

3

Z 0305 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

また,必要に応じて,乾燥前に清浄なふき取り用具で仕上げぶきを行う。

(2) 汚れの程度によって,更に清浄度を必要とする場合,又は清浄が困難な場合には2組以上の清浄剤容

器及びふき取り用具を準備し,段階的に汚れを除去する。

(3) 酸を用いて除せい(錆)した場合は,ふき取った後アルカリで中和し,水洗又は湯洗した後乾燥する。

なお,りん酸を用いた場合には中和以降の工程を省略してもよい場合がある。

(4) 必要に応じ,JIS Z 0303の4.1(5)(アルカリ及び酸の残留試験)によって,残留する酸又はアルカリ

の有無を確認する。

4.1.4

清浄度の確認方法 清浄度の確認は,次のとおりとする。

(1) 脱脂を行った場合は,5.1〜5.9のいずれかによる。

(2) 除せいを行った場合は,5.1による。

4.2

浸せき清浄 この方法は,主として塗装,めっき,化成処理,さび止め油塗布などの前処理として

行い,清浄剤中に被清浄物を浸せきして汚れを除去する方法である。

4.2.1

清浄剤 清浄剤は,原則として次のものを用いる。

(1) 溶剤 4.1.1(1)による。

(2) 乳化状清浄剤 工業ガソリン,灯油,軽油などと水を界面活性剤で乳化したもの。

(3) 酸 次の酸の水溶液を単独又は組み合わせて使用する。

また,必要に応じて,界面活性剤,酸洗い抑制剤などを添加して使用する。

(a) 塩酸 JIS K 1310に規定するもの又はこれと同等以上の品質を有するもの。

(b) 硫酸 JIS K 1321に規定する濃硫酸。

(c) りん酸 JIS K 1449に規定するもの。

(4) アルカリ 次のアルカリ水溶液を単独又は組み合わせて使用する。必要に応じて界面活性剤などを添

加して使用する。

(a) かせいソーダ JIS K 1202に規定するもの。

(b) ソーダ灰 JIS K 1201に規定するもの。

(c) 重炭酸ナトリウム

(d) けい酸ナトリウム JIS K 1408に規定するもの。

(e) りん酸ナトリウム JIS K 1437に規定するもの。

4.2.2

装置 装置は,清浄剤に侵されない材質の浸せき槽で,必要に応じて,加熱装置,かき混ぜ装置又

は超音波発生装置を有するもの。

4.2.3

操作 操作は,次のとおりとする。

(1) 溶剤及び乳化状清浄剤を使用する場合

(a) 浸せき槽に満たした常温の溶剤又は乳化状清浄剤中に被清浄物を浸して汚れを除去した後,水洗又

は湯洗して乾燥する。ただし,溶剤を用いた場合には水洗工程を行わない。

(b) 汚れの程度によって,更に清浄度を必要とする場合又は清浄が困難な場合には,2個以上の浸せき

槽を準備し,段階的に汚れを除去する。

また,汚れがひどい場合には,清浄剤中でブラシなどでこする操作を併用する。

(2) 酸又はアルカリを使用する場合

(a) 浸せき槽に満たした常温又は加熱した酸又はアルカリ中に被清浄物を浸せきして汚れを除去した後,

水洗又は湯洗を行い,更に次の防せい工程に必要な中和,水洗,乾燥などの操作を行う。

(b) 必要に応じ,4.1.3(4)によって,残留する酸又はアルカリの有無を確認する。

4

Z 0305 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.2.4

清浄度の確認方法 清浄度の確認は,次のとおりとする。

(1) 脱脂を行った場合は,5.1〜5.9のいずれかによる。

(2) 除せいを行った場合は,5.1による。

4.3

スプレー清浄 この方法は,主として塗装,めっき,化成処理,さび止め油塗布などの前処理とし

て行われ,清浄剤を被清浄物にスプレーし,汚れを除去する方法である。

4.3.1

清浄剤 清浄剤は,原則として次のものを用いる。

(1) 溶剤 4.1.1(1)による。

(2) 酸 4.2.1(3)による。

(3) アルカリ 4.2.1(4)による。

(4) 水蒸気

4.3.2

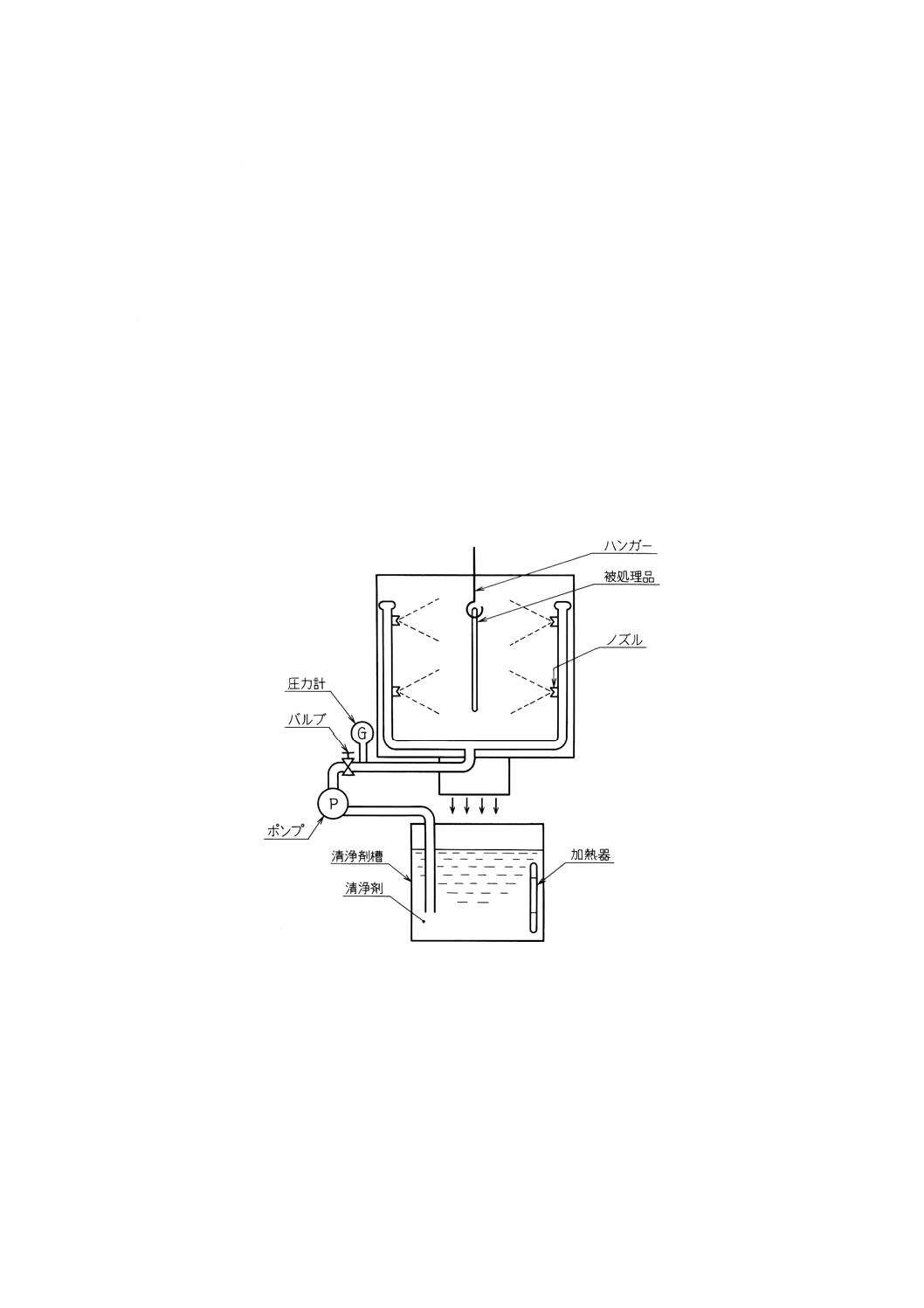

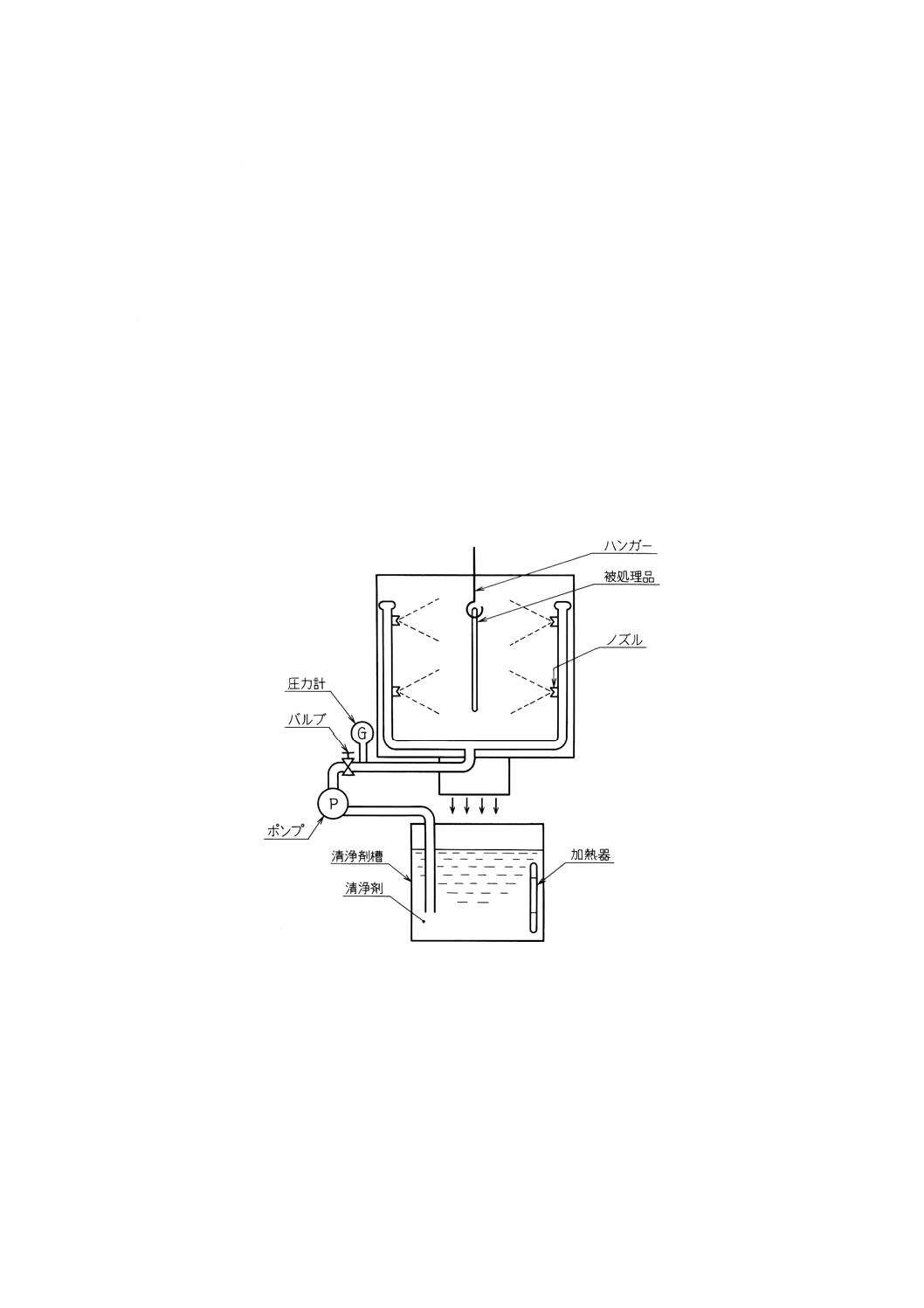

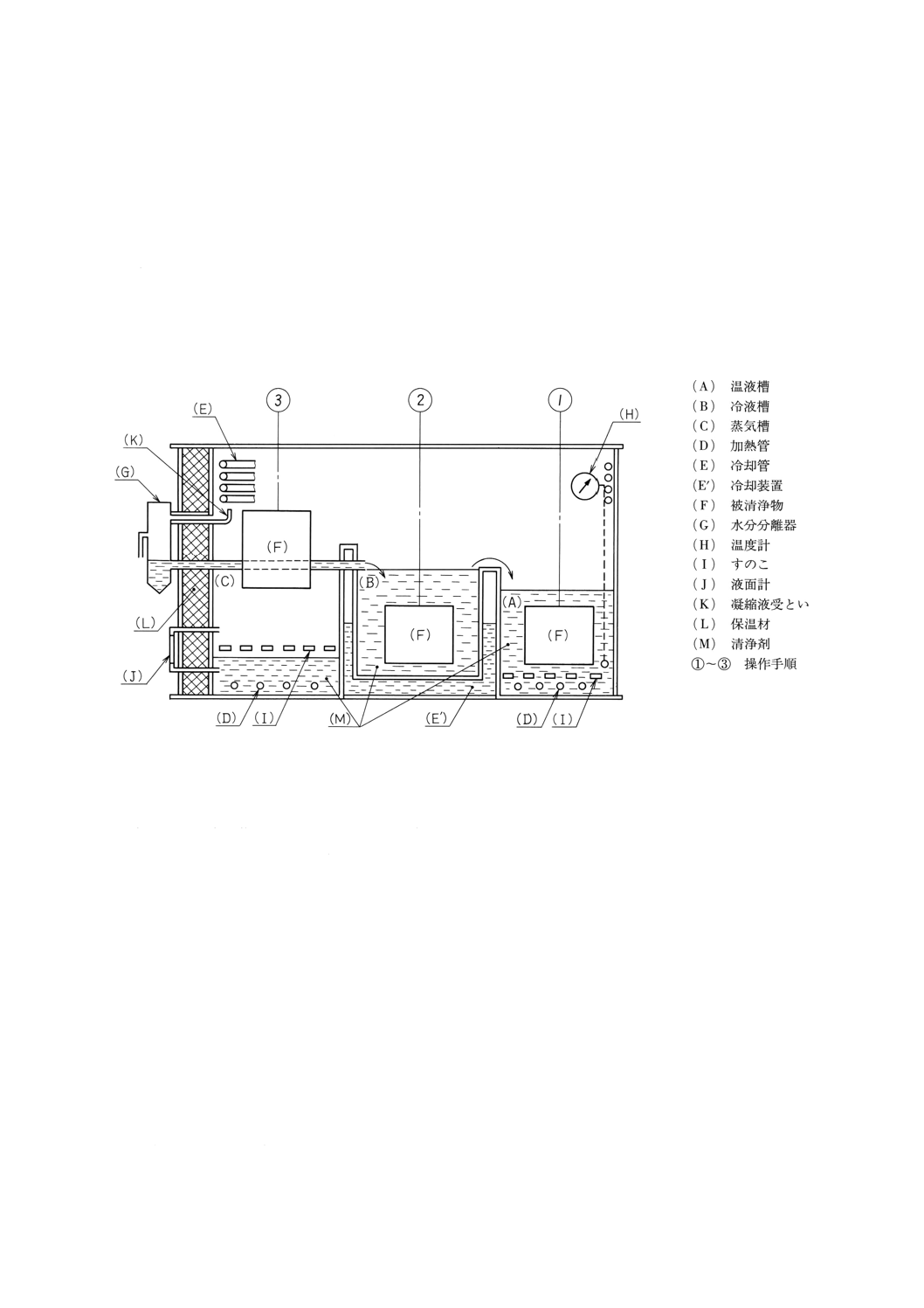

装置 装置は,次のとおりとする(図1参照)。

(1) 清浄剤槽 清浄剤に侵されない材質で,必要に応じて加熱装置を有するもの。

(2) スプレー装置 清浄剤に侵されない材質で清浄剤の種類に適した加圧装置及びスプレーノズルを有す

るもの。

図1 アルカリ清浄の一例

4.3.3

操作 操作は,次のとおりとする。

(1) 常温又は加熱した清浄剤を被清浄物にスプレーして汚れを除去する。

(2) 清浄剤に溶剤又は水蒸気を用いた場合には乾燥し,酸又はアルカリを用いた場合には水洗又は湯洗を

行った後,次の防せい工程に必要な中和,水洗,乾燥などの操作を行う。

(3) 酸又はアルカリを用いた場合には,必要に応じ4.1.3(4)によって,残留する酸又はアルカリの有無を確

認する。

4.3.4

清浄度の確認方法 清浄度の確認は,次のとおりとする。

(1) 脱脂を行った場合は,5.1〜5.9のいずれかによる。

5

Z 0305 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(2) 除せいを行った場合は,5.1による。

4.4

蒸気脱脂 この方法は,主として塗装,めっき,化成処理,さび止め油塗布などの前処理として行

われ,不燃性溶剤の蒸気中に被清浄物をさらして,表面に付着した油脂,鉱油などを除去する方法である。

4.4.1

清浄剤 清浄剤は,原則として次のものを用いる。

(1) トリクロロエチレン 4.1.1(1)(e)による

(2) パークロロエチレン 4.1.1(1)(f)による

(3) メチレンクロライド(塩化メチレン)

4.4.2

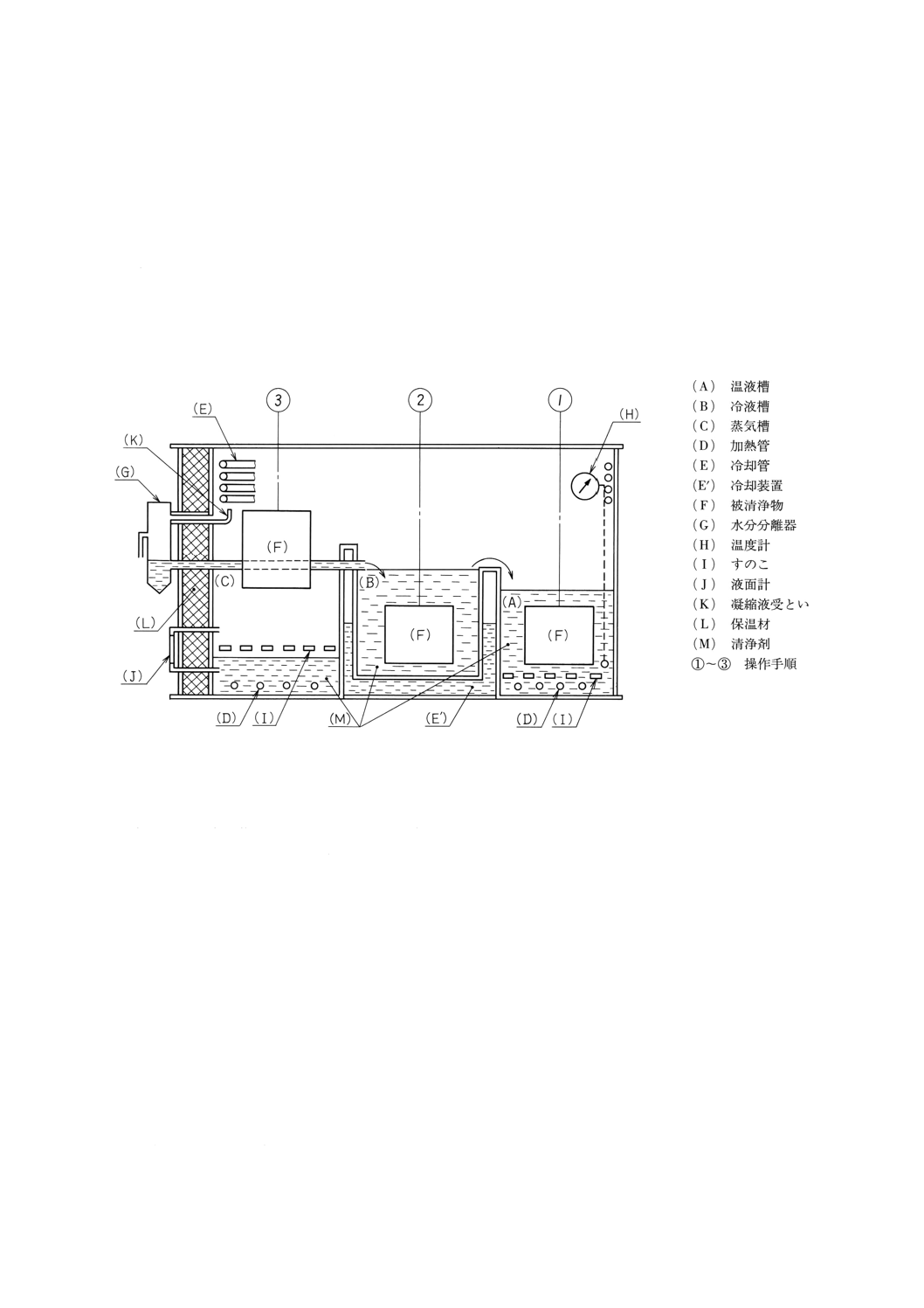

装置 装置は,清浄剤に侵されない材質で,加熱装置と冷却器を有するもの(図2参照)。

図2 脱脂槽の一例

4.4.3

操作 操作は,次のとおりとする。

(1) 清浄剤を脱脂槽中に入れ,清浄剤の種類に適した温度に加熱する。

(2) 一方,冷却管には水を通して脱脂槽上部で溶剤蒸気を凝縮させ,回収する。

(3) 被清浄物を溶剤蒸気中にさらして汚れを除去する。

4.4.4

清浄度の確認方法 清浄度の確認は,5.1〜5.7又は5.9のいずれかによる。

4.5

電解脱脂 この方法は,主としてめっきなどの前処理として行われ,清浄剤中に被清浄物を浸せき

し,これを電極として対極との間に通電して,表面に付着した油脂,鉱油などを除去する方法である。

4.5.1

清浄剤 清浄剤は,原則として4.2.1(4)に規定するアルカリを用いる。

4.5.2

装置 装置は,次のとおりとする。

(1) 電解槽 清浄剤に侵されない材質で,必要に応じて,ろ過及び加熱装置を有するもの。

(2) 対極 清浄剤の種類に適した不溶解性の材質(1)を用いたもの。

(3) 電源 直流電源を用い,電流計及び電圧計を有するもの。

注(1) 一般に炭素鋼,黒鉛,鉛,ステンレス鋼などが用いられる。

4.5.3

操作 操作は,次のとおりとする

(1) 電解槽に満たした常温又は加熱した清浄剤中に被清浄物を浸せきして通電し,汚れを除去する。

(2) 通電法は,次のいずれかによる。

6

Z 0305 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(a) 陽極電解法 被清浄物を陽極にして通電する。

(b) 陰極電解法 被清浄物を陰極にして通電する。

(c) PR電解法 被清浄物を適当な時間間隔で,陽極と陰極を交互に切り換えて通電する。

(3) 被清浄物は汚れを除去した後,水洗又は湯洗し,必要に応じて乾燥する。

4.5.4

清浄度の確認方法 清浄度の確認は,5.1〜5.9のいずれかによる。

5. 清浄度試験方法

5.1

目視法 この方法は,清浄にした表面を目視又は必要に応じて拡大鏡によって観察し,表面に残存

している汚れの種類及び清浄状態を評価する方法である。

5.1.1

観察場所及び標準写真 観察場所及び標準写真は,次のとおりとする。

(1) 観察場所 白又は昼光色光源による一定の間接照明が得られる場所。

(2) 標準写真 当事者間の協定によって清浄度を数段階に分け,各段階ごとの清浄度の状態が識別できる

ように作ったもの。

5.1.2

操作 外観観察場所において,清浄にした面を目から約30cm離して観察する。

必要に応じて標準写真と比べる。

5.1.3

評価方法 清浄方法及び引き続き行われる防せい処理に適した次の項目を選んで評価する。

(1) 汚れの程度及び状態

(2) 平滑さ

(3) 粗さ

(4) 光沢

(5) 色

(6) 清浄度

5.2

ふき取り法 この方法は,清浄にした面を布などでふき取り,布などの汚れの状態によって,主と

して脱脂後の清浄状態を評価する方法である。

5.2.1

器具 器具は,次のとおりとする。

(1) 白布(2) 毛羽のほとんどないきれいなもの。

(2) 黒布 毛羽のほとんどないきれいなもの。

注(2) 白布の代わりにろ紙を使ってもよい。

5.2.2

操作 清浄にした面の一部分を白布でできる限り強い力でふき,次にほぼ同じ面積の別の部分を黒

布で同様にふく。

5.2.3

評価方法 ふき取った白布及び黒布の付着物を目視によって評価する。

5.3

水切り法 この方法は,清浄にした面を水に浸せきし,しずくを落として表面に付着した水の状態

によって,主として脱脂後の清浄状態を評価する方法である。

備考 溶剤系の清浄剤を用いた場合は,清浄剤が残存していると評価結果に影響することがある。

5.3.1

器具 器具は清浄で,被清浄物に適した大きさの水槽とする。

5.3.2

操作 操作は,次のとおりとする。

(1) 水槽に清浄な水を適量入れる。

(2) 清浄にした面を水に浸せきし(3),引き上げる。

注(3) 清浄剤にアルカリを使用した場合には,水に浸せきする前に,希薄な塩酸に浸せきした方がよ

い。ただし,その場合には十分に水洗を行うこと。

7

Z 0305 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.3.3

評価方法 引き上げた後,清浄にした面を鉛直にし,約10秒間放置してしずくを落とし,表面に

付着した水の状態によって評価する。

この場合,水膜で覆われた部分は清浄であることを,水膜が付着していない部分は油性の汚れが付着し

ていることを示す。

5.4

スプレーパターン法 この方法は,清浄にした面に水を噴霧して水膜を作り,水はじきの状態によ

って,主として脱脂後の清浄度を評価する方法である。

備考 主として実験室用の試験に適する試験である。

5.4.1

装置 装置は,次のとおりとする。

(1) 噴霧装置 香水吹きなど,微細な粒子の霧が噴霧できるもの。

(2) 碁盤目測定板 測定面に応じた大きさの正方形の透明板に,碁盤目状に縦横に10分割する線が引かれ

たもの。

5.4.2

操作 清浄にし,風乾した面に噴霧装置で,蒸留水又は脱イオン水を噴霧する。

この場合,清浄にした面を鉛直から後方に5〜10度傾け,15〜30cm離して水滴が流れない程度に噴霧す

る。

5.4.3

評価方法 噴霧後,10〜60秒間放置し,試験面に碁盤目測定板を近づけ,水膜で覆われた目の数

を百分率 (%) で表す。

この場合,水膜で覆われた部分は清浄であることを,水膜が付着していない部分は油性の汚れが付着し

ていることを示す(図3参照)。

図3 汚れのパターンのスケッチ

5.5

アトマイザー法 この方法は,清浄にした面に水を噴霧し,油膜や微小の油滴を浮き上がらせて,

主として脱脂後の清浄度を評価する方法である。

備考 主として実験室用の試験に適する方法である。

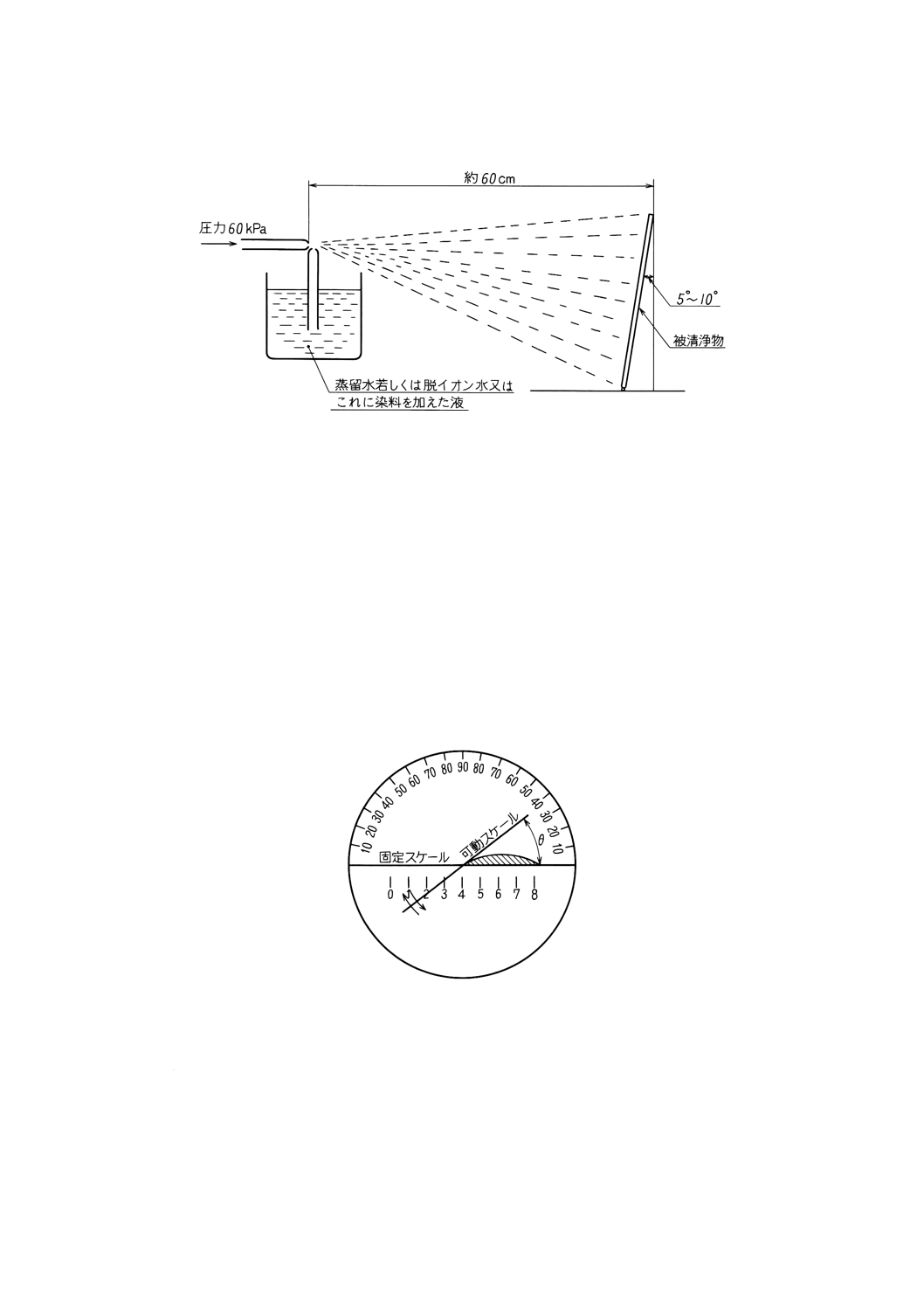

5.5.1

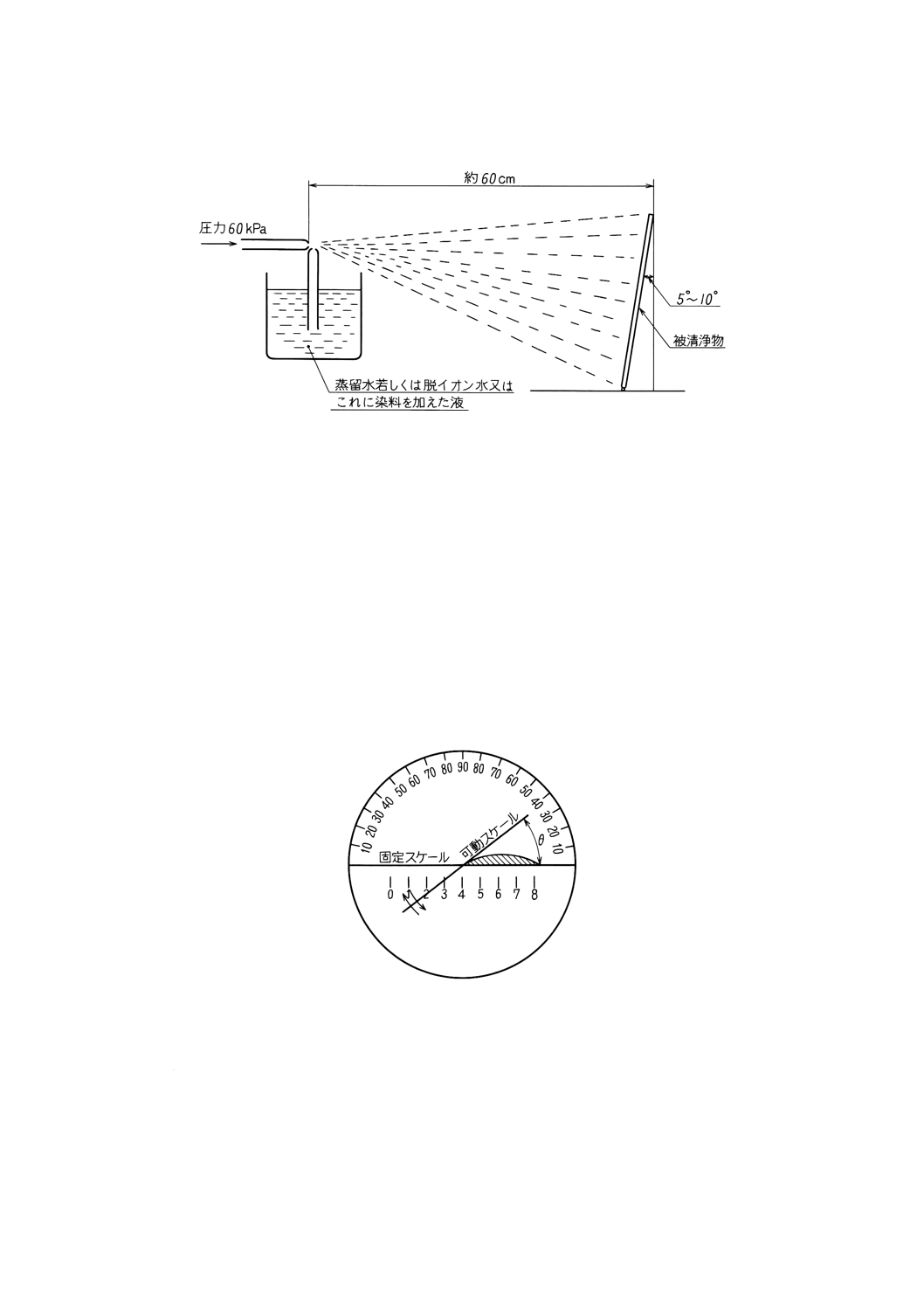

装置 装置は,次のとおりとする。

(1) 噴霧装置 60kPa程度の圧縮空気によって微小な霧を噴霧できるもの。

(2) 碁盤目測定板 5.4.1(2)による。

5.5.2

操作 清浄にし,風乾した面に噴霧装置で蒸留水若しくは脱イオン水又はこれに染料(赤インキな

ど)を加えた液を噴霧する。

この場合,清浄にした面を鉛直から後方に5〜10度傾け,約60cm離れた所から60kPa程度の圧力で,

30〜40秒間噴霧する(図4参照)。

8

Z 0305 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図4 アトマイザー法

5.5.3

評価方法 5.4.3による。ただし,蒸留水又は脱イオン水に染料を加えた場合は,噴霧後1分間以

上放置してもよい。

5.6

接触角法 この方法は,清浄にした面に水滴を落とし,その接触角によって,主として脱脂後の清

浄度を評価する方法である。

備考 主として実験室用試験に適する方法である。

5.6.1

装置 ゴニオメーターなどの接触角測定器。

5.6.2

操作 操作は,次のとおりとする。

(1) 清浄にした面を水平に置き,液滴の滴下孔を開き,マイクロビュレット(液滴調整器)用のポンプを

用いて水滴を滴下する。

(2) 滴下後直ちに各種微動装置によって接触角測定器の視野に水滴像をとらえる。

(3) 滴下後約1分間後の接触角を分度器で読む(図5参照)。

図5 接触角測定器の一例

5.6.3

評価方法 清浄にした面の一面当たり4〜5点を測定し,その平均値をもって接触角とする。この

場合,油性の汚れがある面は接触角は大きく,清浄な部分は接触角は,ほぼ0度となる。

備考 脱脂後の経過時間は接触角に大きな影響を与えるので,測定までの時間は当事者間で定める。

5.7

硫酸銅法 この方法は,清浄にした面を酸性硫酸銅水溶液中に浸せきし,析出する銅皮膜の付着状

態によって,主として脱脂後の清浄状態を評価する方法である。

備考 比較的小さな物の試験に適する方法である。

5.7.1

器具 器具は,耐酸性の材質で作られた容器とする。

9

Z 0305 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.7.2

試薬 試薬は,次のとおりとする。

(1) 硫酸銅 JIS K 8983に規定するもの。

(2) 硫酸 JIS K 8951に規定するもの。

5.7.3

操作 操作は,次のとおりとする。

(1) 清浄にした面を酸性硫酸銅水溶液(4)に約1分間浸せきする。

(2) 引き上げた後,直ちに水洗し,評価する。

注(4) 一般に用いられる液の組成は,溶液1l中に硫酸銅50g及び硫酸20gを含むものである。

5.7.4

評価方法 銅皮膜の析出むら,光沢むら,膨れ,はがれなどを観察し,また,指先で皮膜をこすり,

はく離の状態を見て評価する。

5.8

電気めっき法 この方法は,清浄にした面に電気めっきを施し,めっきの状態によって,清浄状態

を評価する方法である。

5.8.1

装置 装置は,次のとおりとする。

(1) めっき槽 材質は耐酸性で,加熱装置,空気などによるかき混ぜ装置を有するもの。

(2) 電源 セレン,シリコンなどの整流器,蓄電池などの直流出力電源で,電圧計,電流計及び出力調節

用抵抗器を有するもの。

(3) 電極 ニッケル板を陽極とし,被清浄物を陰極とする。

5.8.2

試薬 試薬は,次のとおりとする。

(1) 硫酸ニッケル JIS K 8989に規定するもの。

(2) 塩化アンモニウム JIS K 8116に規定するもの。

(3) ほう酸 JIS K 8863に規定するもの。

5.8.3

操作 操作は,次のとおりとする。

(1) 5.8.2の試薬を主剤とする浴(5)を用いて清浄にした面を温度約50℃,陰極電流密度約4A/dm2の条件

でかくはんしながら20分間めっきする。

(2) めっき終了後,直ちに水洗又は湯洗して乾燥する。

注(5) 一般に用いられる浴の組成は,溶液1l中に硫酸ニッケル200g,塩化アンモニウム45g,ほう酸30g

及び添加剤適量を含み,pH値4.0〜5.6のものである。

5.8.4

評価方法 評価方法は,次のとおりとする。

(1) 外観観察 めっき面の光沢むら,曇,条こんなどの状態を見て評価する。

(2) 加熱試験 加熱試験(6)によって,膨れ,ひび割れなどの状態を見て評価する。

注(6) 約200℃で10分間加熱し,直ちに冷水中に入れ,急冷させる試験をいう。

5.9

残留油分質量法 この方法は,清浄な試験片に油性物質を塗布し,採用を検討する清浄方法で脱脂

した後,清浄前後の試験片の質量差によって,清浄性能を比較評価する方法である。

5.9.1

器具 化学天びん。

5.9.2

操作 操作は,次のとおりとする。

(1) 当事者間の協定による枚数の清浄な試験片の質量を測定する。

(2) この試験片に一定量の油性物質(7)を塗布し,その質量を測定する。

(3) 各試験片をできるだけ同一条件で,採用を検討する清浄方法によって清浄する。

(4) 清浄後(8)の試験片の質量を測定する。

注(7) 油性物質は当事者間の協定による。

(8) 加熱清浄した場合には,十分に放冷すること。

10

Z 0305 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

備考 油性物質塗布後,清浄までの期間は試験結果に大きな影響を与えるので,当事者間の協定によ

る。

5.9.3

評価方法 次の式によって清浄率を求め,各試験片の平均値で表す。

100

3

1

2

1

×

−

−

=

m

m

m

m

C

ここに,

C: 清浄率 (%)

m1: 油性物質を塗布した試験片の質量 (mg)

m2: 油性物質塗布後,清浄にした試験片の質量 (mg)

m3: 油性物質塗布前の試験片の質量 (mg)

6. 記録 記録は,次のとおりとする

(1) 被清浄物の品名及び材質

(2) 清浄方法

(3) 清浄剤

(4) 清浄操作条件

(5) 清浄度試験方法及び評価結果

(6) 試験年月日

(7) その他特記事項

JIS Z 0305防せい前処理用清浄方法等7規格工業標準改正原案作成委員会 構成表

氏名

所属

(委員長)

高 橋 教 司

社団法人日本防錆技術協会

外 川 靖 人

日本テストパネル工業株式会社

堀 正

社団法人日本防錆技術協会

岡 襄 二

日鉄建材工業株式会社

山 本 雅 雄

日本精工株式会社トライポロジ研究所

藤 田 敏 雄

キレスト株式会社商品開発研究所

大 井 康 生

太平製紙株式会社

清 水 良 直

防錆材技研

松 崎 幸 雄

日本石油株式会社中央技術研究所

川 口 三六生

横浜ゴム株式会社

鈴 木 章 允

積水化学工業株式会社

間 宮 富士雄

間宮技術士事務所

相 沢 謙 次

日本パーカライジング株式会社

益 子 行 夫

日飛興産株式会社

(事務局)

神 尾 和 男

社団法人日本防錆技術協会