Z 0240 : 2002

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,社団法人日本包装技術協会 (JPI) /財団法人

日本規格協会 (JSA) から,工業標準原案を具して日本工業規格を改正すべきとの申出があり,日本工業標

準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。これによって,JIS Z 0240 : 1997

は改正され,この規格に置き換えられる。

JIS Z 0240には,次に示す附属書がある。

附属書(規定) 質量を増減できない荷重ダミーを用いる方法

Z 0240 : 2002

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目次

ページ

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 1

3. 定義 ······························································································································ 1

4. 試験の原理 ····················································································································· 2

5. 試料及び試験装置 ············································································································ 2

5.1 試料の採取 ··················································································································· 2

5.2 荷重ダミー ··················································································································· 2

5.3 衝撃試験装置 ················································································································ 2

5.4 計測装置 ······················································································································ 2

6. 試験方法 ························································································································ 2

6.1 試料の前処置 ················································································································ 2

6.2 試料の測定 ··················································································································· 2

6.3 試験環境条件 ················································································································ 3

6.4 試験の実施 ··················································································································· 3

6.5 計算 ···························································································································· 4

6.6 試験の記録及び報告 ······································································································· 4

6.6.1 試験の記録 ················································································································· 4

6.6.2 試験結果の報告 ··········································································································· 4

附属書(規定) 質量を増減できない荷重ダミーを用いる方法 ······················································ 6

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

Z 0240 : 2002

包装用構造体緩衝材料−評価試験方法

Structural cushioning materials for packaging−

Determination of cushioning performance

1. 適用範囲 この規格は,定形寸法の試料が得られない構造体緩衝材料の評価試験方法について規定す

る。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格のうちで,発行年を付記してあるものは,記載の年の版だけがこの規格の規定を構

成するものであって,その後の改正版・追補には適用しない。発行年を付記していない引用規格は,その

最新版(追補を含む。)を適用する。

JIS Z 0202 包装貨物−落下試験方法

JIS Z 0203 包装貨物−試験の前処置

ISO 8568 : 1989 Mechanical shock−Testing machines−Characteristics and performance

3. 定義 この規格で用いる主な用語の定義は,次による。

a) 構造体緩衝材料 段ボール,板紙,プラスチックシートなどを折り曲げ又は組合せによって緩衝構造

とするもの,及びパルプモールド,成形プラスチックシートなどの成形によって緩衝構造とした包装

用緩衝材料(以下,緩衝材料という。)。

b) 荷重ダミー 緩衝特性を測定するために荷重として製品形状を模擬したもの。

c) 等価自由落下高さ 衝撃試験装置での試験においては,衝撃台の速度変化と同じ衝突速度となる自由

落下高さ。

なお,自由落下試験装置による場合は,荷重ダミーの衝突速度と同じ速度を与える自由落下高さで,

単に自由落下高さともいう。

d) 最大加速度−質量線図 縦軸は荷重ダミーに生じた最大加速度,横軸は荷重ダミーの質量とし,目盛

は等分目盛又は対数目盛として表した線図。

e) 最大衝撃ひずみ−質量線図 縦軸は緩衝材料に生じた最大衝撃ひずみとし,目盛は等分目盛,横軸は

荷重ダミーの質量として,目盛は対数目盛又は等分目盛として表した線図。

f)

衝撃永久ひずみ−質量線図 縦軸は試料の衝撃永久ひずみとし,目盛は等分目盛,横軸は荷重ダミー

の質量として,目盛は対数目盛又は等分目盛として表した線図。

2

Z 0240 : 2002

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4. 試験の原理 試験は,緩衝材料に荷重ダミーを装着し,衝撃試験装置を用いて所定の高さから落下さ

せて,荷重ダミーに生じた加速度及び緩衝材料の厚さ変化量を測定し,最大加速度−質量線図,最大衝撃

ひずみ−質量線図及び衝撃永久ひずみ−質量線図を描き,衝撃材料の緩衝性能を評価(1)する。

注(1) 緩衝性能の評価とは,緩衝材料の変形によって衝撃を緩和する能力を調べることをいう。

参考 この試験では,JIS Z 0235で得られる緩衝曲線のような釣針状の曲線にならない場合もある。

5. 試料及び試験装置

5.1

試料の採取 試料(緩衝材料)は,製造後72時間以上経過した対象品の中からランダムに抜き取る。

5.2

荷重ダミー 荷重ダミーは,試料と接触する外形部分は実製品と同形状,同一寸法とし,付加おも

りを追加,除去して全体の質量を増減できる構造(2)とし,十分な剛性をもつものとし,かつ,加速度ピッ

クアップなどの計測用センサを取り付けるのに十分な質量をもつものとする。

注(2) 全体の質量を増減できない荷重ダミーを用いる場合の試験条件は,附属書による。

5.3

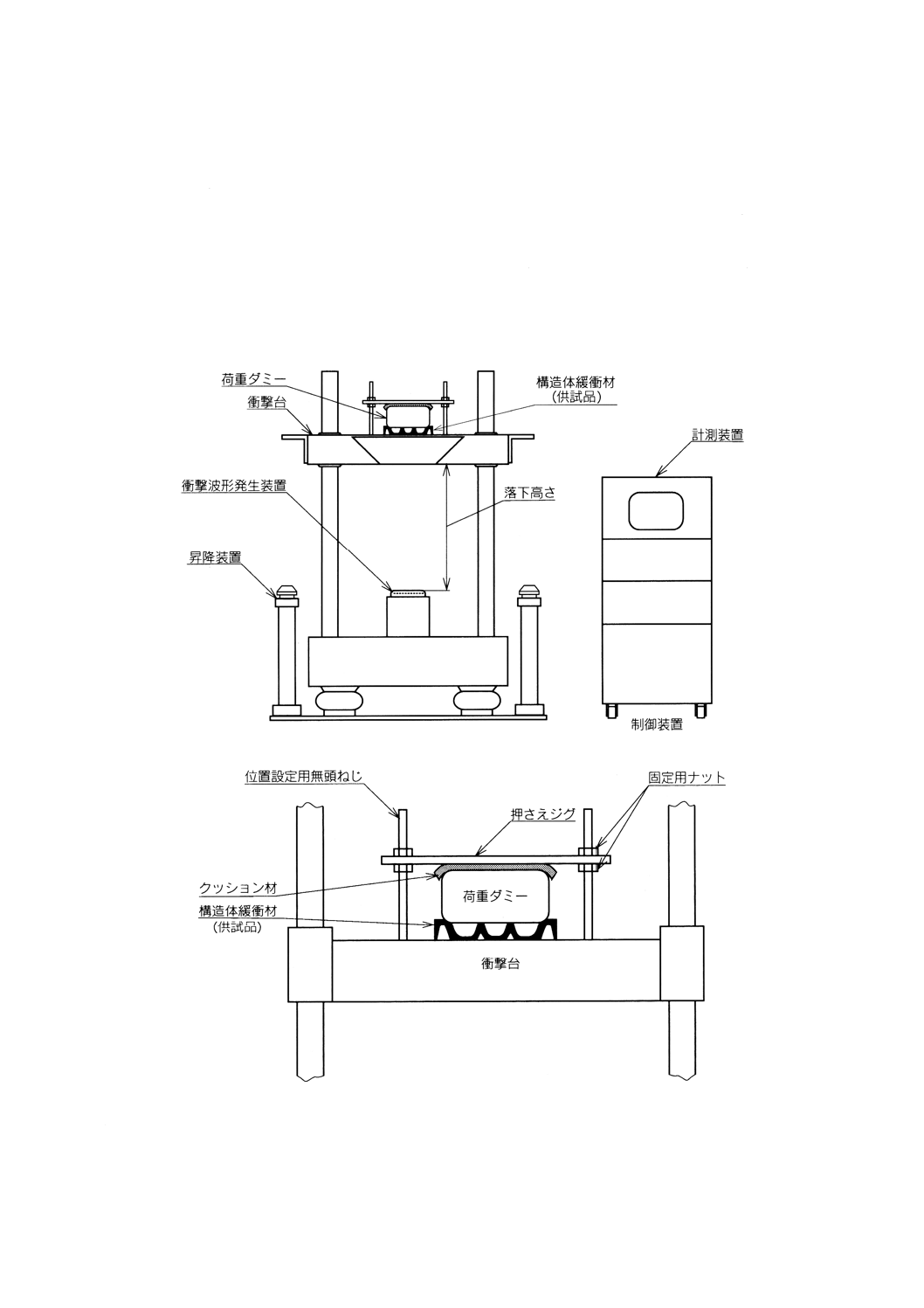

衝撃試験装置 衝撃試験装置は,次の条件を備えているものとする(参考図1参照)。また,JIS Z 0202

の自由落下試験装置を用いてもよい。

a) 衝撃試験装置の主な構造は,ISO 8568に準拠したものとする。

b) 試料を取り付ける衝撃台は十分な剛性があり,試料は,試験中水平を保たれ,落下方向以外に移動し

ないように誘導される。

5.4

計測装置 計測装置は,荷重ダミー及び衝撃台に生じた加速度を測定する加速度計,試料の厚み変

化を測定できる変位計などからなり,次の条件を備えていなければならない。

a) 加速度計は,加速度ピックアップ,増幅器及び記録装置などで構成し,周波数特性は1〜1 000Hzの範

囲で平たん(±1dB以内)とし,加速度値の測定精度は,±5%以内とする。また,不要な高い周波数

の出力を除去するためのローパスフィルタの遮断周波数は,予測される衝撃作用時間に相当する周波

数の5倍以上とする。

備考 ひずみゲージ型加速度ピックアップの周波数特性は0Hzから平たんであるが,圧電型は低周波

数において応答が低下する場合があるので,注意する。

b) 試料の厚さ変化を測定する変位計は,衝撃台と荷重ダミー間の距離を測定する変位計測システムや加

速度波形の2回積分システムなどからなり,変位値の測定精度は±5%以内とする。

c) 荷重ダミー及び衝撃台の衝撃加速度波形,最大加速度,作用時間及び速度変化の各々を観測又は記録

できるものとする。

6. 試験方法

6.1

試料の前処置 試料は,JIS Z 0203に従って温度23±2℃,相対湿度 (50±5) %に調整した場所に,

また,相互に接触しないようにして24時間以上放置する。温度,湿度の測定方法は,JIS Z 0203による。

ただし,この条件以外の特別な前処置条件を必要とする場合は,受渡当事者間の協定によって,報告には

その旨を明記する。

6.2

試料の測定 試料の測定は,次の方法による。

a) 最小目盛0.5mmの直尺を用い,試料の縦,横及び厚さの寸法測定を行う。寸法が各部で均一でない試

料については,測定部位は受渡当事者間の協定による。付加される荷重によって寸法が変化する不定

形材料については,受渡当事者間の協定による荷重を加えた状態で寸法測定を行う。

b) 試料の質量を測定する。

3

Z 0240 : 2002

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.3

試験環境条件 試験は,試料の前処置と同じ環境条件で行う。試料の前処置と異なる環境条件で試

験を行ったときは,試験の記録に具体的に試験環境条件を記録する。

6.4

試験の実施 試験は,次の手順で同一試験条件ごとに3個の試料を用いて実施する。ただし,段ボ

ール箱などの包装を施すときは,評価する緩衝材料の緩衝性能だけを検出できるような構造(3)にする。

注(3) 例えば,段ボール箱を用いる場合は,箱の底の段ボールを切除する。

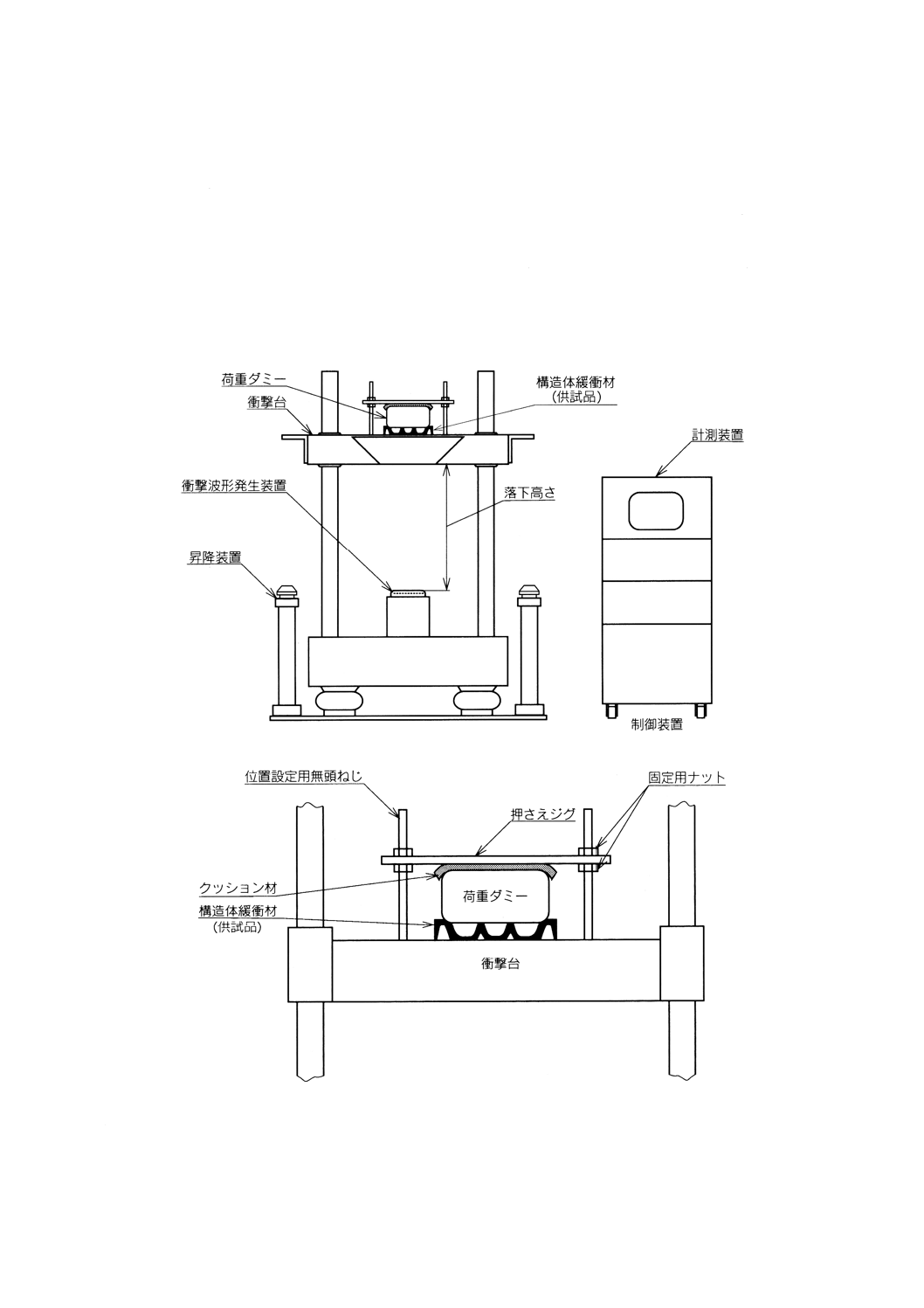

a) 衝撃試験装置を用いるときは,衝撃台上に試料及び荷重ダミーを,衝撃による移動を妨げないように

押さえ金具,固定バンド又は固定ネットなどによって軽く固定する(参考図1及び参考図2参照)。自

由落下試験装置を用いる場合は,試料の底面の設定は,水平度2°以内とし,落下面に衝突するとき

の水平度も2°以内が望ましい。

参考図1 衝撃試験装置の例

参考図2 試料固定方法の例

b) 等価自由落下高さは,60cm又は受渡当事者間の協定による。衝撃試験装置を用いる場合には,衝撃台

に作用時間が3ms以下の正弦半波を標準とする衝撃パルスを加える。

4

Z 0240 : 2002

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) 同一試料に対し,最大5回の衝撃を加え,各回ごとに荷重ダミーに生じる最大加速度及び最大衝撃ひ

ずみを計測する。このとき最もひずんだ瞬間の試料の厚さを計測又は算出する。規定回数の衝撃を加

えた後,荷重ダミーを直ちに試料から外して5分経過後,試料の厚さを計測する。衝撃荷重を繰り返

し規定回数加え終わるまでに試料が緩衝能力を失ったと認められた場合,試験を終了する。

d) 次に新しい試料を用い荷重ダミーの付加おもりの条件を変化させ試験を繰り返す。荷重ダミーの質量

は,試料の最大加速度−質量線図が描けるような質量値5点以上を選ぶ。

6.5

計算

a) 最大加速度 最大加速度は,同一試験条件での最大5回の測定値のうち,各測定回ごとに,3個の試

料についての平均値をm/s2で表す。

b) 最大衝撃ひずみ 最大衝撃ひずみは,次の式によって計算する。

100

M

d

×

−

=

o

o

T

T

T

S

ここに,

Sd: 最大衝撃ひずみ (%)

To: 試験前の試料の厚さ (mm)

TM: 最もひずんだ瞬間の試料の厚さ (mm)

c) 衝撃永久ひずみ 衝撃永久ひずみは,次の式によって計算する。

100

D

o

p

×

−

=

o

T

T

T

S

ここに, SP: 衝撃永久ひずみ (%)

To: 試験前の試料の厚さ (mm)

TD: 試験後の試料の厚さ (mm)

6.6

試験の記録及び報告

6.6.1

試験の記録 試験の記録は,通常,次の事項を記載する。

a) 試験年月日並びに試験時の温度及び相対湿度

b) 試料の明細(品名,種類など)

c) 試料の質量,寸法,材料及び構造

d) 試料の形状及び寸法測定位置

e) 試料の水分

f)

試験した試料の数

g) 試験した等価自由落下高さ

h) 加えた衝撃の回数

i)

荷重ダミーの寸法,総質量及び重心位置

j)

使用した試験機の型式及びその容量

k) 荷重付加条件などの試験方法の詳細

l)

試料の前処置の条件

m) その他特に記録が必要な事項

6.6.2

試験結果の報告 試験結果の報告は,次に示す内容を記録する。

a) 測定装置の構成とローパスフィルタの遮断周波数などの設定条件

b) 入力波形及び実測加速度波形

c) 最大加速度−質量線図

d) 最大衝撃ひずみ−質量線図

5

Z 0240 : 2002

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

e) 衝撃永久ひずみ−質量線図

6

Z 0240 : 2002

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書(規定) 質量を増減できない荷重ダミーを用いる方法

1. 適用範囲 この附属書は,質量を増減できない荷重ダミーを用いて構造体緩衝材料の特性を試験する

方法について規定する。

2. 定義 この附属書で用いる主な用語の定義は,次による。

a) 最大加速度−等価自由落下高さ線図 縦軸は荷重ダミーに生じた最大加速度とし,横軸は等価自由落

下高さとして,目盛は共に等分目盛として表した線図。

b) 最大衝撃ひずみ−等価自由落下高さ線図 縦軸は試料の最大衝撃ひずみとし,横軸は等価落下自由高

さとして,目盛は共に等分目盛として表した線図。

c) 衝撃永久ひずみ−等価自由落下高さ線図 縦軸は試料の衝撃永久ひずみとし,横軸は等価自由落下高

さとして,目盛は共に等分目盛として表した線図。

3. 試験の原理 試験は,緩衝材料に荷重ダミーを装着し,衝撃試験装置を用いて等価自由落下高さを変

化させて荷重ダミーに生じた加速度と,緩衝材料の厚さ変化量を測定し,最大加速度−等価自由落下高さ

線図,最大衝撃ひずみ−等価自由落下高さ線図,衝撃永久ひずみ−等価自由落下高さ線図を描き,緩衝材

料の緩衝性能を評価する。

4. 試料と試験装置 試料(緩衝材料)と試験装置は,本体の5.による。ただし,荷重ダミーは,試料と

接触する外形部分は実製品と同形状,同一寸法であり,十分な剛性をもち,かつ,加速度ピックアップな

どの計測用センサを取り付けるのに十分な質量をもつものとする。

5. 試験方法 試験方法は,本体の6.による。ただし,等価自由落下高さを変化させ試験を行う。

a) 衝撃試験装置を用いる場合は,衝撃台に,試料及び荷重ダミーを衝撃による移動を妨げないように,

押さえ金具,固定バンド又は固定ネットなどによって軽く固定する。自由落下試験装置を使用する場

合は,試料底面の設定は,水平度2°以内とし,落下面に衝突するときの水平度も2°以内が望ましい。

b) 等価自由落下高さは,当該製品の落下試験の等価自由落下高さを標準として,衝撃試験装置を用いる

場合は,衝撃台に作用時間が3ms以下の正弦半波を標準とする衝撃パルスを加える。

c) 同一試料に対し,最大5回の衝撃を加え,各回ごとに荷重ダミーに生じる最大加速度と,最大衝撃ひ

ずみを計測する。このとき最もひずんだ瞬間の試料の厚さを計測,又は算出する。各試験ごとに規定

回数衝撃を加えた後,荷重ダミーを直ちに試料から外して5分経過後,試料の厚さを計測する。衝撃

荷重を繰り返し規定回数加え終わるまでに試料が緩衝能力を失ったと認められた場合,試験を終了さ

せる。

d) 次に新しい試料を用い等価自由落下高さを変化させ試験を繰り返す。等価自由落下高さは,試料の最

大加速度−等価自由落下高さ線図が描けるような受渡当事者間の協定による範囲の等価自由落下高さ

値5点以上を選ぶ。

7

Z 0240 : 2002

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6. 試験結果の報告 試験結果の報告は,本体の6.6による。ただし,最大加速度−等価自由落下高さ線

図,最大衝撃ひずみ−等価自由落下高さ線図,衝撃永久ひずみ−等価自由落下高さ線図を用いる。

a) 最大加速度−等価自由落下高さ線図

b) 最大衝撃ひずみ−等価自由落下高さ線図

c) 衝撃永久ひずみ−等価自由落下高さ線図

関連規格 JIS K 7100 プラスチック−状態調節及び試験のための標準雰囲気

JIS P 8111 紙,板紙及びパルプ−調湿及び試験のための標準状態

JIS Z 0119 包装及び製品設計のための製品衝撃強さ試験方法

JIS Z 0235 包装用緩衝材料−評価試験方法

ISO 4651 Cellular rubbers and plastics−Determination of dynamic cushioning performance

8

Z 0240 : 2002

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS Z 0240国際整合化JIS改正原案作成委員会 構成表

氏名

所属

(委員長)

尾 鍋 史 彦

東京大学大学院農学部

(副委員長)

佐々木 春 夫

社団法人日本包装技術協会

(副委員長)

○ 豊 田 實

吉田精機株式会社

(委員)

川 口 幸 男

経済産業省製造産業局

穐 山 貞 治

経済産業省産業技術環境局

椎 名 武 夫

農林水産省食品総合研究所

橋 本 進

財団法人日本規格協会

○ 前 澤 英 一

三菱電機株式会社住環境研究センター

○ 君 塚 郁 夫

日本アイ・ビー・エム株式会社

○ 竹 本 正 博

日本段ボール工業会(日本板紙株式会社段ボール事業推進部)

○ 金 子 武 弘

ソニー株式会社テクニカルサポートセンター技術推進部

坂 井 孝 次

サンヨーロジテックインターナショナル株式会社事業開発部

○ 田 中 勇

株式会社リコー画像システム事業部

○ 田 中 省 三

松下電器産業株式会社ものづくり支援センター

草 野 文 彦

キヤノン株式会社品質保証技術部

小 勝 則 次

富士ゼロックスエンジニアリング株式会社FXEC海老名事業所

○ 白 倉 昌

キリンビール株式会社パッケージング研究所

○ 安 部 浩 二

株式会社NYK輸送包装研究所

○ 仲 原 昇

旭化成株式会社鈴鹿工場

阿 部 要

社団法人日本包装技術協会

(事務局)

○ 澤 村 邦 夫

社団法人日本包装技術協会

備考:○印を付してある者は,分科委員会委員を兼ねる。

日本工業標準調査会標準部会 物流技術専門委員会 構成表

氏名

所属

(委員会長)

高 橋 輝 男

早稲田大学アジア太平洋研究センター教授

(委員)

伊 藤 正 人

厚生労働省労働基準局安全衛生部安全課長

稲 束 原 樹

社団法人日本ロジスティクスシステム協会

井 上 一 彦

社団法人日本航空宇宙工業会

岩 橋 俊 彦

社団法人日本産業車両協会

内 田 敏

味の素株式会社営業ロジスティクシステムセンター

木 内 大 助

国土交通省海事局技術課長

北 島 和 文

社団法人日本船主協会ISOコンテナ委員会

興 梠 允 駿

社団法人日本産業機械工業会

佐々木 春 夫

社団法人日本包装技術協会

下 田 邦 夫

社団法人全日本トラック協会

筒 井 善 次

株式会社日通総合研究所

西 重 樹

日本貨物鉄道株式会社

野 竹 和 夫

国土交通省鉄道局

福 本 博 二

社団法人日本パレット協会