Z 0238 : 1998

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づいて,日本工業標準調査会の審議を経て,通商産業大臣が改正した日

本工業規格である。これによってJIS Z 0238 : 1995は改正され,この規格に置き換えられる。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

Z 0238 : 1998

ヒートシール軟包装袋及び

半剛性容器の試験方法

Testing methods for heat sealed flexible packages

1. 適用範囲 この規格は,包装に用いるヒートシールされた軟包装袋(以下,袋という。)及びヒートシ

ールされた半剛性容器(以下,容器という。)の試験方法について規定する。

備考1. この試験は,内容物を詰めヒートシールされた袋の総質量が20kg未満のもの,容器において

は2kg未満のものに適用する。

2. この規格の中で{ }を付けて示してある単位及び数値は,従来単位によるものであって,

参考として併記したものである。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版を適用する。

JIS K 6900 プラスチック−用語

JIS K 7100 プラスチックの状態調節及び試験場所の標準状態

備考 ISO 291 : 1988, Plastics−Standard atmospheres for condition and testingが,この規格と同等で

ある。

JIS P 8113 紙及び板紙−引張特性の試験方法

備考 ISO 1924-1 : 1992, Paper and board−Determination of tensile properties−Part 1 : Constant rate of

loading method及びISO 1924-2 : 1992, Paper and board−Determination of tensile properties

−Part2 : Constant rate of elongation methodからの引用事項は,この規格の該当事項と同等

である。

JIS Z 0108 包装用語

JIS Z 0200 包装貨物−評価試験方法通則

備考 ISO 2248 : 1985, Packaging−Complete, filled transport packages−Vertical impact test by

droppingからの引用事項は,この規格の該当事項と同等である。

JIS Z 0217 クラフト紙袋−落下試験方法

備考 ISO 2206 : 1987, Packaging−Complete, filled transport packages−Identification of parts when

testing及びISO 7965-1 : 1984, Packaging−Sacks−Drop test−Part 1 : Paper sacksからの引

用事項は,この規格の該当事項と同等である。

JIS Z 8401 数値の丸め方

JIS Z 8751 液柱差を使う真空計による真空度測定方法

2

Z 0238 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3. 定義 この規格で用いる主な用語の定義は,JIS K 6900及びJIS Z 0108によるほか,次のとおりとす

る。

a) ヒートシール軟包装袋 構成材の全部又は一部にプラスチック材料を用い,ヒートシールによって密

封した柔軟な包装袋。単紙による袋は含まない。

b) ヒートシール半剛性容器 構成材の全部又は一部にプラスチック材料を用い,ヒートシールによって

密封した半剛性の容器。

c) ヒートシール強さ 内容物を詰めた袋のヒートシール部分の強さ。

d) 破裂強さ 内容物を詰めた容器のヒートシール部分の強さ。

e) 落下強さ 内容物を詰めた袋・容器が自由落下の衝撃に耐える強さ。

f)

耐圧縮強さ 内容物を詰めた袋・容器が上下方向の圧縮荷重に耐える強さ。

g) 漏えい 内容物を詰めた袋・容器から外力又は圧力差によって内容物が外部へ漏れるか,又は袋・容

器外部から袋・容器内部へ液体などが浸入すること。

h) 含気量 内容物を詰めた袋・容器の総内容積から内容物の占める容積を差し引いた容積。

i)

総質量 包装物品の総質量のことで,内容物の質量(正味質量)に包装材料の質量(風袋質量)を加

えた質量。

4. 試験項目 試験項目は,次のとおりとする。

a) 袋のヒートシール強さ試験

b) 容器の破裂強さ試験

c) 落下強さ試験

d) 耐圧縮強さ試験

e) 漏えい試験

5. 試験の一般条件 試験場所の標準状態は,JIS K 7100に規定する標準温湿度状態2級[温度23±2℃,

相対湿度 (50±5) %]とし,試験片及び試験機は試験に先立って,この条件に平衡させるように状態調節

を行う。ただし,この標準状態以外の特別な試験条件を必要とする場合には,受渡当事者間の協定によっ

て,報告にはその旨を明記する。また,漏えい試験は,この試験条件によらなくてもよい。

6. 試料の作製 試料は,袋・容器に実際の内容物又はこれと類似の内容物を詰め,ヒートシールで密封

し,さらに,通常の使用条件で処理されたものを試料とする。

7. 袋のヒートシール強さ試験

7.1

試験装置 装置は,定速緊張形引張試験機(振り子式)又は定速伸長形引張試験機(抵抗線ひずみ

計式)を使用することとし,次の条件に合致するものでなければならない。

a) 2個のつかみは,その中心が引張方向と平行な同一平面上にあって,試験中試験片が滑らずに一平面

上に保たれたものとする。

b) 試験片が破断するまでの荷重を±2%精度で指示できるものとする。この補正は,JIS P 8113によって

行う。

c) 破断荷重が試験機の容量の15〜85%であること。

d) つかみ間の相対移動速度は300±20mm/minとする。

3

Z 0238 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

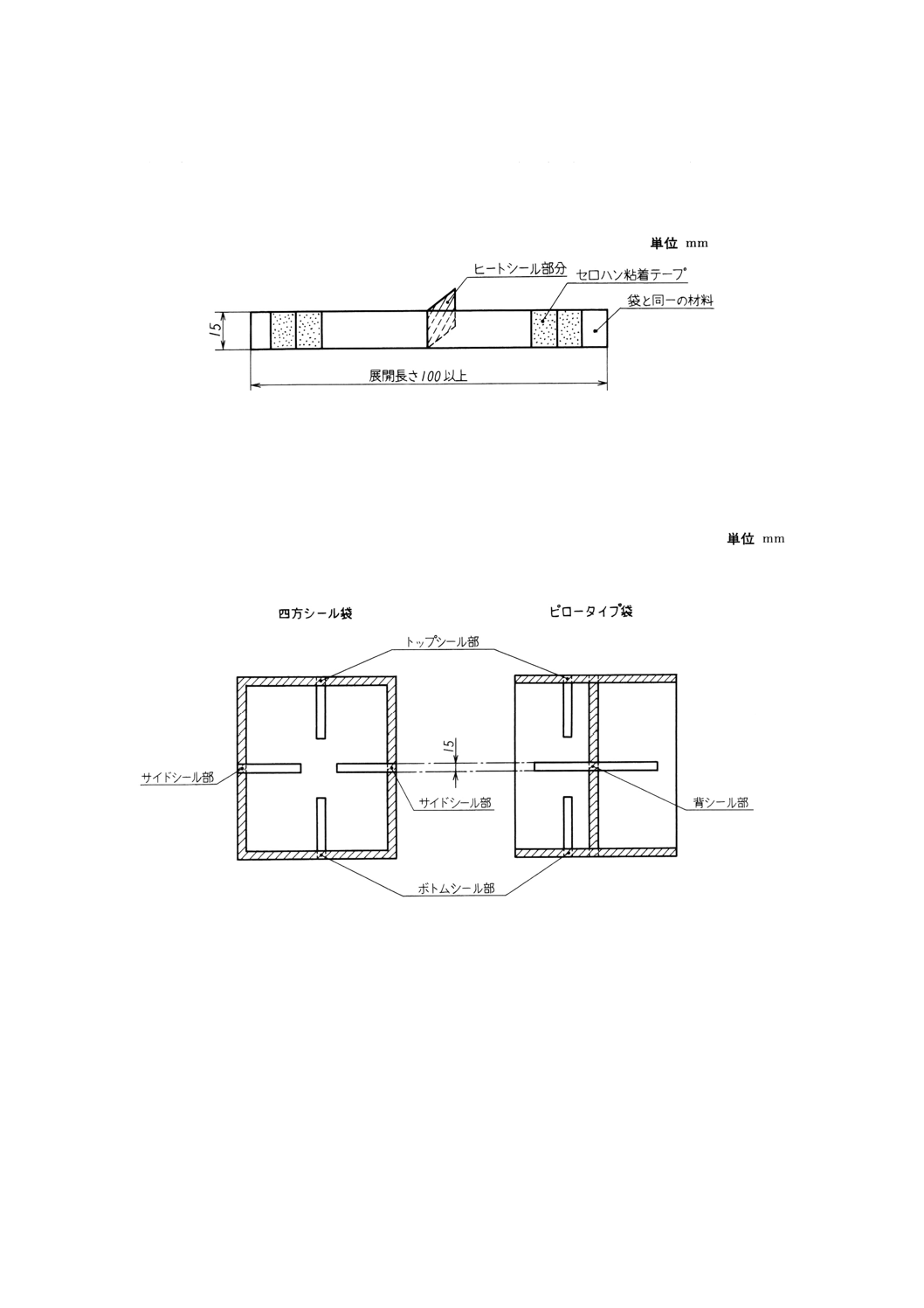

7.2

試料 原則として同一ロットから3袋以上を採取し,それぞれ次の箇所からヒートシール部分に対

して直角の方向に幅15.0±0.1mm,展開長さ100mm以上の試験片を採取したものを試料とする。ただし,

展開長さ100mm以上の試験片が採取できない場合は,図1に示すように袋と同じ材料をセロハン粘着テ

ープなどで補強し,展開長さ100mm以上としてもよい。

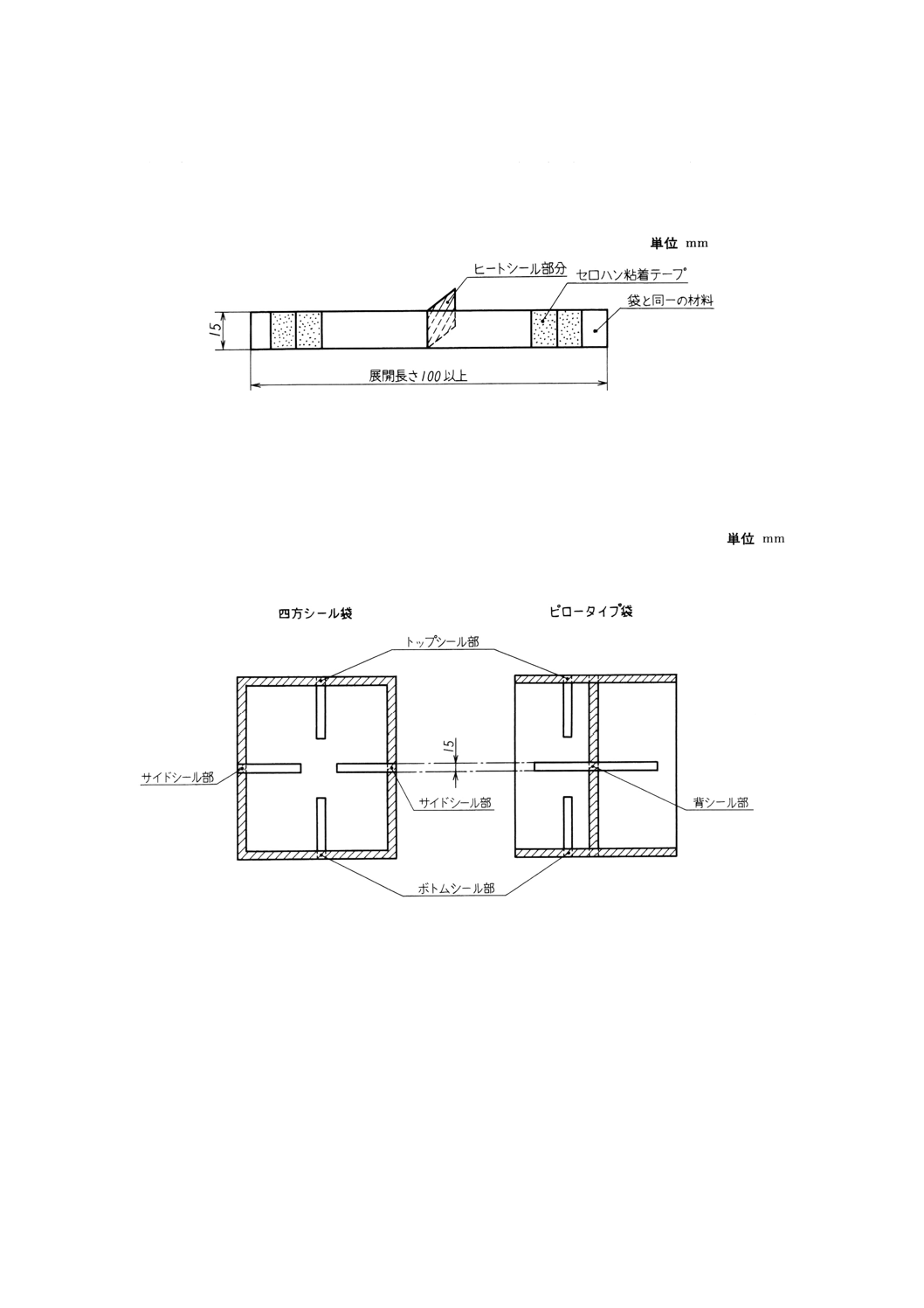

図1 試験片

図2に示すように,袋のサイドシール部から採取した試験片をサイドシールの試験片とし,袋の背シー

ル部から採取した試験片を背シールの試験片とし,袋のトップ及びボトムのシール部から採取した試験片

をトップシール及びボトムシールの試験片とする。

試験片の数は,サイド,背,トップ及びボトムの各シール部について,各10個以上とする。

図2 試験片の採取箇所

7.3

操作 試験片のヒートシール部を中央にして180°に開き,つかみの間隔を50mm以上とし,試験片

の両端を引張試験機のつかみに取り付け,ヒートシール部が破断するまで引張荷重を加え,その間の最大

荷重 (N {kgf}/15mm) を求め,ヒートシール強さとする。

この場合,つかみ部分で破断した試験片の値は捨て,この分の試験片を追加して試験する。

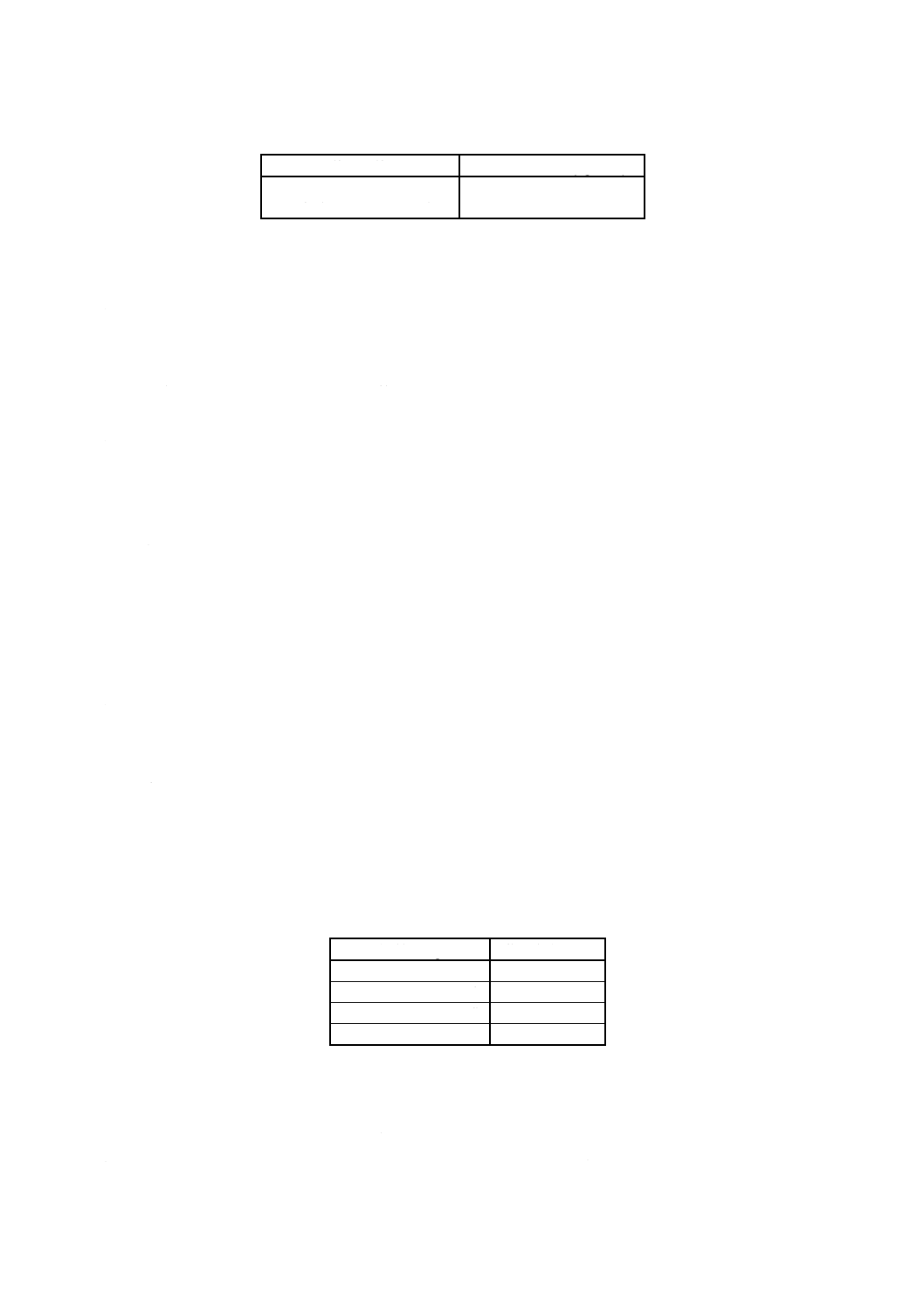

参考 袋の使用目的に応じたヒートシール強さの目安は,次のとおりである。

4

Z 0238 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

使用目的

ヒートシール強さ N {kgf}/15mm

重量物包装用袋などで,特に強いヒート

シール強さを要する場合。

35 {3.5} 以上

レトルト殺菌用袋などで,強いヒートシ

ール強さを要する場合。

23 {2.3} 以上

一般包装用袋などで,内容物の質量が大

きく,やや強いヒートシール強さを要す

る場合。

15 {1.5} 以上

一般包装用袋などで,内容物の質量が小

さく,普通のヒートシール強さを要する

場合。

6 {0.6} 以上

パートコート又はイージーピールの袋な

どで,ヒートシール強さが小さくてよい

場合。

3 {0.3} 以上

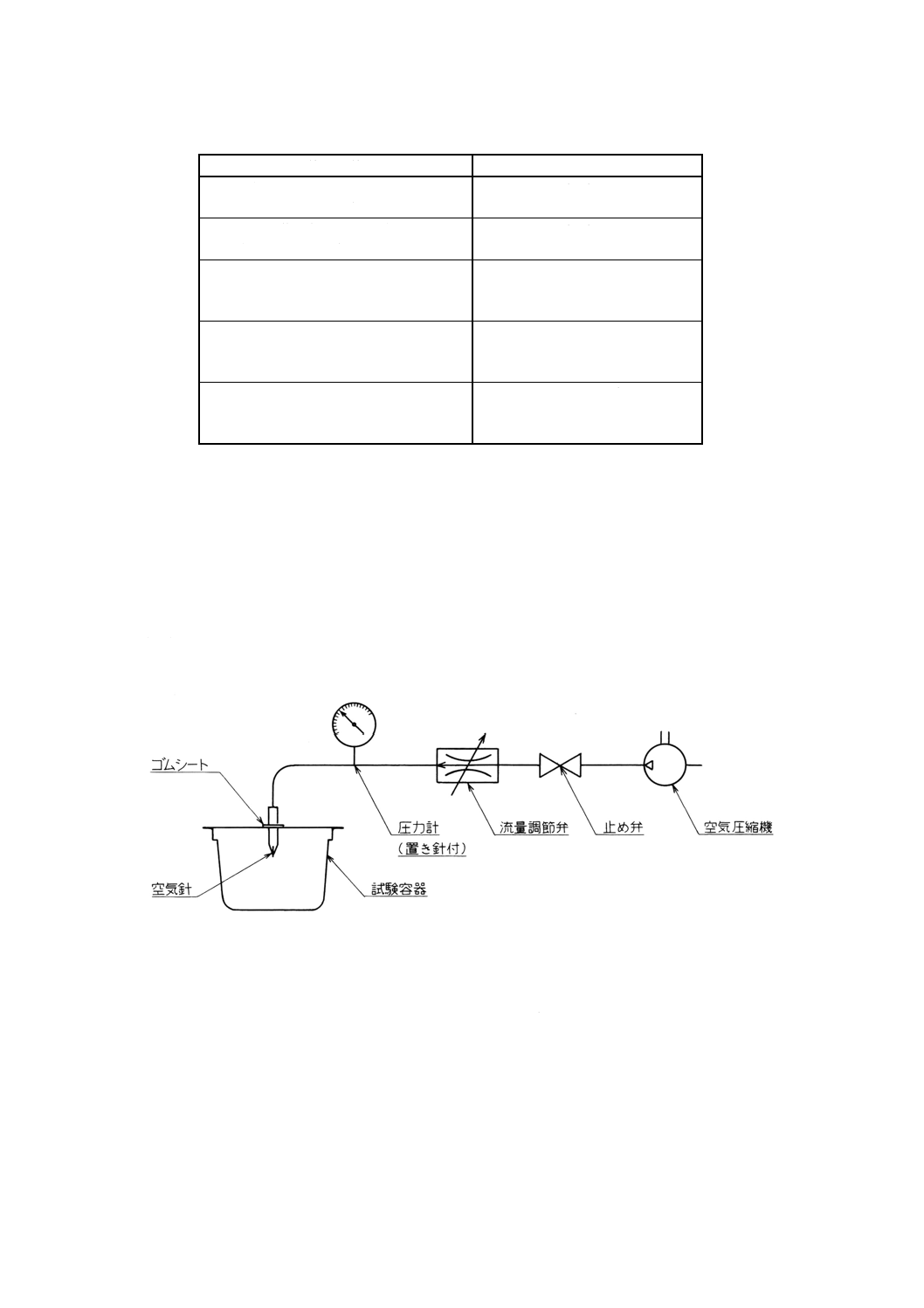

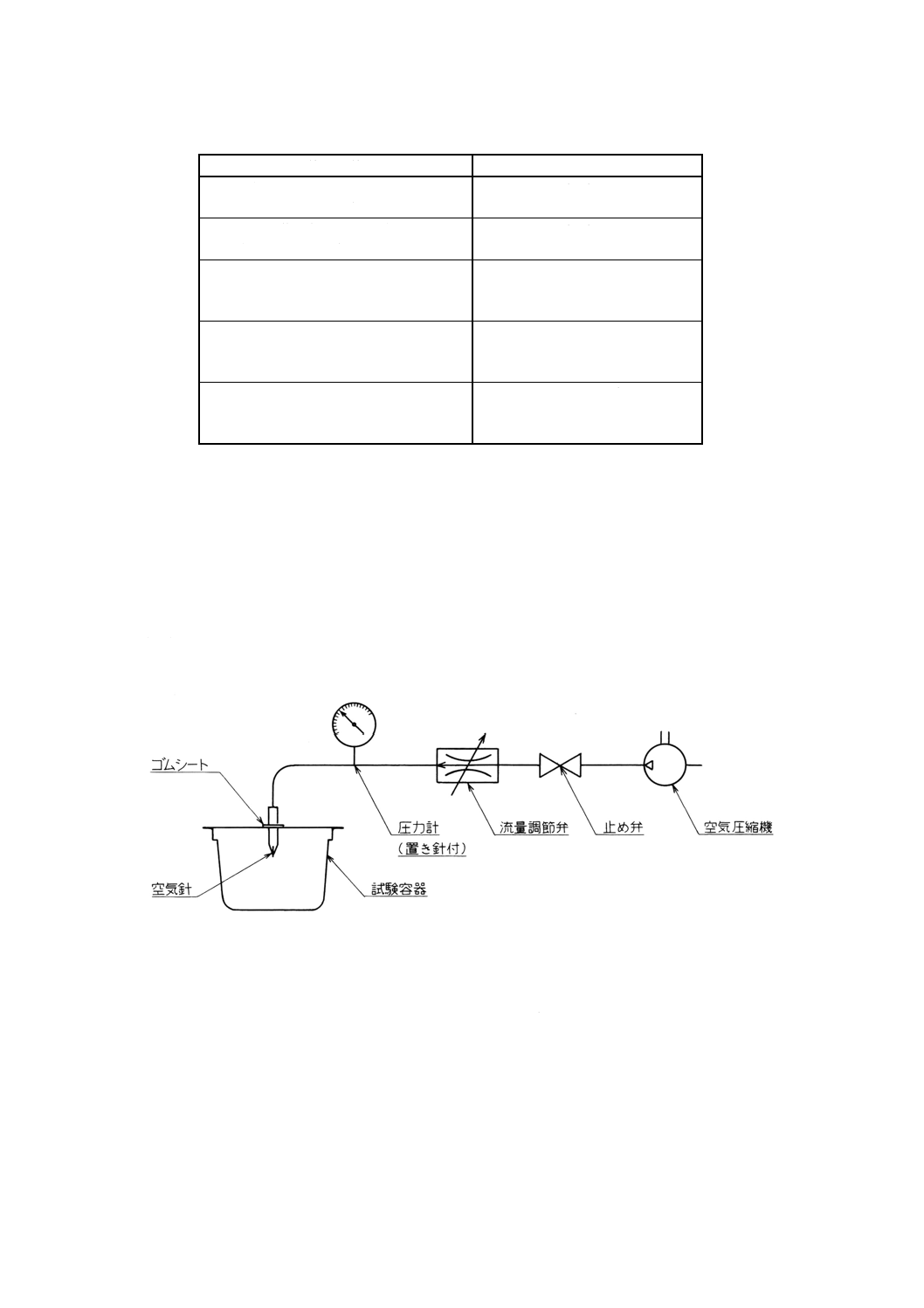

8. 容器の破裂強さ試験

8.1

試験装置 装置は,図3に示すようなもので,試験容器に空気を送るための金属製の空気針,空気

送入ホース,圧力計,空気圧縮機などの空気供給源を備え,容器に空気を送入して破裂させたときの試験

容器内圧力が読み取れ,かつ,次の条件を備えていなければならない。

a) 空気圧で測定する構造になっており,読取り可能な圧力の最小目盛が5kPaであって,最大目盛が破裂

強さの2倍以上であること。

b) 空気送入量を,1.0±0.2l/minに保持するような構造であること。

c) シール部が破裂したときに,その圧力の値を指示できる構造であること。

図3 破裂強さ試験装置

8.2

試料 試料の数は5個以上とする。

8.3

操作 試料を水平面に置き,ふた部に厚さ1mm程度のゴムシートを必要によって接着剤,粘着テー

プなどで固定する。次に,ゴムシート部分に空気針を突き刺し(1),試験機から空気を1.0±0.2l/minの量で

送入する。空気の送入は容器が破裂するまで続け(2),容器が破裂したときの最大圧力を破裂強さとする。

注(1) 試料に空気針を突き刺す際,内容固形物に針を突き刺さないこと。

(2) 破裂によって内容物が飛散しないように,必要に応じてプラスチックシートなどで囲いをする

とよい。

参考 容器の使用目的に応じた破裂強さの目安は,次のとおりである。

5

Z 0238 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

使用目的

破裂強さ kPa {kgf/cm2}

レトルト殺菌用容器などで,

強い破裂強さを要する場合。

20 {0.2} 以上

9. 落下強さ試験 落下強さ試験は,次の場合を除きすべての袋・容器に適用する。

a) 落下によって袋・容器が破損する前に内容物が破壊される場合。

b) 内容物の質量が袋・容器の表面積に比較して軽量である場合,及び落下試験に際して真下に落下でき

にくいような場合。

9.1

試験装置 装置は,次の条件を備えていなければならない。

a) 落下高さが正確に,かつ,容易に調整できること。

なお,落下高さとは,袋・容器の最低点と落下面との最短距離をいう。

b) 落下面は,次のとおりであること。

1) 落下面を構成する部材の質量は,試料の50倍以上であることが望ましい。

2) 落下面のいずれの2点においても,水平差が2mm以下であること。

3) 落下面は,いかなる点においても,100mm2当たり98Nの静荷重で0.1mm以上の変形を生じないこ

と。

4) 落下面は,試料が完全に落下できるような十分な大きさをもつこと。

5) 落下面は,コンクリート,石,鋼板などの堅固な材料で構築されたもので,試料にきずが付くこと

のない滑らかな面であること。

9.2

試料 試料の数は5個以上とする。

9.3

操作 操作は,次によって行う。

a) 表1に示す総質量と落下高さの区分に従って,試料の水平方向(3)及び鉛直方向(4)が落下面に当たるよ

うに落下させる。

落下回数は,水平方向,続いて鉛直方向の各1回ずつとする。

注(3) 水平方向は,袋の平らな面が落下面に当たるように落下させる場合を示す。

容器については,容器底面が落下面に当たるように落下させる場合を示す。

なお,ピロータイプ袋,三角すい(錐)のような特殊な形状の袋・容器の場合は,実際の流

通条件などで落下が想定される面が落下面に当たるように落下させてもよい。

(4) 鉛直方向は,シール部が落下面に当たるように落下させる場合を示す。

表1 総質量と落下高さ

総質量 g

落下高さ cm

100未満

80

100以上

400未満

50

400以上 2 000未満

30

2 000以上

25

b) 内容物の漏えい,試料の破れなどを目視によって調べる。

なお,内容物の漏えいは,11.の漏えい試験によって調べてもよい。

c) 総質量が2kg以上,20kg未満の袋において,袋単体での試験が困難な場合は,想定される流通条件に

よって,JIS Z 0200の[落下試験(自由落下)]によることができる。

d) 重量物包装袋で十分な強度がある場合は,JIS Z 0217によることができる。

6

Z 0238 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

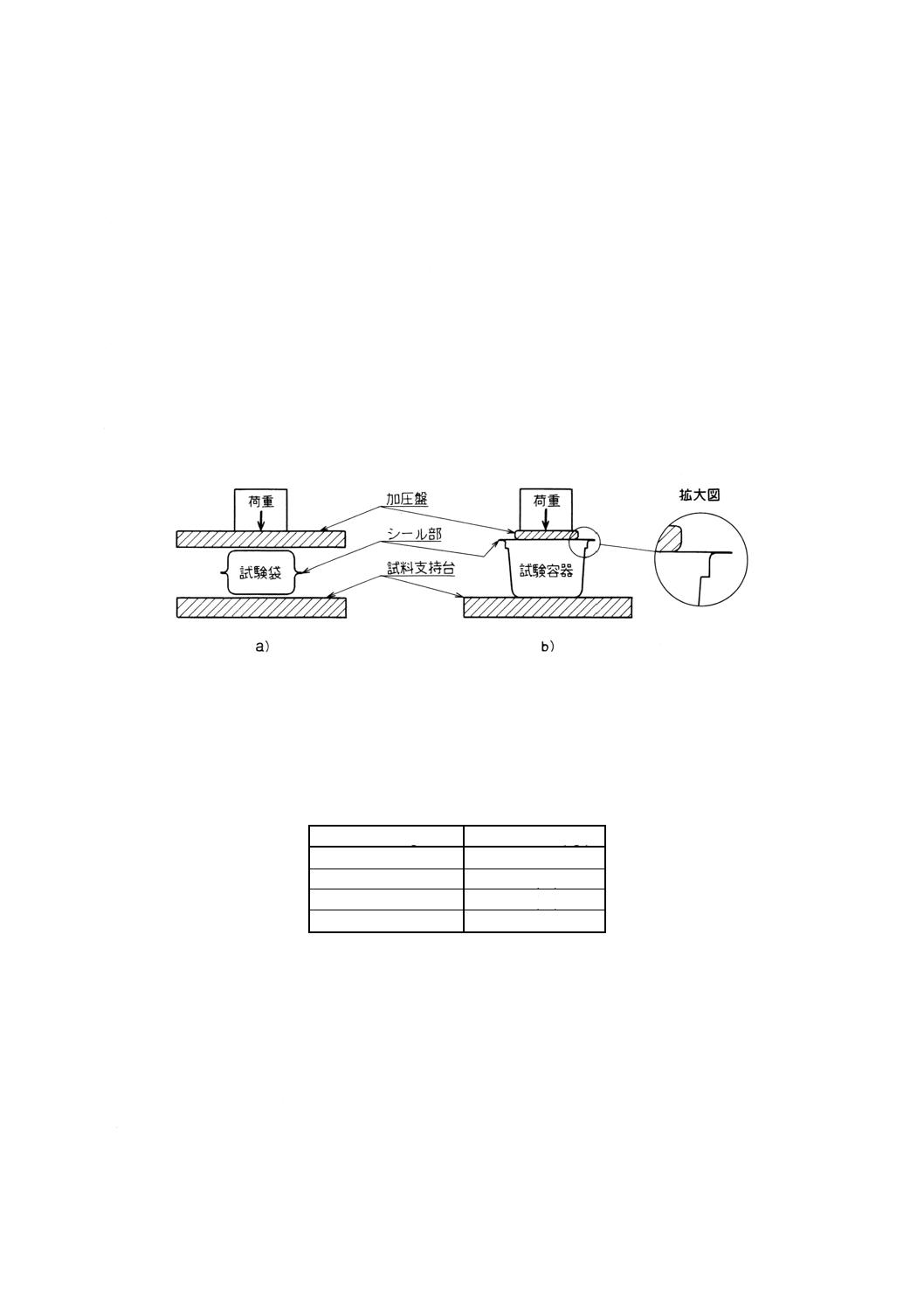

10. 耐圧縮強さ試験 耐圧縮強さ試験は,次の場合を除き,すべての袋・容器に適用する。

a) 内容物が固体で,圧縮したときに集中荷重を受けて内容物自体が破壊される場合。

b) 内容物の突起などで圧縮したときに袋・容器が破損される場合。

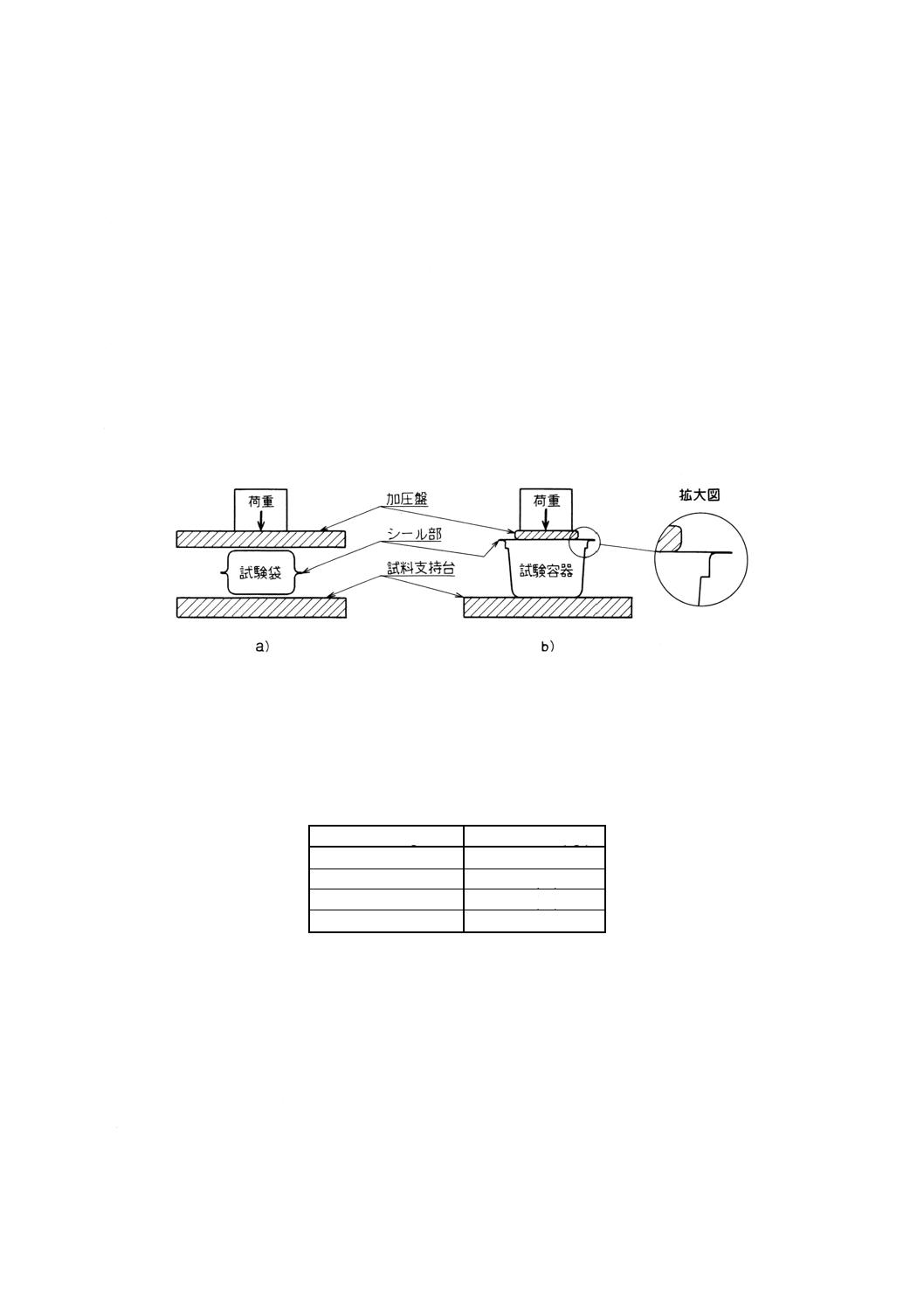

10.1 試験装置 装置は,図4に示すように加圧盤と試料支持台からなり,加圧盤と試料支持台の間に袋・

容器を置いて荷重を加える機構のもので,次の条件を備えていなければならない。

a) 試料と接する加圧盤と試料支持台の表面は,平滑に仕上げたもので,荷重によって変形を生じないよ

うな強化プラスチック,鋼板などの堅固な構造のものであること。

b) 加圧盤は,常に水平に保ち得ることができるものであり,袋においてはa)図のように加圧され,容器

においてはb)図のようにシール部に掛からない寸法でふた材との接触面はアール形状であること(拡

大図参照)。

c) 加圧の機構は,所定の荷重がかけられるおもりによるか,又はレバー式,油圧式などで円滑に所定荷

重を加え,かつ,所定時間保持できるものであること。

図4 耐圧縮強さ試験装置

10.2 試料 試料の数は,5個以上とする。

10.3 操作 操作は,次によって行う。

a) 表2に示す総質量と圧縮荷重の区分に従って試料を加圧盤と支持台の間に置き,所定の荷重を1分間

加える。

表2 総質量と圧縮荷重

総質量 g

圧縮荷重 N {kgf}

100未満

200 {20}

100以上 400未満

400 {40}

400以上 2 000未満

600 {60}

2 000以上

800 {80}

b) 内容物の漏えい及び試料の破れを目視によって調べる。

なお,内容物の漏えいは,11.の漏えい試験によって調べてもよい。

11. 漏えい試験 漏えい試験は,A法又はB法によって,すべての袋・容器に適用する。

なお,この試験は,落下強さ試験及び耐圧縮強さ試験を行った試料の内容物の漏えいの有無を調べるた

めに行うこともできる。ただし,水の影響を受けて強度の低下する試料には適用できない。

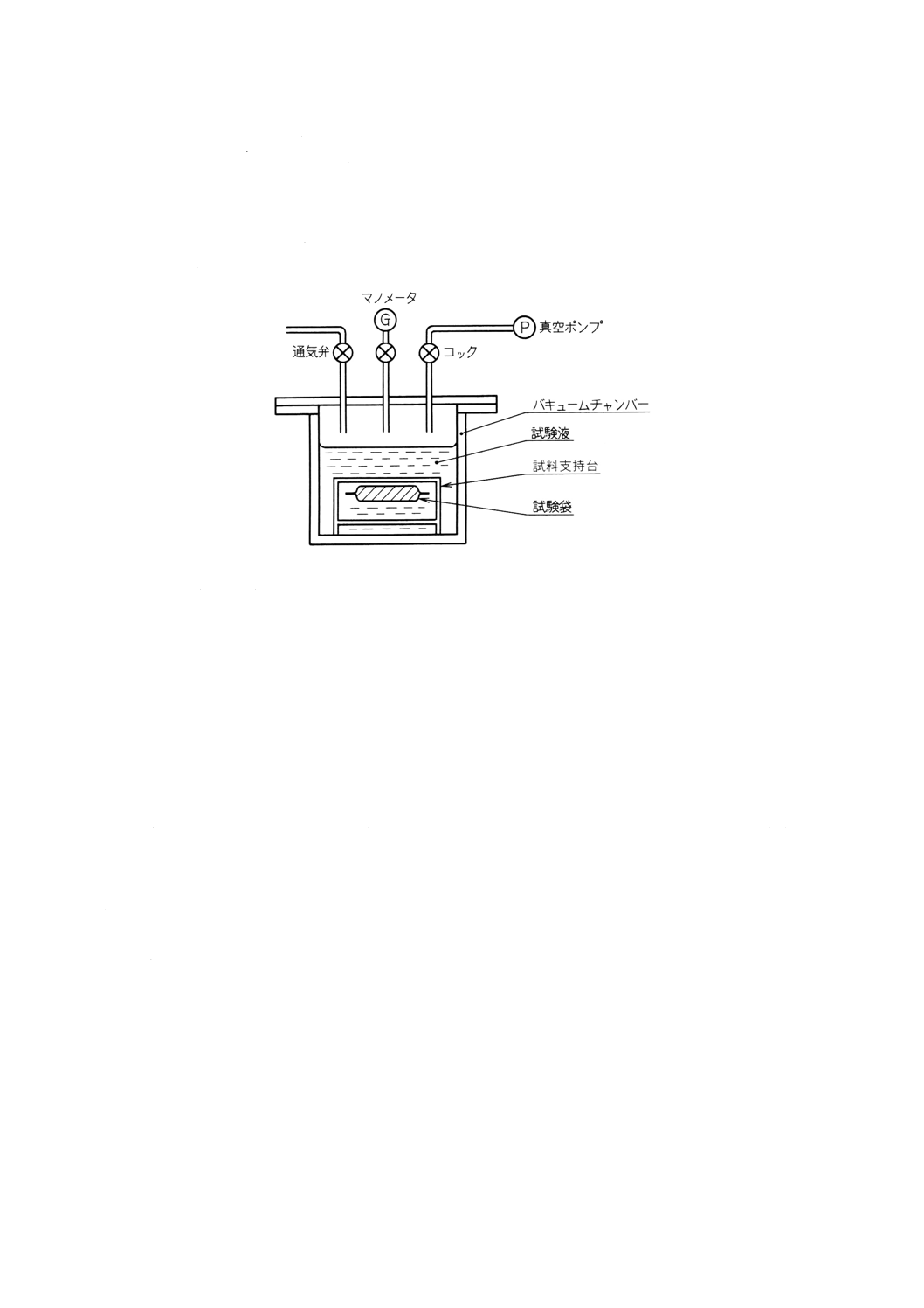

a) A法 含気量の比較的多い試料及び試験液中への内容物の漏えいが容易に判別できる試料に適用する。

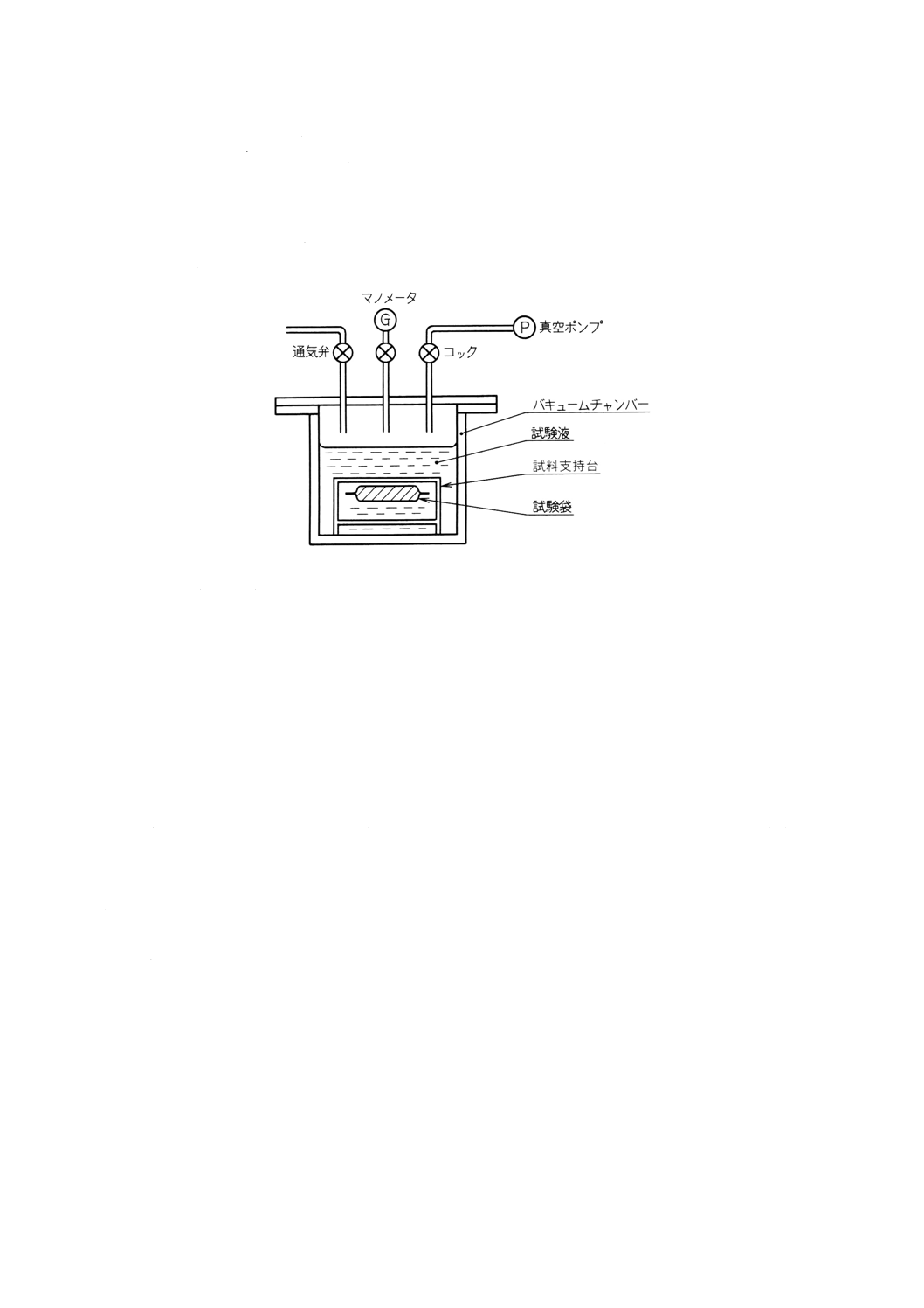

1) 試験装置 装置は,図5に示す構造のもので次の条件を備えていなければならない。

1.1)

バキュームチャンバー バキュームチャンバーは,透明な容器であって,完全に密封できるふたを

7

Z 0238 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

もち,101kPa {1 atm} に耐え,かつ,チャンバー内を減圧できるもの。また,チャンバー内にはマ

ノメータ及び必要に応じて通気できるコックを備えていること。

1.2)

試料支持台 バキュームチャンバー内の試験液中に試料を保持するために用いる試料支持台は,試

料からの漏えいが見やすい材質及び形状のものであること。

1.3)

マノメータ マノメータは,JIS Z 8751に規定する開管水銀マノメータ又はこれと同等以上の性能

をもつ真空ゲージを使用する。

図5 A法による漏えい試験装置

2) 試料 試料は5個以上とする。

3) 操作 操作は,次によって行う。

3.1)

バキュームチャンバー内に適当量の試験液(5)を入れ,試料を入れた支持台をその液中に沈める。こ

のとき試料は,液面との距離が25mm以上になるように保持する。

3.2)

バキュームチャンバーのふたを閉めた後,通気弁を閉じ,真空ポンプを始動させ減圧を開始し,30

秒〜1分間かけて所定の減圧値まで減圧を行い,圧力が一定になったとき真空ポンプに接続されて

いるコックを閉じ,30秒以上保持する。

減圧値は試料の内圧値や強度を考慮し,受渡当事者間の協定による。

なお,報告には減圧値と試料の内圧値,その差圧を明記する。

3.3)

減圧中に試料内から発生する気泡を目視によって調べる。また,試験した後の袋・容器を解体し,

袋・容器への液の浸入を目視によって調べる。

注(5) 試験液には,水又は必要に応じ,染料と界面活性剤を加えた着色液を用いる。

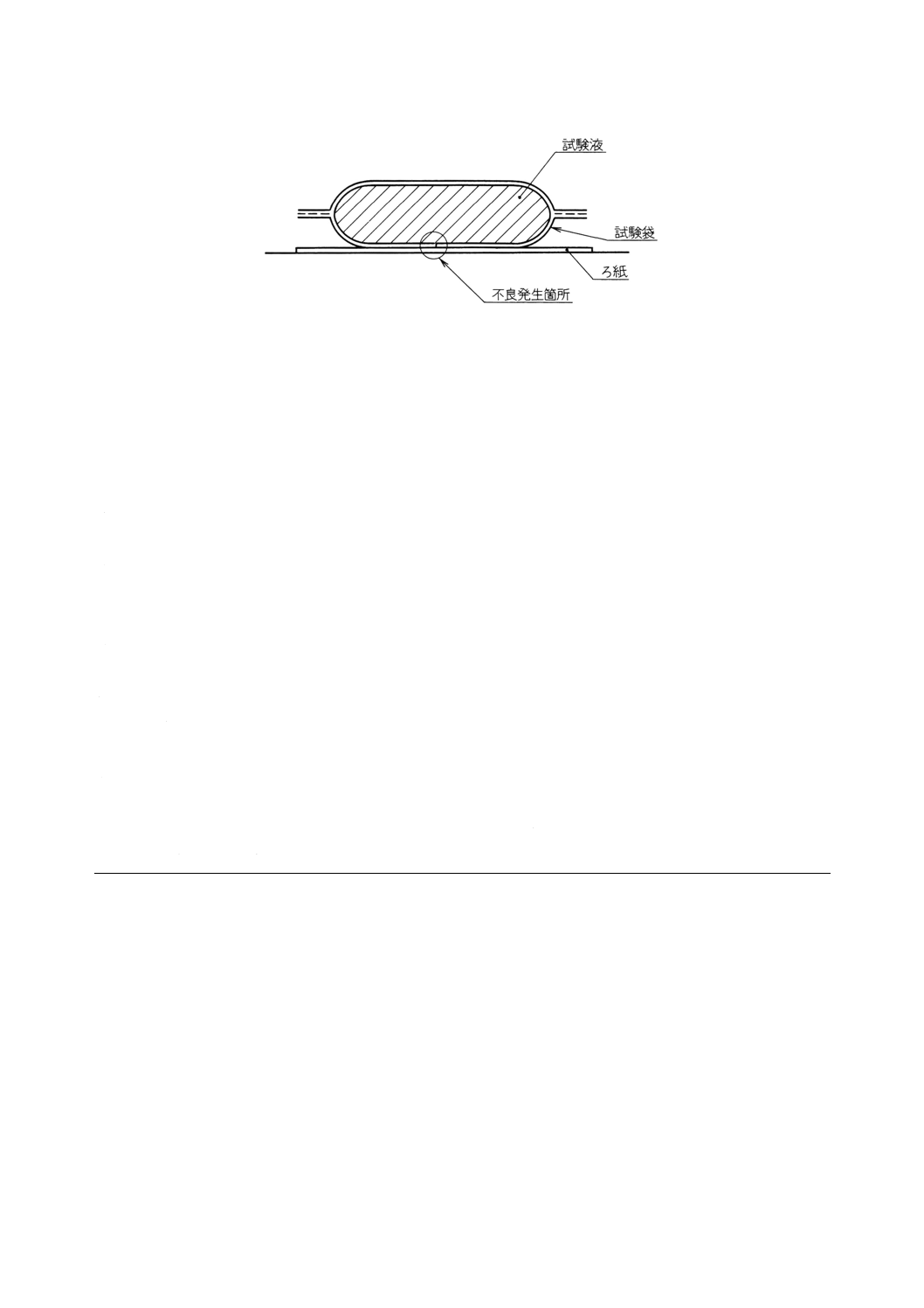

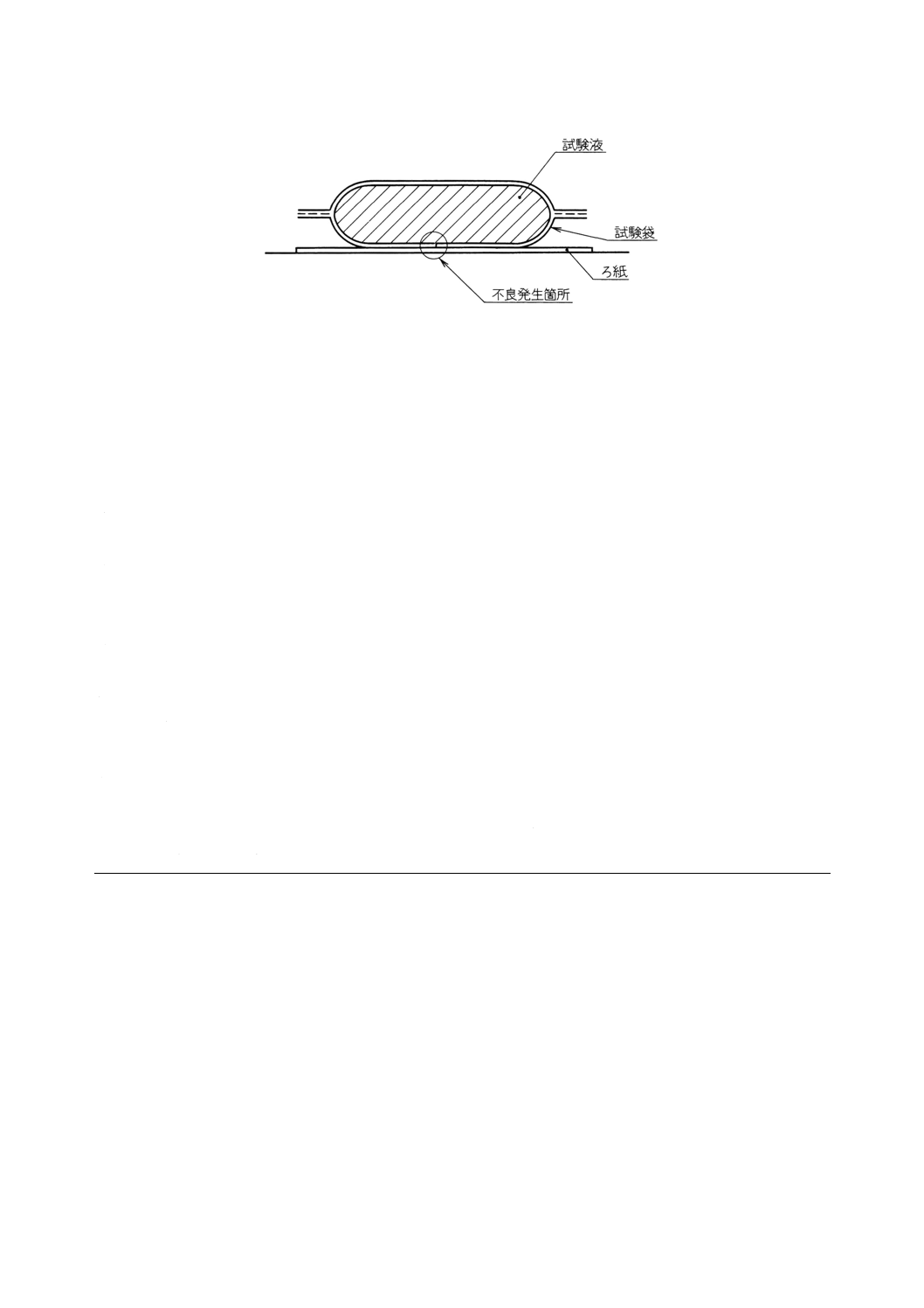

b) B法 比較的含気量の少ない袋及びa)のA法で測定できなかった袋に適用する。

1) 試料 袋から内容物を取り出し,袋の内部を洗浄し,袋の中に試験液(5)を詰め,ヒートシールで再

度密封したものを試料とし,その数は,5袋以上とする。

2) 操作 図6に示すように試料をろ紙上に置き,5分以上放置する。その後反転させ,さらに,5分以

上放置し,試料からの試験液の漏れを目視によって調べる。

8

Z 0238 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図6 B法による漏えい試験装置

12. 試験数値の丸め方 7.〜10.の試験数値は,JIS Z 8401によって丸める。

13. 報告 報告には,次の事項を記入するただし,必要でない事項は省略してもよい。

a) 袋・容器の名称,種類,形状及び寸法(6)

b) 材質の構成及び厚さ

c) 試験に用いた内容物名又は類似内容物名

d) 総質量又は正味質量

e) 試験年月日

f)

試験条件

g) 試料の数

h) ヒートシール強さ (N {kgf}/15mm) サイド,背,トップ及びボトムについて,それぞれの平均値,最

小値及び最大値

i)

破裂強さ (kPa {kgf/cm2}) 平均値,最小値及び最大値,破裂の部位

j)

落下高さ (cm),落下面

k) 圧縮荷重 (N {kgf})

l)

漏えい試験の方法及び漏えい状況 A法については,減圧値と試料の内圧値,その差圧

m) その他特記すべき事項

注(6) 袋・容器の寸法の表し方は,幅,長さ(丸容器の場合は直径),厚さ(高さ)の順とするこの場

合,寸法は内のり寸法を用い,ヒートシール幅も記録する。

関連規格 JIS Z 1707 食品包装用プラスチックフィルム通則

9

Z 0238 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS Z 0238 改正原案作成委員会 構成表(順不同)

1. 本委員会

氏名

所属

(委員長)

尾 鍋 史 彦

東京大学大学院

(副委員長)

佐々木 春 夫

社団法人日本包装技術協会

(同)

稲 垣 聡

社団法人日本缶詰協会

(委員)

成 宮 治

通商産業省生活産業局

戸 谷 亨

農林水産省食品流通局

宮 崎 正 浩

工業技術院標準部

黒 木 勝 也

財団法人日本規格協会

高 野 忠 夫

財団法人高分子素材センター

松 本 宏 一

株式会社住重プラテック

辻 井 宣 博

ライオン株式会社

池 川 豊 吉

東洋製罐株式会社

正 井 慎 悟

アヲハタ株式会社

秋 山 孝 治

株式会社中村屋

(事務局)

阿 部 要

社団法人日本包装技術協会

成 瀬 清 治

社団法人日本包装技術協会

2. 小委員会

氏名

所属

(委員長)

稲 垣 聡

社団法人日本缶詰協会

(主査)

正 井 慎 悟

アヲハタ株式会社

(委員)

渡 邊 武 夫

工業技術院標準部

中 山 俊 雄

ハウス食品株式会社

池 川 豊 吉

東洋製罐株式会社

秋 山 孝 治

株式会社中村屋

表 清 隆

凸版印刷株式会社

飯 島 和 美

味の素株式会社

(事務局)

阿 部 要

社団法人日本包装技術協会

成 瀬 清 治

社団法人日本包装技術協会