Z 0235 : 2002

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,社団法人日本包装

技術協会 (JPI) /財団法人日本規格協会 (JSA) から,工業標準原案を具して日本工業規格を改正すべき

との申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。JIS Z

0235 : 1997は改正され,この規格に置き換えられる。

JIS Z 0235には,次に示す附属書がある。

附属書1(規定) 簡便法としての圧縮試験方法

附属書2(規定) 国際規格に対応する衝撃荷重試験方法

附属書3(参考) 衝撃荷重試験及び圧縮クリープ試験の記録線図

附属書4(参考) 静的緩衝係数の求め方

附属書5(参考) JISと対応する国際規格との対比表

Z 0235 : 2002

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目次

ページ

序文 ··································································································································· 1

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 1

3. 定義 ······························································································································ 1

4. 試験の種類 ····················································································································· 2

5. 衝撃荷重試験 ·················································································································· 2

5.1 試験の原理 ··················································································································· 2

5.2 試験装置及び計測装置····································································································· 2

5.2.1 試験装置 ···················································································································· 2

5.2.2 計測装置 ···················································································································· 2

5.3 試験片 ························································································································· 3

5.3.1 試験片の採取 ·············································································································· 3

5.3.2 試験片の大きさ ··········································································································· 3

5.3.3 試験方向 ···················································································································· 3

5.4 試験方法 ······················································································································ 3

5.4.1 試験片の前処置 ··········································································································· 3

5.4.2 試験片の測定 ·············································································································· 3

5.4.3 試験環境条件 ·············································································································· 4

5.4.4 試験の実施 ················································································································· 4

5.5 計算 ···························································································································· 4

5.6 試験の記録及び報告 ······································································································· 5

5.6.1 試験の記録 ················································································································· 5

5.6.2 試験結果の報告 ··········································································································· 5

6. 圧縮クリープ試験 ············································································································ 5

6.1 試験の原理 ··················································································································· 5

6.2 試験装置,計測装置及び試験片 ························································································· 5

6.2.1 試験装置,計測装置 ····································································································· 5

6.2.2 試験片 ······················································································································· 5

6.3 試験方法 ······················································································································ 5

6.3.1 試験片の前処置 ··········································································································· 5

6.3.2 試験片の測定 ·············································································································· 6

6.3.3 試験環境条件 ·············································································································· 6

6.3.4 試験の実施 ················································································································· 6

6.4 計算 ···························································································································· 6

6.5 試験の記録及び報告 ······································································································· 6

Z 0235 : 2002 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.5.1 試験の記録 ················································································································· 6

6.5.2 試験結果の報告 ··········································································································· 6

附属書1(規定) 簡便法としての圧縮試験方法 ········································································ 7

附属書2(規定) 国際規格に対応する衝撃荷重試験方法 ···························································· 9

附属書3(参考) 衝撃荷重試験及び圧縮クリープ試験の記録線図 ··············································· 11

附属書4(参考) 静的緩衝係数の求め方 ················································································ 15

附属書5(参考) JISと対応する国際規格との対比表 ································································ 18

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

Z 0235 : 2002

包装用緩衝材料−評価試験方法

Cushioning materials for packaging−Determination of cushioning

performance

序文 この規格は,1997年にISO 4651 Cellular rubbers and plastics−Determination of dynamic cushioning

performanceを元に対応する部分(衝撃荷重試験)については,対応国際規格を翻訳し,技術的内容を変更

して規定した日本工業規格である。

なお,この規格で点線の下線を施した“箇所”は,原国際規格にはない事項である。

1. 適用範囲 この規格は,定形寸法の試験片が採取できる材料,粒状形状などの材料からなる包装用緩

衝材料の緩衝特性試験方法及び圧縮クリープ試験方法について規定する。

備考 この規格の対応国際規格を,次に示す。

なお,対応の程度を表す記号はISO/IEC Guide21に基づき,IDT(一致している),MOD(修

正している),NEQ(同等でない)とする。

ISO 4651 : 1988 Cellular rubbers and plastics−Determination of dynamic cushioning performance

(MOD)

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版(追補を含む。)を適用する。

JIS B 7733 圧縮試験機−力の検証方法

JIS Z 0203 包装貨物−試験の前処置

JIS Z 8401 数値の丸め方

3. 定義 この規格で用いる主な用語の定義は,次による。

a) 包装用緩衝材料 包装内容品に加わる衝撃及び振動を緩和することを主目的とする材料(以下,緩衝

材料という。)。

b) 衝撃荷重 衝撃荷重試験において,おもりの落下によって試験片に生じる荷重で,おもりの全質量に

発生した加速度を乗じて示す値。

c) 静的応力 衝撃荷重試験において,おもりの全質量に重力加速度を乗じた荷重を,試験片の試験前の

面積で除して,単位面積当たりの荷重で示す値。

d) 衝撃ひずみ 衝撃荷重試験中に衝撃荷重によって生じた試験片の荷重方向の厚さ変化量を,元の厚さ

で除してパーセントで表す値。

e) 等価自由落下高さ 落下試験装置を使用した衝撃荷重試験において,おもりが試験片に衝突する速度

2

Z 0235 : 2002

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

と同じ速度を与える自由落下高さ。

f)

衝撃永久ひずみ 衝撃荷重試験を行った試験片の,試験後規定の時間を経過したときの厚さの減少量

を,試験前の厚さで除してパーセントで表す値。

g) 圧縮クリープひずみ 圧縮クリープ試験を行った試験片の,試験後の厚さ変化量を試験前の厚さで除

してパーセントで表す値。

h) 圧縮応力 圧縮試験を行った試験片の,それぞれの厚さ変化における圧縮荷重を試験片の試験前の面

積で除して,単位面積当たりの圧縮荷重で示す値。

i)

圧縮ひずみ 圧縮試験を行った試験片の,それぞれの試験片の圧縮方向の厚さ変化量を元の厚さで除

して,パーセントで表す値。

j)

緩衝係数 衝撃エネルギーを緩衝材料が吸収する性能を表すもので,静的緩衝係数と動的緩衝係数が

あり,静的緩衝係数は,圧縮試験結果から求めた圧縮応力を単位体積当たりの圧縮エネルギーで除し

た値。また,動的緩衝係数は,衝撃荷重試験結果から求めた値。

4. 試験の種類 試験の種類は,次の2種類があり.目的に応じて実施する。

a) 緩衝特性試験 衝撃荷重試験方法,又は簡便法としての圧縮試験方法(附属書1),若しくは国際規格

に対応する衝撃荷重試験方法(附属書2)のいずれかの試験。

備考 通常の緩衝特性試験は,衝撃荷重試験方法によって実施する。この方法が実施できないときは,

受渡当事者間の協定によって簡便法としての圧縮試験方法(附属書1)で実施してもよい。ま

た,海外の取引などで必要がある場合には,受渡当事者間の協定によって国際規格に対応する

衝撃荷重試験方法(附属書2)で実施してもよい。

b) 圧縮クリープ試験

5. 衝撃荷重試験

5.1

試験の原理 衝撃荷重試験は,試験片より広い平面をもち,質量が可変できるおもりを試験片表面

に垂直に規定速度で衝突させて,おもりに生じた加速度と,試験片の厚さ変化量を測定し,緩衝材料の緩

衝特性を評価する。

5.2

試験装置及び計測装置

5.2.1

試験装置 試験装置の型式は,垂直落下形とする。試験装置の各部分は,次の各項に適合するもの

でなくてはならない。

a) おもりは,試験片との衝突によっておもり自体に発生する振動が測定に影響を与えないような剛性を

もち,質量が増減できて,加速度計及び変位計が固定できる構造とする。

b) おもりは,基盤に垂直に落下し,衝突時のおもりの速度は,規定高さからの自由落下速度の95%以上

である。

c) 基盤は,おもりの衝突エネルギーを正確に試験片に加えるのに適する剛性をもち,用いるおもりの最

大質量の50倍以上の質量をもつ。ただし,基盤の質量は,衝撃荷重の方向に基盤と一体とみなせる剛

性をもつ基礎も含める。

d) 試験装置は,60±5秒の間隔で,任意の回数繰り返し試験できる。

e) おもりが試験片と衝突後,二次衝突を防止する機能をもつことが望ましい。

5.2.2

計測装置 計測装置は,加速度計,変位計及び速度計で,それぞれ次に示す機能及び特性をもつも

のとする。

3

Z 0235 : 2002

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 加速度計は,おもりに生じた加速度を測定するもので,加速度ピックアップ,増幅器及び指示又は記

録機器からなり,その型式,組合せがいずれの場合も,周波数範囲は,1〜1 000Hzの範囲で平たん(±

1dB以内)とする。加速度値の測定精度は±5%以内とする。また,不要な高い周波数の出力を除去す

るためのローパスフィルタの遮断周波数は,予測される衝撃作用時間に相当する周波数の5倍以上と

する。

備考 ひずみゲージ形加速度ピックアップの周波数特性は0Hzから平たんであるが,圧電形は低周波

数において応答が低下する場合があるので,注意する。

b) 変位計は,おもりが試験片に衝突したときの試験片の厚さの変化量を測定するもので,変位ピックア

ップ,増幅器及び指示又は記録機器などからなり,その変位値の測定精度は,±5%以内とする。

速度計は,おもりが試験片に衝突する速度を測定するもので,速度ピックアップ,増幅器及び指示

又は記録機器などからなり,その速度値の測定精度は±1%以内とする。

5.3

試験片

5.3.1

試験片の採取 試験片は,製造後72時間以上経過した試料の中からランダムに抜き取る。

なお,1個の試料から規定寸法の試験片が得られないときは,同一条件で製造した試料を用いてもよい。

5.3.2

試験片の大きさ 通常,試験片の寸法は,縦150±5mm,横150±5mm,厚さ50±5mmとする。

受渡当事者間の協定があれば上記の寸法以外でもよい。厚さは2枚を限度に20mmを下回らないように重

ねてもよく,必要に応じて異なった厚さによる試験を行ってもよい。

なお,試料が細片状又は粒状の場合,原則として内寸が縦150mm,横150mm,厚さ100mm以上で,荷

重によって変形が生じない箱(以下,この箱を“圧縮箱”という。)に入れる。

この場合,圧縮箱と加圧板のすきまは,全周約2mmとする。

5.3.3

試験方向 試験片は,材料が使用されるときに受ける衝撃荷重に一致する方向で試験しなければな

らない。この方向の試験が不可能な場合,試験を実施した方向を記録する。

5.4

試験方法

5.4.1

試験片の前処置 試験片の前処置は,温度23±2℃及び相対湿度 (50±5) %で16時間以上放置を原

則とし,吸湿性がある試験片の前処置時間は,24時間以上とする。前処置の温度と湿度の測定方法は,JIS

Z 0203による。

ただし,この条件以外の特別な試験条件を必要とする場合には,受渡当時者間の協定によって実施する

ことができ,報告にはその旨を記載する。

5.4.2

試験片の測定 試験片の測定は,次による。

a) 厚さの測定 定盤の上に置いた試験片に平板を当てて0.2±0.02kPaの圧力を加え,30秒後に圧力を加

えた状態で試験片の中央部又は四隅を,最小目盛0.1mmのハイトゲージなどで測定し,四隅を測定し

た場合はその平均値を算出する。測定値は0.1mm単位で記録する。各試験片の厚さの差は全試験片の

平均厚さから2mmを超えてはならない。試料が細片状又は粒状などの場合,圧縮箱内の試料の深さ

を測定する。

b) 縦及び横寸法の測定 最小目盛0.5mmの直尺を用い,試験片の縦及び横について,両端及び中央部の

3か所を測定してその平均値を求め,この値を0.1mm単位で記録する。試験片間の縦及び横寸法のば

らつきは,±5mmを超えてはならない。細片状又は粒状の試料からなる試験片では,圧縮箱の内寸を

測定する。

c) 密度の測定 a)及びb)によって試験片の寸法を測定して体積を求め,質量は0.01gまで測定し,質量

を体積で除して密度を計算する。単位は,g/cm3とし,小数点以下3けたまで値を算出し,JIS Z 8401

4

Z 0235 : 2002

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

によって数値を丸めて小数点以下2けたで示す。各試験片の密度は,全試験片の平均密度との差が±

10%を超えてはならない。

5.4.3

試験環境条件 試験は,試験片の前処置と同じ環境条件で行う。ただし,試験片の前処置と異なる

環境条件で試験を行ったときは,試験の記録に具体的に試験環境条件を記録する。

5.4.4

試験の実施 試験は次の手順で同一試験条件ごとに3個の試験片を用いて実施する。

a) 衝撃荷重試験装置の基盤中央上に,試験片を衝撃荷重を受けたとき移動しないように軽く固定する。

細片状及び粒状の試験片の試験に用いる圧縮箱には,側面に3mm程度のあなを多数開けておく。お

もりの等価自由落下高さは,60cmを標準として,同一試験片に対し,60±5秒間隔で連続5回の衝撃

を加え,おもりに発生する各回の最大加速度と,ひずみが最大となる試験片の厚さを計測する。規定

の5回の衝撃荷重を加えた後,おもりを直ちに試験片から外して5分経過後,再び試験片の厚さを計

測する。衝撃荷重を繰り返し5回加え終わるまでに試験片が破損又は緩衝能力を失ったと認められた

場合,試験を中止する。

なお,必要に応じ,おもりの衝突速度が60cm以外の自由落下高さに相当する試験も行う。

b) 次に,新しい試験片を用い上記の試験条件を変化させ試験を繰り返す。おもりの質量は,試料の最大

加速度−静的応力線図が描けるような静的応力値5点以上を選ぶ。

5.5

計算 計算は,次による。

a) 最大加速度 最大加速度は,3個の試験片について同一試験条件の5回の測定値のうち,各試験片の

最初の1回目の測定値の平均値及び2回目から5回目までの平均値をm/s2で表す。この場合,必要に

応じて5回目までの任意の回数,又は任意の回数の組合せによる平均値でもよい。いずれの場合も平

均値を求めたおもりの落下回数を明らかにしておく。

b) 静的応力 静的応力は,次の式によって計算する。

A

W

st=

σ

·················································································· (1)

ここに,

σst: 静的応力 (MPa)

W: 荷重 (N)

A: 試験片の荷重を受ける面の面積 (mm2)

c) 最大衝撃ひずみ 最大衝撃ひずみの平均値の求め方は最大加速度と同じとし,次の式によって計算す

る。

100

0

M

0

d

×

−

=

T

T

T

S

····································································· (2)

ここに,

Sd: 最大衝撃ひずみ (%)

T0: 試験片の試験前の厚さ (mm)

TM: 最もひずんだ瞬間の試験片厚さ (mm)

d) 衝撃永久ひずみ 衝撃永久ひずみは,次の式によって計算する。

100

0

D

0

p

×

−

=

T

T

T

S

····································································· (3)

ここに, Sp: 衝撃永久ひずみ (%)

T0: 試験片の試験前の厚さ (mm)

TD: 試験片の試験後の厚さ (mm)

5

Z 0235 : 2002

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.6

試験の記録及び報告

5.6.1

試験の記録 試験の記録は,通常,次の事項を記載する。

a) 試験年月日並びに試験時の温度及び相対湿度

b) 試験片の明細(品名,種類など)

c) 試験片の質量,寸法,密度又は見掛け密度,材料

d) 試験片の水分

e) 試験した試験片の数

f)

おもりの自由落下高さ,又は等価自由落下高さ,若しくは試験片へのおもりの衝突速度

g) おもりの総質量

h) おもりの落下回数

i)

使用した試験機の型式及びその容量

j)

荷重付加方向などの試験方法の詳細

k) 試験片の前処置の条件

l)

その他特に記録が必要な事項

5.6.2

試験結果の報告 試験結果の報告は,次に示す線図によって行う。

a) 最大加速度−静的応力線図 最大加速度−静的応力線図は,横軸を5.5b)で求めた静的応力とし,目盛

は対数目盛又は等分目盛とする。縦軸は5.5a)で求めた最大加速度とし,目盛は等分目盛とする(附属

書3図1)。

b) 最大衝撃ひずみ−静的応力線図 最大衝撃ひずみ−静的応力線図は,横軸を5.5b)で求めた静的応力と

し,目盛は対数目盛又は等分目盛とする。縦軸は5.5c)で求めた最大衝撃ひずみとし,目盛は等分目盛

とする(附属書3図2)。

c) 衝撃永久ひずみ−静的応力線図 衝撃永久ひずみ−静的応力線図は,横軸を5.5b)で求めた静的応力と

し,目盛は対数目盛又は等分目盛とする。縦軸は5.5c)で求めた最大衝撃ひずみとし,目盛は等分目盛

とする(附属書3図4)。

6. 圧縮クリープ試験

6.1

試験の原理 試験片に,所定の荷重を規定の温湿度条件下で長時間連続して加え,厚さの変化量を

測定して圧縮クリープ特性を評価する。

6.2

試験装置,計測装置及び試験片

6.2.1

試験装置,計測装置 試験装置及び計測装置の主な仕様は,次による。

a) 試験装置 試験装置は,試験片を水平に保持する支持盤,垂直に試験荷重を加える加圧盤,おもりな

どからなり,試験片に規定の荷重を長時間加えることができるもので,試験片の荷重方向と直角な変

形などによって荷重方向の変形が妨害されない構造とする。

b) 計測装置 計測装置は,試験片の圧縮クリープの増加に伴う加圧面の移動量をダイヤルゲージを用い

るなどして0.1mm以下の単位で常に測定できるものとする。この場合,受圧面の移動量は連続して計

測され,その結果はひずみ値に換算され自動的に記録される方式とするのが望ましい。

6.2.2

試験片 試験片は,5.3に準じる。ただし,必要に応じ包装物品に使用する形状の試料を試験片と

してもよく,この場合,試験の記録にその旨を明示しなければならない。

6.3

試験方法

6.3.1

試験片の前処置 試験片の前処置は,5.4.1による。

6

Z 0235 : 2002

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.3.2

試験片の測定 試験片の測定は,5.4.2による。

6.3.3

試験環境条件 試験は,5.4.3と同じ条件下とし,必要に応じて試験の対象とする緩衝材料を用い

る包装物品の倉庫などにおける保管と同等の条件で行う。

6.3.4

試験の実施 試験は,同一条件について3個の試験片を用いて,所定の荷重を加え,ひずみを記録

する。試験の荷重は,試料を用いる包装物品の保管中に加わる荷重の最大値を想定して決める。試験の期

間は,試料の緩衝材を使用する包装物品が保管される期間とし,受渡当事者間の協定による。記録の目盛

は,ひずみの値を0.5%以下の単位で読み取れることが望ましい。

6.4

計算 計算は,次による。

圧縮クリープひずみ 圧縮クリープひずみは,次の式によって計算する。

100

0

0

C

×

−

=

T

T

T

S

N

···································································· (4)

ここに, SC: 圧縮クリープひずみ (%)

T0: 試験片の試験前の厚さ (mm)

TN: 指定時間経過時の荷重下の試験片の厚さ (mm)

6.5

試験の記録及び報告

6.5.1

試験の記録 試験の記録は,通常,次の事項を記載する。

a) 試験開始及び終了年月日,試験時の温度及び相対湿度

b) 試験片の明細(品名,種類など)

c) 試験片の質量,寸法,材料及び密度又は見掛け密度

d) 試験片の水分

e) 試験した試験片の数

f)

試験した荷重を加えたおもりの質量

g) 試験装置の形式

h) 試験片の前処置の条件

i)

その他特に記録すべき事項

6.5.2

試験結果の報告 試験結果の報告は,次に示す線図によって行う。

a) 圧縮クリープひずみ−時間線図 横軸を規定の試験時間とし,対数目盛とする。縦軸は,6.4で求めた

圧縮クリープひずみの測定値 (%) とし,等分目盛とする(附属書3図5)。

関連規格 JIS K 7100 プラスチック−状態調節及び試験のための標準雰囲気

JIS P 8111 紙,板紙及びパルプ−調湿及び試験のための標準状態

JIS Z 0119 包装及び製品設計のための製品衝撃強さ試験方法

JIS Z 0240 包装用構造体緩衝材料−評価試験方法

7

Z 0235 : 2002

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書1(規定) 簡便法としての圧縮試験方法

1. 適用範囲 この附属書は,緩衝材料の緩衝特性を簡便に求めるための圧縮試験方法について規定する。

2. 試験装置 圧縮試験機は,JIS B 7733によるとともに,試験片に一定速度で平行に荷重を加え,荷重

と厚さ変化を精度3%以内で測定して記録できるものとする。

3. 試験片 試験片は,本体の5.3によるものとし,その数は3個とする。

備考 関連する材料規格又は受渡当事者間の協定によって決めてもよい。

4. 試験方法 試験方法は,次による。

a) 操作 試験片は不均衡な荷重を受けないように,正確に圧縮盤の中央に置く。細片状又は粒状の試験

片の試験には,本体の5.3.2で規定する圧縮箱を用いる。

b) 初期圧縮応力 試験片の厚さ変化を測定する基準点は,1.0±0.2kPaの初期圧縮応力を加えた点とする。

c) 圧縮速度 圧縮速度は,毎分10±3 mm/minとする。

d) 記録 試験片に荷重を加え,荷重及び厚さ変化を記録する。

なお,圧縮は荷重が急激に増加し始めたときをもって限度とする。

5. 計算 緩衝特性の計算は,次による。

a) 圧縮応力 圧縮応力は,次の式によって計算する。

A

P

=

σ

····················································································· (1)

ここに,

σ: 圧縮応力 (MPa)

P: 圧縮荷重 (N)

A: 試験片の面積 (mm2)

b) 圧縮ひずみ 圧縮ひずみは,次の式によって計算する。

100

0

L

0

×

−

=

T

T

T

S

······································································· (2)

ここに,

S: 圧縮ひずみ (%)

T0: 本体5.4.2による試験前の厚さ (mm)

TL: 荷重時の厚さ (mm)

c) 静的緩衝係数 静的緩衝係数は,次の式によって計算する。

ε

σ

=

S

C

··················································································· (3)

∫

=

m

S

ds

0σ

ε

··············································································· (4)

ここに, CS: 静的緩衝係数

8

Z 0235 : 2002

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

σ: 圧縮応力 (MPa)

ε: 緩衝材料をSmまで圧縮するのに要する単位体積当たりのエネ

ルギー (J/cm3)

Sm: 最大圧縮ひずみ(1)

注(1) ここでの最大圧縮ひずみは,パーセント表示でなく比値とする。

6. 試験の記録と報告

6.1

試験の記録 試験の記録は,通常,次の事項を記載する。

a) 試験年月日並びに試験時の温度及び相対湿度

b) 試験片の明細(品名,種類など)

c) 試験片の質量,寸法,材料及び密度又は見掛け密度

d) 試験片の水分

e) 試験した試験片の数

f)

試験した圧縮速度

g) 使用した試験機の型式及びその容量

h) 採用した試験方法(方法別,圧縮方向など)

i)

試験片の前処置の条件

j)

その他特に記録すべき事項

6.2

報告

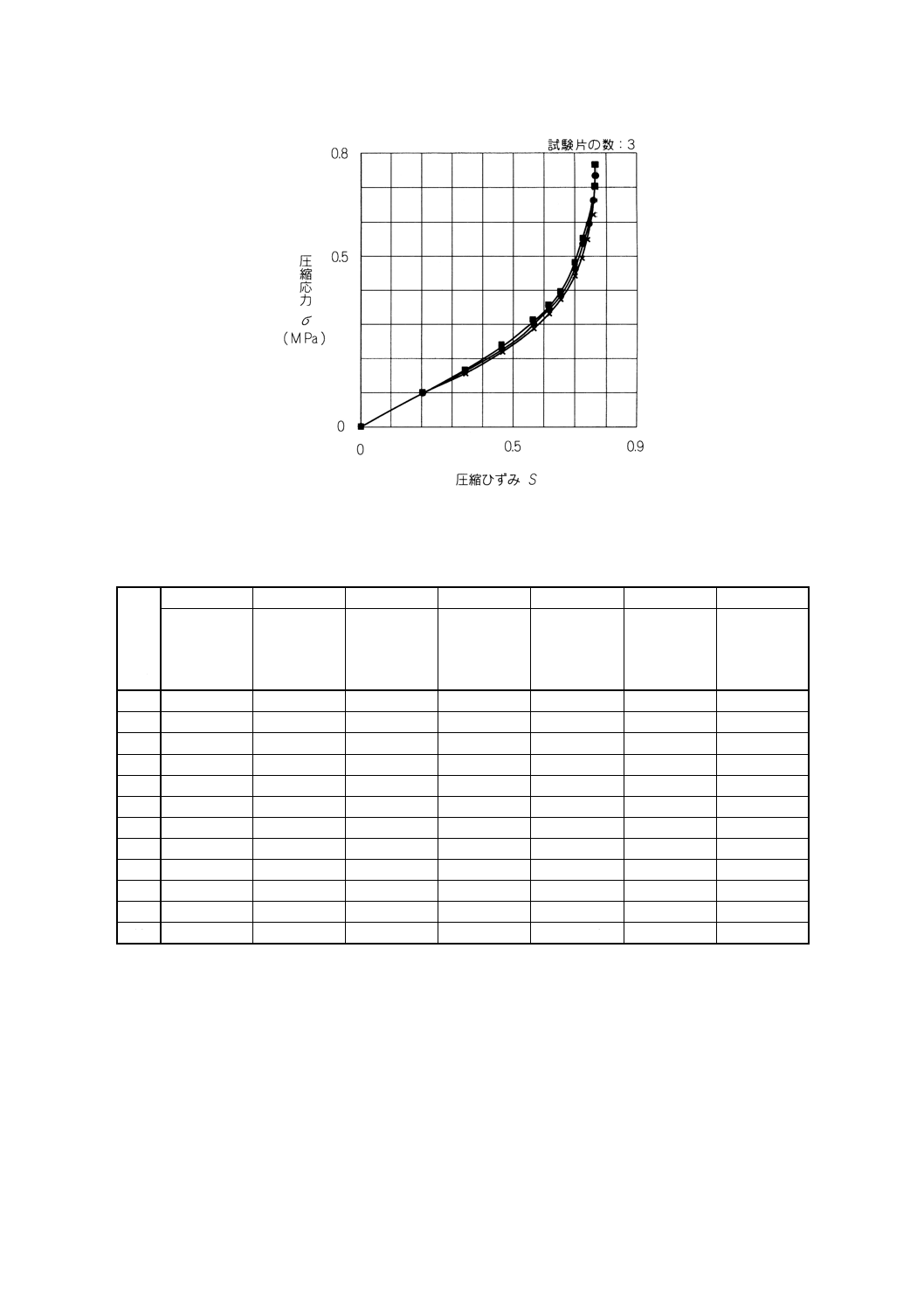

a) 圧縮応力−圧縮ひずみ線図 5.b)によって求めた圧縮ひずみを横軸とし,5.a)によって求めた圧縮応力

を縦軸とする。

なお,目盛は両軸とも等分目盛とする(附属書4図1)(ただし,圧縮ひずみは,パーセントでなく,

比率の値で表している。)。

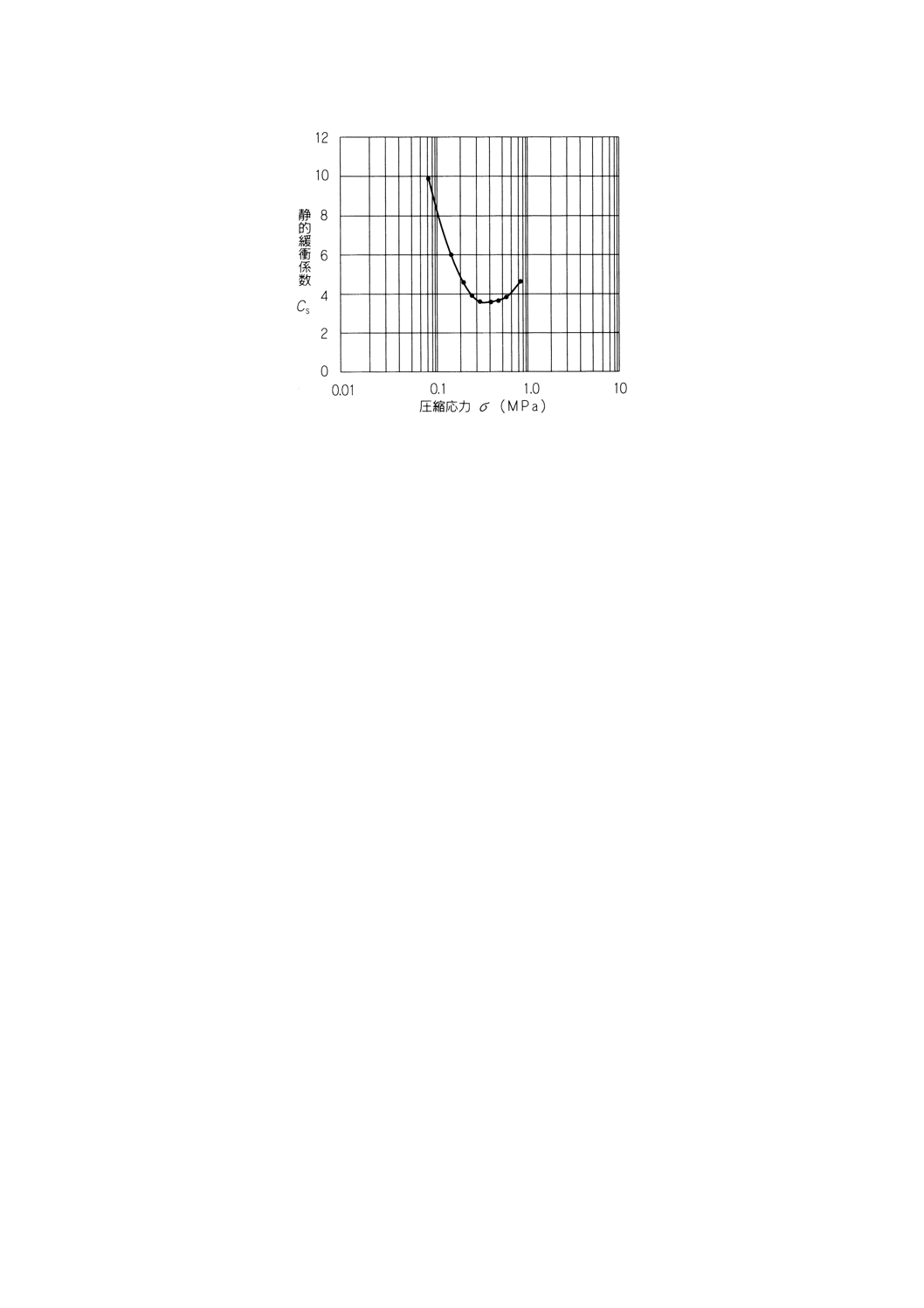

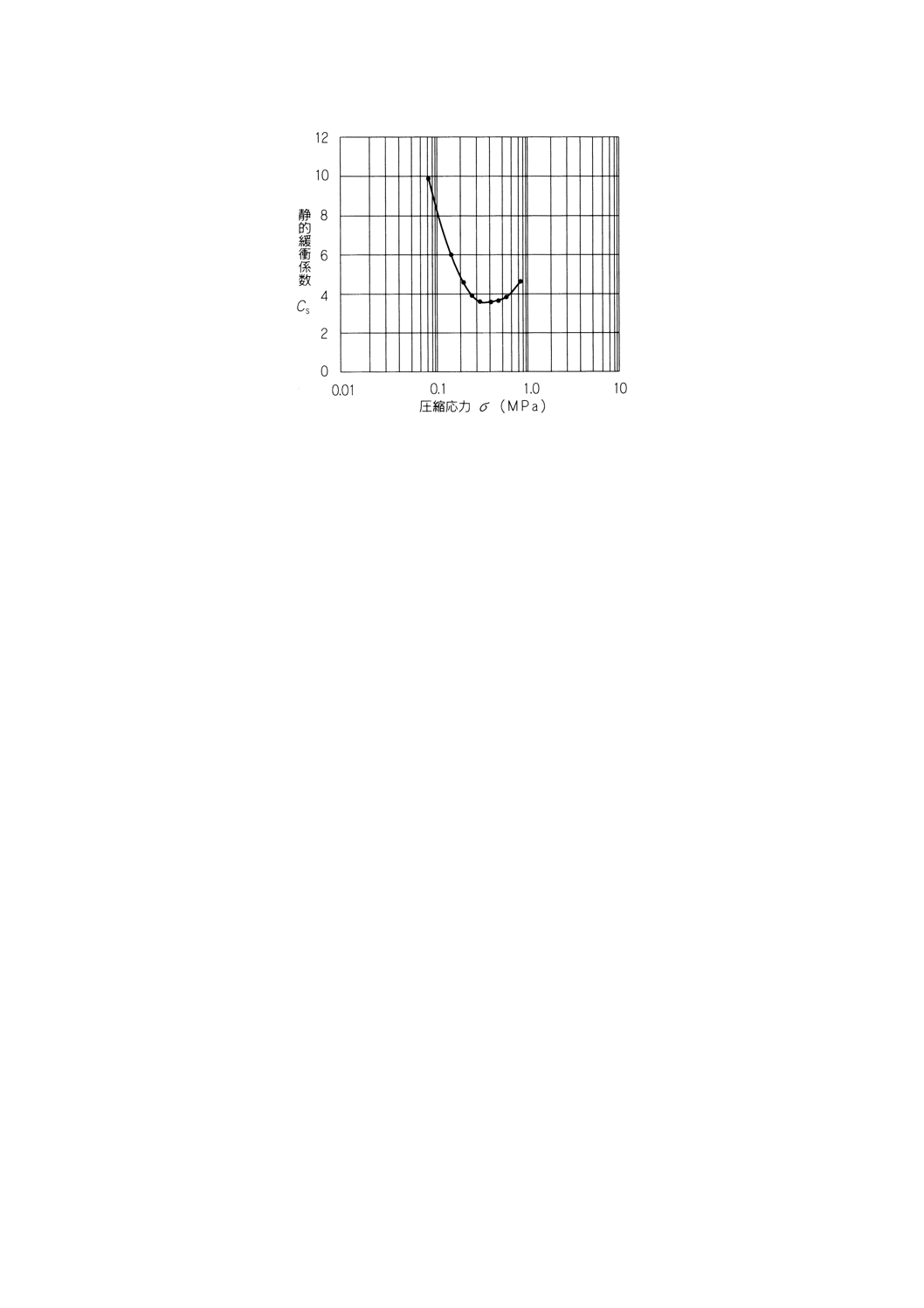

b) 静的緩衝係数−圧縮応力線図 5.a)圧縮応力を横軸とし,5.c)静的緩衝係数を縦軸とする。

なお,目盛は横軸を対数目盛又は等分目盛とし,縦軸を等分目盛とする(附属書4図2)。

9

Z 0235 : 2002

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書2(規定) 国際規格に対応する衝撃荷重試験方法

1. 適用範囲 この附属書は,包装用緩衝材料として用いる発泡ゴム材料及び硬質又は軟質発泡プラスチ

ックの衝撃荷重試験のISO 4651に対応する方法について規定する。

2. 試験方法 試験方法は,次による。

2.1

試験装置 試験装置は,垂直落下形又は振り子形とする。

2.2

試験の実施 60±5秒間隔で試験片に繰り返し3回の衝撃を加え,1回目と3回目におもりに生じた

最大加速度,ひずみが最大となる試験片の厚さ及びおもりの衝突速度を測定する。試験片に3回の衝撃を

加えた後,5分間放置して試験後の厚さを測定する。この場合の,おもりの衝突速度と静的応力の設定は,

次による。

なお,試験片の前処置は,原則として温度23±2℃,相対湿度 (50±5) %で16時間以上放置とする。

a) 250mm及び750mmからの自由落下速度に相当する速度で,おもりを試験片に衝突させる。参考に1

250mmからの試験をしてもよい。衝突速度はいずれの場合も,それぞれの高さの相当自由落下速度の

95%以上なければならない。

b) 5個の静的応力値の選択は,まず,衝突時,おもりに生じる最大加速度がほぼ最小となる静的応力値

を設定し,この値の上下に発生加速度が約10%及び20%増加する4個の静的応力値を選ぶ。また,前

もって簡略試験で緩衝特性の違いが検出できることが分かっている場合,受渡当事者間の協定によっ

て約10%の加速度増加点2か所だけを設定してもよい。

c) おもりに生じた最大加速度,ひずみが最大となる試験片の厚さ及び衝突速度の測定は,本体の5.2.2

に示す計測装置による。また,試験後の試験片の厚さの測定は,本体の5.4.2に示す方法によって行う。

3. 計算

a) 最大加速度 最大加速度は,最大加速度補正値とする。

備考 最大加速度補正値とは,試験片の公称厚さに対する初めの厚さの偏差,及びおもりの標準落下

高さからの自由落下速度に対する実衝突速度の偏差を補正した後の最大加速度をいう。

m

a

0

c

α

α

×

×

=

V

V

T

T

······································································ (1)

ここに,

αc: 最大加速度補正値 (m/s2)

αm: 最大加速度の測定値 (m/s2)

T0: 試験片の試験前の厚さ (mm)

T: 試験片の公称厚さ (mm)

Va: 実衝突速度 (m/s)

V: 標準衝突速度 (m/s)

なお,標準衝突速度は,次の式によって算出する。

h

g

V

n

2

=

ここに, gn: 自由落下の標準加速度 (9.8m/s2)

h: 試験片上面からおもりの底面までの測定高さ (m)

10

Z 0235 : 2002

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 静的応力,最大衝撃ひずみ及び衝撃永久ひずみ 静的応力,最大衝撃ひずみ及び衝撃永久ひずみの計

算は,本体の5.5による。

4. 試験の記録と報告

4.1

試験の記録 試験結果の報告には,通常,次の事項を記載する。

a) 規格番号

b) 試験材料に関する説明

c) 材料に異方性があることが分かっている場合,異方性の方向に対する試験の方向

d) 試験条件及び使用した落下試験装置に関する簡単な説明

e) 適用した静的応力,試験片の厚さ及び対応する加速度補正値

f)

衝撃永久ひずみ

g) 試験片を積み重ねて試験したかどうか

h) 落下回数及び落下高さ

4.2

報告 試験結果の報告は,次に示す線図によって行う。

a) 最大加速度−静的応力線図 横軸は,本体の5.5b)で求めた静的応力とし,目盛は対数目盛又は等分目

盛とする。縦軸は,本体の5.5a)で求めた最大加速度とし,目盛は等分目盛とする。

b) 最大衝撃ひずみ−静的応力線図 横軸は,本体の5.5b)で求めた静的応力とし,目盛は対数目盛又は等

分目盛とする。縦軸は,本体の5.5c)で求めた最大衝撃ひずみとし,目盛は等分目盛とする。

c) 緩衝線図 a),b)で求めた最大加速度−静的応力線図と最大衝撃ひずみ−静的応力線図を同じ線図上

に表す。

11

Z 0235 : 2002

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書3(参考) 衝撃荷重試験及び圧縮クリープ試験の記録線図

この附属書は,本体の規定に関連する事項を補足するもので,規定の一部ではない。

試験結果の報告は,次の線図例のように作成すると緩衝包装設計に利用しやすい。

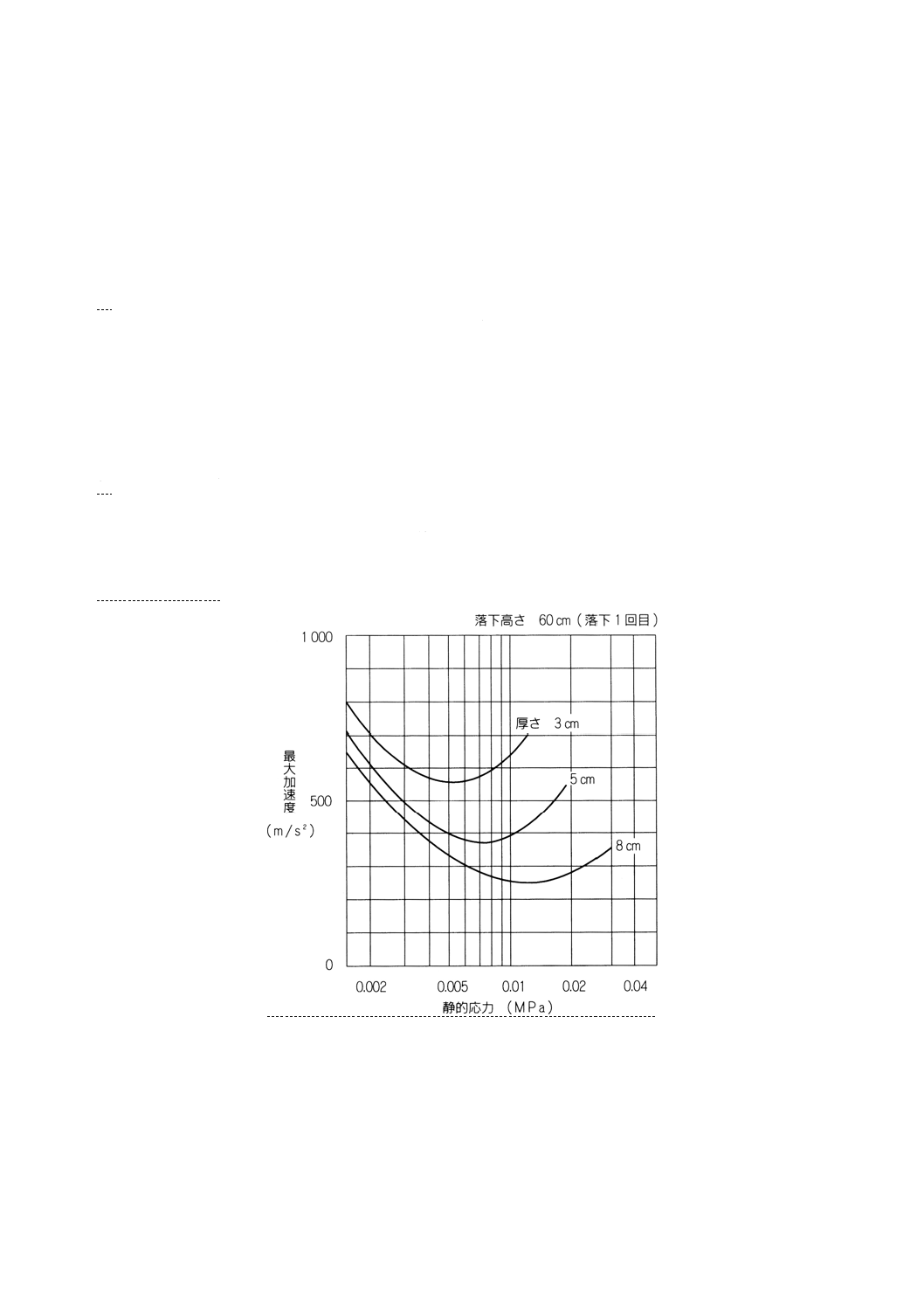

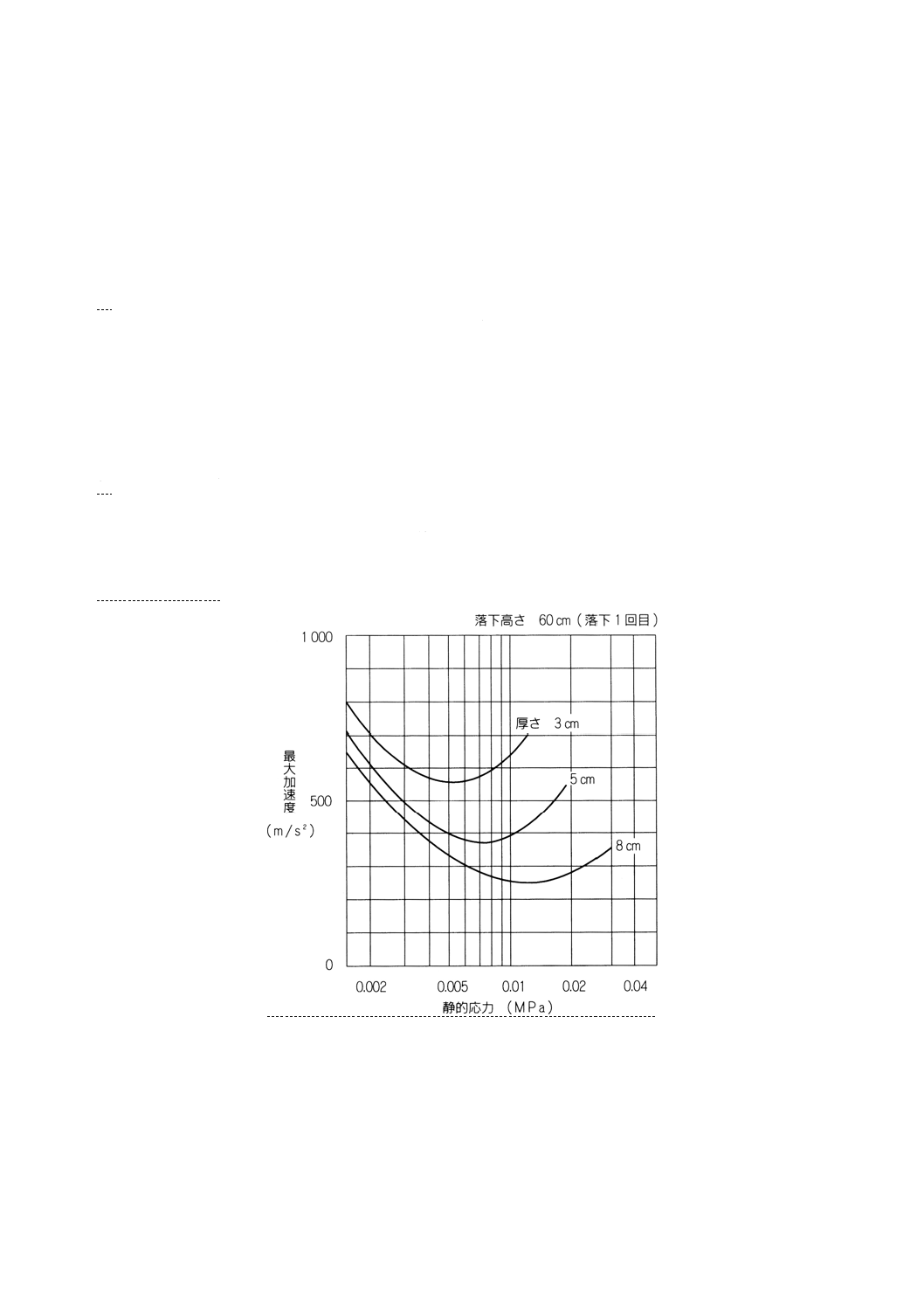

1. 最大加速度−静的応力線図 本体の5.によって得られた最大加速度[本体5.5a)]を縦軸とし,静的応

力[本体5.5b)]を横軸として,最大加速度−静的応力線図を作成する。縦軸は,等分目盛,横軸は対数目

盛又は等分目盛として表示する。

線図は最初の1回目,2〜5回の平均又は任意の回数に分け,また,落下高さ別に厚さごとの曲線として

1画面に表示する。1画面に表示する範囲は,各曲線の加速度最小値の+20%以上となる静的応力範囲とす

ることが望ましい。附属書3図1は,最大加速度−静的応力線図例である。

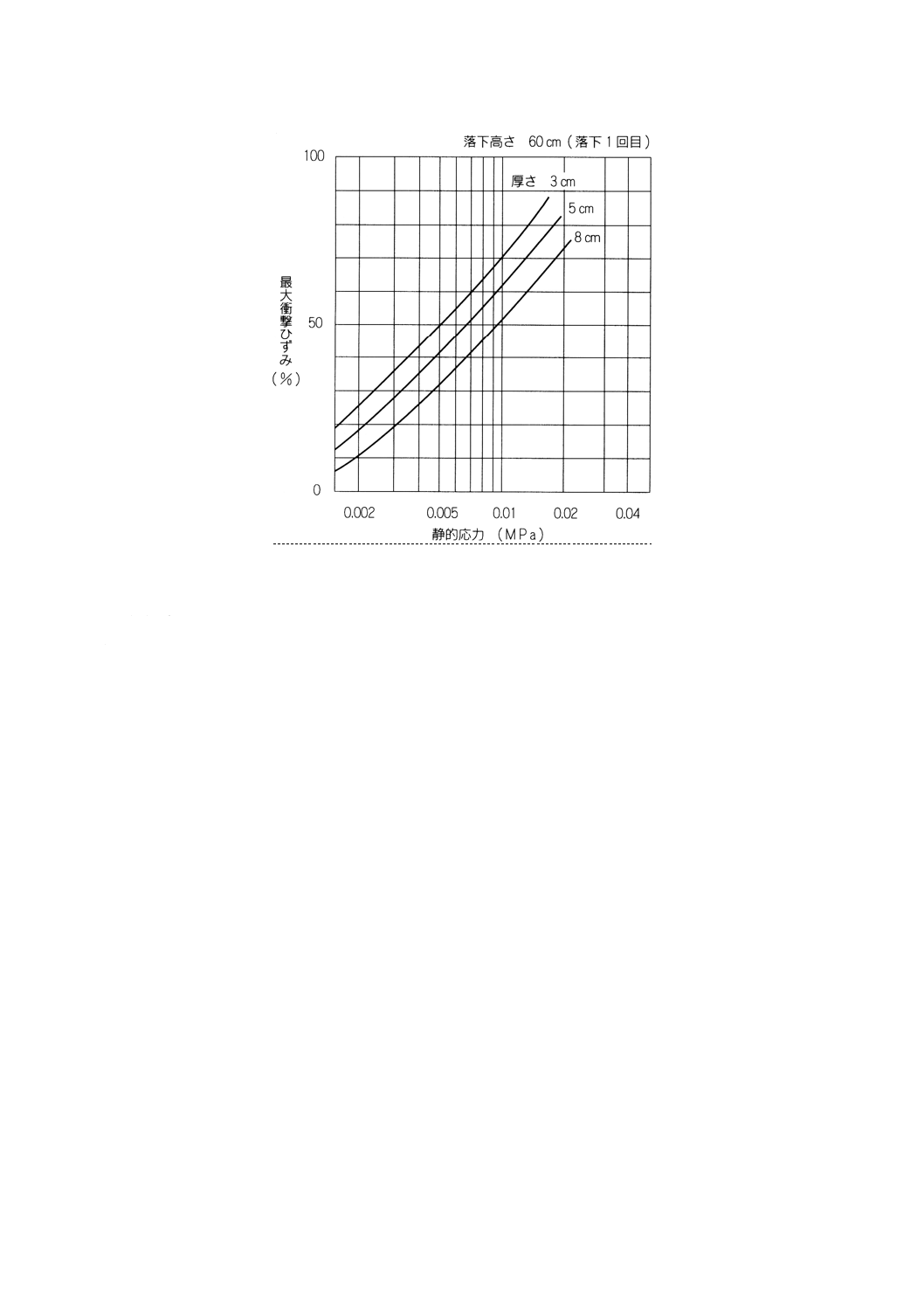

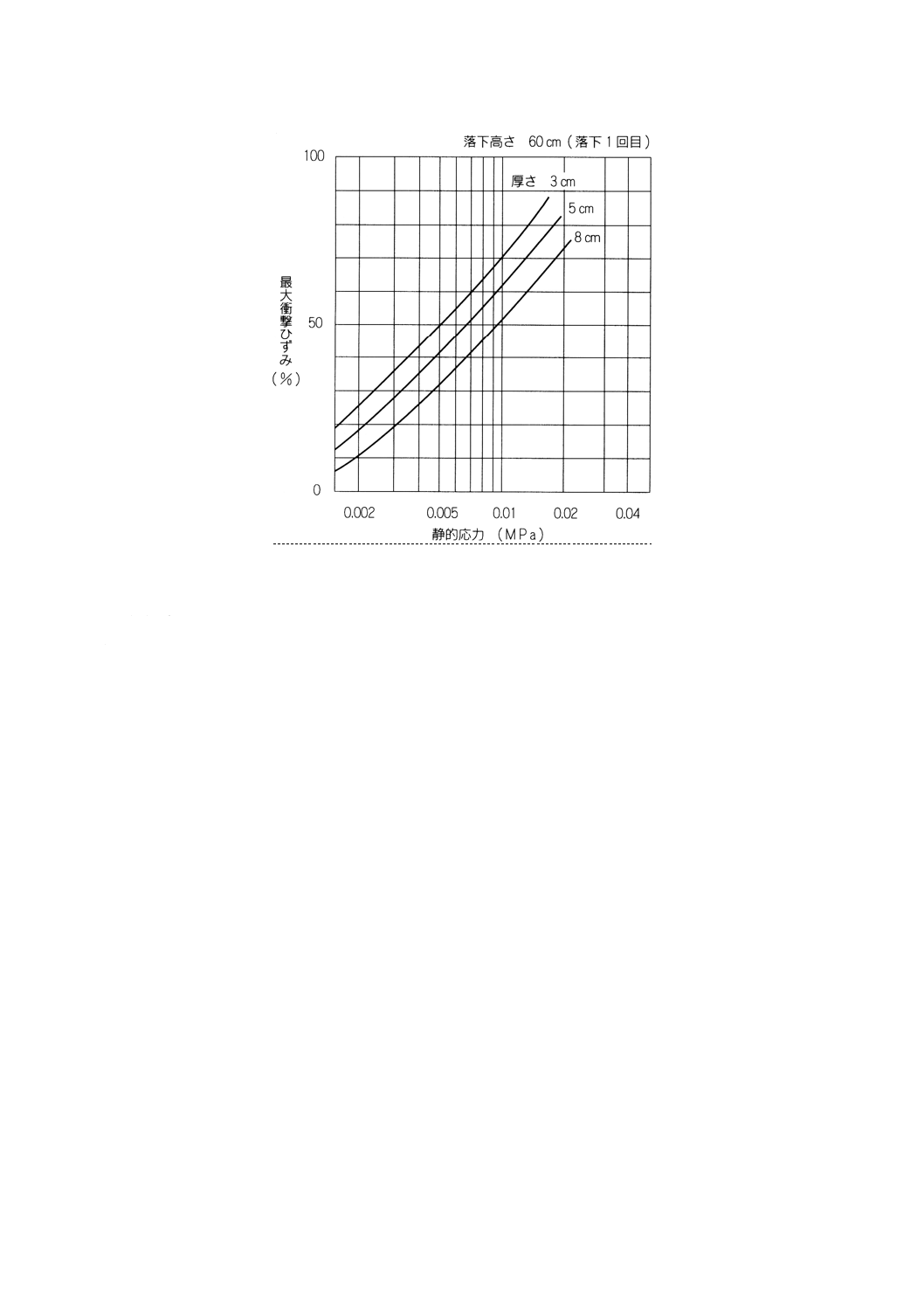

2. 最大衝撃ひずみ−静的応力線図 本体の5.によって得られた最大衝撃ひずみ[本体の5.5c)]を縦軸と

し,静的応力[本体の5.5b)]を横軸として,最大衝撃ひずみ−静的応力線図を作成する。縦軸は等分目盛,

横軸は対数目盛又は等分目盛として表示する。線図は最初の1回目,2〜5回の平均又は任意の回数に分け,

また,落下高さ別に厚さごとの曲線として1画面に表示する。附属書3図2は,最大衝撃ひずみ−静的応

力線図例である。

附属書3図1 最大加速度−静的応力線図例

12

Z 0235 : 2002

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書3図2 最大衝撃ひずみ−静的応力線図例

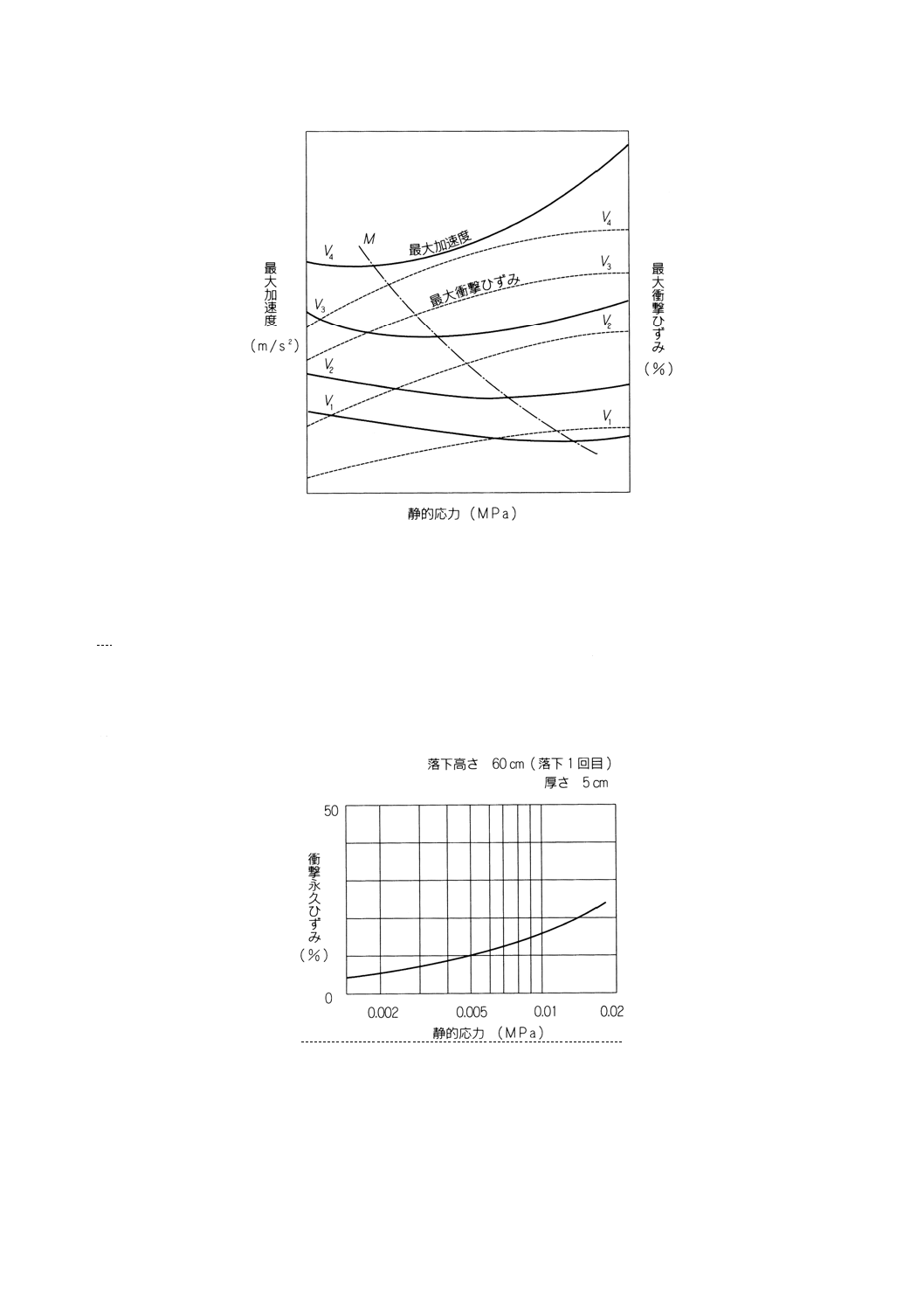

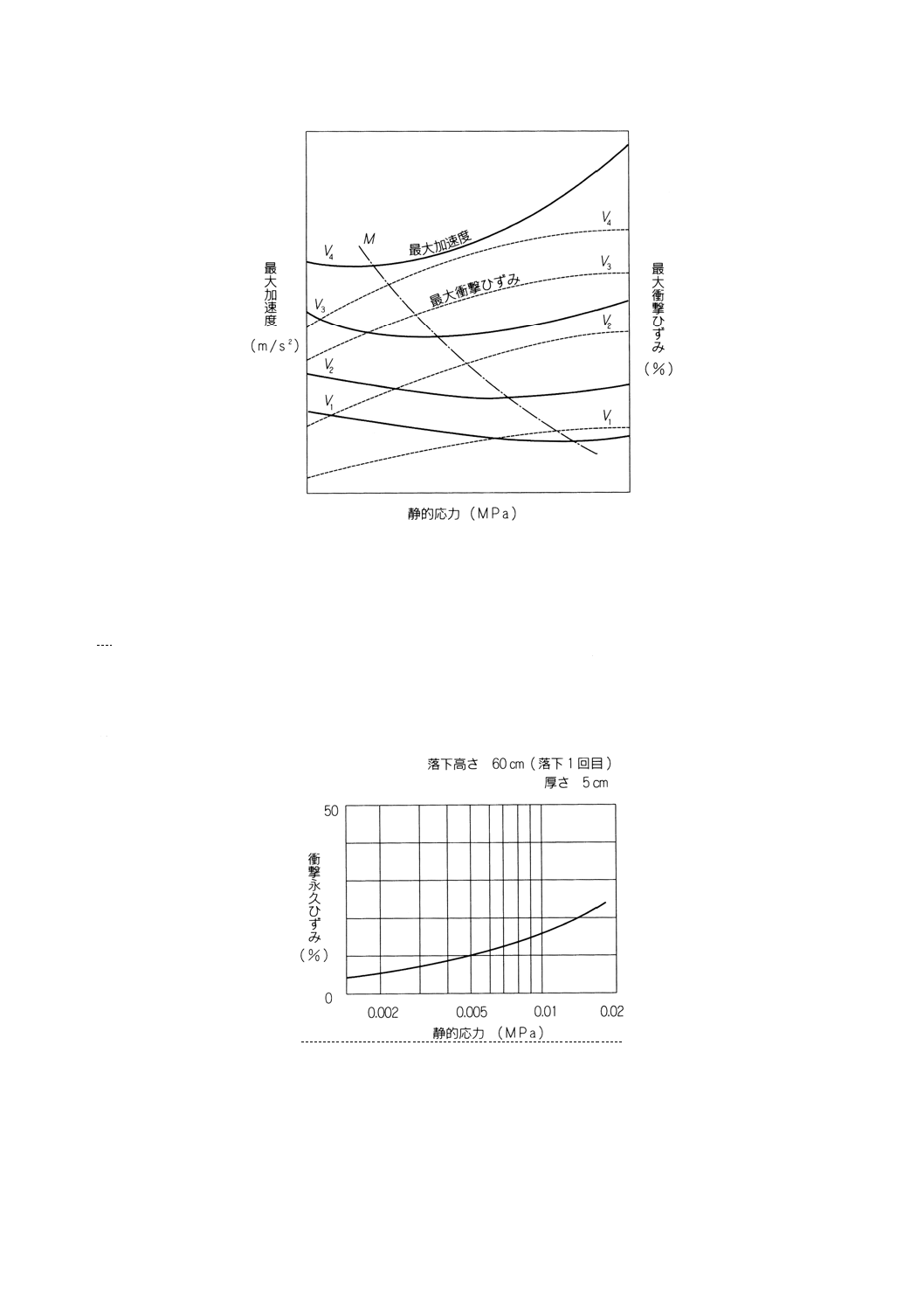

3. 緩衝線図

a) 附属書2によって得られた最大加速度[附属書2の3.a)]を縦軸とし,静的応力[本体の5.5b)]を横

軸として,最大加速度−静的応力線図を作成する。線図は最初の1回目と3回目に分け,また厚さ別

に衝突速度(落下高さ)ごとの曲線として1画面に表示する。1画面に表示する範囲は,各曲線の加

速度最小値の+20%以上となる静的応力範囲とすることが望ましい。

b) 附属書2によって得られた最大衝撃ひずみ[本体の5.5c)]を縦軸とし,静的応力[本体の5.5b)]を

横軸として,最大衝撃ひずみ−静的応力線図を作成する。縦軸は等分目盛,横軸は対数目盛又は等分

目盛として表示する。線図は,最初の1回目と3回目に分け,また厚さ別に衝突速度(落下高さ)ご

との曲線として1画面に表示する。

c) a),b)によって得られた最大加速度−静的応力線図と最大衝撃ひずみ−静的応力線図を,同一線図上

に描き,緩衝線図とする。附属書3図3は,緩衝線図例である。

13

Z 0235 : 2002

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

備考 V1,V2,V3、V4は試験した衝突速度,Mは各衝突速度にお

ける最大加速度の最低値を結んだものである。

附属書3図3 緩衝線図例

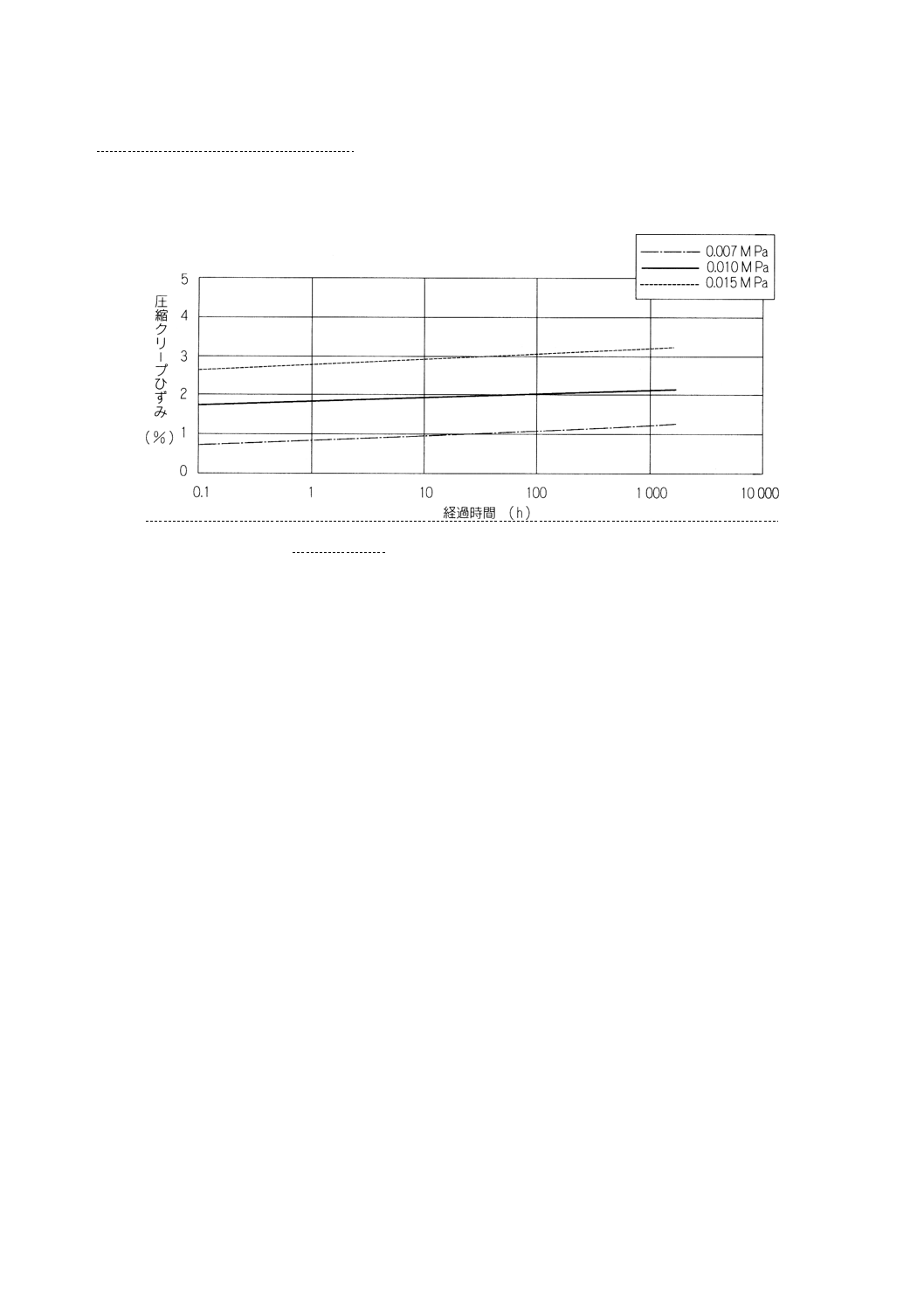

4. 衝撃永久ひずみ−静的応力線図 本体の5.によって得られた衝撃永久ひずみ[本体の5.5d)]を縦軸と

し,静的応力[本体の5.5b)]を横軸として,衝撃永久ひずみ−静的応力線図を作成する。縦軸は等分目盛,

横軸は対数目盛又は等分目盛として表示する。線図は最初の1回目,2〜5回の平均又は任意の回数に分け,

また落下高さ別に厚さごとの曲線として1画面に表示する。附属書3図4は,衝撃永久ひずみ−静的応力

線図例である。

附属書3図4 衝撃永久ひずみ−静的応力線図例

14

Z 0235 : 2002

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

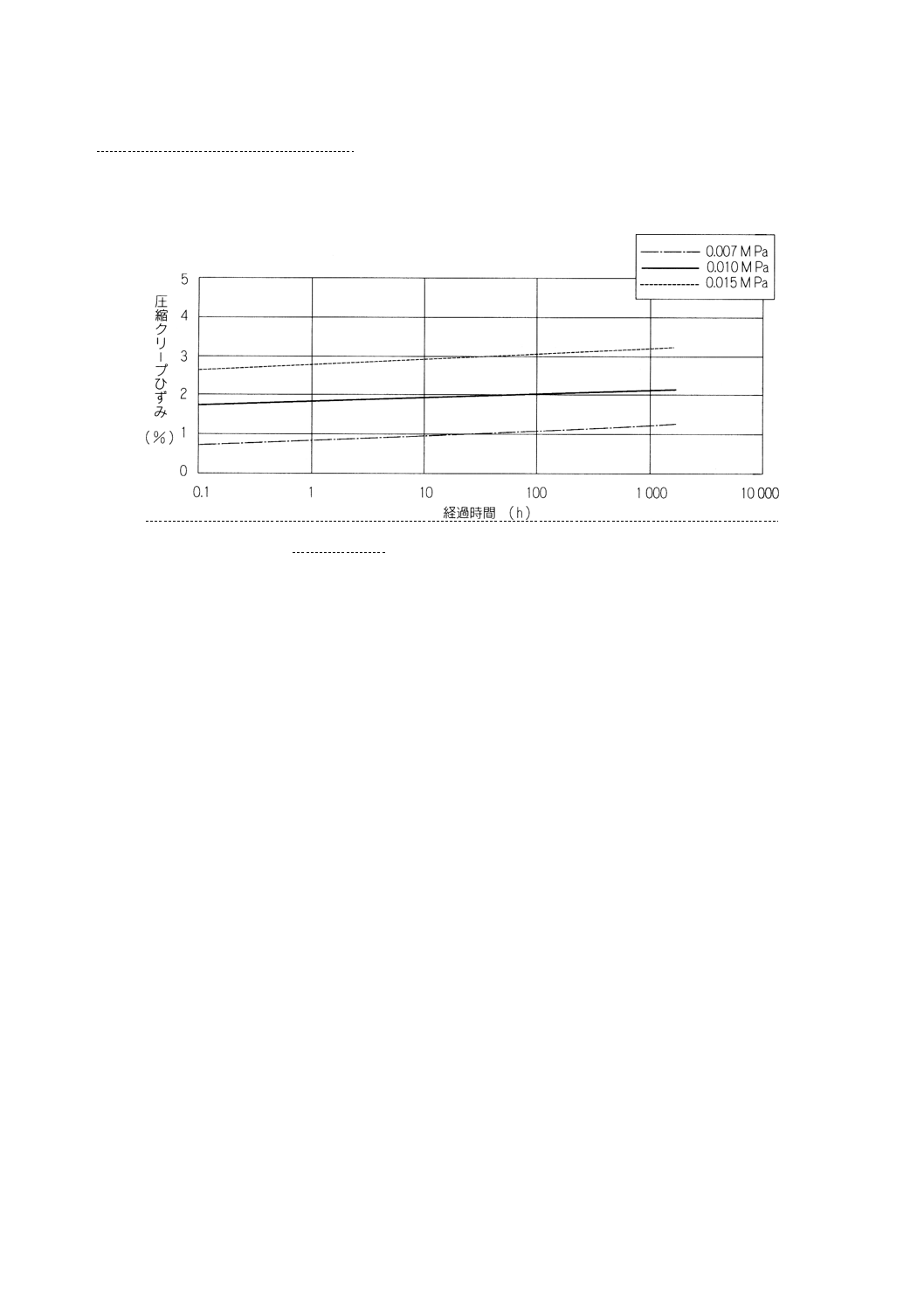

5. 圧縮クリープひずみ−時間線図 本体の6.によって得られた圧縮クリープひずみ[本体の6.4a)]を縦

軸とし,経過時間を横軸として,圧縮クリープひずみ−時間線図を作成する。縦軸は等分目盛,横軸は対

数目盛又は等分目盛として表示する。線図は静的応力ごとの曲線に分けて1画面に表示する。附属書3図

5は,圧縮クリープひずみ−時間線図例である。

附属書3図5 圧縮クリープひずみ−時間線図例

15

Z 0235 : 2002

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書4(参考) 静的緩衝係数の求め方

この参考は,本体及び附属書の規定に関連する事項を補足するもので,規定の一部ではない。

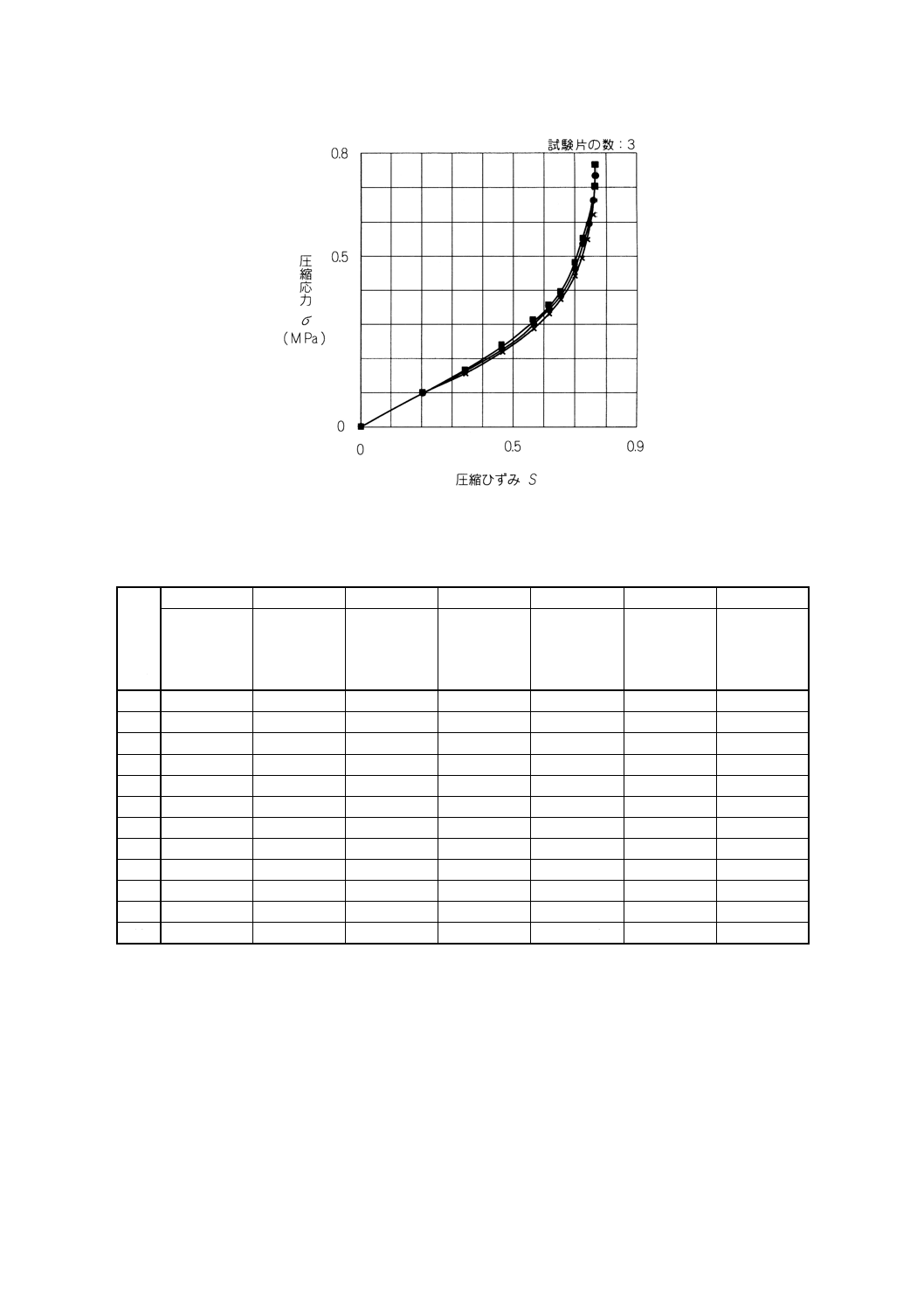

附属書1による圧縮試験方法の計算によって得た圧縮応力と圧縮ひずみから緩衝係数を求める。圧縮試

験で得られた試験片の圧縮応力と圧縮ひずみを,附属書4図1の例で示すような圧縮応力−圧縮ひずみ線

図として作図する。ただし,ここでの圧縮ひずみは静的緩衝係数の計算を行うためにパーセント表示では

なく比率の値で扱う。次に曲線下の面積をできるだけ正確に求められるひずみ値で分割し(附属書4図1

では曲線上に印があるひずみ値),附属書4図1から分割したひずみ値における各試験片の圧縮応力値を求

め,試料数で平均し,JIS Z 8401によって有効数字3けた丸めて附属書4表1の第3項に記録する。

附属書4表1は,図式積分法で緩衝係数の計算手順を示したものである。

附属書4表1の第1項は,附属書4図1の曲線下の面積をできるだけ正確に求めるために分割した圧縮

ひずみである。

第2項は,第1項で分割した圧縮ひずみ量間の増加分である。

第3項の圧縮応力は,第1項の圧縮ひずみにおける圧縮応力値(平均値)である。

第4項は,第3項の各圧縮応力値間の増加分である。

第5項は,分割された圧縮ひずみ間の曲線下の面積である,第1区分では原点0から圧縮ひずみの0.205

間で,圧縮応力0.088までの三角形の面積であるから,

05

009

.0

088

.0

205

.0

21=

×

×

=

∆ε

となる。第2区分では圧縮ひずみ0.205から0.350の間と,圧縮応力は0.088と0.162の間で囲まれる台形

の面積である。第6項は,各区分ごとの計算した第5項のエネルギー増加分を加算して記入する。

第7項は,各区分の第3項の圧縮応力をそれに対応する第6項のエネルギーで除したもので,各区分との

静的緩衝係数である。図式積分法で求めた静的緩衝係数と圧縮応力の関係を附属書4図2に示す。

備考 以上の計算は,表計算ソフトなどを用いると簡単に作業ができる。

16

Z 0235 : 2002

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書4図1 圧縮応力−圧縮ひずみ線図例

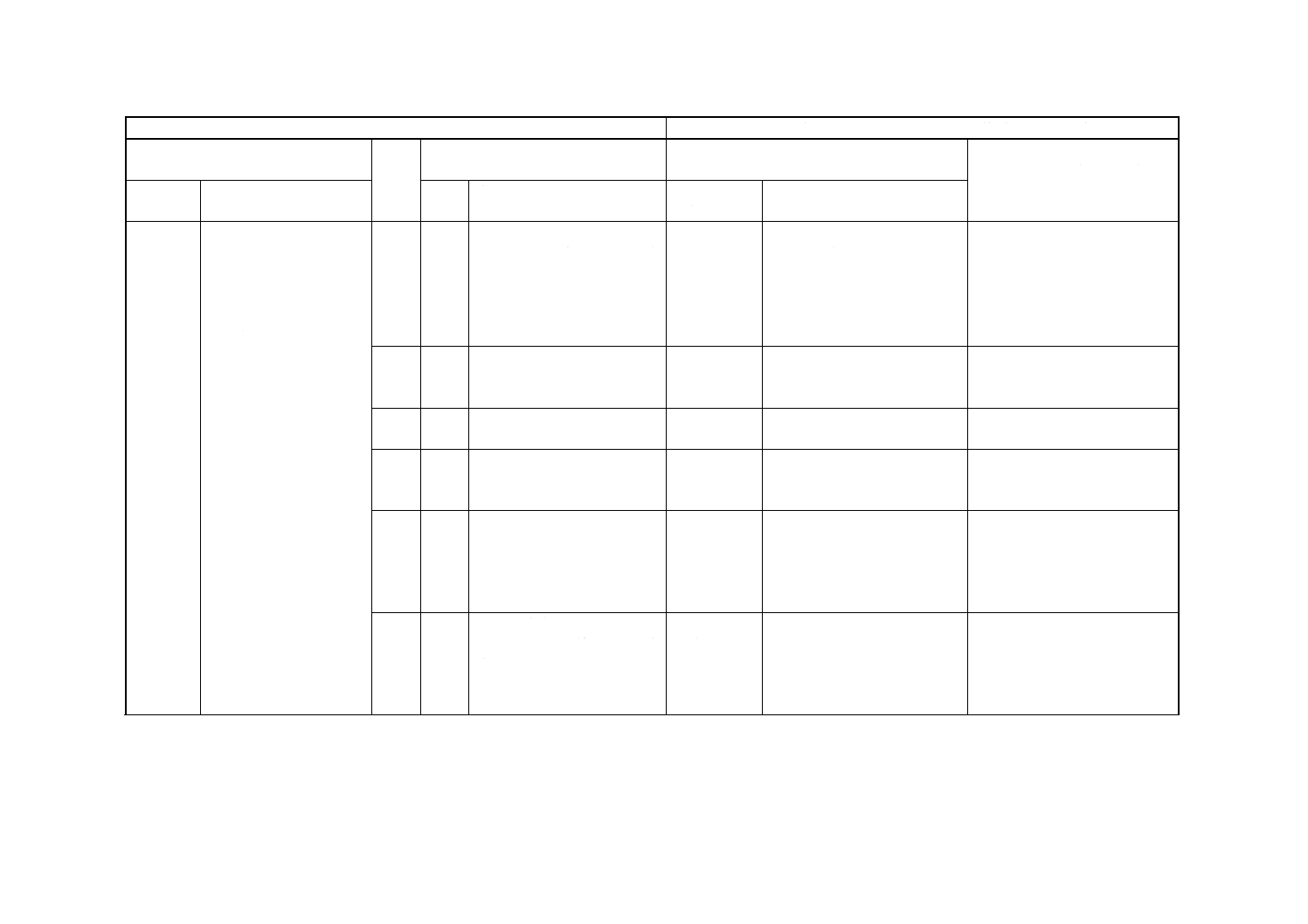

附属書4 表1 緩衝係数の計算手順例

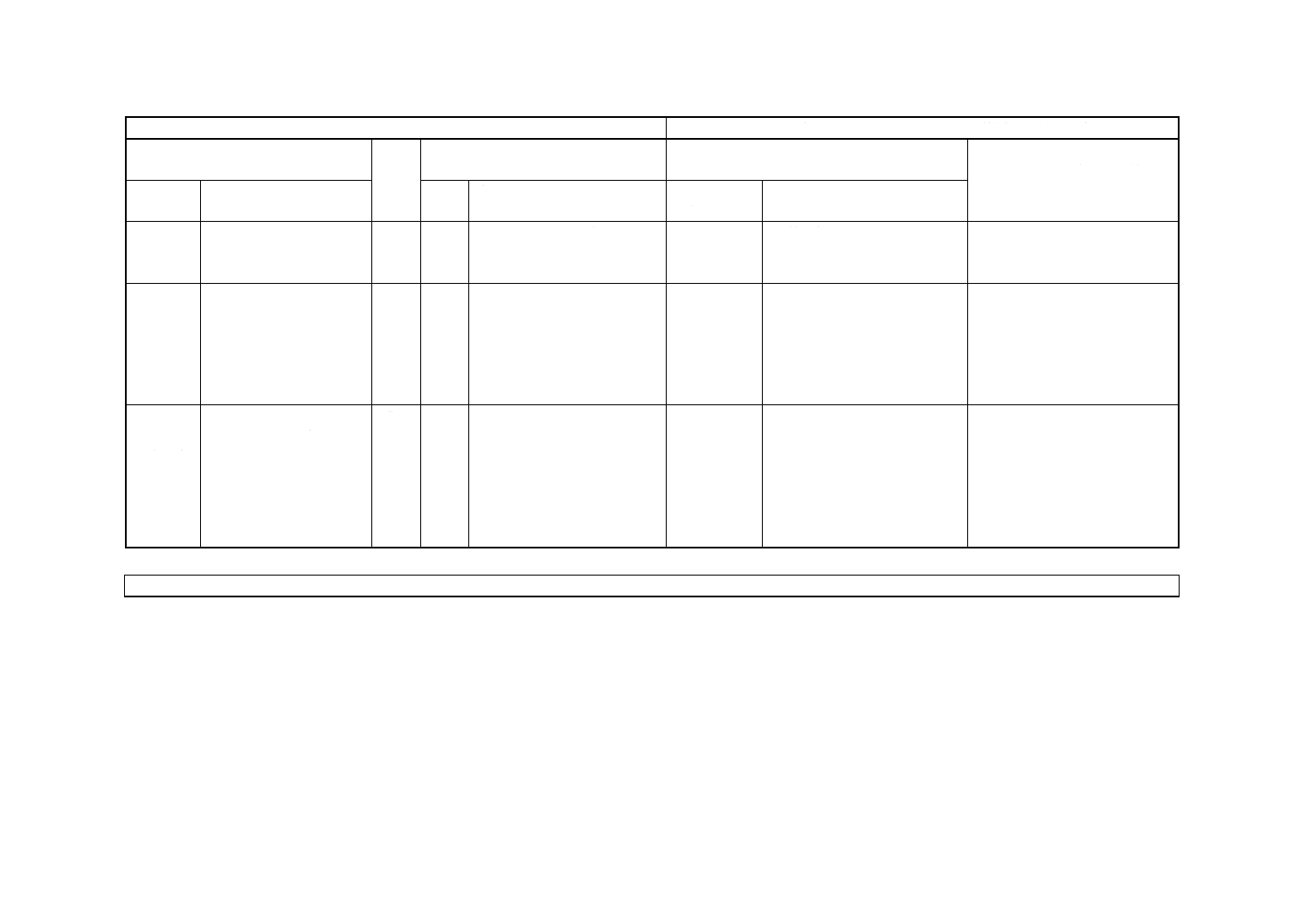

項目

1

2

3

4

5

6

7

区分

圧縮ひずみ

S

圧縮ひずみ

増加分

∆S

圧縮応力

σ

MPa

圧縮応力

増加分

∆σ

MPa

エネルギー

増加分

∆ε

J

エネルギー

ε

J/cm3

静的緩衝

係数

CS

0

0

0

0

0

0

∞

1

0.205

0.205

0.088

0.088

0.009 05

0.009 05

9.8

2

0.350

0.145

0.162

0.074

0.018 13

0.027 18

6.0

3

0.475

0.125

0.235

0.074

0.024 82

0.052 00

4.5

4

0.575

0.100

0.309

0.074

0.027 21

0.079 22

3.9

5

0.625

0.050

0.353

0.044

0.016 55

0.095 77

3.7

6

0.665

0.040

0.402

0.049

0.015 10

0.110 87

3.6

7

0.700

0.035

0.461

0.059

0.015 10

0.125 97

3.7

8

0.725

0.025

0.520

0.059

0.012 26

0.138 23

3.8

9

0.750

0.025

0.598

0.078

0.013 97

0.152 20

3.9

10

0.765

0.015

0.667

0.069

0.009 49

0.161 69

4.1

11

0.770

0.005

0.735

0.069

0.003 51

0.165 20

4.5

備考 ε:緩衝材料を各区分の圧縮ひずみまで圧縮するのに要する単位体積当たりのエネルギー (J/cm3)

17

Z 0235 : 2002

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書4図2 緩衝係数−圧縮応力線図例

1

8

Z

0

2

3

5

:

2

0

0

2

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

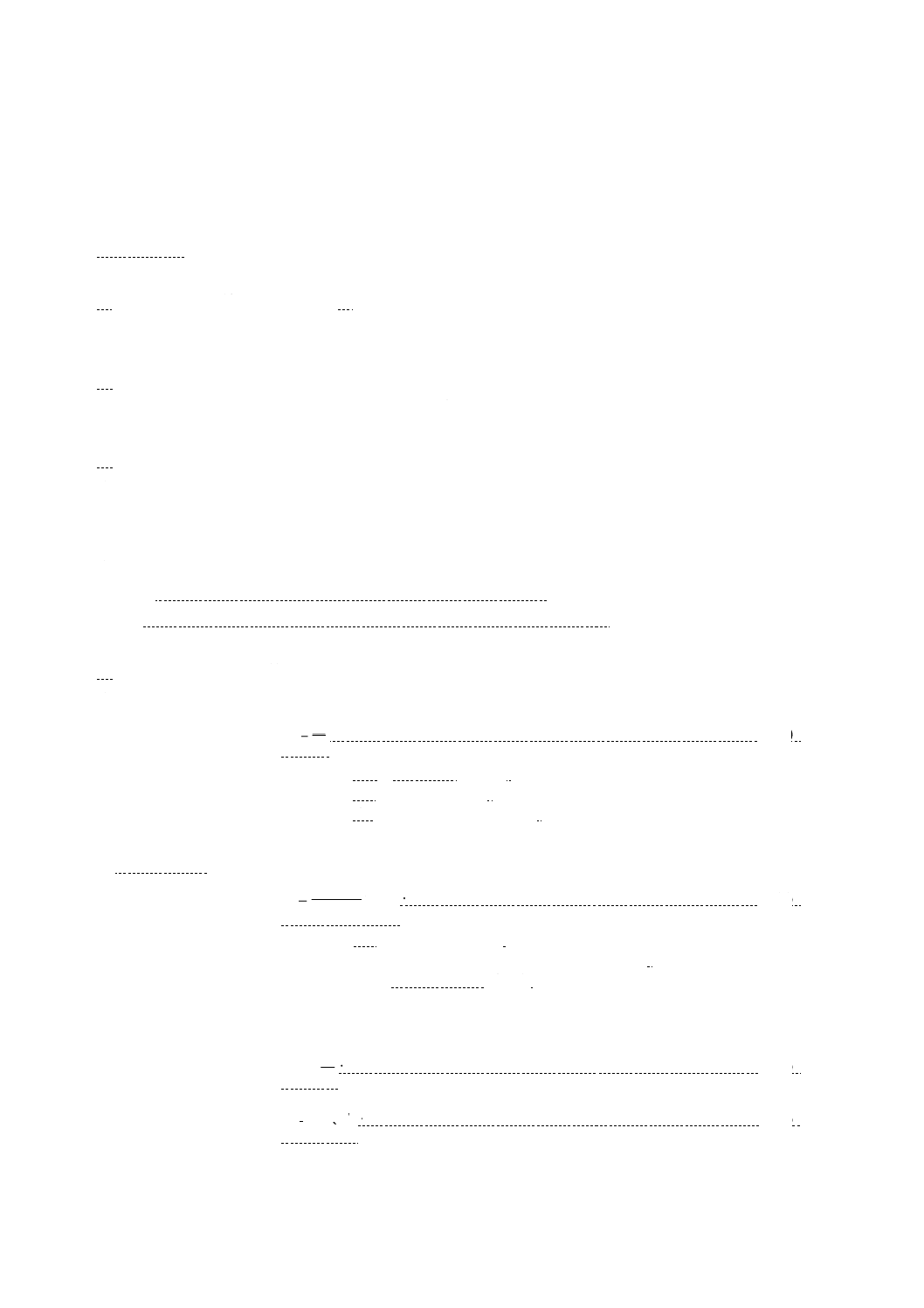

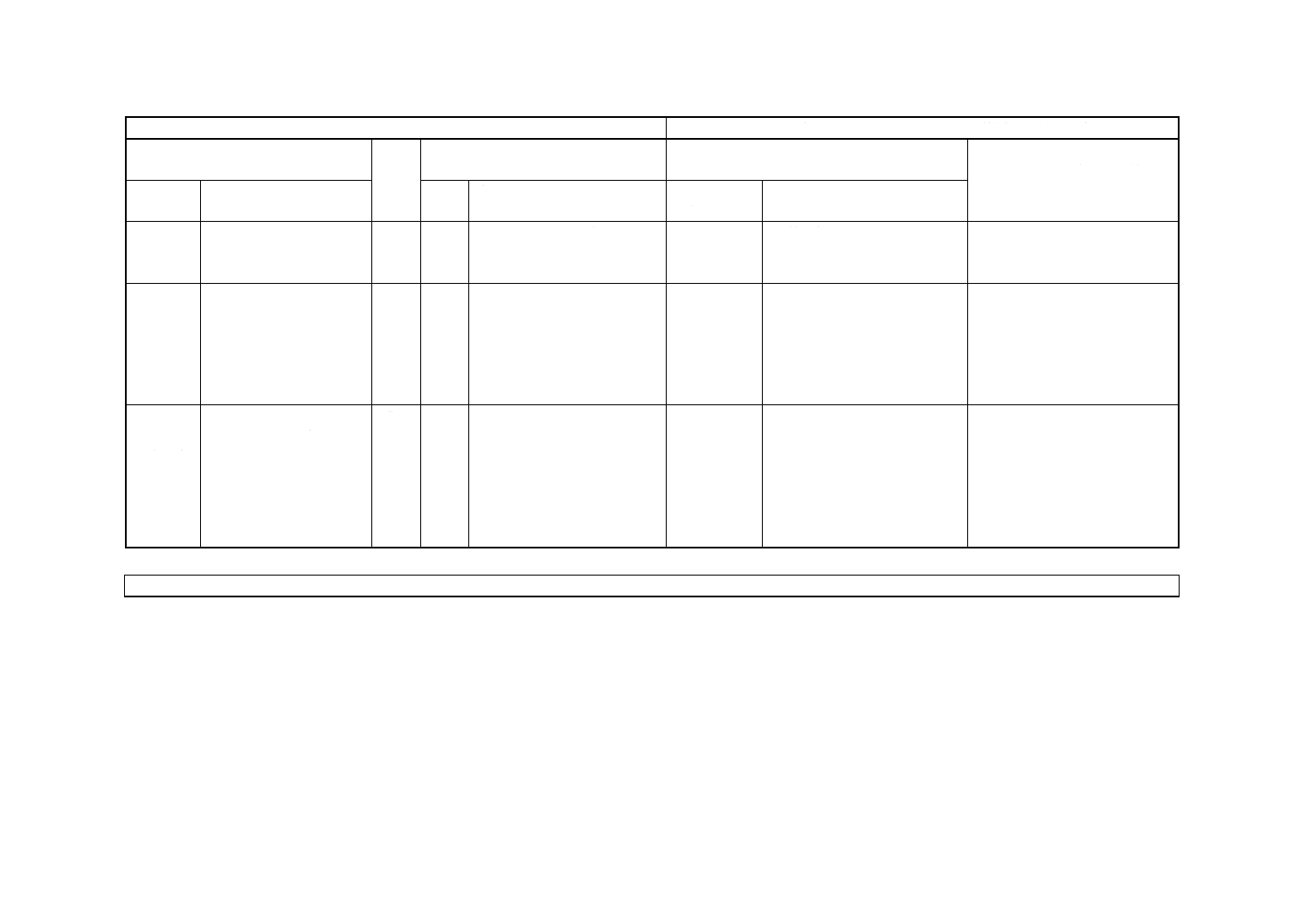

附属書5(参考) JISと対応する国際規格との対比表

JIS Z 0235 : 2002 包装用緩衝材料−評価試験方法

ISO 4651 : 1988 発泡ゴム及びプラスチック−動的緩衝性能の測定

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の項目ごと

の評価及びその内容

(V)JISと国際規格との技術的

差異の理由及び今後の対策

項目参考

内容

項目

番号

内容

項目ごとの

評価

技術的差異の内容

1.

適用範囲

包装用緩衝材料の緩衝特

性試験方法及び圧縮クリ

ープ試験方法について規

定

ISO

4651

1.

包装用緩衝材料として用い

る発泡ゴム及び硬質又は軟

質発泡プラスチックの動的

緩衝特性試験方法について

規定

MOD/追加

JISは材質に関係なく包装用

緩衝材料全般を適用範囲とし

ている。

JIS圧縮クリープ試験方法を

含む。

包装用緩衝材料全般を適用範

囲とし,圧縮クリープ試験を含

む規格を,ISOへ今後時期を見

て提案する予定である。

2.

引用規格

JIS B 7733

JIS Z 0203

JIS Z 8401

ISO

4651

2.

ISO 291 : 1977

ISO 471 : 1983

ISO 845 : 1997

ISO 1923 : 1981

ISO 2231 : 1973

ISO 3205 : 1976

MOD/追加

IDT

MOD/追加

MOD/削除

MOD/削除

MOD/削除

MOD/削除

MOD/削除

MOD/削除

MOD/削除

圧縮クリープ試験のための追

加。

ISOでは,規定してない。

定義,付属書及び試験機例を削

除。

ISOへ今後時期を見て提案する

予定である。

ISOへ今後時期を見て提案する

予定である。

1

9

Z

0

2

3

5

:

2

0

0

2

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS Z 0235 : 2002 包装用緩衝材料−評価試験方法

ISO 4651 : 1988 発泡ゴム及びプラスチック−動的緩衝性能の測定

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の項目ごと

の評価及びその内容

(V)JISと国際規格との技術的

差異の理由及び今後の対策

項目参考

内容

項目

番号

内容

項目ごとの

評価

技術的差異の内容

3.

定義

包装用緩衝材料

衝撃荷重

静的応力

衝撃ひずみ

等価自由落下高さ

衝撃永久ひずみ

圧縮クリープひずみ

圧縮応力

圧縮ひずみ

緩衝係数

ISO

4651

3.

静的応力

動的応力

ひずみ

等価自由落下高さ

最大減速度

厚さ変化曲線

減速力

動的圧縮線図

緩衝性能線図

最大減速度補正値

MOD/追加

MOD/追加

IDT

MOD/削除

IDT

IDT

MOD/追加

MOD/追加

MOD/追加

MOD/追加

MOD/追加

MOD/削除

MOD/削除

MOD/削除

MOD/削除

MOD/削除

MOD/削除

ISOでは,規定してない。

同上。

本体の内容に触れている。

ISOでは,規定してない。

同上。

同上。

同上。

同上。

本体の内容に触れている。

同上。

同上。

同上。

同上。

ISOへ今後時期を見て提案する

予定である。

ISOへ今後時期を見て提案する

予定である。

同上。

同上。

同上。

4.

試験の種

類

(1) 緩衝特性試験

・衝撃荷重試験

・簡便法としての圧縮試

験

・国際規格に対応する衝

撃荷重試験

(2) 圧縮クリープ試験

ISO

4651

4.

4.1

JISの4.(1)緩衝特性試験方法

の衝撃荷重試験だけ規定さ

れている。

MOD/追加

ISOでは,規定してない。

圧縮クリープ試験方法を含む

規定を,ISOへ今後時期を見て

提案する予定である。

2

0

Z

0

2

3

5

:

2

0

0

2

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS Z 0235 : 2002 包装用緩衝材料−評価試験方法

ISO 4651 : 1988 発泡ゴム及びプラスチック−動的緩衝性能の測定

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の項目ごと

の評価及びその内容

(V)JISと国際規格との技術的

差異の理由及び今後の対策

項目参考

内容

項目

番号

内容

項目ごとの

評価

技術的差異の内容

5.

衝撃荷重

試験

5.1試験の原理

ISO

4651

4.1

試験片の表面に垂直におも

りを落下する方法と,試験片

を側面の基盤に置き,おもり

を振子として衝突する方法

の2型式。

MOD/削除

振子形試験機は,包装用緩衝材

の使用の実状と異なり,JISで

は記載していない。

5.2試験装置及び計測装

置

5.3試験片

4.2

IDT

ISO

4651

5

長さ,幅が150mm, 厚さ

50mmを標準とする直方体。

MOD/追加

JISでは,直方体と,細片状又

は粒状の場合,圧縮箱に入れて

試験を行う。

包装用緩衝材料のすべてを試

験する規格を,ISOへ今後時期

を見て提案する予定である。

5.4.1試験片の前処理

ISO

4651

6

23±2℃,50±5%,16時間

23±2℃,50±5%

IDT

5.4.3試験環境条件

5.4.4試験の実施

ISO

4651

7

衝撃試験回数:3回

落下高さ:250,750 mm

参考:1 250 mm

MOD/変更

JISでは,衝撃試験回数:5回,

落下高さ:標準600 mm及び必

要に応じた高さ。

標準600mm及び必要に応じた高

さとする規格を,ISOへ今後時

期を見て提案する予定である。

5.5計算

ISO

4651

8

最大加速度:1回目と3回目

の加速度補正値。

補正は試験片厚さの偏差,衝

突速度の偏差によって行う。

MOD/変更

JISでは,最大加速度:1回目

と2〜5回目の平均,及び必要

に応じて任意回数又は任意回

数の組み合わせによる平均値

とした。

5.6試験の記録及び報告

ISO

4651

9

最大加速度及び最大衝撃ひ

ずみ−静的応力線図:衝突速

度,又は厚さをパラメータと

して作図している。

MOD/変更

・追加

JISでは最大加速度及び最大

衝撃ひずみ−静的応力線図:試

験片厚さをパラメータとして

作図した。また,衝撃永久ひず

み−静的応力線図を追加した。

2

1

Z

0

2

3

5

:

2

0

0

2

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS Z 0235 : 2002 包装用緩衝材料−評価試験方法

ISO 4651 : 1988 発泡ゴム及びプラスチック−動的緩衝性能の測定

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の項目ごと

の評価及びその内容

(V)JISと国際規格との技術的

差異の理由及び今後の対策

項目参考

内容

項目

番号

内容

項目ごとの

評価

技術的差異の内容

6.

圧縮クリ

ープ試験

ISO 4651では規定されてい

ない。

MOD/追加

品質評価するのに必要なJIS

独自の規定内容を追加した。

圧縮クリープ試験方法を含む

規定を,ISOへ今後時期を見て

堤案する予定である。

附属書1

(規定)

簡便法と

しての圧

縮試験方

法

ISO 4651では規定されてい

ない。

MOD/追加

衝撃荷重試験を使用しない簡

便な評価試験方法とした。

JIS Z 0234を廃止して,附属書

1(規定)とした方法であり,

次の改正時には廃止を予定で

ある。

附属書2

(規定)

国際規格

に対応す

る衝撃荷

重試験方

法

ISO 4651を翻訳し,その

主要項目を規定してい

る。

ISO

4651

IDT

ISO 4651の規定内容の主要項

目を,附属書(規定)としてい

る。

JISと国際規格との対応の程度の全体評価:MOD

備考1. 項目ごとの評価欄の記号の意味は,次のとおりである。

− IDT……………………………… 技術的差異がない。

− MOD/削除…………………… 国際規格の規定項目又は規定内容を削除している。

− MOD/追加…………………… 国際規格にはない規定項目又は規定内容を追加している。

− MOD/変更…………………… 国際規格の規定内容を変更している。

2. JISと国際規格との対応の程度の全体評価の記号の意味は,次のとおりである。

− MOD…………………………… 国際規格を修正している。

22

Z 0235 : 2002

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS Z 0235国際整合化JIS改正原案作成委員会 構成表

氏名

所属

(委員長)

尾 鍋 史 彦

東京大学大学院農学部

(副委員長)

佐々木 春 夫

社団法人日本包装技術協会

(副委員長) ○ 豊 田 實

吉田精機株式会社

(委員)

川 口 幸 男

経済産業省製造産業局

穐 山 貞 治

経済産業省産業技術環境局

椎 名 武 夫

農林水産省食品総合研究所

橋 本 進

財団法人日本規格協会

○ 前 澤 英 一

三菱電機株式会社住環境研究センター

○ 君 塚 郁 夫

日本アイ・ビー・エム株式会社

○ 竹 本 正 博

日本段ボール工業会(日本板紙株式会社段ボール事業推進部)

○ 金 子 武 弘

ソニー株式会社テクニカルサポートセンター技術推進部

坂 井 孝 次

サンヨーロジテックインターナショナル株式会社事業開発部

○ 田 中 勇

株式会社リコー画像システム事業部

○ 田 中 省 三

松下電器産業株式会社ものづくり支援センター

草 野 文 彦

キヤノン株式会社品質保証技術部

小 勝 則 次

富士ゼロックスエンジニアリング株式会社FXEC海老名事業所

○ 白 倉 昌

キリンビール株式会社パッケージング研究所

○ 安 部 浩 二

株式会社NYK輸送包装研究所

○ 仲 原 昇

旭化成株式会社鈴鹿工場

阿 部 要

社団法人日本包装技術協会

(事務局)

○ 澤 村 邦 夫

社団法人日本包装技術協会

備考:○印を付してある者は,分科委員会委員を兼ねる。

日本工業標準調査会標準部会 物流技術専門委員会 構成表

氏名

所属

(委員会長)

高 橋 輝 男

早稲田大学アジア太平洋研究センター教授

(委員)

伊 藤 正 人

厚生労働省労働基準局安全衛生部安全課長

稲 束 原 樹

社団法人日本ロジスティクスシステム協会

井 上 一 彦

社団法人日本航空宇宙工業会

岩 橋 俊 彦

社団法人日本産業車両協会

内 田 敏

味の素株式会社営業ロジスティクシステムセンター

木 内 大 助

国土交通省海事局技術課長

北 島 和 文

社団法人日本船主協会ISOコンテナ委員会

興 梠 允 駿

社団法人日本産業機械工業会

佐々木 春 夫

社団法人日本包装技術協会

下 田 邦 夫

社団法人全日本トラック協会

筒 井 善 次

株式会社日通総合研究所

西 重 樹

日本貨物鉄道株式会社

野 竹 和 夫

国土交通省鉄道局

福 本 博 二

社団法人日本パレット協会