Z 0170 : 1998 (ISO 10531 : 1992)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づいて,日本工業標準調査会の審議を経て,通商産業大臣が制定した日

本工業規格である。

JIS Z 0170には,次に示す附属書がある。

附属書A(参考) リフトトラックによるハンドリング試験

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

Z 0170 : 1998

(ISO 10531 : 1992)

ユニットロード−安定性試験方法

Unit loads−Stability testing

序文 この規格は,1992年に第1版として発行されたISO 10531, Packaging−Complete, filled transport

packages−Stability testing of unit loadsを翻訳し,技術的内容及び規格票の様式を変更することなく作成した

日本工業規格である。

なお,この規格で点線の下線を施してある“参考”は,原国際規格にはない事項である。

1. 適用範囲 この規格は,ユニットロードの安定性試験方法について規定する。これらの試験は,暴露

環境,保管,荷役及び輸送のハザードにさらされるユニットロードの性能を評価することを意図している。

これらの試験は,一連の試験の一部として行ってもよい。

考慮したハザードは,陸上環境に関連付けている。同様なハザードが海上環境で予想されるが,この規

格によってカバーされてはいない。より大きい別のハザードが海上環境で起こり得るが,この規格の試験

に合格したユニットロードが,海上環境で安定性があると想定すべきではない。

この規格で扱うユニットロードは,平パレットを含むものに限定せず,ボックスパレット又はシートパ

レットのような他の用具を含めてよい。

参考 ハザードとは,物流の過程で包装貨物に損傷又は価値の低下をもたらすおそれのある要因をい

う。

2. 引用規格 次に掲げる規格は,この規格に引用することによって,この規格の規定の一部を構成する。

これらの引用規格は,その最新版を適用する。

JIS Z 0161 ユニットロード寸法

備考 ISO 3676, Packaging−Unit load sizes−Dimensionsからの引用事項は,この規格の該当事項と

同等である。

JIS Z 0200 包装貨物−評価試験方法通則

備考 ISO 4180-1, Complete, filled transport packages−General rules for the compilation of performance

test schedules−Part 1 : General principles及びISO 4180-2, Complete, filled transport packages

−General rules for the compilation of performance test schedules−Part 2 : Quantitative dataか

らの引用事項は,この規格の該当事項と同等である。

JIS Z 0205 包装貨物−水平衝撃試験方法

備考 ISO 2244, Packaging−Complete, filled transport packages−Horizontal impact tests (horizontal or

inclined plane test : pendulum test) からの引用事項は,この規格の該当事項と同等である。

JIS Z 0212 包装貨物及び容器−圧縮試験方法

備考 ISO 12048, Packaging−Complete, filled transport packages−Compression and stacking tests using

2

Z 0170 : 1998 (ISO 10531 : 1992)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a compression testerからの引用事項は,この規格の該当事項と同等である。

JIS Z 0232 包装貨物−振動試験方法

備考 ISO 8318, Packaging−Complete, filled transport packages−Vibration tests using a sinusoidal

variable frequencyからの引用事項は,この規格の該当事項と同等である。

ISO 2247 Packaging−Complete, filled transport packages−Vibration test at fixed low frequency(包装−輸

送包装−固定した低振動数での振動試験)

3. 定義 この規格で用いる主な用語の定義は,次による。

3.1

ユニットロード (unit load) 一つ又はそれ以上の手段によって一体的に保持され,一つの単位とし

て取り扱い,輸送,積重ね及び保管用に成形若しくは固定された物品又は包装物から成る積荷。同用語は,

同一目的に適する単一の大形物品を説明するためにも使われる。

参考 JIS Z 0111(物流用語)では,次のように定義している。

“複数の物品又は包装貨物を,機械・器具による取扱いに適するように一つの単位にまとめ

た貨物。また,この用語は,上記の目的に合致する1個の大形の物品に対しても適用する。”

3.2

クランプハンドリング (clamp handling) 積荷の保管,取り扱い,そして輸送するために,ユニッ

トロードの両側を締め付けるクランプアタッチメント付きの特殊なフォークリフトを使用するハンドリン

グ方法。

3.3

プッシュ/プルハンドリング (push/pull handling) 積荷を保管し,取り扱い,そして輸送するため

に,プッシュ/プル操作によって積載されたプラテン上のシートパレットを,グリッパアタッチメント付

き又は他の適切な方法による特殊なフォークリフトを使用するハンドリング方法。

4. 総則 ユニットロードは,この規格で規定する試験を行うものとする。ハンドリング手段の種類によ

って,シミュレートされた流通段階の一部として必要なハンドリング試験を規定する。

試験中に何らかの破損が発生した場合は,その後の試験を中止し,ユニット化技術の設計を変更する。

何らかの変更を行った場合は,一連の試験方法の最初から試験を再開することを必要とする。

試験中の破損及び積荷の不安定には,積荷を構成する包装物の変形,クリープ,崩壊,材料の疲労又は

ずれを含む。

備考 試験環境の温湿度は,ユニットロードの強度に大きく影響する。

5. 装置

5.1

圧縮試験及び振動試験のための装置は,表1に記載された当該規格で規定されたものでなければな

らない。水平衝撃試験用の装置は,傾斜面試験を除きJIS Z 0205で規定されたものでなければならない

(7.2.2.1参照)。

5.2

落下試験を行う際,ユニットロードは,適切な装置で取り扱うとよい。例えば,落下するユニット

ロードが衝撃面に衝突する前に,機器のどのような部分によっても妨害されないような滑車装置,ホイス

ト,切離し機構付きジャッキなどである。

5.3

クランプリフト試験を行う際,ユニットロードを持ち上げるために適切なロードクランプ装置をも

つリフトトラックを使用する。ロードセル又は他の適切な装置を使って,プラテン間のクランプ力を測定

する。

3

Z 0170 : 1998 (ISO 10531 : 1992)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.4

プッシュ/プル試験を行う際,シートパレットタブによってプラテンに積荷を引っ張るために,適

切なプッシュ/プルアタッチメントをもつ実際のリフトトラックを使用する。代わりに,グリッパジョー

をもつ適切な引張装置を使用してもよい。

6. 前処置 包装材料を除くことなくすべての製品及び包装材料を,適用する気候の平衡状態に保つよう

全ユニットロードを調整することはほとんど不可能であるため,ユニットロードの調整はしない。

したがって,試験のためにユニットロードを構成する際,製品及び包装材料は,普通の輸送と同様の条

件下に置く。

必要な場合は,試験後,補正のために包装材料に対して湿度測定を行う。

7. 手順

7.1

総則 試験は,表1の規定に従い適切な温湿度条件下で,示された順序で行う。

試験条件は,JIS Z 0200の附属書1に規定する一般原則によって選択し,それらの値は,JIS Z 0200の

附属書2による。

7.2

パレットハンドリング試験

7.2.1

落下試験 予期しない落下に耐えるかどうかのパレタイズド貨物の能力を,次の二つの方法によっ

て試験する。

7.2.1.1

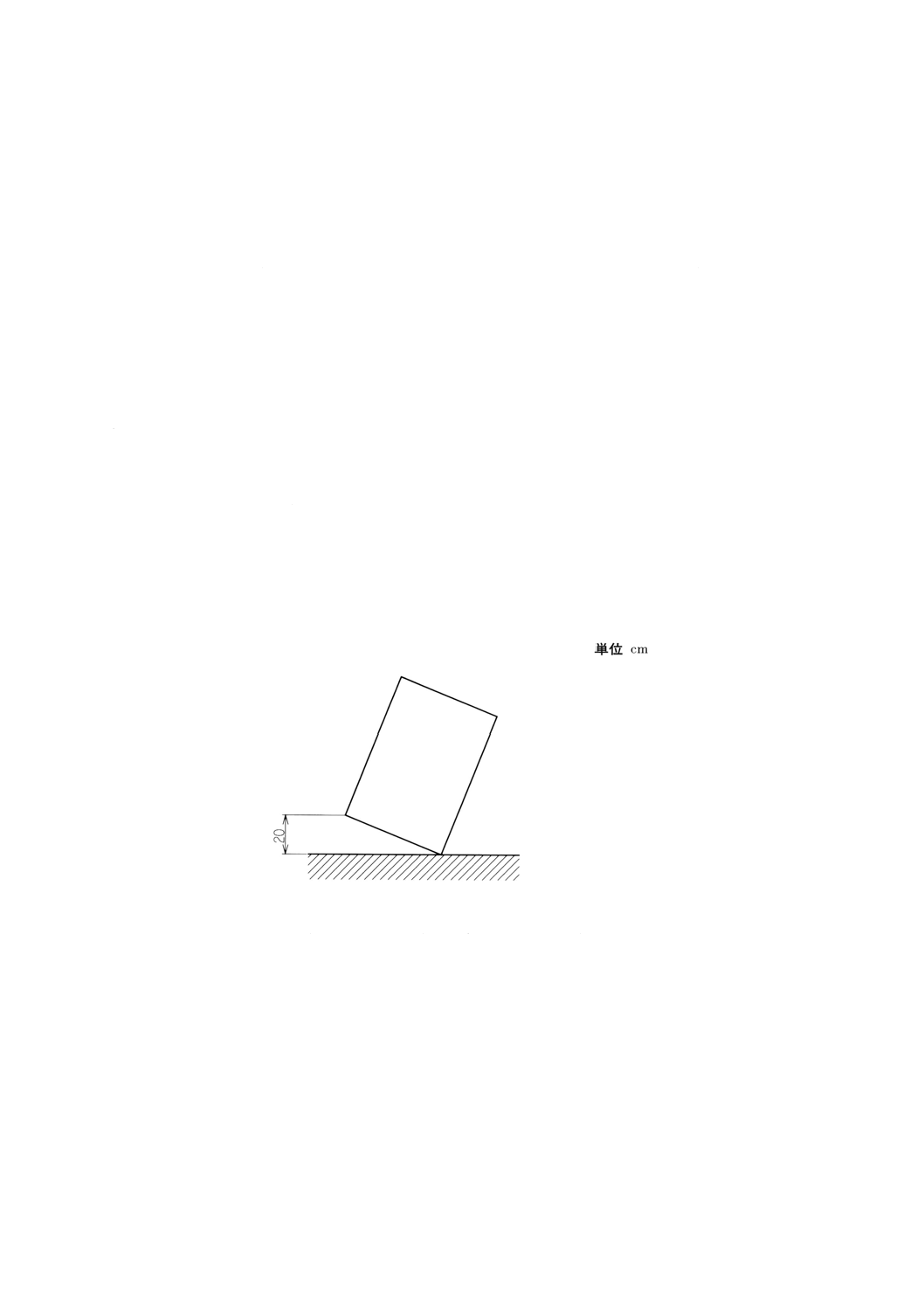

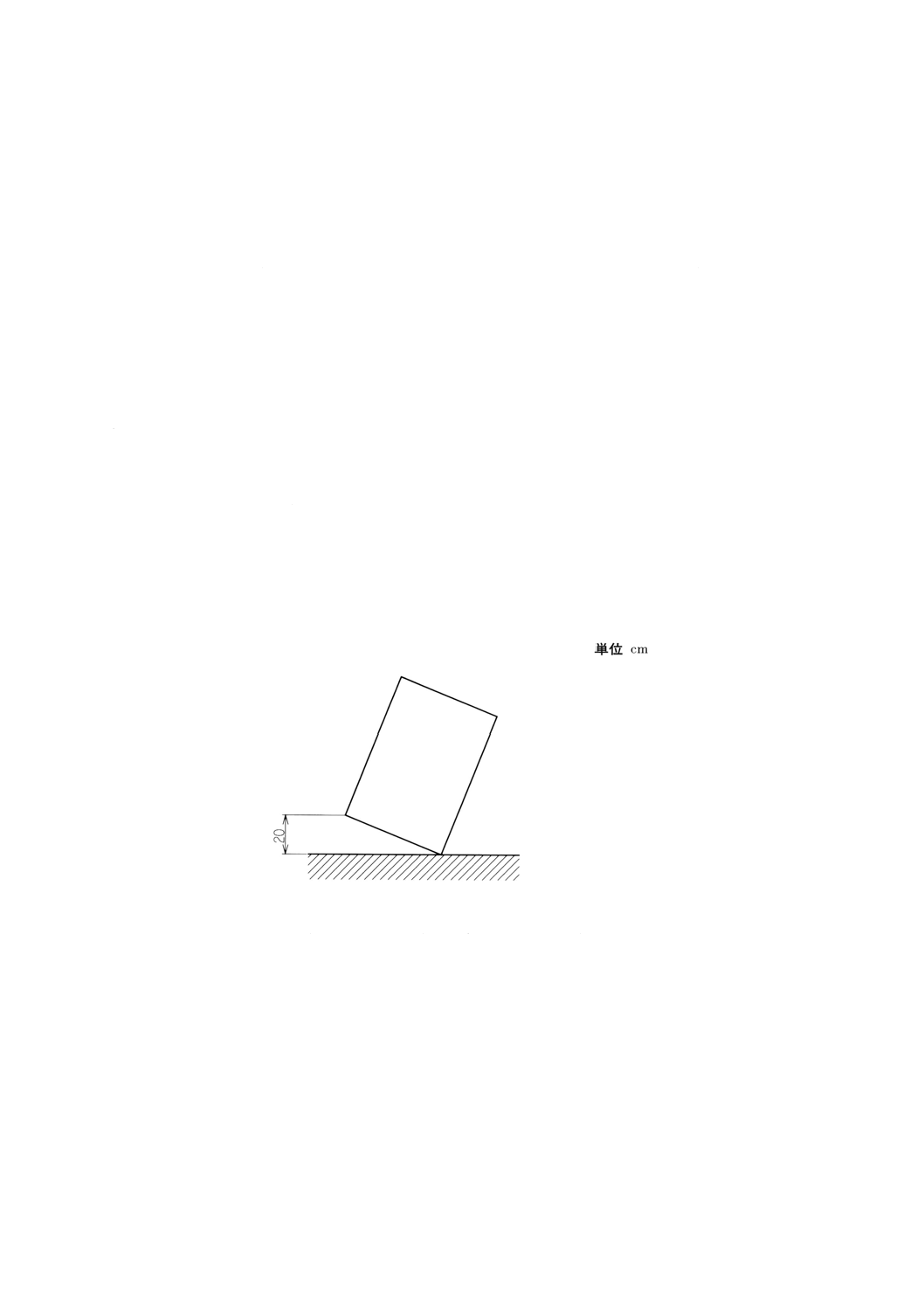

片支持底面落下 強固な堅い表面(例えば,コンクリート)にユニットロードの一端を置き,他

端を20cm持ち上げ自由落下させる(図1参照)。

図1 片支持底面落下試験

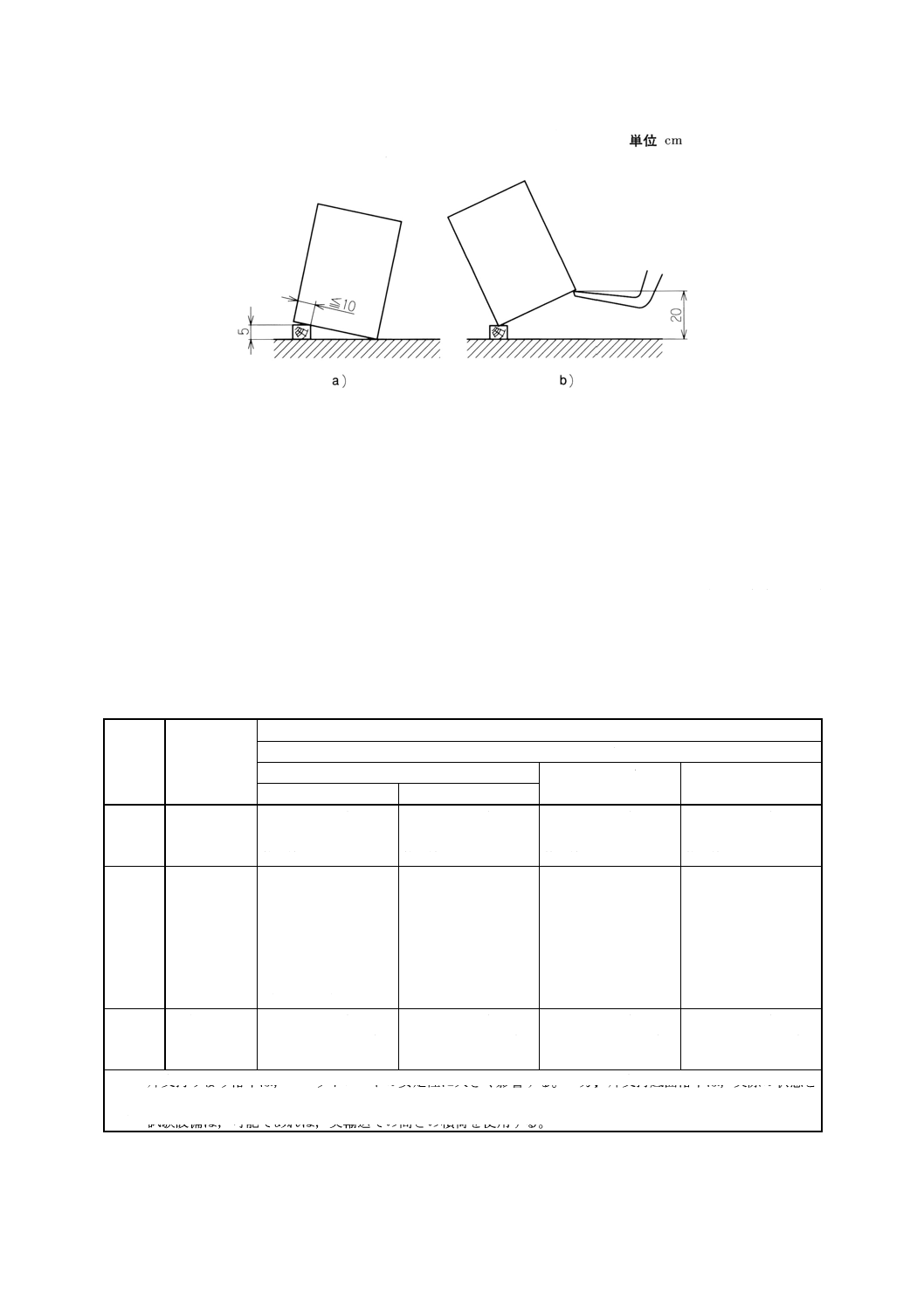

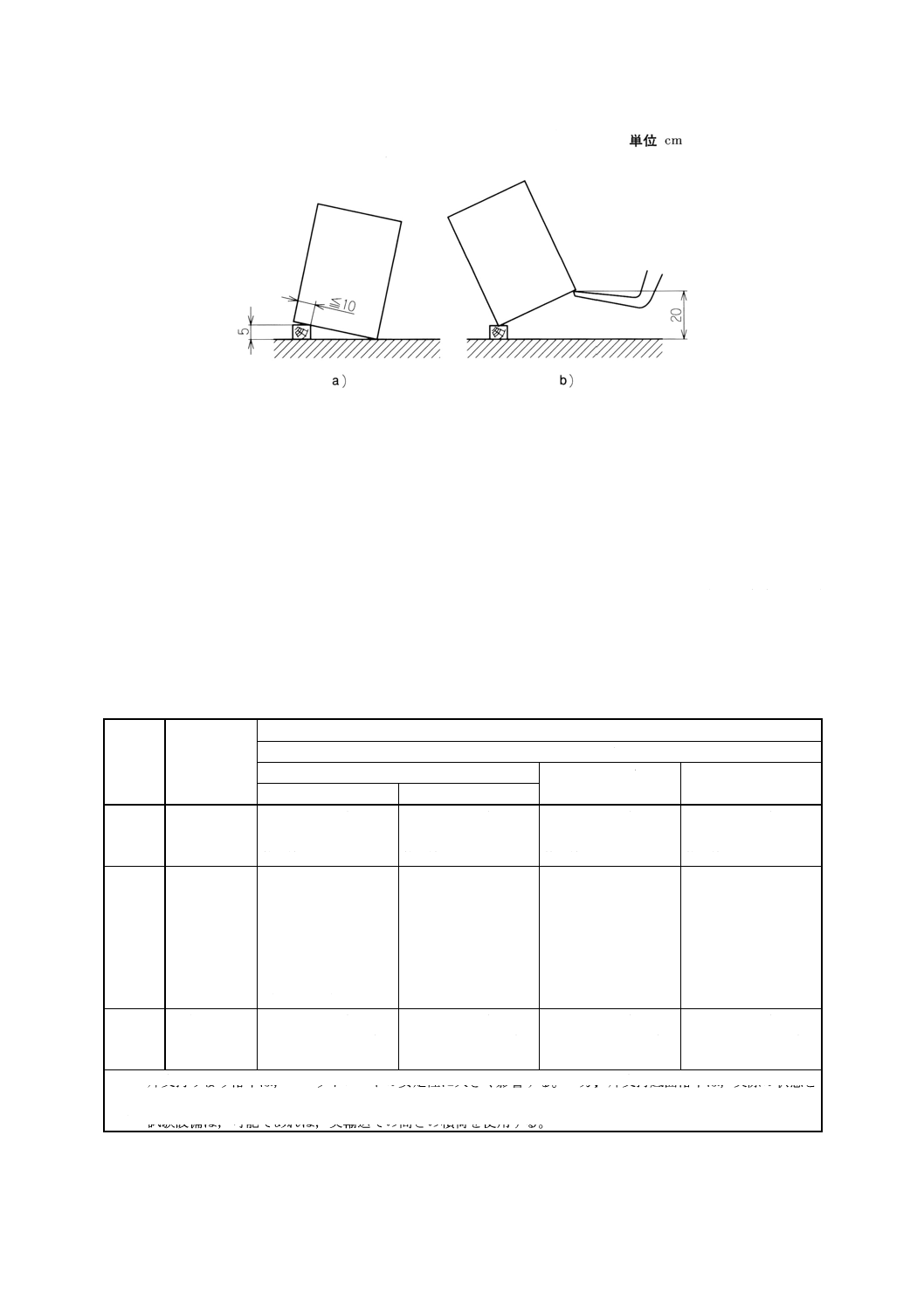

7.2.1.2

片支持りょう落下 強固な堅い表面(例えば,コンクリート)上にユニットロードを置き,一端

を持ち上げて5cmの高さの木材又は他の支持材の上に,積荷の端が支持材の角から約10cmとなるように

置く[図2a)参照]。ユニットロードの他端を床面から20cm持ち上げ[図2b)参照],自由落下させる。積

荷が高く不安定な場合には,落下後にユニットロードが転倒しないよう準備する。

4

Z 0170 : 1998 (ISO 10531 : 1992)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図2 片支持りょう落下試験

7.2.2

水平衝撃試験 下面端部に対する繰返し水平衝撃に耐えるかどうかのパレタイズド貨物の能力は,

7.2.2.1〜7.2.2.3に規定する試験によって評価する。

備考 この試験は,任意である(表1参照)。

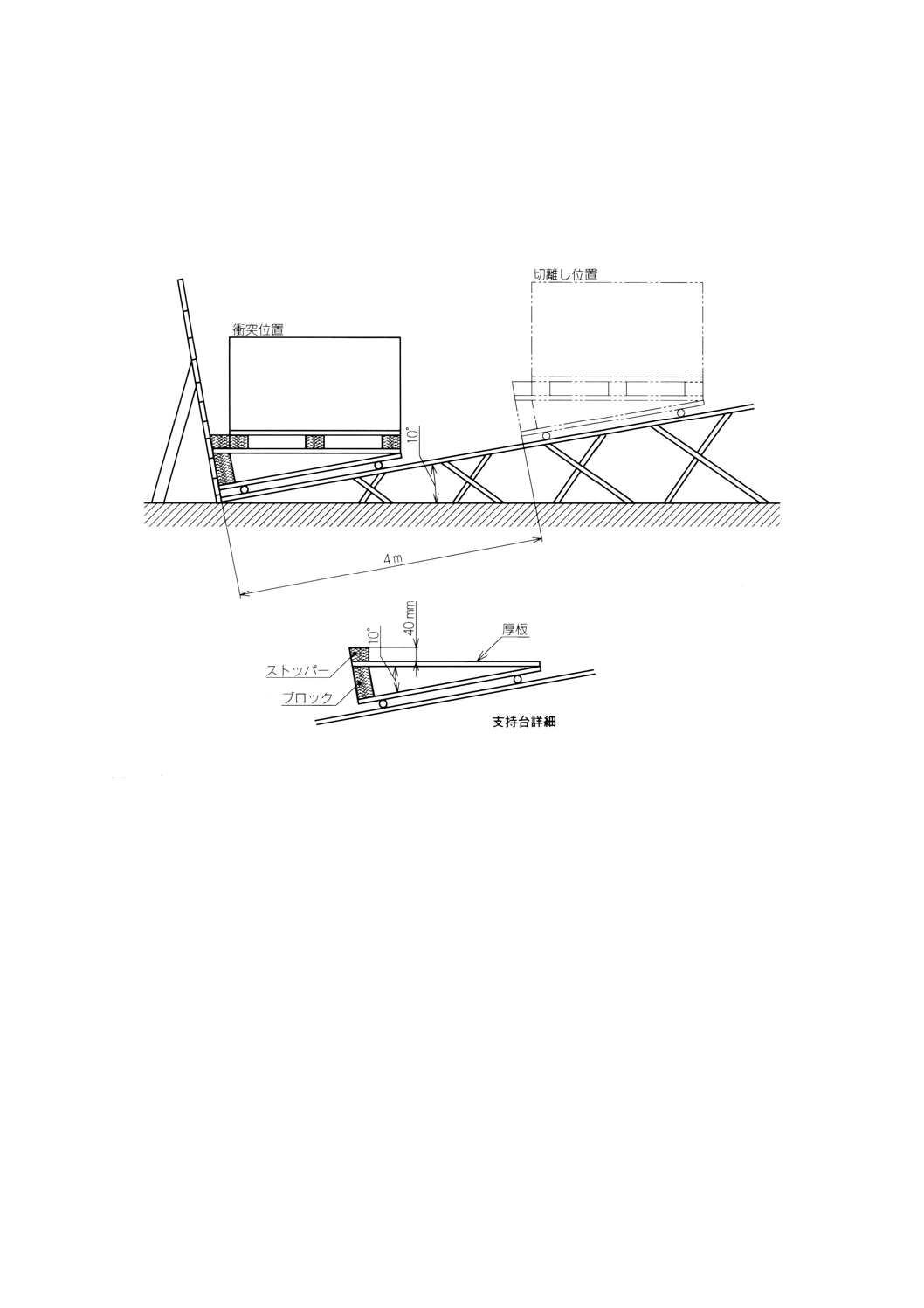

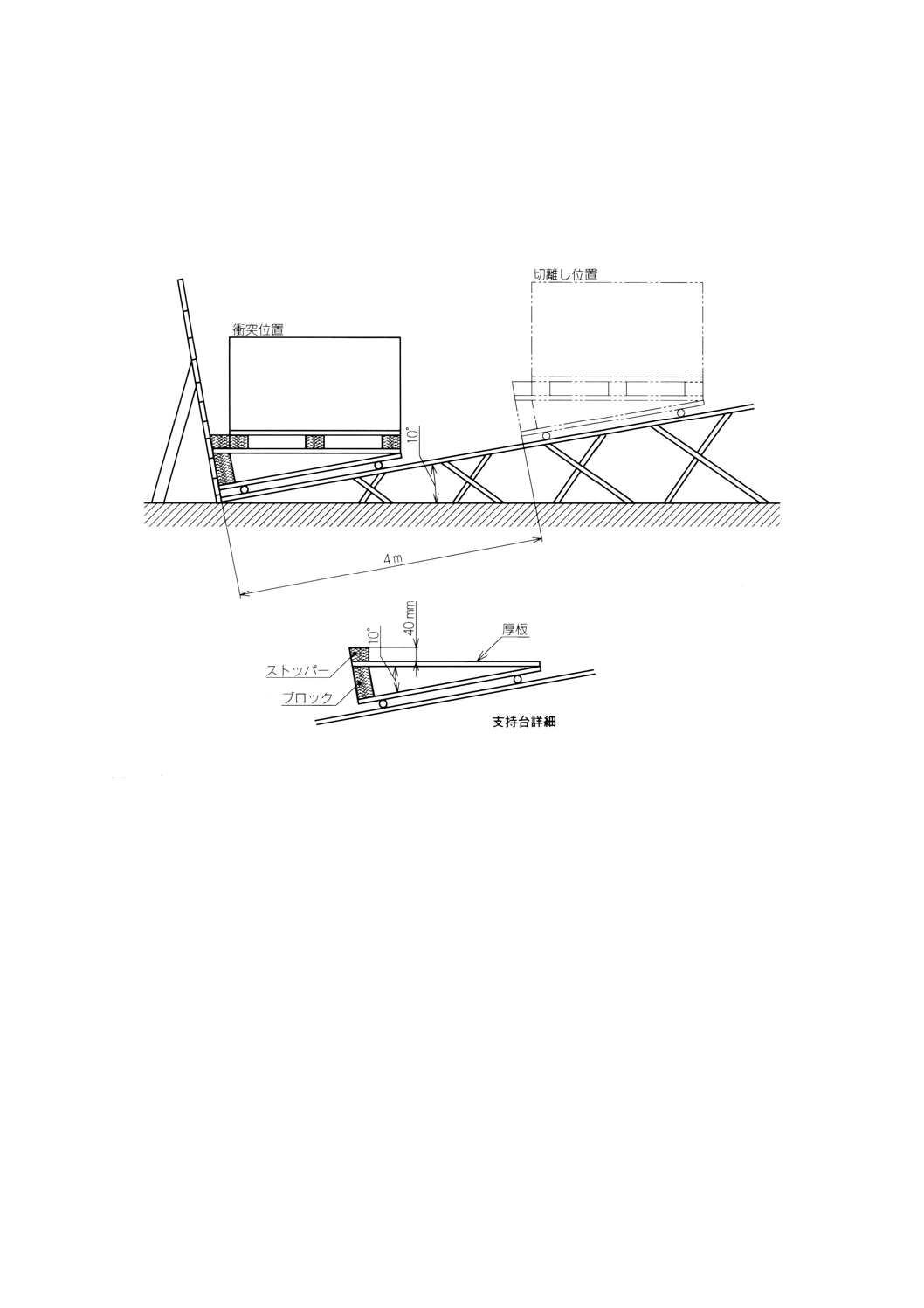

7.2.2.1

傾斜面試験 図3に示すような変更を加えた傾斜 (10°) 面試験機を使用し,ユニットロードを

積載し水平衝撃を加える。一体形貨物をストッパに接触させて台車上に置く。台車を傾斜面上4m引き上

げて,傾斜面を自由降下させ,強固な衝撃板に衝突させる。

7.2.2.2

振子試験 パレットの底部に対して衝撃が加わるようにし,JIS Z 0205の5.5(振子試験の手順)

に規定する方法を適用する。

7.2.2.3

水平面試験 パレットの底部に対して衝撃が加わるようにし,JIS Z 0205の5.4(水平面試験の手

順)に規定する方法を適用する。

表1 ユニットロード試験

試験番号

物流要素

試験

ユニットロードハンドリング方法

パレット

クランプ

プッシュ/プル

一体形貨物

パレタイズド貨物

1

保管

JIS Z 0212の方法A又

は附属書に規定する静

的圧縮

JIS Z 0212の方法A又

は附属書に規定する静

的圧縮

JIS Z 0212の方法A又

は附属書に規定する静

的圧縮

JIS Z 0212の方法A又

は附属書に規定する静

的圧縮

2

ハンドリング

片支持底面落下(7.2.1.1

参照)及び片支持りょう

落下1)(7.2.1.2参照)

又は走行試験

オプション試験として

ブロックへの水平衝撃

(7.2.2参照)

走行試験

走行試験

走行試験

3

搬送

JIS Z 0232の方法A又

はISO 2247に規定す

る振動2)

JIS Z 0232の方法A又

はISO 2247に規定す

る振動2)

JIS Z 0232の方法A又

はISO 2247に規定す

る振動2)

JIS Z 0232の方法A又

はISO 2247に規定す

る振動2)

1) 片支持りょう落下は,ユニットロードの安定性に大きく影響する。一方,片支持底面落下は,実際の状態を

よりよくシュミレートする。

2) 試験設備は,可能であれば,実輸送での高さの積荷を使用する。

7.3

クランプハンドリング試験

7.3.1

総則

5

Z 0170 : 1998 (ISO 10531 : 1992)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.3.1.1 この試験は,ユニットロードが繰返しの側面圧縮に耐えるかどうかの能力を評価するために行う。

7.3.1.2

5.3に規定するリフトトラックを使用する。もし,ユニットロードが通常2段積みされるなら,

クランプする前に供試ユニットロード上に等価な2段目の積荷を置く。

7.3.1.3

5.3に示す装置をクランプ可能な位置に置き,加わった全体の力を測定する準備を行う。利用可

能な全クランプ設定におけるプラテン間のクランプ力及び油圧を測定する。

図3 傾斜衝撃試験

7.3.2

手順

7.3.2.1

現在行っている又は予期される方法によってユニットロードをクランプする。最も低いクランプ

力から始め,内容品(製品)に損傷を与えずに積荷を十分搬送できるまで,クランプ力を増加させる。次

のハンドリングのために,より高いクランプ力でユニットロードをクランプする。

7.3.2.2

附属書AのA.2で規定したのと同様の試験条件下で,附属書AのA.1に示す試験路上において

ユニットロードをクランプしてリフトし,搬送する。

7.3.2.3

もし,ユニットロードが通常両方向からクランプされるなら,各方向からクランプする確率に基

づき試験を分けて行う。

7.3.2.4

試験は,あらかじめ定めたハンドリング回数又は破損を生じるまで繰り返す。

7.4

プッシュ/プルハンドリング試験

7.4.1

総則

7.4.1.1

この試験は,プッシュ/プル装置付きのリフトトラックを使用し,ユニットロードが繰返しのハ

ンドリングに耐えるかどうかの能力を評価するために行う。

7.4.1.2

5.4に規定するリフトトラックを使用する。もし,ユニットロードが通常2段積みされるなら,

試験前に供試ユニットロード上に等価な2段目の積荷を置く。

6

Z 0170 : 1998 (ISO 10531 : 1992)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.4.2

手順

7.4.2.1

附属書AのA.2で規定したのと同様の試験条件下で,附属書AのA.1に示す試験路上において

ユニットロードをピックアップしてリフトし,搬送する。

7.4.2.2

もし,ユニットロードが通常両方向からピックアップされるなら,各方向からピックアップする

確率に基づき試験を分けて行う。

7.4.2.3

試験は,あらかじめ定めたハンドリング回数又は破損を生じるまで繰り返す。

7.5

破損検査 7.2の各試験並びに7.3又は7.4の各ハンドリングサイクル(ピックアップ/搬送/取卸

し)後に,破損の有無をみるためにユニットロードを検査する。

破損とは,次のいずれかに定義付けられる。

a) それ以上の流通,保管又はハンドリングを受けると製品が無価値となるような包装の損傷。

b) ユニットロードの安定性が,それ以上のハンドリングによって危険で不安定な程度に低下した状態。

8. 試験報告 試験報告には,次の事項を記載する。

a) 日本工業規格の番号及び/又は国際規格の番号

b) 供試ユニットロード数

c) ユニット化技術,JIS Z 0161に基づく寸法,ユニットロードの構造及び材料仕様を含むすべての事項

d) 内容品の記述。シミュレートした又はダミーの内容品かどうか,その場合,積荷設計のすべての事項

e) ユニットロードの総質量及び内容品の正味質量

f)

試験時における試験区域の温度及び相対湿度

g) 使用した試験方法

h) 試験方法の変更

i)

正確な判定の助けとなる観察結果の記録

j)

試験の日付

k) 検査人の署名

7

Z 0170 : 1998 (ISO 10531 : 1992)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A(参考) リフトトラックによるハンドリング試験

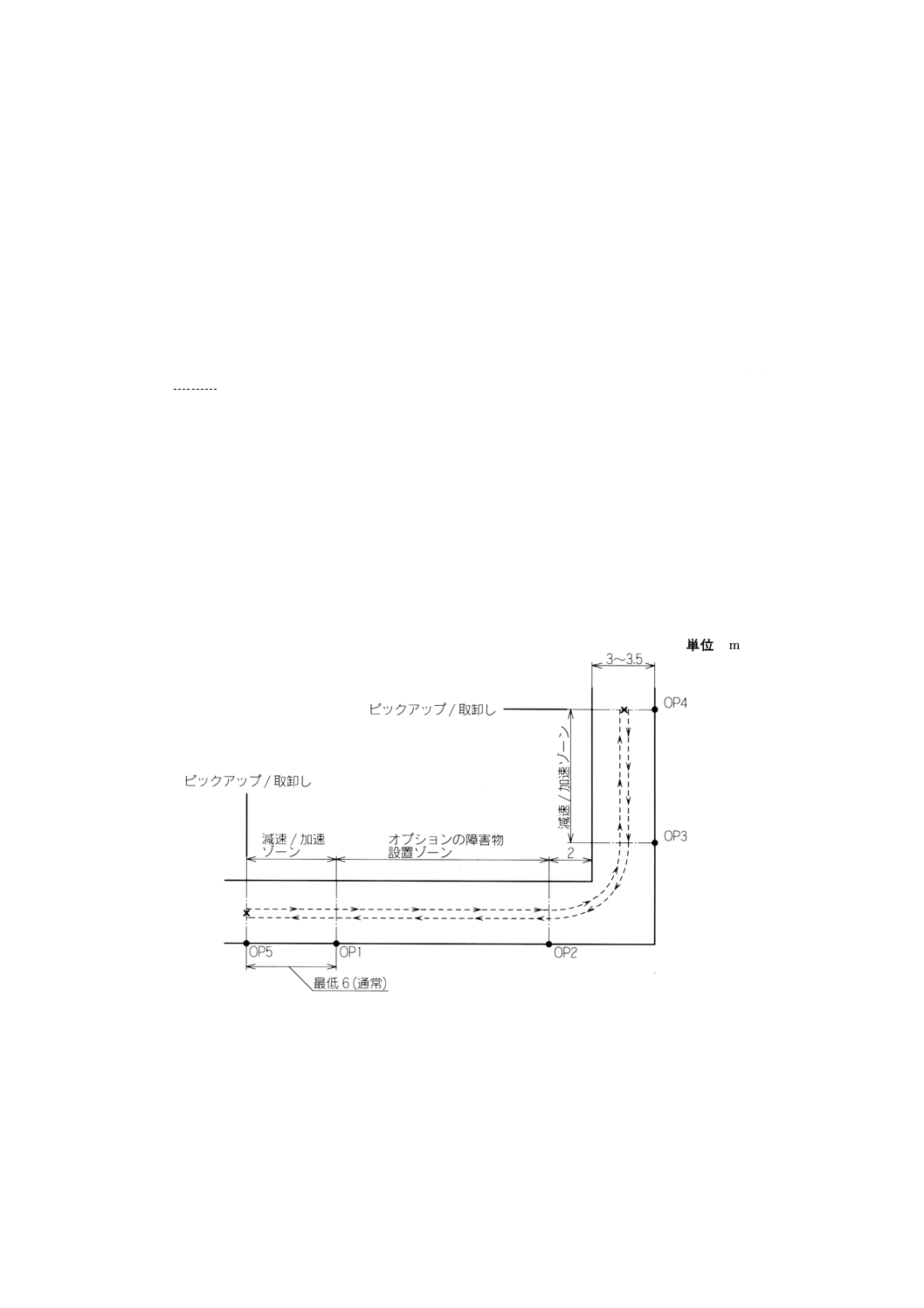

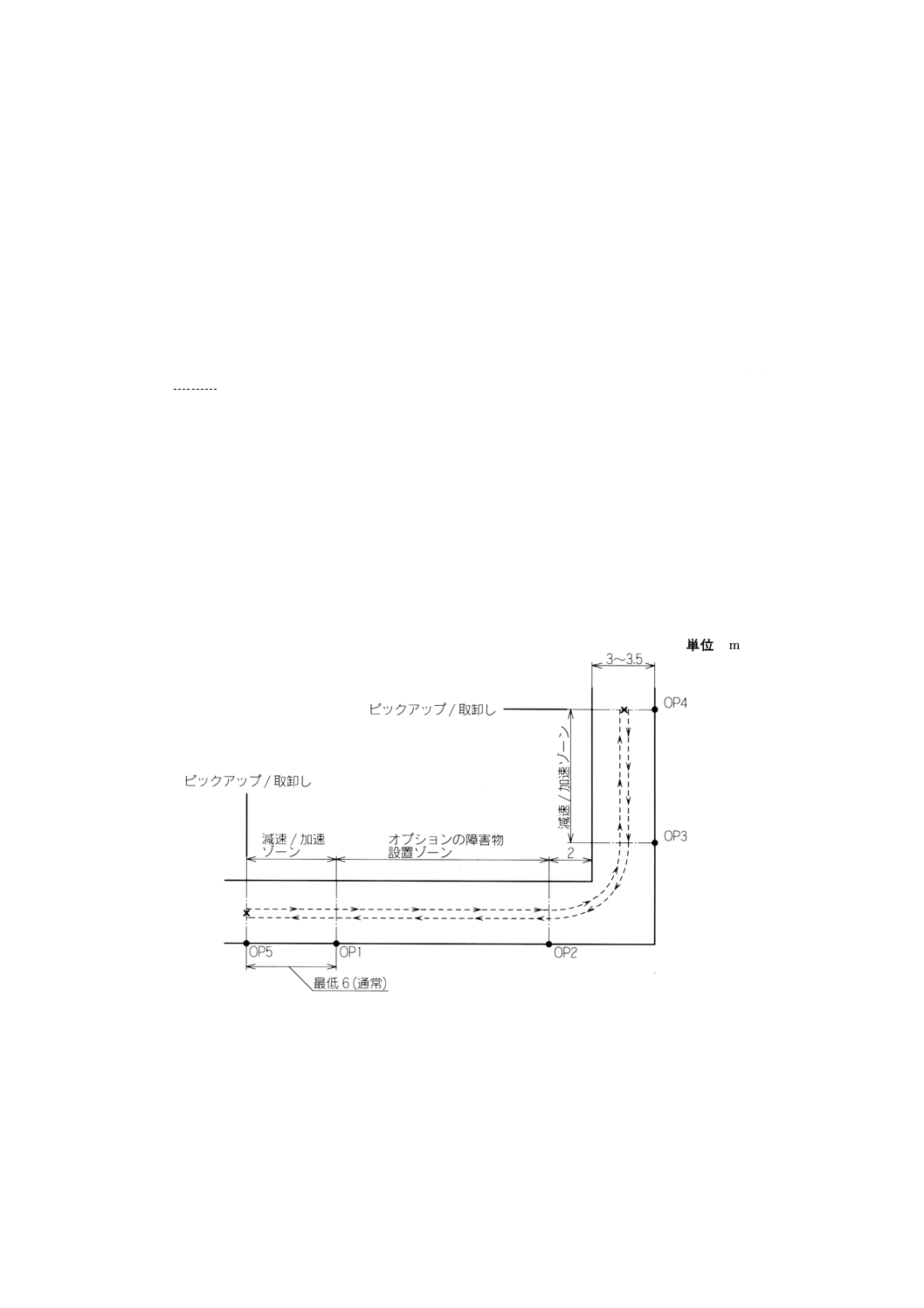

A.1 試験路

A.1.1 試験路は,標準的な “L” 形の試験コースを平らな堅い表面上に設け,90°の曲がり角のある3〜3.5m

幅の通路に,適切な加速/減速区域及び観測点 (OP1〜OP5) をつくる(附属書A図1参照)。

A.1.2 使用者によって定めたオプションの障害物を試験コース上に置いてもよい。道路面と同一高さの鉄

道レール,傾斜路,格子路などのような障害物を直角に,又は傾斜路以外では斜めに交差させるのがよい。

参考 JIS Z 0650(ユニットロードシステム通則)では,直線路に高さ2cm, 幅12cmの突起を設け,

これを乗り越すこととしている。

A.2 試験条件

A.2.1 リフトトラックの速度は,障害物の有無にかかわらず試験区域を通して,1.5±0.3m/sの一定した“歩

行”速度とするとよい。

A.2.2 曲がり角でのリフトトラックの最大速度は,1m/sとするとよい。

A.2.3 非常停止試験の際は,減速ゾーンで最低2m/s2の減速度とするとよい。

A.2.4 供試ユニットロードは,ハンドリング(ピックアップ/搬送/取卸し)の各サイクルごとに検査す

るとよい。

附属書A図1 試験路の例

8

Z 0170 : 1998 (ISO 10531 : 1992)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 本委員会

原案作成委員会 構成表

氏名

所属

(委員長)

北 澤 博

長野大学

(副委員長)

並 木 浩

株式会社日立東サービスエンジニアリング

阿 部 要

社団法人日本包装技術協会

大 野 武 男

西川産業株式会社

石 黒 高 行

星和工業株式会社

板 垣 守 彦

社団法人全国通運連盟

稲 束 原 樹

社団法人日本ロジスティクスシステム協会

大 沼 広 洲

社団法人全日本トラック協会

小野寺 順 治

社団法人日本コンテナ協会

金 子 昌 雄

社団法人日本ダイカスト協会

亀 山 辰 夫

日本製紙株式会社

菊 地 照 雄

日本チェーンストア協会

北 野 松 司

社団法人日本冷蔵倉庫協会

香 西 敏

住友電気工業株式会社

鈴 木 伸 之

株式会社三越

設 楽 邦 夫

社団法人日本港運協会

篠 塚 元 男

株式会社ロジスティクス総合研究所

嶋 田 健

社団法人日本自動車工業会

清 水 俊 吉

株式会社麻友

菅 野 康 史

株式会社イトーキ

高 森 秀 夫

日本包装学会

西 重 樹

日本貨物鉄道株式会社

沼 本 康 明

株式会社NEC総研

野 田 淳

社団法人日本倉庫協会

野 田 洋 史

旭化成工業株式会社

長谷川 英 雄

日本内航海運組合総連合会

濱 本 哲 司

社団法人日本パレット協会

甲 田 友 彦

松下電器産業株式会社

比田井 猛

株式会社村田製作所

深 田 陸 雄

財団法人流通システム開発センター

藤 咲 浩 二

社団法人日本産業機械工業会

三 木 良 治

社団法人日本情報処理開発協会

山 越 完 吾

物流総合研究所

吉 崎 昌 史

住友化学工業株式会社

横 山 輝 夫

石川島播磨重工業株式会社

(事務局)

沖 田 宏 之

社団法人日本産業機械工業会

石郷岡 忠 鋪

社団法人日本産業機械工業会

9

Z 0170 : 1998 (ISO 10531 : 1992)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 第1分科会

第1分科会

氏名

所属

(分科会長)

高 森 秀 夫

日本包装学会

瀧 川 長 次

東芝物流株式会社

阿 部 要

社団法人日本包装技術協会

有 村 政 美

株式会社ダイエー

岩 橋 俊 彦

社団法人日本産業車両協会

大久保 喜 市

合同酒精株式会社

川 島 益 文

日本フルハーフ株式会社

篠 塚 元 雄

株式会社ロジスティクス総合研究所

瀬 川 光 蔵

日本通運株式会社

難 波 基 光

社団法人鉄道貨物協会

西 重 樹

日本貨物鉄道株式会社

濱 本 哲 司

社団法人日本パレット協会

黒 沢 康 雄

財団法人流通システム開発センター

小野寺 順 治

社団法人日本コンテナ協会

横 山 輝 夫

石川島播磨重工業株式会社

(事務局)

沖 田 宏 之

社団法人日本産業機械工業会

石郷岡 忠 鋪

社団法人日本産業機械工業会