Z 0119 : 2002

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,社団法人日本包装

技術協会 (JPI) /財団法人日本規格協会 (JSA) から,工業標準原案を具して日本工業規格を改正すべきと

の申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。これに

よって,JIS Z 0119 : 1994は改正され,この規格に置き換えられる。

JIS Z 0119には,次に示す附属書がある。

附属書1(参考) 衝撃応答スペクトル

附属書2(参考) 衝撃応答スペクトルから損傷境界曲線への変換

附属書3(参考) 許容速度変化/許容加速度試験の実施

附属書4(参考) 試験に用いる衝撃パルス

附属書5(参考) 多数回衝撃の影響

Z 0119 : 2002

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目次

ページ

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 1

3. 定義 ······························································································································ 1

4. 供試品 ··························································································································· 2

5. 前処置 ··························································································································· 2

6. 試験機・計測装置 ············································································································ 2

6.1 衝撃試験機 ··················································································································· 2

6.2 計測装置 ······················································································································ 3

6.3 加速度ピックアップの取付け ···························································································· 3

7. 試験方法 ························································································································ 3

7.1 許容速度変化試験(方法A) ···························································································· 3

7.2 許容加速度試験(方法B) ······························································································· 5

7.3 供試品の取付 ················································································································ 6

8. 損傷境界曲線の作成 ········································································································· 7

9. 試験報告 ························································································································ 8

附属書1(参考) 衝撃応答スペクトル ··················································································· 10

附属書2(参考) 衝撃応答スペクトルから損傷境界曲線への変換 ··············································· 12

附属書3(参考) 許容速度変化/許容加速度試験の実施 ··························································· 14

附属書4(参考) 試験に用いる衝撃パルス ············································································· 15

附属書5(参考) 多数回衝撃の影響 ······················································································ 16

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

Z 0119 : 2002

包装及び製品設計のための

製品衝撃強さ試験方法

Mechanical-shock fragility testing methods for

packaging and products design

1. 適用範囲 この規格は,包装設計及び製品設計を行うための,製品の衝撃に対する強度を,許容加速

度,許容速度変化又はその両方による損傷境界曲線として評価するための試験方法について規定する。

備考 ここでいう製品とは,商取引上,商品として扱われる物品をいう。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格のうちで,発行年を付記してあるものは,記載の年の版だけがこの規格の規定を構

成するものであって,その後の改正版・追補には適用しない。発効年を付記していない引用規格は,その

最新版(追補を含む。)を適用する。

JIS B 0153 機械振動・衝撃用語

JIS Z 0108 包装用語

JIS Z 0203 包装貨物−試験の前処置

備考 ISO 2233 : 2000 Packaging−Complete, filled transport packages and unit loads−Conditioning for

testingが,この規格と一致している。

JIS Z 9015-0 計数値検査に対する抜取検査手順−第0部:JIS Z 9015 抜取検査システム序論

備考 ISO 2859-0 : 1995 Sampling procedures for inspection by attribute−Part 0 : Introduction to the

ISO 2398 attribute sampling systemが,この規格と一致している。

ISO 8568 : 1989 Mechanical shock−Testing machines−Characteristics and performance

3. 定義 この規格で用いられる主な用語の定義は,JIS B 0153及びJIS Z 0108によるほか,次による。

a) 製品衝撃強さ この規格の試験方法によって製品に機械的な衝撃を加え,商品価値を失う損傷を生じ

ない限界の許容加速度,及び許容速度変化。

b) 許容加速度 規定の衝撃パルスを製品に加え,損傷することなく耐えられる最大入力加速度。

c) 速度変化 衝撃台の衝突速度と反発速度との絶対値の和。衝撃パルスの面積に相当。

d) 許容速度変化 規定の衝撃パルスを製品に加え,損傷することなく耐えられる最大入力速度変化。

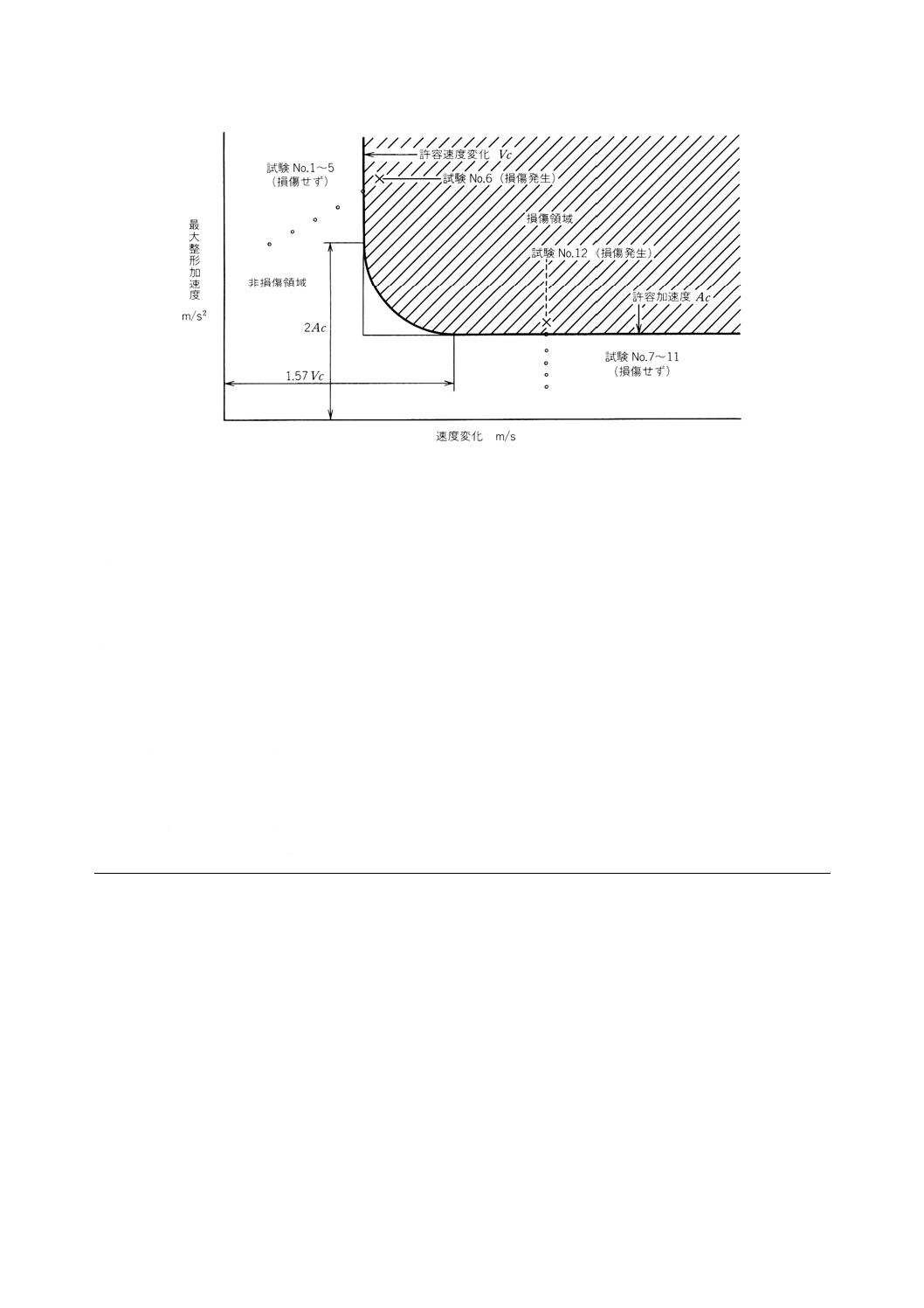

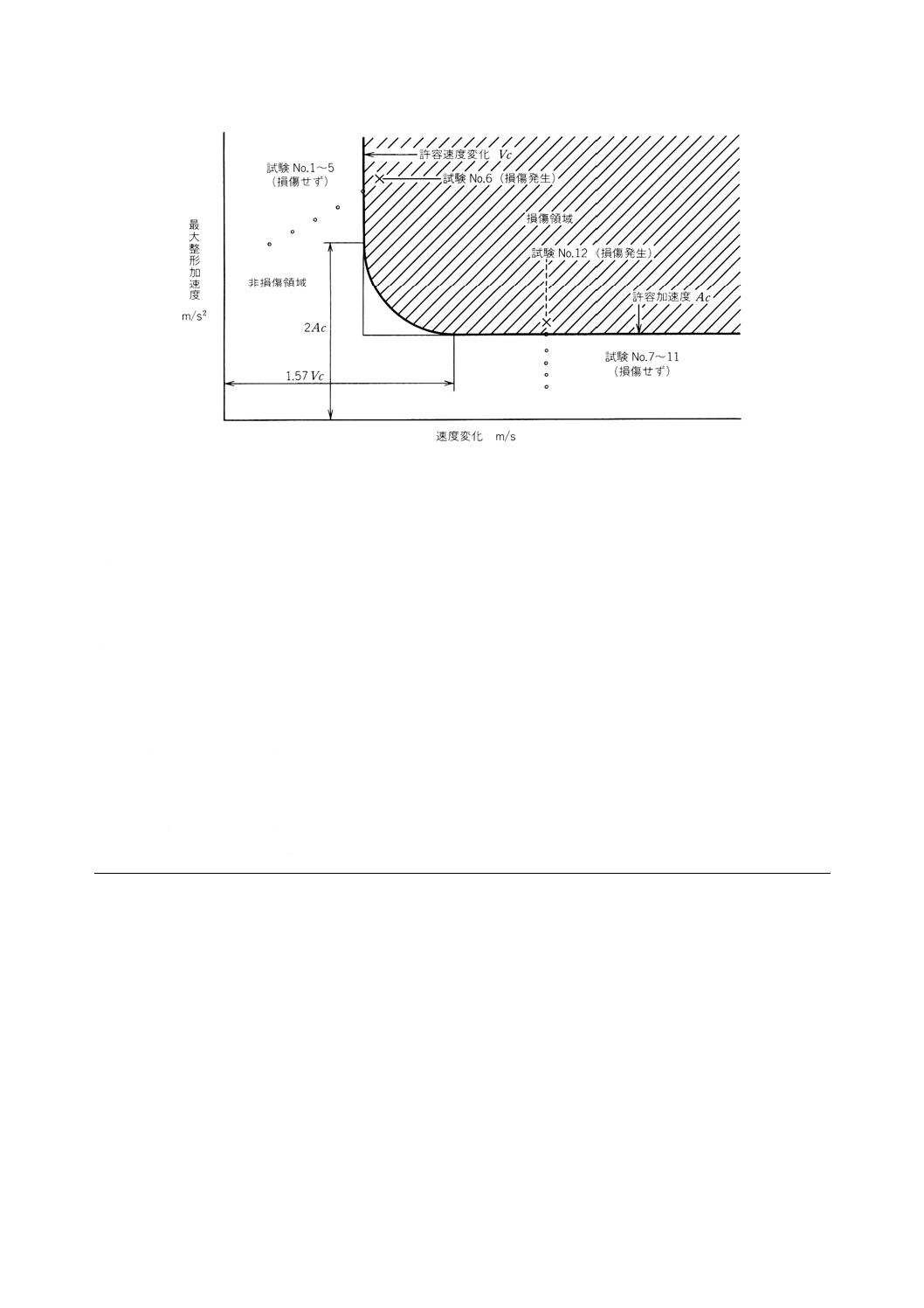

e) 損傷境界曲線 加速度−速度変化線図(図5)において,許容加速度と許容速度変化とによって製品

の損傷の境界を表す曲線。損傷領域ではその範囲内の加速度,及び速度変化の衝撃が製品に作用する

と,製品は損傷し,非損傷領域内の加速度,又は速度変化がいくら大きくても,損傷しないことを意

味する。損傷境界曲線は,衝撃応答スペクトル理論を基にしている(附属書1及び附属書2参照)。

2

Z 0119 : 2002

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

f)

整形加速度 測定器によって計測された加速度が,通常,高調波振動成分を含んでおり,滑らかな波

形でないことから,計測された加速度の高調波振幅の中間に,その両側に存在する振動のピーク値が

等しくなるように平準線を引くことによって整形化を行い,求めた加速度。また,最大整形加速度と

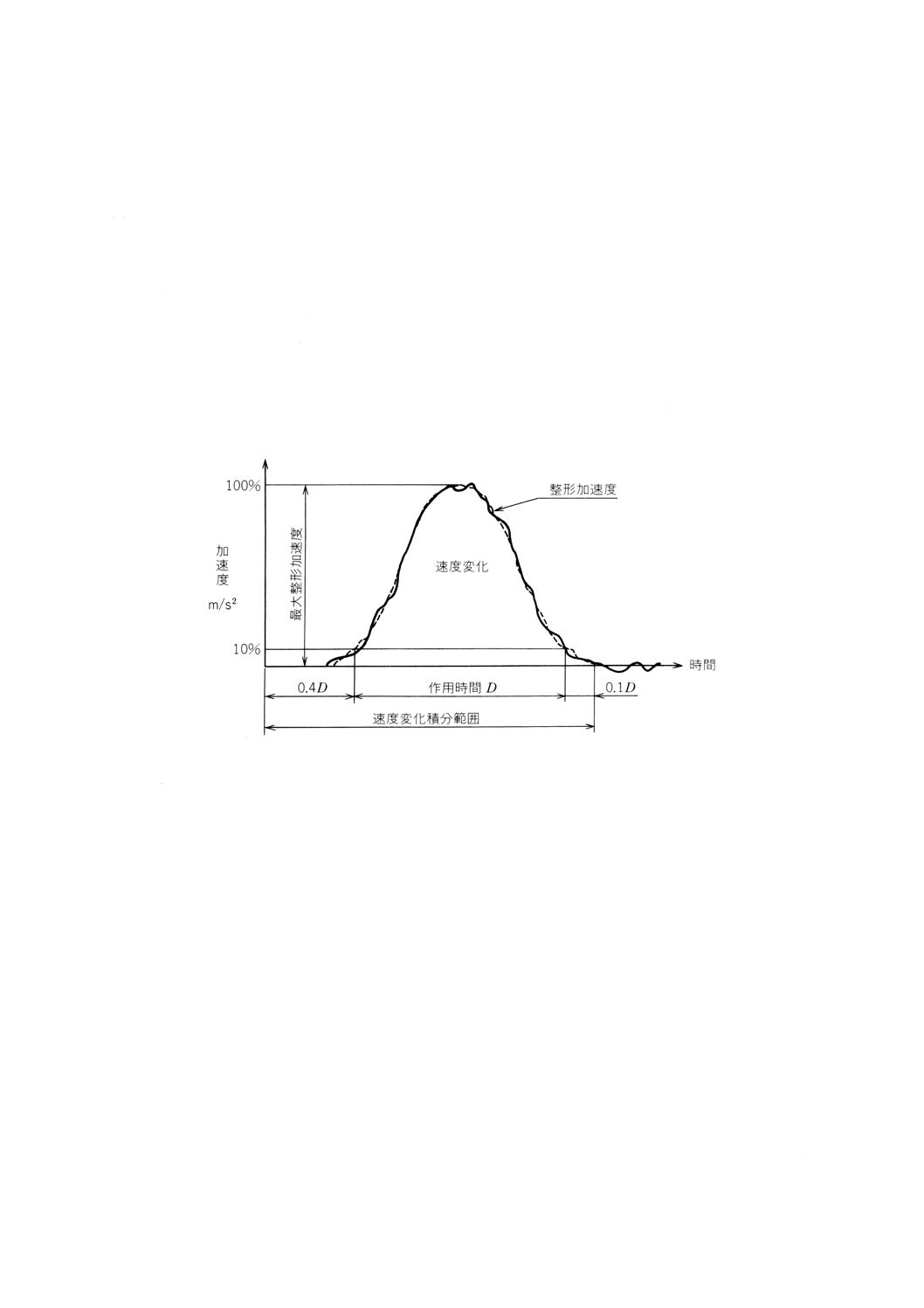

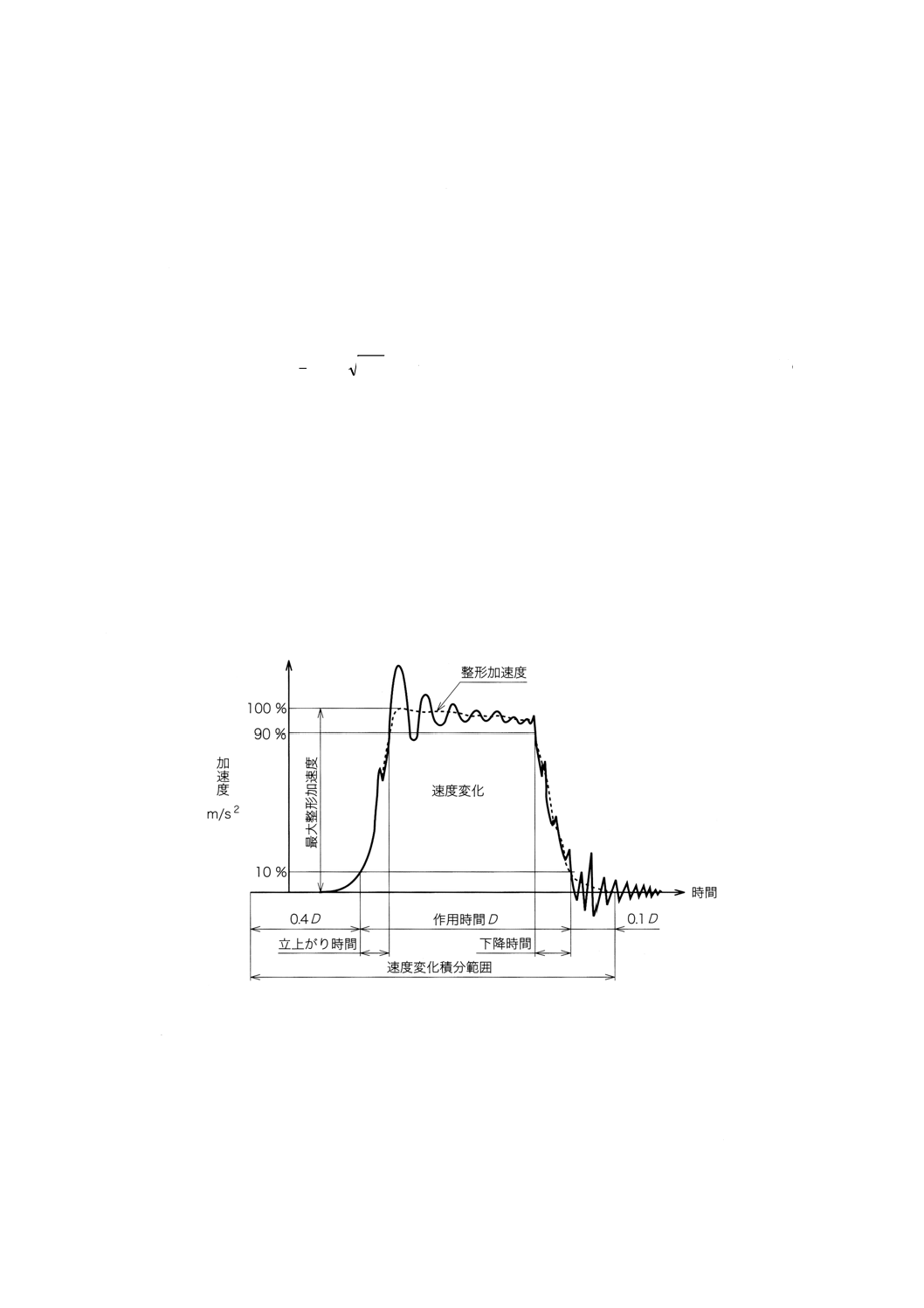

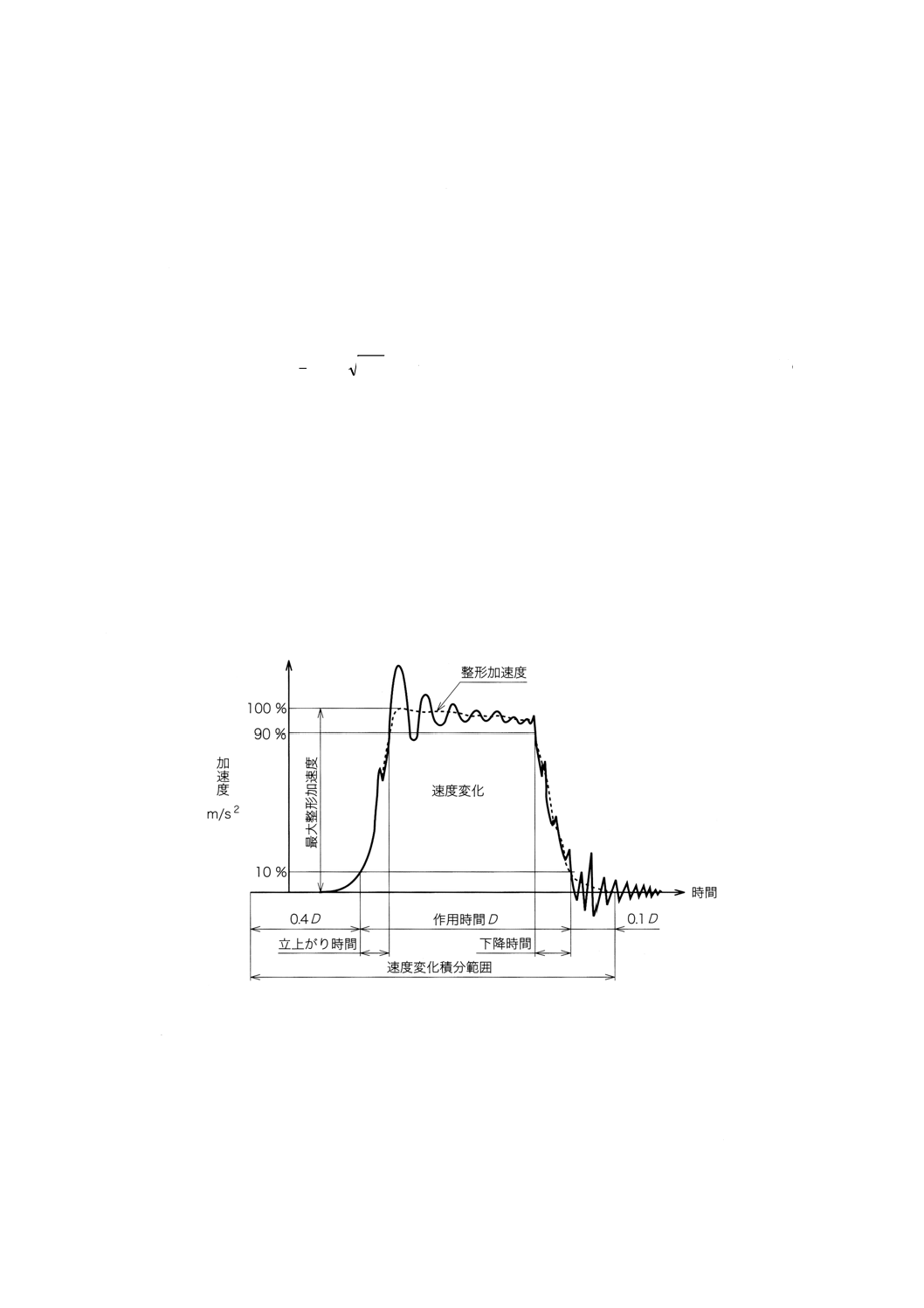

はその最大加速度のこと(図1及び図2参照)。

4. 供試品 供試品は実際の製品又は試作品とし,試作品の場合は寸法,質量,構造及び機能が製品と同

等のものでなければならない。供試品の1方向の損傷境界曲線は,通常,許容速度変化試験(7.1参照)と,

許容加速度試験(7.2参照)で決定されるので,1試験について最低各1個が必要である。強度のばらつき

が問題となる製品では統計処理を行うのに必要な数を,ISO 2859-0及びJIS Z 9015-0の規定に従って用意

する。ただし,供試品数が十分に確保できない場合で,試験による損傷部が一部だけの場合は,その部分

を交換して試験をしてもよい。

5. 前処置 流通及び使用環境(温湿度など)が,供試品の衝撃強さに影響を与える場合は,試験に先立

ち供試品をISO 2233及びJIS Z 0203に従って前処置を行う。

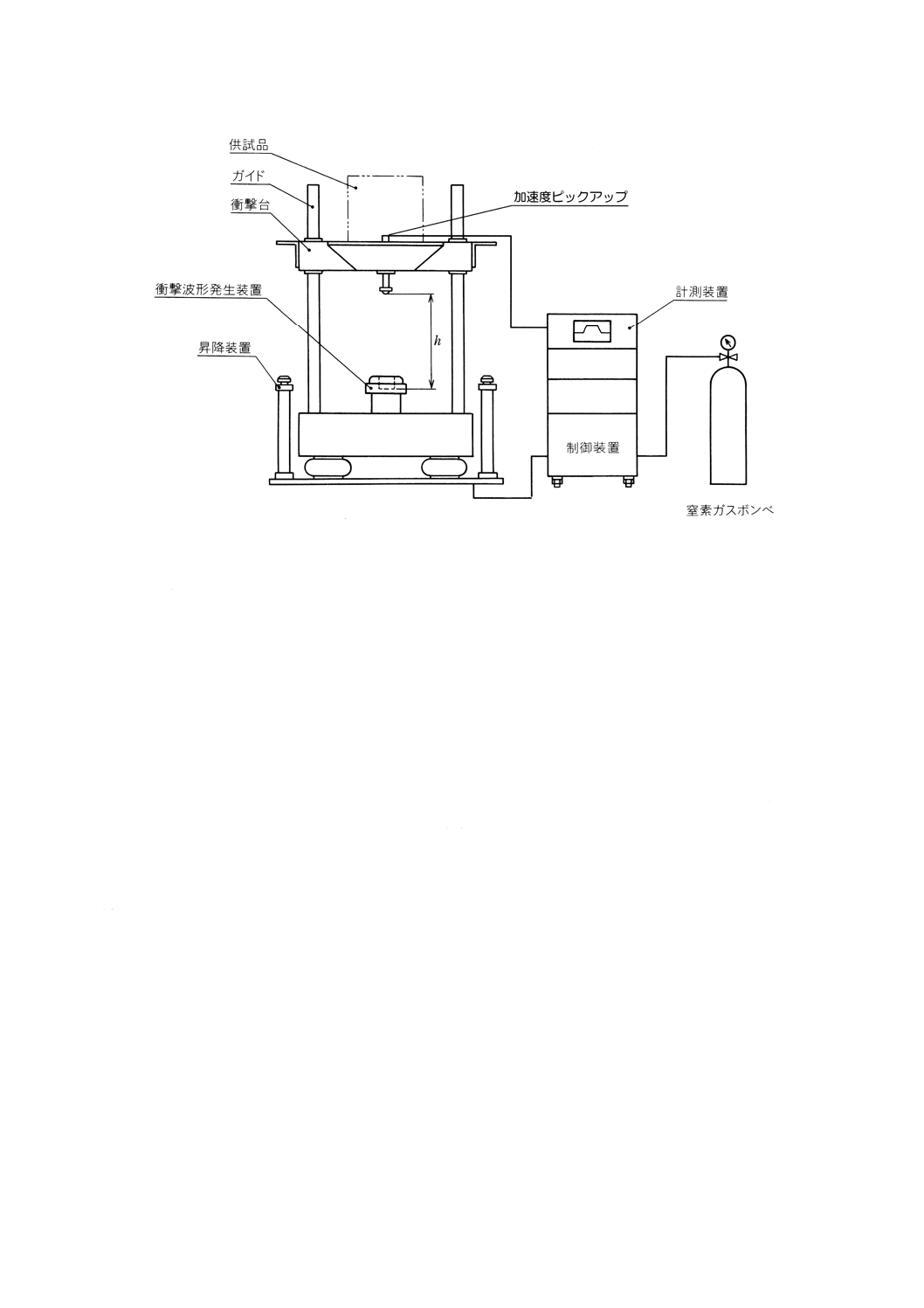

6. 試験機・計測装置

6.1

衝撃試験機 衝撃試験機は,次の条件を備えているものとする。衝撃試験機の主な構造は,ISO 8568

に準拠したものとする。代表例として,自由落下式の必要条件を次に示す(参考図1参照)。

a) 供試品を取り付ける衝撃台は十分な剛性があり,試験中は水平を保ち,落下方向以外に移動しないよ

うに誘導する。

b) 7.1及び7.2に規定する正弦半波及び台形波の衝撃パルスを衝撃台上に発生できる。

c) 衝撃パルスの加速度と速度変化は,互いに任意に設定できる。

d) 加速度と速度変化の繰返しばらつきの範囲は,±5%以内である。

e) 衝撃台は,所要衝撃パルスの発生後,二次衝撃を防止する機能をもつ。

3

Z 0119 : 2002

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

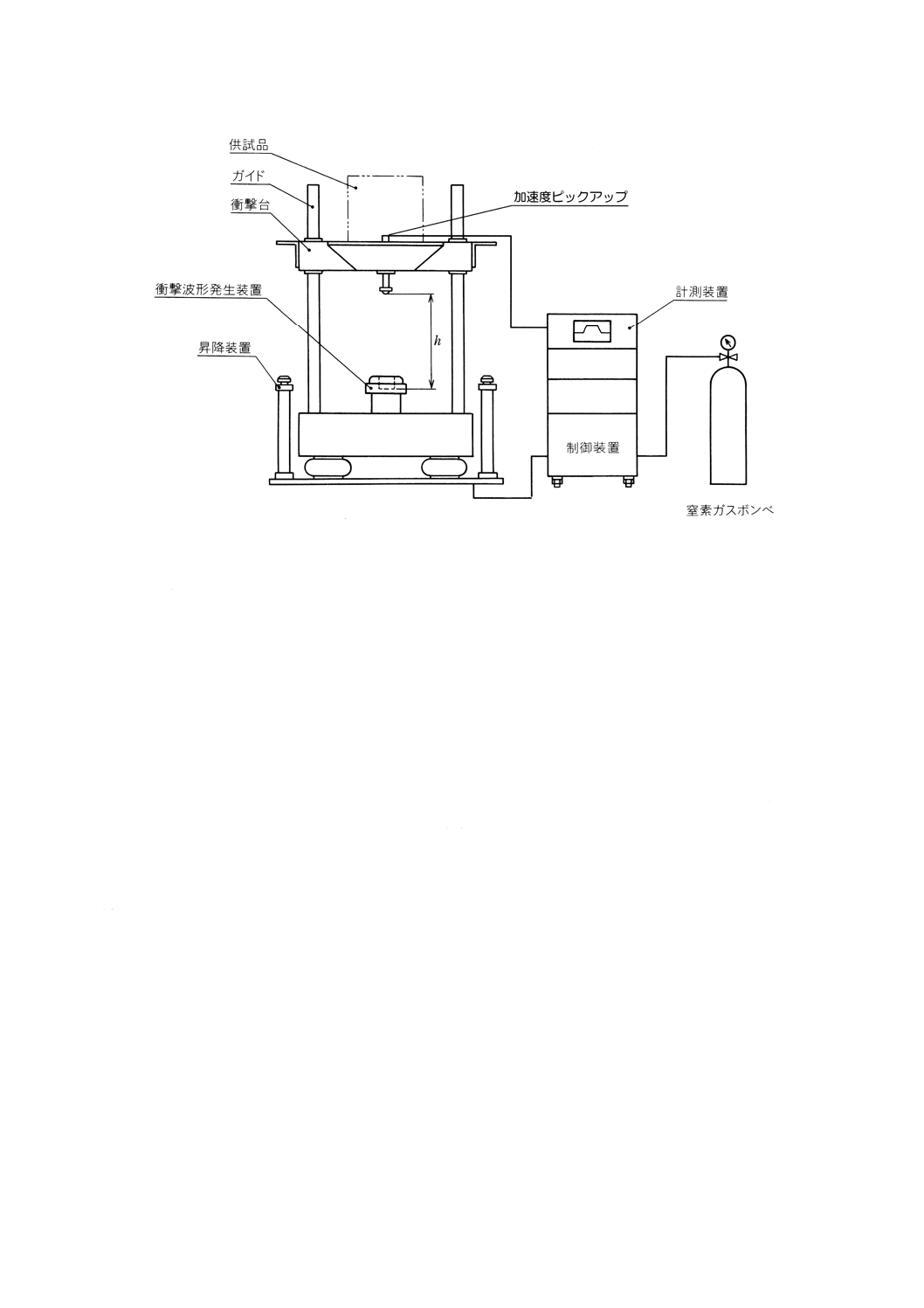

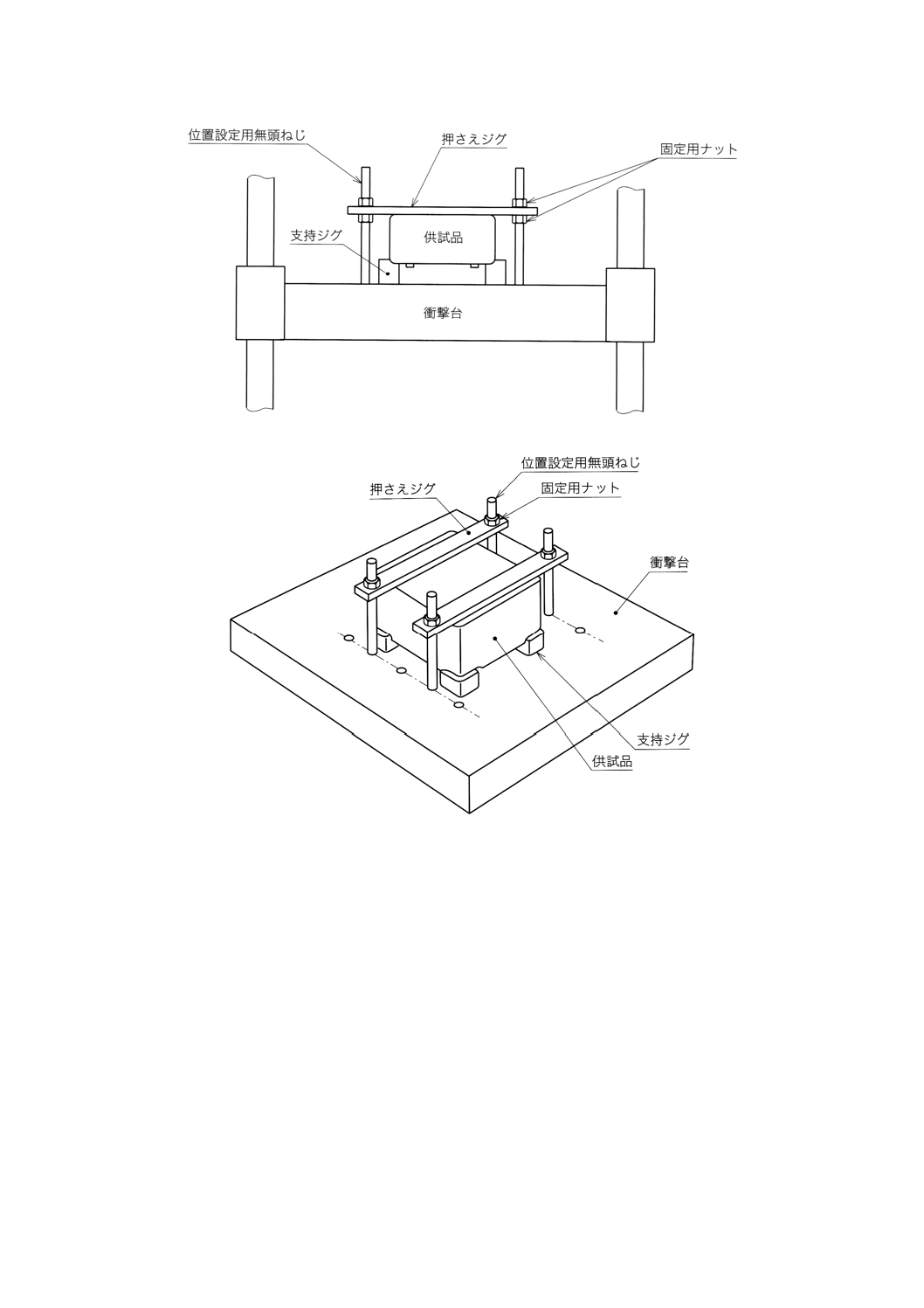

参考図1 自由落下型衝撃試験機例

6.2

計測装置 加速度ピックアップ,増幅器,演算装置,記録装置などの計測系は,次の条件を備えて

いなければならない。

a) 周波数特性は,許容速度変化試験(方法A)では1〜2 000Hz,許容加速度試験(方法B)では,1〜1

000Hzの範囲内で,平たん(±1dB以内)である。2〜3Hz以下の低域で特性の低下があると,衝撃パ

ルスひずみや,アンダーシュート現象を生じるので,許容加速度試験(方法B)は,DC応答のある

計測装置の使用が望ましい。

b) 加速度は,±2%以内の精度で測定できる。

c) 速度変化は,±3%以内の精度で測定できる。

d) 7.1及び7.2において不要な高い周波数を除去するためのローパスフィルタの遮断周波数は,衝撃パル

スの基本波形をひずませないため,許容速度変化試験(方法A)では1 000Hz以上,又は衝撃パルス

の基本周波数の5倍以上であること。許容加速度試験(方法B)では300Hz以上,又は衝撃パルスの

基本周波数の5倍以上とする。

e) 衝撃加速度波形,加速度,作用時間及び速度変化の各々を観測又は記録できる。

6.3

加速度ピックアップの取付け 加速度ピックアップは,衝撃台上の供試品に加わる加速度を代表す

る箇所(できるだけ衝撃台の中央部)に堅固に固定する。接続コードは衝撃台の移動による影響を受けな

いように保持する。

参考 加速度ピックアップの取付け要領は,ISO 5348を参考にするとよい。

7. 試験方法 製品の衝撃強さを測定する試験として,許容速度変化試験(方法A)及び許容加速度試験

(方法B)の両方又は試験目的に応じて,どちらか一方を行う。

7.1

許容速度変化試験(方法A)

4

Z 0119 : 2002

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.1.1

目的 この試験は,製品が製造過程や使用時など,包装が施されない環境下で耐えられる許容速度

変化を決定する。その結果を基に,製造,流通及び使用環境で受ける速度変化と比較して,緩衝包装が必

要であるか,又は製品の増強が必要であるかを判断する(附属書3参照)。

7.1.2

衝撃パルス この試験を実施するための衝撃パルスは,任意の波形でよいが,発生及び制御のしや

すさから正弦半波を標準とする(図1)(附属書1参照)。

衝撃パルスの有効作用時間は,供試品が衝撃速度に比例した応答をするように,供試品の損傷しやすい

部分の固有振動数に応じて,次の式(1)を満足する必要がある。

De≦1 000/ (2πfc) ········································································ (1)

ここに,

De: 供試品に与える衝撃パルスの有効作用時間 (ms)

有効作用時間=速度変化/最大整形加速度

fc: 供試品の損傷しやすい部分の固有振動数 (Hz)

例 衝撃作用時間Dが3msの正弦半波パルスを用いて試験できる供試品の損傷しやすい部分の固有振

動数fcは,83Hz以下である。

図1 正弦半波衝撃パルス

7.1.3

手順

a) 供試品の検査及び取付け 供試品の構造と機能の検査を行ってから,衝撃台上に7.3に規定する方法

によって供試品を固定する。

b) 試験開始速度変化の設定 供試品に加える速度変化が,供試品を損傷しないと予想される範囲に衝撃

台の落下高さを設定する。この場合,次の式(2)によって求めた速度変化に基づき衝撃台の落下高さを

設定することが望ましい。

Vs=Vc− (5〜6) ・∆V ·································································· (2)

ここに,

Vs: 最初に印加する速度変化

Vc: 供試品の推定許容速度変化

∆V: 速度変化増加幅

Vcが予測できない場合は,衝撃台の落下高さを5〜10cmに設定し,落下高さの増加幅を1〜2cmと

して試験を行うのが一般的である(附属書5参照)。

c) 損傷検査 第1回の衝撃を供試品に加え,損傷の有無を検査する。

d) 速度変化の計測 供試品に加えた衝撃パルスは,6.2に定める計測装置によって測定し,図1に従って

速度変化,加速度及び作用時間を記録する。

e) 速度変化の増加 供試品に損傷がなければ,前回と同じ方法で供試品を衝撃台上に取り付け,損傷が

5

Z 0119 : 2002

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

認められるまで速度変化を試験ごとに増加して試験を繰り返す。損傷までの試験回数は,繰返し衝撃

による蓄積疲労の影響を避けるため多くとも5〜6回が望ましい(附属書5参照)。

f)

許容速度変化 許容速度変化は,供試品に損傷が認められた試験の1回前の試験による速度変化とす

る(図5参照)。

7.2

許容加速度試験(方法B)

7.2.1

目的 この試験は,緩衝包装設計のための製品の許容加速度を決定する。7.1で求めた許容速度変

化が流通過程で製品が受ける速度変化より大きい場合[式(3)の場合]は,この試験を省略してもよい(附

属書3参照)。

(

)

c

V

gh

e

V

<

2

1+

=

···································································· (3)

ここに,

V: 流通過程で製品が受ける速度変化 (m/s)

Vc: 供試品の許容速度変化 (m/s)

h: 落下高さ (m)

g: 重力の加速度 (9.8m/s)

e: 反発係数(不明なときは,1.0)

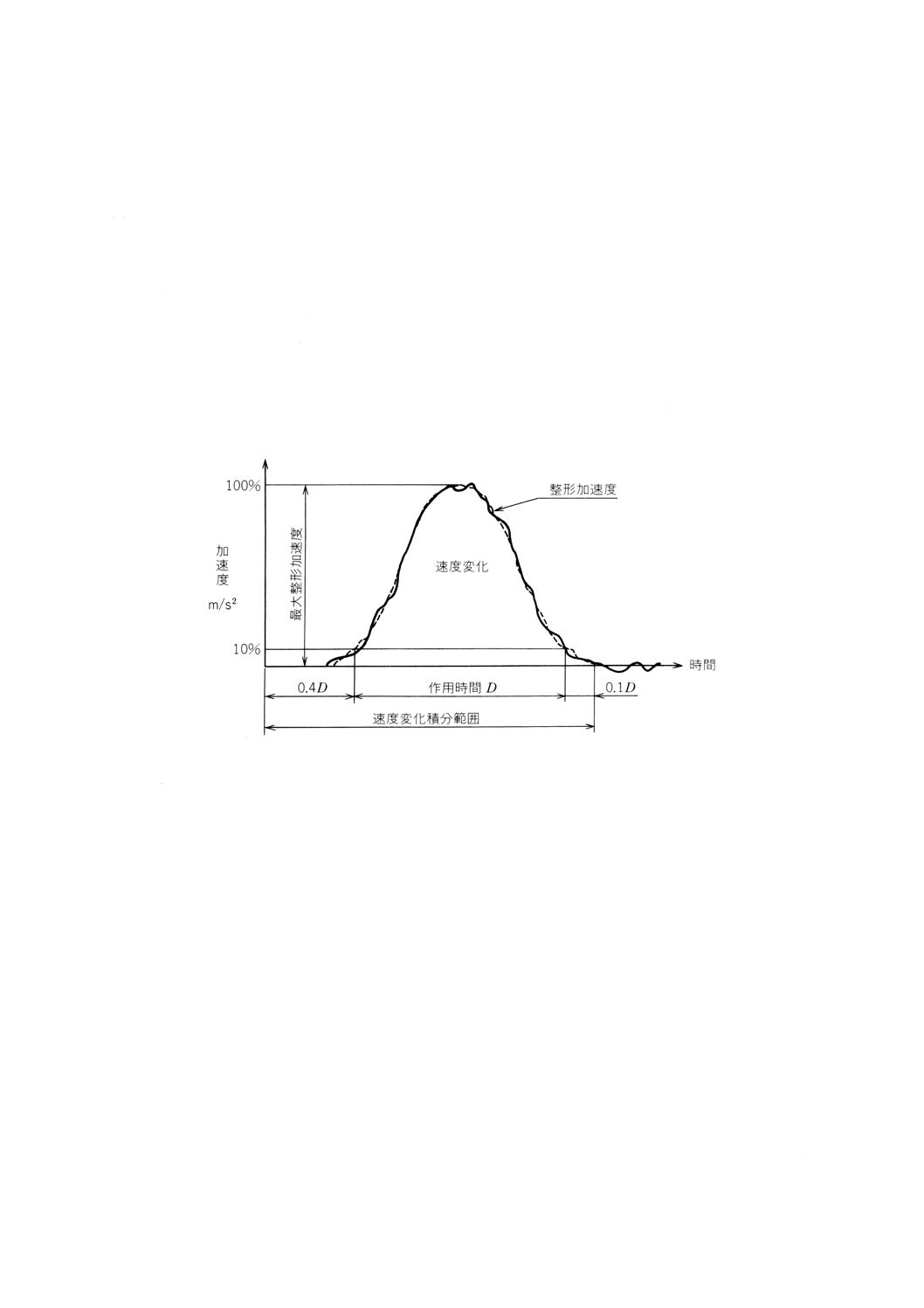

7.2.2

衝撃パルス この試験を実施するための衝撃パルスは,台形波が用いられる。許容加速度Acは,

衝撃波形によって変化するが,緩衝材によって伝達される波形が様々であることや,製品各部の固有振動

数が広範囲であることを考慮して,広範囲の振動数において安定した応答加速度となる方形波に近似した

台形波を用いる(附属書4参照)。

台形波パルスの立上がり時間及び下降時間は,それぞれ1.8ms以内,及び作用時間の10%以内とする(図

2)。

図2 台形波衝撃パルス

7.2.3

手順

a) 供試品の検査及び取付け 供試品の構造と機能の検査を行ってから,衝撃台上に7.3に規定する方法

によって供試品を固定する。

b) 速度変化の設定 7.1.3 f)で決定した許容速度変化の少なくとも1.6倍以上の速度変化となるように衝

撃台の落下高さを設定する。許容速度変化が未定のときは,その供試品の予定される包装貨物として

の落下試験に相当する速度変化とする(附属書3参照)。

6

Z 0119 : 2002

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) 試験開始加速度の設定 衝撃台に発生する加速度は,供試品が損傷しないと予想される範囲に設定す

る。この場合,次の式(4)により求めた加速度に基づき最初に加える加速度を設定することが望ましい。

As=Ac− (5〜6) ・∆A ·································································· (4)

ここに,

As: 最初に印加する加速度 (m/s2)

Ac: 供試品の推定許容加速度 (m/s2)

∆A: 加速度増加幅

Acが予測できない場合は,As=150m/s2程度から試験を行うのが一般的である

d) 損傷検査 第1回の衝撃を供試品に加え,損傷の有無を検査する。

e) 加速度の計測 供試品に加えた衝撃パルスは,6.2に規定する計測装置によって測定し,図2に従って

加速度,速度変化及び作用時間を記録する。

f)

加速度の増加 供試品に損傷がなければ,前回と同じ方法で供試品を衝撃台上に取り付け,損傷が認

められるまで加速度を増加して試験を繰り返す。損傷までの試験回数は,繰返し衝撃による蓄積疲労

の影響を避けるため多くとも5〜6回が望ましい。速度変化(衝撃台の落下高さ)を一定に保ったまま

加速度増加を繰り返すと,台形波に近似しなくなる(立上がり時間及び下降時間が作用時間の10%以

上になる。)ので,この場合は,速度変化を増加(落下高さを増加)し,台形波を維持しながら加速度

を増加する(附属書5参照)。

g) 許容加速度 許容加速度は,供試品に損傷が認められた試験の1回前の試験による加速度とする。

7.3

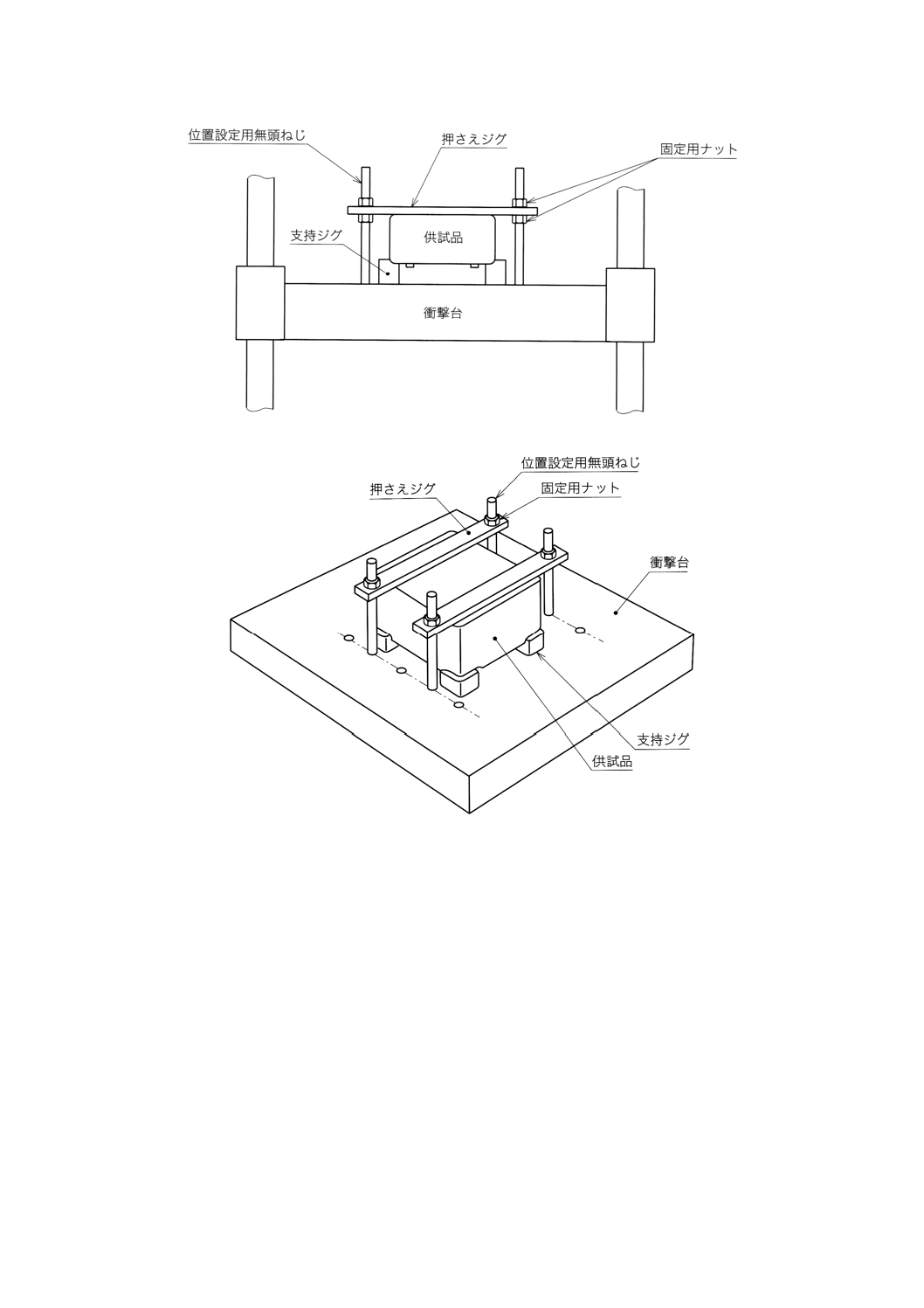

供試品の取付け(図3及び図4参照)

7.3.1

保持

a) 許容速度変化試験方法Aの場合は,衝撃台上に直接又はジグによって取り付ける。ジグの供試品を支

持する位置は,供試品の衝撃強さに影響を及ぼすため,供試品の剛性のある場所とする。

b) 許容加速度変化試験方法Bの場合は,製品の突起部を避けて,構造本体部位を支持する。包装の緩衝

材による支持部が決まっている場合には,ジグはその支持部と同一の形状とすることが望ましい。

7.3.2

支持ジグ 支持ジグは衝撃台に発生した加速度パルスが,供試品に変化なく伝達するように剛性の

高い構造と材料を用いる。通常はアルミニウム,硬質プラスチック,硬質木材などである。

7.3.3

押さえジグ 衝撃台の跳返りによって供試品が浮き上がるのを防止するため,供試品は押さえジグ

で固定する。押さえジグは,供試品上部の剛性部又は広い面積によって支持する。衝撃によって押さえジ

グが供試品に荷重を与えないように,また供試品に初期荷重が加わらないように押さえジグ自体も固定す

ることが望ましい。

7.3.4

方向 供試品に衝撃を加える方向は,全面6方向が望ましいが,少なくとも包装したときの底面と,

形状又は構造上から最も損傷すると思われる方向とする。

参考 供試品の取付方法は,JIS C 0047を参考にするとよい。

7

Z 0119 : 2002

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図3 供試品の取付け例−1

図4 供試品の取付け例−2

8. 損傷境界曲線の作成 7.1.3及び7.2.3で決定した許容速度変化と許容加速度によって損傷境界曲線を

作成する(図5参照)。

8

Z 0119 : 2002

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図5 損傷境界曲線

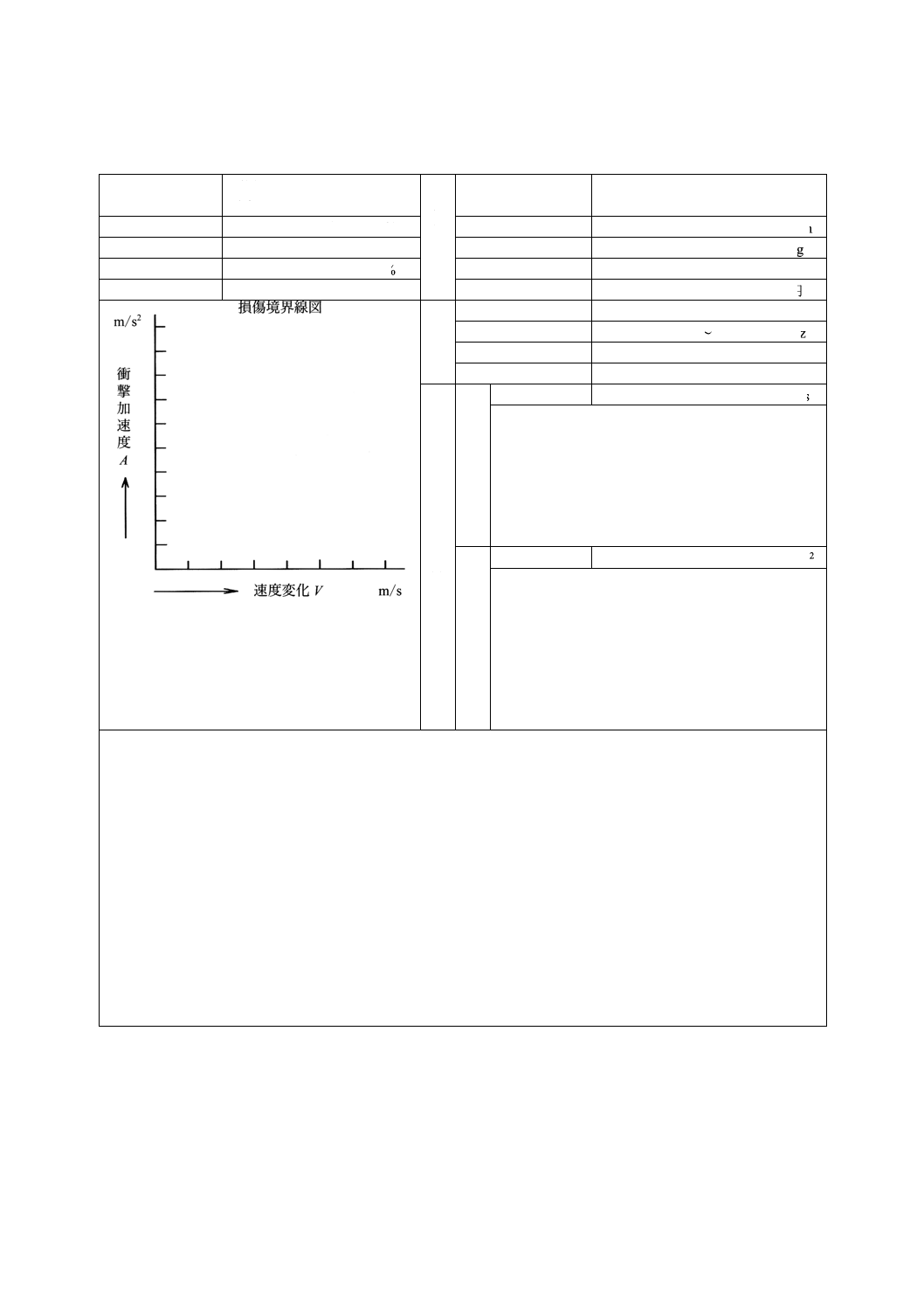

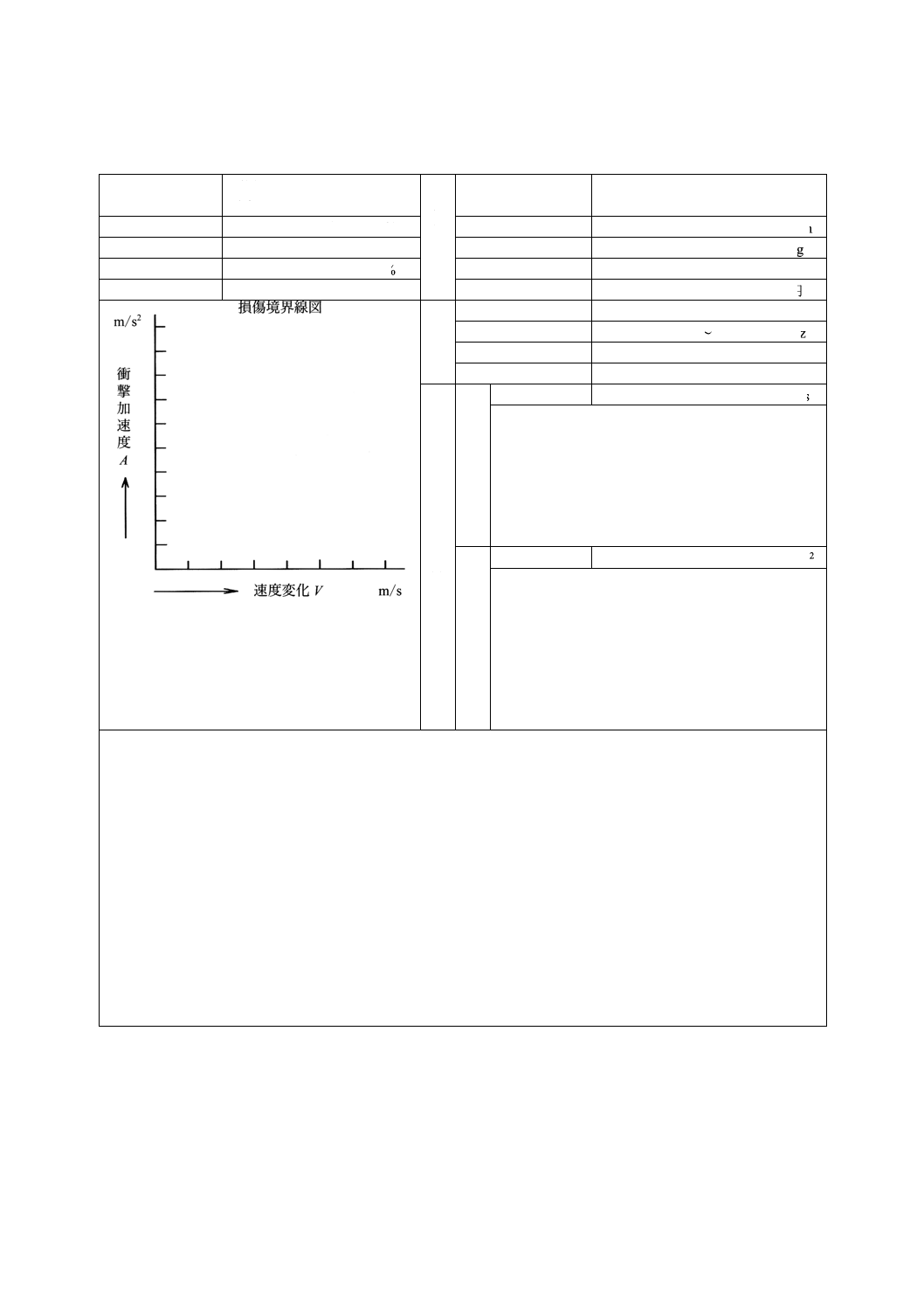

9. 試験報告 試験の報告には,通常,次の事項を記載する(参考図2参照)。

a) 供試品の明細(品名,種類,質量,寸法など)

b) 供試品の数量

c) 試験環境及び前処置条件

d) 供試品の取付方法,ジグの形態及び材質

e) 用いた試験装置及び測定機器

f)

各試験方向の許容加速度,許容速度変化,波形及び作用時間

g) 各試験方向の損傷境界曲線(衝撃試験値を記入)

h) 各試験方向の損傷状況の詳細

i)

損傷箇所を修理・交換した場合は,その状況

j)

供試品の所要位置の応答加速度

k) 試験年月日並びに試験室の温度及び相対湿度

l)

試験結果に対する総合所見

m) その他特に記録すべき事項

関連規格 JIS C 0047 環境試験方法−電気・電子−動的試験での供試品の取付方法及び指針

ISO 5348 Mechanical vibration and shock−Mechanical mounting of accelerometers

9

Z 0119 : 2002

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

平成 年 月 日作成

試験実施者

所属

氏名

製

品

仕

様

製品名

型式

試験開始日

年 月 日

製品寸法

L ×W ×H mm

実施場所

製品質量

kg

試験環境

℃ %

製品の材質

前処置条件

製品価格

円

測

定

条

件

衝撃試験機

測定周波数範囲

〜 Hz

衝撃印加方向

ジグ及び材質

試

験

結

果

正

弦

半

波

許容速度変化 m/s

波形

最大整形加速度

m/s2

作用時間

ms

落下高さ

m

台

形

波

許容加速度

m/s2

波形

速度変化

m/s

作用時間

ms

落下高さ

m

衝撃台上の供試品支持状態図・損傷状況詳細図・要改善点など

参考図2 試験報告書例

10

Z 0119 : 2002

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

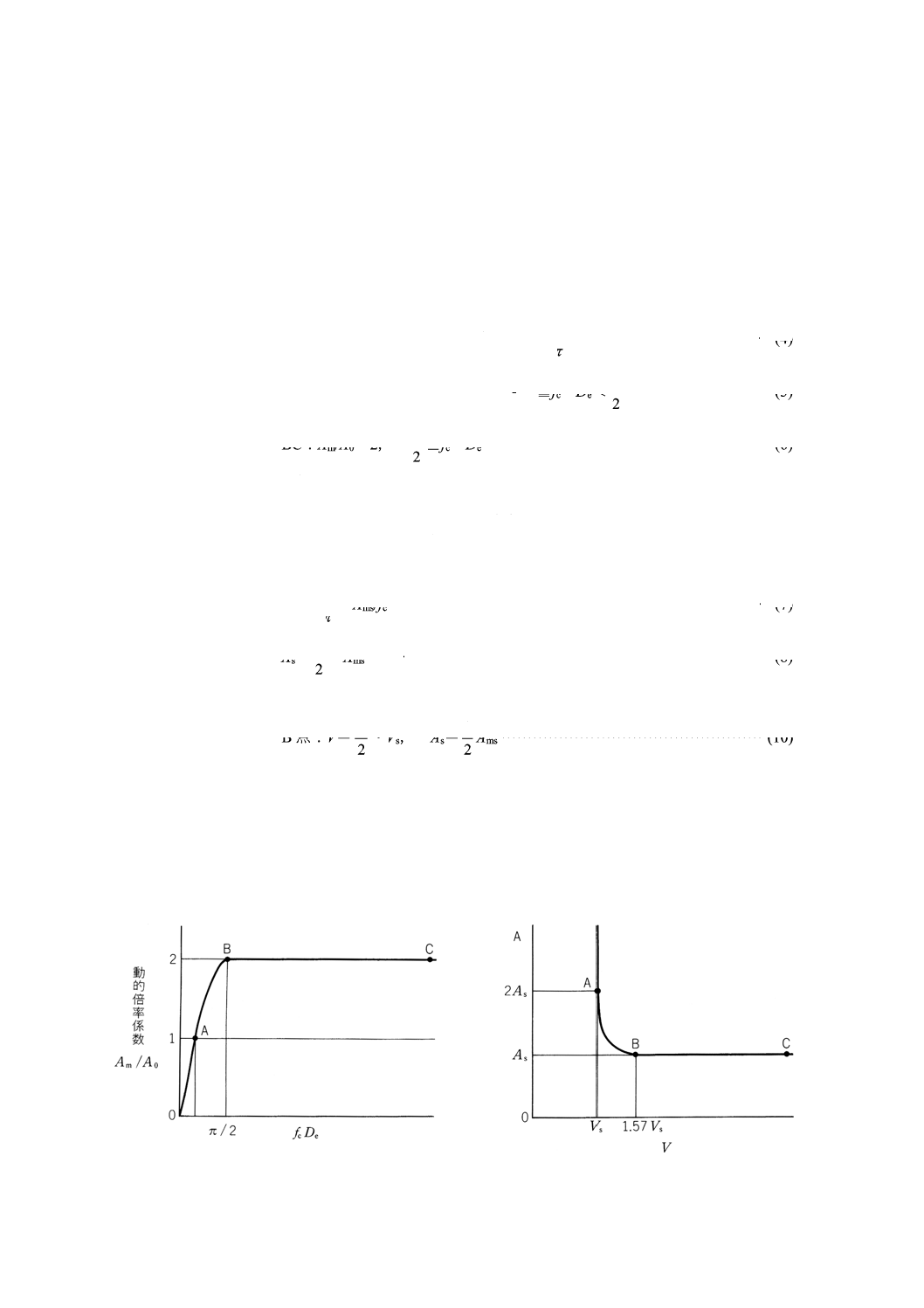

附属書1(参考) 衝撃応答スペクトル

この附属書は,本体の規定に関する事項を補足するもので,規定の一部ではない。

製品衝撃強さを表す損傷境界曲線が,製品の各部の衝撃応答スペクトルを基礎としているので,衝撃応

答スペクトルを理解するためのものである。

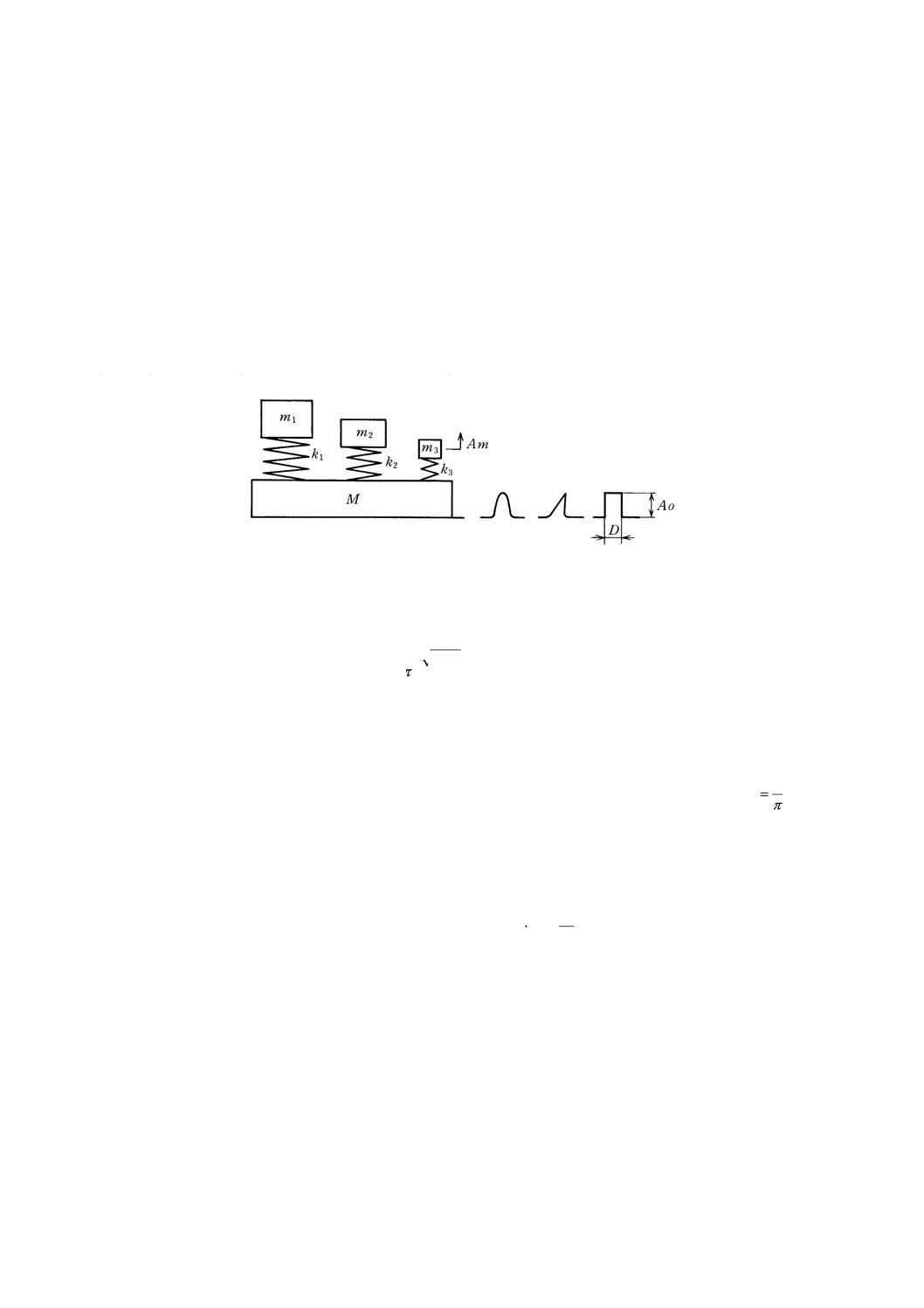

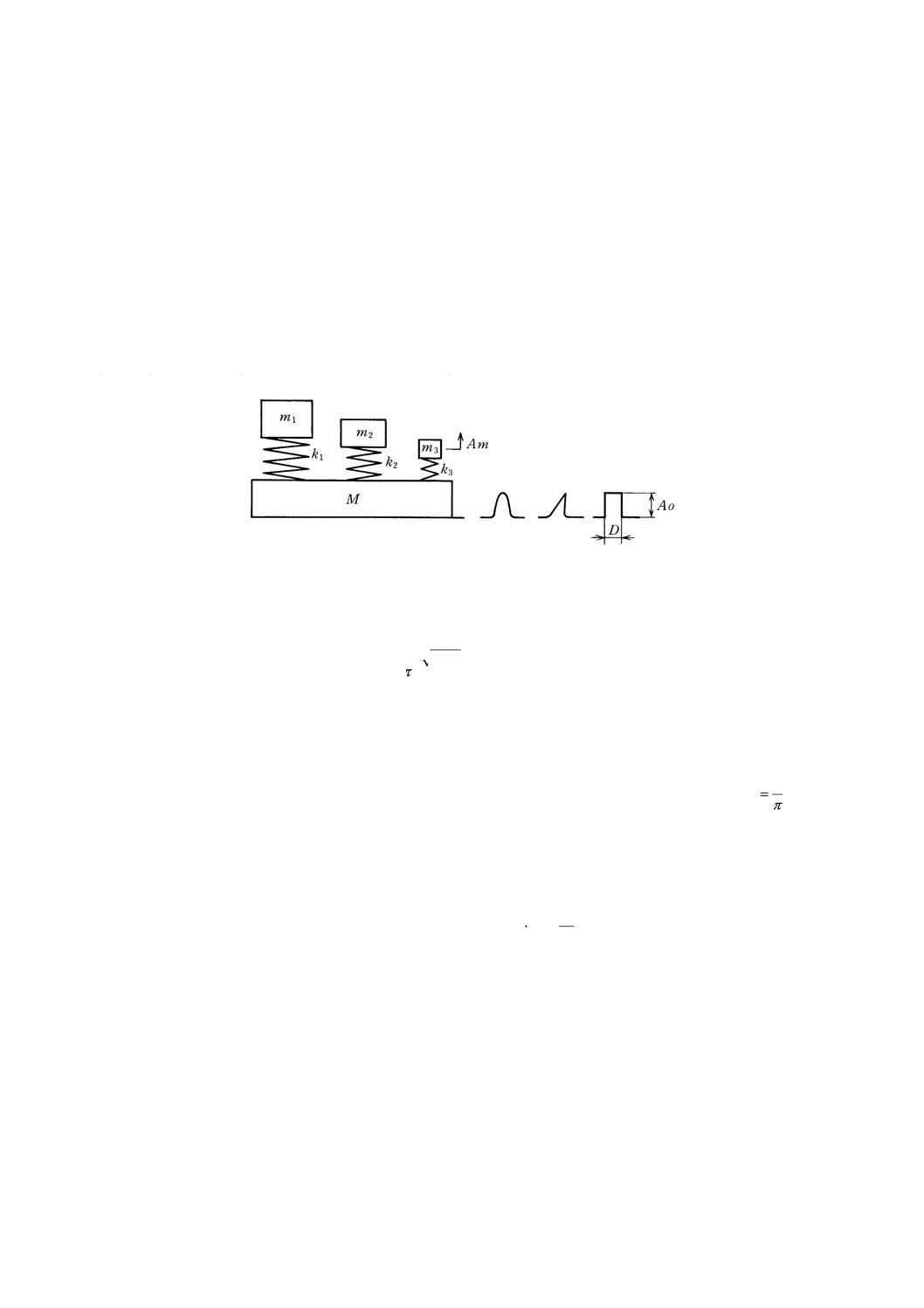

一般的に工業製品は多くの部品によって構成されている。製品を附属書1図1に示すように1自由度系

の集合体と仮定して,この製品に衝撃パルスを加えたときの製品の各構成部分[ぜい(脆)弱構成部]が

どのような応答をするかを示したものが,衝撃応答スペクトルである。製品の各構成部分の応答は,構成

部の固有振動数と,加わる衝撃パルスの衝撃作用時間の関係で決まる。

附属書1図1 損傷しやすい部分をもつ製品のモデル

m1,m2,m3は各部分の質量,k1,k2,k3はその部分を支持するばね定数,Mは基礎ベースの質量を表し

ている。Mに衝撃パルスを加えたとき,各部分mに生じる応答加速度の大きさは異なり,パルスの形状と

衝撃作用時間Dと各部の固有振動数 (

m

k

fc

/

2

1

=π

) に関係する。

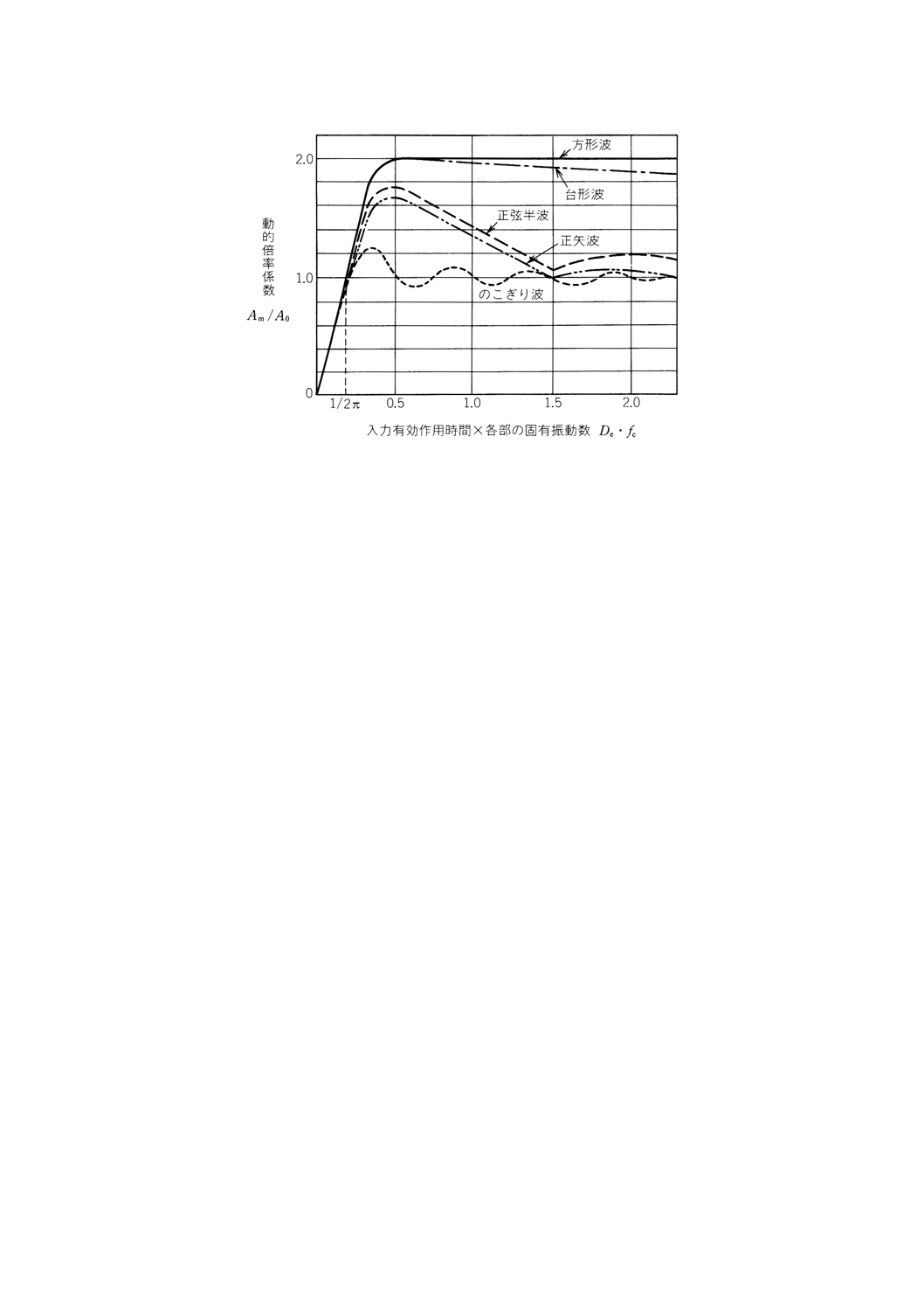

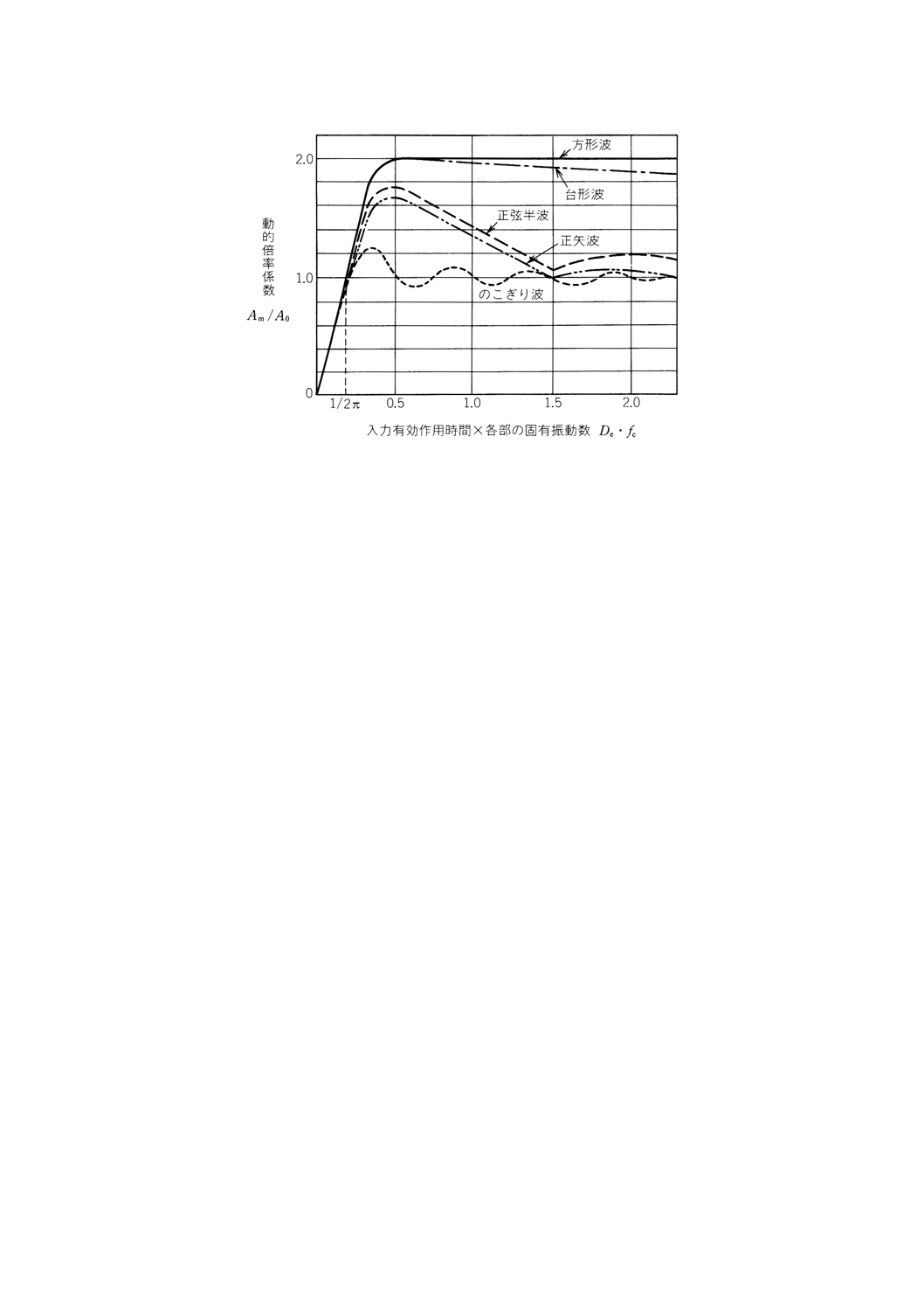

附属書1図2は,基本的な衝撃パルスの方形波,台形波,正弦半波,正矢波及びのこぎり波による衝撃

応答スペクトルである。横軸を各部の固有振動数fcと入力衝撃パルスの有効作用時間Deの積,縦軸は応答

加速度と入力加速度の比Am/A0(動的倍率係数)として表している。入力有効作用時間Deは波形の面積で

ある速度変化Vを,ピーク加速度A0で除した値である(方形波De=Dとすると,正弦半波では

D

D

×

=π2

e

,

及びのこぎり波はDe=0.5D,立上がりと下降時間が0.1Dの台形波はDe=0.9Dとなる。)。

動的倍率係数が1.0以下となる領域,すなわち,入力衝撃パルスの作用時間が短い,例えば,製品の使

用中の落下による衝撃などにおいては,各部に生じる加速度の大きさは波形に関係なく衝撃パルスの面積

である速度変化Vに比例する。附属書1図2に示すように

π

2

1

c

e

<

f

D

となるような,極めて短い衝撃パル

スを製品に加えると,製品の各部分に生じる加速度の大きさAm、は,入力衝撃パルスの波形や加速度A0

に直接関係なく,式(3)のように速度変化Vに比例する。

11

Z 0119 : 2002

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書1図2 衝撃応答スペクトル

Am/A0=2π・fc・De ········································································· (1)

De=V/A0 ·················································································· (2)

Am=2π・fc・De・A0=2π・fc・V ···························································· (3)

附属書1図2の横軸De・fcが1/2π以上の条件(例えば,De≧10ms,fc≧20Hz)では,基礎ベースMに生

じた加速度の1〜2倍の加速度がDe・fcの値によって変化して各部のmに発生するが,方形波パルスでは

De・fcが0.5以上では2倍となる。

12

Z 0119 : 2002

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書2(参考) 衝撃応答スペクトルから損傷境界曲線への変換

この附属書は,本体の規定に関する事項を補足するもので,規定の一部ではない。

衝撃応答スペクトルから損傷境界曲線に変換する理論を理解するものである。

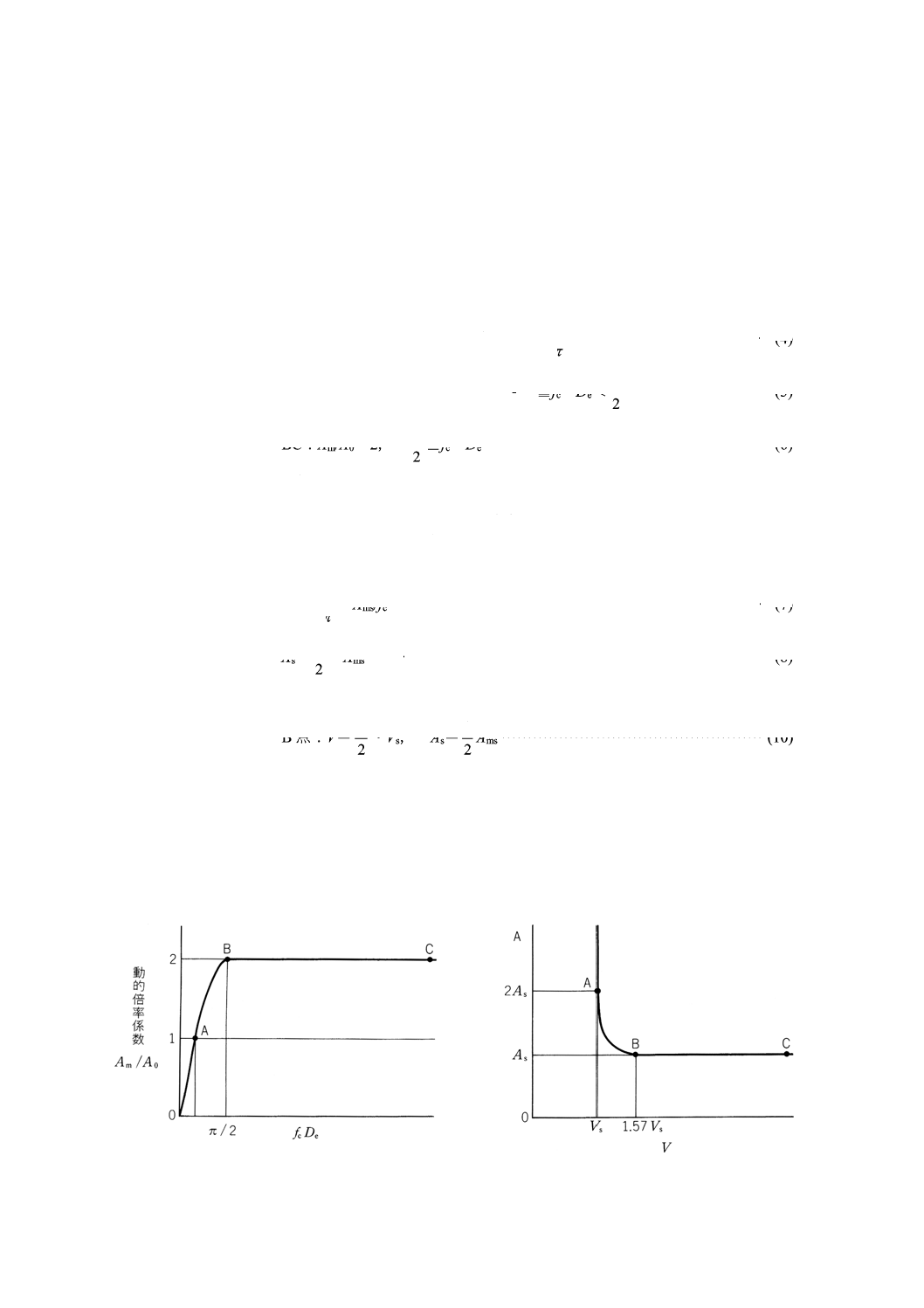

損傷境界曲線は,附属書1図2の衝撃応答スペクトルから誘導できる。方形波パルスの場合には,附属

書2図1の衝撃応答スペクトルをOA,AB及びBCに分割して数式で表すと,

OA:Am/A0=2π fc・De, 0≦fc・De<π

2

1 ······································· (4)

AB:Am/A0=2 sin (π・fc・De),

π

2

1≦fc・De<21 ···························· (5)

BC:Am/A0=2, 21≦fc・De ······················································· (6)

ここに, Am: 各部分に発生するピーク加速度

fc: 各部分の固有振動数

A0: 入力ピーク加速度

De: 入力有効作用時間

A0・De=V,Am≦Ams,V≦Vs,A0≦Asとすると,式(4),(6)から

Vs=π

2

1・Ams/fc ········································································· (7)

As=21・Ams ·············································································· (8)

A点:V=Vs, As=Ams ······························································ (9)

B点:V=2π・Vs, As=21Ams ·················································· (10)

ここに,

V: 入力の速度変化

Vs: 製品の許容速度変化

As: 製品の許容加速度

Ams: 各部分の許容加速度

AとBとの間は式(5)に代入して,次の関係が得られる。

Ams/A0=2 sin (π・fc・V/A0) ·························································· (11)

式(7)〜(11)によって作図すると附属書2図2が得られる。

附属書2図1 衝撃応答スペクトル(方形波)

附属書2図2 理論的損傷境界曲線

13

Z 0119 : 2002

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

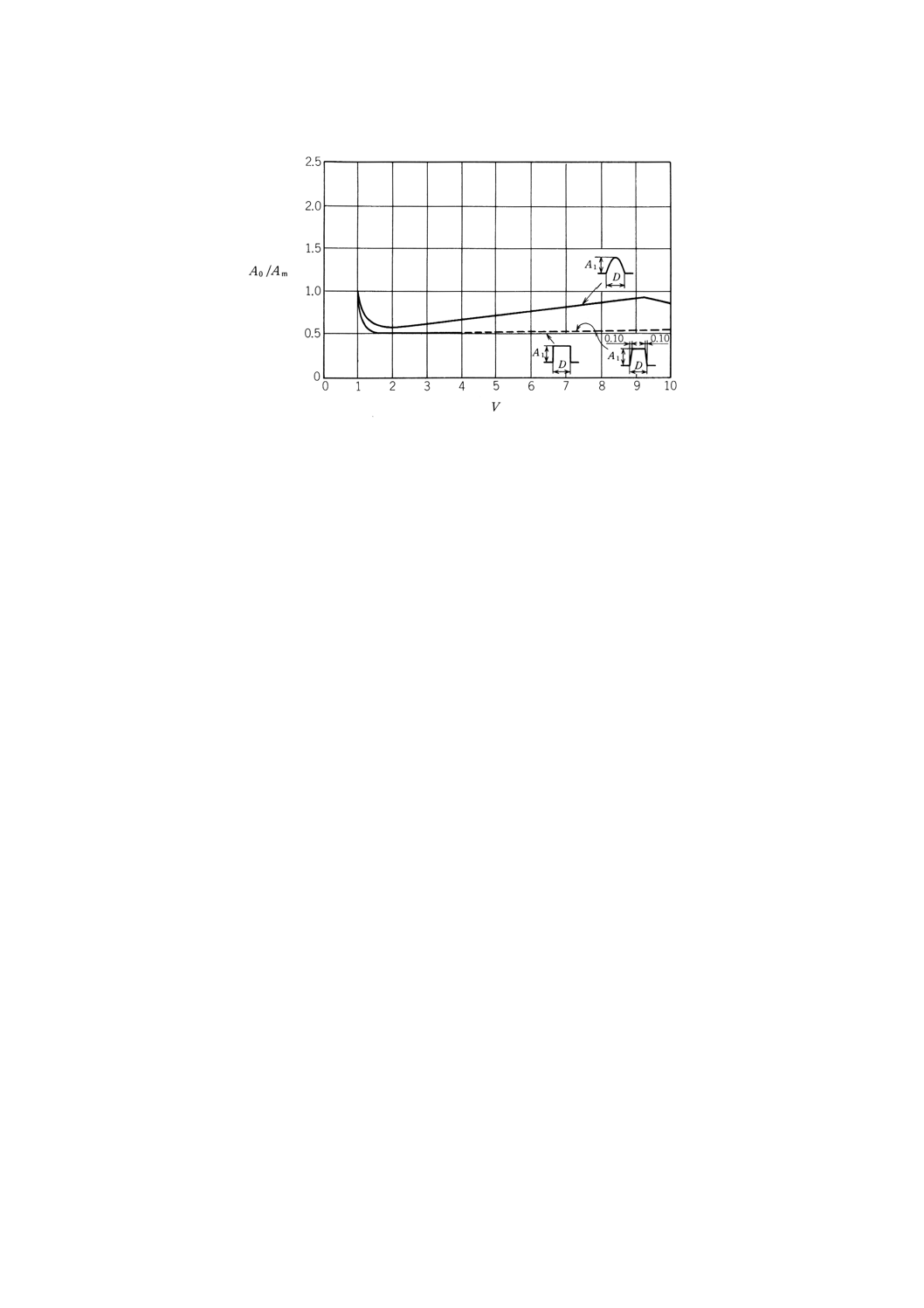

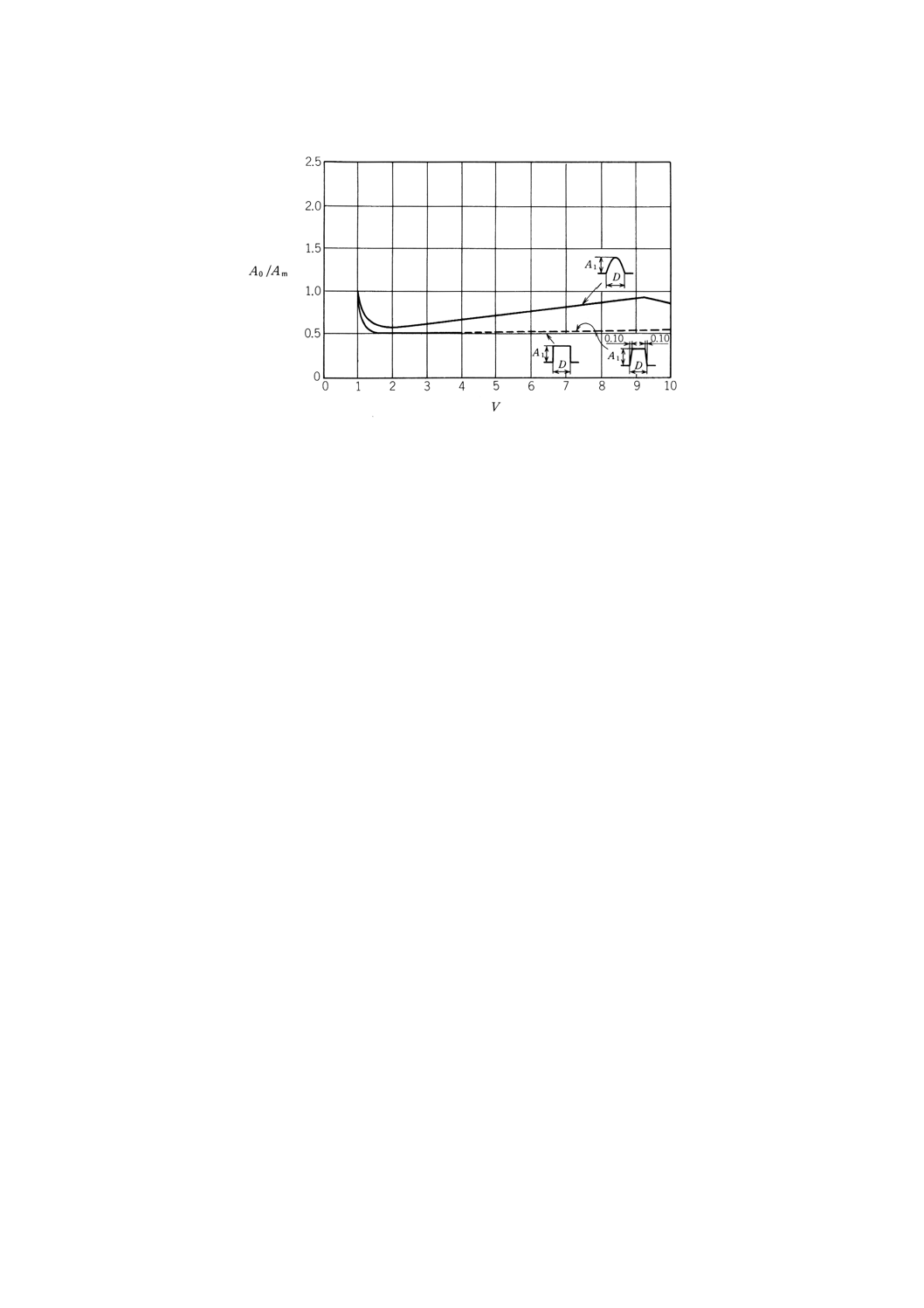

附属書2図3は,横軸を許容速度変化の倍数とした方形波,台形波,正弦半波の損傷境界曲線である。

附属書2図3 理論的損傷境界曲線

14

Z 0119 : 2002

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書3(参考) 許容速度変化/許容加速度試験の実施

この附属書は,本体の規定に関する事項を補足するもので,規定の一部ではない。

許容速度変化試験(方法A)及び許容加速度試験(方法B)の実施,及び利用上の留意点を示している。

試験によって損傷境界曲線を求める手順は,7.1許容速度変化試験(方法A)から実施し,次に,必要に

応じて,7.2許容加速度試験(方法B)を行う。

7.2許容加速度試験(方法B)は,製品の損傷しやすい部分の許容加速度を求める必要がある場合には必

ず実施するが,包装設計のための製品衝撃強さ試験である場合には,7.1許容速度変化試験(方法A)で求

めた許容速度変化が,流通過程で製品が受ける速度変化より大きい場合は省略してもよい。

例えば,7.1許容速度変化試験(方法A)で求めた許容速度変化Vsが3m/sの場合,包装体の反発係数e

が不明なときは1.0として許容落下高さhを求めると,

(

)

gh

e

V

2

1+

=

······································································· (12)

g

e

V

h

2

/

1

2

+

=

······································································· (13)

m

11

.0

8.9

2

/

1

1

3

2

=

×

+

=

となる。したがって,製品が使用中に受ける衝撃など,包装が施されない環境(製造,流通,使用環境)

で11cm以上の落下が想定される場合には,製品の損傷部分の改良が必要になる。輸送中に想定される場

合には緩衝包装が必要となり,7.2許容加速度試験(方法B)によって許容加速度を求めなければならない。

この場合,速度変化の設定は,7.1許容速度変化試験(方法A)で決定した許容速度変化の1.6倍以上と

する。損傷境界曲線の垂直線となる許容速度変化と水平線となる許容加速度との交差部は,製品(1自由

度系の集合体)に衝撃共振を引き起こす領域であり,製品の衝撃応答が速度変化及び加速度の両方に影響

する。このため,許容加速度を測定するには,なるべくこの境域での試験実施を避けるため,速度変化の

設定(許容速度変化の1.6倍以上に設定)に注意する必要がある。

試験を実施する方向は6面すべてが望ましいが,少なくともその製品の構造上最も弱い方向,包装した

とき底面となる方向及び製品の使用する姿勢の底面は必ず実施すべきである。数量の少ない供試品では損

傷した部分以外に異状がなければ損傷した部分を交換して次の試験を行うこともできる。損傷境界曲線は

測定方向ごとに作図する。

15

Z 0119 : 2002

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書4(参考) 試験に用いる衝撃パルス

この附属書は,本体の規定に関する事項を補足するもので,規定の一部ではない。

許容速度変化試験及び許容加速度試験に用いる衝撃パルスを示している。

1. 許容速度変化試験(方法A)に使用する衝撃パルス 許容速度変化試験(方法A)を実施するための

衝撃パルスはどのような形状であっても,その面積である速度変化の値が正確に測定できればよいが,正

弦半波パルスは,衝撃波形発生装置として弾性体を用いると繰返し精度が安定して発生できるので最も一

般的に用いられる。しかし,衝撃パルスの作用時間は,供試品の損傷しやすい部分の応答加速度が入力衝

撃速度変化に比例する範囲でなければならない。

例えば,供試品の損傷しやすい部分固有振動数fcが100Hzのとき,供試品に与える衝撃パルスの有効作

用時間Deは,次の式(14)によって求められる。

De≦1 000/ (2πfc) ······································································ (14)

ここに,

De: 供試品に与える衝撃パルスの有効作用時間 (ms)

有効作用時間=速度変化/最大整形加速度

fc: 供試品の損傷しやすい部分の固有振動数 (Hz)

衝撃パルスを正弦半波とすると,衝撃作用時間Dと有効作用時間Deとの関係は,

D= (π/2) De ········································································· (15)

であるから,

D≦1 000/ (4fc) ········································································· (16)

≦1 000/400=2.5ms

となり,衝撃作用時間Dが2.5ms以下の正弦半波パルスによる試験が必要になる。

2. 許容加速度試験(方法B)に用いる衝撃パルス 衝撃応答スペクトル附属書1図2の横軸De・fcが1/2π

以上の条件(例えば,De≧10ms,fc≧20Hz)では,基礎べースMに生じた加速度の1〜2倍の応答加速度

が各部mに発生するが,方形波パルスではDe・fcが0.5以上ではDe・fc値にかかわらず2倍となり,他の衝

撃パルス(正弦半波,正矢波,のこぎり波)の応答スペクトルは一定せず方形波の応答スペクトルより小

さい。

包装は,流通過程で様々な衝撃を受け,その波形も様々である。荷役中の落下衝撃も,コンクリート面

やパレット面など,落下衝突面によって,発生する波形は異なる。また,使用する緩衝材料の種類や形状

によっても波形が異なる。

こうした理由から,製品の衝撃易損性測定として,様々な波形の応答スペクトルを包含した方形波の使

用が推奨されるようになった。しかし,理想的な方形波を試験機で発生させるのは困難なので,方形波の

衝撃応答スペクトルに近似した台形波(立上がり時間及び下降時間が1.8ms以内,及び衝撃作用時間の10%

以内の台形波)が,7.2許容加速度試験(方法B)に用いられるようになった。

すなわち,方形波(台形波)によって,製品の許容加速度を測定し,その結果に合わせて緩衝包装設計

がなされていれば,流通過程で様々の衝撃が加わっても,保護性が保たれることになる。

16

Z 0119 : 2002

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書5(参考) 多数回衝撃の影響

この附属書は,本体の規定に関する事項を補足するもので,規定の一部ではない。

同一供試品に多数回の衝撃を加えると,供試品によっては,疲労が蓄積されて損傷レベル(許容加速度)

が低下する場合がある(特に,アルミニウムなど,延性のある材料で構成される製品に強度低下が見られ

る。)。供試品に加える衝撃の回数が10数回になり,その結果として疲労が蓄積され,損傷レベルが低下し

たと判断される場合は,階段法によって疲労(多数回衝撃)の影響を取り除く必要がある。

階段法−最初の供試品で損傷したレベルから,新しい供試品(第2供試品)で試験を行う。第2供試品

がこのレベルで損傷した場合は,第3供試品で損傷レベルから7.1又は7.2に規定した増加幅を減じたレベ

ルで試験を実施する。

この結果,損傷が認められない場合は,第4供試品によって,損傷レベルと第3供試品に加えたレベル

の中間のレベルで試験を行う。こうした手順を10回程度,繰り返すことによって,疲労の影響を取り除い

た損傷境界を求めることができる。通常,同一供試品に加える衝撃の回数は,流通過程で受ける衝撃回数

(5〜6回)を標準とする。

17

Z 0119 : 2002

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS Z 0119国際整合化JIS原案調査作成委員会 構成表

氏名

所属

(委員長)

尾 鍋 史 彦

東京大学大学院農学部

(副委員長)

佐々木 春 夫

社団法人日本包装技術協会

(副委員長)

○ 豊 田 實

吉田精機株式会社

(委員)

川 口 幸 男

経済産業省製造産業局

穐 山 貞 治

経済産業省産業技術環境局

○ 椎 名 武 夫

農林水産省食品総合研究所

橋 本 進

財団法人日本規格協会

○ 前 澤 英 一

三菱電機株式会社住環境研究センター

○ 君 塚 郁 夫

日本アイ・ビー・エム株式会社

○ 竹 本 正 博

日本段ボール工業会(日本板紙株式会社段ボール事業推進部)

○ 金 子 武 弘

ソニー株式会社テクニカルサポートセンター技術推進部

坂 井 孝 次

サンヨーロジテックインターナショナル株式会社事業開発部

○ 田 中 勇

株式会社リコー画像システム事業本部

○ 田 中 省 三

松下電器産業株式会社ものづくり支援センター

草 野 文 彦

キヤノン株式会社品質保証技術部

小 勝 則 次

富士ゼロックスエンジニアリング株式会社FXEC海老名事業所

○ 安 部 浩 二

株式会社NYK輸送技術研究所

○ 白 倉 昌

キリンビール株式会社パッケージング研究所

○ 仲 原 昇

旭化成株式会社鈴鹿工場

阿 部 要

社団法人日本包装技術協会

(事務局)

○ 澤 村 邦 夫

社団法人日本包装技術協会

備考 ○印が付してある者は,分科委員会委員を兼ねる。

(文責:豊田 實,前澤 英一)

日本工業標準調査会標準部会 物流技術専門委員会 構成表

氏名

所属

(委員会長)

高 橋 輝 男

早稲田大学アジア太平洋研究センター教授

(委員)

伊 藤 正 人

厚生労働省労働基準局安全衛生部安全課長

稲 束 原 樹

社団法人日本ロジスティクスシステム協会

井 上 一 彦

社団法人日本航空宇宙工業会

岩 橋 俊 彦

社団法人日本産業車両協会

内 田 敏

味の素株式会社営業ロジスティクシステムセンター

木 内 大 助

国土交通省海事局技術課長

北 島 和 文

社団法人日本船主協会ISOコンテナ委員会

興 梠 允 駿

社団法人日本産業機械工業会

佐々木 春 夫

社団法人日本包装技術協会

下 田 邦 夫

社団法人全日本トラック協会

筒 井 善 次

株式会社日通総合研究所

西 重 樹

日本貨物鉄道株式会社

野 竹 和 夫

国土交通省鉄道局

福 本 博 二

社団法人日本パレット協会