X 6305-1:2010 (ISO/IEC 10373-1:2006)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲 ························································································································· 1

2 引用規格 ························································································································· 1

3 用語及び定義 ··················································································································· 2

4 指定がない場合の試験環境及び条件 ····················································································· 3

4.1 試験環境 ······················································································································ 3

4.2 事前調整 ······················································································································ 3

4.3 試験方法の選択 ············································································································· 3

4.4 ほかに規定がない場合に適用される公差 ············································································· 4

4.5 総合的な測定不確定性 ···································································································· 4

5 試験方法 ························································································································· 4

5.1 カードの反り ················································································································ 4

5.2 カードの寸法 ················································································································ 4

5.3 はく離強度 ··················································································································· 5

5.4 耐化学薬品性 ················································································································ 7

5.5 カードの温度及び湿度に対する寸法安定性及び反り ······························································ 9

5.6 粘着性又は接着性 ·········································································································· 9

5.7 曲げ強さ ······················································································································ 9

5.8 動的曲げ力(曲げ特性) ································································································ 11

5.9 動的ねじり力 ··············································································································· 13

5.10 不透過度 ···················································································································· 14

5.11 耐紫外線性 ················································································································· 17

5.12 耐X線性 ··················································································································· 17

5.13 耐静的磁界性 ·············································································································· 18

5.14 エンボス文字の高さ ····································································································· 18

5.15 耐熱性 ······················································································································· 18

5.16 外観ゆが(歪)み及び盛上がり ······················································································ 20

X 6305-1:2010 (ISO/IEC 10373-1:2006)

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,社団法人ビジネス

機械・情報システム産業協会(JBMIA)及び財団法人日本規格協会(JSA)から,工業標準原案を具して日本工

業規格を改正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工

業規格である。

これによって,JIS X 6305-1:2003は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権及び出願公開後の実用新案登録出願にかかわる確認について,責

任はもたない。

JIS X 6305の規格群には,次に示す部編成がある。

JIS X 6305-1 第1部:一般的特性

JIS X 6305-2 第2部:磁気ストライプ付きカード

JIS X 6305-3 第3部:外部端子付きICカード及び接続装置

JIS X 6305-5 第5部:光メモリカード

JIS X 6305-6 第6部:外部端子なしICカード−近接型

JIS X 6305-7 第7部:外部端子なしICカード−近傍型

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

X 6305-1:2010

(ISO/IEC 10373-1:2006)

識別カードの試験方法−第1部:一般的特性

Identification cards−Test methods−Part 1: General characteristics

序文

この規格は,2006年に第2版として発行されたISO/IEC 10373-1を基に,技術的内容及び対応国際規格

の構成を変更することなく作成した日本工業規格である。

なお,この規格で点線の下線を施してある参考事項は,対応国際規格にはない事項である。

1

適用範囲

この規格を含むJIS X 6305(規格群)は,JIS X 6301に基づく識別カード(以下,IDカード又は単にカ

ードという。)の特性試験方法について規定する。各試験方法は,一つ以上の基本規格と相互に参照される。

基本規格とは,例えば,JIS X 6301又はIDカードを使ったアプリケーションで利用する情報記憶技術に関

する追加の規格などである。

この規格では,一つ以上のカード技術に共通な試験方法を規定する。この規格の第2部以降は,それぞ

れの技術固有な試験方法を規定する。

注記1 適合基準はこの規格の中にはなく,基本規格の中に規定する。

注記2 この規格で規定する試験方法は,項目別に実施される。1枚の供試カードを用いて,すべて

の項目を順番に試験する必要はない。

注記3 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO/IEC 10373-1:2006,Identification cards−Test methods−Part 1: General characteristics (IDT)

なお,対応の程度を表す記号(IDT)は,ISO/IEC Guide 21-1に基づき,一致していることを

示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格のうちで,西暦年を付記してあるものは,記載の年の版を適用し,その後の改正版(追補を含む。)

は適用しない。西暦年の付記がない引用規格は,その最新版(追補を含む。)を適用する。

JIS B 0031:2003 製品の幾何特性仕様 (GPS)−表面性状の図示方法

注記 対応国際規格:ISO 1302:2002,Geometrical Product Specifications (GPS)−Indication of surface

texture in technical product documentation (IDT)

JIS K 6258:2003 加硫ゴム及び熱可塑性ゴム−耐液性の求め方

注記 対応国際規格:ISO 1817:1999,Rubber, vulcanized−Determination of the effect of liquids (MOD)

JIS L 0848:2004 汗に対する染色堅ろう度試験方法

注記 対応国際規格:ISO 105-E04:1994,Textiles−Tests for colour fastness−Part E04: Colour fastness to

2

X 6305-1:2010 (ISO/IEC 10373-1:2006)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

perspiration (MOD)

JIS X 6301:2005 識別カード−物理的特性

JIS X 6305-2 識別カードの試験方法−第2部: 磁気ストライプ付きカード

注記 対応国際規格:ISO/IEC 10373-2,Identification cards−Test methods−Part 2: Cards with magnetic

stripes (IDT)

ISO 9227:1990 Corrosion tests in artificial atmospheres−Salt spray tests

3

用語及び定義

この規格で用いる主な用語及び定義は,次による。

3.1

試験方法 (test method)

規格に適合していることを確認するために,カードの特性を試験する方法。

3.2

機能残存 (testably functional)

破壊を招く危険性がある幾つかの試験に対して,次に示す機能が試験後に残存していること。

a) 磁気ストライプでは,試験の前後に計測される信号振幅の関係が基本規格に従っている。

b) ICでは,初期応答が基本規格に従っている。

注記 この規格では,ICカードの完全な試験方法を網羅していない。この試験方法は,最低限の機

能確認をするにすぎない。必要に応じて機能項目を加えて適用してもよい。

c) 外部端子では,電気抵抗及びインピーダンスが基本規格に従っている。

d) 光メモリでは,光学特性が基本規格に従っている。

3.3

反り (warpage)

カード平面性におけるゆがみ。

3.4

エンボス文字の凸部の高さ [embossing relief height (of a character)]

エンボス加工によって発生する,カード表面からのエンボス凸部の高さ。

3.5

はく離強度 (peel strength)

カードの構造を形成する素材について,隣接層間を分離させる力に抵抗する接着の程度。

3.6

耐化学薬品性 (resistance to chemicals)

通常の化学薬品にさらされたために生じるカードの性能,及び外観の変化に対するカードの抵抗力。

3.7

寸法安定性 (dimensional stability)

規定の温度及び湿度にさらされたために生じる,寸法変化に対するカードの抵抗力。

3.8

粘着性又は接着性 (adhesion or blocking)

新しいカードが積み重ねられて固着する度合い。

3

X 6305-1:2010 (ISO/IEC 10373-1:2006)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.9

静的曲げ強さ (bending stiffness)

静的な曲げに対するカードの抵抗力。

3.10

動的曲げ力 (dynamic bending stress)

カードに対して,規定の強さ及び方向で周期的に加える曲げ力。

3.11

動的ねじり力 (dynamic torsional stress)

カードに対して,規定の強さ及び方向で周期的に加えるねじり力。

3.12

光透過係数,T [(optical) transmittance factor,T ]

試料を透過した測定光束と,測定装置のサンプリング開口部から試料を除去したときの測定光束との比

率。次の式で表される。

T=Φτ /Φj

ここに,

T: 光透過係数

Φτ: 透過した光束

Φj: 開口部光束

注記 JIS X 6301: 2005まで適用できる。

3.13

不透過度(光透過濃度),DT [opacity,(optical) transmission density,DT]

透過係数の逆数の常用対数。次の式で表される。

DT =log10 1/T=log10Φj / Φτ

ここに,

T: 光透過係数

Φτ: 透過した光束

Φj: 開口部光束

注記 JIS X 6301: 2005まで適用できる。

3.14

通常の使用 (normal use)

カード技術及び個人情報の記憶媒体に適したカードリーダライタ側の処理を含むIDカード(JIS X 6301

参照)としての使用。

4

指定がない場合の試験環境及び条件

4.1

試験環境

ほかに規定がない場合,試験は温度23 ℃±3 ℃,及び相対湿度40 %〜60 %の環境で行う。

4.2

事前調整

試験方法によって事前調整が必要な場合,試験するIDカードは,試験前に24時間,上記試験環境にな

じませる。

4.3

試験方法の選択

試験では,関連する基本規格によって定義されたカードの特性を試験する。

4

X 6305-1:2010 (ISO/IEC 10373-1:2006)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.4

ほかに規定がない場合に適用される公差

ほかに規定がない場合,試験装置の特性,試験手順で試験装置の調整範囲などを表す量的な値(長さで

表される寸法など)に対して±5 %の公差を適用する。

4.5

総合的な測定不確定性

これらの試験方法によって決定される各数量の総合的な測定の不確かさは,試験報告書に記録する。

5

試験方法

5.1

カードの反り

この試験は,供試カードの反りの程度を測定することを目的とする。

5.1.1

試験装置

0.05 mmの最小精度をもつ投影器又は同等の測定装置とする。

5.1.2

試験手順

試験前に4.2に従って供試カードを事前調整し,4.1で規定する試験環境下で試験を実施する。

供試カードを測定装置の定盤上に置く。盤上には,カードの少なくとも三つの隅が接しなければならな

い(カードの反りは盤上に対して凸状とする。)。カードの上面の最大変位箇所で,カードの反りを読み取

る(図1参照)。

注記 最大変位箇所は,必ずしもカードの中心とは限らない。

図1−投影器による反り測定の方法

5.1.3

試験報告書

試験報告書には,最大変位箇所で測定した値を記録する。

5.2

カードの寸法

この試験は,供試カードの長辺,短辺及び厚さを測定することを目的とする。

5.2.1

カードの厚さ測定

5.2.1.1

試験装置

試験装置は,測定子の直径が3 mm〜8 mmで先端が平たんなアンビル及びスピンドルを備えた,精密さ

が0.005 mmのマイクロメータを用いる。

5.2.1.2

試験手順

試験前に4.2に従って供試カードを事前調整し,4.1で規定する試験環境下で試験を実施する。

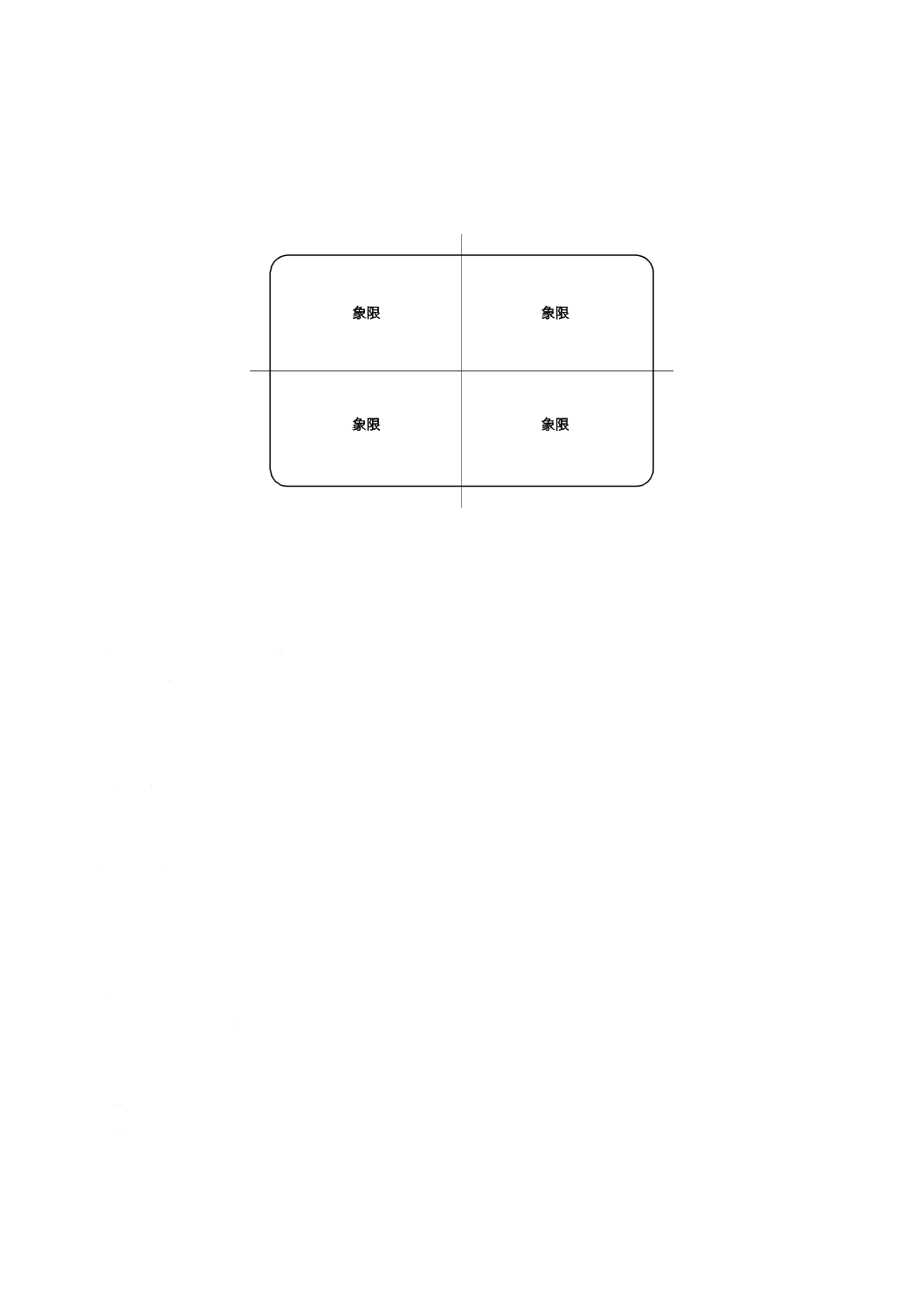

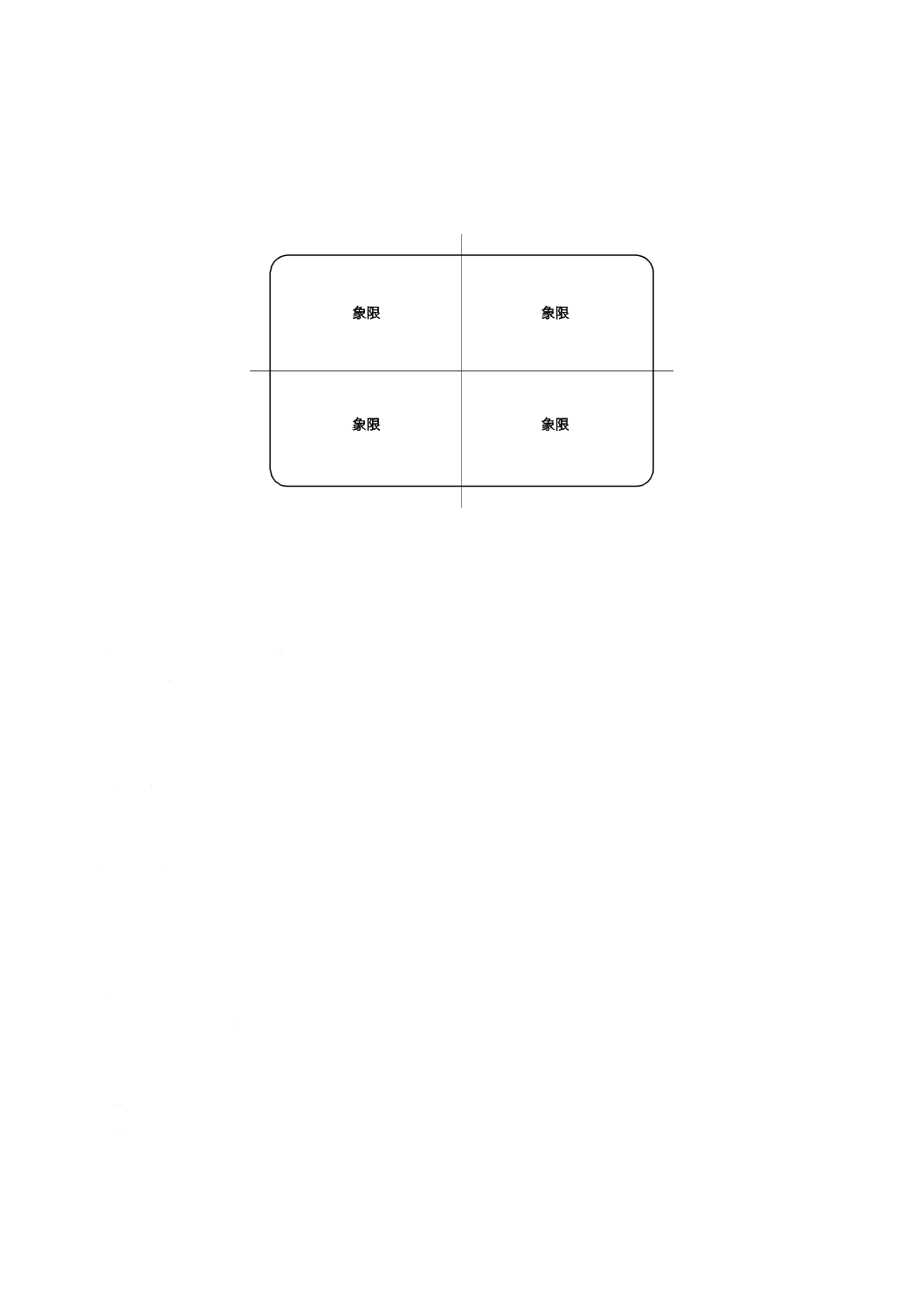

試験は,カードを4分割しそれぞれの象限で1か所ずつ,合計4か所でマイクロメータを使って,カー

ドの厚さを測定する(分割位置は,図2参照)。測定は,カードの署名パネル,磁気ストライプ,端子(外

部端子付きICカード),又はその他の突起部がない位置で行う。マイクロメータの測定力は,3.5 N〜5.9 N

5

X 6305-1:2010 (ISO/IEC 10373-1:2006)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

とする。

5.2.1.3

試験報告書

試験報告書には,4か所の測定値の最小値及び最大値を記録する。

図2−分割位置

5.2.2

カードの長辺及び短辺寸法の測定

5.2.2.1

試験装置

a) JIS B 0031に従った,平均表面粗さが3.2 μm以下の定盤。

b) 精密さが2.5 μmの測定装置。

c) 2.2 N±0.2 Nの荷重がかけられるもの。

5.2.2.2

試験手順

試験前に4.2に従って供試カードを事前調整し,4.1で規定する試験環境下で試験を実施する。

供試カードを定盤に置き,荷重をかけて平らにし,カードの長辺及び短辺寸法を測定し,最大値及び最

小値を求める。

5.2.2.3

試験報告書

試験報告書には,カードが基本規格に適合しているかどうかのほか,長辺及び短辺寸法の最大値と最小

値とを記録する。

5.3

はく離強度

この試験は,供試カードの各層間のはく離強度を測定することを目的とする。

5.3.1

試験装置

a) 鋭利なナイフ

b) 強力な接着テープ又はクランプ装置

c) グラフレコーダ付き引張試験機又は同等品

d) つかみ装置

e) 必要に応じて接着剤又は接着テープが付いた,次の要件を満たす裏当て板

1) 試験中に板とカードとがはがれない程度の接着力をもつもの。

2) 測定中に板が曲がらないもの。

3) 板の大きさは,カードの大きさと同等かそれ以上とする。

6

X 6305-1:2010 (ISO/IEC 10373-1:2006)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

例 適切な板としては,接着テープが付いた60 mm×90 mm×2 mmのアルミニウム裏当て板がある。

5.3.2

試験手順

試験前に4.2に従って供試カードを事前調整し,4.1で規定する試験環境下で試験を実施する。

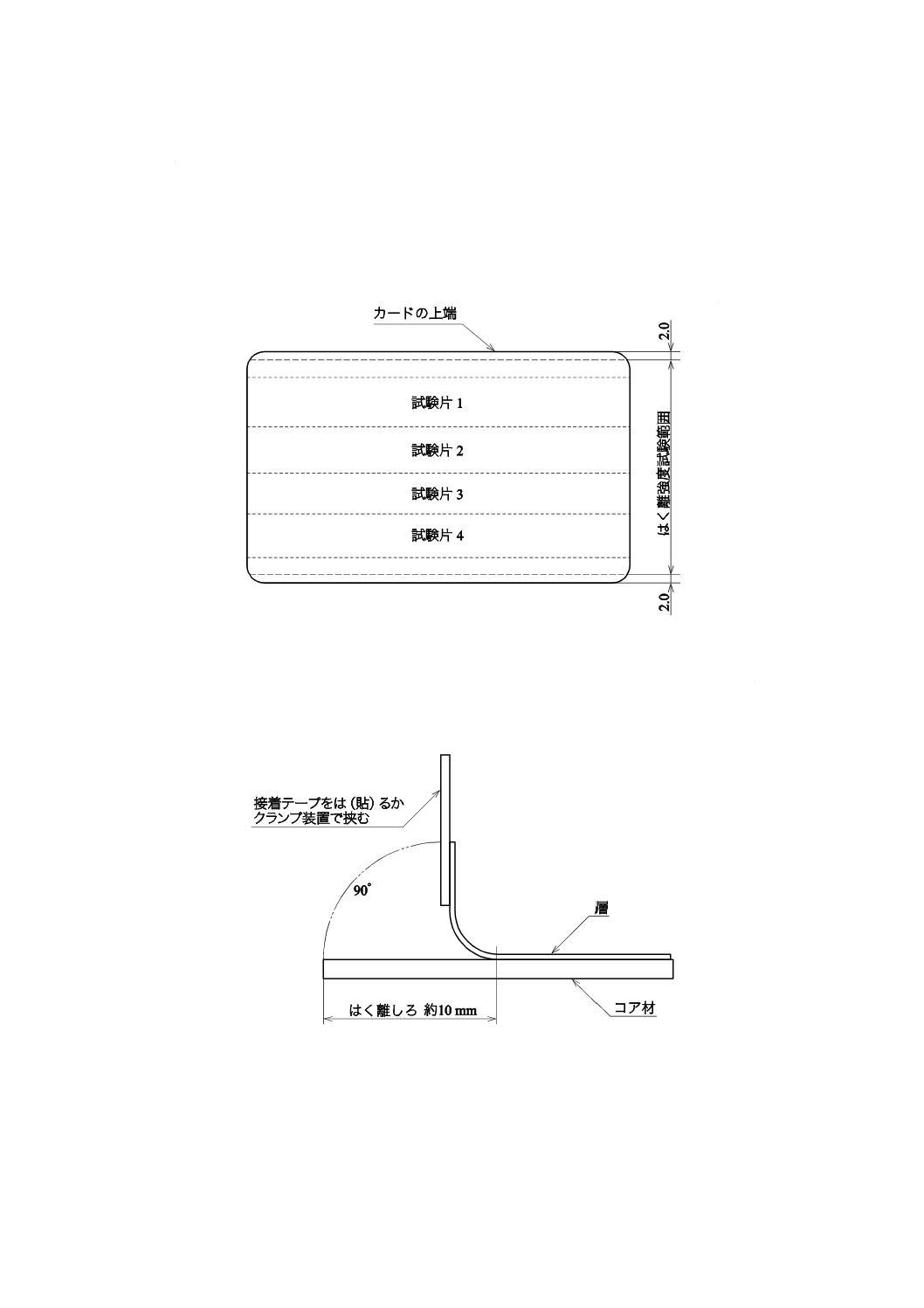

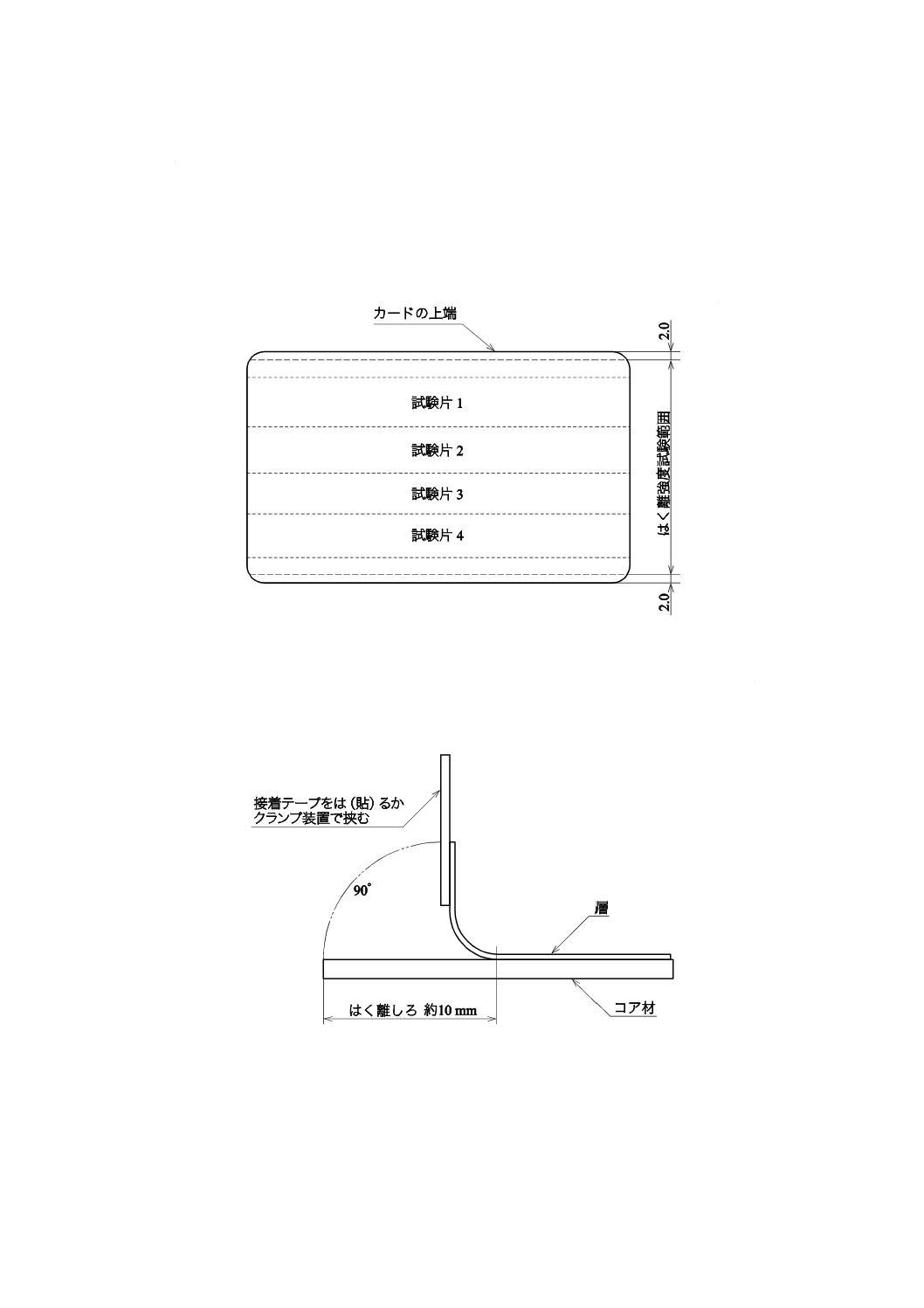

図3に示すように,カードを切断するか,又は層を貫く切れ目を入れ,幅10 mm±0.2 mmの試験片を作

成する。

単位 mm

図3−カードのはく離強度試験に対する準備

図4に示すように,鋭利なナイフを使って,コア材から約10 mmの長さの層をはがし,はく離させた層

の端に接着テープをは(貼)るか又はクランプ装置で挟む。

図4−はく離供試試験片の準備

測定中にはく離角度を90°に保持できない場合は,あらかじめ裏当て板をコア材に取り付ける。

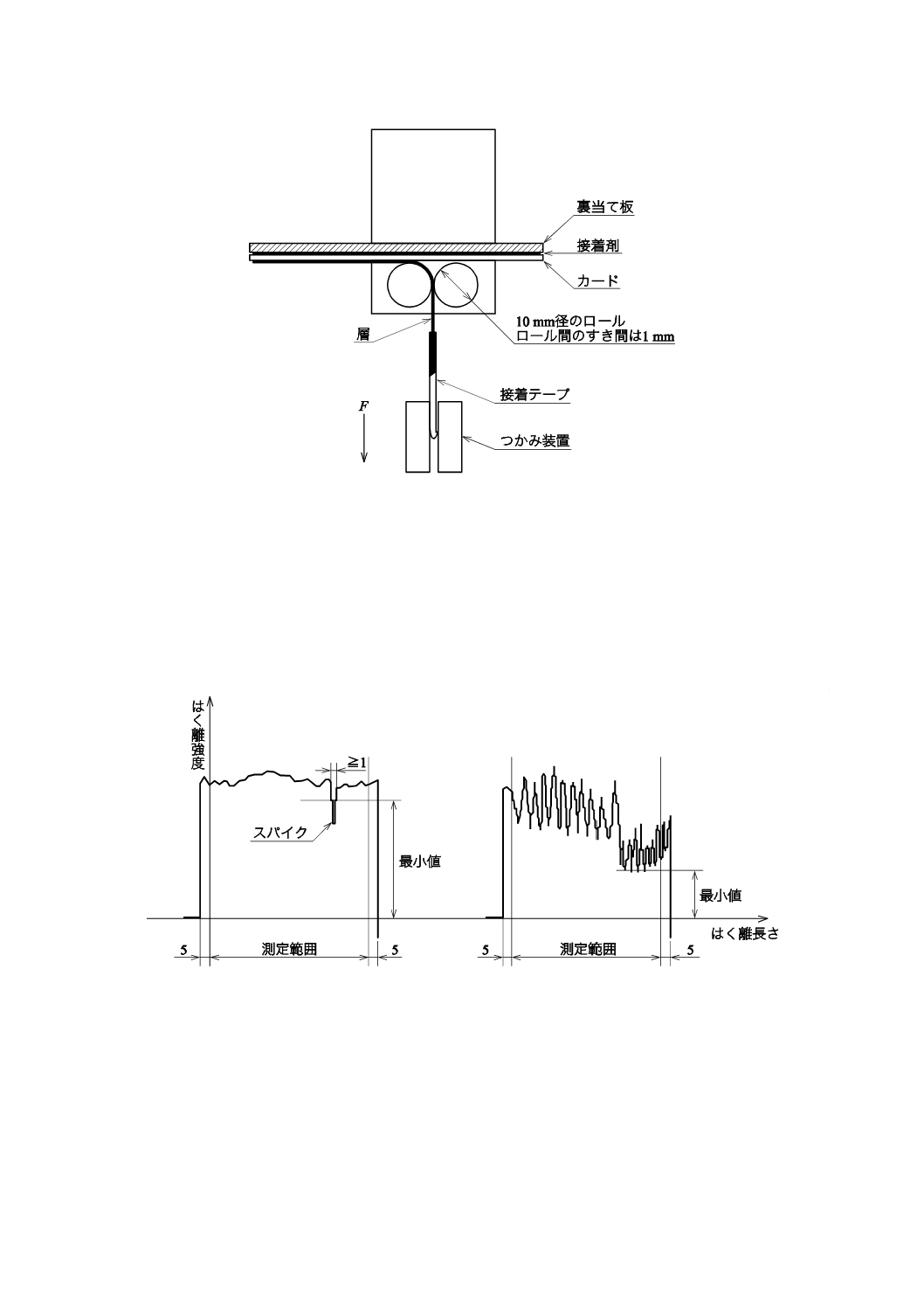

図5に示すように,準備した試験片を引張試験機に取り付ける。カードは装置に固定する。

7

X 6305-1:2010 (ISO/IEC 10373-1:2006)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図5−引張試験機に取り付けた試料

300 mm/minの引張速度で引張試験機を操作し,はく離強度を測定する。

図6に示すように,最初及び最後の5 mmの部分並びに長さ1 mm以下のはく離強度測定値(スパイク)

を除外し,最小のはく離強度値をもつ試験片を見つける。これを,カードのはく離強度として記録する。

注記 図6に示す寸法は,カード上での寸法である。

単位 mm

図6−はく離強度グラフの記録例

5.3.3

試験報告書

試験報告書には,測定したはく離強度のほか,試験片番号を記載する。また,記録した最小値の位置を

明確に示すグラフ記録も添付する。さらに,はく離が発生したかどうかについても,記録する。

はく離が不可能で,はく離試験を行わなかった場合も,それを記録する。

5.4

耐化学薬品性

この試験は,化学汚染物質が供試カードに及ぼす影響を評価することを目的とする。

8

X 6305-1:2010 (ISO/IEC 10373-1:2006)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.4.1

試薬の仕様

5.4.1.1

短期間の汚染試験用溶液

a) 5 %の食塩水(純度98 %以上のNaClを使用する。)

b) 5 %の酢酸水(純度99 %以上のCH3COOHを使用する。)

c) 5 %の炭酸ナトリウム水溶液(純度99 %以上のNa2CO3を使用する。)

d) 60 %のエチルアルコール水溶液(純度93 %以上のCH3CH2OHのエタノールを使用する。)

e) 10 %の砂糖水(純度98 %以上のC12H22O11を使用する。)

f)

B液(JIS K 6258による。)

g) 50 %のエチレングリコール水溶液(純度98 %以上のHOCH2CH2OHを使用する。)

5.4.1.2

長期間の汚染試験用溶液

a) 塩水噴霧

b) 人工汗液(両溶液共に,JIS L 0848に従って準備する。)

1) アルカリ性溶液

2) 酸性溶液

5.4.2

試験手順

個々の試験ごとに異なる供試カードを使用する。

試験前に4.2に従って供試カードを事前調整し,4.1で規定する試験環境下で試験を実施する。

試験前に各カードの外観を確認するため,目視検査を行い,その結果を記録する。

基本規格が要求する試験前測定を行う。

磁気ストライプ付きのカードでは,Iminの試験記録電流を使用し,20磁束反転/mm(又は基本規格が要

求する試験記録電流及び磁束反転密度)で各供試カードを記録し,信号振幅を読み取り,記録する。

5.4.2.1及び5.4.2.2に示す短期間又は長期間の汚染試験を行う。

B液[5.4.1.1 f)]から取り出した後,直ちにカードに残っている液を吸収性ティッシュでふき取り,換

気された雰囲気中で15分間以上乾燥させる。

その他の溶液[5.4.1.1 a)〜e)又はg)]から取り出した後,直ちにカードに残っている液を蒸留水で洗浄

し,吸収性ティッシュでふき取り乾燥させる。

基本規格が要求する試験後測定を行う。

磁気ストライプ付きのカードでは,試験前測定に使用した装置で信号振幅を読み取り,その結果を試験

開始時に測定した信号振幅と比較する。

カードを目視検査して,外観に及ぼした試験の影響を評価し,その結果を記録する。

5.4.2.1

短期間の汚染

5.4.1.1に列記した各々の溶液を20 ℃〜25 ℃の温度に保持し,カードを1分間浸す。

5.4.2.2

長期間の汚染

ISO 9227: 1990に従って,キャビネット内に取り付けたカードに塩水を24時間噴霧する(5.4.1.2参照)。

各供試カードを人工汗液に24時間浸す(5.4.1.2参照)。

5.4.3

試験報告書

試験報告書には,試験終了後カードが試験可能な機能残存(3.2参照)かどうかを記し,次の結果を記録

する。

a) 基本規格が要求する試験前及び試験後の結果

b) 目視検査結果

9

X 6305-1:2010 (ISO/IEC 10373-1:2006)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.5

カードの温度及び湿度に対する寸法安定性及び反り

この試験は,所定の環境温度及び湿度下にカードを放置したとき,供試カードの寸法及び平面性が基本

規格に適合するかを確認することを目的とする。

5.5.1

試験手順

試験前に,4.2に従って供試カードを事前調整する。

供試カードを水平面に置き,次の環境順でそれぞれ60分間放置する。

−35 ℃±3 ℃,

+50 ℃±3 ℃,95 %RH±5 %RH

連続で放置した後,寸法安定性及び反りを測定する前に,供試カードを4.1で規定する標準試験環境に

戻し,更に,その環境に24時間カードを放置する。

5.5.2

試験報告書

試験報告書には,供試カードの寸法及び反りの測定値を各環境条件ごとに記録する。

5.6

粘着性又は接着性

この試験は,エンボス文字のない供試カード(仕上げ済みカード)を積み重ねたときの有害な影響を評

価することを目的とする。

5.6.1

試験手順

試験前に4.2に従って,エンボス文字のない供試カードを事前調整する。

各カードが手で容易に分離できるかどうかを確認する。

5枚のカードを一組とし,すべてのカードを同じ方向に向け,カードの裏面を下に向けて,積み重ねる。

一番上のカードの表面に,2.5 kPa±0.13 kPaの均一な力を加える。

積み重ねたカードを40 ℃±3 ℃,40 %〜60 %RHに保持した環境に48時間放置する。

48時間後,積み重ねたカードを4.1の標準試験環境に戻し,各カードが手で容易に分離できるかどうか

を確認する。

各カードが次の程度も含めて,試験によって劣化が見られるかどうかを確認する。

− 表面層のはく離

− 退色又は色移り転色

− 表面仕上げの変化

− 1枚のカードから隣接するカードへの物質の転移

− 試験前のカードの外観と比較したときのカードの変形

5.6.2

試験報告書

試験報告書には,事前調整後及び試験環境に放置した後,カードが容易に分離したかどうかを記録する。

また,何らかの劣化の兆候が見られたかどうかも記録する。劣化が発見された場合は,その性質及び程度

も記録する。

5.7

曲げ強さ

この試験は,供試カードの曲げ強さが基本規格に規定されている限度内にあるかどうかを評価すること

を目的とする。

5.7.1

試験手順

試験前に4.2に従って供試カードを事前調整し,4.1で規定する試験環境下で試験を実施する。

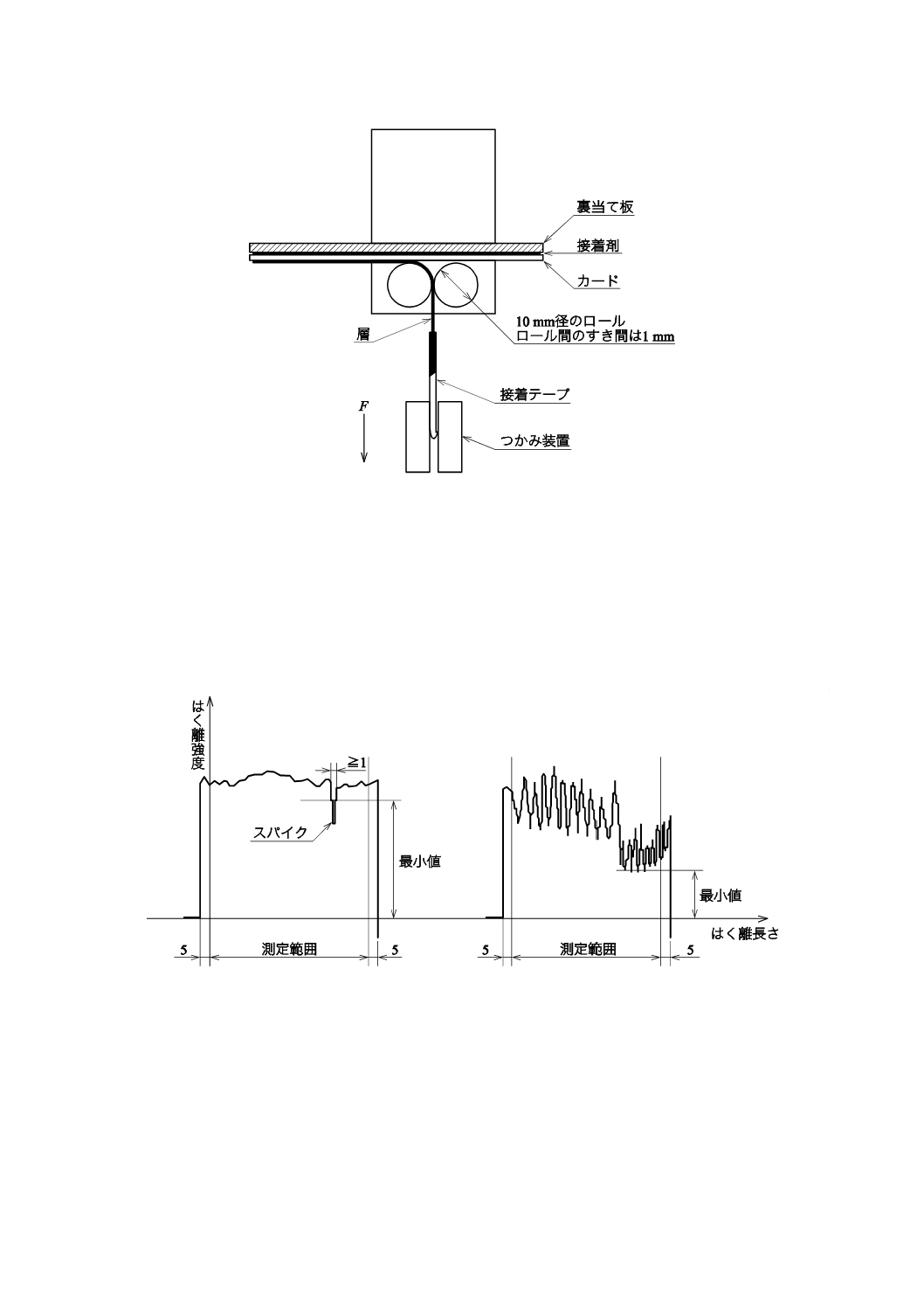

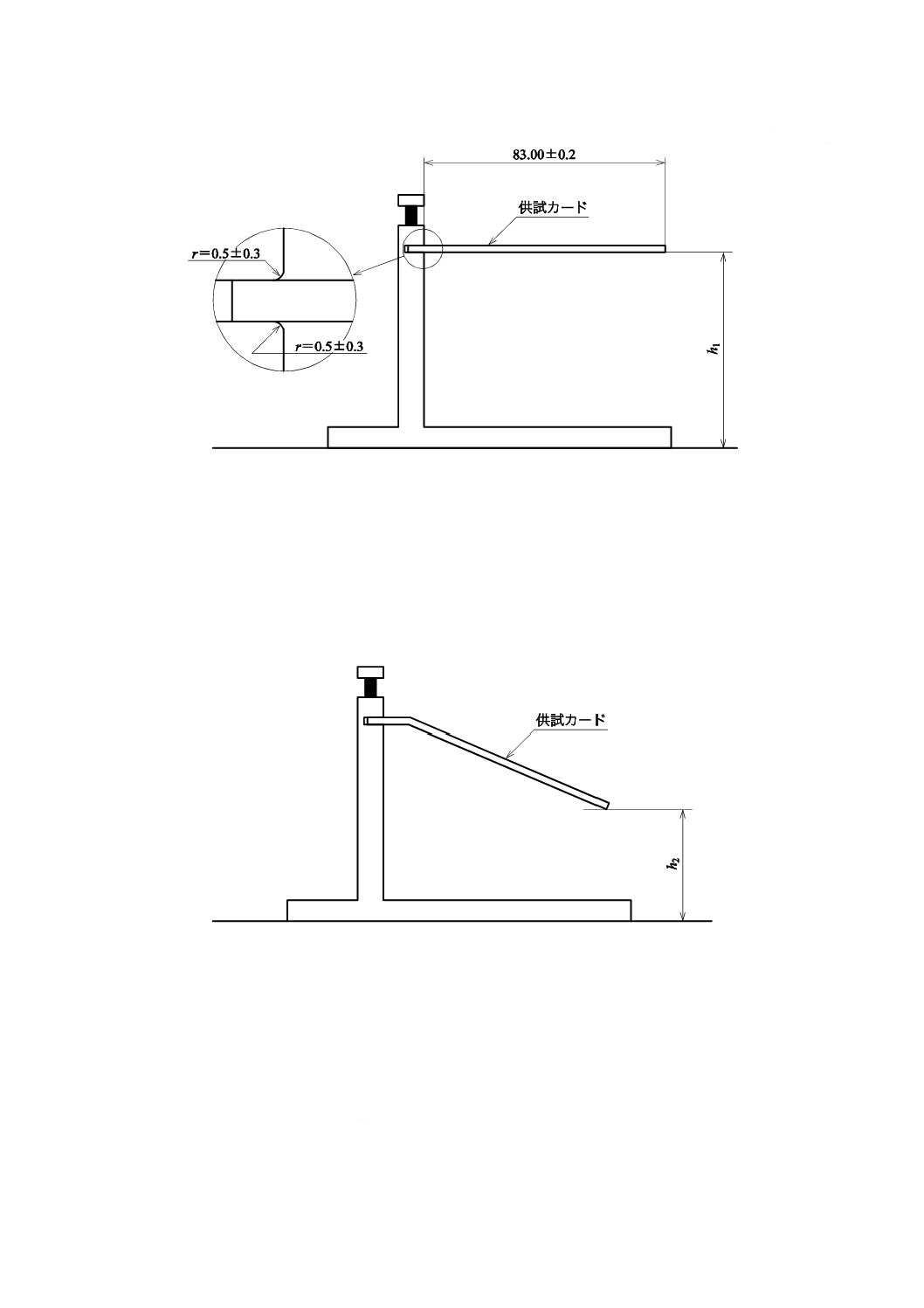

供試カードは,耐熱性試験と同じ装置を使い(5.15参照),左側全体を固定し,おもて面を上に向けて,

取り付ける。

10

X 6305-1:2010 (ISO/IEC 10373-1:2006)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

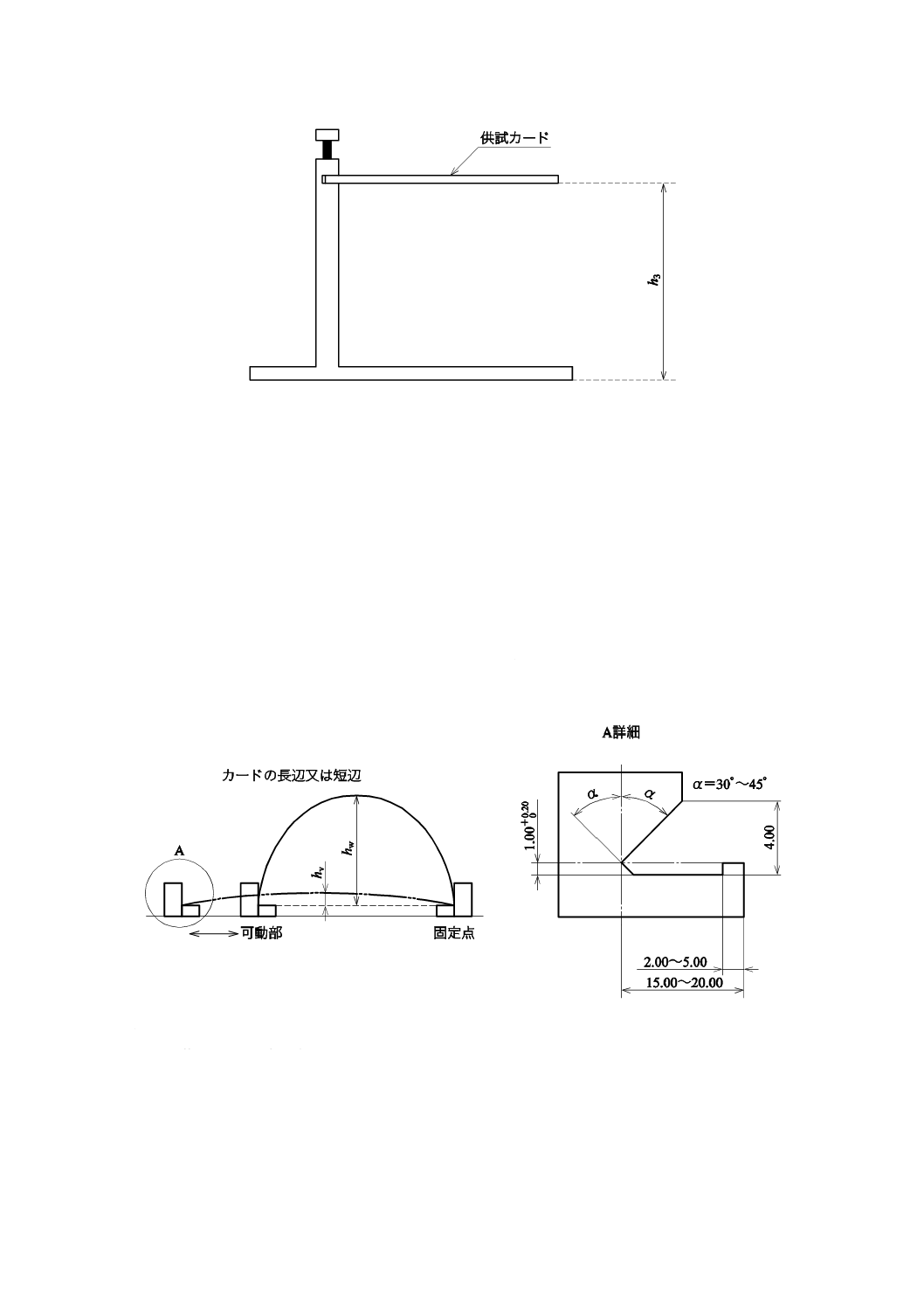

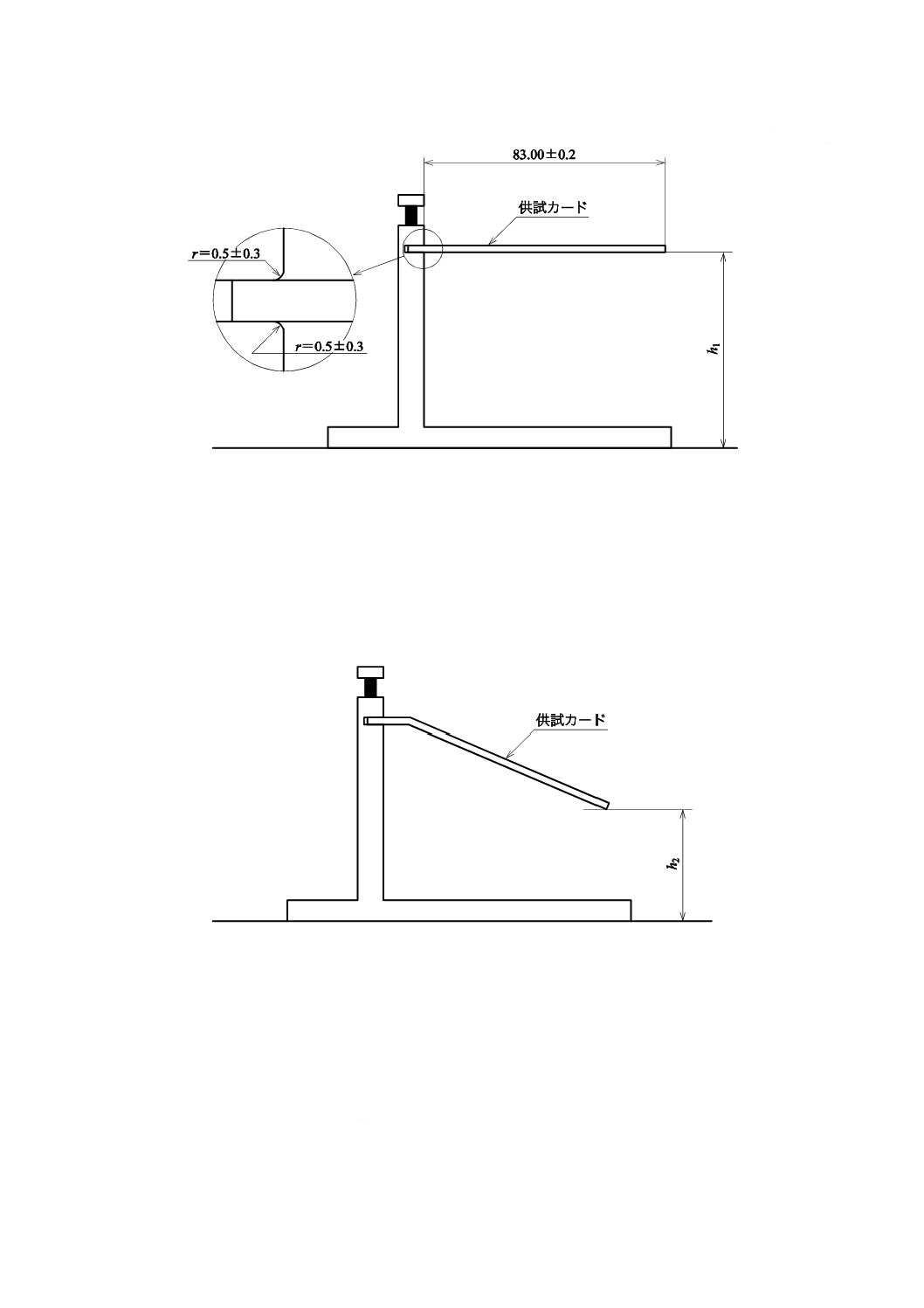

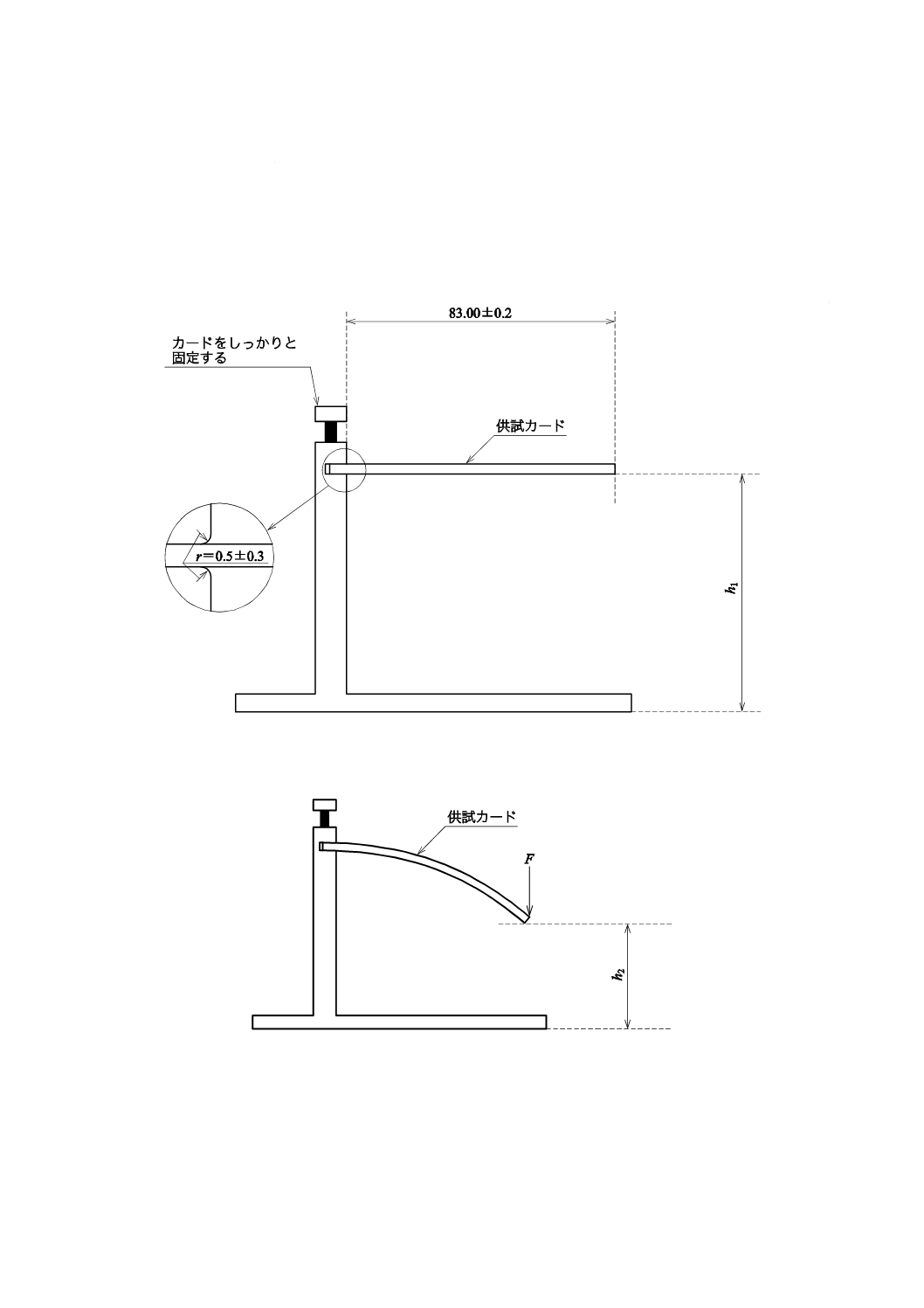

h1を測定する(図7参照)。

図7においてカードの右側3 mm以内の領域全体に0.7 Nの荷重(F)を1分間かける。

h2を測定する(図8参照)。

荷重(F)を取り去る。

1分後,h3を測定する(図9参照)。

単位 mm

図7−荷重をかける前の状態

図8−荷重をかけたときの状態

11

X 6305-1:2010 (ISO/IEC 10373-1:2006)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図9−荷重を取り去った後の状態

5.7.2

試験報告書

試験報告書には,h1,h2及びh3の測定値のほか,荷重をかけたときのたわみ量(h1−h2)及び荷重をかけた

後と元の状態とを比較した変形量(h1−h3)を記録する。

5.8

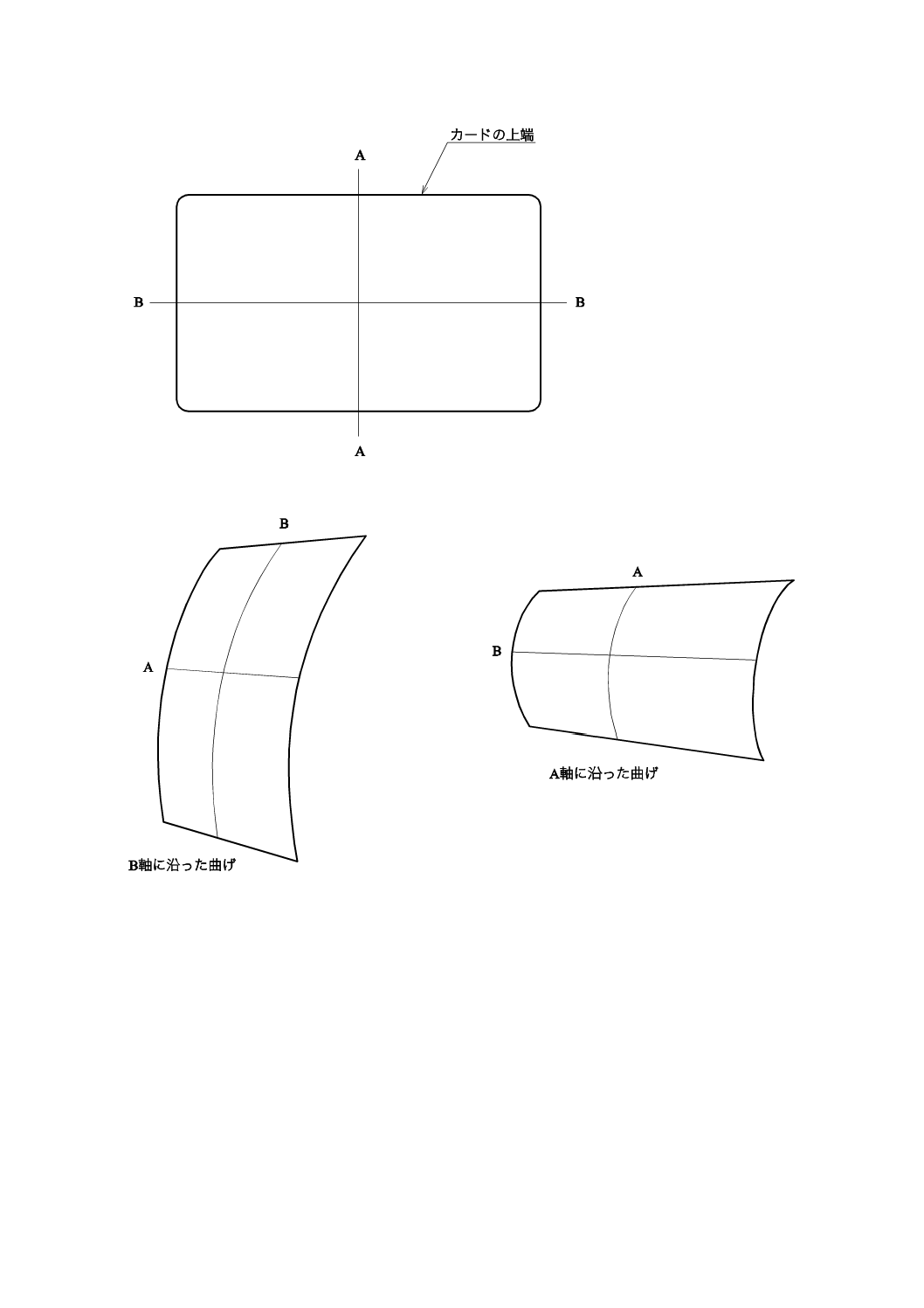

動的曲げ力(曲げ特性)

この試験は,供試カードの曲げによる機械的又は機能的な影響を評価することを目的とする。

5.8.1

試験装置

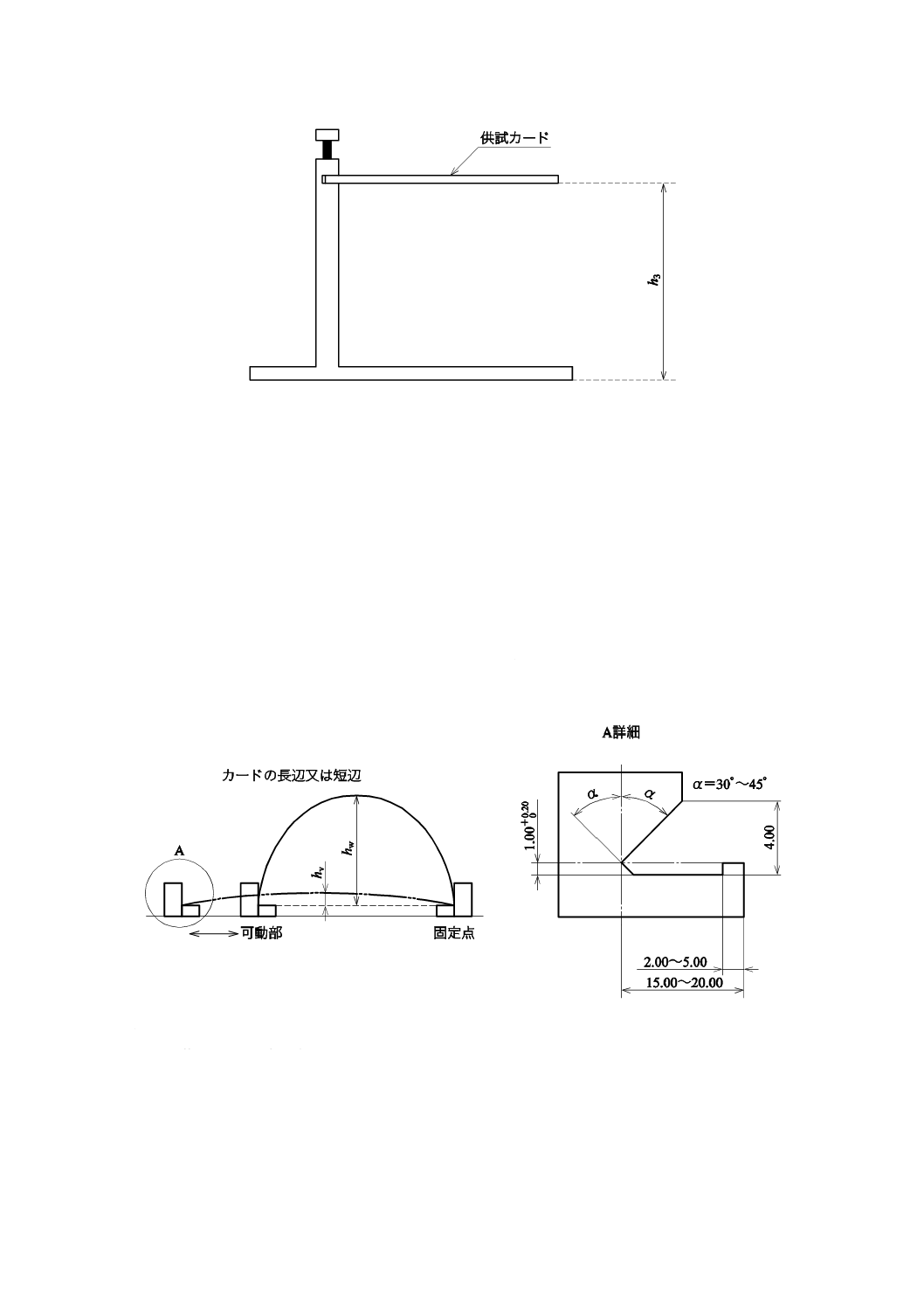

試験時に動的曲げ力をカードにかけるために使用する装置を,図10に示す。

装置の可動部はクランク機構で,曲げ力が0.5 Hzの周波数で正弦波状に変化するように稼働させる。可

動部の開始位置で,最小たわみhvを設定し,可動距離を調整して最大たわみhwを設定する。

単位 mm

注記1 hv及びhwは,両方ともカードの下面で測定する。

注記2 カードの耐久性試験において,プラスチックカード材の曲げ試験に互換性をもたせるために,試験

装置のαは30°が望ましい。

図10−一方曲げ試験機

12

X 6305-1:2010 (ISO/IEC 10373-1:2006)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.8.2

試験手順

試験前に4.2に従って供試カードを事前調整し,4.1で規定する試験環境下で試験を実施する。

供試カードを,図10に示す試験機のかみ合いの間に挟む。かみ合いは,B軸方向(図11参照)に沿っ

てカードの長辺が湾曲して曲げが行われるように位置決めする。外部端子付きICカードのときは,最初に

端子のある面を上にするのがよい。

基本規格に規定がない場合には,最小たわみhvが2.00 mm±0.50 mmとなるように,装置の開始位置を

設定し,最大たわみhwが20.00 mm0.00

1.00

−

mmとなるように,装置のストロークを設定するのがよい。

基本規格で規定する総曲げ回数の1/4,又は総曲げ回数が規定されていない場合には,250回曲げる。

カードの反対の面が上側となり,B軸に沿ってカードの長辺が湾曲して曲げが行われるように,カード

の位置決めを変更する。

上記と同じ回数曲げる。

カードの元の面が上側になり,A軸方向(図11参照)に沿ってカードの短辺が湾曲して曲げが行われる

ようにカードを位置決めし,試験機をリセットする。

基本規格に規定がない場合には,最小たわみhvが1.00 mm±0.50 mmとなるように,装置の開始位置を

設定し,最大たわみhwが10.00 mm0.00

1.00

−

mmとなるように,装置のストロークを設定する。

上記と同じ回数曲げる。

カードの反対の面が上側となり,A軸に沿ってカードの短辺が湾曲して曲げが行われるように,カード

の位置決めを変更する。

上記と同じ回数曲げる。

試験の開始及び終了時にカードが機能残存(3.2参照)かどうかを確認する。また,これは適宜試験の途

中でも確認してもよい。

13

X 6305-1:2010 (ISO/IEC 10373-1:2006)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図11−軸の定義

5.8.3

試験報告書

試験報告書には,試験の終了時にカードが機能残存(3.2参照)かどうかを記録する。

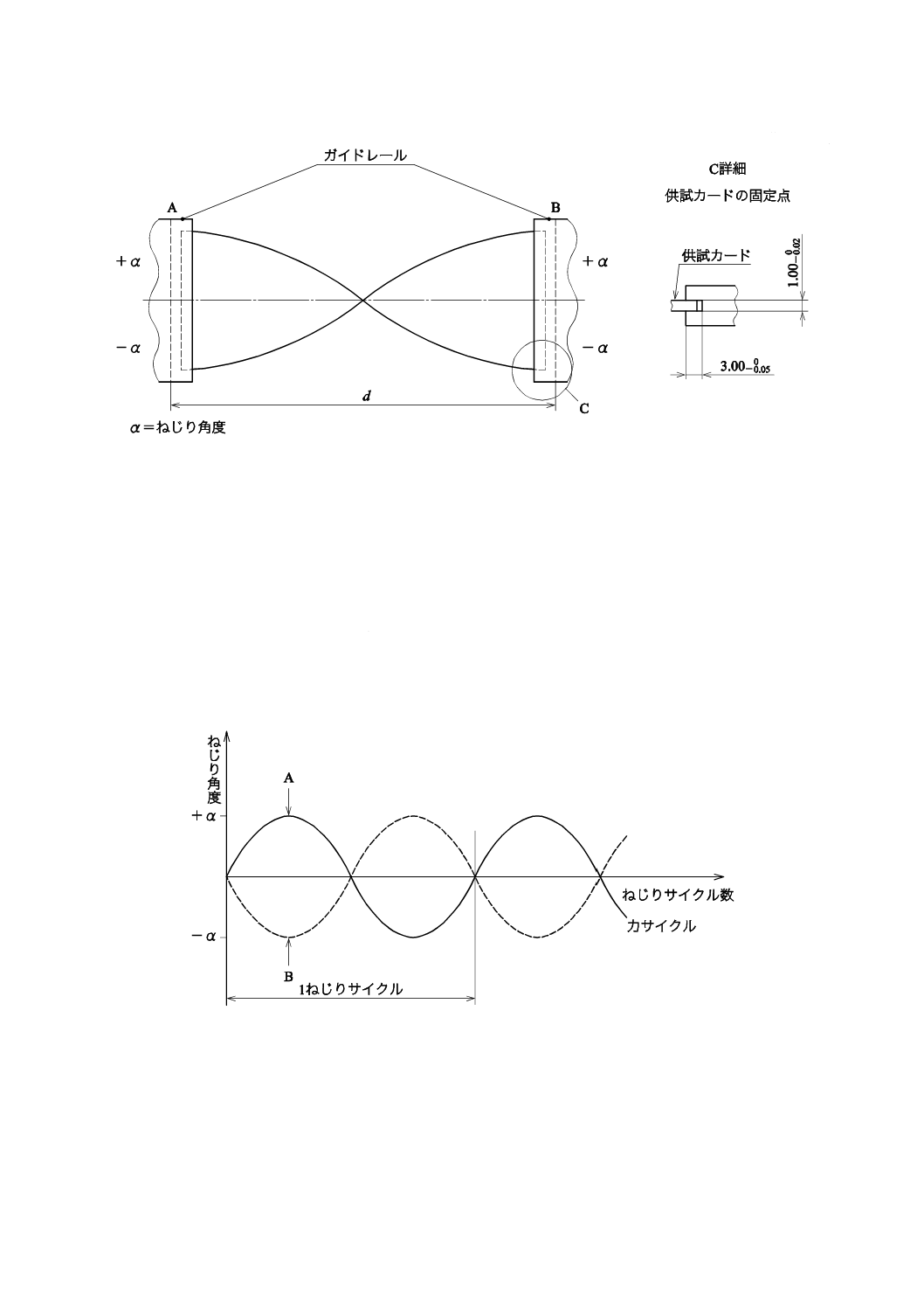

5.9

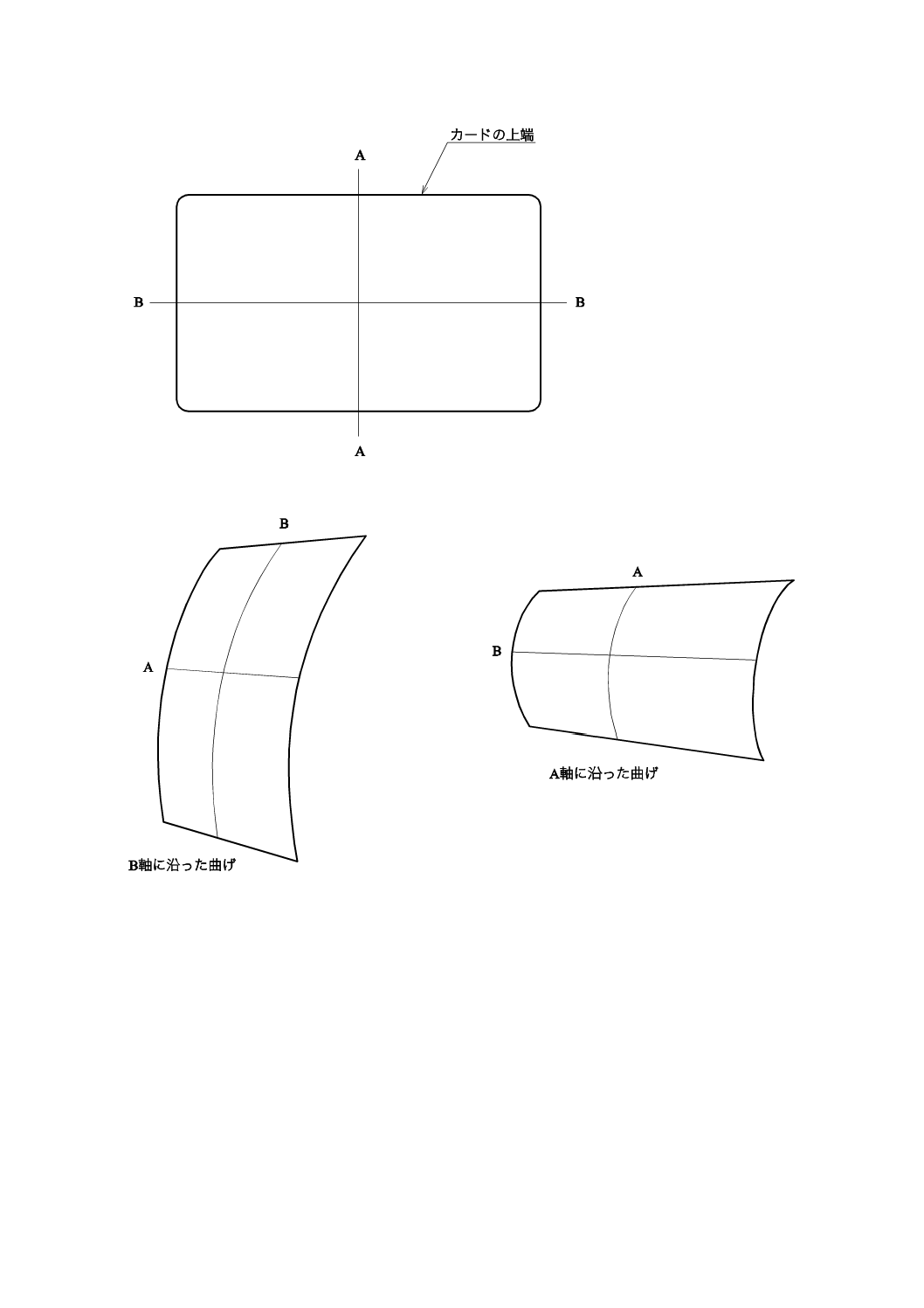

動的ねじり力

この試験は,供試カードにねじり力を繰り返し与えることによって発生する機械的又は電気的な影響を

評価することを目的とする。

5.9.1

試験装置

試験時に動的ねじり力をカードにかけるために使用する装置は,図12に示す。

装置は,図13に示すように,あらかじめ決められた限界角度まで正弦波状にねじり力を変化させる。

14

X 6305-1:2010 (ISO/IEC 10373-1:2006)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図12−ねじり試験機

5.9.2

試験手順

試験前に4.2に従って供試カードを事前調整し,4.1で規定する試験環境下で試験を実施する。

供試カードは,二つのガイドレールの溝に緩やかに保持し,間隔dを調整してカードの短辺が中心位置

に対して±αまでの角度で相対的にねじれるように,図12に示すねじり試験機に位置決めする。

試験周波数を0.5 Hz,ねじり角度を15°±1°に設定し,基本規格で規定するねじりサイクル数又はね

じりサイクル数が規定されていない場合は,1 000サイクルねじる。

試験の開始及び終了時にカードが機能残存(3.2参照)かどうかを確認する。また,これは基本規格で規

定するねじりサイクル数の1/4を終了した後に確認してもよい。

図13−力サイクル関数

5.9.3

試験報告書

試験報告書には,試験の終了時にカードが機能残存(3.2参照)かどうかを記録する。

5.10 不透過度

不透過度を測定するために二つの試験方法を定義する。これは,カード取扱装置で使用している検出手

15

X 6305-1:2010 (ISO/IEC 10373-1:2006)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

段をより直接的に説明するための,基本規格内の方式の変更予定によって生じたものである。使用者は,

供試カードが適合する基本規格にとって,適切な試験方法だけを使わなければならない。

5.10.1 JIS X 6301:2005を含むJIS X 6301の旧版に適合するための不透過度

この試験は,供試カードの所定領域の不透過度を評価することを目的とする。

注記 この試験は,光源と受光素子との間における透過光の減衰によって,カードの有無を検出する

場合に適用する。

5.10.1.1 試験装置

口径8 mm,スペクトル範囲400 nm〜1 000 nmで,不透過度を測定可能な積分球形光拡散室を内蔵する

分光光度計を用いる。

5.10.1.2 試験手順

試験前に4.2に従って供試カードを事前調整し,4.1で規定する試験環境下で試験を実施する。

試験装置を校正する。

供試カードを積分球の開口部に最も近い位置に置く(ある試験装置は,全光放射モードとする。)。

基本規格で規定する領域内で,波長範囲400 nm〜1 000 nmにわたり,波長20 nm間隔で不透過度を測定

し,最低値を記録する。

注記 測定位置をあらかじめ決めておくと,不透過度の最低値を見つけるための測定回数を減らすこ

とができる。

5.10.1.3 試験報告書

試験報告書には,不透過度の最低値,測定波長範囲,及びその測定位置を記録する。

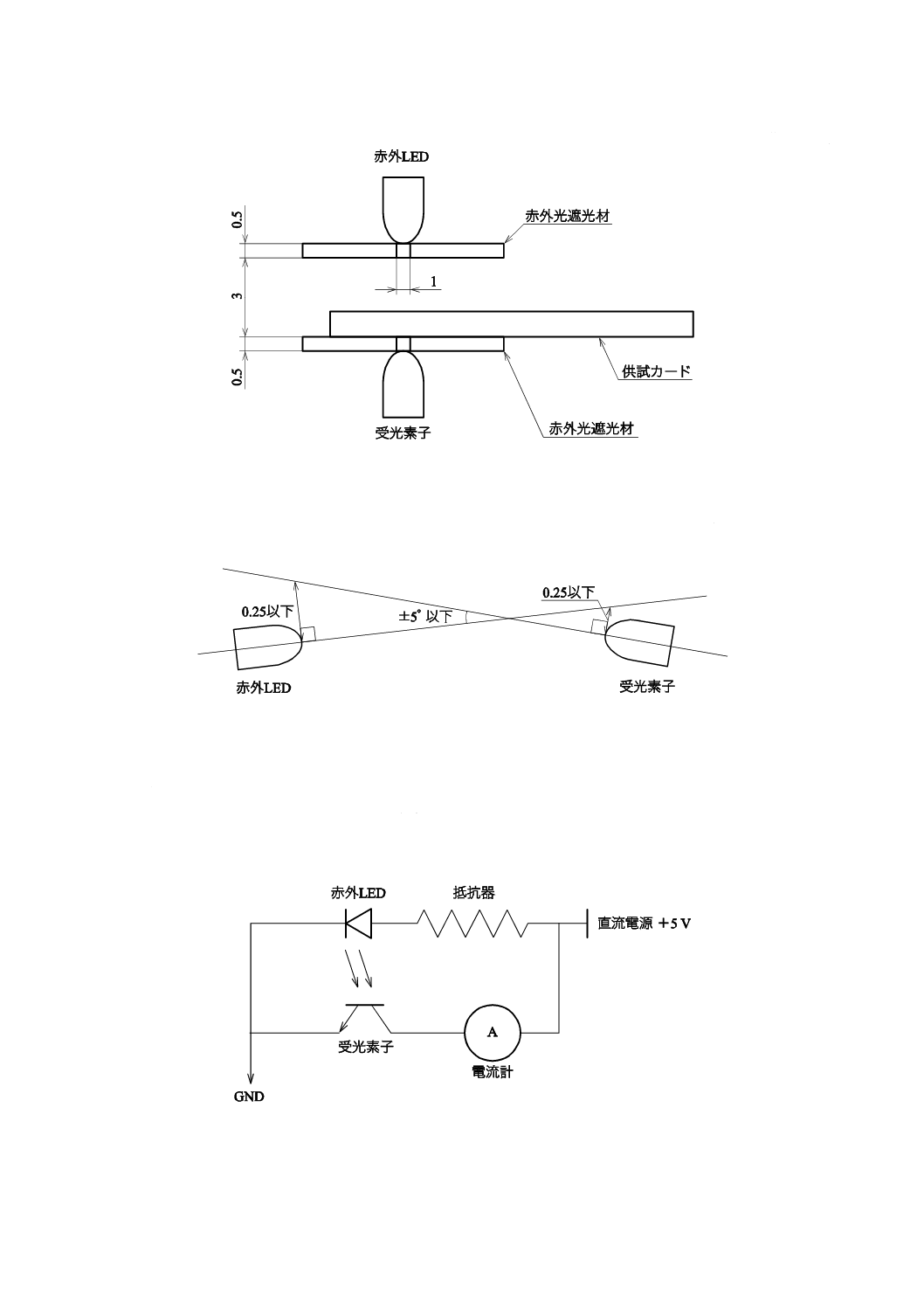

5.10.2 JIS X 6301:2005より新しいJIS X 6301に適合するための不透過度

この試験は,供試カードの基本規格で規定する領域の不透過度を光源と受光素子との間における透過光

の減衰によって,カードの有無を検出する装置に使用されている代表的な二つの赤外(IR)波長領域で評価

することを目的とする。

注記 現時点で最も一般的な赤外光源は,GaAlAs[ガリウムアルミニウムひ(砒)素]又はGaAs[ガ

リウムひ(砒)素]ダイオード(LED)であり,それぞれ860 nm及び950 nmの波長領域で最大

の赤外光を出力する。

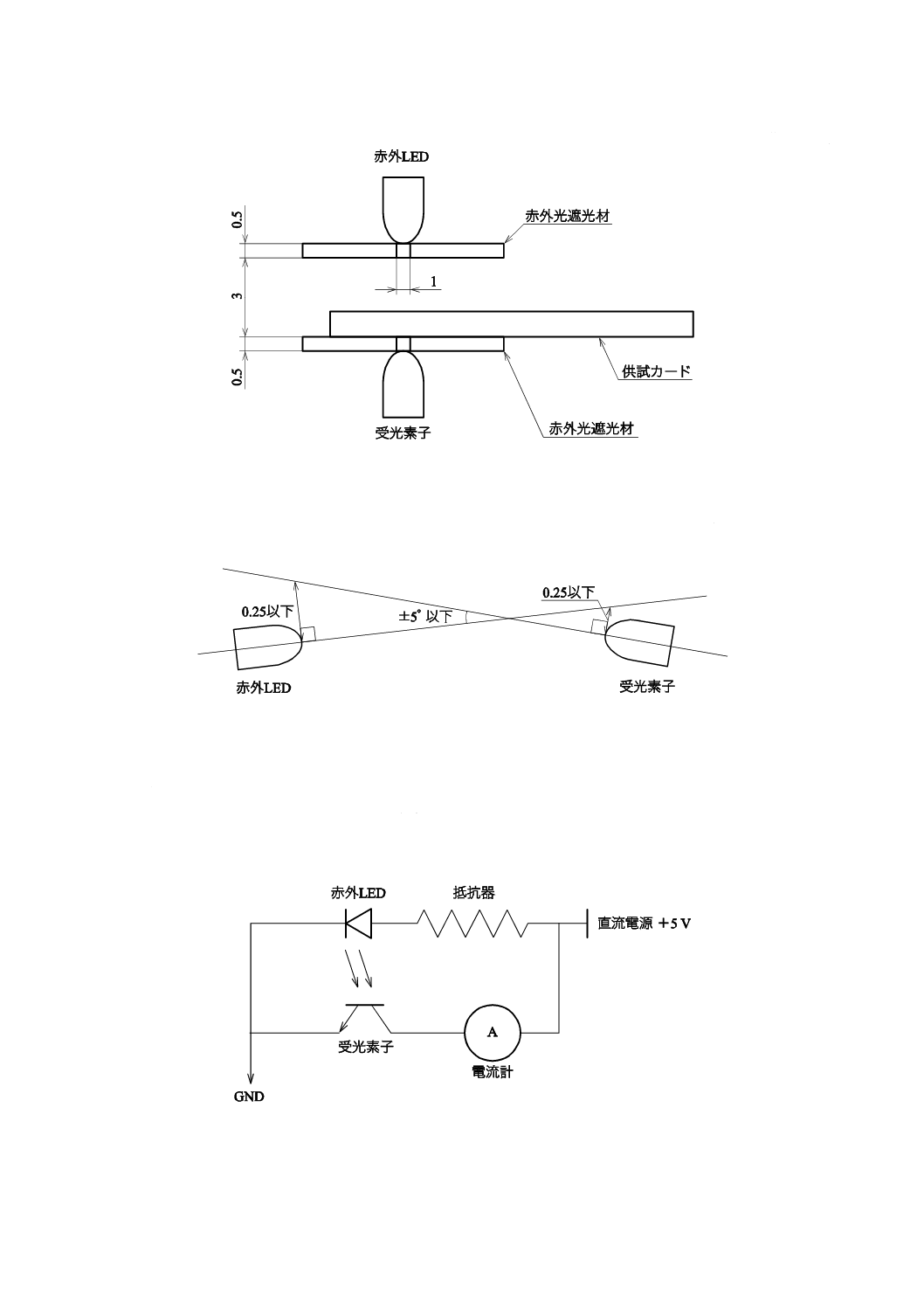

5.10.2.1 試験装置

a) 赤外LED光源と受光素子との組合せ仕様は,次のとおりとする。

波長

近赤外領域

遠赤外領域

最小LED発光出力 (mW)

5

5

LEDピーク発光波長 (nm)

860±10

950±10

LEDスペクトル半値幅 (nm)

50

50

受光素子ピーク感度波長 (nm)

900

900

b) 赤外LED及び受光素子のための開口部をもち赤外光を遮へい(蔽)する遮光材を,図14に示す。

16

X 6305-1:2010 (ISO/IEC 10373-1:2006)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図14−赤外LED,受光素子配置図

c) 赤外LEDと受光素子とは,円すい(錐)角±5°以内,かつ,±0.25 mm以内の直線状に配置され,

周囲の光源から遮光される(図14A詳細参照)。

図14A−赤外LED,受光素子配置図(詳細)

d) 光源の制御及び受光素子に流れる電流の測定回路は,図15に示す。

注記 赤外LEDに流れる順電流(IF)が絶対最大定格の90 %を超えないよう抵抗値を選定する。赤外

LEDと受光素子との間に何も存在しないときの受光素子の電流値は5 mA〜15 mAが望まし

い。

図15−不透過度測定回路図(二つの波長に適用)

17

X 6305-1:2010 (ISO/IEC 10373-1:2006)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.10.2.2 試験手順

モータ搬送型装置でカードを測定する場合は,個別の測定点間の距離は,試験装置の開口直径の半分以

下とするのが望ましい。連続検出を行う場合の速度は,開口直径を測定装置の応答時間で除した値の0.05

倍以下とするのが望ましい。

5.10.2.2.1 校正

基本規格で定義されている基準材料ORM7810を,LEDと受光素子との間の,受光素子に最も近い部分

に設置する。センサに流れる電流値Irefを記録する。基準材料ORM7810を移動させ最小電流値を測定する。

校正完了後,基準材料を取り除く。

注記 基準材料ORM7810は,Eclipse Laboratories, 7732 West 78th Street, Bloomington, MN55439 USA

<www.eclipselaboratories.com>から入手可能である。

5.10.2.2.2 測定

試験前に4.2に従って供試カードを事前調整し,4.1で規定する試験環境下で試験を実施する。

LEDと受光素子との間の,受光素子に最も近い部分に供試カードを設置する。基本規格で規定する領域

内で,受光素子に流れる電流値Icardを測定する。LEDと受光素子との間で供試カードを動かし,受光素子

に流れるIcardの最大値を測定する。

各々の波長に対し,不透過度比: Icard /Irefを記録する。

5.10.2.3 試験報告書

試験報告書には,各々のLED波長領域における不透過度比の最小値,及びその測定位置を記録する。

5.11 耐紫外線性

この試験は,供試カードを紫外線にさらす場合の影響を評価することを目的とする。

5.11.1 試験手順

試験前に4.2に従って供試カードを事前調整し,4.1で規定する試験環境下で試験を実施する。

供試カードを,試験環境条件を保持しながら波長254 nmの単色光にさらす。

カードのおもて面をエネルギー総量が0.15 Ws/mm2になるまでさらし,次にカードの裏面を同様にさら

す。

さらし時間(10分〜30分)は,次の式によって算出する。

)

(W/mm

)

(Ws/mm

15

.0

(s)

2

2

放射照度

さらし時間

=

例 0.12 mW/mm2の放射照度では,20分50秒のさらし時間になる。

試験の終了時にカードが機能残存(3.2参照)かどうかを確認する。

5.11.2 試験報告書

試験報告書には,試験の終了時にカードが機能残存(3.2参照)かどうかを記録する。

5.12 耐X線性

この試験は,供試カードをX線にさらした場合の影響を評価することを目的とする。

5.12.1 試験手順

試験前に4.2に従って供試カードを事前調整し,4.1で規定する試験環境下で試験を実施する。

カードの両面を,100 kVの加速電圧による基本規格で定めた放射線量のX線照射にさらす。

さらした後,カードが機能残存(3.2参照)かどうかを確認する。

5.12.2 試験報告書

試験報告書には,試験の終了時にカードが機能残存(3.2参照)かどうかを記録する。

18

X 6305-1:2010 (ISO/IEC 10373-1:2006)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.13 耐静的磁界性

この試験は,供試カードの静的磁界における影響を評価することを目的とする。

5.13.1 試験手順

試験前に4.2に従って供試カードを事前調整し,4.1で規定する試験環境下で試験を実施する。

基本規格で定めた値の静的磁界内に磁界方向がカード面に対し垂直になるように,供試カードを通過さ

せる。通過速度は,200 mm/s〜250 mm/sとする。

試験の終了時にカードが機能残存(3.2参照)かどうかを確認する。

5.13.2 試験報告書

試験報告書には,試験の終了時にカードが機能残存(3.2参照)かどうかを記録する。

5.14 エンボス文字の高さ

この試験は,供試カードの総高さ(カードの裏面からエンボス文字の最高点までの高さ)及びエンボス

文字の高さを調べることを目的とする。

5.14.1 試験装置

試験装置は,測定子の直径が3 mm〜8 mmで,先端が平たんなアンビル及びスピンドルを備えたマイク

ロメータを用いる。

5.14.2 試験手順

試験前に4.2に従って供試カードを事前調整し,4.1で規定する試験環境下で試験を実施する。

マイクロメータを用い,3.5 N〜5.9 Nの測定力でいずれか1文字のエンボス高さを測定する。

文字の盛上がり高さを,直接測定したカードの総高さの値から,対応する象限で測定した(図2参照)

カードの厚さを差し引くことによって,算出する。

5.14.3 試験報告書

試験報告書には,カードの総高さ及び各文字の盛上がり高さを記録する。

5.15 耐熱性

この試験は,カードの構造が要求温度にさらされている間,基本規格の要求事項内で安定しているかど

うかを評価することを目的とする。

カード完成体の耐熱性は,一定時間にさらした後,そのカードの変形を測定することによって求める。

一定温度でのカードの変形(Δh)は,試験装置にカードのおもて面を上向きに置いた場合の測定値(ΔhF)と,

裏面を上向きに置いた場合の測定値(ΔhB)とのいずれか大きい値とする。

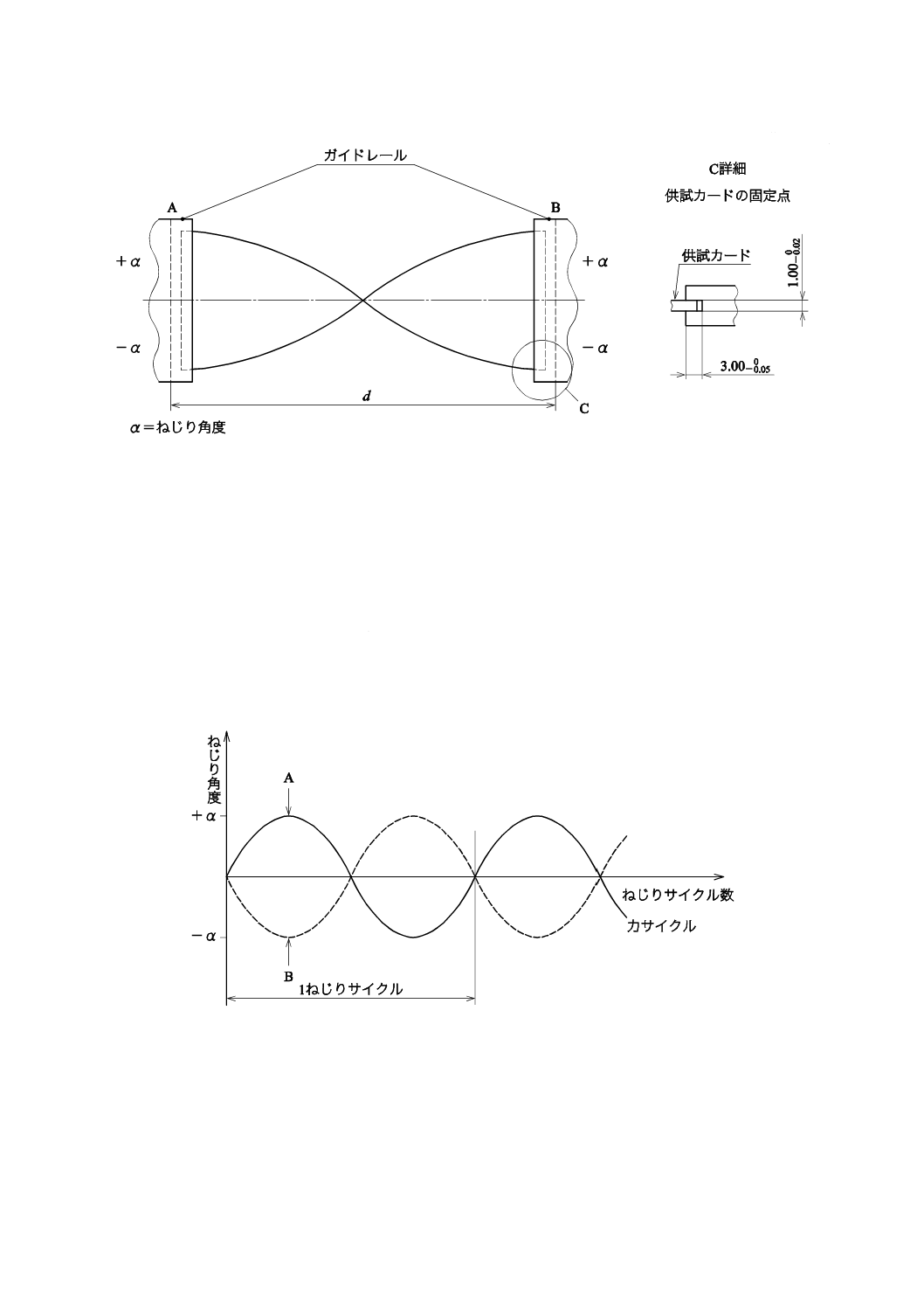

5.15.1 試験装置

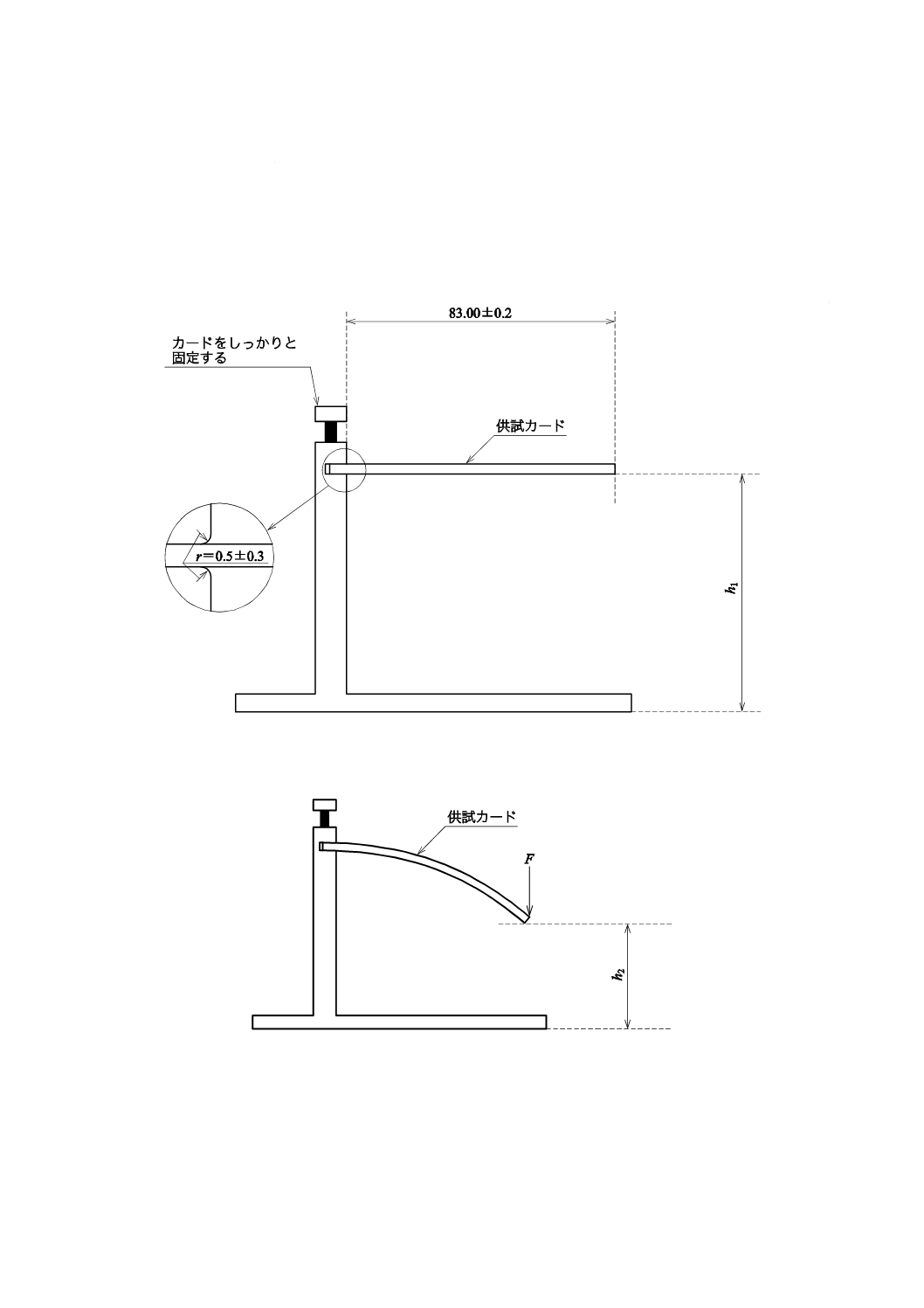

供試カードを確実につかむつかみ装置(図16参照)と,次に規定する温度及び湿度に保持することが可

能な恒温槽とを用いる。

5.15.2 試験手順

試験前に4.2に従って供試カードを事前調整し,4.1で規定する試験環境下で試験を実施する。

供試カードのおもて面を上向きにして,短辺全体に沿ってつかむように供試カードをつかみ装置にはめ

込む。

外部端子付きICカードについては,接点がつかみ装置と反対側になるように置く。図16に示すように

h1を測定する。

19

X 6305-1:2010 (ISO/IEC 10373-1:2006)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図16−温度の影響を受ける前のつかみ装置内のカード

カードをセットしたつかみ装置を基本規格に示される温度及び湿度条件の恒温槽内に4時間放置する。

50 ℃以上の温度では,恒温槽に技術的限界があるために,湿度管理はしなくてもよい。

供試カードは,恒温槽内の気流にさらさない。

試験の終わりに,カードを固定したつかみ装置を恒温槽から取り出す。

4.1で規定する試験環境下で少なくとも30分放置した後,図17に示すようにh2を測定する。

図17−温度の影響を受けた後のつかみ装置内のカード

ΔhFを,次の式で計算する。

ΔhF=h1−h2

品質が同じ別のカードを使って,裏面を上向きにして固定し,これまでの手順をすべて繰り返す。

ΔhBを,次の式で計算する。

ΔhB=h1−h2

たわみの最大値Δhを,次の式で計算する。

Δh=Maximum(|ΔhF|,|ΔhB|)

20

X 6305-1:2010 (ISO/IEC 10373-1:2006)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

層間はく離又は変色がないか,カードを目視で検査する。

5.15.3 試験報告書

試験報告書には,たわみの最大値Δh,供試カードに層間はく離及び変色が見られたかどうかを記録する。

5.16 外観ゆが(歪)み及び盛上がり

外観ゆが(歪)み及び盛上がり(エンボス文字を除く。)は,JIS X 6305-2 の磁気ストライプの盛上がり

高さ及び断面形状に示されているのと同じ装置及び手順で,測定する。