X 0522-1:2005 (ISO/IEC 15423-1:2001)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,社団法人日本自動認識システム協会(JAISA)

/財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を制定すべきとの申出があり,日

本工業標準調査会の審議を経て,経済産業大臣が制定した日本工業規格である。

制定に当たっては,日本工業規格と国際規格との対比,国際規格に一致した日本工業規格の作成及び日

本工業規格を基礎にした国際規格原案の提案を容易にするために,ISO/IEC 15423-1:2001,Information

technology−Automatic identification and data capture techniques−Bar code scanner and decoder performance

testing−Part 1: Linear symbolsを基礎として用いた。

この規格の一部が,技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の

実用新案登録出願に抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会

は,このような技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の実用新

案登録出願にかかわる確認ついて,責任をもたない。

JIS X 0522-1には,次に示す附属書がある。

附属書A(規定)動作要件全般

附属書B(参考)スキャナの分類

附属書C(参考)復号容易度算出の例

X 0522-1:2005 (ISO/IEC 15423-1:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 1

3. 定義 ······························································································································ 2

4. 記号及び略語 ·················································································································· 4

5. スキャナの分類 ··············································································································· 4

5.1 1軸読取範囲図をもつスキャナ ························································································· 4

5.2 2軸読取範囲図をもつスキャナ ························································································· 5

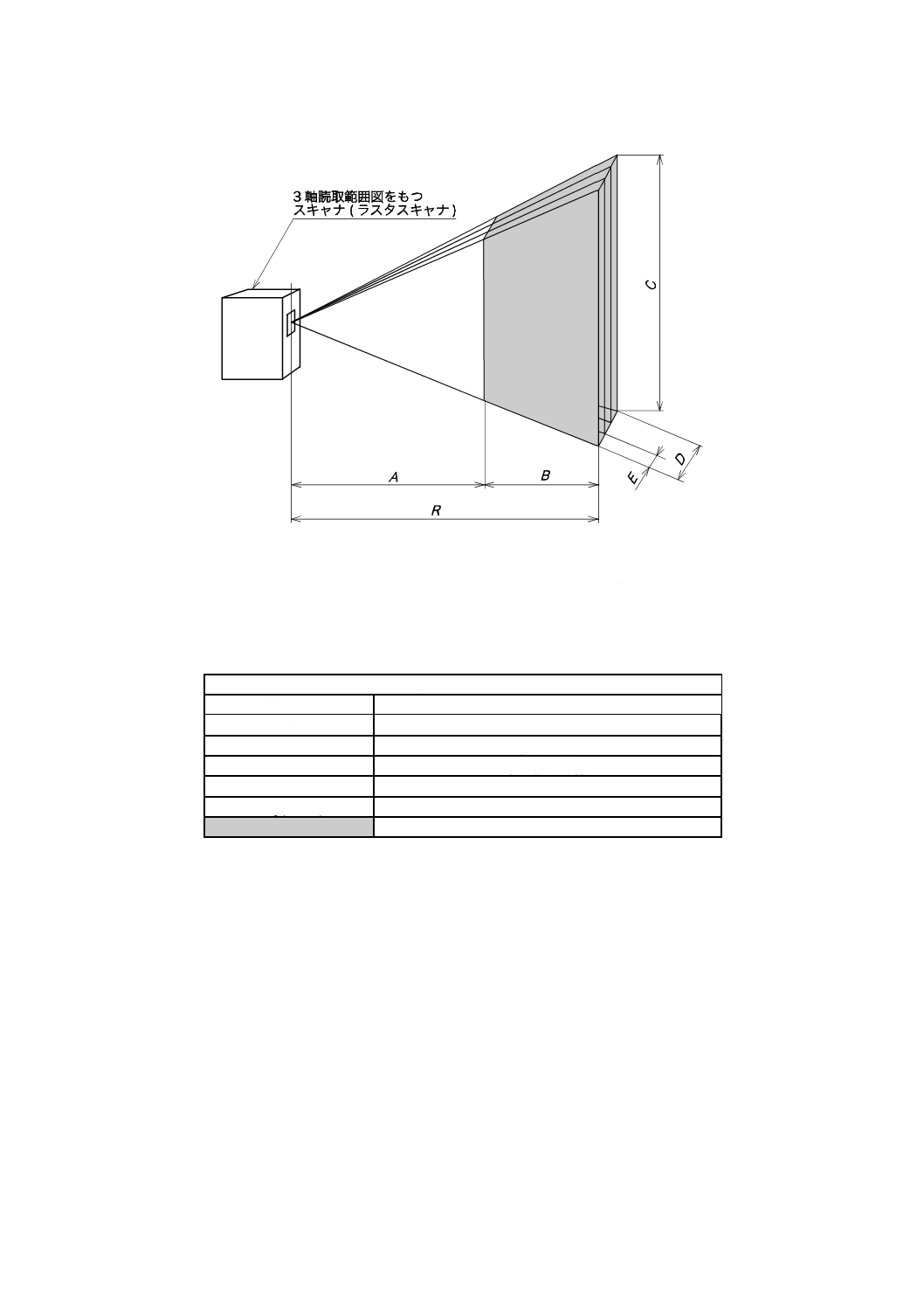

5.3 3軸読取範囲図をもつスキャナ ························································································· 5

6. 試験要件 ························································································································ 5

6.1 試験方法 ······················································································································ 5

6.2 試験装置の選択 ············································································································· 5

6.3 試験条件 ······················································································································ 5

6.4 テストチャート ············································································································· 6

6.5 試験装置 ······················································································································ 8

6.6 試験基準 ······················································································································ 9

6.7 試験するパラメタ及び試験方法························································································· 9

6.8 試験報告書 ·················································································································· 16

7. 認定書及びラベルちょう(貼)付 ······················································································ 16

8. 装置仕様 ······················································································································· 16

8.1 概要 ··························································································································· 16

8.2 スキャナ/復号器インタフェース····················································································· 17

8.3 人とのインタフェース ··································································································· 17

8.4 コンピュータとのインタフェース····················································································· 17

8.5 ディジタル入出力 (I/O) ·································································································· 18

8.6 プログラム方式及び設定方法··························································································· 18

附属書A(規定)動作要件全般 ······························································································ 19

附属書B(参考)スキャナの分類···························································································· 20

附属書C(参考)復号容易度算出の例 ····················································································· 24

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

X 0522-1:2005

(ISO/IEC 15423-1:2001)

バーコードスキャナ及び復号器の性能試験方法−

第1部:1次元シンボル

Barcode scanner and decoder performance testing−Part 1: Linear symbols

序文 この規格は,2001年に第1版として発行されたISO/IEC 15423-1,Information technology−Automatic

identification and data capture techniques−Bar code scanner and decoder performance testing−Part 1: Linear

symbolsを翻訳し,技術的内容及び規格票の様式を変更することなく作成した日本工業規格である。

なお,この規格で点線の下線を施してある“参考”は,原国際規格にはない事項である。

1. 適用範囲 この規格は,バーコードスキャナ及び復号器の性能を判定するために使用する試験装置及

び手順について規定する。1次元シンボルを走査し,復号するための技術に関する要求事項を規定する。

一体形読取システム及び分離形読取システムでの,バーコードスキャナ及び復号器を取り扱う。使用され

る個々の構成要素に影響を受けない特定の構成,例えば,指定モデルの装置性能を規定する。また,附属

書Bで,スキャナの分類方法及び使用可能なパラメタも定義する。

備考 この規格の対応国際規格を,次に示す。

なお,対応の程度を表す記号は,ISO/IEC Guide 21に基づき,IDT(一致している),MOD

(修正している),NEQ(同等でない)とする。

ISO/IEC 15423-1:2001,Information technology−Automatic identification and data capture techniques

−Bar code scanner and decoder performance testing−Part 1: Linear symbols (IDT)

参考 一般にバーコードスキャナ及び復号器を総称して,バーコードリーダという。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版(追補を含む。)を適用する。

JIS Q 9001 品質マネジメントシステム−要求事項

備考 ISO 9001:1994,Quality systems−Model for quality assurance in design,development,production,

installation and servicing及びISO 9002:1994,Quality systems−Model for quality assurance in

production,installation and servicingからの引用事項は,この規格の該当事項と同等である。

JIS X 0503 バーコードシンボル−コード39−基本仕様

備考 ISO/IEC 16388,Information technology−Automatic identification and data capture techniques−

Bar code symbology specifications−Code39が,この規格と一致している。

JIS X 0504 バーコードシンボル−コード128−基本仕様

備考 ISO/IEC 15417,Information technology−Automatic identification and data capture techniques−

Bar code symbology specification−Code 128が,この規格と一致している。

JIS X 0520 バーコードシンボル印刷品質の評価仕様−1次元シンボル

2

X 0522-1:2005 (ISO/IEC 15423-1:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

備考 ISO/IEC 15416,Information technology−Automatic identification and data capture techniques−

Bar code print quality test specification−Linear symbolsが,この規格と一致している。

JIS X 0521-1 バーコード検証器の適合仕様−第1部:1次元シンボル

備考 ISO/IEC 15426-1,Information technology−Automatic identification and data capture techniques−

Bar code verifier conformance specifications−Part 1: Linear symbolsが,この規格と一致している。

JIS X 0530 データキャリア識別子(シンボル体系識別子を含む)

備考 ISO/IEC 15424,Information technology−Automatic identification and data capture techniques−

Data Carrier Identifiers (including Symbology Identifiers)からの引用事項は,この規格の該当事項

と同等である。

JIS Z 9015-1 計数値検査に対する抜取検査手順−第1部:ロットごとの検査に対するAQL指標型抜

取検査方式

備考 ISO/DIS 2859-1.2,Sampling procedure for inspection by attributes−Part 1:Sampling schemes

indexed by acceptable quality level (AQL) for lot-by-lot inspectionが,この規格と一致している。

CEN/EN 1556, Bar coding−Terminology

3. 定義 この規格で用いる主な用語の定義は,CEN/EN 1556によるほか,次による。

参考 用語に関してはJIS X 0500も参照。

3.1

接触式スキャナ (contact scanner) シンボルに接触して又は接触に近い距離で読み取る種類のスキ

ャナ。ペンスキャナ及びワンドがこれに該当する。

参考 電荷結合素子(Charge Coupled Device : CCD)を用いた一部のタッチスキャナもこの範囲に含

める。

3.2

復号の冗長性 (decode redundancy) 復号器が有効な復号と認める前に,あらかじめ決められた回数

だけ復号の一致を得ること。例えば,復号の冗長性が2の場合,二つの同じ復号が必要となる。

3.3

読取窓 (exit window) スキャナ及び復号器の読取範囲図測定における基準面。

3.4

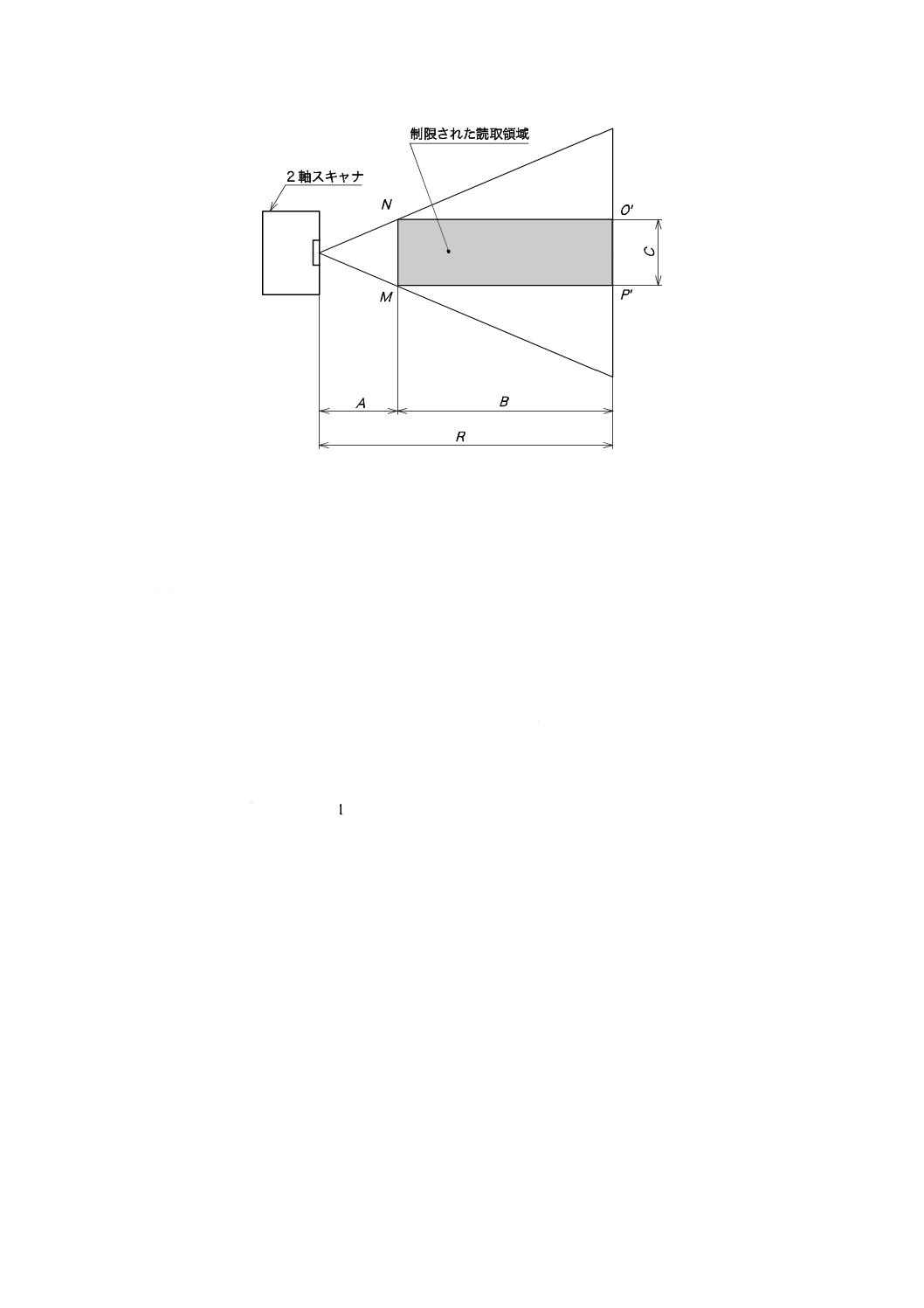

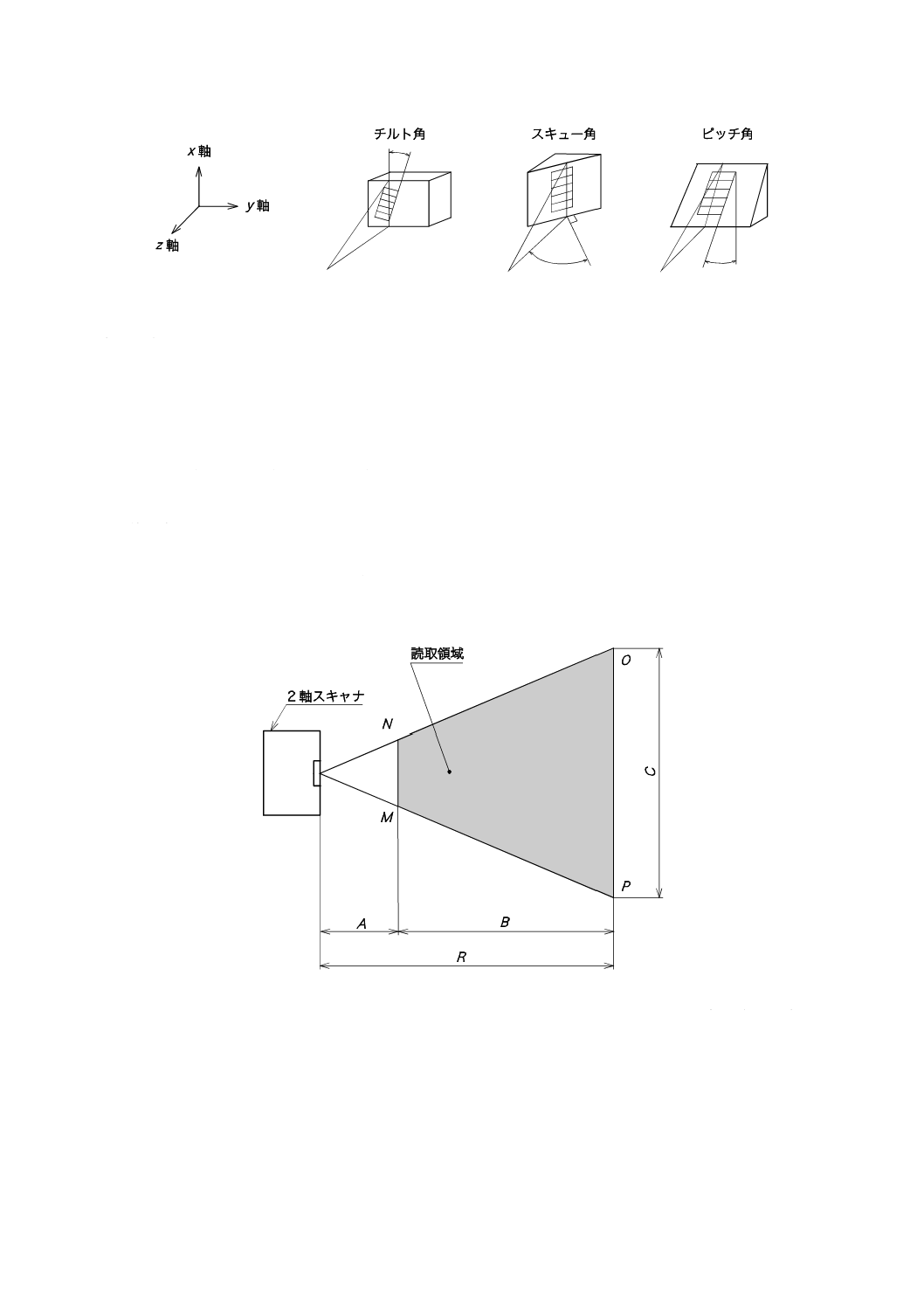

最大読取距離 (maximum reading distance) 読取窓から読取深度の最も遠い端までの距離。図2のR

を参照。

3.5

最小読取距離 (minimum reading distance) 読取窓から読取深度の最も近い端までの距離。図2のA

を参照。

3.6

ラスタ (raster) 1走査線の代わりに,複数のほぼ平行な走査線を形成するレーザ光線の放射。

3.7

ラスタ間隔 (raster distance) 読取窓からの距離を規定した平面上に放射された,最も幅広の隣接す

る2本の走査線間の距離。附属書Bの図B.3のEを参照。

3.8

ラスタ幅 (raster width) 読取窓からの距離を規定した平面上に放射された,最も外側の2本の走査

線間の距離。読取範囲は,スキャナの構造と読取距離とによって異なる。附属書Bの図B.3のDを参照。

3.9

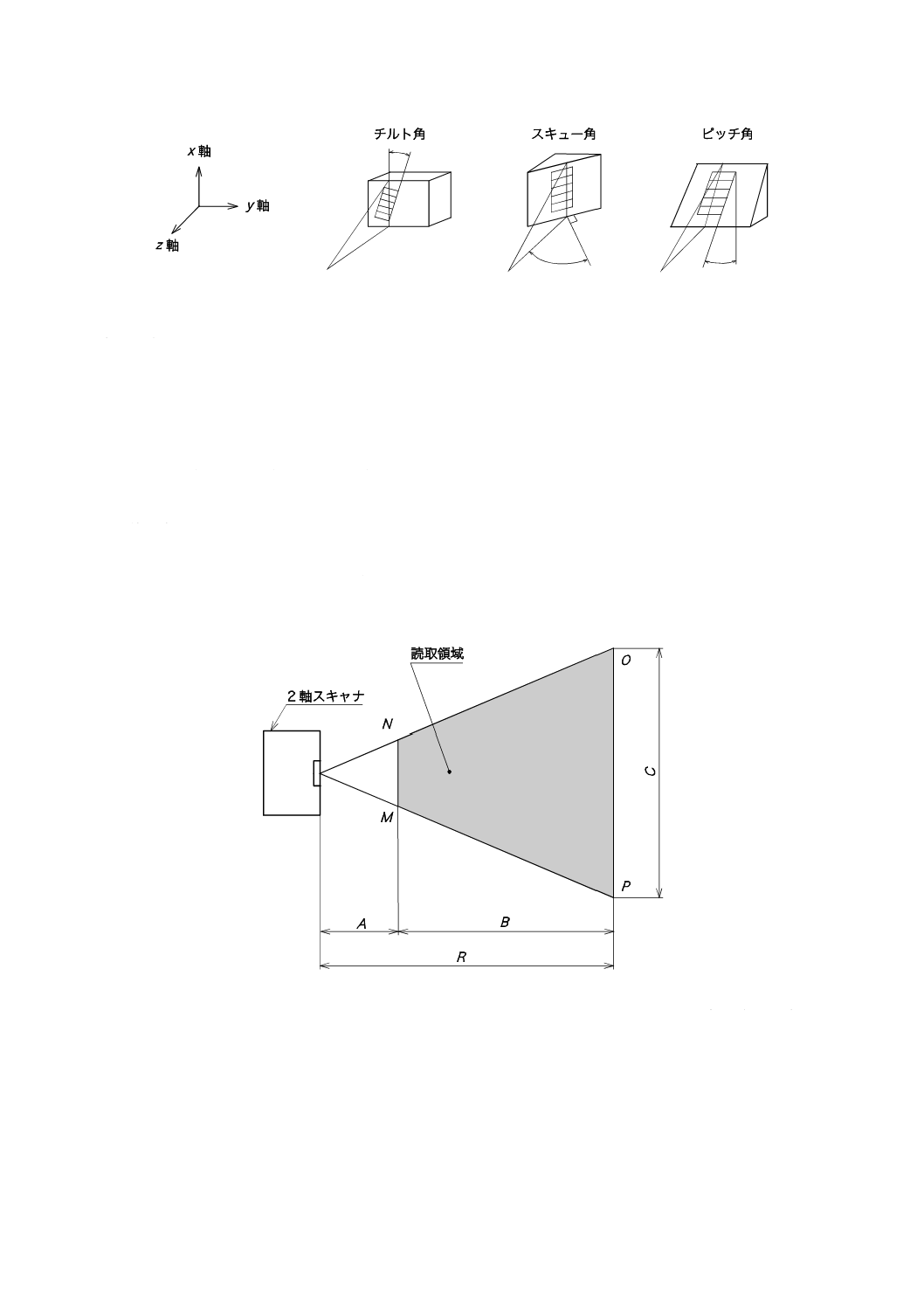

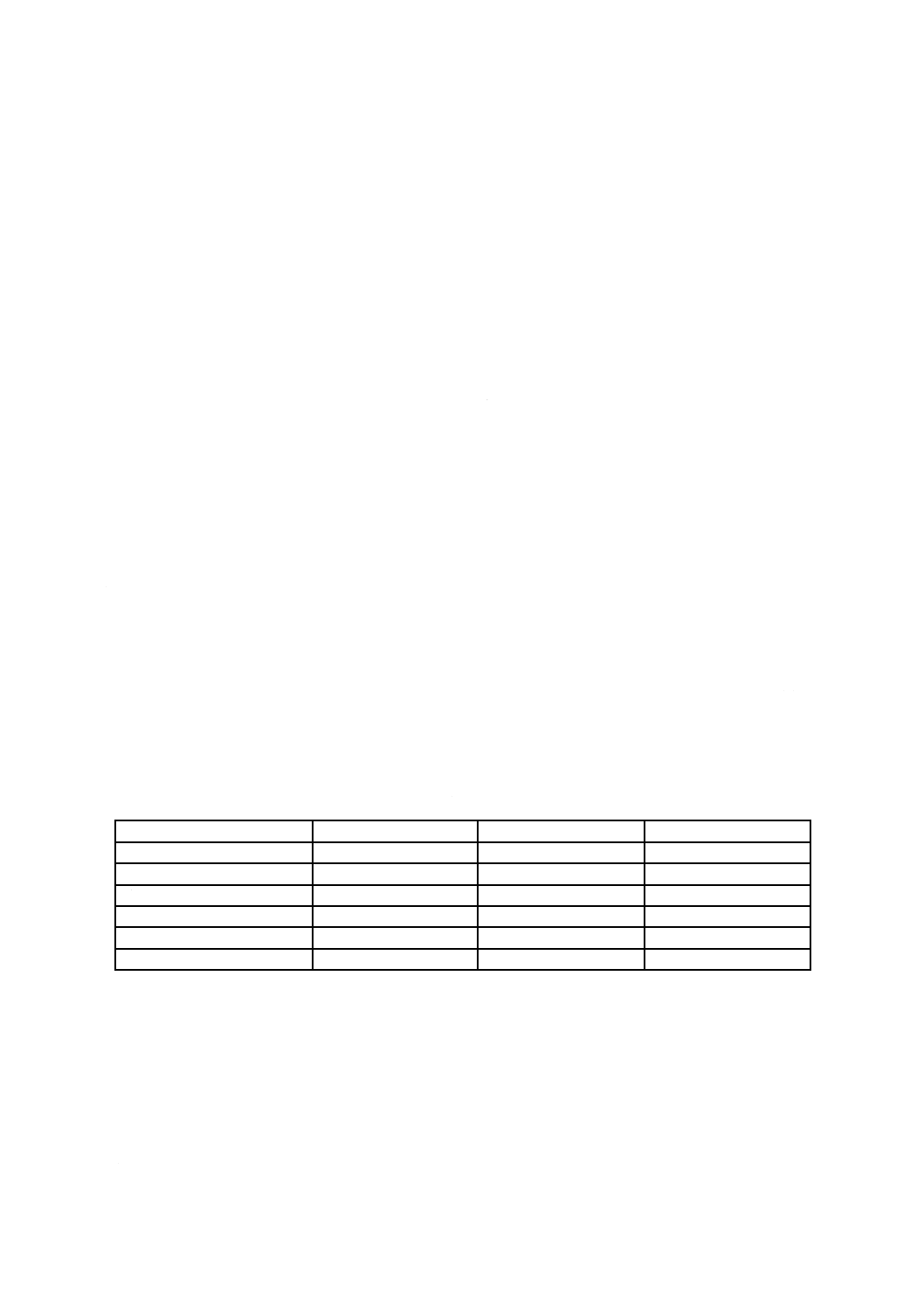

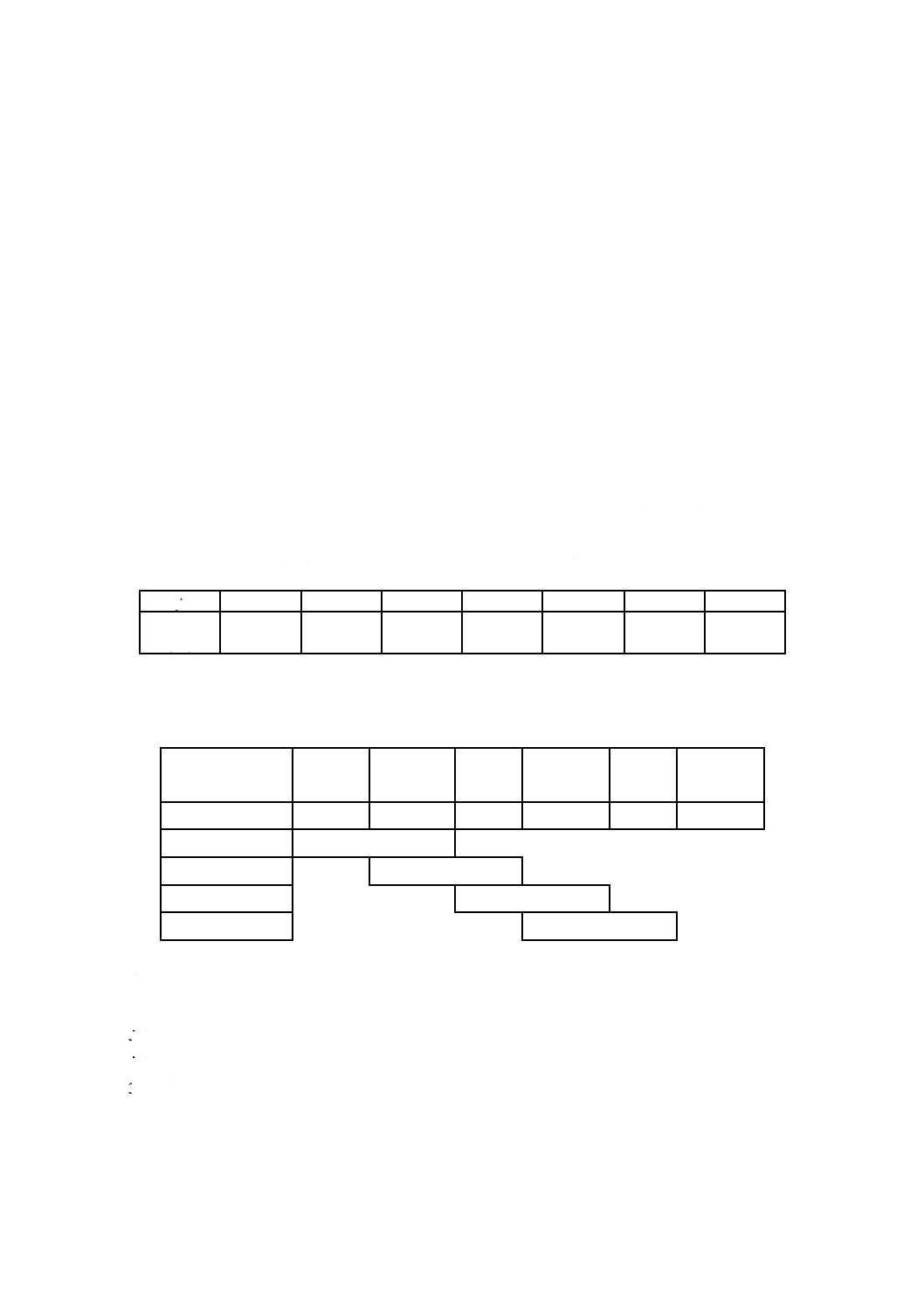

読取角度 (reading angle) 走査線の軸を基準としたシンボルの回転角度。図1に,チルト角,スキュ

ー角及びピッチ角を示す。チルト角はz軸を,スキュー角はx軸を,及びピッチ角はy軸を,基準とする

回転角度を表す。

3

X 0522-1:2005 (ISO/IEC 15423-1:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図 1 読取角度

3.10 読取範囲図 (reading diagram) バーコードシンボルの特定のX寸法(又はその他パラメタ)における

読取領域を図示化したもの。

読取範囲図のパラメタは,次によって構成する(附属書B参照)。

− リーダの読取窓を基準とする測定

− z軸上で測った読取距離

− X寸法(単位: mm)

− スキュー角,チルト角及びピッチ角

− シンボルコントラスト値

− 外乱光

− バーコードシンボル体系

参考 X寸法は,特定のシンボル体系における公称エレメント寸法又は公称モジュール寸法を示す。

3.11 読取領域 (reading zone) 非接触式スキャナの読取窓前面で指定したシンボルが読み取れる範囲。図

2の領域MNOPをいう。

図 2 読取領域例 (MNOP)

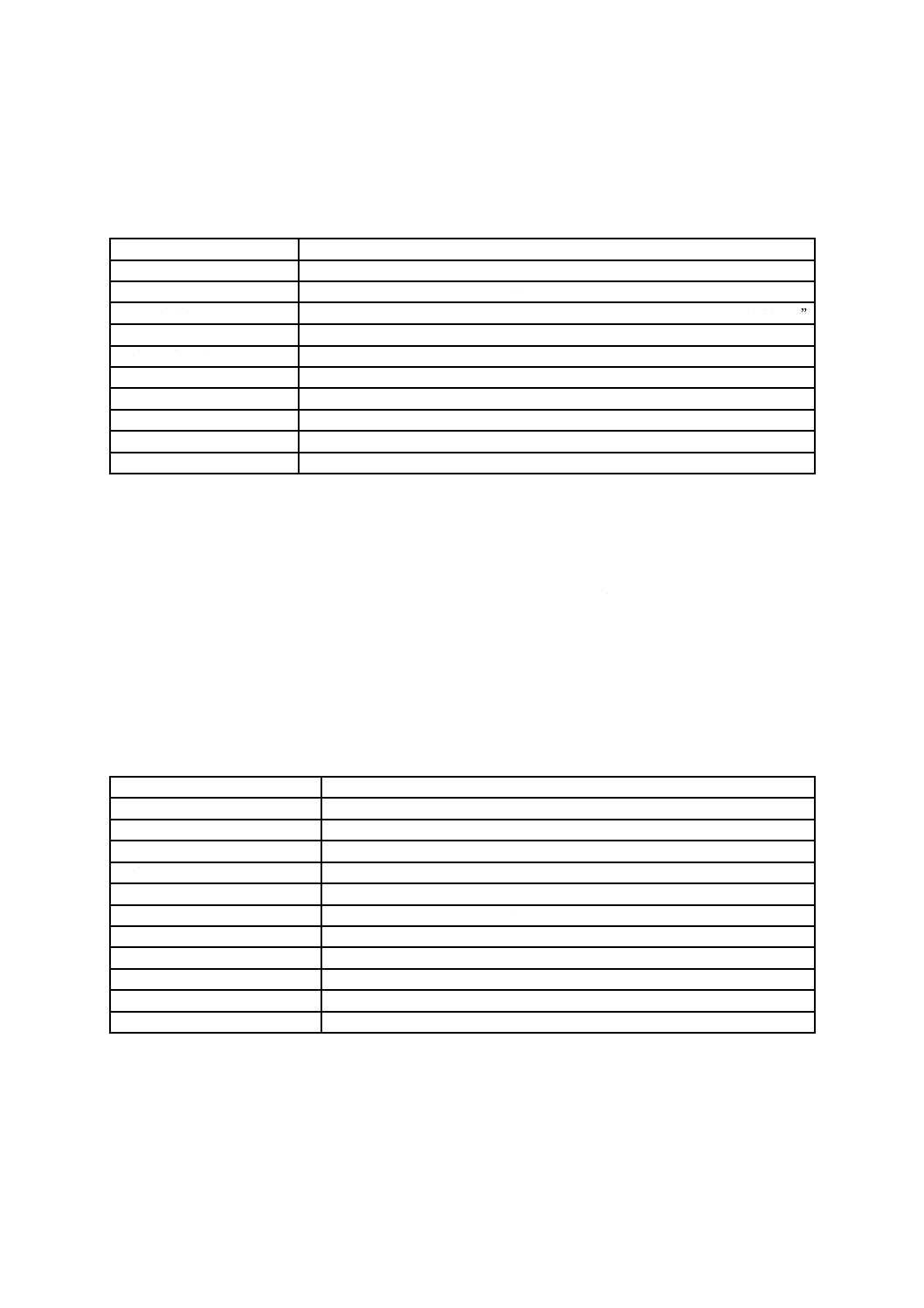

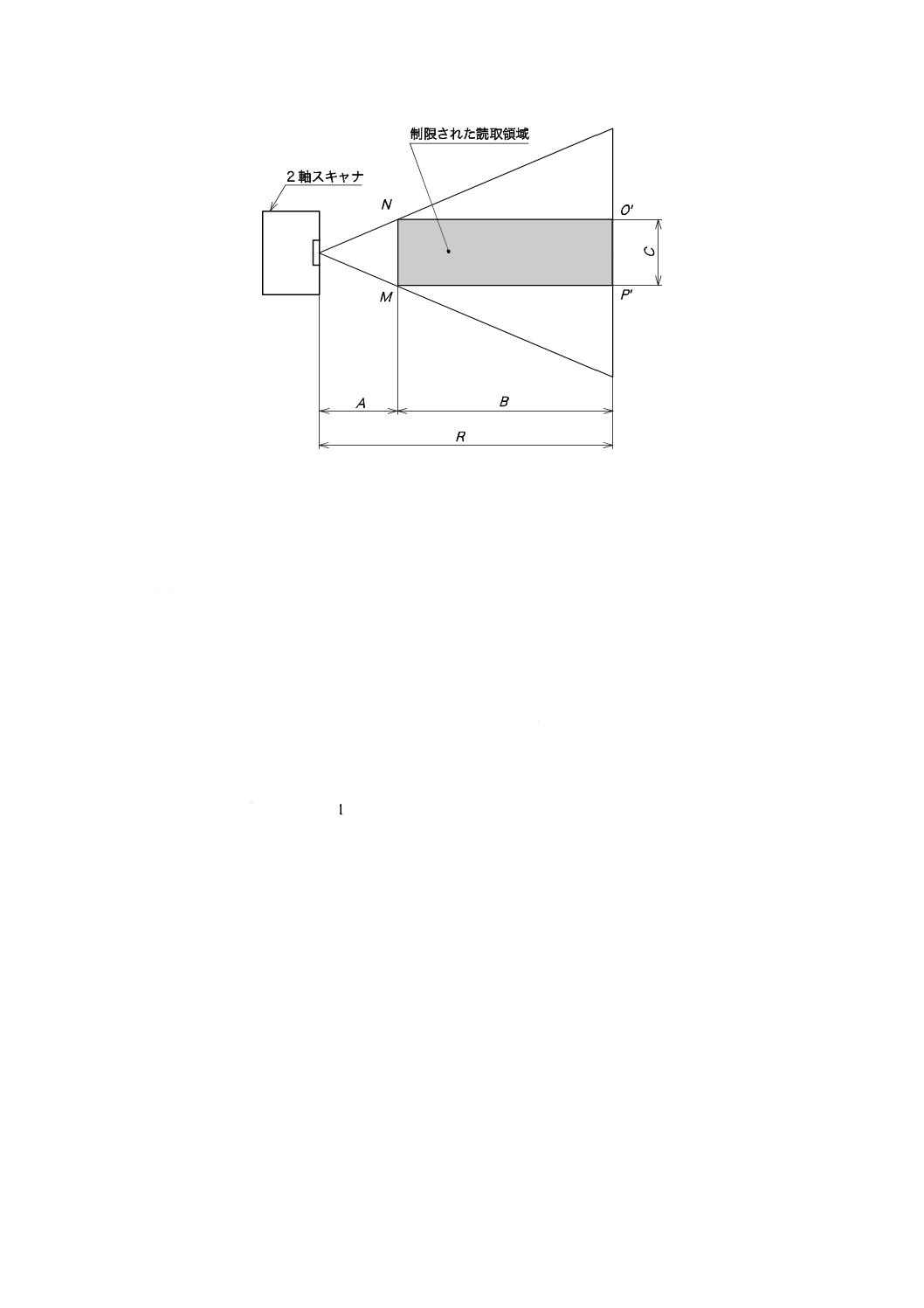

備考 自動コンベア用読取システムなどへの応用では,図3 (MNOʼPʼ)に示すように有効読取領域を制

限してもよい。

参考 電荷結合素子を用いた接触式スキャナでは,読取窓が線MNと同一なものもある。

4

X 0522-1:2005 (ISO/IEC 15423-1:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図 3 制限された読取領域の例 (MNOʼPʼ)

3.12 読取率 (read rate) 特定のシンボルを100回読取試行したときの,読取りに成功した回数。百分率で

表す。

3.13 分解能 (resolution) 試験対象となる機器で読取り可能な最小エレメント幅。

3.14 走査 (scan)

名詞:シンボル若しくはその一部を横切る1本の走査ビーム,又は画像読取装置で取り込まれる1画像。

動詞:シンボル若しくはその一部を走査ビームで横切ること,又は画像読取装置で1画像を取り込むこと。

3.15 走査試行 (scan attempt) シンボルに対しスキャナが単一方向に走査する(又はその反対方向に走査

する。),又はトリガ若しくはアプリケーションによって2秒以内に1回動作させること。

3.16 走査率 (scanning rate) バーコードシンボルを1秒間に走査する回数。1秒当たりの走査回数又は走

査線数でも表す。

3.17 走査速度 (scanning speed) 1軸読取範囲図をもつスキャナにおいて,スキャナの読取部がバーコー

ドシンボルを通過するときの速度。

4. 記号及び略語 CCDとは,電荷結合素子(Charge Coupled Device)の略号。

5. スキャナの分類 この規格では,当該の読取装置及び設備を適切な試験をする目的で,適用可能な読

取範囲図に基づいてスキャナを三つのカテゴリに分類する。各種スキャナの例を,附属書Bに示す。各カ

テゴリを更に細分して,シンボルが読取領域に入る前に既に読取動作が始まっている“連続動作式”スキ

ャナと,読取動作が開始されるときにシンボルが既に読取領域にある“トリガ式”スキャナとに分類する

こともできる。

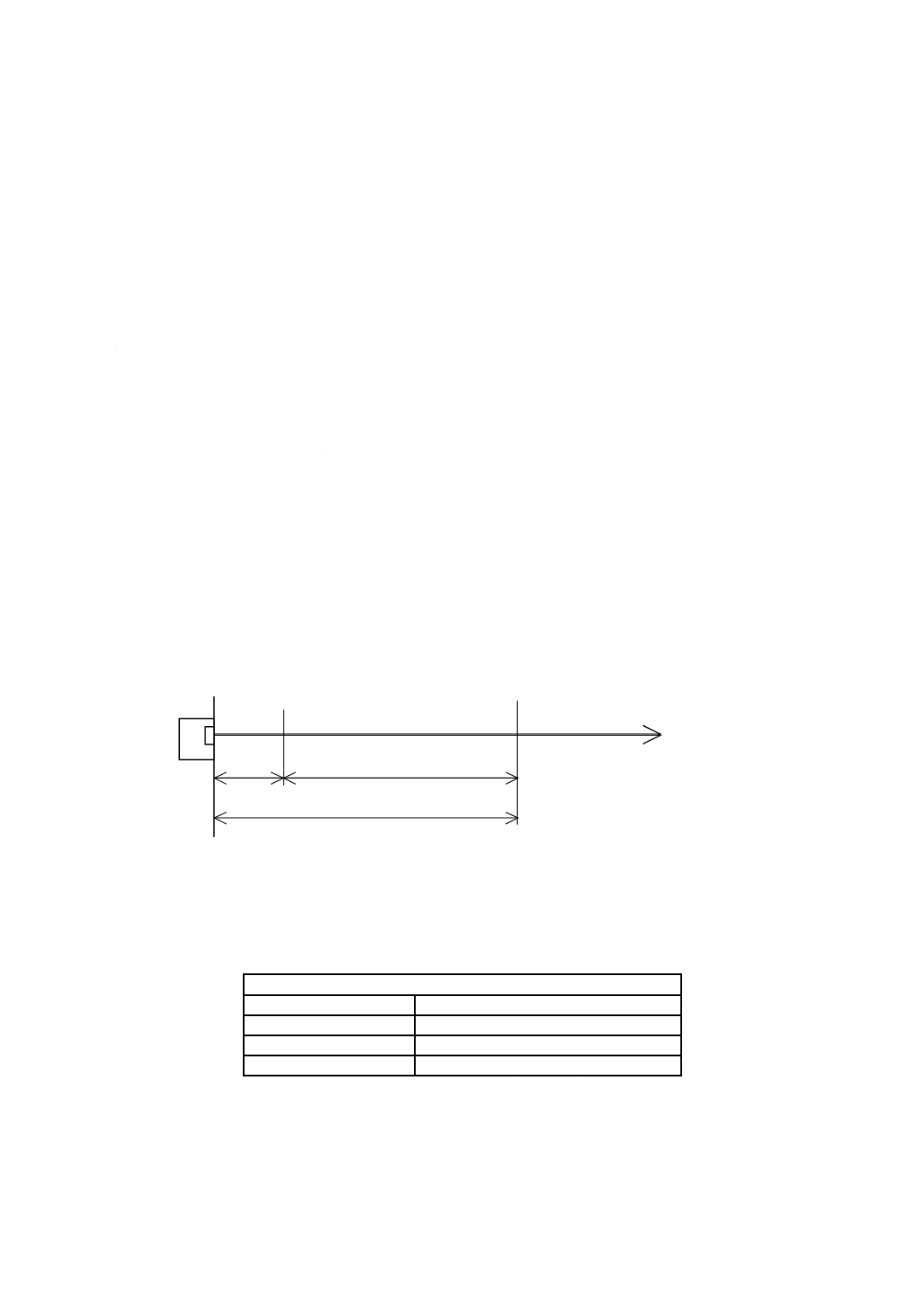

5.1

1軸読取範囲図をもつスキャナ z軸に沿って,スキャナの読取窓から最大読取距離まで,1本の線

として伸びる読取範囲図をもつスキャナをいう。したがって,その読取動作は,スキャナ又はシンボルの

どちらかをバー方向に対して垂直に移動させる必要がある。

この種類のスキャナの読取範囲図は,スキャナの読取窓から外側に伸びる1本の線で表すことができる

5

X 0522-1:2005 (ISO/IEC 15423-1:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(附属書Bの図B.1参照)。

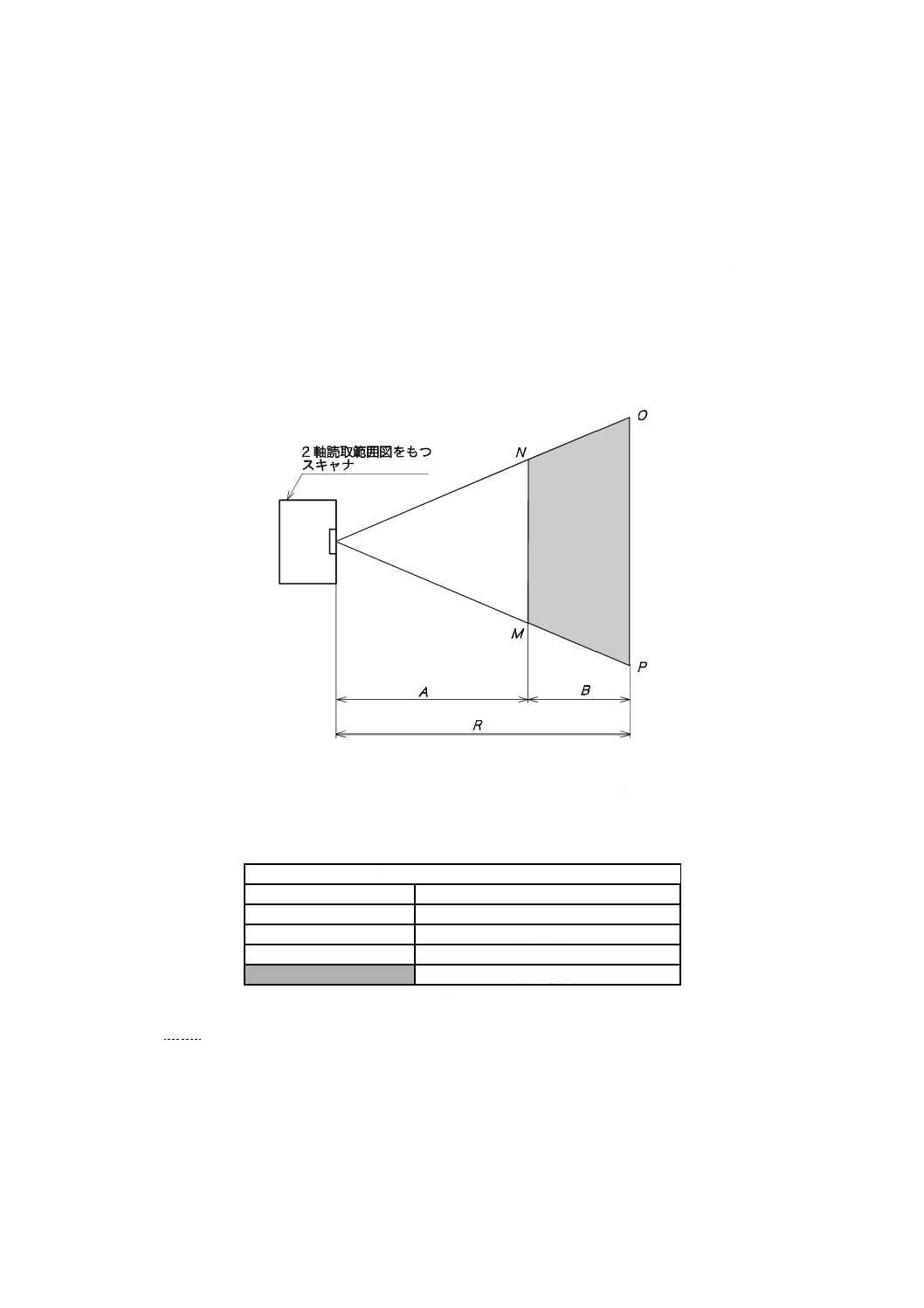

5.2

2軸読取範囲図をもつスキャナ z軸に沿って,スキャナの読取窓から最大読取距離まで広がり,か

つ,x軸方向に垂直に両側に広がる単一平面で示される読取範囲図をもつスキャナをいう。その読取動作

は,バーに対して垂直方向にシンボルを横切るように走査ビームを走査すること,又は感光アレイの各エ

レメントに結像されたバーコードシンボルの画像を順に電子的に取り出すことをいう。

この種類のスキャナの読取範囲図は,2次元形式で表すことができる(附属書Bの図B.2参照)。

5.3

3軸読取範囲図をもつスキャナ z軸に沿って,スキャナの読取窓から最大読取距離までの範囲にあ

って,x軸とy軸とに広がる読取範囲図をもつスキャナをいう。その読取動作は,バーに対して垂直方向

に連続した平行走査でシンボルを横切るように,角度の異なる読取ラインパターンでビームを走査するこ

と,又はエリアアレイの各感光エレメントに結像したバーコードシンボルの画像を順に電子的に取り出す

ことをいう。

この種類のスキャナの読取範囲図は,3次元形式で表すことができる(附属書Bの図B.3参照)。

6. 試験要件

6.1

試験方法 製造業者が行う試験の手順は,必要に応じて,JIS Q 9001の要件に従うのが望ましい。

試験は,可能な限り,スキャナと復号器との両方を備えた完全な読取システムについて行うのが望まし

い。

スキャナ又は復号器の性能を個々に報告しなければならない場合には,それを代表する1台以上のスキ

ャナ又は復号器をそれぞれ接続して本体を試験し,当該の走査性能又は復号化性能に関するパラメタにつ

いてだけを報告する。使用したスキャナ及び復号器については,試験結果とともに報告する。

スキャナ又は復号器の単独での性能試験は,6.5.4.1又は6.5.4.2に規定する装置を使って製造業者が行っ

てもよい。ただし,場合によっては,結果がスキャナと復号器との両方を備えた完全な読取システムの試

験結果と一致しないこともある。

6.2

試験装置の選択 試験は,製造業者の抜取方式によって,ある生産ロットで作られた少なくとも1

台以上の装置について実施する。

備考 選択した装置が,当該のモデル形式を代表するかどうかの判断は,製造業者に一任する。抜取

検査方法は,JIS Z 9015-1による。

6.3

試験条件

6.3.1

試験環境 試験は製造業者が指定する環境条件(電源,温度,相対湿度,外乱光条件など)で実施

し,その試験条件を試験報告書に明記する。

使用するテストチャートは,規定の温度条件及び湿度条件の下に適切な時間放置し,試験時の寸法の安

定性を確保しなければならない。

6.3.2

機器構成 次に示す試験対象となる被試験装置の設置に関する情報を記録する。

− スキャナ及び復号器の種類,形式などを含む測定器の構成

− インタフェースの種類などの物理的条件

− スキャナからの出力,スキャナから復号器に送られる出力などの論理的条件

例えば,アナログ波形,ディジタル出力など(この場合,読取装置全体としてではなく,スキャナ

又は復号器を個別に試験する。)

6

X 0522-1:2005 (ISO/IEC 15423-1:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.4

テストチャート テストチャートはJIS X 0520によって測定し,JIS X 0521-1の検証器を用いて全

体で3.5以上のシンボルグレードでなければならない。ただし,テストチャートNo.2については,シンボ

ルコントラスト,エッジコントラスト及び変位幅のグレードを考慮せず,全体のグレードを,それ以外の

パラメタに基づいて算出しなければならない。

測定開口は,JIS X 0520の表1に基づく。テストシンボルの復号容易度を0.80以上の値とするとともに,

Z寸法を測って,それが当該のテストチャートに規定する許容値以内に収まるようにする。シンボルは,

JIS X 0503(コード39)又はJIS X 0504(コード128)によるが,これらのシンボル体系を処理できない

装置を試験する場合には,それに相当する別の適切なシンボル体系のテストシンボルを使用してもよい。

製造業者は,この規定範囲を超えて,シンボルパラメタ値(X寸法など)を拡張することもできる。

試験するスキャナと同じ波長の光源を使って測定する場合は,テストチャートの反射率及びシンボルコ

ントラストを次の仕様にしなければならない。測定するクワイエットゾーンは,シンボル体系仕様(許容

値は+1Z,−0Z)で定める最小幅とし,各クワイエットゾーン外側の境界線を垂直バーで示す。このバーは,

少なくとも10Zの幅をもち,その最大反射率は“[Rmin + max (RD)] / 2”を超えてはならない。この場合,Rmin

とRDとは,JIS X 0520の定義による。テストチャートには,試験に用いる画像及びシンボルの領域で常に

一貫した画像特性を保つことのできる,寸法の安定した材質を用いるのが望ましい。

参考 Kodak Kodagraph Continuous Tone White Film (CTW7)は,透き通しの影響を最小限に抑えるため

に,背面を黒色不透明にしたとき,適切な材料の一つとなる。

この用途に合わせて材質を選択する場合,次の事項を考慮する。

− 寸法安定性に優れている。

− 基材の不透明性が高い(透き通しが最小限に抑えられる。)。

− 基材の表面反射率が均等である。

− 画像の反射率が均等である。

− 画像が明りょう(瞭)である(エッジの鮮明度又は明りょう度)。

− 表面仕上げ[つや(艶)消しされたきめ細かな表面]。

− 広域な画像反射率を実現する(連続した色調)。

参考 Z寸法は,特定のシンボル体系における実測した最小エレメント寸法又はモジュール寸法を示

す。

7

X 0522-1:2005 (ISO/IEC 15423-1:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

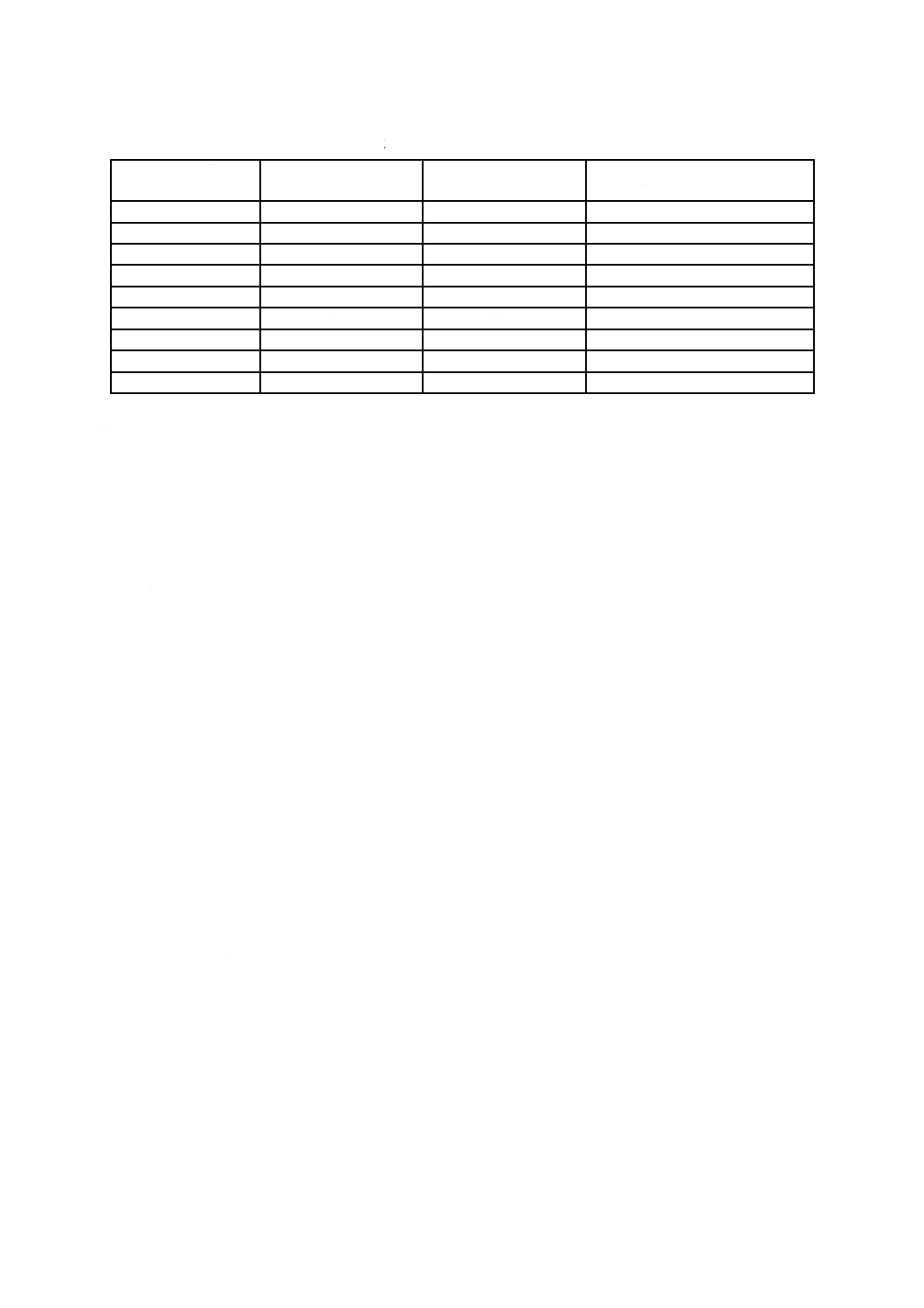

テストチャートNo.1 ‒ 分解能,走査速度,読取範囲図,読取角度

このチャートは,各シンボル体系別に,X寸法のそれぞれの値でシンボル幅の1.5倍のY寸法をもった

二つのシンボルで構成する。

表 1 テストチャートNo.1のパラメタ

パラメタ

値

シンボル体系

コード39及びコード128

X寸法

0.10 mm〜0.50 mmで0.05 mmの間隔

間隔許容値

±0.01 mm。すなわち,Zの最大値は“X + 0.01 mm”,Zの最小値は“X −0.01 mm”

エレメント幅許容値

±0.05 Z

平均バー幅許容値

±0.02 Z

Y寸法

シンボル幅の1.5倍(クワイエットゾーンを除く。)

太細比

コード39などの2値幅シンボル体系については3:1

Rmax

85 %±5 %

Rmin

3 %±3 %

シンボルキャラクタ構成

スタートコード及びストップコードを含む6個のシンボルキャラクタ

備考 Rmax及びRmimは,JIS X 0520に基づく。

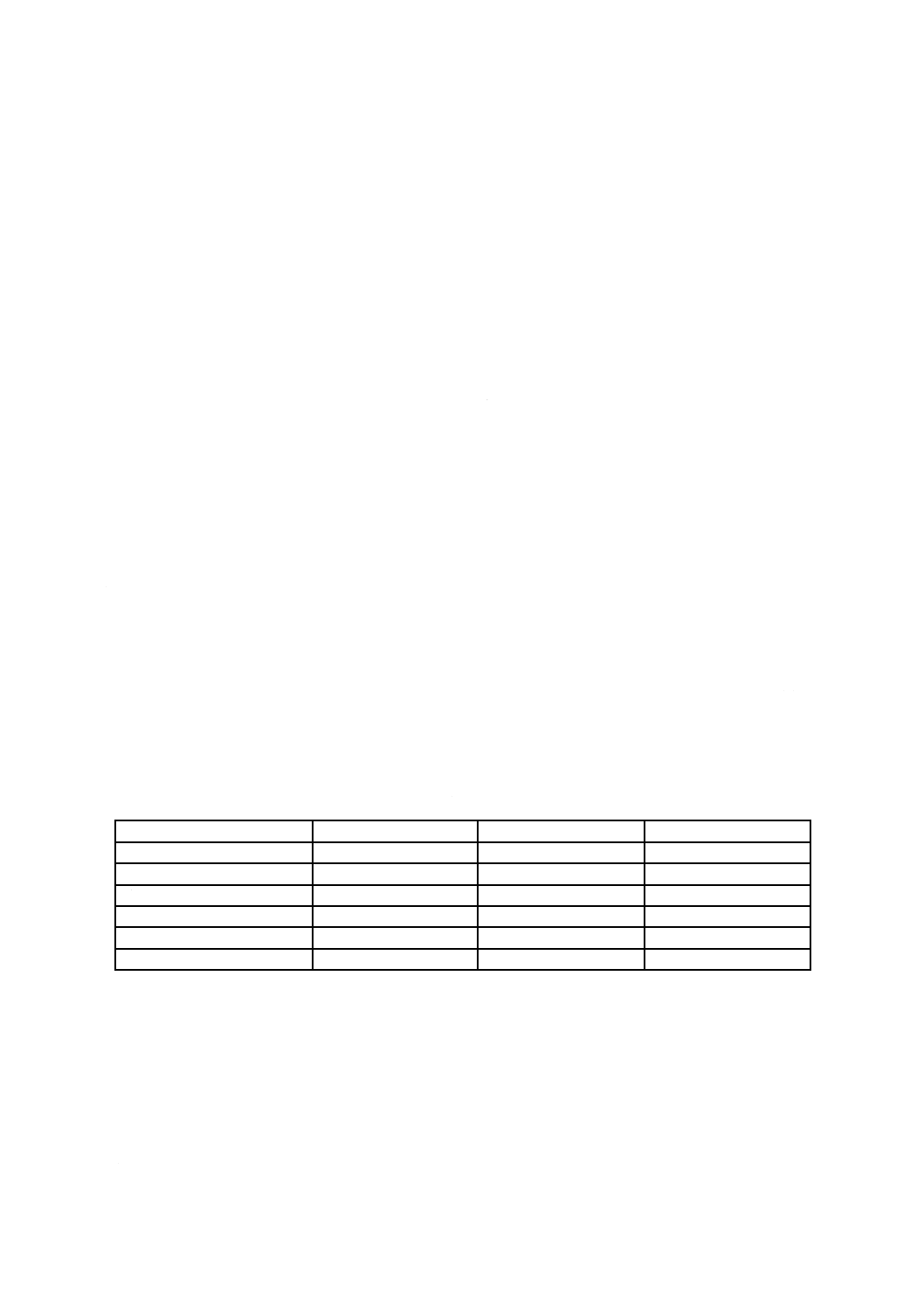

テストチャートNo.2 ‒ シンボルコントラスト

このグループに属するチャートは,各シンボル体系別に2組のシンボルセットで構成する。表2に示す

とおり,それぞれが二つのX寸法をもち,各X寸法について9通りのシンボルコントラスト公称値をもつ。

シンボルコントラストに対する許容値の範囲は±4 %にする。それによって,個々の明及び暗の反射率許

容値の組合せによる影響を抑えることができる。シンボルコントラスト値Rmax及びRminは,660 nmをピー

クとする波長の光源で測定し,それをテストチャートに明記する。テストチャートには,同じ口径で633 nm

及び900 nmで測ったときのシンボルコントラスト値についても示す。測定時の幾何学的配置については,

JIS X 0520と同様にしなければならない。

表 2 テストチャートNo.2のパラメタ

パラメタ

値

シンボル体系

コード39及びコード128

X寸法

0.20 mm及び0.40 mm

エレメント幅許容値

±0.05 Z

平均バー幅許容値

±0.02 Z

Y寸法

20 mm

太細比

コード39などの2値幅シンボル体系については3:1

シンボルコントラスト

表3による。

シンボルコントラスト許容範囲 ±4 %

Rmax 及び Rmin

表3による。

Rmax 及び Rmin の許容範囲

±4 %。ただし,シンボルコントラスト許容値を超えてはならない。

シンボルキャラクタ構成

スタートコード及びストップコードを含む6個のシンボルキャラクタ

8

X 0522-1:2005 (ISO/IEC 15423-1:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

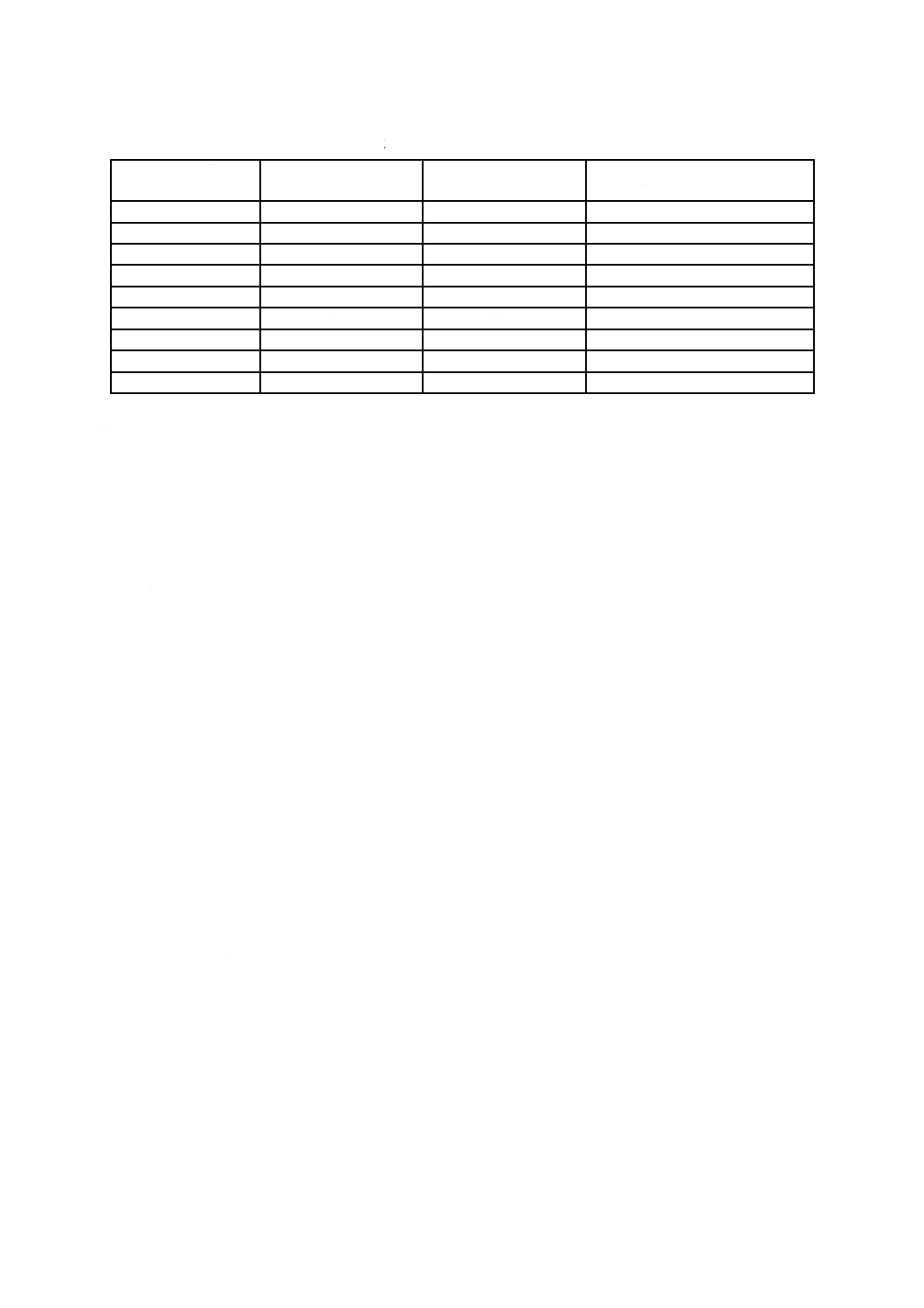

表 3 シンボルコントラスト

公称シンボル

コントラスト

Rmax

Rmin

JIS X 0520

シンボルコントラストグレード

47 %

80 %

33 %

2

30 %

80 %

50 %

1

25 %

80 %

55 %

1

20 %

80 %

60 %

1

47 %

57 %

10 %

2

25 %

35 %

10 %

1

20 %

30 %

10 %

1

15 %

25 %

10 %

0

10 %

20 %

10 %

0

6.5

試験装置 測定には,正確,かつ,適切な分解能の試験装置を使い,その分解能を記録しなければ

ならない。

6.5.1

1軸読取範囲図をもつスキャナの試験装置

a) スキャナの物理構造に適した,直径60 mm(又はそれ以上)の回転ドラム,又は線形動作に対応可能

な支持物。これに対して,試験するテストシンボル又はスキャナを,シンボルのバー高さ方向が回転

方向又は動作方向に対して垂直になるように配置する。さらに,スキャナに対するシンボルの速度を

測定する手段も必要となる。

b) 走査ビームが確実にシンボルを横切るようにするスキャナ,テストシンボルを支持する手段,及び走

査ビームとシンボルとの交点でシンボル面に対して接線方向をなす平面について,走査ビームのスキ

ュー角だけでなく,スキャナ面からシンボル間の距離を変えたりして測定する手段。

6.5.2

2軸読取範囲図をもつスキャナの試験装置 スキャナの走査ビームを含む面の2軸間で動作する支

持物。これに対して,試験するシンボルを,面の中央軸に垂直で,バー高さ方向が面に垂直,かつ,バー

を横切る方向に固定する。さらに,スキャナ面に対するシンボルの位置及び角度を2次元的に測定する手

段も必要となる。

6.5.3

3軸読取範囲図をもつスキャナの試験装置 6.5.2で規定する装置と同類であるが,3軸方向の動き

に対応可能な装置。さらに,スキャナ面に対するシンボルの位置及び角度を3次元的に測定する手段も必

要となる。

6.5.4

補足的な試験装置

6.5.4.1

復号器から切り離してスキャナを試験する試験装置 スキャナを復号器から切り離して試験す

るには,スキャナからのディジタル信号を表示するオシロスコープ及び適切な時間単位で信号のパルス幅

を個々に記録及び解析する手段が必要である。

6.5.4.2

スキャナから切り離して復号器を試験する試験装置 復号器をスキャナから切り離して試験す

るには,信号生成器が必要である。信号生成器からの出力は,正しく符号化された1次元シンボルのバー

及びスペースパターンをエミュレートしたものでなければならない。エミュレーションは,試験するシン

ボル体系仕様に適合しなければならない。パルス列で表されるデータは,シンボル体系の全キャラクタセ

ットをカバーし,シンボル体系の任意選択特性を処理できる復号器の試験ができることが望ましい。パル

ス列の電気特性は,製造業者が定める復号器のインタフェース要件に適合していなければならない。また,

復号器によって出力されるデータを確認するための補助装置も必要となる。

9

X 0522-1:2005 (ISO/IEC 15423-1:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.5.5

読取システム全体の試験装置 読取システム全体の試験には,スキャナの種類に合わせて6.5.1〜

6.5.4に規定する装置と,読取システムからのデータ出力を確認するための補助装置とを併用する。

6.6

試験基準 この箇条では,テストシンボルを正しく読んだかを判断するための試験基準について規

定する。スキャナ及び復号器で構成する読取システム全体を試験する場合は,6.6.1 の条件を適用する。復

号器と切り離したスキャナ本体の試験には 6.6.2 を,また,復号器本体の試験には6.6.1 を適用する。

6.6.1

読取システム全体及び復号器の試験基準 最低10回の走査試行において,80 %以上の読取率を実

現すれば試験基準を満足する。1回でも誤読取りがあった場合はすべて記録し,これは当該の試験条件で

は,システムを不合格にする。

参考 誤読取りとは,テストシンボルに符号化されているデータと複合したデータとが異なる場合で

ある。

6.6.2

スキャナの試験基準 この試験は,スキャナのディジタル出力測定に当たって,Zモジュールのゆ

がみを調べることを目的とする。テスト用1次元シンボルは,バー高さが移動方向又は走査線に対して,

垂直方向をなすように試験装置に配置する。試験結果には,Z 寸法も明記する。

オシロスコープをスキャナのディジタル出力に接続し,シンボルの各エレメントに対するパルス幅を適

切な時間単位で測定できるようにする。

各シンボルキャラクタについて,次の手順で試験を実施する。

a) キャラクタ全体の走査時間を測定する。

b) キャラクタのバー及びスペースのエレメントそれぞれについて,走査時間を測定する。

c) 測定した時間を基に,JIS X 0520に規定する方法で,当該のシンボルキャラクタの復号容易度及びグ

レードを算出する。どのキャラクタも,この走査について2.0以上のグレードを実現しなければなら

ない。

一例を,附属書Cに挙げる。ここでは,コード128 シンボルキャラクタを基本に,JIS X 0520の用語を

用いた。

6.7

試験するパラメタ及び試験方法 表4は,試験するパラメタをスキャナのカテゴリごとに示したも

のである。

表 4 スキャナの各カテゴリについて試験するパラメタ

パラメタ

1軸

2軸

3軸

分解能

○

○

○

走査速度

○

読取範囲図

○

○

○

チルト角

○

○

○

ピッチ角

○

○

○

スキュー角

○

○

○

次に,各試験について詳しく示す。

こうしたパラメタには,例えば,分解能,走査速度,読取深度,PCSなどの変化量と相関関係があり,

その試験結果には該当する全変数の値を盛り込むのが望ましい。

6.7.1

1軸読取範囲図をもつスキャナ

6.7.1.1

分解能 この試験では,被試験装置で読取可能な最小エレメント幅を求める。試験は,6.5.1に

規定する試験装置を使って行う。スキャナは,チルト角とピッチ角とがともに0°±2°となるように装着す

る。スキュー角は,バーコード基材からの直接反射を避けることができるようにし,試験結果にはこうし

た条件も明記する。試験用バーコードシンボルは,テストチャートNo.1から,Z寸法が0.30 mm〜0.10 mm

10

X 0522-1:2005 (ISO/IEC 15423-1:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(試験装置に適していればこれ以外の値でもよい。)のものを選んで使用する。

a) 最大Z寸法の試験シンボルを,バー高さ方向が走査方向に対して垂直になるように試験装置に取り付

けて,スキャナの読取窓に対する軸がバー高さの中間点を通過するように配置する。

b) スキャナの読取窓からシンボルまでの距離“d”が最小値となるように調節する。

c) 試験装置をスキャナの使用状況に応じた速度に設定する。

d) 6.6の試験基準を満たしていない場合には,距離“d”を試験基準に達するまで段階的に離す。距離“d”

が,基準値に達しないうちに期待されたスキャナ使用条件を大幅に逸脱した場合には,一段階細いZ

寸法をもつ試験シンボルを使用して,試験をもう一度a)から繰り返す。

e) 6.6の試験基準を満たしていれば,一段階細いZ寸法をもつ試験シンボルを使用して,試験をもう一

度a)から繰り返す。

f)

スキャナの分解能は,6.6の試験基準を満たす最小値をもつ試験シンボルの“Z”寸法として定義され

る。

試験結果には,分解能を単位“mm”で表記し,スキュー角及びスキャナの分解能と同じZ寸法をもつ

試験シンボルで試験基準を満たす最小距離“d”とを明記するのが望ましい。

6.7.1.2

走査速度 この試験では,被試験装置の最低及び最高の走査速度を求める。試験は,6.5.1に規定

する試験装置を6.7.1.1に従って設定して使用する。試験用バーコードシンボルは,テストチャートNo.1

から,装置の分解能に等しい又はそれ以上のZ寸法のものを選んで使用する。試験結果には,Z寸法を明

記する。

a) 試験用バーコードシンボルを,バー高さが走査方向に対して垂直になるように試験装置に取り付けて,

スキャナの読取窓に対する軸がバー高さの中間点を通過するように配置する。

b) スキャナからシンボルまでの距離“d”が,6.7.1.1の分解能試験の結果と等しくなるように調節する。

c) 試験装置を起動し,速度を必要に応じて変化させ,6.6の試験条件を満たす最低及び最高の速度を求め

る。

試験結果には,最低及び最高の走査速度を“mm/s”で表記し,使用した試験シンボルのZ寸法,スキュ

ー角及び距離“d”も併せて明記するのが望ましい。

6.7.1.3

読取範囲図 この試験では,被試験装置の最小及び最大の読取距離と読取深度とを求める。試験

は,6.5.1に規定する試験装置を6.7.1.1に従って設定して使用する。読取範囲図は,テストチャートNo.1

から,測定された公称寸法値がそれぞれ異なる三つ以上の試験用バーコードシンボルを使って判定する。

最小寸法Zは6.7.1.1のスキャナの分解能に等しく,最大寸法Zは製造業者が指定する寸法に従う。そして,

3番目以降のシンボルがこの最小寸法と最大寸法との間にほぼ等間隔に配分されていなければならない。

試験結果には,使用したZ寸法を明記しなければならない。

各シンボルについて,次の手順で試験を実施する。

a) 試験シンボルを,バー高さが走査方向に対して垂直になるように試験装置に取り付けて,スキャナの

読取窓に対する軸がバー高さの中間点を通過するように配置する。

b) スキャナからシンボルまでの距離“d”が,最小値となるように調節する。

c) スキャナを起動し,6.7.1.2に規定する範囲内に速度が収まるように試験装置の動きを設定する。

d) 6.6の試験基準を満たしていない場合には,距離“d”が試験基準を最初に満たす値“d1”まで段階的

に離す。

e) この距離“d1”は,装置の最小読取距離に相当する。

f)

距離“d”を,試験基準を満たす最大値“d2”まで段階的に離す。

11

X 0522-1:2005 (ISO/IEC 15423-1:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

g) この距離“d2”が,装置の最大読取距離に相当する。

試験結果には,試験に用いた各Z寸法について,最小読取距離及び最大読取距離,並びにこの二つの読

取距離の差として示される読取深度を,単位“mm”で明記するのが望ましい。また,読取範囲図に読取

領域の境界を示すのが望ましい。

シンボルコントラストの各値について,補足的な読取範囲図を,テストチャートNo.2のテストシンボル

を使って測定するのが望ましい。そして,読取角度又はその他パラメタの変化量に対する読取範囲図を測

定してもよく,その場合にはそれらの変数値を試験結果に盛り込むのが望ましい。

6.7.1.4

シンボルコントラスト この試験では,被試験装置が読み取ることのできるシンボルコントラス

トの最小値を求める。試験は,6.5.1に規定する試験装置を使って行う。スキャナを,チルト角及びピッチ

角がともに0°±2°となるように装着する。スキュー角は,バーコード基材からの直接反射を避けることが

できるようにし,試験結果にはこうした条件も明記する。試験用バーコードシンボルは,テストチャート

No.2から,6.7.1.1に規定する装置の分解能の1.5倍に最も近いZ寸法のものを選んで使用する。試験は2

回実施し,最初にRmaxが減少する試験シンボルのサブセットを,次にRminが増加する試験シンボルのサブ

セットで試験する。

a) シンボルコントラスト値の最も高い試験シンボルを,バー高さ方向が走査方向に対して垂直になるよ

うに試験装置に取り付けて,スキャナの読取窓に対する軸がバー高さの中間点を通過するように配置

する。

b) スキャナからシンボルまでの距離“d”を6.7.1.3に従って,Z寸法の最小読取距離と最大読取距離と

の中間点となるように調節する。

c) 試験装置をスキャナの使用状況に応じた速度に設定する。

d) 6.6の試験基準を満たしていれば,シンボルコントラスト値を段階的に低くして試験をもう一度a)か

ら繰り返し,6.6の試験基準を満たす公称シンボルコントラスト値の最小値を求める。

試験結果には,最小シンボルコントラスト値,Z寸法及びスキュー角に加えて,測定に用いた距離“d”

を明記することが望ましい。試験シンボルの二つのサブセットで異なる試験結果が出た場合には,両者の

最小シンボルコントラスト値及びそれに対応する値RmaxとRminとを併記する。

6.7.1.5

読取角度 この試験では,三つのパラメタ,つまり,チルト角,ピッチ角及びスキュー角の最大

値と最小値とを求める。この場合,試験するパラメタ以外の残りの2定数をa)で定義した初期値に固定し

て,各パラメタを個々に測定する。試験は,6.5.1に規定する試験装置を6.7.1.1に従って設定して使用する。

装置は,最小読取距離と最大読取距離との中間点及び読取窓からの距離“d”で,試験シンボルが走査ビ

ームの軸上に来るように固定する。試験用バーコードシンボルは,テストチャートNo.1から,装置の分解

能に等しい又はそれ以上のZ寸法のものを選んで使用する。

a) 試験用バーコードシンボルを,チルト角が0°(すなわち,バー高さ方向が走査方向に対して垂直をな

す),そしてピッチ角とスキュー角とが0°又は試験対象によって鏡面反射を避ける最小角度となるよ

うに配置する。

b) 試験装置を起動して,速度が6.7.1.2に規定する範囲内に収まるようにその動きを設定する。

c) スキャナに対する試験用バーコードシンボルの相対的な角度を5°(場合によっては,5°以下)間隔で,

読取軸を起点に,6.6の試験基準を満たす最大回転角と最小回転角とが測定できるまで段階的に変える。

試験結果には,各パラメタについてその最大及び最小の角度だけでなく,試験シンボルのZ寸法も明記

するのが望ましい。

6.7.2

2軸読取範囲図をもつスキャナ

12

X 0522-1:2005 (ISO/IEC 15423-1:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.7.2.1

分解能 この試験では,被試験装置で読取可能な最小エレメント幅を求める。試験は,6.5.2に規

定する試験装置を使って行う。スキャナは,チルト角とピッチ角とがともに0°±2°となるように装着する。

スキュー角は,バーコード基材からの直接反射を避けることができるようにし,試験結果にはこうした条

件も明記する。試験用バーコードシンボルは,テストチャートNo.1から,Z寸法が0.30 mm〜0.10 mm (試

験装置に適していれば,これ以外の値でもよい。)のものを選んで使用する。

a) 最大Z寸法の試験シンボルを,バー高さがスキャナの走査線に対して垂直になるように試験装置に取

り付けて,スキャナの読取窓に対する軸がバー高さの中間点を通過するように配置する。

b) スキャナの読取窓からシンボルまでの距離“d”が最小値となるように調節する。

c) スキャナを起動する。

d) 6.6の試験基準を満たしていない場合には,距離“d”を試験基準に達するまで段階的に離す。距離“d”

が,基準値に達しないうちに期待されたスキャナ使用条件を大幅に逸脱した場合には,一段階細いZ

寸法を使用して,試験をもう一度a)から繰り返す。

e) 6.6の試験基準を満たしていれば,一段階細いZ寸法を使用して,試験をもう一度a)から繰り返す。

f)

スキャナの分解能は,6.6の試験基準を満たす最小値をもつ試験シンボルの“Z”寸法として定義され

る。

試験結果には,分解能を単位“mm”で明記し,スキャナの分解能と同じZ寸法をもつ試験シンボルで

試験基準を満たす最小距離“d”を明記するのが望ましい。

6.7.2.2

読取範囲図 この試験では,被試験装置の最小及び最大の読取距離,読取深度及び読取領域の境

界を求める。試験は,6.5.2に規定する試験装置を6.7.2.1に従って設定して使用する。読取範囲図は,テス

トチャートNo.1から,測定された公称寸法値がそれぞれ異なる三つ以上の試験用バーコードシンボルを使

って判定する。最小寸法Zは6.7.2.1のスキャナの分解能に等しく,最大寸法Zは製造業者規定の寸法に従

う。そして,3番目以降のシンボルが,この最小寸法と最大寸法との間にほぼ等間隔に配分されていなけ

ればならない。試験結果には,使用したZ 寸法を明記しなければならない。

各シンボルについて,次の手順で試験を実施する。

a) 試験シンボルを,バー高さがスキャナの走査線に対して垂直になるように試験装置に取り付けて,ス

キャナの読取窓に対する軸がバー高さの中間点を通過するように配置する。

b) スキャナからシンボルまでの距離“d”が,最小値となるように調節する。

c) スキャナを起動する。

d) 6.6の試験基準を満たしていない場合には距離“d”を,試験基準を最初に満たす値“d1”まで段階的

に離す。

e) この距離“d1”が装置の最小読取距離に相当する。

f)

試験シンボルを走査パターンの中心軸に対して垂直な両横方向に動かして,試験基準を満たす中心か

ら最も遠いところにある両側の先端を求める。これらの先端に位置する読取範囲図の境界を,走査パ

ターンの中心軸から離れた試験シンボルのクワイエットゾーン外端と定める。

g) 試験シンボルをa)で定めた位置に戻す。

h) 距離“d”を,試験基準を満たす最大値“d2”まで段階的に離す。

i)

この距離“d2”が,装置の最大読取距離に相当する。

j)

f) を距離“d2”で繰り返す。

k) f) を“d1”と“d2”との中間点で繰り返して,更に正確な読取領域境界線を決めることが望ましい。

試験結果には,試験に用いた各Z寸法について,最小読取距離及び最大読取距離,並びにこの二つの読

13

X 0522-1:2005 (ISO/IEC 15423-1:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

取距離の差として示される読取深度を,単位“mm”で明記するのが望ましい。また,読取範囲図で読取

領域の境界を示すのがよい。

シンボルコントラストの各値について,補足的な読取範囲図を,テストチャートNo.2の試験シンボルを

使って測定するのが望ましい。そして,読取角度又はパラメタの変化量に対する読取範囲図を測定しても

よく,その場合には,それらの変数値を試験結果に盛り込むのが望ましい。

6.7.2.3

シンボルコントラスト この試験では,被試験装置が読み取ることのできるシンボルコントラス

トの最小値を求める。試験は,6.5.2に規定する試験装置を使って行う。スキャナは,チルト角とピッチ角

とがともに0°±2°とし,バーコード基材からの直接反射を避けることができるようにスキュー角を調節し

て配置する。試験結果には,こうした条件も明記しなければならない。試験用バーコードシンボルは,テ

ストチャートNo.2から,6.7.2.1に規定する装置の分解能の1.5倍に最も近いZ寸法のものを選んで使用す

る。試験は2回実施し,最初にRmaxが減少するテストシンボルのサブセットを,次にRminが増加するテス

トシンボルのサブセットで試験する。

a) シンボルコントラストの最も高いテストシンボルを,バー高さ方向が走査方向に対して垂直になるよ

うに試験装置に取り付けて,スキャナの読取窓に対する軸がバー高さの中間点を通過するように配置

する。

b) スキャナからシンボルまでの距離“d”を,6.7.1.3に従って,Z寸法の最小読取距離と最大読取距離と

の中間点となるように調節する。

c) スキャナを起動する。

d) 6.6の試験基準を満たしていれば,シンボルコントラスト値を段階的に低くして試験をもう一度a)か

ら繰り返し,6.6の試験基準を満たす公称シンボルコントラスト値の最小値を求める。

試験結果には,最小シンボルコントラスト値,Z寸法及びスキュー角に加えて,測定に用いた距離“d”

を明記することが望ましい。試験シンボルの二つのサブセットで異なる試験結果が出た場合には,両者の

最小シンボルコントラスト値及びそれに対応する値RmaxとRminとを併記しなければならない。

6.7.2.4

読取角度 この試験では,三つのパラメタ,すなわち,チルト角,ピッチ角及びスキュー角の最

大値と最小値とを求める。この場合,試験するパラメタ以外の残りの2定数をa)で定義した初期値に固定

して,各パラメタを個々に測定する。試験は,6.5.2に規定する試験装置を6.7.2.1に従って設定して使用す

る。装置は,最小読取距離と最大読取距離との中間点に位置する読取窓からの距離“d”で,テストシン

ボルが走査ビームの軸上にくるように固定する。試験用バーコードシンボルは,テストチャートNo.1から,

装置の分解能に等しい又はそれ以上のZ寸法のものを選んで使用する。

a) 試験用バーコードシンボルを,チルト角が0°(すなわち,バー高さ方向が走査方向に対して垂直を成

す),そしてピッチ角とスキュー角とが0°又は試験対象によって鏡面反射を避けることのできる最小

角度となるように配置する。

b) スキャナを起動する。

c) スキャナに対する試験用バーコードシンボルの相対的な角度を5°(場合によっては,5°以下)間隔で,

読取軸を起点に,6.6の試験基準を満たす最大回転角と最小回転角とに達するまで段階的に変えていく。

試験結果には,各パラメタについてその最大と最小(0°でない場合)との角度だけでなく,テストシン

ボルのZ寸法も明記することが望ましい。

6.7.3

3軸読取範囲図をもつスキャナ

6.7.3.1

分解能 この試験では,被試験装置で読取可能な最小エレメント幅を求める。試験は,6.5.3に規

定する試験装置を使って行う。スキャナは,チルト角とピッチ角とをともに0°±2°とし,バーコード基材

14

X 0522-1:2005 (ISO/IEC 15423-1:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

からの直接反射を避けることができるようにスキュー角を調節して配置する。試験結果には,こうした条

件も明記しなければならない。試験用バーコードシンボルは,テストチャートNo.1から,Z寸法が0.30 mm

〜0.10 mm(試験装置に適していれば,これ以外の値でもよい)のものを選んで使用する。

試験は,6.7.2.1に従って行う。

試験結果には,分解能を単位“mm”で表記し,スキャナの分解能と同じZ寸法をもつテストシンボル

で試験基準を満たす最小距離“d”を明記することが望ましい。

6.7.3.2

読取範囲図 この試験では,被試験装置の最小及び最大の読取距離,読取深度並びに読取領域の

境界線を求める。試験は,6.5.3に規定する試験装置を6.7.3.1に従って設定して使用する。読取範囲図は,

テストチャートNo.1から,測定された公称寸法値がそれぞれ異なる三つ以上の試験用バーコードシンボル

を使って判定する。最小寸法Zは6.7.3.1のスキャナの分解能に等しく,最大寸法Zは製造業者規定の寸法

に従う。そして,3番目以降のシンボルがこの最小寸法と最大寸法との間にほぼ等間隔に配分されていな

ければならない。試験結果には,使用したZ 寸法も明記しなければならない。

試験は,6.7.2.2に従って行う。ただし,6.7.2.2のf)は,次のように変更する。

f)

各方向について,テストシンボルを走査パターンの中心軸に対して横方向及び垂直方向に動かして,

試験基準を満たす中心から最も遠いところにある両側の先端を求める。この先端に位置する読取範囲

図の境界線を,走査パターンの中心軸から離れたテストシンボルのクワイエットゾーン外端と定める。

a)の角度を維持するため,シンボルの移動に合わせて,シンボルに近い走査パターンの走査線につい

て測ったシンボルのチルト角,ピッチ角及びスキュー角が変わってもよい。

試験結果には,試験に用いた各Z寸法について,最小読取距離及び最大読取距離,並びにこの二つの読

取距離の差として示される読取深度を,単位“mm”で明記することが望ましい。また,読取範囲図で読

取ゾーンの限界を示すことが望ましい。

シンボルコントラストの各値について,補足的な読取範囲図を,テストチャートNo.2のテストシンボル

を使って決めることが望ましい。また,読取角度などのパラメタの変化に対する読取範囲図を求めること

も可能で,その場合にはその変数値を試験結果に盛り込むのが望ましい。

6.7.3.3

シンボルコントラスト この試験では,被試験装置が読み取ることのできるシンボルコントラス

トの最小値を求める。試験は,6.5.3に規定する試験装置を使って行う。スキャナは,チルト角とピッチ角

とをともに0°±2°とし,バーコード基材からの直接反射を避けることができるようにスキュー角を調節し

て配置する。試験結果には,こうした条件も明記しなければならない。試験用バーコードシンボルは,テ

ストチャートNo.2から,6.7.3.1に規定する装置の分解能の1.5倍に最も近いZ寸法のものを選んで使用す

る。試験は2回実施し,最初にRmaxを徐々に減少させるテストシンボルのサブセットを,次にRminを徐々

に増加させるテストシンボルのサブセットを試験する。

試験は,6.7.2.3に従って,テストシンボルを,Z寸法の最小読取距離と最大読取距離との中間点となる

読取範囲図の中心軸に配置して行う。

試験結果には,最小シンボルコントラスト値,Z寸法及びスキュー角に加えて,測定に用いた距離“d”

を明記することが望ましい。テストシンボルの二つのサブセットで異なる試験結果が出た場合には,両者

の最小シンボルコントラスト値及びそれに対応する値RmaxとRminとを併記しなければならない。

6.7.3.4

読取角度 この試験では,三つのパラメタ,つまりチルト角,ピッチ角及びスキュー角の最大値

と最小値とを求める。この場合,6.7.2.4のa)に準じて,試験するパラメタ以外の残りの2定数を初期値に

固定して,パラメタそれぞれについて調べる。試験は,6.5.3に規定する試験装置を6.7.3.1に従って設定し

て行う。装置は,最小読取距離と最大読取距離との中間点に位置する読取窓からの距離“d”で,テスト

15

X 0522-1:2005 (ISO/IEC 15423-1:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

シンボルが走査ビームの軸上に来るように固定する。試験用バーコードシンボルは,テストチャートNo.1

から,装置の分解能に等しい又はそれ以上のZ寸法のものを選んで使用する。

試験は,6.7.2.4に従って行う。

試験結果には,各パラメタについてその最大と最小(0°でない場合)との角度だけでなく,テストシン

ボルのZ寸法も明記することが望ましい。

6.7.4

復号器 次に規定する要件は,スキャナと切り離して試験する復号器に適用する。

6.7.4.1

シンボル体系 一般に復号器とは,各種バーコードシンボル体系を復号できる装置をいう。

製造業者は,次のシンボル体系について規定する。

・読取り可能なシンボル体系を定めて,それぞれについて最大キャラクタ数及び処理可能な任意選

択特性。

・シンボル体系の数,及びそのうち自動識別で復号可能なもの。

・JIS X 0530のシンボル体系識別子を転送可能であるか。シンボル体系の識別に標準以外の方式を用い

る場合は,それを規定するのが望ましい。

6.7.4.2

復号器の分解能 スキャナの出力信号から情報を引き出すには,復号器は最初にパルス列の時間

幅を測定しなければならない。この試験では,復号器が正確に測定することができる最小パルスを求める。

試験は,6.5.4.2に規定する試験装置を復号器の入力に接続して行う。また,復号器の出力には,6.5.4.2の

補助装置を接続する。

a) 信号生成器を調節して,復号器に送られるパルス列の最小パルス幅の時間が,想定する復号器の分解

能より短い時間となるようにする。

b) パルス列を復号器に送信する。

c) 6.6.1の試験基準を満たしていない場合には,パルス列のパルス幅を試験基準に達するまで均等に広げ

なければならない。最小パルス幅の時間が復号器の分解能に相当する。

d) パルス幅を段階的に試験基準の限界幅まで広げて試験を繰り返さなければならない。

試験結果には,復号器が正確に入力されたパルス列を復号できる最小パルス幅と最大パルス幅とを明記

しなければならない。この最小値及び最大値は,それに適した時間単位で明記されていることが望ましい。

6.7.4.3

復号性能 試験は,6.5.4.2に規定する試験装置を復号器の入力に接続して行う。また,復号器の

出力には,6.5.4.2の補助装置を接続する。

a) 信号生成器を,シンボル体系に正しく符号化され,復号しようとするシンボルのエレメントパターン

に合わせたパルス列が出力されるようにプログラムする。復号器は,必要に応じて,このシンボル体

系のシンボルを受け入れるような設定にしなければならない。復号器に送るパルス列の最小パルス幅

は,製造業者が推奨する最小分解能とし,6.7.4.2に規定する復号器の分解能範囲内にあるものとする。

b) パルス列を復号器に送信する。

c) 復号器が復号したデータ出力と入力したパルス列に,符号化したデータとを比較する。

d) 二組のデータが一致しないときは,パルス列に符号化したシンボル体系と任意選択特性との組合せを

不合格として記録しなければならない。

e) 異なった組合せデータのパルス列と,符号化したシンボル体系との任意選択特性(例えば,試験デー

タのチェックキャラクタの有無)を使って,復号器に対応するそれぞれのシンボル体系組について,

試験を繰り返さなければならない。各試験について復号器を正しく設定し,試験結果にその構成の詳

細も明記する。

f)

自動識別復号器に関しては,復号器に正しく復号されたシンボル体系組だけでなく,それ以外のシン

16

X 0522-1:2005 (ISO/IEC 15423-1:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ボル体系も含めた各種シンボル体系について試験を行う。この場合,後者のシンボル体系が復号され

てはならない。

g) 任意選択の復号器特性,例えば,チェックキャラクタの確認,チェックキャラクタ又はスタート・ス

トップキャラクタの転送,シンボル体系識別子転送の許可及び禁止,復号の冗長性レベルの変更(利

用業者定義可能な場合)などについて,試験を繰り返さなければならない。データ出力と期待される

出力とを比較して,二つのデータセットが一致しないときは,その任意選択特性とシンボル体系との

組合せを不合格とする。試験結果には,その構成の詳細も明記しなければならない。

6.7.5

読取システム全体

6.7.5.1

走査性能 システムの走査性能を,使用するスキャナの種類によって6.7.1,6.7.2又は6.7.3に従

って試験する。試験基準は,6.6.1を6.6.2に置き換えて適用する。

試験結果には,6.7.1〜6.7.3の適用項目に基づいて,スキャナの種類に応じたデータを明記する。

6.7.5.2

復号性能 システムの復号性能を6.7.4に従って試験する。ただし,6.7.4.2については適用外と

し,6.5.4.2の信号生成器ではなく,その寸法及び反射特性が,試験する読取システムの走査性能に合致し

た一連のテストシンボルを使って行わなければならない。使用するテストシンボルは,該当するシンボル

体系仕様に準拠したものでなければならない。復号可能な各シンボル体系であれば,テストシンボルにそ

のシンボル体系の全キャラクタ組をもたせると共に,試験するシンボル体系の任意選択特性を復号器で処

理できることが望ましい。例えば,シンボルに正誤両方のチェックキャラクタをもたせることもできる。

テストシンボルには,正常に機能している復号器から出力すべきデータが入っていなければならない。

試験結果には,使用したテストシンボル及びその読取結果を明記する。

6.8

試験報告書 試験報告書には,6.7に従って,試験結果だけでなく,試験条件,6.5に規定する補助

装置を含めた装置構成,採用したテストチャート又はシンボルを併せて明記する。また,試験報告書の写

しを作成して,正式に照会があった場合に提供できるようにしておかなければならない。

7. 認定書及びラベルちょう(貼)付 製造業者は,当該の装置がこの規格に従って試験されたものであ

ることを証明する証明書を用意する。

また,製造業者は,この規格に従って試験された装置であることを示したラベルをちょう(貼)付する

こともできる。ただし,ラベルちょう(貼)付については特に規定するものではない。

8. 装置仕様

8.1

概要 装置製造業者は,次の事項について規定しなければならない。

a) スキャナについて

− スキャナの種類

− 光源及び公称ピーク波長(該当する場合)

− 適用規制に準拠する旨を証明する声明書(例えば,レーザクラス)

− この規格に規定する試験で判定された性能パラメタ

− 1秒当たりの走査回数又は1秒当たりの走査線数(該当する場合)

− 装置使用環境における周辺光条件

− 8.2の復号器接続に関するインタフェースの詳細

− 必要ならば,テストチャートNo.1から選択したテストシンボルがスキャナの読取領域を通過すると

きの最高速度及び最低速度。ただし,6.6に規定する試験条件などの試験基準を満足する場合に限る。

17

X 0522-1:2005 (ISO/IEC 15423-1:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 復号器について

− 復号可能なシンボル体系,及びその中で自動識別可能なもの

− 復号可能なシンボル体系の任意選択特性(例えば,シンボル体系識別子)

− 使用者が設定可能な場合には,その復号冗長性

− 8.2に準じたスキャナとのインタフェースの詳細

− 8.3に準じた人とのインタフェースの詳細

− 8.4に準じたコンピュータとのインタフェースの詳細

− 8.5に準じたディジタル入出力

− 8.6に準じたプログラミング及び設定方法

c) 読取システム全体について

− スキャナと復号器との相互接続インタフェースを除いた8.1 a) 及び8.1 b) による情報

すべての種類の装置について,製造業者は,附属書Aの動作要件全般を規定しなければならない。

8.2

スキャナ/復号器インタフェース 製造業者は,読取システム全体に関するものを除き,スキャナ

出力又は復号器入力に関する物理特性,論理特性及び電気特性を規定して,個々の復号器入力及びスキャ

ナ出力が確実に接続されるようにしなければならない。特に次については,定義を必要とする。

a) 物理特性

− コネクタの種類

− ピン配置

b) 論理特性

− 使用可能な信号及びその機能

− 論理レベルの定義(例えば,論理レベル 0 =スペース,論理レベル 1 =バー)

− 使用可能な信号のタイミング図

c) 電気特性

− 最大シンク電流及び最大ソース電流

− 各論理レベルにおける電圧値は,最大シンク電流及び最大ソース電流で測定

− 適用可能な論理入力しきい値(すなわち,高論理レベルの最小電圧及び低論理レベルの最大電圧)

− ディジタル信号の立上がり時間及び立下がり時間の最大値

− (オープンコレクタ及びオープンドレインのインタフェースに対する)最大許容外部電圧

− (光絶縁インタフェースに対する)最大絶縁電圧

8.3

人とのインタフェース 装置製造業者は,次について規定する。

− 指示器の種類及びその機能

− 表示器の種類及びそのパラメタ

− キーボード機能(使用可能な場合)

− 可聴出力パラメタ

8.4

コンピュータとのインタフェース 装置製造業者は,次について規定する。

− インタフェースの種類及びその数

− 同時に使用するインタフェース

− タイミング図

− プロトコルの種類

− 適用可能な通信パラメタ(ボーレートなど)

18

X 0522-1:2005 (ISO/IEC 15423-1:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.5

ディジタル入出力 (I/O) 装置製造業者は,次について規定する。

− ディジタル入出力(I/O)の種類及び数

8.6

プログラム方式及び設定方法 製造業者は,復号器のプログラム方式及びその設定方法を規定する。

例えば,特定のシンボル体系の復号を許可する又は禁止する,チェックキャラクタを確認する又は確認結

果を転送する,指定したメッセージ長だけを受け入れる,復号冗長性レベルの設定などを決める。

19

X 0522-1:2005 (ISO/IEC 15423-1:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A(規定)動作要件全般

A.1 設置,操作及び保守管理−概要 製造業者は,装置の設置業者,使用者及び保守管理者に提供される

又は彼らが入手できる装置の設置,操作及び保守管理の条件を文書で定義する。これらの文書には,必要

に応じて,推奨される維持管理の期間と回数とを盛り込む。この規格の附属書Aに適合する装置を上記の

条件に基づいて設置,操作及び保守管理する場合,次によって実施しなければならない。

A.2 電源 製造業者は,装置が仕様に基づいて動作するときの電源の最大値及び最小値を明記する。

A.3 温度

A.3.1 動作温度範囲 製造業者は,装置が動作できる温度範囲を℃で明記する。

A.3.2 保存温度範囲 製造業者は,装置(交換電池を含む。)が保管及び輸送される過程で,その性能を

劣化させることなく耐え得る温度範囲を℃で明記する。

A.4 湿度 製造業者は,装置が動作できる大気の相対湿度範囲 (RH) 及びその環境下での結露の有無を

明記する。

20

X 0522-1:2005 (ISO/IEC 15423-1:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B(参考)スキャナの分類

この附属書は,本体及び附属書(規定)に関連する事柄を補足するもので,規定の一部ではない。

バーコードスキャナ及び復号器の性能概要を理解する上で大いに役立つのが読取範囲図であるが,この

規格ではこれに基づいてスキャナを分類した。

B.1 スキャナの種類

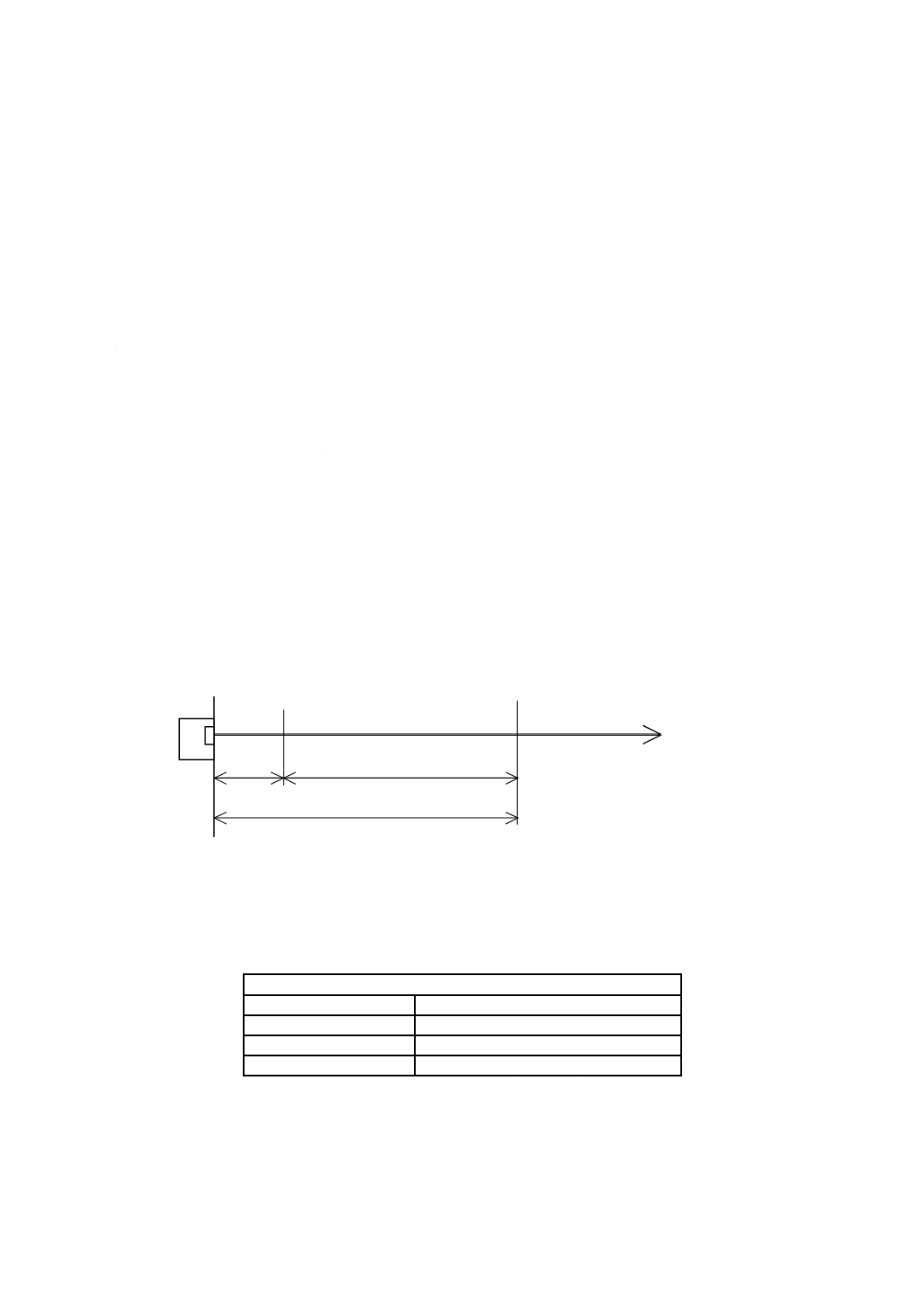

B.1.1 1軸読取範囲図をもつスキャナ(図B.1参照) この種別に分類されるスキャナは,一本の固定読取

ビームをもち,シンボル又はスキャナのいずれか一方を動かしてシンボルを読み取るものをいう。

この1軸読取範囲図をもつスキャナには,次のものが挙げられる。

− 固定ビームスキャナ。レーザなどの光源をもつ非接触式スキャナが一般的。

− ライトペンすなわちワンド。先端に読取窓をもつ手持式のペンシル形読取装置で,手動でシンボルを

横切るように接触させて読み取る。読取深度は極めて短い。

− スロットリーダ又はバッジリーダとも呼ばれる。溝にバーコードシンボルを手動でスライドさせて,

ライトペンと似た光学的な配列構造の部分に触れるくらいに近づけて通過させることで,シンボルを

読み取る。“リーダ”という表現は,装置に必ずしも復号器が含まれていなくてもよいという点で適切

でないかもしれないが,この名称は“スロットスキャナ”との混同を避けるために付けられた。スロ

ットスキャナはPOSで使われる多方向レーザスキャナを指す用語である。

読取距離 mm

又は m

A

R

B

スキュー角 =XX°

チルト角 =XX°

ピッチ角 =XX°

シンボル体系:

シンボルコントラスト: ZZ

周辺光: xxx

X寸法= x.xx mm

1軸読取範囲図をもつスキャナ

1軸読取範囲図をもつスキャナ

パラメタ

内容

A

最小読取距離

B

読取深度

R

最大読取距離

図B.1 1軸読取範囲図をもつスキャナ

読取距離 mm 又はm

スキュー角=XX○

シンボル体系:

チルト角=XX○

シンボルコントラスト:ZZ

ピッチ角=XX○

周辺光:xxx

X寸法=x.xx mm

1軸読取範囲図をもつスキャナ

21

X 0522-1:2005 (ISO/IEC 15423-1:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

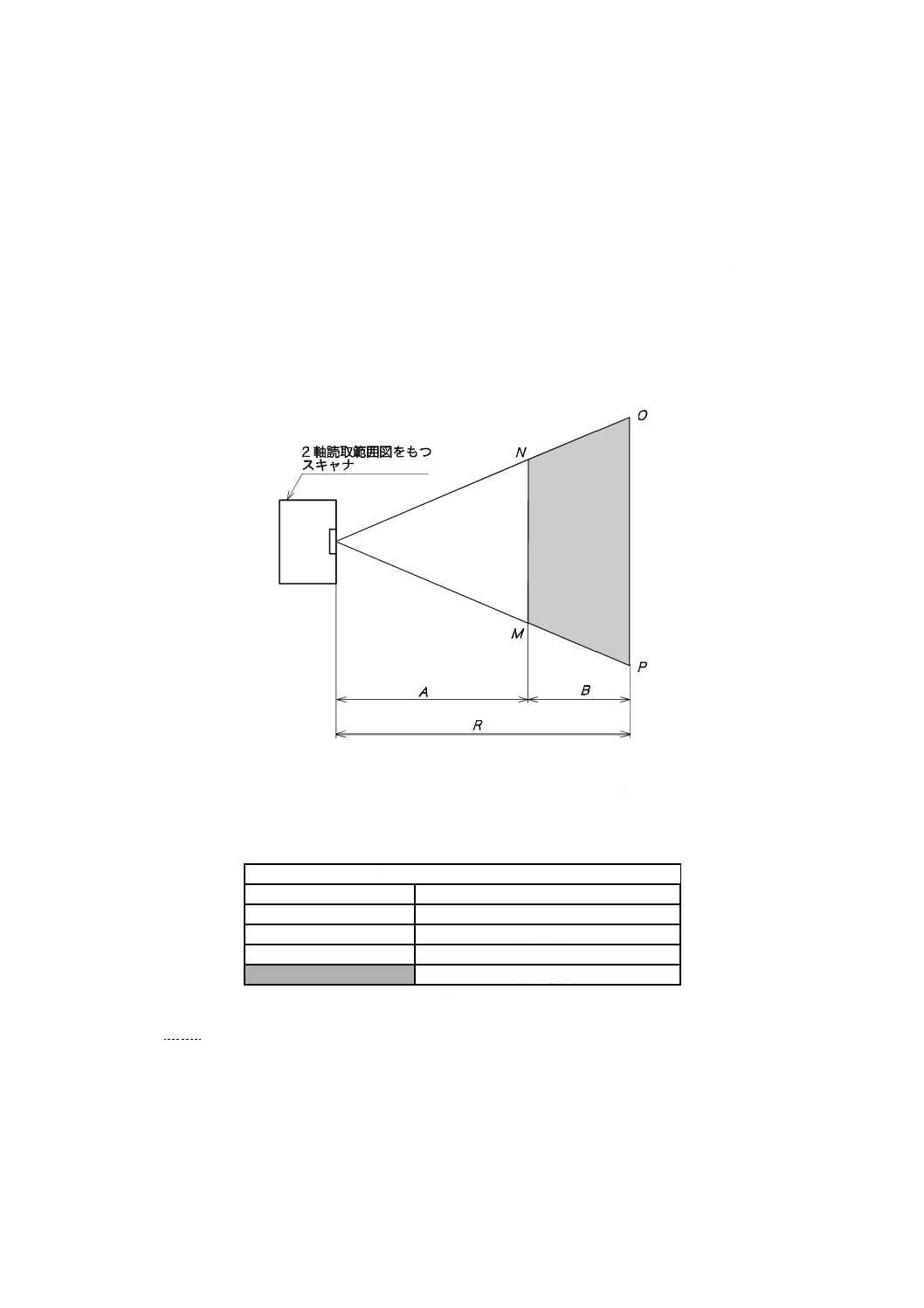

B.1.2 2軸読取範囲図をもつスキャナ(図B.2参照) この種別に分類されるスキャナは,一つの平面上を

有効に走る読取ビーム(光学的又は電子的)をもち,その平面を横切るようにシンボルを読み取ることが

できるものをいう。

この2軸読取範囲図をもつスキャナには,次のものが挙げられる。

− 移動ビームスキャナ。走査は,光ビーム(一般には,レーザビームを指す。)を,バーコードシンボル

上を機械的又は電子的に通過させて行う。光ビームが移動するため,この種類のリーダは静止したバ

ーコードも動いているバーコードも両方読み取ることができる。

− CCDスキャナ。走査は,LEDアレイなどの光源を使ってバーコードを照明し,CCDアレイに結像し

た像を電子的に取り出して行う。2軸読取範囲図をもつCCDスキャナには,リニアCCDアレイが使

われている。

2軸読取範囲図をもつスキャナ

パラメタ

内容

A

最小読取距離

B

読取深度

R

最大読取距離

MNOP

読取範囲

図B.2 2軸読取範囲図をもつスキャナ

参考 LED: Light Emitting Diode

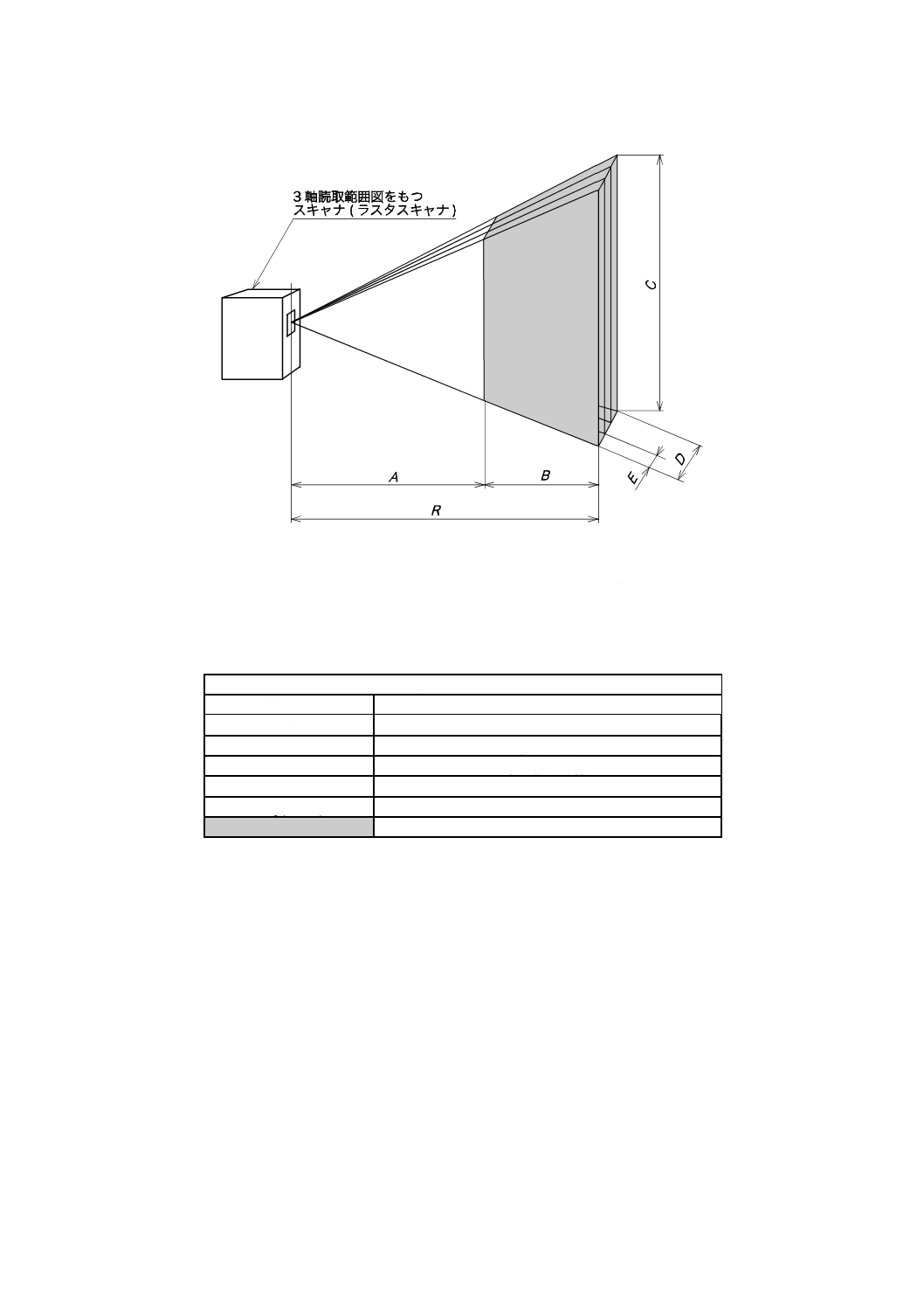

B.1.3 3軸読取範囲図をもつスキャナ この種別に分類されるスキャナは,複数の平面上を有効に走る読

取ビーム(光学的又は電子的)をもち,その各平面においてシンボルを横切る複数の走査経路に対応する,

言い換えれば,3軸方向に位置を変えることもあるシンボルを走査することができるものをいう。必要に

応じて,スキャナに対するシンボルの方向が変わっても構わない。

スキュー角=XX○

シンボル体系:

チルト角=XX○

シンボルコントラスト:ZZ

ピッチ角=XX○

周辺光:xxx

X寸法=x.xx mm

22

X 0522-1:2005 (ISO/IEC 15423-1:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3軸読取範囲図をもつスキャナには,次のものがある。

− ラスタスキャナ。振動ミラー又は角度を少しずつ変えて実装した回転多面ミラーを補足的に使い,単

一面だけでなく,3次元領域全体をカバーできる移動ビームを使ったスキャナをいう。

− 多方向スキャナ。多数の走査角度(角度をずらした定形ビーム又は複雑なリサジュー図形のどちらか)

に対応する走査ビームパターンを用意して,どのようなチルト角で回転するシンボルも走査できるよ

うにしたスキャナ。

− マルチウィンドウスキャナ。二つ以上の読取窓をもつ多方向スキャナをいう。物体の複数の面を同時

に読み取ることができるスキャナで,性能試験は,各読取窓それぞれについて実施するものとし,試

験には,この規格で定める試験装置に特別な設定が要求されるかもしれない。装置の性能が必ずしも

完全に反映されていなくてもよい。したがって,この試験は,この規格で定めたパラメタの一つをテ

ストする場合にだけ有効ともいえる。

− 立体画像スキャナ。立体画像光学エレメントを使って,走査ビームを複数の焦点面に投射又は収集す

る多方向スキャナで,大きな読取深度が得られる。

− エリアアレイCCDスキャナ。画像が2次元の画素配列上に取り込まれるリニアアレイCCDスキャナ

に似たもので,画像処理技術を使ってバーコードシンボルの電子画像を取り込む。この種類のスキャ

ナの性能については,この規格群の第2部によって試験するのがより適切である。

参考 2005年現在,ISO/IEC 15423-2は制定されていない。

B.2 その他の分類方法 多くのアプリケーションでは,B.1.3以外の特徴によってスキャナを分類すると

都合がよいことも多い。一般的には,スキャナを更に接触式と非接触式とに細分したり又は手持式と固定

式とに細分したりする。また,分離した装置又は復号器との一体形か,又は携帯性に富んだ手持式データ

収集(及び処理)端末に内蔵された装置かによって分類することもある。このような区分は使用者にとっ

て重要であるが,この規格の対象としない。

23

X 0522-1:2005 (ISO/IEC 15423-1:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3軸読取範囲図をもつスキャナ

パラメタ

内容

A

最小読取距離

B

読取深度

R

最大読取距離

E

ラスタ距離(ラスタスキャナに限定)

D= f(A,R)

ラスタ幅(ラスタスキャナに限定)

B×C×D

読取範囲

図B.3 3軸読取範囲図をもつスキャナ

スキュー角=XX○

シンボル体系:

チルト角=XX○

シンボルコントラスト:ZZ

ピッチ角=XX○

周辺光:xxx

X寸法=x.xx mm

24

X 0522-1:2005 (ISO/IEC 15423-1:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書C(参考)復号容易度算出の例

この附属書は,本体及び附属書(規定)に関連する事柄を補足するもので,規定の一部ではない。

この附属書Cでは,スキャナ出力から仮定した走査時間を基に,コード128に符号化されたキャラクタ

2の“復号容易度”の値を示して,このキャラクタが本体の6.6.2の試験基準を満足するものであることを

確認する。 復号容易度のパラメタについては,その一般的な算出方式と併せて,JIS X 0520に定義されて

いる。また,このパラメタをそれ固有の参照復号アルゴリズムに適用できるようにするべく,シンボル体

系規格によっては別の算出方法を示しているものもある。コード128については,その標準復号アルゴリ

ズムと特殊復号算出方式とは,JIS X 0504で定義している。

上記の2規格に適合するものとして,次のシンボルがある。

例

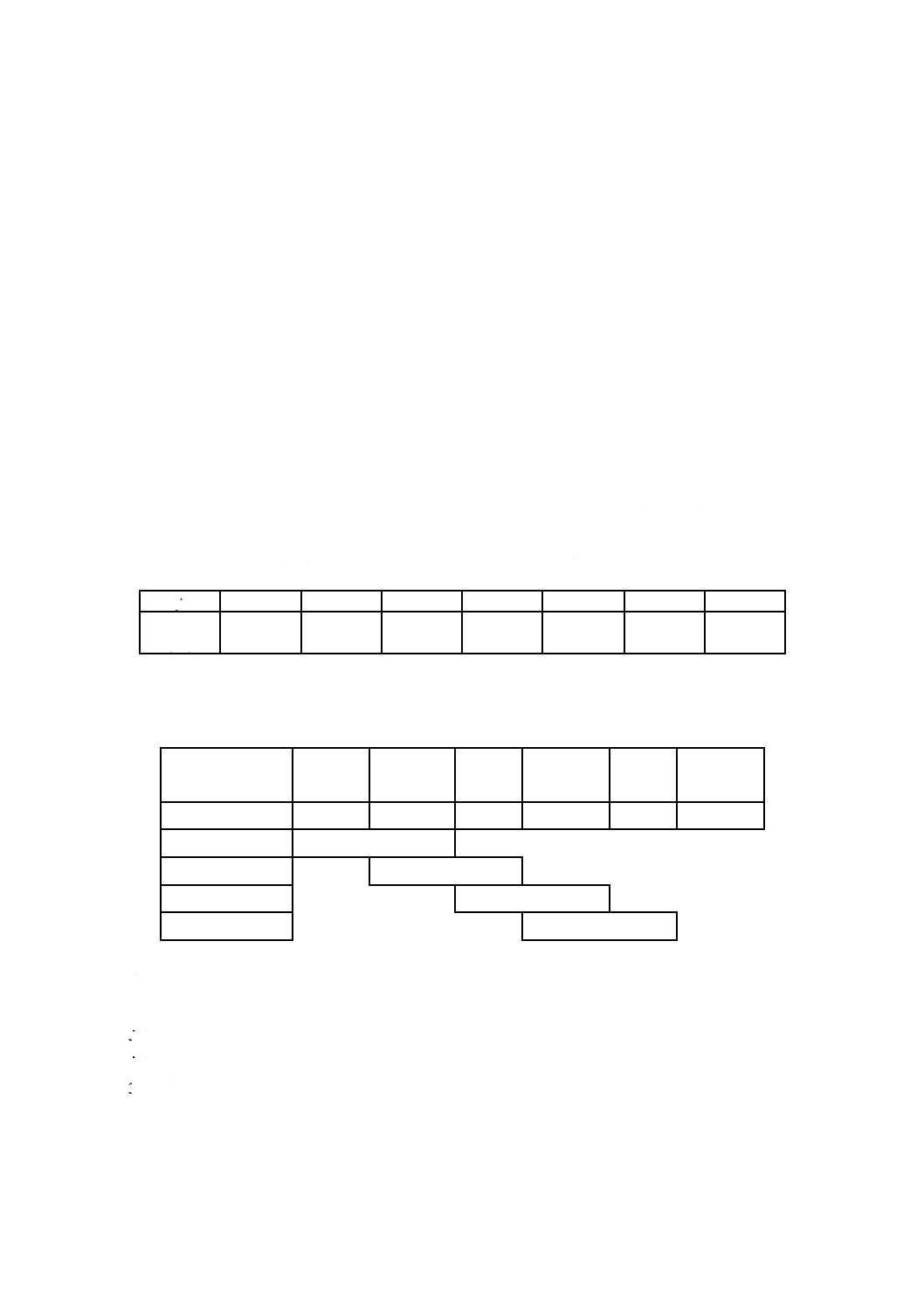

キャラクタの総走査時間Sが5.50 msのとき,コード128キャラクタには11個のモジュールがあること

から,公称 Zモジュールの走査時間は,(5.50 / 11) = 0.50 msとなる。

よって,公式 Rtj = (1 +2j) S / 22から,参照しきい値は次のように求めることができる。

j

1

2

3

4

5

6

7

Rtj

(ms)

0.75

1.25

1.75

2.25

2.75

3.25

3.75

キャラクタの各エレメントについて測った走査時間から,エッジ間の値eiが算出される。上記で求めた

しきい値を基に,正規化したモジュールの測定値Ei が算出される。

エレメント

1

(バー)

2

(スペース)

3

(バー)

4

(スペース)

5

(バー)

6

(スペース)

走査時間 (ms)

1.20

0.80

1.55

1.00

0.50

0.45

e1

2.00

e2

2.35

e3

2.55

e4

1.50

対応する Ei 値は次のとおりとする。

E1 = 4 モジュール

E2 = 5 モジュール

E3 = 5 モジュール

E4 = 3 モジュール

この値の組合せは,コード128のシンボルキャラクタ2に一致するものであり,バー及びスペースのパ

ターン(モジュール)は 2-2-3-2-1-1となる。

コード128の復号容易度Vは,V1かV2のいずれか小さいほうの値とする。

25

X 0522-1:2005 (ISO/IEC 15423-1:2001)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ここで,V1 = K / (S / 22)とすると,

ここに, K :

i = 1〜4で j = 1〜7のとき,Rtjに最も近い値ei の絶対値を指す。

V2 = (1.75− |11 * Wb / S - M |) / 1.75

ここに, Wb :

測定したバー幅の合計値

S :

測定したキャラクタの走査時間

M :

モジュールで表示されるバー幅の合計値

この場合,K は e2 と RT4との差違,つまり,ABS(2.35 ‒ 2.25) = 0.10を表す。

Wb = (1.20 + 1.55 + 0.50) = 3.25

M = (2 + 3 + 1) = 6

次に,測定値を次のように置き換える。

V1 = 0.10 / (5.50 / 22) = 0.10 / 0.25 = 0.40

V2 = {1.75−[(11 * 3.25 / 5.50)−6]} / 1.75

= {1.75−[(35.75 / 5.50)−6]} / 1.75

= [1.75−(6.5−6)] / 1.75

= 1.25 / 1.75

= 0.71

V1の値0.40はV2の値0.71より小さい値であることから,値 V は 0.40となる。この数値はグレード2

の範囲内にある。したがって,本体の6.6.2の試験基準を満足する値であることが分かる。

関連規格 JIS X 0500 データキャリア用語