T 9282:2018

(1)

目 次

ページ

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 1

4 種類······························································································································· 2

4.1 設置場所による種類 ······································································································· 2

5 リスクマネジメントによる設計 ··························································································· 4

6 性能······························································································································· 4

7 形状・寸法 ······················································································································ 4

7.1 握り部の形状・寸法 ······································································································· 4

7.2 固定形手すりの握り部と支持構造体との間の寸法 ································································· 4

7.3 固定形手すりの製品上の隙間 ··························································································· 5

8 外観······························································································································· 5

9 材料······························································································································· 5

10 試験方法 ······················································································································· 5

10.1 試験条件 ····················································································································· 5

10.2 試験用具 ····················································································································· 5

10.3 試験荷重 ····················································································································· 6

10.4 静的強度試験 ··············································································································· 7

10.4.1 鉛直方向の静的強度試験 ······························································································ 7

10.4.2 水平方向の静的強度試験 ······························································································ 7

10.5 耐久性試験 ·················································································································· 8

10.5.1 耐久試験回数 ············································································································· 8

10.5.2 鉛直方向の耐久性試験 ································································································· 8

10.5.3 水平方向の耐久性試験 ································································································· 8

10.6 耐候性試験 ·················································································································· 9

10.7 身体の挟み込み回避確認試験 ·························································································· 9

11 検査 ···························································································································· 10

12 表示 ···························································································································· 10

13 説明書(取扱説明書,施工説明書など) ············································································ 10

附属書A(参考)設計において配慮すべき事項 ········································································· 12

T 9282:2018

(2)

まえがき

この規格は,工業標準化法に基づき,日本工業標準調査会の審議を経て,経済産業大臣が制定した日本

工業規格である。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

日本工業規格 JIS

T 9282:2018

福祉用具−固定形手すり

Assistive products-Fixed type handrails and grab bars

1

適用範囲

この規格は,個人住宅,病院,リハビリテーションセンタなどを含む多数の者が利用する公共施設にお

いて,主として高齢者及び障害者が使用する,歩行及び種々動作を支援する固定形手すり(以下,固定形

手すりという。)について規定する。ただし,落下防止用手すりは除く。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS A 1415 高分子系建築材料の実験室光源による暴露試験方法

JIS H 8602 アルミニウム及びアルミニウム合金の陽極酸化塗装複合皮膜

JIS T 0102 福祉関連機器用語[支援機器部門]

JIS Z 8703 試験場所の標準状態

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS T 0102によるほか,次による。

3.1

固定形手すり

壁,床又は器物に,ねじ及び/又は接着によって固定する意図で設計された手すり。

3.2

リスク(risk)

危害の発生確率及びその危害の程度の組合せ。

3.3

危害(harm)

人の受ける身体的傷害若しくは健康傷害,又は財産若しくは環境の受ける害。

3.4

ハザード(hazard)

危害の潜在的な源。

3.5

リスクマネジメント(risk management)

リスクを識別し,リスクを最小限に抑える,除去するなど,リスクに対応し,管理する行為。

2

T 9282:2018

3.6

支持構造体(supporting structure)

固定形手すりを取り付ける相手方。例えば,壁,床又は器物等。

3.7

周辺の固定構造体(surrounding fixed/stationary structure)

固定形手すりの支持構造体ではない,周囲にある容易に移動できない構造物。例えば,壁,床。

3.8

性能(performance)

製品がもつ各種能力の特性を程度で表したもの。

3.9

使用上支障のある変形(deformation that create problem for intended use)

使用したとき,機能上,性能上又は安全上で支障の生じる損傷又は変形。

3.10

身体の挟み込み(trapping of body)

製品の隙間への身体各部の挟まれ,引き込まれ又は閉じ込められる状態。

3.11

歩行支援(assist walking)

主として,水平移動又は斜路移動における歩行の支援。

3.12

動作支援(assist motion other than walking)

座位からの立ち上がり動作及び座り動作,ある器具から別の器具へ移乗する動作,座位の保持,段差昇

降,階段昇降の支援。

3.13

段差[step(s)]

歩行路に存在する高さの異なる路面。例えば,玄関の上がりかまち(框)。

4

種類

4.1

設置場所による種類

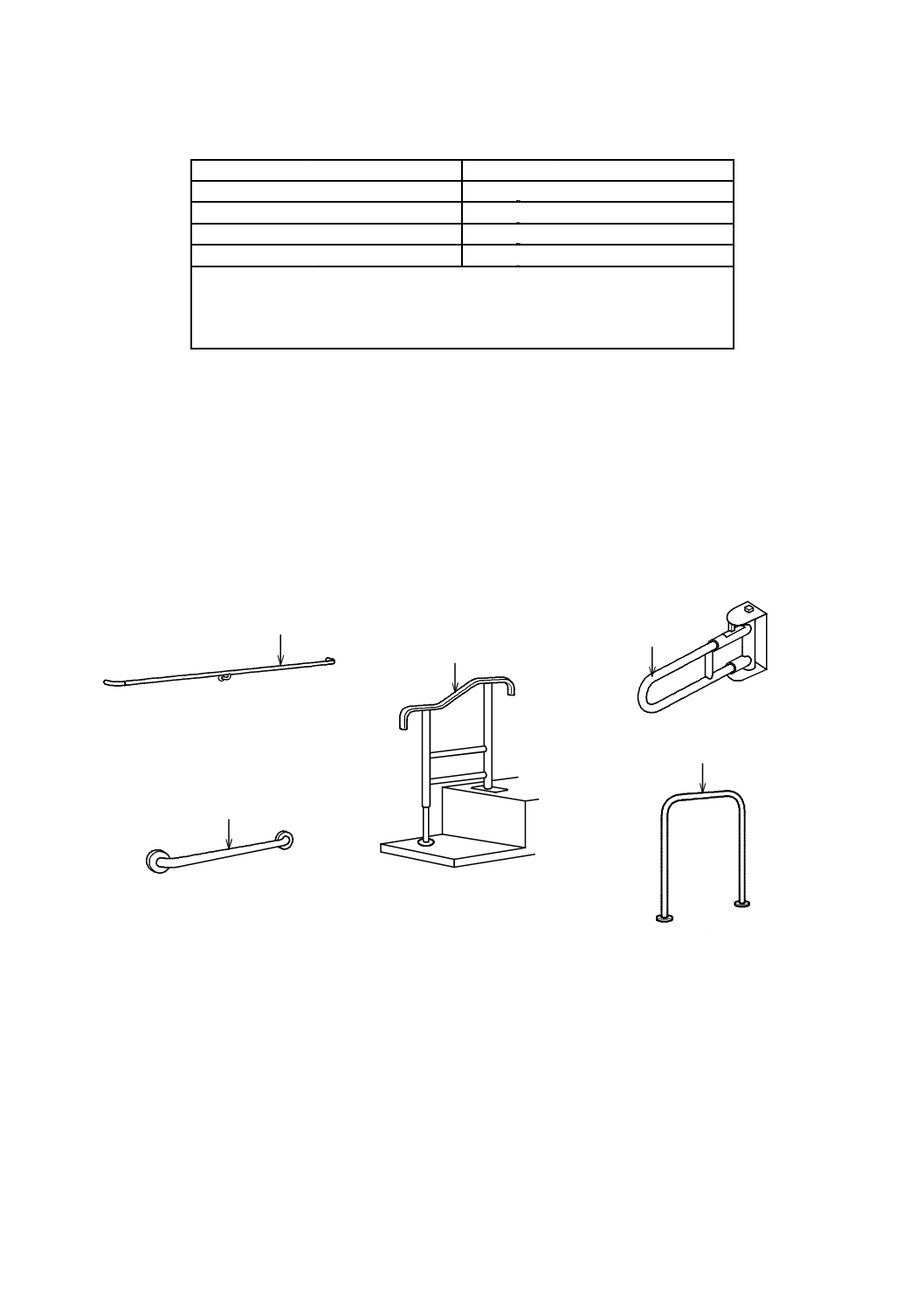

固定形手すりの設置場所による区分は,表1による。

表1−設置場所による種類

設置場所による区分

説明

個人住宅用

室内・屋内

個人の住宅において,歩行及び動作支援を目的に使用する固定形

手すり

屋外

公共施設用

室内・屋内

多数の者が利用する公共施設(病院,リハビリテーションセンタ

などを含む。)において,主に高齢者及び障害者が歩行及び動作支

援を目的に使用する固定形手すり

屋外

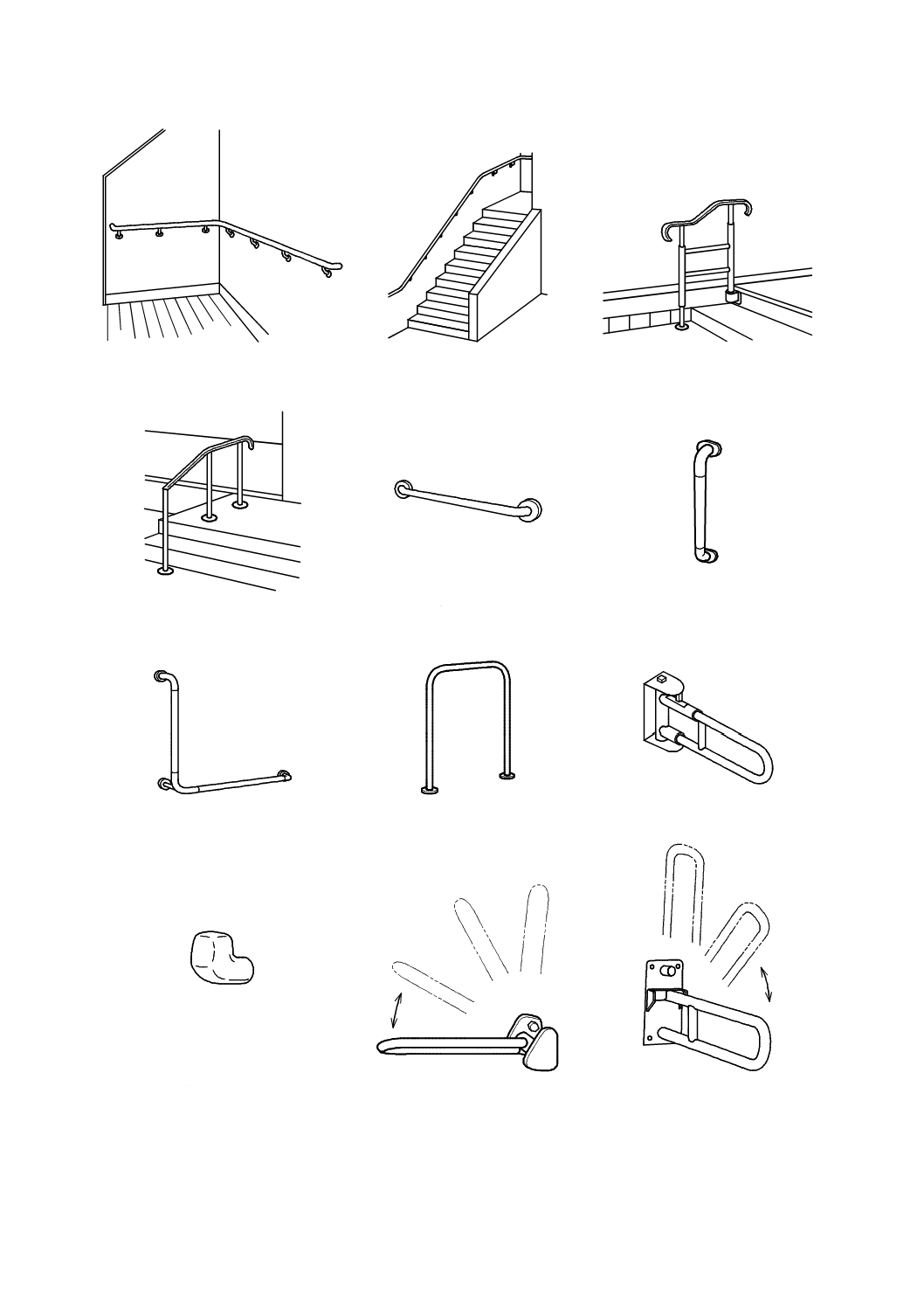

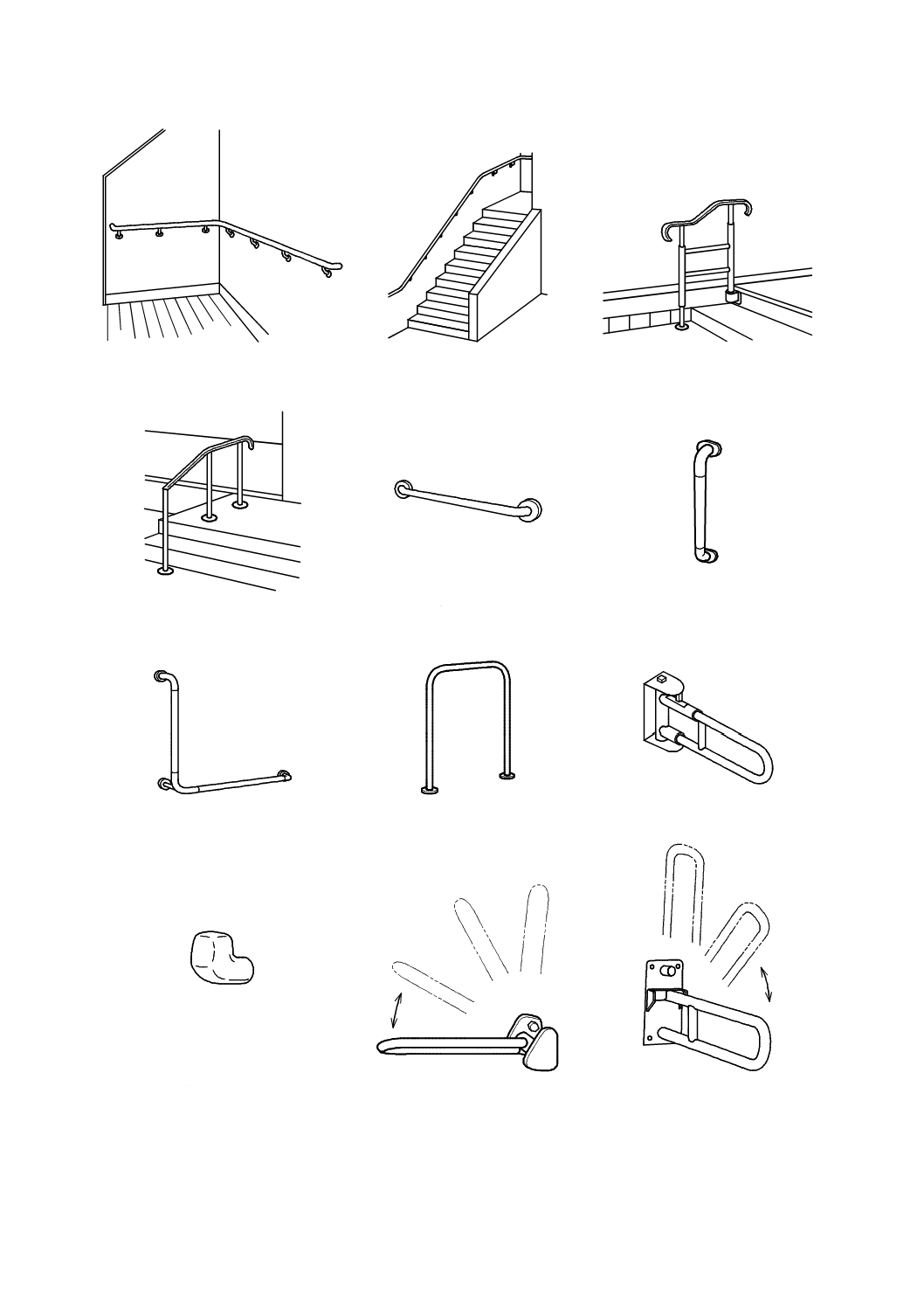

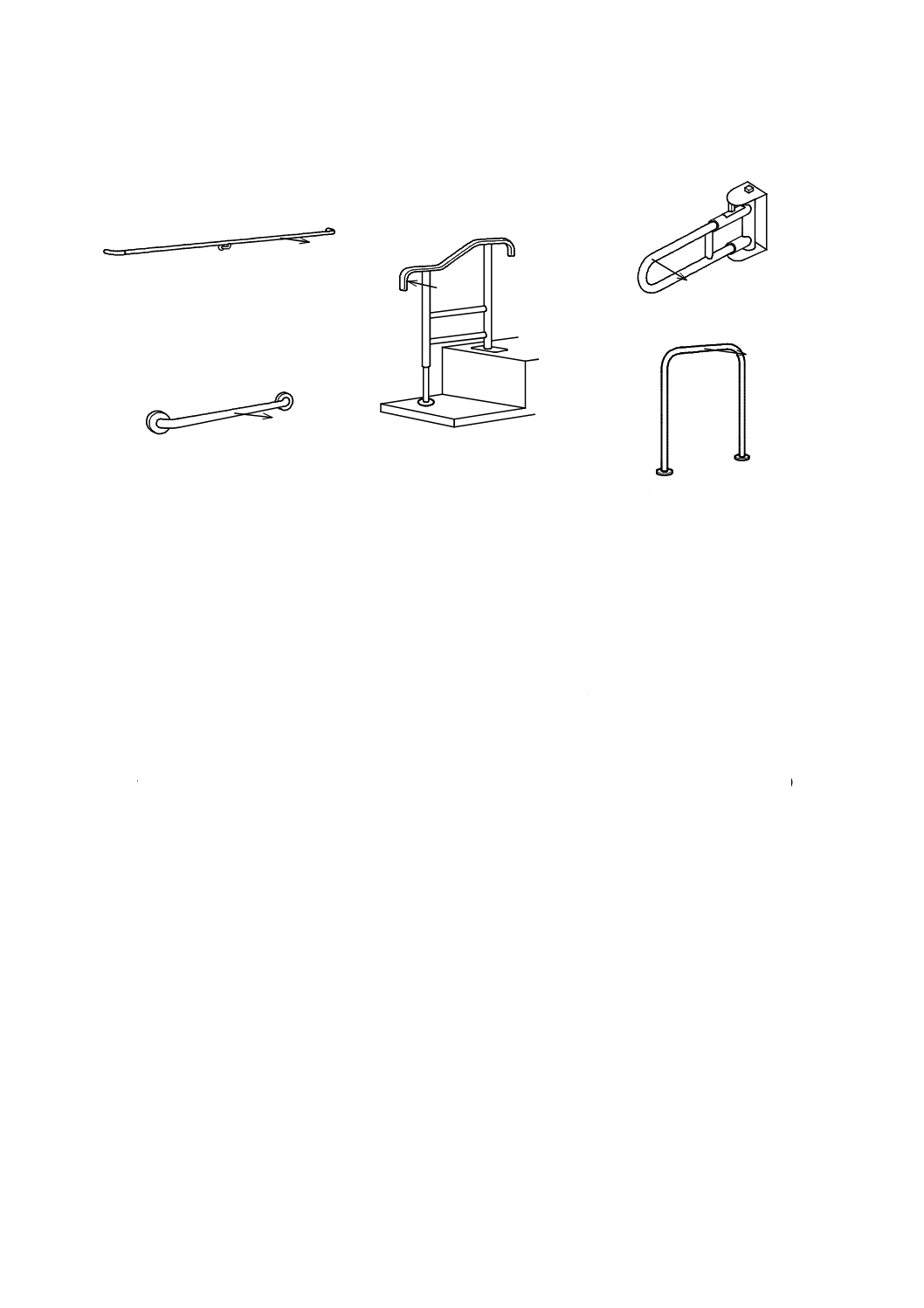

固定形手すりの例を,図1に示す。

3

T 9282:2018

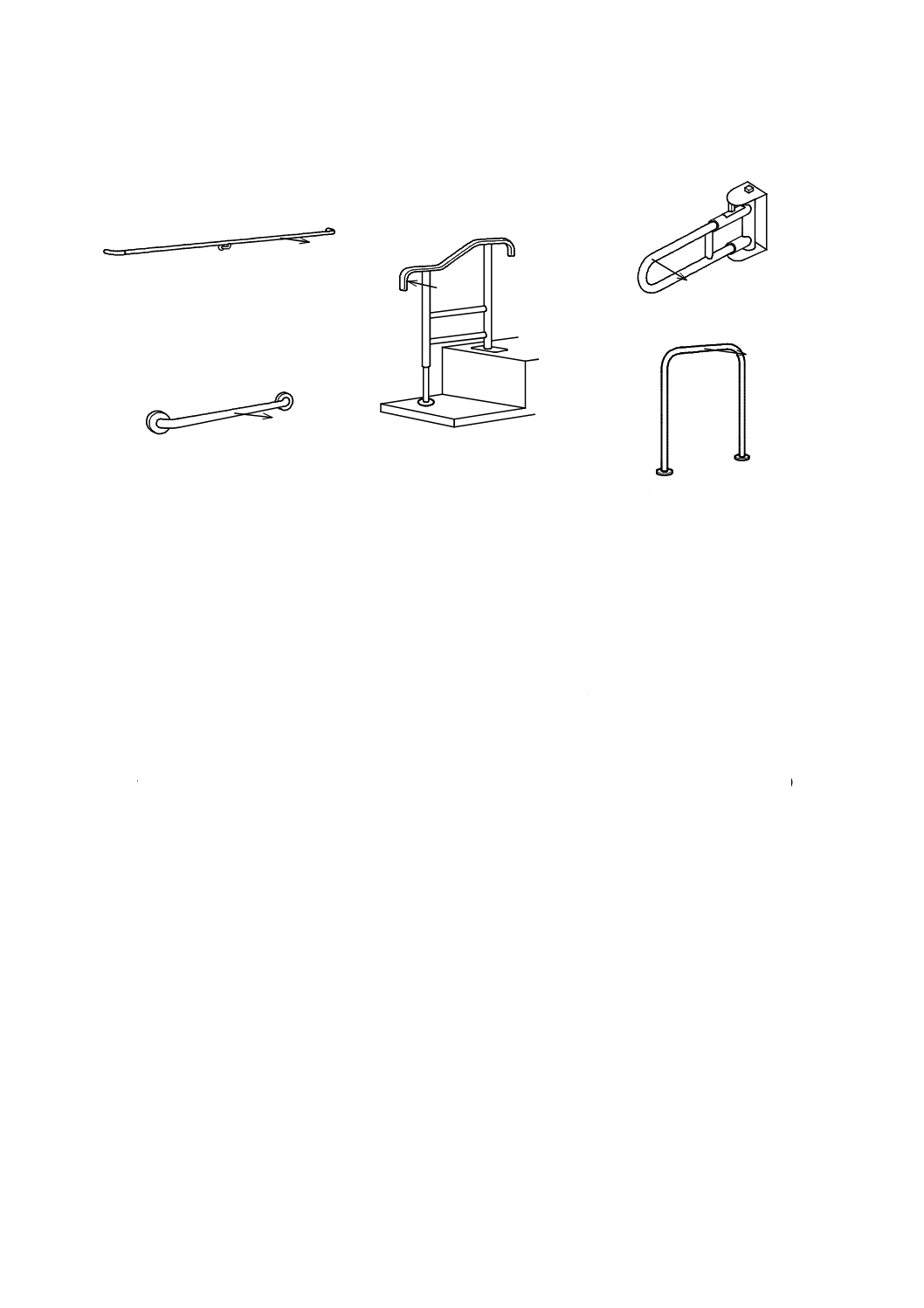

a) 水平歩行支援

(水平形)

b) 階段昇降動作支援

(傾斜形)

c) 段差昇降動作支援

(屋内)

d) 段差昇降動作支援

(屋外)

e) 水平形

f) 鉛直形

g) L形

h) U形(縦形)

i) U形(横折りたたみ)

j) 点手すり

k) 水平形(縦折りたたみ)

l) U形(縦折りたたみ)

注記 固定形手すりには,折りたたみ形(縦折りたたみ及び横折りたたみ)も含まれる。

図1−固定形手すりの例

4

T 9282:2018

5

リスクマネジメントによる設計

リスクマネジメントによる設計は,次の事項について実施し,製造業者又は輸入業者などは実施手順及

び実施結果を,文書化し,維持しなければならない。

なお,福祉用具全般に想定されるハザード及び関連する要因にも配慮することが望ましい。それらを附

属書Aに例示する。

a) 固定形手すりにおけるリスクマネジメントによる設計を,次の事項について実施しなければならない。

1) 製品上に存在する隙間について,10.7の試験で評価されない箇所のリスク。

2) 固定形手すりと支持構造体及び周辺の固定構造体との間に身体の一部が挟まって抜けなくなるリス

ク。

3) 固定形手すりの突起などで衣服などが絡みつくリスク,及び固定形手すりの端部などが袖口に入り

込むリスク。

4) 固定形手すりを構成する部品の材料(表面の塗装,皮膜,その他の表面処理を含む。)が人体に対し

て化学的危害(アレルギー,毒性など)及び表面温度変化などによる危害(やけどなど)を及ぼす

リスク。

5) 固定形手すりを取り付ける支持構造体を破壊・破損するリスク。

b) 個別製品の設計においては,a) 以外に想定されるリスクはないか考慮し,あればリスクマネジメント

を実施する項目として付け加えなければならない。

c) リスクマネジメントによってリスクを低減させた後にも残るリスクは,残留リスクとして説明書に示

さなければならない。

6

性能

性能は,表2による。

表2−性能

項目

性能

設置場所

試験項目

室内・屋内

屋外

静的強度

鉛直方向

右欄に示す試験によって製品を試験した結果,締

結部品を含む固定形手すりを構成する各部に使

用上支障となる変形があってはならない。

○

○

10.4.1

水平方向

○

○

10.4.2

耐久性

鉛直方向

○

○

10.5.2

水平方向

○

○

10.5.3

耐候性

右欄に示す条件に適合しなければならない。

−

○

10.6

“○”は適用すること,“−”は適用しないことを示す。

7

形状・寸法

7.1

握り部の形状・寸法

固定形手すりの握り部が円形である場合,ノギスで太さを測定したとき,その径は25 mm〜45 mmを推

奨寸法とする。それ以外の形状である場合は,人間工学的に握りやすい形状であることが望ましい。

7.2

固定形手すりの握り部と支持構造体との間の寸法

固定形手すりの握り部と支持構造体との間の寸法は,30 mm以上とする。ただし,点手すりは対象外と

する。また,折りたたみなどの方法で収納可能な固定形手すりは,収納時の手すりと支持構造体との間の

寸法は対象外とする。

5

T 9282:2018

7.3

固定形手すりの製品上の隙間

使用者の頭部又はけい(頸)部が固定形手すりの隙間に挟み込まれるリスクが想定される場合には,10.7

に規定する試験を実施し,これに適合しなければならない。ただし,試験に適合できるように設計し直す

ことによって,製品の用途・使用方法が著しく阻害される場合には,設計変更はせずにリスクマネジメン

トで対応するものとする。

8

外観

外観は,目視及び触感によって製品を調べたとき,次の事項を満足しなければならない。

a) 仕上げは良好で,各部に変形,亀裂,ばり,鋭い突起,さび及び表面処理の剝がれがあってはならな

い。

b) 各部の端部に角がある場合は,角に丸みを付けるか,又は面取りを行わなければならない。

9

材料

材料は,過度にたわ(撓)むものを使用してはならない。また,材料には締結部品(ねじなど)も含め,

想定される使用環境に耐え得る素材を選定するか,又は必要な防せい(錆)処理を施さなければならない。

10 試験方法

10.1 試験条件

試験条件は,次による。

a) 試験は,JIS Z 8703に規定する標準状態の温度(20±15)℃で行う。また,試験実施時の相対湿度デ

ータを記録として残す。

b) 試験は,供試体を試験荷重に耐えられる試験用の支持構造体に,製造業者が指定又は推奨する締結部

品(ねじ,接着剤など)で固定し,実施する。

c) 各試験の実施順序は規定しない。また,別の供試体を試験ごとに準備してもよい。

d) 特に規定のない限り,力の許容差は±5 %,質量の許容差は±0.5 %,寸法の許容差は±0.5 mmとする。

10.2 試験用具

10.2.1 荷重負荷用ジグ

荷重のかけ方は,荷重位置を押す方法と引っ張る方法とがあり,そのいずれによってもよい。荷重をか

ける幅は50 mm以下の範囲とし,押すジグには金属,硬い木材,プラッスチックなどの材料の当て板を使

用する。引っ張るジグに使うベルトの材料には金属,樹脂,布材などで可とう(撓)性があり伸びないも

のを使用する。

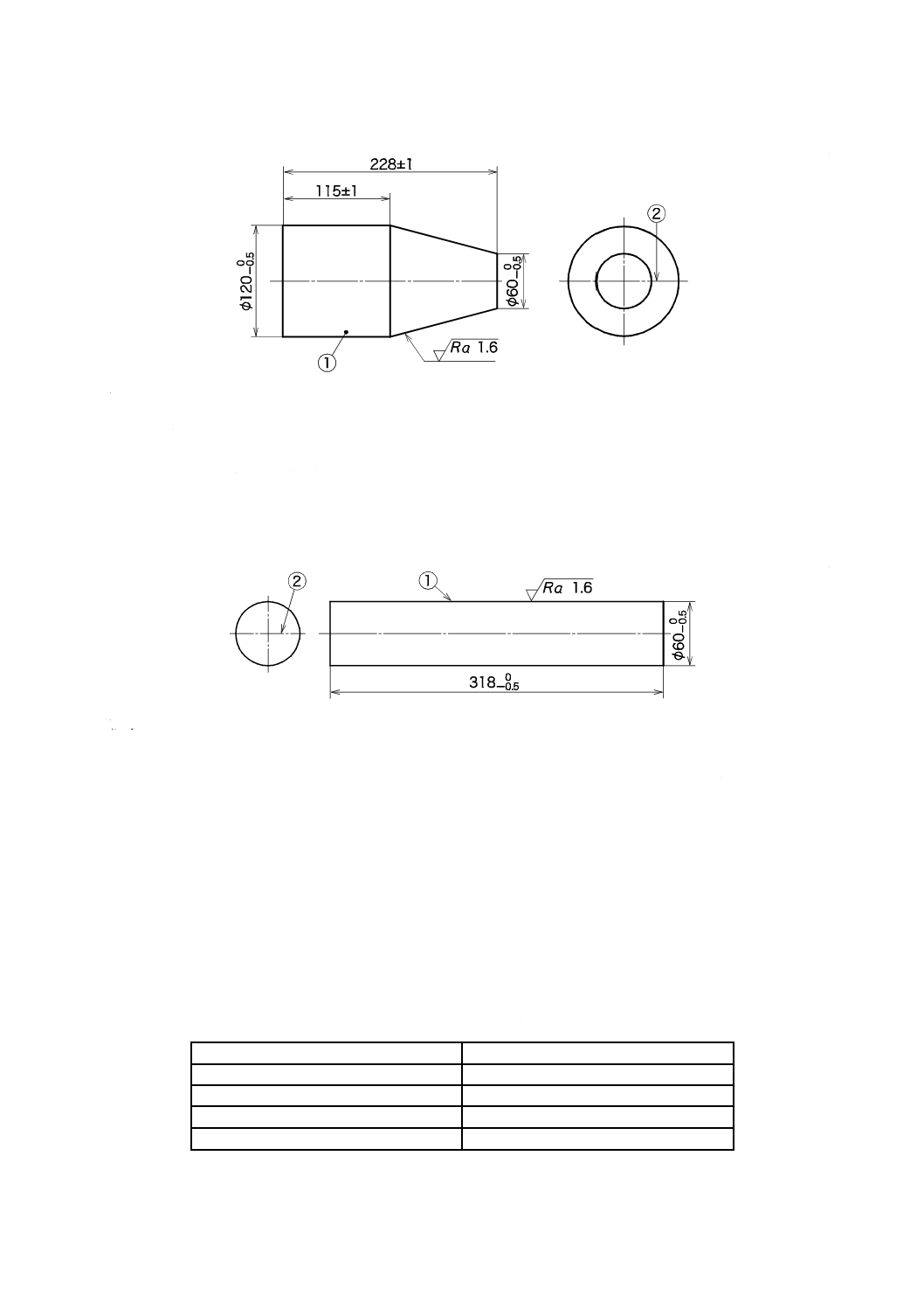

10.2.2 製品上の隙間への挟み込み回避確認試験用ジグ

製品上の隙間への挟み込み回避確認試験用ジグは,次による。

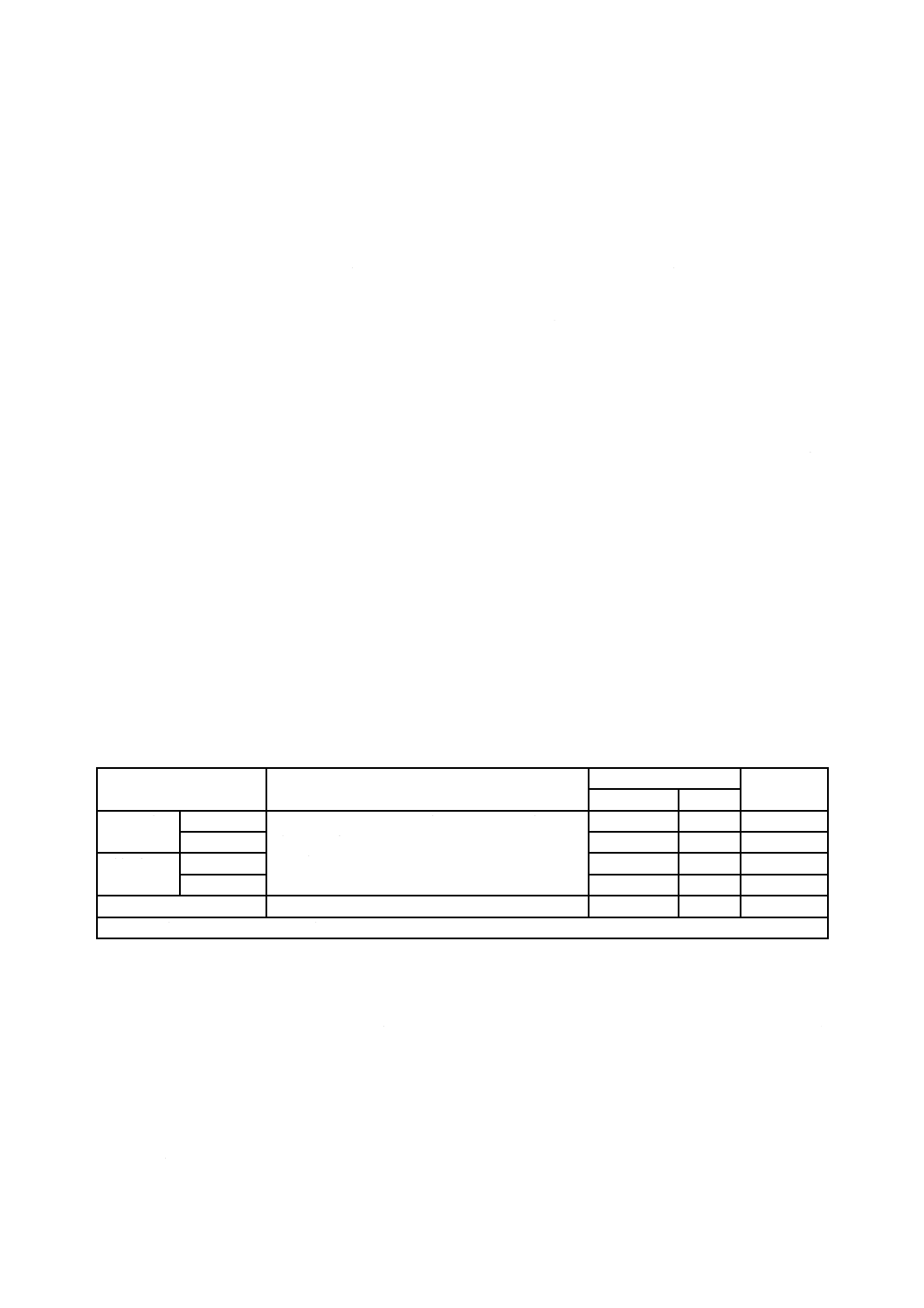

a) 頭部の閉じ込め回避に関する隙間の確認試験用ジグは,図2に示す形状の剛体とする。

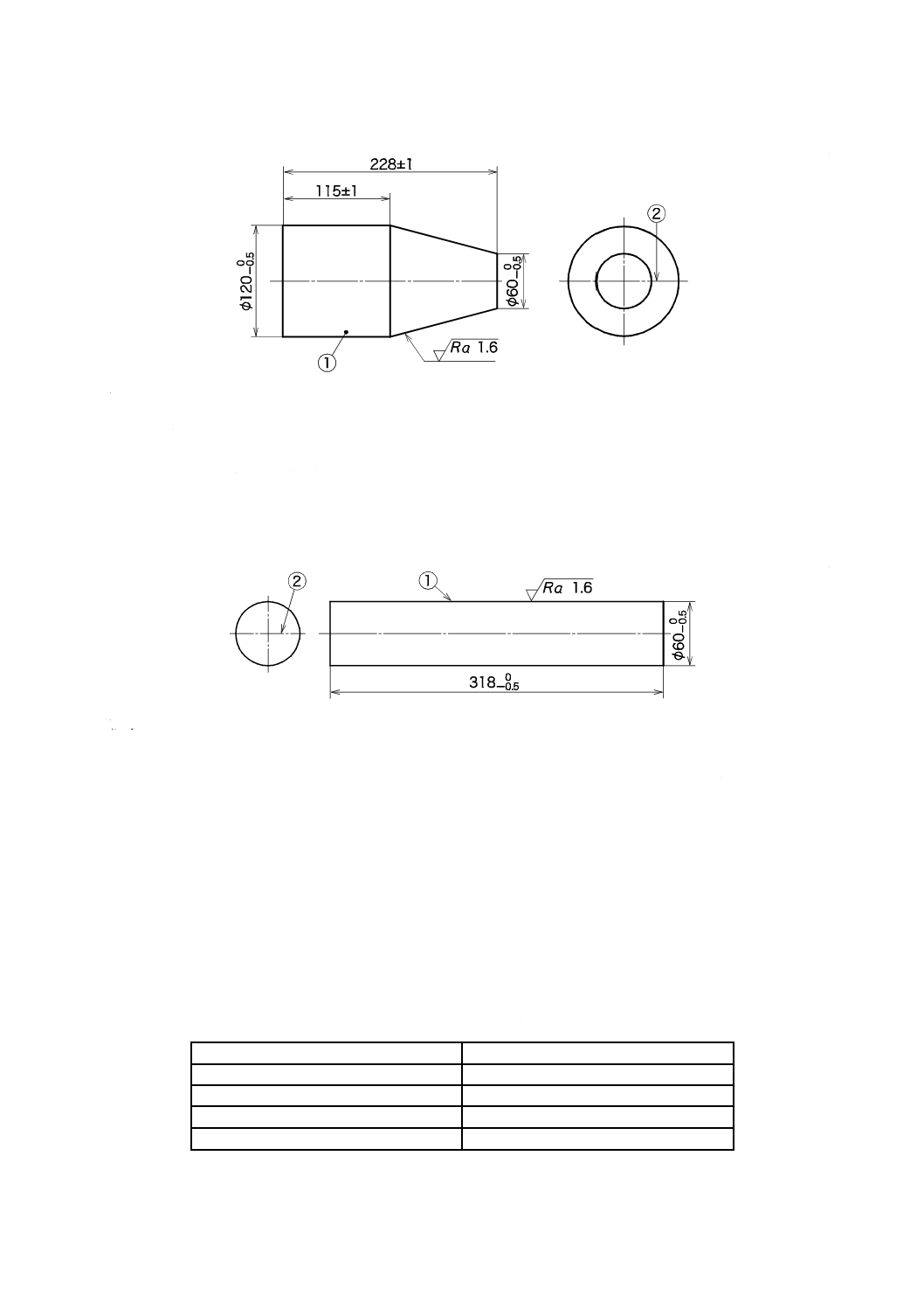

b) けい(頸)部の引き込まれ回避に関する隙間の確認試験用ジグは,図3に示す形状の剛体とする。

6

T 9282:2018

単位 mm

記号

① 質量 5.13 kg±0.05 kg

② 中央線

注記 Raは算術平均粗さであり,図示記号は表面性状の要求事項を示す。Raが1.6 μm以下であることを示して

いる(JIS B 0031参照)。

図2−頭部の閉じ込め隙間確認試験用ジグ

単位 mm

記号

① 質量 3.34 kg±0.05 kg

② 中央線

注記 Raは算術平均粗さであり,図示記号は表面性状の要求事項を示す。Raが1.6 μm以下であることを示して

いる(JIS B 0031参照)。

図3−けい(頸)部の引き込まれ隙間確認試験用ジグ

10.3 試験荷重

静的強度試験及び耐久性試験で用いる荷重値は,最大使用者体重が80 kg以下の場合,表3による。た

だし,製造業者が設定する最大使用者体重が80 kgを超える場合は,製造業者が設定する最大使用者体重

を用いて表4の計算方式によって算出した値とする。

表3−試験荷重値(最大使用者体重が80 kg以下の場合)

試験項目

試験荷重値 (N)

静的強度試験(鉛直方向)

1 200

静的強度試験(水平方向)

600

耐久性試験(鉛直方向)

320

耐久性試験(水平方向)

160

7

T 9282:2018

表4−試験荷重値計算方式(最大使用者体重が80 kgを超える場合)

試験項目

試験荷重値(N)

静的強度試験(鉛直方向)

F=m×g×S

静的強度試験(水平方向)

F=m×g×S×0.5

耐久性試験(鉛直方向)

F=m×g×0.4

耐久性試験(水平方向)

F=m×g×0.4×0.5

ここに,F:試験荷重値(N)

m:製造業者が設定する最大使用者体重(kg)

g:重力加速度 9.807 (m/s2)

S:安全係数 1.5

10.4 静的強度試験

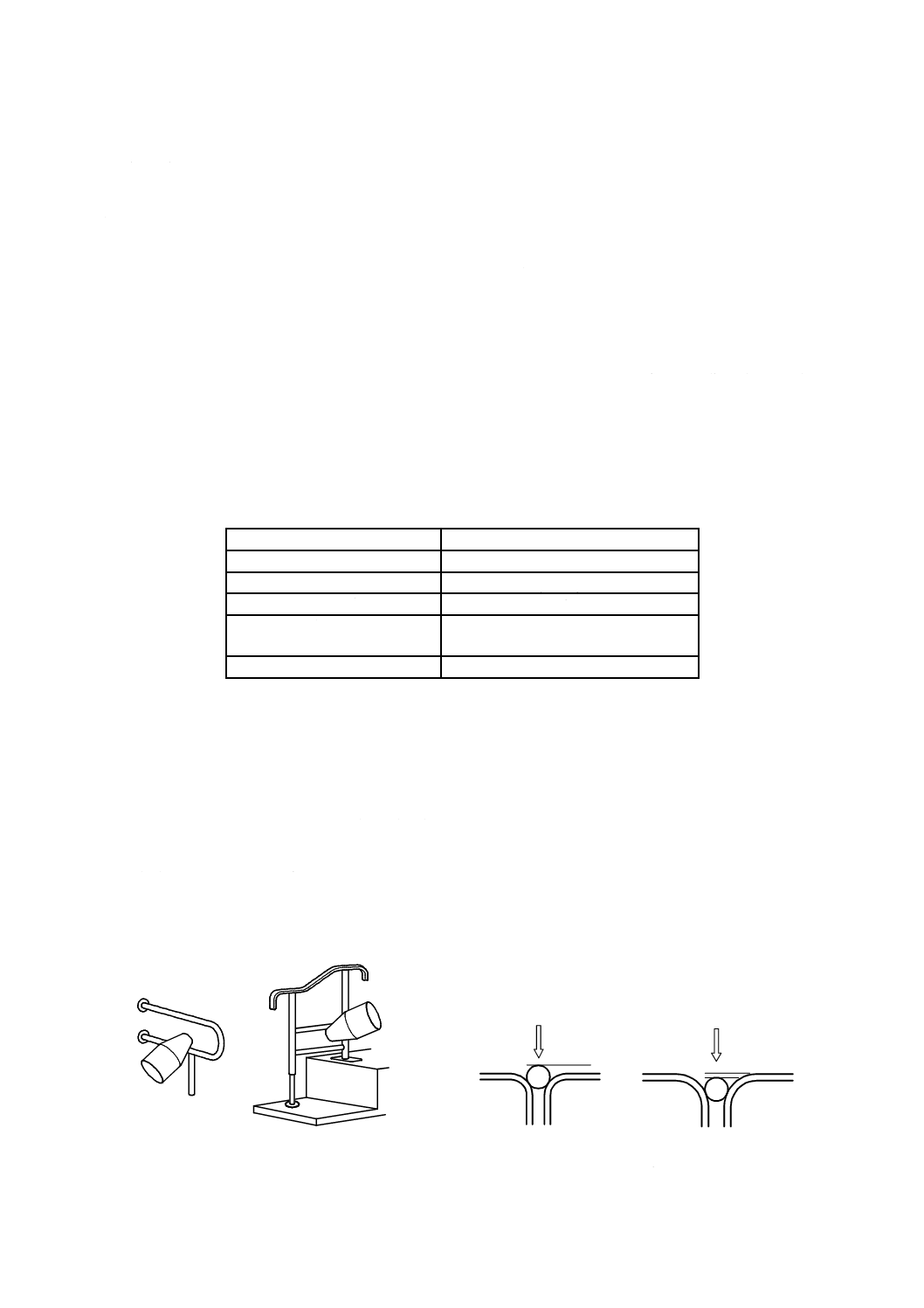

10.4.1 鉛直方向の静的強度試験

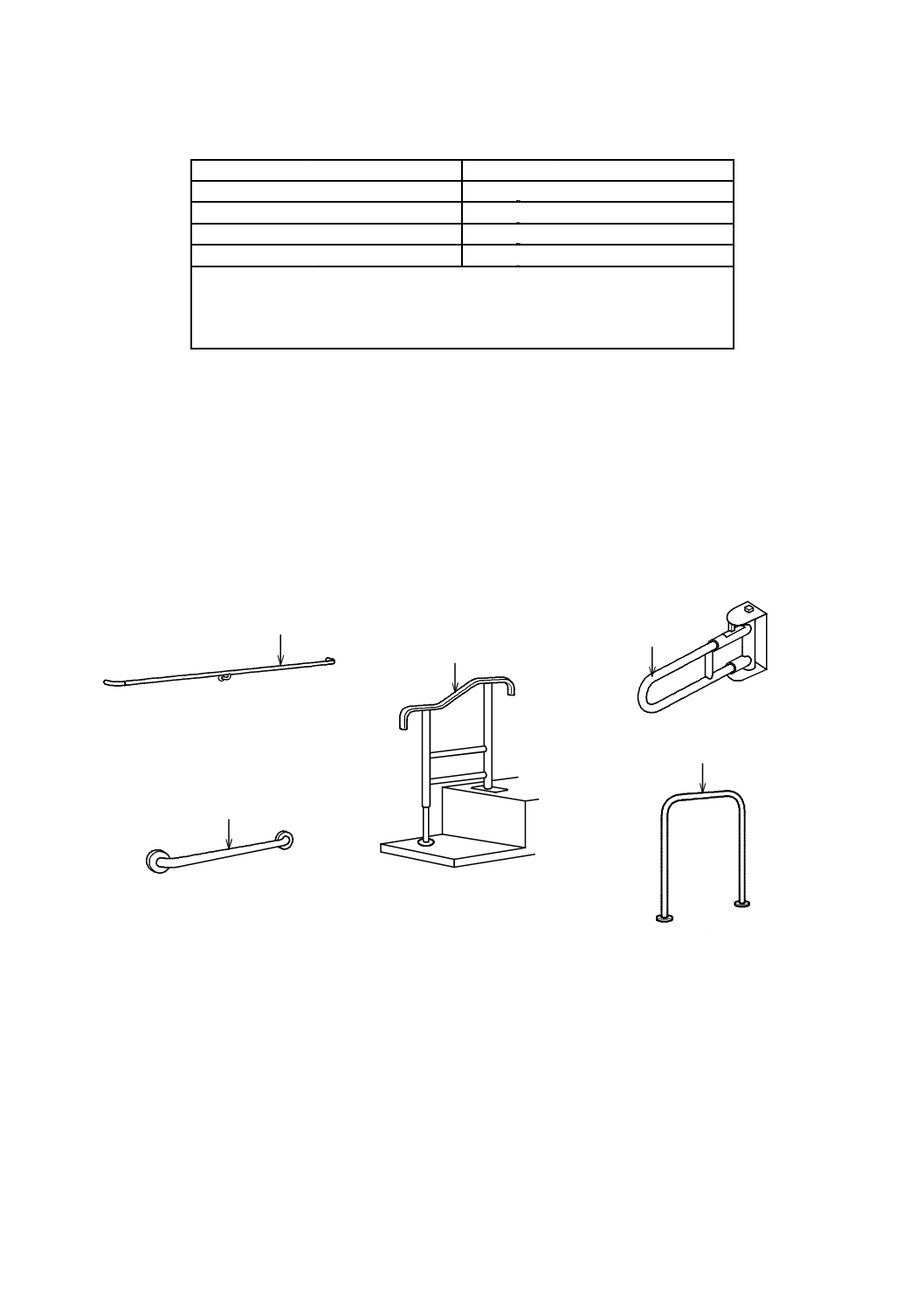

鉛直方向の静的強度試験は,次による。固定形手すりにおける鉛直方向の荷重負荷位置の例を図4に示

す。

a) 固定形手すりを試験用支持構造体に取り付け,固定形手すりの使用にあたり最も強度的に不利な位置

に,10.2.1に示す荷重負荷用ジグを用いて,表3の試験荷重値又は表4の計算式によって算出した試

験荷重値を鉛直方向に60秒間加える。これを1回行う。

b) 負荷後,負荷を外した後に目視及び触感によって使用上支障のある変形がないことを確認する。

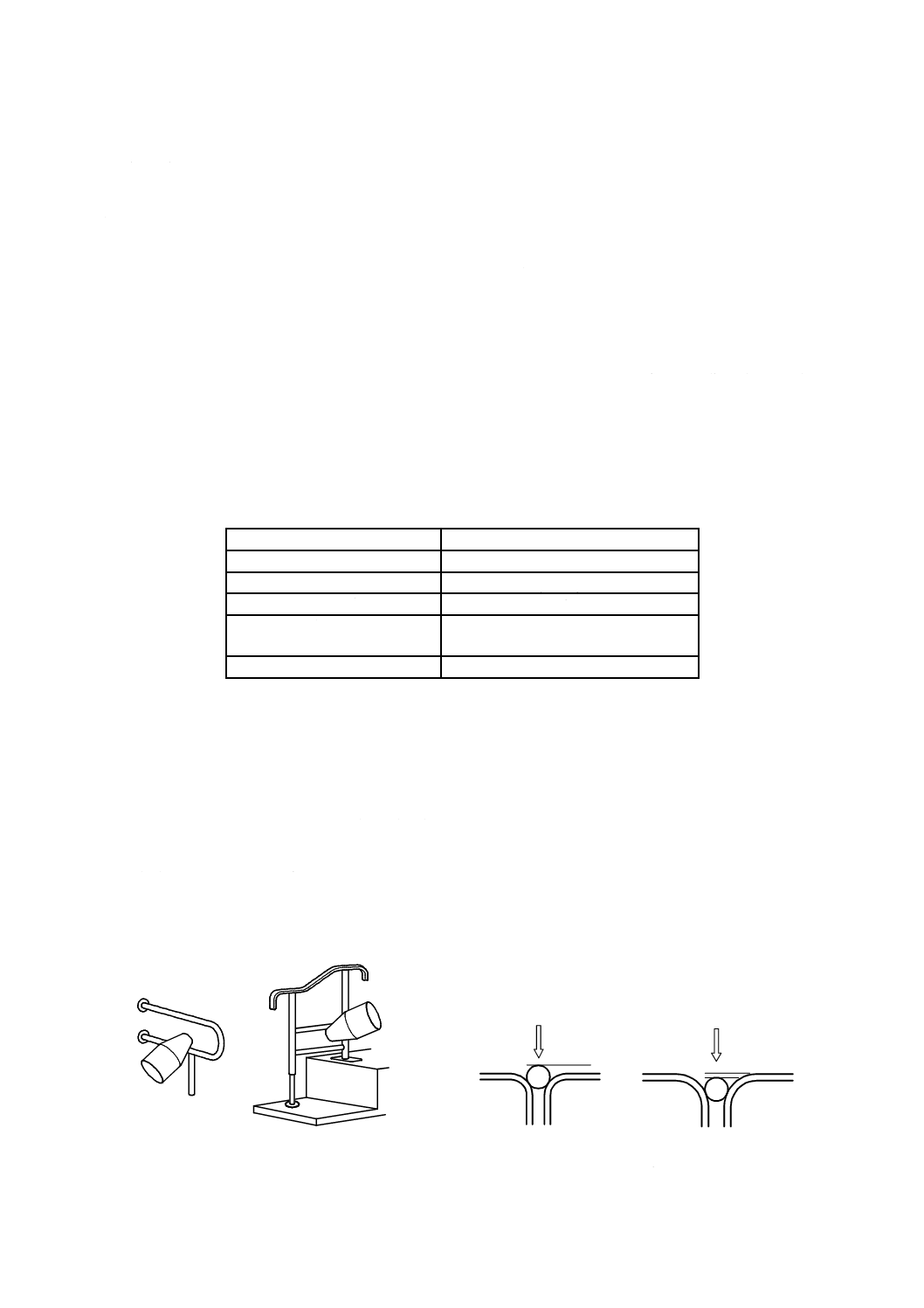

a) 水平歩行支援手すり

d) U形(横折りたたみ)

b) 水平形手すり

c) 段差昇降動作支援手すり

e) U形(縦設置)

図4−鉛直方向の静的強度試験の荷重負荷位置の例

10.4.2 水平方向の静的強度試験

水平方向の静的強度試験は,次による。固定形手すりにおける水平方向の荷重負荷位置の例を図5に示

す。

a) 固定形手すりの使用にあたり最も強度的に不利な位置に,10.2.1に示す荷重負荷用ジグを用いて,表3

の試験荷重値又は表4の計算式によって算出した試験荷重値を水平方向に60秒間加える。これを1

回行う。

8

T 9282:2018

b) 負荷後,目視及び触感によって使用上支障のある変形がないことを確認する。

a) 水平歩行支援手すり

d) U形(横折りたたみ)

b) 水平形手すり

c) 段差昇降動作支援手すり

e) U形(縦設置)

図5−水平方向の静的強度試験の荷重負荷位置の例

10.5 耐久性試験

10.5.1 耐久試験回数

耐久試験回数は,次に基づき,式(1)によって求める。

a) 1回の動作による使用回数は,立ち座り,出入り,握り直しなどからいずれのタイプも2回とする。

b) 設置場所による1日の標準使用回数は,個人住宅では5回,公共施設では10回とする。

c) 想定耐用年数は,製造業者が製品ごとに設定する耐用年数とする。ただし,最短で3年とする。

耐久試験回数=(1動作での使用回数)×(設置場所による1日の使用回数)×365(日)×(想定耐用年

数) ··························································································································· (1)

10.5.2 鉛直方向の耐久性試験

鉛直方向の耐久性試験は,次による。固定形手すりにおける鉛直方向の荷重負荷位置は,図4の例を参

照する。

a) 固定形手すりの最も強度的に不利な位置に,10.2.1に示す荷重負荷用ジグを用いて,表3の試験荷重

値又は表4の計算式によって算出した試験荷重値を,毎分40サイクルを超えない速度で10.5.1によっ

て求めた耐久試験回数,鉛直方向に加える。

b) 負荷後,目視及び触感によって使用上支障のある変形がないことを確認する。

10.5.3 水平方向の耐久性試験

水平方向の耐久性試験は,次による。固定形手すりにおける水平方向の荷重負荷位置は,図5の例を参

照する。

a) 固定形手すりの最も強度的に不利な位置に,10.2.1に示す荷重負荷用ジグを用いて,表3の試験荷重

値又は表4の計算式によって算出した試験荷重値を,毎分40サイクルを超えない速度で10.5.1によっ

て求めた耐久試験回数,水平方向に加える。

b) 負荷後,目視及び触感によって使用上支障のある変形がないことを確認する。

9

T 9282:2018

10.6 耐候性試験

耐候性試験は,次による。

a) 試験片は製品から切り出すか,製品と同一の素材・材質のサンプルを使用する。

b) サンシャインカーボンアーク灯式試験機にて耐候性試験を1 000時間実施する。試験方法及び試験条

件は,固定形手すりの材料,塗装によってJIS A 1415の6.2(オープンフレームカーボンアークラン

プによる暴露試験方法)又はJIS H 8602の6.10(促進耐候性試験)b)(サンシャインカーボンアーク

灯式促進耐候性試験)などに規定する屋外設置向け試験に基づくものとする。JIS A 1415に準じる一

般的な試験条件を表5に示す。

なお,キセノンアークランプ式の試験機を使用しても良いが,その場合にはオープンフレームカー

ボンアークランプによる暴露試験方法のWS-A法によって暴露時間1 000時間の促進暴露処理を行っ

た場合と同等以上となるように暴露時間を設定し,暴露処理を行う。また,いずれの場合も適用した

暴露時間などの試験条件を記録として残す。

c) 試験後,目視にて,ひび割れなどの異常がないことを確認する。

表5−一般的な耐候性試験条件(JIS A 1415の6.2,WS-A法の場合)

項目

試験条件

放射照度

78.5±2 W/m2

ブラックパネル温度

(63±3) ℃

相対湿度

(50±5) %

暴露サイクル

18±0.5分間噴霧+照射

102±0.5分間噴霧停止+照射

試験時間

1 000時間

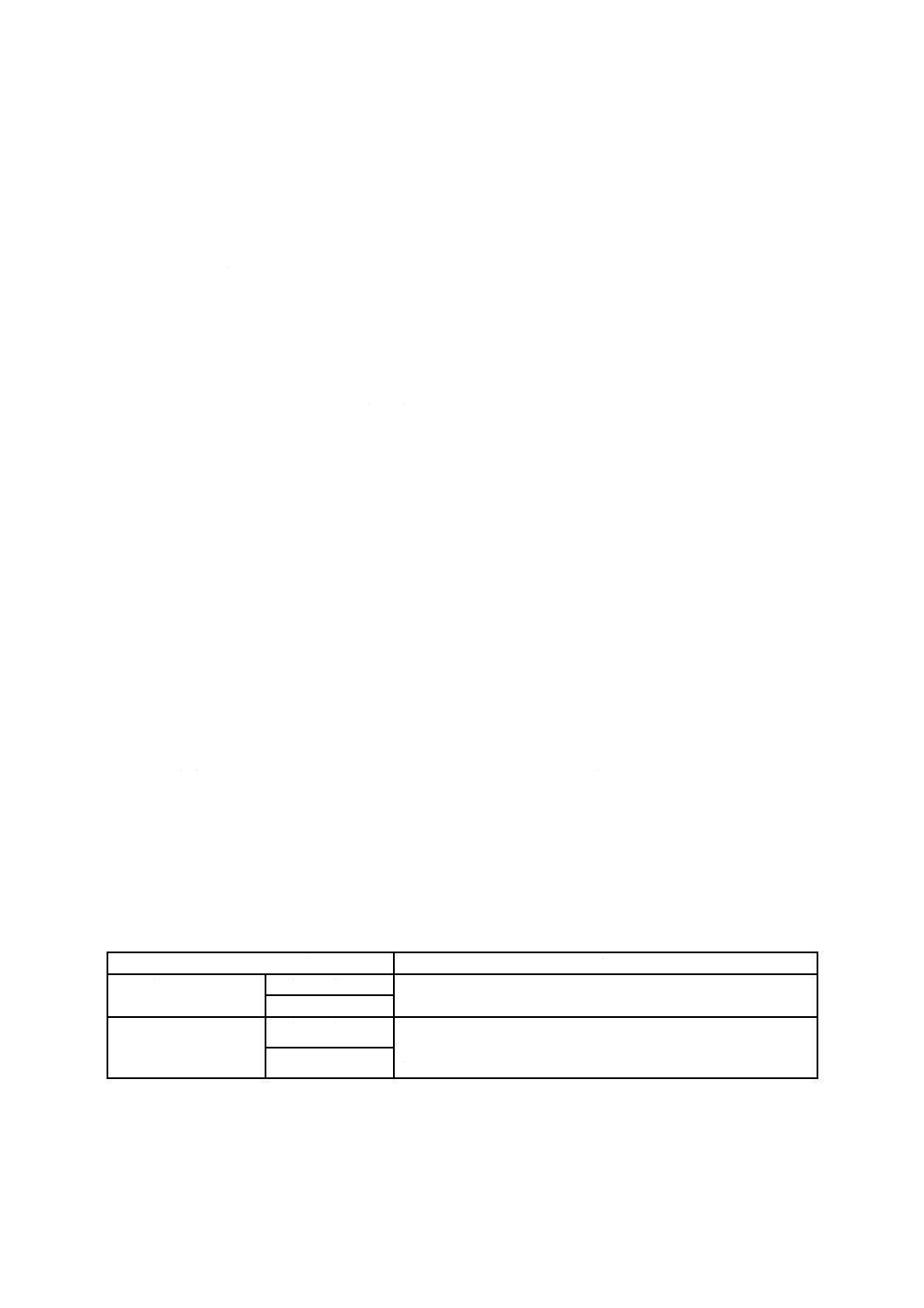

10.7 身体の挟み込み回避確認試験

挟み込み回避確認試験は,次による。

a) 固定形手すりの閉じた隙間 頭部が閉じ込められるリスクが想定される箇所では,図2の頭部の閉じ

込め隙間確認試験用ジグを円すい部の方から50 Nの力で隙間に差し込み,直径120 mmの部分が隙間

を通り抜けないことを確認する(図6参照)。

b) 固定形手すりの開いた隙間 けい(頸)部が引き込まれるリスクが想定される箇所では,図3のけい

(頸)部の引き込まれ隙間確認試験用ジグを50 Nの力で隙間に押し込み,図7 a) のように,ジグの

最上面が固定形手すりの上面より上にあることを確認する。図7 b) のように,ジグの最上面が固定形

手すりの上面より下まで達した場合には不適合とする。

a) 適合の例

b) 不適合の例

図6−閉じ込め回避確認試験

図7−引き込まれ回避確認試験適合の判断

10

T 9282:2018

11 検査

検査は,形式検査1)と受渡検査2)とに区分し,検査項目はそれぞれ次のとおりとする。

なお,形式検査及び受渡検査の抜取検査方法は,受渡当事者間の協定による。

a) 形式検査項目 形式検査項目は,次の項目を箇条10及び目視によって試験したとき,箇条6,箇条7,

箇条8,箇条9,箇条12及び箇条13に適合したものを合格とする。

1) 性能

2) 形状・寸法

3) 外観

4) 材料

5) 表示及び説明書(取扱説明書,施工説明書など)

b) 受渡検査項目

1) 外観

2) 表示及び説明書(取扱説明書,施工説明書など)

注1) 製品の品質が設計で示した全ての特性を満足するかどうか判定するための検査。

2) 既に形式検査に合格したものと同じ設計・製造による製品の受渡しをする場合,必要と認める

特性を満足するものであるかどうか判定するための検査。

12 表示

この規格の全ての要求事項に適合する製品には,読みやすい字の大きさ,かつ,容易に消えない方法で,

次の事項を表示しなければならない。表示箇所,スペースに制約がある場合には,少なくともa) の 1),

3)及び6) を表示し,その他の事項は,必要なときに使用者が容易に把握できるような対応を行う。また,

b) についても注意を喚起すべく出荷時に警告書などを添付又は同こん(梱)する。また,締結部品又は構

成部品で表示スペースが十分でないものは対象としない。

a) 情報の表示

1) 製品の名称又は型式番号

2) この規格の番号

3) 製造業者若しくは輸入業者の名称又はその略号

4) 製造年月若しくは輸入年月又はその略号

5) 製造番号

6) 最大使用者体重

b) 製品使用上の注意,警告,設置場所・環境,使い方の禁止事項など。

13 説明書(取扱説明書,施工説明書など)

製造業者又は輸入業者は,製品出荷時に説明書を添付しなければならない。説明書には,次の項目を記

載する。

a) 製品の主要寸法,質量,材質

b) 最大使用者体重

c) 組立て,分解の方法及び注意事項

d) 固定形手すりの使い方

e) 不適切な使い方への注意事項,警告

11

T 9282:2018

f)

取付相手方(支持構造体)の強度及び安定性確認

例 設置する場所又は器物が固定形手すりの使用時の荷重に対して十分な強度及び安定性をもって

いることを確認する。

g) 設置する場所・環境などの推奨・指定

h) 点検及び手入れの方法

i)

故障時の処置方法,販売業者への連絡方法

j)

その他必要と思われる事項

k) 製造業者若しくは輸入業者の名称又はその略号,並びに住所,代表電話番号及びFAX番号

12

T 9282:2018

附属書A

(参考)

設計において配慮すべき事項

固定形手すりに関連して起こる可能性があるハザード及び関連する要因について,JIS T 14971を参考に

して次に記載する。ただし,全てを網羅しているわけではなく,ハザード及び要因を特定する手助けとな

る。

A.1 福祉用具一般に想定されるハザード及び関連する要因の例

a) 製品を使う人が高齢者,障害者であることが多いこと,また介助する人も製品を扱うこと。

b) 製品を使う環境のいかんによってできるハザード。設置する場所,温湿度など。

c) 汚物で汚れることはないか。

d) 他の機器との併用(浴槽,便器など)によって生じるハザード(他製品との間にできる隙間への挟み

込みなど)。設置位置が不適正で起きるハザード。

e) 説明書,表示が不適切なことによって生じるハザード。例えば,複雑すぎる説明,分かりにくい説明

及び用語。

f)

サービス及び保守の不適切な説明・解説。

g) 使用前点検の不十分な説明・解説。

h) 不適切な附属品の仕様書。

i)

機器の取扱いに十分習熟していない者による使用の説明,指導。

j)

介助者などが負傷する機構の存在。

k) 合理的に予見できる誤使用。

l)

使用者及び/又は介助者の意図しない動き。

m) 所有者及び/又は使用者の勝手な改造による危険性。

n) 製品の点検及び寿命に関する情報提供の不十分さ。

A.2 多様なユーザに対する人間工学的な要因による検討項目の例

高齢者,障害者などの,身体機能が低下した多様なユーザに対する人間工学的検討項目を次に示す。

a) 動作能力の低下,筋力の低下及び体力の低下による意図しない動き。

b) 機器を操作する力の低下による意図しない動き。

c) 平衡を保ち転倒を避ける能力の低下による意図しない動き。

d) 知的能力の低下及び記憶能力の低下による非正常な動き。

e) 色覚能力,視力,聴覚又は触覚感度の低下による不十分な情報獲得による意図しない動き。

f)

勘違い,判断の間違い又は不注意による非正常な動き。

A.3 保守の不足及び老朽化によってもたらされるハザードの例

a) 偶発的な製品の損傷によって生じるハザード。

b) 不適切又は不十分な保守,及び保守後の点検の不良によって生じるハザード。

13

T 9282:2018

参考文献

JIS B 0031 製品の幾何特性仕様(GPS)−表面性状の図示方法

JIS T 14971 医療機器−リスクマネジメントの医療機器への適用