T 9264:2012

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲 ························································································································· 1

2 引用規格 ························································································································· 1

3 用語及び定義 ··················································································································· 1

4 種類······························································································································· 4

5 リスクマネジメントによる設計 ··························································································· 4

6 外観及び構造 ··················································································································· 5

6.1 外観 ···························································································································· 5

6.2 構造 ···························································································································· 5

7 性能······························································································································· 5

8 試験方法 ························································································································· 5

8.1 試験条件 ······················································································································ 5

8.2 安定性試験 ··················································································································· 6

8.3 静的強度試験 ················································································································ 8

8.4 耐久性試験 ··················································································································· 9

9 検査······························································································································ 10

10 表示 ···························································································································· 10

11 取扱説明書 ··················································································································· 10

附属書JA(参考)設計における配慮事項 ················································································· 11

附属書JB(参考)JISと対応国際規格との対比表 ······································································ 13

T 9264:2012

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づき,日本工業標準調査会の審議を経て,経済産業大臣が制定した日本

工業規格である。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

T 9264:2012

福祉用具−歩行補助具−歩行器

Assistive products for walking−Walking frames

序文

この規格は,1999年に第1版として発行されたISO 11199-1を基とし,試験方法を明確にするために,

技術的内容を変更して作成した日本工業規格である。

なお,この規格で点線の下線を施してある箇所は,対応国際規格を変更している事項である。変更の一

覧表にその説明を付けて,附属書JBに示す。また,附属書JAは対応国際規格にはない事項である。

1

適用範囲

この規格は,両上肢で操作する歩行補助具で,車輪のない歩行支援器具(以下,歩行器という。)につい

て規定する。ただし,起立補助具及び歩行補助いすは除く。

なお,体重をかけるとロックする車輪1)は車輪とみなさない。

注1) 体重をかけるとロックする車輪とは,ハンドルに50 Nの力を負荷したときに,車輪以外の脚が

接地し,車輪ではなく脚が負荷を支える構造又は車輪を確実に固定する構造のものをいう[図

4 b) 1) 参照]。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 11199-1:1999,Walking aids manipulated by both arms−Requirements and test methods−Part 1:

Walking frames(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。この引用

規格は,その最新版(追補を含む。)を適用する。

JIS T 0102 福祉関連機器用語[支援機器部門]

注記 対応国際規格:ISO 9999,Assistive products for persons with disability−Classification and

terminology(MOD)

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS T 0102によるほか,次による。

3.1

ハンドグリップ(handgrip)

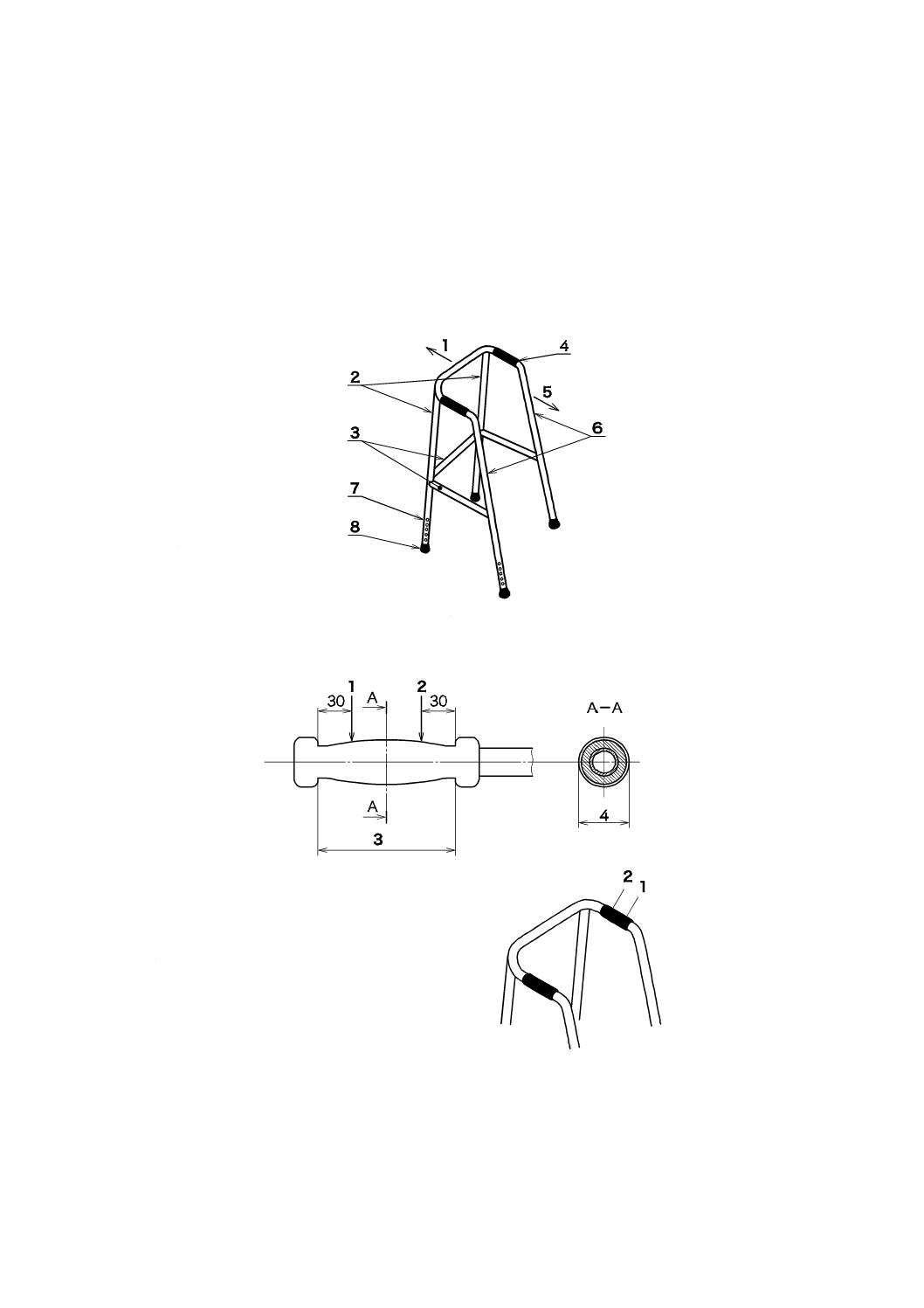

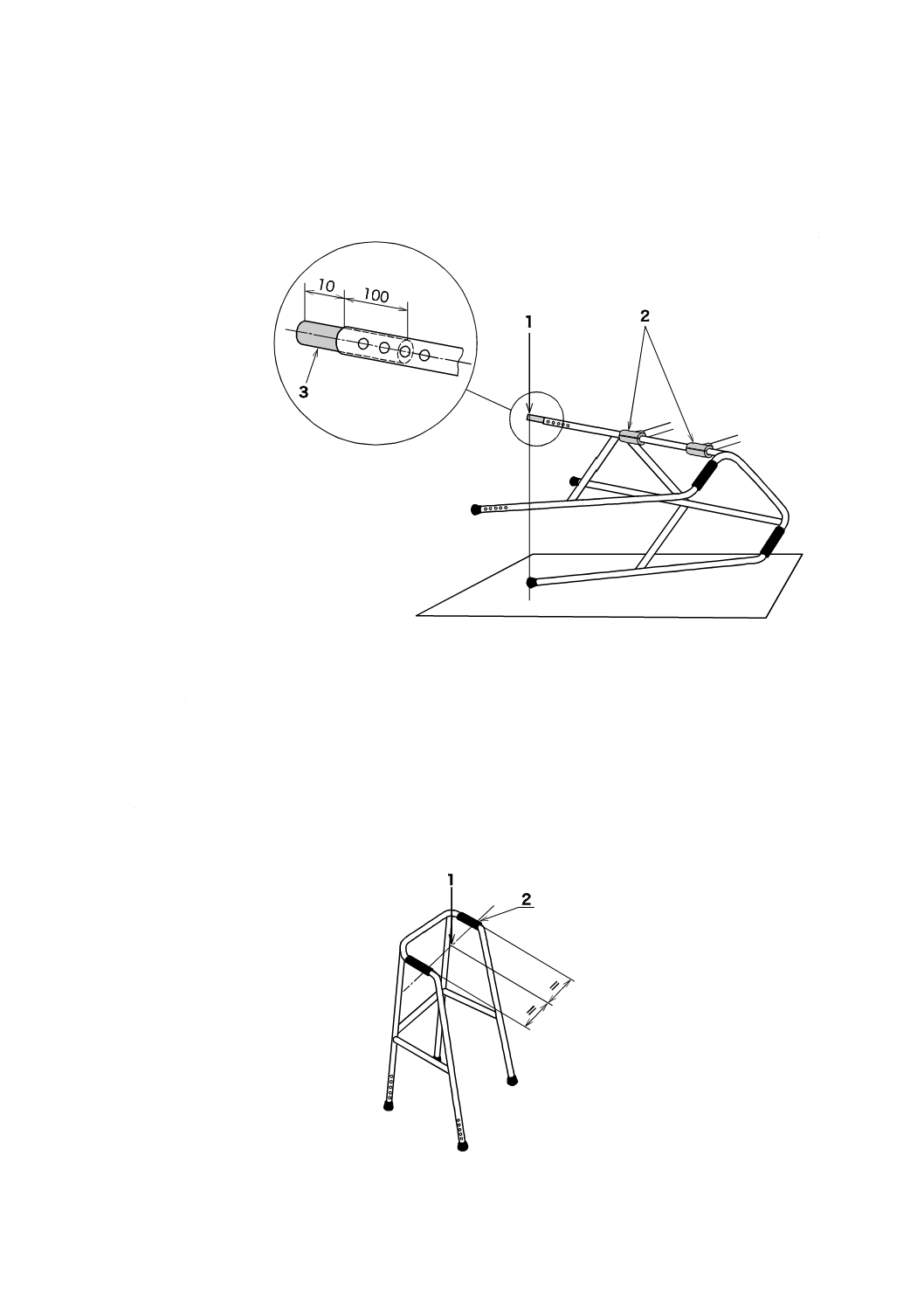

歩行器を使用中に通常手で握る部分(図1の4参照)。

3.2

ハンドグリップ前方参照点(front handgrip reference point)

2

T 9264:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ハンドグリップの先端から後方30 mmにあるハンドグリップ上面の点(図2の2参照)。

3.3

ハンドグリップ後方参照点(rear handgrip reference point)

ハンドグリップの後端から前方30 mmにあるハンドグリップ上面の点(図2の1参照)。

注記 ハンドグリップがハンドルから突き出している場合は,ハンドルの後端から測る。

3.4

アナトミックハンドグリップ(anatomic handgrips)

手の形状に合わせて握りやすく作られたハンドグリップ。

3.5

ハンドグリップ長さ(handgrip length)

手を置くハンドグリップの長軸方向に測った長さ(図2の3参照)。

注記 ハンドグリップの先端及び後端の位置が明確でない場合は,使用者の体重を支え得るハンドグ

リップ全体の長さがハンドグリップ長さとなる。

3.6

ハンドグリップ幅(handgrip width)

手を置くハンドグリップの最も太い部分の水平方向に測った長さ(図2の4参照)。

3.7

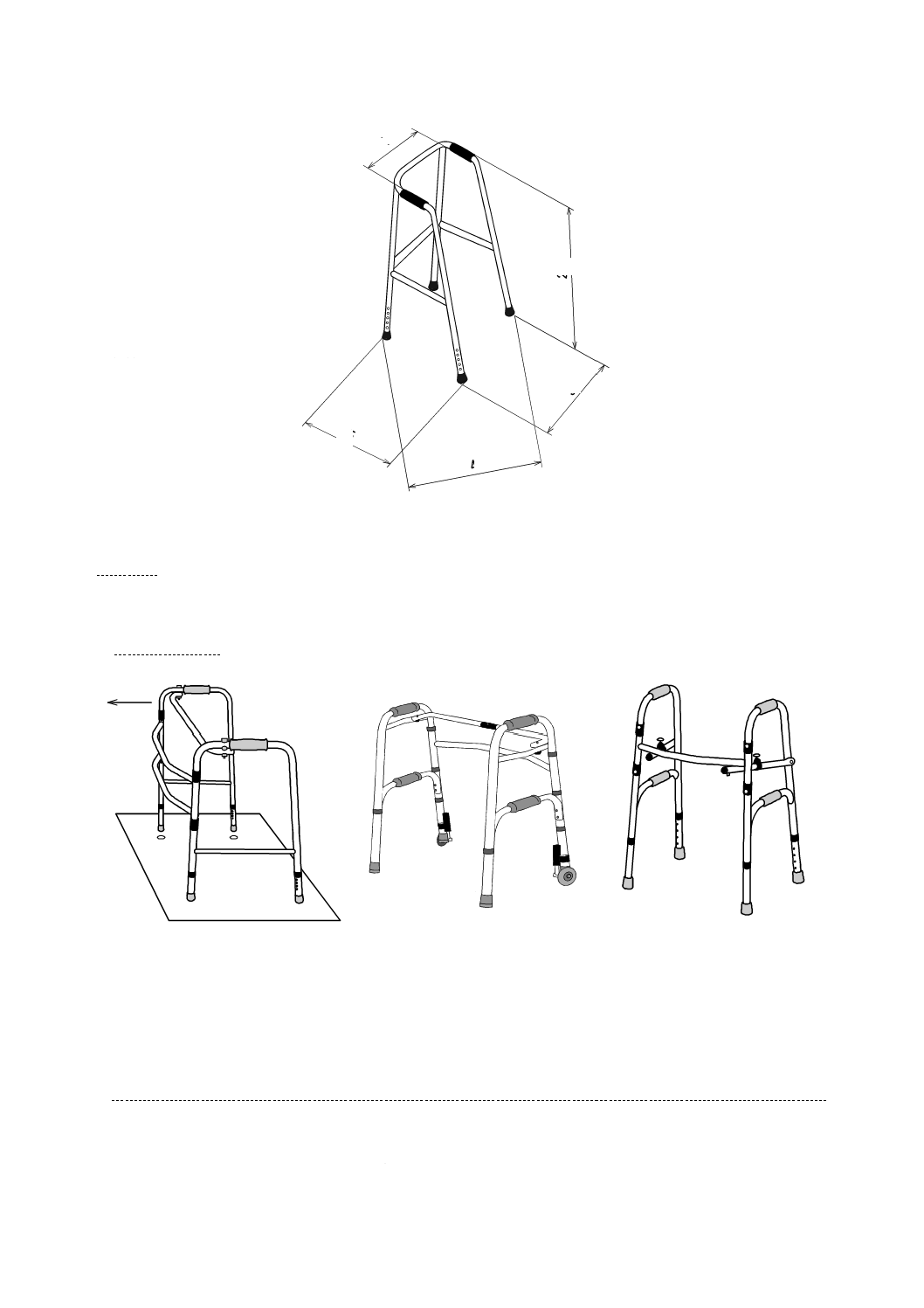

高さ(frame height)

ハンドグリップ後方参照点から地面までの垂直距離(図3の2参照)。

3.8

最大長さ(maximum length)

高さ調節を最大にしたときの歩行器の最大外径寸法で,通常の使用状態で移動方向に対して平行に測定

した値(図3の5参照)。

3.9

最大幅(maximum width)

高さ調節を最大にしたときの歩行器の最大外径寸法で,通常の使用状態で移動方向に対して直角に測定

した値(図3の3参照)。

3.10

ハンドル(handle)

ハンドグリップが付いている部位。

3.11

折畳み寸法(folded dimensions)

高さ調節を最低に設定し,かつ,ハンドルを移動方向に対して最大角度に設定して,道具を使わずに折

り畳んだ歩行器の高さ,幅及び長さ。

3.12

プラグ(plug)

脚部のパイプに挿入し脚部先端に力を負荷するための試験ジグ。

3.13

先ゴム(tip)

歩行器の脚端部が地面と接触する部分に取り付けたゴム製のキャップ(図1の8参照)。

3

T 9264:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.14

回転直径(turning diameter)

高さ調節を最大にした歩行器を鉛直軸(歩行器の基底面の中心を通り,基底面に対して鉛直になる軸)

を中心に360°回転させたときに描かれる最大円の直径(図3の4参照)。

3.15

使用者体重(user weight)

歩行器使用者の体重。

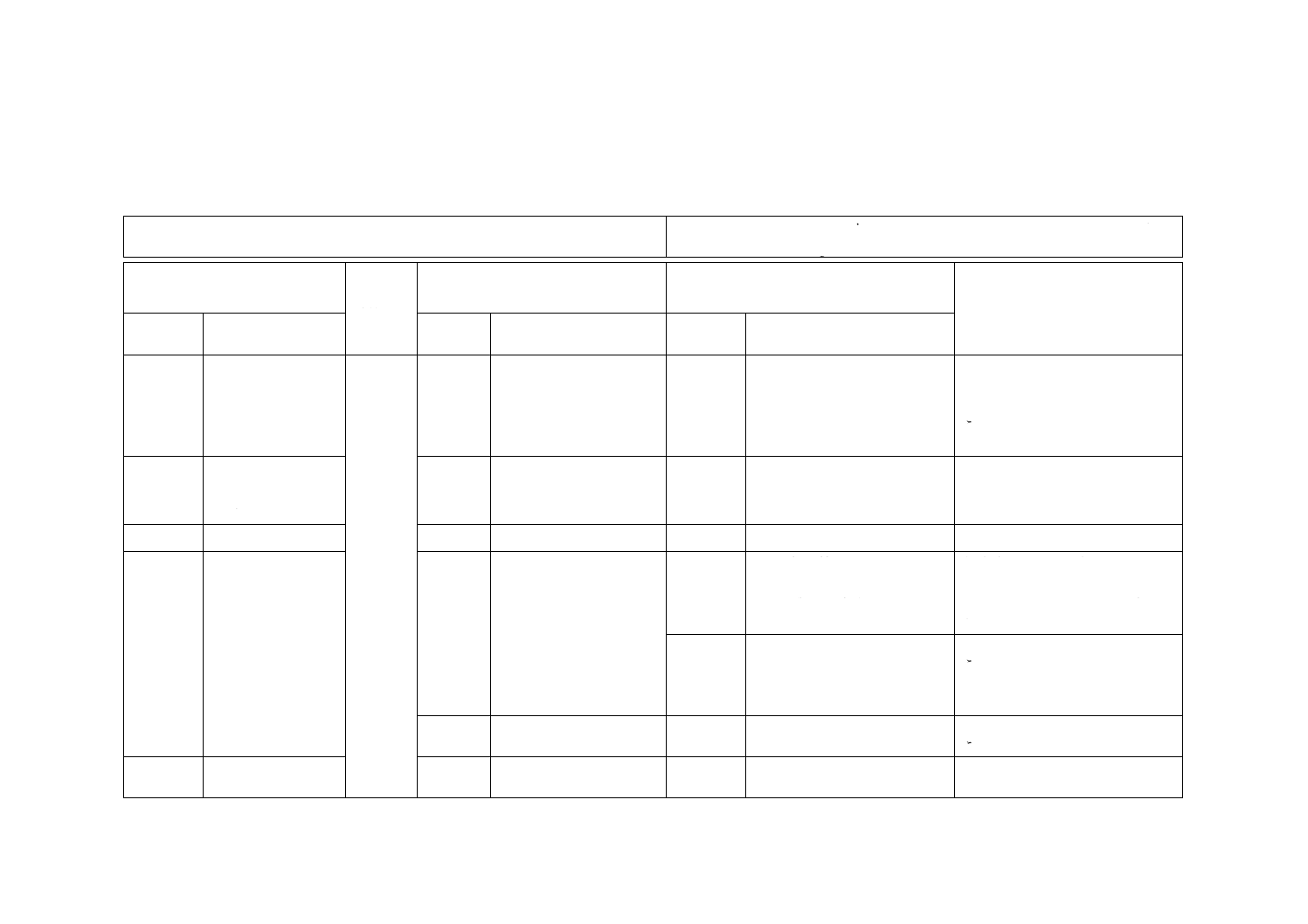

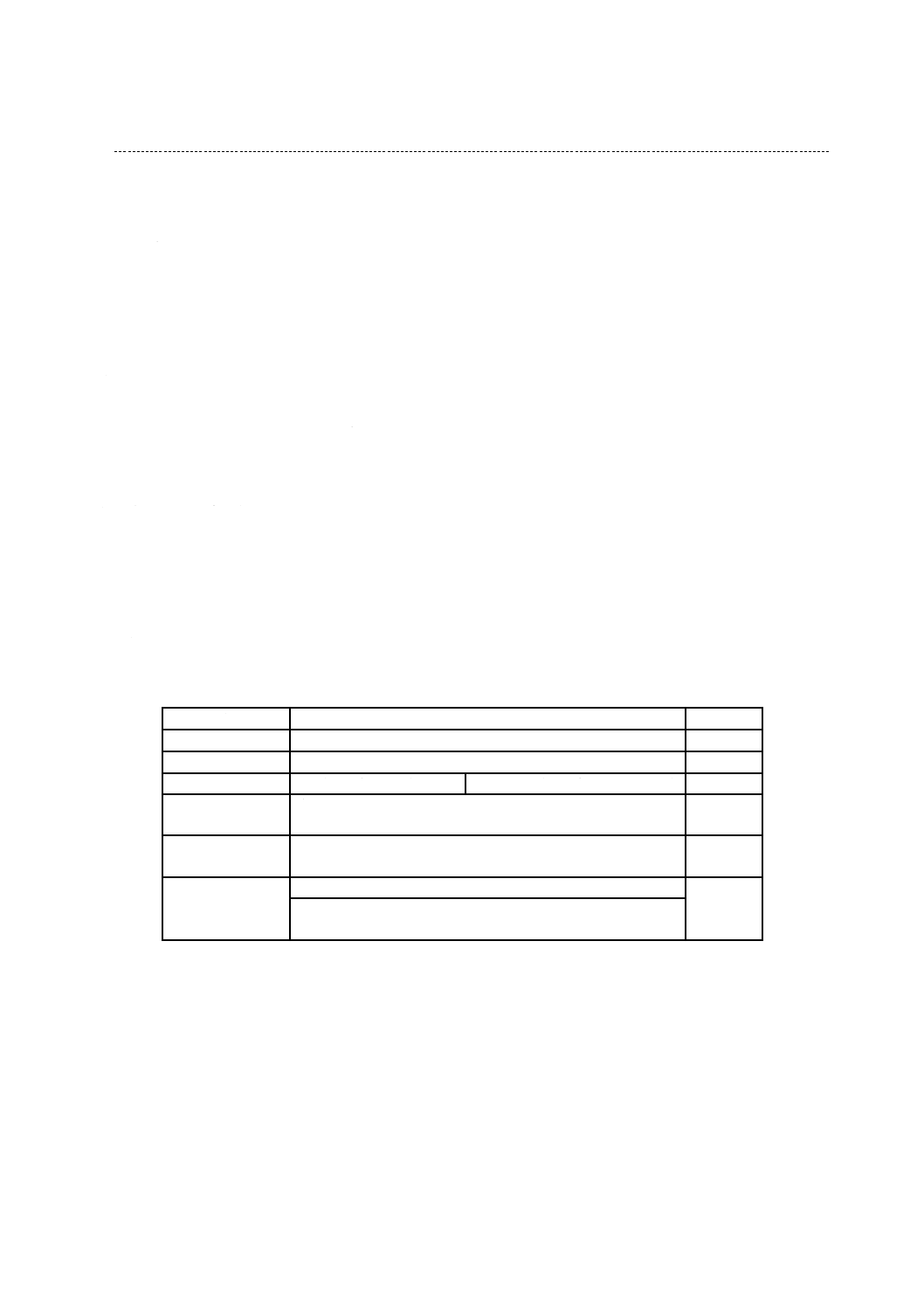

記号

1 前方

2 前方脚

3 補強部品

4 ハンドグリップ

5 後方

6 後方脚

7 高さ調節

8 先ゴム

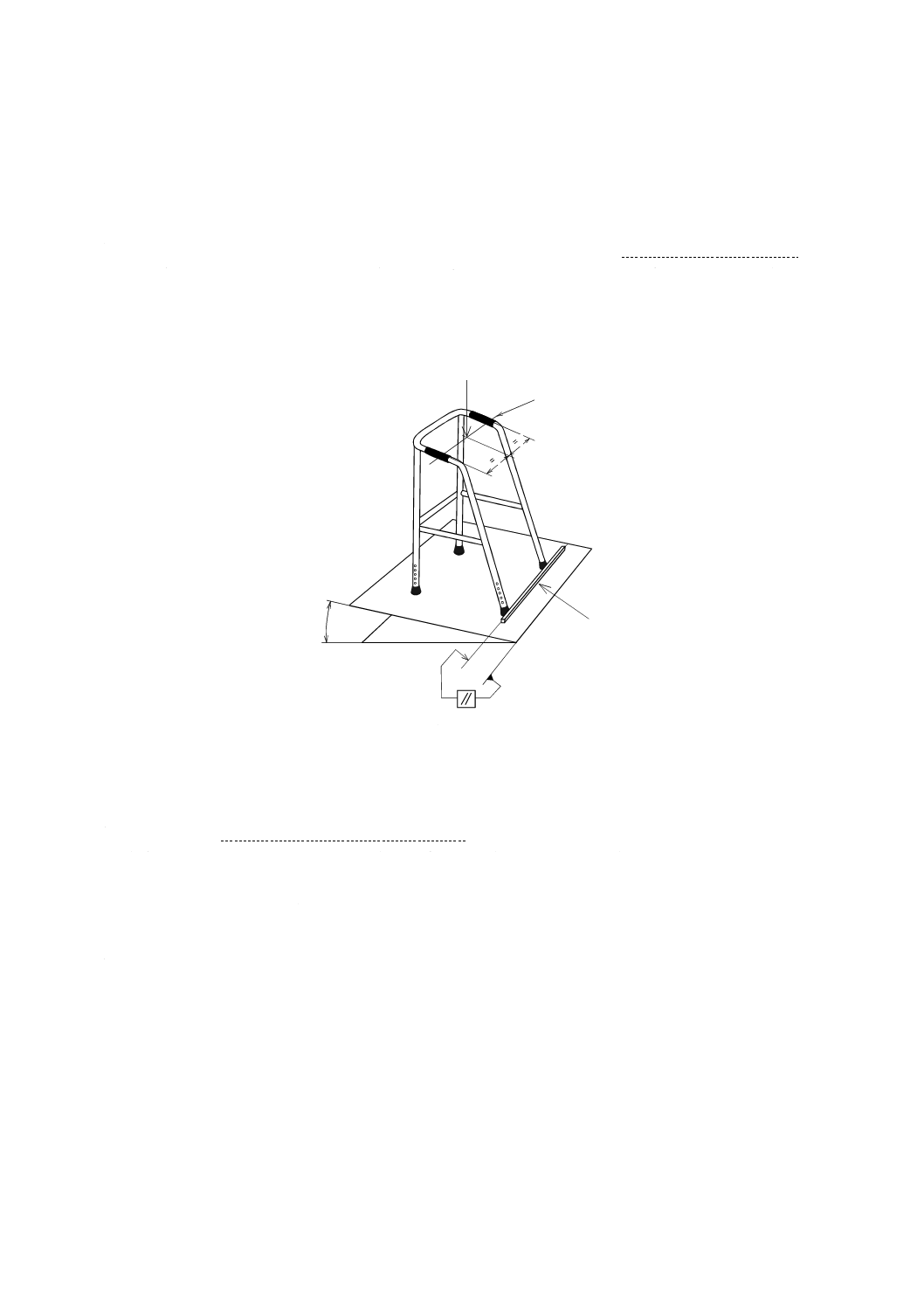

図1−各部の名称

単位 mm

図2−ハンドグリップ

記号

1 ハンドグリップ後方参照点

2 ハンドグリップ前方参照点

3 ハンドグリップ長さ

4 ハンドグリップ幅

4

T 9264:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

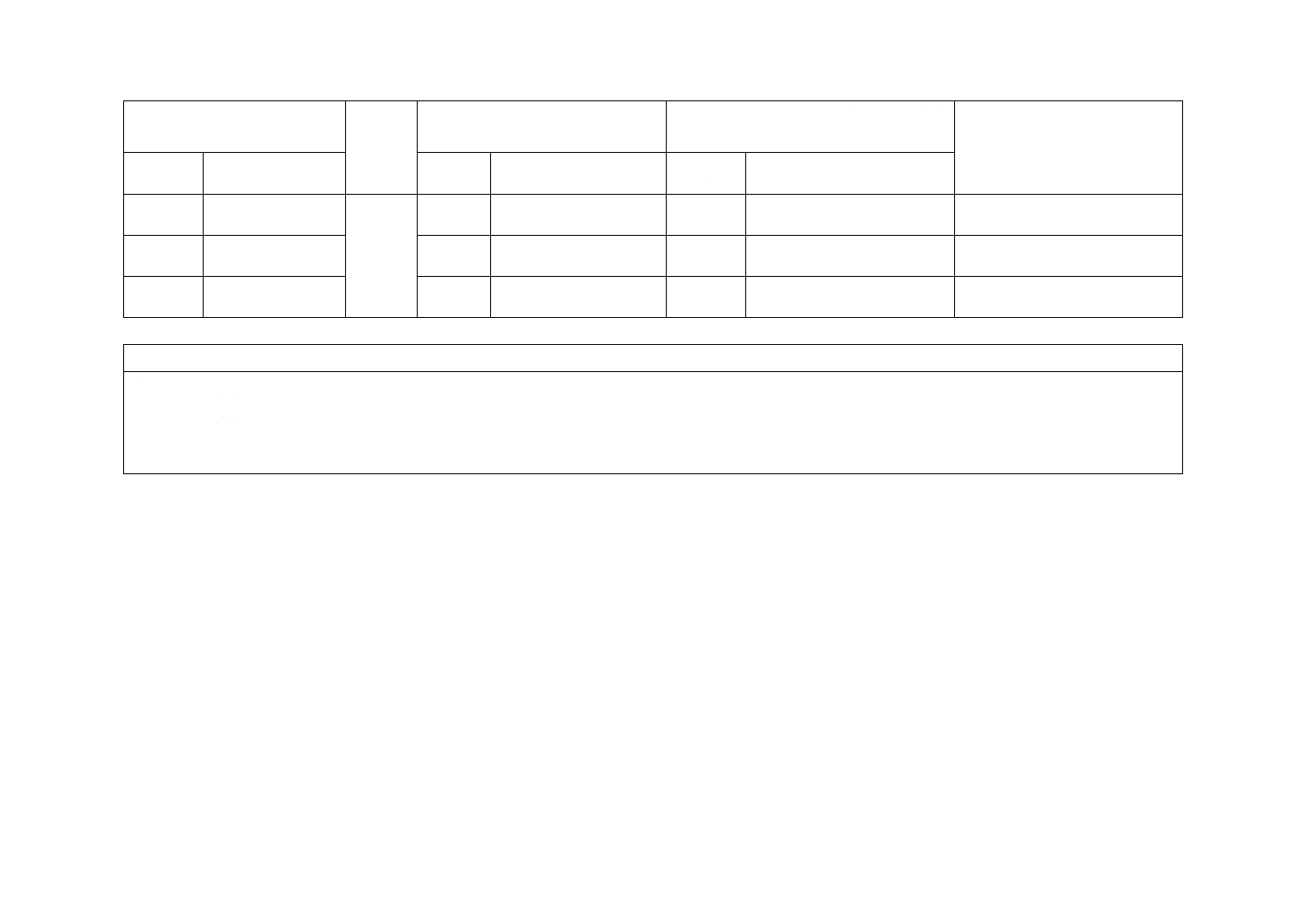

記号

1 ハンドル開き幅

2 高さ

3 最大幅

4 回転直径

5 最大長さ

2

1

5

4

3

図3−寸法の定義

4

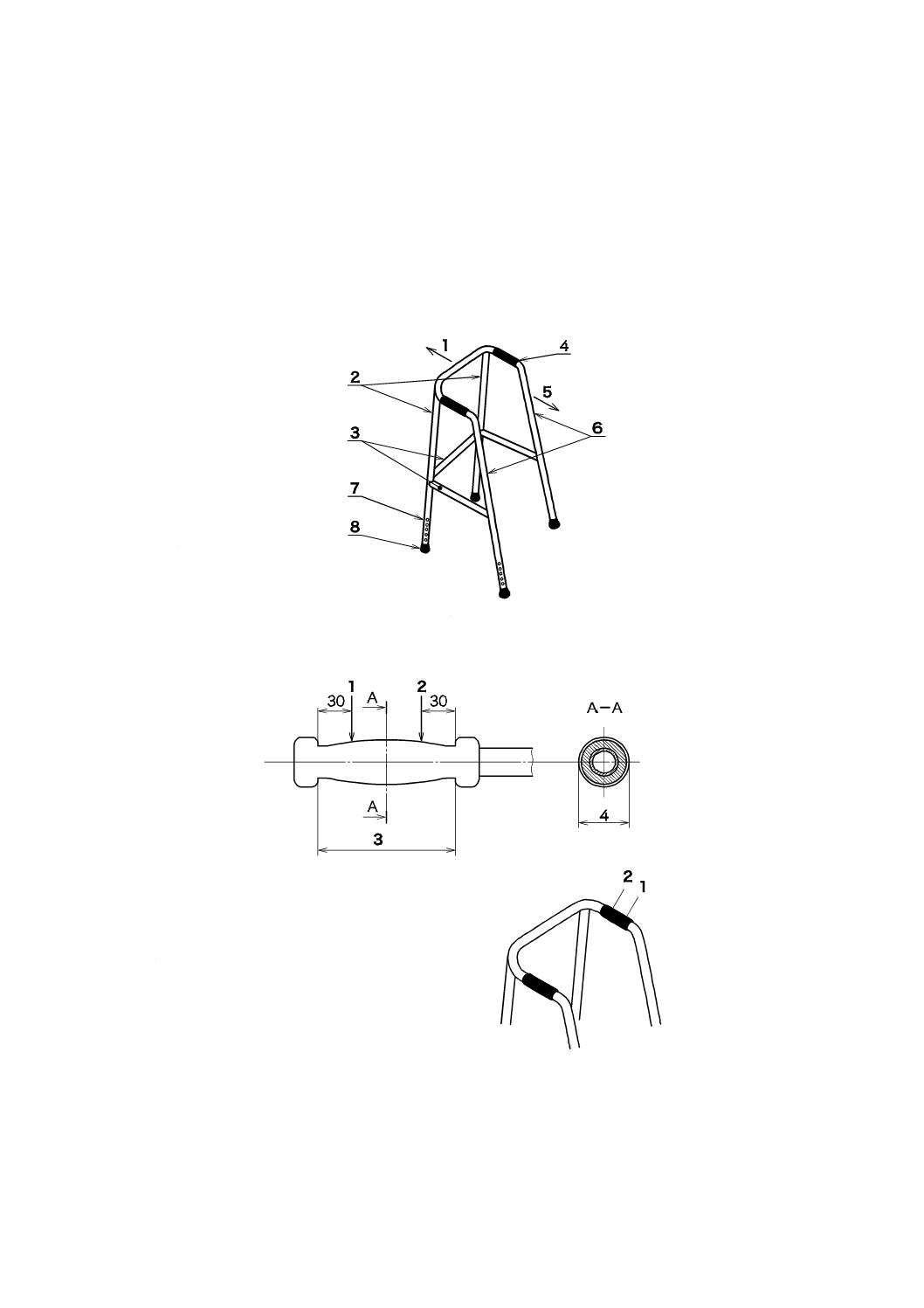

種類

種類は,次による(図4参照)。

a) 交互式歩行器

b) 固定式歩行器

1) 体重をかけるとロックする車

輪を備えたタイプ

2) 一般的なタイプ

a) 交互式歩行器

b) 固定式歩行器

図4−歩行器の例

5

リスクマネジメントによる設計

リスクマネジメントによる設計は,次の事項について実施し,製造業者又は販売業者は,実施手順及び

実施結果を文書化し維持しなければならない。また,関連するハザード及び要因として附属書JA(参考)

に例示した事項についても設計において配慮することが望ましい。

a) 隙間に指が挟まるリスクについて実施する。

5

T 9264:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 交互式歩行器については,側方安定性について使用限界に関する指針及び警告を取扱説明書に記載す

る。

6

外観及び構造

6.1

外観

衣類を損傷したり,使用者に不快感を与えるばり,鋭いエッジ及び突起があってはならない。

6.2

構造

歩行器の構造は,次による。

a) 交互式歩行器は,交互状態にしたときの幅が最大幅の90 %以上とする。

b) 高さ調節装置には,伸張可能な最高位置を明示する。

c) 最大幅は,650 mm以下とする。

d) ハンドグリップ幅は,20 mm以上50 mm以下とする。ただし,アナトミックハンドグリップには適用

しない。

e) ハンドグリップは取外しができるか,又は洗浄が容易でなければならない。

f)

先ゴムは交換可能とする。

g) 歩行路面に接触する先ゴムの底面は,直径35 mm以上なければならない。

h) 折畳み機構は,広げたときに,使用状態の位置で固定されなければならない。

7

性能

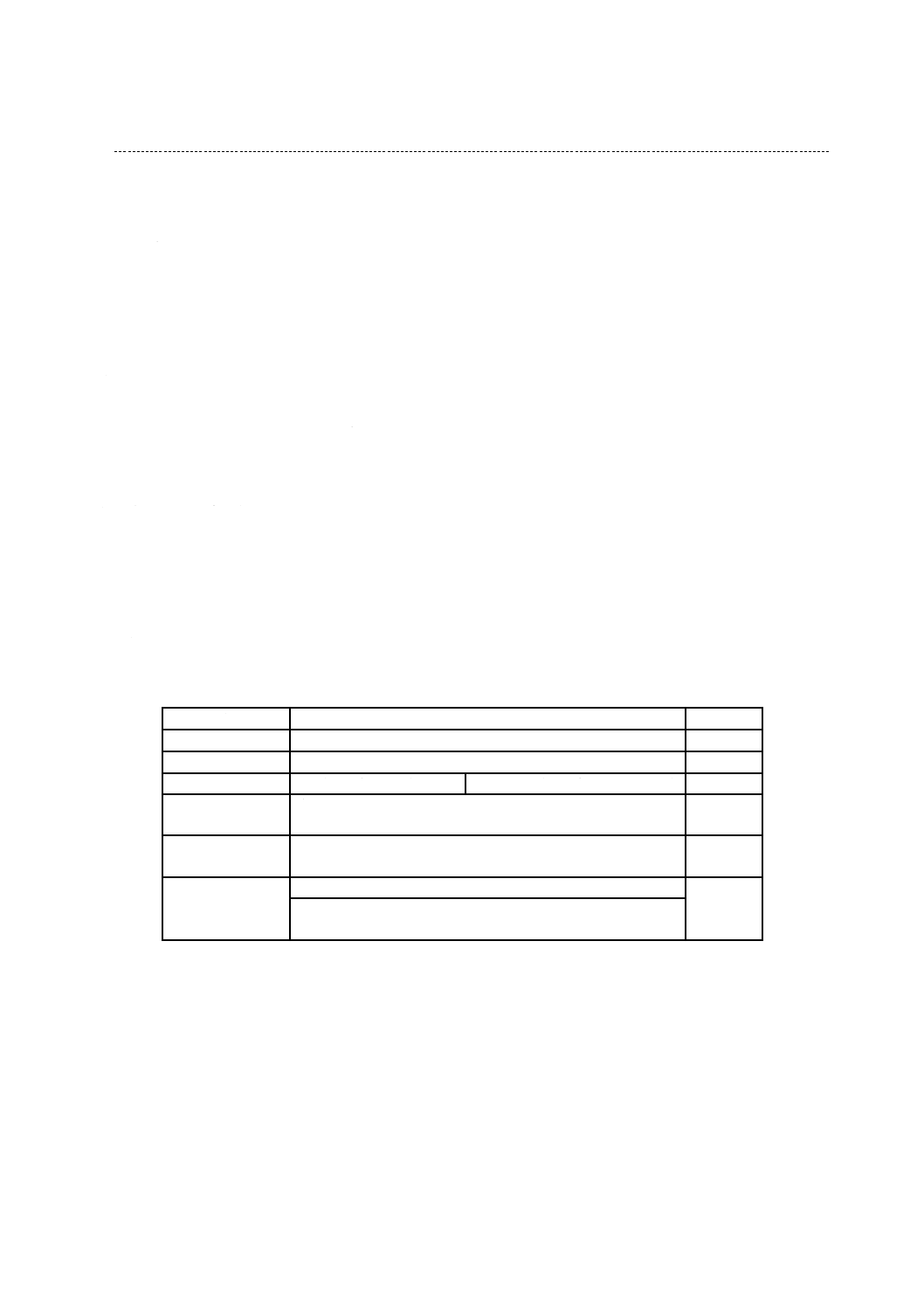

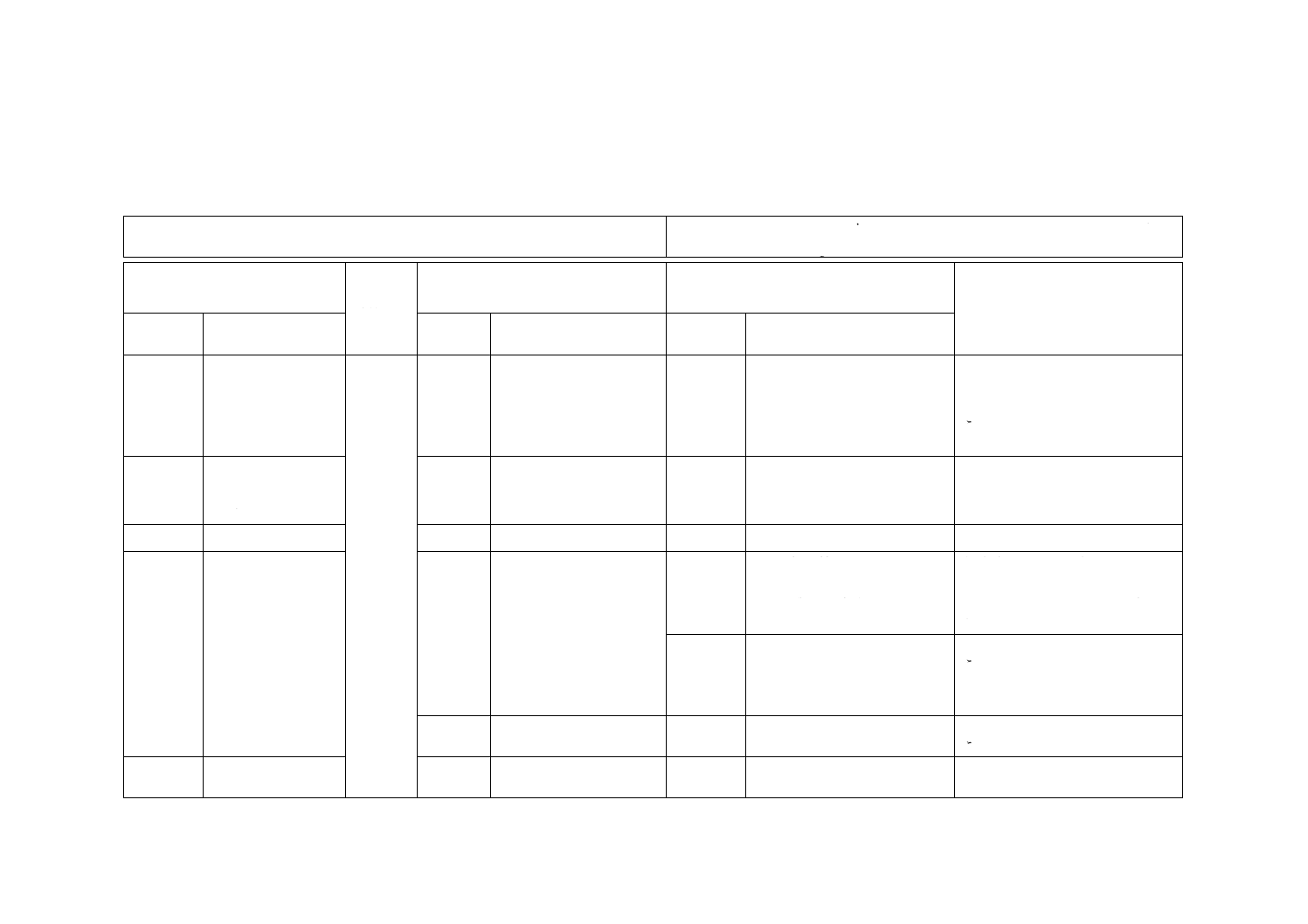

性能は,表1による。

表1−性能

項目

性能

試験項目

前方安定性

10.0°以上

8.2.1

後方安定性

7.0°以上

8.2.2

側方安定性

−(交互式歩行器)

3.5°以上(交互式でない歩行器) 8.2.3

本体の静的強度

亀裂又は破損があってはならない。

脚部がその先ゴムを貫通してはならない。

8.3.1

脚部の静的強度

亀裂又は破損があってはならない。また,脚端での測定で15

mm以上の変形があってはならない。

8.3.2

耐久性

調節及び折畳み機構が意図したとおりに働く。

8.4

亀裂又は破損があってはならない。

脚部がその先ゴムを貫通してはならない。

8

試験方法

8.1

試験条件

試験条件は,次による。

a) 試験は室温21 ℃±5 ℃で行う。

b) 高さ調節は最高位置にして試験を行う。

c) 左右のハンドルは製造業者によって指定された移動方向に対し,最大角とする。

d) 一つのハンドル長軸の中心線及び前方への移動方向が平行の場合,角度は0°とよぶ。ただし,この

角度を記録しなければならない。

6

T 9264:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

e) 試験は安定性,本体の静的強度,耐久性,脚部の静的強度の順に行い,全ての試験を1台の供試体で

行う。

f)

各試験前及び試験終了時の点検における欠損などは記録し,引き続き行う試験による異常と確実に区

別する。

8.2

安定性試験

交互式歩行器の場合には,結束バンドなどを用いて拘束し,形態を固定した状態とした上で,試験を行

う。

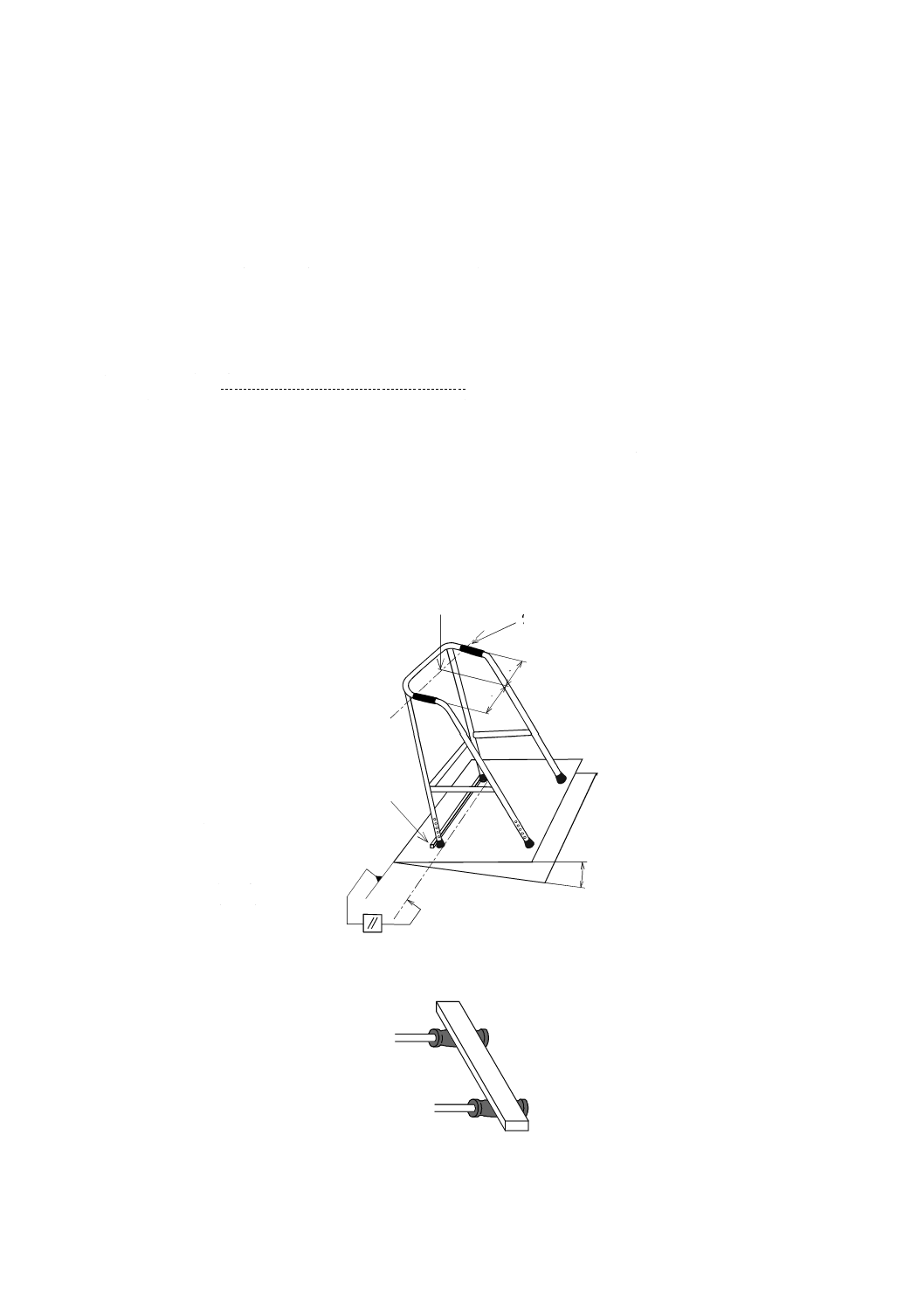

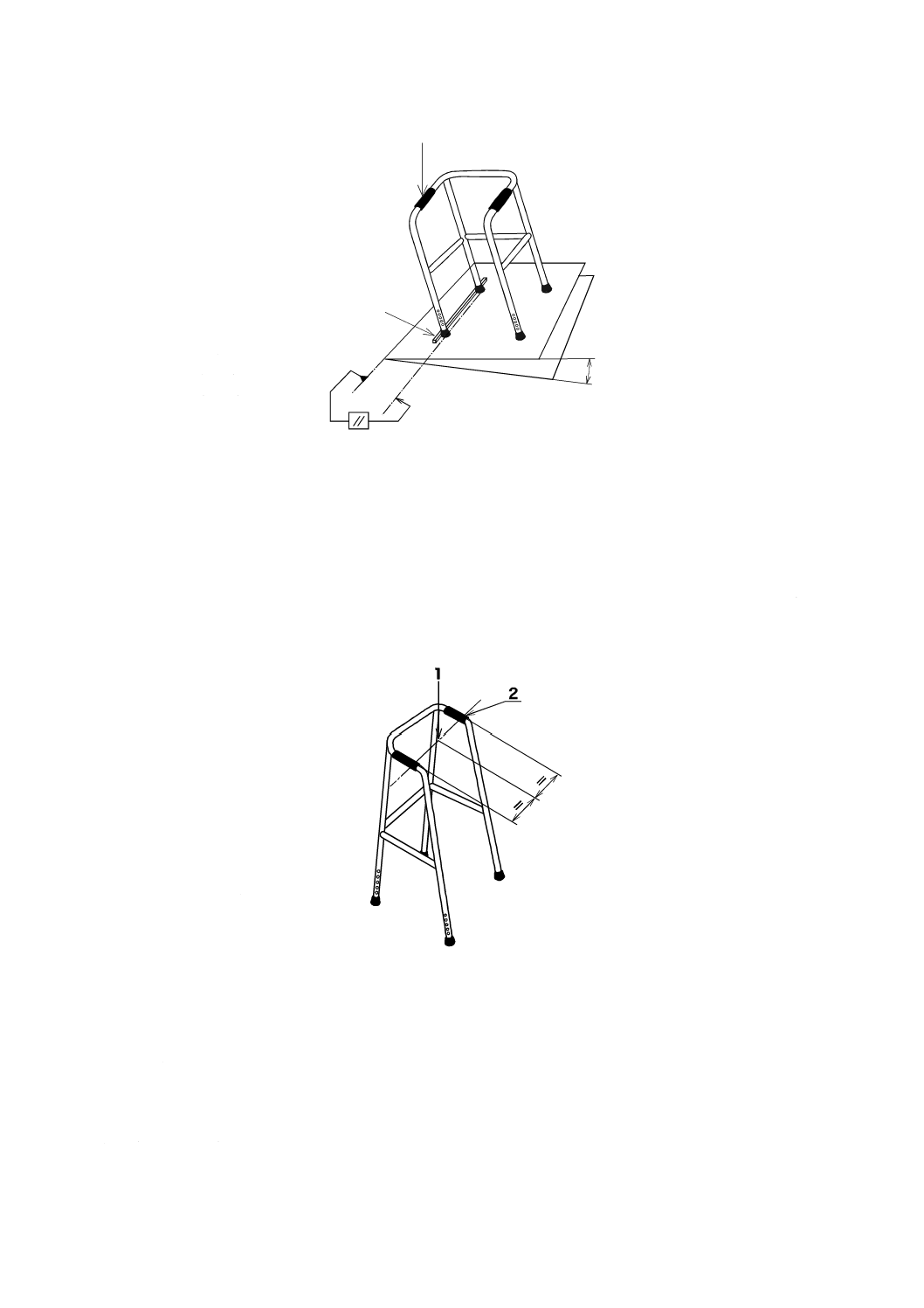

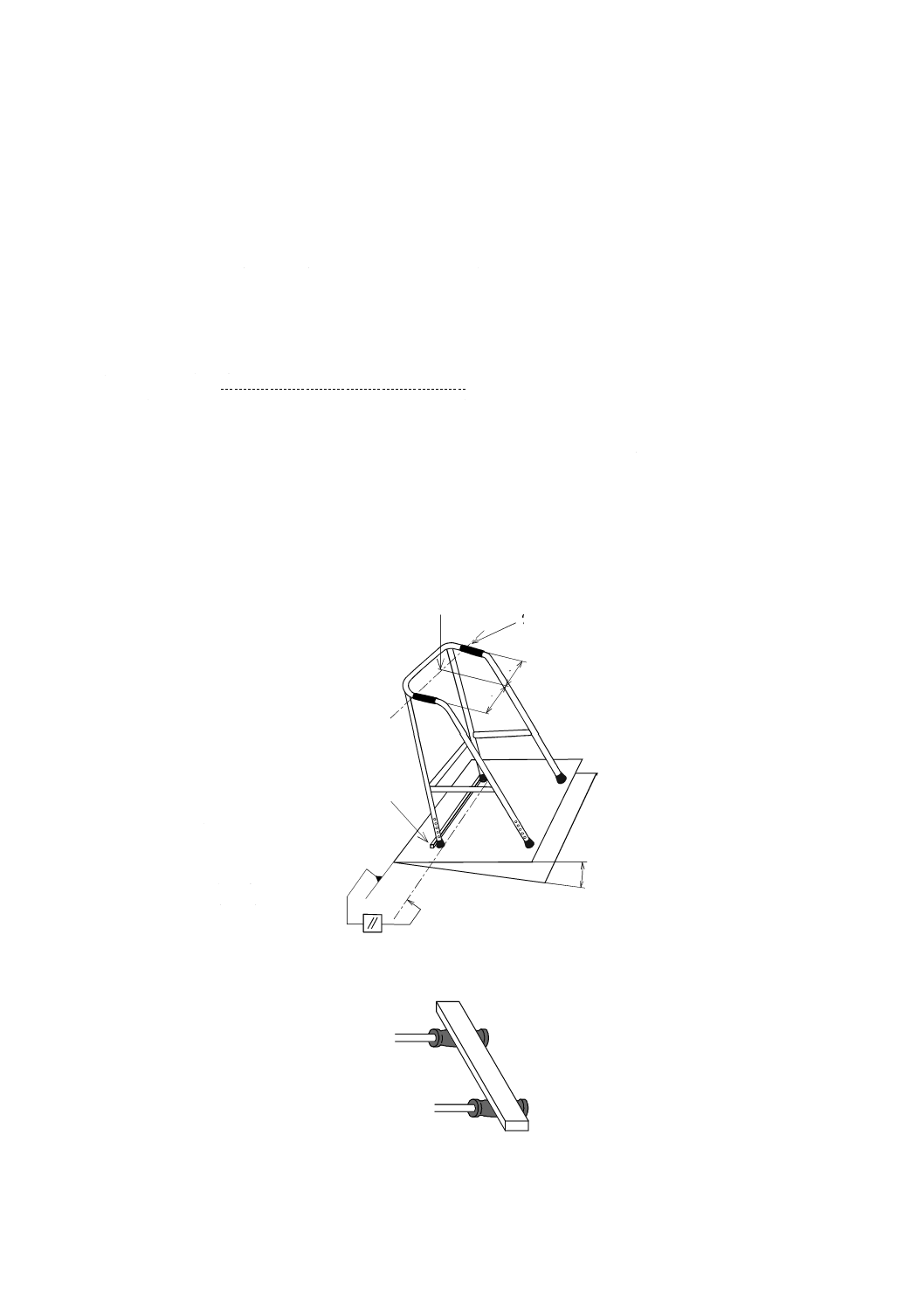

8.2.1

前方安定性試験

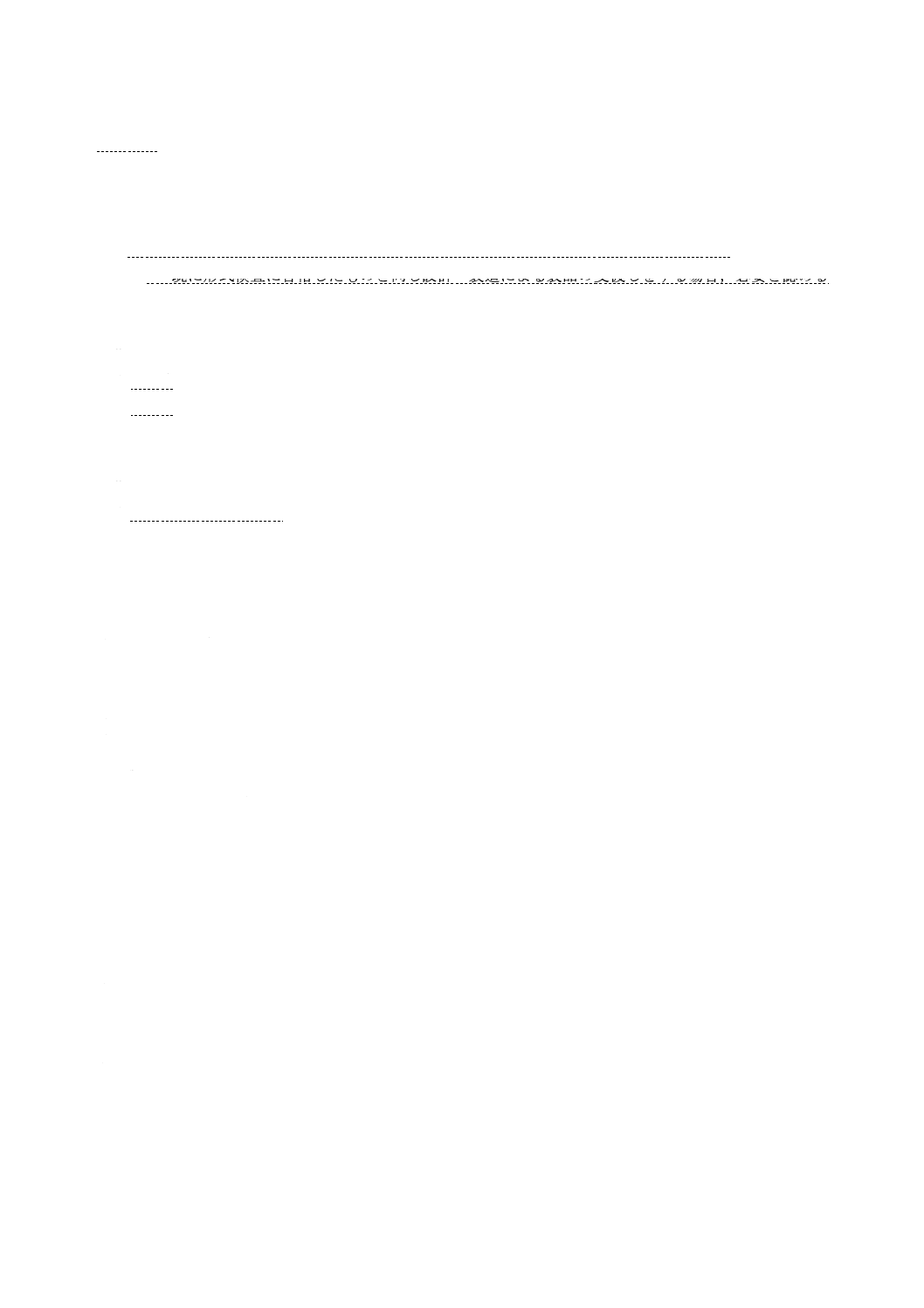

前方安定性試験は,次による。

a) 丁番と平行に高さ8 mmのストッパを取り付けた傾斜台を用意する。

b) 傾斜台を水平にし,ストッパに供試体の左右の前脚を接触させ静置する(図5参照)。

c) 左右のハンドグリップ前方参照点を結ぶ線の中心に幅30 mmの荷重用当て板2) の重心を合わせて載

せ(図6参照),当て板の質量を含み250 N±2 %相当の力を当て板のほぼ中央部に鉛直に負荷する。

注2) 力の負荷位置(図5の1参照)は,一般に空間となるため幅30 mmの板を左右のハンドグリ

ップ間に渡して荷重する。

d) このときの力の負荷方法は,安定性に影響を与えない方法とする。

e) この状態で傾斜台の傾斜角度を変化させ,歩行器が転倒する角度を0.1°の単位で測定し記録する。

記号

1 力の負荷位置

2 前方参照点

3 傾斜角度

4 ストッパ

2

1

=

=

4

3

図5−前方安定性試験

図6−荷重用当て板の例

7

T 9264:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

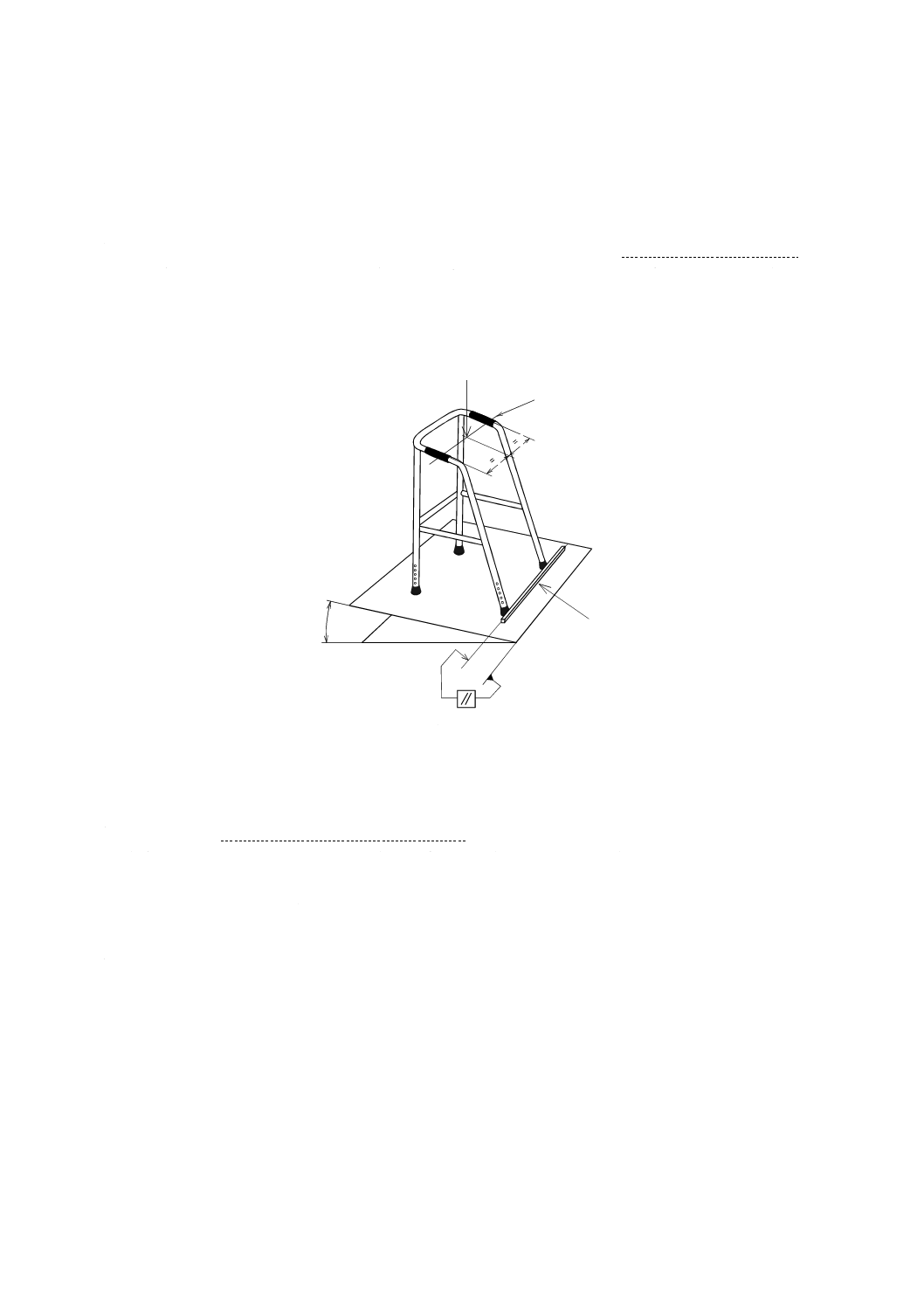

8.2.2

後方安定性試験

後方安定性試験は,次による。

a) 丁番と平行に高さ8 mmのストッパを取り付けた傾斜台を用意する。

b) 傾斜台を水平にし,ストッパに供試体の左右の後脚を接触させ静置する。

c) 左右のハンドグリップの後方参照点(図7の2参照)を結ぶ線の中心に幅30 mmの荷重用当て板の重

心を合わせて載せ,当て板の質量を含み250 N±2 %相当の力を当て板のほぼ中央部に鉛直に負荷する。

d) このときの力の負荷方法は,安定性に影響を与えない方法とする。

e) この状態で傾斜台の傾斜角度を変化させ,歩行器が転倒する角度を0.1°の単位で測定し記録する。

記号

1 力の負荷位置

2 後方参照点

3 傾斜角度

4 ストッパ

2

=

=

1

3

4

図7−後方安定性試験

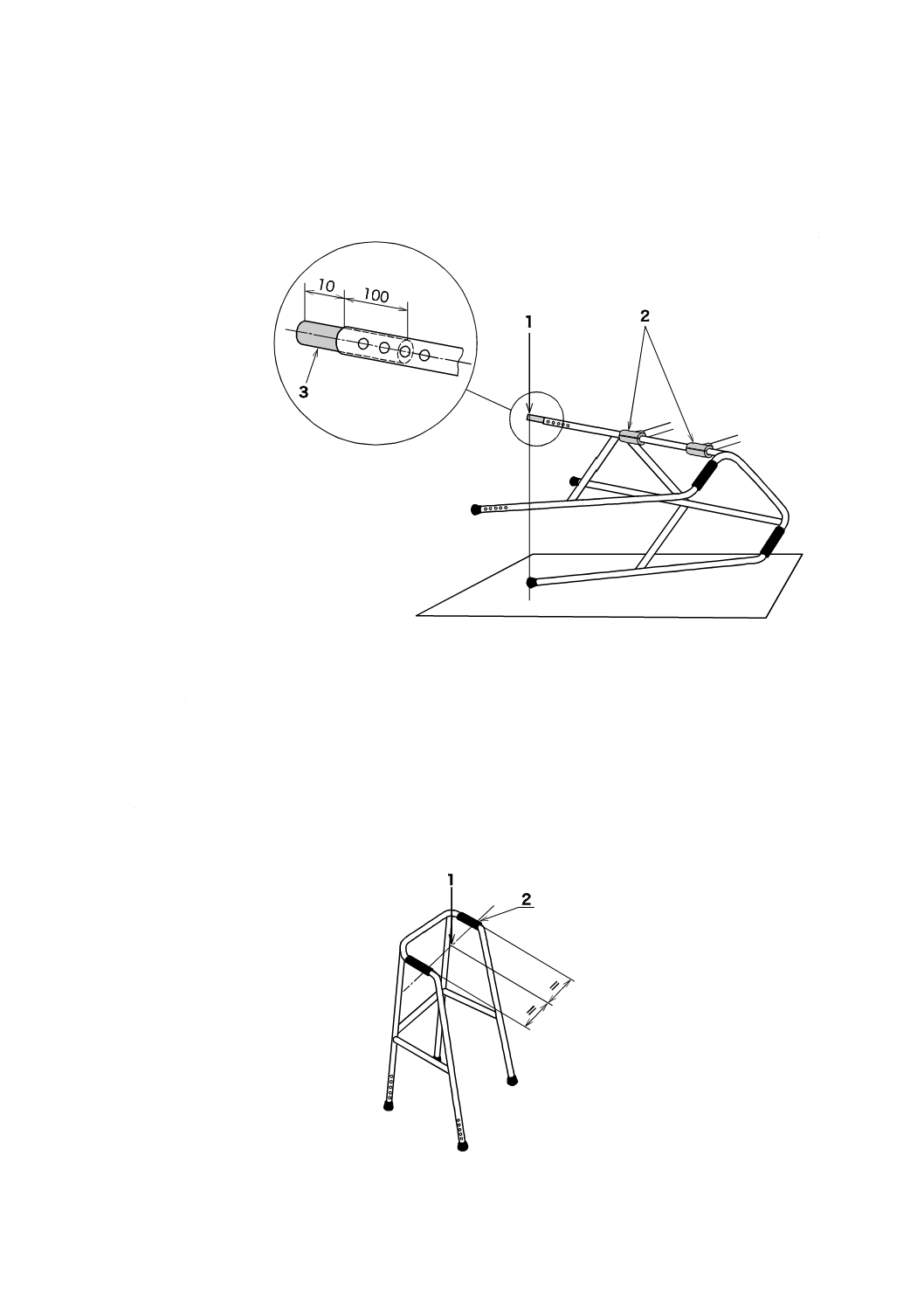

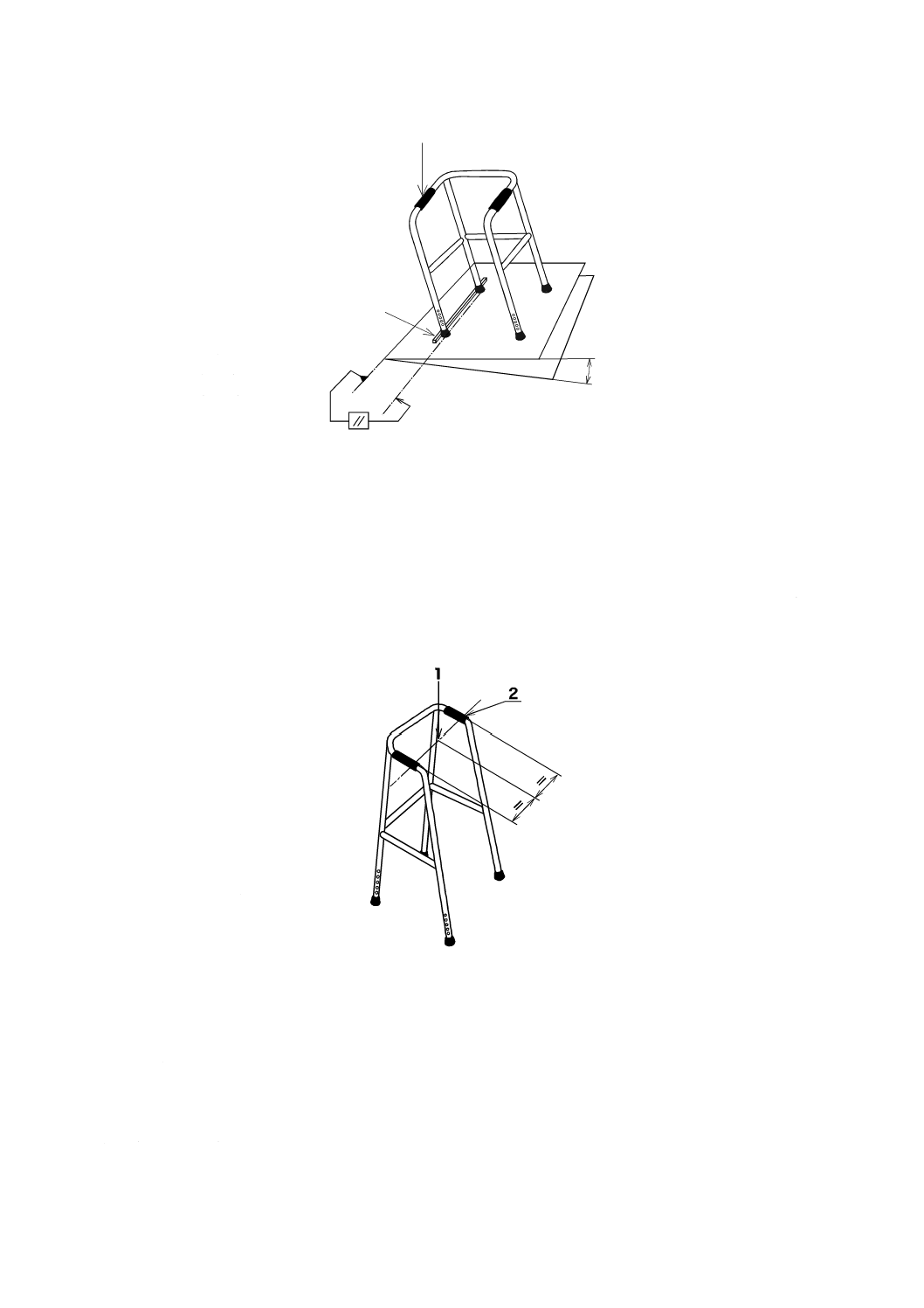

8.2.3

側方安定性試験

側方安定性試験は,次による。

a) 丁番と平行に高さ8 mmのストッパを取り付けた傾斜台を用意する。

b) 傾斜台を水平にし,ストッパに供試体の任意の片側前後脚を接触させ静置する。

c) 傾斜台の丁番に最も近いハンドグリップの前方参照点と後方参照点との中央(図8の1参照)に250 N

±2 %相当の力を鉛直に負荷する。

d) このときの力の負荷方法は,安定性に影響を与えない方法とする。

e) この状態で傾斜台の傾斜角度を変化させ,歩行器が転倒する角度を0.1°の単位で測定し記録する。

8

T 9264:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

記号

1 力の負荷位置

2 傾斜角度

3 ストッパ

1

2

3

図8−側方安定性試験

8.3

静的強度試験

8.3.1

本体の静的強度試験

左右のハンドグリップの後方参照点を結ぶ線の中心(図9の1参照)に幅30 mmの荷重用当て板の重心

を合わせて載せ,当て板の質量を含み,1 500 N±2 %の力を2秒以上の時間をかけて鉛直に負荷し,5秒

以上保持する。ただし,最大使用者体重が100 kgでない場合は,最大使用者体重1 kg当たり15.0 N±2 %

の力を試験力とする。この試験力は,525 N±2 %を下回ってはならない。

記号

1 力の負荷位置

2 後方参照点

図9−本体の静的強度試験

8.3.2

脚部の静的強度試験

脚部の静的強度試験は,次による。

a) 供試体を図10の2の試験する脚のハンドグリップに近い位置で固定する。

b) 次に,試験する脚の脚端部から先ゴムを取り外し,この部分から脚パイプ内に最大100 mmの深さま

でプラグを差し込む。このプラグは脚下端から10 mm以上出た状態にしておく。

c) 試験はプラグの脚下端から10 mmの位置で,固定した脚の対角線方向にある脚方向に,300 N±2 %の

9

T 9264:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

力を2秒以上の時間をかけて負荷し,5秒以上保持する。

d) 負荷が終了した後に脚端部の変形量(単位mm)を測定する。

e) a)〜d)の操作を,残る全ての脚について行う。

単位 mm

記号

1 力の負荷位置

2 供試体固定位置例

3 プラグ

図10−脚部の静的強度試験

8.4

耐久性試験

耐久性試験は,次による。

a) 左右のハンドグリップ後方参照点(図11の2参照)を結ぶ線の中心に幅30 mmの荷重用当て板の重

心を合わせて載せ,当て板の質量を含み800 N±2 %の力を負荷した後,除荷する操作を1回として,

この操作を20万回繰り返す。ただし,最大使用者体重が100 kgでない場合は,最大使用者体重1 kg

当たり8.0 N±2 %の力を試験力とする。この試験力は,280 N±2 %を下回ってはならない。

b) 繰返し負荷の周期は,毎分60回を超えてはならない。

記号

1 力の負荷位置

2 後方参照点

図11−本体の耐久性試験

10

T 9264:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9

検査

歩行器の検査は,形式検査1)と受渡検査2)とに区分し,検査の項目は,それぞれ次の項目を箇条8及び

目視によって試験したとき,箇条6,箇条7,箇条10及び箇条11に適合したものを合格とする。

なお,形式検査及び受渡検査の抜取検査の方式は,受渡当事者間の協議によって定める。

注1) 製品の品質が設計で示した全ての特性を満足するかどうか判定するための検査。

2) 既に形式検査に合格したものと同じ設計・製造による製品の受渡しをする場合,必要と認める

特性を満足するものであるかどうかを判定するための検査。

a) 形式検査項目

1) 外観

2) 構造

3) 性能

4) 表示及び取扱説明書

b) 受渡検査項目

1) 外観

2) 表示及び取扱説明書

10 表示

この規格の全ての要求事項に適合した歩行器には,見やすい箇所に容易に消えない方法で,次の事項を

表示しなければならない。ただし,a) の種類は省略してもよい。

a) 名称又は規格番号及び種類

b) 最大使用者体重

c) ハンドルが横方向に調節できる場合は,ハンドルの長軸の中心線と移動方向との最大許容角度

d) 製造業者名又は販売業者名及びその住所

e) 製造業者の形式及び製造番号

f)

製造年月又は略号

g) 各部品の高さ調節の最大伸張位置

h) 最大高さ

11 取扱説明書

取扱説明書には,次の事項を記載しなければならない。

a) 各部の名称

b) 組立て,調節,折畳みなどの方法及び注意事項

c) ハンドルが横方向に調節できる場合には,ハンドルの長軸の中心線と移動方向との最大許容角度

d) 使用上の注意

e) 諸元(折畳み寸法など)

f)

交互式歩行器においては,側方安定性について使用限界に関する指針及び警告

11

T 9264:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JA

(参考)

設計における配慮事項

JA.1 福祉用具に関連して起こる可能性があるハザード及び関連する要因の例

福祉用具に関連して起こる可能性があるハザード及び関連する要因の例を示す。ただし,全てを網羅し

ているわけではなく,ハザード及び要因を特定する手助けとなる。

a) 可動部分(介助者,子供などが手,足,指などを挟み込む構造の存在)に関する危険性

例 歩行器の一部に指を入れた場合に挟まれてけがをしないか。

b) 人体親和性,接触アレルギー誘発性などに関する危険性

例 適切な表示がされているか。

c) 他の機器と併用される場合の不適合性

例 ベッドからの移乗を行う場合に問題はないか。

d) 廃棄物及び/又は福祉用具の廃棄による汚染

例 ごみとして燃やす場合などに有毒な物質を排出しないか。

e) 不適切な操作説明,例えば,

1) 複雑すぎる操作説明

2) 使いにくい,まとまりのない取扱説明書

例 専門用語を不必要に使っていないか。

f)

合理的に予見できる誤使用

例 前後を反対にして使ってしまった場合にも問題はないか。

g) 製品の寿命に関する適切な情報提供

例 一部の部品が他に比べて製品寿命が短いなどの場合。

JA.2 多様なユーザに対する人間工学的検討項目

高齢者,障害者などの身体機能低下によって多様なニーズをもつユーザに対する人間工学的検討項目の

例を示す。ただし,全てを網羅しているわけではなく,項目を特定する手助けとなる。

注記 JIS Z 8071の9.(心身の機能と障害の影響に関する詳細)などが参考となる。

a) 動作能力の低下,筋力の低下及び体力の低下による意図しない動き

例 自動車運転中の反応時間は19歳〜29歳に対し60歳以上は3倍以上(1.5秒〜3.8秒)であった[1]。

b) 機器の操作力の低下

例 押す力は30歳代に対して60歳代はその約70 %であった[2]。

注記 JIS T 9241-2では,指による操作は5 N,手による操作は105 N,足による操作は300 N,回

転による操作は1.9 Nm以下としている。

c) 認知症を含む使用者の知的能力の低下及び短期記憶能力の低下した使用者による使用

例 短期記憶に関わる単語の再生は,20歳〜29歳では約14語であるのに対し60歳以上では約7

語であった[3]。

d) 平衡を保ち転倒を避ける能力の低下した使用者による使用

例 閉眼における立位時の動揺軌跡は,20歳代と60歳代とではその約1.23倍であった[4]。

12

T 9264:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

e) 色知覚能力の低下,視力の低下,聴覚機能の低下,触覚感度の低下などによる不十分な情報取得

例 近距離での生活視力は,35歳〜44歳が約1.05に対して65歳〜74歳では約0.6であった[5]。

参考文献

[1] 独立行政法人産業技術総合研究所・人間福祉医工学研究部門編;人間計測ハンドブック,P.770-771,

2003年9月,朝倉書店

[2] 独立行政法人製品評価技術基盤機構データベースより

http://www.tech.nite.go.jp/human/jp/contents/cdata/coperation/operation-g.html

[3] 佐藤方彦 監修;人間工学基準数値数式便覧,第1版3刷,P.169,1999年3月,技報堂出版

[4] 佐藤方彦 監修;人間工学基準数値数式便覧,第1版3刷,P.97,1999年3月,技報堂出版

[5] 独立行政法人産業技術総合研究所・人間福祉医工学研究部門編;人間計測ハンドブック,P.444,2003

年9月,朝倉書店

JIS T 9241-2 移動・移乗支援用リフト−第2部:移動式リフト

JIS Z 8071 高齢者及び障害のある人々のニーズに対応した規格作成配慮指針

EN BS 12182:1999,Technical aids for disabled persons−General requirements and test methods

13

T 9264:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

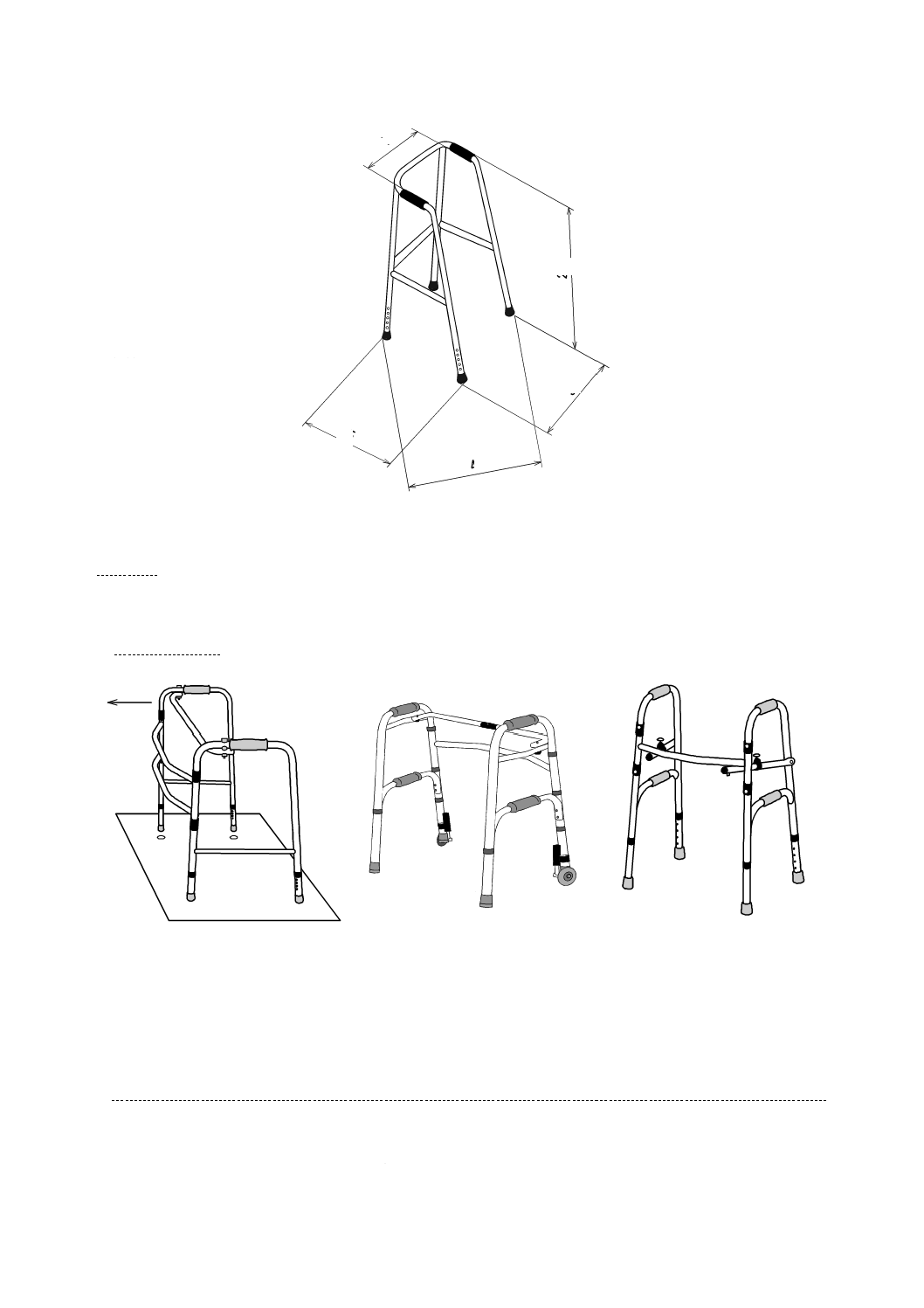

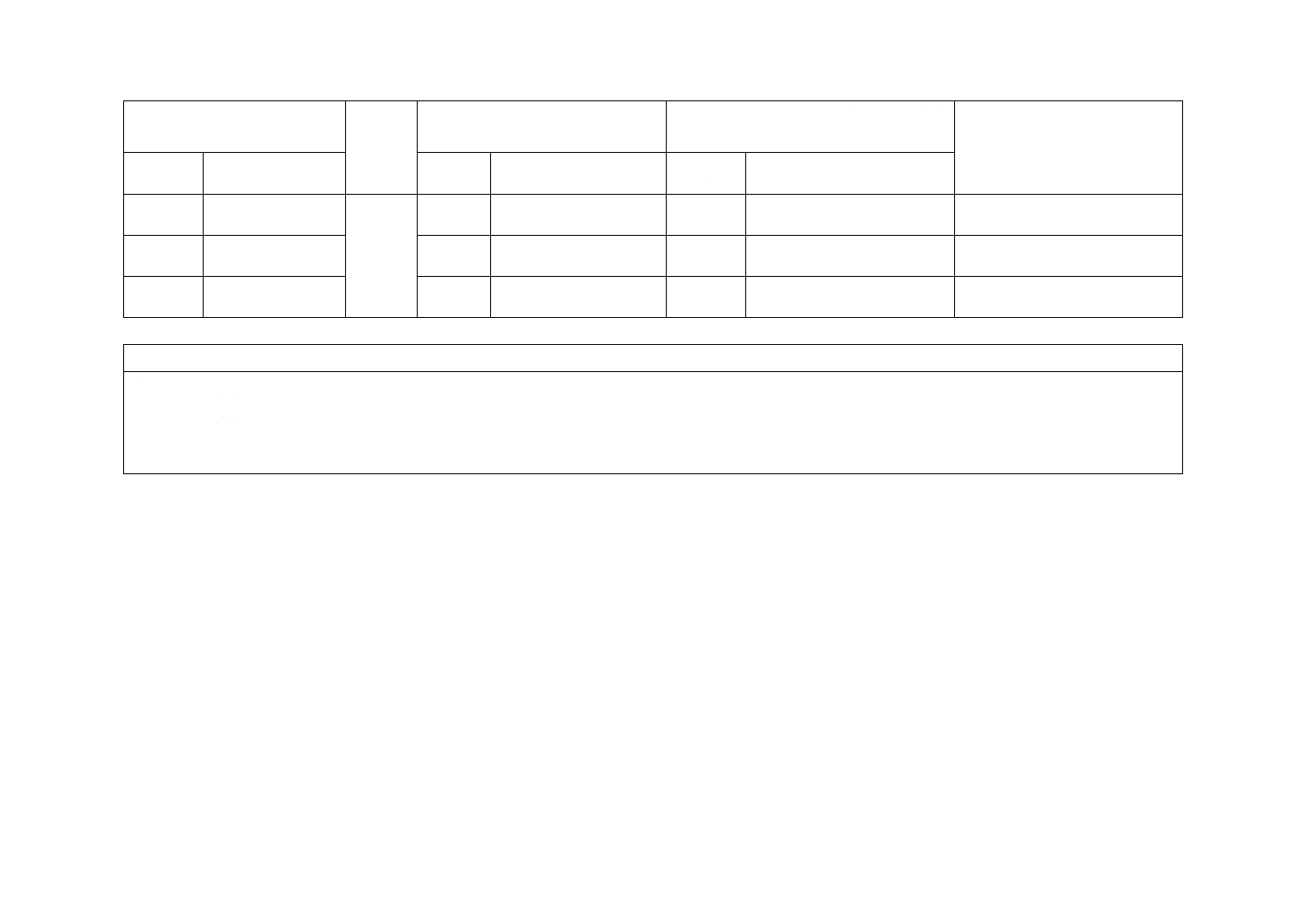

附属書JB

(参考)

JISと対応国際規格との対比表

JIS T 9264:2012 福祉用具−歩行補助具−歩行器

ISO 11199-1:1999 Walking aids manipulated by both arms−Requirements and test

methods−Part 1: Walking frames

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

1 適用範

囲

体重制限なし

体重をかけるとロ

ックする車輪を車

輪とみなさない。

1

体重35 kg以上。

削除

追加

日本人の体格を考慮した。

使い方を考慮した。

国際規格の見直しの際,提案を行

う。

国際規格の見直しの際,提案を行

う。

3 用語及

び定義

プラグ

追加

ISO規格には規定はない。

実質的な違いはない。

アナトミックハン

ドグリップ

追加

ISO規格には規定はない。

実質的な違いはない。

4 種類

交互式及び固定式

追加

ISO規格には規定はない。

実質的な違いはない。

5 リスク

マネジメ

ントによ

る設計

リスクマネジメン

トによる設計

追加

JISは指の挟みこみについてリ

スクマネジメントを求めた。

交互式製品も考慮した。

危険防止のため規定。

国際規格の見直しの際,提案を行

う。

4.7

皮膚及び衣服への着色

削除

評価方法が明確でない。

国際規格の見直しの際,提案を行

う。

4.7

生体適合性

削除

JISはリスクマネジメントとし

て参考規定。

今後の検討課題。

4.5

4.6

路面への着色

削除

評価の一般化が困難。

国際規格の見直しの際,提案を行

う。

8 試験方

法

ストッパ,当て板な

ど

試験方法

追加

JIS認証のため試験方法の詳細

を規定。

実質的な違いはない。

2

T

9

2

6

4

:

2

0

1

2

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

14

T 9264:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

9 検査

形式検査及び受渡

検査項目

追加

認証に必要なため規定。

実質的な違いはない。

附属書A

削除

推奨事項

参考規定のため,実質的な違いは

ない。

附属書JA

設計における配慮

事項

追加

設計時の配慮事項を説明した。 実質的な違いはない。

JISと国際規格との対応の程度の全体評価:ISO 11199-1:1999,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 削除……………… 国際規格の規定項目又は規定内容を削除している。

− 追加……………… 国際規格にない規定項目又は規定内容を追加している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD…………… 国際規格を修正している。

2

T

9

2

6

4

:

2

0

1

2

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。