T 9254:2015

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 1

4 各部の名称 ······················································································································ 4

5 リスクマネジメントによる設計 ··························································································· 4

6 構造及び外観 ··················································································································· 5

6.1 ベッド及びサイドレールの構造 ························································································ 5

6.2 機械的ハザードに関する構造 ··························································································· 5

6.3 ベッド用グリップの構造 ································································································· 7

6.4 スイング機能をもつベッド用グリップの構造 ······································································· 7

6.5 外観 ···························································································································· 7

7 形状・寸法 ······················································································································ 7

7.1 ベッドとマットレスとの組合せ ························································································ 7

7.2 サイドレール及びベッド用グリップの形状・寸法 ································································· 7

7.3 寸法に関する安全要件 ··································································································· 11

7.4 ボトムの角度 ··············································································································· 14

7.5 ハンドル,ペダル及びボタンの寸法·················································································· 15

8 性能······························································································································ 16

8.1 ベッド及びサイドレールの性能 ······················································································· 16

8.2 ベッド用グリップの性能 ································································································ 17

9 試験方法························································································································ 17

9.1 前提条件及び試験条件 ··································································································· 17

9.2 静荷重試験 ·················································································································· 17

9.3 安定性試験 ·················································································································· 19

9.4 水平荷重試験 ··············································································································· 20

9.5 耐久性試験 ·················································································································· 21

9.6 ボトムへの衝撃性試験 ··································································································· 23

9.7 ボトムのたわみ試験 ······································································································ 24

9.8 昇降機構の動的耐久性試験 ····························································································· 24

9.9 騒音試験 ····················································································································· 24

9.10 サイドレール及びベッド用グリップの形状・寸法試験 ························································ 25

9.11 その他の試験 ·············································································································· 27

10 検査方法 ······················································································································ 28

11 表示 ···························································································································· 28

T 9254:2015 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

11.1 表示の見やすさ ··········································································································· 28

11.2 表示項目 ···················································································································· 28

12 附属文書 ······················································································································ 29

12.1 附属文書に関する要求項目 ···························································································· 29

12.2 取扱説明書 ················································································································· 29

12.3 技術解説 ···················································································································· 30

附属書A(参考)個別指針及び根拠 ························································································ 31

附属書JA(規定)ベッド用グリップ ······················································································· 41

附属書JB(参考)電磁両立性(EMC) ··················································································· 47

附属書JC(参考)JISと対応国際規格との対比表 ······································································ 48

T 9254:2015

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づき,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本

工業規格である。これによって,JIS T 9254:2009は改正され,この規格に置き換えられた。

なお,平成28年12月20日までの間は,工業標準化法第19条第1項等の関係条項の規定に基づくJIS

マーク表示認証において,JIS T 9254:2009によることができる。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

T 9254:2015

在宅用電動介護用ベッド

Electrically operated adjustable bed for home use

序文

この規格は,2009年に第1版として発行されたIEC 60601-2-52を基とし,ベッド柵による事故防止のた

め,技術的内容を変更して作成した日本工業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JCに示す。

1

適用範囲

この規格は,介護を目的として使用し,電動によって,背部の角度,膝部の角度及び/又は高さが無段

階に調節できるベッド(以下,ベッドという。)について規定する。ただし,普通ベッド,2段ベッド,子

供用ベッド,ソファーベッド及び病院用ベッドは除く。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

IEC 60601-2-52:2009,Medical electrical equipment−Part 2-52: Particular requirements for the basic

safety and essential performance of medical beds(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS C 0920 電気機械器具の外郭による保護等級(IPコード)

JIS C 1509-1 電気音響−サウンドレベルメータ(騒音計)−第1部:仕様

JIS T 0102 福祉関連機器用語[支援機器部門]

JIS T 0601-1 医用電気機器−第1部:基礎安全及び基本性能に関する一般要求事項

ISO 7000,Graphical symbols for use on equipment−Registered symbols

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS T 0102によるほか,次による。

3.1

ボトム

マットレスなどを支持する構造体。ボトムは,様々なポジションを容易にするため折れ曲がる,位置を

変えられるなどの調節機能をもつ。

2

T 9254:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.2

ノックダウンベッド(knock-down bed)

保管及び運搬のために幾つかの主要部分に分解できるベッド。

3.3

安全動作荷重(safe working load)

ベッドを安全に使用できる荷重で,製造業者がベッドに表示した荷重。この荷重は,利用者,マットレ

ス及び附属品の質量を含んだもの。

3.4

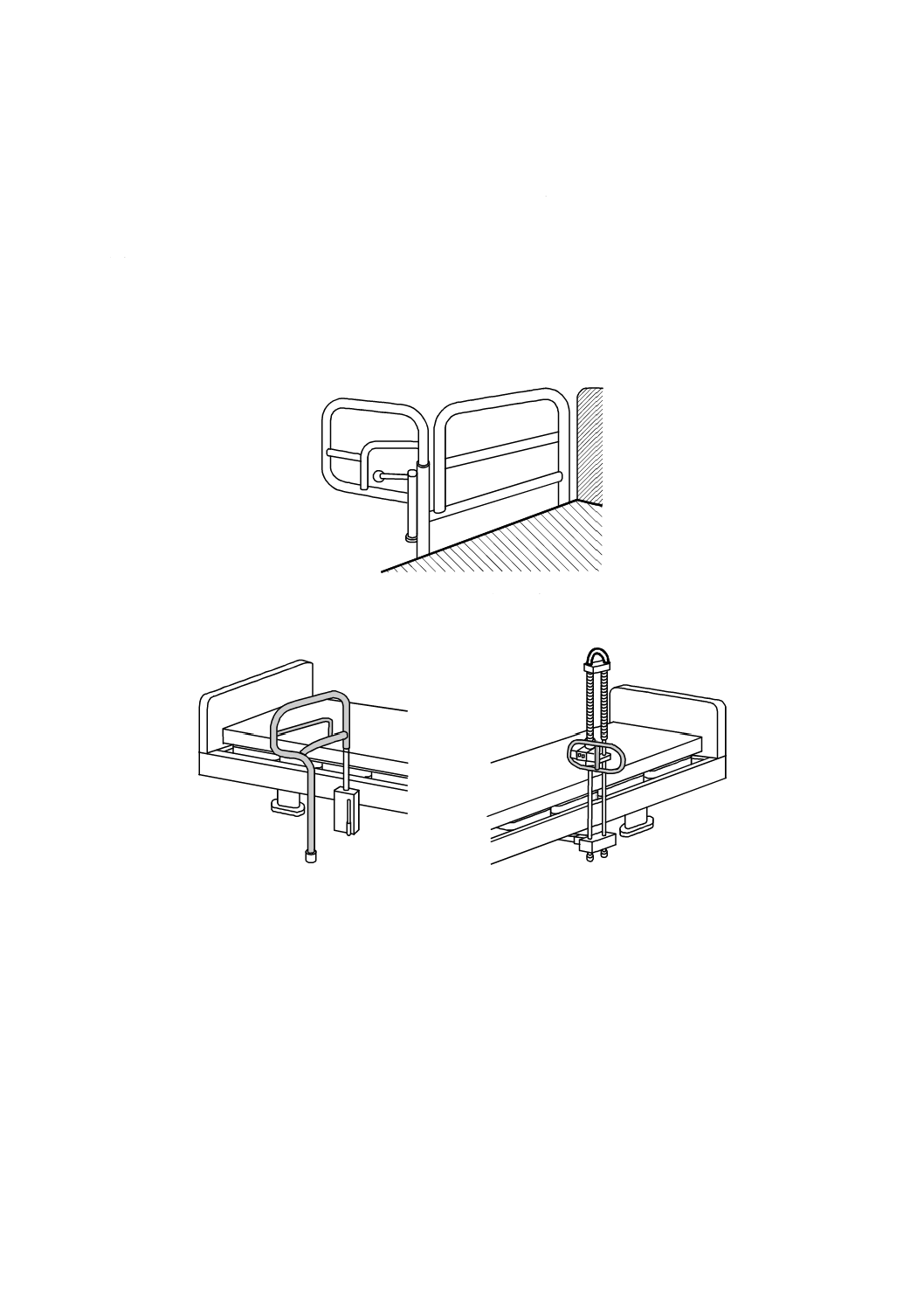

固定式サイドレール,差込式サイドレール(fixable side rail/non-fixable side rail)

利用者をベッドから転落させないための柵。固定式は,柵がベッドに固定されているか,又は工具を使

って固定する機能をもつ方式。差込式は,工具を使って固定できる機能をもたない方式。

3.5

全面式サイドレール(single piece rails)

ベッド片側へ取り付けるサイドレールが一本のもの。

3.6

分割式サイドレール(segmented side rails)

ベッド片側へ取り付けるサイドレールが複数のもの。

3.7

手元スイッチ(pendant control)

ベッドに機能的に接続可能で手で持つことができ,少なくともベッドの調節及び/又は動作を操作でき

る装置。

3.8

ベッド用グリップ

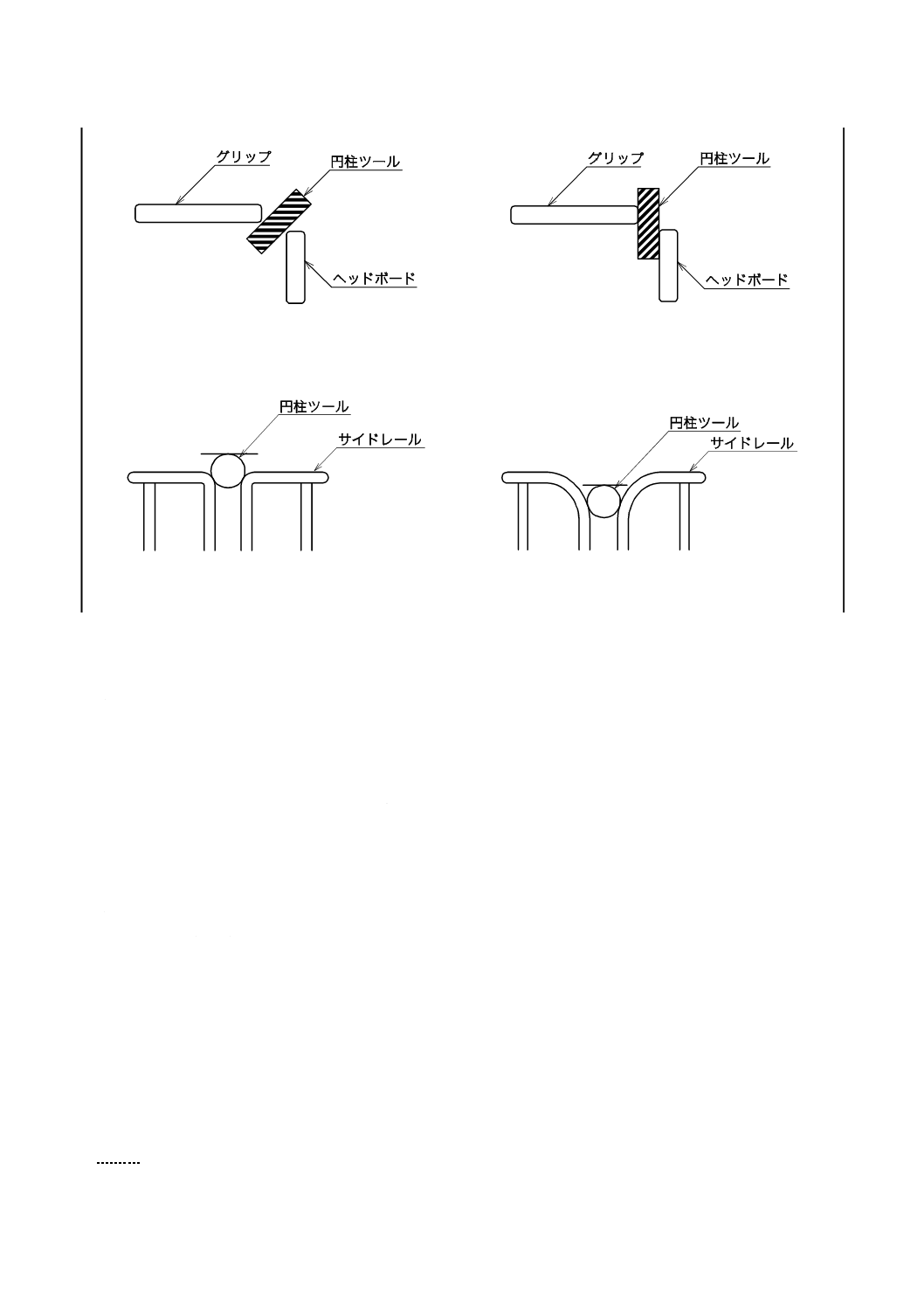

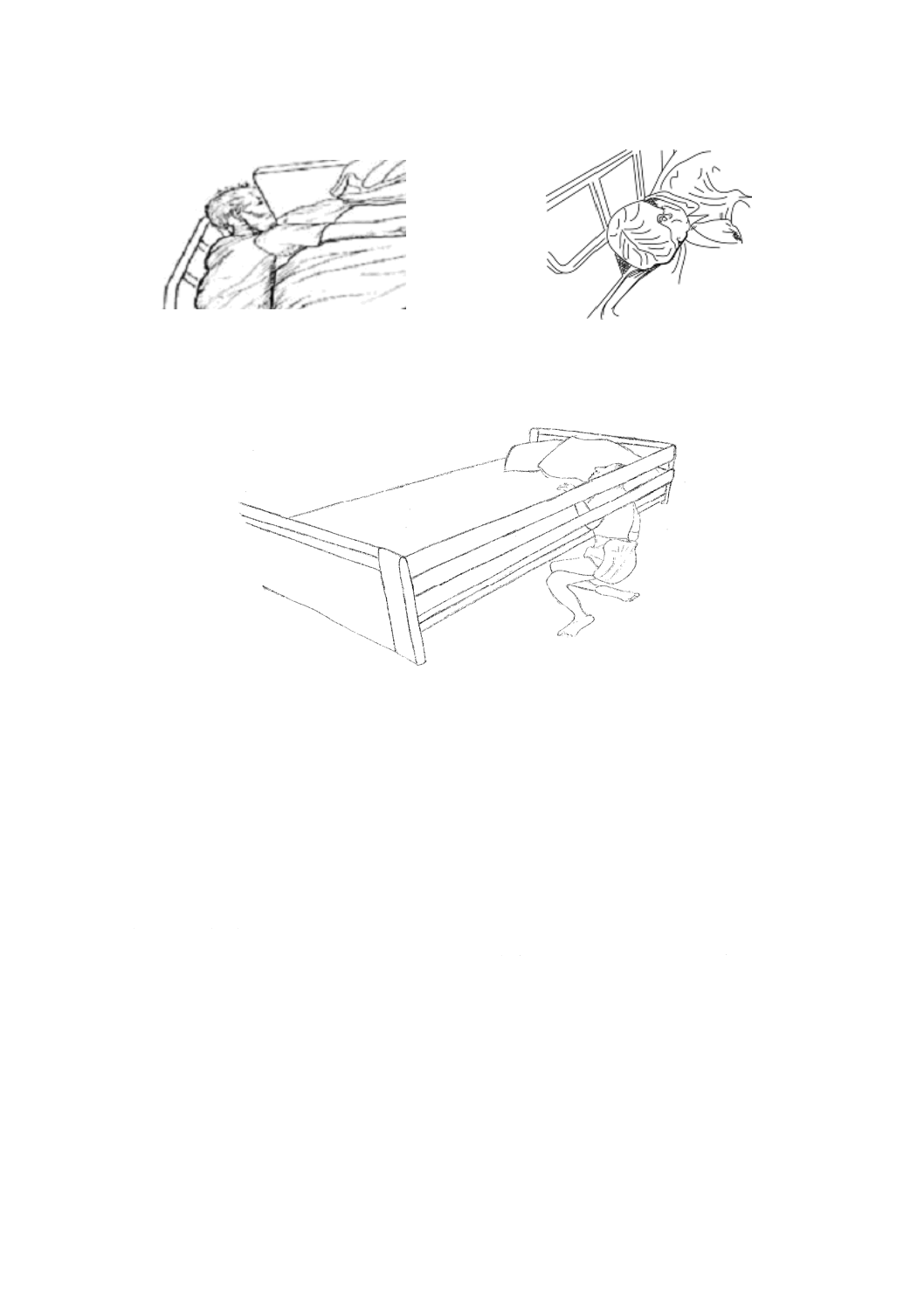

ベッドに固定して使用し,起き上がり,立ち上がり,移乗などの動作を補助するグリップ(図JA.1参照)。

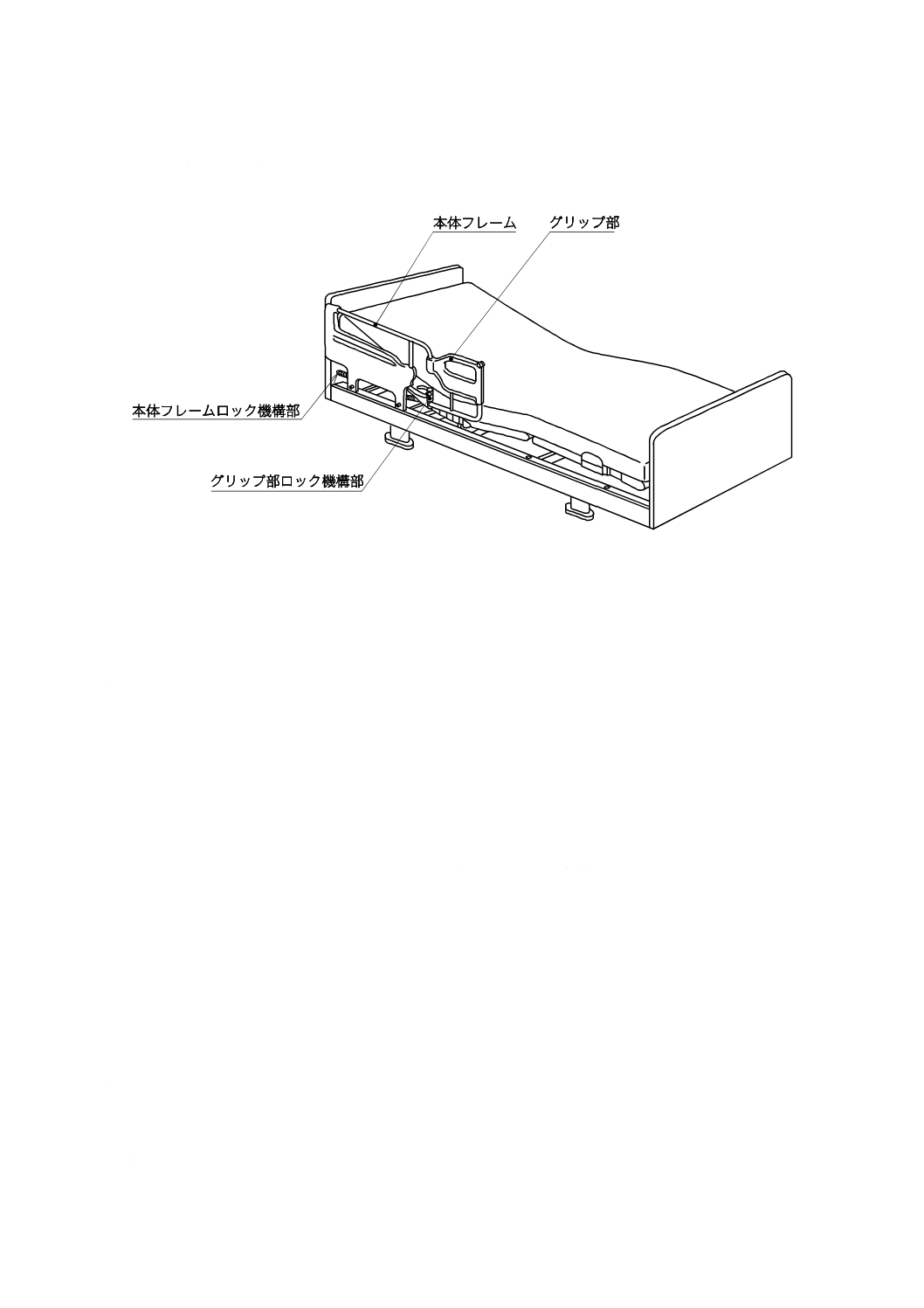

3.9

グリップ部

ベッド用グリップの握る部分(図JA.3参照)。

3.10

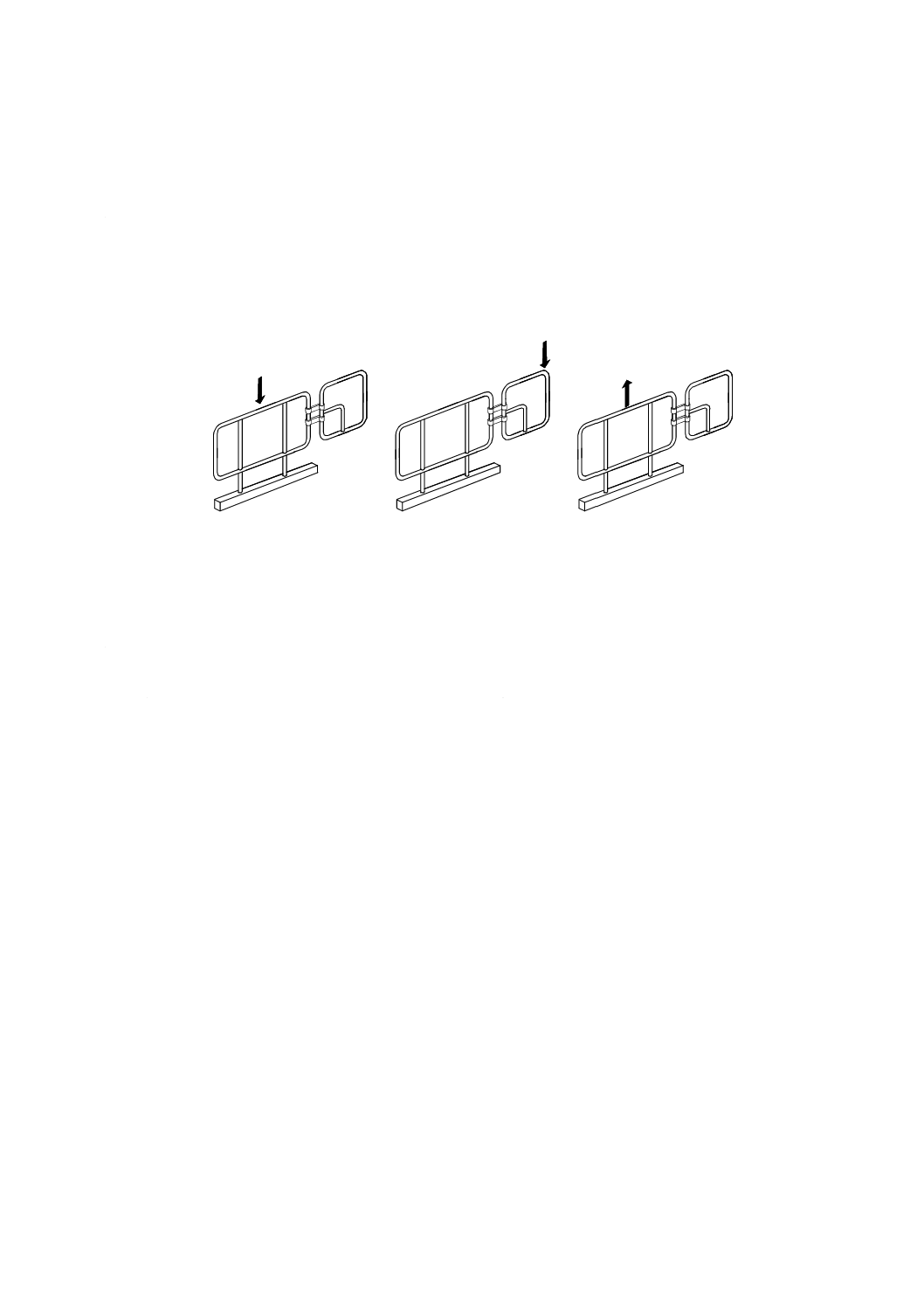

スイング機能

立ち上がり又は移乗を補助するため,グリップ部が回転して固定できる機能。

3.11

本体フレーム

ベッド用グリップのうち,ベッドに固定できる構造をもつフレーム(図JA.3参照)。

3.12

使用状態

製造業者の指定する方法で,ベッド用グリップ及び/又はサイドレール及び推奨するマットレスをベッ

ドに取り付けた状態。

3.13

接触部(applied part)

接触部にはマットレス表面より下側であっても,利用者が届く範囲内のベッドの全ての部分が含まれる

3

T 9254:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

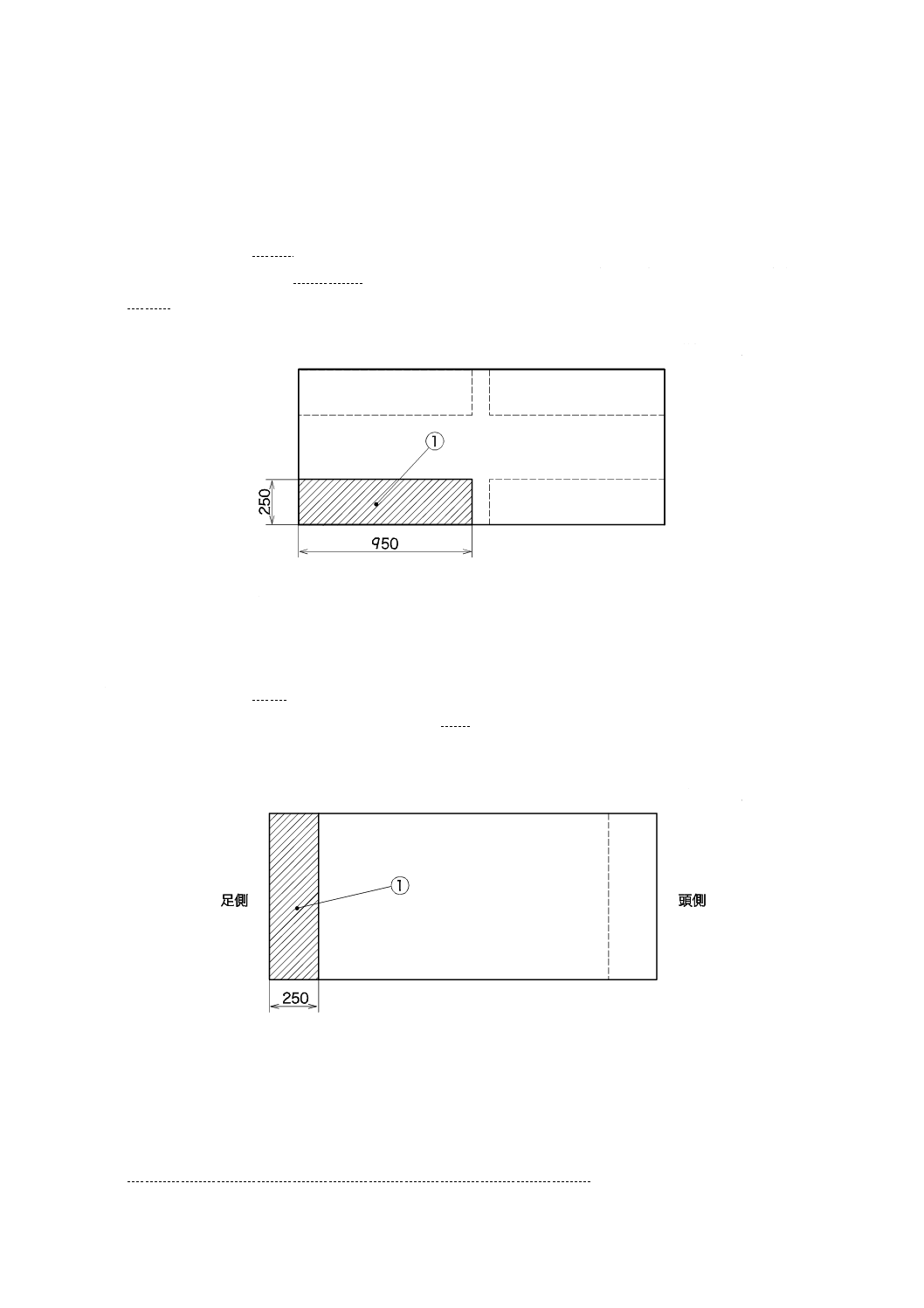

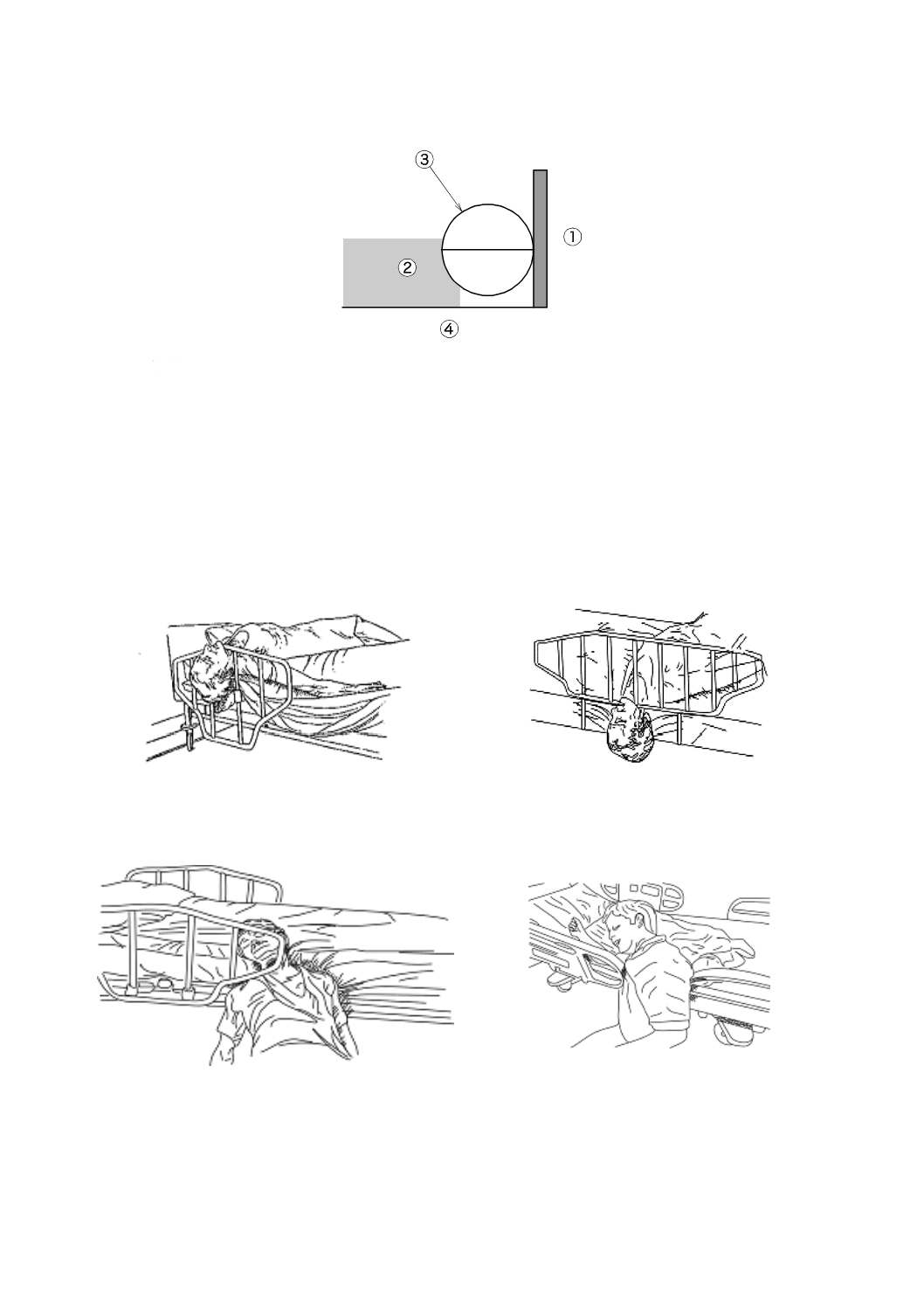

(図1参照)。

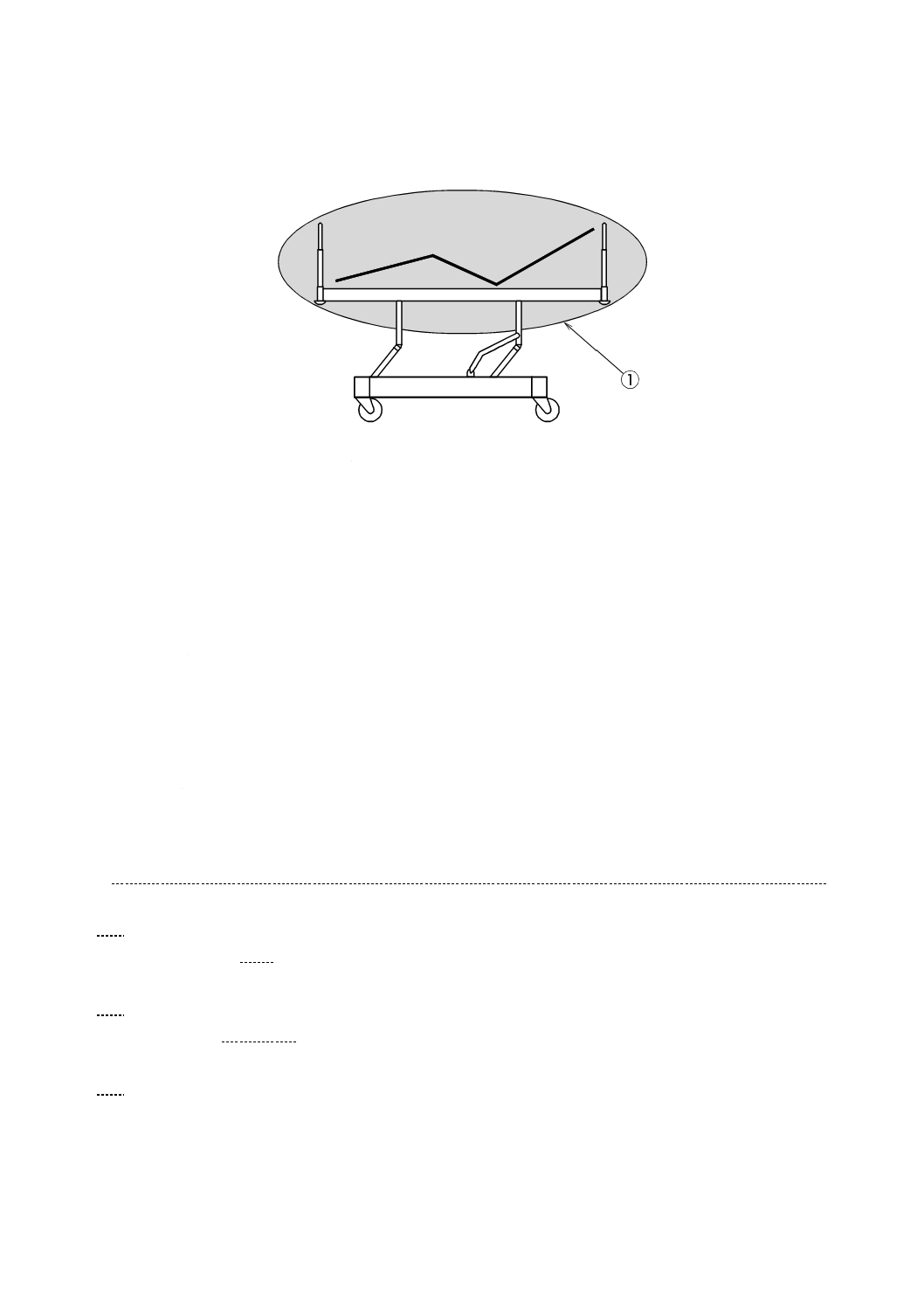

記号

① アクセサリーを含む接触部範囲

図1−接触部

3.14

単一故障状態(single fault condition)

リスクを低減させる手段の一つが故障しているか,又は一つの異常状態が存在する状態。

3.15

トラッピングゾーン(trapping zone)

サイドレール,ヘッドボード,フットボード,ボトム,マットレスなどベッドの部分の間で,利用者が

挟まれたり,巻き込まれたり,くさび形状の部分にはまったり,動けなくなったりする可能性のある場所。

3.16

利用者

ベッドに寝る人。

3.17

附属品

ベッドに標準装備されていない部品で,ベッドと併用することで性能を発揮する部品(延長床,キャス

ターなど)。

3.18

正常な使用(normal use)

取扱説明書に従って操作者が行う日常の点検及び調整を含む操作並びに事前準備。

3.19

正常状態(normal condition)

危険状態又は危険に対する保護のために備えた全ての手段が機能している状態。

3.20

責任部門(responsible organization)

ベッドの使用及び保守に責任をもつ部署。

4

T 9254:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

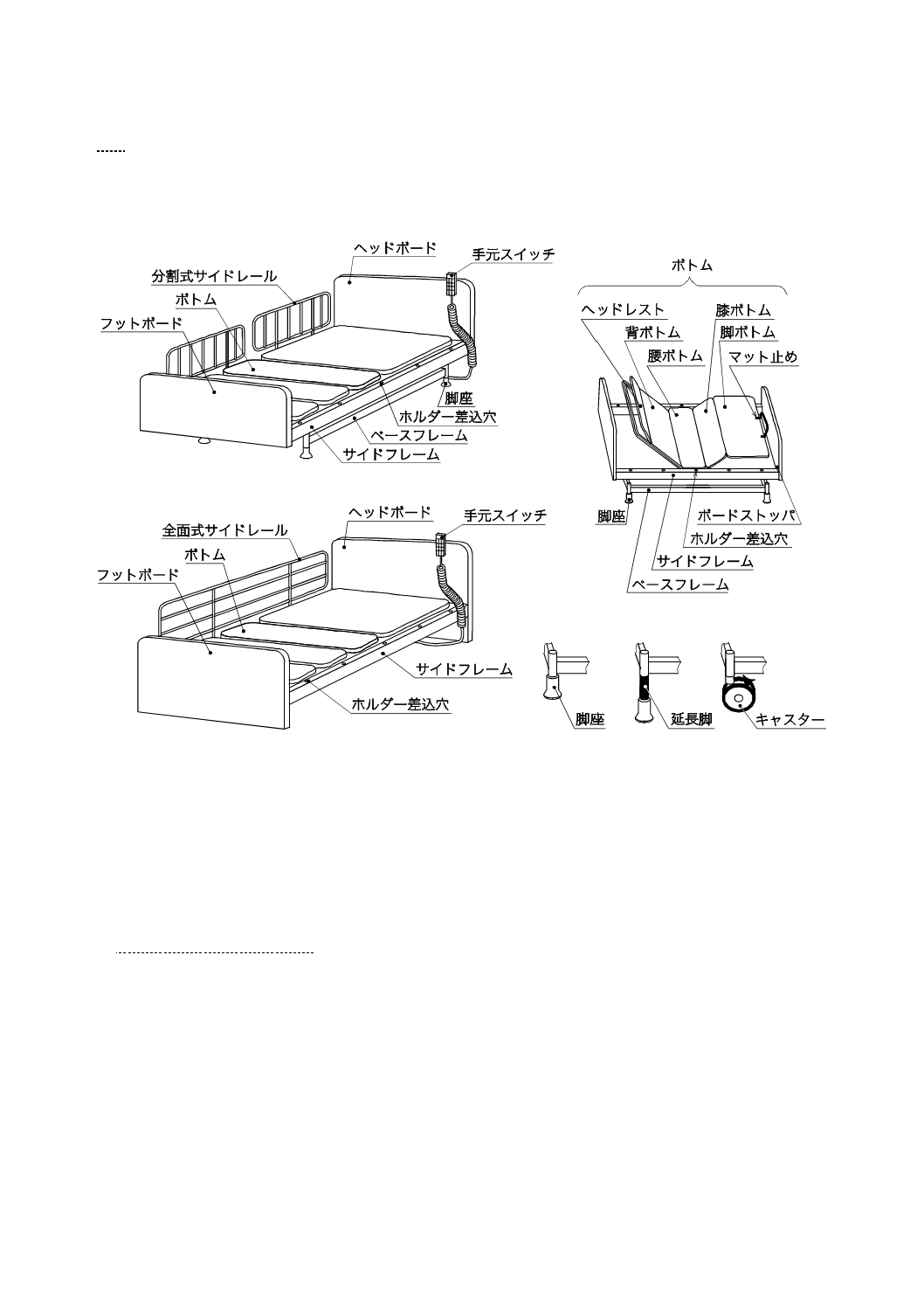

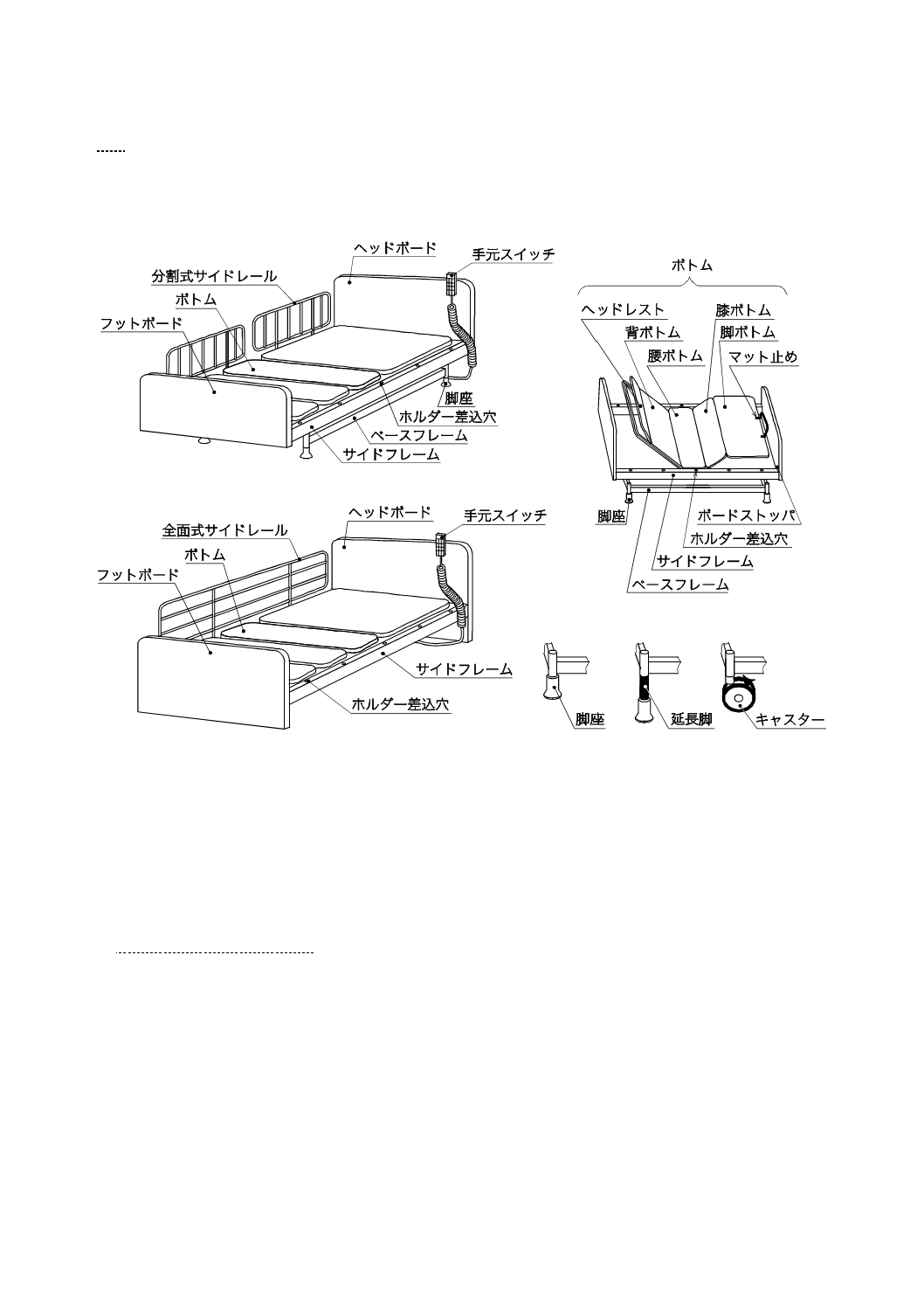

4

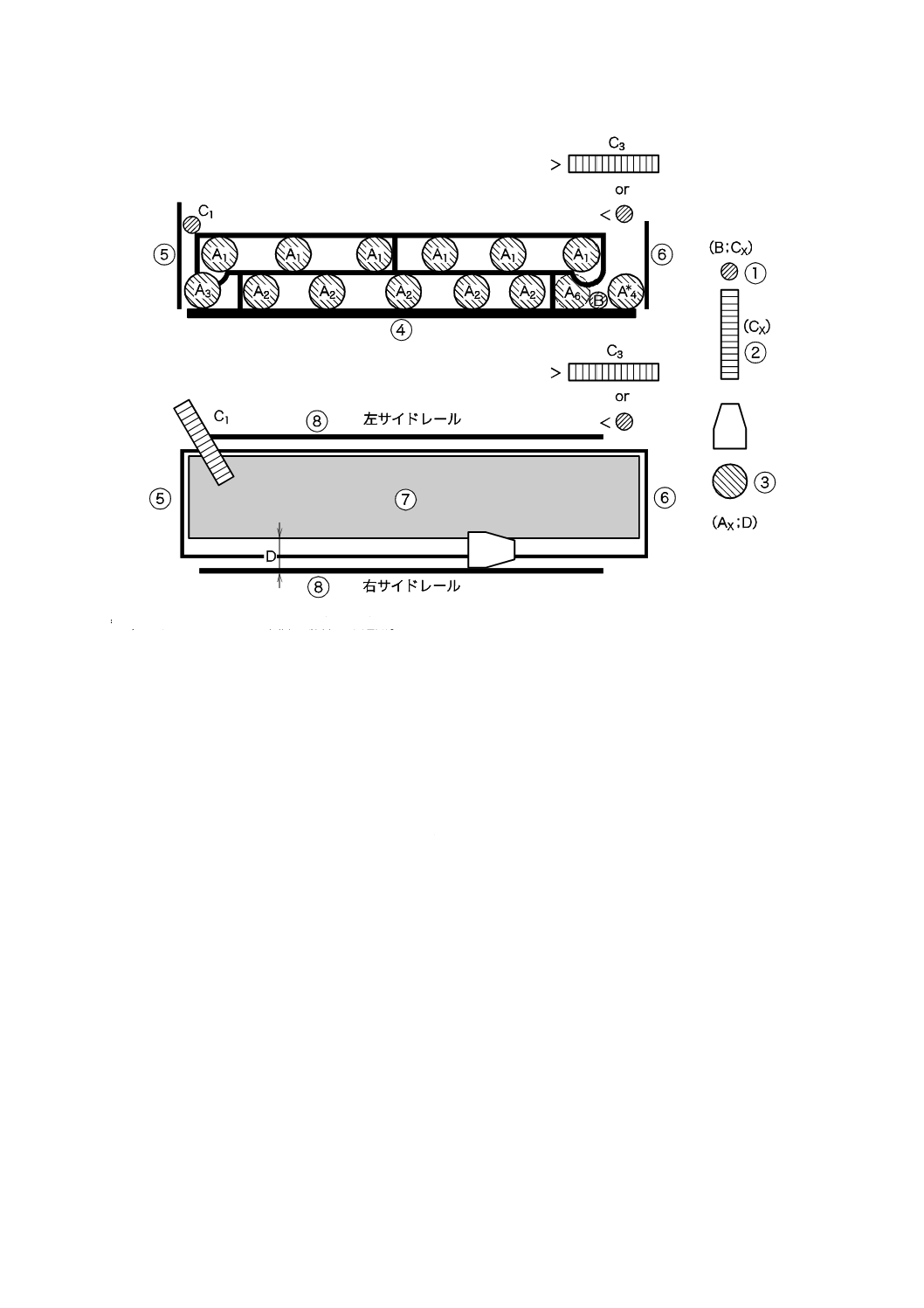

各部の名称

ベッドの各部の名称は,図2による。

ベッド用グリップの名称は,JA.1.2による。

図2−各部の名称

5

リスクマネジメントによる設計

リスクマネジメントによる設計は,次の事項について実施し,製造業者又は販売事業者によって実施手

順及び実施結果を文書化し,維持しなければならない。

a) 予測耐用期間をリスクマネジメントファイルに記載する。

注記 予測耐用期間は,リスクマネジメントを実施するときの前提となる期間である。

b) 衣服などが絡み付くリスク

c) 動く部分に関わるリスクは,次による。

1) 動く部分をもつベッドは,取扱説明書に従って正しく設置され,かつ,使用されたとき又は合理的

に予見できる誤使用をされたときでも,動く部分に関連するリスクを受容できるレベルまで低減す

るように,設計,製造及び配置をする。

2) 動く部分に接触することに起因するリスクは,接近のしやすさ,ベッドの機能,部品の形状,運動

のエネルギー及び速度,並びに利用者の利便性を考慮した上で,防護手段を用いてリスクを受容で

きるレベルに低減させる。

3) ボトム下の全ての領域は,ベッドの昇降動作によるはまり込みのリスクに関してリスクアナリシス

5

T 9254:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

を行う。

4) ベッド用グリップのスイングによって身体の一部が挟み込まれるリスクに関してリスクアナリシス

を行う。

d) ベッドの隙間へ身体が引き込まれる又は閉じ込められるリスク

e) 人間工学的な配慮(操作性,握りやすさなど)

f)

プログラマブル機器によって動作させる機能について,既知又は予見可能なハザードをリスクマネジ

メントファイルに記載する。

6

構造及び外観

6.1

ベッド及びサイドレールの構造

ベッド及びサイドレールの構造は,次による。

a) 水平な床面に置いたとき安定し,堅ろう(牢)でなければならない。また,使用に当たって著しい異

音,きしみなどが発生してはならない。音については9.11の試験による。

b) 部品を含め十分な機械的強度をもち,かつ,成形ストレス(残留応力),又は押付け,衝撃,落下及び

手荒な取扱いに起因する機械的ストレスを受けても,受容できないリスクを生じてはならない。

c) 電動機能の場合,制御ユニットのボタンの操作力は,5 N未満でなければならない。

d) ノックダウンベッドの場合は,ユニットに分解可能な部分の質量は50 kg未満とするか,又はその部

分に実際の質量を表示し,かつ,そのことを取扱説明書にも記載する。

e) キャスター付きのベッドの場合は,2個以上のキャスターにストッパを付けなければならない。

f)

電磁両立性については,附属書JBに示す。

g) 水の浸入について,ベッドの電装品は,JIS C 0920の分類によるIPX4の保護等級をもたなければな

らない。

h) 電源電圧が遮断される緊急事態において,背ボトムを下げることができなければならない。

6.2

機械的ハザードに関する構造

6.2.1

動く部分に関する保護

6.2.1.1

一般

ベッドの可動部分は,正常状態又は単一故障状態において,受容できないリスクを生じるような動作を

起こしてはならない。

6.2.1.2

意図しない動き

意図しない動きに対する構造は,次による。

a) 制御用の操作部は,意図しないで偶然に動くことによって受容できないリスクが生じることがないよ

うにくぼんだ箇所など適切な位置に配置するか,又は他の手段によって保護する。ただし,意図する

利用者(例えば,特別な扱いが必要な利用者)に対する人間工学的な配慮から,他の方法が必要な場

合を除く。

b) 製造業者が指定するベッドの緊急動作を除いて,ベッドの動作禁止制御手段(手元スイッチ,サイド

レール機能制御などからの動作指令を受け付けなくする制御手段)は,ベッド内にいる利用者が誤っ

て再作動させることができてはならない。

6.2.1.3

行き過ぎ

ベッドの可動部分が行き過ぎる(動きの範囲限界を超える)ことに起因するリスクは,受容できるレベ

ルまで低減させる。エンドストッパ又は他の停止手段を,正常状態及び単一故障状態の両方において動き

6

T 9254:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

の範囲を制限する最終的手段として備えなければならない。

そのような手段は,正常な使用及び合理的に予見できる誤使用において,意図する負荷に耐える機械的

強度をもたなければならない。

6.2.1.4

緊急停止装置

一つ以上の緊急停止装置をもつ必要がある場合には,次に適合しなければならない(7.3.2参照)。

a) 緊急停止装置は,リスクを受容できるレベルまで低減できる。

b) 緊急停止装置は,危害を確実に防ぐために操作者が接近でき,かつ,操作ができる。

c) 緊急停止装置の操作は,ベッドの通常の操作の一部としない。

d) 緊急の切替え手段及び停止手段の操作は,新たな危険状態を発生させず,かつ,当初の危険状態を除

去するのに必要な操作を妨げない。

e) 緊急停止装置は,モータの停止電流などの値を考慮し,関連する回路の全負荷を遮断できる。

f)

動きを停止する手段は,単一操作によって作動する。

g) 緊急停止装置は,他の制御器と明確かつ容易に識別できる赤色の操作部を備える。

h) 機械的な動きを遮断又は開放する操作部は,その表面又は直近にJIS T 0601-1の表D.1の 番号

18又は“停止”という単語を表示する。

なお,操作部が全ての動力を遮断するスイッチである場合には,上記の表示に対する要求事項への

適合は不要である。

i)

緊急停止装置は,作動させたら,それと異なる意図的な操作をしない限りベッドを動かない状態に維

持する。

6.2.2

マットレスの保持

ベッドは,正常な使用時にマットレスを保持し,マットレスがボトムから滑り出してはならない。

6.2.3

表示光及び制御用の操作部の色

表示光及び制御用の操作部の色は,次による。

a) 表示光の色及びそれらの意味は,表1に適合するものとする。ドットマトリックス及びその他の文字・

数字表示は,表示光とは考えない。

表1−ベッドの表示光の色及びそれらの意味

色

意味

赤

警告−操作者による即時に対処が必要

黄

注意−操作者による速やかな対処が必要

緑

使用の準備が完了

その他の色

赤,黄又は緑の意味以外の意味

b) 制御用の操作部の色として赤は,緊急時に機能を停止するための制御だけに使用する。

注記 “機能を停止する”とは,“interrupt”の訳である。

6.2.4

正常な使用時の最高温度

ベッドの接触部で皮膚に接触する場合の最大許容温度は,表2による。

7

T 9254:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表2−ベッドの接触部で皮膚に接触する場合の最大許容温度

ベッドの接触部

最大温度a) ℃

金属及び液体

ガラス,磁器,

ガラス状材料

成形材料,プラスチ

ック,ゴム,木

t時間利用者に触

れている接触部

t<1 min

51

56

60

1 min≦t<10 min

48

48

48

10 min≦t

41

41

41

注a) これらの温度限界値は皮膚の健康な成人に適用するが,10分を超えて継続するときの温度限界については

敏感肌又は皮膚感覚のない障害者についても考慮した。これらの値は皮膚の広い範囲(体の全表面積の10 %

以上)が高温の面と接触する場合は適用しない。また,頭部の表面積の10 %を超える皮膚が接触する場合

も適用しない。この場合は,適切な限界値をリスクマネジメントファイルで決定し,文書化しなければな

らない。

6.3

ベッド用グリップの構造

ベッド用グリップの構造は,次による。

a) 各接合部,組立てなどが良好で,緩み,がたつき,変形などがあってはならない。

b) 寸法調節機構をもつものにあっては,使用中不用意に緩まない構造でなければならない。

c) ベッドへの取付けは,堅ろうかつ確実に行える構造であり,使用中不用意に外れない構造でなければ

ならない。

6.4

スイング機能をもつベッド用グリップの構造

スイング機能をもつベッド用グリップの構造は,次による。

a) スイング機能をもつベッド用グリップは,グリップ部ロック機構を備えなければならない。

b) スイング機能のグリップ部ロック機構は,確実で,不用意に外れない構造でなければならない。

6.5

外観

外観は,次による。

a) 各部の仕上げは良好で,危険な突起,鋭い角部,ささくれ,ばり,まくれなどがあってはならない。

試験は,9.11による。

b) 塗膜は,表面が滑らかで,亀裂及び著しい色むらがあってはならない。

7

形状・寸法

7.1

ベッドとマットレスとの組合せ

ベッドからの出入りを想定するボトム部分において,使用されるマットレスの高さは,いかなる構造部

(ベッドフレーム,側面の構造部,ボトムの横の下がった状態のサイドレールなど)よりも20 mm以上高

くなければならない。

なお,この要求が満たせない場合は,リスクマネジメントを行わなければならない。

7.2

サイドレール及びベッド用グリップの形状・寸法

7.2.1

利用者の非可動部への挟まれに対する保護

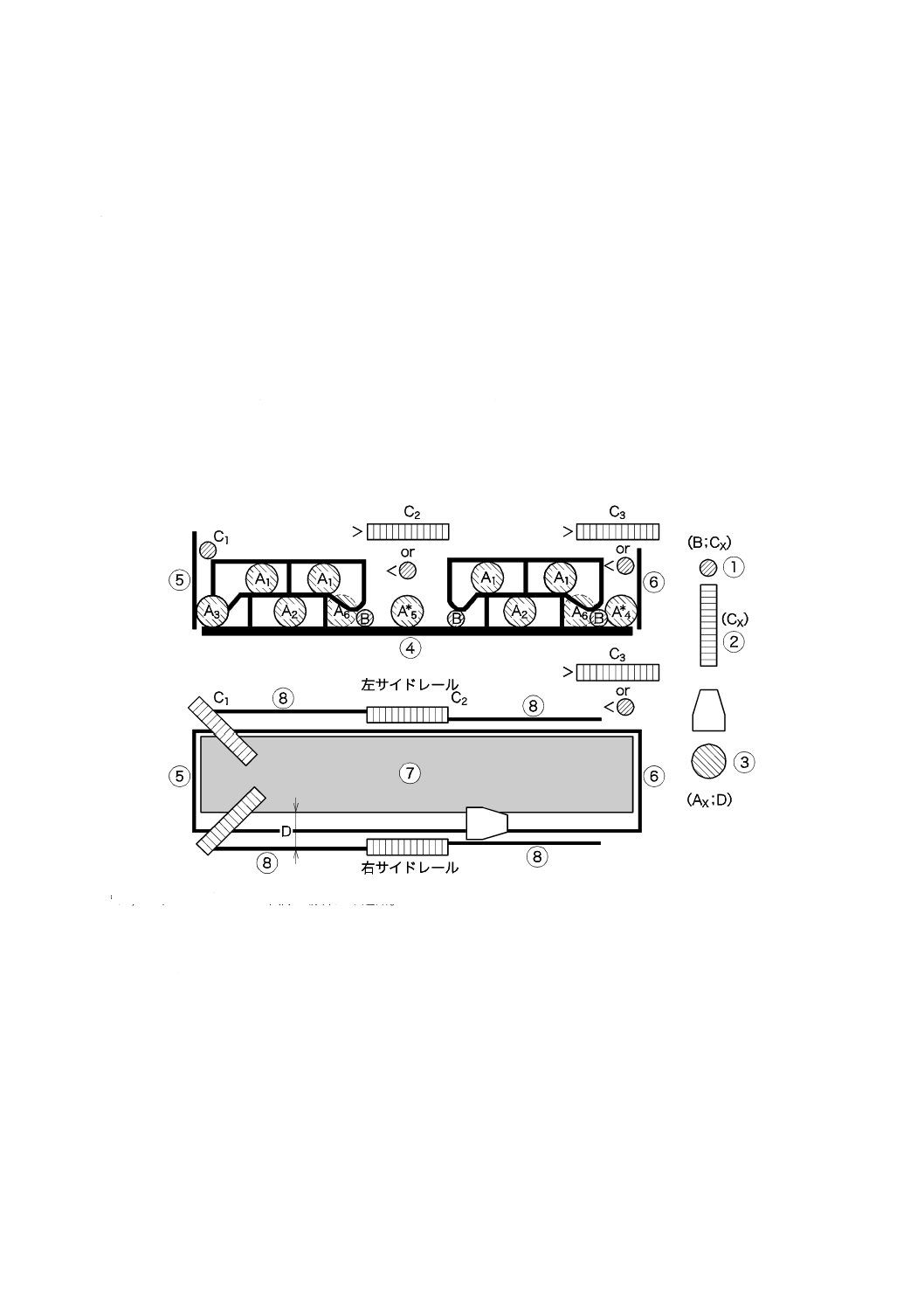

ベッドとサイドレール,ベッド用グリップ及び他の附属品との組合せによって,ボトムより上の全ての

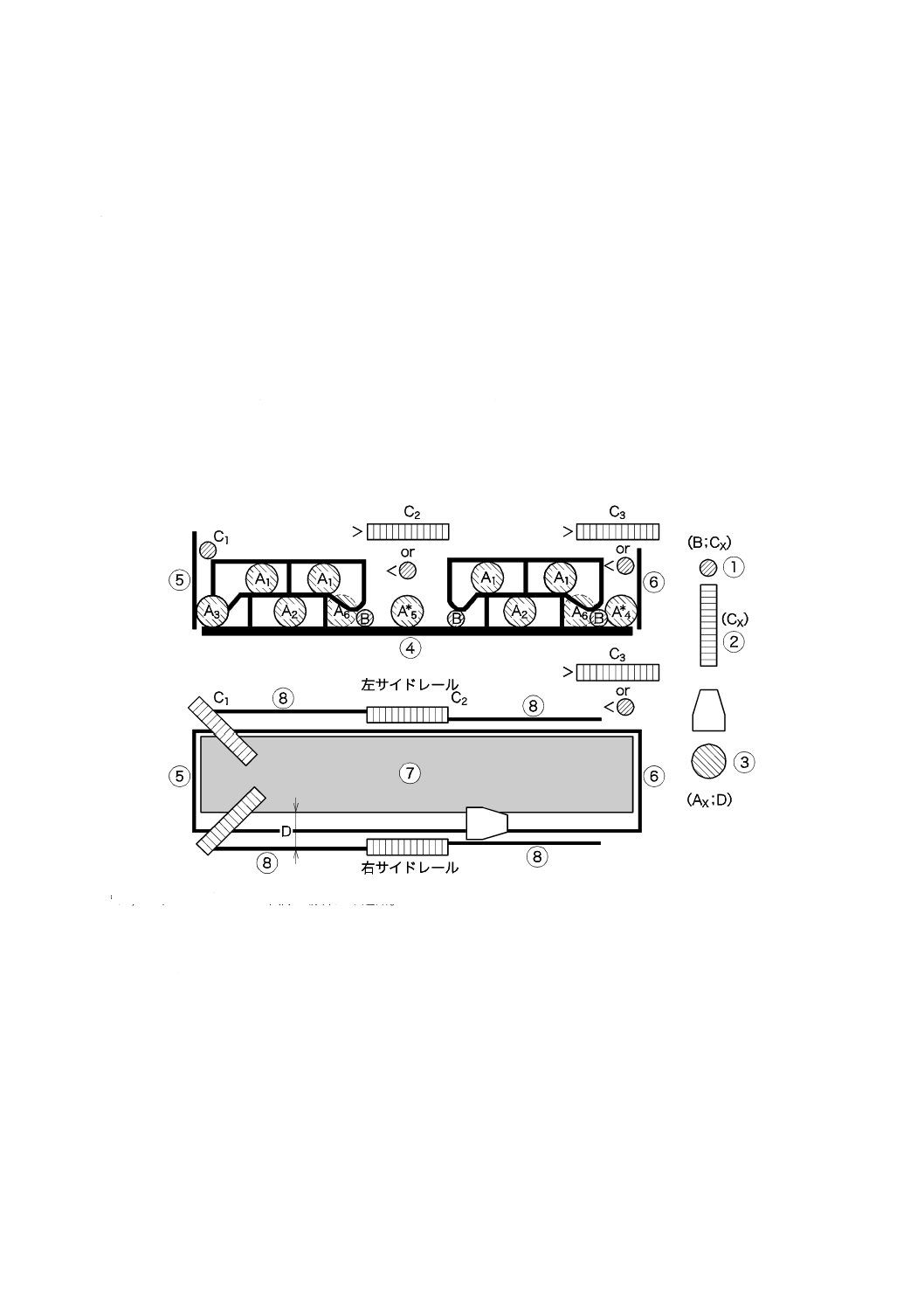

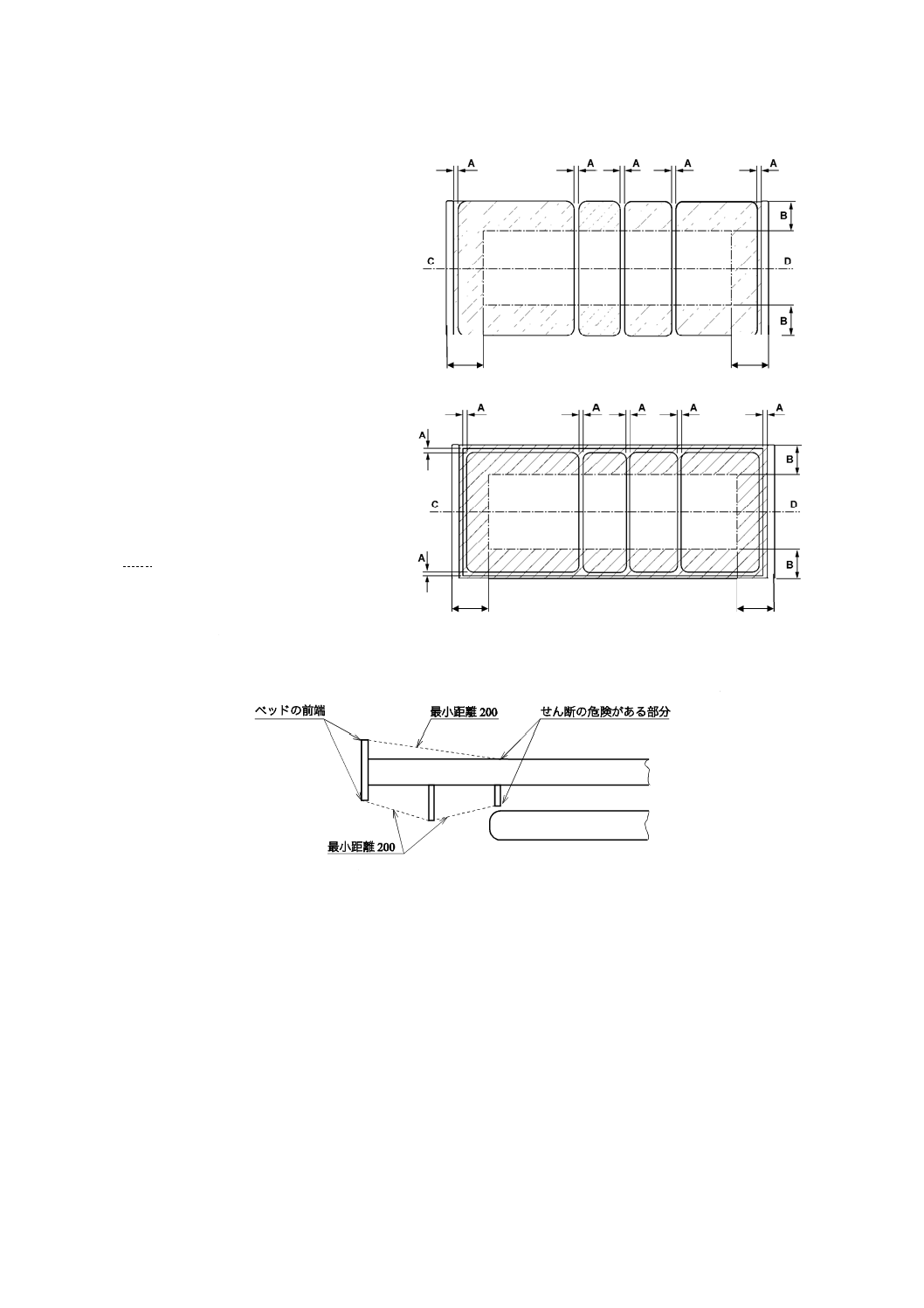

開口部(A1,A2,A3,A4,A5,A6,A,B,C1,C2,C3,D)は,図3,図4及び表3の寸法構造要求に合

致しなければならない。寸法構造要求に適合せず,他の方法によって対策を行う場合,製造業者はリスク

マネジメントを行わなければならない。

D寸法の試験以外の全ての試験は,マットレスなしで試験を行う。マットレスを使用する要求事項は,

8

T 9254:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

製造業者が指定したマットレスを使用して試験を行う。図3,図4及び表3でのマットレスを使用する要

求事項には,特殊マットレスは含まない。

製造業者が次の項目を評価する必要があると判断した場合には,リスクマネジメントを行うことが望ま

しい。

− 特殊マットレス

− マットレスオーバーレイ

− 附属品

− ボトムがフラット以外の状態

合否判定は,次で行う。

− 表3の試験及びリスクマネジメントファイルの検査

− サイドレールの強度試験及びラッチの信頼性試験の前後(8.1.3参照)

− ボトムがフラットな状態

− サイドレールが最高高さでロックされた状態

*は,エリアCが60 mm未満の場合だけ適用。

AXは,A1,A2,A3,A4,A5,及びA6の異なる場所を表す。

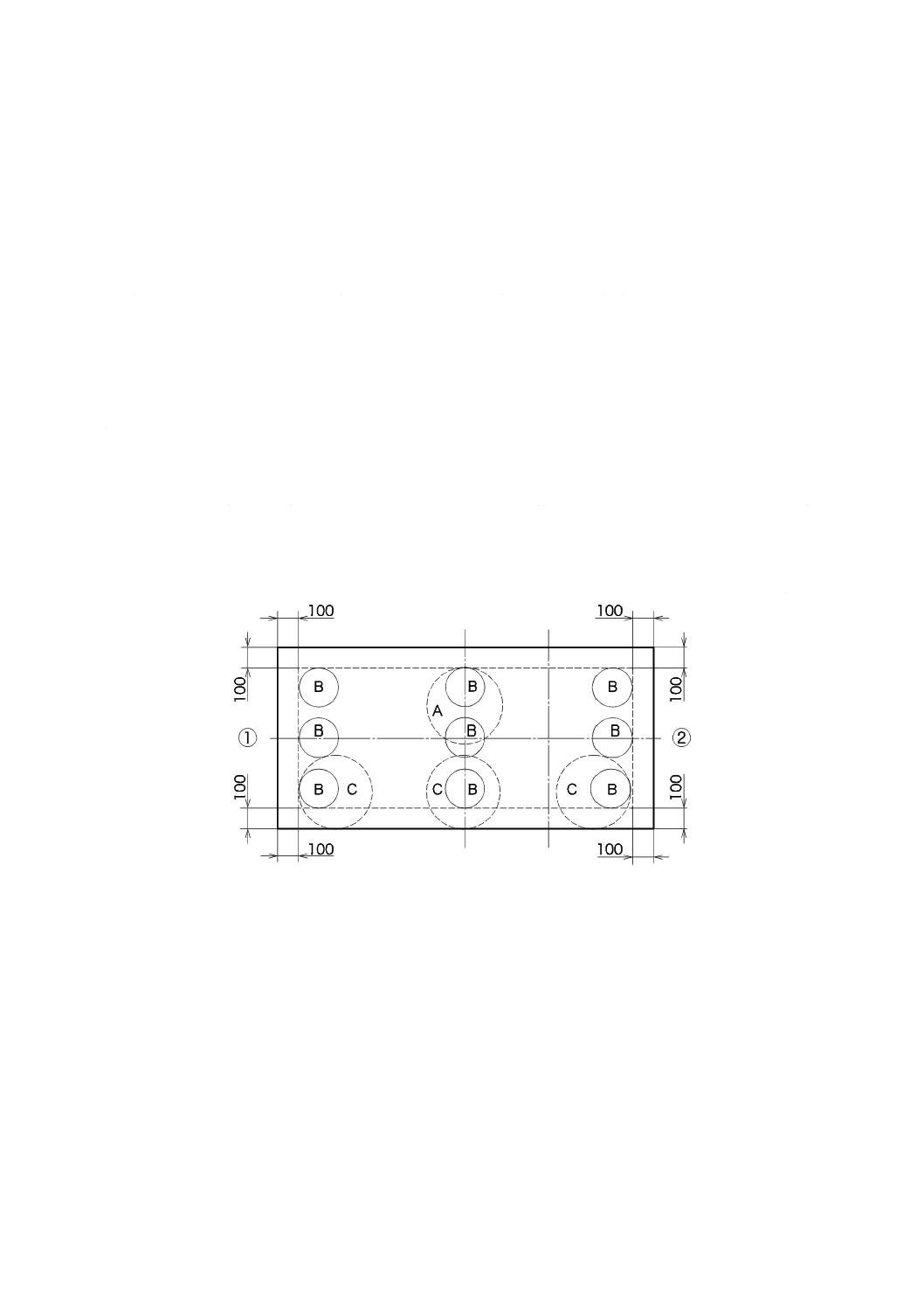

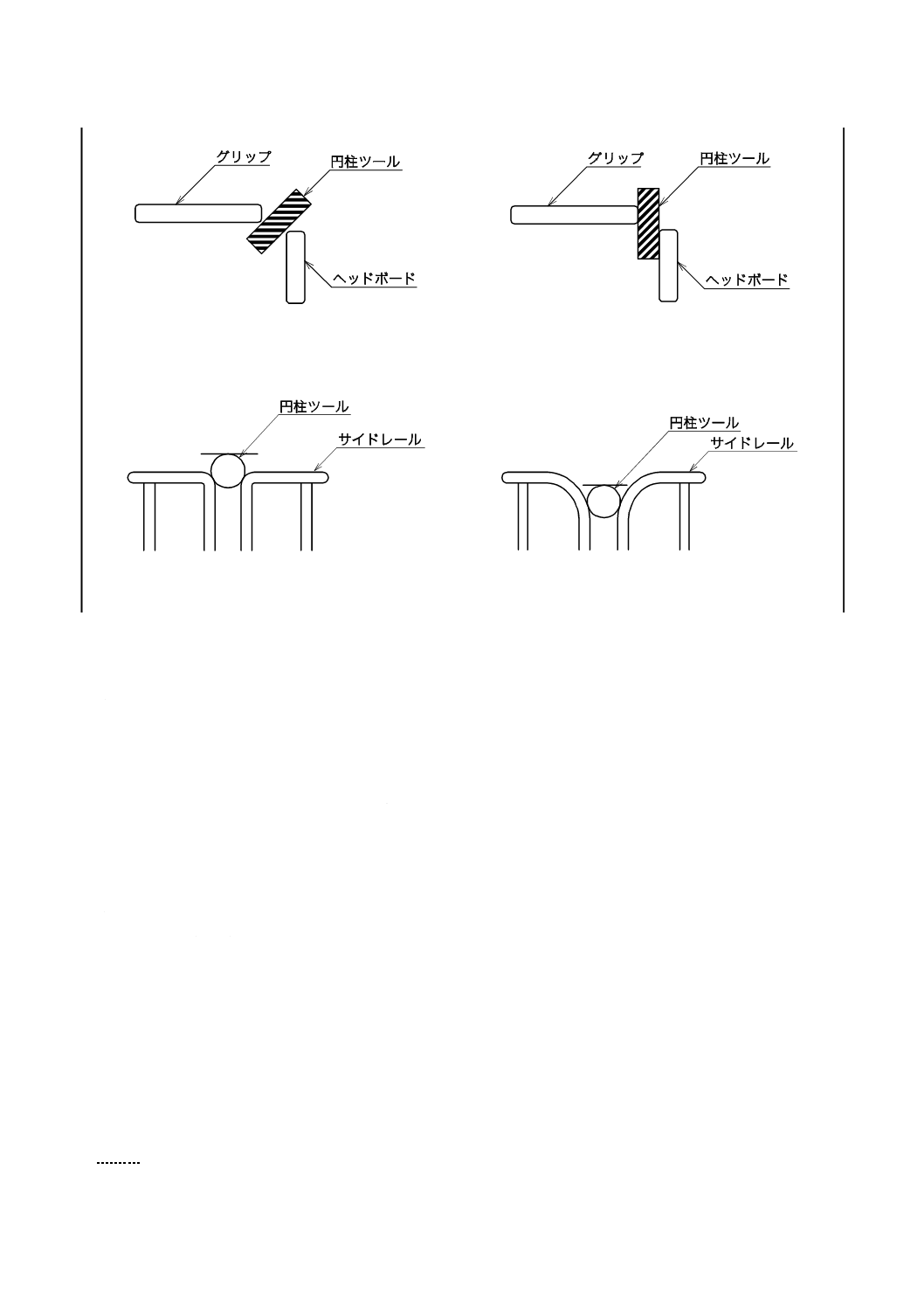

記号

① 首の直径を表すツール(60 mm)

② 胸部の幅を表すツール(318 mm)

③ 頭の幅を表すツール(120 mm)

④ ボトム

⑤ ヘッドボード

⑥ フットボード

⑦ マットレス

⑧ サイドレール又はベッド用グリップ

図3−ベッド及び分割式サイドレールの例

9

T 9254:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

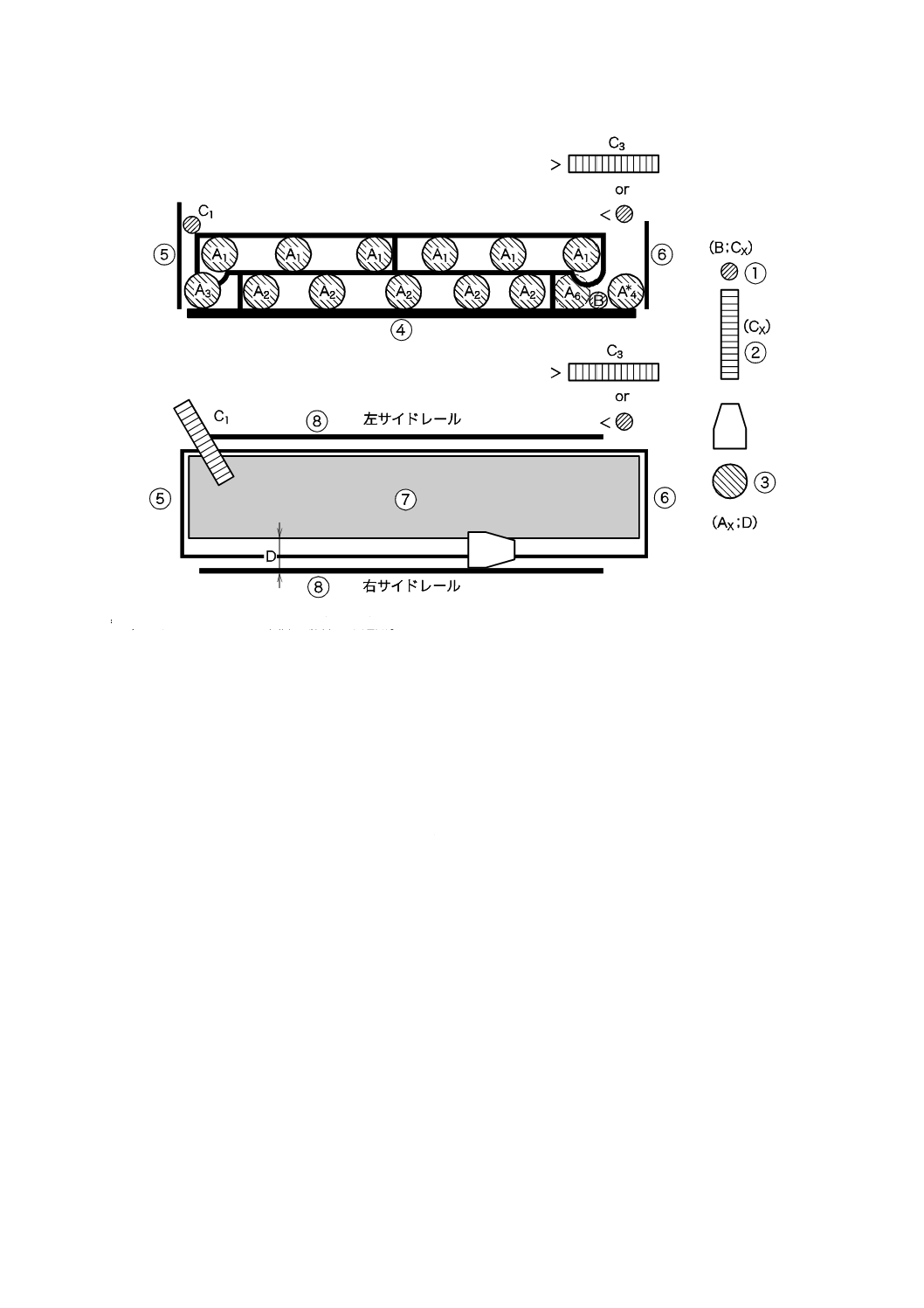

*は,エリアCが60 mm未満の場合だけ適用。

記号

① 首の直径を表すツール(60 mm)

② 胸部の幅を表すツール(318 mm)

③ 頭の幅を表すツール(120 mm)

④ ボトム

⑤ ヘッドボード

⑥ フットボード

⑦ マットレス

⑧ サイドレール

図4−ベッド及び全面式サイドレールの例

10

T 9254:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

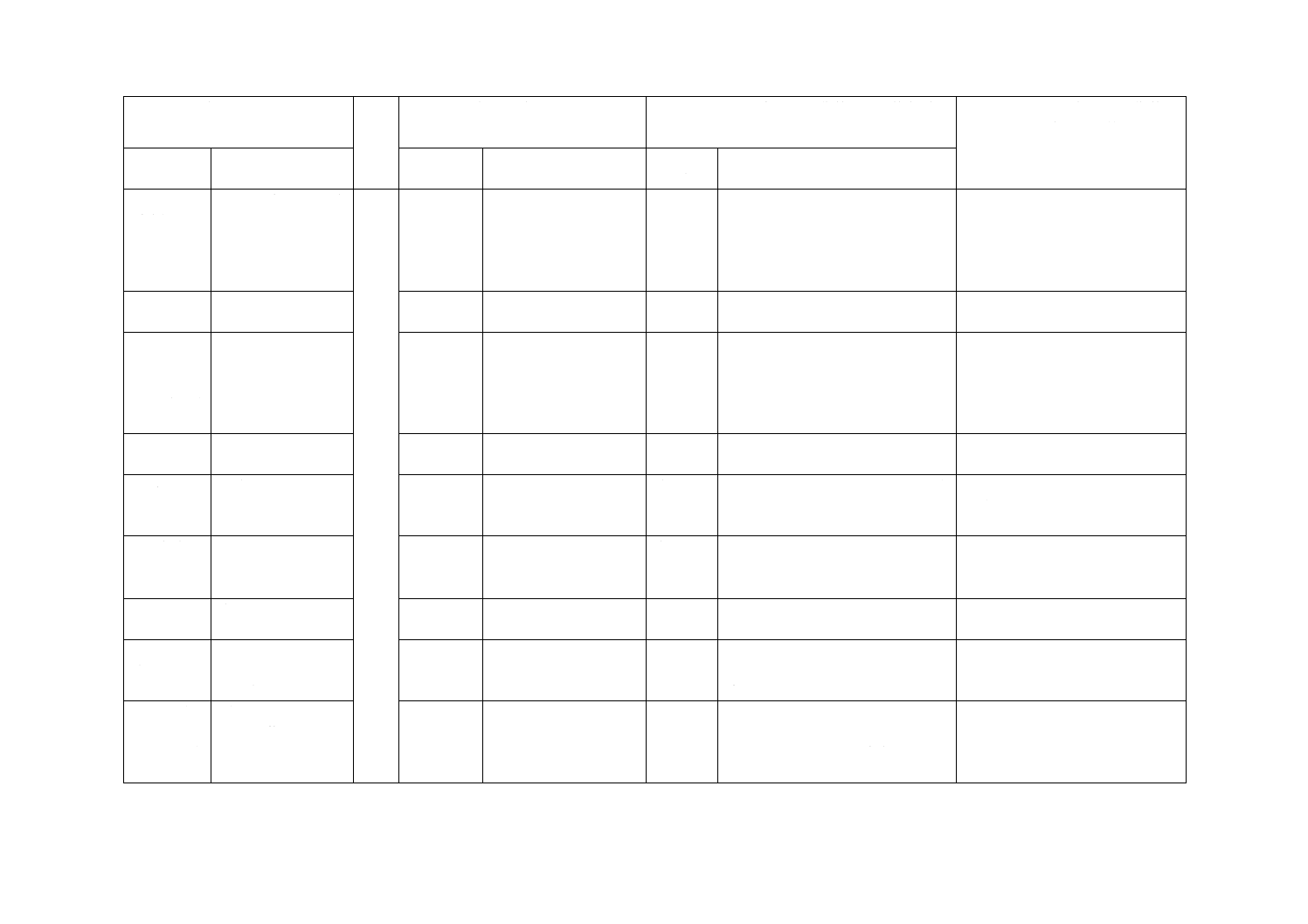

表3−利用者の挟まれに対する保護

箇所

説明

試験方法・要求事項

A1

サイドレール内部,ヘッド・フットボード内部の完全

に閉じられた隙間

隙間は,9.10.1の試験によって確認する。

A2

サイドレール,その支持部品,ボトムの間にできる完

全に閉じられた隙間

隙間は,9.10.1の試験によって確認する。

A3

ヘッドボード,ボトム,サイドレール間にできる部分

的に閉じられた隙間

隙間は,9.10.1の試験によって確認する。

A4

フットボード,ボトム,サイドレール間にできる部分

的に閉じられた隙間(サイドレールとフットボードと

の間が318 mmより大きい場合は除く。)

隙間は,9.10.1の試験によって確認する。

A5

分割サイドレール,ボトム間にできる部分的に閉じら

れた空間(二つのサイドレール間が318 mmより大き

い場合は除く。)

隙間は,9.10.1の試験によって確認する。

A6

サイドレールの最下点,そこに近接するサイドレール

支持部品(の外側),ボトム間にできる部分的に閉じ

られた空間

隙間は,9.10.1の試験によって確認する。

A

それ以外の,附属品,サイドレール,ヘッド・フット

ボード,マットレス及び/又はボトム間にできる隙

間。これは,ベッドの附属品及び構造物の位置に依存

するため,図3及び図4には記入していない。

隙間は,9.10.1の試験によって確認する。

B

ボトムと,サイドレール支持部品の外側にあるサイド

レールの最下点との間にできる部分

隙間が60 mm未満,かつ,9.10.2.1の試験によって

ボトムとサイドレールの外端とのなす角度が60度

より大きくなければならない。

C1

ヘッドボードと近接したサイドレール間の隙間

隙間は9.10.2.2の試験によって確認するか又は318

mmより大きくなければならない。

C2

両方のサイドレールを上げた状態での分割式サイド

レールの間の隙間及びベッド用グリップの可動部の

隙間

隙間は9.10.2.2の試験によって確認するか又は318

mmより大きくなければならない。

C3

サイドレールとフットボード間の隙間

それ以外の,附属品とサイドレール,ヘッド・フット

ボード,及び/又はボトム間にできる隙間

隙間は,9.10.2.2の試験によって確認するか又は318

mmより大きくなければならない。

D

サイドレールとマットレスとの隙間

隙間は,9.10.3の試験によって確認する。

7.2.2

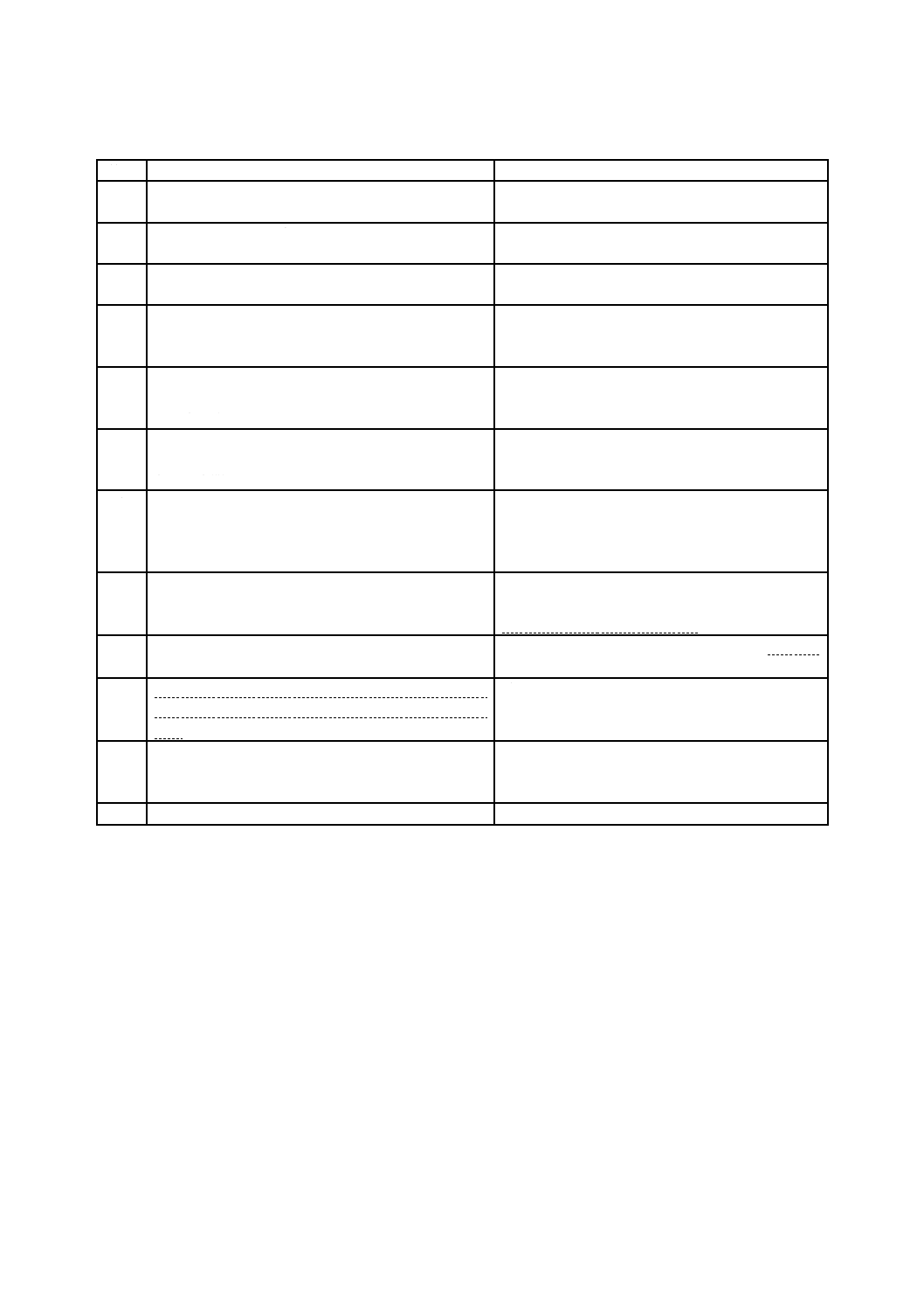

利用者の不意の落下に対する保護

利用者の不意の落下に対する保護は,次による。

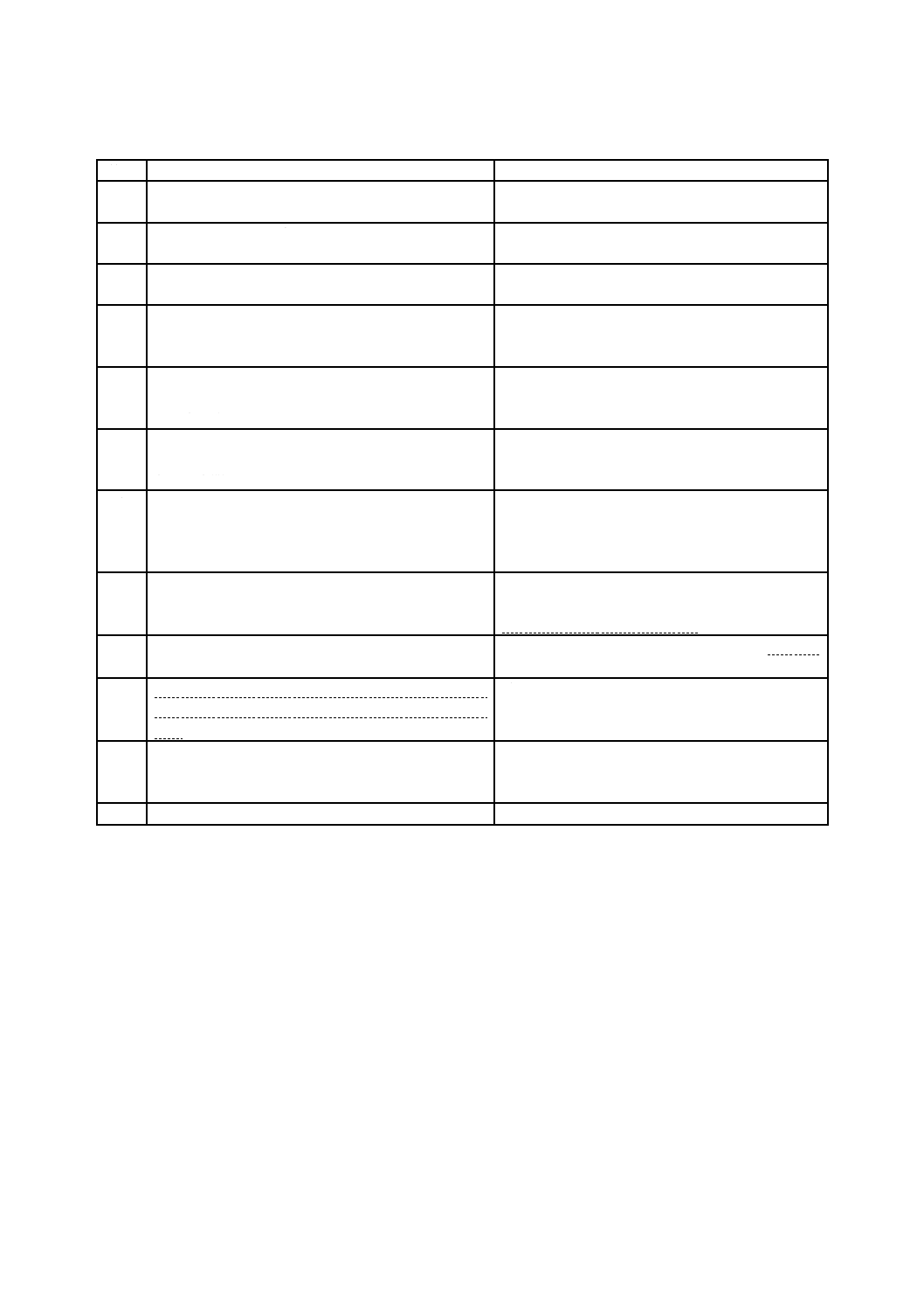

a) サイドレール及びベッド用グリップは,図5及び表4のGに示すように最低高さの要求を満たさなけ

ればならない。

b) 特殊マットレス又はマットレスオーバーレイが使用され,かつ,表4のG寸法を満たさない場合は,

同等の安全性を保証するためにリスクマネジメントを行わなければならない。

11

T 9254:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図5−サイドレール高さ

表4−利用者の不意の落下に対する保護

表示

要求

説明

G

圧縮されていないマットレス上面

からサイドレール上桟の高さが,

220 mm以上。

高さ区間は,ボトムの長さの50 %以上とする。

ただし,分割式サイドレールの一つが,220 mm以上の高さがない

場合,ヘッド・フットボード間の50 %以上の長さがない場合,又は

サイドレールの用途以外の特別な目的(ベッド用グリップ,手すり)

の場合は,製造業者のリスクマネジメントファイルにてカバーしな

ければならない。合否判定は測定によって行う。

注記1 サイドレールがボトムの全ての長さを覆っていない場合は,ベッドからの不意な落下を防ぐため,220 mm

より高い部分を配置するとよい。

注記2 サイドレールの220 mmの部分は,不意に転がり落ちる又は滑り落ちるのを防ぐため,体の最も高い部位(例

利用者が横に寝たときの肩)及びベッドからの転落のきっかけになりかねない部位(足)の横に配置して

もよい。体重の分散については,図9を参照。

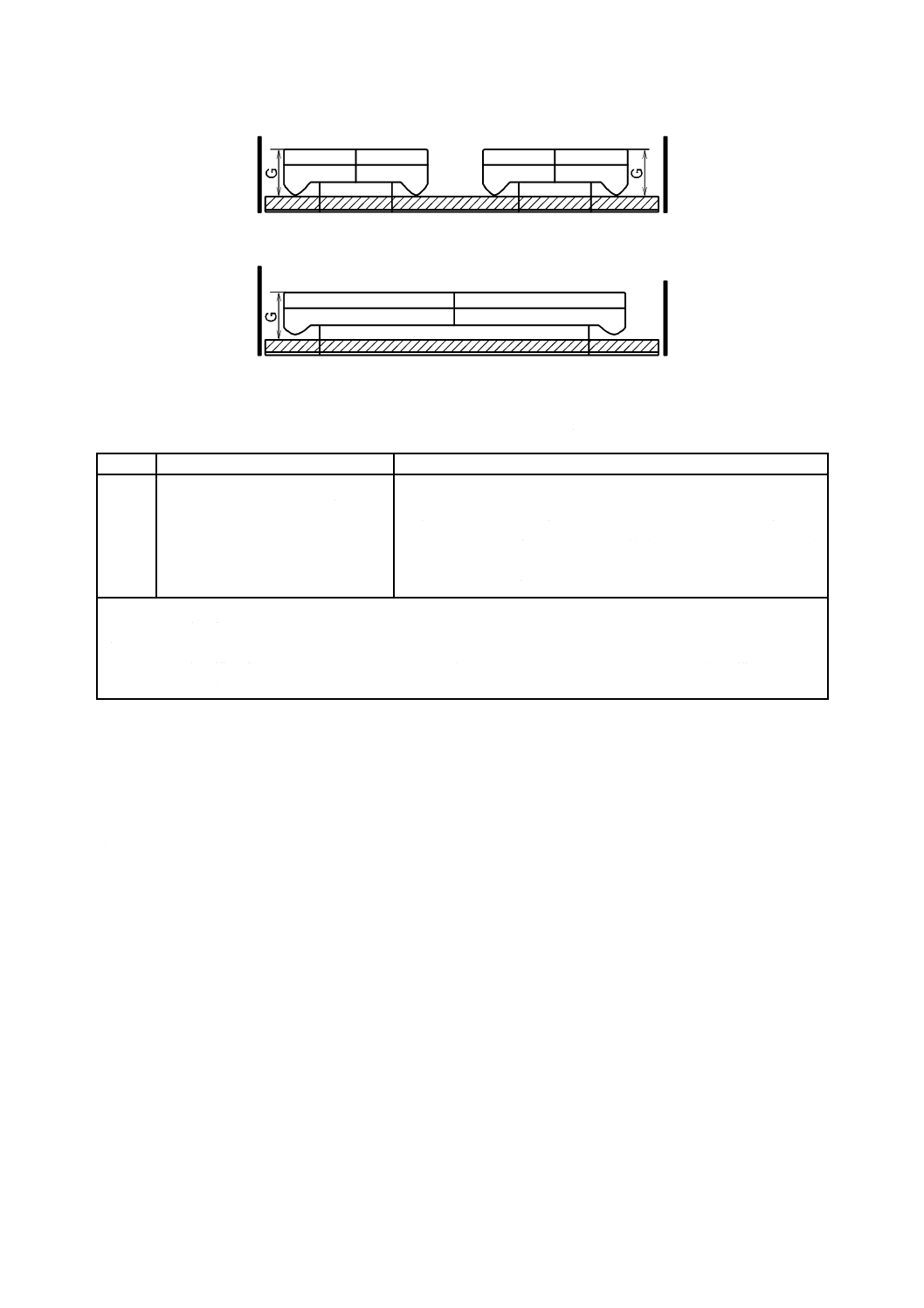

7.3

寸法に関する安全要件

7.3.1

隙間の構造

隙間の構造は,次による。

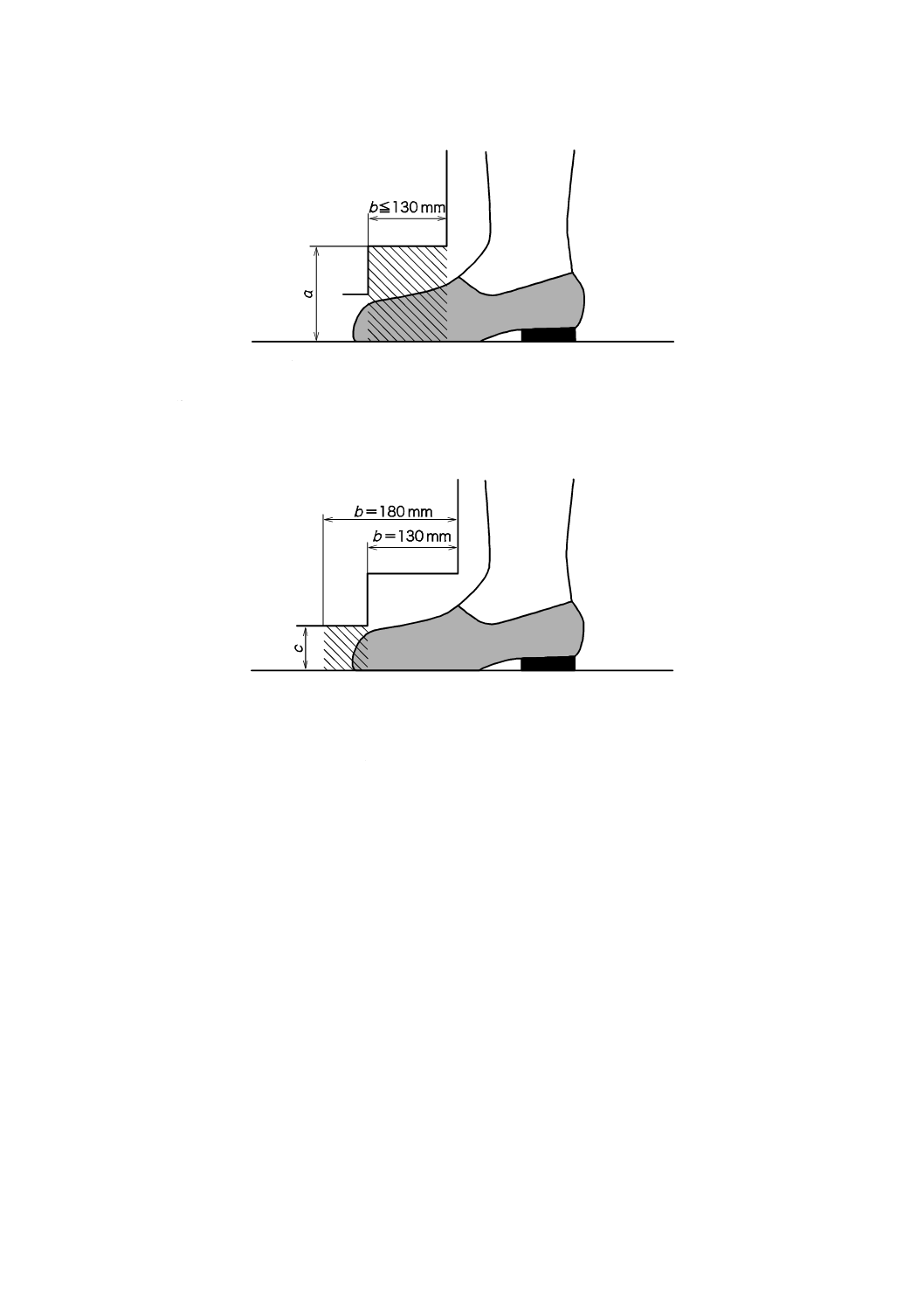

a) 図6 a) で特定した場所は,指に対するトラッピングゾーンとみなさなければならない。

b) 手及び指に対するトラッピングゾーンとみなす場所のボトム隙間の距離は,常に8 mm未満であるか,

25 mmを超えなければならない。

c) ベッドの外縁から200 mmの距離は,手指の挟まれを防ぐ何らかの障壁を考慮して測定することが可

能[図6 b) 参照]。

d) 接触部内,及びボトムより上の領域については,指が入り得る可動部間の隙間に関してリスクマネジ

メントを行わなければならない。

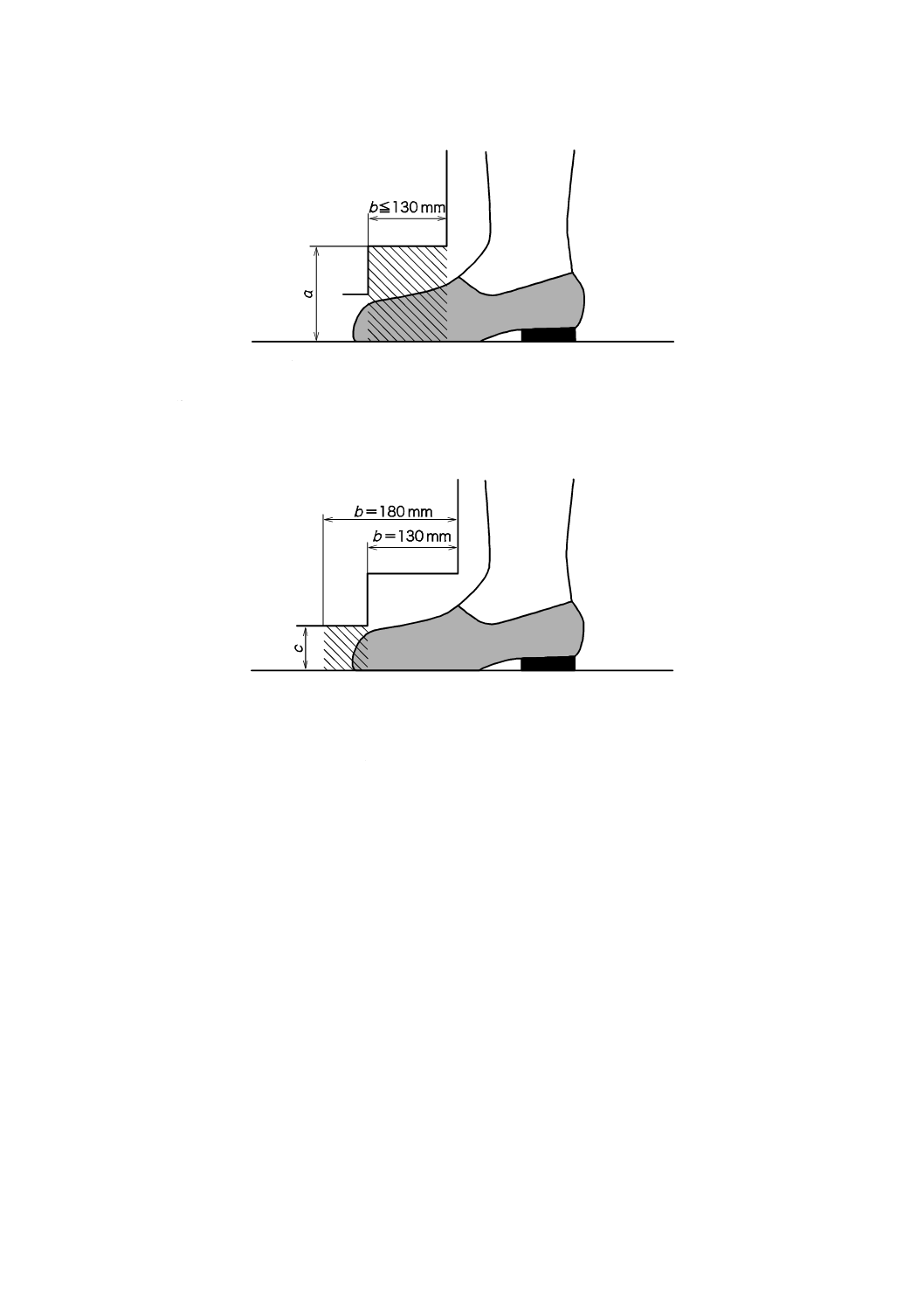

e) 図7 a) 及び図7 b) で特定した場所は,足に対するトラッピングゾーンとみなさなければならない。

12

T 9254:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

記号

A: 可動部の間隔は8 mm未満(開口部なし)

又は25 mmを超えなければならない。

B: 外縁から200 mm内側までの網掛け領域

は,手が届く挟まり領域を表す。

C: ヘッドボード

D: フットボード

a) マットレス支持台の周囲で,通常届く範囲内での指に対する許容可能な空間

単位 mm

b) クリアランス距離測定方法の例

図6−挟込み又はせん断の危険がある部分

B

B

B

B

13

T 9254:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

記号b:130 mm以下となる領域 a:常に120 mm以上

注記 寸法aは,床から測定する。寸法bは,ベッド外端から測定する。適用可能ならば,常時固定される全ての附

属品(例 サイドレール)も含める。

a) 可動部と床との間の足とつま先の隙間領域

記号b:130 mmから180 mmとなる領域 c:常に50 mm以上

注記 寸法cは,床からだけ測定する。寸法bは,ベッド外端から測定する。適用可能ならば,常時固定される全て

の附属品(例 サイドレール)も含める。

b) 可動部とつま先との隙間領域

図7−隙間領域

7.3.2

代替えのリスク低減手段

トラッピングゾーンとみなす部分に7.3.1の寸法を満たさない場所が存在し,接近不能にすることが非現

実な場合は,これに代えてリスク低減手段を適用し,残留リスクが受容できるレベルとしなければならな

い。

なお,次の全てを満たせば受容できないリスクは,存在しないとみなす。

a) トラッピングゾーンとみなす部分のベッドの動きが操作者の視界内にある場合。

b) ベッド又はその部品の動作は全て,制御装置の作動によってだけ可能である場合。

c) 制御装置がベッドの構成部品を始動し,動作を継続するのは,手動制御が作動している間だけで,手

を離したときに手動制御が自動的に“ストップ”又は“オフ”の位置に戻る場合。手動ベッド及び足

で作動する動作のように,質量と速度が受け入れられないリスクを生じることなく適度な位置制御を

可能にする場合には,これに適合するものとみなされる。

d) 手元スイッチなどの連続的な操作システムの単一故障状態によって,受容できないリスクが生じる可

能性がある場合は,一つ以上の緊急停止装置をベッドに備えている場合(6.2.1.4参照)。

14

T 9254:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

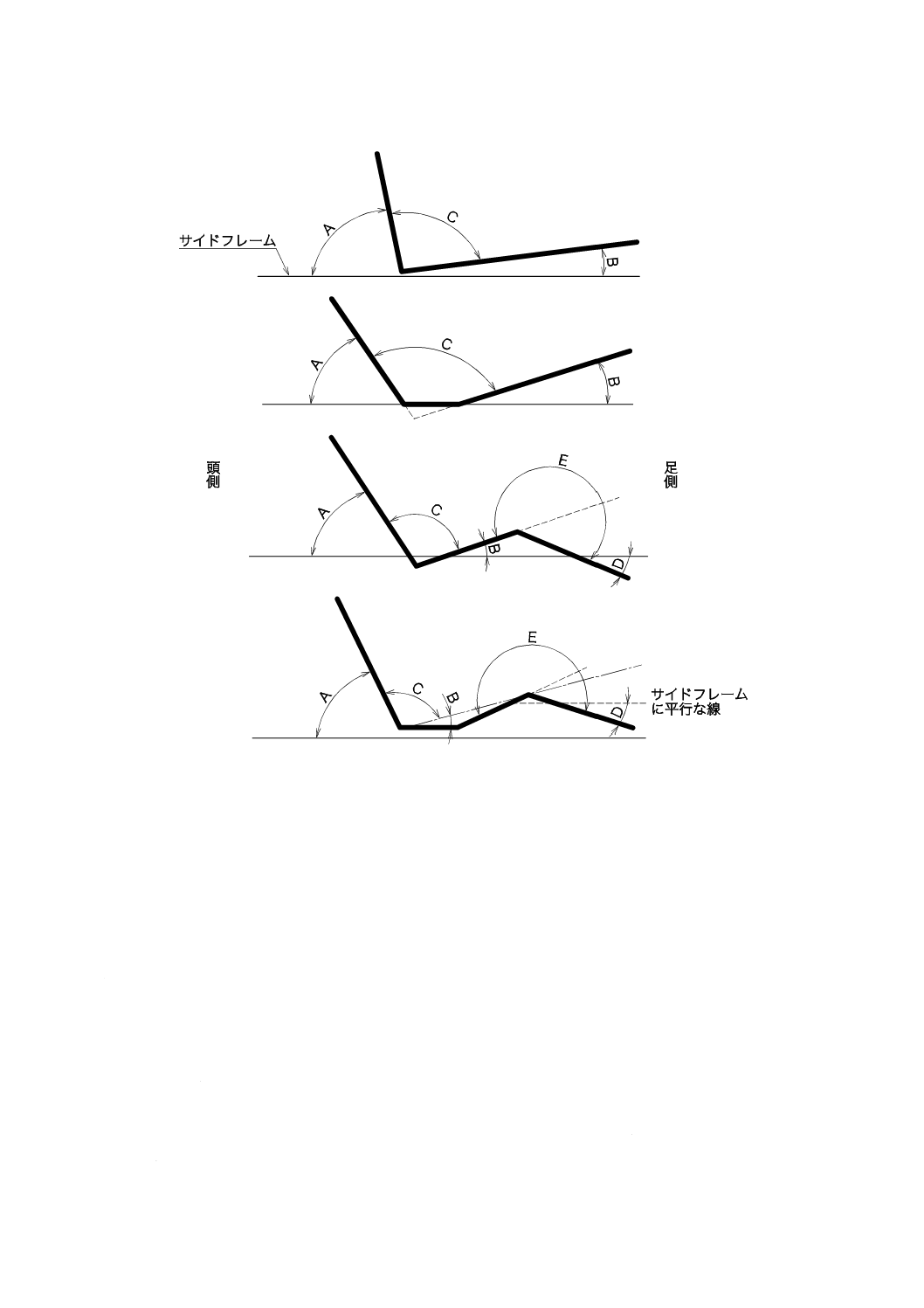

7.4

ボトムの角度

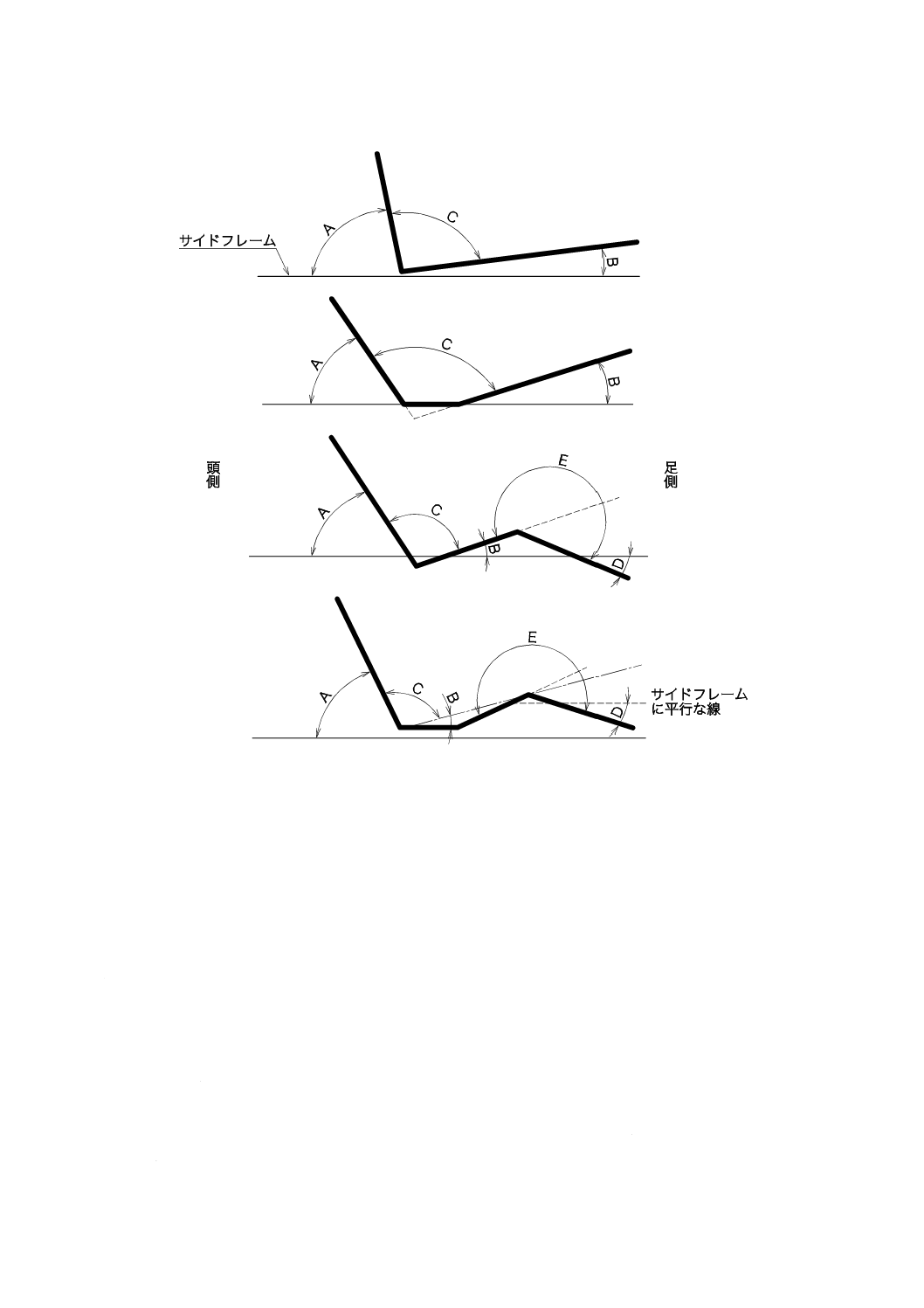

背上げ及び膝上げ機能をもつボトムの角度は,次による。

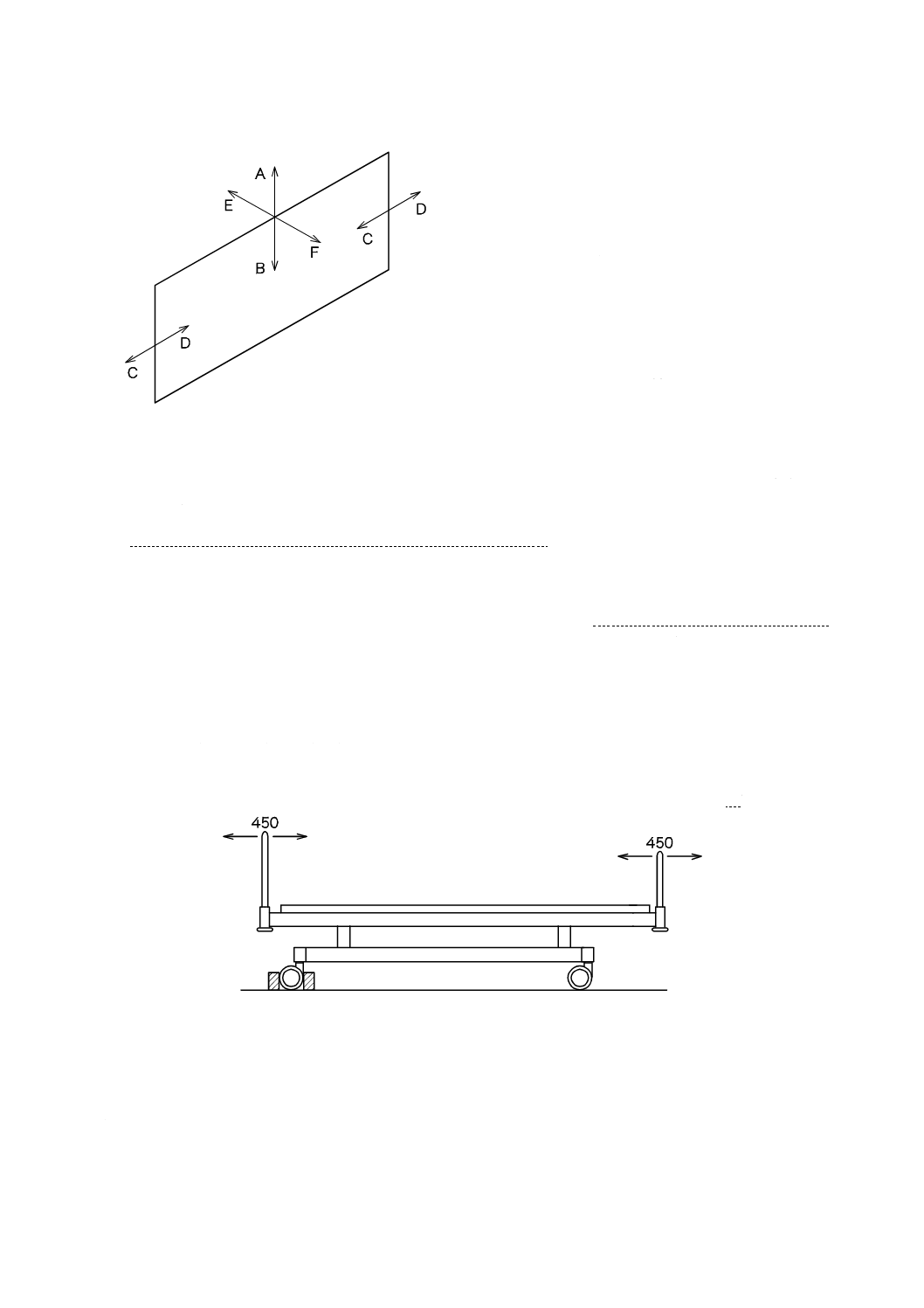

a) 背ボトムとベッドフレームとのなす角度(図8のAの角度)は,0度(水平)から70度以上の範囲で

調節できることが望ましい。

b) 図8のAの角度について,最大角度85度までは,利用者を移乗のために直立座位に起き上がらせる

ことを意図した場合にだけ到達できることが望ましい。

c) 背ボトムと腰ボトム間との屈折点,及び膝ボトムと足ボトム間との屈折点を結ぶ直線が水平面となす

角度(図8のBの角度)は,0度から上方向に12度以上の範囲で調節できることが望ましい。

d) 背ボトムと腰ボトム間との屈折点及び膝ボトムと足ボトム間との屈折点を結ぶ直線が背ボトムとなす

角度(図8のCの角度)は,全てのベッドについて90度を超えていなければならない。

e) 足ボトムと水平面とのなす角度(図8のDの角度)は,水平面である0度から下方向にできることが

望ましい。

f)

膝ボトム上面と足ボトム上面とのなす角度(図8のEの角度)は,全てのベッドについて180度以上

でなければならない。

15

T 9254:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図8−ボトムの異なる部位との推奨及び要求角度

7.5

ハンドル,ペダル及びボタンの寸法

ハンドル,ペダル及びボタンの寸法は,次による。

a) 全てのハンドル,ペダル及びボタンは,人間工学的配慮に基づき配置され,通常の作業姿勢から安全

かつ容易に操作ができることが望ましい。

b) 全てのボタン,スイッチ及び/又はアクチュエータの位置及び構成は,意図しない作動が発生するリ

スクを最小限に抑えなければならない。

c) ボタンの表面は,最低でも直径15 mmの円を含むことが望ましい。ボタン間の距離は10 mm以上離

すことが望ましい。ボタンの形状は,円形である必要はない。

d) 10 Nを超える操作力を要するハンドル(握ることを想定した部品)と構造部との間には,35 mmを超

える自由な空間があることが望ましい。

e) ペダル(踏むことを想定した部品)上面と構造部との間には,75 mmを超える自由な空間があること

が望ましい。

f)

10 Nを超える操作力を要するハンドルの直径は,19 mm〜43 mmの間が望ましい。

g) ペダルは,床面からの高さが300 mm以内の位置が望ましい。

16

T 9254:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8

性能

8.1

ベッド及びサイドレールの性能

8.1.1

人の荷重による静的な力に対する強度

磨耗,腐食,材料疲労又は劣化による損失が予想される場合,関連する支持部品は安全動作荷重を載せ

たときに安全率4以上が望ましい。9.2の試験を行ったとき,受容できないリスクを生じる機能喪失を生じ

てはならない。

注記 安全率は,支持部品の材料に対する計算値から求める。

8.1.2

安定性

ベッドは,バランスを失っては(転倒しては)ならない。試験は9.3によって確認する。

8.1.3

水平荷重に対するサイドレール及びボードの強度

水平荷重に対する強度及び信頼性は,次による。

a) サイドレールの強度及び信頼性 固定式サイドレールのラッチ及び/又はロック機構は,正常な使用

の力にさらされても安全性を保たなければならない。固定式サイドレールのラッチ及び/又はロック

が解除されるほか他のいかなる受容できないリスクも生じてはならない。サイドレールは,そのライ

フサイクル中予測可能な誤使用によって与えられる荷重に対して,受容できないリスクを生じること

なく耐えなければならない。試験は,9.4 a) 及びb) による。

b) ヘッドボード(フレーム)・フットボード(フレーム)の強度 ベッドへの不要な水平方向の動きに

よって受容できないリスクを生じてはならない。試験は,9.4 c) による。

8.1.4

ベッドの耐久性

正常な使用において利用者を支持及び/又は懸垂することを意図した部品に動的荷重が掛かる可能性が

ある場合(座る動作,立ち上がる動作,利用者の処置など),その結果が受容できないリスクに至ってはな

らない。耐久性は,正常な使用で利用者を支持及び/又は懸垂することを意図した部品の最も不利な位置

に関して考慮しなければならない。9.5の試験を行ったときに正常に機能し,荷重パッドの除去後に受容で

きないリスクを生じてはならない。

8.1.5

ベッドの耐衝撃性

ベッドは,正常な使用の間にボトムに負荷される衝撃の影響に対して受容できないリスクを生じてはな

らない。試験は,9.6による。

8.1.6

ボトムのたわみ

8.1.6.1

端部への荷重負荷の影響

9.7.1の試験を行ったとき,ベッドのどの部分にも緩み及び破損がなく,受容できないリスクを生じては

ならない。荷重除去後のたわみは荷重を加える前の床からの測定値との差が10 mm以下でなければならな

い。

8.1.6.2

ボトムの調節可能な部分(装備している場合)の耐久性

9.7.2の試験を行ったとき,ベッドのどの部分にも緩み及び破損がなく,受容できないリスクを生じては

ならない。

8.1.7

昇降機構の動的耐久性

ベッドの高さ調節は,9.8によって試験を行ったとき,受容できないリスクを生じてはならない。

8.1.8

騒音

9.9の試験を行ったとき,ベッドは,聴覚アラーム信号を除き,正常な使用時に利用者,操作者及びその

他の人を,次のレベルを超える音響エネルギーにさらしてはならない。

17

T 9254:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 24時間中の累積暴露時間が24時間の場合は,80 dB(A)以下とする。ただし,累積暴露時間が半減

するごとに3 dB(A)を加算する[例えば,24時間中に12時間暴露する場合は,83 dB(A)となる。]。

8.2

ベッド用グリップの性能

ベッド用グリップの性能は,JA.3によって試験を行ったときJA.2の性能を満足しなければならない。

9

試験方法

9.1

前提条件及び試験条件

9.1.1

前提条件

前提条件は,次による。

a) 実施する試験は,箇条5の要求事項及び次の事項を考慮して決定する。

1) 複数の条件で試験する場合,他の試験又は条件で十分に評価したことを分析によって示した場合は,

その試験を行う必要はない。

2) 同時故障のどの組合せを試験する必要があるかを決めるためにリスク分析の結果を使用する。

b) 試験する機器の代表的なサンプルを使用して試験を行う。

注記 結果の妥当性に著しく影響しない場合は,複数のサンプルを同時に使用してもよい。

9.1.2

試験条件

試験条件は,次による。

a) 床面 床面は,水平で平たん(坦)な面とする。

b) 状態調節 寸法調節機構をもつ試験体は,試験を行うときには,事前に最大使用寸法に調節する。

c) 周囲温度及び湿度は,次による。

1) 試験するベッドを正常な使用状態に設定し,附属文書[12.1 c) 参照]で示した環境条件の範囲内で

試験を行う。

2) ベッドは,試験の妥当性に影響する可能性のあるその他の影響から遮蔽する。

d) この規格に特に規定がない限り,ベッドは,附属文書で指定され,さらに,リスク分析の中で特定さ

れた最も不利な使用条件下で試験する。

e) 一連の試験中に故障が発生するか又は故障発生が予測でき,修理又は改良が必要になった場合には,

新しいサンプルを準備して結果に影響する試験を全て再度行うか,又は必要な修理若しくは改良を行

った後に,関連する試験だけを行う。いずれにするかについては,後者の方が望ましいが,試験機関

と試験を依頼するベッドの供給者とで協議してもよい。

f)

特に指定がない限り,この規格の試験は,試験結果がいずれもその後に続く試験結果に影響を及ぼさ

ないような順序で行う。

9.2

静荷重試験

9.2.1

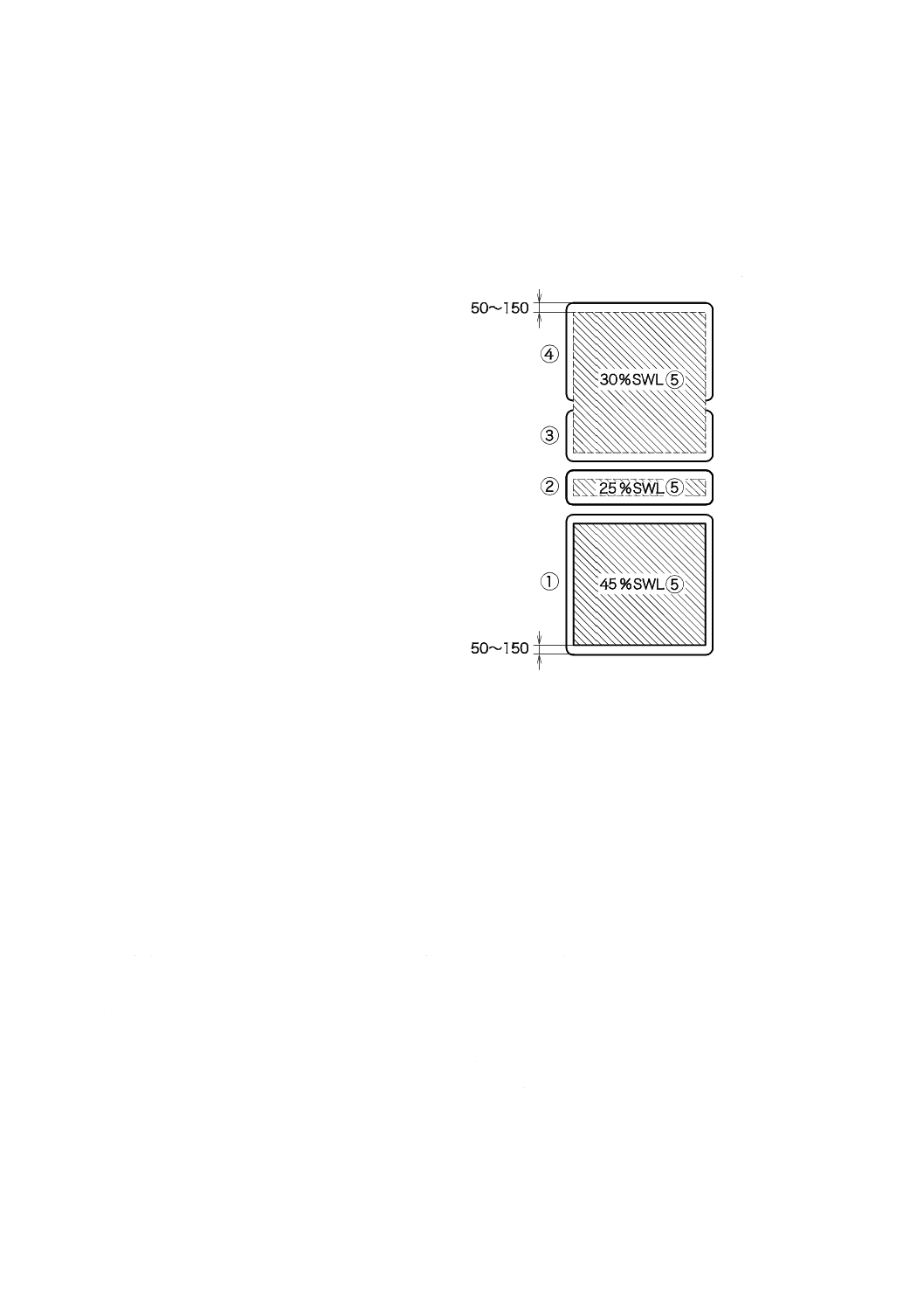

試験荷重

試験荷重は,次による。

a) 安全動作荷重は,最低でも1 700 Nでなければならない。これは,次の最低荷重の合計である。

− 1 350 N,利用者の体重約135 kgに相当

− 200 N,マットレスの質量約20 kgに相当

− 150 N,附属品及び附属品によって支えられる安全動作荷重(うち,利用者体重を除く。)の両方の

質量約15 kgに相当

b) 製造業者によって定められた安全動作荷重が,1 700 Nより大きい場合には,試験はその荷重に基づい

18

T 9254:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

て行わなければならない。

c) 安全動作荷重は,支持及び/若しくは懸垂部分の構造配置,又は支持及び/若しくは懸垂部分への附

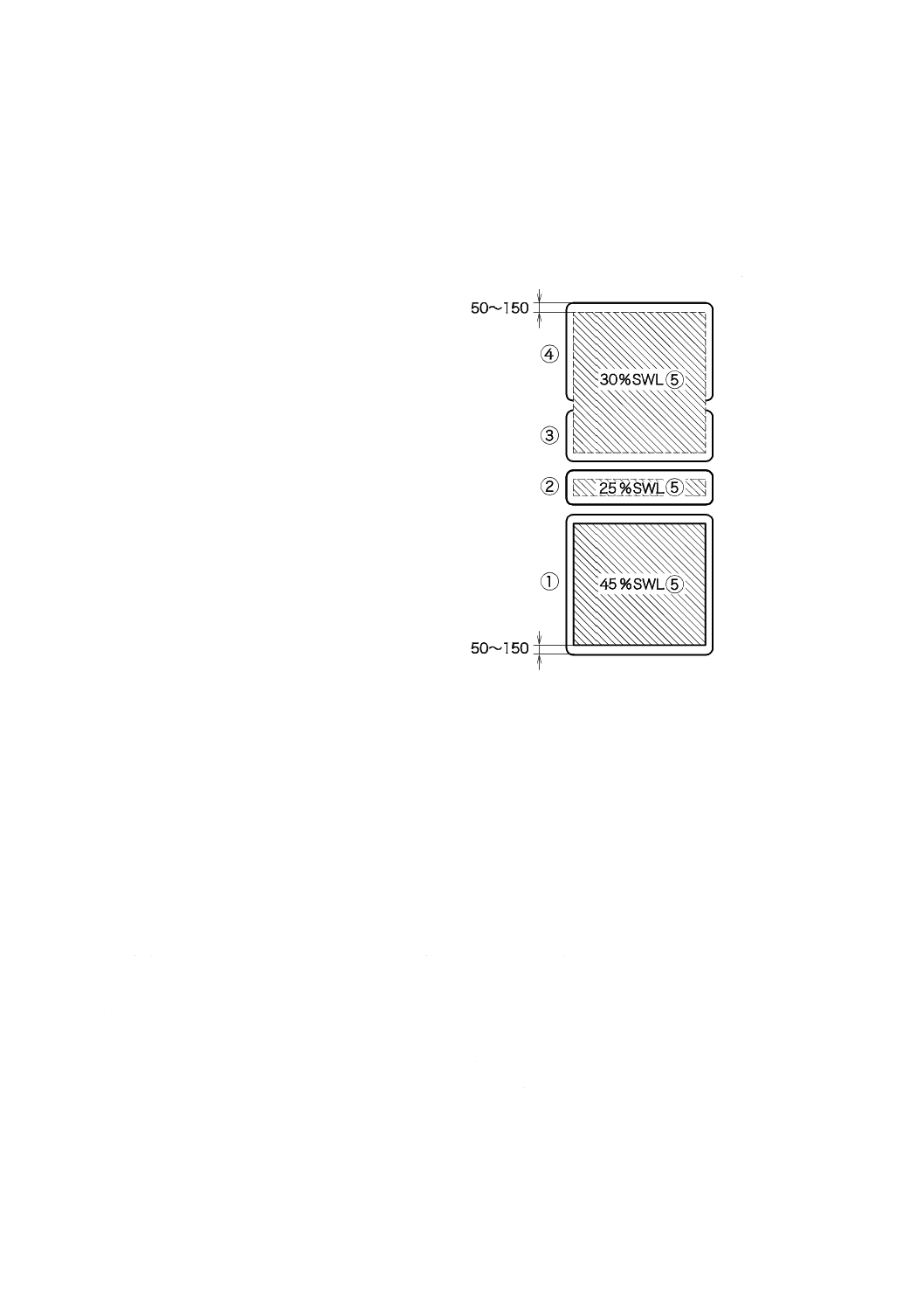

属品の取付けによって考えられる最も不利な場合を想定して配置する。安全動作荷重は,図9に示す

ように分散させて負荷する。

単位 mm

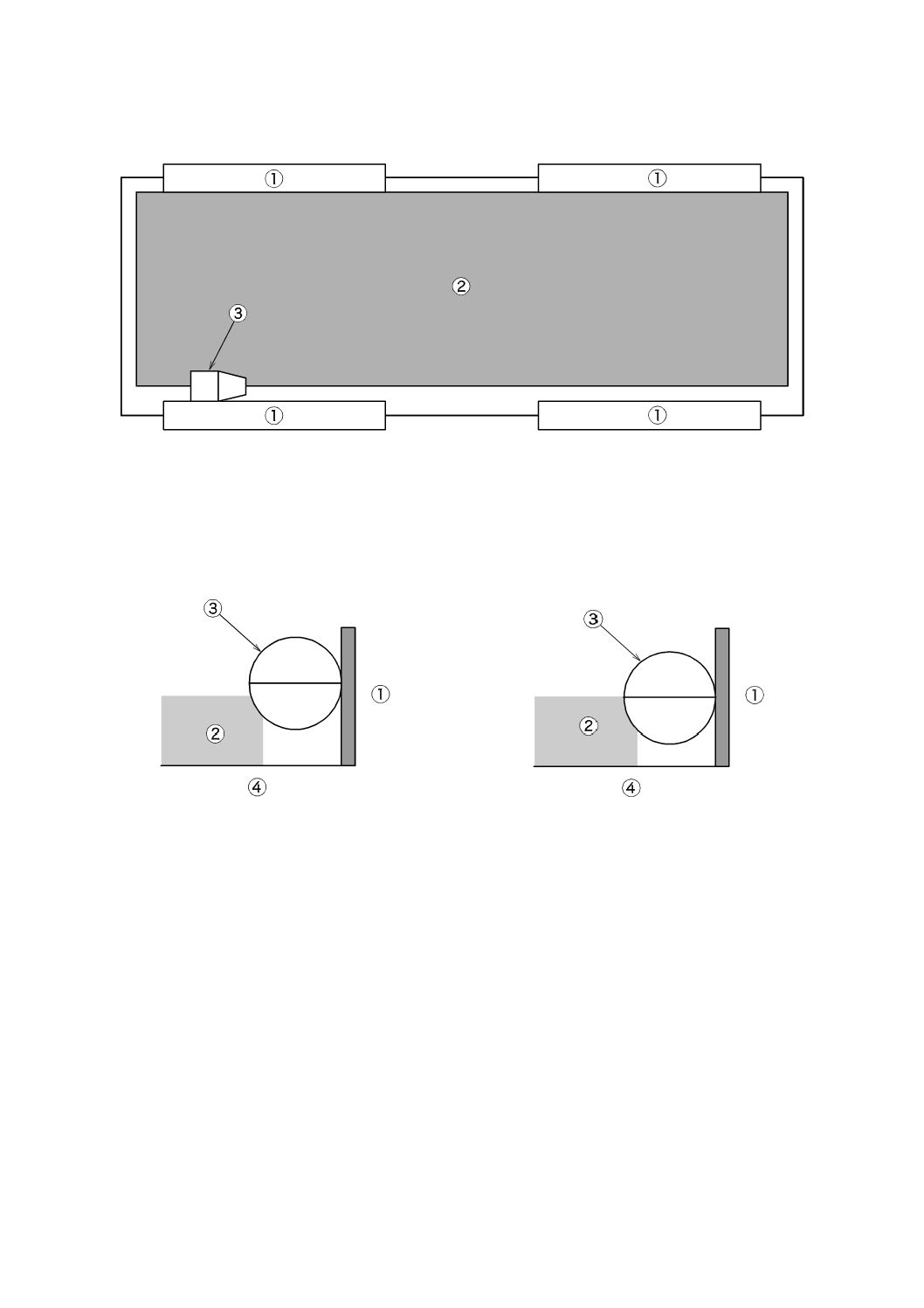

記号

① 背ボトム

② 腰ボトム

③ 膝ボトム

④ 足ボトム

⑤ SWL=安全動作荷重

図9−試験用の安全動作荷重の配分

注記 人体の姿勢は,支持及び/又は懸垂部分の配置によって変化するため,それぞれの部分に作用

する荷重が変化することを考慮に入れるべきである。支持部に負荷される力及びトルクを解析

する場合,各部の安全動作荷重は,3.3に定義した質量を表す。製造業者が別途記載しない場合

は,成人の利用者又は操作者を支持及び/又は懸垂する部分は,最小質量135 kgの利用者又は

操作者,及び最小質量15 kgの附属品を想定して設計する。

9.2.2

人の荷重による静的な力の試験

人の荷重による静的な力の試験は,次による。

a) 製造業者によって指定されたマットレスをボトムに載せる。

b) 安全動作荷重の2倍又は4 000 Nの大きい方の力(ベッド上の載せられたマットレスの質量を除く。)

を,マットレス上に図9に示すとおり荷重配分して鉛直方向に負荷する。

c) 静的荷重は,材料のクリープが問題にならない場合は少なくとも1分間,問題になる場合は1時間以

上負荷しなければならない。

d) 全ての附属品(利用者体重を支えていないものを含む。)は,附属品に対する安全動作荷重の2倍の荷

重を少なくとも1分間(材料のクリープが問題になる場合は1時間)負荷する。この荷重は,附属品

が最も不利な位置で最も不利な方向から負荷する。

e) 受容できないリスクを生じる機能の喪失又は構造の損傷に至らないか確認する。

注記 クリープが問題になる場合は,附属書Aによる。

19

T 9254:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9.3

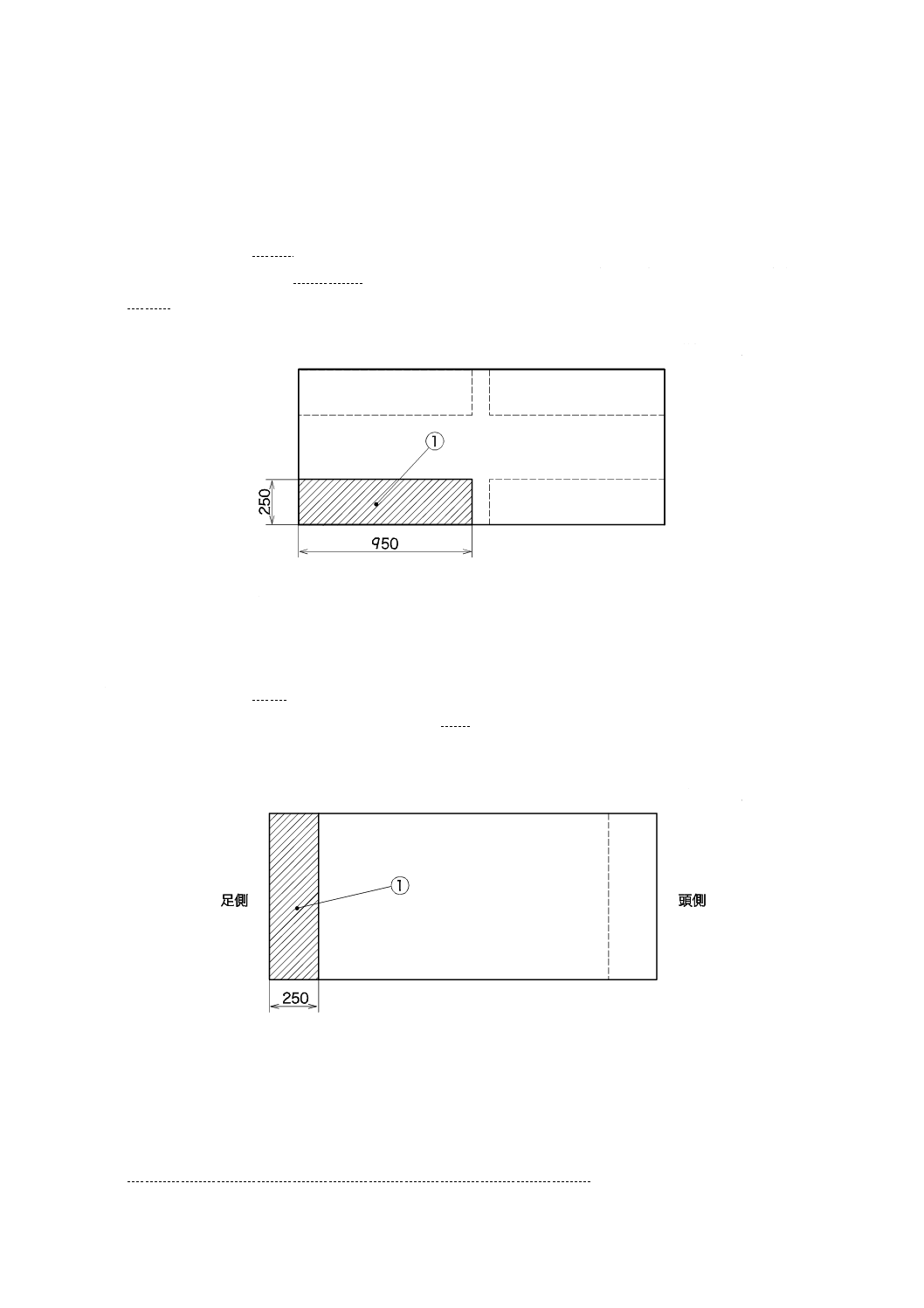

安定性試験

安定性試験は,ボトムの高さ及び長さ,キャスター,サイドレール,並びに安全動作荷重を負荷した他

の附属品を,正常な使用における最も不利な位置にし,製造業者が推奨するサイズ及び型式で最小質量の

マットレス又はそのマットレスの重さを表すおもりをボトムの中心に載せた状態で,次によって確認する。

a) 横方向安定試験 1 350 Nの荷重を平らにしたボトムの側端に負荷する。荷重は,図10の①の範囲の

中で最も不利となる475 mm×250 mmの面積に均一に分布させる。製造業者による最大利用者体重が

1 350 Nを超える場合には,最大利用者体重を用いる。全てのコーナーで同様の試験を行う。

単位 mm

記号

① 荷重を負荷する範囲

図10−横方向安定試験

b) 縦方向安定試験 1 350 Nの荷重をボトム幅全体の長さ250 mmの面積範囲に均一に分布させる(図11

参照)。製造業者による最大利用者体重が1 350 Nを超える場合には,最大利用者体重を用いる。フッ

トボードが工具なしで取り外し可能な場合は,フットボードを取り外して足側で試験する。

単位 mm

記号

① 荷重を負荷する範囲

図11−縦方向安定試験

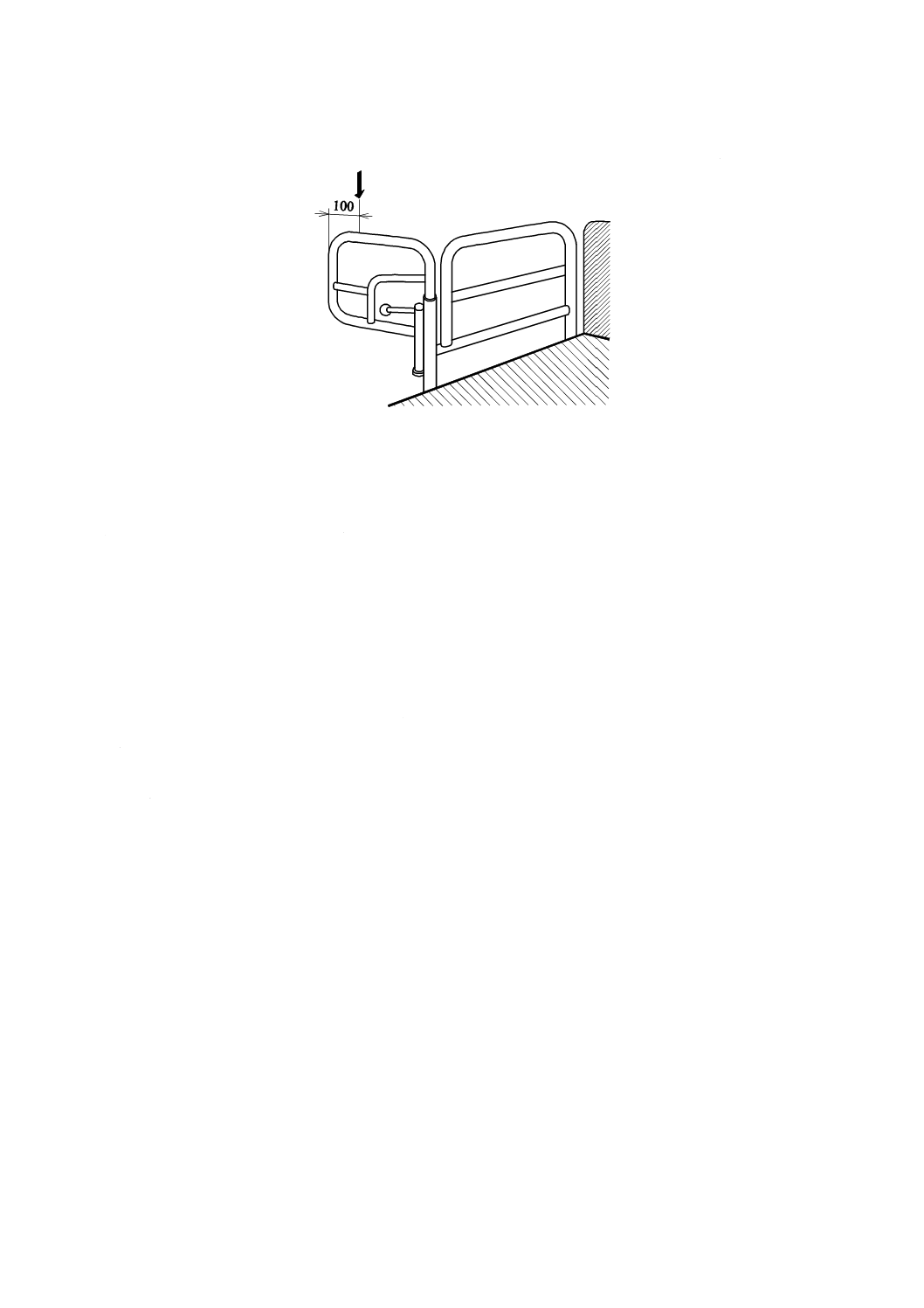

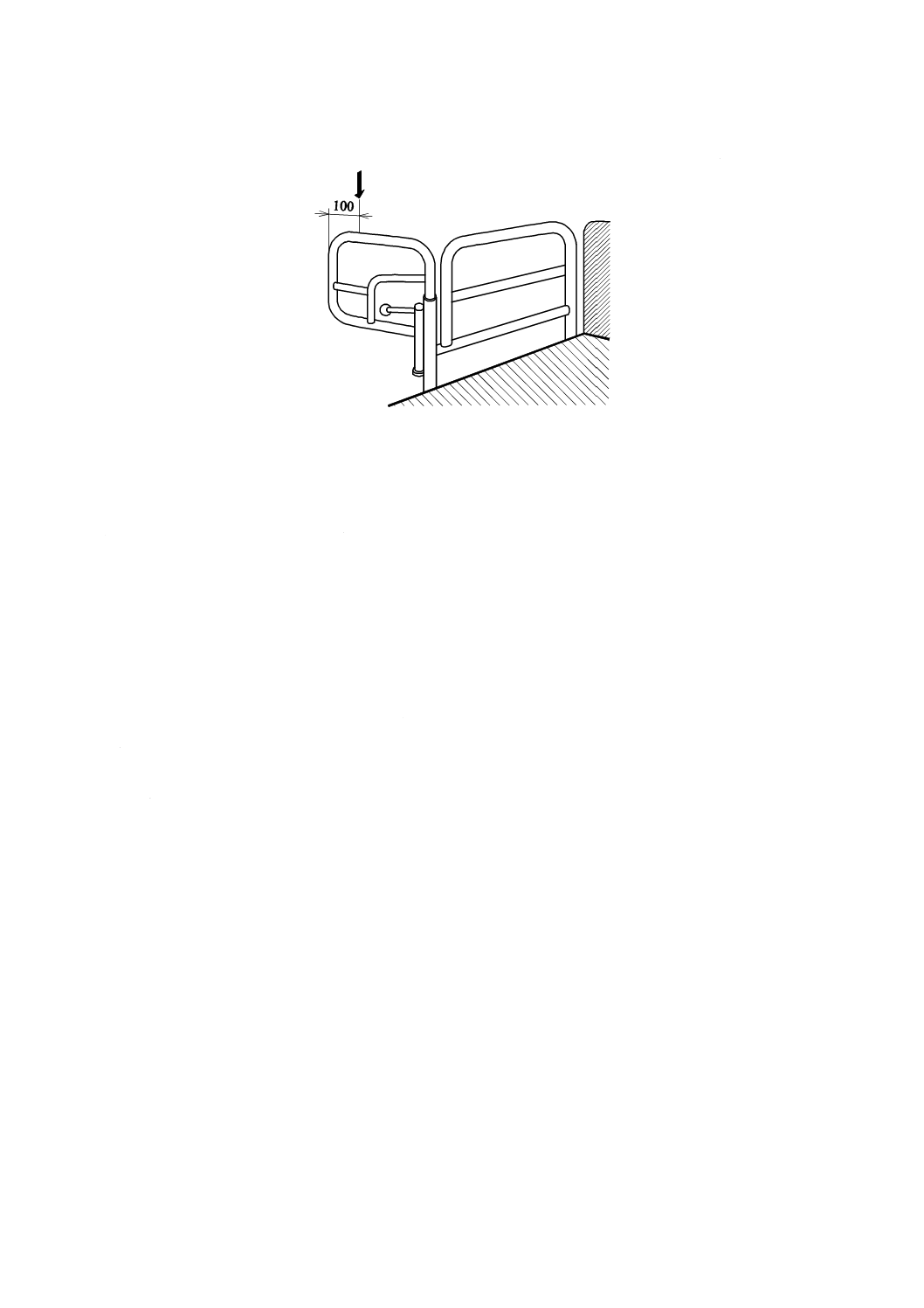

c) ベッド用グリップによるベッドの横方向安定試験 ベッド用グリップを90度に折り曲げた状態(図

12参照)で先端部から100 mmの位置に,450 Nの荷重を加える。

20

T 9254:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図12−ベッド用グリップによる安定性試験

9.4

水平荷重試験

水平荷重試験は,次による。また, サイドレール機能をもつベッド用グリップは,附属書JAによる。

a) 固定式サイドレールの強度及び信頼性試験 試験は,次による。

1) サイドレールの上げ下げを30 000サイクル行う(上のラッチ位置から下の非ラッチ位置まで下げ,

また上に上げてラッチ位置にする。)。

2) 力は,ラッチ及び/又はロックに対しアクセス可能な最も不利な位置に負荷する。

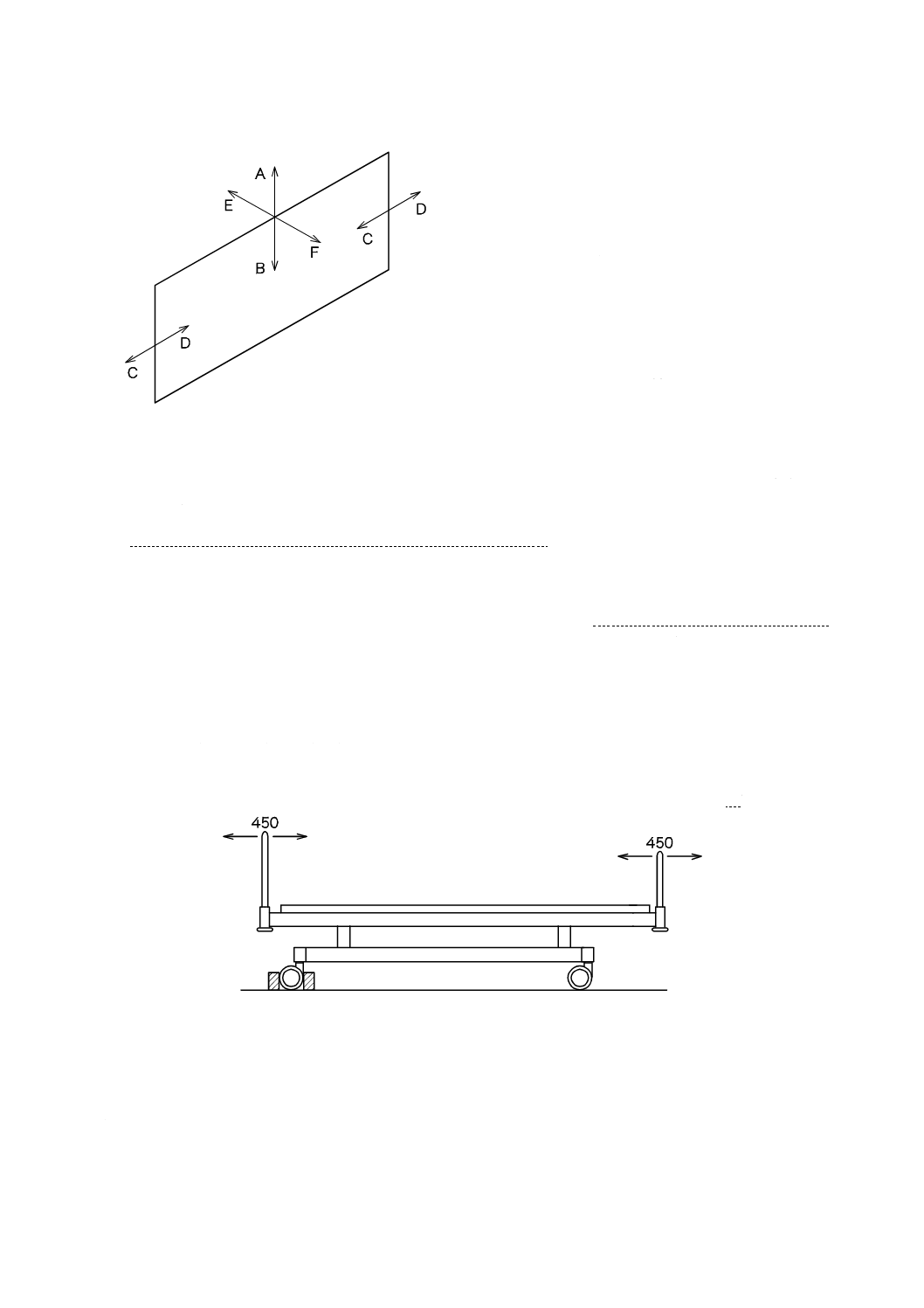

3) 幅方向サイクル荷重試験 図13のE及びFに示すように,サイドレールの上部中央の位置に100 N

の水平方向荷重をかける。反対方向も行う。3 000回繰り返す。

4) 長手方向サイクル試験 図13のC及びDに示すように,サイドレールの長手方向に100 Nの荷重

をかける。反対方向も行う。3 000回繰り返す。

5) 鉛直方向サイクル試験 図13のBに示すように,サイドレールの鉛直方向に100 Nの荷重を負荷

する。3 000回繰り返す。A方向の荷重は必要ない。

6) 上記3)〜5) を終了後,最も不利なポジションにて,図13に示すように静的荷重を負荷する。サイ

ドレールのラッチ及び/又はロックが解除したり,他のいかなる受容できないリスクも生じないか

確認する。

21

T 9254:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

負荷方向及び荷重

A:500 N

B:750 N

C:500 N

D:500 N

E:500 N

F:500 N

図13−サイドレール試験の力の適用

b) 差込式サイドレール(抜け止めなどの附加機能をもつものも含む。)の強度及び信頼性試験 試験は,

次の順序で行う。

1) 上端部の中で一番条件の悪い点に水平方向外向きに300 Nの力を,30秒間ずつ10回加える。次に

水平方向内向きに300 Nの力を,30秒間ずつ10回加える。

2) 差込式サイドレールの取付部の損傷及び破損を,目視によって確認する。

c) ヘッドボード(フレーム)・フットボード(フレーム)の強度試験 ベッドを床に固定し,ヘッドボ

ード(フレーム)・フットボード(フレーム)は,ベッドの長手方向に,更に取扱説明書に運搬用握り

及び/又は手押し部と定められている場合はその点,又は定められていない場合には,ヘッド・フッ

トボード(フレーム)の最高点の中央部625 mm2の範囲に450 Nの力を負荷して試験する。荷重は,1

回につき30秒間ずつ前後方向にそれぞれ負荷し,これを10回繰り返し,部材の損傷及び破損を目視

によって確認する(図14参照)。

単位 N

図14−ヘッドボード(フレーム)・フットボード(フレーム)の水平強度試験

9.5

耐久性試験

耐久性試験は,次による。

a) ボトムがフラットな状態で,製造業者によって指定される最も不利なマットレスをベッドに搭載する。

b) 高さが可変の場合には,最も不利な高さに合わせる。

22

T 9254:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) 荷重パッド(図15)を用い,図16に示す位置Aで,弱いとみなされる側に,1 350 Nの荷重又は最大

利用者体重のどちらか大きい方を10 000回加える。

d) マットレスを取り除き,次を行う。

− 9.10に従い,挟まれを評価する。

− 7.3に従い,トラッピングゾーンを評価する。

− 9.2.2に従い,静的荷重試験を行う。

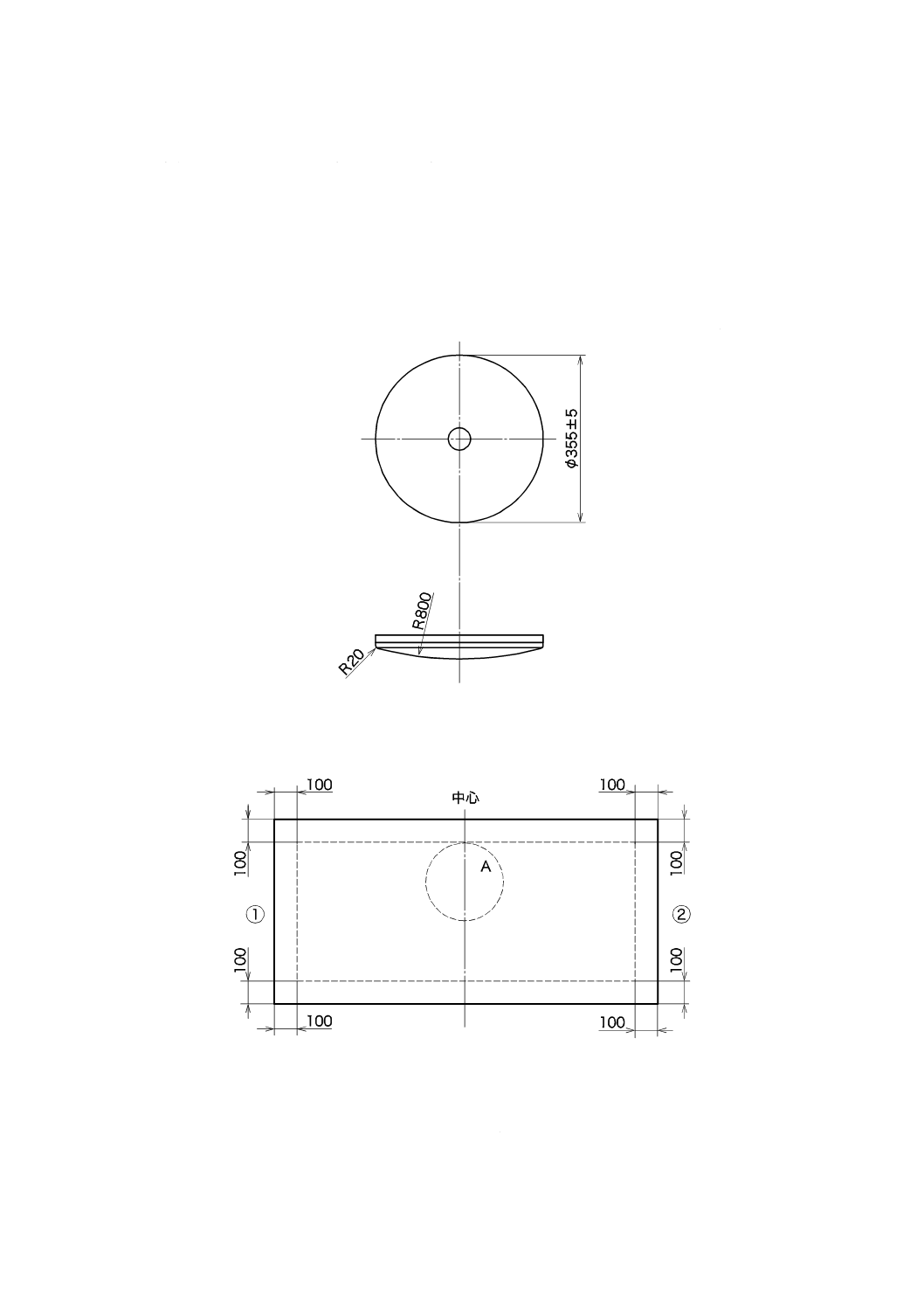

単位 mm

図15−荷重パッド

単位 mm

記号

① ベッドの頭端

② ベッドの足端

図16−荷重パッドの位置

23

T 9254:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9.6

ボトムへの衝撃性試験

ボトムへの衝撃性試験は,次による。

a) 製造業者の指定する最も不利なマットレスをボトムに置く。ボトムの可動部分は,支持部分から離れ

たポジションとし,傾きを水平面より7度以下とする。高さ調節可能である場合,床高は可能な調節

範囲の中間位置とする。

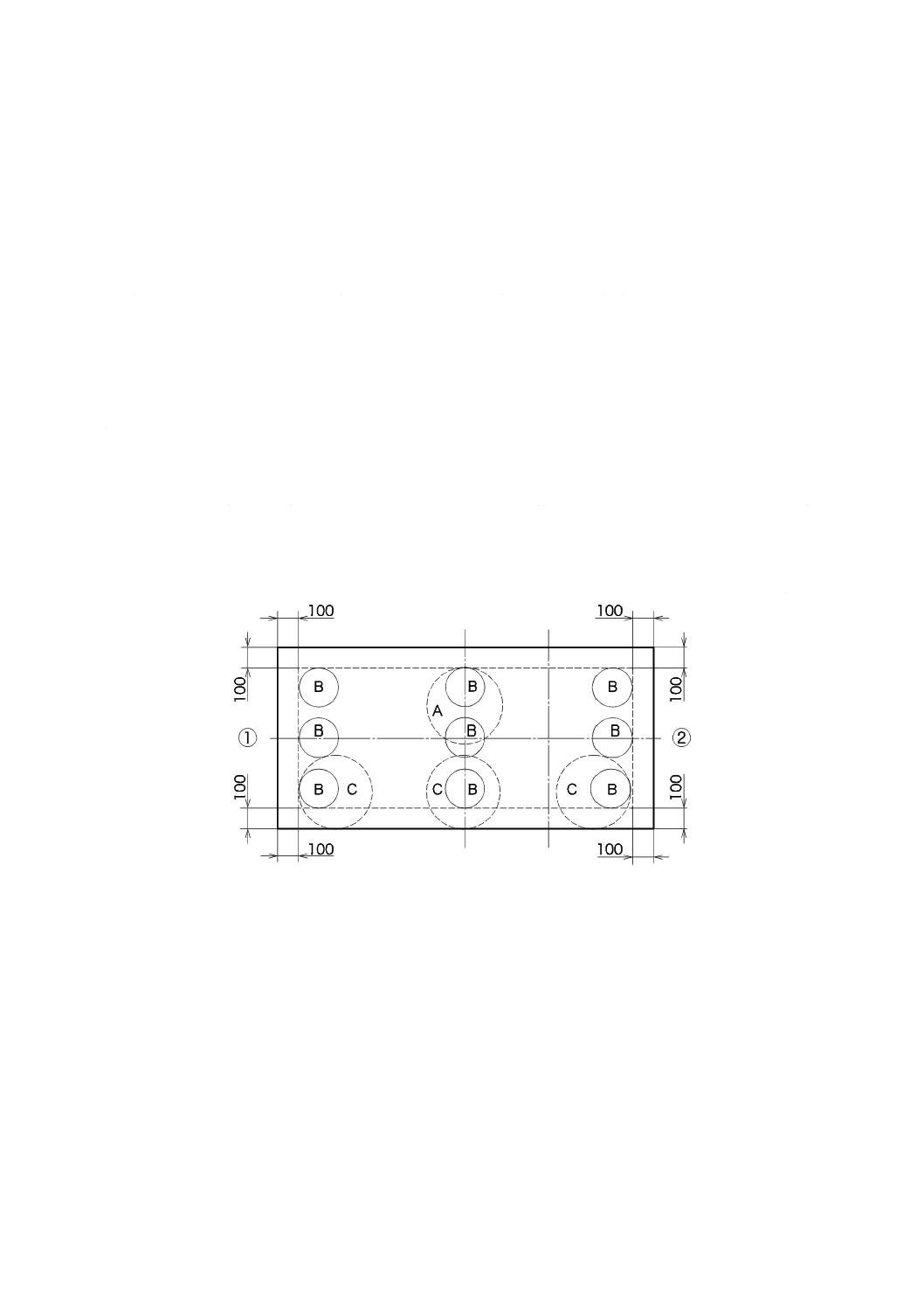

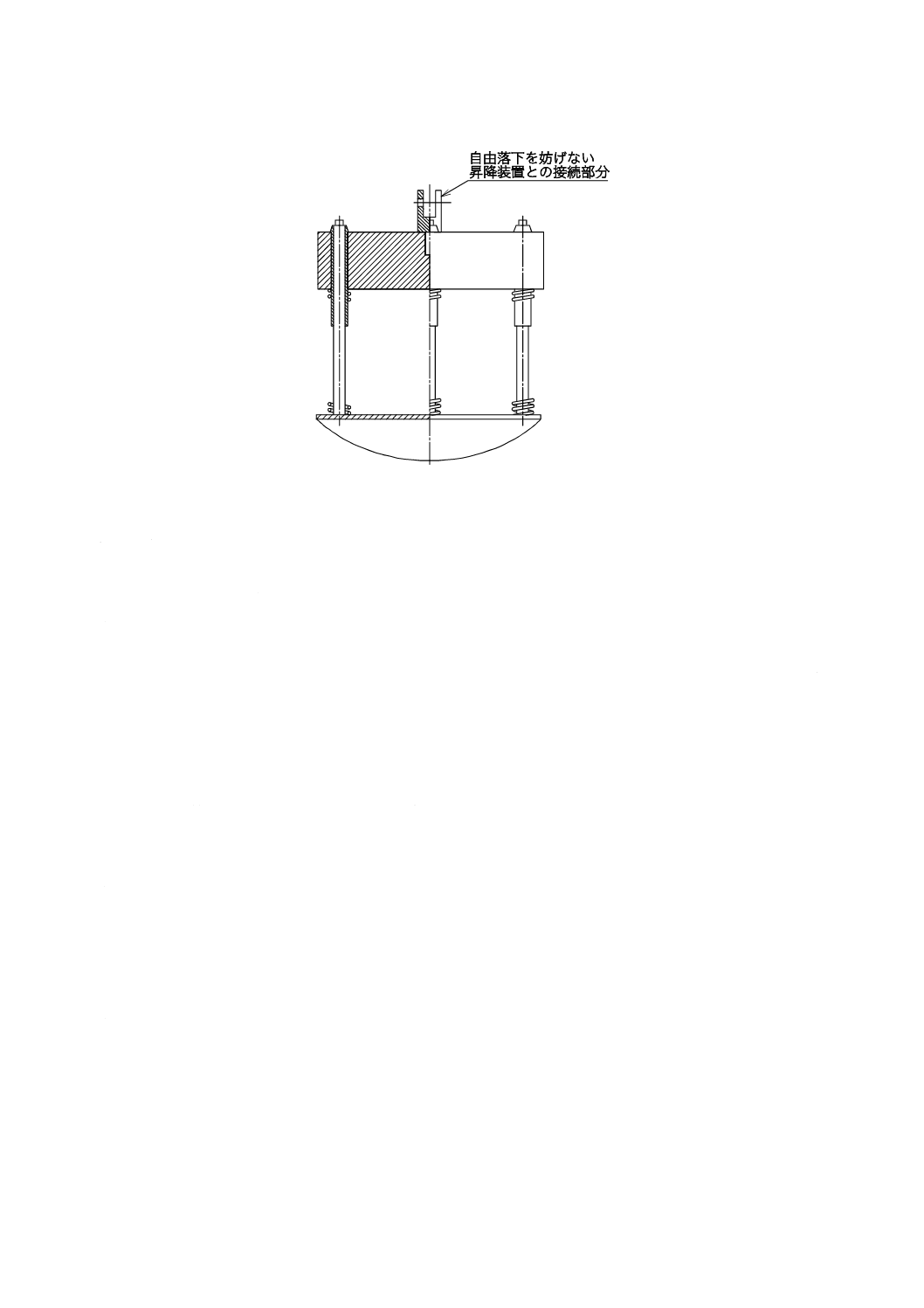

b) ボトムの上方180 mmの高さから,図17に示すBの各位置に,インパクタ(図18参照)をベッドに

各20回落とす。インパクタは自由に落下させなければならないが,推奨位置にできる限り近く衝撃が

加わるようガイドを用いてもよい。

c) インパクタ本体は直径約200 mmで,圧縮ばねによって衝突面と分かれている。インパクタ本体は,

衝突面の中心部の面に対して垂直な軸に沿って自由に動く。インパクタの総質量は25 kg±0.1 kg,イ

ンパクタ本体及び関連部品(ばねを除く。)の質量は17 kg±0.1 kgとする。

d) インパクタの合成ばね定数(システムの)は6.9 N/mm±1 N/mm,可動部品の全摩擦抵抗は0.25 N〜

0.45 Nの間とする。ばねシステムが1 040 N±5 Nで圧縮されたとき,最低でも更に60 mm圧縮され得

る距離が残されていなければならない。

e) インパクタ衝突面は,直径200 mm±5 mmの円形の硬い物体とし,表面が半径300 mmの凸形の球状

で,端部はR12 mmとする。

単位 mm

記号

円B:9.6の衝撃性試験に適用。

円C:9.7のたわみ試験に適用。

図17−衝撃試験の負荷エリア

24

T 9254:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図18−インパクタ

9.7

ボトムのたわみ試験

9.7.1

端部への荷重負荷の影響試験

ボトム端部への荷重負荷の影響試験は,次による。

a) ベッドをフラットなポジションにし,製造業者の指定する最も不利なマットレスを置く。

b) 高さ調節を最も不利な位置にする。

c) 図17に示すボトムCの位置に荷重パッドを介し,それぞれ荷重パッドを含めて750 Nの荷重を1個

ずつ合計3個負荷する。

d) 荷重を加えている間と加えた後に供試品のたわみを測定し,たわみによって受容できないリスクが生

じていないか確認する。

9.7.2

ボトムの調節可能な部分(装備している場合)の動的耐久性試験

ボトムの調節可能な部分(装備している場合)の動的耐久性試験は,次による。

a) ボトムに9.2.1(図9参照)に示すように安全動作荷重を載せる。

b) ボトムのそれぞれの可動部を,正常な使用における全可動範囲で操作する。

c) 1 000サイクル実施する。

d) 操作を終了してから5分後にベッドを点検し,受容できないリスクを生じていないか確認する。

9.8

昇降機構の動的耐久性試験

昇降機構の動的耐久性試験は,次による。

a) ベッドをフラットなポジションにする。

b) ボトムに,9.2.1(図9参照)に示すように安全動作荷重を分布させて負荷する。

c) 正常な使用状態で,ベッドを3 000回完全に昇降させる。

d) 試験荷重及びマットレスを除去し,受容できないリスクを生じていないか確認する。

9.9

騒音試験

騒音試験は,正常な使用における音響エネルギー源から最短距離だけ離れた利用者,操作者及びその他

の人がいる位置で,次の条件で最大音圧レベルを測定して確認する。

25

T 9254:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) ベッドは,正常な使用状態の最も不利な条件で作動させる。

b) 附属文書で要求した全ての防護手段は,音響測定中に用いる。

c) 測定には,JIS C 1509-1に規定するクラス2,周波数補正回路A特性及び測定平均時間Fastの騒音計

を用いる。

d) 試験室は硬い床とし,壁又は他の物体とベッドの表面との距離は,3 m以上とする。

9.10

サイドレール及びベッド用グリップの形状・寸法試験

9.10.1

頭及び体の閉じ込め回避確認試験

頭及び体の閉じ込め回避確認試験は,次による。

a) 最大となる隙間を探す。

b) 円すいツール(図19)を直径60 mmのシリンダー端の方からベッドの内側からa) の隙間に差し込む

(図4参照)。

1) 円すいツール(図19)に50 Nの力を最も不利な方向に負荷し,円すいツールのコーン部が隙間を

通り抜けないことを確認する。

2) リスクアセスメントによって隙間に足から体がずり落ちるリスクが存在する場合は,1) の負荷に代

え,250 Nの力で試験を行う。

c) ロック機構のない差込式サイドレールの場合は,A1を除き,力を負荷せずに円すいツールが通り抜け

ないことを確認する。A1の試験は,b) によって実施する。

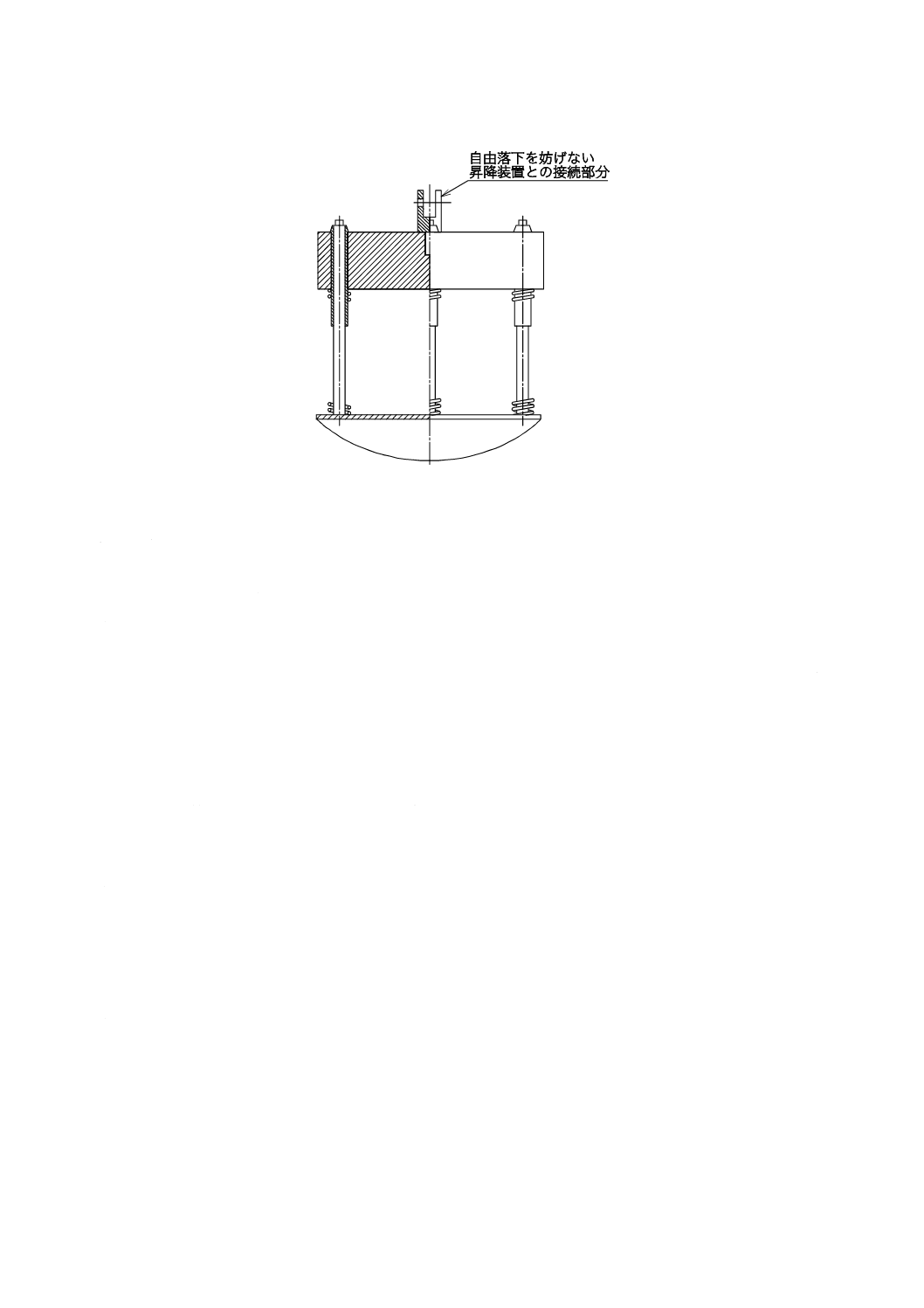

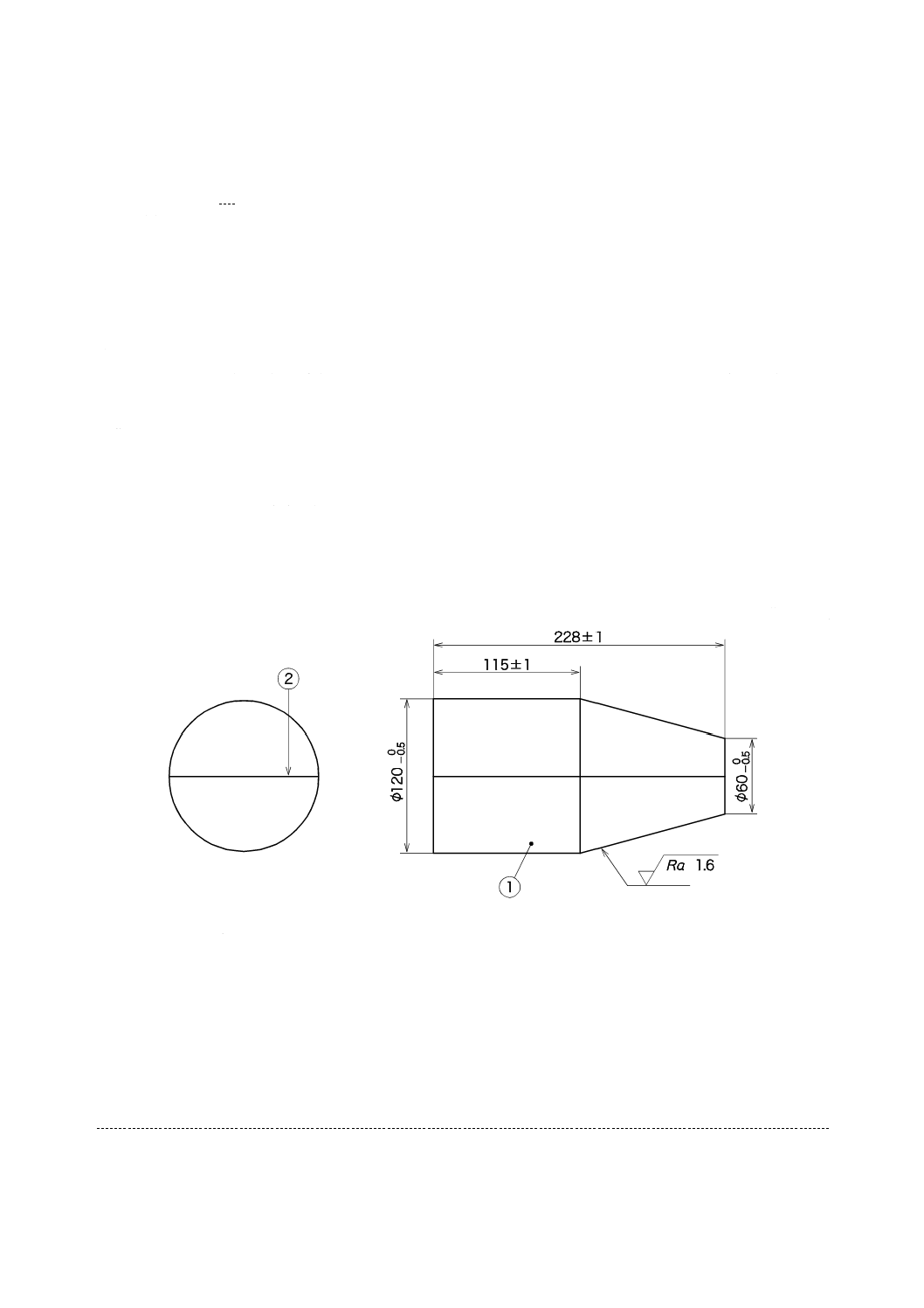

単位 mm

説明

① 総質量 5.13 kg±0.05 kg

② 中央線

図19−円すいツール

9.10.2

けい部の引き込まれ回避確認試験

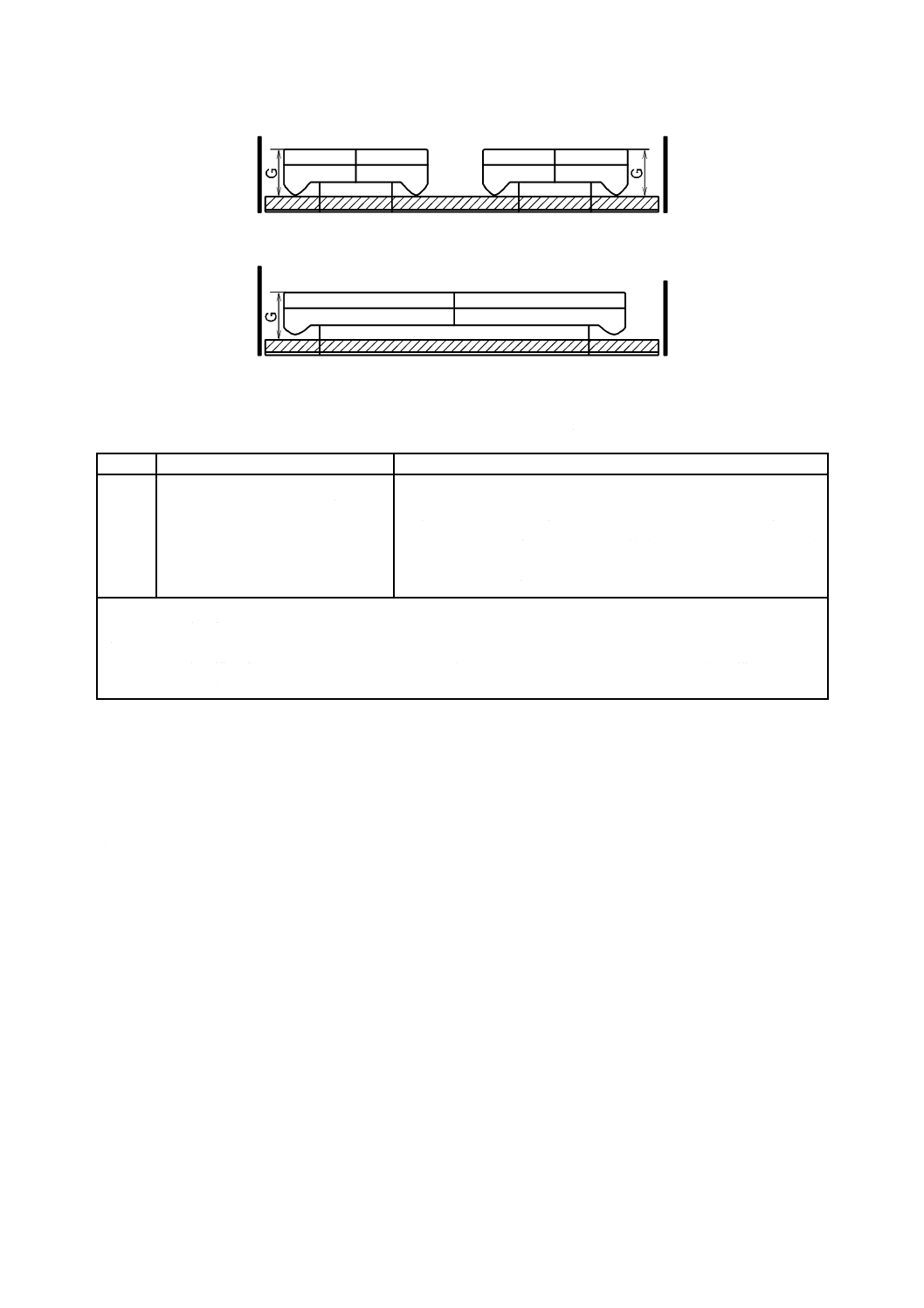

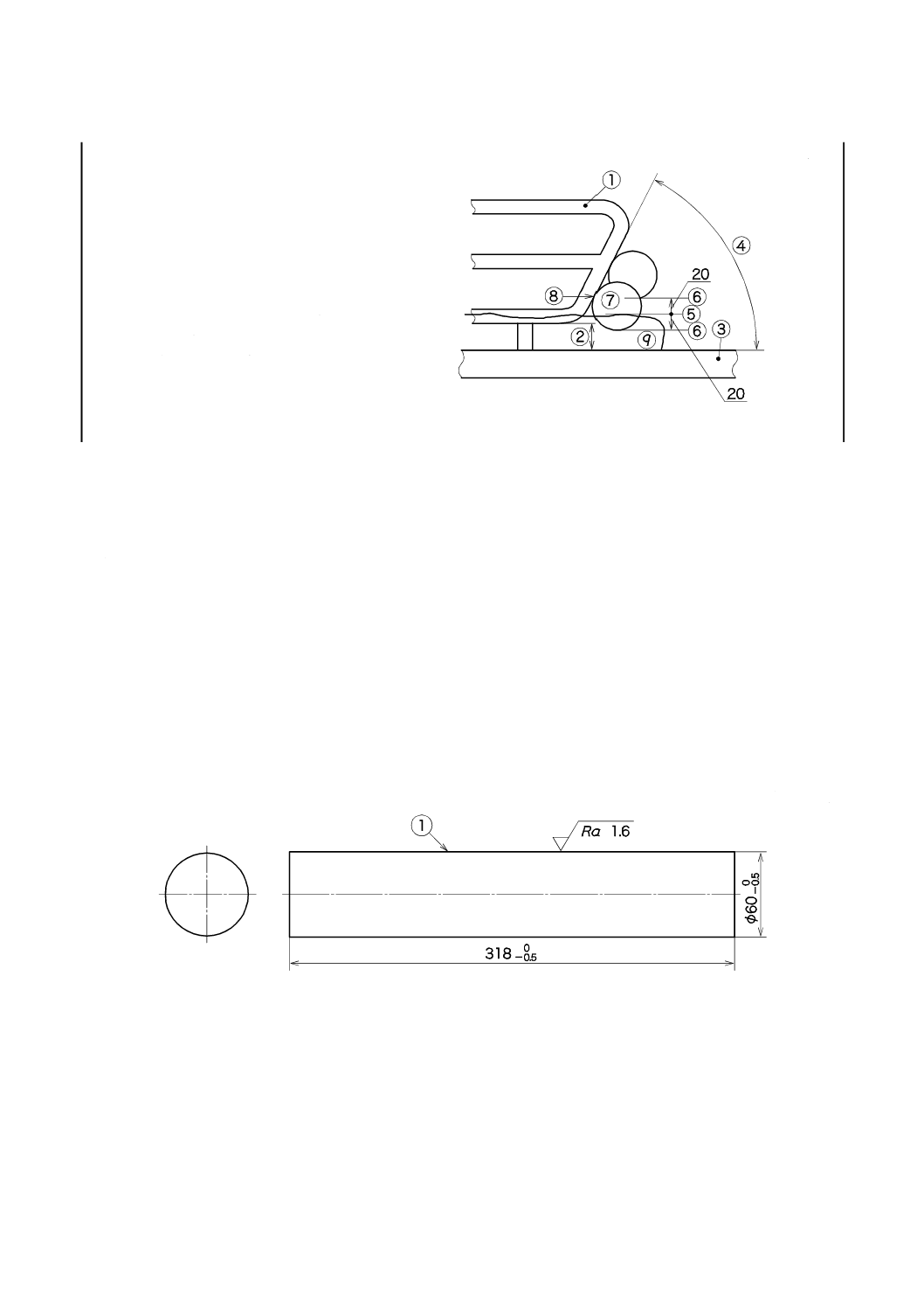

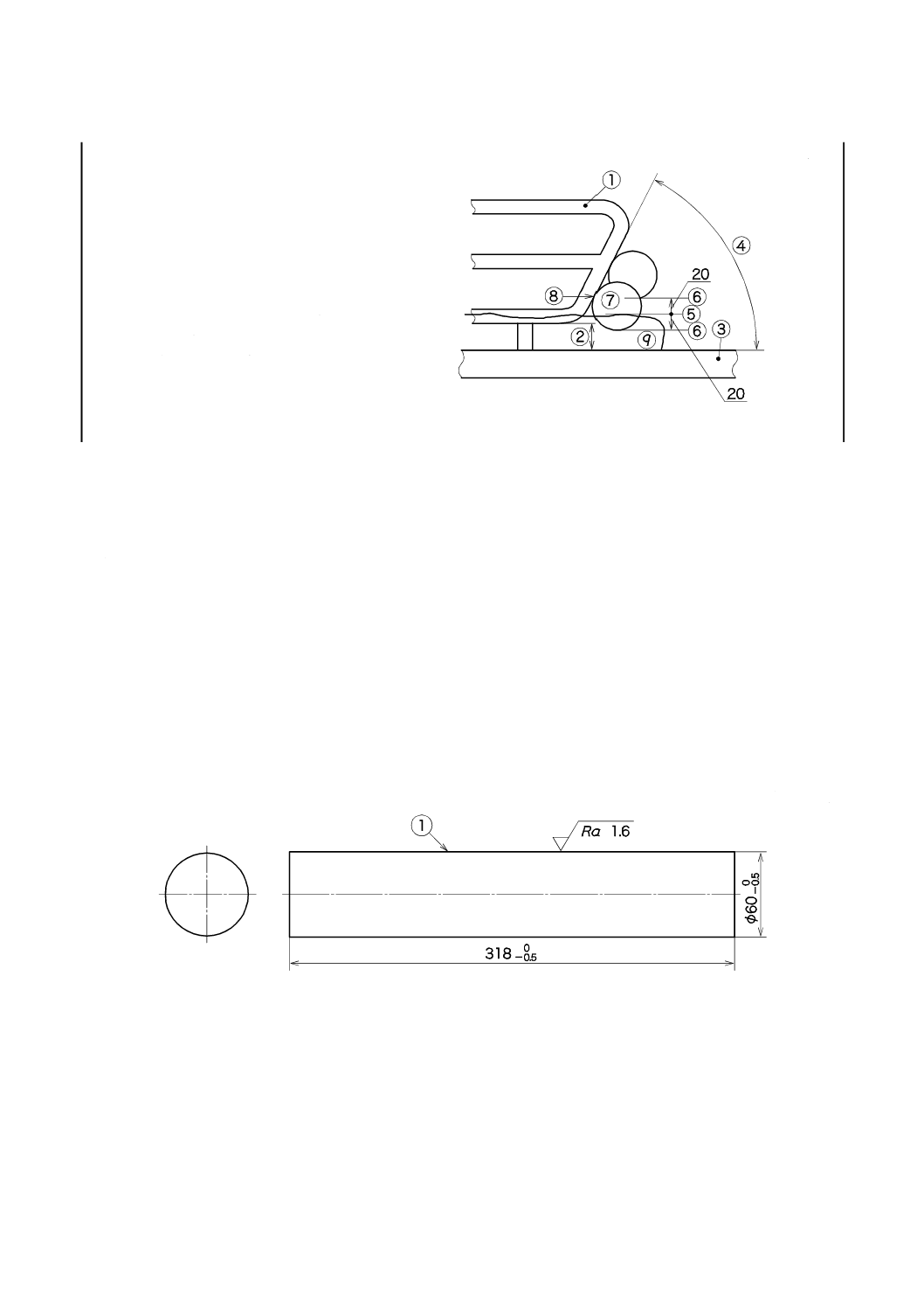

9.10.2.1 サイドレール及びベッド用グリップとマットレスとのけい部の引き込まれ回避確認試験

製造業者の指定する最も薄いマットレス上面⑤から20 mm低い平面⑥及び最も厚いマットレス上面か

ら20 mm高い平面⑥の間において,直径60 mmの円柱を図20に示すとおり,サイドレールと直行する方

向に置き,サイドレールと接する点⑧でのサイドレール外端形状の接線とボトムとのなす角度が最も小さ

くなる位置における角度を図面から読み取る。

26

T 9254:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

記号

① サイドレール

② ボトムとの隙間

③ ボトム

④ サイドレール外端とボトムとのなす角度

⑤ マットレス上面

⑥ マットレス上面から20 mm低い平面及び

20 mm高い平面

⑦ 直径60 mmの円柱

⑧ サイドレール外端と⑦の接点

⑨ マットレス

図20−サイドレール及びベッド用グリップとマットレスとの隙間試験

9.10.2.2 サイドレール及びベッド用グリップとボート又はサイドレールとのけい部の引き込まれ回避確

認試験

けい部の引き込まれ回避確認試験は,次による。

a) 円柱ツール(図21)を床に対して平行に,上方から見て最も望ましくない角度で隙間の上に置く(図

22参照)。また,ベッド用グリップは,閉じた状態(グリップ部の角度0度)で試験を行う。

b) 円柱ツールの質量を含めて50 Nの力が隙間の上にかかるように,隙間をまたいで置く。

c) 円柱ツールを使ってベッド部品をこじ開けてはならない。

d) 円柱ツールがボード又はサイドレールのいずれか低い方の上面から60 mm以上入り込まないことを

確認する(図23参照)。

e) 分割式サイドレール(差込式サイドレールは除く。)の場合,ボトムを動かして最大となる隙間を探し,

試験を行う。

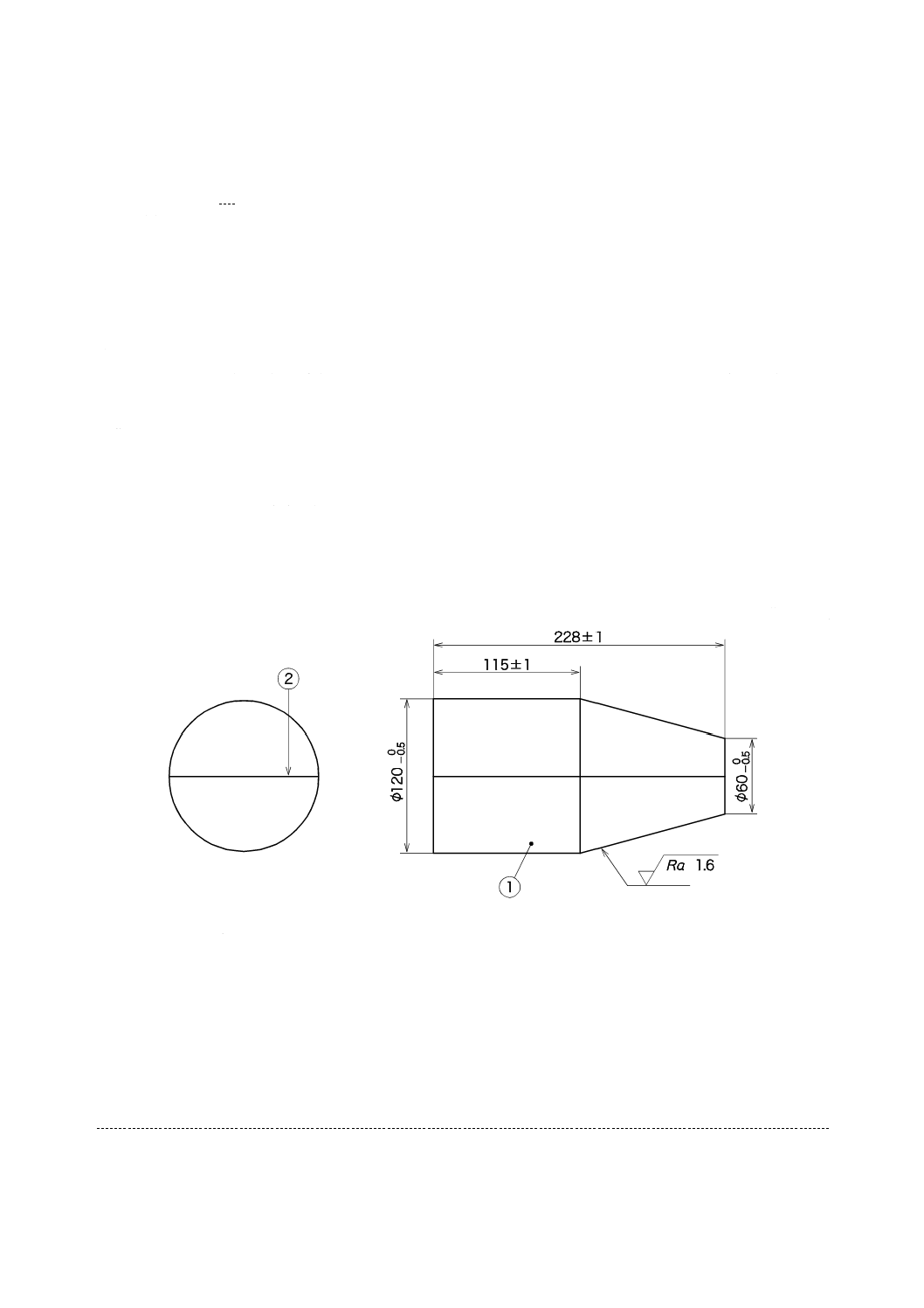

単位 mm

説明

① 総質量 3.34 kg±0.05 kg

図21−円柱ツール

27

T 9254:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 適切な円柱ツールの当て方の例

b) 不適切な円柱ツールの当て方の例

図22−円柱ツールの当て方

a) 適合例

b) 不適合例

図23−不適合の判定基準

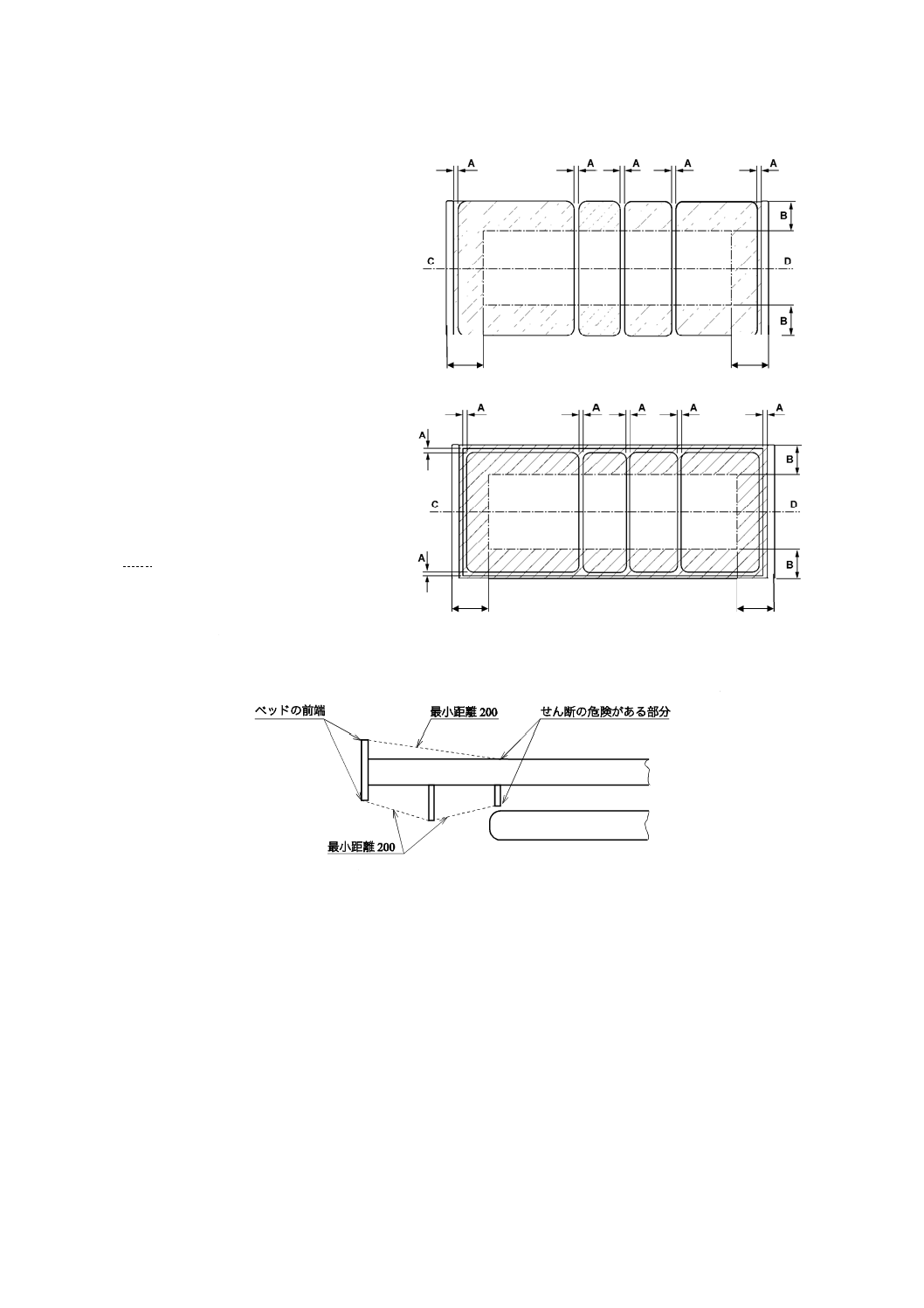

9.10.3

サイドレール及びベッド用グリップとマットレスとの隙間試験

サイドレールとマットレスとの隙間試験は,次による。

a) マットレスを,サイドレールが止めるか,又はマットレス止めに当たるまで,一番遠くへ押す。

b) 水平方向の遊びがなくなるまでサイドレールを外側に引き,円すいツール(図19参照)をサイドレー

ルに沿って脇のマットレス上に置き,サイドレールとマットレスとの間にできる水平方向の隙間に置

く。

c) 円すいツールのφ120 mmの側面の線が水平になるよう円すいツールを回転させ,コーンを自重によ

って隙間に沈み込ませる(図3及び図4参照)。

d) マットレス,サイドレール支持部品又は他の構造物が円すいツールの沈み込みを妨げる場合には,円

すいツールの位置をずらす。

e) 直径120 mm端のツールの半分以上がマットレスの上面より下に沈み込まないことを確認する(図A.4

〜図A.7参照。)。

注記1 ヘッドボードとボトムとの間の隙間は,9.10.1で扱う。

表3のAの箇所,すなわち,附属品とサイドレール,ヘッド又はフットボード,及び/

又はボトムとの間にできるその他の開口部の項を参照。この部分はベッドの構造によって

異なるため,図3及び図4には含まれていない。

注記2 ヘッドボードとマットレス上端との間の隙間:製造業者が指定するマットレスの通常の仕

様では,ヘッドボードとマットレス上端との間には,頭の挟まれの可能性を考慮するほど

の隙間が空かない。

9.11

その他の試験

28

T 9254:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ささくれ,ばり,亀裂,色むらなどについては,目視などによって調べる。異音及びきしみについては,

聴覚によって確認する。

10

検査方法

ベッドの検査は,製品検査1) と完成品検査2) とに区分し,次のa) 及びb) の検査を実施したとき,この

規格に適合しなければならない。ただし,受渡当事者間の協定によってその一部を省略することができる。

注1) 製品の品質が,設計で示した全ての特性を満足するかどうかを判定するための検査。

2) 既に製品検査に適合した設計・製造による製品の出荷をする場合,必要と認める特性が満足す

るものであるかどうかを判定するための検査。

a) 製品検査項目

1) リスクマネジメントによる設計

2) 構造及び外観

3) 寸法・形状

4) 性能

5) 表示

6) 附属文書

b) 完成品検査項目

1) 外観

2) 表示

11

表示

11.1

表示の見やすさ

ベッドの外側に表示する注意書き,説明書き,安全標識及び説明図は,関連する機能を操作する人が意

図する位置から明瞭に見えなければならない。

11.2

表示項目

この規格の全ての要求事項に適合したベッドには,容易に消えない方法で,次の事項を表示する。

a) 規格番号

b) 製造業者名又は商標,住所,型式番号又は参照番号,トレーサビリティを可能にする手段。

c) ユニットに分解可能な部分のうち,誤識別が受容できないリスクを生じる可能性がある場合(誤組し

たときに受容できないリスクを生じる場合)は,製造業者名又は商標,住所,安全動作荷重,型式番

号又は参照番号,トレーサビリティを可能にする手段。

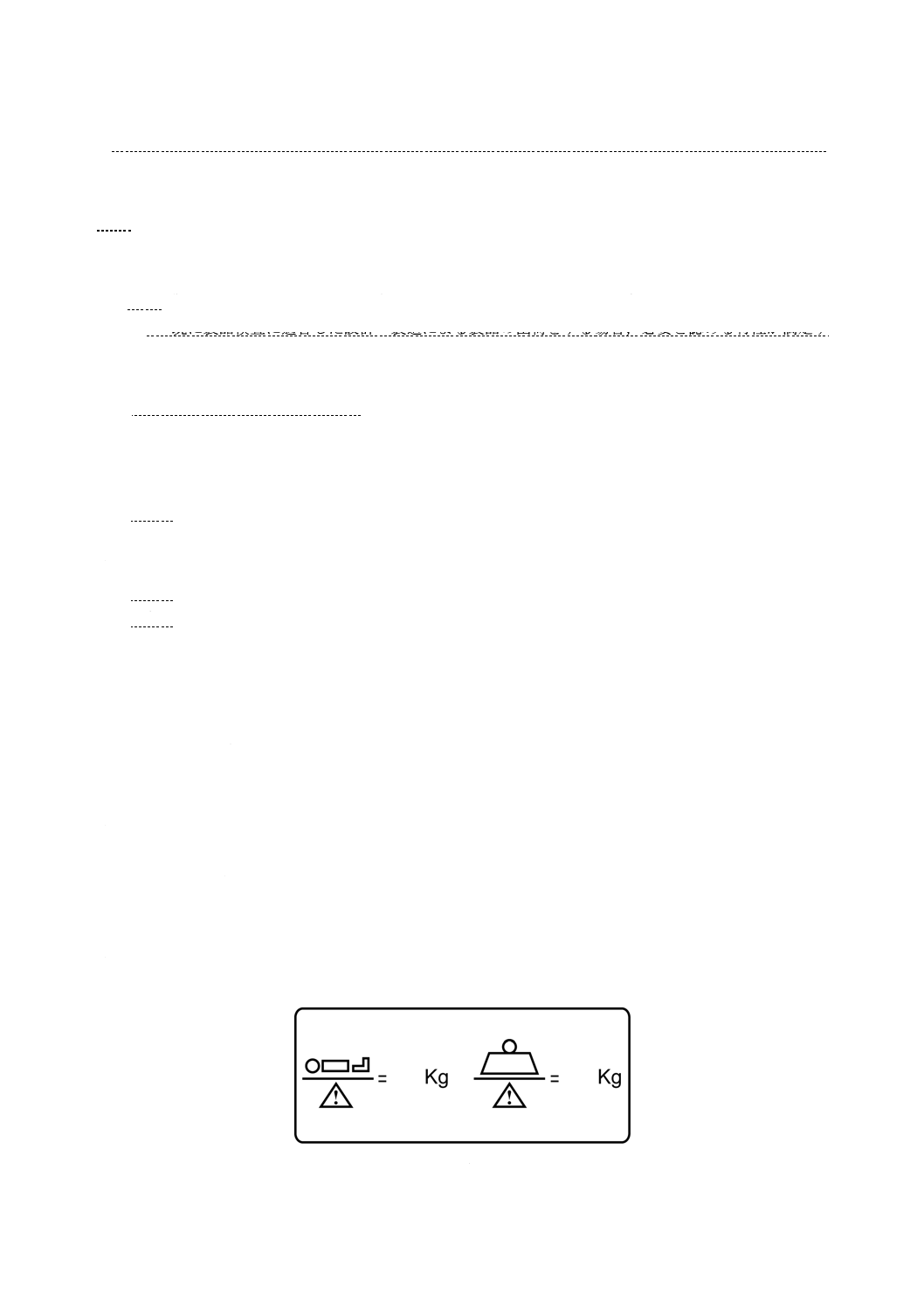

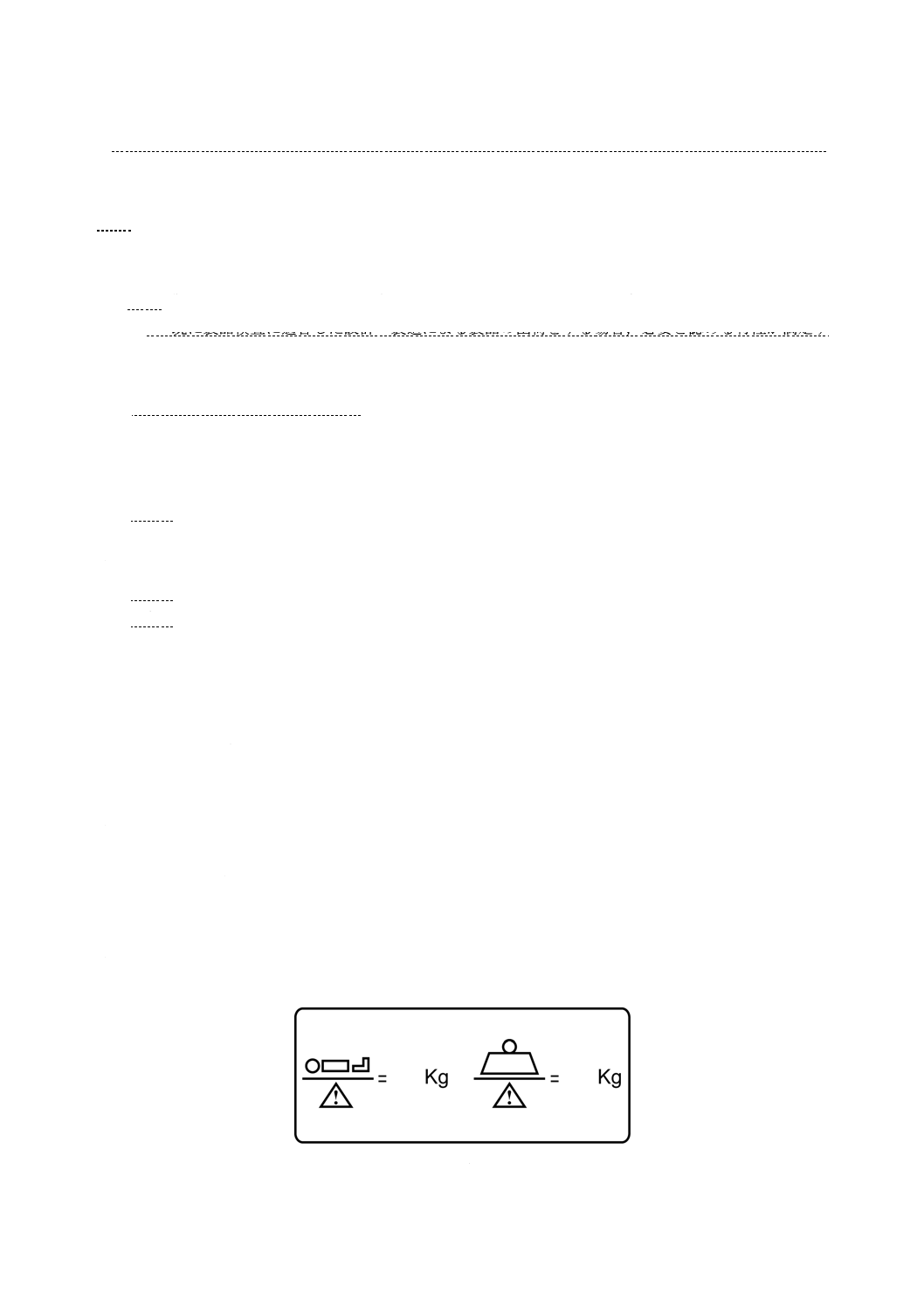

d) 安全動作荷重,及び最大利用者体重(記号は図24参照)。

図24−最大利用者体重及び安全動作荷重の図形記号

29

T 9254:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

e) ベッドの附属品及び着脱可能な部位(サイドレール,ベッド用グリップ,ヘッドボード,フットボー

ド)で20 kg以上あるものにISO 7000-1321によるマーク“

”及び2人以上で運搬する旨の注意喚

起。

f)

適合するサイドレール,ベッド用グリップ及びマットレスの製造番号又は形式番号

なお,適合機種の種類が多いなどの理由で表示が困難な場合には,“取扱説明書に記載のサイドレー

ル,ベッド用グリップ及びマットレスを使用すること”などの注意喚起を表示する。

g) 支持及び/又は懸垂装置の幅が調節式の場合は,幅のレンジを表示しなければならない。

h) 附属品,ベッド用グリップ及びサイドレールは,それらの製造業者又は供給業者の名称若しくは商標,

及び形式名称。

i)

荷重を支えることを意図した附属品への過度な荷重負荷が受容し得ないリスクを発生させる場合は,

附属品に安全動作荷重を表示しなければならない。

j)

IP保護等級

k) ヒューズホルダが接触可能部分である場合は,ヒューズの種類及び全ての定格(電圧,電流,動作速

度及び遮断容量)をヒューズホルダの近傍に表示する。

l)

ボトムの動きを防止する機能をもつ場合は,その旨。

例 ボトムの動きによって利用者が傷害を受ける可能性がある場合は,動作禁止制御を遂行するこ

と。

12

附属文書

12.1

附属文書に関する要求項目

附属文書に関する要求項目は,次による。

a) ベッドには,少なくとも取扱いを説明した附属文書を備える。附属文書は,取扱説明書及び技術解説

とし,取扱説明書はベッドの一部分とみなす。

なお,技術解説は取扱説明書に含めてもよい。

b) 附属文書を電子的に,例えば,CD-ROMなどの電子媒体で提供してもよい。附属文書を電子的に提供

する場合は,ハードコピーとしても提供する必要がある情報,又はベッド上の表示,例えば,緊急時

の操作のために提供する必要な情報についてリスクマネジメントで考慮する。

c) 附属文書は,意図する操作者又は責任部門に要求する特殊機能,訓練及び知識,並びにベッドを使用

する場所又は環境に対する制限がある場合は,それを記載する。

12.2

取扱説明書

取扱説明書は,次を含める。

a) 取扱説明書を必ず読む旨及び読んだ後の保管要領

b) 各部の名称(図で示す。)

c) 製造業者,輸入業者又は販売業者の名称,住所及び電話番号

d) 一般事項

− 製造業者が意図するベッドの用途,使用する場所及び環境に対する制限事項

− 頻繁に用いる機能

− ベッドの使用に対する既知の禁止事項

− 安全標識及び記号(ベッド上に表示したもの)の説明

− 取扱説明書は,意図する操作者に受け入れられる言語とする。

30

T 9254:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

e) 最大利用者体重及び安全動作荷重

なお,安全動作荷重は,次の質量の総和である。

− 利用者

− マットレス

− ベッドの附属品(ベッドの支持機構によって支持されている場合に限る。)

− 附属品によって支持される荷重(利用者体重を除く。)

f)

あらゆるベッド機能が,それが動いているとき受容できないリスクが生じる場合には,その停止手段

の説明

g) 警告及び安全上の注意

注記 一般的な警告及び安全上の注意は,取扱説明書の中の特に識別したセクションに記載するの

がよい。特定の操作又は対処だけに該当する警告又は安全上の注意は,操作説明よりも前に

記載することが望ましい。

1) 利用者に付添い人がいない場合は,落下による傷害のリスクを軽減するためにベッドを最低位置に

しておくことが好ましい,という警告。

2) 電源供給コードの不適切な扱い(例 ねじれ,せん断,他の機械的損傷)によって起こるハザード

に対する警告。

3) ベッドの中に他の機器のケーブルを通す場合,ベッドの部品間でそれらを圧迫することのないよう

予防策をとる旨の警告。

4) リフト(ホイスト)を使う場合の対応及び注意事項

h) マットレスの選択に関する,寸法及び性質を含めた情報

i)

適合するサイドレール及びベッド用グリップの選択に関する寸法及び性質を含めた情報

j)

ベッドの質量。組立式ベッドの場合,ユニットに分解可能な部分の質量(kg)

k) 操作説明

1) ベッドを安全に操作できるよう,手元スイッチなどの詳細でかつ正確な使用方法及び取扱方法

2) 緊急ポジション及びその取扱方法

l)

発生するシステムメッセージ,エラーメッセージ及び故障メッセージの一覧

m) 清掃及び消毒方法

n) 保守方法 ベッドの継続的な安全な使用を確保するために必要な日常的保守の安全な実施についての

情報を提供する。

o) 緊急停止装置は,適切な使用方法。

12.3

技術解説

技術解説には,次の事項を記載する。

a) 9.9による騒音の測定結果

b) 保守方法

− サービス要員が予防的検査及び保守を行う部分を特定する。これには適用する期間を含むが,その

ような保守の実施要領の詳細を必ずしも含める必要はない。

c) 清掃及び消毒方法

− 使用してもよい清掃又は消毒の方法についての詳細

31

T 9254:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(参考)

個別指針及び根拠

A.1 一般

A.1.1 初めに

この附属書は,規格の内容を説明するものであり,原則としてIEC 60601-2-52の附属書AAを翻訳した

ものであるが,この規格で変更した部分については,JISの内容に沿った修正を加えた。

A.1.2 一般指針

1996年に,IECは病院用電動ベッドに関する個別要求の第1版,IEC 60601-2-38を発行した。この出版

は,病院用ベッドに特有なハザードを明示する世界的な標準として,市場からの要望に応える形で行われ

た。製造業者のリスクアセスメントと併せ,この国際規格は業界では安全に関する基本的なベンチマーク

として考えられるようになった。

1999年に発行されたIEC 60601-2-38の追補は,再び製造業者のリスクアセスメントと両方を用いること

で,サイドレールによる利用者の挟まれのリスクを軽減する必要性を認めた。これは本個別要求を改善し

たものであるが,まだ病院用電動ベッドに焦点が置かれ,その他の医療環境下での病院用手動ベッド及び

製品のことは未考慮であった。

2000年に,障害者の身体障害を緩和するために使うベッドを扱うEN 1970(障害者のための調節式ベッ

ド−要求事項及び試験方法)が発行された。このEN規格は,IEC 60601-2-38,後はIEC 60601-2-38の追

補と連結して広い適用範囲を提示しており,二つの規格を合体し公の国際規格として提示する好機である。

統合作業を始めるに当たって,IECは基本的安全性と基本性能上の方針を調整し,これらをIEC 60601-1

第3版に統合した。そのため,病院用ベッド国際規格は第3版に合わせた構成にする必要があった。病院

用ベッド国際規格は新しい番号IEC 60601-2-52となり,第3版との整合作業が始まった。

そのため,IEC 60601-2-52は再構成し,IEC 60601-2-52と,IEC 60601-2-38・EN 1970・IEC 60601-1第

3版との間の適用範囲の調整を実現したものである。IEC 60601-2-52は,利用者の病気及び障害者の障害

を緩和するために使用されるベッドの基本的安全性及び基本性能に対する現在の見解を表している。これ

は,IECとISOとの共同作業部会の成果である。

A.2 個別の箇条及び細分箇条の根拠

次に,この規格の特定の箇条及び細分箇条の根拠を示す。A.2に続く箇条及び細分箇条番号は,本体に

準じる。

A.2.1 適用範囲

ワーキンググループは,“大人”と“子供”の定義は国によって変わる身体的特性であることを認識して

いる。利用者及び操作者に対して最高レベルの安全性が達成されるならば,介護者は,個々人の身体的・

生理的・医療的ニーズだけでなく,利用者のし(嗜)好性も考慮した上で,各々の機器に対して,子供の

ニーズと大人のニーズとは違うというプロフェッショナルな判断に頼らなければならない。この規格の寸

法要求は,146 cmの女性から185 cmの男性までの利用者の人体計測データを元にしている。この範囲の

外にいる利用者への使用を意図したベッドの場合,この規格の寸法特性は調整されるべきである。

32

T 9254:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A.2.3 用語及び定義

A.2.3.15 トラッピングゾーン

挟まれという用語は,利用者がサイドレール,マットレス,ベッドフレームなどの空間に捉えられたり,

挟み込まれたり,巻き込まれたりする事象を意味する。

A.2.6 構造及び外観

A.2.6.2.1.2 意図しない動き

この規格では,動作禁止制御の概念を取り込んでいる。動作禁止制御は,様々な利用者のニーズを満足

する一つの手段として提供されている。ある利用者は,非常に高い利便性のある制御を求め,意図しない

動きもまれなのでリスクにさらされる可能性も低い。また,ある利用者は,仮に制御時の人間工学的配慮

を完全に犠牲にしてでも,可能性のある意図しない動きに対して通常以上の保護を要求する。動作禁止制

御を操作者のオプションとして用意することで,両方のニーズを満たすことができる。

動作禁止制御が実行されている場合,構成部品の故障による意図しない動作の確率は顕著に減少する。

ベッドの機械的ハザードの傷害を引き起こすには,幾つかの要因が同時に存在している場合であるため,

これらのうちの幾つかをなくすことによってリスクもなくなる。このハザードによるリスクは,ケア環境

によって変わる。集中ケア及び外来では,利用者は一般的にほぼ連続的な監視下にあり,利用者の特性又

はベッドの設計によるリスクは最小限となる。一方,長期ケアでは,ベッドの設計に保護が盛り込まれて

いなければ,間欠的な介護者の監視,居住者の身体能力及び/又はベッドの利用者の精神状態のためにリ

スクが比較的高くなる。

A.2.7 形状・寸法

箇条7の一般的な根拠:リスク対有効度,又はリスク対リスクのトレードオフをベースとして受け入れ

られている認知されたリスクが存在する。特殊マットレスは,その臨床効果がその使用によるリスクより

も大きいため,また,その臨床効果を低下させることなく試験要求に合致することはできないため,試験

対象から外した。しかし,この規格では,リスクアセスメントを行うことを要求している。

要求は,他に示さなければマットレス支持台はフラット位置でだけ適用される。その理由は,ベッドが

あらゆる調節形態を可能にすることによって,様々な臨床効果が存在するためである。この要求がフラッ

ト以外の位置にまで適用された場合には,ベッド,特に最も技術的に進んで臨床効果の高いベッドの機能

が保たれるかは不明である。製造業者は,これに関係するリスクを理解し,分析によってこのリスクを最

小限にし,ベッドの臨床有効性を維持しつつこのリスクを緩和する斬新なアプローチをする努力をするこ

とが望ましい。

寸法要求は基本的なものであるが,全てのベッド用途に関連するものではなく,リスクを緩和すること

なく意図された使用を妨害することもあり得る。製造業者は,リスクアナリシスの中で特殊ベッド又は特

殊マットレスについてもその展開を正当に行う責任がある。

A.2.7.2.1 利用者の非可動部への挟まれに対する保護

図3,図4及び表3に示された寸法要求は,ベッドシステム内部又は周りの隙間を制限し,体の一部が

入れない,若しくは簡単に素通りできるようにするために設けられたものである。各々の要求は,一般的

に得られる人体計測データが元になっている。挟まれに最も弱い利用者は,認識障害のある方か,体動の

コントロールに問題がある方である。これらの利用者の多くは,虚弱,高齢又は混乱しやすい。マットレ

ス支持台がどの角度で,サイドレールがどの位置の場合に挟まれが生じるのかを示す有害事象報告は,ほ

とんどない。そのため,この規格では,製造業者がリスクアセスメントを通してベッドがフラットの位置,

角度のついた位置,サイドレールを最高に上げた位置及び中間位置で評価をすることを推奨している。

33

T 9254:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ベッドシステムでの挟まれによって生命の危険を伴う三つのキーとなる体の箇所は,頭,首及び胸であ

る。

a) 頭 120 mmという寸法は,スリランカ人女性の頭の幅(耳から耳まで)の5パーセンタイルを元と

している。120 mm未満の隙間は,挟まれを減少させる慎重な寸法要求として選ばれた。120 mmは,

最も小さい女性の頭部幅の5パーセンタイル及び多くの1パーセンタイルを含んでいる。

ベッドとサイドレールに対して専用の,取り外せない固定されたマットレスだけが使用され,マッ

トレス支持台上のマットレスの滑りが起こり得ない場合,取り外せない固定されたマットレスとレー

ル間(エリアA2及びA3)に直径120 mm円すいの直径60 mm円柱部を挿入することによって試験を

行う。

b) 首 60 mmという寸法は,成人女性の首の幅の5パーセンタイルを元としている。

低身長の女性の首の直径の1パーセンタイルは,79 mmである(5パーセンタイルは83 mm)。ただ,

首の圧縮性,利用者の加齢による首付近の筋肉量の減少,首形状の非対称性などの要因があり,全て

が60 mm未満という慎重な寸法要求を支持している。

首の挟まれによるリスクを減少するため,ベッドシステムの隙間は,小さい首が通らない程度に小

さくすべきである。加えて,首のくさび形状に関した挟まれを減少するため,V字形の隙間は,60度

より大きくなければならない(EN 13451-1参照)。60度という角度は,プール設備の挟まれのリスク

を評価する際のツールから選ばれた(EN 13451-1,スイミングプールの設備)。また,シリンダー形状

のおもりがオフセットされた2点で支えられている場合,支持角度が60度の場合において2点におけ

る鉛直方向の力はおもりと同等となる,という数学的解析からも導かれている。これらから,くさび

効果が重要となってくる変曲点は60度であろう,という仮説がなされた(図A.3)。

c) 胸 318 mmは,男性胸厚の95パーセンタイルを元にしている。分割式サイドレールの間に胸が挟ま

ったケースが報告されている。胸の挟まれを回避するため,空間は十分に広くして(318 mmより大

きい),大形の胸が挟まれることなくすり抜けるようにするべきである。

d) 寸法Bの根拠 寸法Bは,サイドレール下部の隙間(図A.3の③)とマットレス高さ±2 cmの範囲

の接線角度という,二つの独立した測定を含む。マットレスの有無で首にかかる力の分析の結果,こ

の測定にマットレスを含むことに決めた(図A.1及び図A.2参照)。くさび効果がある場合の挟まれに

マットレスが重要な役割を果たすことが示されている。製造業者が定めるマットレス高さで測定する

ものと認識されている。その測定は,ベッドが最も不利な状態を模するべきである(最も厚さの薄い

マットレス−2 cm,最も厚いマットレス+2 cm)。

角度の測定は,この範囲の複雑な形状に対しては,サイドレールの接線に対して測定する。

34

T 9254:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

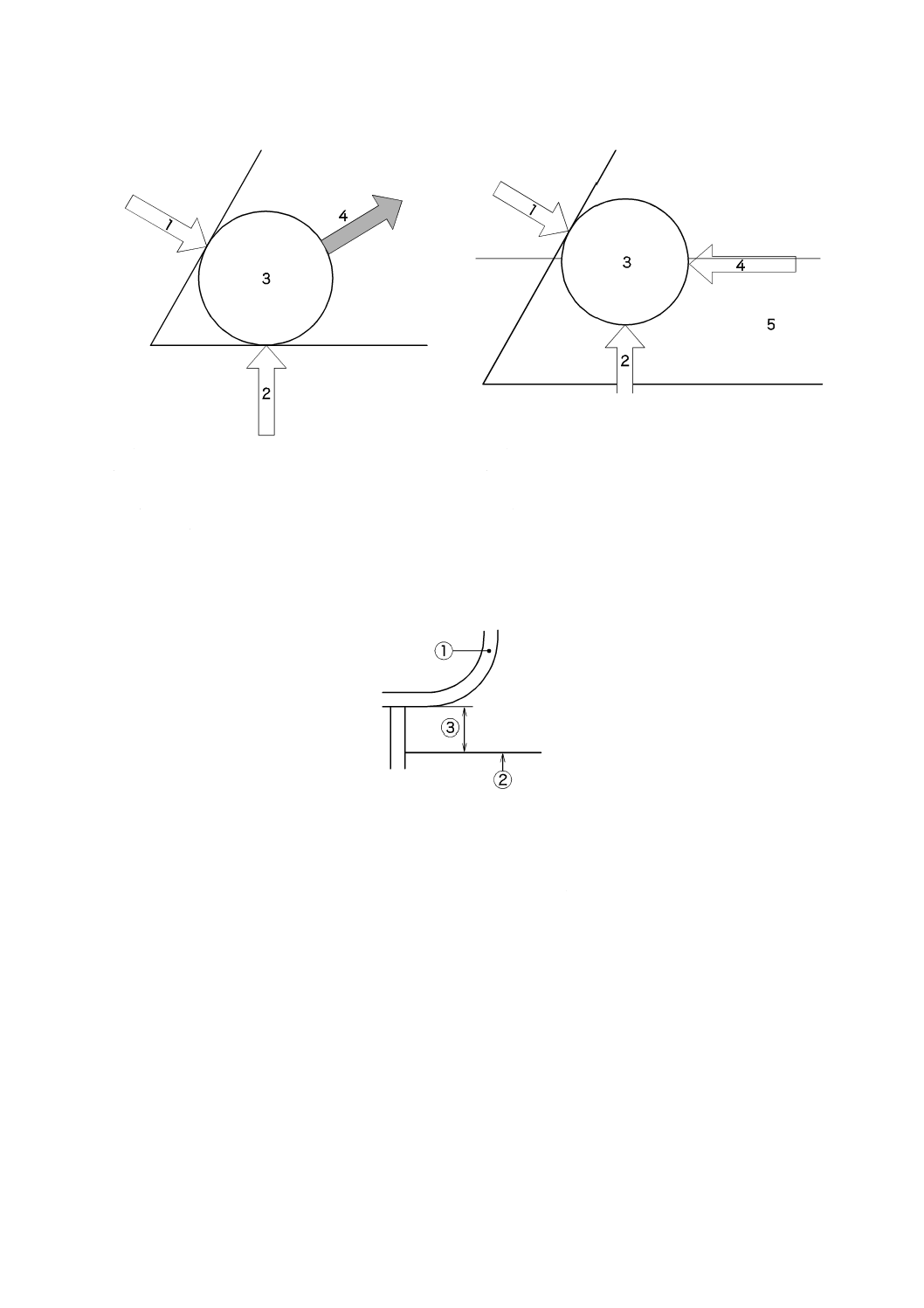

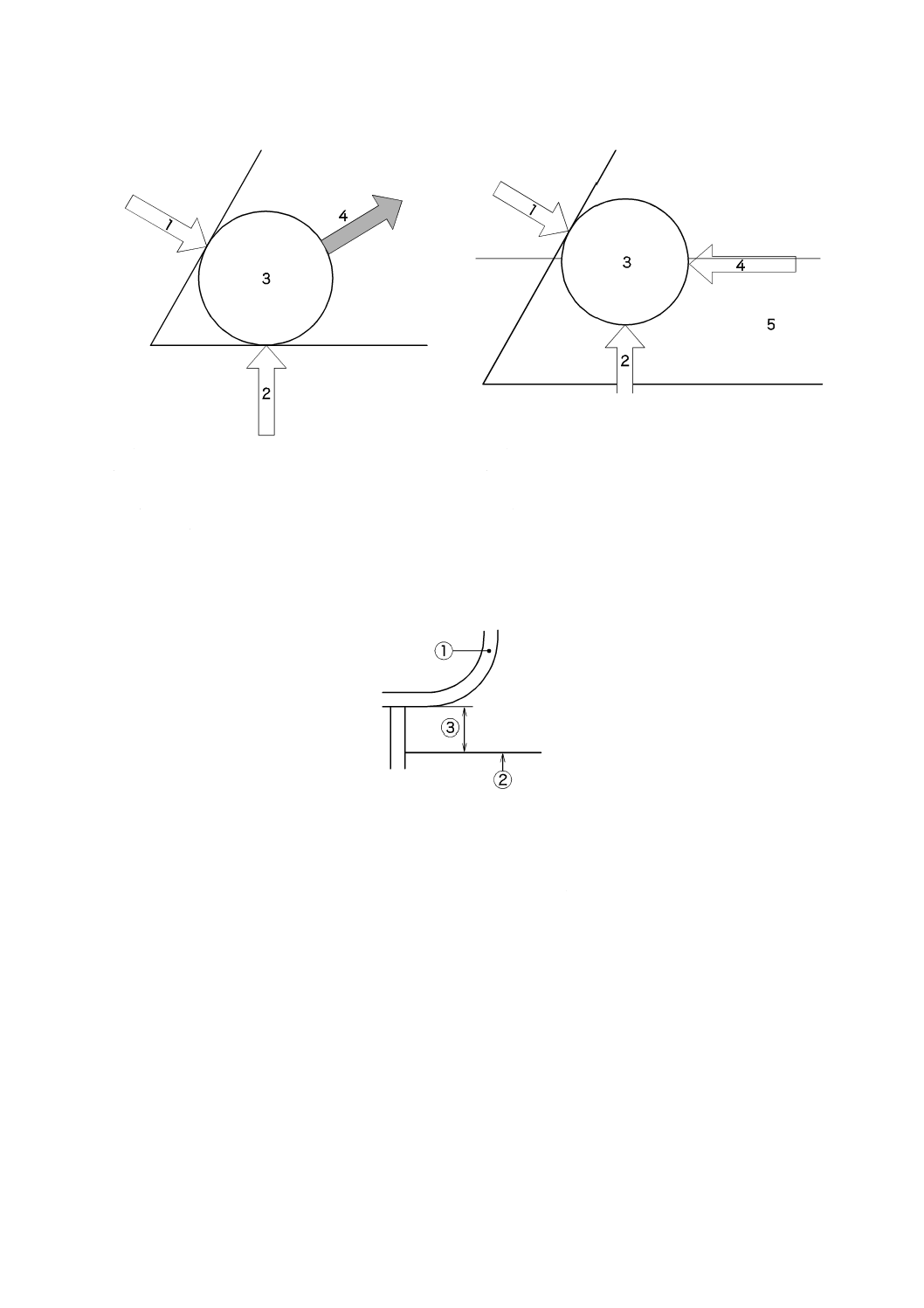

記号

1 サイドレールからの垂直方向の力

2 ボトムからの垂直方向の力

3 首

4 合成力(押し出す方向になる)

記号

1 サイドレールからの垂直方向の力

2 マットレスからの垂直方向の力

3 首

4 マットレスからの合成力

5 マットレス

図A.1−マットレスなしでの合成力

図A.2−マットレスありでの合成力

記号

① サイドレール

② ボトム

③ 隙間測定(60 mm未満)

図A.3−B寸法の隙間60 mmの例

e) 寸法Dの根拠 Dゾーンとは,サイドレールの内側表面と利用者の頭の重みによって圧縮されたマッ

トレスとの間のスペースである。このスペースは,マットレスの沈み込み量,マットレス又はサイド

レールの横方向の動き,及びサイドレールの緩みによる遊びの程度を考慮した上で,頭が挟まれない

よう十分に小さなスペースであることが好ましい。頭部が首より先にこのスペースに入ると想定され

るため,この規格では,120 mm未満の寸法を要求する。

Dゾーン試験の目的は,マットレスとサイドレール内側との間の水平スペースに利用者が頭を挟む

可能性について評価することである。

寸法Dの測定例を,図A.4〜図A.7に示す。図A.6は,円すいツールの半分が丁度マットレス上面

まで沈み込んだ例であり,不適合となる。

35

T 9254:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

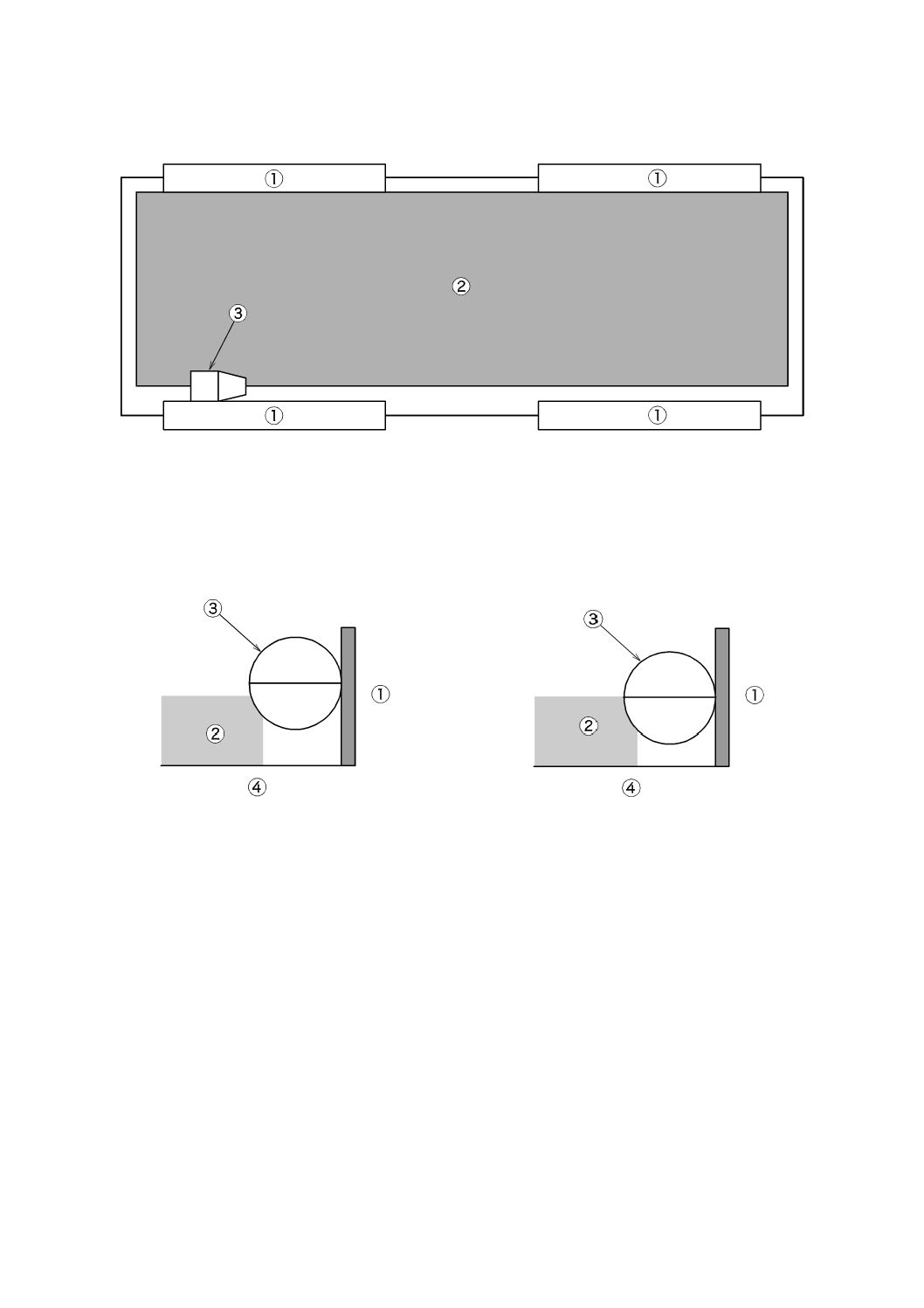

記号

① サイドレール

② マットレス

③ 円すいツール

図A.4−D寸法測定ツールの置き方

記号

① サイドレール

② マットレス

③ 円すいツール

④ ボトム

記号

① サイドレール

② マットレス

③ 円すいツール

④ ボトム

図A.5−D寸法測定での適合の例

図A.6−D寸法測定での不適合の例

36

T 9254:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

記号

① サイドレール

② マットレス

③ 円すいツール

④ ボトム

図A.7−D寸法測定での不適合の例

f)

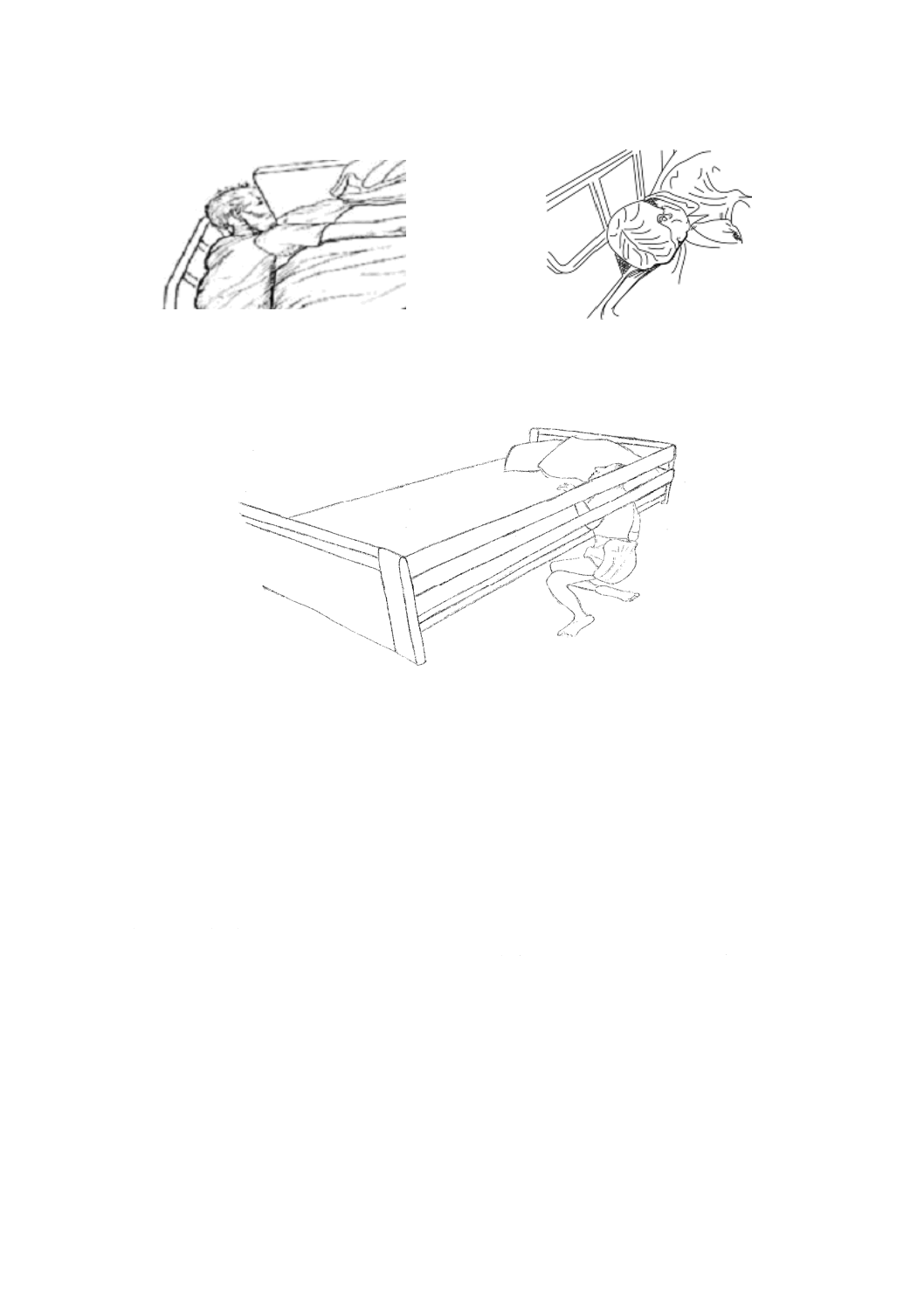

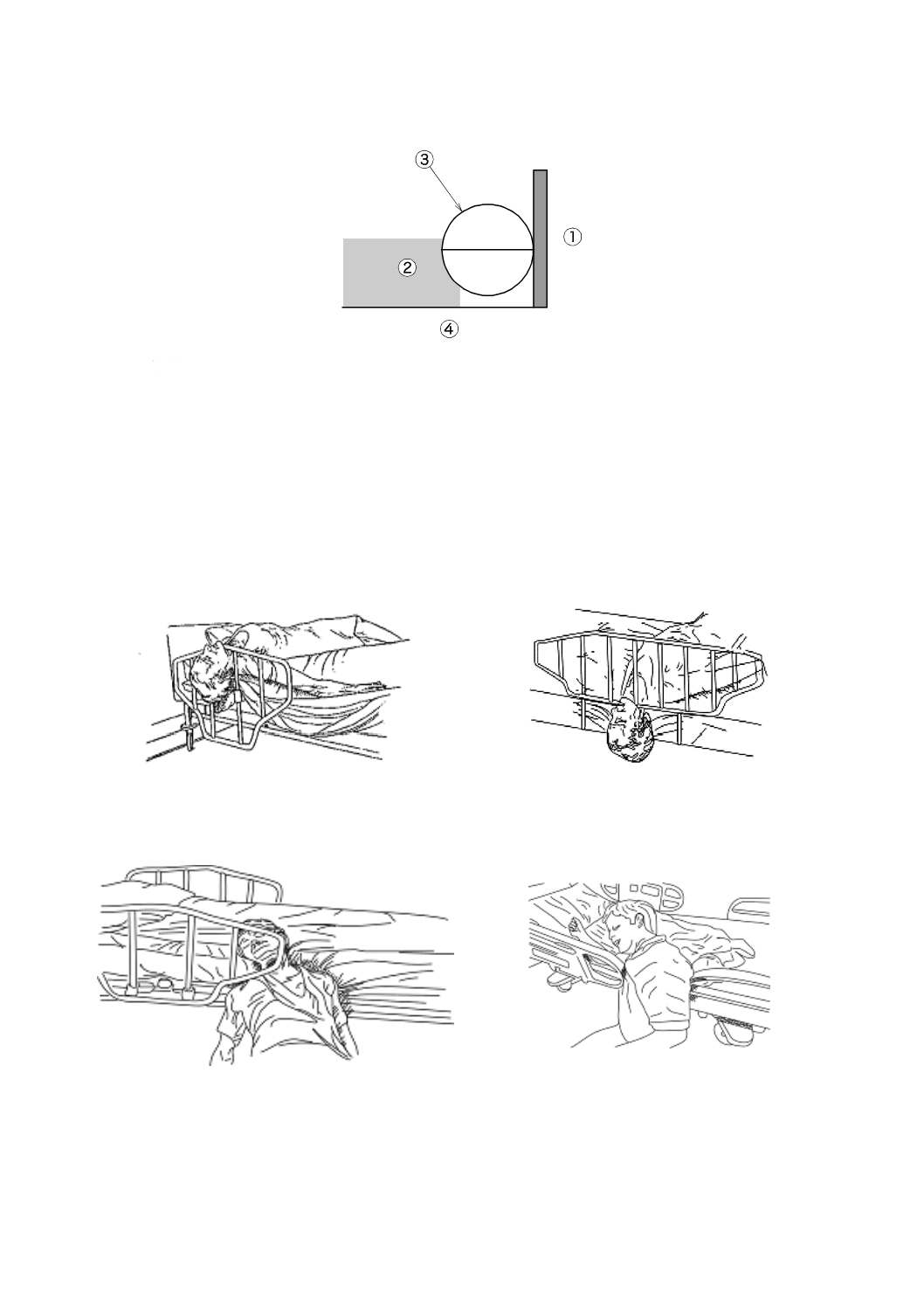

サイドレールが中間位置での挟まれに関する決定事項の根拠 図A.8〜図A.14は,各測定箇所でどの

ように挟まれが生じるかを示す。

図A.8−Aゾーンのサイドレール内での

可能性のある利用者の挟まれの例

図A.9−Aゾーンのサイドレール下での

可能性のある利用者の挟まれの例

図A.10−Bゾーンでの可能性のある

利用者の挟まれの例

図A.11−Cゾーンの分割式サイドレール間

での可能性のある利用者の挟まれの例

37

T 9254:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図A.12−Cゾーンのサイドレールとヘッドボード間

での可能性のある利用者の挟まれの例

図A.13−Dゾーンでの可能性のある

利用者の挟まれの例

図A.14−Aゾーンの全面式サイドレール下での可能性のある利用者の挟まれの例

g) 隙間に足から体がずり落ちるリスクが存在する場合,サイドレール試験において50 Nではなく250 N

の試験荷重を与える根拠 測定Aについて,EN 1970又はIEC 60601-2-38の規格を満たしている全長

型のサイドレールに挟まれた事故の調査で,7件の事故の登録があったことが明らかになった。この

うち,4件は,下部のバーとマットレス支持台との間に挟まる事故で,その他の3件は,サイドレー

ルの上部(又は中央)のバーと下部のバーとの間に挟まる事故であった。

7件の事故のうち,5件で利用者が死亡し,1件で骨折,1件は重大な結果には至らなかった。この

5人の利用者は,胸又は首が挟まったことによって死亡した[体は完全にバーの下に滑り落ちていた

(図A.14を参照)。]。

これらの結果によって,IEC 60601-2-38での50 N及びEN 1970での30 Nという現在の試験荷重は

十分ではないという結論に至った。

詳細な調査によって,利用者の全体重がバーにかかっていた事例があることが明らかになり,体重

が非常に軽い利用者の事例でも40 kg〜45 kg(推定体重。体重は未登録)の体をバーに押し付けてい

た可能性があることが分かった。バーは曲がり,(体重の軽い)利用者はバーの下に足が落ちた状態で

滑り落ち,胸又は首の部分で挟まれていた。

全体重はバーに加えられていないと考えられる場合でも,25 kg以上がバーに押し付けられていると

推定される。この推定に基づき,サイドレールの寸法Aの試験に関して試験荷重は250 Nに上げた。

38

T 9254:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A.2.7.2.2 利用者の不意の落下に対する保護

サイドレールについて,高さがマットレス支持台から220 mm以上で長さがマットレス支持台の長さの

50 %以上でなければならないという要求は,マットレスから利用者が不意に滑り落ちる又は転がり落ちる

リスクをサイドレールが確実に低減することを意図している。

サイドレールによる挟まれのリスクの性質のため,リストアップされた寸法要求に適合することだけで

は,全ての考えられるリスク(足並びに腕の挟まれ及びサイドレールを乗り越えようとした結果の利用者

の落下を含む。)を解消するのに適切であるわけではない。この理由から,リスクアセスメントを行う(サ

イドレールに関する全ての課題の評価)という追加要求が含まれている。

220 mmという寸法は,マットレス上面からサイドレール最上端までの最低距離の要求で,圧縮された

マットレス上に横たわる成人男性の胸部幅の中間点(重心)の95パーセンタイルを元にしている。

表4では,圧縮されていないマットレスの上面からサイドレールの上端までのサイドレールの高さ(寸

法G)は最低でも220 mm以上あることが好ましいと記載している。この根拠として,220 mmという寸法

は,圧縮されたマットレス上に横たわる成人男性の胸部幅の中間点の95パーセンタイルに基づいていると

の記載がある。これに間違いがなければ,220 mmという寸法は,マットレスの沈み込みを考慮した結果

もっと小さくなるであろう。この根拠が人体測定法の応用に基づいているのであれば,当然圧縮されてい

ないマットレスと記載すべきである。

サイドレールの最低高さ要求は,利用者が乗り越えて落下した際のけがのリスクを増加させるかもしれ

ない。サイドレールの最低長さ要求は,利用者の立ち上がるエリアを減らすため,挟まれのリスクを増さ

せるもしれない。また,利用者が不意にベッドから転げ落ちるリスクは減るかもしれないが,利用者があ

えてサイドレールを乗り越えようとするリスクは増えるかもしれない。この規格の寸法要求は,得られる

情報の中から最良のリスクトレードオフを試みたものである。今後出てくるデータによって,将来はこれ

らの寸法要求が改良されるべきかもしれない。

A.2.7.4 d) ボトムの角度

足への血流の低下(胴体部の必要以上の折れ曲がりによる)又は腹部への血液その他液体の蓄積は,利

用者に深刻なダメージを与える可能性がある。

A.2.8 性能

A.2.8.1.1 人の荷重による静的な力に対する強度

既存の規格IEC 60601-2-38及びEN 1970に存在する安全率に関する要求は,数年間の現場での実績で十

分であることが示された。それゆえ,この要求がこの規格では目標値とした。

A.2.9 試験方法

A.2.9.2.2 人の荷重による静的な力の試験

a) 静的強度 EN 1970は,ベッドが最も不利な位置,ということを除けば,この点では実質的にはIEC

60601-2-38と似ている。IEC 60601-1は,最悪のケースは“最も不利な”位置と言及されている。そ

のため,IEC 60601-1のこの規定を使用する。この規定において,“最も不利な”とは,ベッドの上・

下の位置に言及している。試験方法は,組込み式又は追加式の長さ調整を備えたベッドにとって最悪

となるように,最も不利な長さとすることも要求している。加えて,1時間という時間は,部品にク

リープ現象(樹脂又は非金属)が存在する場合だけ適用すべきである。全て金属部品であるものを試

験する場合,1分間以上の時間は不要である(IEC 60601-1:2005の9.8.2の注記2を参照)。

b) 附属品強度 IEC 60601-1の定義を使用する。附属品のサイクルが部品の磨耗を引き起こす可能性が

ある場合,附属品又は接合部に予期される磨耗が試験前にシミュレーションできるならば,要求に適

39

T 9254:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

合するかどうかを証明するために安全動作荷重を使用することは受け入れられる。質量を支持する附

属品の能力は,合理的に予測可能な誤使用の間に附属品にかかる質量分布の予測を考慮することが好

ましい。

1時間という要求は,材料のクリープが問題となる設計に対してだけ課せる(樹脂部品が使用され

ている。)。1分間という時間は,その設計が安全動作荷重と引張り安全率を乗じた値に耐えられるか

どうかを決めるために十分なものである(IEC 60601-1:2005の副節9.8.2の注記2を参照)。

A.2.9.3 安定性試験

負荷をかける領域は,横方向試験に関しては,一人の人間がベッドの側端部に可能な限り近く前後の端

部に座ることも理解できる。IEC 60601-2-38及びEN 1970のとおり,95パーセンタイルの男性が座ったと

きのでん(臀)部の幅が466 mm(People Size,1998)である。よって,1 350 Nの質量を,約466 mm≒475

mmの長さに対して,幅250 mm(従来規格のとおり)に分布させることを推奨した。縦方向試験の人間一

人分の荷重は,最も厳しい状態である縦方向端部から250 mmのベッド幅全体の面積に1 350 Nの荷重を

分布させる。利用者がベッドにいないときに,来訪者がベッドの側部又はベッド端部に座ることは非常に

一般的であるため,試験は安全動作荷重なしで行う。これが一番不利なケースである。試験中に安全動作

荷重をベッド上に与えることは,ベッドを安定させるのに役立ってしまうため,使用すべきではない。同

様に,横方向及び縦方向安定性試験で規定する荷重は,転倒の可能性を最大限にするために,一番重い側

部又は端部に配置するべきである。しかしながら,ベッドのどちらの側部が重いか決めることは困難であ

るため,試験は両側部,両端部で実施すべきである。

A.2.9.4 a) 固定式サイドレールの強度及び信頼性試験

この規定は,サイドレールのライフサイクルをシミュレーションをした後で,サイドレールのラッチが

適切に作動するかどうかを確認するため,規定したサイクル試験とIEC 60601-2-38に既存の負荷試験とを

組み合わせたものである。IEC 60601-1:2005の用語を用いるため,“ハザード”は“リスク”に置き換えた。

30 000回は,製品の平均ライフサイクルを10年とし,1日4サイクル使用(14 600回)するものとし,安

全率2倍を乗じたものである。サイクル数は実際の製品のライフサイクルを,また,サイドレールの使用

頻度も製品から見積もられたものを代表したものであるべきである。試験中に緩む又は故障する構成部品

で,追加のリスク発生又は製品の突然の破壊に寄与しない物は,交換してもよい。

縦横方向のサイクル:サイクル回数は,興奮した利用者がサイドレールに合理的に予測可能な誤使用を

行った場合を再現するように任意に決めた。再び,試験は,製造業者が示唆するライフサイクル,見積も

られるサイドレールの使用頻度,サイクル回数と与えられる力の大きさと方向に関するリスクアナリシス

によって調整すべきである。

理解できる予測可能な誤使用の一つとして,利用者がサイドレールを乗り越えることをシミュレーショ

ンするために,最大利用者体重が用いられる。FDAのデータベースには,落下につながったサイドレール

の乗り越えをした利用者の中に,250ポンド(1 112 N)より大きい利用者がいたというデータはない。

100 Nは,興奮した利用者がベッドの中からサイドレールを揺さぶったときに掛けられる力のおよその

値として選んだ。

図13に関して,力Aは,人によってサイドレールが上に引っ張られる力を表し,力を加えるのはサイ

ドレールの上端であることが好ましい。

図13に関して,力Bは,利用者がサイドレールの上端を乗り越える力を表し,この場合も,力を加え

るのはサイドレールの上端であることが好ましい。

図13に関して,力C,D,E及びFは利用者又は操作者がサイドレールを手すりとして使う場合の力を

40

T 9254:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表している。

A.2.9.5 耐久性試験

この要求は,市場で発見された不適切な耐久性の仕様によって発生したと思われる問題のために追加し

た。これらの中には,ベッド面が最低位置まで落下するという事態につながったベッド又は台車の損傷を

含む。これによって,この文書において最低限の標準試験が規定すべきと感じた。

ベッドの耐久性を分析するために,耐久性試験は,最低限の標準試験である。設計によるリスクの排除,

操作者又は利用者の正常使用及び誤用,環境要因ほかを根拠とした製造業者のリスクマネジメントプログ

ラムに従って,試験は修正すべきである。試験中に緩む又は故障する構成部品で,追加のリスク発生又は

製品の突然の破壊に寄与しない物は,交換してもよい。

A.2.9.8 昇降機構の動的耐久性試験

試験期間及び製造業者の専門家の市場観察を元にした経験によって,合理的なサービス期間の最低限の

安全性を提供するために,記載した動的試験が必要であるという結論に達した。

3 000回は,1日1〜2サイクルをベースとして算出し,およそ4〜8年の製品寿命に相当する。

A.2.9.10 サイドレール及びベッド用グリップの形状・寸法試験

コーンツール及びシリンダーツールの寸法及び質量は,次の見解に基づいている。

A.2.9.10.1 頭の閉じ込め回避確認試験

円すいツール:男性の頭部の質量の95パーセンタイルは,5.13 kgである[空軍研究所による“Design and

Development of Anthropometrically Correct Head Forms for Joint Strike Fighter Ejection Seat Testing”(2005年2

月)を参照]。

A.2.9.10.2 けい部の引き込まれ回避確認試験

円柱ツール:60 mmという寸法は,女性の首の幅の5パーセンタイルである83 mmから更に余裕を見て

出された寸法である。

A.2.11 表示

A.2.11.2 d) 安全動作荷重,及び最大利用者体重の表示

責任部門及び/又は操作者が,ベッド及びその附属品を危害を生じる可能性のある方法で使用しないよ

うに,責任部門及び/又は操作者が,最大利用者体重と,ベッド及び危害を生じる可能性のある質量を支

持するよう意図された各々の附属品の安全動作荷重を明確に理解しておくことは重要である。

A.2.12 附属文書

A.2.12.2 j) ベッドの最大質量

ベッドが,手による搬送のために分解される可能性がある場合,筋肉の損傷を避けるために主要部品の

質量の情報は有効となり得る。

A.2.12.2 k) 2)

緊急ポジション及びその取扱方法

ボトムの角度及びベッド高さの調節範囲を決める際には,介護者,操作者及び利用者の地域的身体特性

を考慮すべきである。

考慮されるべき項目:

− 利用者のベッドからの落下,低い床高が傷害を最小化する場合

− 利用者のベッドからの立ち上がり及び座り込み

− 車椅子への又は車椅子からの移乗のしやすさ

− 介護者及び/又は操作者の腰痛などの問題を最小化する,安全に作業できる高さ

41

T 9254:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JA

(規定)

ベッド用グリップ

JA.1

ベッド用グリップ及び各部の名称

JA.1.1

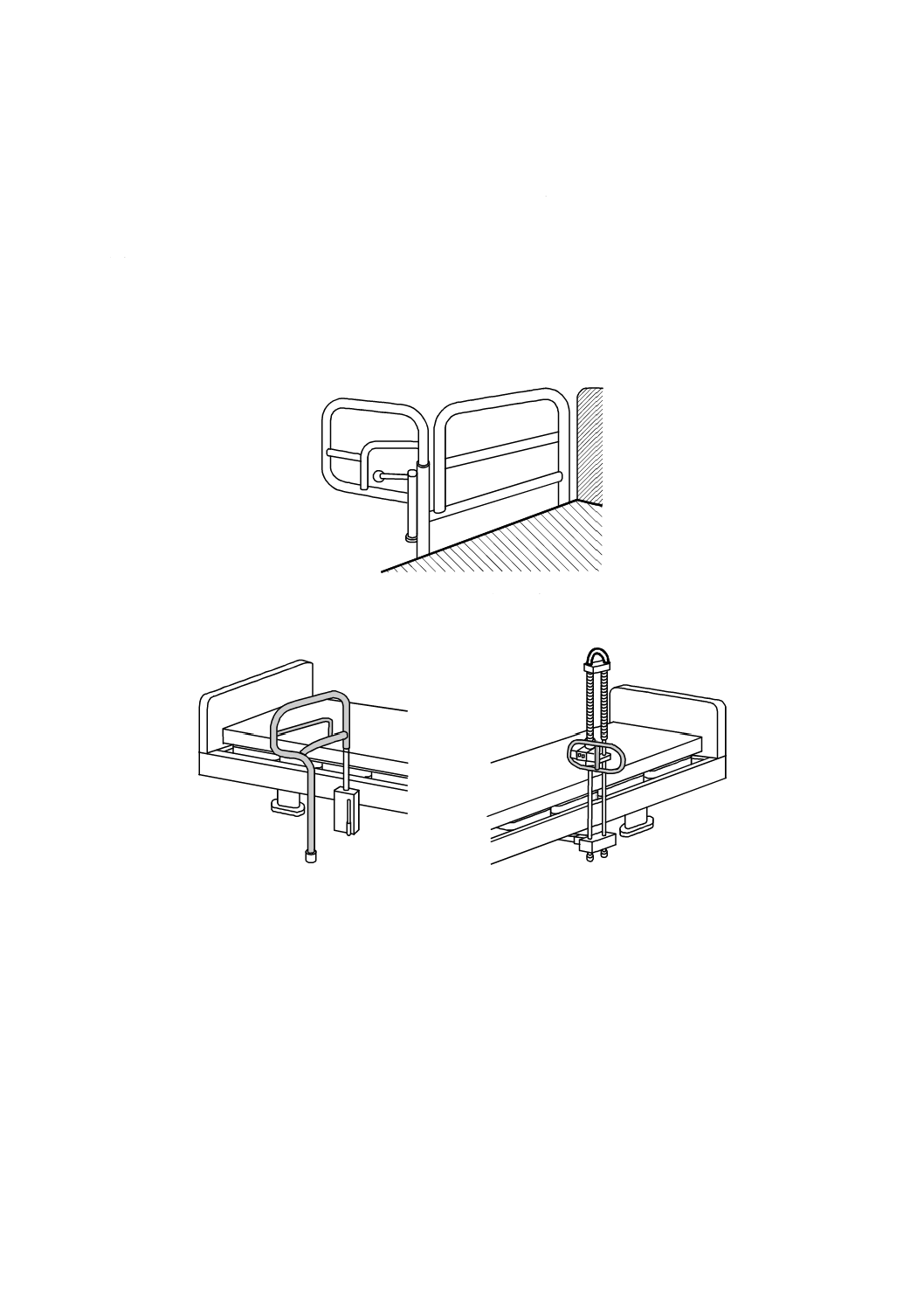

ベッド用グリップ

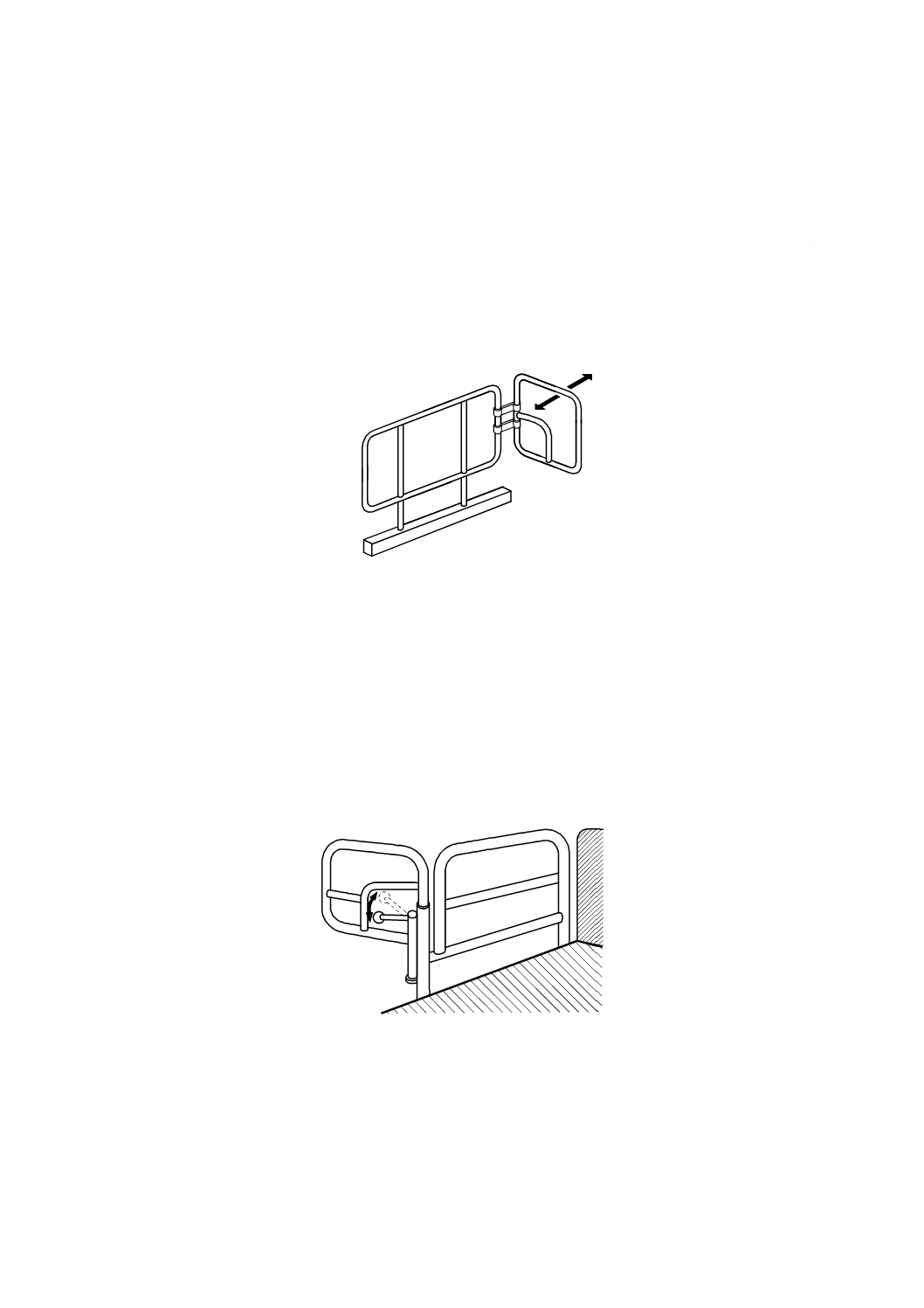

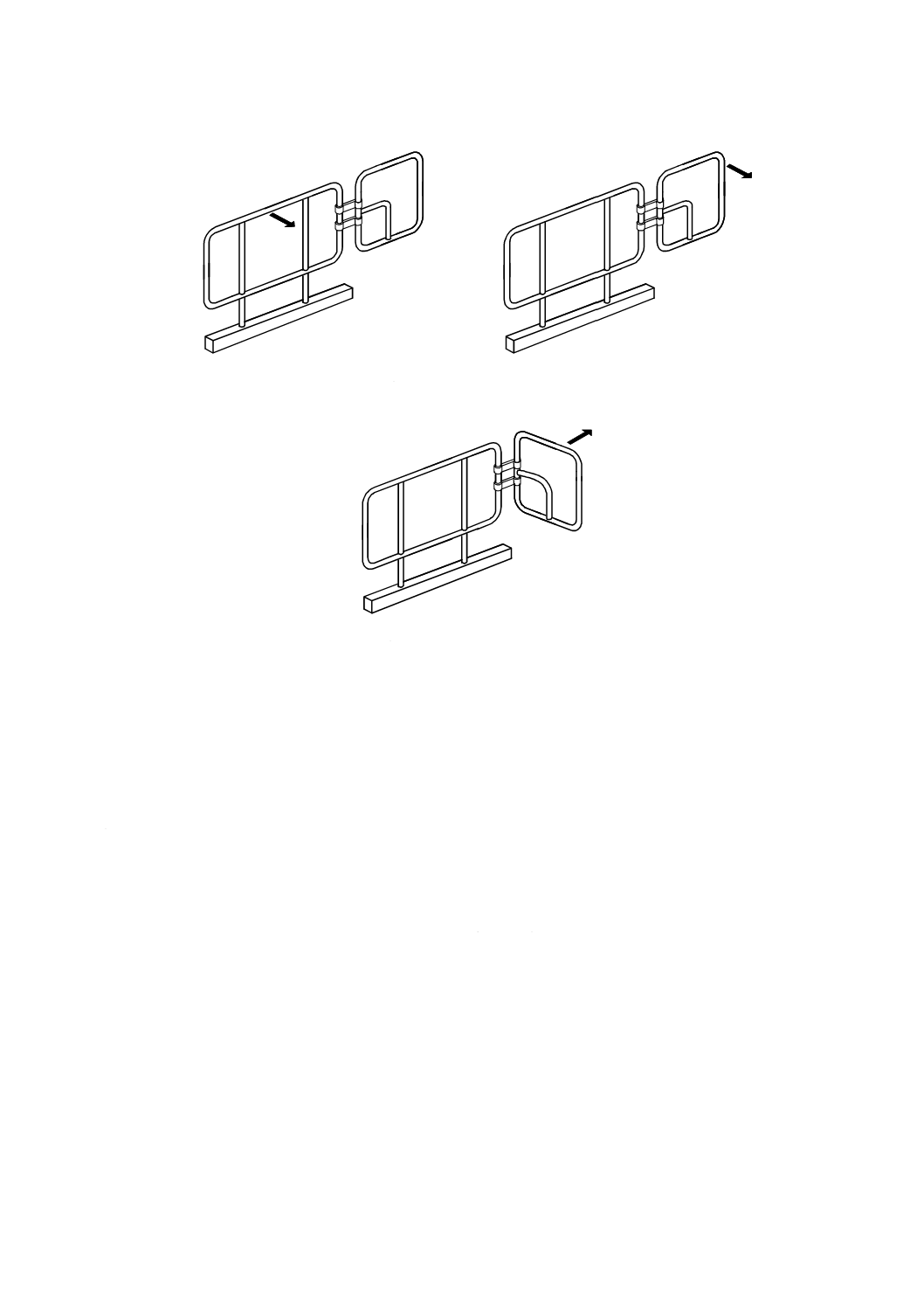

ベッド用グリップの例を,図JA.1に示す。

なお,サイドレール構造でないベッド用グリップ(図JA.2参照)は適用しない。

図JA.1−ベッド用グリップの例

図JA.2−サイドレール構造でないベッド用グリップの例

42

T 9254:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

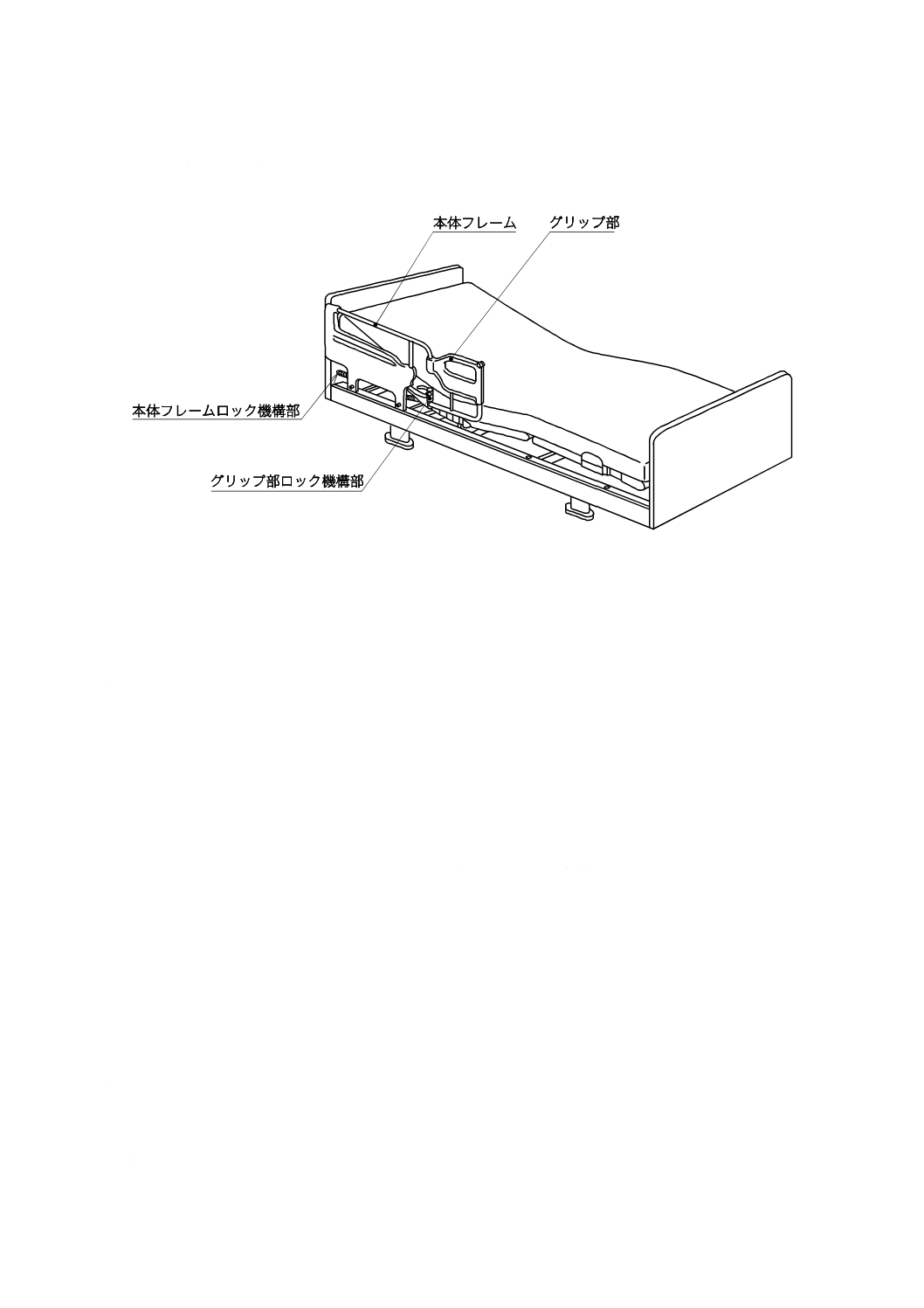

JA.1.2

各部の名称

ベッド用グリップの各部の名称は,図JA.3による。

図JA.3−各部の名称

JA.2

性能

JA.2.1

静的強度

静的強度は,次による。

a) 鉛直荷重強度は,JA.3.1.1の試験を行ったとき,各部に使用上の支障があってはならない。

b) 水平荷重強度は,JA.3.1.2の試験を行ったとき,各部に使用上の支障があってはならない。

JA.2.2

水平耐衝撃強度

水平耐衝撃強度は,JA.3.2の試験を行ったとき,各部に使用上の支障があってはならない。

JA.2.3

耐久性

耐久性は,次による。

a) 鉛直耐久性は,JA.3.3.1の試験を行ったとき,各部に使用上の支障があってはならない。

b) 水平耐久性は,JA.3.3.2の試験を行ったとき,各部に使用上の支障があってはならない。

c) ロック機構の耐久性は,JA.3.3.3の試験を行ったとき,各部に使用上の支障があってはならない。ま

た,ロック機構が不用意に解除されてはならない。

JA.3

試験方法

JA.3.1

静的強度試験方法

JA.3.1.1

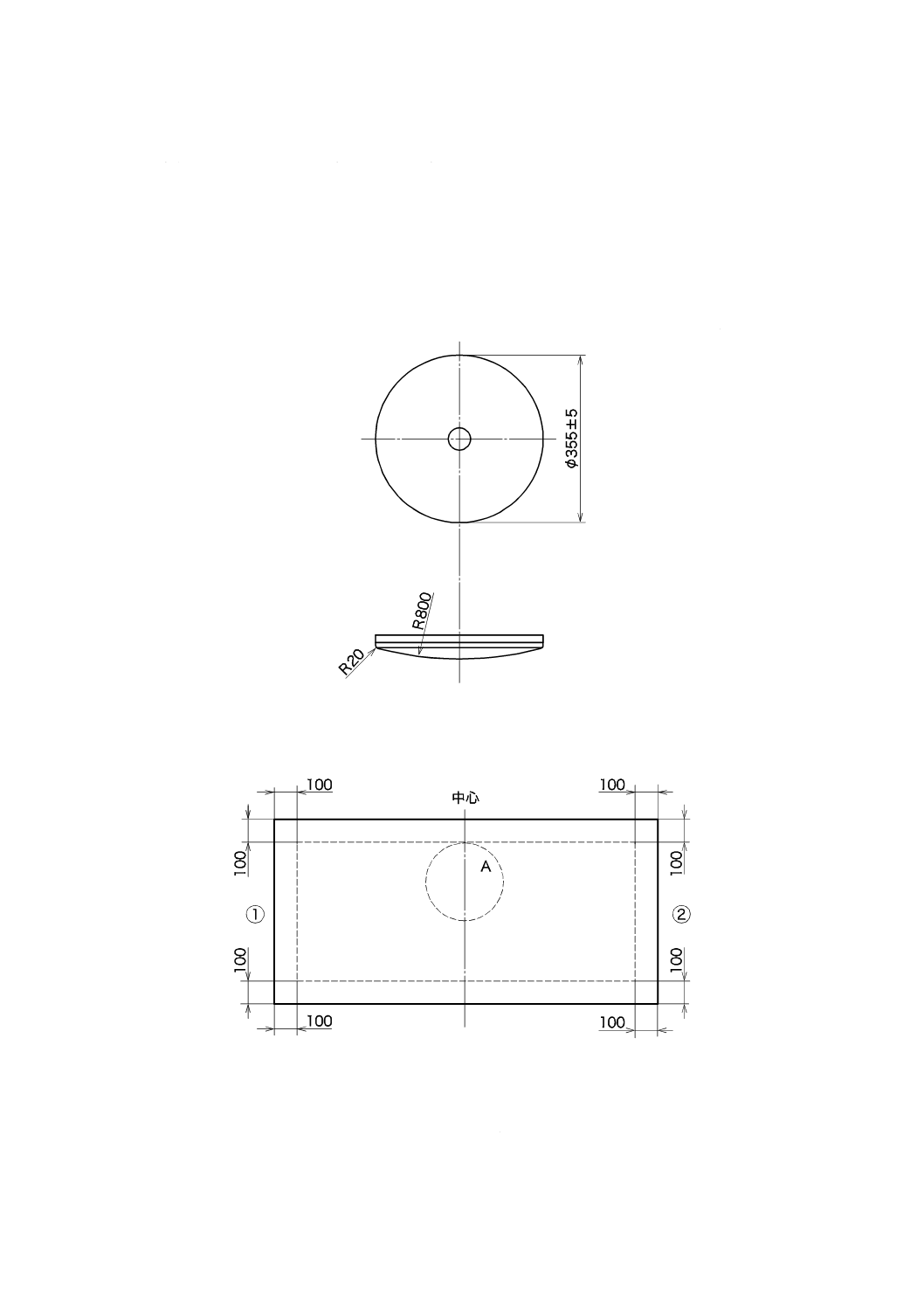

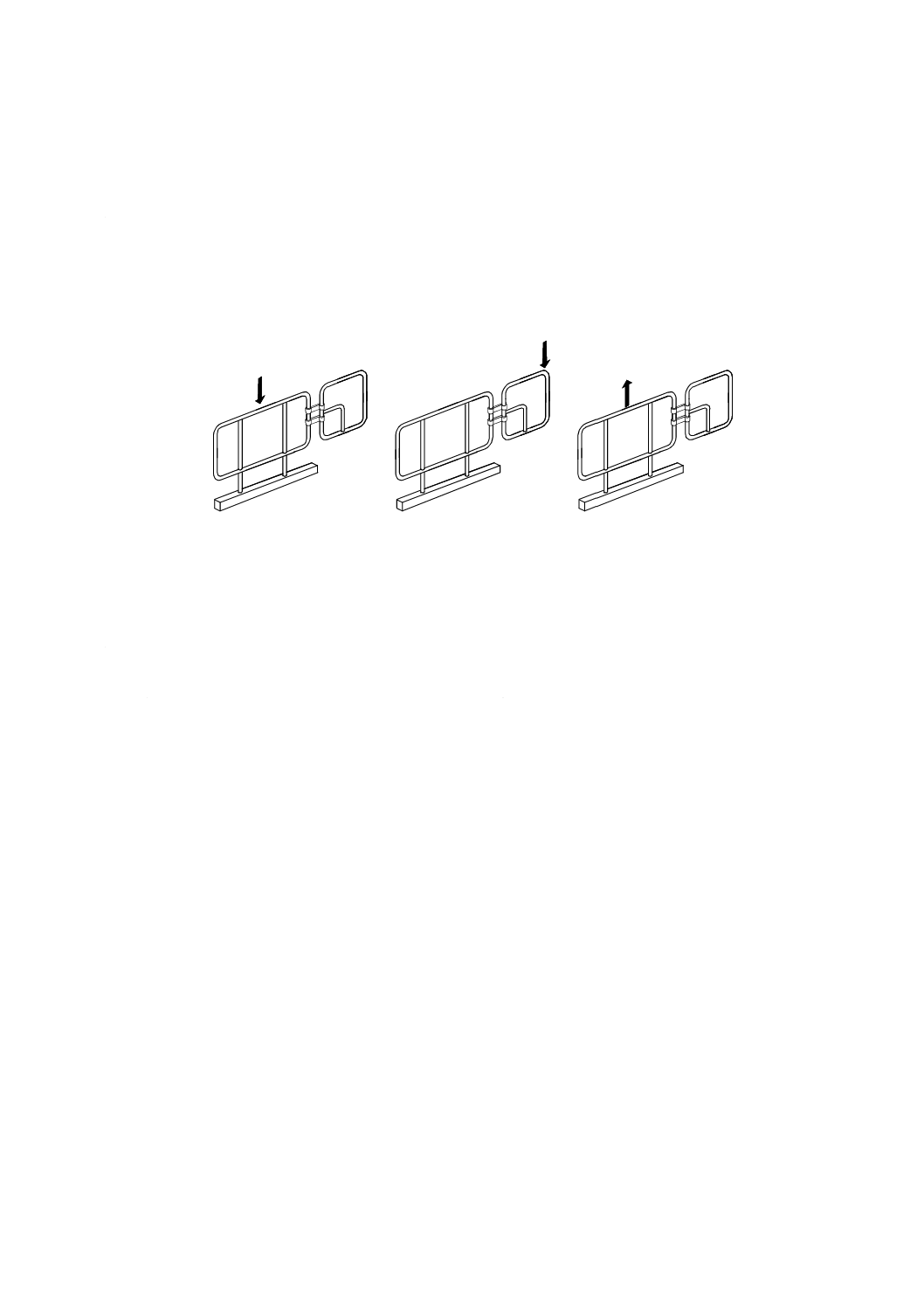

鉛直荷重試験(図JA.4)

鉛直荷重試験は,次による。

a) 試験するベッド用グリップを,製造業者が指定する方法によって試験台に装着及び固定し,使用状態

とする。

b) 本体フレーム上端中央部及びスイング機能をもつ場合には,グリップ部の外端部(グリップの先端か

ら100 mmの範囲)に750 Nの圧縮方向の鉛直荷重を加える操作を10回繰り返し行う。各回に荷重を

43

T 9254:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

少なくとも30秒間維持する。

c) 試験後,荷重を除去し,各部について異常(使用上支障がある変化)の有無を目視,触感などによっ

て確認する。

d) 本体フレーム上端中央部に,500 Nの荷重を鉛直方向上向きに加える操作を10回繰り返し行う。各回

に荷重を少なくとも30秒間維持する。

e) 試験後,荷重を除去し,各部について異常(使用上支障がある変化)の有無を目視,触感などによっ

て確認する。

図JA.4−鉛直荷重試験

JA.3.1.2

水平荷重試験(図JA.5)

水平荷重試験は,次による。

a) 試験するベッド用グリップを,製造業者が指定する方法によって試験台に装着及び固定し,使用状態

とする。

b) 本体フレーム上端中央部,及びスイング機能をもつ場合にはグリップ部の外端部(最も弱い部分)に,

500 Nの荷重を水平方向片側に10回繰り返し加える。各回に荷重を少なくとも30秒間維持する。

c) 試験後,荷重を除去し,各部について異常(使用上支障がある変化)の有無を目視,触感などによっ

て確認する。

なお,グリップ部については,グリップ部の角度を0度又は90度に固定してそれぞれ試験を行う。

44

T 9254:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) グリップ部角度0度

b) グリップ部角度90度

図JA.5−水平荷重試験

JA.3.2

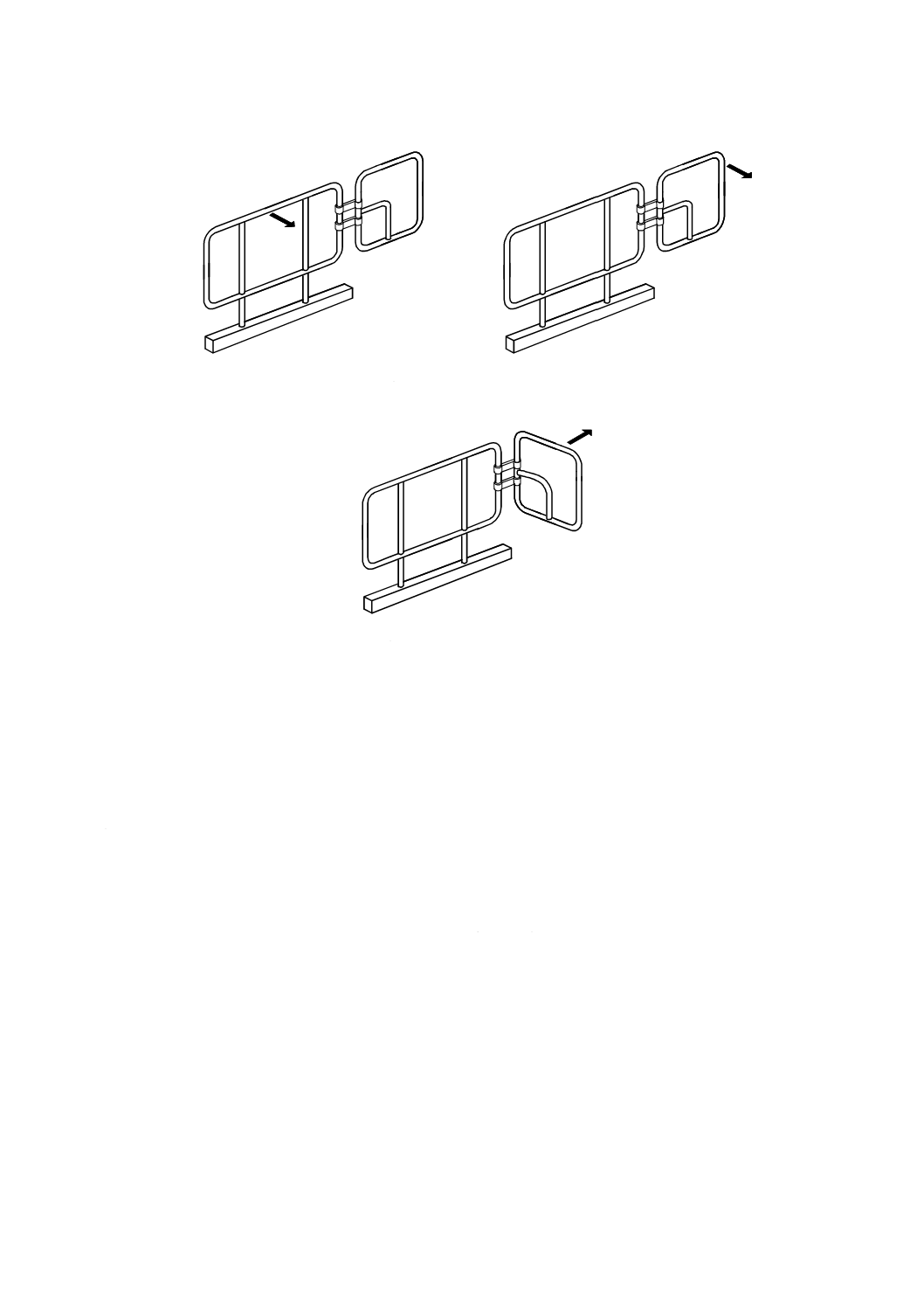

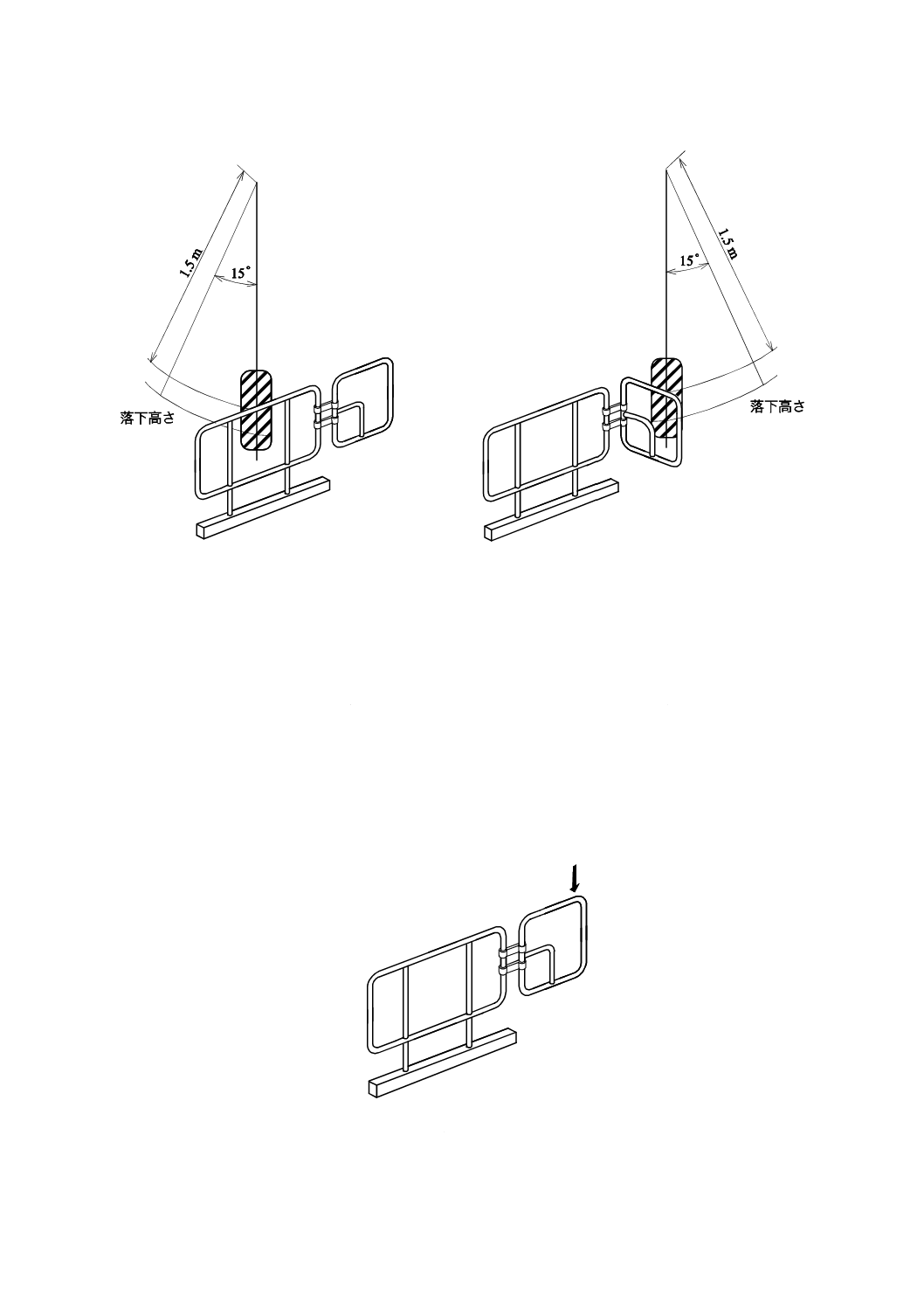

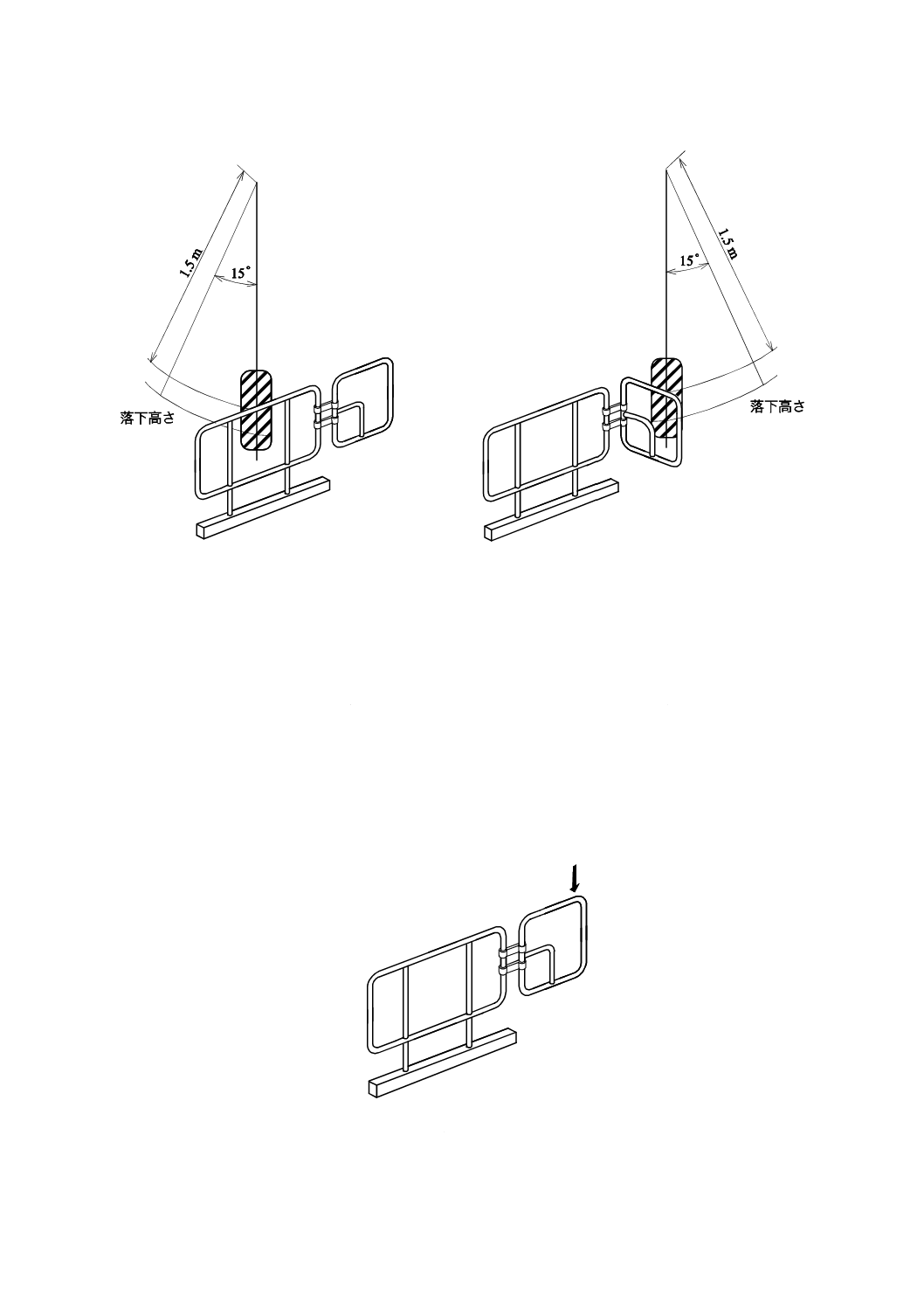

水平耐衝撃試験(図JA.6)

水平耐衝撃試験は,次による。

a) 試験するベッド用グリップを,製造業者が指定する方法によって試験台に装着及び固定し,使用状態

とする。

b) 本体フレーム上端中央部及びスイング機能をもつ場合には,グリップ部の中央部に底面の直径200 mm

で質量20 kgの円筒砂袋を1.5 mの長さからつ(吊)るし,角度15度の高さ(角度)から落下させ,

水平方向片側に打撃する操作を10回繰り返し行う。

c) 試験後,各部について異常(使用上支障がある変化)の有無を目視,触感などによって確認する。

なお,グリップ部については,グリップ部の角度を90度に固定し,試験を行う。

45

T 9254:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図JA.6−水平耐衝撃試験

JA.3.3

耐久性試験方法

JA.3.3.1

鉛直耐久性試験(図JA.7)

鉛直耐久性試験は,次による。

a) 試験するベッド用グリップを,製造業者が指定する方法によって試験台に装着及び固定し,使用状態

とする。

b) グリップ部の外端部(グリップの先端から100 mmの範囲)に,400 Nの圧縮方向の鉛直荷重を加え

る操作を20 000回繰り返し行う。

c) 試験後,荷重を除去し,各部について異常の有無を目視,触感などによって確認する。

図JA.7−鉛直耐久性試験

46

T 9254:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

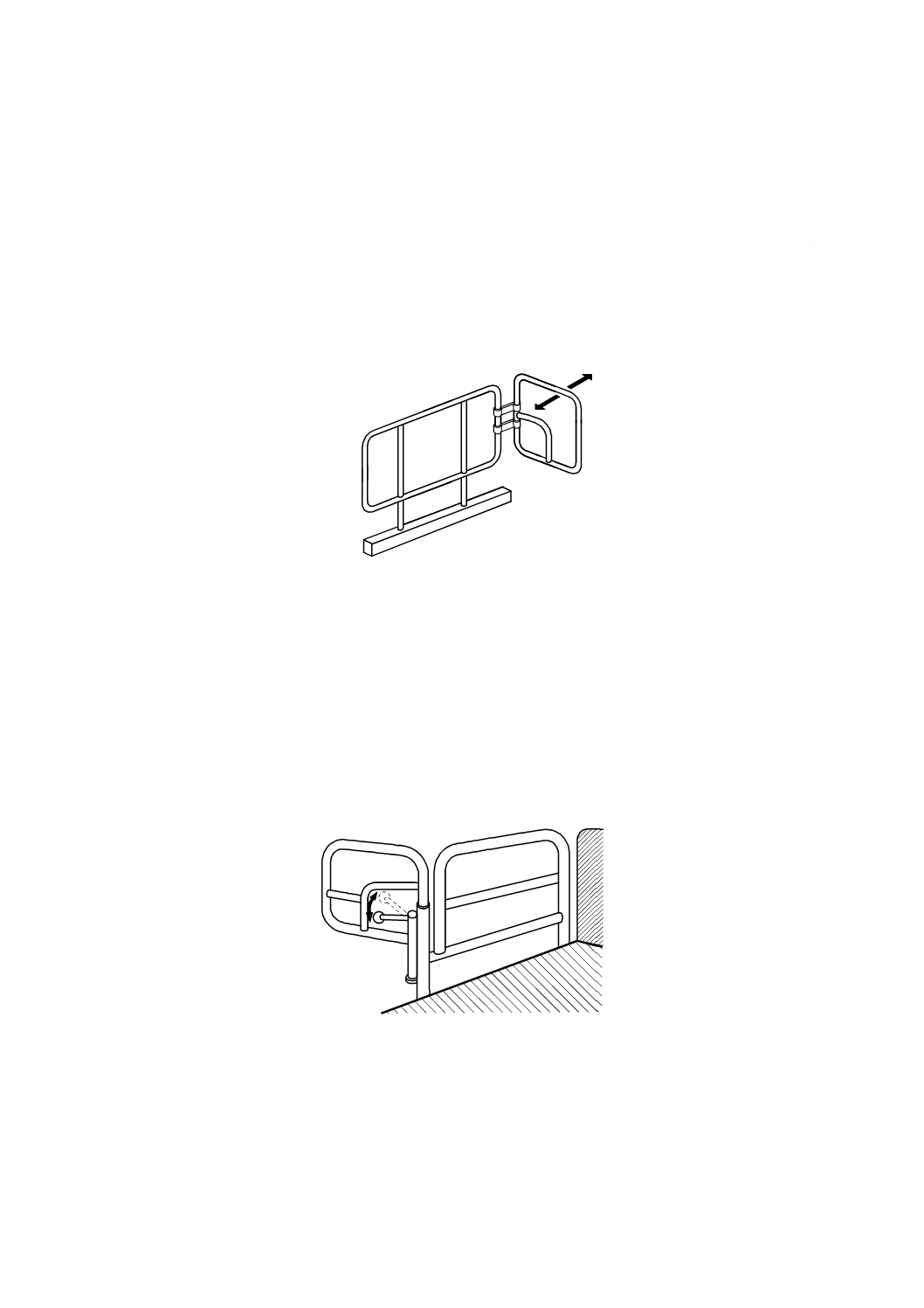

JA.3.3.2

水平耐久性試験(図JA.8)

水平耐久性試験は,次による。

a) 試験するベッド用グリップを,製造業者が指定する方法によって試験台に装着及び固定し,使用状態

とする。

b) グリップ部の外端部(最も弱い部分)に,200 Nの荷重を水平方向に加える操作を片側10 000回ずつ

合計20 000回繰り返し行う。

c) 試験後,荷重を除去し,各部について異常の有無を目視,触感などによって確認する。

なお,グリップ部については,グリップ部の角度を90度に固定して試験を行う。

図JA.8−水平耐久性試験

JA.3.3.3

ロック機構耐久性試験(図JA.9)

ロック機構耐久性試験は,次による。

a) スイング機能をもつベッド用グリップは,製造業者が指定する方法によって試験台に装着及び固定し,

使用状態とする。

b) ロック機構を固定・解除する操作を10 000回繰り返し行う。

c) 試験後,ロック機能について異常の有無を目視,触感などによって確認する。

図JA.9−ロック機構耐久性試験

47

T 9254:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JB

(参考)

電磁両立性(EMC)

ベッドは,JIS T 0601-1-2に規定する要件を満たすものとする。

なお,ベッドのイミュニティ試験における不適合とは,上記要求事項に適合していない場合である。

参考文献 JIS T 0601-1-2 医用電気機器−第1-2部:安全に関する一般的要求事項−電磁両立性−要求事

項及び試験

48

T 9254:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

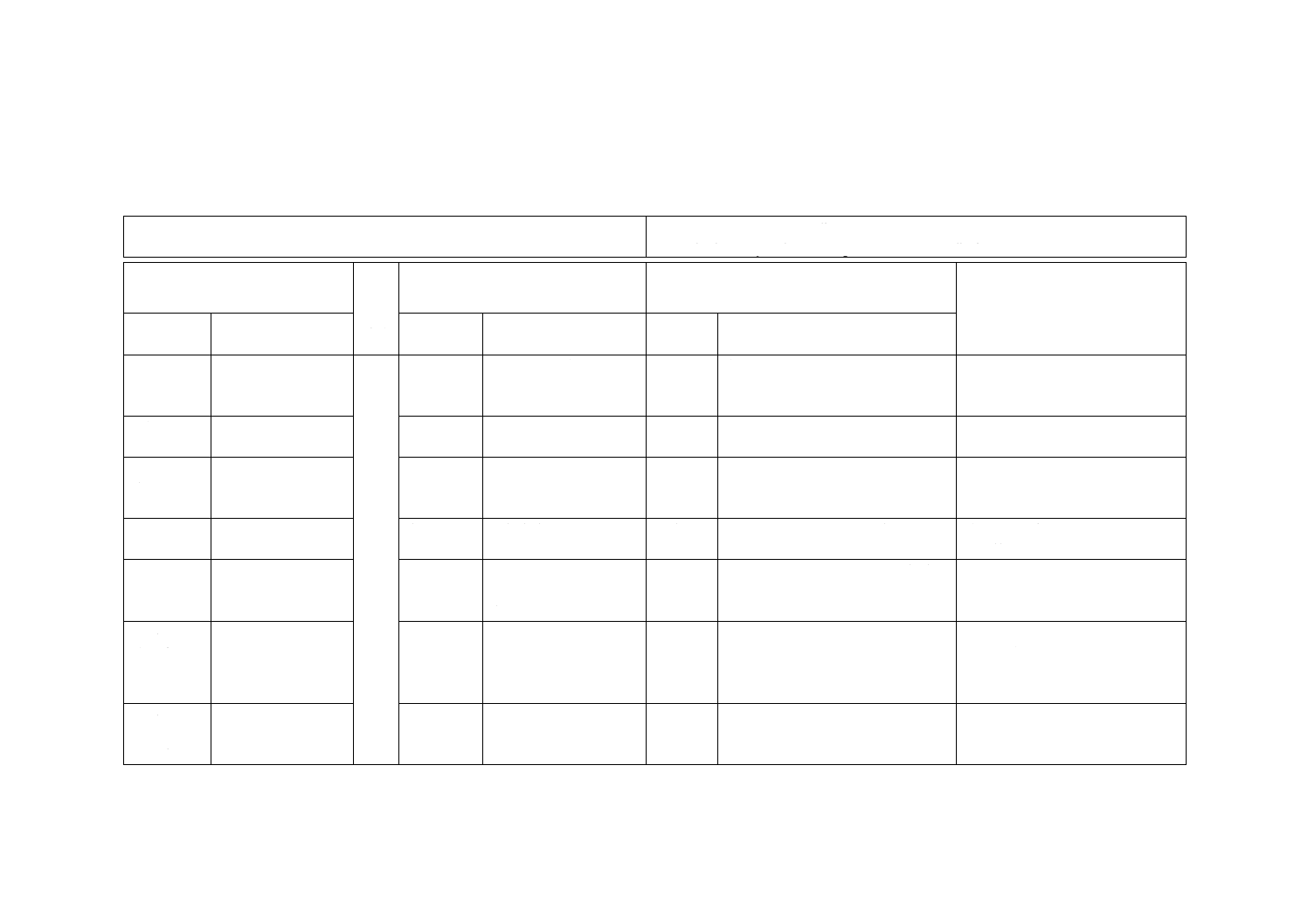

附属書JC

(参考)

JISと対応国際規格との対比表

JIS T 9254:2015 在宅用電動介護用ベッド

IEC 60601-2-52:2009,Medical electrical equipment−Part 2-52: Particular requirements

for the basic safety and essential performance of medical beds

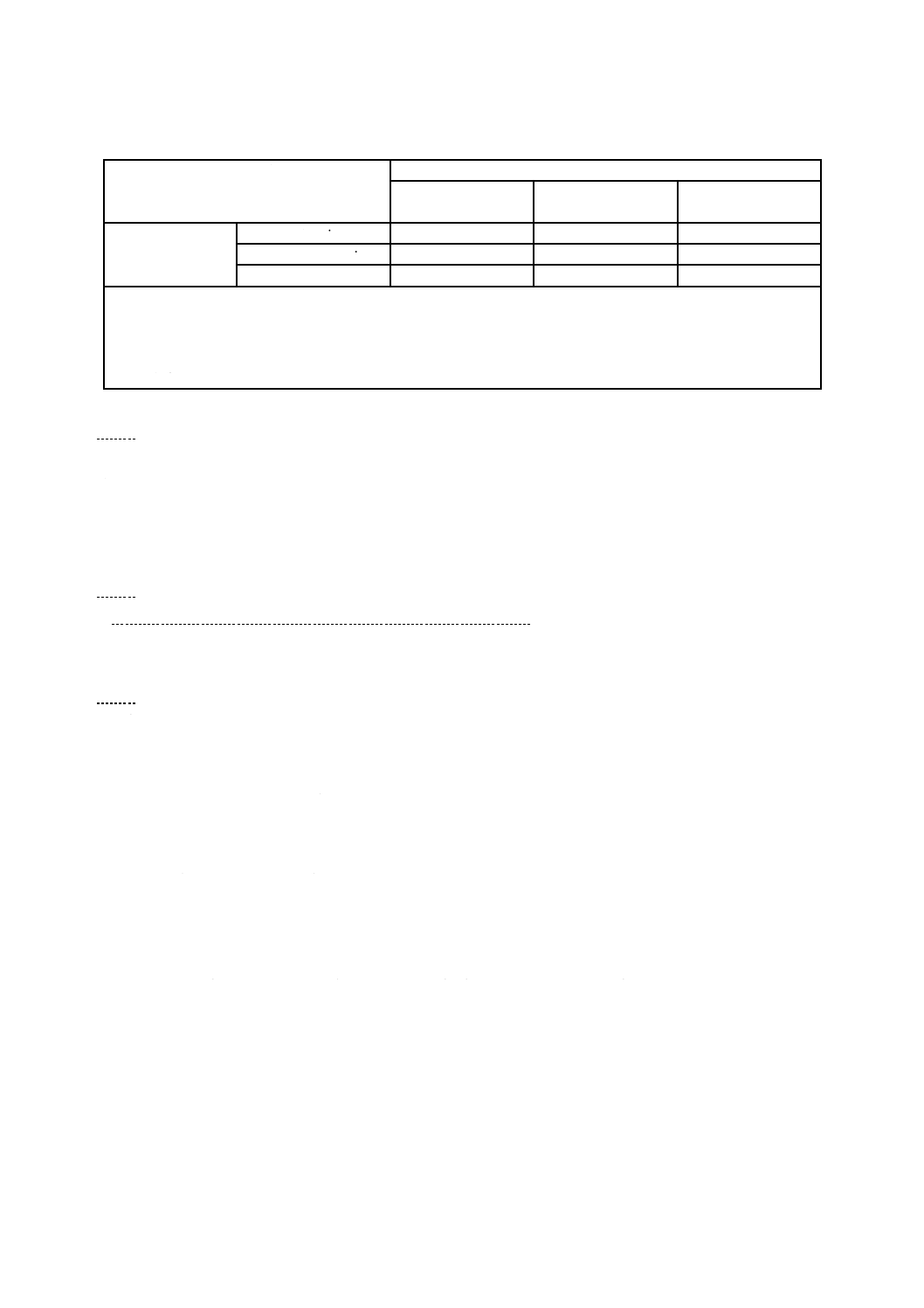

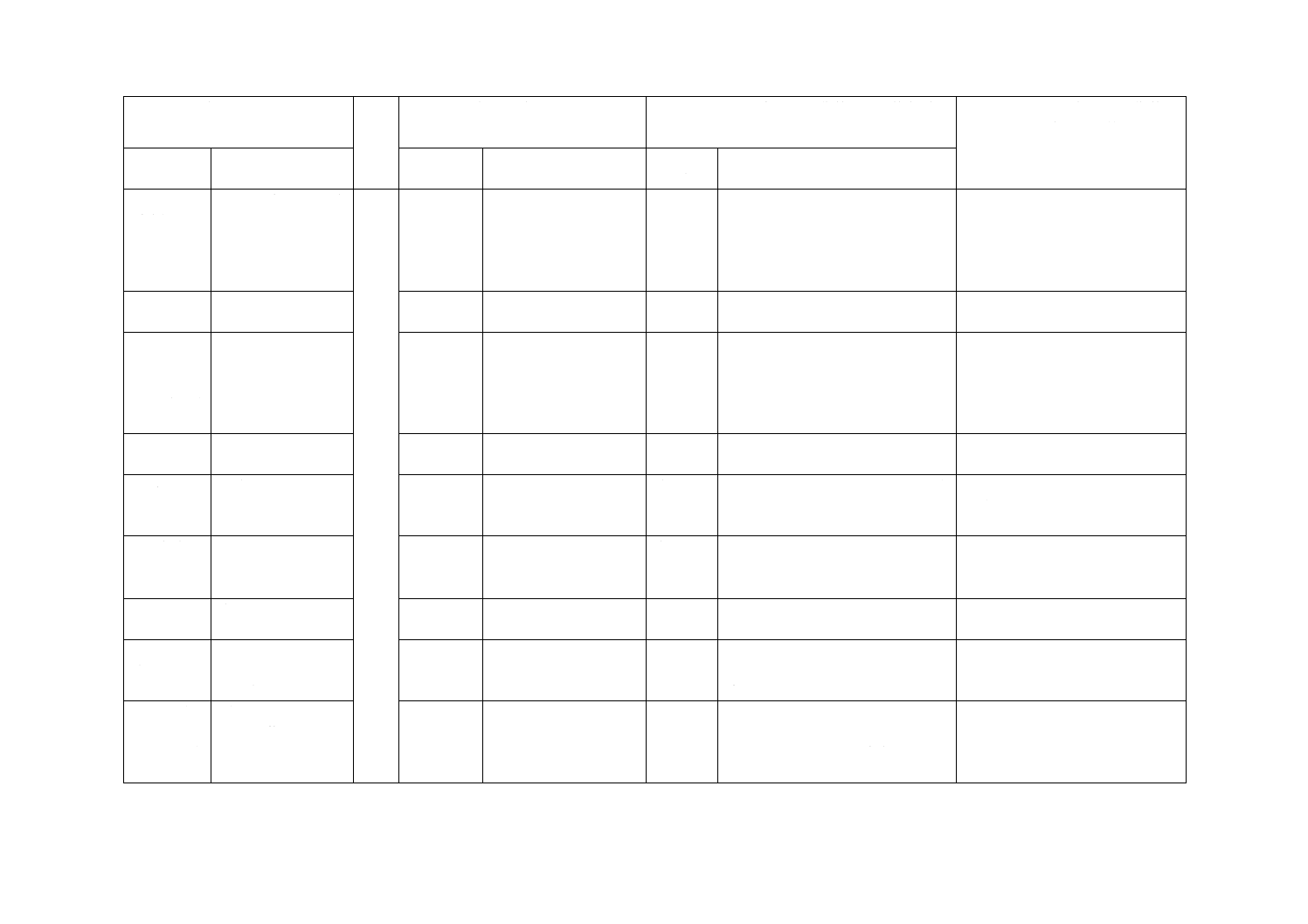

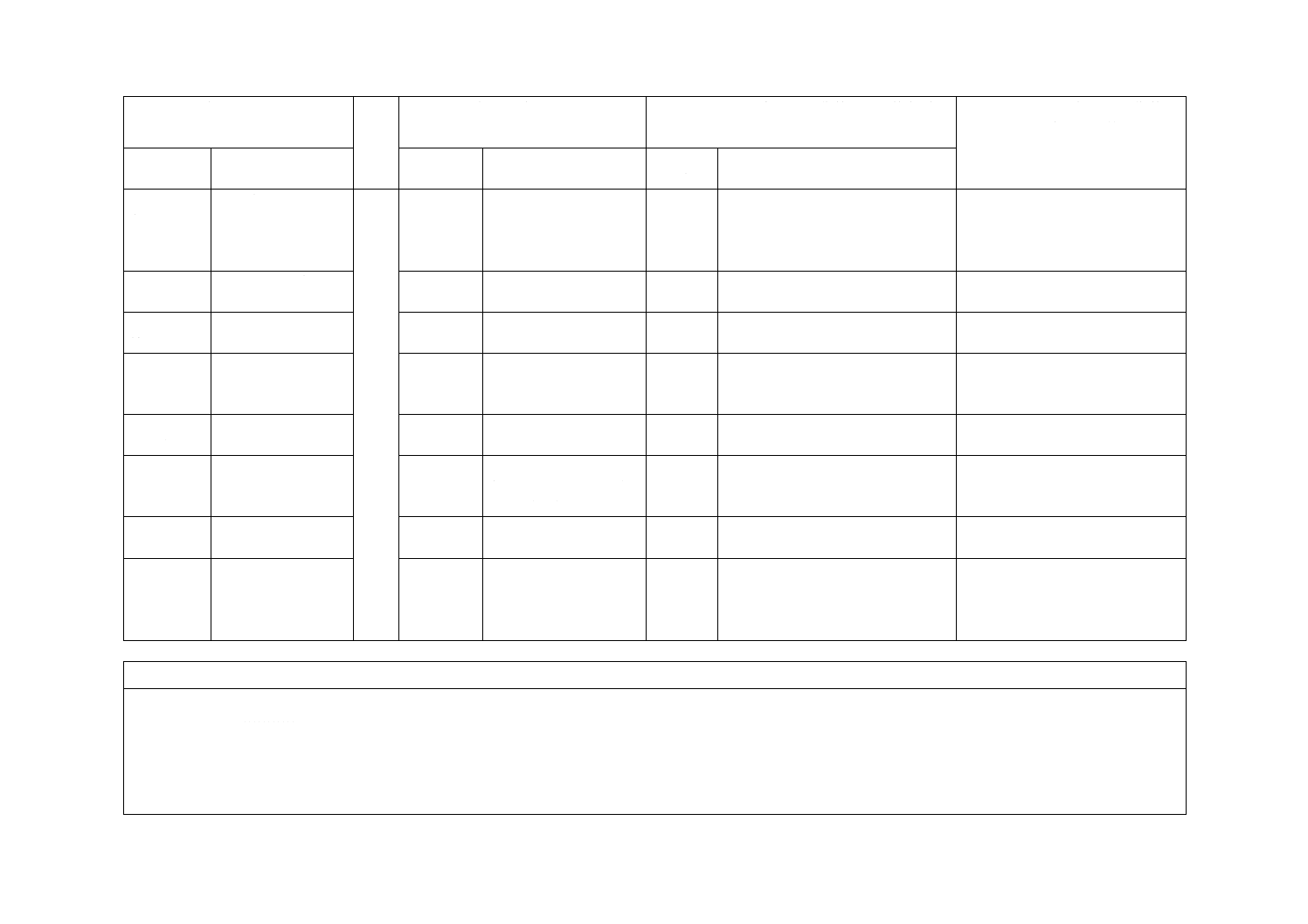

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

1 適用範囲 在宅用電動介護用

ベッドについて規

定。

201.1.1

病院用及び在宅用のベ

ッドについて規定

変更

在宅用ベッドに限定して規定した。 病院用ベッドは別のJISとして規

定する。

3 用語及び

定義

3

変更

JISに必要な用語を追加及びIEC規

格の用語で不要部分を削除した。

実質的な差異はない。

4 各部の名

称

−

−

追加

JISの規定内容の理解を容易にす

るために追加したが,実質的な差

異はない。

−

全般

電気安全

削除

JISは法規によるため規定しない。 強制法規で担保されているため,

実質的な影響はない。

5 リスクマ

ネジメント

による設計

事故例などから重

要項目を規定。

4.2

ISO 14971によるリス

クマネジメントを要

求。

変更

JISはISO 14971の引用を削除し

た。

実質的に安全は担保される。

6.1 ベッド

及びサイド

レールの構

造

ベッド及びサイド

レールの隙間につ

いて規定。

15.3

ベッドの機械的強度を

規定

変更

隙間に挟まれる事故防止を重点的

に規定した。

JISは安全性の確保のために規定

した。在宅用ベッドには不要な

IEC規定を一部削除した。

6.3 ベッド

用グリップ

の構造

グリップが緩まな

いなどの構造を規

定。

−

−

追加

JISは国内で使用されるグリップ

を追加して規定した。

2

T

9

2

5

4

:

2

0

1

5

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

49

T 9254:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

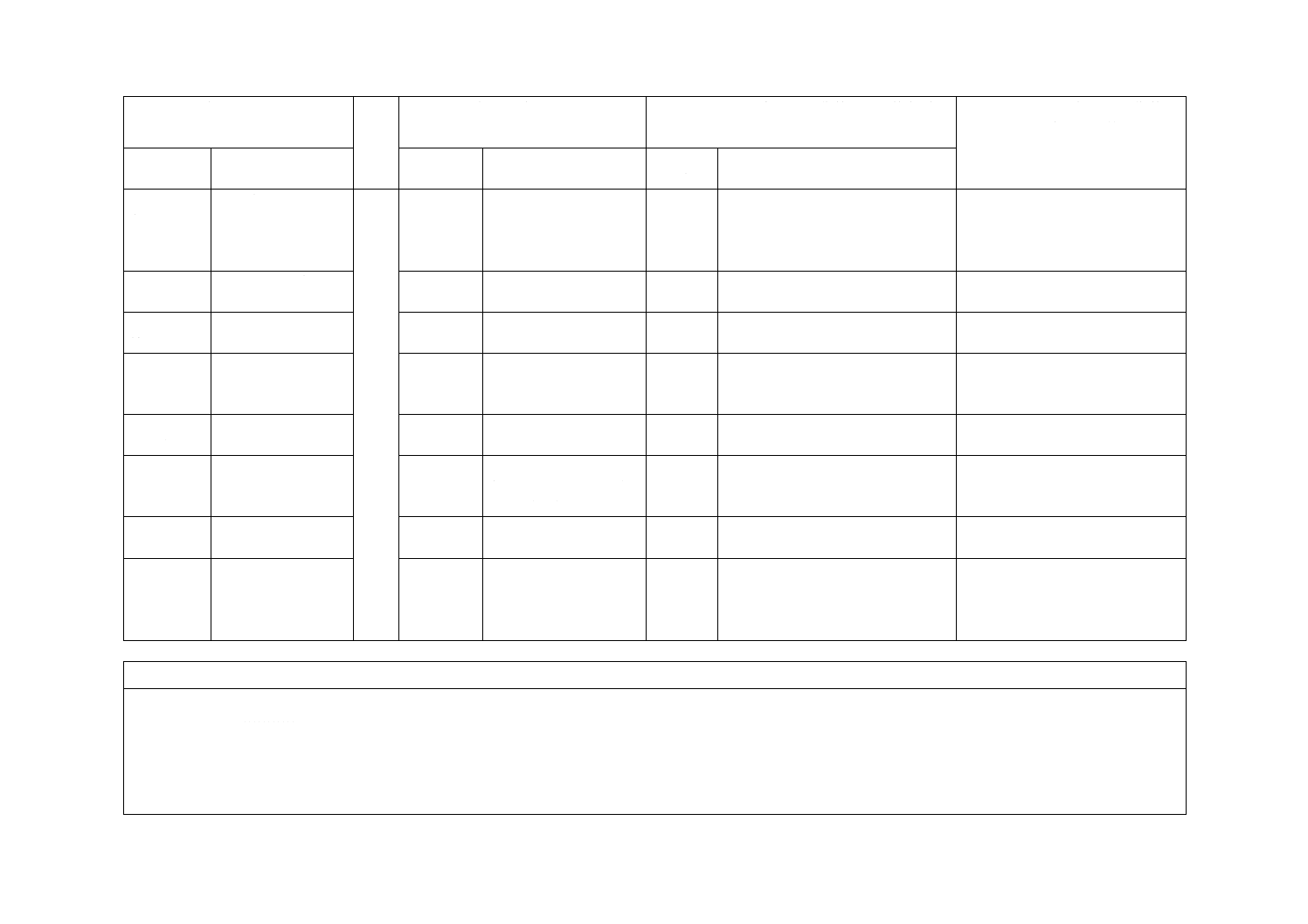

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

6.4 スイン

グ機能をも

つベッド用

グリップの

構造

ロック機構の構造

を規定。

−

−

追加

JISは国内で使用されるグリップ

を追加して規定した。

7 形状・寸

法

BB3.2

マットレス支持台の高

さの調節範囲

削除

日本の低床ベッドが成立しない。

IECに改正を働きかける。

7.2 サイド

レール及び

ベッド用グ

リップの形

状・寸法

ベッド用グリップ

について隙間の寸

法を規定。

201.9.1.101 ベッドの隙間を規定。

追加

JISはグリップの隙間規定を追加し

た。

JISは国内で使用されるグリップ

を追加して規定した。

7.3.1 隙間

の構造

指が挟まれる範囲

201.9.2.2.2

指が挟まれる範囲

変更

JISはヘッドボード・フットボード

の外から測定。

実際のベッドに即した規定とし

た。IECに改正を働きかける。

8.2 ベッド

用グリップ

の性能

強度,耐久性を規

定。

追加

JISはグリップについて規定を追

加。

JISは国内で使用されるグリップ

を追加して規定した。

9.3 安定性

試験

搬送時以外の安定

性試験の荷重を規

定。

201.9.4.2.2

搬送時以外の安定性を

規定。

変更

荷重2 200 Nを1 350 Nに変更。

在宅の使用について規定した。実

質的な安全は確保される。

9.4 水平荷

重試験

サイドレールラッ

チの試験を規定。

追加

JISは差込式サイドレールについて

規定した。

差込式サイドレールは日本独自の

製品である。

9.9 騒音試

験

可聴域の音響エネ

ルギーの試験方法

を規定。

201.9.6.2.1

可聴域の音響エネルギ

ーを規定。

変更

一般的なA特性の騒音計で測定す

る規定とし,ISO規格への言及を削

除。

実質的に相違がない。

9.10.1 頭及

び体の閉じ

込め回避確

認試験

頭が閉じ込められ

る又は体が足から

ずり落ちる場合の

試験方法を規定。

201.9.1.101 体の落下を想定した試

験について規定。

変更

JISは全面柵など足からずり落ちる

リスクが残る場合以外は頭の閉じ

込めを想定し50 Nで試験。

安全について実質的に差異がな

い。

2

T

9

2

5

4

:

2

0

1

5

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

50

T 9254:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

9.10.2 けい

部の引き込

まれ回避確

認試験

けい部の引き込ま

れに関する試験方

法を規定。

201.9.1.101 患者の非可動部への挟

まれに対する保護に対

する試験方法を規定。

変更

JISは首が挟まれない試験に修正。 より安全に配慮。

9.11 その

他の試験

目視及び聴覚によ

る試験を規定。

−

−

追加

実質的な差異はない。

10 検査方

法

−

−

追加

実質的な差異はない。

11 表示

適合するサイドレ

ールを表示する規

定。

7

ME機器の標識,表示及

び文書

変更

JISは隙間が規定どおりになるサイ

ドレールを表示する規定とした。

安全について実質的な差異はな

い。

11.1 表示

の見やすさ

7.1

一般

変更

一部規定を削除した。

実質的に安全を担保される。

11.2 表示

項目

ベッドへの表示

7.2

ME機器又はME機器の

部分の外側の表示(表

C.1も参照)

変更

一部規定を削除した。

実質的に安全を担保される。

12.2 取扱

説明書

取扱説明書に記載

する事項を規定。

7.9.2

取扱説明書記載事項を

規定。

変更

JISは必要事項を追加しIEC規格の

一部規定を削除した。

実質的に安全を担保される。

附属書JA

(規定)

ベッド用グ

リップ

グリップの性能を

規定。

−

−

追加

JISはグリップの性能を規定した。 日本特有の製品であり実質的に差

異はない。

JISと国際規格との対応の程度の全体評価:IEC 60601-2-52:2009,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 削除 ················ 国際規格の規定項目又は規定内容を削除している。

− 追加 ················ 国際規格にない規定項目又は規定内容を追加している。

− 変更 ················ 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD ··············· 国際規格を修正している。

2

T

9

2

5

4

:

2

0

1

5

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。