T 9208:2016

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 2

3 用語及び定義··················································································································· 2

4 種類及び各部の名称·········································································································· 4

4.1 種類 ···························································································································· 4

4.2 各部の名称 ··················································································································· 4

5 リスクマネジメントによる設計 ··························································································· 4

6 性能······························································································································· 4

7 構造······························································································································· 6

7.1 身体支持部 ··················································································································· 6

7.2 駆動部 ························································································································· 6

7.3 制御部 ························································································································· 6

7.4 充電部 ························································································································· 6

7.5 ブレーキ ······················································································································ 6

7.6 ねじ ···························································································································· 7

7.7 附属品 ························································································································· 7

7.8 動力及び制御システム ···································································································· 7

7.9 手押し走行装置 ············································································································ 10

7.10 反射板 ······················································································································· 11

7.11 ヘッドライト ·············································································································· 11

8 寸法及び角度·················································································································· 11

9 外観······························································································································ 13

10 試験条件 ······················································································································ 13

11 試験方法 ······················································································································ 14

11.1 機能試験 ···················································································································· 14

11.2 強度・衝撃・耐久性試験 ······························································································· 25

11.3 耐水性能試験 ·············································································································· 30

12 検査方法 ······················································································································ 31

12.1 形式検査 ···················································································································· 31

12.2 製品検査 ···················································································································· 31

13 表示 ···························································································································· 32

14 取扱説明書 ··················································································································· 32

附属書A(規定)荷重負荷パッド及び試験用おもり ··································································· 34

附属書B(規定)走行耐久性試験装置及び落下性能試験装置の構成 ·············································· 37

T 9208:2016 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

附属書C(規定)評価要件 ···································································································· 38

附属書D(規定)動的安定性 ································································································· 39

附属書E(参考)おもりの質量配分及びダミー ········································································· 46

附属書F(規定)ダミーの拘束方法························································································· 54

附属書G(規定)テスト路面の摩擦係数 ·················································································· 56

附属書H(規定)車椅子の設定 ······························································································ 58

附属書JA(規定)ハンドル形電動車椅子の各部の名称 ······························································· 64

附属書JB(規定)ハンドル形電動車椅子諸元表 ········································································ 65

附属書JC(規定)星数の表示 ································································································ 66

附属書JD(参考)ハザードリスト ·························································································· 67

附属書JE(参考)JISと対応国際規格との対比表 ······································································ 69

T 9208:2016

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づき,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本

工業規格である。これによって,JIS T 9208:2009は改正され,この規格に置き換えられた。

なお,平成29年5月19日までの間は,工業標準化法第19条第1項等の関係条項の規定に基づくJISマ

ーク表示認証において,JIS T 9208:2009によることができる。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

T 9208:2016

ハンドル形電動車椅子

Electrically powered scooters

序文

この規格は,2014年に第3版として発行されたISO 7176-1,2001年に第2版として発行されたISO 7176-2,

2012年に第3版として発行されたISO 7176-3,2008年に第3版として発行されたISO 7176-4,2001年に

第2版として発行されたISO 7176-6,2014年に第2版として発行されたISO 7176-8,2008年に第2版と

して発行されたISO 7176-10,2012年に第2版として発行されたISO 7176-11,1989年に第1版として発

行されたISO 7176-13,2008年に第2版として発行されたISO 7176-14,1996年に第1版として発行され

たISO 7176-15,2014年に第2版として発行されたISO 7176-22及び2007年に第1版として発行されたISO

7176-26を基とし,技術的内容を変更して作成した日本工業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JEに示す。

この規格は,2009年に制定され,今日に至っている。今回の改正は,寸法規格及びリスクマネジメント

による設計を改正した。

1

適用範囲

この規格は,ハンドル形電動車椅子について規定する。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 7176-1:2014,Wheelchairs−Part 1: Determination of static stability

ISO 7176-2:2001,Wheelchairs−Part 2: Determination of dynamic stability of electric wheelchairs

ISO 7176-3:2012,Wheelchairs−Part 3: Determination of effectiveness of brakes

ISO 7176-4:2008,Wheelchairs−Part 4: Energy consumption of electric wheelchairs and scooters for

determination of theoretical distance range

ISO 7176-6:2001,Wheelchairs−Part 6: Determination of maximum speed,acceleration and

deceleration of electric wheelchairs

ISO 7176-8:2014,Wheelchairs−Part 8: Requirements and test methods for static,impact and fatigue

strengths

ISO 7176-10:2008,Wheelchairs−Part 10: Determination of obstacle-climbing ability of electrically

powered wheelchairs

ISO 7176-11:2012,Wheelchairs−Part 11: Test dummies

ISO 7176-13:1989,Wheelchairs−Part 13: Determination of coefficient of friction of test surfaces

ISO 7176-14:2008,Wheelchairs−Part 14: Power and control systems for electrically powered

wheelchairs and scooters−Requirements and test methods

2

T 9208:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ISO 7176-15:1996,Wheelchairs−Part 15: Requirements for information disclosure,documentation and

labelling

ISO 7176-22:2014,Wheelchairs−Part 22: Set-up procedures

ISO 7176-26:2007,Wheelchairs−Part 26: Vocabulary(全体評価:MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 0205-1 一般用メートルねじ−第1部:基準山形

JIS B 0205-2 一般用メートルねじ−第2部:全体系

JIS B 0205-3 一般用メートルねじ−第3部:ねじ部品用に選択したサイズ

JIS B 0205-4 一般用メートルねじ−第4部:基準寸法

JIS B 0209-1 一般用メートルねじ−公差−第1部:原則及び基礎データ

JIS B 0209-2 一般用メートルねじ−公差−第2部:一般用おねじ及びめねじの許容限界寸法−中(は

めあい区分)

JIS B 0209-3 一般用メートルねじ−公差−第3部:構造体用ねじの寸法許容差

JIS B 0209-4 一般用メートルねじ−公差−第4部:めっき後に公差位置H又はGにねじ立てをした

めねじと組み合わせる溶融亜鉛めっき付きおねじの許容限界寸法

JIS B 0209-5 一般用メートルねじ−公差−第5部:めっき前に公差位置hの最大寸法をもつ溶融亜鉛

めっき付きおねじと組み合わせるめねじの許容限界寸法

JIS C 0920 電気機械器具の外郭による保護等級(IPコード)

注記 対応国際規格:IEC 60529:2001,Degrees of protection provided by enclosures (IP Code)(IDT)

JIS D 0203 自動車部品の耐湿及び耐水試験方法

JIS D 5500 自動車用ランプ類

JIS D 9452 自転車−リフレックスリフレクタ

JIS K 6253-3 加硫ゴム及び熱可塑性ゴム−硬さの求め方−第3部:デュロメータ硬さ

JIS Z 8401 数値の丸め方

JIS Z 9117 再帰性反射材

ISO 845,Cellular plastics and rubbers−Determination of apparent density

ISO 2439,Flexible cellular polymeric materials−Determination of hardness (indentation technique)

ISO 7176-7,Wheelchairs−Part 7: Measurement of seating and wheel dimensions

3

用語及び定義

この規格で用いる主な用語及び定義は,次による。

3.1

身体支持部(body support system)

使用者の身体にじかに接しており,身体を支えるもの。シート,バックサポート,アームサポート,ス

テップ及びその他のものからなる。

3

T 9208:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.2

駆動部(driving system)

駆動モータ,減速機及びバッテリからなる部分。

3.3

制御部(controller)

操作ボックス及びコントローラからなる部分。

3.4

充電部

バッテリを充電するもので,車載式及び別置式がある。

3.5

車輪(wheels)

駆動輪及び操だ(舵)輪からなる部分。

3.6

ブレーキ(braking system)

車輪に制動力を加えるもので,手動ブレーキ及び自動ブレーキがある。

3.7

手動ブレーキ

操作レバー以外の操作によって使用者の意志で制動をかけるブレーキ。

3.8

自動ブレーキ

操作レバーを初期状態に戻したとき,自動的に制動がかかるブレーキ。

3.9

予備走行

試験前に暖機走行として行われる約1.5 kmの走行。

3.10

走行可能状態にあるハンドル形電動車椅子

電源が入っており,操作レバーを操作するだけで走行することができる状態にあるハンドル形電動車椅

子。

3.11

完全な転倒(full tip)

制止装置又は試験に関わる使用者によって支えられなければ,ハンドル形電動車椅子が完全に傾斜し,

最初の定位置から少なくとも90°又はそれ以上となる状態。

3.12

最高出力状態

操作レバーをそのハンドル形電動車椅子の最大出力を発生できる位置に維持している状態。

3.13

使用者(user,occupant)

ハンドル形電動車椅子に乗車する人。

3.14

介助者(assistant)

4

T 9208:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ハンドル形電動車椅子を介助操作する人。

3.15

使用者最大体重

ハンドル形電動車椅子に乗ることができる使用者の最大体重(積載物を含む。)。

3.16

バッテリパック

一つ以上のバッテリを収容する脱着可能なバッテリケース。

3.17

バッテリセット

電源供給可能状態に接続されたバッテリ。

3.18

基準線

試験する車椅子を直線的に走行させるときに走行すると期待する軌跡。

4

種類及び各部の名称

4.1

種類

ハンドル形電動車椅子の種類は,次による。

なお,星数による区分及びその表示方法は,附属書JCによる。

a) 回転性能1.2 M形(タイプI)

b) 回転性能1.0 M形(タイプII)

4.2

各部の名称

ハンドル形電動車椅子の各部の名称は,附属書JAによる。

5

リスクマネジメントによる設計

リスクマネジメントによる設計は,次の事項について実施し,実施手順及び結果は,製造事業者及び販

売事業者によって文書化し維持しなければならない。また,関連するハザードリストとして附属書JDに

記載した事項についても,リスクマネジメントによる設計を行うことが望ましい。

a) 乗降時及び停車中に意図せずに操作レバーに触れるなど操作に関する事項

b) 電源スイッチのオン状態を確認するなど,動作状態に関する情報の提供などに関する事項

c) 人間工学的配慮事項の例は,次による。

1) 身体寸法 座った状態で操作が可能な操作機器の配置など

2) 姿勢 安定した座位の確保など

3) 聴力 警報音の特性,光による警告など

4) 視力 表示文字の大きさ及び色,音による警告など

5) 身体の動作 走行操作,ハンドル操作など

6

性能

ハンドル形電動車椅子の機能,強度,衝撃,耐久性及び耐水性は,11.1,11.2及び11.3の試験を行った

とき,表1の規定に適合しなければならない。

5

T 9208:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

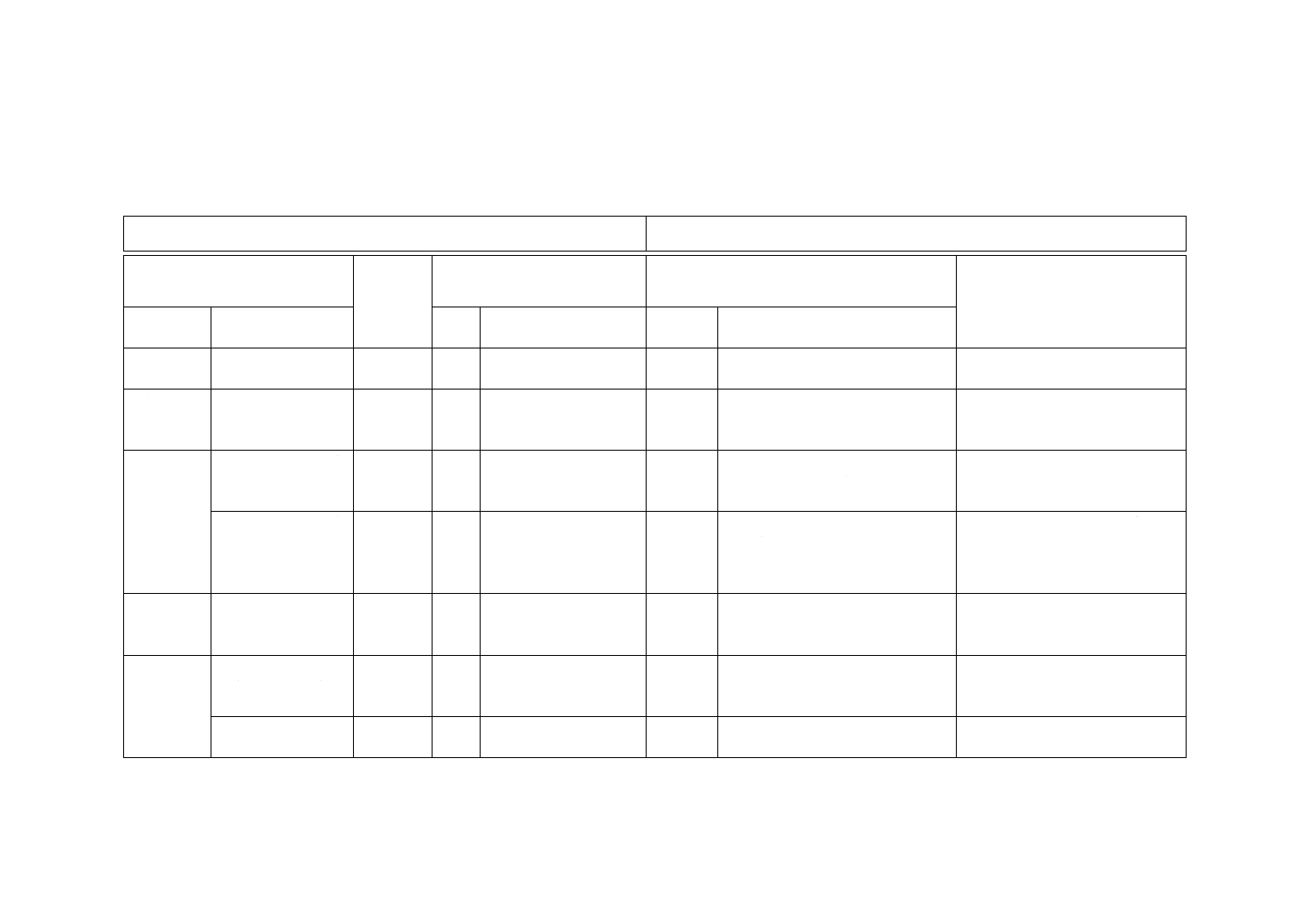

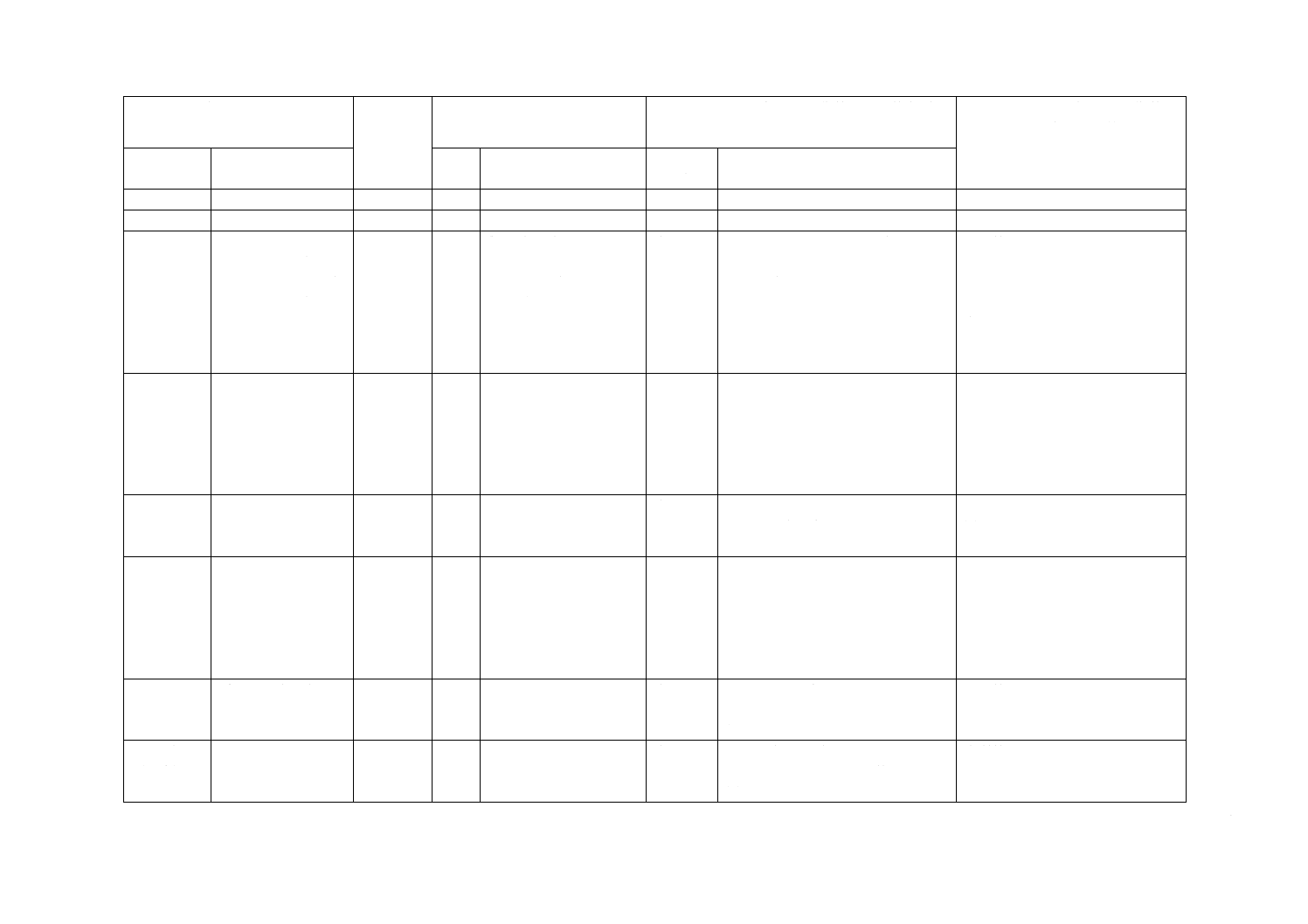

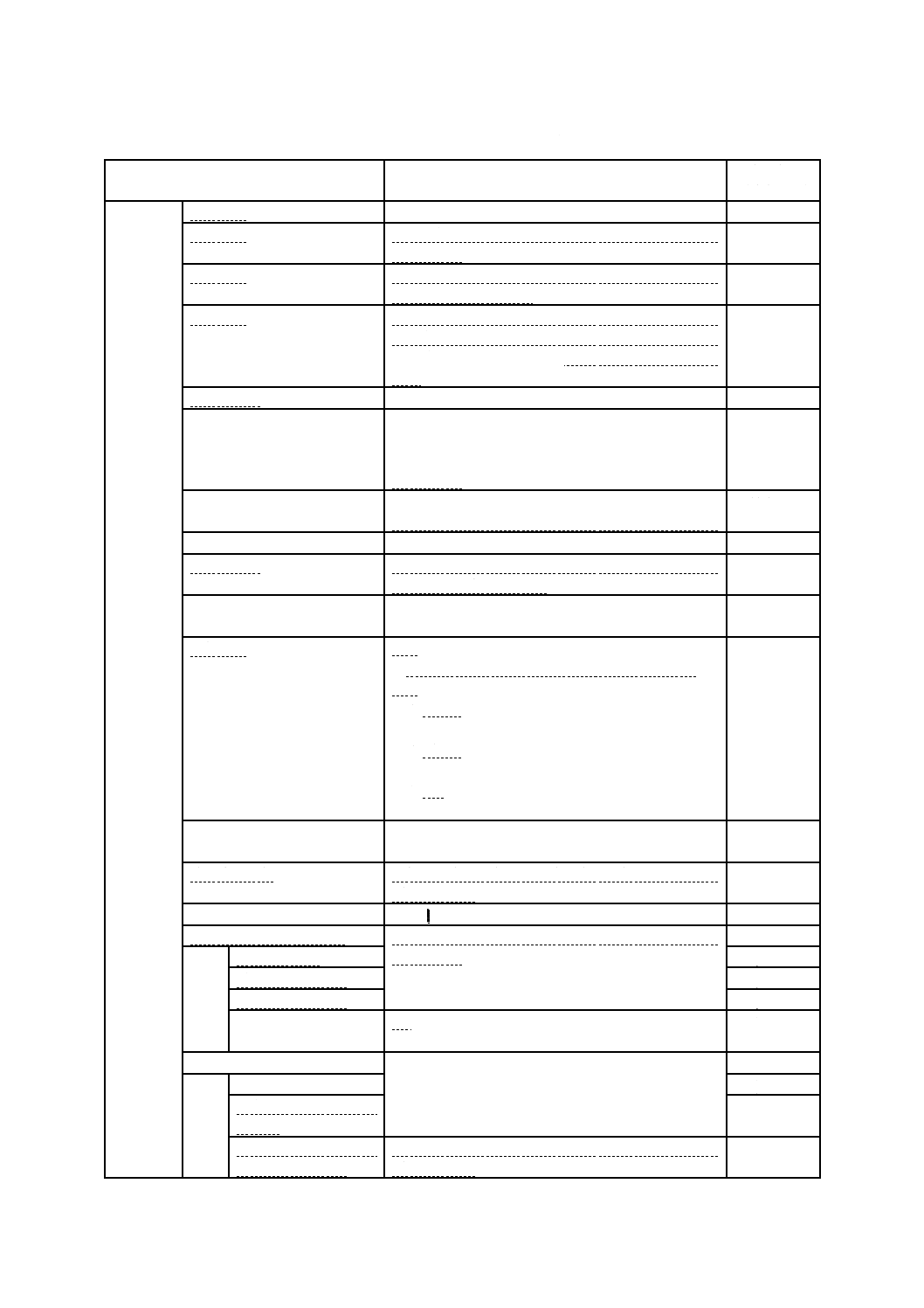

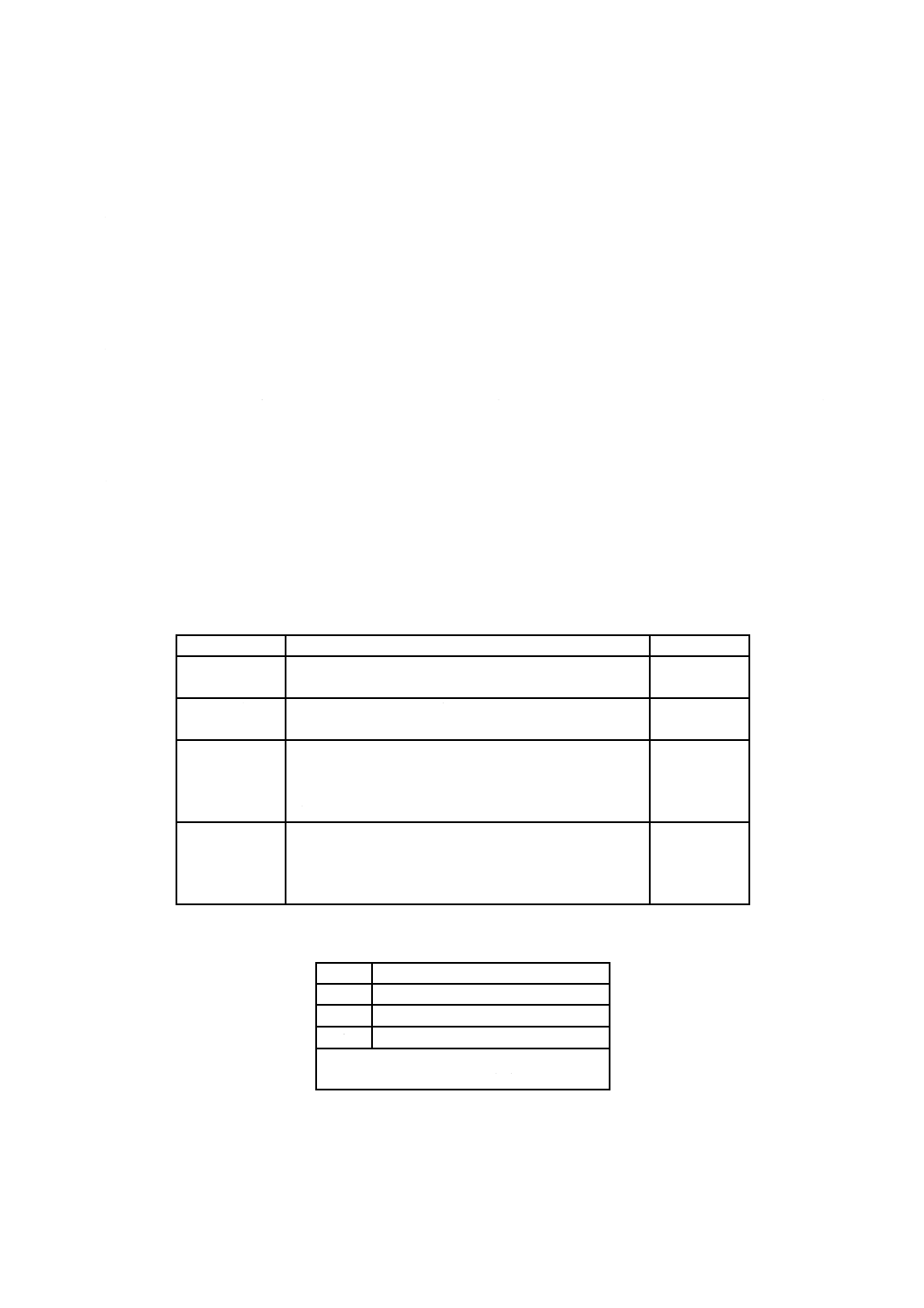

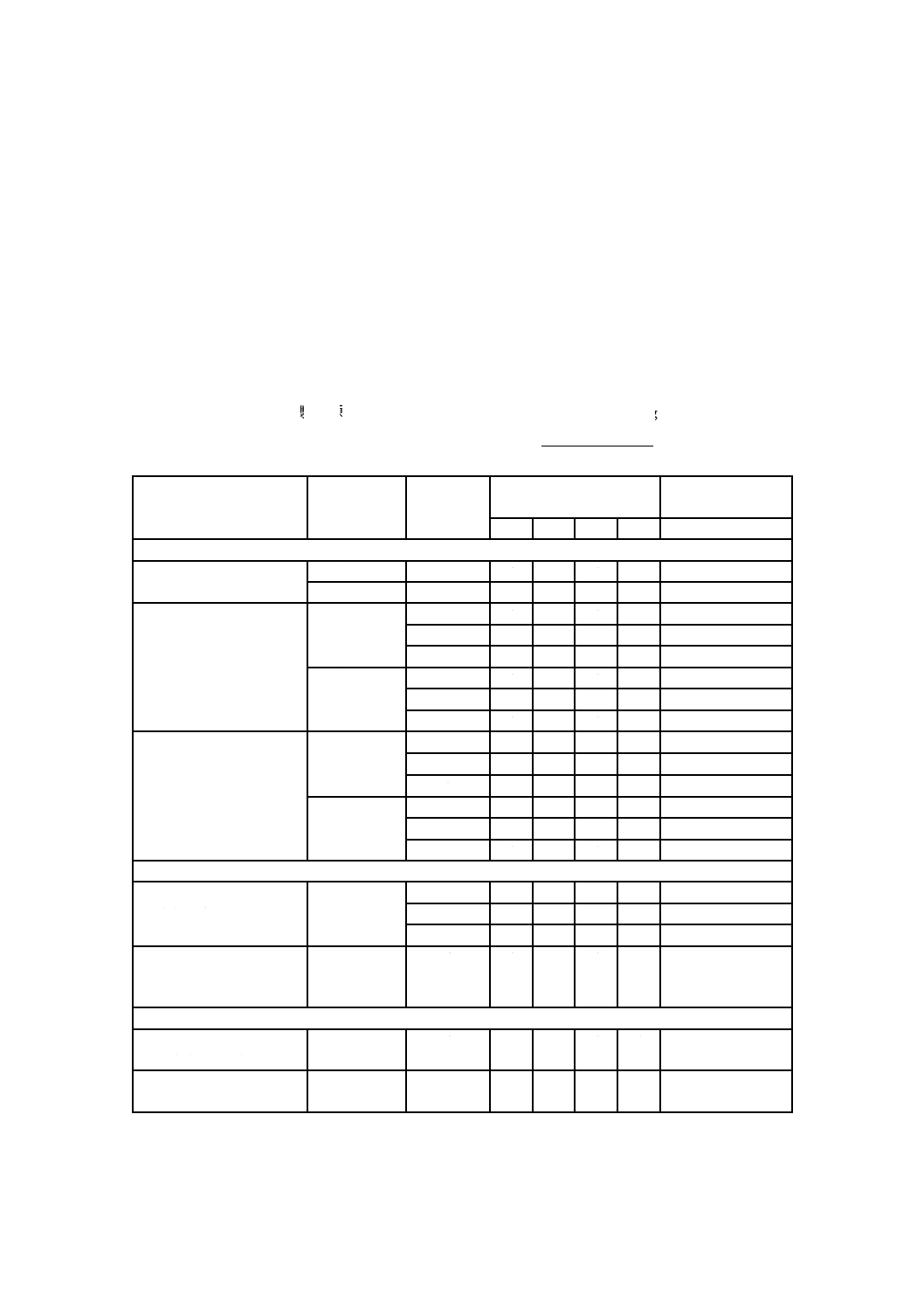

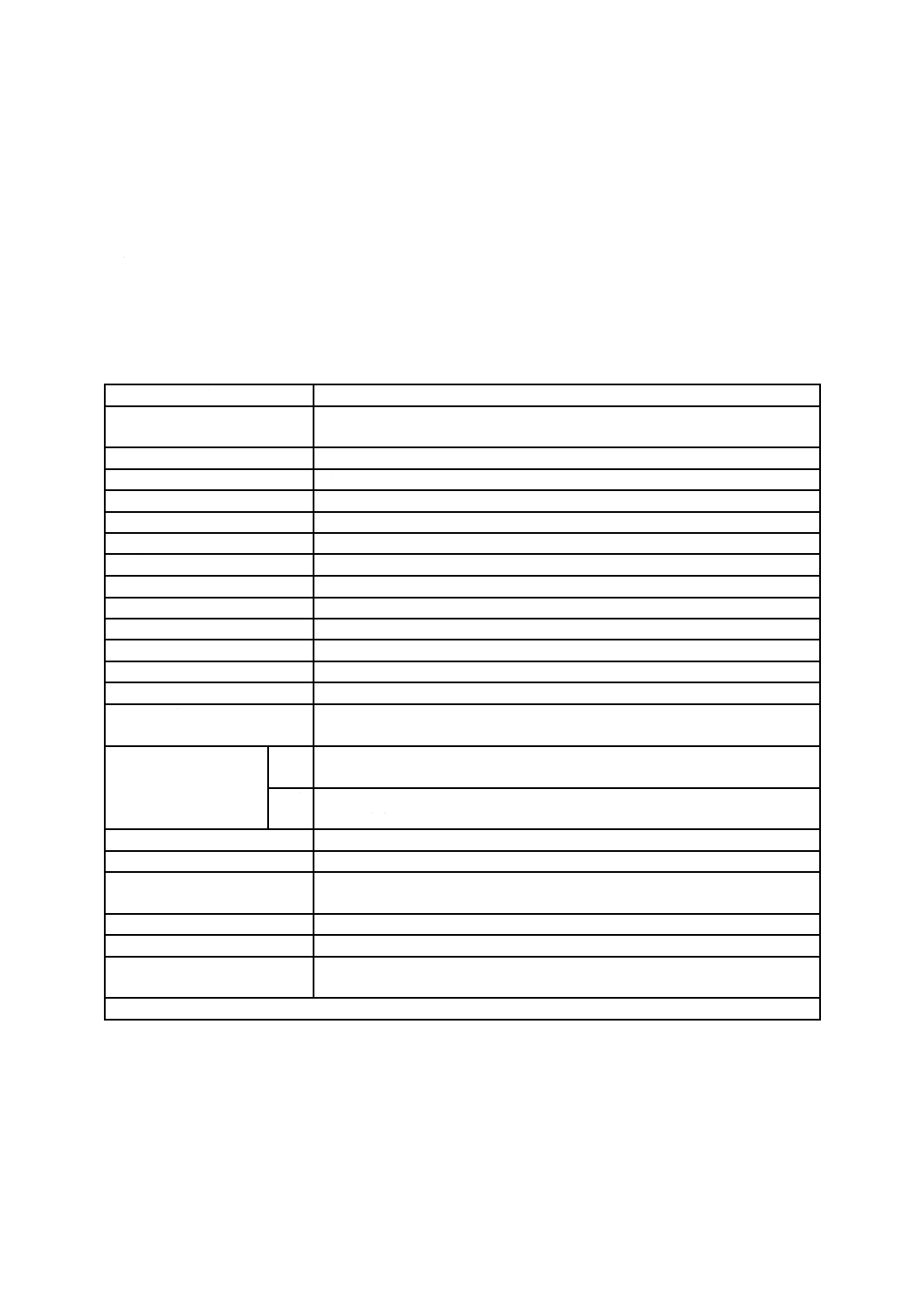

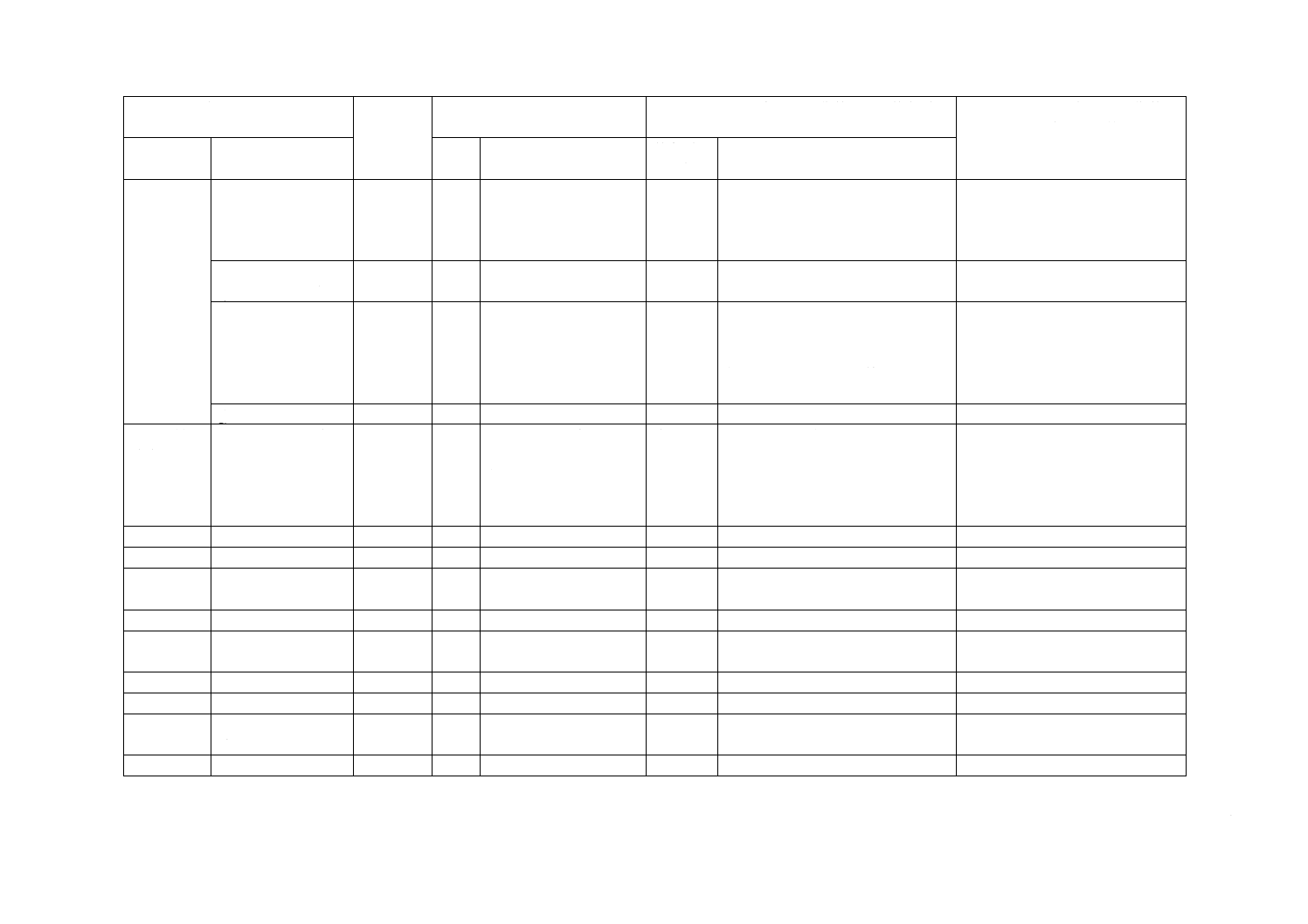

表1−機能,強度,衝撃,耐久性及び耐水性能

項目

性能

試験方法

(箇条番号)

機能

最高速度

平たん路において6.0 km/h以下

11.1.1

登坂性能

10°の斜面を直進で登れる及び発進ができなければ

ならない。

11.1.2

降坂性能

10°の斜面において最高速度(実測値)の115 %以内

でなければならない。

11.1.3

制動性能

平たん路では1.5 m以内で停止できなければならな

い。降坂では,10°の斜面において3 m以内で停止,

基準線からの変位量は0.5 m以内でなければならな

い。

11.1.4

傾斜停止力

10°の斜面で静止できなければならない。

11.1.5

静的安定性

上向き,下向き20°及び側方15°の傾斜に対して表

D.1の得点1以上でなければならない。最も不安定な

状態について標準状態と同様な試験を実施し情報を

開示する。

11.1.6

段差乗越性

前進又は後退によって,助走なしで25 mm及び助走

ありで50 mmの段差乗越ができなければならない。

11.1.7

溝踏破走行性

幅100 mmの溝を踏破できなければならない。

11.1.8

坂道走行性

6°の斜面におけるS字走路を逸脱及び異常なく登降

できなければならない。

11.1.9

斜面直進走行性

3°の斜面において幅1.2 mの走路を逸脱してはなら

ない。

11.1.10

回転性能

1.2 M形(タイプI)

幅1.2 mの直角路を曲がれなければならない。

1.0 M形(タイプII)

a) 幅0.9 mの直角路を5回まで切返して曲がれな

ければならない。

b) 幅1.0 mの直角路を切返しなしで曲がれなけ

ればならない。

c) 1.8 m未満の幅で180°の回転ができなければ

ならない。

11.1.11

強制停止

車体,駆動システム,電気回路などに異常があって

はならない。

11.1.12

連続走行距離

取扱説明書に記載された連続走行距離以上でなけれ

ばならない。

11.1.13

動的安定性

附属書Dによって実施し情報を開示する(D.7参照)。

11.1.14.1

後方に対する動的安定性

10°の斜面において表D.1の得点1以上でなければ

ならない。

11.1.14.2

前進スタート

a)

前進走行時の制動

b)

後退走行時の制動

c)

静止状態からの後方

への段差降り走行

50 mmの段差において表D.1の得点1以上でなけれ

ばならない。

d)

前方に対する動的安定性

10°の斜面において表D.1の得点1以上でなければ

ならない。

11.1.14.3

前進走行時の制動

a)

傾斜面から水平面へ

の走行

b)

静止状態からの前方

への段差降り走行

50 mmの段差において表D.1の得点1以上でなけれ

ばならない。

c)

6

T 9208:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

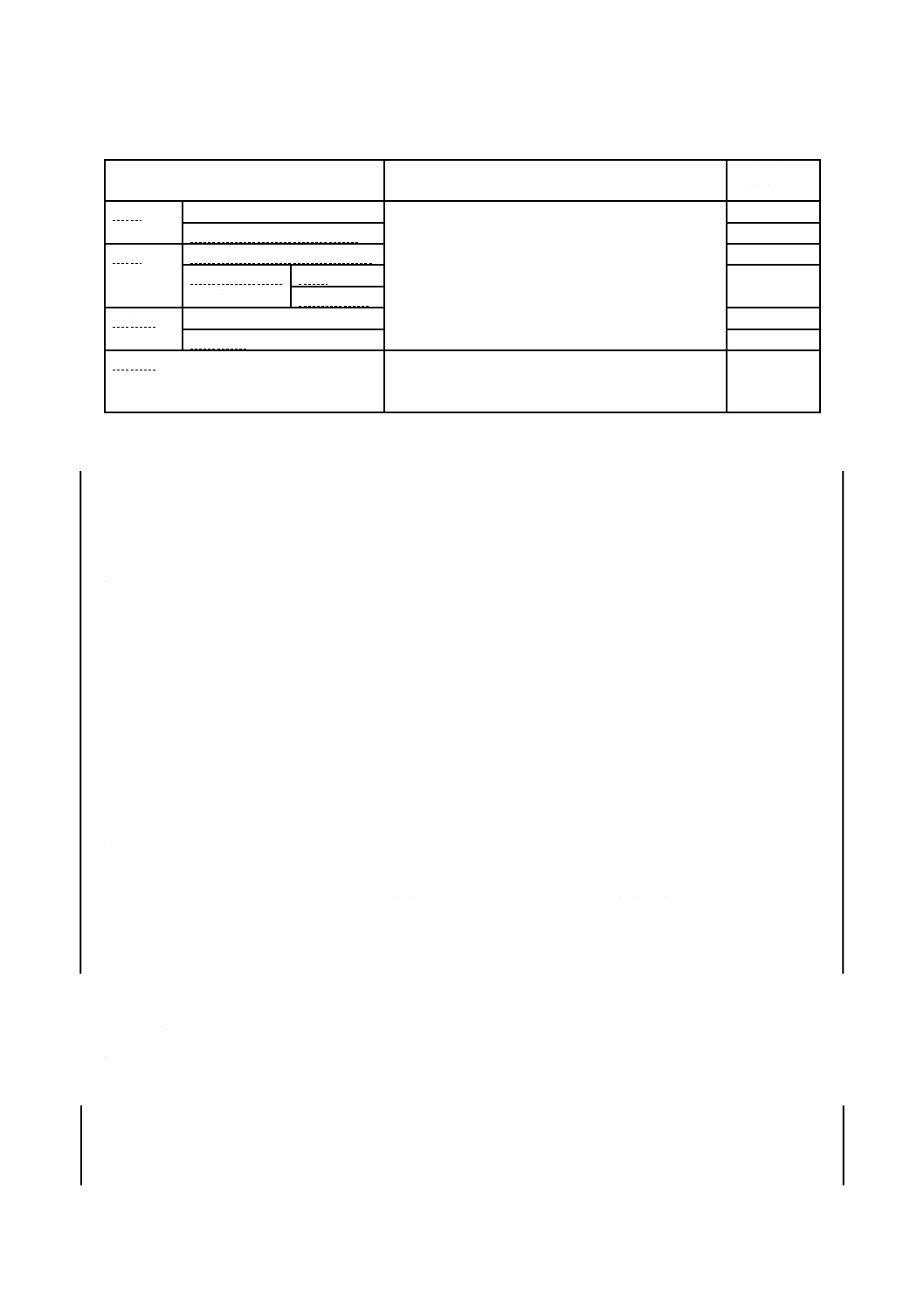

表1−機能,強度,衝撃,耐久性及び耐水性能(続き)

項目

性能

試験方法

(箇条番号)

強度

垂直静荷重

附属書Cの評価要件を満たさなければならない。

11.2.1

アームサポート下方耐荷重

11.2.2

衝撃

バックサポート斜め耐衝撃性

11.2.3

前方構造物の

耐衝撃性

正面

11.2.4

オフセット

耐久性

走行耐久性

11.2.5

落下性能

11.2.6

耐水性

試験後,最高速度及び平たん路制動性能に適合し,

車体,駆動部,電気回路などに異常があってはなら

ない。

11.3

7

構造

7.1

身体支持部

身体支持部は,次による。

a) シート,バックサポート,アームサポート及びステップは,使用者の身体を確実に支持できなければ

ならない。

b) 調節機能及び着脱機能のあるシート,バックサポート,アームサポート及びステップは,使用中外れ

ず,調整,取付け及び取外しは容易でなければならない。

c) シートベルトを装備しているハンドル形電動車椅子は,使用者の身体を確実に固定でき,シートベル

トの着脱は容易でなければならない。

7.2

駆動部

速度,操だの制御は,手又は身体の一部で容易に操作できなければならない。

7.3

制御部

制御部は,次による。

a) 速度は,最高速度まで任意に調節できなければならない。

b) 電気回路には,適切な保護回路を設けなければならない。

c) 発進及び停止時に,使用者に強い衝撃を与えてはならない。

7.3.1

速度切換装置

タイプII(回転性能1.0 M形)は,最高速度を2 km/h以下に設定できる速度切換装置を装備しなければ

ならない。

なお,タイプI(回転性能1.2 M形)は,速度切換装置がなくてもよい。

7.4

充電部

充電部は,次による。

a) 使用者の見やすい場所にバッテリ残量表示装置を設ける。

b) 電気回路には,適切な保護回路を設ける。

c) 充電中は,走行できてはならない。

7.5

ブレーキ

ブレーキは,次による。

a) 自動ブレーキを装備する。

7

T 9208:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) ブレーキの操作は容易で,車輪を確実に制動できなければならない。

c) 登降坂時,駆動力が伝達されない状態からでも使用者の操作によって制動をかけることができるか,

又は自動的に制動がかかる機能をもたなければならない。

d) 電源を切ったとき,自動的に制動がかかる機能をもつものとする。

e) 走行中にバッテリ容量が不足し制御系の誤動作が発生する前に,自動ブレーキが作動しなければなら

ない。

7.6

ねじ

ハンドル形電動車椅子各部の取付けにおいて,工具を使って取り付けるねじは,通常,JIS B 0205-1〜JIS

B 0205-4及びJIS B 0209-1〜JIS B 0209-5に規定する一般用メートルねじを用いることが望ましい。

7.7

附属品

附属品として,次の装置を装備してもよい。

a) 警音器 警音器の正面前方から2 m離れた位置で,67 dB以上の音量を発する装置。

b) 後進警報装置 後進状態にある間だけ音,光などによって第三者に警告を発する装置。

c) バックミラー

d) バスケット

7.8

動力及び制御システム

7.8.1

バッテリ

バッテリは,ハンドル形電動車椅子製造事業者の指定による。

7.8.2

バッテリに接続される電線の色及びマーク

バッテリの(+)端子に接続される動力用の電線は赤とし“+”記号で恒久的に表示し,バッテリの(−)

端子に接続される電線は赤以外の色とし,“−”記号で恒久的に表示する。バッテリの(+)端子に接続さ

れる電線であっても動力用以外は,赤以外の色でなければならない。

7.8.3

絶縁

ハンドル形電動車椅子の車体は,目的をもったインピーダンス回路による場合を除き,バッテリセット,

又はハンドル形電動車椅子の電気系のその他の部品に接続してはならない。直流インピーダンスでは

10 kΩ以上,回路電流では5 mA以下でなければならない。

7.8.4

ヒューズ

使用者又は介助者が扱うヒューズの交換は,工具を必要とせず交換時に活線状態のリード線及び端子が

他の電気部品に接触してはならない。

7.8.5

コネクタの交換性

使用者又は介助者が着脱するコネクタは,製造事業者が意図しない接続ができないようにし,次による。

a) 正しい組合せだけが許される形状。

b) プラグへの電線の長さは,正しい組み付けのときだけ合致する。正しい組み付けとは,単に色分けだ

けであってはならない。

7.8.6

非絶縁電気部品からの保護

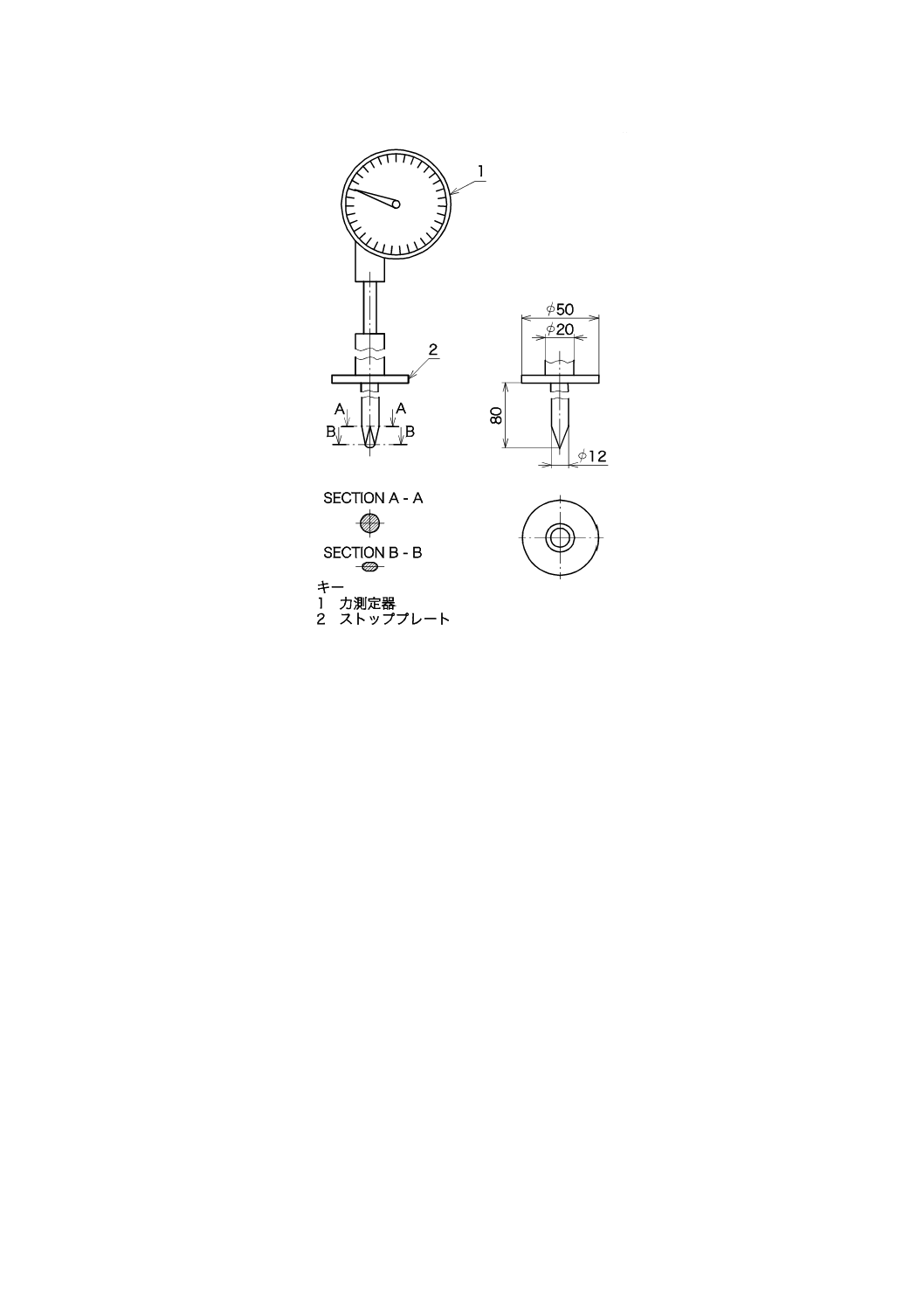

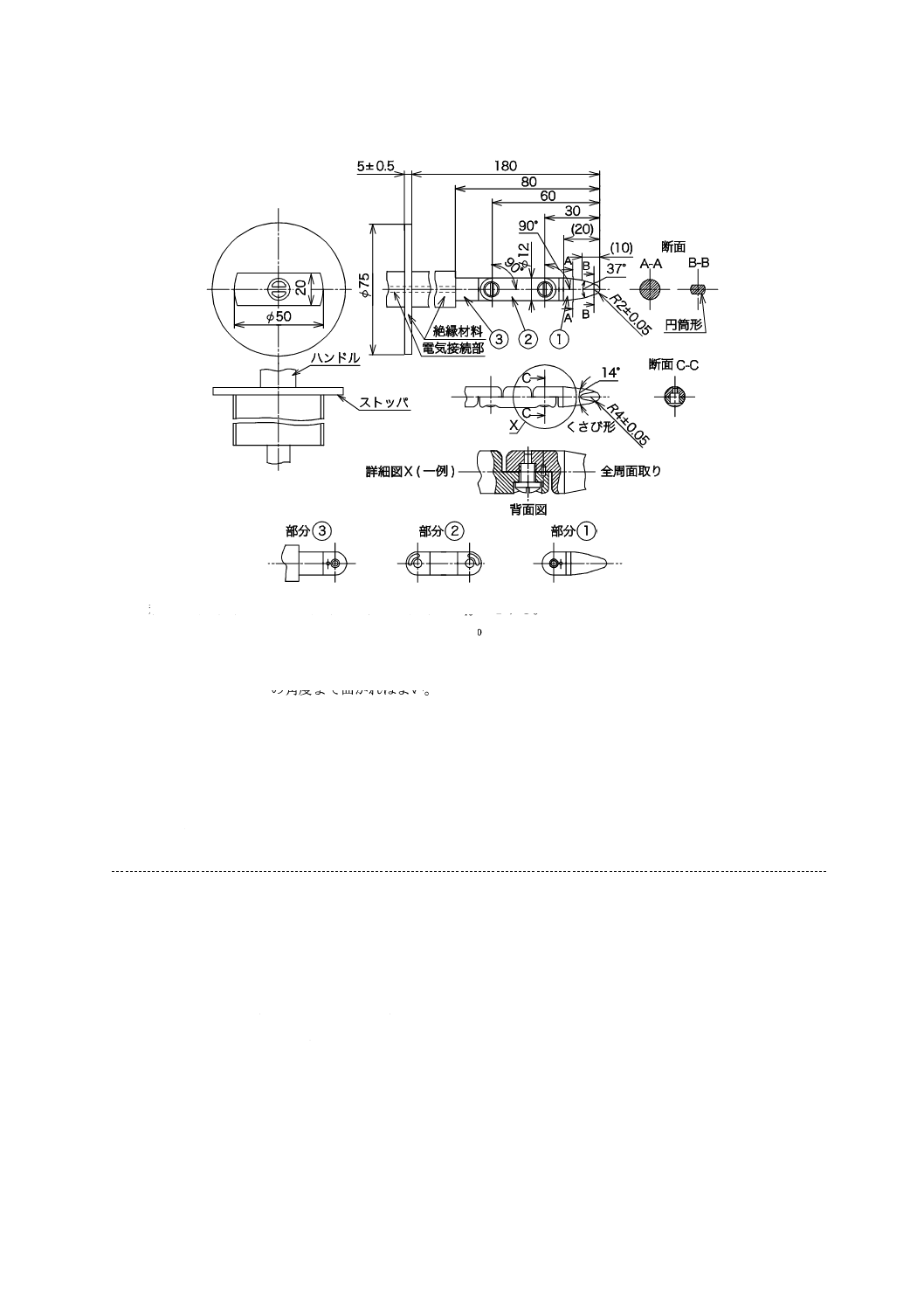

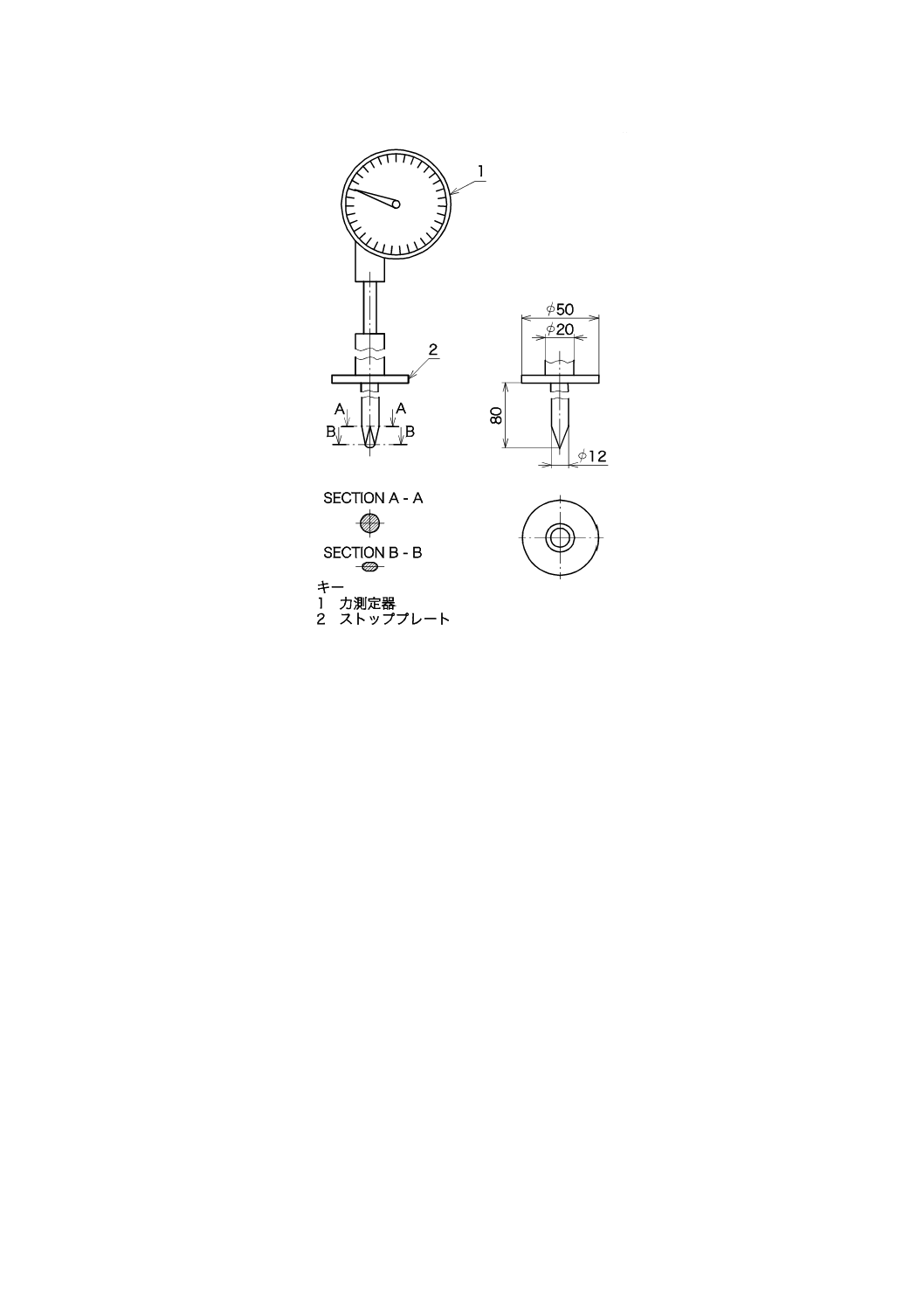

標準関節なしテストフィンガ(図1参照)を30±1 Nであらゆる方向から全ての隙間に当てる。テスト

フィンガが隙間に入った場合に,全ての位置で,標準関節付きテストフィンガ(図2参照)の関節を曲げ

たり,伸ばしたりし,非絶縁部品に接触するかどうか調べる。10 kΩ以上の直流インピーダンスをもつ回

路によって保護されるものを除き,非絶縁部品にテストフィンガが接触してはならない。

8

T 9208:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図1−標準関節なしテストフィンガ

9

T 9208:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

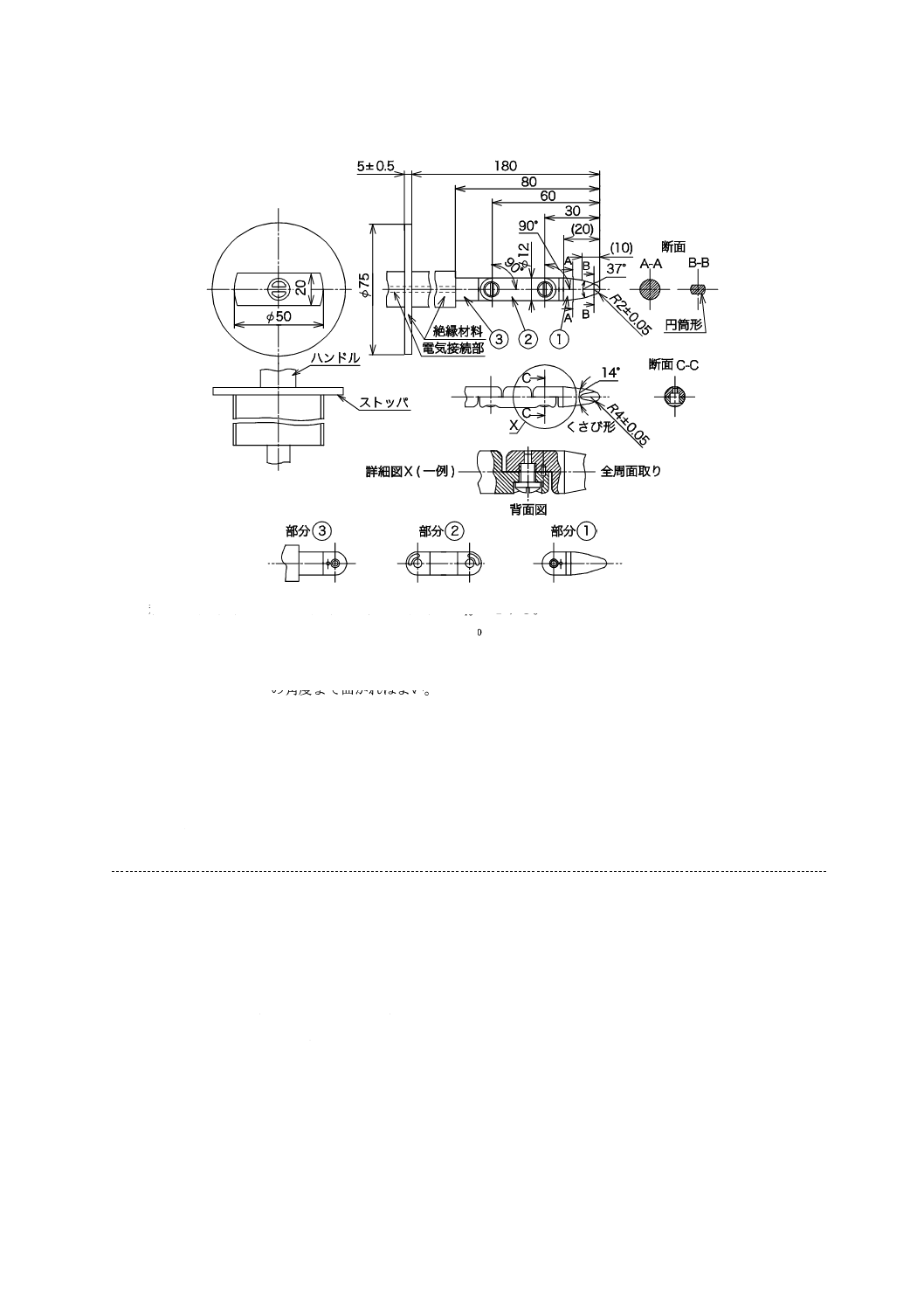

単位 mm

規定の許容差以外の寸法許容差:角度の許容差は100

−°とする。

直線寸法については,25 mm以下の場合は許容差を

06

.00

−

mm,25 mmを超える場合は許容差を±0.2 mm

とする。

①,②,③の部分の材料は金属(例えば,熱処理した鋼)。このフィンガの二つの接合部は,一つの同

じ方向にだけ90

0

10

+°の角度まで曲がればよい。

ピン及び溝の使用は,曲げ角度を90°に制限する手段の一つである。したがって,この部分の詳細図に

は,寸法及び許容差を示していない。実際の設計に当たっては,0〜+10°の許容差内で曲げ角度90°を

確保する。

図2−標準関節付きテストフィンガ

7.8.7

短絡保護

バッテリの短絡保護装置は,バッテリパックのできるだけ近くにあるものとする。短絡保護装置は,自

動リセットタイプとしてはならない。

7.8.8

バッテリの逆接続

バッテリセットの接続を逆にした場合には,ヒューズが切れる以外にコントローラ又は駆動系の部品及

び充電器に損傷を生じてはならない。もし,逆接続した場合でも製造事業者の仕様どおりに作動し,制御

不能又は望ましくない動作をしてはならない。回路保護装置をリセット又は交換して,バッテリセットを

正規に接続した後は,走行可能でなければならない。

7.8.9

コントローラの過電圧保護

公称電圧の1.33±0.05倍の電圧をバッテリの代わりに接続して動作させ,コントローラが故障又は制御

不能に陥ってはならない。また,停止を除くハンドル形電動車椅子の異常な動き又はヒューズ切れ以外の

コントローラの損傷があってはならない。

10

T 9208:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.8.10 充電器の電圧設定

電圧設定は,工具の使用,キーエントリーの組合せなどによって行えるようにしなければならない。

なお,自動調整機能をもつものには適用しない。

7.8.11 充電特性の設定

充電特性の設定は,工具の使用,キーエントリーの組合せなどによって変更できるようにしなければな

らない。

なお,自動調整機能をもつものには適用しない。

7.8.12 充電時間

100 %放電から8時間充電し,0.2 C(A)で放電し4時間で終止電圧に達しないことを確認する。環境温

度を18〜25 ℃の室温とする。

注記 0.2 Cは,5時間率容量(A・h)の20 %である。

7.8.13 充電用端子の耐熱性

ハンドル形電動車椅子に充電用端子がある場合,80±3 ℃の環境下に1時間放置した後でも,充電用端

子は初期性能を満たし,各部に緩み,破損,外れ,使用上支障のある変形及びその他の異常が生じてはな

らない。

7.8.14 充電用端子の開閉

充電器を車載していないハンドル形電動車椅子において,ハンドル形電動車椅子側の充電用端子と充電

器側の充電用端子との端子間の開閉(脱着)を最大電流で10回行っても初期性能を満たし,短絡,接点の

溶着その他電気的又は機械的な異常が生じてはならない。

7.8.15 充電器の遅延動作性

バッテリ充電器とバッテリセットとの間にタイミング機能をもつ電流検出手段を接続し,充電を開始し

てから,充電電流が流れ始めるまでに0.5秒以上保持しなければならない。

可燃ガスを発生するバッテリ用の充電器については,充電器のスイッチを入れた後,バッテリセットが

接続されて充電が始まるまでに,0.5秒以上の遅れがなければならない。

7.9

手押し走行装置

手押し移動ができる状態に切り替える装置を装備する。その装置は,次による。

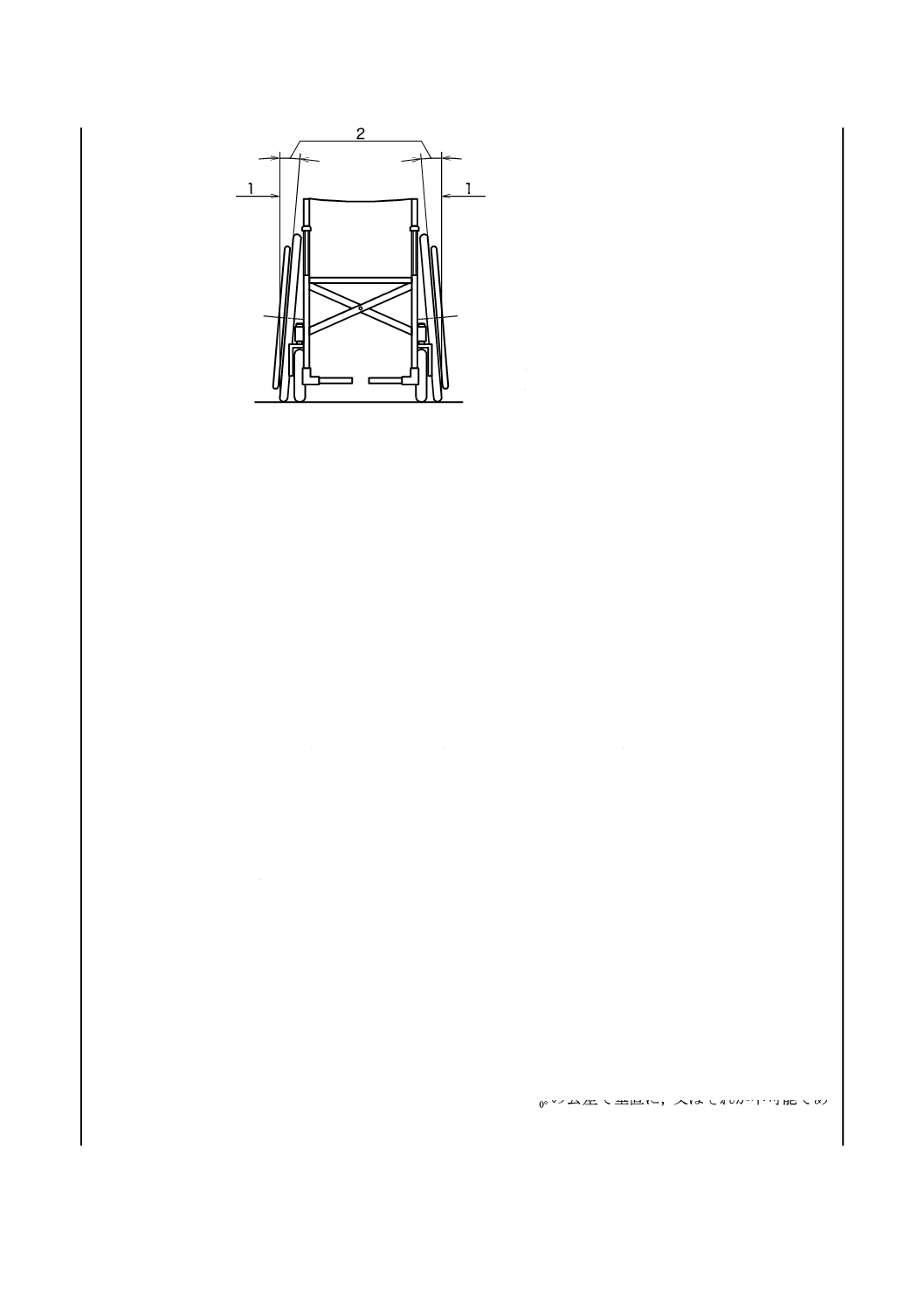

a) 第三者から容易に認識でき,かつ,操作が容易にできなければならない。

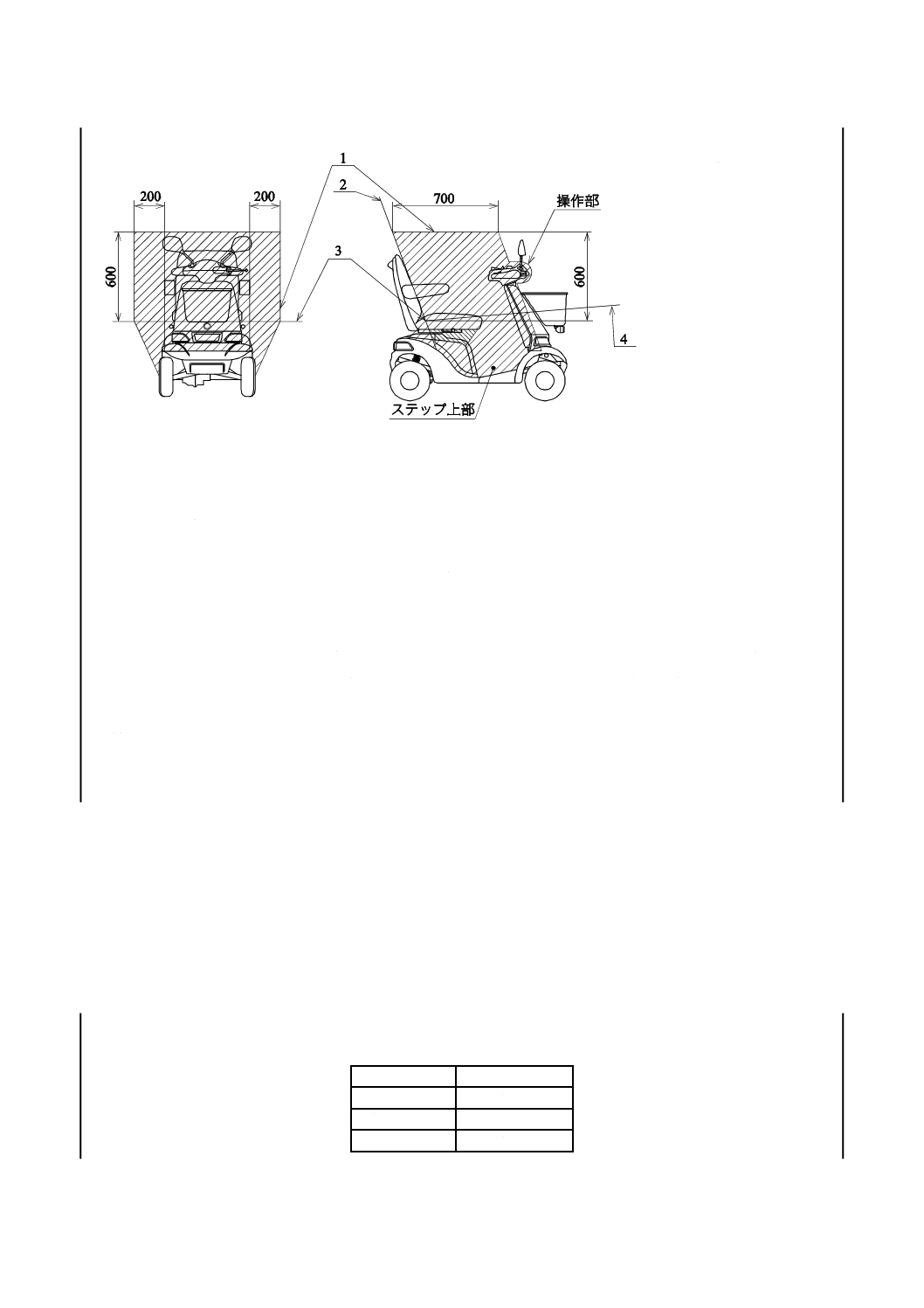

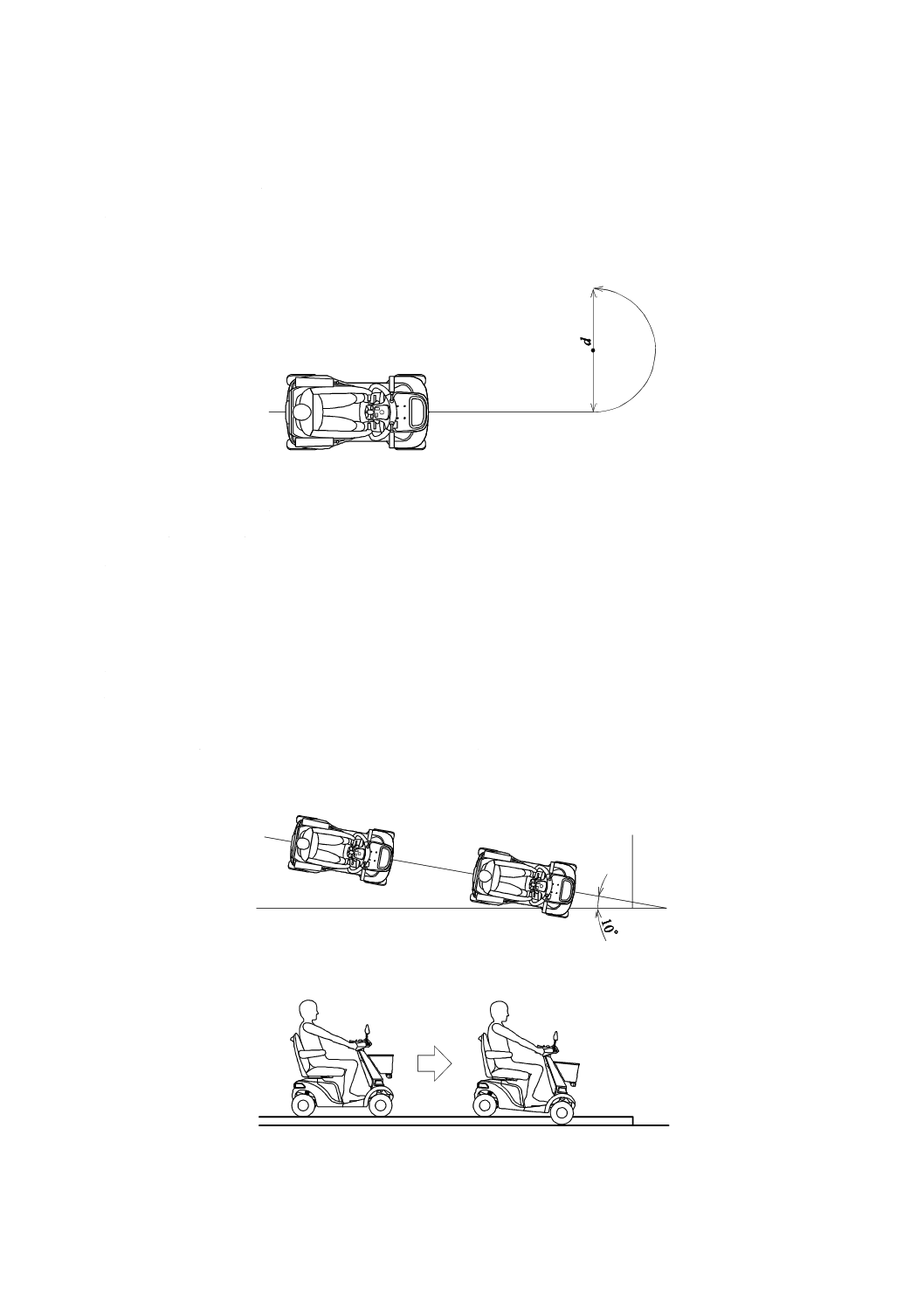

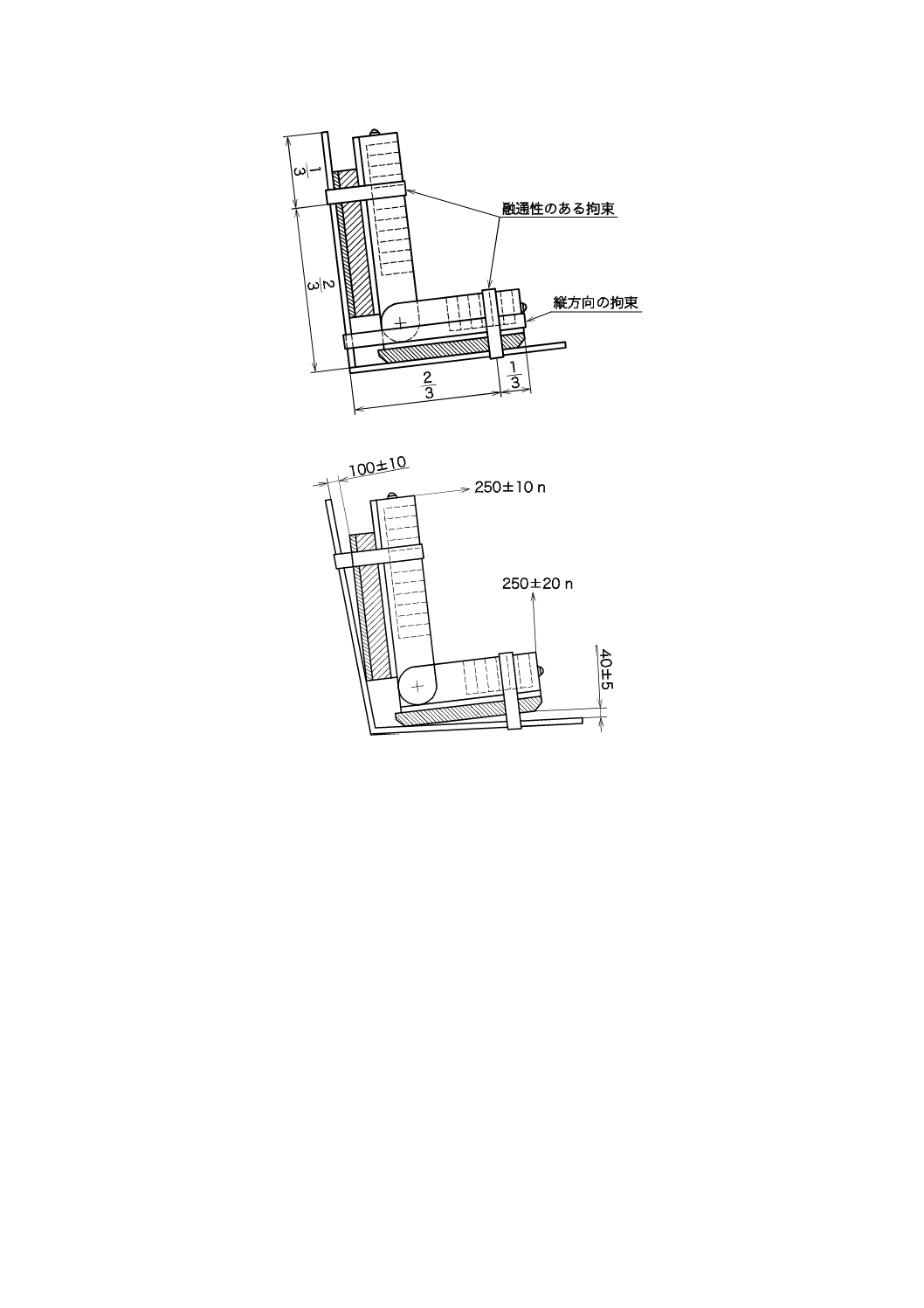

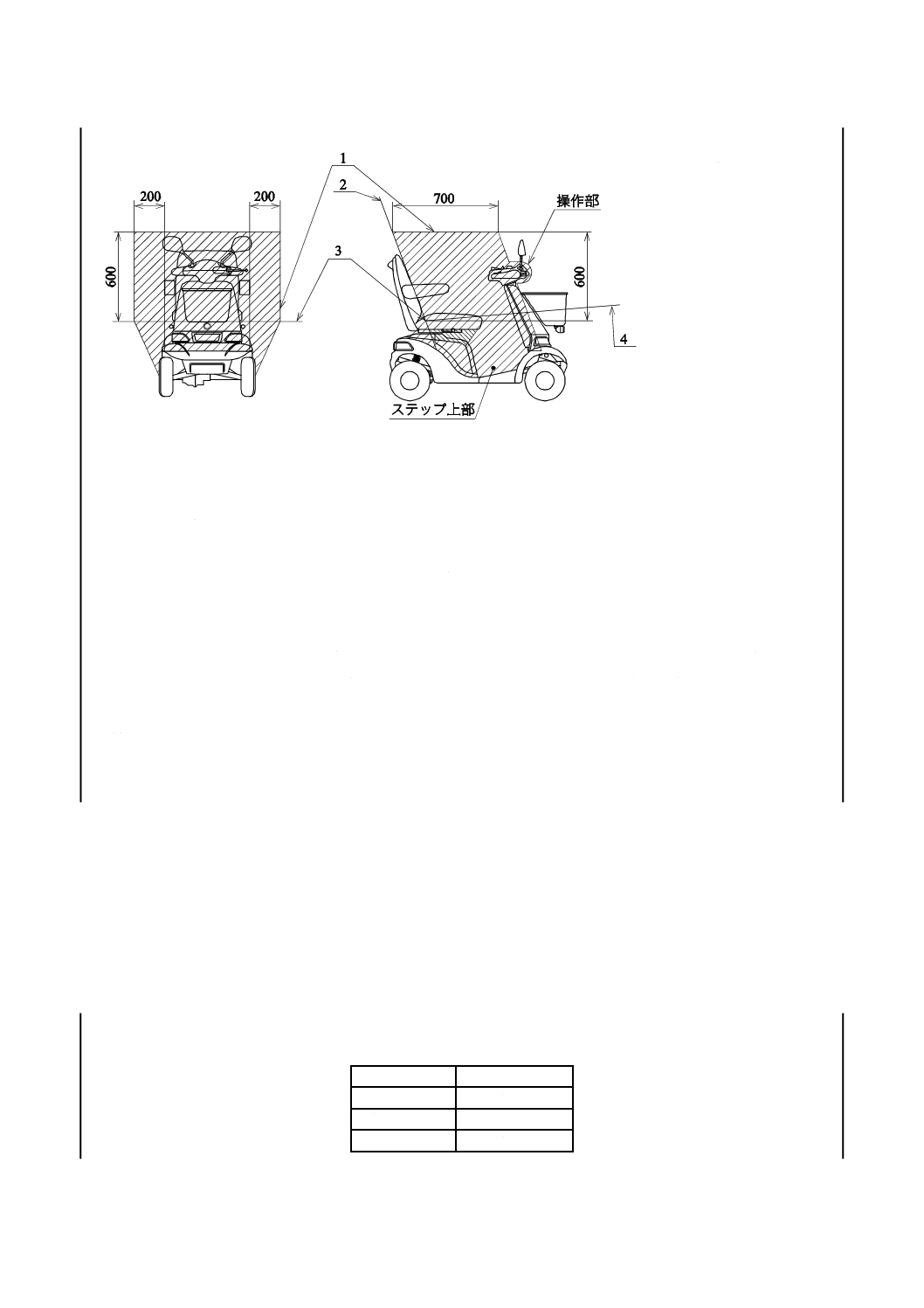

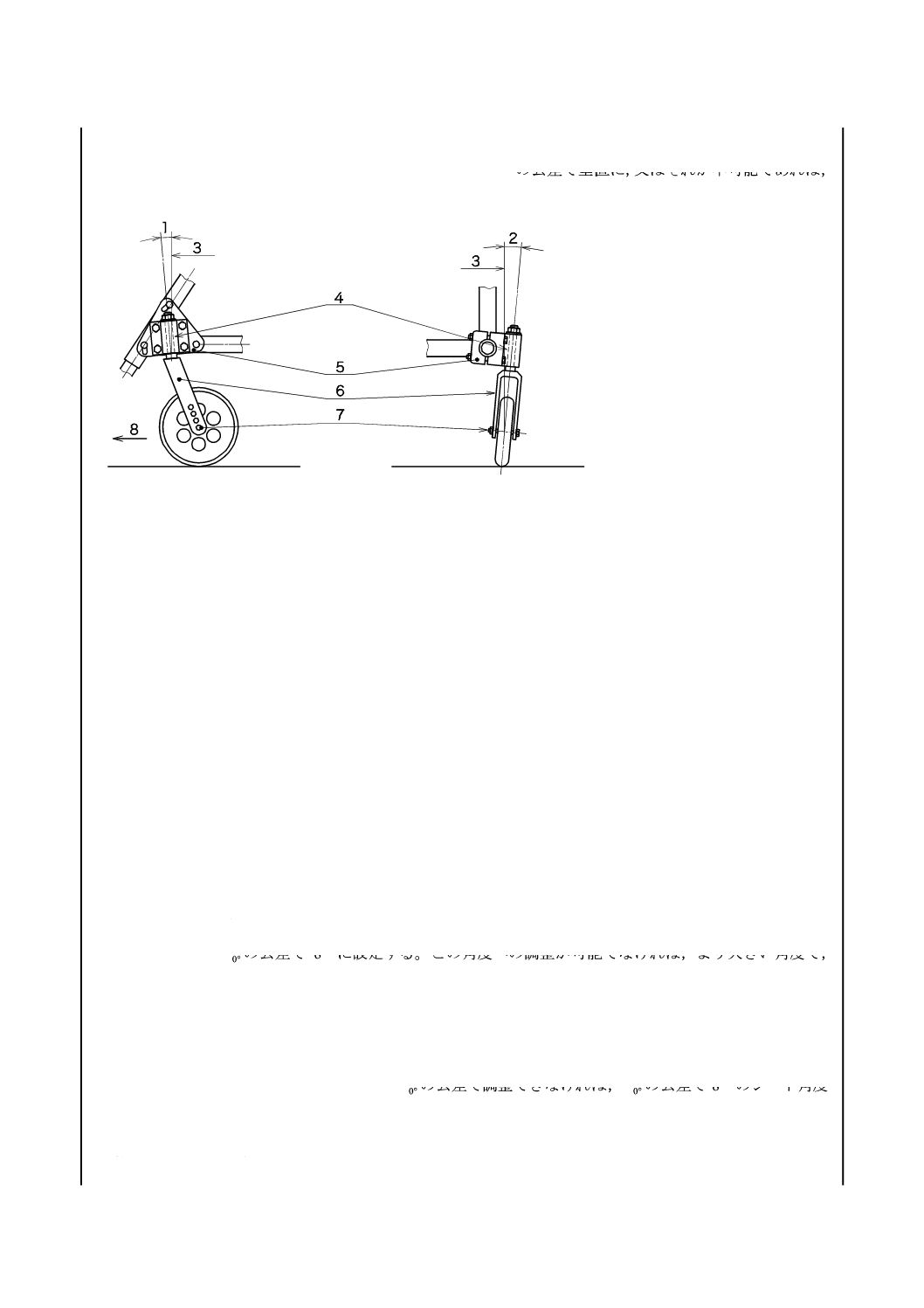

b) 手押し走行装置の位置を使用者の手足が乗車中に届く範囲(図3参照)の外に配置するなど,乗車中

の使用者によって手押し状態にできてはならない。

なお,使用者の手足が乗車中に届く範囲を図3の斜線範囲に例示する。

注記 切り替える装置を斜線範囲の外に設ければ,走行中に手押し移動ができる状態に切り替える

ことが通常はできない。

11

T 9208:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

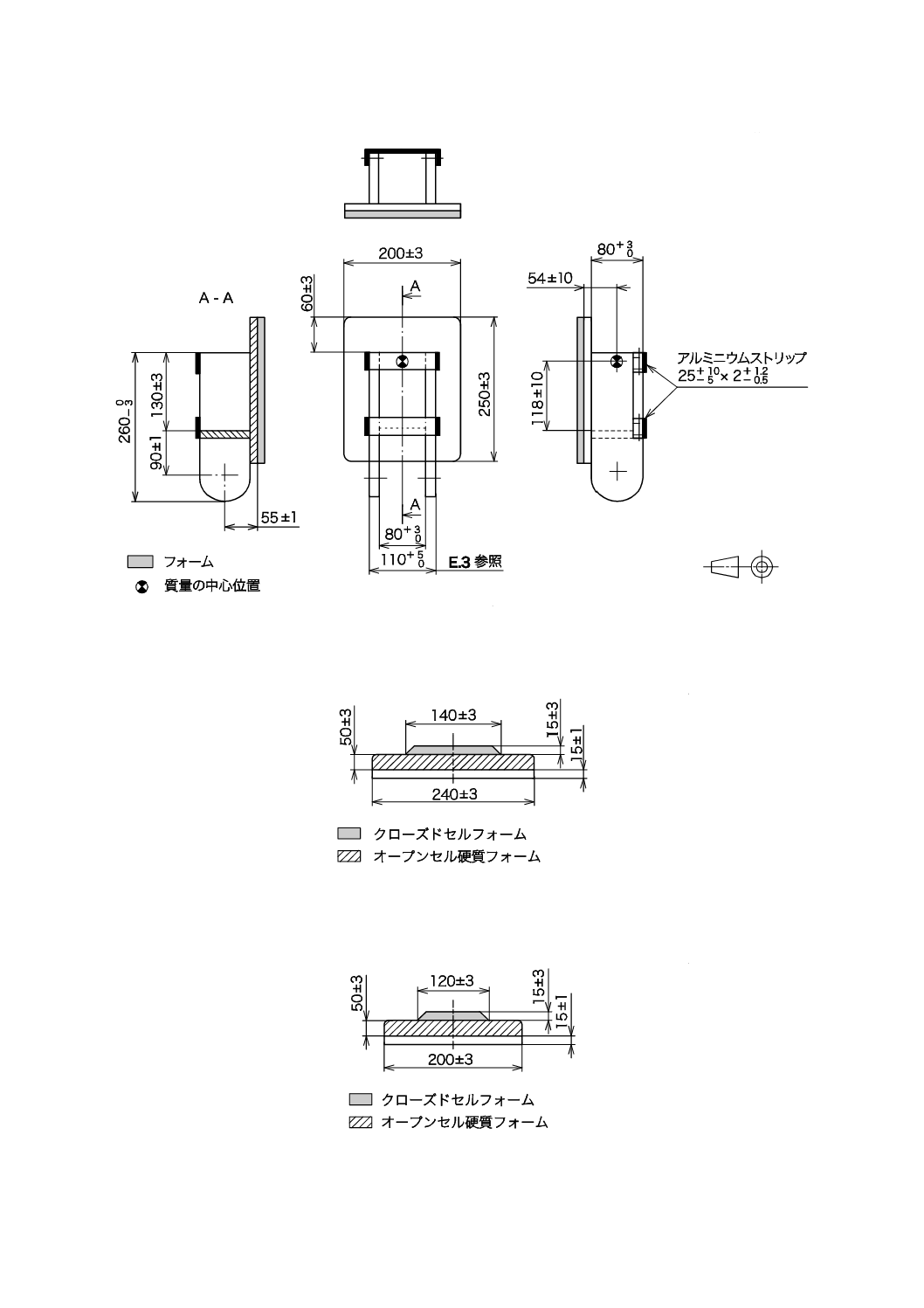

単位 mm

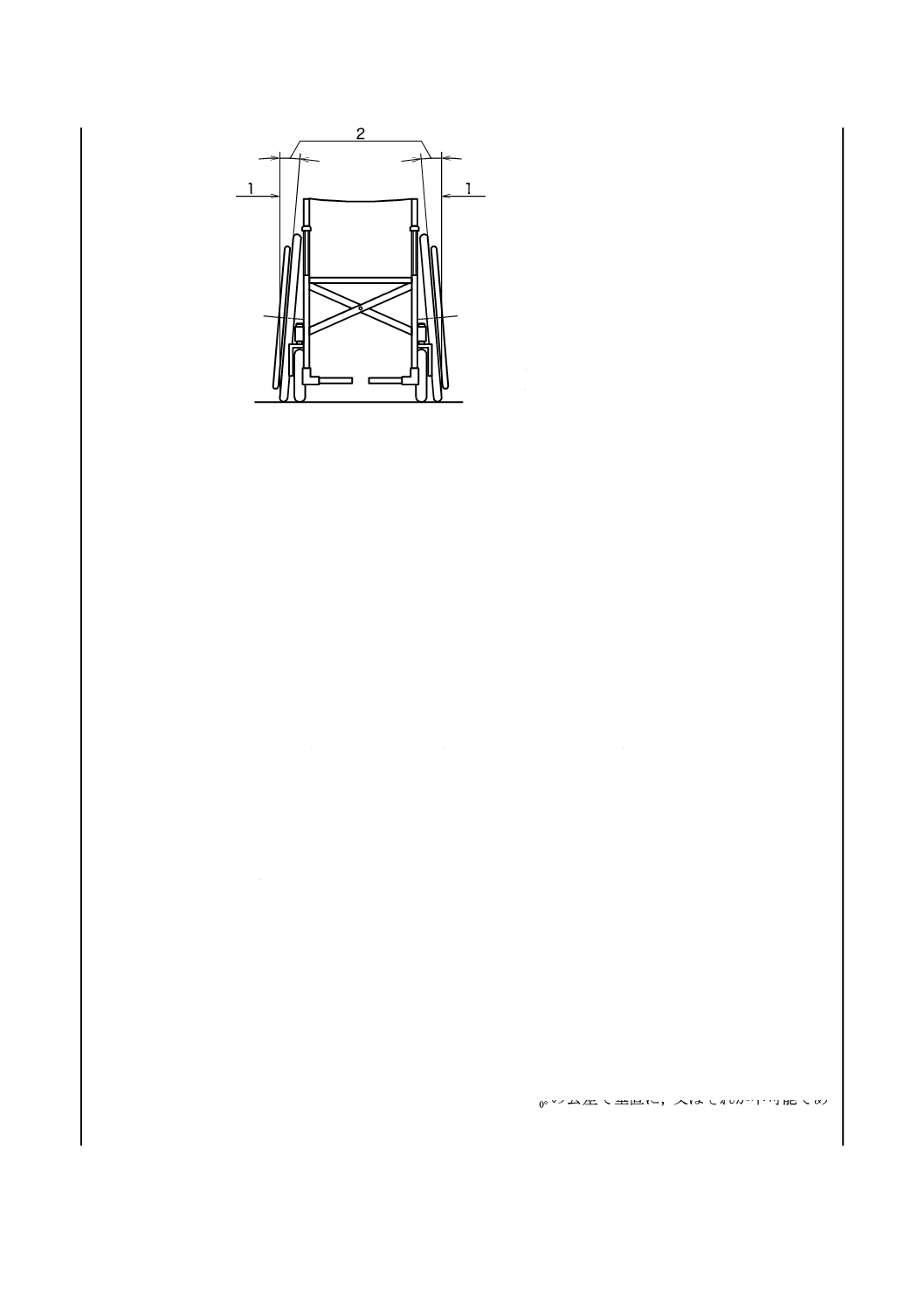

1 :使用者の手足が届く範

囲

2 :背もたれの基準面

3 :背もたれ及びシートの

基準面の交線

4 :シートの基準面

図3−使用者の手足が乗車中に届く範囲の例

c) 手押し移動を維持できる機能をもつ場合には,使用者が乗車中に手押し状態を解除する機能を装備す

ることが望ましい。

d) 手押し移動を維持できる機能をもち,使用者が乗車中に手押し状態を解除する機能を装備しない場合

には,10°の斜面において傾斜停止が可能な補助的な制動機能を装備しなければならない。

なお,傾斜停止は,11.1.5によって補助的な制動機能について試験し確認する。

7.10 反射板

JIS D 9452又はJIS D 5500の反射性能をもち,最大2個の総面積2 000 mm2以上の赤色系反射板を後面

に装備する。また,JIS Z 9117の反射性能をもち,面積1 000 mm2以上の白色系反射板を前面及び両側面

に装備する。

7.11 ヘッドライト

ヘッドライトは,点灯することによって夜間,第三者が容易に認識できるもの。ただし,その照度は求

めない。

8

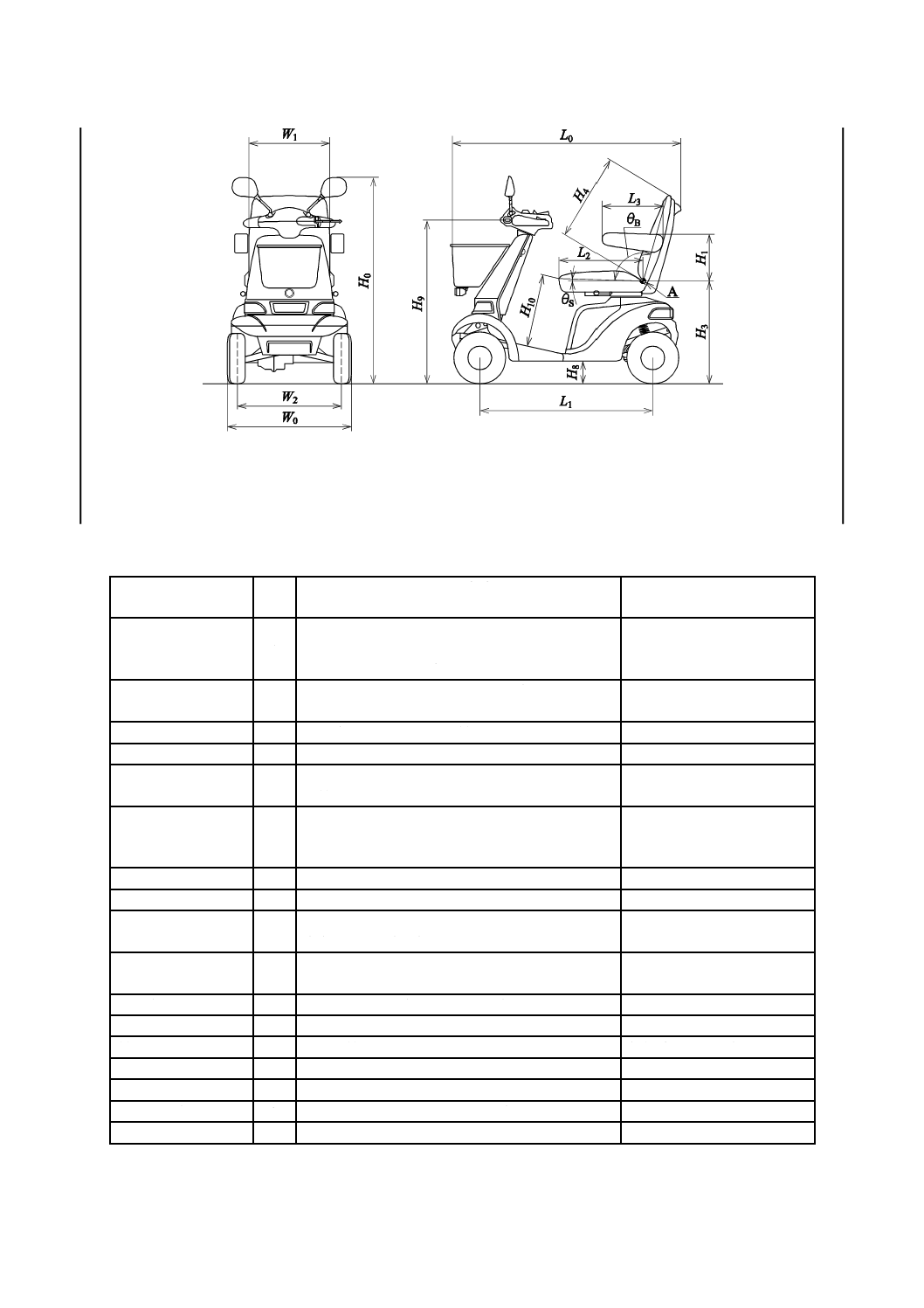

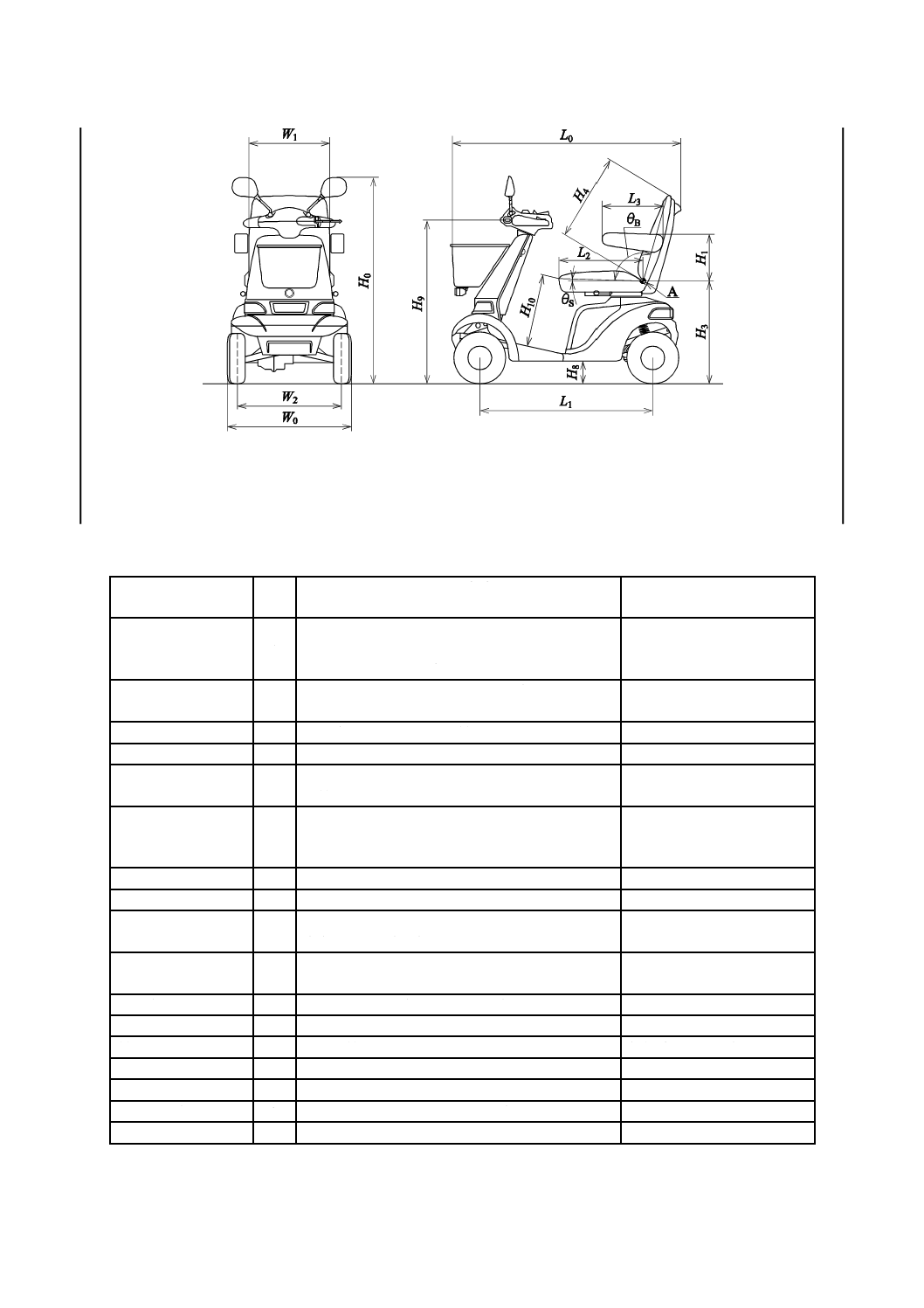

寸法及び角度

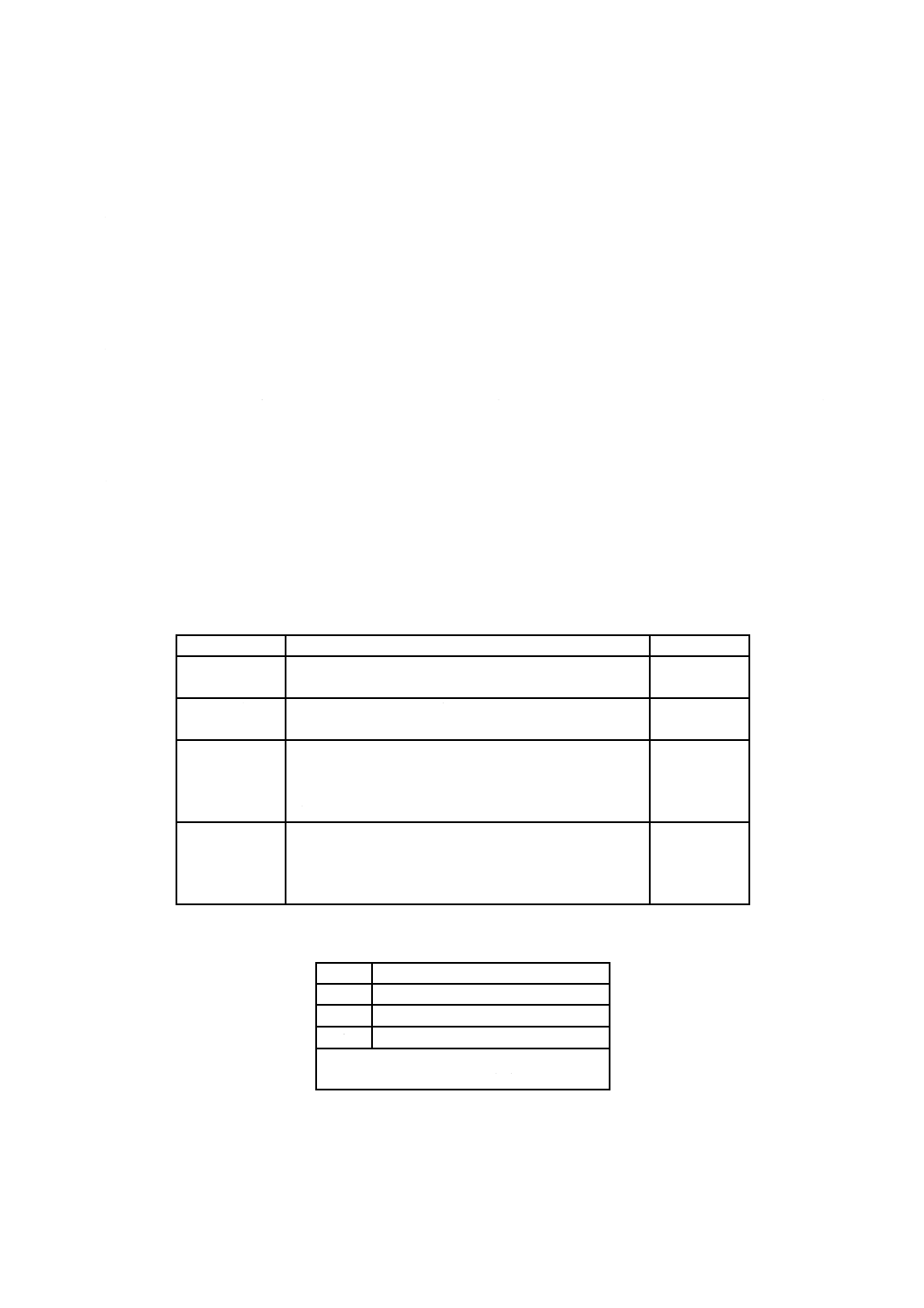

ハンドル形電動車椅子の寸法及び角度は,調節機能のあるものについては,表5のハンドル形電動車椅

子の標準状態,又は最も近い状態で行い,表2,表3及び図4による。ただし,寸法は,特に必要があれ

ばこの限りではない。

なお,シート形状が平面でなく,人体に合わせて曲面で構成されている場合の寸法基準点A(表3参照)

は,製造事業者の設計上定めた基準点による。

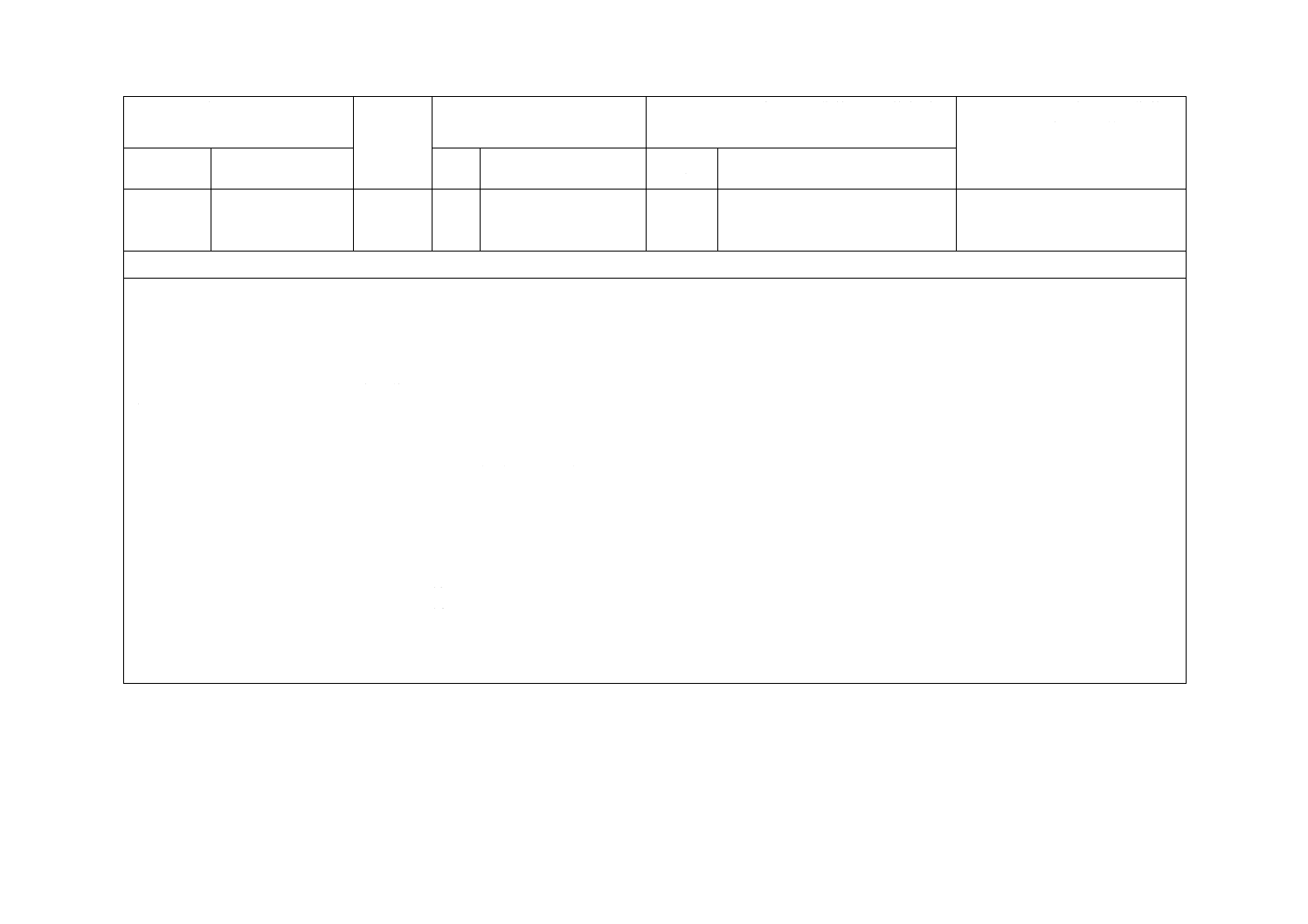

表2−最大寸法

単位 mm

区分

最大寸法

全長(L0)

1 200

全幅(W0)

700

全高(H0)

1 200

12

T 9208:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記 全高(H0)は,ヘッドサポートを取り外した状態でバックミラーを含め床からの高さが最も高い部位で測る。

全長(L0)及び全幅(W0)は,カバー及びタイヤを含め最も外側となる部分で測る。

図4−自操用ハンドル形

表3−ハンドル形電動車椅子の寸法及び角度の名称及び定義

用語

記

号

用語の意味

参考

寸法基準点

A

ハンドル形電動車椅子寸法の基準となる点で,バ

ックサポート前面又はその延長面とシート上面又

はその延長面との交点をいう。

−

全幅

W0

使用時におけるハンドル形電動車椅子の左右外側

の最大寸法

−

シート幅

W1

使用時におけるシートの最大幅

−

トレッド

W2

左右タイヤと路面との接触面の中心間距離

−

全長

L0

使用時におけるハンドル形電動車椅子の前後方向

の最大寸法

−

ホイールベース

L1

前後車輪軸間の水平距離

四輪以上の車輪がある場合

は,前輪の接地点と最後部の

駆動輪又は車輪との接地点。

シート奥行き

L2

寸法基準点からシート先端までの距離

−

アームサポート長

L3

アームサポートの長さ

−

全高

H0

使用時における床からハンドル形電動車椅子の最

高点までの垂直距離

−

アームサポート高

H1

寸法基準点とアームサポート上面又はその延長線

上との垂直距離

−

後座高

H3

床から寸法基準点までの垂直距離

−

バックサポート高

H4

寸法基準点からバックサポート上端までの距離

−

最低地上高

H8

床から最下部までの高さ

転倒防止装置は含めない。

ハンドル高

H9

床からハンドルグリップ中央上端までの垂直距離

−

レッグ高

H10

シート上面先端からステップ面までの垂直距離

−

シート角度

θS

水平面に対するシート上面の角度

−

バックサポート角度

θB

シート上面とバックサポート前面との内角

−

13

T 9208:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9

外観

外観は次のとおりとし,使用者及び介助者の安全性を損なってはならない。

a) 仕上げは良好で,各部に変形,亀裂,溶接不良などがなく,人体に触れる部分並びに人体に触れるお

それのある部分には,ばり,かえり及び鋭い突起があってはならない。

b) 人体に触れる部分及び人体に触れるおそれのある部分で,高温になり,やけどをする可能性がある場

合には,やけどを防ぐための処置をしなければならない。

c) 表面処理などをしている面は,素地の露出,剝がれ,さびなどの不良があってはならない。

d) 表面処理などをしていない面には,さび,割れなどの不良があってはならない。

10 試験条件

試験条件は,次による。

a) 試験時の温度は特に指定のない限り,20±15 ℃とし,試験実施時の温度及び湿度を記録する。

b) 試験に用いる試験路面は,平たんでなければならない。

なお,試験路面の摩擦係数(μ)は,附属書Gに規定する式によって0.75〜1.00になるようにする。

c) 11.1の機能試験は,図E.1〜図E.11に示すテストダミー(以下,ダミーという。)を使用するか又は使

用者が乗って行う。使用者最大体重は,表4に規定する。使用者の場合は,調整用砂袋など及び着衣

を含めた質量とし,砂袋などをシート上に左右均等に搭載する。また,使用者はハンドル形電動車椅

子のシート中央に座り,バックサポート基準面に添った姿勢とし,足はステップの中央に載せ試験を

実施する。

なお,おもりの質量配分を表E.1に示す。

表4−ハンドル形電動車椅子の使用者最大体重

単位 kg

使用者最大体重

ダミー質量又は使用者体重

25以下

25

25を超え 50以下

50

50を超え 75以下

75

75を超え 100以下

100

d) 試験に用いるバッテリは,定格の75 %以上充電したものを用いる。

e) 空気入りタイヤの空気圧は,製造事業者の指定値に調整する。空気圧の範囲が定められている場合は,

その最高値に調整する。

f)

調節機能のあるハンドル形電動車椅子は,表5の標準状態で試験を行う。調節機能はあるが,表5の

標準状態に調節できないハンドル形電動車椅子は,できる限りそれに近い不安定な状態とする。静的

安定性試験(11.1.6)及び動的安定性試験(11.1.14)は,調整範囲の中で表6の最も不安定な状態でも

試験を行う。ただし,調節機能のないハンドル形電動車椅子は,この限りではない。

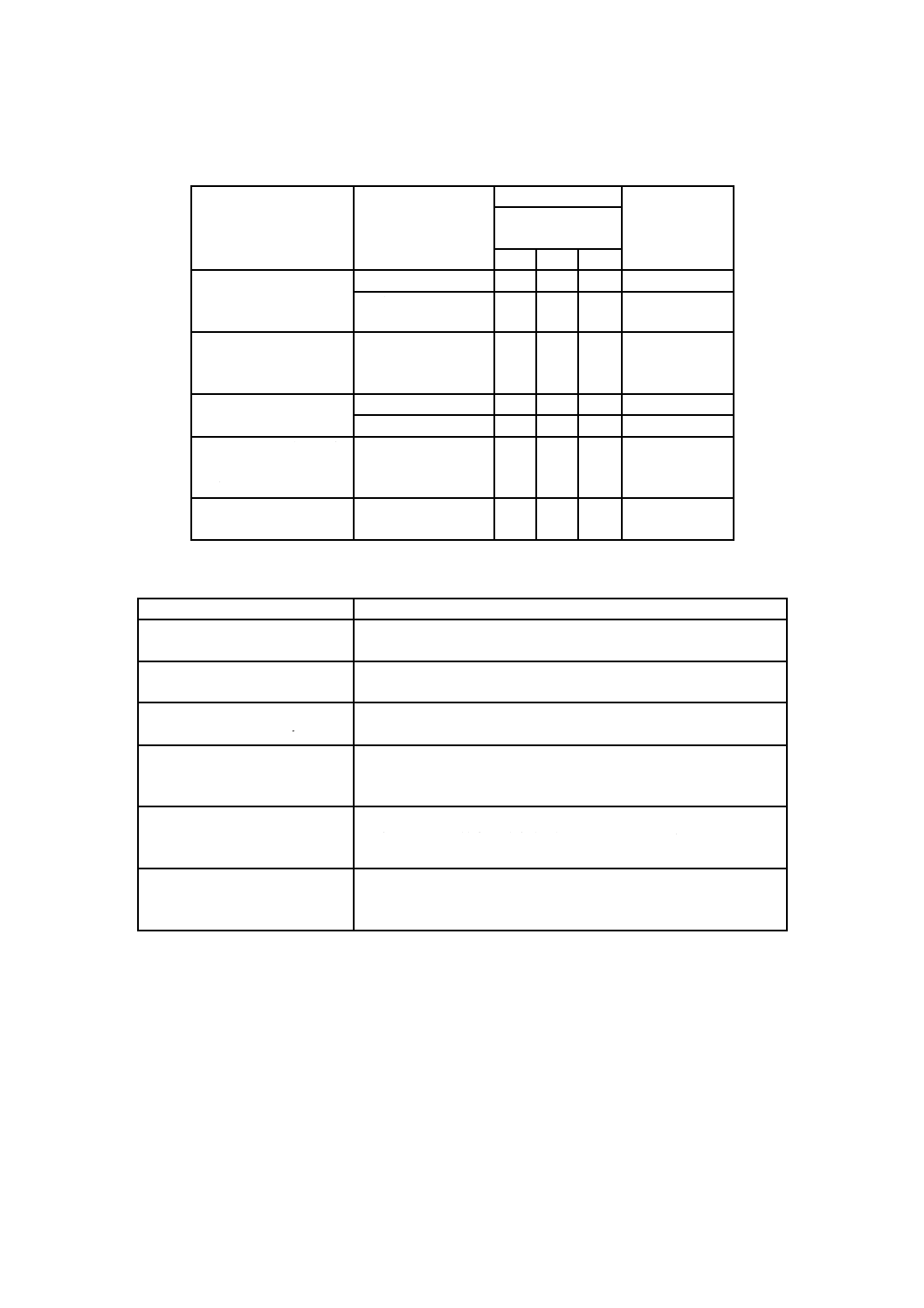

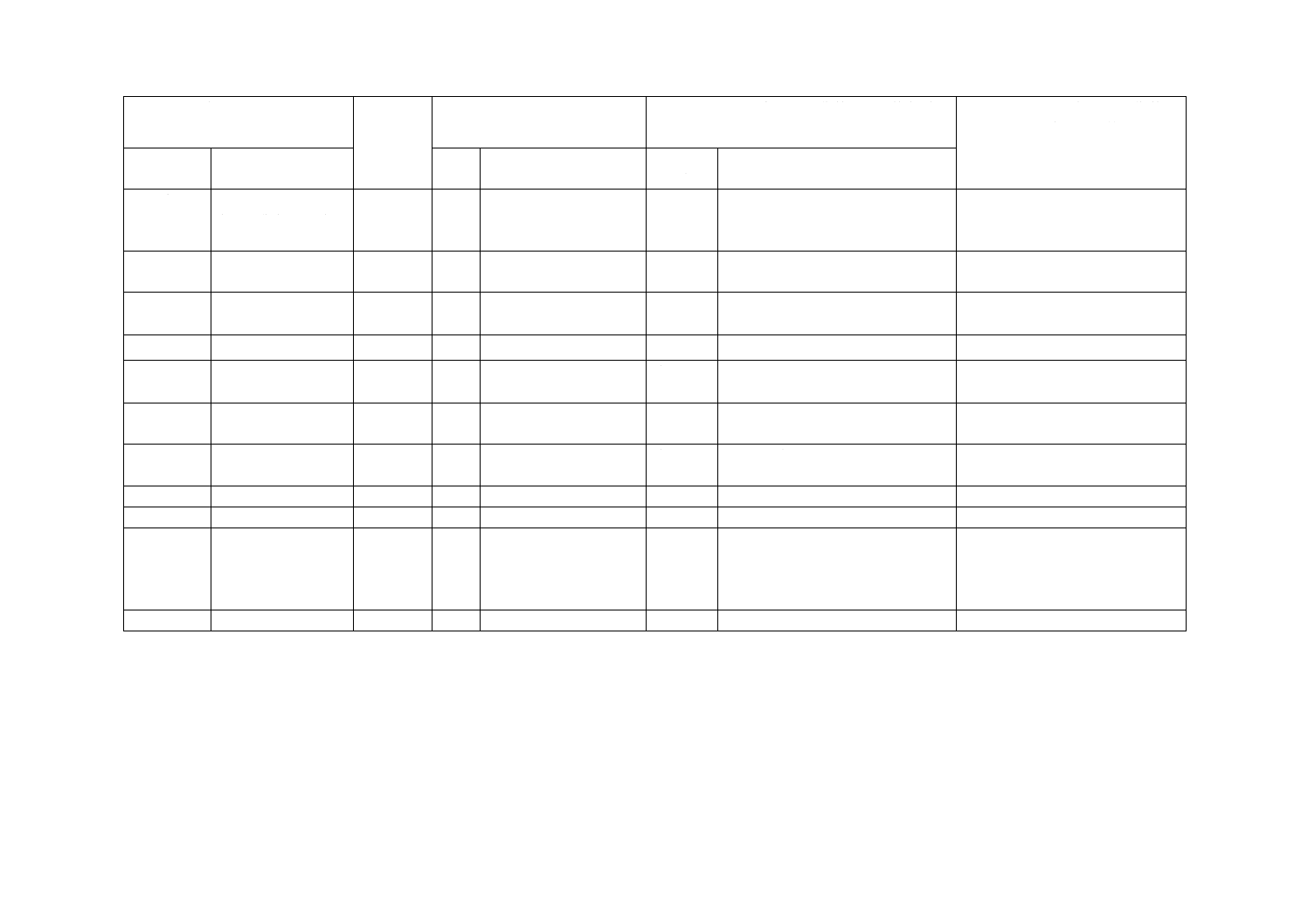

表5−ハンドル形電動車椅子の標準状態

区分

標準状態

シート角度

θS

4°

バックサポート角度

θB

100°

バックミラー角度

上端が水平

14

T 9208:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表6−ハンドル形電動車椅子の最も不安定な状態

ハンドル形電動車椅子部品の調整

最も不安定な状態

後方安定性

前方安定性

側方安定性

シート位置(垂直)

高い

高い

高い

バックサポート角度(リクライニング)

後方

前方

直立

シート角度(傾斜)

後方

前方

直立

シート位置(前後)

後方

前方

−

g) 試験は必要に応じて,予備走行した後に行う。

11 試験方法

11.1 機能試験

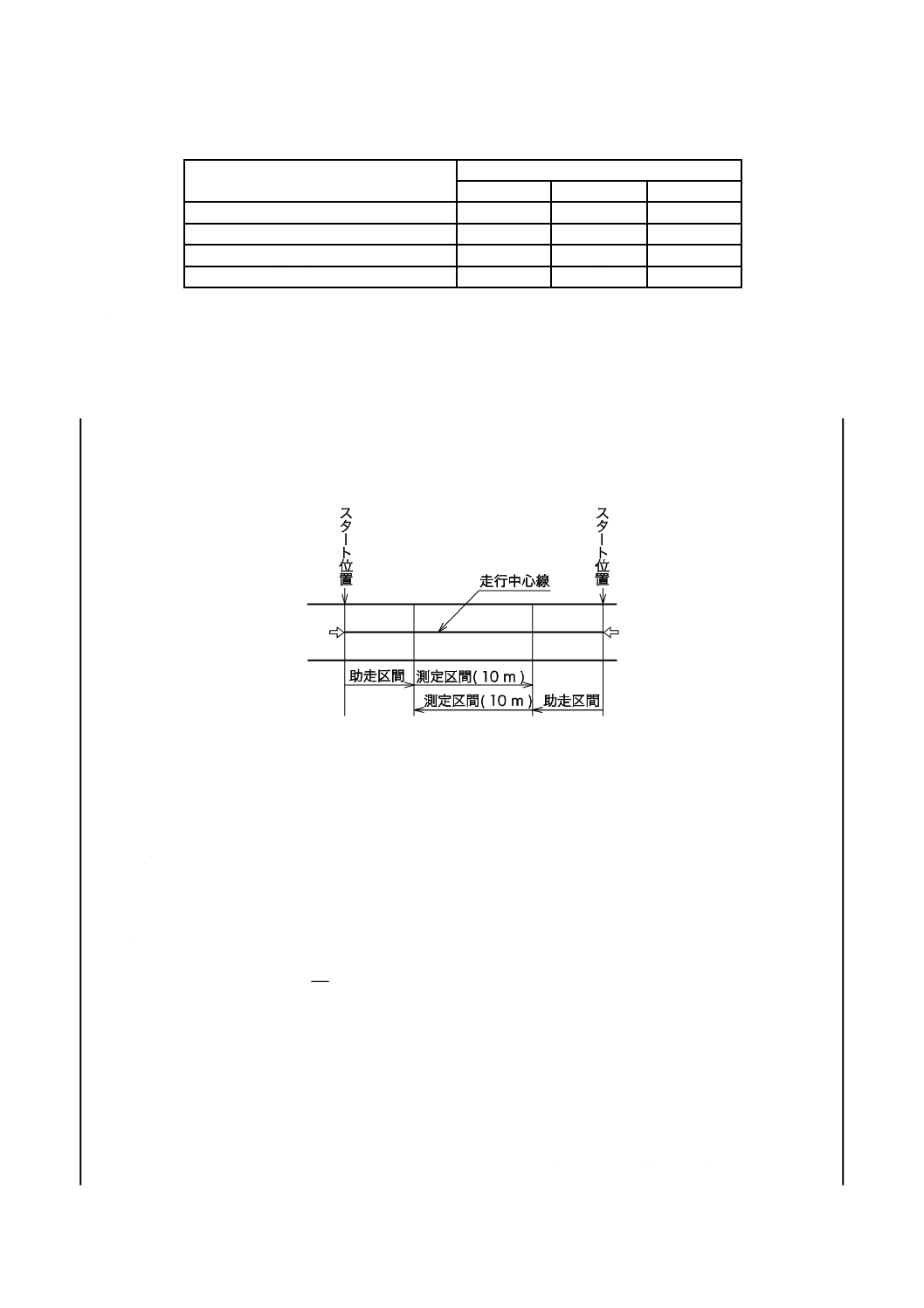

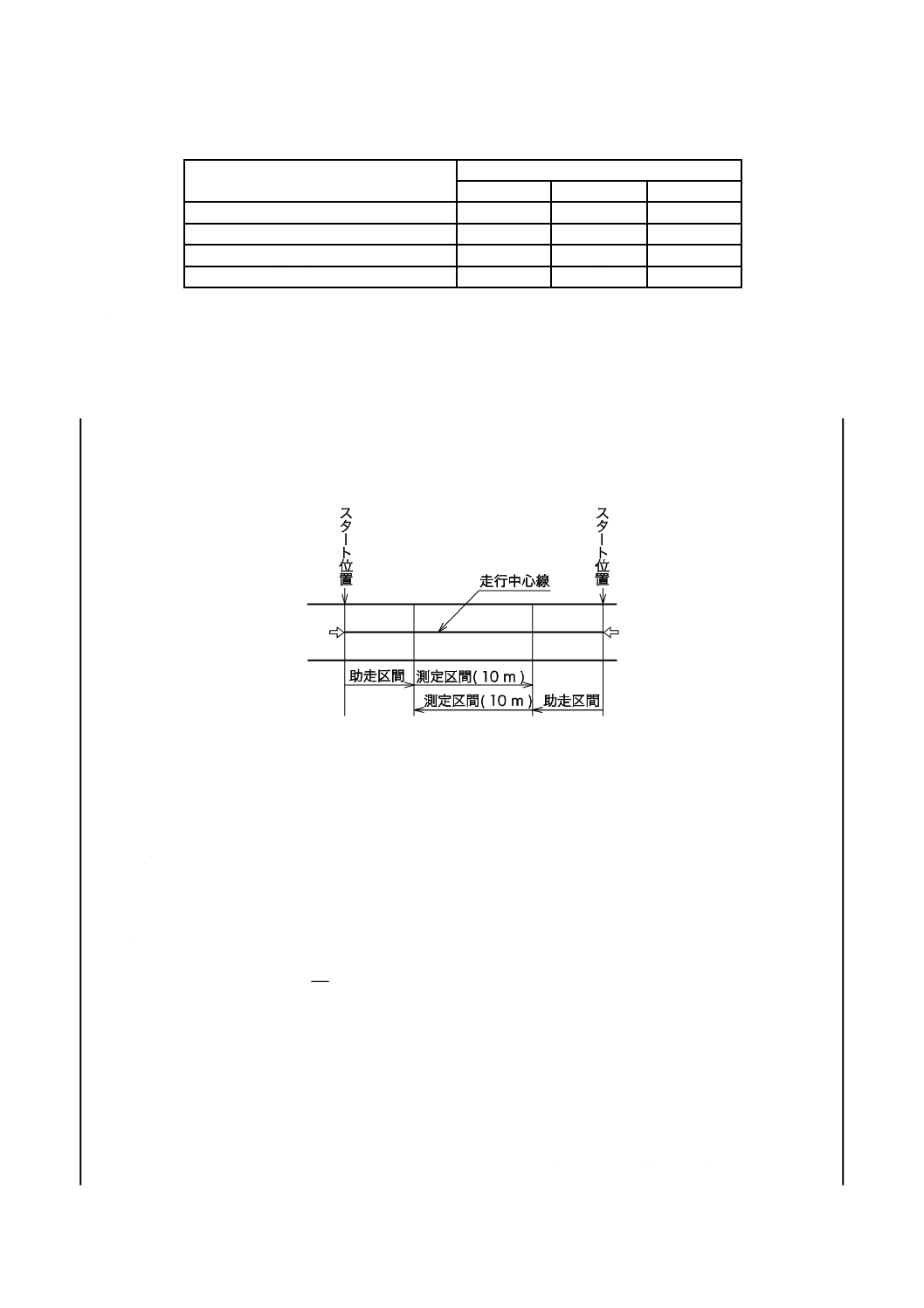

11.1.1 最高速度試験

最高速度試験は,試験前に予備走行を行い,図5に規定するように,次の手順で最高速度(V)を算出

する。

図5−最高速度試験

a) 前進で走行可能状態にあるハンドル形電動車椅子が走行中心直線上を走行し,助走区間で最高速度に

する。

b) 前進で助走区間での最高速度を維持したまま,測定区間(10 m)を走行する。

c) 測定区間(10 m)の所要時間(秒)を小数点以下2桁までストップウォッチなどで測定する。

d) 同一測定区間を2往復測定して平均所要時間(T)を求める。

e) 最高速度(V)は,次の式によって小数点以下2桁まで算出し,JIS Z 8401によって小数点以下1桁に

丸める。

T

V

36

=

ここに,

V: 最高速度(km/h)

T: 平均所要時間(s)

f)

e)の手順で求められた値を前進時の最高速度(V)とする。

g) 後退時の最高速度(V)の求め方は,a)〜f)の手順を後退によって行い,前進時と同様にe)の式によっ

て求める。

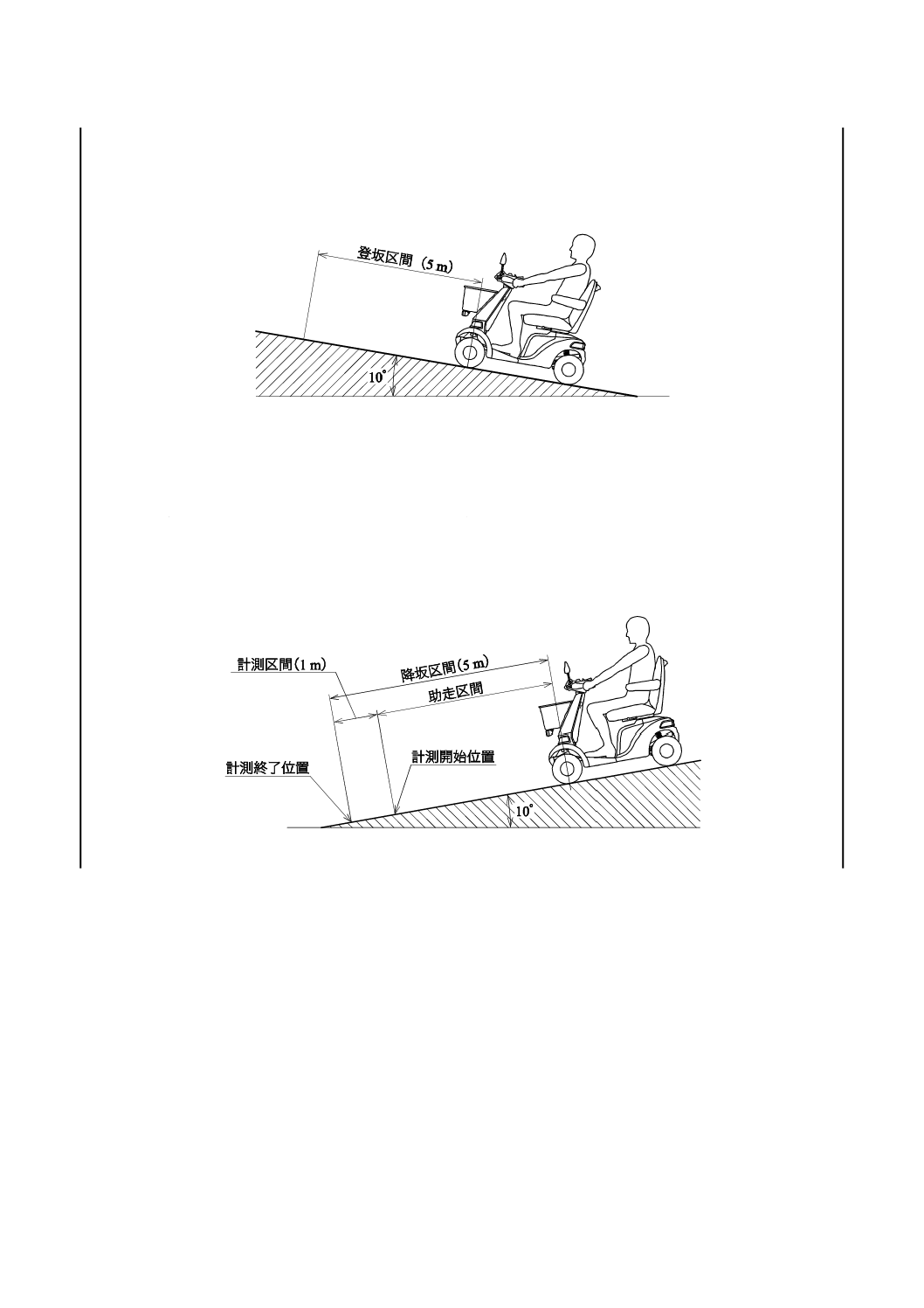

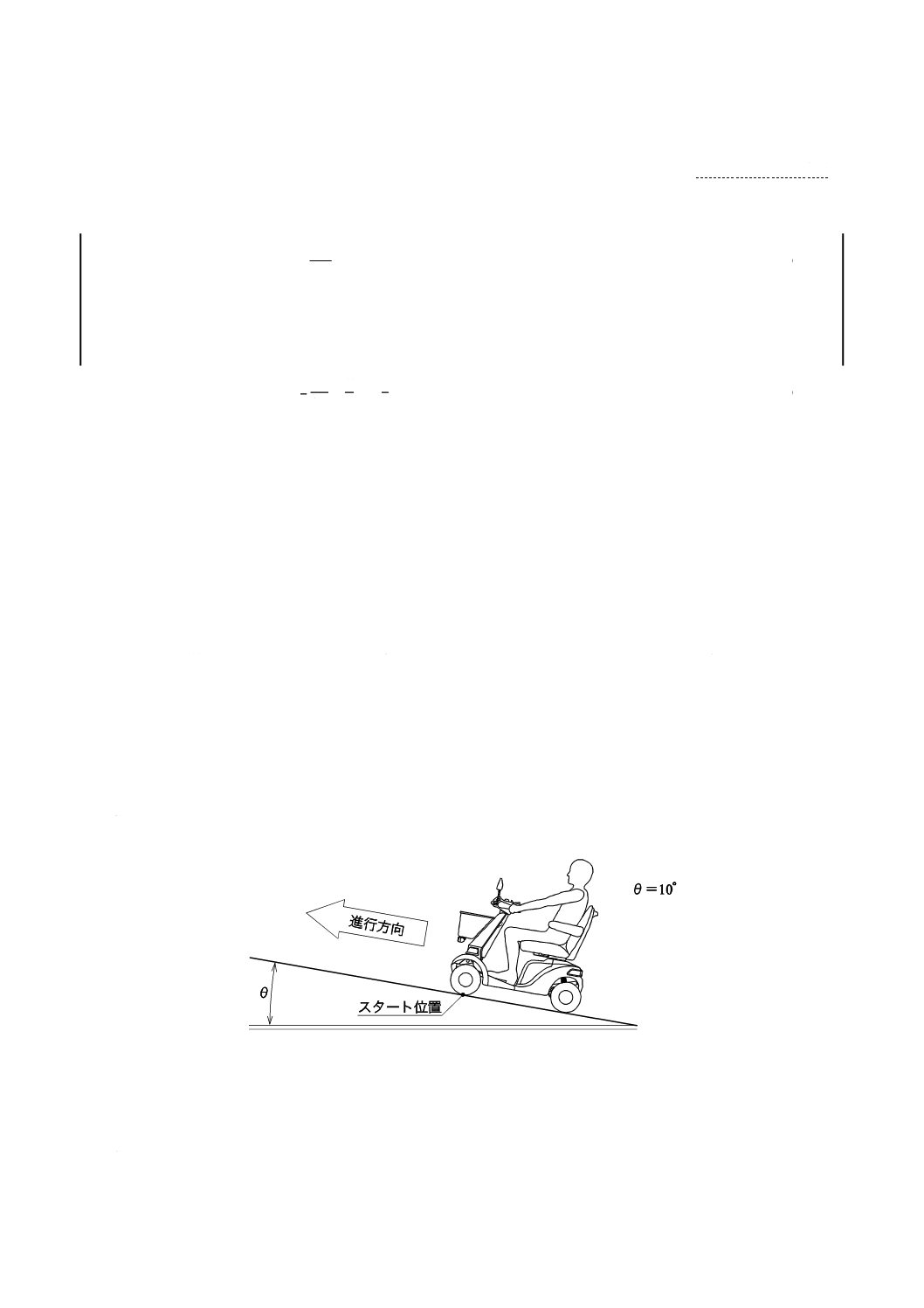

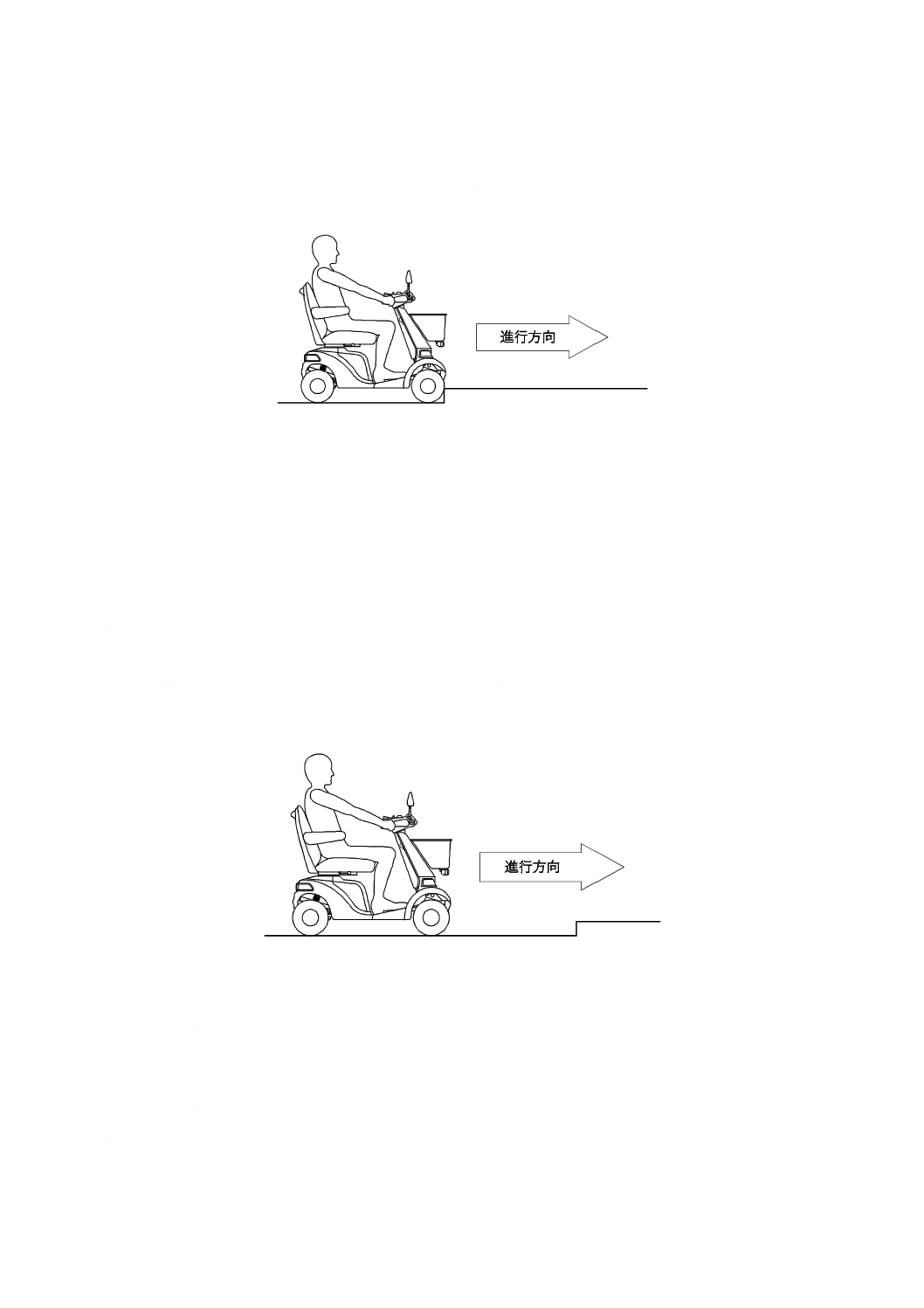

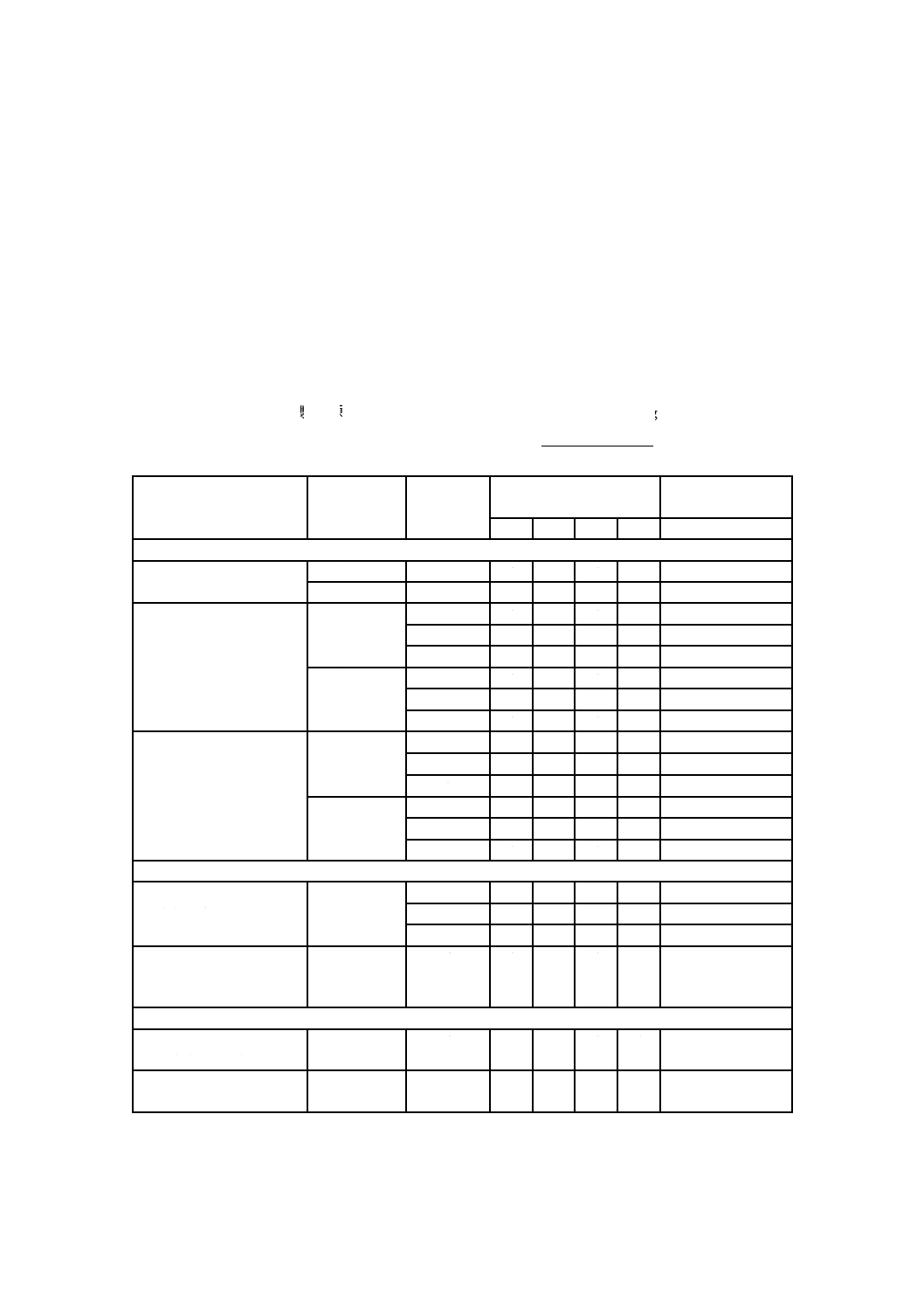

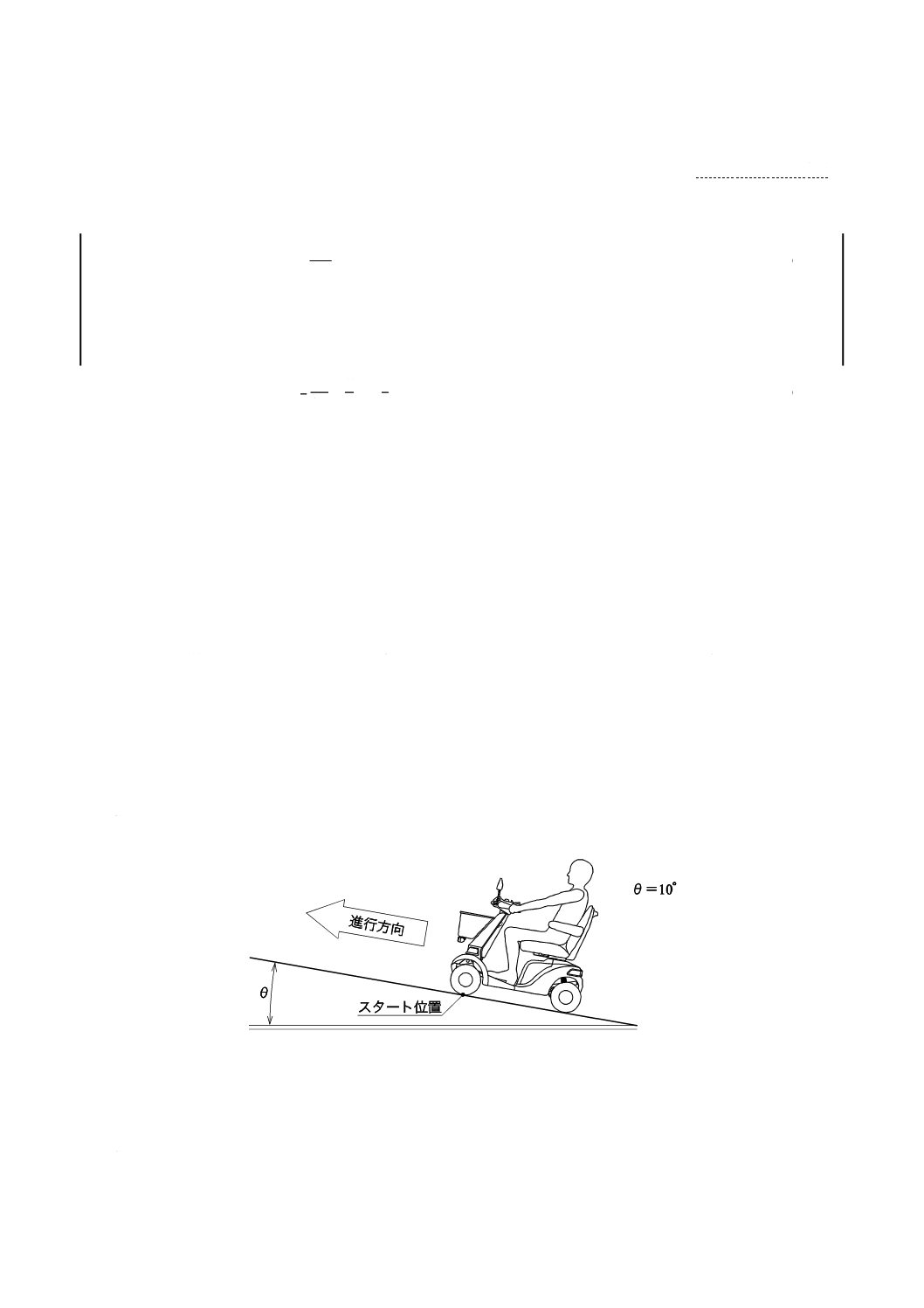

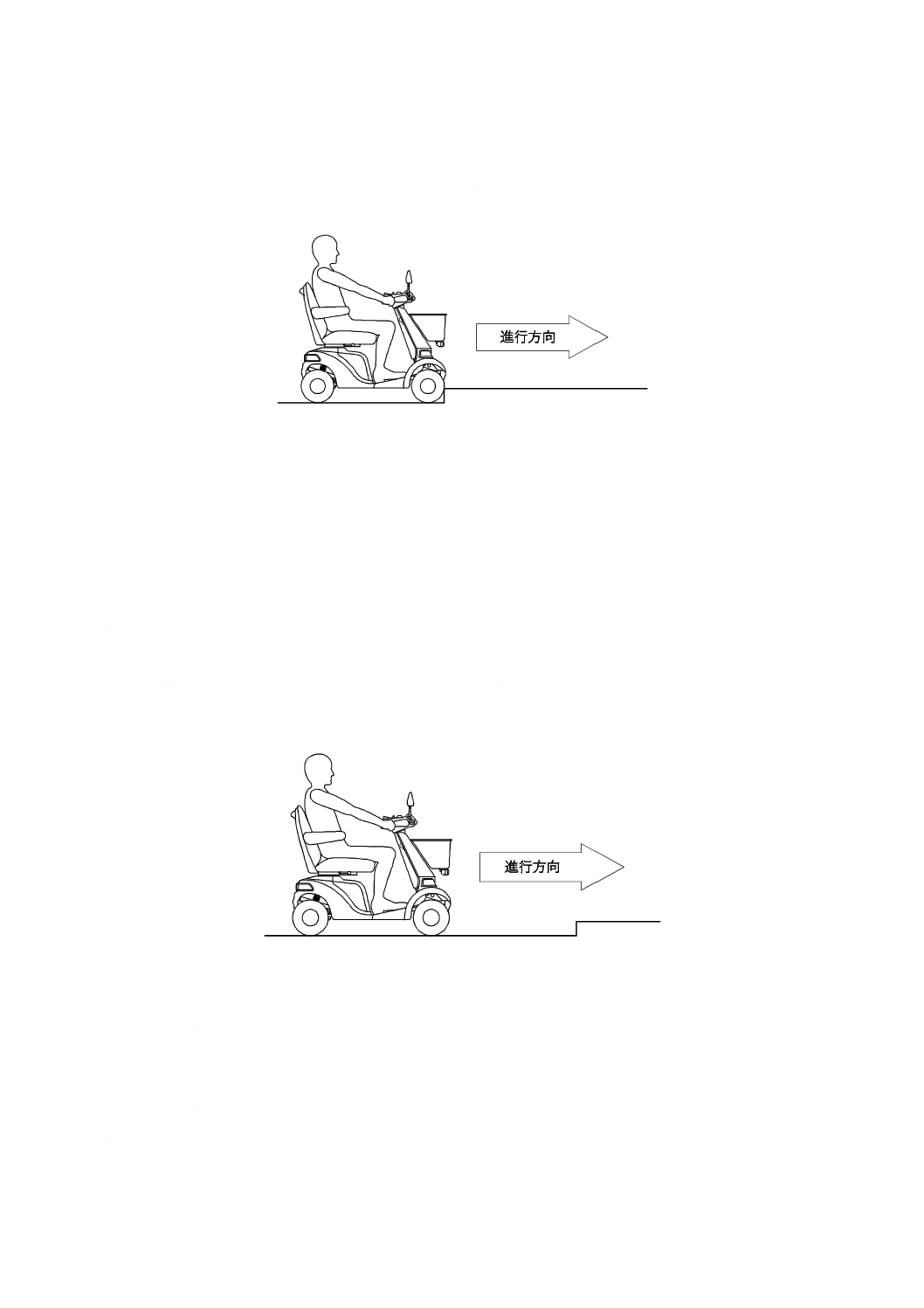

11.1.2 登坂性能試験

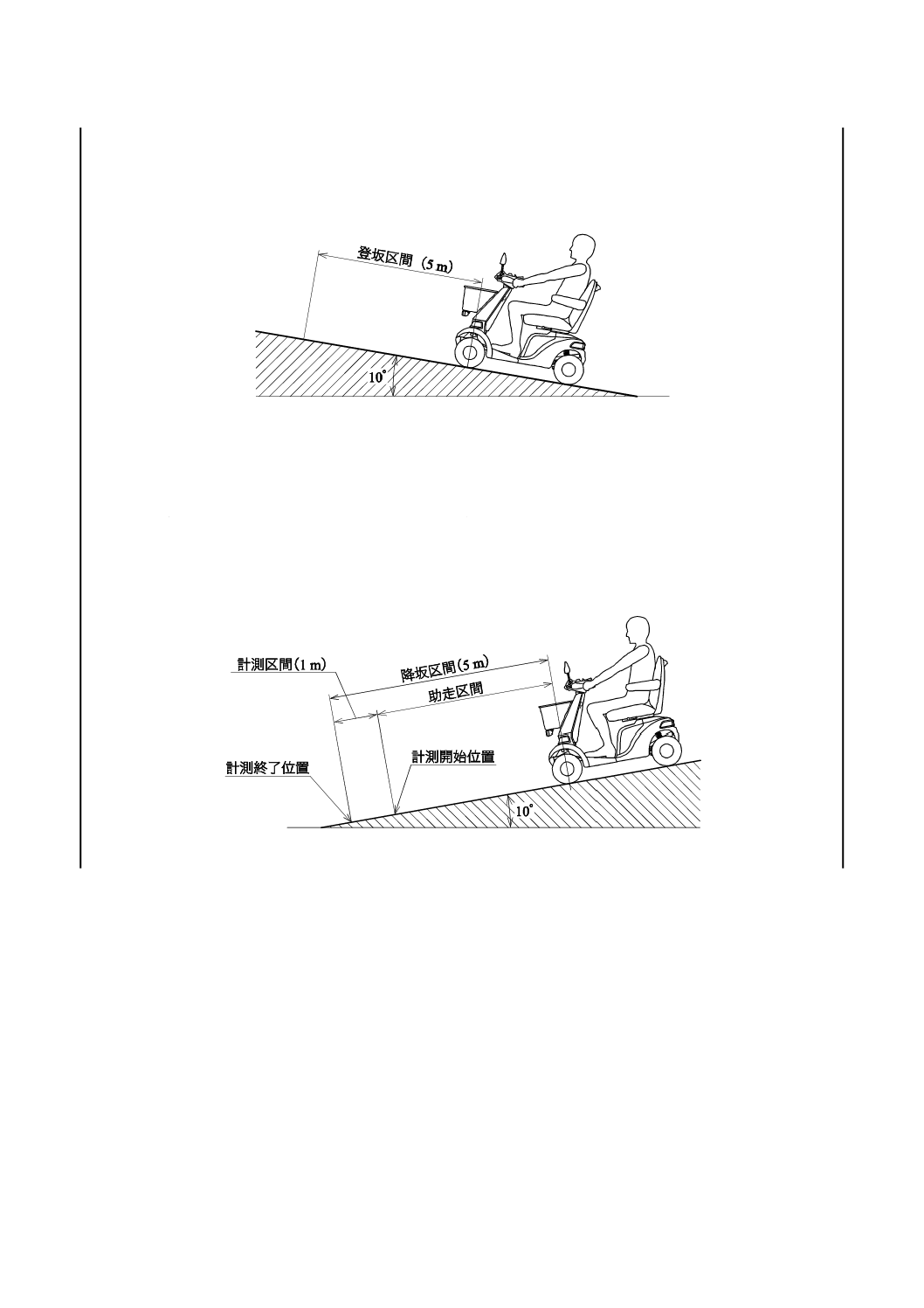

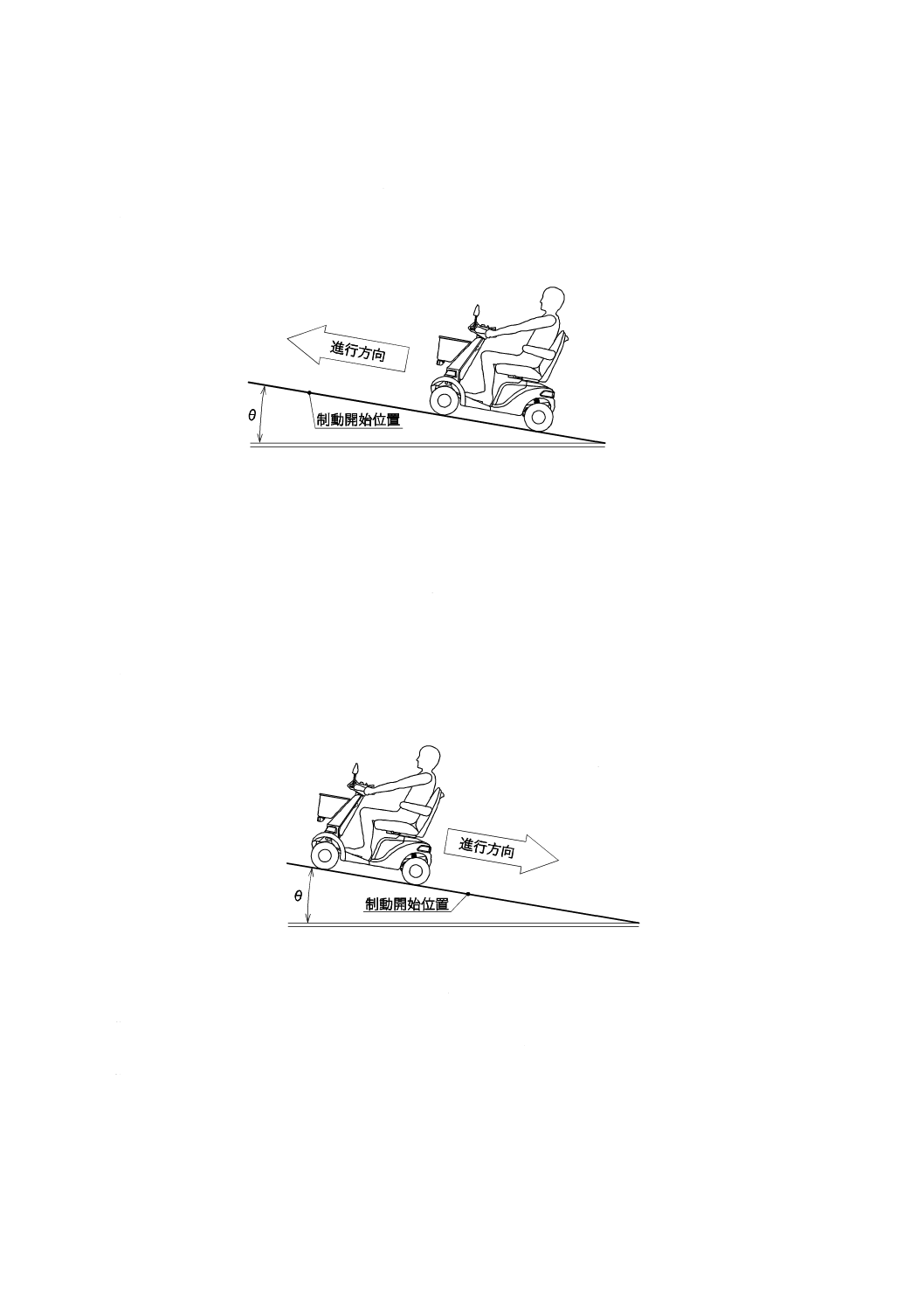

図6に規定するように,走行可能状態にあるハンドル形電動車椅子を傾斜角度10°の斜面において,長

15

T 9208:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

さ5 mの登坂区間で,停止状態から前進でスタートして登坂走行を行う。登坂走行中の停止,電気回路な

どの安全装置が作動しての停止及び発進時に完全な転倒状態になった場合は,登坂できないものとみなす。

ただし,走行速度は規定しない。

図6−登坂性能試験

11.1.3 降坂性能試験

図7に規定するように,走行可能状態にあるハンドル形電動車椅子を傾斜角度10°の斜面において,長

さ5 mの降坂区間で,停止状態から最高出力状態で前進する。4 mの助走区間を走行し1 mの計測区間に

おける平均速度を求める。

なお,試験は3回繰り返し3回の平均速度を求める。

図7−降坂性能試験

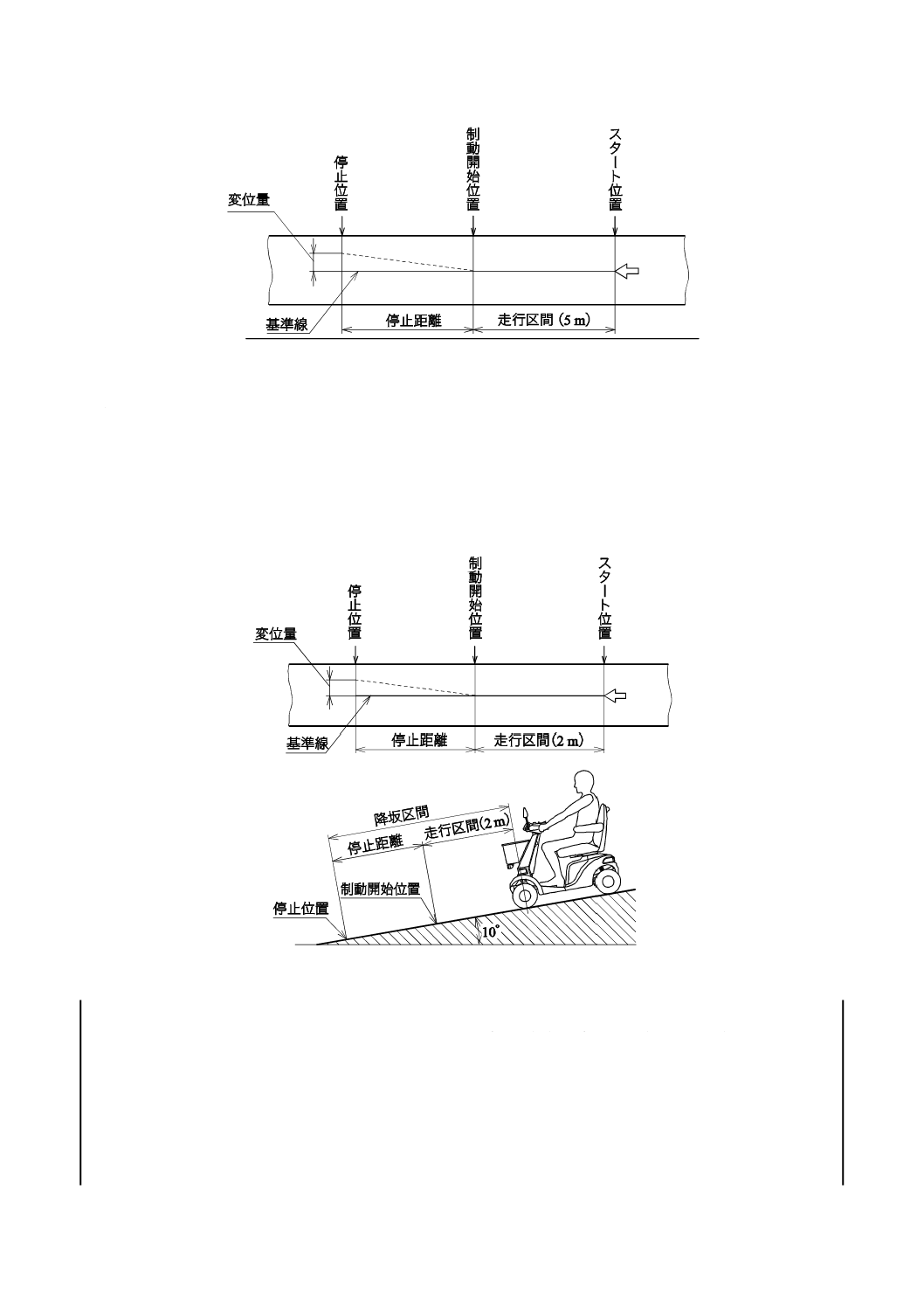

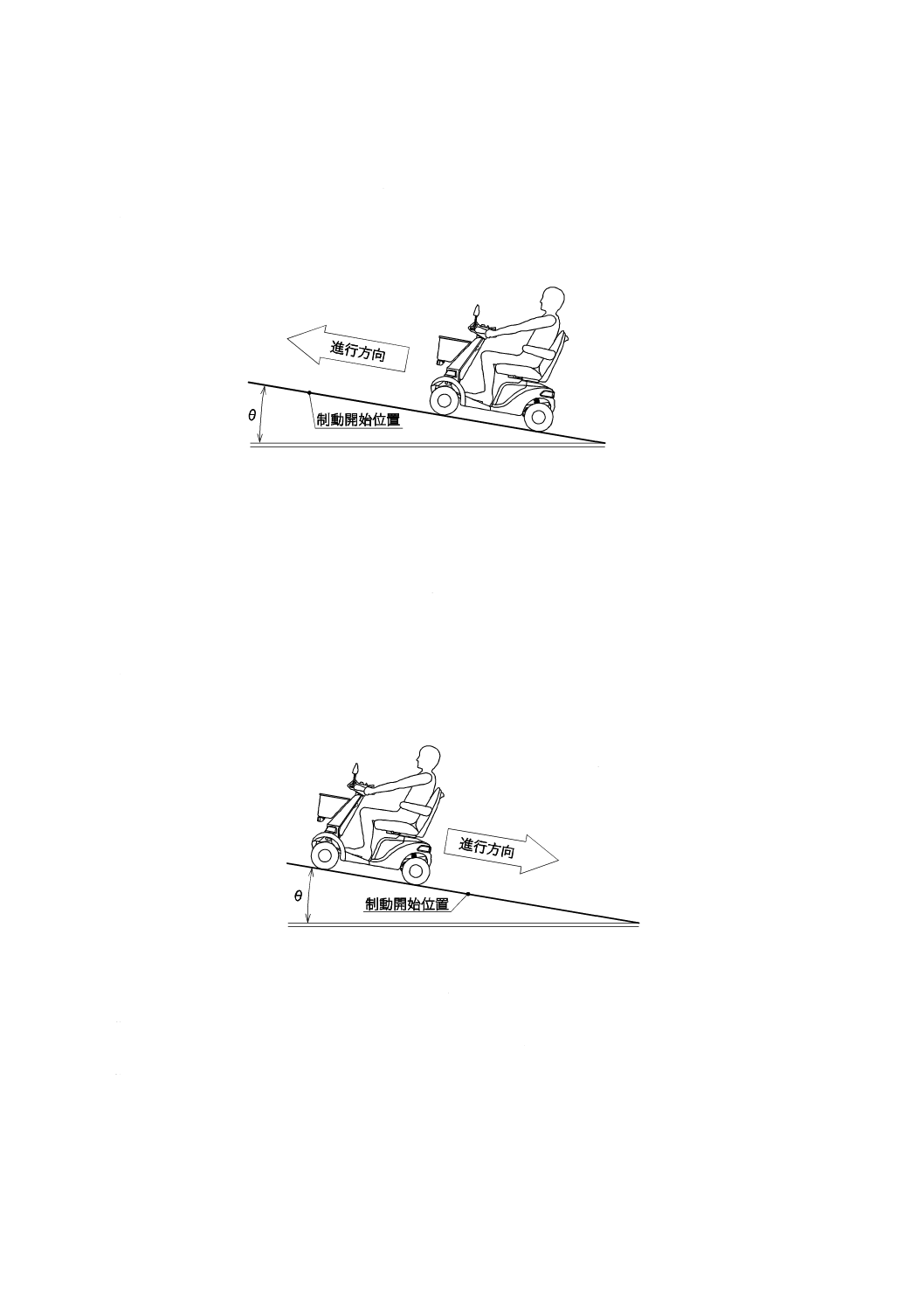

11.1.4 制動性能試験

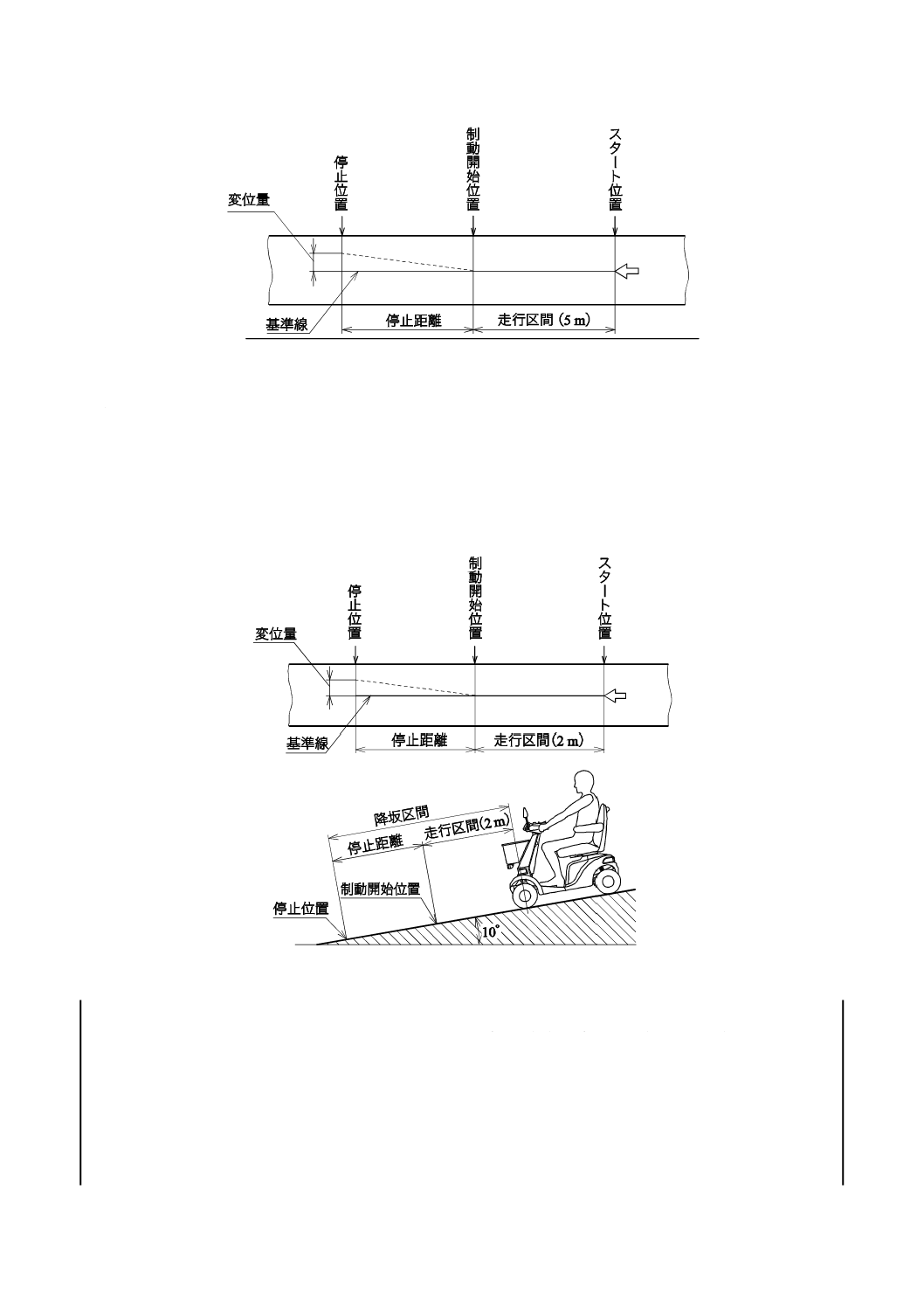

走行可能状態にあるハンドル形電動車椅子の操作レバーを初期状態に戻すことによって,自動ブレーキ

が作動し制動をかける試験で,次による。

なお,自動ブレーキ以外のブレーキは使用しない。

a) 平たん路制動試験 図8に規定するように,水平な路面に長さ5 mの走行区間を設け,前進で最高出

力状態によって走行区間を走行後,制動をかけて停止したときの停止距離及び変位量を測定する。

なお,変位量は,スタート位置における車輪通過点及び停止位置における車輪接地点の最大変位量

とする。

16

T 9208:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図8−平たん路制動試験

b) 降坂制動試験 図9に規定するように,傾斜角度10°の斜面においてハンドル形電動車椅子を停止状

態から最高出力状態で前進させ,2 m通過後に制動をかけて停止したときの停止距離及び変位量を測

定する。

なお,変位量は,スタート位置における車輪通過点及び停止位置における車輪接地点の最大変位量

とする。

図9−降坂制動試験

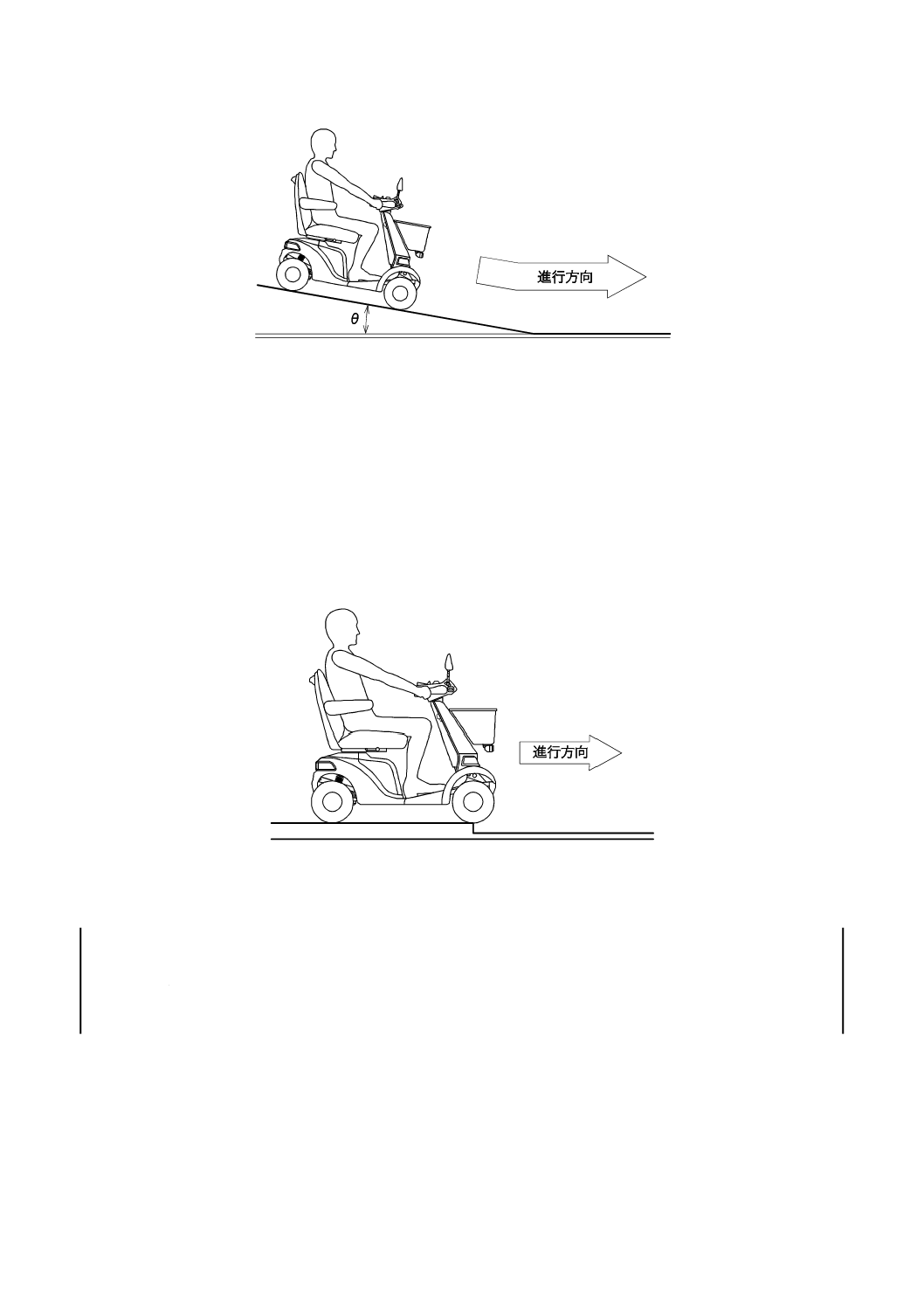

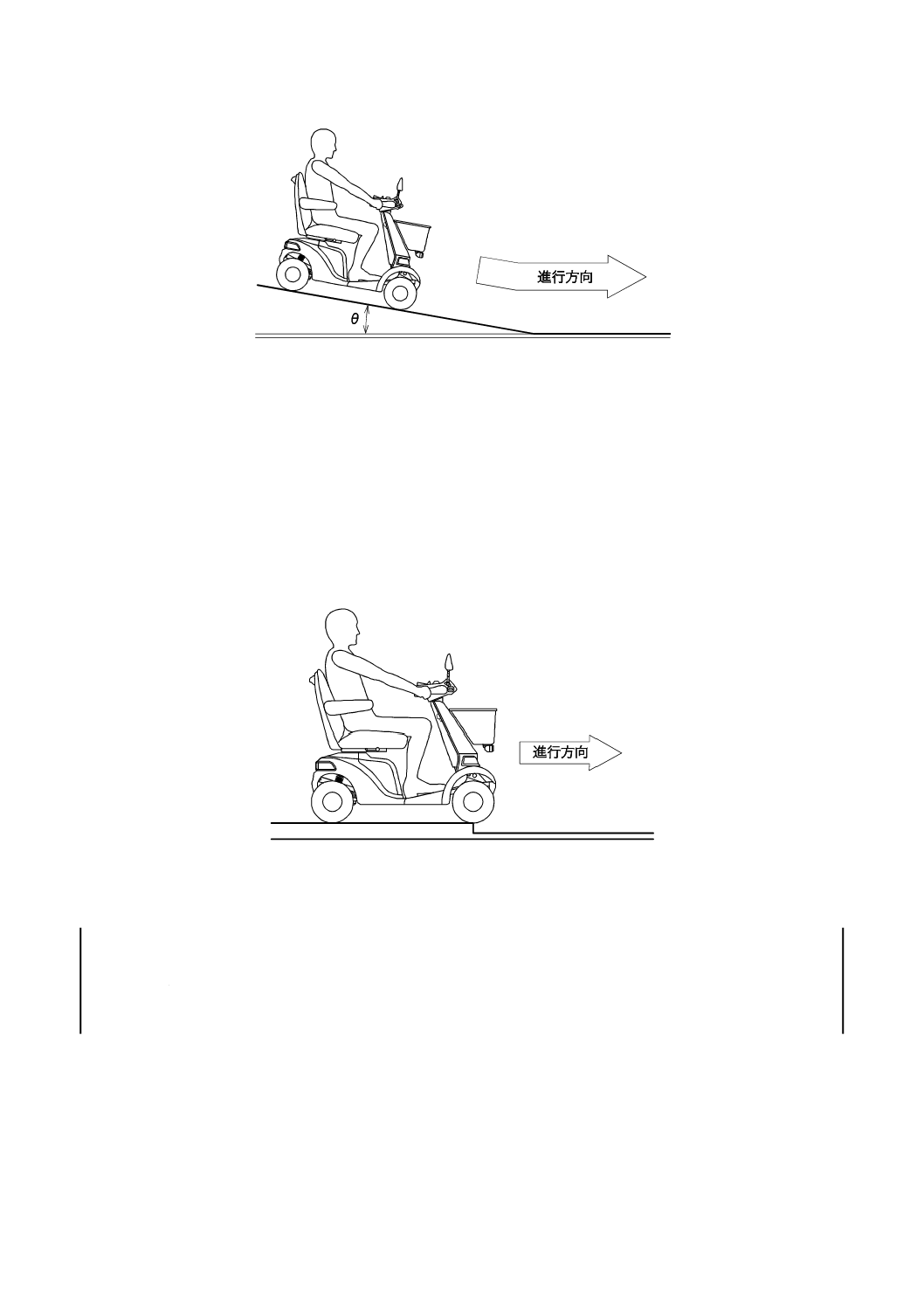

11.1.5 傾斜停止力試験

図10及び図11に規定するように,ハンドル形電動車椅子を傾斜角度10°の斜面上で,斜面に対して上

向き及び下向きにし,自動ブレーキによって制動をかけた状態で置き,1分間静止し続けることができる

かどうかを調べる。

走行可能状態にあるハンドル形電動車椅子の操作レバーを初期状態にし,自動ブレーキ以外のブレーキ

は使用しない。また,補助的制動機能をもつ場合は,補助的制動機能について手押し移動を維持した状態

で調べる。

17

T 9208:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図10−傾斜停止力試験(上向き)

図11−傾斜停止力試験(下向き)

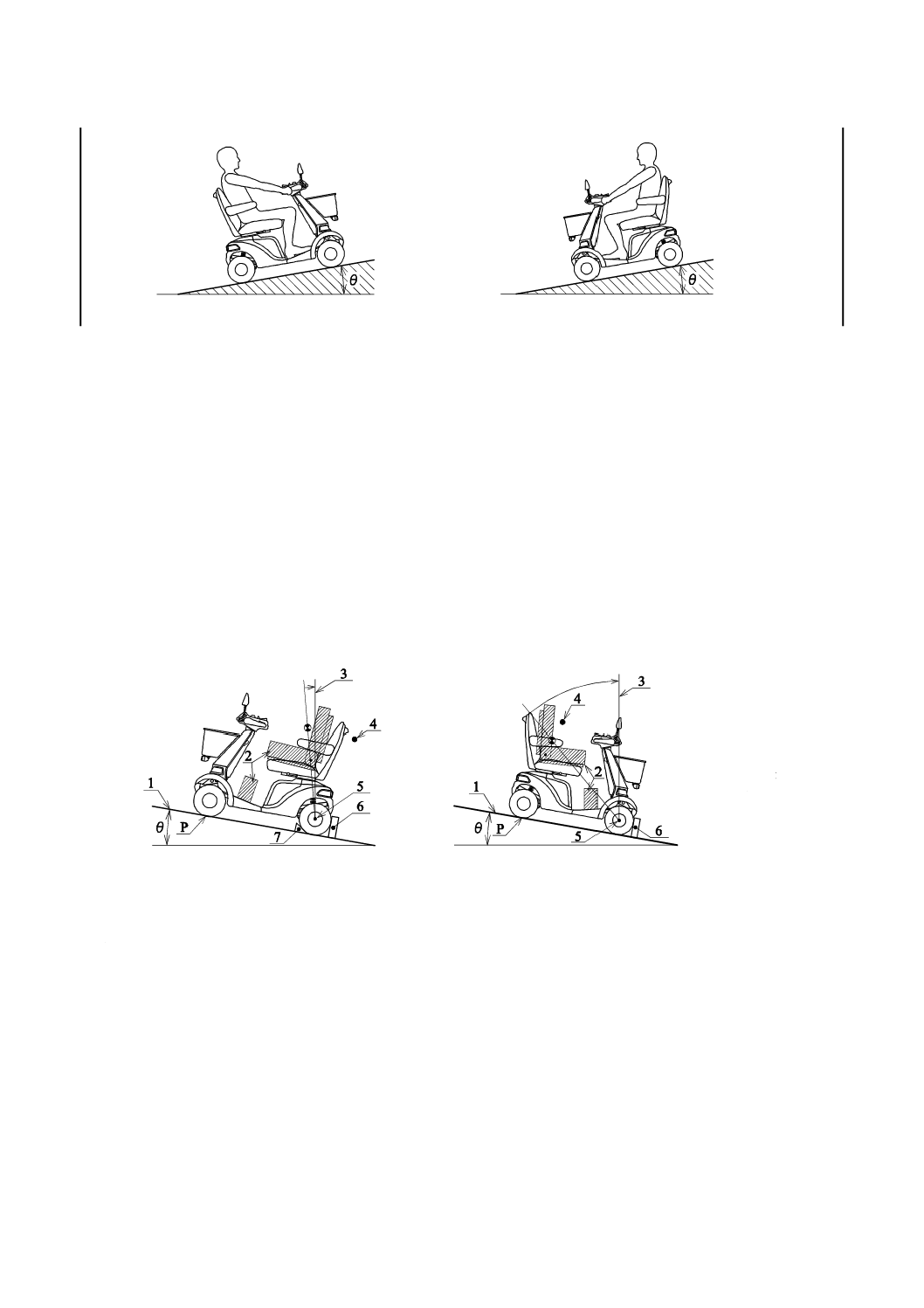

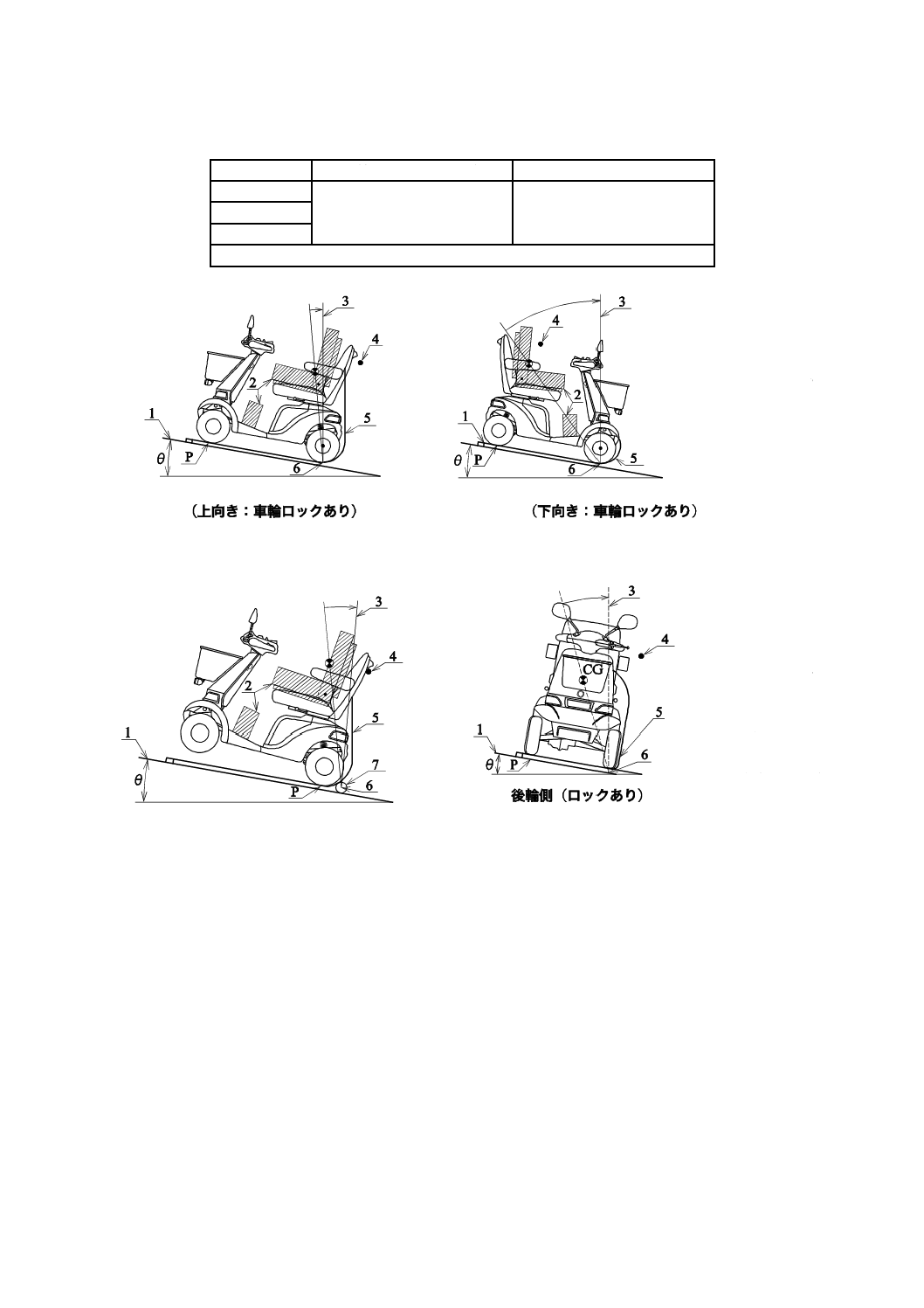

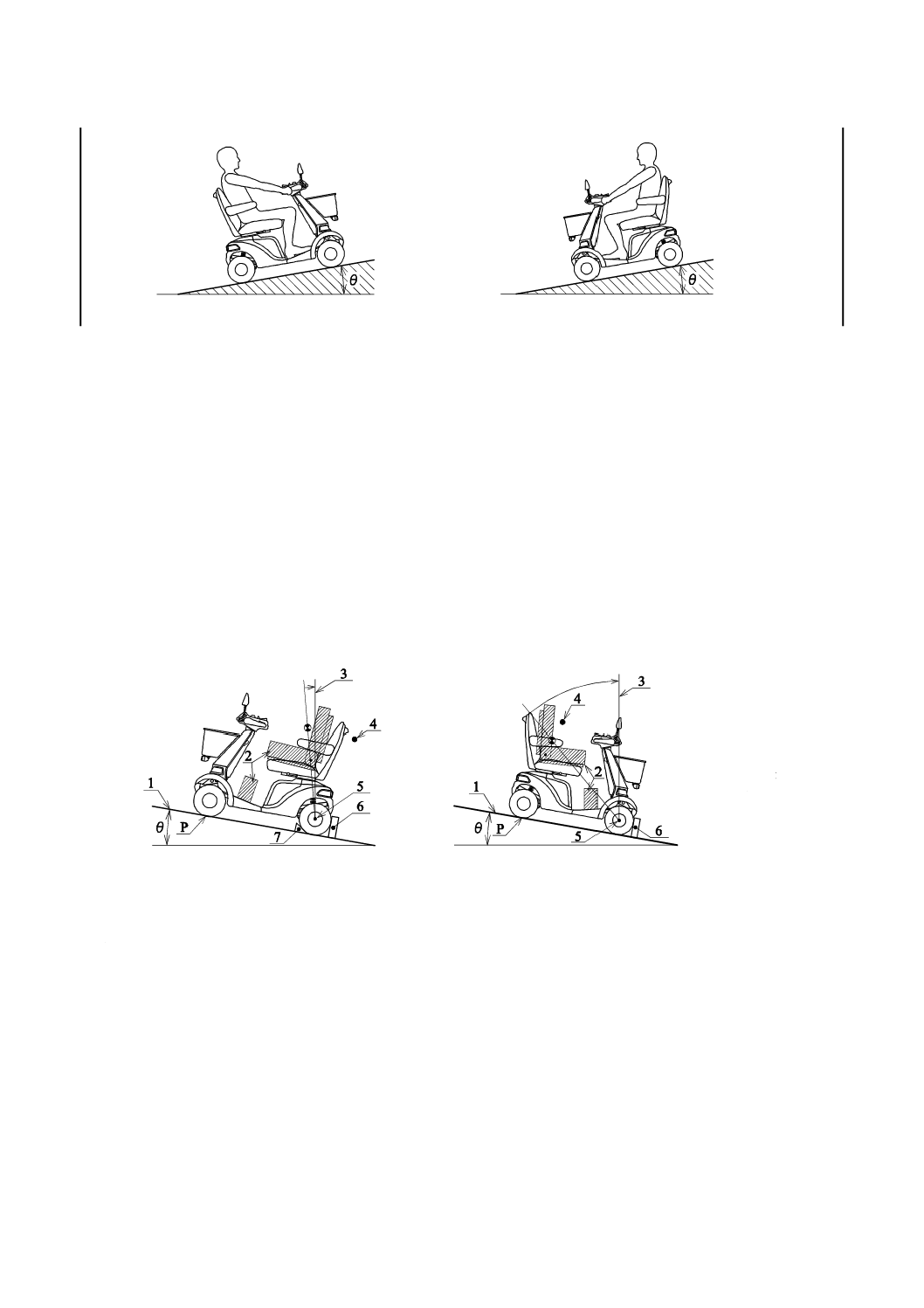

11.1.6 静的安定性試験

傾斜面に対してハンドル形電動車椅子を上向き(後方安定性),下向き(前方安定性)及び側方(側方安

定性)で行い,ハンドル形電動車椅子の山側車輪2輪が,傾斜面から離れる状況を次によって調べる。3

輪の上向き,側方の場合には山側車輪1輪による。

なお,側方試験では,ハンドル形電動車椅子が転倒するときのハンドル形電動車椅子の回転軸が傾斜面

の回転軸に対して平行±3°になるようにハンドル形電動車椅子を置く。

a) ハンドル形電動車椅子で車輪がロックできない場合には,図12及び図13に規定するように,ハンド

ル形電動車椅子の電源スイッチを切り,車輪のロックなしの状態で傾斜台に置いて上向き及び下向き

の傾斜角度を測定する。次に,ハンドル形電動車椅子を,表6に示すように,調整可能で最も不安定

な位置に設定して同様の試験を行い,それぞれの結果を,表7によって開示する。

注記 試験中に車椅子が転倒してしまわないように,転倒止めなどによって危険を回避する。

1:試験平面

2:ダミー

3:鉛直線

4:転倒止め

5:回転軸

6:ガイド

7:くさび

P:平面とタイヤ

の接点

θ:傾斜面の角度

(上向き:車輪ロックなし)

(下向き:車輪ロックなし)

図12−静的安定性試験

図13−静的安定性試験

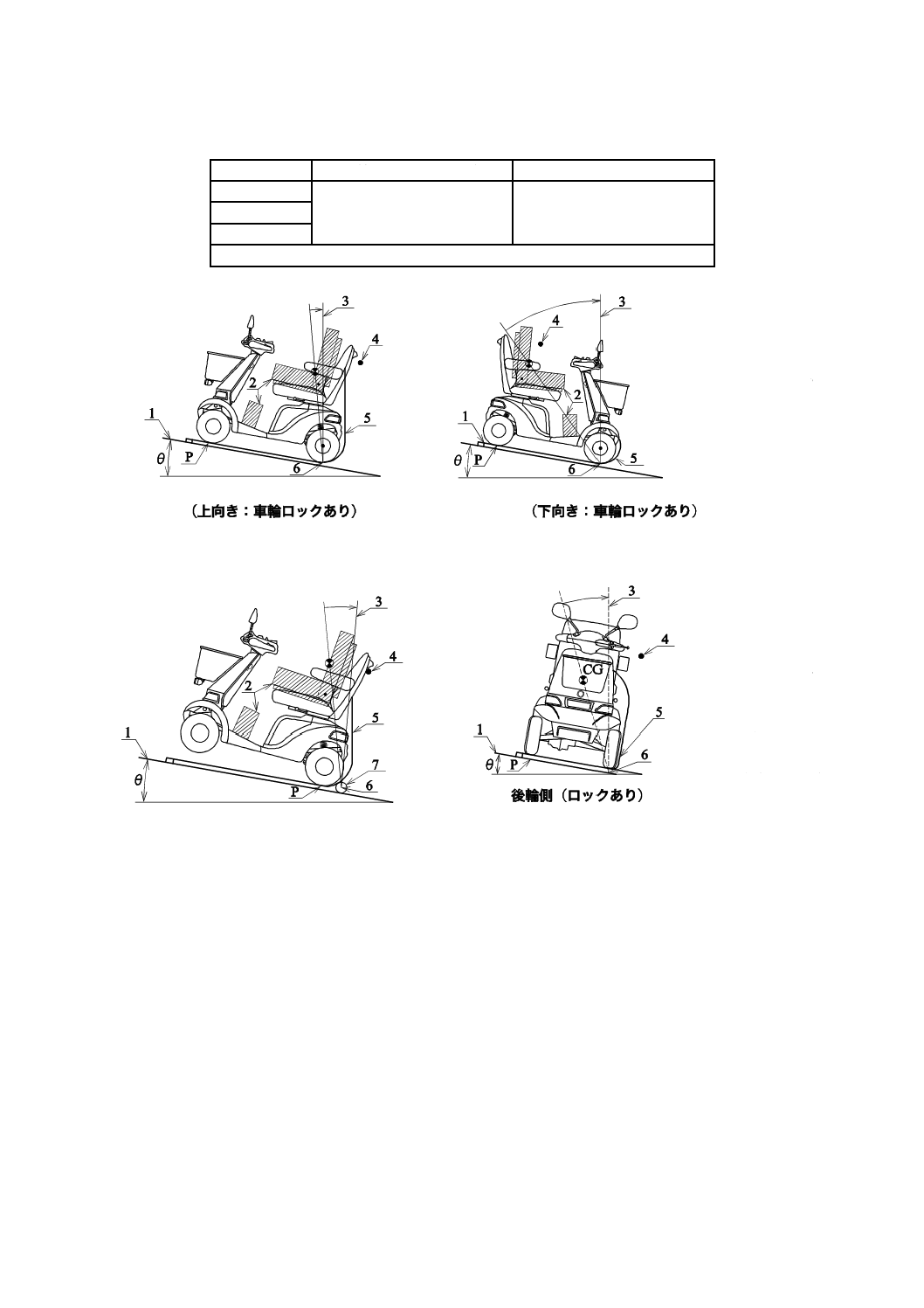

b) ハンドル形電動車椅子で車輪がロックできる場合には,電源スイッチを切り図14〜図17に規定する

ように,試験平面上においてハンドル形電動車椅子が滑らないようにストラップなどを取り付け,上

向き,下向き及び側方における安定性を調べる。

なお,規定値は上向き及び下向きが20°側方が15°の傾斜角度で行う。次に,ハンドル形電動車椅

子を,表6に示すように調整可能で最も不安定な位置に設定して最大傾斜角度を求める。この結果は,

表7によって開示する。転倒防止装置を備えたハンドル形電動車椅子の場合の最大傾斜角度は,ハン

ドル形電動車椅子を支える装置(車輪)が転倒防止装置だけとなった場合の角度をいう。

θ=10°

θ=10°

18

T 9208:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表7−静的安定性試験の開示項目

項目

車輪ロックなしの場合

車輪ロックありの場合

後方安定性

標準状態と最も不安定な状態

との最大角度

最も不安定な状態の最大角度

前方安定性

側方安定性

最大角度は,既定値を上限とする。

1:試験平面

2:ダミー

3:鉛直線

4:転倒止め

5:ストラップ

6:回転軸

P:平面とタイヤ

の接点

θ:傾斜面の角度

図14−静的安定性試験

図15−静的安定性試験

1:試験平面

2:ダミー

3:鉛直線

4:転倒止め

5:ストラップ

6:回転軸

7:ガイド

P:平面とタイヤ

の接点

θ:傾斜面の角度

図16−静的安定性試験(転倒防止装置付き)

図17−静的安定性試験(側方)

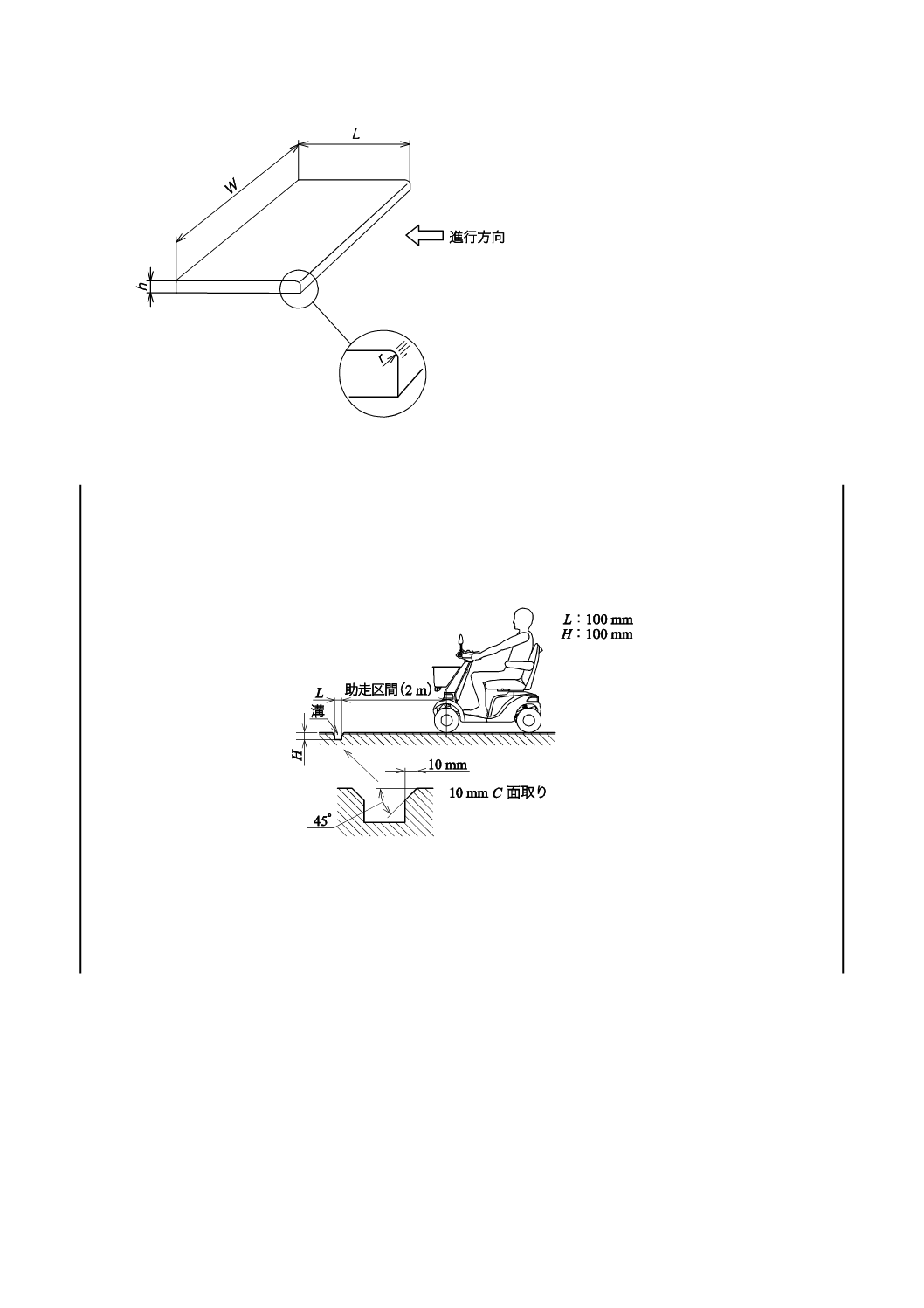

11.1.7 段差乗越性試験

図18に規定するように段差を設け,走行可能状態にあるハンドル形電動車椅子が前進又は後退して乗り

越えるかどうかを調べる。試験は,段差面に車輪が接触した状態から(助走なし)及び車輪と段差とが接

触する点から水平方向に距離50 cm離れた地点から最高出力で助走した速度(助走あり)で実施する。

19

T 9208:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

h:25 mm(助走なし)

50 mm(助走あり前進)

L>L0

W>2W0

L0 :ハンドル形電動車椅子の全長

W0:ハンドル形電動車椅子の全幅

r:3 mm R面取り

図18−段差乗越性試験

11.1.8 溝踏破走行性試験

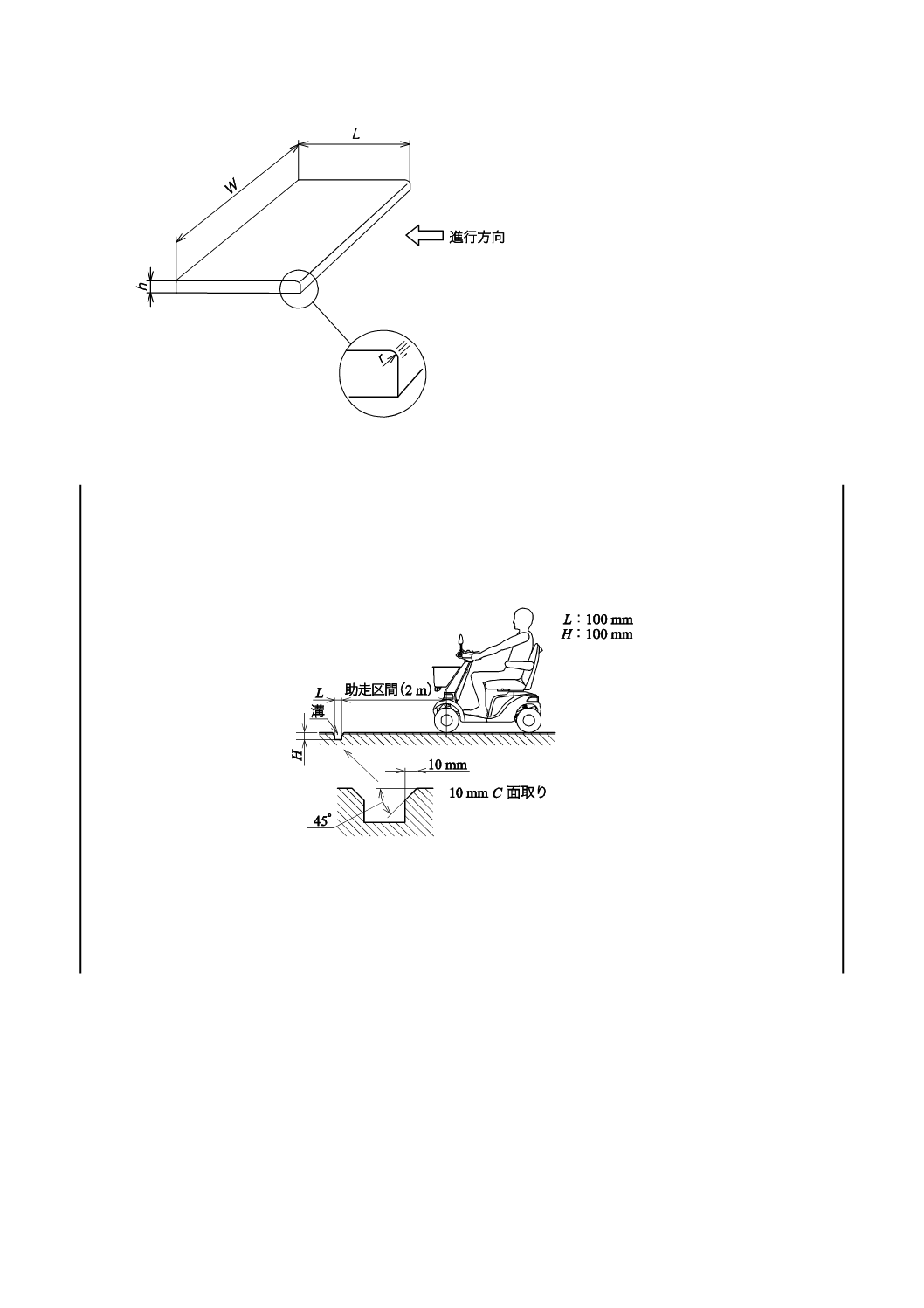

図19に規定するように,走行可能状態にあるハンドル形電動車椅子を10 mm C面取り,幅100 mm,深

さ100 mmの溝の前方2 mに停止させ,溝に対し前進で直角に最高出力で進入し,溝を乗り越えるかどう

かを調べる。

図19−溝踏破走行性試験

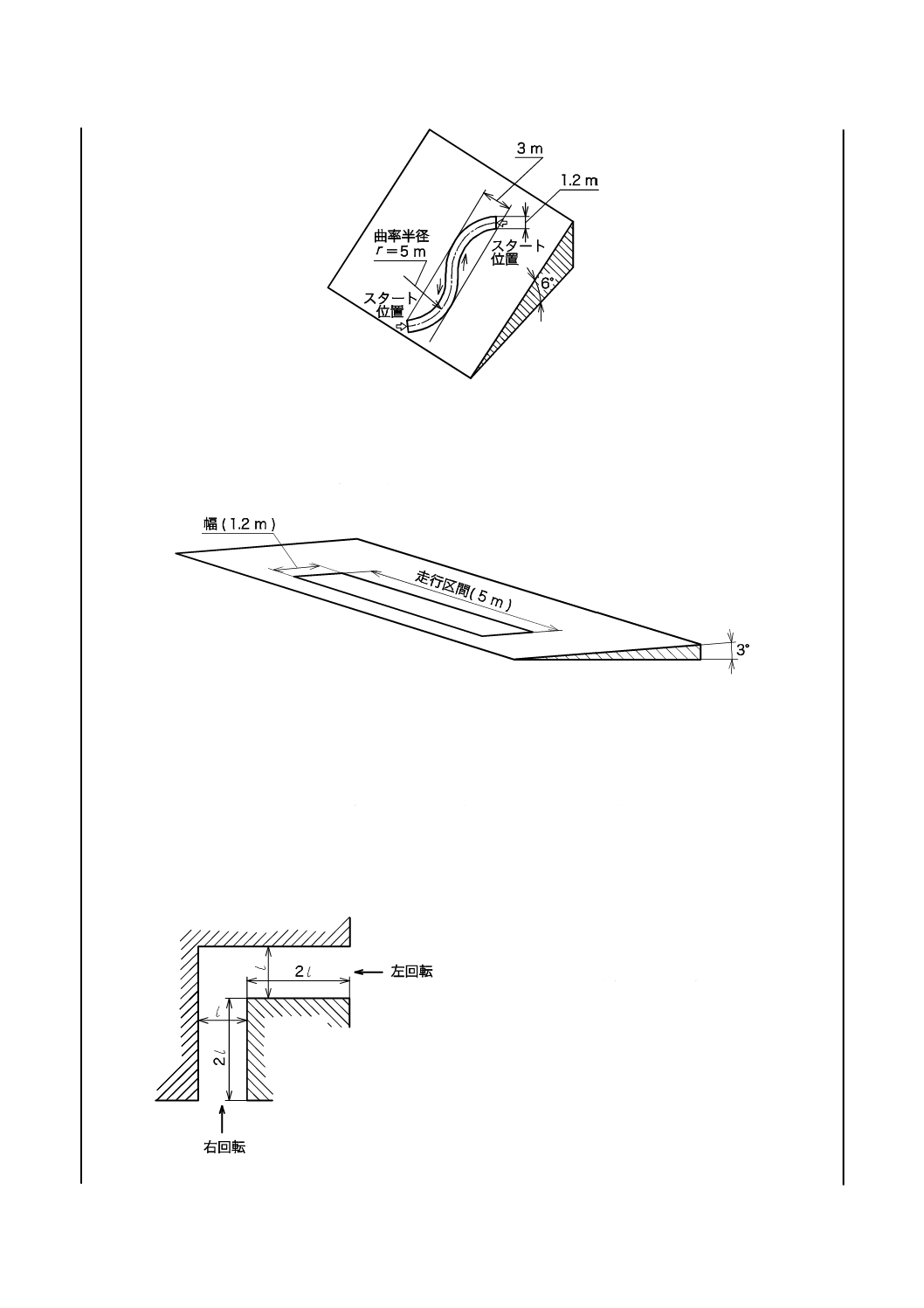

11.1.9 坂道走行性試験

図20に規定するように,傾斜角度6°の斜面に幅1.2 mのS字路を設け,走行可能状態にあるハンドル

形電動車椅子を前進最高出力状態で登坂及び降坂走行を行う。

20

T 9208:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図20−坂道走行性試験

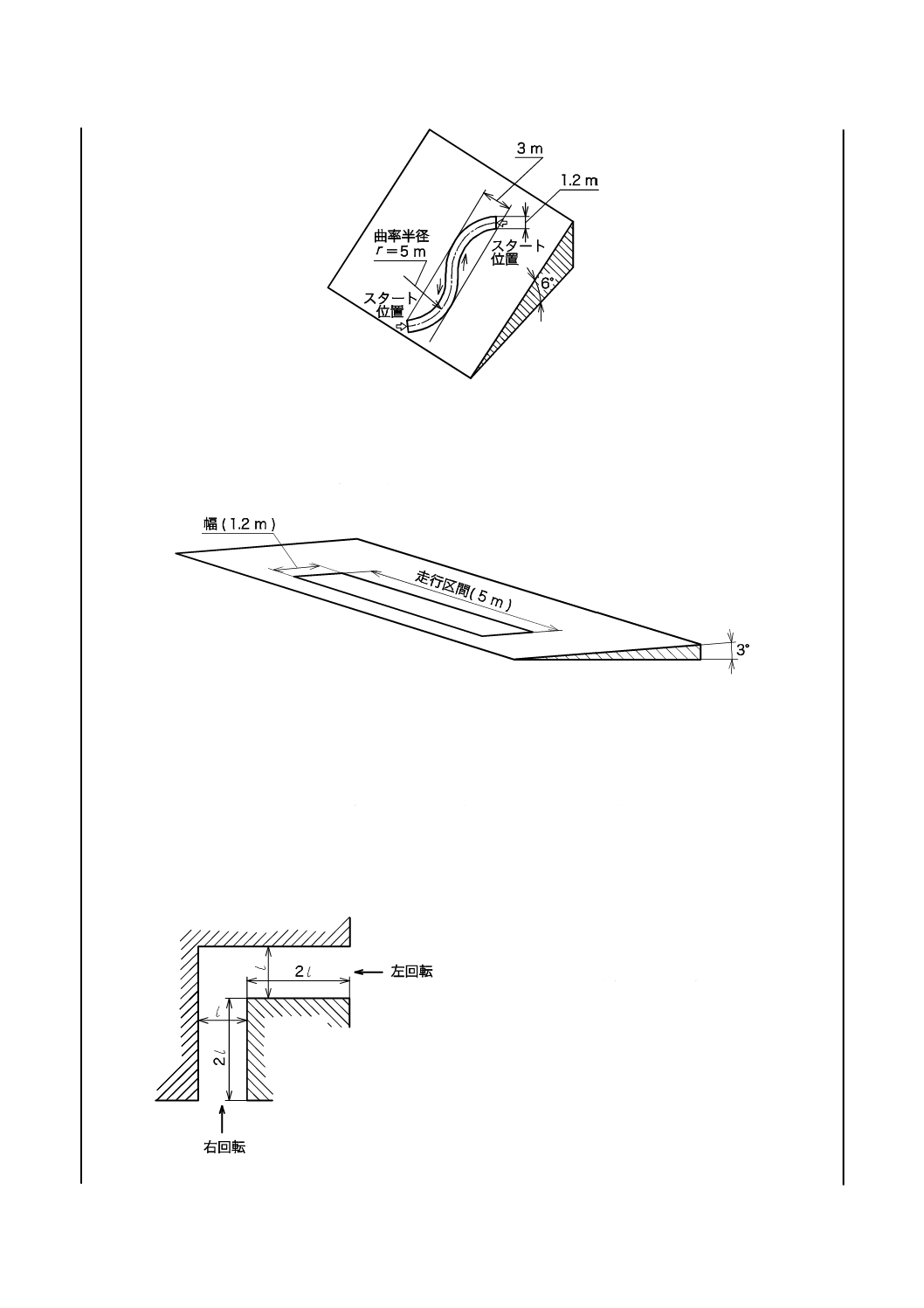

11.1.10 斜面直進走行性試験

図21に規定するように,傾斜角度3°の斜面に等高線に平行な幅1.2 m,長さ5 mの走路を設け,走行

可能状態にあるハンドル形電動車椅子を前進で最高出力状態によって往復走行する。

図21−斜面直進走行性試験

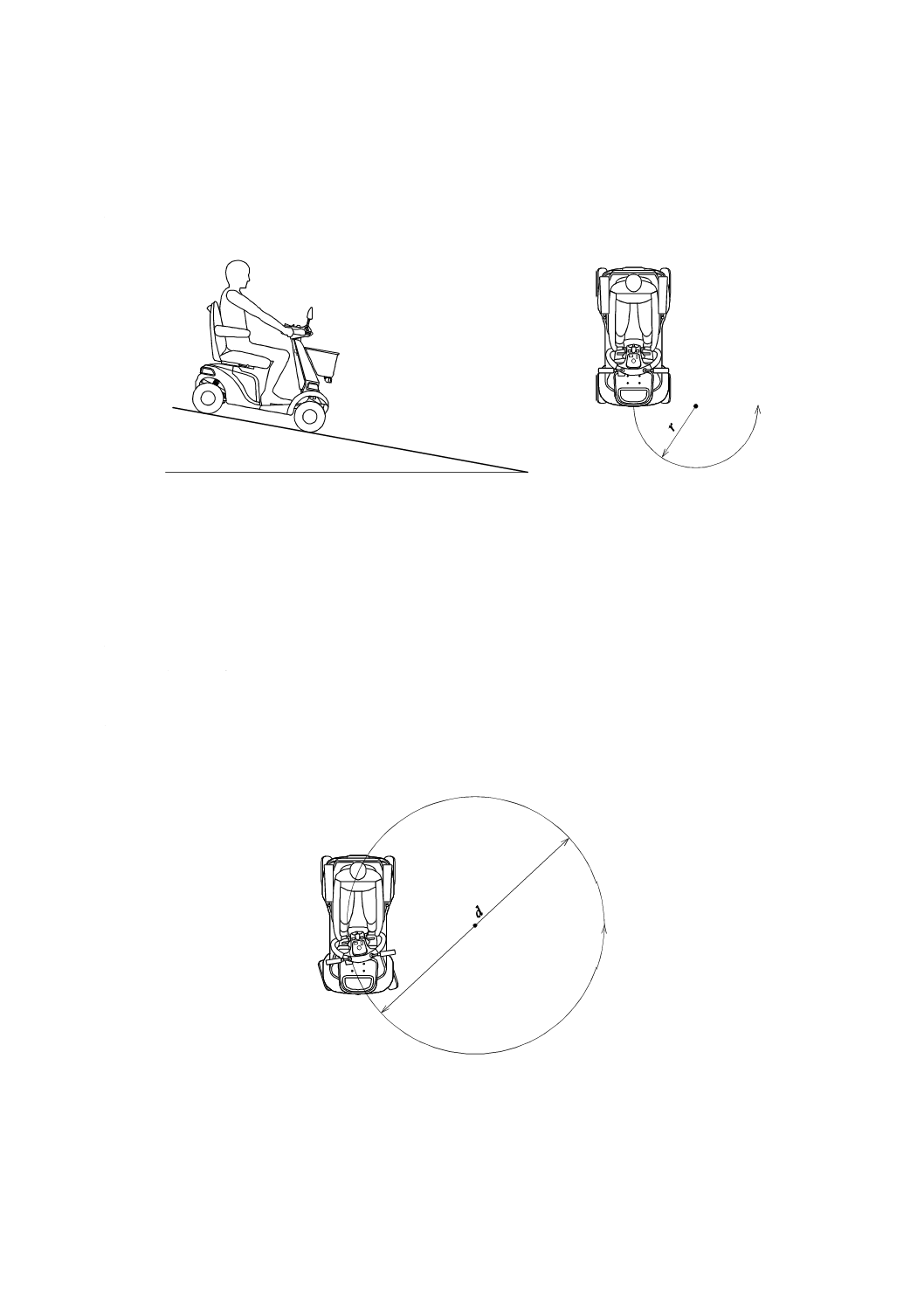

11.1.11 回転性能試験

回転性能試験は,次による。

a) 直角路走行性能試験 高さ1.5 mのついたてで囲んだ,図22に規定するような直角路を設け,走行可

能状態にあるハンドル形電動車椅子を直角路の前で停止させてから,前進で切返しは行わずに直角路

を往復走行する。このとき,ハンドル形電動車椅子が,ついたてに触れてはならない。ただし,走行

速度は規定しない。ついたてに触れる場合は,ついたてに触れる前に切返しを行い通過できるか確認

する。

l:

タイプII形

切返し5回まで

0.9 m

タイプII形

切返しなし

1.0 m

タイプI形

切返しなし

1.2 m

ただし,2 lの長さは2.4 m以上でよい。

図22−回転性能試験

21

T 9208:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

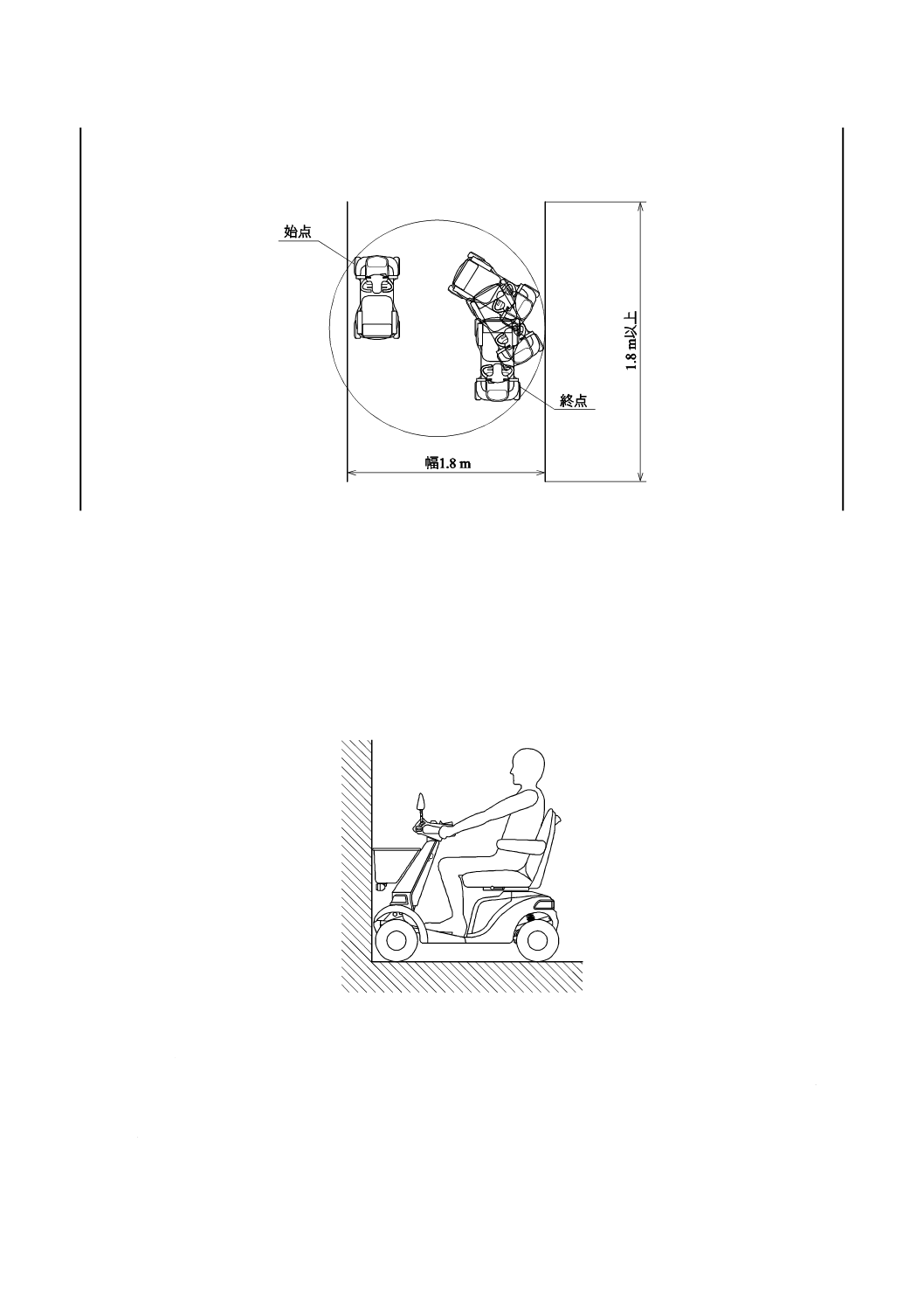

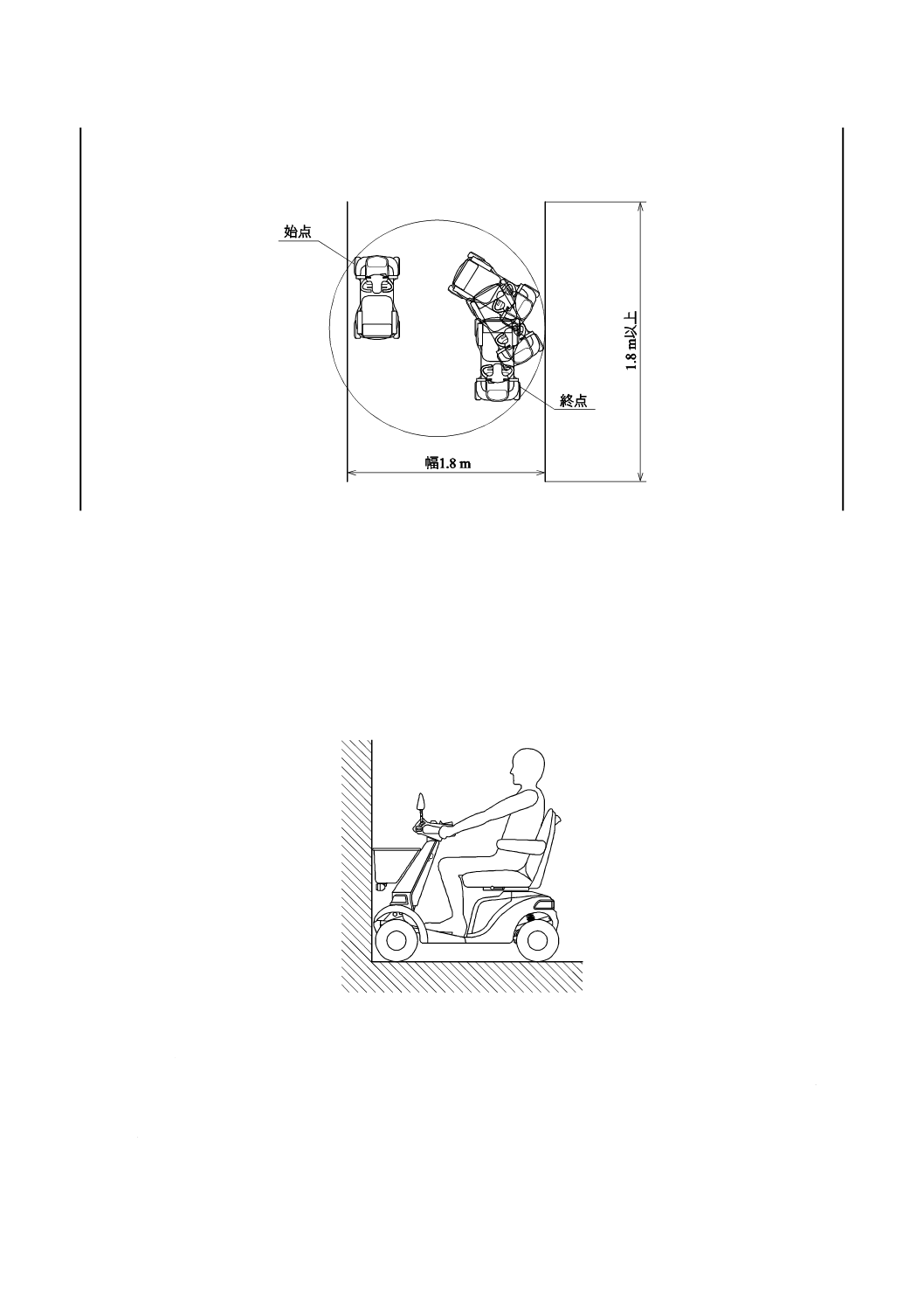

b) 180°回転性能試験 図23に示す幅1.8 mのついたてで囲まれた路をついたてに触れずに180°の旋

回ができるか確認する。

図23−180°回転性能試験

11.1.12 強制停止試験

図24に規定するように,走行可能状態にあるハンドル形電動車椅子を前向きで壁に当てて,前進方向に

最高出力状態で押し付け3分間継続する。ただし,試験中に車輪が空転しないように拘束する。また,試

験開始時の温度は20±2 ℃とし,開始後,15秒間は回路保護装置が作動せずにモータ巻線に電流が流れな

ければならない。ヒューズ切れでハンドル形電動車椅子が動かなくなることがなく,リセット可能な回路

保護装置は損傷なしに連続5回以上の操作が可能でなければならない。また,その他の駆動系の部品に損

傷があってはならない。

図24−強制停止試験

11.1.13 連続走行距離試験

電源を切っているハンドル形電動車椅子を18〜25 ℃の環境下に8時間以上放置する。次に,18〜25 ℃

の環境下で前進最高速度によって予備走行した後,同一環境下で5分以内に走行可能状態のハンドル形電

動車椅子を最高出力状態で前進させ,消費電流及び最高速度を測定する。その後,連続走行距離を式(1)に

よって算出する。容量の小さいバッテリは,予備走行後予備バッテリと交換してもよい。また,試験開始

22

T 9208:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

前に必要に応じてバッテリの充電と放電とを繰り返す活性化を行ってもよい。この場合,予備バッテリに

ついても試験前と同一温度条件下に8時間以上置く。また,別の方法として,周長50 m以上100 m以下

の走路を時計回りに10周し,更に,反時計回りに10周したときの消費電気エネルギーを測定し,式(2)に

よって走行距離を求めてもよい。

I

VC

S=

··················································································· (1)

ここに,

S: 連続走行距離(km)

V: 最高速度(km/h)

I: 平たん路最高速度・走行時消費電流(A)

C: 5時間放電バッテリ容量(Ah)

track

bat

test

000

1

E

E

D

R

×

×

=

········································································ (2)

ここに,

R: 理論的連続走行距離(km)

Dtest: 試験走路の20倍の長さ(m)

Etrack: 20周の試験で消費された電気エネルギー(Wh)

Ebat: C5×VNOM

C5

: 5時間放電バッテリ容量(Ah)

VNOM : バッテリの定格電圧(V)

11.1.14 動的安定性試験

11.1.14.1 試験データの情報開示

附属書Dによって試験を実施し,試験データは情報を開示する。

11.1.14.2 後方に対する動的安定性試験

調整及び調節可能なハンドル形電動車椅子は,後方における最も不安定な位置及び角度に設定し,次の

試験を行う。

a) 前進スタート この試験は,ハンドル形電動車椅子が上り勾配で動き始める場合の安定性を確認する

ために行い,次による。

1) 図25のとおり,ハンドル形電動車椅子を10°の試験平面上に置く。

2) 静止した状態から,前方へ最大加速するように操作レバーを操作する。

3) ハンドル形電動車椅子の動的安定性を観察し,表D.1によって採点する。

図25−前進スタート

b) 前進走行時の制動 この試験は,ハンドル形電動車椅子が上り勾配で最高速度で前進走行し,急停止

したときの安定性を確認するために行い,次による。

1) 図26に示すように10°の傾斜路でハンドル形電動車椅子を最高速度で前進走行させる。

23

T 9208:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2) 操作レバーを手放すことによって急に減速させる。

3) ハンドル形電動車椅子の動的安定性を観察し,表D.1によって採点する。

4) 1)を行った後,ハンドル形電動車椅子の電源を切ることによって急な減速をさせ,3)を繰り返す。

5) 1)を行った後,操作レバーを反対方向に素早く操作し,急な減速をさせ,3)を繰り返す。

6) 1)〜5)の3方法によって得られた結果の最も低い得点及びその結果が得られた減速方法を記録する。

図26−前進走行時の制動

c) 後退走行時の制動 この試験は,ハンドル形電動車椅子が下り勾配を最高速度で後退走行し,急停止

したときの安定性を確認するために行い,次による。

1) 図27のとおり,10°の試験平面上で,ハンドル形電動車椅子を最高速度で後方へ走行させる。

2) 操作レバーを手放すことによって急に減速させる。

3) ハンドル形電動車椅子の動的安定性を観察し,表D.1によって採点する。

4) 1)を行った後,ハンドル形電動車椅子の電源を切ることによって急な減速をさせ,3)を繰り返す。

5) 1)を行った後,操作レバーを反対方向に素早く操作し,急な減速をさせ,3)を繰り返す。

6) 1)〜5)の3方法によって得られた結果の最も低い得点及びその結果が得られた減速方法を記録する。

図27−後退走行時の制動

d) 静止状態からの後方への段差降り走行 段差降り走行試験は,次による。

1) 図28に示すように水平な試験平面上で,後輪を50 mmの段差端に置く。

2) 操作レバーによって後退速度を最低速度にし,段差を降りる。

3) ハンドル形電動車椅子の動的安定性を観察し,表D.1によって採点する。

θ=10°

θ=10°

24

T 9208:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図28−静止状態からの後方への段差降り走行

11.1.14.3 前方に対する動的安定性試験

調整及び調節可能なハンドル形電動車椅子は,前方における最も不安定な位置及び角度に設定し,次の

試験を行う。

a) 前進走行時の制動 前進走行時の制動試験は,次による。

1) 図29のとおり,10°の試験平面上で,ハンドル形電動車椅子を最高速度で前進方向へ走行させる。

2) 操作レバーを手放すことによって急に減速させる。

3) ハンドル形電動車椅子の動的安定性を観察し,表D.1によって採点する。

4) 1)を行った後,ハンドル形電動車椅子の電源を切ることによって急な減速をさせ,3)を繰り返す。

5) 1)を行った後,操作レバーを反対方向に素早く操作し,急な減速をさせ,3)を繰り返す。

6) 1)〜5)の3方法によって得られた結果の最も低い得点及びその結果が得られた減速方法を記録する。

図29−前進走行時の制動

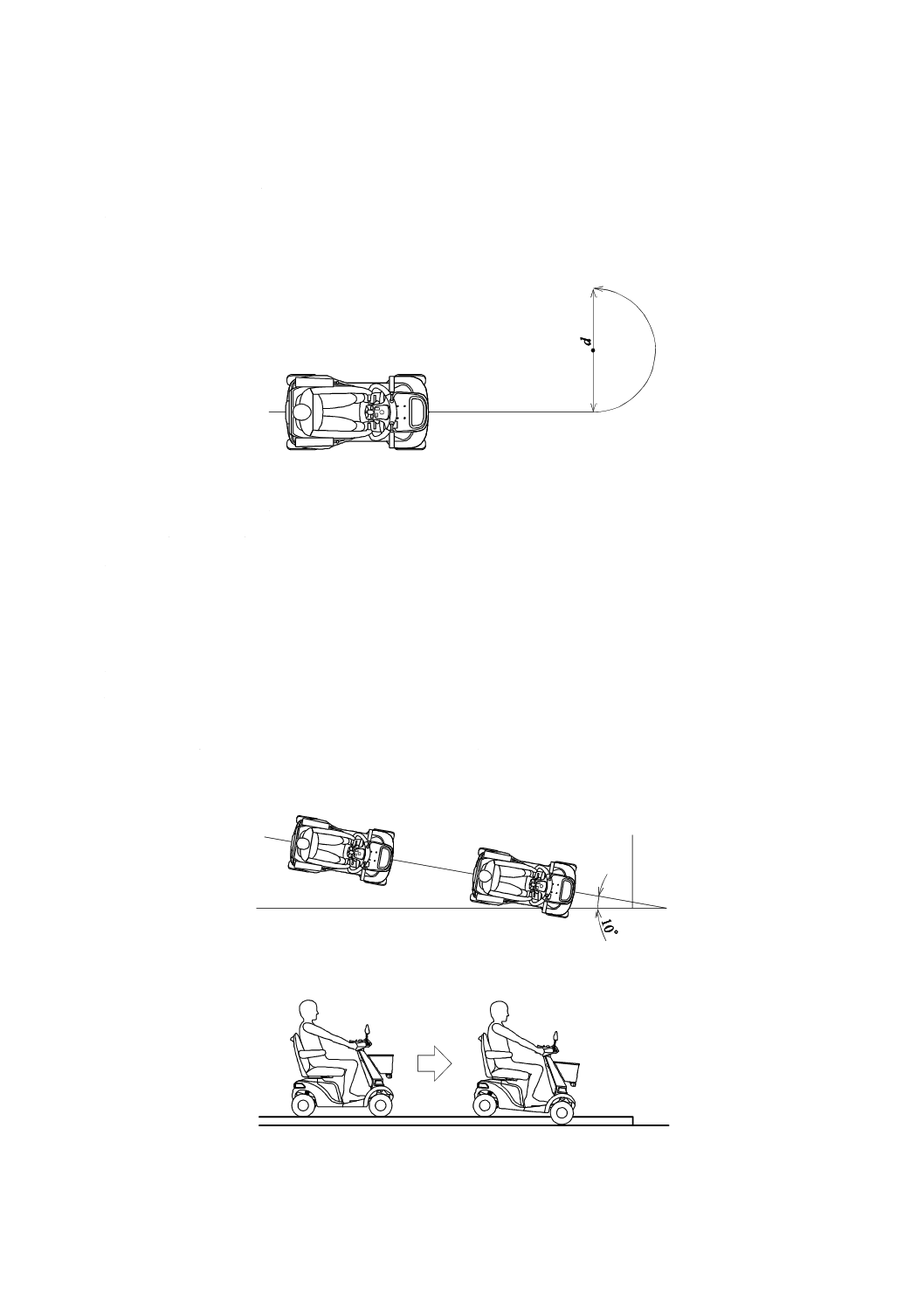

b) 傾斜面から水平面への走行 傾斜面から水平面への走行試験は,次による。

1) 図30に示すように,ハンドル形電動車椅子を10°の傾斜面で最高速度で前進下降させ,水平な試

験平面上まで走行させる。

2) 斜面から水平面における移行部でのハンドル形電動車椅子の動的安定性を観察し,表D.1によって

採点する。

θ=10°

25

T 9208:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図30−傾斜面から水平面への走行

c) 静止状態からの前方への段差降り走行 この試験では,ハンドル形電動車椅子が前方で段差をゆっく

り降りるときの安定性を確認するために行い,次による。

1) 図31に示すようにハンドル形電動車椅子を水平な試験平面上に置き,前輪が段差の端にくるように

する。

2) 操作レバーによって前進速度を最低速度にし,50 mmの段差に対して90±5°の進入角度で降りる

ように走行させる。

3) ハンドル形電動車椅子の動的安定性を観察し,表D.1によって採点する。

図31−静止状態からの前方への段差降り走行

11.2 強度・衝撃・耐久性試験

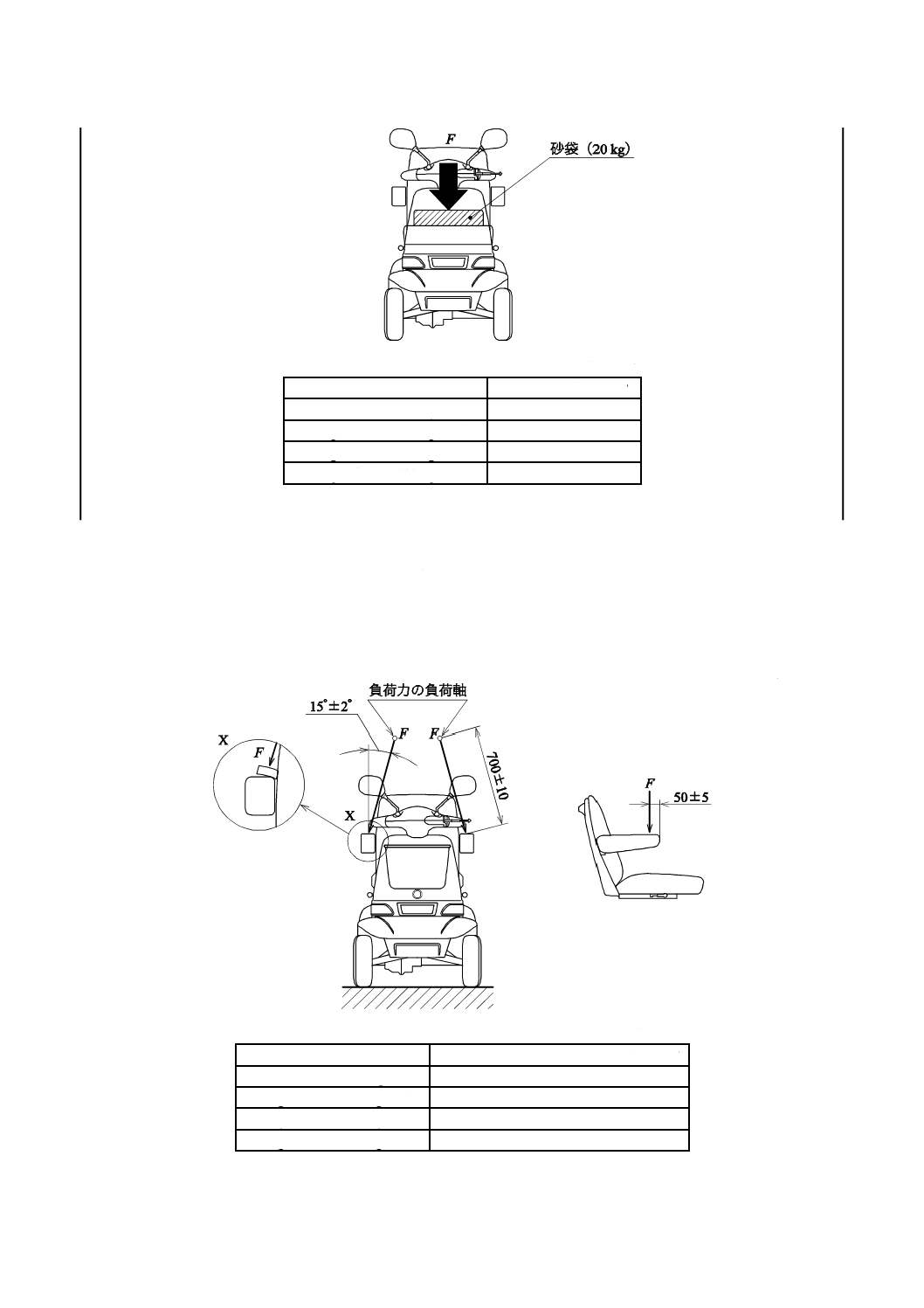

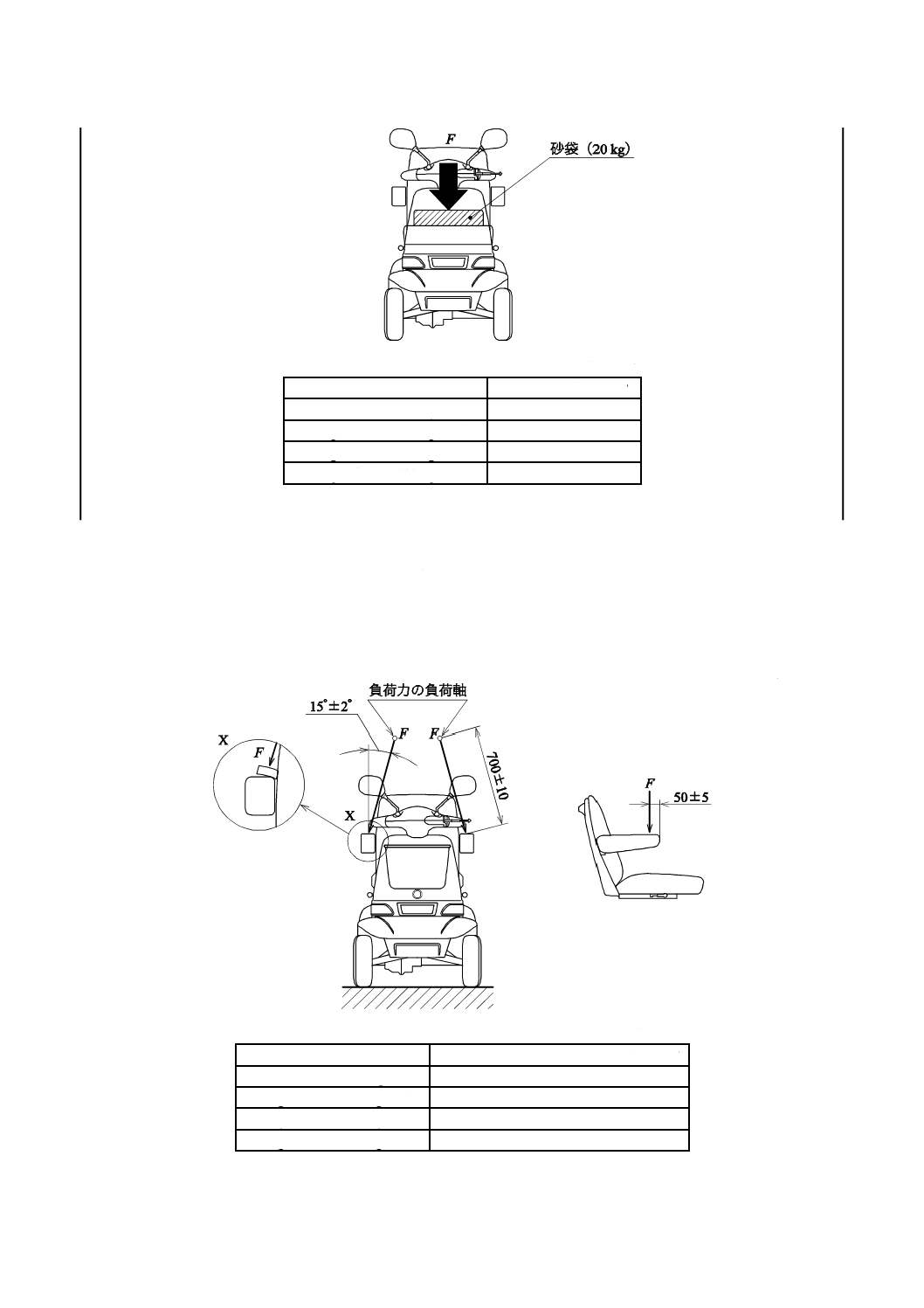

11.2.1 垂直静荷重試験

図32に規定するように,ハンドル形電動車椅子を水平な試験平面上に置き,電源を切っているハンドル

形電動車椅子のシートの中心に質量20 kg,300 mm×300 mmの大きさの砂袋などを置き,その上から中心

部へ図32のシート荷重負荷力を10分間加えた後,附属書Cによって評価要件を確認する。

θ=10°

26

T 9208:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 N

使用者最大体重

シート荷重負荷力F

25 kg以下

600±18

25 kgを超え 50 kg以下

1 200±36

50 kgを超え 75 kg以下

1 800±54

75 kgを超え 100 kg以下

2 400±72

図32−垂直静荷重試験

11.2.2 アームサポート下方耐荷重試験

図33に規定するように,ハンドル形電動車椅子を水平な試験平面上に置き,使用状態に対し,両アーム

サポート共先端から50 mmの位置で,同時に上方15±2°の角度から,図33に示す荷重負荷力を,荷重

負荷パッド[図A.1のa)及びb)]によって5〜10秒間加えた後,附属書Cによって評価要件を確認する。

単位 mm

単位 N

使用者最大体重

片方へのアームサポート荷重負荷力F

25 kg以下

190± 6

25 kgを超え 50 kg以下

380±11

50 kgを超え 75 kg以下

570±17

75 kgを超え 100 kg以下

760±23

図33−アームサポート下方耐荷重試験

27

T 9208:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

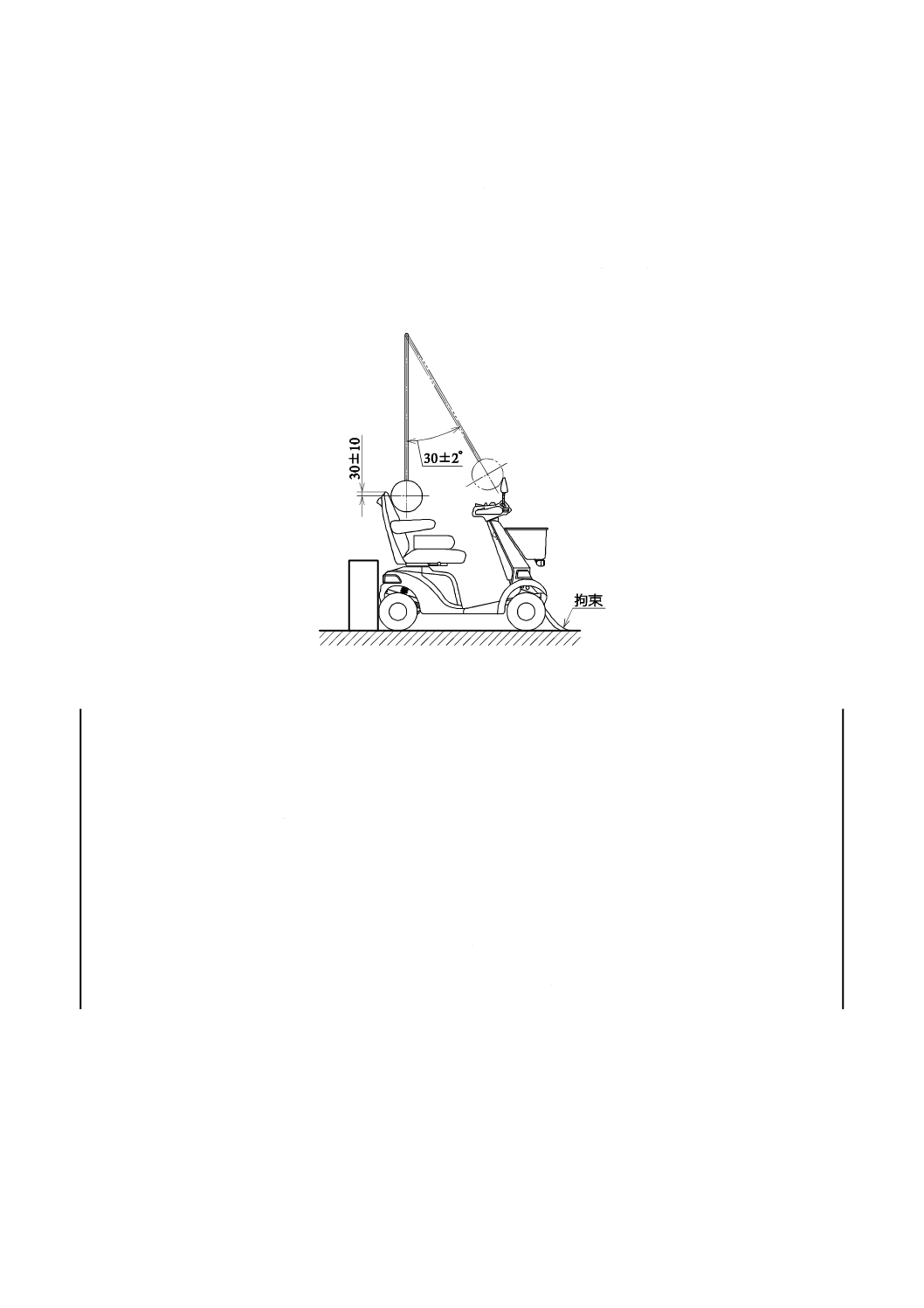

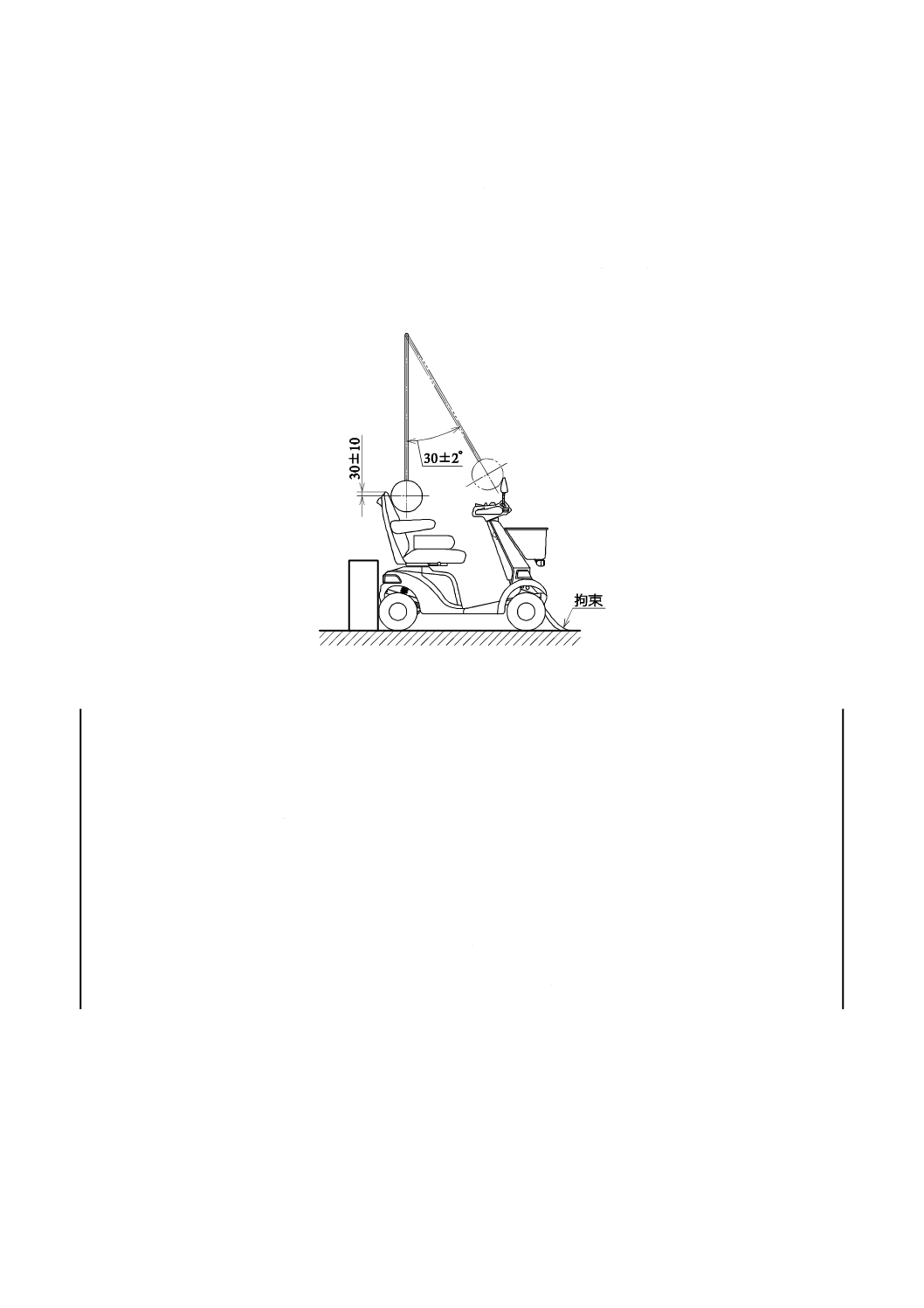

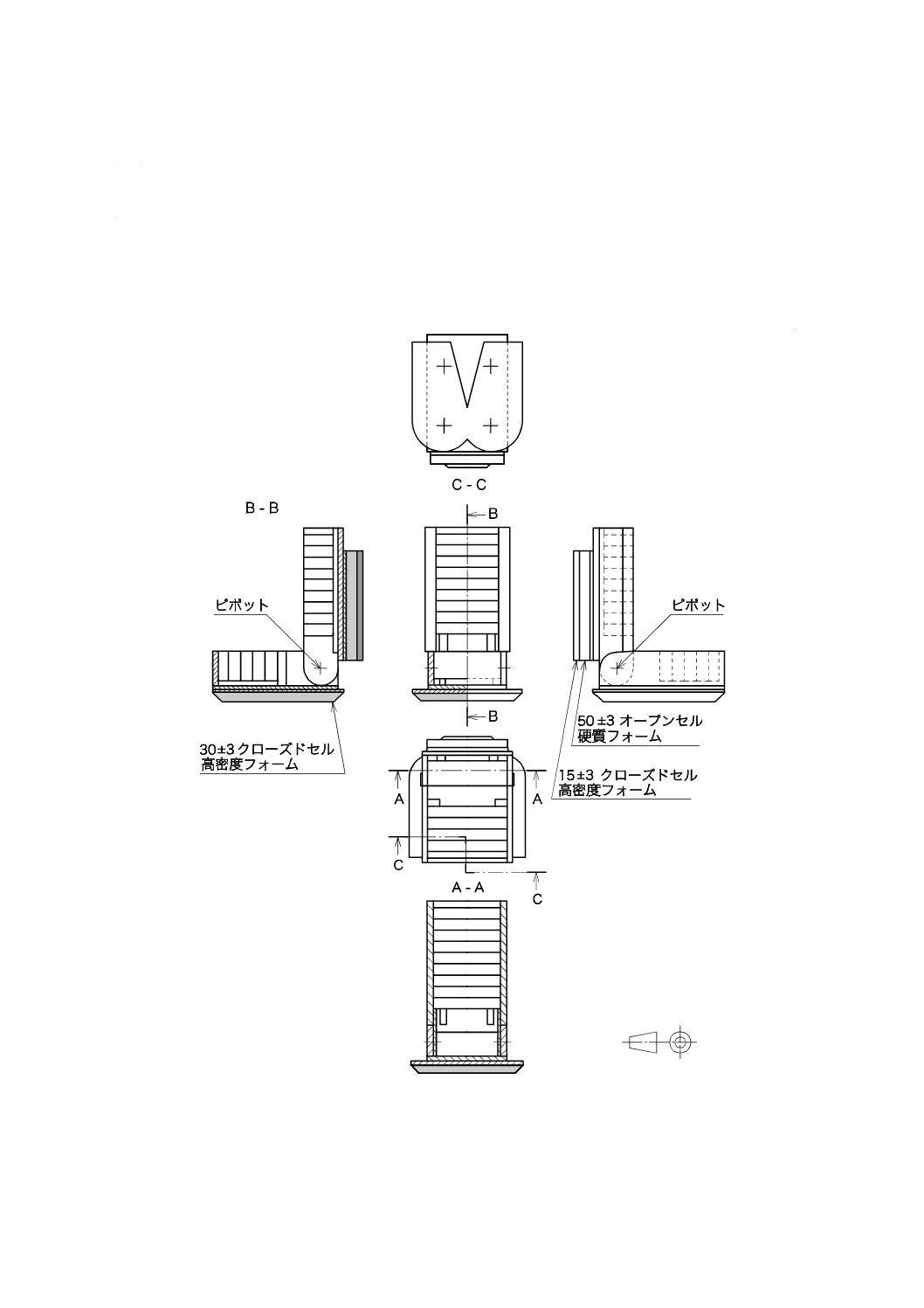

11.2.3 バックサポート斜め耐衝撃性試験

図34に規定するように,水平な試験平面上にダミーの大たい(腿)部を載せたハンドル形電動車椅子を

置き,バックサポート上端から下方30±10 mmの中心線上に,質量25 kgのおもり[図A.2のa)又はb)]

を30±2°の衝突角度で衝突させる。2回衝突させた後,附属書Cによって評価要件を確認する。ピボッ

ト機構のバックサポートの場合は,バックサポート軸の水平線上におもりの重心を衝突させるようにする。

なお,この試験はバックサポート高320 mm以上のハンドル形電動車椅子に適用する。

単位 mm

図34−バックサポート斜め耐衝撃性試験

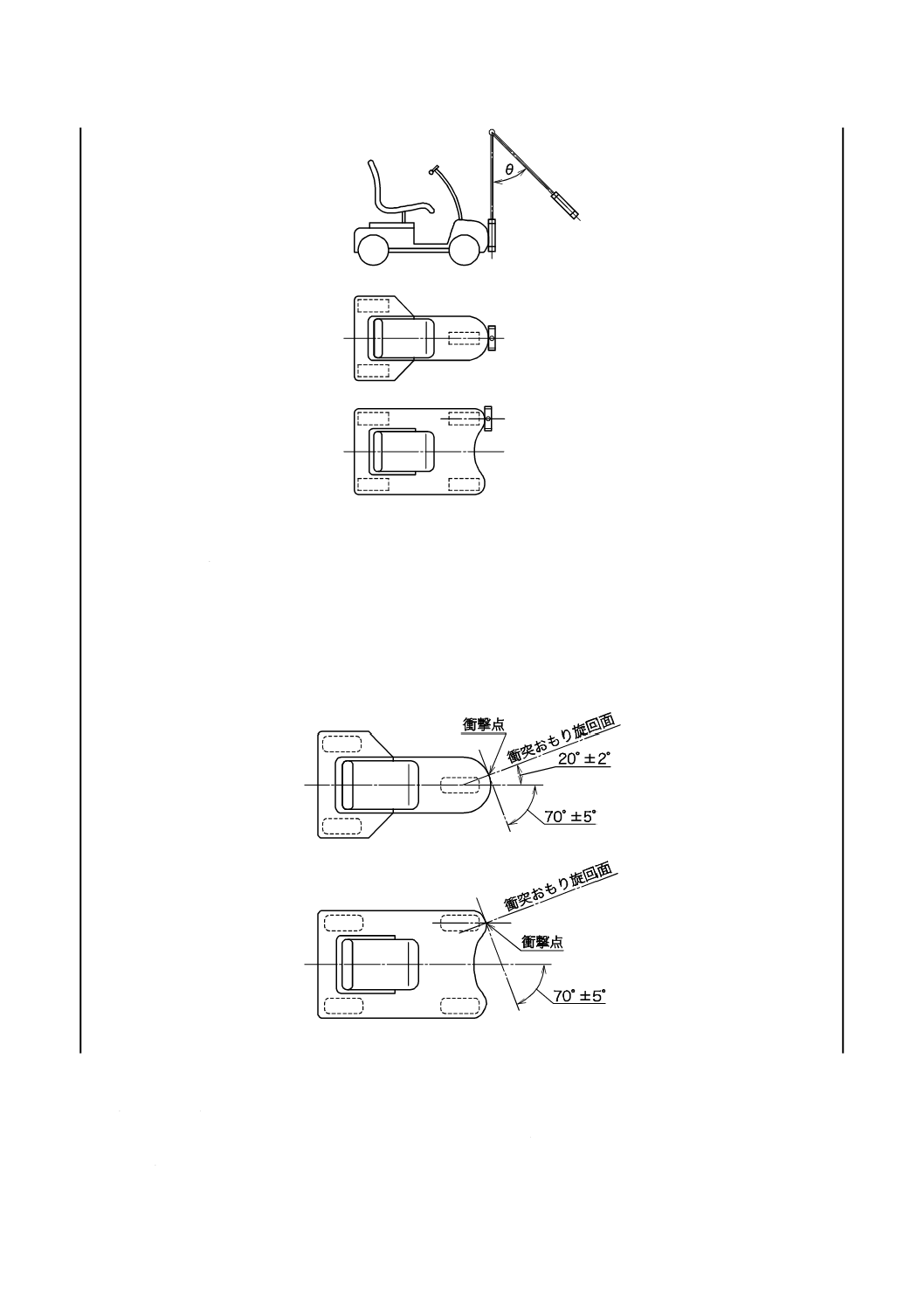

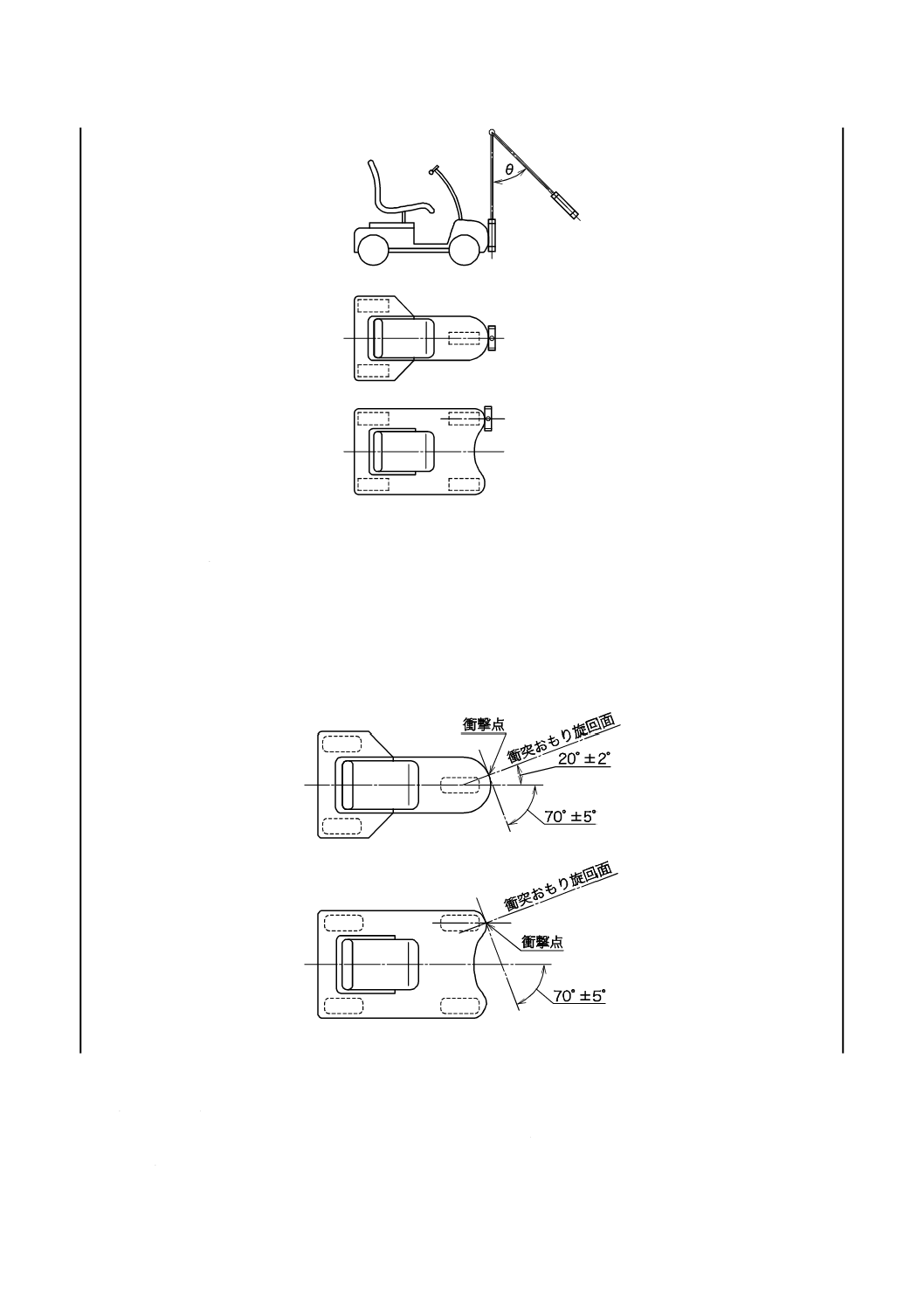

11.2.4 前方構造物の耐衝撃性試験

前方構造物があるハンドル形電動車椅子についてだけ行い,水平な試験平面上に置き,ブレーキ及びク

ラッチは開放にしておく。この試験は垂直な壁及び最初に接触する前輪以外の構造物について適用し,次

による。

a) 正面衝突 図35に規定するように,質量10 kgのおもり(図A.3)を,式(3)で求めた衝突角度θから

構造物前面に1回衝突させ,附属書Cによって評価要件を確認する。

なお,衝突面は,ハンドル形電動車椅子の縦に走る中心線に対し平行±2°で,おもりの縦軸は垂直

とする。

COSθ=1−(Md+Mw)/377 ····························································· (3)

ここに,

θ: 衝突角度(°)

Md: ダミー質量(kg)

Mw: ハンドル形電動車椅子質量(kg)

28

T 9208:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図35−前方構造物の耐衝撃性試験(正面衝突)

b) オフセット衝突 図36に規定するように,衝突おもりの旋回軸が70±5°の状態にし,質量10 kgの

おもり(図A.3)を,式(3)で求めた衝突角度θから構造物前面に1回衝突させ,附属書Cによって評

価要件を確認する。

なお,衝撃点は,ハンドル形電動車椅子の縦に走る中心線に対し20±2°で,おもりの縦軸は垂直

とする。

図36−前方構造物の耐衝撃性試験(オフセット衝突)

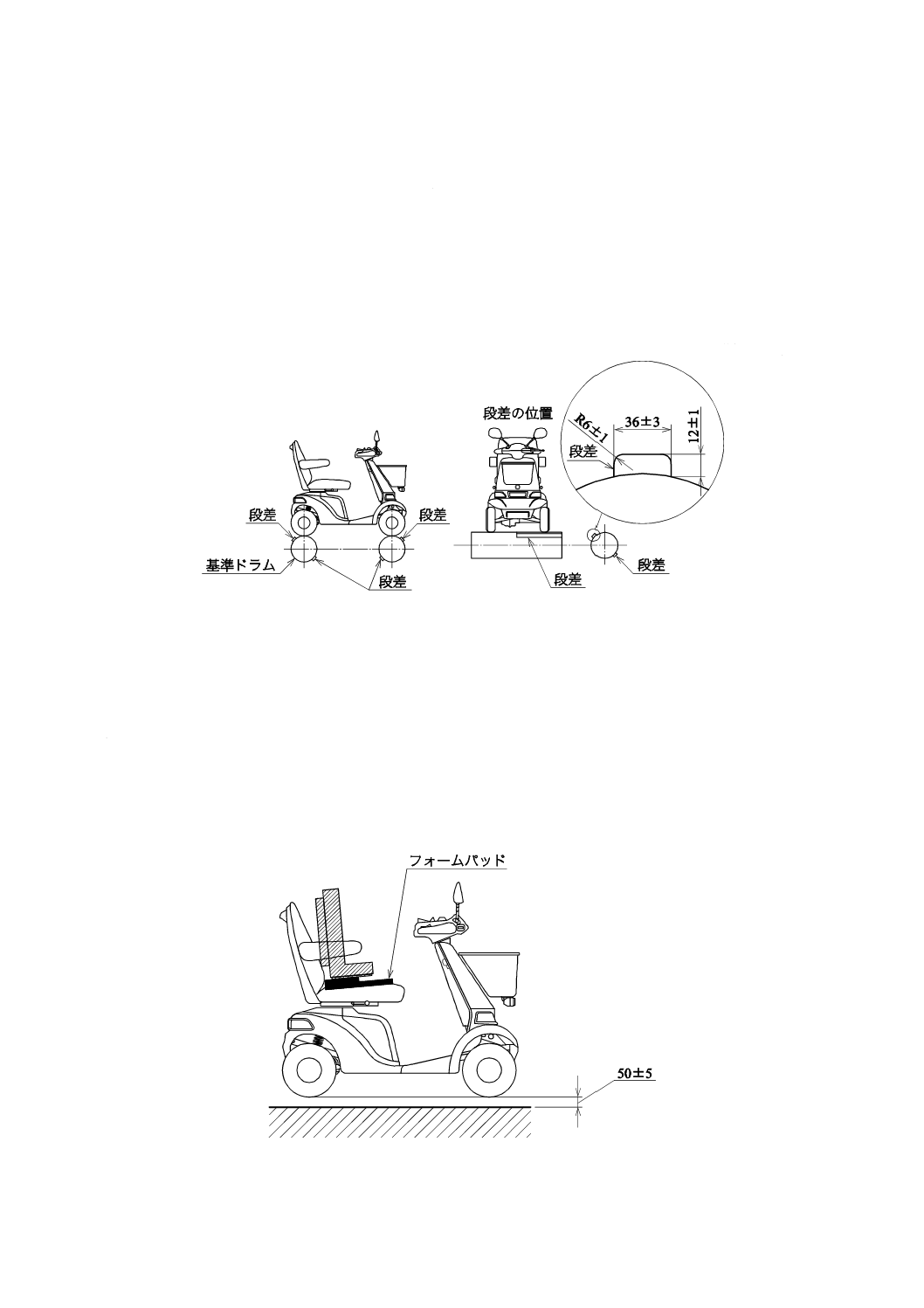

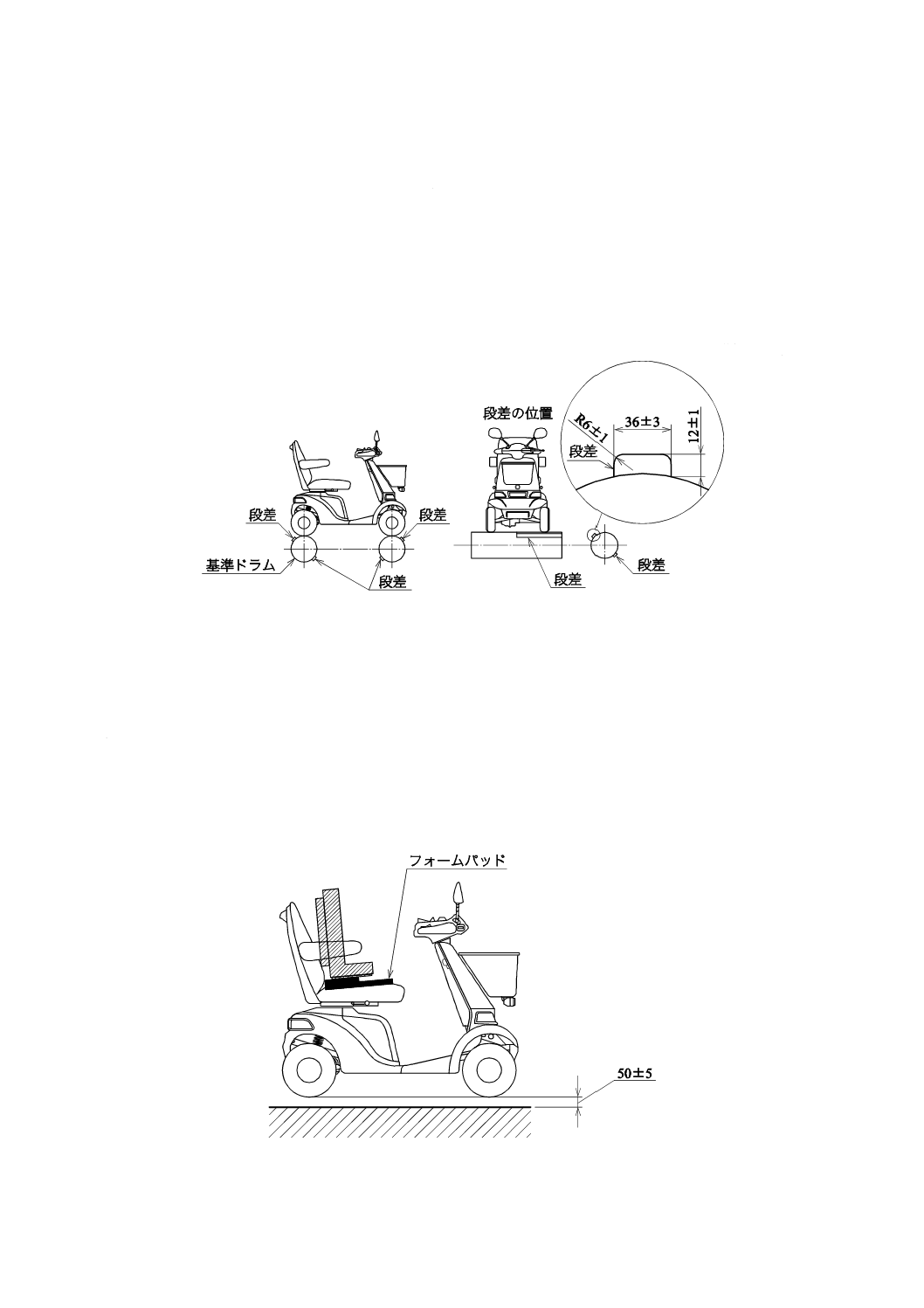

11.2.5 走行耐久性試験

走行耐久性試験は,次による。

a) 予備電流の測定 走行可能状態にあるハンドル形電動車椅子を,平たんな路面上で予備走行した後,

1.0±0.1 m/sの速度で走行させたときのバッテリ電流値を予備電流値とする。

29

T 9208:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 走行耐久性試験 図37に規定するように,箇条10 c)で規定するダミーを載せた走行可能状態にある

ハンドル形電動車椅子を,各々の車輪がドラム1回転中に1回段差を乗り越えるように位置決めをす

る。段差を取り除いて,ハンドル形電動車椅子自体の駆動システムによって基準ドラムを回転させ,

基準ドラムの周速度を1.0±0.1 m/sにしてバッテリ電流値がa)で測定した予備電流値の±5 %になるよ

うに基準ドラムの回転抵抗を調整する。次に,段差を取り付けて200 000回試験し,附属書Cによっ

て評価要件を確認する。試験装置の構成は附属書B,試験装置の準備,ダミーの拘束方法などについ

ては附属書Fによる。また,ハンドル形電動車椅子の駆動電源は,外部電源を用いてもよい。

単位 mm

図37−走行耐久性試験

11.2.6 落下性能試験

ダミーを載せたハンドル形電動車椅子を,図38に示すように段差落下試験装置の硬い平面に対して50

±5 mmの高さから6 666回自由落下させ,目視,触感などによって附属書Cによって評価要件を確認す

る。

なお,ダミー下部にフォームパッドを敷き,ダミーを載せたハンドル形電動車椅子の水平な動きは制限

し,自由落下は制限しない(ベルト保持が推奨)。試験装置の構成は附属書Bに示す。

単位 mm

図38−落下性能試験

30

T 9208:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

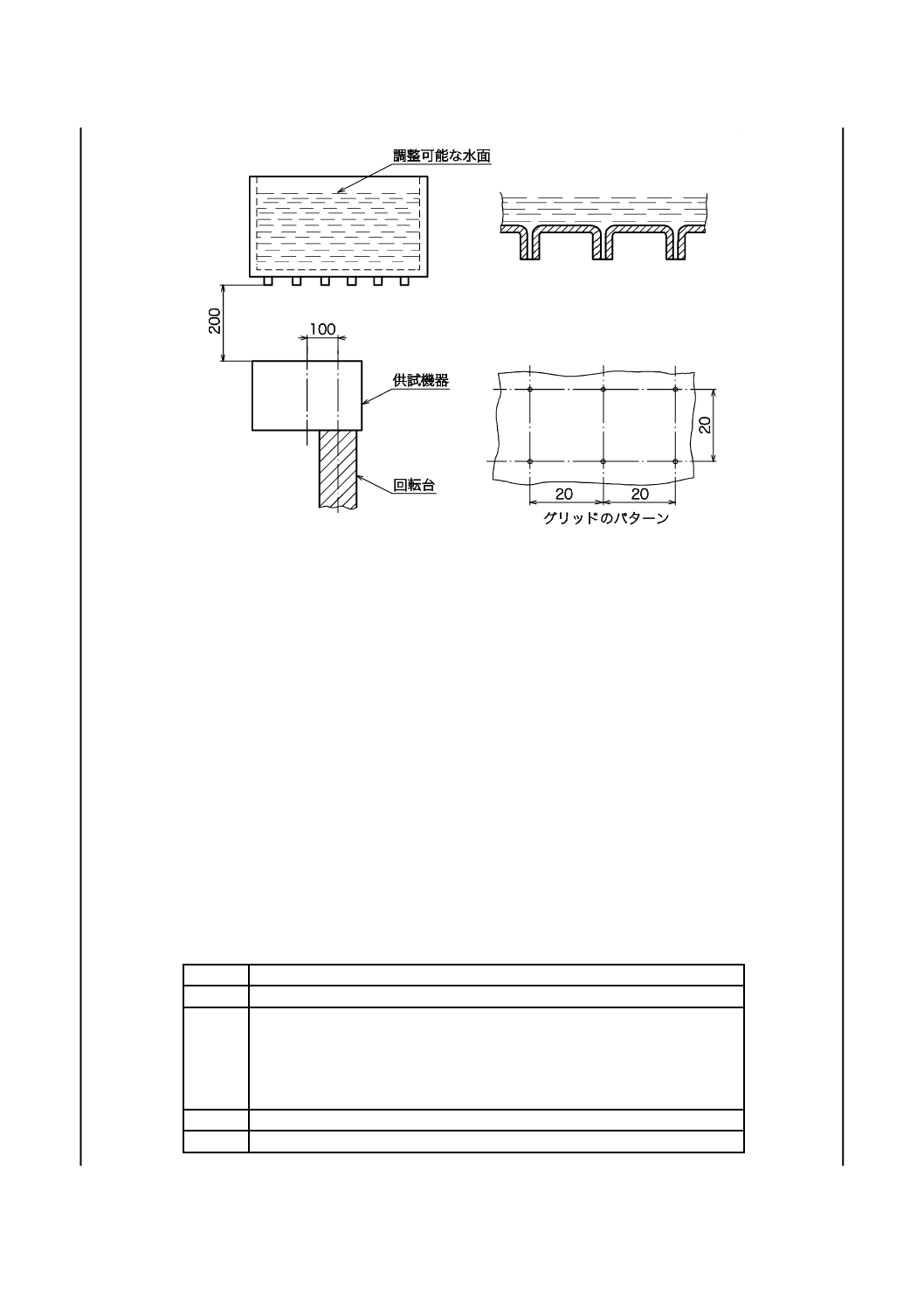

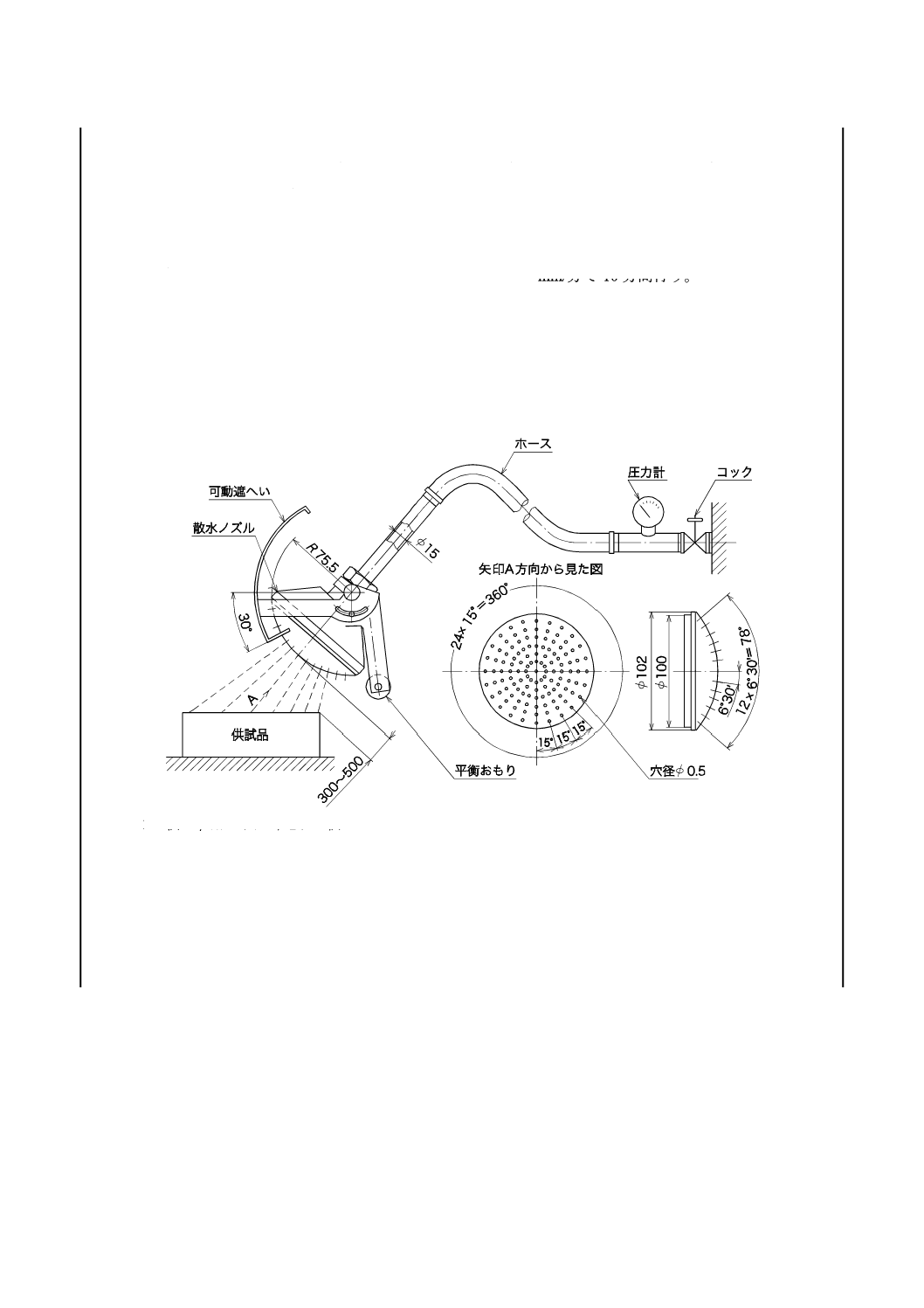

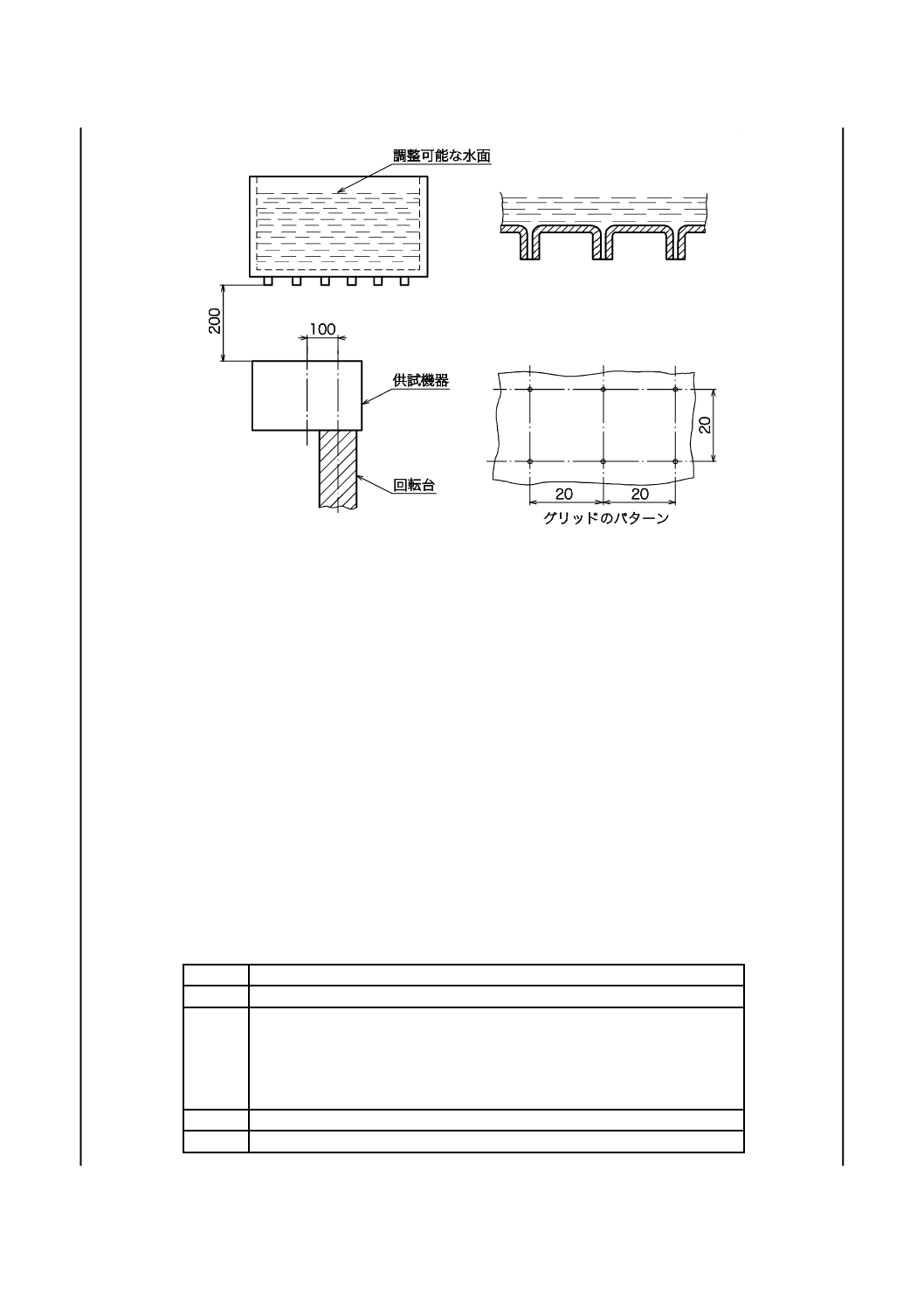

11.3 耐水性能試験

JIS C 0920のIPX3に基づいて試験を行う。また,この試験の代わりに,耐水性を要求するユニットに

対して,ハンドル形電動車椅子装着と同等な状態で,JIS D 0203のS1の試験を行ってもよい。

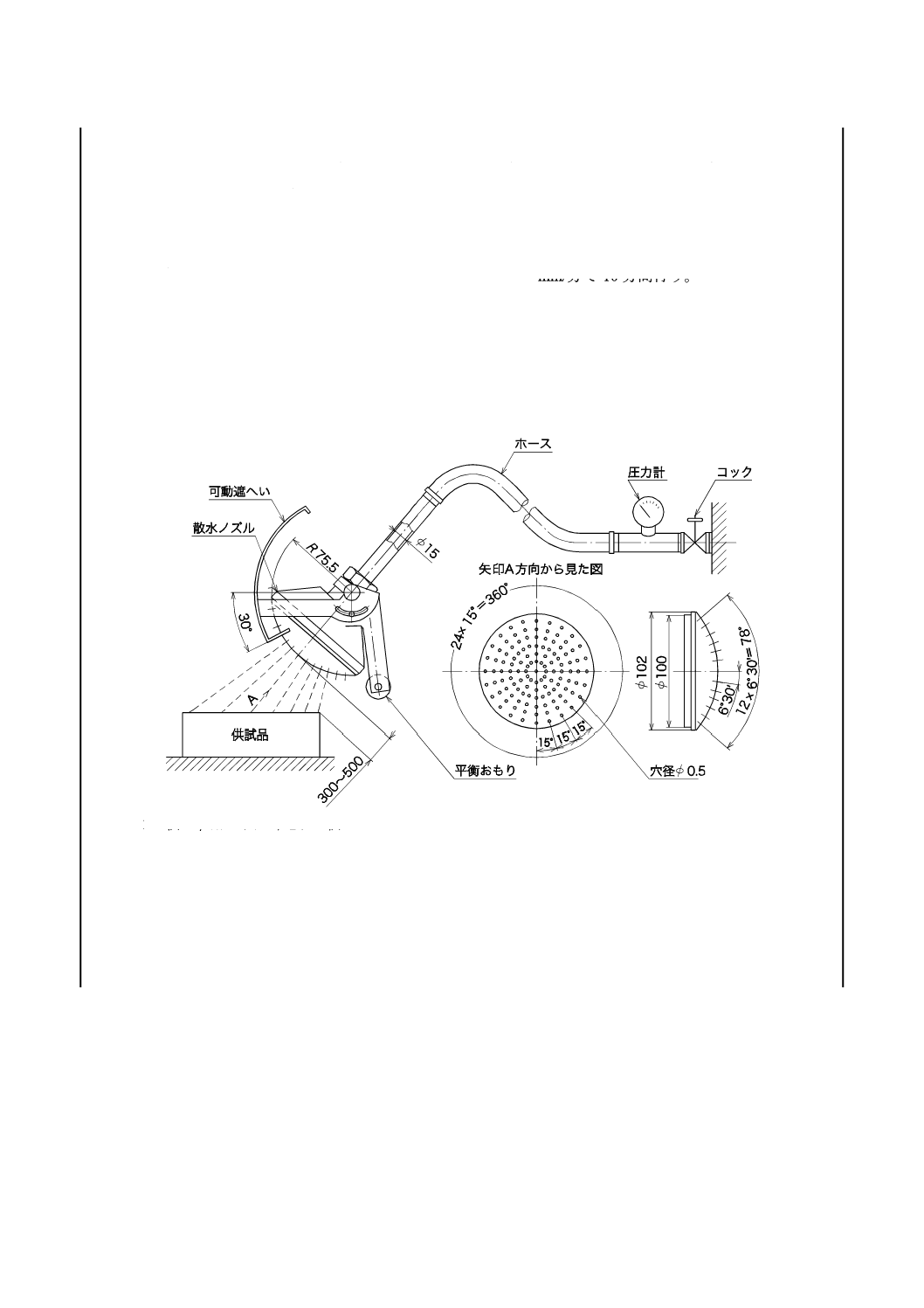

IPX3の場合,散水は図39 a)に規定するように散水ノズルで行い,ハンドル形電動車椅子の前後・左右

方向において垂直に対し±60°の位置から10 L/分±5 %を最低5分ずつ散水する。IPX1は別置式充電器に

関して実施し,図39 b)に規定するように滴水試験装置で105.0

+ mm/分で10分間行う。

注記 IPXとはIPコードといい,防水・防じんに関する保護規格。かつては,JIS保護等級といった。

なお,この場合,供試品は回転台の上に置く。

試験後は,最高速度及び制動性能のうち,平たん路制動性能について適合し,車体,駆動部及び電気回

路に異常がないか確認する。

単位 mm

121個のφ0.5の穴:中心に1個

二つの内円に30°ピッチで12穴

四つの外円に15°ピッチで24穴

可動シールド:アルミニウム製

じょうろノズル:黄銅製

a) IPX3

図39−耐水性能試験

31

T 9208:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

b) IPX1

図39−耐水性能試験(続き)

12 検査方法

12.1 形式検査

形式検査は,新規の設計,製造に関わるハンドル形電動車椅子が,設計どおりの品質特性及びこの規格

を満足しているかどうかを判定するための検査で,箇条6〜箇条9,箇条13及び箇条14について実施し,

全てに適合しなければならない。ただし,形式検査は,箇条6及び7.10の試験においては同一の形式であ

れば,検査対象とするハンドル形電動車椅子は,それぞれ別のハンドル形電動車椅子で実施してもよい。

12.2 製品検査

製品検査は,既に形式検査に合格したものと同じ設計,製造に関わるハンドル形電動車椅子の受渡しに

おいて,当初の設計どおりの品質特性及びこの規格を満足しているかどうかを判定するための検査で,表

8の必要と認められる項目について実施し,適合しなければならない。

なお,製品検査は,合理的な抜取検査方式によって実施してもよい。

表8−製品検査項目

項目

内容

性能

箇条6の表1の最高速度及び制動性能(平たん路だけ)

構造

7.1 b)

7.2

7.3 a)及びc)

7.4 c)

7.5 b)及びd)

寸法

箇条8の表2(特に必要性がある場合は,表2の寸法だけでなくてもよい。)

外観

箇条9のa)〜d)

32

T 9208:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

13 表示

ハンドル形電動車椅子には,容易に消えない方法で次の事項を表示する。また,容易に認識できる大き

な文字で,見やすい箇所に表示する。

a) 規格番号又は規格名称

b) 種類及び星数(星数の表示は,附属書JCによる。)

c) 製造年月又はその略号

d) 製造事業者名又はその略号

e) 製造番号

f)

定格電圧

g) バッテリの形式名

h) 使用者最大体重(積載物も含む。)

i)

本体の持ち上げ可能な部分の明示

j)

後進最高速度

14 取扱説明書

ハンドル形電動車椅子には,次に示す趣旨の取扱説明書を添付する。ただし,その製品に該当しない事

項は省略してもよい。また,使用者及び介助者を含めた一般消費者が容易に認識できる大きな文字で明示

する。

なお,次のa)は取扱説明書の表紙などの見やすい箇所に示し,必要な項目については,安全警告標識(

)

を併記するなどして,より認知しやすいものとする。

a) 取扱説明書を必ず読み,読み終わった後,保管する。

b) 介助者がいる場合には,介助者も取扱説明書をよく読み,使用上の注意などについて認知し,ハンド

ル形電動車椅子を使用する。

c) 運転(操縦)方法

d) 交通法規及び交通マナーの順守

e) 製品の位置付け(法的位置付け,製品の特性,目的外使用の禁止など)

f)

本体表示(ラベル)の説明

g) 各部の名称及び働き(図で示す。)

h) 各部,部品及び附属品の操作方法,使用方法及び注意

i)

保守点検方法及び使用前の注意(運転前点検の方法,点検項目,定期点検の方法,広い場所での練習

など。)

j)

走行上の注意及び走行性能限界(自動ブレーキの取扱いなどの操作・運転に関する注意,段差乗越性

能,登降坂性能など)

k) 場所,路面,天候などに関する走行上の注意

l)

緊急時の対処方法

m) 充電方法

n) バッテリ取扱上の注意

o) 改造の禁止

p) 保管方法(保管によくない環境の明示など)

q) 不調時の対応方法

33

T 9208:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

r) 外観図

s)

諸元表(附属書JB参照)

t)

静的安定性試験結果(表7参照)

u) 動的安定性試験結果[座位は最も不安定な状態での結果(表D.3参照)]及び試験条件(ダミーの質量

又は使用者の体重,転倒防止装置及び縁石乗り上げ装置の有無)。

動的安定性試験結果の参考例として表9に示す。

表9−動的安定性試験結果の例(参考)

評価項目

座位の状態

最も不安定な状態

斜面上での側方に対する動的安定性(最大傾斜角度)

10°

円旋回での側方に対する動的安定性(最小直径)

2 m

急激な円旋回での側方に対する動的安定性(適合性)

不適合

前向き段差の乗り上げ時における後方の動的安定性(最大段差高)

25 mm

前向き段差の乗り上げ時における前方の動的安定性(最大段差高)

25 mm

斜め段差降り時における側方の動的安定性(最大段差高)

25 mm

試験条件:転倒防止装置あり,搭乗者体重は75 kg

v) 点検,修理記録様式

w) 製造事業者の連絡先

x) 保証の明細

y) その他必要な事項

34

T 9208:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(規定)

荷重負荷パッド及び試験用おもり

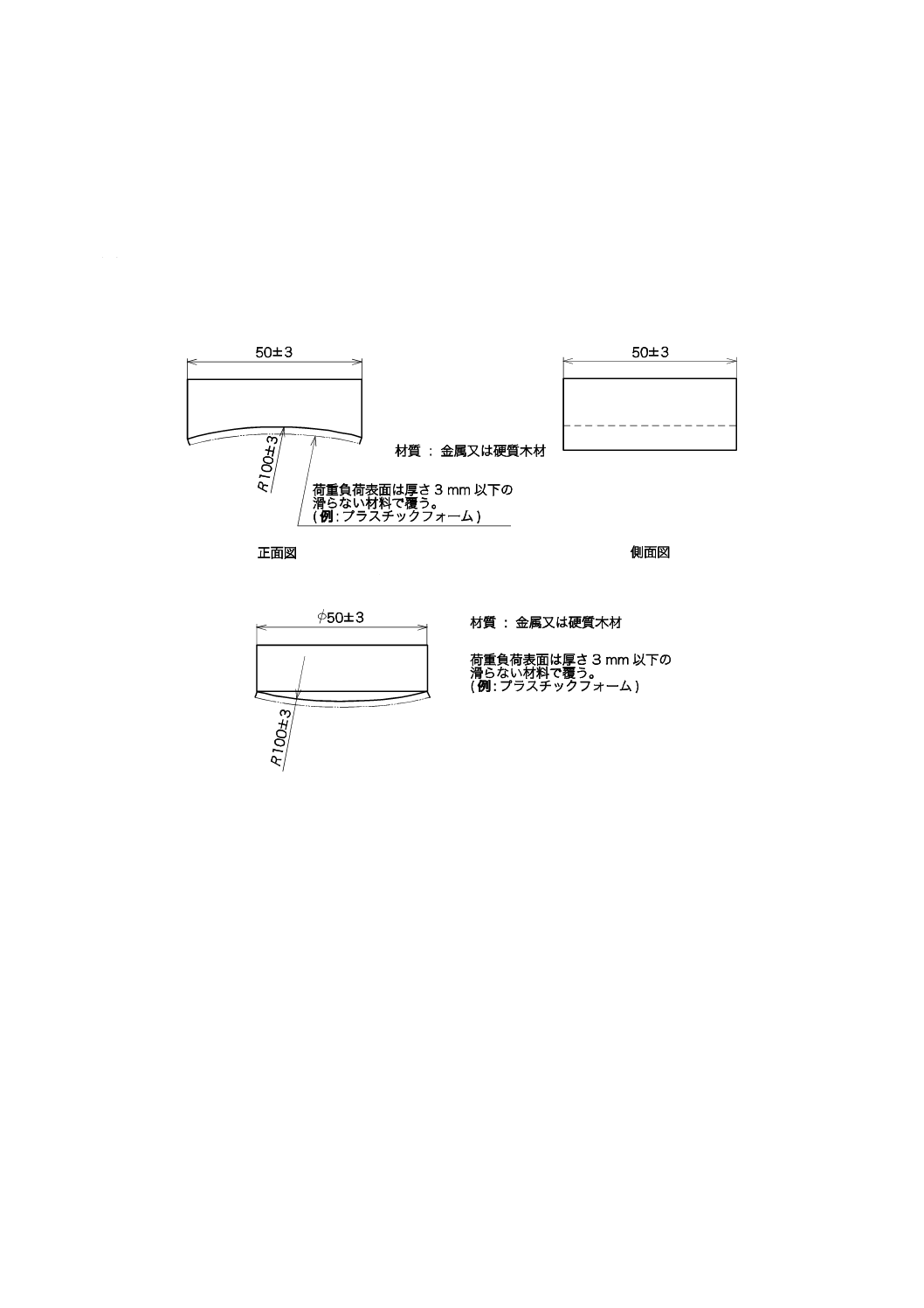

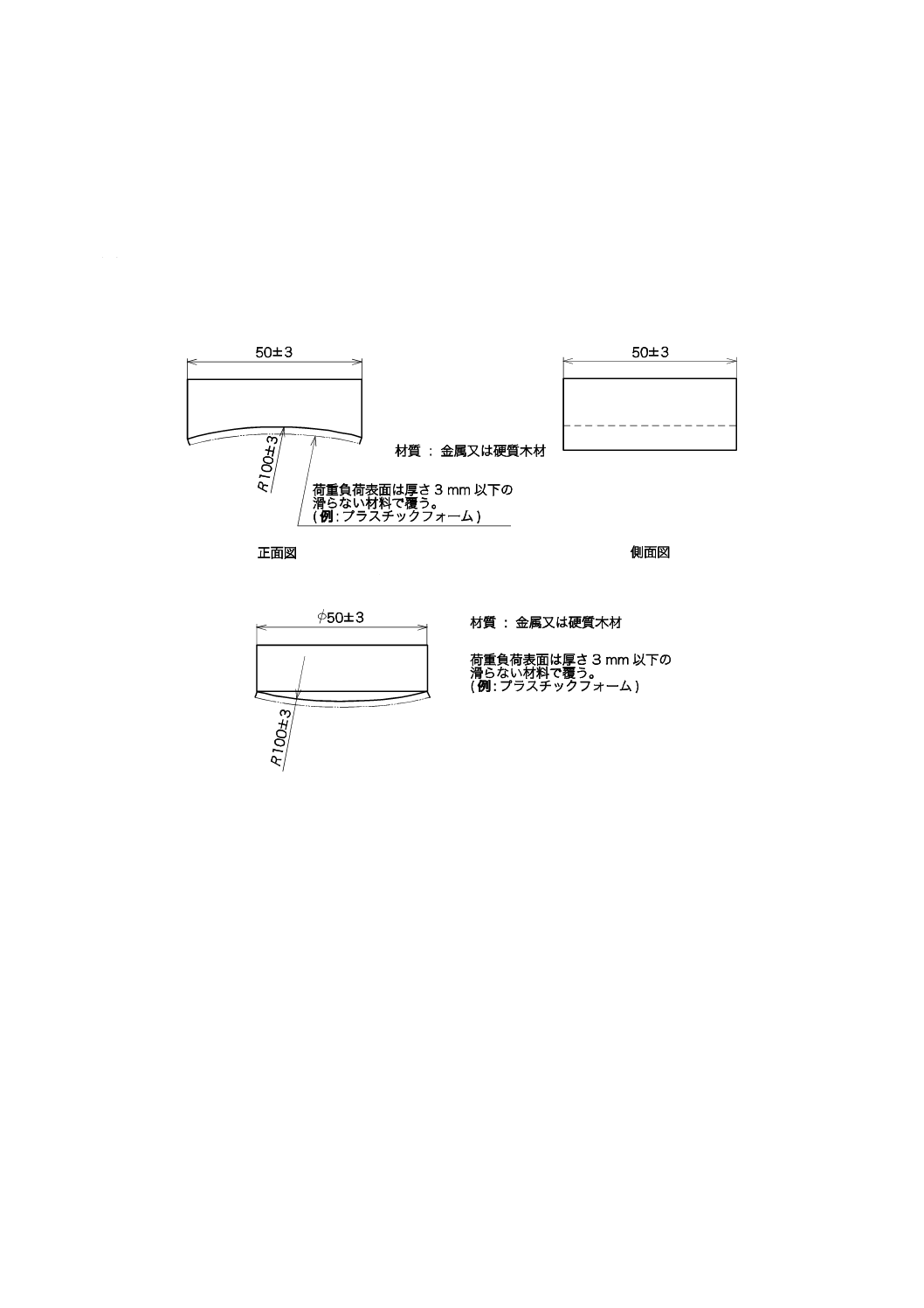

A.1 耐荷重性試験用負荷パッド

耐荷重性試験で使用する負荷パッドは,図A.1のa)及びb)に示す。

単位 mm

a) 凹形円筒荷重負荷パッド

b) 凸形円筒荷重負荷パッド

図A.1−荷重負荷パッド

35

T 9208:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

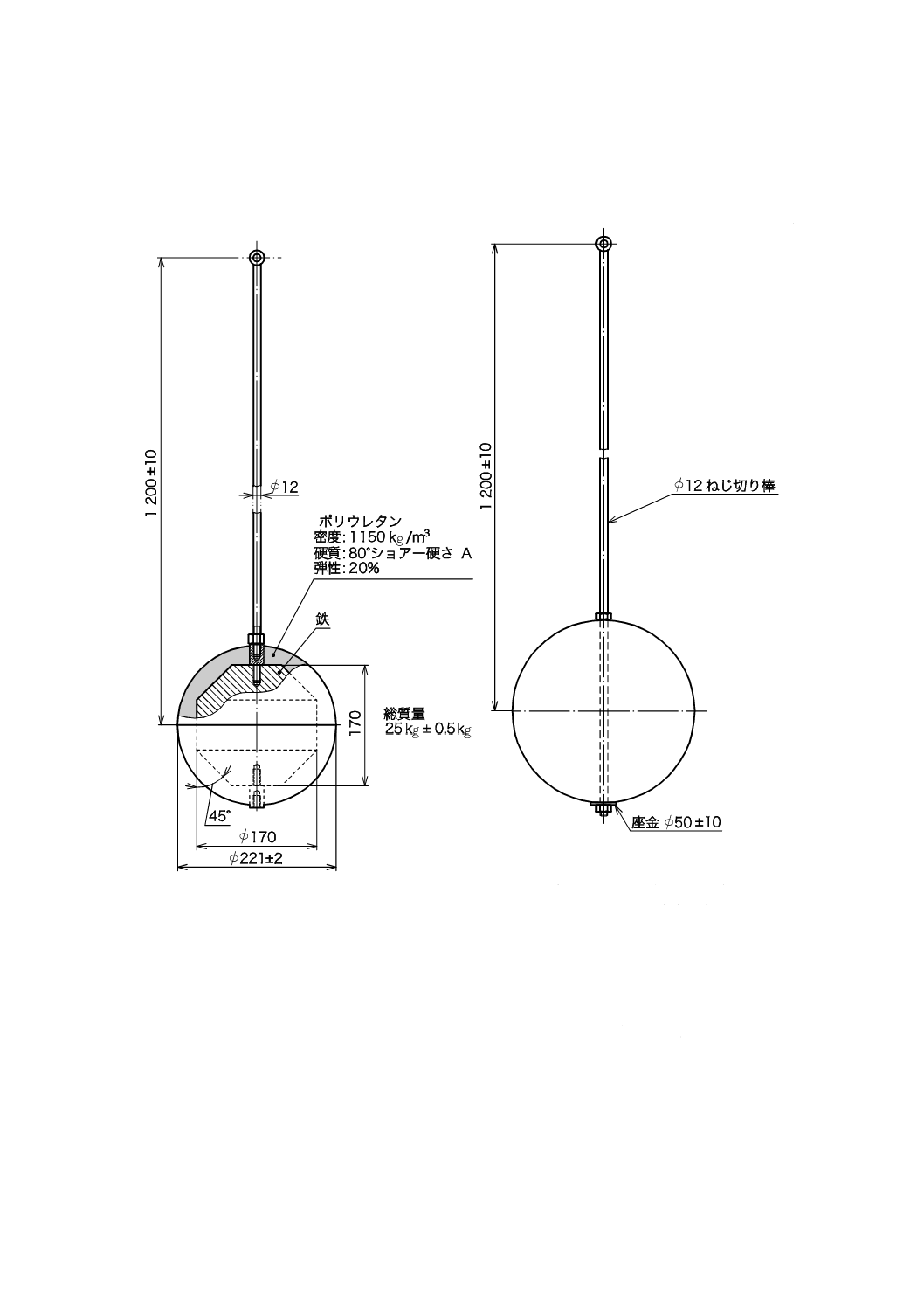

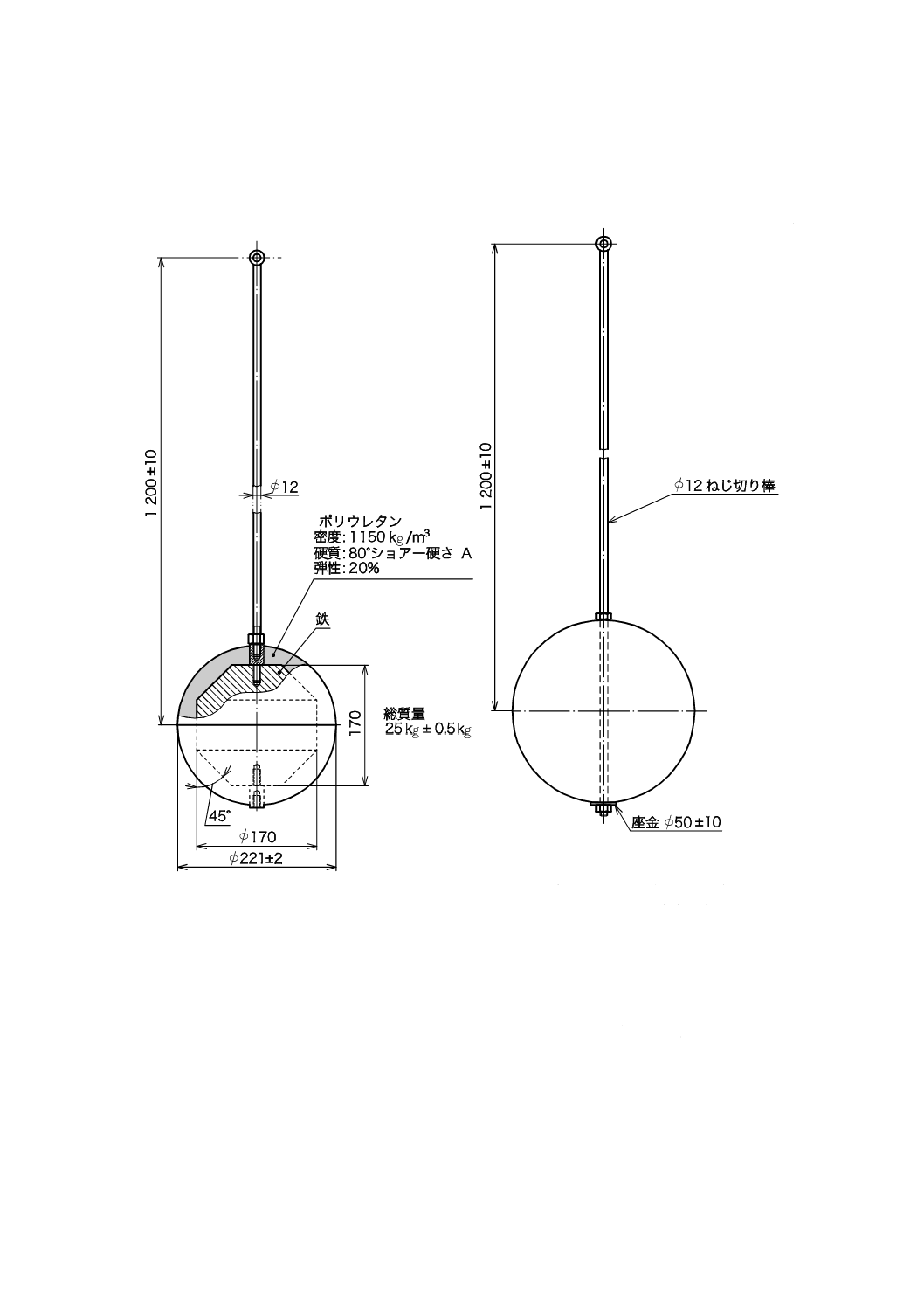

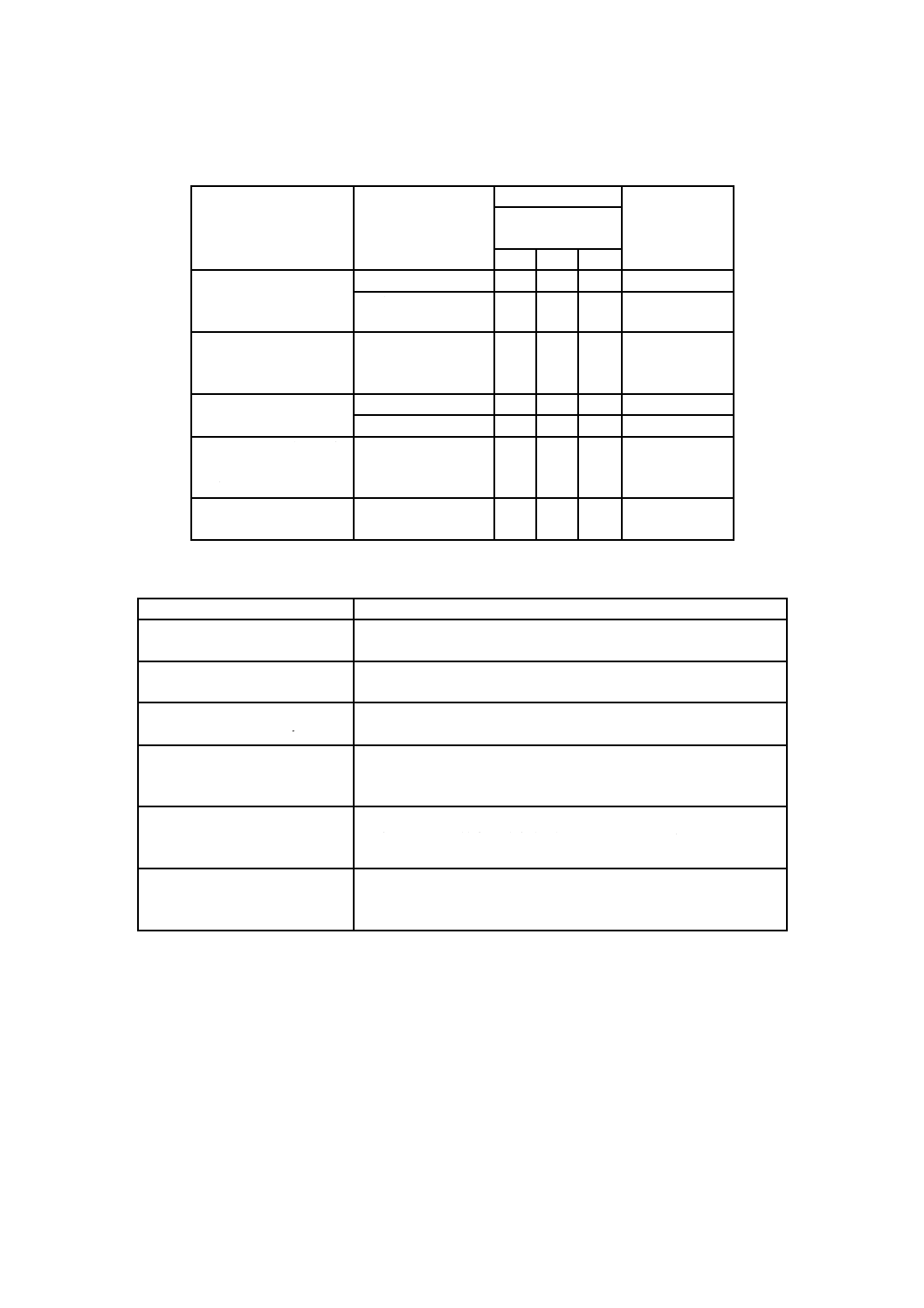

A.2 バックサポート斜め耐衝撃性試験用おもり

11.2.3で使用するおもりは,図A.2のa)及びb)に示す。

単位 mm

正規フットボールサイズ5(サッカーボール)

φ3.5±1 mm径の鉛玉及び高密度発泡材

密度

75±15 kg/m3 ISO 845

硬度

325±60 N ISO 2439

総質量

25±0.5 kg

真円度

±20 mm

a) ポリウレタン仕様

b) サッカーボール仕様

図A.2−バックサポート斜め耐衝撃性試験用おもり

36

T 9208:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

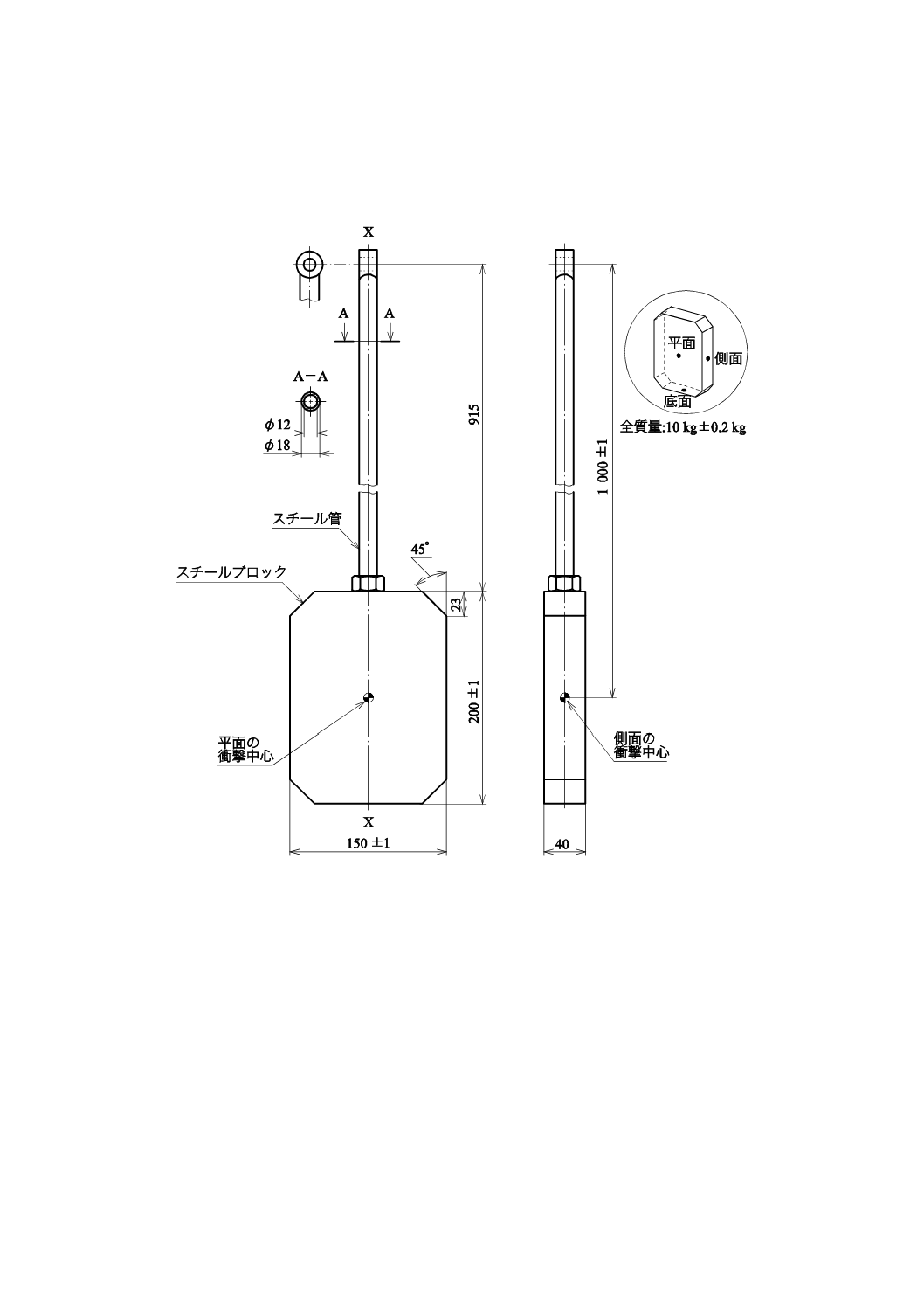

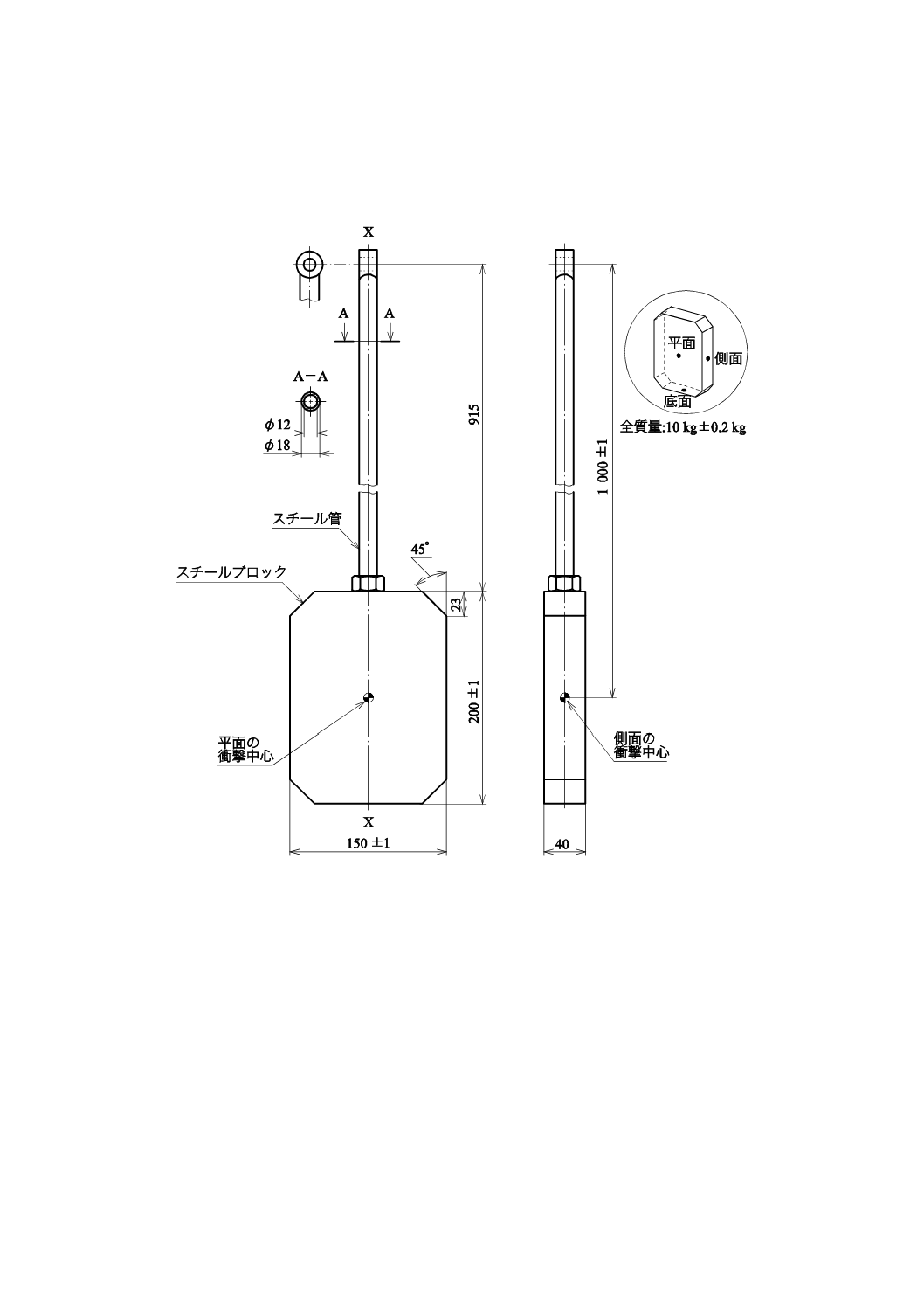

A.3 前方構造物耐衝撃性試験用おもり

11.2.4のa)及びb)で使用するおもりは,図A.3に示す。

単位 mm

図A.3−前方構造物耐衝撃性試験用おもり

37

T 9208:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(規定)

走行耐久性試験装置及び落下性能試験装置の構成

B.1

走行耐久性試験装置の構成

11.2.5で使用する試験装置の構成は,次による。

a) ハンドル形電動車椅子のトレッドより少なくとも100 mm幅の広い,ドラム径が直径250±25 mmの

金属製の水平で平行な二つの円筒形のドラムで構成する。ドラム間の距離は,試験するハンドル形電

動車椅子のホイールベースと同一寸法に調整する。

b) 図37に示すように,各々のドラムは二つの段差を備えている。

c) 基準ドラム上にハンドル形電動車椅子の駆動輪を据え付ける。そして,前輪をもう一方のドラムに据

え付ける。

d) ハンドル形電動車椅子の拘束は,後輪の車軸又はできる限り後輪の車軸に近いハンドル形電動車椅子

の車体で行う。

注記1 拘束部は,各々の端部にボールジョイントが付いた金属棒から構成されるものが望ましい。

e) 横方向の動きは±50 mmとし,垂直方向の動きは制限しないようにする。

注記2

横方向の動きの制限は,帯状の布ひもで行うことが望ましい。

f)

±0.01 m/sの精度で,基準ドラムの周速度を測定する。

g) 基準ドラムの回転数を計測する。

h) ハンドル形電動車椅子自体の駆動システムによって基準ドラムを駆動する。

i)

基準ドラムの周速度は,1.0±0.1 m/s,他のドラムは基準ドラムより2〜7 %の範囲で回転を速くする。

j)

基準ドラムの回転抵抗は,ハンドル形電動車椅子のモータによって導かれる電流が11.2.5で示す制限

範囲内で,基準ドラムの速度設定値が持続されるように調整する。

注記3 通常,ハンドル形電動車椅子の正確なモータ電流値が得られるように駆動する必要がある。

B.2

落下性能試験装置の構成

11.2.6で使用する試験装置の構成は,次による。

a) 硬い水平面に50±5 mmの高さからハンドル形電動車椅子を落下させることができる。

b) ハンドル形電動車椅子の車輪の負荷がいつでも同じ場所にかからないように回転させる。

c) 落下する前にハンドル形電動車椅子を確実に静止させる。

d) 落下回数を記録する。

38

T 9208:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書C

(規定)

評価要件

C.1 評価要件

試験後,車椅子は各部に破損,外れ及び使用上支障のある変形がなく,次のように全ての要件を満たさ

なければならない。

a) 構成要素は,次の事項を除いて折れ又は目視で確認できるクラックがあってはならない。

1) ナット,ボルト,ねじ,ロックピン,調整可能な部品及び同様の構成部品は,試験前に一度締め付

け,調整,再取付けしてもよいが,これらは試験中に外れてはならない。ただし,2ピースタイプ

のフットサポートの耐衝撃性試験はこの限りではない。

2) 取扱説明書に使用者及び介助者が調整可能と示された部品の再締付け,再調整,又は再再取付けは,

走行耐久性,落下及び手動ブレーキのそれぞれの耐久性試験を行う総時間の25 %の間隔で行っても

よい。取扱説明書に使用者及び介助者が調整可能と示された部品は,ツールが車椅子とともに供給

されていない限り,ツールを使用して調整してはならない。使用者及び介助者が調整可能な構成要

素がある場合は,再締付け,再調整又は再取付けが必要であるかどうかを決定するために,25 %±

5 %の間隔で耐久性試験装置を停止することができる。再締付け,再調整又は再取付けは,取扱説

明書に概説された手順に従って実施しなければならない。再調整,再締付け又は再取付けを行った

後に試験装置を再起動する。

3) 他の部品の再調整,再締付け後に再取付けは行ってはならない。

4) 取扱説明書に示されている場合に限り,摩耗する要素であるタイヤ(固形タイヤを含む。),内部チ

ューブ,ドライブベルト及びキャスター車輪は,それぞれ1回だけ交換してもよい。キャスター車

輪が一体形車輪の場合は,走行面の摩耗又は故障による場合だけ交換が許され,車輪の構造又は他

の要素(例えば,ベアリングなど)の故障によって行ってはならない。他の摩耗する要素の交換は

行ってはならない。

5) 構造材料に影響しない,塗装のような表面仕上げのクラックは故障としない。

b) 取外し,折りたたみ及び全ての調整部分は,製造事業者の仕様どおり操作できなければならない。

c) グリップは,外れてはならない。

d) 構成品及び組立部品は,車椅子の機能に悪影響を及ぼす破損,調整不良及びがたがあってはならない。

39

T 9208:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書D

(規定)

動的安定性

D.1 試験負荷

D.1.1 概要

試験はダミー,又は使用者のいずれかで行う。

D.1.2 ダミー

ダミーは,次による。

a) 適切な位置にダミーが固定できるようにハンドル形電動車椅子を附属書Hによって設定する。

b) ハンドル形電動車椅子を遠隔操作によって試験ができるようにダミーを設定する。

D.1.3 使用者による試験

使用者によって試験を行う場合は,ダミーと同等の総質量±2 kgで,各部の質量分布が同等となるよう

に,ハンドル形電動車椅子又は人におもりを加える。この試験では,使用者が,けがなどの危険を回避す

るための適切な安全策をとらなければならない。使用者は,意識的,無意識的にかかわらず,ハンドル形

電動車椅子を安定させようとする体の動きを,試験中は最小限にしなければならない。

D.2 バッテリ

ハンドル形電動車椅子には,製造事業者が指定したバッテリを装備しなければならない。ただし,補水

式バッテリでは,試験中に液がこぼれて危険な場合があるため,同等の質量に最も近いゲル又はシールド

バッテリに置き換えてもよい。

D.3 試験手順

ハンドル形電動車椅子の動的安定性は,表D.1に示す方法で採点する。試験はどの項目から実施しても

よい。

試験における安全上の理由から,それぞれの試験は事前に遅い速度での試験を行い,最大速度での試験

ができるようにする。ハンドル形電動車椅子の試験を映像によって記録した場合には,スロー及び静止に

よる再生で安定性に関する観察又は採点に役立たせることができる。

D.4 ハンドル形電動車椅子の前方に対する動的安定性

D.4.1 ハンドル形電動車椅子の準備

静止状態からの前方への調整及び調節可能なハンドル形電動車椅子は,前方転倒に関する最も不安定な

位置及び角度に設定する。

D.4.2 静止状態からの前方への段差乗り上げ走行

静止状態からの前方への段差乗り上げ走行試験は,次による。

a) 図D.1に示すように水平な試験平面上で,前輪を12 mmの段差に接触させる。

b) 操作レバーによって前進速度を最高速度にし,段差を上がれるように操作する。

c) ハンドル形電動車椅子の動的安定性を観察し,表D.1によって採点する。

d) 25 mm及び50 mmの段差高さでも,a)〜c)を繰り返す。

40

T 9208:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

e) 製造事業者がハンドル形電動車椅子の乗り上げ限界高さの試験をする場合には,25 mmの間隔でa)〜

c)を繰り返し,得点2又はそれ以上の得点で段差乗り上げができなくなるまで段差高さを増やしてい

く。各々の高さで表D.1によるハンドル形電動車椅子の状況を採点する。

図D.1−静止状態からの前方への段差乗り上げ走行

D.4.3 最高速度での段差乗り上げ走行

最高速度での段差乗り上げ走行試験は,次による。

a) 図D.2に示すように,ハンドル形電動車椅子を水平な試験平面上で最高速度によって走行させる。

b) ハンドル形電動車椅子は,水平な試験平面上で12 mmの段差に対し,90±5°の進入角度で前進で乗

り上げるように走行させる。

c) ハンドル形電動車椅子の動的安定性を観察し,表D.1によって採点する。

d) 25 mm及び50 mmの段差高さでも,a)〜c)を繰り返す。

e) 製造事業者が乗り上げ限界高さの試験をする場合,25 mmの間隔でa)〜c)を繰り返し,ハンドル形電

動車椅子が得点2又はそれ以上の得点で段差乗り上げができなくなるまで段差高さを増やしていく。

各々の高さで表D.1によって状況を採点する。

図D.2−最高速度での段差乗り上げ走行

D.5 ハンドル形電動車椅子の側方に対する動的安定牲

D.5.1 ハンドル形電動車椅子の準備

調整及び調節可能なハンドル形電動車椅子は,側方転倒に関する最も不安定な位置及び角度に設定する。

D.5.2 斜面上での旋回

斜面上での旋回は,次による。

a) ハンドル形電動車椅子を水平な試験平面上に置く。

b) ハンドル形電動車椅子を静止状態から,最高速度で最小回転半径方向へ左旋回させ,ステアリングが

41

T 9208:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

最小回転半径になるようにする。

c) ハンドル形電動車椅子の動的安定性を観察し,表D.1によって採点する。

d) 右旋回においてもa)〜c)を繰り返し,左旋回との結果から低い得点について記録する。

e) 図D.3に示すように3°,6°及び10°のテスト斜面でも,b)〜d)を繰り返す。

図D.3−斜面上での旋回

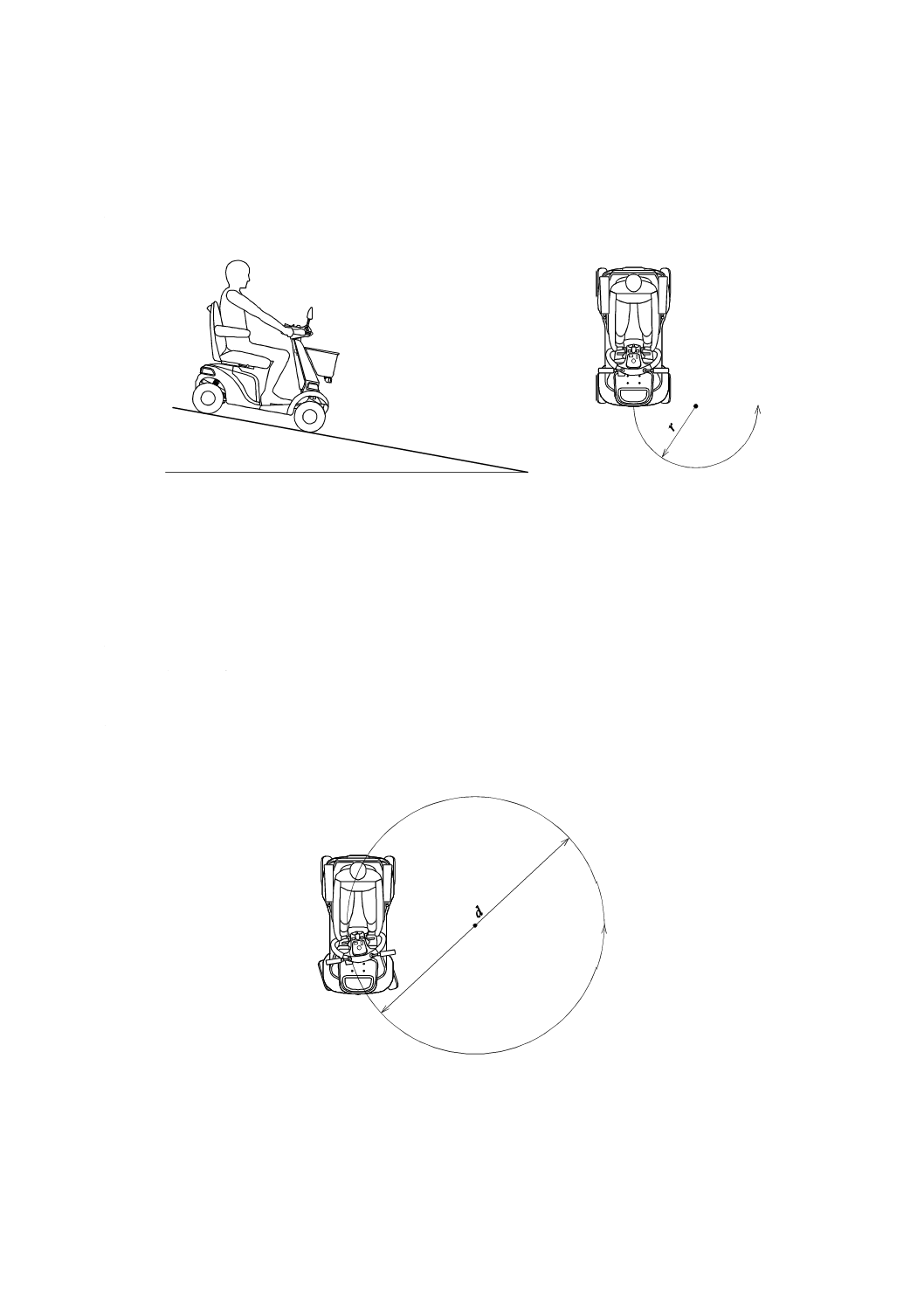

D.5.3 最高速度での円旋回

最高速度での円旋回は,次による。

a) 図D.4に示すように,水平な試験平面上で前進方向に最高速度で走行させる。

b) 円の半径を小さくしながら,最高速度で旋回させ,動的安定性を確認し,表D.1によって採点する。

c) ハンドル形電動車椅子が得点2又はそれ以上で走行可能な最高速度のときにおける最小の直径を,100

mm単位で測定する。

なお,直径は前輪の中央が描く円の直径を測定する。

d) 反対方向での旋回も,a)〜c)で繰り返す。

e) ハンドル形電動車椅子の旋回によって得られた円の直径を記録する。

図D.4−最高速度での円旋回

D.5.4 最高速度での急旋回

最高速度での急旋回は,次による。

42

T 9208:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 図D.5に示すように,水平な試験平面上で前進方向に最高速度で直進走行させる。

b) 最小回転半径で90°の旋回をするようにハンドルを操作する。

c) ハンドル形電動車椅子の動的安定性を観察し,表D.1によって採点する。

d) 反対方向の旋回でもa)〜c)を繰り返す。

e) ハンドル形電動車椅子の旋回によって得られた小さい旋回半径における直径を記録する。

図D.5−最高速度での急旋回

D.5.5 片側車輪での段差降り

片側車輪での段差降りは,次による。

a) 図D.6に示すように,12 mmの段差端においてハンドル形電動車椅子が最低速度で片側車輪が中心線

に対して,10±2°の進入角度で段差から降りるようにして走行させる。

b) ハンドル形電動車椅子の動的安定性を観察し,表D.1によって採点する。

c) 段差を降りるハンドル形電動車椅子の反対側車輪においても,a)及びb)を繰り返す。

d) 反対側車輪との試験結果から,低い方の得点を記録する。

e) 25 mm及び50 mmの段差高さでもa)〜d)を繰り返す。

f)

製造事業者が乗り降り限界高さでの試験をする場合は,25 mmの間隔でa)〜c)を繰り返し,ハンドル

形電動車椅子が得点2又はそれ以上の得点で段差降りができなくなるまで段差高さを増やしていく。

各々の高さで表D.1によって状況を採点する。

図D.6−片側車輪での段差降り

43

T 9208:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

D.6 試験報告

試験報告には,次の項目を記載しなければならない。

a) この規格番号又は規格名称

b) 試験機関の名称及び所在地

c) ハンドル形電動車椅子製造事業者の名称及び所在地

d) 試験報告書の発行日

e) ハンドル形電動車椅子の形式及び製造番号

f)

使用したダミーの大きさ及び質量,又は人によって試験を行った場合には,使用者の体重

g) 附属書Hに規定する装備及び調整によるハンドル形電動車椅子のセットアップの詳細

h) 試験中のハンドル形電動車椅子装備の写真

i)

ハンドル形電動車椅子に転倒防止装置,縁石乗り上げ装置が認められているか,こうした装置の装着

又は非装着で試験したか

j)

ハンドル操作の詳細(直接操だの場合はその詳細)

k) D.4.2〜D.5.5までの試験結果は,表D.2及び表D.3でこれらの結果を記録する。

D.7 開示

表D.4の項目における結果は,製造事業者の仕様書で発表しなければならない。

表D.1−ハンドル形電動車椅子の安定性採点方法

安定性

観察された動的状況

得点

傾かない

不安定な側の車輪が,少なくとも一つ試験平面上に残

る。

3

一時的な傾き

不安定な側の全ての車輪が接触を失い,試験平面上に戻

る。転倒防止装置は試験平面に接触しない。

2

転倒防止装置

で支える

不安定な側の全ての車輪がもち上がり,ハンドル形電動

車椅子の転倒防止装置が試験平面に接触し,転倒防止装

置としての機能を果たす。ハンドル形電動車椅子は転倒

防止装置上に乗ったままになる。

1

完全な転倒

制止装置又は試験に関わる使用者によって支えられな

かった場合,ハンドル形電動車椅子は完全に傾斜する

(最初の定位置から使用者によって支えられなくても,

90°以上の傾斜)。

0

表D.2−試験報告書における制動記号

記号

制動方式

R

操作装置から手を放す。

P

電源を切ることによる緊急制動

A

操作装置による逆転命令の適用

注記 停止に関する試験では,不安定性の要

因となる上記の制動方式を記録する。

− 作動中に起きる横滑りの発生について記録する。

− 試験が実施できなかったときには“×”を記録するとともに,理由を記録する。得点0は走行不能な

44

T 9208:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

傾斜角度,段差高さ,スピードを示しており,試験が実施でき走行不能を確認したときは,得点0を

記録するのがよい。

− 動的安定性試験データ(データ表:その2)段差高さ“X”については,段差走行時における高さを示

す。

− 動的安定性に関する得点は,表D.1の結果が各々の試験にもたらされる。

− N/Aは適用しなかった項目を示す。

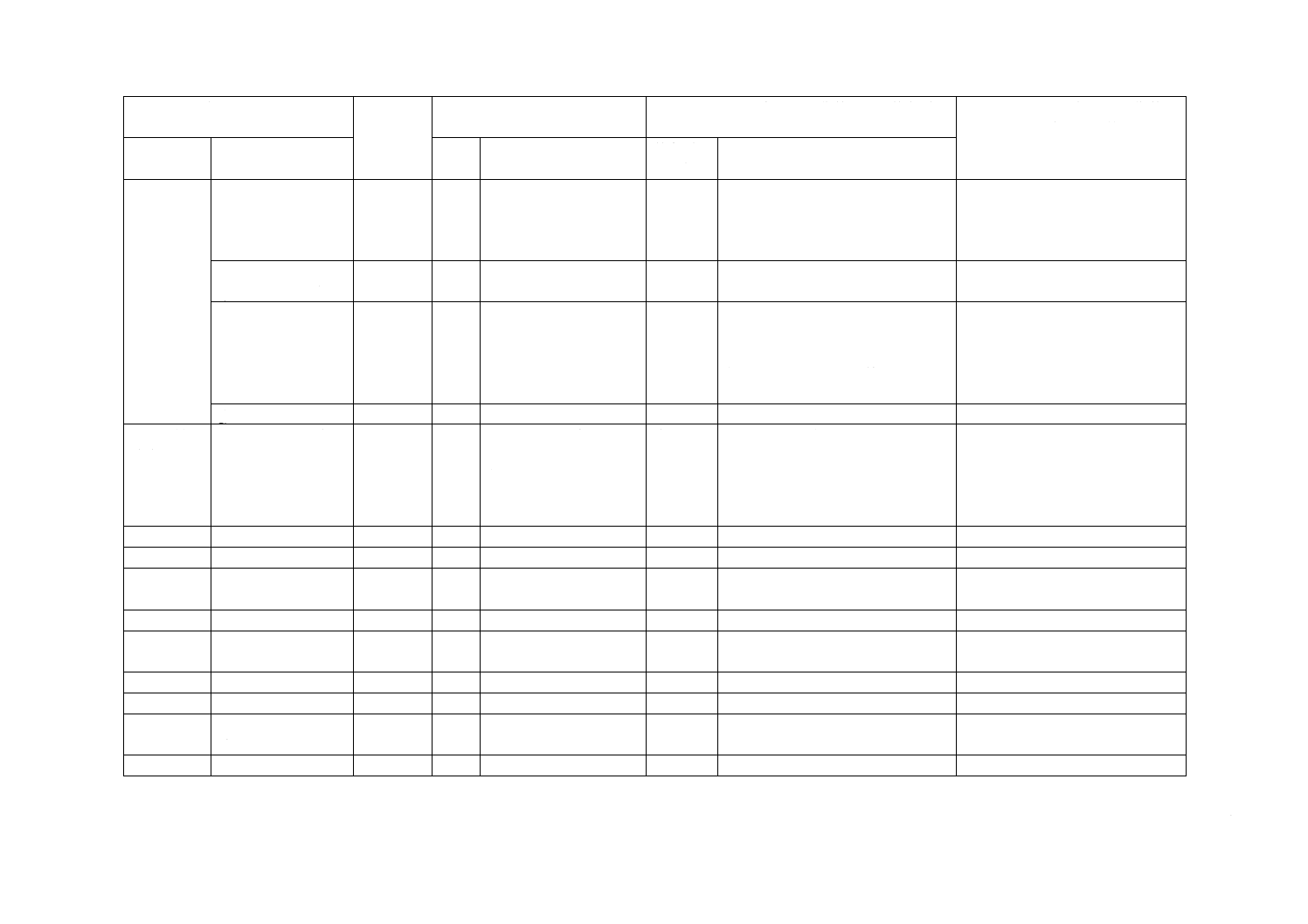

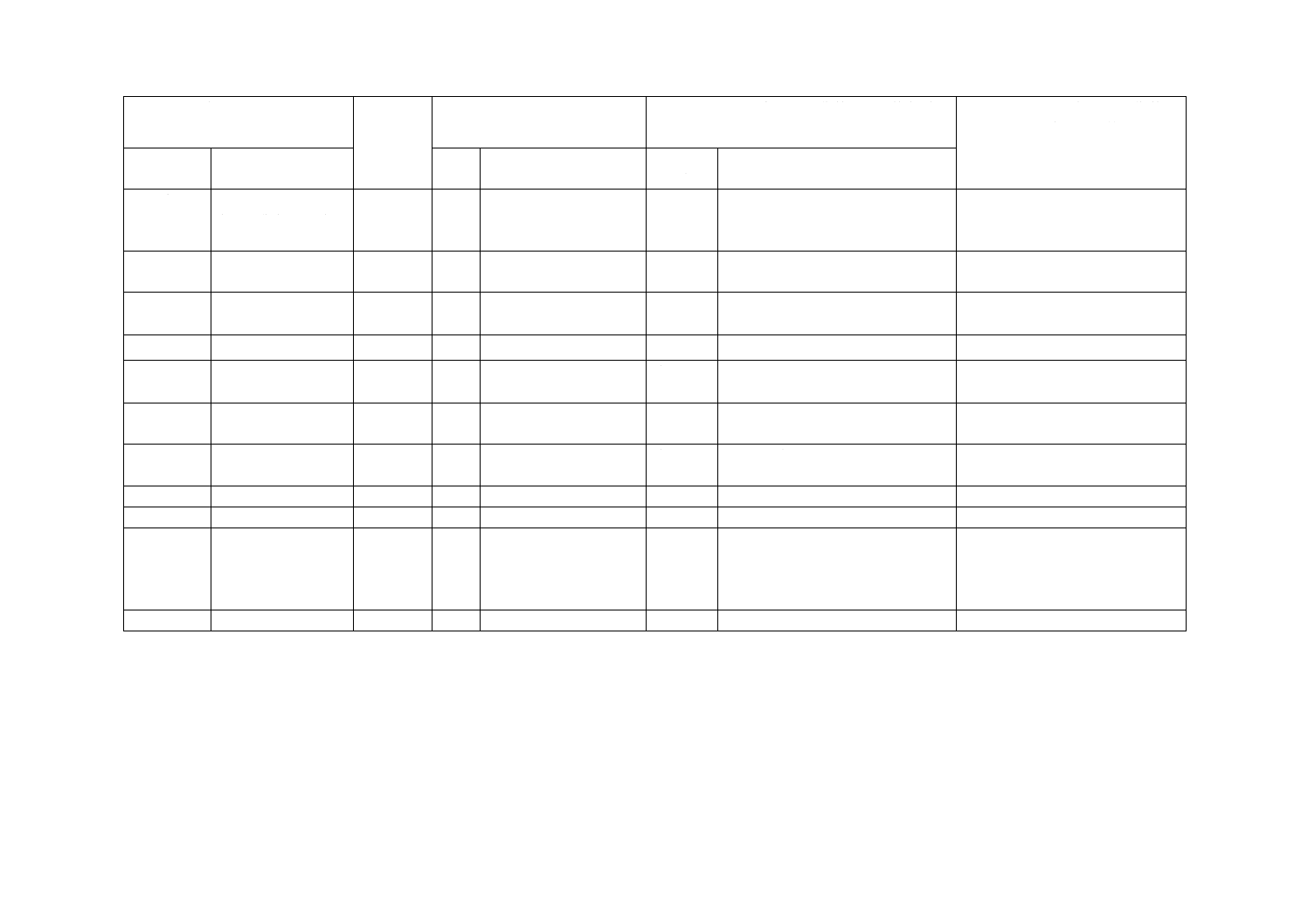

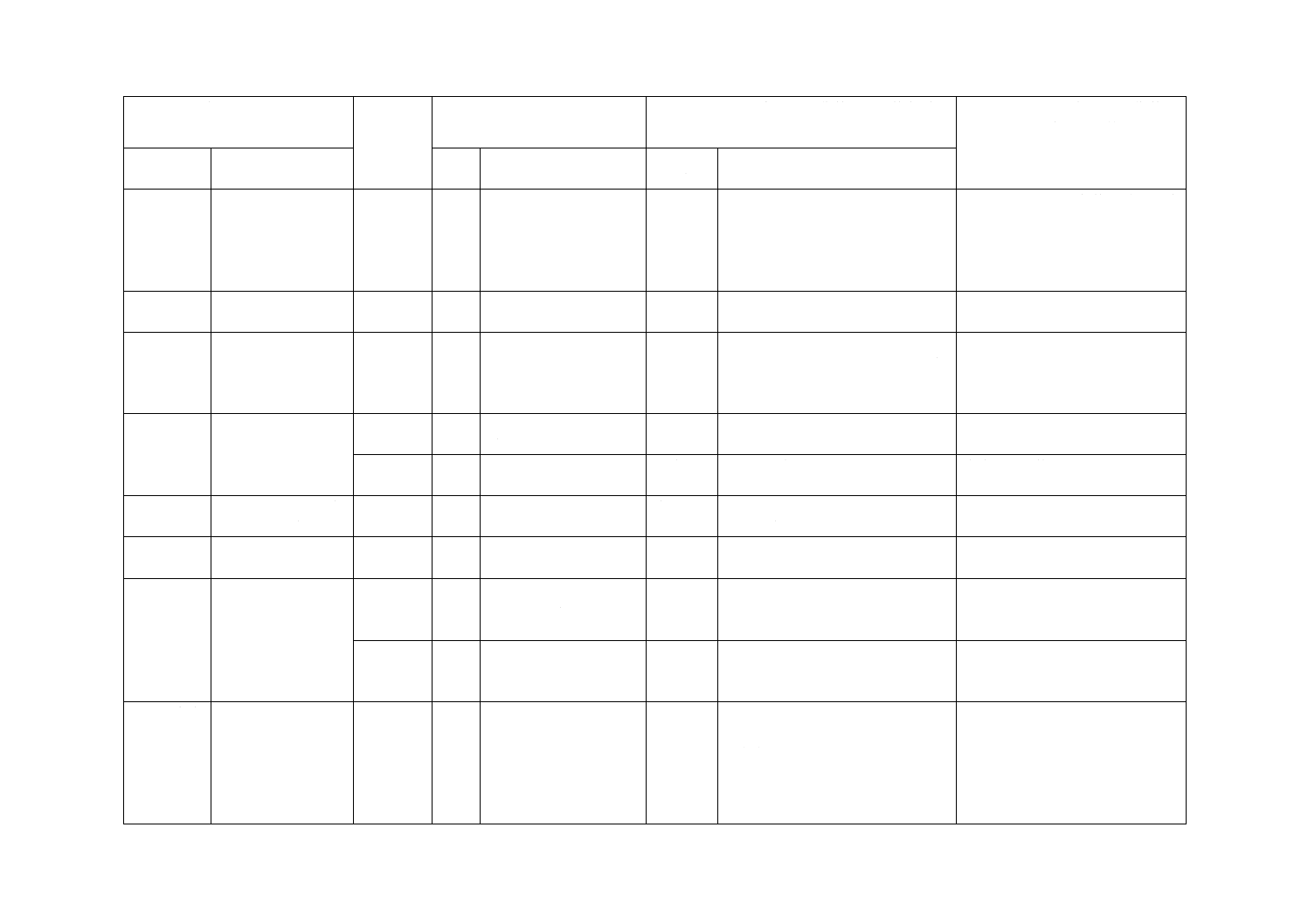

表D.3−推奨する書式の例

動的安定性試験(データ表:その1最も不安定な状態)

試 験 乗 員 :質量 kg

ドライバー又はISOダミー区別:

試験項目

転倒防止

装置

制動方式

安定性得点傾斜角度

(°)

備考

0

3

6

10

後方に対する動的安定性

11.1.14.2 a)

前進スタート

装着

N/A

N/A

N/A

装着なし

N/A

N/A

N/A

11.1.14.2 b)

前進走行時の制動

装着

R

N/A

N/A

N/A

P

N/A

N/A

N/A

A

N/A

N/A

N/A

装着なし

R

N/A

N/A

N/A

P

N/A

N/A

N/A

A

N/A

N/A

N/A

11.1.14.2 c)

後退走行時の制動

装着

R

N/A

N/A

N/A

P

N/A

N/A

N/A

A

N/A

N/A

N/A

装着なし

R

N/A

N/A

N/A

P

N/A

N/A

N/A

A

N/A

N/A

N/A

前方に対する動的安定性

11.1.14.3 a)

前進走行時の制動

N/A

R

N/A

N/A

N/A

P

N/A

N/A

N/A

A

N/A

N/A

N/A

11.1.14.3 b)

傾斜面から水平面への走

行

N/A

N/A

N/A

N/A

N/A

側方に対する動的安定性

D.5.3

最高速度での円旋回

N/A

N/A

m

N/A

N/A

N/A

D.5.4

最高速度での急旋回

N/A

N/A

m

N/A

N/A

N/A

45

T 9208:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

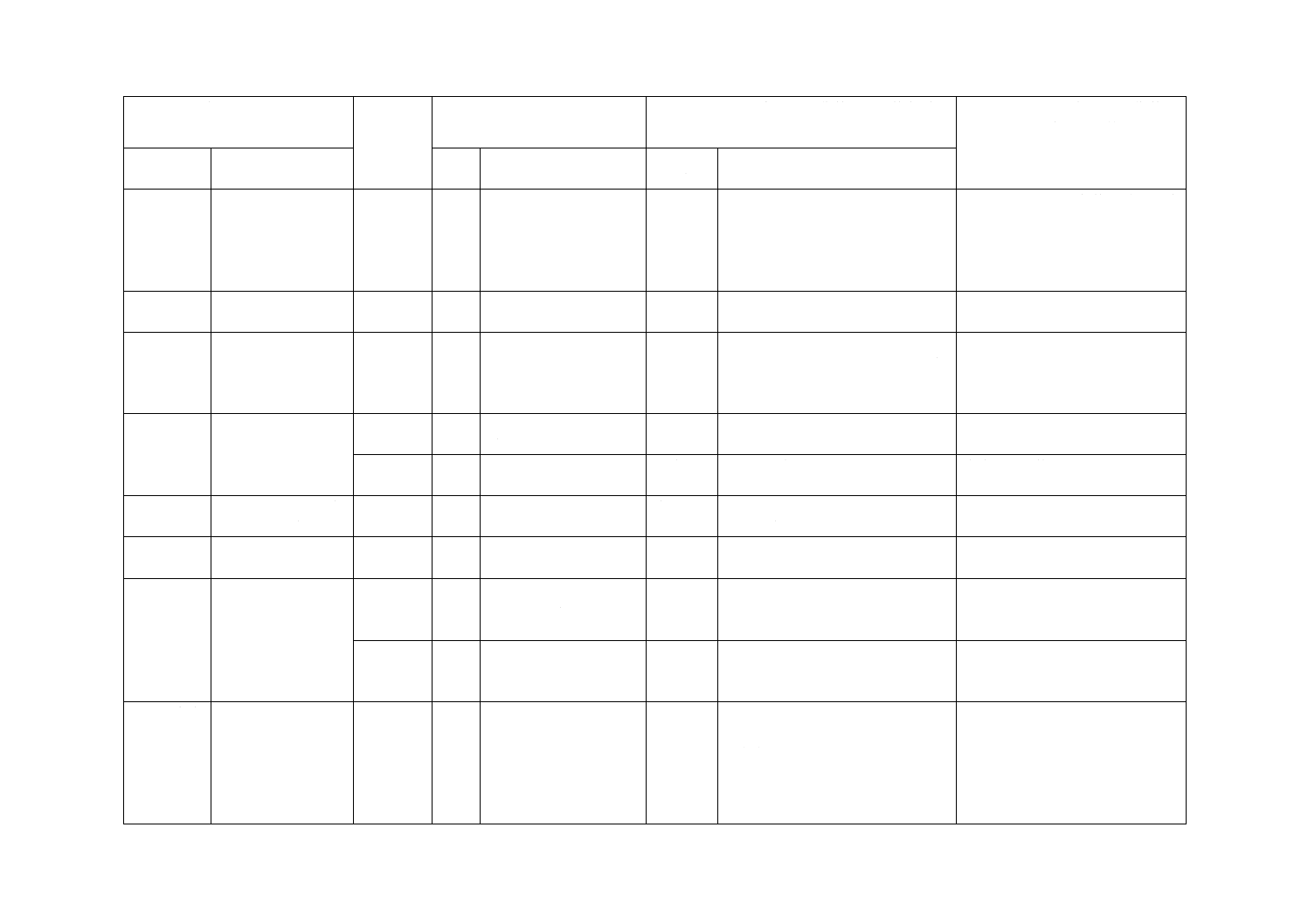

表D.3−推奨する書式の例(続き)

動的安定性試験(データ表:その2最も不安定な状態)

試験項目

縁石乗り上げ装置

安定性得点

備考

段差高さ

(mm)

12

25

50

D.4.2 静止状態からの

前方への段差乗り上げ

走行

装着

装着なし

11.1.14.2 d) 静止状態

からの後方への段差降

り走行

N/A

N/A

N/A

D.4.3 最高速度での段

差乗り上げ走行

装着

装着なし

11.1.14.3 c) 静止状態

からの前方への段差降

り走行

N/A

D.5.5 片側車輪での段

差降り

N/A

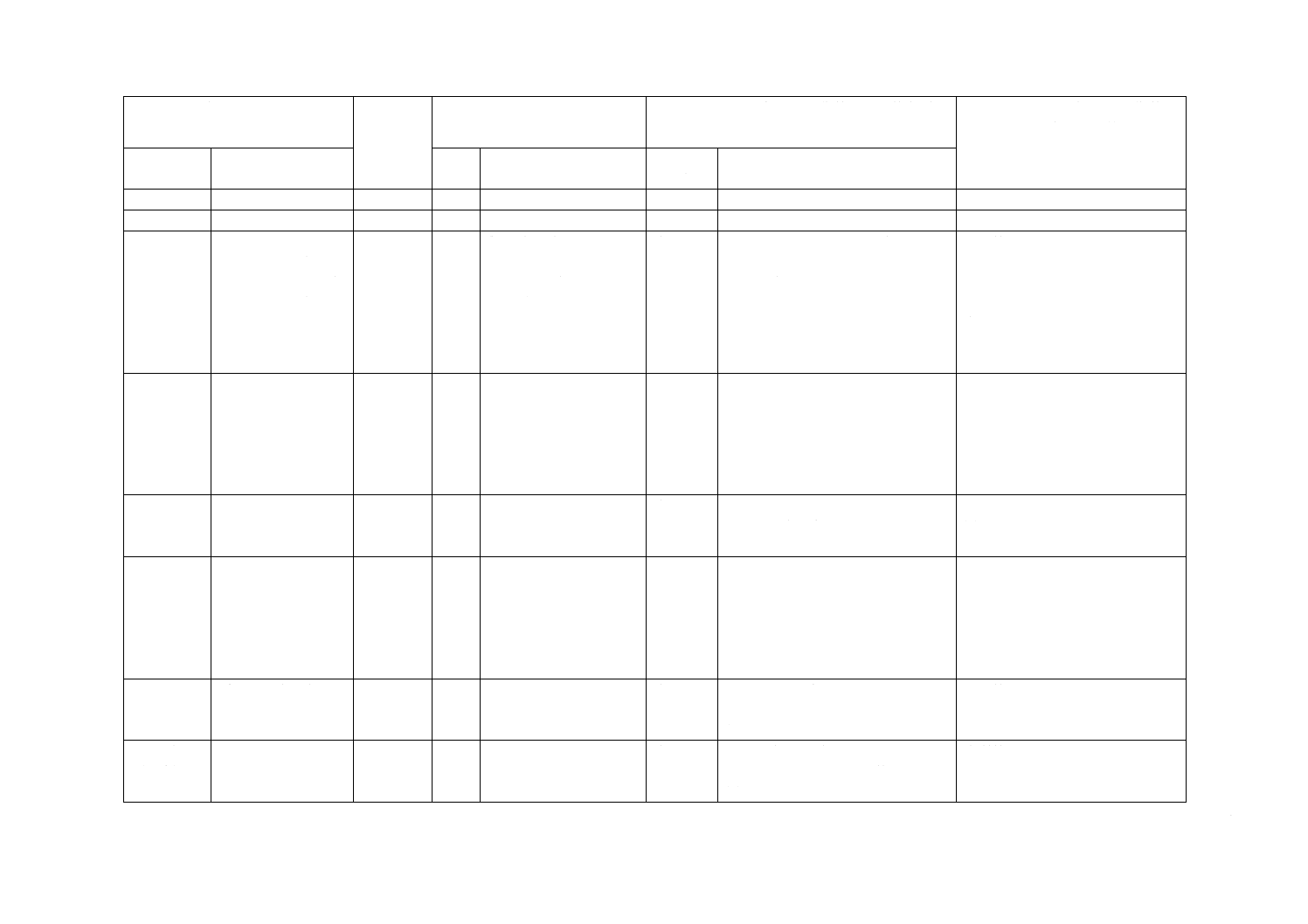

表D.4−評価項目の内容

評価項目

内容

斜面上での側方に対する

動的安定性

:X °

X °は,D.5.2の試験で,得点2か,又はより大きい得点を達成し

たときの最大傾斜角度(0°,3°,6°及び10°)である。

円旋回での側方に対する

動的安定性

:X m

X mは,D.5.3の試験で,得点2か,又はより大きい得点を達成し

たときの最小直径である。

急激な円旋回での側方に対する

動的安定性

:X

Xは,D.5.4の試験で,得点2か,又はより大きい得点を達成したか

どうかの質問に対して“適合”又は“不適合”を示す。

前向き段差乗り上げ時における

動的安定性

:X mm

X mmは,D.4.2の試験で,得点2か,又はより大きい得点を達成し

た最大段差高さ(12 mm,25 mm,50 mm又は製造事業者が規定す

る場合のより高い段差)である。

斜め段差降り時における

側方の動的安定性 :X mm

X mmは,D.5.5の試験で,得点2か,又はより大きい得点を達成す

る路面における最大段差高さ(12 mm,25 mm,50 mm又は製造事

業者が規定する場合のより高い段差)である。

前進最高速度での段差乗り上げ

時における前方に対する

動的安定性

:X mm

X mmは,D.4.3の試験で,得点2か,又はより大きい得点を達成す

る路面における最大段差高さ(12 mm,25 mm,50 mm又は製造事

業者が規定する場合のより高い段差)である。

46

T 9208:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書E

(参考)

おもりの質量配分及びダミー

E.1

おもり

おもりの質量配分は,表E.1による。

表E.1−おもりの質量配分表

単位 kg

適応ハンドル形電

動車椅子の種類

100 kg用

75 kg用

50 kg用

25 kg用

対応するダミーの

呼び質量

100

75

50

25

胴部

6 kgのおもり9個

3 kgのおもり1個

6 kgのおもり7個

6 kgのおもり4個

6 kgのおもり2個

4 a)

4 a)

4 a)

1.5 a)

小計

61±3

46±3

28±3

13.5±2

大たい(腿)部

6 kgのおもり4個

3 kgのおもり1個

6 kgのおもり3個

6 kgのおもり2個

6 kgのおもり1個

3 kgのおもり1個

4 a)

4 a)

4 a)

1.5 a)

小計

31±3

22±3

16±3

10.5±2

脚部(一体形)

6 kgのおもり1個

6 kgのおもり1個

6 kgのおもり1個

−

1 a)

1 a)

1 a)

−

小計

7±1

7±1

7±1

−

脚部(分離形)

3.5±0.5 kgの

おもり2個

75 mm×150 mm×40

mmが適当である

3.5±0.5 kgの

おもり2個

75 mm×150 mm×40

mmが適当である

3.5±0.5 kgの

おもり2個

75 mm×150 mm×40

mmが適当である

−

小計

7±1

7±1

7±1

−

全質量

10025

−+

7525

−+

5025

−+

2525

−+

注a) ダミー各部のおもり以外の質量。

なお,材料は問わず,おもり以外の質量が4 kgと異なる場合は,おもりの個数と固定位置とを調整し,質

量の中心は,図E.2に規定する位置とする。

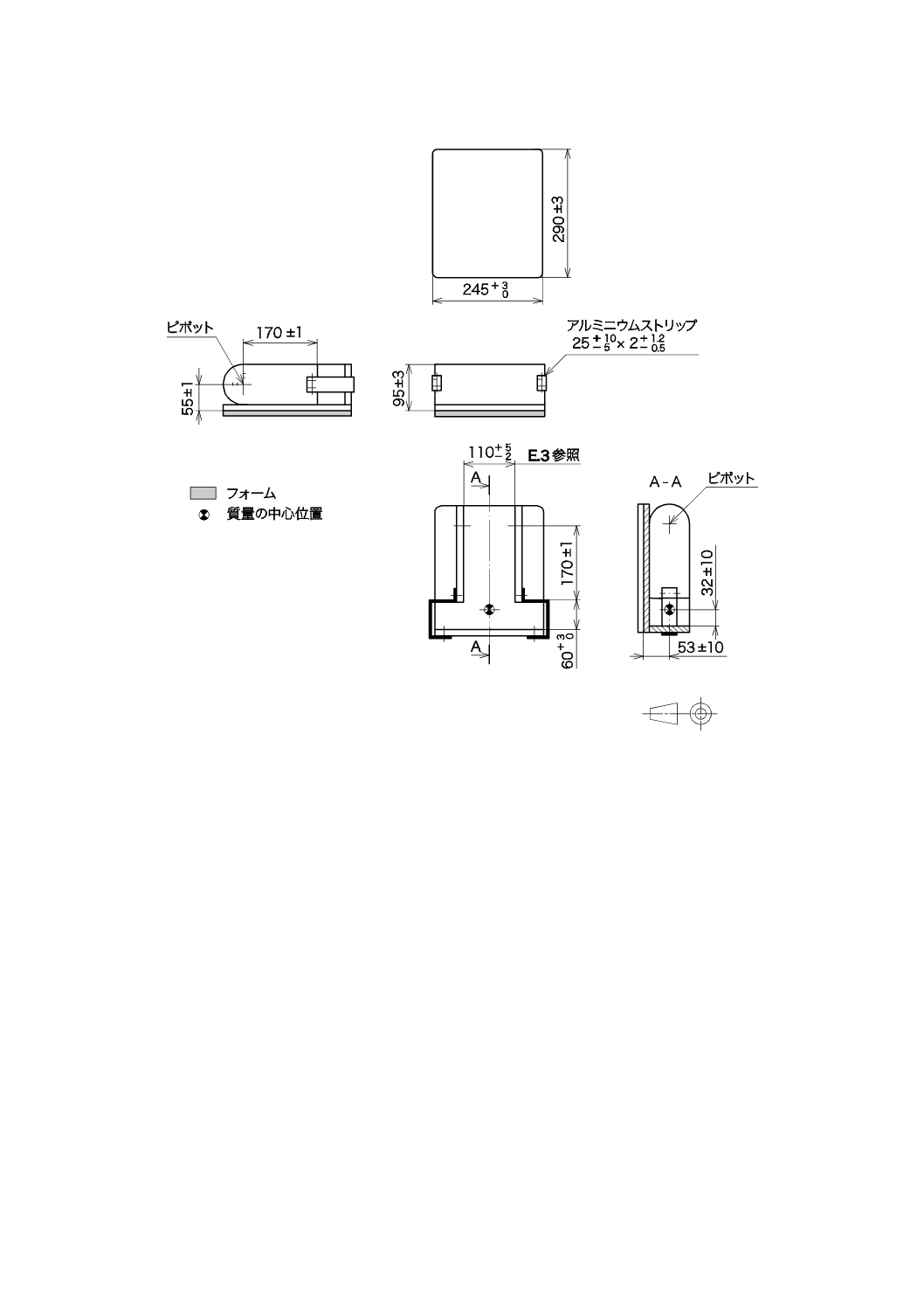

47

T 9208:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

E.2

ダミー

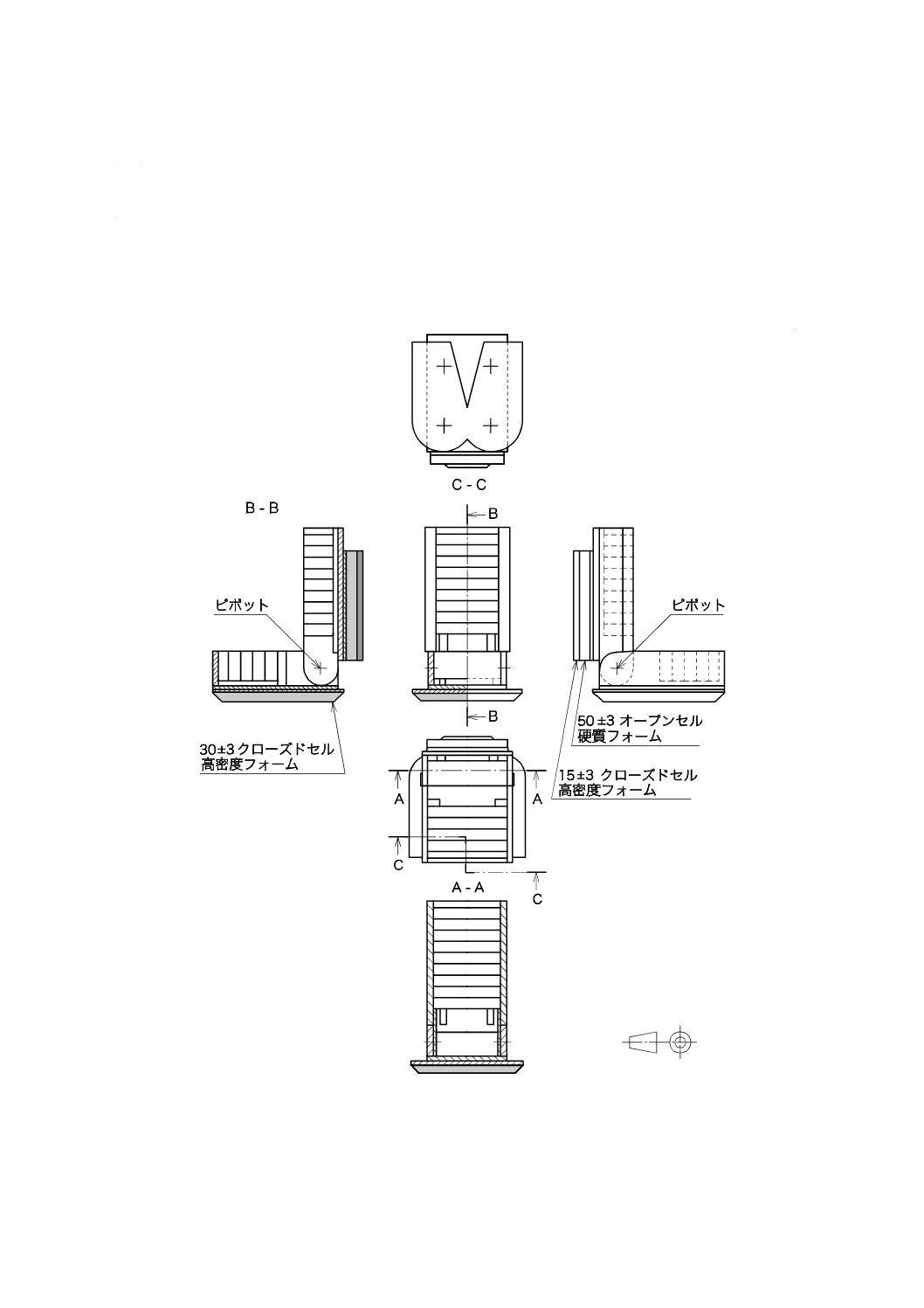

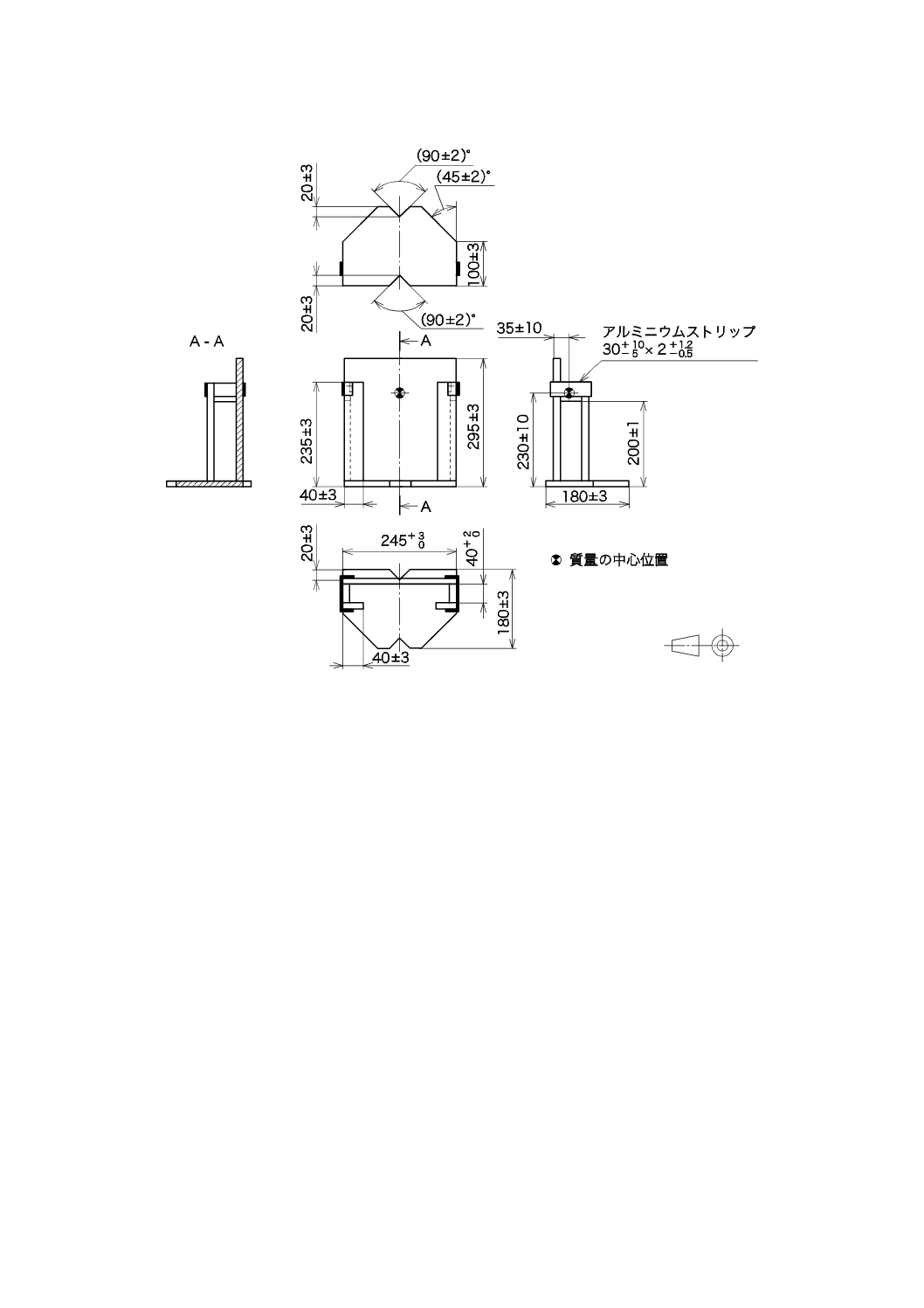

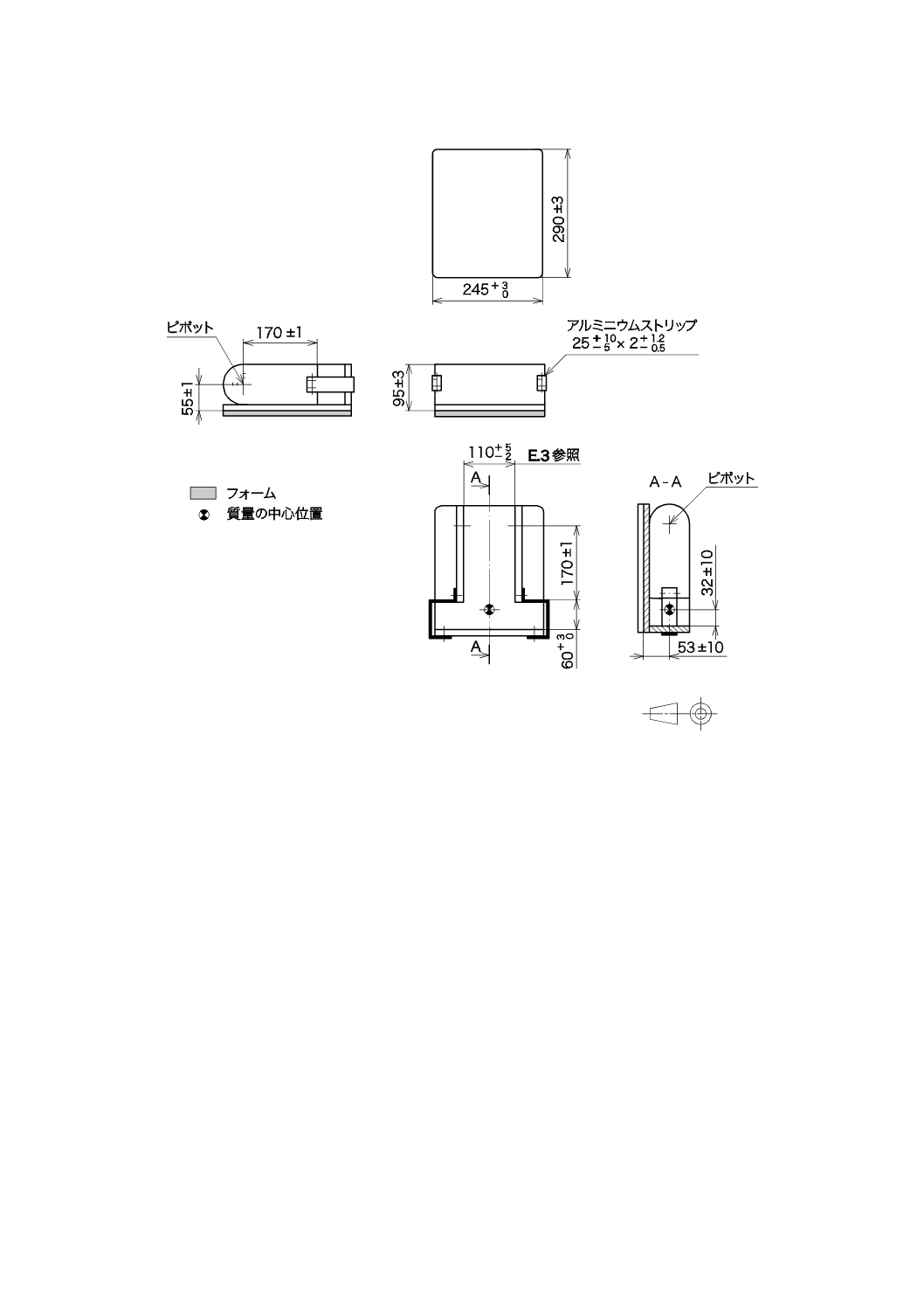

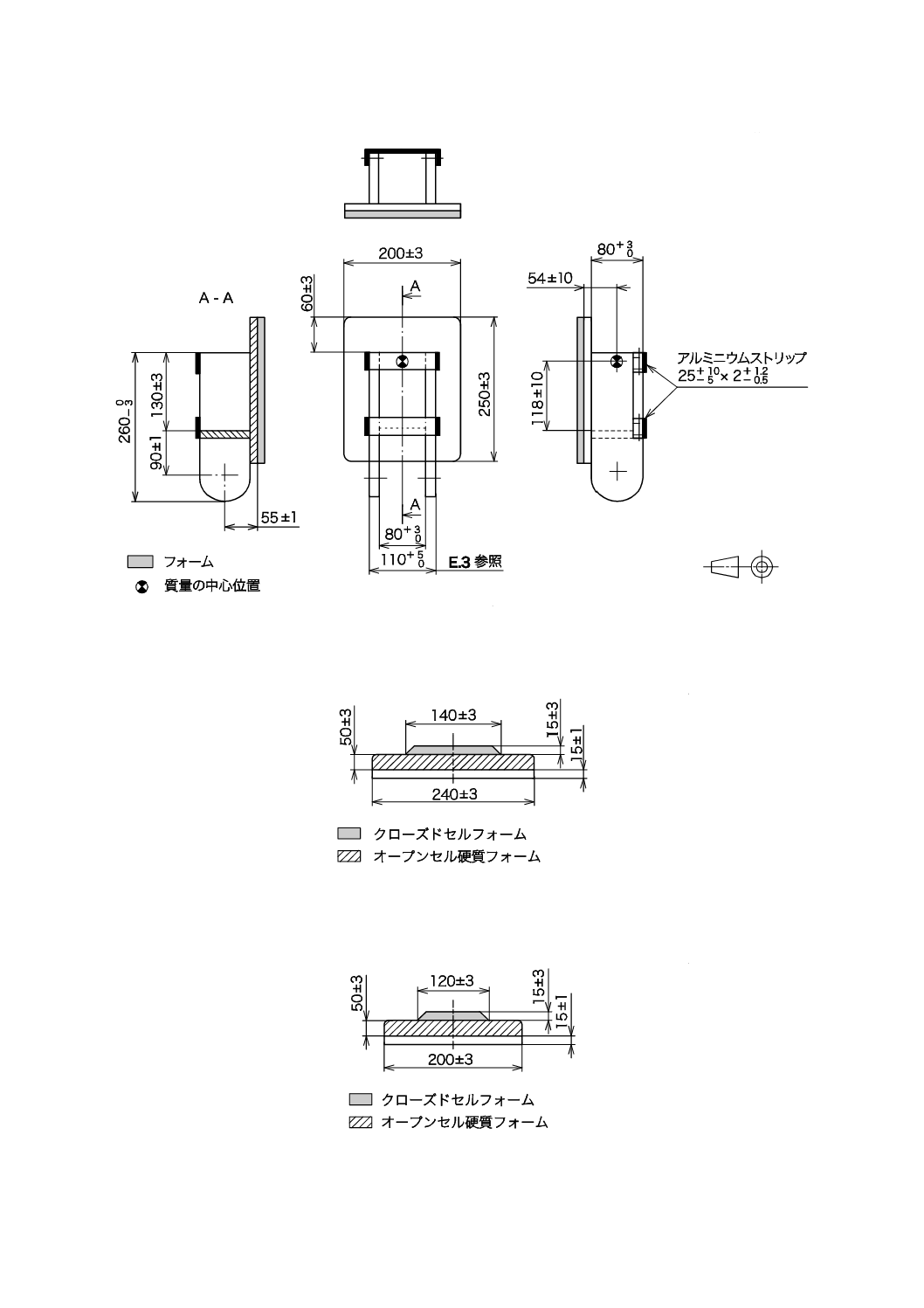

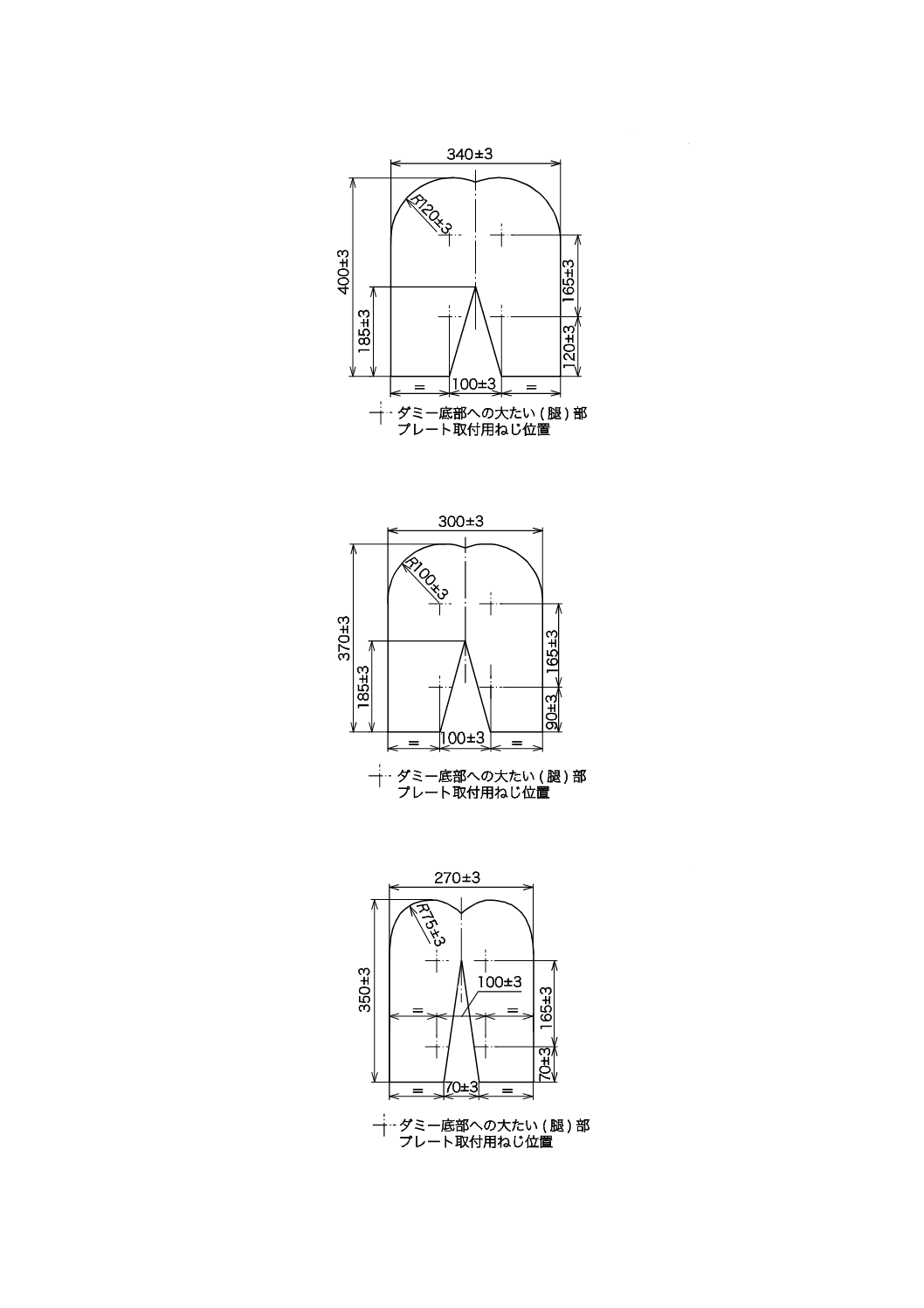

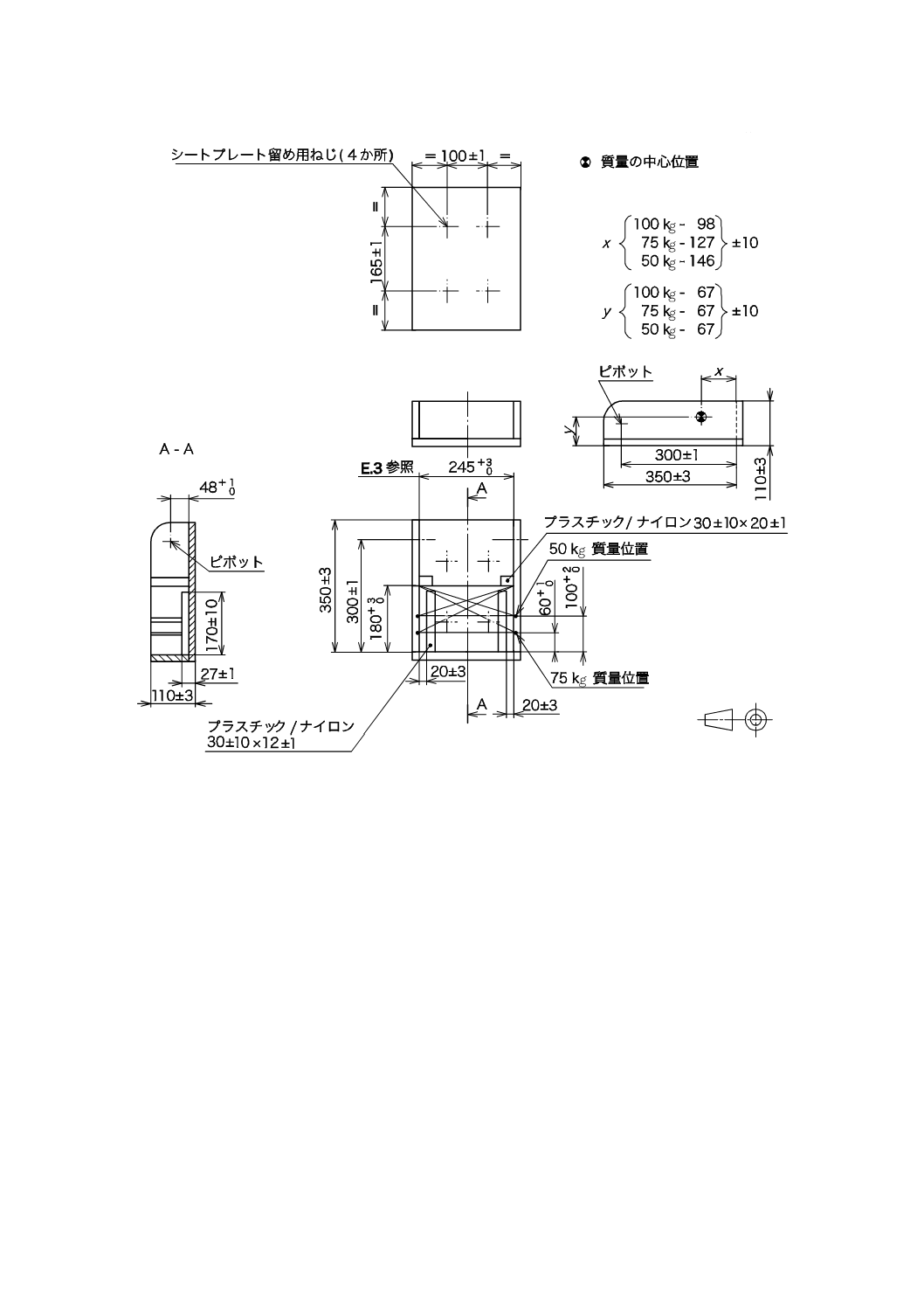

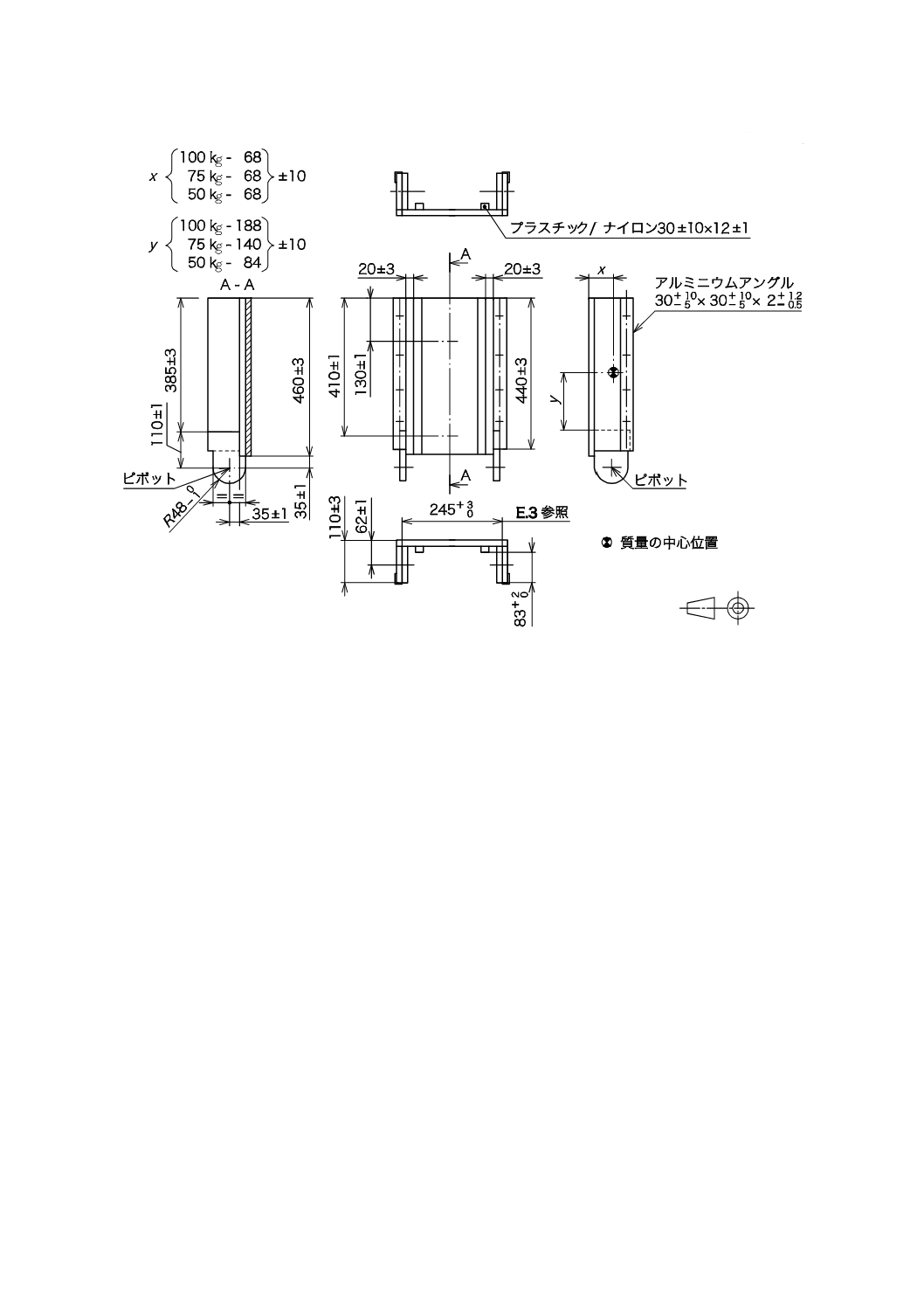

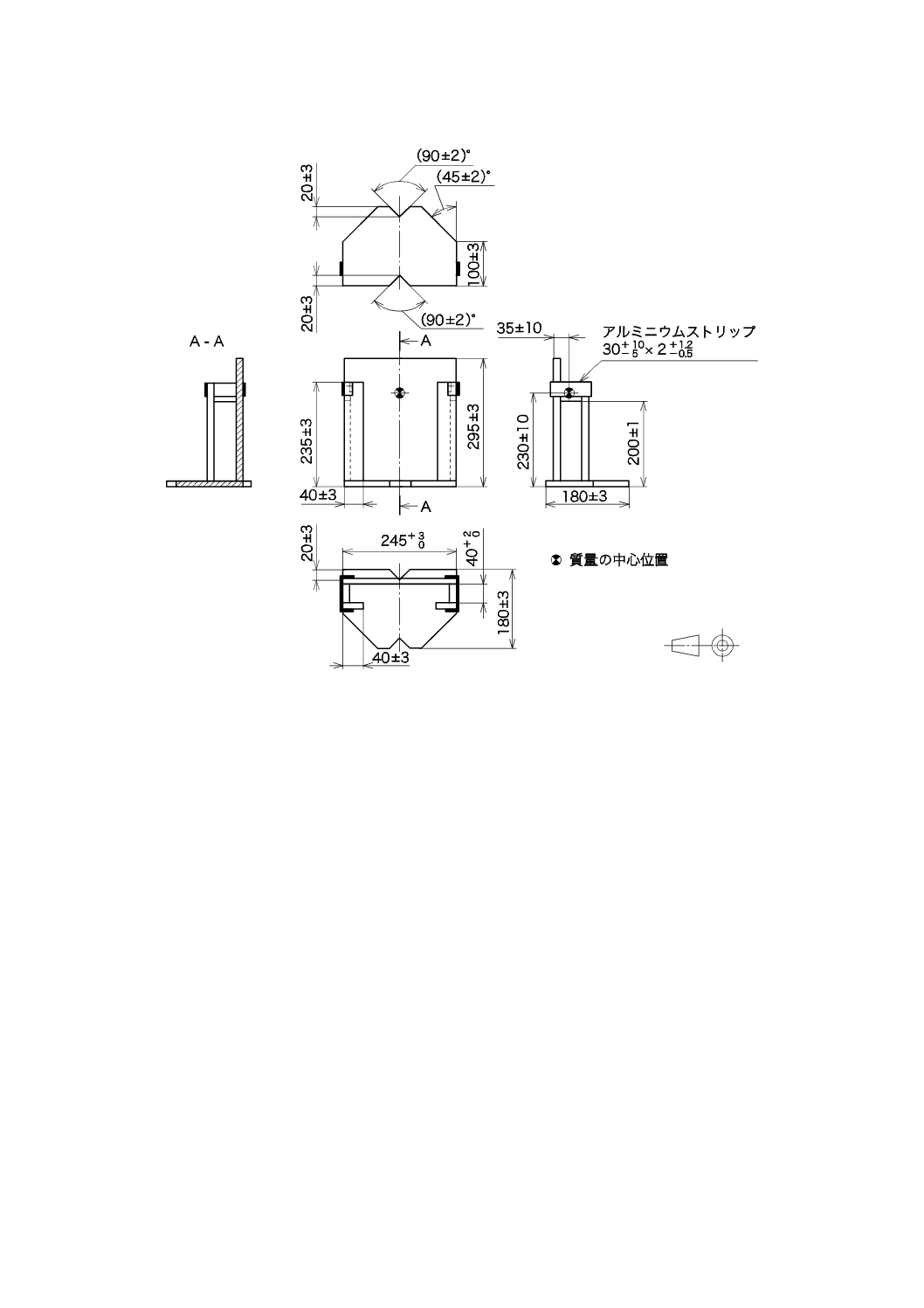

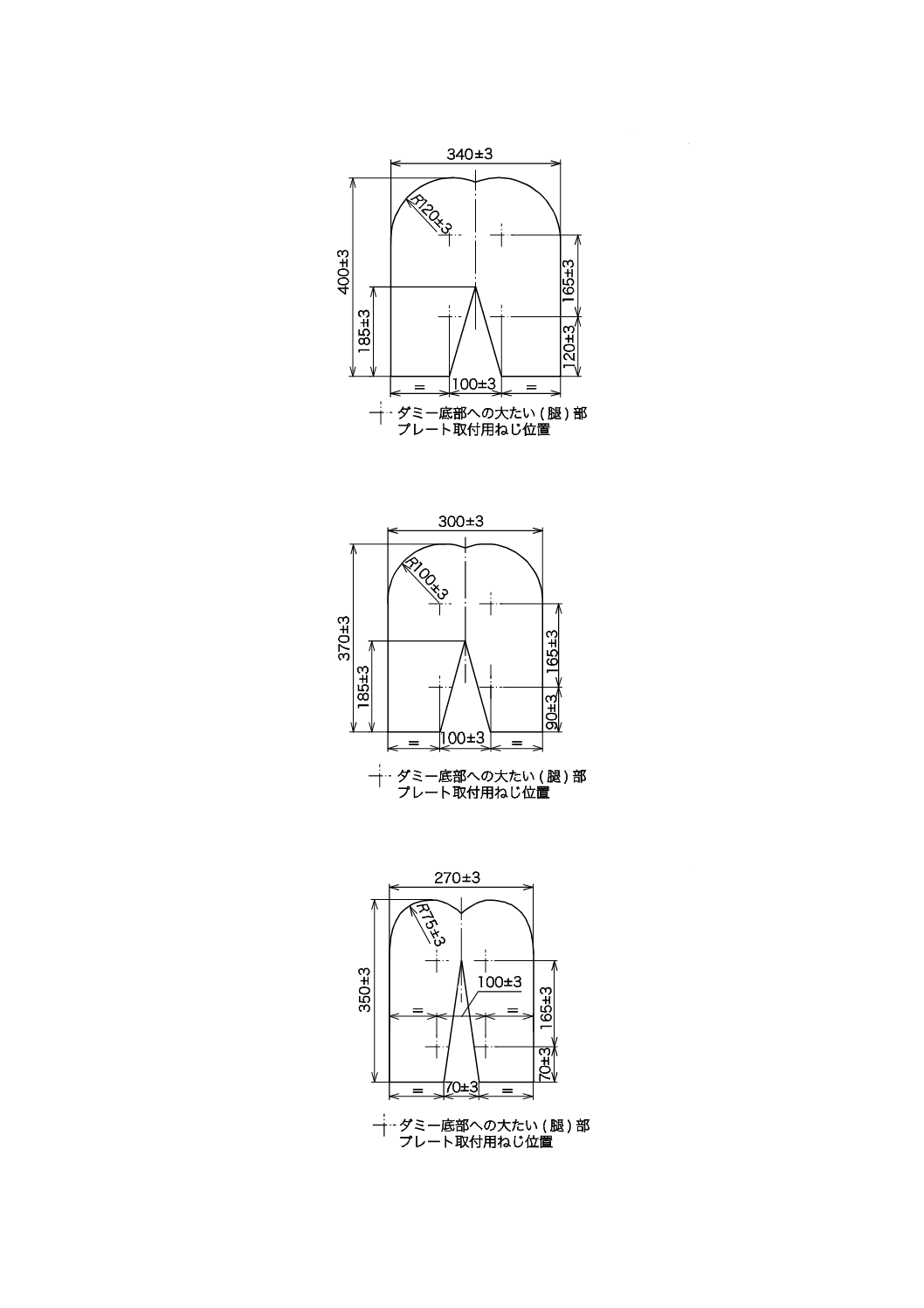

各ダミーの形状は,図E.1〜図E.11による。

E.3

重なりの調整

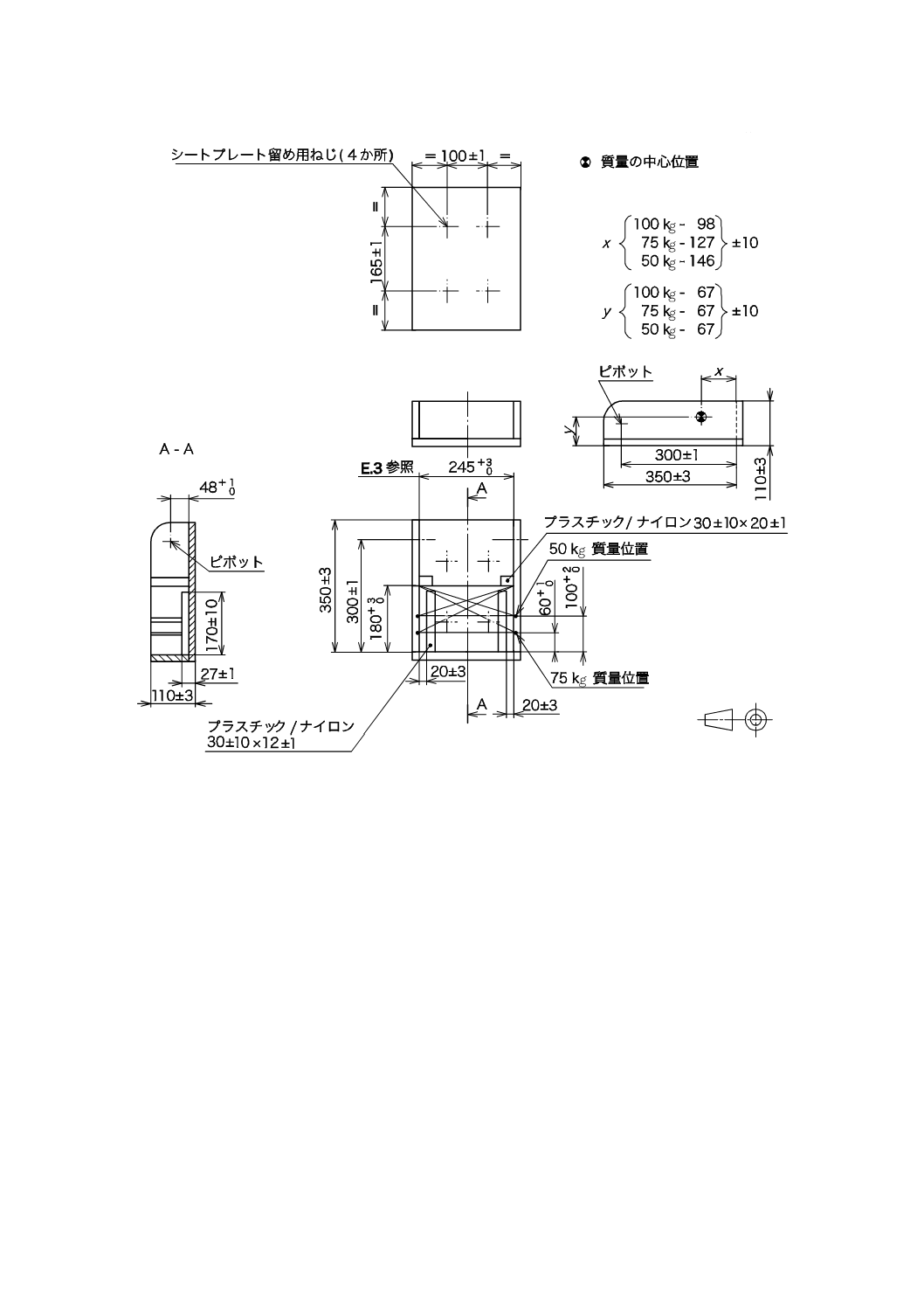

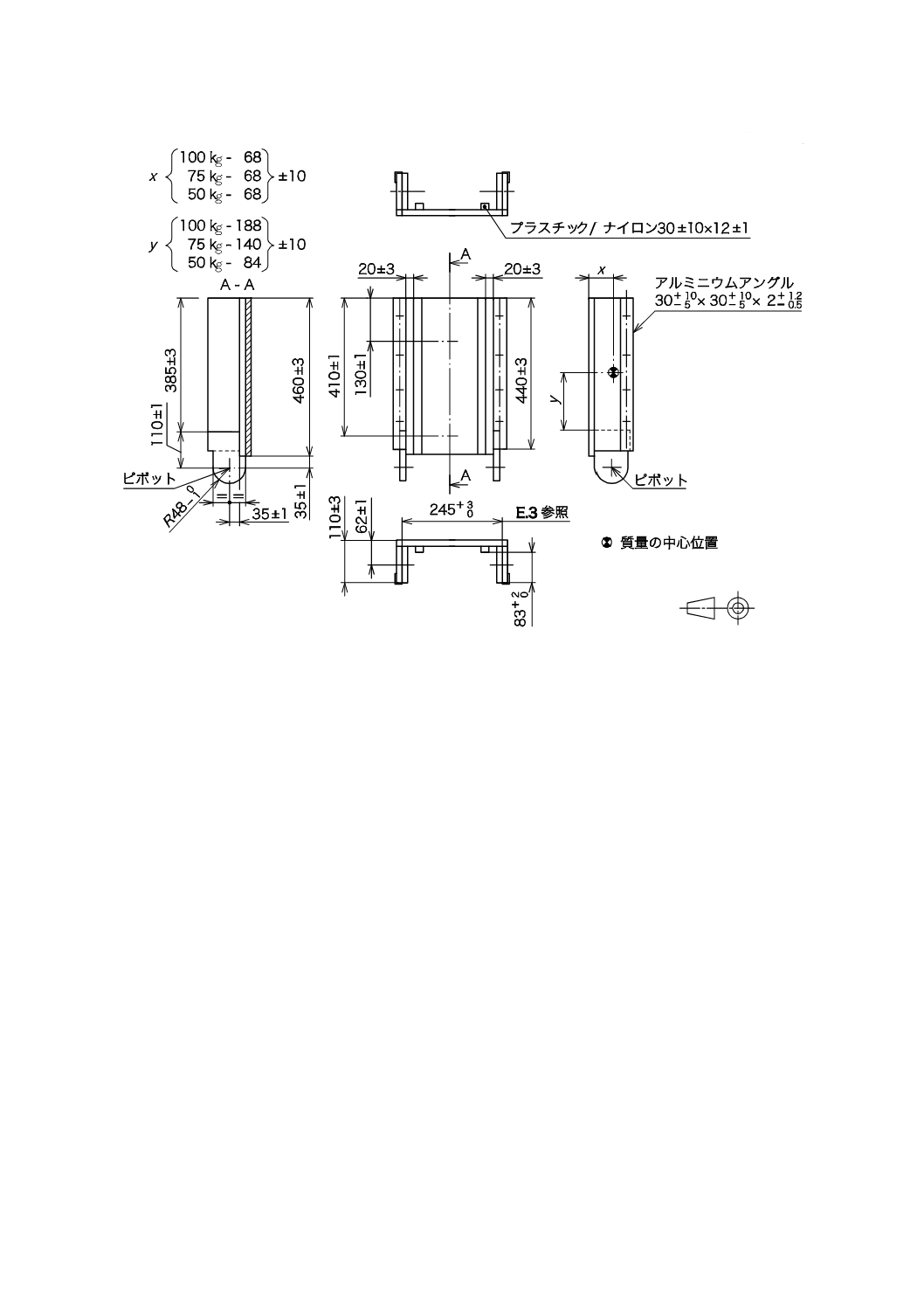

重なりの調整のため,背部と座部との重なりの調整は,背部から行う(図E.2,図E.3参照)。

接する部分の寸法は,背部が内側に収まるようにする(図E.5,図E.6参照)。

単位 mm

図E.1−100 kg,75 kg及び50 kg用ダミー

48

T 9208:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図E.2−100 kg,75 kg及び50 kg用ダミー大たい(腿)部

49

T 9208:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図E.3−100 kg,75 kg及び50 kg用ダミー胴部

50

T 9208:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図E.4−100 kg,75 kg及び50 kg用ダミー脚部

51

T 9208:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図E.5−25 kg用ダミー大たい(腿)部

52

T 9208:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図E.6−25 kg用ダミー胴部

単位 mm

図E.7−100 kg及び75 kg用ダミーバックプレート(長さ380±3 mm)

単位 mm

図E.8−50 kg用ダミーバックプレート(長さ380±3 mm)

53

T 9208:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図E.9−100 kg用ダミー大たい(腿)部プレート

単位 mm

図E.10−75 kg用ダミー大たい(腿)部プレート

単位 mm

図E.11−50 kg用ダミー大たい(腿)部プレート

54

T 9208:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

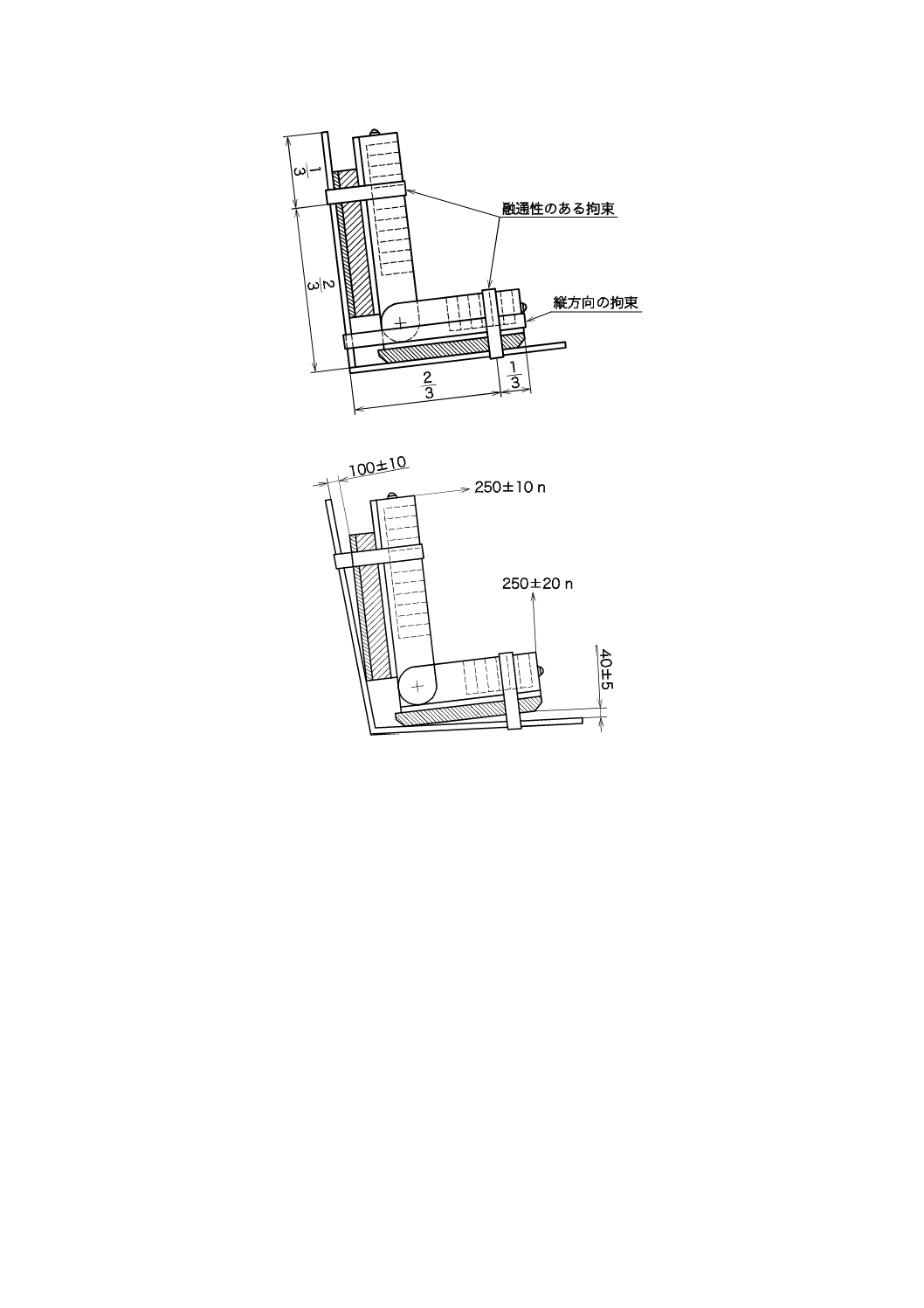

附属書F

(規定)

ダミーの拘束方法

F.1

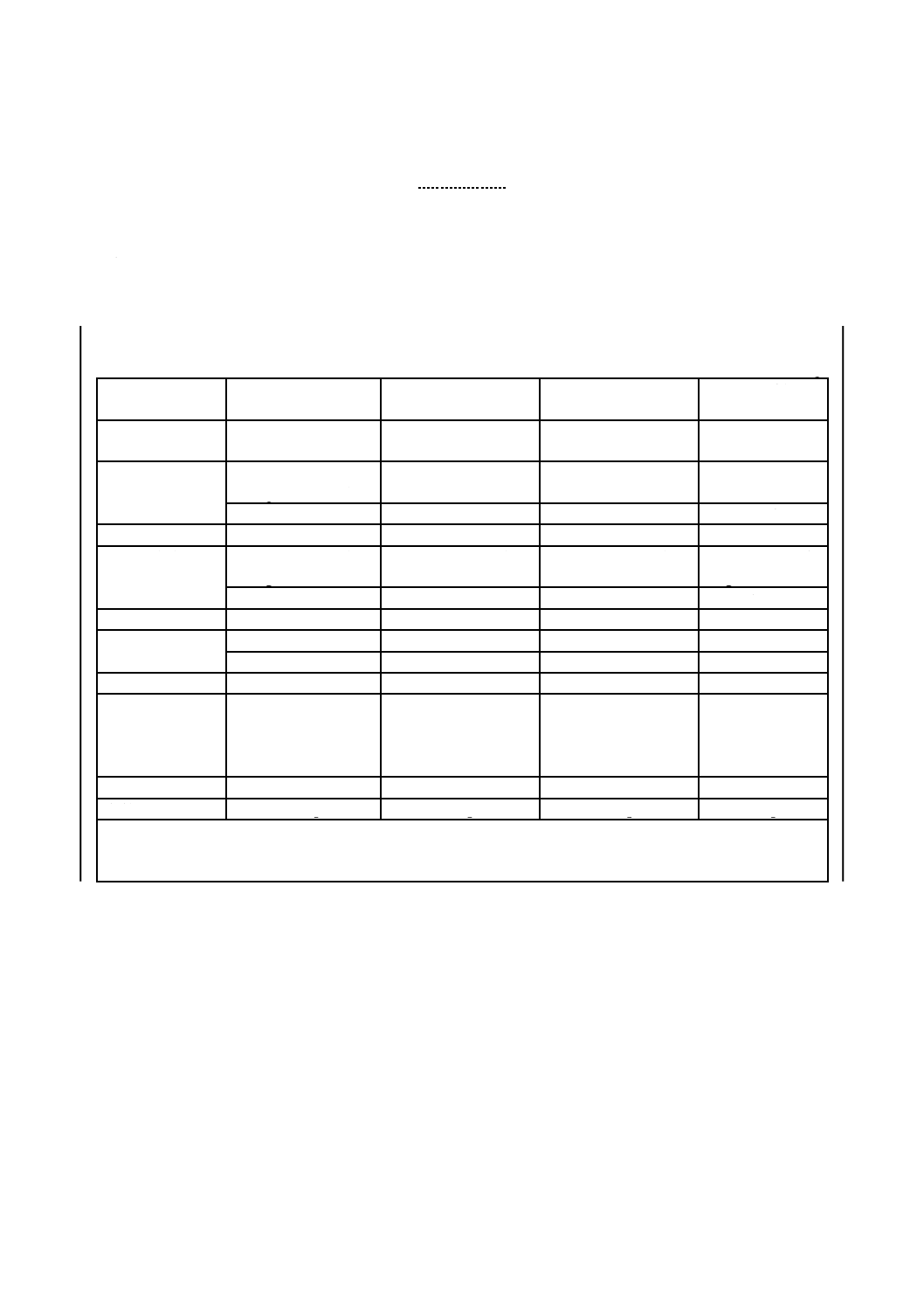

ダミーの置き方

ダミーの置き方は,次による。

a) 車椅子シートの中央にダミーを置く。

b) ダミーの胴体部及び大たい(腿)部のヒンジは,自由度をもたせる。

c) ダミーのバックサポート基準面において,バックサポート角度±3°になるまでダミーの前後位置を調

整する。

d) ダミーをF.2によって拘束力を確認する間,ダミーには十分な自由度をもたせるような固定をする。

F.2

ダミーの拘束

ダミーの拘束は,次による。

a) 拘束によって車椅子のいかなる部分も変形しないようにする。

注記1 通常の人の動きを模擬するため,ダミーを所定の位置に保持するため,拘束手段はでん(臀)

部結合部周りのバックサポート及び座面の動きを許容する。

注記2 伸長に対して2 N/mm〜5 N/mmの弾性剛直性をもつベルトを使用することで,ダミーを拘

束する方法を推奨する。自転車のインナーチューブが適している。トラディショナルな車

椅子では,バックサポートのパイプがそれぞれの方向へ曲がらないように注意する。

b) 例として75 kgダミーを拘束する次の手順を推奨する。

1) ダミー拘束の初期張力は,図F.1 b)に示す力で大たい(腿)部及び胴体部を引き上げ,隙間があく

ようにする。

2) ダミーに対応した数値は,ダミーサイズごとで使用される。

3) 縦方向の固定は,図F.1に示すように車椅子のシート上のダミーの大たい(腿)部の位置が前方へ

動くことを防止するためである。

注記3 この目的にベルトが選ばれる。

55

T 9208:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 耐久性試験のための拘束位置

b) 耐久性試験のための拘束初期張力(75 kgダミー)

図F.1−耐久性試験のための拘束方法

56

T 9208:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書G

(規定)

テスト路面の摩擦係数

G.1

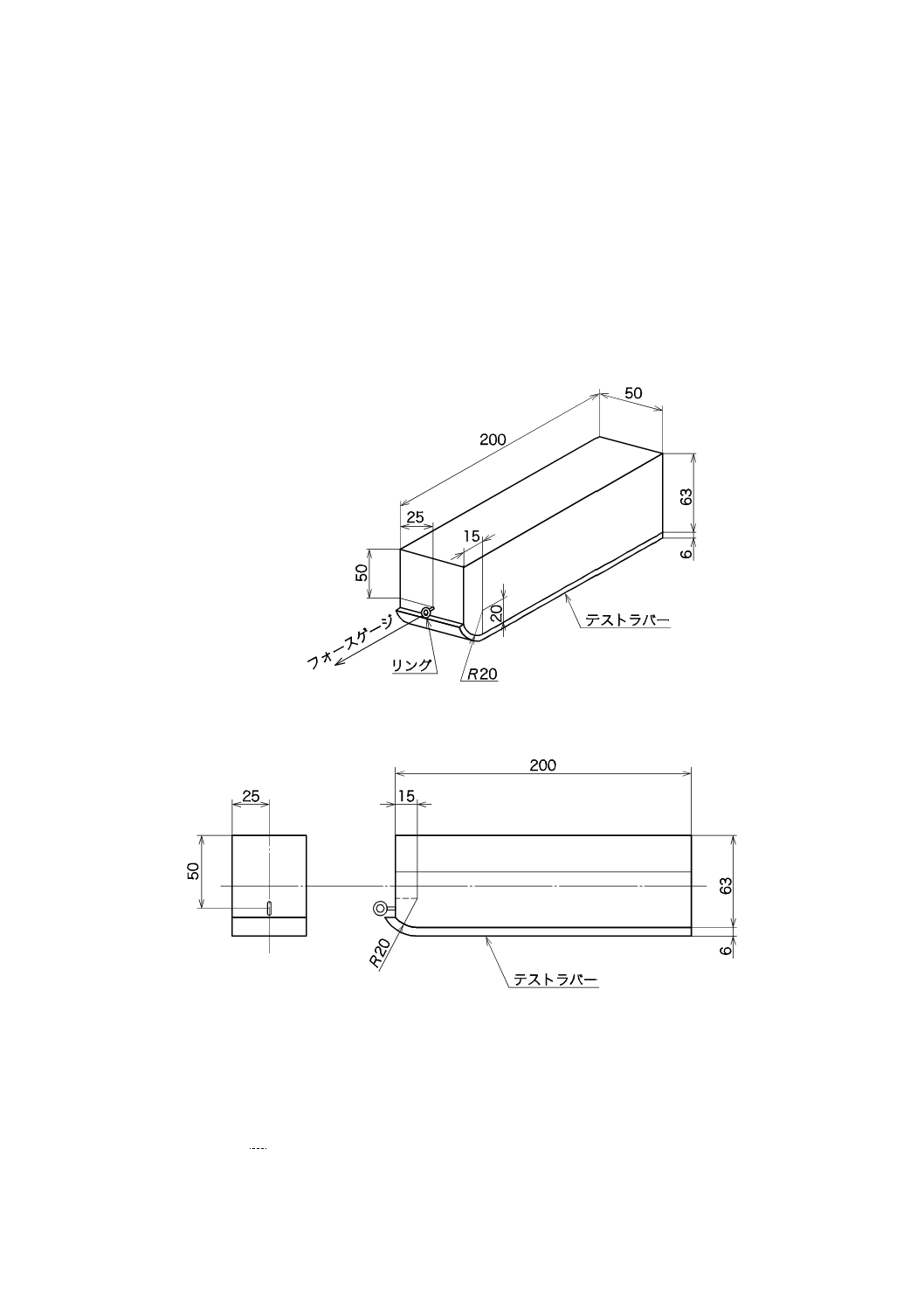

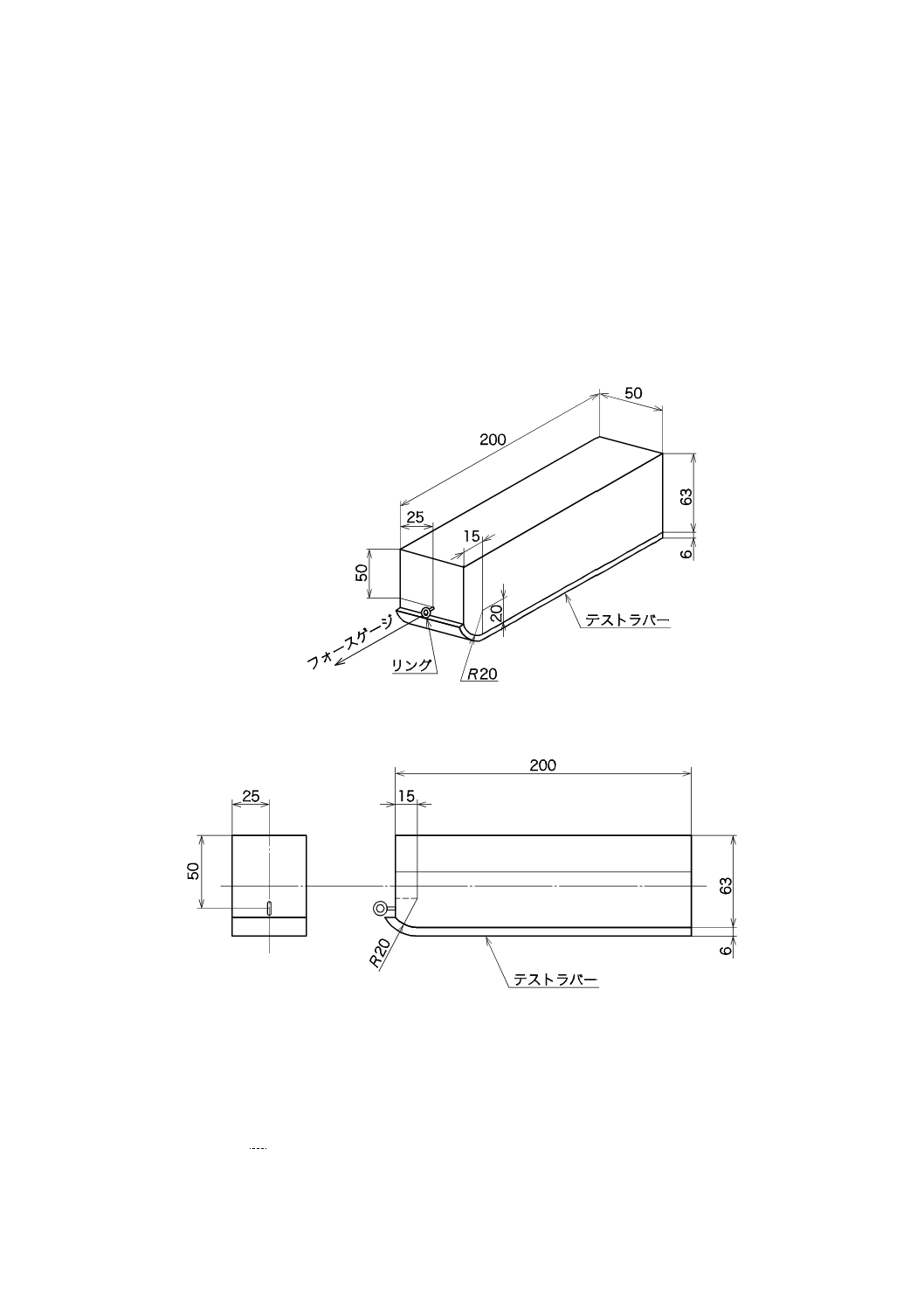

テストブロックの寸法

テストブロックは,鉄などの金属製とし,ワイヤを介して取り付けるためのリング及びテストラバーか

らなる。テストブロック,リング及びテストラバーの合計質量は,(5±0.05)kgとする。寸法は,図G.1

による。

単位 mm

図G.1−テストブロックの寸法

G.2

テストラバーの硬さ

テストラバーの材質は,天然ゴム(NR)又はスチレンブタジエンゴム(SBR)とし,テストラバーの硬

さは,55±5とする。

なお,硬さは,JIS K 6253-3に規定するタイプAデュロメータによる硬さとする。

57

T 9208:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

G.3

摩擦試験の方法

摩擦試験の方法は,次による。

a) 試験に先立ち,テストラバーの表面を#120の紙やすりで軽く磨く。

b) 表面を乾いた布又はブラシによって拭く。ただし,薬剤などを使ってはならない。

c) 被試験面を代表する三つの領域を選ぶ。

d) 被試験面を水平にする。

e) 選んだ3か所に対し,テストブロックを手動又は機器によって200 mmの区間を約10秒で引っ張る。

f)

テストブロックを引いたときの力をフォースゲージによって測定する。

g) 三つの領域の測定結果を平均し,F1とする。

h) 次に,引っ張る方向を逆にし,同じ試験を繰り返し測定結果を平均し,F2とする。

i)

摩擦係数μを次によって求める。

μ=(F1+F2)/2 mg

ここに,

m: テストブロック及びテストラバーの質量(kg)

g: 自由落下の加速度(9.81 m/s2)

j)

被試験面が水平であれば,|F1−F2|<0.1*(F1+F2) が成り立たなければならない。

58

T 9208:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書H

(規定)

車椅子の設定

H.1 装置

装置は,次による。

a) 直線寸法の測定 20 000 mmまでの測定は,±1 mmの精度とする。

b) 表面角度の測定 互いの表面又は垂直線若しくは水平線に関連する測定する方法は,±0.2 %の精度と

する。

c) 力の測定 25 Nと250 Nとの間における力を測定する方法は,±5 %の精度とする。

d) トルクの測定 2 N・mと100 N・mとの間におけるトルクを測定する方法は,±10 %の精度とする。

e) タイヤの空気充塡 ±0.2 barの精度で10 barまで空気入りタイヤを充塡する。

f)

試験平面 試験中に車椅子を置く十分な大きさの平面。5 mm離れた二つの仮想平面間に全範囲が入

る平面。

g) 車椅子が動くのを防ぐ手段 座面測定基準とするためにシートに荷重を負荷するISO 7176-7で規定

するダミー(RLG)を置くときに,車椅子を動かなくする手段。

H.2 車椅子の準備

車椅子の準備は,次による。

a) 適切なアームサポート,ヘッドサポート,レッグサポート及びフットサポートを取り付ける。締め付

けられていない又は一般使用の車椅子において必用部品ではないルーズクッション,革帯などは取り

除く。

b) 製造事業者によって推奨された大きさ及び型式のバッテリを取り付ける。バッテリは標準容量の少な

くとも75 %まで充電する。

注記 液状タイプバッテリを装備した車椅子の場合,試験において,こぼれに関するリスクがあり危

険である。このような場合には,バッテリは同等の質量に近づけるようにおもりを追加して,

ゲル状又はシールドバッテリに交換する。

H.3 車椅子の調整一般

H.3.1 空気入りタイヤ

車椅子が空気入りタイヤをもつならば,車椅子製造事業者によって推奨される圧力の空気をタイヤに入

れる。車椅子製造事業者によって推奨空気圧が指定されていないならば,タイヤ製造事業者によって推奨

される最大空気圧を入れる。

H.3.2 位置決め

車椅子を試験平面上に置く。キャスターを前向きのトレーリングポジションにする。

H.3.3 駐車ブレーキ

車輪を調整することによって,ブレーキゴムが接触面に当たらないことがある。ブレーキが調整可能で

あり,調整に関する製造事業者の指示がない場合には,ブレーキが戻された位置においてブレーキゴムと

接触面間の距離を測定し,この距離を記録する。

59

T 9208:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記 この距離は,ブレーキを最終調整で設定し直すときに使用する。

H.4 位置決め

駆動に関して,製造事業者の指定によって調整部品の位置決めをする。

H.5 調整

H.5.1 一般

製造事業者が,推奨する設定をもたない調整部品に関しては,次の指示によって調整部品を設定する。

H.4で行った位置決めを変更しないで,H.5.2〜H.5.10によって調整部品を設定する。製造事業者が記述す

る,車椅子の通常操作を妨げる調整はしない。

注記1 車椅子の部品を調整するときに,ある部分が他の部分を変更させる調整であることに気付く。

例えば,車輪の位置を変更することで,シート角度が変更するかもしれない。こうした相互

作用を補正するため,幾つかの部分を再調整する必要があるかもしれない。

注記2 この手順では,質量51 kgのRLG(ISO 7176-7参照)を使用する。サスペンション又は車輪

とシートのように圧縮する部分をもつ車椅子について,重量が重い使用者用であるときには,

その調整が影響を受ける。このような状況では,H.6 b)の再調整が必要となるかもしれない。

H.5.2 駆動車輪

H.5.2.1 駆動車輪軸位置:水平

駆動車輪の位置を水平に調整することができるならば,中間位置に対し±3 mmに設定するか,又は中

間位置の規定がないときは,中間位置よりはホイールベースを長くできる位置の最も近くに設定する。

H.5.2.2 駆動車輪軸位置:垂直

駆動車輪の位置を垂直に調整することができるならば,中間位置に対し±3 mmに設定するか,又は中

間位置の規定がないときは,中間位置よりは下の最も近い位置に設定する。

H.5.2.3 駆動車輪キャンバ

駆動車輪キャンバが調整できるならば,垂直位置とマイナスキャンバの最大位置との間における中間位

置,又は中間位置の規定がないときは,キャンバ角度が大きくなる中間位置の近くに設定する。

あらかじめ決められたキャンバの角度範囲がないならば,2°±1°のマイナスキャンバに車輪を設定す

る。不可能ならば,それよりも大きい角度に設定する。図H.1参照。

60

T 9208:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1

垂直線

2

マイナスキャンバ角度

図H.1−マイナスキャンバ角度

H.5.2.4 駆動車輪トラック幅

駆動車輪間におけるトラック幅調整が可能ならば,中間位置に幅を設定する。中間位置の規定がないと

きは,中間位置よりも長く,最も中間位置に近い位置に車輪トラック幅を設定する。

この車輪の調整の結果によって,車椅子の他の部分が接触するならば(例えば,アームサポート),車輪

の自由な回転を十分に保障するように車輪のトラック幅を増やす。

H.5.3 キャスター

H.5.3.1 キャスターステムハウジングの位置:水平

キャスターステムハウジング(図H.2参照)の位置を水平に調整することができるならば,中間位置に

対し±3 mmに設定するか,又は中間位置の規定がないときは,ホイールベースが中間位置より下の最も

近い位置に設定する。

H.5.3.2 キャスターステムハウジングの位置:垂直

キャスターステムハウジングの位置を垂直に調整することができるならば,中間位置に対し±3 mmに

設定するか,又は中間位置の規定がないときは,最も近い位置が中間位置より下になるように設定する。

H.5.3.3 キャスター車輪軸位置:垂直

キャスター車輪の位置が支持装置の高さに関して調整できるならば,中間位置に対し±3 mmに設定す

るか,又は中間位置の規定がないときは,キャスターステム受けと車輪との間の距離が長くなる,中間位

置に最も近い位置に設定する。

他のキャスター車輪の垂直設定が,別のキャスター直径を使うためだけならば,他のキャスター車輪の

垂直設定は使用しない。

H.5.3.4 キャスター車輪トラック幅

キャスター間のトラック幅が調整できるならば,前向きのトレーリングポジションにあるキャスターで

の幅の中間点に設定する。中間点の規定がないときは,トラック幅より広いところで最も中間点に近いと

ころに設定する。

H.5.3.5 キャスターステム角度,前後平面

キャスターステム角度を前後平面内で調整するものならば,

°°10

+の公差で垂直に,又はそれが不可能であ

れば,プラス方向(図H.2参照)で垂直に最も近い位置に設定する。

61

T 9208:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

H.5.3.6 キャスターステム角度,側面

キャスターステム角度が側面内で調整するものならば,°°10

+の公差で垂直に,又はそれが不可能であれば,

前向きの方向(図H.2参照)で垂直に最も近い位置に設定する。

1

キャスターステム角度(前後)

2

キャスターステム角度(側方)

3

垂直線

4

キャスターステム

5

キャスターステムハウジング

6

キャスターサポート

7

キャスター車輪軸

8

前進方向

a) キャスターステム構成(前後平面)

b) キャスターステム車輪構成(側面)

図H.2−キャスター構成

H.5.4 シート及びバックサポート

H.5.4.1 RLGの位置

ISO 7176-7に従って,車椅子上にRLGを置く。

H.5.4.2 シート奥行き

シート奥行き(ISO 7176-7 dimension 2)が調整をするものならば,シート奥行きを中間位置に設定する。

中間位置の規定がないならば,シート奥行きより長く最も近い位置に設定する。

H.5.4.3 バックサポート高さ

バックサポート高さ(ISO 7176-7 dimension 7)が調整をするものならば,中間高さ位置に,又は中間高

さ位置の規定がないならば,より高いバックサポート高さで,中間位置に最も近い位置に設定する。

H.5.4.4 シート高さ

シートがフレームに対して高さを調整するものならば,製造事業者が指定する通常駆動高さの最も高い

位置にシートを設定する。

H.5.5 シート角度

H.5.5.1 シート角度が調整式の場合

シート角度が車椅子のフレームに対して調整式であるならば,ISO 7176-7(dimension 1)によって測定

したシート角度を

°°30

+の公差で8°に設定する。この角度への調整が可能でなければ,より大きい角度で,

その角度に最も近い角度に設定する。また,この角度に調整することが不可能ならば,8°に最も近い角度

に設定する。この調整では,H.5.3.2を優先する。

H.5.5.2 シート角度が固定式の場合

シート角度が車椅子のフレームに対して固定式であるならば,又はシートをH.5.5.1に従って調整した

とき,ISO 7176-7で測定したシート角度を

°°30

+の公差で調整できなければ,

°°30

+の公差で8°のシート角度

になるように駆動輪を設定する。この角度に調整できなければ,より大きい角度で,その角度に最も近い

角度に設定する。また,この角度に調整することが不可能であれば,8°に最も近い角度に設定する。この

調整では,H.5.3.2を優先する。

62

T 9208:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

H.5.5.3 調整ができない場合

ISO 7176-7で測定したシート角度をH.5.5.1又はH.5.5.2に従って

°°30

+の公差で8°に調整しようとしたと

き,調整ができなければ,キャスター車輪を,シート角度が

°°30

+の公差で8°になるように調整する。この

角度への調整ができないならば,より大きい角度で,その角度に最も近い角度に設定する。また,この角

度に調整することが不可能であれば,8°に最も近い角度に設定する。この調整では,H.5.3.2及びH.5.3.3

を優先するが,これらの設定がキャスター車輪の直径に関してだけのものであるならば,キャスター車輪

の垂直方向での設定をしない。

H.5.6 バックサポート角度

バックサポート角度が調整できるならば,ISO 7176-7(dimension 6)で測定したバックサポート角度を

°°30

+

の公差で10°になるように設定する。この角度に調整できなければ,より大きい角度で,その角度に最も

近い角度に設定する。また,この角度に調整することが不可能であれば,10°に最も近い角度に設定する。

H.5.7 レッグ−シート間角度

レッグ−シート間角度が調整可能であれば,ISO 7176-7(dimension 15)で測定したレッグ−シート間角

度を可能な限り90°に近いところで,90°以下にならないように設定する。

H.5.8 フットサポート

H.5.8.1 フットサポート角度

フットサポート−レッグ角度が調整可能であれば,ISO 7176-7(dimension 14)で測定したフットサポー

ト−レッグ角度を90°以上で可能な限り90°に近いところに設定する。

H.5.8.2 フットサポート隙間

フットサポート間隔が調整可能であれば,ISO 7176-7(dimension 12)で測定したフットサポート間隔を

可能な限り試験平面の上50 mmに近いところで,50 mm以下にならないように設定する。

フットサポートは,キャスターの旋回を妨げるならば,E.5.7のレッグ−シート間角度をキャスターが自

由に旋回することができる最小の角度で再調整する。

H.5.9 制御装置

H.5.9.1 取付け台

制御装置を取り付けることができる電動車椅子に関しては,取付け可能な違う位置の中間位置に設定す

る。中間での設定ができないところでは,アームレストから遠い中間位置に取り付ける。

H.5.9.2 電気的な設定

制御装置を製造事業者の推奨する設定にする。推奨する設定がなければ,最高速度になるように設定す

る。

H.5.9.3 他の電動制御装置

工具を必要としない及びH.5.4〜H.5.8を調整するために前もって変更しない全ての電動制御装置は,製

造事業者の推奨する位置に設定する。

製造事業者の推奨する位置がない電動制御装置は,中間位置に設定する。

H.5.10 他の部品

車椅子の他の機械的な調整部品は,全て中間位置に設定する。中間位置がないならば,中間位置より長

く,最も近くて,高く,そして,最も幅が広い位置に設定する。

注記 一般的な調整部品は,ヘッドレスト,アームレストである。

63

T 9208:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

H.6 最終調整

H.5の設定が完了したなら,次のa)〜d)によって与えられた優先順位で最終調整を行う。

ただし,製造事業者の指示に矛盾してはならない。

a) 駆動車輪位置,シート角度を変更することなしに,バックサポート角度をできるだけ+10°に近づけ

調整する。この角度に調整できないならば,これより大きく,この数値に最も近い角度に調整する。

この角度も不可能ならば,+10°に最も近い角度にする。

b) キャスターステム角度,駆動車輪位置を変更することなしに,シート角度をできるだけ+8°に近づけ

調整する。この角度に調整できないならば,これより大きく,この数値に最も近い角度に調整する。

また,この角度も不可能ならば,+8°に最も近い角度にする。

c) 公差

°°10

+の垂直軸で,キャスターステム角度を調整する。また,これができないならば,垂直軸に対し

てマイナスの方向に最も近づける。キャスターステムの側方へのずれは認めない。

d) 駐車ブレーキが調整式であるならば,製造事業者が指定する方法で駐車ブレーキを調整する。駐車ブ

レーキが調整式で,ブレーキ調整に関して製造事業者の指示がなければ,H.3.3の距離によってブレ

ーキを調整する。

H.7 最終確認

H.2〜H.6の手順が完了した後,調整中に動かされた全ての留め具は,製造事業者の推奨位置において締

める。製造事業者による指示がなければ,表H.1を参考に設定する。

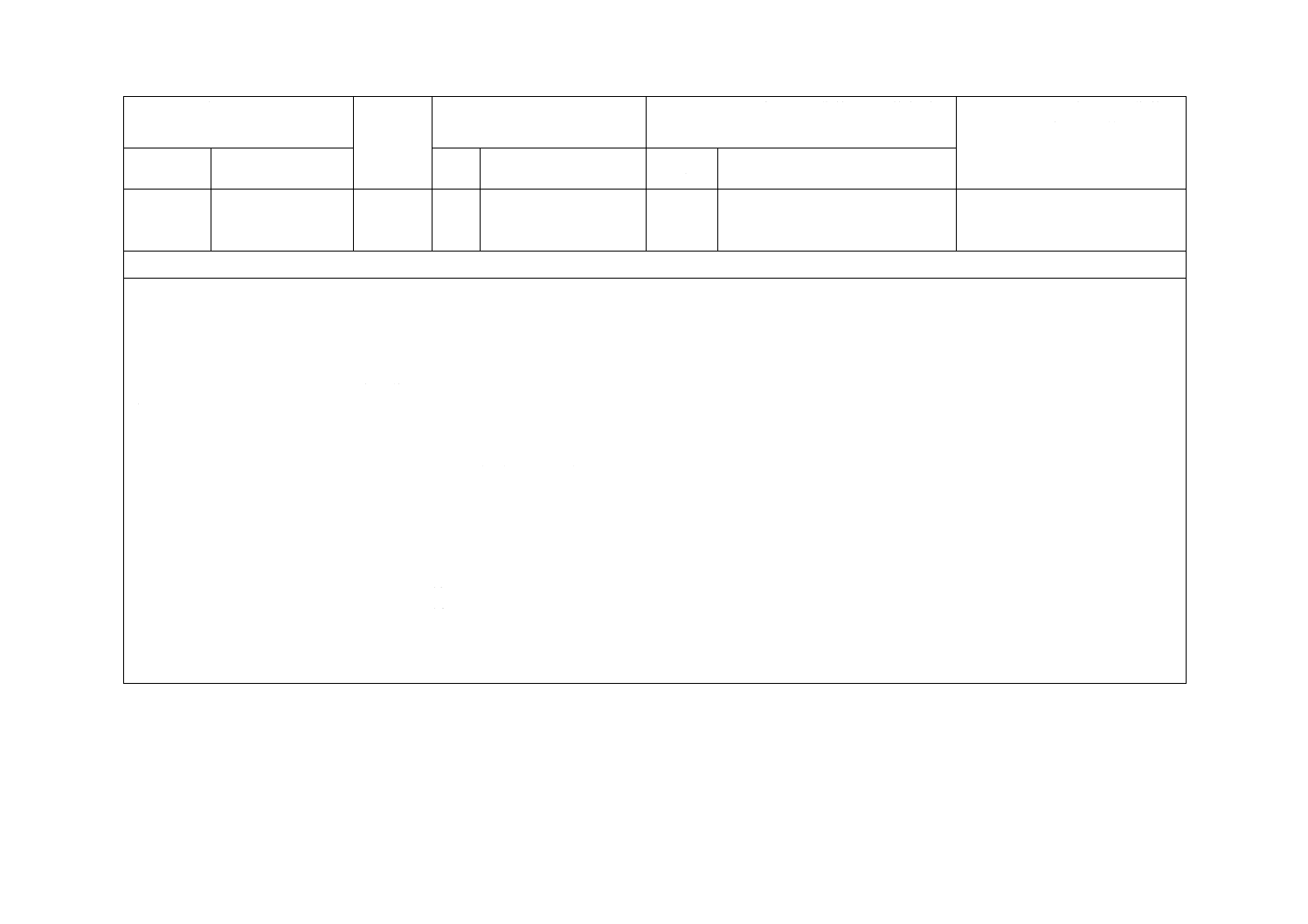

表H.1−最大トルクの設定

留め具

寸法

mm

最大トルク

N・m

ノブ/ハンドホイールの

直径

30未満

30以上50未満

50以上

2.0

3.5

7.0

レバーの長さ

50以下

50を超える

5

8

ボルト及びナットの

口部の幅

10

17

19

24

10

17

25

55

六角穴付きボルトの幅

5

6

7

12

64

T 9208:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JA

(規定)

ハンドル形電動車椅子の各部の名称

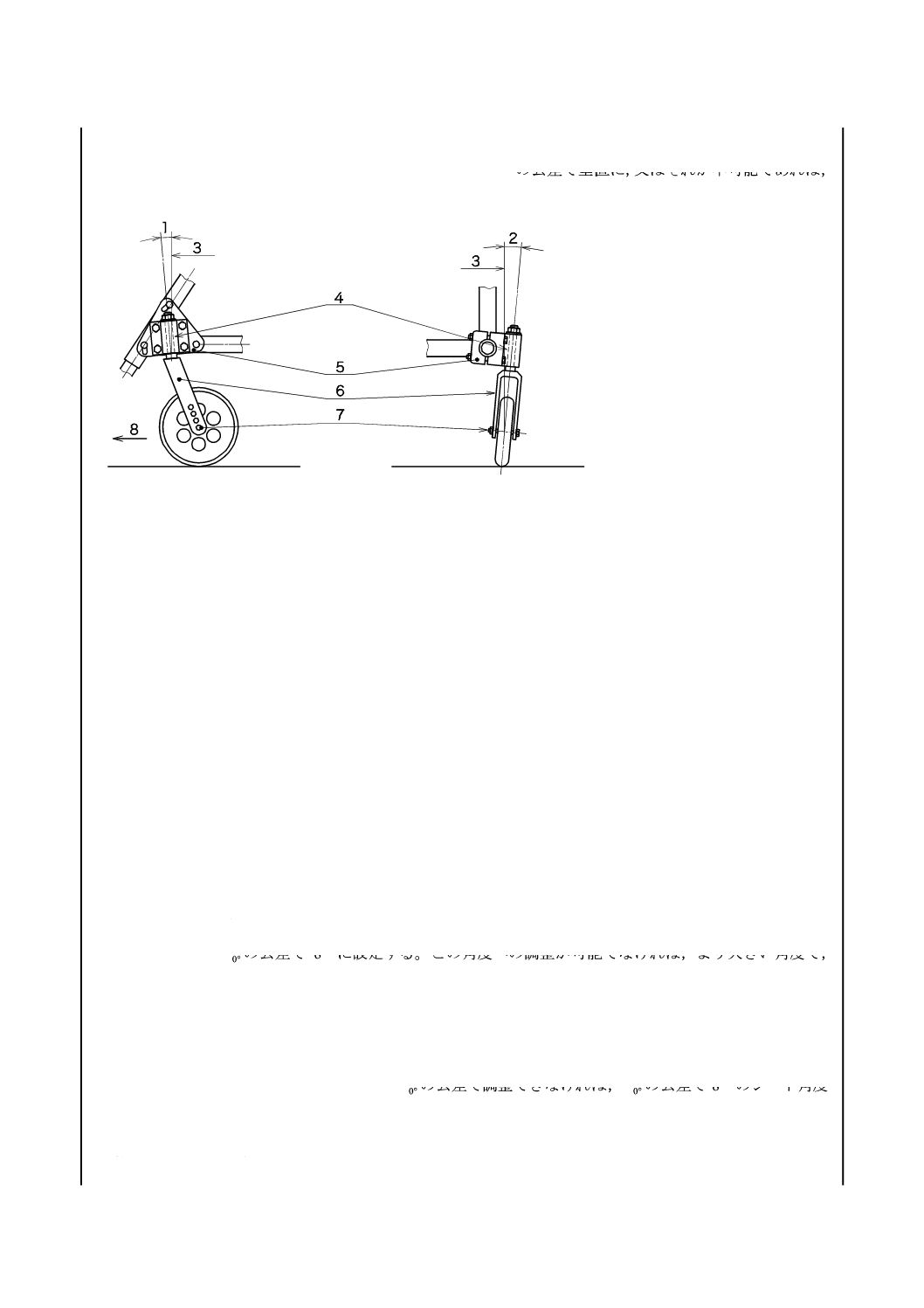

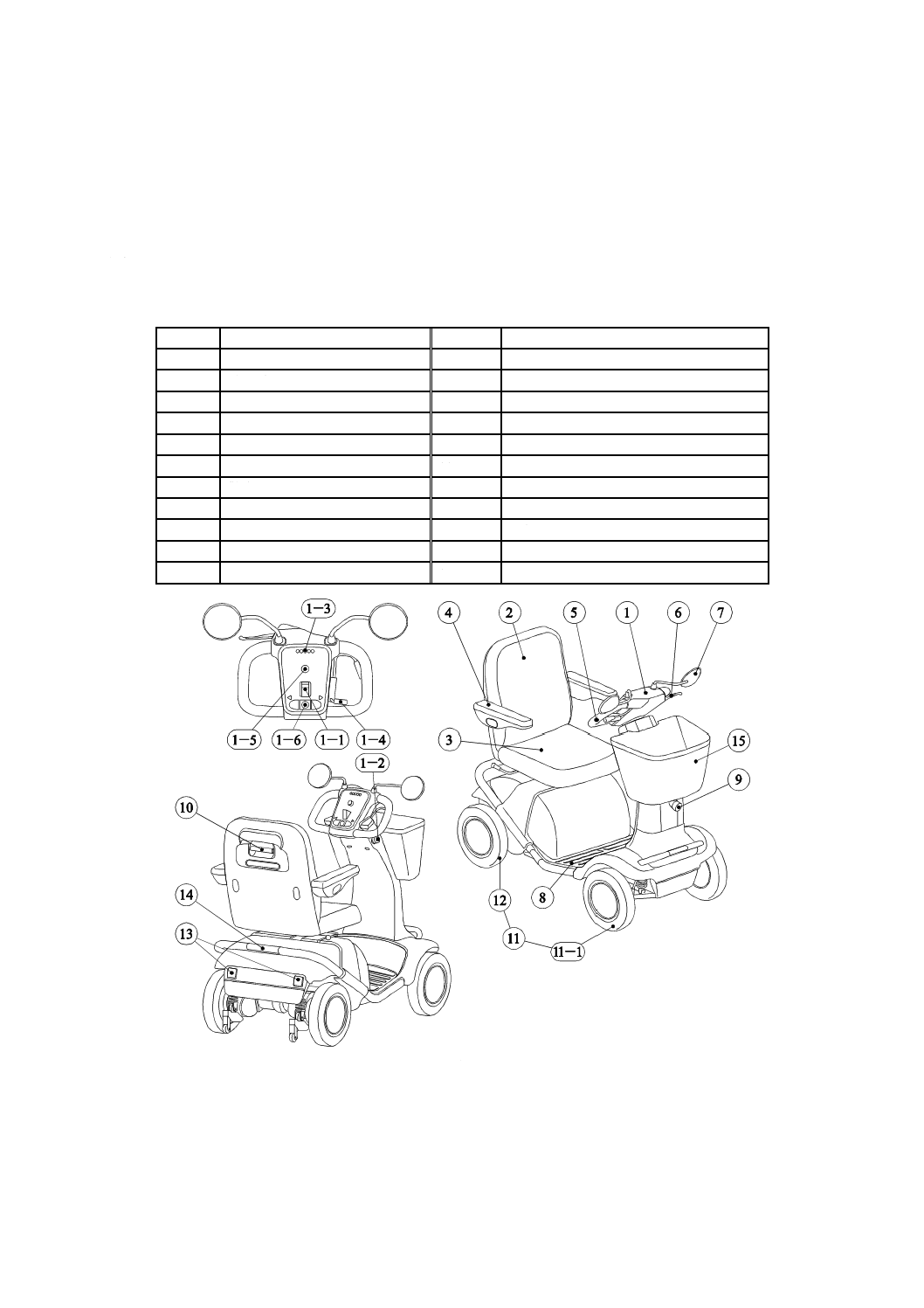

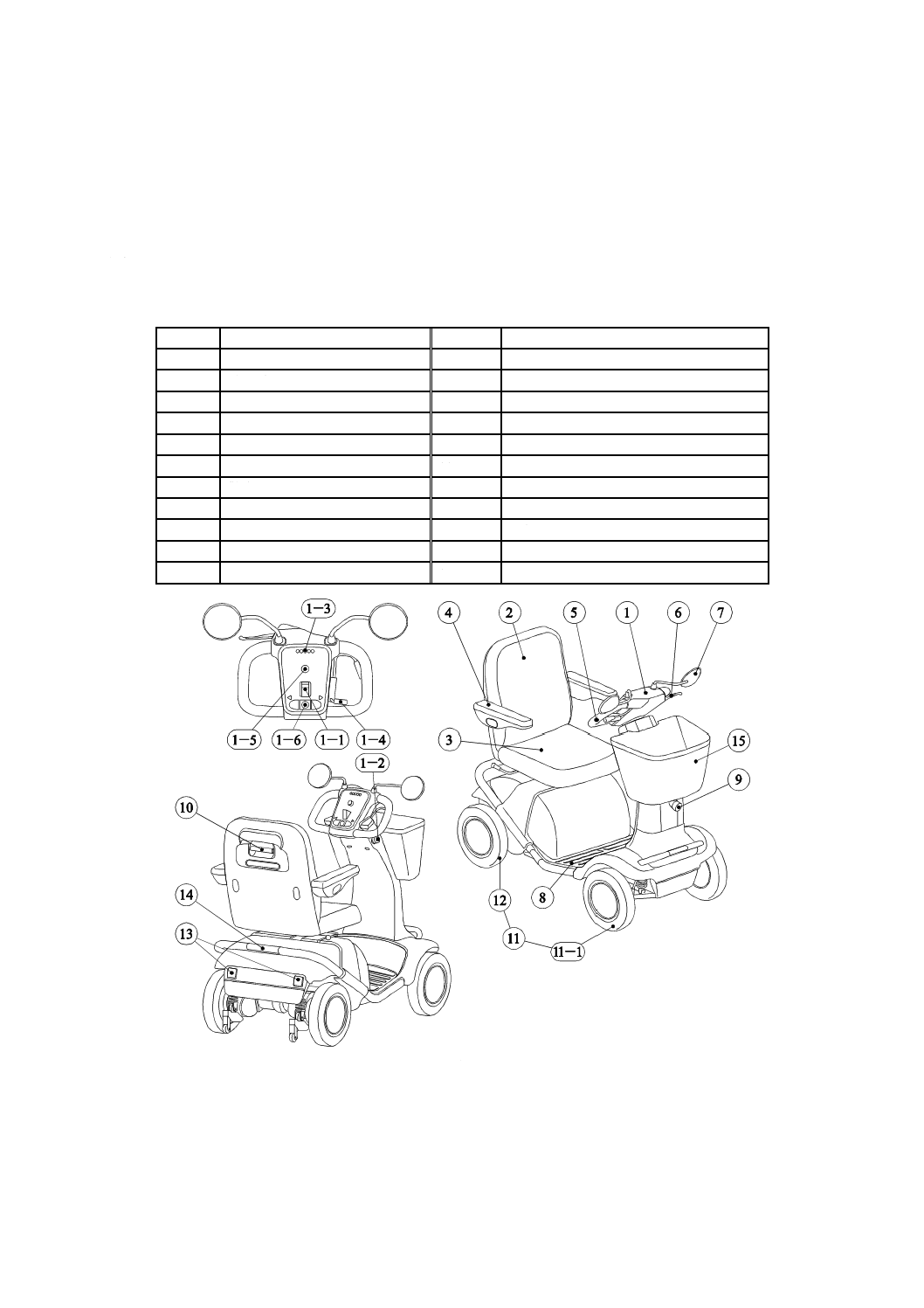

JA.1 ハンドル形電動車椅子の各部の名称

ハンドル形電動車椅子の主な各部の名称は,次による(図JA.1参照)。

番号

名称

番号

名称

1

操作ボックス

6

ブレーキレバー(又は手動ブレーキ)

1-1

前後進切替スイッチ

7

バックミラー[附属品]

1-2

電源スイッチ

8

ステップ

1-3

バッテリ残量表示

9

ヘッドライト

1-4

操作レバー

10

クラッチレバー(手押し走行装置)

1-5

速度切替スイッチ

11

車輪

1-6

警音器スイッチ[附属品]

11-1

操だ(舵)輪(又は前輪)

2

バックサポート

12

駆動輪(又は後輪)

3

シート

13

反射板(リフレクタ)

4

アームサポート

14

本体の持ち上げ用手すり

5

ハンドル

15

バスケット[附属品]

図JA.1−ハンドル形電動車椅子

65

T 9208:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JB

(規定)

ハンドル形電動車椅子諸元表

JB.1 ハンドル形電動車椅子諸元表

ハンドル形電動車椅子の諸元表は少なくとも表JB.1に示す項目を記載し,使用者及び介助者を含めた一

般消費者にとって分かりやすい内容とする。

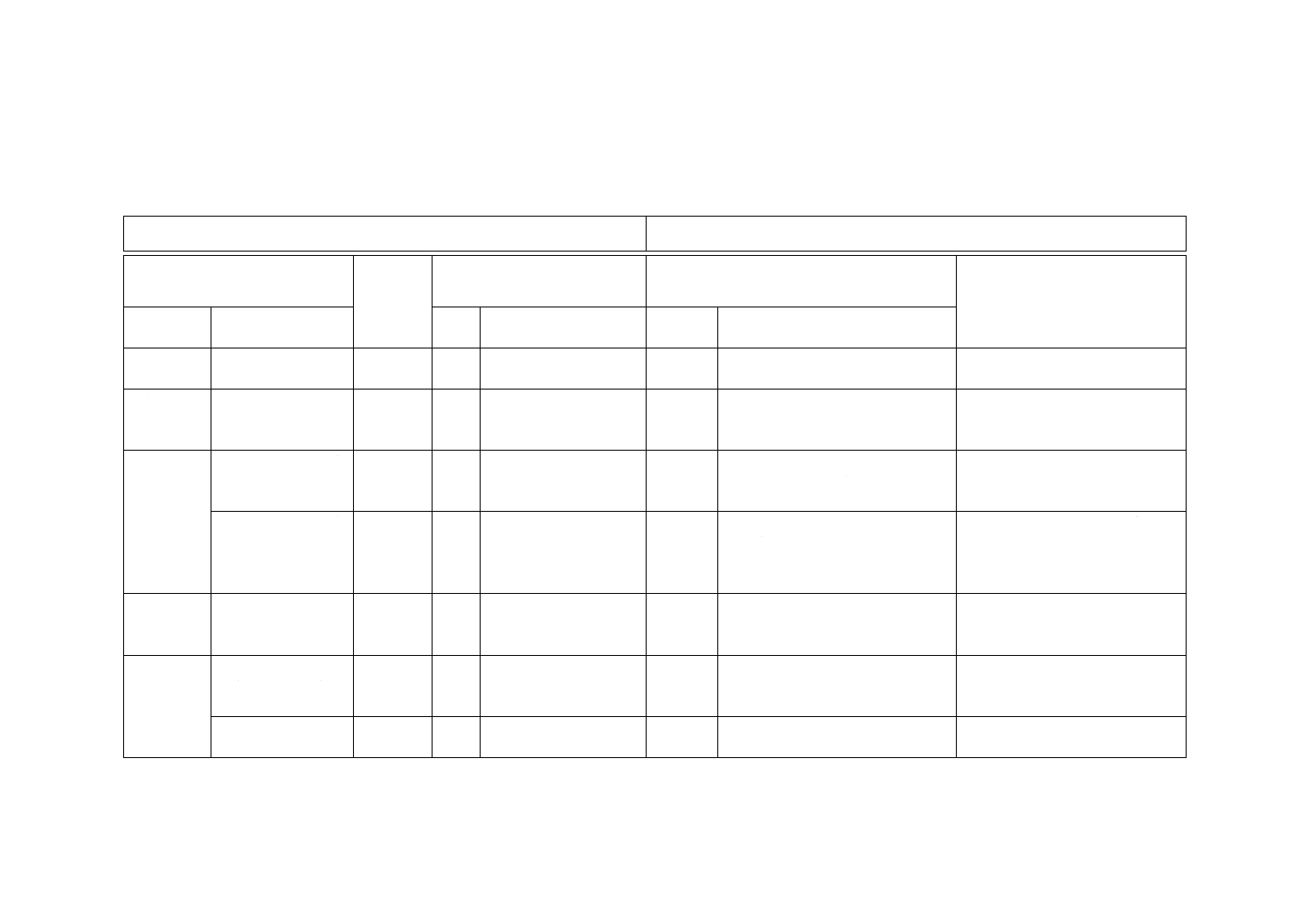

表JB.1−ハンドル形電動車椅子の諸元表a)

項目

内容

製造事業者の形式

製造する個々のハンドル形電動車椅子を識別する目的で,ローマ字,数字など

を組み合わせて表示する。

製品の呼び方

4.1によるハンドル形電動車椅子の形式を記入。

寸法(全長×全幅×全高)

単位はmmとし,小数点第1位を四捨五入して記入。

質量(バッテリ含む。)

単位はkgとし,小数点第1位を四捨五入して記入。

駆動モータ(30分定格出力)

走行用モータの公称電圧,30分定格出力,1台分の個数を記入。

バッテリ

バッテリの形式。電圧,5時間率容量及び1台分の個数を記入。

充電器

充電方法などを記入。

前輪

車輪サイズ,プライ数などを記入。

後輪

車輪サイズ,プライ数などを記入。

駆動方式

駆動方法などを記入。

制動方式

制動方法などを記入。

操だ(舵)方式

操だ(舵)方法などを記入。

制御方式

制御方法などを記入。

シート構造及び寸法

シートの構造及びシート幅(W1),シート奥行き(L2),バックサポート高(H4)

の寸法を記入。

最高速度

前進 最高速度試験の試験法と速度を記入。切替スイッチがある場合には,それぞれ

の最高速度を記入。

後進 最高速度試験の試験法と速度を記入。切替スイッチがある場合には,それぞれ

の最高速度を記入。

実用登降坂角度

製造事業者推奨値を記入(箇条6でいう登坂性能とは異なる)。

連続走行距離

連続走行距離試験の連続走行距離を記入。

最小回転半径

ハンドル形電動車椅子を停止せず360°旋回走行させたとき,ハンドル形電動

車椅子構造物の最も外側の軌跡が描く最も小さな半径を記入。

段差乗越高さ

段差乗越性試験と同様の方法で,乗り越えられる最大の高さを記入。

溝乗越幅

溝踏破走行性試験と同様の方法で,溝を通常通行できる最大幅を記入。

使用者最大体重(積載物も含

む。)

利用可能な使用者最大体重を記入。

注a) 特に規定のない場合の数値の丸め方は,JIS Z 8401による。

66

T 9208:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

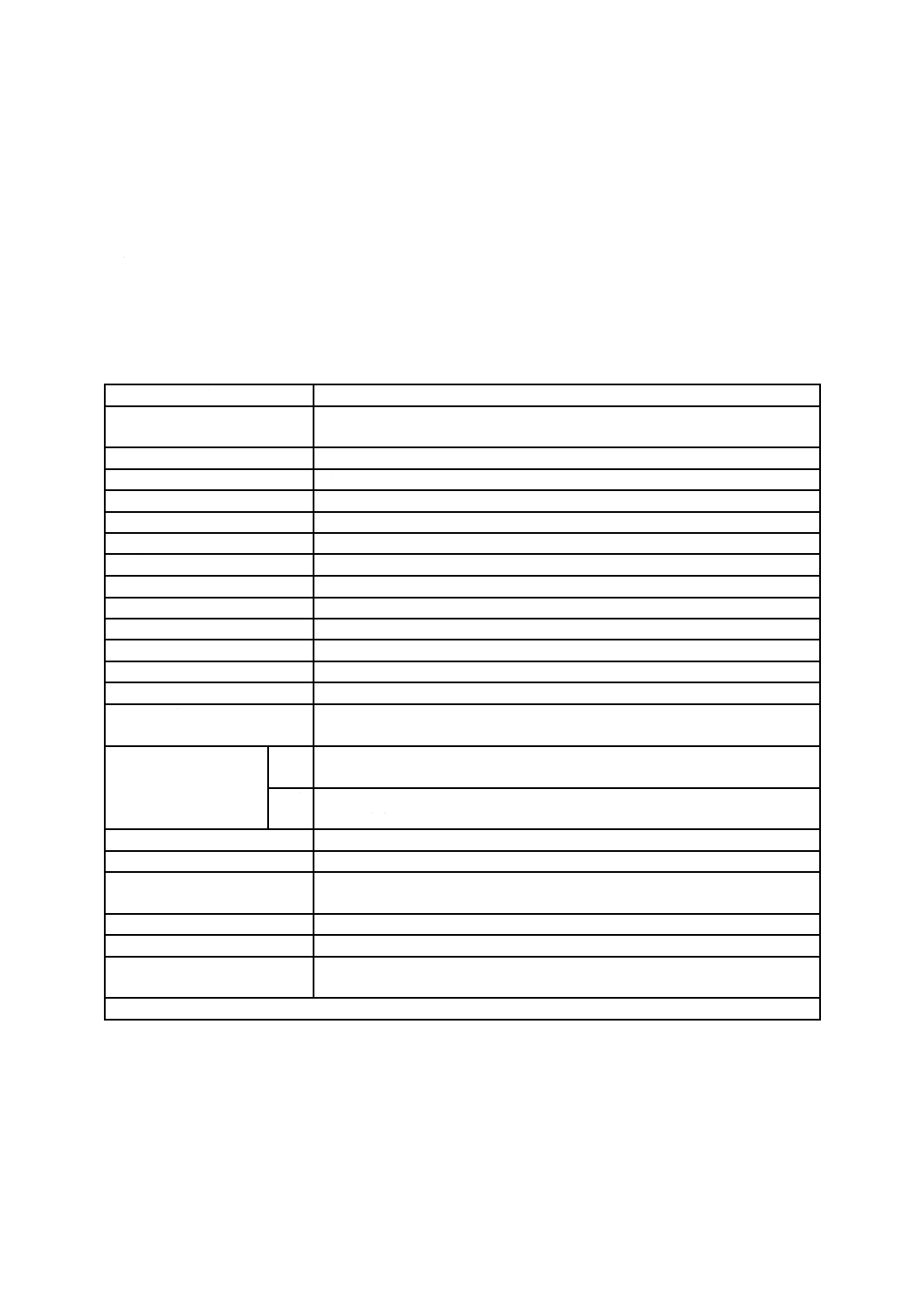

附属書JC

(規定)

星数の表示

JC.1 星数による区分

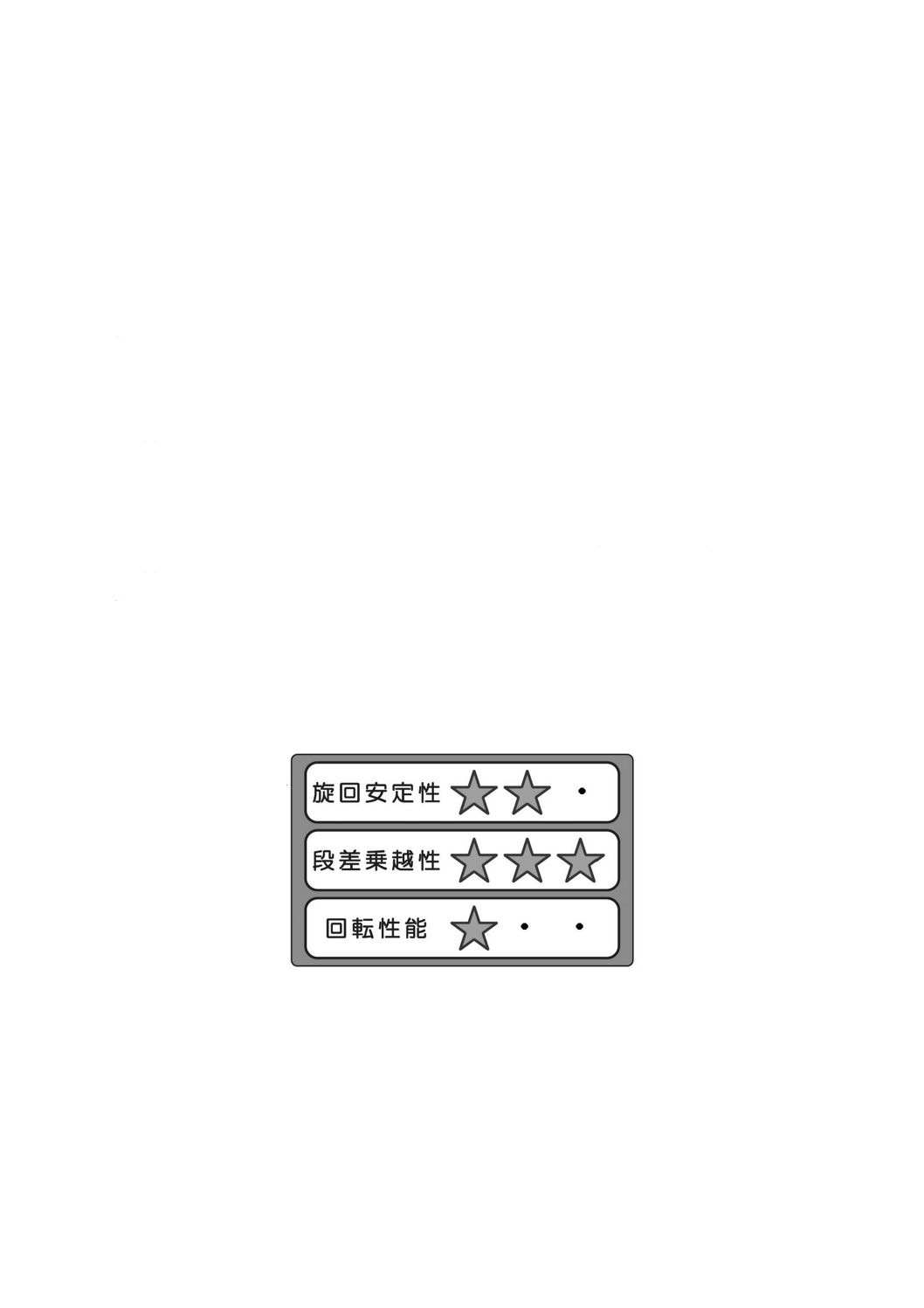

星数による区分は,次による。

a) 旋回安定性 斜面上での旋回性能で,次による。

1) 星一つは,D.5.2において3°の斜面で試験した結果が表D.1の得点2以上の場合。

2) 星二つは,D.5.2において6°の斜面で試験した結果が表D.1の得点2以上の場合。

3) 星三つは,D.5.2において10°の斜面で試験した結果が表D.1の得点3以上の場合。

b) 段差乗越性 最高速度での段差乗り上げ走行性能で,次による。

1) 星一つは,D.4.3において12 mmの段差で試験した結果が表D.1の得点2以上の場合。

2) 星二つは,D.4.3において25 mmの段差で試験した結果が表D.1の得点2以上の場合。

3) 星三つは,D.4.3において50 mmの段差で試験した結果が表D.1の得点2以上の場合。

c) 回転性能(小回り性) 小回り性で,次による。

1) 星一つは,11.1.11 a)で試験した結果,切返しなしで1.2 mの直角路を曲がれる場合。

2) 星二つは,11.1.11 a)で試験した結果,5回まで切返しで0.9 mの直角路を曲がれる場合。

3) 星三つは,回転性能がタイプIIの場合。

JC.2 星数の表示

星数の表示は,旋回安定性,段差乗越性及び回転性能の区分について表示する。星の表示例を図JC.1

に示す。

図JC.1−星の表示例

67

T 9208:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JD

(参考)

ハザードリスト

JD.1 ハンドル形電動車椅子に関連して起こる可能性があるハザード及び関連する要因の例

ハンドル形電動車椅子に関連して起こる可能性があるハザード及び関連する要因に関しては,JIS T

14971のハザードリストを参考に,そのリストを示す。ただし,全てを網羅しているわけではなく,ハザ

ードを特定する手助けとなるものである。

JD.1.1 エネルギーのハザード及び関連する要因

次を含む。

a) 電気

b) 機械的な力

c) 電離放射線

d) 非電離放射線

e) 可動部分(手足及び指の挟み込み)

f)

意図しない動き

g) 懸垂物体

h) 人を支える装置の故障

JD.1.2 生物学的ハザード及び関連する要因

次を含む。

a) 生物的汚染

b) 非生体適合性

c) 不適切な化合物(化学組成)

d) アレルギー誘発性

e) 衛生上の安全を維持できない

JD.1.3 環境的なハザード及び関連する要因

次を含む。

a) 電磁場

b) 電磁干渉の感受性

c) 電磁干渉のエミッション

d) 電力の不適切な供給

e) 指定された環境条件外での保管又は操作

f)

併用を意図した他の機器との不適合性

g) 偶発的な機械的損害

h) 廃棄物及び/又は福祉用具の廃棄による汚染

JD.1.4 エネルギー及び物体の不正出力によるハザード

次を含む。

a) 電気

b) 圧力

68

T 9208:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JD.1.5 福祉用具の使用に関連するハザード及び関連する要因

次を含む。

a) 不適切な表示

b) 不適切な操作説明,例えば,

1) 使用前点検の不適切な仕様

2) 複雑すぎる操作説明

3) サービス及び保守の不適切な仕様

c) 合理的に予見できる誤使用

d) 消耗品,附属品,その他の福祉用具との不適合性

e) 鋭い角又は先端

f)

介助者,子供などが手足及び指を挟み込む機構の存在

JD.1.6 不適切,不十分又は複雑すぎるユーザインタフェース

次を含む。

a) うっかりミス,過失及び誤り(精神的又は肉体的)

b) 複雑な又は混乱する制御システム

c) 曖昧又は不明瞭な福祉用具の状態

d) 設定,測定又はその他情報の曖昧若しくは不明瞭な表示

e) 不十分な視認性,可聴性,感触性

f)

動作に対する制御器,又は実際の状態に対する表示情報の分かりにくい配置

g) 既存の装置と比べ問題を引き起こしやすいモード又は配置

JD.1.7 機械的故障,保守及び老朽化によってもたらされるハザード及び関連する要因

次を含む。

a) 保守後の機能点検を含めた保守仕様の欠如又は不適切さ

b) 不適切な保守

c) 福祉用具の寿命が適切に決められていない

d) 電気的及び/又は機械的な完全性の喪失

e) 不適切なこん包(汚染及び/又は劣化)

f)

反復使用による機能の劣化

参考文献 JIS T 9201 手動車いす

JIS T 9203 電動車いす

JIS T 14971 医療機器−リスクマネジメントの医療機器への適用

69

T 9208:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JE

(参考)

JISと対応国際規格との対比表

JIS T 9208:2016 ハンドル形電動車椅子

対応国際規格の番号及び英文名称は,この表の注記3による。

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

1 適用範囲 性能を規定

ISO 7176

1

一部を除き試験方法を

規定。

追加

ISO規格は試験方法の規格であり

規格体系が異なる。

試験方法は可能な限りISO規格に

準拠する。

3 用語及び

定義

ハンドル形電動車

椅子についての用

語の定義を規定。

ISO

7176-26

4

用語及び定義

変更

充電部などの定義付けが必要な用

語を追加,不要な用語を削除。

JISとして必要な用語を規定。

4 種類及び

各部の名称

ハンドル形電動車

椅子の種類を回転

性能によって分類。

−

−

−

追加

JISは,この規格の中で回転性能に

よる種類区分を規定。

実質的に差異はない。

ハンドル形電動車

椅子の主な各部の

名称を附属書JAに

規定。

ISO

7176-26

4

用語及び定義

変更

JISは,設計などに必要な名称だけ

を規定。

JISとして必要な名称を規定。

5 リスクマ

ネジメント

による設計

リスクマネジメン

トによる設計を規

定。

−

−

−

追加

JISは,この規格の中で品質管理と

そのリスクの軽減を目指す。

安全確保の必要上,規定。

6 性能

機能,強度,衝撃,

耐久性及び耐水性

を規定。

−

−

−

追加

JISは,ISO規格が試験方法として

規定している事項を要求性能とし

て規定した。

安全確保の必要上,規定。

強制停止

ISO

7176-14

9.4.2

ISO 7176-9による機能

チェック。

変更

耐候試験は求めない。

安全上実質的に差異はない。

5

T

9

2

0

8

:

2

0

1

6

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

70

T 9208:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

7 構造

7.1〜7.3

身体支持部,駆動

部,制御部の構造に

ついて規定。

−

−

−

追加

−

安全確保の必要上,規定。

7.5

ブレーキの構造

ISO

7176-14

8.12.

1

ブレーキの性能

変更

ISO規格は単一故障状態を規定。

実質的に差異はない。

7.6

使用ねじをJISで規

定

−

−

−

追加

−

安全確保の必要上,規定。

7.7

附属品

−

−

−

追加

−

安全確保の必要上,規定。

7.8.1

バッテリ

ISO

7176-14

6.2

電圧を規定

変更

JISは製造事業者の指定品とした。 実質的に差異はない。

7.8.10〜

7.8.15

充電器の構造を規

定

−

−

−

追加

ISO規格が規定しない充電器の構

造を規定。

安全確保の必要上,規定。

7.9

手押し走行装置

ISO

7176-14

8.11

操作力を規定

変更

JISは緊急時に動かすための構造を

規定。

安全確保の必要上,規定。

7.10

反射板

−

−

−

追加

−

安全確保の必要上,規定。

7.11

ヘッドライト

−

−

−

追加

−

安全確保の必要上,規定。

8 寸法及び

角度

最大寸法を規定

ISO

7176-26

4

用語及び定義

追加

JISは,ISO規格が定義する寸法の

うち,全長,全幅及び全高の値を規

定。

JISは,設計及びカタログ上で必

要となる寸法項目に限定して値を

規定。ISO規格は寸法の測定方法

を規定している。

9 外観

外装の状態を規定

−

−

−

追加

−

安全確保の必要上,規定。

5

T

9

2

0

8

:

2

0

1

6

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

71

T 9208:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

10 試験条

件

a) 特に指定のない

限り,温度は,

20±15 ℃で実

施。

ISO

7176-14

6.3

温度は,20±5 ℃で実

施。

変更

−

JISは,試験室の温度を必要最小

限に緩和した。

d) 充電量

e) タイヤの空気圧

−

−

−

追加

JISは電池の充電量及びタイヤの空

気圧を規定した。

実質的に差異はない。

f) 調節機能のある

ものの標準状態

ISO

7176-22

6.2.3

シート角度,バックサポ

ート角度,及びシート角

度を規定。

追加

変更

JISは,バックミラー角度を規定。

セットアップ基準としてISO規格

は体重区分によってレベル区分を

行っているが,JISは単一レベルを

使用。

JISは安全確保に必要なため,追

加。

g) 予備走行

−

−

−

追加

JISは必要に応じ予備走行を実施。 実質的に差異はない。

11.1.1 最高

速度試験

10 mの同一測定区

間を2往復し,平均

所要時間から最高

速度を求める。

ISO

7176-6

6

1.5 kmの予備走行後,平

たん路,3°及び6°の

斜面において5分以内

に最高速度を3回測定

し,平均値を求める。

変更

JISは平たん路の試験とした。

道路交通法の規定の趣旨に合わせ

た試験とした。

11.1.2

登坂性能試験

−

−

−

追加

−

安全確保の必要上,規定。

11.1.3

降坂性能試験

−

−

−

追加

−

安全確保の必要上,規定。

11.1.4

制動性能試験

ISO

7176-3

7.3

緊急ブレーキなどの試

験を規定。

変更

JISは正常操作の自動ブレーキだけ

の試験を採用。

安全確保の必要上,規定。

11.1.5

傾斜停止力試験

−

−

−

追加

−

安全確保の必要上,規定。

11.1.6

静的安定性試験

ISO

7176-1

11

転倒防止装置について,

静的安定性試験を規定。

変更

JISは転倒防止装置を装備した状態

で試験。

安全上実質的に差異はない。

11.1.8

溝踏破走行性試験

−

−

−

追加

−

安全確保の必要上,規定。

11.1.9

坂道走行性試験

−

−

−

追加

−

安全確保の必要上,規定。

11.1.10

斜面直進走行性試

験

−

−

−

追加

−

安全確保の必要上,規定。

11.1.11

回転性能試験

−

−

−

追加

−

安全確保の必要上,規定。

5

T

9

2

0

8

:

2

0

1

6

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

72

T 9208:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

11.1.13

連続走行距離試験

ISO

7176-4

5.1

試験トラックの大きさ

を長方形の1辺を50 m

から100 mと規定。

変更

JISは走路を規定しない試験又は周

長を50 m以上100 m以下の走路に

よる試験とした。

我が国では,ISO規格に準じた試

験走路を確保することが難しい。

ISO規格に準じた走路以外でも,

試験条件を満足させることが可能

なため。

11.2.1

シートへの垂直静

荷重試験

−

−

−

追加

−

安全確保の必要上,規定。

11.2.2

アームサポート下

方耐荷重試験

ISO

7176-8

8.4

アームサポート下方耐

荷重試験

変更

ISO規格は荷重を表示体重から計

算式で求め,最大を125 kgまで規

定。

JISは上方耐荷重を規定しない。

実質的に差異はない。

ISO

7176-8

8.5

フットサポートの耐荷

重

削除

JISは規定しない。

安全上実質的に差異はない。

ISO

7176-8

8.1〜

8.14

ハンドルの上下左右方

向耐荷重試験

削除

JISは規定しない。

安全上実質的に差異はない。

11.2.3

バックサポート斜

め耐衝撃性試験

ISO

7176-8

9.3

ピボットをもつバック

サポートを規定。

変更

JISはピボットをもつバックサポー

トを規定しない。

安全上実質的に差異はない。

11.2.4

前方構造物の耐衝

撃性試験

ISO

7176-8

9.6.1

フットサポート及び転

倒防止への衝突

変更

JISはハンドル形電動車椅子の前面

の衝突を想定した試験とした。

実質的に差異はない。

ISO

7176-8

8.13

Scooter steering handles:

Resistance to downward

forces

削除

JISは規定しない。

安全上実質的に差異はない。

ISO

7176-8

8.14

Scooter steering handles:

Resistance

to

upward

forces

削除

JISは規定しない。

安全上実質的に差異はない。

11.3 耐水

性能試験

JIS C 0920のIPX3

に基づく試験,又は

JIS D 0203のS1試

験による。別置式充

電器に関しては,

IPX1による。

ISO

7176-14

13.1

IPX4を規定

変更

ISO規格は雨の中で使う場合の規

定だが,JISはIPX3によって試験

を行う。