T 9207:2015

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 1

4 各部の名称 ······················································································································ 3

5 種類······························································································································· 4

6 要求事項························································································································· 4

6.1 リスク分析 ··················································································································· 4

6.2 人間工学的原理 ············································································································· 4

6.3 外観 ···························································································································· 4

6.4 構造 ···························································································································· 4

6.5 寸法 ···························································································································· 5

6.6 走行面の滑り止め性能 ···································································································· 5

6.7 固定性能 ······················································································································ 5

6.8 耐たわみ性能 ················································································································ 5

6.9 耐久性能 ······················································································································ 5

6.10 耐荷重性能 ·················································································································· 5

6.11 運搬用ハンドルの性能 ··································································································· 5

7 試験方法························································································································· 6

7.1 試験条件 ······················································································································ 6

7.2 試料の準備及び試験順序 ································································································· 6

7.3 目視触覚試験 ················································································································ 6

7.4 走行面の滑り止め試験 ···································································································· 6

7.5 固定性能試験 ················································································································ 7

7.6 耐たわみ試験 ··············································································································· 13

7.7 耐久性試験 ·················································································································· 14

7.8 耐荷重試験 ·················································································································· 14

7.9 運搬用ハンドルの耐荷重試験 ·························································································· 14

8 検査方法························································································································ 15

9 表示······························································································································ 16

10 取扱説明書 ··················································································································· 16

附属書A(規定)テストブロック ··························································································· 18

T 9207:2015

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,日本福祉用具・生

活支援用具協会(JASPA)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業

規格を改正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業

規格である。これによって,JIS T 9207:2008は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

T 9207:2015

車いす用可搬形スロープ

Portable ramps for wheelchairs

1

適用範囲

この規格は,階段,段差又は間隙のある部分に設置し,手動車いす又は電動車いすが通行できるように

するために両端で荷重を支える可搬形スロープ(以下,スロープという。)について規定する。ただし,爪

などで固定するスロープは除く。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。引用規格

は,その最新版(追補を含む。)を適用する。

JIS G 4305 冷間圧延ステンレス鋼板及び鋼帯

JIS K 6253-3 加硫ゴム及び熱可塑性ゴム−硬さの求め方−第3部:デュロメータ硬さ

JIS R 6253 耐水研磨紙

JIS T 0102 福祉関連機器用語[支援機器部門]

JIS Z 8051 安全側面−規格への導入指針

JIS Z 8401 数値の丸め方

JIS Z 8703 試験場所の標準状態

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS T 0102によるほか,次による。

3.1

走行面

手動車いす又は電動車いすの車輪が通過する側のスロープの面全体。スロープの上端部及び下端部を含

む。

3.2

支持台

スロープの上端部及び下端部を載せる台。

3.3

試験面

走行面のうち,スロープを支持台の上に置いたときに支持台と接した部分から内側。伸縮機構,折り畳

み機構などによる走行面の段差は,一つの試験面とする。

3.4

加圧パッド

2

T 9207:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

荷重を試験面に負荷するもの。

3.5

加圧ジグ

試験荷重を受けるジグで,四つ又は二つの加圧パッドからなり,各加圧パッドに均等に荷重を負荷でき

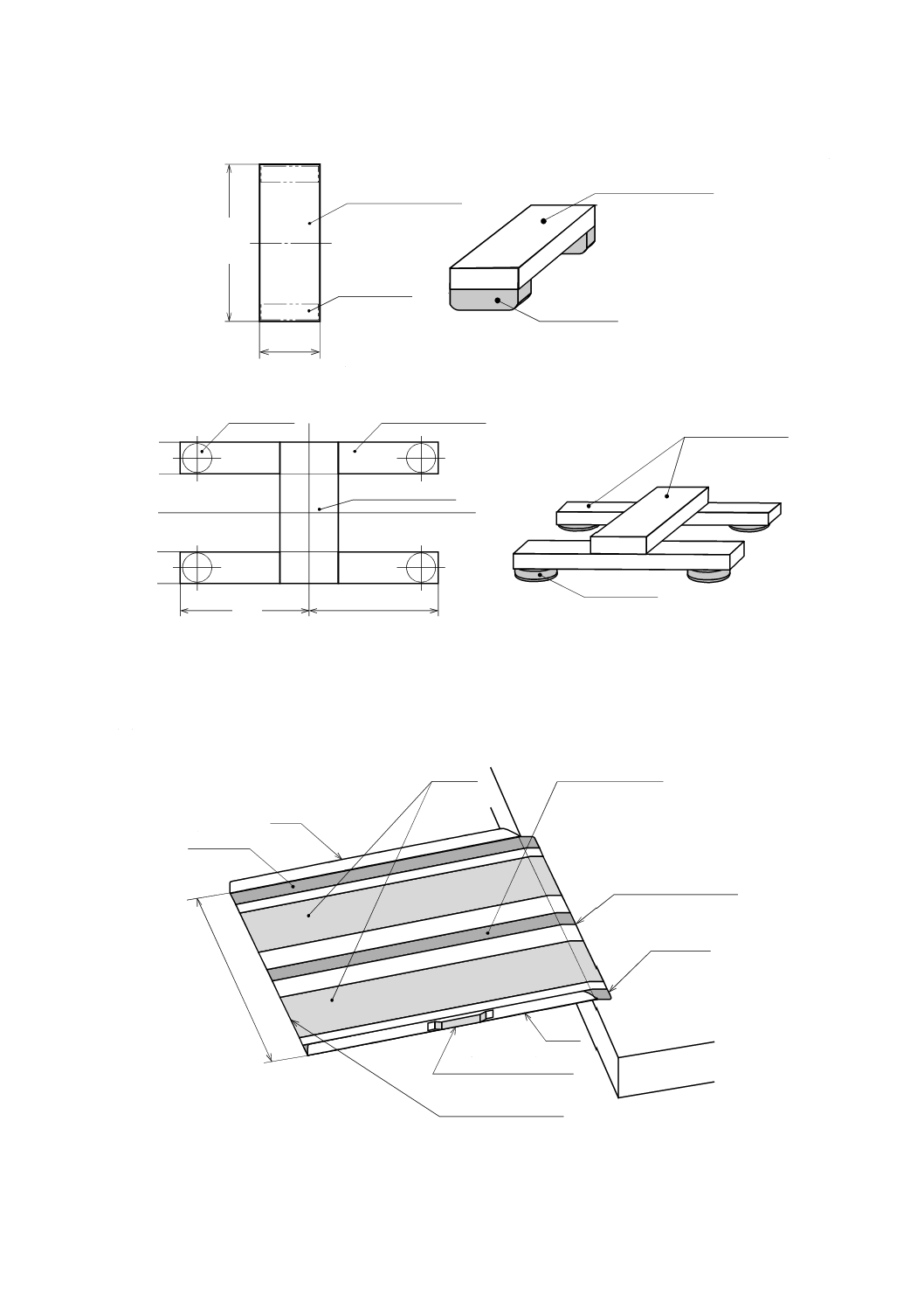

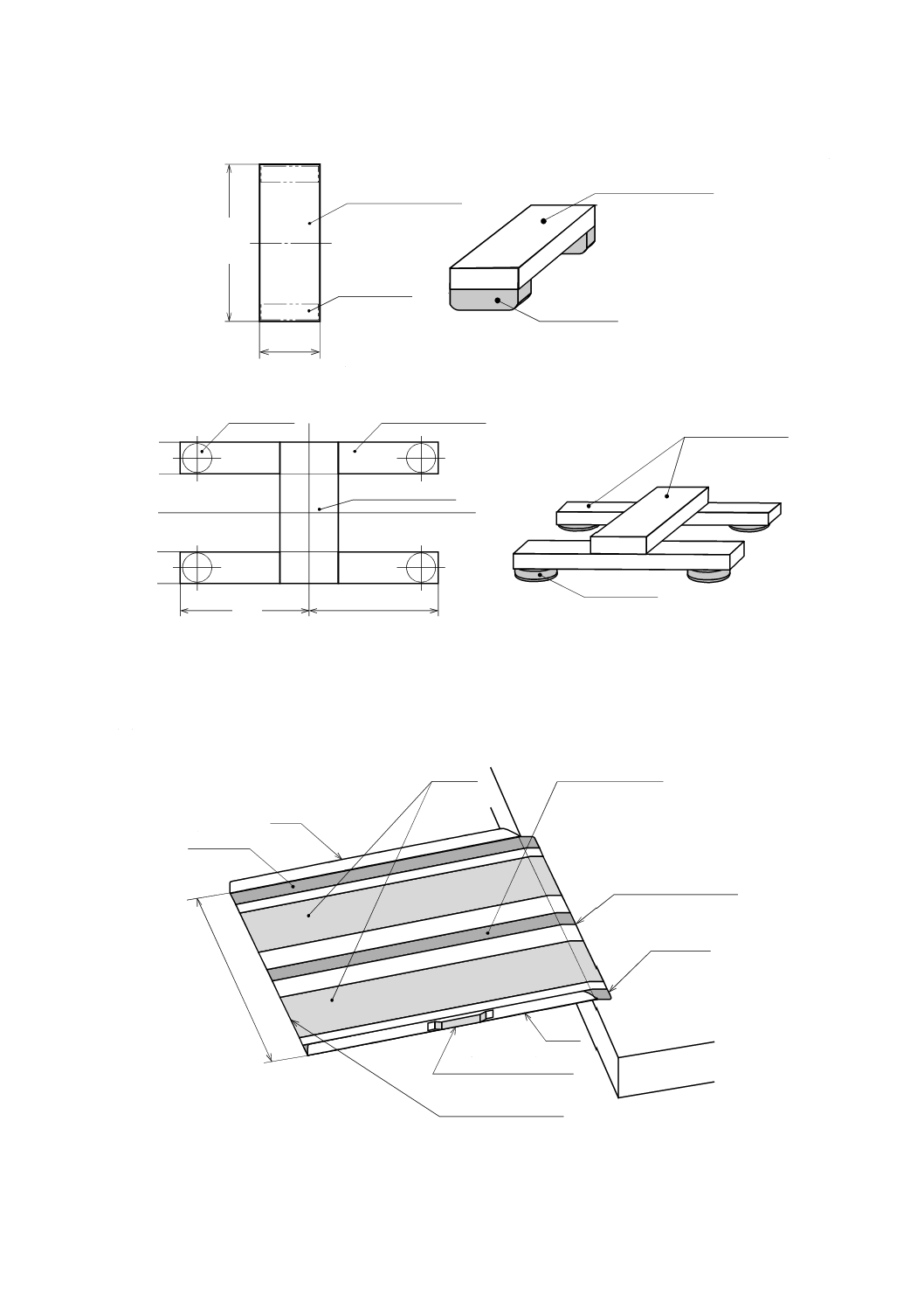

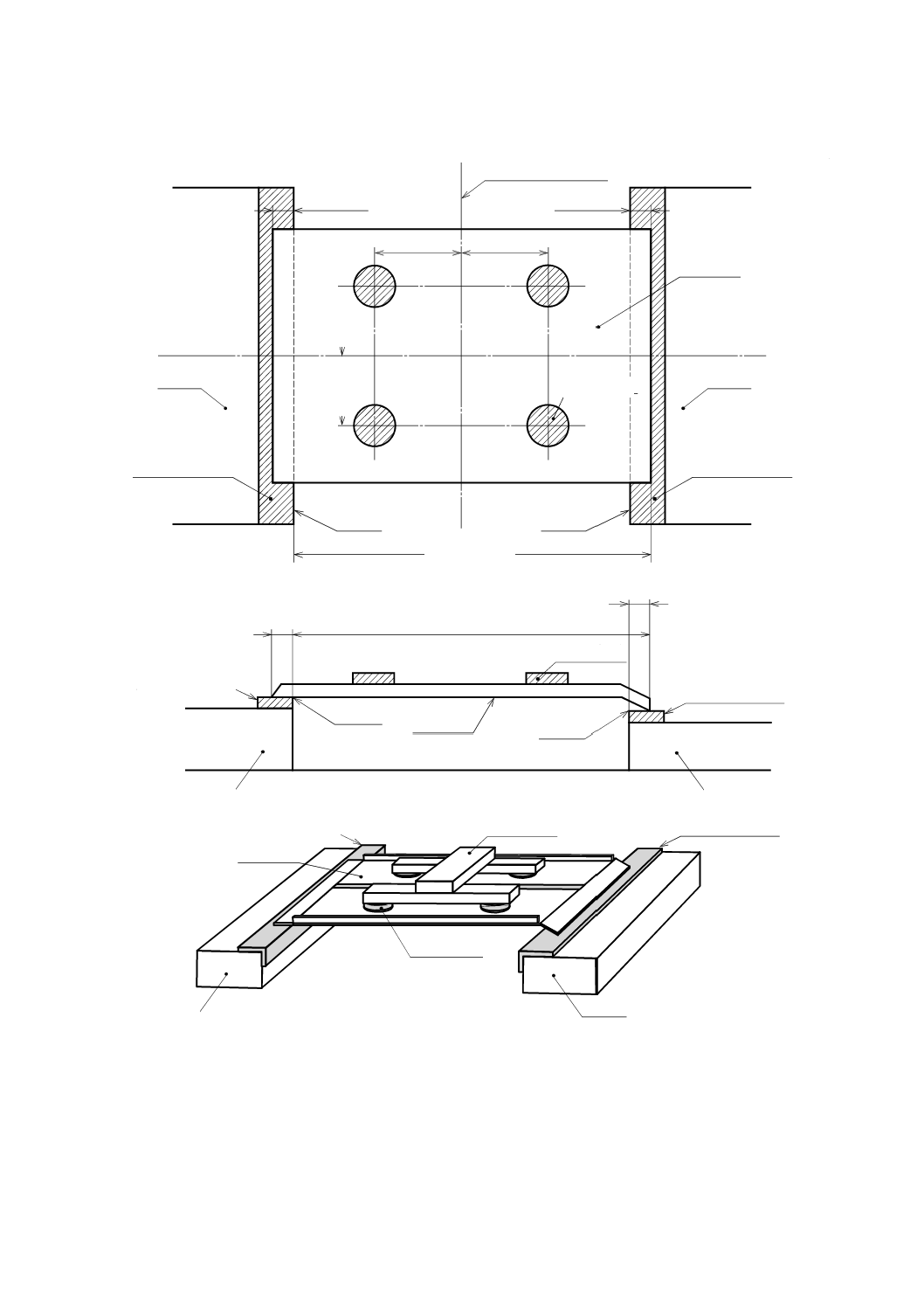

る構造のもの(図1参照)。加圧ジグの質量が,予備荷重となる。

3.6

たわみ量

試験面において,予備荷重を加えた状態の試験面のたわみに対して,試験荷重を加えたときのたわみの

増加量を角度で表した量。

3.7

残留たわみ量

試験面において,予備荷重を加えた状態の試験面たわみを基準にして,試験荷重を加えた後取り除いて

予備荷重だけにしたときのたわみの差を角度で表した量。

3.8

一体形スロープ

1枚以上の分離されない板で構成されたスロープ。

3.9

レール形スロープ

2枚以上の分離した板から構成されたスロープ。

3.10

側壁

スロープの側端の立ち上がり部分。

3.11

テストラバー

テストブロックの試験面に接する部分に貼り付けるゴム板。

3.12

最大耐質量

製品が許容する最大の質量。

3.13

キャスタの車輪の見掛け硬さ

キャスタの車輪を構成するタイヤ部外周面の硬さ。

3.14

キャスタの車輪の縦振れ

キャスタの車輪を構成するタイヤ部外周面の半径方向の全振れ。

3.15

運搬用ハンドル

スロープを持ち運ぶための取っ手。

3

T 9207:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

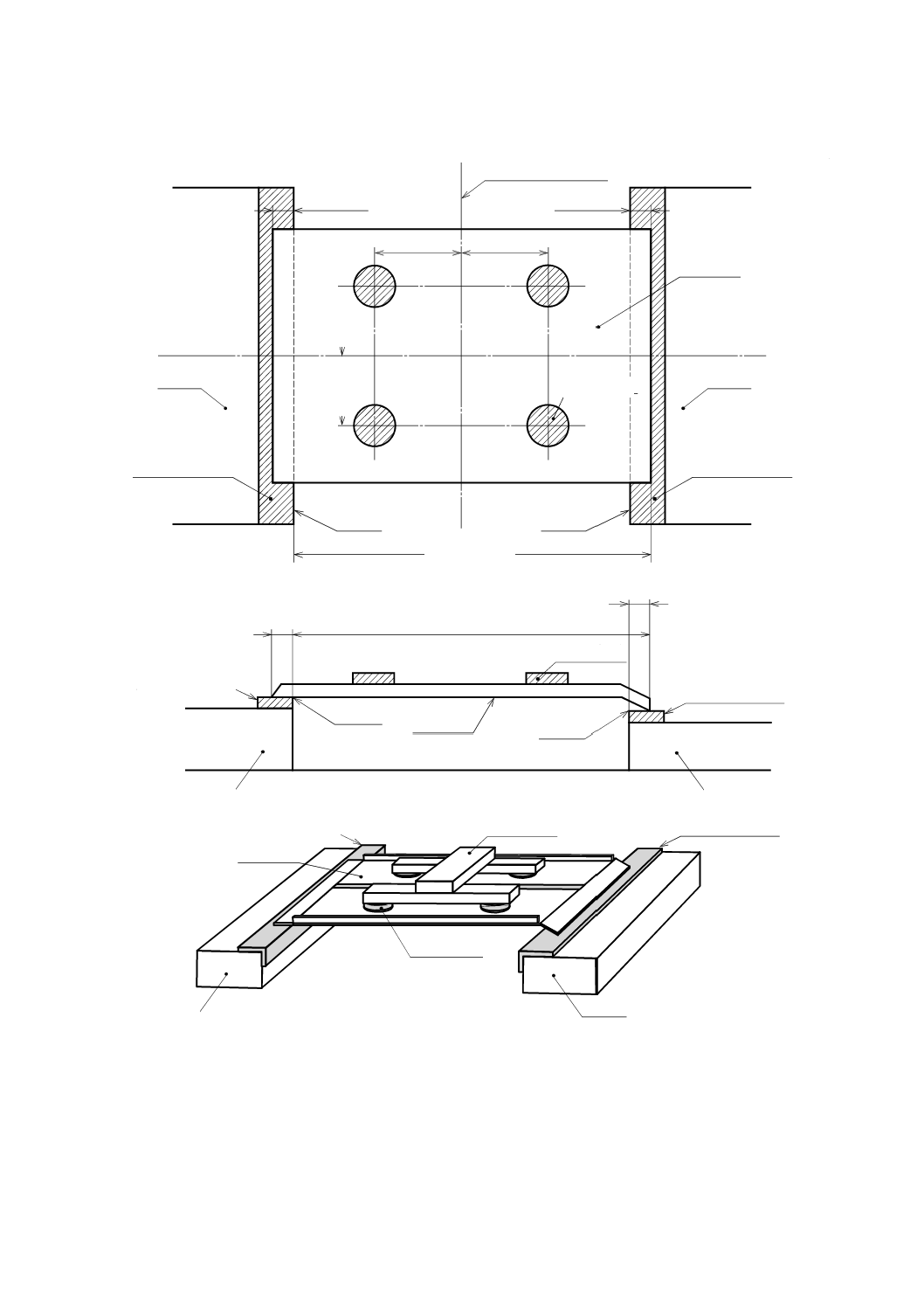

単位 mm

150

鋼製アングルなど

6

0

0

加圧パッド

加圧パッド

鋼製アングルなど

a) 試験面の長さが700 mm未満の場合

加圧パッド

鋼製アングルなど

鋼製アングルなど

320

320

1

0

0

1

0

0

2

0

0

2

0

0

加圧パッド

鋼製アングルなど

b) 試験面の長さが700 mm以上の場合

図1−加圧ジグの例

4

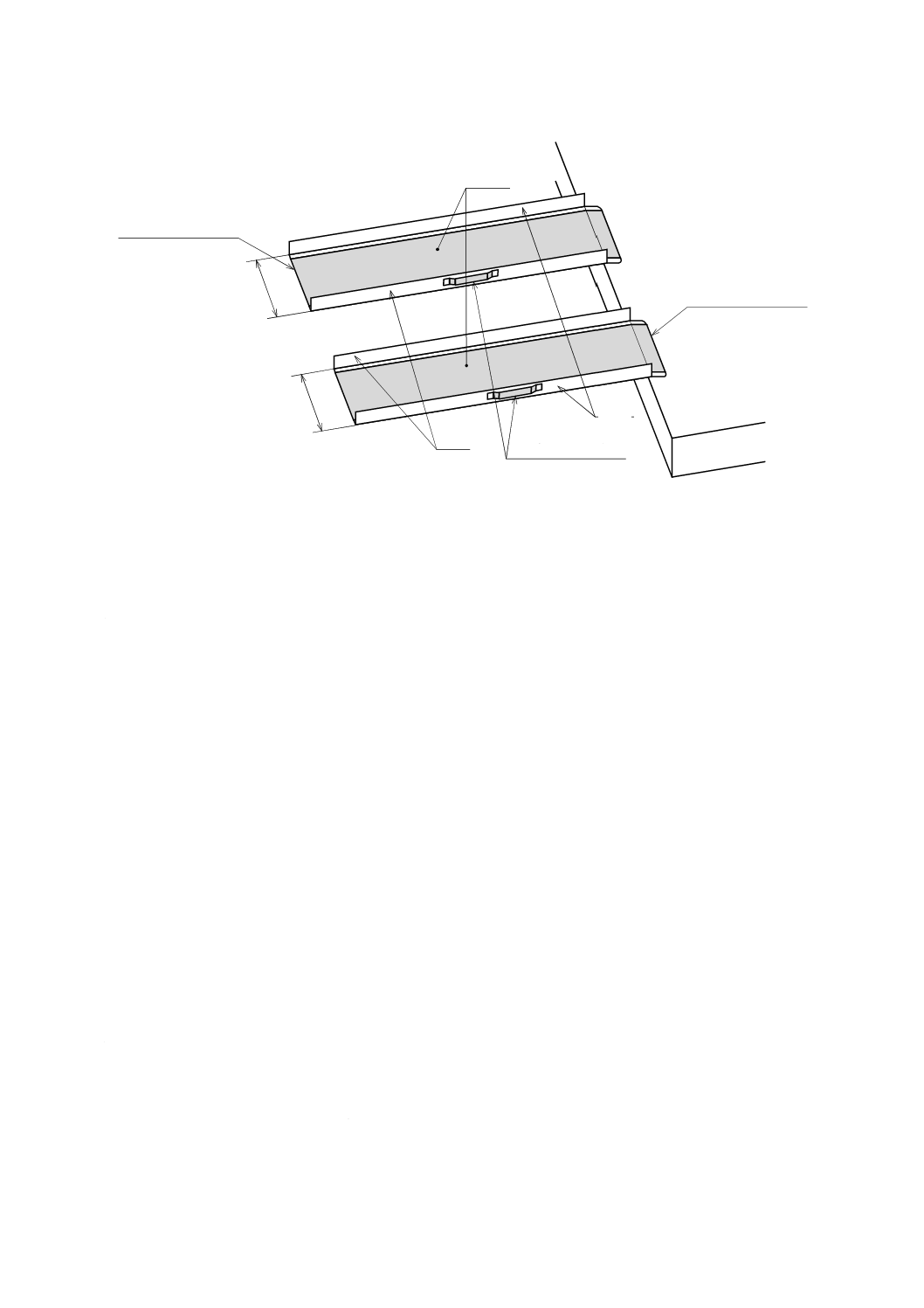

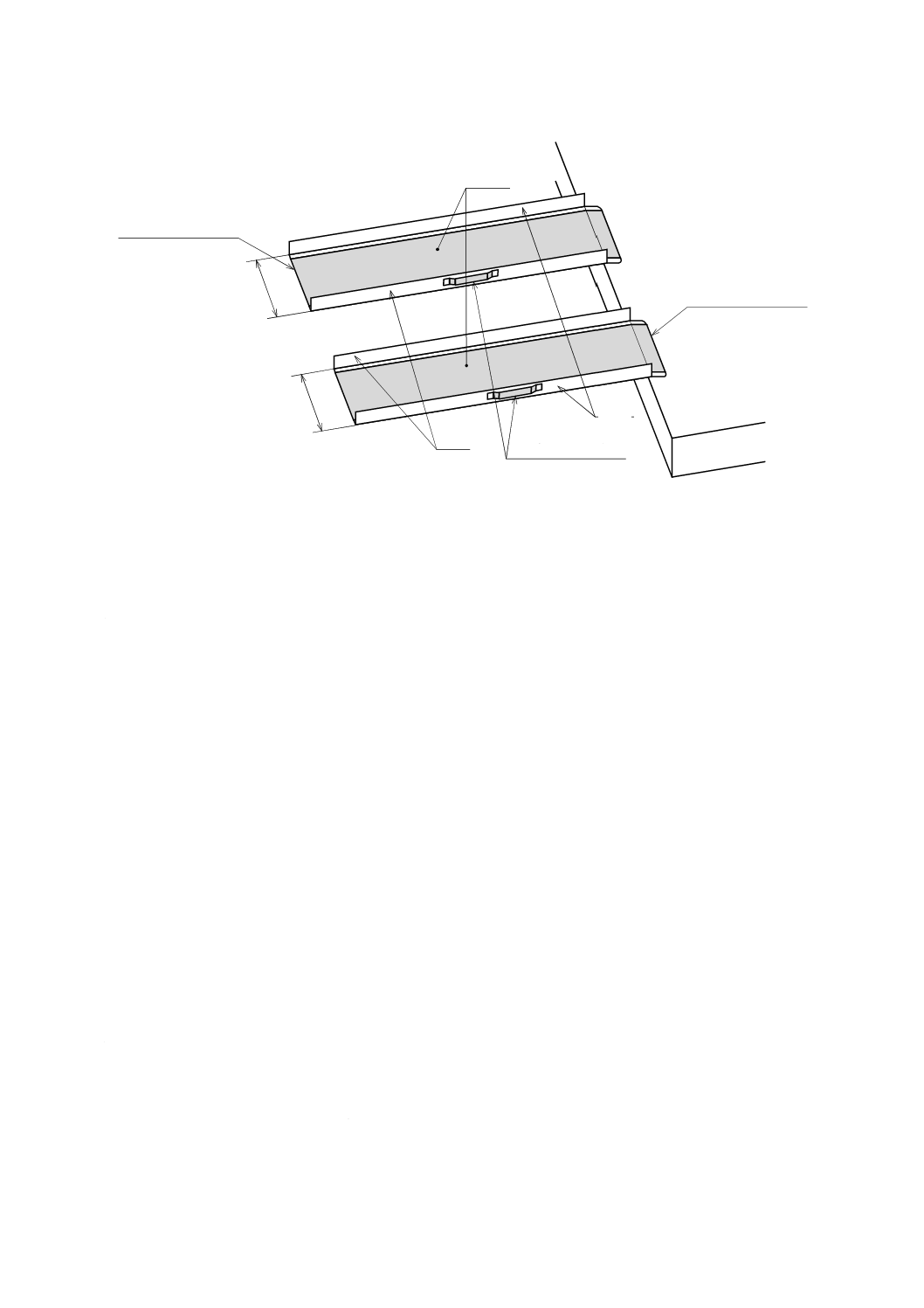

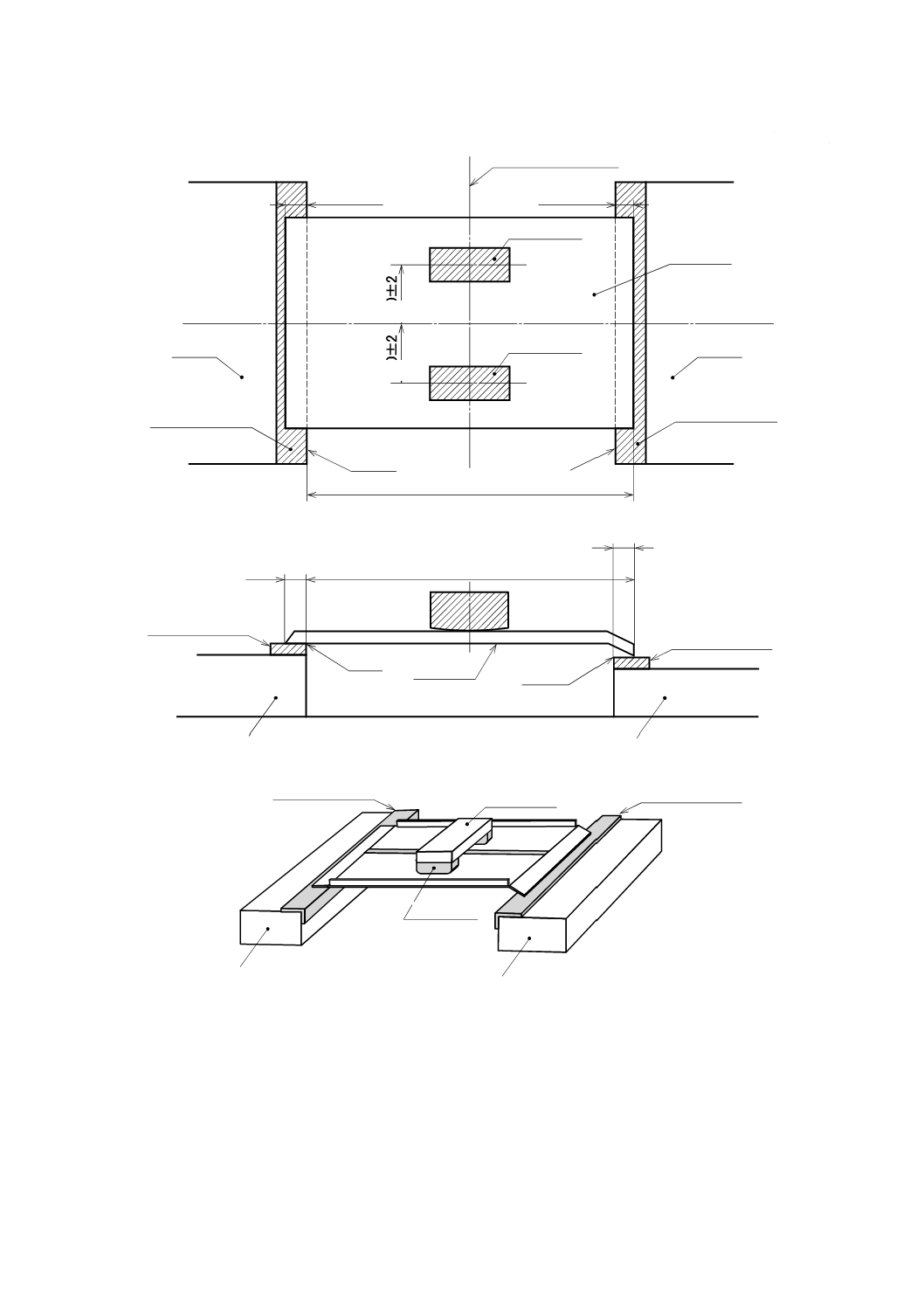

各部の名称

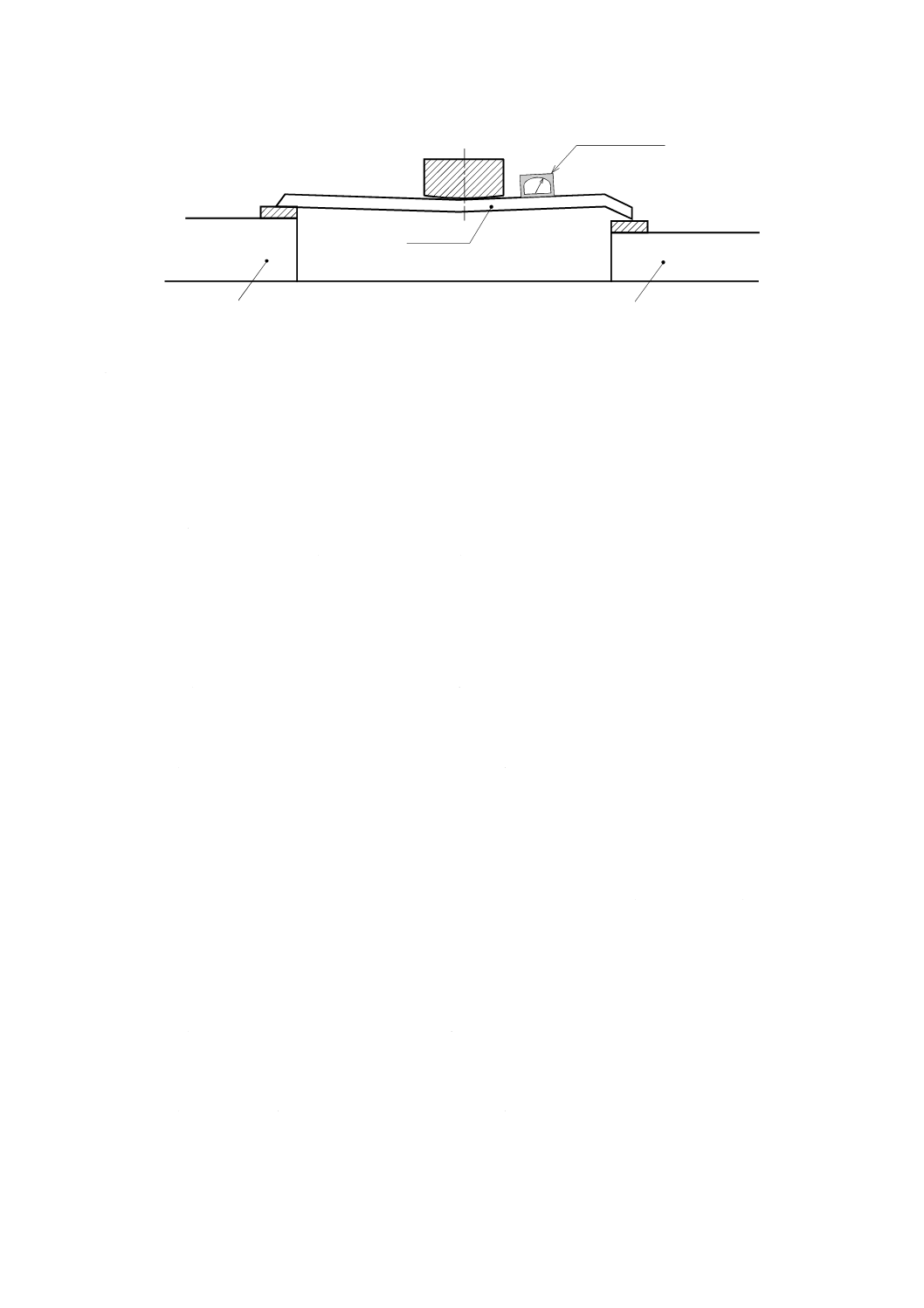

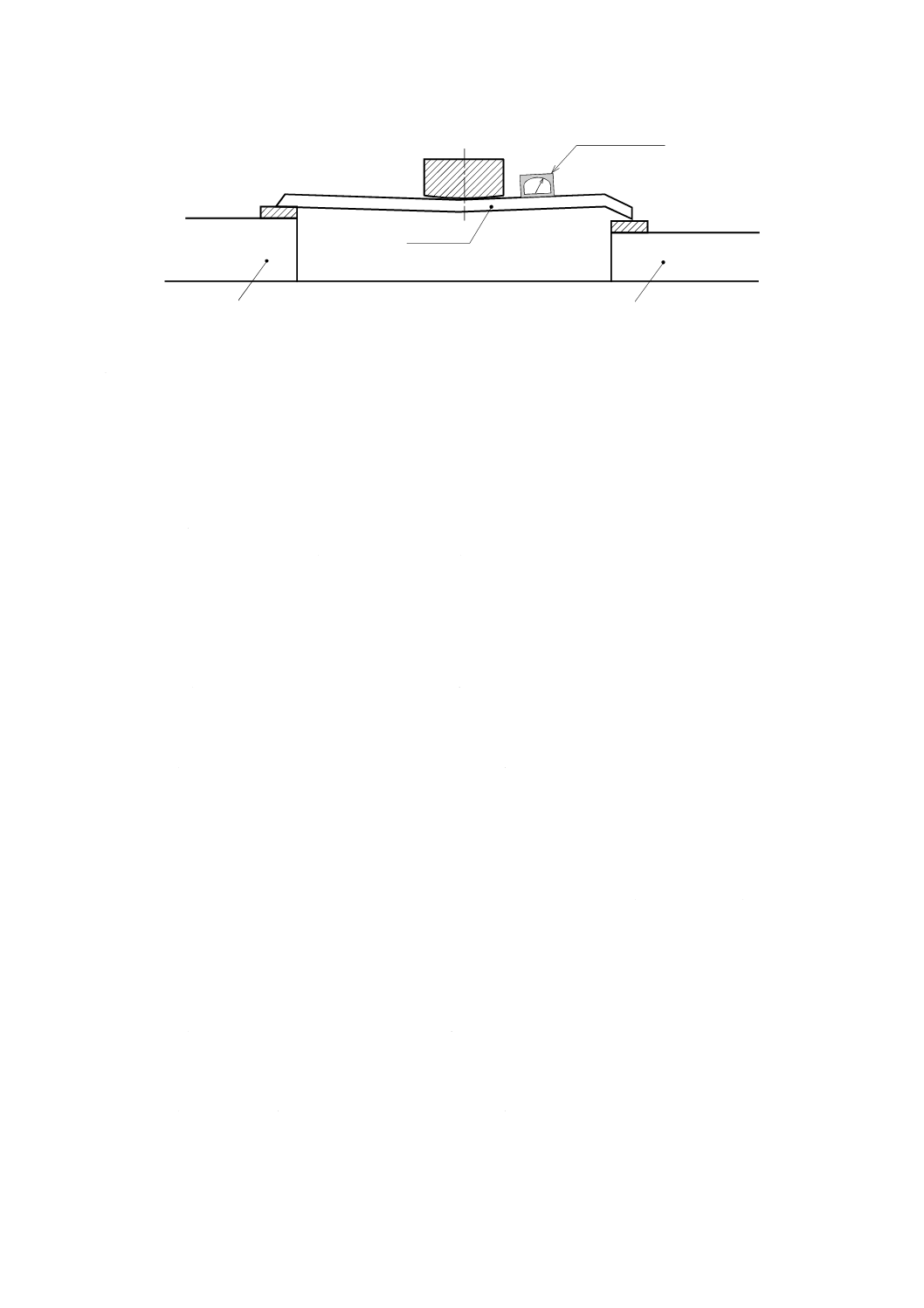

各部の名称は,図2による。

側壁

側壁

縁ライン

縁ライン

下端部−下端接地部

走行面

センターライン

上端部−上端接地面

幅

運搬用ハンドル

a) 一体形スロープ

図2−各部の名称

4

T 9207:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

上端部−上端接地面

下端部−下端接地部

走行面

内壁

外壁

幅

幅

運搬用ハンドル

b) レール形スロープ

図2−各部の名称(続き)

5

種類

スロープの種類は,形状によって次のとおりの区分とする。

a) 一体形

b) レール形

注記 スロープには,単純な1枚板のスロープ,折り畳み機構を備えたスロープ,伸縮機構を備え

たスロープなどがある。

6

要求事項

6.1

リスク分析

リスク分析は,JIS Z 8051などによる手法を用いてリスク分析をする。また,リスク分析の手順の実施

及び結果は,製造業者によって文書化し維持しなければならない。

6.2

人間工学的原理

スロープの使用者の特性を考慮して設計する(例えば,持ち運びが容易なような製品の質量など)。

注記 JIS Z 8071の9.(心身の機能と障害の影響に関する詳細)などが参考となる。

6.3

外観

スロープの外観は,7.3によって試験したとき,次による。

a) 手指などが触れる部分には,傷害を与えるようなささくれ,とがり,ばりなどがあってはならない。

b) 外部に現れるボルト,ナットなどの先端は,著しく突出してはならない。

c) 表面にめっき,塗装などが施されているものは,素地の露出,剝がれ,さび及び著しいむらがあって

はならない。

6.4

構造

スロープの構造は,7.3によって試験したとき,次による。

a) 仕上げは,良好で,使用上支障になる変形があってはならない。

5

T 9207:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 走行面は,少なくとも車いすのタイヤが通過する部分及び補助者が歩く中央部分に滑り止め加工が施

されていなければならない。

例 滑り止め加工には,粒子を含んだ塗装,研磨紙の貼り付け,プレス加工などによって表面に細

かな凹凸を付ける方法などがある。

c) 走行面は,容易に消えない方法で,センターライン又は縁ラインを表示していなければならない。た

だし,側壁がある場合には,表示しなくてもよい。

d) レール形スロープは,内外端とも側壁(内壁及び外壁)を設けなければならない。

6.5

寸法

スロープの寸法は,次による。

a) 幅 幅は,取扱説明書に記載した寸法の±1 %以内とする。

b) 側壁 側壁は,内寸高さが20 mm以上とする。

c) 走行面の幅 走行面の幅は,側壁がない一体形スロープについては,690 mm以上とする。

注記 寸法は,JIS B 7516に規定する金属製直尺などを用いて測定することが望ましい。

6.6

走行面の滑り止め性能

走行面の滑り止め性能は,7.4によって試験したとき,乾燥状態の上端部方向(μdry・up)及び下端部方向

(μdry・down)並びに散水状態の上端部方向(μwet・up)及び下端部方向(μwet・down)共に動摩擦係数μが0.75

以上とする。

6.7

固定性能

スロープの固定性能は,次による。

a) 固定性能I(スロープ上でのブレーキを想定した性能) 固定性能Iは,7.5.3によって試験したとき,

スロープを引く力が140 N以上とする。ただし,試験面の長さが150 mm未満のスロープには適用し

ない。

b) 固定性能II(スロープへの乗り込みを想定した性能) 固定性能IIは,7.5.4によって試験したとき,

スロープのずれが10 mm以下とする。

6.8

耐たわみ性能

耐たわみ性能は,7.6によって試験したとき,次による。ただし,試験面の長さが150 mm未満のスロー

プには適用しない。

a) たわみ量 たわみ量は,3.5度以下とする。

b) 残留たわみ量 残留たわみ量は,1.5度以下とする。

6.9

耐久性能

耐久性能は,7.7によって試験したとき,亀裂,破損,使用上支障のある変形などがあってはならない(ス

ロープの端部及び荷重点を含む。)。ただし,試験面の長さが150 mm未満のスロープには,適用しない。

6.10 耐荷重性能

耐荷重性能は,7.8によって試験したとき,亀裂,破損,使用上支障のある変形などがあってはならない

(スロープの端部及び荷重点を含む。)。ただし,試験面の長さが150 mm未満のスロープには,適用しな

い。

6.11 運搬用ハンドルの性能

スロープに運搬用のハンドルを有するものは,7.9によって試験したとき,亀裂,破損などがあってはな

らない。

6

T 9207:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7

試験方法

7.1

試験条件

試験は,JIS Z 8703に規定する温度 (23±5) ℃,相対湿度 (65±20) %で行う。

7.2

試料の準備及び試験順序

試料の数は,1台とする。試験の順序は,7.3〜7.8の順に行う。

組立の必要があるスロープは,組み立てて試験を行う。ただし,組立終わったスロープと支持台とを固

定するために用いるピン,固定用プレートなどは除く。

なお,7.4の試験を行う場合,試験面の長さが不足するとき,又はスロープの伸縮機構若しくは折り畳み

機構による段差が試験結果に影響するときは,段差のない直線状の走行面を準備して,試料とする。

7.3

目視触覚試験

目視,触覚などによって試験する。

7.4

走行面の滑り止め試験

7.4.1

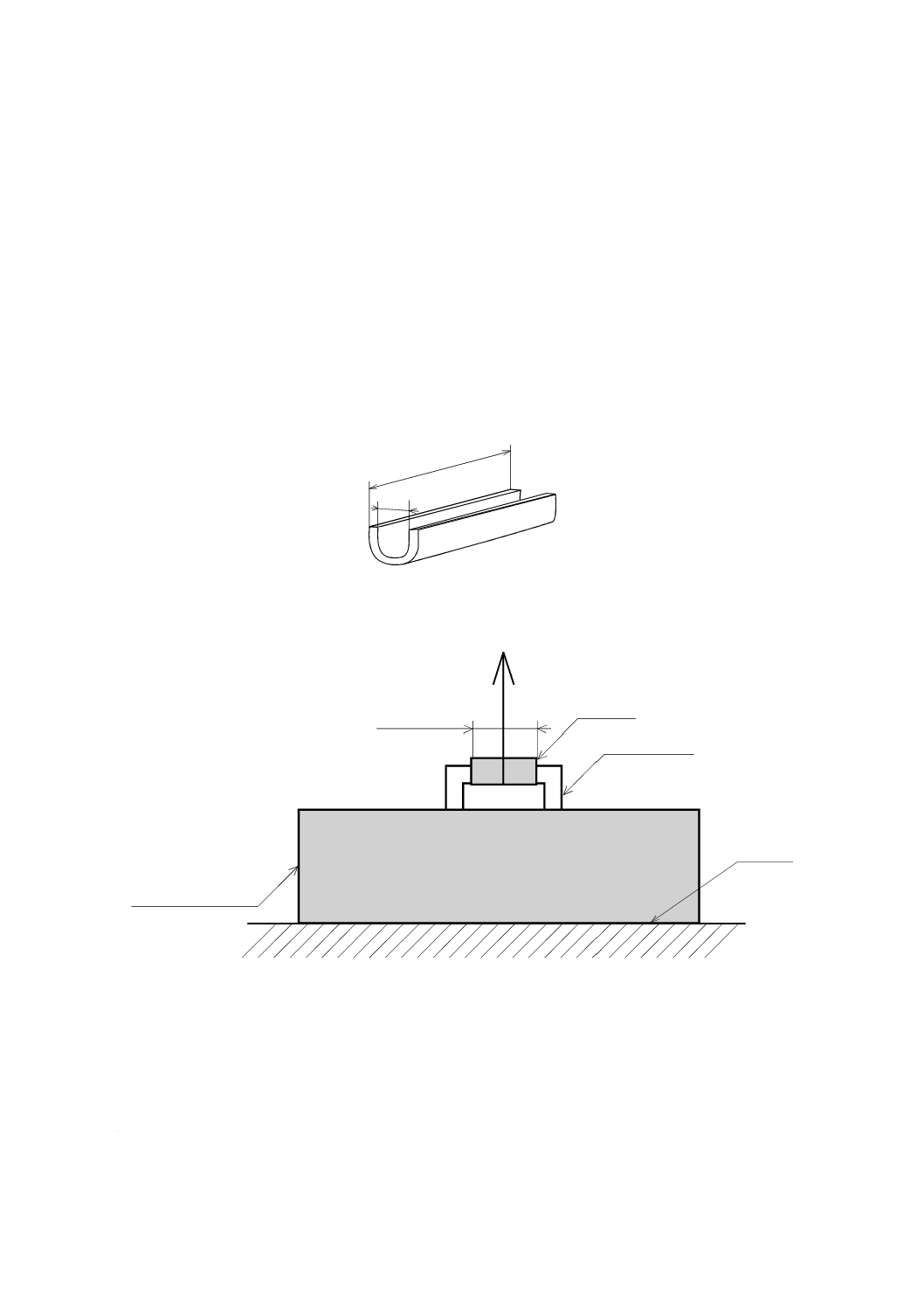

試験装置

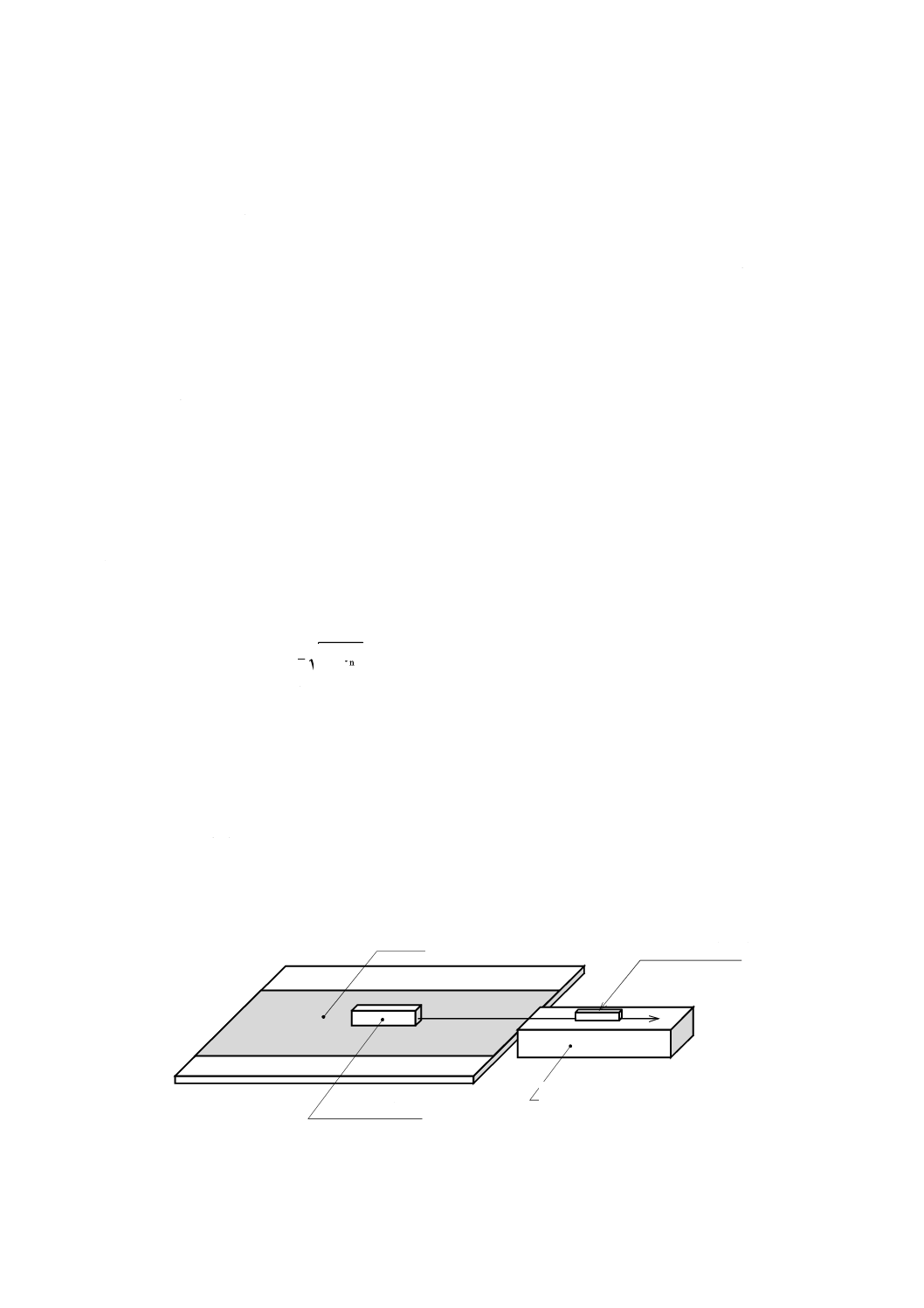

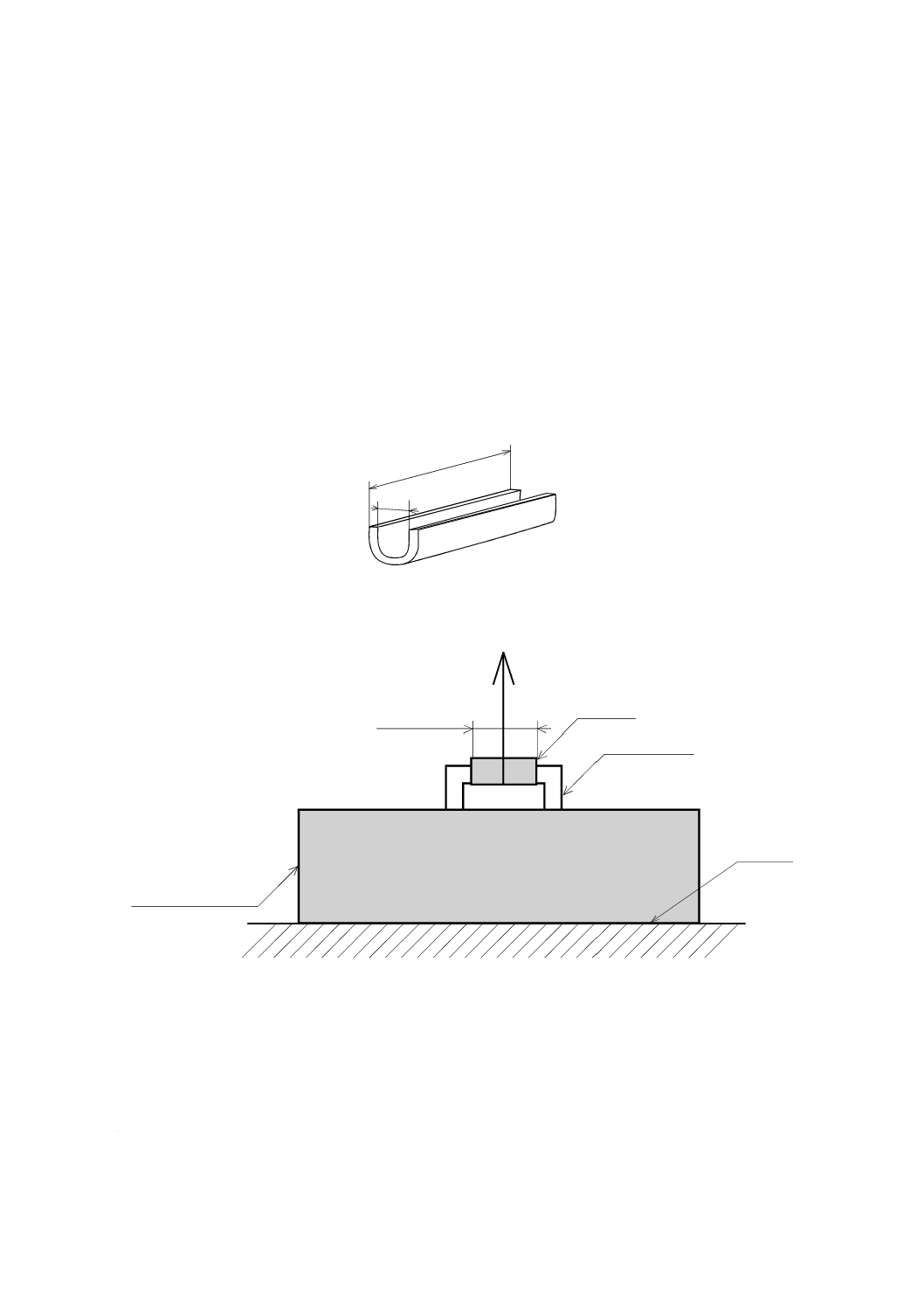

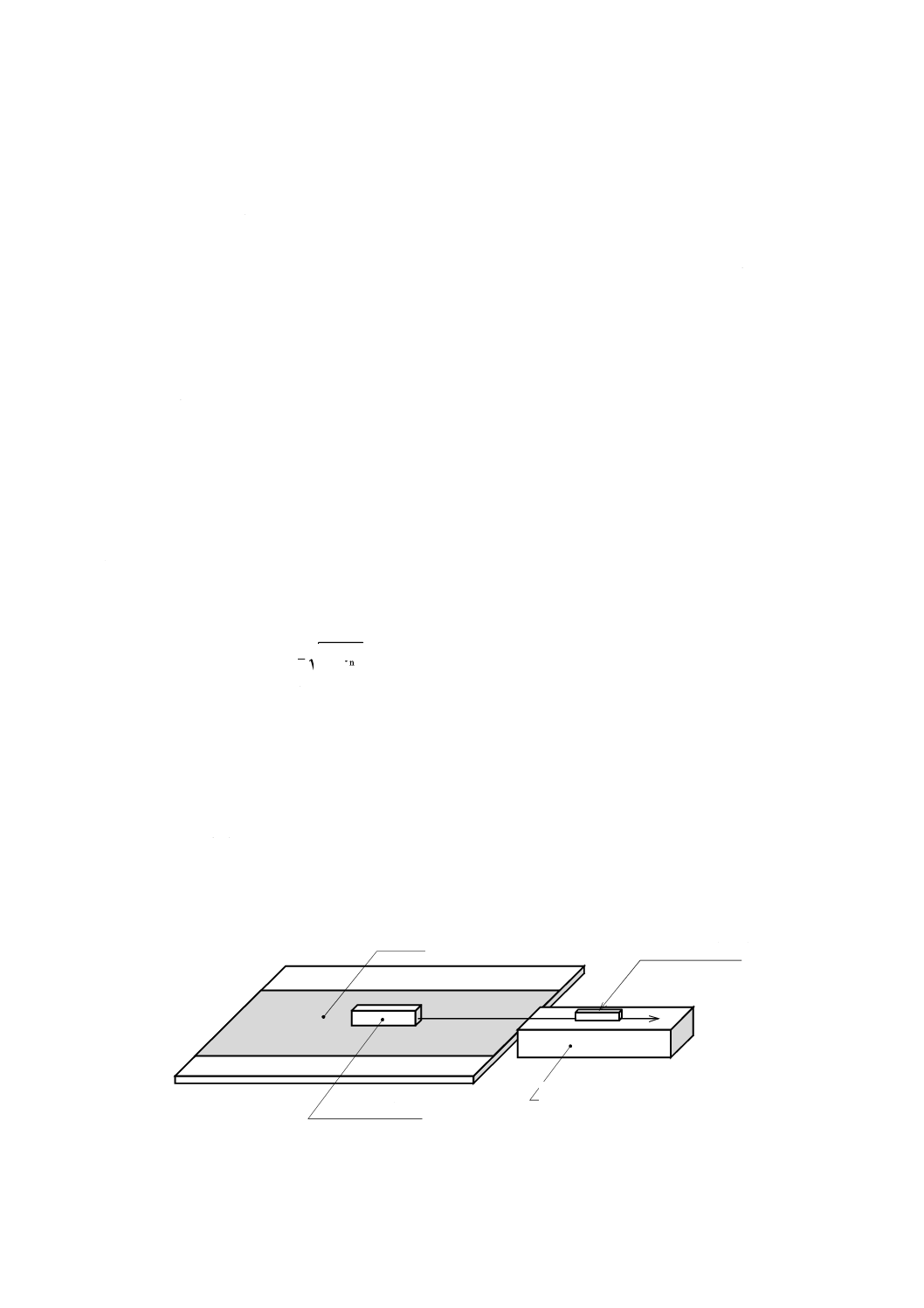

試験装置は,テストブロック,フォースゲージなどをワイヤで接続し,テストブロックを定速で引くこ

とができるもので,次の条件を満足しなければならない(図3参照)。

a) テストブロック テストブロックに関する規定は,附属書Aによる。

b) 測定装置 摩擦力の測定装置は,測定の結果が2 %以下の総合精度で,かつ,1秒間に1回以上の測

定頻度で連続して記録できるもの。

なお,総合精度(a)は,測定装置の連鎖を考慮した精確さで,次の式によって算出する。

∑

=

2

na

a

ここに,

a: 総合精度(%)

an: 各測定装置の精確さ(%)

例 記録装置は,フォースゲージ又はロードセルを自動データ記録装置に接続したものなどがある。

c) 定速引張装置 定速引張装置は,テストブロックを20±2 mm/sの速度で引くことができるもの。

d) 散水装置 散水装置は,テストブロック及びテストブロックが移動する部分の走行面に,6 mm/min

以上の散水量で一様に散水できるもの。散水量は,直径200 mmの円筒形容器に散水し,1分間にた

まった水の高さをはかる。

注記 散水量の6 mm/minは,JIS C 60721-3-7に規定する分類(7K4)の降雨量である。

例 散水装置は,シャワーヘッドなどがある。

走行面

テストブロック

フォースゲージ

定速引張装置

図3−試験装置の例

7

T 9207:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.4.2

スロープの設置方法

スロープは,走行面が水平になるように設置して,走行面のごみなどを乾燥した布,ブラシなどで除去

する。

7.4.3

乾燥状態の動摩擦係数の試験方法

試験は,テストブロックを走行面に置き,走行面と平行に20±2 mm/sの速度で200 mm以上の距離を引

いて,最初の200 mm移動したときの動摩擦力を0.1 Nの単位まではかる。

試験は,上端部方向(μup)及び下端部方向(μdown)について,それぞれ3回行う。テストラバーは,測

定の都度,A.4の調整を行う。ただし,明らかに上端方向と下端方向との走行面の状態が同一の場合は,

一方向の試験だけとしてもよい。

7.4.4

散水状態の動摩擦係数の試験方法

試験は,走行面の測定箇所及びテストブロックを置く箇所に6 mm/min以上で散水し,走行面が十分に

ぬれた後,テストブロックを置き,散水しながら7.4.3によって動摩擦力をはかる。

7.4.5

試験結果の表し方

動摩擦係数は,移動する区間の動摩擦力の平均の力(Fn)を求め,次の式によって小数点以下3桁まで

算出し,JIS Z 8401によって小数点以下2桁に丸める。

動摩擦係数(μ)の表記は,次による。

− 乾燥状態の上端部方向の動摩擦係数をμdry・up

− 乾燥状態の下端部方向の動摩擦係数をμdry・down

− 散水状態の上端部方向の動摩擦係数をμwet・up

− 散水状態の下端部方向の動摩擦係数をμwet・down

g

×

×

=

m

F

1

3

∑n

μ

ここに,

μ: 動摩擦係数

F n: 1回の測定による平均の力(N)

m: テストブロックの質量(kg)

g: 重力加速度(9.81 m/s2)

7.5

固定性能試験

7.5.1

試験装置

試験装置は,次の条件を満足しなければならない。

a) 支持台 支持台は,スロープの上端部及び下端部を載せる面の材質が,JIS G 4305に規定するSUS304,

表面仕上げNo.2Bのステンレス鋼板とし,幅がスロープの幅以上あり,試験荷重に耐えるもの。スロ

ープの下面側になるステンレス鋼板のエッジには,半径が1〜5 mm程度の丸みを付ける。

なお,支持台の長さは,7.5.3の試験に用いる場合には,スロープの設置長さに30 mmを加えた長

さ以上とする。7.5.4の試験に用いる場合には,試験用車いすの前後の車輪間の距離に100 mmを加え

た長さ以上とする。試験用車いすが接地する面は,ステンレス鋼板でなくてもよいが,スロープの端

部が載るステンレス鋼板と段差が生じてはならない。

b) 加圧ジグ及び加圧パッド 加圧ジグは,加圧パッドを含む合計質量を10±0.5 kgとし,各加圧パッド

に均等に荷重を負荷できる構造のものとし,次による。

なお,加圧パッドの走行面側は,滑り及びきずの防止のために3 mm以下のゴムなどを貼り付けて

8

T 9207:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

もよい。

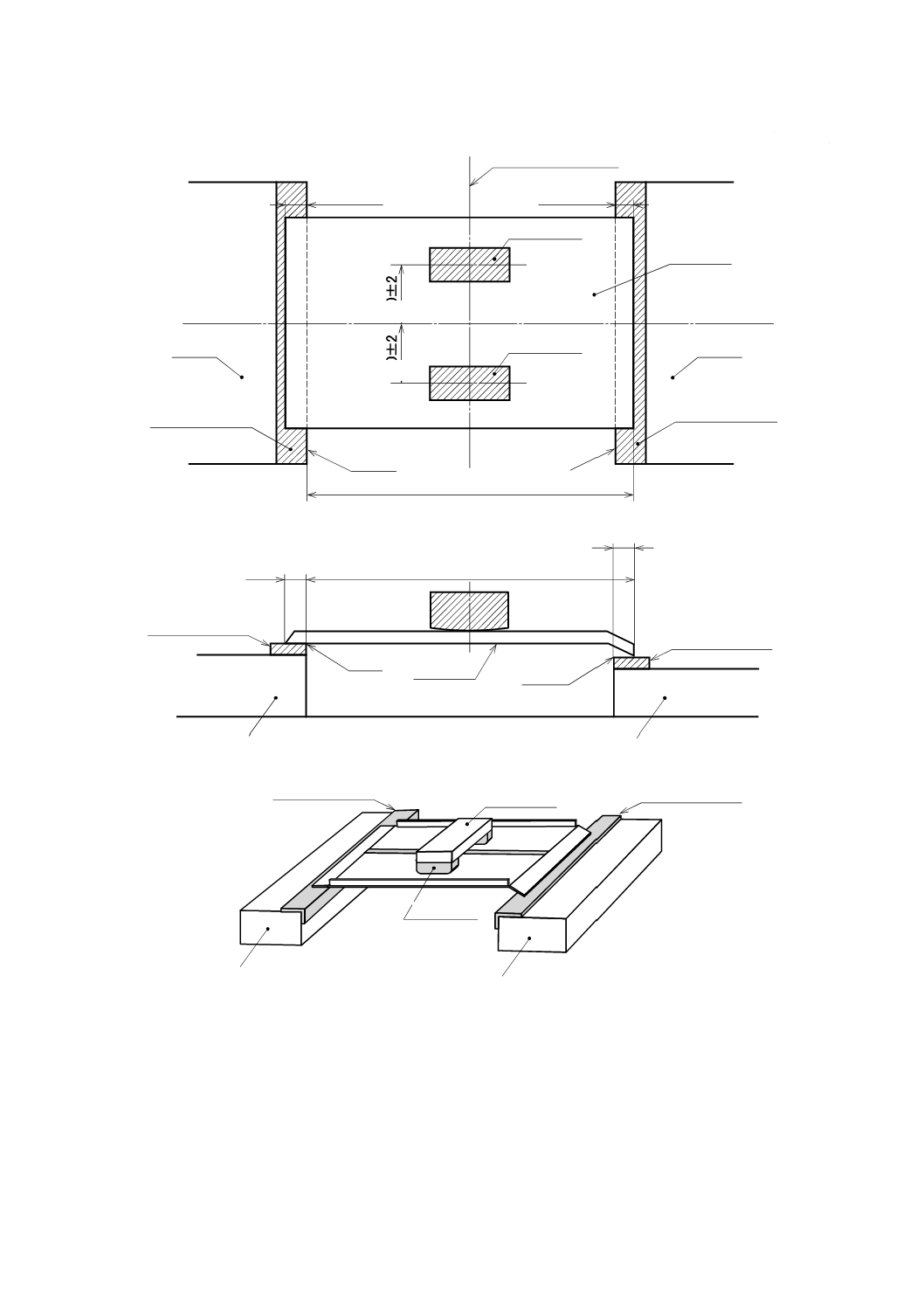

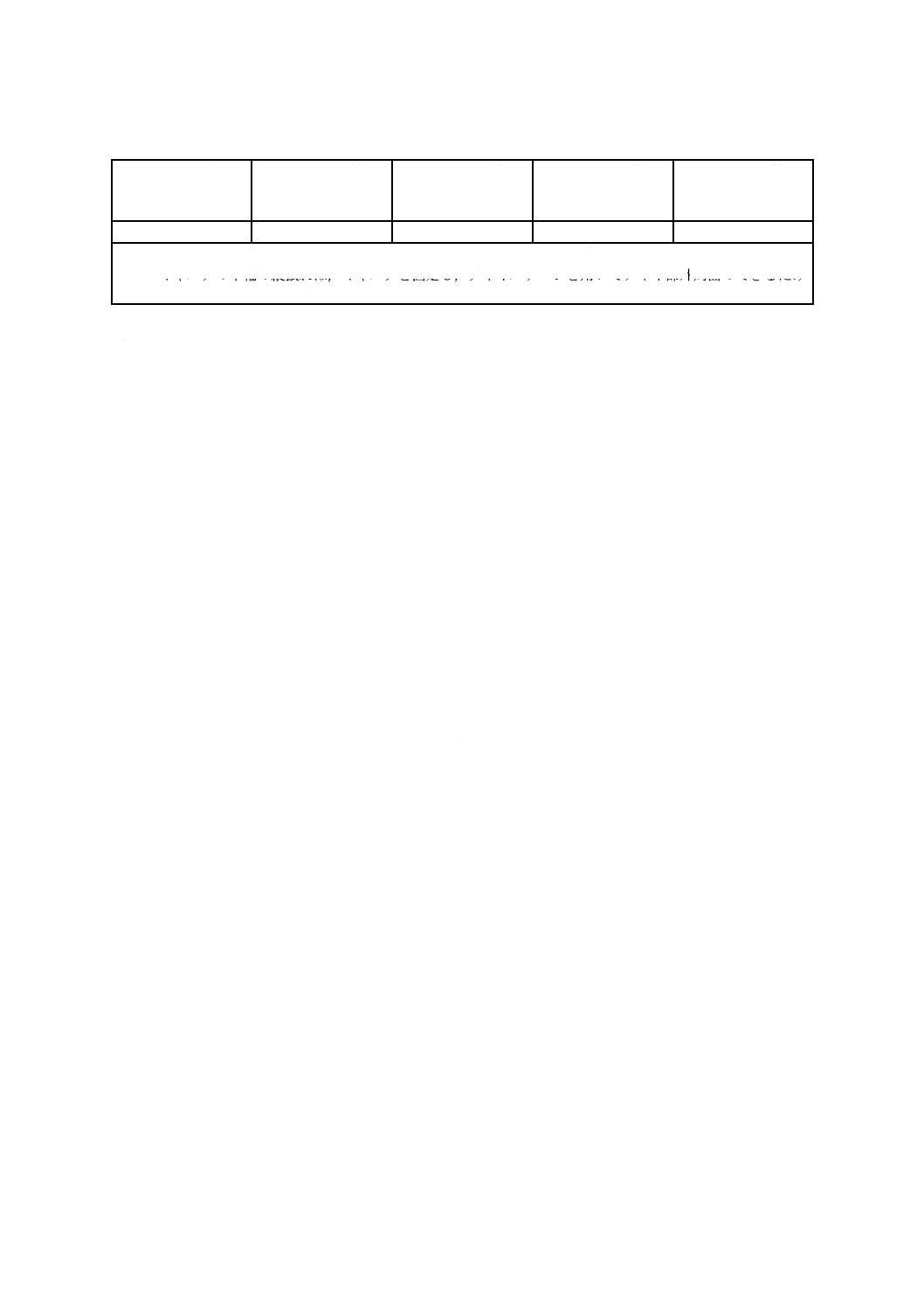

1) 試験面の長さが700 mm以上のときの加圧パッドの寸法 加圧パッドの寸法は,図4による。

2) 試験面の長さが700 mm未満のときの加圧パッドの寸法 加圧パッドの寸法は,図5による。

3) 試験面の長さが700 mm以上のときの加圧パッドの配置 加圧パッドの配置は,図6による。レー

ル形スロープのときは,各レールの中心線上に加圧パッドを配置する。

4) 試験面の長さが700 mm未満のときの加圧パッドの配置 加圧パッドの配置は,図7による。レー

ル形スロープのときは,各レールの中心線上に加圧パッドを配置する。

c) 荷重用おもり 荷重用おもりは,加圧ジグに載せたとき,ぐらつきなどの危険がないものとする。

d) 測定装置 引張力の記録装置は,測定の結果が2 %以下の総合精度とする。

なお,総合精度(a)は,測定装置の連鎖を考慮した精確さで,次の式によって算出する。

∑

=

2

na

a

ここに,

a: 総合精度(%)

an: 各測定装置の精確さ(%)

例 記録装置は,フォースゲージ又はロードセルを自動データ記録装置に接続したものなどがある。

e) 試験用車いす 試験用車いすは,手動車いすのうち,表1に規定するもの。キャスタの軸荷重は,お

もりを座面などに載せて調整する。

単位 mm

加圧ジグ側

走行面側

100±3

R500±15

任

意

図4−加圧パッドの寸法(試験面の長さが700 mm以上の場合)

単位 mm

150±3

100±3

加圧ジグ側

走行面側

R10±5

R500±15

任

意

図5−加圧パッドの寸法(試験面の長さが700 mm未満の場合)

9

T 9207:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

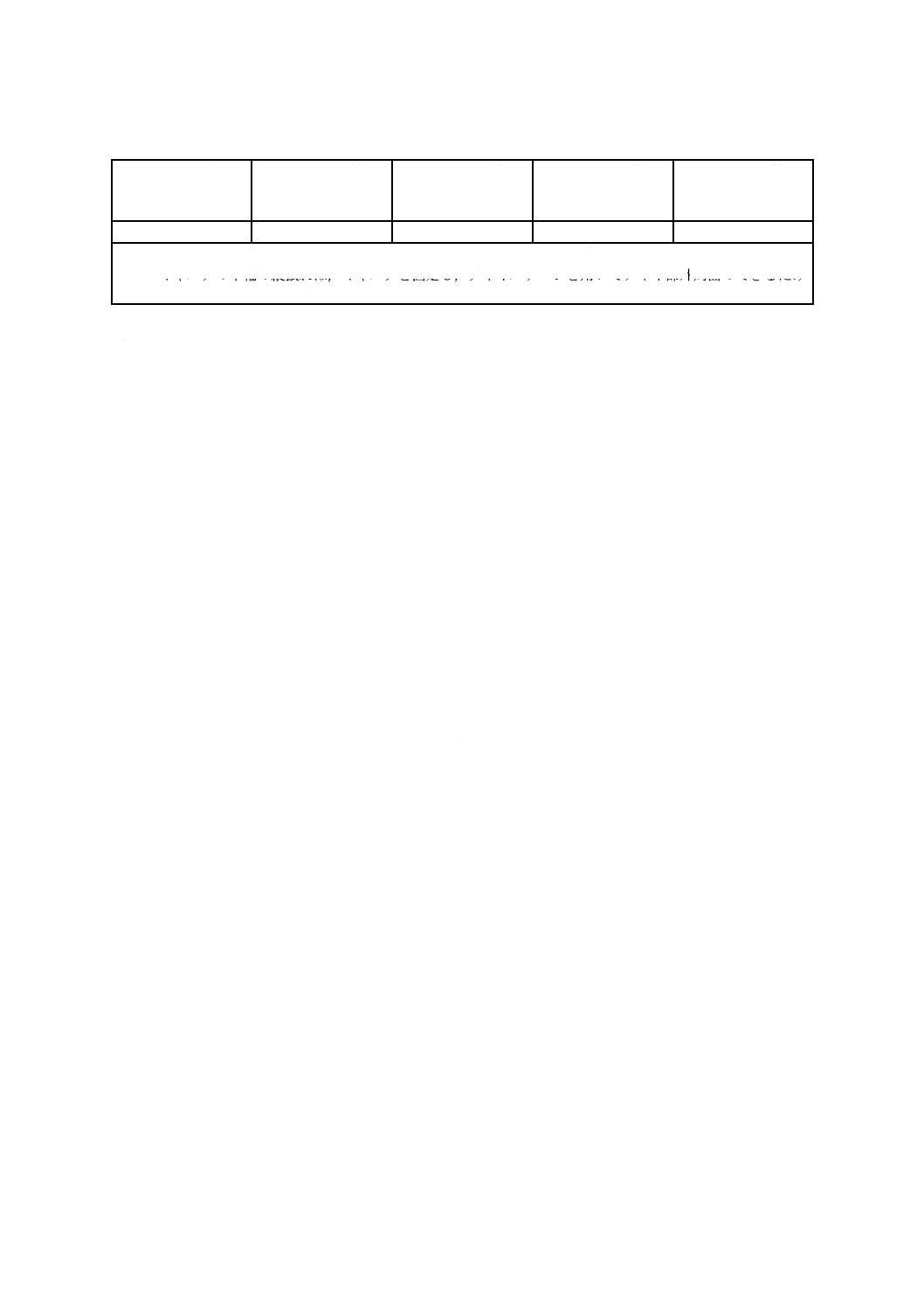

単位 mm

設置長さ

支持台

支持台

支持台

加圧パッド

加圧パッド

支持台

ステンレス鋼板

ステンレス鋼板

ステンレス鋼板

ステンレス鋼板

試験面の長さ

C3±2

C3±2

設置長さ

設置長さ

設置長さ

試験面の長さ中心

270±2

270±2

25

0±

2

25

0±

2

支持台

加圧パッド

スロープ

支持台

ステンレス鋼板

ステンレス鋼板

試験面の長さ

C3±2

C3±2

スロープ

スロープ

加圧ジグ

図6−加圧パッドの配置(試験面の長さが700 mm以上の場合)

10

T 9207:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図7−加圧パッドの配置(試験面の長さが700 mm未満の場合)

加圧ジグ

設置長さ

支持台

支持台

ステンレス鋼板

ステンレス鋼板

ステンレス鋼板

ステンレス鋼板

試験面の長さ

C3±2

C3±2

設置長さ

スロープ

支持台

支持台

250±2

250±2

C3±2

C3±2

支持台

支持台

スロープ

試験面の長さ中心

試験面の長さ

設置長さ

設置長さ

ステンレス鋼板

ステンレス鋼板

加圧パッド

加圧パッド

加圧パッド

11

T 9207:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表1−試験用車いすの条件

キャスタの車輪の

直径

mm

キャスタの車輪の

リム径幅

mm

キャスタの車輪の

軸荷重(両輪合計)

N

キャスタの車輪の

見掛け硬さAa)

キャスタの車輪の

縦振れb)

mm

150±10

24±2

392±39.2

70±5

2.0以下

注a) キャスタの車輪の見掛け硬さは,JIS K 6253-3に規定するタイプAデュロメータによる硬さとする。

b) キャスタの車輪の縦振れは,キャスタを固定し,ダイヤルゲージを用いてタイヤ部外周面のできるだけ

中心に近い箇所を,車輪を回転させて測定する。

7.5.2

スロープの設置方法

伸縮など寸法調整機能をもったスロープは,最長位で試験を行う。支持台の上にスロープの上端部及び

下端部を製造業者が指定する設置長さ(指定がない場合は,最長40 mm)で設置する。スロープの設置角

度は,3度及び10度とする。

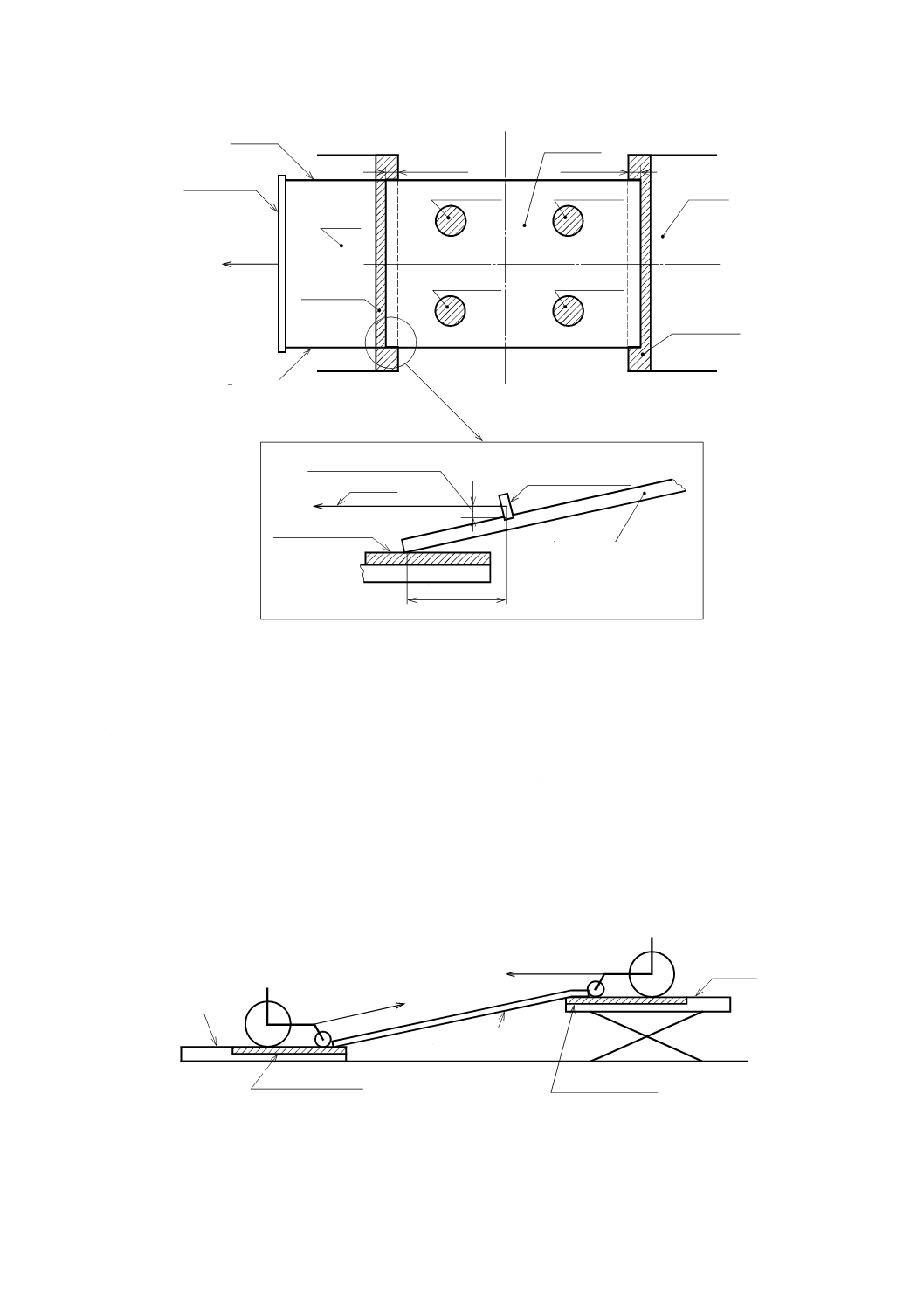

7.5.3

固定性能I試験方法(スロープ上でのブレーキを想定した固定性能試験の方法)

固定性能I試験方法は,次による。

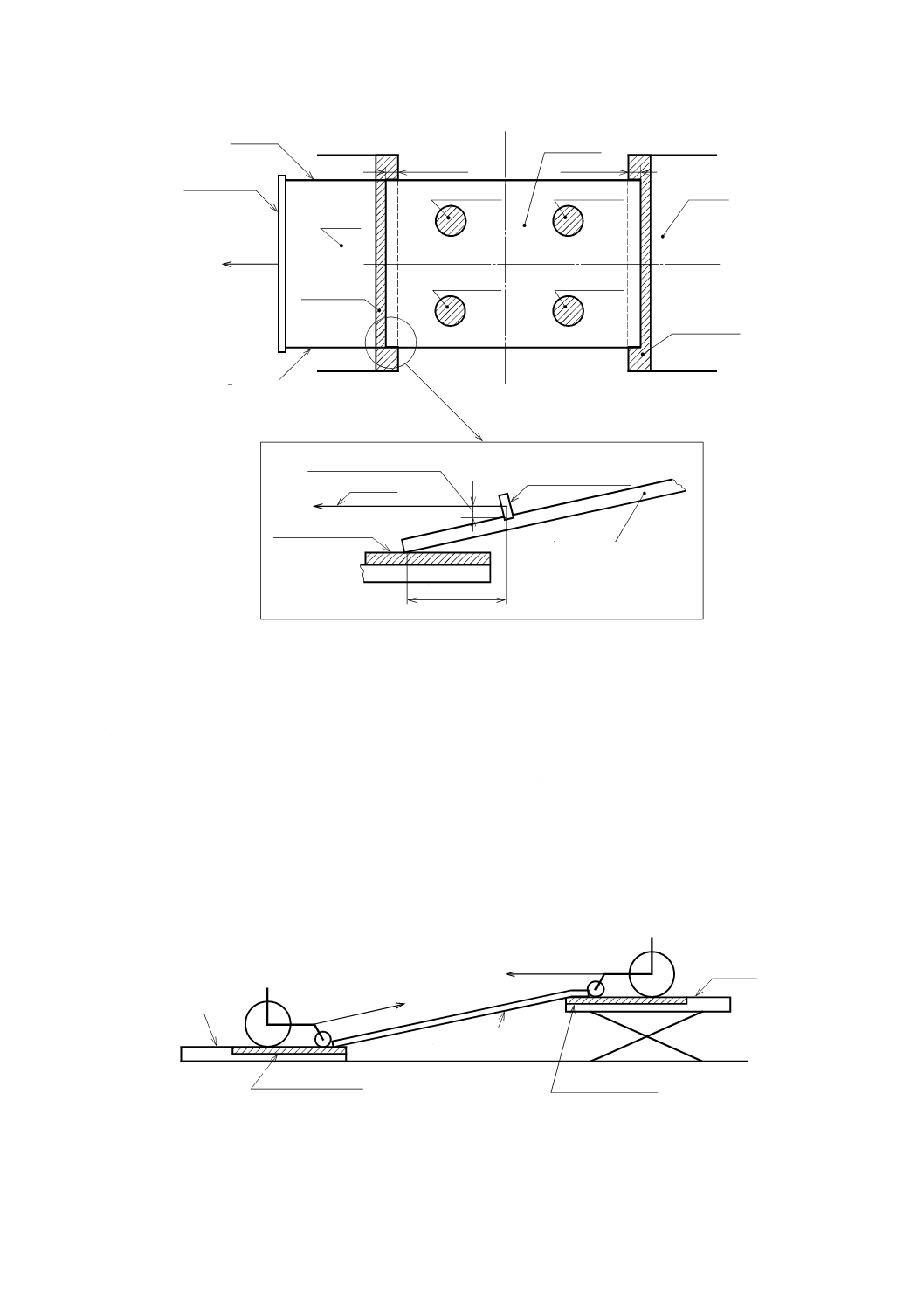

a) スロープを引くためのワイヤを,図8のように取り付ける。

b) 試験は,加圧ジグとの合計質量が50±0.5 kgとなる荷重用おもりを加圧ジグに載せて,スロープの下

端をワイヤを介して水平方向にゆっくり引き,進行方向に約20 mm移動したときの最大の力を0.1 N

の単位まではかる。

c) 試験は,スロープの設置角度ごとに3回行う。設置角度ごとに測定結果の平均をJIS Z 8401によって

整数に丸めて試験結果とする。

d) スロープを引く力が200 Nとなったときに移動しない場合は,試験結果を200 N以上として試験を終

了する。

なお,支持台にきずが付くおそれがある場合には,試験の都度,設置場所を変えてもよい。

e) 図8は,試験面の長さが700 mm以上の場合は負荷パッドの配置であり,試験面の長さが700 mm未

満の場合は,図6の負荷パッドを用いて図7の負荷パッドの配置とする。

f)

レール形スロープの試験は,ワイヤを各スロープの下端部中央から約100 mm内側に取り付ける。

12

T 9207:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ワイヤ

ワイヤ

パイプなど

フォースゲージ

支持台

設置長さ

設置長さ

スロープ

加圧パッド

加圧パッド

加圧パッド

加圧パッド

ワイヤ取付部側面の拡大図

走行面から約20mm

ワイヤ

ワイヤ取付ジグ

ステンレス鋼板

スロープ

約100mm

支持台

F

F

ステンレス

鋼板

ステンレス

鋼板

図8−ワイヤの取付方法

7.5.4

固定性能II試験方法(スロープへの乗り込みを想定した固定性能試験の方法)

固定性能II試験方法は,次による。

a) 試験は,試験用車いすのキャスタの上方にワイヤを取り付け,キャスタをスロープ端部に軽く接触さ

せた後,キャスタから進入する方向にゆっくりと引く。

b) スロープの上端部から進入し水平,下端部から進入する場合は,試験面に平行に引く(図9参照)。

c) 測定は,車いすを引く力が100 Nとなったとき又は100 N未満でスロープに乗り込んだときのスロー

プの進行方向のずれを1 mmの単位まではかる。

d) 試験は,設置角度ごとに3回行う。設置角度ごとに測定結果の平均をJIS Z 8401によって整数に丸め

て試験結果とする。

試験用車いす 下端部からの進入

試験用車いす 上端部からの進入

支持台

ステンレス鋼板

ステンレス鋼板

スロープ

支持台

F

F

図9−スロープへの乗り込みを想定した固定性能試験

13

T 9207:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.6

耐たわみ試験

7.6.1

試験装置

試験装置は,次の条件を満足しなければならない。

a) 支持台 支持台は,スロープの上端部及び下端部を載せる面の材質が,JIS G 4305に規定するSUS304,

表面仕上げNo.2Bのステンレス鋼板とし,長さがスロープの設置長さに10 mmを加えた長さ以上,幅

がスロープの幅以上あり,試験荷重に耐えるもの。スロープの下面側になるステンレス鋼板のエッジ

には,半径が1〜5 mm程度の丸みを付ける。

b) 加圧ジグ及び加圧パッド 加圧ジグは,加圧パッドを含む合計質量を10±0.5 kgとし,各加圧パッド

に均等に荷重を負荷できる構造のもの。加圧パッドの走行面側は,滑り及びきずの防止のために3 mm

以下のゴムなどを貼り付けてもよい。

1) 試験面の長さが700 mm以上のときの加圧パッドの寸法及び加圧パッドの配置 加圧パッドの寸法

は,7.5.1 b) 1) による(図4参照)。加圧ジグは,加圧パッドの配置は,7.5.1 b) 3) による(図6参

照)。レール形スロープのときは,各レールの中心線上に加圧パッドを配置する。

2) 試験面の長さが700 mm未満のときの加圧パッドの寸法及び加圧パッドの配置 加圧パッドの寸法

は,7.5.1 b) 2) による(図5参照)。加圧パッドの配置は,7.5.1 b) 4) による(図7参照)。

c) 荷重負荷装置 荷重負荷装置は,試験荷重を加圧ジグに負荷できるもので,許容差を試験荷重の±3 %

とする。

例 荷重負荷装置は,圧縮試験機,油圧シリンダ装置などがある。

d) 角度測定器 角度測定器の精確さは±0.5度となるもの。角度測定器の寸法は,スロープと接する面の

測定方向の長さが100 mm以内とする。

例 角度測定器の例として,傾斜計(クリノメータ)がある。

7.6.2

スロープの設置方法

伸縮など寸法調整機能をもったスロープは,最長位で試験を行う。支持台の上にスロープの上端部及び

下端部を製造事業者が指定する設置長さ(指定がない場合は,最長40 mm)で試験面が水平になるように

設置する。

7.6.3

耐たわみ試験の方法

耐たわみ試験方法は,次による。

a) たわみ量の試験 試験は,加圧ジグを載せた状態の角度をたわみの測定の基準とし,一体形は300 kg

又は製品に表示された最大耐質量のいずれか大きい質量から,加圧ジグの質量を減じた質量,レール

形は200 kg又は製品に表示された最大耐質量のいずれか大きい質量から,加圧ジグの質量を減じた質

量に相当する荷重を加圧ジグに加え,1分間経過した後,基準からの角度の増加をはかり,試験結果

とする。測定箇所は,測定器が加圧ジグと接することなく,角度の増加が最大となる箇所とする(図

10参照)。

なお,一体形において試験面の長さが700 mm未満の場合は,300 kgの代わりに200 kgとする。

14

T 9207:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

支持台

支持台

角度測定器

スロープ

図10−たわみ量の試験

b) 残留たわみ量の試験 試験は,a) に引き続き,加圧ジグを残して荷重を除去し,1分間経過した後,

基準からの角度の増加をはかり,試験結果とする。測定箇所は,角度の増加が最大となる箇所とする。

7.7

耐久性試験

7.7.1

試験装置

試験装置は,次の条件を満足しなければならない。

a) 支持台 支持台は,7.6.1 a) による。

b) 加圧ジグ及び加圧パッド 加圧ジグ及び加圧パッドは,7.6.1 b) による(図4〜図7参照)。

c) 荷重負荷装置 試験荷重を繰り返し加圧ジグに負荷できるもので,許容差を試験荷重の±3 %とする。

例 荷重負荷装置は,繰返し圧縮試験機,油圧シリンダ装置などがある。

7.7.2

スロープの設置方法

スロープの設置方法は,7.6.2による。

7.7.3

耐久性試験の方法

試験は,一体形は300 kg,レール形は200 kg又は製品に表示された最大耐質量のいずれか大きい質量か

ら,加圧ジグの質量を減じた質量に相当する荷重を,加圧ジグに加える負荷と除去を1回として1〜60回

/分の速度で11 000回繰り返す。試験の終了後,目視,触覚などによってスロープの状態を記録する。

なお,一体形において試験面の長さが700 mm未満の場合は,300 kgの代わりに200 kgとする。

7.8

耐荷重試験

7.8.1

試験装置

試験装置は,次の条件を満足しなければならない。

a) 支持台 支持台は,7.6.1 a) による。

b) 加圧ジグ及び加圧パッド 加圧ジグ及び加圧パッドは,7.6.1 b) による(図4〜図7参照)。

c) 荷重負荷装置 荷重負荷装置は,7.6.1 c) による。

7.8.2

スロープの設置方法

スロープの設置方法は,7.6.2による。

7.8.3

耐荷重試験の方法

試験は,一体形は300 kg,レール形は200 kg又は製品に表示する最大耐質量のいずれか大きい質量に1.5

を乗じた質量から,加圧ジグの質量を減じた質量に相当する荷重を加圧ジグに加え,1分間経過した後荷

重を除去し,目視,触覚などによってスロープの状態を記録する。

なお,一体形において試験面の長さが700 mm未満の場合は,300 kgの代わりに200 kgとする。

7.9

運搬用ハンドルの耐荷重試験

7.9.1

試験装置

15

T 9207:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

試験装置は,次の条件を満足しなければならない。

a) 荷重負荷装置 荷重負荷装置は,7.6.1 c) による。

b) フック 長さが5 cm±1 cm,幅はハンドルに完全に掛かる大きさとし,ハンドルと接触する箇所は滑

らかなものとする。ただし,フックがハンドルに入らないときは,ハンドルに入る最大の長さとする

(図11参照)。

7.9.2

運搬用ハンドルの耐荷重試験方法

スロープを通常運搬する姿勢で固定し,スロープ本体質量の4倍以上に相当する力をハンドルに1分間

加え(図12参照),力を除去した後,目視,触覚などによって異常の有無を調べる。

二つ以上のハンドルが取り付けられている場合には,それぞれについて試験する。

力は,フックを使って,ハンドル長さ全体にわたって均等に加わるようにし,5〜10秒かけて試験する

力に達するように徐々に加え,試験する力に達してから1分間維持し,その後除去する。

5cm±1cm

幅

図11−フック

5cm±1cm

スロープ本体

本体質量の4倍以上の力

フック

ハンドル

固定

図12−運搬用ハンドルの耐荷重試験

8

検査方法

スロープの検査は,形式検査1)及び受渡検査2)とに区分し,検査の項目はそれぞれ次のとおりとする。

なお,形式検査及び受渡検査の抜取検査方式は,受渡当事者間の協定による。

a) 形式検査項目

1) 外観

2) 構造

16

T 9207:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3) 寸法

4) 走行面の滑り止め性能

5) 固定性能

6) 耐たわみ性能

7) 耐久性能

8) 耐荷重性能

9) 運搬用ハンドルの耐荷重試験

b) 受渡検査項目

1) 外観

2) 寸法

注1) 製品の品質が設計で示した全ての特性を満足するかどうかを判定するための検査。

2) 既に形式検査に合格したものと同じ設計・製造による製品の受渡しをする場合,必要と認める

特性を満足するものであるかどうかを判定するための検査。

9

表示

製品には,容易に消えない方法で,次の事項を表示しなければならない。

a) 規格番号

b) 製造業者,輸入業者若しくは販売業者の名称又はその略号

c) 製造年月日若しくは輸入年月日又はその略号

d) 最大耐質量(kg)

e) 適用段差高さ範囲(cm)

10 取扱説明書

製品には,次の事項を記載した取扱説明書を添付しなければならない。ただし,製品に該当しない事項

は,省略してもよい。

なお,一般消費者が確認できる大きな字体で明示する。

a) 取扱説明書を必ず読み,読んだ後保管する。

b) 手動車いす又は電動車いすの移動用以外には使用しない。

c) 寸法及び質量

d) スロープの設置方法及び適用段差高さ範囲(cm)

e) レール形スロープは,電動車いす使用時の注意(電動三輪車,介助者のスロープ上の通行は,不可と

するなど)

f)

折り畳み式スロープ及び伸縮式スロープなどは,その使用方法

g) 組立が必要なものについては,その組立方法

h) 使用上の注意

1) 使用前に各部を点検後,使用する。特に,砂,雪などの付着がある場合は,清掃する。設置部の摩

擦,滑り止めの摩耗などの異常があるときは,販売店などに申し出る。

2) 砂,雪がある場所など滑りやすい場所では,使用しない。

3) 設置後に,ずれ及びがたつきがないことを確認する。

4) 折り畳み式スロープ,伸縮式スロープなどについては,指などの挟み込みに注意する。

17

T 9207:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5) 最大耐質量を超える場合は使用しない。

6) 用途以外(例えば,荷物の運搬など)には使用しない。

7) スロープには,ゆっくりと真っすぐに進入し,進入時にスロープがずれないことを確認する。

8) 下るときは,通常後輪から進入する。

9) スロープ上で急停止しない。

10) スロープ上で方向を変えない。

11) 屋外に長時間置くと砂が付着したり,太陽光によって高温になる場合があるので注意する。

12) 車いすのハンドリムが側壁にあたる場合は,ハンドリムと側壁の接触に注意する。

i)

使用後及び保管方法

高温の場所は,ゴム,樹脂などが劣化しやすくなるので避ける。

j)

製造業者,輸入業者又は販売業者の名称,住所及び電話番号

18

T 9207:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(規定)

テストブロック

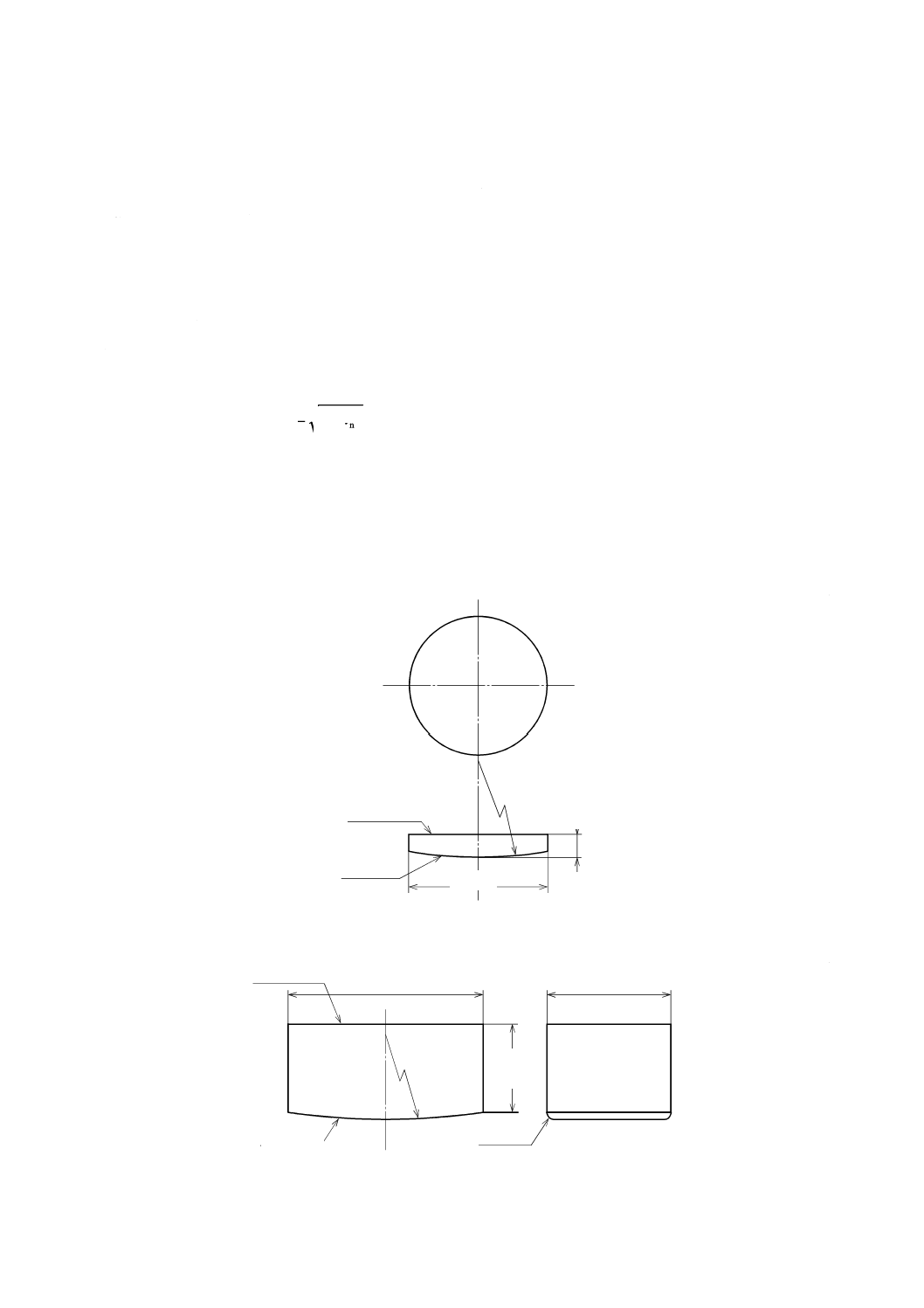

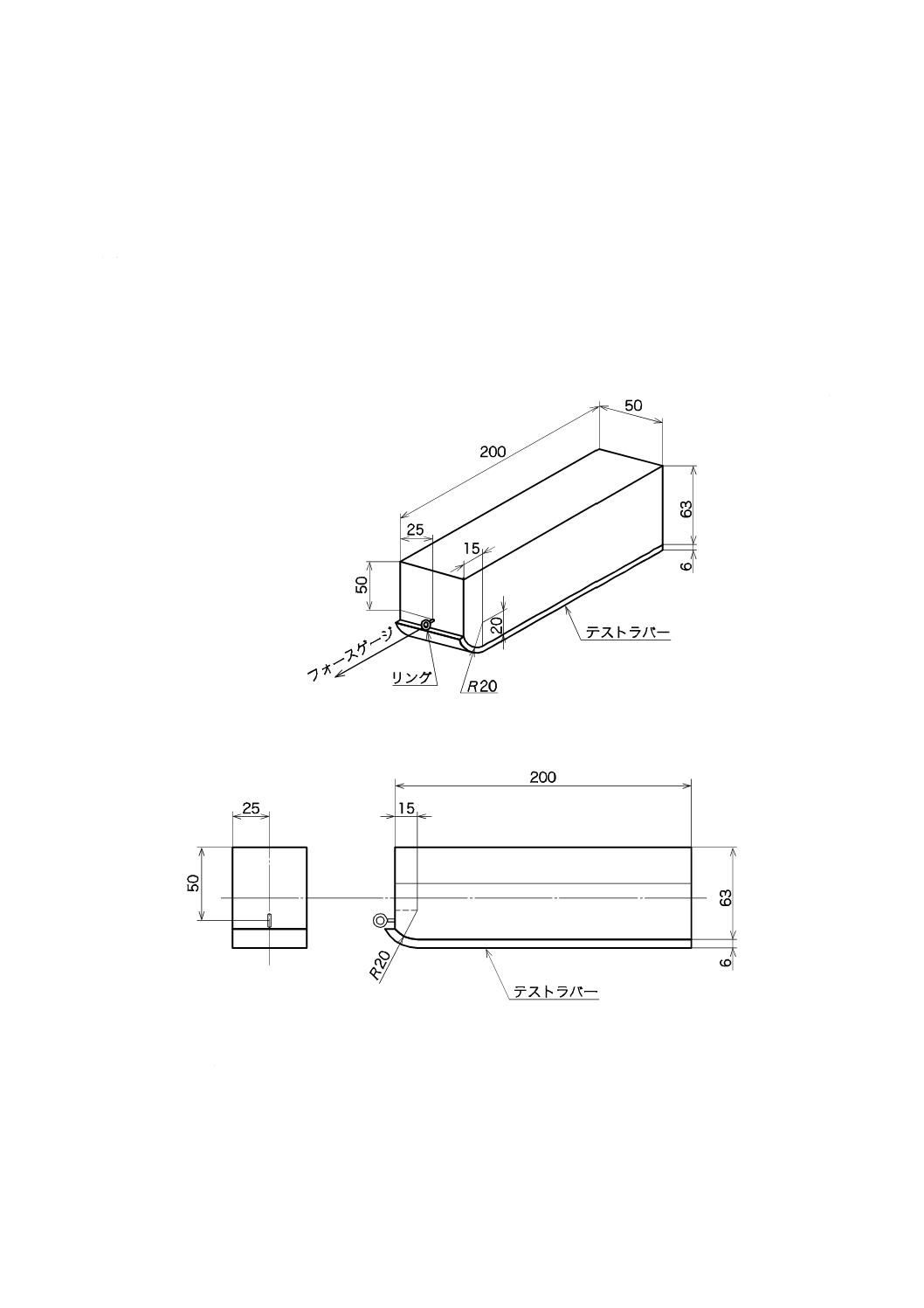

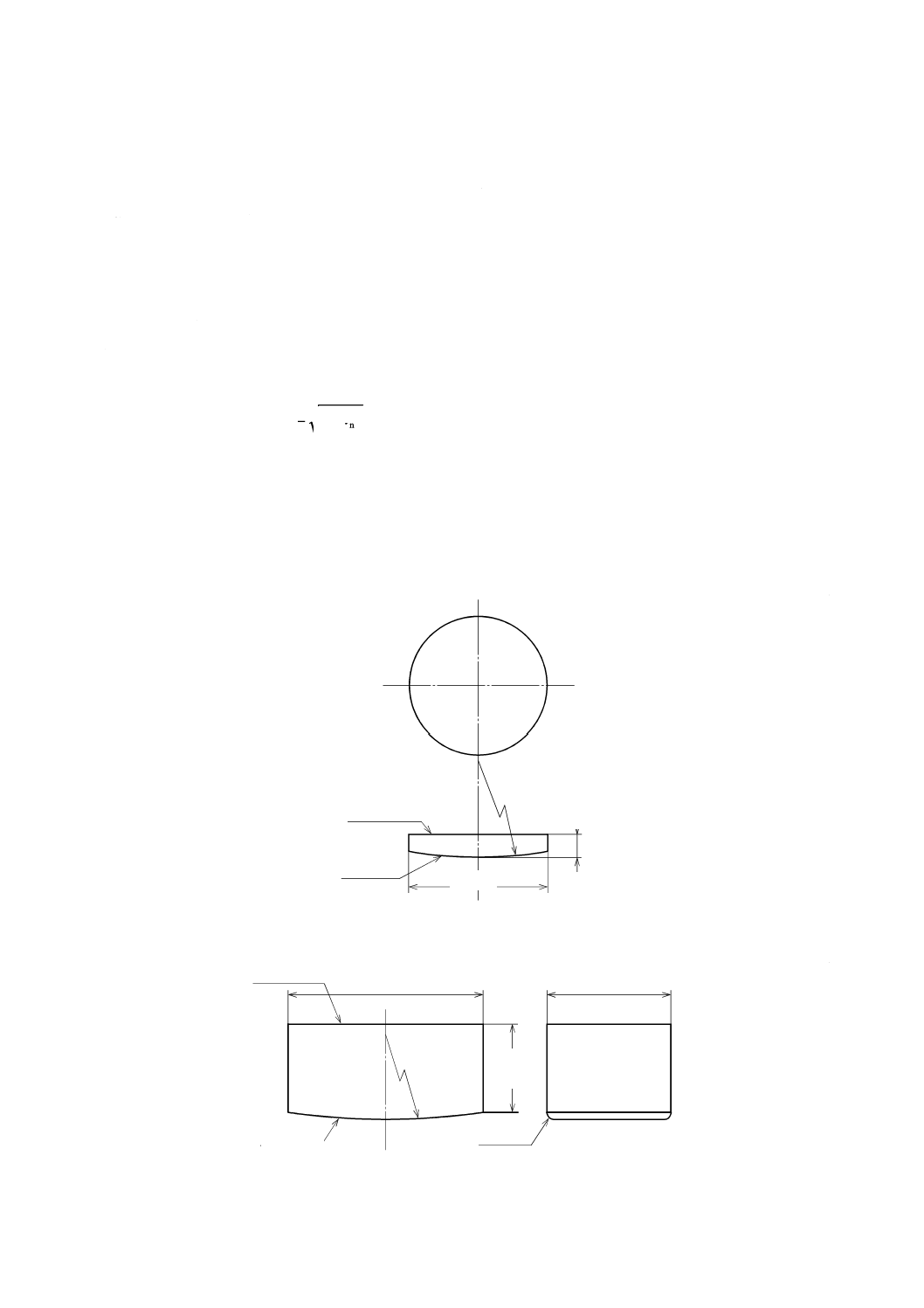

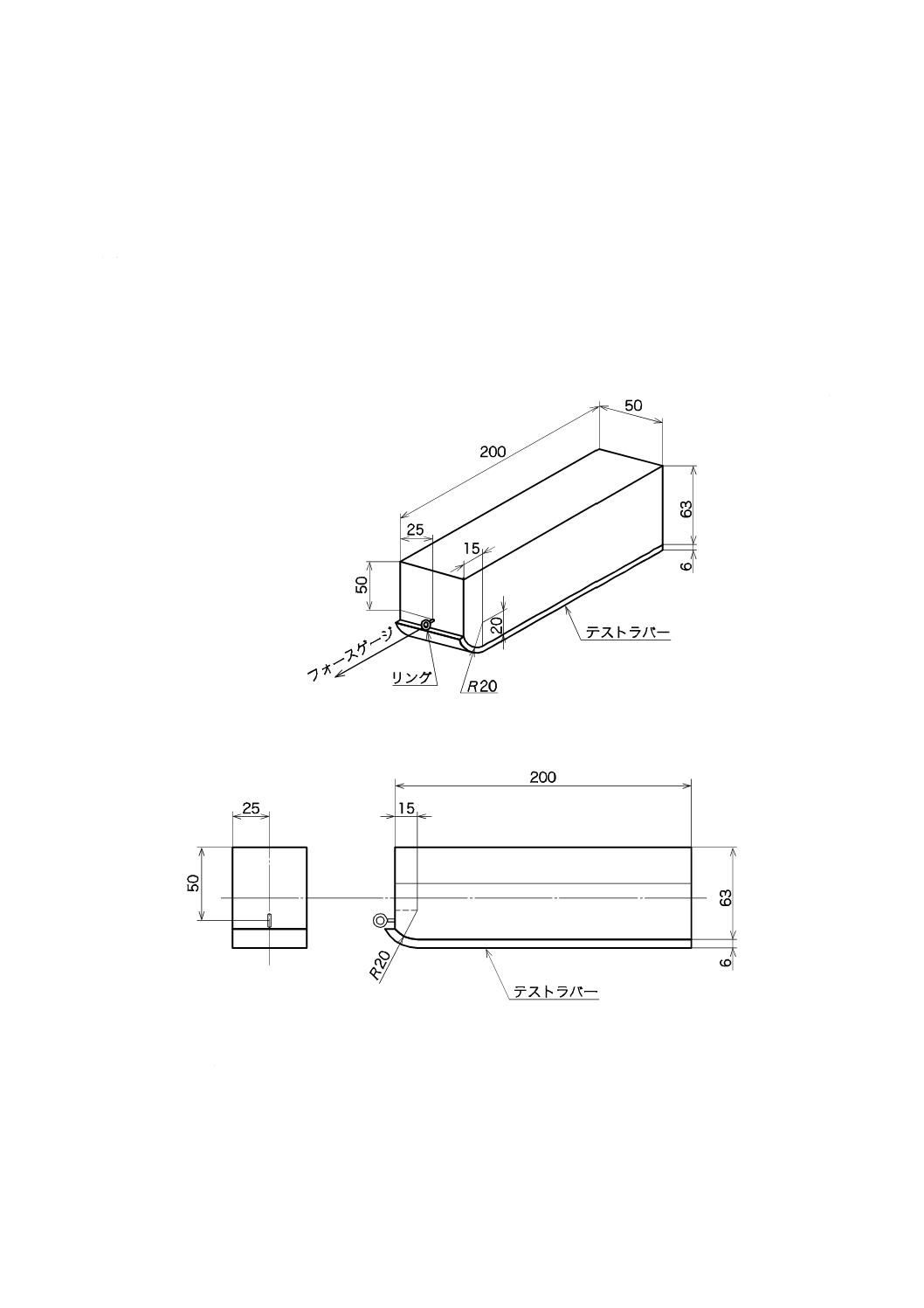

A.1 テストブロックの寸法

テストブロックは,鉄などの金属製とし,ワイヤを介して取り付けるためのリング及びテストラバーか

らなる。テストブロック,リング及びテストラバーの合計質量は,5±0.05 kgとする。寸法は,図A.1に

よる。

単位 mm

図A.1−テストブロックの寸法

A.2 テストラバーの硬さ

テストラバーの材質は,天然ゴム(NR)又はスチレンブタジエンゴム(SBR)とし,硬さは,表A.1に

よる。

19

T 9207:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

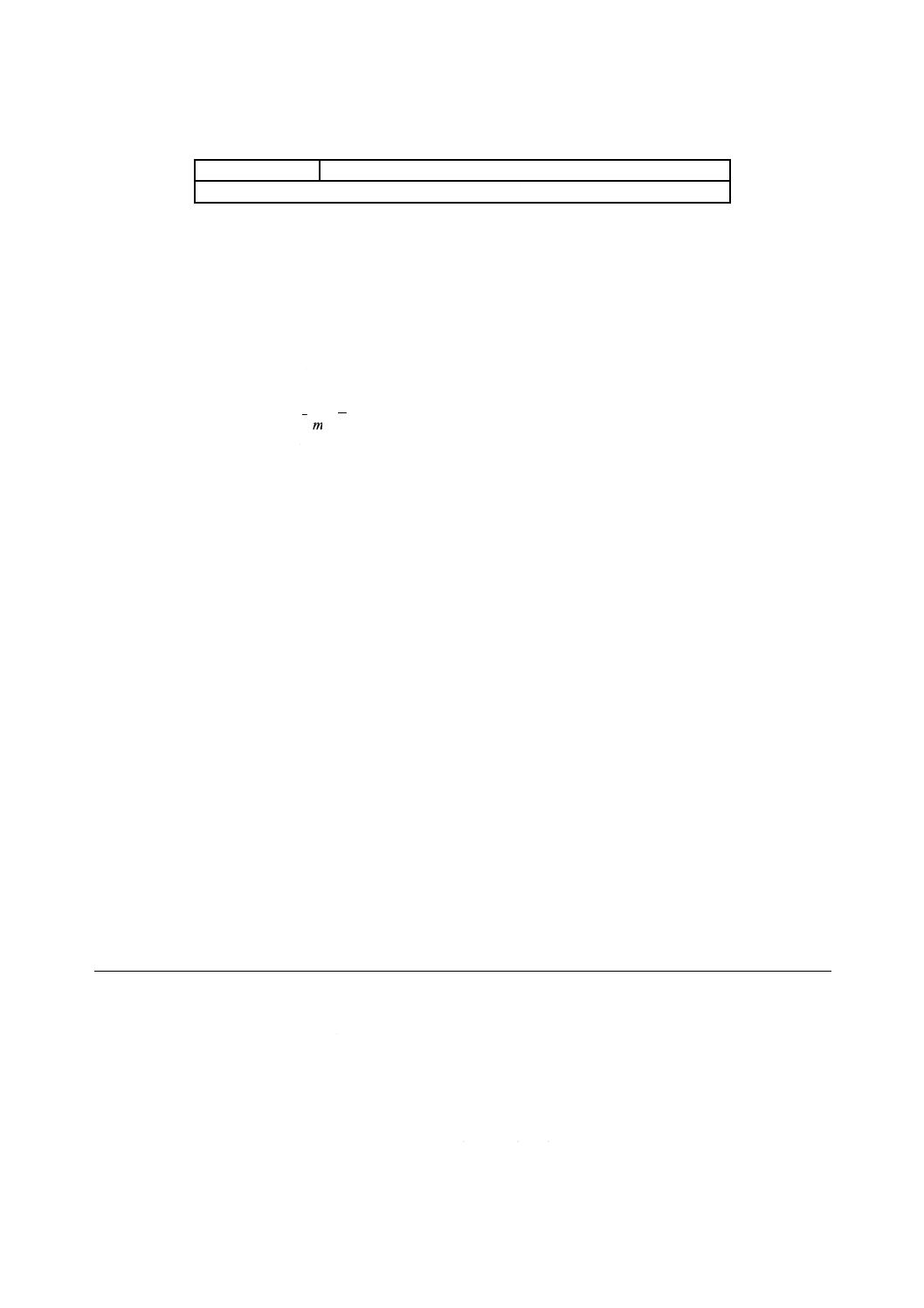

表A.1−テストラバーの硬さ

硬さA

55±5

注記 硬さは,JIS K 6253-3に規定するタイプAデュロメータによる硬さとする。

A.3 テストラバーの交換

アセトンで拭き乾燥させたフロートガラス板を走行面として,テストブロックを走行面と平行に20±2

mm/sの速度で200 mm以上の距離を1回引いて,最初の200 mm移動したときの動摩擦力を0.1 Nの単位

まで測定する。動摩擦係数は,移動する区間の動摩擦力の平均の力(Fn)を求め,次の式によって小数点

以下3桁まで算出し,JIS Z 8401によって小数点以下2桁に丸める。テストブロックの動摩擦係数が1.3

以下なら,テストラバーを交換しなければならない。

g

×

=mFn

μ

ここに,

μ: 動摩擦係数

Fn: 平均の力(N)

m: テストブロックの質量(kg)

g: 重力加速度(9.81 m/s2)

A.4 テストラバーの調整

テストラバーは,試験前及び試験の都度,炭化けい素質研削材を使用した,JIS R 6253に規定する粒度

P120の耐水研磨紙で軽く拭き,布などで清掃しなければならない。このとき溶剤などの洗剤を用いてはな

らない。

参考文献 JIS B 7516 金属製直尺

JIS B 8922 産業用車輪

JIS C 60721-3-7 環境条件の分類−環境パラメータとその厳しさのグループ別分類 携帯及び

移動使用の条件

JIS T 9201 手動車いす

JIS Z 8071 高齢者及び障害のある人々のニーズに対応した規格作成配慮指針

AS/NZS 3856.1:1998,Hoists and ramps for people with disabilities−Vehicle-mounted−Product

requirements