T 9201:2016

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 車椅子の種類,形式分類,各部の名称及び構成部品の名称 ······················································· 4

4.1 車椅子の種類 ················································································································ 4

4.2 形式分類 ······················································································································ 4

4.3 各部の名称 ··················································································································· 4

4.4 構成部品の名称 ············································································································· 4

5 性能······························································································································· 4

6 構造及び材料 ··················································································································· 6

6.1 身体支持部の構造 ·········································································································· 6

6.2 フレームの構造 ············································································································· 6

6.3 駆動部の構造及び材料 ···································································································· 6

6.4 車輪の構造 ··················································································································· 7

6.5 ねじの構造 ··················································································································· 7

6.6 附属品の構造 ················································································································ 7

7 形状・寸法 ······················································································································ 7

7.1 車椅子寸法の定義 ·········································································································· 7

7.2 車椅子寸法 ··················································································································· 9

8 外観······························································································································ 11

9 試験条件························································································································ 11

10 試験方法 ······················································································································ 12

10.1 機能に関する試験 ········································································································ 12

10.2 強度に関する試験 ········································································································ 16

10.3 耐衝撃性に関する試験 ·································································································· 23

10.4 耐久性に関する試験 ····································································································· 26

11 検査方法 ······················································································································ 29

12 製品の呼び方 ················································································································ 30

13 表示 ···························································································································· 30

14 取扱説明書 ··················································································································· 30

附属書A(規定)テストダミー ······························································································ 31

附属書B(規定)荷重負荷パッド及び試験用おもり ···································································· 39

附属書C(規定)試験装置の構成 ··························································································· 42

附属書D(規定)評価要件 ···································································································· 43

T 9201:2016 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

附属書E(規定)テストブロック ··························································································· 44

附属書JA(規定)車椅子形式分類 ·························································································· 46

附属書JB(規定)各部の名称及び種類 ···················································································· 49

附属書JC(規定)車椅子へのダミーの拘束方法 ········································································ 58

附属書JD(参考)JISと対応国際規格との対比表 ······································································ 60

T 9201:2016

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づき,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本

工業規格である。これによって,JIS T 9201:2006は改正され,この規格に置き換えられた。

なお,平成29年10月19日までの間は,工業標準化法第19条第1項等の関係条項の規定に基づくJIS

マーク表示認証において,JIS T 9201:2006によることができる。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

T 9201:2016

手動車椅子

Manually propelled wheelchairs

序文

この規格は,2014年に第3版として発行されたISO 7176-1,2012年に第3版として発行されたISO 7176-3,

2014年に第2版として発行されたISO 7176-8,2012年に第2版として発行されたISO 7176-11,1989年に

第1版として発行されたISO 7176-13,1996年に第1版として発行されたISO 7176-15,2014年に第2版

として発行されたISO 7176-22,及び2007年に第1版として発行されたISO 7176-26を基とし,日本人の

体格及び実情に合わせるため,技術的内容を変更して作成した日本工業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JDに示す。

1

適用範囲

この規格は,自走用標準形,自走用座位変換形,介助用標準形及び介助用座位変換形の手動車椅子(以

下,車椅子という。)について規定する。ただし,自走用座位変換形手動車椅子のうち昇降機構,旋回機構

及びスタンドアップ機構の手動車椅子は除く。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 7176-1:2014,Wheelchairs−Part 1: Determination of static stability

ISO 7176-3:2012,Wheelchairs−Part 3: Determination of effectiveness of brakes

ISO 7176-8:2014,Wheelchairs−Part 8: Requirements and test methods for static,impact and fatigue

strengths

ISO 7176-11:2012,Wheelchairs−Part 11: Test dummies

ISO 7176-13:1989,Wheelchairs−Part 13: Determination of coefficient of friction of test surfaces

ISO 7176-15:1996,Wheelchairs−Part 15: Requirements for information disclosure,documentation and

labelling

ISO 7176-22:2014,Wheelchairs−Part 22: Set-up procedures

ISO 7176-26:2007,Wheelchairs−Part 26: Vocabulary(全体評価:MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 0205-1 一般用メートルねじ−第1部:基準山形

2

T 9201:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS B 0205-2 一般用メートルねじ−第2部:全体系

JIS B 0205-3 一般用メートルねじ−第3部:ねじ部品用に選択したサイズ

JIS B 0205-4 一般用メートルねじ−第4部:基準寸法

JIS B 0209-1 一般用メートルねじ−公差−第1部:原則及び基礎データ

JIS B 0209-2 一般用メートルねじ−公差−第2部:一般用おねじ及びめねじの許容限界寸法−中(は

めあい区分)

JIS B 0209-3 一般用メートルねじ−公差−第3部:構造体用ねじの寸法許容差

JIS B 0209-4 一般用メートルねじ−公差−第4部:めっき後に公差位置H又はGにねじ立てをした

めねじと組み合わせる溶融亜鉛めっき付きおねじの許容限界寸法

JIS B 0209-5 一般用メートルねじ−公差−第5部:めっき前に公差位置hの最大寸法をもつ溶融亜鉛

めっき付きおねじと組み合わせるめねじの許容限界寸法

JIS D 9420 自転車−スポーク及びニップル

JIS D 9421 自転車−リム

JIS D 9422 自転車用タイヤバルブ

JIS K 6253-3 加硫ゴム及び熱可塑性ゴム−硬さの求め方−第3部:デュロメータ硬さ

JIS K 6302 自転車−タイヤ

JIS K 6304 自転車タイヤ用チューブ

JIS K 7222 発泡プラスチック及びゴム−見掛け密度の求め方

JIS T 0102 福祉関連機器用語[支援機器部門]

ISO 2439,Flexible cellular polymeric materials−Determination of hardness (indentation technique)

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS T 0102によるほか,次による。

3.1

身体支持部(body support system)

使用者にじかに接しており,身体を支えるもの。シート,バックサポート,アームサポート,レッグサ

ポート及びその他の附属品から成る。

3.2

フレーム(frame)

車椅子の各部分を支持・結合するもの。左右の主フレームとそれらを連結するフレームとで構成し,固

定式及び折りたたみ式がある。

3.3

駆動部(driving system)

自走用は,ハンドリム及びブレーキからなる部分。介助用は,手押しハンドル及びブレーキとからなる

部分。

3.4

車輪(wheels)

駆動輪又は主輪,及びキャスタ。

3.5

折りたたみ式(folding wheelchair)

3

T 9201:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

折って重ねて小さくする方式。

3.6

モジュラー式

交換可能な部品の組合せで構成できる方式。

3.7

使用者(user)

車椅子に乗車する人。

3.8

介助者(assistant)

車椅子を介助で操作する人。

3.9

使用者最大体重(maximum occupant mass)

製造業者が示す車椅子に乗ることができる使用者の最大体重(積載物を含む。)。

3.10

トレーリングポジション(trailing position)

車椅子が前方直進状態にあるときのキャスタ輪の位置。通常,キャスタ輪が進行方向に対してキャスタ

旋回軸の真後ろにある状態。

3.11

リクライニング機構

バックサポート角度が変換でき,バックサポートの傾斜を工具を使わずに調整できる機構。

3.12

ティルト機構

シートとバックサポートとの角度が固定されたまま,シート及びバックサポートの傾斜を一体的に工具

を使わずに調整できる機構。

3.13

ティルト・リクライニング機構

バックサポート角度及びシート角度が変換でき,バックサポート及びシートの傾斜をそれぞれ工具を使

わずに調整できる機構。

3.14

操作方式

リクライニング機構,ティルト機構及びティルト・リクライニング機構を操作する工学的な方法。メカ

ニカルロック方式,ガスダンパー方式などがある。

3.15

座位変換形

リクライニング機構,ティルト機構,昇降機構などの座位変換を可能とする形式。ただし,昇降機構,

旋回機構及びスタンドアップ機構は,この規格の対象ではない。

3.16

エレベーティング機構

脚部の機構について,シートとフット・レッグサポートとの角度が調整できる機構(挙上式ともいう。)。

4

T 9201:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4

車椅子の種類,形式分類,各部の名称及び構成部品の名称

4.1

車椅子の種類

車椅子の種類は,次によって区分する。

a) 駆動方式による区分

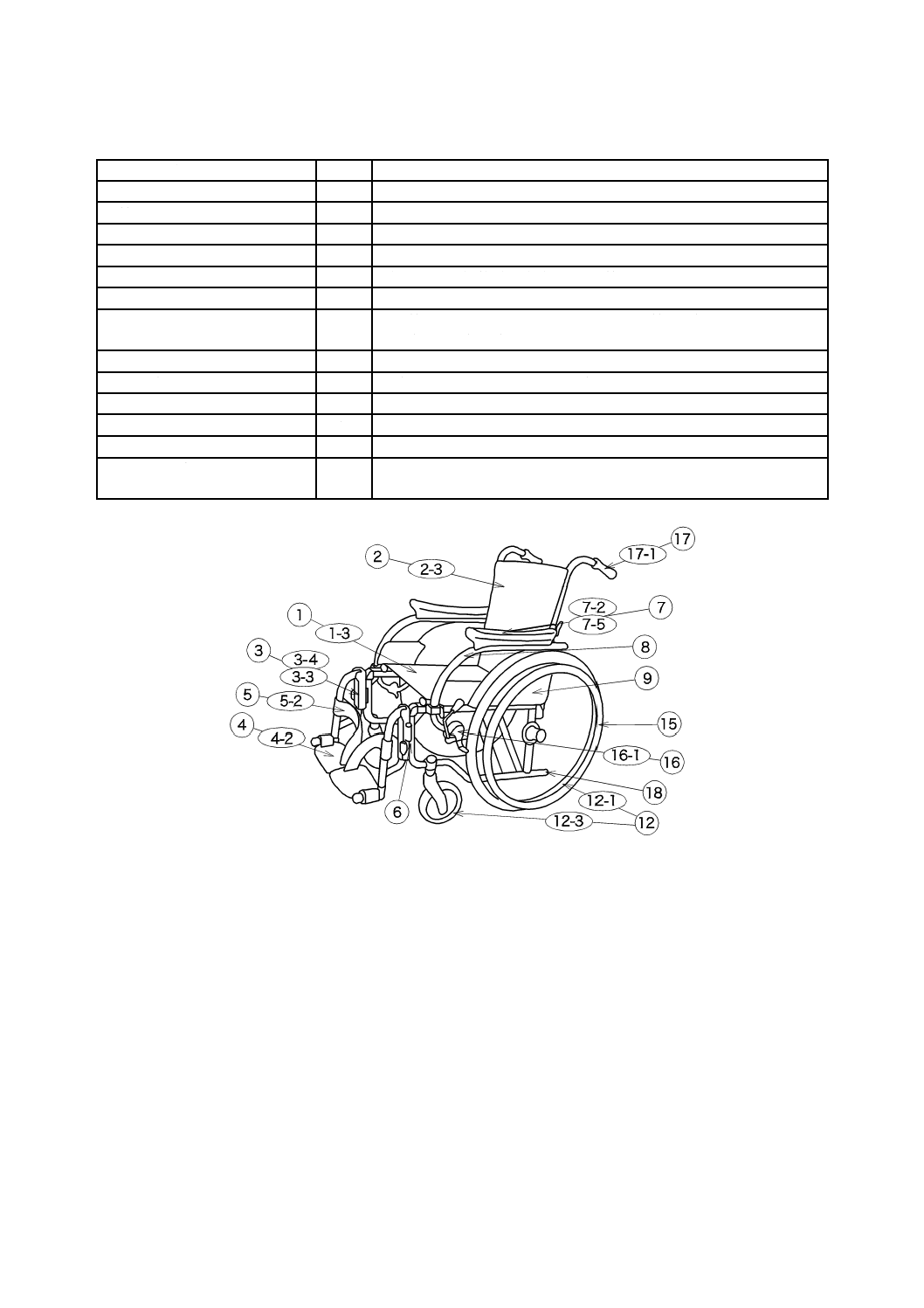

1) 自走用(図JB.1参照)

2) 介助用(図JB.2参照)

b) シートの機能による区分

1) 標準形

2) 座位変換形

4.2

形式分類

4.2.1

車椅子の形式分類

車椅子の形式分類は,附属書JAによる。

4.2.2

ブレーキの形式分類

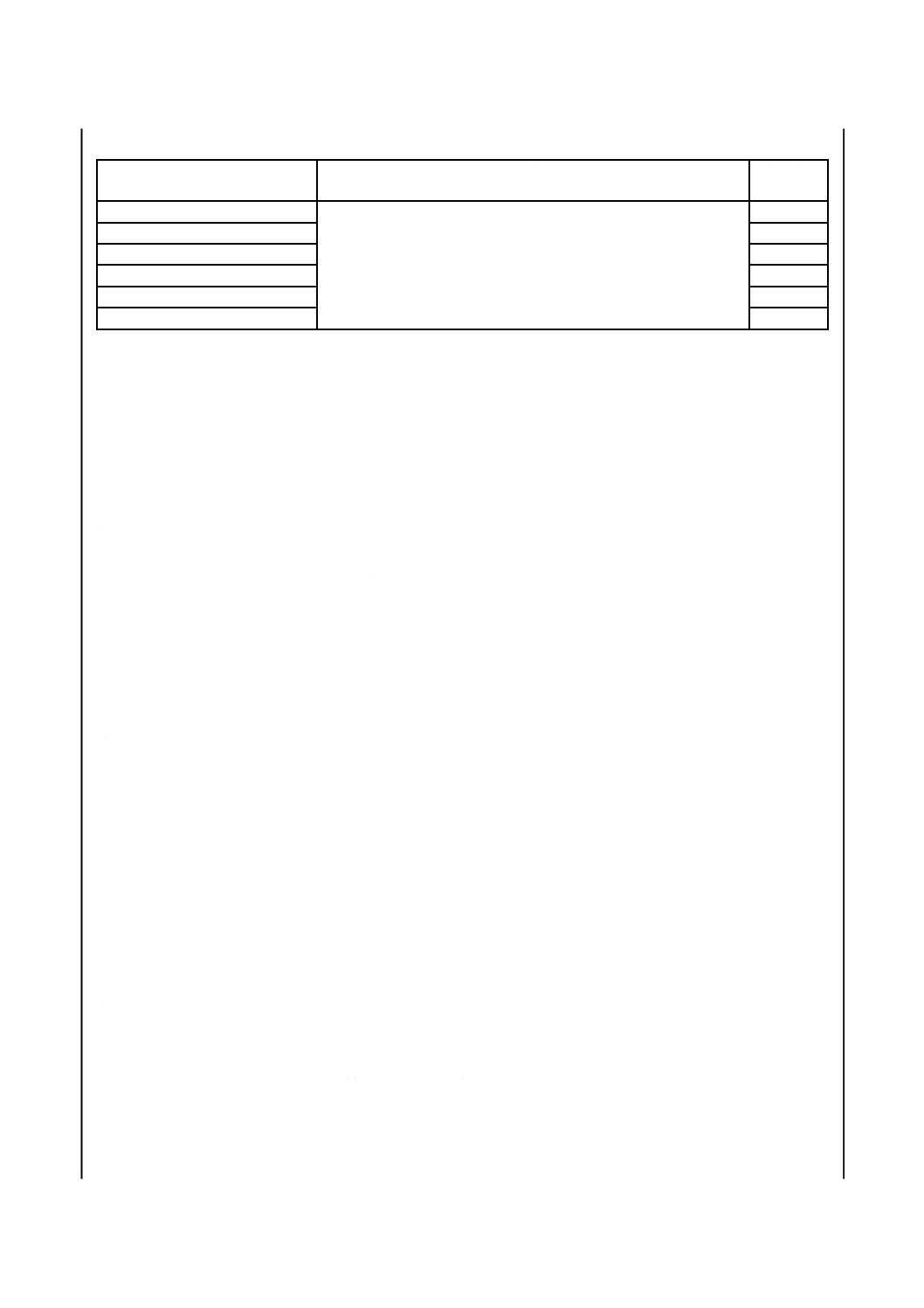

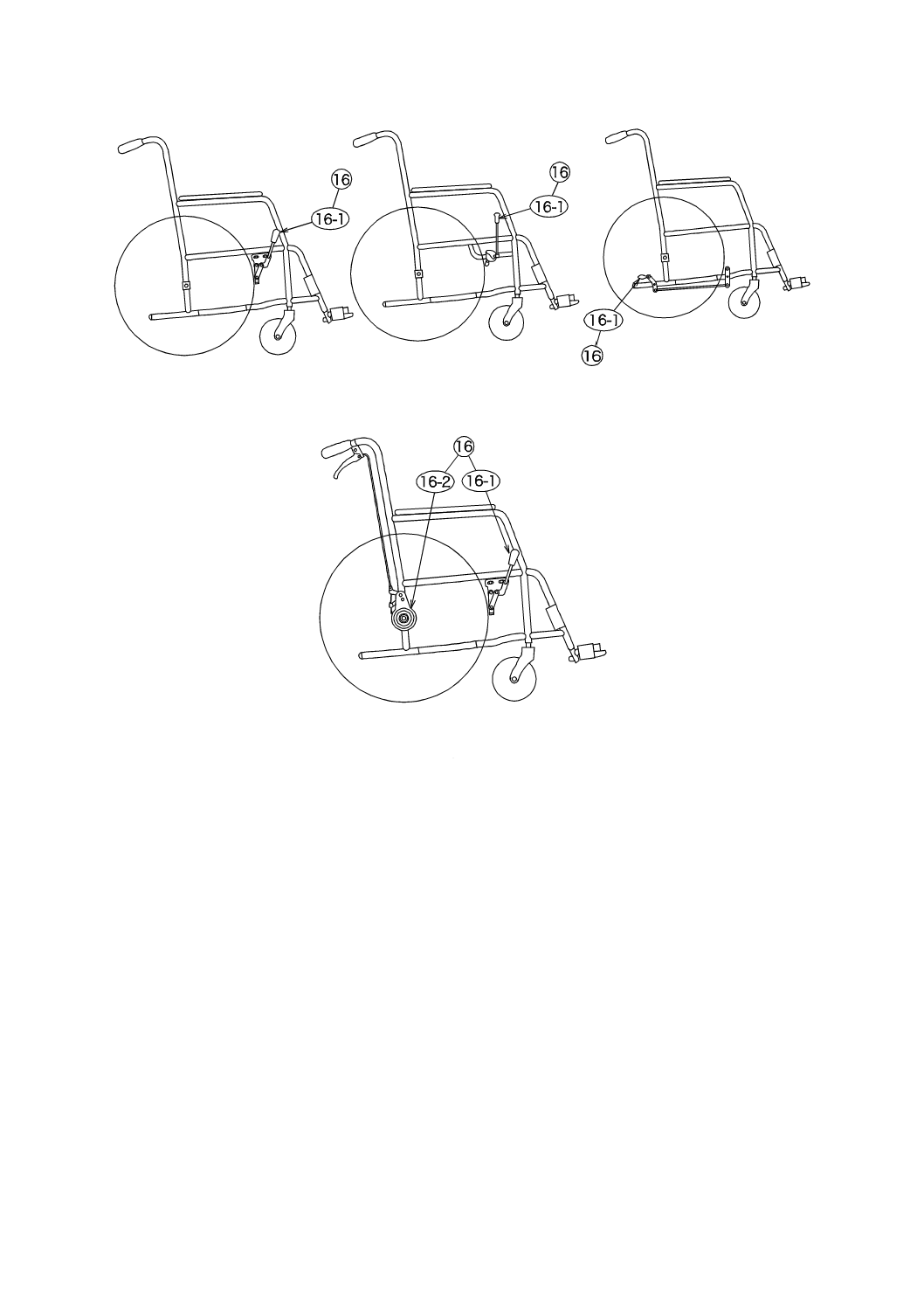

ブレーキの形式分類は,次による。

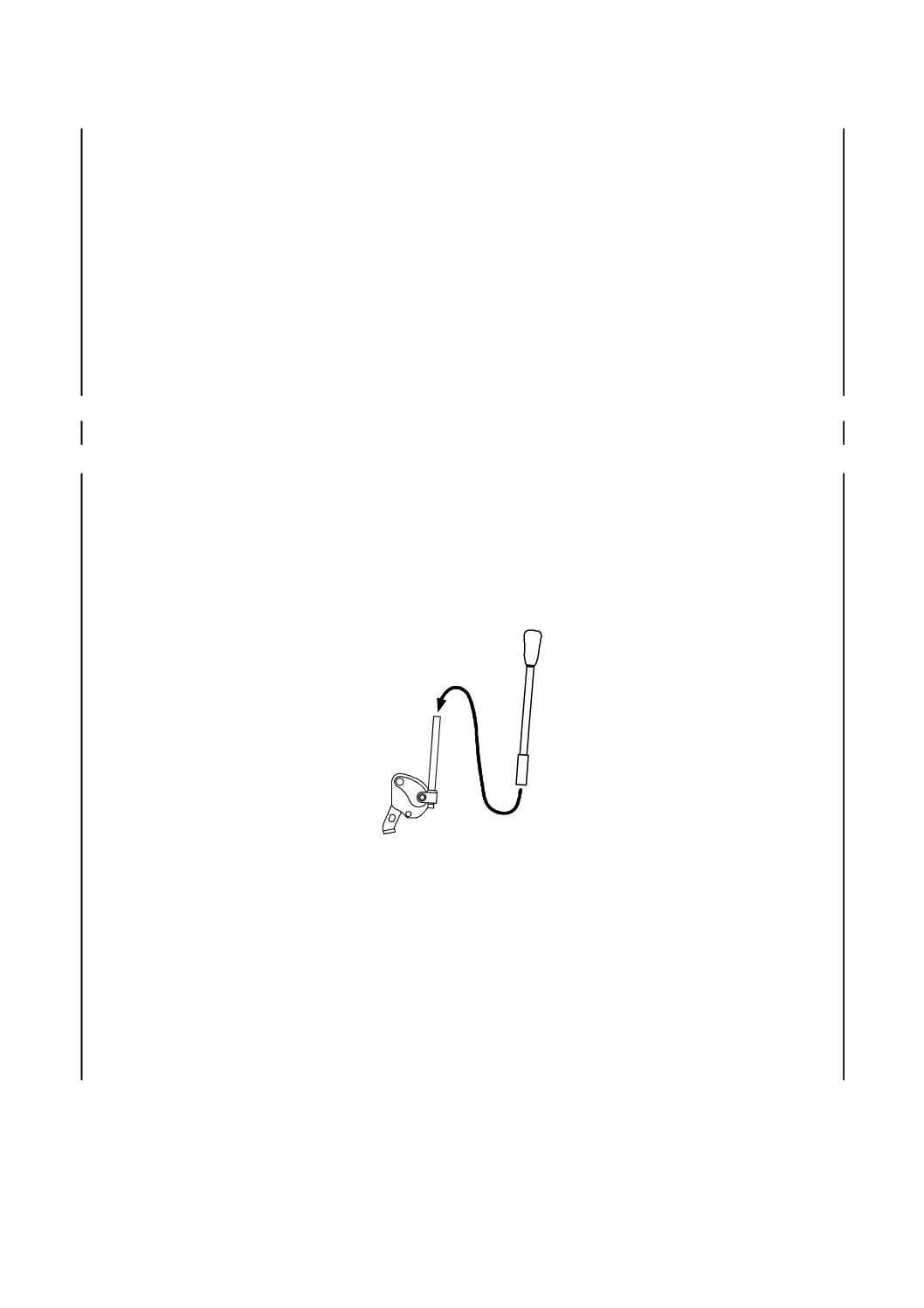

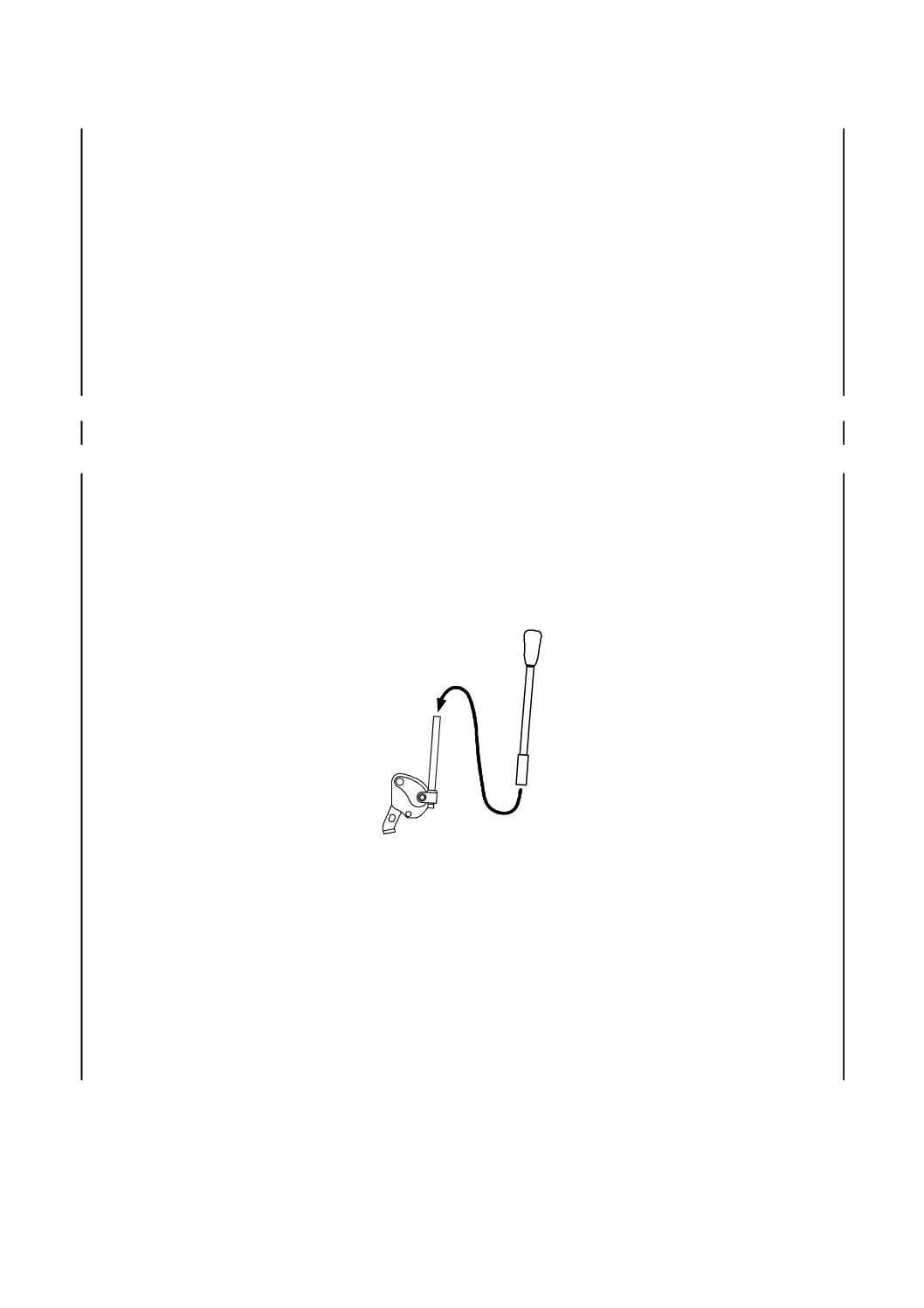

a) 駐車用ブレーキ 車椅子を停止させておくためのブレーキ。

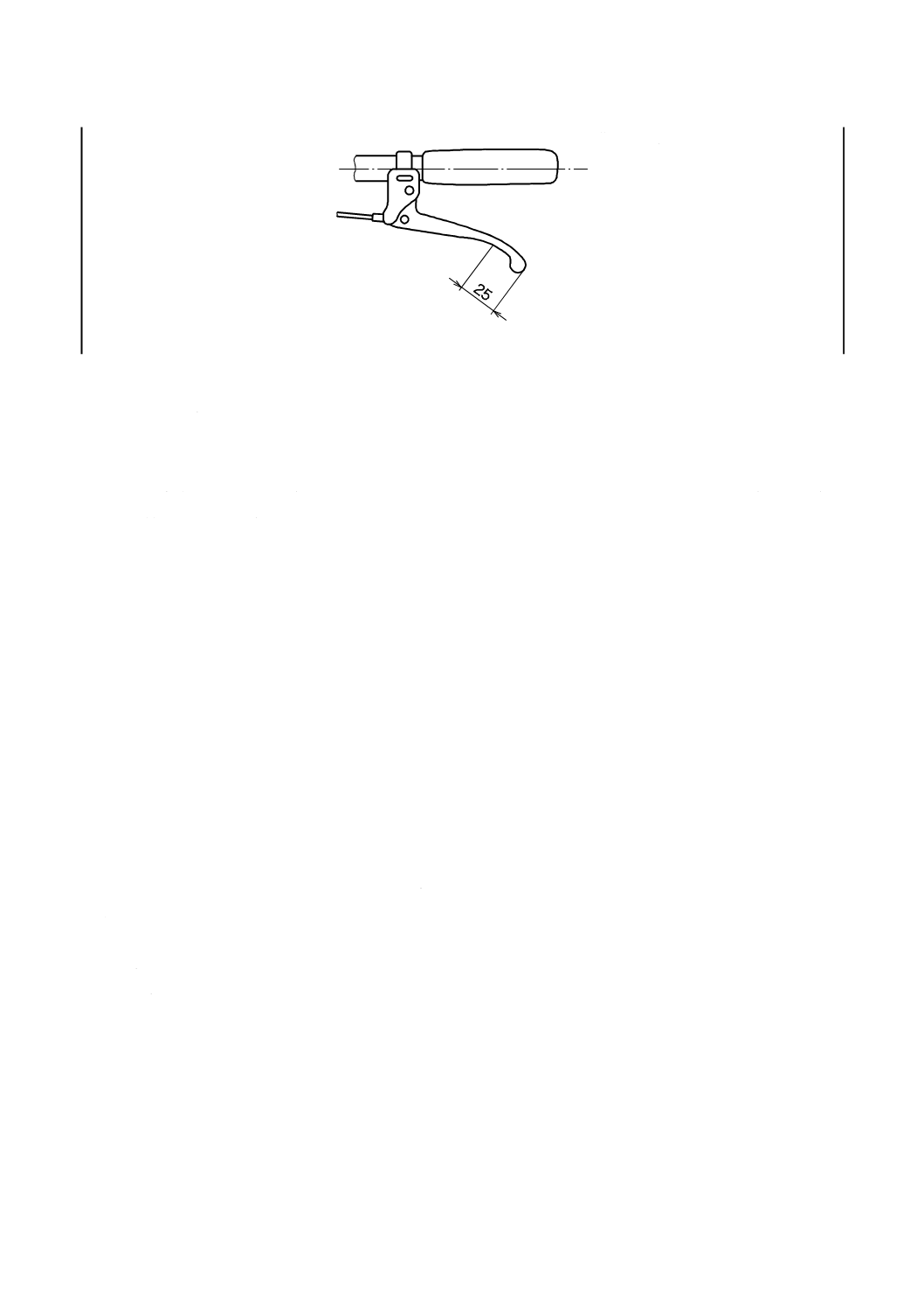

なお,駐車用ブレーキのレバーを延長することで,軽い操作力でブレーキをかけることを可能とす

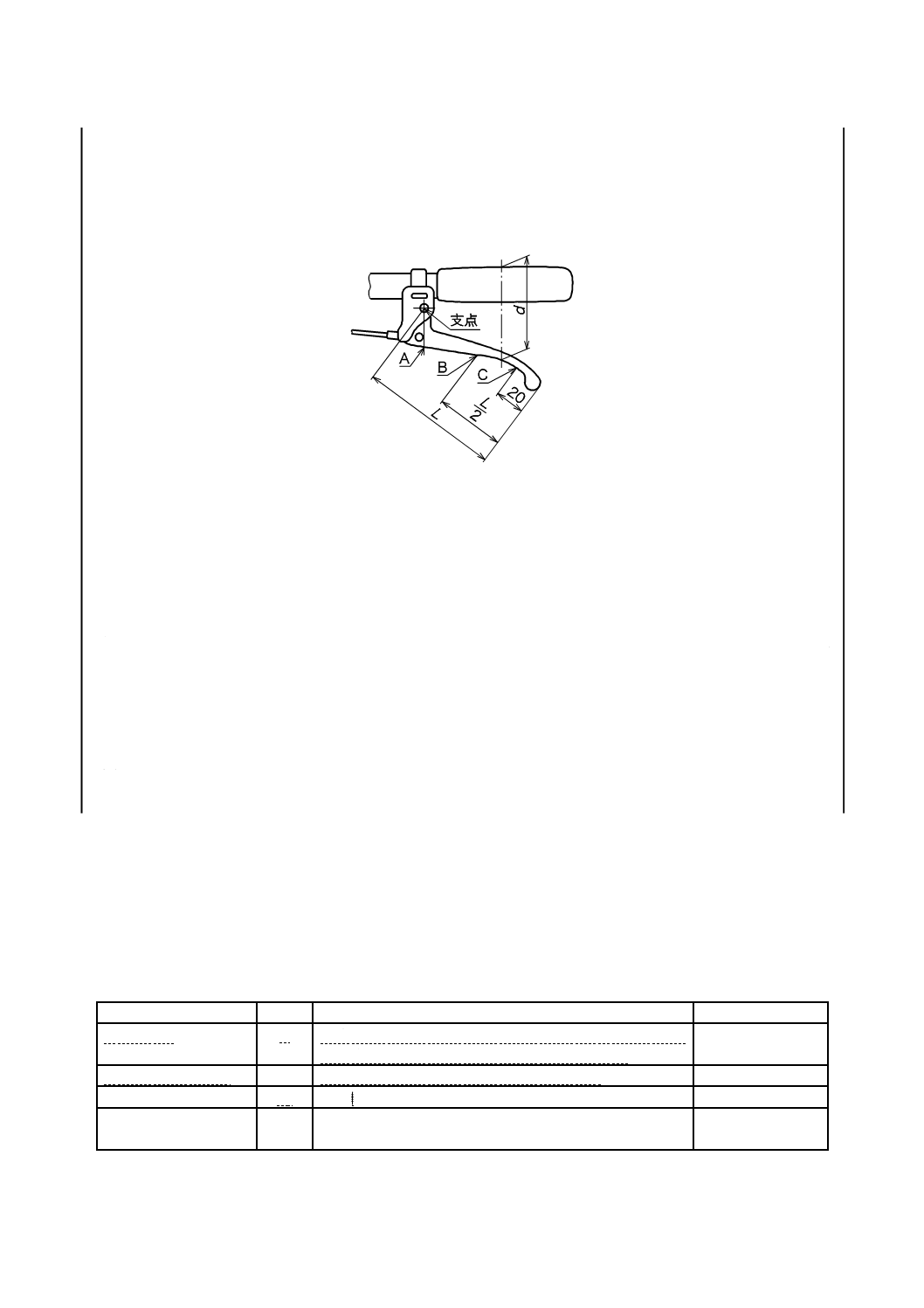

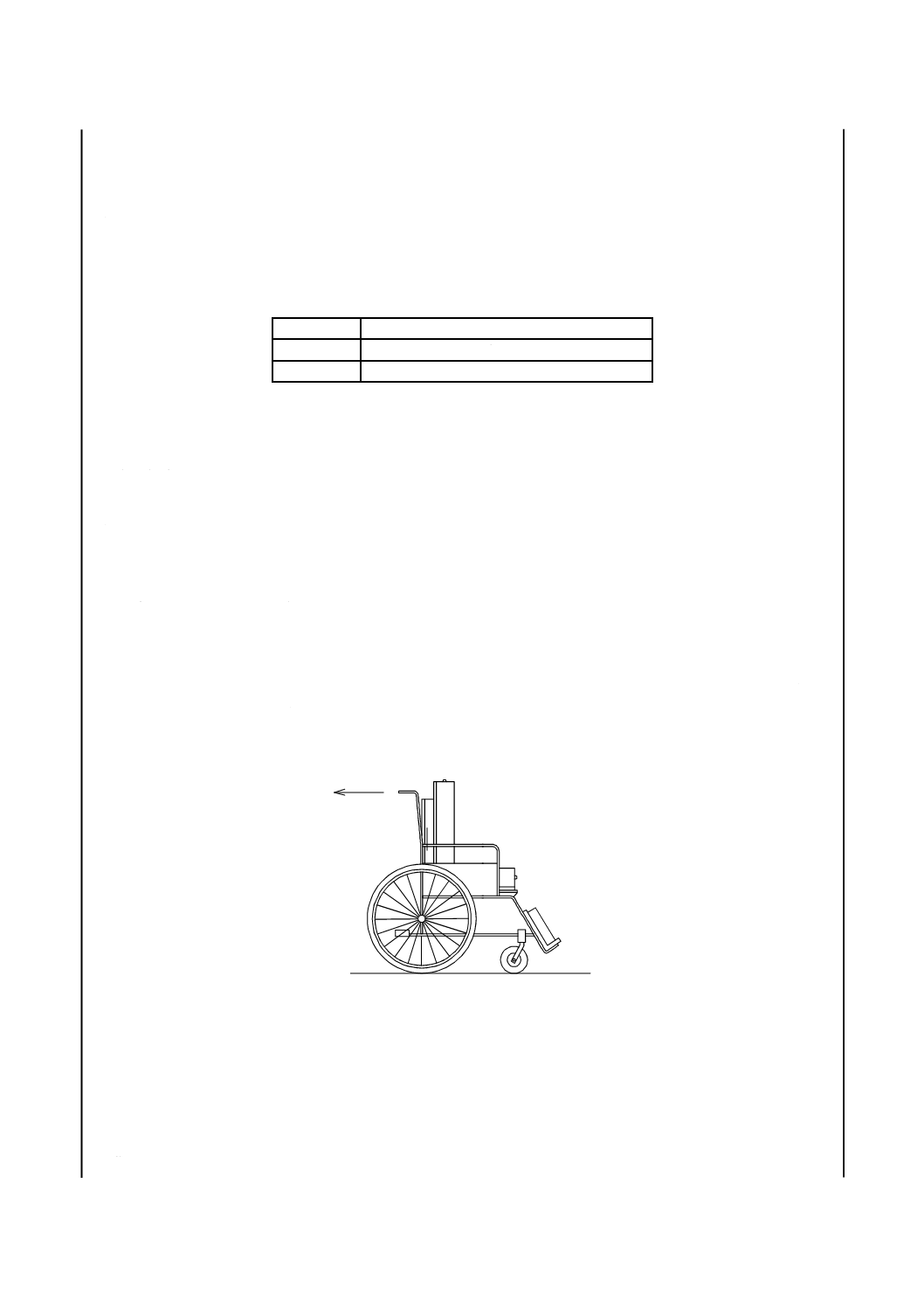

る延長ブレーキもある(図1の例参照)。ねじ込み式,かぶせ式,折りたたみ式などがある。

b) 制動用ブレーキ 車椅子を制動するためのブレーキ。

図1−延長ブレーキの例

4.3

各部の名称

車椅子の各部の名称及び種類は,通常,表JB.1及び図JB.3〜図JB.8による。

4.4

構成部品の名称

車椅子構成部品の名称は,通常,表JB.2及び図JB.9〜図JB.12による。

5

性能

車椅子は,箇条10の試験を行ったとき,表1〜表4の規定に適合しなければならない。

5

T 9201:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

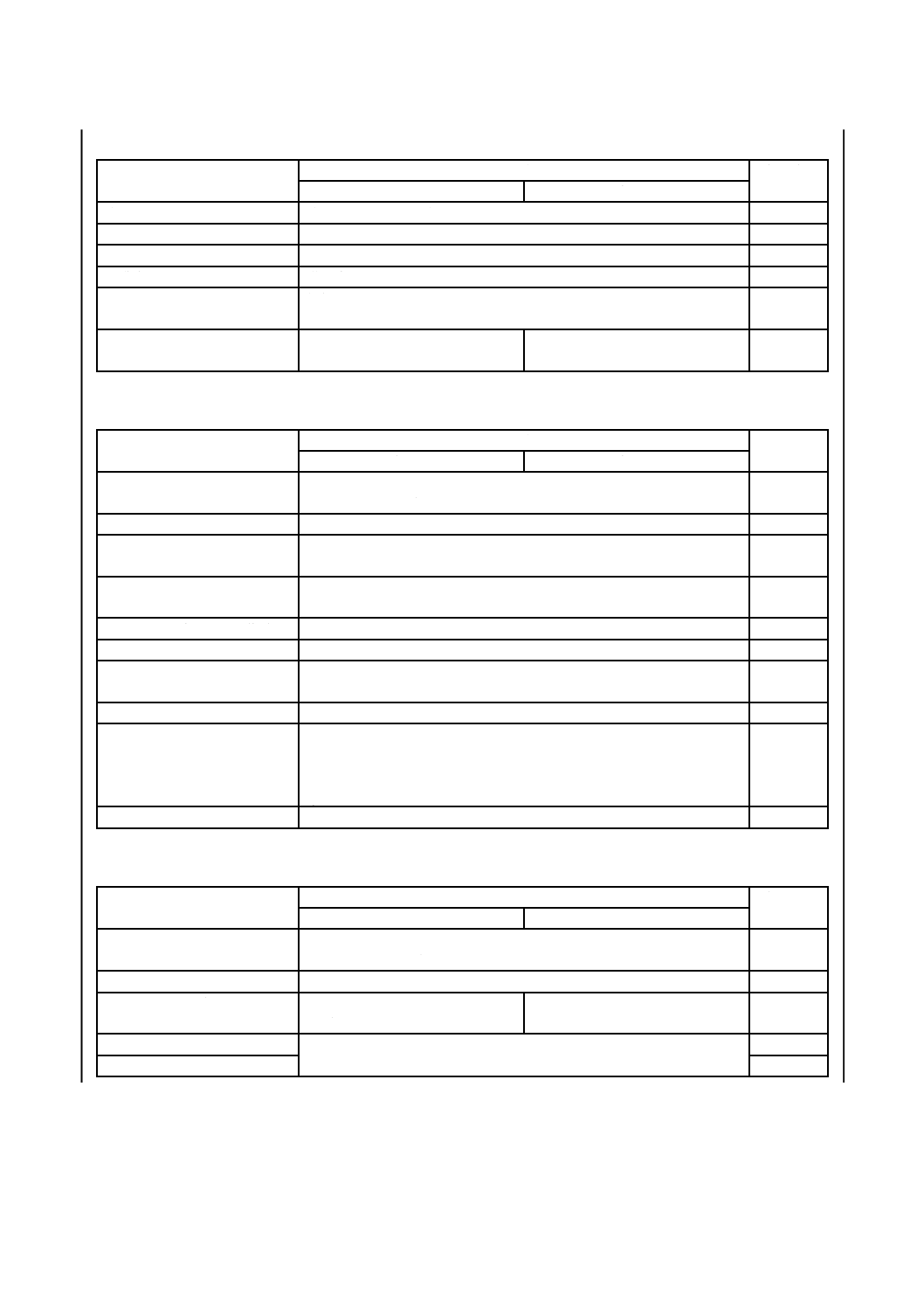

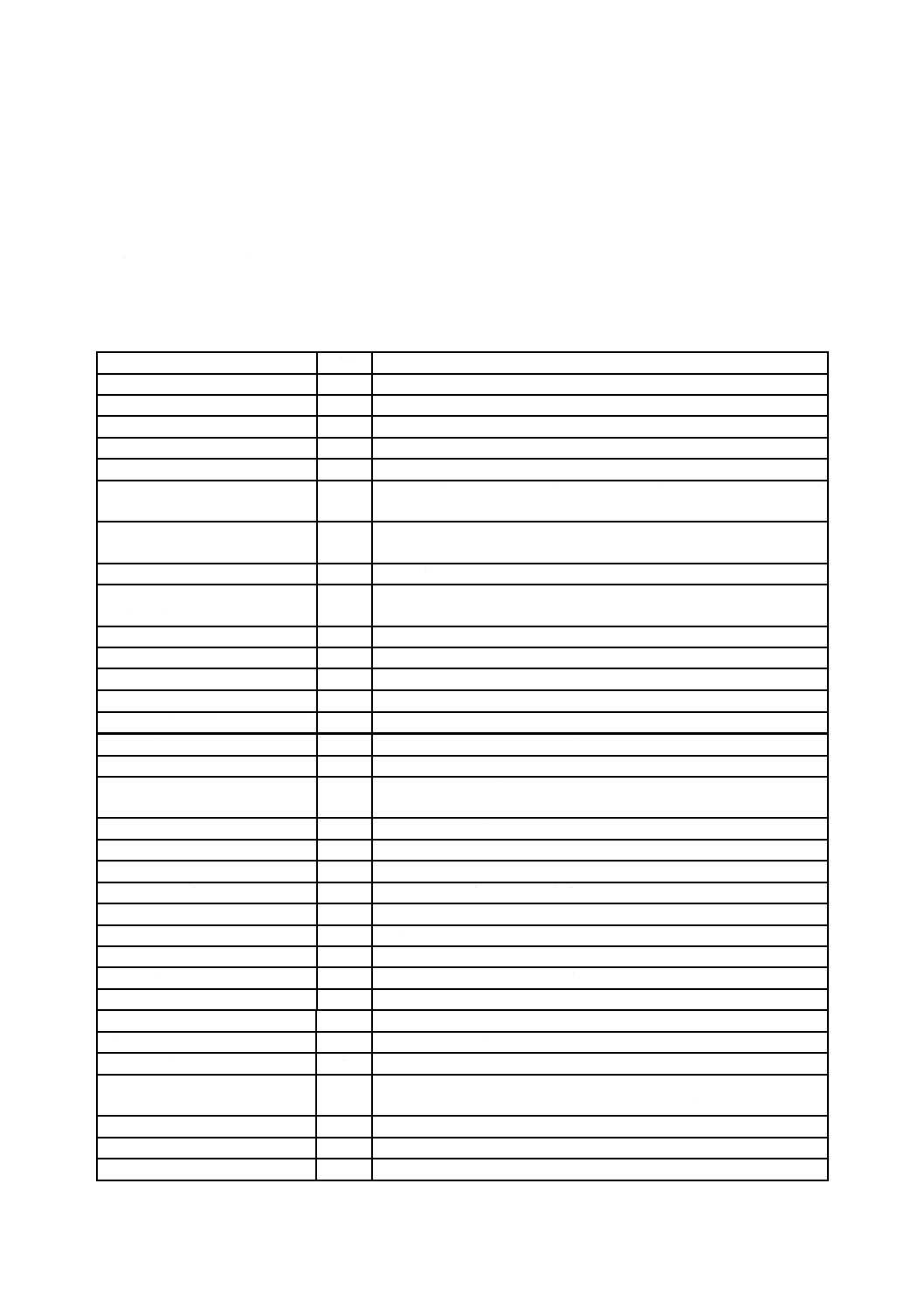

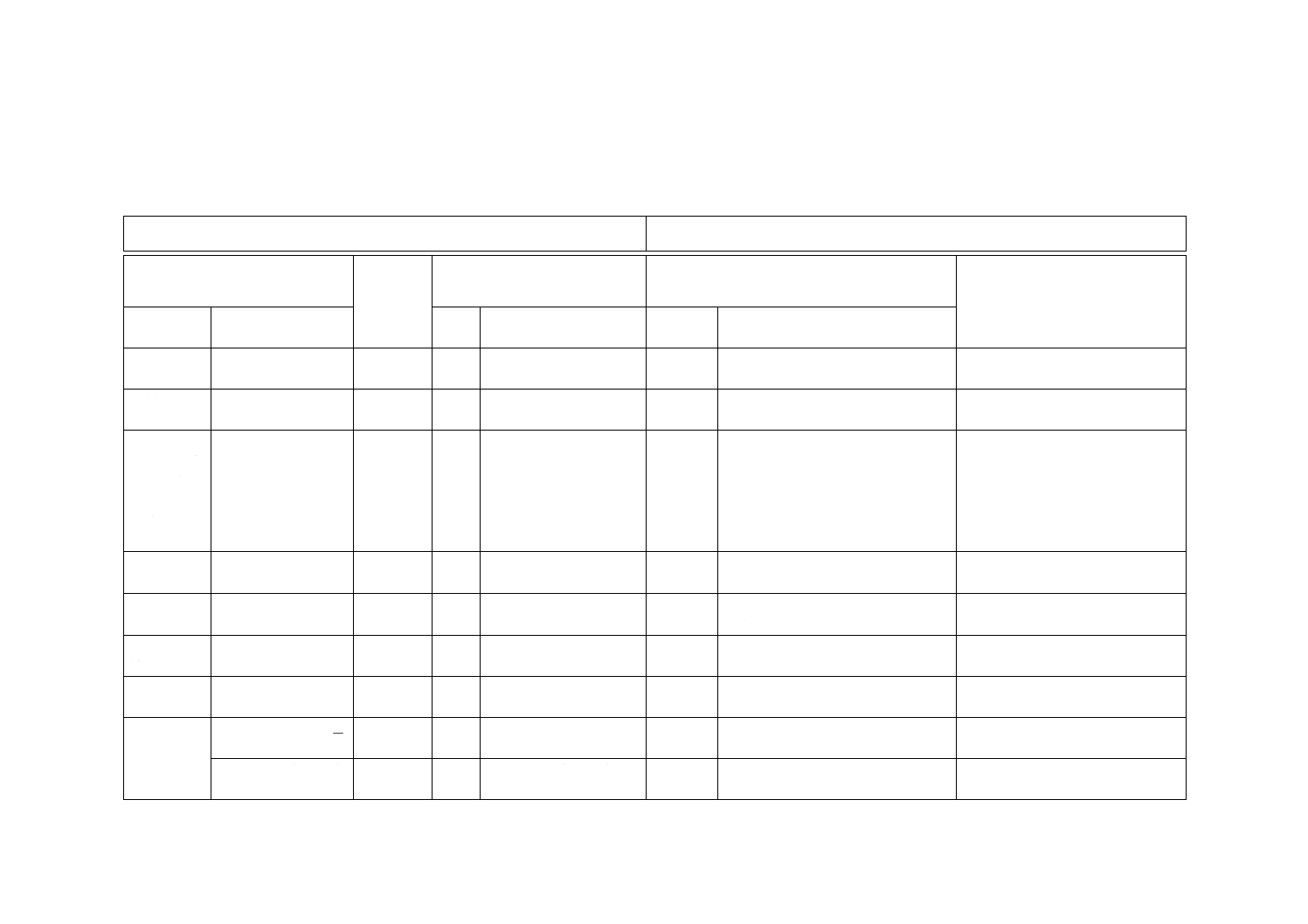

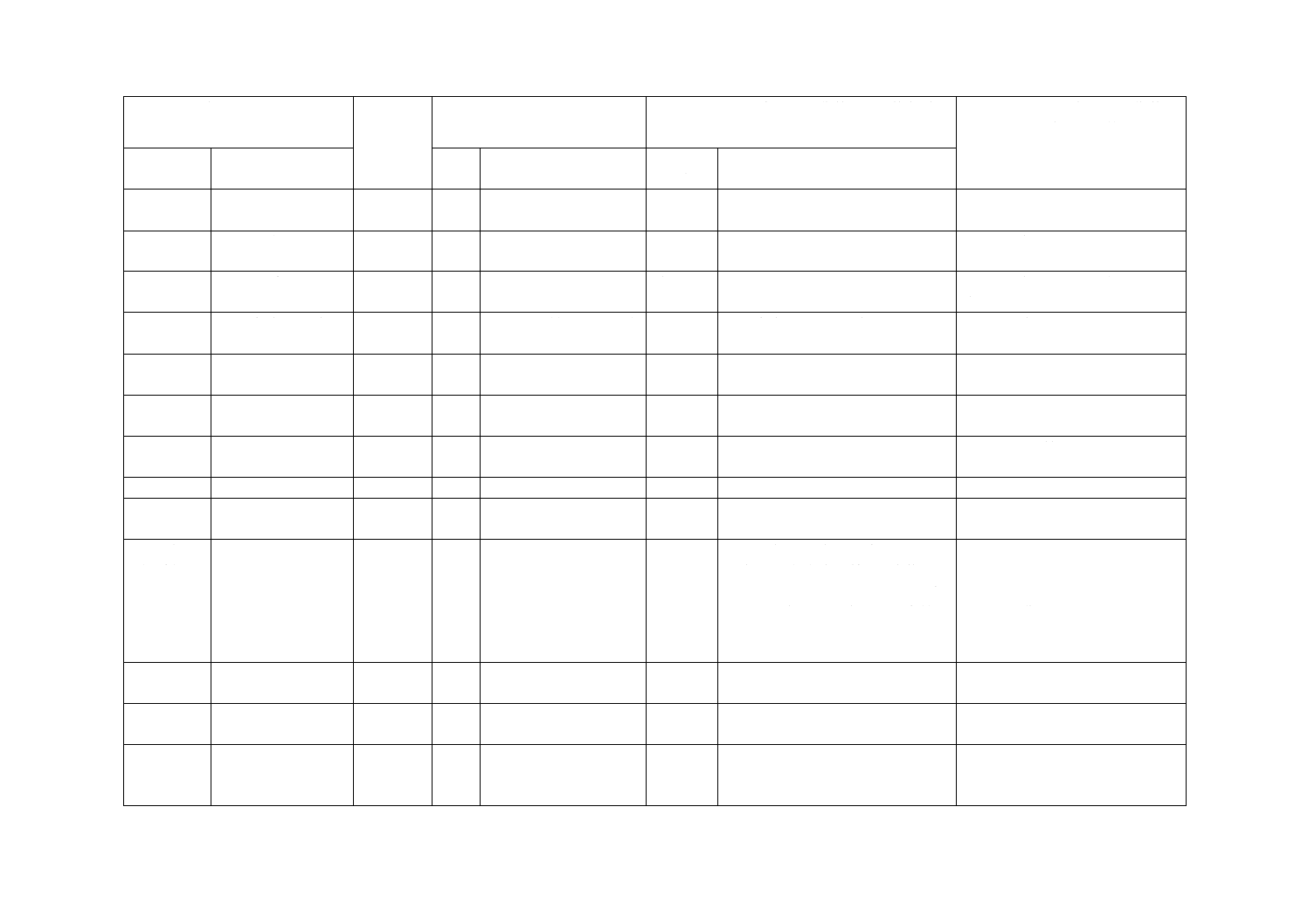

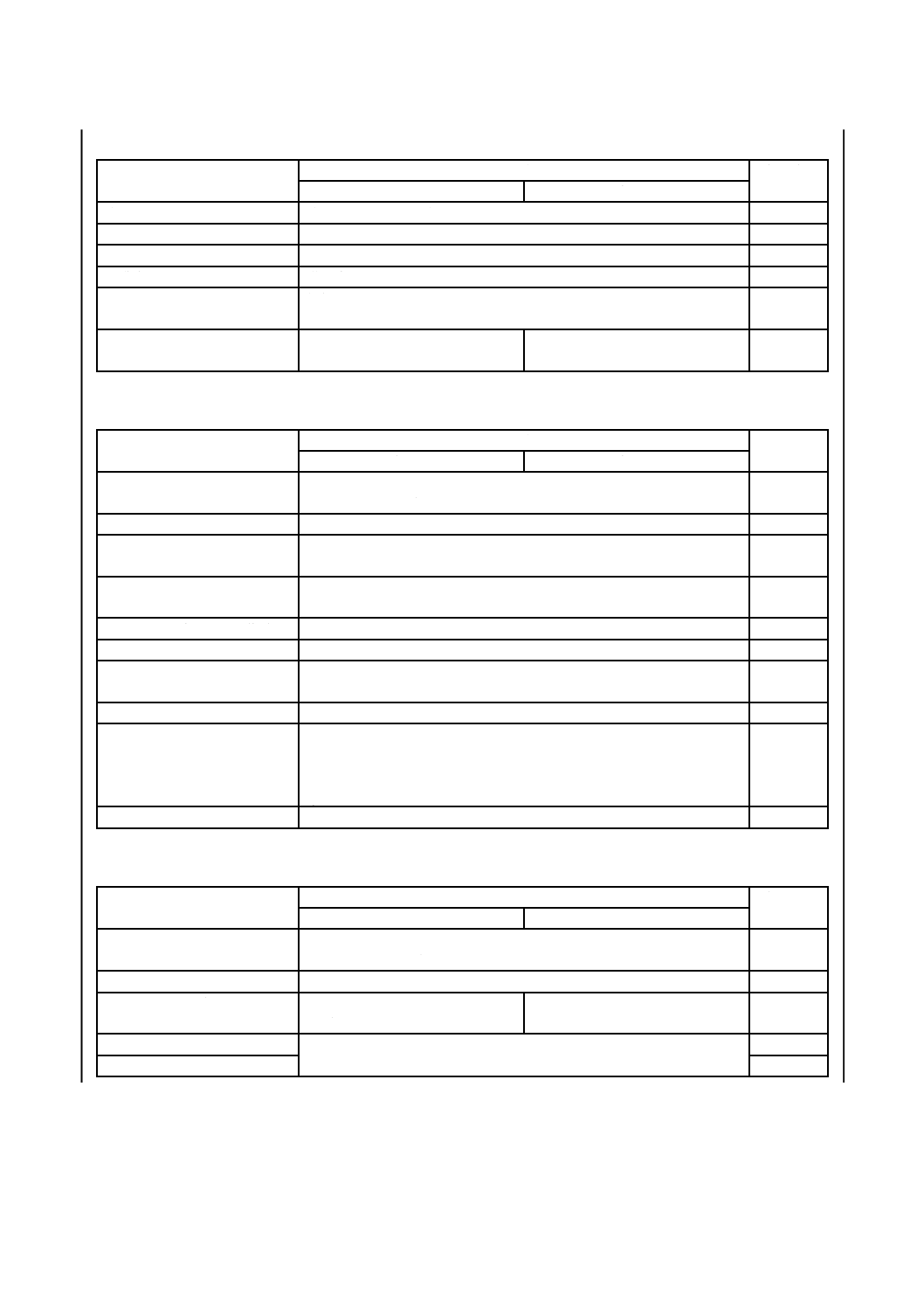

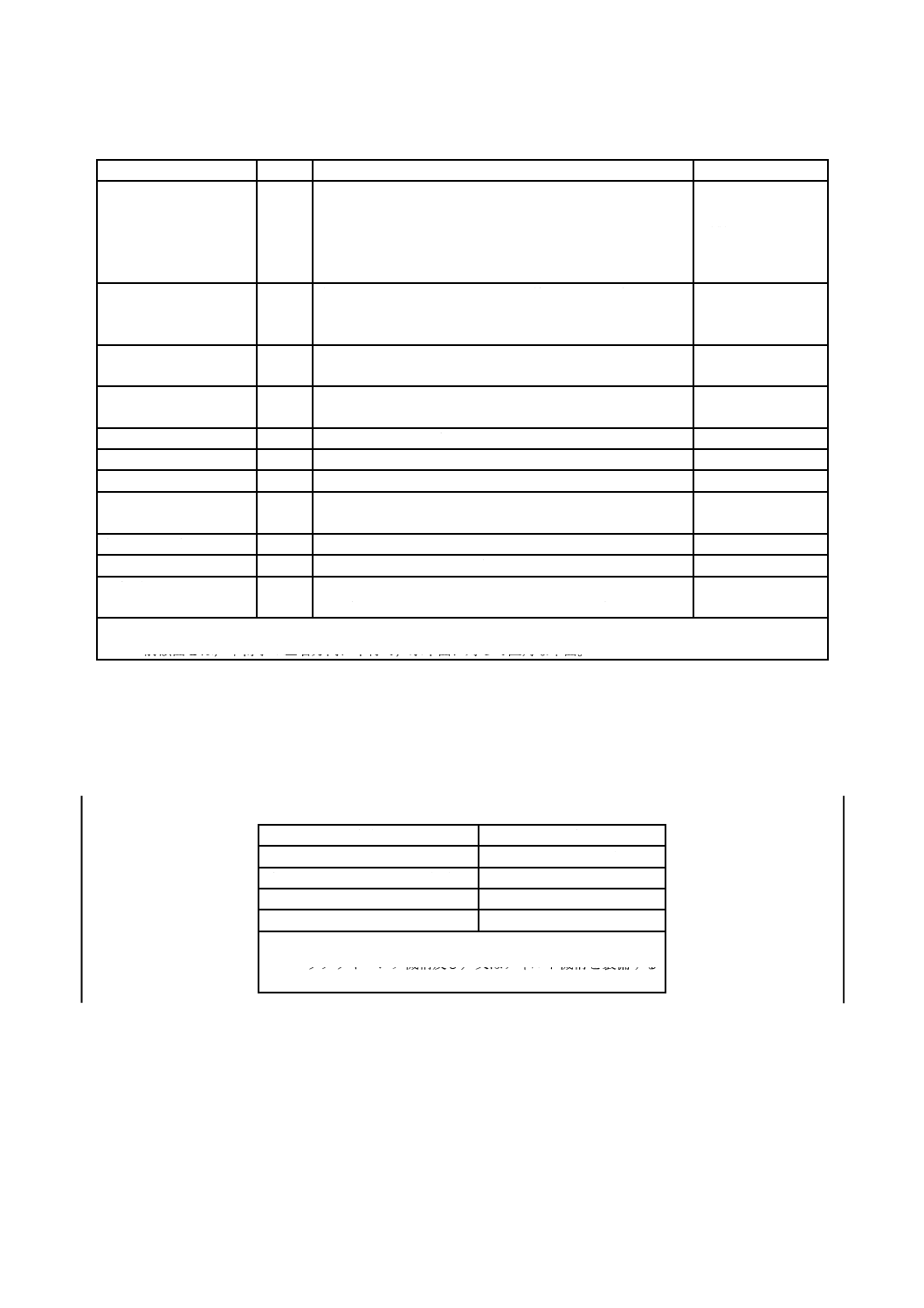

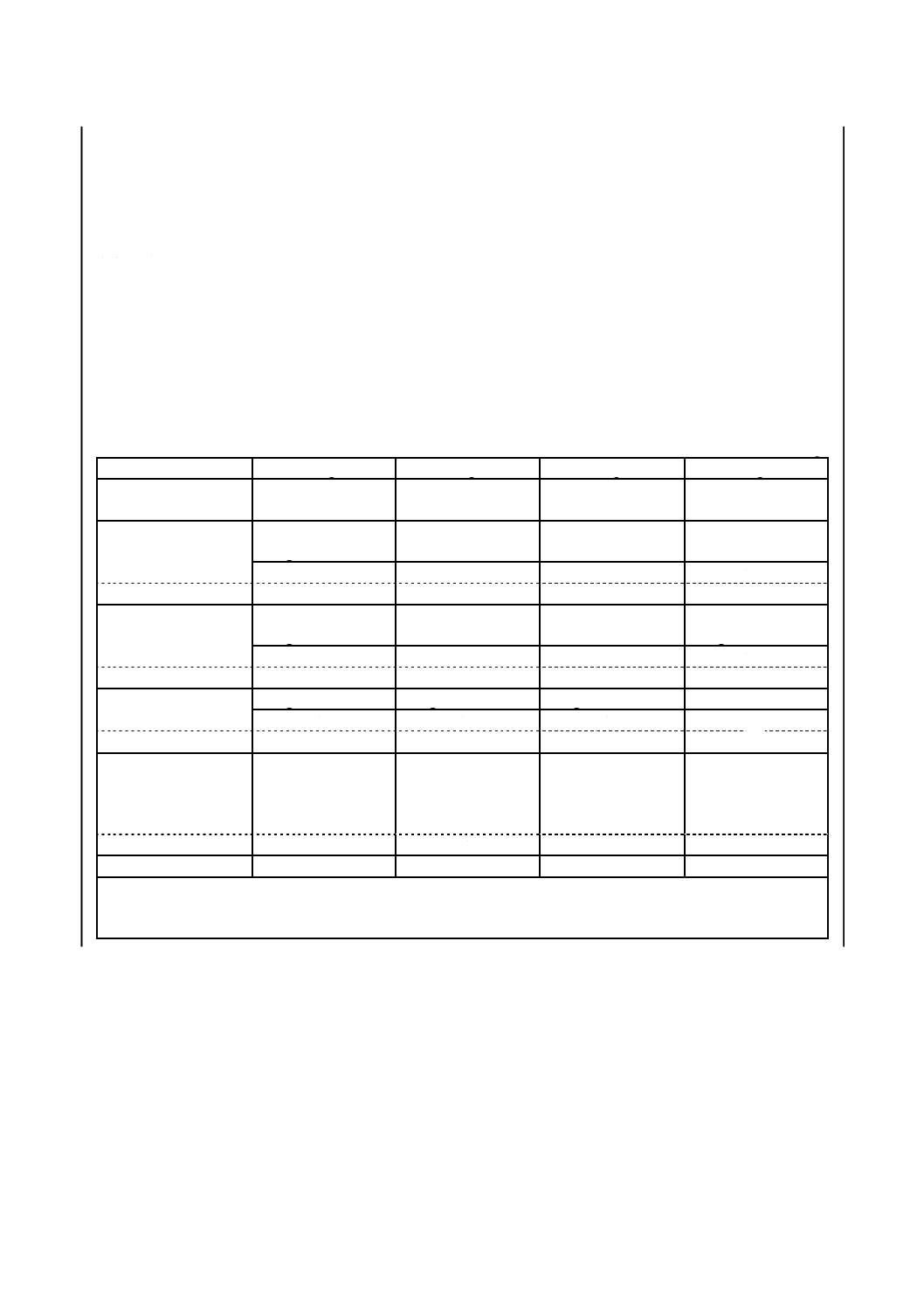

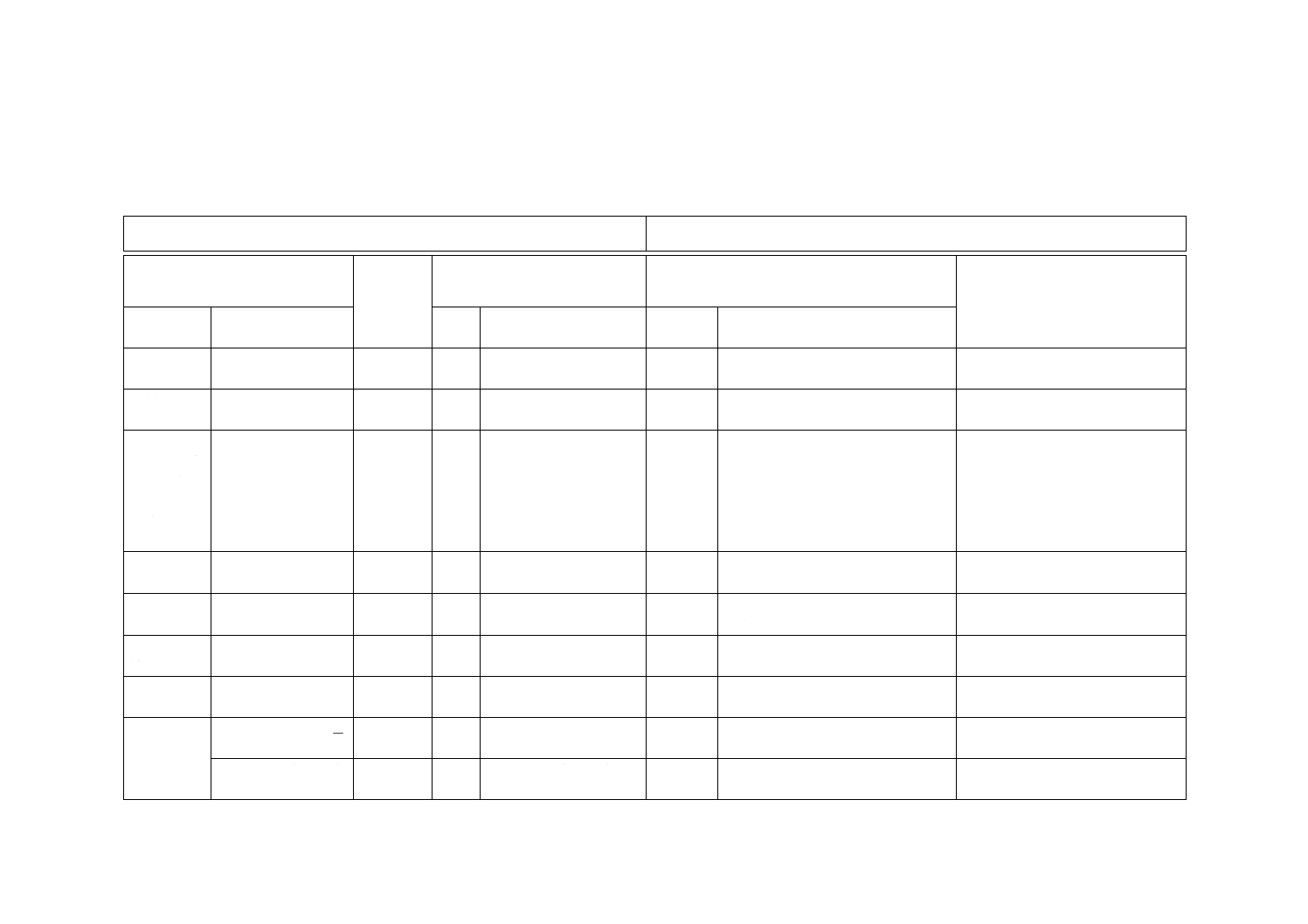

表1−機能に関する性能

項目

性能

適用試験

項目

自走用

介助用

静止力

静止していなければならない。

10.1.1.1

制動力

移動量が50 mm以内とする。

10.1.1.2

静的安定性

山側の車輪全てが傾斜台との接地面から離れてはならない。

10.1.2

直進走行性

進行方向に対して,偏位量は130 mm以下とする。

10.1.3

駆動輪・主輪の振れ

縦振れは,2 mm以下とする。

横振れは,2 mm以下とする。

10.1.4

ハンドリムの振れ

縦振れは,5 mm以下とする。

横振れは,3 mm以下とする。

−

10.1.5

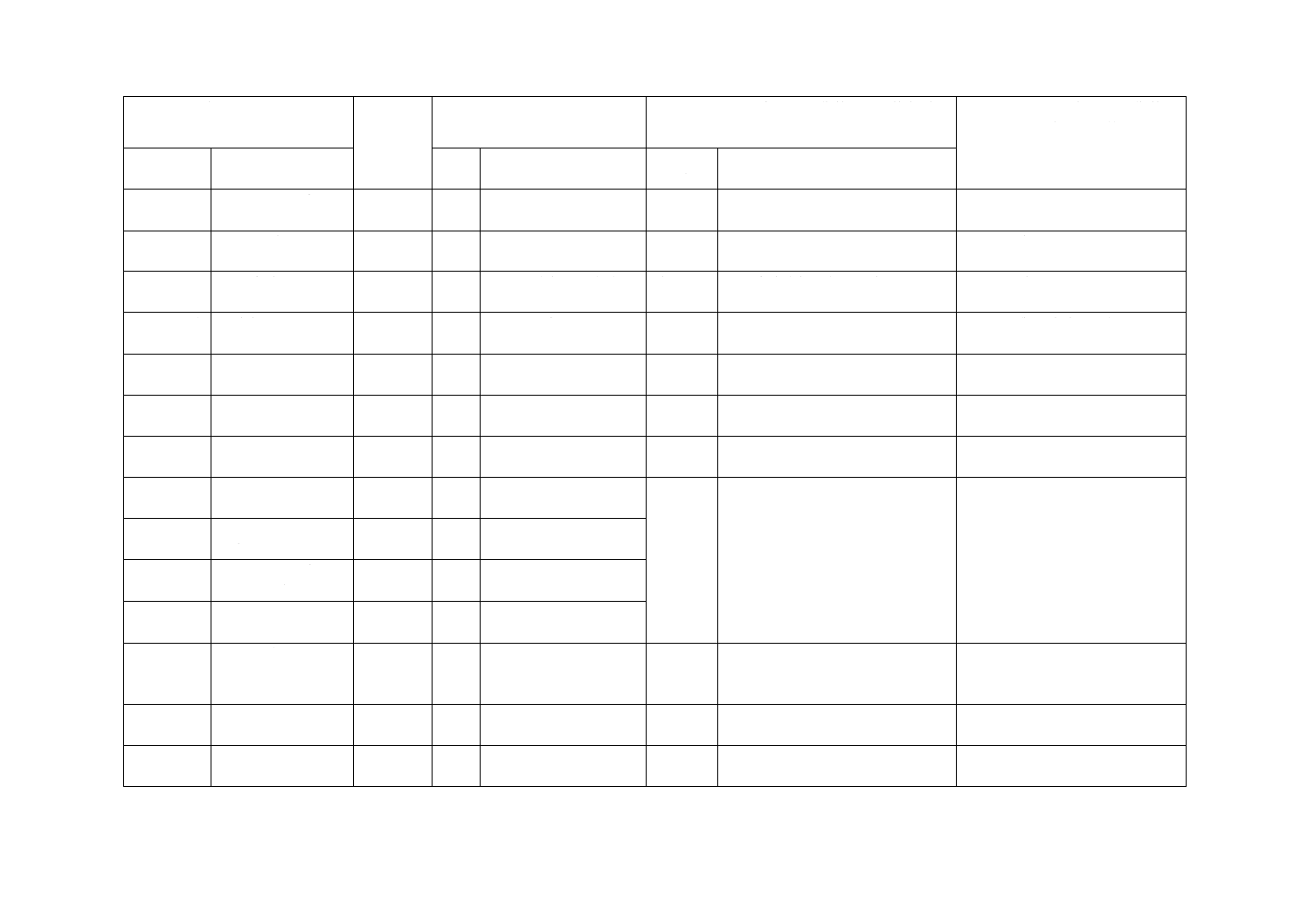

表2−強度に関する性能

項目

性能

適用試験

項目

自走用

介助用

シート耐荷重

荷重除去後の永久変形量は,3 mm以下とする。附属書Dの評価要件

を満たさなければならない。

10.2.1

アームサポート下方耐荷重

附属書Dの評価要件を満たさなければならない。

10.2.2

アームサポート上方耐荷重

附属書Dの評価要件を満たさなければならない。アームサポートが取

外し式で,ロック機構のないものは除外する。

10.2.3

フットサポート上方耐荷重

附属書Dの評価要件を満たさなければならない。フット・レッグサポ

ートが取外し式で,ロック機構のないものは除外する。

10.2.4

ティッピングレバー耐荷重

附属書Dの評価要件を満たさなければならない。

10.2.5

手押しハンドル上方耐荷重

附属書Dの評価要件を満たさなければならない。

10.2.6

座位変換形のバックサポート

部の耐荷重

附属書Dの評価要件を満たさなければならない。

10.2.7

グリップ耐離脱性

グリップは抜けてはならない。

10.2.8

キャスタ耐荷重

試験後,次の条件を満たさなければならない。

a) 旋回部の作動は滑らかで,緩みが生じない。

b) タイヤの復元性がよく,車輪の回転が円滑である。

c) 各部に亀裂,タイヤのへこみ及び離脱がない。

10.2.9

制動用ブレーキの強度

異常があってはならない。

10.2.10

表3−耐衝撃性に関する性能

項目

性能

適用試験

項目

自走用

介助用

バックサポート斜め耐衝撃性

附属書Dの評価要件を満たさなければならない。バックサポート高

320 mm未満の車椅子は除外する。

10.3.1

フットサポート耐衝撃性

附属書Dの評価要件を満たさなければならない。

10.3.2

ハンドリム耐衝撃性

附属書Dの評価要件を満たさなけ

ればならない。

−

10.3.3

キャスタ耐衝撃性

附属書Dの評価要件を満たさなければならない。

10.3.4

座位変換形のシート耐衝撃性

10.3.5

6

T 9201:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表4−耐久性に関する性能

項目

性能

適用試験

項目

駐車用ブレーキの耐久性

附属書Dの評価要件を満たさなければならない。

10.4.1

標準形の走行耐久性

10.4.2.1

座位変換形の走行耐久性

10.4.2.2

標準形の車椅子落下耐久性

10.4.3.1

座位変換形の車椅子落下耐久性

10.4.3.2

キャスタアップ繰返し

10.4.4

6

構造及び材料

6.1

身体支持部の構造

身体支持部の構造は,次による。

a) 身体支持部は,使用者の身体を確実に支持できる構造とする。

b) バックサポート着脱式は,使用中容易に外れず,取付け又は取外しが容易でなければならない。また,

バックサポート折りたたみ式は,使用中容易に外れず,折りたたみ操作が容易でなければならない。

c) アームサポート固定式は,確実に固定されていなければならない。

d) アームサポート着脱式は,使用中容易に外れず,取付け又は取外しが容易でなければならない。

e) フット・レッグサポートの上下調節装置は,車体の衝撃,振動などによって容易に緩まないようにす

る。

f)

フット・レッグサポートの着脱式は,車体の衝撃,振動などによって容易に外れてはならない。

g) フット・レッグサポートは,人体,建物などを容易に傷付けないような構造とする。

6.2

フレームの構造

フレームの構造は,次による。

a) フレームの折りたたみ機構は,作動部が円滑で,使用者が車椅子に乗っているとき,折りたたむこと

がない構造とする。また,取扱説明書などに従って,折りたたんだときに,手,指などを挟み込みに

くい構造とする。

b) ティッピングレバーなどで,前輪を持ち上げることができる構造とする。

6.3

駆動部の構造及び材料

駆動部の構造及び材料は,次による。

a) ハンドリムは,確実に取り付けられており,衝撃,振動などで容易に緩んではならない。

b) 駐車用ブレーキをもつものとする。

c) 介助用標準形は,制動用ブレーキをもつものとする。

d) ブレーキは,操作が容易で,駆動輪及び主輪の左右両輪を確実に制御できなければならない。

e) 制動用ブレーキの構造及び材料は,次による。

1) アスベストを含有するブレーキ部材を使用してはならない。

2) ブレーキレバーは,通常,右ブレーキを手押しハンドルの右,左ブレーキを手押しハンドルの左に

配置する。ただし,片側で両輪を制動する場合はこの限りでない。

3) ブレーキレバーの外側とにぎりの外側との距離(ブレーキレバーの開きは,図2の寸法d)は,図2

においてA〜B間では90 mm,B〜C間では100 mmをそれぞれ超えてはならない。

なお,図2の寸法Lは,レバーの支点中心からレバー先端までの距離とする。

7

T 9201:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ただし,調整できるブレーキレバーでは,この規定の範囲に調整できれば,使用してもよい。

4) ブレーキは,摩耗,ワイヤの伸びなどが生じたときに,制動力を維持するための調整ができる構造

でなければならない。

単位 mm

図2−制動用ブレーキの例

6.4

車輪の構造

車輪の構造は,次による。

a) 駆動輪又は主輪,及びキャスタの回転部分は円滑に作動し,取付けは確実で走行中に著しい振れがあ

ってはならない。

b) スポーク,リム,タイヤバルブ,タイヤ及びチューブは,JIS D 9420,JIS D 9421,JIS D 9422,JIS K

6302及びJIS K 6304に規定するもの又はこれらと同等以上の品質のものを用いる。

6.5

ねじの構造

車椅子各部の組付けに用いるねじは,通常,JIS B 0205-1〜JIS B 0205-4及びJIS B 0209-1〜JIS B 0209-5

に規定する一般用メートルねじを用いることが望ましい。

6.6

附属品の構造

車椅子に用いる附属品は,確実に取付け又は取外しができなければならない。

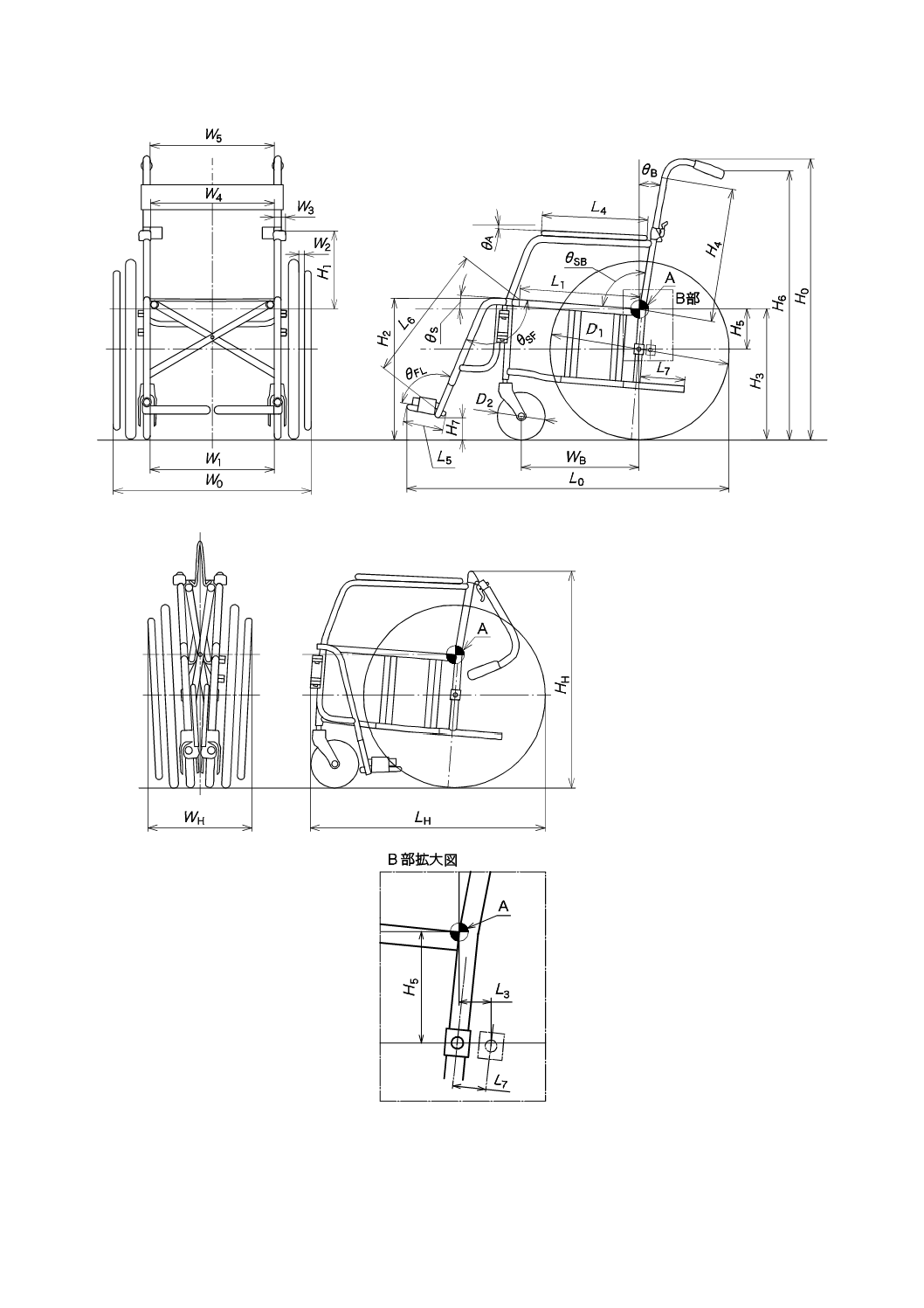

7

形状・寸法

7.1

車椅子寸法の定義

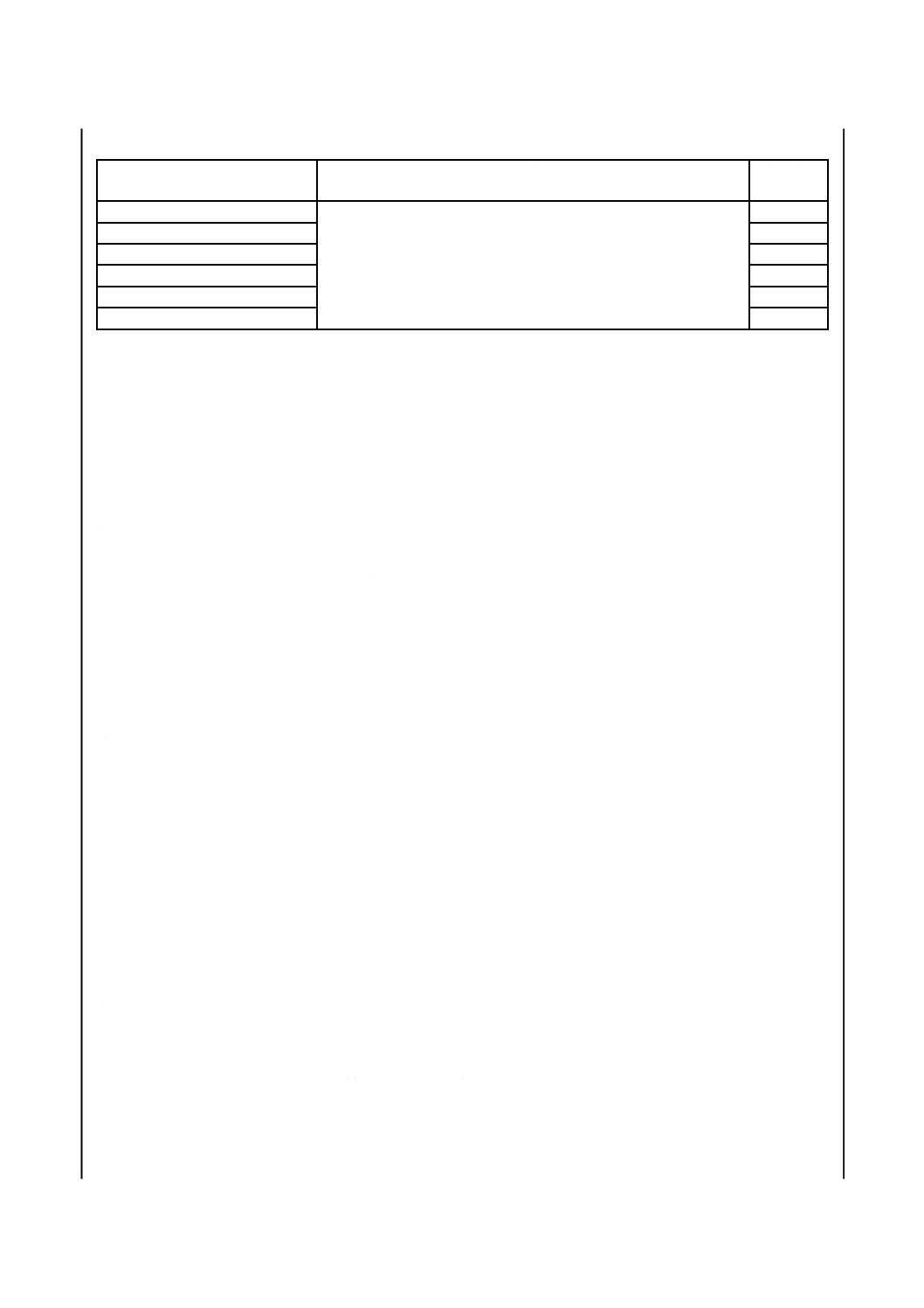

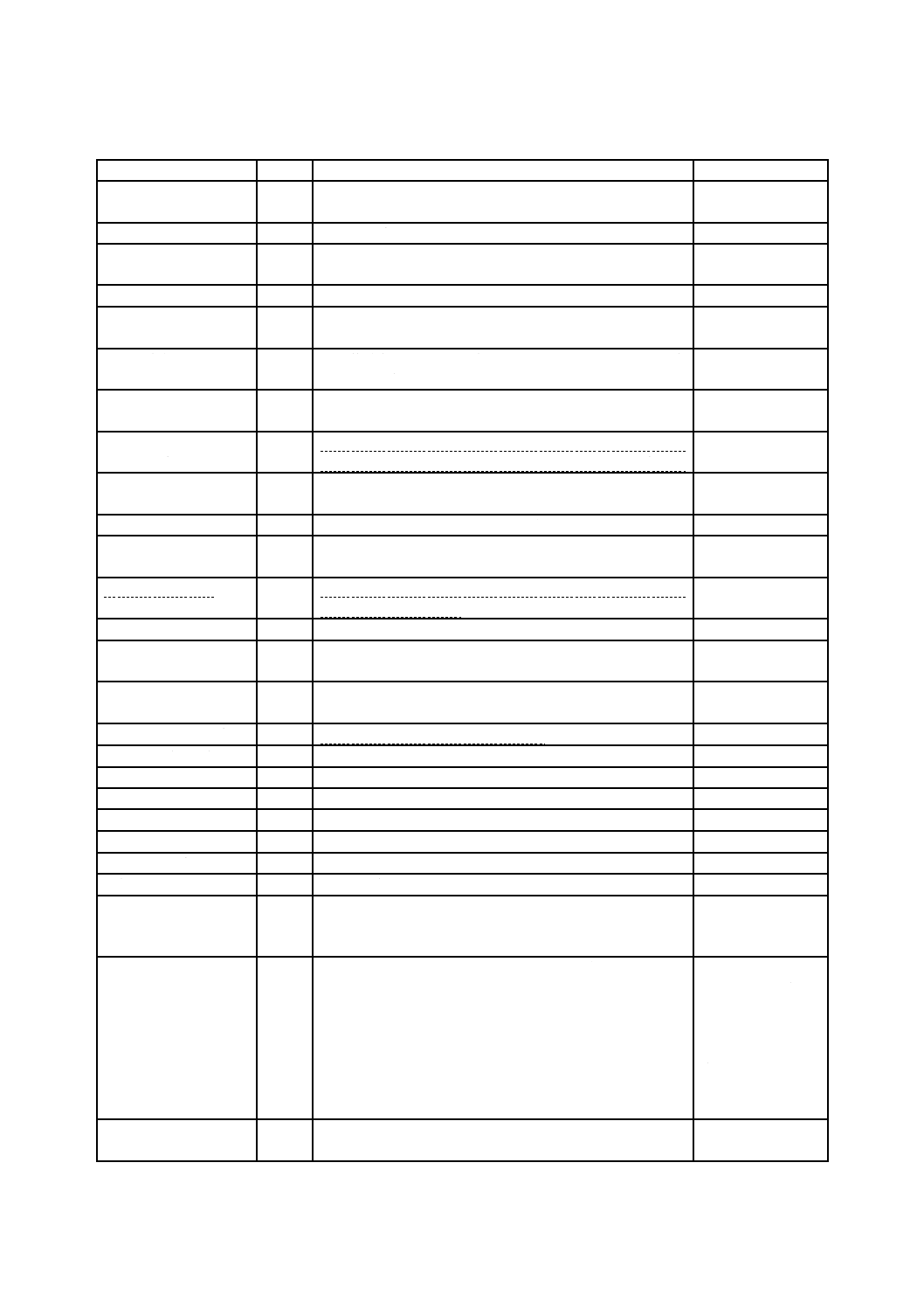

車椅子の基準寸法の記号及び定義は,表5による。

なお,カタログなどに寸法を記載する場合には,この記号及び定義に基づくこととする。

表5−基準寸法の定義

用語

記号

定義

注記

寸法基準点

A

車椅子寸法の基準となる点で,バックサポート取付けフレ

ーム前面とシート取付けフレーム上面との交点。

ハンドリム取付間隔

W2

駆動輪リム外側とハンドリム内側との間隔。

駆動輪(主輪)径

D1

駆動輪又は主輪の最大直径(呼びでもよい。)。

車軸水平位置

L3

寸法基準点から駆動輪又は主輪の車軸中心までの水平軸間

の距離(前:−,後:+)。

8

T 9201:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表5−基準寸法の定義(続き)

用語

記号

定義

注記

車軸上下位置

H5

寸法基準点から駆動輪又は主輪の車軸中心までの垂直距

離。

キャスタ径

D2

キャスタ輪の最大直径(呼びでもよい。)。

前座高

H2

床からシート取付けフレーム上におけるシート前端上面ま

での垂直距離。

後座高

H3

床から寸法基準点までの垂直距離。

シート角度

θS

水平面に対するシート取付けフレーム上におけるシート面

の角度。

シート奥行

L1

寸法基準点からシート取付けフレーム上におけるシート先

端までの距離。

シート幅

W1

使用時におけるシートの有効幅(サイドガードの内寸法,

シートサイドパイプ内々寸法,シートの最大幅など)。

シートとバックサポー

トとの角度

θSB

シート取付けフレーム上におけるシート面とバックサポー

ト取付けフレーム上におけるバックサポート面との内角。

バックサポート高

H4

寸法基準点からバックサポート取付けフレーム上における

バックサポート上端までの距離。

バックサポート幅

W5

使用時におけるバックサポートの有効幅。

フットサポート・シー

ト間距離

L6

フットサポート外側上面からシート取付けフレーム上にお

けるシート前端上面までの距離。

フットサポート高

H7

床からフット・レッグサポート最下端までの垂直距離(最

低地上高ともいう。)。

フットサポート長

L5

フットサポート前後方向の最大長さ。

シートとレッグサポー

トとの角度

θSF

シートとレッグサポートとの成す角度。

フットサポートとレッ

グサポートとの角度

θFL

フットサポートとレッグサポートとの成す角度。

バックサポート角度

θB

鉛直線とバックサポートとの角度。

アームサポート高

H1

寸法基準点からアームサポート上端面までの垂直距離。

アームサポート長

L4

アームサポートの長さ。

アームサポート幅

W3

アームサポートの幅。

アームサポート角度

θA

水平面に対するアームサポート面の角度。

アームサポート間隔

W4

左右のアームサポート間の内々寸法。

ティッピングレバー長

L2

ティッピングレバーの長さ。

手押しハンドル高

H6

床から手押しハンドル後端の上端面までの垂直距離。

ホイールベース

WB

矢状面a)における前輪(キャスタ輪)の接地点と駆動輪又

は主輪の接地点間距離。前輪がキャスタの場合は,トレー

リングポジションとする。

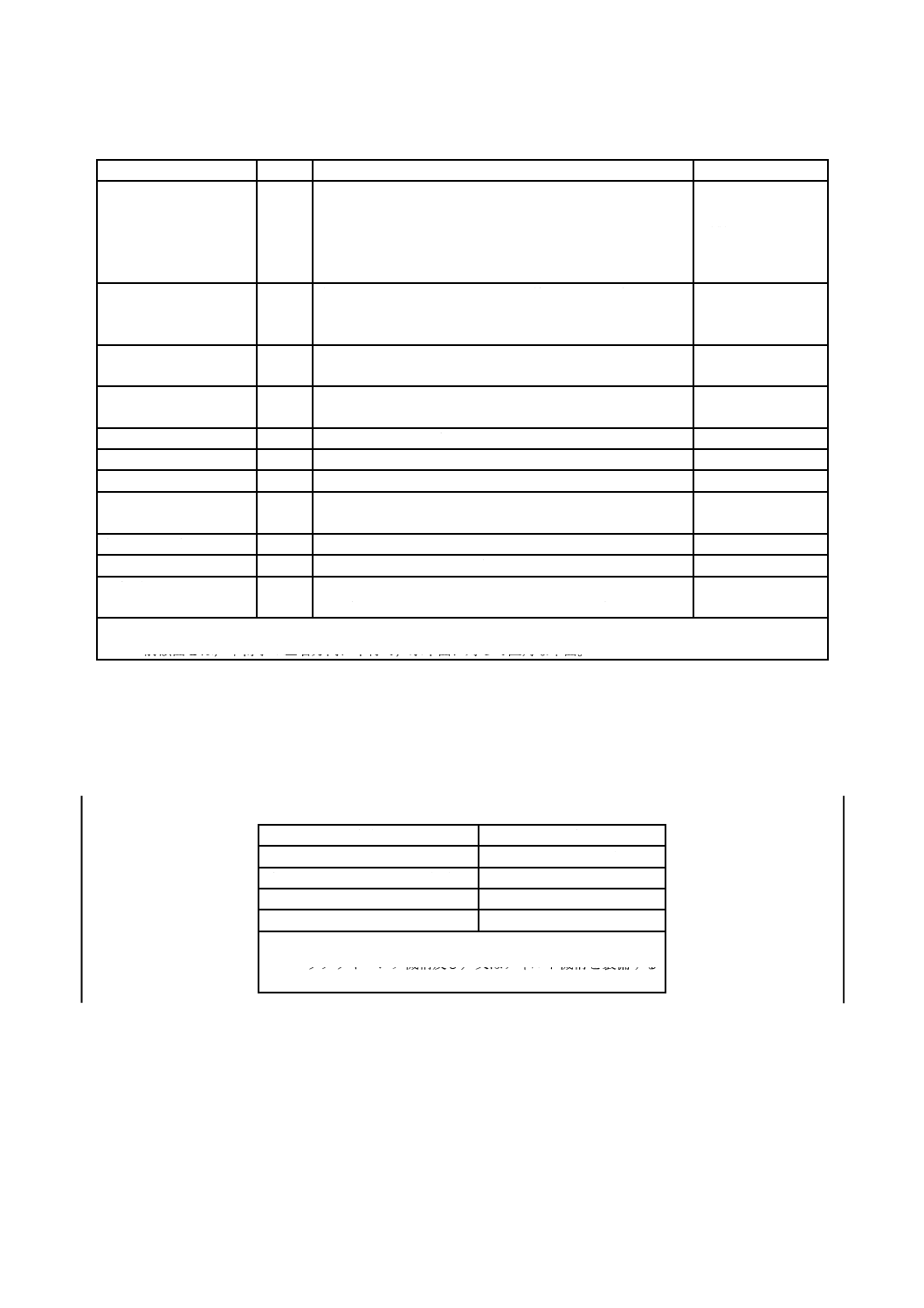

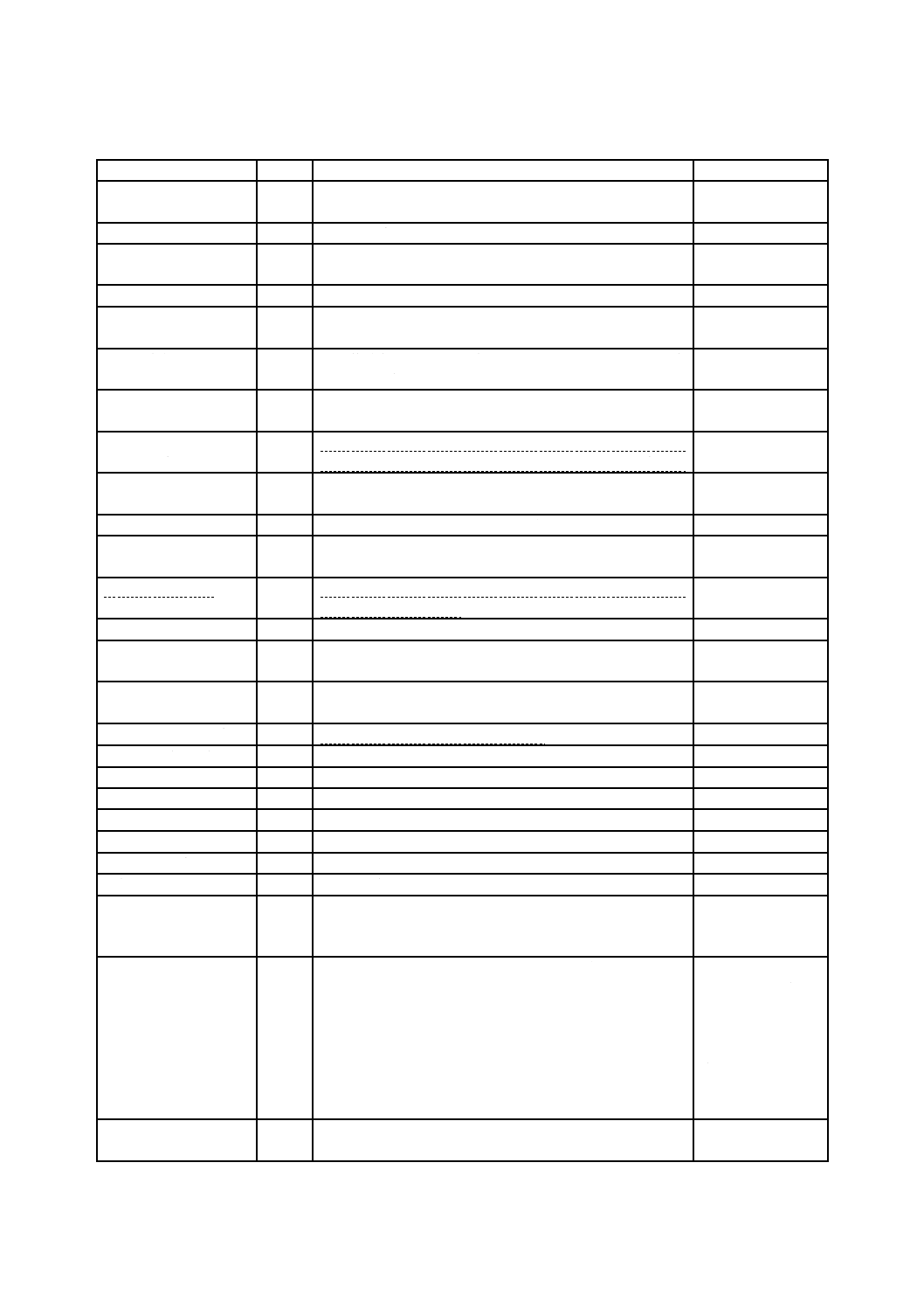

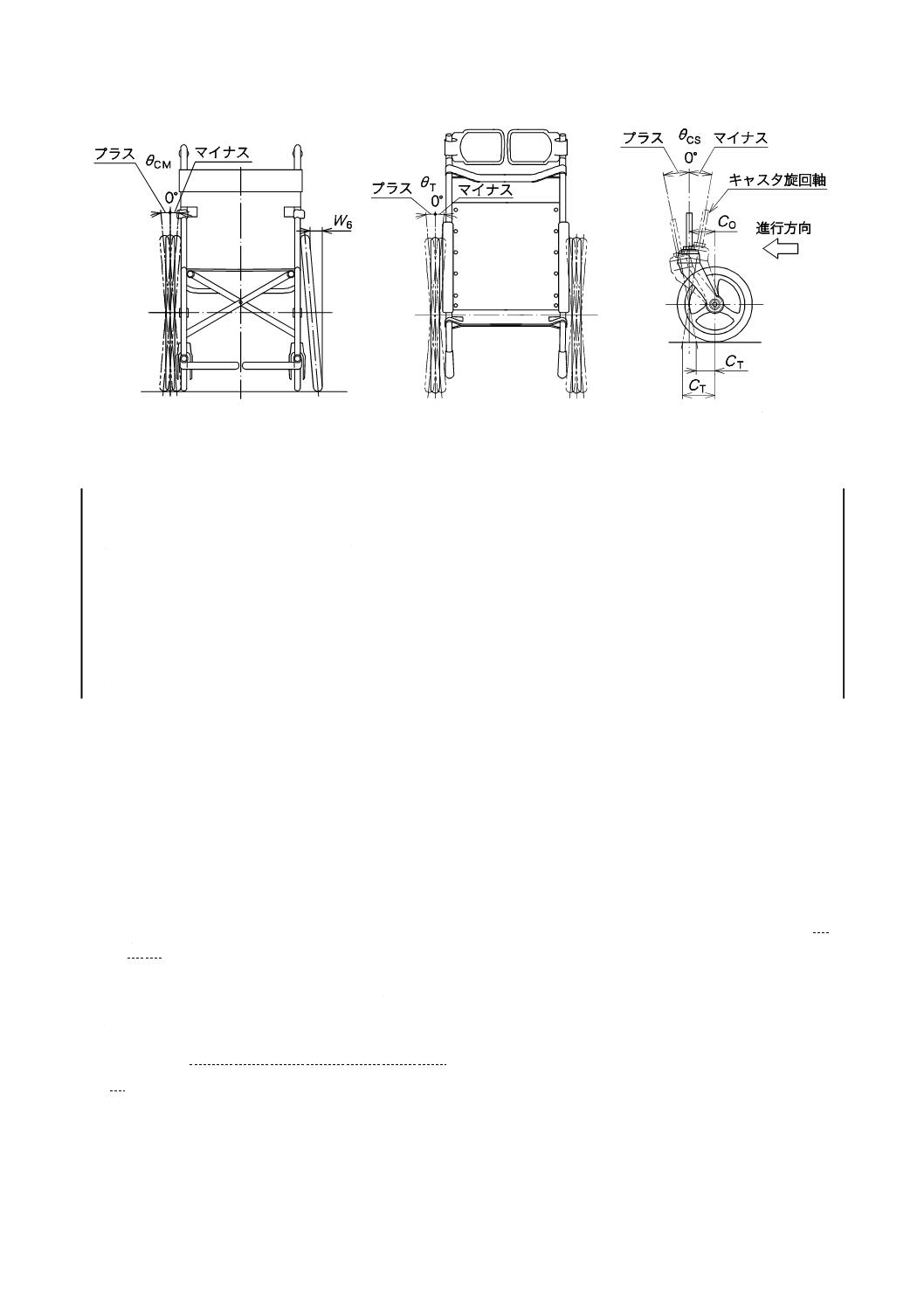

キャンバ角

θCM

前額面b)における駆動輪又は主輪の鉛直線に対する角度

[左右1対の車輪の場合,上が狭い状態がマイナス(−),

その反対がプラス(+)]。

図4 a) 参照。プラ

スのキャンバ角は,

明らかに走行性能

を落とし,マイナス

でも大きすぎると

全幅に影響するの

で注意をする。参考

値:−5°〜0°

キャンバ寸法

W6

前額面における駆動輪又は主輪の角度によって生じた駆動

輪又は主輪の上端と下端との水平距離。

9

T 9201:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表5−基準寸法の定義(続き)

用語

記号

定義

注記

トー角

θT

水平面における駆動輪又は主輪の進行方向に対する角度

[左右1対の場合,前方が狭い状態がマイナス(−),その

反対がプラス(+)で,マイナスをトー・イン,プラスを

トー・アウトともいう。]。

図4 b) 参照。0°以

外は,走行性能に悪

影響があるため,注

意が必要である。参

考値:0°

キャスタ角

θCS

矢状面におけるキャスタ軸の鉛直線に対する角度[後方へ

傾いた状態がマイナス(−),その反対がプラス(+)]。

図4 c) 参照。0°が

望ましい。参考値:

−2°〜0°

キャスタトレール

CT

キャスタ軸の延長線が地面に接する点とキャスタ輪の接地

点との距離。

キャスタオフセット

CO

キャスタ軸に対して垂直に測ったキャスタ軸中心とキャス

タ輪の車軸中心との距離。

全高

H0

使用時における車椅子の床から最高点までの垂直距離。

全幅

W0

使用時における車椅子の左右外側の最大寸法。

全長

L0

使用時における車椅子の前後方向の最大寸法。

折りたたみ全高

HH

折りたたみ時における車椅子の床から最高点までの垂直距

離。

折りたたみ全幅

WH

折りたたみ時における車椅子の左右外側の最大寸法。

折りたたみ全長

LH

折りたたみ時における車椅子の前後方向の最大寸法。

車軸前後位置

L7

通常(図3のような形状の車椅子の場合),駆動輪又は主輪

の車軸中心からバックパイプ中心までの垂直軸間の距離。

注a) 矢状面とは,車椅子の前後方向に平行で,水平面に対して直角な平面。

b) 前額面とは,車椅子の左右方向に平行で,水平面に対して直角な平面。

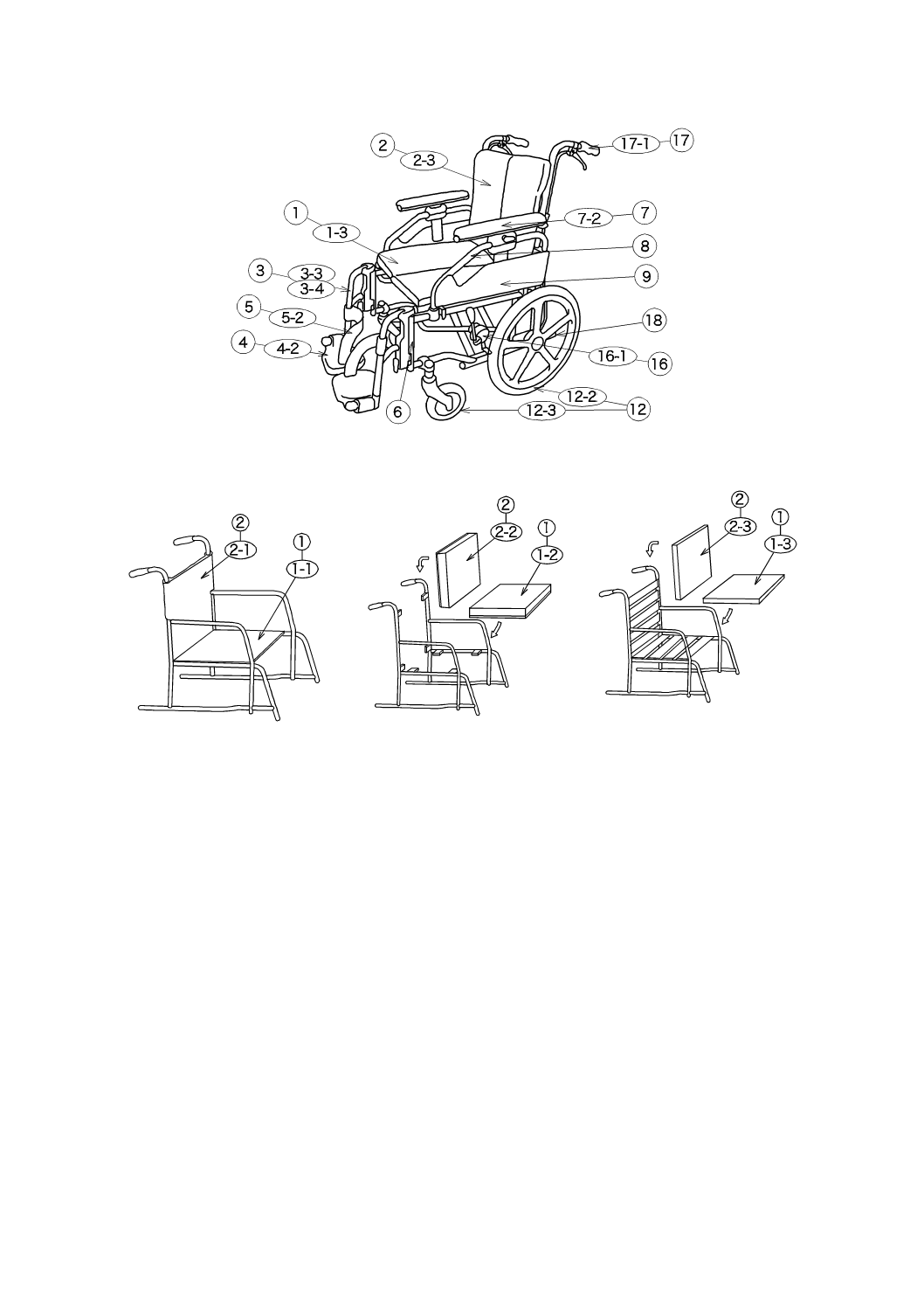

7.2

車椅子寸法

車椅子の寸法は,表6,図3及び図4による。ただし,寸法値は,使用者の個別条件によって特に必要

な場合には,表6によらなくてもよい。

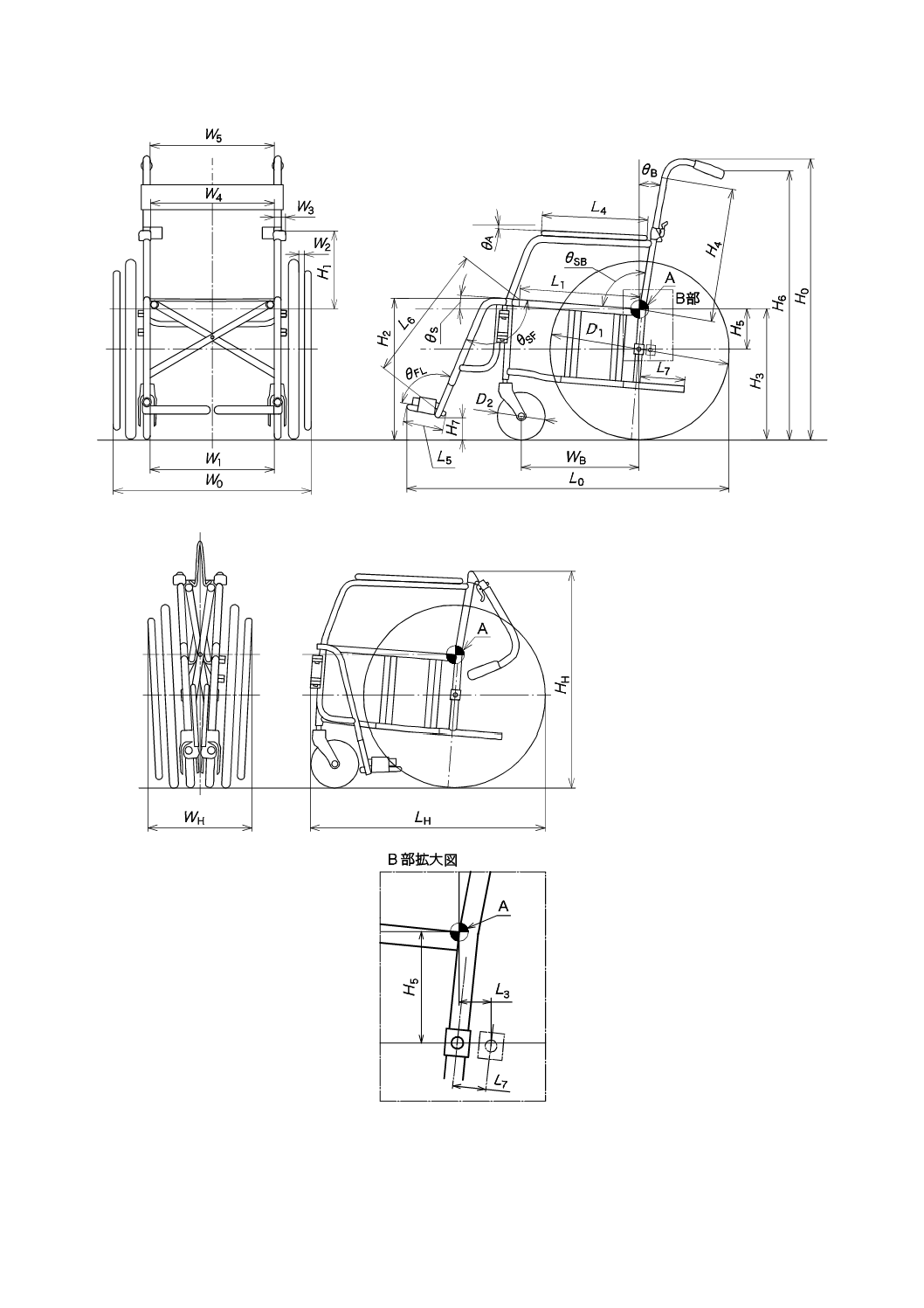

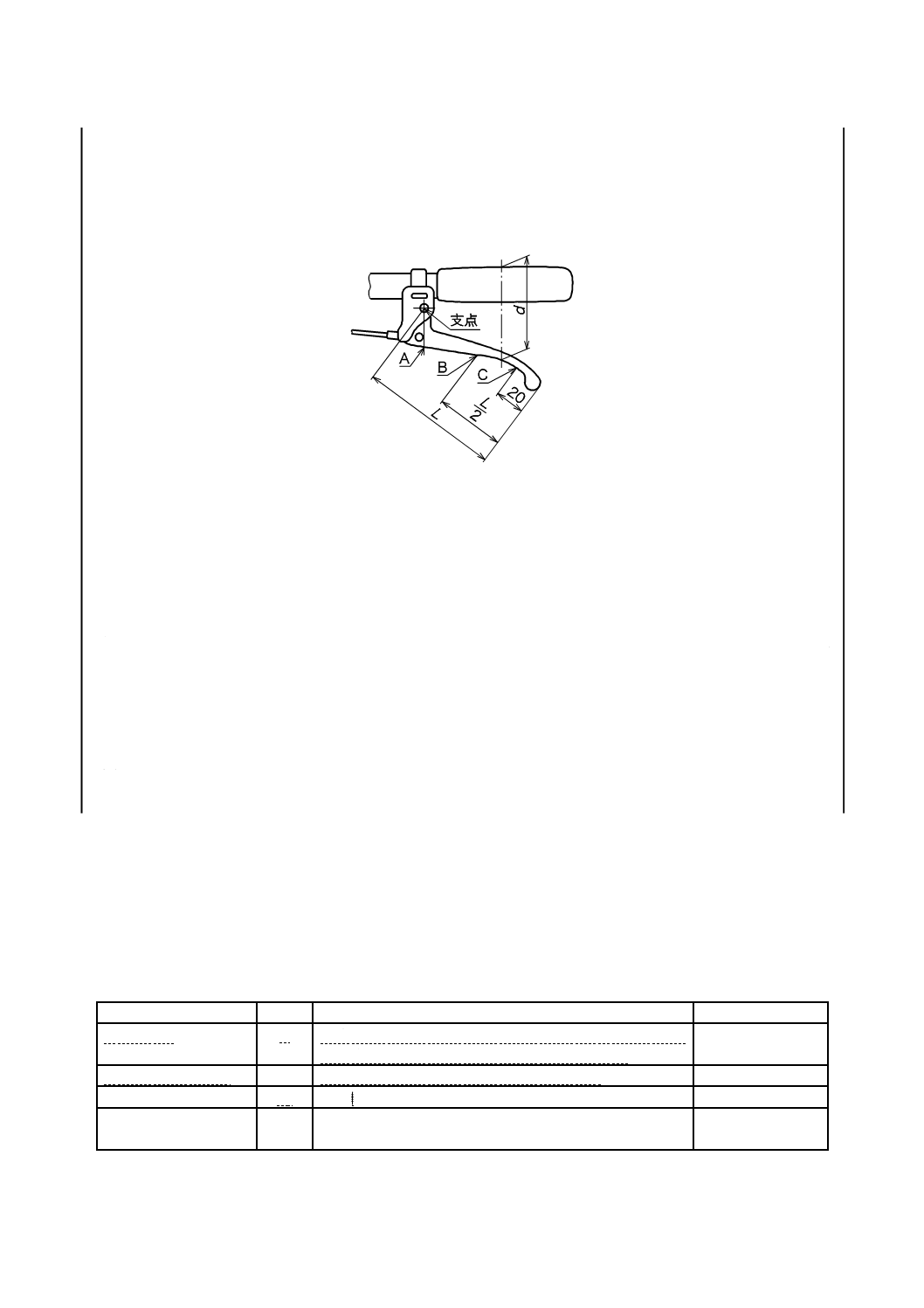

表6−車椅子寸法

部位

寸法値b)

全長

(L0)

1 200 mm以下

全幅

(W0)

700 mm以下

フットサポート高

(H7)

50 mm以上

全高

(H0)a)

1 200 mm以下

注a) ヘッドサポートを取り外したとき。

b) リクライニング機構及び/又はティルト機構を装備する

車椅子は,標準状態の寸法とする。

10

T 9201:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図3−車椅子寸法図

11

T 9201:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

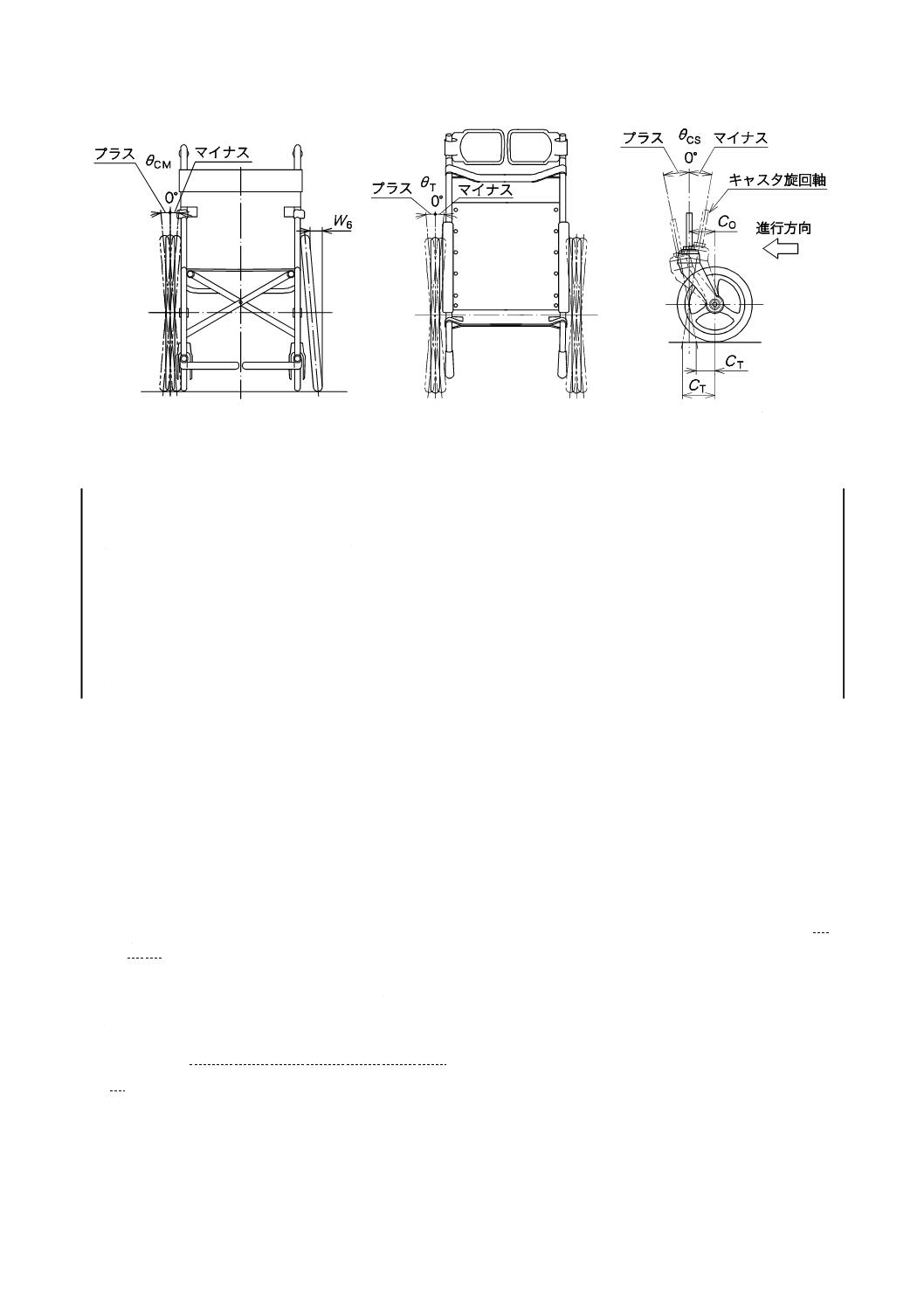

a) キャンバ角

b) トー角

c) キャスタ角

図4−車椅子各部の角度

8

外観

外観は,次によるほか,使用者及び介助者の安全性を損なう欠点があってはならない。

a) 仕上げは良好で,各部に変形,亀裂,溶接不良などがあってはならない。

b) 人体に触れる部分及び人体に触れる可能性のある部分には,ばり,かえり又は鋭い突起があってはな

らない。

c) 見えがかり接合部は,滑らかでなければならない。

d) 表面処理などをしている面には,素地の露出,剝がれ,さびなどの不良があってはならない。

e) 表面処理などをしていない面には,さび,割れなどの不良があってはならない。

9

試験条件

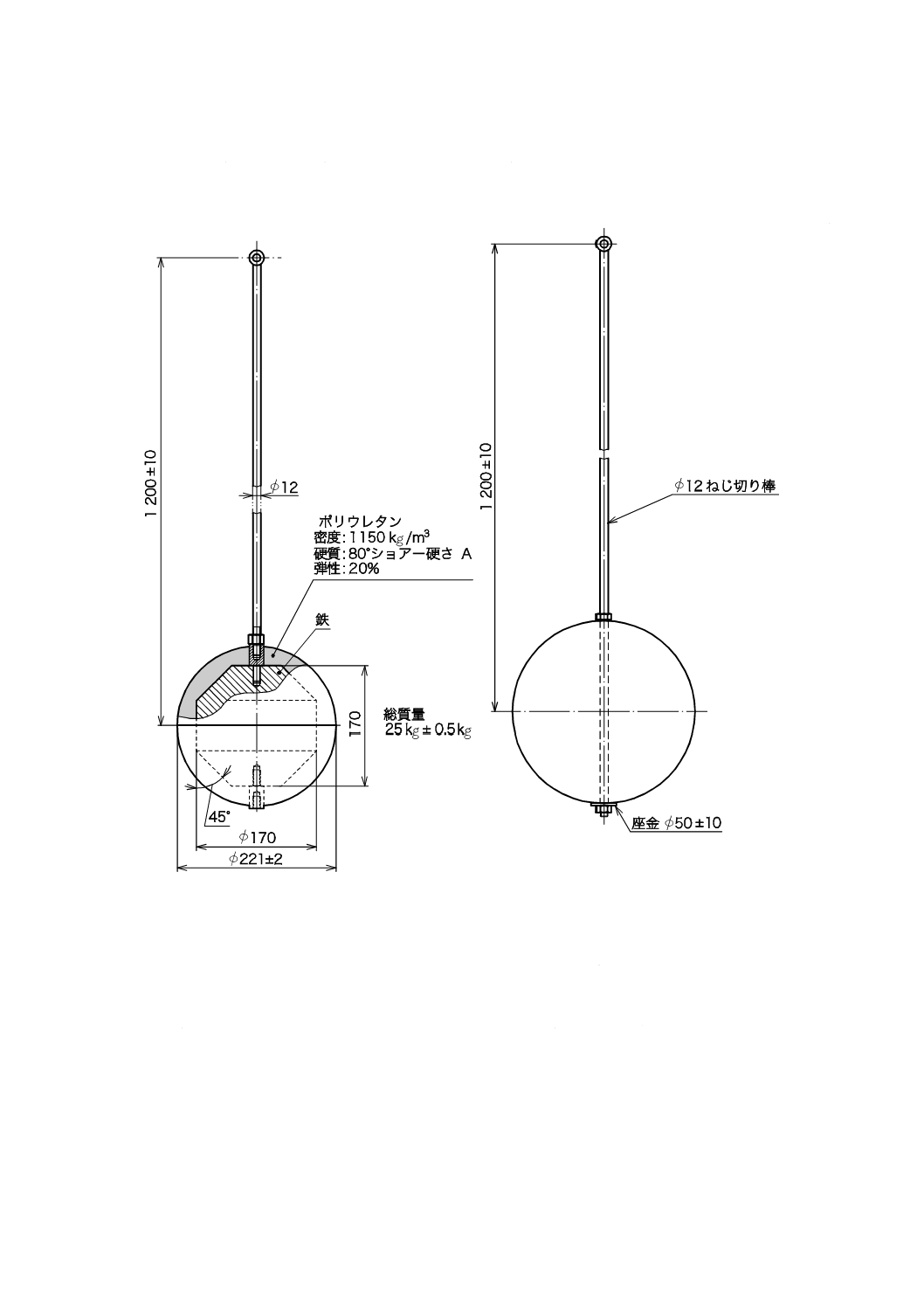

試験条件は,次による。

a) 試験時の温度は,特に指定のない限り20±15 ℃とし,試験実施時の温度及び湿度を記録する。

b) 車椅子の機能試験は,平たんな走行路の上で行うものとする。

なお,試験路面の摩擦係数(μ)は,附属書Eに規定する0.75〜1.0になるようにする。

c) 車椅子の機能試験及び強度・耐久性試験に用いるテストダミーは,附属書Aに規定するテストダミー

(以下,ダミーという。)を使用する。ダミー質量は,使用者最大体重によって,表8に規定する。

d) 調節機能のある車椅子は,ダミーを車椅子のシートの中央に置き,フットサポート高(H7)は床面か

ら50 mm,シート角度(θS)4°,シートとバックサポートとの角度(θSB)100°,シートとレッグサ

ポートとの角度(θSF)90°とする。

なお,この数値に設定できない場合は,最も近い値とする。その他の部分は,標準状態にする。

e) 車椅子のタイヤの空気圧は,製造業者の指定による。

なお,指定のない場合は,300 kPaとする。

f)

表7に示す状態を車椅子の標準状態とし,特に指定がない場合は標準状態で試験する。ただし,表7

に示す値に調整が不可能な製品では,その値に最も近い値とする。

12

T 9201:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表7−車椅子の標準状態

区分

標準状態

フットサポート高

床面から50 mm

シート角度

4°

シートとバックサポートとの角度

100°

シートとレッグサポートとの角度

90°

表8−ダミーの種類

単位 kg

使用者最大体重

ダミー質量

25 以下

25

25 を超え 50 以下

50

50 を超え 75 以下

75

75 を超え 100 以下

100

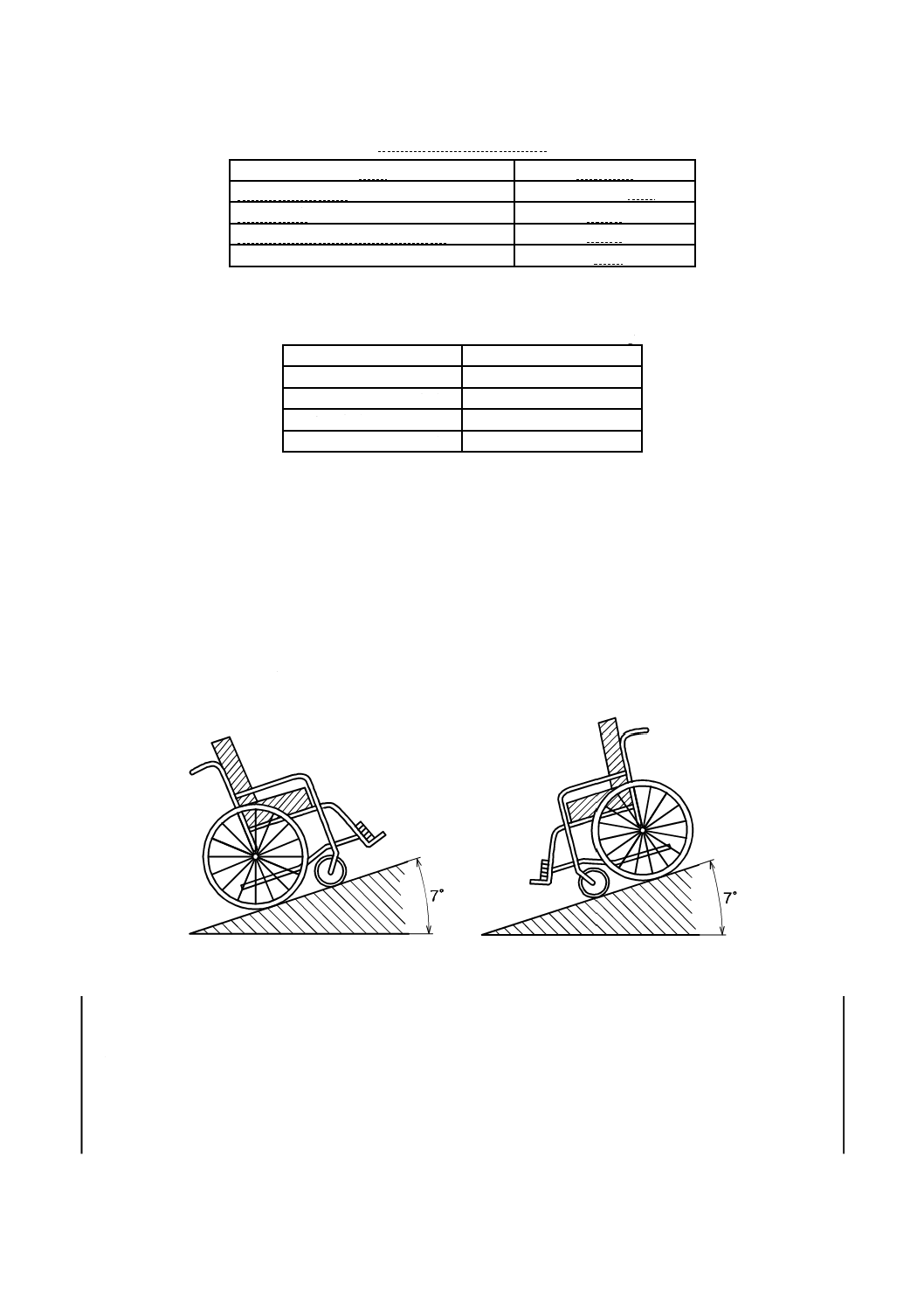

10 試験方法

10.1 機能に関する試験

10.1.1 ブレーキ試験

10.1.1.1 静止力試験

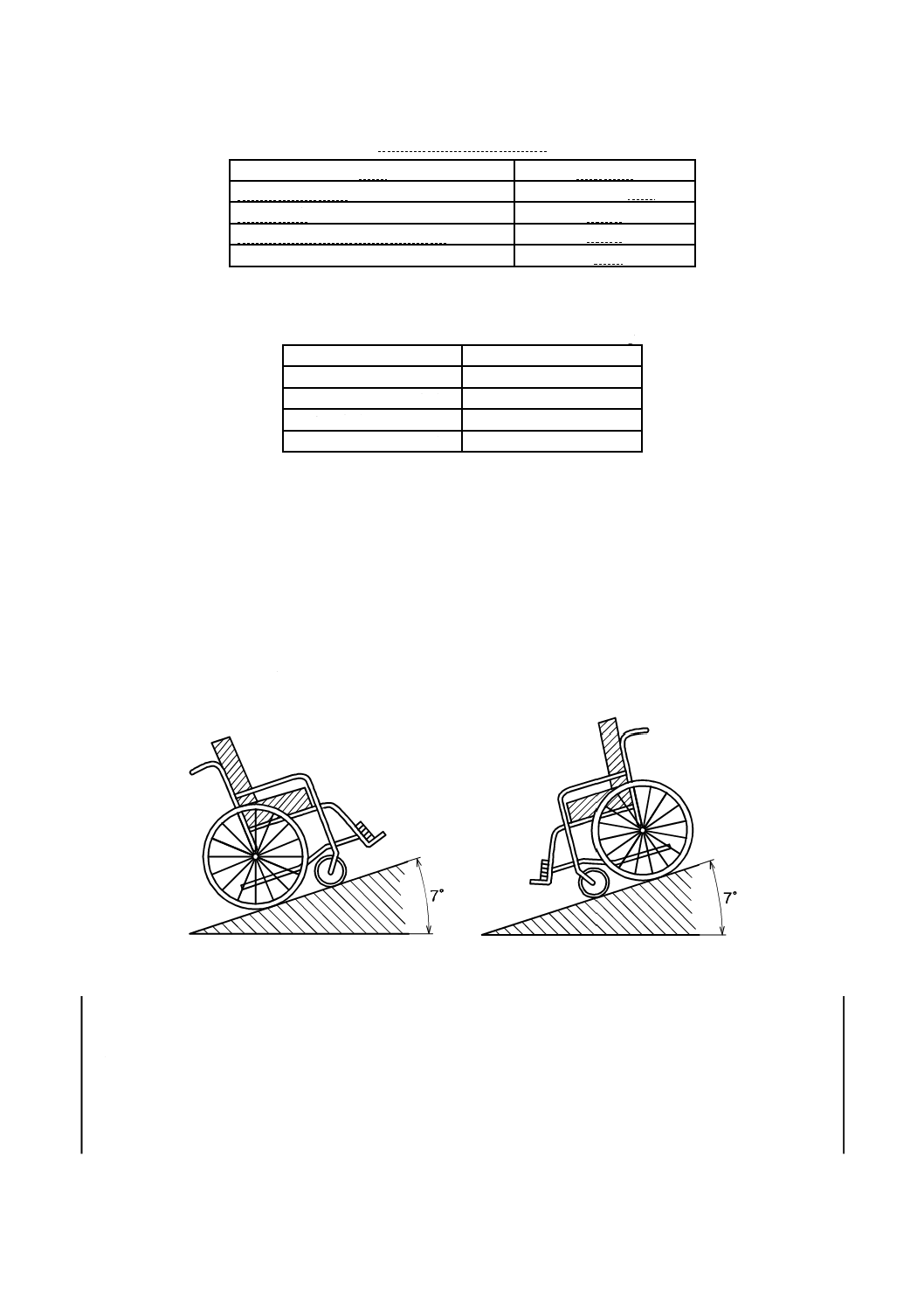

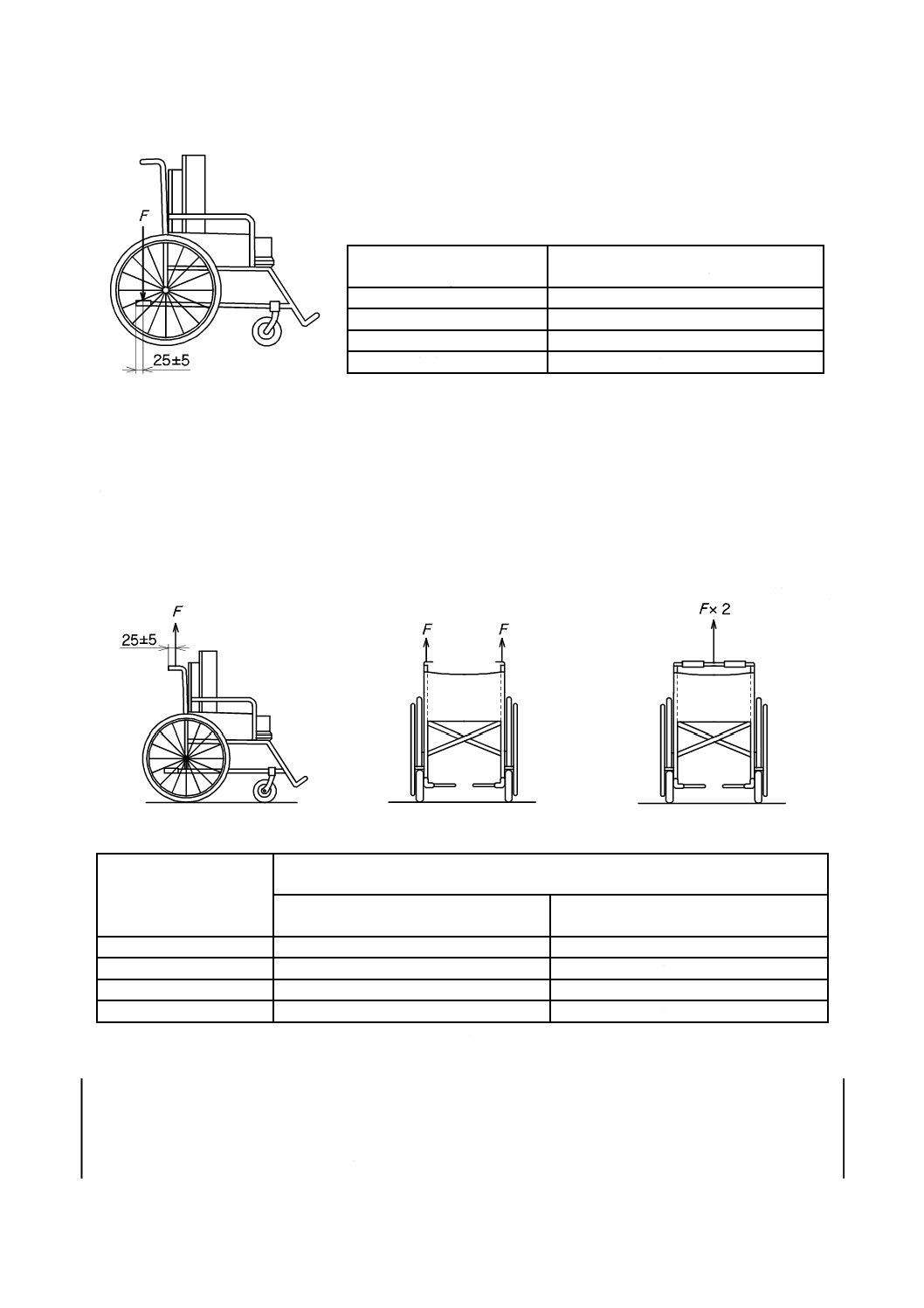

図5のように車椅子にダミーを載せ,走行路の傾斜角度を7°にした場合に,駐車用ブレーキをかけた

状態で静止しているかどうかを調べる。この試験は,傾斜台に対して車椅子を上向き及び下向きに置いて

行う。駐車用ブレーキが複数装着されている場合は,各々試験を行う。

なお,試験に供する車椅子のキャスタは,トレーリングポジションとする。

図5−静止力試験 (上向き・下向き)

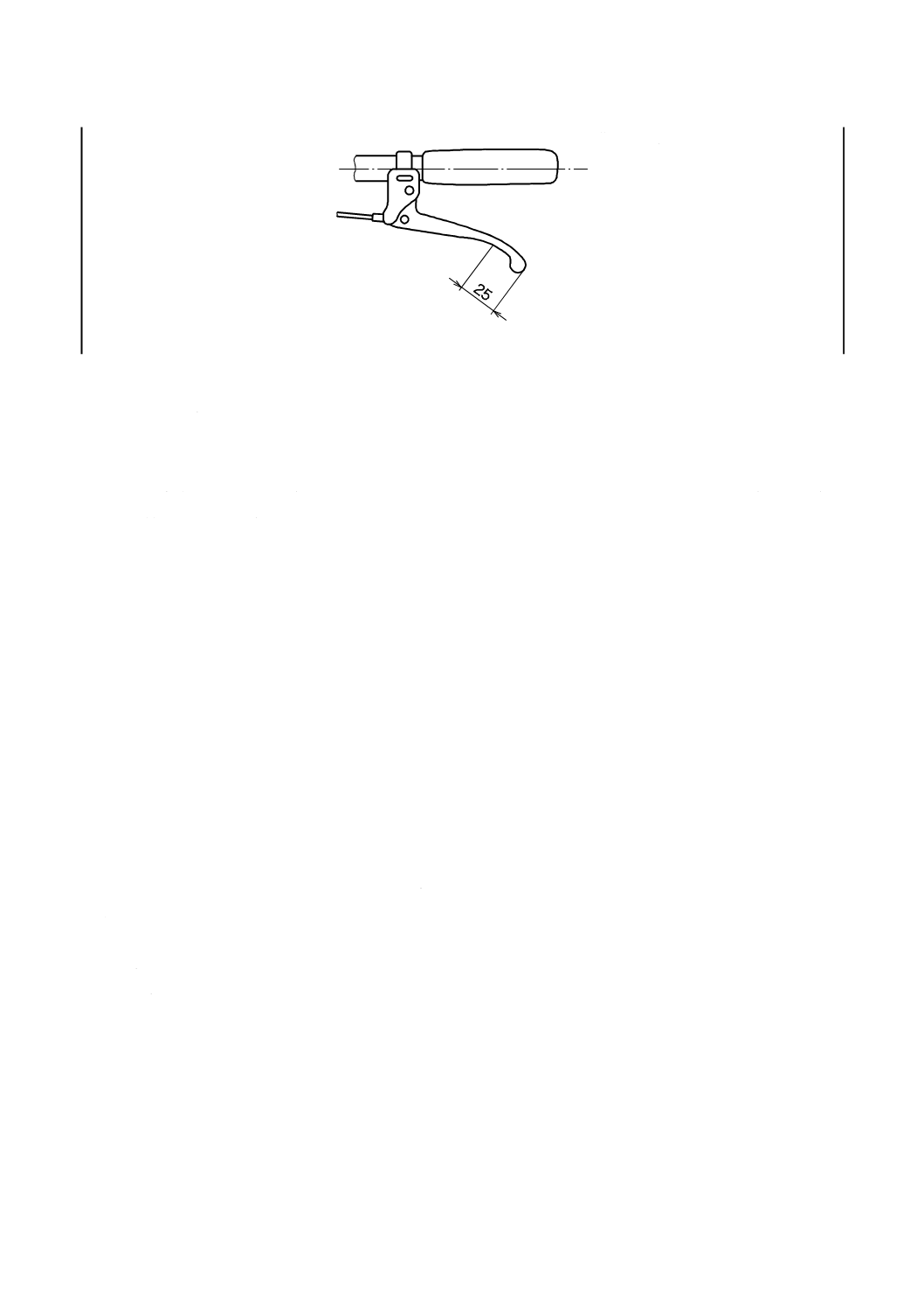

10.1.1.2 制動力試験

制動用ブレーキの制動力試験は,次による。

a) ブレーキが装着された車椅子にダミーを載せる。

b) 制動用ブレーキに,図6のようにブレーキレバー端から25 mmの位置に,レバー作動面内でレバー動

作の接線方向に100 Nの力を加え,ブレーキをかける。

c) 傾斜台を前方及び後方に5°傾け,1分間放置し,車輪の移動量が50 mm以内であることを確認する。

13

T 9201:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図6−制動力試験

10.1.2 静的安定性試験

10.1.2.1 試験条件

ダミーは,車椅子の使用者最大体重に対応したダミーとする。

a) 標準形の試験は,標準状態で試験する。

b) 座位変換形の試験は,ダミーをバックサポートと並行になるように置き,次の状態を組み合わせ,合

計最大8通りの状態で試験する。

1) バックサポート及びシートは,次の各状態で試験する。

− 標準状態

− シートとバックサポートとの角度が160°の状態(リクライニング機構付き車椅子)。ただし,

角度が160°にならない車椅子では,その車椅子の最大のリクライニング状態とする。

− 最大ティルト状態(ティルト機能付き車椅子に限る。)

− バックサポートが水平で,最大ティルトの状態(ティルト機構及びリクライニング機構付き車椅

子に限る。)。ただし,バックサポートが水平にならない車椅子では,その車椅子の最大のリクラ

イニング状態とする。

2) フット・レッグサポートは,次の各状態で試験する。

− 標準状態

− 最大エレベーティング状態

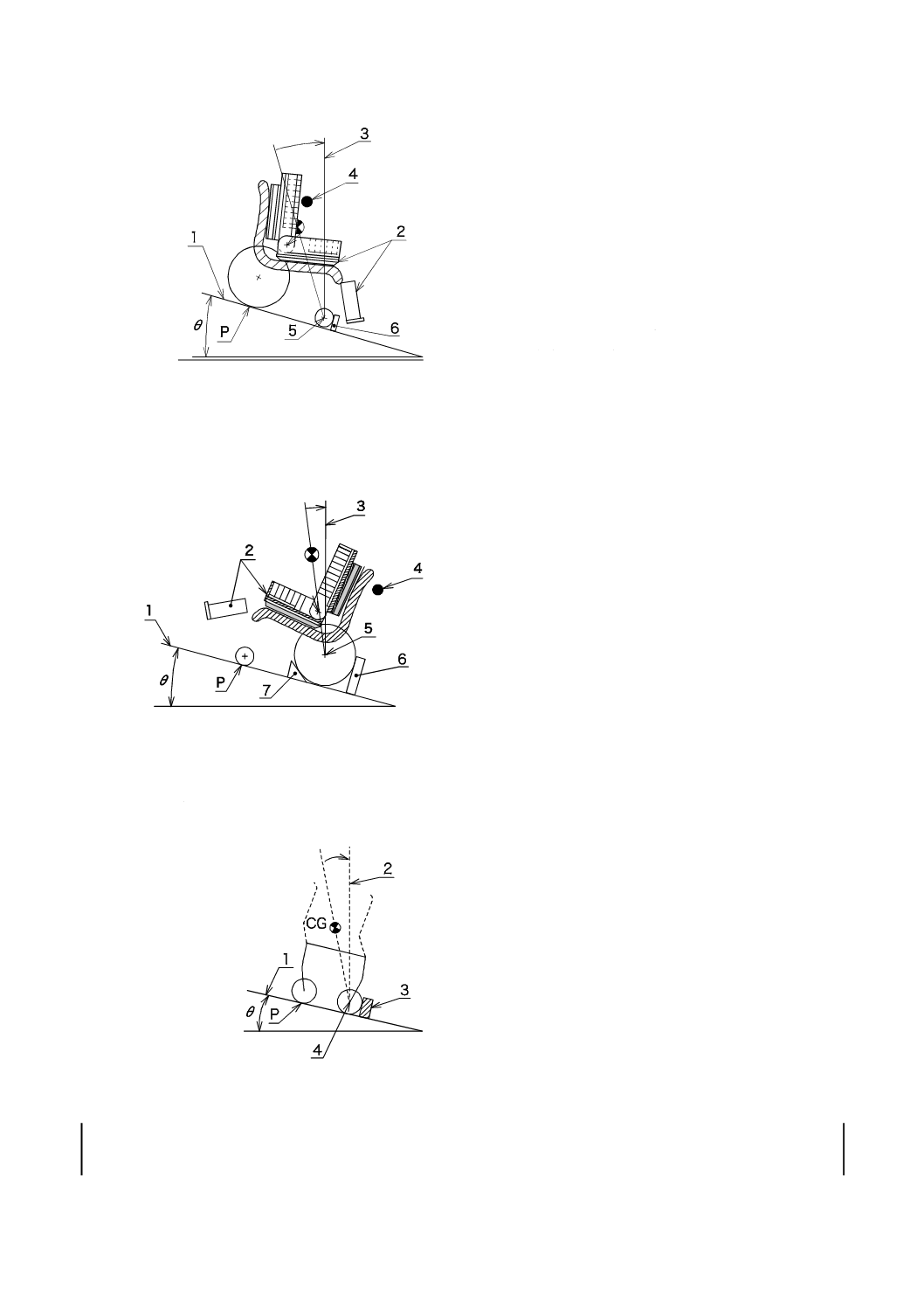

10.1.2.2 試験方法

次の試験を行い,傾斜角10°にしたとき(前方,後方及び側方とも),試験平面から山側の車輪が浮上

するかしないか確認する。角度は,角度計(デジタル角度計など)で測定する。

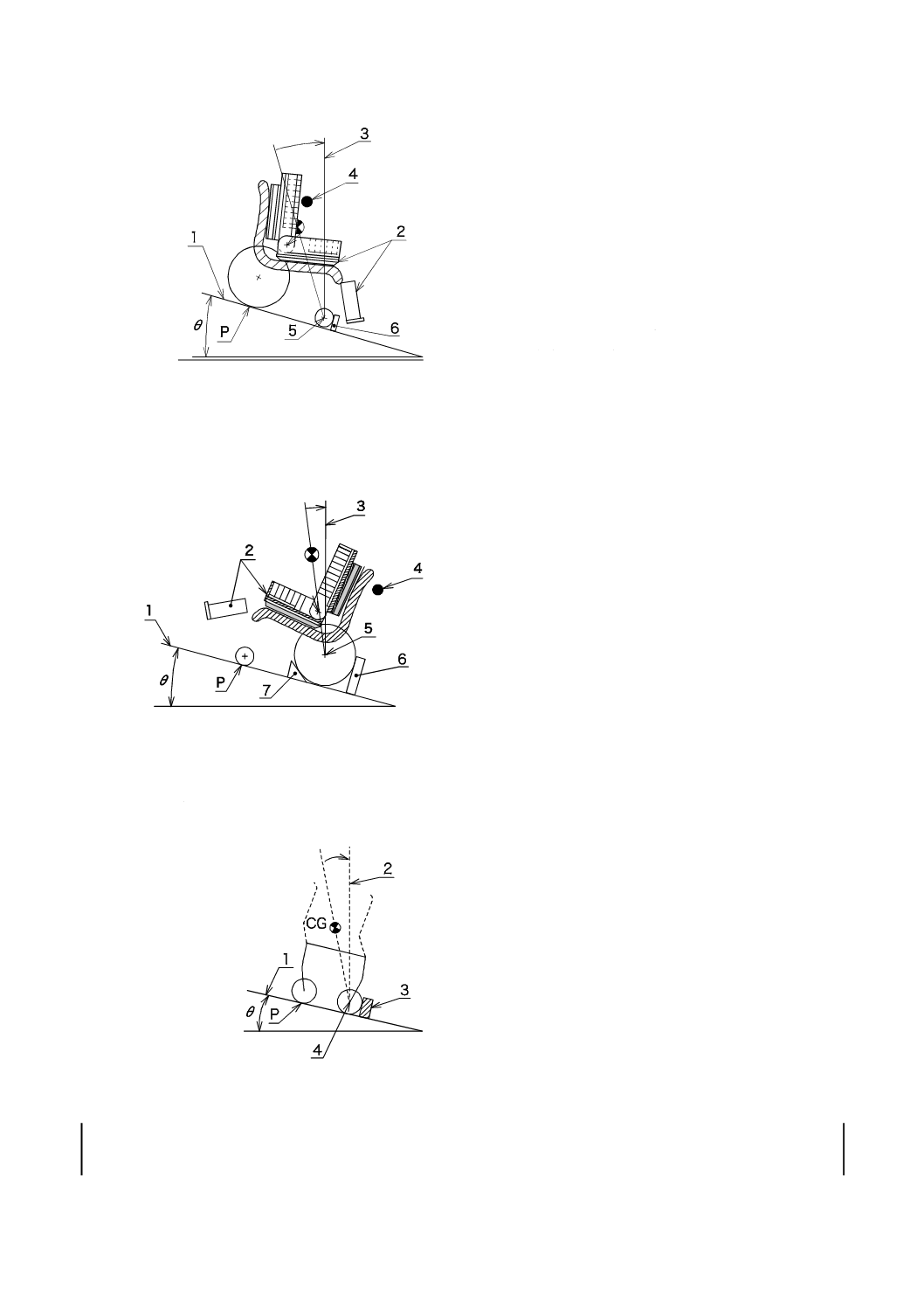

a) 前方安定性試験 図7に示すように傾斜面に対して車椅子を下向きにし,試験平面に傾斜角度を作る

ための試験平面を回転する軸に対する車椅子の回転軸の角度のずれが±3°になるように車椅子を置

く。

注記 試験中に車椅子が転倒する場合に備え,転倒止めなどによって危険を回避する。

14

T 9201:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1:試験平面

2:ダミー

3:鉛直線

4:転倒止め

5:回転軸

6:ガイド

P:平面とタイヤの接点

θ:傾斜面の角度

図7−前方安定性試験

b) 後方安定性試験 図8に示すように,傾斜面に対して車椅子を上向きにし,前方安定性試験と同様に

して車椅子を置く。

1:試験平面

2:ダミー

3:鉛直線

4:転倒止め

5:回転軸

6:ガイド

7:くさび

P:平面とタイヤの接点

θ:傾斜面の角度

図8−後方安定性試験

c) 側方安定性試験 図9に示すように,傾斜面に対して車椅子を横向きにし,前方安定性試験と同様に

して車椅子を置く。

1:試験平面

2:鉛直線

3:ガイド

4:回転軸

P:平面とタイヤの接点

θ:傾斜面の角度

図9−側方安定性試験

10.1.3 直進走行性試験

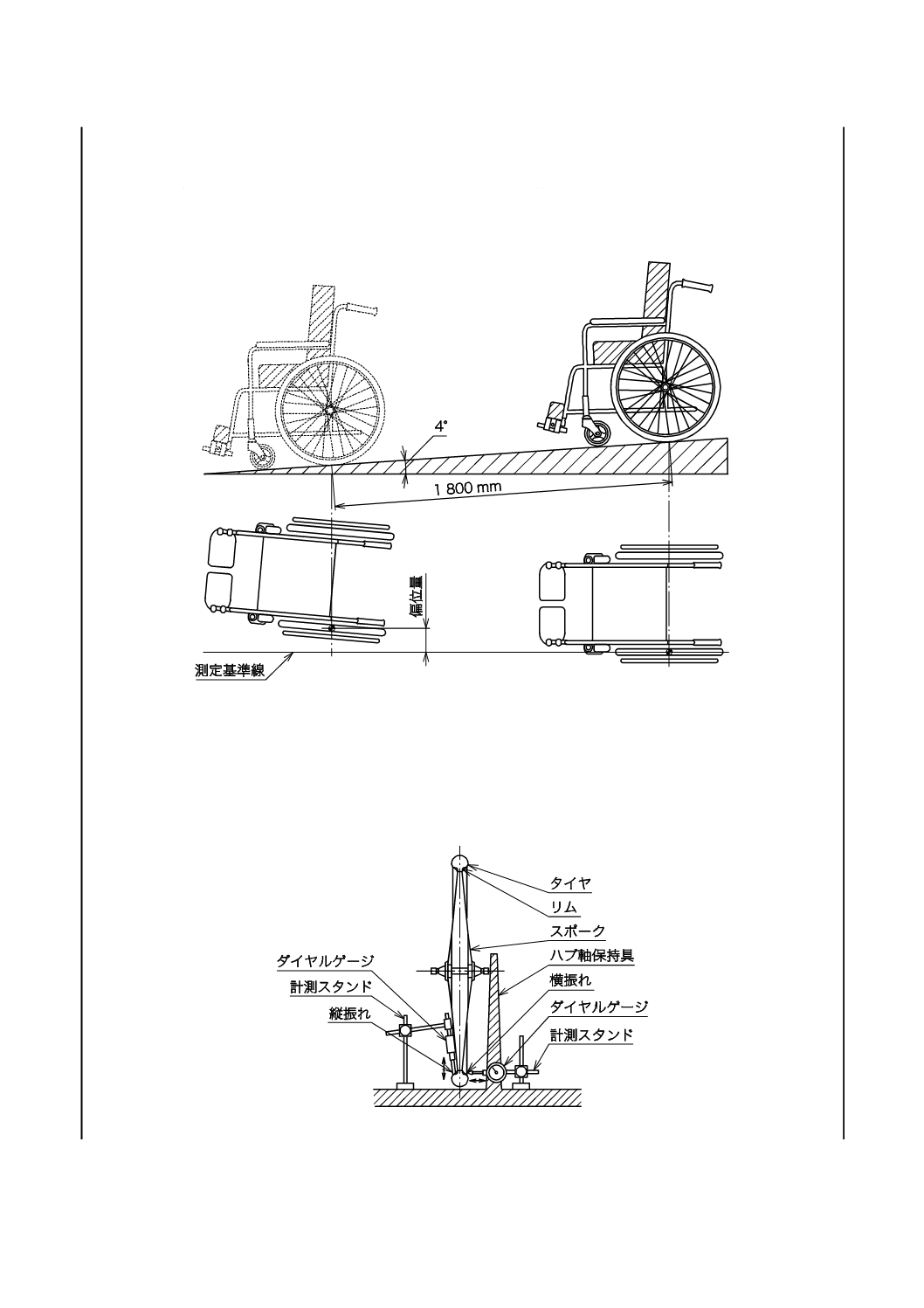

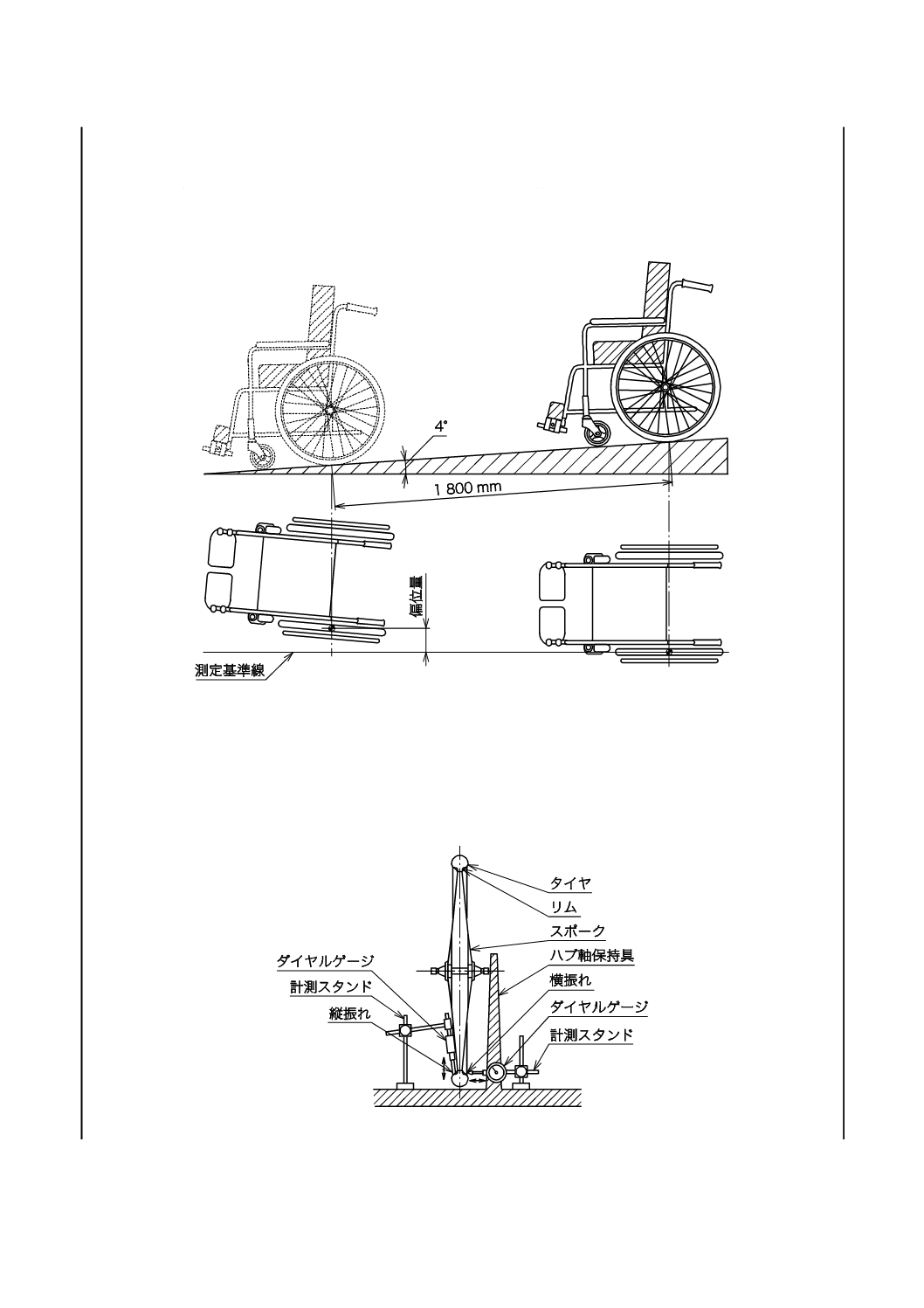

図10に示すように,走行路面上に真っすぐな線(測定基準線)を1本引き,ダミーを載せた車椅子の一

15

T 9201:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

方の駆動輪又は主輪を測定基準線上に置き,反対側の駆動輪又は主輪及び両方のキャスタをその直線に平

行に置く。このとき,左右の車輪の空気圧が均一であることを確認する。停止させた車椅子を自然に前進

させる。車椅子が斜面を1 800 mm走ったところで,測定基準線,駆動輪又は主輪の路面接地中心点を偏

位量として測定する。この測定を10回行い,平均値を求める。

図10−直進走行性試験

10.1.4 駆動輪・主輪の振れ試験

車軸の縦振れ及び横振れは,ハブ軸を固定し車輪を1回転したとき,リム面で測定したダイヤルゲージ

の指針が動く最大幅で表し,図11によって測定する。

図11−駆動輪・主輪の振れ試験の例

16

T 9201:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

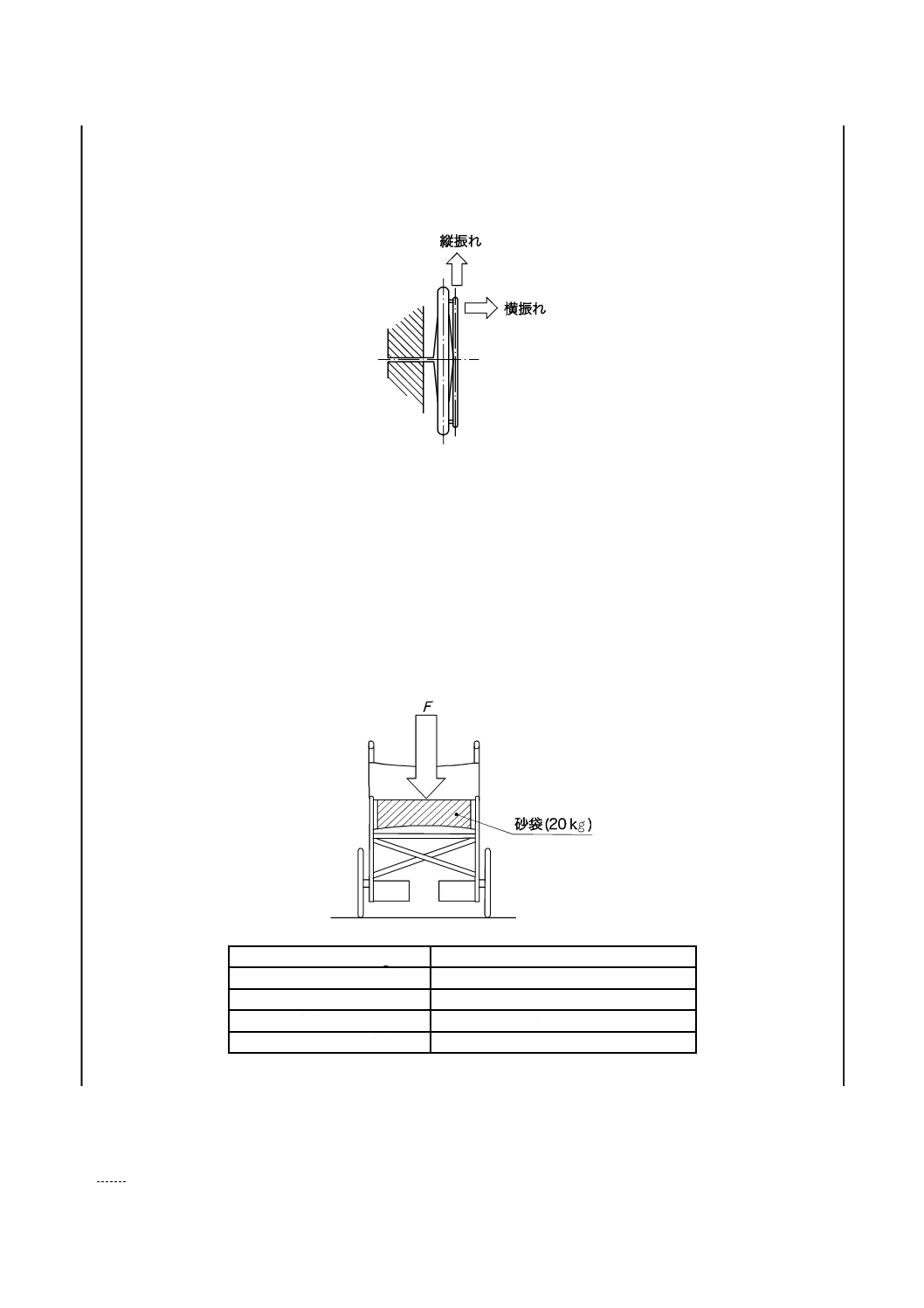

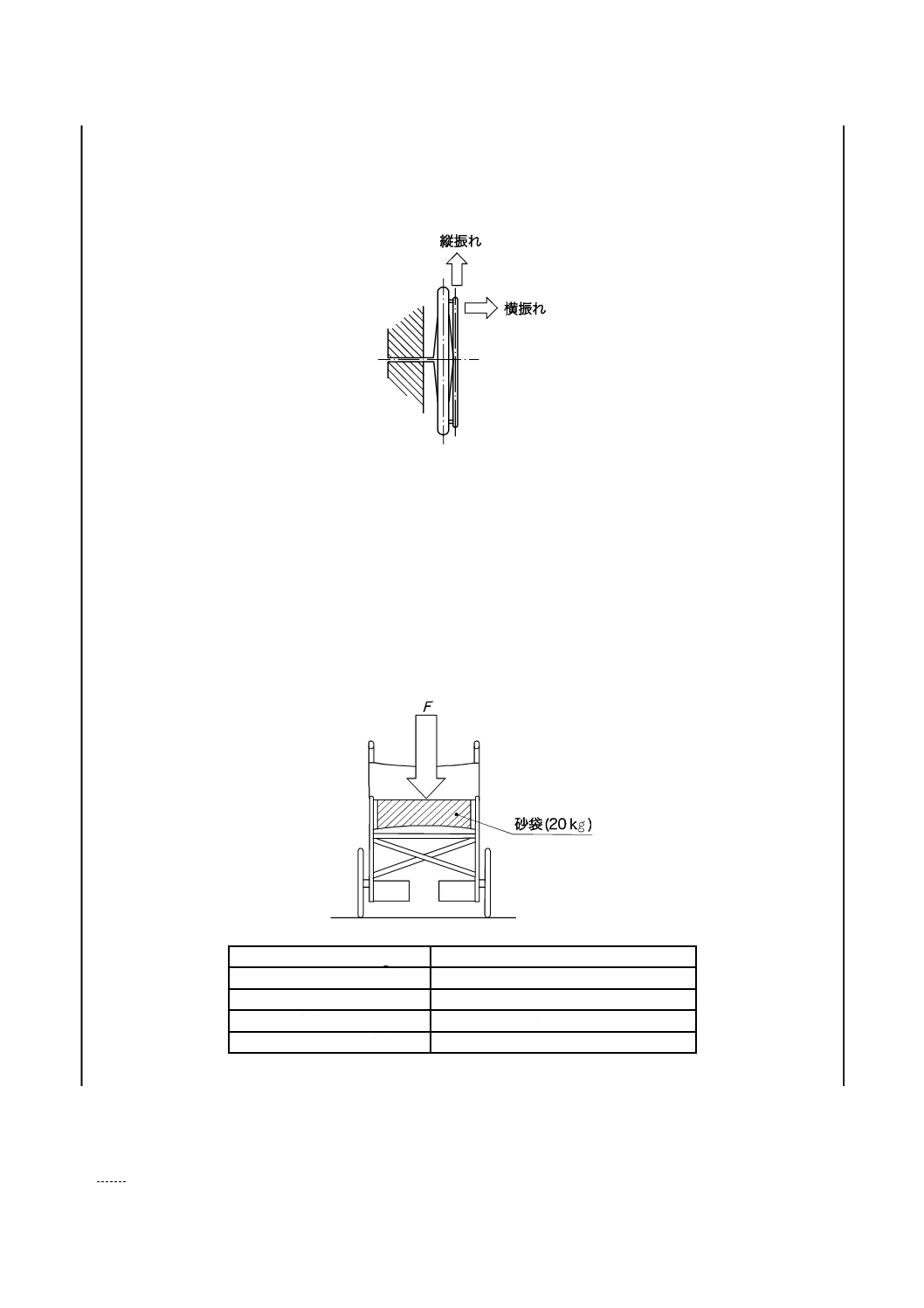

10.1.5 ハンドリムの振れ試験

図12に示すように,ハンドリムを組み付けた駆動輪のハブ軸をしっかり固定し,駆動輪を回転させてハ

ンドリムの縦振れ及び横振れをダイヤルゲージを用いて測定する。ただし,介助用は除く。

図12−ハンドリムの振れ試験

10.2 強度に関する試験

10.2.1 シート耐荷重試験

車椅子のシートの中央に,質量が20 kgで縦横300 mm×300 mmの大きさの砂袋を置き,その上から更

に図13に示す荷重を荷重負荷速度15 mm/minで5〜10秒間加える。その後,左右のバックサポートパイ

プとアームパイプとの交点の左右間で,荷重を取り除いたときの永久変形量を測定し,更に目視,触感な

どによって変形の有無を確認する。

なお,交点のないものは,基準点から250 mmの高さにおけるバックサポートパイプ間で測定する。

使用者最大体重 kg

シート荷重負荷力(F)N

25以下

600±18

25を超え 50以下

1 200±36

50を超え 75以下

1 800±54

75を超え 100以下

2 400±72

図13−シート耐荷重試験

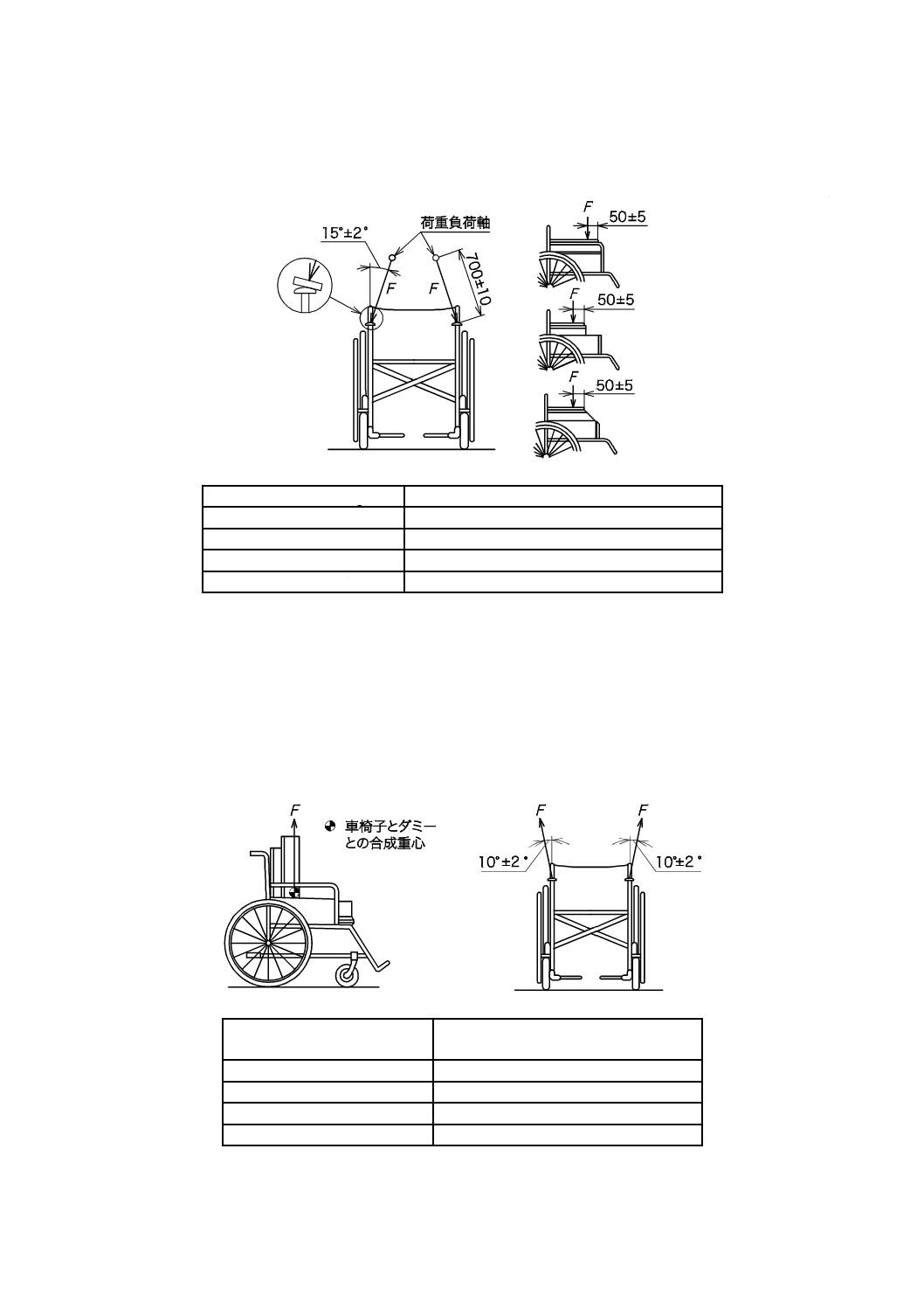

10.2.2 アームサポート下方耐荷重試験

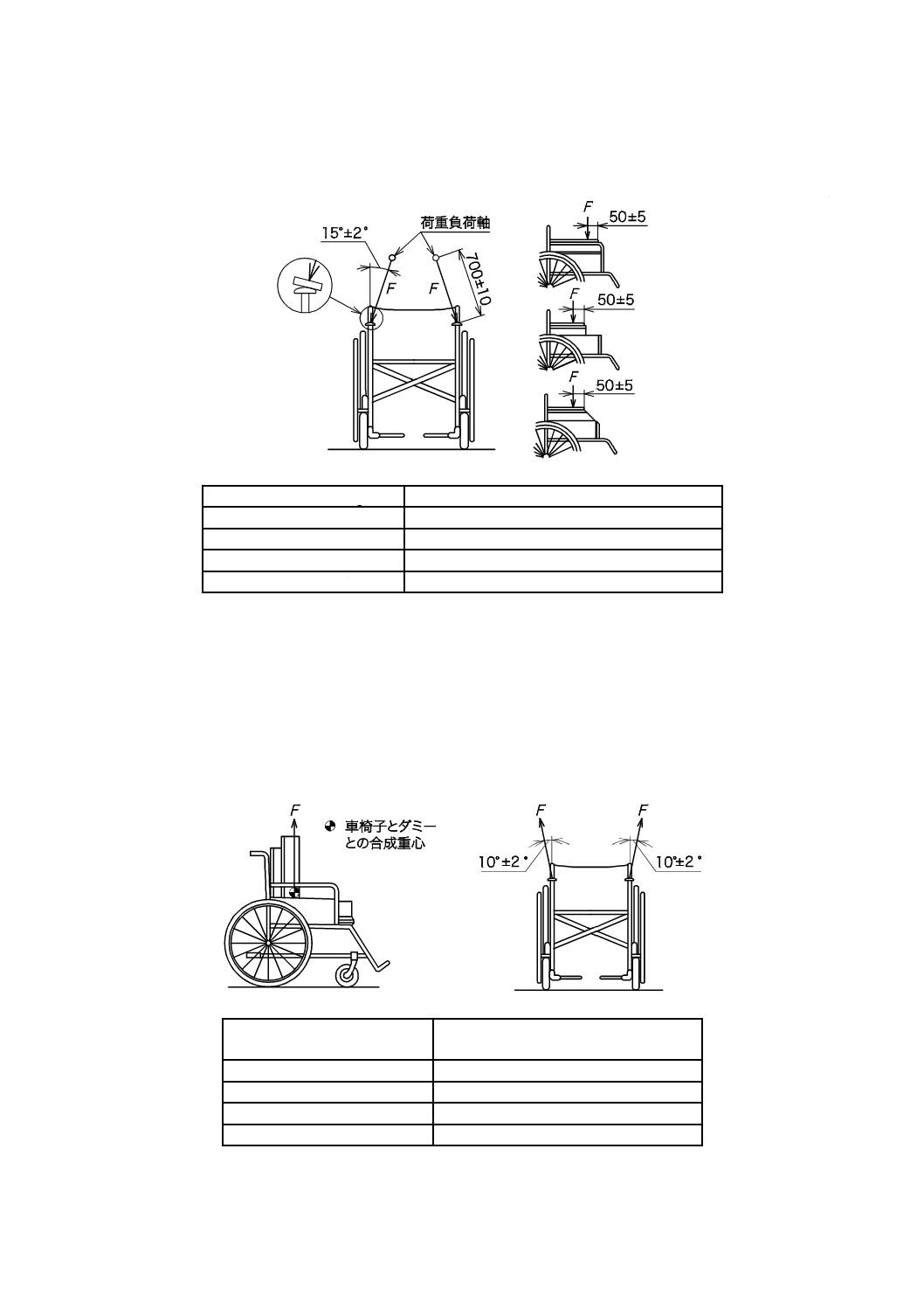

使用状態にある車椅子に対し,両アームサポートに同時に上方(15±2)°の角度から,図14に示す荷

重を,荷重負荷パッド(図B.1)の凸形又は凹形のいずれかによって荷重負荷速度15 mm/minで5〜10秒

17

T 9201:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

間加えた後,目視,触感などによって附属書Dに適合しているかを確認する。

単位 mm

使用者最大体重 kg

片方へのアームサポート荷重負荷力(F)N

25以下

190± 6

25を超え 50以下

380±11

50を超え 75以下

570±17

75を超え 100以下

760±23

図14−アームサポート下方耐荷重試験

10.2.3 アームサポート上方耐荷重試験

ダミーを載せた車椅子を試験中動かないように固定し,一方のアームサポートに対し,上方側面方向(10

±2)°の角度の方向に,図15に示す荷重を荷重負荷速度15 mm/minで5〜10秒間引っ張った後,目視,

触感などによって異常の有無を確認する。もう一方のアームサポートに対しても,同じ試験を行う。

なお,荷重負荷方法は,幅50 mmの当てベルトなどを介して負荷する。

使用者最大体重 kg

片方へのアームサポート荷重負荷力(F)

N

25以下

335±10

25を超え 50以下

520±16

50を超え 75以下

710±21

75を超え 100以下

895±27

図15−アームサポート上方耐荷重試験

18

T 9201:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

10.2.4 フットサポート上方耐荷重試験

水平な試験平面上にダミーを載せた車椅子を置き,荷重負荷パッド(図B.1),又は50 mmのストラップ

を介して,図16の垂直荷重を各荷重点に荷重負荷速度15 mm/minで5〜10秒間加えた後,目視,触感な

どによって異常の有無を確認する。フット・レッグサポートエレベーティング機構がある車椅子はこの試

験を省いてもよい。

使用者最大体重 kg

ツーピース(左右パーツ部)(F)N

ワンピース(中心部)(F)N

25以下

165± 5

330±10

25を超え 50以下

260± 8

520±16

50を超え 75以下

350±10

700±20

75を超え 100以下

440±13

880±26

図16−フットサポート上方耐荷重試験

10.2.5 ティッピングレバー耐荷重試験

ダミーを載せた車椅子を試験中動かないように固定し,図17に示す荷重を荷重負荷パッド(図B.1)の

凸形又は凹形のいずれかによって,その中心が一方のティッピングレバー端部から(25±5)mmの位置に

ティッピングレバーに対し垂直方向に,荷重負荷速度15 mm/minで5〜10秒間加えた後,目視,触感など

によって異常の有無を確認する。引き続き,もう一方に対しても同じ試験を行う。

19

T 9201:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

使用者最大体重

kg

片方へのティッピングレバー荷重負荷力

(F)N

25以下

590±18

25を超え 50以下

910±27

50を超え 75以下

1 000±30

75を超え 100以下

1 000±30

図17−ティッピングレバー耐荷重試験

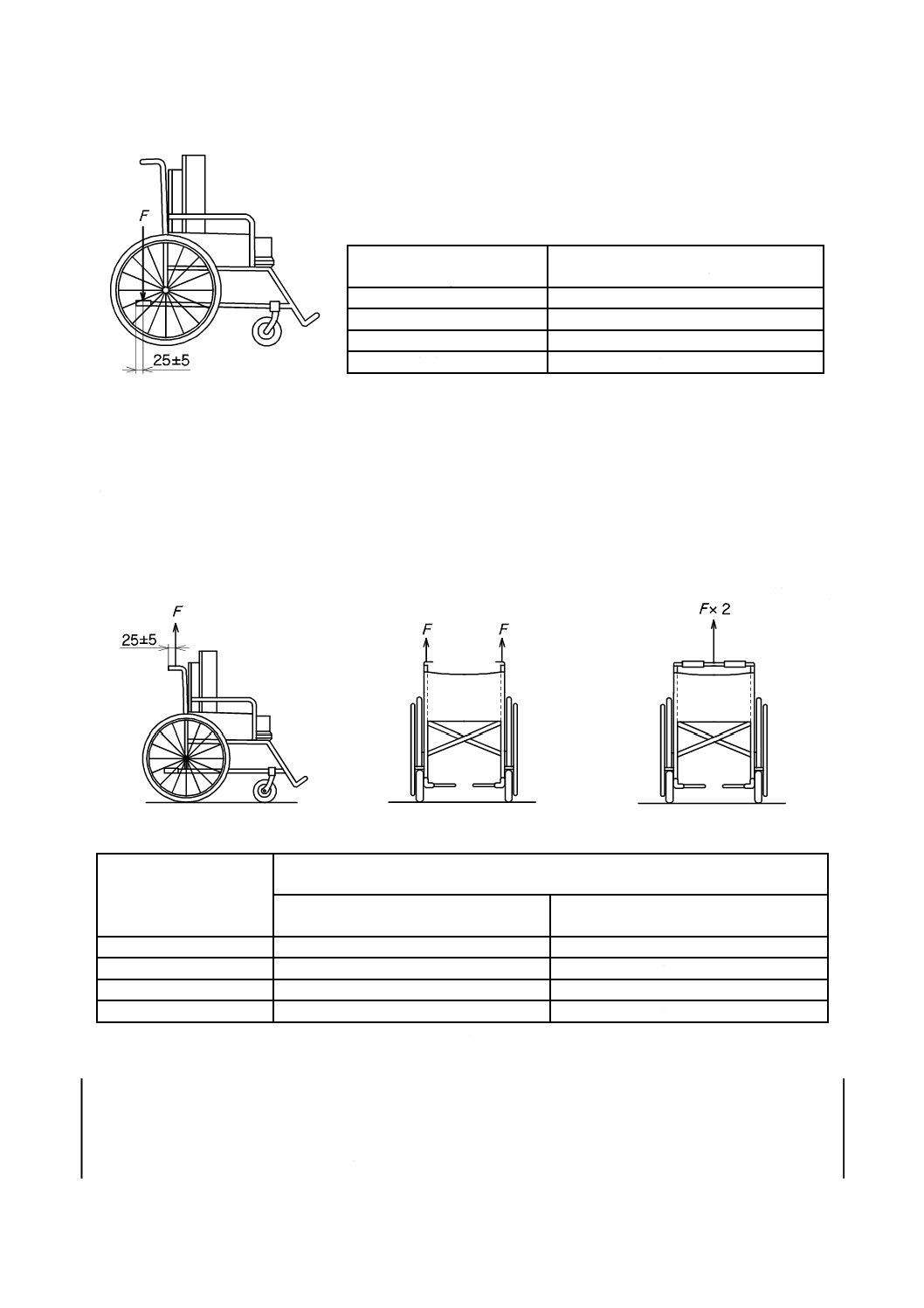

10.2.6 手押しハンドル上方耐荷重試験

ダミーを載せた車椅子を試験中動かないように固定し,幅50 mmの当てベルトなどを介して,両方の手

押しハンドルへ同時に上方に向けて,図18に示す荷重を5〜10秒間加えた後,目視,触感などによって

異常の有無を確認する。

なお,手押しハンドルが左右に分かれていないものは,その中央に負荷する。

単位 mm

a) 分離形

b) 一体形

使用者最大体重

kg

手押しハンドル荷重負荷力

左右に分かれている手押しハンドル(分離

形)の片方への荷重負荷力(F)N

左右に分かれていない手押しハンドル(一

体形)の荷重負荷力(F×2)N

25以下

330±10

660±20

25を超え 50以下

520±16

1 040±32

50を超え 75以下

700±21

1 400±42

75を超え 100以下

880±26

1 760±52

図18−手押しハンドル上方耐荷重試験

10.2.7 座位変換形のバックサポート部の耐荷重試験

10.2.7.1 試験条件

試験条件は,次による。

a) シートとバックサポートとの角度は,標準状態で試験する。

20

T 9201:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 負荷部位は,バックサポートの中央に負荷する。

c) 負荷力は,製造業者の特定する使用者最大体重50 kg,75 kg及び100 kgを基本とする。

d) ダミーは,車椅子の使用者最大体重に対応したダミーとする。

10.2.7.2 試験方法

試験方法は,次による。

a) ダミーの大たい(腿)部だけを載せた車椅子を試験平面上に置き,図19に示すように車椅子が試験中

動かないように設定する。

図19−座位変換形のバックサポート部の耐荷重試験(標準状態)

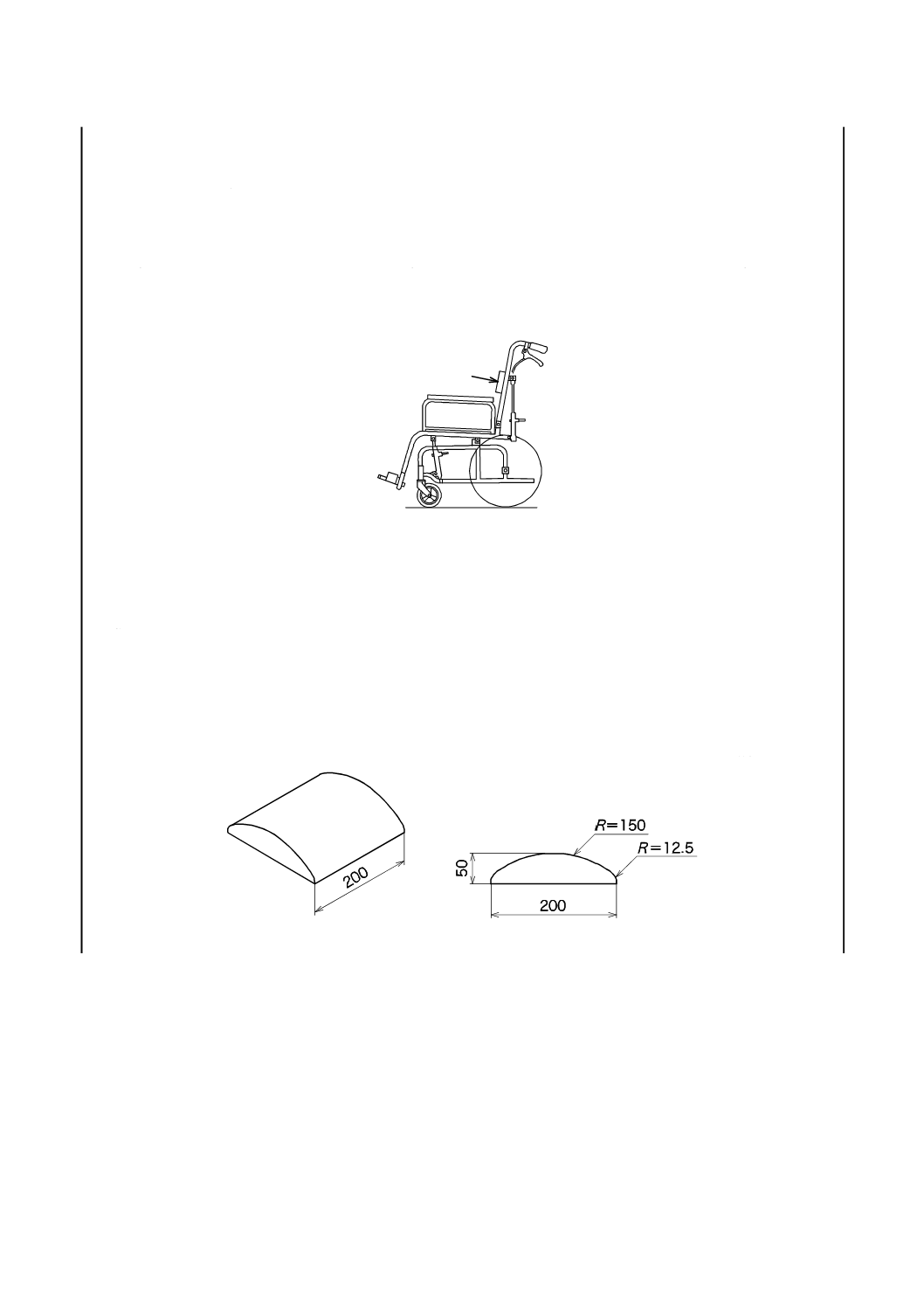

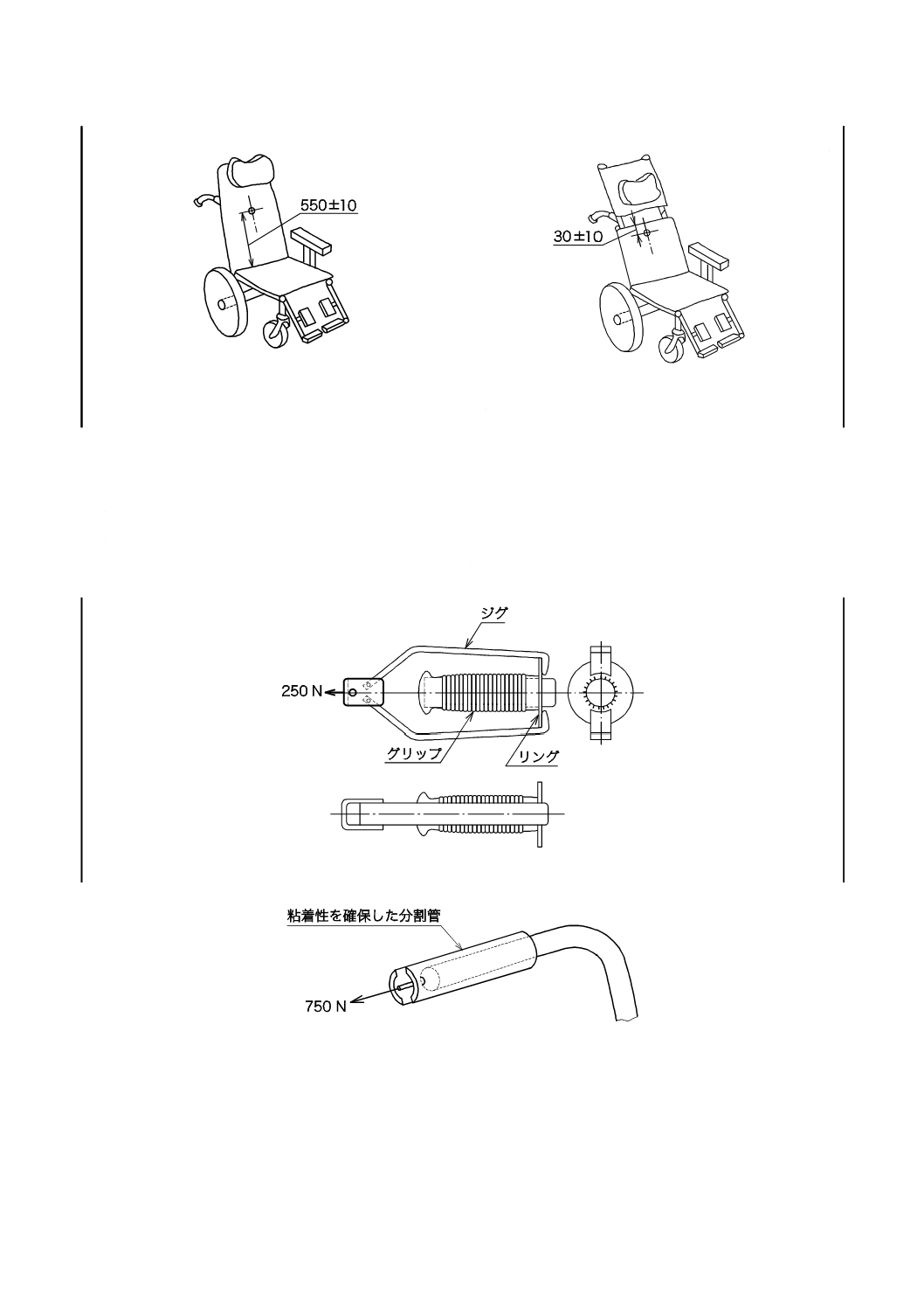

b) バックサポートの中央において,図20に示す加圧子によって,使用者最大体重に相当する500 N,750

N又は1 000 Nの負荷を荷重負荷速度15 mm/minで5〜10秒間バックサポート面に垂直に10回加える。

1) バックサポートが分割形[図21 b)参照]の場合は,ダミーの大たい(腿)部を載せた車椅子のバッ

クサポート上端から下方(30±10)mmの中心線に負荷を加える。

2) バックサポートが一体形[図21 a)参照]の場合は,ダミーの大たい(腿)部を載せた車椅子のシー

トから上方(550±10)mmの中心線に負荷を加える。

単位 mm

図20−加圧子

21

T 9201:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

a) 一体形

b) 分割形

図21−バックサポートの形状

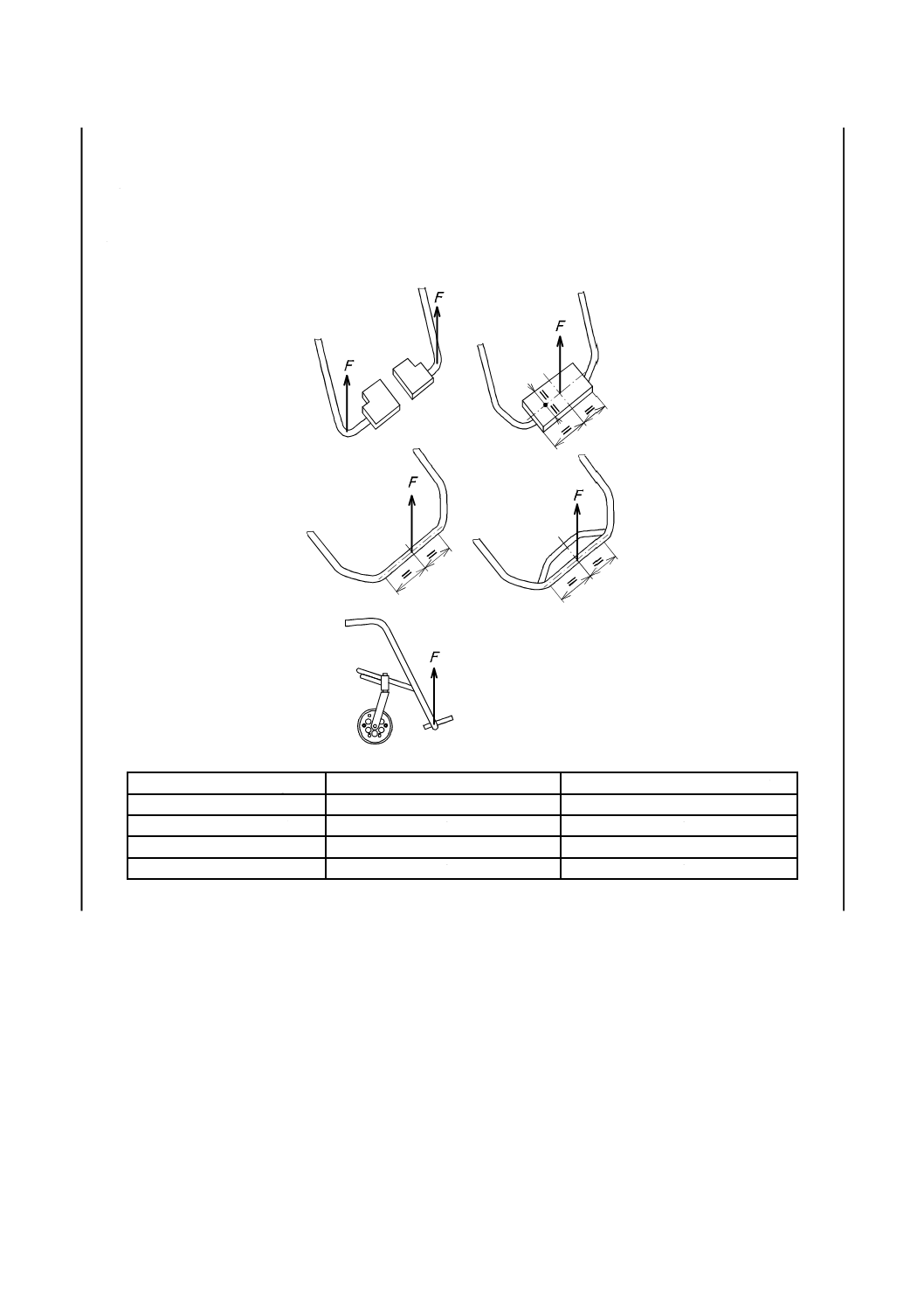

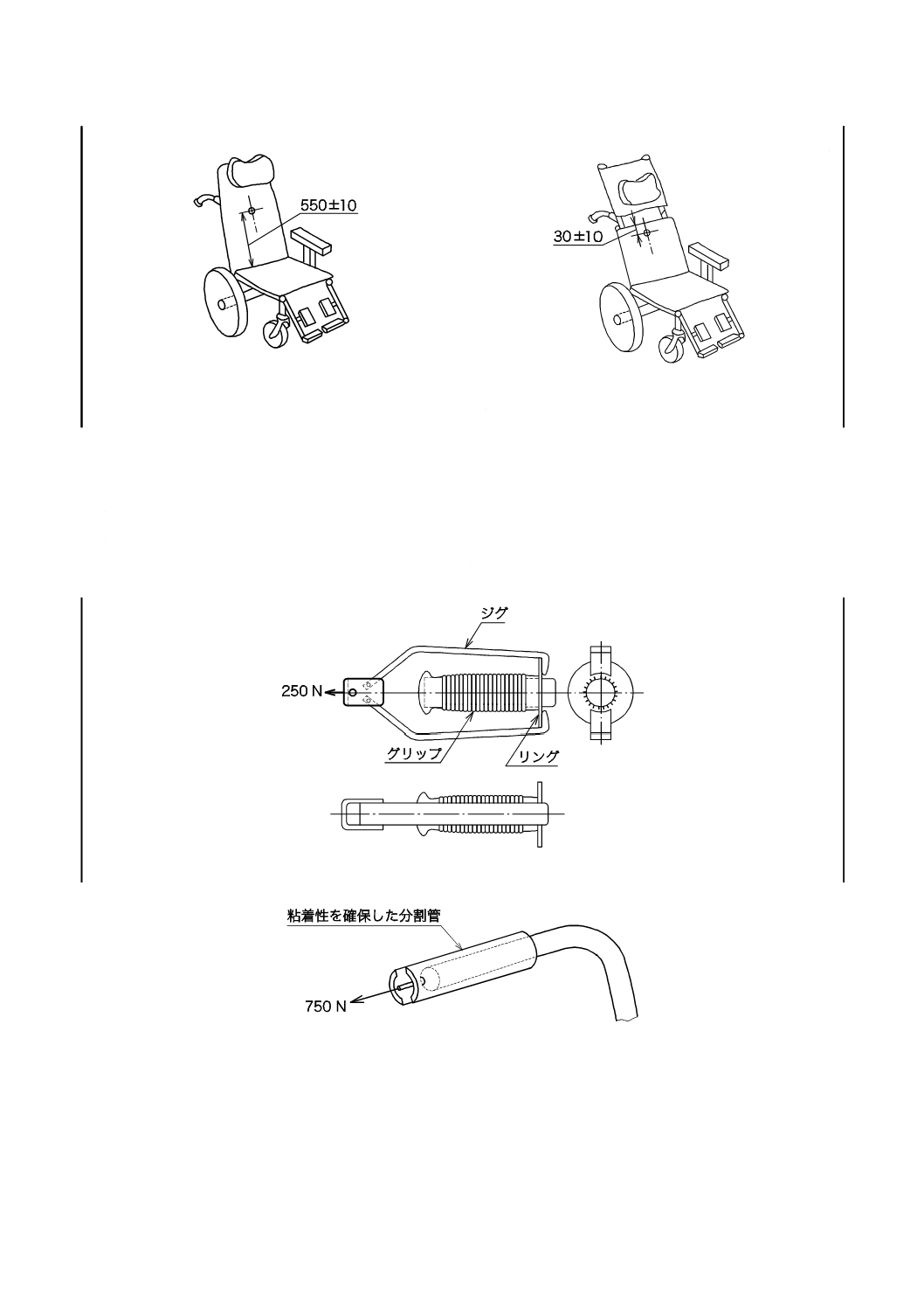

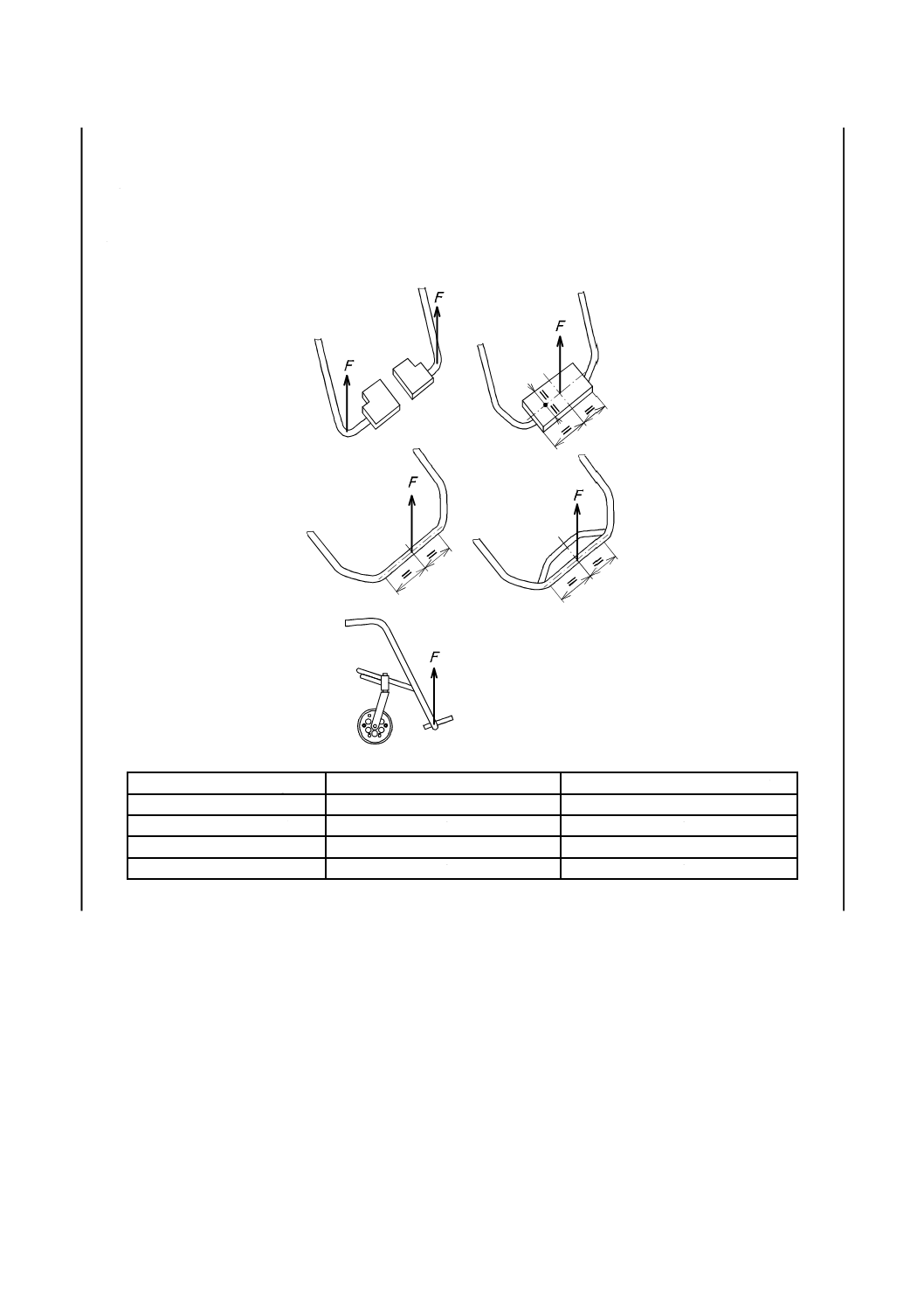

10.2.8 グリップ耐離脱性試験

グリップ耐離脱性試験は,次のいずれかの方法によって10秒間引っ張り,抜けないことを確認する。

a) リング法[図22 a)]によって250 Nの力で引っ張る。

b) 分割管法[図22 b)]によって750 Nの力で引っ張る。

c) 組ひも法[図22 c)]によって750 Nの力で引っ張る。

a) リング法

b) 分割管法

図22−グリップ耐離脱性試験

22

T 9201:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) 組ひも法

図22−グリップ耐離脱性試験(続き)

10.2.9 キャスタ耐荷重試験

図23に示すように,キャスタ軸を固定して2 000 Nの荷重を荷重負荷速度15 mm/minで5〜10秒間加え,

荷重を取り除いた後,目視,触感などによって異常の有無を確認する。

図23−キャスタ耐荷重試験

10.2.10 制動用ブレーキの強度試験

制動用ブレーキの強度試験は,次による。

a) ブレーキが装着された車椅子のブレーキ系統の正しい調整を確認する。

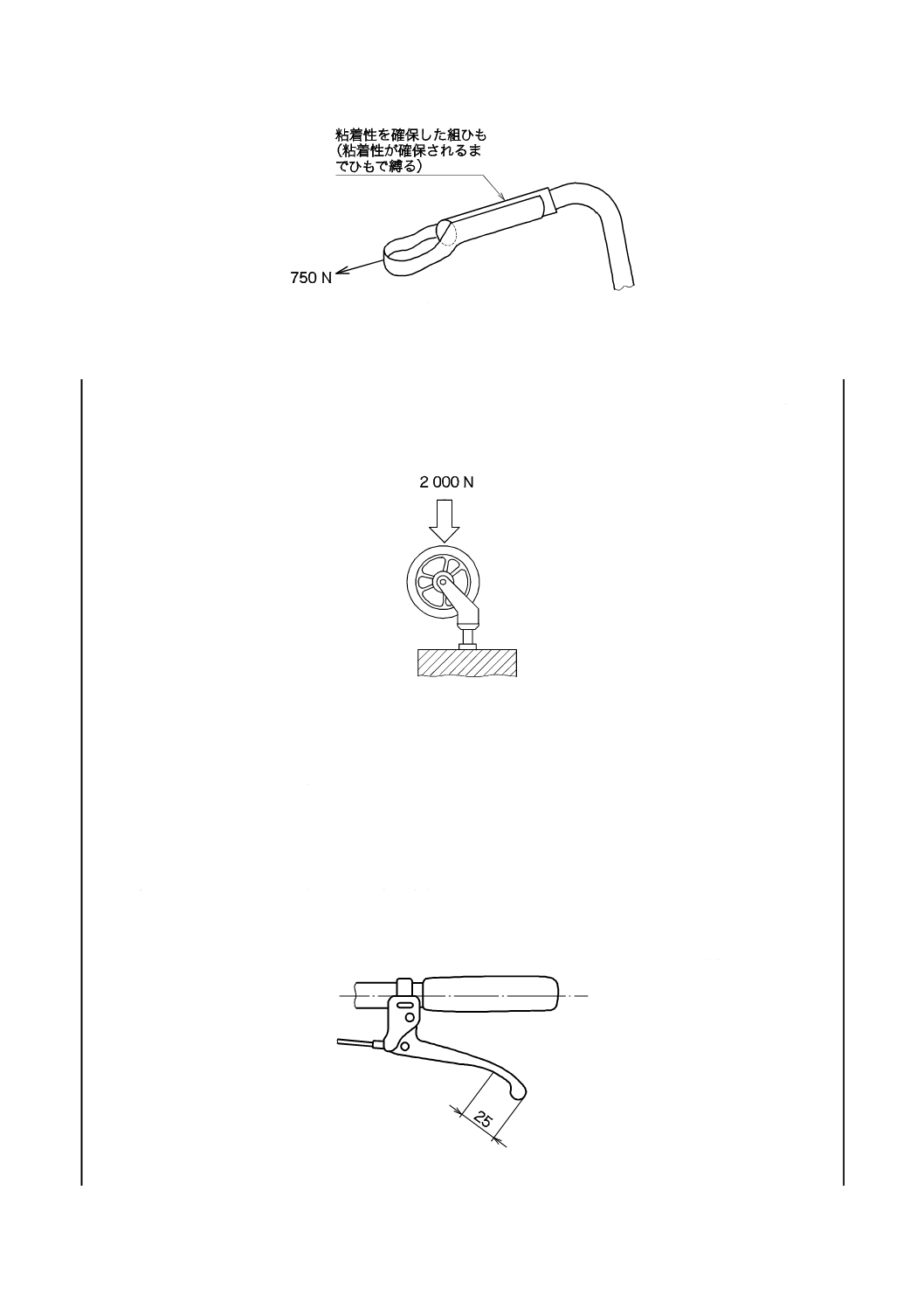

b) 図24に示すようにブレーキレバー端から25 mmの位置に,レバー作動面内で,レバー動作の接線方

向に450 Nの力を加えるか,又はブレーキレバーがグリップ(グリップがない場合には,手押しハン

ドル)に接触するまで力を加える。

c) ブレーキ系統及びその構成部品の異常の有無を調べる。

d) 左右いずれかの制動用ブレーキレバーについてb) からc) までを10回繰り返す。

単位 mm

図24−制動用ブレーキの強度試験

23

T 9201:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

10.3 耐衝撃性に関する試験

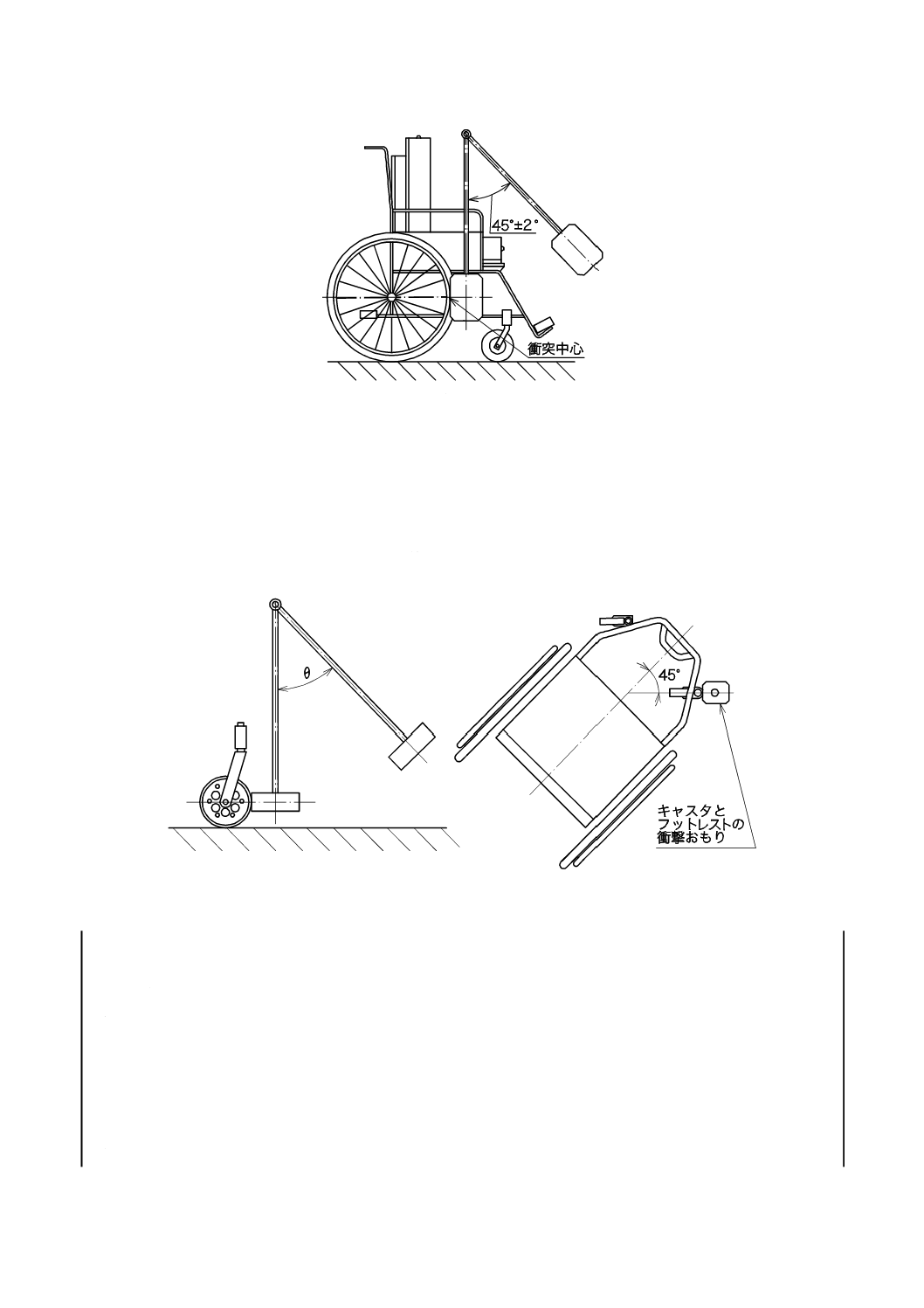

10.3.1 バックサポート斜め耐衝撃性試験

図25に示すように,ダミーの大たい(腿)部だけを載せた車椅子のバックサポートに,質量25 kgのお

もり[図B.2 a)又は図B.2 b)]を(30±2)°の衝突角度から2回衝突させた後,目視,触感などによって

異常の有無を確認する。衝突させる位置は,次による。

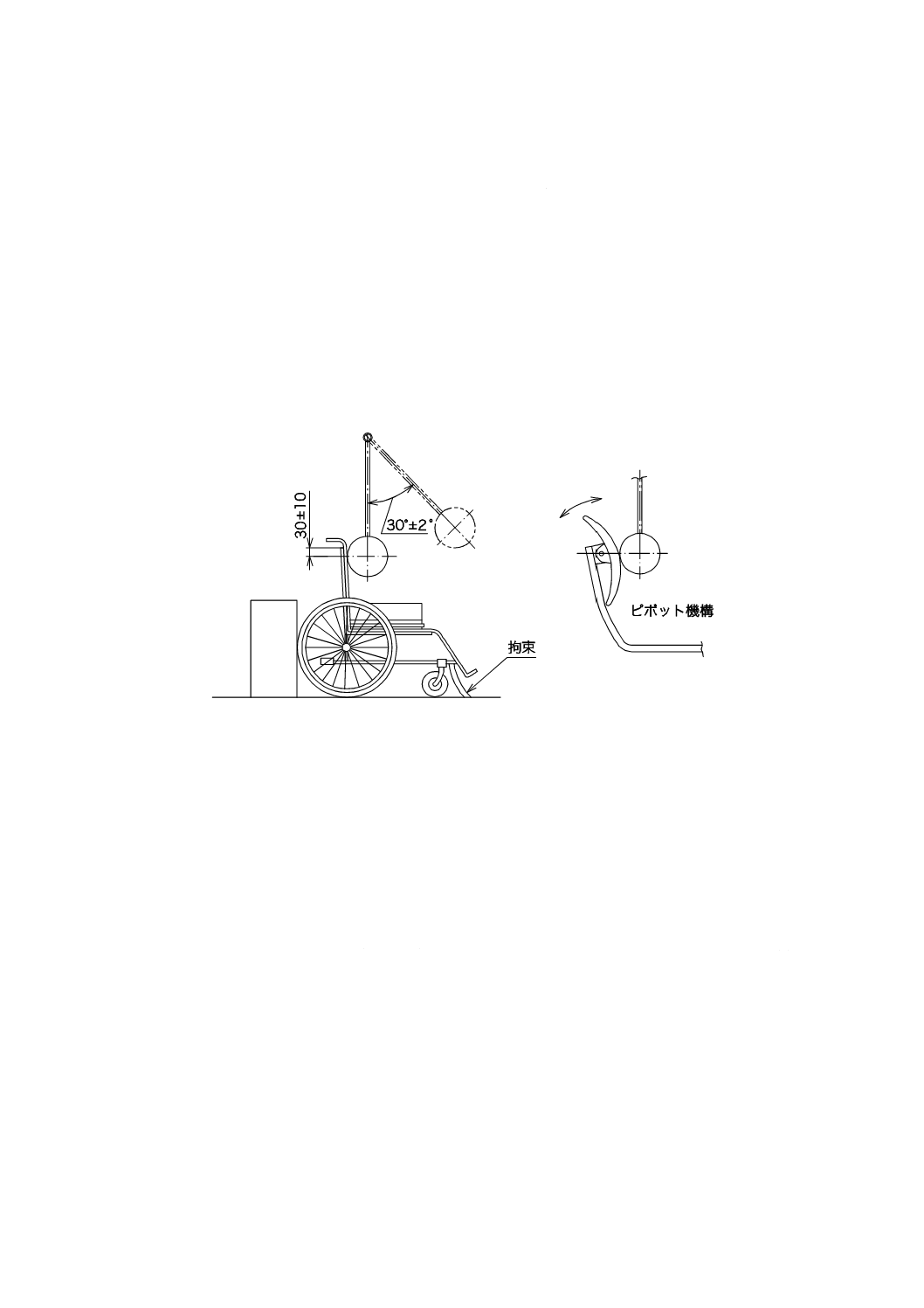

a) バックサポートが分割形(図21参照)の場合は,ダミーの大たい(腿)部を載せた車椅子のバックサ

ポート上端から下方(30±10)mmの中心線におもりの重心を衝突させる。

b) バックサポートが一体形(図21参照)の場合は,ダミーの大たい(腿)部だけを載せた車椅子のシー

トから上方(550±10)mmの中心線におもりの重心を衝突させる。

c) ピボット機構のバックサポートの場合は,旋回軸の水平線上におもりの重心を衝突させる。

単位 mm

図25−バックサポート斜め耐衝撃性試験

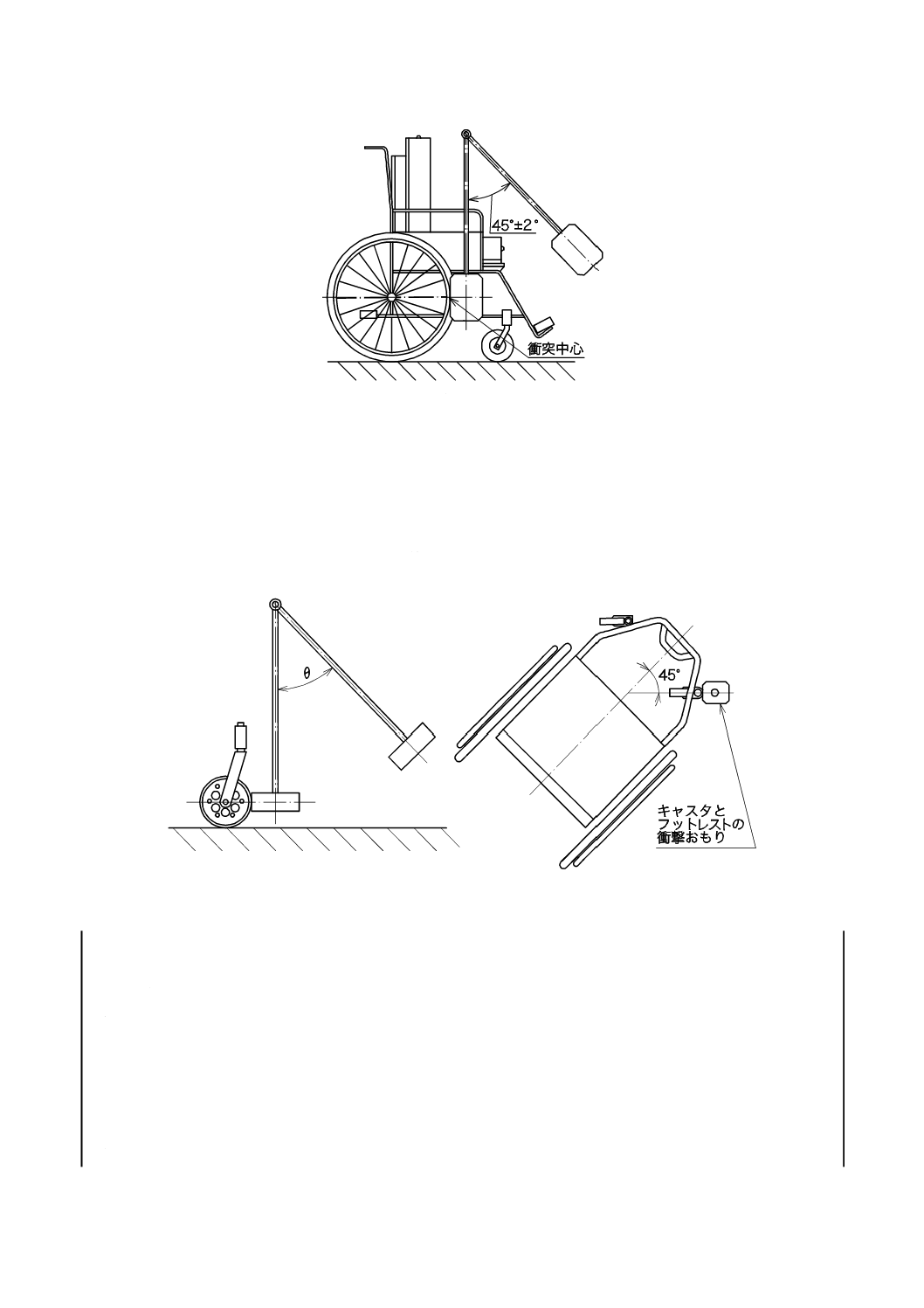

10.3.2 フットサポート耐衝撃性試験

ブレーキを外した車椅子を試験平面上に置き,図26に示すように側方衝撃試験,前方衝撃試験のそれぞ

れにおいて,質量10 kgのおもり[図B.3 a)]を,次の式(1)で求めた衝突角度θから衝突させ,目視,触

感などによって異常の有無を確認する。

分離形フットサポートの場合は片側で2方向(側方,前方)の衝撃試験を,一体形のフットサポートは

フットサポートの右又は左のどちらかの側で二つの衝突方向(側方,前方)の衝撃試験を実施する。側方

衝撃試験で,フットサポートの位置が動いた場合には,初期位置に戻す。

cosθ=1−(Md+Mw)/377 ··························································· (1)

ここに,

θ: 衝突角度(度)

Md: ダミー質量(kg)

Mw: 車椅子質量(kg)

24

T 9201:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図26−フットサポート耐衝撃性試験

10.3.3 ハンドリム耐衝撃性試験

図27に示すように,ダミーを載せブレーキを開放した車椅子を試験平面上に置き,質量10 kgのおもり

[図B.3 b)]を,(45±2)°の衝突角度から片方のハンドリムに2回衝突させた後,目視,触感などによ

って異常の有無を確認する。

なお,衝突位置は,車輪ハブ軸と同じ高さでハンドリム取付け点の2か所の中間点とする。ハンドリム

に継ぎ目がある場合は,継ぎ目部に2回衝突させる。ハンドリムが車輪と一体の場合は,2回目の衝突を

する前に車輪とハンドリムとを(90±5)°回転させ衝突させる。ただし,介助用は除く。

25

T 9201:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図27−ハンドリム耐衝撃性試験

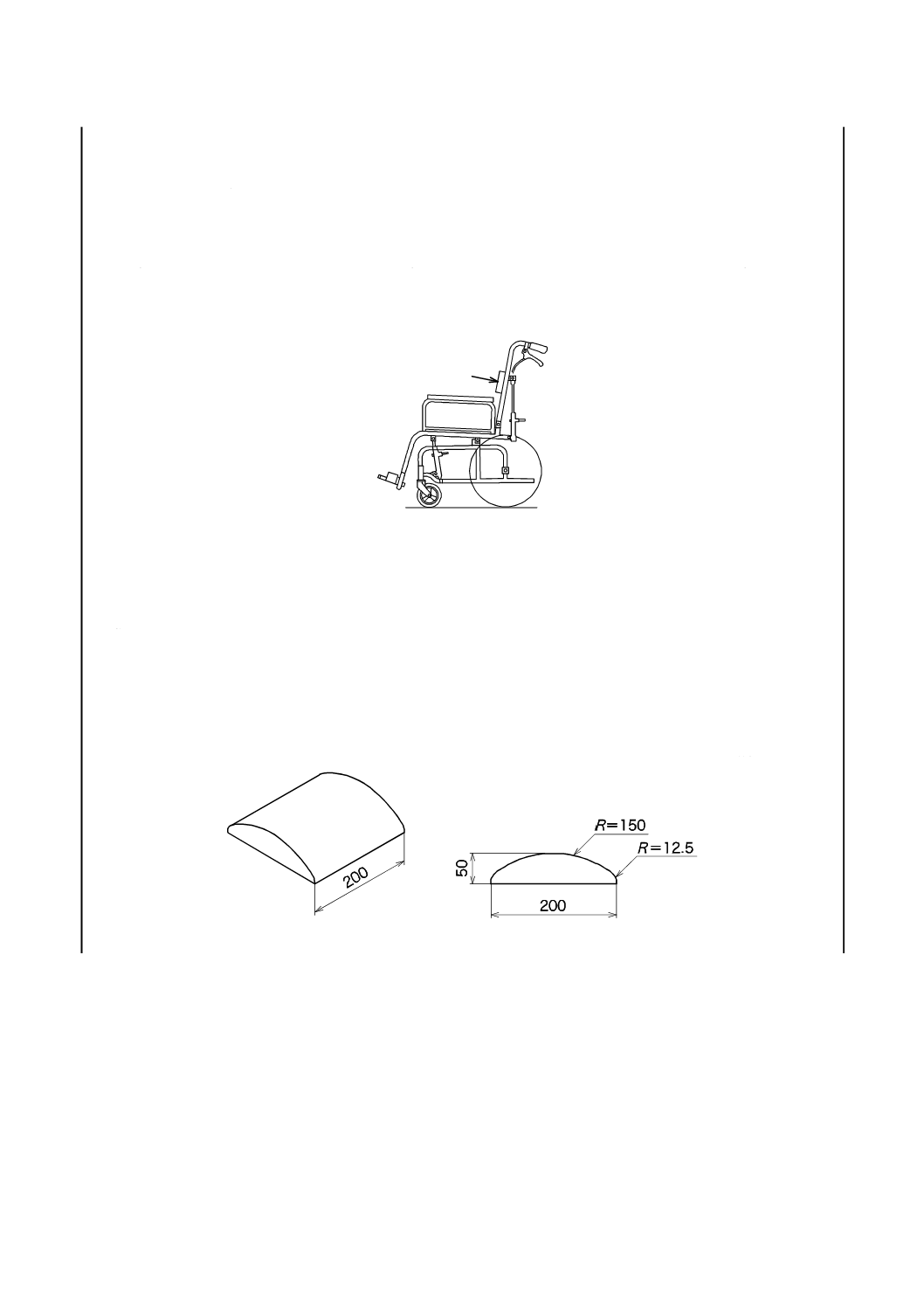

10.3.4 キャスタ耐衝撃性試験

図28に示すように,キャスタを車椅子の縦軸に対し(45±5)°の状態にして,ブレーキを外した車椅

子を試験平面上に置く。質量10 kgのおもり[図B.3 c)]を,10.3.2の式(1)で求めた衝突角度θからキャス

タ車輪に衝突させ,目視,触感などによって異常の有無を確認する。

なお,衝突位置は,キャスタハブ軸の水平線上±5 mmの高さとする。

図28−キャスタ耐衝撃性試験

10.3.5 座位変換形のシート耐衝撃性試験

10.3.5.1 試験条件

試験条件は,次による。

a) 衝撃部位はシート中央部とする。

b) 衝撃用おもりは,質量25 kgのおもり[図B.2 a) 又は図B.2 b)]とし,衝撃面に対しては垂直な力を

加える。

c) 座位変換形のティルト機構をもつものは,シートの角度調整を最小ティルトのストッパに当たってか

ら5°起こした状態で試験する。角度は,角度計(デジタル角度計など)を使用して測定する。

d) c)以外は,標準状態で試験する。

26

T 9201:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

10.3.5.2 試験方法

試験方法は,次による。

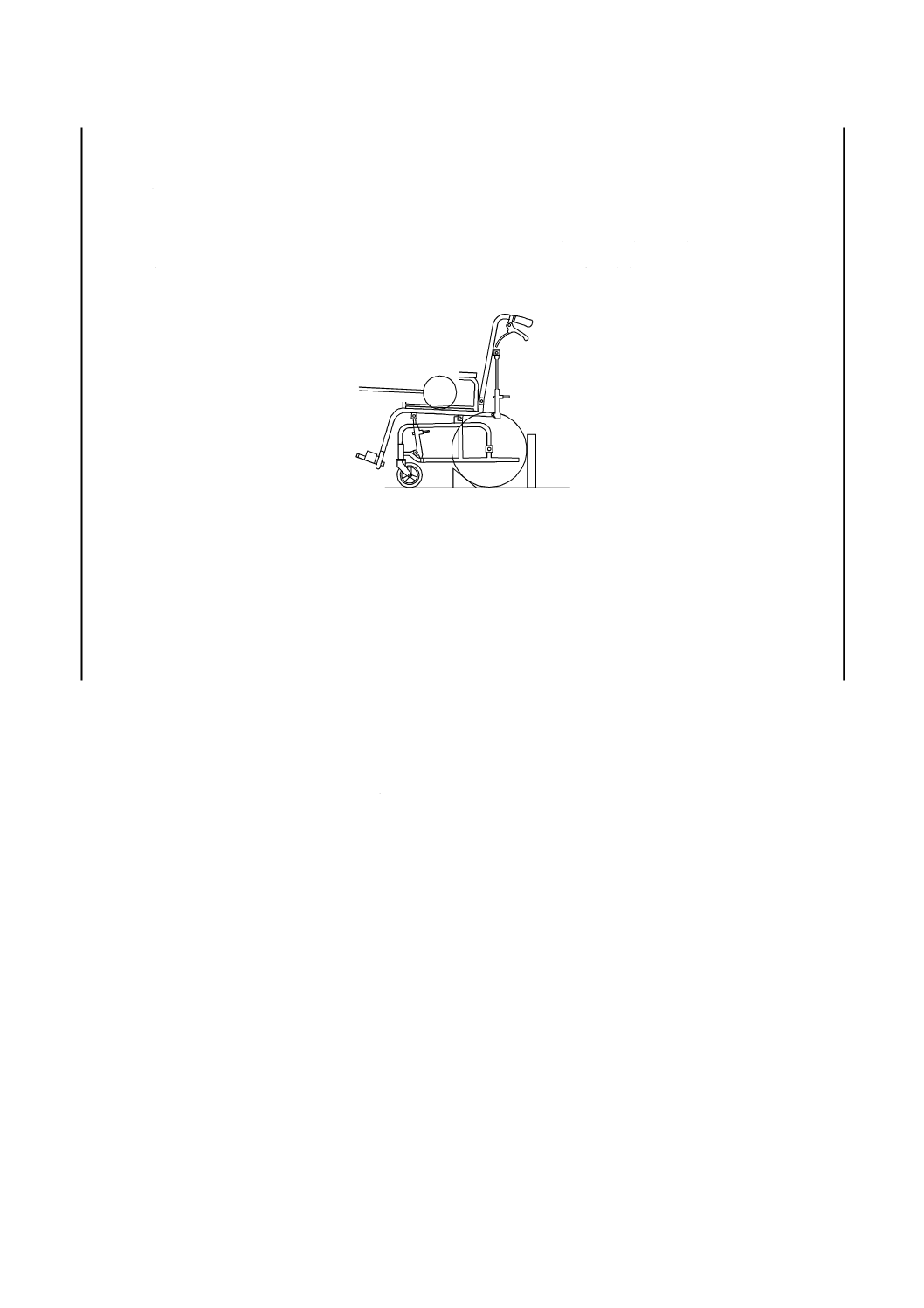

a) 車椅子を10.3.5.1の状態にし,図29に示すようにシート上面に対し,垂直に衝撃力が加わるようにキ

ャスタは固定せず,後輪を固定し,衝撃に対して自由な状態にしておく。

b) シート部への衝撃は,シート中央部でシート面から180 mmの位置まで(25±0.1)kgのおもりを引き

上げ2回自由落下させ,衝撃を加え,目視,触感などによって異常の有無を確認する。

図29−座位変換形のシート耐衝撃性試験

10.4 耐久性に関する試験

10.4.1 駐車用ブレーキの耐久性試験

左右いずれか一方の駐車用ブレーキについて,0.5 Hzを超えない周波数で,ブレーキをかけてから外す

一連の操作を,60 000回繰り返し,目視,触感などによって異常の有無を確認する。

なお,ブレーキの操作は,車輪を少し回転させてから次の操作を行うこととする。

10.4.2 走行耐久性試験

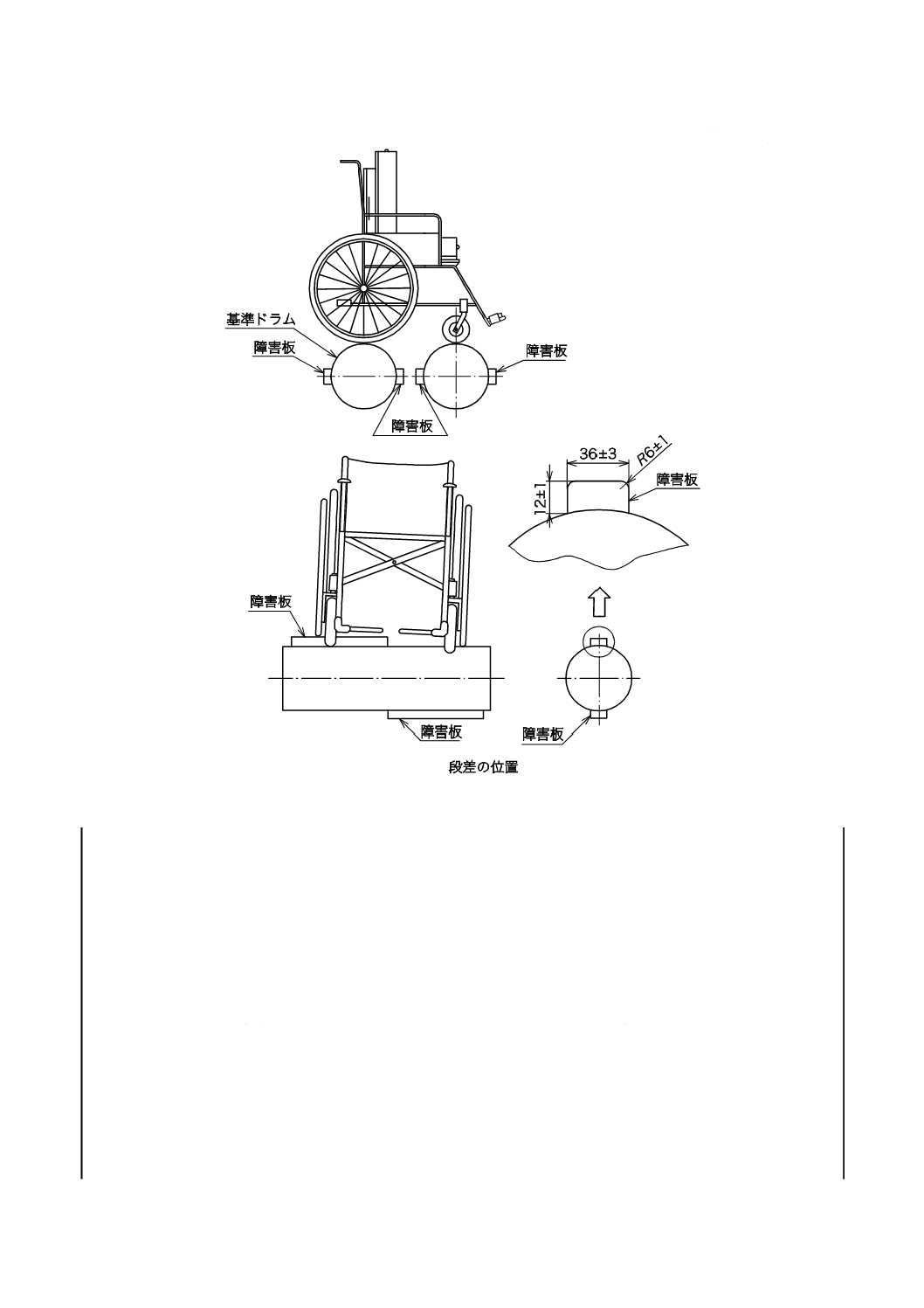

10.4.2.1 標準形の走行耐久性試験

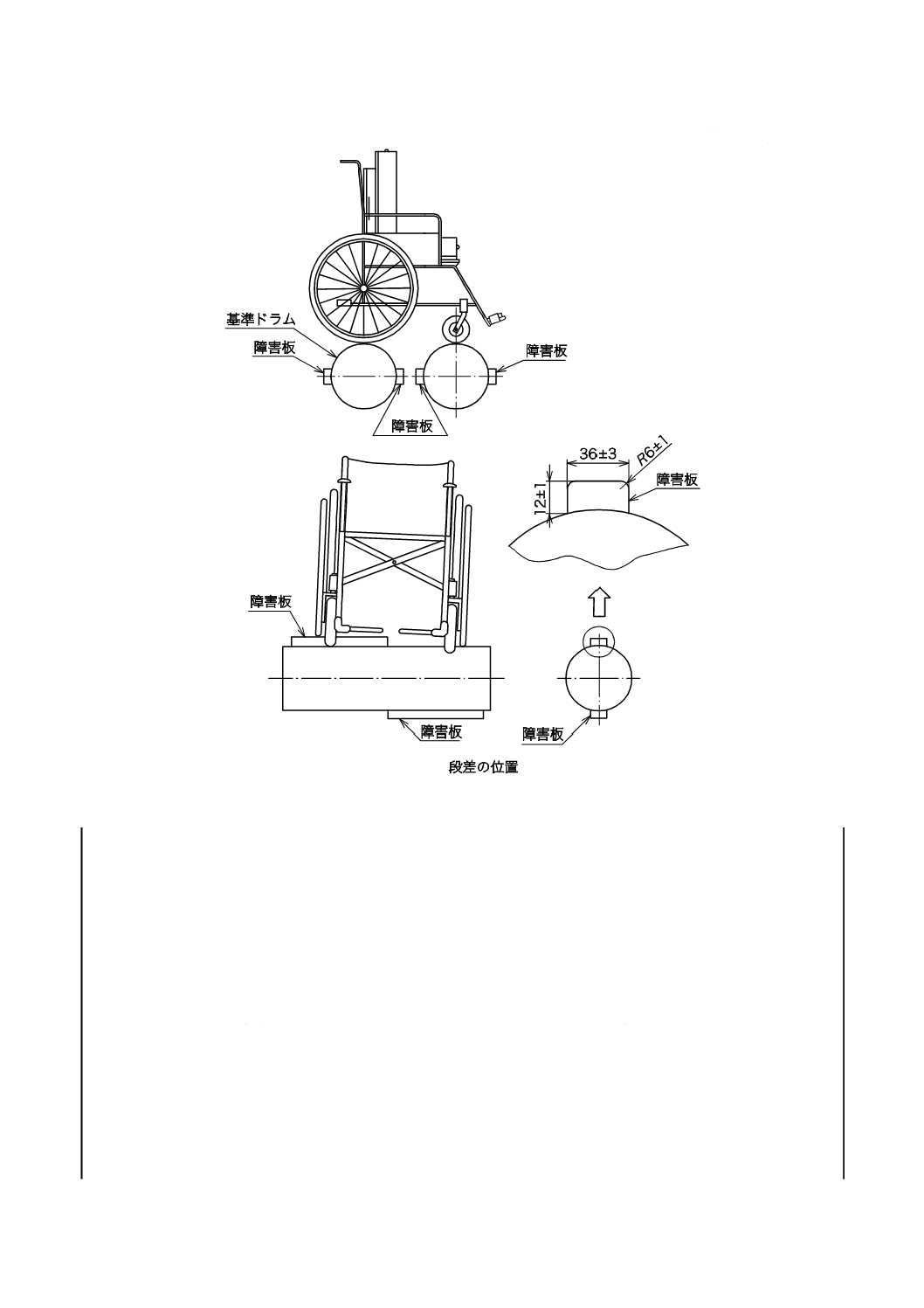

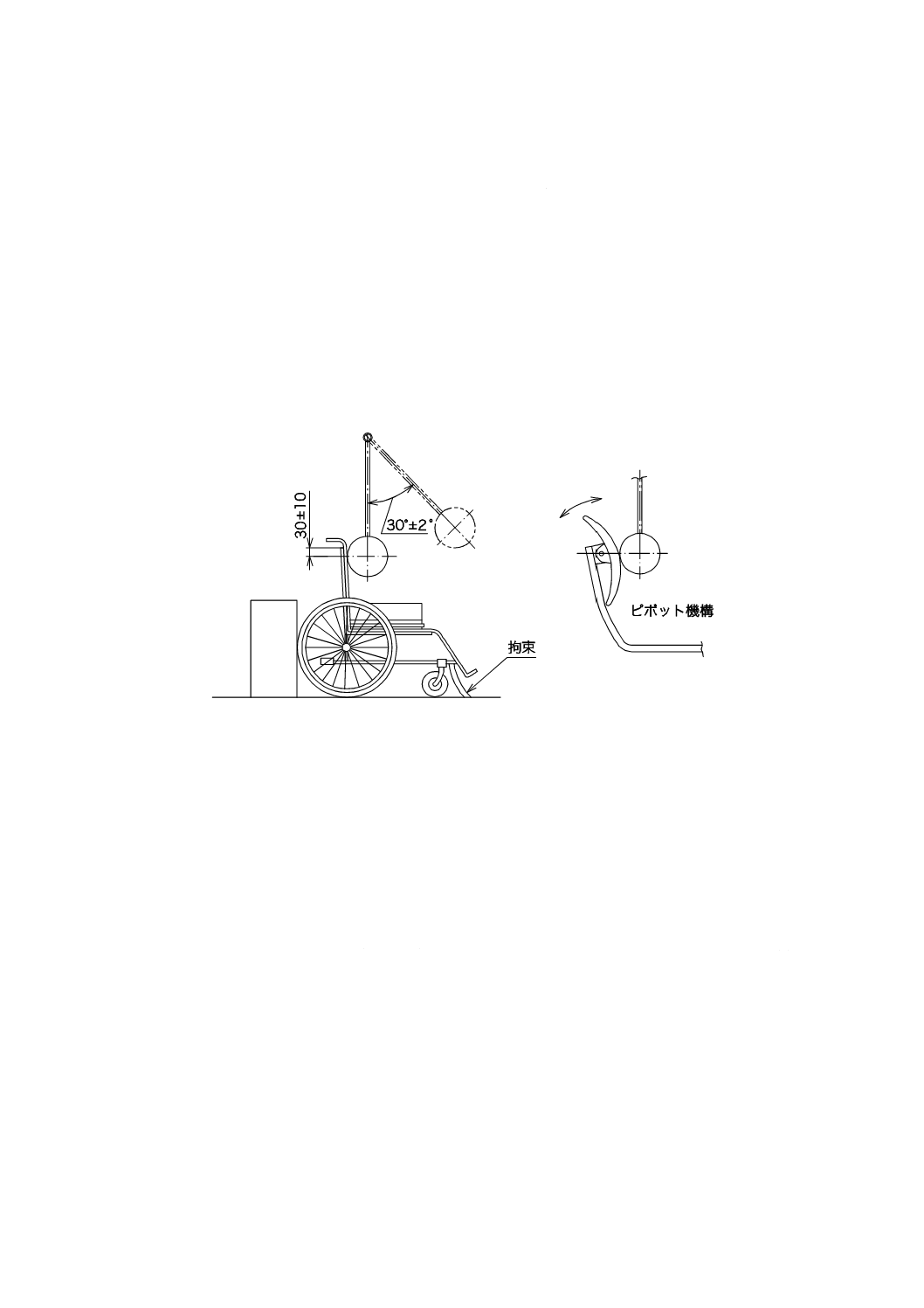

ダミーを載せた車椅子を図30の試験装置に,横方向の動きは50 mm以内,垂直方向の動きは制限しな

いように,更に,各々の車輪がドラム1回転中に1回段差を乗り越えるように位置決めする。基準ドラム

の周速度が1.0±0.1 m/sになるように設定し,200 000回まで回転させ,目視,触感などによって附属書D

に適合しているか確認する。試験装置の構成は,C.1によって,試験装置の準備,ダミーの拘束方法など

については,附属書JCによる。

なお,この試験は,キャスタ交換が可能な車椅子の場合は,製造業者が推奨する設定で行い,取扱説明

書の区分記号の後に使用したキャスタ径を明記する。

27

T 9201:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図30−走行耐久性試験

10.4.2.2 座位変換形の走行耐久性試験

10.4.2.2.1 試験条件

試験条件は,次による。

a) ティルト機構をもつ車椅子のシート角度は,シートの角度調整部分が最小ティルトのストッパに当た

ってから5°起こした状態で試験する。角度は,角度計(デジタル角度計など)を使用して測定する。

シート角度が試験中に動かないように固定する。

b) ダミーは,使用者最大体重に対応したダミーとする。

c) 基準ドラムの周速度は,0.7±0.07 m/sで行う。他のドラムは2〜7 %増速させる。

d) フット・レッグサポートにエレベーティング機構があるものについては,エレベーティング機構が試

験中に動かないように固定する。

10.4.2.2.2 試験方法

試験方法は,次による。

a) 図30に示す試験装置に,ダミーを載せた車椅子を横方向の動きは50 mm以内,垂直方向の動きは制

28

T 9201:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

限しないように,更に,各々の車輪がドラム1回転中に1回段差を乗り越えるように位置決めする。

b) 基準ドラムの周速度が0.7±0.07 m/sになるように設定し,100 000回まで回転させる。

c) 目視,触感などによって,附属書Dに適合しない状態になったときの回転回数を記録する。

d) 表9に基づいて,相当する区分記号を定め,記録する。

e) ダミーの拘束方法は,附属書JCによる。

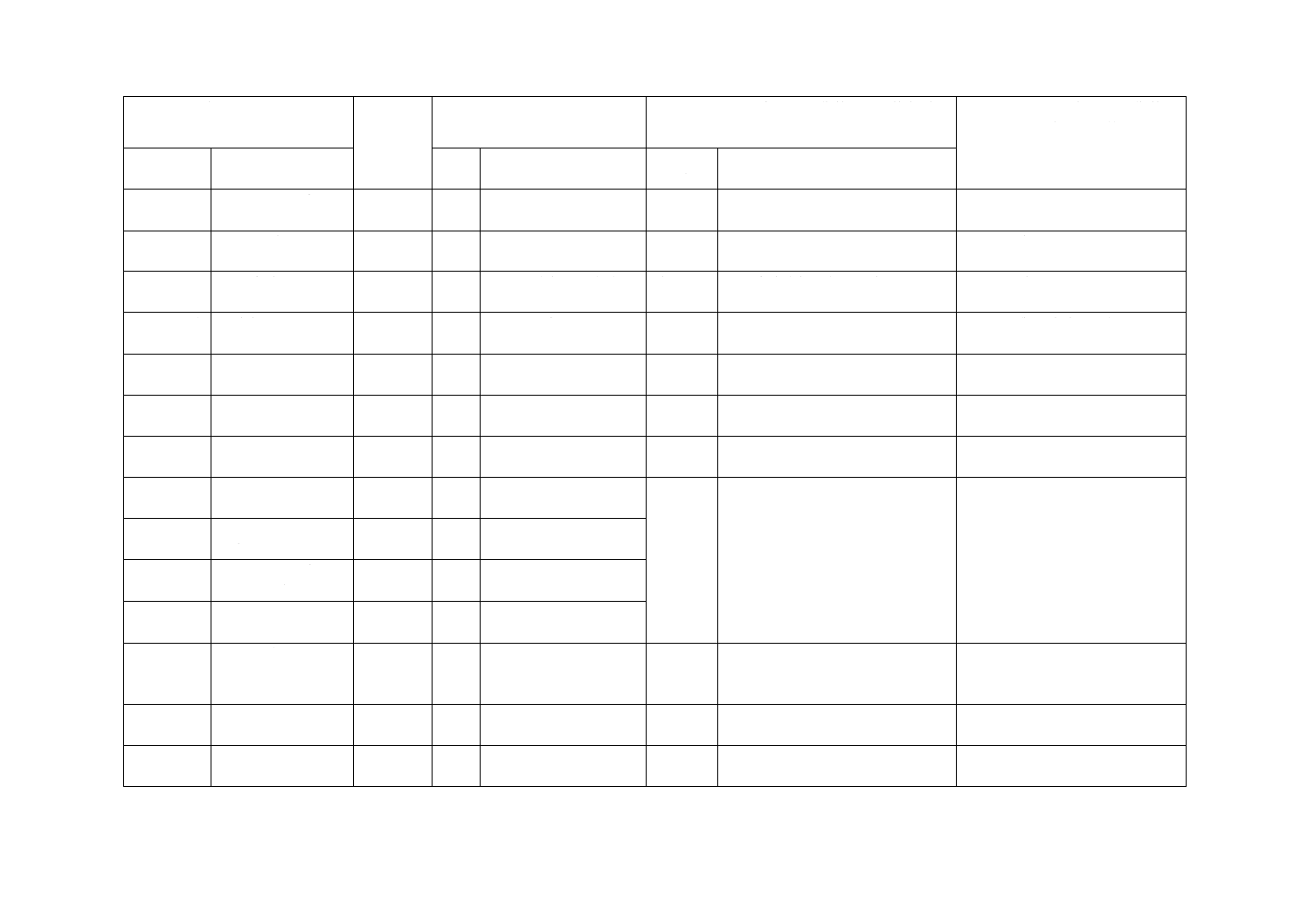

表9−走行耐久性の区分

区分記号

回転回数

R10

100 000回以上

R5

50 000回以上100 000回未満

10.4.3 車椅子落下試験

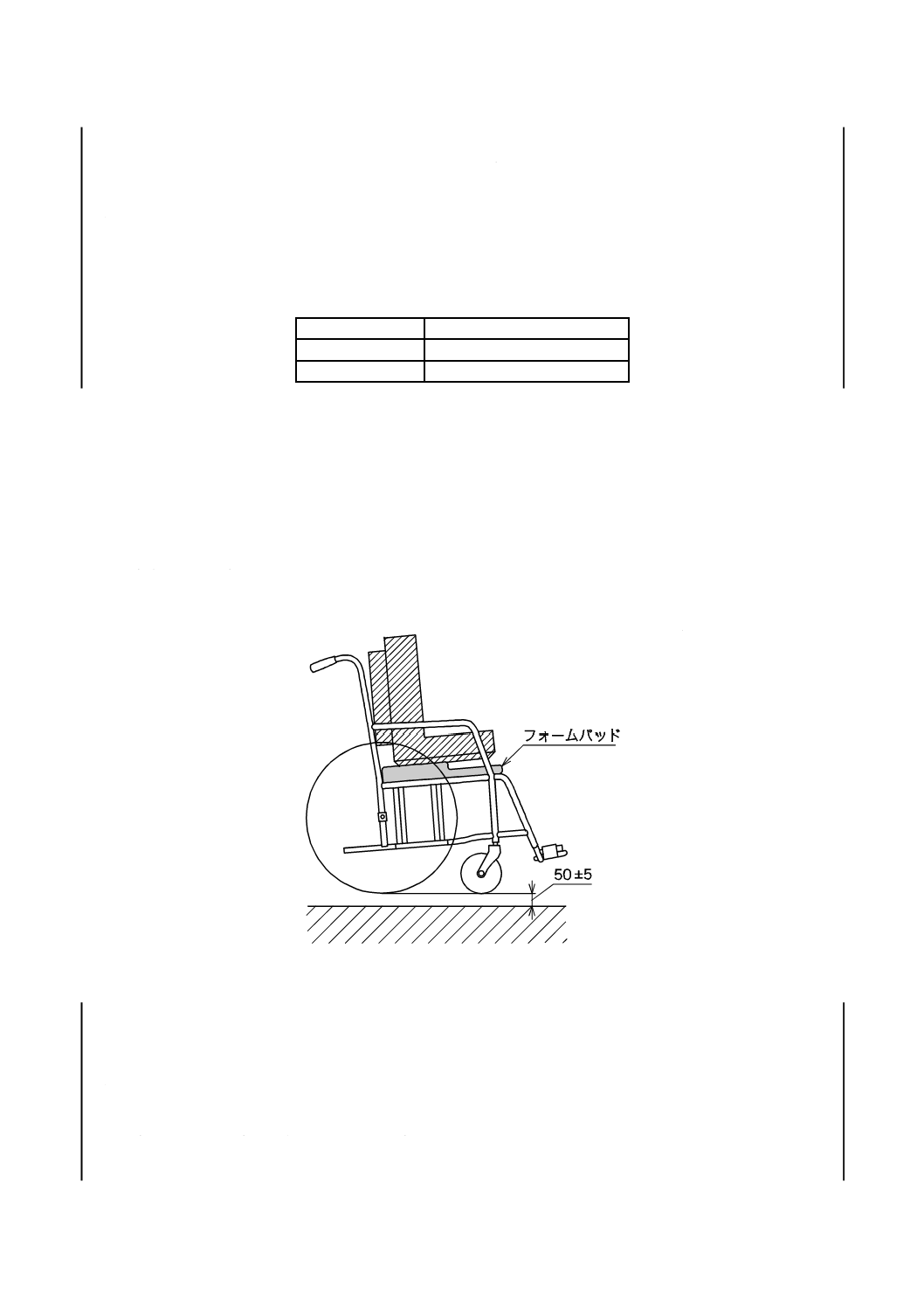

10.4.3.1 標準形の車椅子落下試験

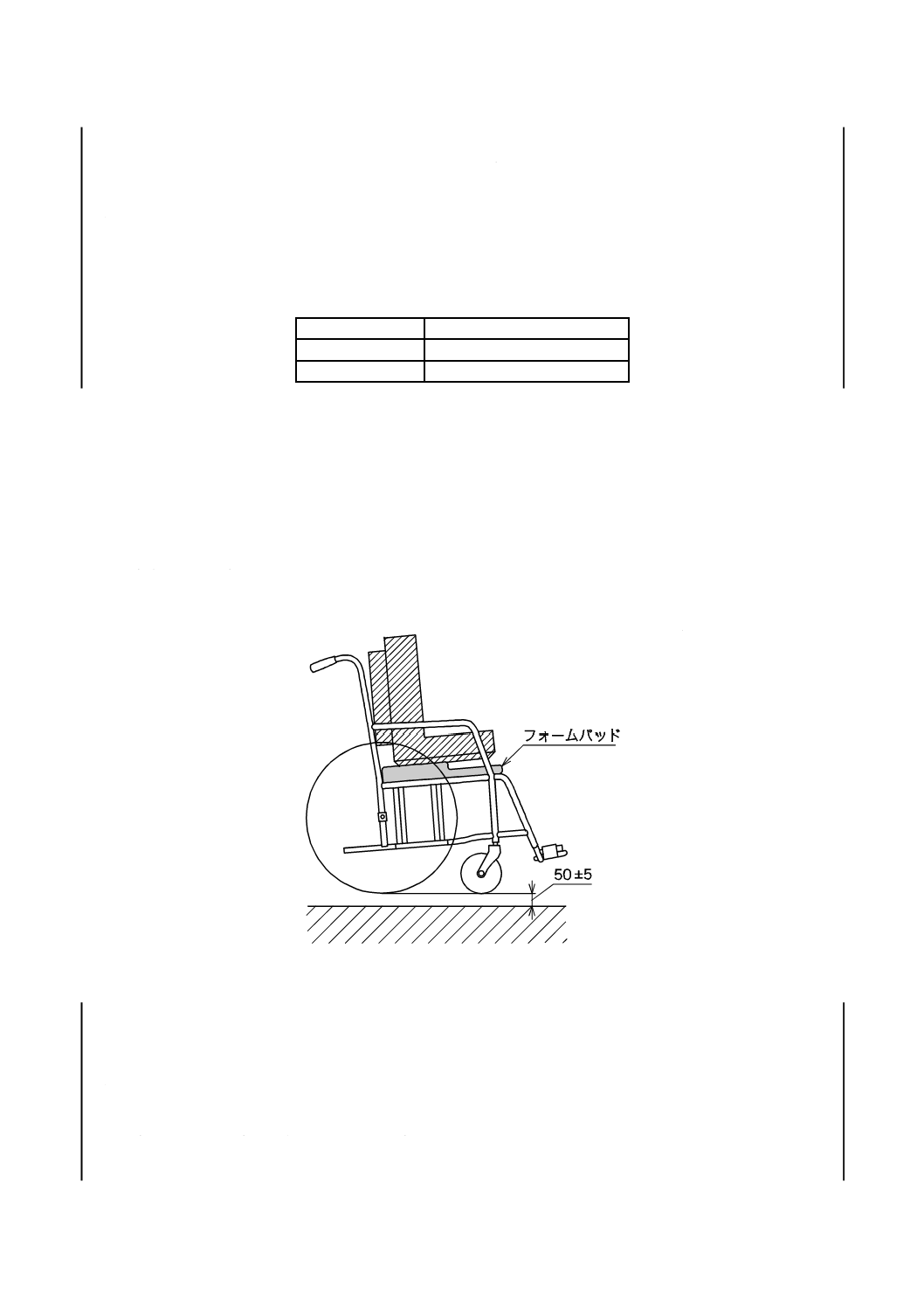

ダミーを載せた車椅子を,図31に示すように段差落下試験装置の硬い平面に対して(50±5)mmの高

さから6 666回自由落下させ,目視,触感などによって附属書Dに適合しているか確認する。

なお,ダミー下部にフォームパッドを敷き,ダミーを載せた車椅子の水平な動きは制限し,自由落下は

制限しない(ベルト保持が推奨)。キャスタが進行方向に対して±45°以下での自由な動きとなるようにす

る。試験装置の構成は,C.2による。

単位 mm

図31−車椅子落下試験

10.4.3.2 座位変換形の車椅子落下試験

10.4.3.2.1 試験条件

試験条件は,次による。

a) ティルト機構をもつ車椅子のシート角度は,シートの角度調整部分が最小ティルトのストッパに当た

ってから5°起こした状態で試験する。角度は,角度計(デジタル角度計など)を使用して測定する。

b) ダミーは,使用者最大体重に対応したダミーとする。

10.4.3.2.2 試験方法

29

T 9201:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

試験方法は,次による。

a) ダミーを載せた車椅子を,図31に示すように段差落下試験装置の硬い平面に対して(50±5)mmの

高さから6 666回自由落下させる。

b) 目視,触感などによって,使用できないような問題の発生を確認し,発生時の落下回数を記録する。

c) 表10に基づいて,相当する区分記号を定め,記録する。

表10−車椅子落下試験の区分

区分記号

落下回数

D6

6 666回以上

D3

3 333回以上 6 666回未満

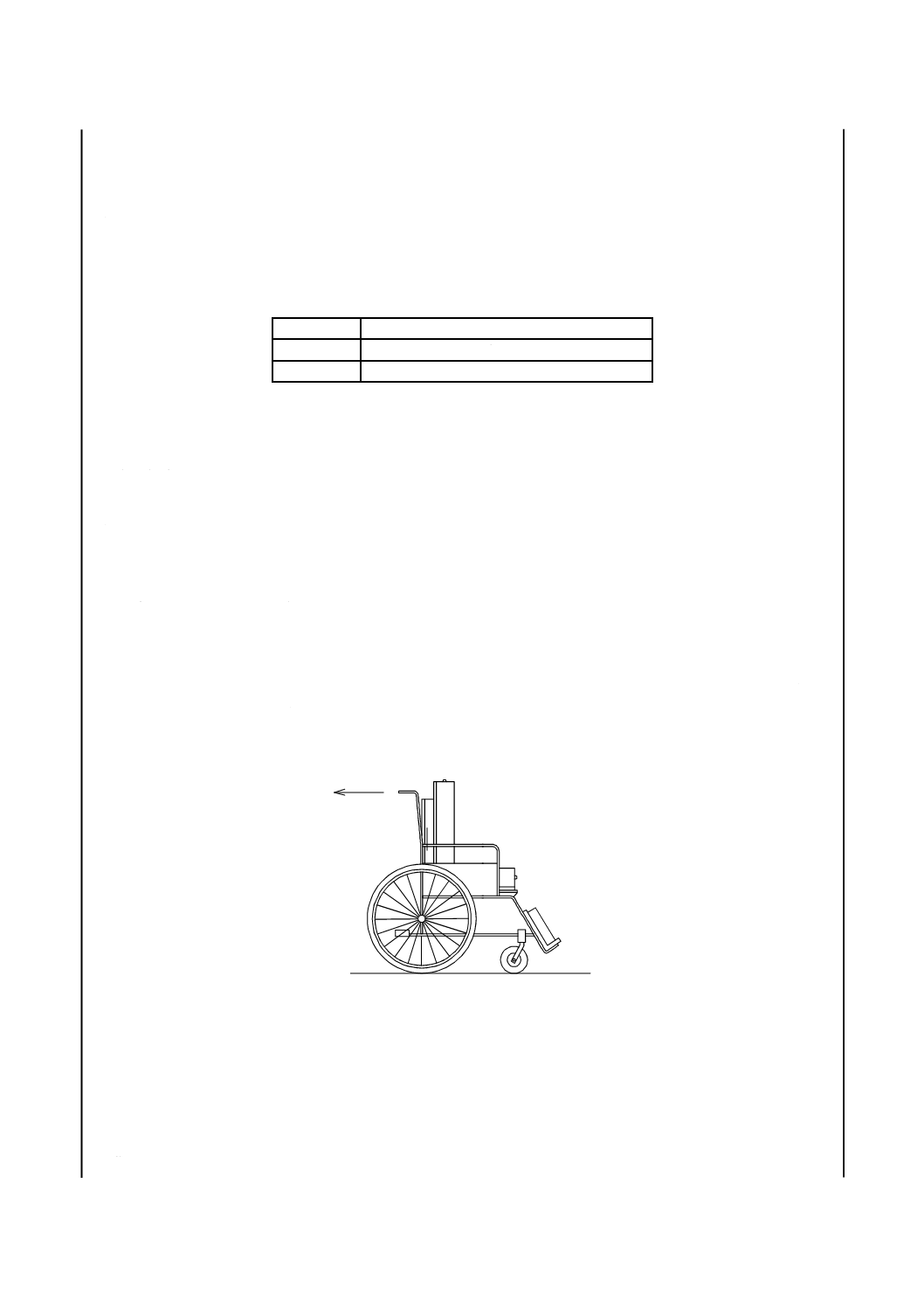

10.4.4 キャスタアップ繰返し試験

10.4.4.1 試験条件

試験条件は,次による。

a) シート角度は,標準状態で試験する。

b) ダミーは,使用者最大体重に対応したダミーとする。

10.4.4.2 試験方法

試験方法は,次による。

a) ダミーをシート中央に載せる。

b) 車椅子の車輪は試験面に接触させておき,車軸の回転方向の動きを制限せず,かつ,車椅子自体は前

後左右に動かないように,試験面に固定をする。固定の方法としてストッパー等を用いてもよい。

c) 図32に示すように,手押しハンドルのグリップ中央を,試験面に対し水平方向に,キャスタが50 mm

(±10 mm)浮上する負荷力を1分間に10回(+0 −2)の速度で20 000回加え,目視,触感など

によって附属書Dに適合しているか確認する。

図32−キャスタアップ繰返し試験

11 検査方法

車椅子の検査は,形式検査1)と受渡検査2)とに区分し,検査の項目はそれぞれ次のとおりとする。

なお,形式検査及び受渡検査の抜取検査方式は,受渡当事者間の協定による。

a) 形式検査項目

1) 性能

30

T 9201:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2) 構造及び材料

3) 形状・寸法

4) 外観

b) 受渡検査項目

1) 寸法・形状

2) 外観

注1) 製品の品質が設計で示した全ての特性を満足するかどうか判定するための検査。

2) 既に形式検査に合格したものと同じ設計・製造による製品の受渡しに際して,必要と認める特

性を満足するものであるかどうかを判定するための検査。

12 製品の呼び方

製品の呼び方は,車椅子の形式分類(附属書JA)に基づくものとする。

13 表示

車椅子には,見やすい箇所に容易に消えない方法で,少なくとも次の事項を表示しなければならない。

a) 規格番号

b) 種類

c) 製造年月又はその略号

d) 製造業者名,販売業者名,又は輸入業者名若しくはそれらの略号

e) 使用者最大体重(積載物も含む。)

14 取扱説明書

車椅子には,少なくとも次の事項を記載した取扱説明書を添付しなければならない。

a) 各部の名称

b) 折りたたみの仕方

c) 保守の仕方

d) 走行上の注意

e) 故障時の処置

f)

諸元表(車椅子の寸法,駆動輪径,キャスタ径,車椅子の質量,タイヤの推奨空気圧,構成部品など)

g) 製造業者,販売業者又は輸入業者の連絡先

h) キャスタが交換可能な場合,推奨するキャスタ径

i)

その他必要な事項

31

T 9201:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(規定)

テストダミー

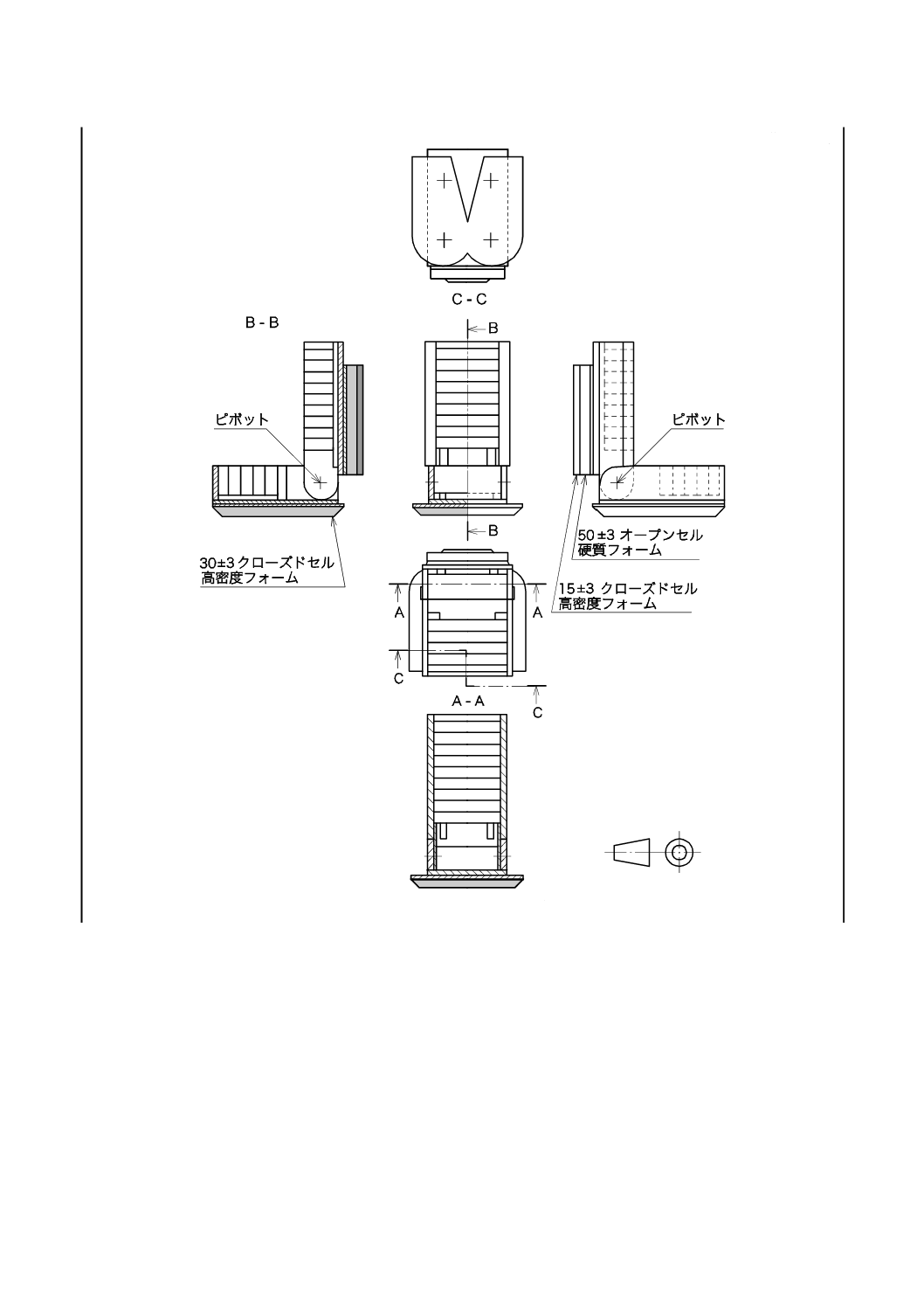

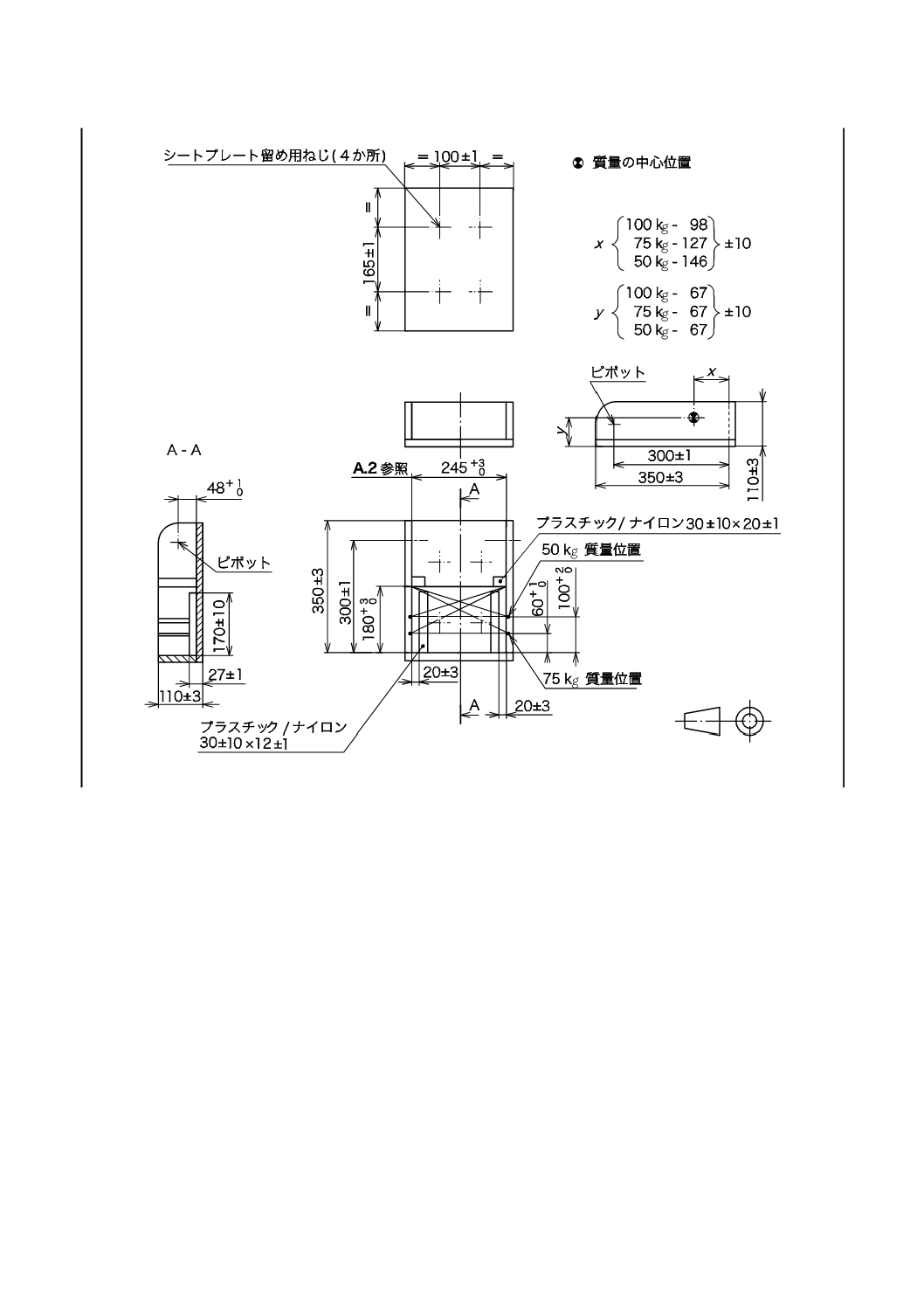

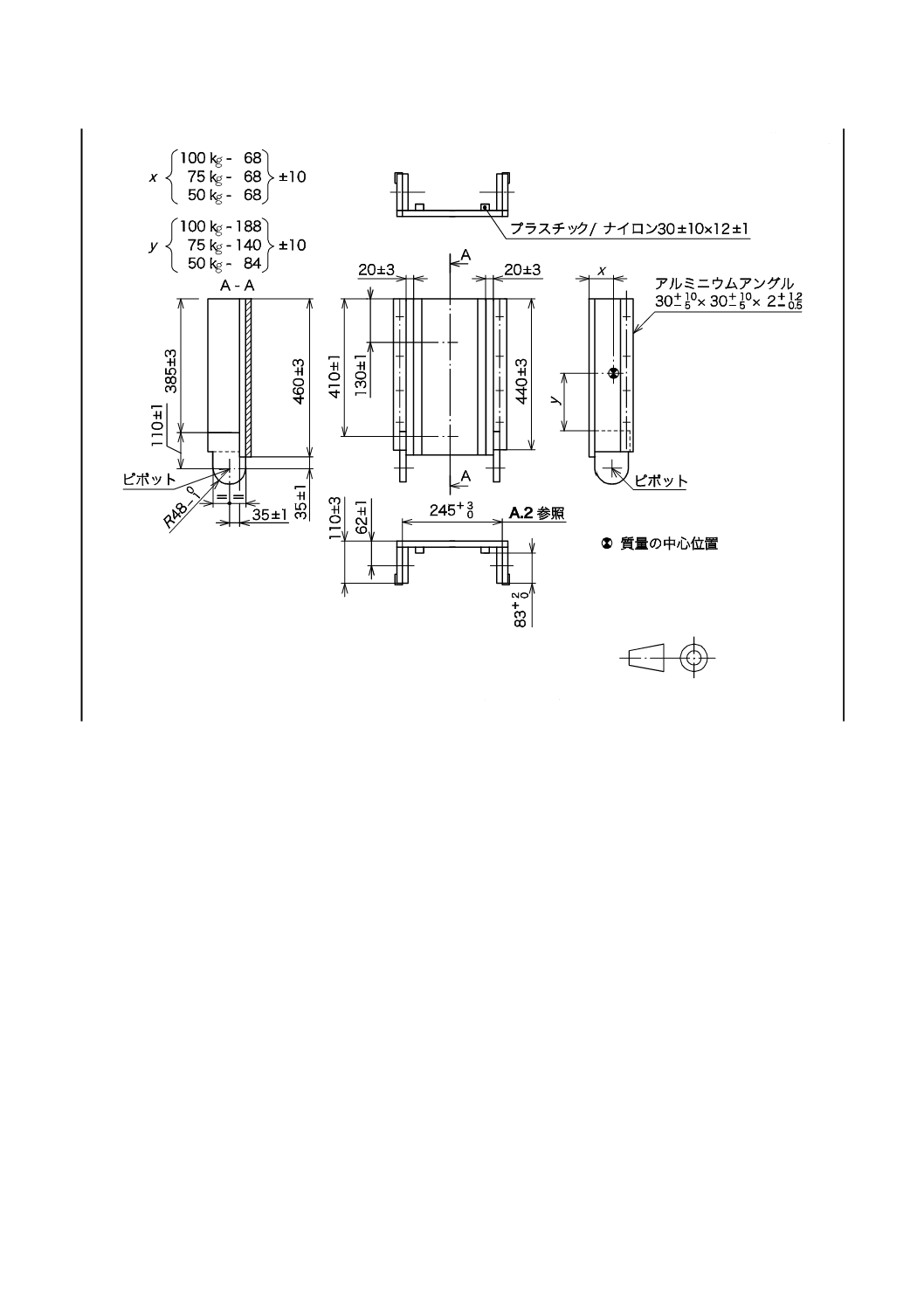

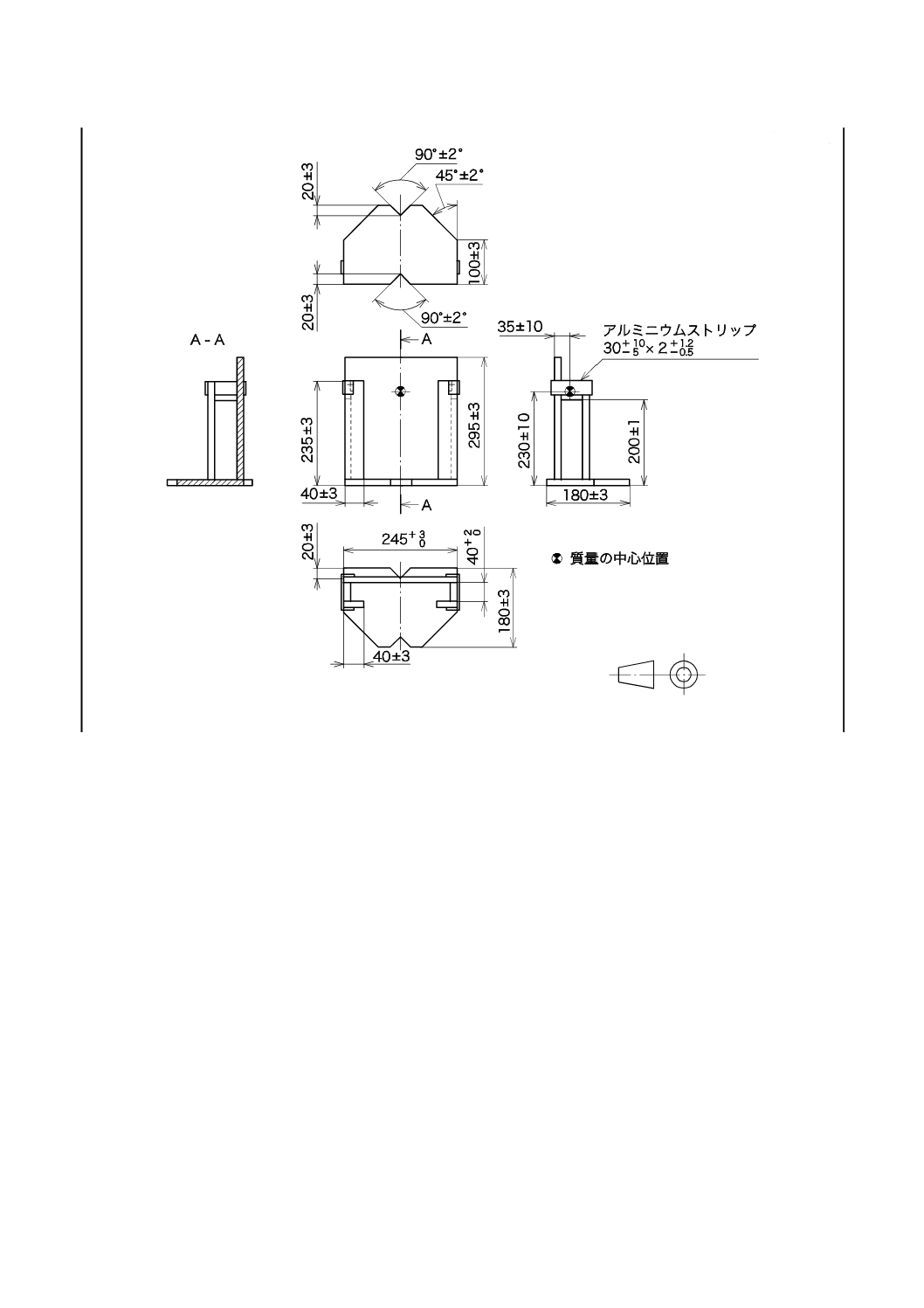

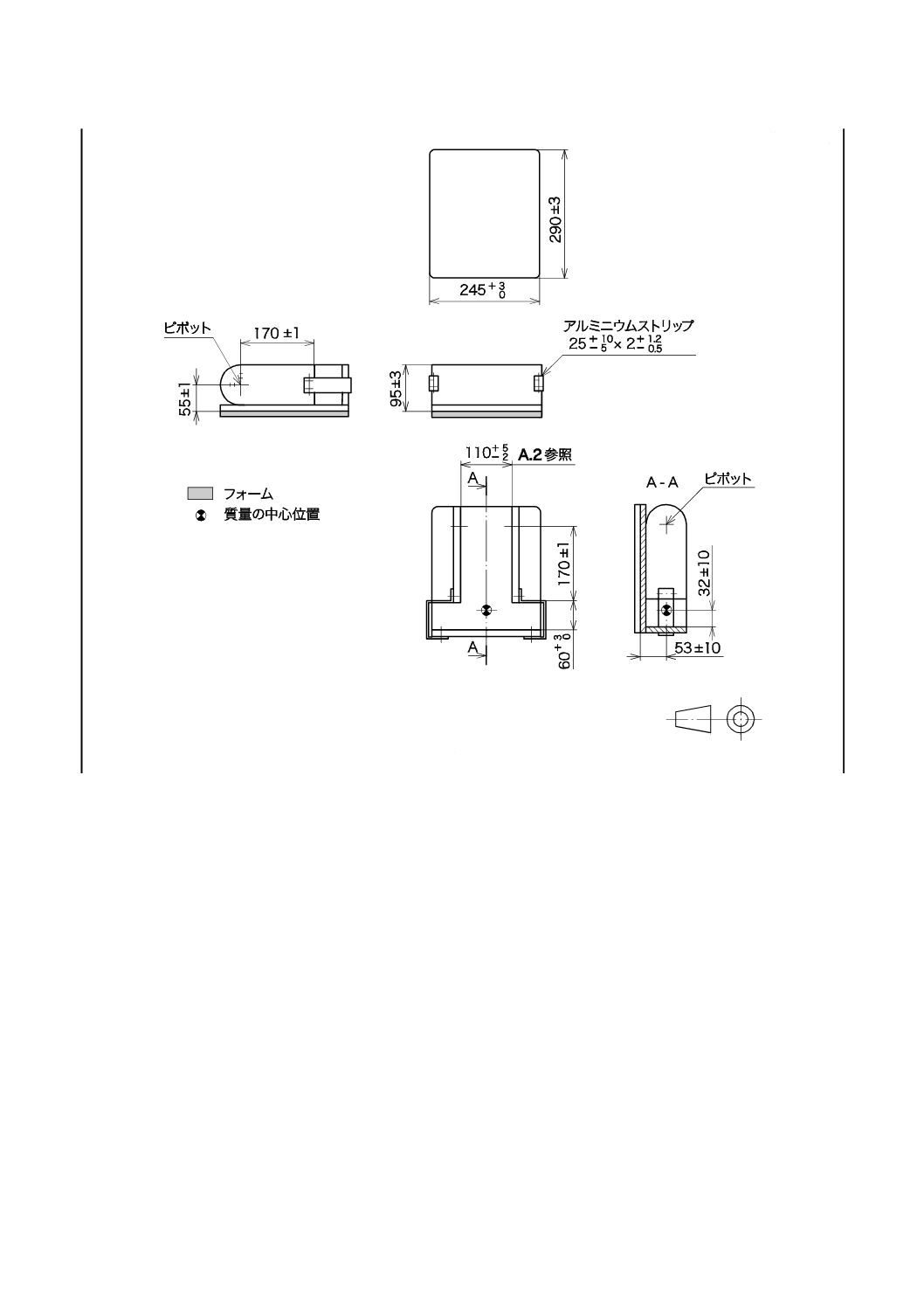

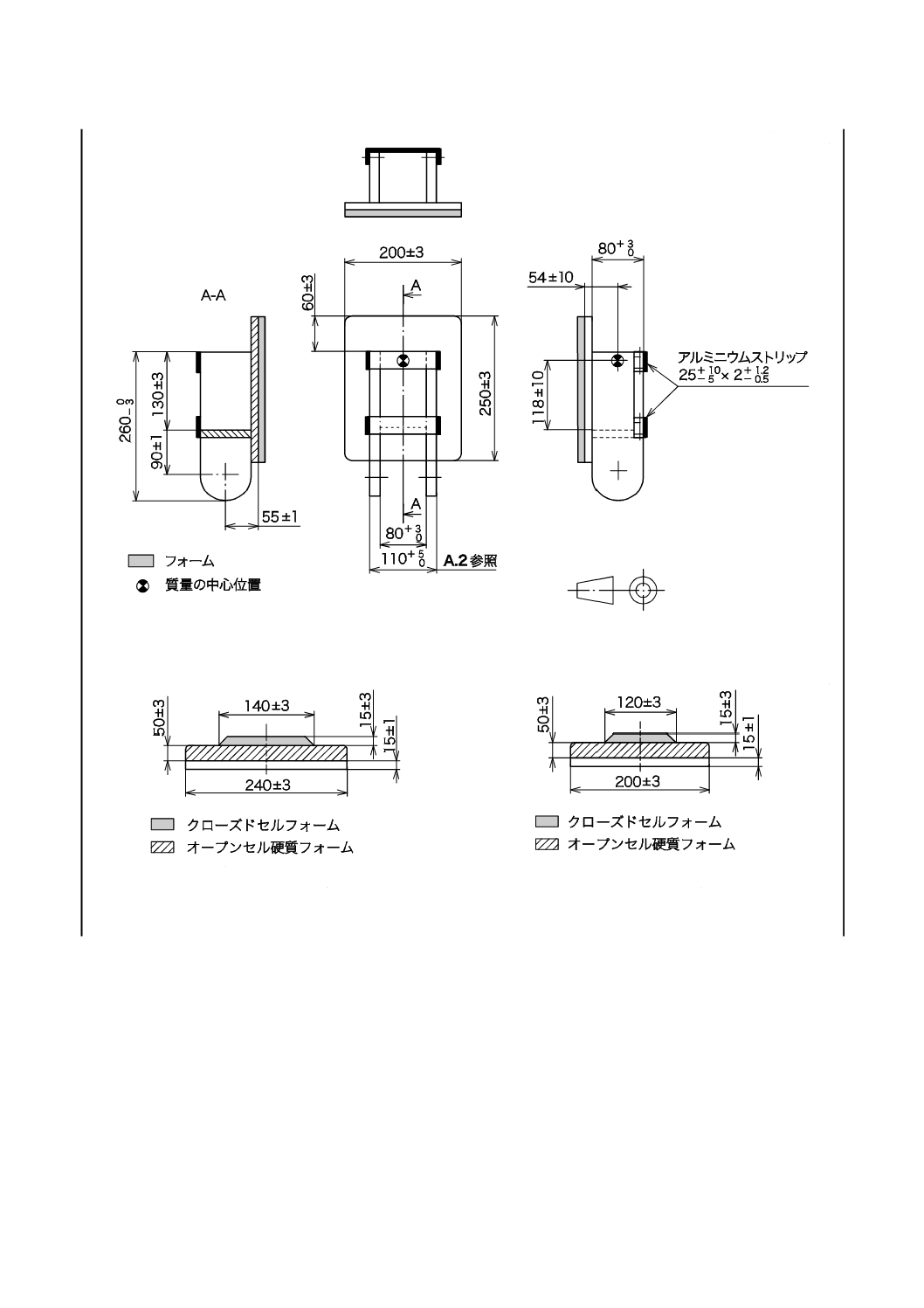

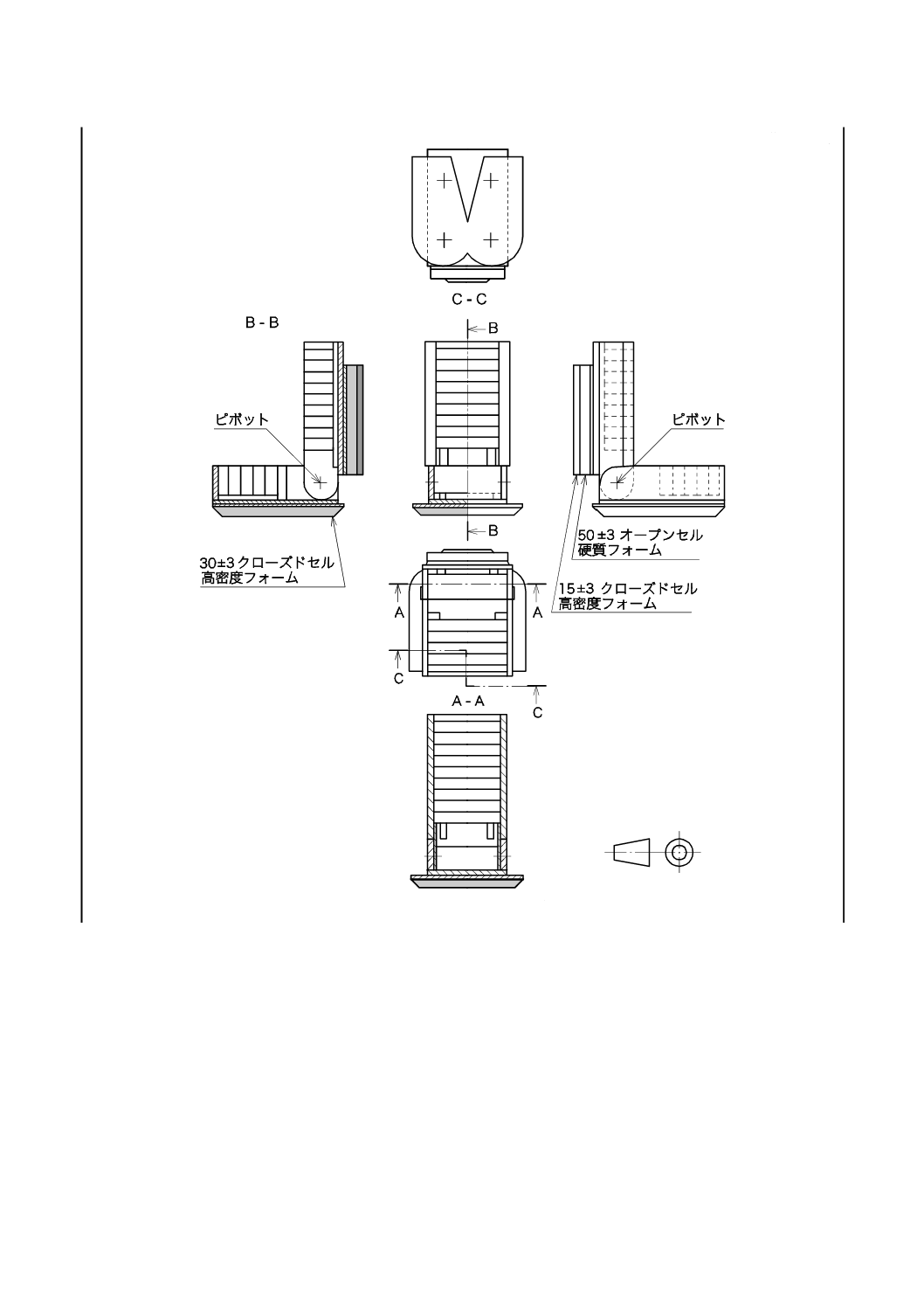

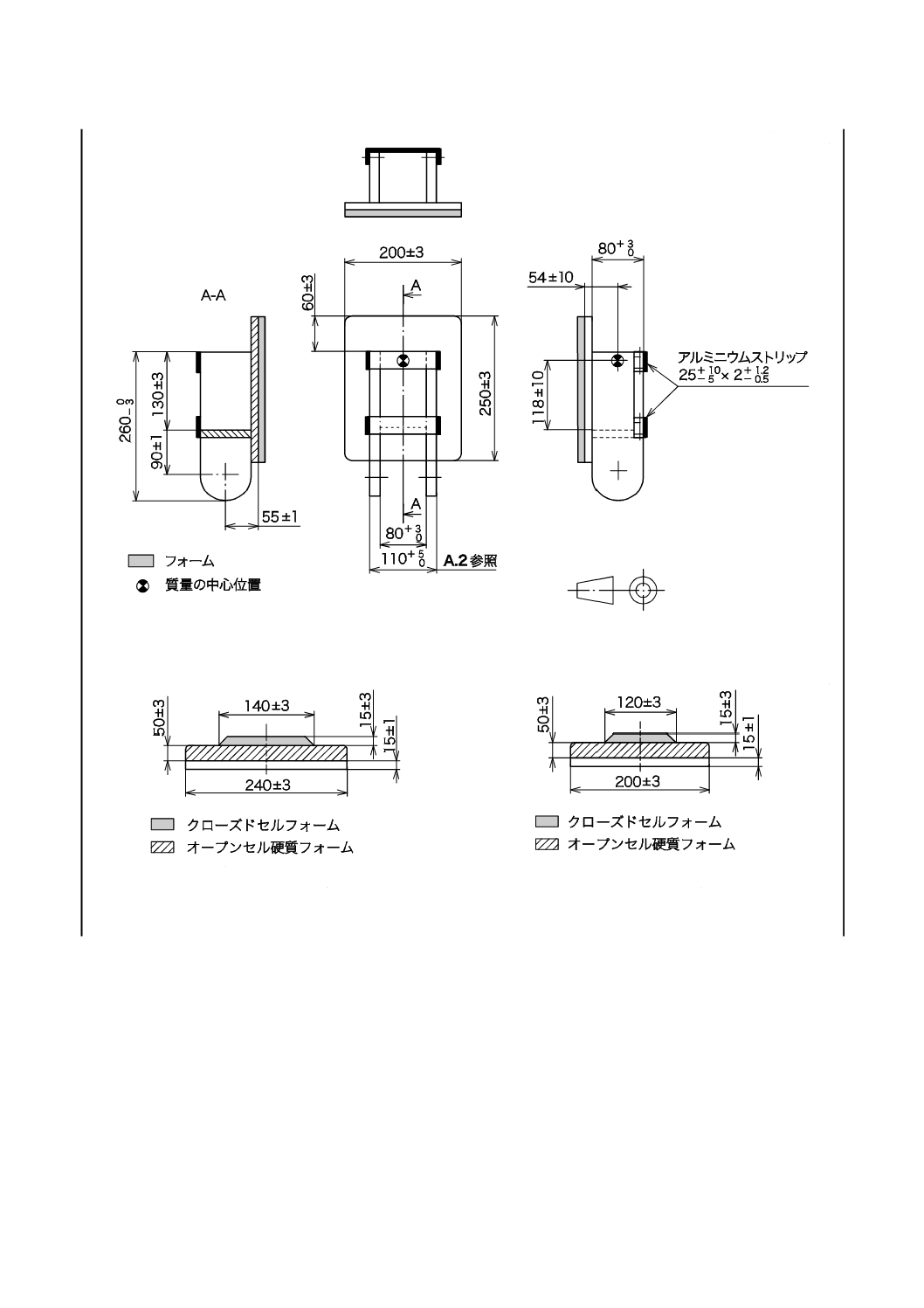

A.1 ダミーの構造

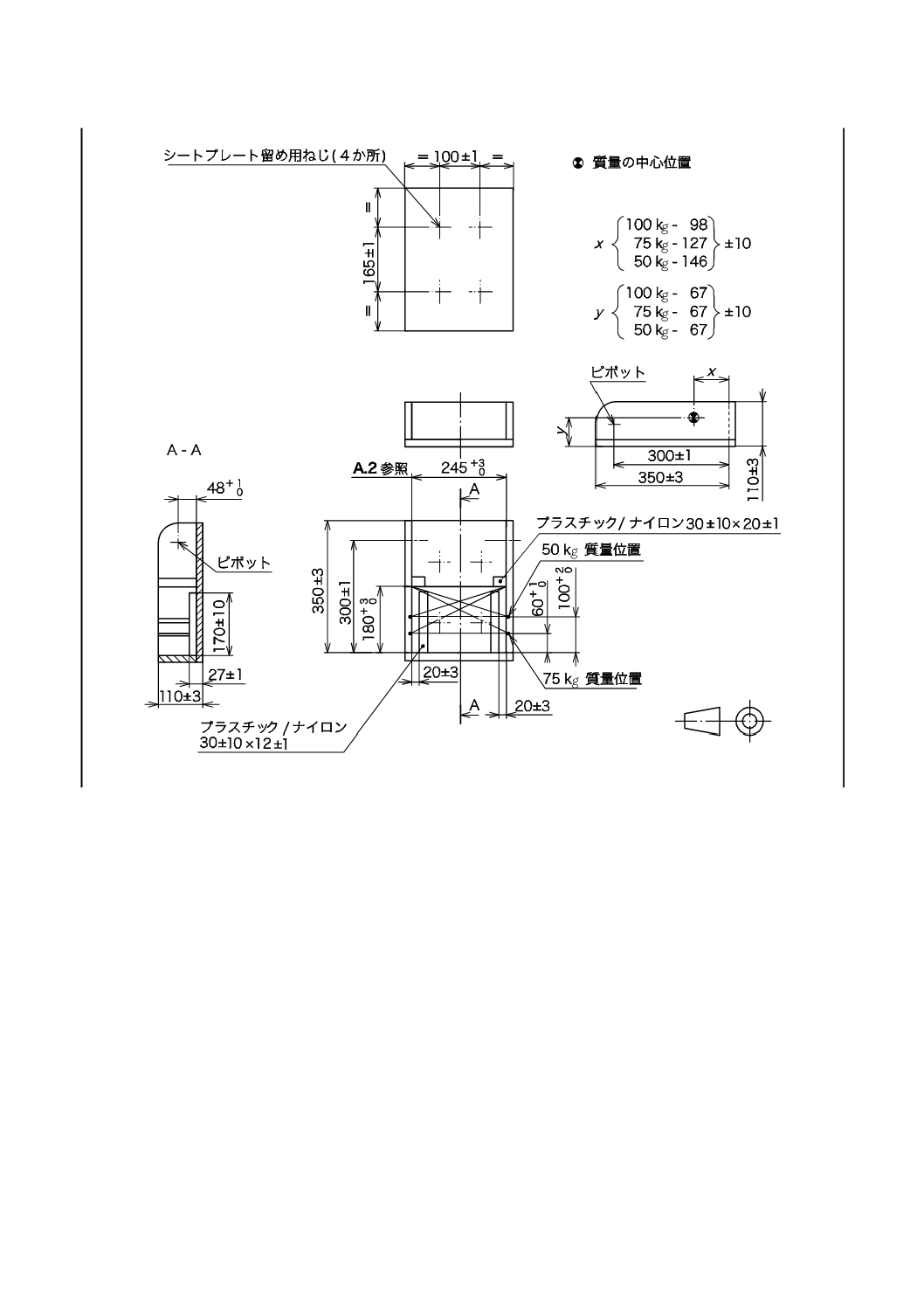

ダミーの構造は,表A.1及び図A.1〜図A.8による。

A.2 重なりの調整

背部と座部との重なりの調整は,背部から行う(図A.2,図A.3参照)。

表A.1−ダミーの種類

単位 kg

適応車椅子の種類

100 kg用

75 kg用

50 kg用

25 kg用

対応するダミーの呼び

質量

100

75

50

25

胴部

6 kgのおもり9個

3 kgのおもり1個

6 kgのおもり7個

6 kgのおもり4個

6 kgのおもり2個

4 a)

4 a)

4 a)

1.5 a)

小計

61±3

46±3

28±3

13.5±2

大たい(腿)部

6 kgのおもり4個

3 kgのおもり1個

6 kgのおもり3個

6 kgのおもり2個

6 kgのおもり1個

3 kgのおもり1個

4 a)

4 a)

4 a)

1.5 a)

小計

31±3

22±3

16±3

10.5±2

脚部(一体形)

6 kgのおもり1個

6 kgのおもり1個

6 kgのおもり1個

−

1 a)

1 a)

1 a)

−

小計

7±1

7±1

7±1

−

脚部(分離形)

(3.5±0.5)kgのお

もり2個

75 mm×150 mm×40

mmが適切である。

(3.5±0.5)kgのお

もり2個

75 mm×150 mm×40

mmが適切である。

(3.5±0.5)kgのお

もり2個

75 mm×150 mm×40

mmが適切である。

−

小計

7±1

7±1

7±1

−

全質量

10025

−+

7525

−+

5025

−+

2525

−+

注a) ダミー各部のおもり以外の質量。

なお,材料は問わず,おもり以外の質量が4 kgと異なる場合は,おもりの個数及び固定位置を調整し,質

量の中心は,図A.2に規定する位置とする。

32

T 9201:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図A.1−100 kg,75 kg及び50 kg用ダミー主要部分

33

T 9201:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図A.2−100 kg,75 kg及び50 kg用ダミー大たい(腿)部

34

T 9201:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図A.3−100 kg,75 kg及び50 kg用ダミー胴部

35

T 9201:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図A.4−100 kg,75 kg及び50 kg用ダミー脚部

36

T 9201:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

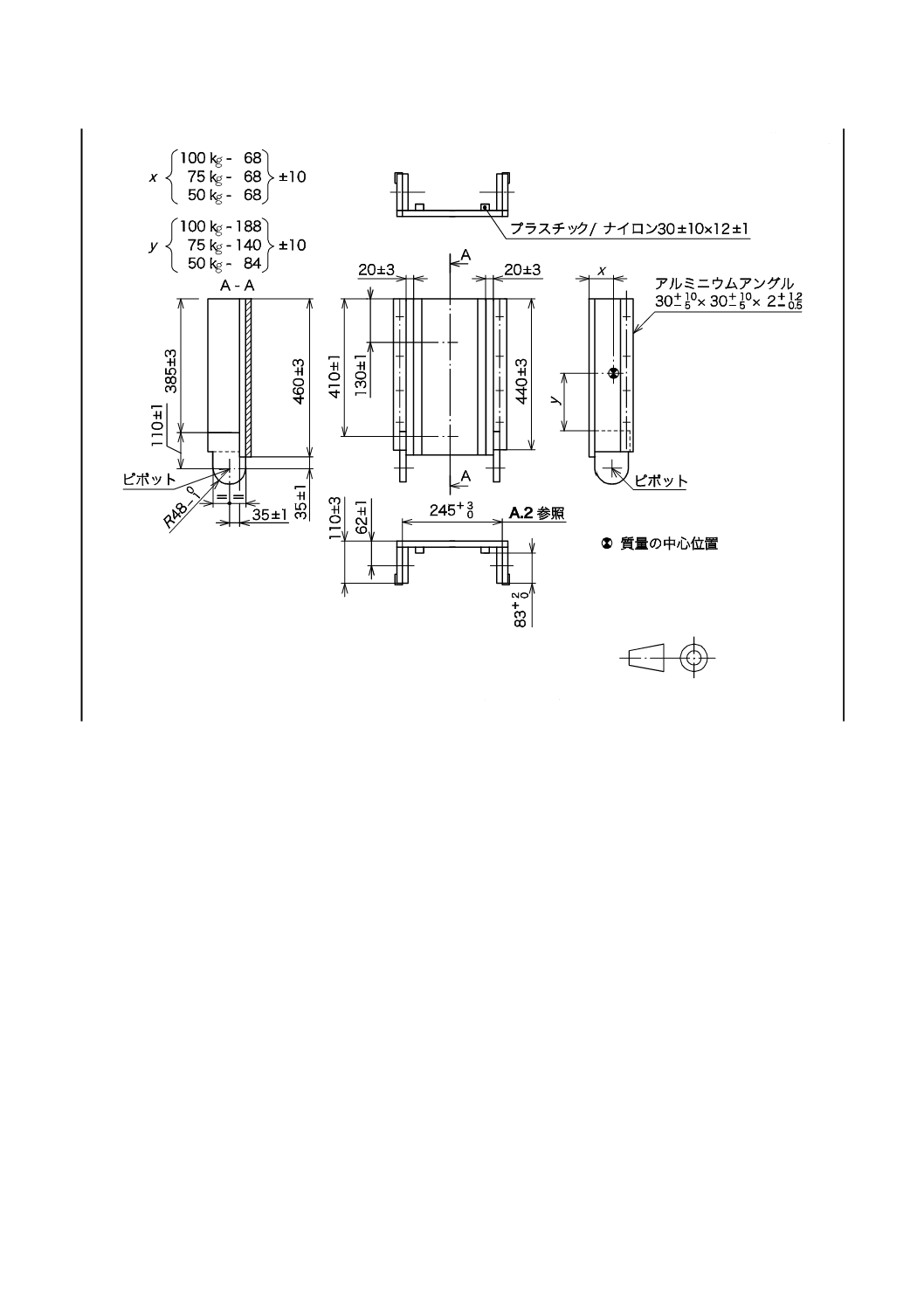

図A.5−25 kg用ダミー大たい(腿)部

37

T 9201:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図A.6−25 kg用ダミー胴部

単位 mm

a) 100 kg及び75 kg用ダミーバックプレート

(長さ380±3 mm)

b) 50 kg用ダミーバックプレート

(長さ380±3 mm)

図A.7−ダミーバックプレート

38

T 9201:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

a) 100 kg用ダミー大たい(腿)部プレート

b) 75 kg用ダミー大たい(腿)部プレート

c) 50 kg用ダミー大たい(腿)部プレート

図A.8−ダミー大たい(腿)部プレート

39

T 9201:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

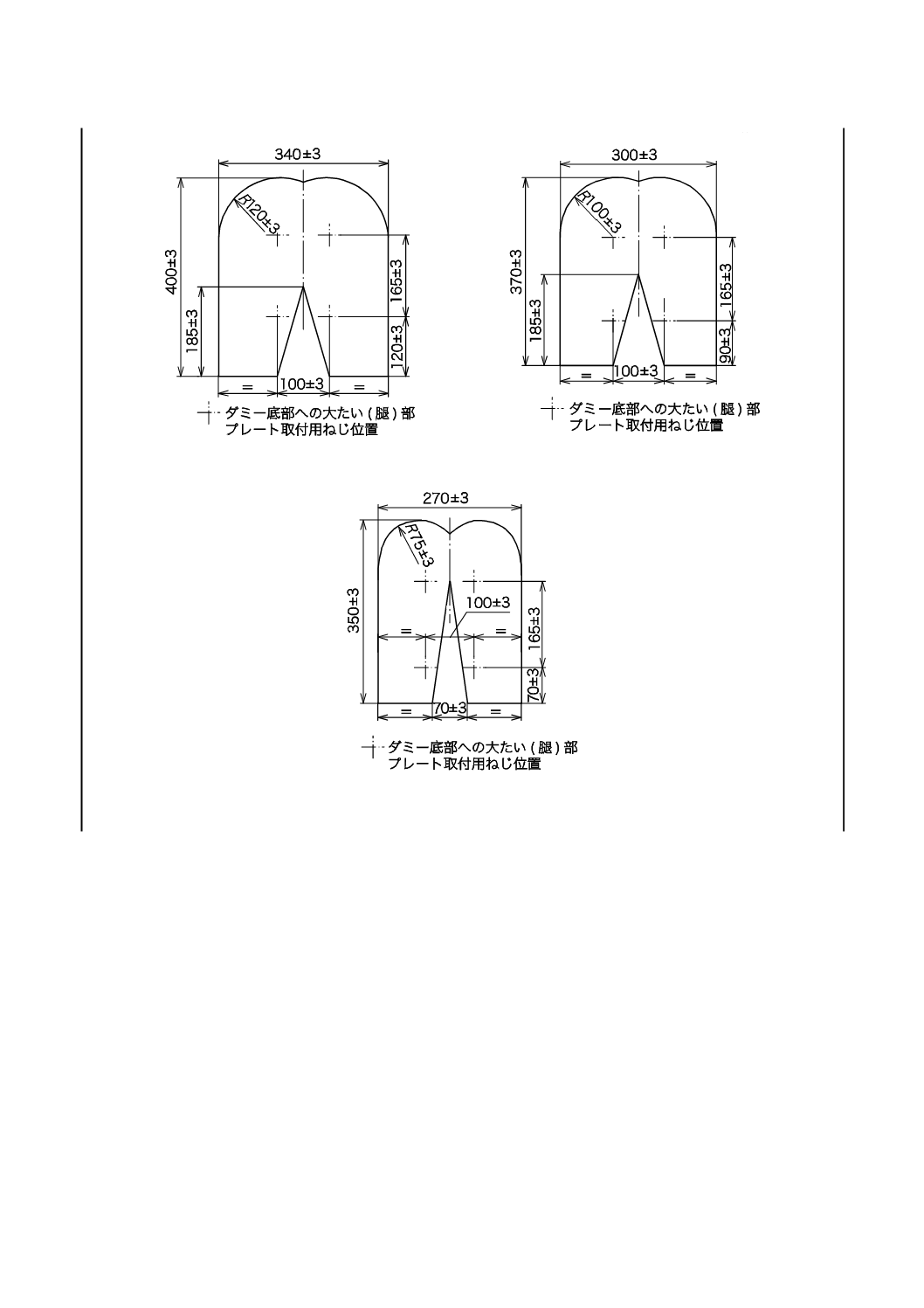

附属書B

(規定)

荷重負荷パッド及び試験用おもり

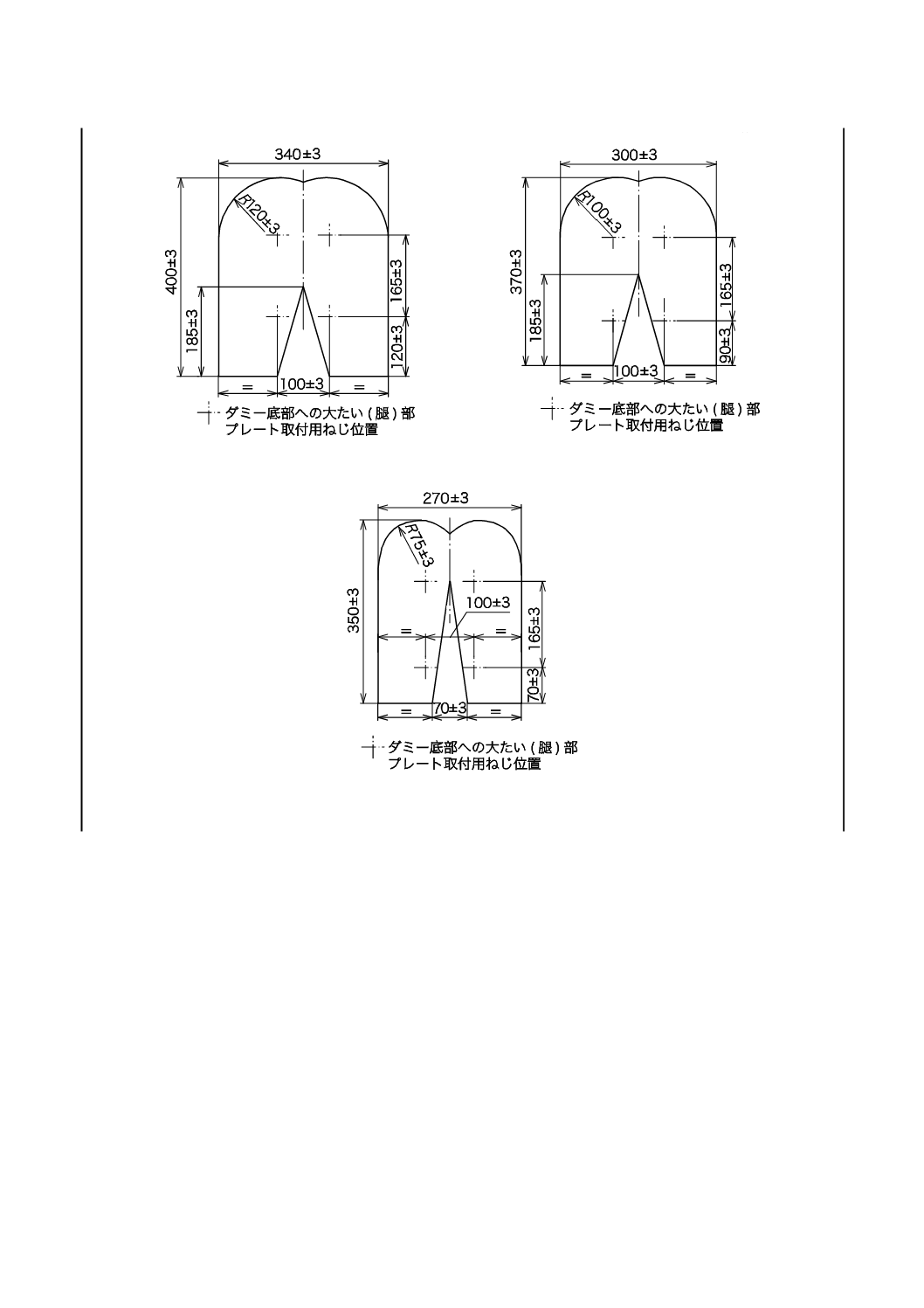

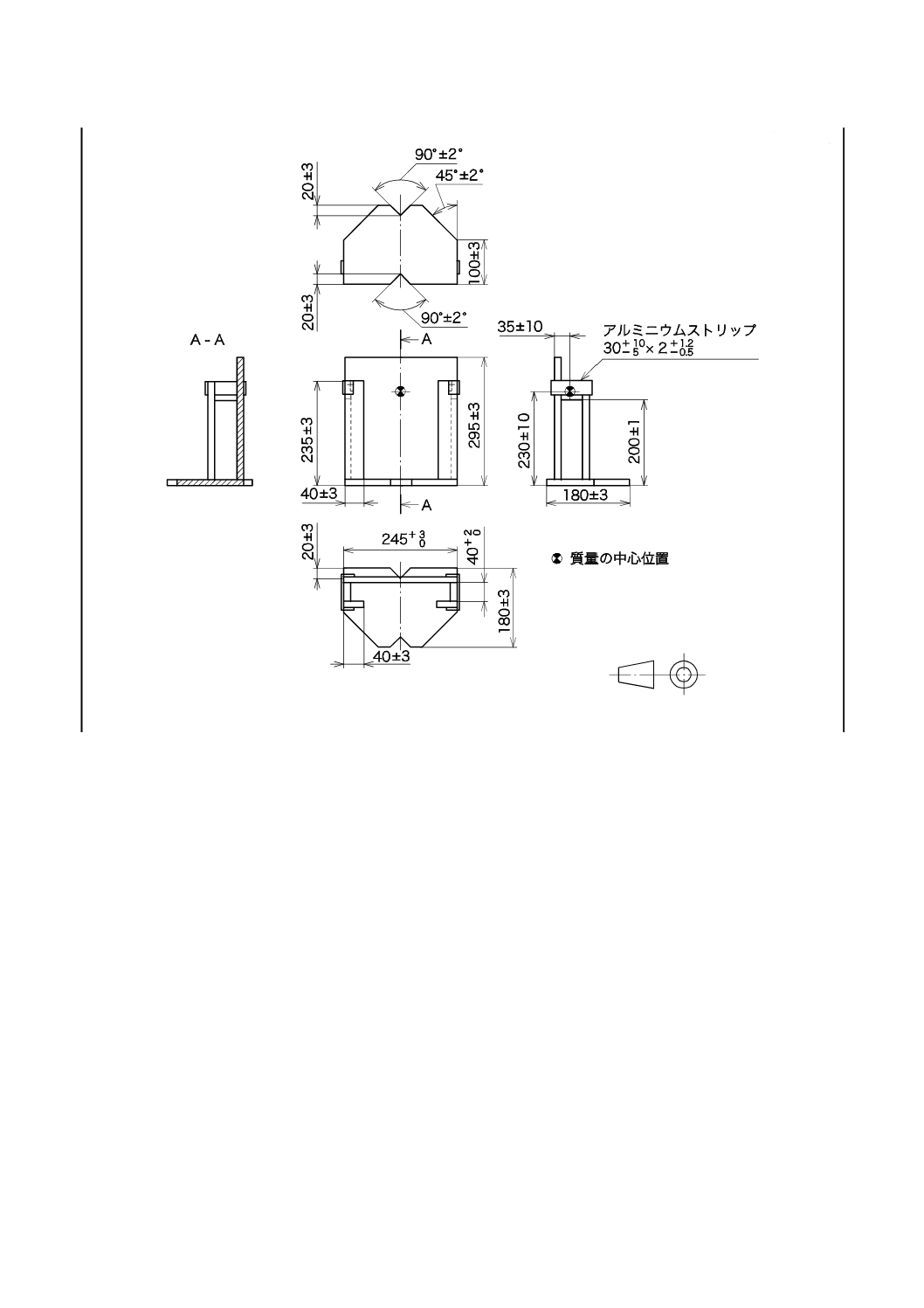

B.1

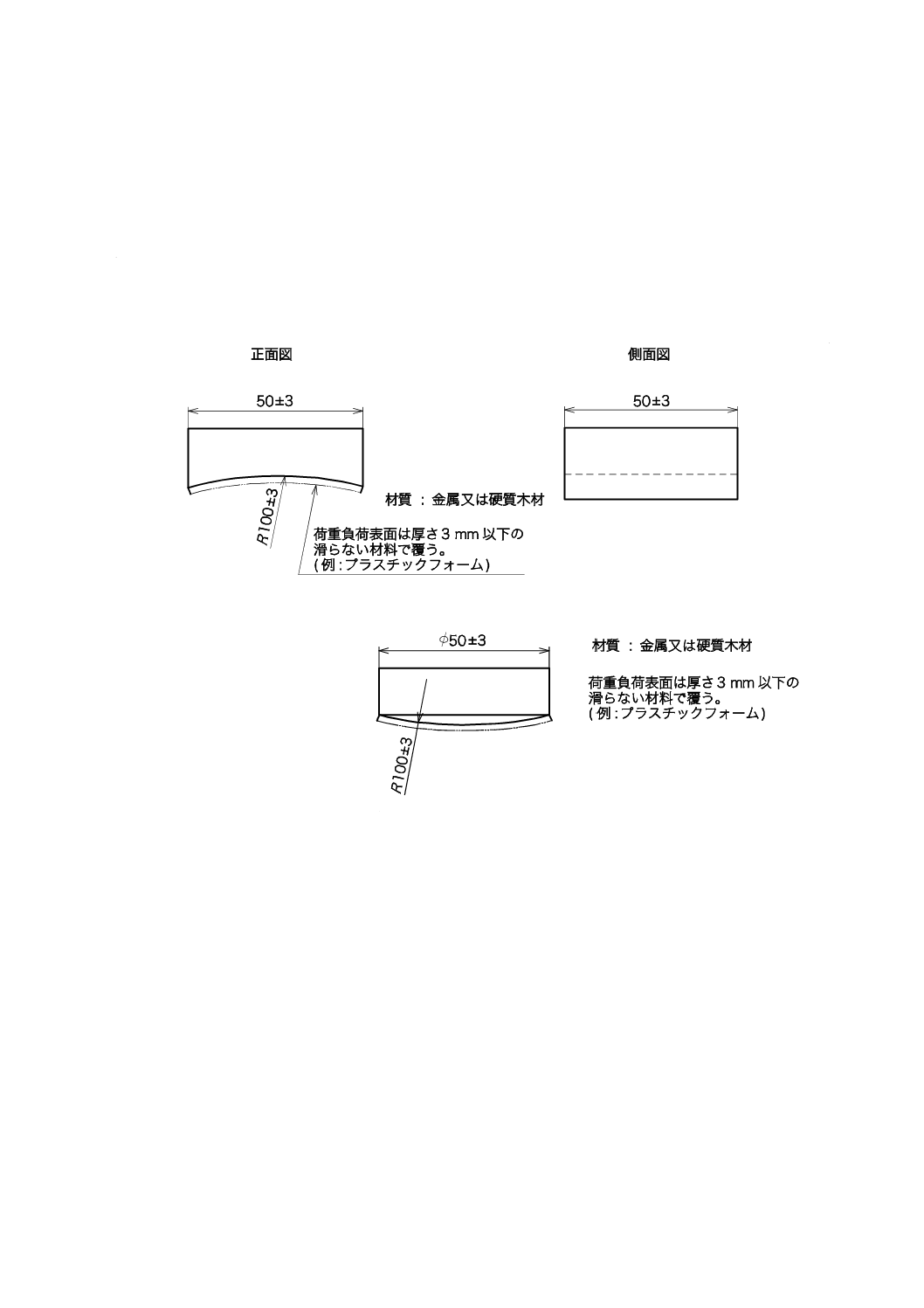

耐荷重性試験用負荷パッド

耐荷重性試験で使用する負荷パッドは,図B.1による。

単位 mm

a) 凹形円筒荷重負荷パッド

b) 凸形円筒荷重負荷パッド

図B.1−荷重負荷パット

40

T 9201:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

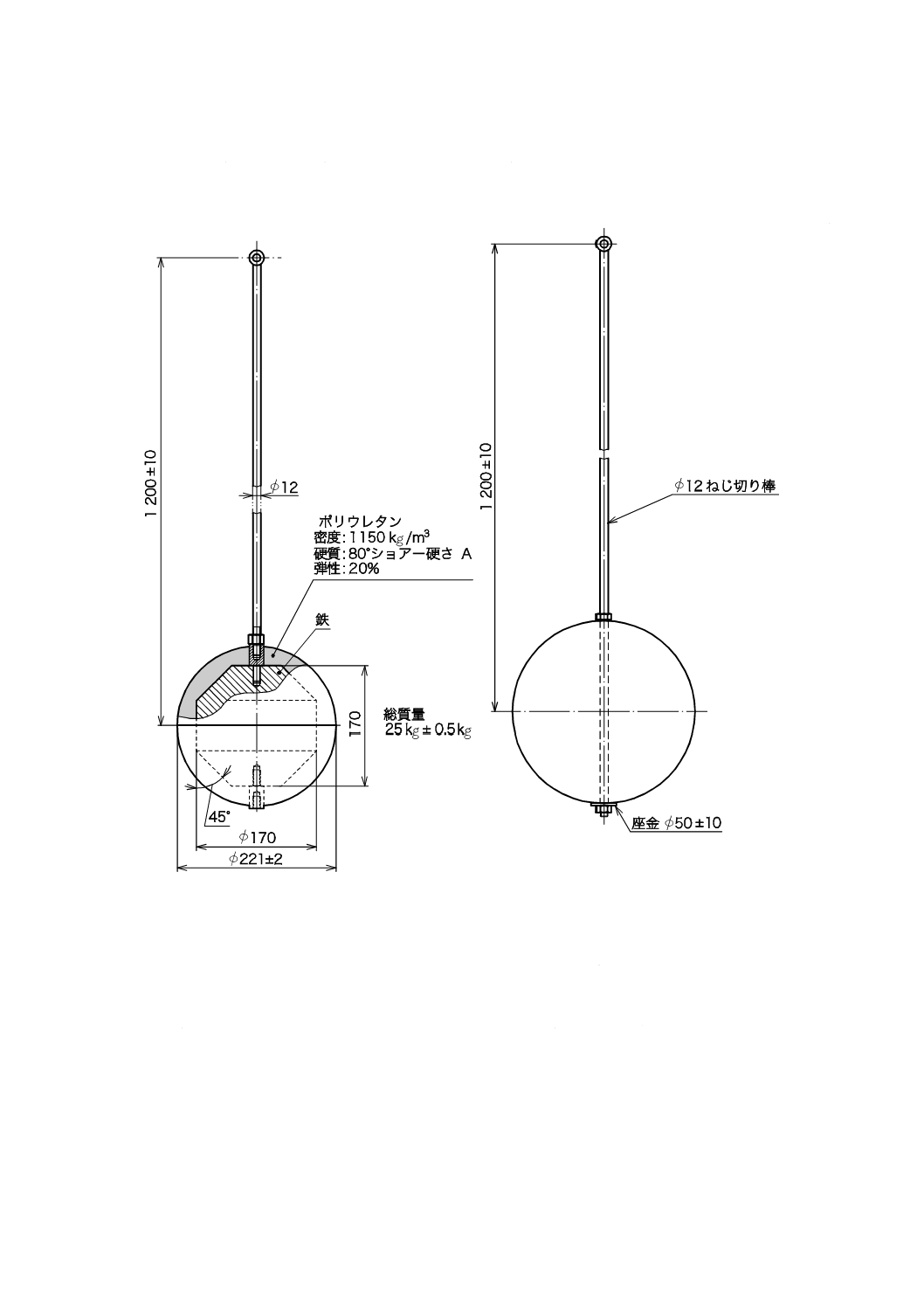

B.2

バックサポート斜め耐衝撃性試験用及びシート耐衝撃性試験用おもり

バックサポート斜め耐衝撃性試験用及びシート耐衝撃性試験用おもりは,図B.2による。

単位 mm

正規フットボールサイズ5(サッカーボール)

φ3.5±1 mm径の鉛玉及び高密度発泡材

密度

75±15 kg/m3−JIS K 7222

硬度

325±60 N−ISO 2439

総質量

25±0.5 kg

真円度

20 mm

a) ポリウレタン仕様

b) サッカーボール仕様

図B.2−試験用おもり

41

T 9201:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

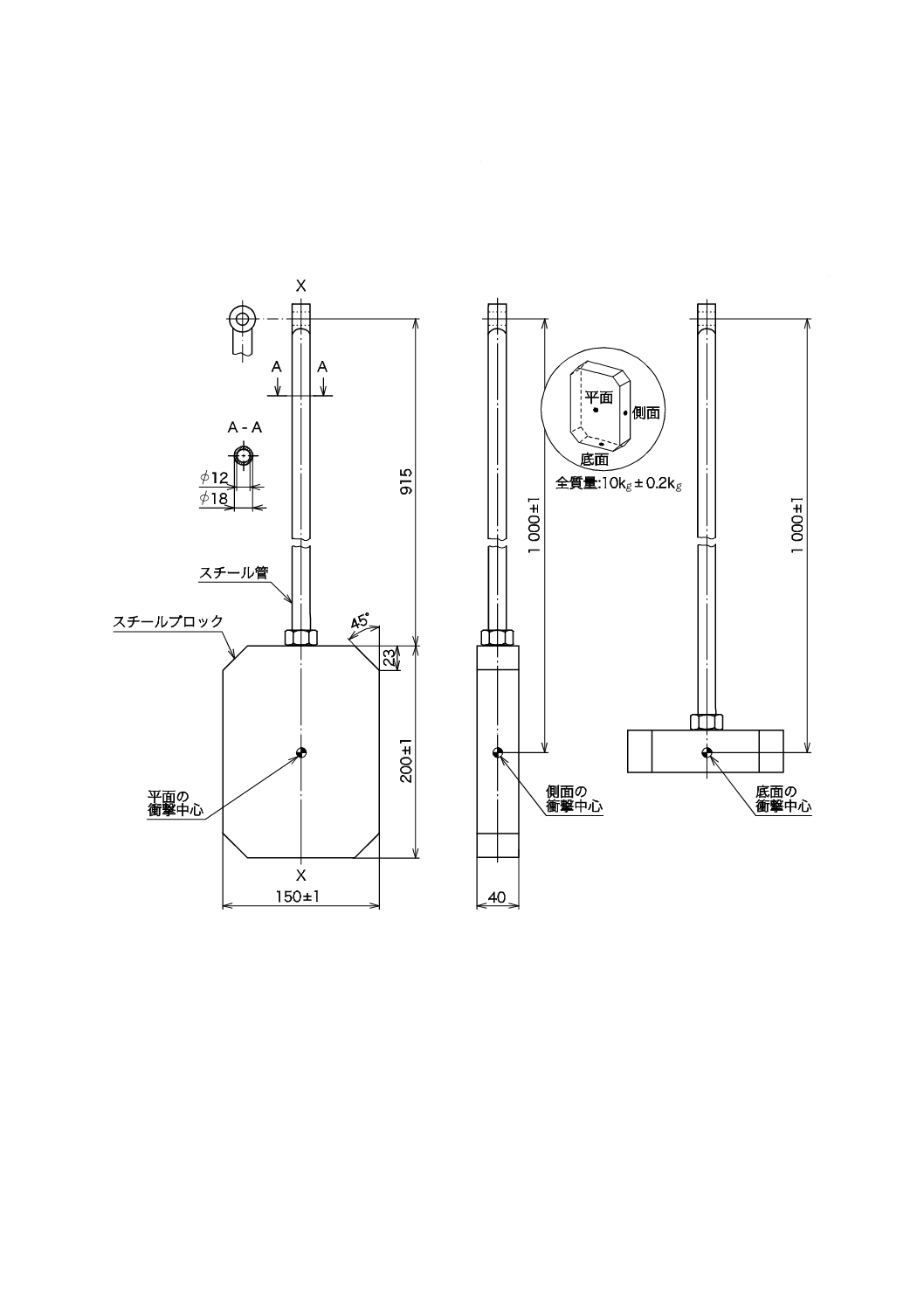

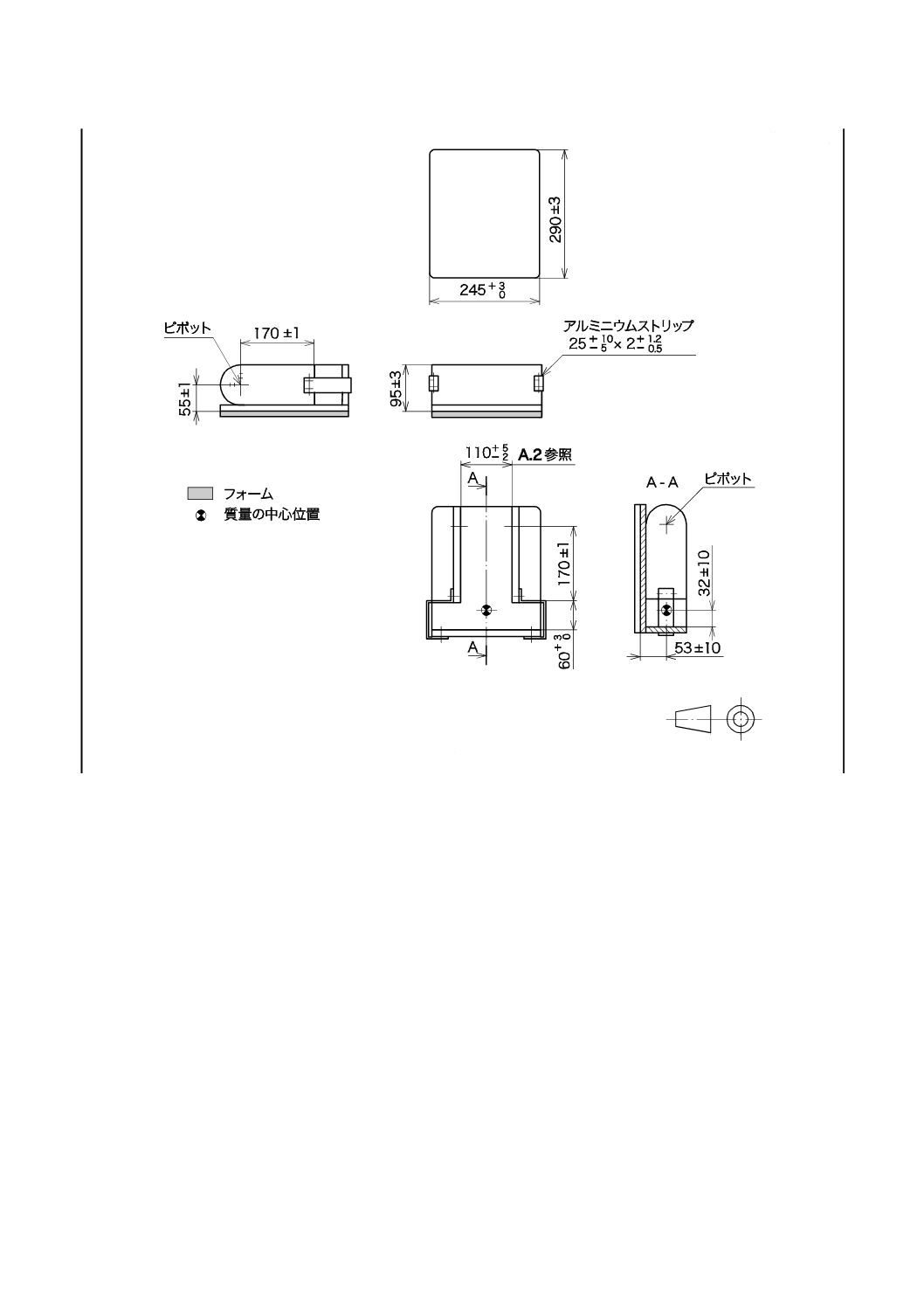

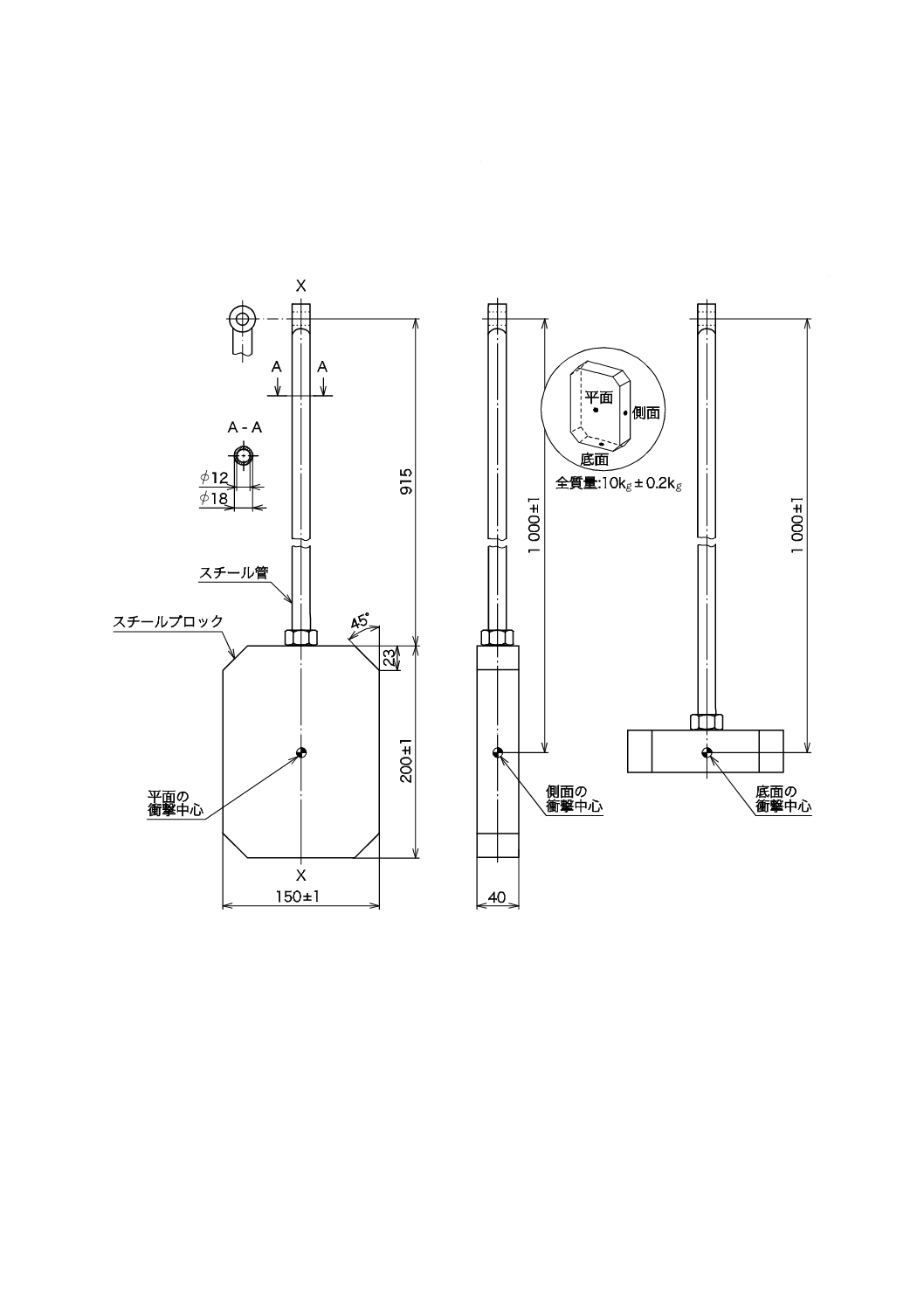

B.3

フットサポート,ハンドリム及びキャスタ耐衝撃性試験用おもり

おもりは,図B.3による。フットサポート耐衝撃性試験は,おもりの正面の衝撃中心で,ハンドリム耐

衝撃性試験は,おもりを90°回転させ,側面の衝撃中心で,又はキャスタ耐衝撃性試験は,おもりの正面

が水平になるようにして底面の衝撃中心で試験を行う。

単位 mm

a) フットサポート用

b) ハンドリム用

c) キャスタ用

図B.3−耐衝撃性試験用おもり

42

T 9201:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書C

(規定)

試験装置の構成

C.1 走行耐久性試験装置の構成

10.4で使用する試験装置の構成は,次による。

a) ドラム径が直径(250±25)mmの金属製の水平で平行な円筒形のドラムは,図30のように車椅子の

トレッド1)より少なくとも10 mm幅を広くする。ドラム間の距離は,車椅子のホイールベースと同一

寸法に調整する。

注1) 左右車輪と路面との接触面の中心間距離。

b) 図30のように,それぞれのドラムは二つの段差を備える。

c) 基準ドラムの周速度は1.0±0.1 m/s,他のドラムは基準ドラムより2〜7 %の範囲で回転を速くする。

d) 基準ドラム上に車椅子の後輪を据え付ける。そして,前輪をもう一方のドラムに据え付ける。

e) 横方向の拘束は後輪の車軸,又はできる限り後輪の車軸に近い車椅子のフレームで行う。垂直方向の

動きは制限しない。

注記1 拘束部は,それぞれの端部にボールジョイントが付いた金属棒から構成されるものを推奨

する。

f)

車椅子の拘束は,横方向で±50 mm以内とし,その範囲を超えないようにする。

注記2 側方の拘束は,帯状の布ひもを用いるとよい。

g) 基準ドラムの周速度は±0.05 m/sの精度で測定し,確認する。

h) 基準ドラムの回転数を記録する。

C.2 車椅子落下試験装置の構成

10.4.3で使用する試験装置の構成は,次による。

a) 硬い水平面に(50±5) mmの高さから車椅子を落下させることができる。

b) 落下する前に車椅子を確実に静止させる。

c) 落下回数を記録する。

43

T 9201:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書D

(規定)

評価要件

D.1 評価要件

試験後,車椅子は各部に破損,外れ及び使用上支障のある変形がなく,次のように全ての要件を満たさ

なければならない。

a) 構成要素は,次の事項を除いて折れ又は目視で確認できるクラックがあってはならない。

1) ナット,ボルト,ねじ,ロックピン,調整可能な部品及び同様の構成部品は,試験前に一度締め付

け,調整,再取付けしてもよいが,これらは試験中に外れてはならない。ただし,2ピースタイプ

のフットサポートの耐衝撃性試験はこの限りではない。

2) 取扱説明書に使用者及び介助者が調整可能と示された部品の再締付け,再調整,又は再再取付けは,

走行耐久性,落下及び手動ブレーキのそれぞれの耐久性試験を行う総時間の25 %の間隔で行っても

よい。取扱説明書に使用者及び介助者が調整可能と示された部品は,ツールが車椅子とともに供給

されていない限り,ツールを使用して調整してはならない。使用者及び介助者が調整可能な構成要

素がある場合は,再締付け,再調整又は再取付けが必要であるかどうかを決定するために,25 %±

5 %の間隔で耐久性試験装置を停止することができる。再締め,再調整,又は再取付けは,取扱説

明書に概説された手順に従って実施しなければならない。再調整,再締付け又は再取付けを行った

後に試験装置を再起動する。

3) 他の部品の再調整,再締付け後に再取付けは行ってはならない。

4) 取扱説明書に示されている場合に限り,摩耗する要素であるタイヤ(固形タイヤを含む。),内部チ

ューブ,ドライブベルト及びキャスタ車輪は,それぞれ1回だけ交換してもよい。キャスタ車輪が

一体形車輪の場合は,走行面の摩耗又は故障による場合だけ交換が許され,車輪の構造又は他の要

素(例えば,ベアリングなど)の故障によって行ってはならない。他の摩耗する要素の交換は行っ

てはならない。

5) 構造材料に影響しない,塗装のような表面仕上げのクラックは故障としない。

b) 取り外し,折りたたみ及び全ての調整部分は,製造業者の仕様どおり操作できなければならない。

c) グリップは,外れてはならない。

d) 構成品及び組立部品は,車椅子の機能に悪影響を及ぼす破損,調整不良及びがたがあってはならない。

44

T 9201:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

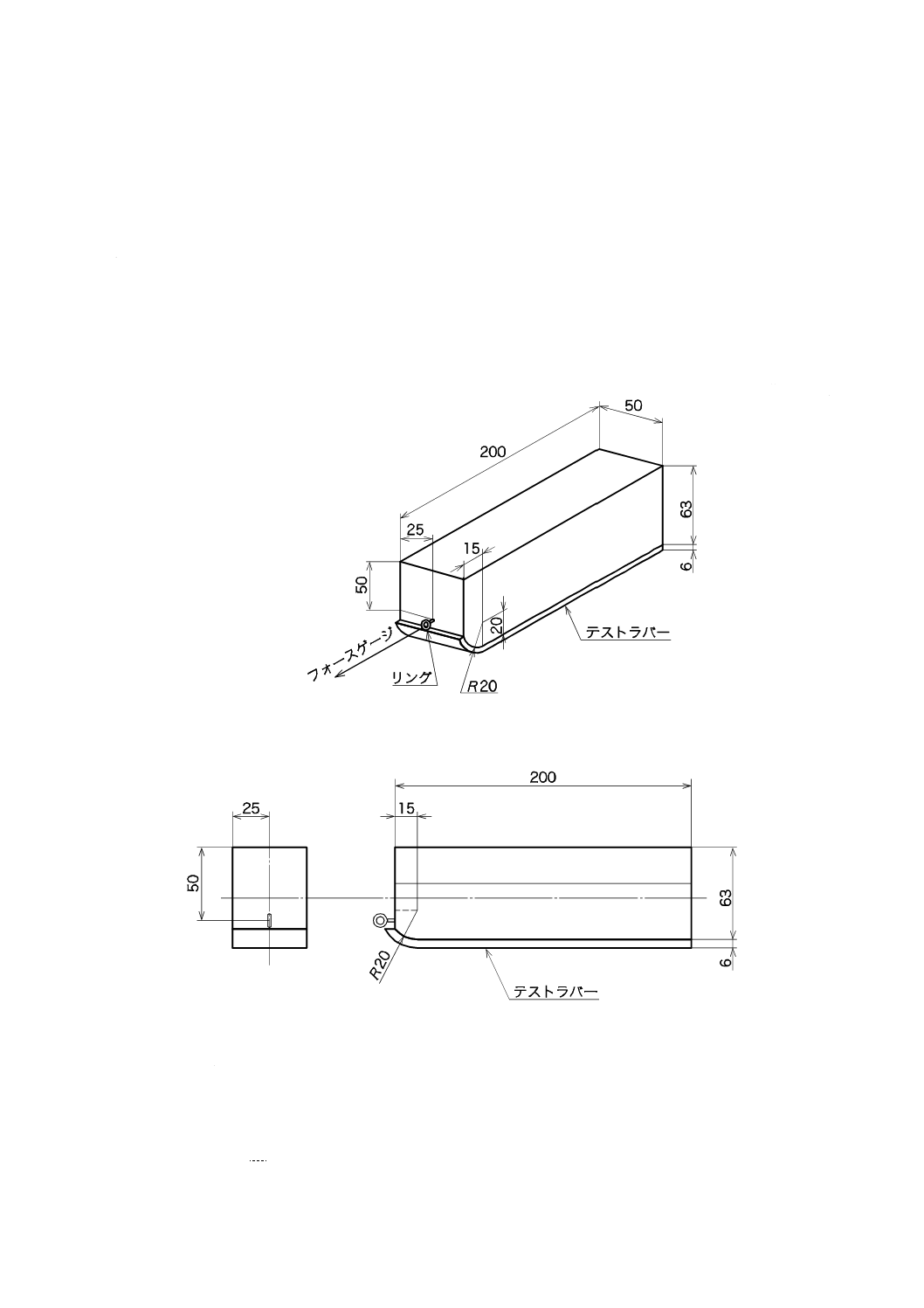

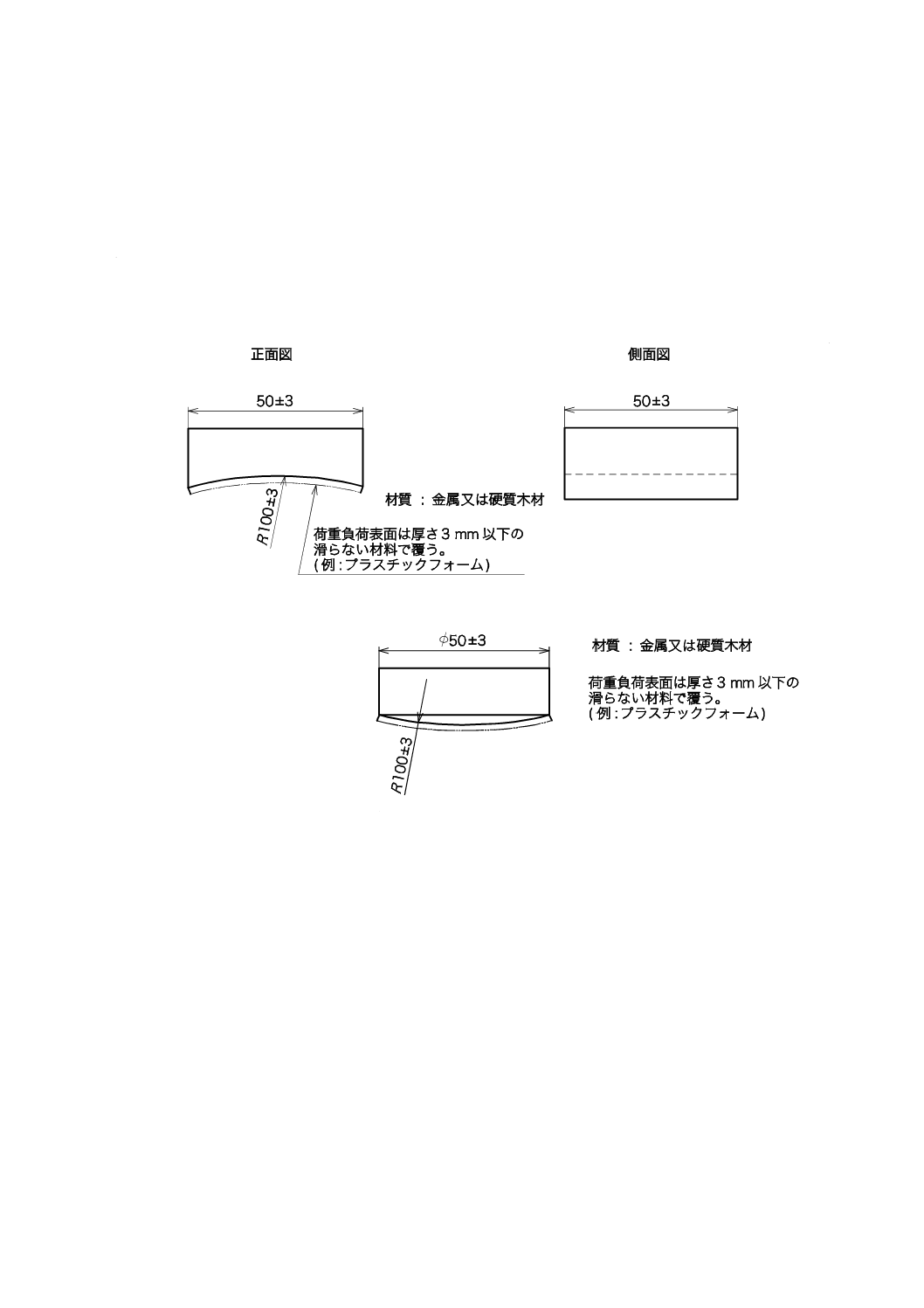

附属書E

(規定)

テストブロック

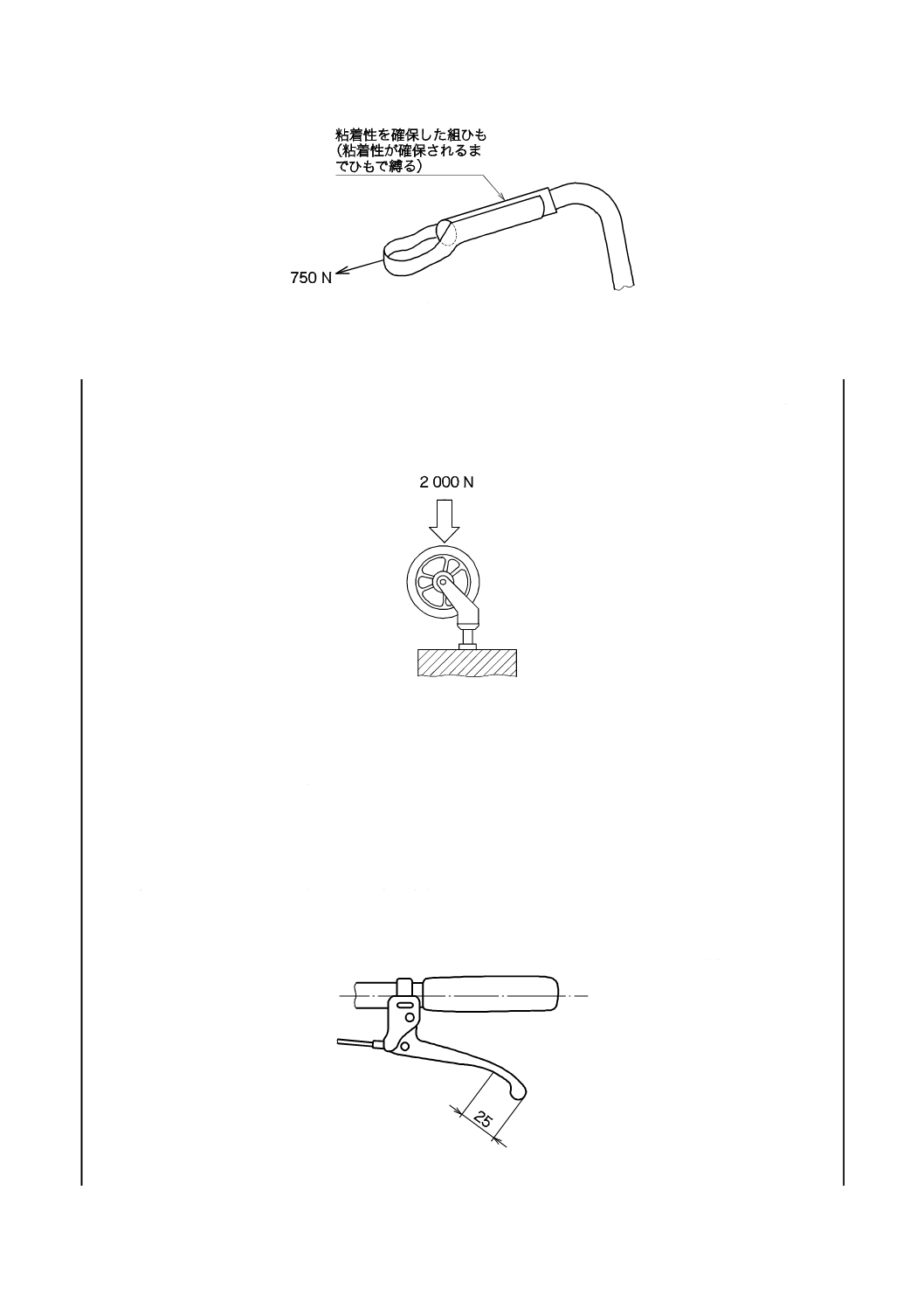

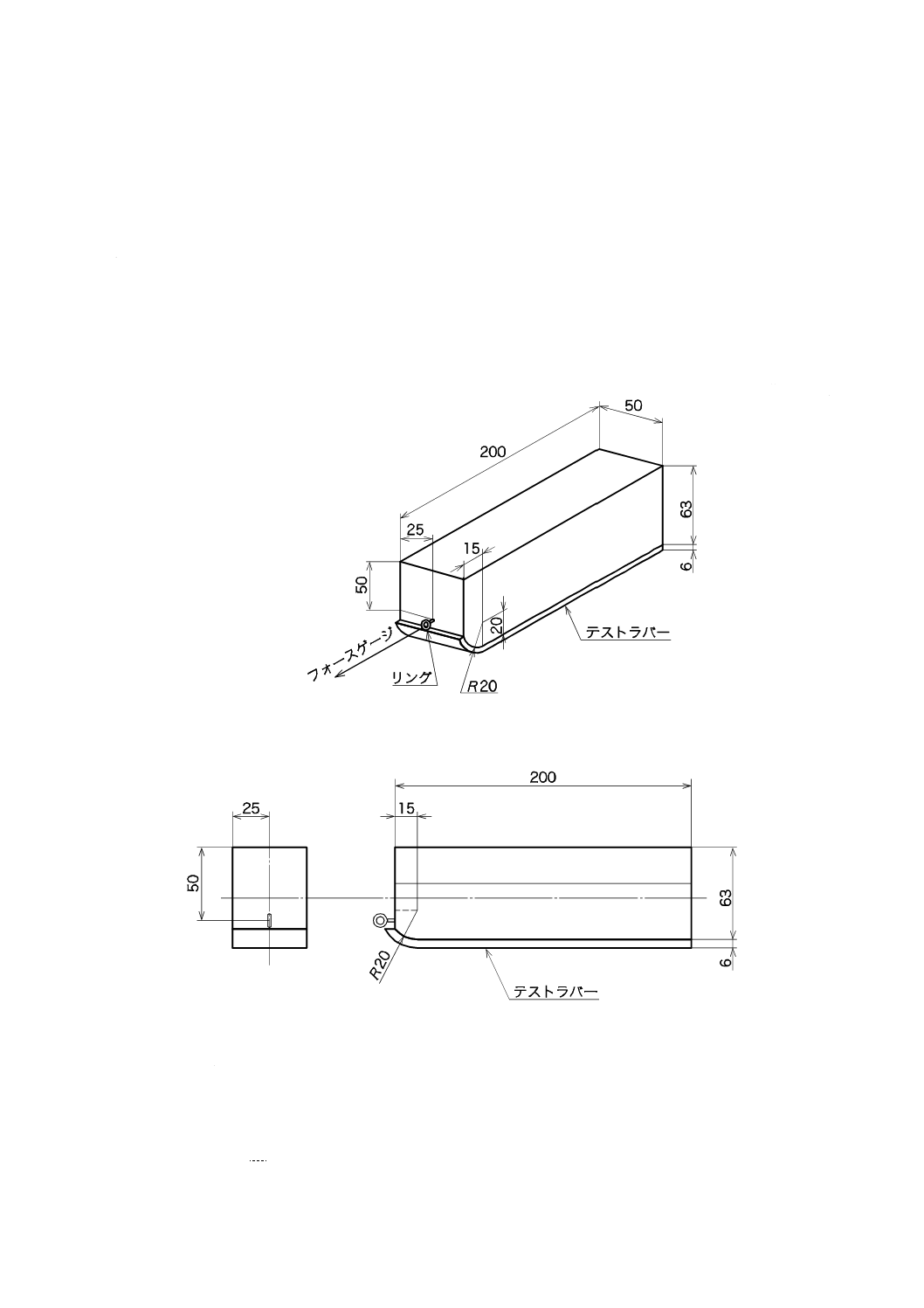

E.1

テストブロックの寸法

テストブロックは,鉄などの金属製とし,ワイヤを介して取り付けるためのリング及びテストラバーか

らなる。テストブロック,リング及びテストラバーの合計質量は,(5±0.05)kgとする。寸法は,図E.1

により,寸法の公差を±2 mmとする。

単位 mm

図E.1−テストブロックの寸法

E.2

テストラバーの硬さ

テストラバーの材質は,天然ゴム(NR)又はスチレンブタジエンゴム(SBR)とし,テストラバーの硬

さは,55±5とする。

なお,硬さは,JIS K 6253-3に規定するタイプAデュロメータによる硬さとする。

45

T 9201:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

E.3

摩擦試験の方法

摩擦試験の方法は,次による。

a) 試験に先立ち,テストラバーの表面を#120の紙やすりで軽く磨く。

b) 表面を乾いた布又はブラシによって拭く。ただし,薬剤などを使ってはならない。

c) 被試験面を代表する三つの領域を選ぶ。

d) 被試験面を水平にする。

e) 選んだ3か所に対し,テストブロックを手動又は機器によって200 mmの区間を約10秒で引っ張る。

f)

テストブロックを引いたときの力をフォースゲージによって測定する。

g) 三つの領域の測定結果を平均し,F1とする。

h) 次に,引っ張る方向を逆にし,同じ試験を繰り返し測定結果を平均し,F2とする。

i)

摩擦係数μを次によって求める。

μ= (F1+F2)/2 mg

ここに,

m: テストブロック及びテストラバーの質量(kg)

g: 自由落下の加速度(9.81 m/s2)

j)

被試験面が水平であれば,|F1−F2|< 0.1*(F1+F2) が成り立たなければならない。

46

T 9201:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JA

(規定)

車椅子形式分類

JA.1 車椅子形式分類

車椅子形式分類は,主としてその外観及び用途によって,次のように分類する。

標準形 (この規格で適用する車椅子)

室内形

自走用 座位変換形(この規格で適用する車椅子。

ただし,リクライニング機構及びティル

ト機構を装備しているものに限る。昇降

機構,旋回機構及びスタンドアップ機構

をもつ車椅子は座位変換形であるが,こ

の規格の対象からは除く。)

スポーツ形

パワーアシスト形

特殊形

手動車椅子

標準形 (この規格で適用する車椅子。)

室内形

座位変換形(この規格で適用する車椅子。

ただし,リクライニング機構及びティル

ト機構を装備しているものに限る。昇降

機構,旋回機構及びスタンドアップ機構

をもつ車椅子は座位変換形であるが,こ

の規格の対象からは除く。)

介助用 浴用形

パワーアシスト形

特殊形

JA.2 車椅子形式分類の定義

JA.2.1 自走用

使用者自らが駆動・操作して使用することを主目的とした車椅子。

JA.2.1.1 自走用標準形

一般的に用いる自走用車椅子で,後輪にハンドリムを装備し,バックサポートの種類は,固定式,着脱

式,折りたたみ式及びこれらと同等の方式であり,特別な座位保持具はなく,任意にバックサポート角度

(θB)が変えられないもので,前輪はキャスタ,後輪は大径車輪1)の4輪で構成したもの。日常生活用で

特殊な使用目的のものは除く。また,モジュラー式車椅子を含み,各部の調節,脱着及びフレームの折り

47

T 9201:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

たたみ方式は限定しない。

注1) 車輪の大きさで,“小径車輪”は呼び12未満,“中径車輪”は呼び12以上18未満,“大径車輪”

は呼び18以上を指す。

JA.2.1.2 自走用室内形

室内での使用を主目的とした自走用車椅子で,ハンドリム駆動方式のもの。特別な座位保持具,姿勢変

換機能は付かず,車輪数,車輪サイズ,各部の調節,脱着及びフレームの折りたたみ方式は限定しない。

JA.2.1.3 自走用座位変換形

座位の位置及び/又は姿勢変換を主目的とした車椅子で,身体支持部のティルト機構,リクライニング

機構,昇降機構,旋回機構,スタンドアップ機構などを組み込んだ自走用車椅子(例 JIS T 0102番号12

22 08)。

JA.2.1.4 自走用スポーツ形

各種のスポーツのために特別に工夫した,スポーツ専用の車椅子。レース用,テニス用,バスケットボ

ール用,スラローム用,レジャー用などを含む(例 JIS T 0102番号12 22 10)。

JA.2.1.5 自走用パワーアシスト形

自走用標準形車椅子にパワーアシスト2)が付いた自走用車椅子で,後輪ハンドリム駆動方式のもの。モ

ジュラー式車椅子を含み,各部の調節,脱着及びフレームの折りたたみ方式は限定しない。

注2) 人的な駆動力・操作力を動力源によって補助する機構をいう。

JA.2.1.6 自走用特殊形

特殊な駆動方式及び/又は特別な用途の自走用車椅子。自走用標準形,自走用座位変換形,自走用パワ

ーアシスト形,自走用室内形及び自走用スポーツ形以外の自走用車椅子を全て含む。

JA.2.2 介助用

使用者自らは駆動せず,介助者が操作することを主目的とした車椅子。

JA.2.2.1 介助用標準形

一般的に用いる介助用車椅子で,特別な座位保持具及びハンドリムはなく,バックサポートの種類は固

定式,着脱式,折りたたみ式及びこれらと同等の方式であり,任意にバックサポート角度(θB)が変えら

れないもので,前輪はキャスタ,後輪は中径車輪1)以上で構成したもの。シートベルトを装備しているも

のもある(例 JIS T 0102番号12 22 18)。

JA.2.2.2 介助用室内形車椅子

室内での使用を主目的とした介助用車椅子。車輪数,車輪サイズ,各部の調整,調節,脱着及び折りた

たみ方式は限定しない。

JA.2.2.3 介助用座位変換形

座位保持及び/又は姿勢変換を目的とした介助用車椅子で,姿勢を保持しているのが困難な使用者のた

めに,個々に合わせて体幹を保持するパッド,シートなど,身体支持部のリクライニング機構,ティルト

機構,昇降機構,旋回機構,スタンドアップ機構などを備えた車椅子。

JA.2.2.4 介助用浴用形

浴室内での使用を目的とした介助用車椅子で,さびない工夫などを施したもの。トイレでの使用及び便

器のセットが可能なものも含む(例 JIS T 0102番号09 33 66)。

JA.2.2.5 介助用パワーアシスト形

パワーアシストが付いた介助用標準形車椅子。各部の調整,調節,脱着,フレームの折りたたみ方式な

どは限定しない。

48

T 9201:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JA.2.2.6 介助用特殊形

特別な使用を目的とした介助用車椅子で,介助用標準形,介助用座位変換形,介助用パワーアシスト形,

介助用室内形,介助用浴用形以外の全ての介助用車椅子を含み,携帯用,運搬用,バギーなどを含む。

49

T 9201:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JB

(規定)

各部の名称及び種類

JB.1 各部の名称及び種類

各部の名称及び種類は,表JB.1〜表JB.2及び図JB.1〜図JB.12による。

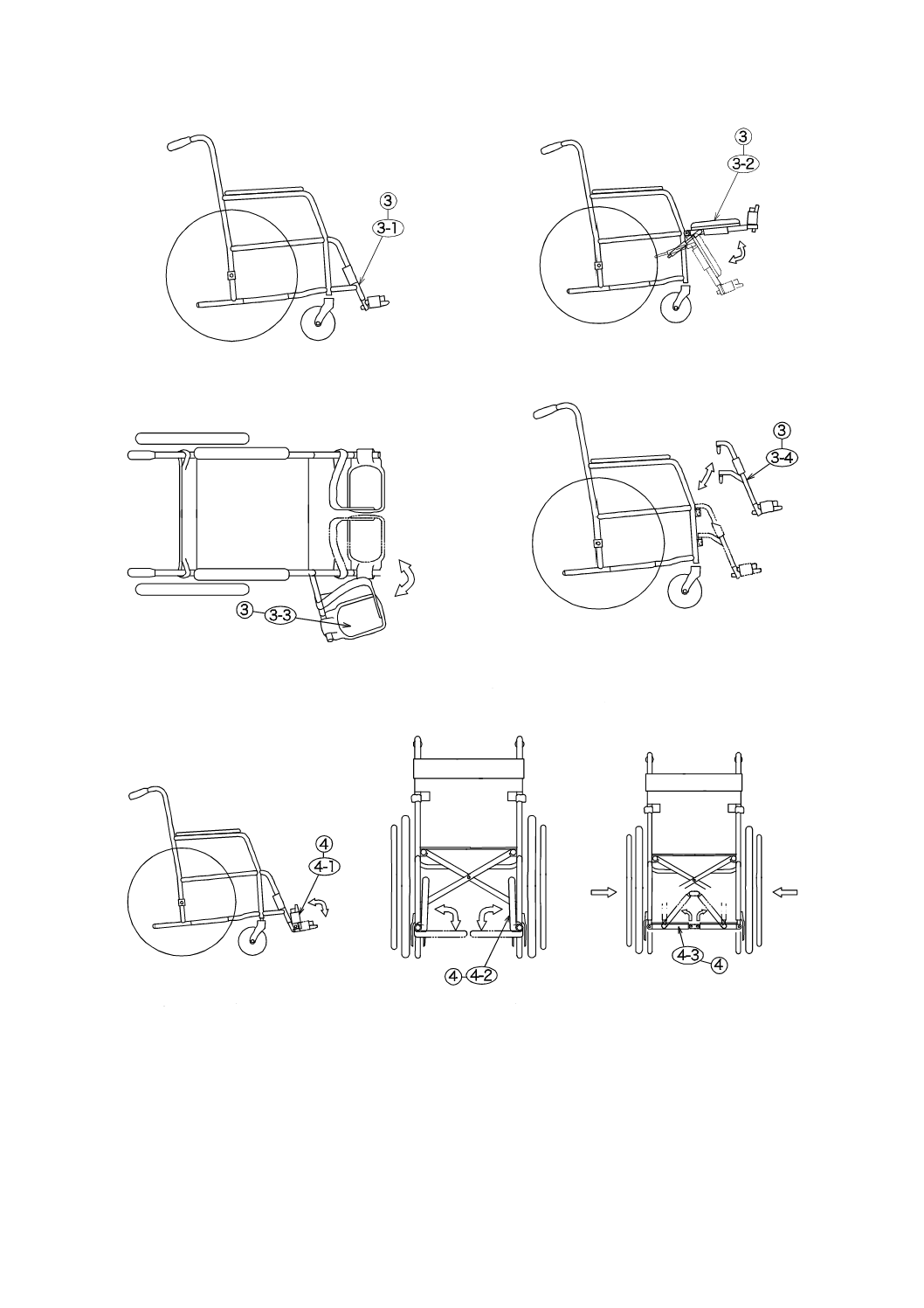

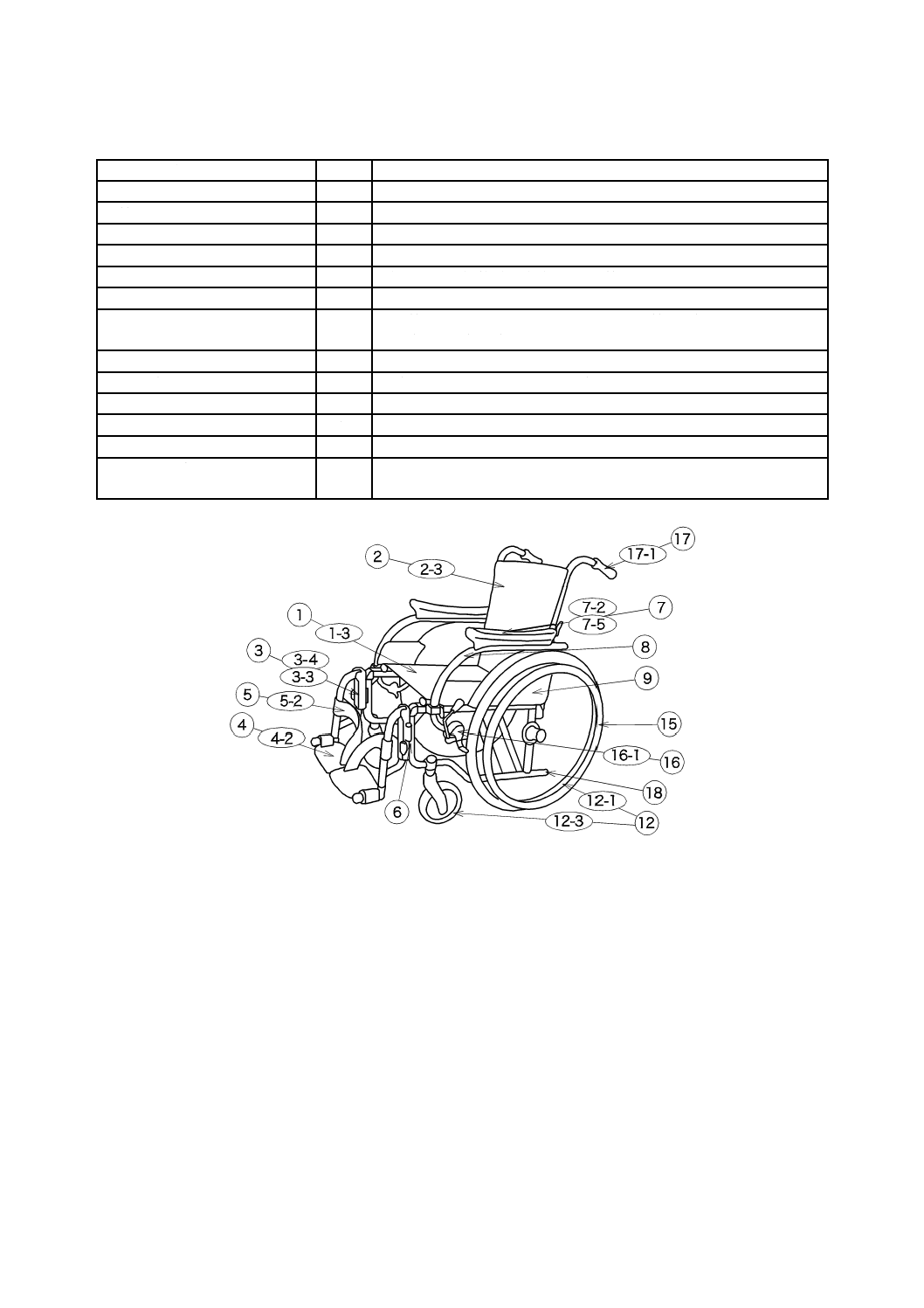

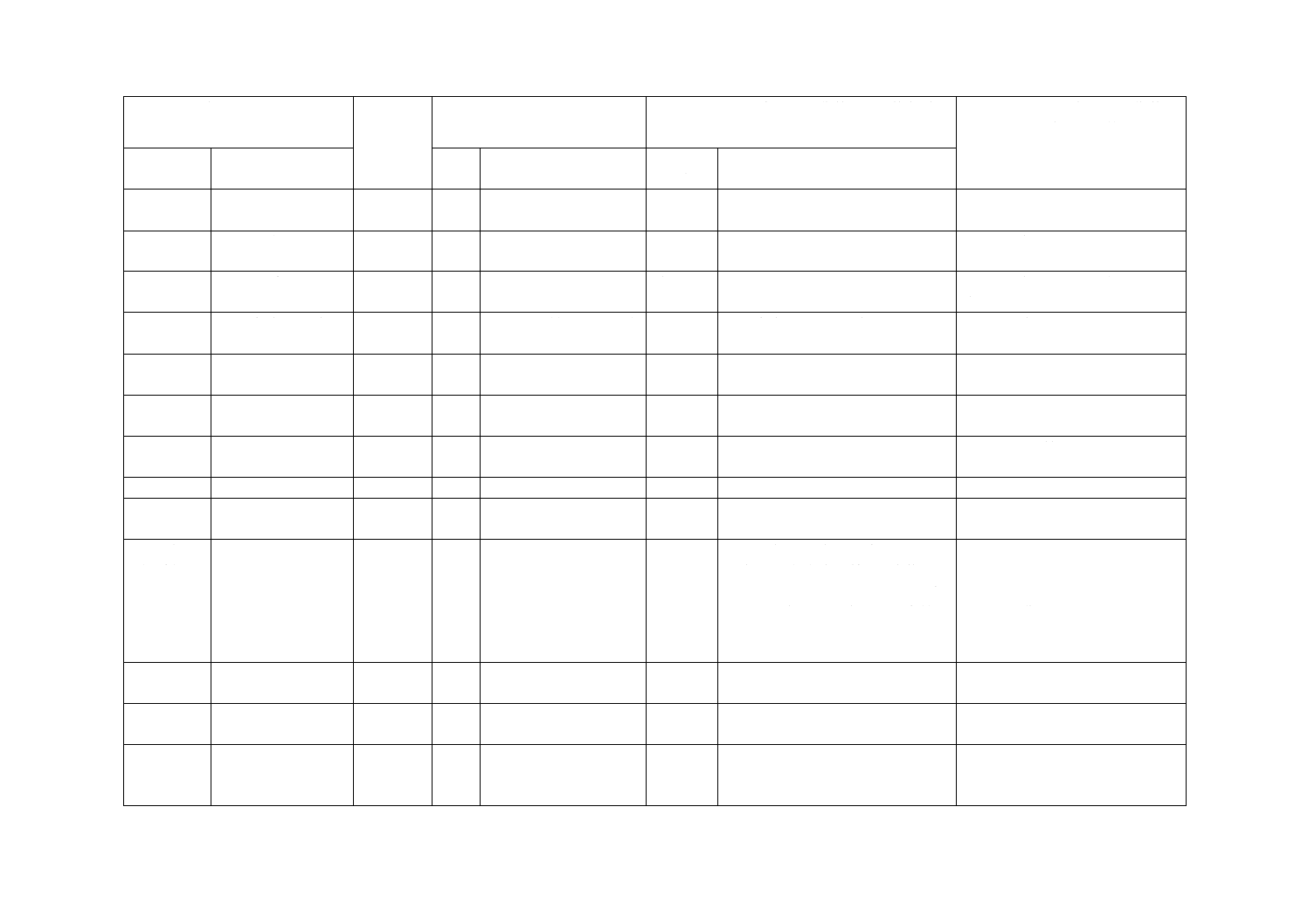

表JB.1−各部の名称

各部の名称

番号

意味

シート

1

座[でん部・大たい(腿)部の支持装置]。

スリング式シート

1−1

両端を固定して張られた,布などの生地で作られた帯状のシート。

ソリッド式シート

1−2

硬質プレート状のシートで,クッションを取り付けたものも含む。

張り調整式シート

1−3

張り調整が可能なスリング式シート。

バックサポート(バックレスト)

2

背の支持装置。

スリング式バックサポート

2−1

両端を固定して張られた,布などの生地で作られた帯状のバックサポ

ート。

ソリッド式バックサポート

2−2

硬質プレート状のバックサポートで,クッションを取り付けたものも

含む。

張り調整式バックサポート

2−3

張り調整が可能なスリング式バックサポート。

フット・レッグサポート(レッグ

サポート)

3

下たい(腿)・足部の支持装置。

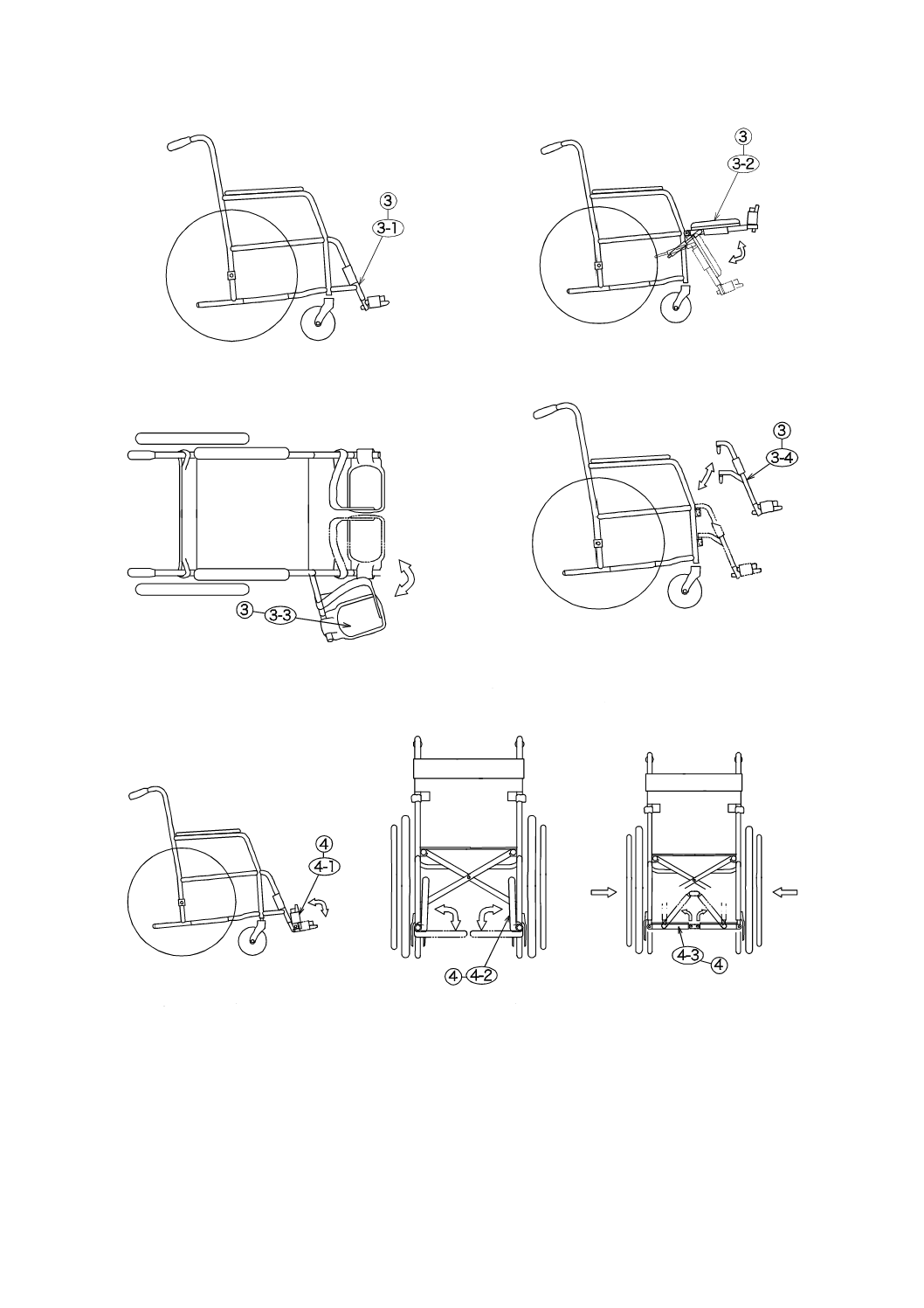

固定式フット・レッグサポート

3−1

固定されたフット・レッグサポート。

挙上式フット・レッグサポート

3−2

(工具なしで)上下方に角度調整ができるフット・レッグサポート。

開き式フット・レッグサポート

3−3

(工具なしで)側方に開くことができるフット・レッグサポート。

着脱式フット・レッグサポート

3−4

(工具なしで)着脱できるフット・レッグサポート。

フットサポート(フットレスト)

4

足部の支持装置。

跳ね上げ式フットサポート

4−1

(工具なしで)上方に跳ね上げることができるフットサポート。

側方跳ね上げ式フットサポート

4−2

(工具なしで)側方に跳ね上げることができるフットサポート。

中折れ式フットサポート

4−3

(工具なしで)車椅子を折りたたむ際に中央部から折りたたむことの

できるフットサポート。

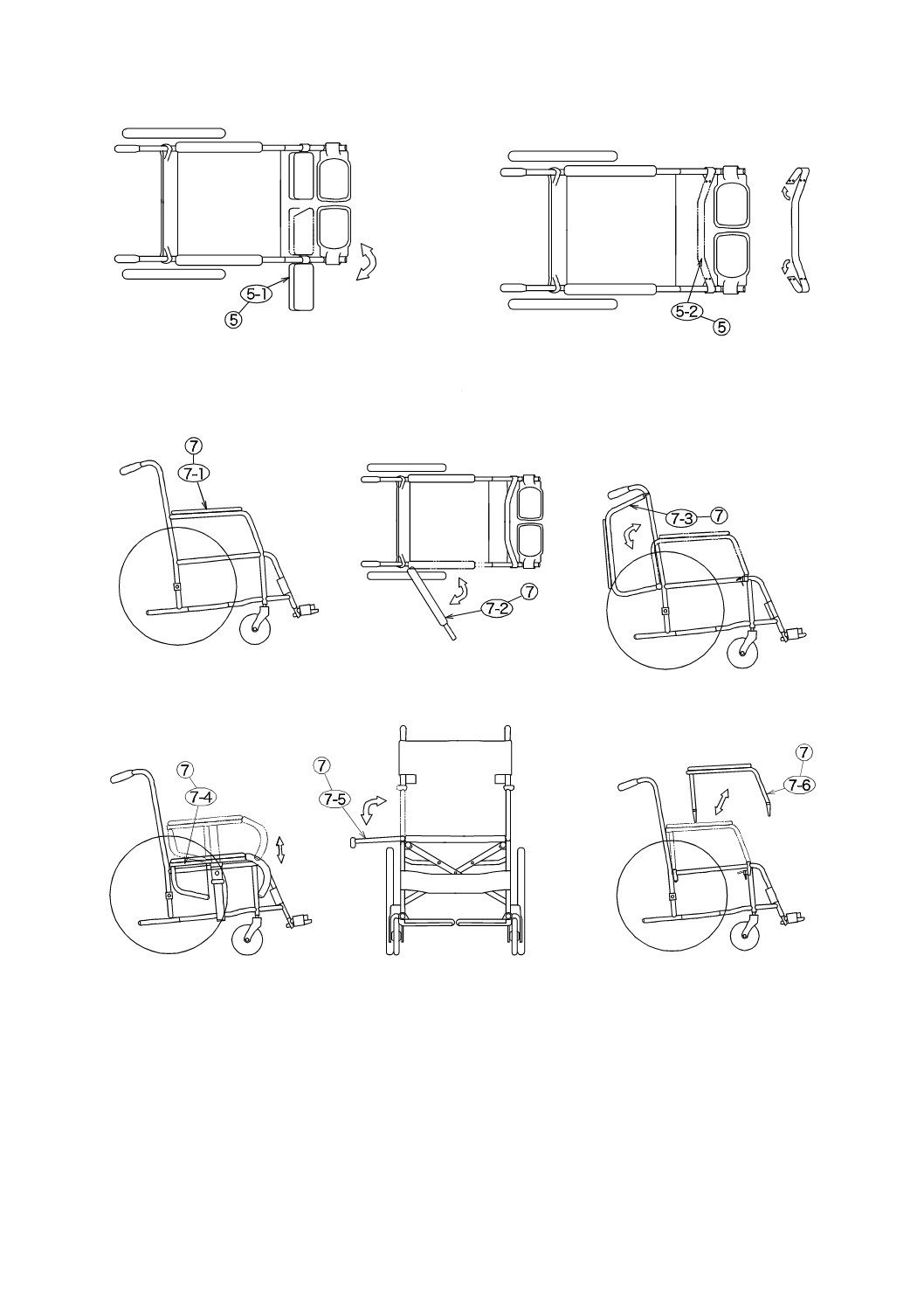

レッグサポート(レッグレスト)

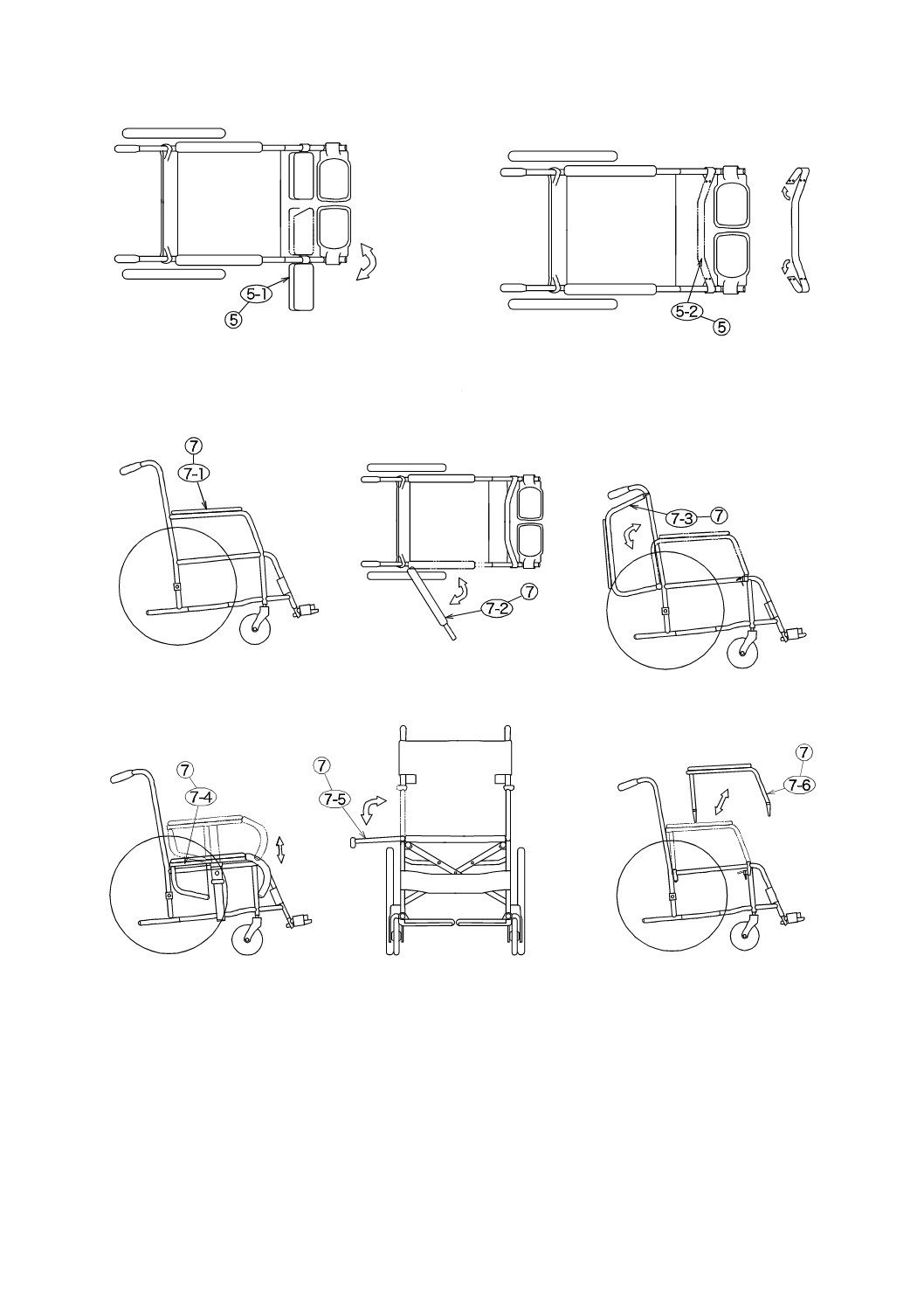

5

下たい(腿)の支持装置。

開き式レッグサポート

5−1

(工具なしで)側方に開くことができるレッグサポート。

着脱式レッグサポート

5−2

(工具なしで)着脱できるレッグサポート。

フット・レッグサポートフレーム

6

フット・レッグサポートを連結するフレーム。

アームサポート(アームレスト)

7

腕の支持装置。

固定式アームサポート

7−1

固定されたアームサポート。

開き式アームサポート

7−2

(工具なしで)側方に開くことができるアームサポート。

跳ね上げ式アームサポート

7−3

(工具なしで)上方に跳ね上げることができるアームサポート。

落し込み式アームサポート

7−4

(工具なしで)シート面まで下げることができるアームサポート。

横倒し式アームサポート

7−5

(工具なしで)側方に倒すことができるアームサポート。

着脱式アームサポート

7−6

(工具なしで)着脱することができるアームサポート。

アームサポートフレーム

8

アームサポートを連結するフレーム。

サイドガード(スカートガード)

9

衣類が駆動輪又は主輪に巻き込まれたり,汚れることを防ぐためにア

ームサポートフレームに取り付けられた板又は布製のガード。

ヘッドサポート(ヘッドレスト)

10

頭部の支持装置。

ヘッドサポートフレーム

11

ヘッドサポートを連結するフレーム。

車輪

12

車椅子を構成する車輪で,駆動輪,主輪,キャスタ及び補助輪がある。

50

T 9201:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表JB.1−各部の名称(続き)

各部の名称

番号

意味

駆動輪

12−1

自走用車椅子の駆動用車輪。

主輪

12−2

介助用車椅子の主車輪。

キャスタ

12−3

自由に方向が変わる車輪付き装置。

補助輪

12−4

補助的に用いる車輪。

着脱式車輪

13

(工具なしで)簡単に着脱できる車輪。

転倒防止装置

14

車椅子が転倒するのを防止するためにストッパの役目をする装置。

ハンドリム

15

駆動輪に取り付けられ,手で操作して駆動輪を回転させるための金属

又は合成樹脂製の輪。

ブレーキ

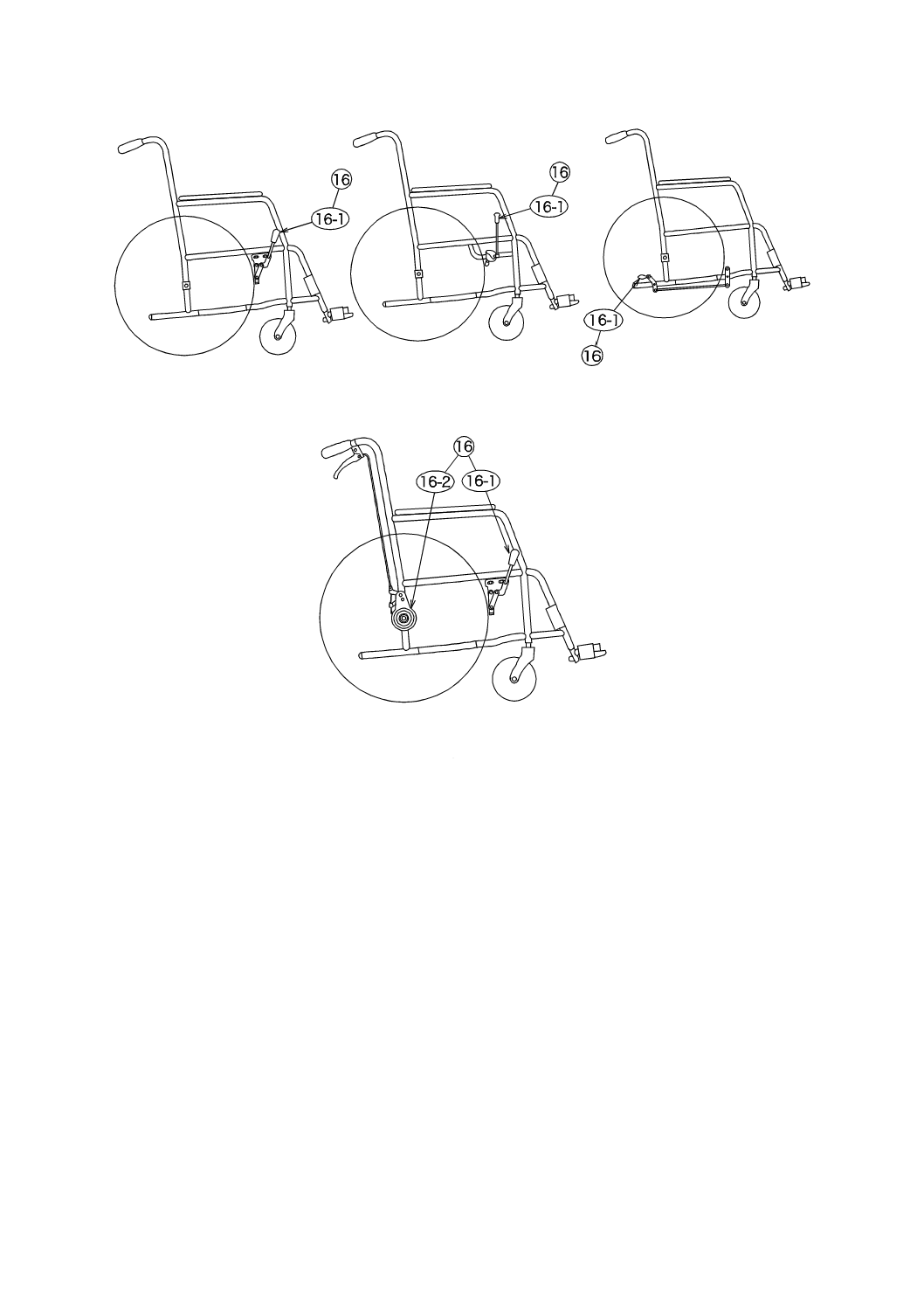

16

車椅子を停止又は制動するための装置。

駐車用ブレーキ

16−1

車椅子を停止させておくためのブレーキ。

制動用ブレーキ

16−2

車椅子を制動するためのブレーキ。

手押しハンドル(グリップ)

17

介助者が車椅子を後方から押すときなどに使う取っ手。

グリップ

17−1

手押しハンドルの握り。

ティッピングレバー

18

介助者が車椅子の前輪上げをするときに踏むためのレバー又はプレー

ト。

図JB.1−自走用標準形

51

T 9201:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図JB.2−介助用標準形

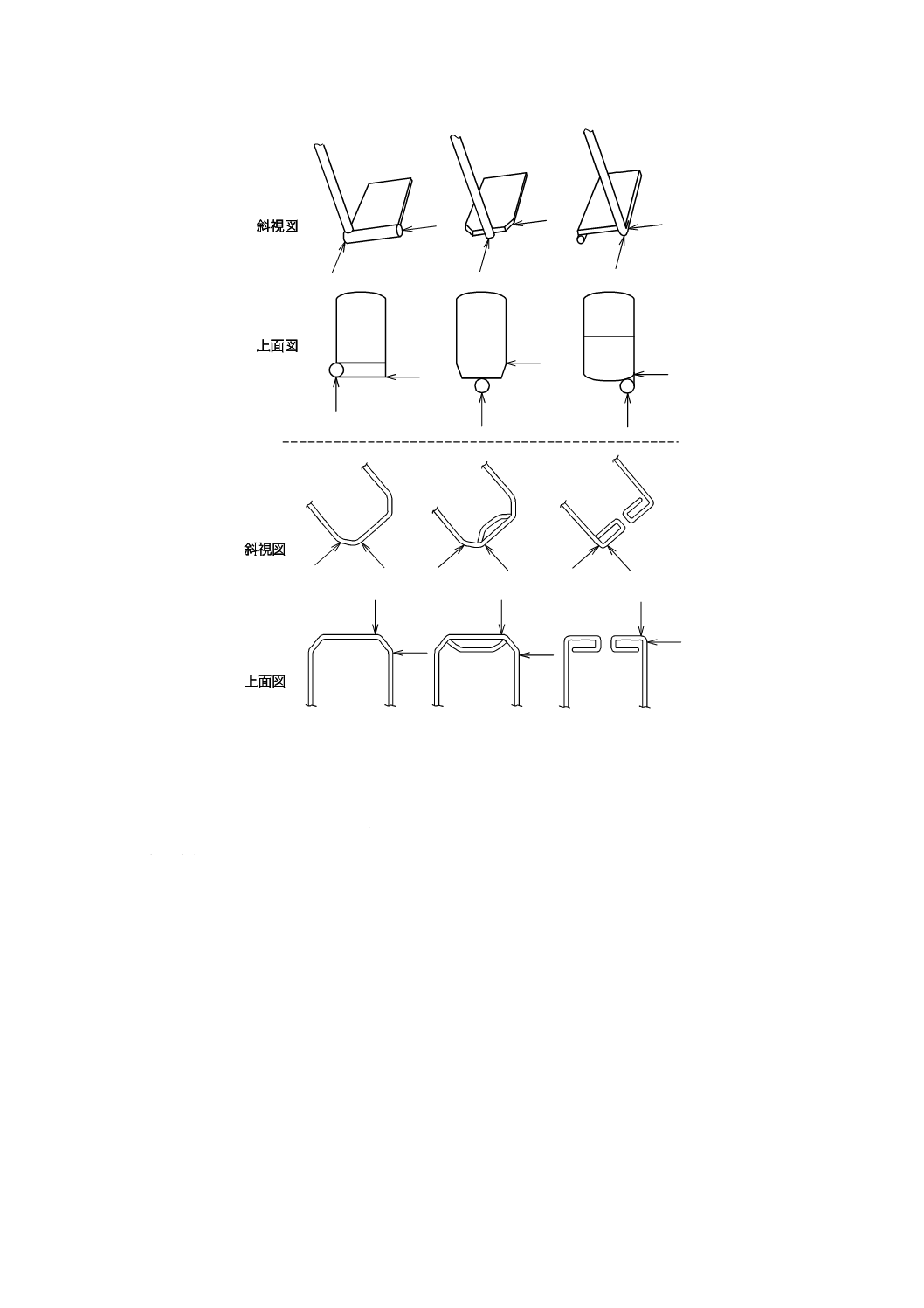

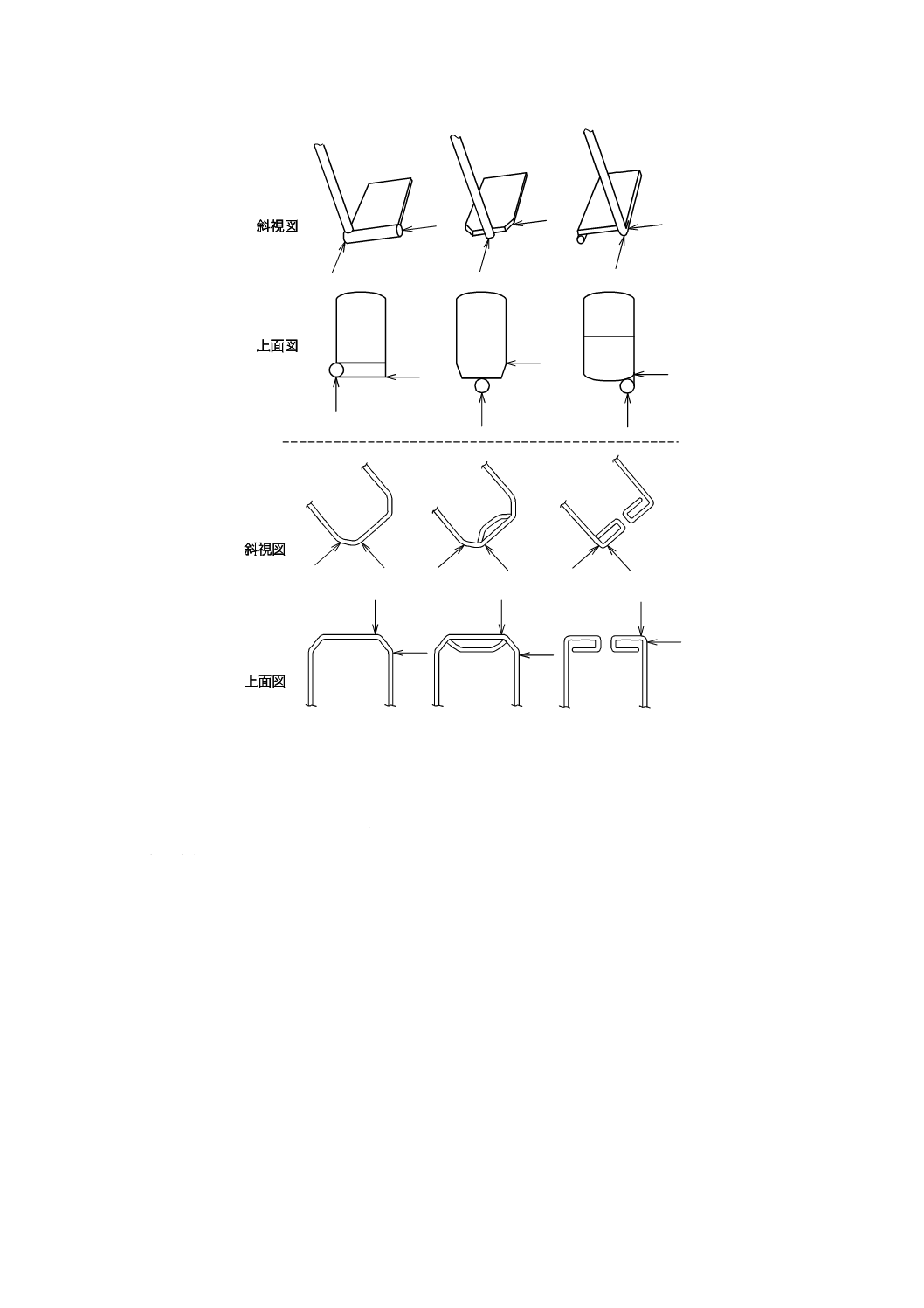

a) スリング式

b) ソリッド式

c) 張り調整式

図JB.3−シート及びバックサポートの種類

52

T 9201:2016

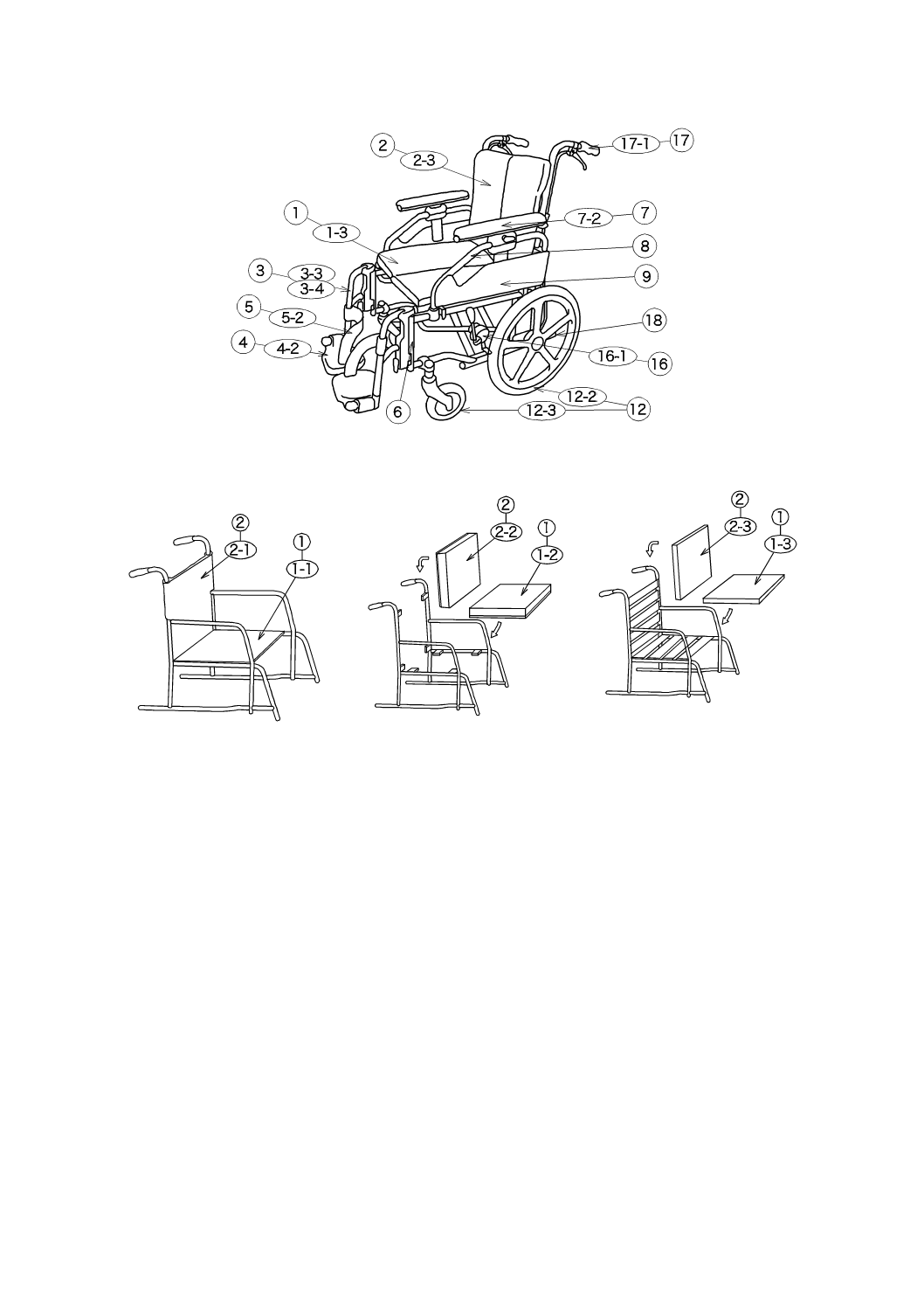

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 固定式

b) 挙上式

c) 開き式

d) 着脱式

図JB.4−フット・レッグサポートの種類

a) 跳ね上げ式

b) 側方跳ね上げ式

c) 中折れ式

図JB.5−フットサポートの種類

53

T 9201:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 開き式

b) 着脱式

図JB.6−レッグサポートの種類

a) 固定式

b) 開き式

c) 跳ね上げ式

d) 落し込み式

e) 横倒し式

f) 着脱式

図JB.7−アームサポートの種類

54

T 9201:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 駐車用ブレーキ

b) 制動用ブレーキ

図JB.8−ブレーキの種類

55

T 9201:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

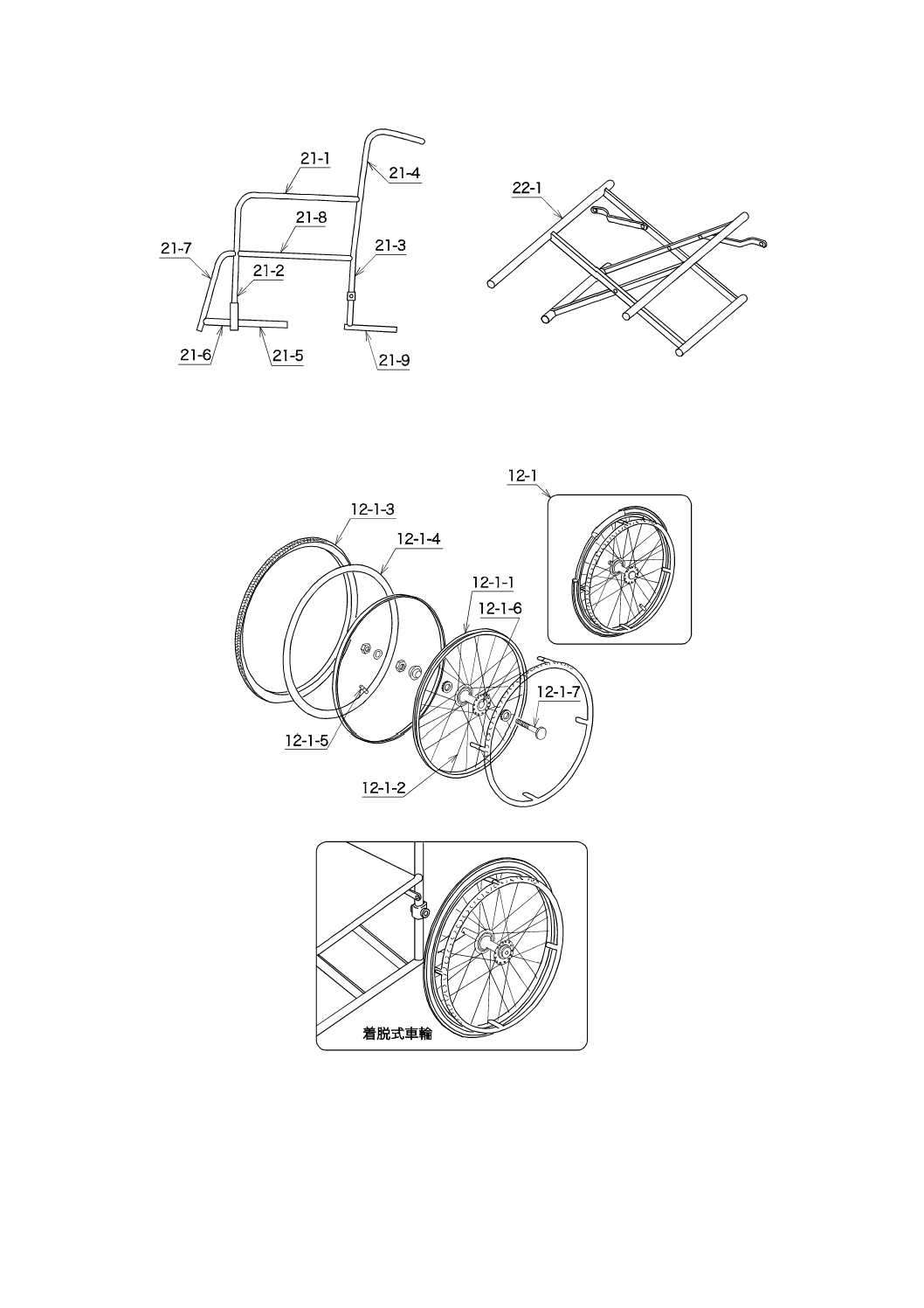

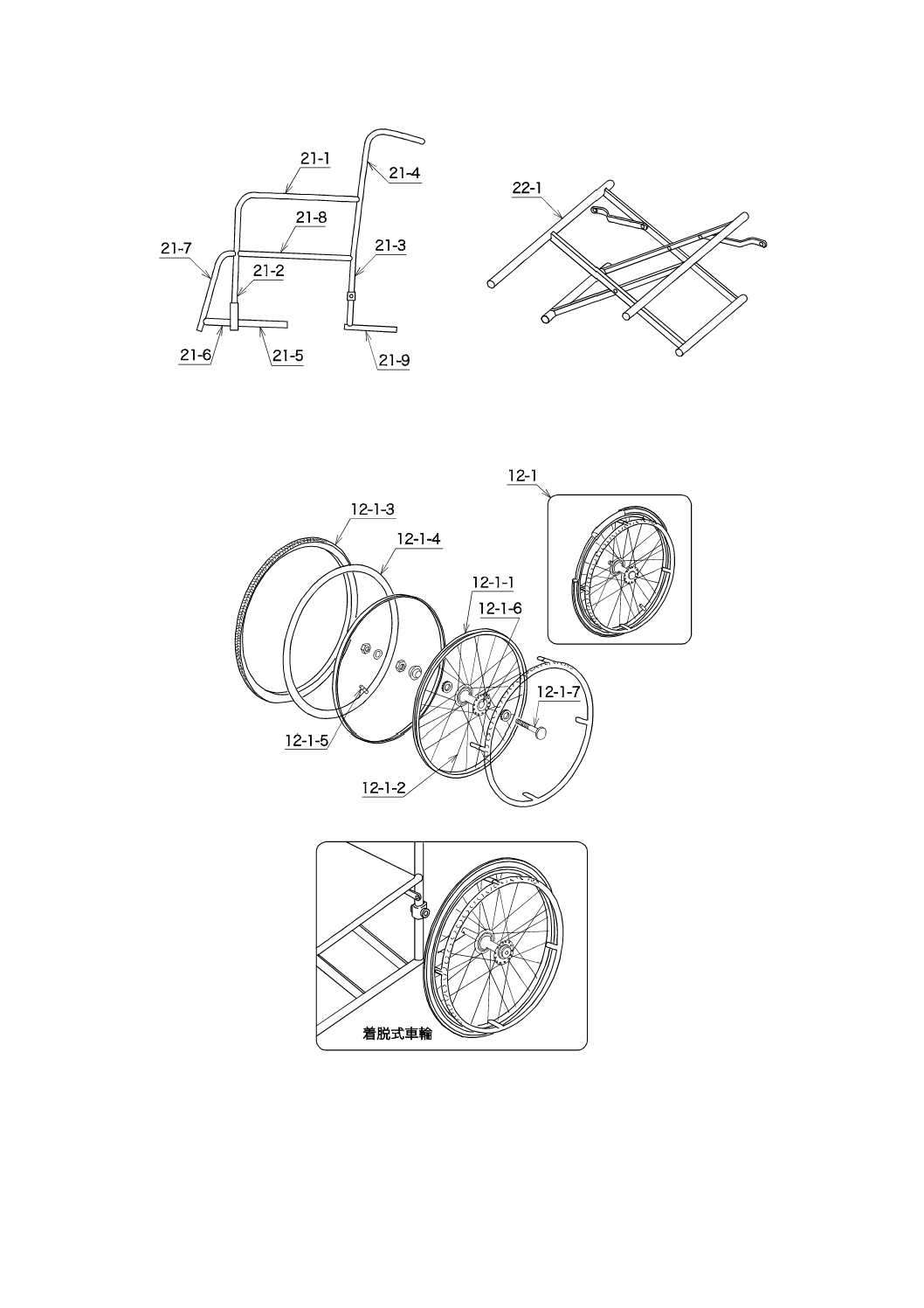

表JB.2−構成部品の名称

名称

番号

意味

主フレーム(本体フレーム)

21

左右のパイプ・フレーム枠。

アームパイプ

21-1

アームサポートを取り付けるパイプ。

フロントパイプ

21-2

シートサイドパイプ,キャスタなどが連結される前方支持

パイプ。

バックパイプ

21-3

シートサイドパイプ,駆動輪又は主輪などが連結される後

方支持パイプ。

バックサポートパイプ(バックレス

トパイプ)

21-4

バックサポートを取り付けるパイプ。

ベースパイプ

21-5

最下方に位置する主フレームの構成パイプ。

レッグパイプサポートパイプ

21-6

レッグパイプを支持するパイプ。

レッグパイプ

21-7

レッグサポートを取り付けるパイプ。

シートサイドパイプ

21-8

シートパイプに沿ってその側方に位置する主フレームの構

成パイプ。

ティッピングレバー

21-9

介助者が車椅子の前輪上げをするときに踏む部分。

折りたたみフレーム

22

車椅子の折りたたみ機構。

シートパイプ

22-1

折りたたみフレームの構成パイプで,シートが取り付けられ

るパイプ。

駆動輪又は主輪

12-1,12-2

自走用車椅子の駆動用車輪又は介助用車椅子の主車輪

リム

12-1-1

タイヤを組み付け,スポークを介してハブに接合する部品。

スポーク

12-1-2

リムとハブとを放射状に連結する棒状,又は線状の部品。

タイヤ

12-1-3

車輪の最も外周にあるゴム又は合成樹脂製の輪。

チューブ

12-1-4

空気入りタイヤの内側に内蔵し,圧縮空気を入れることに

よってタイヤに必要な空気圧を与えるための部品。

タイヤバルブ

12-1-5

空気をチューブ内に導入し,保持するものでチューブには

必要不可欠な部品。

ハブ

12-1-6

スポークによってリムと連結され,ハブ軸によってフレー

ムに接合する,車輪に回転を与える機能をもつ部品。

ハブ軸

12-1-7

ハブの中心を貫通している軸。いわゆる車軸。

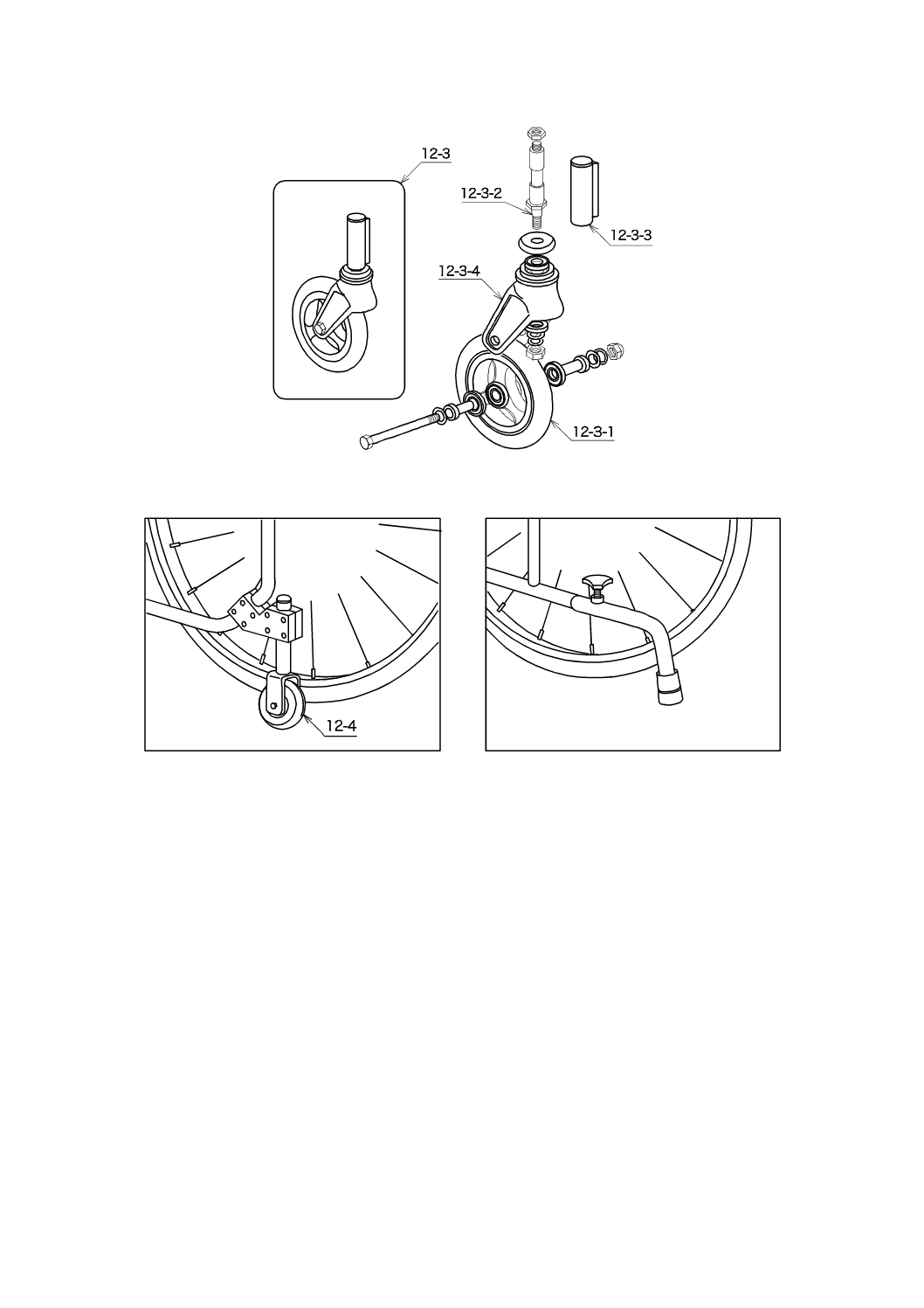

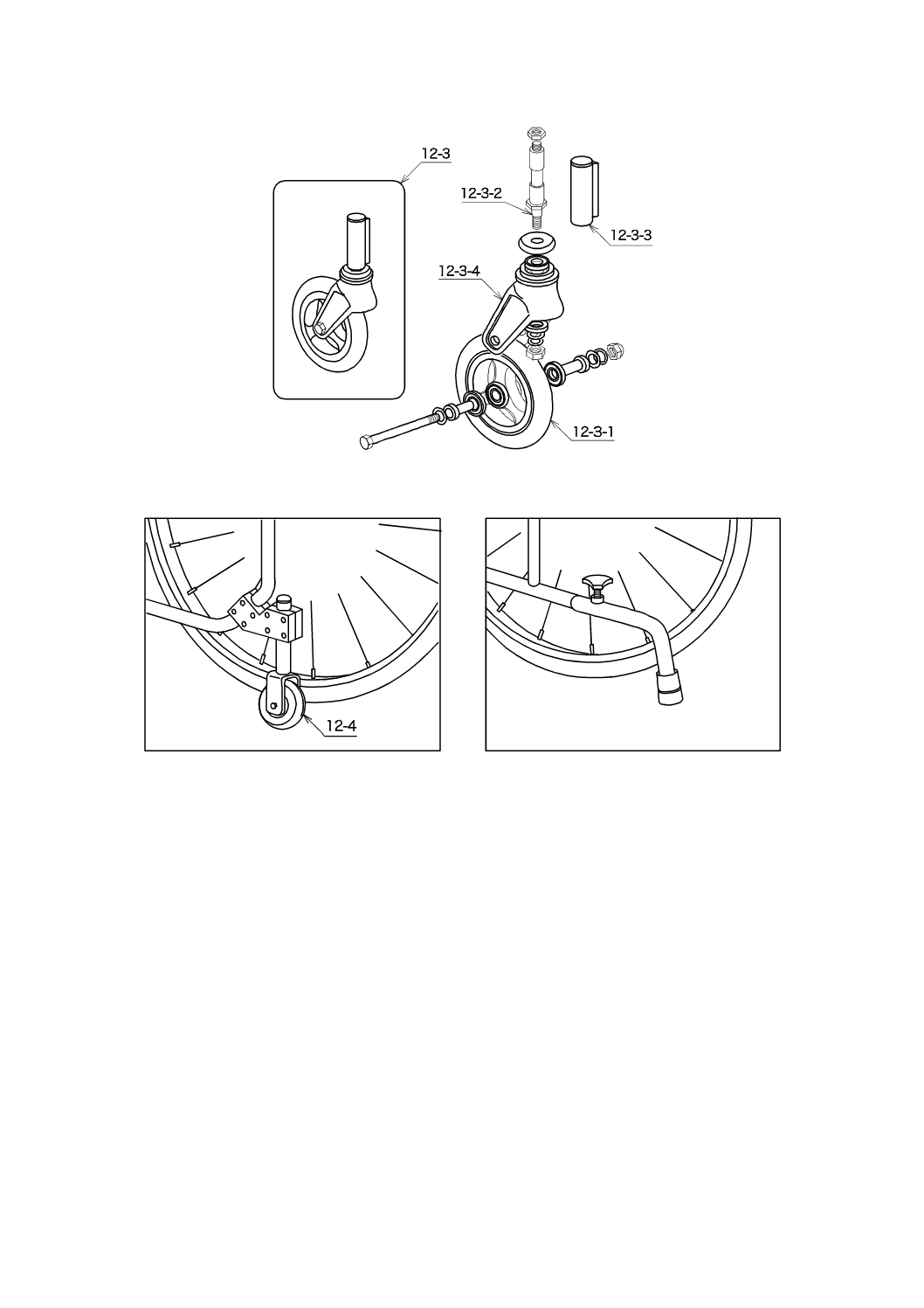

キャスタ

12-3

自由に方向が変わる車輪付き装置。

キャスタ輪

12-3-1

キャスタに取り付けられる車輪。

キャスタ軸

12-3-2

キャスタ輪をキャスタフォークごと旋回させるための軸。

キャスタ軸ハウジング

12-3-3

キャスタ軸をフレームに接合するための部品。

キャスタフォーク

12-3-4

キャスタ輪を取り付けるフォーク状のステー。

56

T 9201:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 主フレーム

b) 折りたたみフレーム

図JB.9−構成フレーム

図JB.10−駆動輪各部

57

T 9201:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図JB.11−キャスタ各部

a) 補助輪

b) 転倒防止装置

図JB.12−補助輪及び転倒防止装置

58

T 9201:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JC

(規定)

車椅子へのダミーの拘束方法

JC.1 車椅子の調整

車椅子の調整は,次による。

a) 調整機構をもつ車椅子については調整する。車椅子のタイヤ空気圧については製造業者の規定値又は

当該JIS標準値とし,タイヤバルブは工場出荷時に装着されたものを使用して原則,外圧(注入圧力)

調整し,試験中の圧力調整は行わない。

b) 製造事業者が内圧で設計している場合は,内圧調整も認めるが,その旨試験記録等に明記する。

なお,タイヤバルブについては,工場出荷時に装着されたものを使用する。

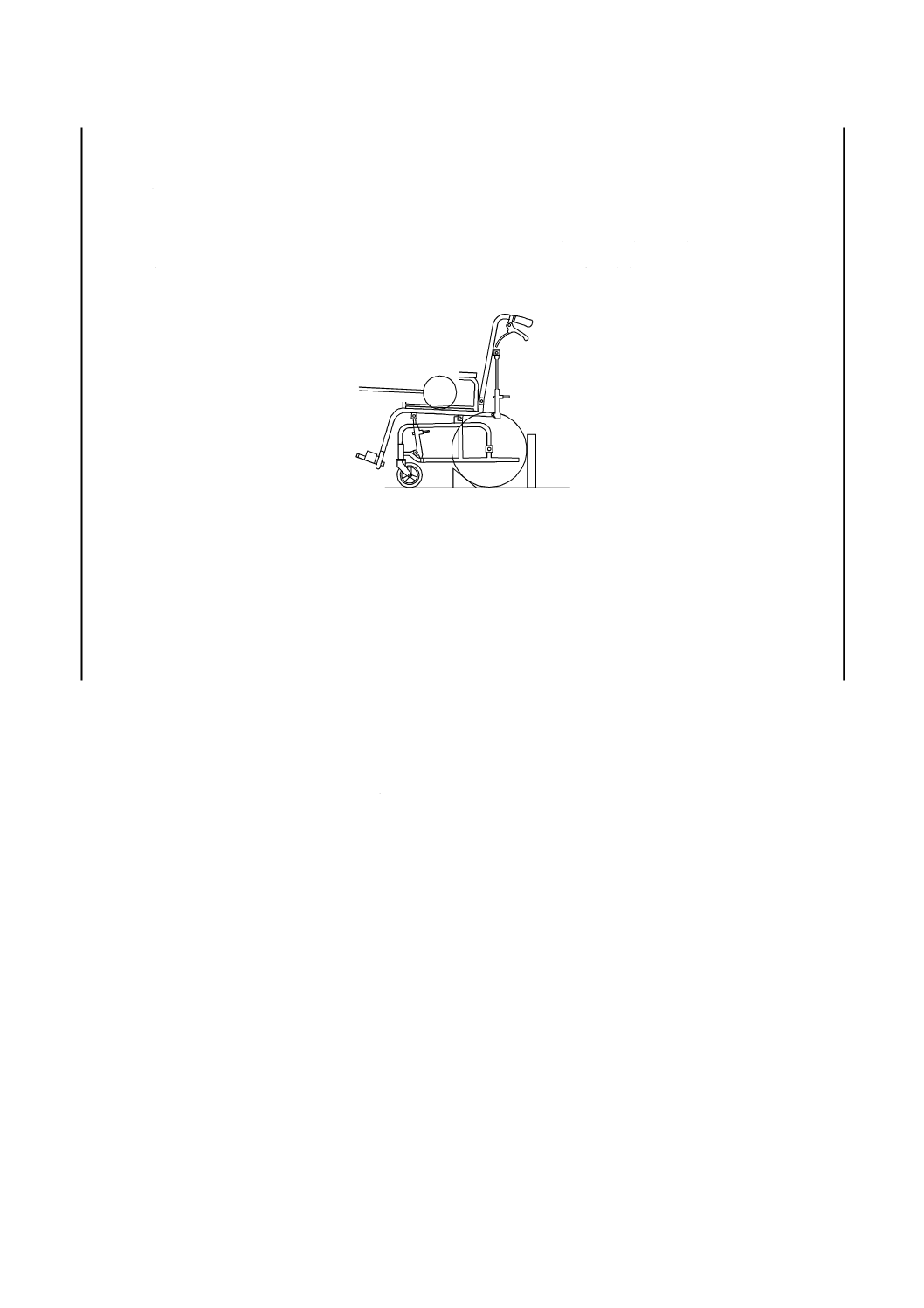

JC.2 試験機への取付け

試験機への取付けは,次による。

a) 車椅子駆動輪ハブ軸の固定ナットを,走行耐久性試験機への車椅子取付け用ジグと,左右とも交換す

る。その後,平たん(坦)な路面上においてホイールベースを計測する。

b) 車椅子シートの中央に使用者最大体重に適応する尻型に交換し,おもりを調整したダミーを載せる。

このとき,胴部は,車椅子のバックサポートに対して平行になるように調整する。

c) シートに毛布などは敷かない。

d) 背もたれの寸法として,バックサポートパイプの外寸法の計測をする。拘束前の測定結果と拘束後の

同寸法との差は10 mm以内とする。

e) 試験中に前方へ移動して落下しないように,ダミー胴部は拘束用ベルトを巻き付け,設定する。ダミ

ー胴部での前後方向への動きに対しては自由度をもたせるため,帯状のゴム(又は布)と指定ばねを

組み合わせた拘束用ベルトを用いる。

f)

ダミー胴部の拘束用ベルトは,バックサポート高さの1/3の場所に巻き付け,位置が振動によってず

れないように対策してもよい。

なお,拘束位置に背折れ金具があれば,直上で拘束してもよい。

g) 拘束用ベルトは,帯状のゴム(又は布)と指定ばねとを組み合わせ,2〜5 N/mmの弾性体とする。

h) 指定ばねは,次による。

1) 種類:引張りばね

2) ばね定数:3.92 N/mm

注記1 これに該当するばねに,ミスミ社製のもの(品番:AWT16-150)があるが,これと同等

のものであれば他の製品でもよい。

i)

ダミー大たい(腿)部が前後に移動して落下しないように,シートベルト(荷締めベルトなど)をダ

ミー大たい(腿)部前端とバックサポートとの間に巻き付ける。

j)

ダミー脚部は,左右フットプレートにはあらかじめフットプレート取付けパイプの中央及びフットプ

レート外端間の中央の2か所に穴をあけ,フットプレートへ均等な荷重配分になるようにおもりを取

り付ける。

k) 走行耐久性試験機への車椅子取付け用ジグを,試験装置側アーム端部にあるボールジョイントに挿入

59

T 9201:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

し,抜け防止用ボルトを締め付け,車椅子が試験機上に固定されたことを確認する。

なお,ボールジョイントを取り付けたアームは,水平な状態になるように試験機側の高さを調整す

る。

l)

横ずれ防止用ボールジョイントは金属製を標準とし,上下及び左右方向への動きの自由度を妨げる構

造であってはならない。

m) 走行耐久性試験機のドラム間距離調整を行い,ドラム固定ボルトを締め付け,ドラムの設定を完了さ

せる。

n) キャスタが試験中に45°以上回転しないように,振れ止めジグを使用してもよい。

o) 車椅子の直進性が劣るものについては,ボールジョイントが装着されたアームのボールジョイント位

置を前後調整し対応する。車椅子が緊急時などに左右方向へ移動しないようにするため,左右それぞ

れのフロントパイプと試験機側柱とをベルトによって保持させる。

p) フロントパイプがない構造のものは,フレーム構造に影響を与えないようにベルトを設置する。

注記2 ベルトは,車椅子の直進性を補助しないものとする。

JC.3

試験の開始

試験の開始は,次による。

a) 走行耐久性試験を開始する。

b) 規定回数までの試験は連続運転を原則とし,車輪のぶれ調整などの状態を維持するため又は異常状態

を確認するための一時的な停止は妨げない。停止までの回数も連続運転回数に含め,走行中は,随時

フレームなどの変形,破損などの状況を目視によって適宜確認する。

なお,試験中には空気圧の調整は行わないこととする。

c) やむを得ず休止する場合には,ダミーをつり上げるなどによって車椅子へのダメージを考慮する。

60

T 9201:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

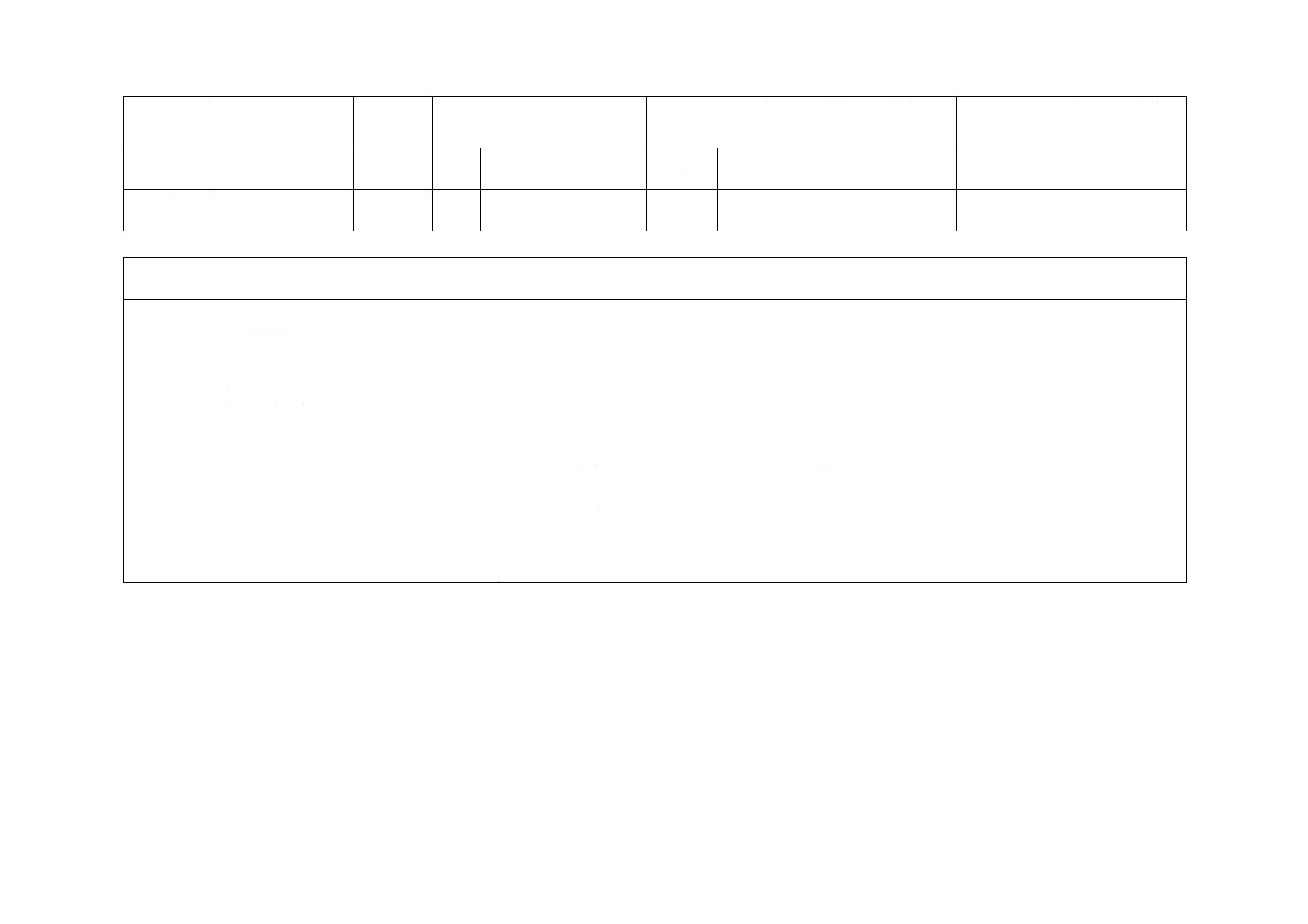

附属書JD

(参考)

JISと対応国際規格との対比表

JIS T 9201:2016 手動車椅子

対応国際規格の番号及び英文名称は,この表の注記3による。

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

1 適用範囲 座位変換形含む製

品規格

試験方法規格

変更

JISは要求性能を含む製品規格とし

た。

製品規格はISO規格にないので

JISを制定した。

3 用語及び

定義

座位変換関係を中

心に追加

ISO

7176-26

追加

座位変換の機構関係を追加した。

現在ISOへ提案中

4 車椅子の

種類,形式

分類,各部

の名称及び

構成部品の

名称

自走用,介助用及び

座位変換形

ISO

7176-26

変更

図を用いて説明した。

差異はない。

5 性能

要求性能を規定

−

−

試験方法を規定

追加

製品JISとするため要求値を規定

した。

JISマーク貼付に必要

6 構造及び

材料

車椅子の構造及び

使用材料

−

−

試験方法を規定

追加

製品JISとするため要求値を規定

した。

JISマーク貼付に必要

7形状・寸

法

測定箇所及び主要

寸法最大値を規定

−

−

ISOに規定なし

追加

ISO/TRで参考値を規定

国内事情に合わせた。

8 外観

製品の仕上げ程度

を規定

−

−

ISOに規定なし

追加

製品JISとするため要求値を規定

した。

JISマーク貼付に必要

9 試験条件 試験温度(20 ±

15)℃

−

−

ISOに規定なし

追加

JISは温度を規定した。

ISOへ提案を検討

フットサポート高

50 mm

ISO

7176-22

6

フットサポート高40

mm〜50 mm

変更

ISOは使用者体重により変化

実質的な差異はない。

2

T

9

2

0

1

:

2

0

1

6

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

61

T 9201:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

10.1.1.1

7°における静止力

試験

ISO

7176-3

7.2

静止力試験

変更

ISOは動き出すまで傾斜させる。

実質的な差異はない。

10.1.1.2

制動用ブレーキの

制動力

−

−

ISOに規定なし

追加

−

JISでは製品安全上の観点から独

自に規定した。

10.1.2静的

安定性試験

座位変換時の安定

性

ISO

7176-1

9

不利な姿勢での傾斜安

定性

追加

座位変換姿勢の条件を追加した。

ISOへ提案中

10.1.3直進

走行性試験

直進走行性試験

−

−

ISOに規定なし

追加

−

JISでは製品安全上の観点から独

自に規定した。

10.1.4

駆動輪・主輪の振れ

試験

−

−

ISOに規定なし

追加

−

JISでは製品安全上の観点から独

自に規定した。

10.1.5

ハンドリムの振れ

試験

−

−

ISOに規定なし

追加

−

JISでは製品安全上の観点から独

自に規定した。

10.2.1

シート耐荷重試験

−

−

ISOに規定なし

追加

−

JISでは製品安全上の観点から独

自に規定した。

10.2.2

10.2.3

アームサポート荷

重試験

ISO

7176-8

8.4

8.8

アームサポート耐荷重

試験

変更

ISO規格は荷重を表示体重から計

算式で求め,最大を125 kgまで規

定。

実質的に差異はない。

10.2.4

フットサポートの

上方耐荷重

ISO

7176-8

8.9

フットサポートの上方

耐荷重

10.2.5

ティッピングレバ

ー耐荷重試験

ISO

7176-8

8.6

ティッピングレバー

10.2.6

手押しハンドルの

耐荷重

ISO

7176-8

8.10

手押しハンドルの耐荷

重

10.2.7

座位変換形のバッ

クサポート部の耐

荷重試験

−

−

ISOに規定なし

追加

−

JISでは製品安全上の観点から独

自に規定した。

10.2.8

グリップ耐離脱性

試験

ISO

7176-8

8.7

ハンドグリップ

変更

リング法を追加した。

実質的に差異はない。

10.2.9

キャスタ耐荷重

−

−

ISOに規定なし

追加

−

JISでは製品安全上の観点から独

自に規定した。

2

T

9

2

0

1

:

2

0

1

6

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

62

T 9201:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

10.2.10

制動用ブレーキの

強度試験

−

−

ISOに規定なし

追加

−

JISでは製品安全上の観点から独

自に規定した。

10.3.5

座位変換形のシー

ト耐衝撃性試験

−

−

ISOに規定なし

追加

−

JISでは製品安全上の観点から独

自に規定した。

10.4.1

駐車用ブレーキの

耐久性試験

−

−

ISOに規定なし

追加

−

JISでは製品安全上の観点から独

自に規定した。

10.4.2.2

座位変換形の走行

耐久性試験

ISO

7176-8

10.4

標準形の最も不利な姿

勢の試験

追加

座位変換形の試験を追加した。

ISOへ提案中

10.4.3.2

座位変換形の車椅

子落下試験

ISO

7176-8

10.5

6 666回以上の試験

変更

3 333回以上の区分を設けた。

ISOへ提案中

10.4.4

キャスタアップ繰

返し試験

−

−

ISOに規定なし

追加

キャスタアップに関する耐久性の

試験を追加

ISOへ提案中

11

検査方法

−

−

ISOに規定なし

追加

製品JISとするため要求値を規定

した。

JISマーク貼付に必要

12

製品の呼び方

−

−

ISOに規定なし

追加

−

国内流通事情に合わせた。

13

表示

ISO

7176-15

表示項目を規定

変更

JISは規格番号を追加。

国内流通事情に合わせた。

附属書A

(規定)

テストダミー

ISO

7176-11

5.1

JISとほぼ同じ

変更

ISO規格は下肢がピボットによっ

て大たい(腿)部と接続,全体の重

心位置指定,使用者最大体重100 kg

以上を規定。ISO規格は使用者最大

体重から計算式によって荷重負荷

を算出。

実質的に大きな差はないため,実

績のあるダミーを継続使用する。

市場の環境を整備し,ISO規格の

取込みを進める。

附属書E

(規定)

テストブロック

ISO

7176-13

テスト路面の摩擦係数

変更

ISOが規定する硬さのゴムが入手

不可能なため一般的ゴムを使用。

実質的に差異はない。

附属書JA

(規定)

車椅子の形式分類

を規定

−

−

ISOに規定なし

追加

−

国内流通事情に合わせた。

附属書JB

(規定)

車椅子各部の名

称・種類及びそれら

の図を規定

ISO

7176-26

JISに同じ

変更

JISは,ISO規格より詳細に規定し

ている。

JISでは使用者の便宜を図るため,

詳細に規定した。

2

T

9

2

0

1

:

2

0

1

6

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

63

T 9201:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

附属書JC

(規定)

車椅子へのダミー

の拘束方法

ISO

7176-8

10.3

ベルトによる拘束方法

を規定

追加

試験方法を統一するため詳細な手

順を規定した。

実質的に差異はない。

JISと国際規格との対応の程度の全体評価:(ISO 7176-1:2014,ISO 7176-3:2012,ISO 7176-8:2014,ISO 7176-11:2012,ISO 7176-13:1989,ISO 7176-15:1996,ISO

7176-22:2014,ISO 7176-26:2007,MOD)

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 追加 ················ 国際規格にない規定項目又は規定内容を追加している。

− 変更 ················ 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD ··············· 国際規格を修正している。

注記3 この規格の対応国際規格は,次による。

ISO 7176-1:2014,Wheelchairs−Part 1: Determination of static stability

ISO 7176-3:2012,Wheelchairs−Part 3: Determination of effectiveness of brakes

ISO 7176-8:2014,Wheelchairs−Part 8: Requirements and test methods for static,impact and fatigue strengths

ISO 7176-11:2012,Wheelchairs−Part 11: Test dummies

ISO 7176-13:1989,Wheelchairs−Part 13 :Determination of coefficient of friction of test surfaces

ISO 7176-15:1996,Wheelchairs−Part 15: Requirements for information disclosure,documentation and labelling

ISO 7176-22:2014,Wheelchairs−Part 22: Set-up procedures

ISO 7176-26:2007,Wheelchairs−Part 26: Vocabulary

2

T

9

2

0

1

:

2

0

1

6

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。