T 8165:2018

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

3.1 用途に関する用語 ·········································································································· 2

3.2 部品に関する用語 ·········································································································· 2

3.3 墜落制止用器具に関する用語 ··························································································· 4

3.4 墜落制止用器具の性能に関する用語··················································································· 7

4 種類及び墜落制止用器具の使用条件 ····················································································· 7

4.1 種類 ···························································································································· 7

4.2 墜落制止用器具の使用条件 ····························································································· 12

5 構造,形状及び寸法 ········································································································· 13

5.1 構造一般 ····················································································································· 13

5.2 各種の構造 ·················································································································· 13

5.3 各部の構造 ·················································································································· 14

5.4 ランヤード,補助ロープ及びワークポジショニング用ロープの構造及び寸法 ···························· 16

5.5 各部の接続方法 ············································································································ 18

6 性能······························································································································ 19

6.1 墜落制止用器具の強さ ··································································································· 19

6.2 ワークポジショニング用器具の強さ·················································································· 20

6.3 環の強さ ····················································································································· 20

6.4 耐衝撃性及び関連性能 ··································································································· 20

6.5 バックルの耐振動性能 ··································································································· 22

7 材料······························································································································ 22

8 試験······························································································································ 23

8.1 部品の引張試験及び耐力試験 ·························································································· 23

8.2 連結部の引張試験 ········································································································· 25

8.3 耐衝撃性及び関連性能の試験 ·························································································· 28

8.4 バックルの耐振動性能試験 ····························································································· 39

9 検査······························································································································ 40

9.1 構造,形状及び寸法の検査 ····························································································· 40

9.2 性能検査 ····················································································································· 40

10 表示 ···························································································································· 40

10.1 製品の表示 ················································································································· 40

10.2 部品の表示 ················································································································· 40

T 8165:2018 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

11 取扱説明書 ··················································································································· 41

12 こん包 ························································································································· 42

附属書JA(参考)JISと対応国際規格との対比表 ······································································ 43

T 8165:2018

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,公益社団法人日本

保安用品協会(JSAA)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格

を改正すべきとの申出があり,日本工業標準調査会の審議を経て,厚生労働大臣及び経済産業大臣が改正

した日本工業規格である。

これによって,JIS T 8165:2012は改正され,この規格に置き換えられた。

なお,平成31年12月24日までの間は,工業標準化法第19条第1項等の関係条項の規定に基づくJIS

マーク表示認証において,JIS T 8165:2012を適用してもよい。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。厚生労働大臣,経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の

特許出願及び実用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

T 8165:2018

墜落制止用器具

Personal fall-arrest systems

序文

この規格は,2000年に第1版として発行されたISO 10333-1及びAmendment 1(2002),ISO 10333-2,

2001年に第1版として発行されたISO 10333-5,並びに2004年に第1版として発行されたISO 10333-6を

基とし,我が国の事情に合わせ技術的内容を変更して作成した日本工業規格である。ただし,追補

(amendment)については,編集し,一体とした。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JAに示す。

1

適用範囲

この規格は,建設現場,土木工事現場,鉱山及び採石場,電柱,鉄塔などの電気通信線路の工事現場,

製造現場,製造設備,建築物,構造物などの高所において,作業者の墜落による危険を防止する業務用の

墜落制止用器具及び関連附属器具について規定する。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 10333-1:2000,Personal fall-arrest systems−Part 1: Full-body harnesses及びAmendment 1:2002

ISO 10333-2:2000,Personal fall-arrest systems−Part 2: Lanyards and energy absorbers

ISO 10333-5:2001,Personal fall-arrest systems−Part 5: Connectors with self-closing and self-locking

gates

ISO 10333-6:2004,Personal fall-arrest systems−Part 6: System performance tests(全体評価:MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 8812 チェーンブロック用リンクチェーン

JIS G 3535 航空機用ワイヤロープ

2

T 8165:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3

用語及び定義

3.1

用途に関する用語

3.1.1

墜落制止用(フォールアレスト用)器具(personal fall-arrest systems)

墜落時に作業者を地面に衝突させることなく制止し,保持できる性能をもつ器具。

注記 フルハーネス型と胴ベルト型とがある。

3.1.2

ワークポジショニング用器具

U字つり状態でロープなどの張力によって身体の作業位置を保持するための器具をいう。ただし,ワー

クポジショニング用器具は墜落制止用ではない。

3.2

部品に関する用語

3.2.1

墜落制止用器具フルハーネス型の部品

3.2.1.1

フルハーネス(full-body harness)

肩ベルト,もも(腿)ベルト,バックルなどで構成され,墜落を制止する際に身体にかかる荷重を肩,

腰部,もも(腿)など複数箇所において支持する構造のもの。

注記 ISO 10333-1には“strap”と記載されているが,この規格ではフルハーネスに用いるものを“ベ

ルト”,ランヤードに用いるものを“ストラップ”という。

3.2.1.2

フルハーネス用主ベルト(primary strap)

フルハーネスのベルトのうち,墜落制止時に主たる力がかかるもの。主に鉛直方向のベルトで,肩ベル

ト,もも(腿)ベルトがこれに相当する。構造によっては胸部のベルトも相当する。

3.2.1.3

フルハーネス用副ベルト(secondary strap)

フルハーネスのベルトのうち,墜落制止時に主たる力がかからないもの。

3.2.1.4

肩ベルト(shoulder strap)

墜落制止時に身体の両肩を支持するためのフルハーネスの部品。

3.2.1.5

もも(腿)ベルト(thigh strap)

墜落制止時に身体のもも(腿)部を支持するためのフルハーネスの部品。

3.2.1.6

バックル(fastening buckle)

ベルトを着脱し,また,長さを調節するために取り付ける器具。

3.2.1.7

環(ring)

ベルトとランヤードなどとを接続するための器具。

3.2.1.8

フック(snap hook)

ランヤードなどの構成部品の一つであり,ランヤードなどを取付設備,又はベルトに接続された環に接

3

T 8165:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

続するためのかぎ形の器具。

3.2.1.9

専用カラビナ(karabiner)

ランヤードなどの構成部品の一つであり,ランヤードなどを取付設備又はベルトに接続された環に接続

するための環状の器具で,墜落制止専用のもの。

3.2.1.10

コネクタ(connecter)

フック及び専用カラビナを総称するもの。

3.2.1.11

ランヤード(lanyard)

ロープ又はストラップ,コネクタ,ショックアブソーバ,巻取器などからなり,フルハーネスなどを取

付設備に接続するためのもの。

注記 ISO 10333規格群はショックアブソーバ,コネクタが別規格であり,ランヤードにはそれらは

含まれていないが,この規格はショックアブソーバ,コネクタを含めた規格であり,ショック

アブソーバ,コネクタを含んだものをランヤードという。また,墜落制止用だけをランヤード

という。

3.2.1.12

ロープ又はストラップ(rope or strap)

繊維ロープ,ワイヤロープ,織物,鎖などで構成されるランヤードなどの部品。

3.2.1.13

ショックアブソーバ(energy absorber)

ランヤード又はフルハーネスの構成部分の一つであり,墜落を制止するときに生じる衝撃を緩和するた

めの器具。

3.2.1.14

緩衝リング

落下時の衝撃荷重を緩和する機能をもつ金属の環など。

3.2.1.15

巻取器

ランヤードの構成部品の一つであり,ランヤードのロープ又はストラップを巻き取るための器具。墜落

を制止するときにランヤードの繰り出しを瞬時に停止するロック機能をもつものをロック装置付き巻取器

といい,ロック機能をもたないものをロック装置なし巻取器という。

なお,ロック装置付き巻取器には,緩衝リングなどの部品が含まれている。また,このロック機能は,

任意の位置で巻取り力を停止させる機能ではなく,瞬時に停止する機能をいう。

3.2.1.16

作業ベルト(waist strap)

フルハーネスと連結してはだけを防止するために,胴部に巻き付ける専用のベルト。ただし,墜落制止

用ではない。

3.2.2

墜落制止用器具胴ベルト型の部品

3.2.2.1

フルハーネス型と共通な部品

3.2.1を満足しなければならない。

4

T 8165:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.2.2.2

胴ベルト

身体に着用する帯状の部品で,墜落制止又は作業姿勢を腰で保持するためのベルト。

3.2.2.3

補助ベルト

胴ベルトのよじれ及び折れ目を防ぐ補強の役割を担い,墜落制止時の衝撃力又は体重保持時にかかる力

をできるだけ身体の広い面積で支えるために使用する,胴ベルトに取り付ける補助的な帯状の部品。

3.2.2.4

補助ロープ

移動時において,主となるランヤードをかけ替える前に移動先の取付設備にかけることによって,絶え

ず構造物と接続された状態を維持する短いロープ,ストラップなど。

3.2.3

ワークポジショニング用器具の部品

3.2.3.1

胴ベルト型と共通な部品

3.2.2を満足しなければならない。

3.2.3.2

バックサイドベルト

でん(臀)部を支えるために取り付ける帯状の部品。両側に環を備えている。

3.2.3.3

角環

胴ベルトと伸縮調節器とを接続するための器具。

3.2.3.4

ワークポジショニング用ロープ

取付設備に回しがけするロープなどで,伸縮調節器を用いてU字つり状態でロープなどの張力によって

身体の作業位置を保持するためのもの。また,補助ロープとして使用する場合は伸縮調節器によって必要

最小限の長さで使用する。

3.2.3.5

伸縮調節器

ワークポジショニング用ロープの構成部品の一つであり,ロープなどに取り付けて,長さを調節するた

めの器具。

3.2.3.6

8字環

ワークポジショニング用ロープの構成部品の一つであり,取付設備にワークポジショニング用ロープを

回しがけする場合に,コネクタとロープなどとを接続するための8字形の器具。

3.3

墜落制止用器具に関する用語

3.3.1

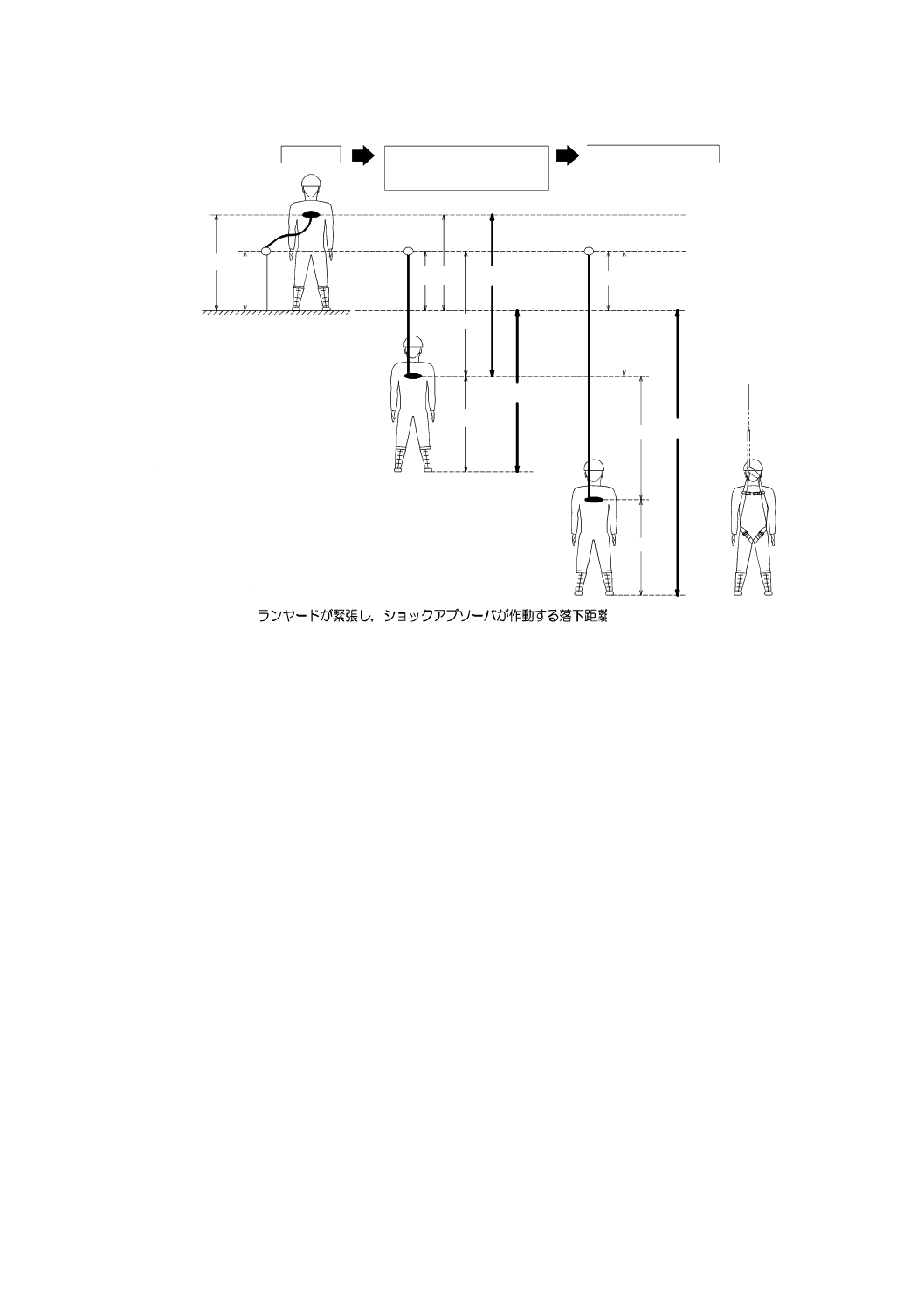

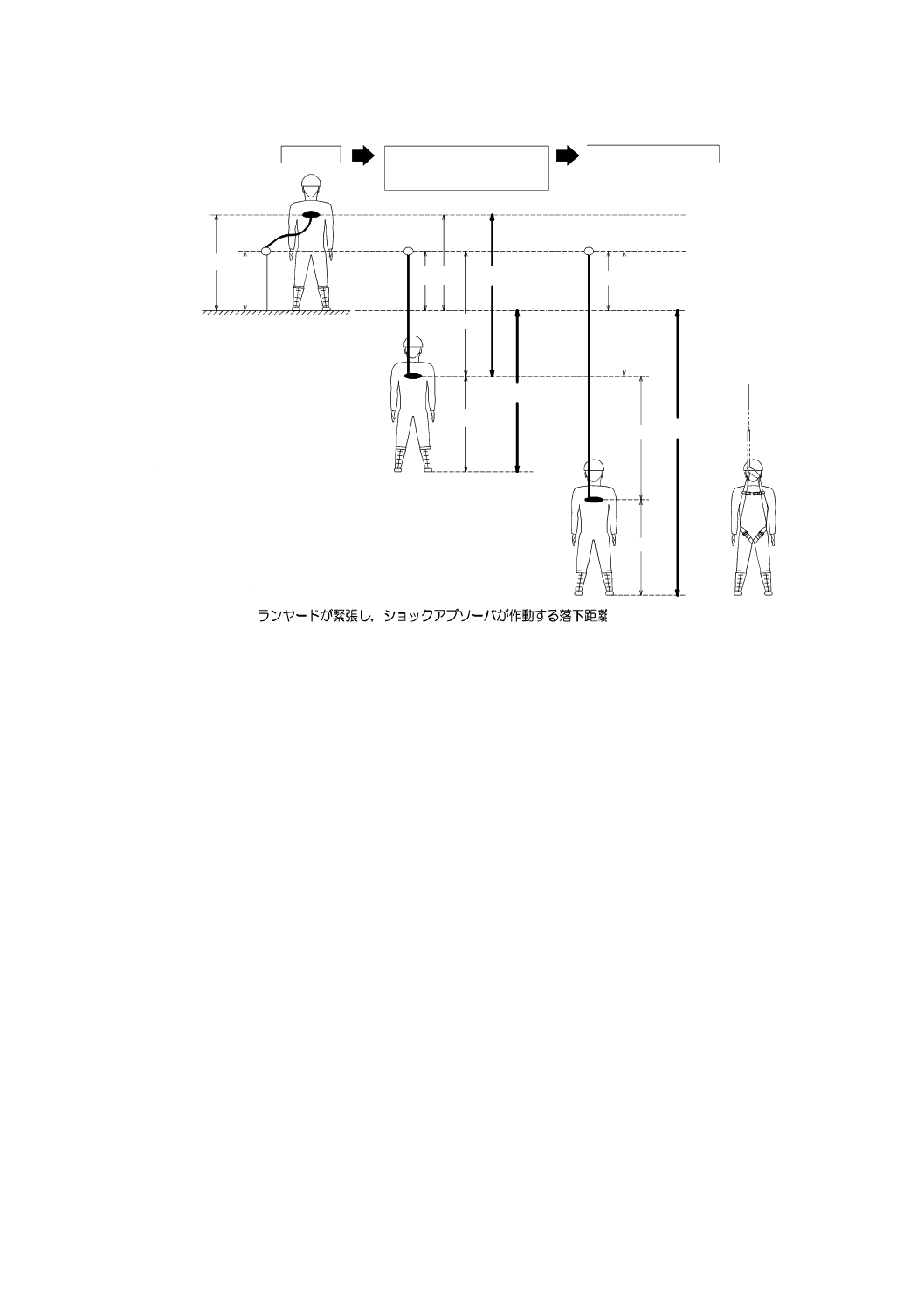

自由落下距離(free-fall distance)

作業者がフルハーネス又は胴ベルトを着用する場合において,フルハーネス又は胴ベルトにランヤード

を接続する部分の高さからコネクタの取付設備などの高さを減じたものにランヤードの長さを加えたもの

(図1及び図2参照)。

5

T 8165:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

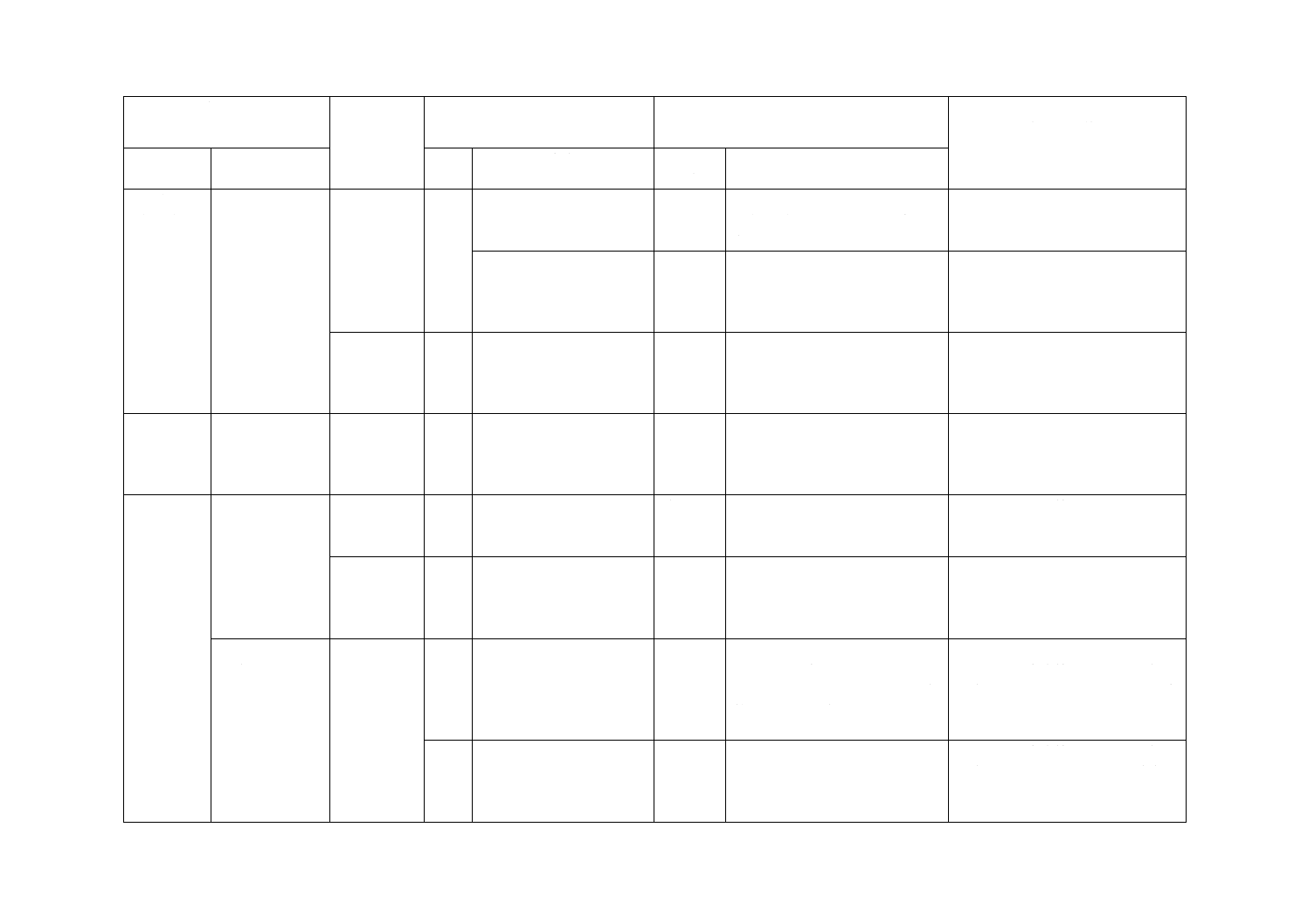

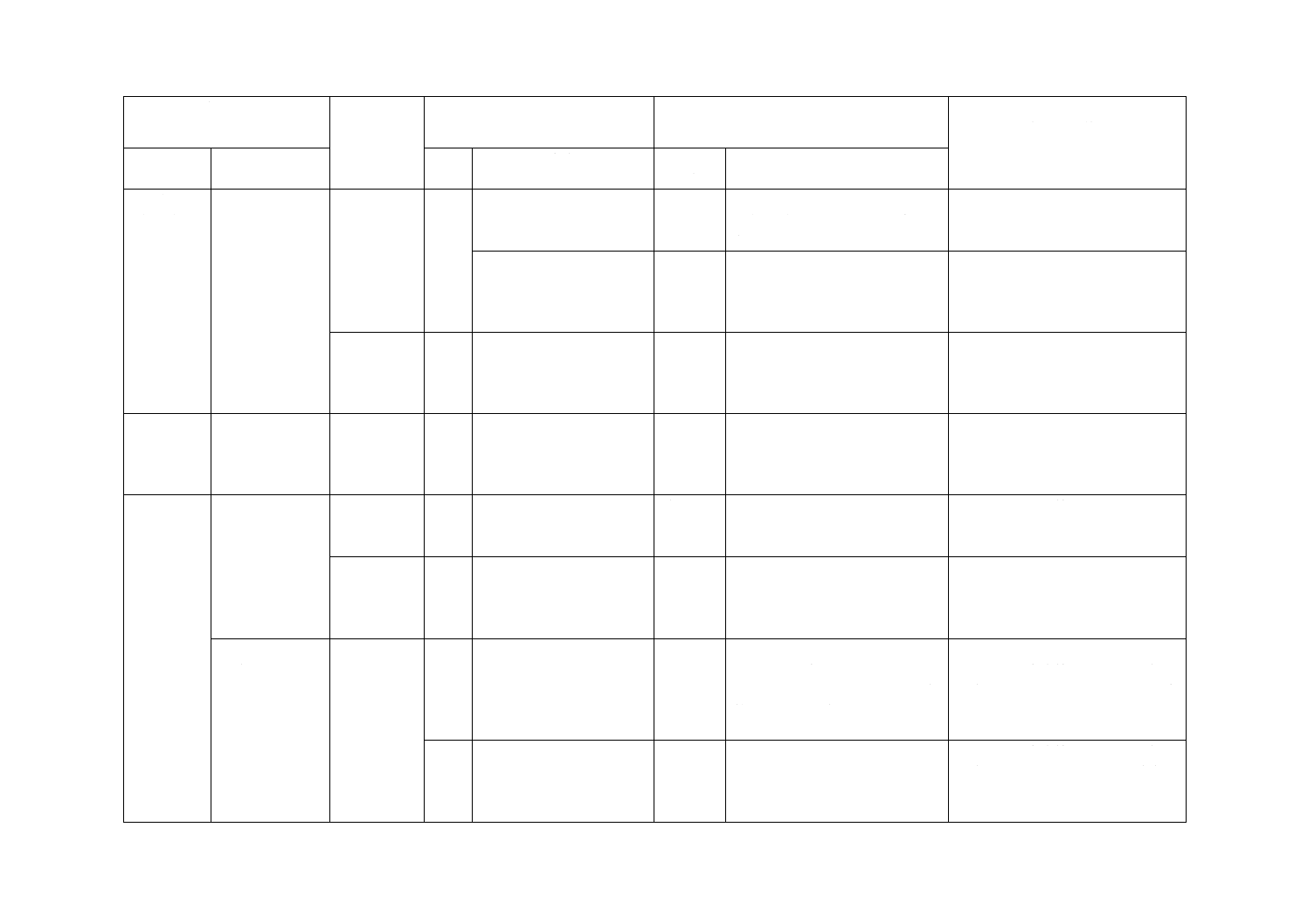

a:フック取付高さ

b:D環の高さ

c:ランヤード長さ

d:ショックアブソーバ,フルハーネス,ランヤードの伸び合計

A:自由落下距離(

)

B:作業床(作業箇所)からの落下距離

A=c+(b-a)

B=c+d+(b-a)

=A+d

(自由落下距離+ショックアブソーバ等の伸び合計)

a

b

ab

c

b

b

a

c

d

A

B

作業床(作業箇所)

(実際の状態)

A

作業中

b-a:追加落下距離

墜落後ランヤードが緊張

し,ショックアブソーバ

が作動する状態

落下が停止した状態

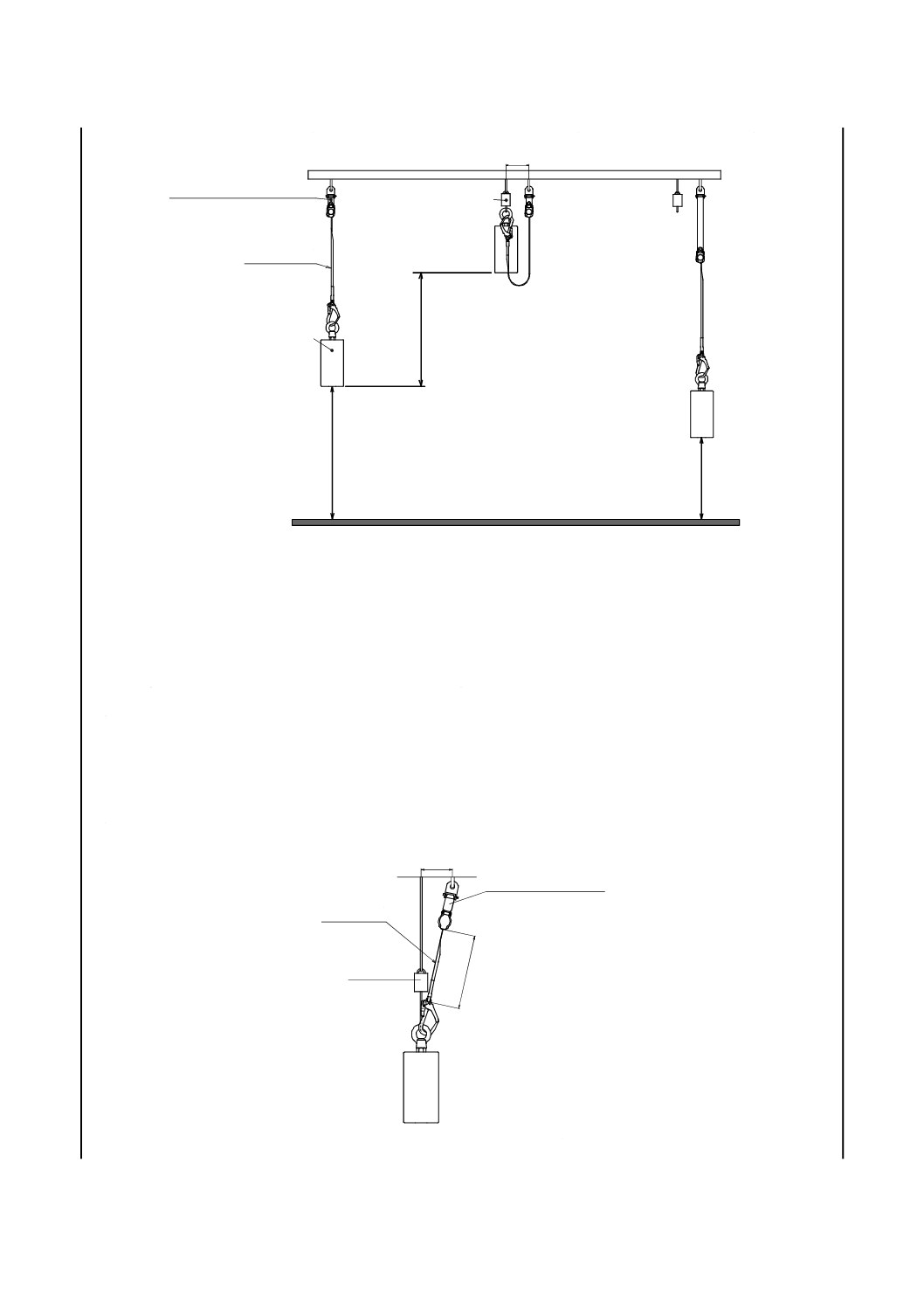

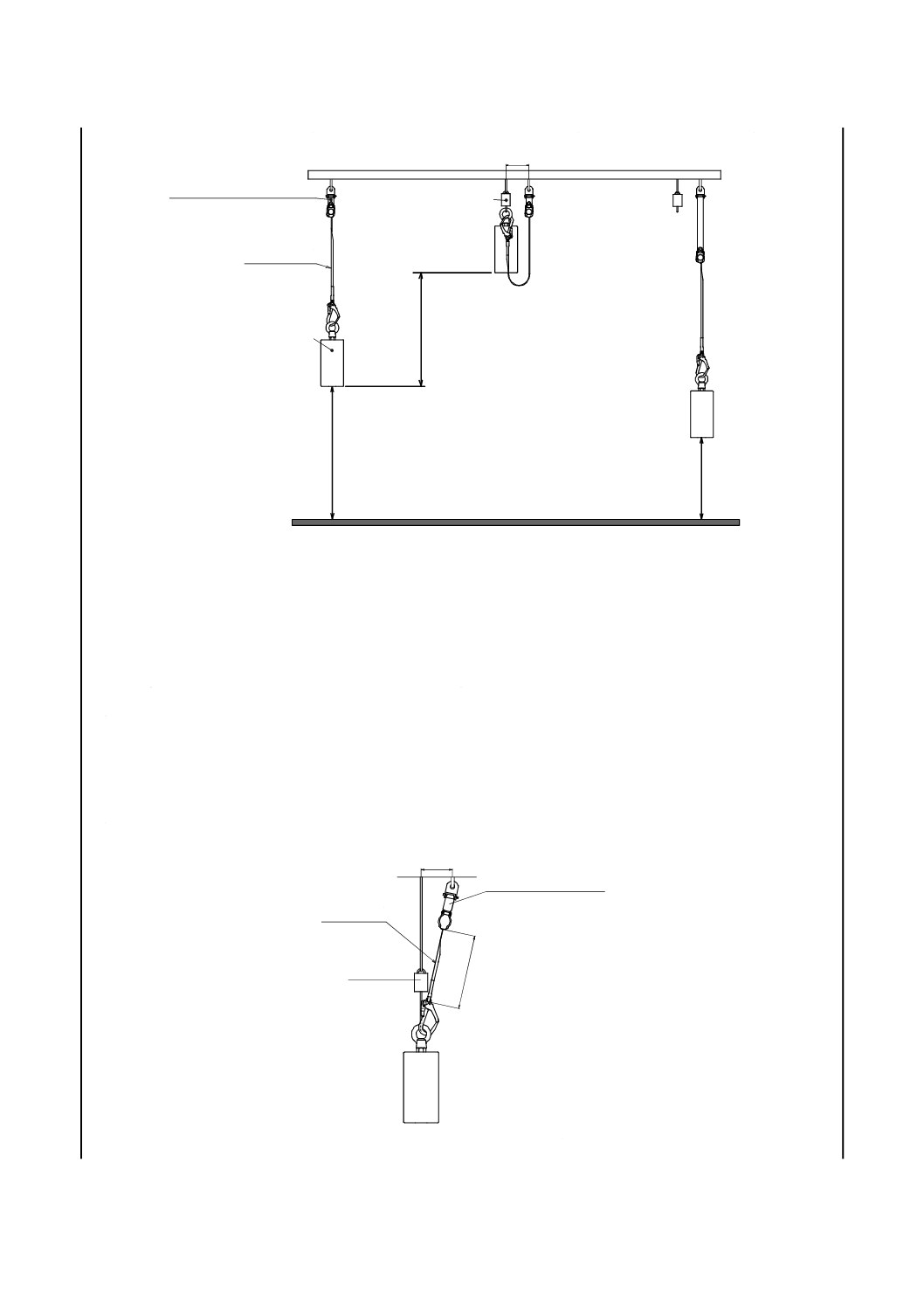

図1−フルハーネス型の自由落下距離などの概念

6

T 8165:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

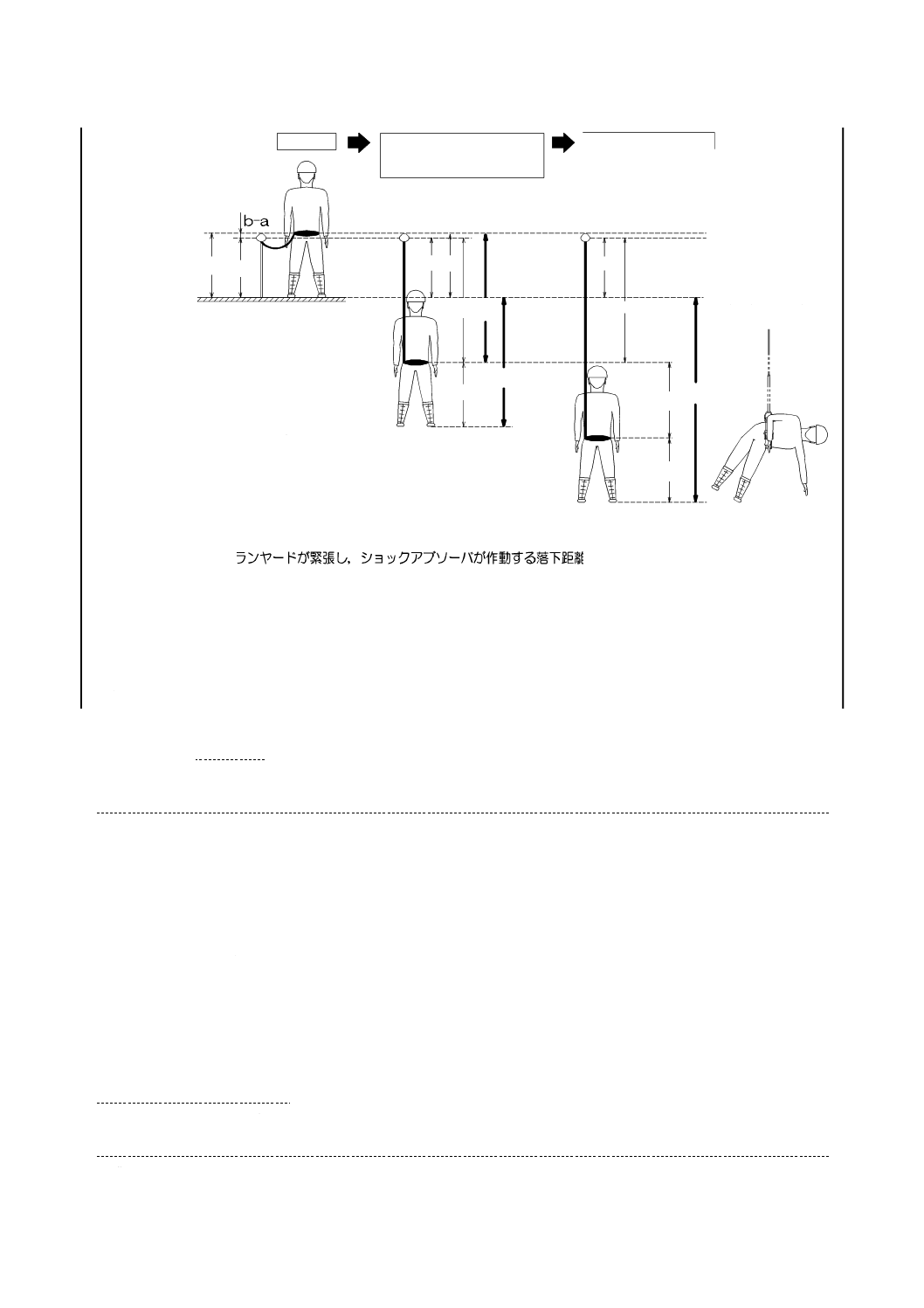

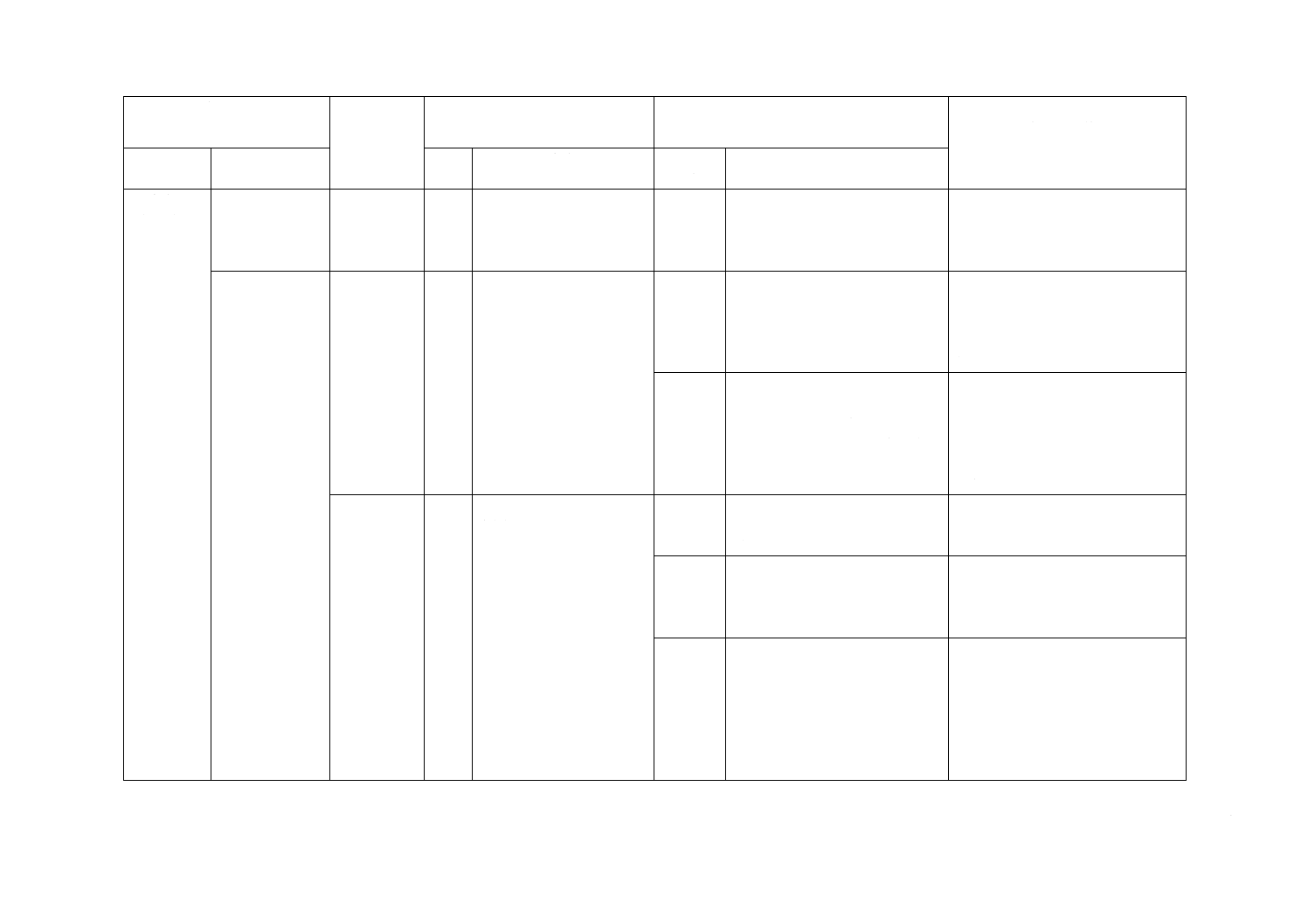

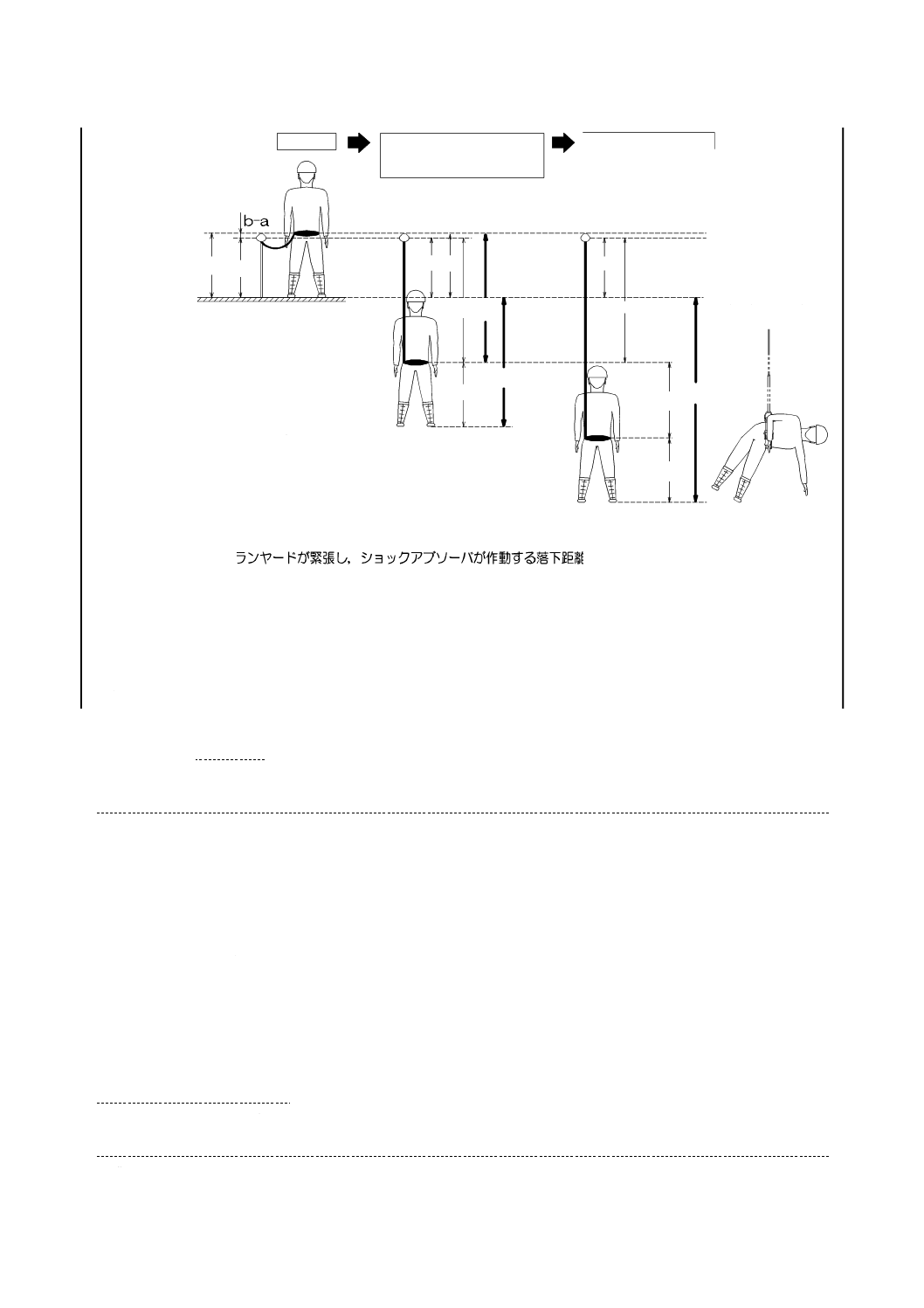

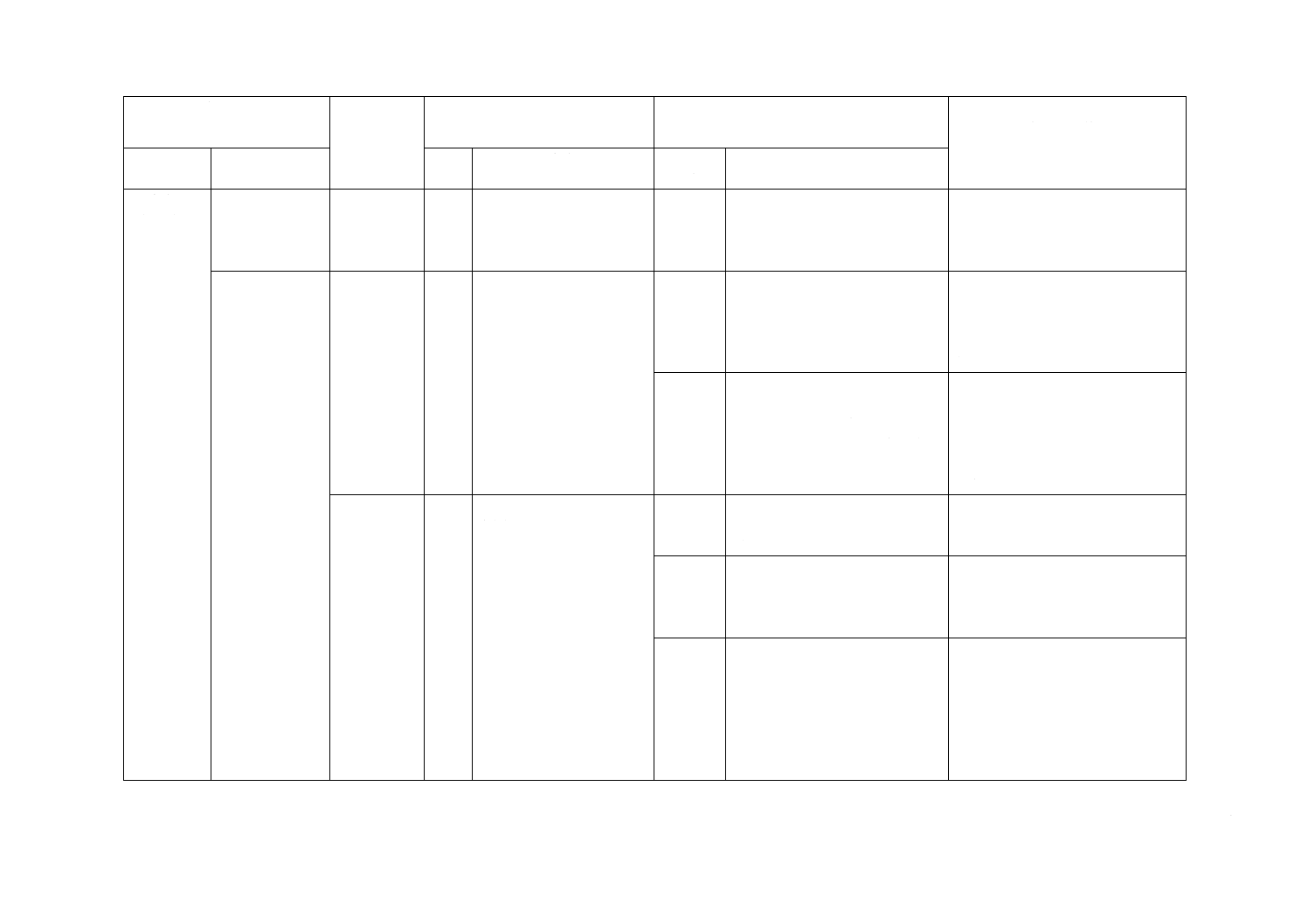

a

b

ab

cA

a

c

d

B

b

b

A

a:フック取付高さ

b:D環の高さ

c:ランヤード長さ

d:ショックアブソーバ,胴ベルト,ランヤードの伸び合計

A:自由落下距離(

)

B:作業床(作業箇所)からの落下距離

A=c+(b-a)

B=c+d+(b-a)

=A+d

(自由落下距離+ショックアブソーバ等の伸び合計)

b-a:追加落下距離

作業床(作業箇所)

(実際の状態)

作業中

墜落後ランヤードが緊張

し,ショックアブソーバ

が作動する状態

落下が停止した状態

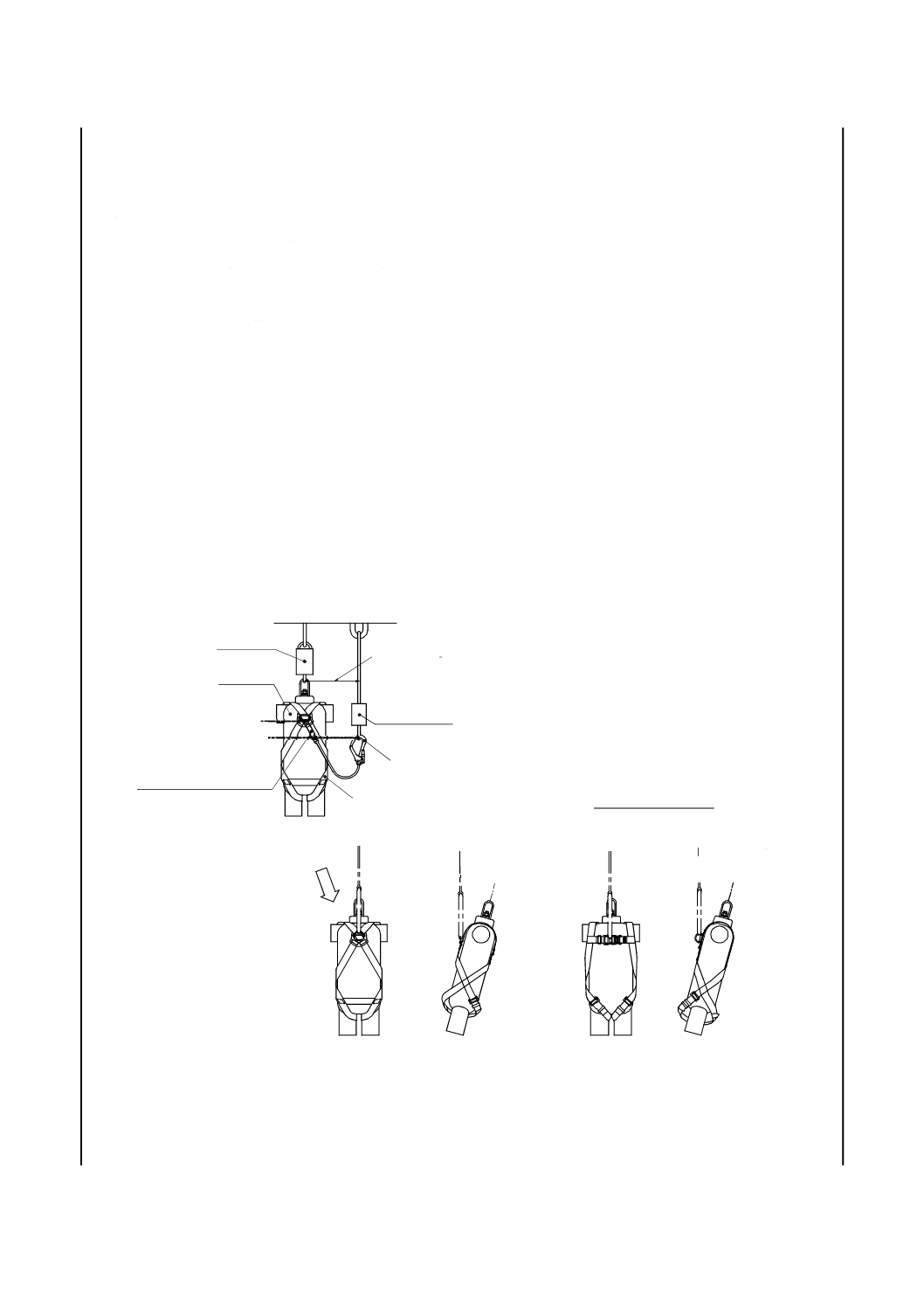

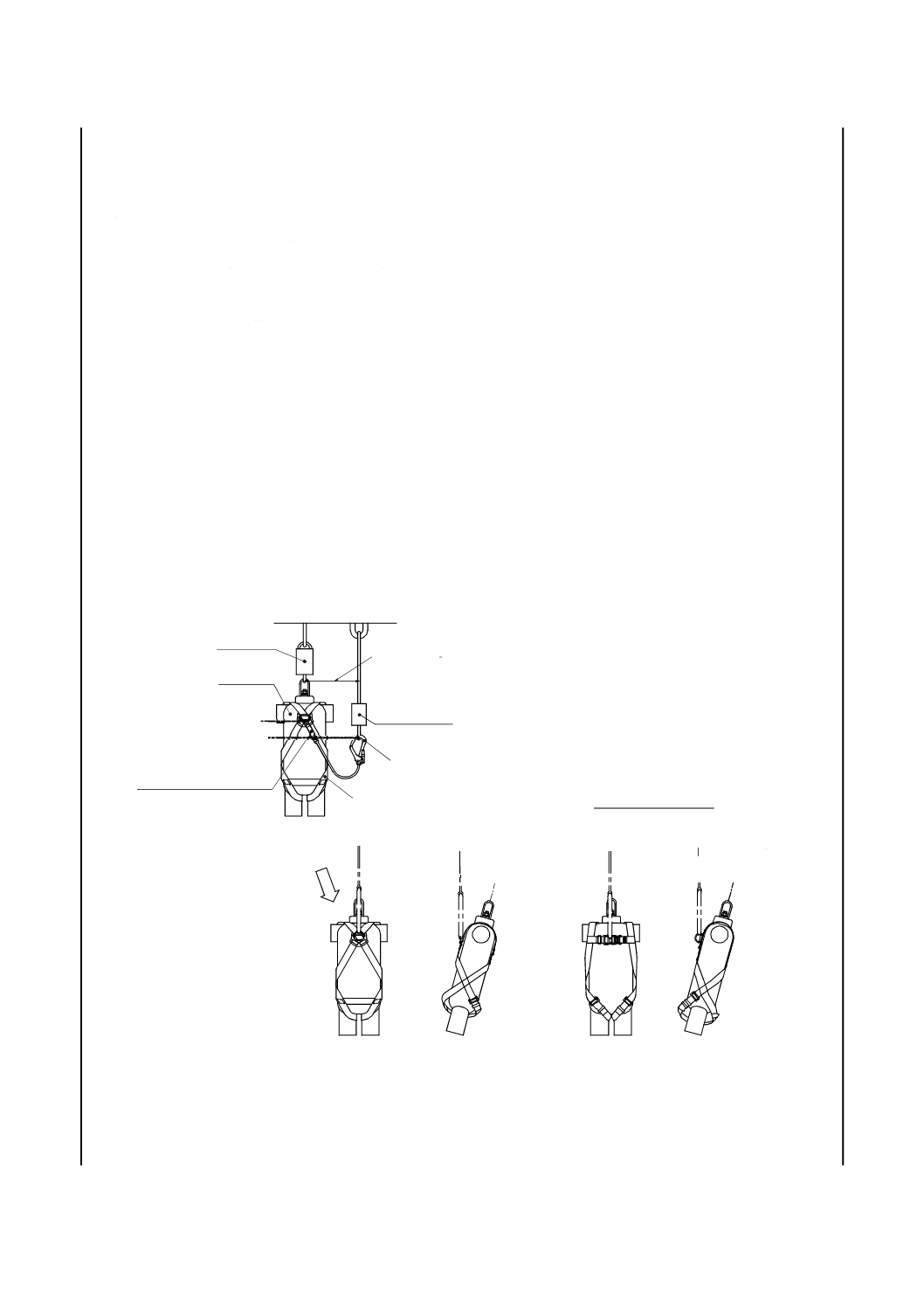

図2−胴ベルト型の自由落下距離などの概念

ただし,ロック装置付き巻取式ランヤードの場合のランヤード長さは,巻取り長さ(最大の引き出し長

さ)の1/2引き出しとする。

3.3.2

落下距離(fall distance)

作業者の墜落を制止するときに生じるランヤードの伸び,フルハーネス又は胴ベルトの伸びなどに自由

落下距離を加えたもの。また,コネクタをかける取付設備と,ランヤードを接続する環との高さの差を追

加落下距離という。

3.3.3

取付設備(rigid anchor structure)

墜落を制止するため又は作業位置に身体を保持するため,墜落制止用器具などを取り付ける構造物など。

3.3.4

墜落制止(fall arrest)

ランヤード先端のコネクタを構造物などに直接かけるなどによって,高所からの墜落を制止し,墜落を

制止する際に生じる衝撃を最小限にし,地面,その他の障害物へ衝突しないように墜落距離を制御し,か

つ,墜落する者を適切な姿勢に保持すること。

3.3.5

ワークポジショニング(work positioning)

一端が伸縮調節器を介し角環に接続されたロープを構造物などに回した後にコネクタを環にかけるなど,

作業姿勢を安定保持することを目的とし,ベルトに体重をかけることによってロープなどの張力で身体の

作業位置を保持すること。

7

T 8165:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.3.6

ランヤード,補助ロープ及びワークポジショニング用ロープの全長

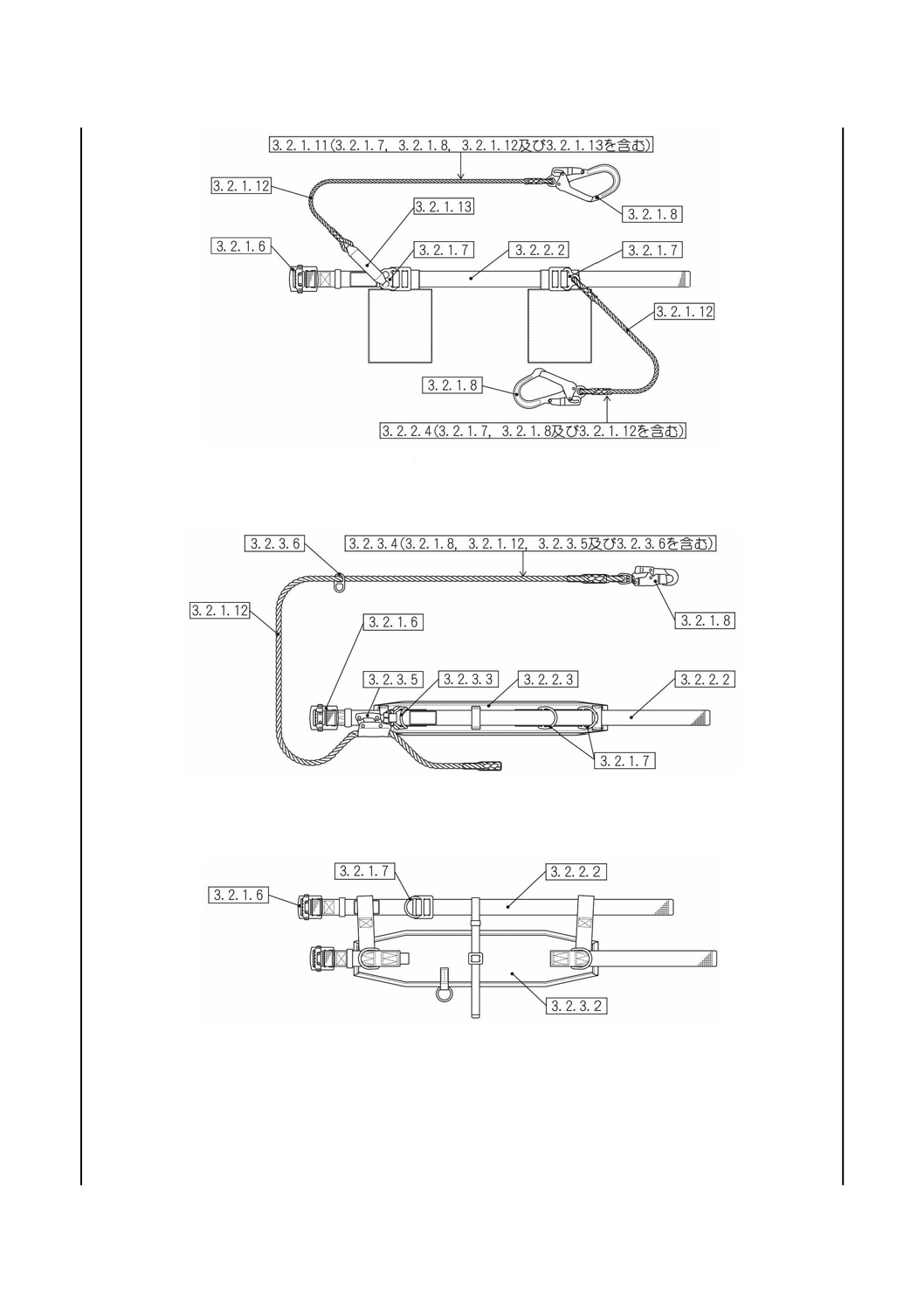

コネクタの取付部を含むランヤードなどを水平な床面に直線状において測定する場合の最大長さ(図10

〜図13参照)。

伸縮式の場合は,最大に伸ばした状態で測定する。

3.4

墜落制止用器具の性能に関する用語

3.4.1

トルソー(torso test mass)

フルハーネスの落下試験及び引張試験に用いる人体の胴体型のおもり。

3.4.2

砂のう

落下試験において,胴ベルトを装着して落下させる砂袋のおもり。トルソーに代えて使用することがで

きる。

3.4.3

重すい(test mass)

落下試験において,落下させる鉄製のおもり。

3.4.4

テストランヤード(test lanyard)

落下試験において,トルソー又は重すいに接続するワイヤロープ又はリンクチェーン。

3.4.5

テスト用コネクタ(test connecter)

落下試験において,取付設備,トルソー又は重すいとテストランヤードとを接続するフックなど。

3.4.6

ショックアブソーバの伸び(permanent extension)

落下試験の前後におけるショックアブソーバの長さの差。

4

種類及び墜落制止用器具の使用条件

4.1

種類

4.1.1

ショックアブソーバの種別

第一種は自由落下距離1.8 mで墜落を制止するときの衝撃荷重が4.0 kN以下であるショックアブソーバ

をいい,第二種は自由落下距離4.0 mで墜落を制止するときの衝撃荷重が6.0 kN以下であるショックアブ

ソーバをいう。

注記 ショックアブソーバの衝撃荷重は,一定値以上の平均値をとる。

4.1.2

ランヤードのタイプ

タイプ1は第一種のショックアブソーバ機能を備えたランヤードをいい,タイプ2は第二種のショック

アブソーバ機能を備えたランヤードをいう。

4.1.3

巻取式ランヤードの種類

ロック装置付き巻取式ランヤードとロック装置なし巻取式ランヤードとがある。

注記 ロック装置なし巻取式ランヤードは,ロック機能をもたないので,ロープ又はストラップ式の

ランヤードに該当する。

8

T 8165:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.1.4

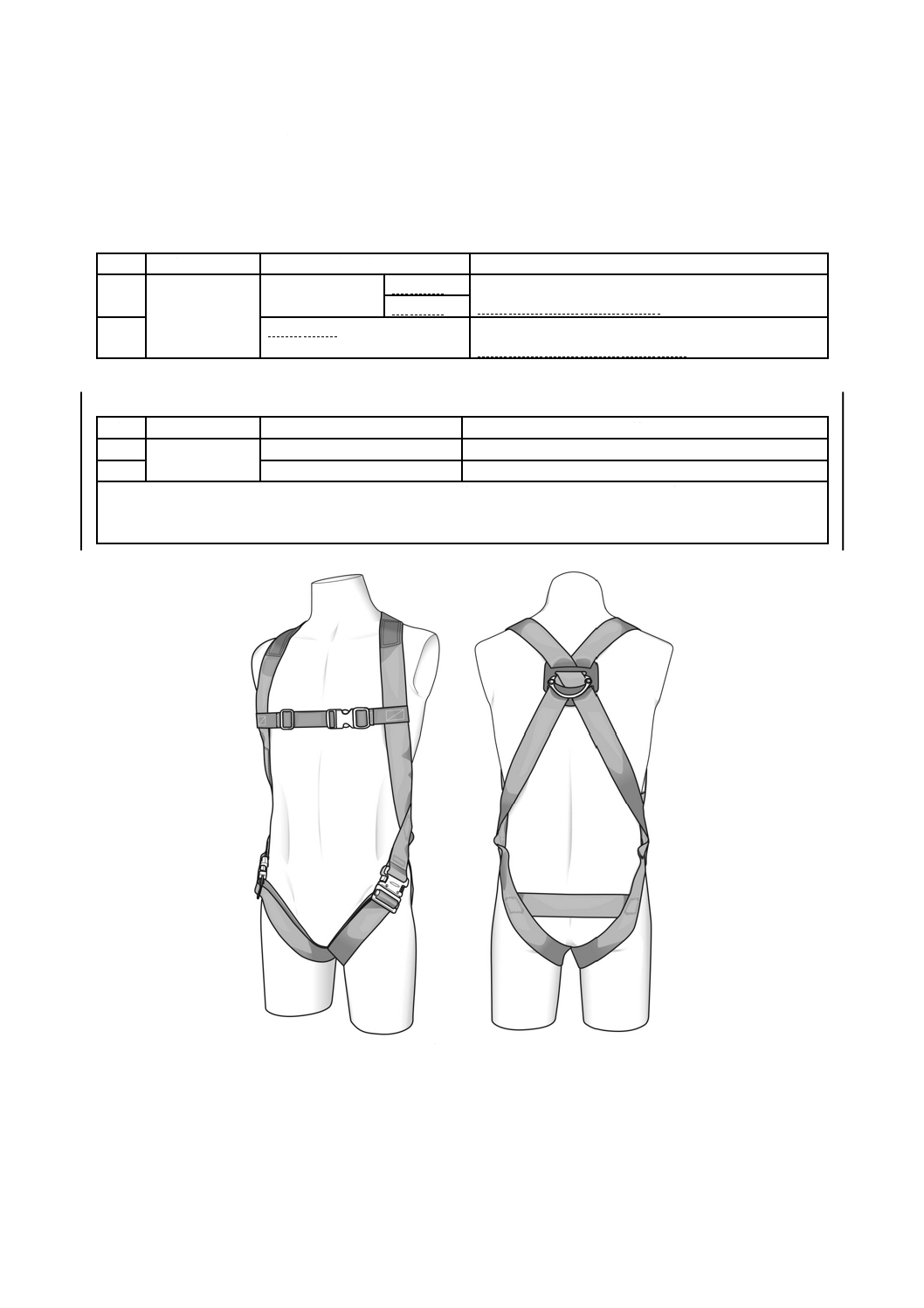

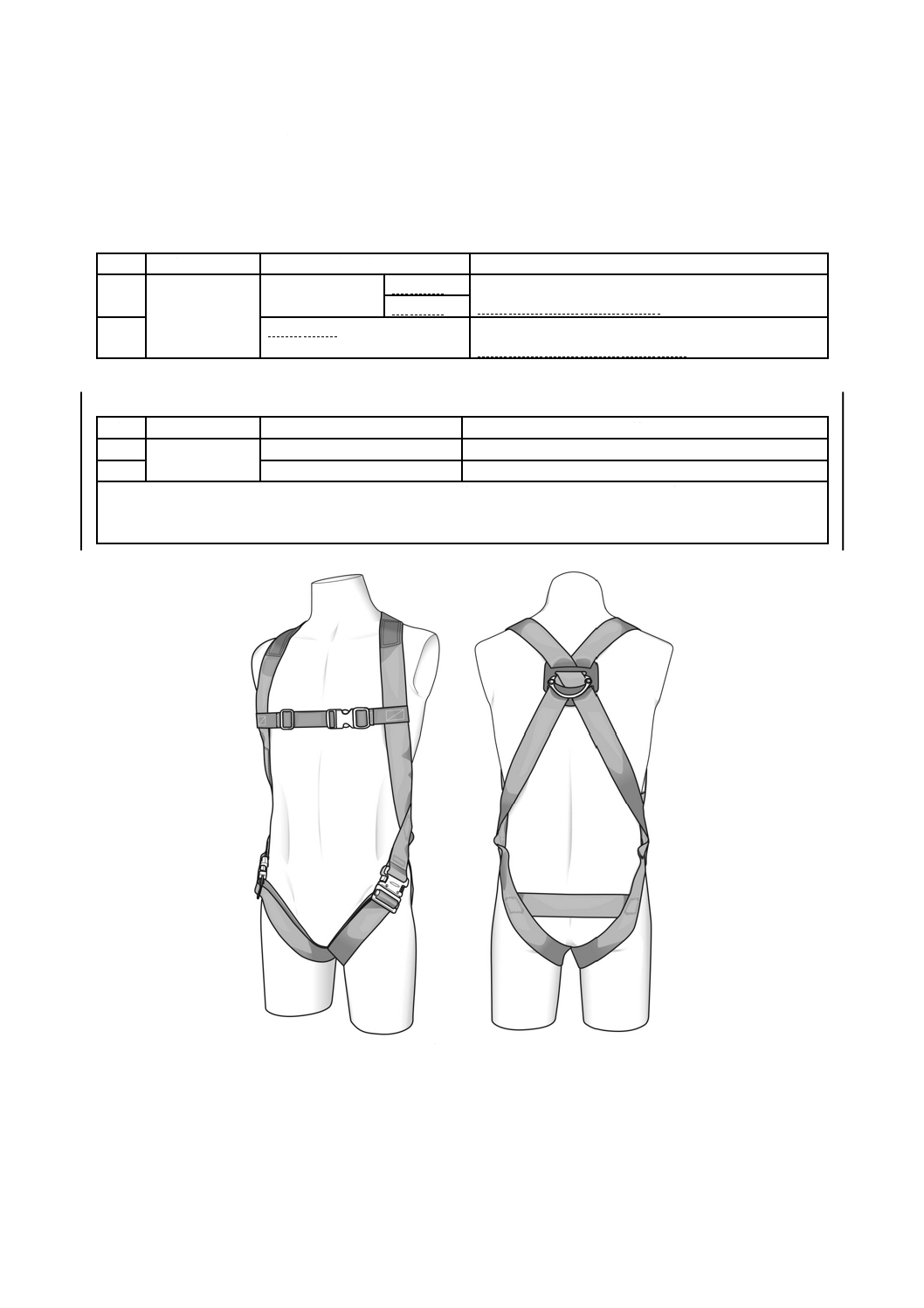

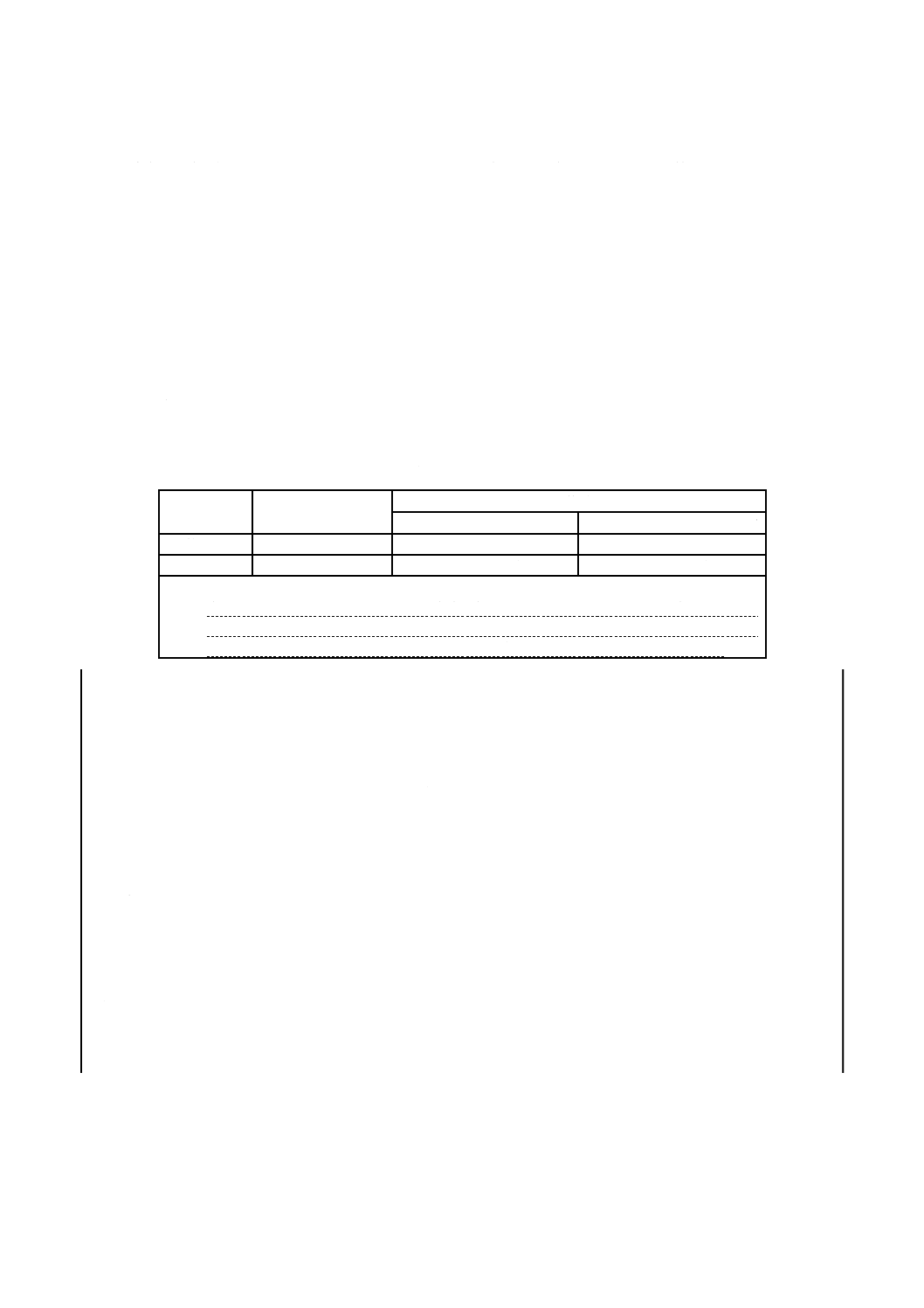

墜落制止用器具及び関連附属器具の種類

墜落制止用器具及び関連附属器具の種類は,表1及び表2による。

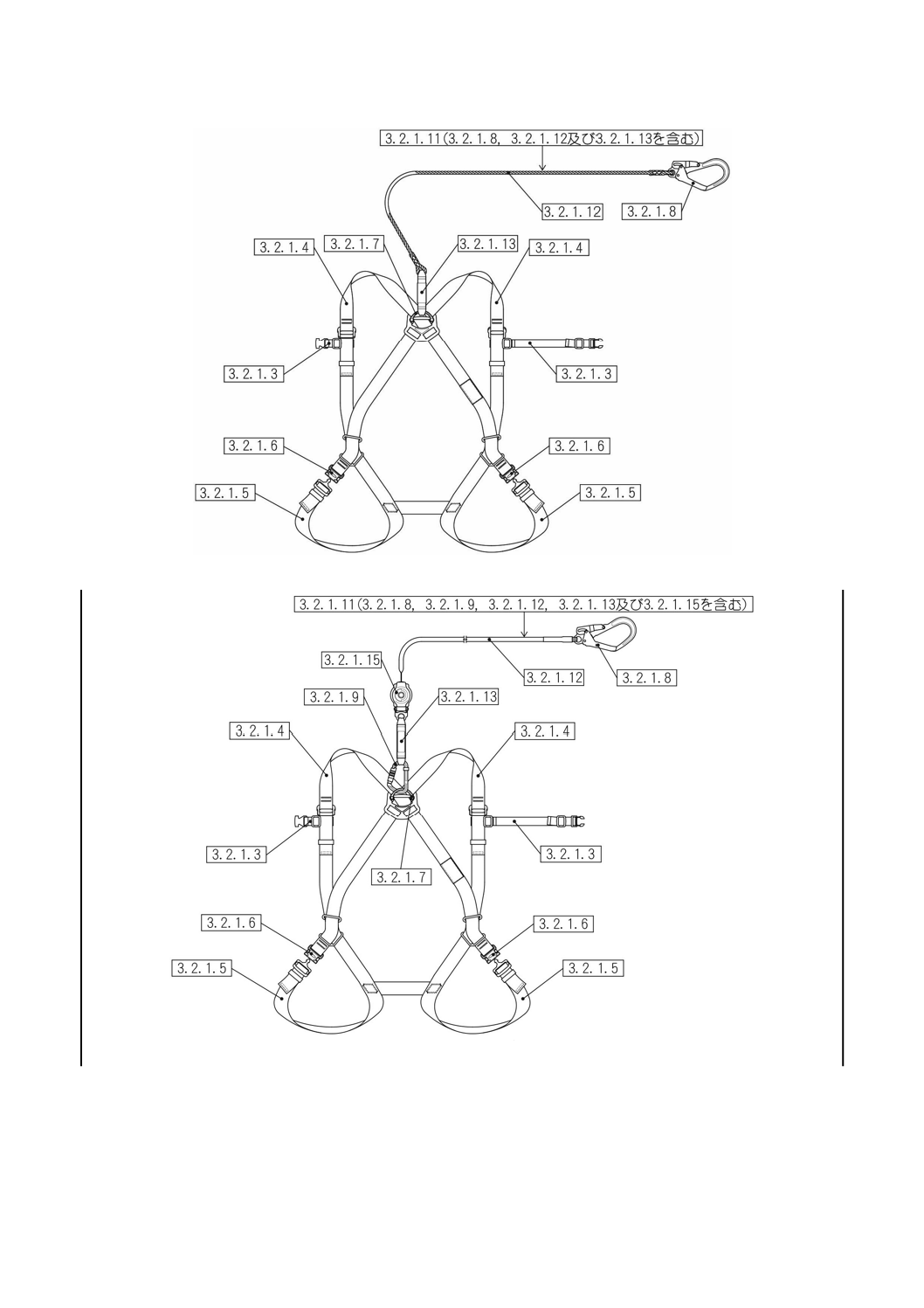

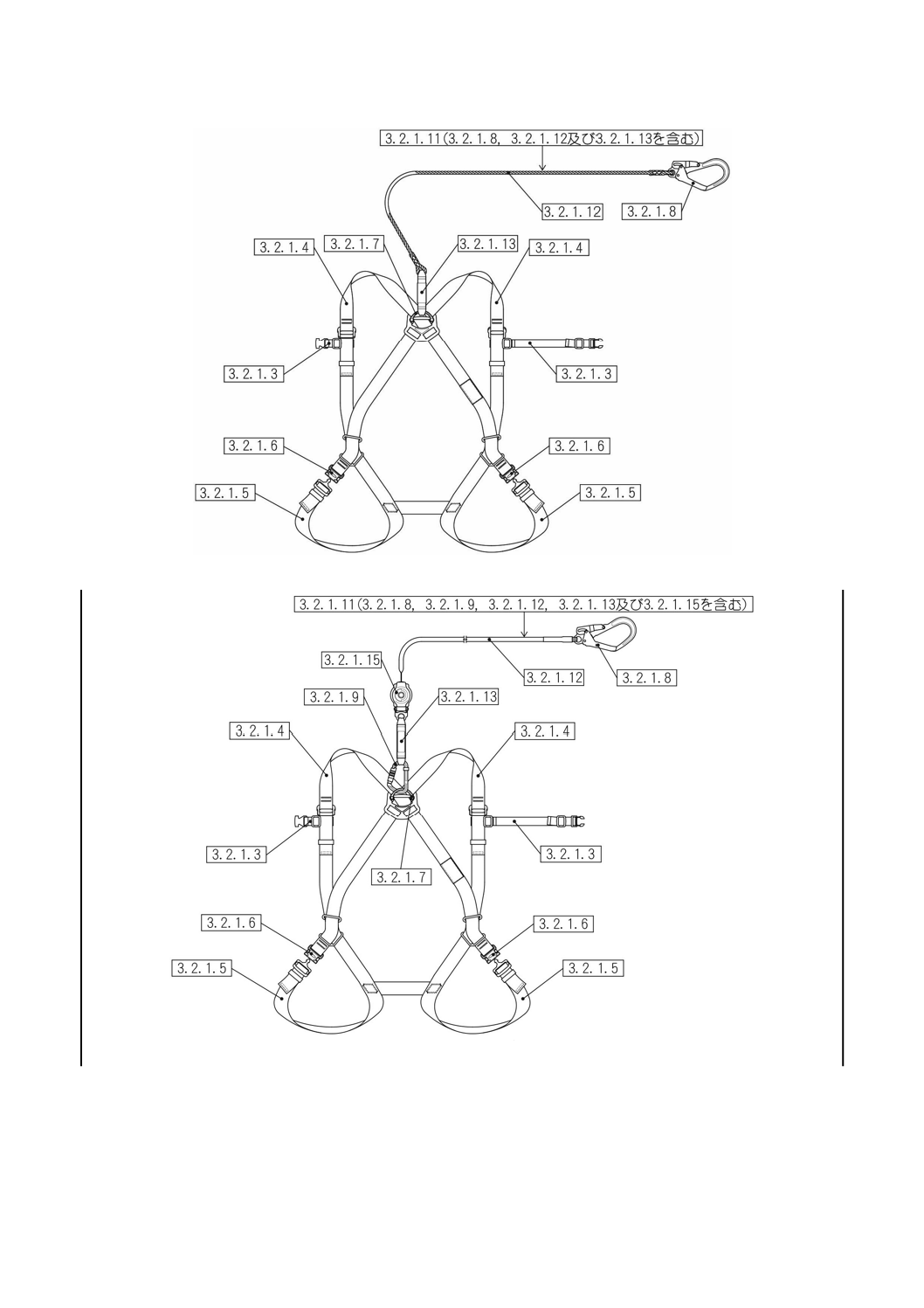

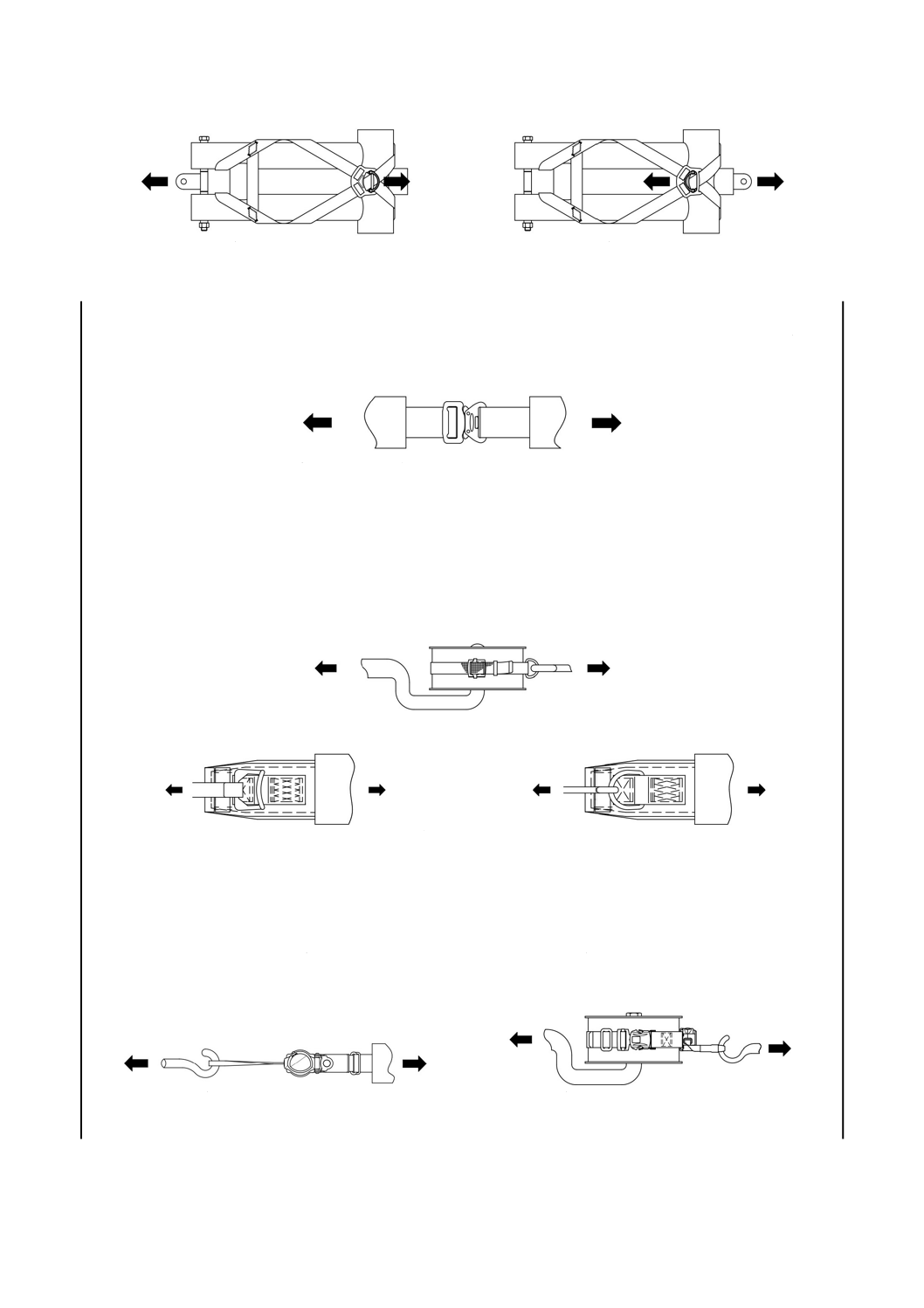

注記 墜落制止用器具などの種類の例を図3〜図9に示す。

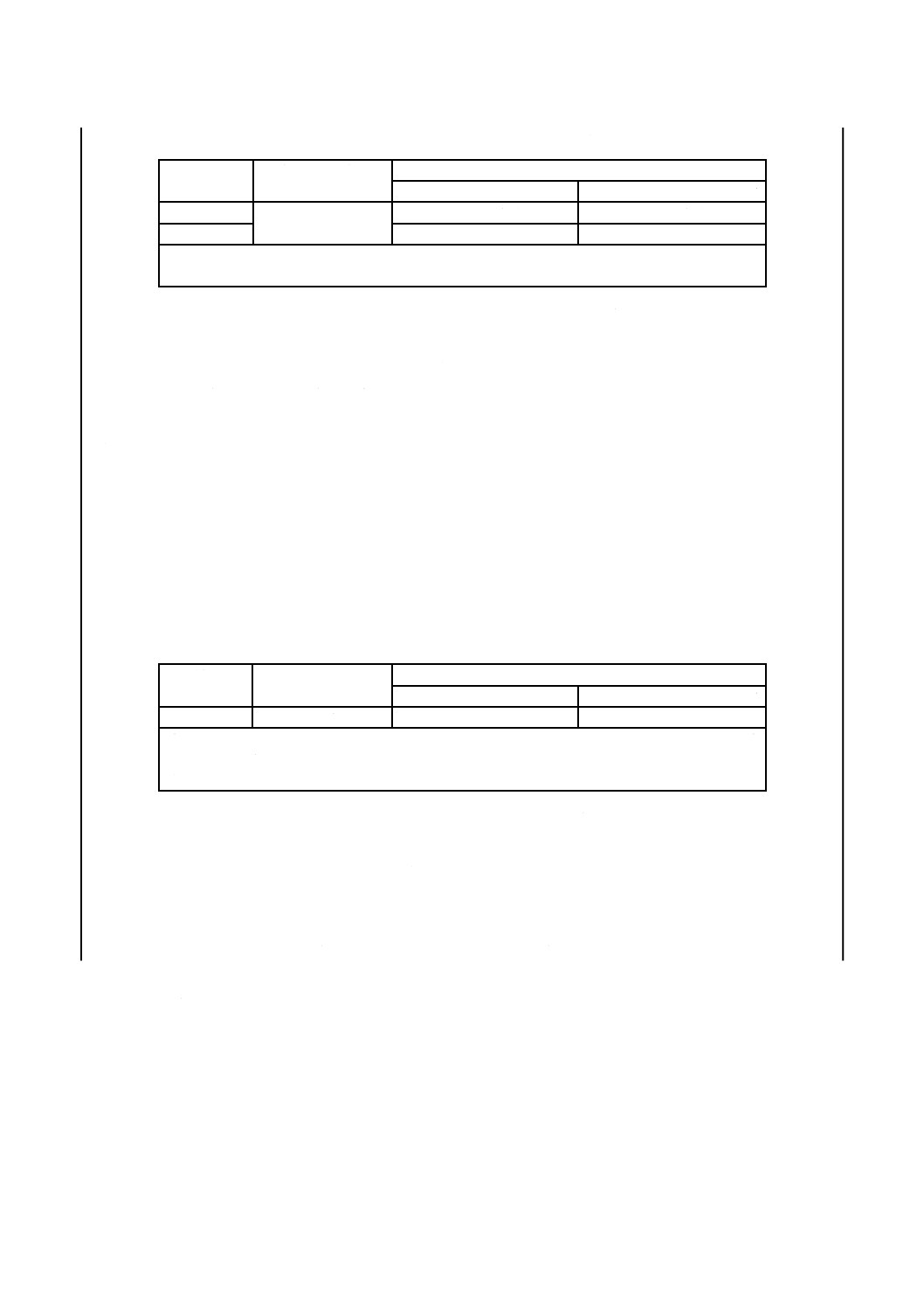

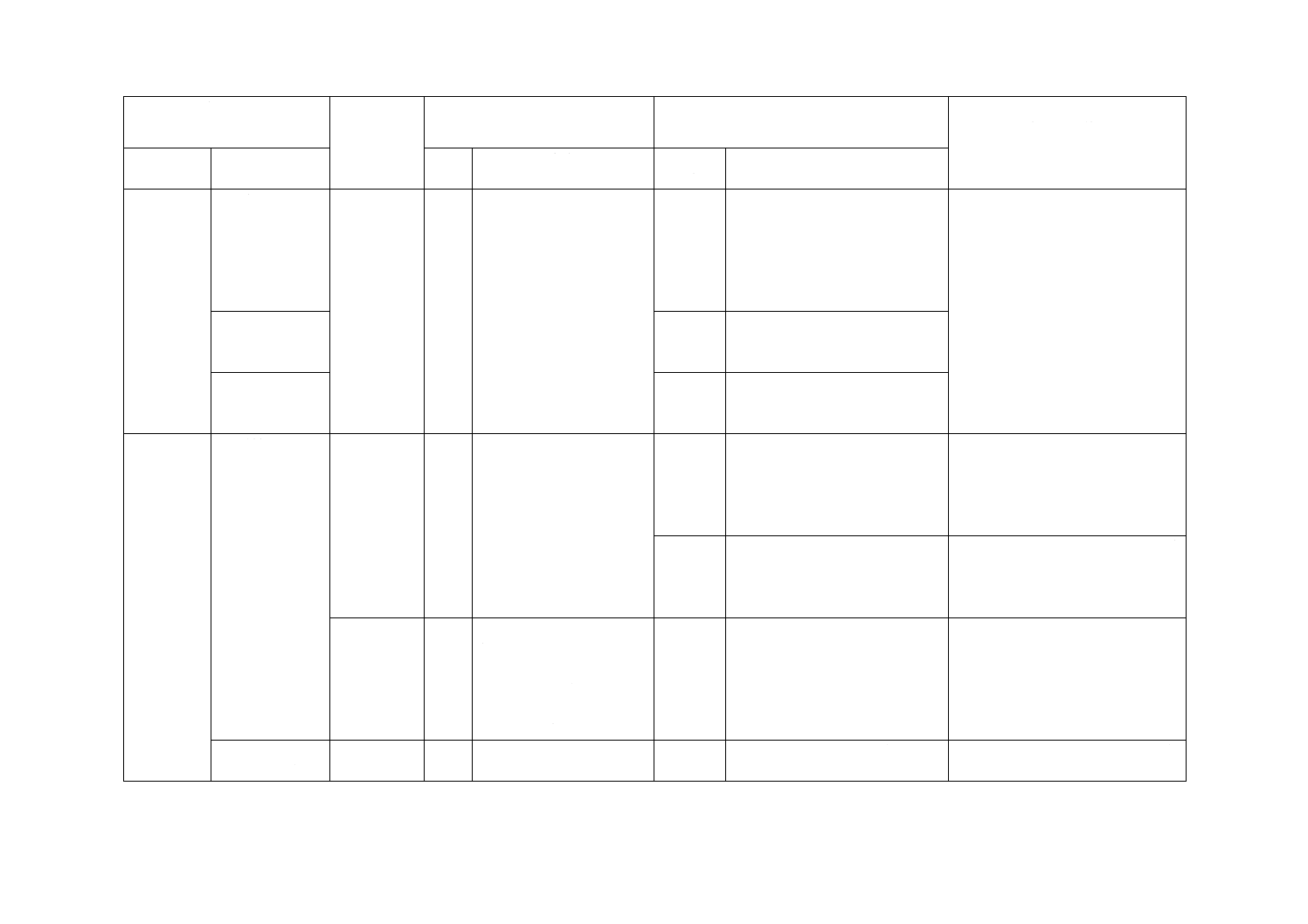

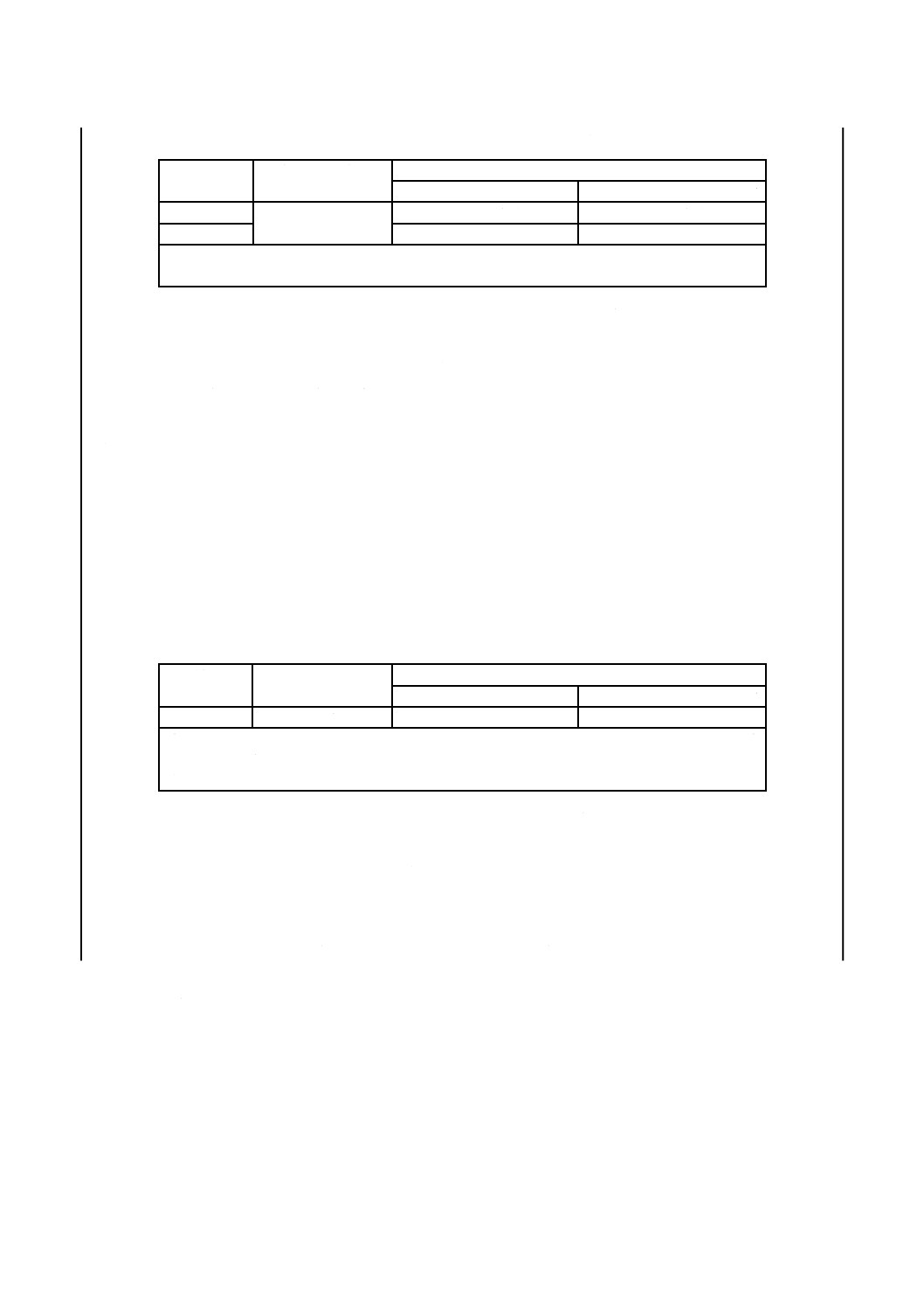

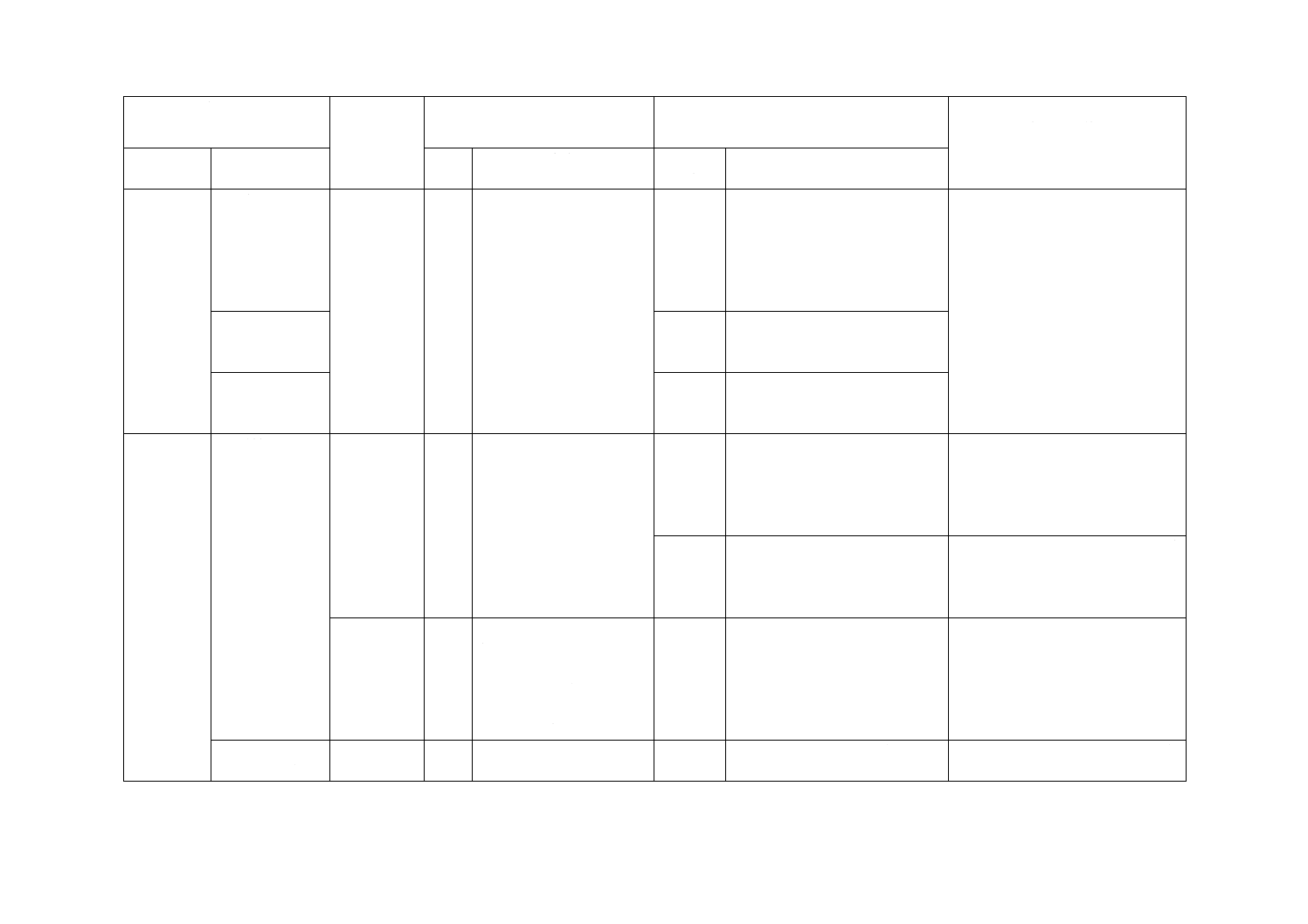

表1−墜落制止用器具の種類

種別

用途による種類

種類(形式)・タイプ

摘要

A種

墜落制止用

(フォールアレ

スト用)器具

フルハーネス型

タイプ1

ショックアブソーバの性能によって,タイプ1とタイ

プ2のランヤードとがある。

タイプ2

B種

胴ベルト型

主に,フルハーネス型では墜落時に地面などに到達す

るおそれのある場合に使用する。

表2−関連附属器具の種類

種別

用途による種類

種類(形式)

摘要

−

関連附属器具

ワークポジショニング用器具

ワークポジショニング用ロープなどがある。

−

補助ロープ

移動の際に使用する短いロープ又はストラップである。

フルハーネスに接続するランヤードは全てショックアブソーバ機能を備えているので,補助ロープは胴ベルトに

接続するものだけとする。また,ランヤードは墜落制止用のロープ又はストラップをいい,関連附属器具にランヤ

ードという呼び方は用いない。

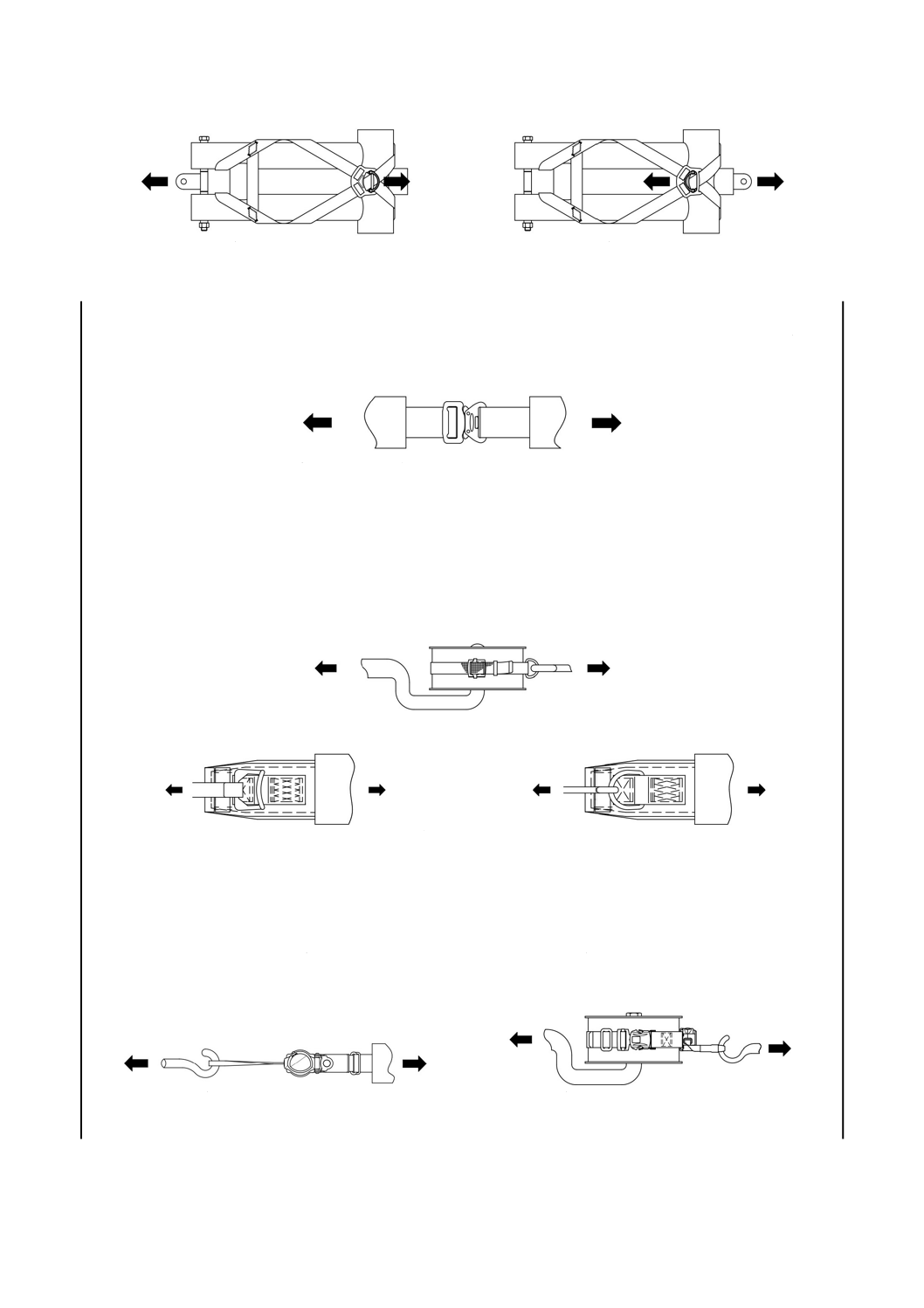

a) 概念図

図3−A種(形状は一例を示す。)

9

T 8165:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) ロープ式ランヤード付き

c) 巻取式ランヤード付き

図3−A種(形状は一例を示す。)(続き)

10

T 8165:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

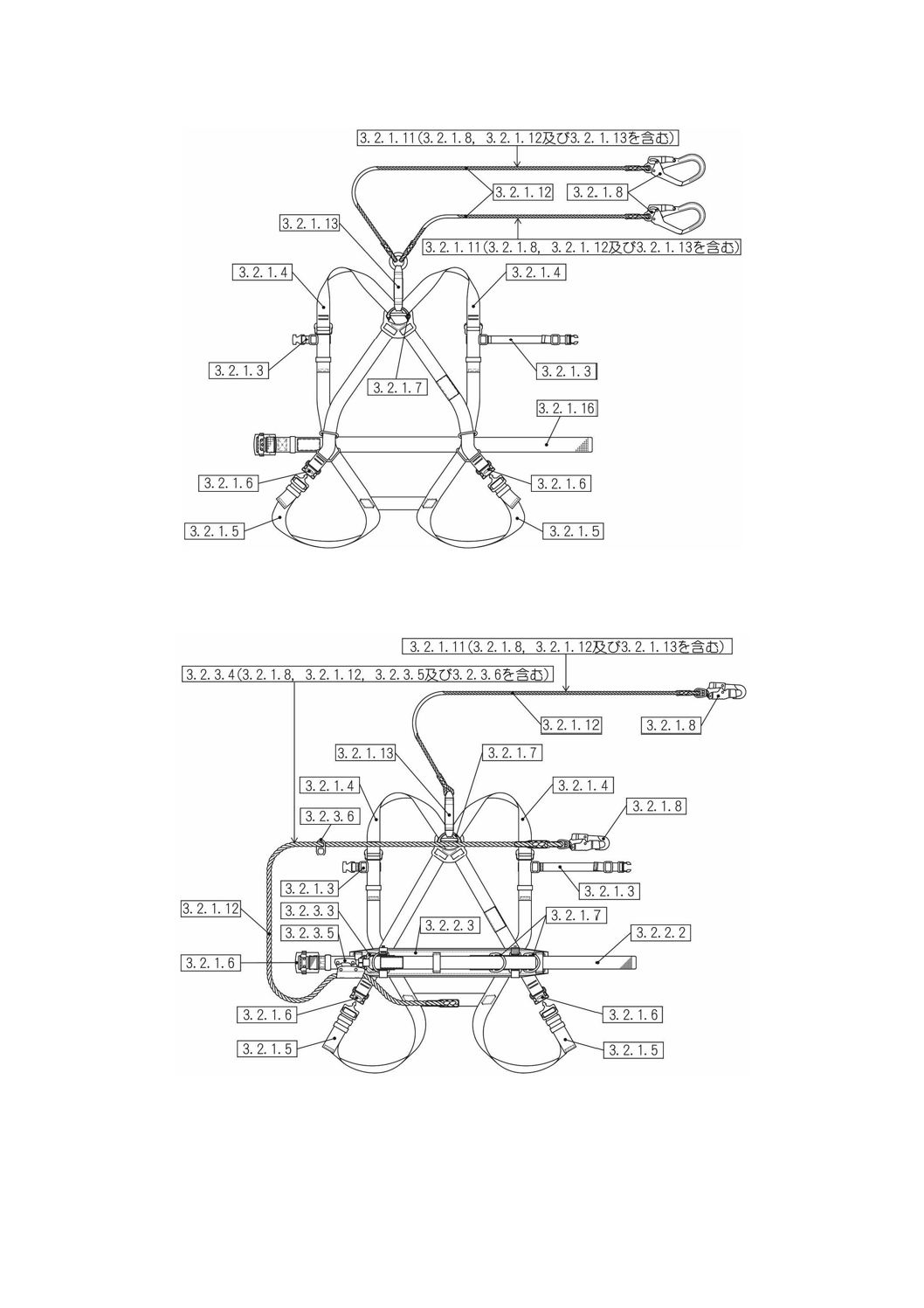

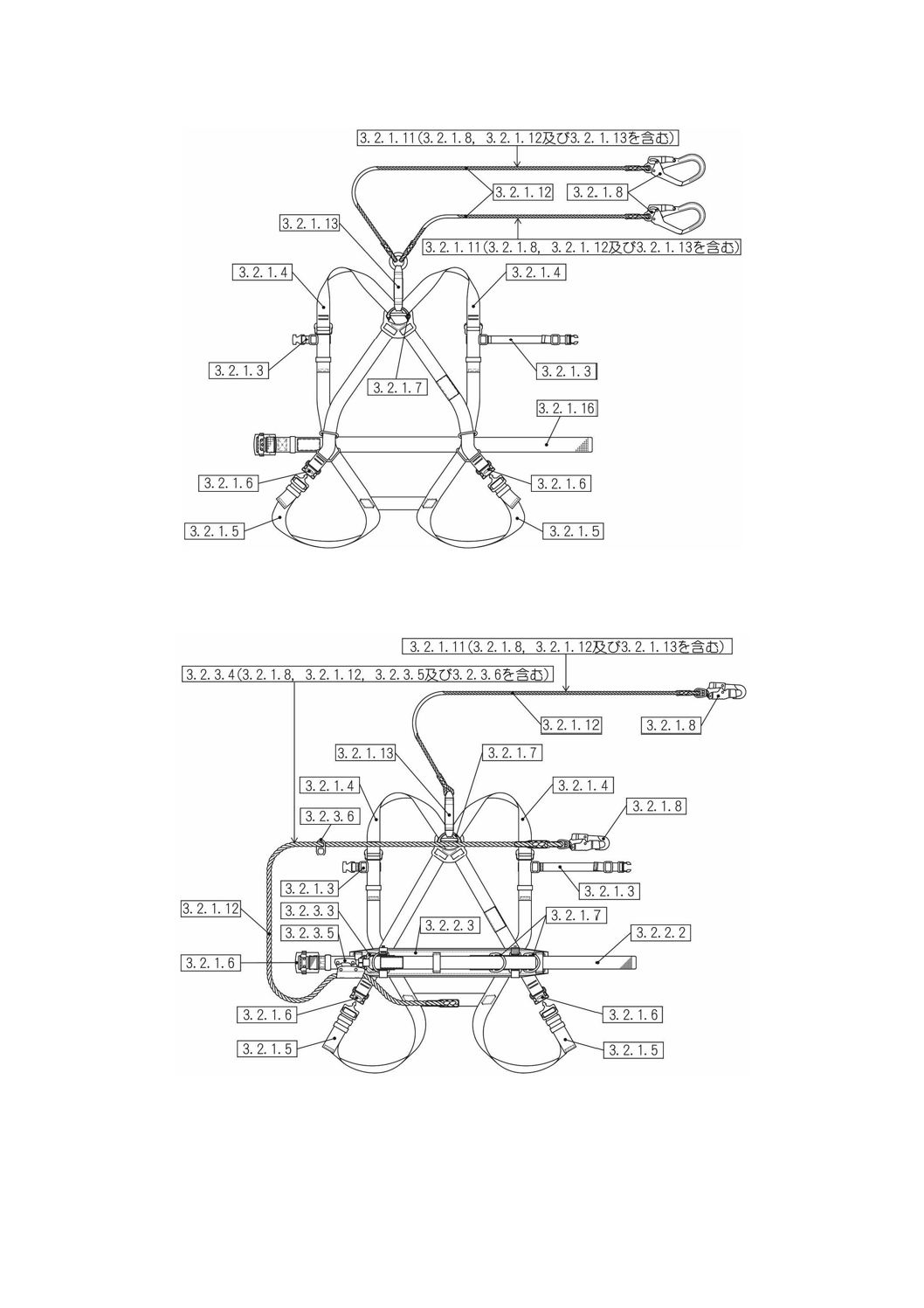

図4−A種のランヤード2本と作業ベルトとを備えたもの(形状は一例を示す。)

図5−A種のフルハーネスとワークポジショニング用器具とを備えたもの(形状は一例を示す。)

11

T 8165:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

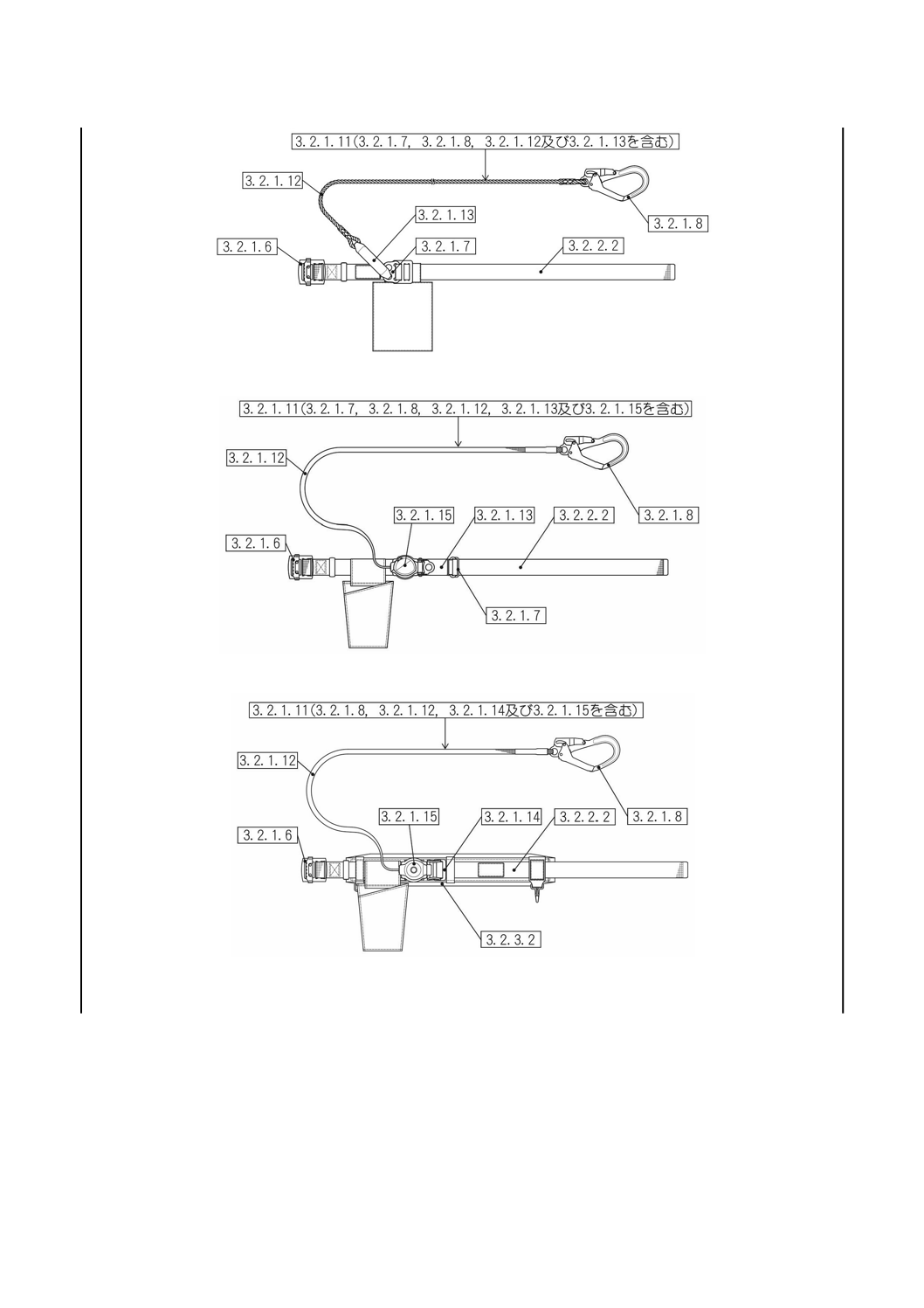

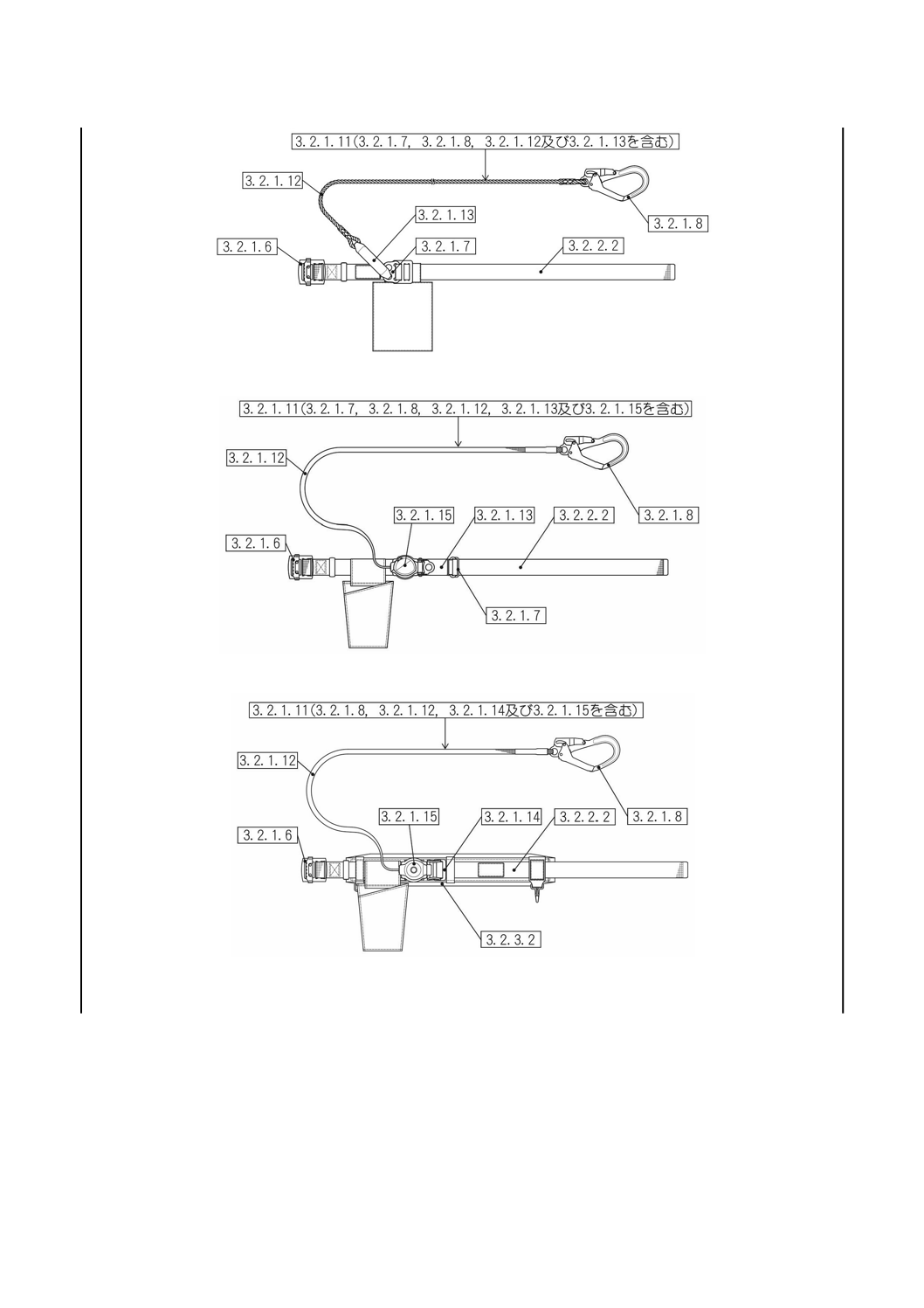

a) 胴ベルト型

b) 胴ベルト型(巻取器・ショックアブソーバ付きの例)

c) 胴ベルト型(巻取器・緩衝リング付きの例)

図6−B種(形状は一例を示す。)

12

T 8165:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

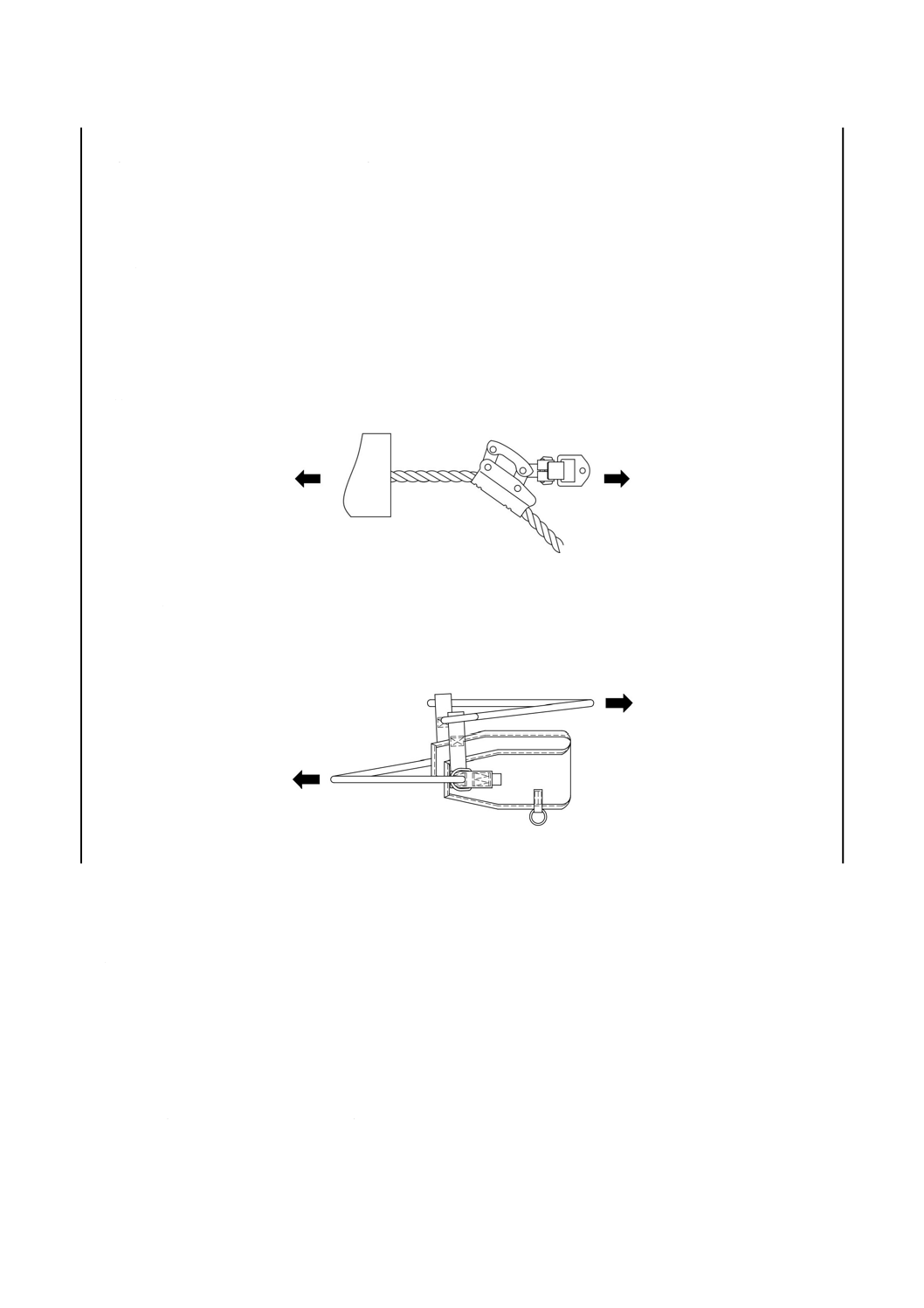

図7−B種の補助ロープを備えたもの(形状は一例を示す。)

図8−ワークポジショニング用器具(形状は一例を示す。)

図9−ワークポジショニング用器具(バックサイドベルト付きの例,形状は一例を示す。)

4.2

墜落制止用器具の使用条件

4.2.1

使用条件一般

使用条件の一般事項は,次による。

a) 墜落制止用器具は,その落下距離が作業箇所の取付設備の高さを下回るものでなければならない。

13

T 8165:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 最大の自由落下距離及びショックアブソーバの伸びの合計値に1 mを加えた値を超える高さの箇所で

使用する墜落制止用器具は,フルハーネス型でなければならない。

4.2.2

最大使用質量

墜落制止用器具の最大使用質量(作業者の体重と装備品の質量との合計)は,耐衝撃性及び関連性能試

験を行った落下体(砂のう,トルソー又は重すい)の質量を上回ってはならない。この耐衝撃性及び関連

性能試験を行う落下体の質量は,85 kg又は100 kgとする。また,100 kgを超える重量者用の特別な落下

体を使用することができる。

4.2.3

ランヤードの使用条件

ランヤードの使用条件は,次による。

a) コネクタを腰の高さにかけて使用する場合,ランヤードはタイプ1の使用を原則とし,コネクタをか

ける取付設備の高さ(環との高さの差)によって,ランヤード長さLに追加落下距離Dを加えた試験

落下距離H(H=L+D)以上でショックアブソーバの耐衝撃性及び関連性能の試験を行ったものを使

用しなければならない。

b) コネクタを足元にかけて使用する場合,墜落制止用器具はフルハーネス型であり,かつ,使用するラ

ンヤードはタイプ2でなければならない。

5

構造,形状及び寸法

5.1

構造一般

構造の一般事項は,次による。

a) フルハーネス及び胴ベルトは,身体への着脱及び長さ調節のためのバックルなどをもち,身体への装

着及び取外しが容易な構造とする。

b) ランヤードは取付設備又は環に取り付けるためのコネクタをもち,取付けが容易な構造とする。

c) コネクタは,着用者が離脱させるための,二つ以上の連続した操作によらないと外れない構造とする。

d) フルハーネス及び胴ベルトの身体に接触する部分は,突起部をもたない構造とし,平滑に仕上げるも

のとする。

5.2

各種の構造

5.2.1

A種

A種(フルハーネス型)の構造は,次による。

a) 身体に装着し保持するためのフルハーネスに落下時に墜落を制止するためのランヤードを接続した構

造とする。また,ランヤードとの接続については,背中側の場合は両肩甲骨の中間,胸側の場合は胸

面の中心線上,かつ,胸骨の高さで行い,ランヤードと適切に接続できるものとする。

b) フルハーネスはもも(腿)ベルト及び肩ベルトをもち,墜落を制止するときに,着用者の身体に生じ

る荷重を腰部,肩,もも(腿)など複数箇所において適切に支持する構造とする。また,骨盤,脚及

び背周りに配置されたベルトの組合せを含むものとし,専用の作業ベルトを組み込んでもよい。

c) フルハーネスの構造は,墜落を制止した状態で,骨盤周りに配置されたベルトなどによって,股間に

荷重が集中しないものでなければならない。

d) フルハーネスは,着用者の体型などに合わせて適切にベルトの調整ができる構造とする。また,それ

ぞれのベルトは,着用者に適切に装着させることができるようにバックルなどを備えるものとする。

ただし,肩ベルト又はもも(腿)ベルトのいずれか一方のバックルなどによって,着用者に適切に装

着させることができる場合は,それぞれのベルトにバックルなどを備えなくてもよい。

14

T 8165:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

e) フルハーネスを構成する金属部品の表面及びベルトとの接触面は円滑に仕上げるなど,安全上必要な

形状でなければならない。また,フルハーネスを構成するベルトは縫製又は容易にずれない構造とす

る。

f)

フルハーネスのベルトに関わる縫製糸は,目視点検が容易に行えるように,ベルトと相違する色とす

る。

g) バックルは,適切に結合でき,外れにくいものでなければならない。また,滑り,緩みなどが容易に

生じない構造とする。

h) フルハーネスは衣服の中に組み込んでもよい。ただし,目視検査が可能な構造でなければならない。

i)

ランヤードは,その使用条件によってタイプ1又はタイプ2を選択するものとする。

j)

環などの接続部を繊維製のループとする場合は,摩耗を防止するための措置を講じなければならない。

5.2.2

B種

B種(胴ベルト型)の構造は,次による。

a) 身体に装着し保持するための胴ベルトに,落下時に墜落を制止するためのランヤードを接続した構造

とし,胴ベルトは,着用者に適切に適合させることができるものとする。

b) 墜落を制止するときに,着用者の胴部が胴ベルトによって適切に支持される構造とする。

c) ランヤードを接続したものとする。

d) 腰への負担を軽減するために,補助ベルトを併用してもよい。

e) U字つりにできない構造とする。ただし,ワークポジショニング用ロープを備えたものは除くものと

する。

注記 U字つりにできない構造とは,環を一つにするか,環部の空隙が小さくコネクタがかからな

いようにすることなどがある。

5.2.3

ワークポジショニング用器具

ワークポジショニング用器具の構造は,次による。

a) 環は,ワークポジショニング用器具を着用した者の腰部の両側で固定されるように,補助ベルトに取

り付ける構造とする。

注記 B種(胴ベルト型)用として使用する場合,この環にランヤードを接続してもよい。

b) ワークポジショニング用ロープは,作業姿勢保持位置を調節するために伸縮調節器をもつ構造とする。

c) ワークポジショニング用ロープは,一端にコネクタを取り付け,伸縮調節器を通し,他端は伸縮調節

器がロープなどから抜けない構造とする。

d) 傾斜面などの作業で,身体の作業姿勢を安定保持するためのバックサイドベルトと組合せ可能な構造

とする。

5.3

各部の構造

5.3.1

フルハーネス用主ベルト

フルハーネス用主ベルトは,次による。

a) 細幅織であり,かつ,よじれ,ほつれ,きず,その他の欠陥があってはならない。

b) 幅は40 mm以上とする。

c) ベルト及び原糸は,使用に適した長繊維又は合成繊維で製造し,合成繊維の破断荷重は,0.6 N/tex以

上でなければならない。

注記 1 tex(テックス)は太さの単位で,長さ1 000 mで質量が1 gあるものをいう。

15

T 8165:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.3.2

フルハーネス用副ベルト

フルハーネス用副ベルトは,次による。

a) 細幅織であり,かつ,よじれ,ほつれ,きず,その他の欠陥があってはならない。

b) 幅は20 mm以上とする。

c) ベルト及び原糸は,使用に適した長繊維又は合成繊維で製造し,合成繊維の破断荷重は,0.6 N/tex以

上でなければならない。

5.3.3

胴ベルト

胴ベルトは,次による。

a) 細幅織であり,かつ,よじれ,ほつれ,きず,その他の欠陥があってはならない。

b) 幅が50 mm(補助ベルトと組み合わせるものは40 mm)以上で,装着するのに十分な長さをもち,か

つ,2 mm以上の厚さとする。

5.3.4

補助ベルト

補助ベルトは,次による。

a) 細幅織であり,かつ,よじれ,ほつれ,きず,その他の欠陥があってはならない。

b) 幅が75 mm以上で,装着するのに十分な長さをもち,かつ,2 mm以上の厚さとする。

c) U字つりに用いる補助ベルトは,両端にU字つり用のロープなどを取り付ける環を備えているものと

する。

5.3.5

バックサイドベルト

バックサイドベルトは,次による。

a) 細幅織であり,かつ,よじれ,ほつれ,きず,その他の欠陥があってはならない。

b) 幅が75 mm以上で,装着するのに十分な長さをもち,かつ,2 mm以上の厚さとする。

c) 作業位置に身体を保持するためのロープなどを取り付ける環を,左右対称に2個備えているものとす

る。

d) 胴ベルトに接続するための,つりベルトを備えているものとする。

5.3.6

バックル

バックルは,次による。

a) ベルトの一端又は両端に取り付け,ベルトを容易に装着できるものとする。

b) ベルトの長さは,自由に調節できるものとする。

c) 使用中,任意の箇所で常に確実にベルトを保持することのできるものとする。

d) 外れにくいものとする。

5.3.7

ロープ又はストラップ

ランヤードを構成するロープ又はストラップは,よりむら,きず,その他の欠陥があってはならない。

5.3.8

フック

フックは,次による。

a) 自動的に閉じ,かつ,二つ以上の連続した操作によらないと外れない適切な外れ止め装置を備えてい

なければならない。

b) フックを構成する金属部品の表面及びベルトとの接触面は円滑に仕上げるなど,安全上必要な形状で

なければならない。また,かぎ部の表面は円滑でなければならない。

5.3.9

専用カラビナ

専用カラビナは,次による。

16

T 8165:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 自動的に閉じ,かつ,二つ以上の連続した操作によらないと外れない適切な外れ止め装置を備えてい

なければならない。

b) 外れ止め装置が,専用カラビナにかかる力の作用中心線上にあってはならない。

c) 専用カラビナを構成する金属部品の表面及びベルトとの接触面は円滑に仕上げるなど,安全上必要な

形状でなければならない。

5.3.10 環

環は,次による。

a) 表面は,平滑でなければならない。

b) 角の部分は,円滑でなければならない。

5.3.11 ショックアブソーバ

ショックアブソーバは,次による。

a) 衝撃荷重の負荷に対し必要に伸展したとき,ランヤードなどから脱落してはならない。

b) 端末部は,コネクタなどに連結ができるものであり,金属部品と連結する場合は摩耗を防止するため

の措置を講じなければならない。

c) 衝撃を吸収する部分が露出しないよう,保護カバーなどを備えなければならない。

d) 溶接,バーナー切断装置,熱源などの近くでの作業に使用する場合,適切な熱保護手段によって保護

しなければならない。

5.3.12 巻取器,ロック装置付き巻取式ランヤード又はロック装置なし巻取式ランヤード

巻取器,ロック装置付き巻取式ランヤード又はロック装置なし巻取式ランヤードは,次による。

a) ロープ又はストラップを完全に引き出したときに,ロープ又はストラップが巻取器から脱落してはな

らない。

ロック装置付き巻取式ランヤードは,墜落を制止するとき,ロープ又はストラップを設計された繰

り出し長さの範囲内で,ランヤードの繰り出しを停止することができなければならない。また,ロッ

ク装置なし巻取式ランヤードには,ロープ又はストラップをロックする機能がないことを表示しなけ

ればならない。

b) ロック装置付き巻取式ランヤードは,ショックアブソーバ又は緩衝リングなどと接続していなければ

ならない。

5.3.13 伸縮調節器

伸縮調節器は,次による。

a) 連結フックは,自動的に閉じるかぎ部の外れ止めを2個備えるか又は自動的に閉じ,かつ,二つ以上

の連続した操作によらないと外れない外れ止め装置を備えていなければならない。

b) ロープなどの長さを任意の長さで保持できるものとする。

5.4

ランヤード,補助ロープ及びワークポジショニング用ロープの構造及び寸法

5.4.1

ランヤード,補助ロープ及びワークポジショニング用ロープの構造一般

ランヤード,補助ロープ及びワークポジショニング用ロープの構造の一般事項は,次による。

a) ランヤード用などのロープ又はストラップ,及び縫製糸が繊維製の場合,必要な強度をもつ長繊維の

合成繊維とする。

b) よ(撚)りロープの場合,そのストランド数は3ストランド以上とする。

c) 溶接,バーナー切断装置,熱源などの近くでの作業に使用する場合,ランヤードを適切な手段で保護

するものとする。

17

T 8165:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

d) コネクタ,ショックアブソーバなどとの連結は,確実な方法で行うこととする。

e) よ(撚)りロープの場合,3回以上のさつま編み込み,又はこれと同等の強度をもつ連結を行うもの

とする。

f)

縫製によって連結する場合,その露出した部分の縫製糸は,目視点検が容易に行えるように,繊維ロ

ープ又はストラップと相違した色とする。

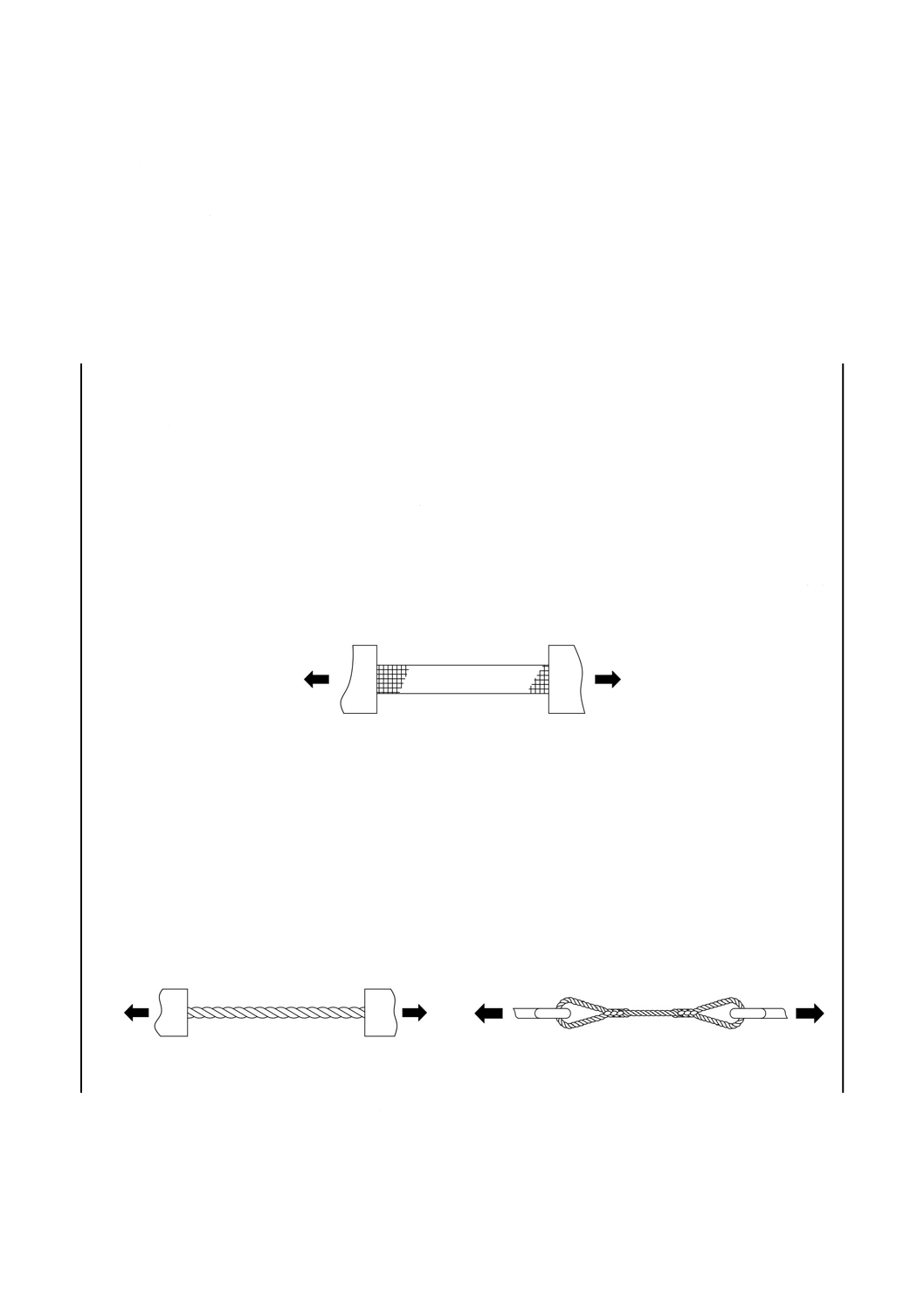

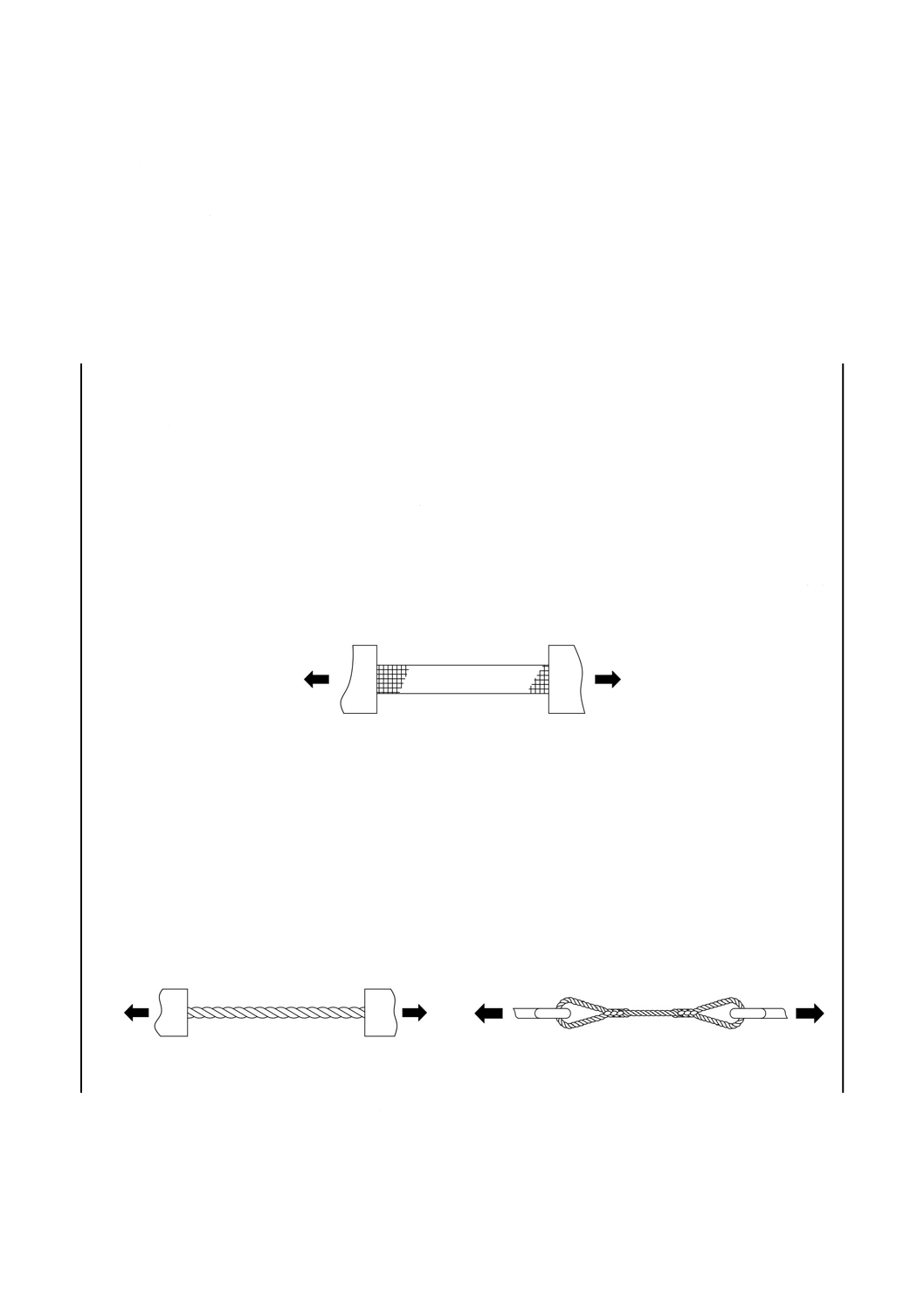

5.4.2

A種に用いるランヤード

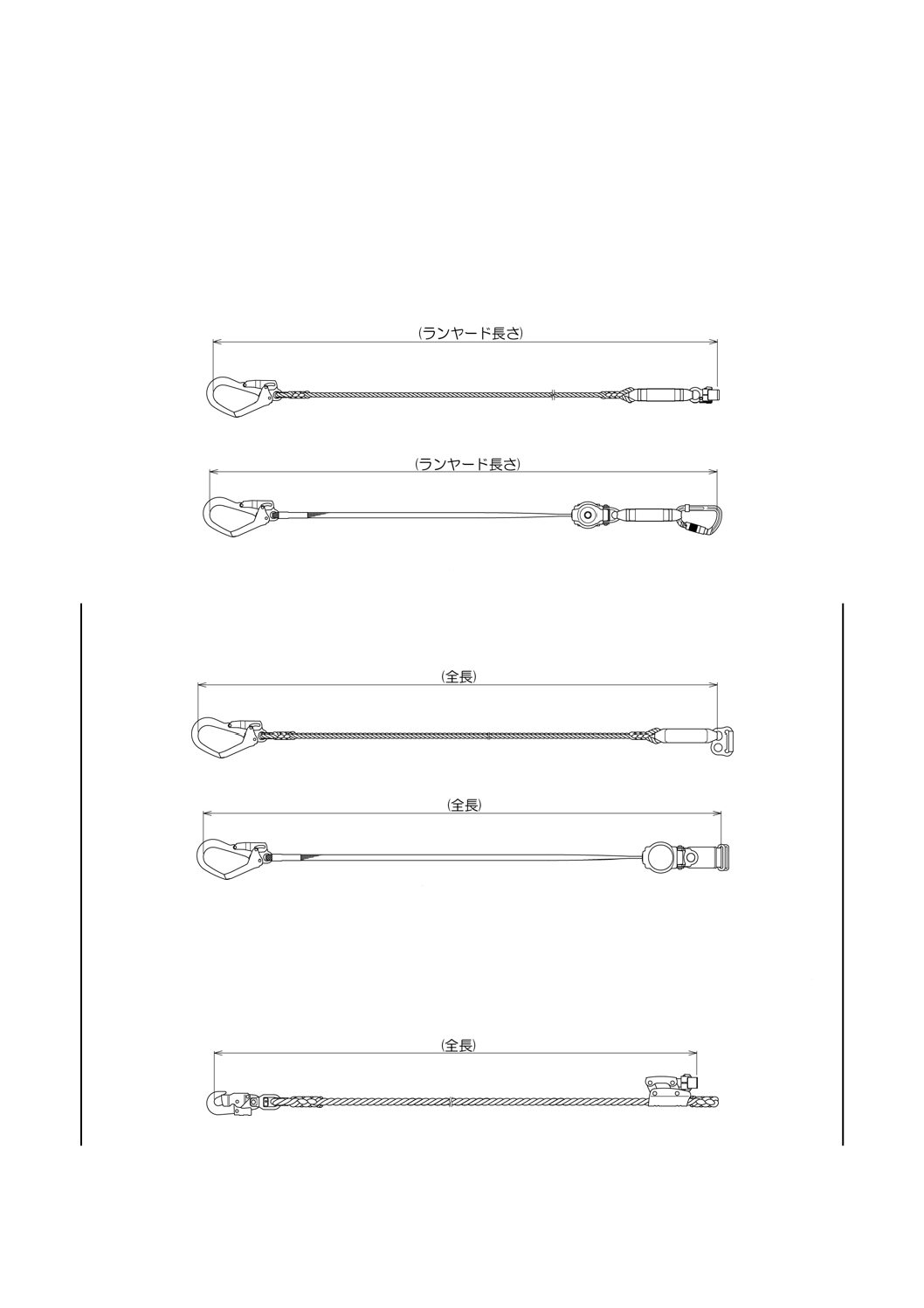

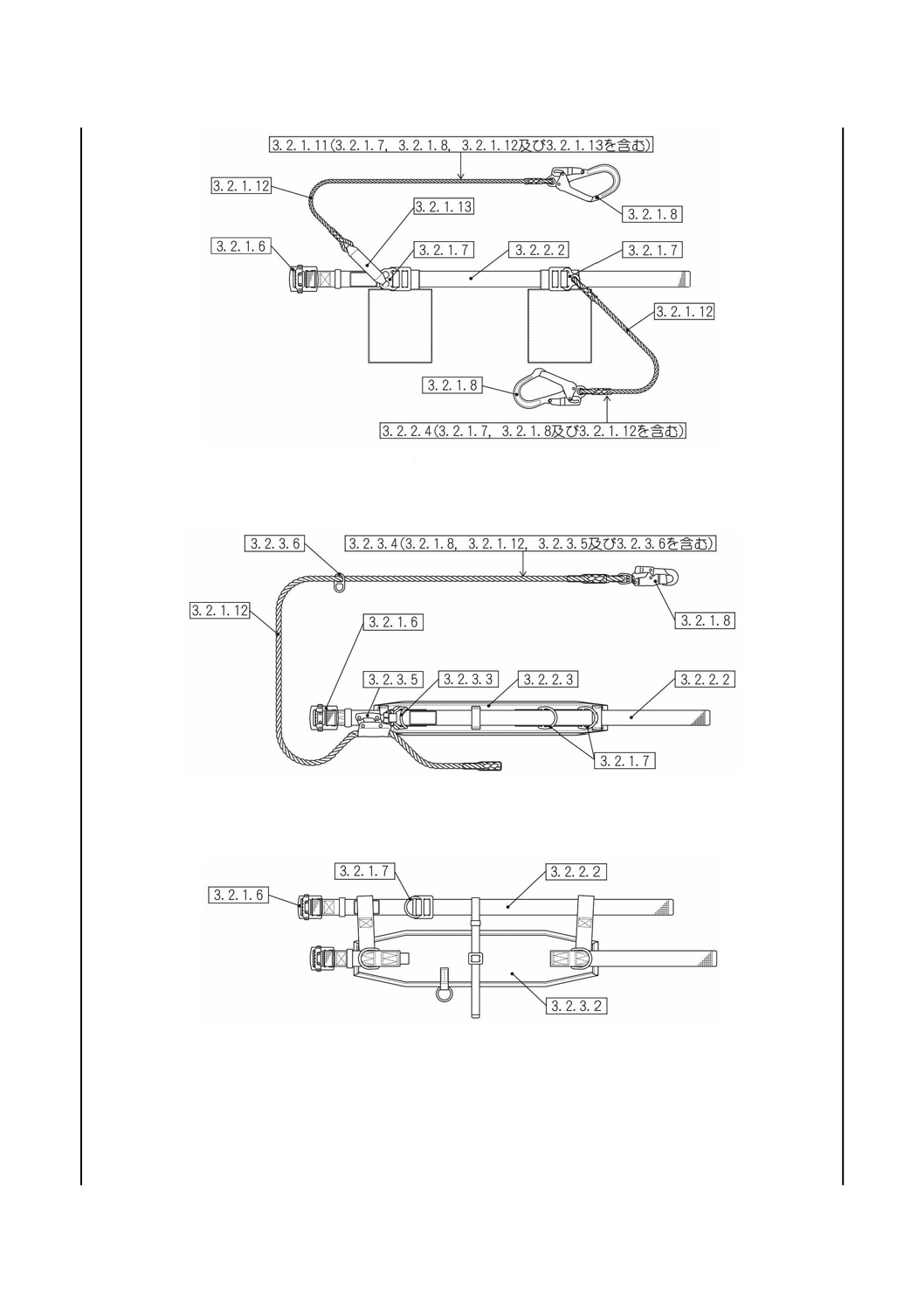

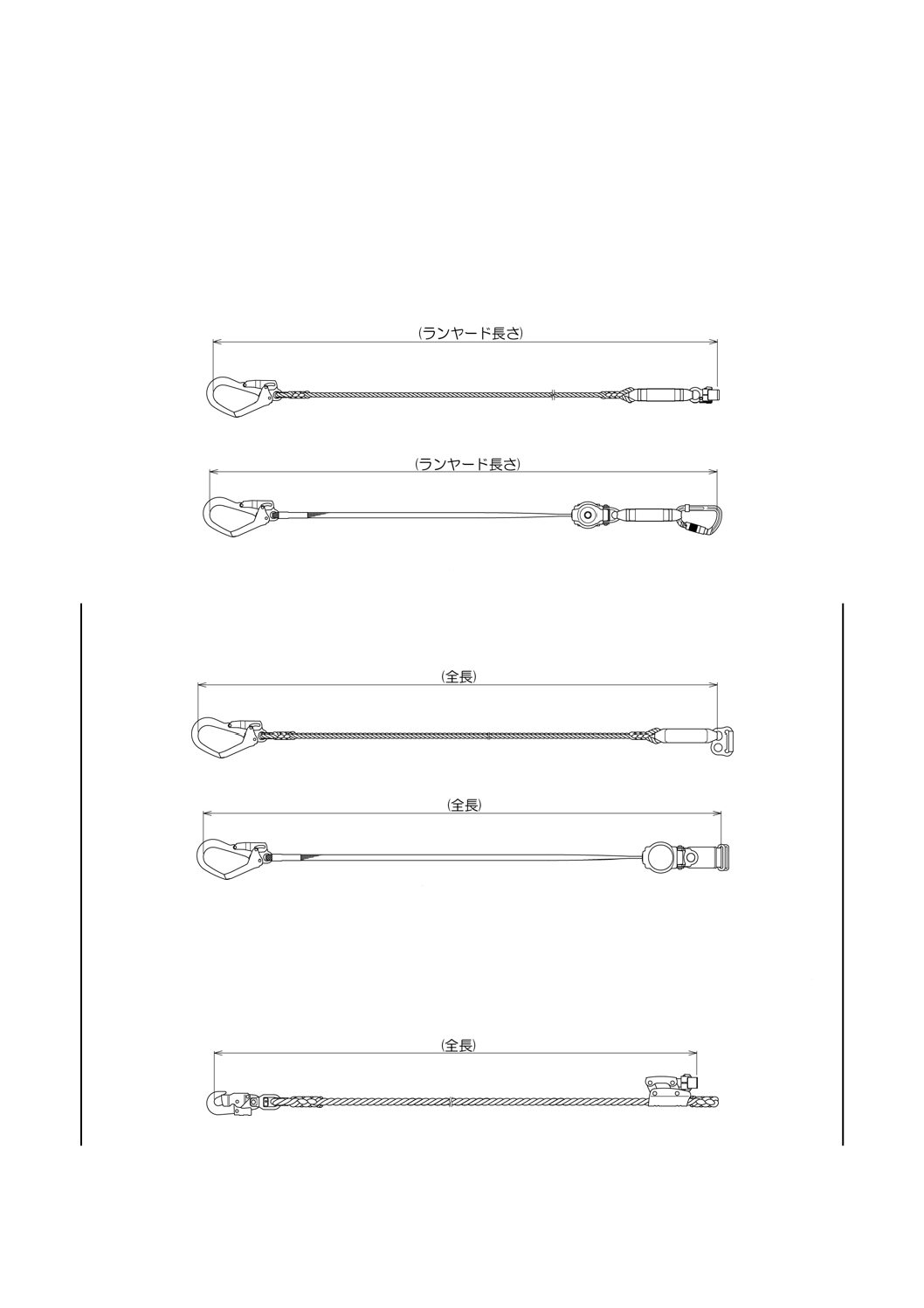

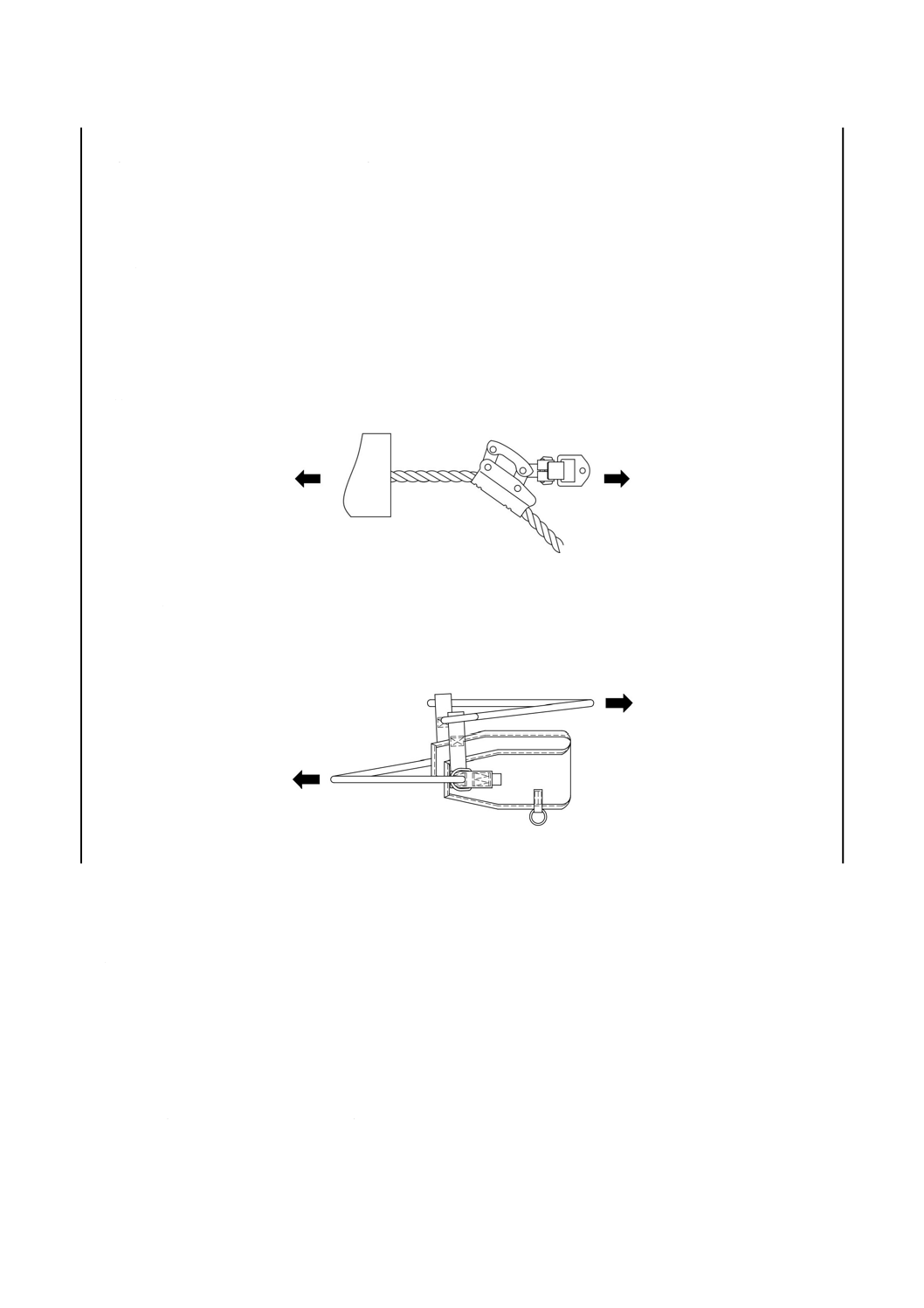

ランヤード長さは,コネクタ及びショックアブソーバを含め,図10のとおり測定する。

a) ショックアブソーバ付き

b) 巻取器付き

図10−A種のランヤード長さ(形状は一例を示す。)

5.4.3

B種に用いるランヤード

ランヤードの全長は,コネクタ及びショックアブソーバを含め,1 700 mm以下とする(図11参照)。

a) ショックアブソーバ付き

b) 巻取器付き

図11−B種ランヤードの全長(形状は一例を示す。)

5.4.4

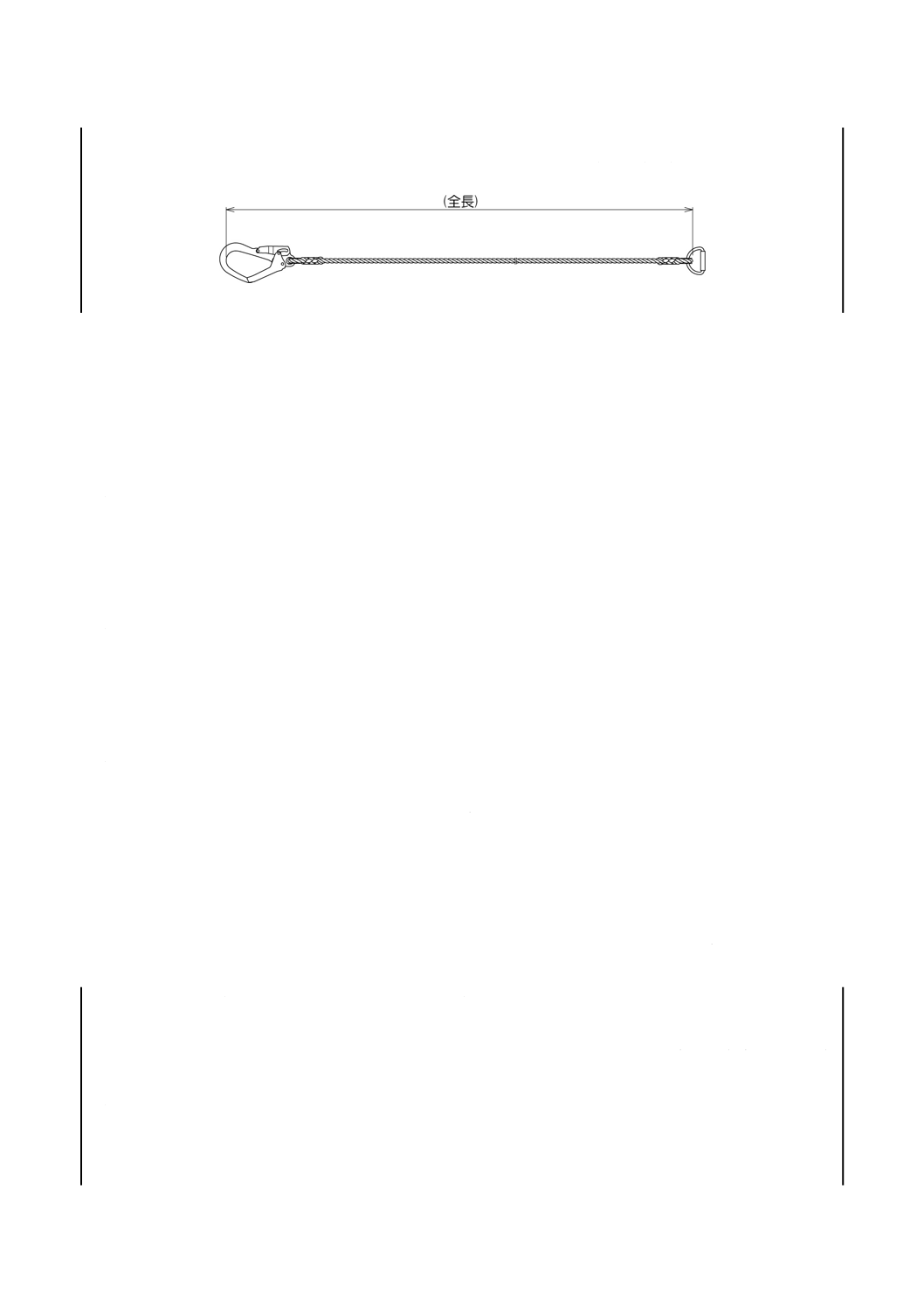

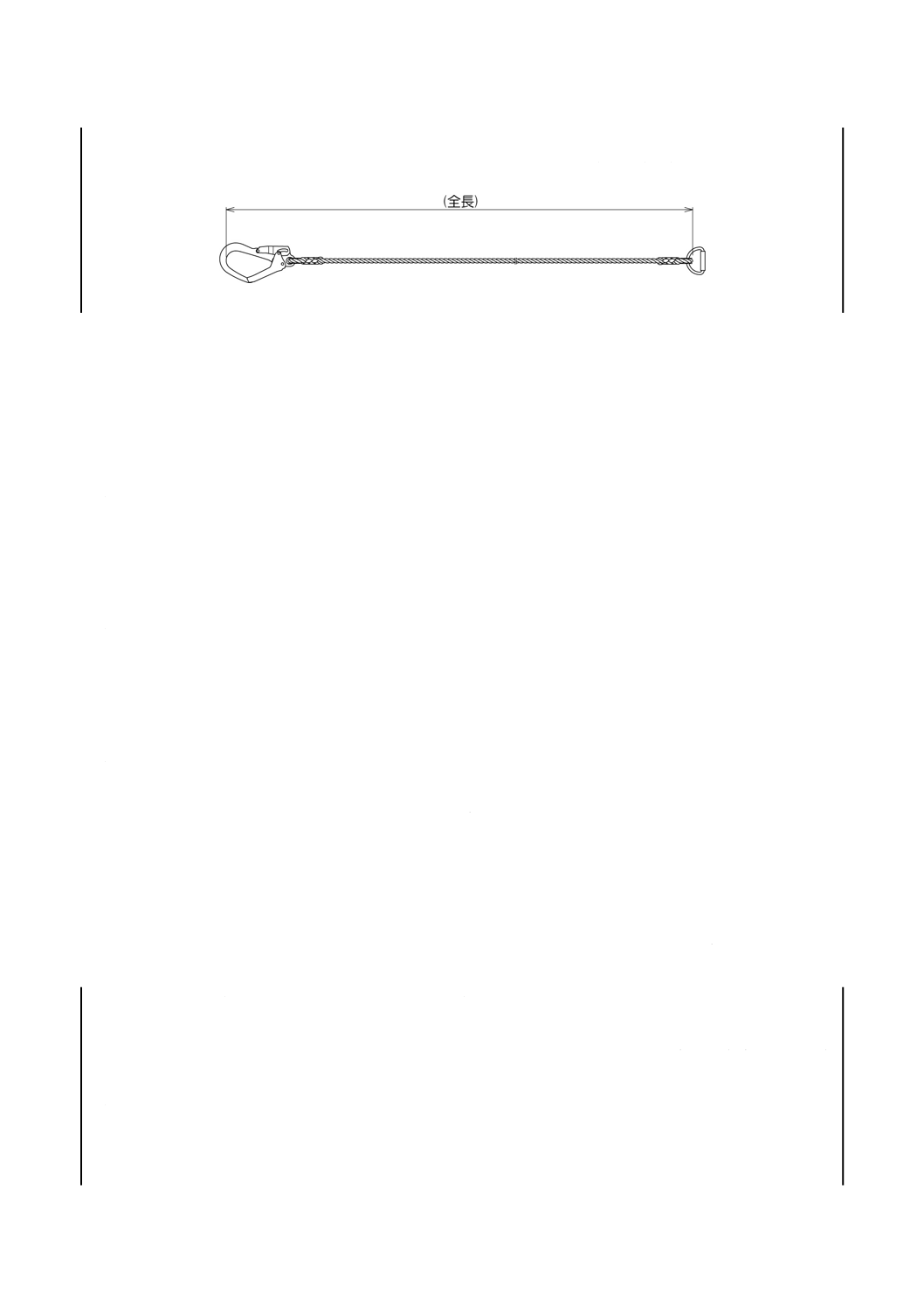

ワークポジショニング用ロープ

ワークポジショニング用ロープの全長は,コネクタ及び伸縮調節器を含め,3 000 mm以下とする(図

12参照)。

図12−ワークポジショニング用ロープの全長(形状は一例を示す。)

18

T 8165:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.4.5

補助ロープ

専用の補助ロープの全長は,コネクタを含め,1 300 mm以下とする(図13参照)。

図13−補助ロープの全長(形状は一例を示す。)

5.5

各部の接続方法

5.5.1

各部の接続方法構造一般

ロープ又はストラップを縫製して接続する場合,その縫製糸は,目視点検が容易に行えるように,ロー

プ又はストラップと相違した色とする。

5.5.2

ベルトとバックルとの接続

ベルトとバックルとの接続は,次による。

a) ベルトをバックルに通した後,折り返して,その折り返した部分を縫製糸によって確実に縫製されて

いなければならない。

b) 端部は,ほつれ止め加工を講じなければならない。

5.5.3

ベルトと環との接続

ベルトと環との接続は,次による。

a) ベルトを環に通さなければならない。

b) 接続に関わる部分には,ベルトの摩耗を防止するための措置を講じなければならない。

c) 接続に関わる部分には,環がベルトに沿って動かないような措置を講じなければならない。

5.5.4

ロープ又はストラップと環などとの接続

ロープ又はストラップと環などとの接続は,次による。

a) ロープ又はストラップを,環,コネクタに設けている接続孔又はショックアブソーバのアイに通した

後,折り返して,確実な方法で連結しなければならない。

b) 接続に関わる部分には,ロープ又はストラップの摩耗を防止するための措置を講じなければならない。

5.5.5

ロープ又はストラップとショックアブソーバとの接続

ロープ又はストラップとショックアブソーバとの接続は,次による。

a) ショックアブソーバは,ロープ又はストラップのアイ,環,コネクタに設けている接続孔,ベルトな

どに通した後,折り返して,確実な方法で連結しなければならない。

b) 接続に関わる部分には,ベルト,ショックアブソーバ,ロープ,ストラップなどの摩耗を防止する措

置を講じなければならない。

5.5.6

ランヤードとベルトとの環などを用いない接続

ランヤードとベルトとの環などを用いない接続は,次による。

a) ランヤードのロープ又はストラップをベルトに回した後,折り返して,確実な方法で連結しなければ

ならない。

b) 接続に関わる部分には,ベルト及びロープ又はストラップの摩耗を防止する措置を講じなければなら

ない。

c) 接続に関わる部分には,ランヤードがベルトに沿って動かないような措置を講じなければならない。

19

T 8165:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.5.7

巻取器式ランヤードとベルトとの接続

巻取器式ランヤードの巻取器は,直接又は環などによってベルトに接続しなければならない。

5.5.8

伸縮調節器をもつロープなどとベルトとの接続

伸縮調節器をもつロープなどは,伸縮調節器の連結フックによって,角環などに接続しなければならな

い。

6

性能

6.1

墜落制止用器具の強さ

6.1.1

フルハーネス型の強さ

フルハーネス型の強さは,次による。

a) フルハーネスの強さ フルハーネスは,8.2.2によって試験したとき,順方向(静的トルソーの頭部方

向)引張では15.0 kN以下,逆方向(静的トルソーの脚部方向)引張では10.0 kN以下の力で破断して

はならない。このとき,ベルトの著しい裂け,縫製部の著しい分離,バックルの破損又はバックル結

合部の離脱があってはならない。

b) バックルによる結合部の強さ バックルによる結合部は,8.2.3によって試験したとき,6.0 kN以下の

力でベルトなどが離脱したり,破損によって結合が解除されてはならない。

c) フルハーネス用主ベルトの強さ フルハーネス用主ベルトは,8.1.2によって試験したとき,15.0 kN

以下の力で破断してはならない。

6.1.2

胴ベルト型の強さ

胴ベルト型の強さは,次による。

a) 胴ベルトの強さ 胴ベルトは,8.1.2によって試験したとき,15.0 kN以下の力で破断してはならない。

b) バックルによる結合部の強さ バックルによる結合部は,8.2.3によって試験したとき,8.0 kN以下の

力でベルトなどが離脱したり,破損によって結合が解除されてはならない。

c) 胴ベルト型の環取付部の強さ 環取付部は,8.2.4によって試験したとき,11.5 kN以下の力で破断し

てはならない。

6.1.3

ランヤードの強さ

ランヤードの強さは,次による。

a) ロープなどの強さ ストラップ及び繊維ロープは,8.1.3によって試験したとき,タイプ1は15.0 kN

以下,タイプ2は22.0 kN以下の力で破断してはならない。また,ワイヤロープ及びチェーンは,8.1.3

によって試験したとき,15.0 kN以下の力で破断してはならない。

b) コネクタの強さ コネクタ(フック及び専用カラビナ)の強さは,次による。

1) 全長方向の強さ コネクタは,8.1.4によって試験したとき,タイプ1は11.5 kN以下,タイプ2は

20.0 kN以下の力で破断せず,また,破断しない場合であっても,その機能を失うほどに変形せず,

かつ,外れ止め装置の機能を失ってはならない。

2) 外れ止め装置の耐力試験(縦荷重) コネクタの外れ止め装置は,8.1.5の試験によって,1.0 kNの

力を加えたとき,外れ止め装置とかぎ部先端との隙間にφ3 mmのピンゲージが通ってはならない。

この試験の後,その機能を失うほどに変形せず,かつ,外れ止め装置の機能を失ってはならない。

3) 外れ止め装置の耐力試験(横荷重) タイプ2のコネクタの外れ止め装置は,8.1.6の試験によって,

1.5 kNの力を加えたとき,外れ止め装置とコネクタ本体との隙間にφ3 mmのピンゲージが通って

はならない。この試験の後,その機能を失うほどに変形せず,かつ,外れ止め装置の機能を失って

20

T 8165:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

はならない。また,外れ止め装置の永久的変形が3 mmを超えてはならない。

c) ショックアブソーバの作動力及び強さ ショックアブソーバの作動力及び強さは,次による。

1) ショックアブソーバは,8.1.7の試験によって,1.5 kNの力を2分間加えたとき作動してはならない。

2) ショックアブソーバは,8.1.7によって試験したとき,15.0 kN以下の力で破断してはならない。

d) 巻取器の強さ 巻取器は,8.2.5によって試験したとき,タイプ1は11.5 kN以下,タイプ2は15.0 kN

以下の力で,ストラップが離脱したり破断したりしてはならない。

e) ロック装置付き巻取式ランヤードのロック強さ ロック装置付き巻取式ランヤードは,8.2.6によって

試験したとき,タイプ1は6.0 kN以下,タイプ2は8.0 kN以下の力でロックの機能を失ってはならな

い。

6.2

ワークポジショニング用器具の強さ

6.2.1

ワークポジショニング用ロープの強さ

ワークポジショニング用ロープの強さは,次による。

a) ワークポジショニング用ロープ及びストラップの強さ ワークポジショニング用ロープ及びストラ

ップは,8.1.3によって試験したとき,アイ加工部を含めて19.0 kN以下の力で破断してはならない。

b) コネクタの強さ コネクタの強さは,次による。

1) 全長方向の強さ コネクタは,8.1.4によって試験したとき,11.5 kN以下の力で破断せず,また,

破断しない場合であっても,その機能を失うほどに変形せず,かつ,外れ止め装置の機能を失って

はならない。

2) 外れ止め装置の耐力試験(縦荷重) コネクタの外れ止め装置は,8.1.5によって,1.0 kNの力を加

えたとき,外れ止め装置とかぎ部先端との隙間にφ3 mmのピンゲージが通ってはならない。この

試験の後,その機能を失うほどに変形せず,かつ,外れ止め装置の機能を失ってはならない。

c) 伸縮調節器の強さ 伸縮調節器は,8.2.7によって試験したとき,8.0 kN以下の力でロープの損傷など

によって,継続的な滑りがあってはならない。

6.2.2

ワークポジショニング用の環取付部の強さ

環取付部は,8.2.4によって試験したとき,11.5 kN以下の力で破断してはならない。

6.2.3

バックサイドベルトの強さ

バックサイドベルトは,8.2.8によって試験したとき,11.5 kN以下の力で破断してはならない。

6.3

環の強さ

環(D環,角環など)は,8.1.8によって試験したとき,11.5 kN以下の力で有害な隙間が発生したり破

断したりしてはならない。

6.4

耐衝撃性及び関連性能

6.4.1

耐衝撃性及び関連性能一般

耐衝撃性及び関連性能の一般事項は,次による。

a) ショックアブソーバを備えている場合,及び衝撃吸収ランヤードの場合,8.3.11 b) 2) によって算出し

た衝撃荷重が定められた基準以下でなければならない。

b) ショックアブソーバを備えていない場合,最大の衝撃荷重が,定められた基準以下でなければならな

い。

6.4.2

フルハーネスの耐衝撃性及び関連性能

フルハーネスの耐衝撃性及び関連性能の一般事項は,次による。

a) 8.3.3によって脚部から先に,及び頭部から先にそれぞれ落下させたとき,動的トルソーを保持しなけ

21

T 8165:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ればならない。このとき,ベルトの著しい裂け,縫製部の著しい分離,バックルの破損又はバックル

結合部の離脱があってはならない。また,頭部から先の落下試験において,動的トルソーの背中側を

スライドダウンしてはならない。

注記 スライドダウンとは,頭部から先の落下試験において,落下後にトルソーの頭部が上方に復

帰しないほどフルハーネスが本来の位置からずれて戻らないことをいう。

b) 落下後の動的トルソーの中心線とランヤードとのなす角度が動的トルソーのけい(頸)部を上方とし

て45°を超えてはならない。ただし,フルハーネス,ランヤードのロープなどを接続する環を胸側に

備え付ける場合などは,50°を超えない角度としてもよい。

6.4.3

ショックアブソーバの耐衝撃性及び関連性能

8.3.4によって落下させたとき,重すいを保持し,衝撃荷重及びショックアブソーバの伸びは,表3の種

別による自由落下距離の区分に応じ,それぞれに規定する基準を満たさなければならない。また,落下試

験において落下体が制止される前に,衝撃吸収機能を失ってはならない。

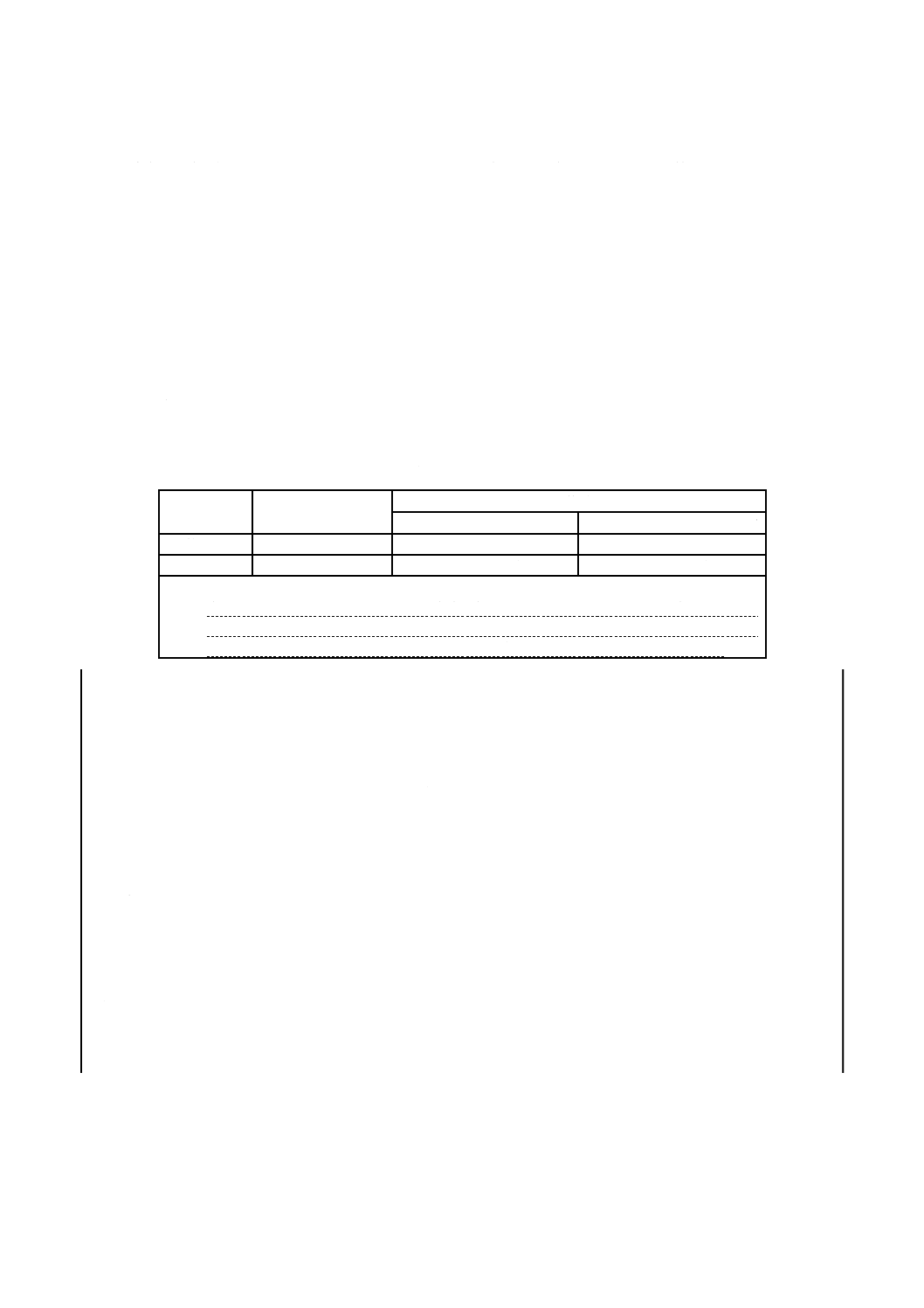

表3−ショックアブソーバの耐衝撃性及び関連性能

種別

自由落下距離

基準

衝撃荷重

ショックアブソーバの伸び

第一種

1.8 m

4.0 kN以下

1.2 m以下

第二種

4.0 m

6.0 kN以下

1.75 m以下

注記 第一種の自由落下距離については,1.8 mを超える距離で試験を行い,第一種の基準に適

合することを確認することは,より安全な措置である。落下試験における自由落下距離

は,ショックアブソーバを備え付けるランヤードの長さに追加落下距離を加えた長さ以

上とする必要がある。ここで,落下試験を行う自由落下距離は1.8〜4.0 mとなる。

6.4.4

ロック装置なし巻取式ランヤードの耐衝撃性及び関連性能

8.3.5によって落下させたとき,重すいを保持し,墜落を制止する機能を失ってはならない。

6.4.5

ロック装置付き巻取式ランヤードの耐衝撃性及び関連性能

8.3.6によって落下させたとき,ロック機能が作動して重すいを保持しなければならない。

6.4.6

フルハーネス型組合せ品の耐衝撃性及び関連性能

フルハーネスとランヤードとの組合せ品で試験する場合の耐衝撃性及び関連性能は,次による。

a) 8.3.7によって脚部から先に落下させたとき,動的トルソーを保持することができる。このとき,ベル

トの著しい裂け,縫製部の著しい分離,バックルの破損又はバックル結合部の離脱があってはならな

い。

b) 落下後の動的トルソーの中心線とランヤードとのなす角度が動的トルソーのけい(頸)部を上方とし

て45°を超えてはならない。ただし,フルハーネスとランヤードのロープなどとを接続する環を身体

の前面に備え付ける場合などは,50°を超えない角度としてもよい。

c) 衝撃荷重及びショックアブソーバの伸びは,表4の種別に応じ,それぞれに規定する基準を満たさな

ければならない。

なお,タイプ1における試験落下距離を長くした場合も同じ基準とする。

22

T 8165:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表4−フルハーネス型組合せ品の耐衝撃性及び関連性能

種別

試験落下距離a)

基準

衝撃荷重

ショックアブソーバの伸び

タイプ1

H=L+D

4.0 kN以下

1.2 m以下

タイプ2

6.0 kN以下

1.75 m以下

注記 図1及び図2において,追加落下距離はD=b−aである。

注a) H:試験落下距離,L:ランヤード長さ,D:追加落下距離

6.4.7

巻取式ランヤードを備えたフルハーネス型組合せ品の耐衝撃性及び関連性能

a) ロック装置付き巻取式ランヤードを備えたフルハーネス型組合せ品は,8.3.8によって落下させたと

き,ロック機能が作動してストラップが全て繰り出すことなくトルソーを保持しなければならない。

また,落下試験を行った場合にコネクタにかかる衝撃荷重が,タイプ1は4.0 kN以下,タイプ2は6.0

kN以下でなければならない。

b) ロック装置なし巻取式ランヤード,及び任意の位置で巻取り力を停止させる機能付きの巻取式ランヤ

ードを備えたフルハーネス型組合せ品は,6.4.6を満足しなければならない。

6.4.8

胴ベルト型組合せ品の耐衝撃性及び関連性能

8.3.9によって落下させたとき,砂のうを保持しなければならない。このとき,ベルトの著しい裂け,縫

製部の著しい分離,バックルの破損又はバックル結合部の離脱があってはならない。また,落下試験を行

った場合にコネクタにかかる衝撃荷重及びショックアブソーバの伸びは,表5に規定する基準を満たさな

ければならない。

表5−胴ベルト型組合せ品の耐衝撃性及び関連性能

種別

試験落下距離a)

基準

衝撃荷重

ショックアブソーバの伸び

−

H=L+D

4.0 kN以下

1.2 m以下

注記 4.2.3 a)における取付設備の高さが,胴ベルトにランヤードを接続する部分の高さと一致

する場合,D=0としてよい。

注a) H:試験落下距離,L:ランヤード長さ,D:追加落下距離

6.4.9

巻取式ランヤードを備えた胴ベルト型組合せ品の耐衝撃性及び関連性能

a) ロック装置付き巻取式ランヤードを備えた胴ベルト型組合せ品は,8.3.10によって落下させたとき,

ロック機能が作動してストラップが全て繰り出すことなく砂のうを保持しなければならない。また,

落下試験を行った場合にコネクタにかかる衝撃荷重は4.0 kN以下でなければならない。

b) ロック装置なし巻取式ランヤード,及び任意の位置で巻取り力を停止させる機能付きの巻取式ランヤ

ードを備えた胴ベルト型組合せ品は,6.4.8を満足しなければならない。

6.5

バックルの耐振動性能

フルハーネス型のバックルは,8.4によって振動試験をしたとき,不意の外れ及び25 mm以上の滑りが

あってはならない。

7

材料

墜落制止用器具及び関連附属器具の材料は,次による。

a) 材料一般 墜落制止用器具及び関連附属器具の各部に使用する材料は,通常の使用状態において想定

される機械的,熱的及び化学的作用を受けた場合において,箇条6に示す性能を満足しなければなら

23

T 8165:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ない。

b) ベルト ベルトは,マルチフィラメントを用いた合成繊維とする。

注記 フィラメント(長繊維)をよ(撚)り合わせて1本の糸にしたものをマルチフィラメントと

いう。

c) ロープ又はストラップ ロープ又はストラップは,マルチフィラメントを用いた合成繊維,又は金属

とする。

d) バックル,コネクタ,環及び伸縮調節器 バックル,コネクタ,環及び伸縮調節器の主として荷重を

受ける部分の材料は金属とする。

8

試験

8.1

部品の引張試験及び耐力試験

8.1.1

一般

a) 引張試験 引張速度は,繊維製品の場合,規定強度の50 %までは毎分300 mm以内とし,それ以上は

毎分150 mm以内とする。金属製品の場合は,毎分25 mm以内とする。

b) 耐力試験 押さえ速度は,毎分75 mm以内とする。

c) 保持時間 荷重を負荷して保持する際は,要求される性能が確認できるまで保持するものとする。

8.1.2

ベルトの引張試験

試験片両端の全幅をチャック,その他の方法でつかみ,試験部分の間隔を200 mm以上として引張試験

機によって力を加える(図14参照)。

図14−ベルトの引張試験(形状は一例を示す。)

8.1.3

ロープ又はストラップの引張試験

試験片は,ロープ又はストラップの単体とし,引張試験機によってそれらの両端に力を加える。両端の

アイ加工部分を含めた製品のロープ又はストラップ全体を試験片とし,引張試験機によってそれらの両端

に力を加える。

試験の都合で,ロープ又はストラップを2分割し,それぞれの部分を試験してもよい。

試験部分の間隔は,ロープの場合,呼称太さの30倍以上とし,ストラップの場合,220 mm以上となる

ようにして引張試験機によって力を加える。

なお,アイ加工が同等であるときは,一方の側だけを試験してもよい(図15参照)。

a) ロープ又はストラップの単体

b) アイ加工部含む

図15−ロープ又はストラップの引張試験(形状は一例を示す。)

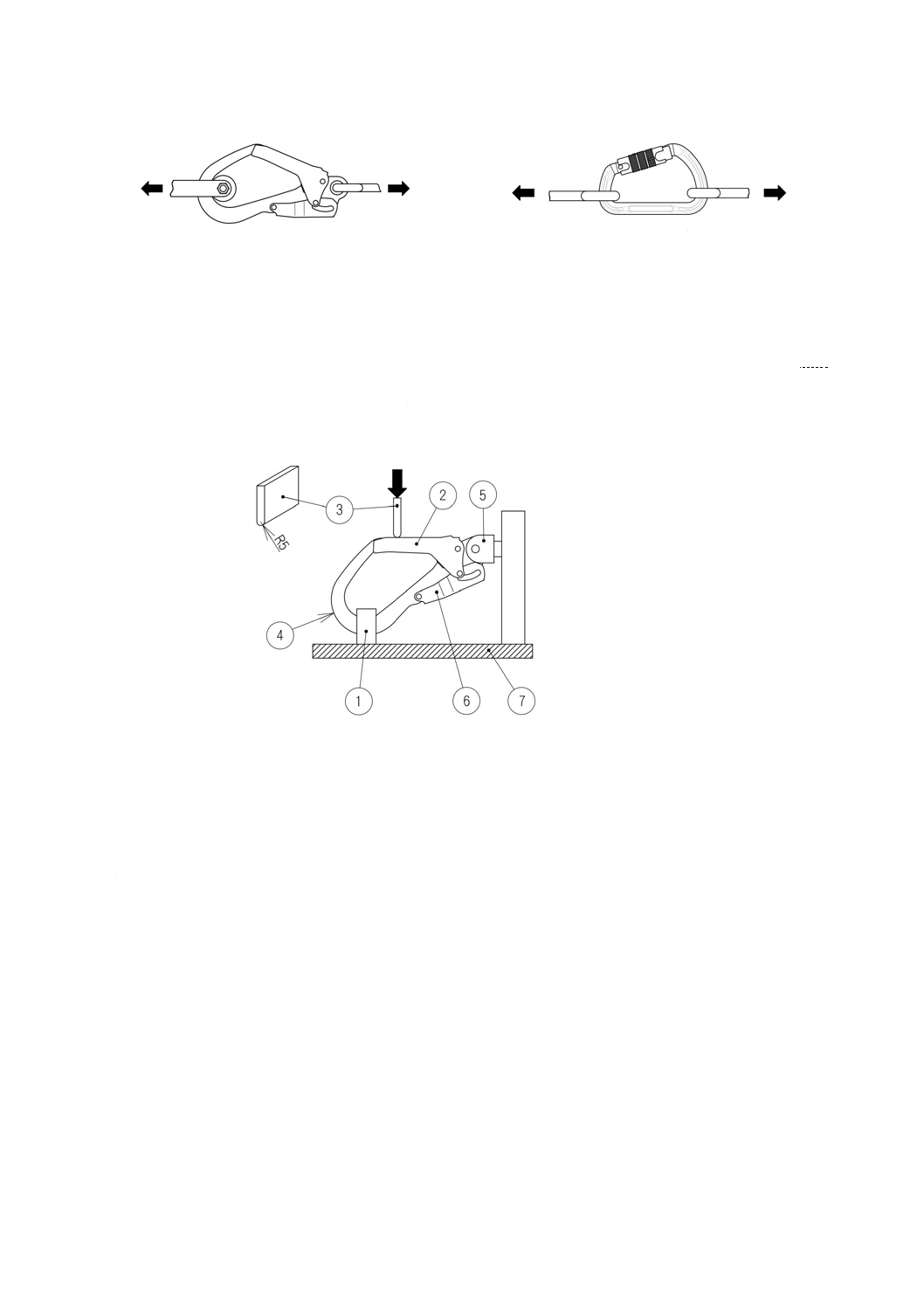

8.1.4

コネクタ(フック及び専用カラビナ)の全長方向の引張試験

コネクタのかぎ部と,ランヤードの通し孔とに引張用金具をかけ,引張試験機によって力を加える(図

16参照)。

24

T 8165:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

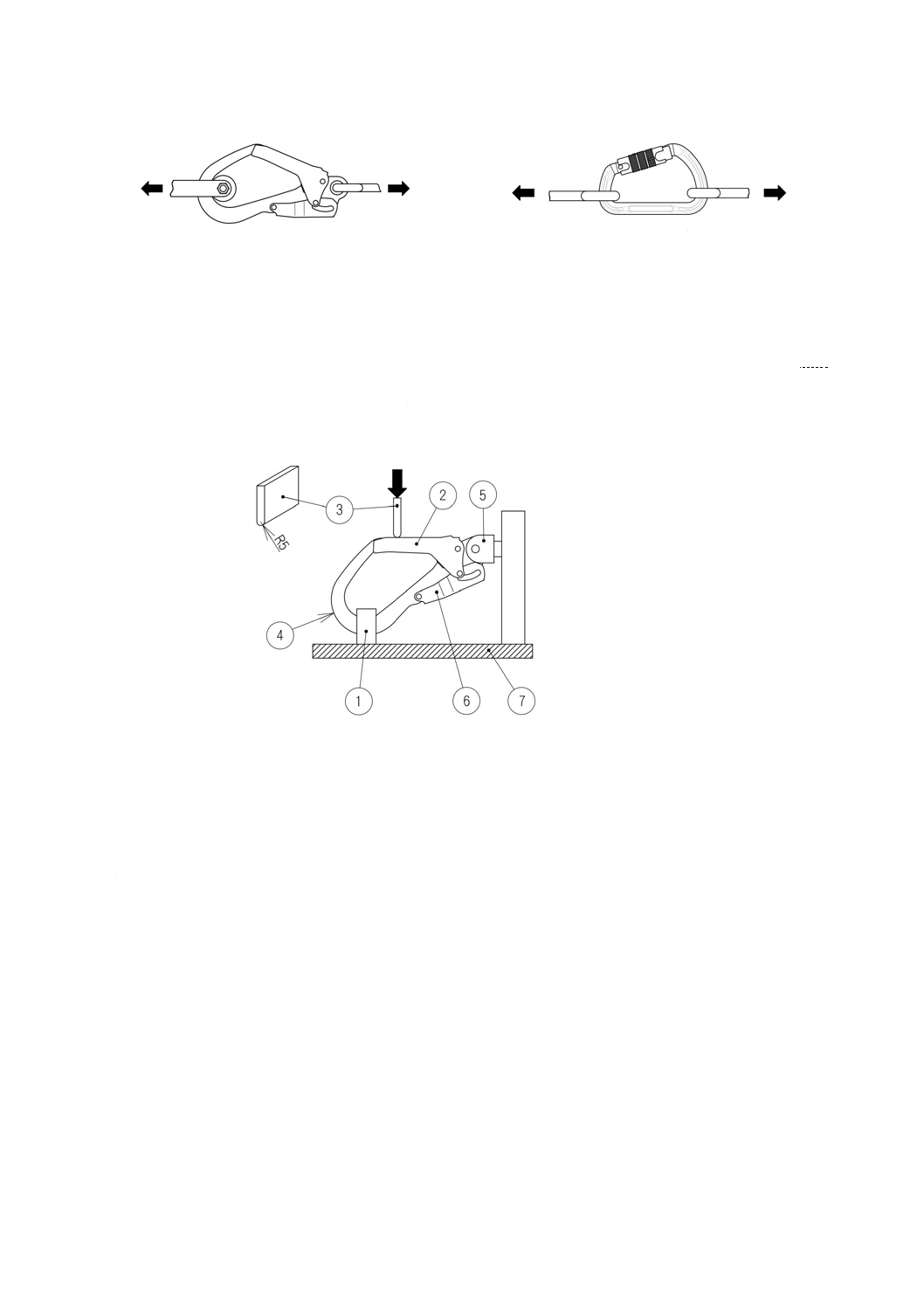

a) フック

b) 専用カラビナ

図16−コネクタの引張試験(形状は一例を示す。)

8.1.5

外れ止め装置の耐力試験(縦荷重)

開口部を上向きにして固定ジグにコネクタをセットし,外れ止め装置に対して垂直に,かつ,できるだ

けかぎ部先端に近づけた位置で,1.0 kNの力を加える。耐力試験ジグの先端部の丸みの半径はR5±0.5 mm

とする。

1.0 kNの荷重負荷時に外れ止め装置とかぎ部先端との隙間にφ3 mmのピンゲージを外れ止め装置に対

して垂直に通したとき,ピンゲージが通らないことを確認する(図17参照)。

① 固定ジグ

② 外れ止め装置

③ 耐力試験ジグ

④ コネクタ

⑤ 固定ジグ

⑥ 安全装置

⑦ 固定台

図17−外れ止め装置の耐力試験(縦荷重)(形状は一例を示す。)

8.1.6

外れ止め装置の耐力試験(横荷重)

側面を上にして固定ジグにコネクタをセットし,外れ止め装置の側面に対して垂直に,かぎ部先端とリ

ベットとの間のほぼ中間の位置で,1.5 kNの力を加える。耐力試験ジグの先端部の丸みの半径は,R5±0.5

mmとする。

1.5 kNの荷重負荷時に外れ止め装置とかぎ部先端との隙間にφ3 mmのピンゲージを外れ止め装置に対

して垂直に通したとき,ピンゲージが通らないことを確認する。荷重を撤去し外れ止め装置の永久的変形

を測定する(図18参照)。

25

T 8165:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

① 外れ止め装置

② 固定ジグ

③ 耐力試験ジグ

④ 固定台

⑤ リベット

⑥ かぎ部先端

⑦ かぎ部先端とリベット間の中間点

図18−外れ止め装置の耐力試験(横荷重)(形状は一例を示す。)

8.1.7

ショックアブソーバの作動力及び引張試験

ショックアブソーバの両端に引張用金具をかけ,引張試験機によって1.5 kNの力を2分間加えショック

アブソーバが作動していないか確認する。

その後,完全に伸び切るように力を加える(図19参照)。

図19−ショックアブソーバの引張試験(形状は一例を示す。)

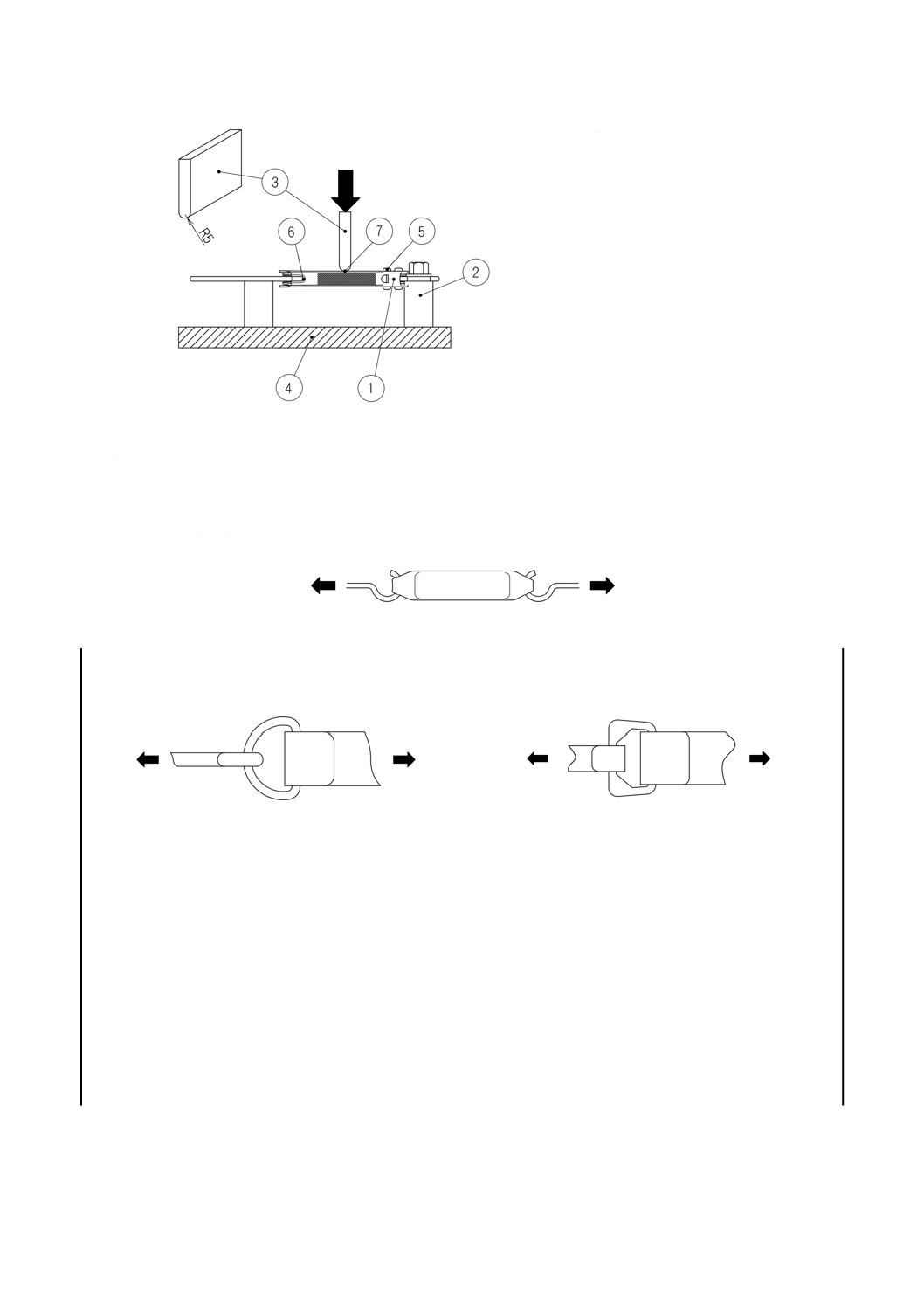

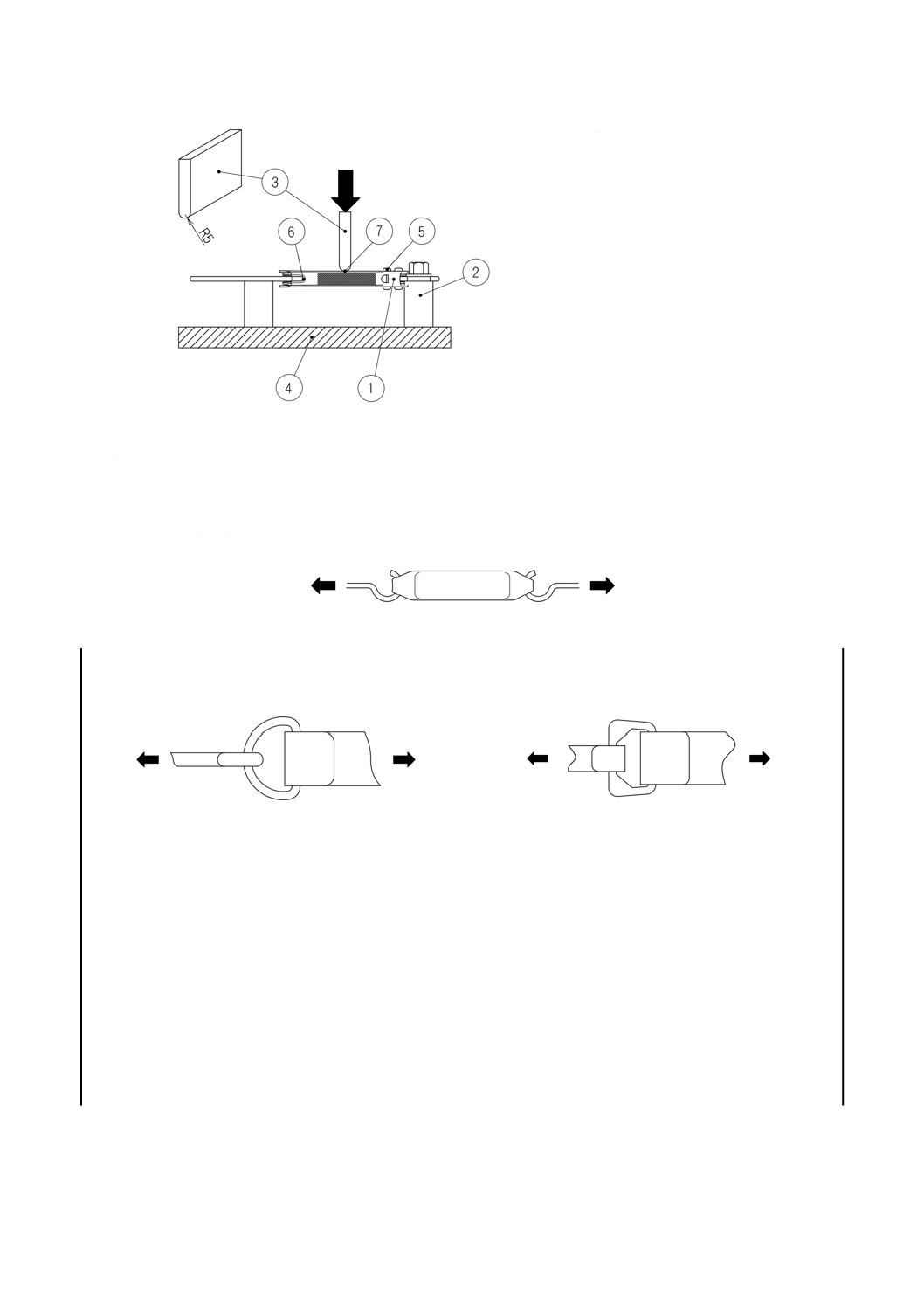

8.1.8

環の引張試験

環(D環,角環など)にそれぞれ引張用金具をかけ,引張試験機によって力を加える(図20参照)。

a) D環

b) 角環

図20−環の引張試験(形状は一例を示す。)

8.2

連結部の引張試験

8.2.1

一般

引張速度は,規定強度の50 %までは毎分300 mm以内とし,それ以上は毎分150 mm以内とする。

8.2.2

フルハーネスの引張試験

フルハーネスの引張試験の試験手順は,次による。

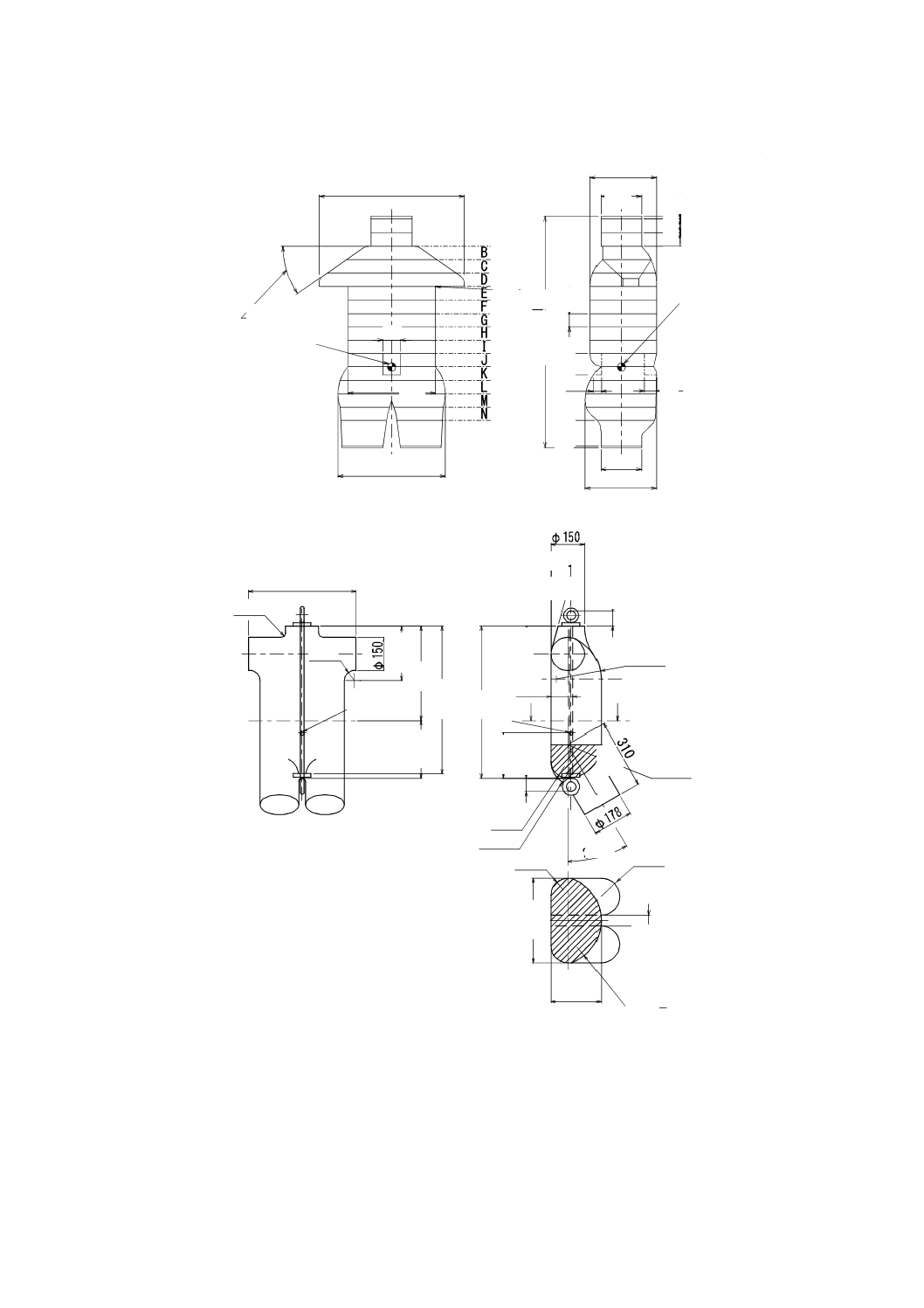

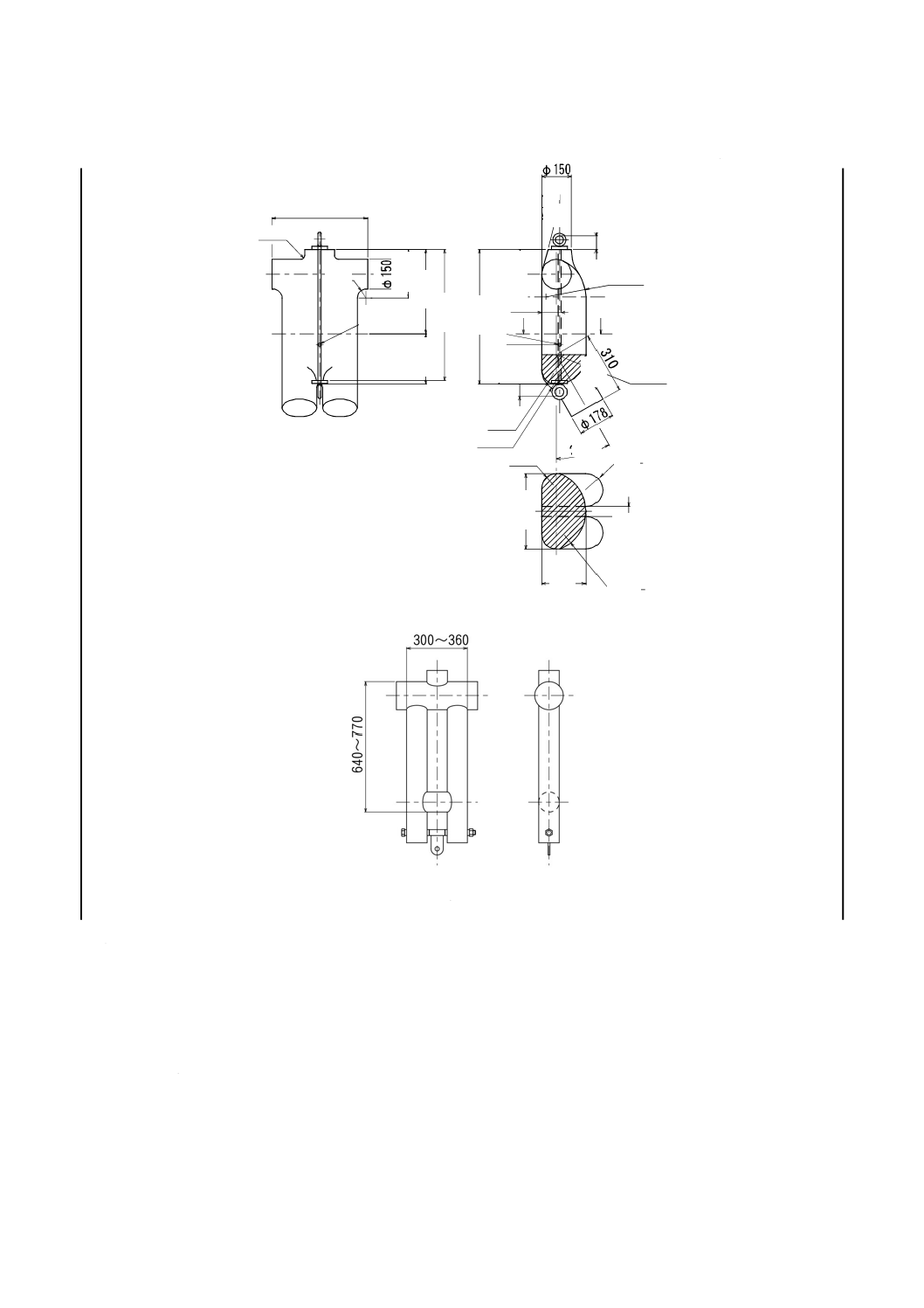

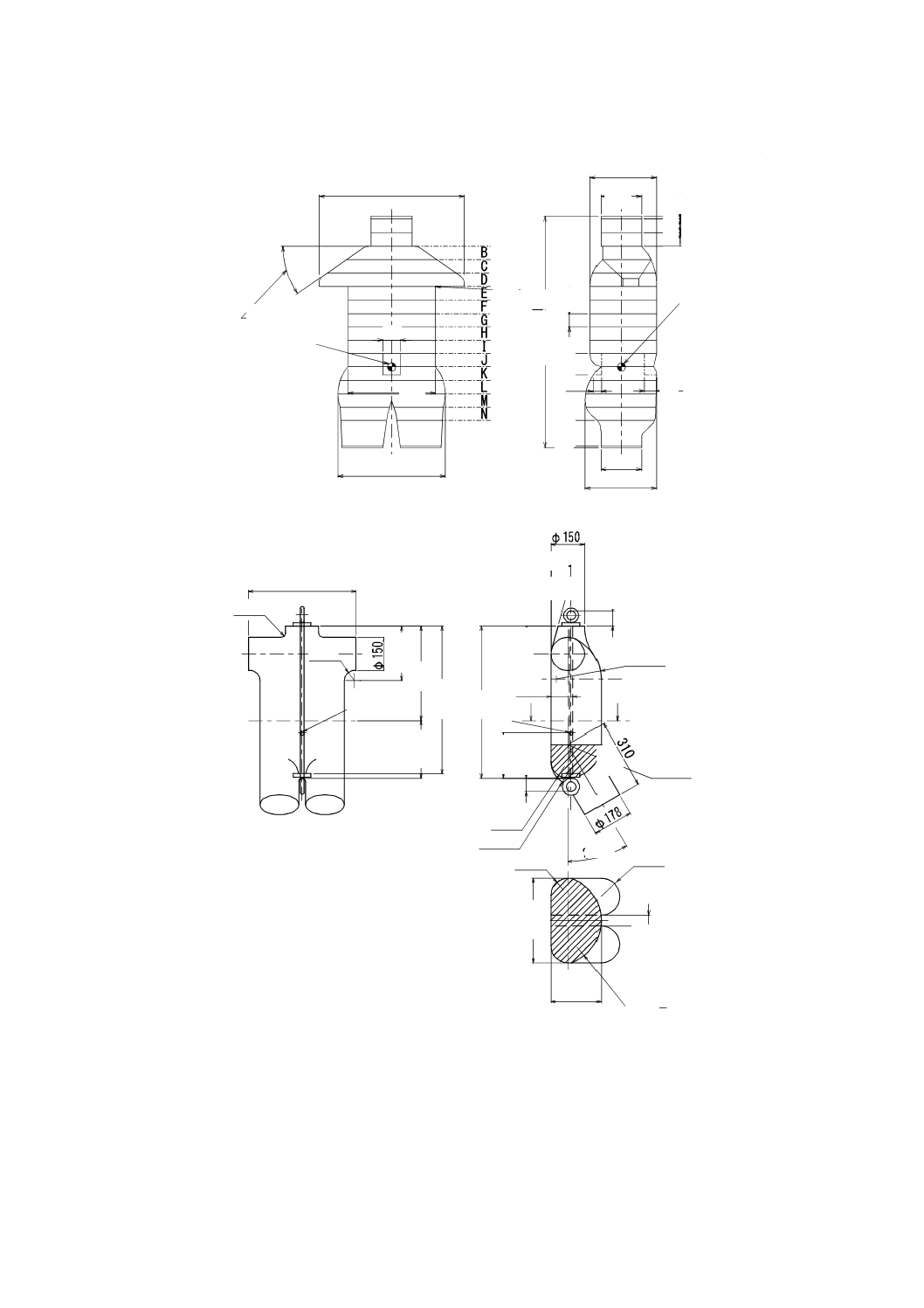

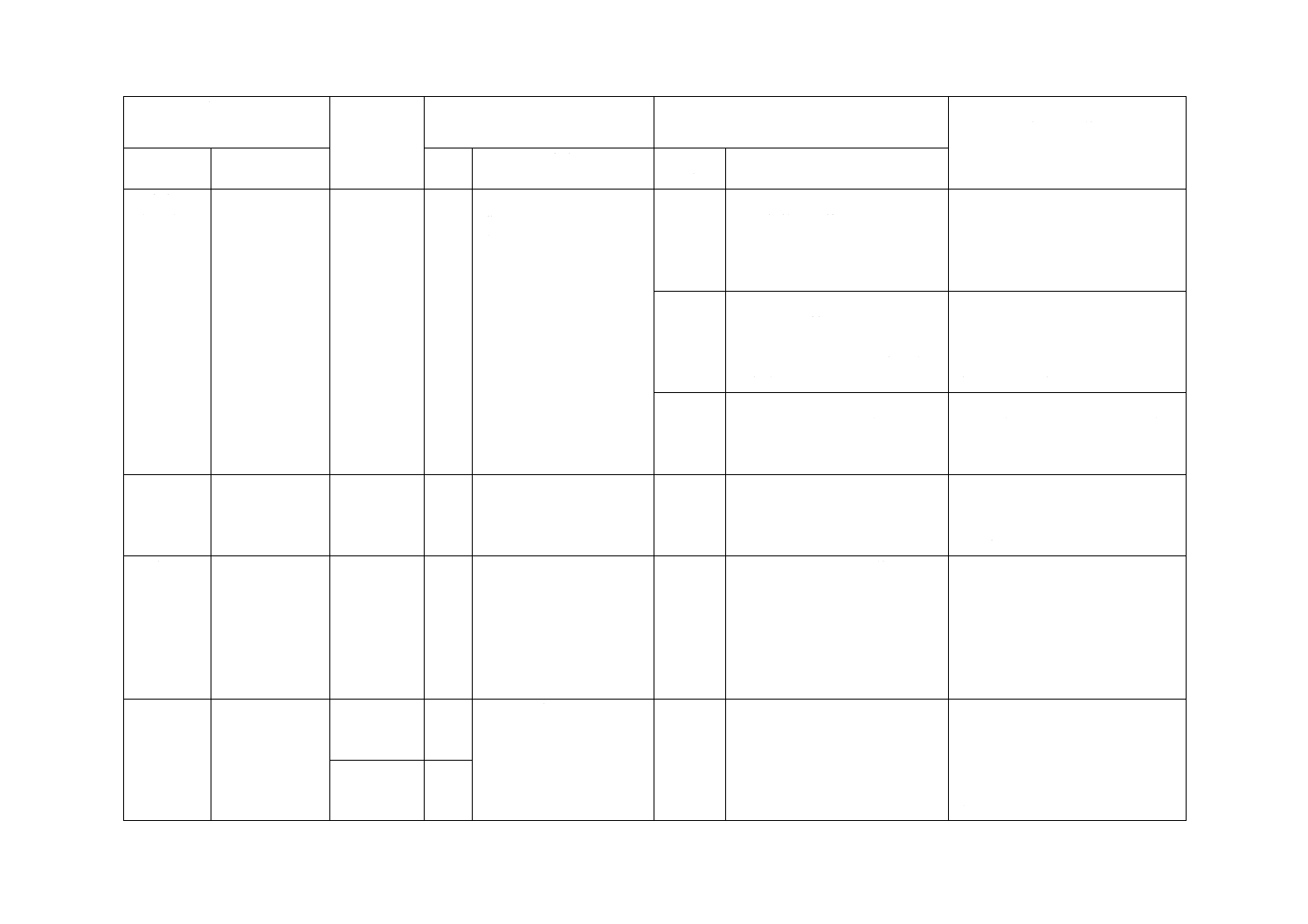

a) フルハーネスの試験には,静的トルソー1型又は2型を用いるものとする(図21参照)。

なお,静的トルソーには,引張用の環を設けてもよい。

注記 静的トルソー1型は,ISO 10333-1に規定する人体の模型式の静的トルソーテストマスであり,

静的トルソー2型は,引張試験用ジグとして,鋼管などを組み合わせたものである。

26

T 8165:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

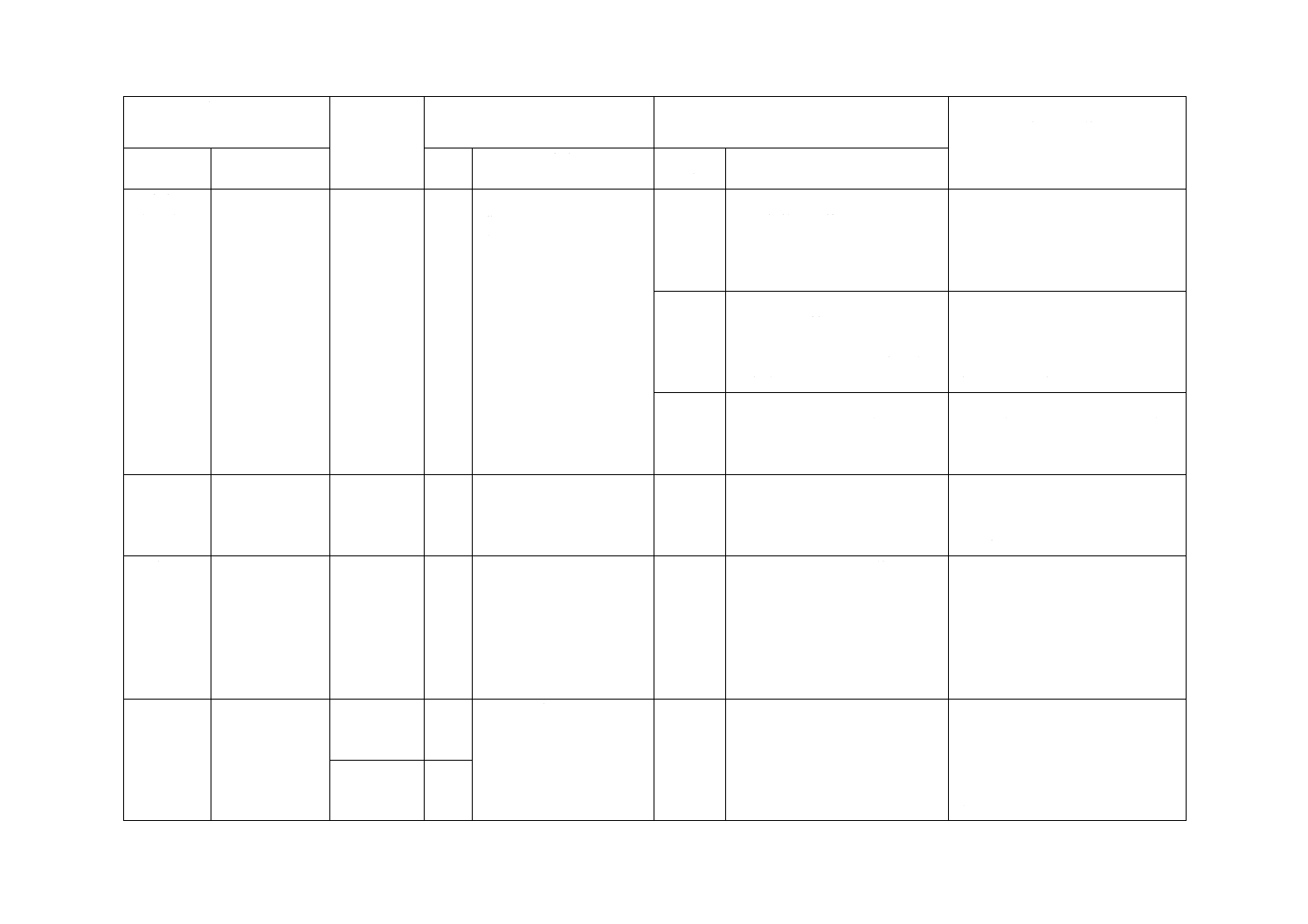

単位 mm

a

a

6

6

0

2

4

5

42

5

2

5

5

R20

483

R45

R200

75

31

0

30°

R150

60

90

15°

12

5

6

0

2

0

0

68

0

R110

R75

R50

R203

R75

3

8

0

223

5

0

a:重心

a) 静的トルソー1型

b) 静的トルソー2型

図21−静的トルソー

b) フルハーネスを静的トルソーに取り付け,環と静的トルソーとの間に1)又は2)の力を加える(図22

参照)。

1) 順方向(静的トルソーの頭部方向)引張は,フルハーネスの環及び静的トルソーの下端部に引張荷

重を加える。

2) 逆方向(静的トルソーの脚部方向)引張は,フルハーネスの環及び静的トルソーの上端部に引張荷

重を加える。

27

T 8165:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 順方向引張

b) 逆方向引張

図22−フルハーネスの引張試験(形状は一例を示す。)

8.2.3

バックルによる結合部の引張試験

試験片の全幅をチャック,その他の方法でつかみ,試験部分の間隔を300 mm以上として,引張試験機

によって力を加える(図23参照)。

図23−バックルによる結合部の引張試験(形状は一例を示す。)

8.2.4

環取付部の引張試験

B種(胴ベルト型)の場合は,図24 a)に示すように直径250〜300 mm,幅100 mm以上のドラムに胴ベ

ルトを付け,環に引張用金具をかけ,引張試験機によって力を加える。また,環が縫製されている場合に

は,図24 b)に示すように製品となったベルトに取り付けた環に引張用金具をかけ,ベルトは全幅をチャッ

ク,その他の方法でつかみ,引張試験機によって力を加える。

a) 環が縫製されていない場合

b) 環が縫製されている場合

図24−環取付部の引張試験(形状は一例を示す。)

8.2.5

巻取器の引張試験

巻取器本体,及びロープ又はストラップを全て引き出した状態で,図25 a) に示すように引張試験機に

よって力を加える。環がなく巻取器がベルトに直接接続されている場合には,図25 b) に示すようにベル

トをドラムに巻き,ロープ又はストラップをクランプして,引張試験機によって力を加える。

a) 巻取器本体での引張

b) ベルト取付状態での引張

図25−巻取器の引張試験(形状は一例を示す。)

28

T 8165:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.2.6

ロック装置付き巻取式ランヤードのロック引張試験

巻取器からロープ又はストラップを巻取り長さの1/2を引き出した位置でロックさせ,図25 a)に示すよ

うに引張試験機によって力を加える。

環がなく巻取器がベルトに直接接続されている場合には,図25 b)に示すようにベルトをドラムに巻き,

ロープ又はストラップをクランプして,引張試験機によって力を加える。

注記 試験を行う位置(1/2引き出し)について,極端に短い状態及び全て引き出して使用する状態は

まれと考えられるため,通常,使用される頻度が最も高いと考えられる巻取り長さの1/2を引

き出した位置でのロックを,試験時の引き出し長さとして採用する。

8.2.7

伸縮調節器の引張試験

ワークポジショニング用ロープの中間の位置に印を付け,伸縮調節器を通して印の所に取り付け,伸縮

調節器の連結フックに引張用金具をかけ,引張試験機によって力を加える(図26参照)。

図26−伸縮調節器の引張試験(形状は一例を示す。)

8.2.8

バックサイドベルトの引張試験

バックサイドベルトのつりベルト及び環に引張用金具をかけ,引張試験機によって力を加える(図27

参照)。

図27−バックサイドベルトの引張試験(形状は一例を示す。)

8.3

耐衝撃性及び関連性能の試験

8.3.1

試験装置及び試験器具

試験装置及び試験器具は,次による。

a) 試験装置 試験装置は,次による。

1) 試験に使う取付設備は,試験時の衝撃荷重に対して十分な剛性をもち,上部にロードセルを取り付

ける箇所と,十分な空間をもつ構造物とする。

2) ロードセルは,定格荷重50.0 kN以下のものとする。

3) 荷重測定装置は,ISO 10333-2に規定する±2 %の精度で1.2〜20 kNの荷重を測定でき,最小1 000 Hz

のサンプリングレートで最小2秒間の測定・記録が行えるものとする。最大衝撃荷重の測定装置の

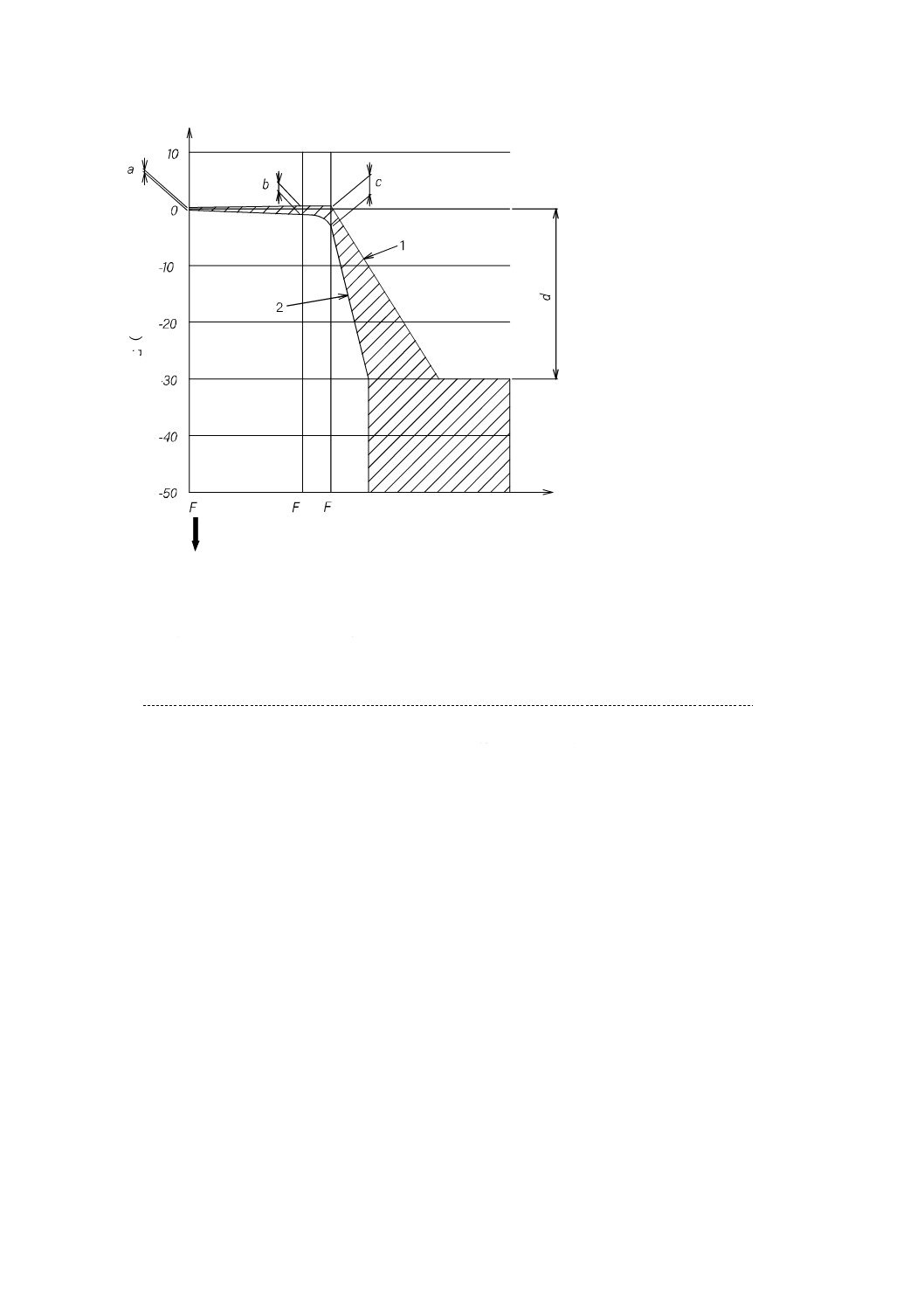

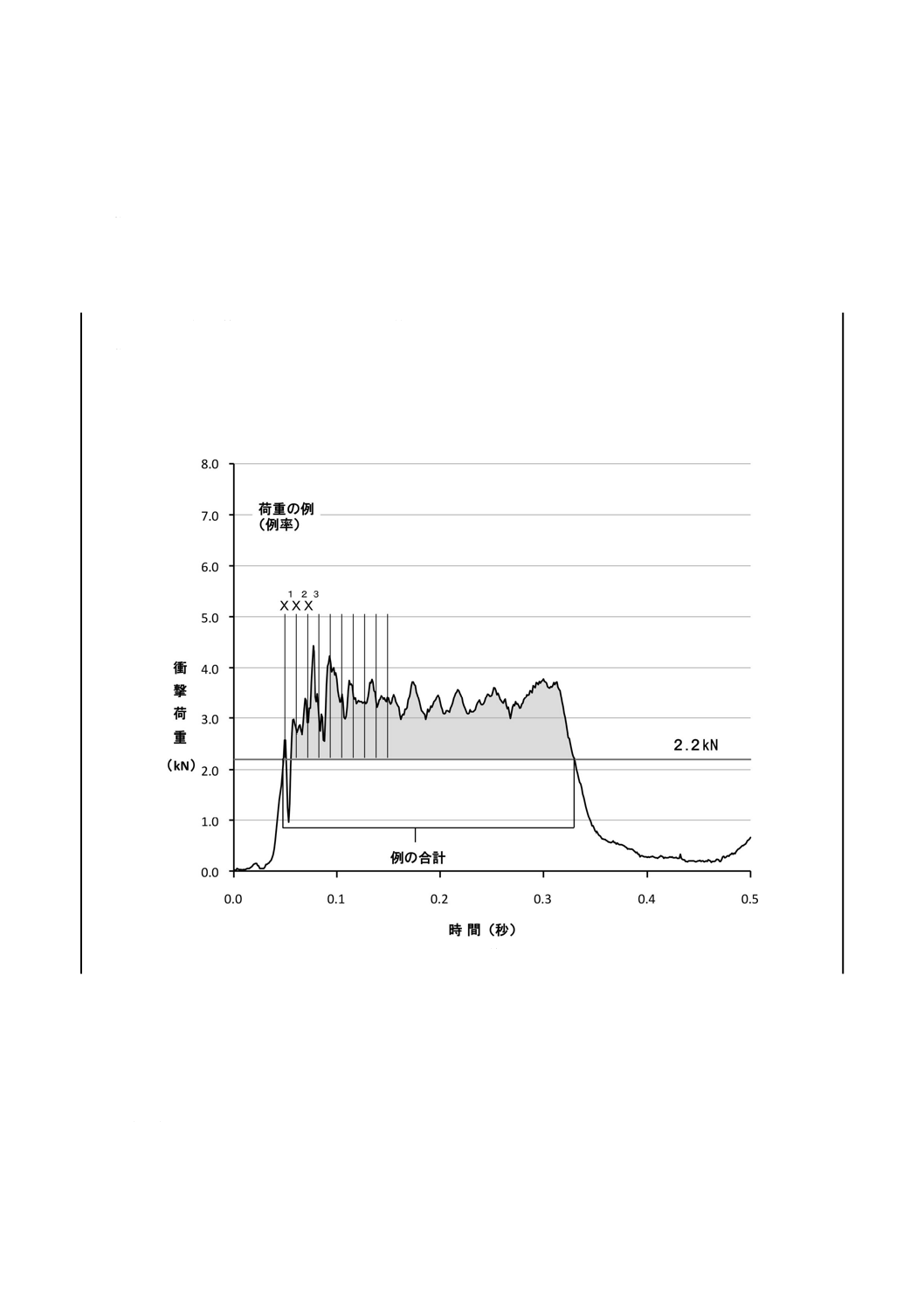

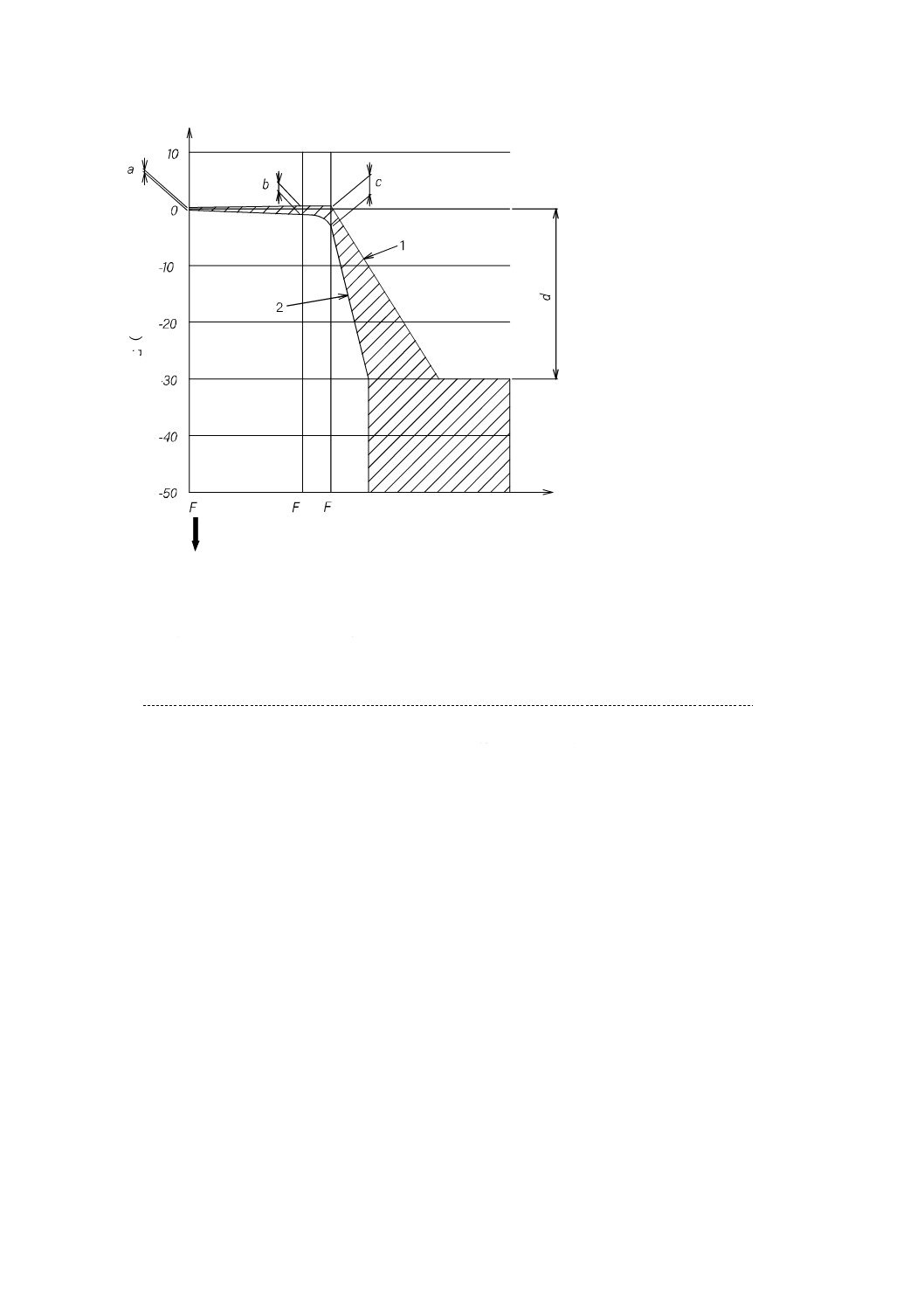

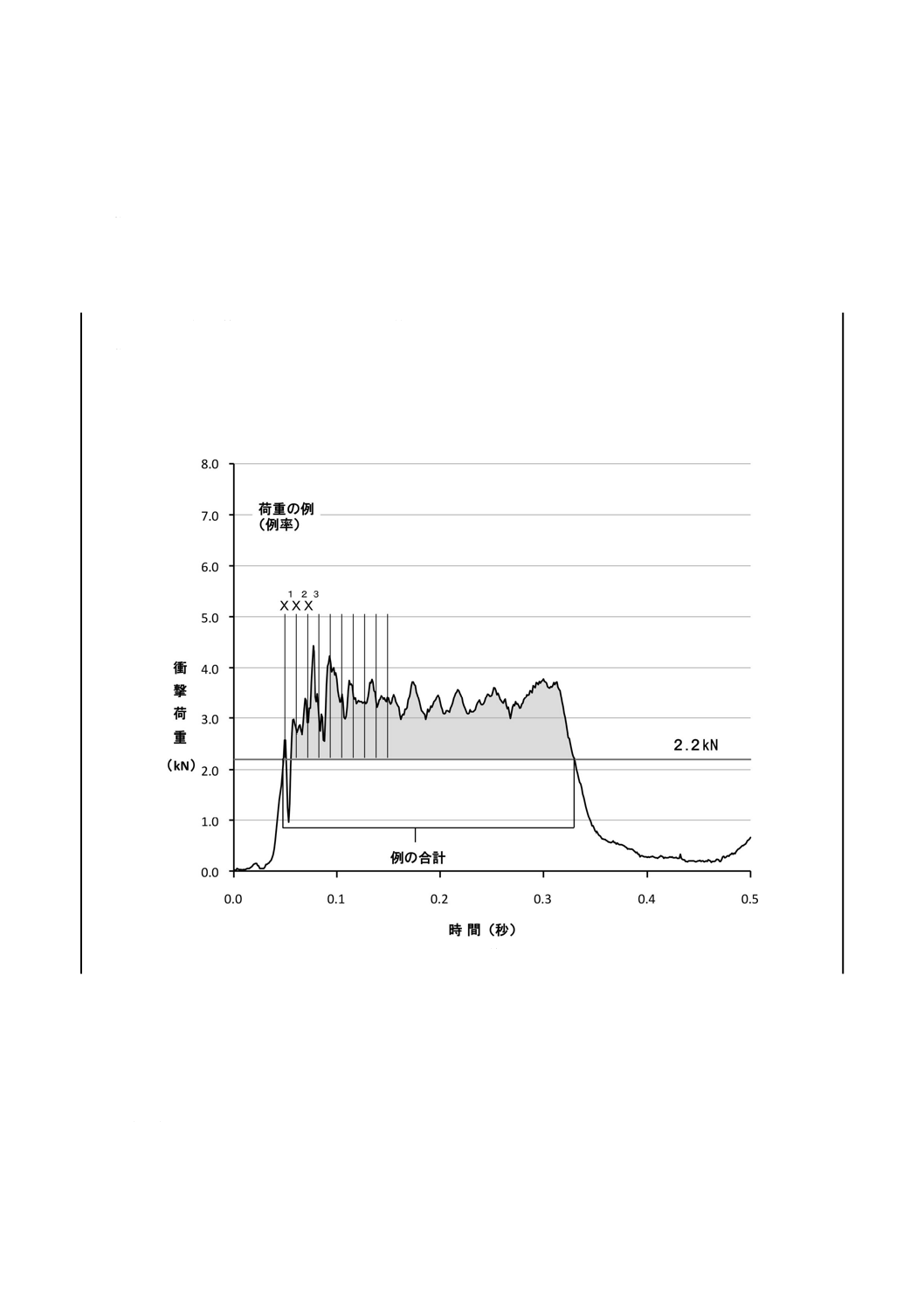

周波数特性は,カットオフ周波数を100 Hzに設定してその周波数の振幅特性が図28に示す斜線エ

リア内であるものとする。

29

T 8165:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

周波数応答値:

a=±1/4 dB

FL=0.1 Hz

b=+1/2 dB,−1 dB

FH=60 Hz

c=+1/2 dB,−3 dB

FN=100 Hz

d=−30 dB

1

傾斜=−9 dB/オクターブ

2

傾斜=−24 dB/オクターブ

図28−荷重測定装置の周波数応答特性

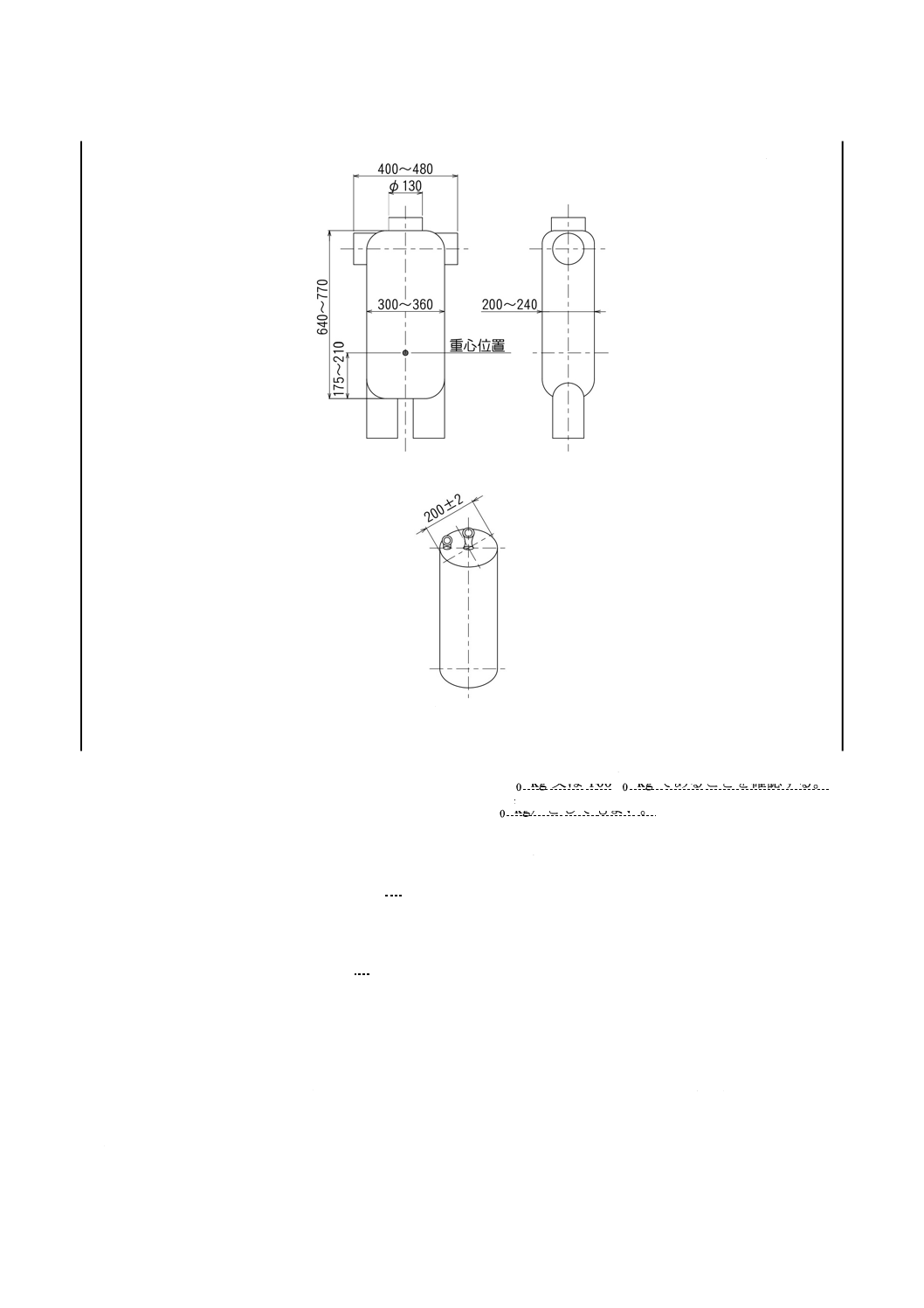

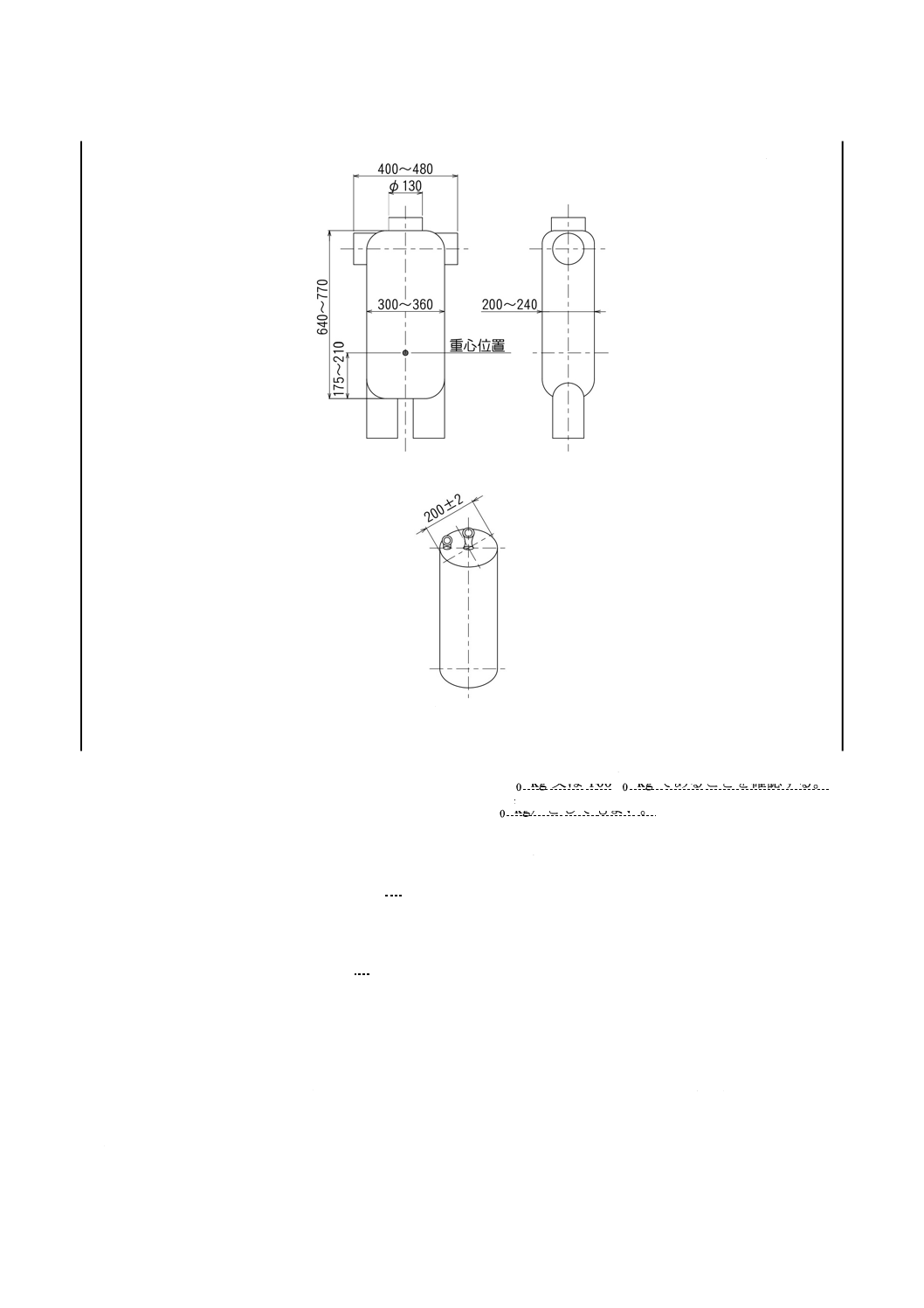

b) 試験器具 試験器具は,次による。

1) 落下体にトルソーを用いる場合は,質量85±1 kg又は100±1 kgとする。また,重量者用として100

kg超の質量(許容差は±1 kg)としてもよい。ただし,フルハーネスの試験には動的トルソー1型

〜3型のいずれか,胴ベルト型の試験には砂のう又は動的トルソー1型〜3型のいずれか,ショック

アブソーバの試験には重すいを用いるものとする(図29参照)。

注記 動的トルソー1型はISO 10333-1に,動的トルソー2型はISO 10333-6に規定する人体の模

型式の動的トルソーテストマスであり,動的トルソー3型は落下試験用ジグとして,硬質

プラスチック,金属又はこれらの組合せから成るものである。

なお,動的トルソー2型は,8.2.2に示すISO 10333-1に規定された静的トルソー1型と同

じものである。

L

H

N

入

力出

比

(

d

B

)

対数周波数 F(Hz)

入

出

力

比

(

d

B

)

30

T 8165:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

ABCDEFGHIJKLMN

a

a

540

152

245

22°30'±5°

326

400

66

4

9

8

0

23

9

5

5

8

6

0

±1

5

152

262

45

E-1

1

2

5

0

5

0

a) 動的トルソー1型

a

a

6

6

0

2

4

5

4

25

25

5

R20

483

R45

R200

75

31

0

30°

R150

6

0

90

15°

1

2

5

6

0

2

0

0

6

80

R110

R75

R50

R203

R75

3

8

0

223

5

0

a:重心

b) 動的トルソー2型

図29−落下体

31

T 8165:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

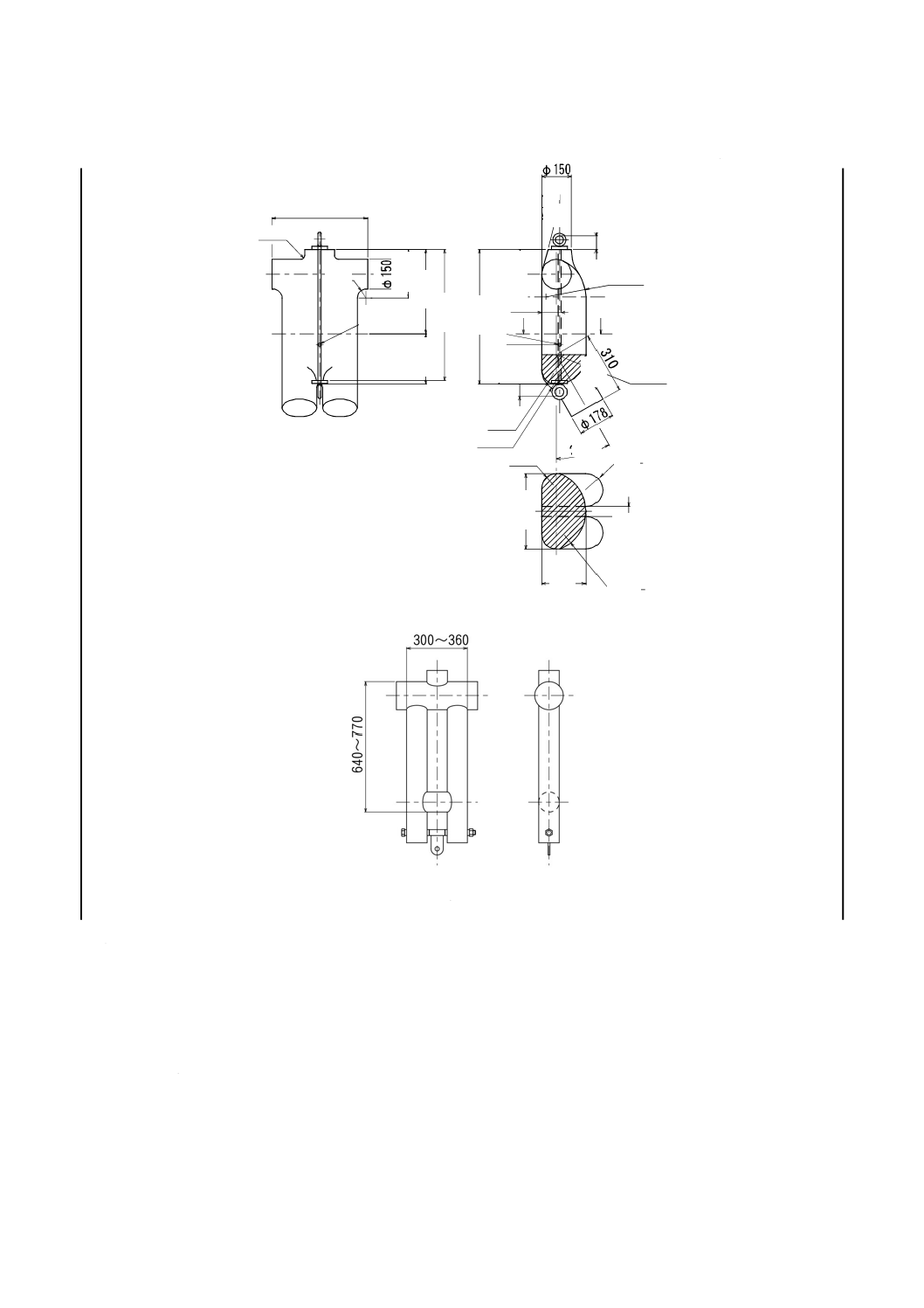

単位 mm

c) 動的トルソー3型

d) 重すい

図29−落下体(続き)

2) 落下体に砂のうを用いる場合は,砂のうの質量が85

20

+ kg又は100 20

+ kgであることを確認する。

また,重量者用として100 kg超の質量(許容差は

20

+ kg)としてもよい。

3) フルハーネス及び第一種ショックアブソーバの試験に用いるテストランヤードは,両端にテスト用

コネクタを備えたワイヤロープとし,その長さは2 400±25 mmとする。また,その仕様は,呼び

径がφ9〜φ10 mm,構成はJIS G 3535に規定する7×19航空機用ワイヤロープ,材質はタイプ

SUS302又はSUS304のステンレス鋼のものとする。

4) 第二種ショックアブソーバの試験に用いるテストランヤードは,全長が2 000±25 mmのリンクチ

ェーンとし,そのチェーンはJIS B 8812に規定する6 mm以上のチェーンの要求を満たすものとす

る。エンドリンク及び結合リンクも同じ要求を満たすものとする。

8.3.2

試験方法一般

試験方法の一般事項は,次による。

a) 試験器具の点検 試験器具に変形,損傷などがないかを点検する。

b) 衝撃荷重及びショックアブソーバの伸びを測定する場合 6.4の耐衝撃性及び関連性能において,衝

撃荷重及びショックアブソーバの伸びが規定されている場合はその測定を行う。

c) 保持時間 落下試験後は,要求される性能が確認できるまで保持するものとする。

32

T 8165:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.3.3

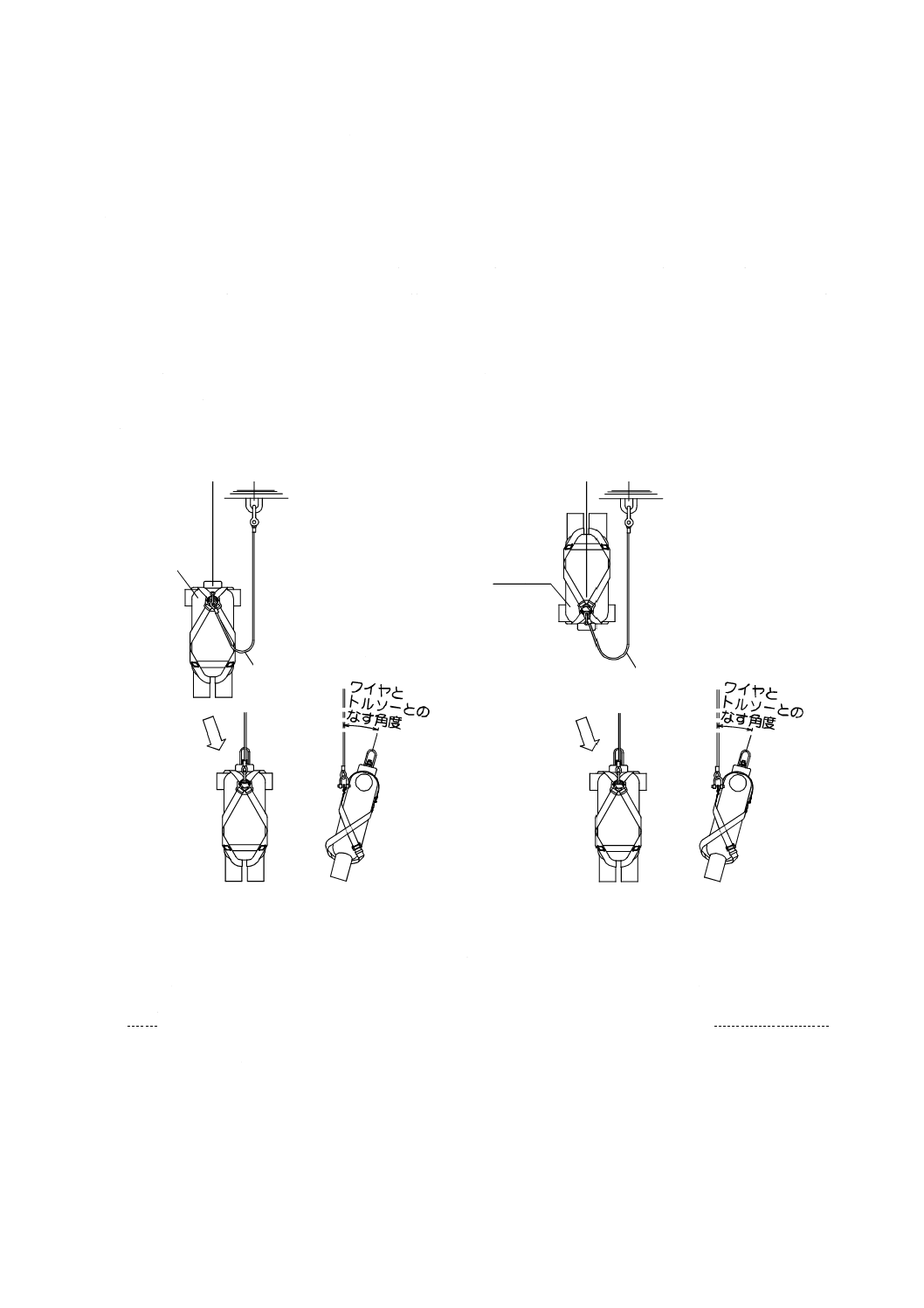

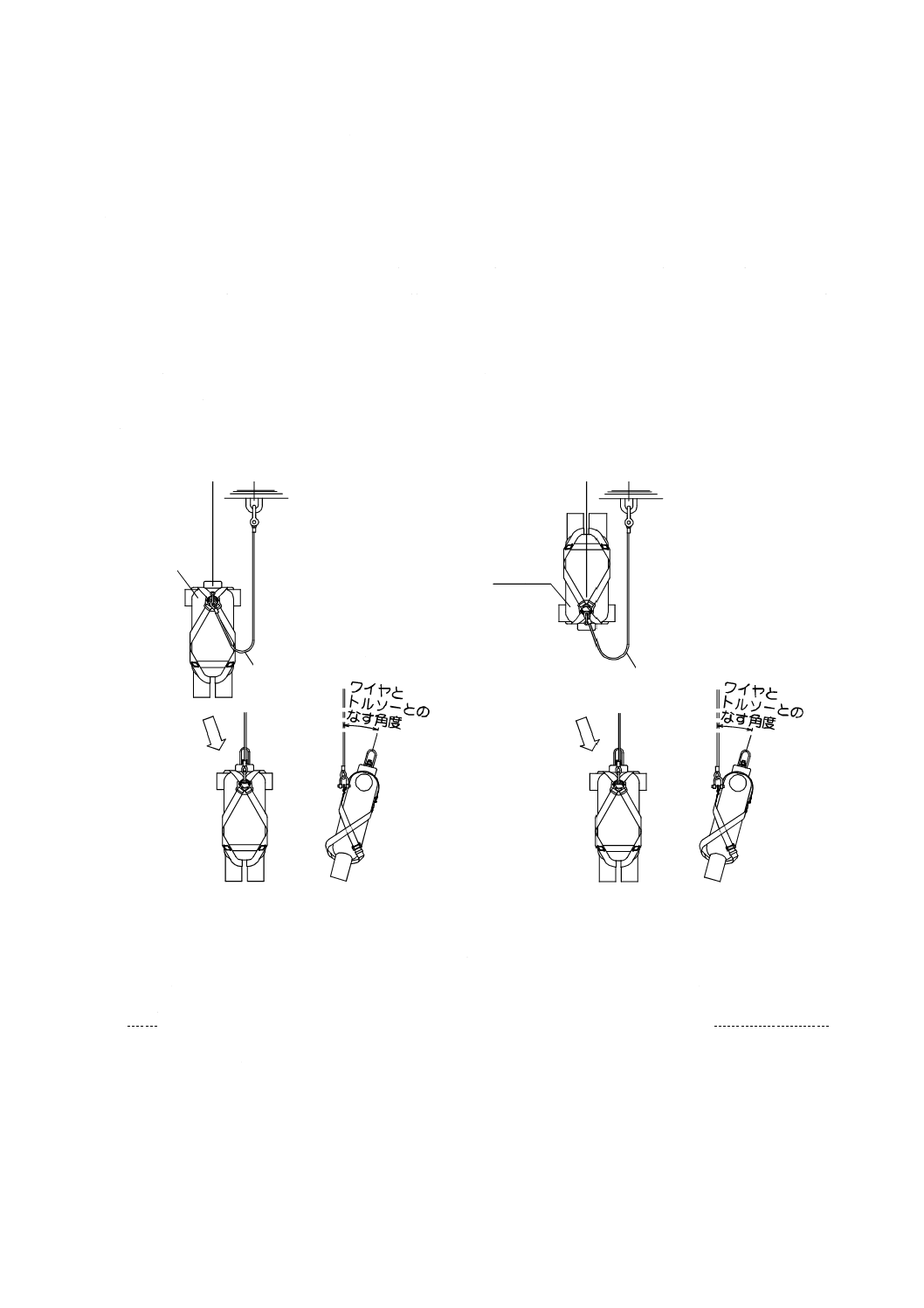

フルハーネスの耐衝撃性及び関連性能の試験手順

フルハーネスの試験手順は,次による。

なお,この試験には8.3.1 b) 3)に規定するテストランヤードを用いるものとする。

a) 脚部から先の落下試験 脚部から先の落下試験の試験手順は,次による。

1) 一般作業時と同じようにフルハーネスを動的トルソーに取り付ける。

2) テストランヤードの一端をフルハーネスの環に連結し,他端をテスト用コネクタに連結する。

3) テスト用コネクタを構造物にかけ,動的トルソーを頭部を上側,脚部が下側になるようにつり下げ

る。

4) 動的トルソーを1 m以上つり上げる。このとき,構造物の支持部と動的トルソーの支持部との水平

距離が300 mm以下になるようにする[図30 a) 参照]。ただし,100 kg超の場合の動的トルソーを

つり上げる高さは,落下したときの衝撃荷重が16 kN以下とならない高さとしてもよい。

5) 動的トルソーを切り離し,自由落下させる。

300mm以下

テストランヤード

トルソー

300mm以下

トルソー

テストランヤード

a) 脚部から先

b) 頭部から先

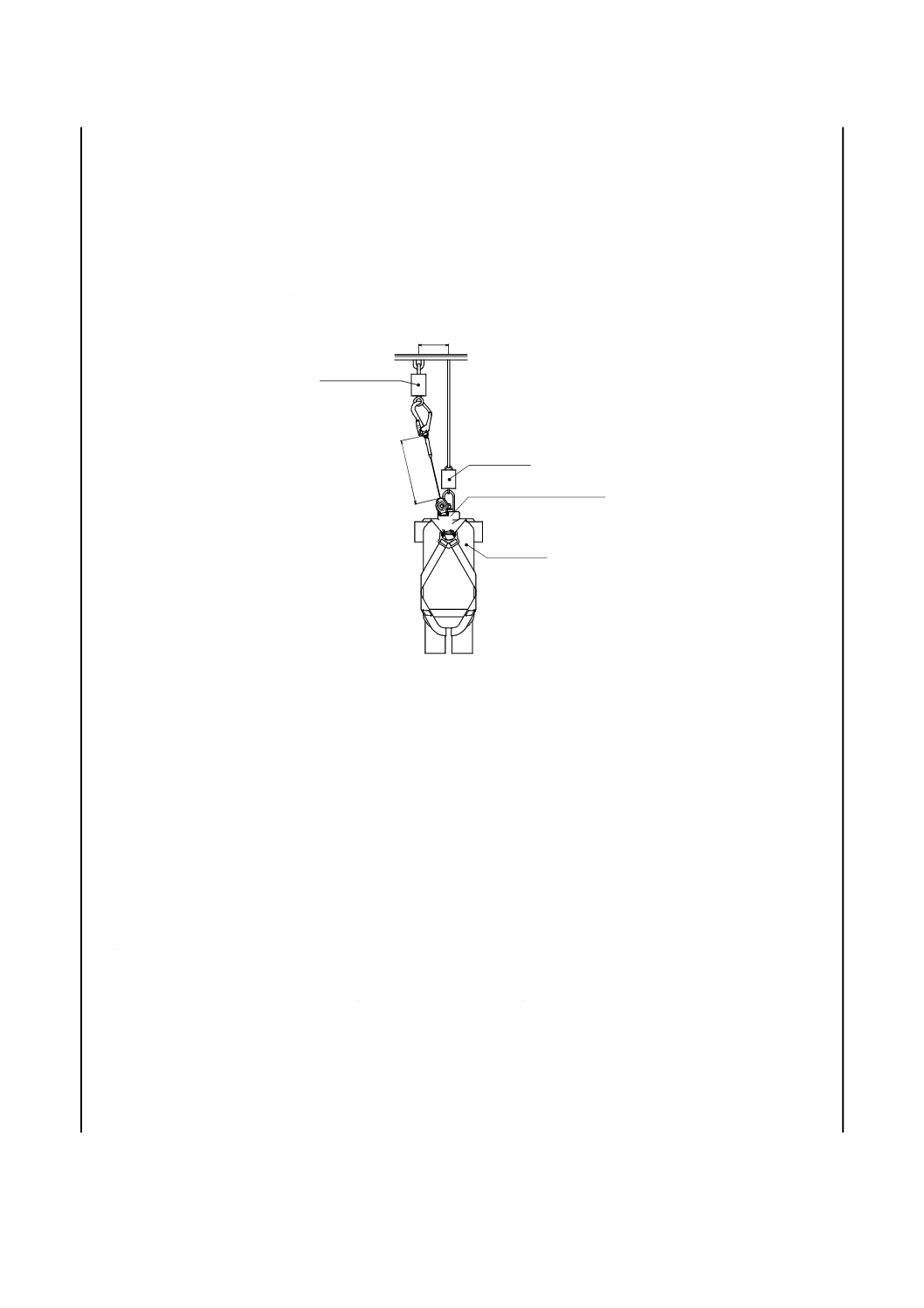

図30−フルハーネスの落下試験

b) 頭部から先の落下試験 動的トルソーをつり上げるときに頭部を下側,脚部が上側になるようにして,

8.3.3 a) と同様の手順を繰り返し,頭部から先に1 m以上自由落下させる[図30 b) 参照]。ただし,

100 kg超の場合の動的トルソーをつり上げる高さは,落下したときの衝撃荷重が16 kN以下とならな

い高さとしてもよい。

8.3.4

ショックアブソーバの耐衝撃性及び関連性能の試験手順

ショックアブソーバの試験手順は,次による。

なお,第一種ショックアブソーバの試験には8.3.1 b) 3)に規定するテストランヤードを用いるものとし,

第二種ショックアブソーバの試験には8.3.1 b) 4)に規定するテストランヤードを用いるものとする。

33

T 8165:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 第一種ショックアブソーバの落下試験 第一種ショックアブソーバの落下試験の試験手順は,次によ

る。

1) 取付設備にロードセルを取り付ける。

2) ショックアブソーバの一方の端部をテストランヤードの一方のテスト用コネクタに取り付け,他方

の端部をロードセルに取り付ける。

3) テストランヤードの他方のテスト用コネクタに重すいを取り付ける。

4) 重すいをつり下げ,高さHS(重すいの下端部と試験装置の床面又は基準点との距離)を測定し記録

する[図31 a) 参照]。

5) 重すいをHFが1.8〜4.0 mとなるようにつり上げる[図31 b) 参照]。このとき,ロードセルの支持

部と重すいの支持部との水平距離が300 mm以下になるようにする。

6) 重すいを切り離し,自由落下させる。

7) 重すいが静止した状況で高さHDを測定し記録する[図31 c) 参照]。ショックアブソーバの永久的

伸長HS−HDを計算する。

a) つり下げ状況の重すい

HS

H

H

F

D

試験装置の床面

b)落下前の位置に上げる

c) 落下後のつり下げ

ロードセル

ショックアブソーバ

テストランヤード

重すい

落下装置

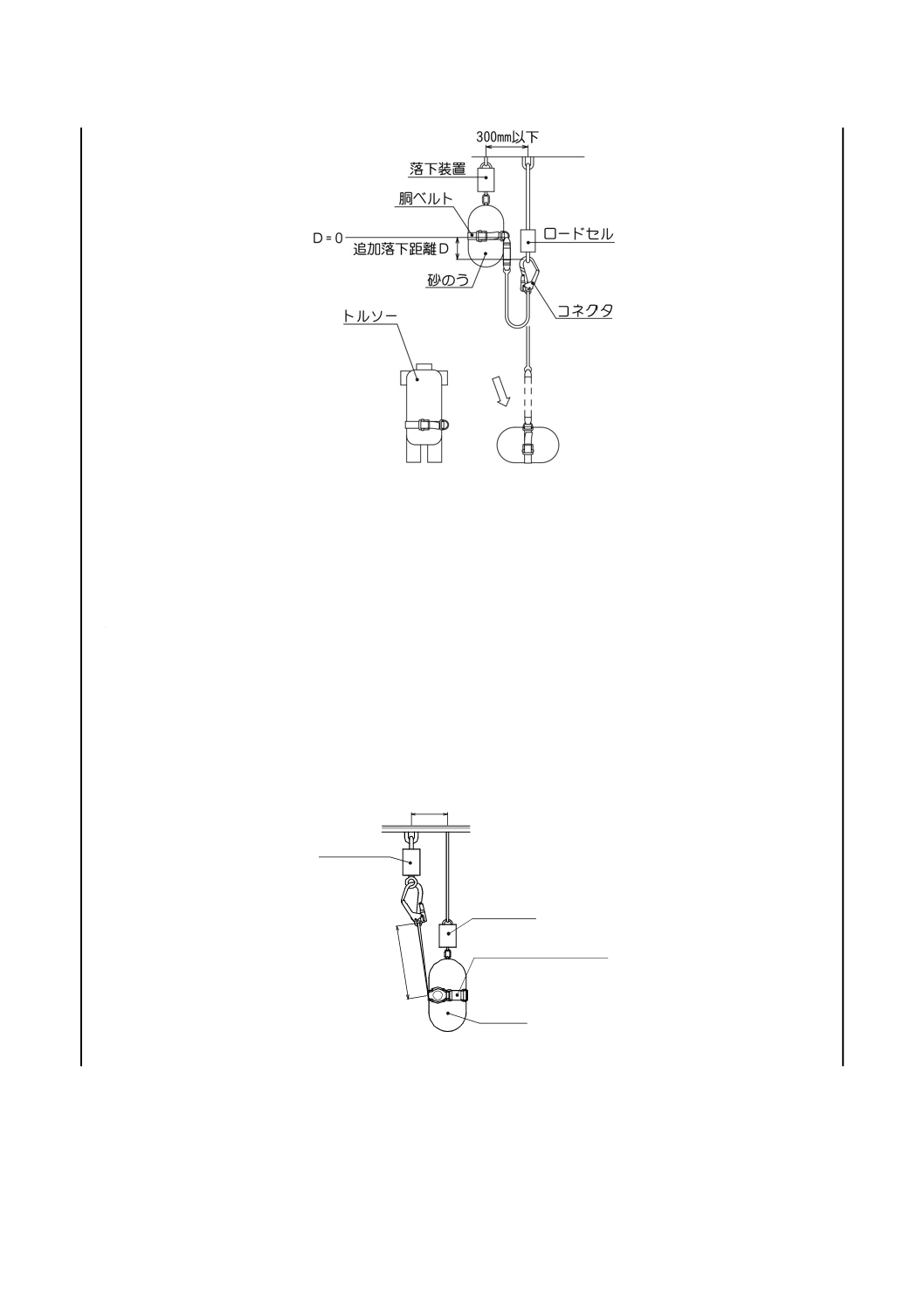

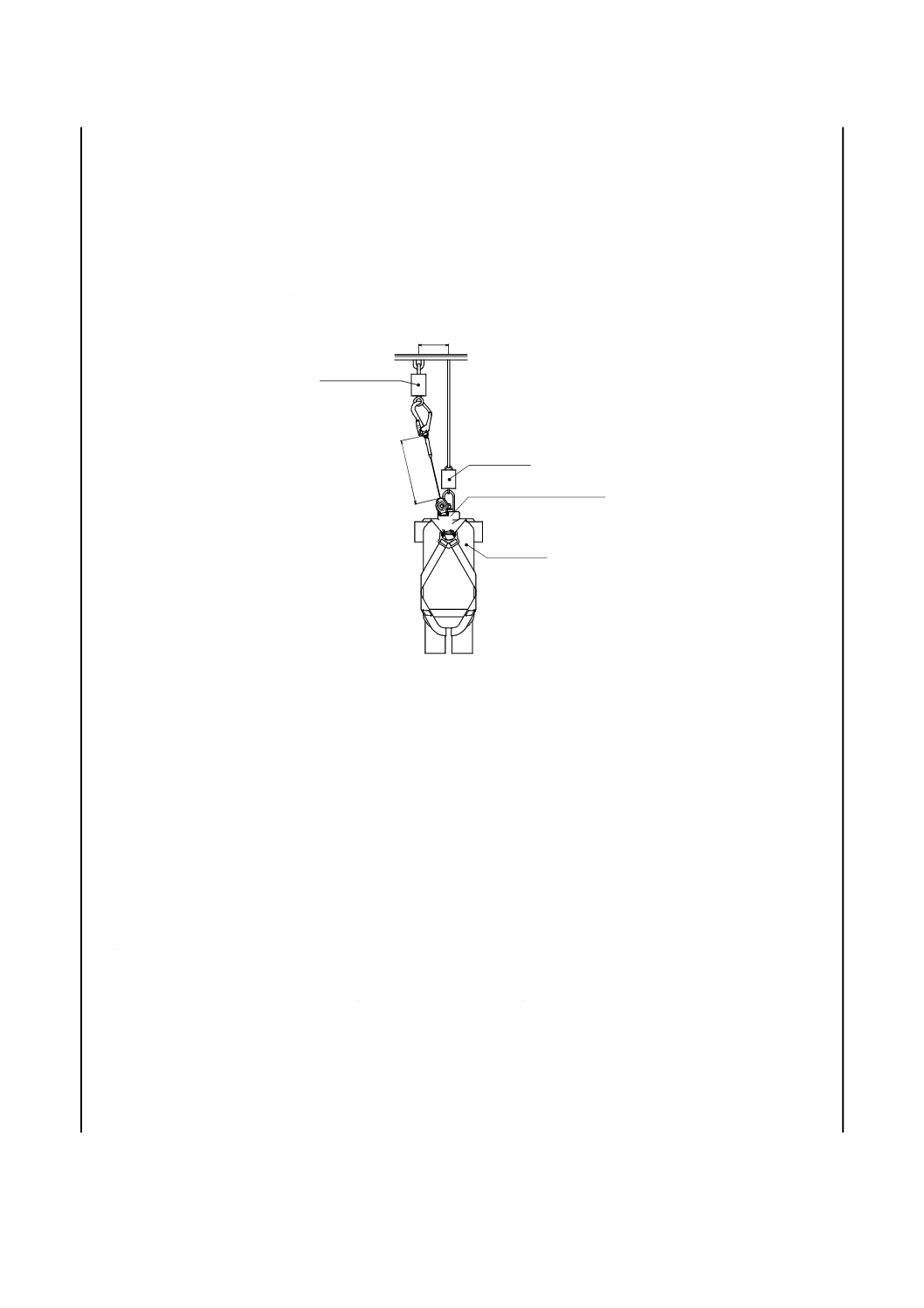

図31−ショックアブソーバの落下試験

b) 第二種ショックアブソーバの落下試験 第二種ショックアブソーバの落下試験の試験手順は,次によ

る。

1) 取付設備にロードセルを取り付ける。

2) ショックアブソーバの一方の端部をテストランヤードの一方に取り付け,他方の端部をロードセル

に取り付ける。

3) テストランヤードの他方に重すいを取り付ける。

4) 重すいをつり下げ,高さHS(重すいの下端部と試験装置の床面又は基準点との距離)を測定し記録

する[図31 a) 参照]。

5) 重すいをHFが4.0 mとなるようにつり上げる[図31 b) 参照]。このとき,ロードセルの支持部と

重すいの支持部との水平距離が300 mm以下になるようにする。

34

T 8165:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6) 重すいを切り離し,自由落下させる。

7) 重すいが静止した状況で高さHDを測定し記録する[図31 c) 参照]。ショックアブソーバの永久的

伸長HS−HDを計算する。

c) 衝撃吸収ランヤードの落下試験 ショックアブソーバがランヤードのストラップと一体になってい

る,また,意図して脱着できない衝撃吸収ランヤードの場合の試験手順は,次による。

なお,ランヤードだけで試験を行う必要がある場合は,これに準じるものとする。

1) 取付設備にロードセルを取り付ける。

2) 衝撃吸収ランヤードの一方の端部をロードセルに取り付ける。

3) 衝撃吸収ランヤードの一方の端部に重すいを取り付ける。

4) 重すいをつり下げ,高さHS(重すいの下端部と試験装置の床面又は基準点との距離)を測定し記録

する[図31 a) 参照]。

5) 重すいをタイプ1は,HFが1.8〜4.0 m,タイプ2は,HFが4.0 mとなるようにつり上げる[図31 b)

参照]。このとき,ロードセルの支持部と重すいの支持部との水平距離が300 mm以下になるように

する。

6) 重すいを切り離し,自由落下させる。

7) 重すいが静止した状況で高さHDを測定し記録する[図31 c) 参照]。衝撃吸収ランヤードの永久的

伸長HS−HDを計算する。

8.3.5

ロック装置なし巻取式ランヤードの耐衝撃性及び関連性能の試験手順

ロック装置なし巻取式ランヤードの試験手順は,次による。

a) 巻取器側のショックアブソーバ端部(又は巻取器)を取付設備に取り付け,コネクタに重すいを取り

付ける。

b) 巻取器からロープ又はストラップを巻取り長さの全部を引き出した位置で固定し,重すいをつり下げ,

高さHS(重すいの下端部と試験装置の床面又は基準点との距離)を測定し記録する[図32 a) 参照]。

c) 重すいをタイプ1はHFが1.8 m,タイプ2はHFが4.0 mとなるようにつり上げる[図32 b) 参照]。

このとき,取付設備の支持部と重すいの支持部との水平距離が300 mm以下になるようにする。

d) 重すいを切り離し,自由落下させる。

e) 重すいを保持し,墜落を制止する機能が失われていないか確認する。

35

T 8165:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) つり下げ状況の重すい b) 落下前の位置に上げる c) 落下後のつり下げ

HS

HF

試験装置の床面

300㎜以下

ショックアブソーバ

ランヤード

重すい

落下装置

HD

図32−ロック装置なし巻取式ランヤードの落下試験

8.3.6

ロック装置付き巻取式ランヤードの耐衝撃性及び関連性能の試験手順

ロック装置付き巻取式ランヤードの試験手順は,次による。

a) ショックアブソーバを備えている場合は,ロック装置付き巻取式ランヤードのショックアブソーバ端

部(又は巻取器)を取付設備に取り付け,ショックアブソーバを備えていない場合は,ロック装置付

き巻取式ランヤードを取付設備に取り付け,コネクタに重すいを取り付ける。

b) 巻取器からロープ又はストラップを巻取り長さの1/2を引き出した位置となるように,重すいの高さ

を調節する(図33参照)。このとき,取付設備の支持部と重すいの支持部との水平距離が300 mm以

下になるようにする。

c) 重すいを切り離し,自由落下させる。

d) ロック機能が作動して重すいを保持するか確認する。

巻取り長さ

の1/2

300㎜以下

ショックアブソーバ

落下装置

ランヤード

図33−ロック装置付き巻取式ランヤードの落下試験

36

T 8165:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.3.7

フルハーネス型組合せ品の耐衝撃性及び関連性能の試験手順

フルハーネス型組合せ品(フルハーネスとランヤードとの組合せ品)の試験手順は,次による。

a) 試験の準備 試験の準備は,次による。

1) ランヤード長さの測定 ランヤードを水平な床面に直線状に置いてランヤード長さLを測り,規定

の長さであることを確認する。

なお,伸縮式のランヤードの場合は,50 Nの引張荷重をばねばかりなどで負荷した状態で計測す

る。

2) 試験落下距離の算出 ランヤード長さLに追加落下距離Dを加えた試験落下距離H(H=L+D)を

算出する。

b) 脚部から先の落下試験 脚部から先の落下試験の試験手順は,次による。

1) 取付設備にロードセルを取り付ける。

2) 一般作業時と同じようにフルハーネス型組合せ品を動的トルソーに取り付ける。

3) 動的トルソーを頭部を上側,脚部が下側になるようにつり上げ,ランヤード先端のコネクタをロー

ドセルにかける。

4) フルハーネス型組合せ品の環が,コネクタのかぎ部の高さから追加落下距離D分が高くなるように

動的トルソーの高さを調節する(図34参照)。このとき,ロードセルの支持部と動的トルソーの支

持部との水平距離が300 mm以下になるようにする。

5) 動的トルソーを切り離し,脚部から先に試験落下距離Hだけ自由落下させる。

追加落下距離D

トルソー

ロードセル

ハーネス

落下装置

コネクタ

D環が胸側の場合

ショックアブソーバ

300㎜以下

ランヤードと

トルソーとの

なす角度

ランヤードと

トルソーとの

なす角度

図34−フルハーネス型組合せ品の落下試験

8.3.8

ロック装置付き巻取式ランヤードを備えたフルハーネス型組合せ品の耐衝撃性及び関連性能の試

験手順

ロック装置付き巻取式ランヤードを備えたフルハーネス型組合せ品の試験手順は,次による。

37

T 8165:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 取付設備にロードセルを取り付ける。

b) 一般作業時と同じようにフルハーネス型組合せ品をトルソーに取り付ける。

c) トルソーをつり上げ,ランヤード先端のコネクタをロードセルにかける。

d) 巻取器からロープ又はストラップを巻取り長さの1/2を引き出した位置となるように,トルソーの高

さを調節する(図35参照)。このとき,ロードセルの支持部とトルソーの支持部との水平距離が300 mm

以下になるようにする。

e) トルソーを切り離し,自由落下させる。

300㎜以下

ロードセル

落下装置

ショックアブソーバ

トルソー

巻取り

長さの1/2

・

図35−ロック装置付き巻取式ランヤードを備えたフルハーネス型組合せ品の落下試験

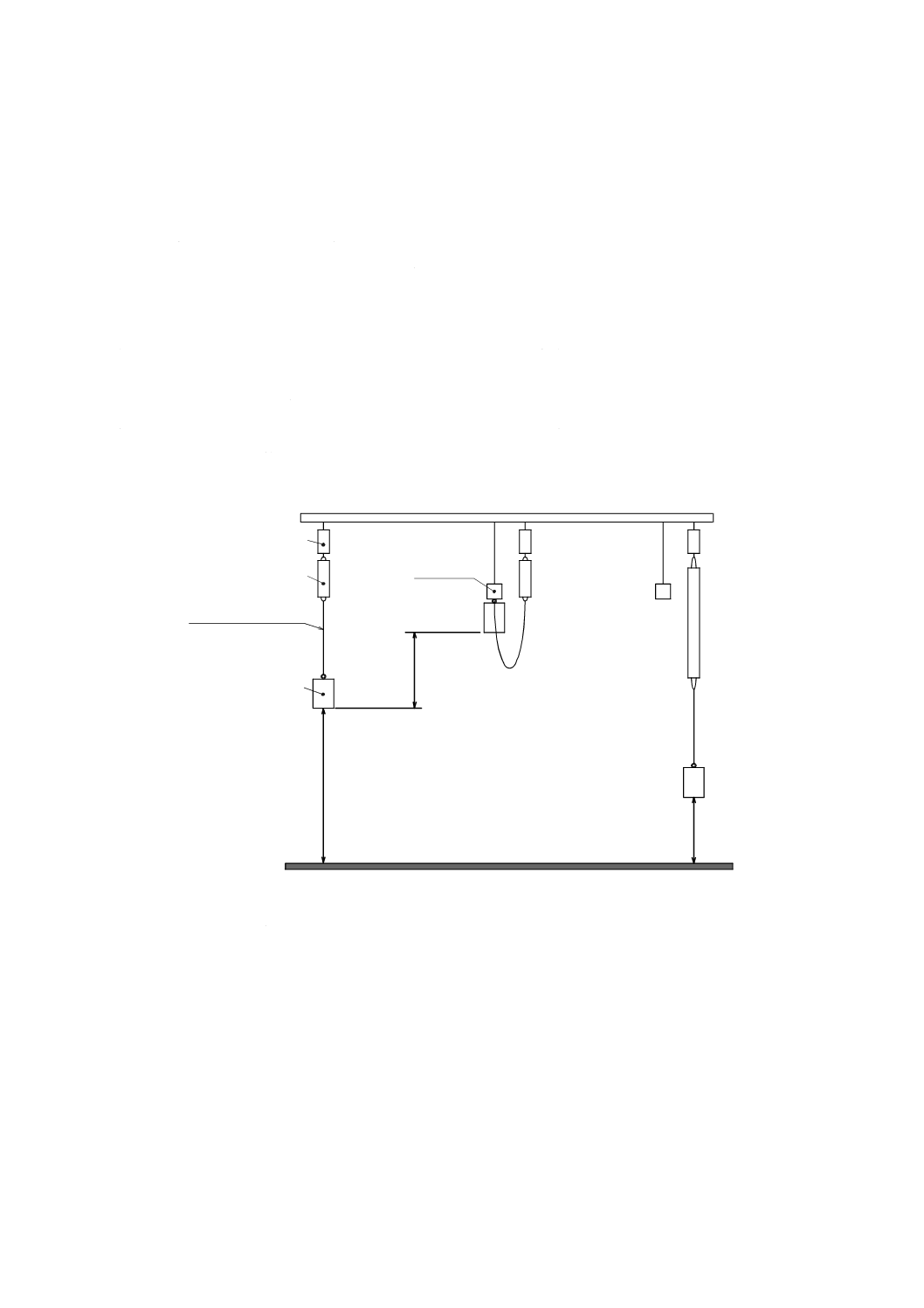

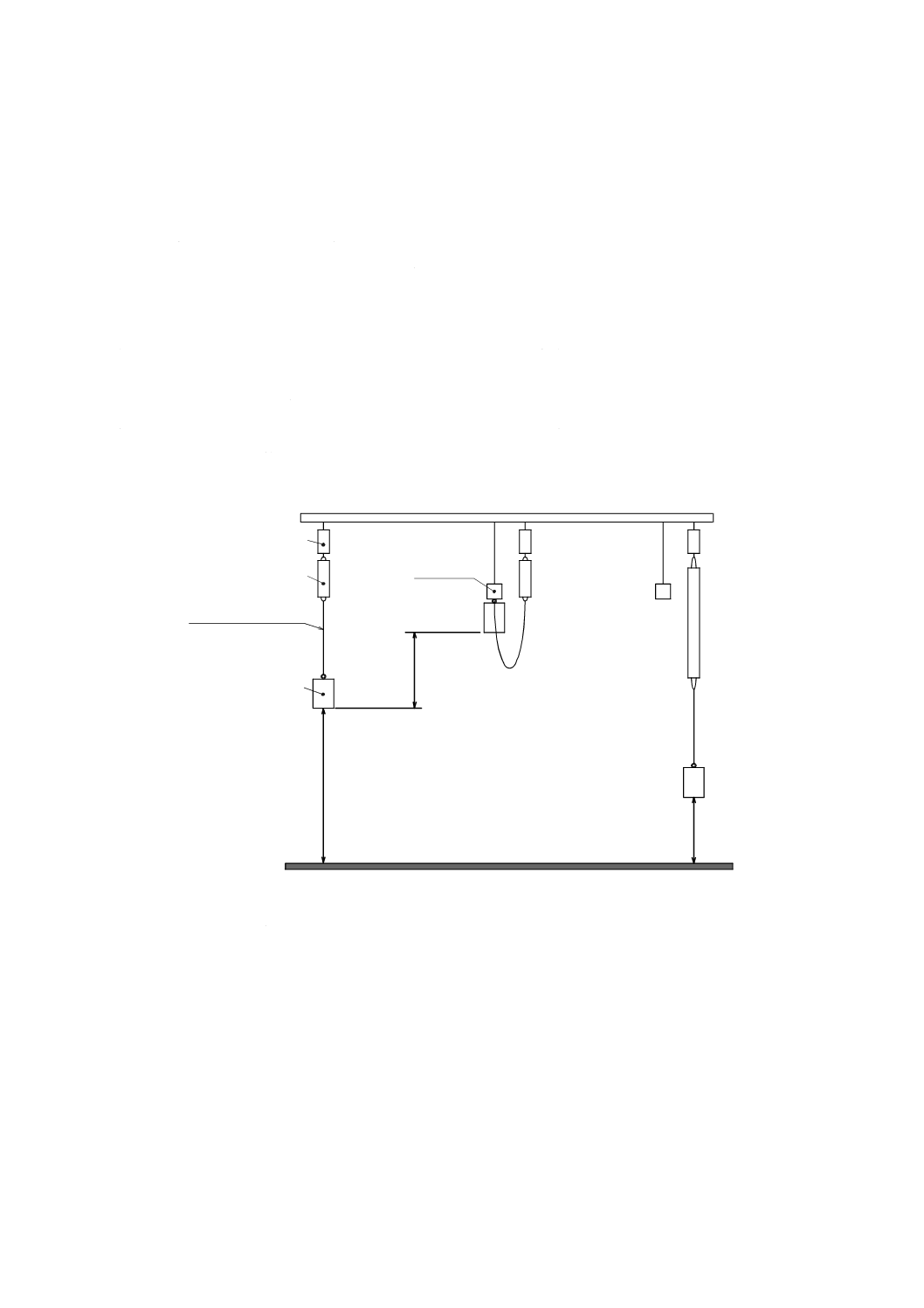

8.3.9

胴ベルト型組合せ品の耐衝撃性及び関連性能の試験手順

胴ベルト型組合せ品の試験手順は,次による。

a) 試験の準備 試験の準備は,次による。

1) ランヤード長さの測定 ランヤードを水平な床面に直線状に置いてランヤード長さLを測り,規定

の長さであることを確認する。

2) 試験落下距離の算出 ランヤード長さLに追加落下距離Dを加えた試験落下距離H(H=L+D)を

算出する。胴ベルトにランヤードを接続する部分の高さが取付設備の高さと一致する場合,D=0

としてよい。

b) 落下試験 落下試験の試験手順は,次による。

1) 取付設備にロードセルを取り付ける。

2) 一般作業時と同じように胴ベルト型組合せ品をトルソー又は砂のうに取り付ける。

3) トルソー又は砂のうをつり上げ,ランヤード先端のコネクタをロードセルにかける。

4) 胴ベルト型組合せ品の環が,コネクタのかぎ部の高さから追加落下距離D分が高くなるようにトル

ソー又は砂のうの高さを調節する(図36参照)。このとき,ロードセルの支持部とトルソー又は砂

のうの支持部との水平距離が300 mm以下になるようにする。

5) トルソー又は砂のうを切り離し,試験落下距離Hだけ自由落下させる。

38

T 8165:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

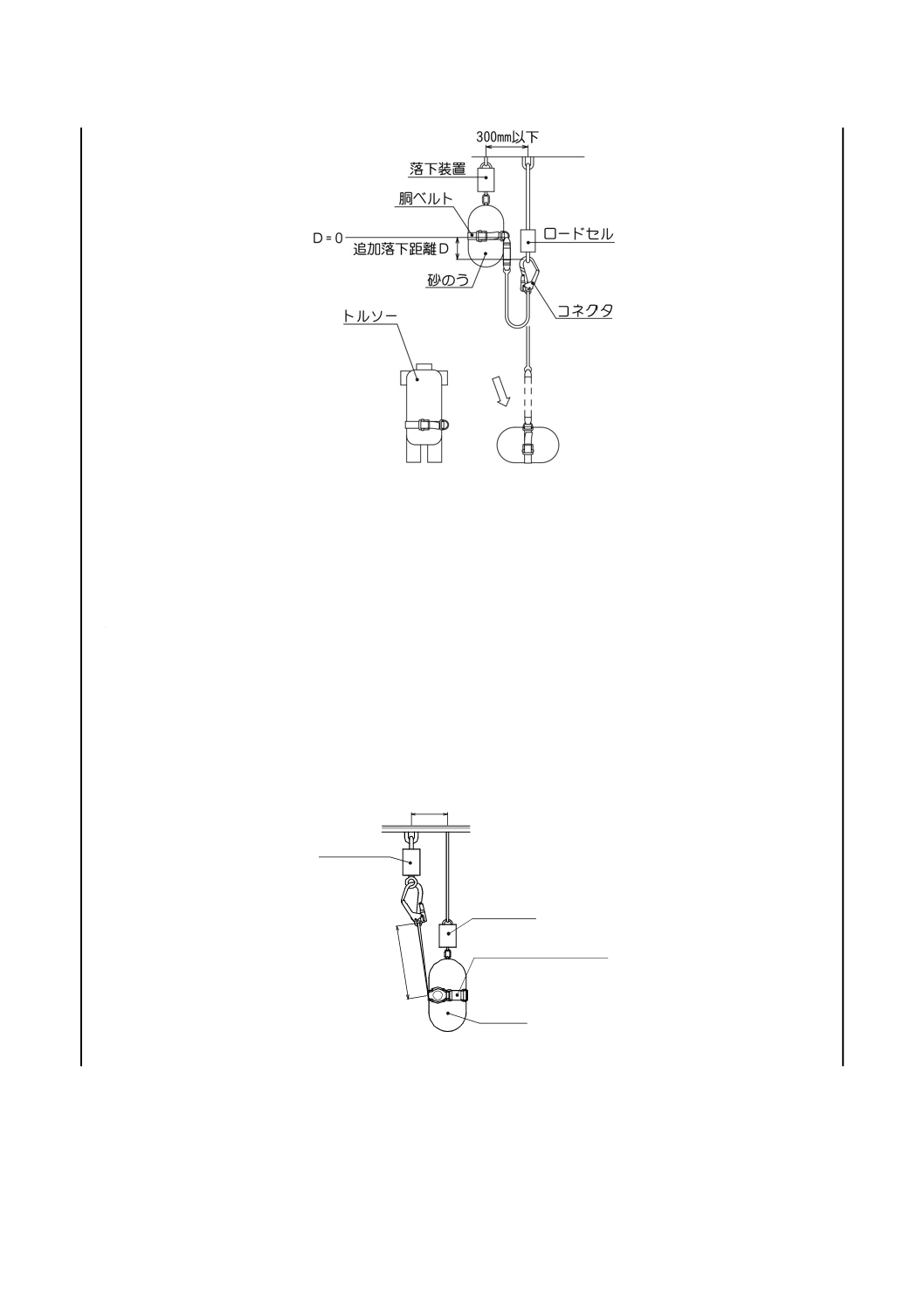

図36−胴ベルト型組合せ品の落下試験

8.3.10 ロック装置付き巻取式ランヤードを備えた胴ベルト型組合せ品の耐衝撃性及び関連性能の試験手

順

ロック装置付き巻取式ランヤードを備えた胴ベルト型組合せ品の試験手順は,次による。

a) 取付設備にロードセルを取り付ける。

b) 一般作業時と同じように胴ベルト型組合せ品を砂のうに取り付ける。

c) 砂のうをつり上げ,ランヤード先端のコネクタをロードセルにかける。

d) 巻取器からロープ又はストラップを巻取り長さの1/2を引き出した位置となるように,砂のうの高さ

を調節する(図37参照)。このとき,ロードセルの支持部と砂のうの支持部との水平距離が300 mm

以下になるようにする。

e) 砂のうを切り離し,自由落下させる。

砂のう

300㎜以下

巻取り

長さの1/2

ショックアブソーバ

ロードセル

落下装置

図37−ロック装置付き巻取式ランヤードを備えた胴ベルト型組合せ品の落下試験

8.3.11 測定記録,衝撃荷重値の算出など

測定記録,衝撃荷重値の算出などは,次による。

a) 測定記録 測定記録は,次による。

39

T 8165:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1) 砂のう,動的トルソー又は重すいの墜落制止時に,ロードセルに伝達された衝撃荷重及びその継続

時間を測定記録装置によって測定記録する。

2) 試験後に墜落制止用器具各部の破損を調べ,それらの結果を記録する。

3) フルハーネスの場合は,落下後静止してから,動的トルソーとランヤードとのなす角度を測り記録

する。

4) ショックアブソーバ及び衝撃吸収ランヤードの場合は,試験終了後,水平な床面に直線状において

長さを測り,落下試験後のショックアブソーバの伸びを記録する。

b) 衝撃荷重値の算出など 衝撃荷重値の算出などは,次による。

1) 衝撃荷重及びその継続時間のオシログラムを確認し,瞬間的なピーク荷重を記録する。

2) 測定した衝撃荷重及びその継続時間によって,2.2 kN以上の平均値を算出する(図38参照)。ただ

し,このときの瞬間的なピーク荷重が8.0 kNを超える場合は,2.2 kN以上の平均値ではなく瞬間的

なピーク荷重を衝撃荷重値とする。

図38−衝撃荷重値の算出方法の例

8.4

バックルの耐振動性能試験

バックルの耐振動性能試験の試験手順は,次による。

a) バックルにベルトをセットし,それぞれにマーキングする。

b) バックルのいずれか一方の織ベルトを固定し,合計25回(サイクル)バックルの方へ織ベルトを二つ

のうち一方だけ動かして往復させることによって,ベルトの緊張とし(弛)緩とを繰り返す(図39

参照)。

c) マーキングのずれを測定し,滑り量を算出する。

40

T 8165:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図39−バックルの耐振動性能試験

9

検査

9.1

構造,形状及び寸法の検査

構造,形状及び寸法の検査は,全数検査を行い箇条6の規定に適合しなければならない。ただし,寸法

は,合理的な抜取検査を行ってもよい。

9.2

性能検査

性能検査は,合理的な抜取方式によって箇条8の規定に基づいて試験を行い,箇条6の規定に適合しな

ければならない。

10 表示

10.1 製品の表示

製品には,見やすい箇所に,容易に消えない方法で,規格の番号(年),名称及び種別を表示する。

例 JIS T 8165:2018 墜落制止用器具 A種

10.2 部品の表示

10.2.1 フルハーネス及び胴ベルトの表示

フルハーネス及び胴ベルトには,見やすい箇所に,容易に消えない方法で,次の事項を表示する。ただ

し,ランヤードと一体となっている製品については,ランヤードに表示してもよい。

a) 種類(型式)

例 フルハーネス型

b) 製造年月及び製造番号(トレーサビリティのための表示)

c) 製造業者の名称又はその略号

d) 使用可能な質量(作業者の体重と装備品との合計)

e) 墜落制止用以外の環を備える場合は,その旨

10.2.2 ショックアブソーバを備えるランヤードの表示

ショックアブソーバを備えるランヤードには,見やすい箇所に容易に消えない方法で,次の事項を表示

する。ただし,フルハーネス又は胴ベルトと一体となっている製品については,フルハーネス又は胴ベル

トに表示してもよい。

a) 種類(型式)

例 フルハーネス型用

b) ショックアブソーバの種別

c) ショックアブソーバの使用可能な質量(作業者の体重と装備品との合計)

d) ショックアブソーバの最大の自由落下距離(試験を行った自由落下距離)

e) 標準的な使用条件の下で使用した場合の落下距離

f)

製造年月又は製造番号(トレーサビリティのための表示)

g) 製造業者の名称又はその略号

41

T 8165:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

10.2.3 ショックアブソーバを備えないランヤードの表示

ショックアブソーバを備えないランヤードには,見やすい箇所に容易に消えない方法で,次の事項を表

示する。ただし,胴ベルトと一体となっている製品については,胴ベルトに表示してもよい。

a) 種類(型式)

例 胴ベルト型用

b) 使用可能な総質量(作業者の体重と装備品との合計)

c) 標準的な使用条件の下で使用した場合の落下距離

d) 製造年月又は製造番号(トレーサビリティのための表示)

e) 製造業者の名称又はその略号

10.2.4 ロック装置なし巻取式ランヤードの表示

ロック装置なし巻取式ランヤードには,見やすい箇所に容易に消えない方法で,ロープ又はストラップ

をロックする機能がないことの略称などを表示する。

例 ロック装置なし

10.2.5 任意の位置で巻取り力を停止させる機能を備えた巻取式ランヤードの表示

任意の位置で巻取り力を停止させる機能を備えた巻取式ランヤードには,見やすい箇所に容易に消えな

い方法で,ランヤードがたるんだ状態では落下距離が長くなることの略称などを表示する。

例 巻取り力停止型

10.2.6 補助ロープの表示

補助ロープには,見やすい箇所に容易に消えない方法で,次の事項を表示する。

a) 移動用の補助ロープである旨

b) 製造年月又は製造番号(トレーサビリティのための表示)

c) 製造業者の名称又はその略号

10.2.7 容易に着脱できるコネクタの表示

第三者が容易に着脱できるコネクタ(フック及び専用カラビナ)には,見やすい箇所に,容易に消えな

い方法で,次の事項を表示する。

a) 製造年月又は製造番号(トレーサビリティのための表示)

b) 製造業者の名称又はその略号

c) 強度及びその単位

11 取扱説明書

製品には,次の事項を記載した取扱説明書を添付するものとする。また,こん(梱)包箱には製造業者

名及び製品名を表示しなければならない。

a) 製造業者名及び住所(連絡先)

b) 使用上の注意事項

1) 使用目的及び使用上の限界

2) 製品の改造又は追加の禁止

3) 落下距離

4) 使用前の点検事項

5) 作業環境などによる劣化に関する事項

c) 正しい管理方法

42

T 8165:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1) 保管方法

2) 性能劣化の見分け方及び廃棄の目安

d) 性能

12 こん包

運搬中及び保管時の損傷・劣化を防ぐため,製品に対して適切なこん包を施すものとする。

43

T 8165:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

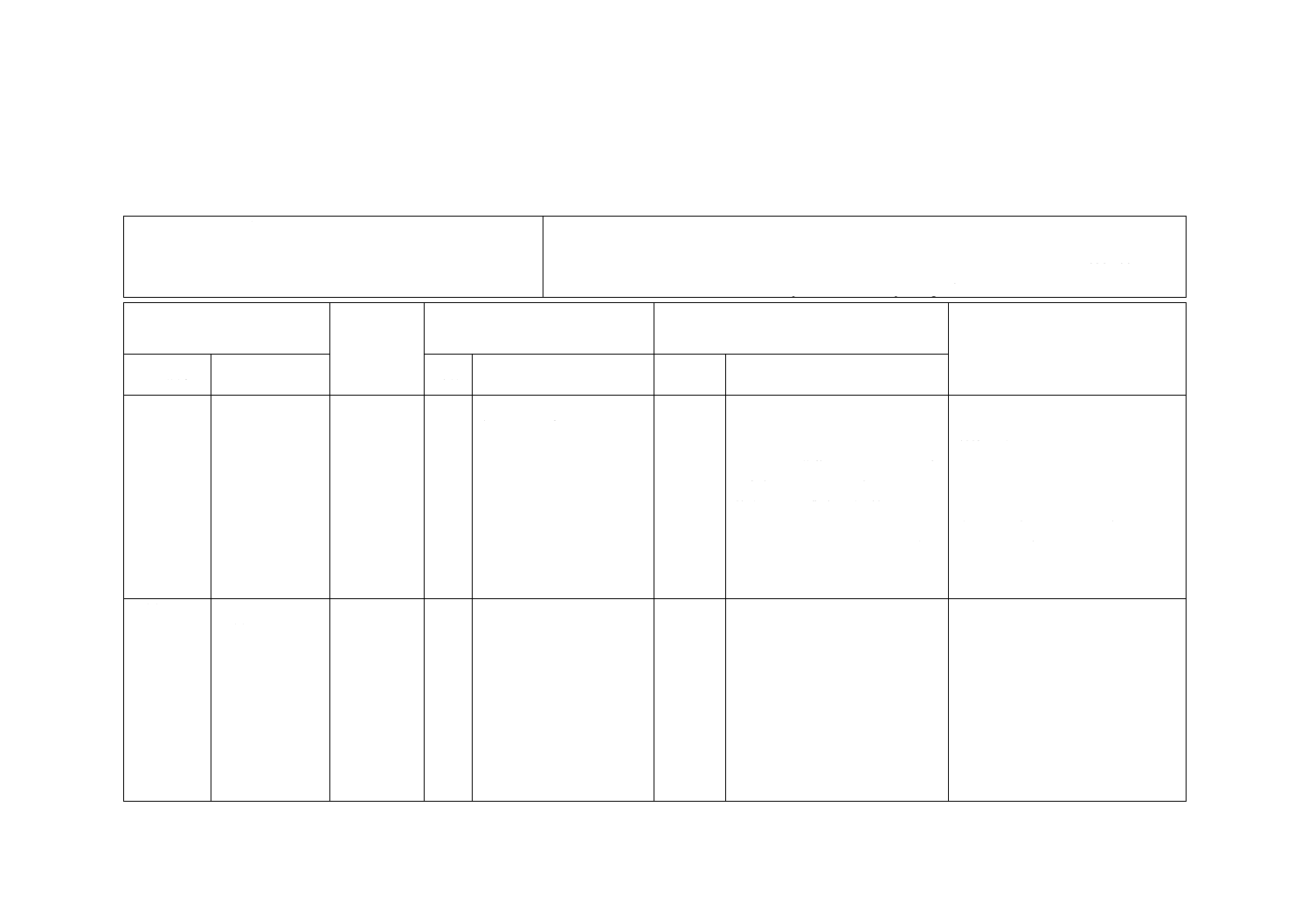

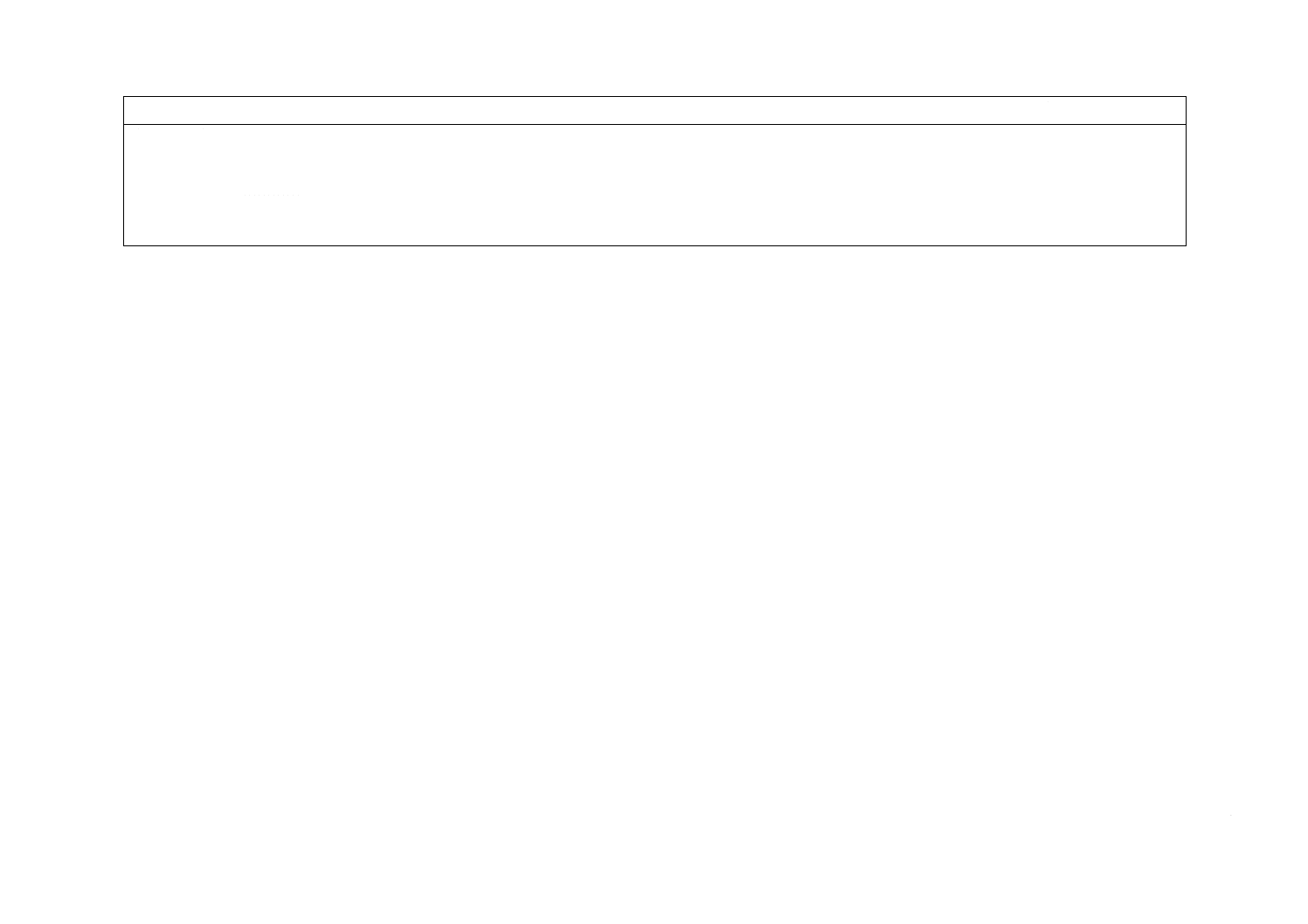

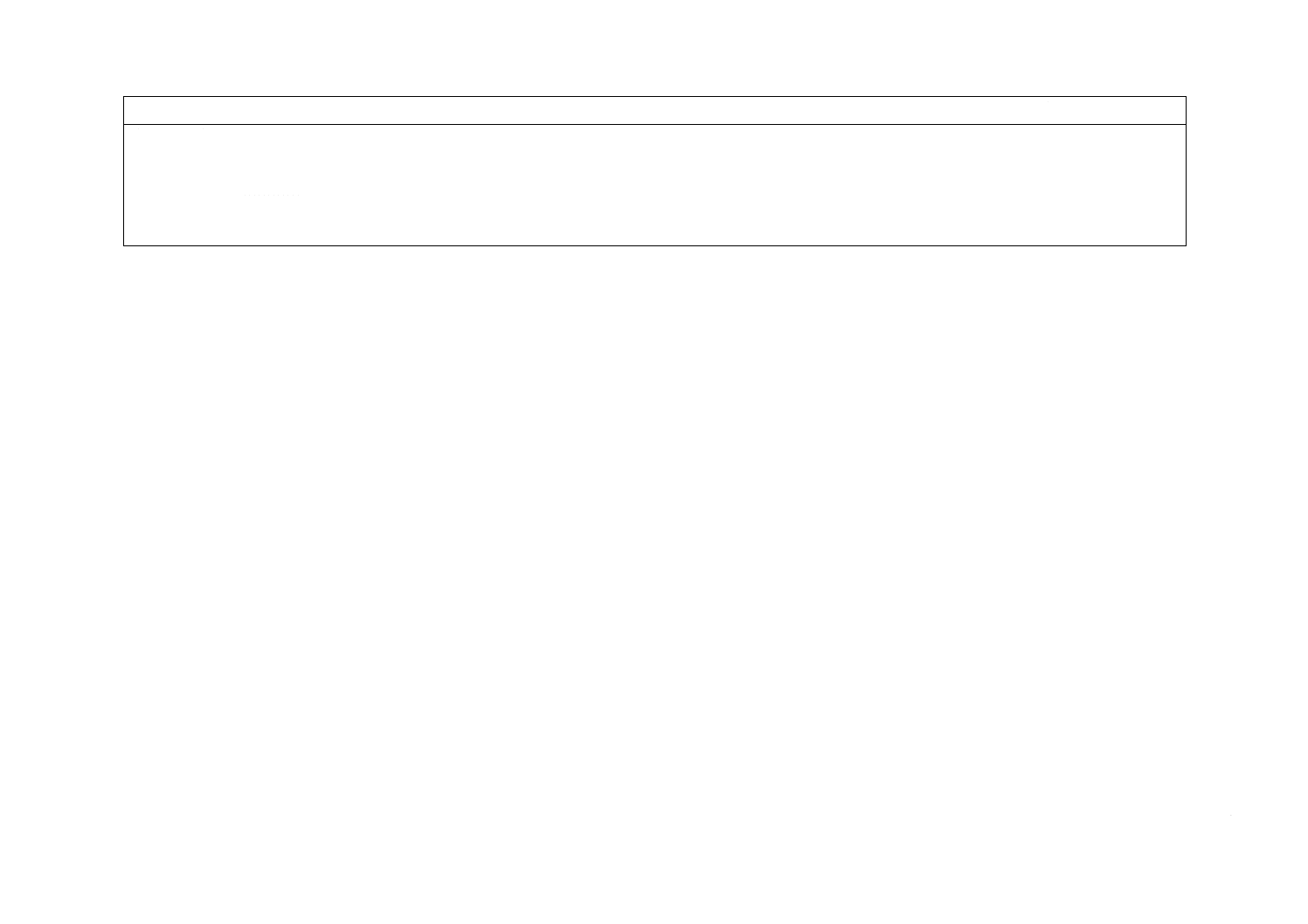

附属書JA

(参考)

JISと対応国際規格との対比表

JIS T 8165:2018 墜落制止用器具

ISO 10333-1:2000,Personal fall-arrest systems−Part 1: Full-body harnesses及びAmendment 1:2002

ISO 10333-2:2000,Personal fall-arrest systems−Part 2: Lanyards and energy absorbers

ISO 10333-5:2001,Personal fall-arrest systems−Part 5: Connectors with self-closing and self-locking gates

ISO 10333-6:2004,Personal fall-arrest systems−Part 6: System performance tests

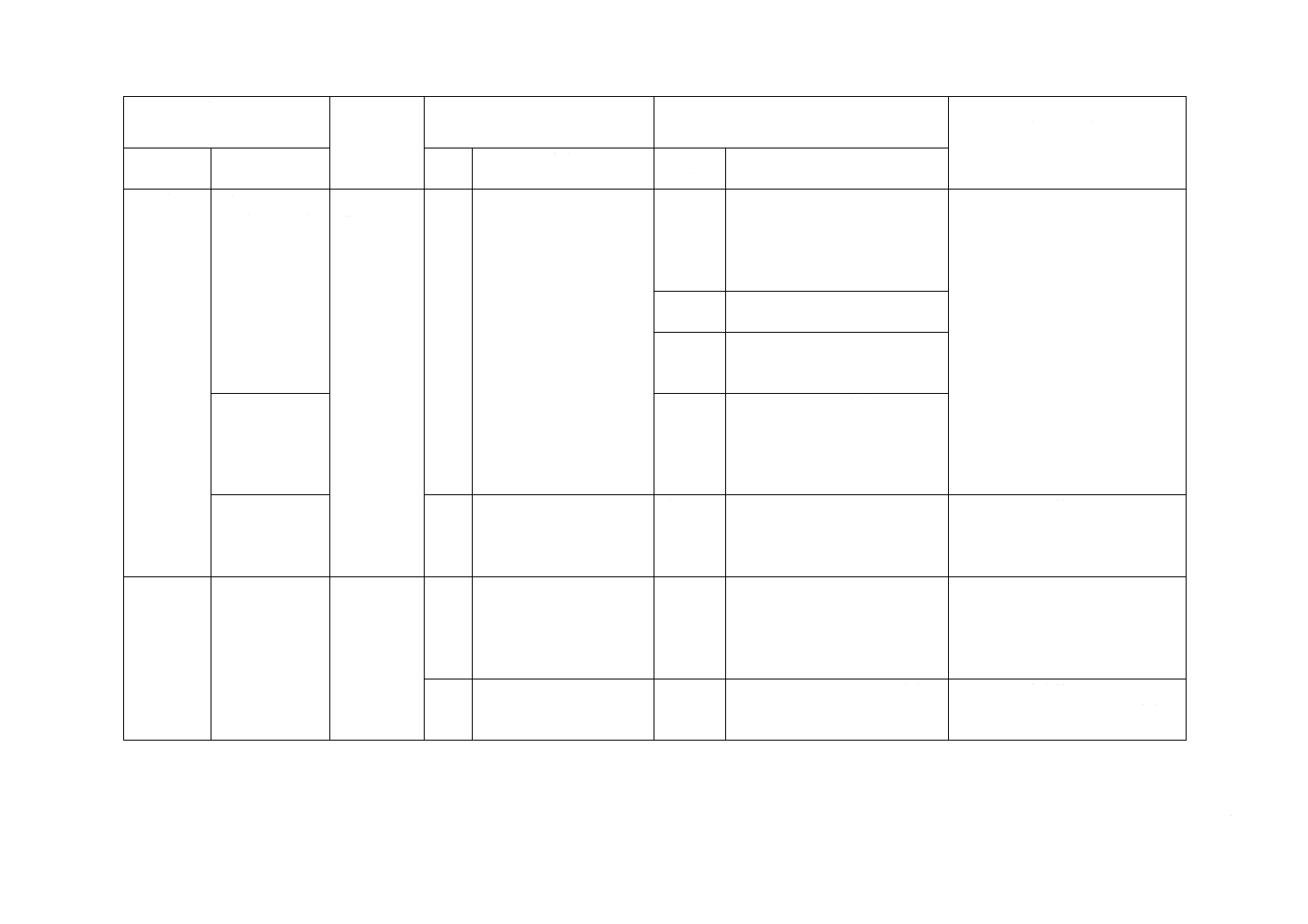

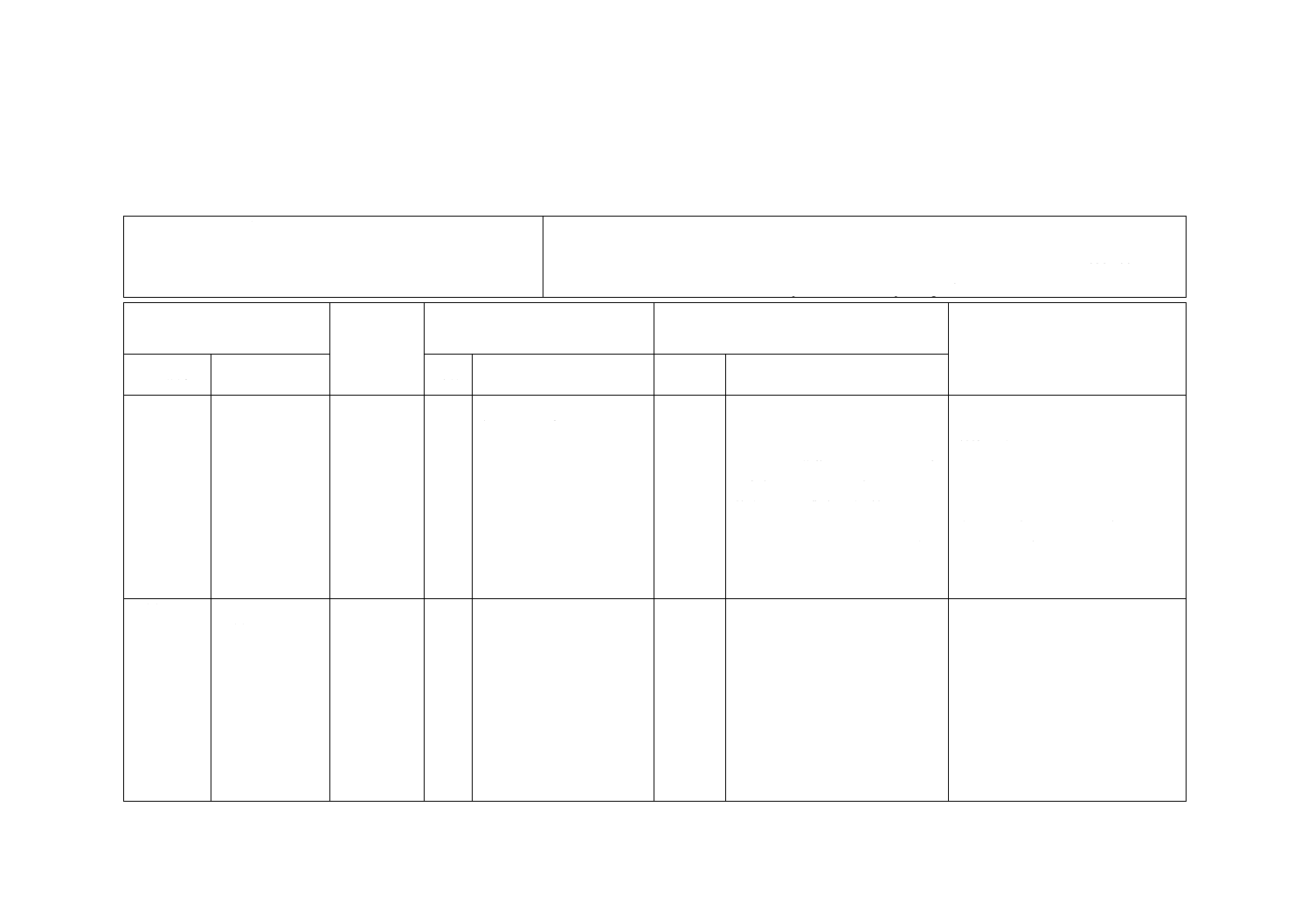

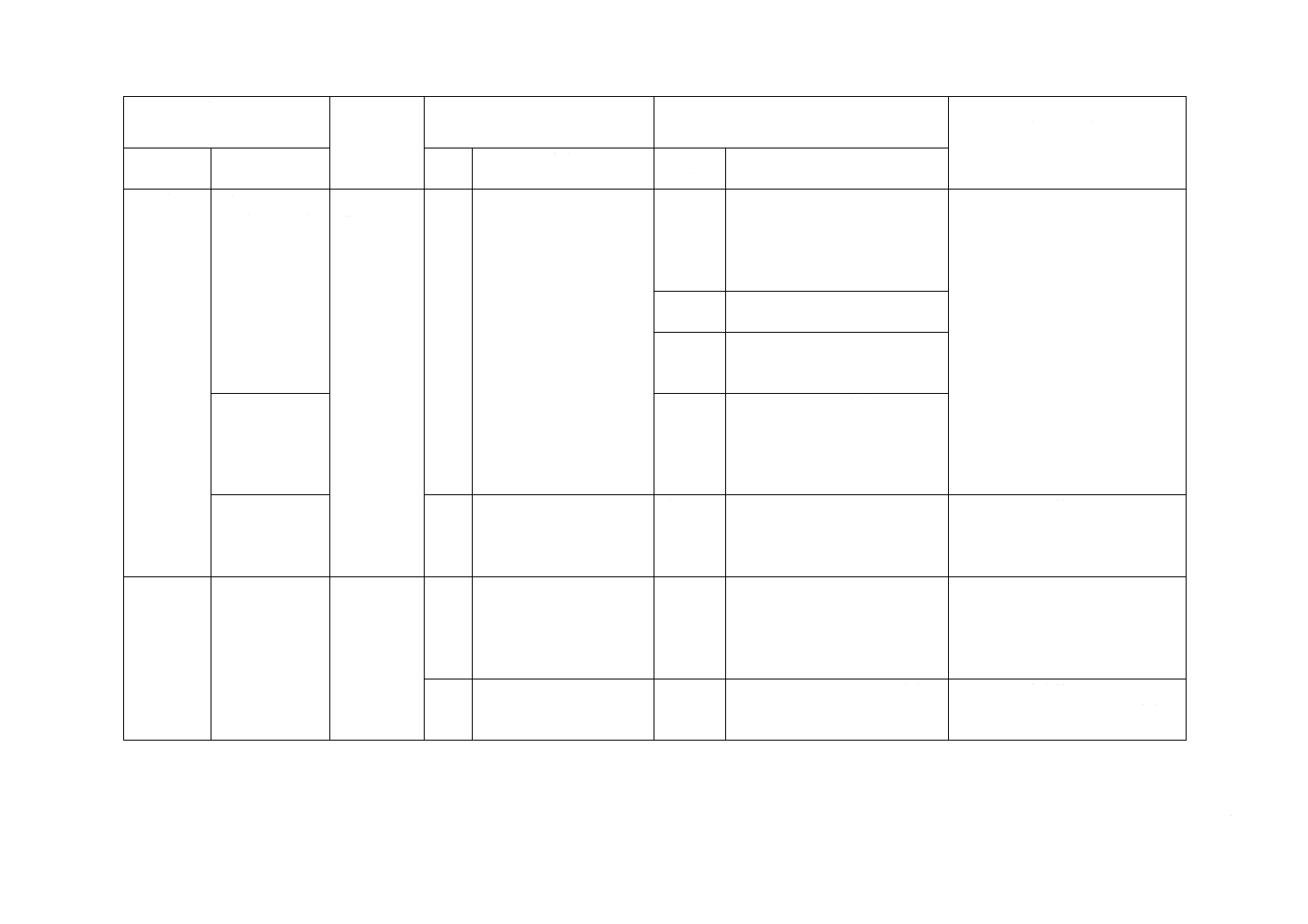

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差異

の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

1 適用範囲 墜落制止用器具

及び関連附属器

具について規定

ISO 10333-1

ISO 10333-2

ISO 10333-5

ISO 10333-6

1

装着する作業者の総質量

を,100 kgまでとして,フ

ルハーネス型墜落制止用

器具を要素別に規定

追加

ISO規格は要素ごとに区分し,作

業者の総質量が100 kgまでを対

象とした規定としているのに対

し,JISは墜落制止用器具の要素

を包括した一つの規格とし,この

箇条では作業者の総質量まで及

んでいない。

JISでは胴ベルト型及び関連附

属器具を含んだ規定としている。

ISO規格とJISとの規格体系が異な

るが,フルハーネス型に関しては実

質的な差異はない。

我が国の国内事情として,フルハー

ネス型を原則とするが,墜落時にフ

ルハーネス型の墜落制止用器具を

着用する者が地面に到達するおそ

れのある場合などの対応として,胴

ベルト型が認められているので,

JISではこれも規定に入れている。

3 用語及び

定義

3.1 用途に関す

る用語

ISO 10333-1

ISO 10333-2

ISO 10333-5

ISO 10333-6

3

フルハーネス型墜落制止

用器具を要素別に定義

追加

JISではワークポジショニング

用器具を含んだ定義としている。

我が国の国内事情として,JISでは

ISO規格にない胴ベルト型の墜落

制止用器具及び関連附属器具につ

いて規定しているため,関連する用

語及び定義を追加している。

JISでは日本独自の巻取器について

規定しているため,関連する用語及

び定義を追加している。

JISではランヤードの定義を旧規格

に規定されたとおりとした。

3

T

8

1

6

5

:

2

0

1

8

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

44

T 8165:2018

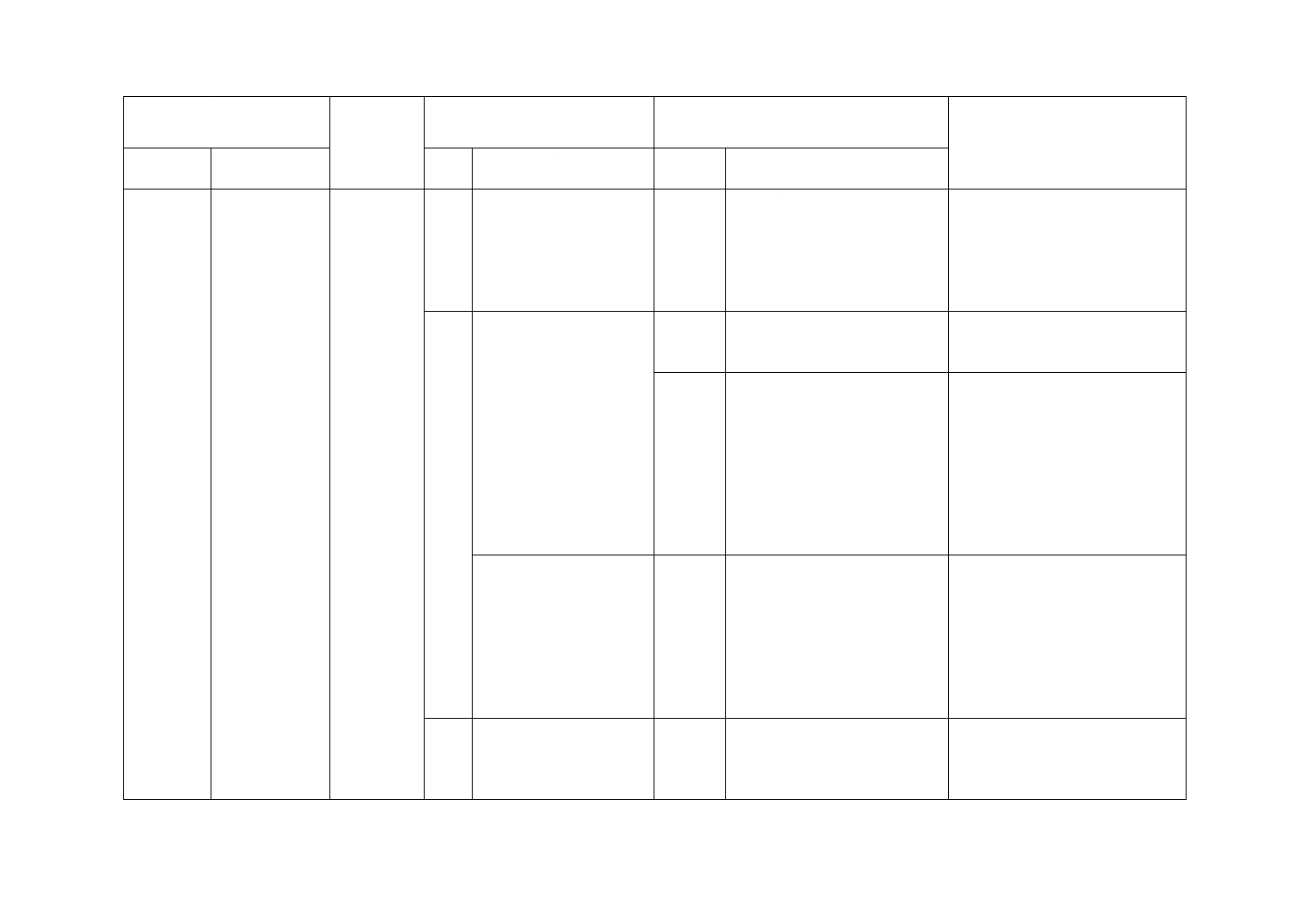

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

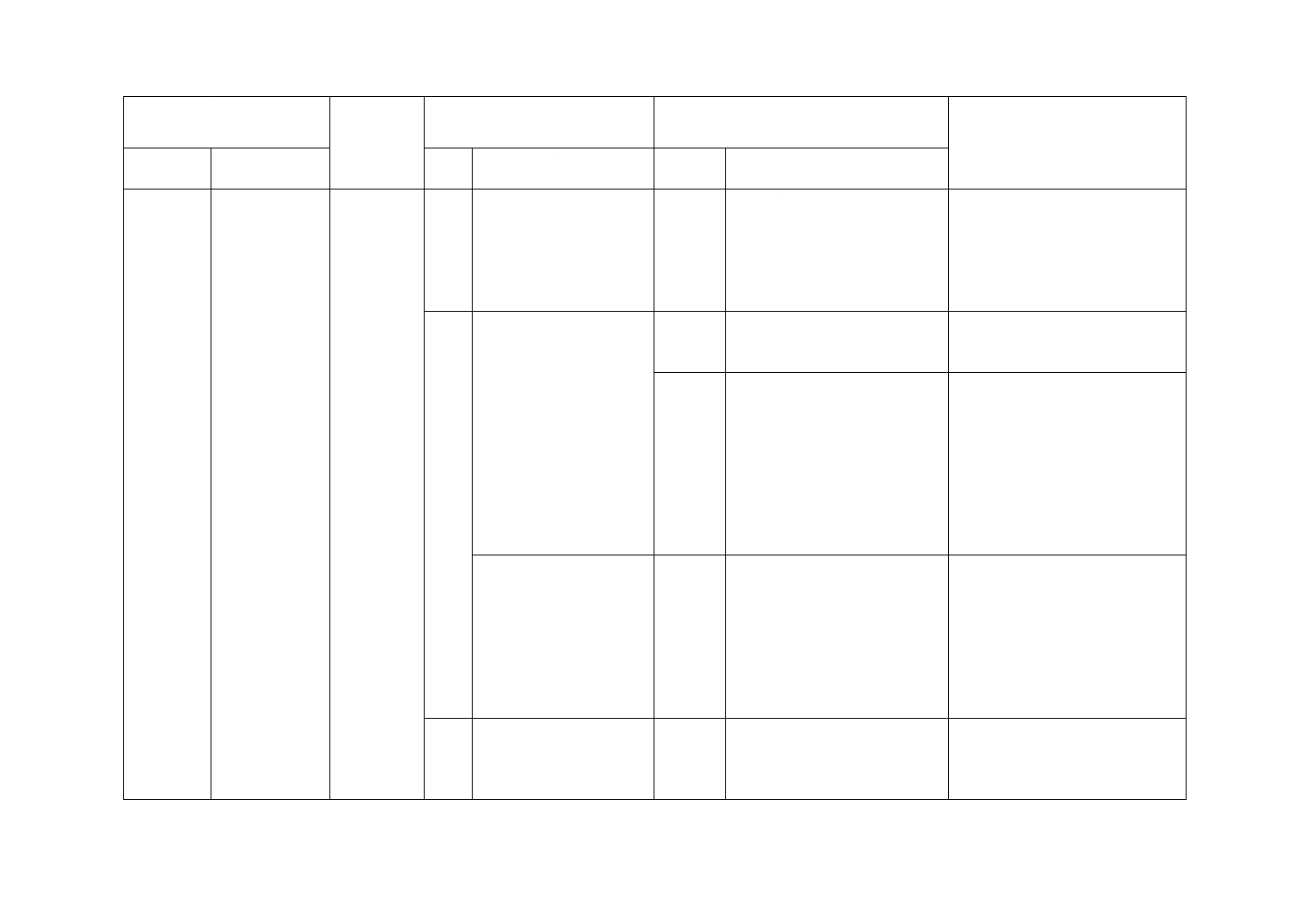

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差異

の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

3 用語及び

定義

(続き)

3.2 部品に関す

る用語

追加

JISでは巻取器,胴ベルト型,ワ

ークポジショニング用器具など

を含んだ定義としている。

JISではショックアブソーバ,コ

ネクタなどを含んだものをラン

ヤードと定義している。

3.3 墜落制止用

器具に関する用

語

追加

JISではワークポジショニング

を定義している。

3.4 墜落制止用

器具の性能に関

する用語

追加

JISでは胴ベルト型の性能に関

する砂のうを定義している。

4 種類及び

墜落制止用

器具の使用

条件

4.1 種類

ISO 10333-1

ISO 10333-2

ISO 10333-5

ISO 10333-6

4

フルハーネス型墜落制止

用器具を要素別に規定

追加

JISでは巻取式ランヤード,胴ベ

ルト型及び関連附属器具を規定

している。

JISでは日本独自の巻取式ランヤー

ド,胴ベルト型墜落制止用器具及び

関連附属器具について規定してい

るため,関連する種類を追加してい

る。

追加

JISではランヤードをタイプ1と

タイプ2とに規定している。

JISではランヤードをショックアブ

ソーバを含んだものとしたので,シ

ョックアブソーバの種別によって

ランヤードをタイプ分けした。

ISO 10333-1

4.2

フルハーネスについて分

類

クラスA:墜落制止用

クラスD:緩降用

クラスE:狭所接近用

クラスP:身体保持用など

変更

ISO規格は墜落制止用のほかの

用途別のフルハーネスも規定し

ているが,JISではフルハーネス

型の用途は墜落制止用だけを規

定している。

ほかの用途別のフルハーネスは,普

及度合いを参考に,次回改正時に検

討する。

4.2 墜落制止用

器具の使用条件

−

−

−

追加

墜落制止用器具の使用条件を規

定している。

我が国の国内事情としての使用条

件を追加している。

3

T

8

1

6

5

:

2

0

1

8

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

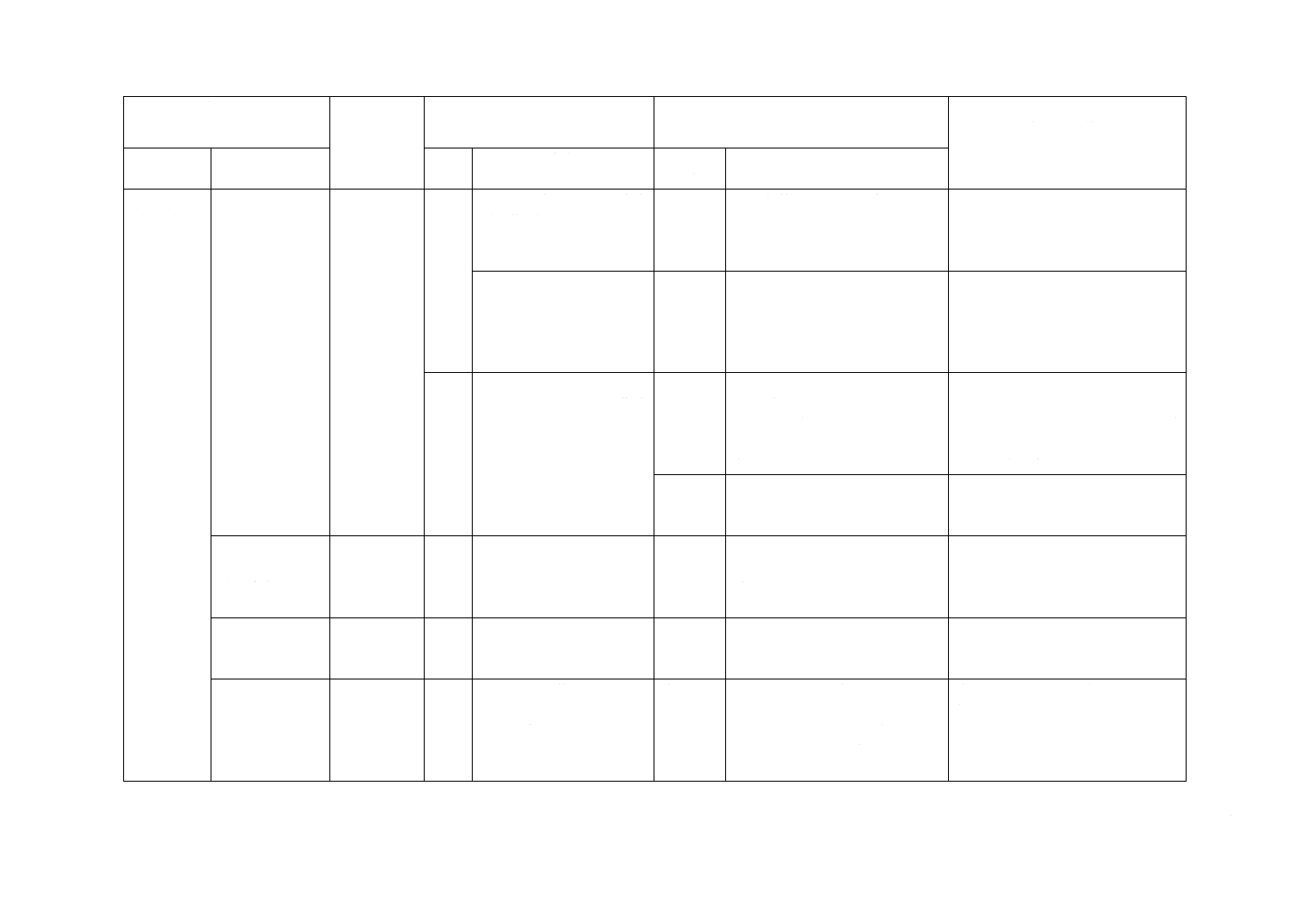

45

T 8165:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

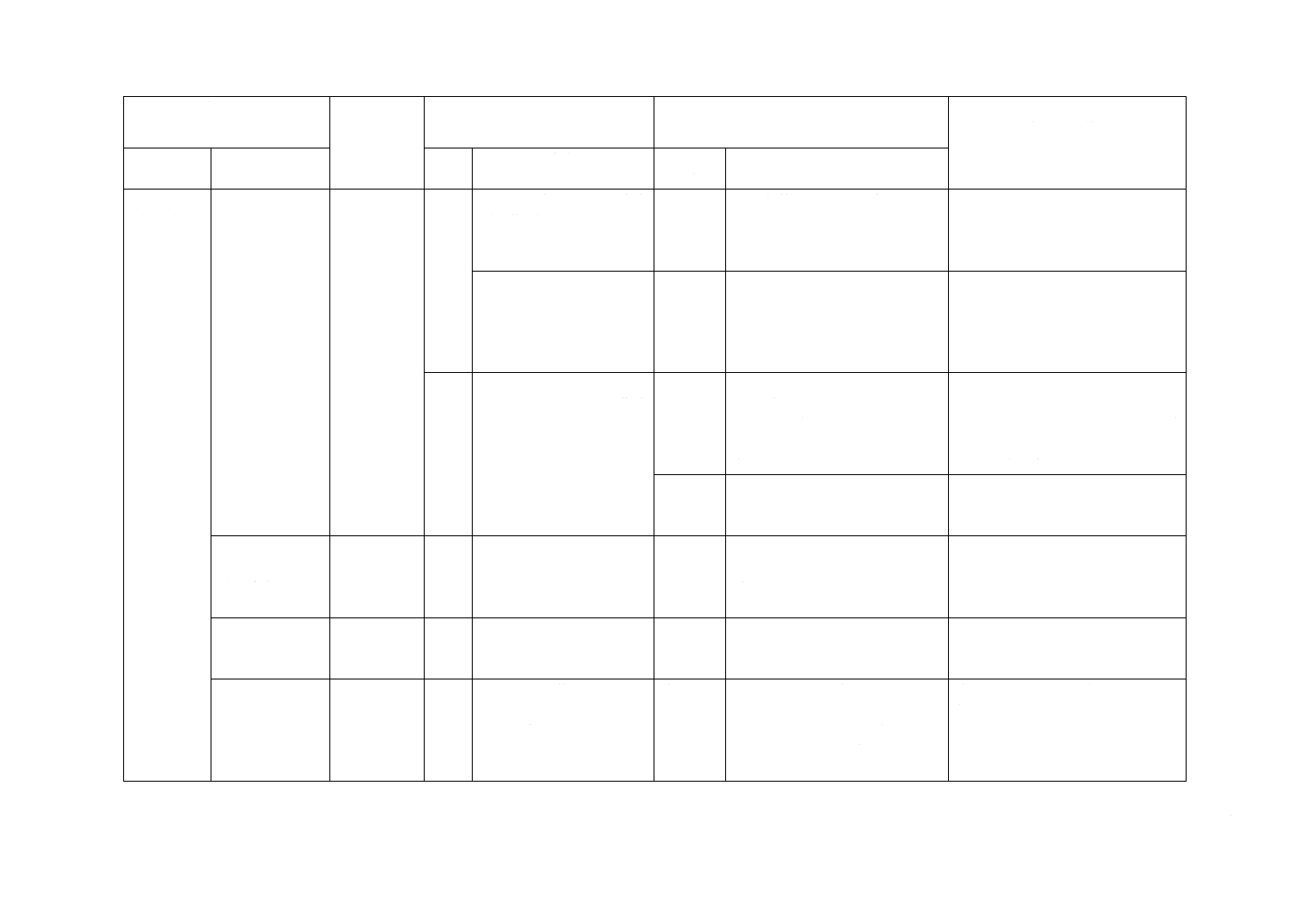

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差異

の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

5 構造,形

状及び寸法

5.1 構造一般

5.2 各種の構造

5.3 各部の構造

ISO 10333-1

ISO 10333-2

ISO 10333-5

4

胴ベルト型の墜落制止用

器具及び関連附属器具が

規定されていないこと以

外,JISとほぼ同じ

削除

ISO規格のフルハーネスは,墜落

制止以外の用途のものまで規定

しているのに対し,JISでは墜落

制止用だけのフルハーネス型を

規定している。

JISにある胴ベルト型の墜落制止用

器具及び関連附属器具以外,基本的

な内容に差異はない。

ほかの用途別のフルハーネスは,普

及度合いを参考に,次回改正時に検

討する。

追加

JISではほかに胴ベルト型及び

関連附属器具も含めている。

追加

JISではほかに巻取器及びロッ

ク装置付き巻取式ランヤードも

含めている。

5.4 ランヤード,

補助ロープ及び

ワークポジショ

ニング用ロープ

の構造及び寸法

追加

JISではほかにB種に用いるラン

ヤード,ワークポジショニング用

ロープ及び補助ロープの構造及

び寸法を規定している。

5.5 各部の接続

方法

−

−

追加

JISではほかにランヤードとベ

ルトとの環などを用いない接続

を規定している。

我が国の国内事情として,旧規格に

規定された胴ベルト型におけるラ

ンヤードとベルトとの環などを用

いない接続を規定することとした。

6 性能

6.1 墜落制止用

器具の強さ

ISO 10333-1

4.6

フルハーネスは15 kNの静

荷重に耐えることと規定

変更

ISO規格の15 kNに対し,JISは

フルハーネスの順方向引張では

15.0 kN以下,逆方向引張では

10.0 kN以下の力で破断してはな

らないとしている。

逆方向で落下したときの衝撃荷重

は,順方向で落下したときに比べ,

低い値となるので,EN規格に従う

こととした。

−

−

追加

JISではバックルによる結合部

の強さを規定しているが,ISO規

格では規定していない。

我が国の国内事情として,旧規格に

規定されたバックルによる結合部

の強さを規定することとした。

3

T

8

1

6

5

:

2

0

1

8

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

46

T 8165:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差異

の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

6 性能

(続き)

ISO 10333-2

4.2

ランヤード(ショックアブ

ソーバ及びコネクタは含

まない)は22 kNの荷重に

耐えることと規定

変更

ISO規格の22 kNに対し,JISで

はタイプ1にあっては15.0 kN以

下,タイプ2にあっては22.0 kN

以下の力で破断してはならない

としている。

ISO規格に適合させるとランヤー

ド及び巻取器が大形化し,作業性を

損なうことによって,かえって労働

災害を誘発するおそれがあること

から,タイプ1にあっては15.0 kN

以下とした。

4.3

ショックアブソーバは,2

kNの荷重を加えたとき40

mm以上伸びないこと,ま

た,タイプ1にあっては

22 kN,タイプ2にあって

は15 kNの荷重に耐えるこ

とと規定

変更

ISO規格の2 kN(40 mm以下)

に対し,JISでは1.5 kNで作動し

てはならないとしている。

解離荷重に対する技術的差異はな

い。

変更

ISO規格のタイプ1にあっては

22 kNに対し,JISではタイプ1,

タイプ2共に15.0 kN以下の力で

破断してはならないとしている。

ショックアブソーバの衝撃荷重は,

タイプ1にあっては4.0 kN以下,

タイプ2にあっては6.0 kN以下と

規定しており,ISO規格に適合させ

るとタイプ1のショックアブソー

バが大形化し,かえって労働災害を

誘発するおそれがあることから,タ

イプ1,タイプ2共に15.0 kN以下

とした。

ショックアブソーバに対

して,環境試験が要求性能

を緩和して規定

削除

ISO規格では環境試験がオプシ

ョン試験として,要求性能を緩和

して規定されているが,JISでは

規定していない。

構造規格において,タイプ1は4.0

kN以下と規定されているが,ISO

規格では湿試験が5.0 kN以下,寒

条件試験及び湿寒条件試験が6.0

kN以下とされている。環境試験は

必須ではなく,また,構造規格に適

合しないのでこの規格では削除し

たが,次回改正時に検討する。

−

−

追加

JISでは巻取器及びロック装置

付き巻取式ランヤードについて

規定している。

JISでは日本独自の巻取器及びロッ

ク装置付き巻取式ランヤードにつ

いて規定しているため,関連する性

能を追加している。

3

T

8

1

6

5

:

2

0

1

8

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

47

T 8165:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差異

の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

6 性能

(続き)

ISO 10333-5

4.2

外れ止め装置の耐力試験

(縦荷重)を,1分間1 kN

の荷重に耐えることと規

定

変更

ISO規格の1分間保持に対し,

JISは荷重を負荷して保持する

際は,要求される性能が確認でき

るまで保持するとしている。

我が国の国内事情として,荷重の保

持は性能確認ができればよく,1分

間保持は規定しない。

外れ止め装置の耐力試験

(横荷重)を,1分間1.5 kN

の荷重に耐えることと規

定

削除

変更

ISO規格の1分間1.5 kN保持に

対し,JISはタイプ1は規定せず,

タイプ2は1.5 kNの荷重を,要

求される性能が確認できるまで

保持するとしている。

我が国の国内事情として,タイプ1

は横荷重が加わる使用方法ではな

いので,縦荷重だけを規定する。ま

た,荷重の保持は性能確認ができれ

ばよく,1分間保持は規定しない。

4.3

コネクタの全長方向の強

さを,1分間20 kNの荷重

に耐えることと規定

変更

ISO規格の20 kNに対し,JISは

タイプ1にあっては11.5 kN以

下,タイプ2にあっては20.0 kN

以下の力で破断してはならない

としている。

ISO規格への適合に伴う重量増加

によって,かえって労働災害を誘発

するおそれがあることから,タイプ

1は旧規格に規定された値の11.5

kN以下とした。

削除

JISは荷重を負荷して保持する

際は,要求される性能が確認でき

るまで保持するとしている。

我が国の国内事情として,荷重の保

持は性能確認ができればよく,1分

間保持は規定しない。

6.2 ワークポジ

ショニング用器

具の強さ

−

−

−

追加

JISはワークポジショニング用

器具の強さについて規定してい

る。

JISではISO規格にないワークポジ

ショニング用器具について規定し

ているため,関連する性能を追加し

ている。

6.3 環の強さ

−

−

−

追加

JISは環の強さについて規定し

ている。

我が国の国内事情として,旧規格に

規定された環の強さを規定するこ

ととした。

6.4 耐衝撃性及

び関連性能

ISO 10333-1

4.7

落下後の動的トルソーの

中心線とランヤードとの

なす角度が45°を超えな

いものと規定

変更

JISはフルハーネスとランヤー

ドのロープなどとを接続する環

を胸側に備え付ける場合などは,

50°を超えない角度としてもよ

いと規定している。

胸側に環を備える場合,落下後の姿

勢は安定しているので,EN規格に

従うこととした。

3

T

8

1

6

5

:

2

0

1

8

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

48

T 8165:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差異

の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

6 性能

(続き)

落下後にトルソーを10分

間保持することと規定

変更

JISは落下試験後に要求される

性能が確認できるまで保持する

としている。

我が国の国内事情として,落下試験

後は性能確認ができればよいので,

時間は規定しないこととした。

人間による静的つり下げ

の試験が規定

削除

JISは静的つり下げの試験は規

定していない。

我が国の国内事情として,静的つり

下げ試験は規定せず,構造は股間に

荷重が集中しないことを規定する

こととした。

ISO 10333-6

5.2

衝撃荷重が6 kNを超えて

はならないと規定

変更

衝撃荷重は,タイプ1にあっては

4.0 kN以下,タイプ2にあっては

6.0 kN以下と規定している。

我が国の国内事情として,組合せの

試験を規定するので,ショックアブ

ソーバの衝撃荷重と同じ規定とし

た。

7 材料

墜落制止用器具

及び関連附属器

具の材料につい

て規定

ISO 10333-1

ISO 10333-2

ISO 10333-5

4

JISとほぼ同じ

追加

JISは,バックル,コネクタ,環

及び伸縮調節器の主として荷重

を受ける部分の材料を金属とし

ている。

ISO規格と技術的な差異はないが,

我が国の国内事情として,旧規格に

規定された,主として荷重を受ける

部分の材料は金属とした。

8 試験

8.1 部品の引張

試験及び耐力試

験

ISO 10333-1

ISO 10333-2

−

−

追加

ISO規格は部品の引張試験を規

定していないが,JISは規定して

いる。

我が国の国内事情として,旧規格に

規定された部品の引張試験を規定

することとした。

ISO 10333-5

5

基本的な試験方法は,JIS

と同じ

変更

耐力試験においてISO規格は隙

間を測定するが,JISはφ3 mm

のピンゲージが通らないことと

規定している。

ISO規格と技術的な差異はないが,

我が国の国内事情として,測定方法

を明確にすることとした。

8.2 連結部の引

張試験

ISO 10333-1

5

基本的な試験方法は,JIS

と同じ

追加

ISO規格は100 kgの静的トルソ

ーだけを規定しているが,JISは

ほかに引張試験用ジグとして鋼

管などを組み合わせたものを規

定している。

ISO規格と技術的な差異はないが,

我が国の国内事情として,旧規格に

規定された引張試験用ジグも規定

することとした。

−

−

追加

ISO規格はバックルによる結合

部及び環取付部の引張試験を規

定していないが,JISは規定して

いる。

我が国の国内事情として,旧規格に

規定されたバックルによる結合部

及び環取付部の引張試験も規定す

ることとした。

3

T

8

1

6

5

:

2

0

1

8

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

49

T 8165:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差異

の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

8 試験

(続き)

−

−

−

追加

JISはワークポジショニング用

器具に関する試験について規定

している。

JISではISO規格にないワークポジ

ショニング用器具について規定し

ているため,関連する試験を追加し

ている。

8.3 耐衝撃性及

び関連性能の試

験

ISO 10333-1

5

基本的な試験方法は,JIS

と同じ

追加

衝撃吸収性試験用の落下体は

ISO規格が動的トルソーだけで

あるのに対し,JISはISO式トル

ソーのほかに砂のう及びJIS式

トルソーも認めている。

JISは胴ベルト型の墜落制止用器具

が規定されているため,トルソー以

外に砂のうが認められている。ま

た,従来のJIS式トルソーも使用可

能とした。

変更

動的トルソーの質量はISO規格

の100 kgに対し,JISは85 kg,

100 kg及び100 kg超としている。

また,JISはトルソーの大きさに

許容差をもたせている。

落下試験に用いる落下体質量は,体

格の相違と重量者にも対応したも

ので,技術的な差異はない。

また,重量者にも対応するため,JIS

式トルソーの大きさに許容差を認

めた。

ISO 10333-2

5

基本的な試験方法は,JIS

と同じ

追加

重すいの質量はISO規格の100

kgに対し,JISは85 kg,100 kg

及び100 kg超としている。

落下試験に用いる重すいの質量は,

体格の相違と重量者にも対応した

もので,技術的な差異はない。

追加

JISは巻取器及びロック装置付

き巻取式ランヤードについて規

定している。

JISでは日本独自の巻取器及びロッ

ク装置付き巻取式ランヤードにつ

いて規定しているため,関連する試

験方法を追加している。

変更

JISはショックアブソーバの衝

撃荷重値の算出について,2.2 kN

以上の平均値を算出し,瞬間的な

ピーク荷重が8.0 kNを超える場

合は,2.2 kN以上の平均値ではな

く瞬間的なピーク荷重を衝撃荷

重値とするとしている。

繊維製のショックアブソーバは,衝

撃荷重のばらつきなどによって瞬

間的なピーク荷重が大きくなるこ

とがあるので,ANSI規格に従うこ

ととした。

3

T

8

1

6

5

:

2

0

1

8

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

50

T 8165:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差異

の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

8 試験

(続き)

ISO 10333-6

6

ISO 10333-1,ISO 10333-2,

ISO 10333-3,ISO 10333-4,

及びISO 10333-5の要素を

組み合わせて墜落制止機

能の試験について規定

追加

衝撃吸収性試験用の落下体は

ISO規格が動的トルソーだけで

あるのに対し,JISはISO式トル

ソーのほかに砂のう及びJIS式

トルソーも認めている。

JISは胴ベルト型の墜落制止用器具

が規定されているため,トルソー以

外に砂のうが認められている。ま

た,従来のJIS式トルソーも使用可

能とした。

変更

動的トルソーの質量はISO規格

の100 kgに対し,JISは85 kg,

100 kg及び100 kg超としている。

また,JISはトルソーの大きさに

許容差をもたせている。

落下試験に用いる落下体質量は,体

格の相違と重量者にも対応したも

ので,技術的な差異はない。

また,重量者にも対応するため,JIS

式トルソーの大きさに幅を認めた。

追加

JISは巻取式ランヤードを備え

たもの及び胴ベルト型について

規定している。

JISでは日本独自の巻取式ランヤー

ドを備えたもの及び胴ベルト型に

ついて,関連する試験方法を追加し

ている。

9 検査

9.1 構造,形状及

び寸法の検査

9.2 性能検査

−

−

−

追加

形状・構造は目視検査によるが,JIS

では一定水準の品質を保つ手段と

して,従来どおり検査方法を継続し

ていく。

10 表示

10.1 製品の表示

10.2 部品の表示

ISO 10333-1

ISO 10333-2

ISO 10333-5

6

基本的な表示内容は,JIS

と同じ

追加

JISはほかに胴ベルト型,ショッ

クアブソーバを備えないランヤ

ード,ロック装置なし巻取式ラン

ヤード,任意の位置で巻取り力を

停止させる機能を備えた巻取式

ランヤード及び補助ロープにつ

いて規定している。

JISではISO規格にない胴ベルト

型,ショックアブソーバを備えない

ランヤード,補助ロープなど,日本

独自のロック装置なし巻取式ラン

ヤードなどについて規定している

ため,関連する表示を追加してい

る。

11 取扱説

明書

製造業者名及び

住所,使用上の

注意事項,管理

方法及び性能に

ついて規定

ISO 10333-1

ISO 10333-2

ISO 10333-5

6

JISとほぼ同じ

追加

JISでは胴ベルト型の墜落制止用器

具及び関連附属器具に対する項目

がある。

次回改正時の内容とISO規格とを

照らし合わせ,一層の標準化を図

る。

ISO 10333-6

附属

書A

3

T

8

1

6

5

:

2

0

1

8

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

51

T 8165:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JISと国際規格との対応の程度の全体評価:(ISO 10333-1:2000及びAmd.1:2002,ISO 10333-2:2000,ISO 10333-5:2001,ISO 10333-6:2004,MOD)

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 削除 ················ 国際規格の規定項目又は規定内容を削除している。

− 追加 ················ 国際規格にない規定項目又は規定内容を追加している。

− 変更 ················ 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD ··············· 国際規格を修正している。

3

T

8

1

6

5

:

2

0

1

8

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。