T 8155:2014

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 1

4 種類······························································································································· 2

5 性能······························································································································· 2

5.1 一般事項 ······················································································································ 2

5.2 気密性 ························································································································· 2

5.3 面体の漏れ率 ················································································································ 2

5.4 面体内の圧力 ················································································································ 2

5.5 最大空気供給量 ············································································································· 2

5.6 呼気弁の作動気密性 ······································································································· 2

5.7 バイパス弁の空気放出量 ································································································· 3

5.8 警報器の作動性 ············································································································· 3

5.9 空気呼吸器の耐熱性 ······································································································· 3

5.10 空気呼吸器の耐寒性 ······································································································ 3

5.11 構成品の難燃性 ············································································································ 3

6 構造······························································································································· 3

6.1 一般 ···························································································································· 3

6.2 各部の構造 ··················································································································· 4

7 材料······························································································································· 5

8 試験······························································································································· 5

8.1 前処理 ························································································································· 5

8.2 気密試験 ······················································································································ 6

8.3 面体の漏れ率試験 ·········································································································· 6

8.4 面体内の圧力試験 ·········································································································· 6

8.5 最大空気供給量試験 ······································································································· 7

8.6 呼気弁の作動気密性試験 ································································································· 8

8.7 バイパス弁の空気放出量試験 ··························································································· 8

8.8 警報器の作動性試験 ······································································································· 8

8.9 空気呼吸器の耐熱性試験 ································································································· 8

8.10 空気呼吸器の耐寒性試験 ································································································ 8

8.11 構成品の難燃性試験 ······································································································ 8

8.12 しめひもの伸び率試験 ··································································································· 9

8.13 しめひも及び取付部の強さ試験 ······················································································ 10

T 8155:2014 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

8.14 給気ホース取付部の強さ試験 ························································································· 10

9 検査······························································································································ 10

10 表示 ···························································································································· 10

10.1 空気呼吸器への表示 ····································································································· 10

10.2 面体への表示 ·············································································································· 10

11 取扱説明書 ··················································································································· 10

T 8155:2014

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,公益社団法人日本

保安用品協会(JSAA)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格

を改正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格

である。これによって,JIS T 8155:1994は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

T 8155:2014

空気呼吸器

Compressed air open-circuit self-contained breathing apparatus

序文

この規格は,1971年に制定され,その後4回の改正を経て今日に至っている。前回の改正は1994年に

行われたが,その後の技術の進歩,関連JISの改正などに対応するために改正した。

なお,対応国際規格は現時点で制定されていない。

1

適用範囲

この規格は,工場・鉱山などの事業場,火災現場,船舶,大気圧を超える環境,ずい道,その他におい

て,酸素欠乏空気,人体に有害な粉じん,ガス,蒸気などを吸入するおそれがあるときに使用する空気呼

吸器について規定する。ただし,潜水用のものを除く。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 1501 転がり軸受−鋼球

JIS T 8001 呼吸用保護具用語

JIS T 8159 呼吸用保護具の漏れ率試験方法

合板の日本農林規格

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS T 8001によるほか,次による。

3.1

デマンド形

デマンド弁を備える空気呼吸器。

3.2

プレッシャデマンド形

プレッシャデマンド弁を備える空気呼吸器。

3.3

給気ホース

吸気管及び中圧ホースの総称。

2

T 8155:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4

種類

空気呼吸器の種類は,デマンド形及びプレッシャデマンド形の2種類とする。

難燃性による区分及び記号は,表1のとおりとする。

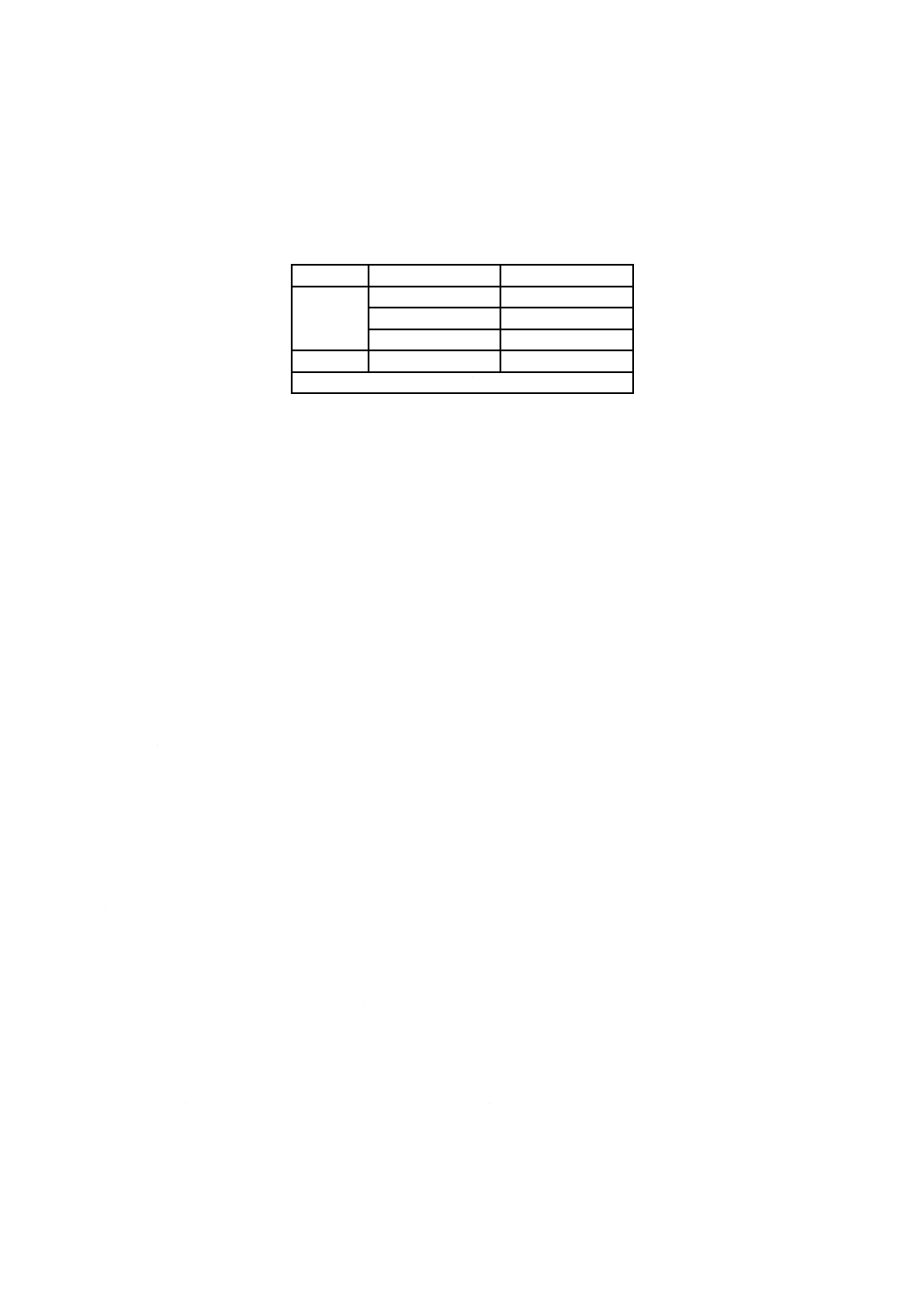

表1−難燃性による区分及び記号

難燃性

難燃性のクラス

記号

あり

3

FR-3

2

FR-2

1

FR-1

なしa)

−

C

注a) 試験をしないものを含む。

5

性能

5.1

一般事項

空気呼吸器又はその構成品は,次の要求事項に適合しなければならない。

性能評価は,8.1に規定する前処理のいずれかの状態で実施しなければならない。

次の要求事項において,前処理の有無についての記載がない場合は,前処理なしの状態とする。

5.2

気密性

気密性は,次の規定に適合しなければならない。

a) 高圧部及び中圧部は,8.1 a)及び8.1 c)のそれぞれの状態において,8.2 a)に規定する方法によって試験

したとき,圧力の低下は,2 MPaを超えてはならない。

注記 以下,特に規定しない限り圧力はゲージ圧とする。

b) 低圧部(面体,吸気管及び供給弁の低圧側)は,8.1 a),8.1 b)及び8.1 c)のそれぞれの状態において,

8.2 b)に規定する方法によって試験したとき,漏気が認められてはならない。

5.3

面体の漏れ率

面体の漏れ率は,8.3に規定する方法で試験し,全面形面体はAAA級又はAA級,半面形面体はA級の

値に適合しなければならない。

5.4

面体内の圧力

面体内の圧力は,8.1 a)及び8.1 c)のそれぞれの状態において,8.4に規定する方法によって試験したとき,

次に適合しなければならない。

a) プレッシャデマンド形 面体内の圧力は,次の式による。

0 Pa<PF<1 000 Pa

ここに,

PF: 面体内の圧力(Pa)

b) デマンド形 面体内の圧力は,次の式による。

−1 000 Pa<PF<700 Pa

ここに,

PF: 面体内の圧力(Pa)

5.5

最大空気供給量

プレッシャデマンド形は,8.1 a)及び8.1 c)のそれぞれの状態において,8.5に規定する方法によって試験

したとき,最大空気供給量は,300 L/min以上でなければならない。

5.6

呼気弁の作動気密性

呼気弁は,8.1 a)及び8.1 c)のそれぞれの状態において,8.6に規定する方法によって試験したとき,直ち

3

T 8155:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

に内部減圧を示さなければならない。また,減圧後,常圧に戻るまでの時間は,15秒以上でなければなら

ない。

5.7

バイパス弁の空気放出量

バイパス弁を備える空気呼吸器にあっては,バイパス弁は,8.1 a)及び8.1 c)のそれぞれの状態において,

8.7に規定する方法によって試験したとき,高圧空気圧力3 MPaのときの放出量は,60 L/min以上でなけ

ればならない。

5.8

警報器の作動性

警報器は,8.1 a)及び8.1 c)のそれぞれの状態において,8.8に規定する方法によって試験したとき,警報

器の始動圧力は,その設定値の100 %以上,かつ,150 %以下でなければならず,警報が始動してから,少

なくとも1 MPa低下するまで警報を続けなければならない。

5.9

空気呼吸器の耐熱性

高圧空気容器及び塞止弁を除いた空気呼吸器を8.9に規定する方法によって試験したとき,弁,弁座部

などに著しい粘着性,亀裂などの異常があってはならない。

5.10 空気呼吸器の耐寒性

高圧空気容器及び塞止弁を除いた空気呼吸器を8.10に規定する方法によって試験したとき,亀裂などの

異常があってはならない。

5.11 構成品の難燃性

面体,面体に接続される構成品(給気ホース,供給弁など)及び背負具(ストラップ,バックル類など)

で,空気呼吸器を着用したとき,外部に露出するものについて,難燃性をもつものは,8.11に規定する方

法によって試験したとき,次の事項を全て満たさなければならない。

− 構造・性能に異常を生じさせる損傷がない。

− 溶融した小滴が生成しない。

− 燃焼は,火炎を離してから5秒間以上継続しない。

難燃性のクラスは,表2のとおりとする。

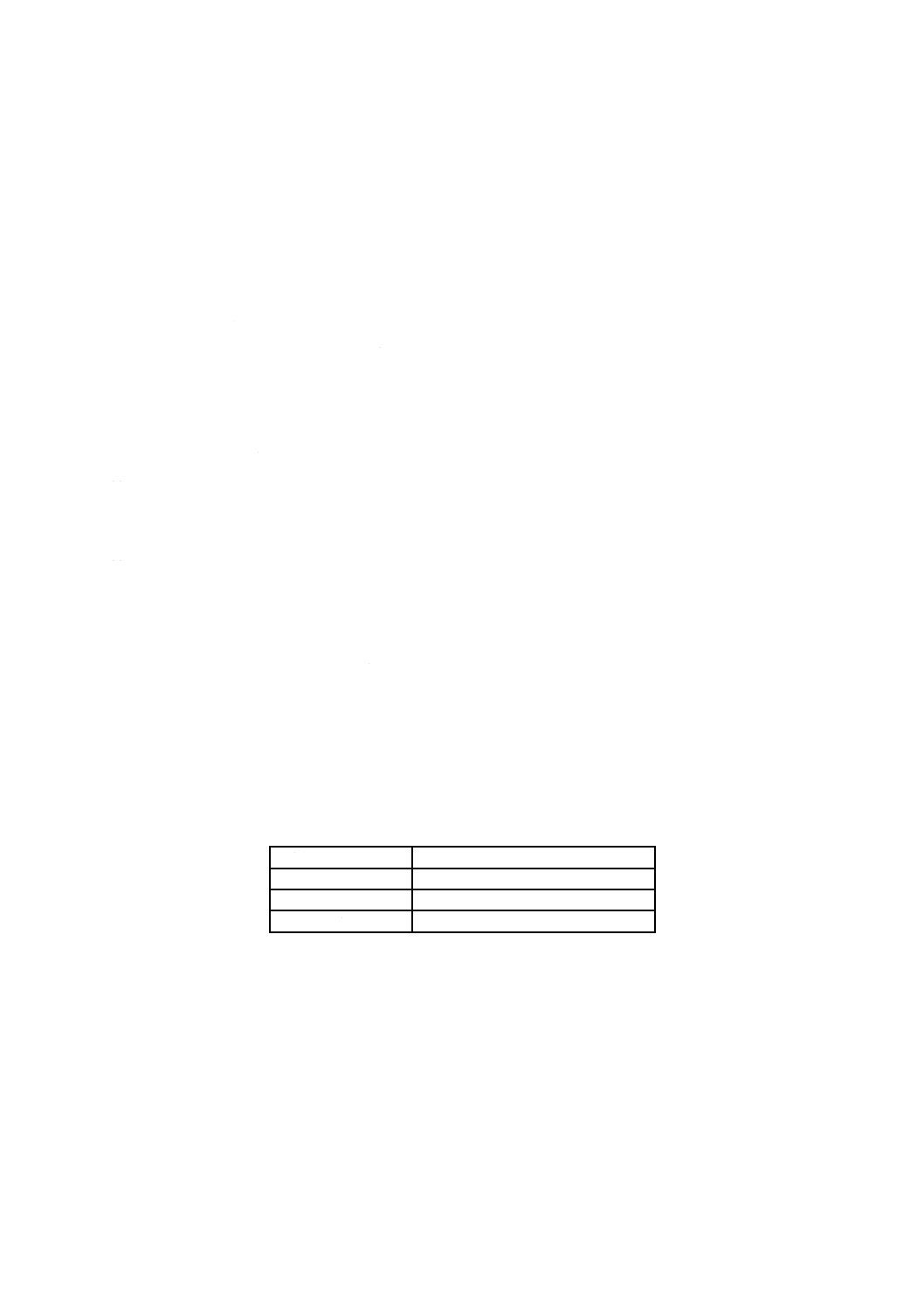

表2−難燃性のクラス

難燃性のクラス

試験片のばく露時間

3

試験片を炎中で5秒間停止

2

試験片を炎中で1秒間停止

1

試験片を炎中に通す

各構成品の中で最も低いクラスを空気呼吸器の難燃性のクラスとする。

6

構造

6.1

一般

空気呼吸器は,携行する高圧空気容器からの圧縮空気を,供給弁を通じて面体内に放出し,着用者に面

体を通して吸気させ,呼気は呼気弁を通じて外気に排出し,着用者が作業に支障なく行動できるような構

造で,圧力指示計をもち,必要に応じて減圧弁,バイパス弁,警報器,中圧ホースなどを備え,かつ,次

の条件を満たすものでなければならない。

4

T 8155:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 丈夫で使いやすく,できるだけ軽量である。

b) 取扱いが簡単で,着用したとき異常な圧迫がない。

c) 結合部分は,結合が確実で,漏気のおそれがない。

d) 通常の取扱い中に受ける衝撃に対し,使用上の性能に支障がない。

e) 取扱説明書に記載する最高使用圧力を超える最高充塡圧力の高圧空気容器を接続したとき,空気呼吸

器として使用できないようにするために,空気が外部に流出するなどの機構をもつ。

6.2

各部の構造

6.2.1

面体

面体は,全面形及び半面形の2種類とし,次の事項を満足しなければならない。

a) 全面形は,顔面を覆うもので,漏気しない構造であり,アイピースは透明で使用上支障となる影像の

ゆがみがなく,かつ,曇りを防止する構造とする。

b) 半面形は,鼻及び口辺を覆うもので,漏気しない構造とする。

c) しめひもの伸び率は,8.12に規定する方法によって試験したとき,表3の値を満足する。

d) しめひも及び取付部の強さは,8.13に規定する方法によって試験したとき,表3の値を満足する。

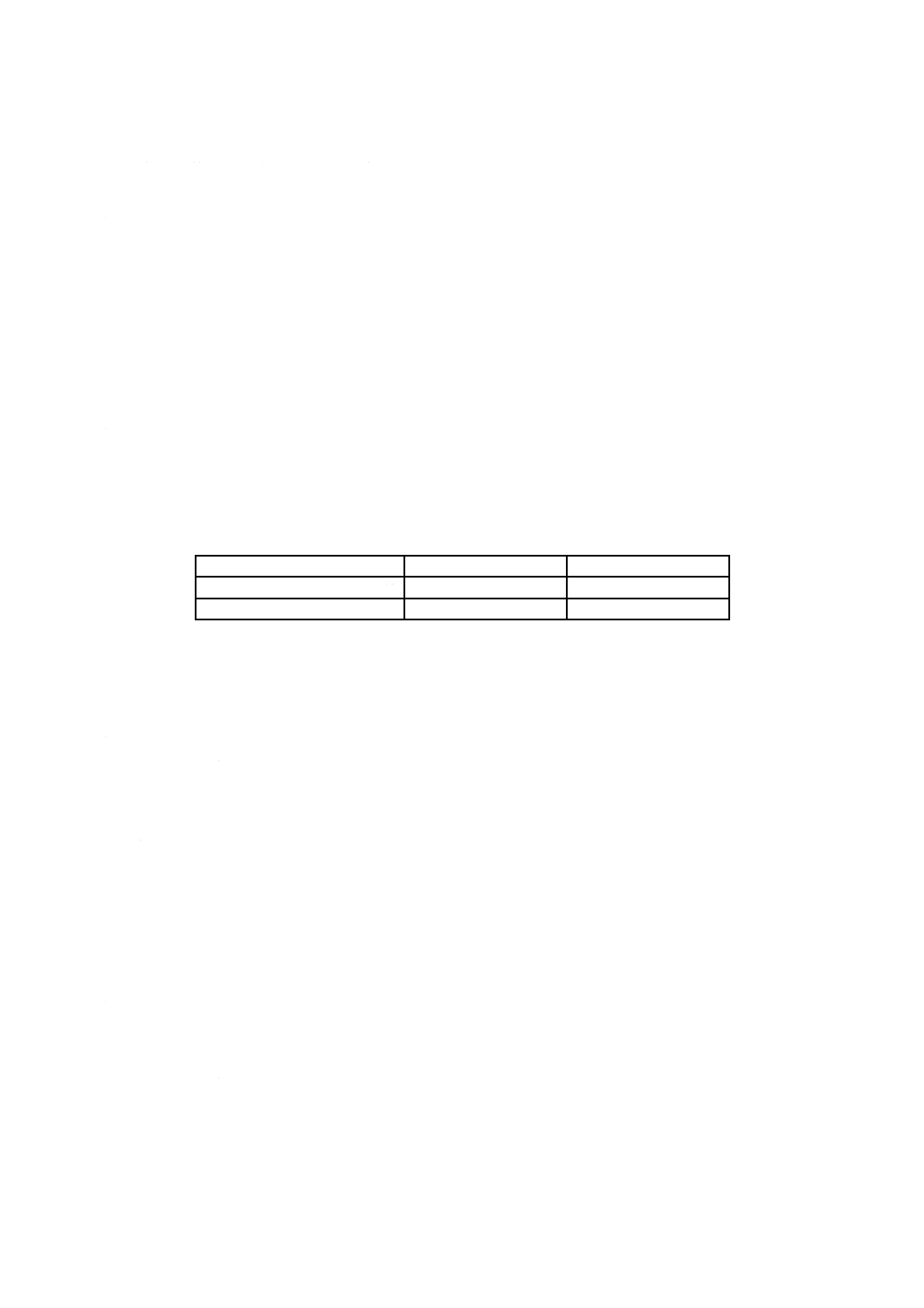

表3−しめひもの伸び率並びにしめひも及び取付部の強さ

項目

全面形

半面形

しめひもの伸び率

%

50以下

100以下

しめひも及び取付部の強さ N

100以上

50以上

6.2.2

供給弁

供給弁の構造は,次の事項を満足しなければならない。

a) 供給弁は,使用圧力に対して十分な安全性と気密性をもつ。

b) 供給弁は,呼吸によって確実に作動する。

c) プレッシャデマンド弁は,陽圧設定値に対して確実に作動する。

6.2.3

呼気弁

呼気弁は,外圧によるひずみ又は損傷を受けにくい構造であり,次の事項を満足しなければならない。

a) デマンド形に用いる呼気弁は,内部及び外部の圧力が平衡の場合は,面体の向き,状態にかかわらず

閉鎖状態を保ち,微弱な呼吸に対しても確実に作動する。

b) プレッシャデマンド形に用いる呼気弁は,設定値以上の陽圧に対し,確実に開く。

6.2.4

減圧弁

減圧弁は,次の事項を満足しなければならない。

a) 減圧弁は,高圧空気容器からの高圧空気を中圧空気に減圧できる構造でなければならない。

b) 供給弁が中圧安全弁の機能を備えていない場合は,減圧弁の下流側に中圧安全弁を備えている。

6.2.5

バイパス弁

バイパス弁は,着用者が容易に操作でき,作動させたときに供給弁とは独立して空気を面体に供給でき

る構造でなければならない。

6.2.6

圧力指示計

圧力指示計の目盛は,次のいずれの圧力も容易に分かるようになっていなければならない。

− 高圧空気容器の最高充塡圧力

5

T 8155:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− 警報器の始動設定圧力

6.2.7

警報器

警報器は,使用中に高圧空気圧力が減少して警報器の始動設定値以下になったとき,機械的な方式で発

生する音,振動などによって着用者に空気残量が少なくなったことを明確に警報するものでなければなら

ない。また,電気的な方式による警報器を併用してもよい。

6.2.8

ハーネス

ハーネスは,空気呼吸器を装着して活動がしやすく,かつ,堅ろうで,着用者の体格に応じて調節でき

る構造でなければならない。

6.2.9

給気ホース

給気ホースは,次の事項を満足しなければならない。

a) 着用者の活動を妨げない。

b) 着用状態において,顎又は腕の圧迫,種々の状態の曲げなどがあっても,通気に支障がない。

c) 給気ホースの取付部は,8.14に規定する方法によって試験したとき,破断しない。

d) 中圧ホースの破裂圧力は,減圧弁二次側の標準使用圧力の5倍以上である。

6.2.10 高圧空気容器

高圧空気容器及びこれに用いる塞止弁は,高圧ガス保安法又は容器保安規則による。

注記 高圧ガス保安法及び容器保安規則では,“バルブ”という用語を用いているが,塞止弁は,この

“バルブ”の範ちゅう(疇)に入るものである。

7

材料

空気呼吸器の各部に使用する材料は,次の事項を満足しなければならない。

a) 材料は,耐食性のあるもの,又は耐食処理を施したものである。

b) 皮膚に接触する部分に使用する材料は,皮膚に有害な影響を与えないものであり,かつ,消毒できる

ものである。

8

試験

8.1

前処理

前処理には,次の種類がある。

a) 前処理なし

b) アイピース部衝撃負荷 アイピースを面体に取り付けたままの状態で−10 ℃及び40 ℃の恒温槽に

それぞれ30分間ずつ5回交互に入れた後,試験用人頭などに装着し,アイピースの中央部を水平状態

に保ち,鋼球(JIS B 1501に規定した呼び22 mmの鋼球)を1.3 mの高さからアイピースの中央表面

に自由落下させる。この場合,鋼球は自然に落下できるパイプ(鋼球の直径の約2倍程度の内径をも

つもの)の中を落下させてもよい。

c) 空気呼吸器(高圧空気容器を除く)の落下負荷 空気呼吸器の落下は,次による。

1) 縦 約91 cm,横 約45 cm,厚さ2 cm以上 の合板(“合板の日本農林規格”で規定する構造用合板

で,特類,品質基準がB-Cのもの又はこれと同等以上のもの)の上に,高圧空気容器を除いた空気

呼吸器を載せ,合板に取り付けたひもなどで固定する。固定する向きは,空気呼吸器を着用した場

合に着用者の前方を向く側が下となるようにする。

なお,この場合,固定用のひもなどが,板の下に入らないようにする。

6

T 8155:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2) この板を,水平の状態で,平らなコンクリート面から板の下面までの高さが1 mとなるように保持

する。

3) この板を自然落下させる。

4) 落下は,1回だけとする。

8.2

気密試験

気密試験は,次による。

a) 高圧部及び中圧部 高圧部に,次に示す試験圧力を1分間与えた後,空気を供給する塞止弁を閉め,1

分後の圧力低下を測定する。

試験圧力は,次の2式によって算出した圧力のうち,いずれか低い方とする。

− 試験圧力=最高充塡圧力(35 ℃における圧力)−2 MPa

− 試験圧力

P

T

T×

1

2

=

ここに,

T1: 273+35=308(K)

T2: 試験時の温度(K)

P: 35 ℃における最高充塡圧力(MPa)

b) 低圧部 塞止弁を閉め,かつ,呼気弁座を密塞した空気呼吸器の面体を頭部模型に装着し,その内部

に,1.5 kPaの空気圧を加え,1分間の漏気の有無を調べる。

注記 漏気の有無を検出するには,一般に,次の方法がある。

− 頭部模型に装着した面体内部にアンモニアガスを流入し,漏気を調べる箇所にフェノー

ルフタレインアルコール水溶液を浸した布で覆い,布が赤く変化するか否かを観察する。

− 頭部模型に装着した面体内部に空気などを流入し,漏気を調べる箇所に石けん水などを

塗り,石けん水の気泡ができるか否かを観察する。

8.3

面体の漏れ率試験

面体の漏れ率は,JIS T 8159に規定する方法によって試験する。

8.4

面体内の圧力試験

8.4.1

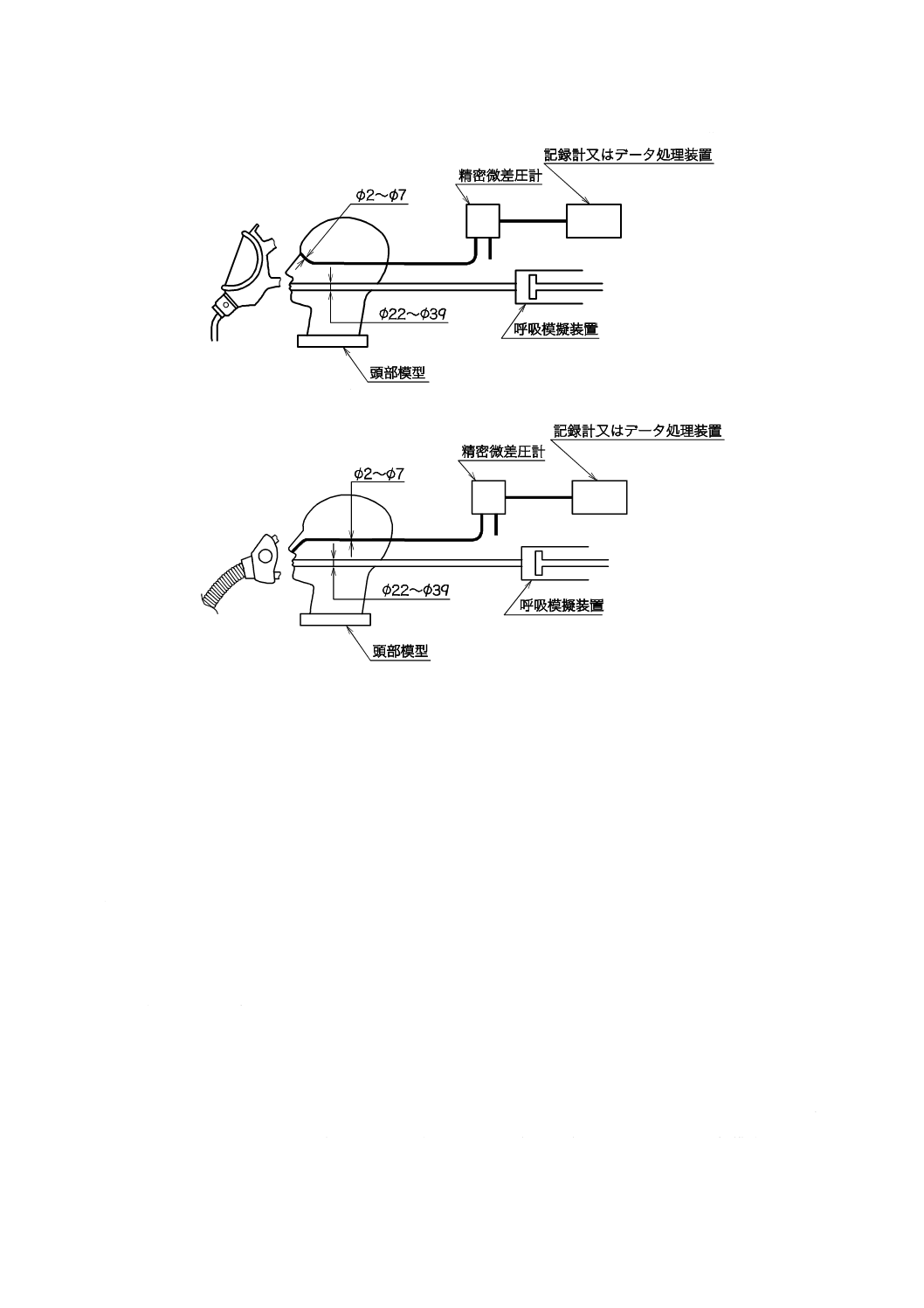

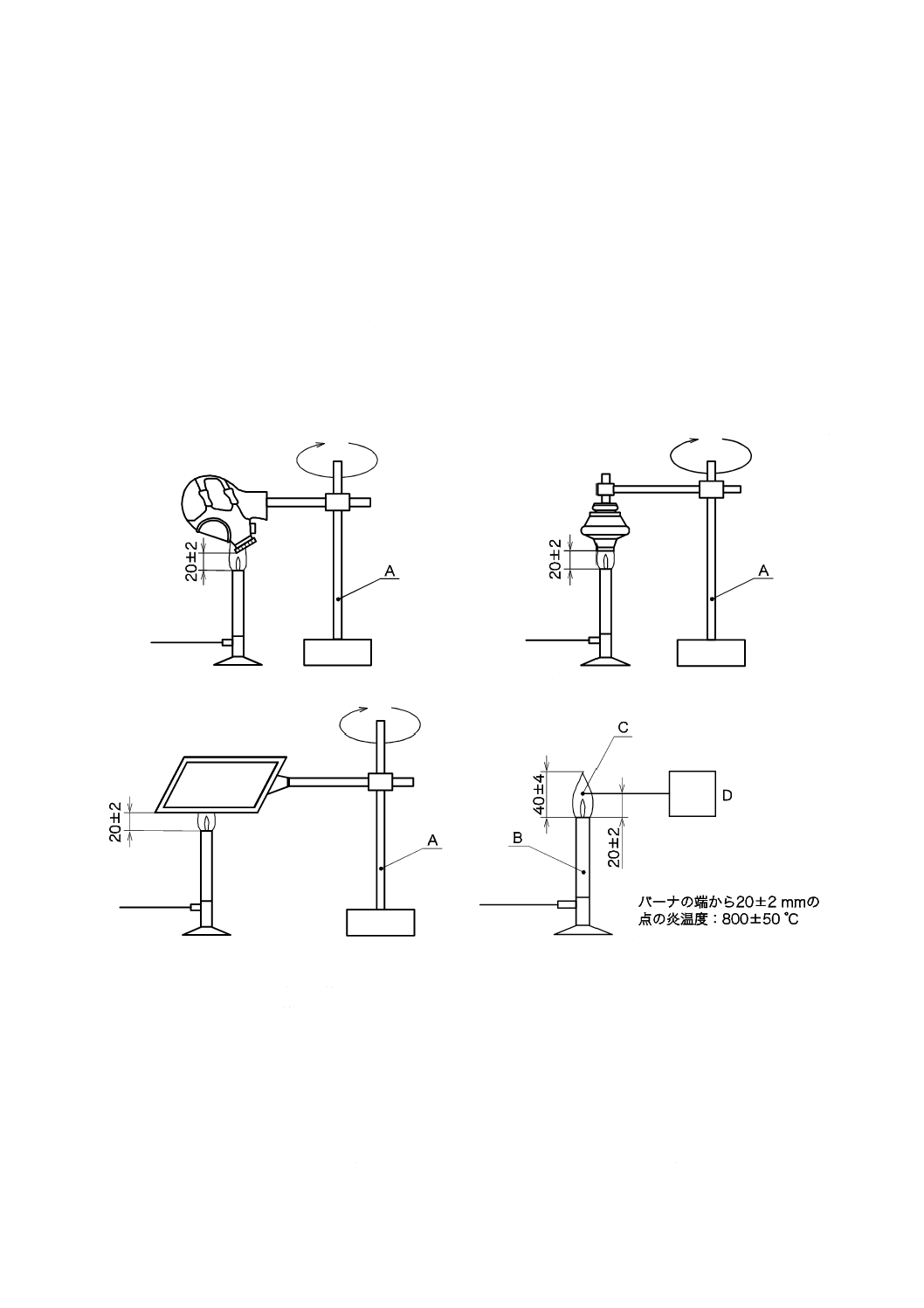

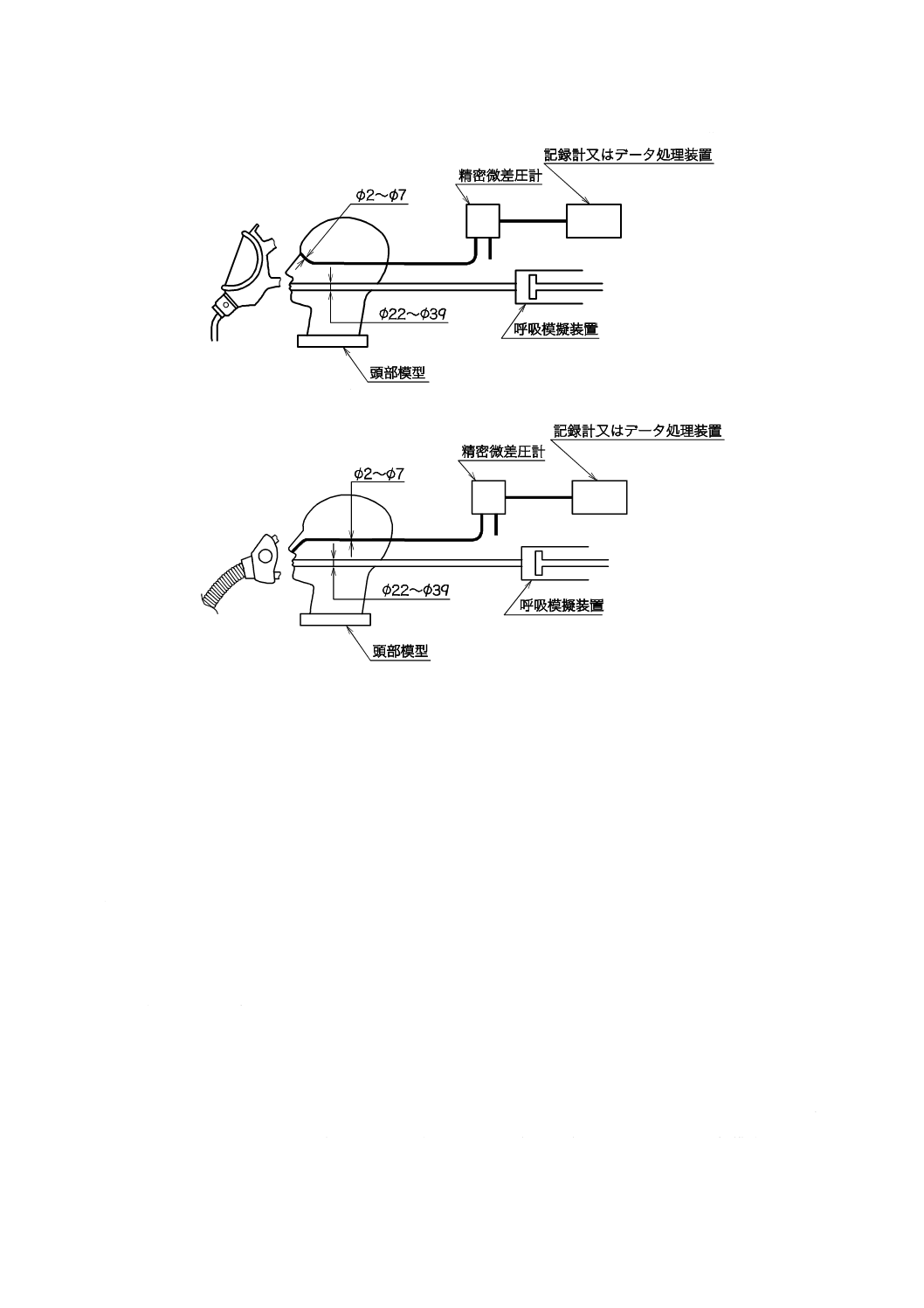

試験装置

試験装置は,頭部模型,呼吸模擬装置,精密微差圧計,記録計などから成る(図1参照)。

頭部模型における圧力測定管の位置は,空気呼吸器の面体の種類によって,次のとおりとする。

− 全面形面体:目の位置[図1 a)参照]

− 半面形面体:鼻孔の位置[図1 b)参照]

精密微差圧計は,10 Paの感度で対象とする規格値の範囲を測定可能とする。また,精密微差圧計には,

記録計又はデータ処理装置が付いていなければならない。精密微差圧計と,記録計又はデータ処理装置と

を含めた全体の時定数は,0.2秒以下とする。

頭部模型と精密微差圧計を接続する管は,測定に影響を与える伸縮性があってはならない。

7

T 8155:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

a) 圧力測定管が目の位置にある場合

b) 圧力測定管が鼻孔の位置にある場合

図1−面体の内圧試験装置例

8.4.2

試験手順

次の手順で行う。

a) 供給弁などを外した面体を,図1の頭部模型に装着する。

b) 面体内の圧力が600 Paのとき,面体と頭部模型との接触部からの漏れ量が0.1 L/min以下となるよう

にシールを施す。

c) 面体に構成品(給気ホース,供給弁など)を取り付ける。

d) 高圧空気容器連結口に,8.2 a)の試験圧力及び3 MPaの空気をそれぞれ供給する。

e) 呼吸模擬装置を次に示す条件で作動する。

− 呼吸波形: 正弦波

− 一回換気量: 2.0 L/回

− 毎分の呼吸回数: 32 回/min

f)

呼吸模擬装置が3呼吸作動してから5呼吸間の面体内の圧力を精密微差圧計によって連続測定する。

8.5

最大空気供給量試験

頭部模型に,面体を装着し,面体内の圧力が600 Paのとき,面体と頭部模型との接触部からの漏れ量が

0.1 L/min以下となるようにシールを施し,この面体に供給弁を取り付け,高圧空気容器連結口に8.2 a)に

示す試験圧力及び3 MPaの空気をそれぞれ供給する。空気源の各圧力において,頭部模型を通して

300 L/minで吸引したとき,その流量の空気が供給されていることを確認する。

8

T 8155:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.6

呼気弁の作動気密性試験

呼気弁座が取り付けられている気密試験器に呼気弁を装着し,空気を1 L/minの流量で吸引して呼気弁

の閉鎖による内部の減圧状態を調べ,次に内部の圧力を外部の圧力より1 470 Pa低下させて放置し,内部

の圧力が常圧に戻るまでの時間を測定する。この場合において,気密試験器の内容積は,50±5 cm3とする。

8.7

バイパス弁の空気放出量試験

高圧部に3 MPaの空気圧を加え,バイパス弁を開放して,そのときの空気放出量を測定する。

8.8

警報器の作動性試験

高圧部に設定値の200 %以上の空気圧を加えた後,供給弁又はバイパス弁を操作して空気圧を減少させ,

警報始動時の圧力を測定し,その圧力から少なくとも1 MPa低下するまで警報が続くことを確認する。

8.9

空気呼吸器の耐熱性試験

高圧空気容器及び塞止弁を除いた空気呼吸器を温度70±2 ℃の恒温槽中につるし,6時間加熱後取り出

し,弁,弁座部などの粘着性,各部分の亀裂などの異常の有無を調べる。

8.10 空気呼吸器の耐寒性試験

高圧空気容器及び塞止弁を除いた空気呼吸器を温度−20±2 ℃の恒温槽中につるし,3時間放置した後

取り出し,亀裂などの異常の有無を調べる。

8.11 構成品の難燃性試験

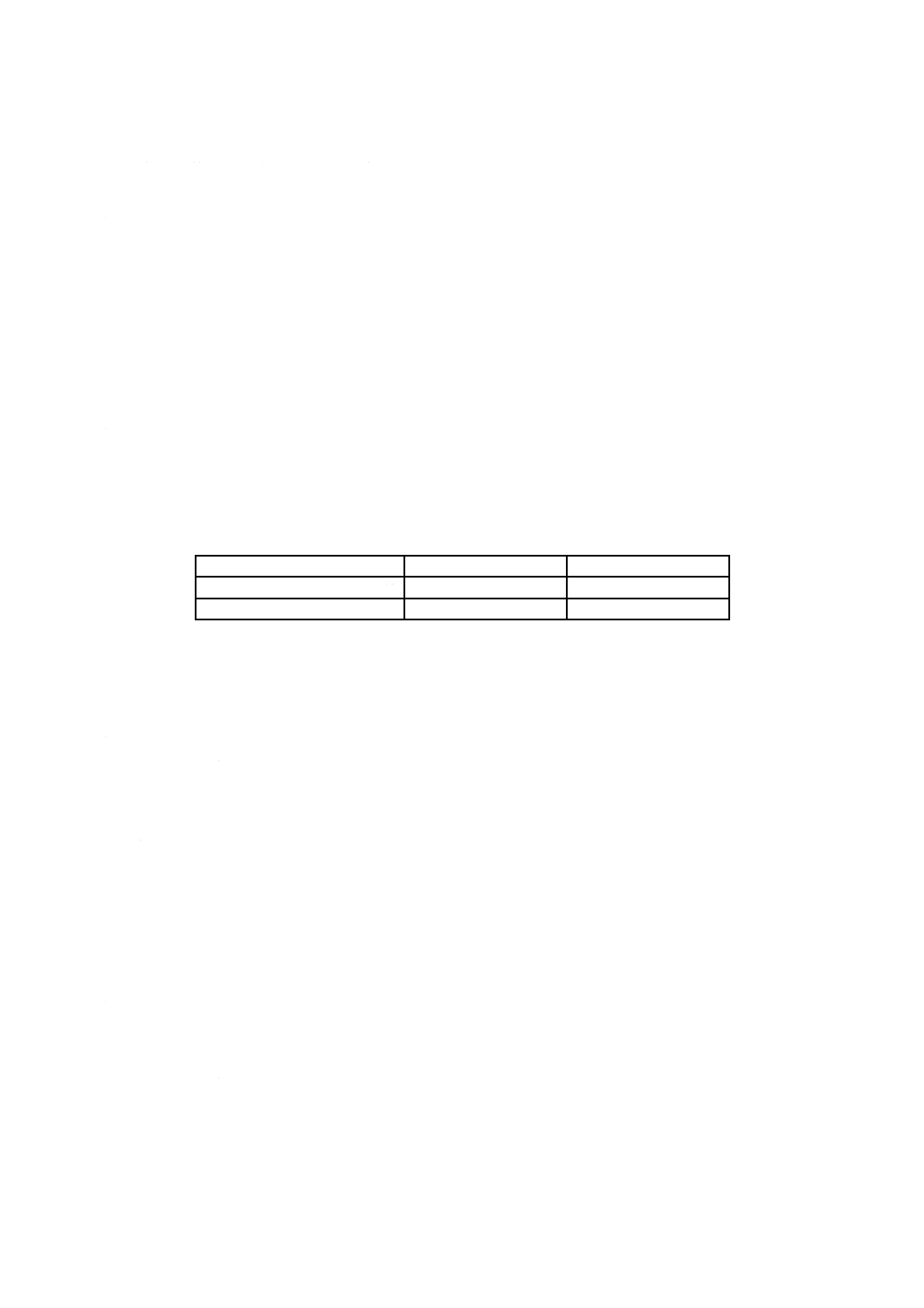

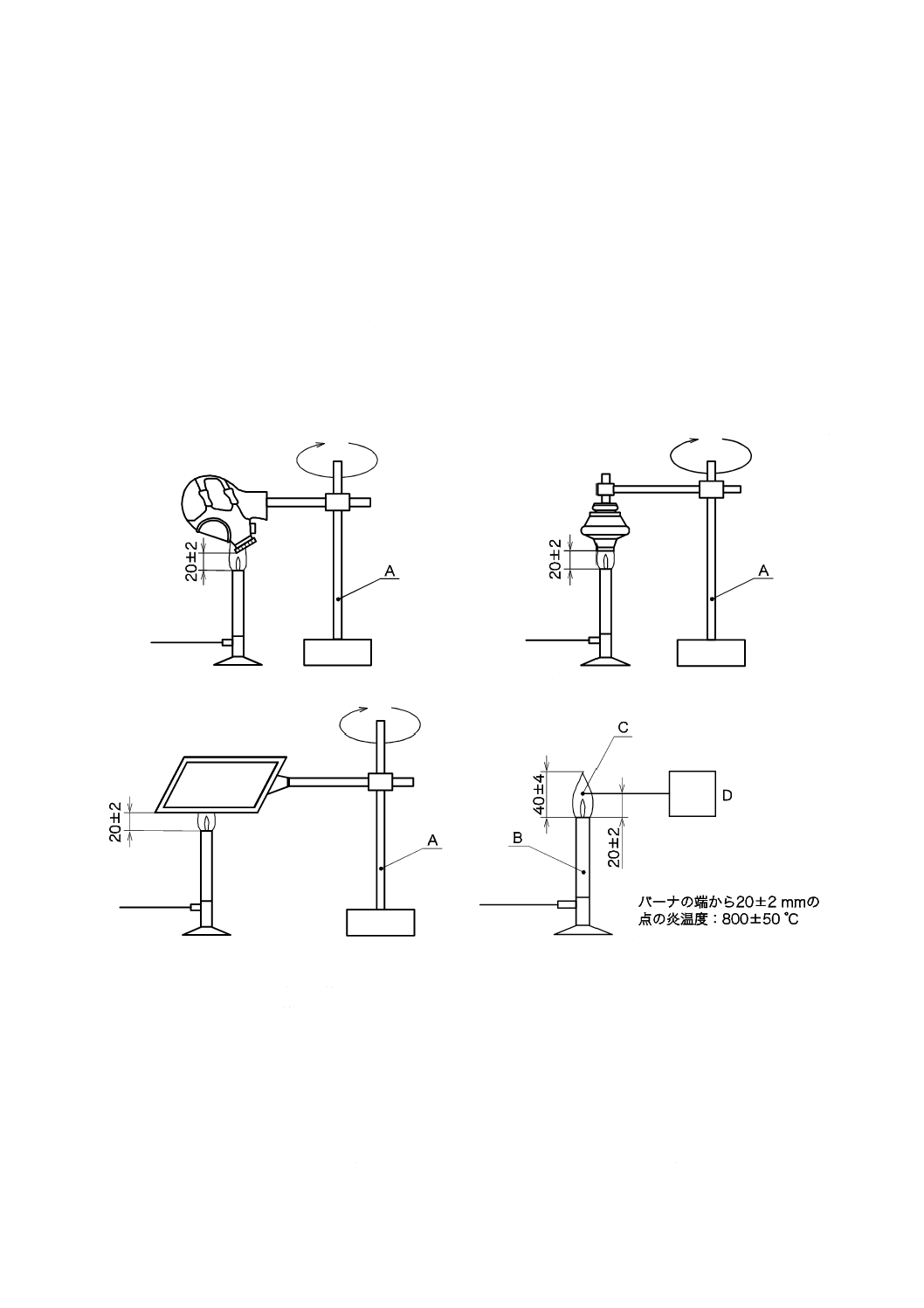

8.11.1 原理

回転装置に装着した試料を,1本のバーナの火炎に一定時間ばく露し,その難燃性を評価する。

8.11.2 装置

装置は,次による(図2参照)。

a) 回転装置

b) 高さ調整可能なバーナ

c) 熱電対

d) 温度測定装置

e) 流量制御器付きプロパンボンベ(プロパンの純度は,95 %以上とする。)

8.11.3 試験条件

試験条件は,次による。

a) 試験環境温度・湿度 温度:20±2 ℃,相対湿度:(65±4)%

b) 試料 空気呼吸器を着用したとき外部に露出し,次のいずれかに属するものを試料とする。

1) 面体

2) 面体に接続される構成品(給気ホース,供給弁など)

3) 背負具(ストラップ,バックル類など)

8.11.4 手順

試験の手順は,次による。

a) 試料を回転装置に取り付ける。試料の下端が,バーナの先端から20±2 mmの位置を水平に移動でき

るようにする。

b) バーナに点火し,炎の高さを40±4 mm,バーナの先端から20±2 mmの位置の炎の温度が,800±50 ℃

となるようにプロパンの流量を調節する[図2 d)参照]。

c) 試料を回転させ,次の条件で火炎中を通過させる。ただし,どの条件においても,新たな試料を用い,

火炎中の通過は1回だけとする。

9

T 8155:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1) 試料を60±5 mm/秒の速度で火炎中を通過させる。

2) 試料を火炎中に移動させ,1秒間停止した後,火炎から離す。

3) 試料を火炎中に移動させ,5秒間停止した後,火炎から離す。

なお,上記1)〜3)は,難燃性のクラスと対応しているため,事前にクラスが推測できる場合は,そ

れに該当する試験だけでもよい。

8.11.5 試料の状態観察

火炎中を通過させた試料の状態を観察し,次の事項の有無を調べる。

− 構造・性能に異常を生じさせる損傷

− 溶融した小滴の生成

− 火炎を離してから5秒以上の燃焼の継続

単位 mm

a) 面体の難燃性試験

b) 面体接続部品の難燃性試験

c) 背負具(ストラップ,バックル類など)の難燃性試験

d) バーナの調整

A:回転装置

B:高さ調整可能なバーナ

C:熱電対

D:温度測定装置

図2−構成品の難燃性試験方法例

8.12 しめひもの伸び率試験

標線間の長さが,1 cm以上のしめひも(伸縮部分に限る)の試験片を用意し,0.98 N,次いで,9.8 Nの

力で引っ張ったときのそれぞれの標線間の長さを測定し,次の式によって伸び率を算定する。

10

T 8155:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

100

)

(

2

2

1

×

l

l

l

e

−

=

ここに,

e: 伸び率(%)

l1: 9.8 Nの力で引っ張ったときの標線間の長さ(cm)

l2: 0.98 Nの力で引っ張ったときの標線間の長さ(cm)

8.13 しめひも及び取付部の強さ試験

面体(適当な一部でよい。)としめひもの端末(取付部と反対側の1か所)を両端としたものを引張試験

機に取り付け,20 cm/minの速さで引っ張り,しめひも又は取付部が破断したときの力を測定する。ただ

し,引張試験機による力が,全面形面体の場合は100 Nを,半面形面体の場合は50 Nを超え,その後容易

に破断しないと判断される場合は,最終の力及び破断しなかった旨を記録し,試験を打ち切ってもよい。

8.14 給気ホース取付部の強さ試験

面体の適当な部分と給気ホースの空気流入側に接続している部品を両端にして,150 Nの力で引っ張り,

破断の有無を調べる。

9

検査

検査は,合理的な抜取検査方式によるものとし,箇条8に規定する試験を行い,箇条5及び箇条6の規

定に適合しなければならない。

10 表示

10.1 空気呼吸器への表示

空気呼吸器には,見やすい箇所に,次の事項を表示しなければならない。

a) 空気呼吸器の種類

b) 難燃性による区分(記号でもよい)

c) 製造業者名又はその略号

d) 製造年月又はその略号

e) 製造番号

f)

高圧酸素容器を使用してはならない旨

10.2 面体への表示

面体に複数のサイズがある場合は,サイズを表示しなければならない。

11 取扱説明書

空気呼吸器には,次の事項について記載した取扱説明書を添付しなければならない。

a) 使用上の注意事項

b) 使用方法(着脱方法,緊急時の対応方法など)

c) 使用前後の点検,整備及び保管についての注意事項

d) 面体の消毒方法

e) 大気圧を超える環境での使用の可否,及び使用できる場合はその注意事項

f)

最高使用圧力

関連法規等

高圧ガス保安法

容器保安規則