T 8127:2020

(1)

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 3

4 デザイン························································································································· 4

4.1 タイプ及びクラス ·········································································································· 4

4.2 デザインに関する最低要求事項 ························································································ 6

4.3 サイズ表示 ·················································································································· 11

5 蛍光生地,非蛍光生地及び複合機能材料に対する要求事項 ······················································ 12

5.1 蛍光生地及び複合機能材料の色に対する要求事項 ································································ 12

5.2 蛍光生地及び複合機能材料のキセノン耐光試験後の色に対する要求事項 ·································· 12

5.3 蛍光生地及び非蛍光生地の染色堅ろう度············································································ 12

5.4 蛍光生地及び非蛍光生地の寸法変化·················································································· 13

5.5 蛍光生地及び非蛍光生地の物性試験·················································································· 13

5.6 生理学的性能−水蒸気透過抵抗(Ret)及び温熱抵抗(Rct) ··················································· 14

6 再帰性反射材及び複合機能材料の再帰反射性能に対する要求事項 ············································· 14

6.1 耐久試験前の再帰反射性能に対する要求事項 ······································································ 14

6.2 耐久試験後の再帰反射性能に対する要求事項 ······································································ 15

7 試験方法························································································································ 16

7.1 試験片の採取及び調整 ··································································································· 16

7.2 色の測定 ····················································································································· 16

7.3 再帰反射性能の測定方法 ································································································ 16

7.4 耐久試験後の再帰反射性能 ····························································································· 17

7.5 経年変化 ····················································································································· 17

8 表示······························································································································ 18

8.1 一般 ··························································································································· 18

8.2 表示項目 ····················································································································· 18

9 製造業者が提供する情報 ··································································································· 19

附属書A(参考)リスクレベルに関連する要因,道路など使用者の状況・環境,及び

目安となる想定着用者 ···································································································· 21

附属書B(規定)工業洗濯試験のためのジャケットにおける帯状の再帰性反射材の配置 ···················· 22

附属書C(規定)湿潤状態での再帰性反射材の性能測定 ····························································· 23

附属書D(参考)高視認性安全服のデザインに関するガイドライン··············································· 25

附属書JA(参考)高視認性安全服の面積測定に関するガイドライン ············································· 26

参考文献 ···························································································································· 33

T 8127:2020 目次

(2)

ページ

附属書JB(参考)JISと対応国際規格との対比表 ······································································ 34

T 8127:2020

(3)

まえがき

この規格は,産業標準化法第16条において準用する同法第12条第1項の規定に基づき,公益社団法人

日本保安用品協会(JSAA)及び一般財団法人日本規格協会(JSA)から,産業標準原案を添えて日本産業

規格を改正すべきとの申出があり,日本産業標準調査会の審議を経て,厚生労働大臣及び経済産業大臣が

改正した日本産業規格である。これによって,JIS T 8127:2015は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。厚生労働大臣,経済産業大臣及び日本産業標準調査会は,このような特許権,出願公開後の

特許出願及び実用新案権に関わる確認について,責任はもたない。

日本産業規格 JIS

T 8127:2020

高視認性安全服

High visibility safety clothing

序文

この規格は,2013年に第1版として発行されたISO 20471及びAmendment 1:2016を基とし,使用上の

利便性を考慮するため,技術的内容を変更して作成した日本産業規格である。ただし,追補(amendment)

については,編集し,一体とした。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JBに示す。また,附属書JAは対応国際規格にはない事項であ

る。

1

適用範囲

この規格は,着用者の存在について視覚的に認知度を高める高視認性安全服について規定する。高視認

性安全服は,明所及び暗所における車両,建機などの移動体(以下,移動体という。)の前照灯の下で,ど

のような光に対しても,運転者又は機械作業者に対し着用者を目立たせることで安全性を向上させること

を目的とする。

この規格は,低リスク又は中リスクレベル(附属書A参照)には適用しない。性能上の要求事項には,

色及び再帰反射係数のほか,蛍光生地及び再帰性反射材の最小必要面積及び配置に関するものが含まれる。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 20471:2013,High visibility clothing−Test methods and requirements及びAmendment 1:2016

(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格のうちで,西暦年を付記してあるものは,記載の年の版を適用し,その後の改正版(追補を含む。)

は適用しない。西暦年の付記がない引用規格は,その最新版(追補を含む。)を適用する。

JIS K 6404-2 ゴム引布及びプラスチック引布試験方法−第2部:物理試験(基本)

注記 対応国際規格:ISO 1421,Rubber- or plastics-coated fabrics−Determination of tensile strength and

elongation at break及びISO 4674-1,Rubber- or plastics-coated fabrics−Determination of tear

resistance−Part 1: Constant rate of tear methods

JIS K 6404-3 ゴム引布及びプラスチック引布試験方法−第3部:物理試験(応用)

注記 対応国際規格:ISO 4675,Rubber- or plastics-coated fabrics−Low-temperature bend test

2

T 8127:2020

JIS L 0001 繊維製品の取扱いに関する表示記号及びその表示方法

注記 対応国際規格:ISO 3758,Textiles−Care labelling code using symbols

JIS L 0804 変退色用グレースケール

JIS L 0805 汚染用グレースケール

注記 対応国際規格:ISO 105-A03,Textiles−Tests for colour fastness−Part A03: Grey scale for

assessing staining

JIS L 0843 キセノンアーク灯光に対する染色堅ろう度試験方法

JIS L 0844 洗濯に対する染色堅ろう度試験方法

注記 対応国際規格:ISO 105-C06,Textiles−Tests for colour fastness−Part C06: Colour fastness to

domestic and commercial laundering

JIS L 0848 汗に対する染色堅ろう度試験方法

注記 対応国際規格:ISO 105-E04,Textiles−Tests for colour fastness−Part E04: Colour fastness to

perspiration

JIS L 0849 摩擦に対する染色堅ろう度試験方法

注記 対応国際規格:ISO 105-X12,Textiles−Tests for colour fastness−Part X12: Colour fastness to

rubbing

JIS L 0850 ホットプレッシングに対する染色堅ろう度試験方法

注記 対応国際規格:ISO 105-X11,Textiles−Tests for colour fastness−Part X11: Colour fastness to hot

pressing

JIS L 0856 塩素漂白に対する染色堅ろう度試験方法

注記 対応国際規格:ISO 105-N01,Textiles−Tests for colour fastness−Part N01: Colour fastness to

bleaching: Hypochlorite

JIS L 0860 ドライクリーニングに対する染色堅ろう度試験方法

注記 対応国際規格:ISO 105-D01,Textiles−Tests for colour fastness−Part D01: Colour fastness to

drycleaning using perchloroethylene solvent

JIS L 1096 織物及び編物の生地試験方法

注記 対応国際規格:ISO 13934-1,Textiles−Tensile properties of fabrics−Part 1: Determination of

maximum force and elongation at maximum force using the strip method及びISO 13938-1,Textiles

−Bursting properties of fabrics−Part 1: Hydraulic method for determination of bursting strength and

bursting distension

JIS L 1099 繊維製品の透湿度試験方法

注記 対応国際規格:ISO 11092,Textiles−Physiological effects−Measurement of thermal and

water-vapour resistance under steady-state conditions (sweating guarded-hotplate test)

JIS T 8005 防護服の一般要求事項

注記 対応国際規格:ISO 13688,Protective clothing−General requirements

JIS Z 8717 蛍光物体色の測定方法

JIS Z 8720 測色用の標準イルミナント(標準の光)及び標準光源

ISO 105-A02,Textiles−Tests for colour fastness−Part A02: Grey scale for assessing change in colour

ISO 105-B02:1994,Textiles−Tests for colour fastness−Part B02: Colour fastness to artificial light: Xenon arc

fading lamp test

3

T 8127:2020

ISO 7000,Graphical symbols for use on equipment−Registered symbols

ISO 7854,Rubber-or plastics-coated fabrics−Determination of resistance to damage by flexing

ISO 8559-2,Size designation of clothes−Part 2: Primary and secondary dimension indicators

ISO 13938-2,Textiles−Bursting properties of fabrics−Part 2: Pneumatic method for determination of bursting

strength and bursting distension

ISO 30023,Textiles−Qualification symbols for labelling workwear to be industrially laundered

CIE 15,Colorimetry

CIE 54.2,Retroreflection−Definition and measurement

CIE 1931,Standard colourimetric obsever

3

用語及び定義

この規格で用いる主な用語及び定義は,次による。

3.1

高視認性安全服(high visibility safety clothing)

見落とされるリスクの高い状況で,視認性を高め,着用者の安全性を向上させることを目的とした衣服。

3.2

ゼッケン様式ベスト(tabard)

両脇が開いた形状のベスト。両脇の開口部はひも,面ファスナーなどで固定する。タバードともいう。

3.3

縫合部(seam)

縫合,溶着,その他の方法で作られた,高視認性安全服材料間の恒久的な接合部分。

3.4

蛍光(fluorescence)

吸収された波長より長い波長の可視域の電磁波を発する現象。

注記 可視光線以外の光にも反応して,一般色よりも鮮明に発色する。

3.5

蛍光生地(background material)

蛍光性能をもつ生地。

3.6

再帰反射(retroreflection)

広い照射角にわたって入射光の光路にほぼ沿う方向に選択的に反射光が戻るような反射。

3.7

再帰性反射材(retroreflective material)

再帰反射性能をもつ材料。

3.8

複合機能材料(combined-performance material)

蛍光及び再帰反射の両方の性質をもつ材料。例えば,蛍光色の再帰性反射材のこと。

3.9

方位感受性再帰性反射材(orientation-sensitive material)

二つの回転角(ε1=0°,ε2=90°)で測定した再帰反射係数の差が15 %を超える材料。

4

T 8127:2020

3.10

胴部(torso)

人体の胸部及び腹部の総称。

3.11

長袖(long sleeve)

腕部全体を覆う高視認性安全服の部位。

注記 腕部全体を覆うとは,手首までを覆う袖丈を意味する。

3.12

道路など(road)

車両・軽車両及び機械が行き交う交通関連領域。道路などには,一般道路など屋外に存在するもののほ

か,工場内通路など屋内の通路を含む。

例 一般道,高速道路,自転車専用道路,港,空港,線路,駐車場,工場内通路など。

3.13

能動的道路使用者(active road user)

常に交通に注意を払いながら通行する,移動を目的として道路などを使用する者。

例 自転車利用者,歩行者。

3.14

受動的道路使用者(passive road user)

交通以外のものに注意を集中する必要があり,移動体外にて活動する,移動以外の目的で道路などを使

用する者。

例 道路工事作業員,緊急事態にある者。

3.15

リスク(risk)

対象となる危険有害性の程度とその発生確率とを組み合わせたもの。

3.16

危険有害性(hazard)

人体に損傷を与える若しくは健康に害を与える可能性がある因子又はその状況。

4

デザイン

4.1

タイプ及びクラス

高視認性安全服は,リスクレベルに応じて三つのクラスに分類する。各クラスは,表1に規定する高視

認性安全服を構成する高視認性材料の最小必要面積で特定する。高視認性安全服は,規定の面積の蛍光生

地及び再帰性反射材,又は規定の面積の複合機能材料で構成しなければならない。面積測定は,最小サイ

ズの製品を使用し,全ての留具を調整して最小の形状にしたもので実施する。製品面積の測定は,平置き

で実施する。

高視認性安全服には,全方向に高視認性材料を使用する。全ての方向の視認性(360°の視認性)を確保

するには,水平方向の帯状の再帰性反射材及び蛍光生地が,胴部,脚部及び腕部を一周していなければな

らない。

性能クラスは,高視認性安全服単体及び/又は上下組合せアンサンブル(ジャケット,長ズボンなど)

として判定する。上下組合せアンサンブル,例えば,クラス分けされたジャケットとクラス分けされた長

5

T 8127:2020

ズボンとを組み合わせた場合,それらを着用したときに実際に見える面積が最小必要面積を満たしていれ

ば,高いクラスに分類することができる。この高いクラスに分類した場合は,必要に応じて,そのクラス

を両方の高視認性安全服の取扱説明書及びラベルに追記する(箇条8参照)。

上下組合せアンサンブルの面積計算は,最小サイズの製品(ジャケット,長ズボンなど)を使用し,全

ての留具を調整して最小の形状にしたもので実施する。製品面積の測定は,平置きで実施する。平置きに

した上下組合せアンサンブルの重ね位置は,ジャケットなど上衣(以下,上衣という。)のバックネックポ

イント1) に相当する位置からウエストライン2) に相当する位置までの背丈を380 mmとし,この380 mm

の位置に長ズボンなど下衣(以下,下衣という。)の上端を当て,上下重ねた状態で面積を測定するのがよ

い(附属書JA参照)。

注1) 第7けいつい(頸椎)のきょく(棘)突起の先端。けいつい(頸椎)点ともいう(JIS L 0111

の106)。

2) ろっ(肋)骨の最下端と腸骨との中間でウエストベルトが落ち着く位置。必ずしも水平ではな

い(JIS L 0111の133)。

使用する材料の面積にかかわらず,クラス3高視認性安全服は,少なくとも胴部を覆い,袖部に帯状の

再帰性反射材を巻いた上衣,又は脚部に帯状の再帰性反射材を巻いた長ズボンでなければならない。

注記 クラス3に相当するものとしては,単体でクラス3を満たす上衣,クラス1〜3のいずれかに適

合する上衣及びクラス1〜3のいずれかに適合する下衣の組合せでクラス3を満たすもの,又は

4.2.5の要求事項を満たしクラス3に適合するカバーオールなどがある。

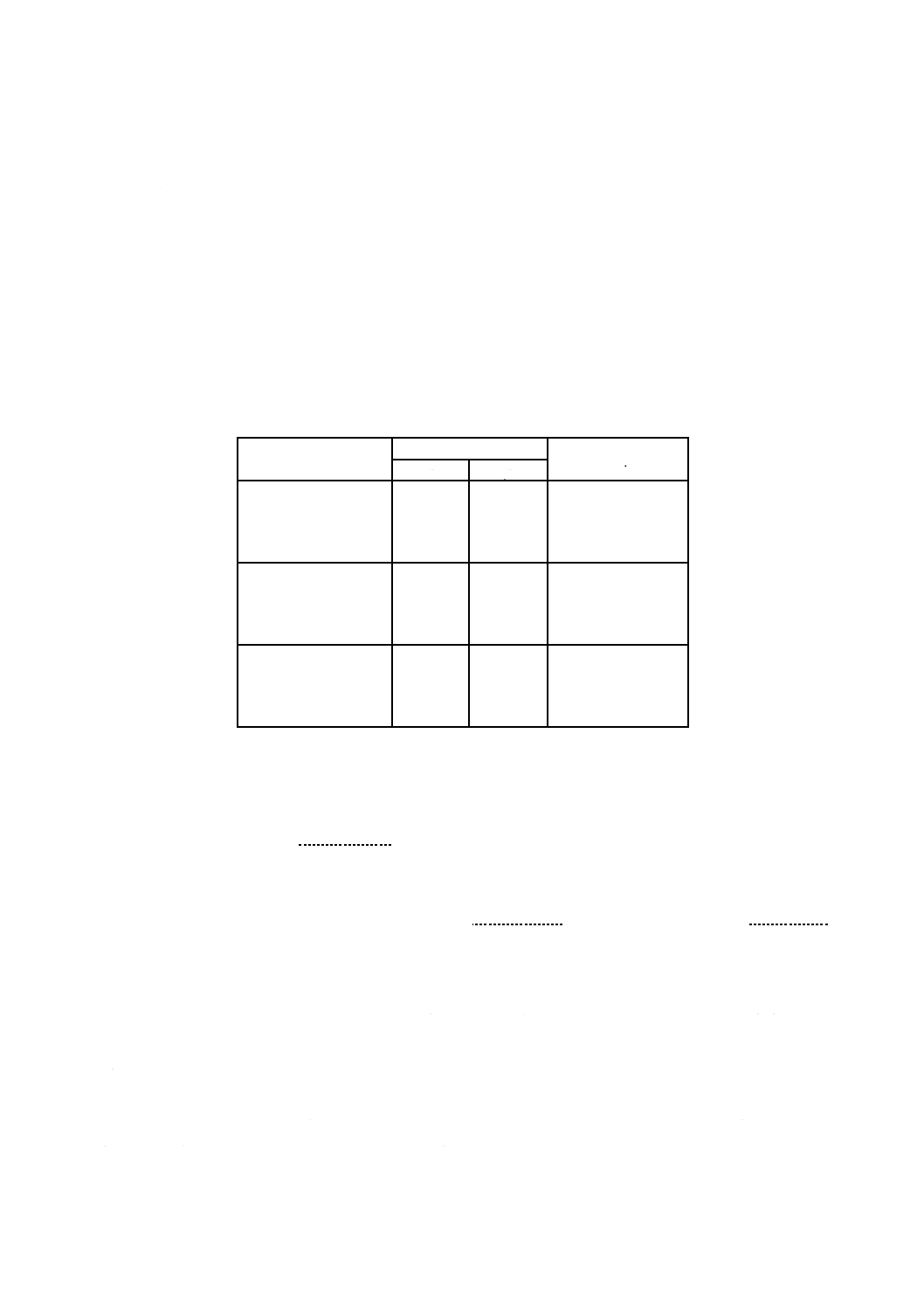

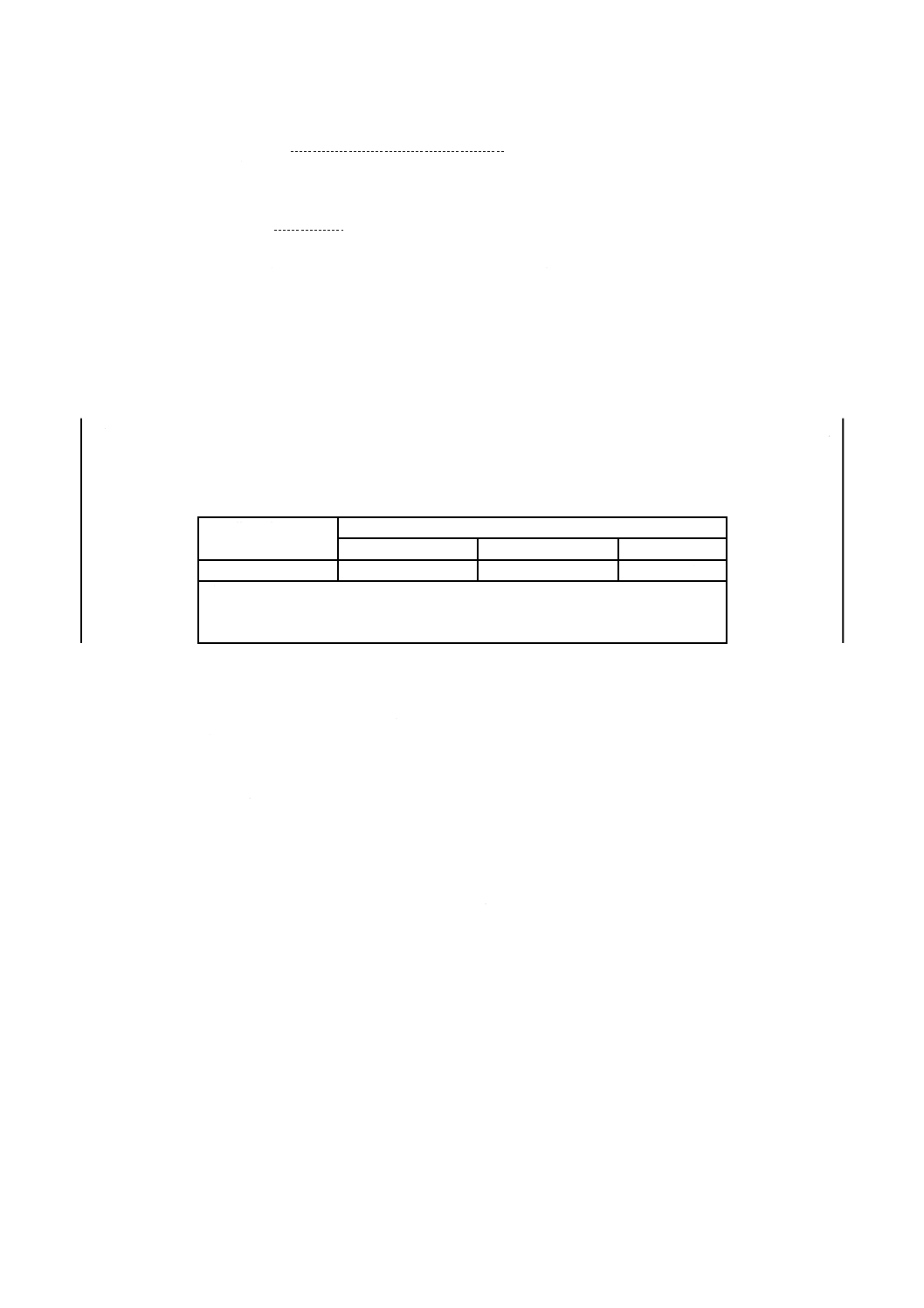

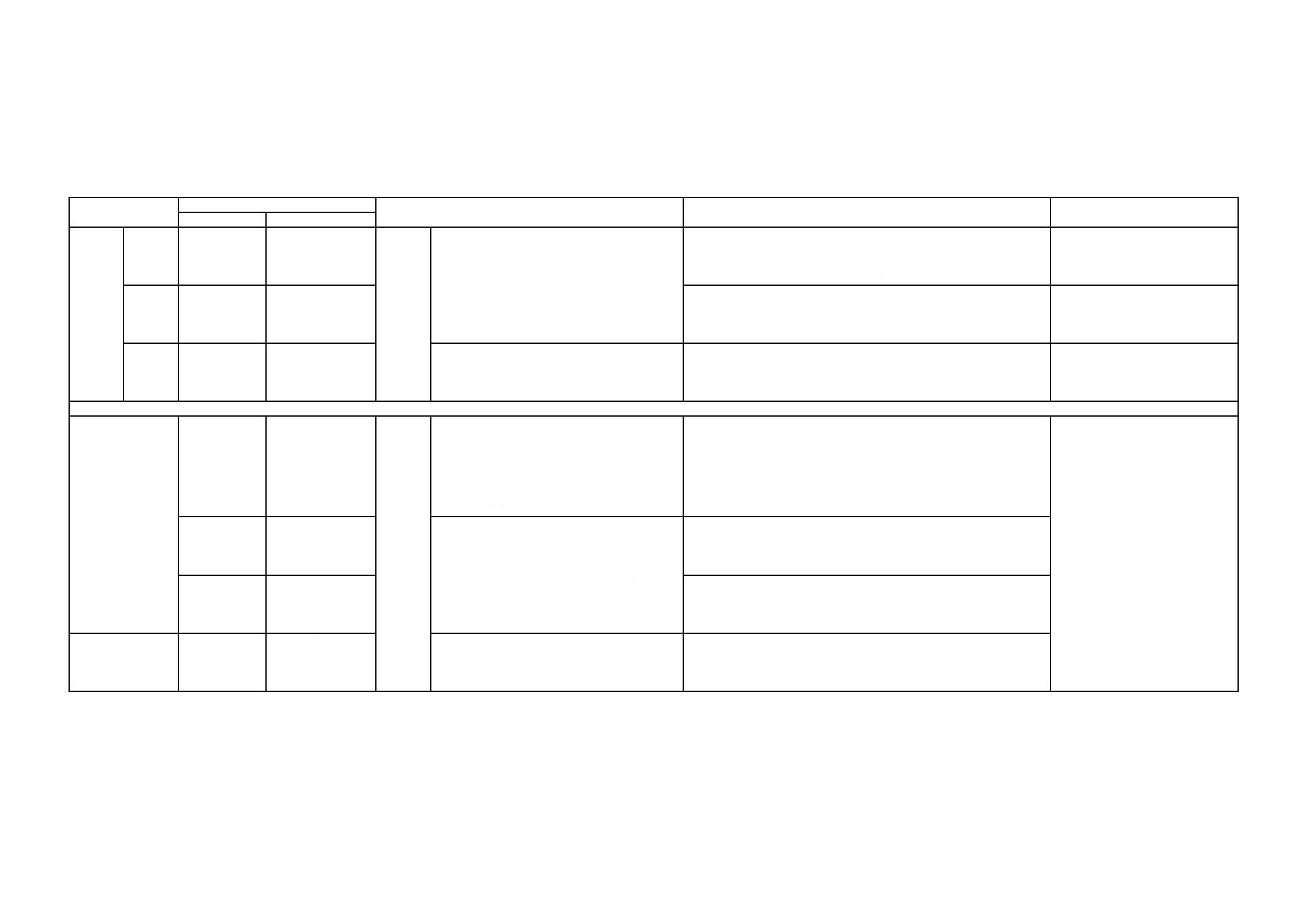

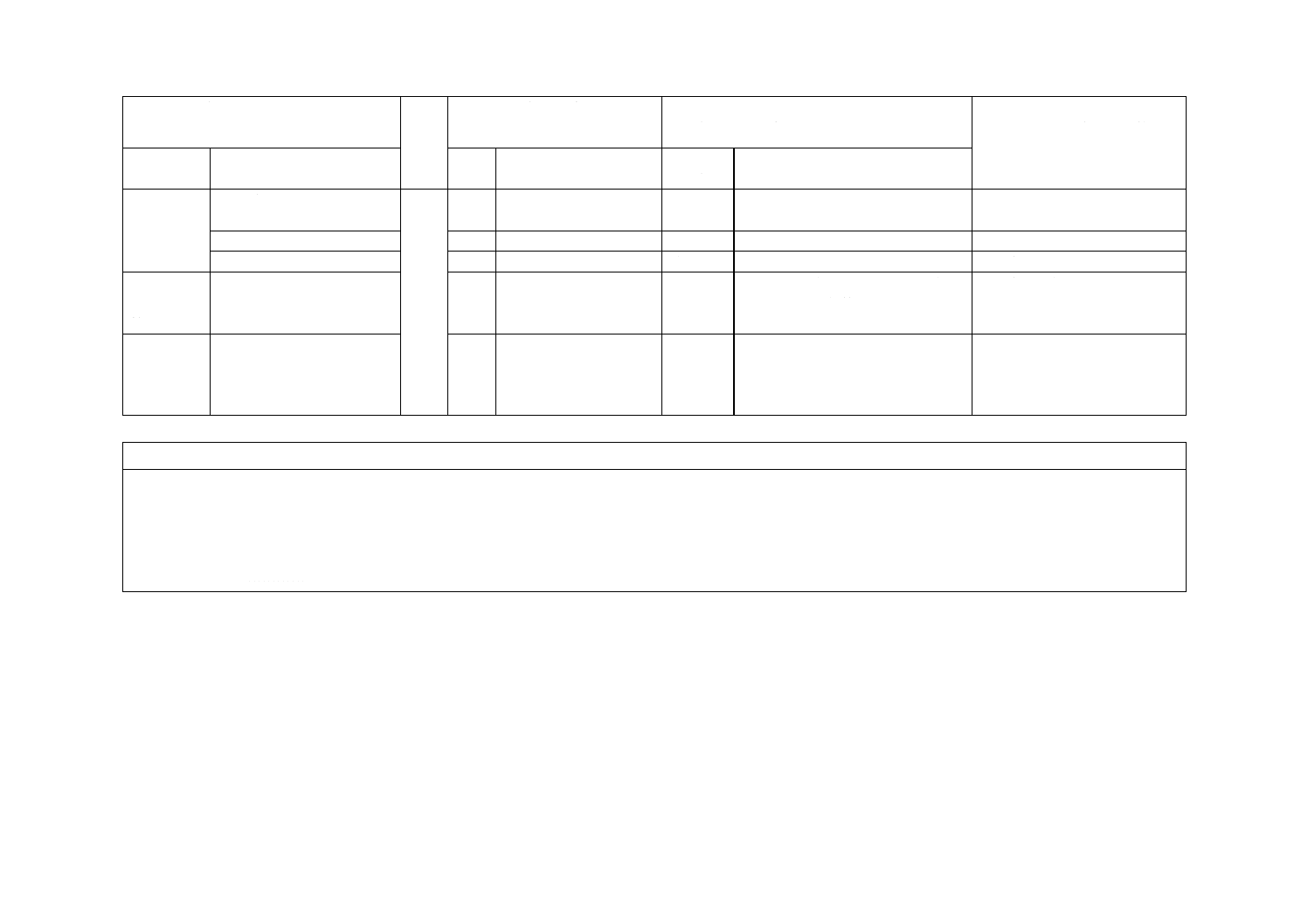

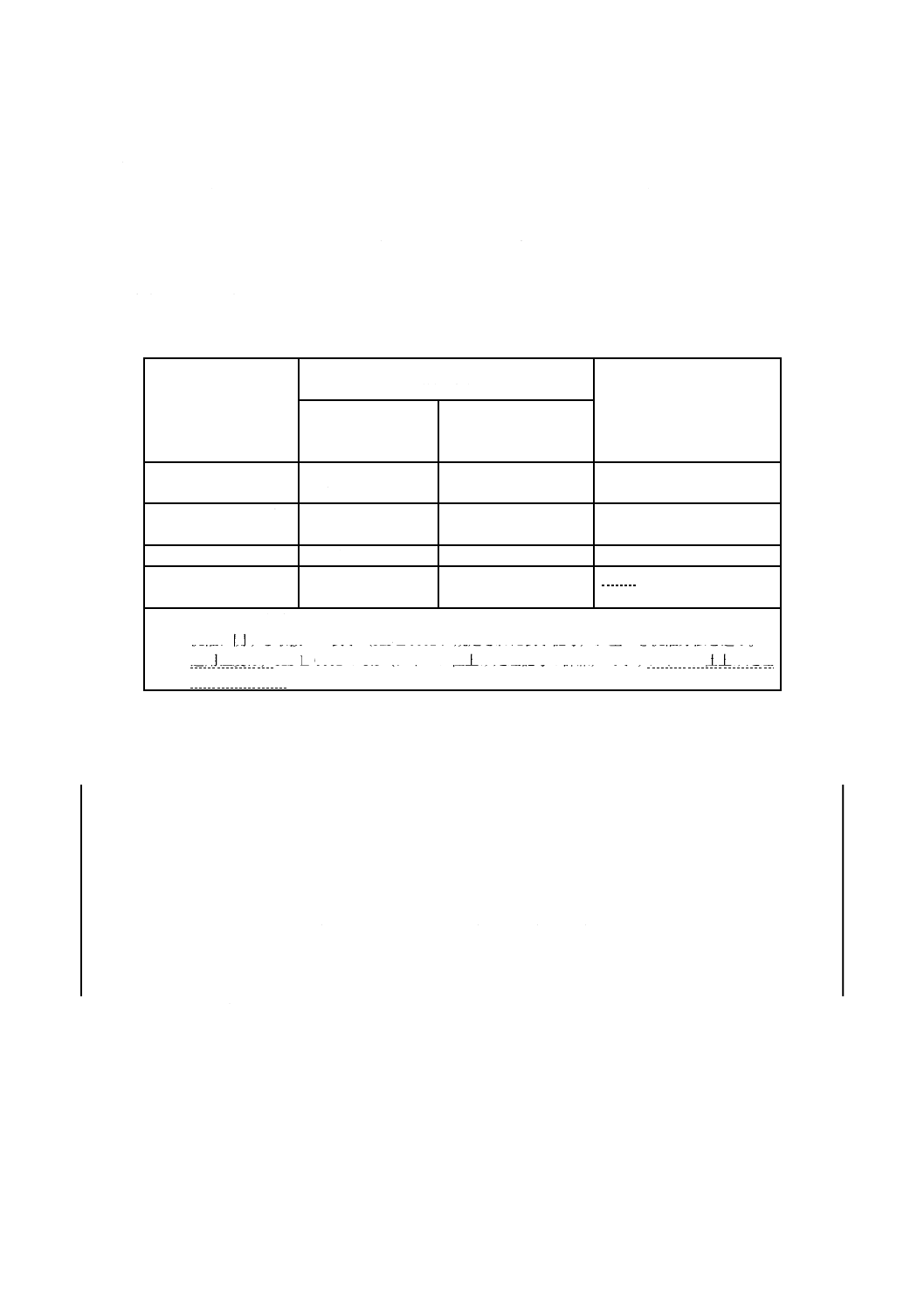

表1−目に見える材料の最小必要面積

単位 m2

材料

クラス3

クラス2

クラス1

蛍光生地

0.80

0.50

0.14

再帰性反射材

0.20

0.13

0.10

複合機能材料

−

−

0.20

クラスは,目に見える材料の最小必要面積で決定する。

クラス3高視認性安全服及びクラス2高視認性安全服の目に見える材料の最小必要面積は,蛍光生地面

積及び再帰性反射材面積の組合せによって特定する。クラス1高視認性安全服の目に見える材料の最小必

要面積は,蛍光生地面積及び再帰性反射材面積の組合せ,又は複合機能材料面積によって特定する。

表1のクラスに分類する材料の最小必要面積は,ロゴ,文字,ラベルなどで覆われたり,妨げられたり

してはならない。

蛍光生地の最小必要面積の(50±10)%は,製品の表面(おもてめん)になければならない。2種類以

上の蛍光生地を使用する場合には,色に関係なく,総面積を測定する。製品面積の測定は,平置きで実施

する。

注記1 リスクレベルに関連する要因,道路など使用者の状況・環境,及び目安となる想定着用者に

ついては,附属書Aを参照。

注記2 高視認性安全服のデザインに関するガイドラインは,附属書Dを参照。

注記3 高視認性安全服の蛍光生地及び再帰性反射材面積測定方法のガイドラインは,附属書JAを

参照。

6

T 8127:2020

4.2

デザインに関する最低要求事項

4.2.1

胴部だけを覆う高視認性安全服

蛍光生地は,胴部を一周し,幅50 mm以上とする。蛍光生地に取り付けられた帯状の再帰性反射材は,

蛍光生地の計算には入れない。帯状の再帰性反射材は,幅50 mm以上とする。

胴部だけを覆う高視認性安全服は,水平に対して傾斜角が±20°の範囲内で一周する帯状の再帰性反射

材を1本以上もち,肩越しに表面から背面へかかる帯状の再帰性反射材が胴部の帯状の再帰性反射材とつ

ながっていなければならない。最低位置にある胴部の帯状の再帰性反射材は,裾から50 mm以上離す。水

平方向の帯状の再帰性反射材が複数ある場合は,間隔を50 mm以上離す。

胴部だけを覆う高視認性安全服が,肩越しに表面から背面へかかる帯状の再帰性反射材をもたない場合,

それぞれ50 mm以上離れた2本以上の帯状の再帰性反射材が,水平に対して傾斜角が±20°の範囲内で胴

部を一周しなければならない。この場合も,最低位置にある胴部の帯状の再帰性反射材は,裾から50 mm

以上離す。

ゼッケン様式ベスト(タバード)は,着用したとき,脇部に50 mmを超える隙間が開かないデザインと

する。

水平方向の帯状の再帰性反射材及び蛍光生地は,胴部を一周していなければならないが,帯状の再帰性

反射材及び蛍光生地が縦方向に途切れる隙間(留具,縫合部などの影響)は,帯状の再帰性反射材及び蛍

光生地と平行方向に測定して50 mmを超えてはならない。また,そのような隙間の合計が,一周で100 mm

を超えてはならない。

脇部の隙間の大きさ及び帯状の再帰性反射材及び蛍光生地が縦方向に途切れる隙間の大きさは,当該隙

間部分を固定する面ファスナーを含む留具を,製品の性能を維持できる最長の位置に調整し,大きさを測

定する。

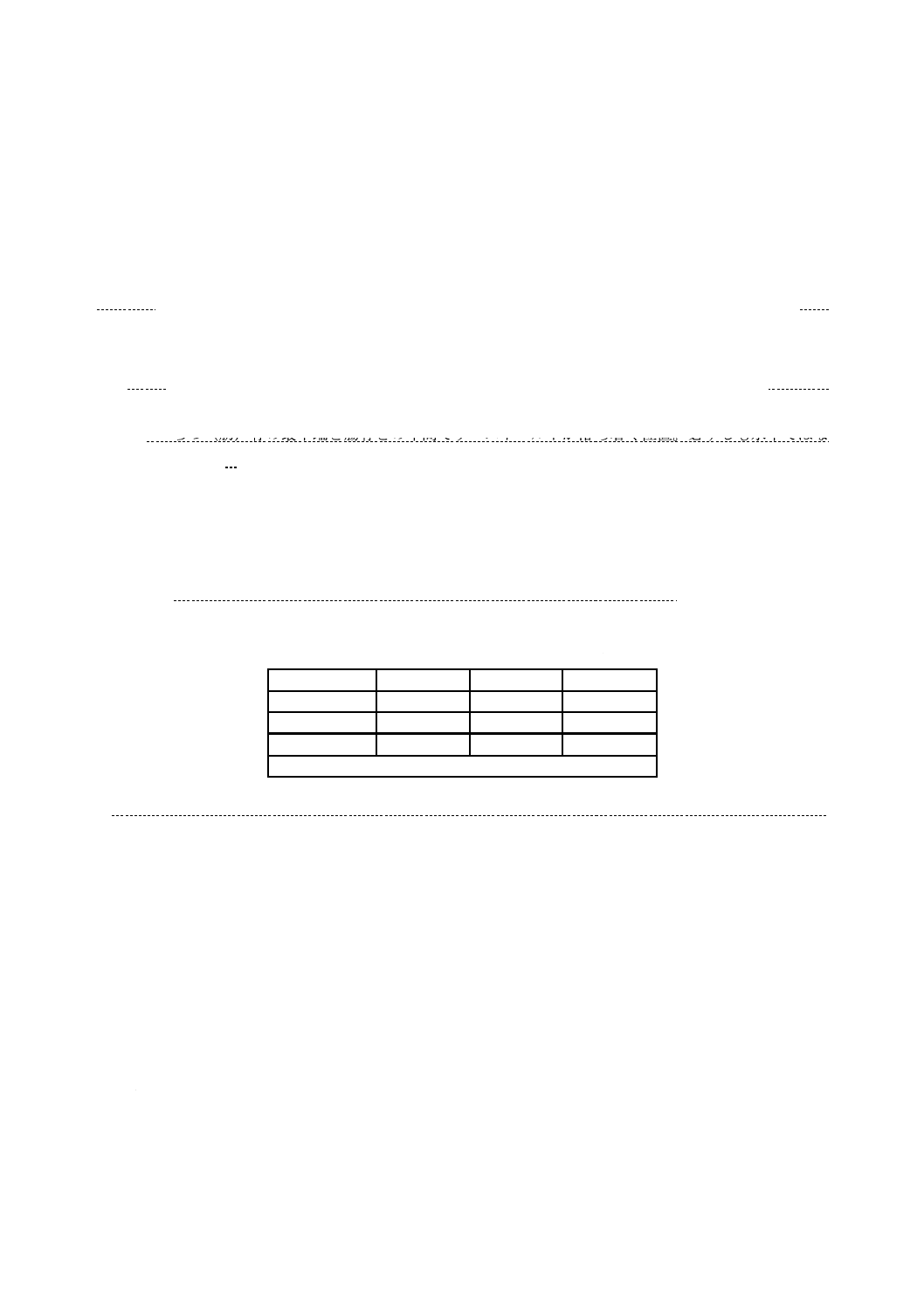

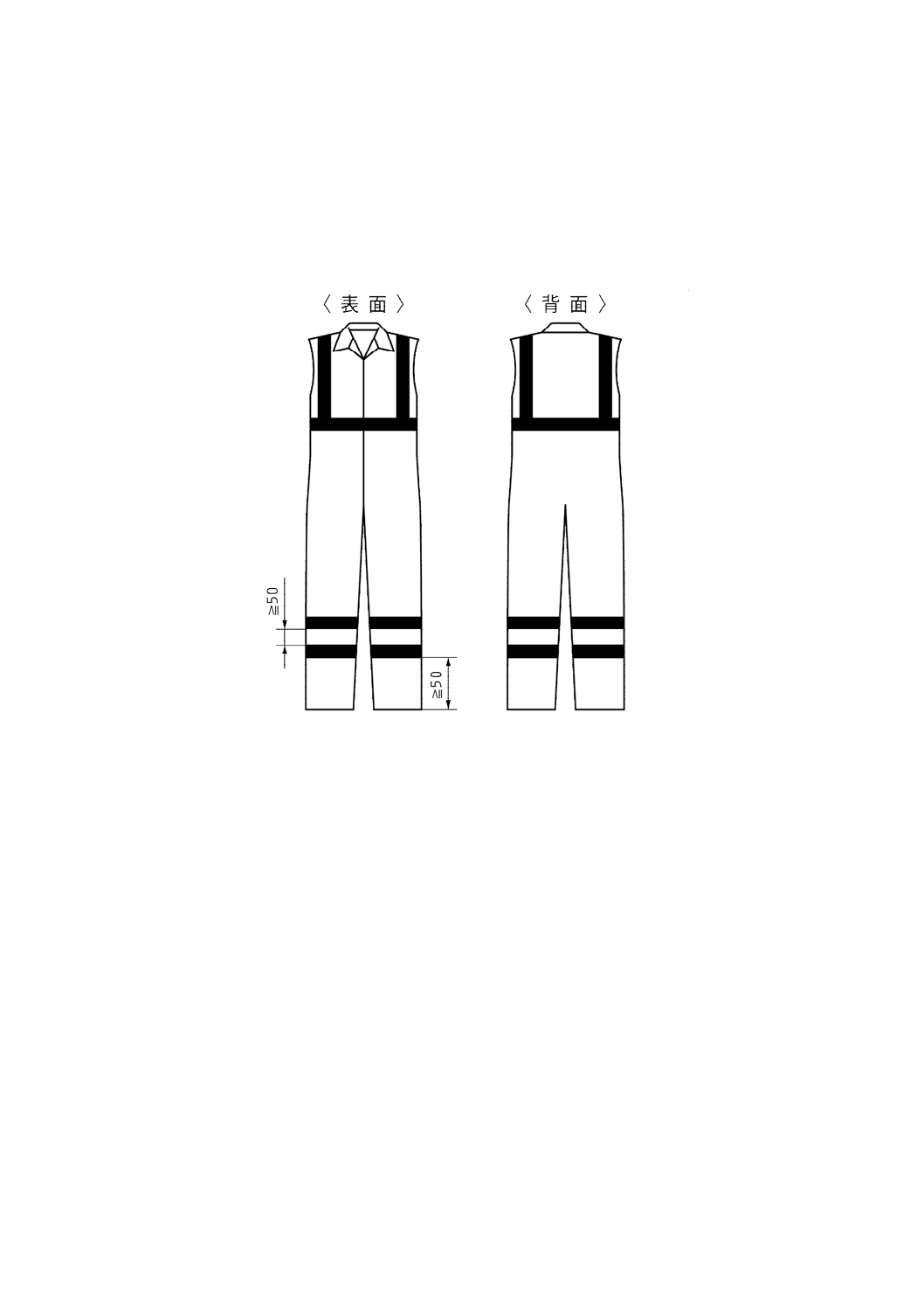

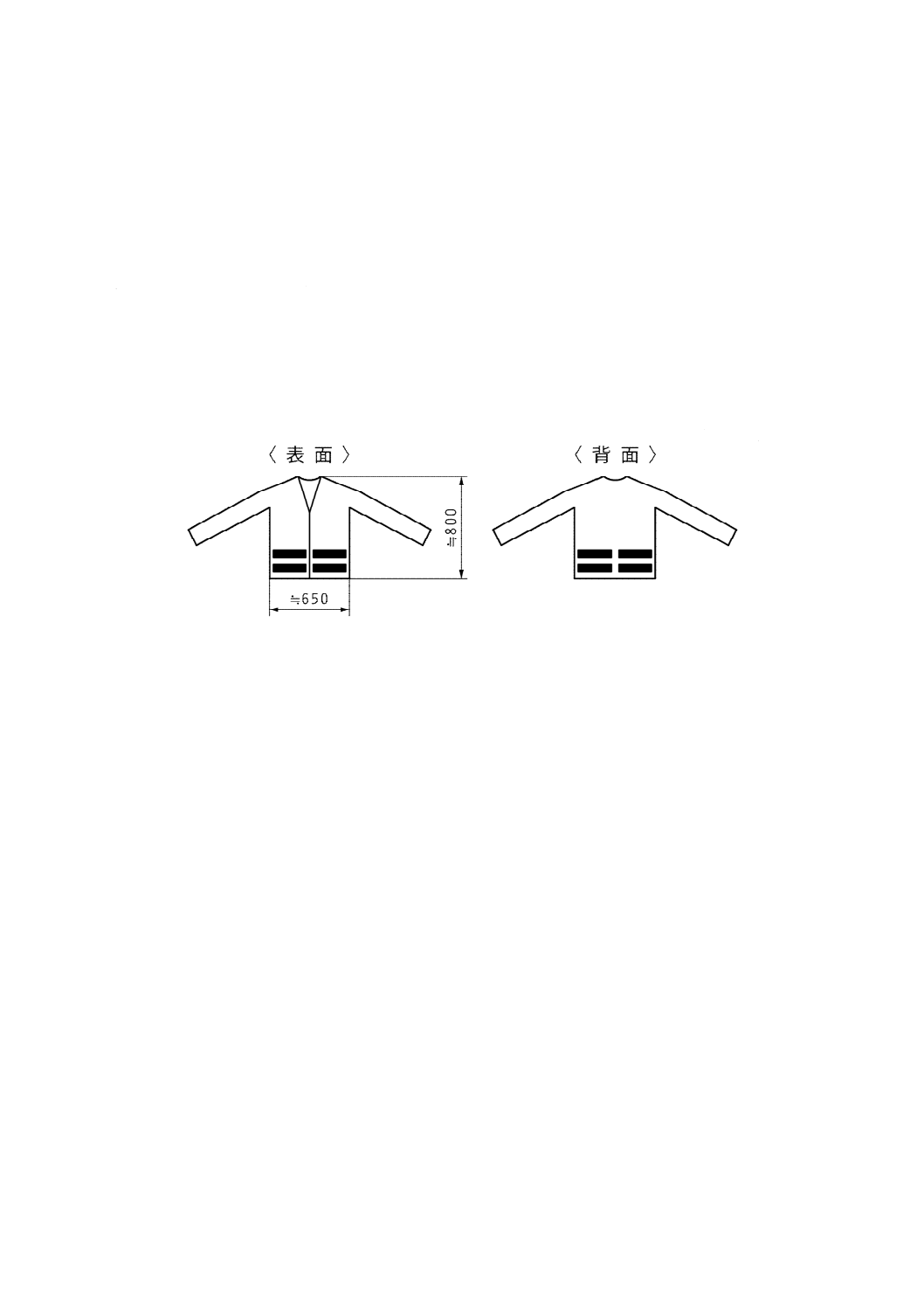

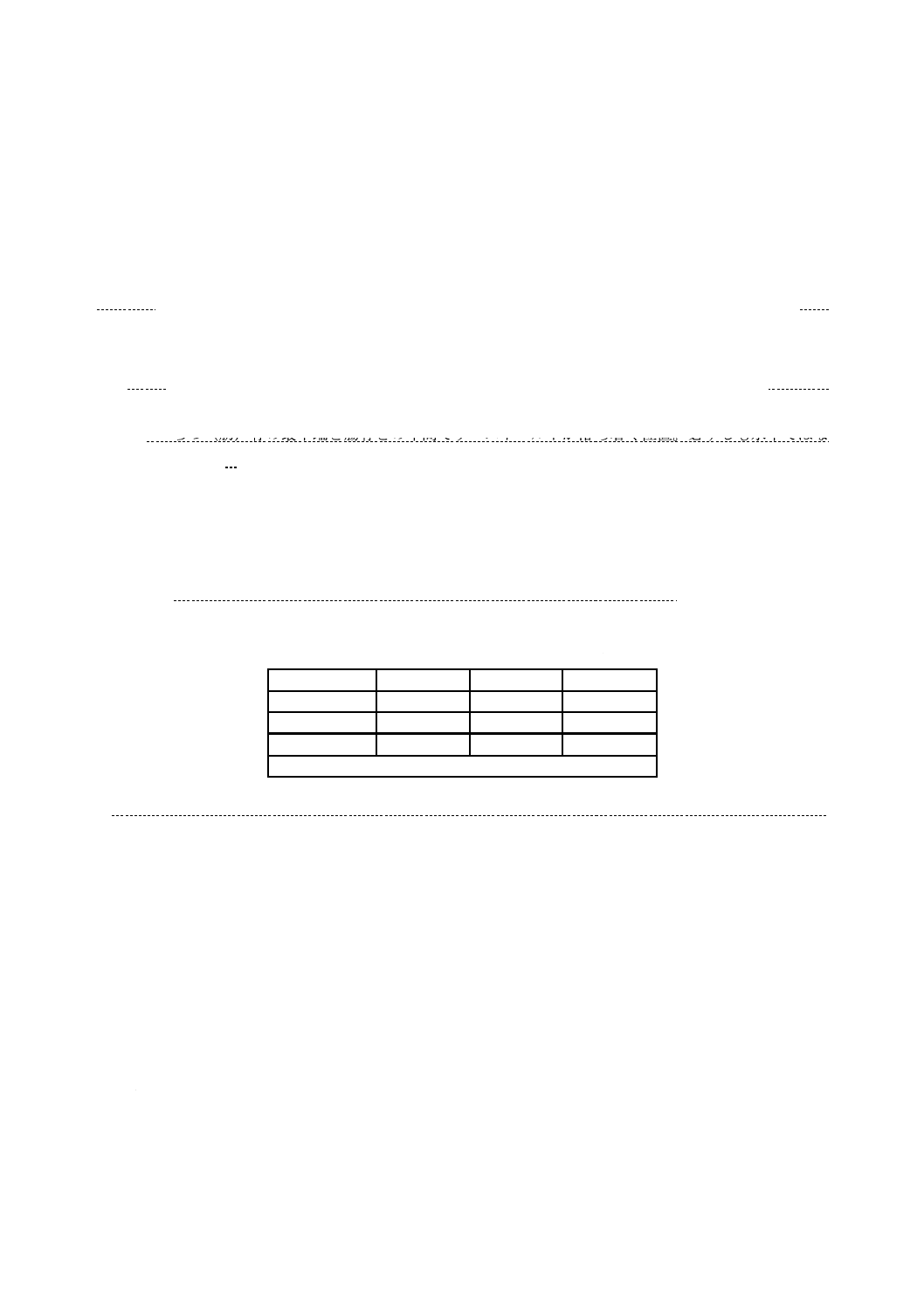

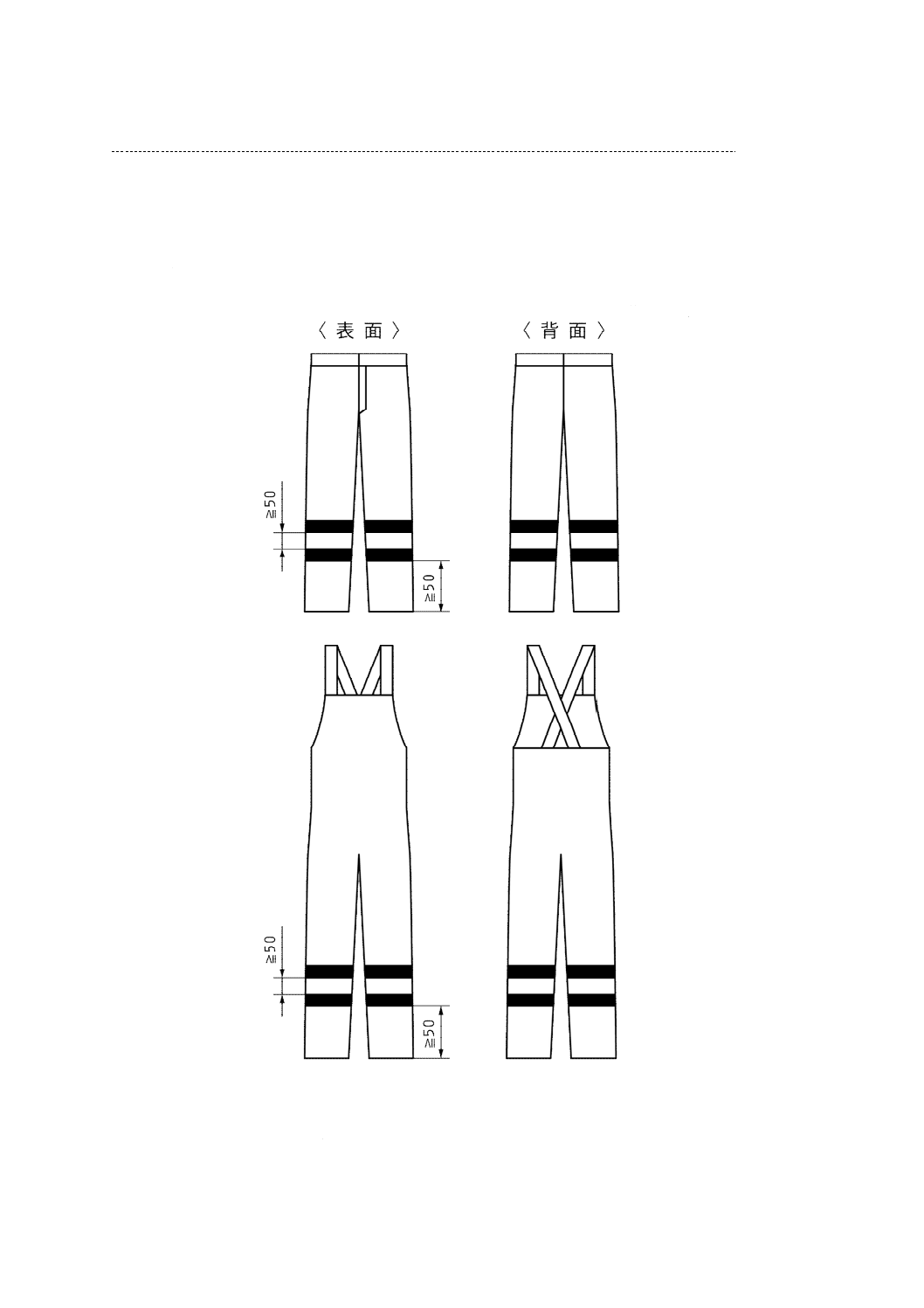

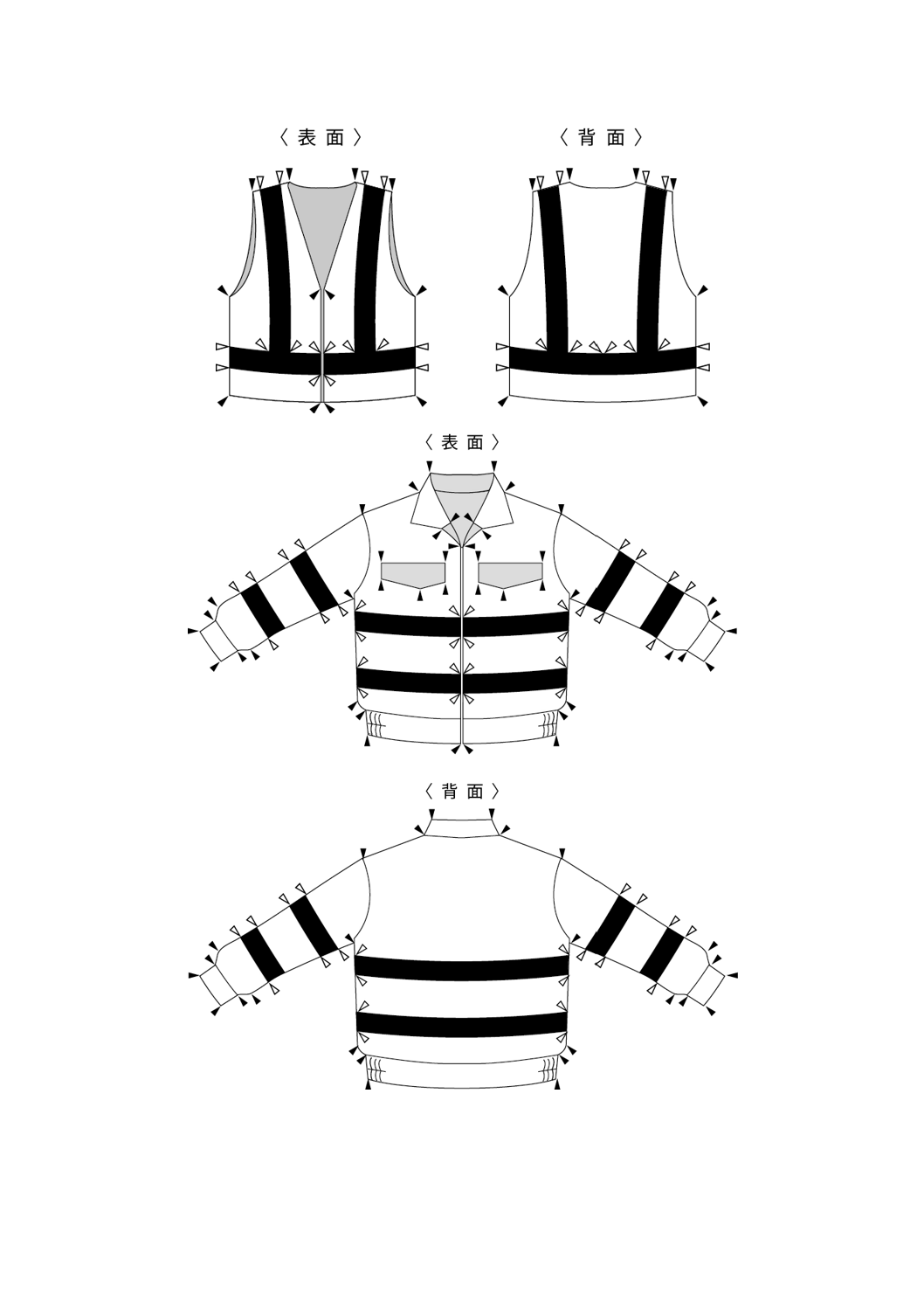

胴部だけを覆う高視認性安全服の例を,図1に示す。

7

T 8127:2020

単位 mm

図1−胴部だけを覆う高視認性安全服の例

注記 胴部だけを覆う高視認性安全服の例には,胴部が一周しているベスト,及び表面と背面とが分

離したゼッケン様式ベスト(タバード)がある。

4.2.2

胴部及び腕部を覆う高視認性安全服

蛍光生地は,胴部及び腕部を一周し,幅50 mm以上とする。蛍光生地に取り付けられた帯状の再帰性反

射材は,蛍光生地の計算には入れない。帯状の再帰性反射材は,幅50 mm以上とする。

胴部及び腕部を覆う高視認性安全服は,水平に対して傾斜角が±20°の範囲内で胴部を一周する帯状の

再帰性反射材を1本以上もち,肩越しに表面から背面へかかる帯状の再帰性反射材が胴部の帯状の再帰性

反射材とつながっていなければならない。最低位置にある胴部の帯状の再帰性反射材は,裾から50 mm以

上離す。水平方向の帯状の再帰性反射材が複数ある場合は,間隔を50 mm以上離す。

胴部及び腕部を覆う高視認性安全服が,肩越しに表面から背面へかかる帯状の再帰性反射材をもたない

場合,それぞれ50 mm以上離れた2本以上の帯状の再帰性反射材が,水平に対して傾斜角が±20°の範囲

内で胴部を一周しなければならない。この場合も,最低位置にある胴部の帯状の再帰性反射材は,裾から

50 mm以上離す。

腕部が,胴部の水平方向の帯状の再帰性反射材の明確な視認を妨げる場合には,腕部に帯状の再帰性反

射材を一周させる。長袖(脱着式を含む。)の場合,腕部に2本の帯状の再帰性反射材を50 mm以上離し

て取り付ける。

腕部が,胴部の2本の水平方向の帯状の再帰性反射材の明確な視認を妨げる場合には,腕部に2本の帯

状の再帰性反射材を50 mm以上離して一周させる。その場合,袖口側の帯状の再帰性反射材は,袖口から

50 mm以上離す。高視認性を判断するには,腕を全ての方向に動かしながら目視にて確認する。

8

T 8127:2020

水平方向の帯状の再帰性反射材及び蛍光生地は,胴部及び腕部を一周していなければならないが,帯状

の再帰性反射材及び蛍光生地が縦方向に途切れる隙間(留具,縫合部などの影響)は,帯状の再帰性反射

材及び蛍光生地と平行方向に測定して50 mmを超えてはならない。また,そのような隙間の合計が,帯状

の再帰性反射材及び蛍光生地のいずれの箇所においても胴部一周で100 mm,腕部一周で50 mmを超えて

はならない。

帯状の再帰性反射材及び蛍光生地が縦方向に途切れる隙間の大きさは,当該隙間部分を固定する面ファ

スナーを含む留具を,製品の性能を維持できる最長の位置に調整し,大きさを測定する。

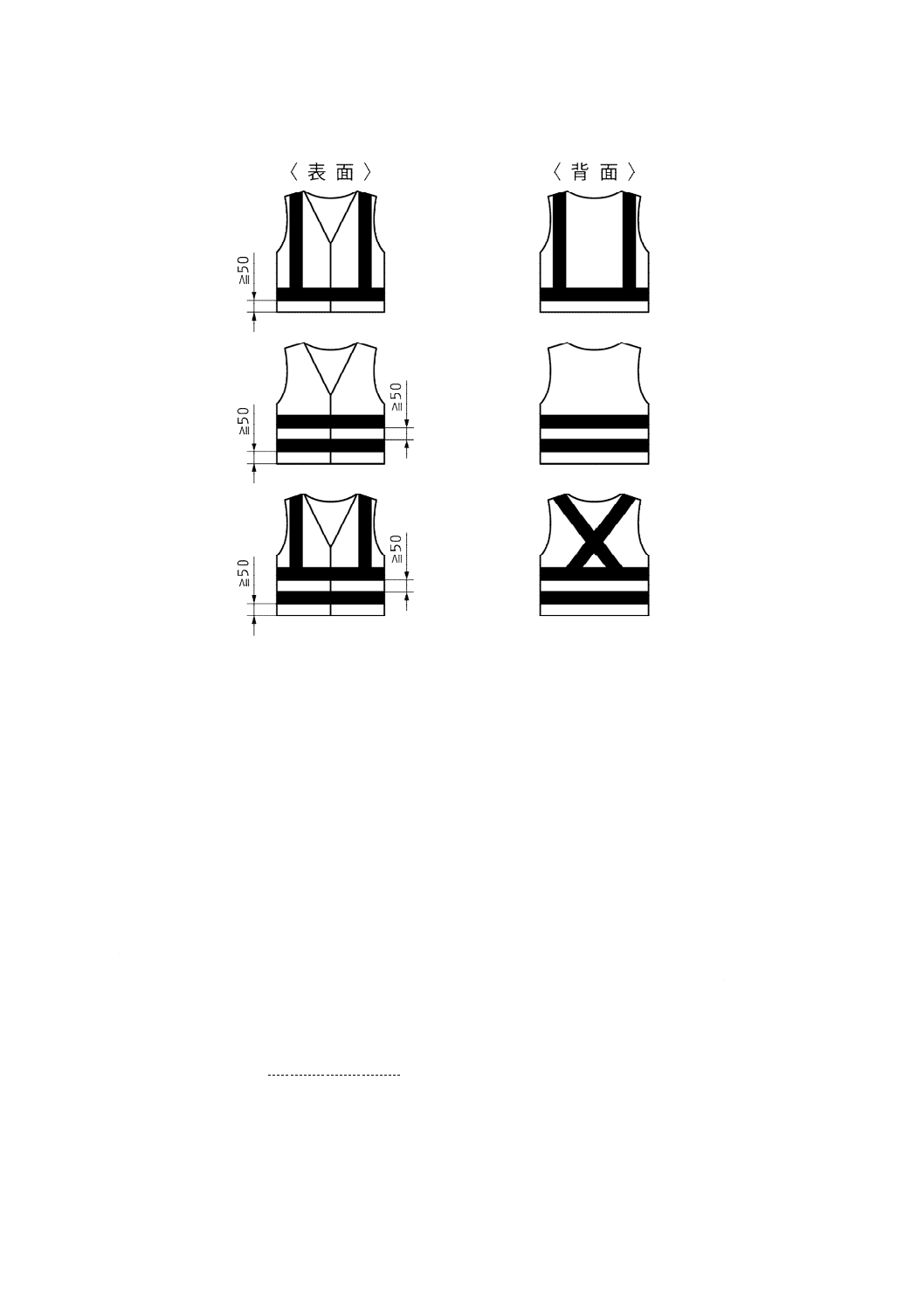

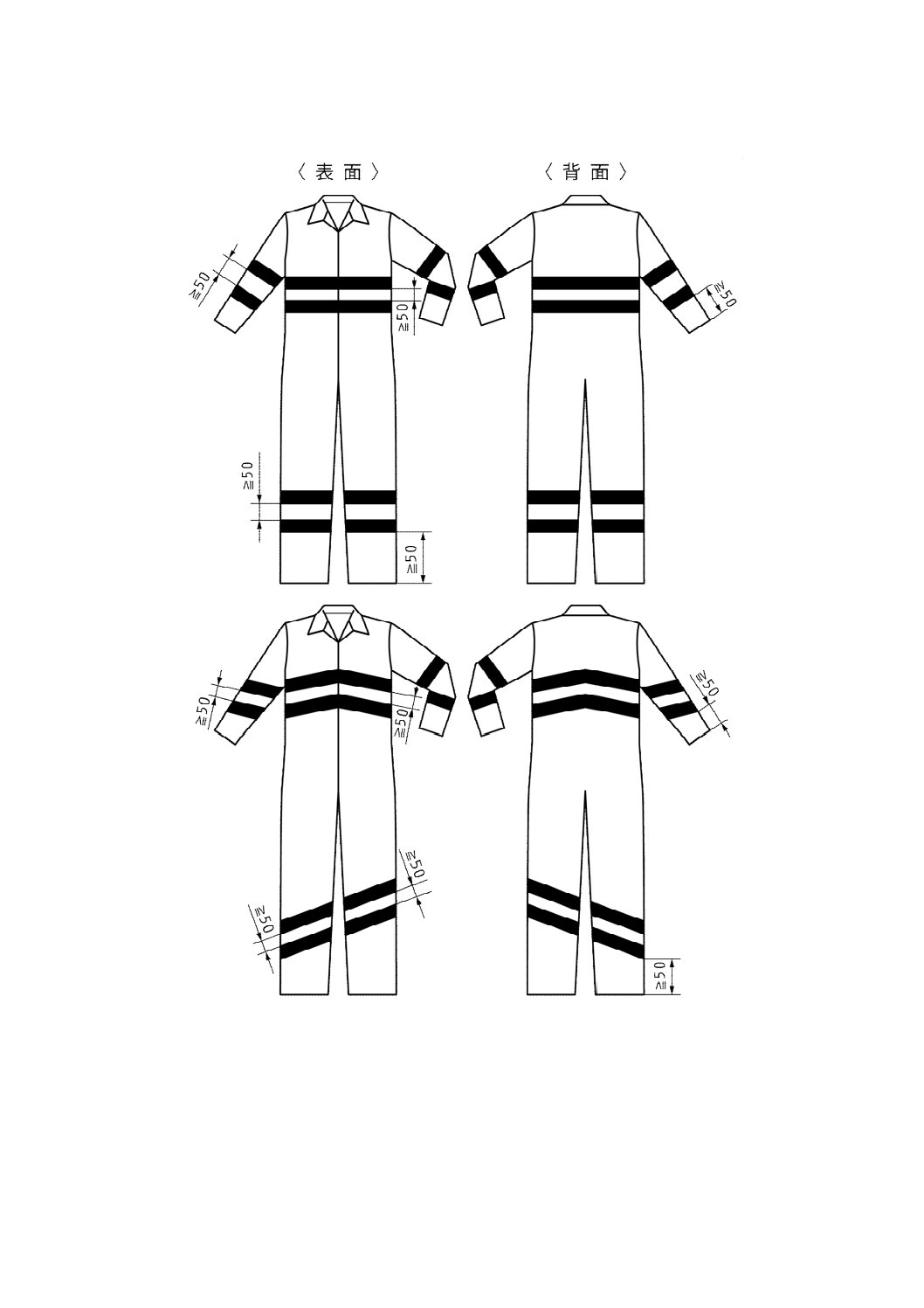

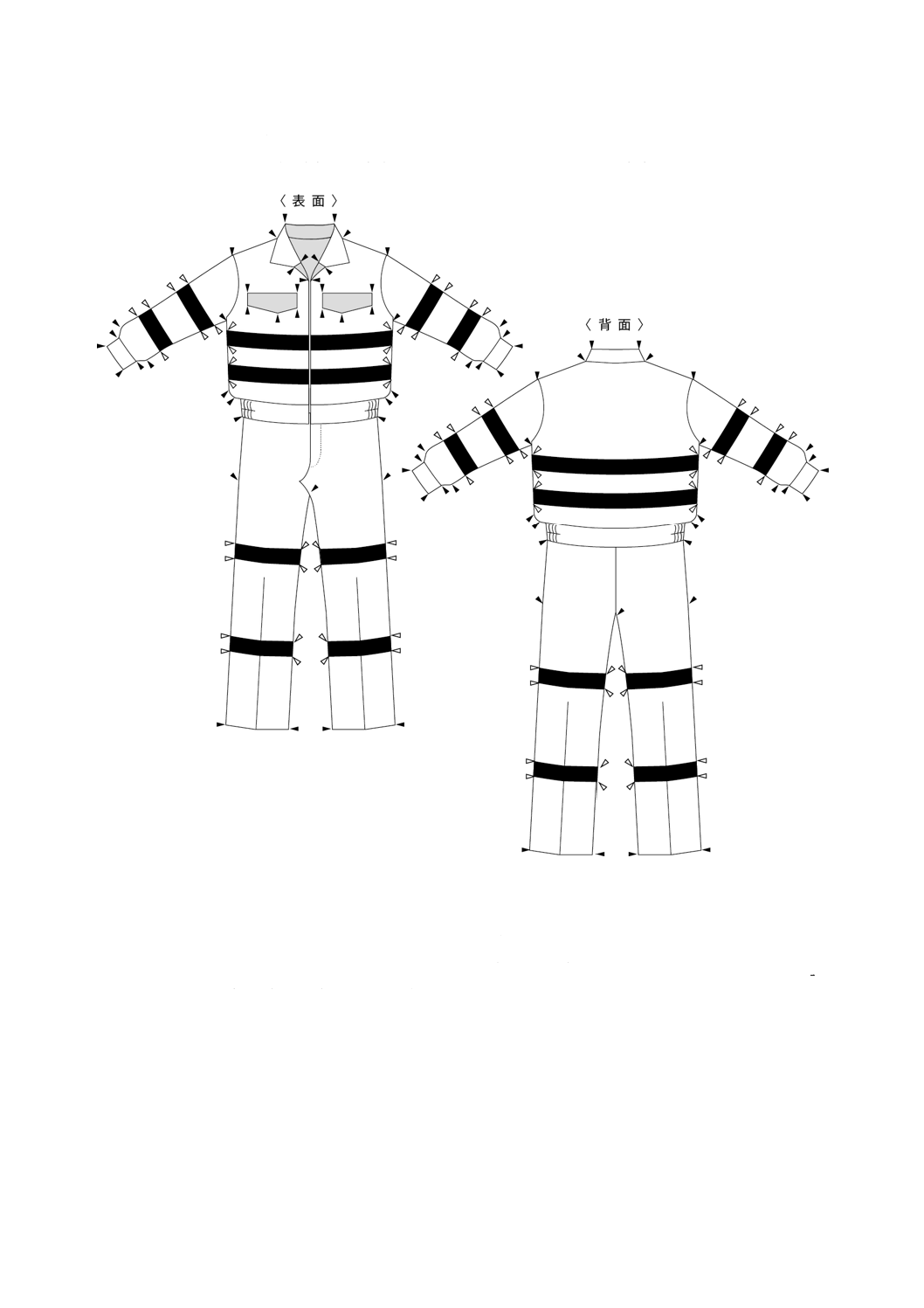

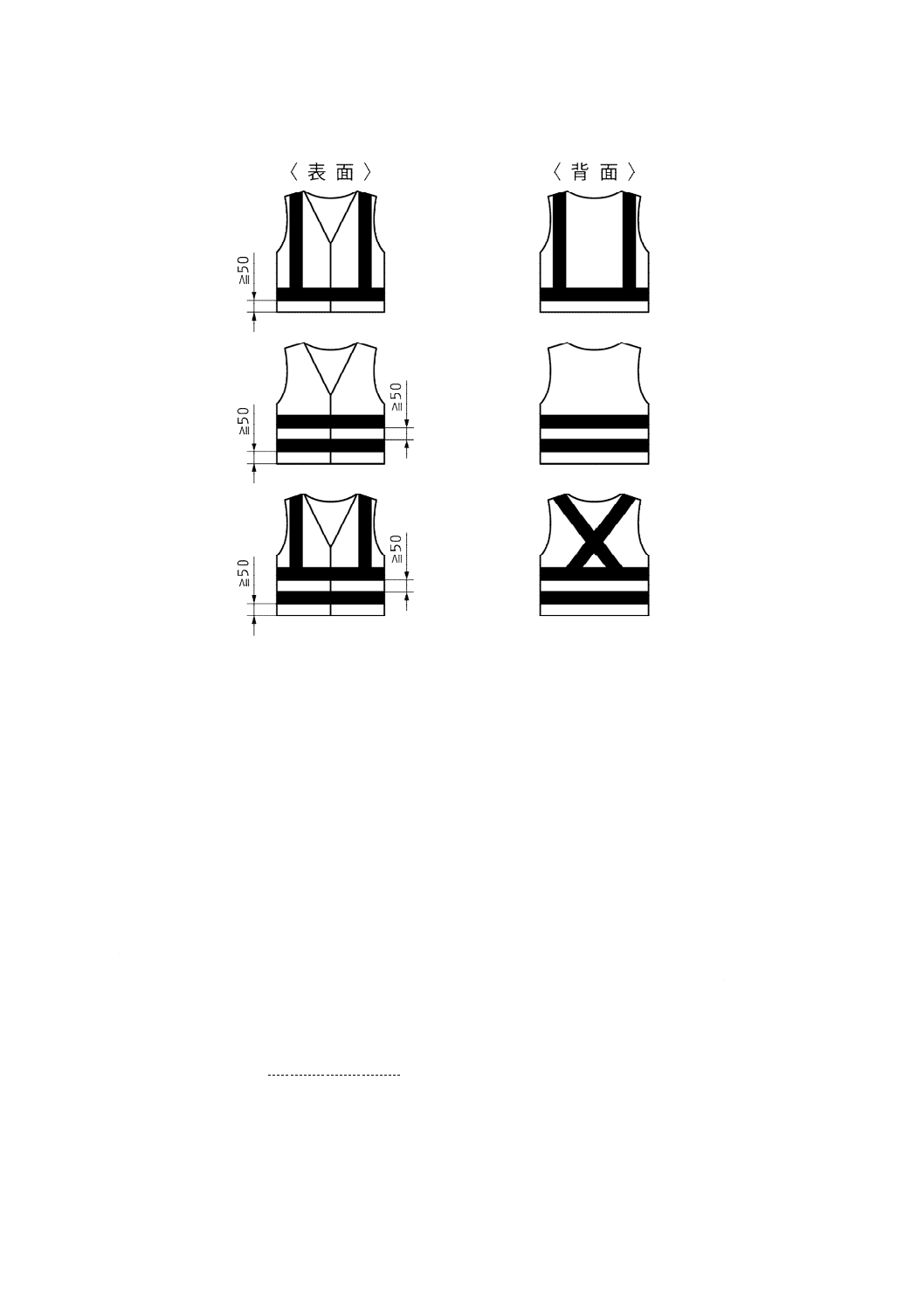

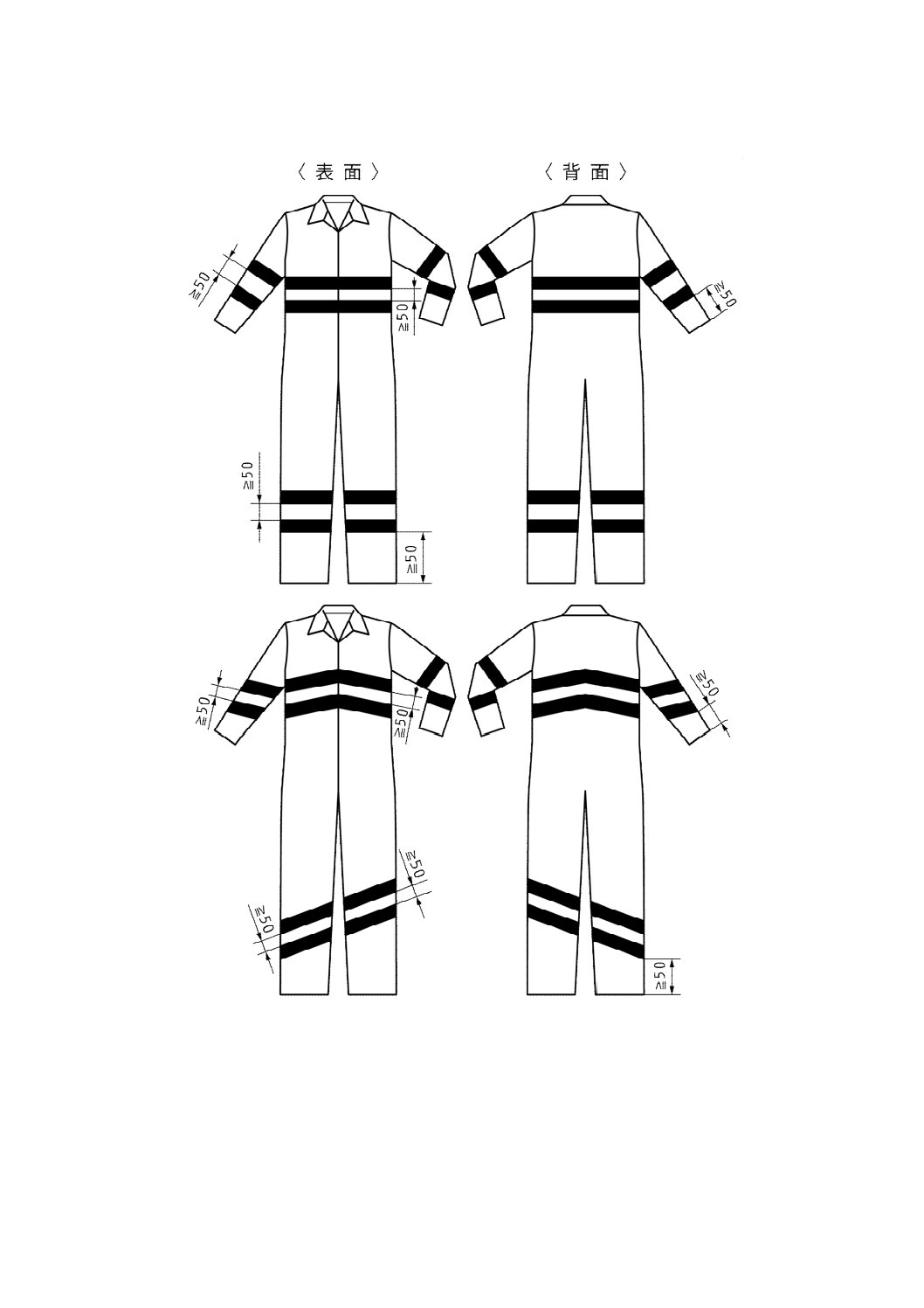

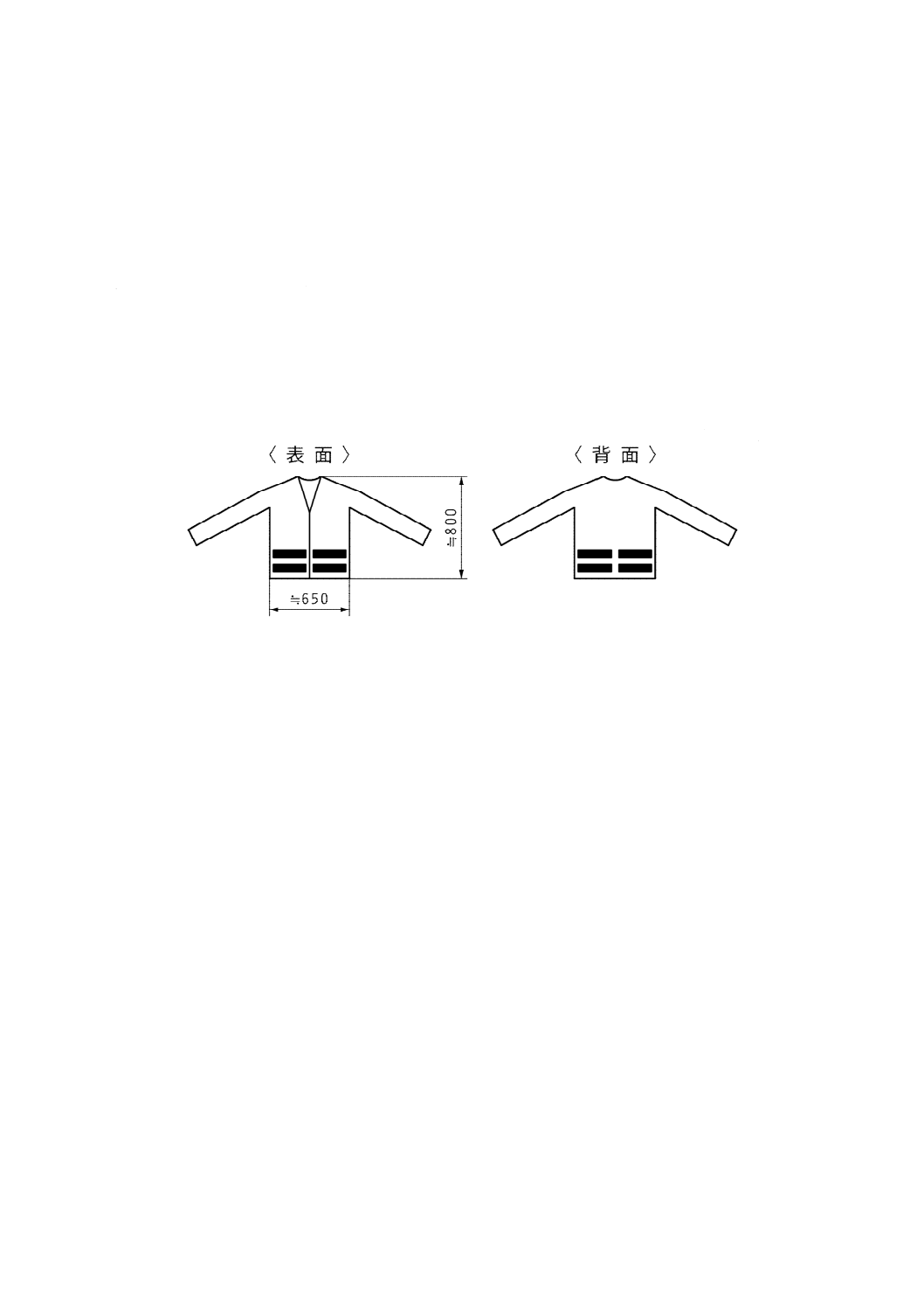

胴部及び腕部を覆う高視認性安全服の例を,図2に示す。

単位 mm

図2−胴部及び腕部を覆う高視認性安全服の例

注記 胴部及び腕部を覆う高視認性安全服の例には,ジャケット,シャツ,コート,Tシャツがある。

4.2.3

脚部を覆う高視認性安全服

蛍光生地は,脚部を一周し,幅50 mm以上とする。蛍光生地に取り付けられた帯状の再帰性反射材は,

蛍光生地の計算には入れない。帯状の再帰性反射材は,幅50 mm以上とする。

脚部を覆う高視認性安全服では,それぞれ50 mm以上離れた2本以上の帯状の再帰性反射材が,水平に

対して傾斜角が±20°の範囲内で各脚部を一周しなければならない。最低位置にある帯状の再帰性反射材

は,裾口から50 mm以上離す。

9

T 8127:2020

水平方向の帯状の再帰性反射材及び蛍光生地は,脚部を一周していなければならないが,帯状の再帰性

反射材及び蛍光生地が縦方向に途切れる隙間(留具,縫合部などの影響)は,帯状の再帰性反射材及び蛍

光生地と平行方向に測定して50 mmを超えてはならない。

帯状の再帰性反射材及び蛍光生地が縦方向に途切れる隙間の大きさは,当該隙間部分を固定する面ファ

スナーを含む留具を,製品の性能を維持できる最長の位置に調整し,大きさを測定する。

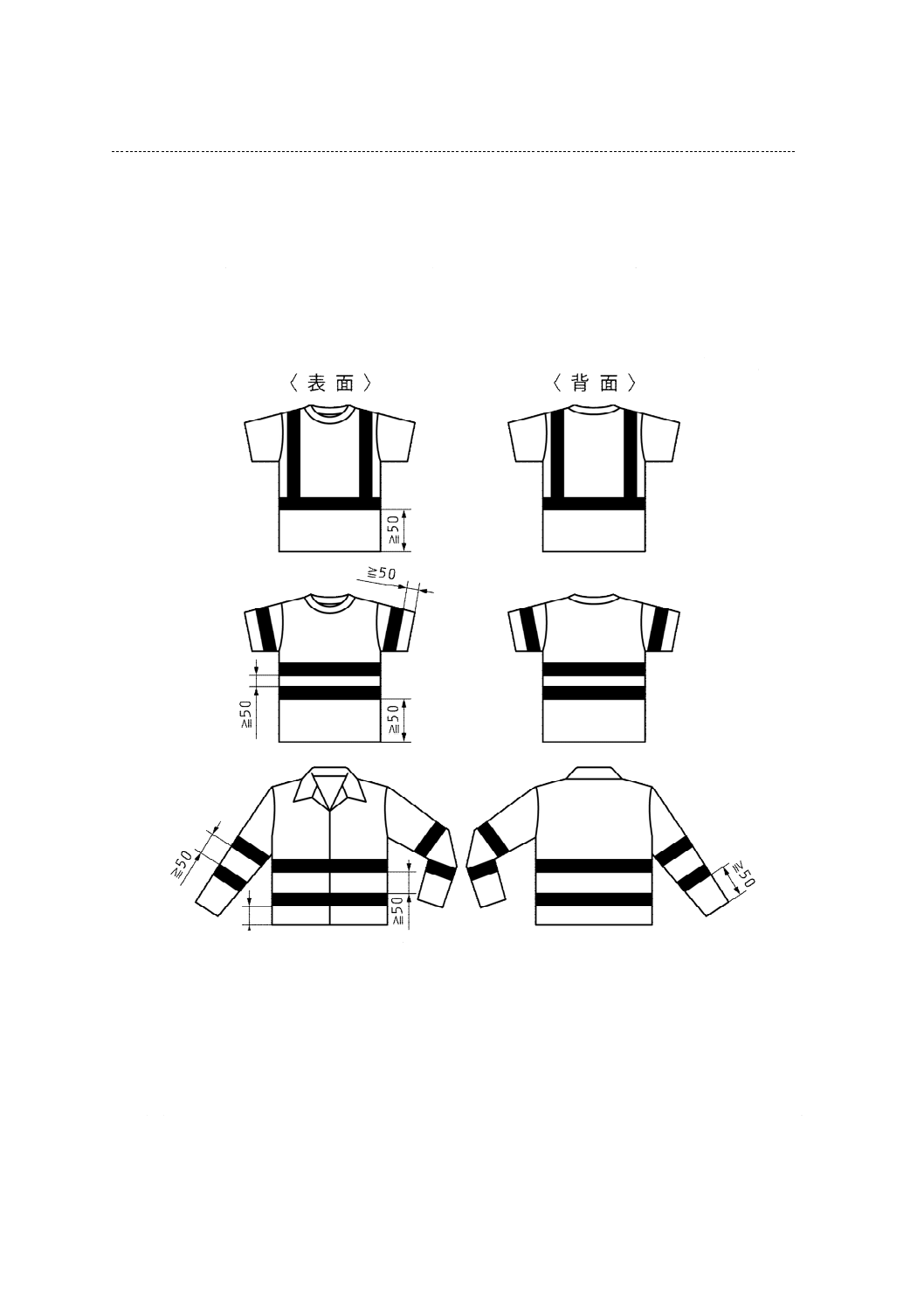

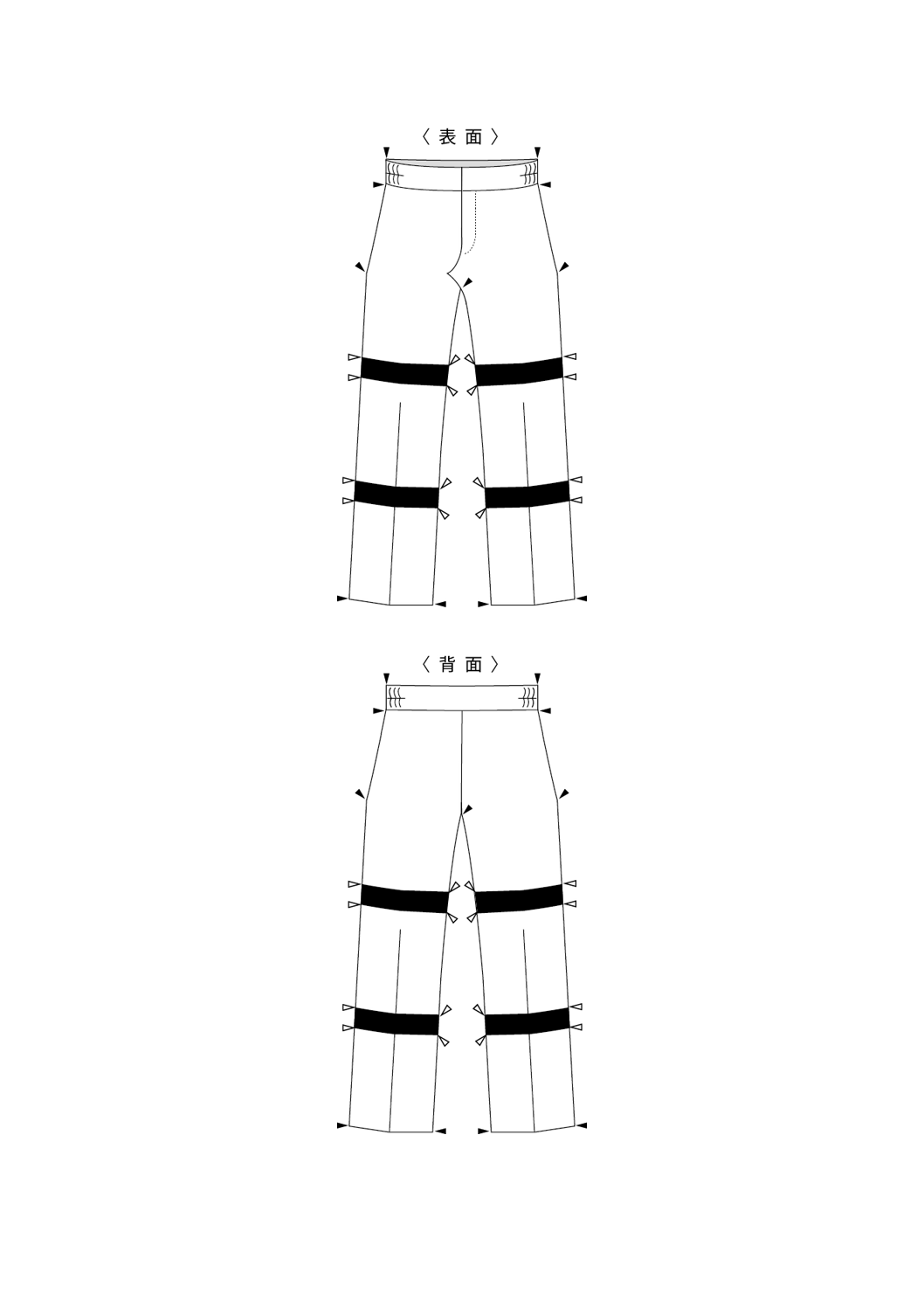

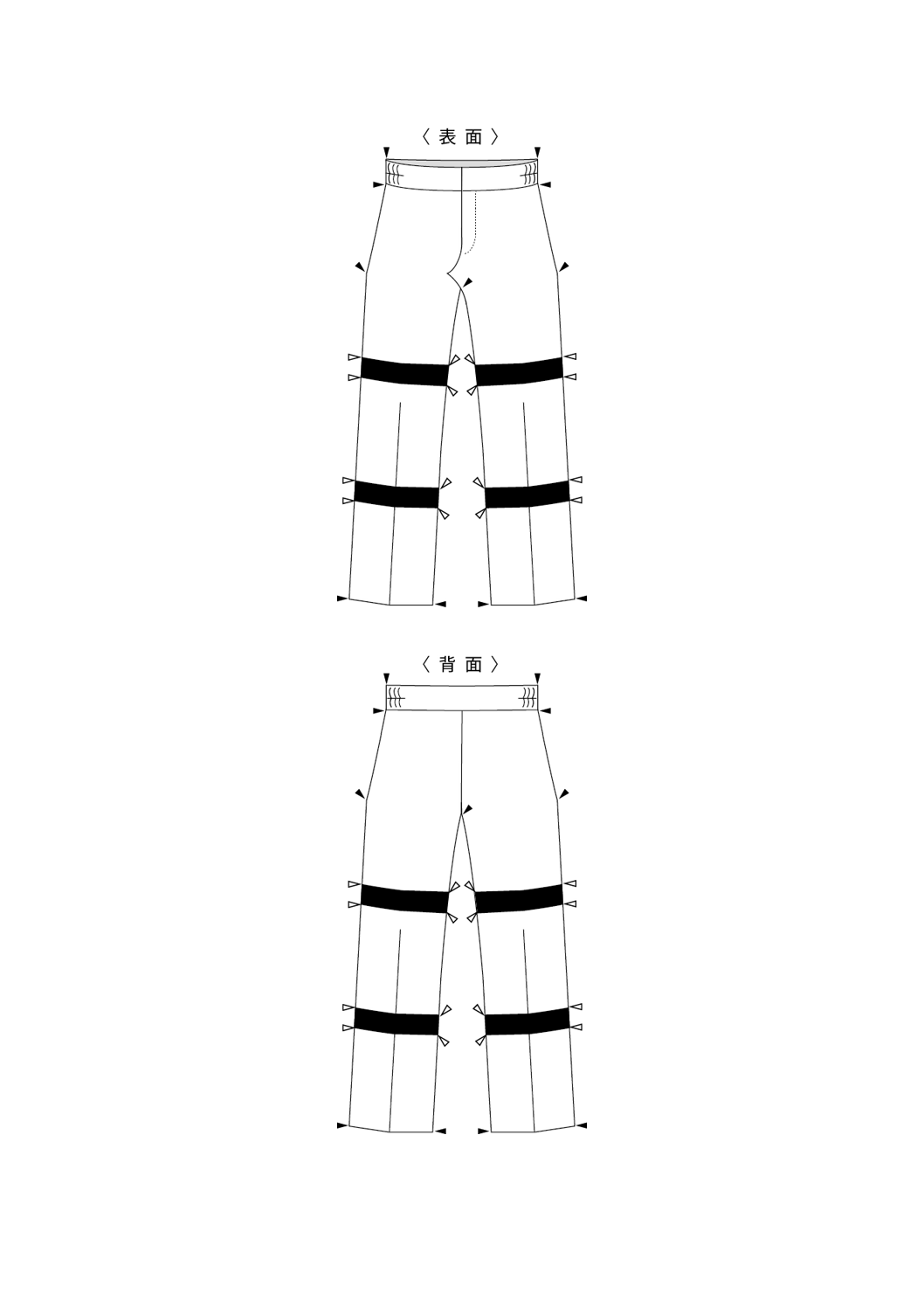

脚部を覆う高視認性安全服の例を,図3に示す。

単位 mm

図3−脚部を覆う高視認性安全服の例

注記 脚部を覆う高視認性安全服の例には,長ズボン,ショートパンツ,バミューダパンツ,ウエス

トバンド付パンツ,胸当て付きパンツがある。

10

T 8127:2020

4.2.4

胴部及び脚部を覆う高視認性安全服

蛍光生地は,胴部及び脚部を一周し,幅50 mm以上とする。蛍光生地に取り付けられた帯状の再帰性反

射材は,蛍光生地の計算には入れない。帯状の再帰性反射材は,幅50 mm以上とする。

4.2.1及び4.2.3の要求事項を適用する。

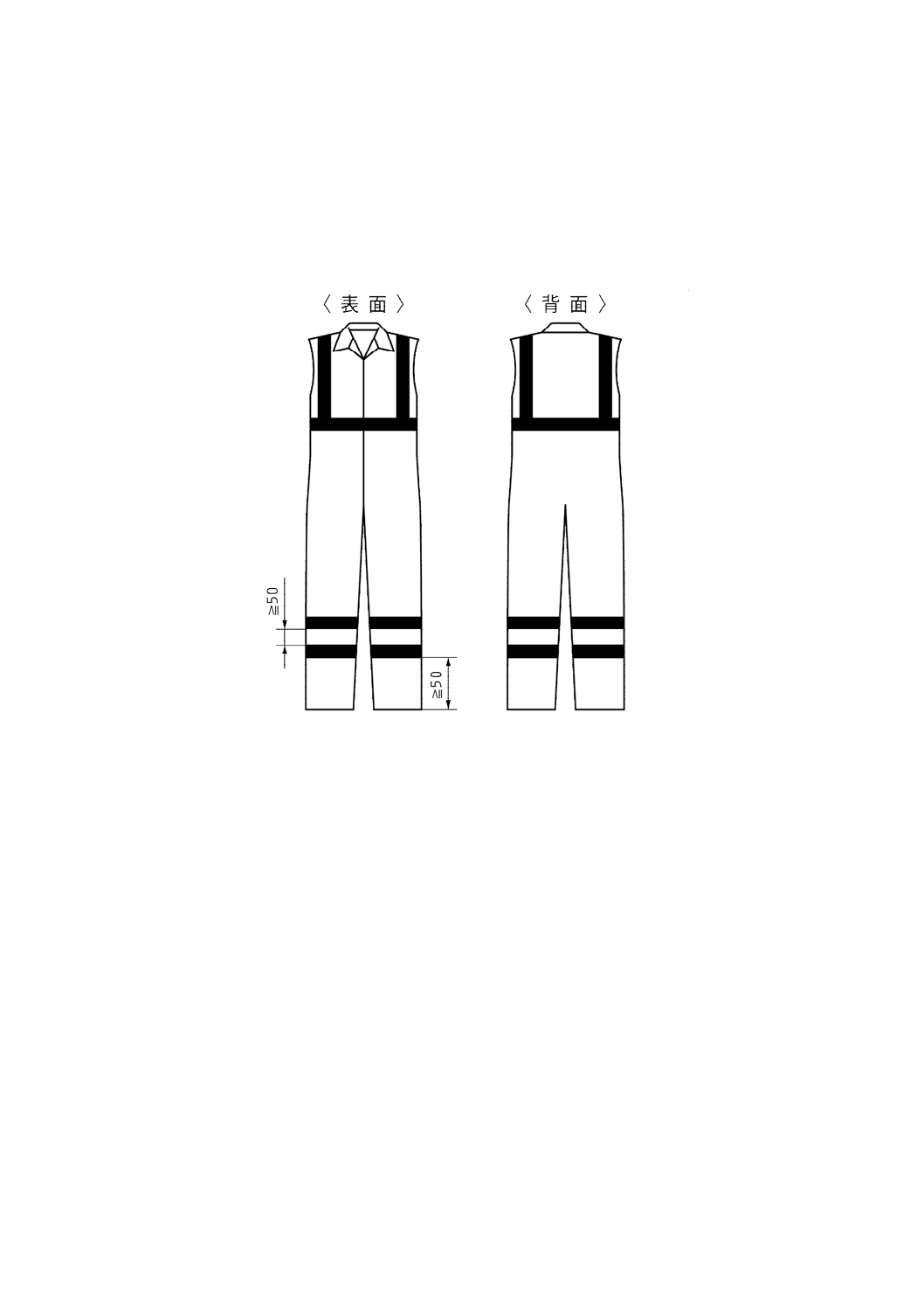

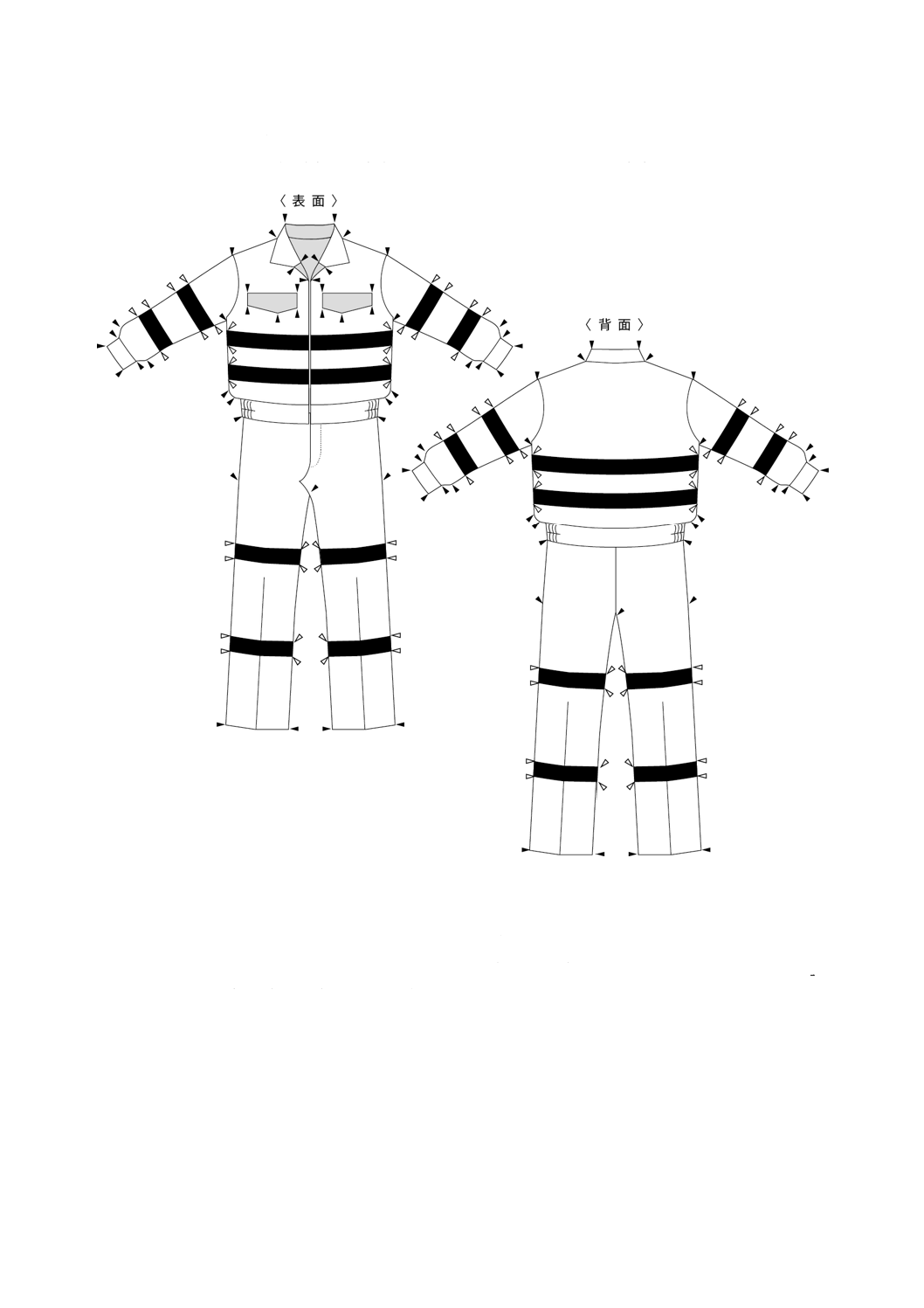

胴部及び脚部を覆う高視認性安全服の例を,図4に示す。

単位 mm

図4−胴部及び脚部を覆う高視認性安全服の例

注記 胴部及び脚部を覆う高視認性安全服の例には,袖なしのカバーオールがある。

4.2.5

胴部,腕部及び脚部を覆う高視認性安全服

蛍光生地は,胴部,腕部及び脚部を一周し,幅50 mm以上とする。蛍光生地に取り付けられた帯状の再

帰性反射材は,蛍光生地の計算には入れない。帯状の再帰性反射材は,幅50 mm以上とする。

4.2.2及び4.2.3の要求事項を適用する。

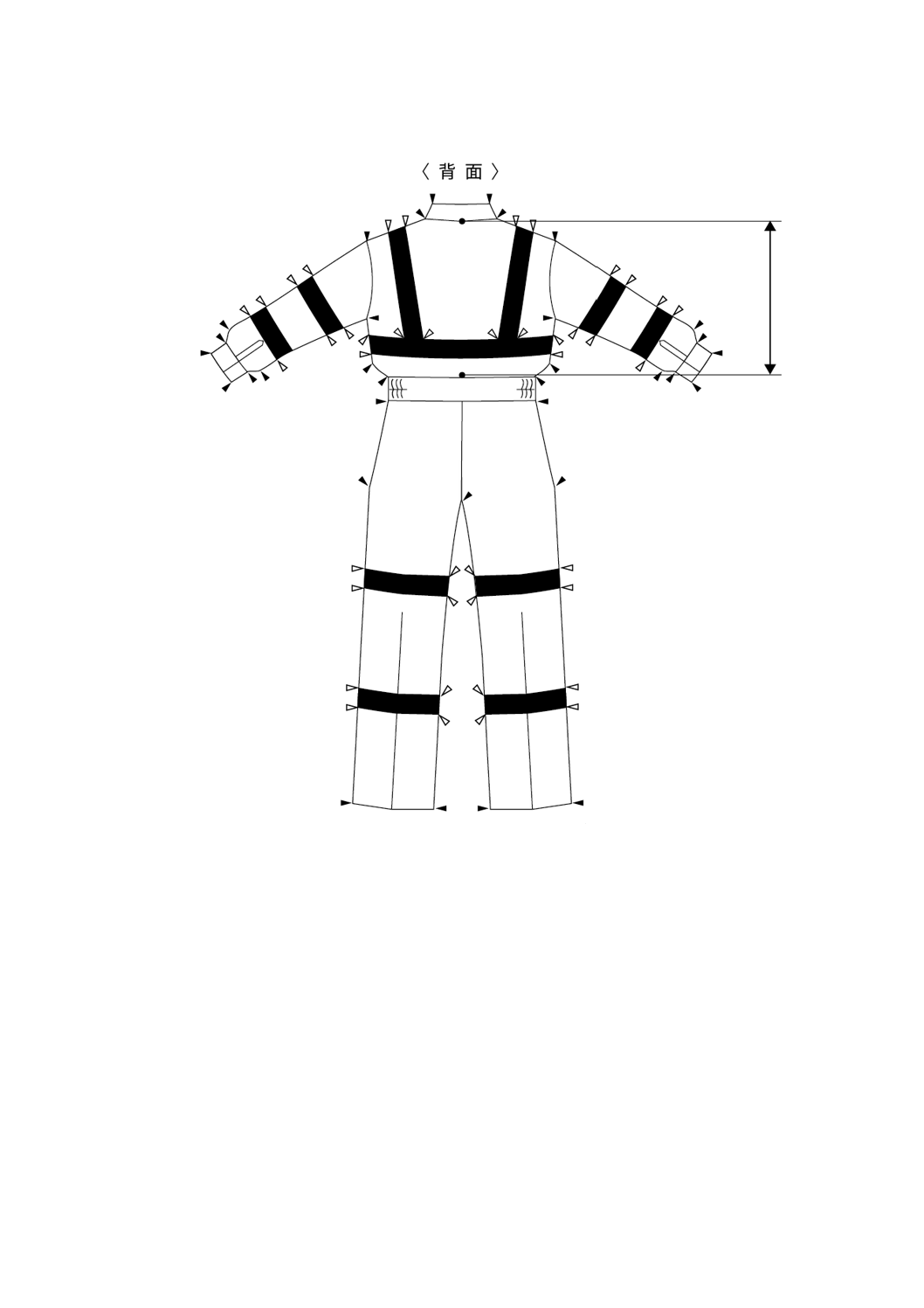

胴部,腕部及び脚部を覆う高視認性安全服の例を,図5に示す。

11

T 8127:2020

単位 mm

図5−胴部,腕部及び脚部を覆う高視認性安全服の例

注記 胴部,腕部及び脚部を覆う高視認性安全服の例には,袖付きのカバーオールがある。

4.3

サイズ表示

サイズ表示は,JIS T 8005の箇条6(サイズ)又はISO 8559-2による。

12

T 8127:2020

5

蛍光生地,非蛍光生地及び複合機能材料に対する要求事項

5.1

蛍光生地及び複合機能材料の色に対する要求事項

5.1.1

蛍光生地

蛍光生地の色度座標及び輝度率は,7.2によって試験したとき,表2の要求事項に適合しなければならな

い。

5.1.2

複合機能材料

複合機能材料の色度座標及び輝度率は,7.2によって試験したとき,表2の要求事項に適合しなければな

らない。

方位感受性再帰性反射材の色度座標及び輝度率の下限値は,7.3に規定する二つの回転角で測定したとき,

表2の要求事項に適合しなければならない。

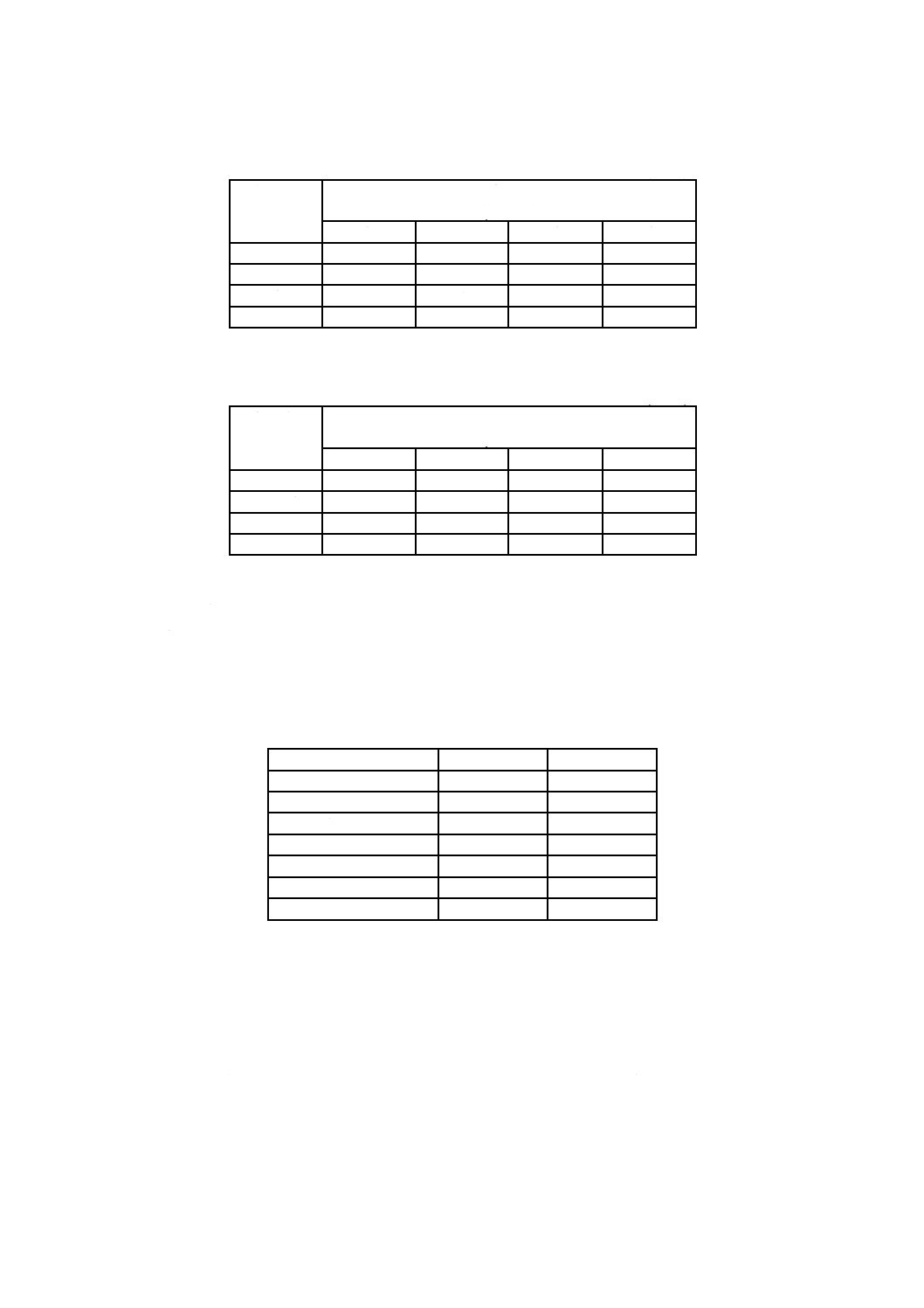

表2−蛍光生地及び複合機能材料の色に対する要求事項

色

色度座標の範囲

輝度率の下限値

β min

x

y

蛍光イエロー

0.387

0.610

0.70

0.356

0.494

0.398

0.452

0.460

0.540

蛍光オレンジレッド

0.610

0.390

0.40

0.535

0.375

0.570

0.340

0.655

0.345

蛍光レッド

0.655

0.345

0.25

0.570

0.340

0.595

0.315

0.690

0.310

5.2

蛍光生地及び複合機能材料のキセノン耐光試験後の色に対する要求事項

蛍光生地及び複合機能材料に関して,キセノン耐光試験後の色は,表2の色度座標で規定した範囲内と

し,輝度率は,表2の下限値以上でなければならない。

キセノン耐光試験は,JIS L 0843の7.2 c)(第3露光法)又はISO 105-B02:1994の7.2.3(第3法)によ

る。蛍光レッド及び蛍光オレンジレッドは,5級ブルースケールが変退色用グレースケールの3級に変わ

るまで露光する。また,蛍光イエローは,4級ブルースケールが変退色用グレースケールの4級に変わる

まで露光する。ブルースケールの変退色の評価は,JIS L 0843の7.2 c)で試験した場合は,JIS L 0804によ

って行い,ISO 105-B02:1994の7.2.3で試験した場合は,ISO 105-A02で行う。

キセノン耐光試験後の変退色した色が,他の色の要求事項を満たす場合は,その旨を取扱説明書に記載

する。

例 キセノン耐光試験後の蛍光レッドの色度座標及び輝度率が,蛍光オレンジレッドの要求事項を満

たす場合。

5.3

蛍光生地及び非蛍光生地の染色堅ろう度

5.3.1

摩擦に対する染色堅ろう度

試験は,JIS L 0849の9.1[摩擦試験機I形(クロックメータ)法]による。乾燥条件での摩擦に対する

染色堅ろう度は,JIS L 0805によって判定し,汚染4級以上とする。

13

T 8127:2020

5.3.2

汗に対する染色堅ろう度

試験は,JIS L 0848による。蛍光生地の汗に対する染色堅ろう度は,JIS L 0804及びJIS L 0805によっ

て判定し,変退色4級以上,汚染4級以上とする。非蛍光生地の汗に対する染色堅ろう度は,JIS L 0805

によって判定し,汚染4級以上とする。

5.3.3

水洗い洗濯,ドライクリーニング,漂白及びホットプレスに対する染色堅ろう度

高視認性安全服の洗濯に関する取扱いの表示に示された項目について,染色堅ろう度は,表3の要求事

項に適合しなければならない。

表3−染色堅ろう度

試験項目

変退色及び汚染a)

(最小値)

試験方法

蛍光生地

非蛍光生地

(再帰性反射材及び

複合機能材料を除く。)

水洗い洗濯b)

変退色:4−5級

汚染:4級

汚染:4級

JIS L 0844のB-1号〜B-14

号又はB-16号

ドライクリーニングb) 変退色:4級

汚染:4級

汚染:4級

JIS L 0860

漂白

変退色:4級

JIS L 0856の強試験

ホットプレス

変退色:4−5級

汚染:4級

汚染:4級

JIS L 0850の乾熱試験機法

(A法)乾燥試験c)

注a) JIS L 0804及びJIS L 0805による。

b) 洗濯に関する取扱いの表示(JIS L 0001に規定された表示記号)に基づき洗濯方法を選ぶ。

c) 適用温度は,JIS L 0001の3.5(アイロン仕上げ処理記号の詳細)で示すアイロン仕上げ処理

記号に等しい。

蛍光生地及び非蛍光生地だけを試験する。

試験片は,60 ℃以下の温度条件で自然乾燥させる。

5.4

蛍光生地及び非蛍光生地の寸法変化

製造業者が,高視認性安全服の洗濯方法を,水洗い洗濯又はドライクリーニングが可能であるとする場

合,寸法変化の測定は,JIS L 1096の8.39(寸法変化)によって行う。

高視認性安全服材料の洗濯による寸法変化は,織物は,たて又はよこの長さにおいて±3 %以下とし,

ニット及び不織布は,たて又はよこの長さにおいて±5 %以下とする。

処理回数は,一つの試料に対して5 回又は製造業者が指定する回数の洗濯をする。工業洗濯及び家庭洗

濯の両方が可能であるとする場合,工業洗濯だけを実施する。製造業者が水洗い洗濯又は水洗い洗濯及び

ドライクリーニングの両方が可能であるとする場合は,水洗い洗濯だけを実施する。ドライクリーニング

だけが認められている場合には,ドライクリーニングを行う。

5.5

蛍光生地及び非蛍光生地の物性試験

5.5.1

織物の引張強さ

織物の引張強さは,たて方向及びよこ方向をJIS L 1096の附属書J(繊維製品−生地の引張特性−引張

強さ及び伸び率の測定−ストリップ法)によって試験し,共に100 N以上とする。

5.5.2

ニットの破裂強さ

ニットの破裂強さは,JIS L 1096の附属書M[繊維製品−生地の破裂特性−破裂強さ及び破裂膨張度の

測定(液圧法)]又はISO 13938-2のいずれかで試験し,破裂面積が50 cm2の場合は平均値が100 kPa以上,

14

T 8127:2020

破裂面積が7.3 cm2の場合は平均値が270 kPa以上とする。

5.5.3

コーティング材料及びラミネート材料の引張強さ並びに引裂強さ

コーティング材料及びラミネート材料の引張強さは,JIS K 6404-2の6.3(試験方法A:ストリップ法)

を用い,試験片の幅は50 mm±0.5 mmで試験し,100 N以上とする。引裂強さは,JIS K 6404-2の7.1[試

験方法A:タング法(スリータング試験片を用いた二重引裂試験)]で試験し,20 N以上とする。ただし,

いずれの試験についても伸びが50 %を超える材料については,適用しない。

5.6

生理学的性能−水蒸気透過抵抗(Ret)及び温熱抵抗(Rct)

高視認性安全服は,JIS T 8005の4.3(設計)及び4.4(快適性)の人間工学的要求事項に基づいて設計

する。

ゼッケン様式ベスト(タバード)及びベストを除く高視認性安全服の水蒸気透過抵抗(Ret)及び温熱抵

抗(Rct)は,次のいずれかによる。

a) 製造業者が防水性をもつとする高視認性安全服(コーティング素材,及びラミネート素材)は,JIS L

1099の附属書B[C法(発汗ホットプレート法)]で試験し,表4に規定するレベルに分類する。

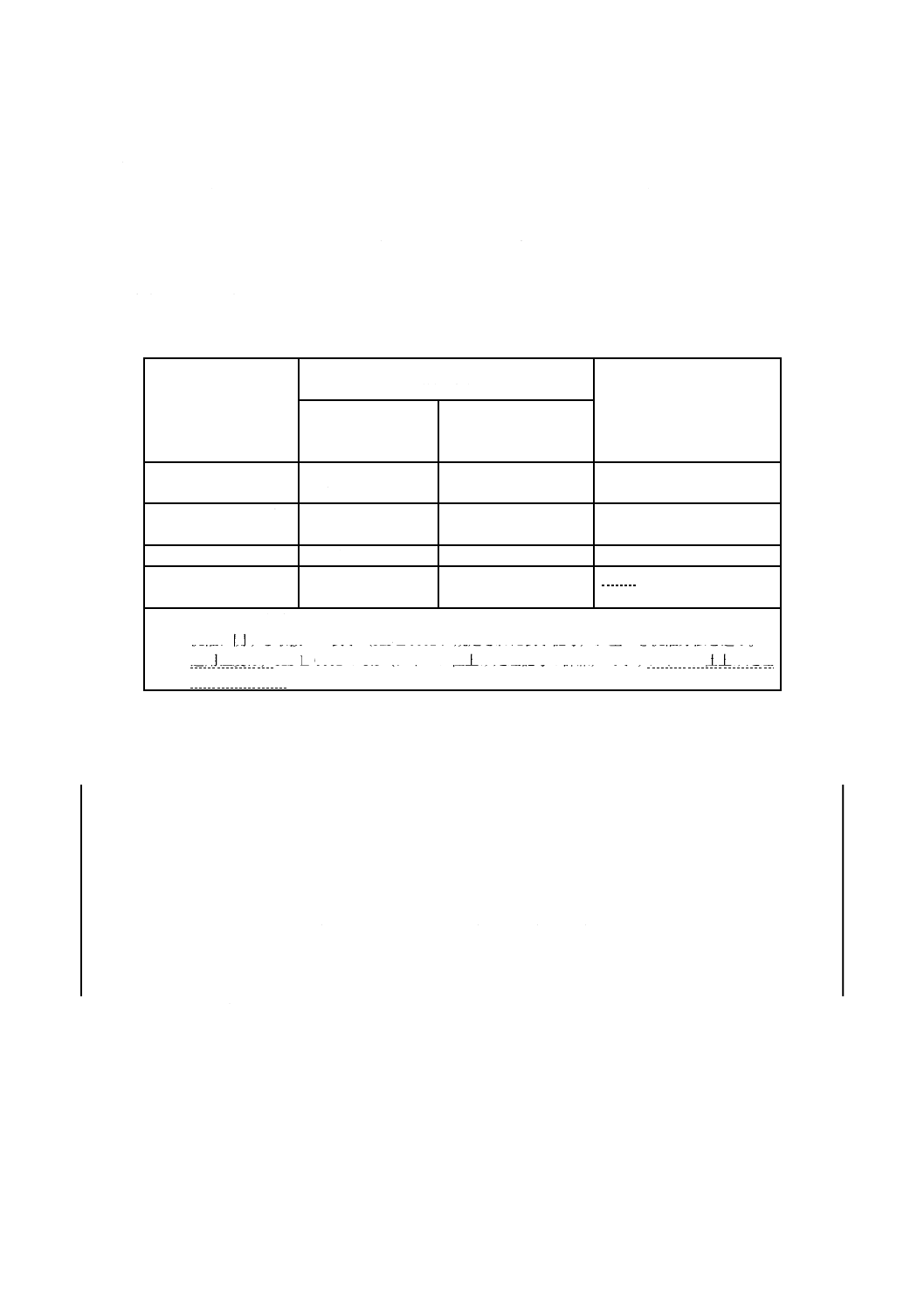

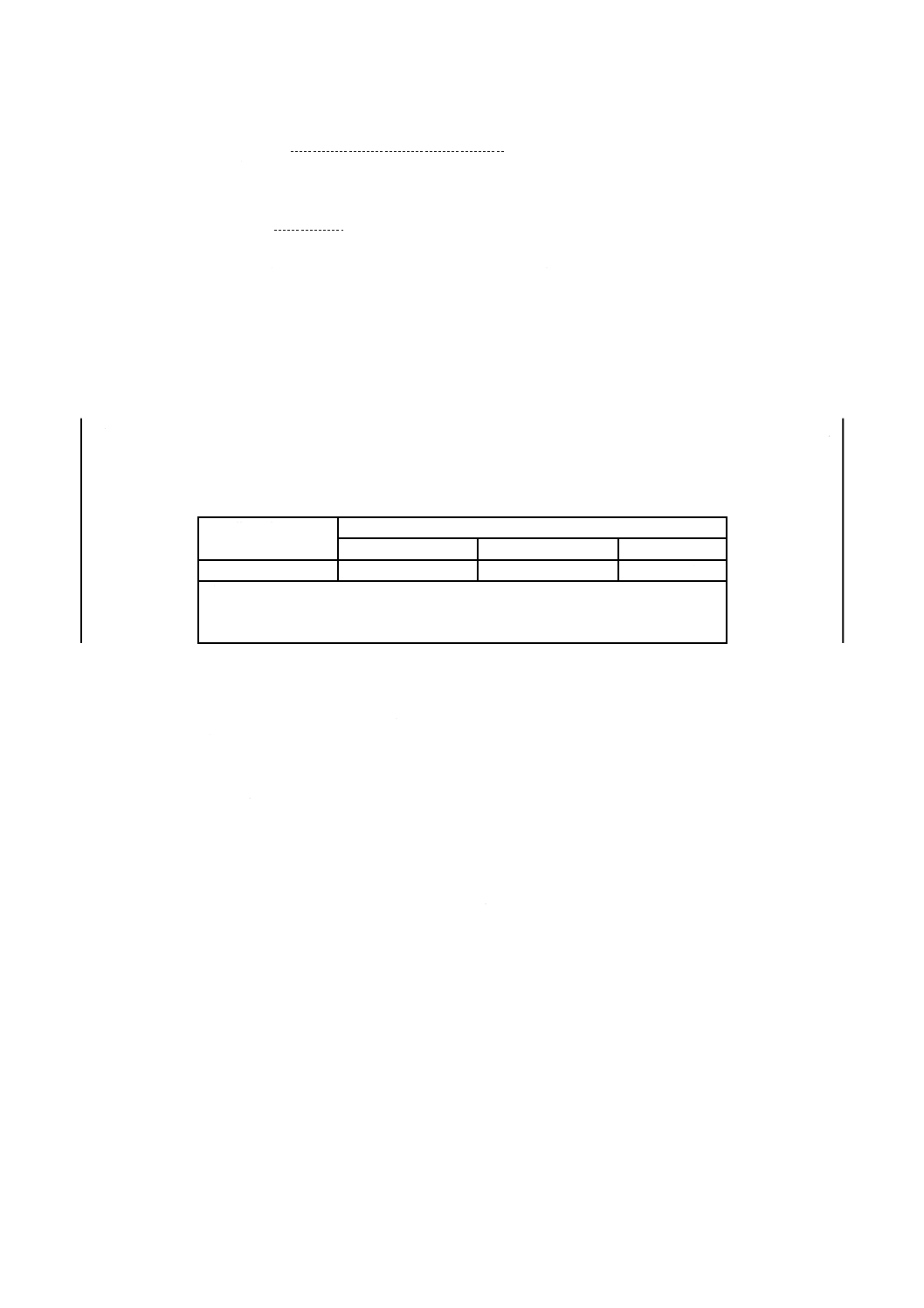

表4−水蒸気透過抵抗(Ret)による分類

水蒸気透過抵抗

(Ret)

レベル

1

2

3

m2 Pa/W

40を超え

20を超え40以下

20以下

警告 表4に示すレベル1に分類する高視認性安全服を着用する場合には,熱スト

レスの観点から,作業環境温度に対しての着用時間の限界に十分に留意しな

ければならない。

b) その他の高視認性安全服の水蒸気透過抵抗(Ret)は,5 m2 Pa/W以下とする。

水蒸気透過抵抗が5 m2 Pa/Wを超える場合は,JIS L 1099の附属書Bによって温熱抵抗(Rct)を測定し,

それによって算出された水蒸気透過指数が0.15以上でなければならない。

6

再帰性反射材及び複合機能材料の再帰反射性能に対する要求事項

6.1

耐久試験前の再帰反射性能に対する要求事項

再帰性反射材及び複合機能材料の性能は,それぞれ耐久試験前において,表5又は表6に規定する要求

事項の全てに適合しなければならない。試験は,7.3による。

二つの回転角(ε1=0°,ε2=90°)で測定した再帰反射係数の差が15 %を超える場合,方位感受性再帰

性反射材と定義する。

方位感受性再帰性反射材は,7.3に規定する二つの回転角のいずれかで,表5又は表6の最低再帰反射係

数以上でなければならない。もう一つの回転角の最低再帰反射係数は,表5又は表6に規定した値の75 %

以上でなければならない。

15

T 8127:2020

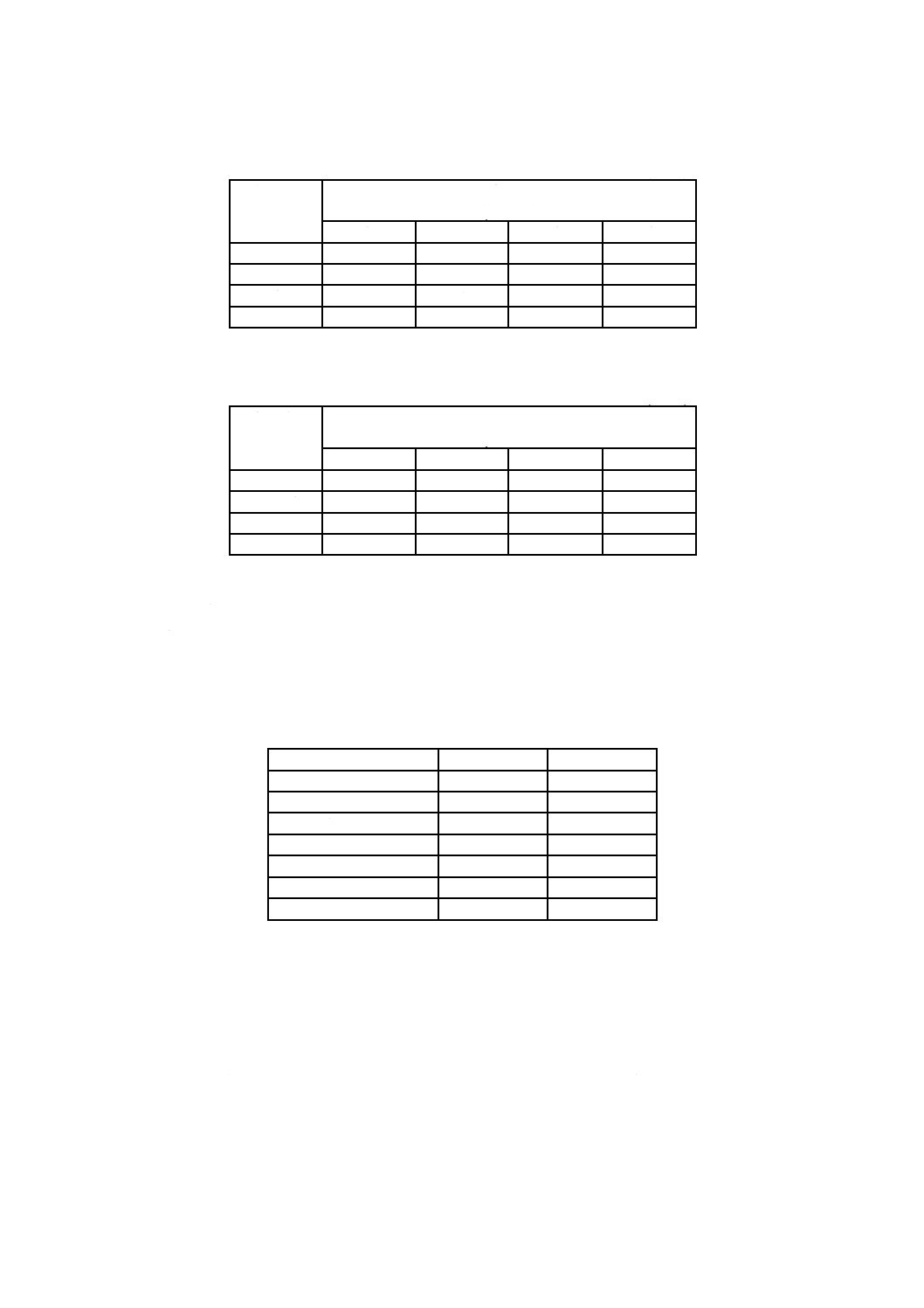

表5−再帰性反射材の最低再帰反射係数

単位 cd/(lx・m2)

観測角

入射角 β1

(β2=0°)

5°

20°

30°

40°

0.2°

330

290

180

65

0.33°

250

200

170

60

1°

25

15

12

10

1.5°

10

7

5

4

表6−複合機能材料の最低再帰反射係数

単位 cd/(lx・m2)

観測角

入射角 β1

(β2=0°)

5°

20°

30°

40°

0.2°

65

50

20

5

0.33°

25

20

5

1.75

1°

5

4

3

1

1.5°

1.5

1

1

0.5

複合機能材料は,いずれの色も,表6の要求事項に適合しなければならない。

6.2

耐久試験後の再帰反射性能に対する要求事項

6.2.1

一般

6.1で測定した試験片は,表7に規定する耐久試験を行った後,7.4によって測定し,6.2.2,6.2.3及び6.2.4

の要求事項に適合しなければならない。

表7−耐久試験

試験項目

再帰性反射材

複合機能材料

摩耗試験

7.4.2

7.4.2

屈曲試験

7.4.3

7.4.3

低温曲げ試験

7.4.4

7.4.4

温度変化耐性試験

7.4.5

7.4.5

降雨耐性試験

7.4.6

7.4.6

水洗い洗濯試験

7.5.2

7.5.2

ドライクリーニング試験

7.5.3

7.5.3

6.2.2

再帰性反射材

再帰性反射材の再帰反射係数Rʼは,観測角0.2°及び入射角5°の条件で測定し,100 cd/(lx・m2) を超え

なければならない。

6.2.3

複合機能材料

複合機能材料の再帰反射係数Rʼは,観測角0.2°及び入射角5°の条件で測定し,30 cd/(lx・m2) を超えな

ければならない。降雨耐性を測定する場合は,7.4.6によって試験し,再帰反射係数が15 cd/(lx・m2) を超

えなければならない。

6.2.4

方位感受性再帰性反射材

方位感受性再帰性反射材の再帰反射係数Rʼは,7.3に規定する二つの回転角のいずれかで,6.2.2又は6.2.3

16

T 8127:2020

の要求事項に適合しなければならない。もう一つの回転角においては,規定する値の75 %以上でなければ

ならない。

7

試験方法

7.1

試験片の採取及び調整

試験片は,完成品又は最終製品に使用する材料若しくは材料群から採取する。

特に指示がない限り,項目ごとに試験片一つを測定し,その要求事項に適合しなければならない。

試験片は,20 ℃±2 ℃,相対湿度(65±5)%の環境に24時間以上静置し調整する。調整後5分以内に

試験を開始する。

7.2

色の測定

色は,JIS Z 8720の4.2.2(標準イルミナントD65)に規定する標準イルミナントD65に近似した照明光

による白色照明方式を使用し,CIE 15に規定する手順によって測定する。照明光の標準イルミナントD65

に対する近似の目安は,JIS Z 8720の附属書A(常用光源の分光分布の評価方法)に規定する評価方法を

用いて可視条件等色指数を求め,品質等級区分C以上とする。計測器の照射及び受光の幾何条件は,一般

に45/0°方式とし,JIS Z 8717の4.2(積分球の条件)に規定する積分球の条件を満たせば,積分球方式を

用いてもよい。

色度座標は,JIS Z 8720の4.2.2に規定する標準イルミナントD65を用い,2°視野(CIE 1931 測色標

準観測者の等式関数)の条件で求める。

試験片は,製品に使用されている裏張り又は裏地を含めて1枚の試験片とし,反射率0.04(4 %)未満

の裏当てを用いて測定する。測定は,試験片の機械方向を基準として等角度で向きを変えながら4回以上

測定して平均値を算出する。その際,試験片の平均的な輝度率が得られる向き及び回数で測定する。

計測器が環状照明又は円環照明の場合は,1回の測定で行う。ただし,反射光の方向性が強い試験片で

は,円周形の装置を用いても試験片の向きによるばらつきが生じる可能性があるため,試験片の平均的な

輝度率が得られる向きを選択して測定する。

7.3

再帰反射性能の測定方法

再帰反射係数Rʼは,CIE 54.2に規定する手順によって測定する。測定に用いる試験片は,2本の帯状の

再帰性反射材を,一辺が100 mmの正方形になるように配置する。方位感受性再帰性反射材は,その方位

感受性において同一の回転角に,2本の帯状の再帰性反射材の方向をそろえて配置する。配置は,2本の帯

状の再帰性反射材を並行に配置し,100 mm角の窓の空いた遮蔽材を試験片にかぶせることによって一辺

が100 mmの正方形の試験片を作成するのがよい。

帯状の再帰性反射材は,ロゴ,プリント,その他の装飾などによって再帰反射性能が最も低くなる部分

を採取する。そのようなマーキングがない場合は,無作為に試験片を採取する。

再帰反射性能が最も低い部分は,事前の輝度測定で確認したものを試験片とする。

事前の測定は,回転角ε(ε=0°,ε=90°)で,観測角0.2°及び入射角5°の条件で実施する。回転角

ε=0°の位置は,次のいずれかの方法で決定する。

− 試験片に記載の方向性を示す矢印

− 材料製造業者の明確な指示

マーク又は指示がない場合は,無作為に回転角ε=0°の位置を決めてもよい。

17

T 8127:2020

7.4

耐久試験後の再帰反射性能

7.4.1

一般

材料が乾燥時に方位感受性をもつ場合には,最も低い再帰反射性能が測定された回転角で測定する。

7.4.2

摩耗試験

試験は,JIS L 1096の8.19.5[E法(マーチンデール法)]を用い,a)に示す標準摩擦布を用い,b)に示

す試験手順で試験する。5 000回の摩擦後,再帰反射性能を測定する。

a) 標準摩擦布 JIS L 1096の表10に規定する標準摩擦布

b) 試験手順 試験片は,マーチンデール摩耗試験機の摩擦台に取り付けることのできる直径140 mm以

上の大きさの4枚の試験片とし,織フェルトの上に重ねて摩擦台に載せる。直径30 mm以上の標準摩

擦布を,試料ホルダにしわのないように取り付け,9 kPa±0.2 kPaの押圧で試験する。

織フェルトなどが支障となり,試験片又は標準摩擦布がしわのない状態で取り付けられない場合は,

試験報告書にこれらを使用しなかったことを記載し,織フェルトなどを外して,試験してもよい。

7.4.3

屈曲試験

試験は,ISO 7854のA法によって行う。試験片を7 500回屈曲した後,再帰反射性能を測定する。

7.4.4

低温曲げ試験

試験は,JIS K 6404-3の11.2[A法(低温曲げ試験)]によって行い,試験片を−20 ℃±2 ℃の温度環

境で折り曲げる。試験後,7.1の環境に2時間以上静置後,再帰反射性能を測定する。

7.4.5

温度変化耐性試験

長さ100 mmの帯状の試験片2本を,次の温度変化のサイクルに連続的に暴露する。

a) 50 ℃±2 ℃の環境に12時間静置する。

b) 続いて,−30 ℃±2 ℃の環境に20時間静置する。

c) 試験後,7.1の環境に2時間以上静置する。

100 mm×100 mmの大きさの試験片を作成し,再帰反射性能を測定する。

7.4.6

降雨耐性試験

試験は,附属書Cによる。

7.5

経年変化

7.5.1

一般

製造業者が提供する情報が推奨最大洗濯回数を指定する場合は,指定回数の洗濯を行った後,蛍光生地

は表2の要求事項,再帰性反射材は6.2.2,6.2.3及び6.2.4の要求事項に適合しなければならない。推奨最

大洗濯回数が指定されていない場合は,洗濯を5回行った後に試験を実施する。結果は,製造業者が提供

する情報に記載する。洗濯は,製造業者が提供する情報に記載の標準的な方法で行う。

注記 製造業者が提供する情報に記載する洗濯の標準的な方法には,JIS L 0001の表示記号に基づく

洗濯方法,JIS L 1930,JIS L 1931-2,JIS L 1931-3,JIS L 1931-4,ISO 15797,又はこれらに同

等の洗濯方法がある。

7.5.2

水洗い洗濯試験

製造業者が提供する情報に基づいて水洗い洗濯試験を行う。

水洗い洗濯試験は,高視認性安全服の完成品について行う。再帰性反射材だけを試験する場合は,材料

試験とし,250 mm×50 mmの試験片を50 mmの間隔を空けて2本取り付けた300 mm×250 mmの生地を

3枚作製し,家庭用洗濯機で行う。工業洗濯が指定されている場合の再帰性反射材の取付位置は,附属書

Bによる。

18

T 8127:2020

試験は,製造業者が提供する情報に記載の手順によって行う。

洗濯サイクルは,水洗い及び乾燥で構成する。

7.5.3

ドライクリーニング試験

試験片の準備は,7.5.2によって行う。

試験は,製造業者が提供する情報に記載の手順によって行う。

8

表示

8.1

一般

高視認性安全服への表示は,次による。

a) 高視認性安全服1着ごとに表示を付ける。

1) 通常,日本語で表示する。ただし,製造業者名,輸入代理店名,製品名などで外国語表示が使用上

の利便性向上に寄与する場合は,外国語表示としてもよい。

2) 製品又は製品に取り付けるラベルに表示する。

3) 目につきやすく,読み取りやすい方法で表示する。

4) 適切な洗濯回数(推奨最大洗濯回数)後においても可読性を保持する。

b) 表示及び図記号は,直ちに理解でき,数字が簡単に読み取れる大きさとする。数字は2 mm以上の高

さ,図記号は一辺10 mm以上の大きさが望ましく,白地の背景に黒で表示することが望ましい。一定

の条件下で,例えば着用者に重大な危険有害性をもたらすような,高視認性安全服の性能限界に関す

る警告は,高視認性安全服の見やすい箇所に表示することが望ましい。

8.2

表示項目

表示には,次の情報を含む。

a) 製造業者若しくは正規代理人の名称,商標,又はその他の識別手段

b) 製品の種類,製品名又は製品品番

c) 4.3のサイズ表示

d) この規格の番号(JIS T 8127)

e) 図記号及びクラス

クラスを示す数字を,ISO 7000-2419の図記号の周囲に記載する(図6参照)。

max 25 x

図6−高視認性安全服の図記号(ISO 7000-2419)の記載例

図記号の右脇にある数字は,表1に示した高視認性安全服のクラスを示す。

推奨最大洗濯回数を記載する場合は,図記号の周囲に記載する(図6参照)。この数字は,その回数

が最も少ない高視認性材料(蛍光生地,再帰性反射材及び複合機能材料)に対応している。

必要であれば,上下組合せアンサンブルのクラスを示すISO 7000-2419の図記号又は図記号に代わ

りその旨を示す記載を追記する。

f)

製造業者の取扱説明書を参照しなければならないことを示すISO 7000-1641の図記号又は図記号に代

3

19

T 8127:2020

わりその旨を示す記載(図7参照)

図7−取扱説明書参照の図記号:ISO 7000-1641

g) 洗濯に関する取扱いの表示は,必要に応じて,JIS L 0001又はISO 30023に基づいて表示する。

洗濯回数を表示する場合は,図記号の周囲に“最大”又は“max”と記入して,推奨最大洗濯回数

を示す(図6参照)。

例 最大25回,max 25 x

工業洗濯の可能な高視認性安全服は,洗濯に関する取扱いの表示にその旨を示す。

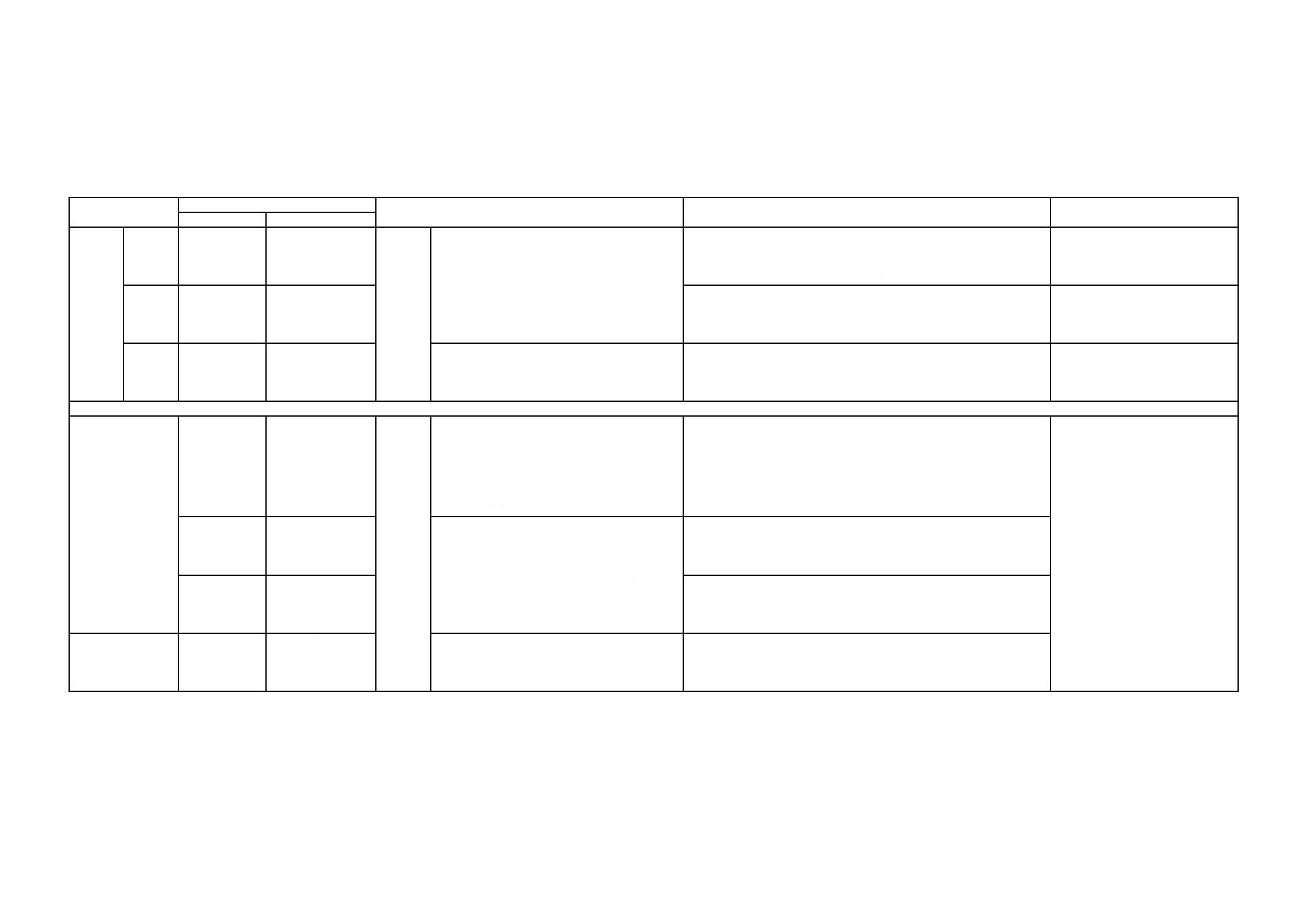

h) 使い捨ての高視認性安全服には,“再使用不可”の警告を表示する。さらに,ISO 7000-1051の図記号

を表示することが望ましい(図8参照)。

図8−再使用不可の図記号:ISO 7000-1051

9

製造業者が提供する情報

製造業者は,次の情報を個別の高視認性安全服又は販売用のこん包単位に添付する。

a) 8.2のb),f)及びg)

b) 製造業者及び/又は正規代理人の名称及び住所

c) この規格の番号(JIS T 8127)及び西暦年

d) この規格で規定する高視認性安全服のクラス

e) 高視認性安全服の主要材料(防護部位ごとに異なる主要材料が使用されている場合は,各々の部位名

及びその主要材料)

f)

5.2のキセノン耐光試験後,変退色した色が他の色の要求事項を満たす場合は,その旨を記載する。

g) 取扱いに関する説明・情報

次の情報を,必要に応じて適切に表示する。

1) 着用者が使用前に実施する検査・点検

2) 着脱方法

3) 傷害のリスクを最小限に抑えるための,適切な使用に関する指示

4) 使用限界(温度範囲など)

5) 保守点検の頻度を含む,保管及び保守に関する指示

6) 洗濯及び/又は除染に関する指示(洗濯・除染条件など)

製造業者が提供する情報に推奨最大洗濯回数を表示する場合は,次の記載を含める。

“記載した推奨最大洗濯回数は,高視認性安全服の寿命を決定する唯一の要因ではありません。

衣服の寿命は,使い方,手入れ度合,保管状態などによっても変わります。”

7) 熱ストレスのリスクなどの,当該製品を使用することによって発生する可能性のある,生理学的及

20

T 8127:2020

び人間工学上の深刻な不利益の内容

8) 性能の低下につながる要因としての,製品の経年変化,性能劣化などを認識する方法

9) 必要に応じて,図解,部品番号などを追加

10) 事前に取扱説明書を読み,取扱いに習熟することの必要性。必要に応じて,高視認性安全服を安全

に使用するために必要となる経験の水準などに関する指示及び教育の内容。

11) 修理に関する指示

高視認性安全服は,修理をすることによって防護性能を含む必要な性能が損なわれることがあっ

てはならない。修理に関する指示の例としては,例えば,適切な技能をもつ企業に依頼すること及

び自身で行わないことを警告することなどがある。

h) 該当する場合は,附属品,予備部品などについての言及

i)

該当する場合は,搬送に適するこん包の種類

j)

該当する場合は,再生利用及び処分(製品の物理的な破壊,焼却など)に関する指示

21

T 8127:2020

附属書A

(参考)

リスクレベルに関連する要因,道路など使用者の状況・環境,及び目安となる想定着用者

表A.1−リスクレベルに関連する要因,道路など使用者の状況・環境,及び目安となる想定着用者の例

リスクレベル

リスクレベルに関連する要因

製品特性

道路など使用者の状況・環境

目安となる想定着用者の例

移動体の速度

道路使用者のタイプ

高リスク

JIS

T

8127

クラス3

時速60 km超え

作業活動中の受動的

道路使用者

高視認性

− 昼間及び夜間の視認性

− 全方向からの視認性

− 形状認識に適したデザイン

− 胴部を一周する

− 昼間及び夜間に必要な面積,並びに色度及び輝度

クラス2を超えるリスクレベルの作業環境であり,次の要素が追加される。

− 車両,建機などの移動体(以下,移動体という。)の近傍にて活動する場合

− 移動体の速度が時速60 kmを超える場合

高速道路上の作業者・公共事業作業者・

線路上作業者・緊急事態活動職員・空港

路上作業者

JIS

T

8127

クラス2

時速60 km以下

作業活動中の受動的

道路使用者

クラス1を超えるリスクレベルの作業環境であり,次の要素が追加される。

− 移動体の近傍にて作業する可能性がある場合

− 移動体の速度が時速60 km以下の場合

一般道路上の作業者・公共事業作業者・

配送作業者・各種調査/検針作業者・交

通警備/整理従事者

JIS

T

8127

クラス1

時速30 km以下

作業活動中の受動的

道路使用者

− 昼間及び夜間の視認性

− 全方向からの視認性

− 形状認識に適したデザイン

− 昼間及び夜間に必要な面積,並びに色度及び輝度

− 作業者の高視認性が昼夜・いかなる天候時においても必要な場合

− 作業者が移動体の侵入に注意を払わず仕事をしている場合

− 作業者が,移動体から十分な距離を確保している場合

− 移動体の速度が時速30 km以下の場合

駐車場・サービスエリア・倉庫内・工場

内などの環境下での作業者

JIS T 8127は,高リスクレベルについて規定する。

中リスク

時速60 km以下

一般の能動的道路使

用者

視認性

− 昼間及び夜間の視認性

− 全方向からの視認性

− 動きの認識に対応するデザインは,必ずしも胴部

を一周する必要はない

− 昼間及び夜間に必要な面積,並びに色度及び輝度

(必ずしもJIS T 8127に適合する必要はない)

− 色及びデザインの許容範囲が広い

− 昼夜における視認性が必要とされる場合

− 歩行者などの道路利用者が,移動体に常に注意をして歩行している場合

− 歩行者などの道路利用者が,移動体から十分な距離を確保している場合

− 移動体の速度が時速60 km以下の場合

職業作業従事者ではなく,一般の歩行

者・ジョガー(ジョギング者)・歩行通

学者・自転車通学者・通勤者

時速15 km以下

一般の受動的道路使

用者

− 夜間の視認性

− 全方向からの視認性

− 動きの認識に対応するデザインは,必ずしも胴部

を一周する必要はない

− 夜間に必要な面積,並びに色度及び輝度(必ずし

もJIS T 8127に適合する必要はない)

− 小物・雑貨は含まない

− 夜間の視認性が必要とされる場合

− 歩行者などの道路利用者が,移動体の侵入に注意を払わず歩行している場合

− 歩行者などの道路利用者が,移動体から十分な距離を確保している場合

− 移動体の速度が時速15 km以下の場合

時速60 km以下

一般の能動的道路使

用者

− 夜間の視認性が必要とされる場合

− 歩行者などの道路利用者が,移動体に常に注意をして歩行している場合

− 歩行者などの道路利用者が,移動体から十分な距離を確保している場合

− 移動体の速度が時速60 km以下の場合

低リスク

−

その他の道路使用者

− 明るい色

− 再帰性反射材をパイピング及び/又はランダムな

デザインに使用

− 任意の面積,色度及び輝度

− 上記のいずれの状況・環境よりも低いリスクレベルの場合

22

T 8127:2020

附属書B

(規定)

工業洗濯試験のためのジャケットにおける

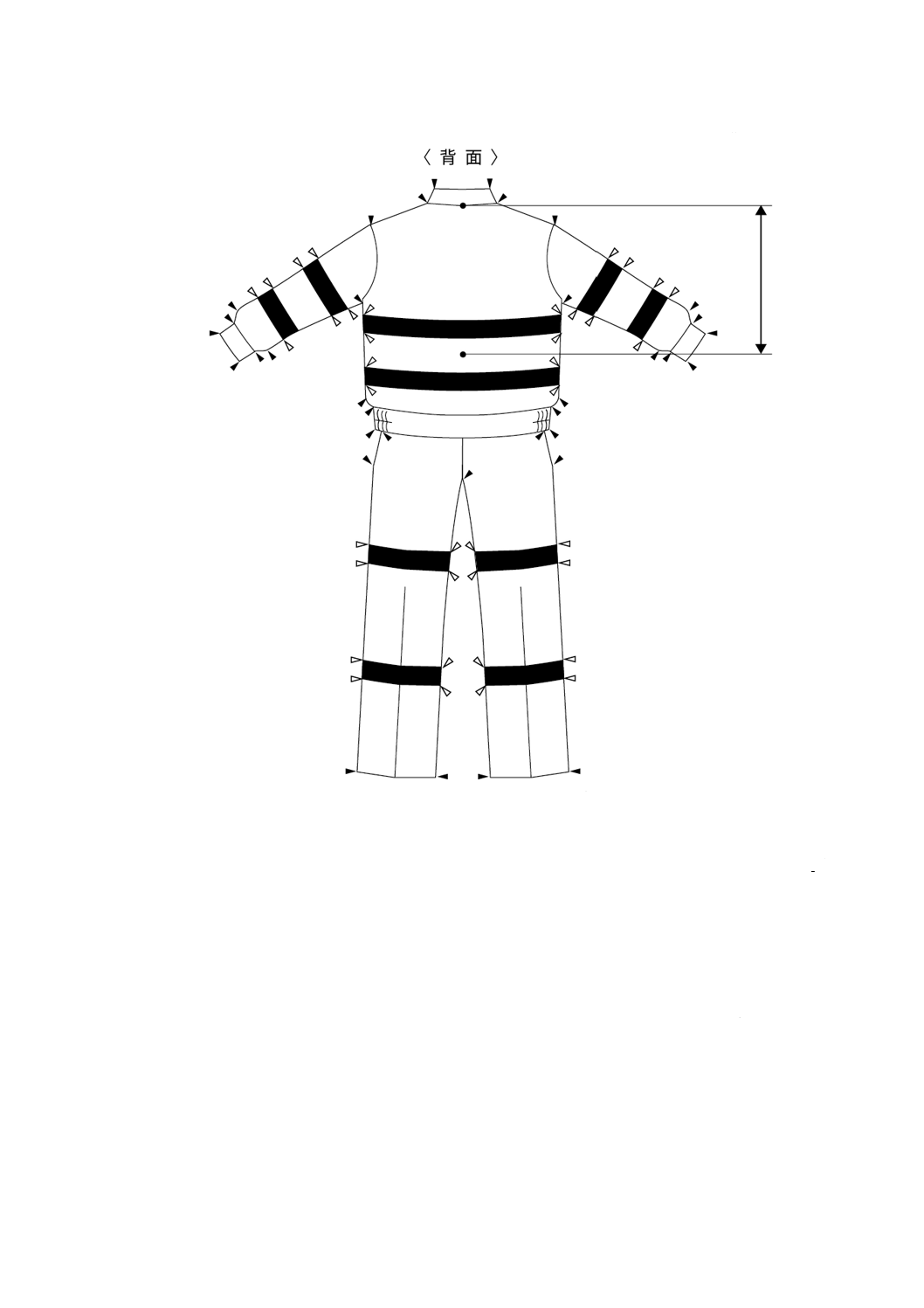

帯状の再帰性反射材の配置

B.1

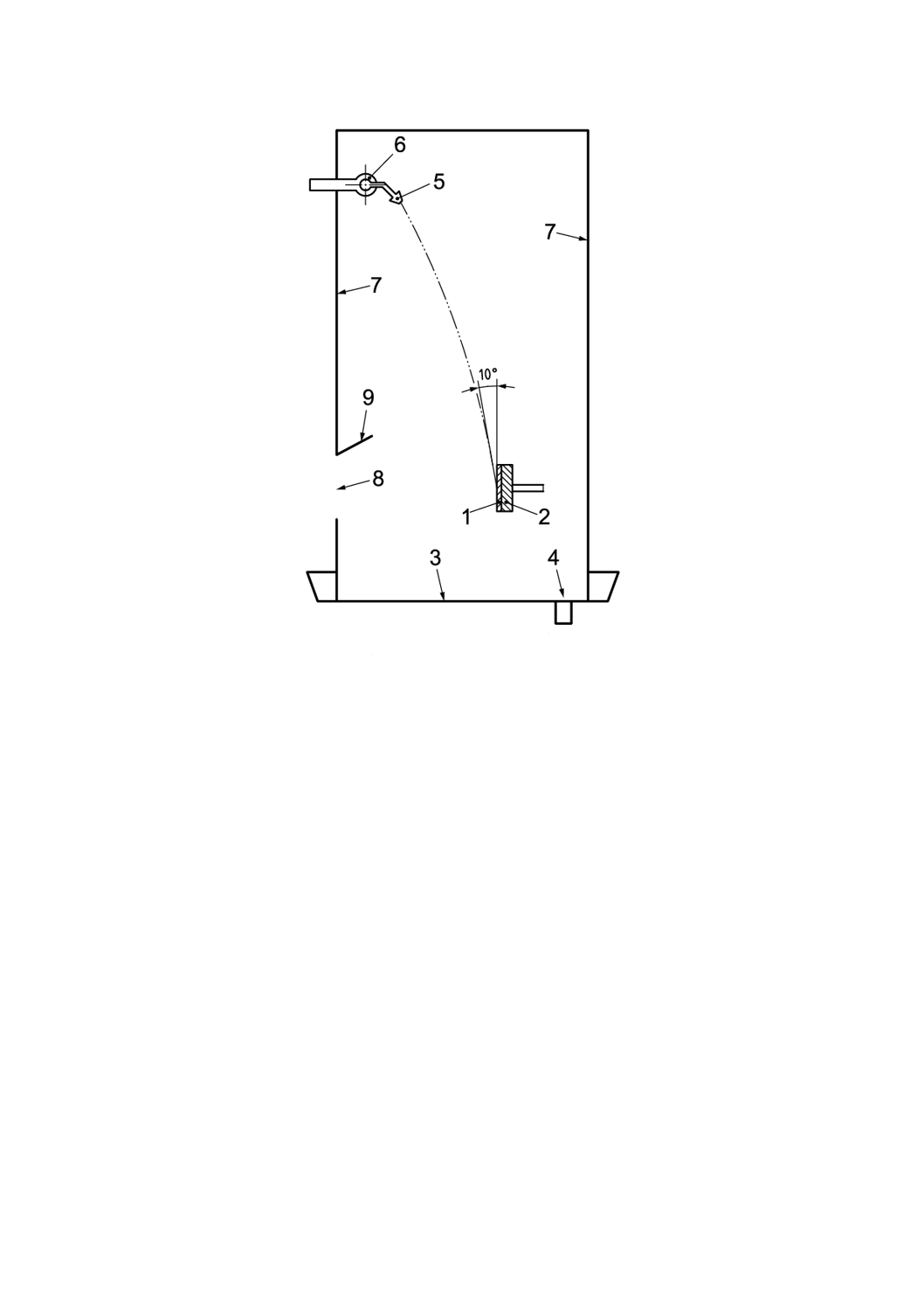

工業洗濯試験のためのジャケットにおける帯状の再帰性反射材の配置

帯状の再帰性反射材(250 mm×50 mm)を,ナイロン又はポリエステルの裏地なしジャケットに縫製(縫

合)によって取り付ける。帯状の再帰性反射材の配置は,図B.1のとおりとする。

帯状の再帰性反射材の間隔は,50 mm以上とする。最低位置にある帯状の再帰性反射材は,裾から50 mm

以上離す。

単位 mm

図B.1−工業洗濯試験のためのジャケットにおける帯状の再帰性反射材の配置

試料は,製造業者が推奨する手順に従い,pHが5.5以上になるまで中和させた上で,ジャケットの取扱

表示に指定された回数だけ工業洗濯を行う。再帰反射係数Rʼは,8本の帯状の再帰性反射材の平均値を算

出し,6.2.2,6.2.3及び6.2.4の要求事項を満たさなければならない。

23

T 8127:2020

附属書C

(規定)

湿潤状態での再帰性反射材の性能測定

C.1 原理

試験片を垂直の試験片支持枠に取り付け,水滴を連続的にスプレーする。

降雨環境を再現することによって,ぬれた再帰性反射材の光学的挙動を模擬し,その再帰反射係数Rʼ

を測定する。

C.2 装置

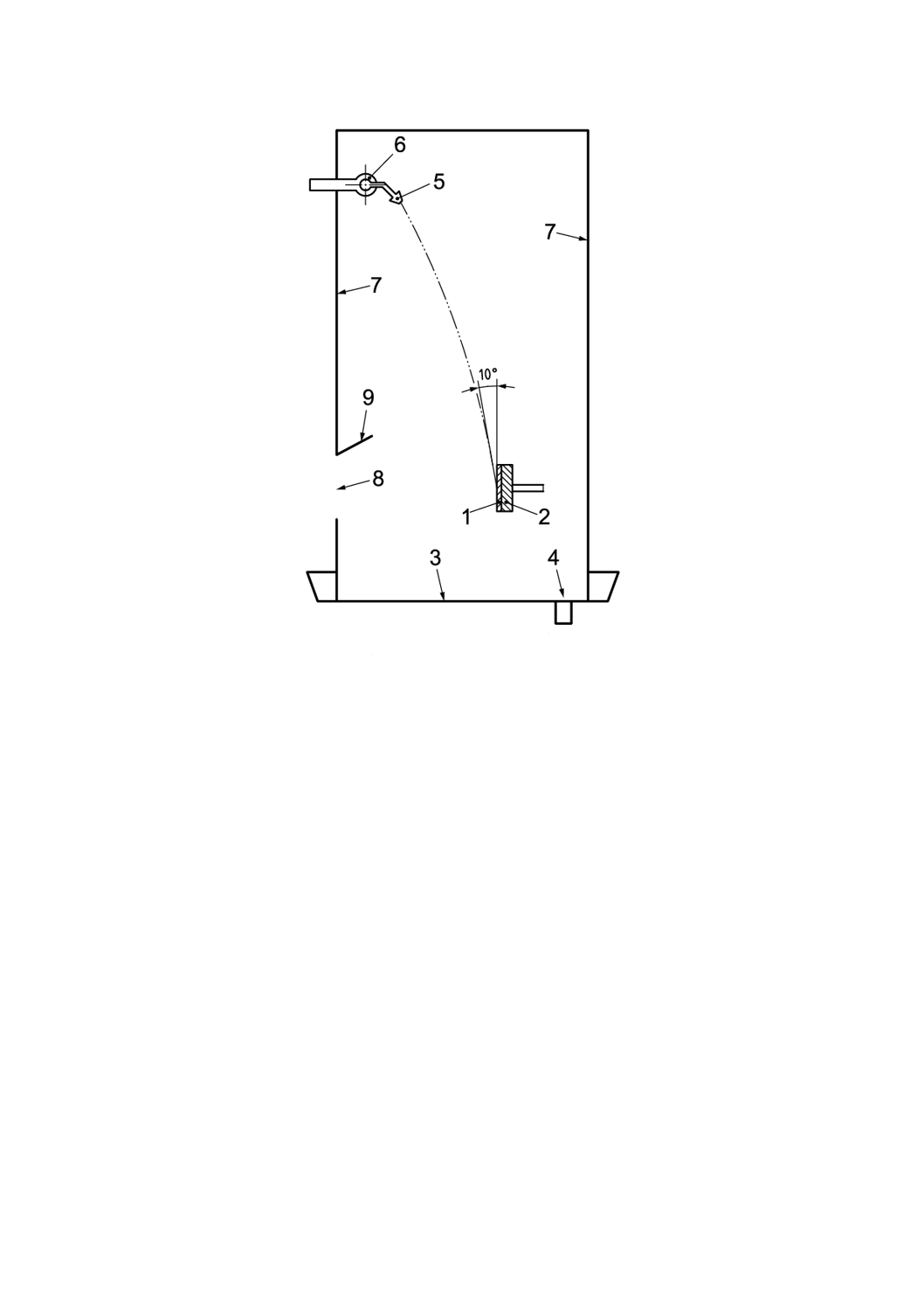

試験片に水滴を連続的にスプレーする装置の概念図を,図C.1に示す。

試験片(1)は,水受け(3)及び排水口(4)の上に設置した垂直の試験片支持枠(2)に取り付ける。

試験片支持枠は,角度計(図中になし)に固定し,かつ,角度計から離す。スプレーノズル(5)は,試験

片に相対する位置に固定し,これに水道水を流し,水圧はフレキシブルジョイント(6)又はホースで調整

後,一定に保てるようにする。

スプレーノズルは,試験片中心から1 m上部に設置し,スプレーされた水が垂直方向に対し10°の角度

で試験片に当たるように設置する。試験片,試験片支持枠及びスプレーノズルは,試験チャンバ(7)内に

収め,光学測定装置を水から守る。

試験チャンバは,内部が見えるよう硬質の透明プラスチック材料で製作するか,又はそれを一部に含み,

手を入れられるよう着脱式のパネル又はドアを一つ以上備えていることが望ましい。採光用の窓として一

辺が150 mmの方形の開口部(8)を設け,とい(樋)(9)によって落ちてくる水から保護する。この開口

部近辺の試験チャンバ部分は,艶消しの黒に塗装し,乱反射を抑制する。スプレーノズルは円すい(錐)

形で直径1.19 mmの噴射孔をもち,適切に設計された給水管に連結されている。

C.3 手順

環境光を防ぐよう,十分な注意を払う必要がある。

一辺が50 mm以上の四角形の試験片を,垂直な試験片支持枠の垂直面に取り付け,試験片支持枠が試験

片の端部からはみ出さないようにする。材料が乾燥時に方位感受性をもつ場合には,乾燥時に最も低い性

能が測定された方向で測定できるよう取り付ける。スプレーノズル及び給水量を調整し,試験片に対して

スプレーされた水の当たり具合を次のように設定する。すなわち,試験片の全面がスプレーされた水にさ

らされ,試験片の面と落ちてくる水の角度θとが5°以上となり,試験片に当たる流量が降雨量(mm/時)

と等しく,降水を集める水平方向の皿で計測して50/tan 10°(284 mm/時相当)となるようにする。スプ

レーは,測定前2分間以上,及び測定の間,安定した状態に維持する。

24

T 8127:2020

1

試験片

2

試験片支持枠

3

水受け

4

排水口

5

スプレーノズル

6

フレキシブルジョイント

7

試験チャンバ

8

開口部

9

とい(樋)

図C.1−湿潤状態での再帰性反射材の性能測定装置の概念図

25

T 8127:2020

附属書D

(参考)

高視認性安全服のデザインに関するガイドライン

D.1 一般

デザインの要求事項は,4.2に規定している。この附属書の目的は,高視認性安全服のデザインにおける

蛍光生地及び再帰性反射材の有効な使用方法に関し,付加的な情報を提供することにある。特定のデザイ

ンを採用するか否かの最終判断は,適切なリスク評価に基づき,最終利用者が行う。

D.2 全方向からの視認性

着用者のどの方向から車が走ってくるかは予見できないため,高視認性安全服には,全ての方向に高視

認性材料を使用する必要がある。全ての方向からの視認性を確保するには,水平方向の帯状の再帰性反射

材及び蛍光生地が,胴部,脚部及び腕部を一周していることが重要である。

D.3 断片的な領域の最小化

日中の視認性を得るためには,蛍光生地が小さく分断された複数の領域ではなく,1枚の大きな領域を

構成するデザインが望ましい。

D.4 腕部及び脚部の端部マーキングと人間の動きの認識による視認性との最適化

視認性の最適化は,次による。

a) 調査結果によれば,運転者に遠くにある物体を人間と認識させるには,動きを示唆することが有効で

ある。腕部及び脚部の端部のバンドに使用した再帰性反射材は,人間の動作を最も良く伝える。この

概念は,バイオモーション効果と呼ばれることがある。

b) 帯状の再帰性反射材は,垂直方向,水平方向に組み合わせて使用すると,ほとんどの蛍光生地におい

て視覚的コントラストが最も高くなる。対角線及び単純な形状は避ける。

c) 胴部に1枚の高視認性安全服しか着用できない場合は,袖のないベストよりも,袖に帯状の再帰性反

射材のあるジャケットが,はるかに視認効果が高い。たとえ最小必要面積を満たす高視認性材料を使

用していても,一般に下衣だけでは有効な対策とみなされない。

26

T 8127:2020

附属書JA

(参考)

高視認性安全服の面積測定に関するガイドライン

JA.1 一般

この附属書は,4.2に規定する高視認性安全服の蛍光生地及び再帰性反射材の面積を測定するための方法

の一例を,ガイドラインとして示す。

JA.2 測定の基本

測定の基本は,次による。

a) 製品面積の測定は,平置きで実施する。

b) 平置きのための台は,測定に十分な大きさでなければならない。

c) 製品は,最小サイズを用い,全ての留具を適切な位置に調整し,最小の形状としたものを測定する。

d) 測定は,適切な巻尺テープ,定規3) などを用い,蛍光生地,再帰性反射材,その他の部分に分類し面

積測定を行う。精度が確保されることを条件に,ルレット4) 又はへらによって紙,布などに写し,CAD

などを用い面積測定をしてもよい。

注3) 寸法測定用具の規格を定めるJISには,JIS B 7512(鋼製巻尺),JIS B 7514(直定規),JIS B

7526(直角定規),JIS S 6032(プラスチック製定規)などがある。

4) 柄の先に小さい歯車が付いた,紙,布などに点線状の印を付けるための裁縫用具。

JA.3 面積の測定

JA.3.1 単体の場合

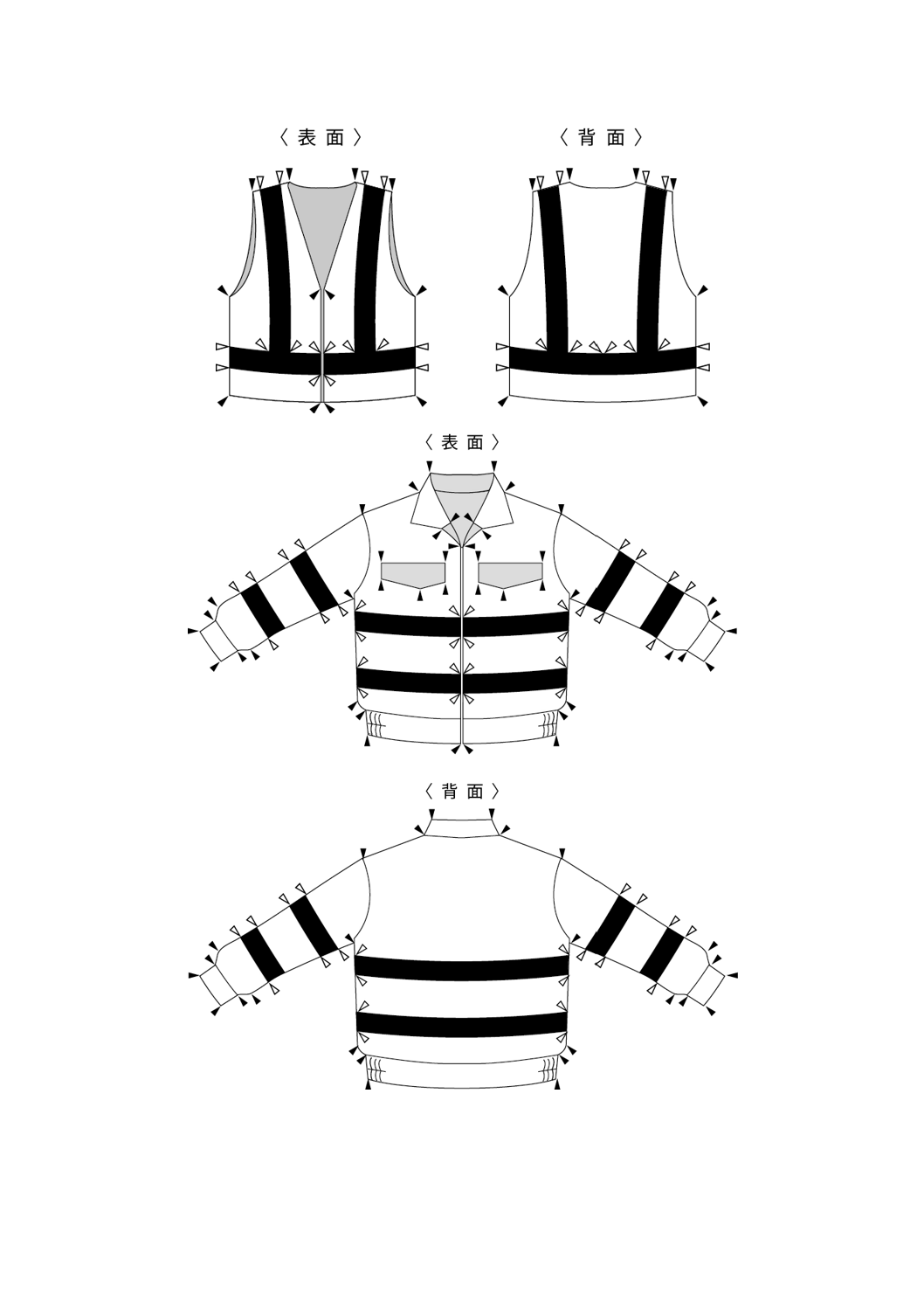

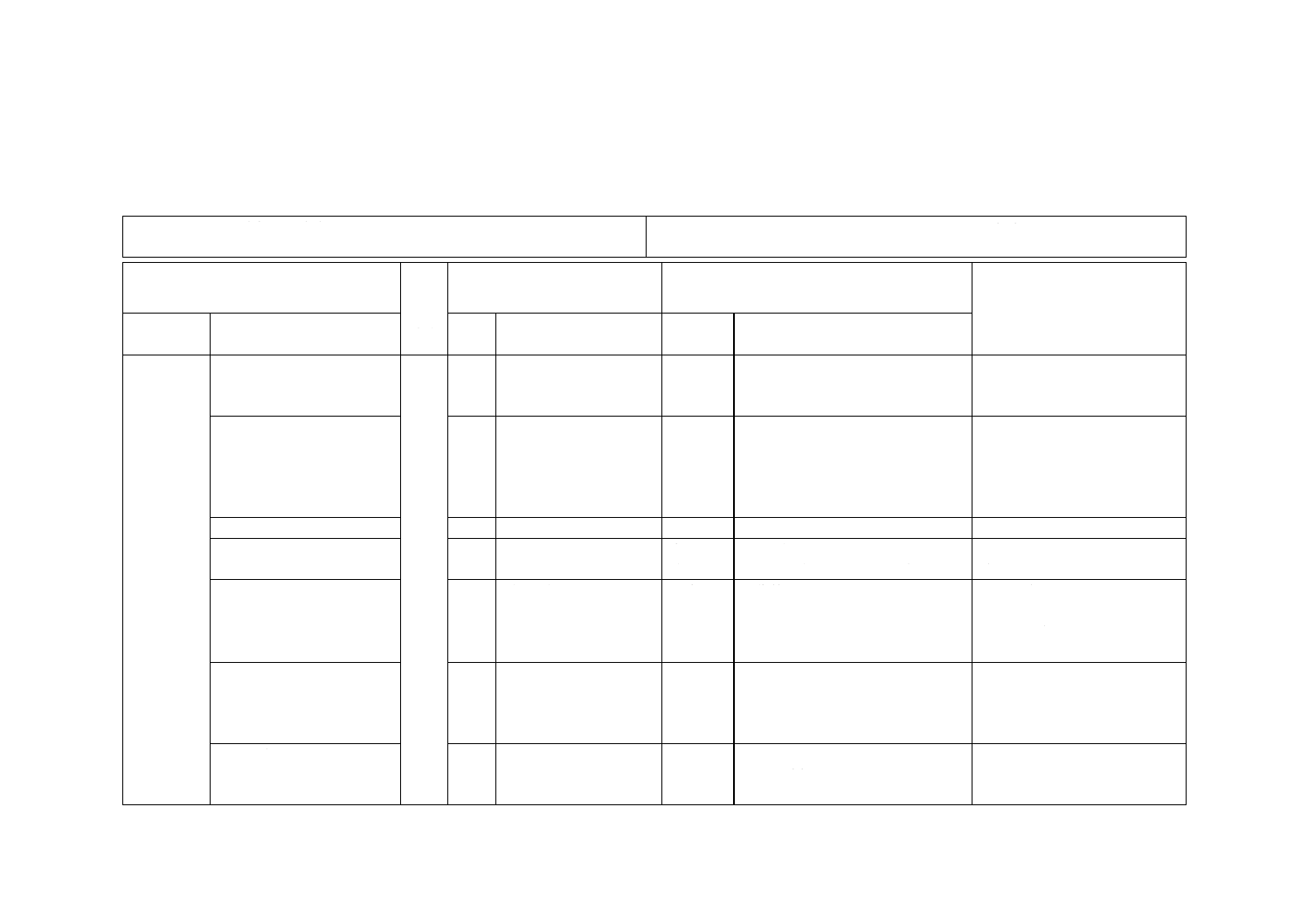

JA.3.1.1 胴部だけを覆う高視認性安全服(4.2.1)及び胴部及び腕部を覆う高視認性安全服(4.2.2)

製品にしわが入らないように通常に広げた状態で製品を平置きにする。表面と背面との両面を蛍光生地,

再帰性反射材,その他の部分に分類し,蛍光生地及び再帰性反射材の面積測定を行う。

表面の面積測定は,平置きした製品の全ての角にポイントを施し(以下,角ポイントという。)角ポイン

ト内の面積を測定する。左右の合わせがファスナーの場合は,着用時にえり(衿)が自然な形状となる位

置に固定する。背面の面積測定は,表面の測定時に定めた角ポイントに合わせて平置きし,実施する。

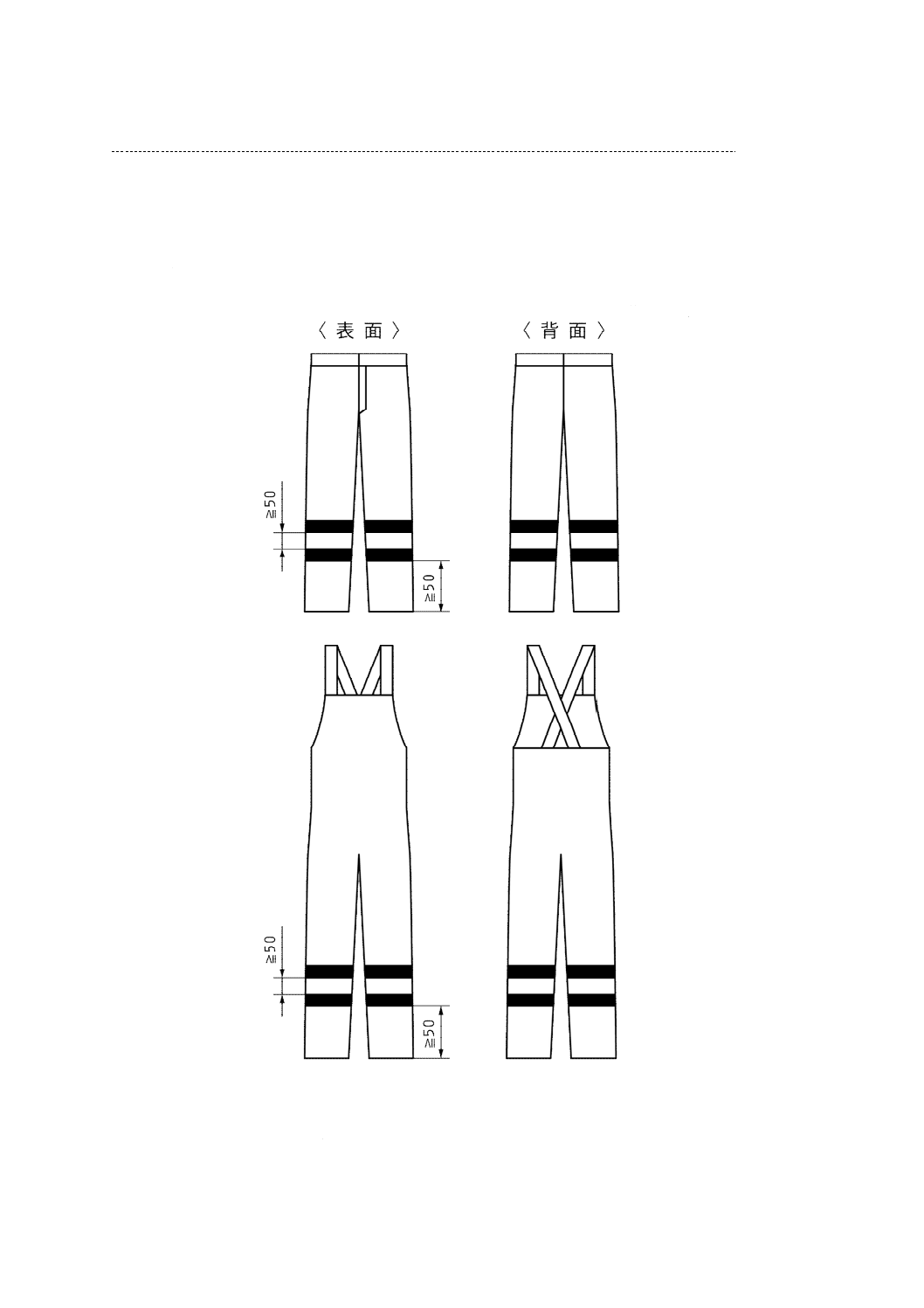

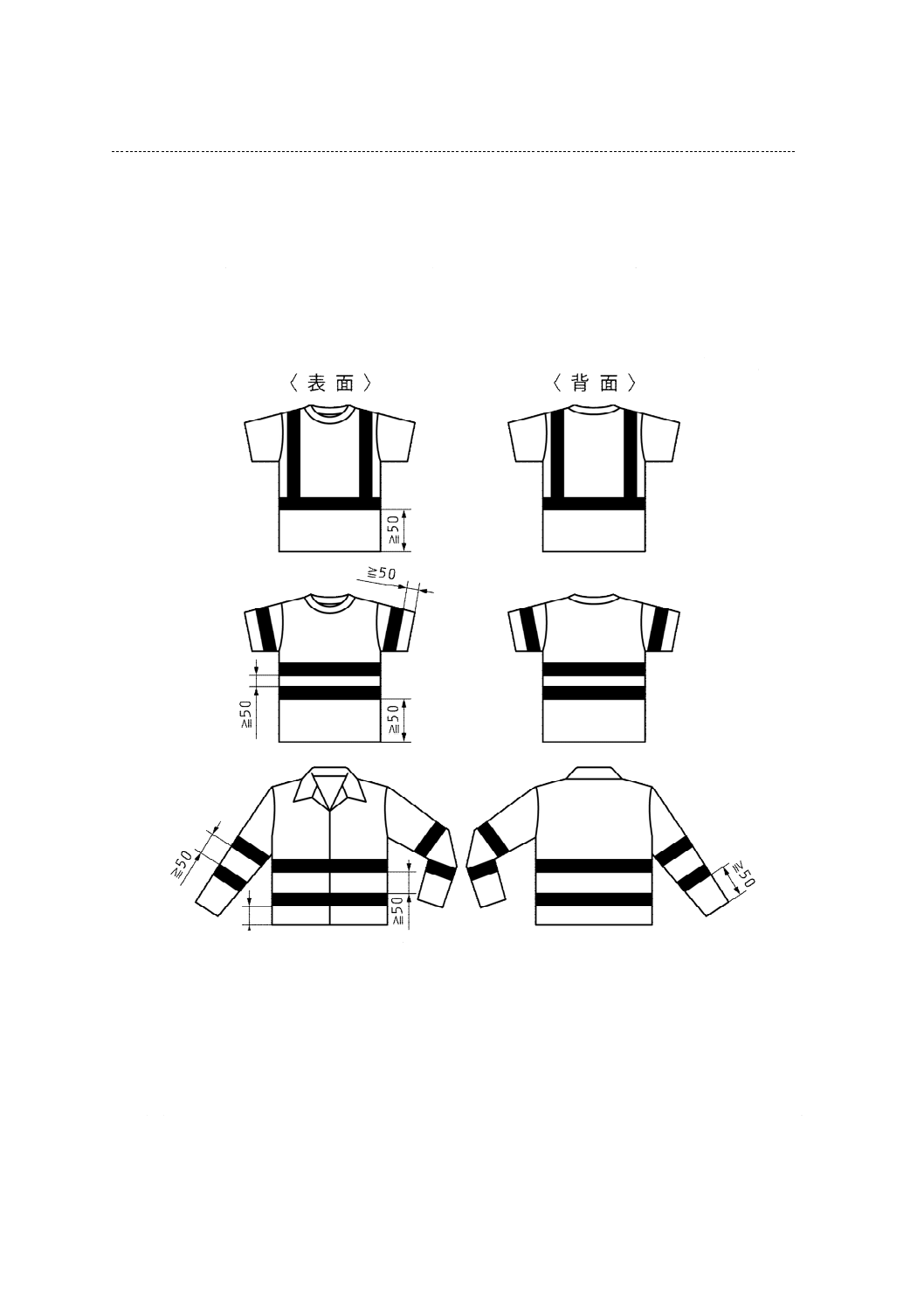

注記 図JA.1〜図JA.5において,角ポイントを三角で示した。黒三角は蛍光生地,白三角は再帰性

反射材の面積測定ポイントを示す。

27

T 8127:2020

図JA.1−胴部だけを覆う高視認性安全服(4.2.1)及び胴部及び腕部を覆う高視認性安全服(4.2.2)の例

28

T 8127:2020

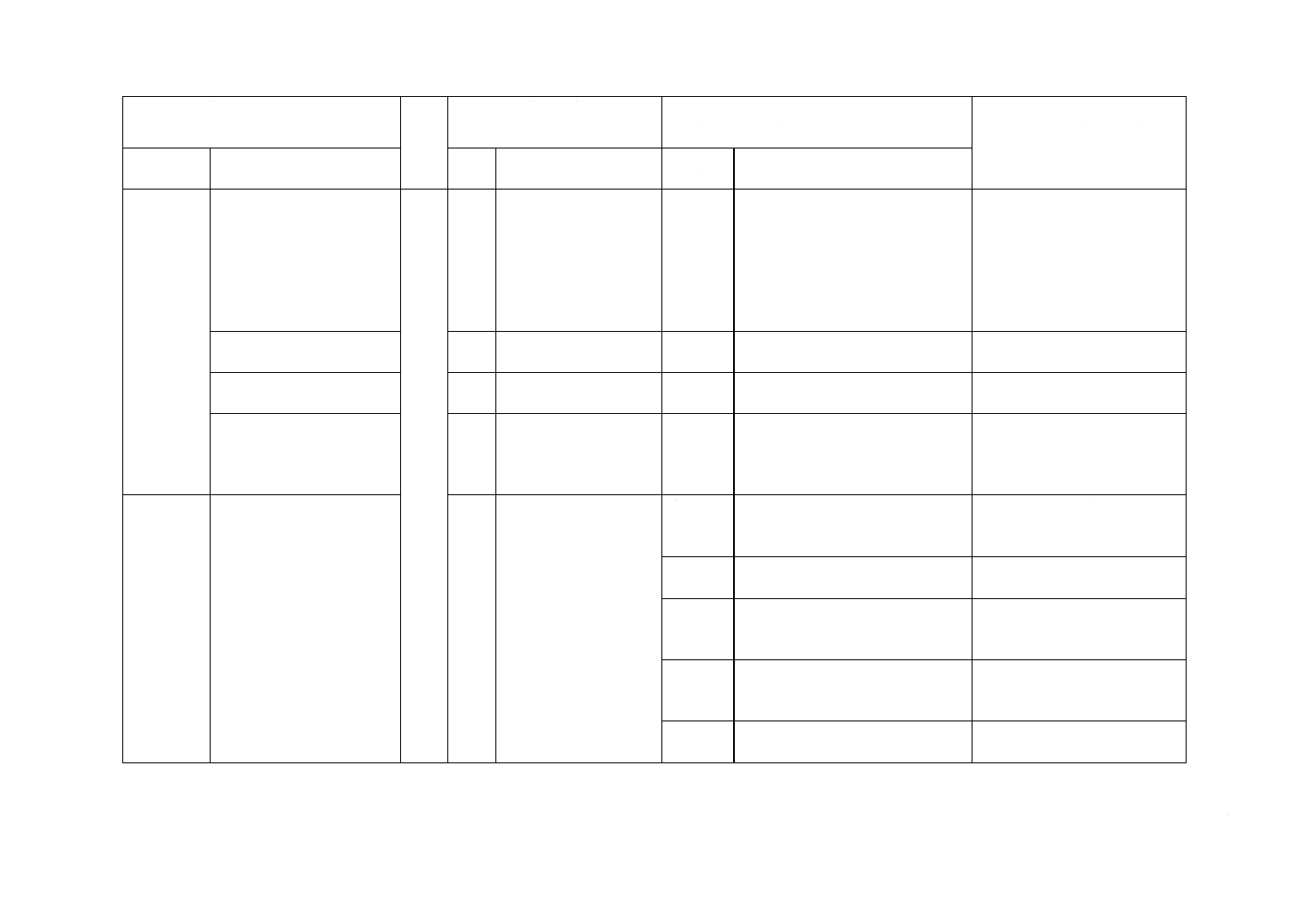

JA.3.1.2 脚部を覆う高視認性安全服(4.2.3)及び胴部及び脚部を覆う高視認性安全服(4.2.4)

製品にしわが入らないように通常に広げた状態で製品を平置きにする。小また5) の部分をすくいあげた

状態で左右いずれかに倒し,表面と背面との両面を蛍光生地,再帰性反射材,その他の部分に分類し,蛍

光生地及び再帰性反射材の面積測定を行う。

表面の面積測定は,平置きした製品に角ポイントを施し,角ポイント内の面積を測定する。左右の合わ

せがファスナーの場合は,着用時にえり(衿)が自然な形状となる位置に固定する。背面の面積測定は,

表面の測定時に定めた角ポイントに合わせて平置きし,実施する。

注5) 前あき止まりから,また止まりまでの部分(JIS L 0112の2011)。

29

T 8127:2020

図JA.2−脚部を覆う高視認性安全服(4.2.3)及び胴部及び脚部を覆う高視認性安全服(4.2.4)の例

30

T 8127:2020

JA.3.1.3 胴部,腕部及び脚部を覆う高視認性安全服(4.2.5)

胴部,腕部及び脚部を覆う高視認性安全服は,JA.3.1.1及びJA.3.1.2の要求事項に従う。

図JA.3−胴部,腕部及び脚部を覆う高視認性安全服(4.2.5)の例

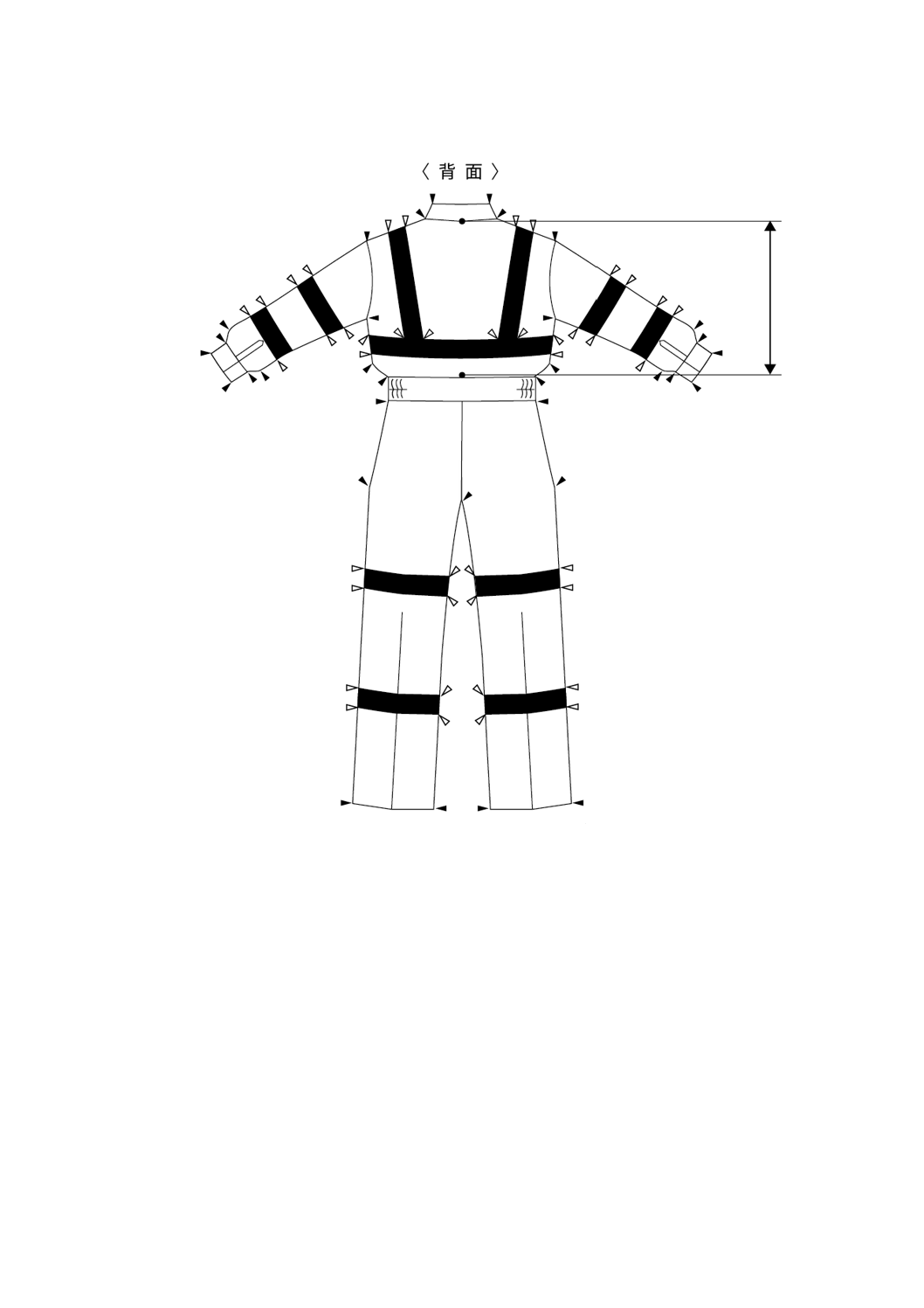

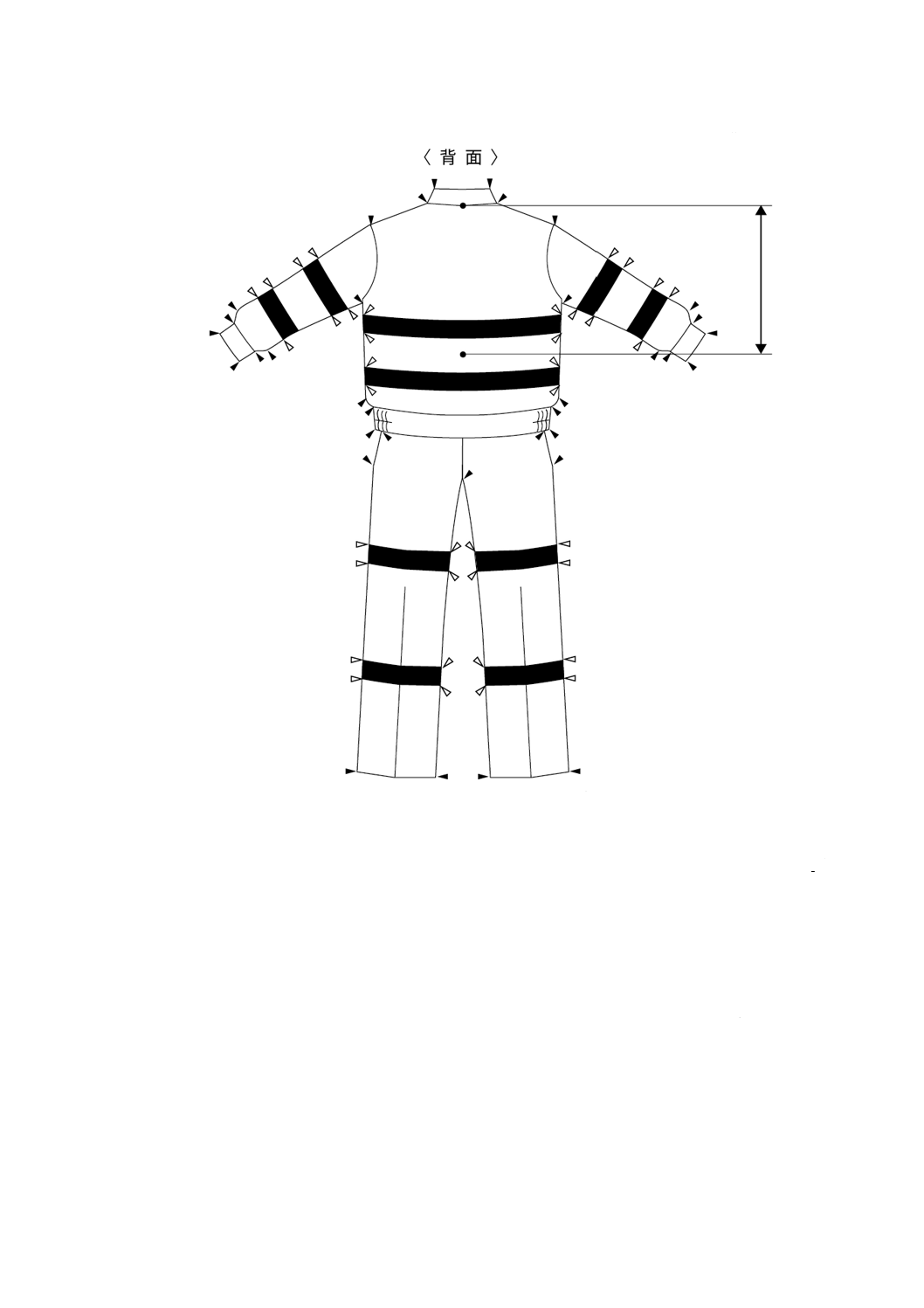

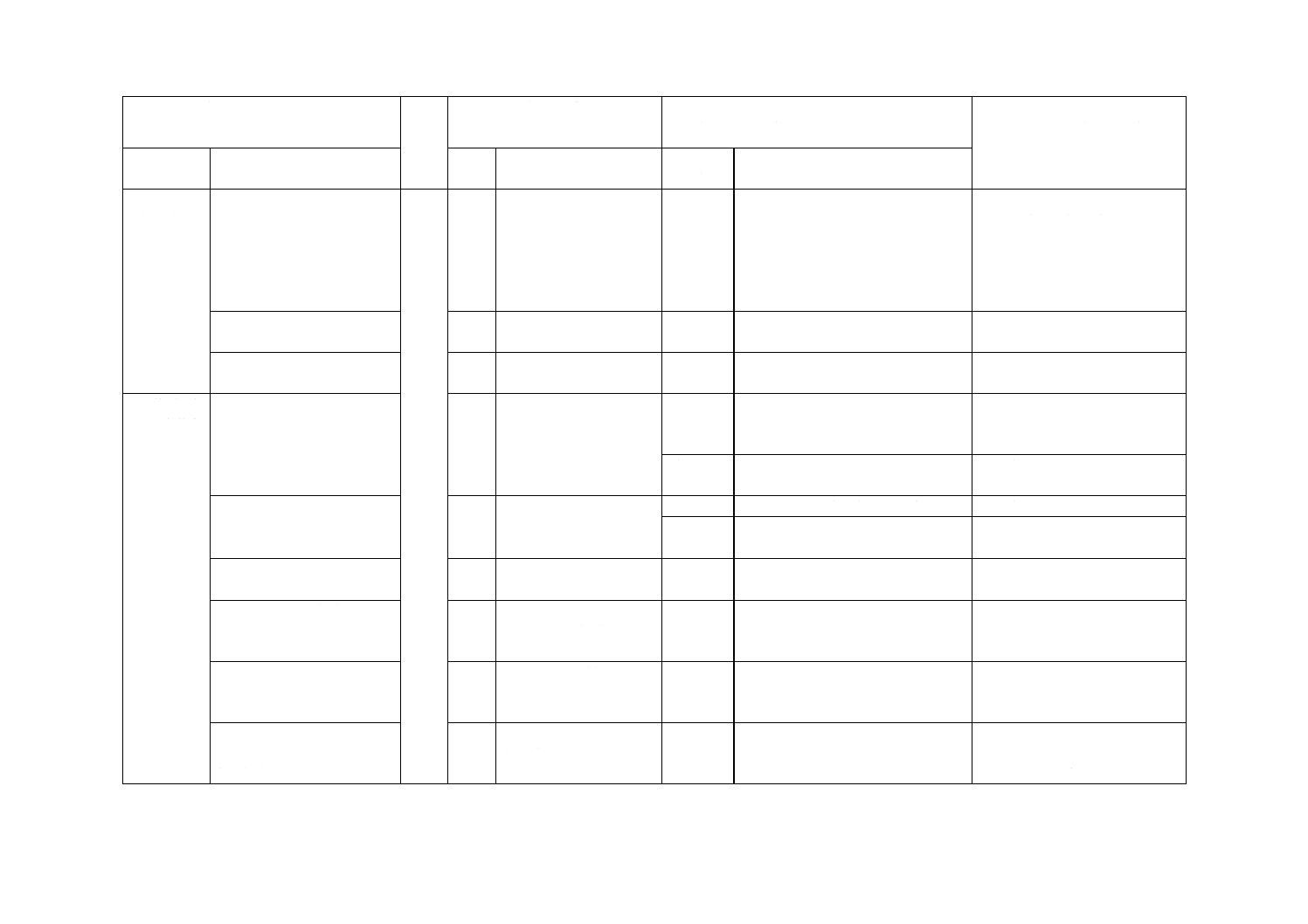

JA.3.2 アンサンブルの場合

JA.3.2.1 上衣を下衣の上に着用する上下組合せアンサンブル高視認性安全服

上衣及び下衣の各々にしわが入らないように通常に広げた状態で製品を平置きにする。下衣は,小また 5)

の部分をすくいあげた状態で左右いずれかに倒し,上衣及び下衣の表面と背面との両面を蛍光生地,再帰

性反射材,その他の部分に分類し,蛍光生地及び再帰性反射材の面積測定を行う。

表面の面積測定は,平置きした製品に角ポイントを施し,角ポイント内の面積を測定する。左右の合わ

せがファスナーの場合は,着用時にえり(衿)が自然な形状となる位置に固定する。

上衣のバックネックポイントに相当する位置からウエストラインに相当する位置までの背丈を380 mm

と定め,この380 mmの位置に下衣の上端を当て,上衣を下衣の上に置き,上下重ねた状態で,単体と同

じ方法で上下合わせた面積測定を行う。

31

T 8127:2020

単位 mm

図JA.4−上衣を下衣の上に着用する上下組合せアンサンブル高視認性安全服の例

JA.3.2.2 下衣を上衣の上に着用する上下組合せアンサンブル高視認性安全服

上衣及び下衣の各々にしわが入らないように通常に広げた状態で製品を平置きにする。下衣は,小また 5)

の部分をすくいあげた状態で左右いずれかに倒し,上衣及び下衣の表面と背面との両面を蛍光生地,再帰

性反射材,その他の部分に分類し,蛍光生地及び再帰性反射材の面積測定を行う。

表面の面積測定は,平置きした製品に角ポイントを施し,角ポイント内の面積を測定する。左右の合わ

せがファスナーの場合は,着用時にえり(衿)が自然な形状となる位置に固定する。

上衣のバックネックポイントに相当する位置からウエストラインに相当する位置までの背丈を380 mm

と定め,この380 mmの位置に下衣の上端を当て,下衣を上衣の上に置き,下衣のウエスト部分の長さに

上衣の幅を合わせ,上下重ねた状態で,単体と同じ方法で上下合わせた面積測定を行う。

3

8

0

32

T 8127:2020

単位 mm

図JA.5−下衣を上衣の上に着用する上下組合せアンサンブル高視認性安全服の例

3

8

0

33

T 8127:2020

参考文献

[1] JIS B 7512 鋼製巻尺

[2] JIS B 7514 直定規

[3] JIS B 7526 直角定規

[4] JIS L 0111 衣料のための身体用語

[5] JIS L 0112 衣料の部分・寸法用語

[6] JIS L 1930 繊維製品の家庭洗濯試験方法

注記 対応国際規格:ISO 6330,Textiles−Domestic washing and drying procedures for textile testing

[7] JIS L 1931-2 繊維製品の商業クリーニング−第2部:パークロロエチレンによるドライクリーニング

試験方法

注記 対応国際規格:ISO 3175-2,Textiles−Professional care, drycleaning and wetcleaning of fabrics and

garments−Part 2: Procedure for testing performance when cleaning and finishing using

tetrachloroethene

[8] JIS L 1931-3 繊維製品の商業クリーニング−第3部:石油系溶剤によるドライクリーニング試験方法

注記 対応国際規格:ISO 3175-3,Textiles−Professional care, drycleaning and wetcleaning of fabrics and

garments−Part 3: Procedure for testing performance when cleaning and finishing using hydrocarbon

solvents

[9] JIS L 1931-4 繊維製品の商業クリーニング−第4部:ウエットクリーニング試験方法

注記 対応国際規格:ISO 3175-4,Textiles−Professional care, drycleaning and wetcleaning of fabrics and

garments−Part 4: Procedure for testing performance when cleaning and finishing using simulated

wetcleaning

[10] JIS S 6032 プラスチック製定規

[11] ISO 15797,Textiles−Industrial washing and finishing procedures for testing of workwear

34

T 8127:2020

附属書JB

(参考)

JISと対応国際規格との対比表

JIS T 8127:2020 高視認性安全服

ISO 20471:2013,High visibility clothing−Test methods and requirements及び

Amendment 1:2016

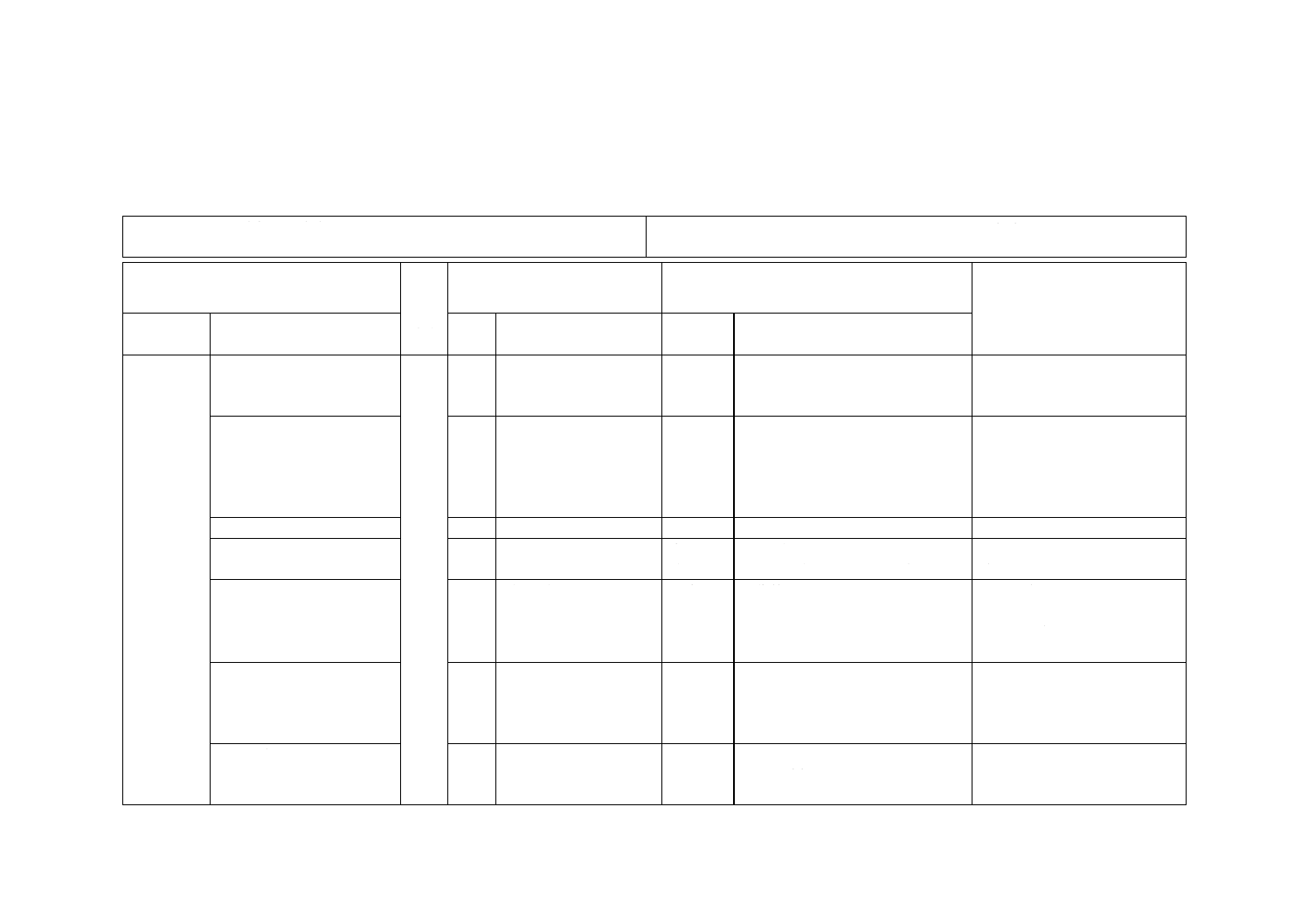

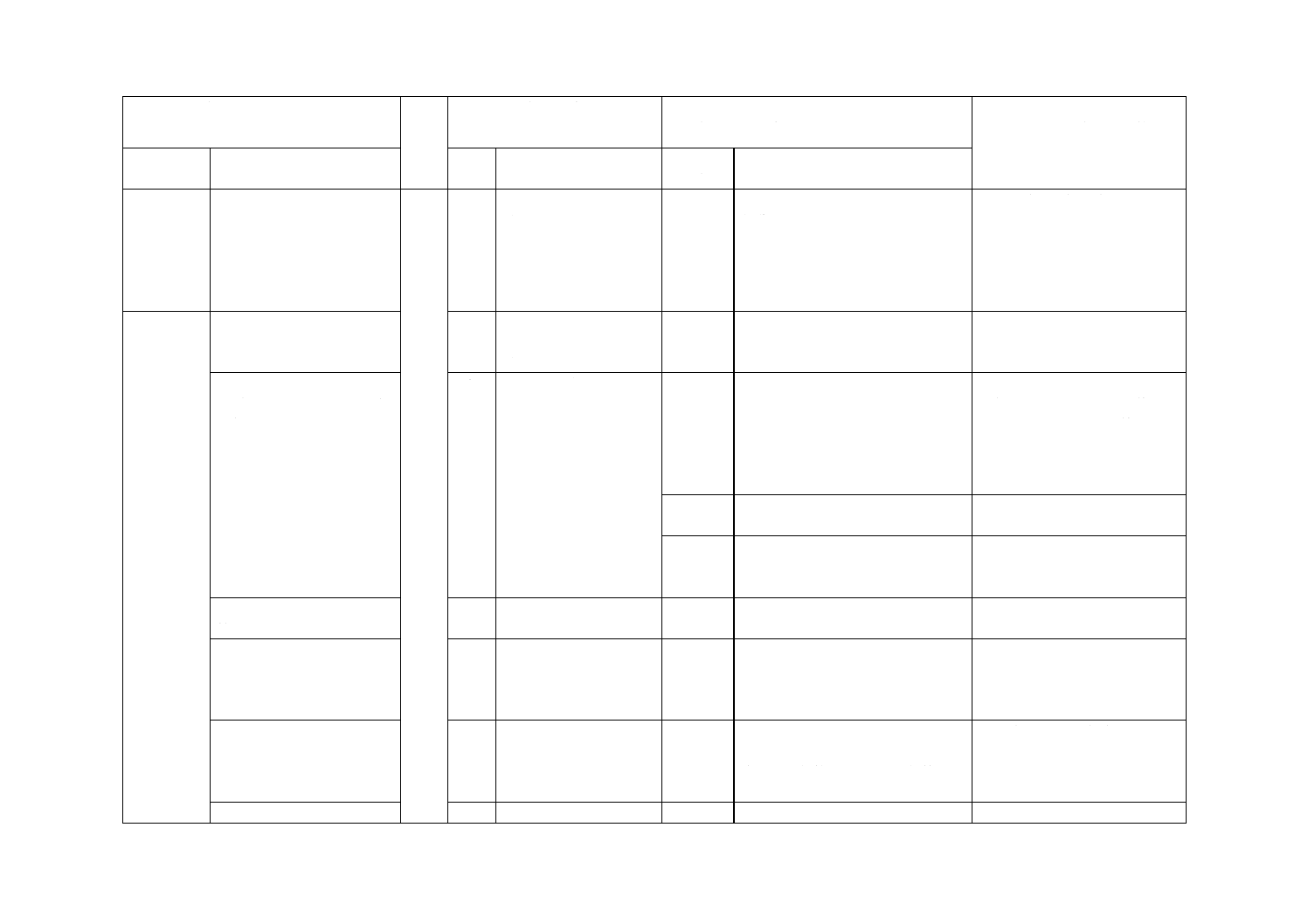

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的

差異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

3 用語及び

定義

3.1 高視認性安全服

3.1

高視認性衣服

変更

技術的差異はない。

利用者に誤った解釈を生じさ

せないため。ISOに改正を提案

する。

3.2 ゼッケン様式ベスト

(tabard)

−

追加

技術的差異はない。

用語としての“タバード”は,

我が国では一般的ではなく,対

応する用語がないため。

ISOに追加を依頼済み。ISOの

結論に準拠する。

3.3 縫合部

−

追加

技術的差異はない。

利用者の利便性のため。

3.4 蛍光

3.2

蛍光材料

変更

追加

JIS本体に使われていない“蛍光材

料”を削除し,“蛍光”を追加した。

ISOに改正を依頼済み。ISOの

結論に準拠する。

−

3.5

単独機能材料

削除

技術的差異はない。

ISO本体に使われていないた

め。

ISOに削除を依頼済み。ISOの

結論に準拠する。

3.6 再帰反射

−

追加

技術的差異はない。

利用者の使用上の利便性を考

慮したため。

ISOに追加を依頼済み。ISOの

結論に準拠する。

3.11 長袖

3.9

長袖

変更

追加

技術的差異はない。

注記を追加した。

利用者に誤った解釈を生じさ

せないため。ISOに改正を提案

する。

2

T

8

1

2

7

:

2

0

2

0

35

T 8127:2020

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的

差異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

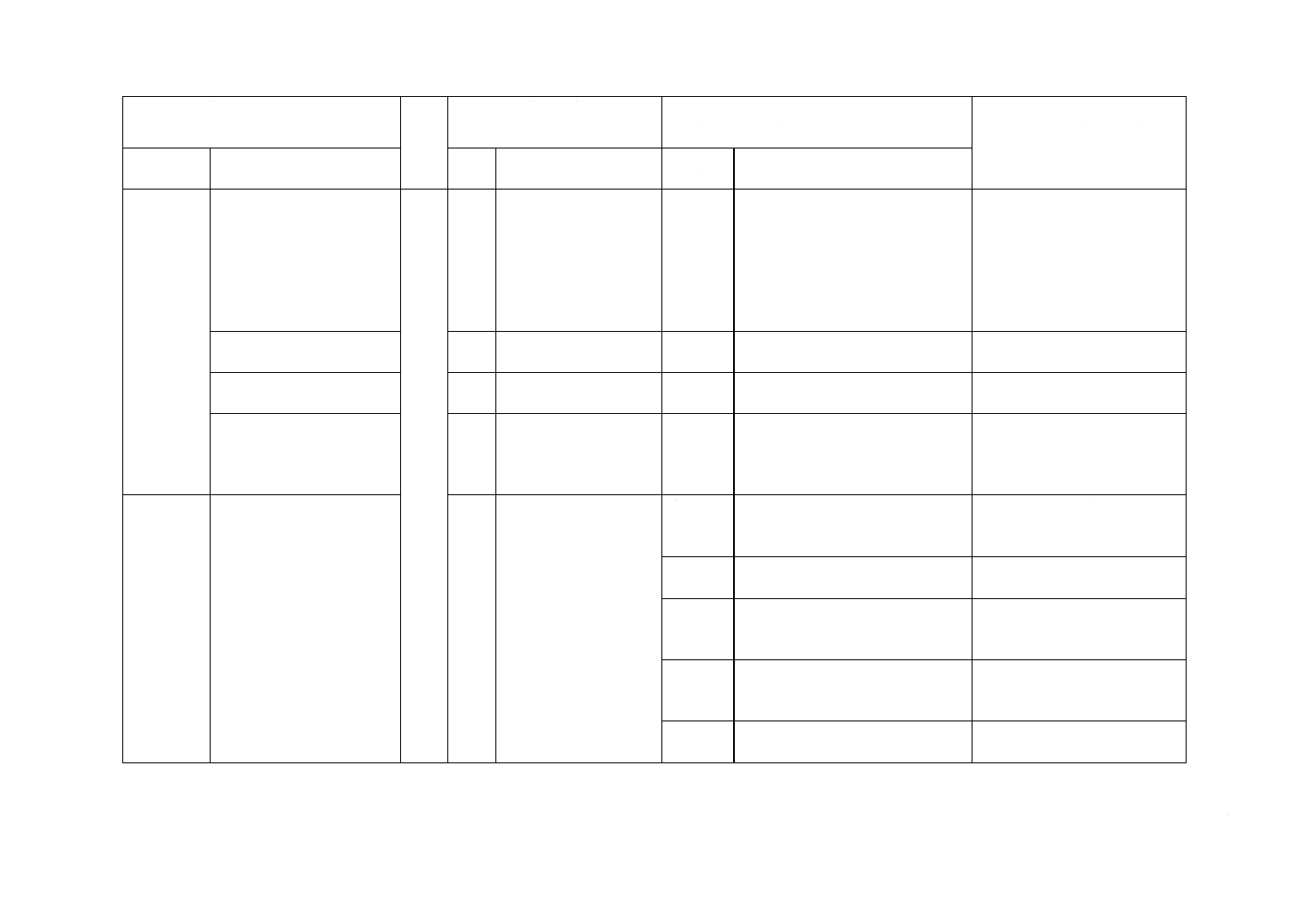

3 用語及び

定義(続き)

3.12 道路など

3.10

道路

変更

追加

技術的差異はない。

我が国で道路というと,いわゆ

る狭義の道路のことを一般的

には示す。この規格が対象とす

る“車両などが行き交う交通関

連領域”は,より広義なものの

ため,用語に“など”を付け加

え,定義にも内容を追加した。

3.15 リスク

−

追加

技術的差異はない。

利用者の利便性のため。

JIS T 8005と整合させた。

3.16 危険有害性

−

追加

技術的差異はない。

利用者の利便性のため。

JIS T 8005と整合させた。

−

3.13

アウターシェル

削除

技術的差異はない。

対象となる試料を,JISではコ

ーティング材料及びラミネー

ト材料と具体的に記載したた

め。

4 デザイン 4.1 タイプ及びクラス

4.1

一周することが重要で

ある。

変更

JISは一周していなければならない

とした。技術的差異はない。

利用者に誤った解釈を生じさ

せないため。ISOに改正を提案

する。

追加

上下組合せアンサンブルの推奨面

積測定方法を記載した。

ISOに改正を依頼済み。ISOの

結論に準拠する。

追加

クラス3に相当する衣服の説明を

追加した。

利用者に誤った解釈を生じさ

せないため。ISOに改正を提案

する。

追加

表1の説明を追加した。

利用者に誤った解釈を生じさ

せないため。ISOに改正を提案

する。

追加

注記を追加し,附属書Aを引用し

た。

利用者の利便性のため。

2

T

8

1

2

7

:

2

0

2

0

36

T 8127:2020

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的

差異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

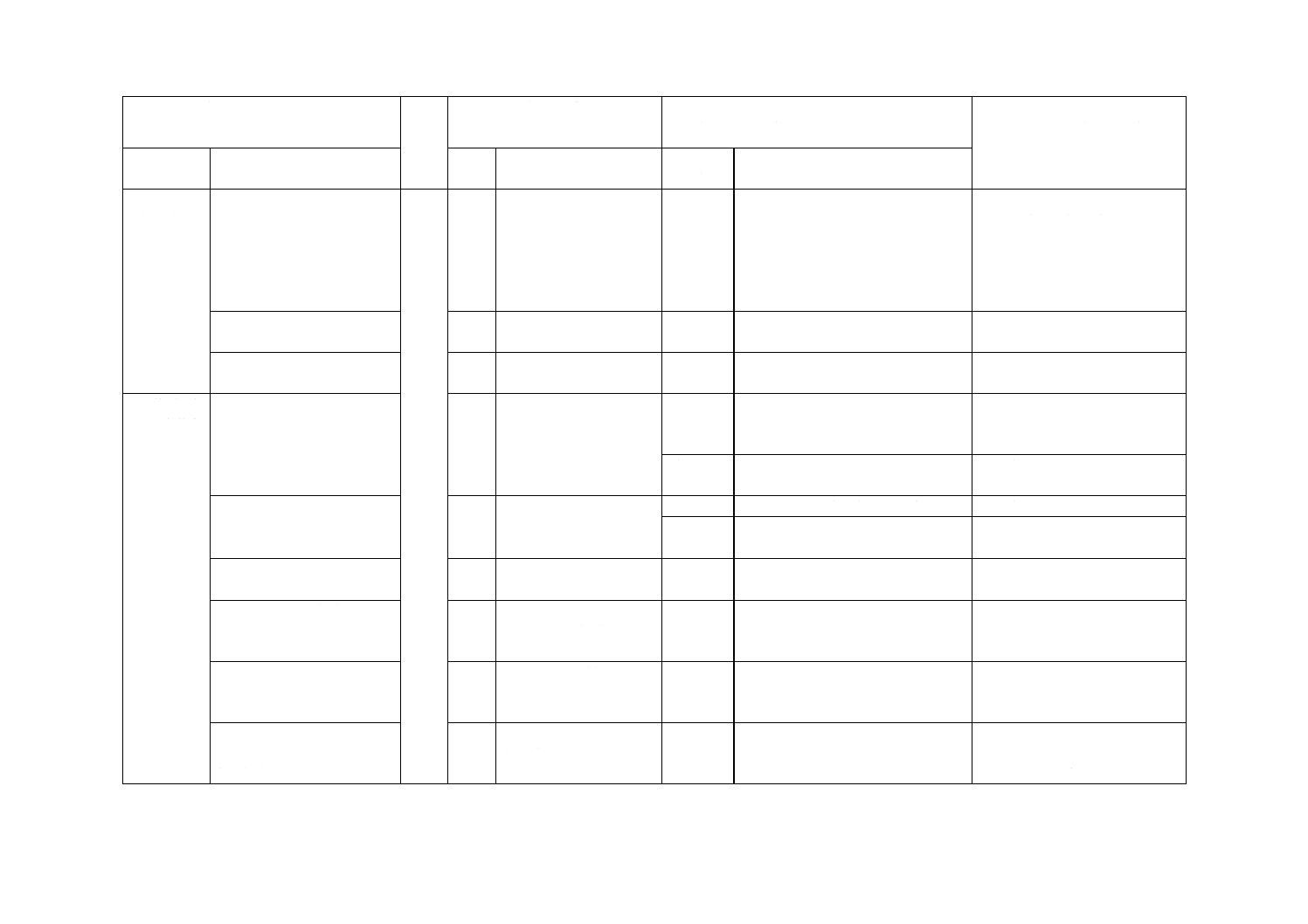

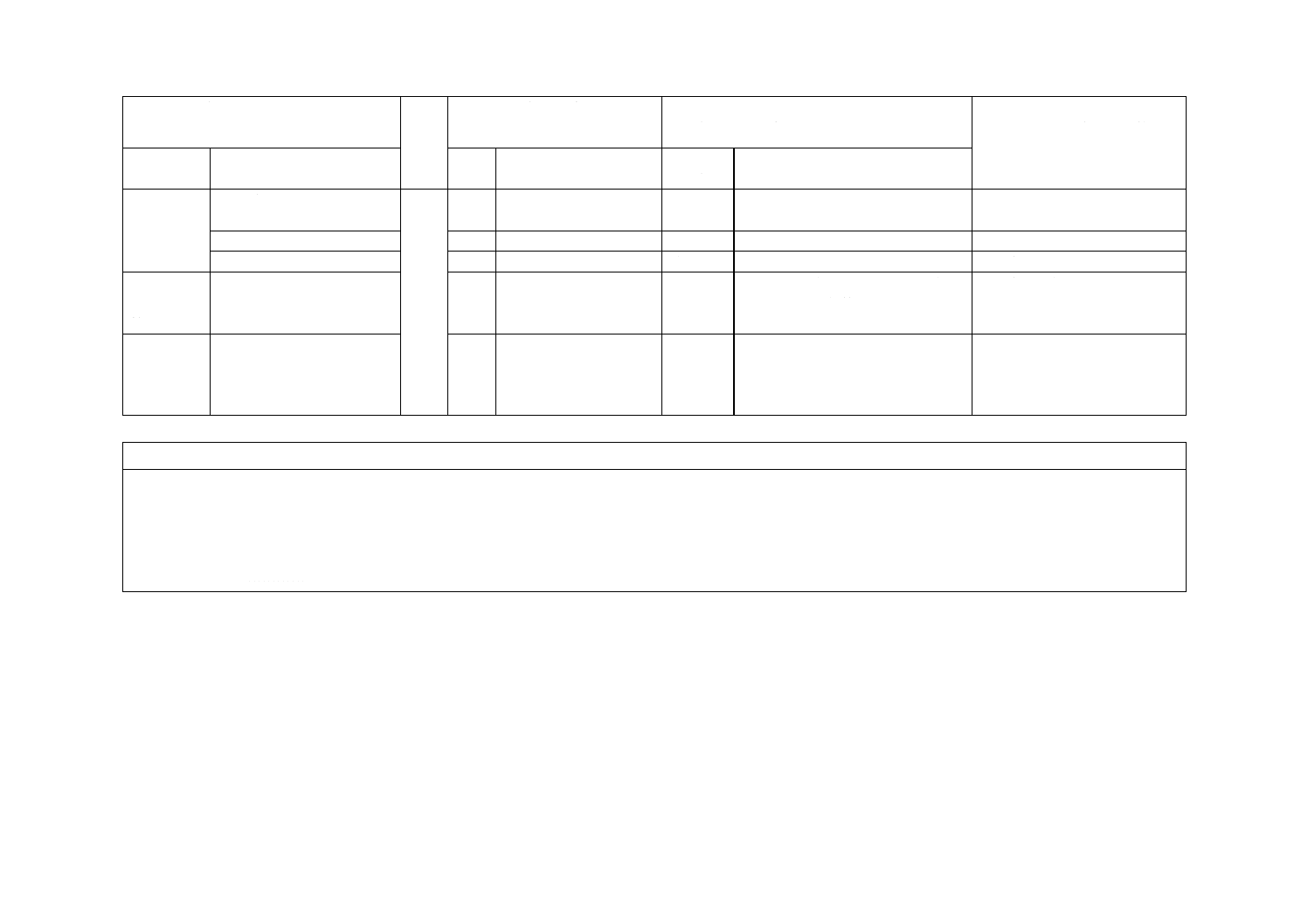

4 デザイン

(続き)

4.2.1 胴部だけを覆う高視

認性安全服

4.2.2 胴部及び腕部を覆う

高視認性安全服

4.2.3 脚部を覆う高視認性

安全服

4.2.1

4.2.2

4.2.3

JISにほぼ同じ

追加

縦方向に途切れる隙間についての

説明を追加し,脇部などの隙間の測

定基準を規定した。

利用者の利便性のため。

ISOに改正を依頼済み。ISOの

結論に準拠する。

4.2.2 胴部及び腕部を覆う

高視認性安全服

4.2.2

JISにほぼ同じ

追加

長袖に注釈を加えた。

利用者の利便性のため。

4.3 サイズ表示

4.3

ISO 13688を引用

追加

ISO 8559-2を追加した。

ISO 13688の改正内容を先取り

した。

5 蛍光生

地,非蛍光

生地及び複

合機能材料

に対する要

求事項

5.2 蛍光生地及び複合機能

材料のキセノン耐光試験後

の色に対する要求事項

5.2

JISにほぼ同じ

追加

JIS L 0843(ISO 105-B02:1994の

MOD)を可とした。

利用者の利便性のため。

追加

JIS L 0804(ISO 105-A02のMOD)

を可とした。

利用者の利便性のため。

表3 ホットプレス

表3

−

追加

JIS L 0850の試験方法を特定した。 利用者の利便性のため。

追加

適用温度に言及した。

ISOに改正依頼済み。ISOの結

論に準拠する。

5.4 蛍光生地及び非蛍光生

地の寸法変化

5.4

ISO 13688を引用

変更

JIS T 8005(ISO 13688のMOD)の

引用部分を具体的に示した。

利用者の利便性のため。

5.5.2 ニットの破裂強さ

5.5.2

破裂面積が7.3 cm2の場

合の平均破裂強さを

200 kPa以上とする。

変更

JISは,理論値から270 kPa以上と

規定した。

ISOに改正依頼済み。ISOの結

論に準拠する。

5.5.3 コーティング材料及

びラミネート材料の引張強

さ並びに引裂強さ

5.5.3

ISO 1421を引用

追加

ISO 1421の試験片幅を規定した。

技術的差異はない。

利用者の利便性のため。

5.6 生理学的性能−水蒸気

透過抵抗(Ret)及び温熱抵

抗(Rct)

5.6

防水性衣料の生理的性

能要求にEN 343を引用

している。

追加

防水性衣料の生理的性能要求につ

いてだけ,具体的に試験方法及び性

能要求事項を規定した。

EN規格の引用ではなく,必要

な要求事項をISO規格の記載

にするよう提案済み。

2

T

8

1

2

7

:

2

0

2

0

37

T 8127:2020

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的

差異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

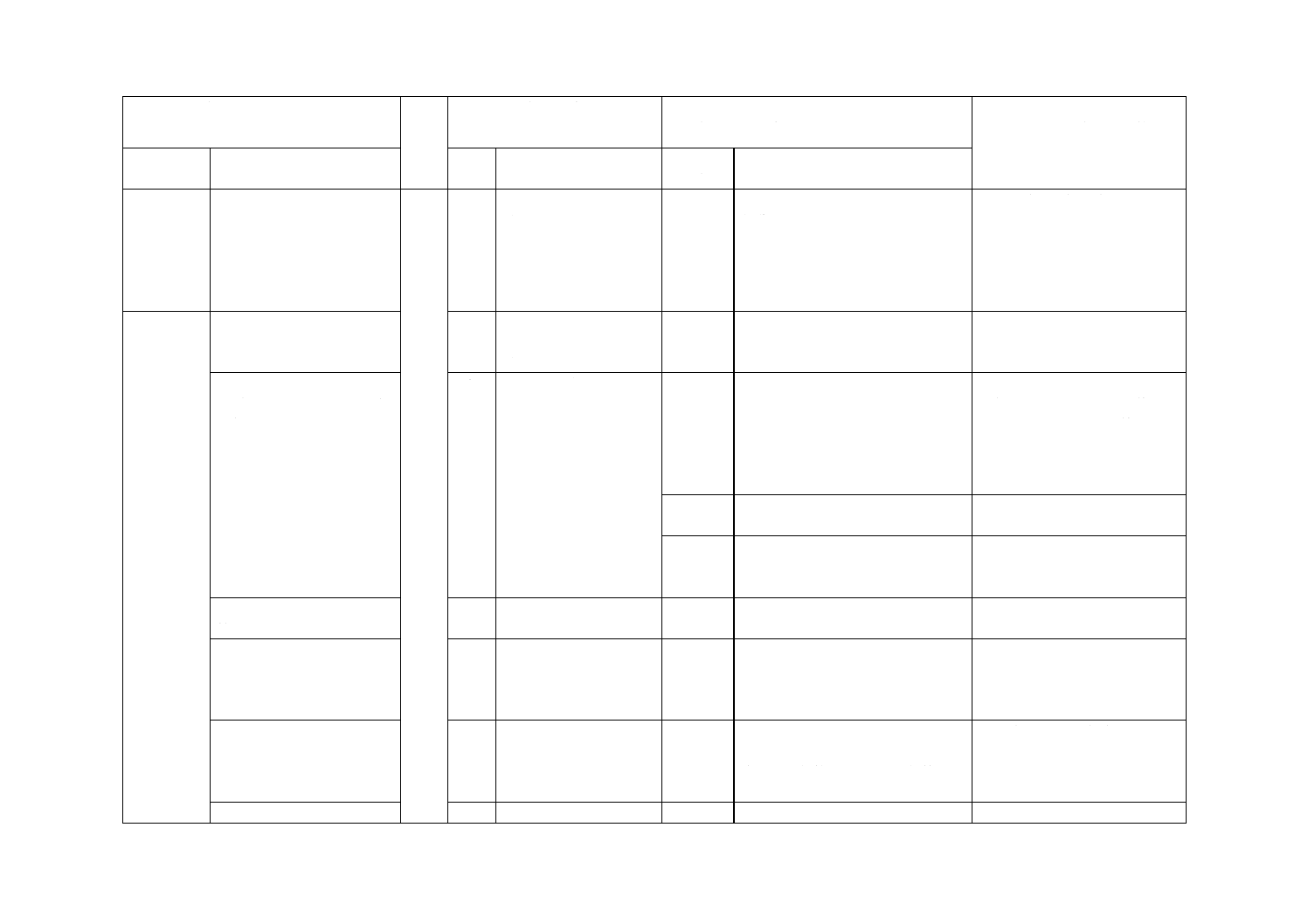

6 再帰性反

射材及び複

合機能材料

の再帰反射

性能に対す

る要求事項

6.2.2 再帰性反射材

6.2.2

観測角を12°としてい

る。

変更

観測角は0.2°であり,ISO規格の

編集上の誤り。

ISOに改正を依頼済み。ISOの

結論に準拠する。

7 試験方法 7.1 試験片の採取及び調整

7.1

調整条件と異なる環境

での試験を可としてい

る。

削除

このような試験の手順は一般的で

ないため,調整条件と同じ環境条件

で試験することを明記した。

ISOに改正を依頼済み。ISOの

結論に準拠する。

7.2 色の測定

標準イルミナント D65に

近似した照明光

7.2

CIE D65光源

変更

“D65に近似した照明光”と変更

し,同時に近似の目安も規定した。

CIE D65光源は昼光(自然光)

を代表するものであり,装置の

照明光としてD65に等しいも

のを作るのは難しいため。

ISOに改正を依頼済み。ISOの

結論に準拠する。

追加

JIS Z 8717で認めている積分球方

式を可とした。

利用者の利便性のため。

変更

環状照明又は円環照明について,注

記から本文とし,補足を追加した。

内容が規定であるため。

ISOに改正を依頼済み。ISOの

結論に準拠する。

7.3 再帰反射性能の測定方

法

−

追加

測定のための2本の再帰性反射材

配置の推奨例を示した。

利用者の利便性のため。

7.4.1 一般

7.4.5

乾燥時に方位感受性を

もつ材料の測定方法を

降雨耐性試験だけに規

定している。

追加

乾燥時に方位感受性をもつ材料の

測定方法の規定を7.4全体に適用さ

せた。

7.4全体にかかる内容のため。

次回改正時にISOに提案する。

7.4.2 摩耗試験

7.4.2

JISにほぼ同じ

追加

試験片及び標準摩擦布の設置位置

をJIS L 1096の8.19.5と反対とする

方法を具体的に示した。技術的差異

はない。

利用者に誤った解釈を生じさ

せないため。ISOに改正を提案

する。

7.5.1 一般

7.5.1

JISにほぼ同じ

追加

JISを追加した。技術的差異はない。 利用者の利便性のため。

2

T

8

1

2

7

:

2

0

2

0

38

T 8127:2020

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的

差異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

8 表示

8.1一般

8.2表示項目

8

ISO 13688を引用

追加

JIS T 8005(ISO 13688のMOD)の

引用部分を具体的に示した。

利用者の利便性のため。

図6

図6

JISにほぼ同じ

変更

図記号の記載例を示した。

利用者の利便性のため。

図7及び図8

−

−

追加

図記号を明示した。

利用者の利便性のため。

9 製造業者

が提供する

情報

−

9

ISO 13688を引用

追加

JIS T 8005(ISO 13688のMOD)の

引用部分を具体的に示した。

利用者の利便性のため。

附属書JA

(参考)

高視認性安全服の面積測定

に関するガイドライン

−

−

追加

着用したときに実際に可視領域と

なる,製品における蛍光生地及び再

帰性反射材の面積測定に関するガ

イドラインを参考として示した。

ISOに改正を依頼済み。ISOの

結論に準拠する。

JISと国際規格との対応の程度の全体評価:(ISO 20471:2013,Amd.1:2016,MOD)

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 削除 ················ 国際規格の規定項目又は規定内容を削除している。

− 追加 ················ 国際規格にない規定項目又は規定内容を追加している。

− 変更 ················ 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD ··············· 国際規格を修正している。

2

T

8

1

2

7

:

2

0

2

0