T 8125-6:2010

(1)

目 次

ページ

序文 ··································································································································· 1

1 適用範囲 ························································································································· 1

2 引用規格 ························································································································· 2

3 用語及び定義 ··················································································································· 2

4 要求事項 ························································································································· 3

4.1 一般 ···························································································································· 3

4.2 無害性 ························································································································· 3

4.3 人間工学的要求事項 ······································································································· 4

4.4 上半身防護服の防護領域 ································································································· 4

4.5 寸法変化 ······················································································································ 5

4.6 切断に対する抵抗性 ······································································································· 5

4.7 防護材料の取付け ·········································································································· 6

5 チェーン速度による分類 ···································································································· 6

6 試験方法 ························································································································· 6

6.1 一般 ···························································································································· 6

6.2 試料の数 ······················································································································ 6

6.3 試料の寸法 ··················································································································· 6

7 前処理···························································································································· 6

8 寸法変化の試験 ················································································································ 7

9 防護範囲の確認 ················································································································ 7

10 切断に対する抵抗性の試験 ······························································································· 8

10.1 目的 ··························································································································· 8

10.2 試料 ··························································································································· 8

10.3 切断位置の印付け ········································································································· 8

10.4 試験用マウント ··········································································································· 10

10.5 試験装置 ···················································································································· 11

10.6 試料の取付け ·············································································································· 11

10.7 試験方法 ···················································································································· 13

11 防護材料の取付け強度試験 ······························································································ 14

11.1 一般 ·························································································································· 14

11.2 試料 ·························································································································· 15

11.3 試験装置 ···················································································································· 15

11.4 手順 ·························································································································· 15

12 人間工学的試験 ············································································································· 15

12.1 透湿抵抗 ···················································································································· 15

T 8125-6:2010 目次

(2)

ページ

12.2 人間工学的評価 ··········································································································· 15

12.3 手順 ·························································································································· 15

13 試験報告書 ··················································································································· 16

14 表示 ···························································································································· 16

15 取扱説明書 ··················································································································· 17

16 図記号 ························································································································· 17

附属書A(参考)チェーンソーの使用及び適切な上半身防護服の選択について ································ 18

附属書JA(参考)JISと対応国際規格との対比表 ······································································ 20

T 8125-6:2010

(3)

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,社団法人日本保安用品協会(JSAA)及び財

団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を制定すべきとの申出があり,日

本工業標準調査会の審議を経て,厚生労働大臣及び経済産業大臣が制定した日本工業規格である。

また,令和2年10月26日,産業標準化法第17条又は第18条の規定に基づく確認公示に際し,産業標

準化法の用語に合わせ,規格中“日本工業規格”を“日本産業規格”に改めた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。厚生労働大臣,経済産業大臣及び日本産業標準調査会は,

このような特許権,出願公開後の特許出願,実用新案権及び出願公開後の実用新案登録出願にかかわる確

認について,責任はもたない。

JIS T 8125の規格群には,次に示す部編成がある。

JIS T 8125-1 第1部:チェーンソーでの切断抵抗性試験に用いるフライホイール駆動式試験装置

JIS T 8125-2 第2部:脚部防護服の試験方法及び要求性能

JIS T 8125-3 第3部:履物試験方法

JIS T 8125-4 第4部:手袋の試験方法及び要求性能

JIS T 8125-5 第5部:脚半の試験方法及び要求性能

JIS T 8125-6 第6部:上半身防護服の試験方法及び要求性能

日本産業規格 JIS

T 8125-6:2010

手持ちチェーンソー使用者のための防護服−

第6部:上半身防護服の試験方法及び要求性能

Protective clothing for users of hand-held chain-saws-

Part 6: Test methods and performance requirements for upper body

protectors

序文

この規格は,2007年に第1版として発行されたISO 11393-6を基に,我が国での使用状況の多様性及び

品質向上に対応するため,技術的内容を変更して作成した日本産業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JAに示す。

この規格は,手持ちチェーンソーの使用によるリスクから,身を守るように設計された個人用防護具に

関連する規格である。

個人用防護装備は,手持ちチェーンソーによる切断を完全には防護できないが,経験からある程度の防

護機能を満たす個人用防護装備の設計が可能である。

これらの機能は,次による。多くの場合,これらを併用する。

a) チェーンスリッピング:ソーチェーンが防護材料の表面を滑って人体を切断しないことによる防護効

果。

b) クロッギング:繊維,糸,その他の材料などがソーチェーンによってソーユニットに引き込まれ,ソ

ーチェーンの動きを停止させる効果。

c) チェーンブレーキング:繊維,その他の材料などがソーチェーンの速度を大幅に低下させてその前進

を阻む効果。

1

適用範囲

この規格は,手持ちチェーンソーによる切断に対する上半身防護服の試験方法及び要求性能について規

定する。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 11393-6:2007,Protective clothing for users of hand-held chain-saws−Part 6: Test methods and

performance requirements for upper body protectors(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

T 8125-6:2010

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS K 6400-2 軟質発泡材料−物理特性の求め方−第2部:硬さ及び圧縮たわみ

JIS L 1018 ニット生地試験方法

注記 対応国際規格:ISO 3175-1,Textiles−Dry cleaning and finishing−Part 1: Method for assessing the

cleanability of textiles and garments,ISO 3175-2,Textiles−Dry cleaning and finishing−Part 2:

Procedures for tetrachloroethene,ISO 5077,Textiles−Determination of dimensional change in

washing and drying及びISO 6330,Textiles−Domestic washing and drying procedures for textile

testing(全体評価:MOD)

JIS L 1096 一般織物試験方法

JIS L 1909 繊維製品の寸法変化測定方法

JIS T 8005 防護服の一般要求事項

注記 対応国際規格:ISO 13688,Protective clothing−General requirements(MOD)

JIS T 8125-1 手持ちチェーンソー使用者のための防護服−第1部:チェーンソーでの切断抵抗性試験

に用いるフライホイール駆動式試験装置

注記 対応国際規格:ISO 11393-1,Protective clothing for users of hand-held chain-saws−Part 1: Test rig

driven by a flywheel for testing resistance to cutting by a chain-saw(MOD)

JIS T 8125-3 手持ちチェーンソー使用者のための防護服−第3部:履物試験方法

注記 対応国際規格:ISO 11393-3,Protective clothing for users of hand-held chain-saws−Part 3: Test

methods for footwear(MOD)

ISO 11092,Textiles−Physiological effects−Measurement of thermal and water-vapour resistance under

steady-state conditions (sweating guarded-hotplate test)

3

用語及び定義

この規格で用いる主な用語及び定義は,次による。

3.1

上半身防護服(upper body protector)

この規格で規定する上半身の防護領域を防護する性能要求を満たす防護服。例えば,ジャケットなど。

3.2

前身ごろ(front)

防護服の周囲の前半分。

3.3

後身ごろ(rear)

防護服の周囲の後半分。

注記 デザイン及び縫製の仕方,並びに防護材料の重なりによって,上半身防護服の前身ごろ又は後

身ごろのいずれであるか分類することが困難な場合があるが,これを定義づけることは,重要

である。

3

T 8125-6:2010

3.4

防護材料(protective material)

手持ちチェーンソーの切断作用に対し,着用者を防護するように設計された材料。

注記 この防護材料には,生地が含まれていてもよい。

3.5

防護材料ユニット(unit of protective material)

防護服の構造に組み込まれる防護材料を構成する繊維又は他の層すべてからなる連続した最小単位。

注記 ユニット内には,縫合部及び連結部がない。ユニットは,防護範囲の要求事項を満たすために,

防護服内に挿入して取り付けることは可能であるが,試験は,ユニットごとに行う。

3.6

防護範囲(protective coverage)

防護材料で覆われている防護服の領域。

注記 3.7の防護領域と一致しているか又はそれより広い範囲を含む。

3.7

防護領域(specified protective area)

防護を要求される領域。

3.8

カットスルー(cut through)

防護材料の切断試験で,最も身体側に近い防護材料面において,切断長さが10 mmを超えること。

注記 試料が単層又は複数層からなる素材であって,それが例えば試料などの最終製品を構成したと

き,動いているソーチェーンを着用者の身体から見て外側になる試料の面に当てる。ソーチェ

ーンが試料の層を切りながら減速して止まったときに,ソーチェーンを当てた面と反対側にな

る面に,10 mmを超える切断が生じることを意味する(JIS T 8125-1参照)。

3.9

ガーメント(garment)

服の一品目のこと。ガーメントは,一層又は多層で構成されている。

4

要求事項

4.1

一般

上半身防護服は,これらが安全でその目的にかなったものであるというJIS T 8005の要求事項に適合し

なければならない。また,4.2〜4.7に規定する要求事項に適合しなければならない。

4.2

無害性

上半身防護服は,製造業者の指示に従って使用する場合に防護を与え,使用者又はその他の人に危険が

及ばないように設計し,製造する。製造材料及び含まれる物質は,それに接触する人に危険を及ぼすこと

があってはならない。製品に含まれる可能性のある,一般に感作性のあることが知られる物質について表

示し,アレルギーが引き起こされた場合の対処法を警告として表示する。上半身防護服の表面,縁又はそ

の留め具上には,使用者又はその他の人に危害を及ぼし得るほどの硬さ又は鋭さをもつ縁,縫合部,留め

金などがあってはならない。製造業者は,製品の安全な分解及び廃棄並びに製品を機械的に破壊又は焼却

するときに起こり得る危険有害性に関する情報を提供しなければならない。

4

T 8125-6:2010

4.3

人間工学的要求事項

上半身防護服は,可能な限り軽量であることが望ましい。

チェーンソーに巻き付いたり,着用者の周辺物に引っ掛かるような附属物がないデザインとする。

腕回りの構造は,容易に腕を曲げたり上げたりすることができるものでなければならない。

受渡当事者間で要求がある場合には,防護領域以外のガーメントの透湿抵抗は,12.1によって試験をし

たときに5 m2 · Pa / W未満とする。

上半身防護服は,着用時の不快感及び動きにくさを最小限に抑えるようにデザインする。12.2及び12.3

によって試験したとき,すべての被験者から得られる評点が,着心地良さ及び動きにくさに関して1.5未

満でなければならない。

4.4

上半身防護服の防護領域

4.4.1

一般

防護範囲の確認は,箇条9による。

4.4.2

前身ごろ

防護領域のショルダラインから下方向の長さ(l1)は,JIS T 8005の6.(サイズ指定)の表1で規定した

胸囲寸法上限の25 %以上とする。防護領域は,そでの前身ごろの表面の上側80 %,そで口の縁から70 mm

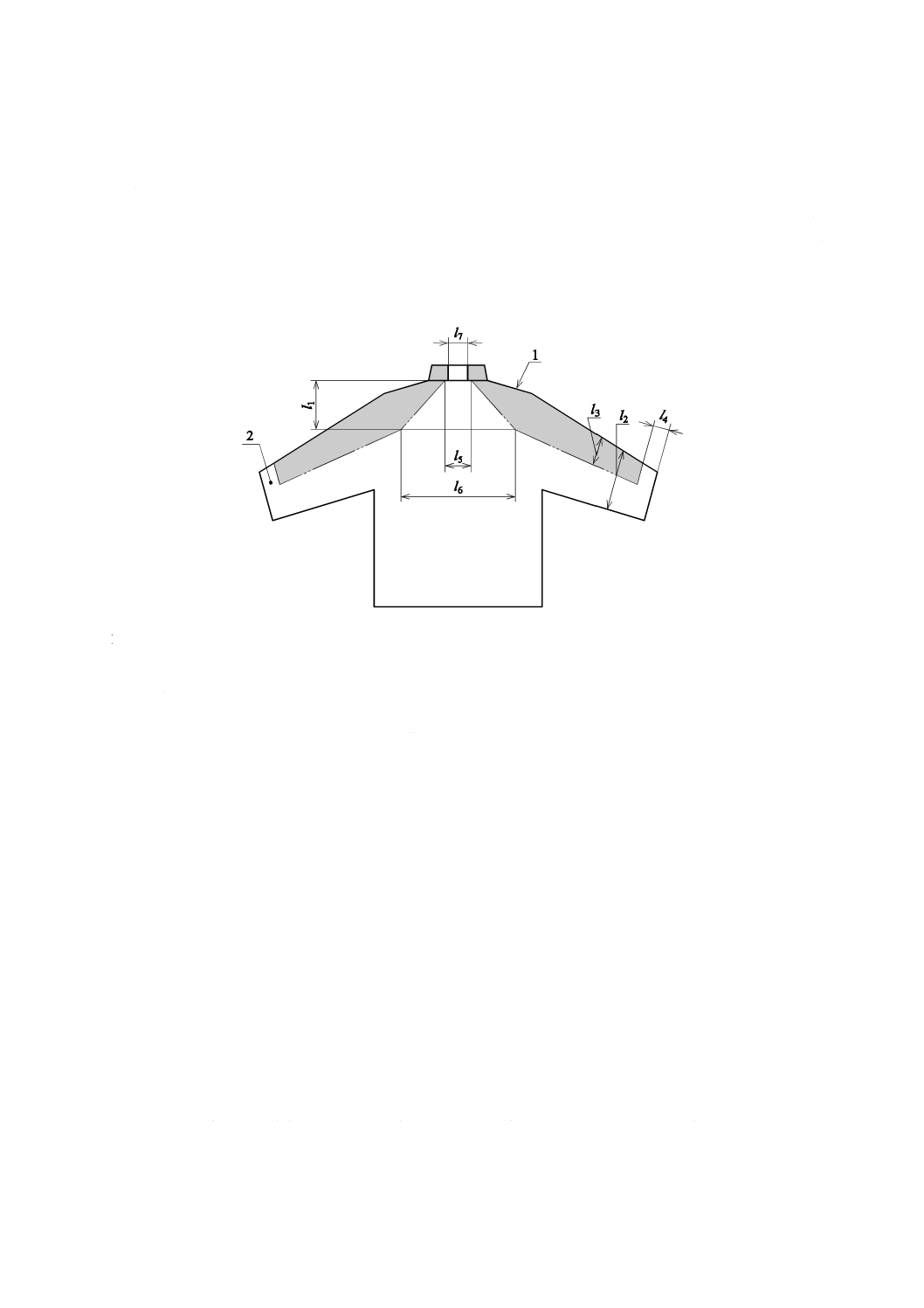

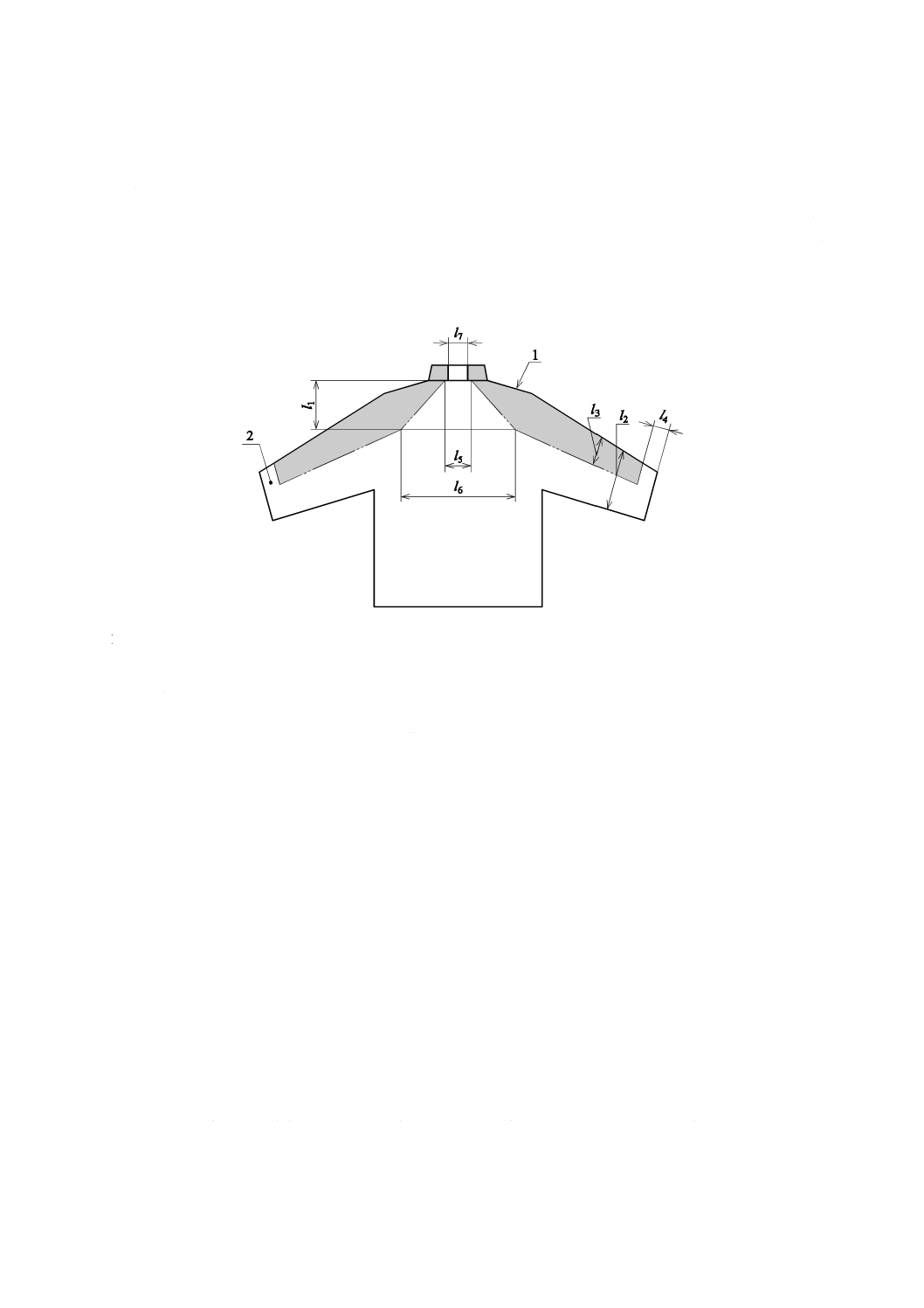

以内までの部分を含まなければならない(図1参照)。

1 ショルダライン

2 そで口

l1 前身ごろにおける防護範囲の最小高さ

l2 そで幅

l3 そでの前面における防護範囲の幅(l2の80 %以上)

l4 防護されていないそで口部分,幅70 mm未満

l5 えりの防護範囲の高さ,30 mm以上

l6 えりの防護範囲のすき間,80 mm以下

図1−防護領域:ガーメントの前身ごろ

5

T 8125-6:2010

4.4.3

後身ごろ

防護領域は,ショルダライン及びそでの後面の表面の上側40 %,そで口の縁から70 mm以内までの部

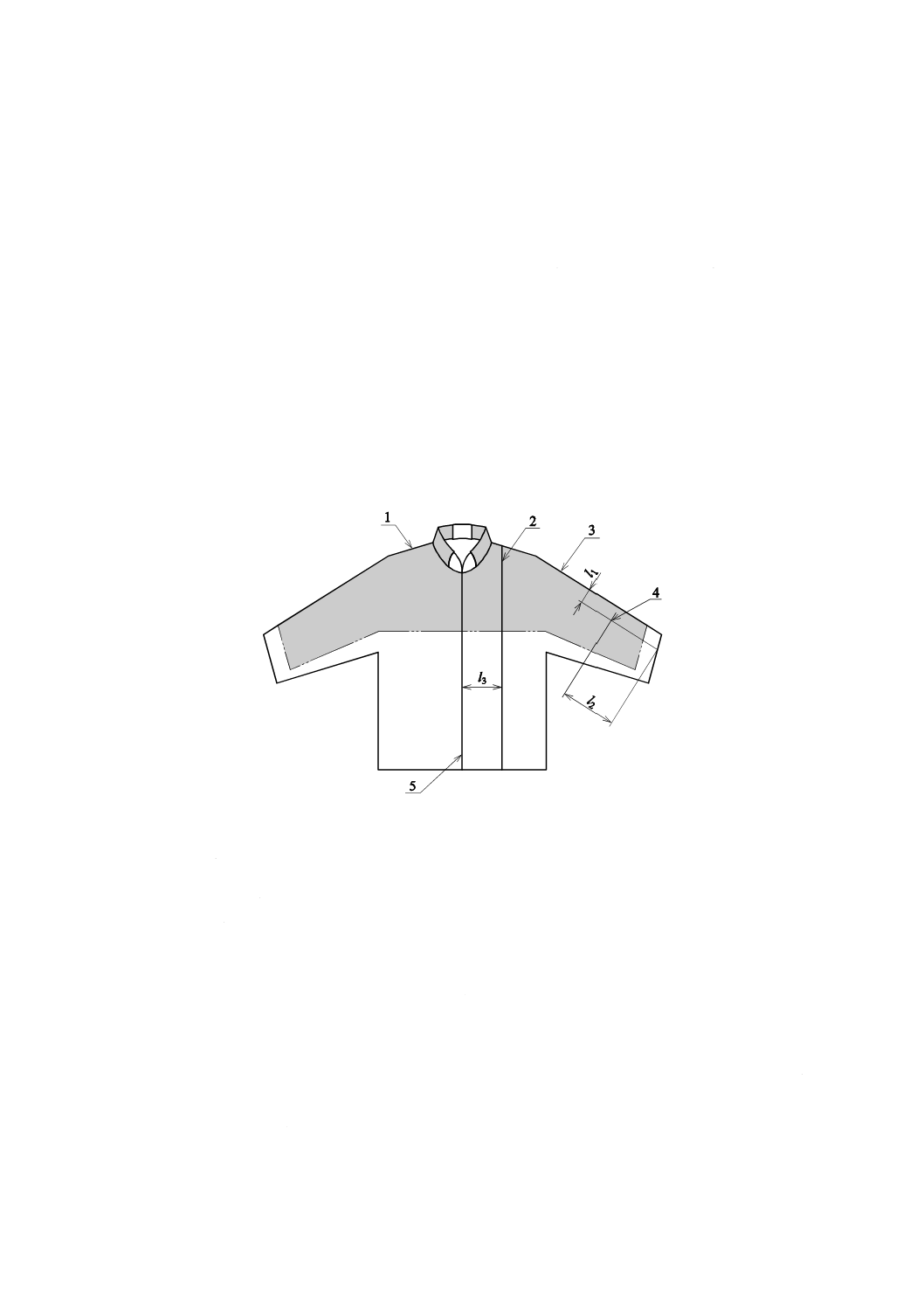

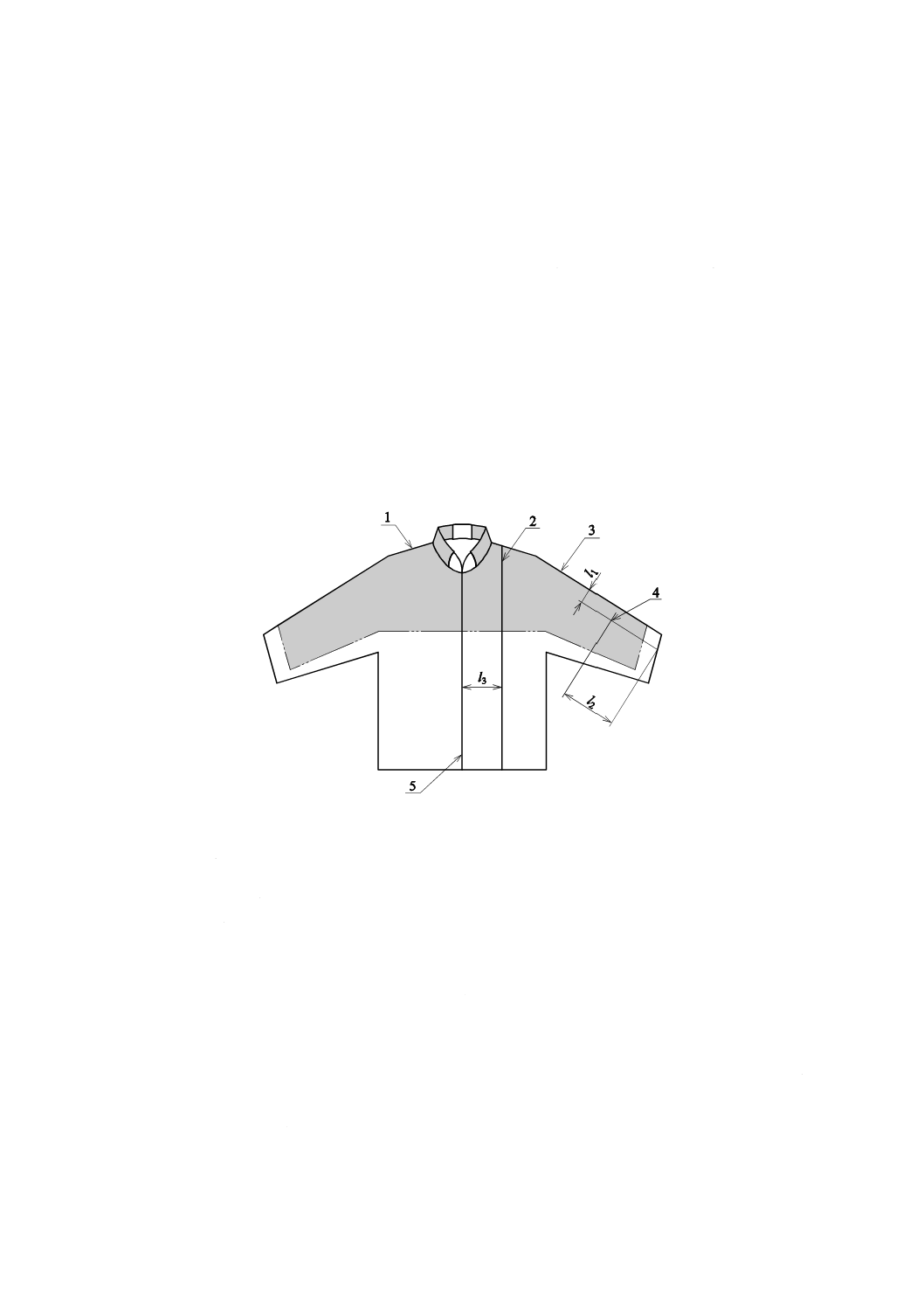

分を含まなければならない(図2参照)。

後身ごろの中央では防護のすき間があってもよい。l5及びl6のすき間の寸法を,図2に示す。l5は,JIS T

8005の6.(サイズ指定)の表1で規定した胸囲寸法下限の9 %未満とし,l6は,胸囲寸法下限の35 %未満

とする。

1 ショルダライン

2 そで口

l1 後身ごろにおける防護範囲の最小高さ

l2 そで幅

l3 そでの後面における防護範囲の幅(l2の40 %以上)

l4 防護されていないそで口部分,幅70 mm未満

l5 肩先の高さにおける防護範囲のすき間

l6 肩先から下へl1下がった所の高さにおける防護範囲のすき間

l7 えりにおける防護範囲のすき間,80 mm以下

図2−防護領域:ガーメントの後身ごろ

4.4.4

えり

防護えりが装着されている場合は,その防護領域は,首の両外側に向かって100 mm以上とする。前身

ごろ中央における防護材料のすき間は,80 mm以下とし,後身ごろ中央における防護材料のすき間は,80

mm以下とする。防護材料の高さは,30 mm以上とする(図1及び図2参照)。

4.4.5

接合部分及び連結部

ガーメントには,中央に着脱を簡単にするために開閉具があってもよい。開閉具を閉じたとき,防護材

料のすき間の両縁間の長さは,30 mm未満とする。上半身防護服の本体とえりとの間の連結部における防

護材料のすき間は,8 mm未満とする。

4.5

寸法変化

洗濯後の寸法変化は,箇条8によって測定したとき,収縮率は,6 %未満でなければならない。

4.6

切断に対する抵抗性

6

T 8125-6:2010

箇条10によって試験したとき,カットスルーが生じる試料があってはならない。

4.7

防護材料の取付け

防護材料は,ガーメントのそで口回り以外のすべての縁に沿って,切れ目なく恒久的に取り付けるもの

とする。箇条11によって試験したとき,ガーメントにある各取付けの平均破壊強さは,200 N以上でなけ

ればならない。

5

チェーン速度による分類

チェーンソーによる切断に対する防護性は,次に規定する防護性クラスによる。ただし,クラス1は,

チェーンソー防護服として要求される最低限の性能に対応する速度である。

− 防護性クラス1:20.0±0.2 m/秒

− 防護性クラス2:24.0±0.2 m/秒

− 防護性クラス3:28.0±0.2 m/秒

− 防護性クラス4:32.0±0.2 m/秒

6

試験方法

6.1

一般

特に規定がない限り,測定器具の精度は,測定する特性の合否レベルの±2 %の範囲内とする。

この規格によって行われる一連のそれぞれの測定に対して,その最終結果の不確かさの推定値を計算し

なければならない。この不確かさ(Um)は,Um=±Xの形で試験報告書に記載する。これは,“合格”す

る性能が達成されたかどうかを判断するために使用する。ある値を超えているというのが要求事項である

とき,最終結果の値からUmを引いた値が合格レベルより低いならば,その試料は,不合格とみなす。

6.2

試料の数

必要な数の上半身防護服を試料として用意し,箇条7による前処理を施す。寸法変化及び防護範囲の確

認評価に用いた試料は,これらの試験で切断する必要がなかった場合には,切断試験にも使用できる。

切断試験に必要なガーメントの数は,そのガーメントに防護材料が何ユニット存在するか,別の防護材

料ユニットとの間に連結部又は縫合部が存在するかなどによって異なる。防護材料それぞれのユニットに

対して切断試験は,1回だけ行う。デザインにガーメント前身ごろ中央のファスナーを含み,そでと胴部

の防護材料との間に継ぎ目がない場合には,3点以上のガーメントが必要となる。防護材料を1ユニット

だけ含むデザインには,6点のガーメントが必要となる。

6.3

試料の寸法

試料の寸法は,胸囲が108 cmから112 cmまでのものとする。

7

前処理

すべての試料は,試験を行う前に5回の洗濯及び乾燥を実施する。

この洗濯は,JIS L 1018附属書6(繊維製品−繊維製品試験用家庭洗濯及び乾燥方法)の付表1(前面投

入水平ドラム形A1による洗濯操作)の操作No.2Aによる。また,乾燥は,回転式乾燥によって行い,温

度は,70 ℃以下とする。

上記以外の場合は,次のいずれかによる。

a) 試料が洗濯には不適切であるがドライクリーニングには適していると表示されている場合 試料は,

試験の前に5回ドライクリーニングしなければならない。通常,ドライクリーニングは,JIS L 1018

7

T 8125-6:2010

の附属書3(繊維製品−機械ドライクリーニングに対する安定性の測定)の9.1(普通の繊維製品のた

めの操作)の規定によって行う。

すなわち,試料を,界面活性剤及び懸濁水を添加したパークロロエチレンで15分間洗い,無添加の

パークロロエチレンで5分間すすぎ脱液する。次に,排気温度を60 ℃以下にした乾燥機で乾燥する。

乾燥後は,アイロンがけなどを行わず,そのまま試験する。

b) 試料が洗濯及びドライクリーニングの両方に適していると表示されている場合 洗濯済み試料及びド

ライクリーニング済み試料(二組の試料)の両方について試験を行う。

警告 a) 及びb) の利用者は,通常の実験室での作業に精通しているとしても,安全及び健康に対

する適切な処置をとらなければならない。パークロロエチレンは,吸引などによって,人体

に悪影響を及ぼすおそれがあるので,注意して扱う必要がある。

c) 異なる洗濯又はクリーニングの処置を製造業者が指定している場合 製造業者が指定した処置方法は,

上記の方法より優先させるものとする。

8

寸法変化の試験

上半身防護服を1点用意し,箇条7による前処理を施す。

前処理後,試料は,手で形を整えるものとし,アイロンは,用いてはならない。

防護材料の範囲の寸法は,前処理前及び前処理後に測定する。寸法変化は,前処理前の測定値と前処理

後の測定値との差の比率から求める。

ガーメントの前身ごろ及び後身ごろそれぞれにおいて,互いに直交する2方向の寸法を測定する。一つ

は,両そで丈又はゆき丈の防護材料部分の長さとし,もう一つは,サイドネックポイントから防護材料部

分の下端までの長さを測定するのがよい。

寸法を測定するときは,上半身防護服に,20±2 Nの荷重をかけて伸ばす。クランプは,ガーメントに

取り付けてもよいが,そで口部分は,防護材料がある部分に取り付けなければならない。

その他は,JIS L 1909の4.(試験場所),5.(器具),7.2.2(マーキング及び処理前測定方法),9.(処理

後の調整及び測定方法),及び10.(計算)b)(製品の場合)による。

9

防護範囲の確認

防護範囲は,寸法変化試験で用いる前処理した試料で測定する。

裏返すことができる構造の上半身防護服については,次の手順が一つの実施例である。

防護用でない裏地を切り取る。ガーメントは,前身ごろが上になるように平らな面に広げて置く。しわ

及びひだをならし,付いている留め具がすべてガーメント中央に置かれていることを確認する。表地にシ

ョルダライン,そでの上部及び下部に沿って印を付ける。もし中央に留め具がないときは,前身ごろ中央

にたて(縦)に線を引く。ガーメントを動かさないように注意しながら,ガーメントの防護材料の内側表

面のショルダライン,そでの上部及び下部に対応する部分に線の印を付ける。

ガーメントを手にとって裏返す。

防護材料で覆われている部分を測定し,箇条4の要求事項を満たしていることを確認する。

裏返すことのできないものなど,上半身防護服の一部の種類のものは,試験所がその製品に適した方法

を用いて,要求事項を満たしているかを確認しなければならない。防護材料ユニットの配置を動かさない

ようにしながら,ガーメントの表地を切り取って防護材料を確認してもよい。

8

T 8125-6:2010

10 切断に対する抵抗性の試験

10.1 目的

この試験の目的は,動いているチェーンに接触したときに,ガーメントがねじれるのが制限された条件

下での上半身防護服のチェーンソーに対する耐切断性を評価することである。

10.2 試料

切断に対する抵抗性の試験に必要な試料の数は,必要とされる防護の範囲を構成する防護材料のユニッ

トのデザイン,及びユニット間の縫合部の位置によって異なる(6.2参照)。

すべての試料は,箇条7によって前処理する。

洗濯及びドライクリーニング両方に適していると表示されている場合は,二組のガーメントを試験する。

10.3 切断位置の印付け

10.3.1 肩部分の試験位置

前身ごろ中心線から150±10 mm離れたところに,中心線と平行になるように肩から垂直に線の印を付

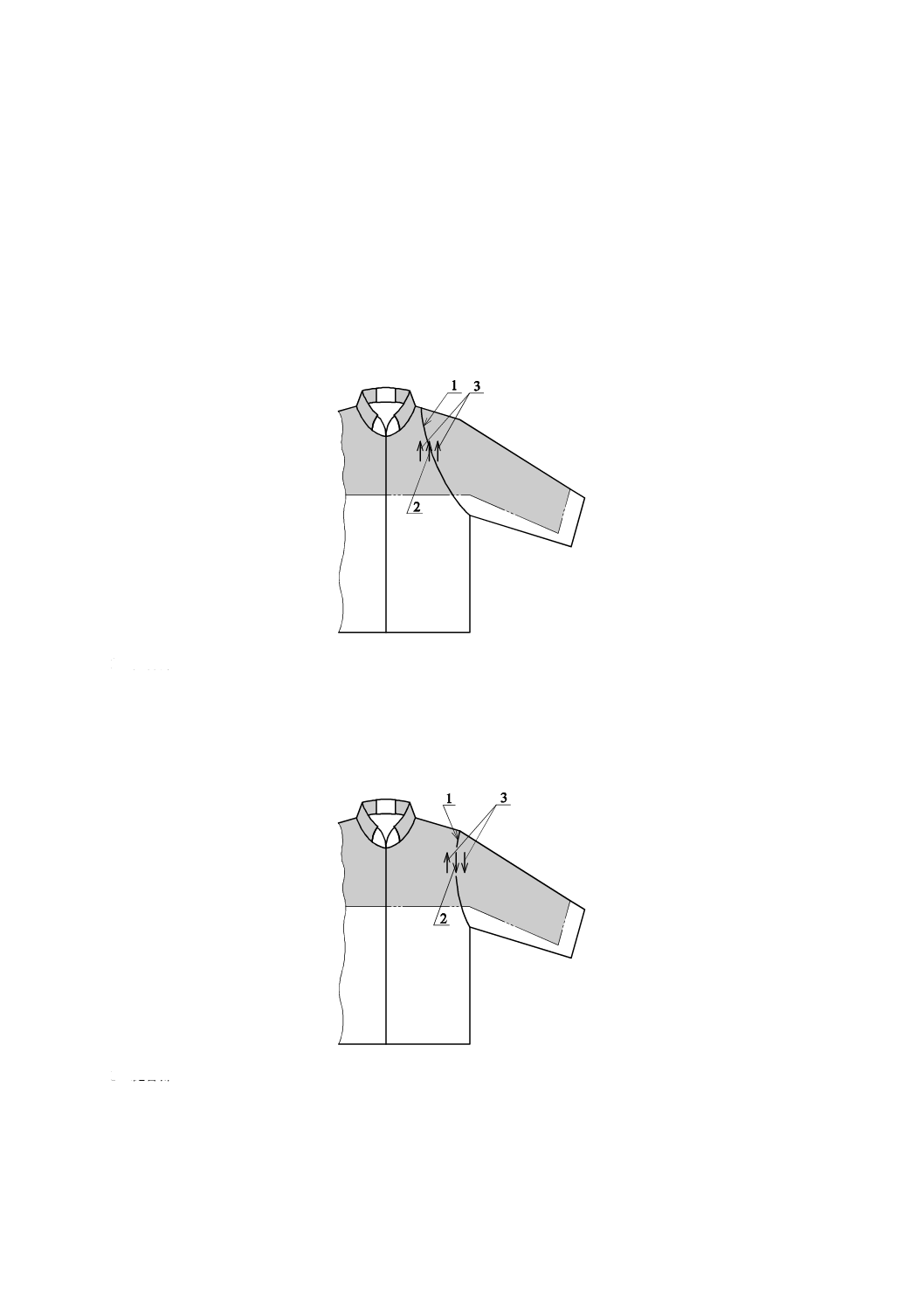

ける(図3参照)。

1 ショルダライン

2 肩の試験用の線

3 そで山

4 そでの試験箇所

5 前面の中心線

l1 50±10 mm

l2 200±10 mm

l3 150±10 mm

図3−防護材料の肩ユニット及びそでユニットにおける試験位置

10.3.2 そでの試験位置

そで山から50±10 mm前側にこの線と平行に線の印を付ける。そで口から200±10 mmのところに付け

た線と90±10°で交わる試験用の線を付ける(図3参照)。

10.3.3 防護材料に縫合部がある場合の試験の位置

防護材料のユニット間に縫合部がある場合には,次の試験を行う。

9

T 8125-6:2010

− 肩の部分で,上半身防護服のたて(縦)軸に対して0±10°の角度で,そでにおいて腕の長い軸方向

に対して90±10°の角度で,縫合部を交差して一度切る(チェーンの最初の接触点が縫合部となる。)。

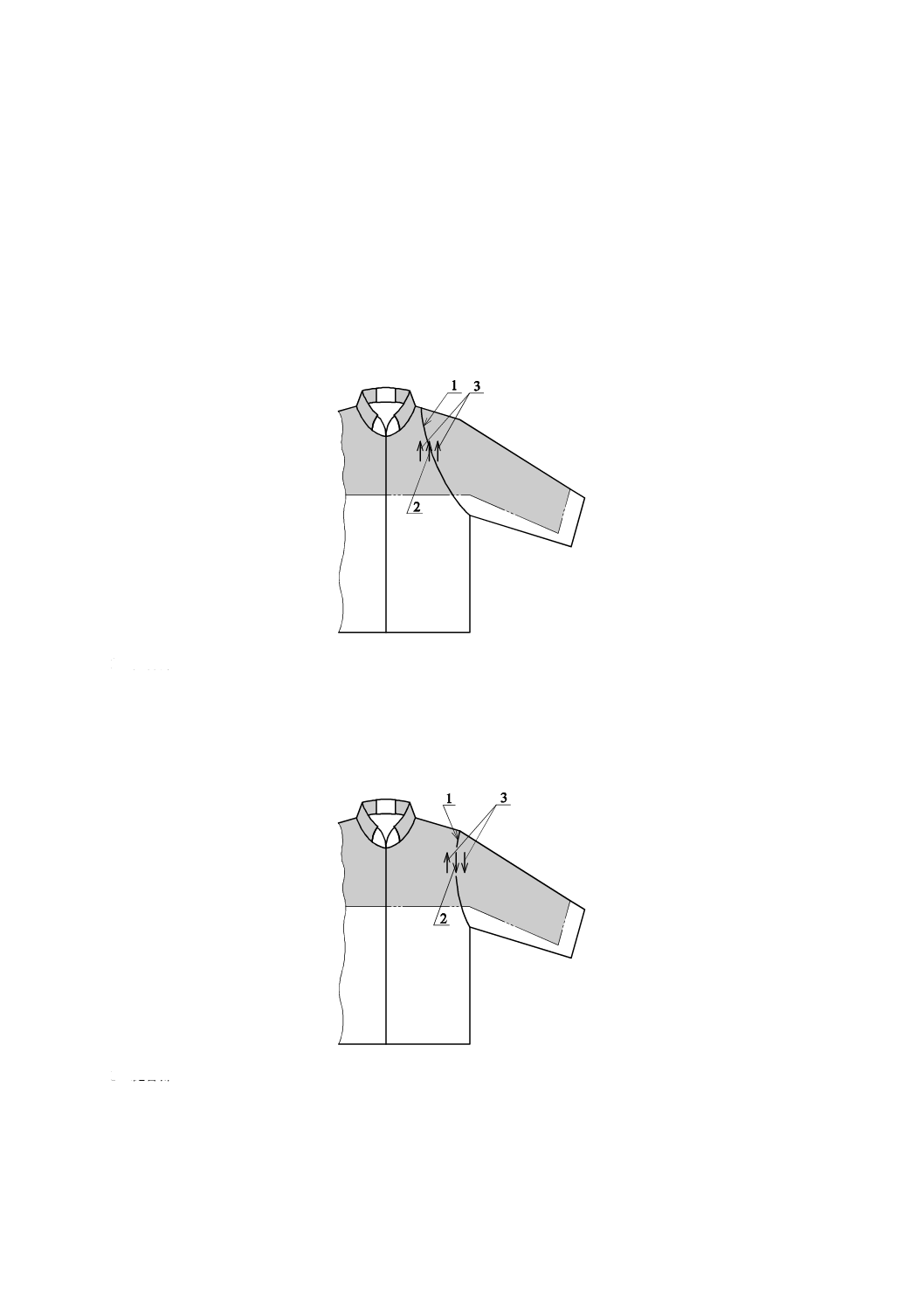

− 縫合部のそれぞれの側に,縫合部から20±5 mmの位置を最初の接触点として,一度ずつ切る(図4

及び図5に示すように,切断方向は,縫合部の位置によって決定する。)。

これらの切断のため,10.6.1によるマウントに,試料のショルダラインがマウントの上部に一致するよ

う固定するか,又は10.6.2によるマウントに,10.3.2で規定する最初の印が付けられた線をそでのマウン

トの上部と一致するよう固定する。試料は,縫合部又は縫合部からそれぞれの側に向かって20 mm離れた

試験点が,チェーンの最初の接触点となるところまでマウントに沿って動かす。

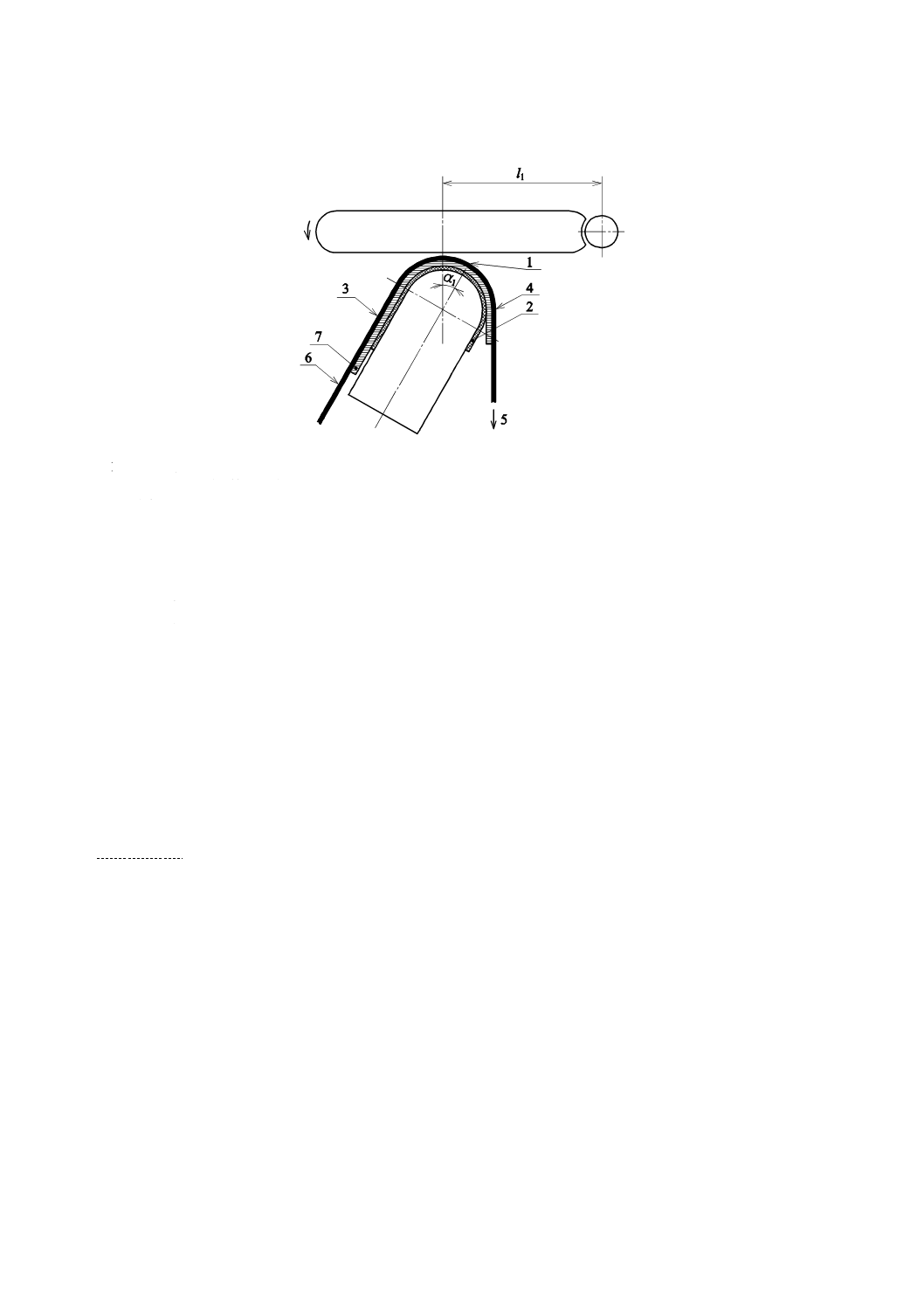

1 縫合部

2 縫合部への直接の切断の方向

3 縫合部のそれぞれの側における切断の方向

図4−肩部分の縫合部における試験位置及び切断方向

1 縫合部

2 縫合部への直接の切断の方向

3 縫合部のそれぞれの側における切断の方向

図5−肩と腕の防護材料との間の縫合部における試験位置及び切断方向

10

T 8125-6:2010

10.4 試験用マウント

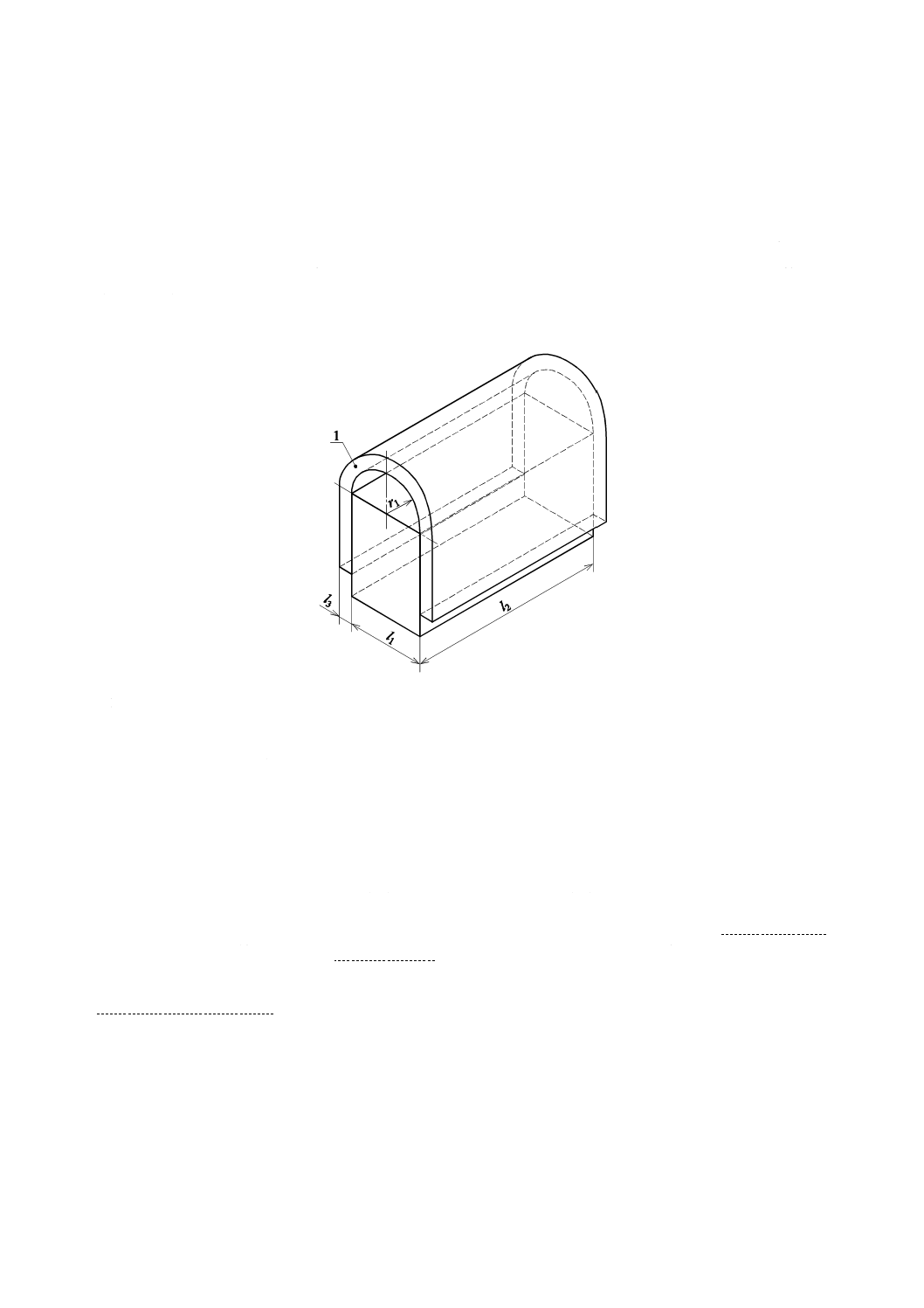

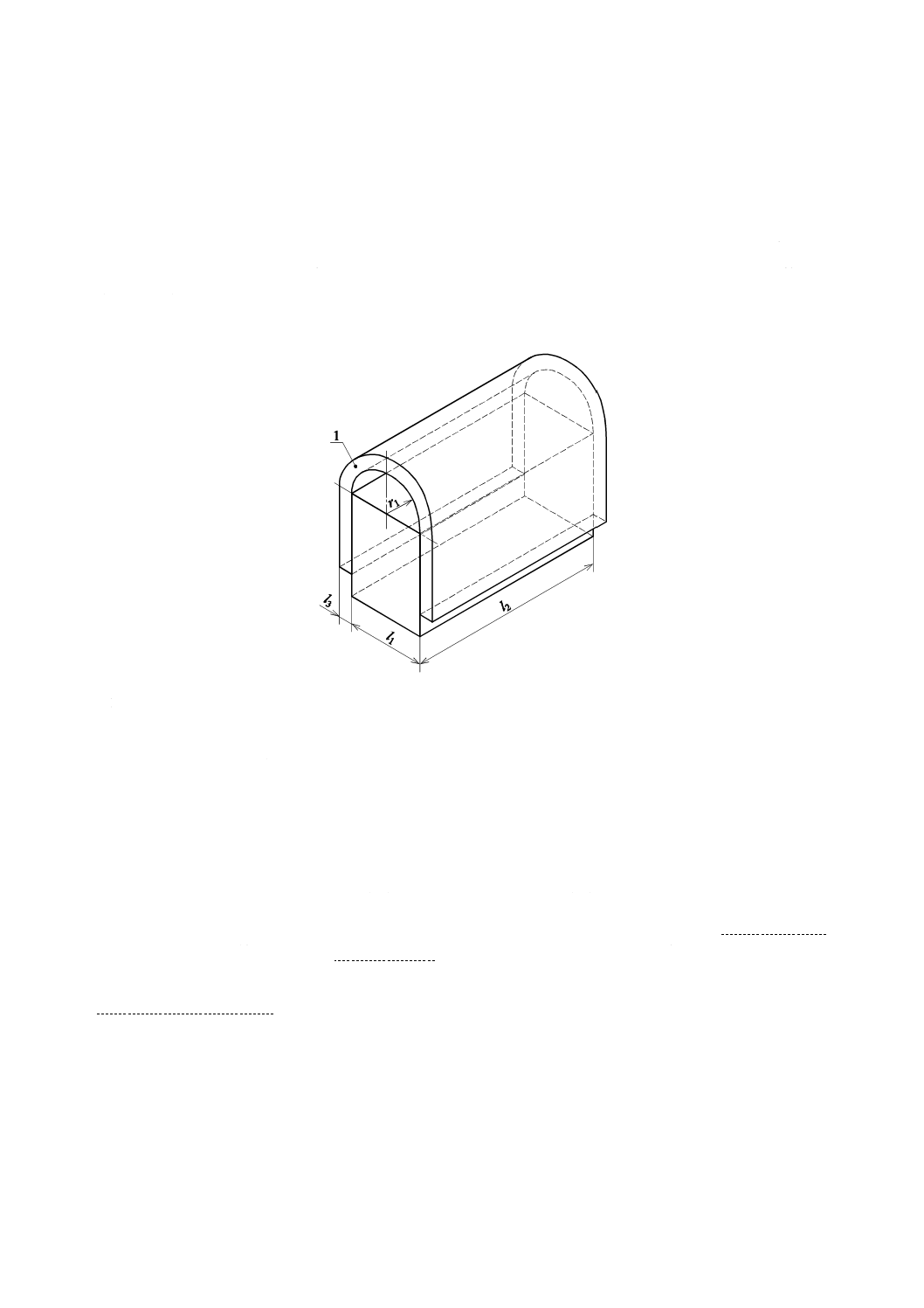

10.4.1 肩の試験用マウント

肩の試験用マウント(図6参照)は,木などの硬い材料で作成する。上部は,長さが200 mm以上,半

径が40±1 mmの半円柱形とする。底部分は幅80±2 mmで,長さは200 mm以上とする。試料が10.6.1

によってマウントに取り付けられるよう十分に高くなければならない。高さは,220 mm以上あればよい。

JIS T 8125-1の5.4(キャリブレーション用パッド台)によって,マウントは,14±2 mm厚さの軟質発

泡材料で覆う。

1 軟質発泡材料の被覆

r1 半円柱の半径:40±1 mm

l1 台の幅:80±2 mm

l2 台の長さ:最小で200 mm

l3 軟質発泡材料の厚さ:14±2 mm

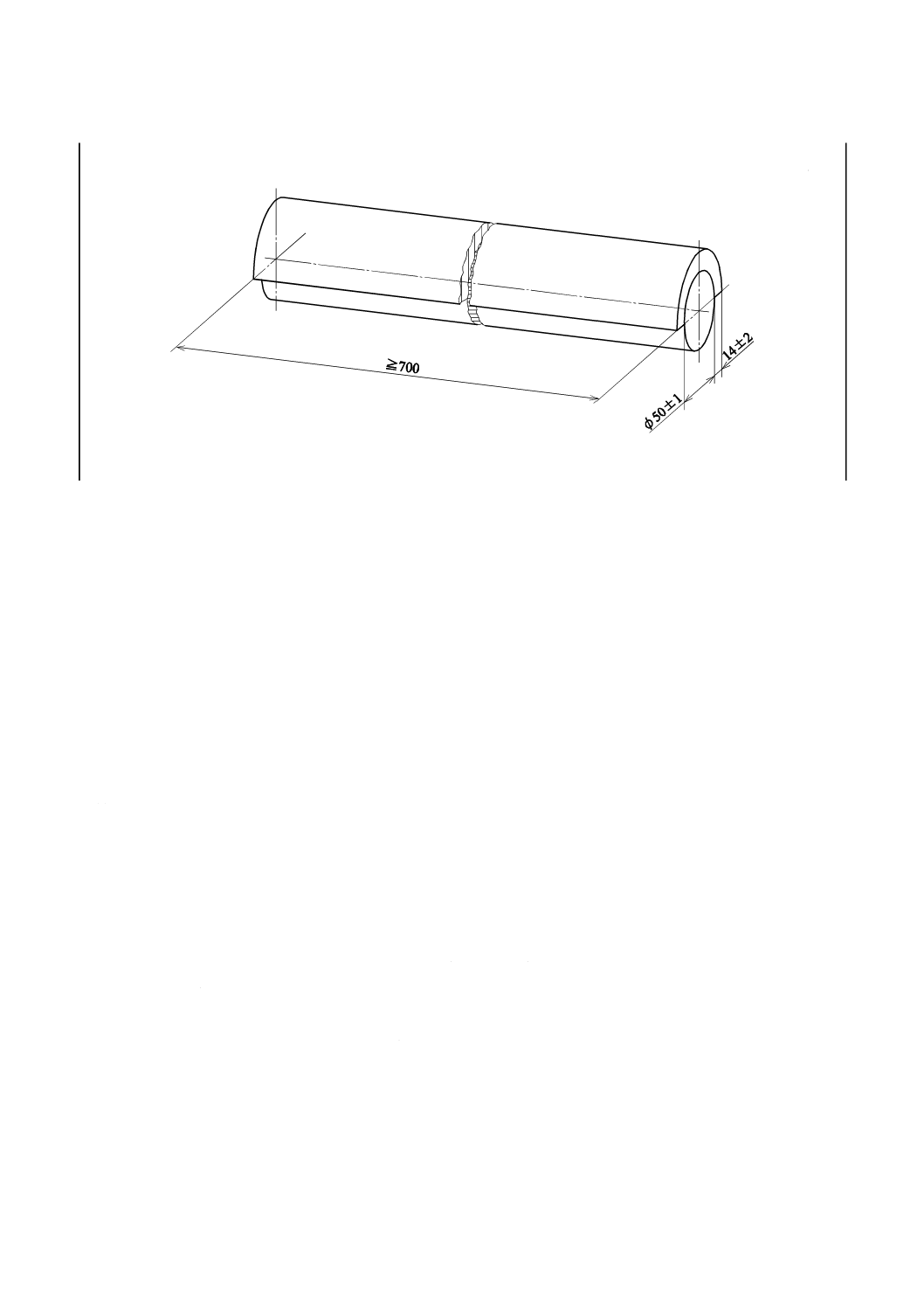

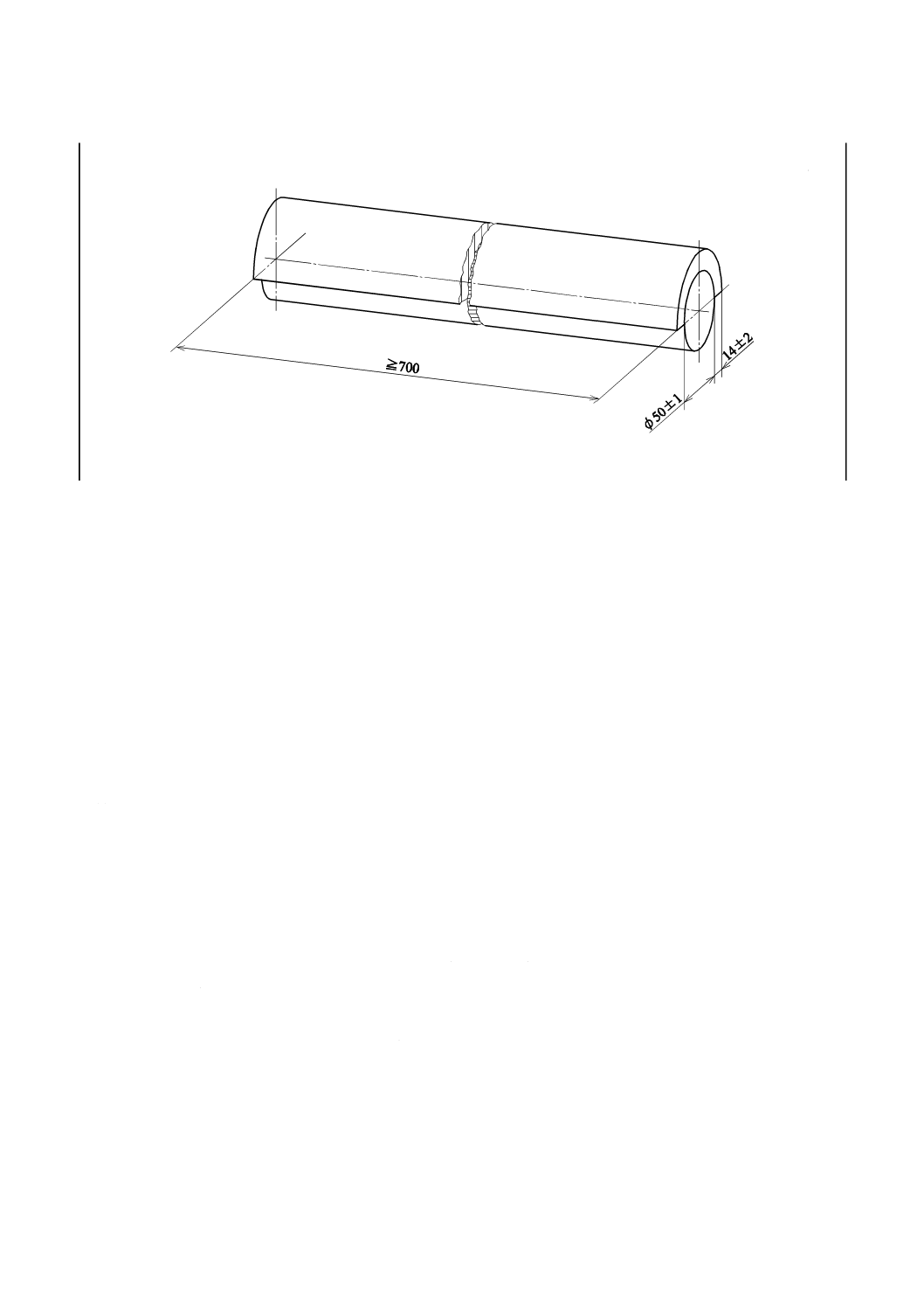

図6−肩の試験用マウント

10.4.2 そでの試験用マウント

JIS T 8125-3の6.1.2.2[模擬下たい(腿)部]による模擬下たい(腿)部を使用する。

模擬下たい部は,円形断面の直径50±1 mmの広葉樹材又は類似の材料の表面を,JIS K 6400-2によっ

て試験したときの圧縮応力値(Sv 40)が75±10 kPaであり,厚さ14±2 mm,密度50±2 kg/m3のエチレ

ン酢酸ビニル共重合体からなる軟質発泡材料で被覆したものとする。その長さは,700 mm以上でなけれ

ばならない(図7参照)。

11

T 8125-6:2010

単位 mm

図7−模擬下たい部

10.5 試験装置

試験装置は,JIS T 8125-1による。駆動スプロケットの中心からガイドバーと試験用マウントとの間の

接触点までの水平方向の距離が,300±5 mmとなるように設置する。試験用マウントとチェーンを取り付

けたガイドバーとの間の接触力は,15±0.5 Nとする。

上半身防護服の一組に対して行われる一連の切断試験の開始前に,試験装置及びチェーンは,JIS T

8125-1の箇条7(試験装置のキャリブレーション)によってキャリブレーションする。キャリブレーショ

ンには,JIS T 8125-1の5.3.4(ソーユニット取付器具)によって,JIS T 8125-1の5.4(キャリブレーショ

ン用パッド台)で規定するキャリブレーション用マウント及びJIS T 8125-1の箇条6(キャリブレーショ

ン材料)で規定する標準キャリブレーション用パッドを使用して試験装置を設置する。

解放時点の測定されたチェーン速度は,±0.2 m/秒の精度で明記する。試験の切断の間に試験装置をJIS

T 8125-1の7.3(自由運動停止時間)によってチェックする。チェーン速度20±0.2 m/秒で自由回転停止時

間は,4±0.2 秒とする。

10.6 試料の取付け

10.6.1 肩の試験

試料を,ショルダラインとマウント中心線とが一致するように試験用マウントに取り付ける。前身ごろ

は,50±3 mm間隔でステープラを用いて,つづり針が防護材料を貫通しないようにしてマウントに留め

る(図8参照)。

試料の後身ごろに三つの1 000±10 gのおもりを付ける。中央のおもりは,チェーンソーのガイドバーと

±10 mmの精度でそろっていなければならない。残り二つのおもりは,それぞれの側に100±10 mmの位

置とする。

試料の肩の試験用マウントは,試料の後身ごろが駆動スプロケットに最も近くなるよう,ソーチェーン

の方向に対して90±10°の角度で取り付ける。

マウントは,垂直方向から30±5°傾くものとする(図8参照)。

ソーチェーンと試料との接触点は,駆動スプロケットから300±5 mm,かつ,10.3.1によって印を付け

た肩の試験用の線上にあるものとする。

12

T 8125-6:2010

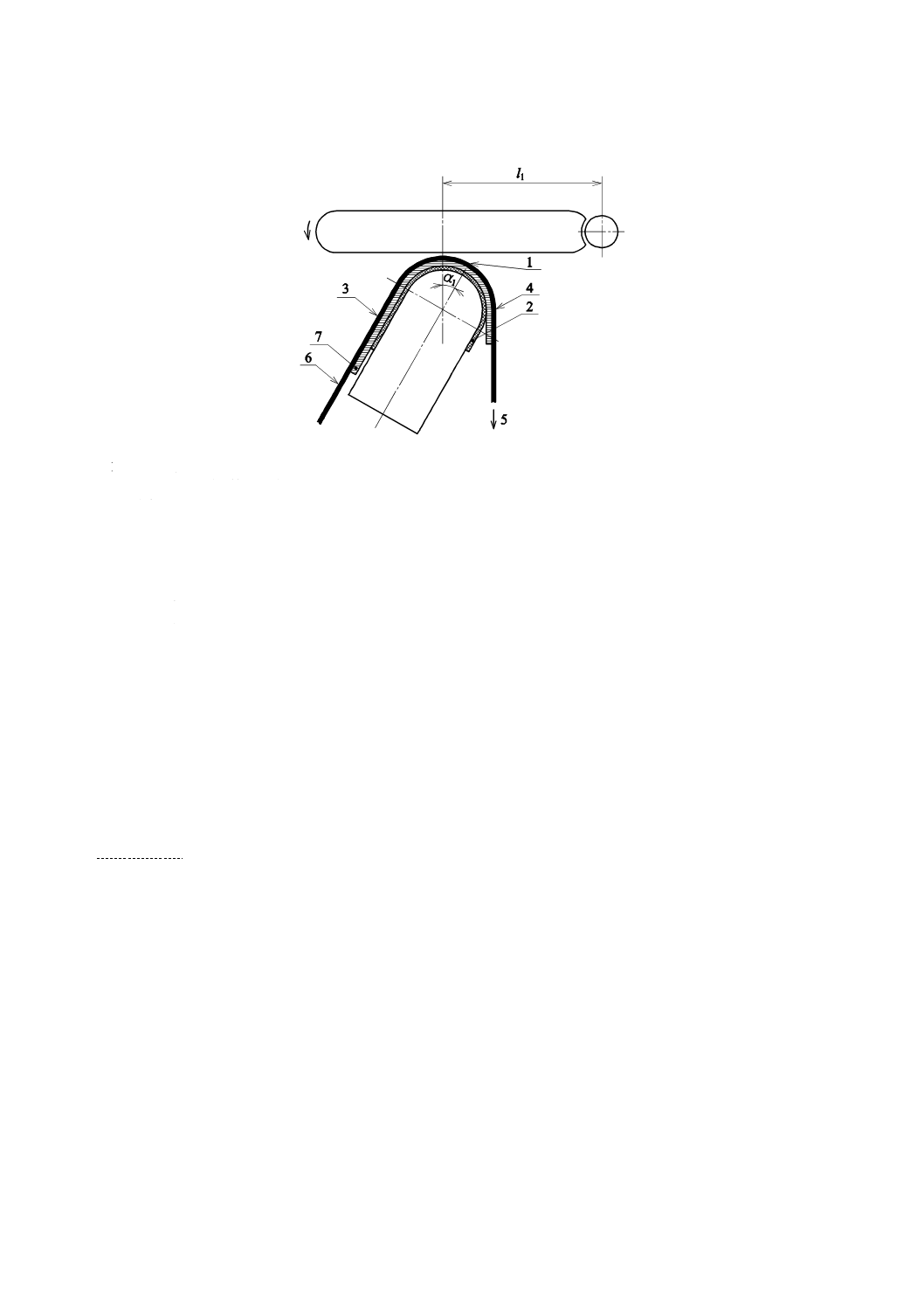

1 ショルダライン

2 マウントを覆う軟質発泡材料

3 前身ごろの表地

4 後身ごろの表地

5 後身ごろにかかる伸長力

6 ステープラで前身ごろを留める線

7 防護材料

α1 30±5°

l1 300±5 mm

図8−肩の試験用マウントへの試験片の取付け

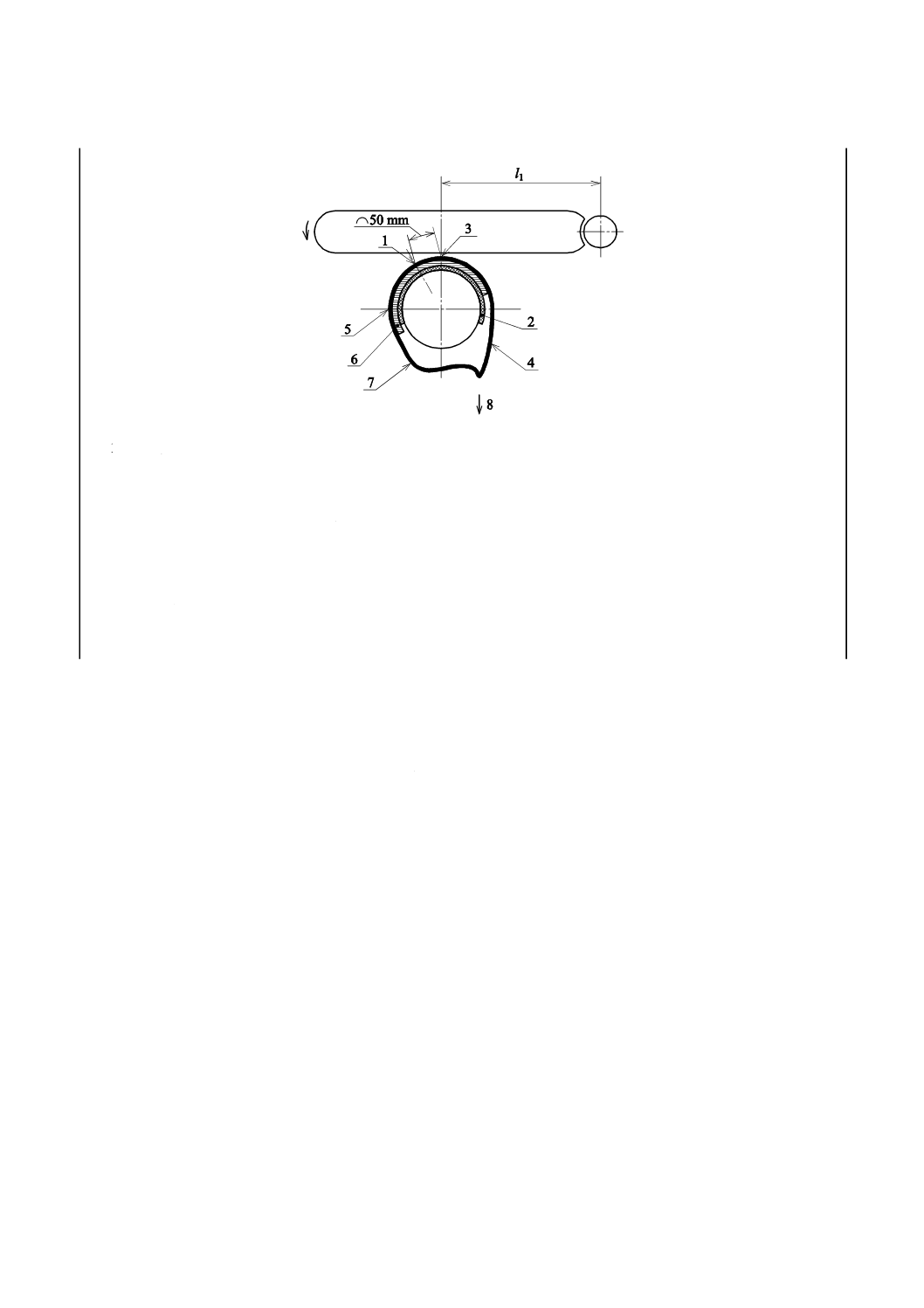

10.6.2 そでの試験

そで山から50 mm前のそで山と平行な線を引き,これがマウント上部と合わせるようにして,10.4.2に

示す試験用マウントにそでを装着する。そでの後ろ側は,マウントに沿って50 mm間隔でステープラで留

める。つづり針は,防護材料を貫通する。クランプ付きのひもに付いた500±10 gの1個のおもりを,そ

で前面の切断予定位置の表地だけを把持し,かつ,切断する領域の布地に張力がかかるように取り付ける

(図9参照)。

13

T 8125-6:2010

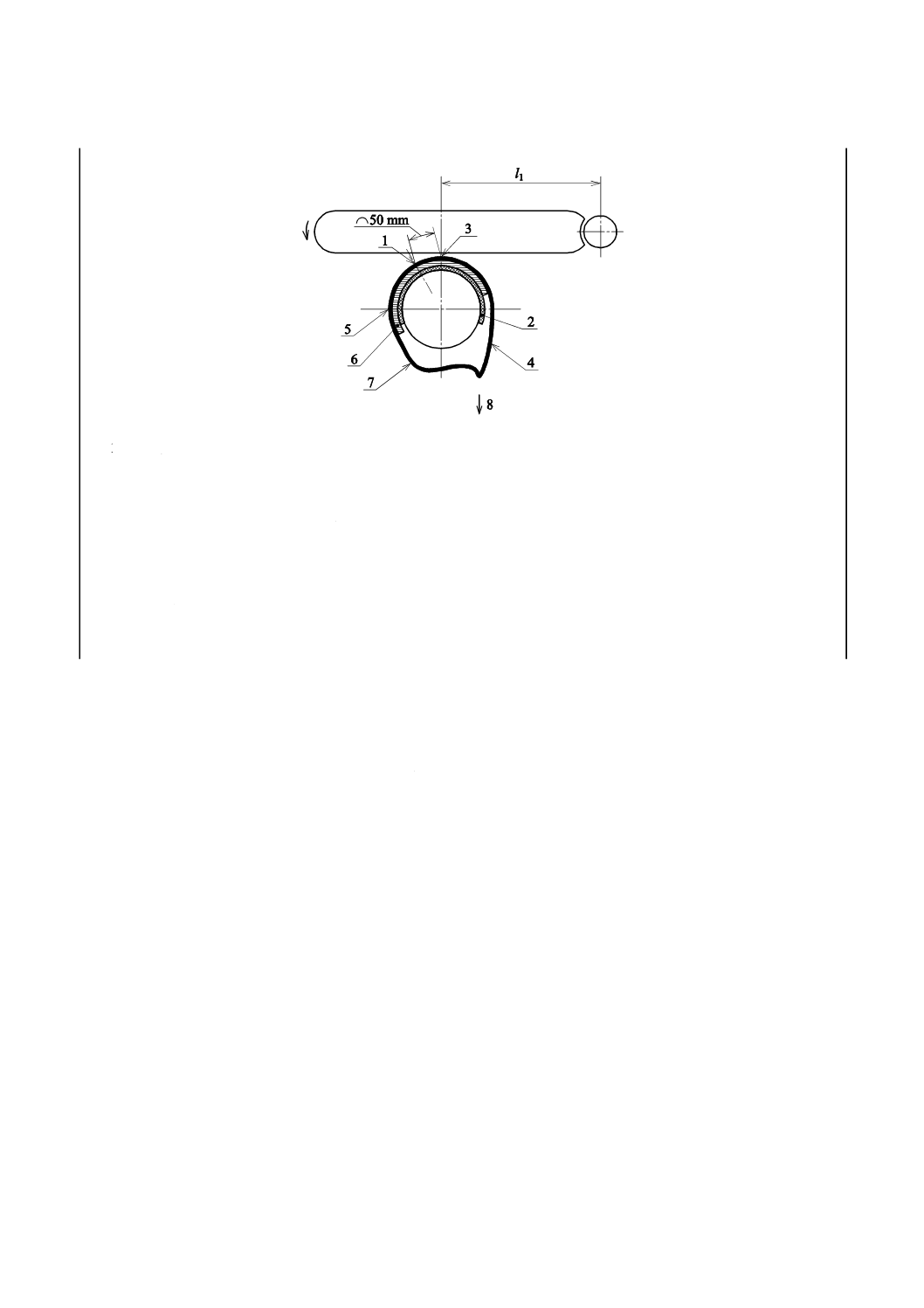

1 そで山

2 マウントを覆う軟質発泡材料

3 そで山から50 mm前の線

4 そで前面の表地

5 ステープラでそで後面を留める線

6 防護材料

7 そで後面の表地

8 そで前面にかかる伸長力

l1 300±5 mm

図9−そでの試験用マウントへの試験片の取付け

10.7 試験方法

10.7.1 切断箇所

10.7.1.1 防護材料ユニットについて

試験切断は,肩及びそで上部のそれぞれ前身ごろの防護材料ユニット上で行う。すべての切断は,用い

たマウントに対して90±5°の角度で,かつ,10.3によって印を付けた線上で行う。肩及びそでの試験の

位置における切断の方向(すなわち試験箇所に対しての切断するソーチェーンの動き)は,図10に示すと

おりでなければならない。肩部分においては,切断方向がガーメントに対して上の方向となるようにマウ

ントに取り付けた試料に対して切断する。そで部分においては,切断方向がそでの前面を胴部に向けて横

切るようにマウントに取り付けた試料に対して切断する。防護材料のユニットそれぞれに対して1か所を

切断する。

14

T 8125-6:2010

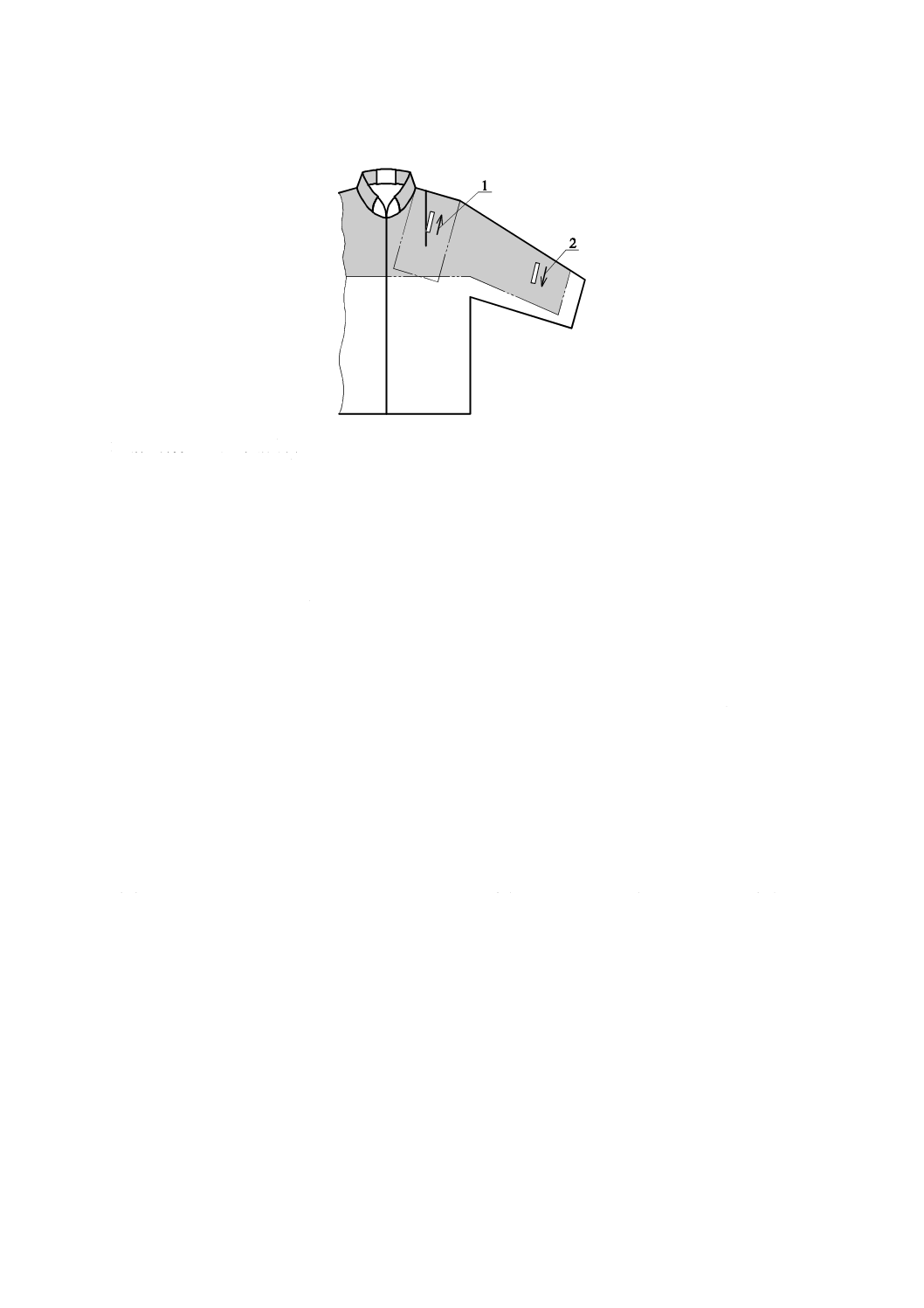

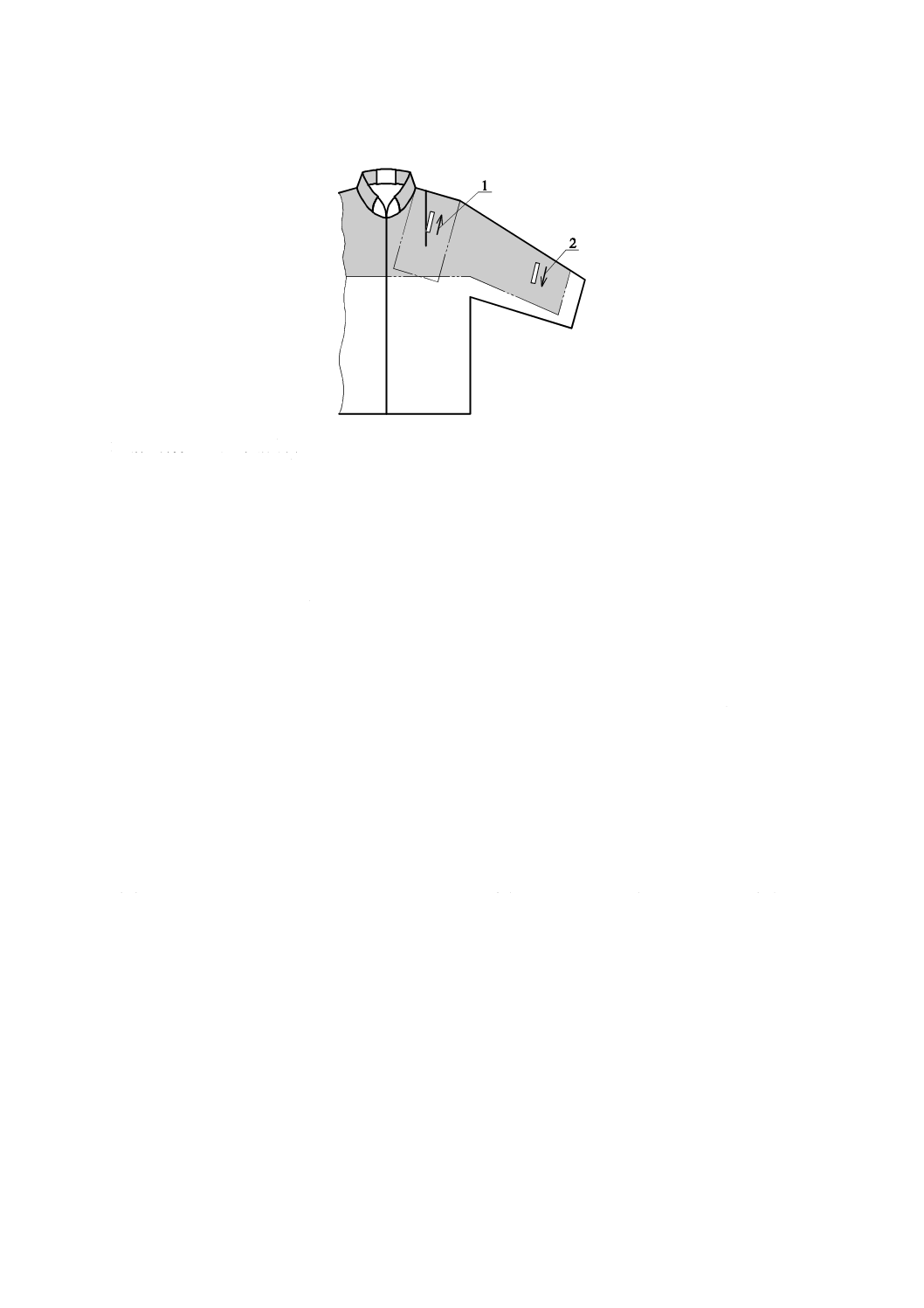

1 肩の部分における切断方向

2 そでの部分における切断方向

図10−防護材料のユニット上の切断の方向

10.7.1.2 防護材料ユニット間の縫合部

各タイプの縫合部において,試験切断を1回,その縫合部のそれぞれの側において,試験切断を1回実

施する。図4に示す肩部分の縫合部については,すべての試験切断は,肩用マウントを用いて実施し,上

に向かって切断する。肩部分とそで部分との間の縫合部については,図5に示すように,肩側における試

験切断は,肩用マウントで上方向に実施し,縫合部そのもの及びそで部分に対する試験切断は,そで用マ

ウントを用いて下方向に実施する。

防護材料のユニット間のその他の縫合部は,同じ原則に基づいて試験を実施する。上半身防護服の胴体

部分のすべての試験は,上向きの切断方向で肩用マウントに対して実施し,そで部分のすべての試験は下

向きの切断方向でそで用マウントに対して実施する。

ショルダライン又はそで山に対して平行な縫合部については,縫合部上を横切る切断だけが通常可能で

ある。ただし,デザインの安全性に関して何らかの疑問がある場合は,縫合部に平行な耐切断性及び縫合

部に沿った耐切断性を試験するためのサンプルを切る。

10.7.2 切断の数

防護材料1ユニットに対し,又は二つのユニット間の縫合部に対して切断試験は,1回だけ実施する。

一つの縫合部のどちらの側のユニットも試験済みとみなし,他の切断試験に使用してはならない。

10.7.3 チェーン速度

チェーン速度は,箇条14 g) に表示する箇条5に規定した速度のうちのいずれかでなければならない。

11 防護材料の取付け強度試験

11.1 一般

この試験の目的は,防護材料がガーメントに適切に取り付けられているかを確認することである。

この試験は,表地が防護材料を覆って,チェーンソーに対する防護の特性を付与している上半身防護服

にだけ適用する。

試験は,JIS L 1096の8.12.1 b) のB法(グラブ法)によって実施する。この試験手順から外れる事項は,

15

T 8125-6:2010

次に記述する。

11.2 試料

各前処理を施した上半身防護服を,それぞれの前処理について1点ずつ試験する。両そでは,腕方向に

沿って試験対象の縫合部から100 mm以上離れたところまでを切り開いてもよい。箇条10によって先に試

験した上半身防護服は,取付部が損傷していない場合にだけ使用できる。

上半身防護服を調べ,構造上表地と防護材料との間に何種類の異なる取付けがなされているかを確認す

る。それぞれの取付けタイプごとに試験片3点を試験する。

11.3 試験装置

JIS L 1096に規定する引張試験機及びグラブ装置を使用する。防護材料の取付け強度の試験には,引張

速度100 mm/分を用いる。

引張試験機が使用できない場合,5秒ごとに1 kgの質量を試験片が破断するまで,下部のつかみ具にか

けることによって行ってもよい。

11.4 手順

試料から試験片3点を切り取る。試験片は,幅が100±2 mm(縫合部又は取付け具に沿った方向)で,

長さが150±2 mm(縫合部又は取付具を横切る方向)で,縫合部又は取付部のそれぞれの側に75±2 mm

の材料があるものとする。

表地及び向き合う防護材料の表面の両方に線を引かなければならないということを除いては,JIS L

1096の8.12.1 b) のB法(グラブ法)によって試験片を作成する。

各試験片は,表地を引張試験機のあご部に挟み,かつ,防護材料の厚み全部を引張試験機の他のあご部

に挟み,取付具が両あご部のちょうど中間に位置するように取り付ける。

100 mm/分の引張速度で試験を開始し,取付けの破壊力を記録する。

引張試験機を用いずに1 kg単位で負荷をかけて試験する場合は,下部のあご部に下がる質量が50 kgに

達したときにまだ破断が起こらなければ,試験を終了してもよい。

それぞれのタイプの取付けについて,三つの個々の試験の破壊力の平均を計算する。

12 人間工学的試験

12.1 透湿抵抗

3点の試験片の透湿抵抗を,ISO 11092によって測定する。

12.2 人間工学的評価

上半身防護服を検査し,人間工学的に満足できるかどうかを判定する。ガーメントの大きさ,フィット

性及び人間工学的特徴は,ガーメントを着用し幾つかの所定の動きを行って,質問に回答する複数の者で

構成される被験者の助けを得て,評価者一人が判定する。被験者は,上半身防護服の習慣的な着用者であ

る必要はない。被験者は,健康な人とする。被験者の体型の寸法を測定し,試験対象のガーメントの製造

者又は供給者に測定値を提供する。被験者の数は,3人以上が望ましい。被験者の体型に合うガーメント

を使用する。

12.3 手順

3人は,上半身防護服を着用し,取扱説明書によって調整する。これら着用者は,上半身防護服によっ

て生じる動きにくさ及び不快感を評価するため,次の動きを行う。チェーンソーは,動いていないものを

用いる。

− 腕を前方から頭上へ挙げる。

16

T 8125-6:2010

− 腕を横から頭上へ挙げる。

− 上体を前方に曲げ,腕を伸ばして床から300 mm上に置かれた物を拾い上げる。

− 上体を前方に曲げ,床から物を拾い上げるために脚を折り曲げる。

− チェーンソーを体の前で抱えながら足を少し離して立つ(足を少し離して立ち,チェーンソーを抱え

て上体を,左に90°,次いで右に90°回す。)。

− チェーンソーを用いて,切断及び枝切りの動作を模擬する。

− 高さが約800 mmの作業台の前に立ち,両手を合わせて小さい物を扱う動作をする。

それぞれの動きを数回ずつ行った後,被験者は別々に,表1によって評点評価をする。

表1−人間工学的反応の評点

評点

評価

0

動きにくさがなく,不快感がない。

1

少し動きにくい,又は少し不快感がある。

2

動きにくく,不快感がある。

3

かなり動きにくく,かなり不快感がある。

4

非常に動きにくく,不快である。

各被験者によって記録された評点を合計し,動作の数で割る。平均3以上の評点を記録した被験者が1

人でもいれば,被験者を1名追加する。すべての被験者の評点の平均を計算する。

被験者すべてのそれぞれの評点及び評点の平均値を,試験報告書に記載する。

13 試験報告書

試験報告書には,次の事項を記載する。

a) 試料の識別情報(例:製造者,スタイル,デザイン,製造日,サイズなど)

b) 施された前処理,寸法変化の測定,防護の範囲の評価結果,及び防護材料ユニット間の確認された縫

合部の位置

c) 防護材料の取付け強さ

d) 各試験に用いたチェーン速度

e) 耐切断性試験結果,損傷の評価,及びチェーン停止の仕組み

f)

人間工学的試験の結果

g) ガーメントの防護範囲外の透湿抵抗

14 表示

手持ちチェーンソーの使用者用上半身防護服には,少なくとも次の情報を,容易に消えない方法で表示

しなければならない。

a) 製造業者名又はその略号若しくは商標

b) 形番などの識別

c) シリアル番号又はロット番号

d) 製造日(年及び月)

e) 規格番号又は名称

f)

JIS T 8005によるサイズ(少なくとも身長及び胸囲)

g) チェーン速度による分類:この情報は図11に示す図記号の枠外に,望ましくは枠外の下部に示さなけ

17

T 8125-6:2010

ればならない。

h) “防護材料が損傷している場合,防護服は廃棄しなければならない。”という文章,又は類似の文章

i)

不適切な処理に対する警告を含む洗濯又はクリーニング指示事項

15 取扱説明書

手持ちチェーンソーの使用者用上半身防護服には,少なくとも次の事項についての取扱説明書を添付し

なければならない。

a) 箇条14による表示の説明(規格名称を含む。)

b) 製造業者又は輸入業者の名称,所在地及び電話番号

c) 洗濯方法

d) 適正な使用方法

e) 身体にフィットさせるために変更できる許容範囲

f)

防護服の修理方法,特に防護材料を修理してはならないことの明記

g) 防護領域及び防護材料を変更してはならないこと,及び防護材料に切れ込みが入った防護服は,廃棄

することが望ましい旨の指示

h) 防護服を破棄する基準

i)

“すべてのリスクに対する防護を提供するわけではない”という文章又は類似した文章

j)

サイズごとの100 g単位の概数で表した防護服の質量

k) “防護服を完全に閉じて着用したときだけ最大の防護を得ることができる”という文章

l)

チェーン速度による分類についての説明

m) 製品に使用されている構成材料のうち,アレルギー反応を引き起こす可能性があるか又は感作性物質

であるものについての警告

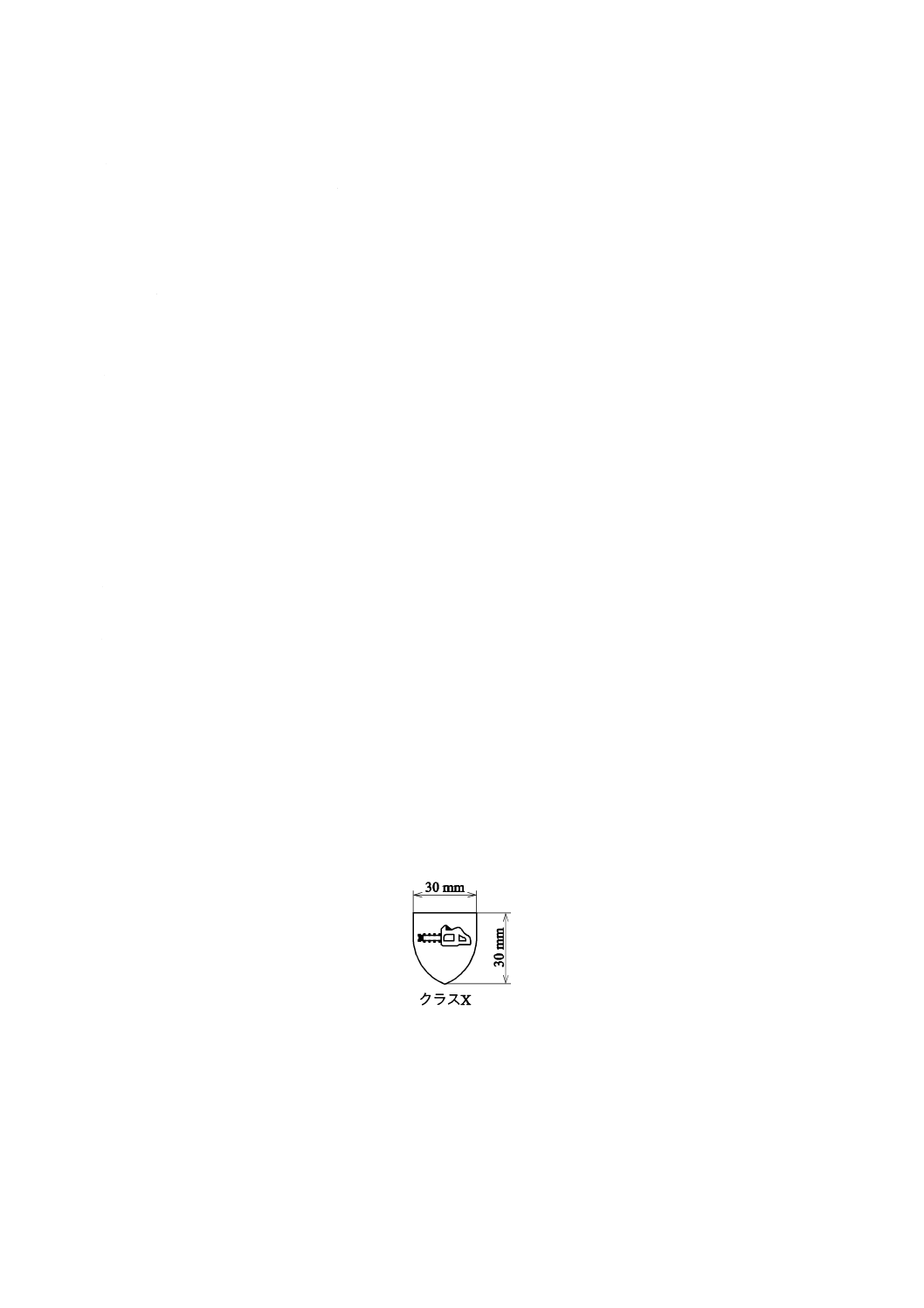

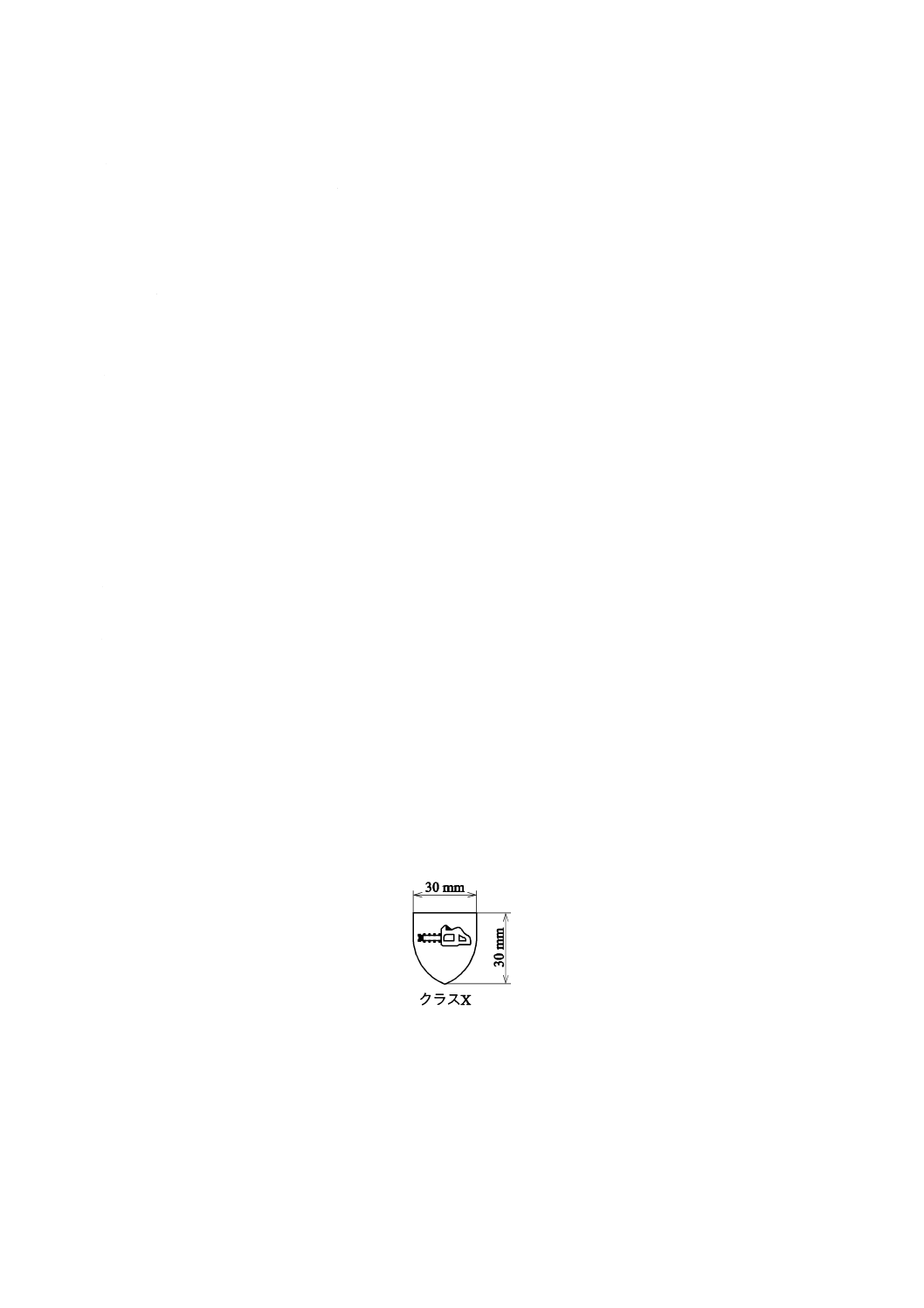

16 図記号

この規格を満たす上半身防護服には,図11に示す図記号を表示する。その寸法は,30 mm×30 mm以上

とし,防護服の見やすい位置に設置する。防護の分類は,チェーンソーの図記号の枠外に,望ましくは枠

外の下部に表示する(図11参照)。

図11−図記号:チェーンソーの防護(ISO 7000-2416参照)

18

T 8125-6:2010

附属書A

(参考)

チェーンソーの使用及び適切な上半身防護服の選択について

A.1 一般

チェーンソーは,材木を切るために設計されている。人体組織に対しては瞬間的といえる早さでこれを

大きく損傷させるため,最良の防護装備であっても防護能力は完全とはいえない。

A.2 リスク分析

A.2.1 一般

チェーンソー使用中に発生するけがのリスクには,多くの要因がある。

したがって,作業状況を勘案したリスクアセスメントをA.2.2.1に記述する事項に配慮して行い,その結

果に応じてリスク低減措置を実施する。

A.2.2 方法

A.2.2.1 第1段階:リスクアセスメント(リスク分析,リスク評価)

リスク分析では,次の事項を考慮すべきである。その上で,リスクの大きさを評価してA.2.2.2に記述す

るリスク低減措置を実施する。

− 作業者の習熟度,技量,経験のレベル

− チェーンソーを使用する頻度

− 作業の継続時間

− 作業環境の特性

− 地面の傾き

− 泥,滑りやすい土又は石

− 履物の適切さ

− 温度,風,雨又は雪

− 明るさのレベル

− 作業の性質

− 地上作業か又は樹上作業か

− 切断材料及び枝による作業支障の度合い

− 実施する切断作業の種類

− 作業完成のための緊急性又はストレス

− チェーンソーのタイプ(片手操作のものは,特に危険であり,地上では使うべきではない。)

− 切断した材料を片付ける方法

− チェーン動作中に左手を取っ手から離す頻度

A.2.2.2 第2段階:リスク低減措置

リスクアセスメントを行って各リスクの発生要因及びその大きさの程度を調べた後,これらの低減措置

を検討すべきである。例えば,人体とソーチェーンとが接触するという残留リスクは,大変危険であるが,

それが低頻度で軽く当たる程度の接触ならば,その残留リスクの低減措置として,上半身防護服を使用す

ることは適切である。

19

T 8125-6:2010

A.3 使用者の視認性

樹上作業でチェーンソーを使用するときに,作業者の視認性を要する場合には,適切な色(ISO 20471

の箇条5又はこれに相当するものによる。)のガーメントを必要とする。

参考文献 ISO 7000,Graphical symbols for use on equipment−Index and synopsis

20

T 8125-6:2010

附属書JA

(参考)

JISと対応国際規格との対比表

JIS T 8125-6:2010 手持ちチェーンソー使用者のための防護服−第6

部:上半身防護服の試験方法及び要求性能

ISO 11393-6:2007 Protective clothing for users of hand-held chain-saws−Part 6: Test methods and

performance requirements for upper body protectors

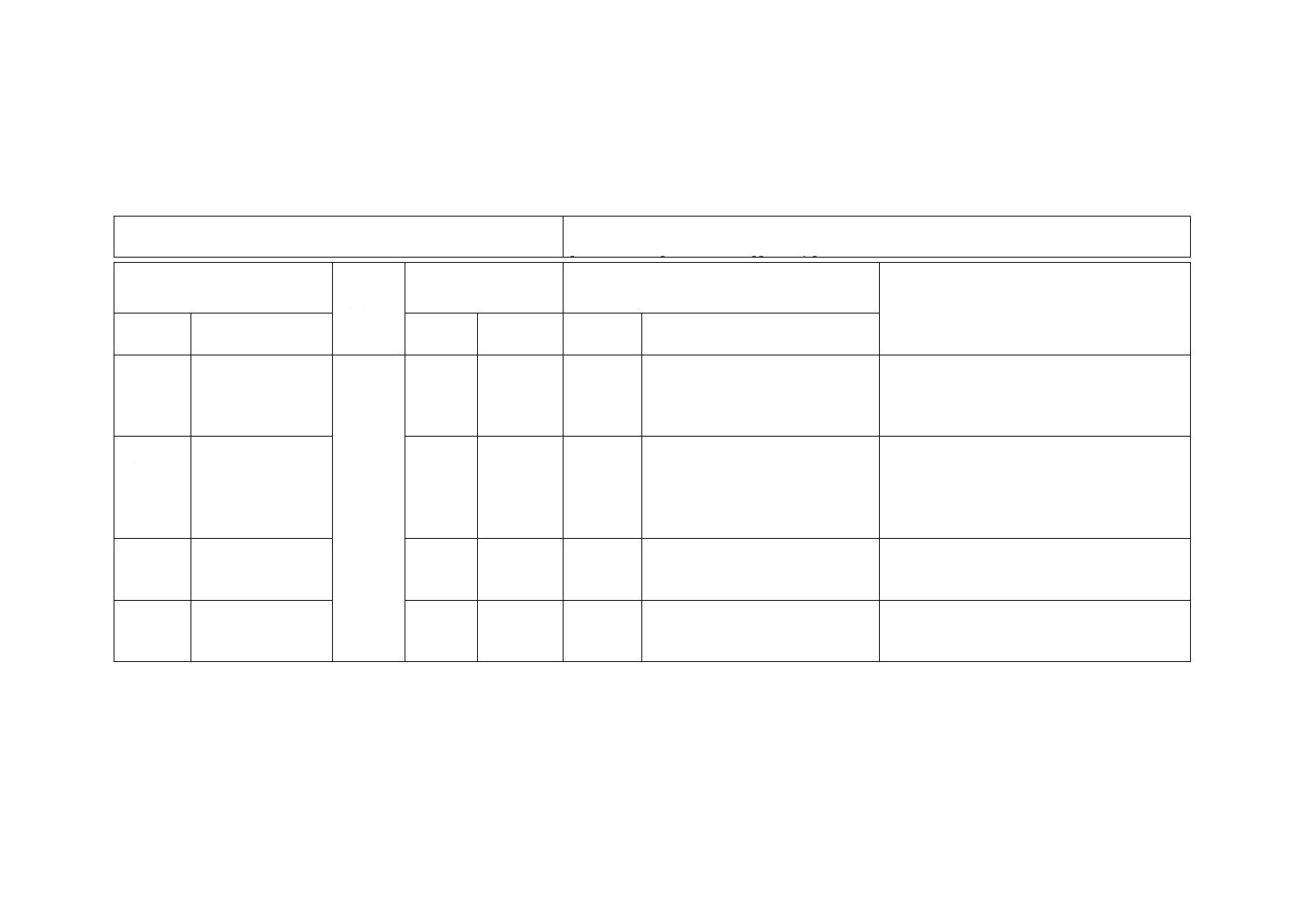

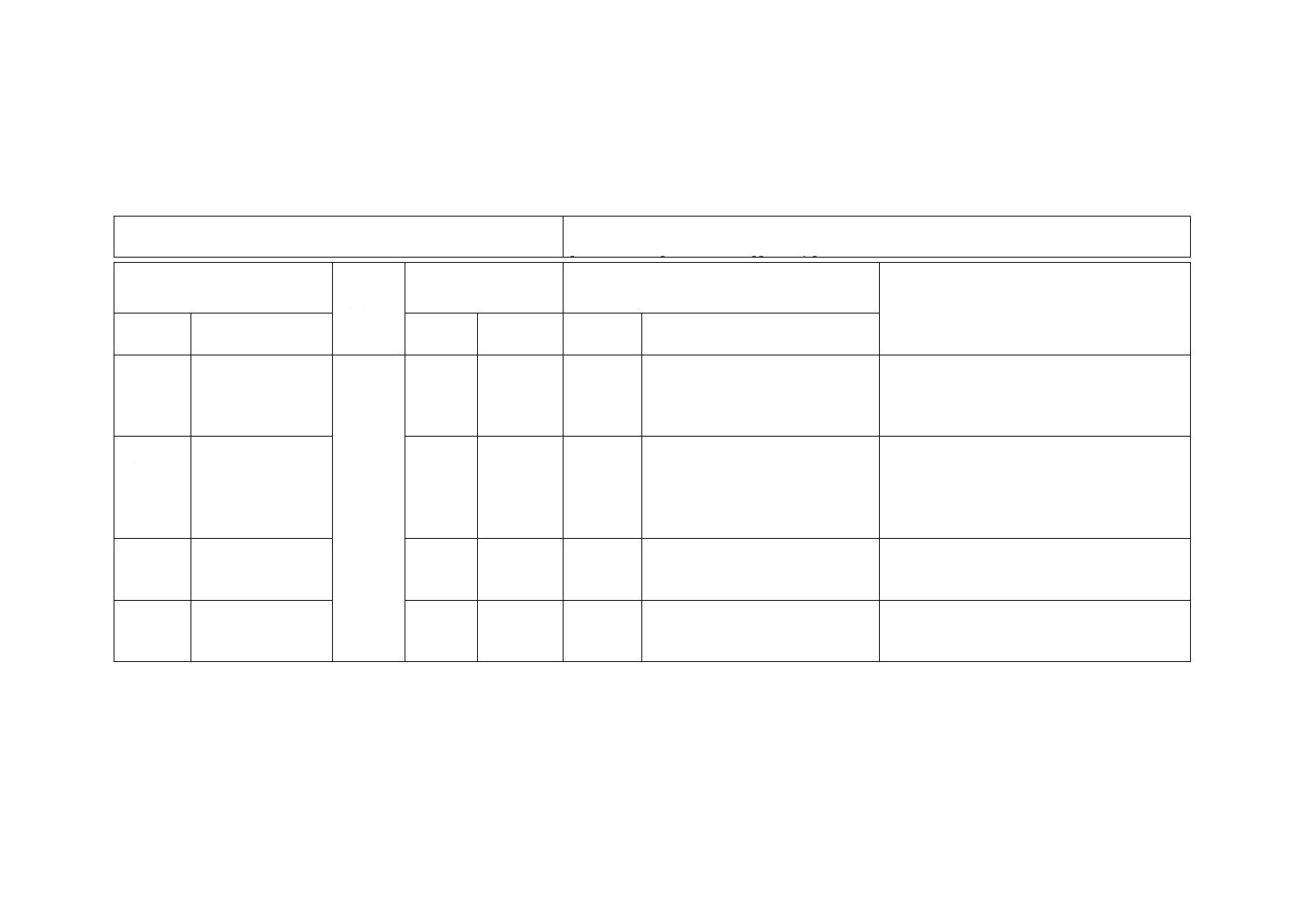

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差異の理由及び

今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

3 用語及

び定義

3

削除

追加

ISO規格の3.4(top of shoulder)を

削除

3.8(カットスルー)及び3.9(ガー

メント)を追加

ISO規格では,図参照とあるだけで文章で定義

されていないため。

規定内容を明確にするため。

4 要求事

項

4.2 無害性

4

4.2

変更

アレルギー性物質の表示に関する

記述を変更

すべてを表示することは不可能なので可能性

及び対処法の警告に変更。

4.3 人間工学的要求

事項

4.3

変更

非防護領域の透湿抵抗値を任意規

定に変更

国内での使用を考慮した場合には,過剰要求と

なるため。

4.5 寸法変化

4.5

変更

寸法変化率を収縮率に変更

規定内容を明確にするため。

5 チェー

ン速度に

よる分類

5

削除

追加

クラス0を削除

クラス4を追加

クラス0は,1999年末まで有効のため削除し

た。

クラス4は,ISOの他規格と整合させるため。

7 前処理

7

変更

追加

引用規格をJISに変更

パークロロエチレン取扱いに対す

る警告を追加

国内での使用を考慮した。技術的差異はない。

2

T

8

1

2

5

-6

:

2

0

1

0

21

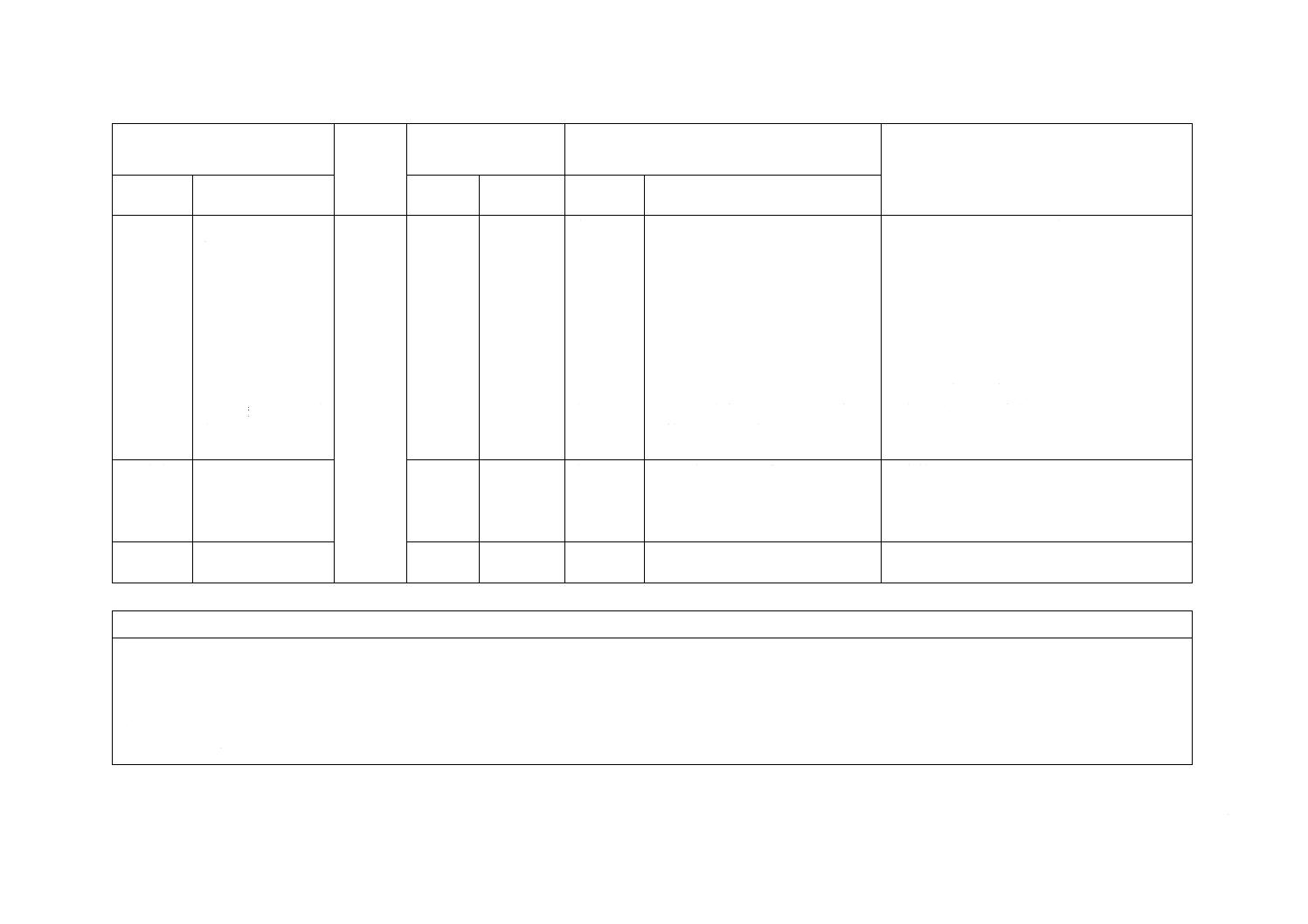

T 8125-6:2010

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差異の理由及び

今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

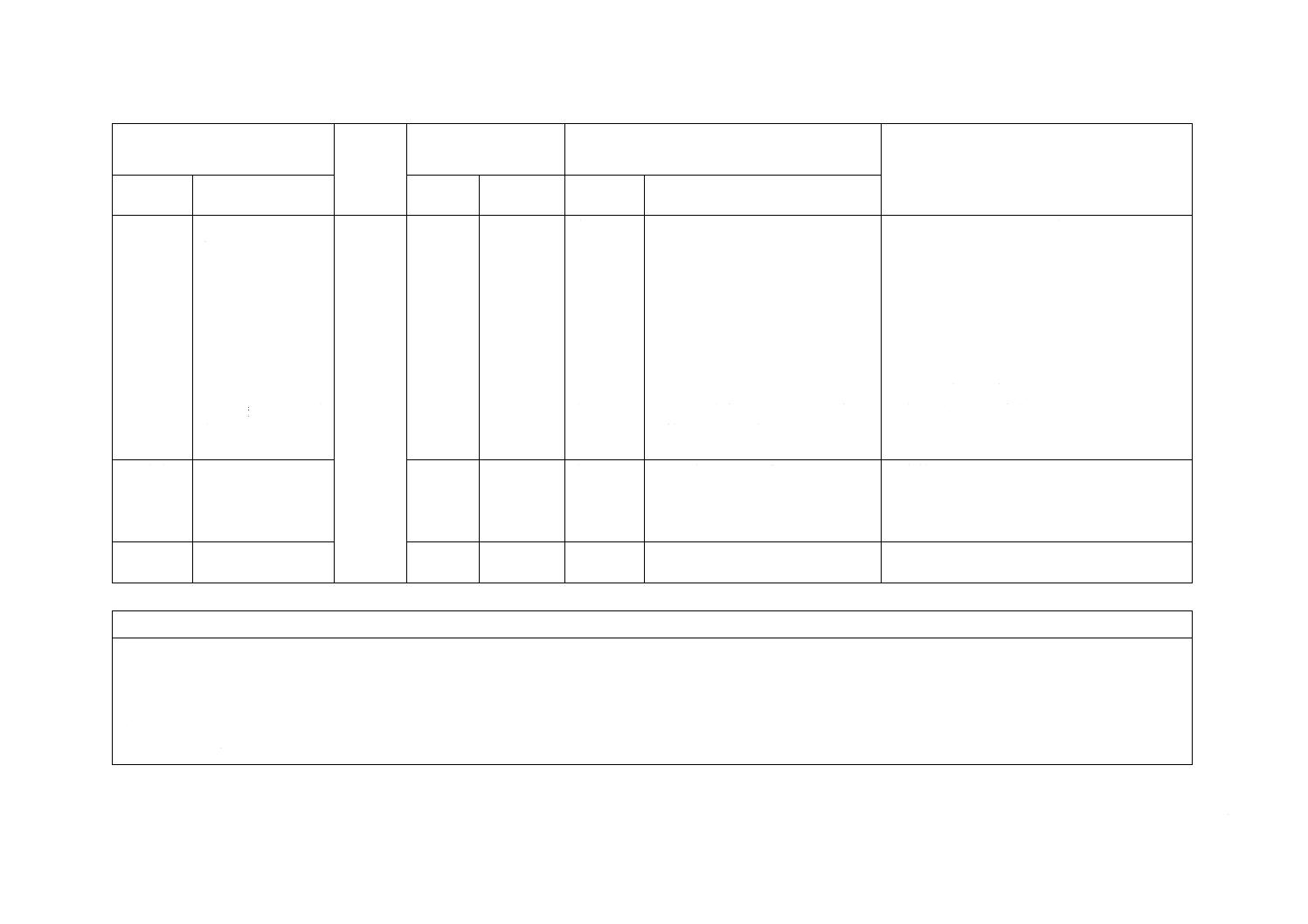

10 切断に

対する抵

抗性の試

験

10.4 試験用マウン

ト

10.4.2 そでの試験

用マウント

10

10.4

追加

JIS T 8125-3の6.1.2.2引用に対応

する記述及び図を追加

第3部を参照しなくても理解できるようにする

ため。技術的差異はない。

10.6 試料の取付け

10.6.2 そでの試験

10.6

追加

図を追加

そでの切断については,文章だけでは分かりに

くいので,肩の切断の図に対応する図示をして

理解しやすくした。

10.7 試験方法

10.7.2 切断の数

10.7.3 チェーン速

度

10.7

削除

変更

削除

10.7.2後半の具体例を削除

チェーン速度に関する記述を変更

“情報がない場合には,20 m/秒で

試験する。”という記述を削除

ISO規格の具体例の記述は,分かりにくく,原

則だけを述べれば十分であるため。

箇条14 g) の表示速度で試験することを明確に

するため。

11 防護材

料の取付

け強度試

験

11.1 一般

11.3 試験装置

11.4 手順

11

11.1

11.3

11.4

変更

引用規格をJISに変更

技術的差異はない。

附属書A

(参考)

附属書A

JISと国際規格との対応の程度の全体評価:ISO 11393-6:2007,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 削除……………… 国際規格の規定項目又は規定内容を削除している。

− 追加……………… 国際規格にない規定項目又は規定内容を追加している。

− 変更……………… 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD…………… 国際規格を修正している。

2

T

8

1

2

5

-6

:

2

0

1

0