T 8124-2:2008

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲 ························································································································· 1

2 引用規格 ························································································································· 1

3 用語,定義,記号及び略語 ································································································· 1

3.1 用語及び定義 ················································································································ 2

3.2 記号及び略語 ················································································································ 2

4 試験方法の原理 ················································································································ 2

5 装置······························································································································· 3

5.1 エアロゾル発生器,粒子濃度測定器及び試験チャンバ ··························································· 3

5.2 水平トレッドミル ·········································································································· 3

5.3 塩化ナトリウムエアロゾル試験粒子 ··················································································· 4

5.4 ポンプ及びサンプリング管······························································································· 4

5.5 試験粒子採取プローブ ···································································································· 5

5.6 チャンバ内試験粒子採取システム······················································································ 7

6 試験手順 ························································································································· 7

6.1 被験者の選択 ················································································································ 7

6.2 一般試験条件 ················································································································ 7

6.3 試験手順 ······················································································································ 8

7 試験結果の計算 ················································································································ 9

7.1 個別漏れ率の計算 ·········································································································· 9

7.2 全漏れ率の計算 ············································································································· 9

8 試験報告書 ····················································································································· 10

附属書JA(参考)JISと対応する国際規格との対比表 ································································ 12

T 8124-2:2008

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,社団法人日本保安用品協会(JSAA)及び財団

法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を制定すべきとの申出があり,日本工業

標準調査会の審議を経て,厚生労働大臣及び経済産業大臣が制定した日本工業規格である。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。厚生労働大臣,経済産業大臣及び日本工業標準調査会は,

このような特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に係る確認に

ついて,責任はもたない。

JIS T 8124の規格群には,次に示す部編成がある。

JIS T 8124-1 第1部:浮遊固体粉じんに対する微粒子防護用密閉服(タイプ5化学防護服)の性能要

求事項

JIS T 8124-2 第2部:微粒子エアロゾルに対する全身化学防護服内部への漏れ率試験方法

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

T 8124-2:2008

固体粉じんに対する防護服−

第2部:微粒子エアロゾルに対する

全身化学防護服内部への漏れ率試験方法

Protective clothing for use against solid particulates-Part 2: Test method of

determination of inward leakage of aerosols of fine particles into suits

序文

この規格は,2004年に第1版として発行されたISO 13982-2を基に作成した日本工業規格であるが,使

用上の利便性を考慮して技術的内容を変更して作成した日本工業規格である。

なお,この規格で点線の下線を施してある箇所は,対応国際規格を変更している事項である。変更の一

覧表にその説明を付けて,附属書JAに示す。

1

適用範囲

この規格は,微粒子エアロゾルに対する全身化学防護服(以下,化学防護服という。)内部への漏れ率の

試験方法について規定する。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 13982-2:2004,Protective clothing for use against solid particulates−Part 2: Test method of

determination of inward leakage of aerosols of fine particles into suits (MOD)

なお,対応の程度を表す記号 (MOD) は,ISO/IEC Guide 21に基づき,修正していることを

示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS T 8005 防護服の一般要求事項

注記 対応国際規格:ISO 13688:1998,Protective clothing−General requirements (MOD)

JIS T 8115 化学防護服−分類,表示及び性能要求事項

注記 対応国際規格:ISO/FDIS 16602:2004,Protective clothing for protection against chemicals−

Classification, labelling and performance requirements (MOD)

EN 136 Respiratory protective devices−Full face masks−Requirements, testing, marking

3

用語,定義,記号及び略語

この規格で用いる主な用語,定義,記号及び略語は,JIS T 8115によるほか,次による。

2

T 8124-2:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.1

用語及び定義

3.1.1

エアロゾル (aerosol)

無視できる落下速度をもつガス状媒体中における固体又は液体の浮遊粒子。

注記 “無視できる落下速度”とは,通常,0.25 m/s未満である。

3.2

記号及び略語

3.2.1

Lijmn

個別漏れ率は,被験者(i),化学防護服(j),動作(m)及びサンプリング位置(n)ごとの漏れ率。

3.2.2

Cijmn

個別試験粒子濃度は,被験者(i),化学防護服(j),動作(m)及びサンプリング位置(n)ごとの化学

防護服内のすべての個別サンプリング位置で測定された試験粒子濃度。

3.2.3

LS

化学防護服ごとの全漏れ率(すべての動作及びサンプリング位置の平均)。

3.2.4

LH

被験者ごとの全漏れ率(すべての動作,サンプリング位置及びその被験者が着用した化学防護服の平均)。

3.2.5

LE

動作ごとの全漏れ率(すべての化学防護服及びサンプリング位置の平均)。

3.2.6

LP

サンプリング位置ごとの全漏れ率(すべての化学防護服及び動作の平均)。

3.2.7

LEP

サンプリング位置及び動作ごとの全漏れ率(すべての化学防護服の平均)。

3.2.8

L

全平均漏れ率(すべての被験者,化学防護服,動作及びサンプリング位置の平均)。

4

試験方法の原理

試験方法の原理は,次による。

a) 塩化ナトリウム粒子のエアロゾルを試験チャンバ内に導入し,その中で化学防護服を着用した被験者

が,所定の動作を実施する。

b) 化学防護服内部の各試験粒子採取サンプリング位置ごとの漏れ率を,炎光光度法又は光散乱方式によ

る粒子濃度測定器で測定する。

c) 個別漏れ率(Lijmn)から,化学防護服ごとの全漏れ率(LS),被験者ごとの全漏れ率(LH),動作ごと

の全漏れ率(LE),サンプリング位置ごとの全漏れ率(LP)及び全平均漏れ率(L)を算出する。

3

T 8124-2:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5

装置

5.1

エアロゾル発生器,粒子濃度測定器及び試験チャンバ エアロゾル発生器,1台若しくは2台の炎光

光度計又は光散乱方式による粒子濃度測定器,及び試験チャンバ。

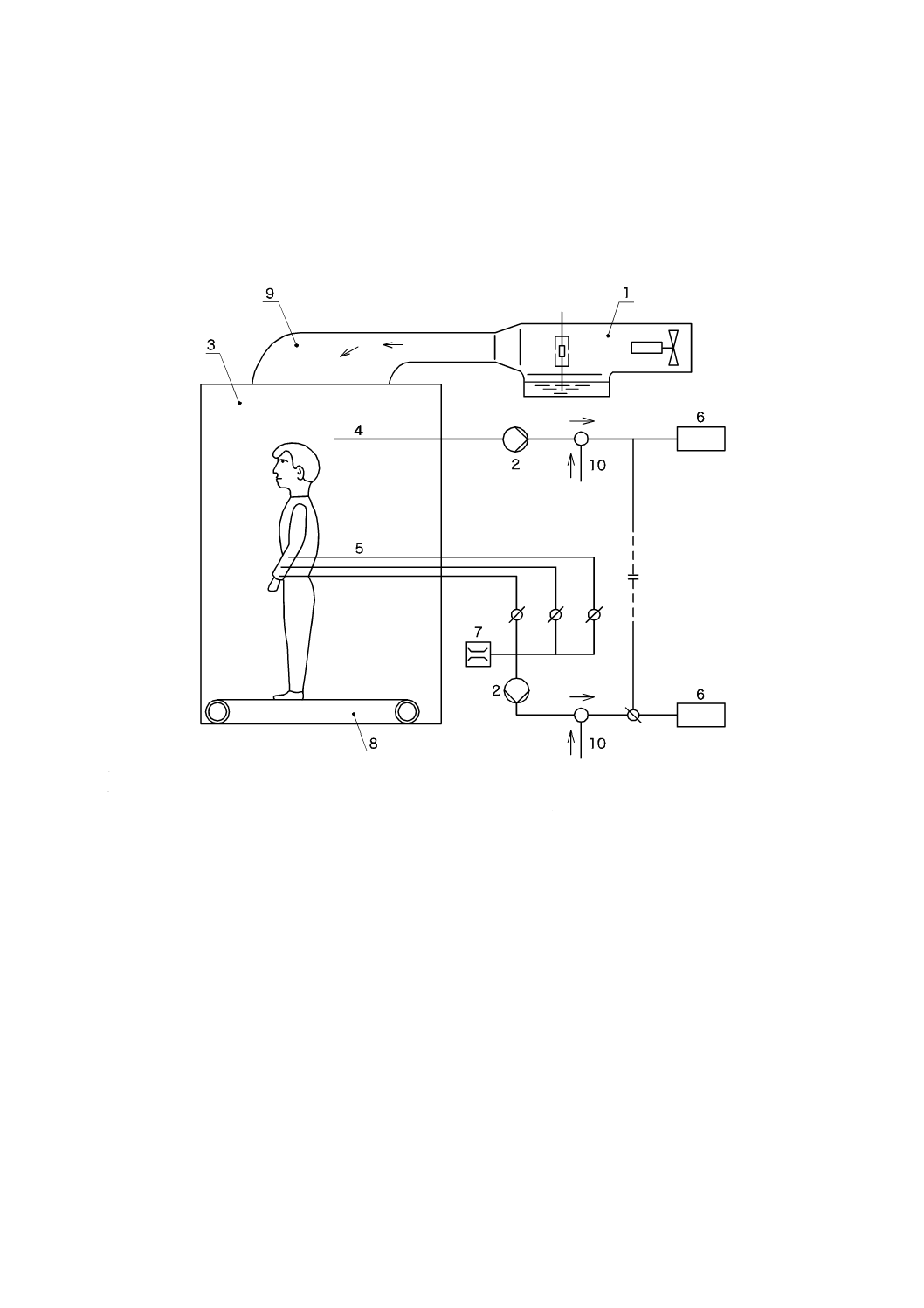

5.2

水平トレッドミル 水平トレッドミルは,試験チャンバ内に設置し,5±0.5 km/hで稼動するもの。

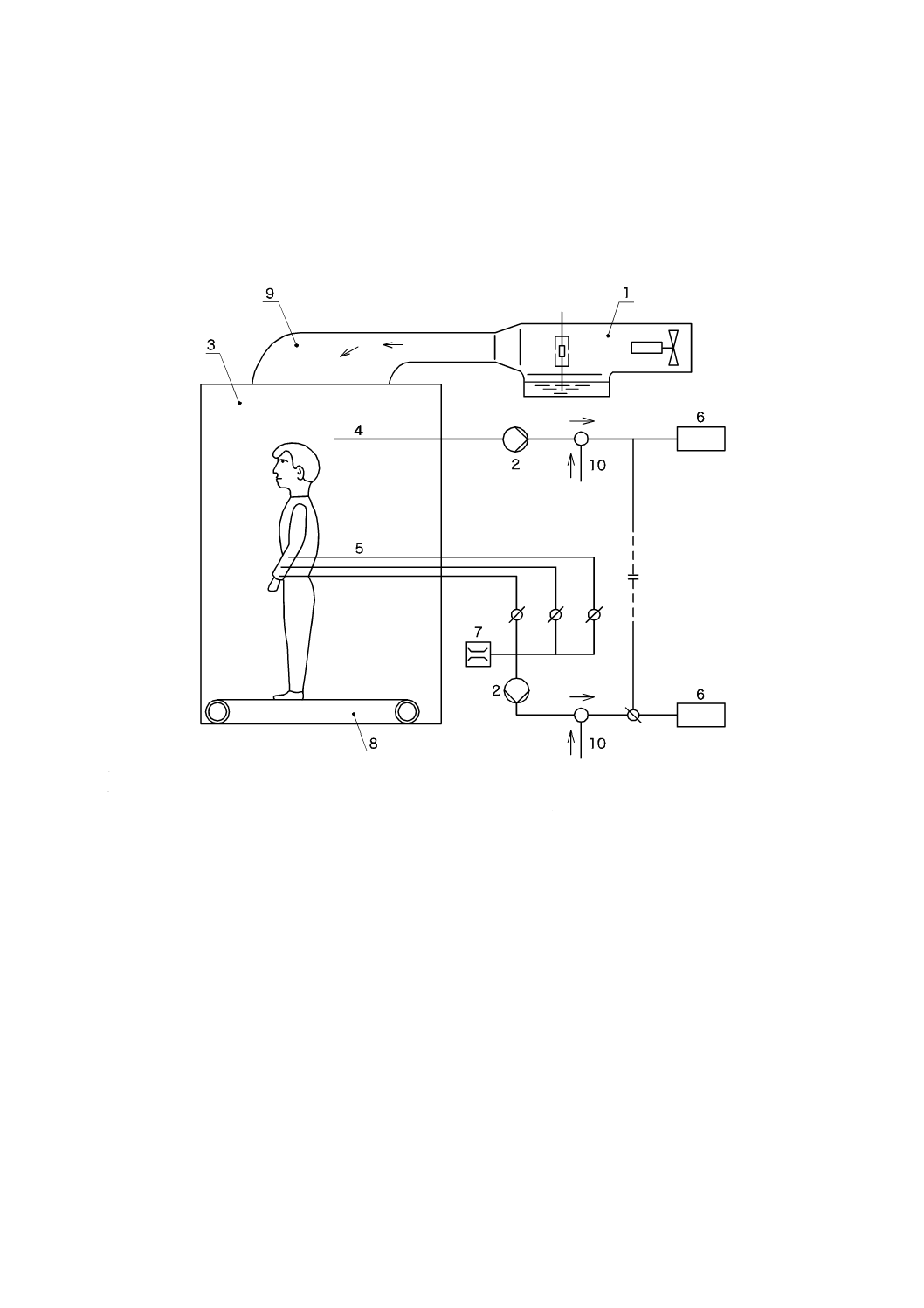

漏れ率測定のために使用する試験設備の例を,図1及び図2に示す。

1

エアロゾル発生器

2

ポンプ

3

試験チャンバ

4

試験チャンバ内部濃度サンプリング管

5

化学防護服への給気及び化学防護服からのサンプリ

ング管

6

炎光光度計又は光散乱方式による粒子濃度測定器

7

流量計

8

トレッドミル

9

ダクト及びバッフル

10 補充用の乾燥清浄空気

図1−試験配置の例

4

T 8124-2:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

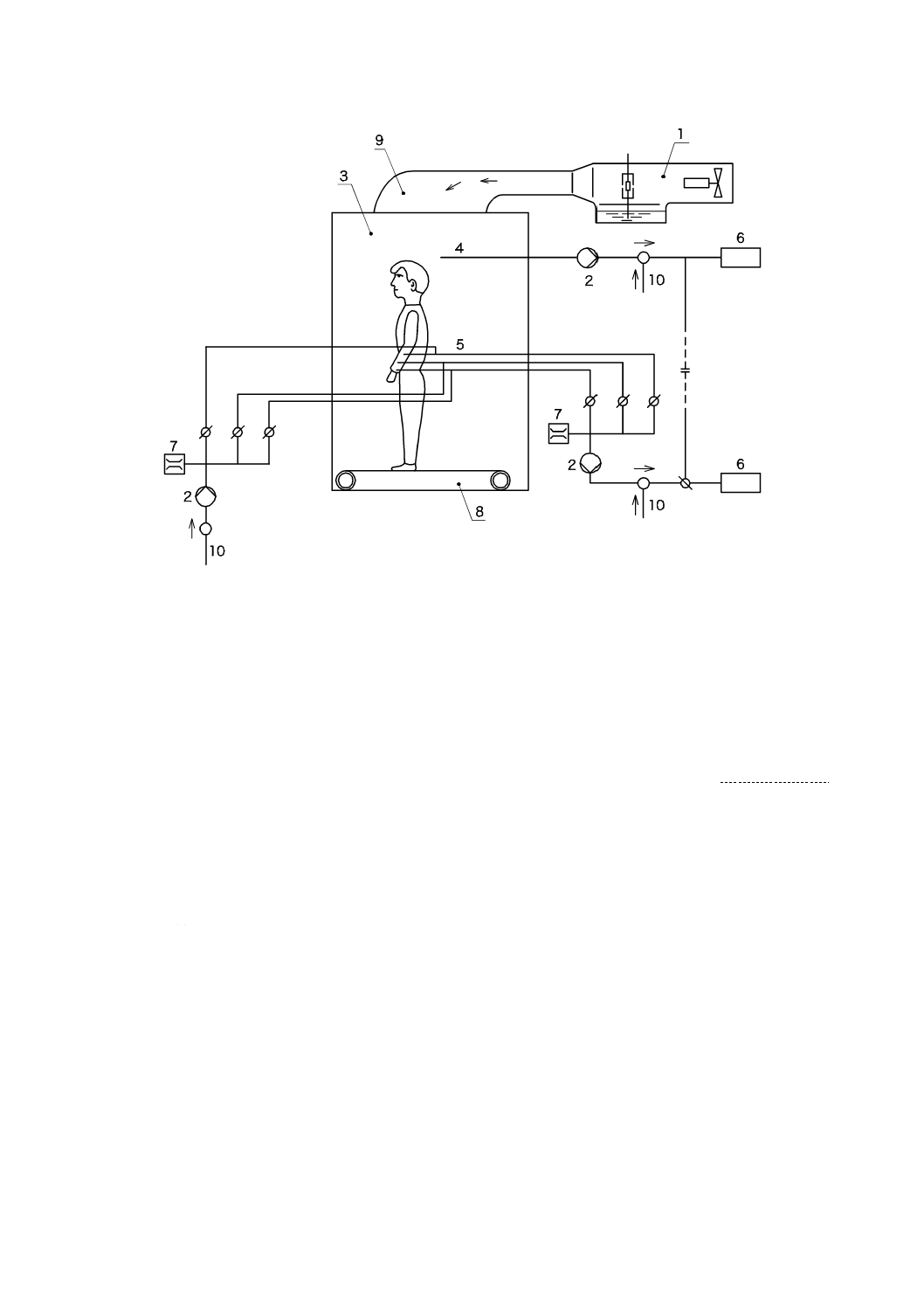

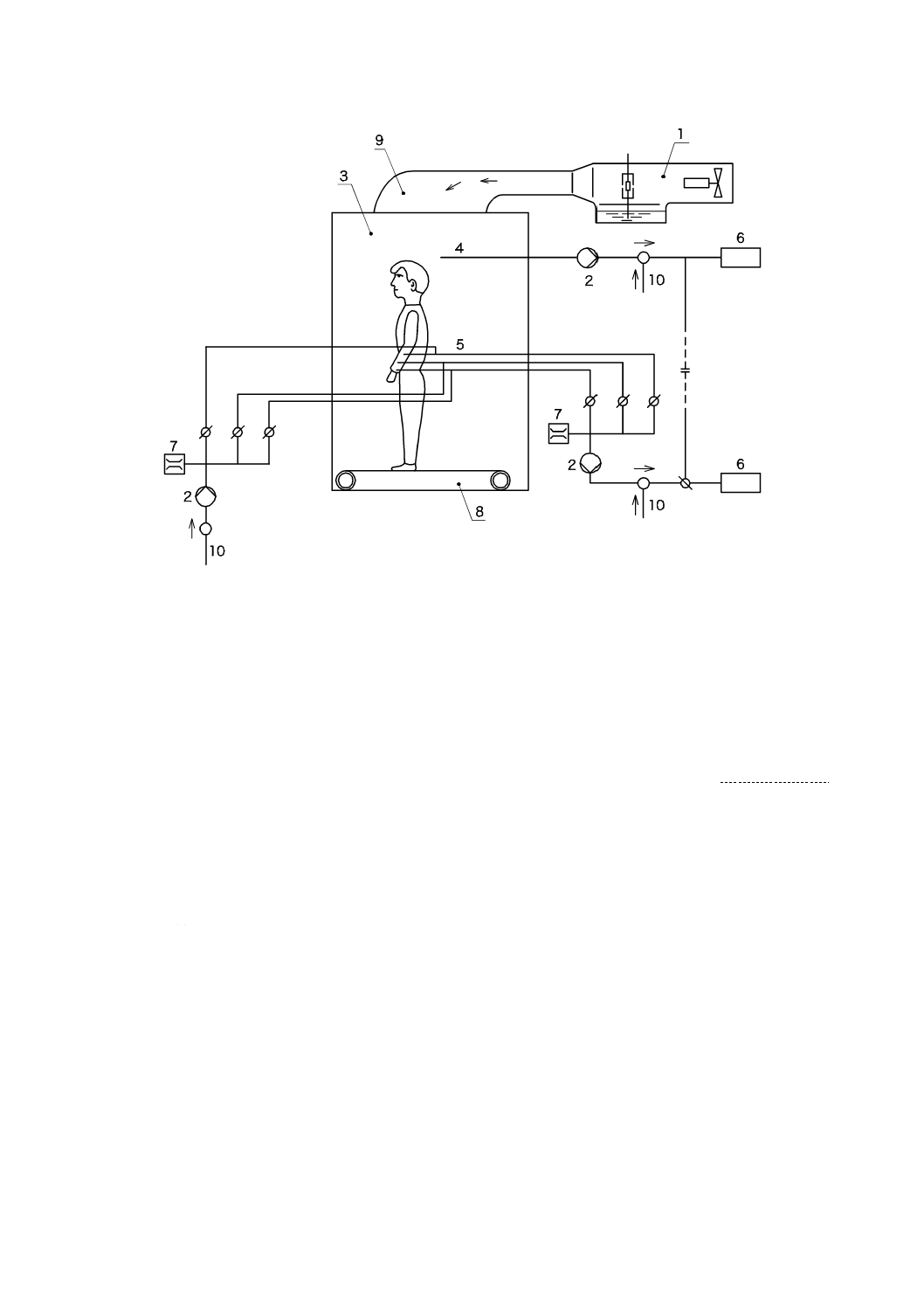

1

エアロゾル発生器

2

ポンプ

3

試験チャンバ

4

試験チャンバ内部濃度サンプリング管

5

化学防護服への給気及び化学防護服からのサンプ

リング管

6

炎光光度計又は光散乱方式による粒子濃度測定器

7

流量計

8

トレッドミル

9

ダクト及びバッフル

10 補充用の乾燥清浄空気

図2−試験粒子凝縮を起こさせない試験配置の例

5.3

塩化ナトリウムエアロゾル試験粒子 EN 136で規定する塩化ナトリウムエアロゾル,又は次の条件

を満たす塩化ナトリウムエアロゾル。

a) 個数粒径分布の中央値は,0.06 μm〜0.2 μmとし,幾何標準偏差が,2.0以下でなければならない。

b) チャンバ内粒子の濃度は,12±6 mg/m3とし,濃度平均値に対する変動幅が,±15 %以内にならなけ

ればならない。

5.4

ポンプ及びサンプリング管 化学防護服内の空気を採取するために用いる調節可能なポンプ及びサ

ンプリング管は,次による。

a) ポンプは,化学防護服内部からの試験粒子採取流量を2±0.5 L/minとなるように調節する。採取期間

中の流量は,±0.2 L/min以内の精度に制御された一定流量とする。

b) 炎光光度計又は光散乱方式による粒子濃度測定器の種類によっては,試料空気を清浄空気で希釈する

必要がある。試験中は,サンプリング管内凝縮を避けなければならない。サンプリング管内凝縮は,

乾燥清浄空気を直接サンプリング管内の凝縮発生部位の上流(図2参照)に送ること若しくはサンプ

リング管を加熱することによって,又は他の適切な手段によって避けることができる。

c) サンプリング点のエアロゾル濃度を計算するときは,希釈を考慮する必要がある。

5

T 8124-2:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

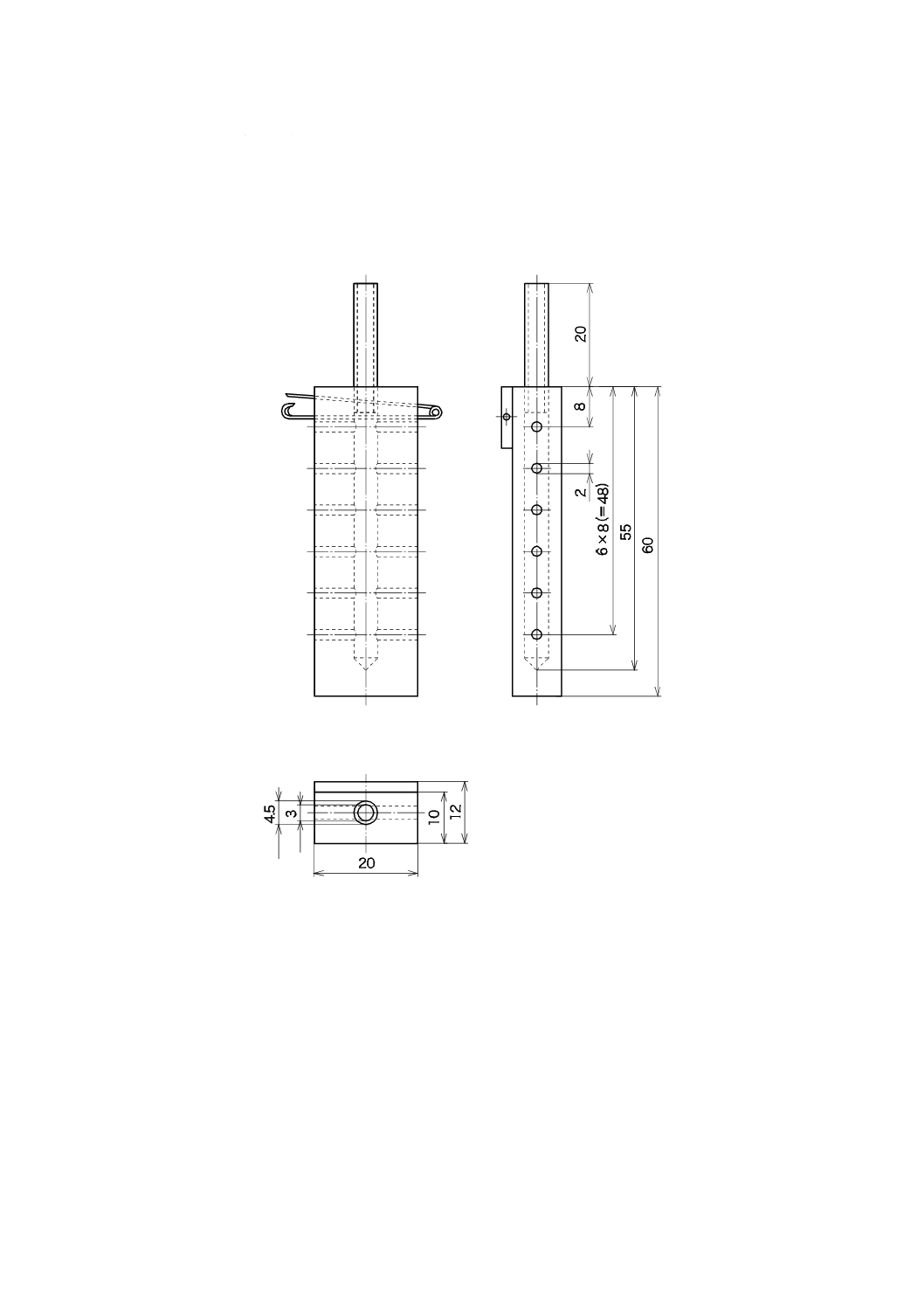

5.5

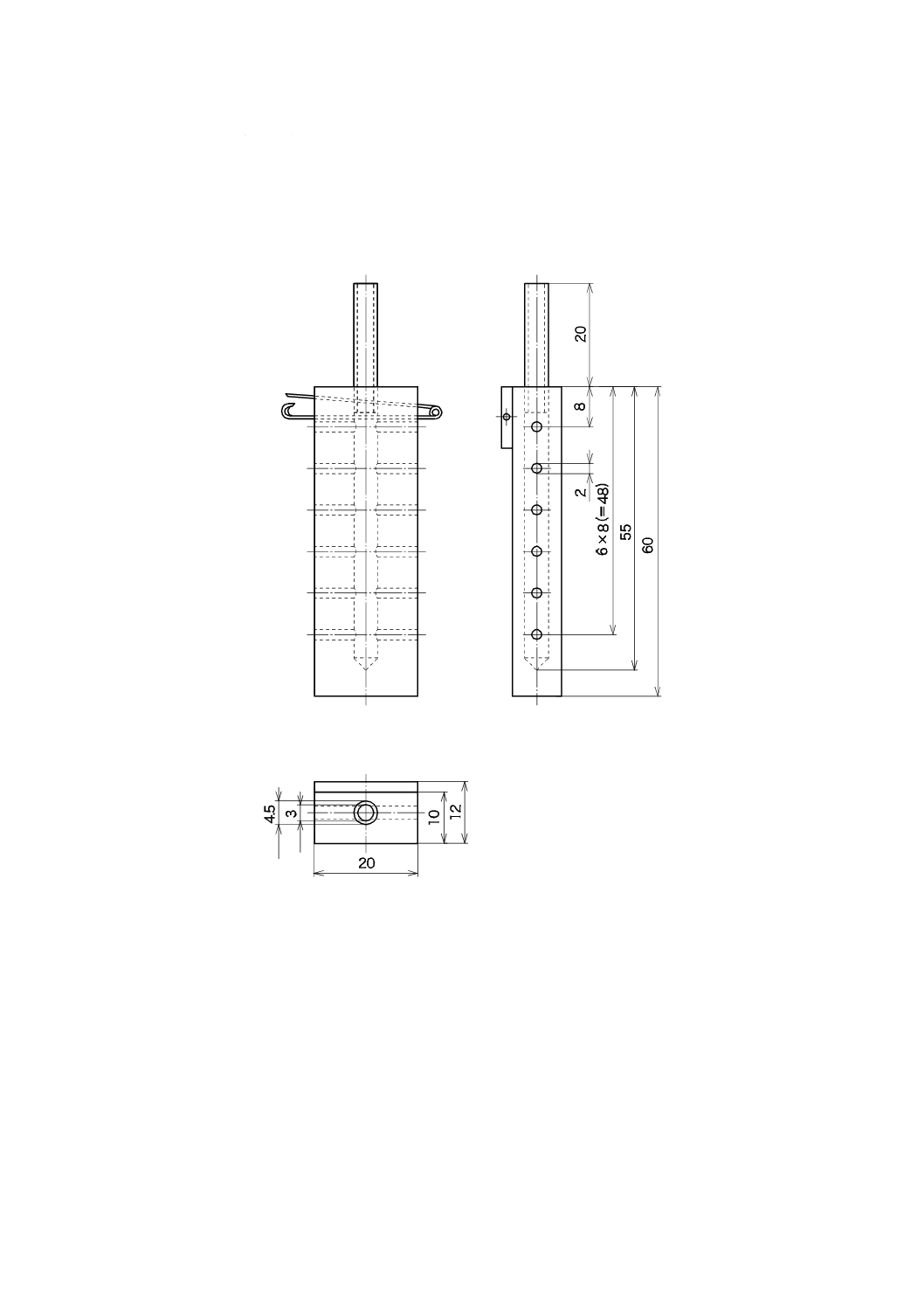

試験粒子採取プローブ 試験粒子採取プローブは,図3に示す構造をもつ4本の試験粒子採取プロ

ーブとする。1本は試験チャンバ内部のエアロゾル濃度を,3本は化学防護服内部のエアロゾル濃度を測定

するために使用する。

単位 mm

図3−試験粒子採取プローブ

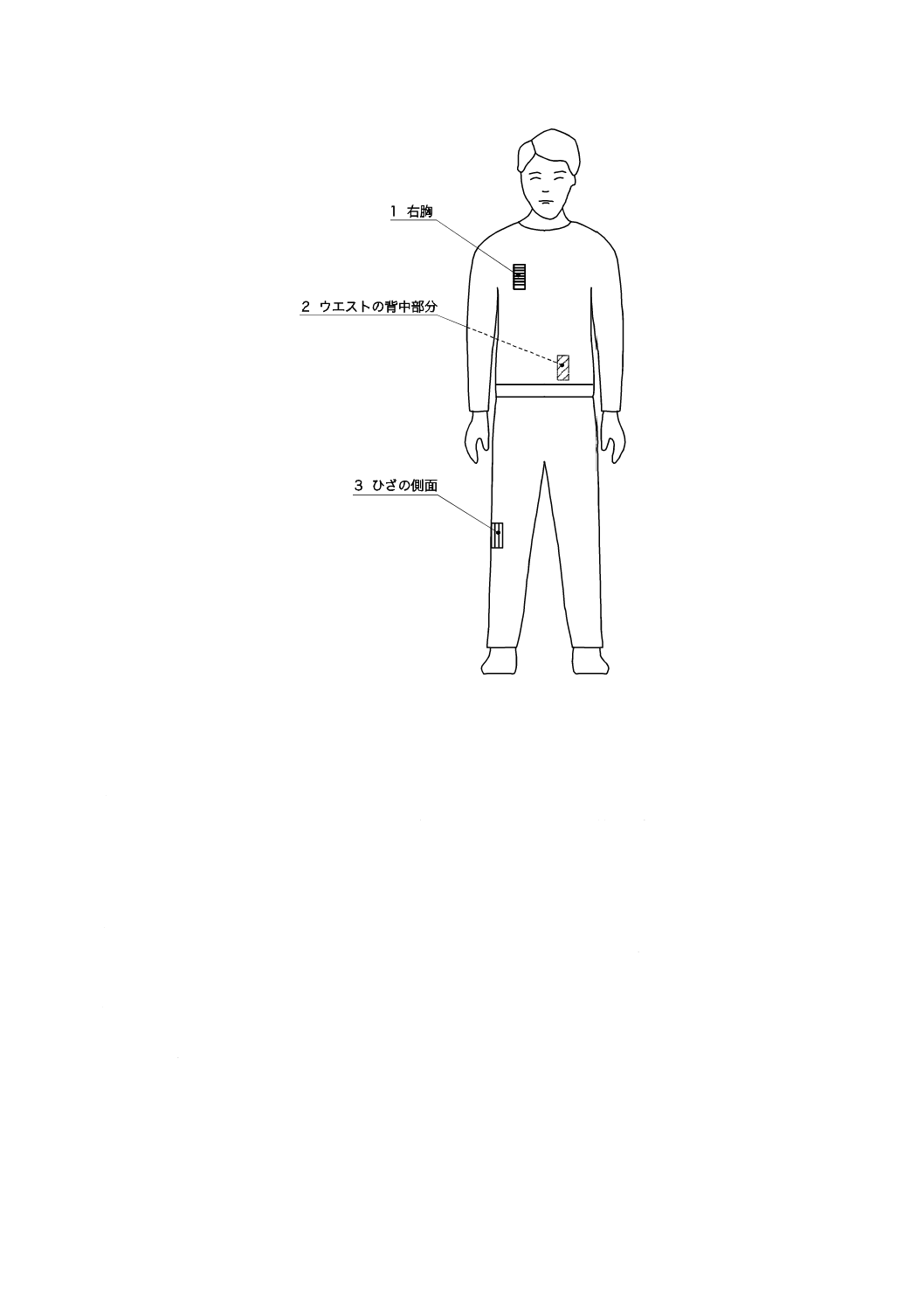

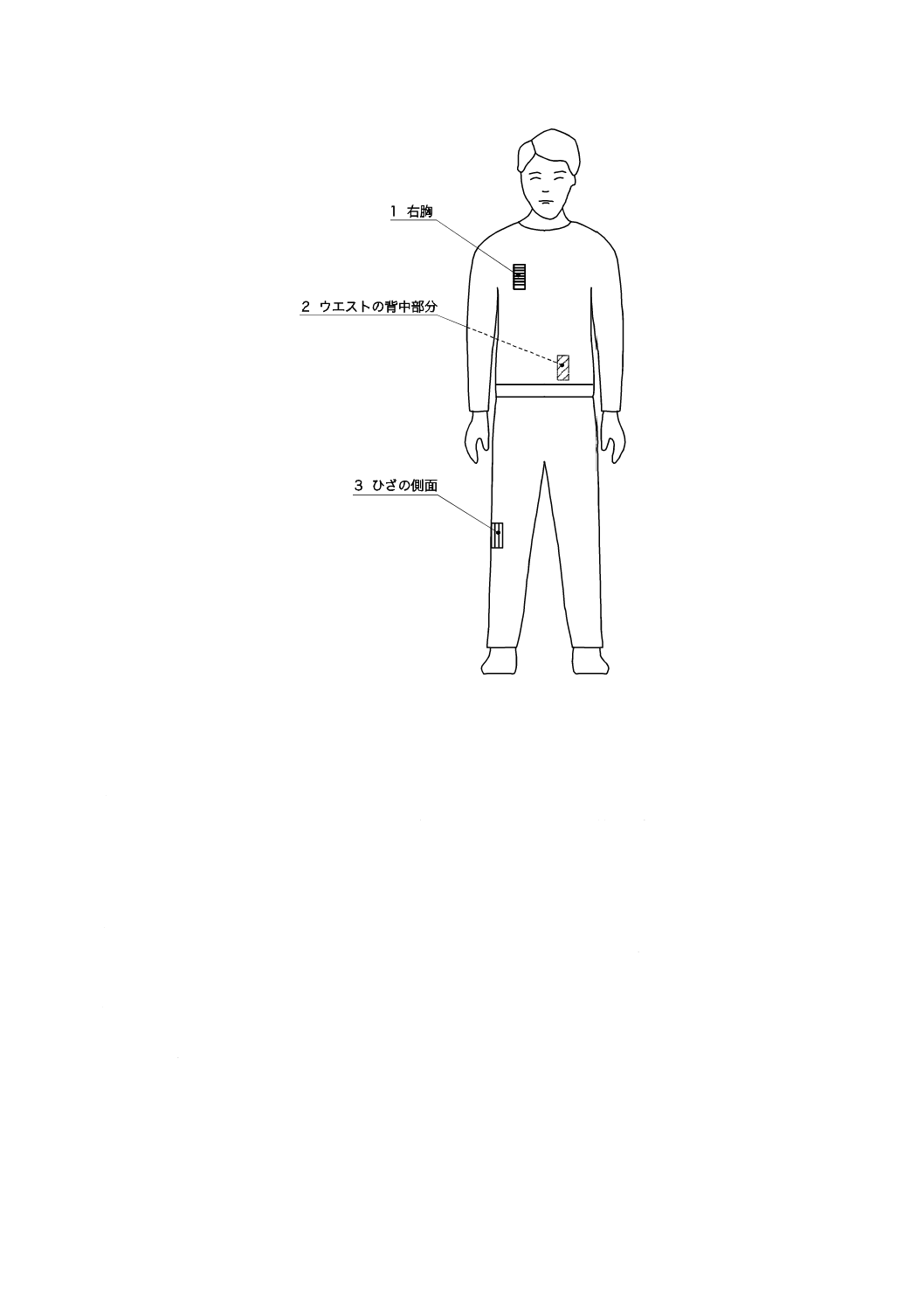

化学防護服内部のエアロゾル濃度を測定するための3本の試験粒子採取プローブは,図4で示す位置に

配置する。

6

T 8124-2:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図4−サンプリング位置

a) ツーピース・上下服又はベルト若しくはウエストバンド付きワンピース・カバーオールの場合,試験粒

子採取点の位置は,慎重に選択する。

b) 試験粒子採取プローブは,皮膚に直接固定するのではなく下着の上に固定する。

c) 化学防護服内部の各試験粒子採取プローブに接続するサンプリング管は,被験者の体の近くに固定し,

片方の袖口上方5〜15 cmの位置に気密性を保つようにして化学防護服を貫通させる。

d) サンプリング管及び貫通部の取付具は,化学防護服の着用感に対する影響ができるだけ少ないものと

し,また,被験者の動作を妨げるものであってはならない。

e) 試料空気の採取によって服内部が陰圧になることから発生する内部への漏れを防止するため,試料空

気の採取流量と同じ流量(2±0.5 L/min)の乾燥清浄空気を化学防護服に補充する。表1の試験粒子採

取順序によって,乾燥清浄空気を他の2本の試験粒子採取プローブの1本を通して補充する。

f)

ツーピース・上下服,ベルト又はウエストバンド付きワンピース・カバーオールなどで,服内部の空

気の流れが阻害される可能性がある構造の化学防護服は,化学防護服内部の空気の流れが円滑になる

ような措置をとる。

注記 空気の流れが円滑になるような措置には,補充用清浄空気導入位置の変更などがある。

7

T 8124-2:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

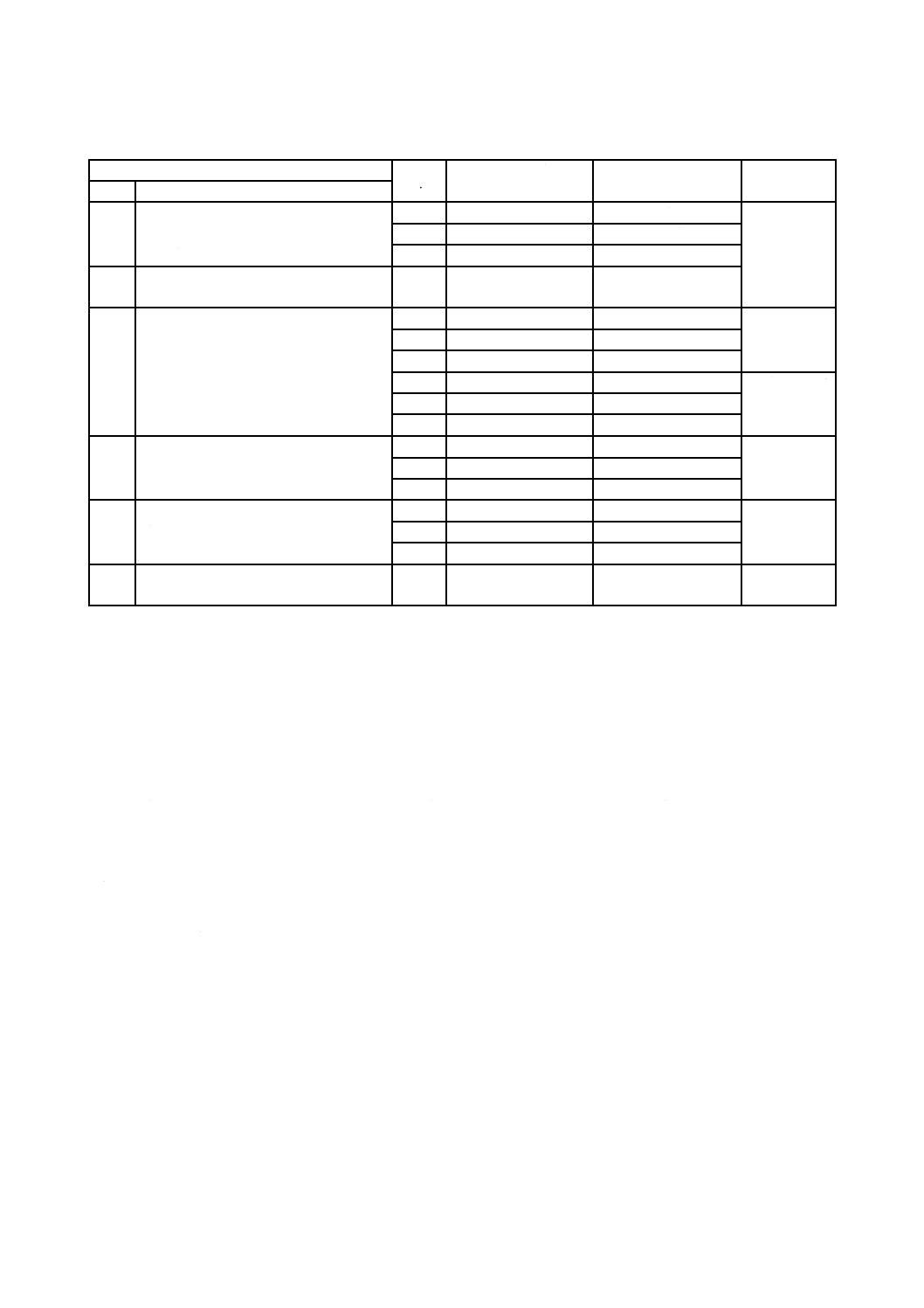

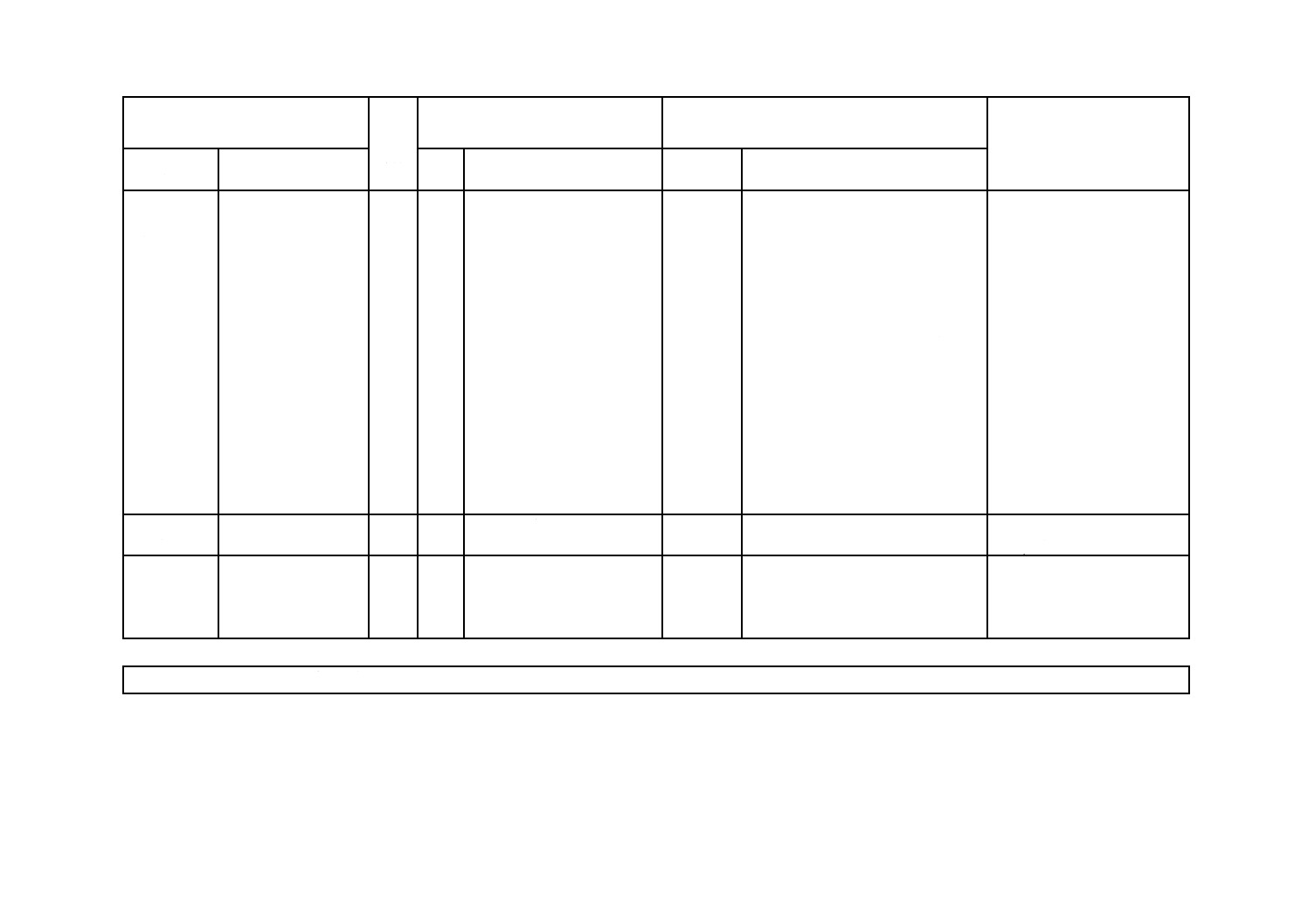

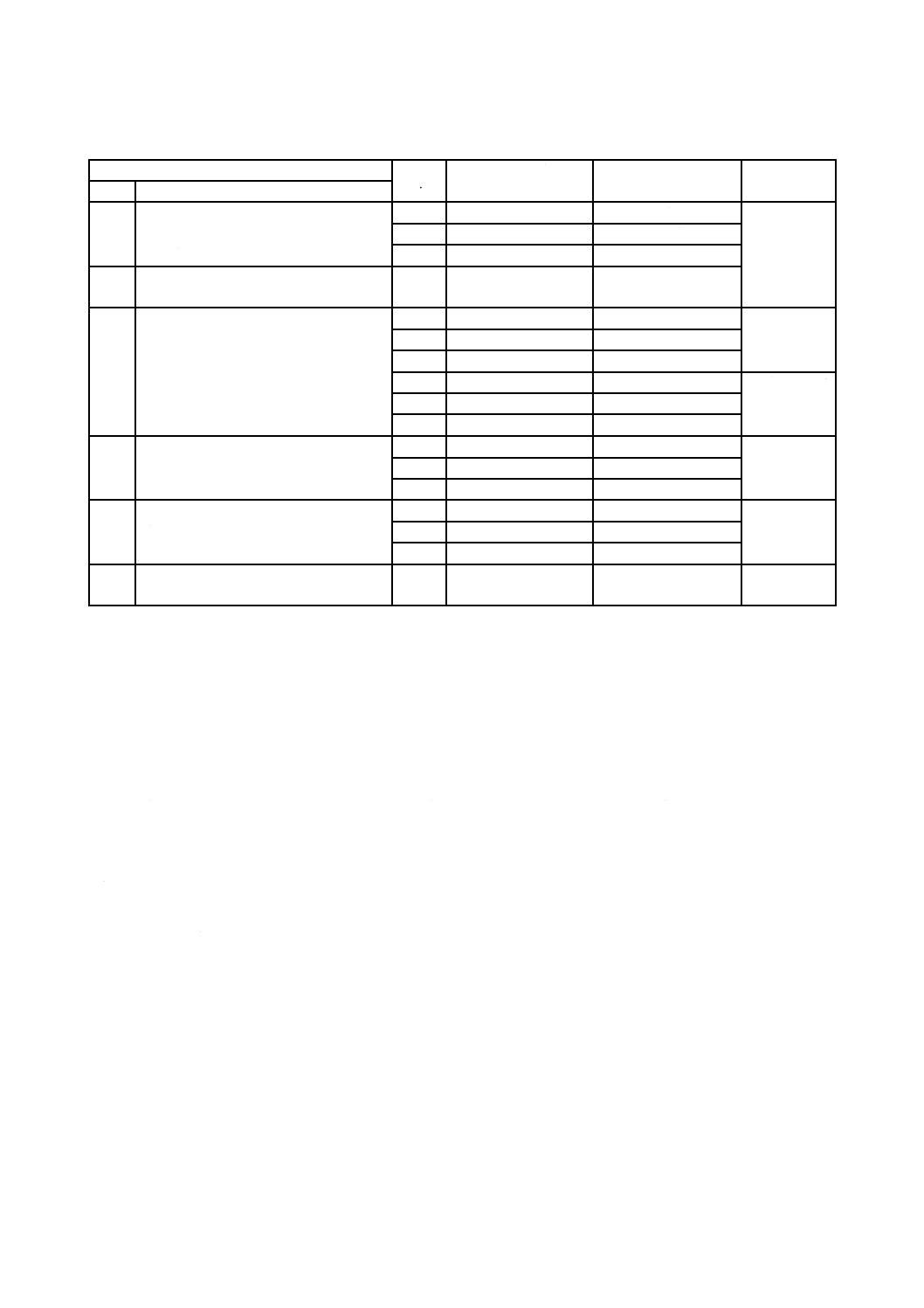

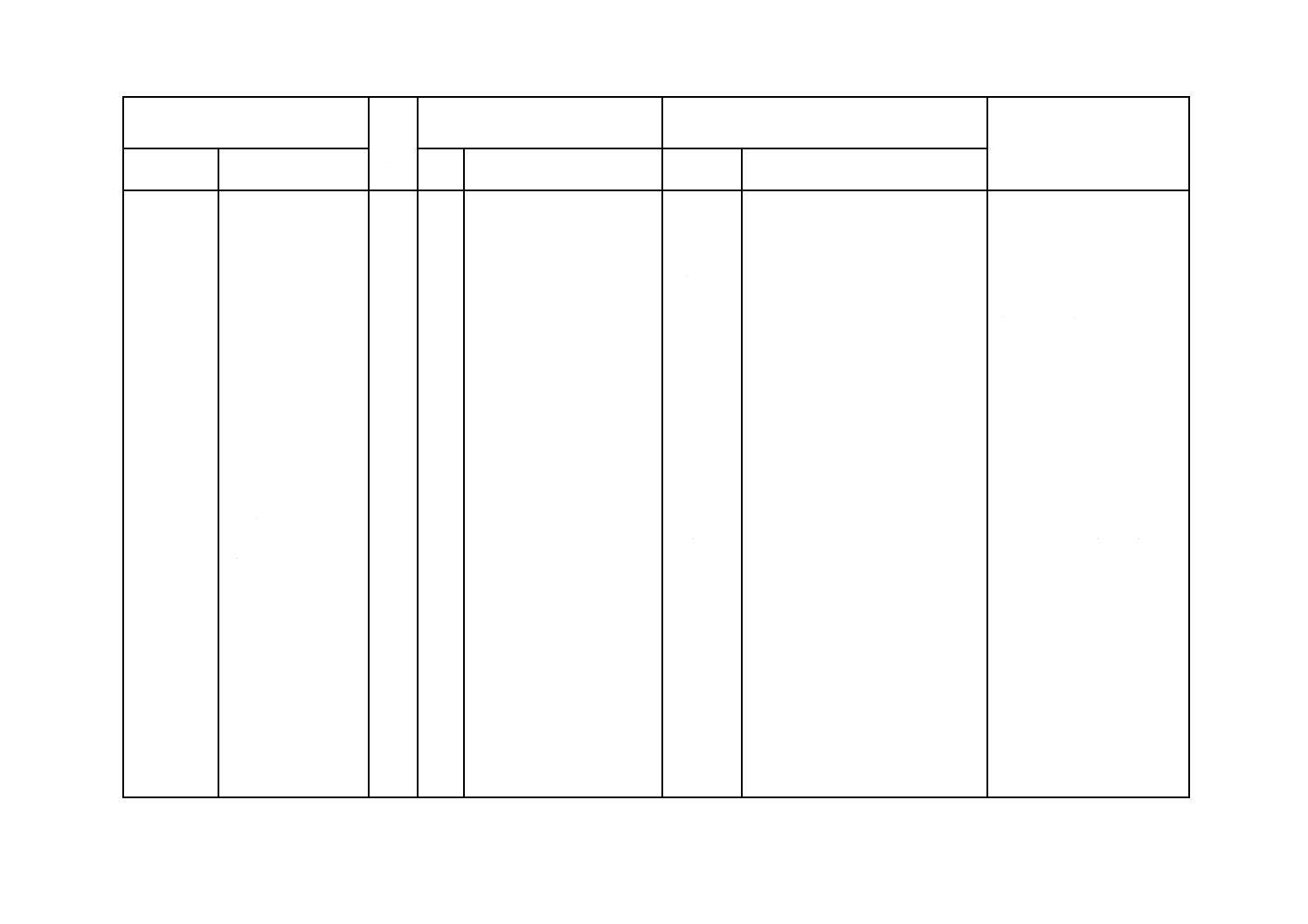

表1−試験粒子採取の手順

測定手順

時間

min

サンプリング位置

補充用清浄空気導入

位置

動作

番号

手順

1

エアロゾル発生前の化学防護服内部の

サンプリング位置でのバックグラウン

ド濃度を測定する。

−

ひざ

胸

静止起立

−

ウエストの背中部分

ひざ

−

胸

ウエストの背中部分

2

試験チャンバ内部のエアロゾル濃度が

安定した後,測定する。

−

−

−

3

化学防護服内部のエアロゾル濃度を測

定する。

3

ひざ

胸

静止起立

3

ウエストの背中部分

ひざ

3

胸

ウエストの背中部分

3

ひざ

胸

時速5 kmで

の歩行

3

ウエストの背中部分

ひざ

3

胸

ウエストの背中部分

4

歩行と屈伸運動との間での安定化。

1

ひざ

胸

静止起立

1

ウエストの背中部分

ひざ

1

胸

ウエストの背中部分

5

化学防護服内部のエアロゾル濃度を測

定する。

3

ひざ

胸

1分間に5回

の屈伸運動

3

ウエストの背中部分

ひざ

3

胸

ウエストの背中部分

6

試験チャンバ内部のエアロゾル濃度を

測定する。

−

−

−

静止起立

5.6

チャンバ内試験粒子採取システム チャンバ内試験粒子採取システムは,化学防護服内部の全漏れ

率を測定するサンプリング管の汚染を避けるため,化学防護服内部の試験粒子採取用とは別の炎光光度計

又は光散乱方式による粒子濃度測定器を使用して,試験チャンバ内部のエアロゾル濃度を測定するシステ

ムとする。

2台目の炎光光度計又は光散乱方式による粒子濃度測定器が入手不能な場合には,二つの試験粒子採取

システムを1台の炎光光度計又は光散乱方式による粒子濃度測定器によって測定することも可能である。

この場合には,全漏れ率を測定する前に炎光光度計又は光散乱方式による粒子濃度測定器の信号レベルが

安定したバックグラウンドレベルに戻るための十分な時間をかける必要がある。

6

試験手順

6.1

被験者の選択

選択された被験者は,この試験装置又は同様の装置の使用に精通し,病歴に問題がなく,検診を受け,

被験者として適切と認定された者とする。

被験者は,体にぴたりと合った下着(例えば,ポリエステル/綿製ズボン下及び長そでTシャツ)を着

用する。下着は,化学防護服の試験ごとに着替える。

化学防護服のサイズは,被験者の身体寸法から,製造業者の取扱説明書によって適切に選択する。

試験前に,化学防護服に異常がないかを確認する。

6.2

一般試験条件

一般試験条件は,次による。

a) 5人以上の被験者が,1人当たり2着以上の化学防護服を試験する。すなわち,10着以上の化学防護

8

T 8124-2:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

服を試験する。

b) 被験者に,製造業者の取扱説明書を読ませる。必要に応じて,試験監督者が,取扱説明書によって化

学防護服の正しい着用方法を示す。被験者には,試験中に化学防護服を調整することが可能であるこ

とを知らせなければならない。試験中に化学防護服を調整したときは,システムが安定するのに十分

な時間が経過した後に,試験を繰り返す。

c) 化学防護服着用後,各被験者に“化学防護服は体に合っているか?”と尋ねる。答えが“はい”のと

きは,試験を開始する。答えが“いいえ”のときは,被験者を被験者名簿から外し,その事実を記録

して被験者を別の者と入れ替える。

d) 試験期間中,被験者にはいかなる結果も知らせてはならない。

e) 特に指定がなければ,すべての試験は,温度20±5 ℃及び相対湿度60 %未満で行う。試験の開始前

及びすべての試験動作終了時の試験チャンバ内の試験温度及び相対湿度を記録して報告する。

6.3

試験手順

試験手順は,次による。

a) 化学防護服側のサンプリング管を試験粒子採取点に接続し,製造業者の取扱説明書によって,化学防

護服を被験者に着用させる。サンプリング管と化学防護服の貫通部とはできるだけ気密にする。製造

業者の取扱説明書によって,被験者に他の部材(例えば,フード,手袋,ブーツ,バイザー又は呼吸

用保護具)を着用させる。

製造業者の取扱説明書が他の保護具の必要性を規定していない場合には,これらを着用させるべき

でない。ただし,被験者はろ過式などの適切な呼吸用保護具を着用してもよい。

また,製造業者の取扱説明書が手首,足首など着用者の体の一部分へのテーピング又は被験者が着

用する他の部材(例えば,手袋又はブーツ)へのテーピングを要求しない場合には,これらのテーピ

ングは行うべきではない。すべての追加装備は,製造業者によって供給されることが望ましい。

b) 常に,服内のバックグラウンド濃度が試験中の想定濃度よりも少なくとも一けた(桁)小さいことを

確認するために,化学防護服内の3か所のサンプリング位置すべてにおいて,試験チャンバ入室前に

服内のエアロゾル濃度を測定して報告する。バックグラウンド濃度が高い場合,原因を調査して問題

点を是正する。このためには,予備試験が必要となる場合がある。

c) エアロゾルの発生を開始し,試験チャンバ内のエアロゾル濃度が安定した後,試験チャンバ内エアロ

ゾル濃度を測定する。

d) 被験者を試験チャンバに入室させ,サンプリング管を接続する。このとき,サンプリング管にチャン

バ内のエアロゾルが入らないように,接続部に逆止弁付きカプラーを使うことが望ましい。

e) 次のサンプリング位置における各化学防護服内濃度を測定する(図4参照)。

− ひざ(側面)

− ウエスト(背中)

− 胸部(右)

表1のサンプリング手順及び清浄空気の供給手順によって,試験期間中,被験者は1)〜3)の順序で

各動作を行う。

1) 静止起立

2) 5 km/hで歩行

3) 1分間に5回の屈伸運動。直立姿勢からひざを完全に曲げ,すべての屈伸運動の間は,両手で床か

ら1±0.05 mの高さのバーを握る。

9

T 8124-2:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表1の手順3の歩行と表1の手順5の屈伸運動との間には,3分の休み(静止起立)をとる(表1

の手順4)。

表1の手順4では,各サンプリング位置における濃度測定は行うが,結果を報告する必要はない。

各サンプリング位置での各動作時間は,3分とする。各動作の最後の2分間の平均濃度を測定して

報告する。

試験チャンバ内のエアロゾル濃度及び化学防護服内に浸透した塩化ナトリウム濃度の測定に,同一

の炎光光度計又は光散乱方式による粒子濃度測定器を使用したときは,試験完了時にも試験チャンバ

内のエアロゾル濃度を測定して報告する。

すべての動作終了後の試験チャンバ内のエアロゾル濃度は,初期のエアロゾル濃度に対し±10 %の

範囲内でなければならない。この値が範囲外となったときは,試験を中止し,問題点を是正する。

f)

エアロゾルの発生を止め,サンプリング管を外し,被験者は試験チャンバから退室する。

7

試験結果の計算

7.1

個別漏れ率の計算

個別漏れ率(Lijmn)は,最後の2分間(試験結果を次の動作に持ち越さないため)に測定した各被験者

(i)(少なくとも5人の被験者),化学防護服(j)(1被験者につき少なくとも2着の化学防護服),3種類

の動作(m),3か所のサンプリング位置(n)の測定値から,式(1)によって算出し,報告する。

C

C

L

ijmn

ijmn

%

=

100

×

····································································· (1)

ここに,

C: 試験チャンバ内エアロゾル濃度

Cijmn: 被験者i,化学防護服j,動作m,サンプリング位置nの濃度

7.2

全漏れ率の計算

7.2.1

化学防護服jの化学防護服ごとの全漏れ率LS, jは,式(2)によって算出する。

∑∑

m

n

ijmn

j

L

mn

L

1

S,=

··································································· (2)

10着を超える化学防護服の場合の報告は,10着の結果に換算して報告する。

7.2.2

被験者iの被験者ごとの全漏れ率LH,iは,式(3)によって算出する。

∑∑∑

j

m

n

ijmn

i

L

jmn

L

1

H,=

······························································ (3)

5人を超える被験者の場合の報告は,5人の結果に換算して報告する。

7.2.3

動作mの動作ごとの全漏れ率LE,mは,式(4)によって算出する。

∑∑

j

n

ijmn

m

L

jn

L

1

E,=

··································································· (4)

報告は,3種類の動作からの三つの結果とする。

7.2.4

サンプリング位置nの位置ごとの全漏れ率LP,nは,式(5)によって算出する。

10

T 8124-2:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

∑∑

j

m

ijmn

n

L

jm

L

1

P,=

··································································· (5)

報告は,3か所のサンプリング位置からの三つの結果とする。

7.2.5

動作m及びサンプリング位置nに対する動作及び位置ごとの全漏れ率LEPは,式(6)によって算出する。

∑

j

ijmn

mn

L

j

L

1

EP,=

········································································ (6)

報告は,10着(又はそれ以上)の化学防護服に関するものとする。

7.2.6

全平均漏れ率Lは,式(7)によって算出する。

∑

∑

∑

∑

n

n

m

m

i

i

j

j

L

n

L

m

L

i

L

j

L

P,

E,

H,

S,

1

1

1

1

=

=

=

=

··································· (7)

8

試験報告書

試験報告書は,次の情報を含むものとする。

a) この規格の番号

b) 化学防護服の製造業者名

c) 試験した化学防護服のサイズ(JIS T 8005で規定するサイズ範囲)及び被験者の体格測定値

d) 被験者が着用した下着の種類

e) 試験した化学防護服の前処理及び試料調整の内容(例えば,防護性能の耐久性を測定するために与え

た機械的負荷など)

f)

試験中に装着した追加の部材があればその品名並びにそれらと化学防護服とがテーピングされたかど

うか,及びその方法

g) 各試験前及び試験終了時の試験チャンバ内の温度及び相対湿度

h) 各化学防護服の3か所すべてのサンプリング位置における試験前の化学防護服内部試験粒子濃度,並

びに試験粒子濃度を安定させた試験開始時及び試験動作終了時の試験チャンバ内のエアロゾル濃度

i)

表形式で示したすべての試験結果

− 被験者及び化学防護服ごとの個別漏れ率Lijmnの平均を示す表(表2に例を示す。少なくとも10

個の表。)

− すべての被験者及び化学防護服についての全漏れ率を示す表(表3に例を示す。)

− 被験者ごとの全漏れ率を示す表(表4に例を示す。)

j)

試験実施者が適切と思うすべてのコメント

11

T 8124-2:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

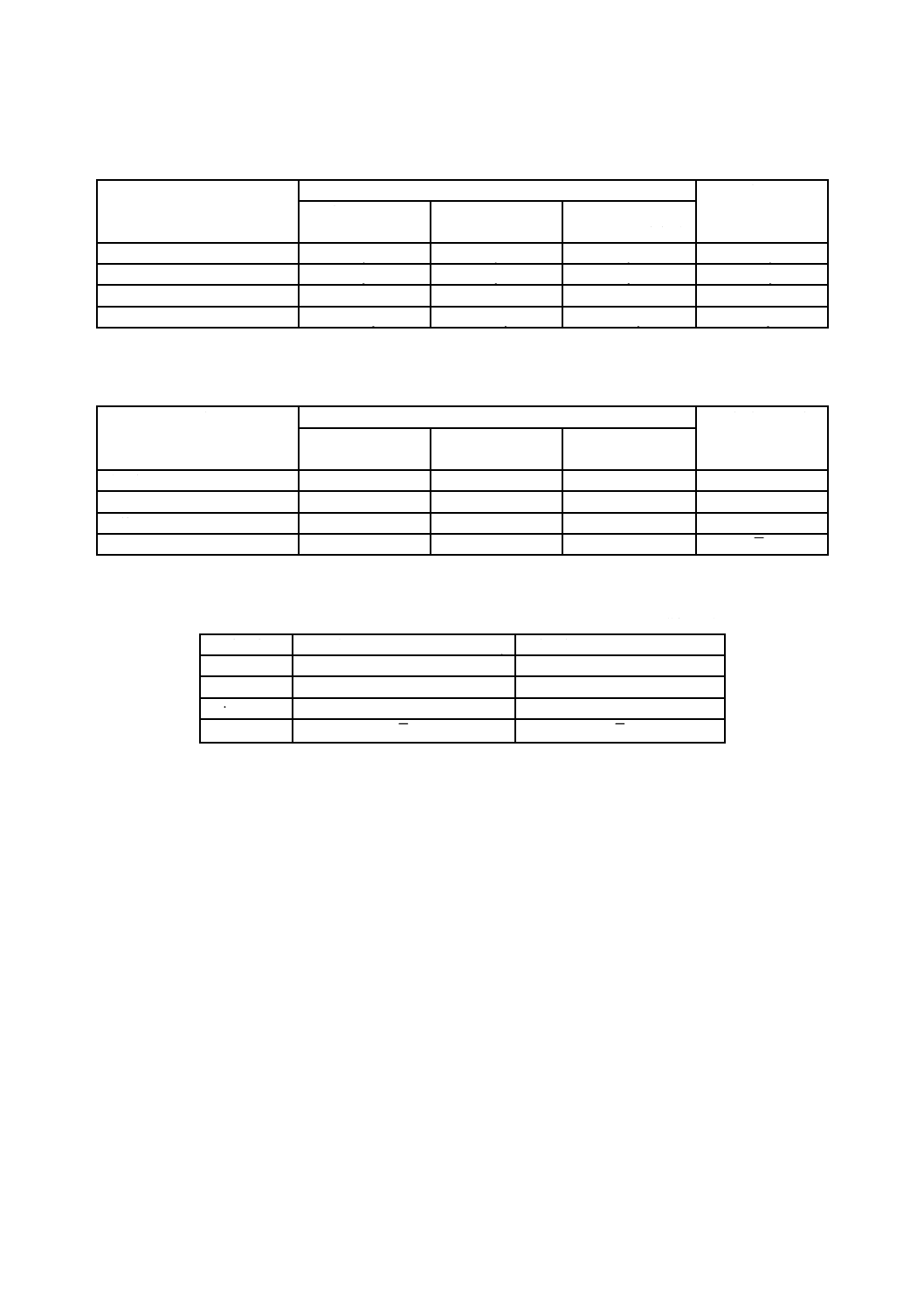

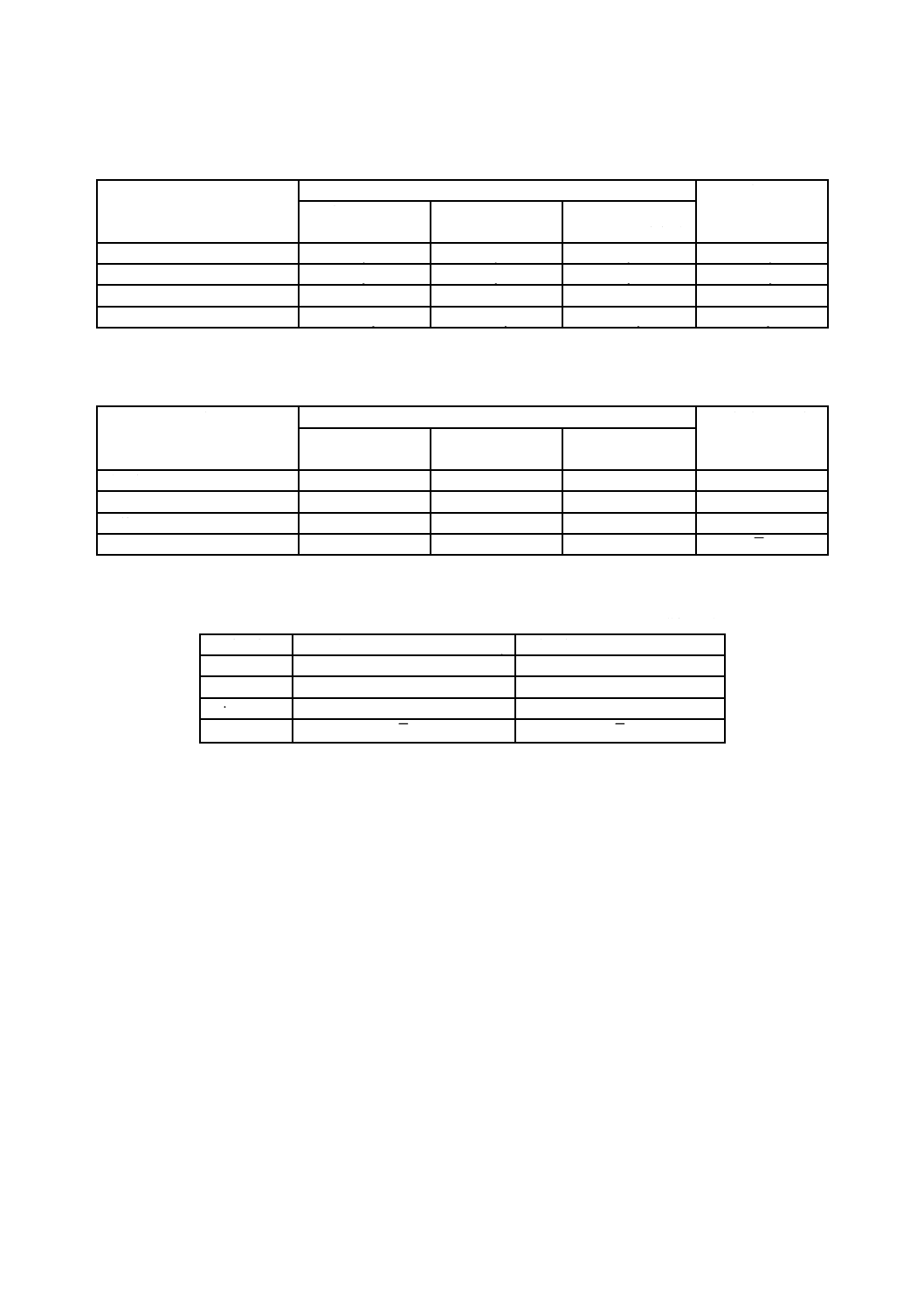

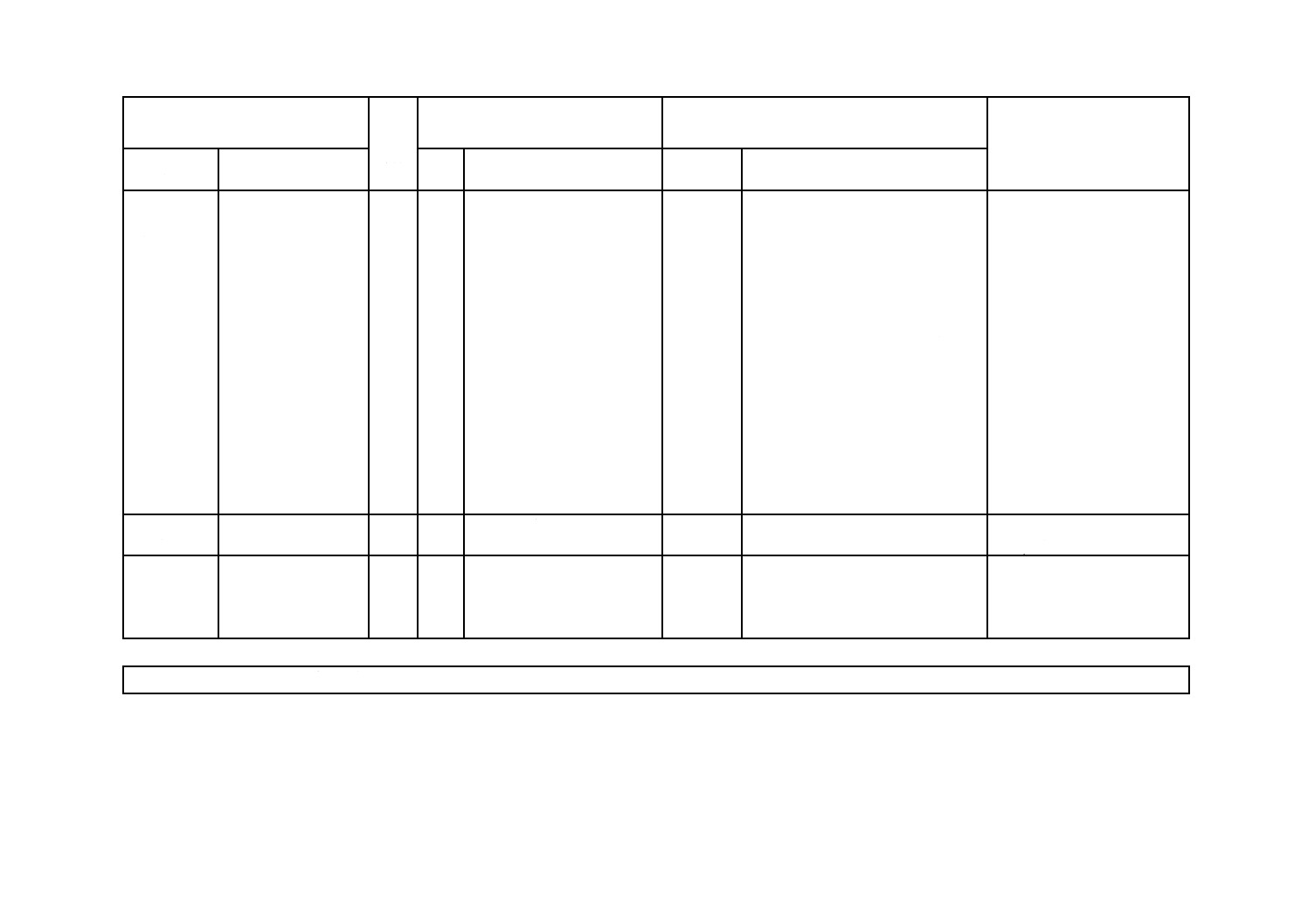

表2−個別漏れ率報告書の例(被験者i/化学防護服jごと)

単位 %

動作

サンプリング位置/補充用清浄空気導入位置

動作ごとの平均

ひざの側面/右胸

ウエスト背中部分

/ひざの側面

右胸/

ウエスト背中部分

静止起立

Lij11

Lij12

Lij13

LE1ij

歩行

Lij21

Lij22

Lij23

LE2ij

屈伸運動

Lij31

Lij32

Lij33

LE3ij

サンプリング位置ごとの平均

LP1ij

LP2ij

LP3ij

LSij

表3−全漏れ率報告書の例(動作E/サンプリング位置Pごと:すべての化学防護服の平均)

単位 %

動作

サンプリング位置/補充用清浄空気導入位置

動作ごとの平均

ひざの側面/右胸

ウエスト背中部分

/ひざの側面

右胸/

ウエスト背中部分

静止起立

LEP11

LEP12

LEP13

LE1

歩行

LEP21

LEP22

LEP23

LE2

屈伸運動

LEP31

LEP32

LEP33

LE3

サンプリング位置ごとの平均

LP1

LP2

LP3

L

表4−全漏れ率報告書の例(被験者ごと)

単位 %

被験者

化学防護服ごとの全漏れ率 LS, j

被験者ごとの全漏れ率 LH, i

1

LS1,LS2

LH1

2

LS3,LS4

LH2

…i…

LS2i-1,LS2i

LHi

平均

L

L

1

2

T

8

1

2

4

-2

:

2

0

0

8

1

2

T

8

1

2

4

-2

:

2

0

0

8

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

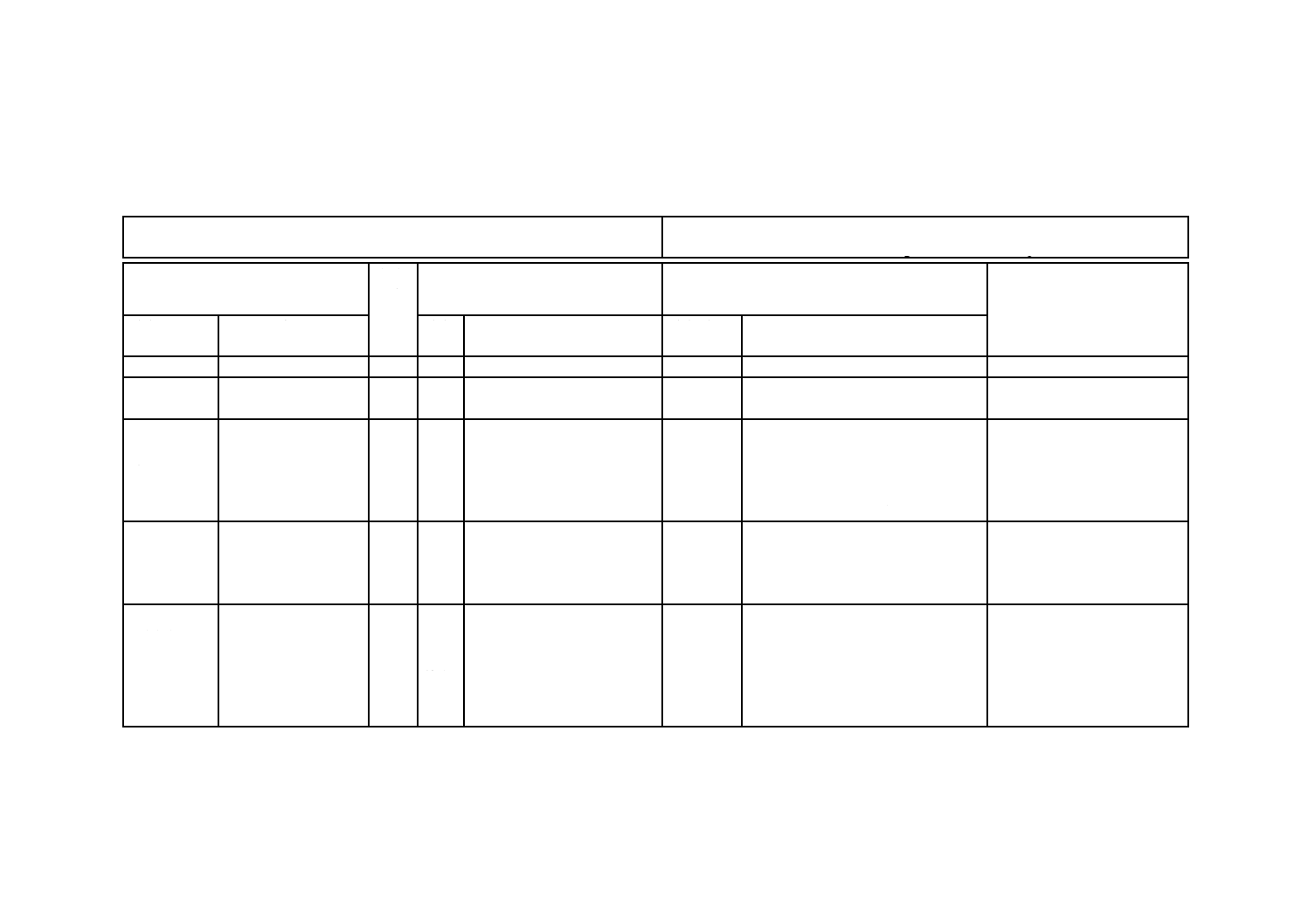

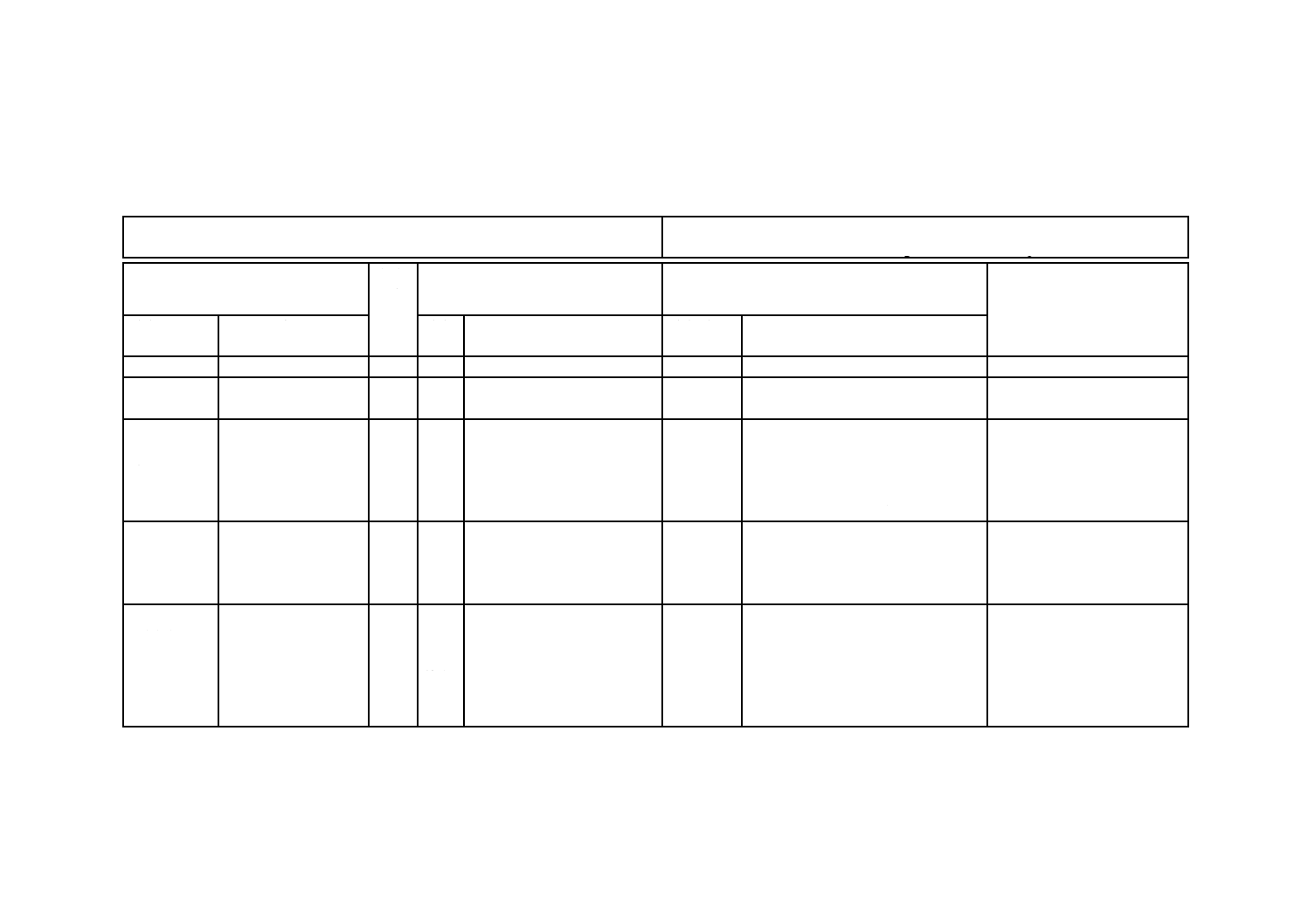

附属書JA

(参考)

JISと対応する国際規格との対比表

JIS T 8124-2:2008 固体粉じんに対する防護服−第2部:微粒子エアロゾルに対す

る全身化学防護服内部への漏れ率試験方法

ISO 13982-2:2004,Protective clothing for use against solid particulates−Part 2: Test

method of determination of inward leakage of aerosols of fine particles into suits

(Ⅰ)JISの規定

(Ⅱ)

国際

規格

番号

(Ⅲ)国際規格の規定

(Ⅳ)JISと国際規格との技術的差異の箇条ごとの

評価及びその内容

(Ⅴ)JISと国際規格との技術

的差異の理由及び今後の対策

箇条番号

及び名称

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

1 適用範囲

1

一致

2 引用規格

−

3 用語,定

義,記号及び

略語

3.1

用語及び定義

3

3.1

JISにほぼ同じ

追加

使用上の利便性及び整合性からJIS

T 8115からの引用を追加した。

3.2

記号及び略語

3.2

追加

JIS T 8115に記載の用語“個別漏れ

率”及びその濃度である“個別試験

粒子濃度”をLijmn及びCijmnの用語と

して追加した。技術的差異はない。

4 試験方法

の原理

4

注記

粒子濃度測定法としては,

ENで規定する炎光光度法を

採用している。

試験方法の解説及びエアロ

ゾルの解説

追加

削除

炎光光度法のほかにJISで規定する

光散乱方式による測定法も選択でき

ることとした。

規定項目でないため,注記としても

不要として削除した。

JIS方式を選択肢の一つとし

て採用するよう,次回改正時

にISOに提案する。

次回,ISOに削除を提案する。

1

3

T

8

1

2

4

-2

:

2

0

0

8

1

3

T

8

1

2

4

-2

:

2

0

0

8

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

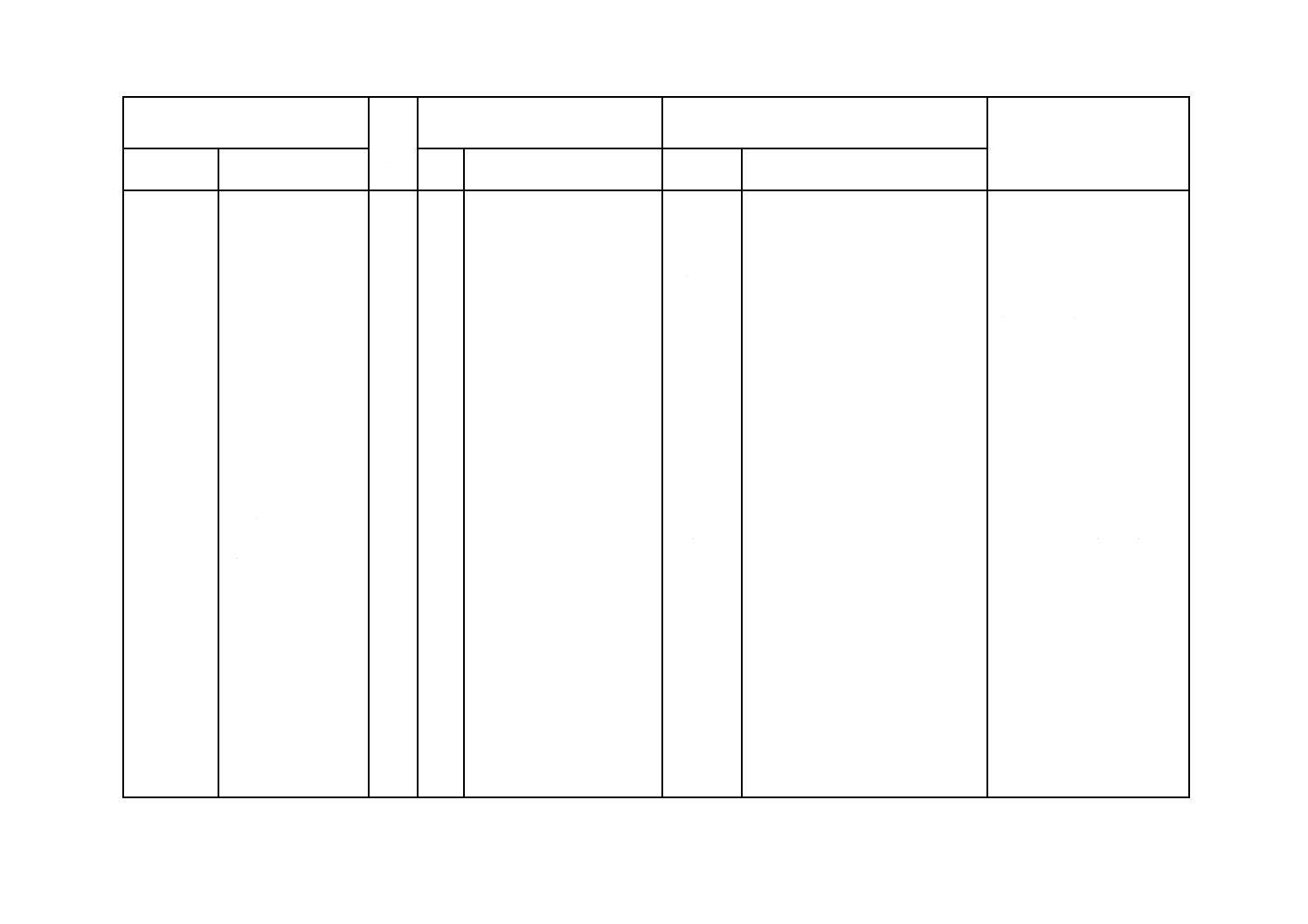

(Ⅰ)JISの規定

(Ⅱ)

国際

規格

番号

(Ⅲ)国際規格の規定

(Ⅳ)JISと国際規格との技術的差異の箇条ごとの

評価及びその内容

(Ⅴ)JISと国際規格との技術

的差異の理由及び今後の対策

箇条番号

及び名称

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

5 装置

5.1

5.3

5.4

5.5

5.6

エアロゾル発生器,粒

子濃度測定器及び試

験チャンバ

塩化ナトリウムエア

ロゾル試験粒子

ポンプ及びサンプリ

ング管

試験粒子採取プロー

ブ

チャンバ内試験粒子

採取システム

5

5.1

5.3

5.4

5.5

5.6

JISにほぼ同じ

EN 136に規定するエアロゾ

ル発生器,炎光光度計及び試

験チャンバ

EN 136に規定するNaClエア

ロゾル

−

プローブに取り付ける直径

4.0 mmのチューブ

−

選択

選択

追加

削除

追加

追加

炎光光度法のほかにJISで規定する

光散乱方式の粒子濃度測定法も選択

できることとした。

試験粒子のNaCl粒子として,次の条

件を満たす粒子も選択できることと

した。

a) 個数粒径分布の中央値が0.06

µm〜0.2 µm,幾何標準偏差が2.0以

下の粒子

b) チャンバ内粒子の濃度が12±6

mg/m3,濃度平均値に対する変動幅が

±15 %以内の粒子

5.1の理由から光散乱方式の粒子濃

度測定器を追加した。

直径4.0 mmのチューブに限定する

必要もないことから削除した。

注記として具体的な説明を追加し

た。

5.1の理由から光散乱方式の粒子濃

度測定器を追加した。

JIS方式を選択肢の一つとし

て採用するよう,次回改正時

にISOに提案する。

5.1に同じ。

呼吸用保護具の漏れ率試験方

法であるJIS T 8159に規定す

るNaCl粒子を試験粒子とす

ると,発生直後の粒径は規格

を満足するが,その後,凝集

等により規格を満足しなくな

る。このため試験粒子の規定

を実態に合わせ,選択できる

こととした。

5.1に同じ。

次回,ISOに削除を提案する。

次回,ISOに追加を提案する。

5.1に同じ。

1

4

T

8

1

2

4

-2

:

2

0

0

8

1

4

T

8

1

2

4

-2

:

2

0

0

8

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(Ⅰ)JISの規定

(Ⅱ)

国際

規格

番号

(Ⅲ)国際規格の規定

(Ⅳ)JISと国際規格との技術的差異の箇条ごとの

評価及びその内容

(Ⅴ)JISと国際規格との技術

的差異の理由及び今後の対策

箇条番号

及び名称

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

6 試験手順

6.3 試験手

順

b)〜d)

化学防護服内のバッ

クグラウンド濃度の

測定時点を,チャンバ

入室前とした。

e)

6

6.3

JISにほぼ同じ

b)〜d)

化学防護服内のバックグラ

ウンド濃度の測定時点を,チ

ャンバ入室後としている。

−

各動作の最後の100秒間の平

均濃度を測定して報告する。

−

変更

追加

追加

変更

追加

ISO規格の手順では被験者は長時間

にわたり試験チャンバ内で静止状態

を維持する必要がある。また,連続

試験の場合のチャンバ内換気に多大

な労力がかかる。このため支障のな

い範囲で手順を変更した。

具体的な手順“サンプリング管を接

続する”を追加した。

(1±0.05)m“のバーを”握るを,

実用上の目的から追加した。

1分単位の測定が一般的であるので

“各動作の最後の2分間の平均濃度

を測定して報告する。”に変更した。

5.1の理由から光散乱方式の粒子濃

度測定器を追加した。

次回,ISOに変更を提案する。

次回,ISOに追加を提案する。

次回,ISOに追加を提案する。

次回,ISOに変更を提案する。

5.1に同じ。

7 試験結果

の計算

7

7.1

JISにほぼ同じ

最後の“100秒”

変更

最後の“2分間”に変更した。

6.3 e)に同じ。

8 試験報告

書

c)

8

c)

JISにほぼ同じ

EN 340で規定するサイズ

変更

JIS T 8005で規定するサイズ。

技術的差異はない。

JISと国際規格との対応の程度の全体評価:ISO 13982-2:2004,MOD

1

5

T

8

1

2

4

-2

:

2

0

0

8

1

5

T

8

1

2

4

-2

:

2

0

0

8

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 一致 ··············· 技術的差異がない。

− 削除 ··············· 国際規格の規定項目又は規定内容を削除している。

− 追加 ··············· 国際規格にない規定項目又は規定内容を追加している。

− 変更 ··············· 国際規格の規定内容を変更している。

− 選択 ··············· 国際規格の規定内容とは異なる規定内容を追加し,それらのいずれかを選択するとしている。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD··············· 国際規格を修正している。