T 8107:2020

(1)

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 試料の抽出及び調整 ·········································································································· 2

4.1 抽出 ···························································································································· 2

4.2 調整 ···························································································································· 2

4.3 試験手順に関する原則 ···································································································· 2

5 靴完成品の試験方法 ·········································································································· 4

5.1 甲被と表底との剝離抵抗の測定 ························································································ 4

5.2 先芯の試験方法 ············································································································· 4

5.3 耐衝撃性の試験方法 ······································································································· 7

5.4 耐圧迫性の試験方法 ······································································································ 10

5.5 着用耐久性の試験方法 ··································································································· 12

5.6 漏れ防止性の試験方法 ··································································································· 12

5.7 耐踏抜き性の試験方法 ··································································································· 12

5.8 電気絶縁特性の試験方法 ································································································ 16

5.9 耐熱伝導性の試験方法 ··································································································· 16

5.10 かかと部の衝撃エネルギー吸収性の試験方法 ···································································· 18

5.11 耐水性の試験方法 ········································································································ 19

5.12 足甲プロテクタの耐衝撃性の試験方法 ············································································· 20

5.13 耐切創性の試験方法 ····································································································· 22

5.14 耐滑性の試験方法 ········································································································ 22

6 甲被の試験方法 ··············································································································· 22

6.1 厚さの測定方法 ············································································································ 22

6.2 引張特性の試験方法 ······································································································ 23

6.3 加水分解性の試験方法 ··································································································· 23

6.4 銀面割れの試験方法 ······································································································ 23

6.5 耐老化性の試験方法 ······································································································ 23

6.6 耐燃料油性の試験方法 ··································································································· 23

7 表底の試験方法 ··············································································································· 23

7.1 一般 ··························································································································· 23

7.2 厚さ及びクリートの高さの測定方法·················································································· 23

7.3 引裂強さの試験方法 ······································································································ 24

7.4 引張特性の試験方法 ······································································································ 24

T 8107:2020 目次

(2)

ページ

7.5 加水分解性の試験方法 ··································································································· 24

7.6 耐老化性の試験方法 ······································································································ 25

7.7 耐燃料油性の試験方法 ··································································································· 25

7.8 耐高熱接触性の試験方法 ································································································ 25

附属書A(規定)熱特性試験における靴の評価 ········································································· 26

附属書JA(規定)先芯単体の衝撃試験方法 ·············································································· 27

附属書JB(参考)JISと対応国際規格との対比表 ······································································ 29

T 8107:2020

(3)

まえがき

この規格は,産業標準化法第12条第1項の規定に基づき,公益社団法人日本保安用品協会(JSAA)及

び一般財団法人日本規格協会(JSA)から,産業標準原案を添えて日本産業規格を制定すべきとの申出が

あり,日本産業標準調査会の審議を経て,厚生労働大臣及び経済産業大臣が制定した日本産業規格である。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。厚生労働大臣,経済産業大臣及び日本産業標準調査会は,このような特許権,出願公開後の

特許出願及び実用新案権に関わる確認について,責任はもたない。

日本産業規格 JIS

T 8107:2020

安全靴・作業靴の試験方法

Test methods for protective and occupational footwear

序文

この規格は,2011年に第2版として発行されたISO 20344を基とし,我が国での安全靴及び作業靴の使

用用途及び管理方法に適合するように,性能要件の一部の技術的内容を変更して作成した日本産業規格で

ある。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JBに示す。また,附属書JAは対応国際規格にはない事項であ

る。

1

適用範囲

この規格は,製造業,建設業,運輸業,食品小売業などの事業場において使用される安全靴及び作業靴

の試験方法について規定したものである。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 20344:2011,Personal protective equipment−Test methods for footwear(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 1501 転がり軸受−鋼球

JIS K 6250 ゴム−物理試験方法通則

JIS K 6251 加硫ゴム及び熱可塑性ゴム−引張特性の求め方

JIS K 6252-1 加硫ゴム及び熱可塑性ゴム−引裂強さの求め方−第1部:トラウザ形,アングル形及

びクレセント形試験片を用いる方法

JIS K 6257 加硫ゴム及び熱可塑性ゴム−熱老化特性の求め方

JIS K 6258 加硫ゴム及び熱可塑性ゴム−耐液性の求め方

JIS K 6557-1 革試験方法−物理試験−第1部:厚さの測定

JIS K 6557-10 革試験方法−物理試験−第10部:銀面割れの測定−ボールバースト法

JIS S 5037 靴のサイズ

JIS T 8010 絶縁用保護具・防具類の耐電圧試験方法

JIS T 8101 安全靴

2

T 8107:2020

注記 対応国際規格:ISO 20345:2011,Personal protective equipment−Safety footwear及びISO

20346:2014,Personal protective equipment−Protective footwear

JIS T 8106 安全靴・作業靴の耐滑試験方法

JIS T 8108 作業靴

注記 対応国際規格:ISO 20347:2012,Personal protective equipment−Occupational footwear

JIS T 8125-3 手持ちチェーンソー使用者のための防護服−第3部:履物試験方法

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS T 8101及びJIS T 8108による。

4

試料の抽出及び調整

4.1

抽出

この規格に規定する要件の遵守を確認するための試験試料の最少数量は,各々の試料から取り出す試験

片の最少数量とともに,表1に従わなければならない。一般に安全要件を保証するためには,試験片は完

成品の靴から採取しなければならないが,当該靴から十分なサイズの試験片が採取できない場合には,靴

に使用されているのと同じ材料の試料を使用することができる。ただし,その場合は,試験報告書にその

旨を明記することが望ましい。この項は,表1全体に適用する。試料は特別な指定がない限り,JIS S 5037

に規定する男子用中サイズ(25.5,26.0又は26.5)から採取する。

4.2

調整

全ての試験片は,別途試験条件が設定されている場合を除き,(23±2)℃,(50±5)%RHの標準雰囲気

中で調整しなければならない。調整雰囲気から移動し,試験を開始するまでは,別途試験条件が設定され

ている場合を除き,速やかに行わなければならない。

4.3

試験手順に関する原則

試験方法に別途指示がある場合を除いて,靴の試験は,使用時と同じ状態で行わなければならない。

例えば,取り外し可能な中敷を使用する場合,中敷を取り付けて試験を行う。

試験において異常などが生じた場合は,試験報告書にその旨を記録する。

3

T 8107:2020

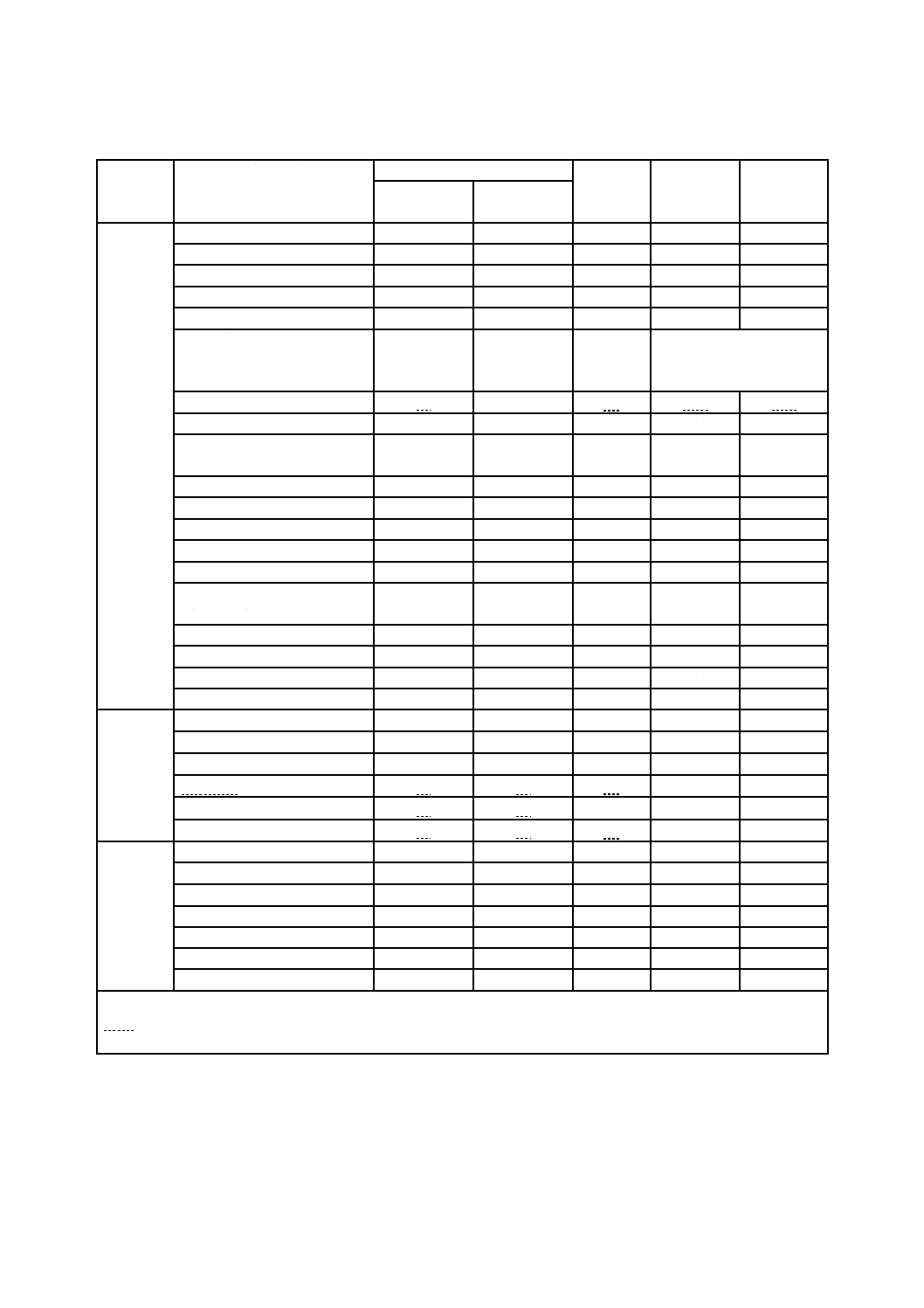

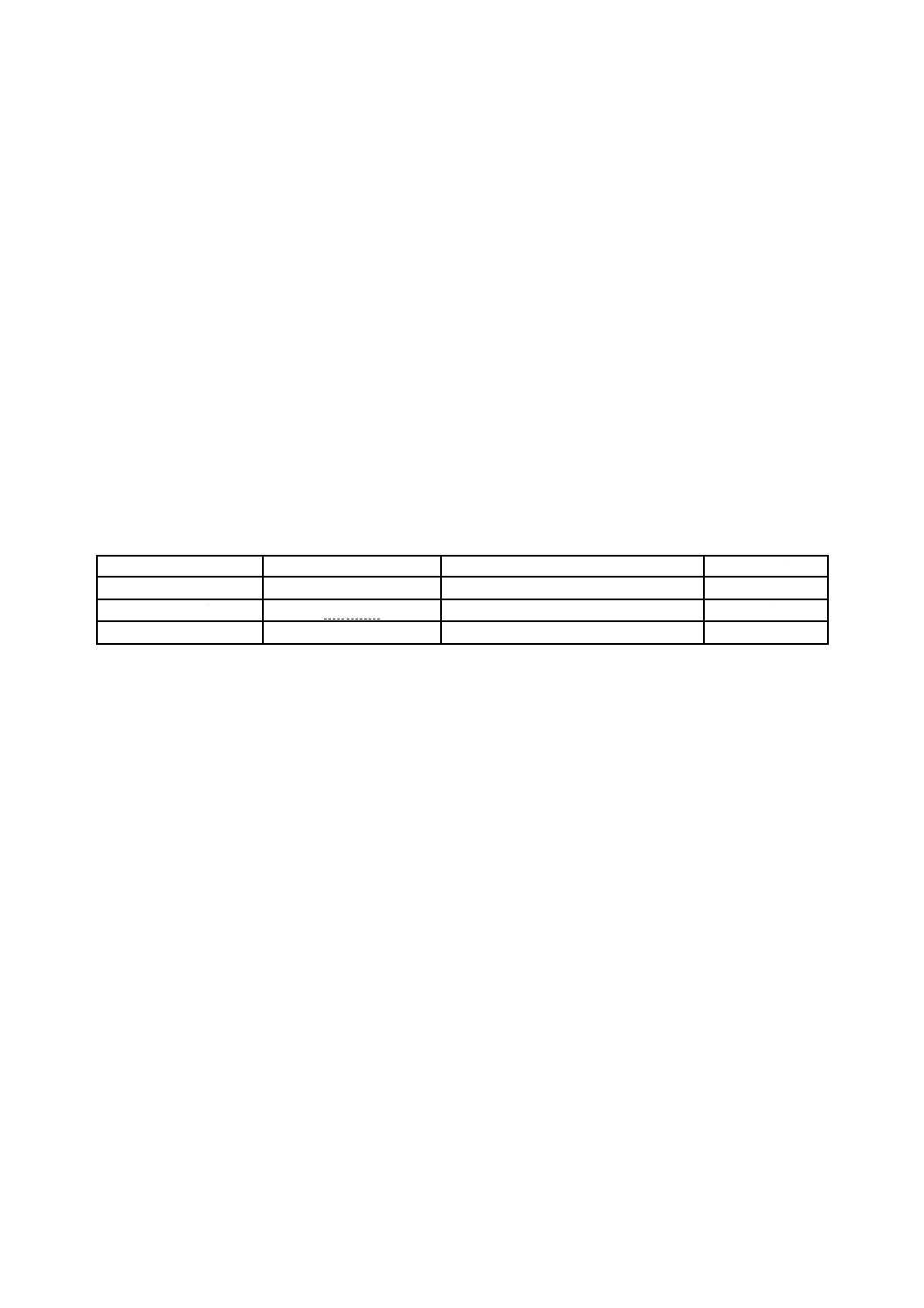

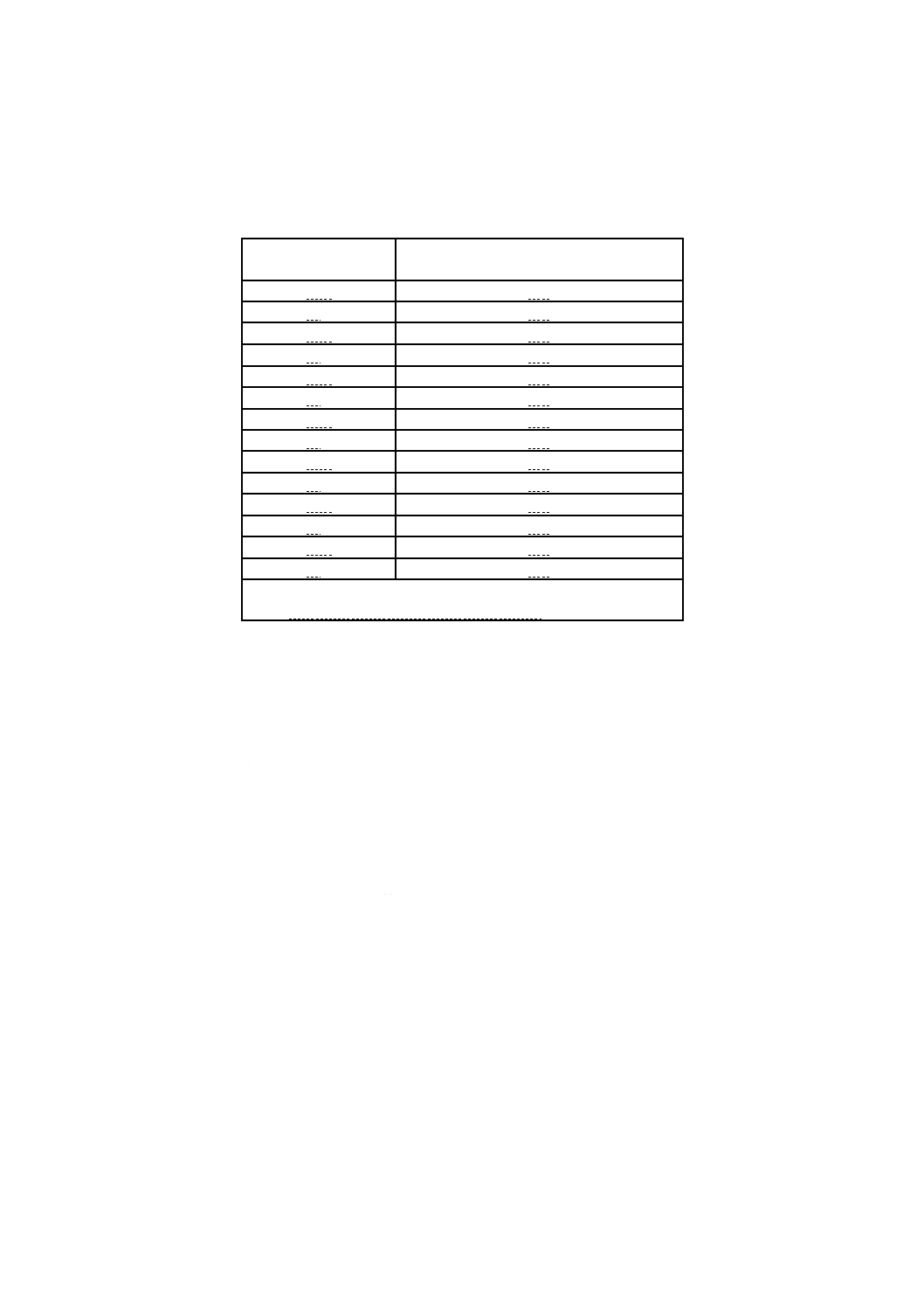

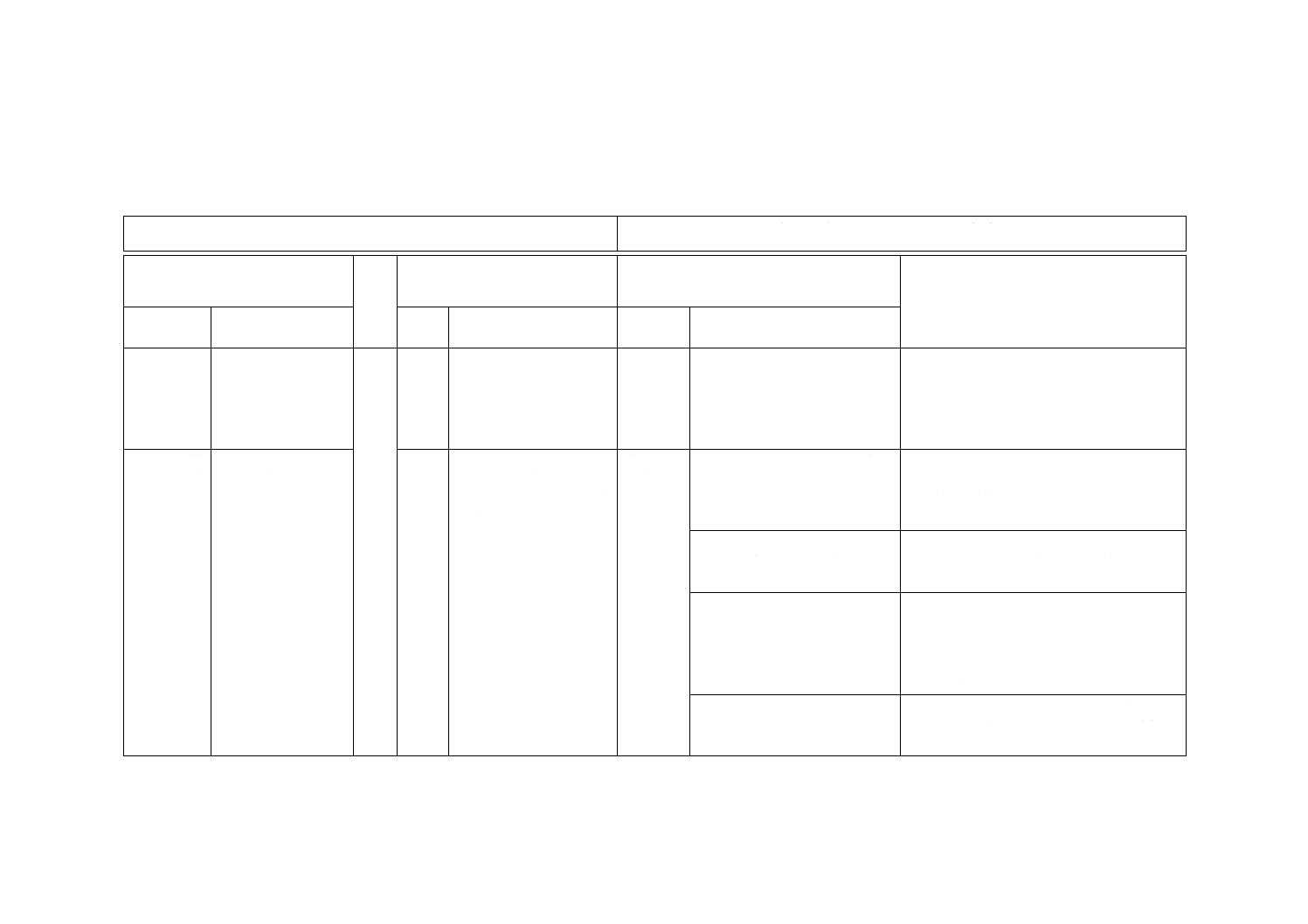

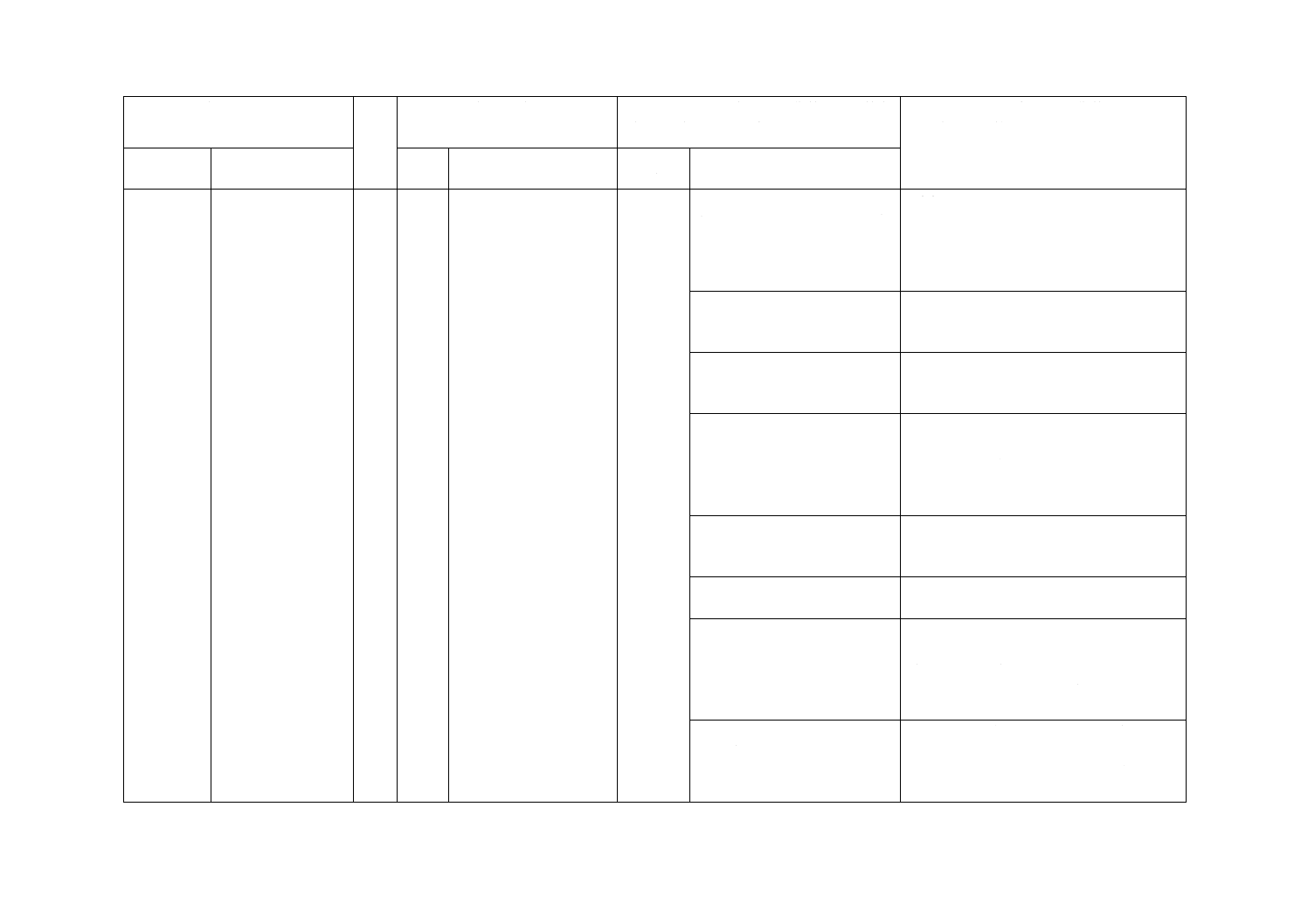

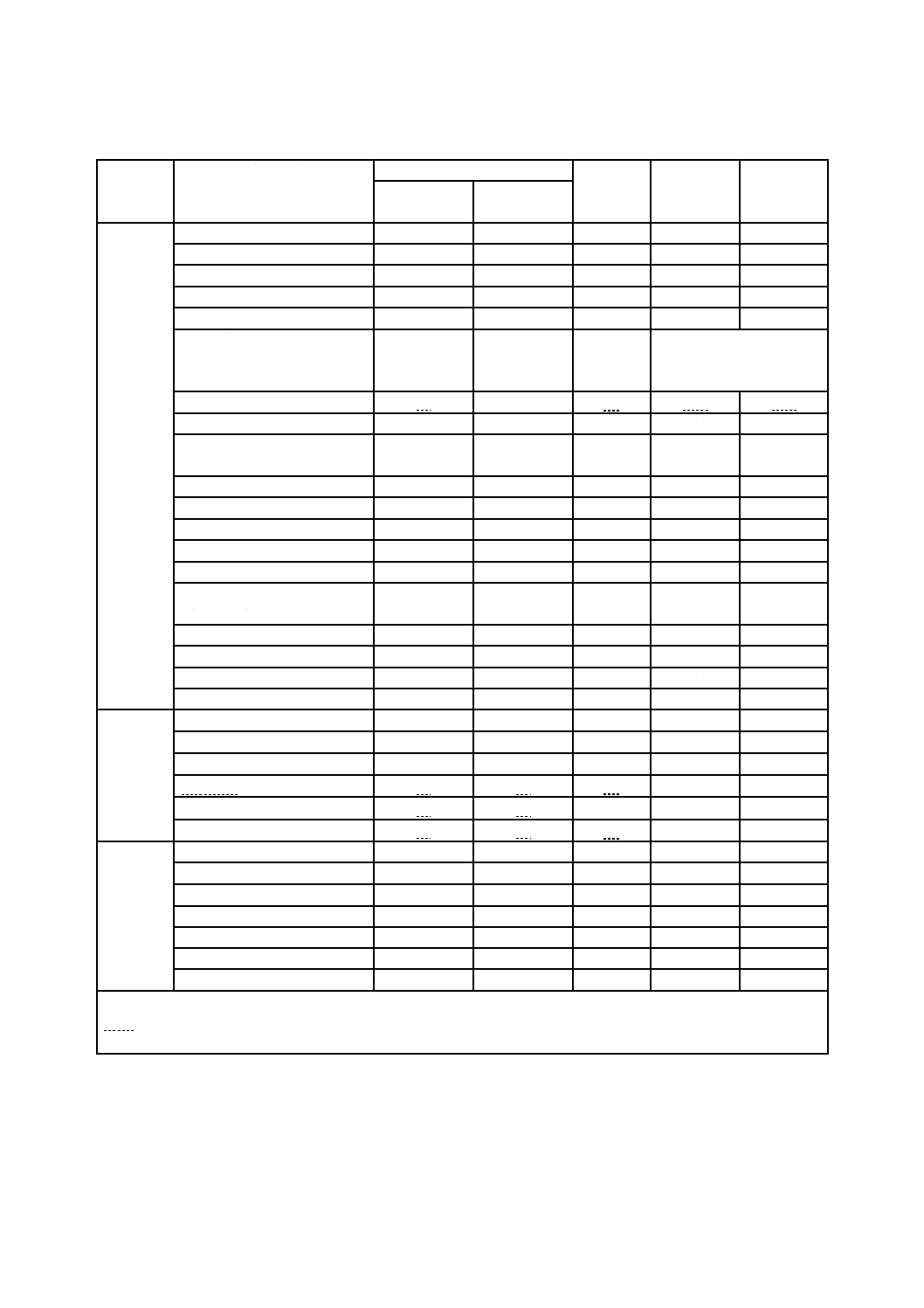

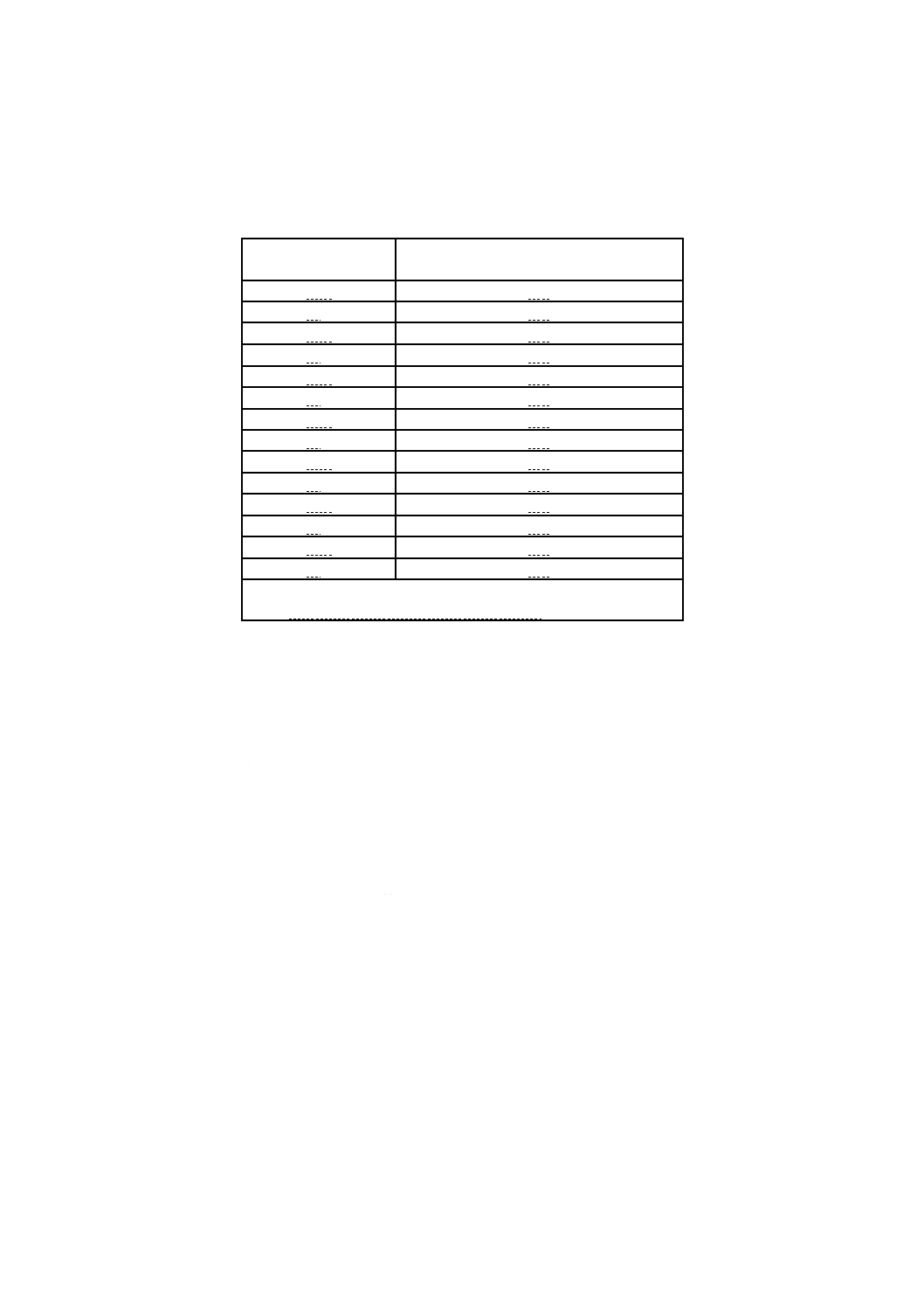

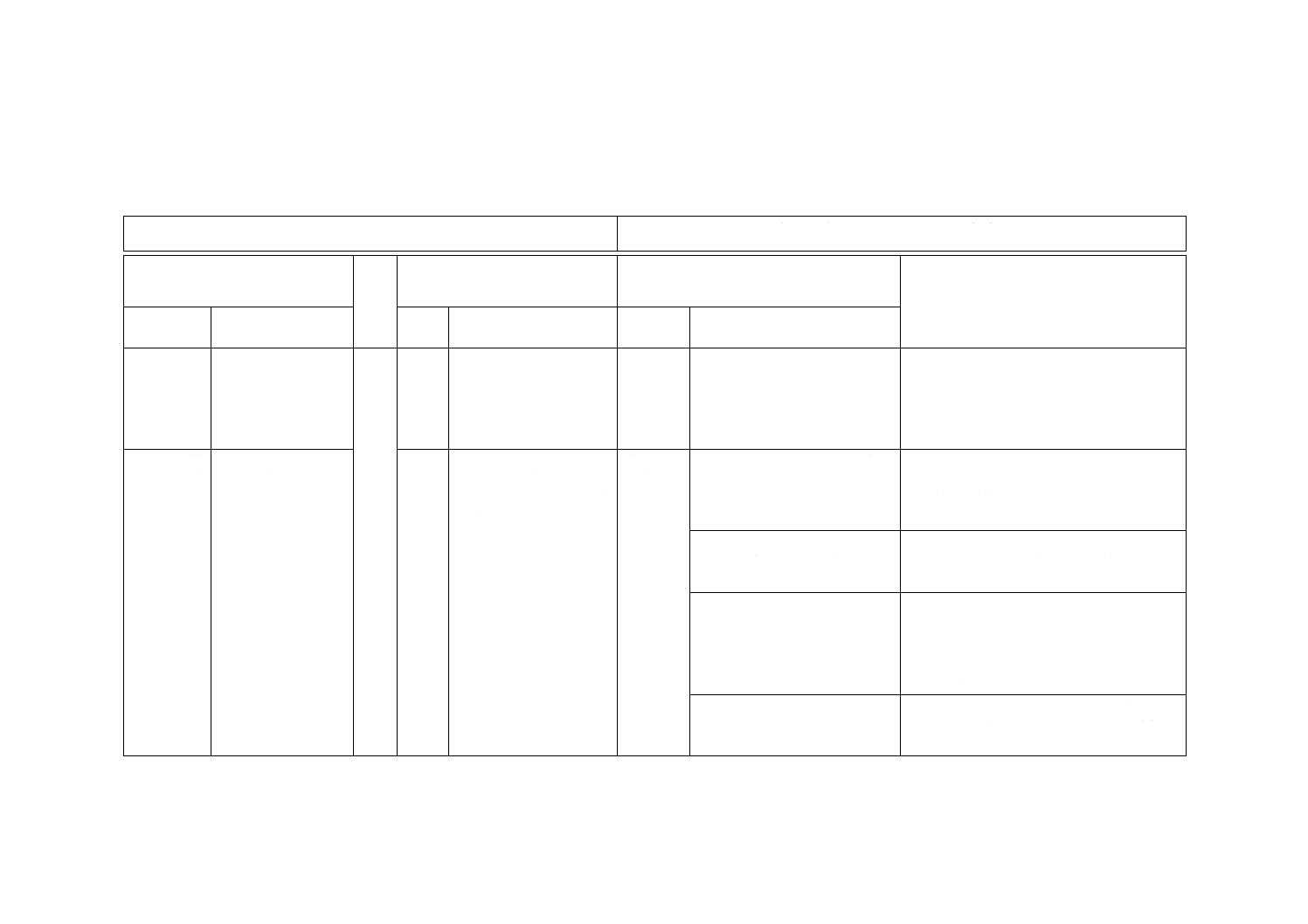

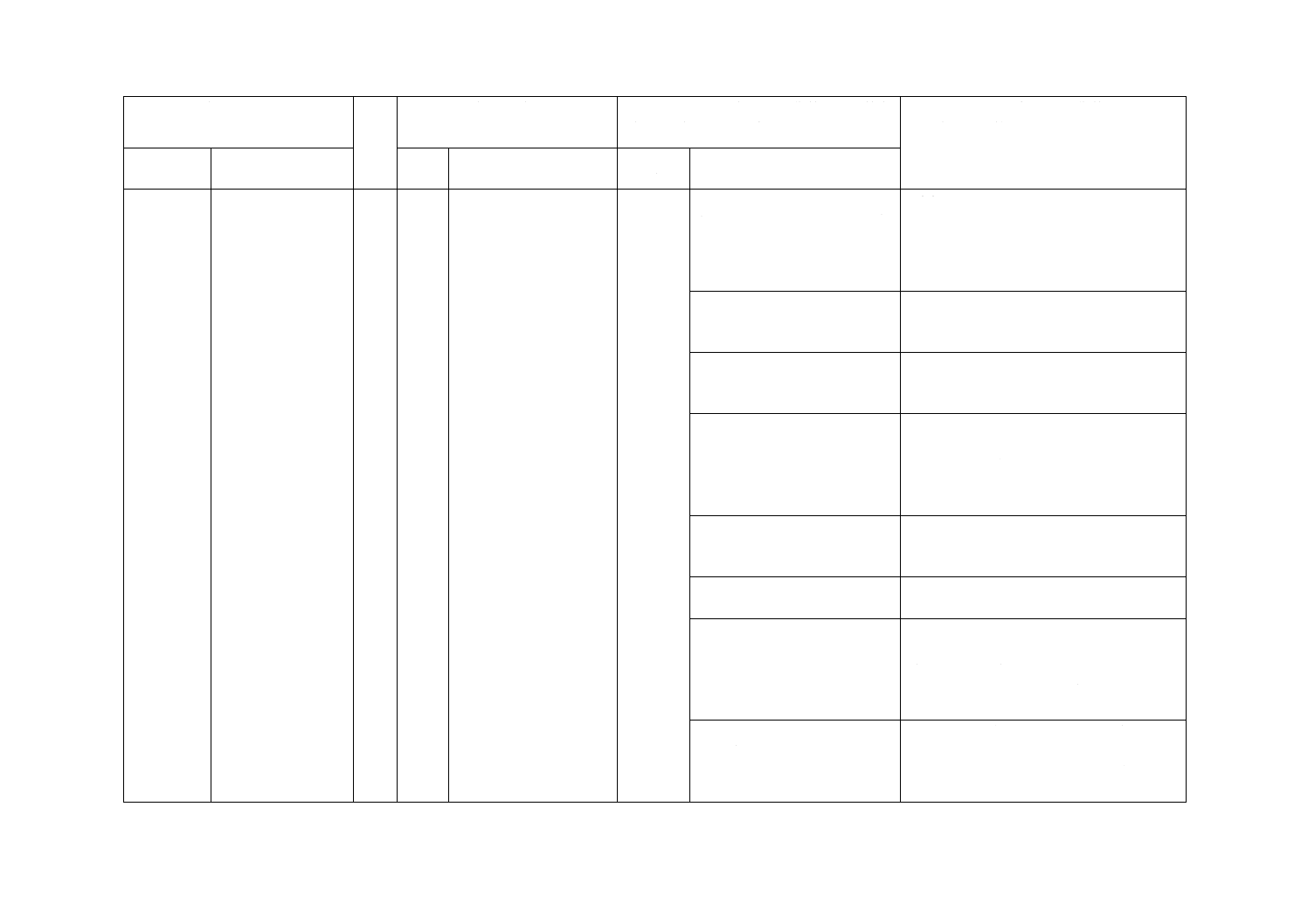

表1−試験試料及び試験片の最少数量

試験条件

対象となる試験試料

項目

番号

試験試料数

試料ごとの

最少試験片

数

完成品又は完

成品加工試料

完成品とは別

の試料

靴完成品

甲被と表底との剝離抵抗

○

5.1

1足

1足

耐衝撃性

○

5.3

1足

1足

耐圧迫性

○

5.4

1足

1足

先芯の寸法

○

○

5.2

1組

1組

金属製先芯の耐食性

○ a)

○ a)

5.2.3.1

1組

1個

非金属製先芯の高温耐熱性,

低温耐熱性,耐酸性,耐アル

カリ性及び耐燃料油性

○

5.2.3.2

表2参照

着用耐久性

○

5.5

2足

2足

漏れ防止性

○

5.6

1足

1足

金属製踏抜き防止板を装着し

た靴の耐踏抜き性

○

5.7.1

1組

1個

金属製踏抜き防止板の耐食性

○

5.7.3.1

1組

1個

踏抜き防止板の耐屈曲性

○

5.7.3.3

1組

1個

電気絶縁特性

○

5.8

1足

1足

靴底の高温熱伝導性

○

5.9.1

1足

1個

靴底の低温熱伝導性

○

5.9.2

1足

1個

かかと(踵)部の衝撃エネル

ギー吸収性

○

5.10

1足

1個

耐水性

○

5.11

1個

1個

足甲プロテクタの耐衝撃性

○

5.12

1個

1個

耐切創性

○

5.13

1足

1個

耐滑性

○

5.14

1足

1足

甲被

厚さ

○

○

6.1

1個

1個

引張特性

○

○

6.2

1個

1個

加水分解性

○

○

6.3

2個

2個

銀面割れ

○

○

6.4

1個

1個

耐老化性

○

○

6.5

2個

2個

耐燃料油性

○

○

6.6

1個

1個

表底

厚さ及びクリートの高さ

○

7.2

1個

1個

引裂強さ

○

○

7.3

1個

1個

引張特性

○

○

7.4

1個

1個

加水分解性

○

○

7.5

2個

2個

耐老化性

○

○

7.6

2個

2個

耐燃料油性

○

○

7.7

1個

1個

耐高熱接触性

○

○

7.8

1個

1個

○は,試料採取の対象を示し,両方に○があるものは,いずれからの採取でもよいことを示す。

注a) 金属製先芯の耐食性については,クラスIIは完成品又は完成品を加工した試料を,クラスIは完成品に使用

したものと同型式で別の試料を試験試料とする。

4

T 8107:2020

5

靴完成品の試験方法

5.1

甲被と表底との剝離抵抗の測定

5.1.1

一般

甲被と表底との剝離抵抗の測定は,表底を甲被から剝がすために要する力を測定する。この試験は,甲

被と表底との接合がくぎ及び/又はねじを使用して行われている場合,又は縫製で行われている場合には

適用されない。重層底の場合には,甲被と中間層との剝離抵抗を測定する。

5.1.2

試験方法

表底の剝離試験は,引張試験機によって行い,つま先部の先芯を取り出した後,甲被及び表底のつま先

先端部を各々締付具でつかみ,互いに反対方向につま先部から踏まず部の前まで引っ張り,踏付け部の範

囲の最低のピーク値4〜5点と同数の最高のピーク値4〜5点の平均値を剝離抵抗とする。引張速度は,(100

±20)mm/minとする。試料は,製造後16時間以上経過したものを用いる。

5.2

先芯の試験方法

5.2.1

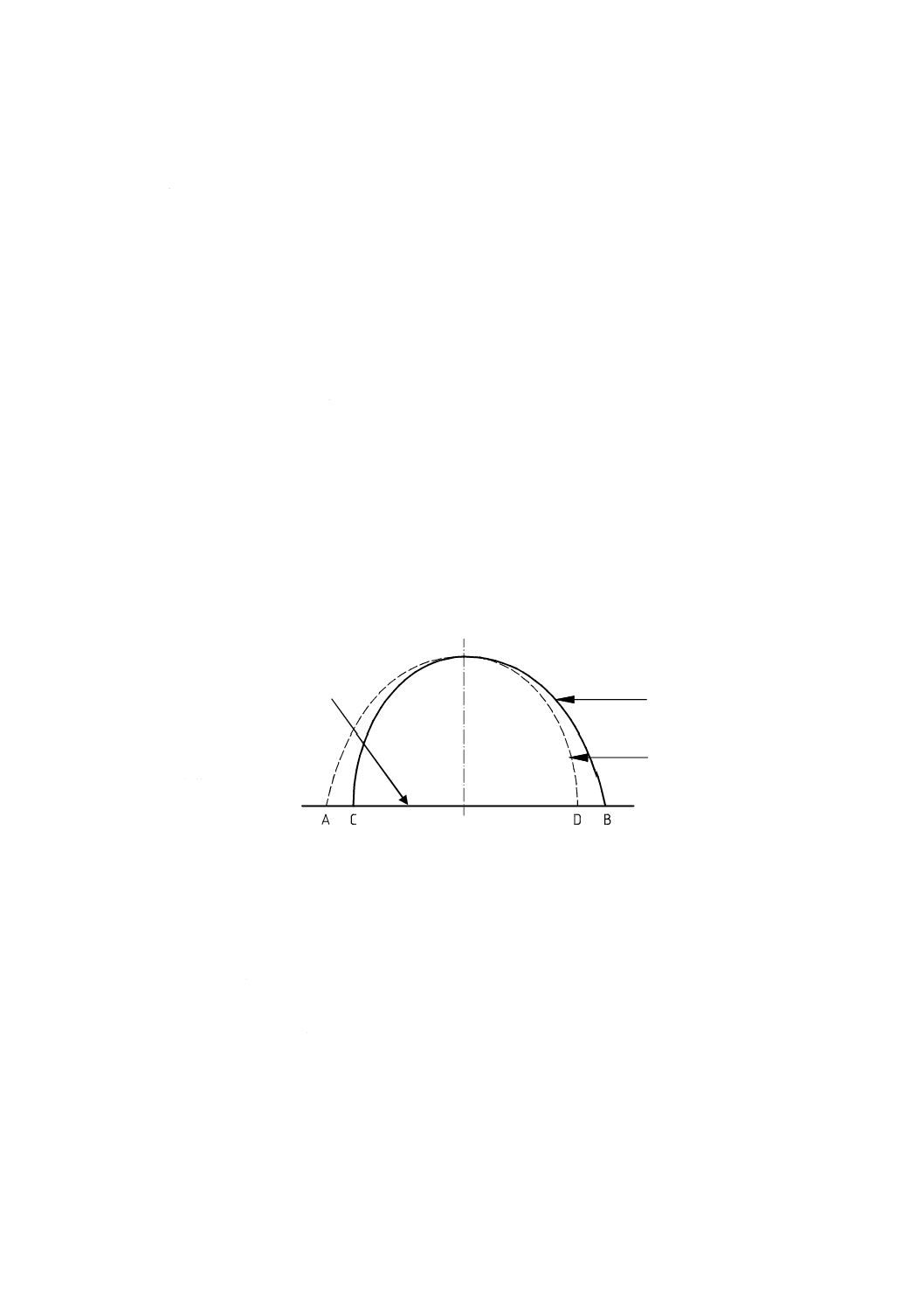

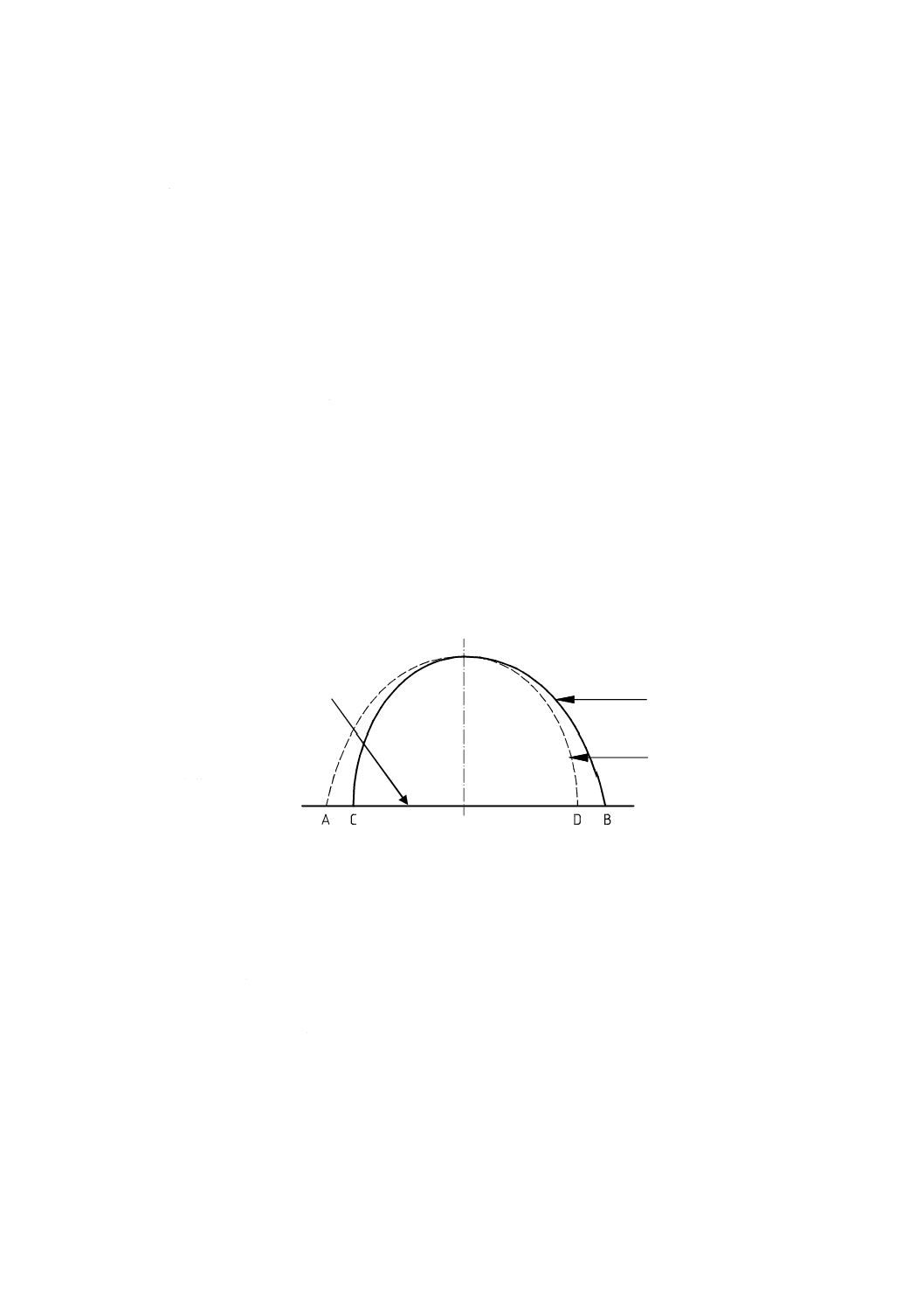

先芯の内部長寸法の測定

1足の試験未実施の安全靴から先芯を注意深く外し,それに付着している全ての異質の材料を取り除く

か,又は試料と同型式の新しい先芯を1組準備する。最初に基準線を描き,左足の先芯の後端部を基準線

に合わせ,外形を描く。右足の先芯も同様に外形を描く。外形の位置は,左右の先芯の先端が一致するよ

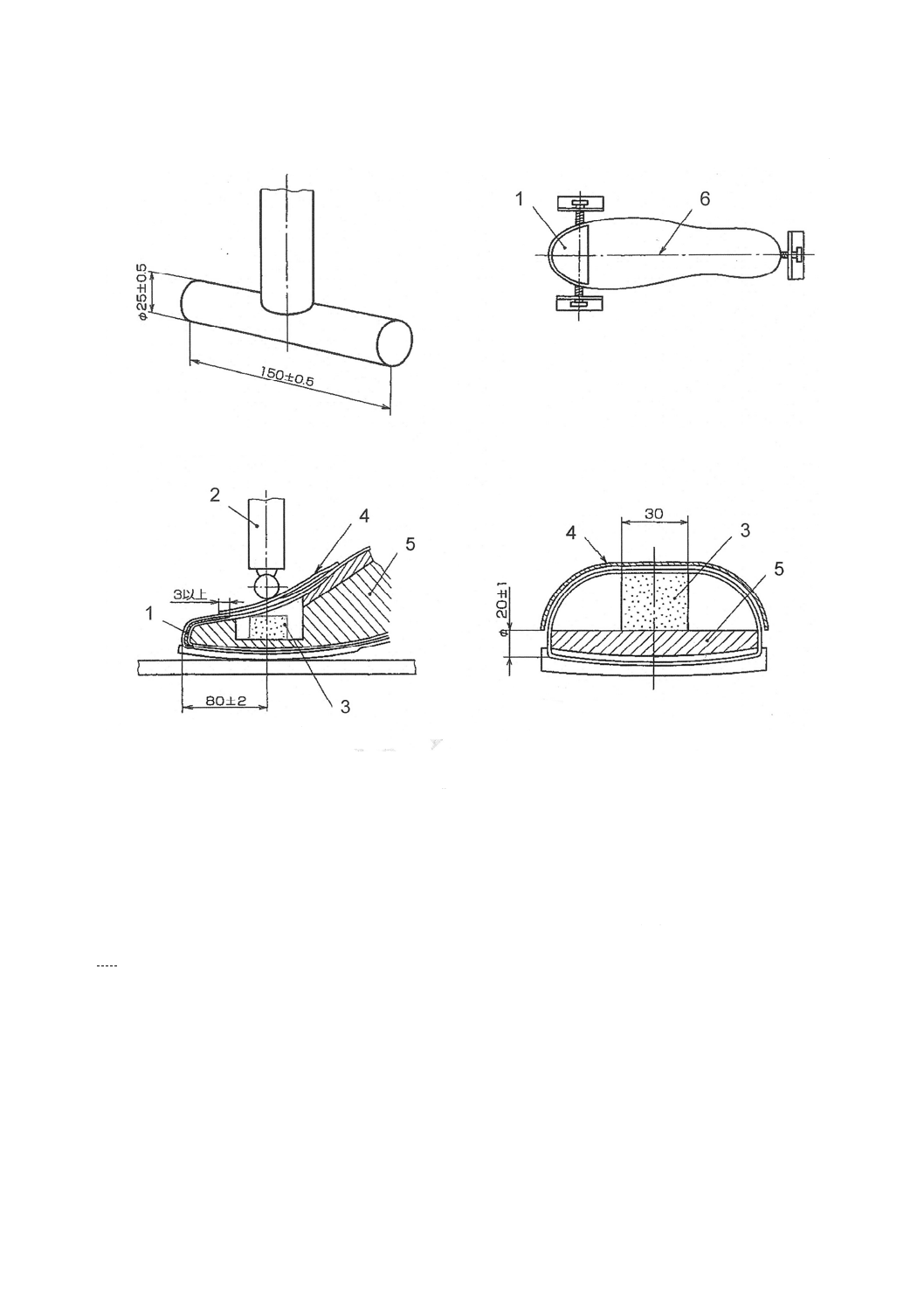

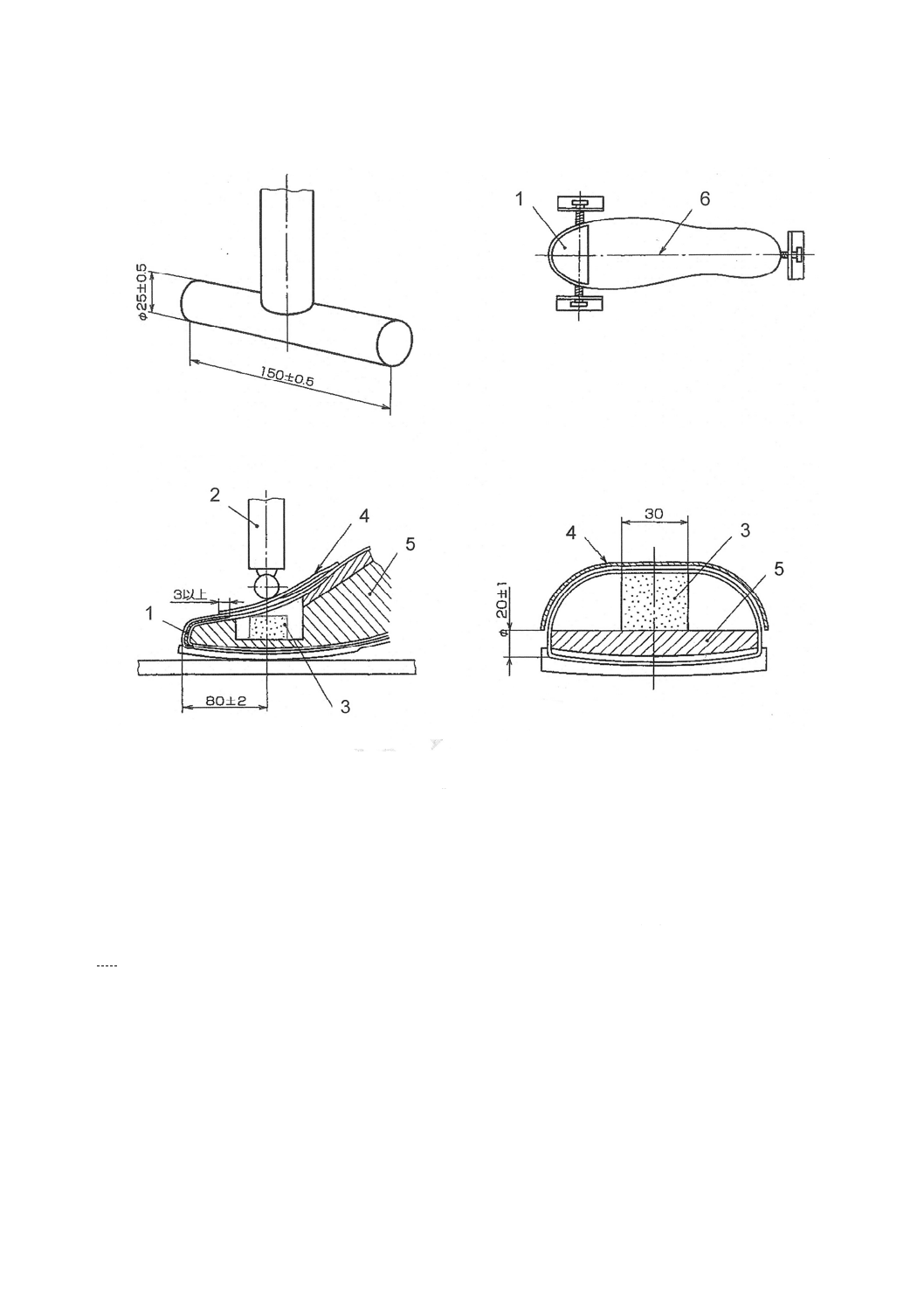

うにする(図1参照)。

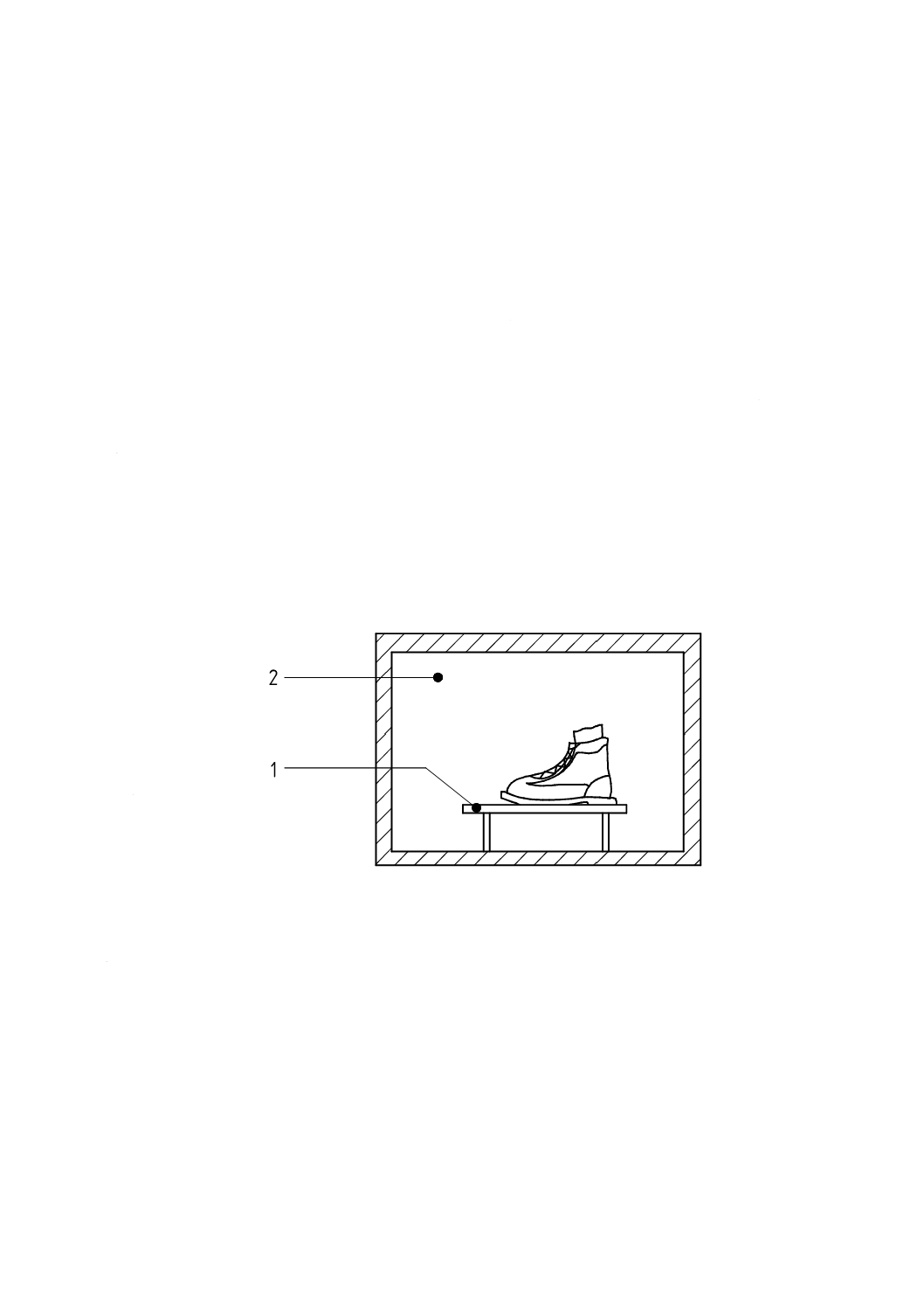

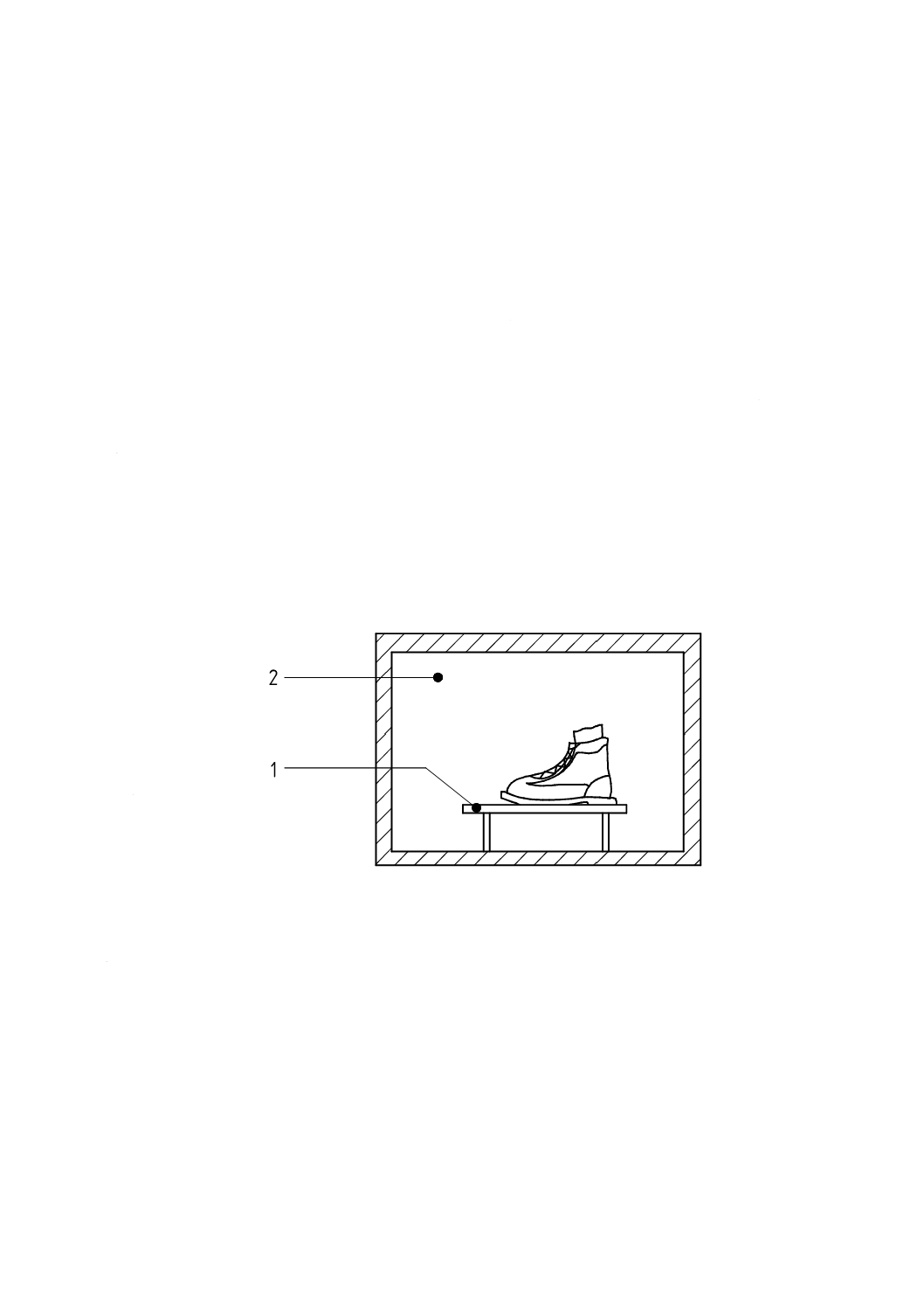

1 試験軸

2 右先芯

3 左先芯

4 基準線

図1−試験軸の測定

注記 先芯の内側端と外側端との長さが目視で10 mm以上異なる場合においては,先芯後端部が基準

線と平行になるように先芯を合わせてから,外形を描く。

左右の先芯が基準線と交わる四つのポイントA,B,C及びDを表示する。A−B又はC−Dの中間点に

基準線から垂直な線を描く。これが先芯に対する試験軸となる。先芯は,平たんな面の上に下辺折り曲げ

部分が下になるように置く。先芯が置かれている面に平行に3 mm〜10 mmの間の高さにおいて,適切な

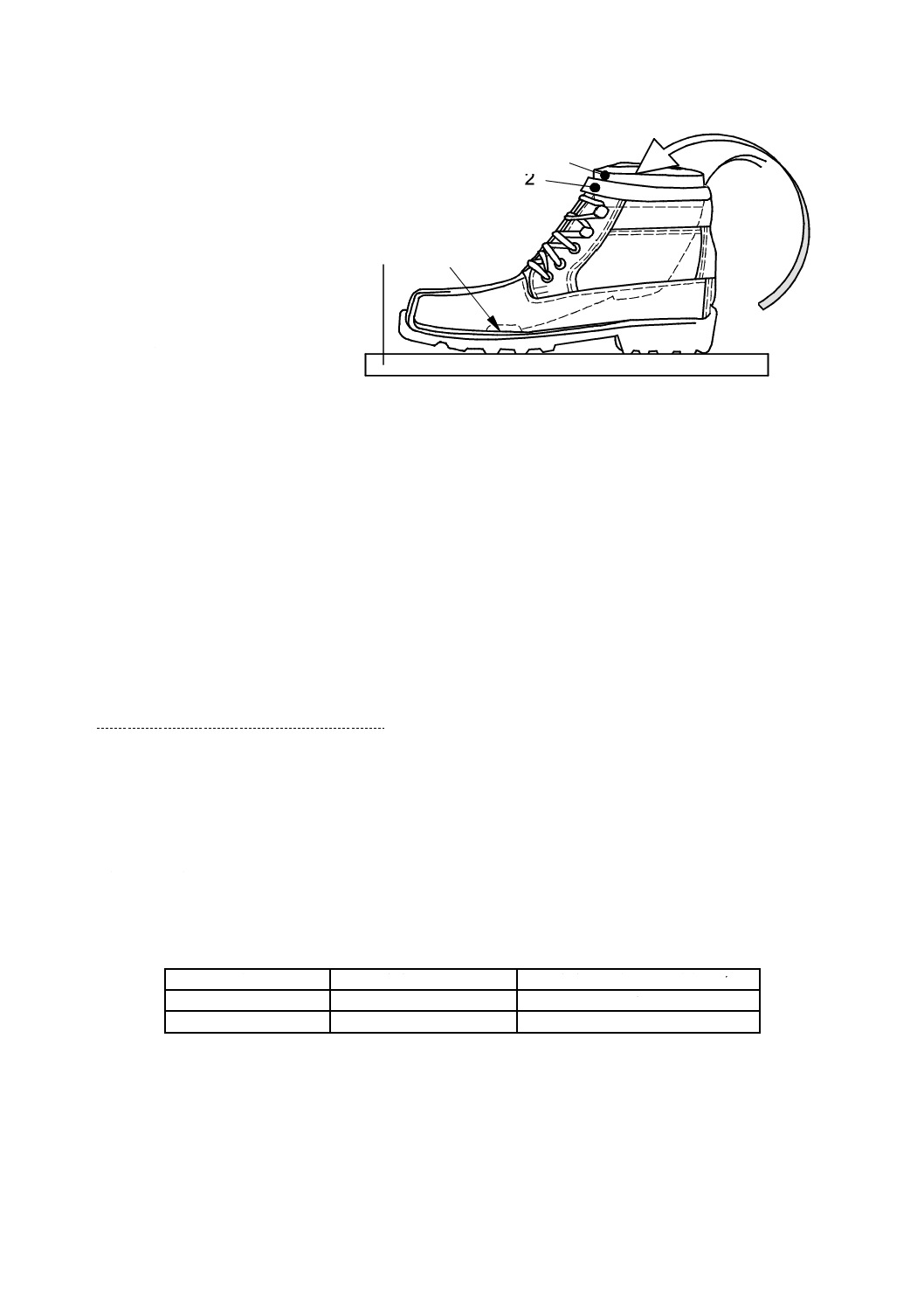

測定ゲージを使用して試験軸に沿ってつま先から後端部までの内部長aを測定する(図2参照)。

内部長aは,測定可能な最大長さとする。

1

2

3

4

5

T 8107:2020

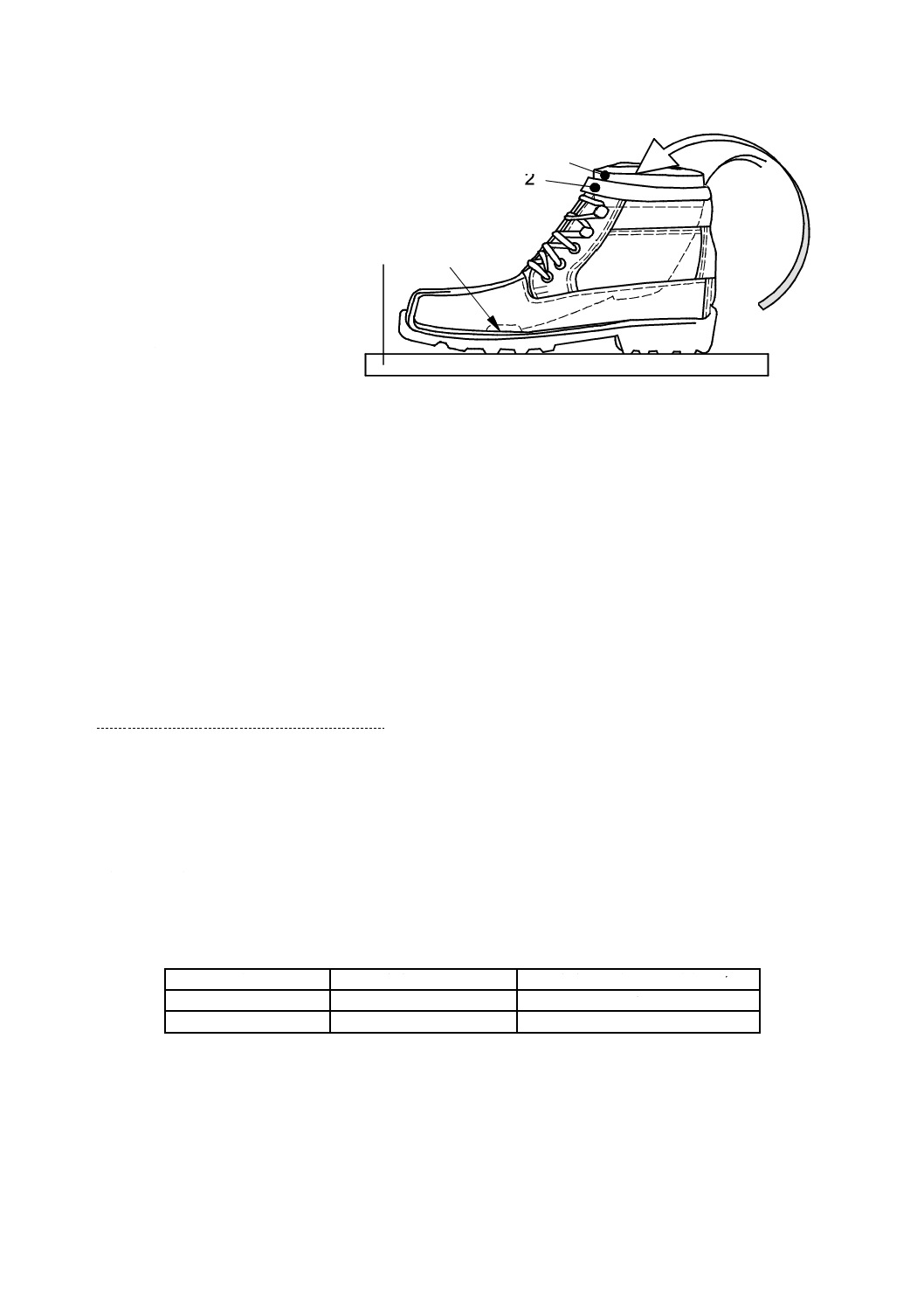

単位 mm

図2−先芯内部長の測定ゲージの一例

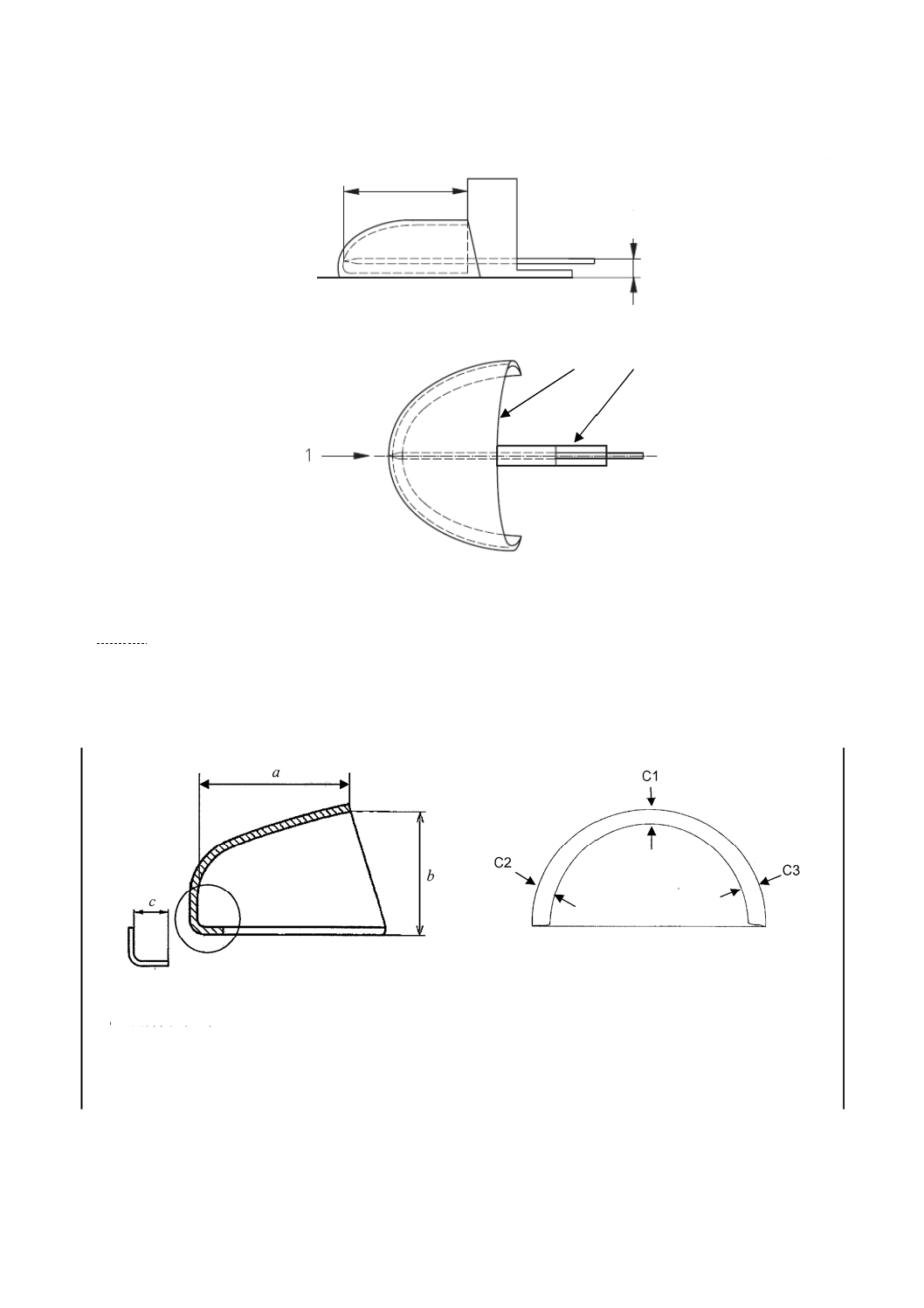

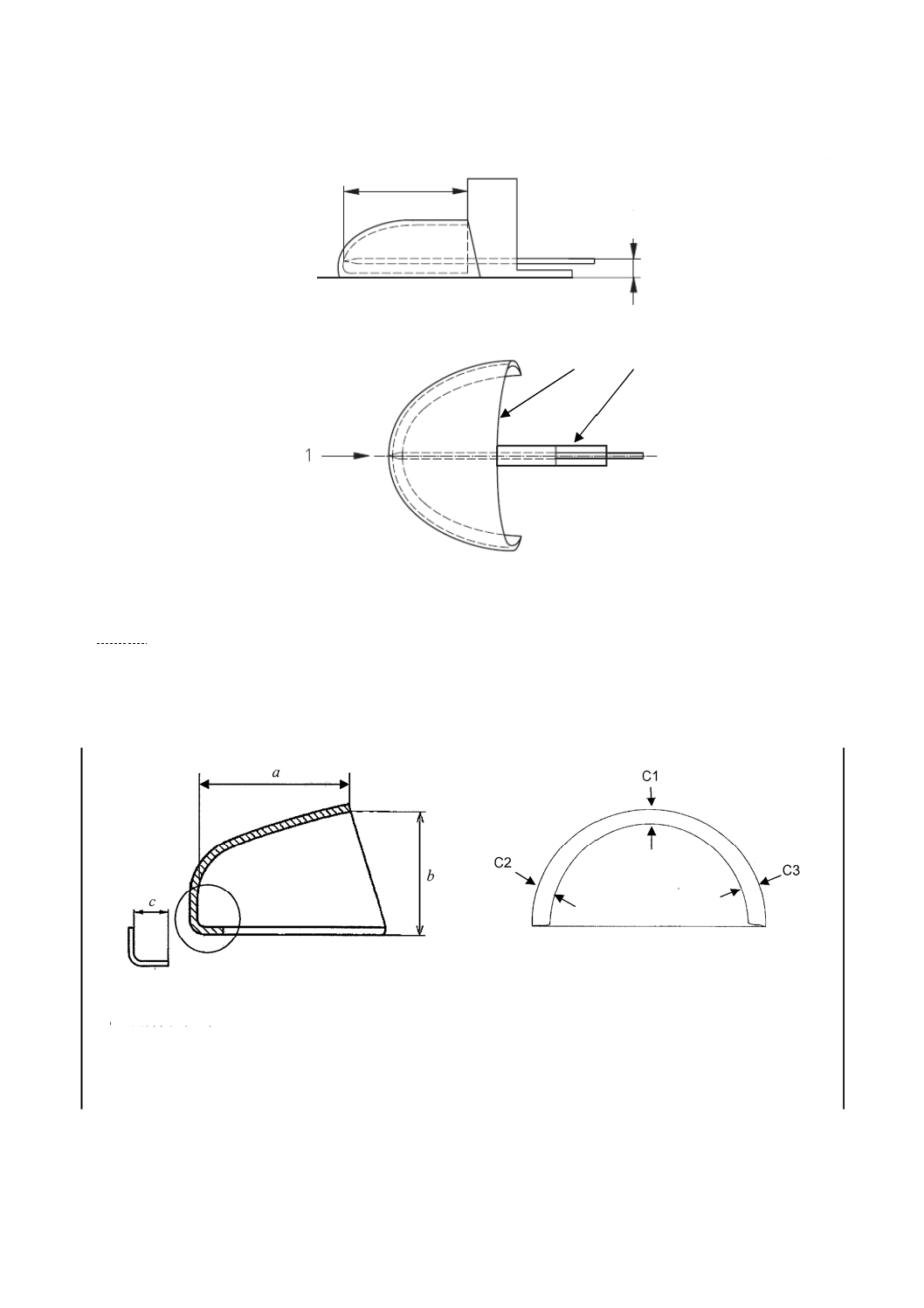

5.2.2

先芯の高さ及び下辺折り曲げ部分の水平な底辺の幅の測定

5.2.1の試験手順に従って内部長aを測定した後,その測定部位における先芯後端部と基準線とを垂直に

結んだ内寸を測定する。これが先芯の高さbとなる。下辺折り曲げ部分の水平な底辺の幅cは,先芯を下

側から見た図3のC1,C2及びC3の3部位を測定する。

a) 各寸法の測定部位

b) 下辺折り曲げ部分の水平な底辺の幅の測定部位

a 内部長(mm)

b 後端最高部高さ(mm)

c 下辺折り曲げ部分の水平な底辺の幅(mm)

図3−先芯の高さ及び下辺折り曲げ部分の水平な底辺の幅の寸法測定部位の一例

1 試験軸

2 先芯後端部

3 測定ゲージ

a 内部長

a

2

3

3

〜

1

0

6

T 8107:2020

5.2.3

先芯の高温耐熱性,低温耐熱性,耐酸性,耐アルカリ性,耐燃料油性及び耐食性試験方法

5.2.3.1

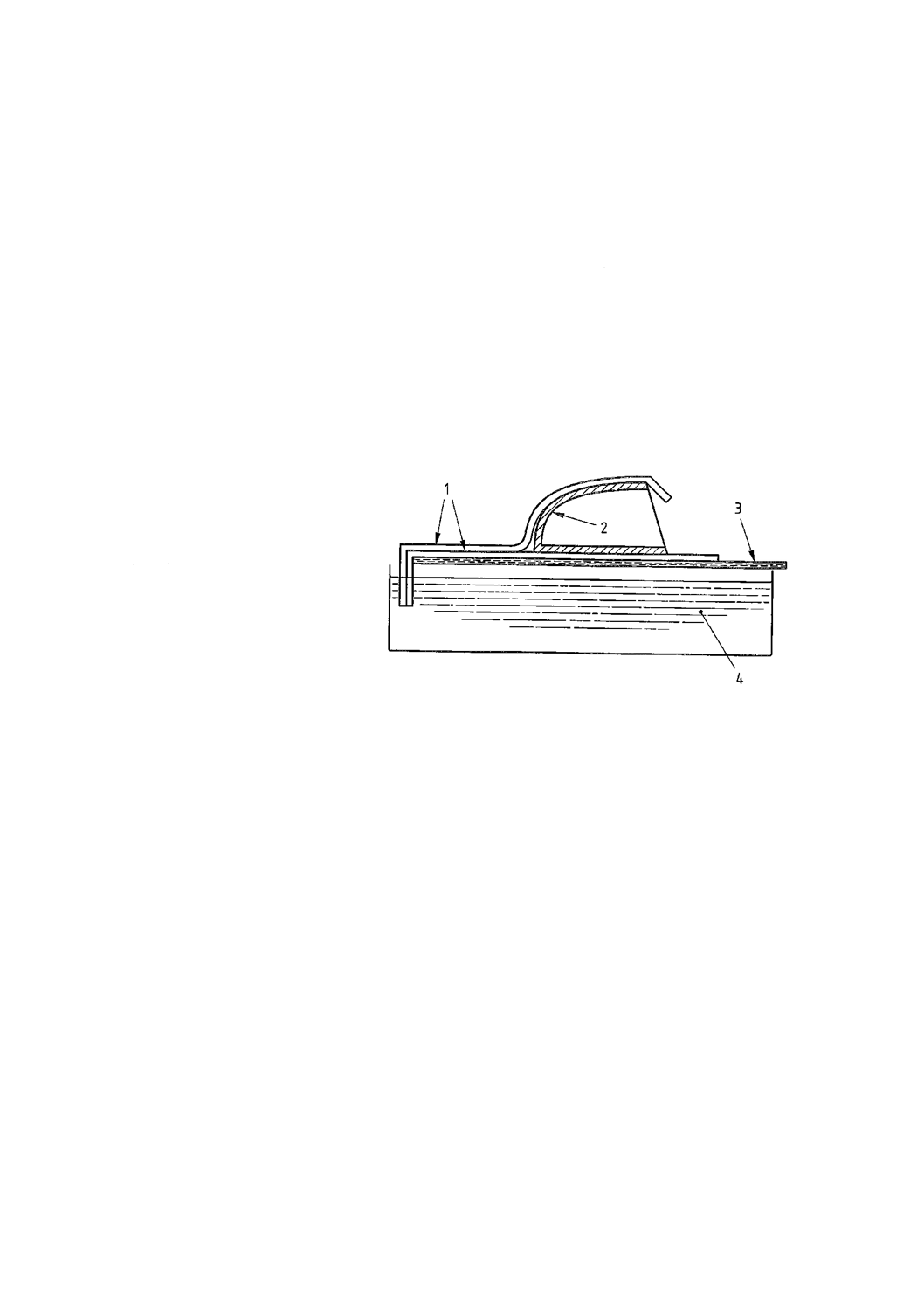

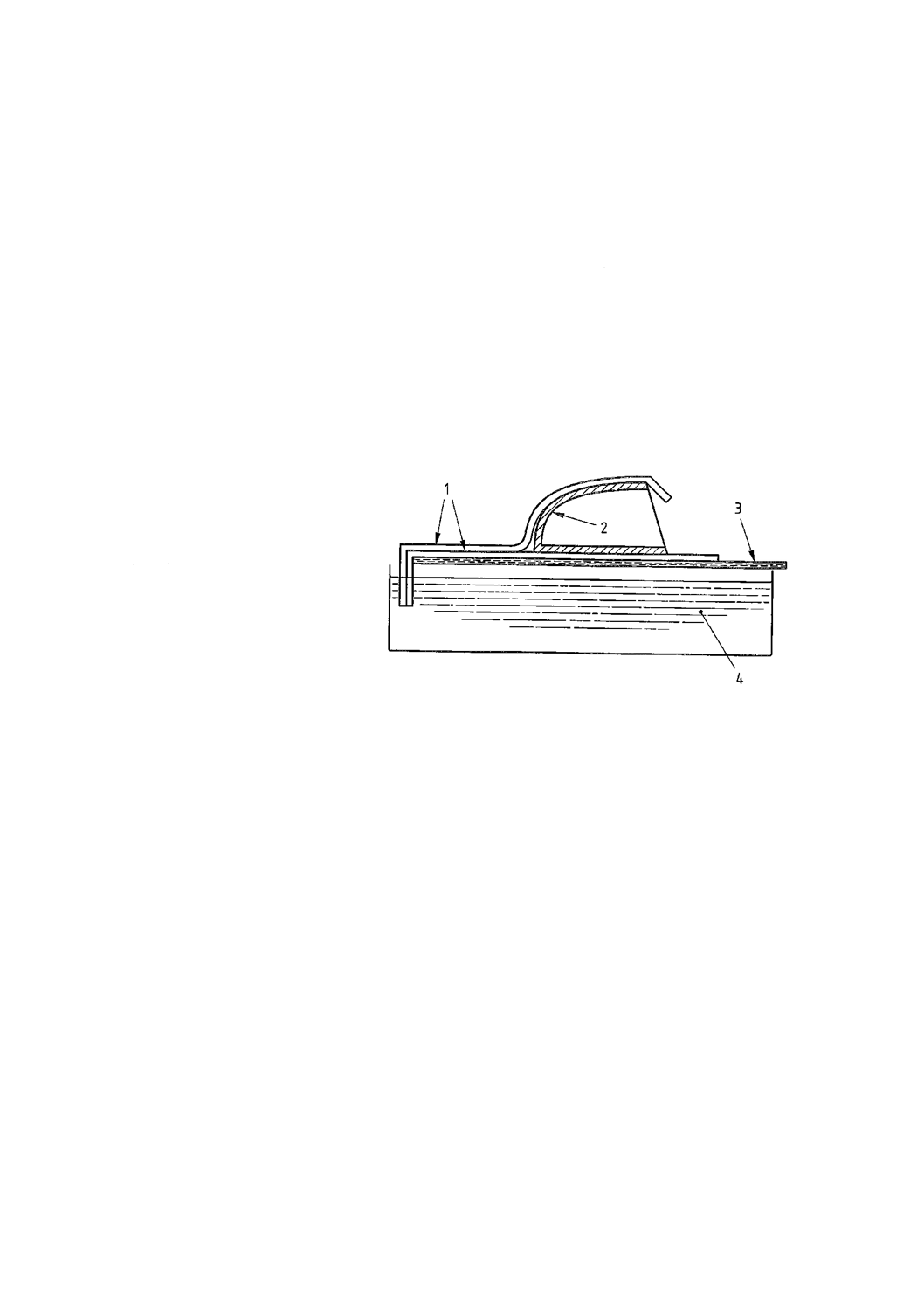

金属製先芯の耐食性試験

5.2.3.1.1

一般

表2に従って試料を準備する。試験液としては,質量分率1 %の塩化ナトリウム水溶液を使用する。

5.2.3.1.2

クラスIの安全靴の場合

先芯表面に付いたグリス,シリコンワックス又はその類似材料を取り除き,試験液を100 mm×160 mm

以上のサイズの容器に注ぎ,深さ15 mm以上,蓋となるガラス板から10 mm以内の高さになるまで容器

に満たし,僅かな開口部を残し,ガラス板で容器に蓋をする。幅100 mm以上,長さ150 mm以上の寸法

の2枚の白色ろ紙の一端を試験液に浸せきし,他端をガラス板の上に置く。

先芯の水平な底辺の幅全体がろ紙の湿った領域に接し,先芯の表面がろ紙に接触するように先芯を置く

(図4参照)。ろ紙の一端が試験中継続して浸せきされ続けるようにする。48時間後,ろ紙を取り除き,

先芯の腐食の痕跡を検査する。痕跡が発見された場合,腐食部分の数及び最大長さを測定する。

1 ろ紙

2 先芯

3 ガラス板

4 塩化ナトリウム水溶液

図4−金属製先芯の耐食性試験

5.2.3.1.3

クラスIIの安全靴の場合

靴の先芯部全体が完全に試験液に浸せきするように,靴の中に試験液を十分に注ぐ。蒸発を最小限にす

るために,例えば,ポリエチレンカバーのようなもので靴の履き口面を覆う。7日間静置した後,試験液

を捨てる。靴から先芯を取り外し,腐食の痕跡を検査する。痕跡が発見された場合,それぞれの腐食部分

の数及び最大長さを測定する。

5.2.3.2

非金属製先芯の高温耐熱性,低温耐熱性,耐酸性,耐アルカリ性及び耐燃料油性試験

5.2.3.2.1

一般

非金属製先芯は,次の5種類の試験ごとに新しい試料を使用する。先芯の試験試料及び試験片の最少数

量は,表2による。

5.2.3.2.2

高温耐熱性試験

4時間±10分の間,(60±2)℃に保持した強制空気循環式オーブンの中に先芯を置く。次に,(45±2)℃

に温度を下げ,18時間〜20時間この温度を保持する。試料を強制空気循環式オーブンから取り出し,速や

かに附属書JAに規定する試験方法に従って先芯の衝撃試験を行う。

5.2.3.2.3

低温耐熱性試験

4時間±10分の間,(−20±2)℃に保持したチャンバーの中に先芯を置く。次に,(−6±2)℃に温度を

上げ,18時間〜20時間この温度を保持する。試料をチャンバーから取り出し,速やかに附属書JAに規定

7

T 8107:2020

する試験方法に従って先芯の衝撃試験を行う。

5.2.3.2.4

耐酸性試験

24時間±15分の間,(23±2)℃に保持した濃度1 mol/lの硫酸溶液の中に先芯を完全に浸せきする。先

芯を硫酸溶液から取り出し,水で付着した酸を洗い流し,(23±2)℃において24時間±1時間保管した後,

附属書JAに規定する試験方法に従って先芯の衝撃試験を行う。

5.2.3.2.5

耐アルカリ性試験

24時間±15分の間,(23±2)℃に保持した濃度1 mol/lの水酸化ナトリウム溶液の中に先芯を完全に浸

せきする。先芯を水酸化ナトリウム溶液から取り出し,水で付着したアルカリを洗い流し,(23±2)℃に

おいて24時間±1時間保管した後,附属書JAに規定する試験方法に従って先芯の衝撃試験を行う。

5.2.3.2.6

耐燃料油性試験

24時間±15分の間,(23±2)℃に保持した,2,2,4-トリメチルペンタン(イソオクタン)の中に先芯を

完全に浸せきする。先芯を2,2,4-トリメチルペンタン(イソオクタン)溶液から取り出し,水で付着した

液体を洗い流し,(23±2)℃において24時間±1時間保管した後,附属書JAに規定する試験方法に従っ

て先芯の衝撃試験を行う。

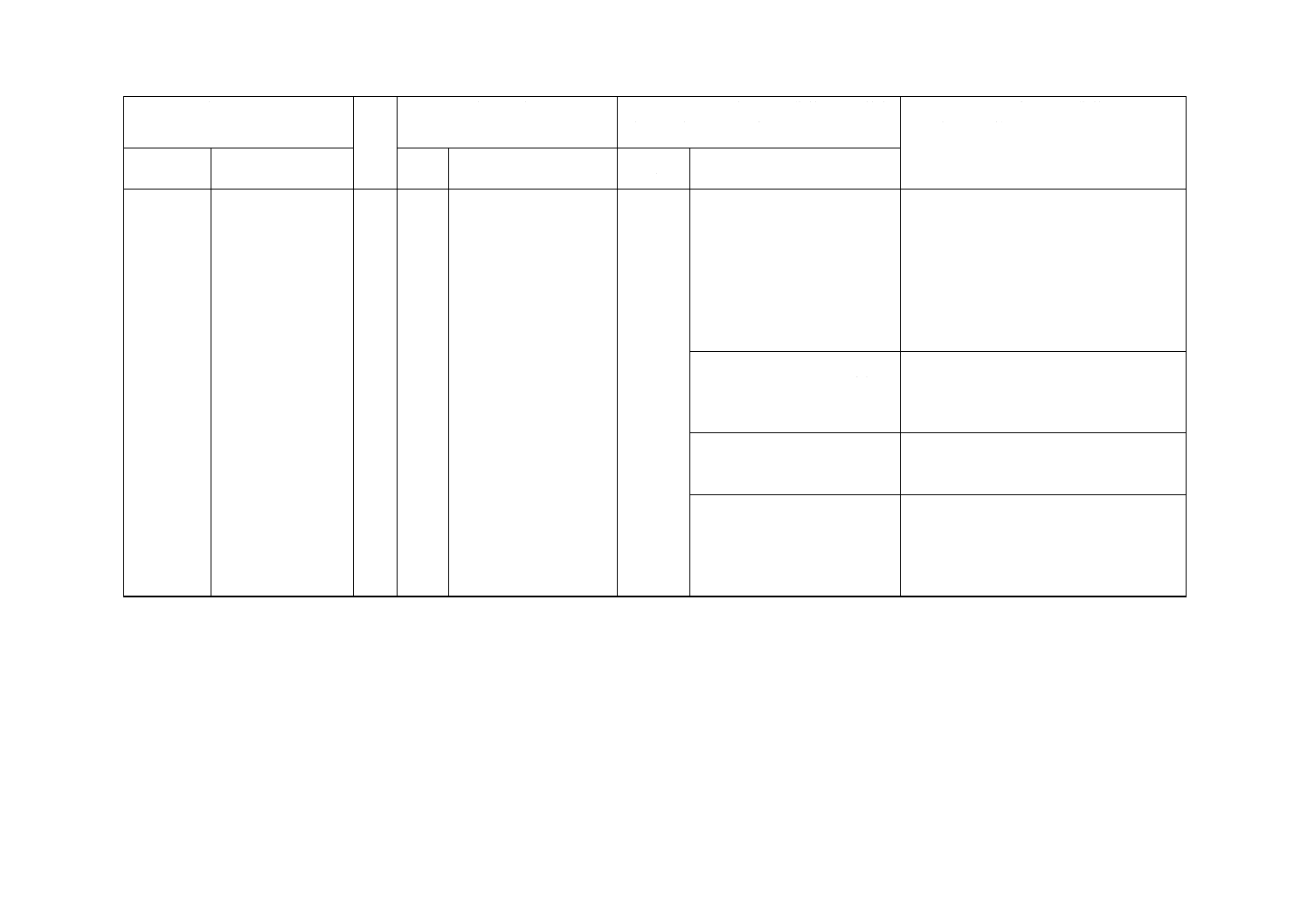

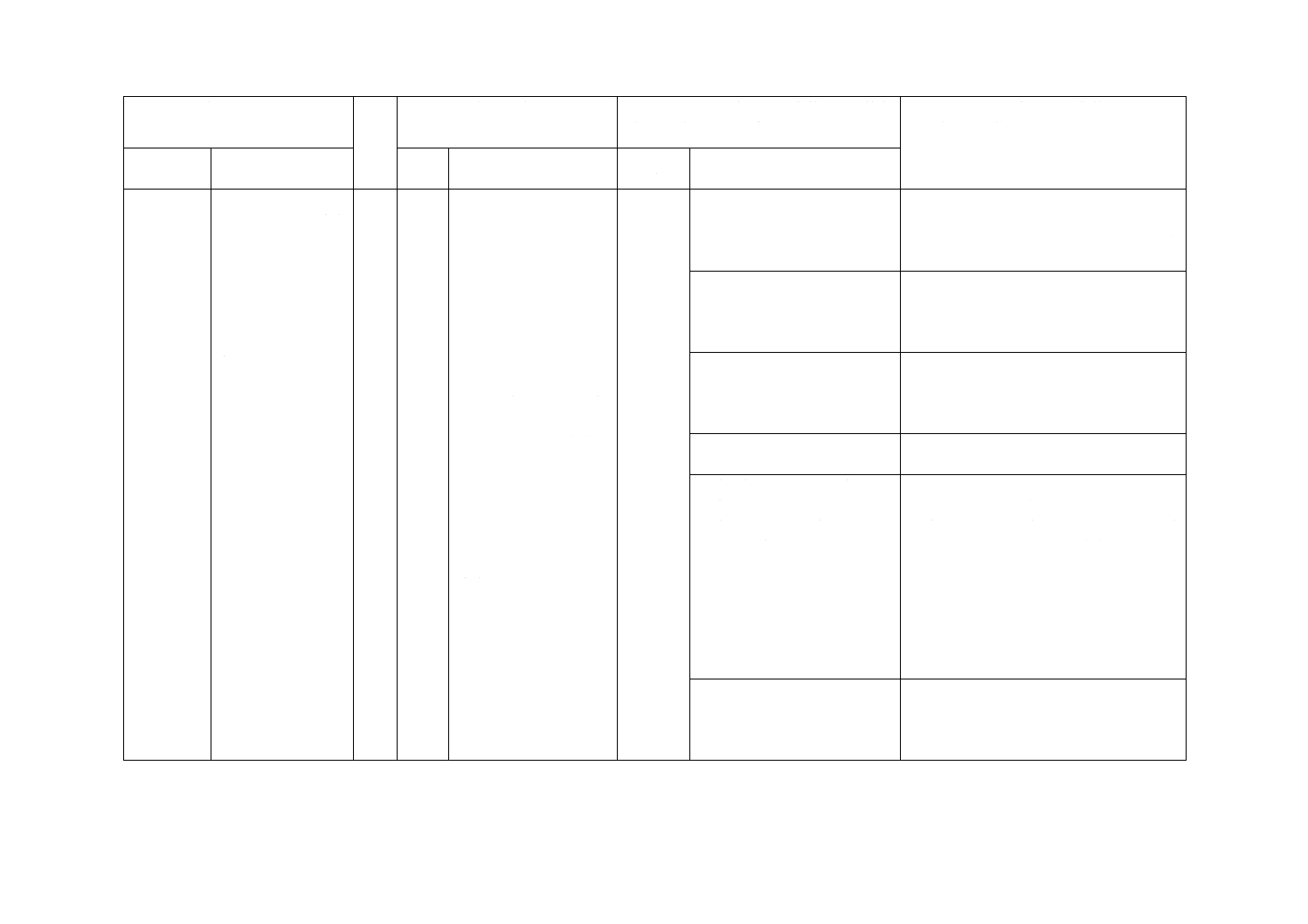

表2−試験試料及び試験片の最少数量

靴

試験試料の種類及び数量

試験試料ごとの試験片の種類及び数量

試験対象

クラスIの金属製先芯

先芯1個

先芯1個

新品の先芯

クラスIIの金属製先芯

靴1片足

靴1片足

靴完成品

非金属製先芯

先芯5個

5種類の試験各々に対して先芯1個

新品の先芯

5.3

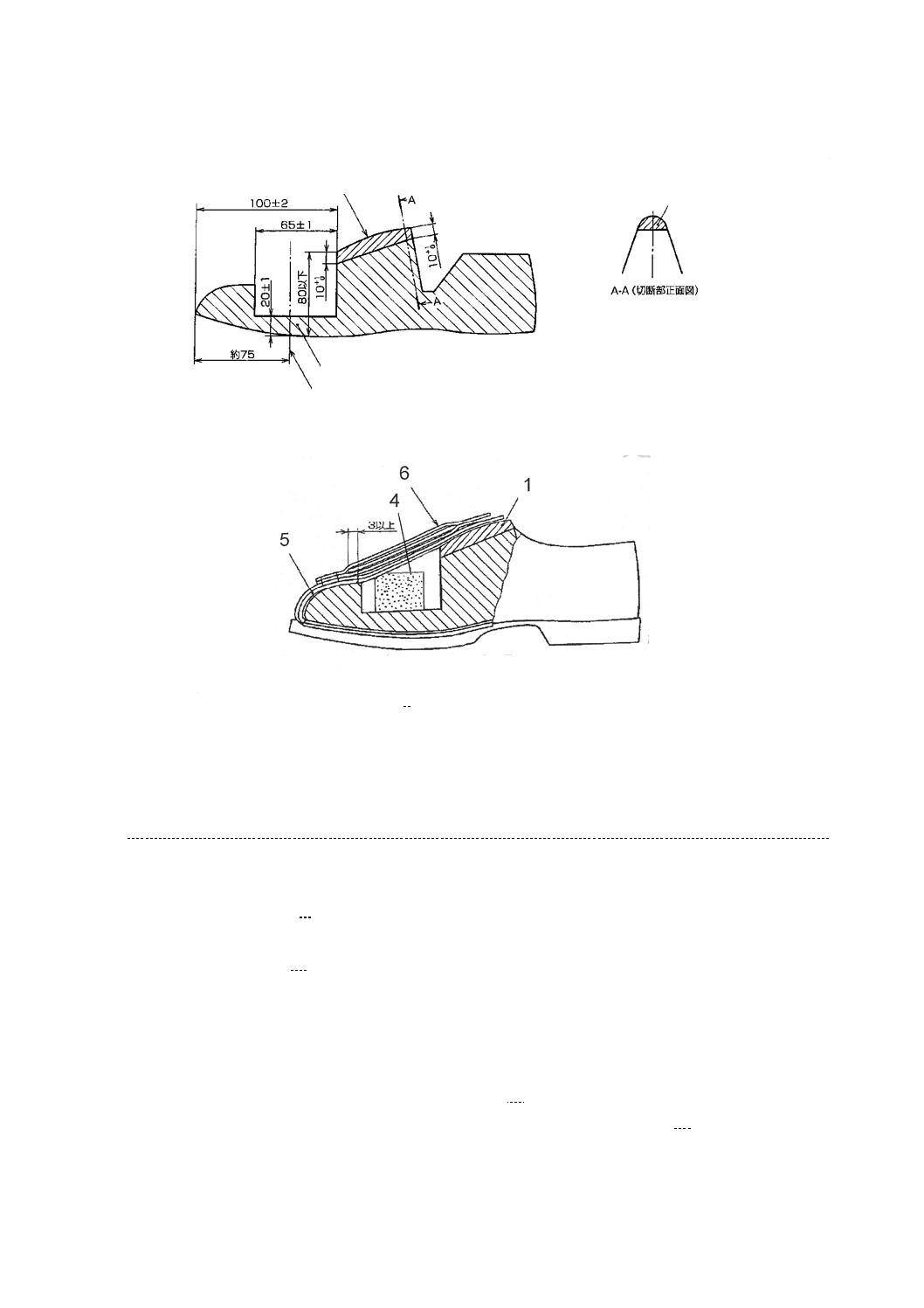

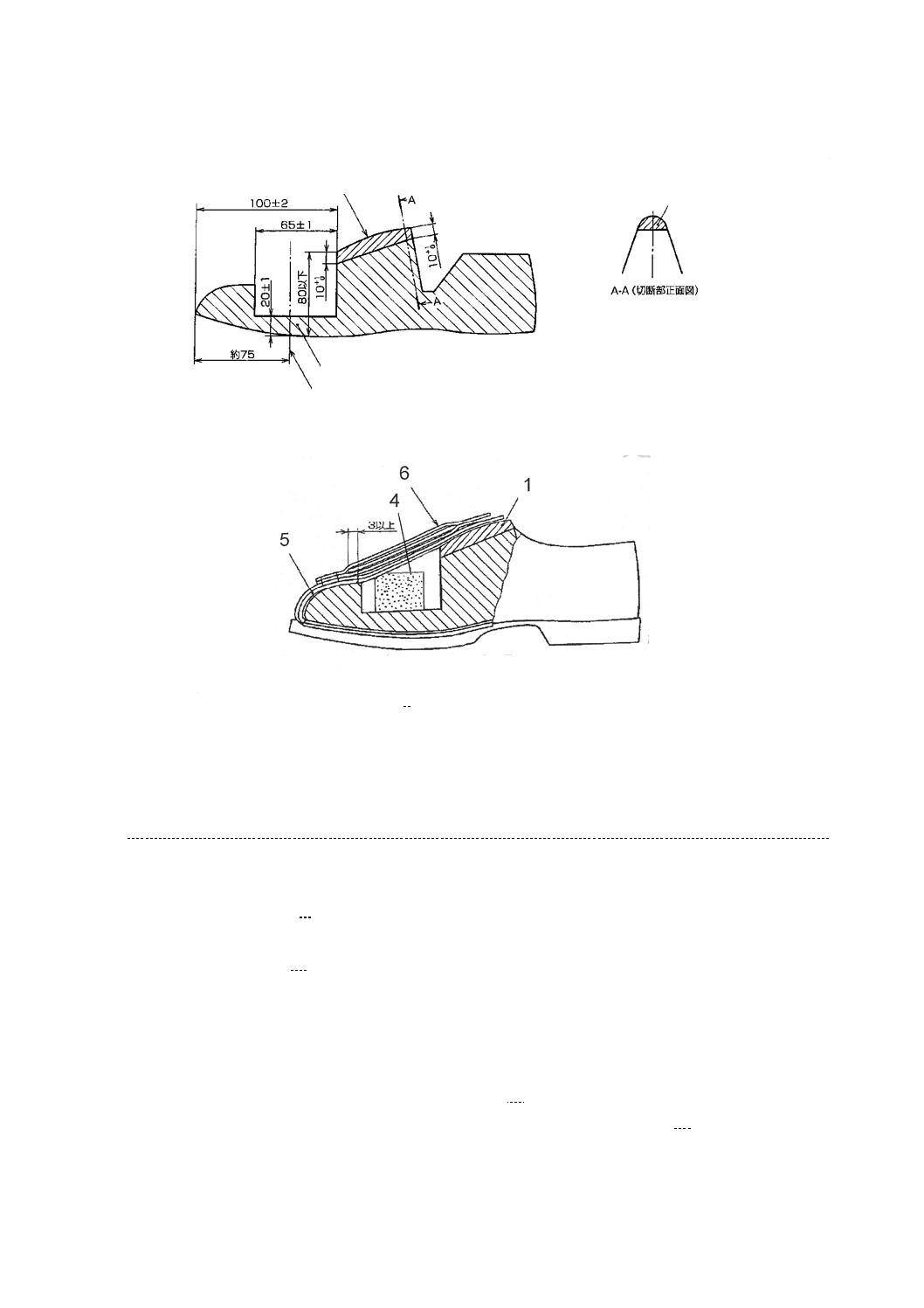

耐衝撃性の試験方法

5.3.1

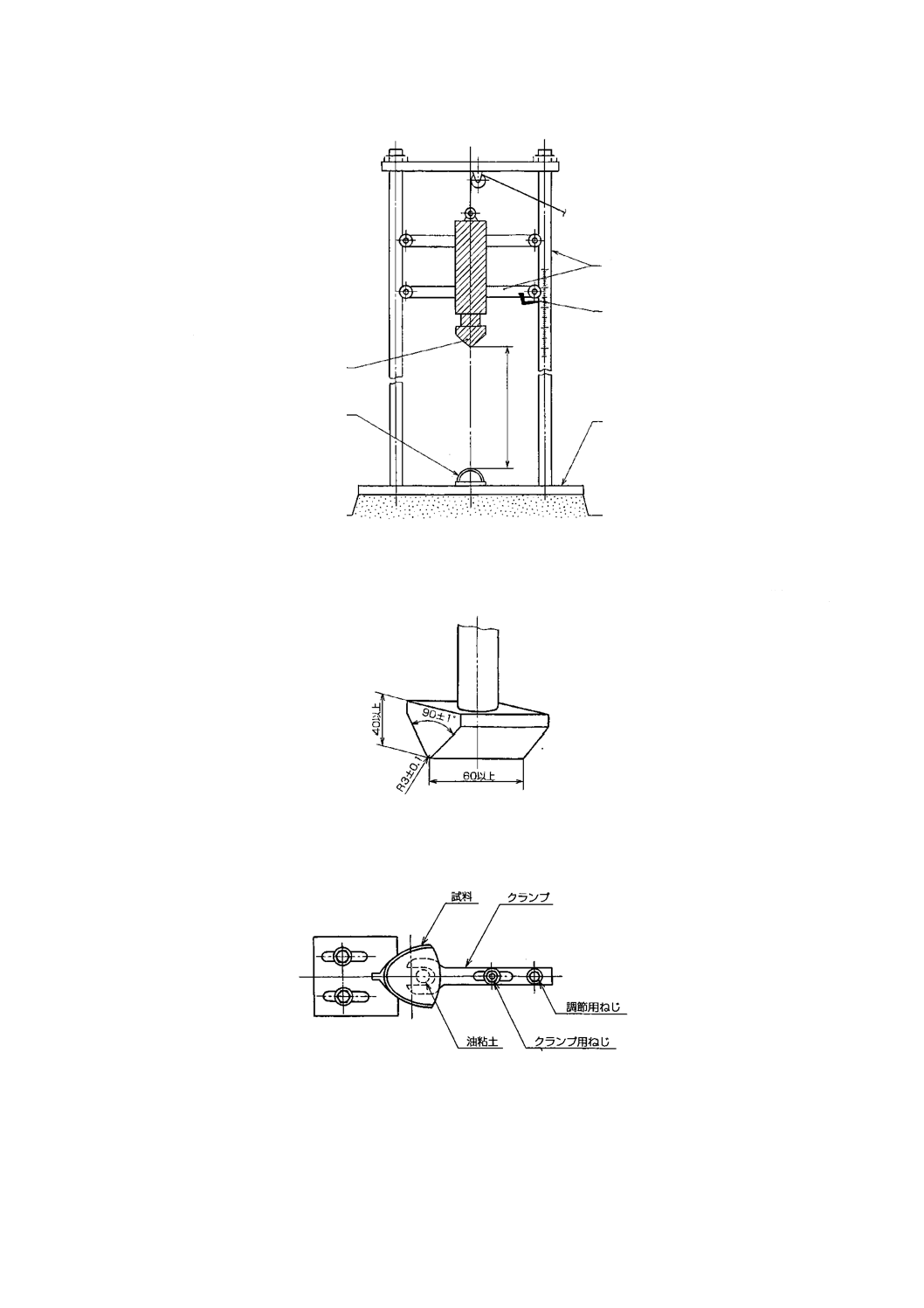

衝撃試験装置

衝撃試験装置は,規定の衝撃エネルギーを与えるために,質量(20±0.2)kgの鋼製ストライカを規定の

高さから垂直ガイドに沿って自由落下させることができる構造とする(図5参照)。

鋼製ストライカの先端部は,先端を半径(3±0.1)mmに丸く仕上げた角度90±1°のくさび形で,高さ

40 mm以上,切断長さ60 mm以上とする(図6参照)。

8

T 8107:2020

図5−衝撃試験装置の一例

単位 mm

図6−鋼製ストライカ先端詳細図

図7−クランプ装置の一例

1 ガイドサポート

2 落下高さ指示針

3 鋼製ストライカ

4 落下高さ

5 試料

6 基板

1

2

6

5

3

4

9

T 8107:2020

クランプ装置は,衝撃試験時に先芯が横方向へ変形するのを妨げることがないような方法で試験靴のつ

ま先先端の中底又は中敷を締付けるためのスクリューねじを備えた,平滑なスチール製のプレートを使用

する(図7参照)。

5.3.2

試料の準備

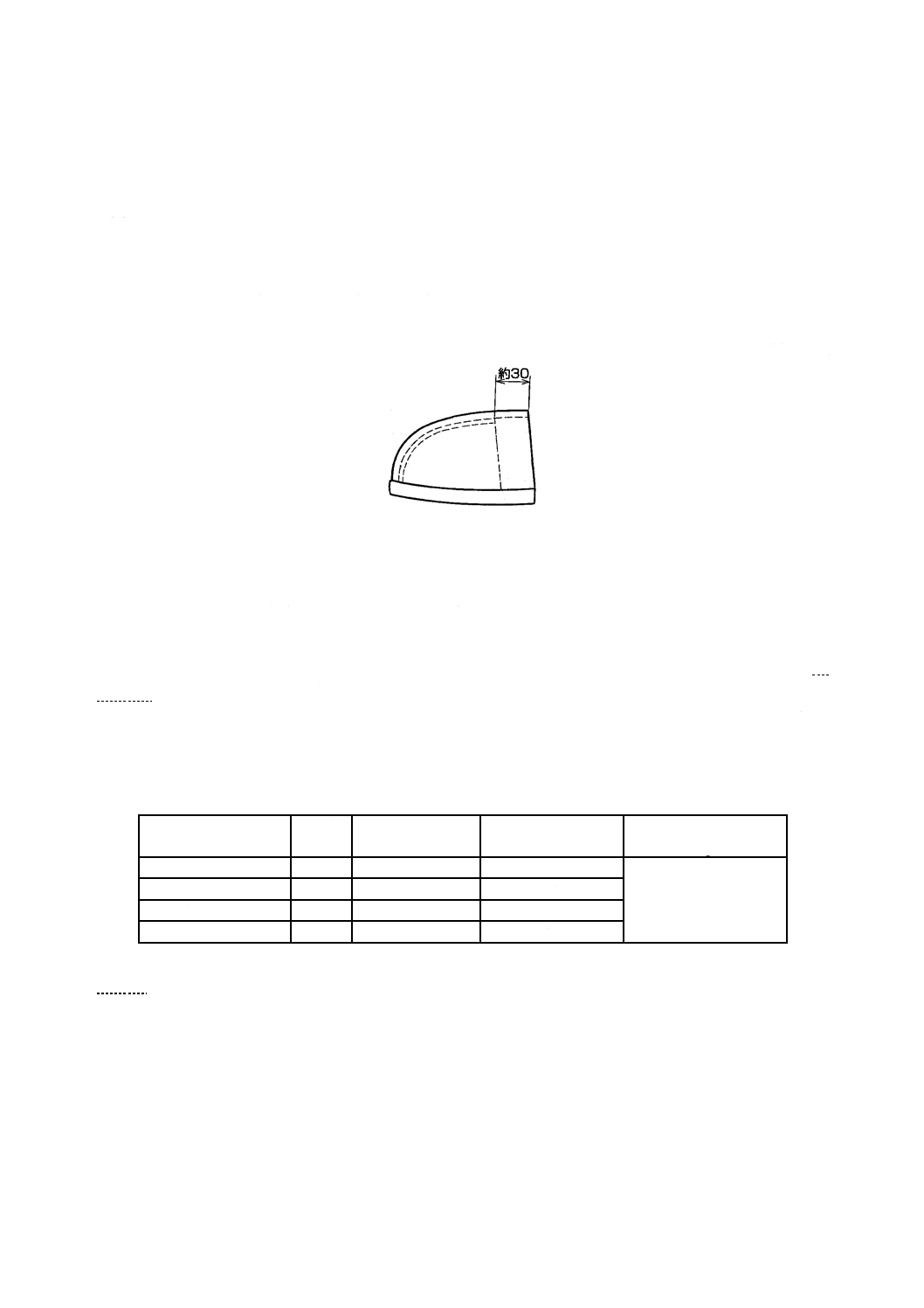

試料は,図8に規定するように,靴のつま先部分を先芯の後端から後方に約30 mmの面に沿って切断す

る。

なお,中敷がある場合は,中敷を挿入した状態で試験を行う。

単位 mm

図8−衝撃試験試料の一例

5.3.3

試験方法

試料を衝撃試験装置の鋼製ストライカが靴の試験軸に当たる位置に,衝撃によって動かないようにクラ

ンプ装置で固定する(図7参照)。クランプは,中底の上では基板に平行になるように調節し,クランプ

用ねじは(3±1)N・mのトルクによって締め付ける。次に,中底と先芯のアーチ後端最高部との間に,直

径約20 mmの円柱状の油粘土(以下,20 mm円柱油粘土という。)の後端が先芯の後端とほぼ一致するよ

うに挿入し,表3に規定する衝撃エネルギーを与える高さから鋼製ストライカを落下させ,20 mm円柱油

粘土を取り出した後,最低部の高さを0.1 mm単位まで測定する。

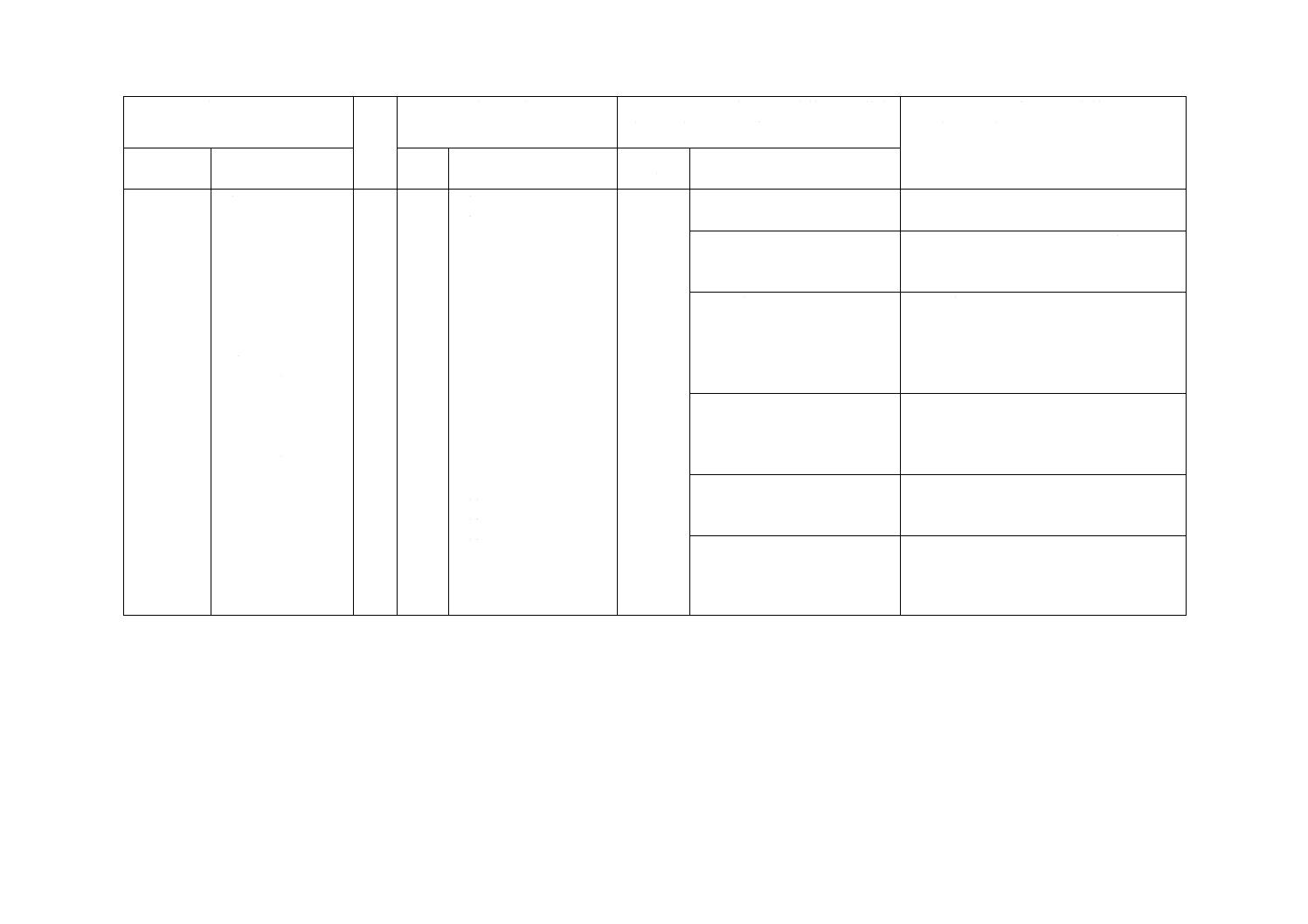

表3−衝撃試験条件

作業区分による種類

記号

衝撃エネルギー

J

落下高さ(参考値)

cm

鋼製ストライカの質量

kg

超重作業用

U

200±4

102

20±0.2

重作業用

H

100±2

51

普通作業用

S

70±1.4

36

軽作業用

L

30±0.6

15

5.3.4

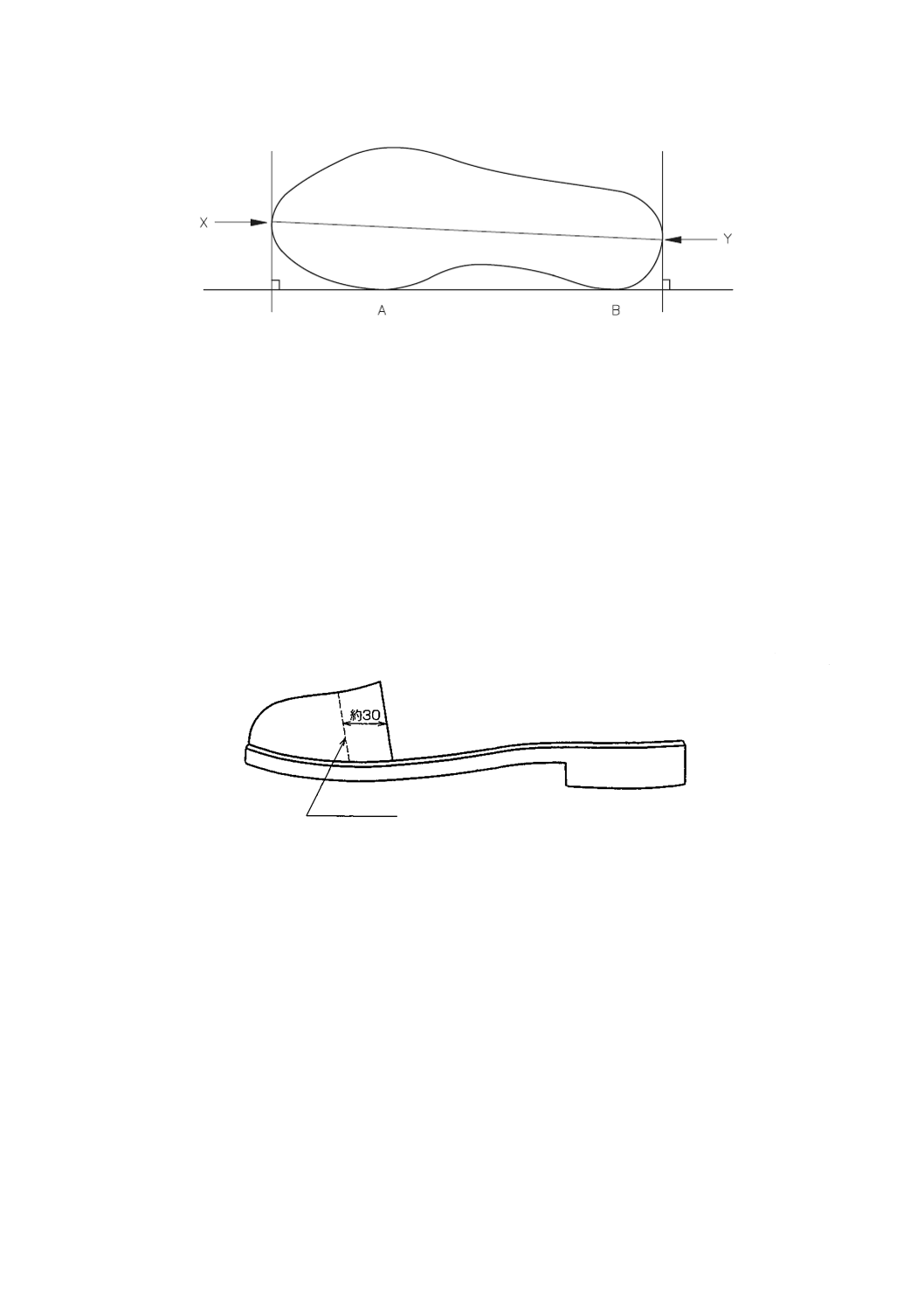

靴の試験軸の測定

図9のように水平な面に靴の内側のA点及びB点が接するように置いた場合に,水平面に対して垂直と

なる二つの面がそれぞれつま先とかかとの部分において接するX点とY点を通るように線を描く。これが

靴の試験軸となる。

10

T 8107:2020

図9−靴の試験軸

5.4

耐圧迫性の試験方法

5.4.1

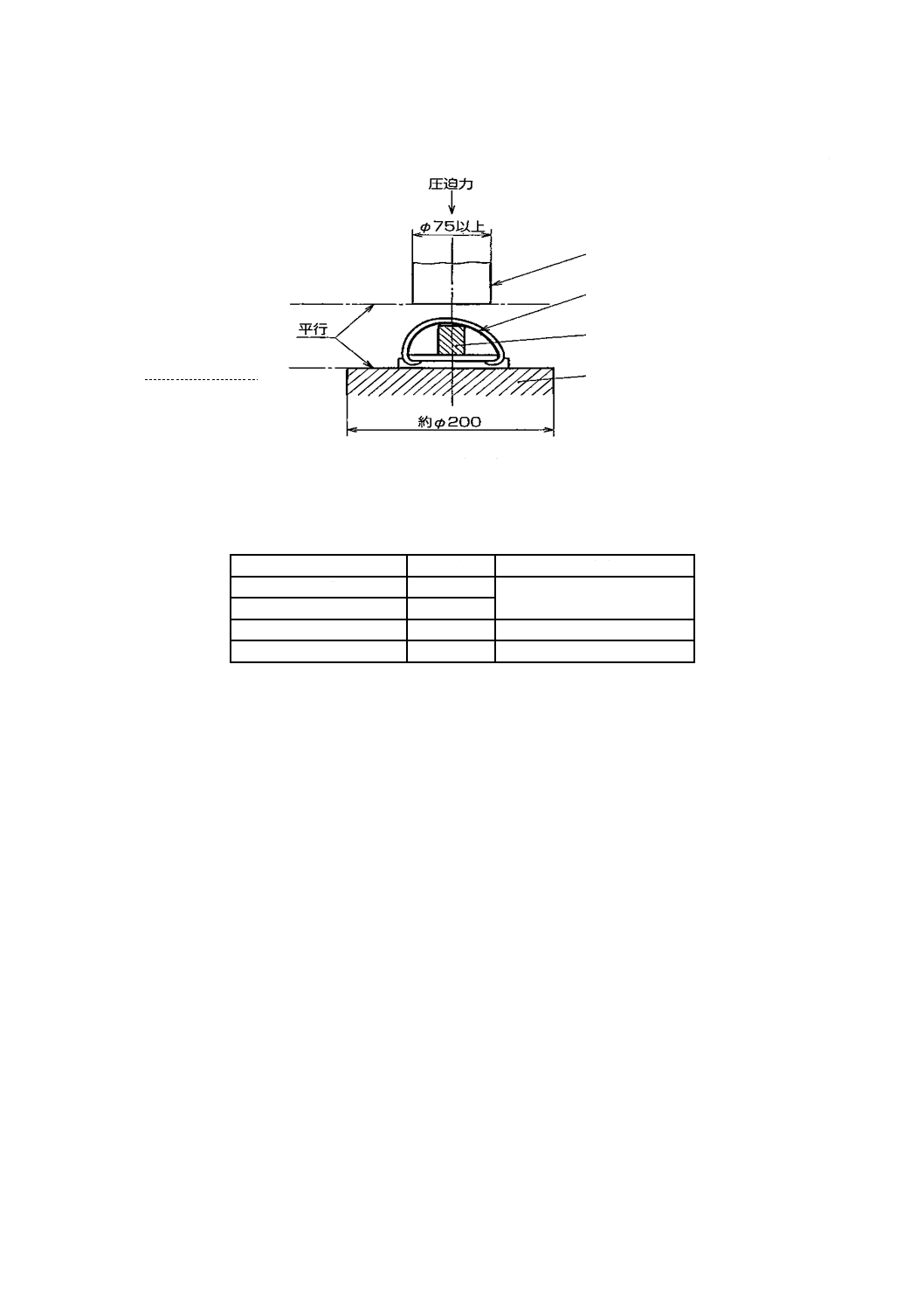

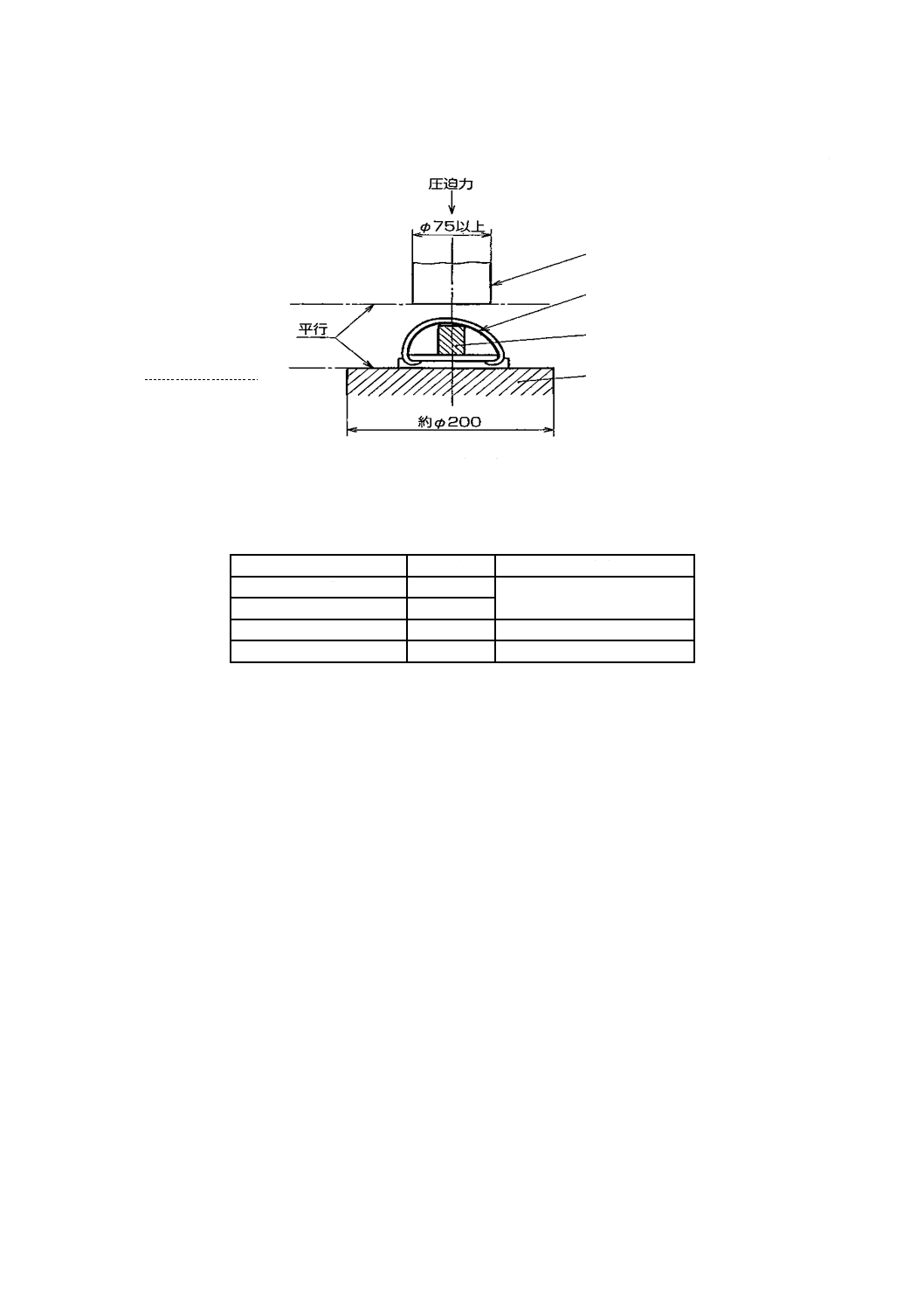

圧迫試験装置

圧迫試験装置は,20 kNの力を負荷している間,平行を保つことができる加圧ヘッドと平滑な鋼製の圧

迫試験平面をもつ台盤とで構成される。ただし,加圧ヘッドの直径又は1辺の長さは75 mm以上でなけれ

ばならない。

5.4.2

試料の準備

完成品の靴から図10に規定するような形状の試料を切り取る。ただし,先芯後端部から後方約30 mm

の甲被及び裏材,裏布などを残さなければならない。

なお,中敷がある場合は,中敷を挿入した状態で試験を行う。

単位 mm

図10−圧迫試験試料の一例

5.4.3

試験方法

試料のつま先部を先芯の最高部が圧迫試験装置の力をかける軸上にくるように試験装置の台盤に載せ

(図11参照),中底と先芯のアーチ後端最高部との間に,20 mm円柱油粘土の後端が先芯の後端とほぼ一

致するように20 mm円柱油粘土を挿入する。次に,(5±2)mm/minの圧迫速度で加圧ヘッドによって圧迫

力を加え,表4の圧迫試験条件に達した後,20 mm円柱油粘土を取り出し最低部の高さを0.1 mm単位ま

で測定する。

先芯後端部

11

T 8107:2020

単位 mm

図11−圧迫試験方法

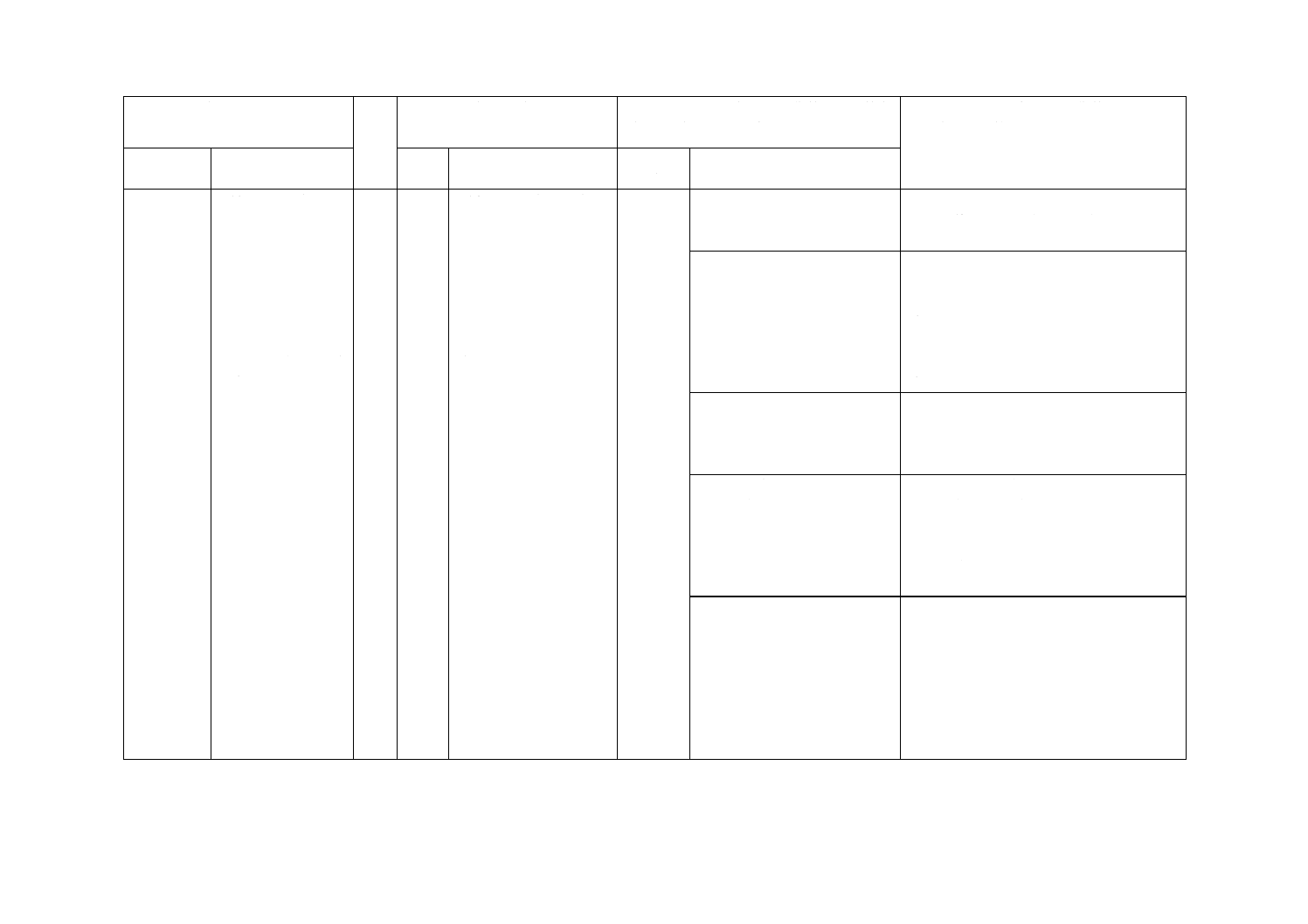

表4−圧迫試験条件

単位 kN

作業区分による種類

記号

圧迫力

超重作業用

U

15±0.1

重作業用

H

普通作業用

S

10±0.1

軽作業用

L

4.5±0.04

1 加圧ヘッド

2 先芯

3 20 mm円柱油粘土

4 台盤

1

2

3

4

12

T 8107:2020

5.5

着用耐久性の試験方法

5.5.1

一般

中間層にゴム及び/又はポリウレタン以外の素材を使用する安全靴又は作業靴について,着用耐久性の

試験を実施する。安全靴の場合は,5.5.2及び5.5.3に従い,つま先部の保護性能の耐久性についての試験

を行う。作業靴の場合は,試料を5.5.2及び5.5.3の試験環境に置いた場合の変形及び剝がれの状態を確認

する。

5.5.2

試験装置

試験装置は,(60±2)℃,(80±5)%RHを24時間±1時間の間保持できる強制空気循環式オーブン及

び(23±2)℃,(50±5)%RHにおいて16時間±1時間放置するための強制空気循環式オーブンとする。

5.5.3

試験方法

(60±2)℃及び(80±5)%RHに調整した強制空気循環式オーブンの中に24時間±1時間の間試料と

なる靴2足を置く。試料を強制空気循環式オーブンから取り出し,室温まで冷却した後,さらに,(23±2)℃,

(50±5)%RHにおいて16時間±1時間静置する。安全靴の場合は,その後各々1足について衝撃試験(5.3.3)

及び圧迫試験(5.4.3)を行う。作業靴の場合は,試験後の試料の変形状態及びフェザーラインの剝がれ状

態を確認する。

5.6

漏れ防止性の試験方法

5.6.1

試験装置

試験装置は,試料の靴が入る大きさのウォーターバス及び圧縮空気の供給器具とする。

5.6.2

試料の準備

クラスIIの安全靴又は作業靴について,靴の内部から取り外せる全ての部品を取り出したものを試料と

する。

5.6.3

試験方法

試料の履き口を密閉し,適切な器具を用いて圧縮空気を試料の内部に供給する。次に,試料を履き口ま

でウォーターバスに浸せきし,8 kPa以上の内圧を約3秒間かける。試料から空気の漏れを示す連続した気

泡が出ているかどうかを確認する。

5.7

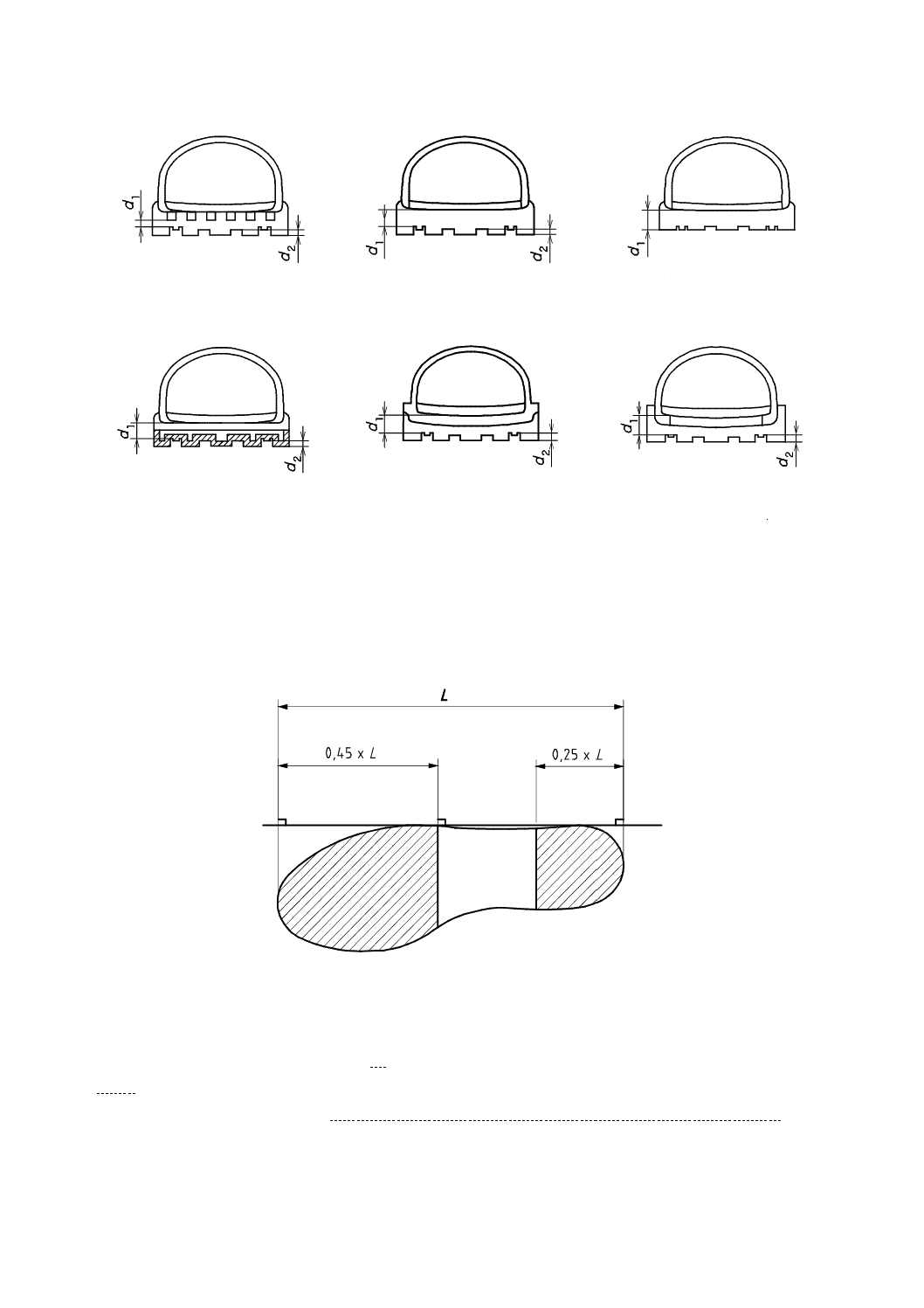

耐踏抜き性の試験方法

5.7.1

金属製踏抜き防止板を装着した靴の耐踏抜き性の試験方法

5.7.1.1

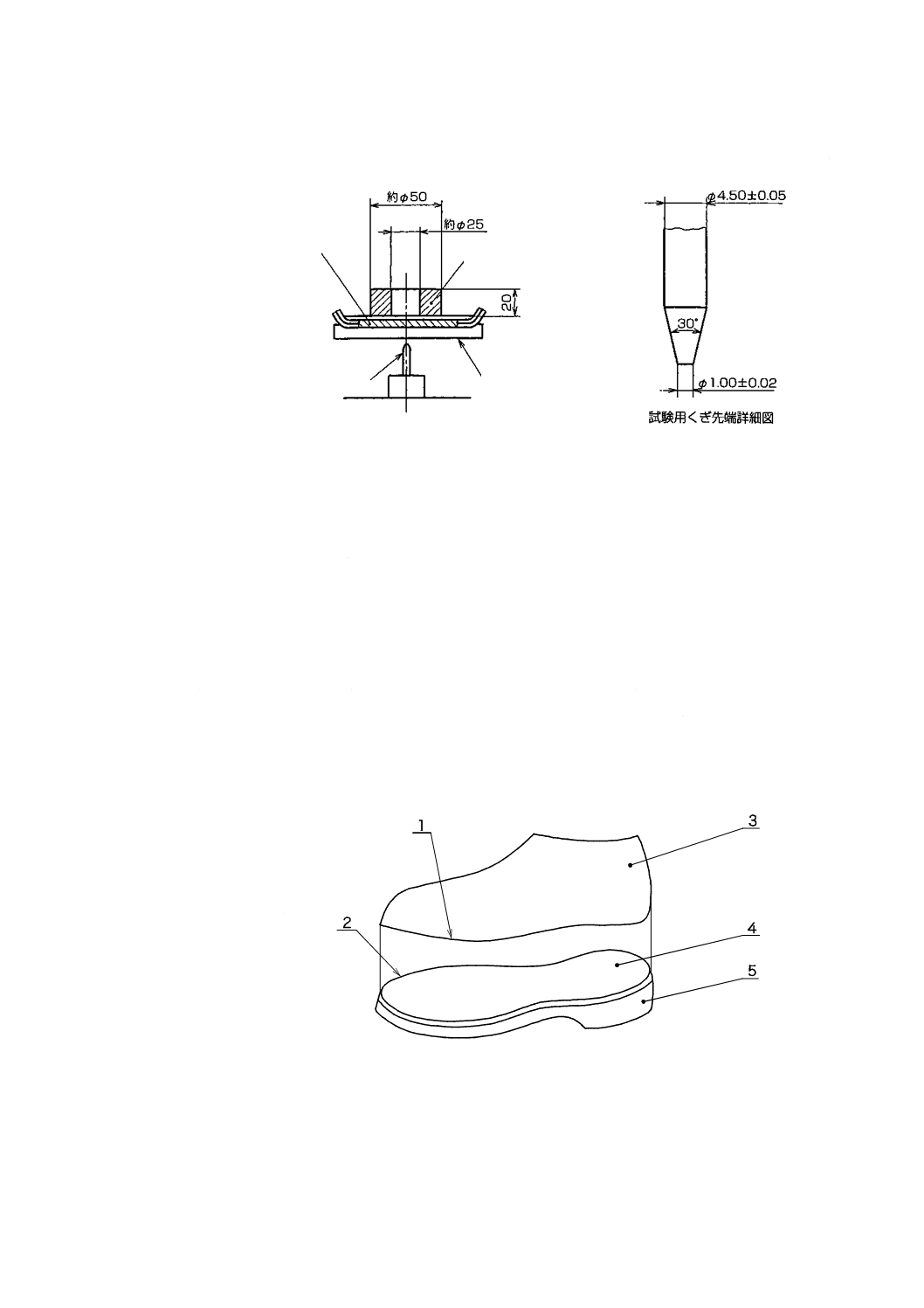

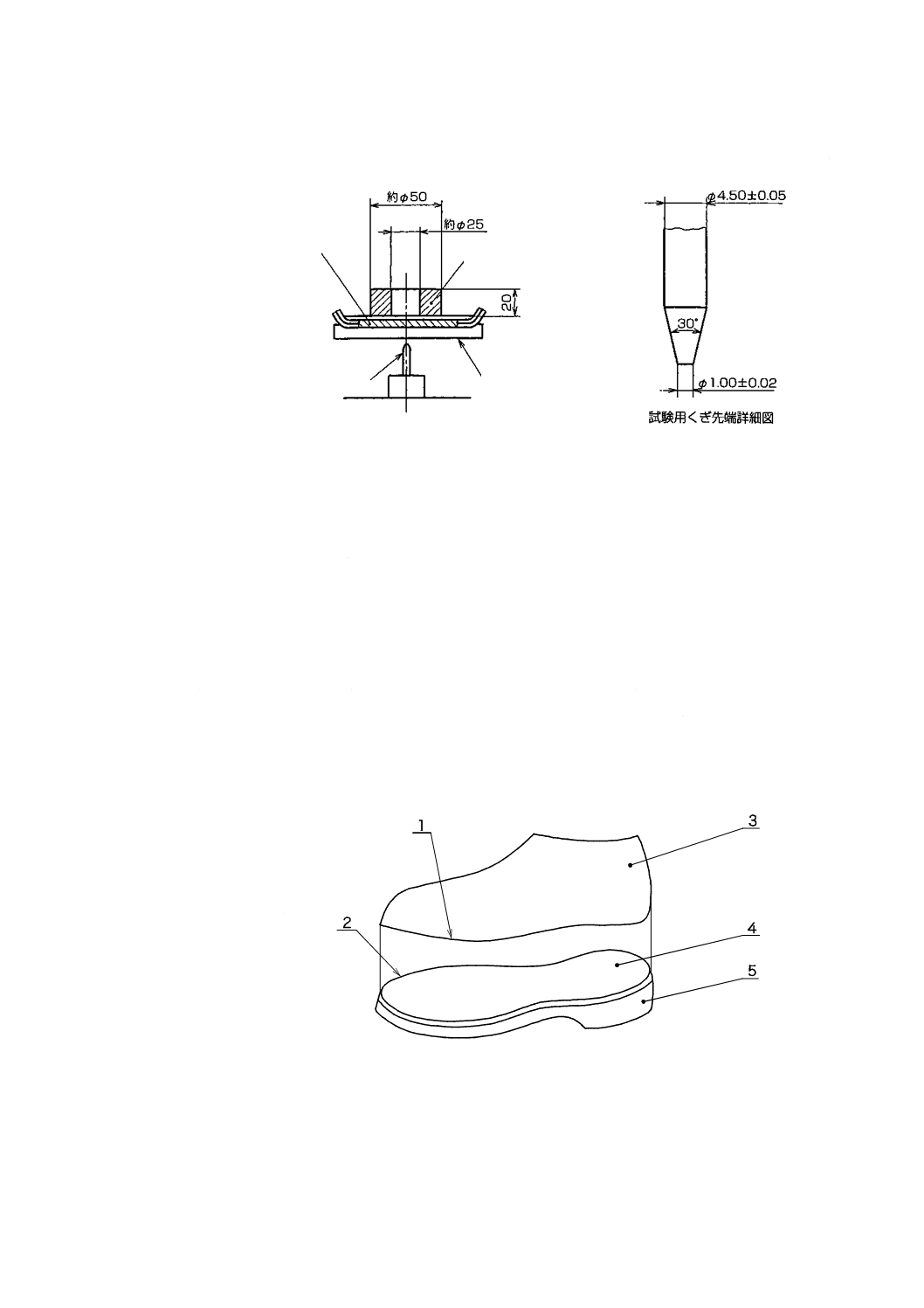

試験装置

図12に規定する試験用くぎ(5.7.1.2)が固定された加圧板及び加圧板に平行な直径25 mmの丸い孔を

もつ金属製リングを備え,少なくとも2 kNまでの圧迫力を測定することができる圧迫試験装置とする。

5.7.1.2

試験用くぎ

図12に規定する寸法及びくぎの先端部が切り取られた形状をもつ鋼製くぎとする。

13

T 8107:2020

単位 mm

図12−踏抜き試験装置の一例及び試験用くぎ

5.7.1.3

試料の準備

靴底から甲被部分を取り除いたものを試料とする。底材(例えば,革)が水を吸収する場合は,靴底を

(23±2)℃で16時間±1時間,精製水に浸せきした後,試験を行う。

5.7.1.4

試験方法

5.4.1に規定する圧迫試験装置を用い,図12に規定するような取付方法によって,試験用くぎを靴底に

垂直に立て,(10±3)mm/minの圧迫速度で圧迫力を加え,くぎが貫通するまでの最大力を測定する。測

定箇所は中底の端から10 mm以上離れ,2か所の測定箇所が30 mm以上離れている部位について,靴底の

四つの異なる箇所(かかと部は必ず含む。)とする。靴底にクリートがある場合は,クリートとクリートと

の間で試験を行う。4測定点の中の2か所は図13に規定する靴型のりょう(稜)線又は中底の外周から

10 mm〜15 mmの距離でなければならない。4測定点での試験値の最低値をくぎが貫通したときの力(N)

とする。

1 靴型のりょう(稜)線

2 中底の外周

3 靴型

4 中底

5 靴底

図13−靴型のりょう(稜)線又は中底の外周の位置

5.7.2

非金属製踏抜き防止板を装着した靴の耐踏抜き性の試験方法

5.7.2.1

非金属製踏抜き防止板を中底として使用していない場合

非金属製踏抜き防止板を中底として使用していない場合(例えば,ストローベル縫い構造など)は,5.7.1

1 中物又は

踏抜き防止板

2 試験用くぎ

3 金属製リング

4 靴底

1

2

3

4

14

T 8107:2020

によって試験を行う。

5.7.2.2

非金属製踏抜き防止板を中底として使用する場合

5.7.2.2.1

試験装置

図12に規定する試験用くぎ(5.7.1.2)が固定された加圧板及び加圧板に平行な直径25 mmの丸い孔を

もつ二つの剛性のある金属製リングを備え,少なくとも2 kNまでの圧迫力を測定することができる圧迫試

験装置とする。この装置は,試験片を上から目視で検査することができるようにしなければならない。

5.7.2.2.2

試験用くぎ

5.7.1.2による。

5.7.2.2.3

試料の準備

靴底から甲被部分を取り除いたものを試料とする。非金属製の踏抜き防止板が使用されていることを目

視で認識する。当該非金属製踏抜き防止板に静電気帯電防止性能のための縫い目が含まれている場合には,

この部分の踏抜き試験を1回以上行う。底材(例えば,革)が水を吸収する場合は,靴底を(23±2)℃で

16時間±1時間,精製水に浸せきした後,試験を行う。

5.7.2.2.4

試験方法

5.4.1に規定する圧迫試験装置を用い,図12に規定するような取付方法によって,試験用くぎを靴底に

垂直に立て,(10±3)mm/minの圧迫速度で1 100 Nに達するまで圧迫力を加え,その後装置を止め,くぎ

の軸に対して90±15°の角度からくぎの先端が完全に貫通しているかどうかを目視検査,電気的な検査又

はX線撮影検査で確認する。測定箇所は中底の端から10 mm以上離れ,2か所の測定箇所が30 mm以上

離れている部位について,靴底の四つの異なる箇所(かかと部は必ず含む。)とする。靴底にクリートがあ

る場合は,クリートとクリートとの間で試験を行う。4測定点の中の2か所は靴型のりょう(稜)線又は

中底の外周から10 mm〜15 mmの距離でなければならない。

5.7.3

踏抜き防止板のその他の性能の試験方法

5.7.3.1

金属製踏抜き防止板の耐食性の試験方法

5.7.3.1.1

予備審査

踏抜き防止板の腐食の兆候を目視で検査する。腐食した各領域の最大長さを測定し,その領域の数を測

定する。

5.7.3.2

試験手順

5.7.3.2.1

クラスIの安全靴又は作業靴の場合

表面についている可能性のあるグリス,シリコン,ワックス又は類似物質を除去する。材料又は踏抜き

防止板の見本から約30 mm×40 mmの二つの長方形の試験片を切り取る。5.2.3.1.2の記載と同様の方法で,

ガラス板上に試験液で湿らせた2枚のろ紙の間に踏抜き防止板を静置し,これらの試料を試験する。

48時間後,ろ紙を取り除き,踏抜き防止板の腐食の痕跡を検査する。痕跡が発見された場合,腐食部分

の数及び最大長さを測定する。

さび(錆)る可能性のある金属製工具を切断に使用する場合は注意して下さい。その工具で切断するこ

とが腐食に影響を与える場合には,切断後の試料端を拭き取る等の処置を行って下さい。

5.7.3.2.2

クラスIIの安全靴又は作業靴の場合

靴の先芯部全体が完全に試験液に浸せきするように,靴の中に試験液を十分に注ぐ。蒸発を最小限にす

るために,例えば,ポリエチレンカバーのようなもので靴の履き口面を覆う。7日間静置した後,試験液

を捨てる。靴から踏抜き防止板を取り外し,腐食の痕跡を検査する。痕跡が発見された場合,それぞれの

腐食部分の数及び最大長さを測定する。

15

T 8107:2020

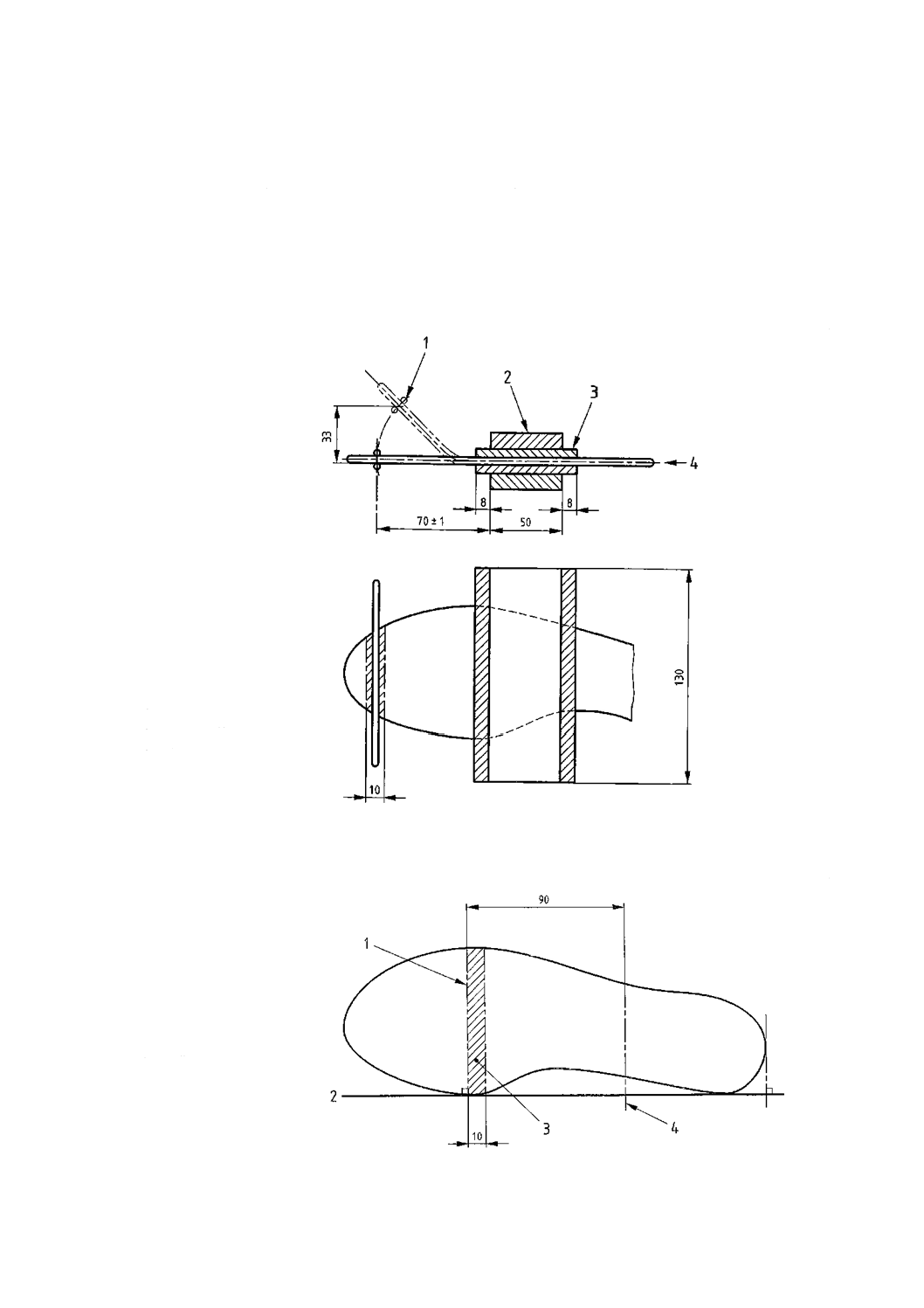

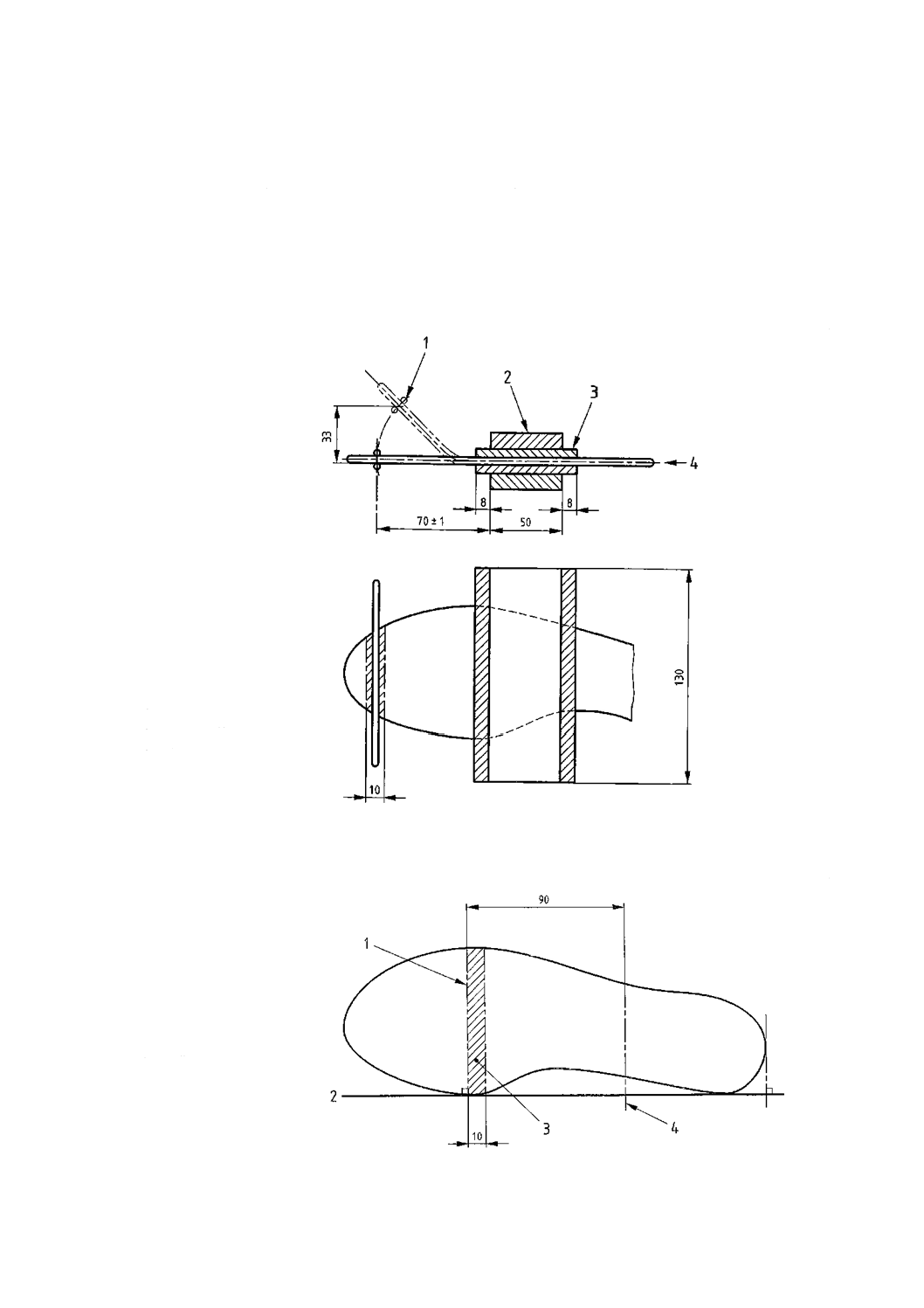

5.7.3.3

踏抜き防止板の耐屈曲性の試験方法

5.7.3.3.1

屈曲試験装置

図14に示すように,踏付け部に屈曲ラインがくるように踏抜き防止板を金属製クランプ板で固定し,ク

ランプ板よりつま先方向に(70±1)mmの位置で動作する屈曲ガイド(例えば,一対の棒)を備えたもの

で,全てのサイズの踏抜き防止板に対応するために,屈曲ラインは図15に従って測定し,かかと方向に

10 mmまで移動することができる構造とする(図15の屈曲領域を参照)。

単位 mm

1 屈曲ガイド

2 クランプ板

3 弾性のある板

4 試験試料

図14−踏抜き防止板の屈曲試験装置の適合構造の詳細図の一例

単位 mm

1 屈曲ライン

2 基礎ライン

3 屈曲領域

4 切断するライン

図15−踏抜き防止板の屈曲ライン

16

T 8107:2020

5.7.3.3.2

試料の準備

図15に規定するように,踏抜き防止板の試料は,必要に応じて屈曲ラインから90 mm以上の距離とな

るように踏抜き防止板のかかと部を切断することができる。

5.7.3.3.3

試験方法

図14に規定するように,屈曲ガイドのバーを鉛直上方へ33 mmの高さになるまで(16±1)Hzの速度

で動かすことによって,試験試料を屈曲させる。屈曲後,試験試料は元の位置に戻るように屈曲ガイドを

調節する。1×106回屈曲後,試験試料に亀裂又は剝離の跡が生じているかを目視で検査する。

5.8

電気絶縁特性の試験方法

電気絶縁特性をもつ安全靴及び作業靴の電気特性の試験方法は,JIS T 8010の箇条7(試験方法)によ

る。

5.9

耐熱伝導性の試験方法

5.9.1

靴底の高温熱伝導性の試験方法

5.9.1.1

試験装置

サンドバスは,試料が容器に接触しない寸法で,深さは5 cm以上とし,粒径1.0 mm程度の砂を(5 000

±250)cm3満たす(図16参照)。熱盤の温度は,靴が熱盤と接触する箇所(踏付け部及びかかとの2か所)

で測定しなければならない。試験条件は熱盤の温度及び接触時間の二つのパラメーターで調整する。熱伝

導媒体としては,靴内部温度が容易に変化しないように,例えば,直径約5 mm,総質量(4 000±40)g

のステンレス製鋼球を使用する。ステンレス製鋼球は,JIS B 1501に規定する転がり軸受鋼球の中から指

定することができる。試料の中に入れる熱電対は,最小目盛が0.5 ℃以下の厚さ(2±0.1)mm,直径(15

±1)mmの銅板にはんだ付けしたものを使用する。その他当該熱電対の使用に適合する調整器をもつ温度

測定装置を使用する。

1 温度測定点

2 サンドバス(砂の深さ約30 mm)

3 ステンレス製鋼球を満たした靴

4 熱盤

図16−高温熱伝導性の試験装置

17

T 8107:2020

5.9.1.2

試料の準備

試料としては,完成品の靴を使用する。中底又は中敷があれば,そこに熱電対を取り付ける。靴の内部

温度は,靴底が熱盤と接触する部分(前部及びかかと部)の真上の位置で測定しなければならない。

靴の内部にステンレス製鋼球を挿入する。甲被が規定量のステンレス製鋼球を入れるために十分な高さ

がない場合は,履き口部分を工夫して高さを増加させる。

5.9.1.3

試験方法

試料を中底の温度が(23±2)℃で一定になるまで調整し,(23±2)℃の試験環境で試験を行う。2時間

以上サンドバスを予熱し,熱盤の温度を(150±5)℃に調節し,試験中はこの温度を保たなければならな

い。

中底の初期温度を記録する。熱盤の上に試料を置き,靴と熱盤との間の接触が最適となるように靴を前

後に動かす。規定の高さになるまで靴のまわりに砂を入れ直し,砂の表面を均一にならす。温度測定装置

を使用し,中底の上に接続した熱電対によって時間の経過に伴う温度の増加を記録する。中底の初期温度

に対して22 ℃上昇するときの時間を記録する。その後,試料及びステンレス製鋼球を取り外し,附属書A

に規定する機能性に影響を与えるような深刻な損傷の兆候の有無を調べ,それらを記録する。

5.9.2

靴底の低温熱伝導性の試験方法

5.9.2.1

試験装置

断熱低温槽は,内部の空気温度を(−17±2)℃に調節することができるもの(図17参照)。

熱伝導媒体,熱電対及び温度測定装置は,5.9.1.1による。

1 銅盤

2 断熱低温槽

図17−低温熱伝導性の試験装置

銅盤は,長さ(350±5)mm,幅(150±1)mm,厚さ(5±0.1)mmの寸法とし,図18のように配置す

る。

18

T 8107:2020

1 温度測定箇所(熱電対)

2 断熱性テープ

3 閉じ栓

4 熱電対へのワイヤ

5 ステンレス製鋼球充塡材

(ここには示されていない)

6 銅盤

図18−低温耐熱性試験用の試験試料の設置例

5.9.2.2

試料の準備

試料としては,完成品の靴を使用する。中底又は中敷があれば,そこに熱電対を取り付ける。靴の内部

温度は,靴底が銅盤と接触する部分(前部及びかかと部)の真上の位置で測定しなければならない。靴の

内部に5.9.1.1に規定したステンレス製鋼球を挿入する。甲被が規定量のステンレス製鋼球を入れるために

十分な高さがない場合は,履き口部分を工夫して高さを増加させる。次に,適切な閉じ栓及び断熱性テー

プを用いて甲被の開口部を閉じる。

5.9.2.3

試験方法

温度が(23±2)℃に安定するまで,試料を3時間以上調整する。断熱低温槽の温度を(−17±2)℃に

調節し,試験中はこの温度を維持する。試料を断熱低温槽内部の銅盤の上に置く。試料を断熱低温槽に入

れ,中底の上に接続した熱電対によって時間の経過に伴う温度の減少を記録する。中底の初期温度に対し

て10 ℃低下するときの時間を記録する。

5.10

かかと部の衝撃エネルギー吸収性の試験方法

5.10.1

試験装置

加圧ヘッドの速度を調節することができる6 kNの圧迫力に耐えられる圧縮試験機とし,力−変位曲線が

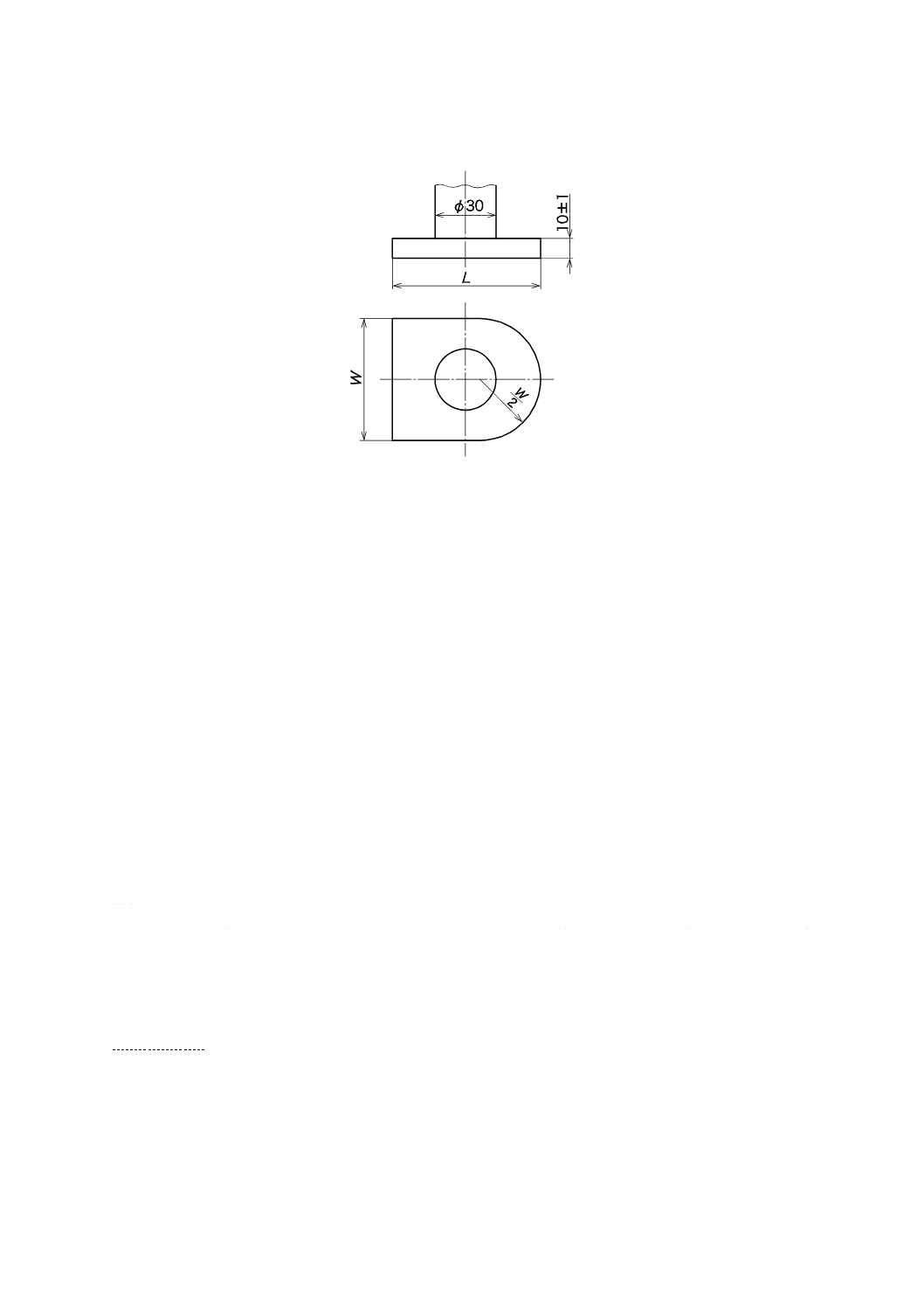

記録でき,試験機の台板との間で試料を圧迫することができる圧迫ジグを備える。圧迫ジグは,材料を鋼

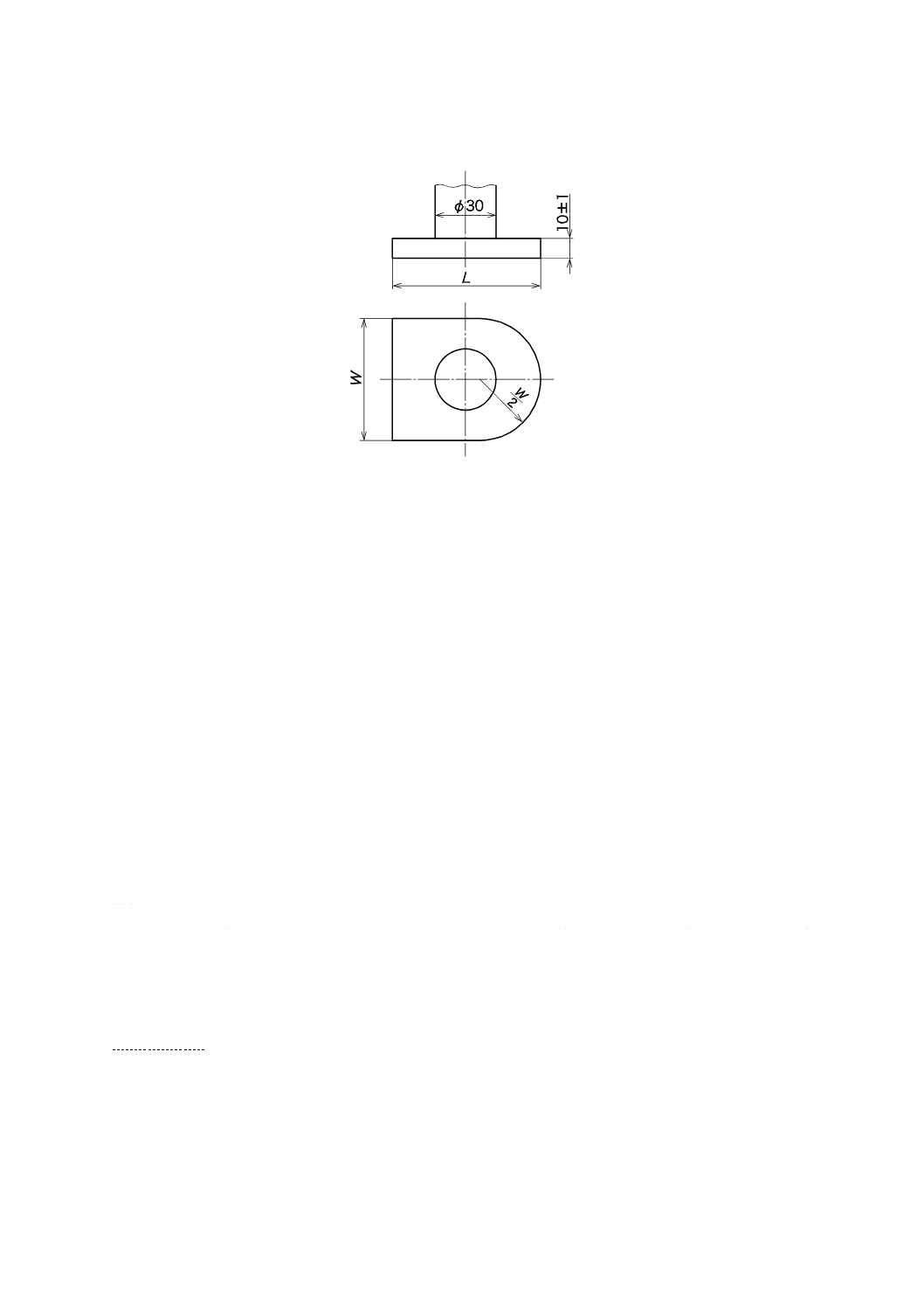

材とし,試料に応じて表5に規定する寸法の半円形と長方形とを組み合わせた形状で,厚さ(10±1)mm

(図19参照)で,端面は丸み付けする。

表5−圧迫ジグの寸法

単位 mm

試料

ジグの長さ L

ジグの幅(半円の直径) W

サイズ24.5以上

71±0.5

61±0.5

サイズ24以下

57±0.5

54±0.5

1

2 3

4

5

6

19

T 8107:2020

単位 mm

図19−圧迫ジグ

5.10.2

試料の準備

試料としては,完成品の靴を使用する。中底又は中敷があれば,そのまま使用する。

5.10.3

試験方法

圧迫ジグが試料の内側からかかとの中心に当たるように,試験機の台板上に試料を配置し,(10±3)

mm/minの圧迫速度で圧迫力を加え,そのとき力−変位曲線のうち50 N〜5 kNまでの力に対する仕事(吸

収エネルギー)を1 J単位で記録する。

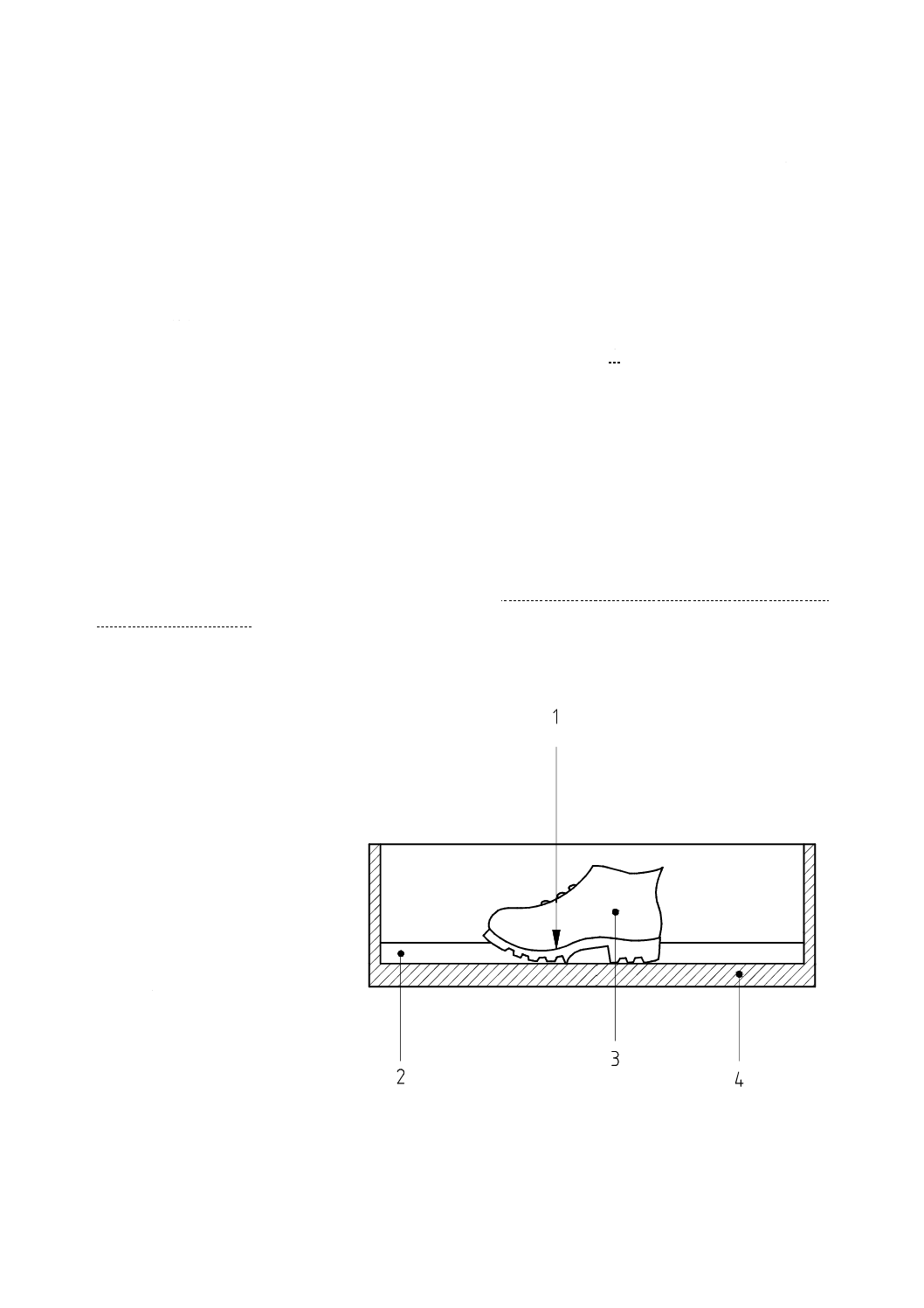

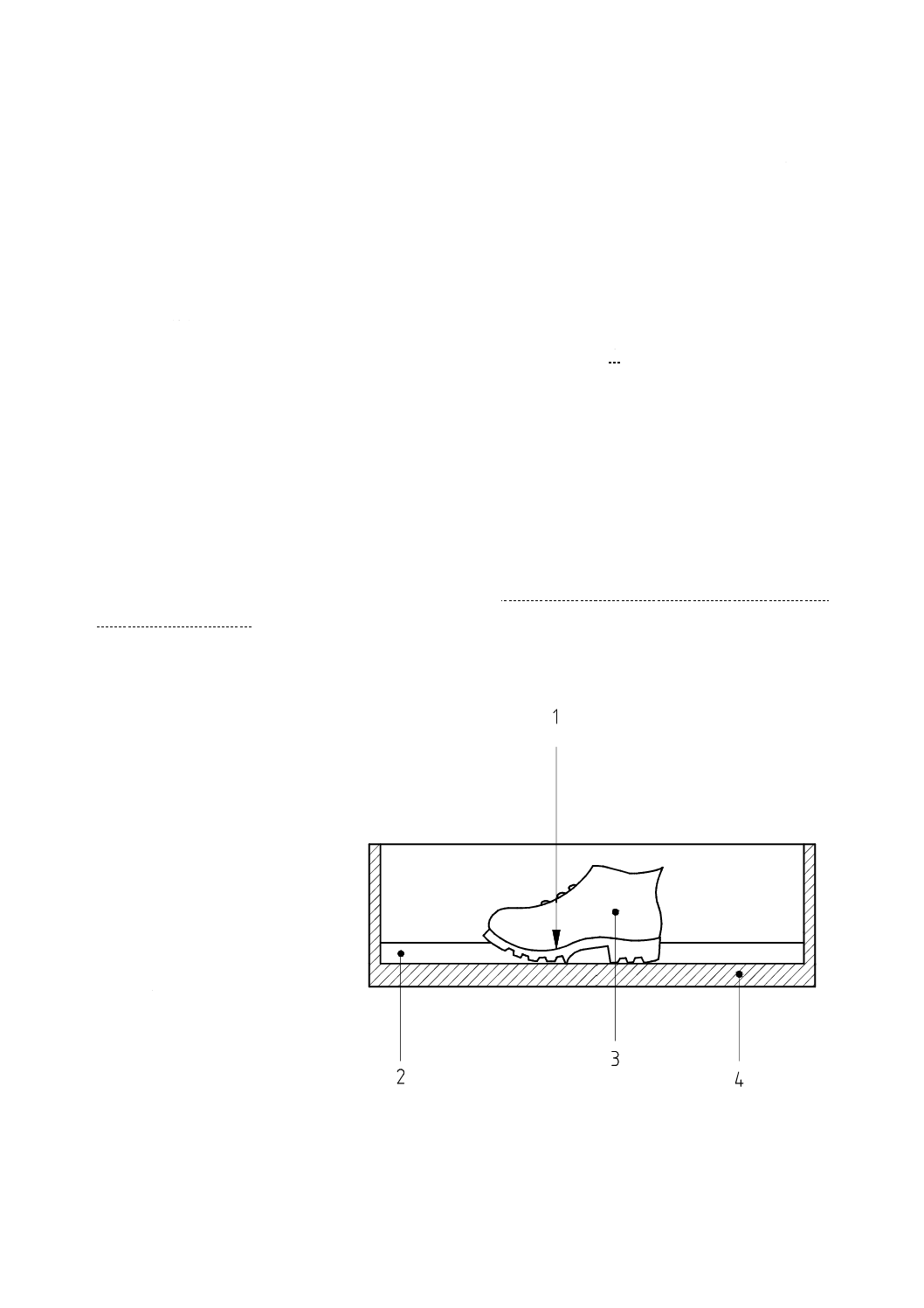

5.11

耐水性の試験方法

5.11.1

試験装置

22±5°の角度で,(60±6)回/分の屈曲率によって靴を屈曲させる装置で,靴が屈曲されている間,靴

のかかとをしっかりと支えることができるクランプ機構をもつ。足型は,靴の内部に取り付けて靴の屈曲

を制御できるような構造であるものとし,この足型には水の浸透を感知するセンサを取り付けることがで

きる。

保水タンクは,靴及び屈曲試験機を収容できる容量をもつ。その他屈曲数を記録する記録装置,吸水紙

及びポリエチレン製の袋又はシートを使用する。

5.11.2

試料の準備

試料は完成品の靴とする。(23±2)℃及び(50±5)%RHの標準的に調整された環境中に試料を48時間

以上保管する。この環境下で試験を行うことが望ましいが,必要要件ではない。

5.11.3

試験方法

靴は,着用者の足の屈曲位置及び屈曲箇所ができるだけ一致するように,屈曲試験機に設置する。試料

の中敷又は中底の長さに沿って,かかと中央から先芯の中央に向かって線(線a)を引く。試料のサイズ

によって,この線に沿って表6の中で最も近いかかと端からの長さを測定し,そこに印を付ける。この位

置を着用者の足の標準的な屈曲位置の一般的な位置とみなす。印を付けた箇所を通り,線aと90°に交わ

る中底の幅方向の線を引く。この線をその靴の屈曲線(線b)とみなす。線bに屈曲点ができるだけ近づ

くように,試料を屈曲試験機に取り付ける。締付けジグ(靴ひも,ストラップ,ジッパー,面ファスナな

ど)を適切に調整し,試験中に靴ひもなどが水中に垂れ下がることがないように,しっかり固定する。靴

20

T 8107:2020

の上端に開口部があり,そこから水が靴内部にはねる可能性がある場合は,ポリエチレン製の袋又はシー

トでその部分を密閉する。

表6−中底のかかと端から足の屈曲位置までの平均距離

サイズ

中底のかかと端から屈曲位置までの長さ

mm

23.5

166

24

169

24.5

172

25

175

25.5

178

26

181

26.5

184

27

186

27.5

189

28

192

28.5

195

29

198

29.5

201

30

204

注記 この表は,ISO 20344:2011を基に記載したものであり,日本人

男子の骨格構造とは異なる場合がある。

保水タンク中に設置した屈曲試験機に試料を取り付けた後,水位がフェザーラインから20 mm上の位置

となるまで水を注ぐ。屈曲試験機を(60±6)回/分の屈曲速度で80分間操作する。試料を取り外し,水

の浸透を調べる。水の浸透の明確な痕跡が見当たらない場合は,吸水紙,又はその他の適切な手段によっ

て水の浸透の有無を調べる。湿りが観察された場合には,水の浸透部分の状況を記録する。

注記1 水の浸透をセンサで確認してもよい。

注記2 標準的な試験方法からの逸脱があった場合は,その逸脱内容も記録することが望ましい。

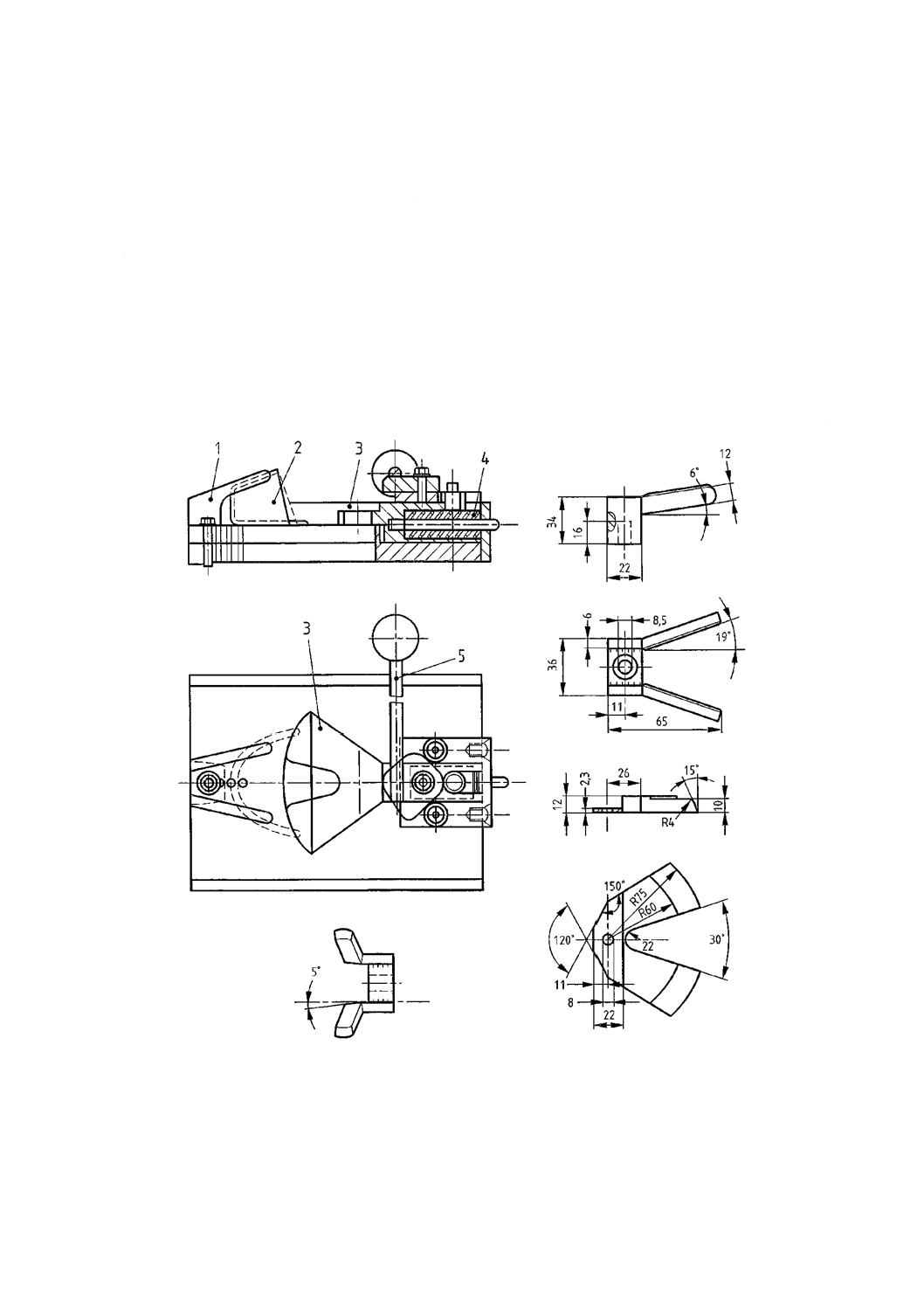

5.12

足甲プロテクタの耐衝撃性の試験方法

5.12.1

試験装置

試験装置は,5.3.1の衝撃試験装置を使用する(詳細は図20参照)。鋼製ストライカは,質量(20±0.2)

kgでその先端部は直径(25±0.5)mm鋼棒(図20参照)とする。試験用靴型は,サイズ25.0とし,試料

の安全靴の生産に使用する靴型と同型又は近似のものとし,甲部にゴム製乗せ子を設けた図21に示すよ

うな形状及び寸法をもつ合成樹脂製又は木製靴型とする。

21

T 8107:2020

単位 mm

1 先芯

4 試料

2 鋼製ストライカ

5 靴型

3 直径約30 mmの円柱状の油粘土

6 軸線

図20−足甲プロテクタ衝撃試験装置

5.12.2

試料の準備

試料の靴のサイズは25.5とする。試験用靴型のおう(凹)部に図20のc) 及びd) に示すように直径約

30 mmの円柱状の油粘土(以下,30 mm円柱油粘土という。)を挿入したものを図21のb) に示すように

試料に挿入する。

5.12.3

試験方法

5.12.2の処理をした試料を衝撃試験装置に左右及び後部の三方から支持してぐらつかないように固定す

る。このとき,鋼製ストライカの鋼棒の衝撃点が足甲プロテクタを取り付けた安全靴のつま先先端部から

(80±2)mm離れたプロテクタの中心に当たる位置となるように配置する。(100±2)Jの衝撃エネルギー

を与える高さから鋼製ストライカを試験用靴型の軸線に直角に当たるように落下させ,試験用靴型の軸線

上の油粘土最低部の残厚に試験用靴型の切欠け部底厚の標準値20 mmを加算したものを測定する。

a) 鋼製ストライカ先端詳細図

b) 靴固定方法

c) 衝撃点詳細図

d) 衝撃点油粘土部横断面図

22

T 8107:2020

単位 mm

a) 試験用靴型断面図

b) 足甲安全靴に試験用靴型を挿入した図

1 ゴム製乗せ子

4 30 mm円柱油粘土

2 切欠き部底厚

5 先芯

3 鋼製ストライカ落下想定位置

6 足甲プロテクタ

図21−試験用靴型

注記 足甲プロテクタの衝撃試験に使用する油粘土については,衝撃試験とは金属製ストライカの形

状が異なるため,直径は約30 mmとする。

5.13

耐切創性の試験方法

耐切創性試験方法は,JIS T 8125-3による。

5.14

耐滑性の試験方法

耐滑性試験方法は,JIS T 8106による。ただし,試験モードは,靴底全面を接地させ,前方に水平に滑

らす水平試験モードだけとし,試験床はグリセリンを塗布したステンレス鋼材床面とする。

6

甲被の試験方法

6.1

厚さの測定方法

甲被の厚さの測定方法は,クラスIの靴については,JIS K 6557-1に規定した方法による。ただし,試

料の測定部位は,つま先部のパーツから採取する。クラスIIの靴については,JIS K 6250の10.2(A法)

による。ただし,裏材がある場合は,裏材を含めた厚さを測定する。

1

1

3

2

23

T 8107:2020

6.2

引張特性の試験方法

クラスIIの靴の甲被の引張特性の試験方法は,JIS K 6251に規定した方法による。ただし,試験片はダ

ンベル状2号形とする。

6.3

加水分解性の試験方法

6.3.1

一般

クラスIIの靴の甲被の耐加水分解性の試験方法は,次による。

6.3.2

試験装置

(80±2)℃,(90±5)%に調整した恒温恒湿槽を使用する。

6.3.3

試料の準備

試料はJIS K 6251に規定した引張試験の試験片とし,試験片の数は2個を準備する。ただし,試験片は

ダンベル状2号形,試験時間は7220

−時間とする。

6.3.4

試験方法

試験片1個について,あらかじめJIS K 6251に規定した引張試験を行う。次に,残りの試験片の質量を

量った後,(80±2)℃,(90±5)%に調整した恒温恒湿槽内に,試験片を入れ,72 時間後に取り出し,

常温常湿にて1日以上放置する。質量が加熱加湿前の質量以下であることを確認した後,同様にJIS K 6251

に規定した引張試験を行い,引張強さの変化率(%)を算出する。質量が加熱加湿前より増加していた場

合は,その旨を試験報告書に記載する。

6.4

銀面割れの試験方法

クラスIの甲被の銀面割れ試験方法は,JIS K 6557-10による。

6.5

耐老化性の試験方法

クラスIIの甲被の老化試験方法は,JIS K 6257の4.2[強制循環形熱老化試験機(横風式)]又は4.3[強

制循環形熱老化試験機(縦風式)]による。ただし,試験片はダンベル状2号形,試験条件は(70±1)℃

で120 時間とする。

6.6

耐燃料油性の試験方法

クラスIIの甲被の耐燃料油性の試験方法は,JIS K 6258の8.1(浸せき試験)による。ただし,試験用

油は2,2,4-トリメチルペンタン(イソオクタン),試験条件は,(23±2)℃で20時間±15分間とする。

7

表底の試験方法

7.1

一般

表底の試験方法は,厚さ及びクリートの高さを測定する以外は,当該表底と同一素材及び同一配合の厚

さ2 mm〜3 mmのプレートを作成し,そこから試験片を採取する。

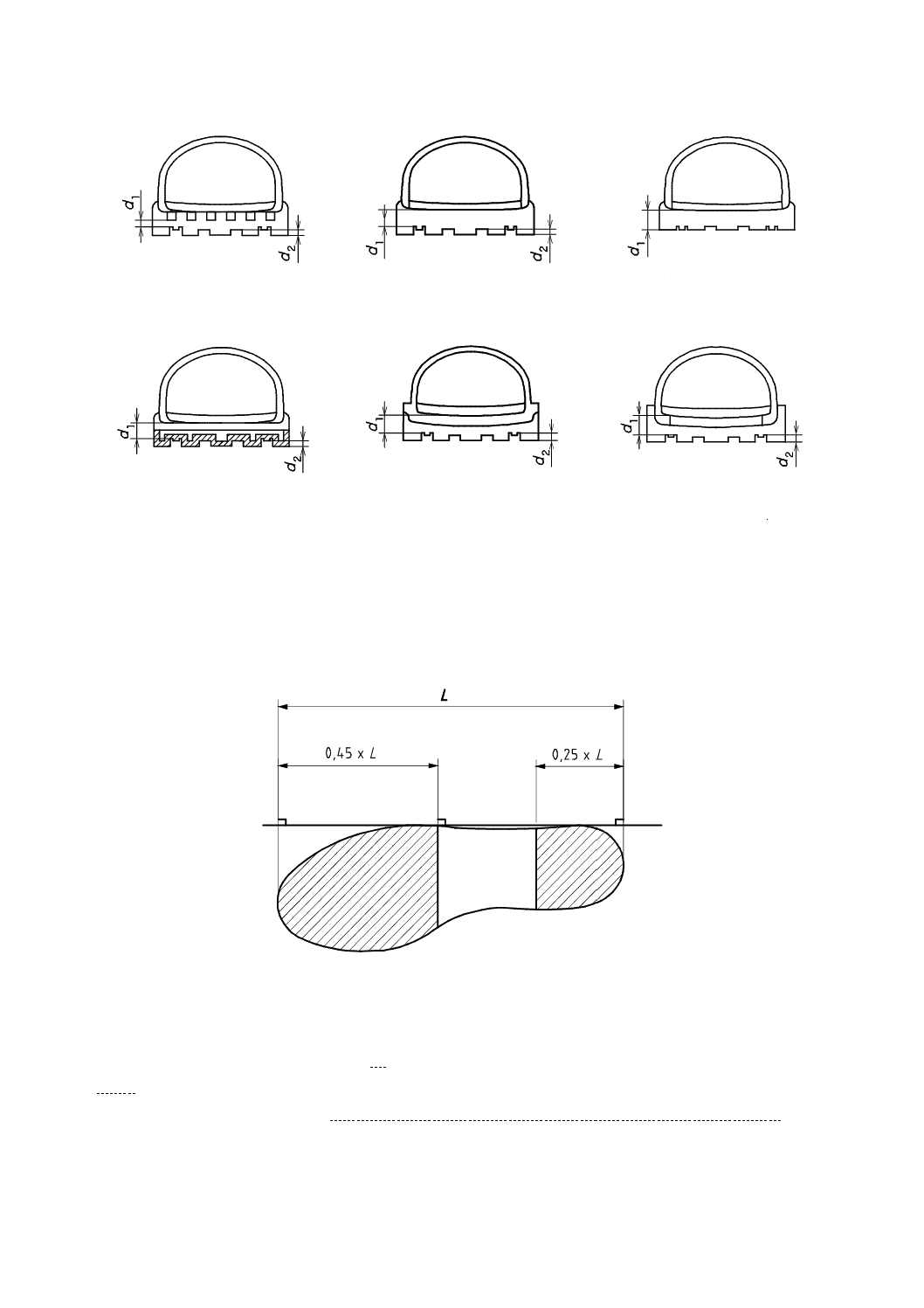

7.2

厚さ及びクリートの高さの測定方法

試料の踏付け部において,図22に示すように試料の両端を結ぶ直線に対して直角となる直線上の接地面

及び直角の断面について最も薄い箇所の厚さd1を測定し,さらに,クリートの高さd2を測定する。

20

−

20

−

24

T 8107:2020

a) セメント式製法

(クリートあり)

b) 直接加硫圧着式製法又は

射出成形式製法(クリートあり)

c) クリートなし

d) 重層式の場合

(クリートあり)

e) 総高分子材料製

(クリートあり)

f) 総ゴム製

(クリートあり)

図22−表底最薄部の厚さの測定部位の一例

靴底のクリートは,目視による検査方法で,先芯の縁の下部を除き(安全靴の場合),少なくとも図23

の斜線の範囲に設定されていなければならない。

単位 mm

図23−クリートの範囲

7.3

引裂強さの試験方法

表底の引裂強さの試験方法は,JIS K 6252-1による。ただし,試験片は切込みなしアングル形とする。

7.4

引張特性の試験方法

表底の引張特性の試験方法は,JIS K 6251による。ただし,試験片はダンベル状2号形とする。

7.5

加水分解性の試験方法

表底の加水分解性の試験方法は,6.3による。

25

T 8107:2020

7.6

耐老化性の試験方法

表底の耐老化性の試験方法は,6.5による。

7.7

耐燃料油性の試験方法

表底の耐燃料油性の試験方法は,6.6による。

7.8

耐高熱接触性の試験方法

7.8.1

試験装置

最大400 ℃まで表面温度を上げることができる変圧器及び金属製加熱体で,試験片に対して均一に(20

±2)kPaの圧力を加えることができる装置とし,試験片の下側には断熱体を取り付ける。また,屈折する

ために直径(10±1)mmで長さ100 mm以上の金属製丸棒を準備する。

注記 装置は,(20±2)kPaの力が加わるような構造とした変圧器,80 Wハンダごて,25 mm×25 mm

の3 mm厚の銅板,及びモルタル断熱材で代用できる。

7.8.2

試料の準備

試験用プレートから幅(30±2)mm,長さ70 mm以上の試験片を採取する。

7.8.3

試験方法

変圧器によって銅板の表面温度が(300±5)℃になるように加熱し,表面温度計で測定し,1分間温度

が安定するまで調整する。銅板及び金属製加熱体をもち上げ,銅板の下に素早く試験用プレートを置き,

変圧器の電源を切り,(20±2)kPaの力で加圧する。(60±1)秒間後に試験片を取り出し,室温になるま

で10分以上冷却してから,直径(10±1)mmの金属製丸棒に沿って試験片を前後に曲げ,試験片の表面

に溶融,焦げ,亀裂,又はひび割れの損傷がないかを目視で評価し,損傷がある場合は損傷の状態及び程

度を記録する。

26

T 8107:2020

附属書A

(規定)

熱特性試験における靴の評価

この附属書は,5.9によって熱特性試験を行った場合の,靴の性能評価方法を規定する。

5.9による試験後に,次の劣化の兆候がみられた靴は,不合格とする。

− 表底に,長さが10 mmを超え,かつ,深さが3 mmを超える亀裂

− 甲被若しくは表底のいずれか又は甲被及び表底の両方に,長さが15 mmを超え,かつ,幅(深さ)が

5 mmを超える剝離

− 中底又は中敷(該当する場合)に明らかな変形,及び長さが10 mmを超え,深さが素材の厚さの半分

を超える亀裂

− 表底に,周囲温度に靴を戻した後もまだ認められる明らかな変形

27

T 8107:2020

附属書JA

(規定)

先芯単体の衝撃試験方法

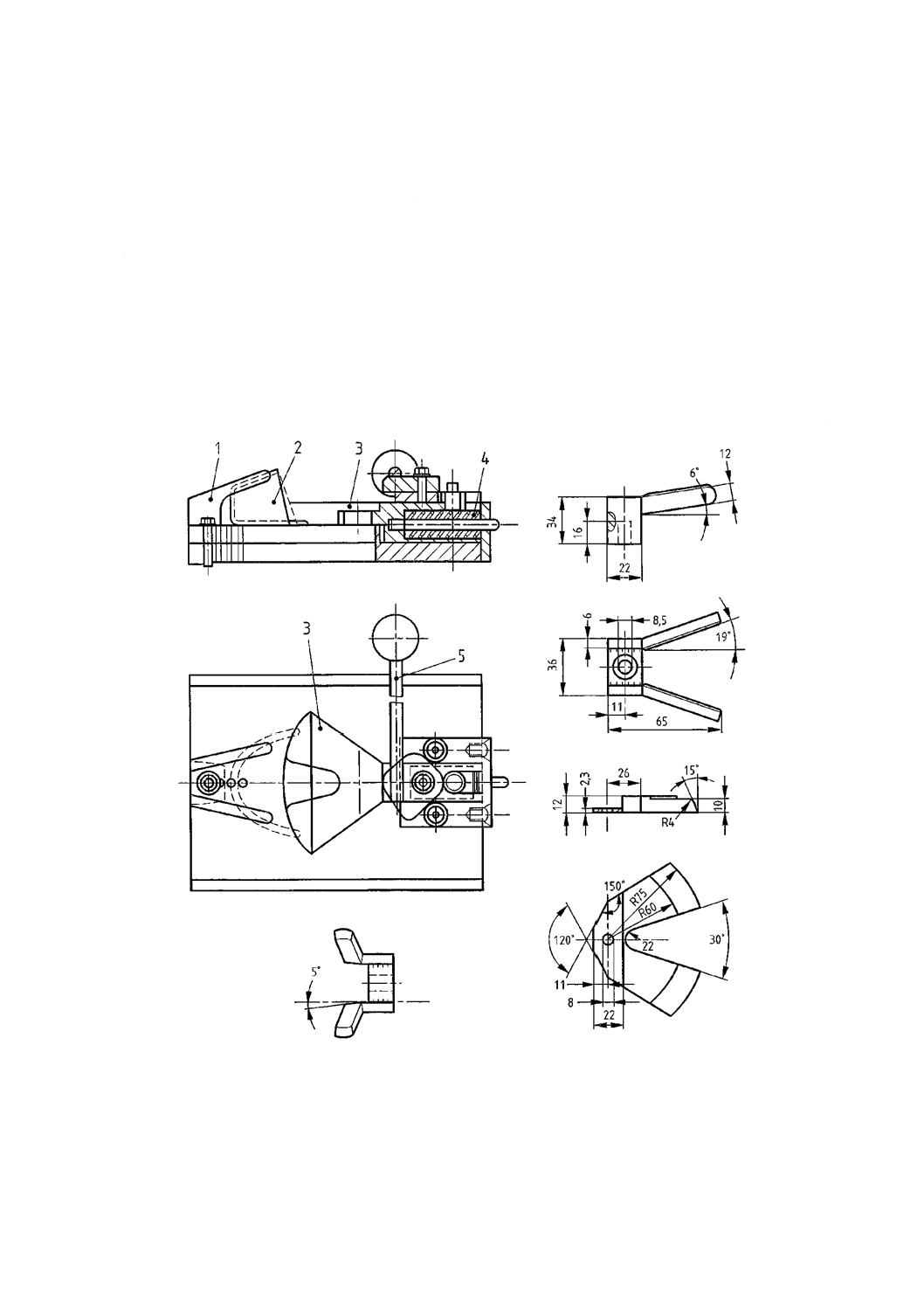

JA.1 試験装置

衝撃試験装置は,5.3.1に規定する衝撃試験装置を用いる。クランプ装置は,先芯単体の衝撃試験専用と

し,衝撃試験時に先芯が横方向へ変形するのを妨げることがないような方法で試験靴のつま先先端の中底

又は中敷を締め付けるためのスクリューねじを備えた,厚さ19 mm以上の平滑なスチール製のプレートを

用いる(図JA.1参照)。

単位 mm

1 フォーク状のクランプ

4 スプリング

2 先芯

5 クランプハンドル

3 スチール製のプレート

図JA.1−先芯クランプ装置の一例

28

T 8107:2020

先芯は,サイズに応じて適合するねじ孔にねじで固定し,二股クランプの前側の位置に保持する。先芯

は,スライドレールにねじ止めされている湾曲板の後端に保持する。スチール製のプレートは,先芯の背

面の縁のフランジの上に配置され,100 N〜200 Nの力でフォーク状クランプに対して先芯を押し付ける。

スライドレールは,先芯に鋼製ストライカが当たったときに,スプリングの軸に沿って移動し戻ることが

できるように調節する。湾曲板は,クランプハンドルを解放すると後退するので,先芯を交換する。

JA.2 試験方法

鋼製ストライカが当たったとき,鋼製ストライカが先芯の前後に突き出るように,クランプ装置に先芯

を固定する。次に,中底と先芯のアーチ後端最高部との間に,20 mm円柱油粘土の後端が先芯の後端とほ

ぼ一致するように挿入し,5.3.3の表3に規定する衝撃エネルギーを与える高さから鋼製ストライカを落下

させ,20 mm円柱油粘土を取り出した後,最低部の高さを測定する。

29

T 8107:2020

附属書JB

(参考)

JISと対応国際規格との対比表

JIS T 8107:2020 安全靴・作業靴の試験方法

ISO 20344:2011,Personal protective equipment−Test methods for footwear

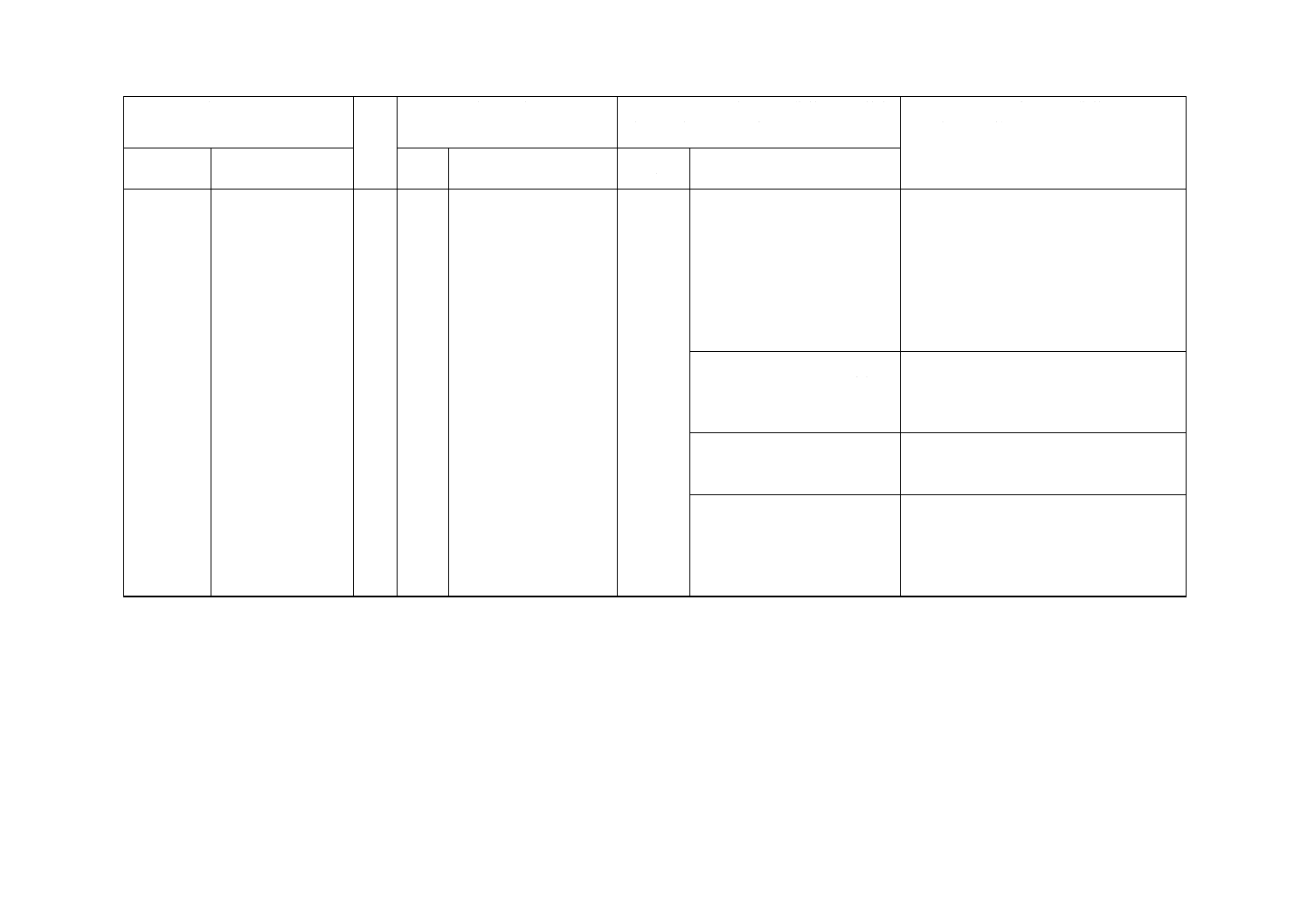

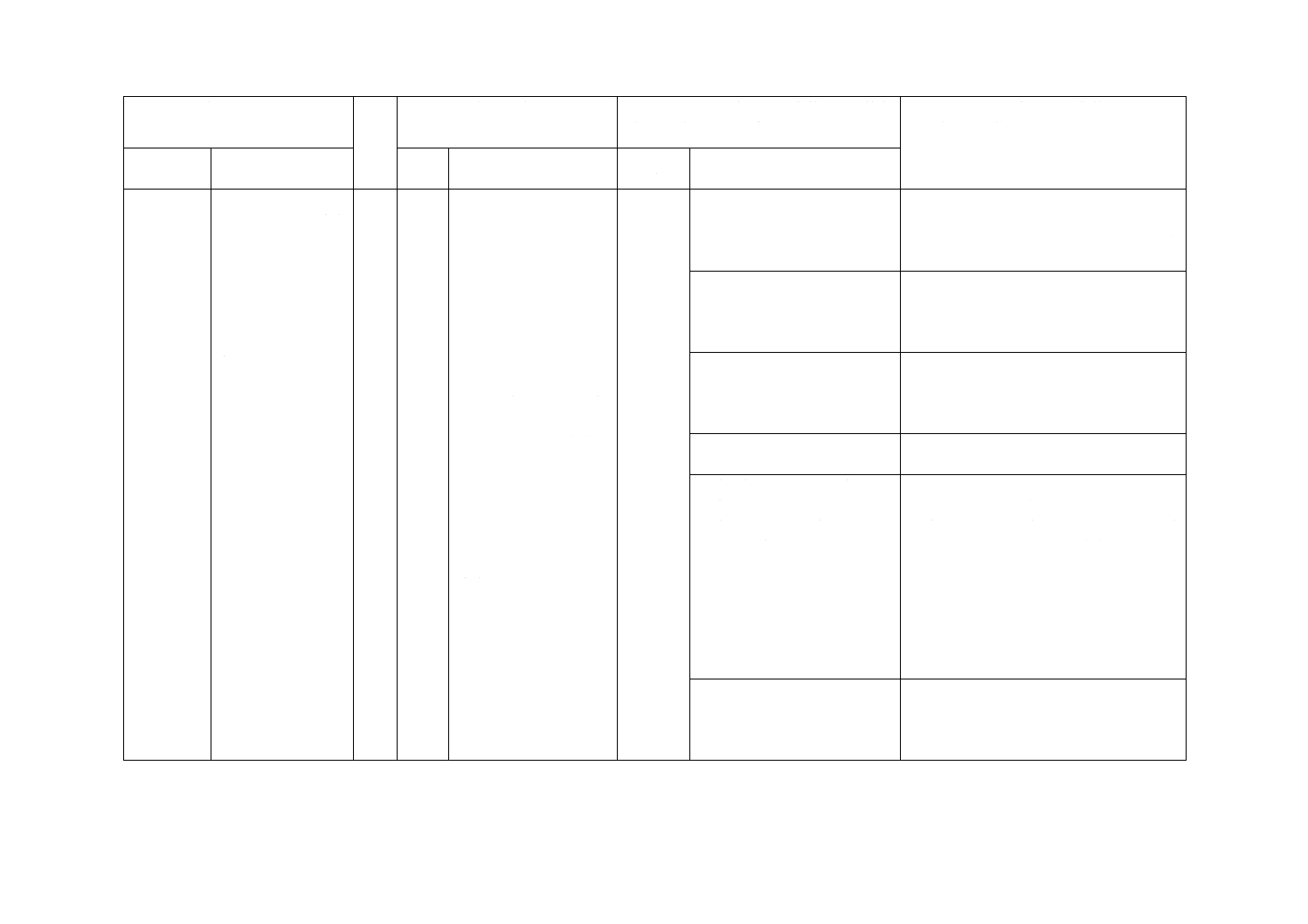

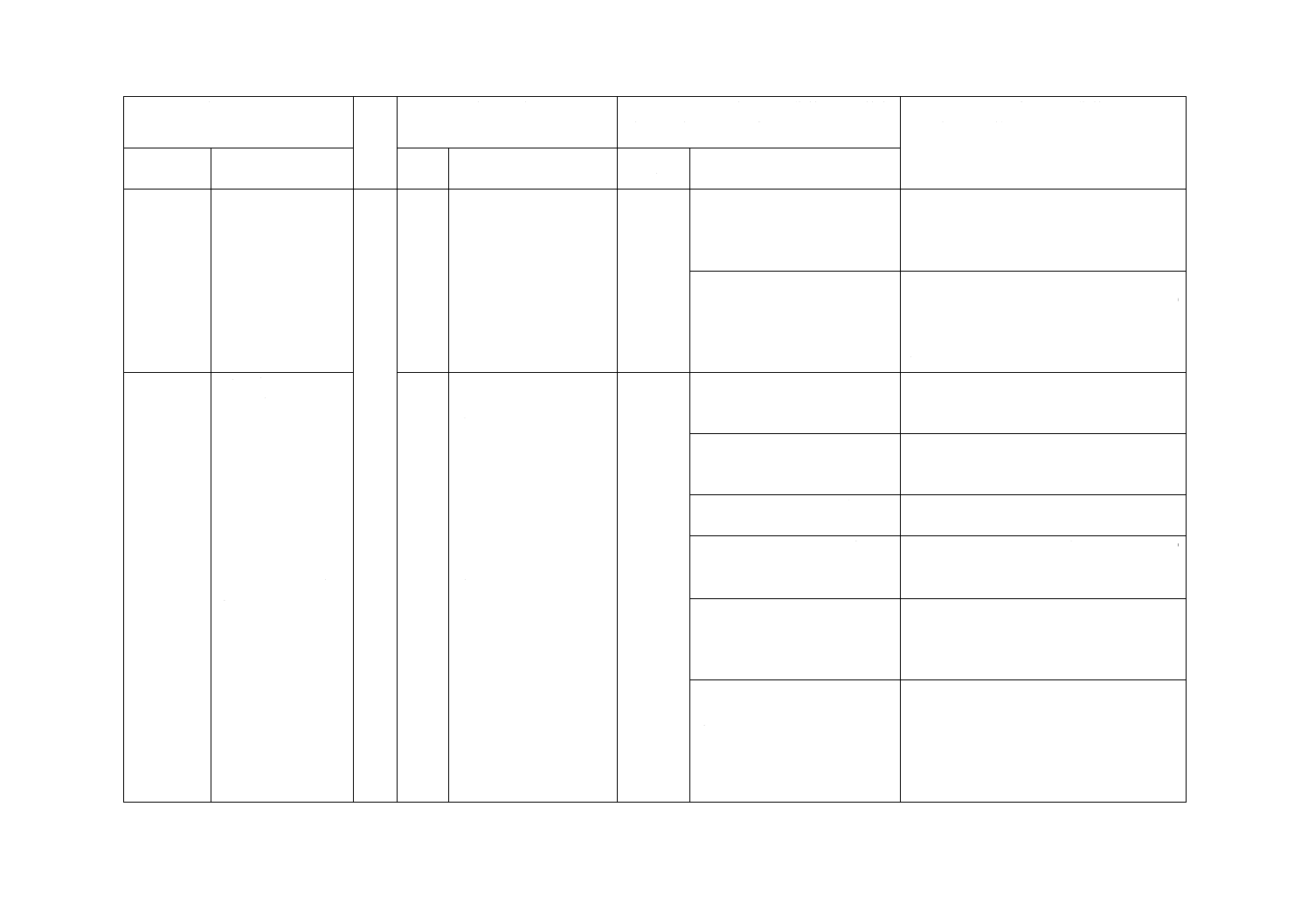

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差異の理由

及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

1 適用範囲

−

1

個人用保護装備として

設計された靴の試験方

法について規定

追加

製造業,建設業,運輸業,食品

小売業などの主な適用事業場

を適用範囲に加えた。

対応国際規格について,EN圏の場合,安

全靴及び作業靴は,作業用途(業種)によ

って細かく適用が指定されているが,日本

の場合はそれがないため,主な適用業種を

記載した。

4 試料の抽

出及び調整

4.1 抽出

4.2 調整

4.3 試験手順に関す

る原則

4

4.1 試料採取法

4.2 試料調整

4.3 試験手順に関する前

提条件

変更

削除

追加

4.1 試料数は,大・中・小各々

から1足を中サイズ1足に変更

した。

4.1 試料数は,対応国際規格では試験数が

3倍となり試験費用及び時間がかかること

で,審査に支障が生じるおそれがあるため

必要最少試験数とした。

4.2 試験開始までの時間“10

分”を“速やかに”に変更した。

4.2 試験開始までの時間は,10分の根拠が

不明確であるので速やかに実施という表

現に変更した。

4.3 測定の不確かさの評価を

削除,表1において,人間工学

的特性は削除した。

4.3 測定の不確かさについては,ISO規格

でもアプローチ方法が完全に確立されて

おらず,人間工学的特性の評価については

個人の感覚によるばらつき要因が大きい

ので削除した。

表1において,着用耐久性を追

加した。

着用耐久性は,表底材によっては着用によ

る老化の可能性があることから,追加し

た。

5

T

8

1

0

7

:

2

0

2

0

30

T 8107:2020

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差異の理由

及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

4 試料の抽

出及び調整

(続き)

表1において,甲被の高さ,水

蒸気透過性,吸湿性,pH値,6

価クロム含有量,水浸透性と吸

収性及び耐切創性を削除した。

甲被の試験については,甲被の高さはデザ

インの自由度を尊重して削除した。水蒸気

透過性,吸湿性,pH値,6価クロム含有量,

水浸透性と吸収性及び耐切創性は,市場か

らの明確な要求がないことと,我が国の

様々な安全靴の着用環境に応じて従来使

用してきた材料の規格値を十分に検証す

ることが難しいため削除した。

表1において,銀面割れ,耐老

化性及び耐燃料油性を追加し

た。

甲被の試験について,銀面割れ,耐老化性

及び耐燃料油性は,JIS T 8101:2006におい

て実績のある管理項目であることから追

加した。

表1において,裏材,中底及び

中敷に関する試験を削除した。

裏材,中底及び中敷に関する試験は,海外

と異なり,我が国では革を使用する場合が

極めて少ないことから,削除した。

表1において,試験要件を基本

要件B及び付加的要件Aに区

分することを削除した。

表1において,ISO規格は試験要件の基本

要件B,付加的要件AがISO 20345,ISO

20346,ISO 20347で共通だが,JISではJIS

T 8101,JIS T 8108で異なることから,表

から削除した。

5

T

8

1

0

7

:

2

0

2

0

31

T 8107:2020

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差異の理由

及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

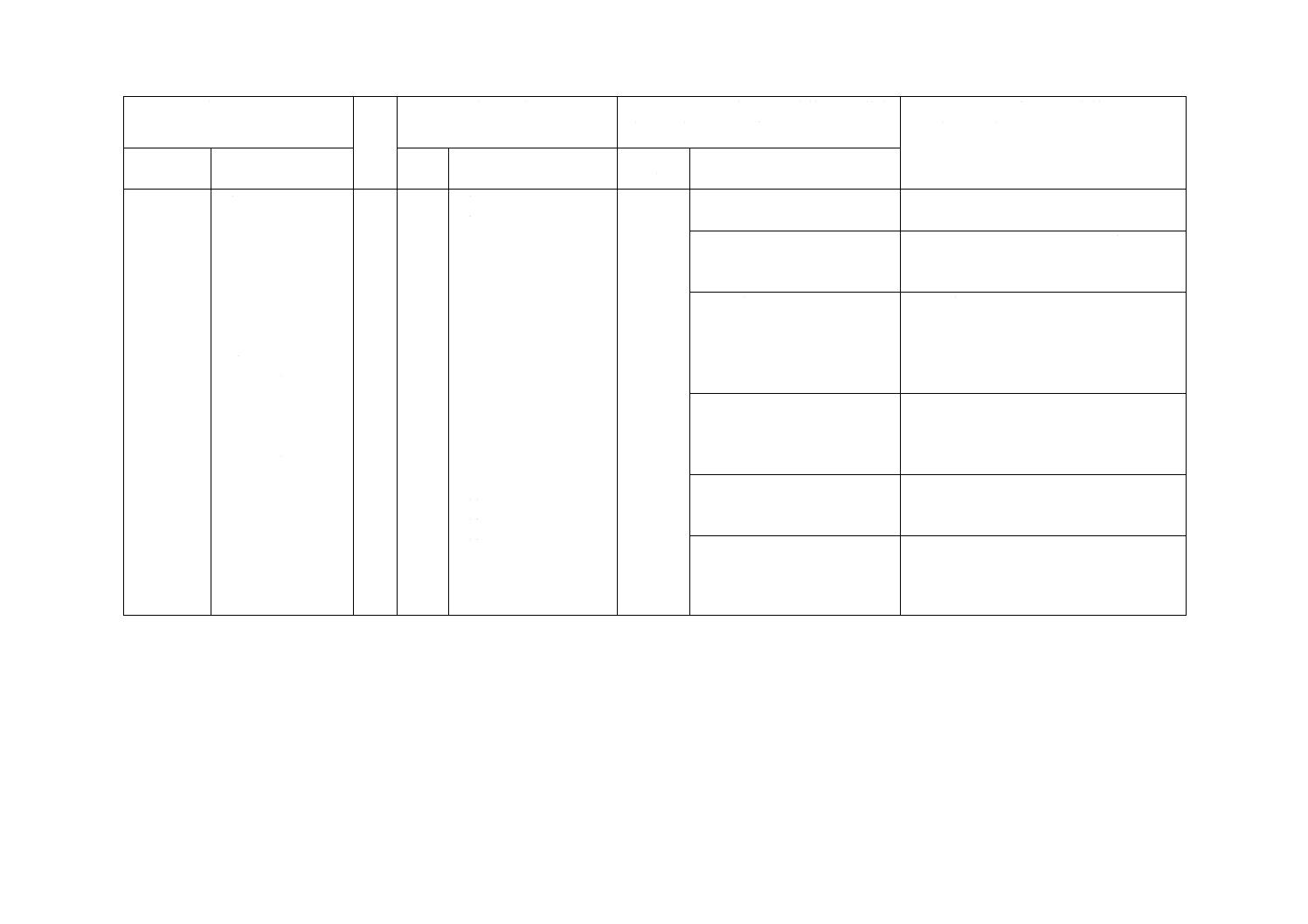

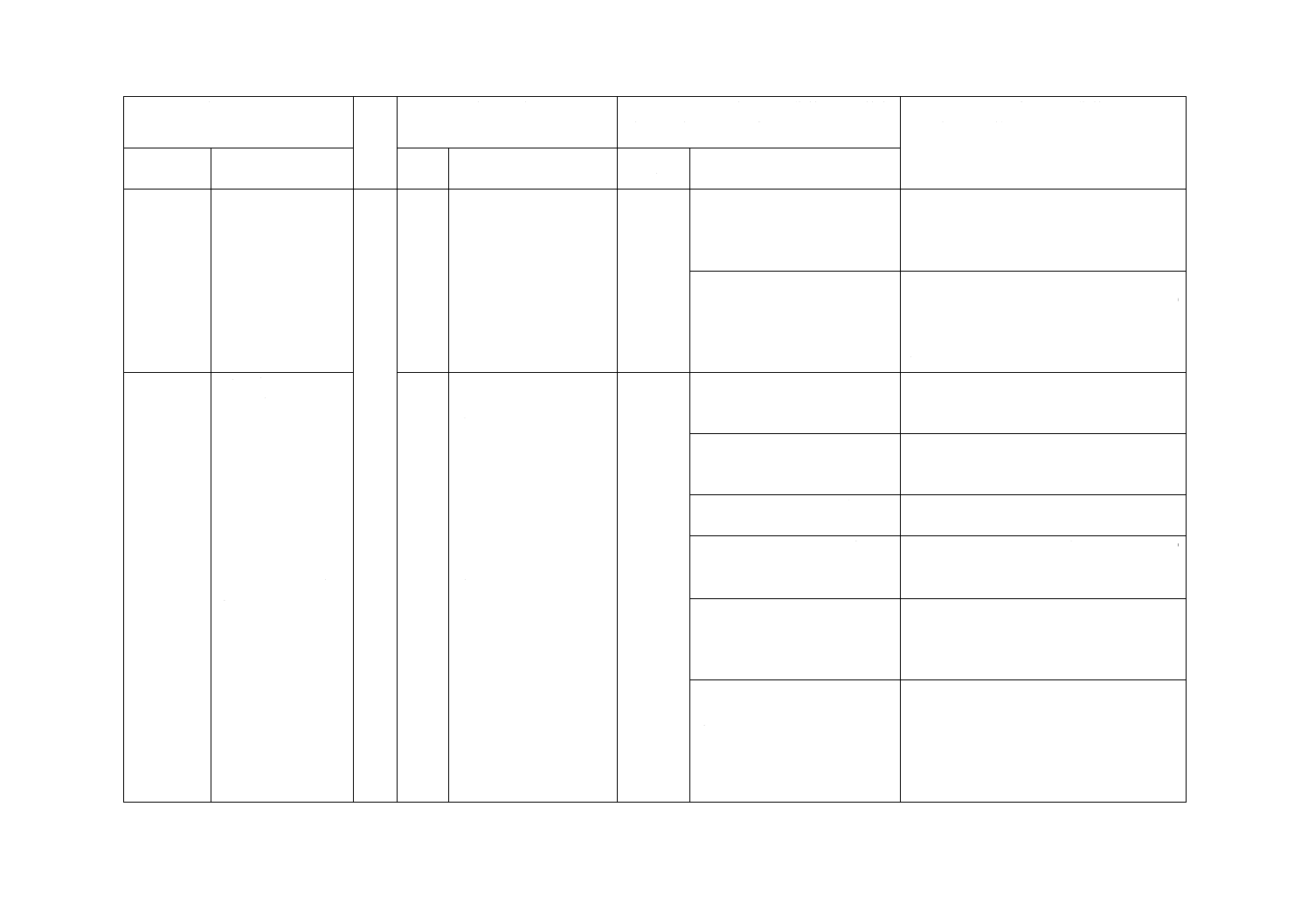

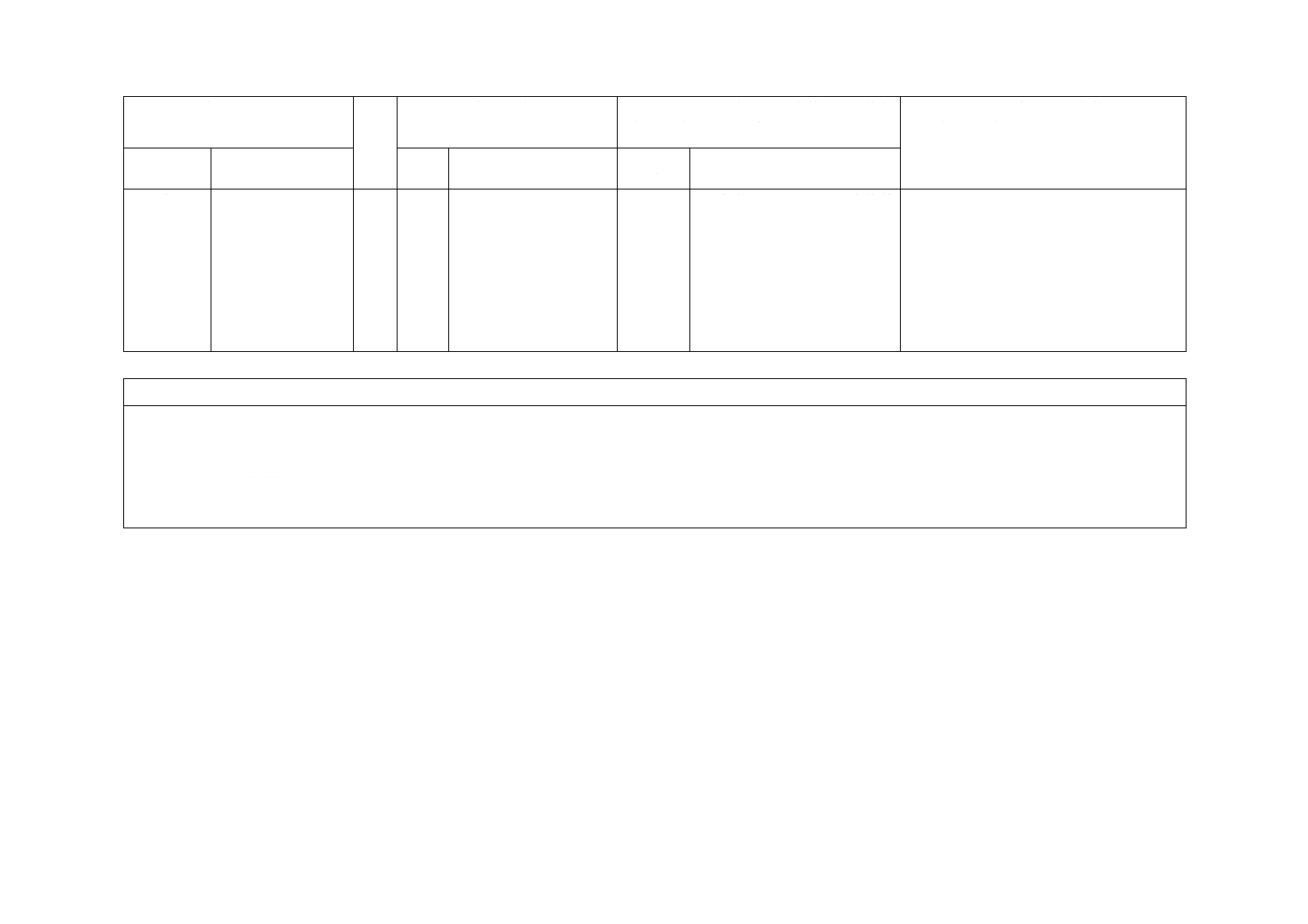

5 靴完成品

の試験方法

5.1 甲被と表底との

剝離抵抗の測定

5.2 先芯の試験方法

5.3 耐衝撃性の試験

方法

5.4 耐圧迫性の試験

方法

5.5 着用耐久性の試

験方法

5.6 漏れ防止性の試

験方法

5.7 耐踏抜き性の試

験方法

5.8 電気絶縁特性の

試験方法

5.9 耐熱伝導性の試

験方法

5.9.1 靴底の高温熱

伝導性の試験方法

5.9.2 靴底の低温熱

伝導性の試験方法

5

5.1 人間工学的特性

5.2 甲被と表底及び表底

層との剝離抵抗

5.3 内部先芯の寸法試験

5.4 衝撃試験

5.5 圧迫試験

5.6 先芯及び踏抜き防止

板の特性

5.7 漏れ防止性の試験

5.8 踏抜き防止板の寸法

適合性と表底の耐踏抜

き性

5.9 踏抜き防止板の耐屈

曲性試験

5.10 耐電気特性の試験

5.11 耐滑試験

5.12 高温耐熱性の試験

5.13 低温耐熱性の試験

変更

削除

追加

人間工学的特性は削除した。

人間工学的特性は,感覚評価でばらつきが

大きいため削除した。

5.2 先芯の高さ及び下辺折り

曲げ部分の水平な底辺の幅の

測定方法を追加した。

5.2 先芯の高さ及び下辺折り曲げ部分の水

平な底辺の幅の測定は,対応国際規格では

不明確であったので,図3を追加した。

非金属製先芯の高温耐熱性,低

温耐熱性,耐酸性,耐アルカリ

性及び耐燃料油性の衝撃試験

方法は,附属書JAに規定した。

非金属製先芯の高温耐熱性,低温耐熱性,

耐酸性,耐アルカリ性及び耐燃料油性の衝

撃試験方法は,対応国際規格ではEN 12568

を引用しているが,JISではEN規格を引

用しないため附属書JAに規定した。

表2において,試験試料の数量

を最少数量に変更した。

先芯単体の試験に使用する試料は,対応国

際規格ではn数が多く,試験期間とコスト

がかかりすぎることから,最少数量とし

た。

5.3 油粘土の直径と設置位置

を変更した。

5.3 油粘土は,実績のあるJIS T 8101:2006

の直径約20 mmとし,先芯後端と油粘土後

端を合わせる方法を採用した。

5.4 油粘土の直径と設置位置

を変更した。

5.4 油粘土は,実績のあるJIS T 8101:2006

の直径約20 mmとし,先芯後端と油粘土後

端を合わせる方法を採用した。

5

T

8

1

0

7

:

2

0

2

0

32

T 8107:2020

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差異の理由

及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

5 靴完成品

の試験方法

(続き)

5.10 かかと部の衝

撃エネルギー吸収

性の試験方法

5.11 耐水性の試験

方法

5.12 足甲プロテク

タの耐衝撃性の試

験方法

5.13 耐切創性の試

験方法

5.14 耐滑性の試験

方法

5.14 かかと部の衝撃エ

ネルギー吸収試験

5.15 靴全体の耐水性試

験

5.16 足甲プロテクタの

耐衝撃試験

5.17 甲被に組み込まれ

た足首保護材の耐衝撃

試験

5.5 着用耐久性の試験方法を

追加した。

5.5 着用耐久性の試験方法は,表底材によ

っては着用による老化の可能性があるこ

とから,追加した。

5.6 漏れ防止性の試験方法は,

内圧30 kPaを8 kPa,時間30

秒間を約3秒間に変更した。

5.6 漏れ防止性の試験条件で内圧30 kPaは

試験リスクが大きいため時間とともにJIS

T 8101:2006の条件を採用した。

踏抜き防止板の寸法は,我が国の安全靴の

製法及び構造上対応国際規格ではリスク

(飛び出しなど)となる場合があるため削

除した。

5.7 耐踏抜き性の試験方法で

は,踏抜き防止板の耐薬品・耐

熱性試験は削除した。

5.7 踏抜き防止板の耐薬品・耐熱試験につ

いては,耐食性及び耐屈曲性を実施してお

り,靴の内部装着品であり,その要件で十

分管理できると判断したため削除した。

5.8 電気絶縁特性の試験方法

では,絶縁靴だけ追加した。

5.8 電気特性に絶縁性を追加したのは,国

内に対象となる絶縁用保護具があるため

で,その構造規格に従って試験方法を設定

した。静電気帯電防止靴及び導電靴につい

ては,既にJIS T 8103に規定があるので削

除した。

5.9.1 高温熱伝導性は,熱盤温

度を(150±5)℃に設定し,

22 ℃上昇するまでの時間を測

定した。

ステンレス製鋼球については,

JIS B 1501に規定する軸受鋼

球の中から指定できるように

した。

5.9.1 対応国際規格の高温熱伝導性は,熱

盤温度は任意で指定時間経過後の温度上

昇と最終温度を測定しているが,試験条件

の幅が広すぎるため,条件を絞り込んだ。

ステンレス製鋼球については,入手先が不

明確であったため,JIS規格品の中から指

定できるようにした。

5

T

8

1

0

7

:

2

0

2

0

33

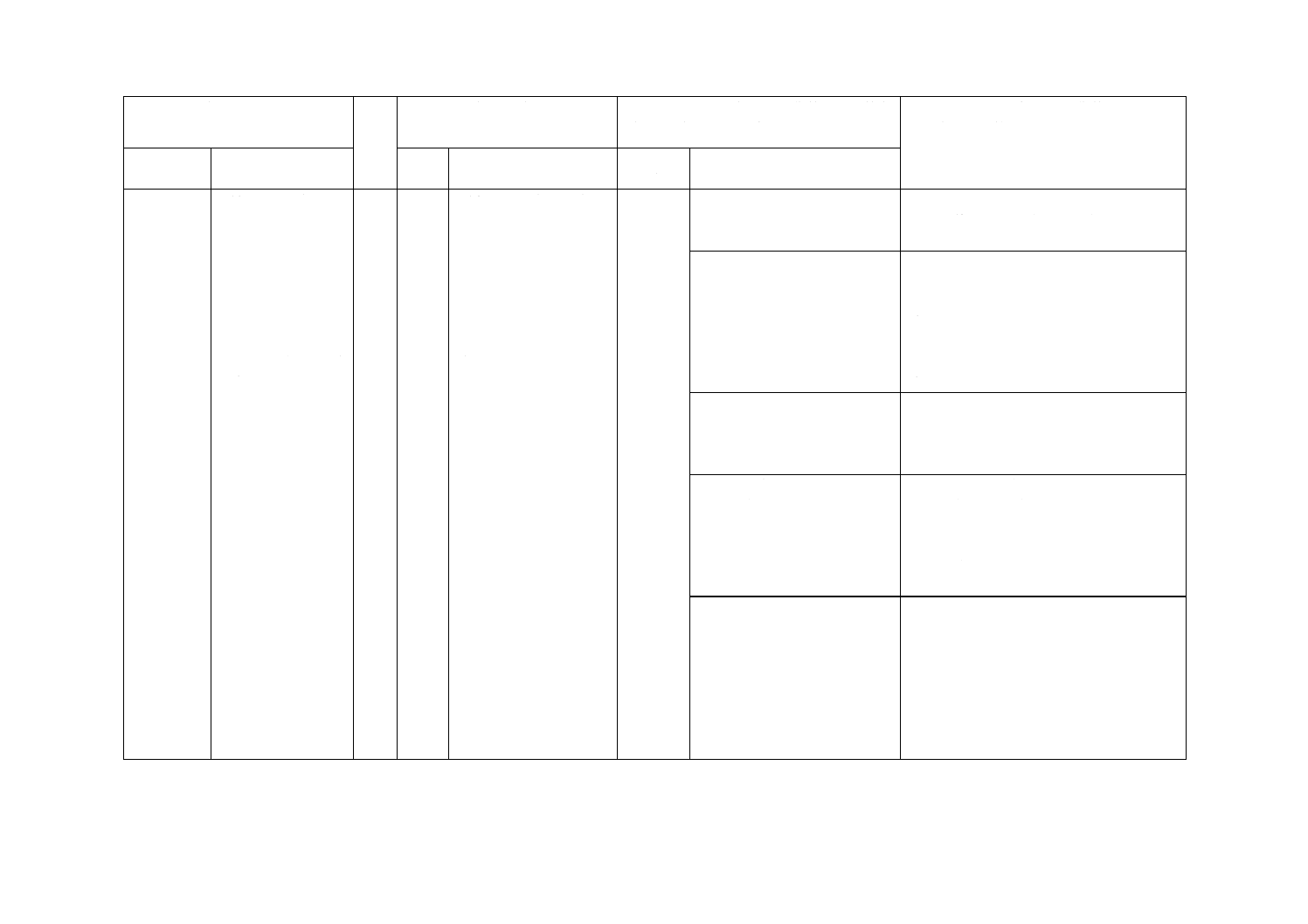

T 8107:2020

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差異の理由

及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

5 靴完成品

の試験方法

(続き)

5.9.2 低温熱伝導性は,温度−

17 ℃の断熱低温槽中で10 ℃低

下するまでの時間を測定した。

5.9.2 対応国際規格の低温熱伝導性は,温

度−17 ℃の断熱低温槽中で30分後の温度

低下を測定しているが,JISは高温熱伝導

性に合わせて10 ℃低下するまでの時間と

した。

5.11 耐水性試験は,トラフ試

験ではなく力学的耐水試験を

採用した。

5.11 耐水性試験は,トラフは歩行方法でば

らつきが大きく,力学的耐水試験を採用し

た。

表6のサイズは国内サイズに

換算して表記した。

対応国際規格はイギリス,フランスのサイ

ズ表記のため,国内JISサイズ表記に変更

した。

5.12 足甲プロテクタは,JIS T

8101:2006の試験方法を採用し

た。

5.12 足甲プロテクタの耐衝撃試験は,対応

国際規格の試験方法では国内の試験機関

に試験機の保有がなく,国内用途に対応す

る規格値の検証ができないため,JIS T

8101:2006の試験方法を採用した。

5.12.2の油粘土の寸法は,JIS T

8101:2006の試験方法を採用し

た。

JIS T 8101:2006の試験方法の採用に伴い,

油粘土についてはJIS T 8101:2006の寸法

を採用した。

足首保護材の耐衝撃試験は削

除した。

足首保護材については,国内で対象となる

靴の需要がないため,削除した。

5.13 耐切創性試験は,JISの試

験方法を採用した。

5.13 耐切創性試験は,引用しているEN

388の試験方法に対応する試験値と国内用

途に応じた規格値の検証ができないこと

と,引用できるJISの試験方法があるため,

それを採用した。

5.14 耐滑性試験は条件を限定

した試験とした。

5.14 耐滑性試験は,対応国際規格では床

材,靴の角度などで幾つかの試験条件があ

るが,JIS T 8101:2006において実績があり

体感に近い試験方法を採用した。

5

T

8

1

0

7

:

2

0

2

0

34

T 8107:2020

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差異の理由

及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

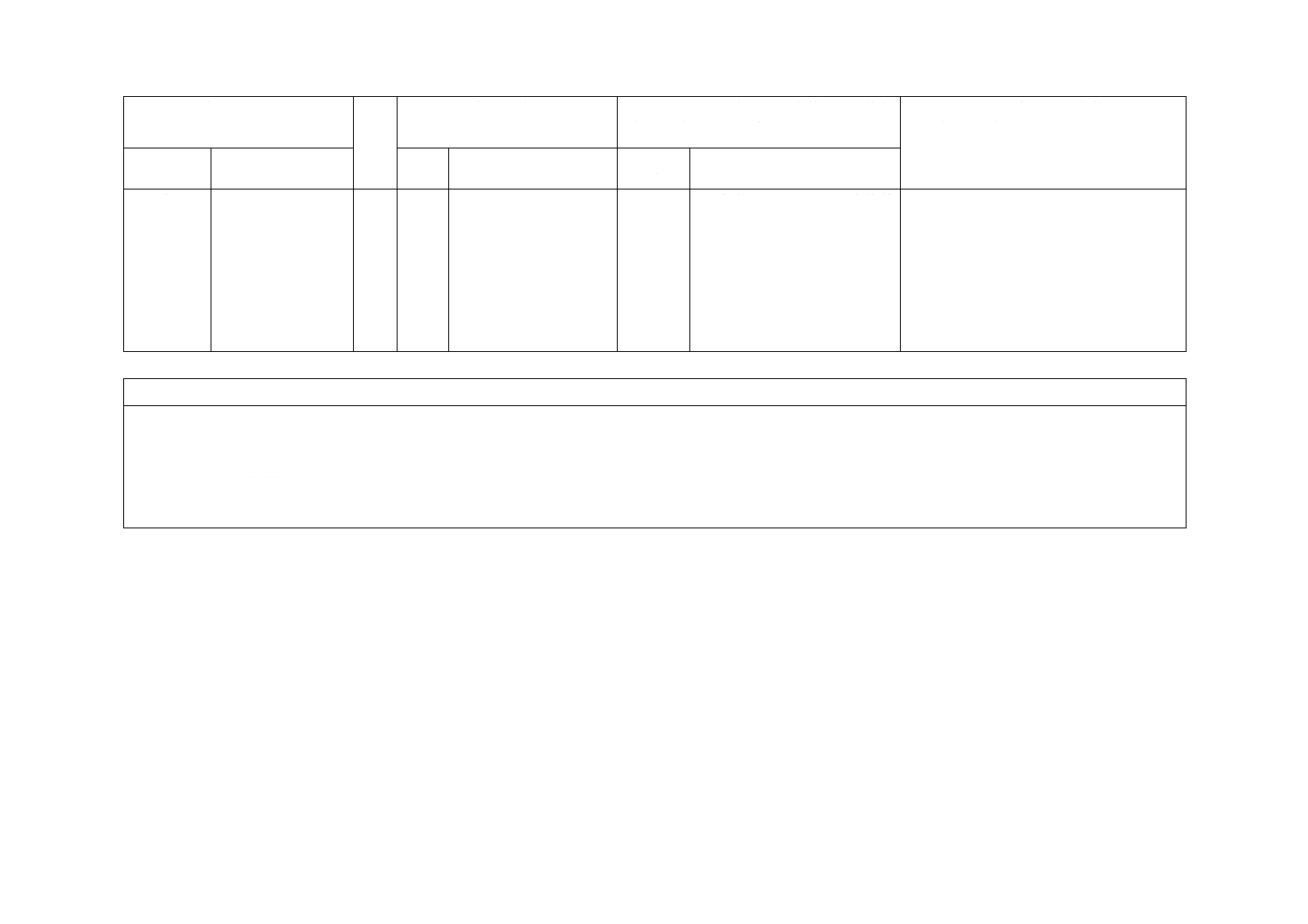

6 甲被の試

験方法

6.1 厚さの測定方法

6.2 引張特性の試験

方法

6.3 加水分解性の試

験方法

6.4 銀面割れの試験

方法

6.5 耐老化性の試験

方法

6.6 耐燃料油性の試

験方法

6

6.1 甲被の厚さの試験

6.2 甲被の高さの試験

6.3 甲被,裏材,べろの

引裂強さの試験

6.4 甲被材料の伸び特性

6.5 甲被の耐屈曲性

6.6 透湿試験

6.7 吸湿試験

6.8 透湿係数の試験

6.9 pH値の試験

6.10 甲被の耐加水分解

性試験

6.11 6価クロム含有量

の試験

6.12 裏材及び中敷の耐

摩耗試験

6.13 甲被の水浸透性及

び水吸収性の試験

6.14 甲被の耐切創性の

試験

変更

削除

追加

6.1 甲被の厚さの測定はJISを

引用した。

6.1 甲被の厚さの測定は,対応国際規格は

別のISO 23529を引用しているが,JISで

は国内での多く使用されるJIS K 6557-1及

びJIS K 6250を採用した。

6.2 クラスIIの靴には引張特性

の試験方法を追加した。

6.2 引張特性の試験方法は,クラスIIの場

合の物性試験としてJIS T 8101:2006にも

使用されており,国内用途に応じた規格値

の検証ができることから採用した。

6.3 クラスIIの靴の耐加水分解

性の試験方法を変更した。

6.3 耐加水分解の試験方法は,ISO 5423を

引用しているが,国内に対応する試験装置

を保有する試験機関がないため,対応可能

な方法とした。

甲被の高さは削除した。

甲被の高さは,設計の自由度を確保するた

めに規定から削除した。

甲被,裏材,べろの引裂強さは

削除した。

甲被の耐屈曲性,透湿試験,吸

湿試験,透湿係数は削除した。

pH値,6価クロム含有量の試

験は削除した。

裏材及び中敷の耐摩耗試験は

削除した。

甲被の水浸透性及び水吸収性,

耐切創性の試験は削除した。

引裂強さの試験は,銀面割れの試験で管理

できることから削除した。

甲被の耐屈曲性,透湿試験,吸湿試験,透

湿係数,pH値,6価クロム含有量,裏材及

び中敷の耐摩耗試験,甲被の水浸透性及び

水吸収性の試験,耐切創性の試験は,JIS T

8101:2006にも規定はなく,国内市場から

の要求が不明確であり,対応国際規格の規

格値に対しての市場用途に応じた検証が

できないため,削除した。

6.4 銀面割れの試験方法を追

加した。

6.4 銀面割れ試験は,クラスIの場合の物

性試験としてJIS T 8101:2006にも使用さ

れており,市場用途に応じた規格値の検証

ができることから採用した。

5

T

8

1

0

7

:

2

0

2

0

35

T 8107:2020

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差異の理由

及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

6 甲被の試

験方法

(続き)

6.5 耐老化性の試験方法を追

加した。

6.5 耐老化性の試験は,クラスIIの場合の

耐久性の試験としてJIS T 8101:2006にも

使用されており,市場用途に応じた規格値

の検証ができることから採用した。

6.6 耐燃料油性の試験方法を

追加した。

6.6 耐燃料油性の試験は,甲被がクラスII

の場合の耐久性の試験としてJIS T

8101:2006にも使用されており,市場用途

に応じた規格値の検証ができることから

採用した。

7 表底の試

験方法

7.1 一般

7.2 厚さ及びクリー

トの高さの測定方

法

7.3 引裂強さの試験

方法

7.4 引張特性の試験

方法

7.5 加水分解性の試

験方法

7.6 耐老化性の試験

方法

7.7 耐燃料油性の試

験方法

7.8 耐高熱接触性の

試験方法

8

8.1 表底の厚さの測定

8.2 表底の引裂強さの試

験

8.3 表底の耐摩耗試験

8.4 表底の耐屈曲試験

8.5 表底の耐加水分解試

験

8.6 表底の耐燃料油性の

試験

8.7 表底の耐高熱接触性

試験

変更

削除

追加

7.2 厚さ及びクリートの高さ

の測定方法において,e) 総高

分子材料製を追加した。

7.2 厚さ及びクリートの高さの測定方法に

おいて,e) 総高分子材料製とf) 総ゴム製

を分けて記載した。

表底の耐摩耗試験は削除した。 表底の耐摩耗試験は,国内の主力安全靴の

構造によっては試験ができないものがあ

るため削除した。

表底の耐屈曲試験は削除した。 表底の耐屈曲試験は,市場用途に対応する

規格値の検証ができないため削除した。

7.4 引張特性の試験を追加し

た。

7.4 引張特性の試験方法は,JIS T

8101:2006の管理項目で管理上必要である

ので追加した。

7.6 耐老化性の試験を追加し

た。

7.6 耐老化性の試験方法は,耐久性の試験

としてJIS T 8101:2006にも使用されてお

り,市場用途に対応する規格値の検証がで

きるため採用した。

7.8 耐高熱接触性の試験は,

ISO規格と近似の試験方法に

変更した。

7.8 耐高熱接触性の試験方法は,ISO規格

の試験設備をもつ試験機関が国内になく,

また,試験は,溶融などの損傷の程度を目

視評価するものであり高い試験精度は必

要としないため,近似の試験方法に変更し

た。

5

T

8

1

0

7

:

2

0

2

0

36

T 8107:2020

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差異の理由

及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

附属書JA

(規定)

先芯単体の衝撃試

験方法

5.6.2

表4において,クラスI

の金属製先芯及びクラ

スIとIIの非金属製先芯

はEN 12568を引用

追加

EN規格の引用を避けて先芯単

体の衝撃試験方法を附属書JA

として追加した。

油粘土の直径及び設置位置を

変更した。

5.2.3.2の試験方法として,EN 12568の規定

内容を基にして追加規定した。

油粘土の直径及び設置位置については,国

際規格では油粘土の直径は(25±2)mmで

あり,設置位置についても規定されている

が,知見のあるJIS T 8101:2006の製品試験

方法(直径約20 mmで油粘土の後端と先芯

の後端を合わせる方法)を採用した。

JISと国際規格との対応の程度の全体評価:ISO 20344:2011,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 削除 ················ 国際規格の規定項目又は規定内容を削除している。

− 追加 ················ 国際規格にない規定項目又は規定内容を追加している。

− 変更 ················ 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD ··············· 国際規格を修正している。

5

T

8

1

0

7

:

2

0

2

0