T 8106:2016

(1)

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 1

4 装置及び使用材料 ············································································································· 2

5 試料の抽出及び前処理 ······································································································· 4

5.1 抽出 ···························································································································· 4

5.2 前処理 ························································································································· 4

6 試験方法························································································································· 4

6.1 原理 ···························································································································· 4

6.2 試験モード及び試験条件 ································································································· 4

7 靴及び床の準備 ················································································································ 8

7.1 靴 ······························································································································· 8

7.2 床 ······························································································································· 9

8 手順······························································································································ 10

9 試験報告························································································································ 11

10 耐滑靴の選定方法 ·········································································································· 11

附属書A(規定)靴の試験のための標準製造用靴型及び人工足····················································· 12

附属書B(規定)セラミックタイルの仕様················································································ 13

附属書C(規定)セラミックタイル及び他の試験床の校正手順····················································· 14

附属書JA(参考)床面上に粉体が介在する場合の耐滑靴の選定 ··················································· 17

附属書JB(参考)氷面上で使用する耐滑靴の選定 ····································································· 18

附属書JC(参考)動摩擦係数の高い耐滑靴の選定 ····································································· 19

附属書JD(参考)JISと対応国際規格との対比表 ······································································ 20

T 8106:2016

(2)

まえがき

この規格は,工業標準化法に基づき,日本工業標準調査会の審議を経て,厚生労働大臣及び経済産業大

臣が制定した日本工業規格である。

また,令和2年10月26日,産業標準化法第17条又は第18条の規定に基づく確認公示に際し,産業標

準化法の用語に合わせ,規格中“日本工業規格”を“日本産業規格”に改めた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。厚生労働大臣,経済産業大臣及び日本産業標準調査会は,このような特許権,出願公開後の

特許出願及び実用新案権に関わる確認について,責任はもたない。

日本産業規格 JIS

T 8106:2016

安全靴・作業靴の耐滑試験方法

Test method for slip resistance of protective and occupational footwear

序文

この規格は,2012年に第2版として発行されたISO 13287と整合化を図ることを主な目的として作成し

た日本産業規格である。また,転倒防止の面から粉体上及び氷面上で使用する耐滑靴の選択方法,及び高

い耐滑性能をもつ靴に対する問題点及び注意事項を附属書に記載し,ユーザーが着用環境に少しでも適合

した安全靴及び作業靴を選択できるようにしたものである。

なお,この規格で点線の下線を施してある箇所は,対応国際規格を変更している事項である。変更の一

覧表にその説明を付けて,附属書JDに示す。

1

適用範囲

この規格は,製造業,建設業,運輸業,食品小売業などの事業場において使用する安全靴及び作業靴の

耐滑試験方法について規定する。

スパイク,金属びょう(鋲)及びその類似品が装着された靴には適用できない。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 13287:2012,Personal protective equipment−Footwear−Test method for slip resistance(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 0601 製品の幾何特性仕様(GPS)−表面性状:輪郭曲線方式−用語,定義及び表面性状パラメ

ータ

注記 対応国際規格,ISO 4287,Geometrical Product Specifications (GPS)−Surface texture: Profile

method−Terms, definitions and surface texture parameters(IDT)

JIS K 6253-2 加硫ゴム及び熱可塑性ゴム−硬さの求め方−第2部:国際ゴム硬さ(10 IRHD〜100

IRHD)

JIS S 5037 靴のサイズ

ISO 4662,Rubber, vulcanized or thermoplastic−Determination of rebound resilience

3

用語及び定義

この規格で用いる主な用語及び定義は,次による。

2

T 8106:2016

3.1

安全靴(protective footwear)

主として着用者のつま先を先しんによって防護し,滑り止めを備えた靴。

3.2

作業靴(occupational footwear)

作業用に使用される安全靴以外の靴。

3.3

鉛直力(normal force)

靴を介して床面に対し垂直(90°)に加わる力で,履物,靴型(4.1.1又は4.1.2)又は人工足(4.1.3)及

び装着品の質量を含む。

3.4

摩擦力(frictional force)

靴が床面を滑ってゆくときに発生する床面に対して平行で動きと反対方向の力。

3.5

摩擦係数CoF(coefficient of friction)

鉛直力で摩擦力を除した比。

3.6

静的接触時間(static contact time)

鉛直力を床面及び靴に加えはじめ,50 Nに達してから動き始めるまでの初期接触時間。

3.7

測定期間(measurement period)

試験環境が条件を満たしている中で摩擦力の測定が行われている時間。

3.8

床(floor)

試験面として使用する汚染(潤滑剤)のない床材料。

3.9

床面(surface)

靴の試験用の汚染(潤滑剤)のある又はない床。

3.10

校正試験値(calibration test value)

試料スライダー961)と試験面との間の摩擦係数。

注1) 試料スライダー96は,ISO 13287に規定された校正用ジグであり,同等の結果が得られること

が証明できる場合は同等品を使用することができる。附属書Cを参照。

4

装置及び使用材料

4.1

靴型

試験用靴を保持するために,次に示す形状の靴型を一つ以上使用する。

4.1.1

標準靴型

A.1に適合した標準靴型

3

T 8106:2016

4.1.2

製造用靴型

必要に応じて,試験用靴の製造のために使用する一般的な製造用靴型

4.1.3

人工足

A.2の寸法に適合した人工足

4.2

鉛直力を供給するための装置

箇条6に従い,床面上に靴を降ろし,必要なときに鉛直力を供給するための装置

4.3

鉛直力を測定するための装置

測定中,2 %以内の精度で靴と床面との間に働く鉛直力を測定するための装置

4.4

ステンレス鋼板で構成された床

表面の粗さは,実際に滑りの測定を行う10か所について行わなければならない。測定の方向はスライド

動作と平行になるように行わなければならない。各箇所での測定は,0.8 mmの長さの測定を5回に分けて

行わなければならない(評価長さ4.0 mm)。

平均の粗さRaは,JIS B 0601に従って測定しなければならない。全10か所からの全体の平均値は,Ra

が1.6 μmと2.5 μmとの間の値でなければならない。

床面の粗さの測定値が上記の範囲を外れる場合は,シリコンカーバイト研磨紙又は研磨用の布の番数を

徐々に細かくしながら研磨しなければならない。研磨の方向は,試験方向に対して平行及び直角を交互に

繰り返すものとし,最後の研磨方向は試験方向に平行でなければならない。床面粗さは,上記の範囲に収

まるまで研磨しなければならない。

4.5

セラミックタイル

附属書Bに規定するセラミックタイルとし,タイル表面は機械的,又は化学的な方法で処理してはなら

ない。

4.6

他の床材

例えば,木,コンクリート,石,高分子物質製のフローリングの床は,附属書Cに従って摩擦係数の校

正を行い,特性を試験報告に記載しなければならない。

4.7

駆動装置

箇条6に従い,一定の速度で一定の時間靴又は床面を動かすことができる駆動装置

4.8

摩擦力の測定装置

靴と床面とに働く摩擦力を測定できる2 %以上の精度をもつ測定装置

4.9

シリコンカーバイド研磨紙

100 mm×70 mmのなめらかな面をもつ(1 200±120)gの硬質ブロックの上に取り付けた粒径400のシ

リコンカーバイドを研磨材とした紙。

注記 これは厚さ22 mmのスチール製のブロックで対応することができる。

4.10 接触角を(7.0±0.5)°に調整するための硬質ウエッジ

硬質ウエッジの幅は,かかと(踵)及び前足部の幅を確保するために十分なものであることが望ましい。

硬質ウエッジの先端は,目盛付ルーペで見てその高さが0.5 mm以下となるように切り取らなければな

らない。

硬質ウエッジの長さは,かかとの試験の場合は,かかと全体を覆うものでなければならないが前足部に

硬質ウエッジが当たってはならない[図1 a) 参照]。

前足部の試験の場合は,かかと及び前足部全体を覆うものでなければならない[図1 b) 参照]。

4

T 8106:2016

4.11 (0.2±0.1)Pa・sの粘度のグリセリン水溶液

これは23 ℃において質量比85.6 %〜92.8 %のグリセリン水溶液に相当する。他の温度の場合は表1を

参照する。

溶液は,外気に30分以上さらされ,表1に適合させることができない場合は,交換しなければならない。

注記 質量比約90 %のグリセリンは,32 %以上の湿度の大気においては吸湿しやすいため90.0 %〜

92.5 %のグリセリン水溶液を使用するとよい。

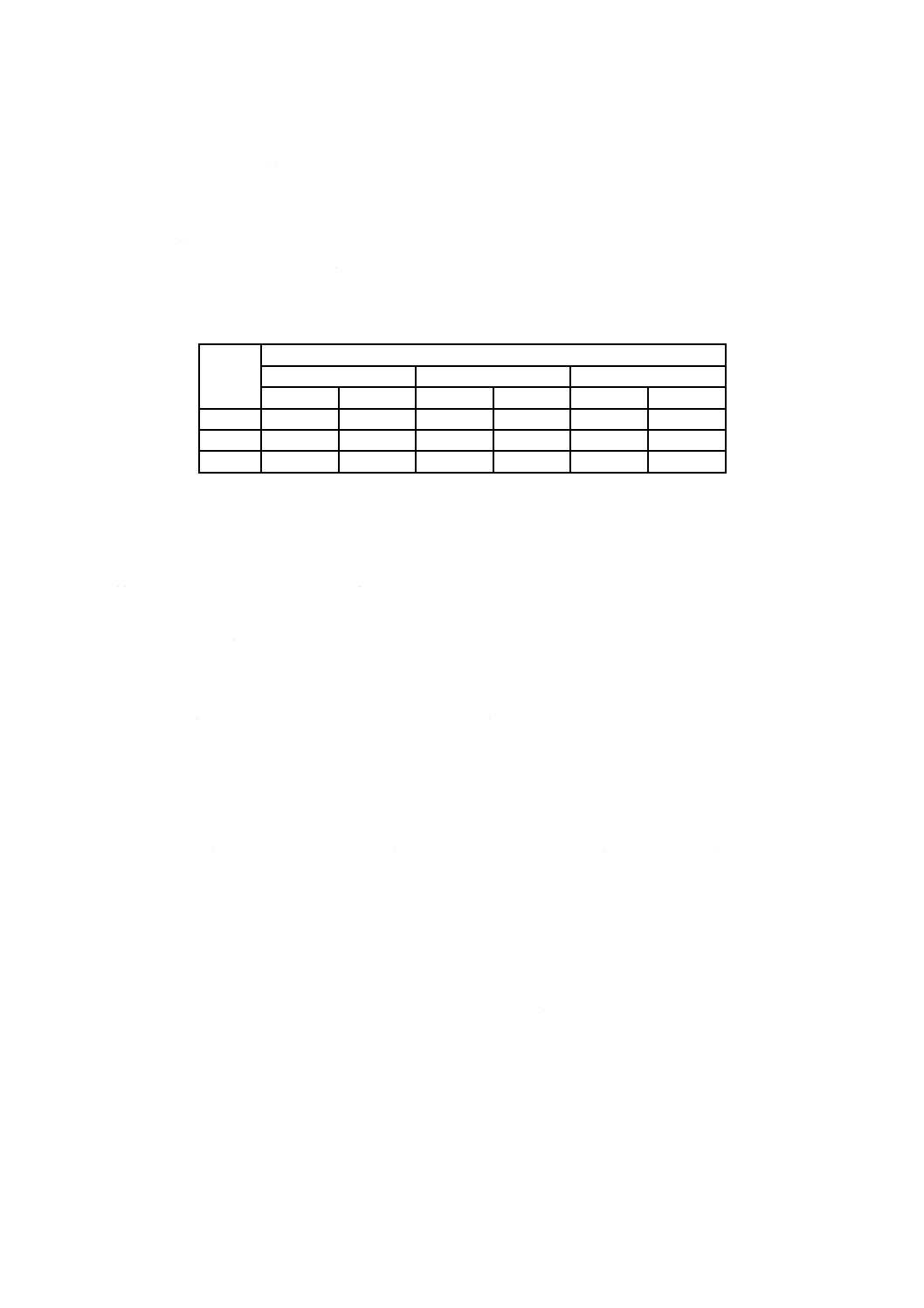

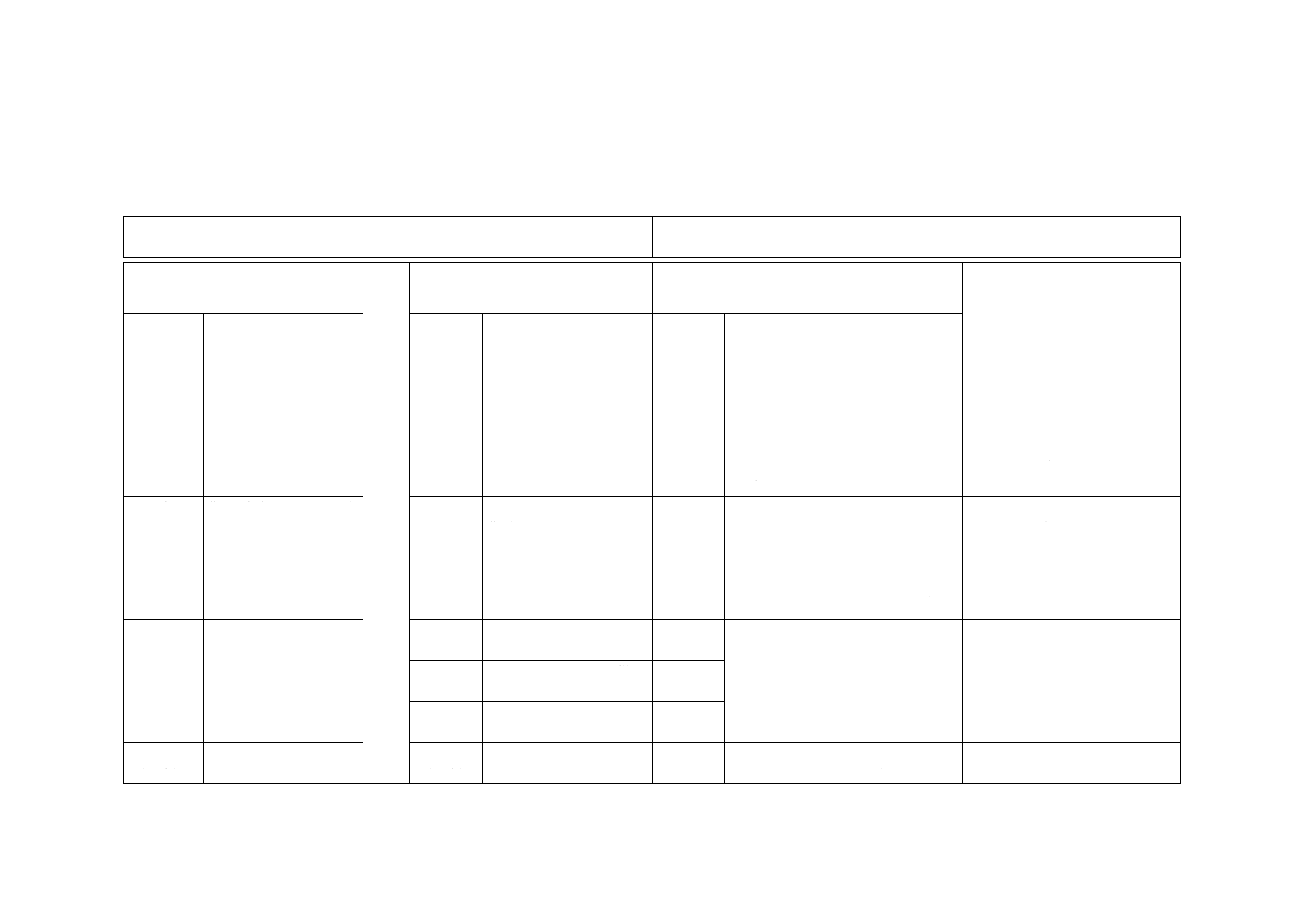

表1−温度及び粘度の変化によるグリセリン水溶液のおおよその濃度

温度

℃

グリセリン水溶液の濃度及び屈折率

0.1 Pa・s

0.2 Pa・s

0.3 Pa・s

質量比%

屈折率

質量比%

屈折率

質量比%

屈折率

21.0

84.5

1.450 0

89.5

1.457 4

91.9

1.461 0

23.0

85.6

1.450 9

90.4

1.458 4

92.8

1.462 0

25.0

86.6

1.451 2

91.4

1.459 4

93.7

1.462 8

4.12 洗浄液

イオン交換水に質量比0.5 %のラウリル硫酸ナトリウム(SLS)を含有する洗浄液

4.13 エタノール水溶液

質量比(50±5)%のエタノール水溶液

5

試料の抽出及び前処理

5.1

抽出

特に指定がない場合,同じサイズの同じタイプの靴から試料を最低2個使用する。

注記 測定の不確かさは,次のいずれかによって評価することができる。

− 例えば,ISO 5725-2に規定する統計的手法

− 例えば,ENV 13005に規定する数学的方法

5.2

前処理

試験靴は,温度(23±2)℃,湿度(50±5)%で最低48時間前処理しなければならない。

試験を行う場合は,(23±2)℃の標準状態から取り出した後,30分以内に行わなければならず,試験の

温度条件は,(23±2)℃で行う。

6

試験方法

6.1

原理

試験靴を床面に静置し,鉛直力を加えてから床面に対して水平に動かす(又は,床面を靴に対して水平

に動かす)。摩擦力及び鉛直力の両方を計測し,動摩擦係数を計算する。

6.2

試験モード及び試験条件

6.2.1

試験モード

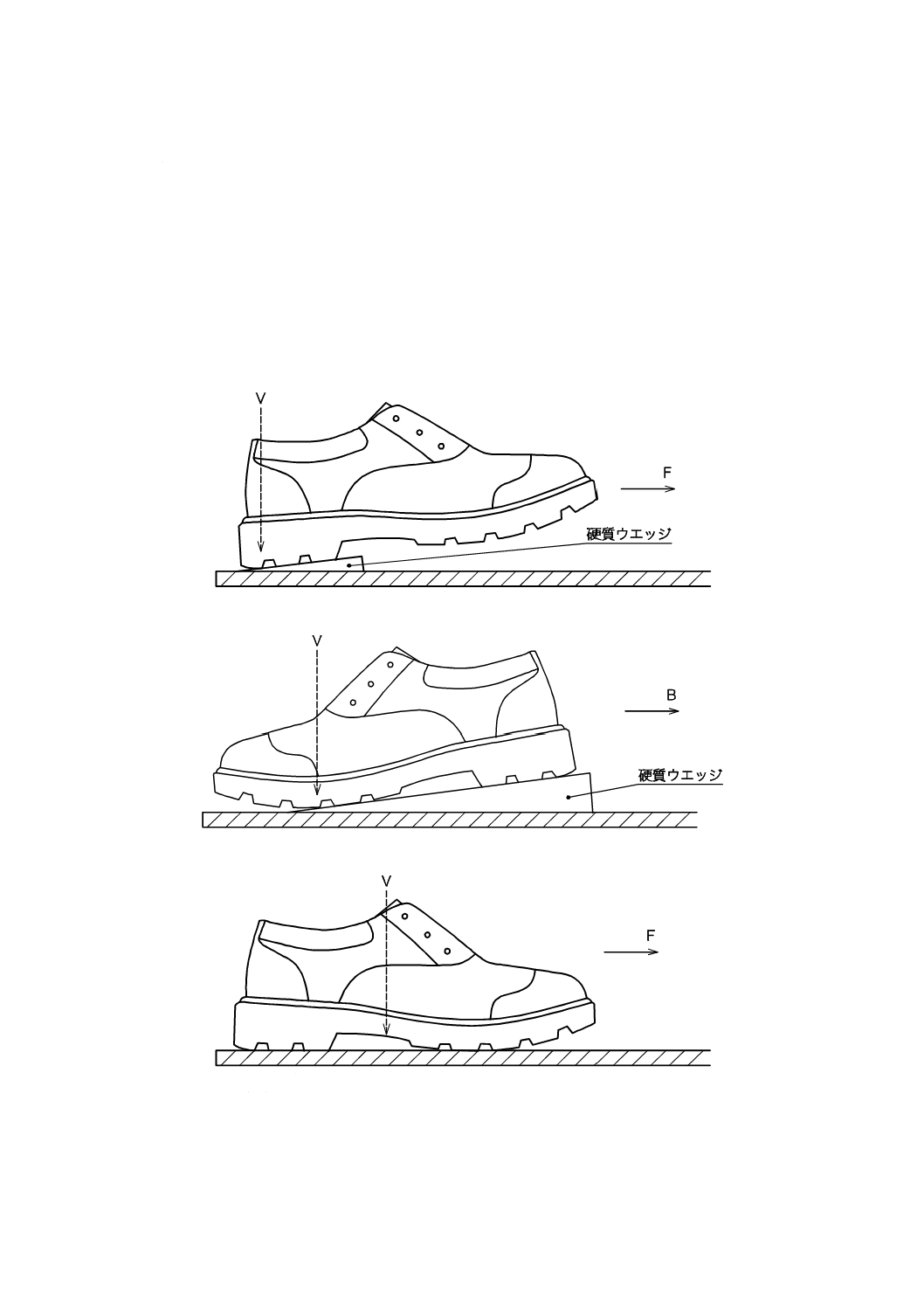

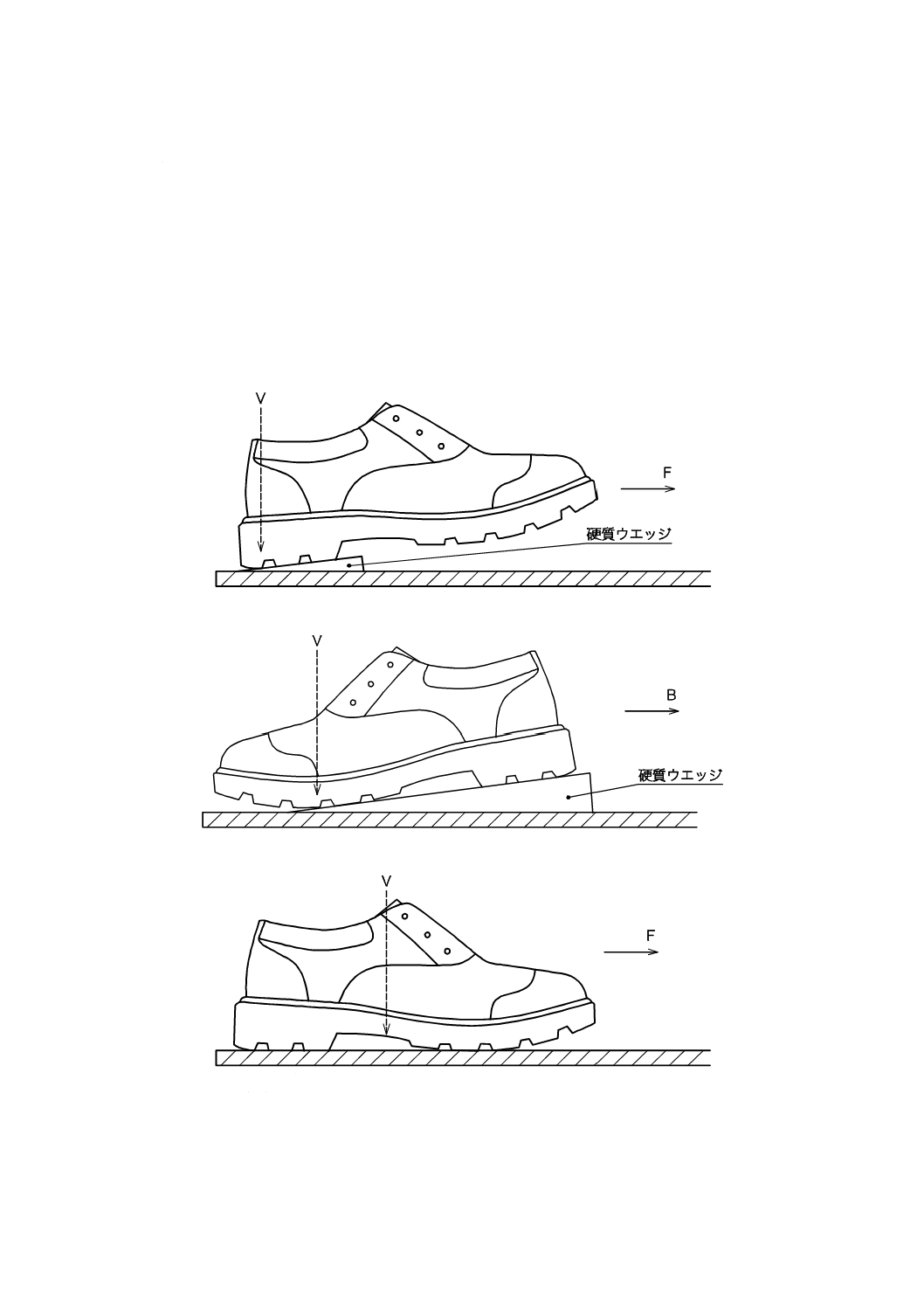

靴は,次のモード(図1参照)の一つ以上を試験しなければならない。

a) かかとに角度をつけて,前方に滑らせる。

b) 前足部を,後方に滑らす。

5

T 8106:2016

c) 靴底全面を接地させ,前方に水平に滑らす。

注記 かかと試験モードは,歩行者の滑りのリスクを軽減するために最も重要な試験モードと考えら

れる。

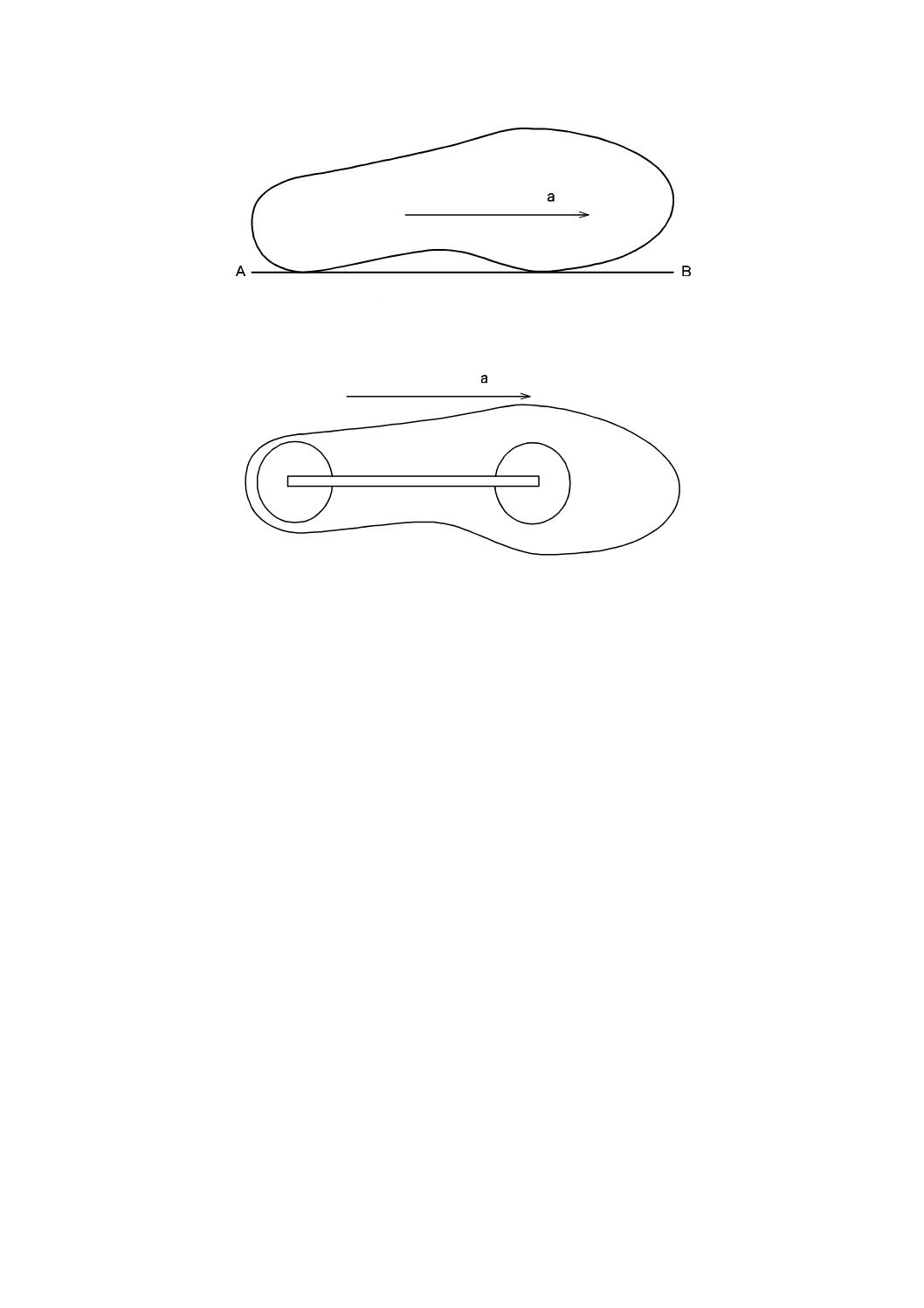

6.2.2

試験条件

かかと及び前足部の試験モードにおいて,靴は製造用靴型(4.1.1又は4.1.2)に適合させなければならな

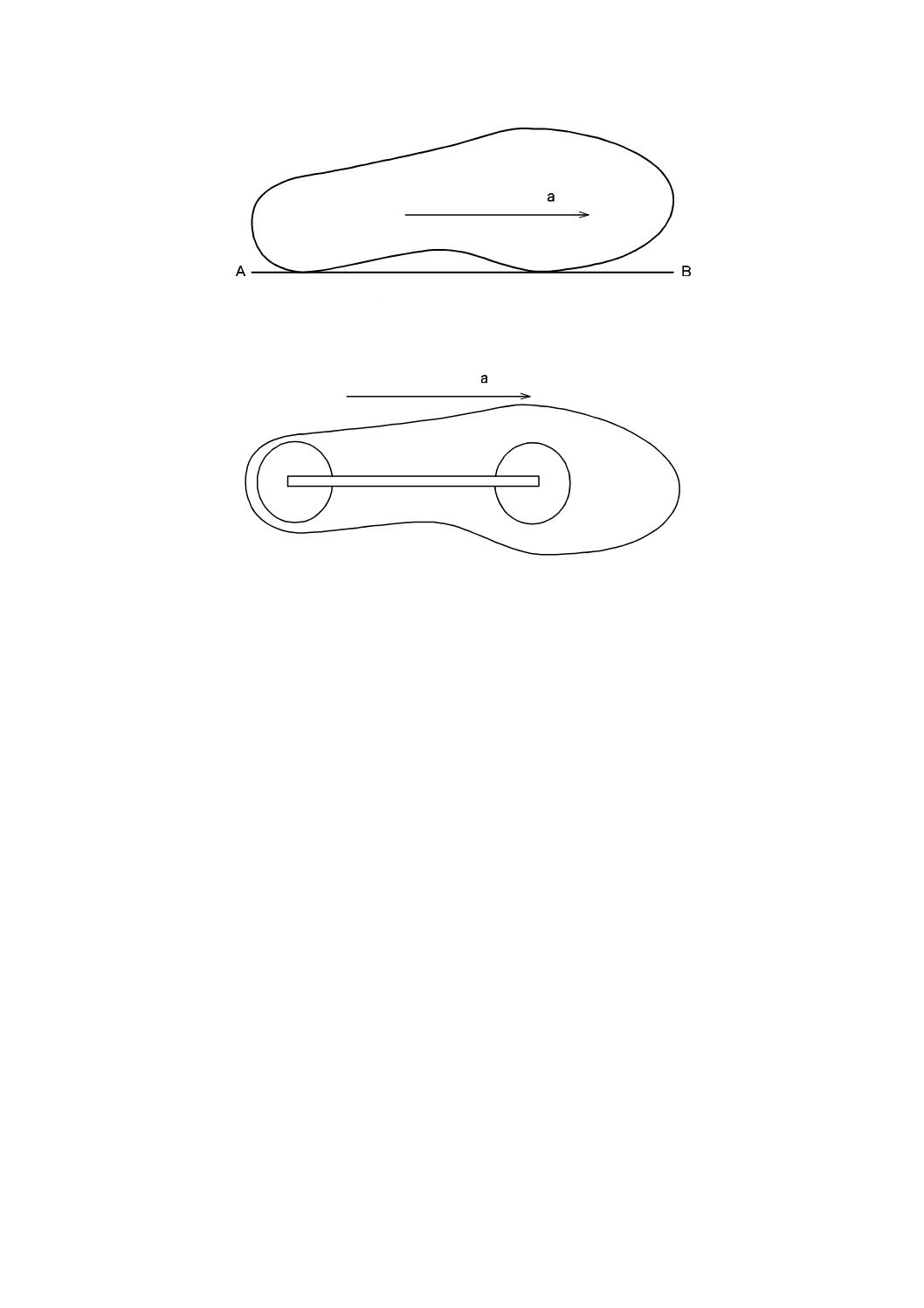

い。かかと及びボールジョイントの膨らみに接する直線(図2のラインA-B)で定義される製造用靴型の

内側の接線は,スライドの動作の方向と平行でなければならない(図2参照)。

a) かかと試験モード 靴はかかとを接触面としてつま先方向に動かす。かかとの底と床との接触角度は,

(7.0±0.5)°とし[図1 a) 参照],床の上に硬質ウエッジ(4.10)を置いて設定する。靴型に装着し

た靴を,硬質ウエッジの上に自量で降ろし,靴のかかと底面が硬質ウエッジの上面と平行になるまで

靴型の位置を調節する。このとき硬質ウエッジの上面とかかととの接触部の後端が硬質ウエッジの縁

から2〜3 mm出るように硬質ウエッジの位置を調節する。靴の前足部は,床及び硬質ウエッジに接触

してはならない。かかとの底と床との接触角度の調節が完了し靴型を固定保持した後,硬質ウエッジ

を床と靴との間から取り除く。

b) 前足部試験モード 靴はつま先を接触面としてかかと方向に動かす。靴底と床との接触角度は,

(7.0±0.5)°とし[図1 b) 参照],床の上に硬質ウエッジ(4.10)を置いて設定する。製造用靴型(4.1.1

又は4.1.2)に装着した靴を,硬質ウエッジの上に自量で降ろし,靴底面が硬質ウエッジの上面と平行

になるまで製造用靴型の位置を調節する。このときに硬質ウエッジの上面と接触する靴前部の接触部

とが硬質ウエッジの縁から2〜3 mm出るように硬質ウエッジの位置を調節する。

c) 水平試験モード 靴は人工足(4.1.3)又は製造用靴型(4.1.2)に適合させなければならない。人工足

は,スライドする方向と平行になるように人工足の縦軸を合わせなければならない。かかと部の中央

に配置された接触板は,靴の中底後部と側面との間に僅かな隙間が生じるようにし,また,もう一方

の接触板は前足部のほぼ中央に配置して二つの接触板を装着しなければならない(図3参照)。かかと

部の中央に配置された接触板は,靴の中底後部と側面との間に僅かな隙間が生じるようにし,また,

もう一方の接触板は前足部のほぼ中央に配置して二つの接触板を装着しなければならない(図3参照)。

人工足(4.1.3)の代わりに製造用靴型(4.1.2)を使用する場合は,人工足(4.1.3)を使う場合の滑り

方向と同じ方向にそろえなければならない。

6.2.3

鉛直力及びその加わるライン

6.2.3.1

鉛直力

靴のサイズが25.0以上の鉛直力は(500±25)Nでなければならない。

靴のサイズが25.0未満の鉛直力は(400±20)Nでなければならない。

6.2.3.2

鉛直力が加わるライン

a) かかと試験モード 鉛直力を加える方向は,靴,靴型及び装着具の質量によって確定されたかかとと

床との接触面の後端を通ってほぼ直線的でなければならない[図1 a) 参照]。付加的な力を加えては

ならない。

b) 前足部試験モード 鉛直力が加わる方向は,つま先の先端から後方へ測定して表底の長さのほぼ1/3

の位置にほぼ直線的でなければならない[図1 b) 参照]。

c) 水平試験モード 人工足(4.1.3)が,鉛直力が加わる方向を確定する[図1 c) 参照]。製造用靴型を

使用する場合,鉛直力を加える方向は靴の長さのほぼ半分の位置としなければならない。

6

T 8106:2016

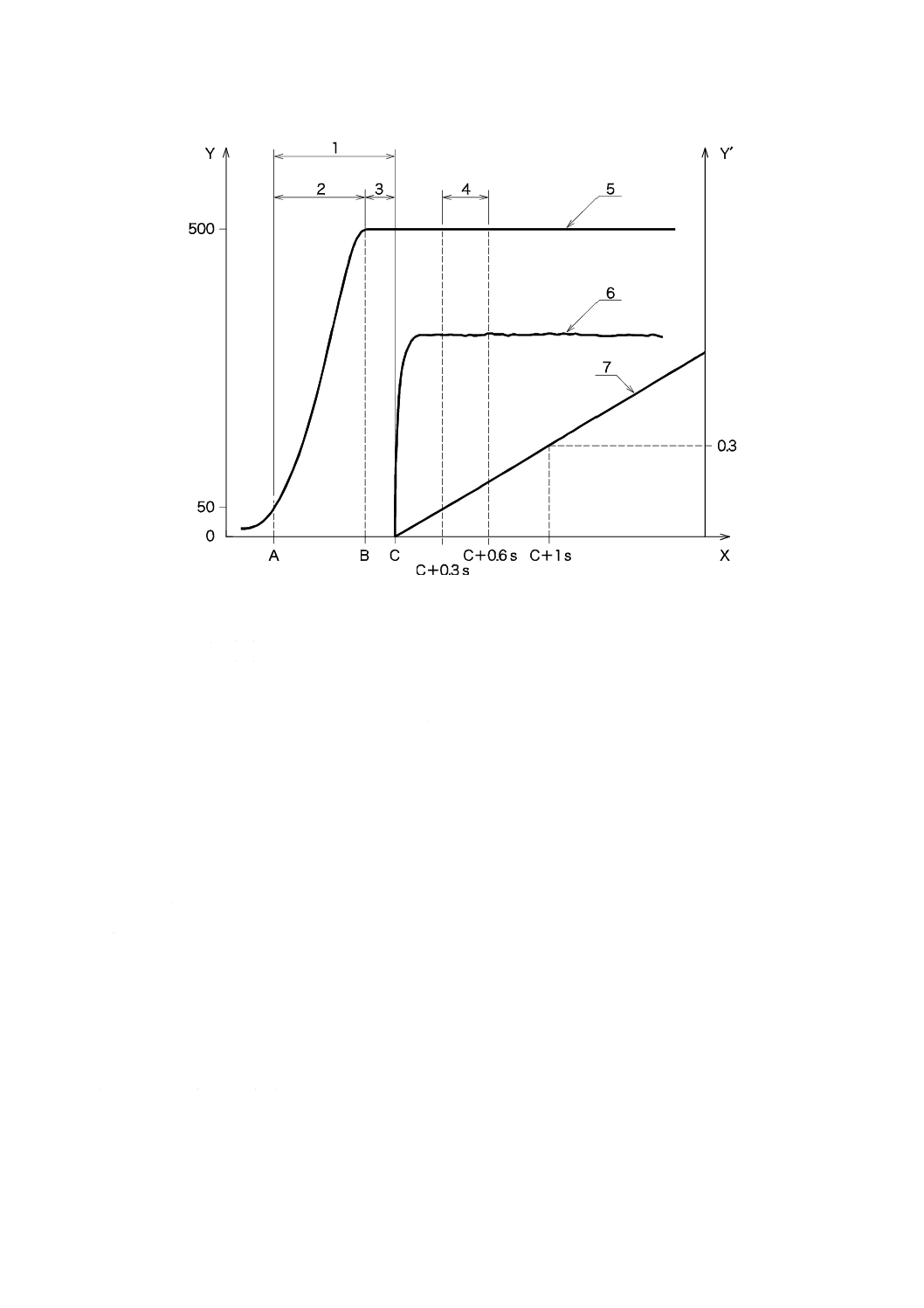

6.2.4

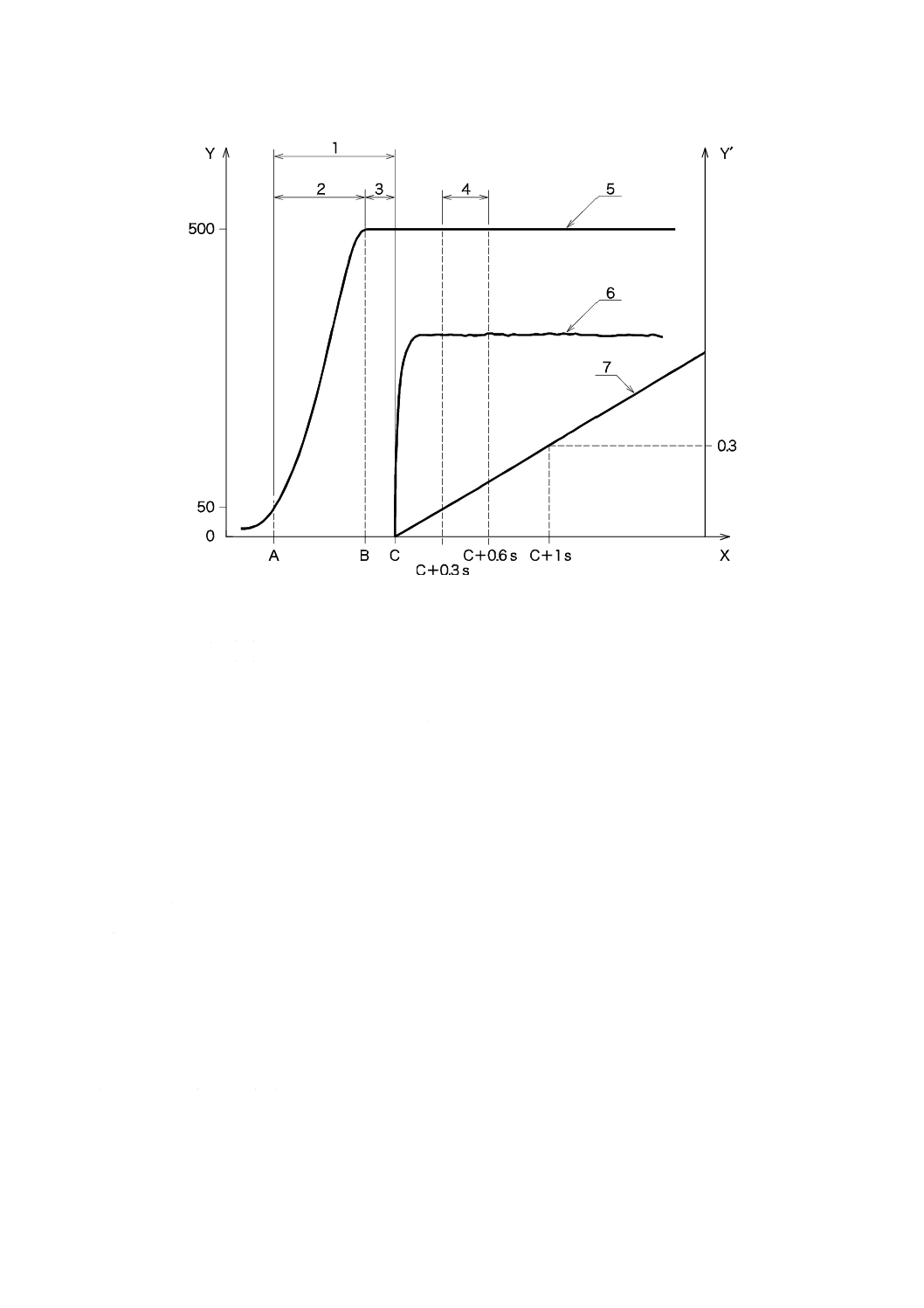

静的接触時間

初期接触力50 Nを加えてから十分な鉛直力に達し,スライド動作を開始するまでの時間は1.0秒以内で

なければならない。スライド動作は,十分な鉛直力となってから,0.3秒以内に開始されなければならない

(図4参照)。

6.2.5

測定中のスライド速度

測定中のスライド速度は,(0.3±0.03)m/sでなければならない。

6.2.6

平均摩擦力

平均摩擦力は,鉛直力(6.2.3.1)及びスライド速度が十分に維持されているときに,スライド動作を開

始してから(0.30±0.02)s〜(0.60±0.02)sの間で測定しなければならない(図4参照)。

a) 標準又は製造用靴型を使用したかかと前方滑り試験

b) 標準又は製造用靴型を使用したつま先後方滑り試験

c) 人工足又は製造用靴型を使用した水平前方滑り試験

V 鉛直力

F 床に対する靴の前方への動作

B 床に対する靴の後方への動作

図1−表底と床との接触エリアに対する鉛直力の作用ラインを示す三つの試験モード

7

T 8106:2016

A-B 内側の接線

a

スライド動作の方向

図2−動作方向に平行な標準又は製造用靴型の内側の接線

a

スライド動作の方向

図3−動作方向に平行な人工足の縦軸

8

T 8106:2016

X 時間(s)

Y 力(N)

Y' 変位(m)

A 鉛直力が50 Nに達した測定開始点

B 鉛直力が500 Nへ到達した点

C スライド動作の開始点

1

ポイントAとCとの間の静止接触時間≦1.0 s

2

ポイントAとBとの間の経過時間≦1.0 s

3

ポイントBとCとの間の経過時間≦0.3 s

4

測定期間[(C+0.3 s)と(C+0.6 s)との間]

5

鉛直力

6

摩擦力

7

変位(測定中のスライド速度は0.3 m/sでなければならない。)

図4−鉛直力500 Nにおける試験の出力波計の説明図

7

靴及び床の準備

7.1

靴

7.1.1

取り外し可能な中敷がある場合は,取り除く。

7.1.2

靴の甲被は靴型(4.1.1又は4.1.2)又は人工足(4.1.3)の取付けを容易にするために,一部を切り

取ってもよい。

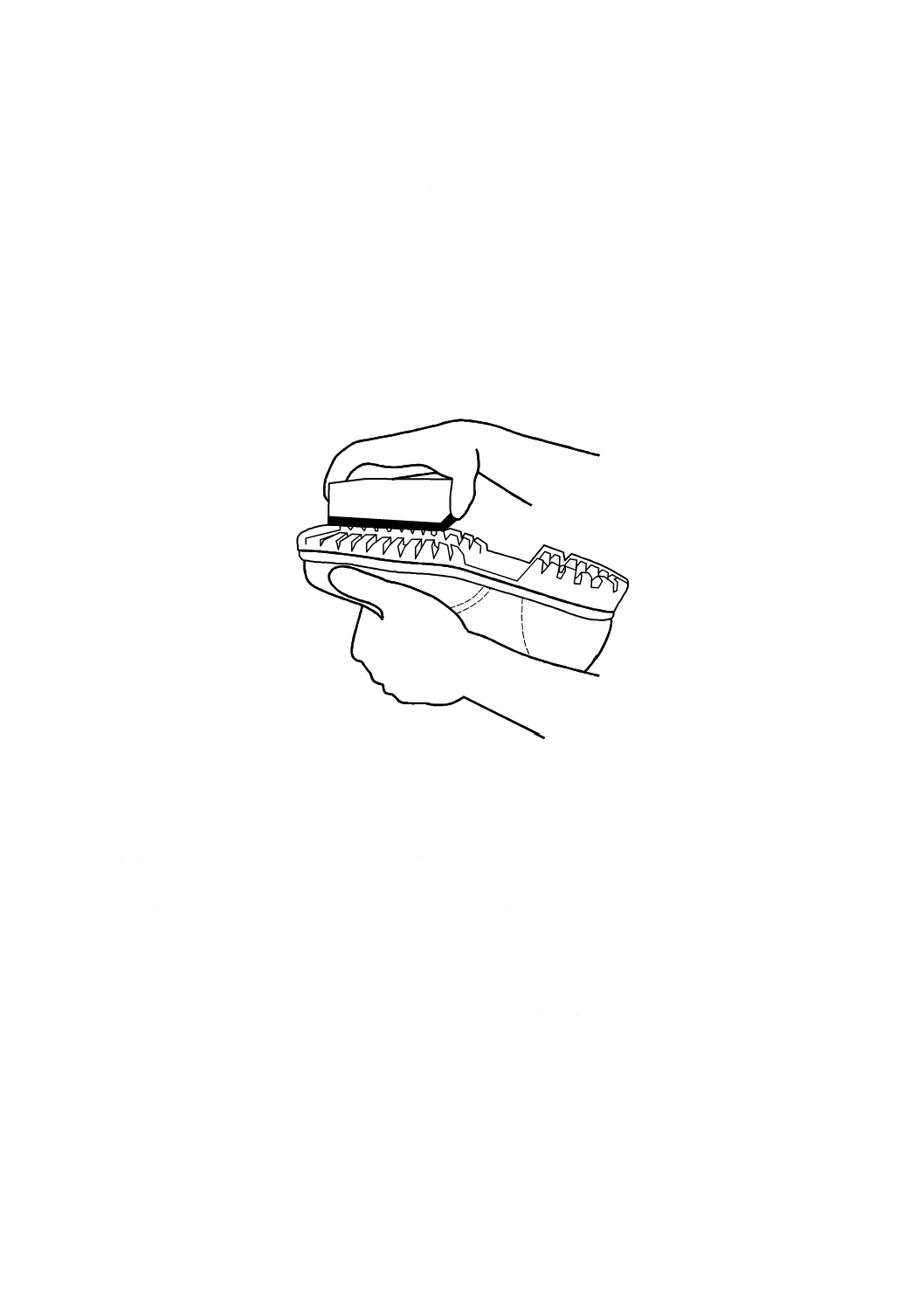

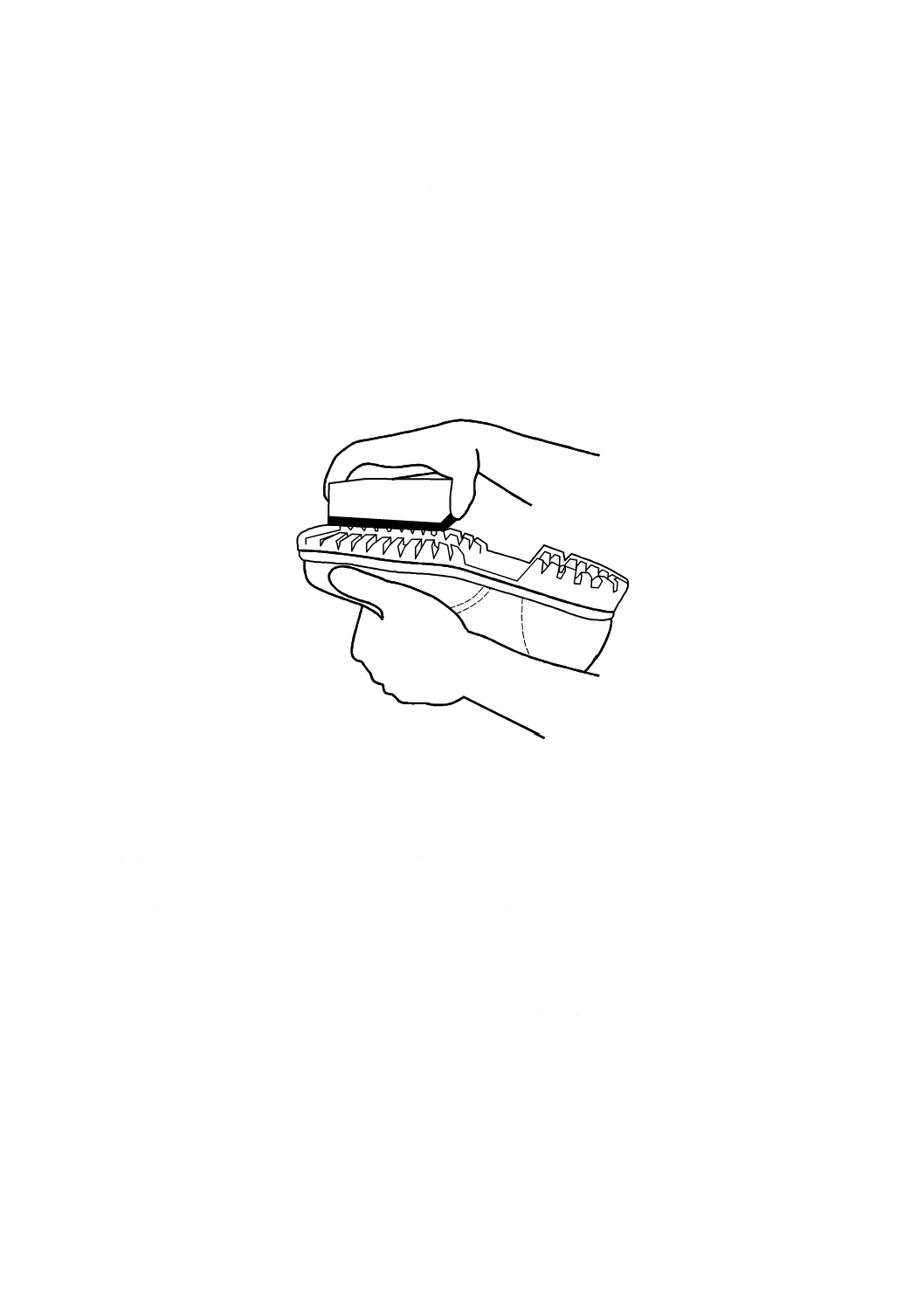

7.1.3

表底(かかと及び前足部を含め,試験中床面と接触する全ての部分)を,エタノール水溶液(4.13)

及び清潔な中間硬度のブラシを用いて洗浄する。イオン交換水ですすぐ。清浄で乾燥した圧縮空気を吹き

付け,その後室温で乾燥させる。

7.1.4

表底の準備

靴型(4.1.1又は4.1.2)に靴を取り付けて試験を行う場合,次に行う研磨作業は,適合する靴型に取り付

9

T 8106:2016

けて行わなければならない。

人工足(4.1.3)に靴を取り付けて試験を行う場合,研磨作業は靴を装置に固定しないで行う。

研磨作業は,靴の表底(かかと及び前足部を含め,試験中床面と接触する全ての部分)を硬質ブロック

を包んだシリコンカーバイド研磨紙(4.9)で軽くこする。

ブロックの重さ以上の力をかけてはならない(図5参照)。

直線状又は円状の研磨作業を行った後,仕上げ研磨作業では,試験におけるスライド動作と平行となる

ように直線的にこする。

表底の意匠パターン,表面の質感などを著しく変えないように,表面だけをこすらなければならず,最

終的に均一な外観を保つようにしなければならない。

研磨した破片は,清浄で乾燥した圧縮空気によって取り除かなければならない。

図5−表底の研磨

7.1.5

表底は試験面による以外の汚染を避ける。

7.1.6

表底の各部分(かかと及び/又は前足部)は,試験(8.8に定義された単一試験)を30回行うごと

に洗浄(7.1.3)し,再準備(7.1.4)しなければならない。

7.1.7

最初の試験前に,5.2に従って靴を前処理する。試験が標準温度から外れないで実施されている間

(例えば異なる試験モード又は異なる床面で試験を行う場合)は,靴の前処理をやり直す必要はない。

7.2

床

7.2.1

試験床が,複数の同質の小片で構成されている場合,それぞれの同質の小片の縁はぴったりと一致

させ,大きな隙間又はつな(繫)ぎ目による著しい凹凸がないように準備しなければならない。

7.2.2

エタノール水溶液(4.13)で床を洗浄し,清潔な中間硬度のブラシで軽くこする。イオン交換水で

すすぐ。清浄で乾燥した圧縮空気を吹き付け,その後室温で乾燥させる。

7.2.3

潤滑剤及び靴以外による汚染を避ける。

7.2.4

床は,試験(8.8に定義された単一試験)を30回行うごとに,再洗浄(7.2.2)しなければならない。

7.2.5

最初の試験前に,5.2に従って床を前処理する。試験が標準温度から外れないで実施されている間

(例えば異なる試験モード又は異なる床面で試験を行う場合)は,床の前処理をやり直す必要はない。

10

T 8106:2016

8

手順

8.1

7.1に従って靴を準備する。

8.2

靴型(4.1.1又は4.1.2)又は人工足(4.1.3)にしっかりと靴を固定し,試験モード(6.2.1)に応じて

それを試験機に装着する。このとき,靴の表底を変形させないようにして,しっかりと適合する靴型(4.1.1

又は4.1.2)の最大サイズを選ぶ。これは通常,靴のサイズと同サイズ又は一つ小さなサイズの靴型となる。

試験中に靴型又は人工足と靴との間に滑りが生じた場合,適切な手段,例えば靴の先端に紙,布などを配

置したり,靴型,人工足の底面などに両面粘着テープを貼ったり,研磨紙を適用することなどによって防

止する。

8.3

7.2に従って床を準備する。

8.4

試験機上へしっかりと床を固定する。

注記 特にかかと試験モードにおいては,靴と床との接触領域は,測定中につなぎ目の上を通過しな

いことが望ましい。

8.5

必要とされる試験モード及び6.2.1〜6.2.3に従って,靴を試験機に固定する。

8.6

必要に応じて,床(4.4,4.5又は4.6)に潤滑剤(4.11又は4.12)を泡立たないような適当な手段に

よって注ぐ。床と靴との接触面全体を,少なくとも厚さ1 mmの均一層(少なくとも10 ml/100 cm2に相当

する)を形成するように覆う。各試験前に,層がこの要件を満たしていることを確認する。

注記 床と靴との接触面に潤滑剤の必要な最低限の厚さを確保するために,囲い又はそれに類似した

器具を使用することができる。

8.7

6.2.3に従って鉛直力を選択する。

8.8

次のような試験順序で実施する。

十分に支持しなから靴を床面上に降ろし,鉛直力を加え,靴と床との間をスライド動作させて試験を開

始する。6.2.4及び6.2.5の条件に従って測定し,力の測定装置(4.8)によって摩擦力を記録する。測定期

間内の平均摩擦力を測定し,その測定値(CoF1)(6.2.6)の平均摩擦係数CoFを計算する。

8.9

5回連続の測定(CoF1〜CoF5)を行うため,8.8を更に4回繰り返す。摩擦係数CoFの数学的な平

均値(CoFm)を計算する。セラミックタイル(附属書B)を除く全ての床において,CoFmの値は,CoF

として記録する。セラミックタイルの床を使用したとき,CoFは附属書Bに従って計算する。しかしなが

ら,5回の連続した試験結果(CoF1〜CoF5まで)が,最初の読み値(CoF1)に対して0.03又は10 %以上

の傾向的な増減を示した場合,その結果を廃棄し,試験を繰り返す。さらに,傾向的な増減を継続して示

したならば,試験をやめて最初の5回の測定(CoF1〜CoF5まで)の中で最も低い摩擦係数及びその摩擦

係数が増加しているか又は減少しているかを報告する。

8.10 同じ靴及び床面を使用して更に試験する場合,例えば異なる試験モード(6.2.1)で,清潔なペーパ

ータオルを使用して床から余分な潤滑剤を除去し,接触モードを調整して,靴及び床面を汚さないように

注意しながら,8.6〜8.9を繰り返す。

8.11 他の靴を同一の表面上で試験することができる。試験床は7.2.4に従って再洗浄しなければならない。

8.12 同じ靴を異なる潤滑剤を使用して試験する場合は,試験機から靴を取り外し,7.1.3に従って表底を

洗浄する。試験を続けるに当たって,イオン交換水をエタノールの代わりに用いてもよい。

注記 特徴的な表面形状をもった床面で試験を行う場合,その結果の解釈には注意が必要である。そ

のような場合は,各試験(8.8)における測定期間(6.2.6)中に記録されたCoF値の最大値及び

最小値を報告することが望ましい。

11

T 8106:2016

9

試験報告

試験報告には次の事項を含まなければならない。

a) 靴のサイズ及び足(左又は右)を含む試験靴の識別又は説明

b) 各試験モードで使用した取付方法(標準靴型又は製造用靴型とその参考資料,又は人工足の使用)の

識別

c) 靴ごとの8.9によるCoF,選択した試験の組合せ条件(床,例えばセラミックタイル,鋼製又は他の

材質及び潤滑剤)及び試験モード

d) 使用した標準床以外の他の床面又は潤滑剤の識別又は説明。これにはどこで使用されるのかを含み,

附属書Cに従って測定された校正試験値(CTV)を含む。

e) 規格名称

f)

試験年月日

g) この規格で規定されている方法との相違点

10 耐滑靴の選定方法

床面上に粉体が介在する場合,氷面上で使用する場合,及び動摩擦係数の高い耐滑靴の選定方法を附属

書JA〜附属書JCに示す。

12

T 8106:2016

附属書A

(規定)

靴の試験のための標準製造用靴型及び人工足

A.1 標準靴型

プラスチック製製造用靴型のタイプM3601又は形状的に近似の靴型を使用する。

なお,プラスチック製製造用靴型のタイプM3601は,ISO 13287で使用する標準靴型を示す。

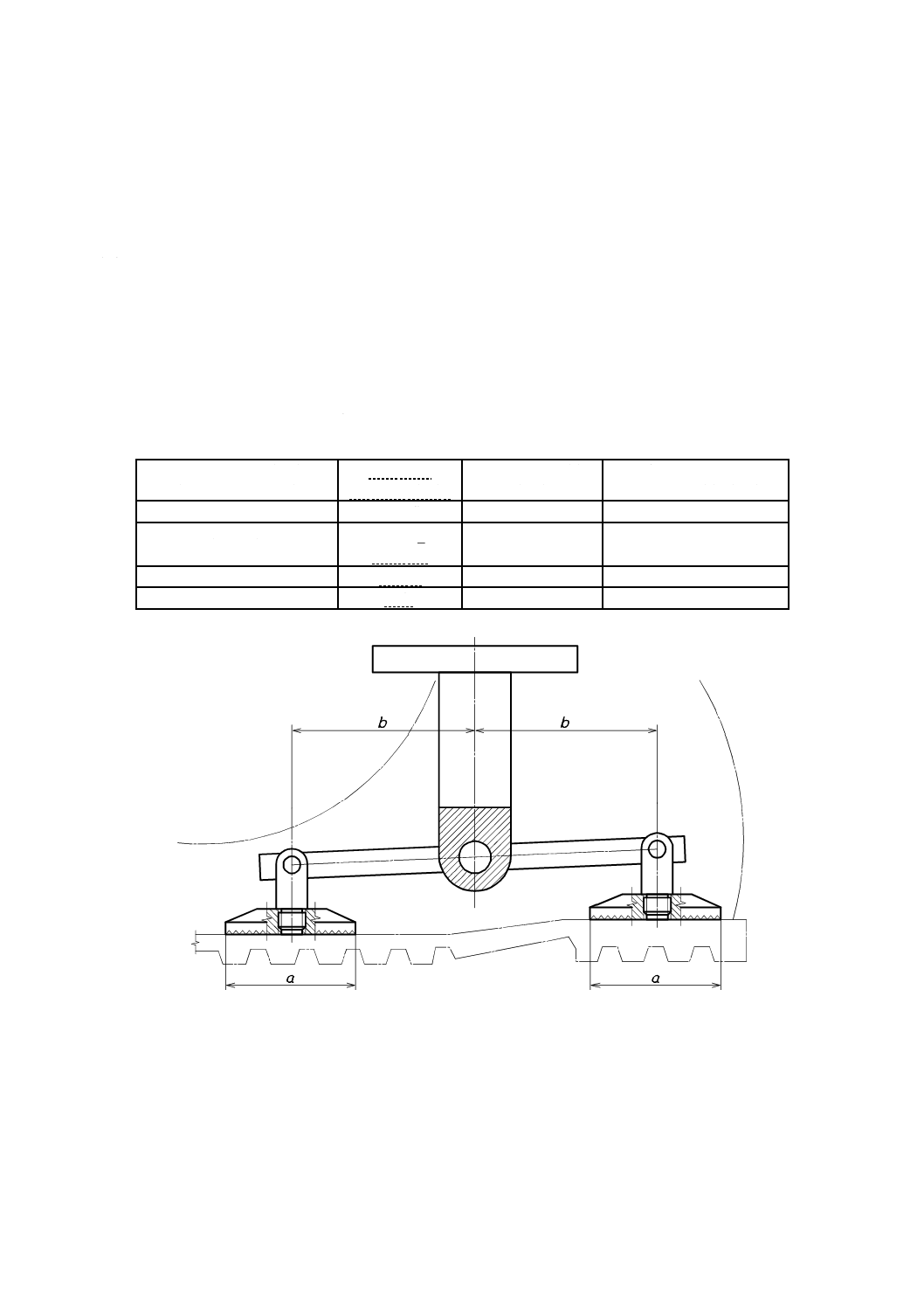

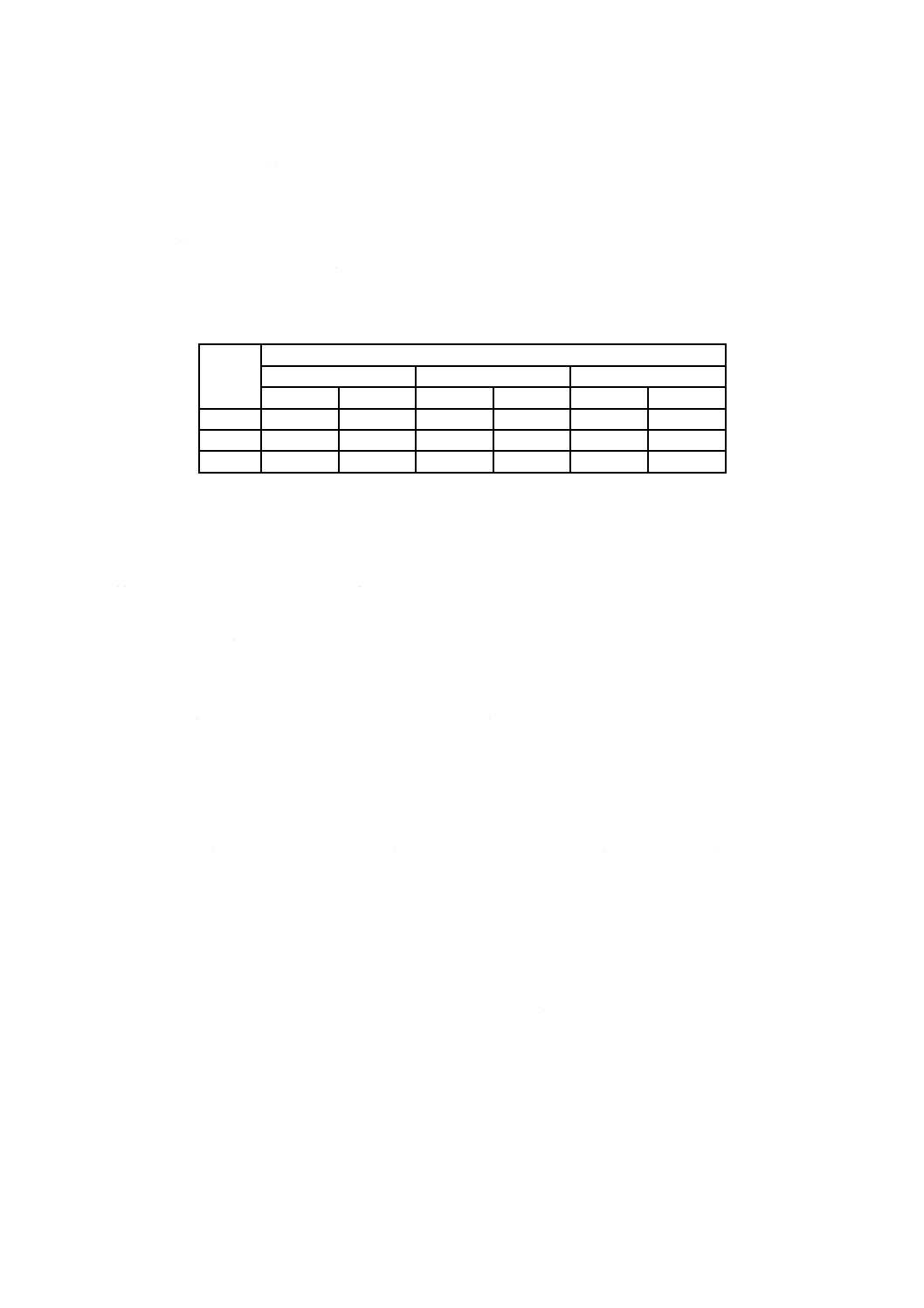

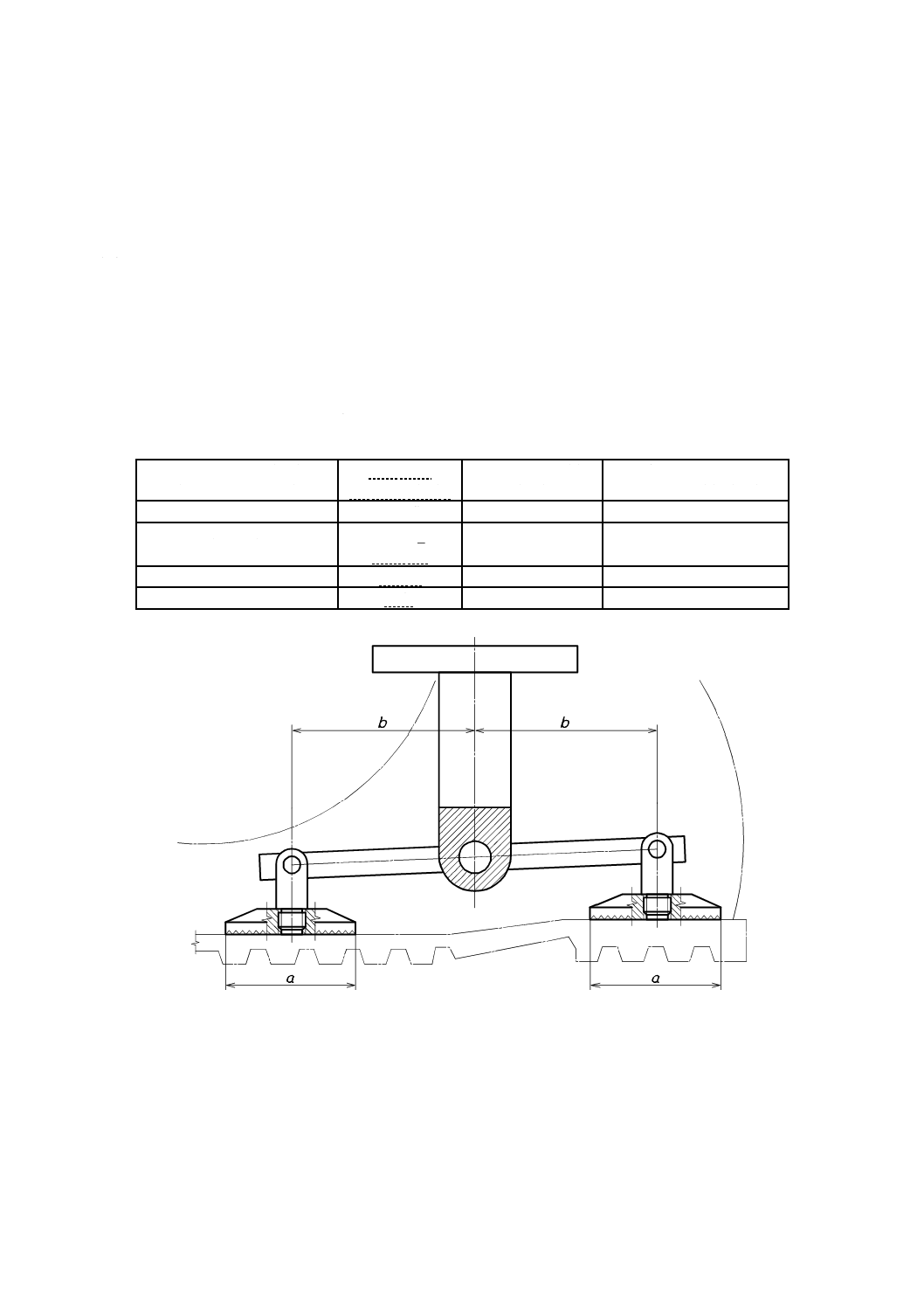

A.2 人工足

適切な人工足の一例を図A.1に示す。図A.1の外形寸法a及びbは試験する靴のサイズによって異なり,

その値は次の表のとおりでなければならない。

モンドポイント(mm)

(ヨーロッパサイズ)

JIS S 5037

靴の足長(cm)

接触板の直径(a)

(mm)

中央軸から接触板の中央

までの距離(b)(mm)

225未満(36未満)

23未満

40

60

225〜245(36〜39)

2

1

24

23〜

40

70

255〜280(40〜44)

25〜27

55

80

280超(44超)

27超

55

90

図A.1−適切な人工足の例

注記 プラスチック製製造用靴型のタイプM3601及び人工足の詳細は,次のアドレスから入手でき

る。

http://isotc.iso.org/livelink/livelink?func=ll&objld=8867539&objAction=browse&sort=name

13

T 8106:2016

附属書B

(規定)

セラミックタイルの仕様

B.1

一般

靴の試験には,附属書Cで規定した方法によって,校正試験値CTVが0.20から0.26の範囲のセラミッ

ク製のユーロタイル2だけを使用しなければならない。この範囲外の数値をもつタイルは,使用してはな

らない。校正試験値CTVは,靴の試験の前に少なくとも1日につき1回測定し,単一試験(8.8に定義さ

れた単一試験)が30回を超えない範囲で再測定しなければならない。

注記 例えば,これは校正試験値CTVが,かかと及び水平の二つの試験モードで指定された異なるサ

イズの3足の靴を試験した後,再測定しなければならないこと及び,それぞれ5回測定しなけ

ればならないことを意味する。

B.2

ユーロタイル2を使用したときの靴の試験結果の計算

靴の試験のためにユーロタイル2を使用したとき,報告書に記載する試験結果は,次の式で計算した摩

擦係数,CoFでなければならない。

CoF=CoFm−AF

− CoFmは,8.9で規定されている。

− AFは,次のような補正値を代入して計算を行う。

a) 水平試験モードでは0.07

b) かかと試験モードでは0.03

注記 ユーロタイル2(現在OFIRタイルと呼称)の詳細は,次のアドレスから入手できる。

http://isotc.iso.org/livelink/livelink?func=ll&objld=8867539&objAction=browse&sort=name

14

T 8106:2016

附属書C

(規定)

セラミックタイル及び他の試験床の校正手順

C.1 一般

セラミックタイル(4.5)又は,他の硬質床面(4.6)で試験を行う前に,次の手順に従って校正しなけれ

ばならない。セラミックタイル(4.5)は,附属書Bで規定された範囲内に試験結果が入っている場合だけ,

靴の試験を行うことができる校正基準値内にあるものとして認められる。

この範囲外の数値のタイルは,試験で使用してはならない。

C.2 装置及び方法(箇条4にこれらを追加)

C.2.1 試料スライダー96

試料スライダー96は,(23±2)℃の条件下で幅(25.4±1.0)mm,長さ50 mm以上,厚さ5〜7 mmのサ

イズの直方体でなければならない。また,23 ℃,(24±2)%の条件下でISO 4662に規定された反発弾性

係数をもち,JIS K 6253-2に規定する硬度(96±2)IRHDでなければならない。

試料スライダー96の保管:

− 保管温度は,25 ℃以下,できれば15 ℃以下が望ましい。

− 湿度が高い状態は避け,収縮が生じないような条件であることが望ましい。

− 光からの防護,特に直射日光,強い機械光などから防護されていることが望ましい。

− 気密性容器の中で包装又は保存をすることで循環空気から防護されていなければならない(紙及びポ

リエチレンは両方とも適合するが,プラスチックのPVCフィルムは使用できない)。

試料スライダー96は,使用後の有効期間は12か月以内とし,その後は廃棄する。

注記 試料スライダー96は,廃棄日付を記した証明書を添付して提供するのが一般的である。

C.2.2 試料スライダー96の切断方法

試料スライダー96(C.2.1)は,適切なサイズ及び形状に成形して供給される。

しかしながら,試料スライダー96より長いシート状材料を入手した場合には,垂直壁及び四角形の端を

もち,(25.4±1.0)mm幅と50 mm以上の長さになるように長方形の試料として切断する必要がある。垂

直壁及び四角形の角をもっていれば,25.4 mm幅の試料の縁に平行にトリミングする方法もある(C.3.6参

照)。

注記 靴製造に使う抜型のようなもので切断すると,凹面の壁ができてしまうことがある。

C.2.3 硬質の四角形の裏当て板

少なくとも装置で切断する試料よりも大きく,50 mm以上の長さの寸法とする。

C.2.4 試料スライダー96(C.2.1)を裏当て板(C.2.3)にしっかりと装着する方法

適切な接着剤としては,エポキシ樹脂系,シアノアクリレート系又は溶剤系の接着剤がある。接着面は,

研磨紙(C.2.6)で軽くこすり,それから清浄な乾燥圧縮空気で吹き飛ばし,又はメタノールのような適切

な溶剤によって拭き取って,接着する前に乾燥させる必要がある。

注記 両面テープは,例えば洗浄液(4.12)のついたセラミックタイル(4.5)で試験するときのよう

に,低い摩擦係数CoF値が予想されるときには適している。

15

T 8106:2016

C.2.5 試料スライダー96の装置への装着方法

試料スライダー96を取り付けた裏当て板(C.2.3)を規定の接触角度で試験装置に装着する。

注記 180 mm×90 mm×90 mmの四角の金属の箱を,靴型(4.1.1,4.1.2,4.1.3)とそれに装着する裏

当て板(C.2.3)として代用してもよい。

C.2.6 シリコンカーバイド研磨紙

平滑で硬い面の上に装着された粒径400グリットの研磨紙

C.3 試料スライダー96及びタイル又は他の床面の準備

C.3.1 試料スライダー96(C.2.1)よりも長い試料については,装置(C.2.2)の方法に従ってカットし,

イオン交換水で洗浄してから空気を吹き付けて乾燥させる。

注記 油などによって汚れが生じた場合,破棄して新しい試料スライダー96を使用する。

C.3.2 裏当て板(C.2.3)に接着剤(C.2.4)を使用して試料スライダー96(C.3.1)を取り付ける。

C.3.3 裏当て板(C.2.3)に試料スライダー96を固定し,光を照射し,目視で研磨が均等なレベルとなる

まで,また,ゴム表面が裏当て板と平行になるまで,研磨紙(C.2.6)をゴム表面に軽く均等な圧力を加え

ながら研磨する。作業手順としては,試料スライダー96の長辺方向に前後に直線的な研磨を行い,次いで

直角方向に左右に研磨を行い,さらに,最終仕上げでは長辺方向に,前後に研磨する。

C.3.4 清浄な乾燥圧縮空気を使って,試料スライダー96の表面からごみを取り除く。

C.3.5 7.2.2に従って,セラミックタイル(4.5)を洗浄する。他の床面(4.6)は,適切な洗浄液で洗浄す

る。

C.3.6 試料スライダー96は,繰返しの使用で角が丸くなったり又は試料端を横切るように凹形の小さな

溝が生じるようになることがあるので,定期的に研磨しなければならない。スライダーを正常状態に復元

するために,前述の研磨方法を使用するか,又は,材料の端の部分を少なくとも50 mm残して切断し,側

面が垂直で平滑になるようにしたもののいずれかを使用する。試料スライダー96の面の両端及び表面は,

使用されたものであっても正しい状態であれば使用してもよい。試料スライダー96の厚さが繰返しの使用

で厚さが5 mm未満となったときには,交換しなければならない。

C.4 校正試験の手順

C.4.1 試験床(4.5又は4.6)及び試料スライダー96(C.2.4)を,少なくとも3時間は試験環境下に置い

て調整する。

C.4.2 試料スライダー96を取り付けた裏当て板(C.2.3)を試験機に装着する。25.4 mmの面がスライド

動作の方向に対して直角となるようにし,鉛直力が加わるラインが試料スライダー96と床との接触面を通

るようにする。

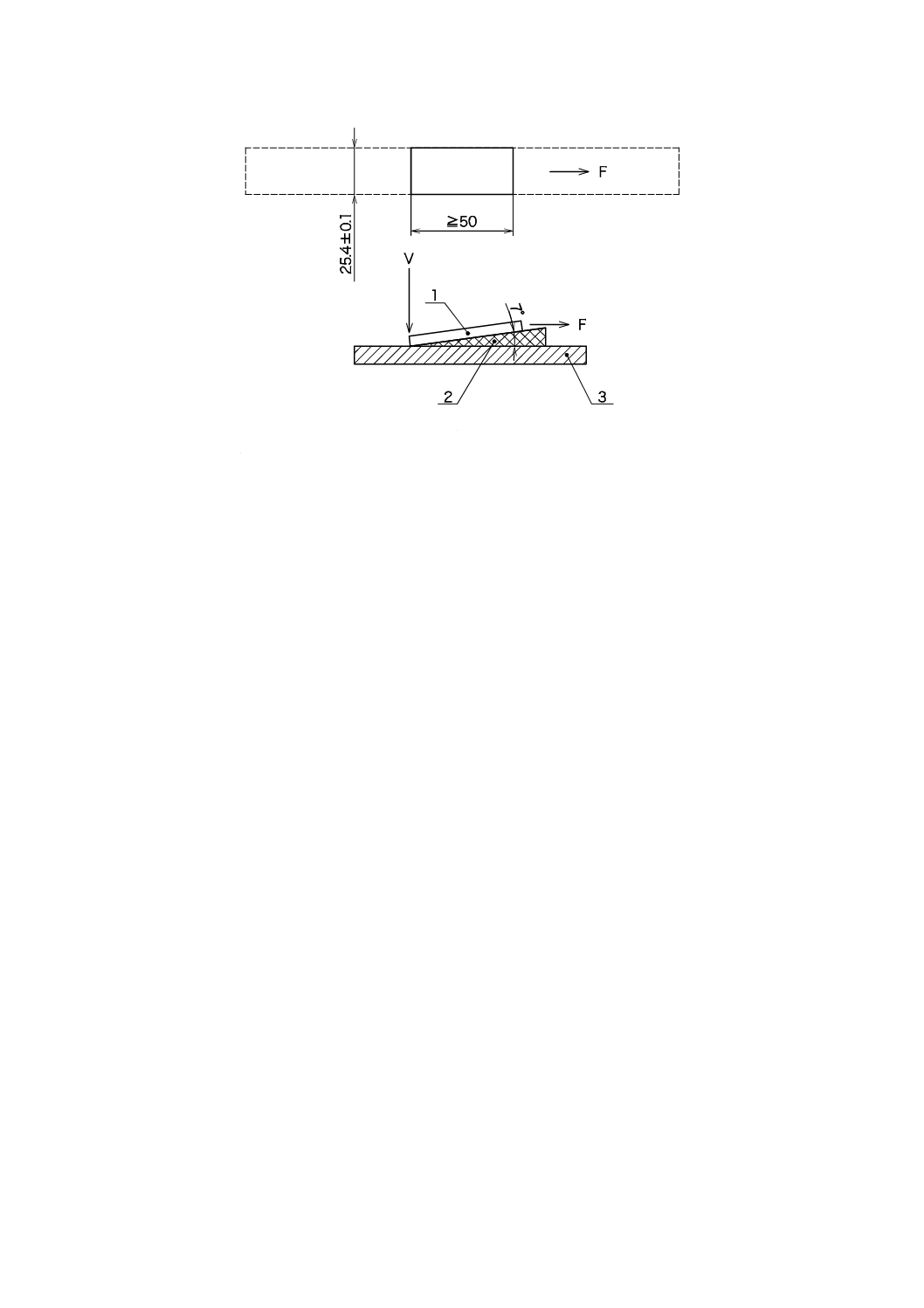

C.4.3 短い方の硬質ウエッジ(4.10)を用いて,試料スライダー96の面を試験面(4.5又は4.6,図C.1参

照)に対して(7±0.5)°の接触角度となるようにセットする。試料スライダー96を取り付けた裏当て板

は,自重で硬質ウエッジ上傾斜面に平らに接するように降ろす。硬質ウエッジの傾斜面から試料スライダ

ー96の最後尾が2 mm〜3 mm出るように調整しなければならない。

16

T 8106:2016

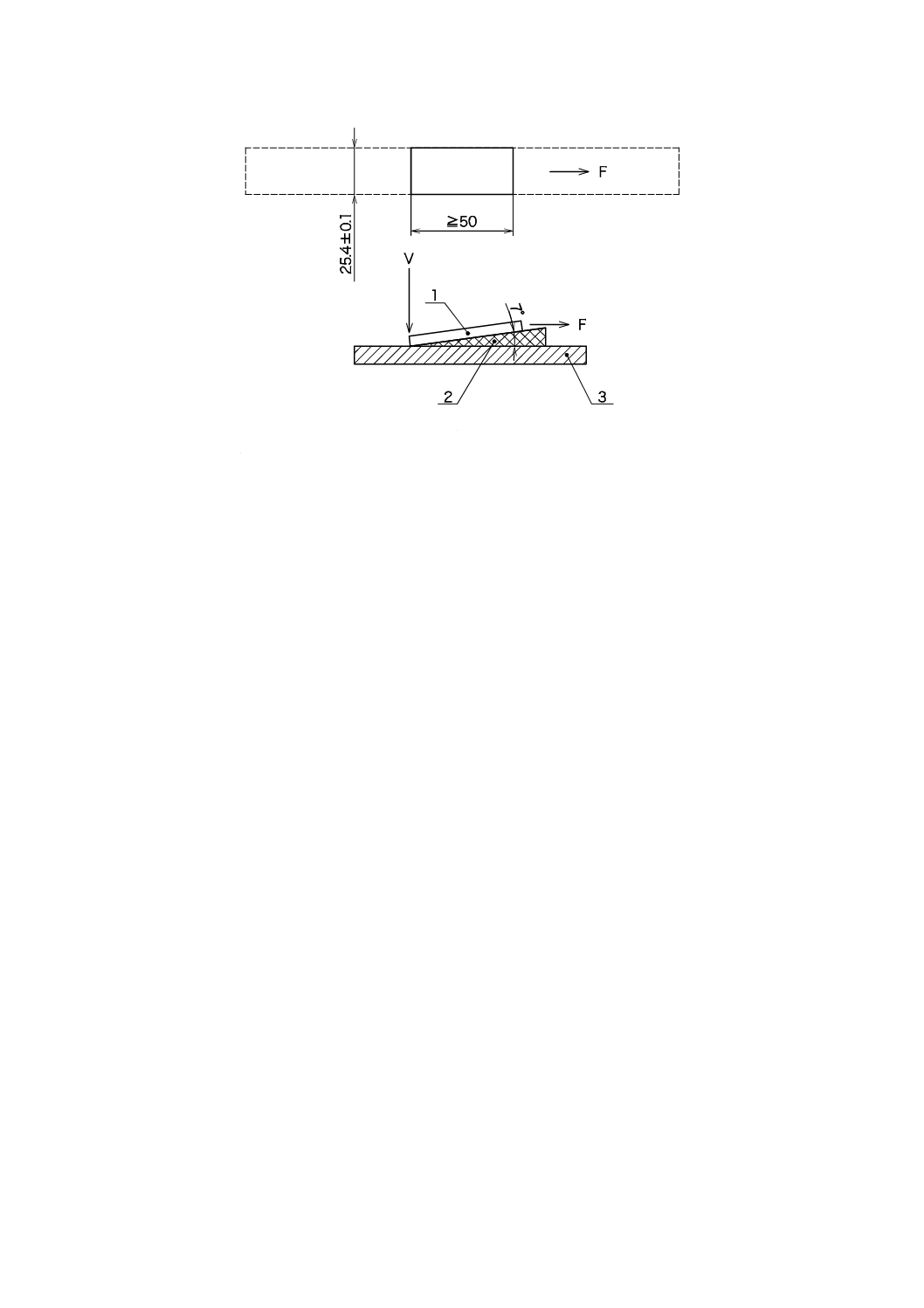

V 鉛直力

F

試験面に相対して試料スライダー96の前方への移動

1

試料スライダー96

2

硬質ウエッジ

3

試験面

図C.1−試料スライダー96の位置及び接触角度

C.4.4 試験床(4.5又は4.6)を装着し,洗浄液(4.12)で滑らかにする。

注記 他の床材及び潤滑剤は,追加情報を提供するために使用される。

C.4.5 前方へのかかとの滑りモードに関しては,箇条6に規定した試験条件で500 Nの鉛直力を加える。

C.4.6 8.1〜8.7に規定された試験方法を実施する。セラミックタイル(4.5及び附属書B)及び他の硬い

床材(4.6)に関しては,更に二つの連続した測定(CoF2及びCoF3)を行い,3番目の測定値(CoF3)を

校正試験値CTVとして報告する。

なお,連続した3回の試験測定中に,正しい試験範囲(8.3)を維持することが必要となった場合には,

潤滑剤(4.12)を補充すること以外,何の処理もしないことが望ましい。

C.4.7 セラミックタイルに関して,校正試験値CTVが規定の範囲(附属書B)外であれば,タイルを廃

棄する。

C.4.8 セラミックタイルに関して,校正試験値CTVが規定の範囲(附属書B)内であれば,タイルを受

入れ,得られた校正試験値CTV値を記録する。

C.4.9 他の床材(4.6)について,ほかに何か指定されていないのであれば,得られた校正試験値CTV値

を記録する。

C.4.10 試料スライダー96及び試験床を保管する前に,洗浄(C.3.1)及び乾燥する。

17

T 8106:2016

附属書JA

(参考)

床面上に粉体が介在する場合の耐滑靴の選定

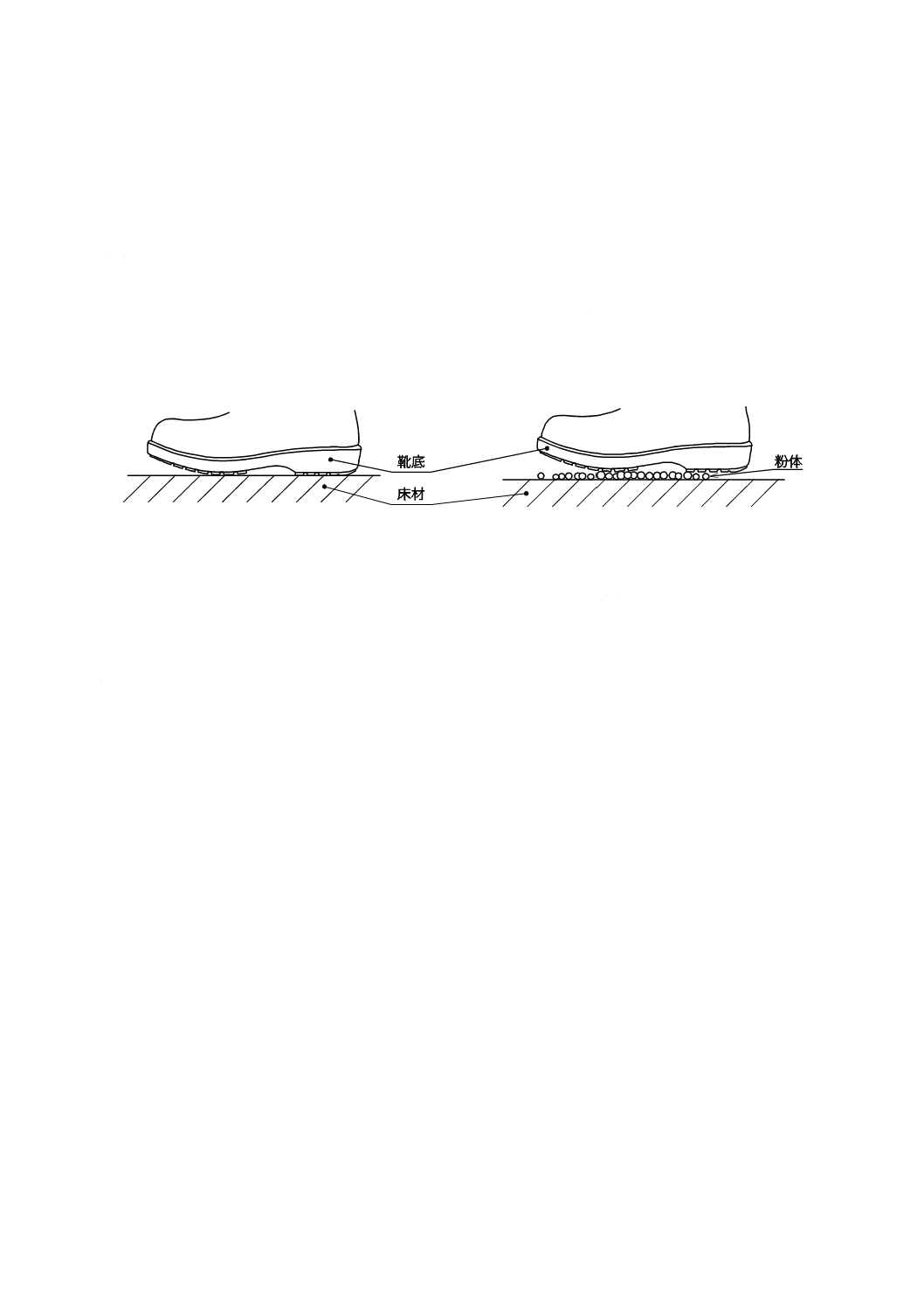

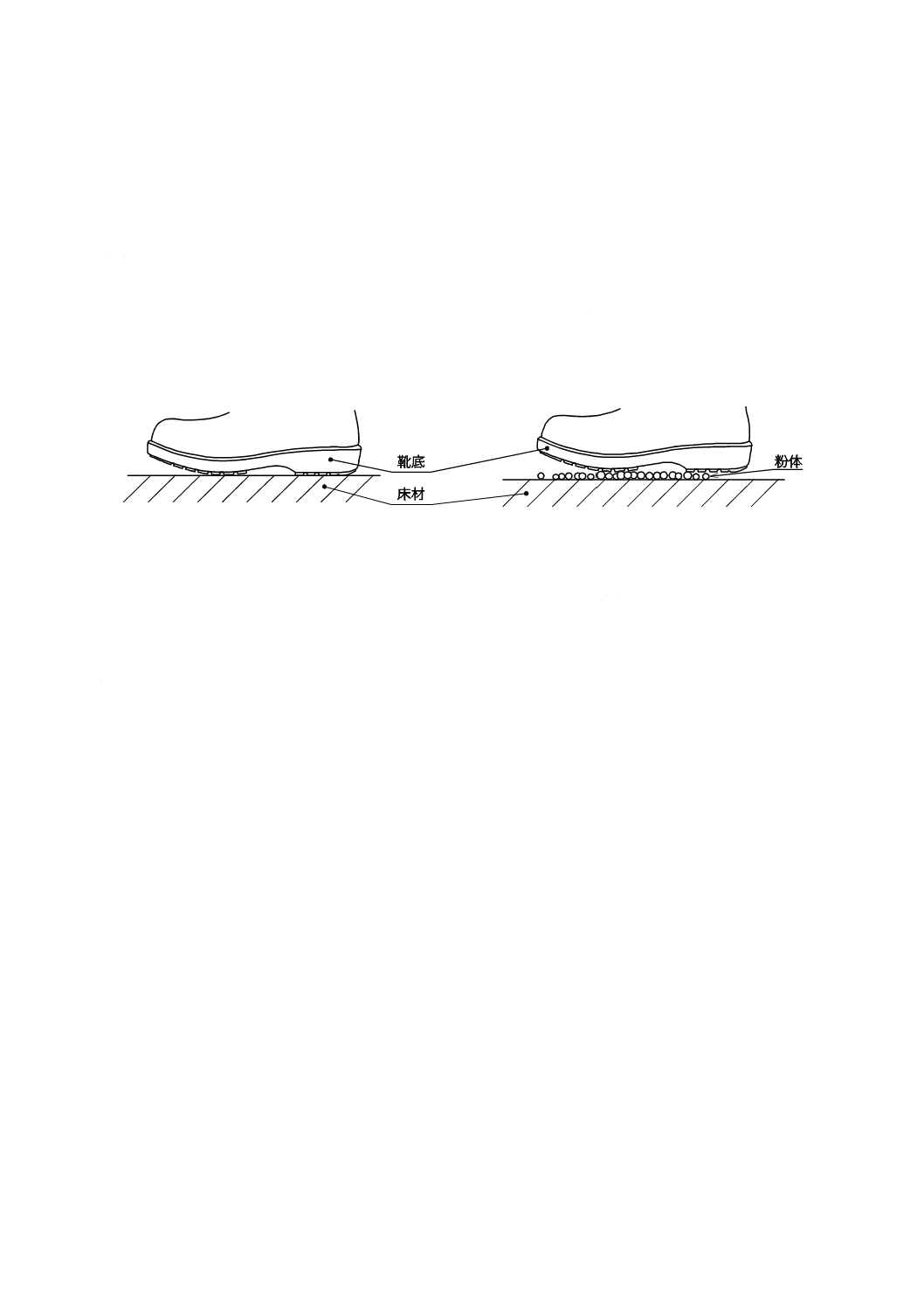

JA.1 床面上に粉体が存在する場合の滑りのメカニズム

この規格では,床面上に粉体が介在する場合の靴の耐滑試験法については,規定していない。粉体の粒

径,硬度,粘度などの特性によって,耐滑性能が大きく異なり,その複雑なメカニズムが未解明で試験法

について合意が得られていないためである。

粉体が介在する場合の滑りのメカニズムの説明図を図JA.1及び図JA.2に示す。

図JA.1−靴底と床との滑り

図JA.2−床面上に粉体が介在する場合の滑り

床面に潤滑剤が介在する場合の滑り(図JA.1)では,この規格で規定された測定法から求めた動摩擦係

数と滑りの実体感とは正の相関性がある。これに対して,床面に粉体が介在する場合は,靴底が滑りにく

いものであっても靴底に粉体が付着した状態では滑りの程度は,粉体と床面との間の摩擦係数に依存する

ために,潤滑剤が介在する動摩擦係数と粉体が介在する床面の滑りとの体感とは相関性が小さいと考えら

れる。

つまり,床面に粉体が介在する場合はこれが当てはまらないため,水及び油に対して滑りにくい靴であ

っても粉体に対しては耐滑性能を発揮できない場合があるので,この規格によって動摩擦係数が高く滑り

にくい靴という表示だけで,粉体用として選定しないことが必要となる。

JA.2 床面上に粉体が介在する場合の耐滑靴の選定

床面上の粉体による汚れを取り去ることが安全対策の基本となるが,粉体を常時扱う作業では,その作

業環境に合わせた靴側からの滑り対策も必要となる。靴底の材質,意匠などによって対策は取れる場合が

あるが,特性の異なる全ての粉体について耐滑性能があるわけではなく,作業で扱う粉体の種類,状態な

どによっても変わってくるので,各職場環境において実地履きを行って確認した上で選定する必要がある。

18

T 8106:2016

附属書JB

(参考)

氷面上で使用する耐滑靴の選定

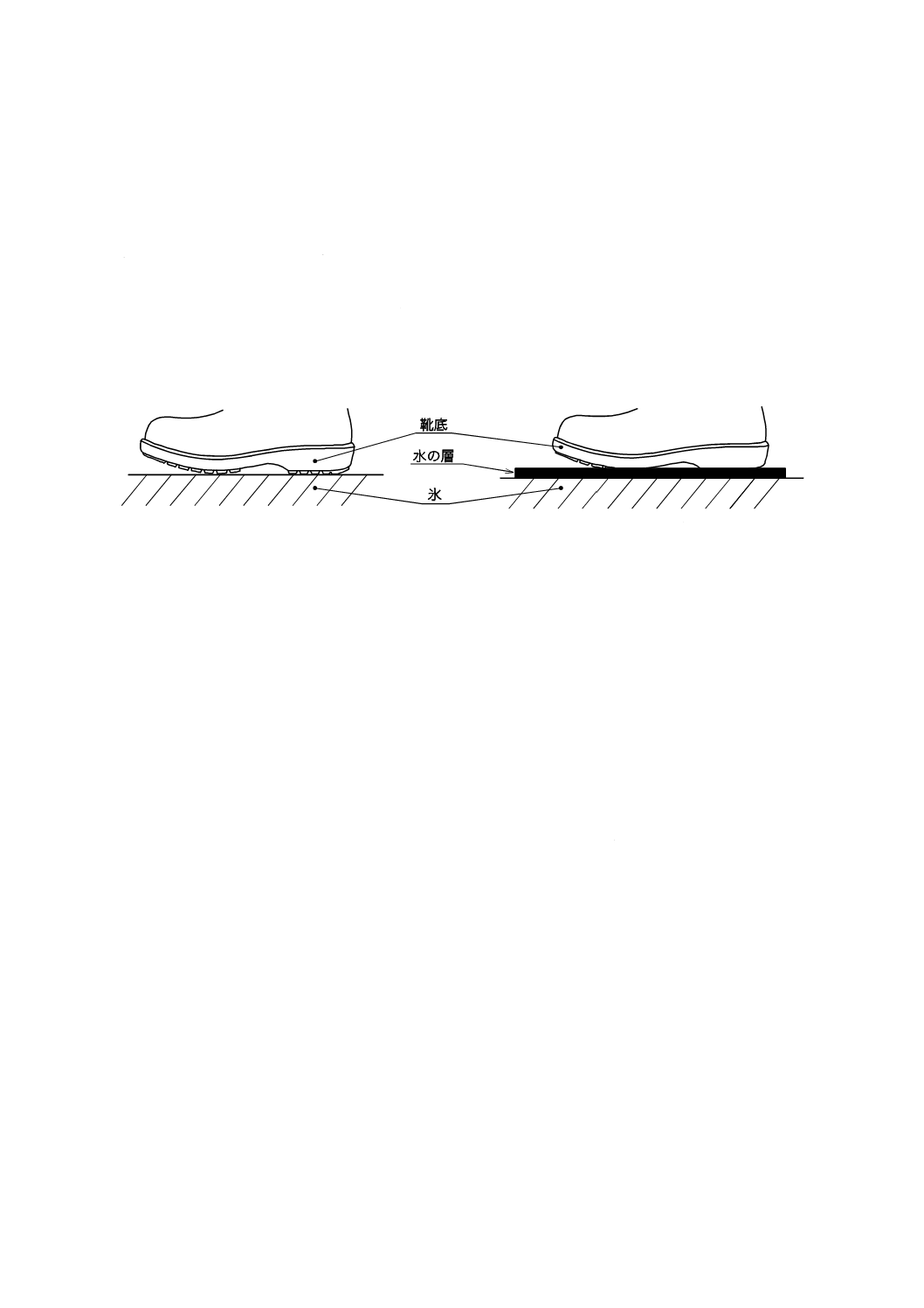

JB.1 氷面上での滑りのメカニズム

この規格では,氷面上で使用する靴の耐滑試験法については,規定していない。氷面温度,周囲環境温

度によって耐滑性能が大きく異なり,その複雑な滑りのメカニズムは未解明で試験法について合意が得ら

れていないためである。

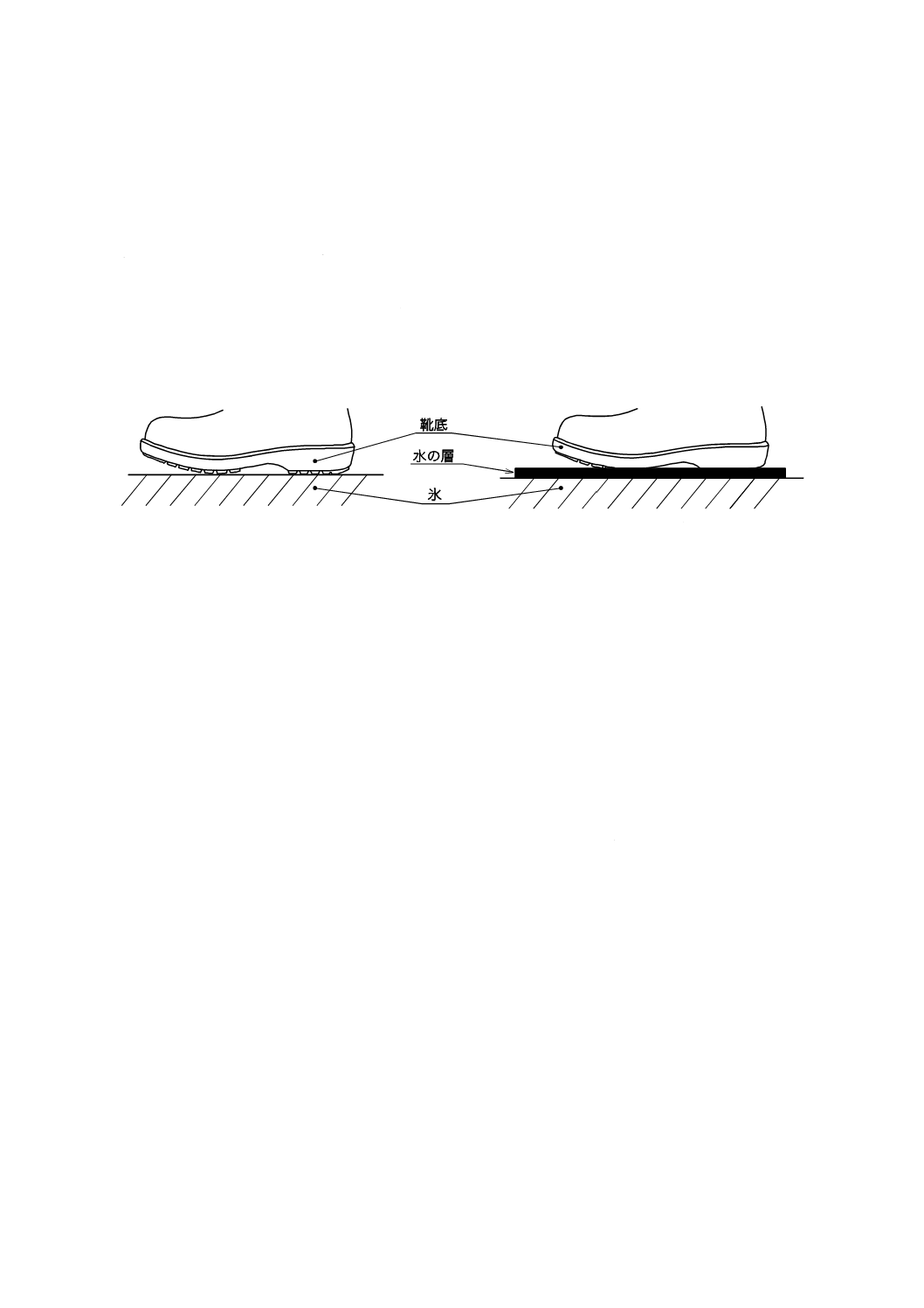

氷が溶けて水の層が床面上にできた場合の滑りのメカニズムの説明図を図JB.1及び図JB.2に示す。

図JB.1−靴底と氷との滑り

図JB.2−靴底と氷との間に水の層が存在する場合の滑り

図JB.2のように,氷面に水が溶け出している状態が非常に滑りやすくなるが,氷点下の厳しい温度環境

下では,氷面は岩のような特性を示し,滑りはほとんど発生しない。水及び油に対して滑りにくい靴であ

っても,氷面に対しては耐滑性能が発揮できない場合があるので,この規格で規定された方法で得られた

数値(動摩擦係数)が高いという表示だけで氷面上で使用する靴として選定しないことが必要となる。

JB.2 氷上面を歩行する場合の耐滑靴の選定

氷上での滑り防止対策では,氷の上の水分を除くことによって耐滑性はかなり改善することができる。

この対策が難しい場合には,氷上の水を吸収又は取り除くような構造をもった靴底を選定する必要がある。

なお,このような靴底でも氷上の状態によっては対策がとれる場合もあるが,氷上は状態の変化が大き

く,全ての氷面状態に対応できる有効な表底の意匠設計はまだ確立されていないため,氷上を歩行する場

合には,靴底の効果を過信せず,急がない,歩幅を狭く,上から歩行面を押し付けるようにして歩行する

などの対策によって転倒を防止する必要がある。

19

T 8106:2016

附属書JC

(参考)

動摩擦係数の高い耐滑靴の選定

JC.1 非常に高い耐滑性能の問題点

この規格の耐滑試験方法で得た動摩擦係数は,潤滑剤で覆われた滑りやすい床面で滑っているときの止

まりやすさの程度を示すものであり,動摩擦係数の高い靴底ほど,急滑りすることはなく,潤滑剤で覆わ

れた滑りやすい床面,傾斜面での作業などでの滑りを減少させることができる。しかし,動摩擦係数があ

まりにも高くなりすぎると,作業中に,滑りにくい床面で方向転換したときには足首を捻挫したり,つま

ずきによる転倒を引き起こしたりすることがある。激しい動きを伴う作業,スムーズな動きを必要とする

作業では,適度な滑り特性が靴に求められるため,非常に高い耐滑性能の靴の選択をする場合は,作業内

容,作業環境などに応じて事前につまずきや足首の捻挫の危険性について検討する必要がある。

JC.2 高い耐滑性能を示す靴を選定する場合の注意点

この規格で使用する床材は,ステンレス製の鋼板及びセラミックタイル(ユーロタイル)の2種類があ

る。

水,油などが介在するような滑りやすい床に対しては,ステンレス板の試験による動摩擦係数を参考に

するとよい。

セラミックタイルは,一般的な床材の代表床材と考えるとよく,コンクリート,塗床などに対しては,

セラミックタイルでの動摩擦係数を参考にするとよい。しかしながら,実際の作業場の床が特殊な場合に

ついては,その床と同じ床面を使用して動摩擦係数を測定するなどの確認をする必要がある。簡易的には,

作業現場での実地の試験履きによって確認することができる。

“つまずき”に関する危険性は動摩擦係数だけでは判断ができないため,引っかかりを評価する新たな

試験法の開発が待たれるが,現時点では当該作業場において試験履きを実施し,実際の作業において“滑

り”“つまずき”などが生じないかの確認を行うことが必要となる。

参考文献 ISO 5725-2,Accuracy (trueness and precision) of measurement methods and results−Part 2: Basic

method for the determination of repeatability and reproducibility of a standard measurement

method

ISO 20344,Personal protective equipment−Test methods for footwear

ISO 20345:2011,Personal protective equipment−Safety footwear

ENV 13005:1999,Guide to the expression of uncertainty in measurement

20

T 8106:2016

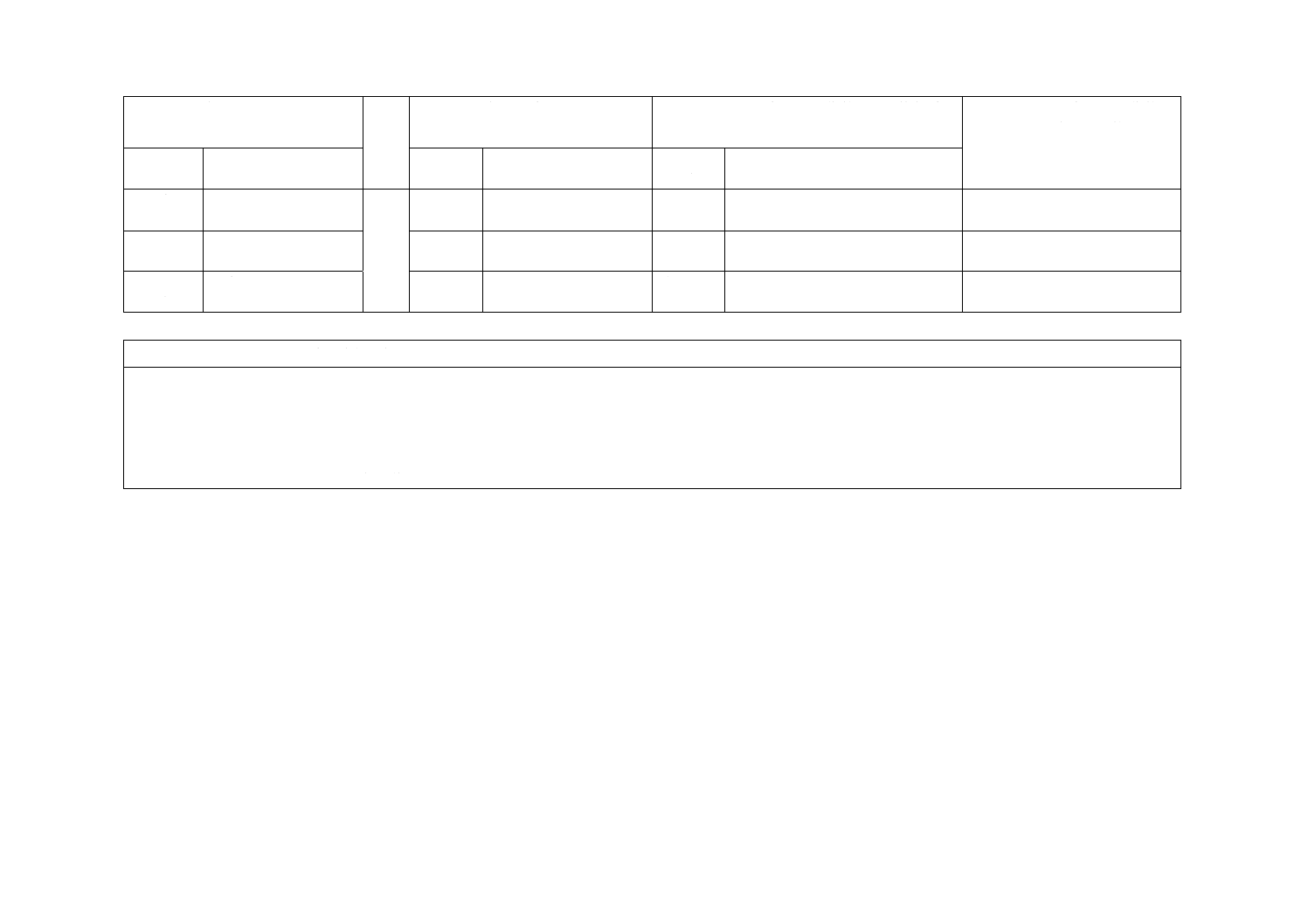

附属書JD

(参考)

JISと対応国際規格との対比表

JIS T 8106:2016 安全靴・作業靴の耐滑試験方法

ISO 13287:2012,Personal protective equipment−Footwear−Test method for slip

resistance

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

10 耐滑靴

の選定方

法

耐滑靴の選定方法

−

−

追加

この規格の試験方法は水,油に対す

る耐滑試験方法であり,床面に粉体

がある場合,及び氷面上の耐滑性と

は一致しない場合があるので,それ

らの場合の耐滑靴の選定方法とし

て附属書JA〜附属書JCを参考とし

て追加した。

ISO 13287では,床面の状態によ

って選定すべき耐滑靴が異なる

場合があることの記載がないた

め,追加記載した。

一層の研究を進め,ISOに提案

することを検討する。

附属書A

(規定)

靴の試験のための標準

製造用靴型及び人工足

附属書A

(規定)

靴の試験のための標準

靴型及び人工足

追加

形状的に近似の靴型を使用できる

ことを追加した。

図A.1では,モンドポイントを主表

示とし,( )にヨーロッパサイズ

を表示し,さらにJIS S 5037の靴の

サイズを追加表示した。

靴型の使用条件としては適合性

のため,近似のものであっても

使用可能と考える。

技術的な差異はない。

附属書B

(規定)

セラミックタイルの仕

様

附属書B

(参考)

ユーロタイル1,2に関す

る背景情報

削除

ユーロタイル1の情報は,日本では

不要のために削除した。国際規格の

附属書Dに記載された内容だけを,

この規格の附属書Bに記載

ISOへの提案はしない。

附属書C

(規定)

ユーロタイル1の仕様

削除

附属書D

(規定)

ユーロタイル2の仕様

一致

附属書C

(規定)

セラミックタイル及び

他の試験床の校正手順

附属書E

(規定)

ユーロタイル及び他の

試験床の校正手順

一致

国際規格の附属書Eの内容を,こ

の規格の附属書Cに記載

−

2

T

8

1

0

6

:

2

0

1

6

21

T 8106:2016

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

附属書JA

(参考)

床面上に粉体が介在す

る場合の耐滑靴の選定

−

−

追加

附属書JB

(参考)

氷面上で使用する耐滑

靴の選定

−

−

追加

附属書JC

(参考)

動摩擦係数の高い耐滑

靴の選定

−

−

追加

JISと国際規格との対応の程度の全体評価:ISO 13287:2012,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 一致 ················ 技術的差異がない。

− 削除 ················ 国際規格の規定項目又は規定内容を削除している。

− 追加 ················ 国際規格にない規定項目又は規定内容を追加している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD ··············· 国際規格を修正している。

2

T

8

1

0

6

:

2

0

1

6