T 8103:2010

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲 ························································································································· 1

2 引用規格 ························································································································· 1

3 用語及び定義 ··················································································································· 2

4 種類及び記号 ··················································································································· 4

4.1 帯電防止性能による区分 ································································································· 4

4.2 防護性能による区分 ······································································································· 4

4.3 甲被による区分 ············································································································· 4

4.4 環境区分 ······················································································································ 5

5 性能······························································································································· 5

5.1 帯電防止性能 ················································································································ 5

5.2 その他の性能 ················································································································ 6

6 構造······························································································································· 6

7 材料······························································································································· 7

7.1 表底材料 ······················································································································ 7

7.2 甲被 ···························································································································· 7

8 静電靴等のサイズ ············································································································· 8

9 試験方法 ························································································································· 8

9.1 帯電防止性能試験 ·········································································································· 8

9.2 その他の性能試験 ········································································································· 11

9.3 表底材料の試験 ············································································································ 11

9.4 甲被の試験 ·················································································································· 11

10 検査 ···························································································································· 11

10.1 帯電防止性能検査 ········································································································ 11

10.2 その他の性能検査 ········································································································ 11

10.3 構造 ·························································································································· 11

10.4 材料 ·························································································································· 11

11 製品の呼び方 ················································································································ 12

12 保守及び点検 ················································································································ 12

13 表示 ···························································································································· 12

14 取扱説明書 ··················································································································· 12

附属書A(参考)静電靴等の選択 ··························································································· 14

附属書B(参考)ゾーン及びグループの定義について ································································· 16

附属書C(参考)使用者が行う靴の電気抵抗測定方法································································· 21

参考文献 ···························································································································· 22

T 8103:2010 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

T 8103:2010

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,社団法人日本保安

用品協会(JSAA)及び財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正す

べきとの申出があり,日本工業標準調査会の審議を経て,厚生労働大臣及び経済産業大臣が改正した日本

工業規格である。

これによって,JIS T 8103:2001は改正され,この規格に置き換えられた。

なお,平成22年11月24日までの間は,工業標準化法第19条第1項等の関係条項の規定に基づくJIS

マーク表示認証において,JIS T 8103:2001によることができる。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。厚生労働大臣,経済産業大臣及び日本工業標準調査会は,

このような特許権,出願公開後の特許出願,実用新案権及び出願公開後の実用新案登録出願にかかわる確

認について,責任はもたない。

T 8103:2010 目次

(4)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

白 紙

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格

JIS

T 8103:2010

静電気帯電防止靴

Anti-electrostatic footwear

序文

この規格は,1979年に制定され,その後3回の改正を経て今日に至っている。前回の改正は2001年に

行われたが,多様化する作業環境に対して,最適な静電気帯電防止靴を選択できるようにするために改正

した。

なお,対応国際規格は現時点で制定されていない。

1

適用範囲

この規格は,作業者及び履物の静電気帯電が原因となって発生する災害及び障害1) を防止する目的で使

用する静電気拡散性2) 靴(以下,静電靴という。)及び静電気導電性靴(以下,導電靴という。)について

規定する(以下,静電靴及び導電靴を合わせて静電靴等という。)。

この規格で静電靴等を使用する場所とは,次の場所である。

a) 爆発又は火災の危険がある場所

1) 爆発危険区域

2) 爆発高危険区域

b) 生産障害(電子デバイスなどの破損など)のおそれのある場所

1) 静電気放電保護区域

2) その他生産障害発生区域(ほこり又は汚れの付着などによる生産障害が発生する区域)

導電靴は交流100 V以下の低電圧路でも感電事故の危険性があるので,その使用に当たっては,感電の

おそれがないと判断される条件下での作業に限定して使用するように,注意しなければならない。

注1) 災害とは,可燃物又は爆発物の着火に伴う爆発又は火災をいい,障害とは,電子デバイスの破

損,製品の汚れなどの生産障害をいう。

2) 静電気拡散性とは,導電性よりも電気抵抗は大きいが静電気帯電をしにくい性質をいい,通常

の静電気の発生条件においては十分な帯電防止効果をもつ。

静電靴等の選択については,附属書Aに示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS C 60079-10 爆発性雰囲気で使用する電気機械器具−第10部:危険区域の分類

JIS C 61340-3-1 静電気−第3-1部:静電気の影響をシミュレーションする方法−人体モデル(HBM)

2

T 8103:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

の静電気放電試験波形−部品試験

JIS C 61340-4-1 静電気−第4-1部:特定応用のための標準的な試験方法−床仕上げ材及び施工床の

電気抵抗

JIS C 61340-4-3 静電気−第4-3部:特定応用のための標準的試験方法−履物

JIS K 6404-11 ゴム引布・プラスチック引布試験方法−第11部:破裂強さ試験

JIS K 6550 革試験方法

JIS K 6772 ビニルレザークロス

JIS S 5037 靴のサイズ

JIS T 8101 安全靴

IEC 60079-10-2,Explosive atmospheres−Part 10-2: Classification of areas−Combustible dust atmospheres

3

用語及び定義

この規格で用いる主な用語及び定義は,次による。

3.1

静電安全靴(electrostatic dissipative protective footwear)

甲被及び表底の使用材料がJIS T 8101の規定に該当し,静電気拡散性をもち,かつ,靴のつま先部に先

しんが装着されることによって,圧迫及び衝撃に対して,着用者を防護する性能をもつ靴。

注記 この規格において,先しんとはJIS T 8101に規定する先しんをいう。

3.2

静電保護靴(electrostatic dissipative occupational footwear)

静電気拡散性をもち,かつ,靴のつま先部に先しんが装着されていて,圧迫及び衝撃に対して着用者を

防護する性能をもっているが,甲被,表底などの使用材料の一部又は全部がJIS T 8101の規定に該当しな

い靴。

3.3

静電作業靴(electrostatic dissipative working footwear)

静電気拡散性をもち,靴のつま先部に先しんが装着されていない靴。

3.4

導電安全靴(electrostatic conductive protective footwear)

甲被及び表底の使用材料がJIS T 8101の規定に該当し,静電気導電性をもち,かつ,靴のつま先部に先

しんが装着されることによって,圧迫及び衝撃に対して着用者を防護する性能をもつ靴。

3.5

導電保護靴(electrostatic conductive occupational footwear)

静電気導電性をもち,かつ,靴のつま先部に先しんが装着されていて,圧迫及び衝撃に対して着用者を

防護する性能をもっているが,甲被,表底などの使用材料の一部又は全部がJIS T 8101の規定に該当しな

い靴。

3.6

導電作業靴(electrostatic conductive working footwear)

静電気導電性をもち,靴のつま先部に先しんが装着されていない靴。

3.7

表底(outsole)

3

T 8103:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

靴の底部で,かかと部を含む床面に接する部分。

3.8

中底(insole)

靴の内面底部にあり,中敷がない場合には直接足が接する部分。

3.9

中敷(sock)

靴の中底の上に敷く,又ははり付ける直接足が接する部分。

3.10

爆発危険区域(explosion-hazard area)

爆発高危険区域を除く,次のいずれかの場所。ゾーン及びグループの詳細について,参考として附属書

Bに示す。

1) JIS C 60079-10で規定する危険度0区域(ゾーン0),危険度1区域(ゾーン1)又は危険度2区域

(ゾーン2)において,B.2に示すグループIIA(プロパンなど)又はグループIIB(エチレンなど)

の可燃性ガス・蒸気が発散するおそれのある場所。

2) JIS C 60079-10で規定する危険度2区域(ゾーン2)において,B.2に示すグループIIC(水素等)

の可燃性ガス・蒸気が発散するおそれのある場所。

3) 可燃性粉じんの危険場所の種別(IEC 60079-10-2)のうち,ゾーン20,ゾーン21又はゾーン22に

該当する場所。

4) B.2に示すグループIの可燃性ガス(鉱山用途のメタン)が発生するおそれがある鉱山。

3.11

爆発高危険区域(high explosion-hazard area)

JIS C 60079-10で規定する危険度0区域(ゾーン0)又は危険度1区域(ゾーン1)において,IEC/TR

60079-12で規定するグループIIC(水素等)の可燃性ガス・蒸気が発散するおそれのある場所。ゾーン及

びグループの詳細について,参考として附属書Bに示す。

3.12

静電気放電保護区域(electrostatic discharge protected area: EPA)

静電気放電又は静電界による損傷の危険性を許容値以下にして電子デバイスを取り扱うことができる場

所。

3.13

静電気拡散性靴(electrostatic dissipative footwear)

この規格に規定した方法で測定した電気抵抗値が,23±2 ℃において1.0×105 Ω以上1.0×108 Ω以下で

あり,かつ,0+2

0 ℃において1.0×105 Ω以上1.0×109 Ω以下である靴。この規格では電気抵抗値の規定値

の範囲によって一般静電靴と特種静電靴とに区分する。

3.14

一般静電靴(ordinary electrostatic dissipative footwear)

この規格に規定した方法で測定した電気抵抗値が,23±2 ℃において1.0×105 Ω以上1.0×108 Ω以下で

あり,かつ,0+2

0 ℃において1.0×105 Ω以上1.0×109 Ω以下である靴。

3.15

特種静電靴(extra electrostatic dissipative footwear)

この規格に規定した方法で測定した電気抵抗値が,23±2 ℃において1.0×105 Ω以上1.0×107 Ω以下で

4

T 8103:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

あり,かつ,0+2

0 ℃において1.0×105 Ω以上1.0×108 Ω以下である靴。

注記 一般静電靴と特種静電靴とは,電気抵抗値が互いに重複する部分があり,特種静電靴は一般静

電靴の要件を満たしており,災害防止を目的とする場合,一般静電靴が使用可能な場所におい

て,特種静電靴も使用可能である。

3.16

静電気導電性靴(electrostatic conductive footwear)

この規格に規定した方法で測定した電気抵抗値が,23±2 ℃及び0+2

0 ℃において1.0×105 Ω未満である

靴。

3.17

環境区分(environmental class)

試験する靴の種類及び予想される使用環境(温度及び相対湿度)に従って選定される区分であり,JIS C

61340-4-3の表1(電気的測定のための環境条件)に規定している。

注記 環境区分は,JIS C 61340-4-3においては,電気抵抗測定時の前処理の時間,温度及び湿度条件,

並びに測定時の温度及び湿度条件によって4.4の表4のように規定されている。

4

種類及び記号

4.1

帯電防止性能による区分

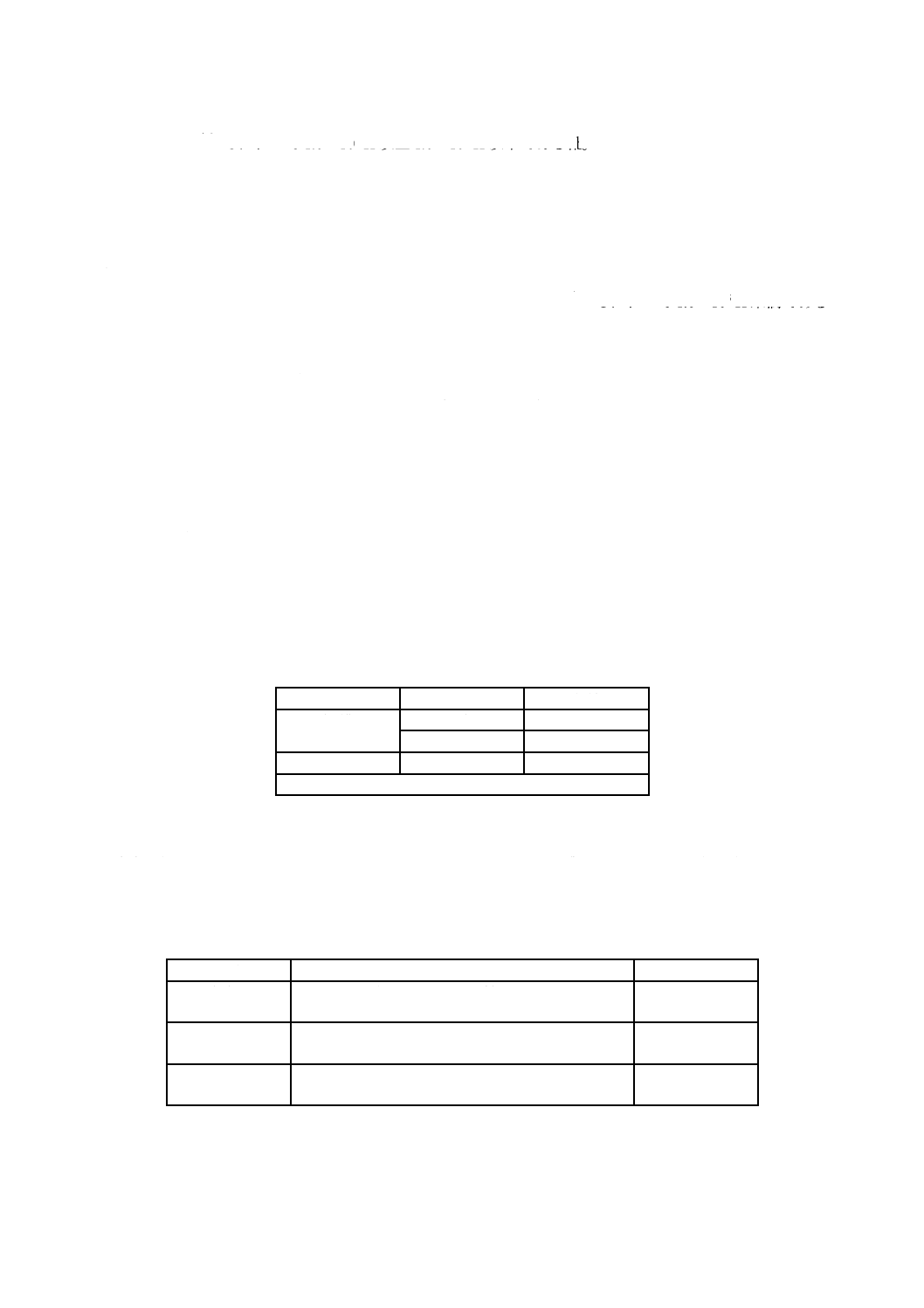

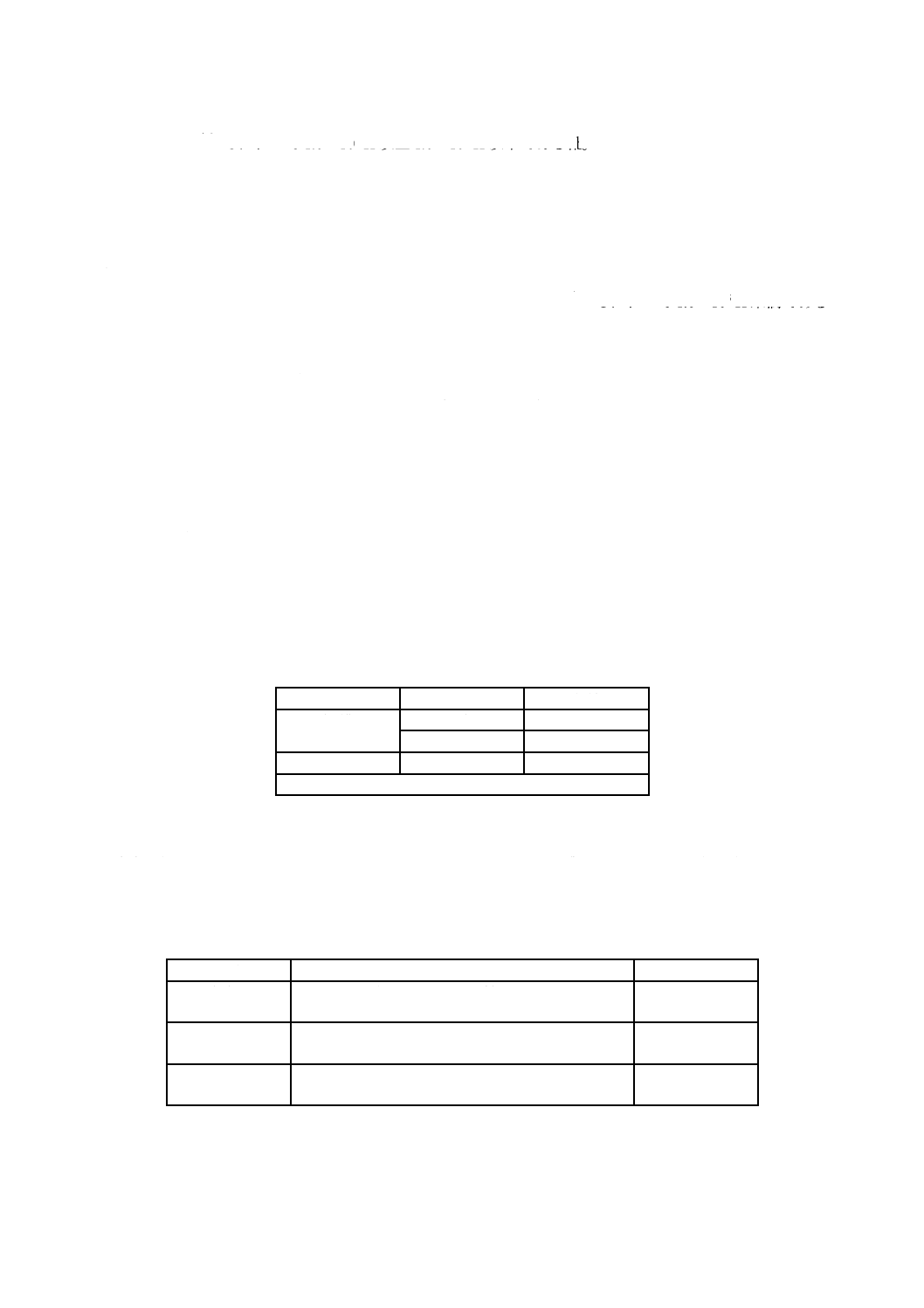

帯電防止性能による区分は,表1による。

なお,静電靴の場合は,種別によって細区分する。

表1−帯電防止性能による区分

区分

種別

記号

静電靴

一般

ED

特種

EDX

導電靴

−

EC

注記 区分に用いる電気抵抗値については,表5参照。

4.2

防護性能による区分

防護性能による区分は,表2によるほか,JIS T 8101の表1-2[作業区分による種類(記号)]及び表1-3

[付加的性能による種類(記号)]による。

表2−防護性能による区分

区分

防護性能

記号

安全靴

先しんが装着されており,甲被及び表底の使用材料

がJIS T 8101を満足するもの

P

保護靴

先しんが装着されており,甲被及び表底の使用材料

が箇条7の材料及び材料性能を満足するもの

O

作業靴

先しんが装着されておらず,甲被及び表底の使用材

料が箇条7の材料及び材料性能を満足するもの

W

4.3

甲被による区分

甲被による区分は,表3による。

5

T 8103:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表3−甲被による区分

区分

甲被

安全靴

革

耐油性ゴム

非耐油性ゴム

保護靴及び作業靴

革

ゴム

プラスチック

ビニルレザー

人工皮革

布又は合成樹脂引布

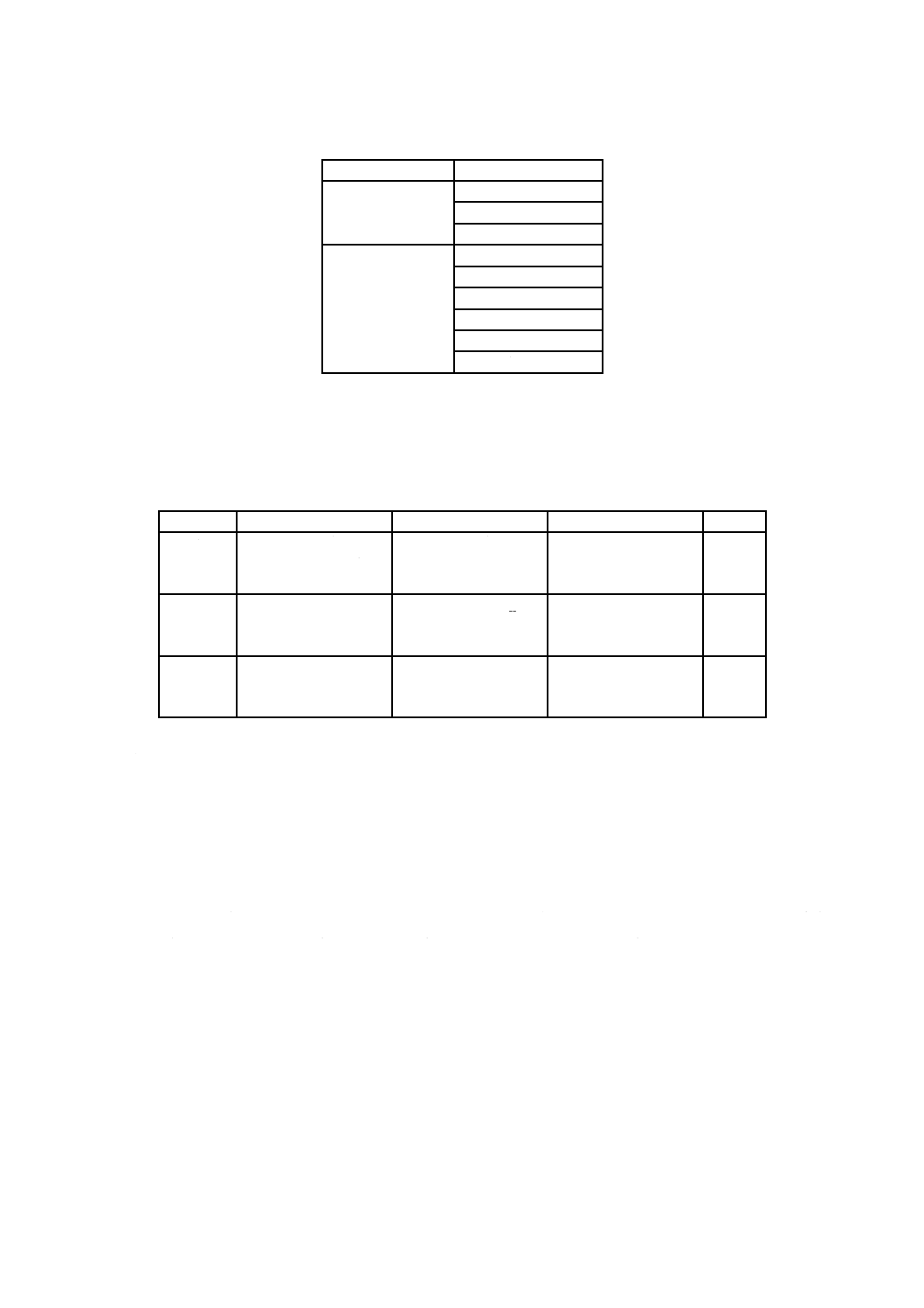

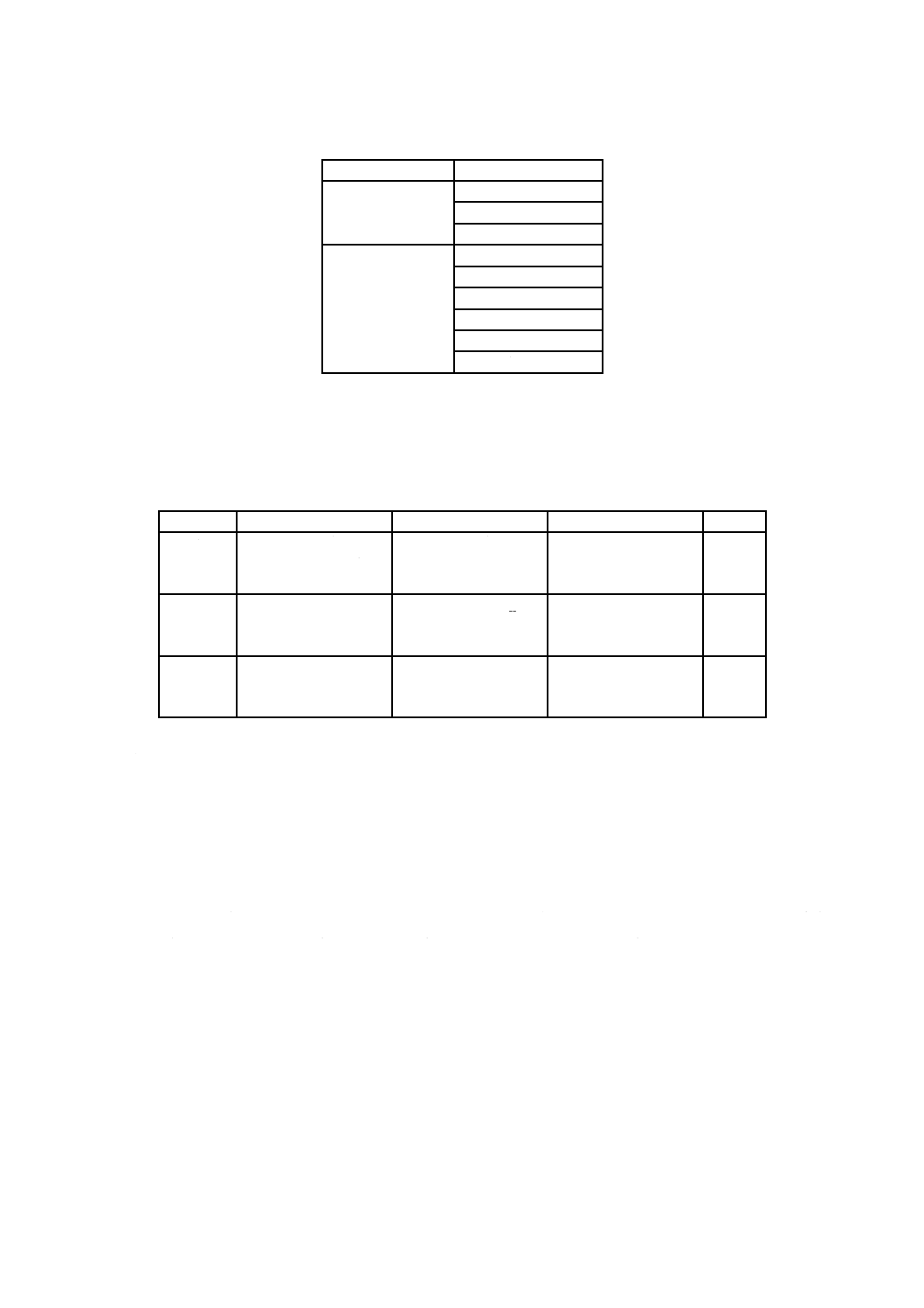

4.4

環境区分

環境区分は,JIS C 61340-4-3に従って,表4による。

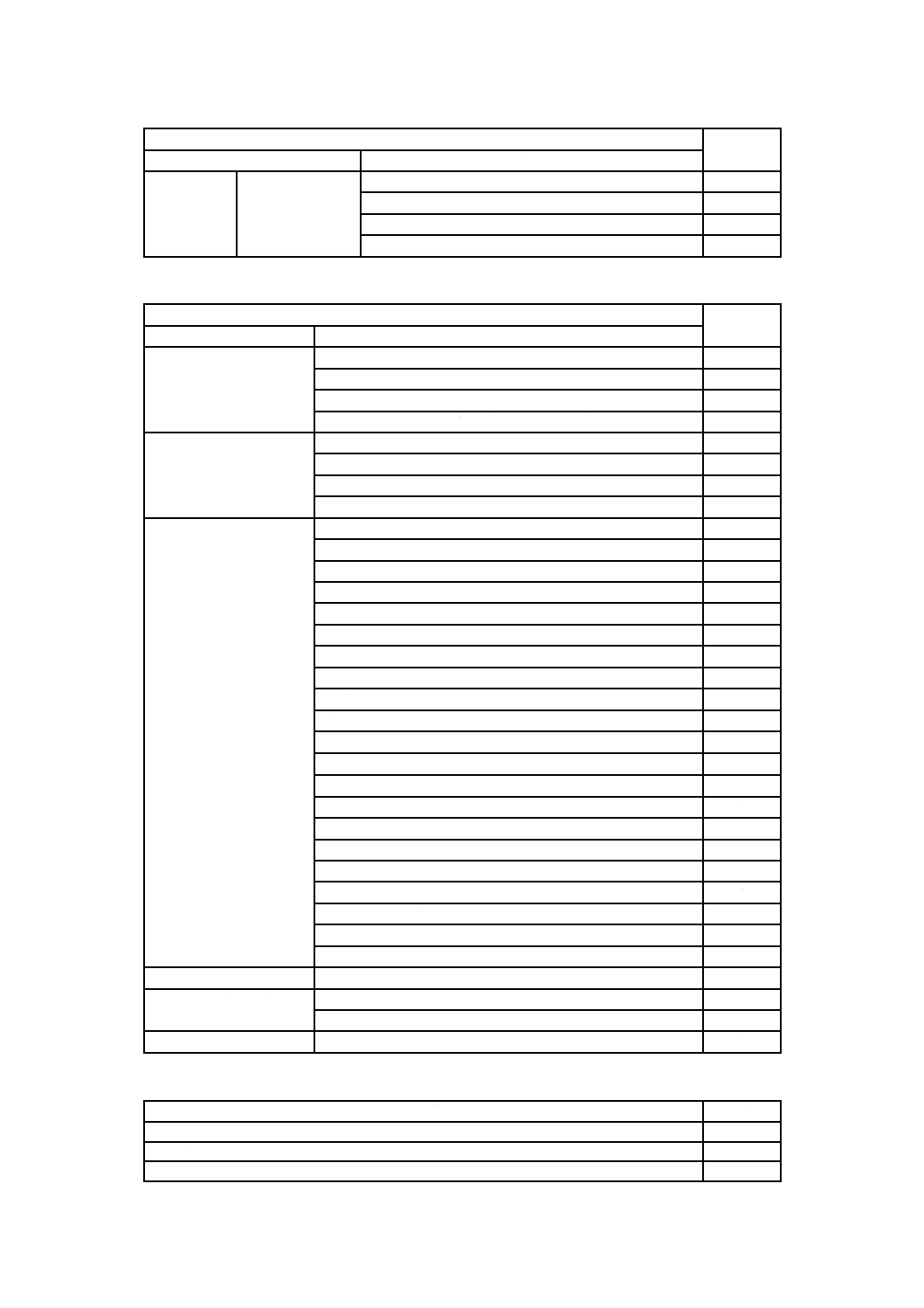

表4−環境区分

環境区分

予備的前処理

前処理

測定

記号

1

時間 :96+10

0 h

温度 :40±3 ℃

相対湿度:15 %未満

時間 :96+10

0 h

温度 :23±2 ℃

相対湿度:(12±3)%

温度 :23±2 ℃

相対湿度:(12±3)%

C1

2

−

時間 :96+10

0 h

温度 :23±2 ℃

相対湿度:(25±3)%

温度 :23±2 ℃

相対湿度:(25±3)%

C2

3

−

時間 :48+5

0 h

温度 :23±2 ℃

相対湿度:(50±5)%

温度 :23±2 ℃

相対湿度:(50±5)%

C3

注記 環境区分は,静電靴等を静電気放電保護区域で使用する場合に,その使用環境(温度及び相対

湿度)と要求される帯電防止性能をもとに適切なものを選択する。爆発危険区域又は爆発高危

険区域で使用する場合には,いずれの環境区分を選択してもよい。

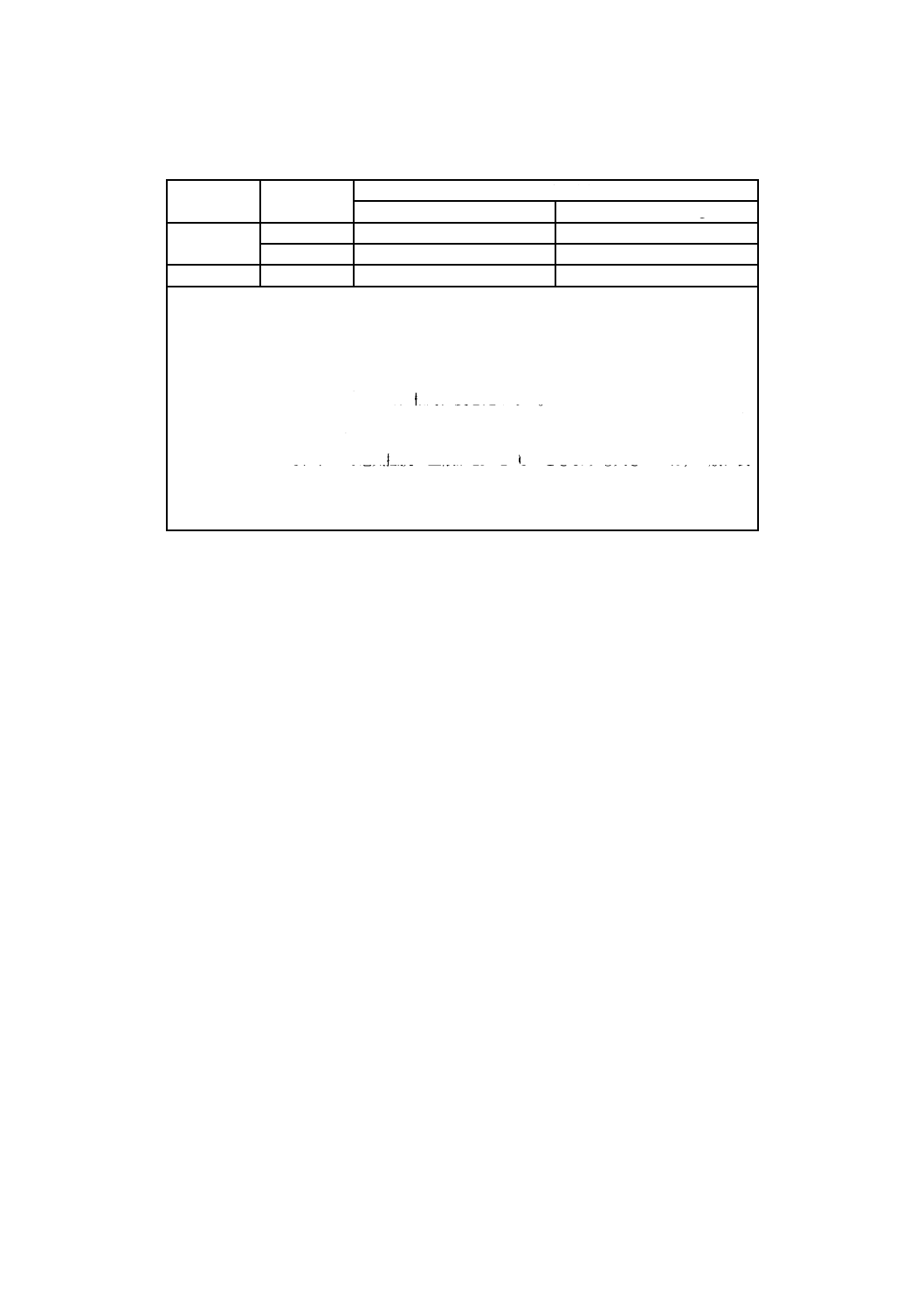

5

性能

5.1

帯電防止性能

静電靴等の帯電防止性能は,9.1によって試験したとき,靴1個当たりの電気抵抗(R)が,表5に適合

しなければならない。また帯電防止性能は,測定値では15秒値と1分値の両方を満たし,かつ,すべての

試料の測定値が規格値を満たさなければならない。

6

T 8103:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表5−靴1個当たりの電気抵抗

単位 Ω

区分

種別

電気抵抗(R)

測定温度23±2 ℃

測定温度0+2

0 ℃

静電靴

一般

1.0×105≦R≦1.0×108

1.0×105≦R≦1.0×109

特種

1.0×105≦R≦1.0×107

1.0×105≦R≦1.0×108

導電靴

−

R<1.0×105

R<1.0×105

注記1 測定温度23±2 ℃における電気抵抗の測定では,環境区分ごとに,相対湿度を次の

ように設定する。

環境区分1 (12±3) %

環境区分2 (25±3) %

環境区分3 (50±5) %

また,測定温度0+2

0 ℃では相対湿度を定めない。

注記2 静電靴の抵抗の下限値(1×105 Ω)は,低電圧路(交流400 V以下)に接触した場合

に,人体の感電を考慮して設けられている。

注記3 温度0+2

0 ℃において電気抵抗の上限が23±2 ℃のときよりも大きいのは,一般に表

底材料の電気抵抗が温度の低下とともに増加することを考慮したものである。ガス

及び蒸気も温度が低くなるほど着火しにくくなるので,災害防止性能を低下させる

ものではない。

5.2

その他の性能

5.2.1

静電安全靴及び導電安全靴のその他の性能

静電安全靴及び導電安全靴のその他の性能は,9.2.1によって試験したとき,JIS T 8101の5.(性能)に

適合しなければならない。

5.2.2

静電保護靴及び導電保護靴のその他の性能

静電保護靴及び導電保護靴のその他の性能は,次による。

a) 静電保護靴及び導電保護靴は,9.2.2 a)によって試験したとき,JIS T 8101の5.1(耐衝撃性及び耐圧迫

性)に適合しなければならない。

b) 甲被が革及び人工皮革製の静電保護靴及び導電保護靴は,9.2.2 b)によって試験したとき,表底のはく

離抵抗が,250 N以上でなければならない。

c) 総ゴム製及び総プラスチック製の静電保護靴及び導電保護靴は,9.2.2 c)によって試験したとき,気泡

が連続して出てはならない。

5.2.3

静電作業靴及び導電作業靴のその他の性能

静電作業靴及び導電作業靴のその他の性能は,次による。

a) 甲被が革及び人工皮革製の静電作業靴及び導電作業靴は,9.2.3 a)によって試験したとき,表底のはく

離抵抗が,250 N以上でなければならない。

b) 総ゴム製及び総プラスチック製の静電作業靴及び導電作業靴は,9.2.3 b)によって試験したとき,気泡

が連続して出てはならない。

6

構造

静電靴等は,人体に帯電する静電気を,中底(中底全面が中敷で覆われている場合は,中敷を含む。)を

導電路とし,表底の接地面全面から漏えいさせる構造とする。

7

T 8103:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7

材料

7.1

表底材料

静電靴等の表底材料は,電気抵抗の経時的変化及び着用時の変化が小さい材料を使用するほか,次によ

る。

a) 静電安全靴及び導電安全靴の表底材料 静電安全靴及び導電安全靴の表底材料は,9.3.1によって試験

したとき,JIS T 8101の8.2(表底)に適合しなければならない。

b) 静電保護靴,静電作業靴,導電保護靴及び導電作業靴の表底材料 静電保護靴,静電作業靴,導電保

護靴及び導電作業靴の表底材料は,次による。

1) ゴム又は発泡ポリウレタンの表底は,9.3.2 a)によって試験したとき,JIS T 8101の8.2(表底)に適

合しなければならない。

2) プラスチック又は発泡プラスチックの表底は,9.3.2 b)によって試験したとき,表6に適合しなけれ

ばならない。

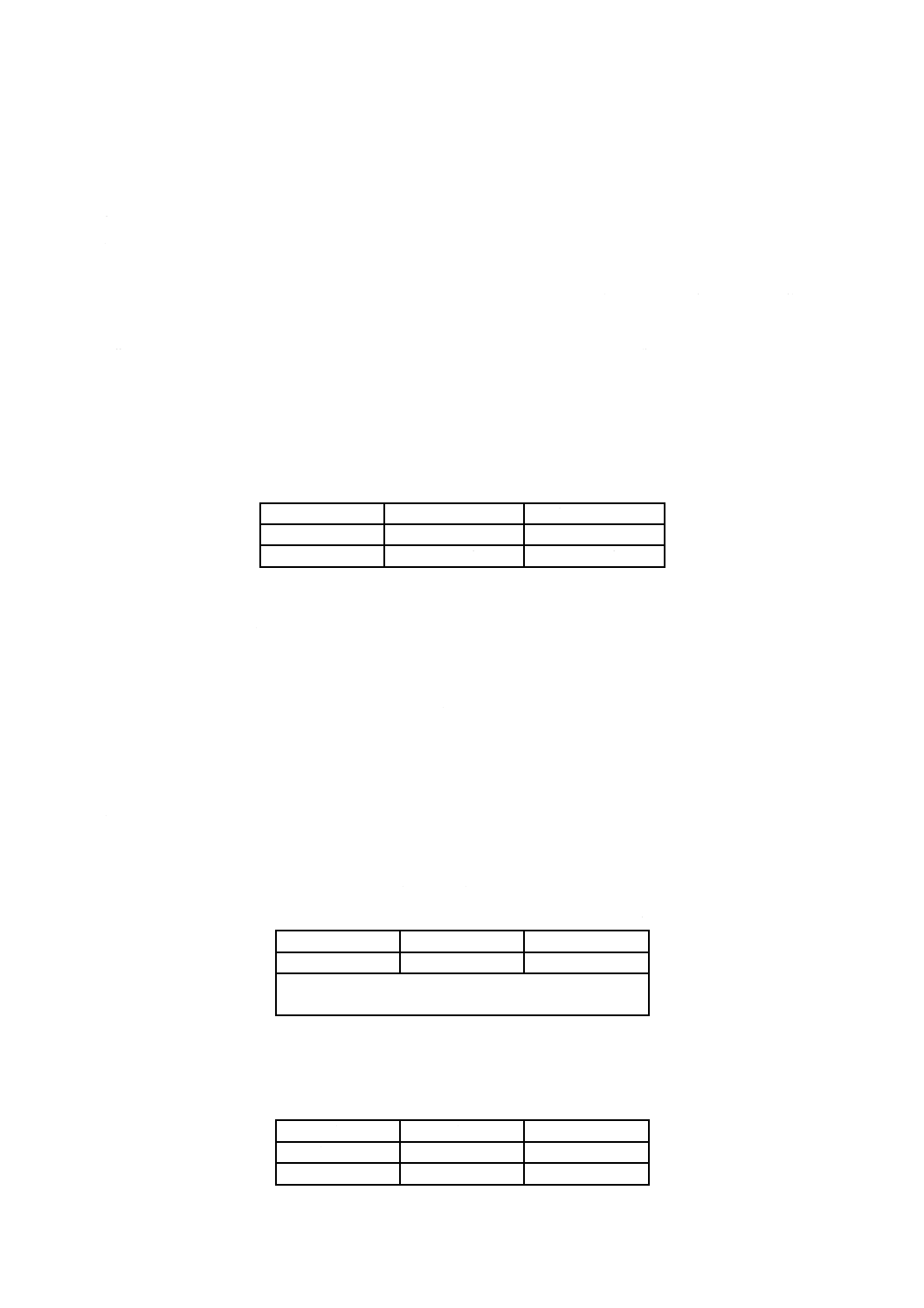

表6−プラスチック又は発泡プラスチックの物理的性能

項目

プラスチック

発泡プラスチック

引張強さ MPa

8.0以上

6.0以上

伸び %

300以上

200以上

7.2

甲被

7.2.1

静電安全靴及び導電安全靴の甲被

静電安全靴及び導電安全靴の甲被は,9.4.1によって試験したとき,JIS T 8101の8.1(甲被)に適合し

なければならない。

7.2.2

静電保護靴,静電作業靴,導電保護靴及び導電作業靴の甲被

静電保護靴,静電作業靴,導電保護靴及び導電作業靴の甲被は,次による。

a) 革及びゴムの甲被は,9.4.2 a)によって試験したとき,JIS T 8101の8.1(甲被)に適合しなければなら

ない。

b) プラスチックの甲被は,9.4.2 b)によって試験したとき,表6に適合しなければならない。

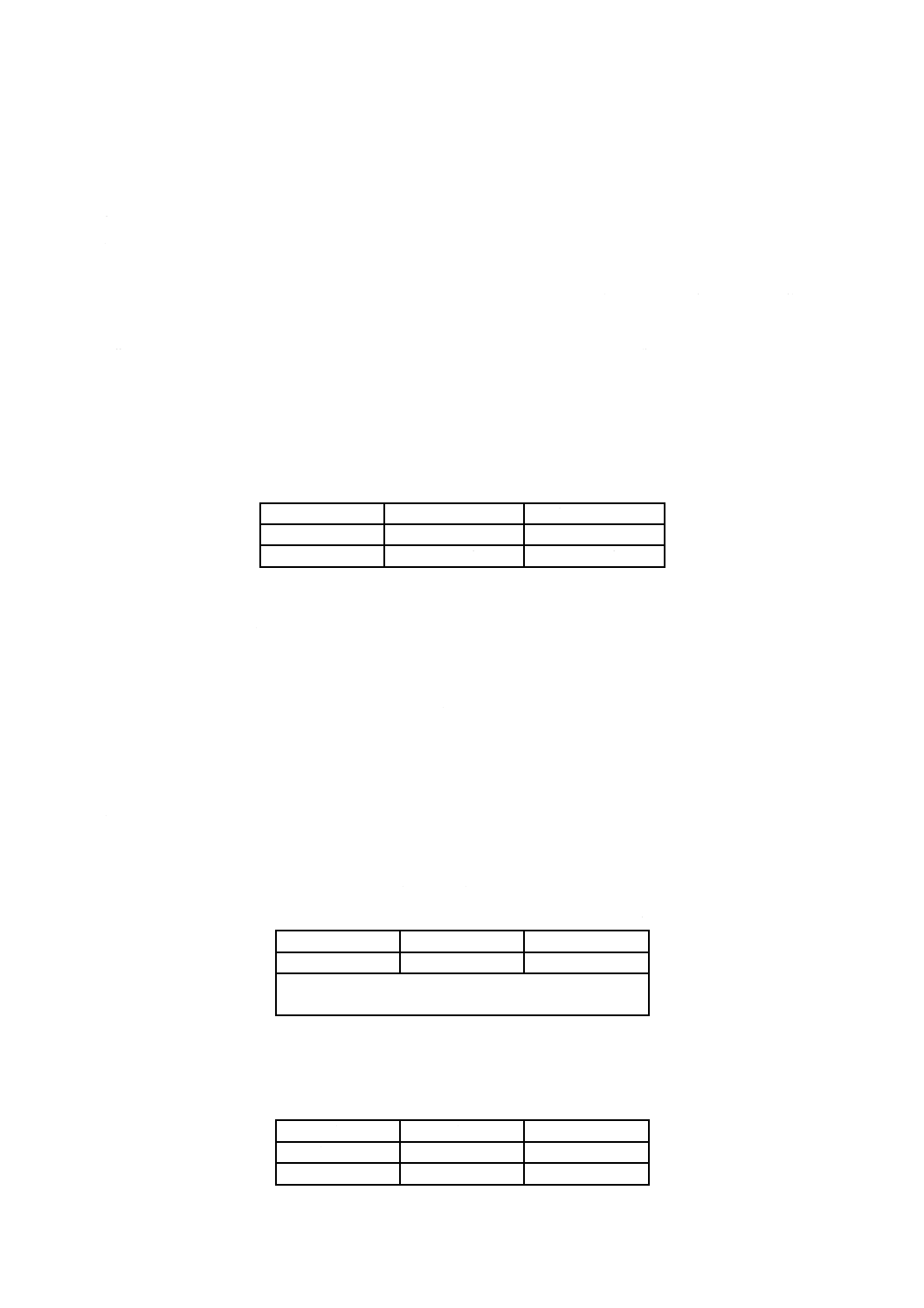

c) ビニルレザーの甲被は,9.4.2 c)によって試験したとき,表7に適合しなければならない。

表7−ビニルレザーの物理的性能

単位 N

項目

縦

横

引張強さ

60以上

40以上

注記 縦とはロール方向に平行な方向,横とはロール方向

に直角な方向をいう。

d) 人工皮革の甲被は,9.4.2 d)によって試験したとき,表8に適合しなければならない。

表8−人工皮革の物理的性能

項目

縦

横

引張強さ MPa

7.0以上

7.0以上

伸び %

40以上

40以上

8

T 8103:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

e) 布及び合成樹脂引布の甲被は,9.4.2 e)によって試験したとき,破裂強さは,1.5 MPa以上でなければ

ならない。

8

静電靴等のサイズ

静電靴等のサイズは,JIS S 5037による。

9

試験方法

9.1

帯電防止性能試験

帯電防止性能試験は,次のa)又はb)によって試験する。試料は,同一形式(材質,配合,構造が同一の

もの。)の静電靴又は導電靴から3足(6個)を任意に抜き取って行う。

測定は15秒値及び1分値の両方で行う。

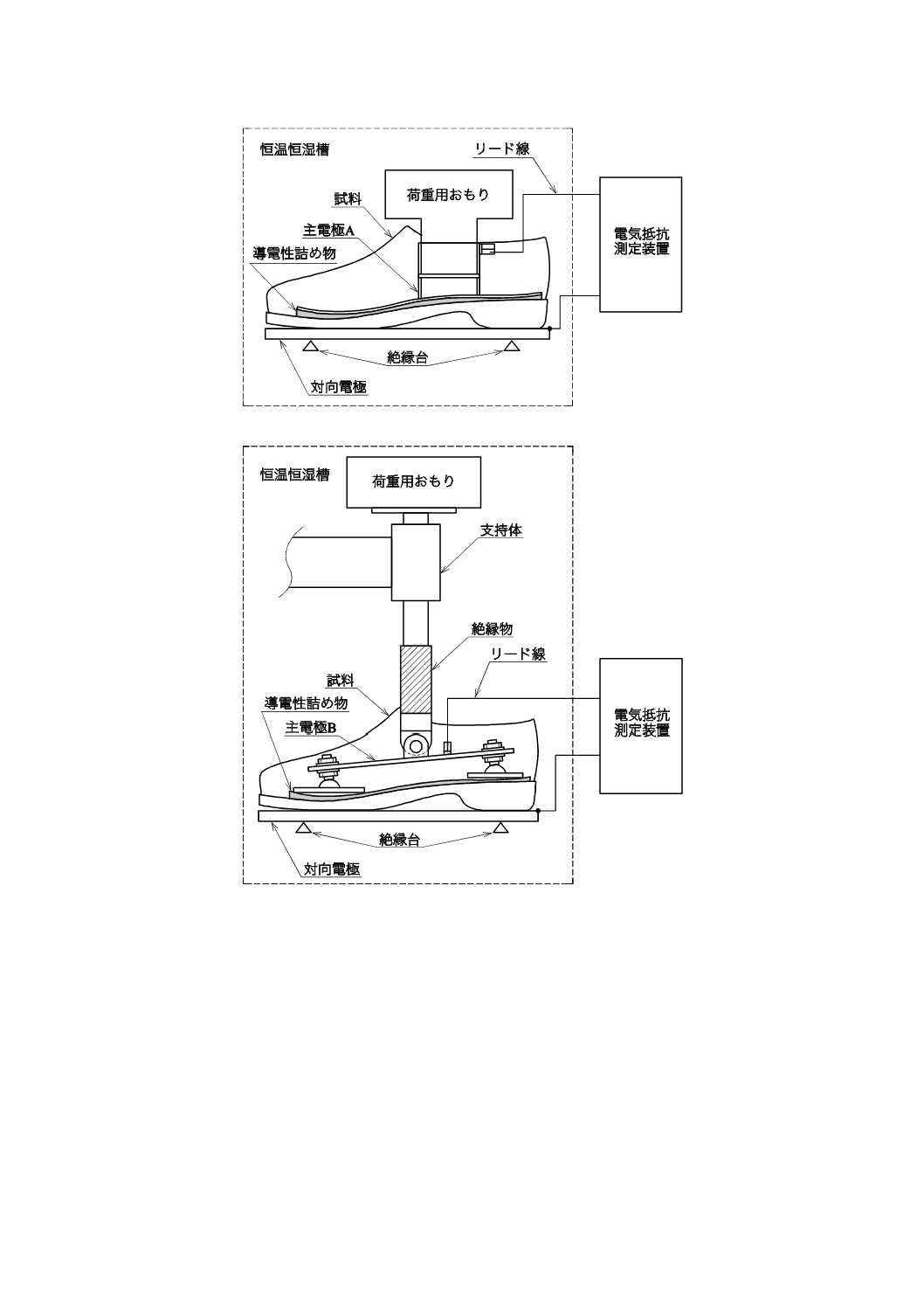

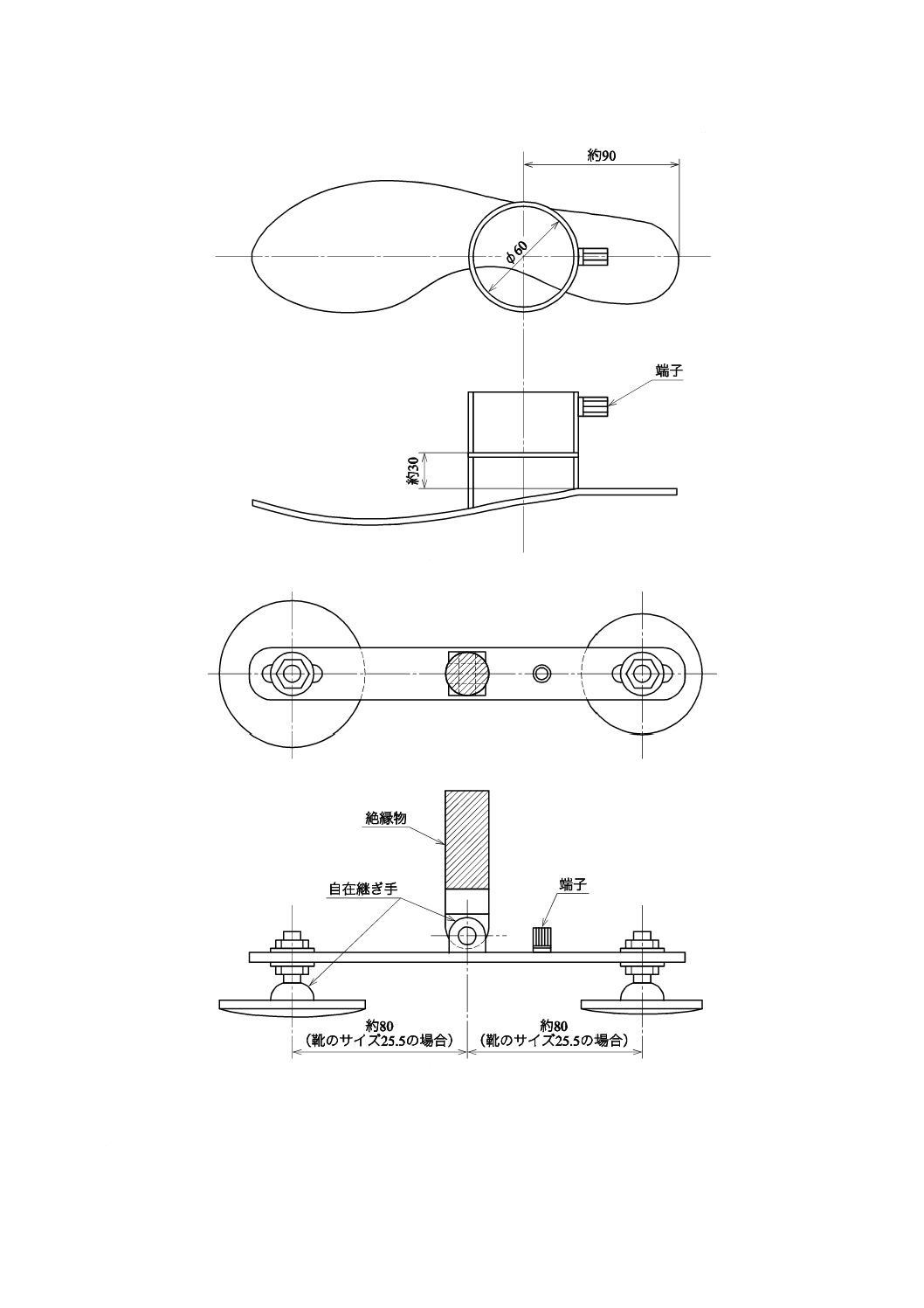

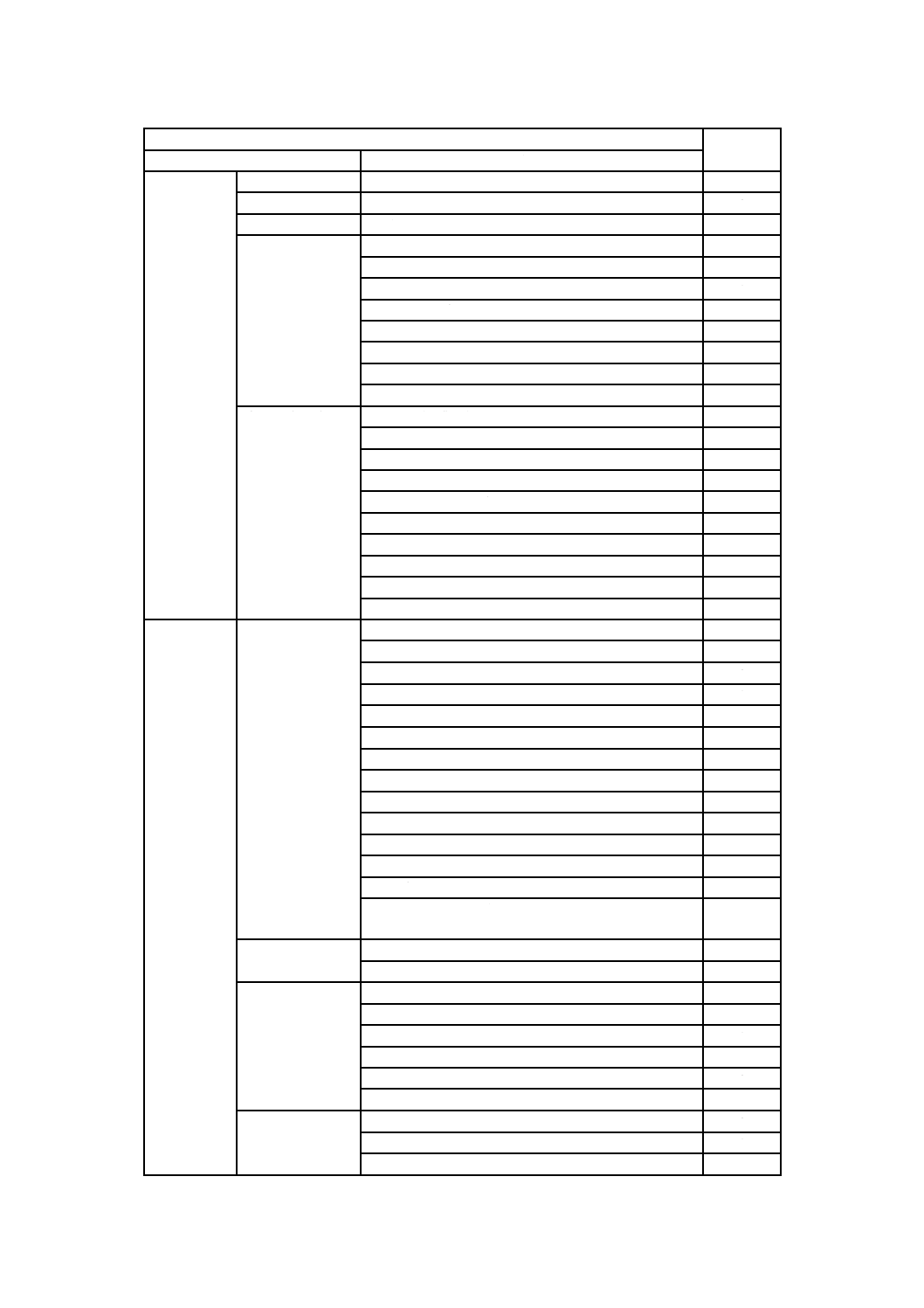

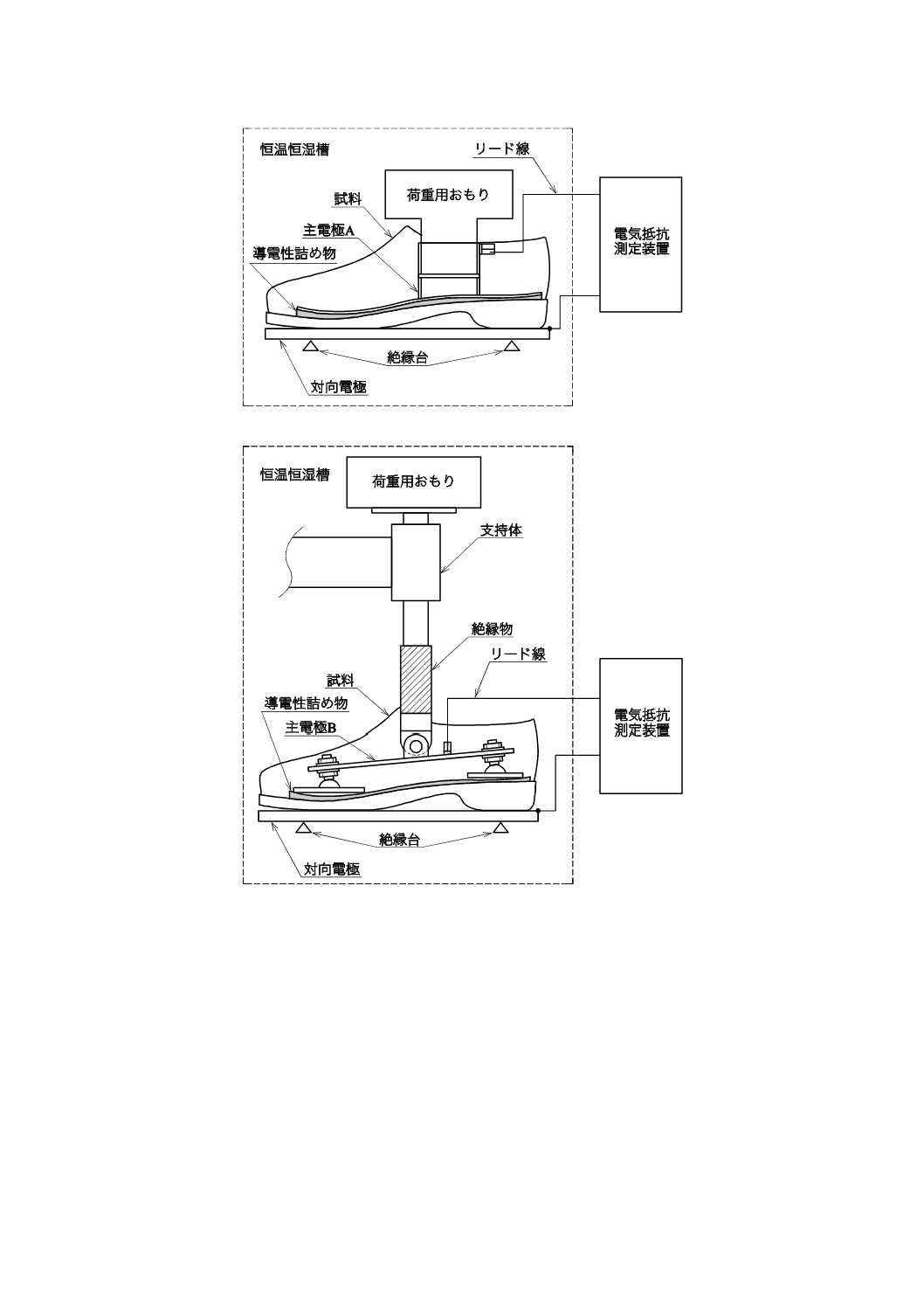

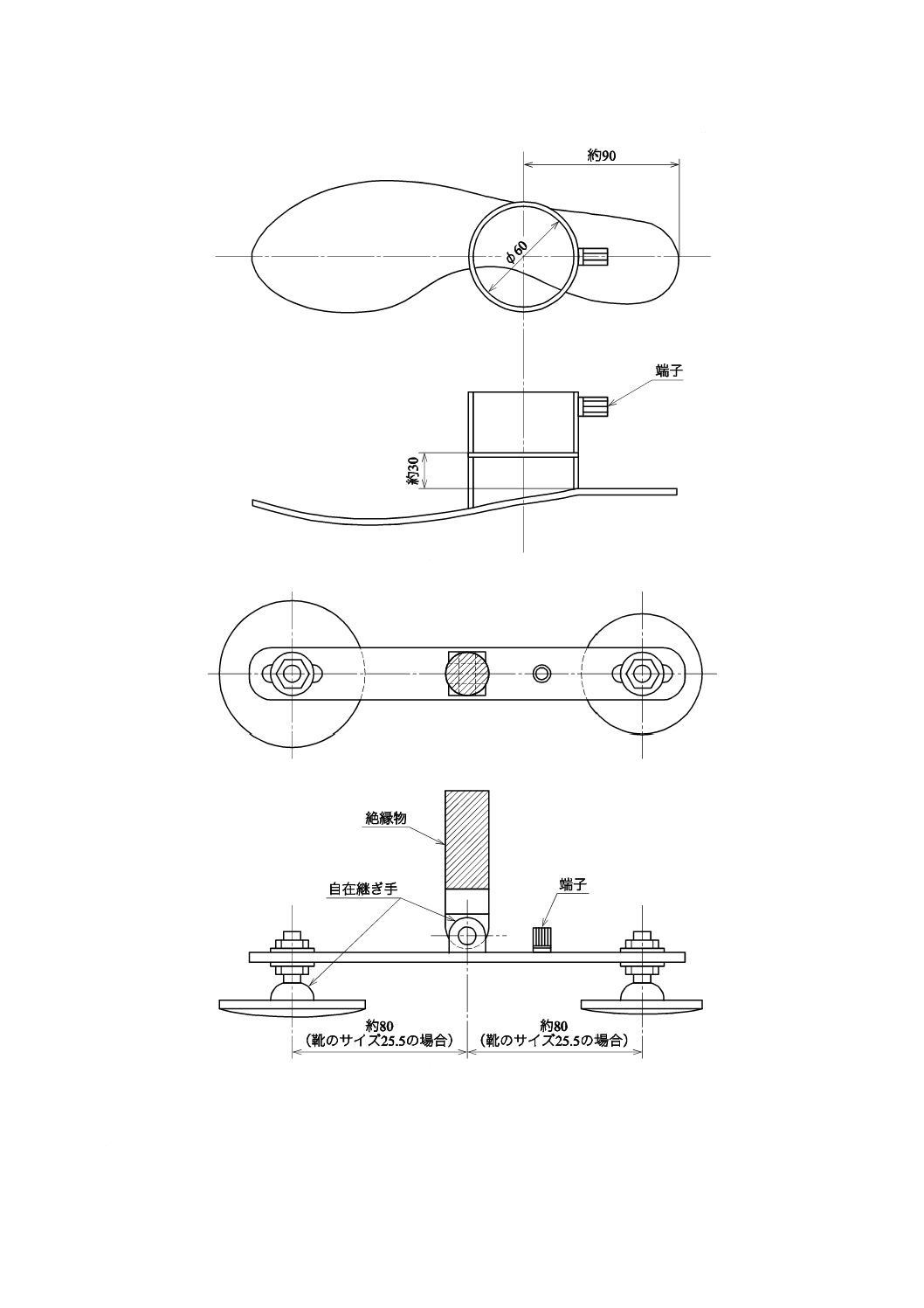

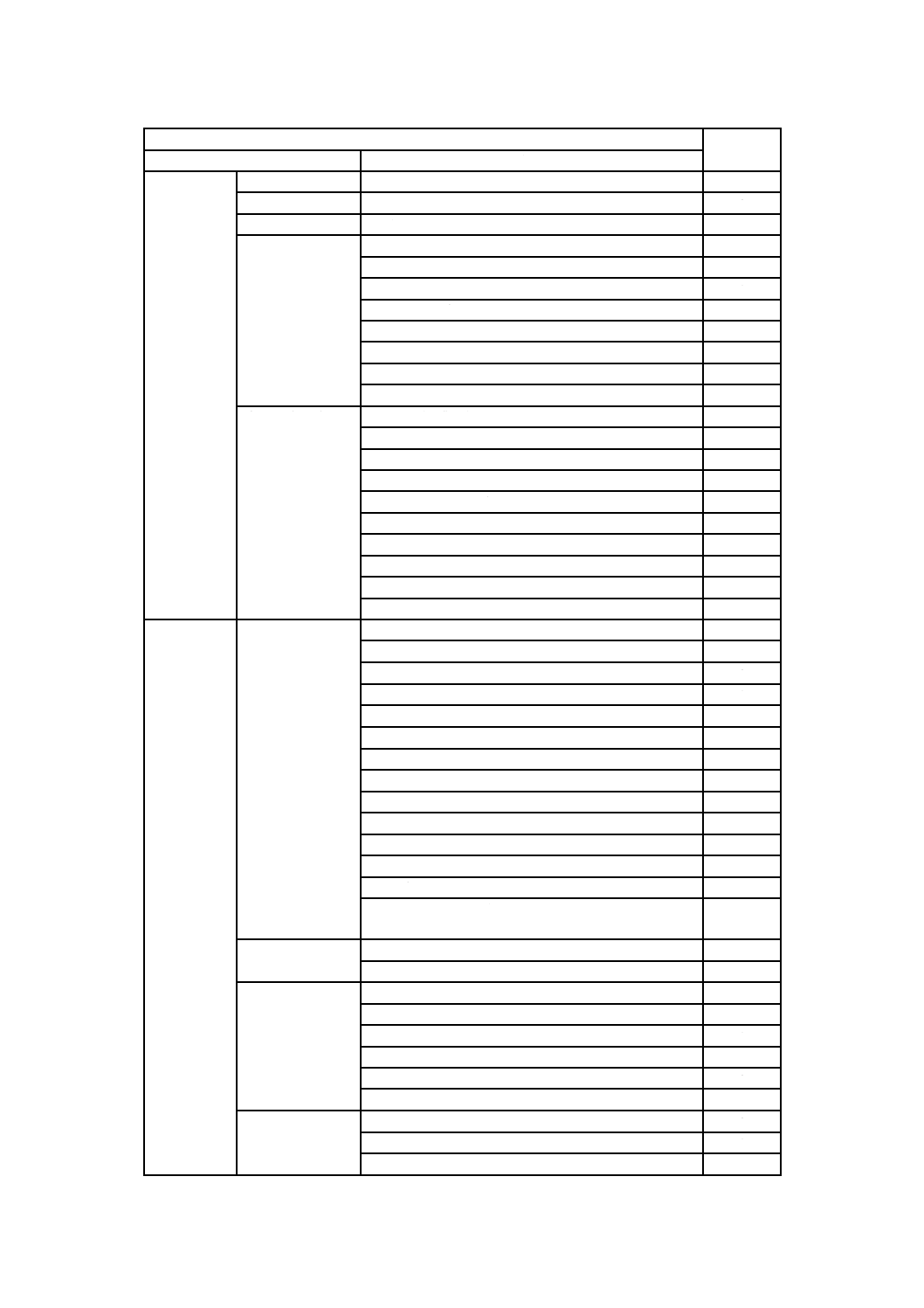

a) 試験方法 試験装置は,図1に示すように試料の中底にできるだけ接する図2に示す主電極A又は主

電極B,及び表底に接触する対向電極(金属製平板)で構成し,その他に主電極と中底との間に弾力

性のある導電性詰め物(ウェス又はフェルト)及び荷重用おもりを使用する。

荷重は対向電極に対して垂直に加わるようにする。荷重おもり(荷重用おもり,主電極などを含む。)

は12.5±2.5 kgとする。

電気抵抗測定装置はJIS C 61340-4-3の6.4(抵抗測定装置)に規定するものを使用する。

試験温度は23±2 ℃及び0+2

0 ℃とし,23±2 ℃の場合の湿度は,環境区分の条件に合わせる。ま

た,0+2

0 ℃における性能試験では,温度 23±2 ℃における性能試験の後,試験と同一条件で2時間

以上,製品に結露が生じない条件で前処理し,試験も製品に結露が生じない条件で行う。

試料がない状態での主電極と対向電極間との電気抵抗は,10 Ω以下でなければならない。

注記 一般に,電圧印加直後の電流値は安定しないので,一定時間経過後の測定値を採用する。電

圧印加後15秒及び1分経過後の値をそれぞれ15秒値及び1分値という。

9

T 8103:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 主電極Aを使用した試験装置

b) 主電極Bを使用した試験装置

図1−試験装置

10

T 8103:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

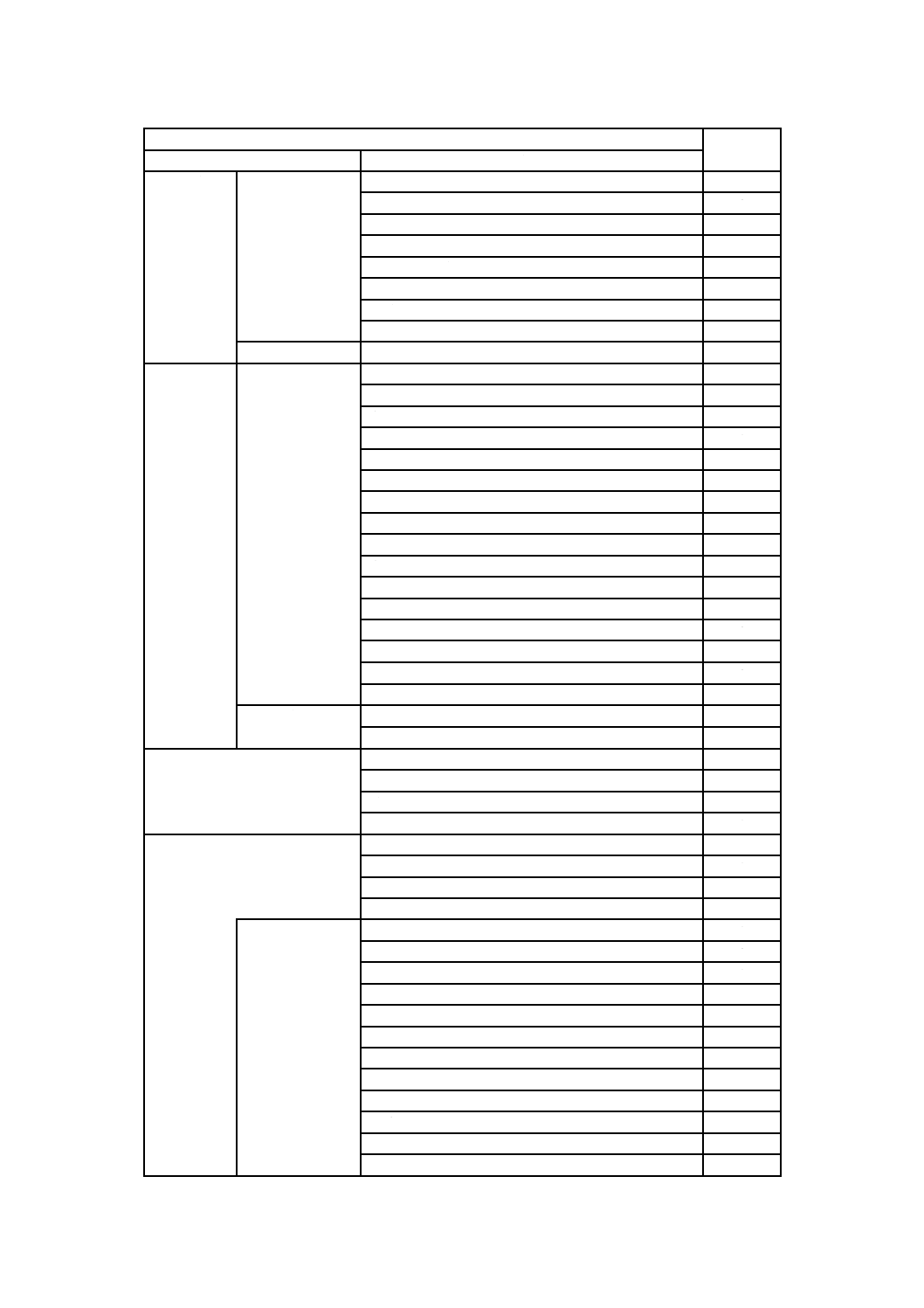

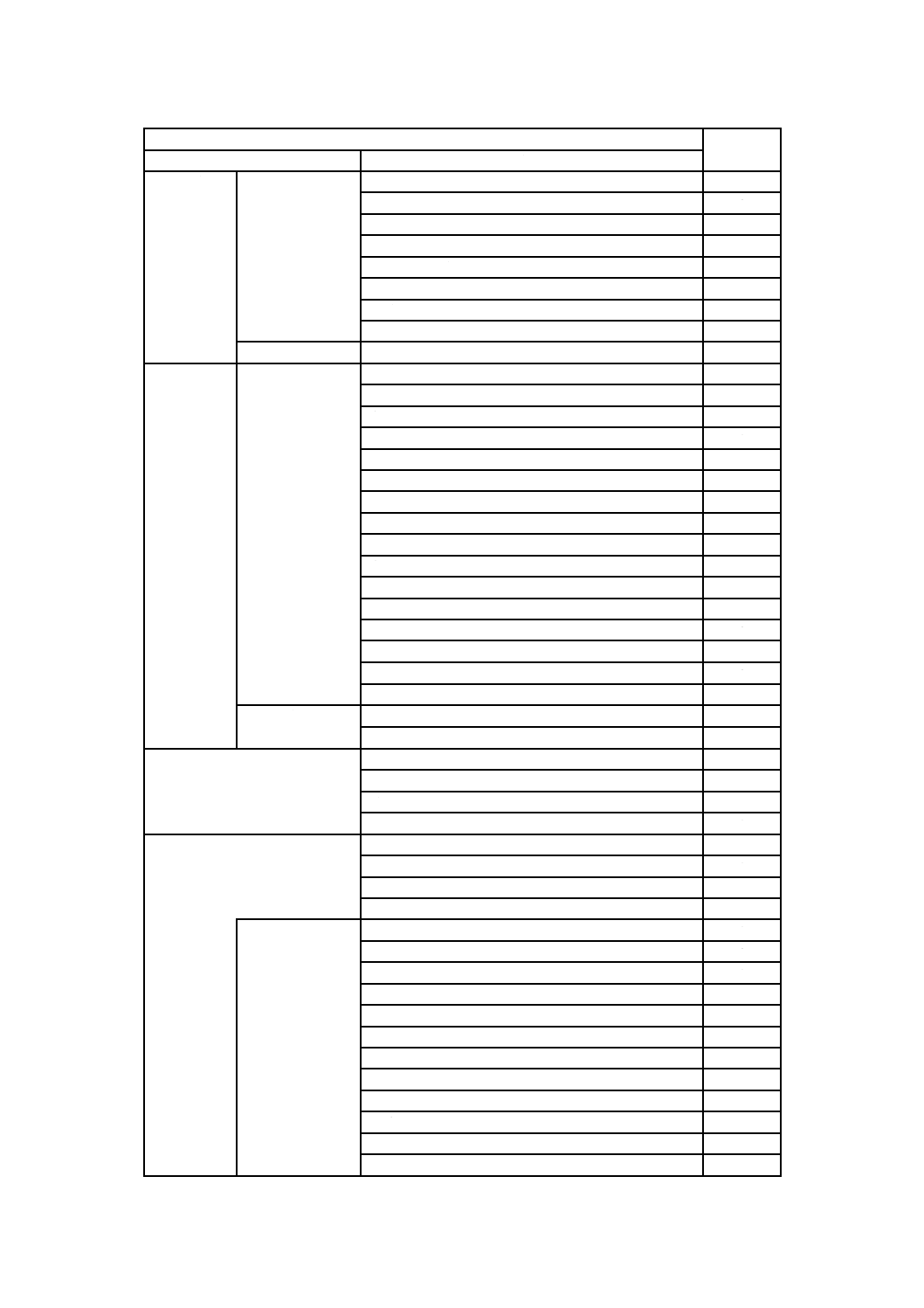

単位 mm

a) 主電極A

b) 主電極B

図2−主電極

b) JIS C 61340-4-3に規定する試験方法 電気抵抗測定装置はJIS C 61340-4-3の6.4(抵抗測定装置)に

11

T 8103:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

規定するものを使用する。ただし,試験温度及び湿度条件,0+2

0 ℃における試験条件はa)と同じとす

る。

9.2

その他の性能試験

9.2.1

静電安全靴及び導電安全靴のその他の性能試験

静電安全靴及び導電安全靴のその他の性能試験は,JIS T 8101の9.(試験方法)による。

9.2.2

静電保護靴及び導電保護靴のその他の性能試験

a) 衝撃試験及び圧迫試験 衝撃試験及び圧迫試験は,JIS T 8101の9.1(衝撃試験)及びJIS T 8101の

9.2(圧迫試験)による。

b) 表底のはく離試験 表底のはく離試験は,JIS T 8101の9.3(表底のはく離試験)による。

c) 漏れ防止試験 漏れ防止試験は,JIS T 8101の9.4(漏れ防止試験)による。

9.2.3

静電作業靴及び導電作業靴のその他の性能試験

a) 表底のはく離試験 表底のはく離試験は,JIS T 8101の9.3(表底のはく離試験)による。

b) 漏れ防止試験 漏れ防止試験は,JIS T 8101の9.4(漏れ防止試験)による。

9.3

表底材料の試験

9.3.1

静電安全靴及び導電安全靴

静電安全靴及び導電安全靴の表底材料の試験は,JIS T 8101の9.10(表底の試験)による。

9.3.2

静電保護靴,静電作業靴,導電保護靴及び導電作業靴

静電保護靴,静電作業靴,導電保護靴及び導電作業靴の表底材料の試験は,次による。

a) ゴム又は発泡ポリウレタンの表底材料の試験は,JIS T 8101の9.10(表底の試験)による。

b) プラスチック又は発泡プラスチックの表底材料の試験は,JIS T 8101の9.10.3(引張試験)による。

9.4

甲被の試験

9.4.1

静電安全靴及び導電安全靴

静電安全靴及び導電安全靴の甲被の試験は,JIS T 8101の9.9(甲被の試験)による。

9.4.2

静電保護靴,静電作業靴,導電保護靴及び導電作業靴

静電保護靴,静電作業靴,導電保護靴及び導電作業靴の甲被の試験は,次による。

a) 革及びゴムの甲被の試験は,JIS T 8101の9.9(甲被の試験)による。

b) プラスチックの甲被の試験は,JIS T 8101の9.9.2 a)(引張試験)による。

c) ビニルレザーの甲被の試験は,JIS K 6772の7.4(引張試験)による。

d) 人工皮革の甲被の試験は,JIS K 6550の5.2(引張強さ及び伸び)による。

e) 布及び合成樹脂引布の甲被の試験は,JIS K 6404-11の4.(試験方法B)による。

10 検査

10.1 帯電防止性能検査

帯電防止性能検査は,9.1によって試験したとき,5.1の規定に適合しなければならない。

10.2 その他の性能検査

その他の性能検査は,合理的な抜取方式によって検査を行い,5.2の規定に適合しなければならない。

10.3 構造

構造の検査は,合理的な抜取方式によって行い,箇条6の規定に適合しなければならない。

10.4 材料

材料の検査は,合理的な抜取方式によって行い,箇条7の規定に適合しなければならない。

12

T 8103:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

11 製品の呼び方

製品の呼び方は,規格の名称又は種類及び記号による。その例を次に示す。

a) 一般革製静電安全靴の場合(一般静電靴を呼ぶ場合には,“一般”を省略することができる。)

例1 静電安全靴:環境区分3・革製普通作業用・かかと部の衝撃吸収性・耐滑性

例2 ED−P/C 3/革製/SEF

b) 特種耐油性ゴム製静電安全靴の場合

例1 特種静電安全靴:環境区分3・耐油性ゴム製・軽作業用・耐踏抜き性

例2 EDX−P/C 3/耐油性ゴム製/LP

c) 一般人工皮革製静電保護靴の場合

例1 静電保護靴:環境区分3・人工皮革製・普通作業用・かかと部の衝撃吸収性

例2 ED−O/C 3/人工皮革製/SE

d) 特種ビニルレザー製静電作業靴の場合

例1 特種静電作業靴:ビニルレザー製,環境区分2

例2 EDX−W/C 2/ビニルレザー製

e) 導電安全靴の場合

例1 導電安全靴:環境区分1,革製・普通作業用

例2 EC−P/C 1/革製/S

12 保守及び点検

使用者は,静電靴等を使用する区域へ入る直前又は定期的に人体と靴との合成電気抵抗値を測定し,確

認することが望ましい。この場合の電気抵抗値の測定方法の例を附属書Cに示す。

13 表示

静電靴等には,次の事項を表示しなければならない。

a) この規格の番号及び名称(JIS T 8103 静電気帯電防止靴)

b) 種類又はその記号

c) 環境区分又はその記号

d) 靴のサイズ

e) 製造業者名又はその略号

f)

製造年月又はその略号

静電靴等には,静電気帯電防止性能のあることを適切な方法(例えば,静電靴の靴ひもを黄色,導電靴

の靴ひもを黄色以外のカラーに着色する,又は“静電”若しくは“導電”と表示するなど)で明示するこ

とが望ましい。

14 取扱説明書

静電靴等には,次に示す各項の主旨の注意事項を記載した取扱説明書を添付するか,又は一包装ごとに

表示しなければならない。

a) 感電防止を目的とした靴ではないので,電気機器,配線などの充電部に触れてはならない。特に,導

電靴は,充電部が露出している又は露出するおそれのある作業場で使用しない。

b) 一般静電靴は,爆発危険区域での使用を推奨し,特種静電靴及び導電靴は,爆発危険区域,爆発高危

13

T 8103:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

険区域のどちらも使用できる。

c) 導電靴は,交流100 V以下の低電圧路でも感電事故の危険性があるので,その使用に当たっては十分

注意する。

d) 火薬類又は火工品の製造所においては,基本的に,取り扱う物質の着火エネルギーが0.1 mJ以上であ

れば一般静電靴,0.1 mJ未満であれば特種静電靴又は導電靴を使用する。

e) 静電靴等の帯電防止性能を維持することができなくなるので,絶縁性の中敷を使用しない。

f)

絶縁性のプラスチック系張り床,塗り床などでは帯電防止が期待できない。また,屋外環境等におい

て床の漏れ抵抗が一定でないと考えられる場合,事前に床の漏れ抵抗をJIS C 61340-4-1に従って測定

し,必要な対策を講じる。

g) 寒冷な環境下において厚手の靴下を着用する場合は,発汗によって足裏と靴との導通が確保されるま

での間,爆発危険区域又は爆発高危険区域へ立ち入らない。

h) 靴底に絶縁性塗料,樹脂などの物質が付着した場合には,帯電防止性能が低下するので注意する。

i)

表底の材料特性に留意して使用し,損傷した場合は速やかに廃棄する。

j)

HBM(JIS C 61340-3-1)で,100 Vで損傷を受けるおそれのある電子デバイスなどの保護のために使

用する場合は,事前の性能試験,専門家のアドバイスなどによって適切な区分の靴を選択する。

k) 帯電防止性能(靴の抵抗)を適宜確認し,電気抵抗の規定値を満たさない場合は速やかに廃棄する。

14

T 8103:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(参考)

静電靴等の選択

A.1 静電靴等の選択

静電靴等は,この規格の適用範囲に規定した区域ごとに次に示すものを選択する。

注記1 人体の帯電防止性能は,靴の電気抵抗と床の漏れ抵抗とを合成した電気抵抗によって決まる。

したがって,床の漏れ抵抗が指定された値よりも大きい場合は,十分な帯電防止性能が得ら

れない可能性がある。床の漏れ抵抗とは,床と接地端子との間の電気抵抗をいい,JIS C

61340-4-1に規定する方法で測定する。

ただし,爆発危険区域又は爆発高危険区域においては,この測定は,可燃性物質が十分に

除去され,爆発の危険性がないことを確認した上で実施する。

注記2 導電靴を選択する場合は,感電のおそれがないと判断される条件下での作業に限定して使用

する。

a) 爆発危険区域 一般静電靴,特種静電靴又は導電靴を選択する。ただし,区域内の床の漏れ抵抗は1

×108 Ω未満とする。

なお,環境区分はどの区分であってもよい。

注記 次の床は,床の漏れ抵抗が1×108 Ω未満であるとみなしてよい(ただし,絶縁性の塗装,敷

物などを施してある場合を除く。)。

1) 金属,土,コンクリート,又は木製の床。ただし,金属以外については,低温・低湿度

においては,加湿・散水などを行うことが望ましい。

2) 金属板[しま(縞)鋼板など]又は他の規格などによって1×108 Ω未満の漏れ抵抗があ

ることを保証された敷物等を敷き,接地している場合。

b) 爆発高危険区域 特種静電靴又は導電靴を選択する。また,一般静電靴であっても,箇条9に従って

試験したとき[電気抵抗測定装置は,JIS C 61340-4-3の6.4(抵抗測定装置)に規定するものを使用

する],その電気抵抗値が5.1に示す特種静電靴の性能を満たすときは,これを選択することができる。

ただし,区域内の床の漏れ抵抗は1×107 Ω未満とする。

なお,環境区分はどの区分であってもよい。

注記 次の床は,床の漏れ抵抗が1×107 Ω未満であるとみなしてよい(ただし,絶縁性の塗装,敷

物などを施してある場合を除く。)。

1) 金属の床。

2) 金属板[しま(縞)鋼板など]又は他の規格などによって1×107 Ω未満の漏れ抵抗があ

ることを保証された敷物などを敷き,接地している場合。

c) 静電気放電保護区域 使用する区域の環境区分に適合した一般静電靴,特種静電靴又は導電靴を選択

する。ただし,総合漏れ抵抗が1×109 Ω未満,かつ,人体電位100 V未満,又は総合漏れ抵抗3.5×

107 Ω未満でなければならない。

注記 総合漏れ抵抗とは,人体から靴及び床を介して接地端子までの電気抵抗をいい,IEC

61340-5-1に規定する方法で測定する。

d) その他生産障害発生区域 生産障害を防止する上で要求される帯電防止のレベルに従って,適切な靴

15

T 8103:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

を選択する。

注記 当該区域において,人体の帯電によってどのような生産障害が生じるか,また,生産障害が

生じるときの帯電防止対策などについては,専門家によるリスクアセスメントをもとに決定

することが望ましい。

16

T 8103:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(参考)

ゾーン及びグループの定義について

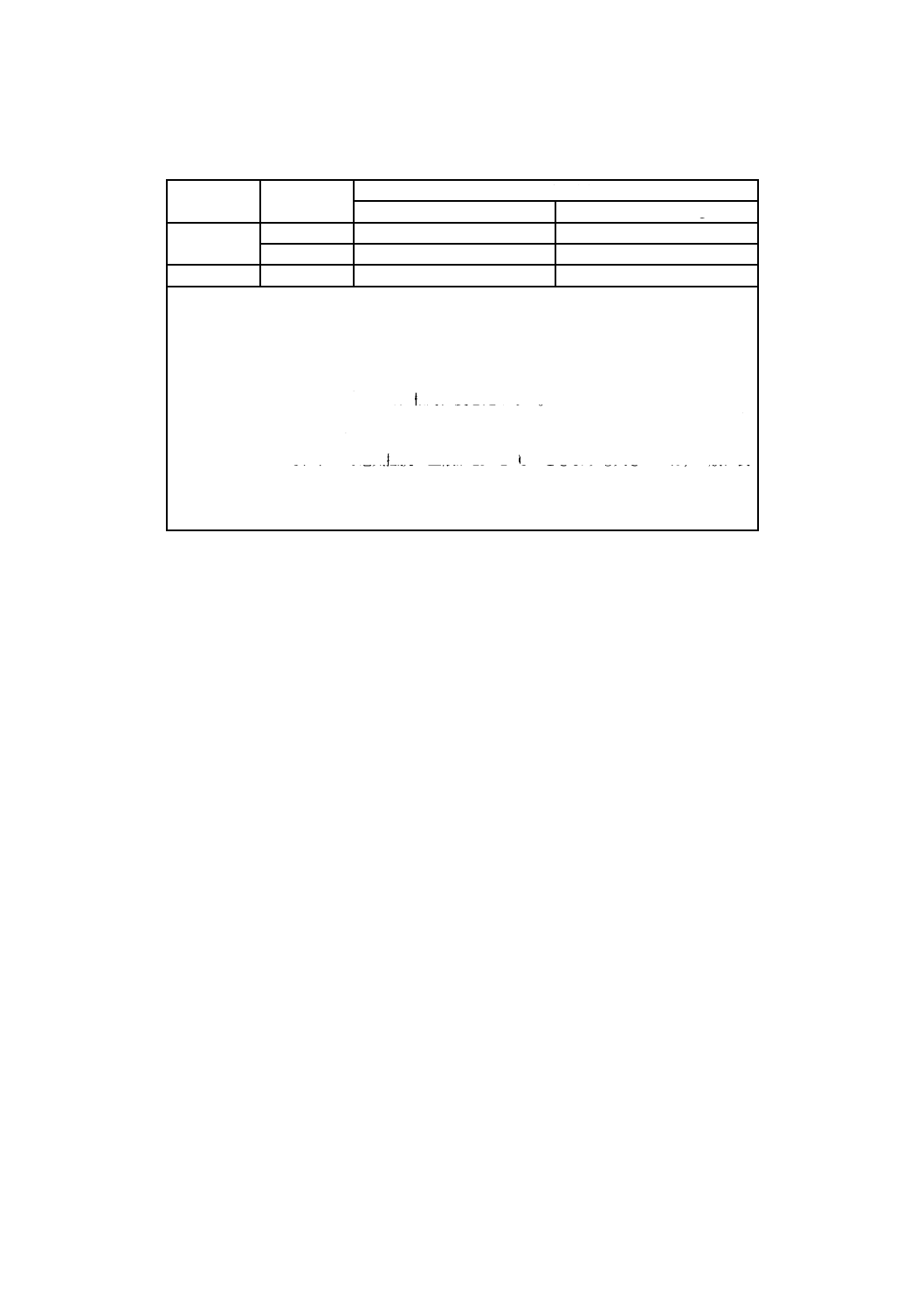

B.1

ゾーンの定義

ゾーンの定義については,JIS C 60079-10及びIEC 60079-10-2の規定に基づき,次のとおり区分する。

JIS C 60079-10による分類

分類

定義

ゾーン0

ガス,蒸気又はミスト状の可燃性物質と空気との混合物質で構成する爆発性雰囲気が,連続的に,

長時間又は頻繁に存在する区域。

ゾーン1

ガス,蒸気又はミスト状の可燃性物質と空気との混合物質で構成する爆発性雰囲気が,通常運転中

でもときどき生成する可能性のある区域。

ゾーン2

ガス,蒸気又はミスト状の可燃性物質と空気との混合物質で構成する爆発性雰囲気が,通常運転中

に生成する可能性がなく,生成しても短時間しか持続しない区域。

IEC 60079-10-2による分類

分類

可燃性ダストの存在

定義

ゾーン20

もうもうとした可燃性粉じんが,連

続して存在する。

空気中に可燃性粉じんが雲状に存在し,爆発性雰囲気が,連続

して若しくは長時間にわたって,又は頻繁に存在する場所。

ゾーン21

放出された可燃性粉じんが最も重

要な影響を及ぼす程度。

空気中に可燃性粉じんが雲状に存在し,爆発性雰囲気が,通常

操作中に,しばしば発生する可能性のある場所。

ゾーン22

放出された可燃性粉じんが副次的

に影響を及ぼす程度。

空気中に可燃性粉じんが雲状に存在し,爆発性雰囲気が,通常

操作中に発生しそうにないか,発生した場合でも,短時間しか

持続しない場所。

ゾーンとは,ガス,蒸気,ミスト状の可燃性物質及び可燃性ダストがその発生区域において爆発性雰囲

気がどの程度生じやすい(爆発の危険度が高い)のかを区分したものであり,爆発の危険度でいうと,ゾ

ーン0>1>2,ゾーン20>21>22となる。

B.2

グループの定義

グループの定義については,IEC/TR 60079-12の規定に基づき,次のとおり区分する。

17

T 8103:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

グループ

定義

グループI

鉱山用途(メタン)

グループII

グループIIA 鉱山用途以外の工業用途用で,最大安全すき間の限度値(MESG)が0.9 mm以上

鉱山用途以外の工業用途用で,最小着火電流と実験室のメタンのそれとの比(MIC比)

が0.8以上

鉱山用途以外の工業用途用で,MESGが0.9 mmを超えるか,又はMIC比が0.8を超

える

グループIIB 鉱山用途以外の工業用途用で,MESGが0.5 mmを超え0.9 mm未満

鉱山用途以外の工業用途用で,MIC比が0.45を超え0.8未満

鉱山用途以外の工業用途用で,MESGが0.5 mmを超え0.9 mm未満であるか,又は

MIC比が0.45を超え0.8未満

グループIIC 鉱山用途以外の工業用途用で,MESGが0.5 mm以下

鉱山用途以外の工業用途用で,MIC比が0.45以下

鉱山用途以外の工業用途用で,MESGが0.5 mm以下か,又はMIC比が0.45以下

可燃性ガス・蒸気は上記の定義に従って区分されているが,IEC/TR 60079-20に規定された各グループ

に属する主な可燃性ガス・蒸気の具体的なリストを参考として次に示す。

分類方法のA〜Dの記号については,次による。

A:MESGの値による分類

B:MIC比の値による分類

C:MESG及びMIC比の両方によって決定された場合

D:化学構造の類似性による分類(暫定的分類)

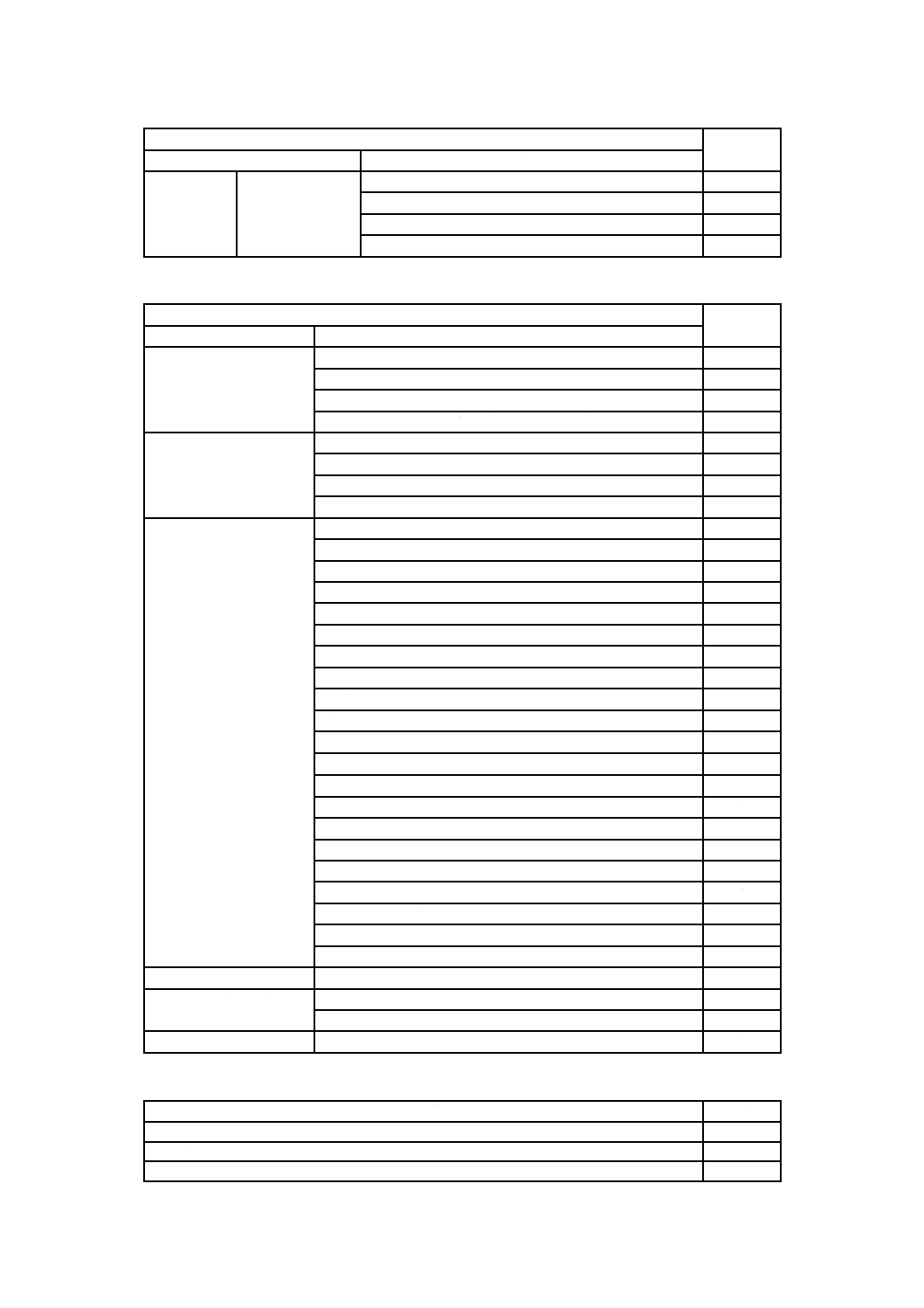

グループIIAに属する主な可燃性ガス・蒸気のリスト

可燃性ガス・蒸気の種類

分類方法

分類

名称

炭化水素

アルカン

メタン

C

エタン

C

プロパン

C

ブタン

C

ペンタン

C

ヘキサン

C

ヘプタン

C

オクタン

A

ノナン

D

デカン

A

シクロプロパン

A

シクロブタン

D

シクロペンタン

A

シクロヘキサン

C

シクロヘプタン

D

メチルシクロブタン

D

メチルシクロペンタン

D

メチルシクロヘキサン

D

エチルシクロブタン

D

エチルシクロペンタン

D

エチルシクロヘキサン

D

18

T 8103:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

可燃性ガス・蒸気の種類

分類方法

分類

名称

炭化水素

(続き)

アルカン(続き) デカヒドロナフタレン(デカリン)

D

アルケン

プロペン(プロピレン)

A

芳香族炭化水素

スチレン

B

ベンゼノイド

ベンゼン

C

トルエン

D

キシレン

A

エチルベンゼン

D

トリメチルベンゼン

D

ナフタレン

D

クメン

D

シメン

D

炭化水素混合物

メタン(工業用)

A(計算)

テレペンチン

D

石油ナフサ

D

コールタールナフサ

D

石油(ガソリンを含む)

D

溶剤又は洗浄用石油

D

加熱油

D

ケロシン

D

ディーゼル石油

D

モータベンゾール

A

酸素を含む

化合物

アルコール及び

フェノール

メタノール

C

エタノール

C

プロパン-2-オール

A

ブタノール

A

ペンタノール

A

ヘキサノール

A

ヘプタノール

D

オクタノール

D

ノナノール

D

シクロヘキサノール

D

メチルシクロヘキサノール

D

フェノール

D

クレゾール

D

4-ヒドロキシ-4メチルペンタン-2-オン

(ジアセトンアルコール)

D

アルデヒド

アセトアルデヒド

A

メタアルデヒド

D

ケトン

アセトン

C

ペンタン-2-オン(プロピルメチルケトン)

A

ヘキサン-2-オン(ブチルメチルケトン)

A

アミルメチルケトン

D

ペンタン-2-4-ジオン(アセチルアセトン)

A

シクロヘキサノン

A

エステル

ぎ酸メチル

A

ぎ酸エチル

A

酢酸メチル

C

19

T 8103:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

可燃性ガス・蒸気の種類

分類方法

分類

名称

酸素を含む

化合物

(続き)

エステル(続き) 酢酸エチル

A

酢酸プロピル

A

酢酸ブチル

C

酢酸アミル

D

メタクリル酸メチル

A

メタクリル酸エチル

D

酢酸ビニル

A

アセト酢酸エチル

A

酸

酢酸

B

ハロゲンを

含む化合物

酸素を含まない

化合物

クロロメタン

A

クロロエタン

B

臭化エチル

D

クロロプロパン

A

クロロブタン

A

ブロモブタン

D

ジクロロエタン

A

ジクロロプロパン

D

クロロベンゼン

D

塩化ベンジル

D

ジクロロベンゼン

D

塩化アリル

B

ジクロロエチレン

A

クロロエチレン(塩化ビニル)

C

d,d,d-トリフルオロトルエン(ベンゾトリフルオリド)

A

ジクロロメタン(塩化メチレン)

D

酸素を含む化合物 塩化アセチル

D

クロロエタノール

D

硫黄を含む化合物

エタンチオール(エチルメルカプタン)

C

プロパン-1-チオール(プロピルメルカプタン)

A(計算)

チオフェン

A

テトラヒドロチオフェン

A

窒素を含む化合物

アンモニア

A

アセトニトリル

A

ニトロメタン

D

ニトロエタン

D

アミン

メチルアミン

A

ジメチルアミン

A

トリメチルアミン

A

ジエチルアミン

D

トリエチルアミン

D

プロピルアミン

D

ブチルアミン

C

シクロヘキシルアミン

D

2-アミノエタノール(エタノールアミン)

D

2-ジエチルアミノエタノール

D

ジアミノエタン

A

アニリン

D

20

T 8103:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

可燃性ガス・蒸気の種類

分類方法

分類

名称

窒素を含む

化合物

(続き)

アミン(続き)

N,N-ジメチルアニリン

D

アンフェタミン

D

トルイジン

D

ピリジン

D

グループIIBに属する主な可燃性ガス・蒸気のリスト

可燃性ガス・蒸気の種類

分類方法

分類

名称

炭化水素

プロピン(アリレン,メチルアセチレン)

B

エチレン

C

1,3-ブタジエン

C

イソプロペニルベンゼン(メチルスチレン)

A

窒素を含む化合物

アクリロニトリル

C

硝酸イソプロピル

B

シアン化水素

A

ニトルエタン

A

酸素を含む化合物

一酸化炭素

A

ジメチルエーテル

C

エチルメチルエーテル

D

ジエチルエーテル

C

ジプロピルエーテル

C

ジブチルエーテル

C

酸化エチレン(オキシラン)

C

1,2-エポキシプロパン(酸化プロピレン)

C

1-プロパノール

A

ブタノン(エチルメチルケトン)

A

1,3-ジオキソラン

D

1,4-ジオキサン

A

1,3,5-トリオキサン

B

グリコール酸ブチル(ヒドロキシ酢酸ブチルエーテル)

A

テトラヒドロフルフリルアルコール

D

アクリル酸メチル

A

アクリル酸エチル

A

フラン

A

クロトンアルデヒド

A

アクリルアルデヒド(アクロレイン)

A(計算)

テトラヒドロフラン

A

混合ガス

コークス炉ガス

D

ハロゲンを含む化合物

テトラフルオロエチレン

A

1-クロロ-2,3-エポキシプロパン(エピクロロヒドリン)

A

硫黄を含む化合物

エタンチオール

A

グループIICに属する主な可燃性ガス・蒸気のリスト

可燃性ガス・蒸気の種類

分類方法

水素

C

アセチレン

C

二硫化炭素

C

21

T 8103:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書C

(参考)

使用者が行う靴の電気抵抗測定方法

C.1 測定条件

測定装置は,作業場と同じか又はそれに近い環境の場所に設置することが望ましい。静電靴を実際に使

用する環境が測定環境と大きく異なる場合は,実際の使用環境でも問題が生じないかどうかの事前の確認

が必要である。

C.2 測定方法

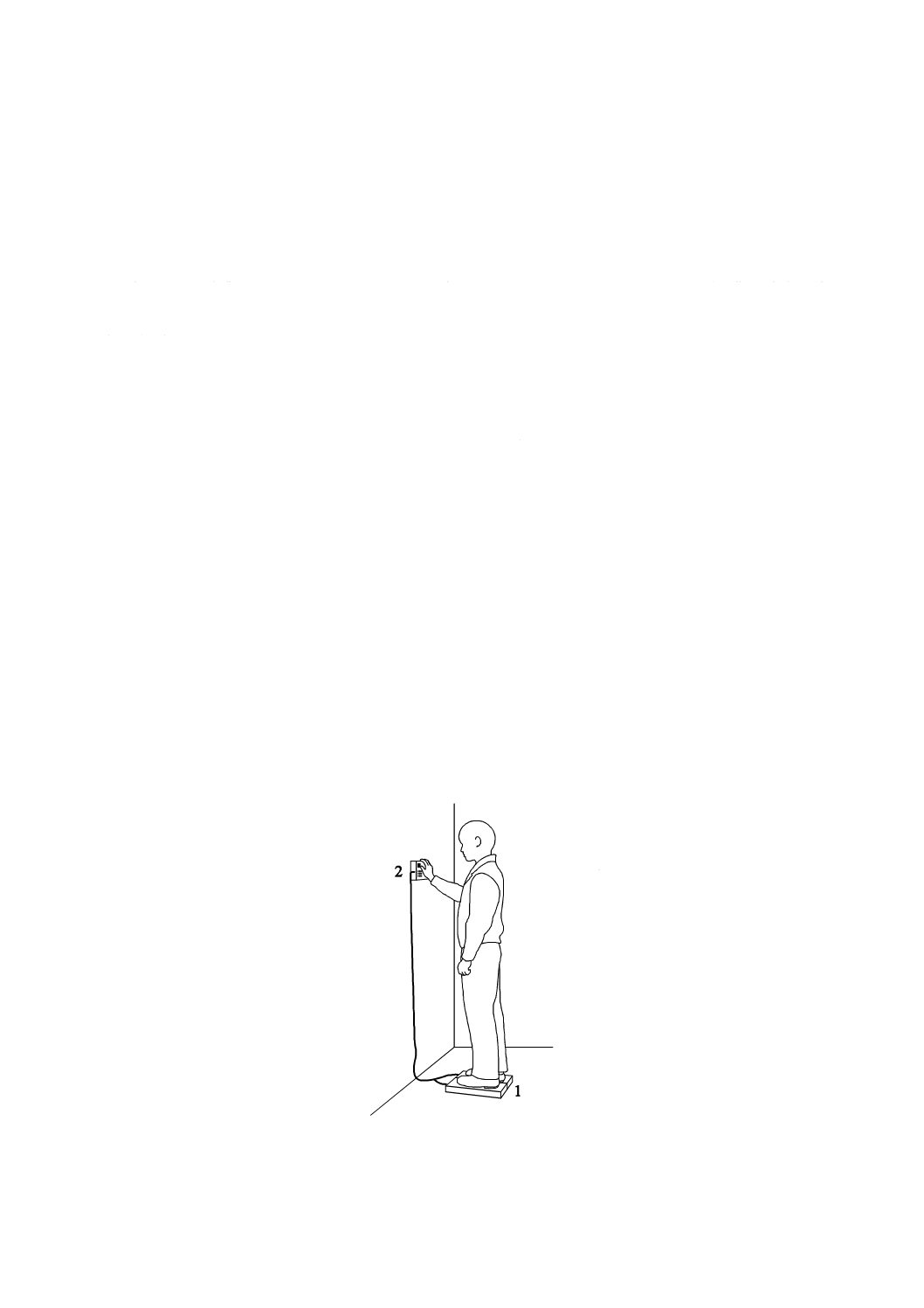

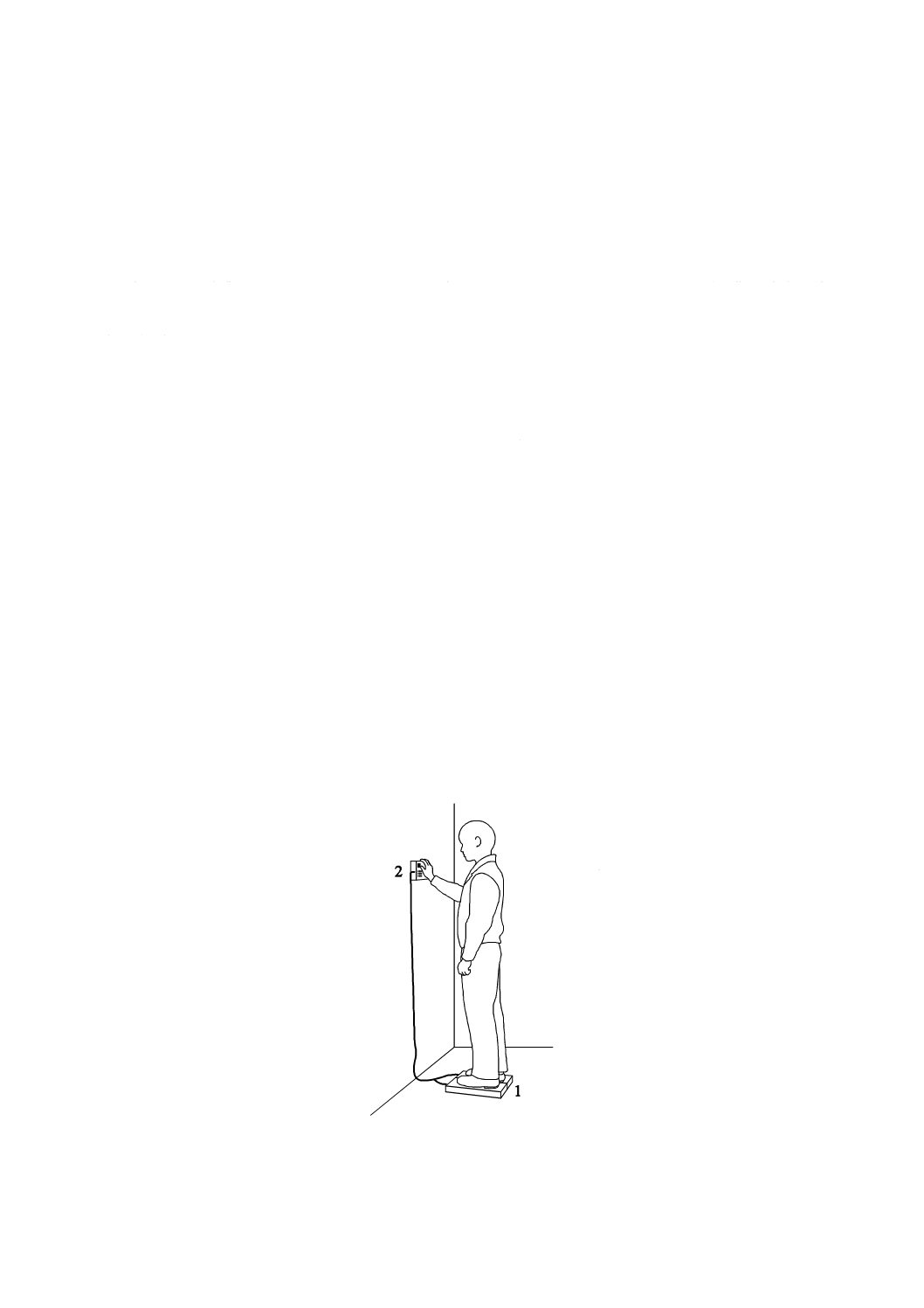

被験者は,片方の足を測定電極の上に載せて立つか,又は,測定用電極が足を交互に切り替えて測定す

るものの場合は測定用電極の上に両足で立つ。接触板を指で押し,人体と一方の足の靴との合成電気抵抗

が許容値にあるか確認する(図C.1参照)。足を替えて試験を繰り返す。試験装置は市販の統合型テスタ又

はその他の装置であって,測定可能範囲は,下限5.0×104 Ω程度及び上限1.0×108 Ω以上とする。代表的

なテスタの回路電圧は直流9〜100 Vである。

注記 人体の抵抗は,通常,1 000 Ω程度以下であるので,合成電気抵抗は靴の電気抵抗に等しいとみ

なすことができる。

C.3 注意事項

測定用電極に立つ場合,電極に対して均等に荷重がかかる(かかと又はつま先に荷重が偏らない)よう

に注意する。また,靴底が汚れていると接触が悪くなるので,必ず測定前に確認を行う。

測定器は,定期的に校正することが望ましい。

測定中,人体には微少ながら電流が流れるので,心臓ペースメーカの使用者など,健康上障害が生じる

おそれのある場合には,十分注意する。

1

測定用電極

2

接触板(図は試験装置と一体型)

図C.1−使用者による静電靴性能測定の例

22

T 8103:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考文献

JIS C 61340-4-3 静電気−第4-3部:特定応用のための標準的試験方法−履物

IEC 61340-5-1,Electrostatics−Part 5-1: Protection of electronic devices from electrostatic phenomena−

General requirements

IEC/TR 60079-12,Electrical apparatus for explosive gas atmospheres−Part 12: Classification of mixtures of

gases of vapours with air according to their maximum experimental safe gaps and minimum igniting

currents

IEC/TR 60079-20,Electrical apparatus for explosive gas atmospheres−Part 20: Data for flammable gases and

vapours, relating to the use of electrical apparatus